チューブの口部構造及びこの口部構造の製造装置

【課題】 口部に対しニップル部材を結合させるタイプのチューブにおいて、製造工程・製造コストの低減化を図りつつも、口部とニップル部材との間の液止めシール性能を安定かつ確実に得る口部構造及び製造装置を提供する。

【解決手段】 口部21の内周面212に密着させるニップル部材3の中足部33の外周面31の外径L2を口部内周面の内径L4よりも大とし、先端面215の内周側に凹状の非干渉部26を形成する。非干渉部を内周縁216から垂下して滑らかな曲面により内周面212に連続するようにし、かつ、内周縁216の内径L1を外径L2よりも設定寸法L3だけ大に設定する。ニップル部材の中足部の口部内周面に対する圧入時にガイド面部332や外周面331が内周縁216に接触することを回避・阻止する。

【解決手段】 口部21の内周面212に密着させるニップル部材3の中足部33の外周面31の外径L2を口部内周面の内径L4よりも大とし、先端面215の内周側に凹状の非干渉部26を形成する。非干渉部を内周縁216から垂下して滑らかな曲面により内周面212に連続するようにし、かつ、内周縁216の内径L1を外径L2よりも設定寸法L3だけ大に設定する。ニップル部材の中足部の口部内周面に対する圧入時にガイド面部332や外周面331が内周縁216に接触することを回避・阻止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、口部にニップル部材やキャップ部材等の結合部材を装着するように構成されたチューブにおける口部構造、及び、かかる口部構造を有するチューブ本体の製造装置に関するものであり、特に前記口部に対し結合部材を確実に密着状態に結合させて両者間における液漏れ・漏出等を確実に遮断し安定した液止めシール性能を発揮させるための技術に係り、さらに、それを低コストで製造し得る方式の採用も併せて可能とする技術に係る。

【背景技術】

【0002】

内部に充填・収納された液状・練状・クリーム状等の薬剤もしくは化粧品等を末尾から押し出すことにより取り出し可能となるチューブとして、例えば、アルミスラグ等の金属素材に対し衝撃的な力を加えて金属素材を冷間で押出成形するという衝撃押出法(Impact Extruding)によって製造されるものが知られている。これは、例えば図14に示すように、エジェクターピン(又はプランジャ)16を挿通配置させておいたダイリング17a及びダイベース17bからなるダイス17のダイリング17a内に金属素材としてアルミスラグSを配置し、パンチヘッド15とダイス17との間の押出成形空間にアルミスラグSの金属素材が押し出されるように、アルミスラグSに対しパンチヘッド15で衝撃的な圧力を加えて頸部270を有するチューブ本体の中間成形品200aを成形する。次いで、ダイリング17aを移動させてチューブの胴部を成形した後、エジェクターピン16により中間成形品200aをダイス17から払い出す。そして、頸部270を所定位置(同図の切断線CL参照)でカットして口部210を形成するとともに、頸部270の外周面に対しキャップ400を締結するためのネジ部を形成する。この後、チューブ本体200の末端開口から上記の薬剤等の内容物を充填・収納した上で、末端開口が折り曲げられて接合封止されることになる。

【0003】

ところで、上記の口部210のカットは切削バイトを用いてカットするため、微小な切断バリ等が残るおそれがある。かかる事情を考慮して、口部210を構成する先端開口の先端面及び内・外周面を共に包み込むように合成樹脂製のノズルを一体成形して、口部を保護することも行われている(例えば特許文献1参照)。これは、上記のカット後であってネジ部が未形成のチューブ本体の口部をノズルの成形用分割型内にインサート材として配置して合成樹脂を注入することにより、ノズルをチューブ本体と一体に成形するようにしている。そして、このノズルの外周囲に成形されたネジ部に対しキャップを螺合させるようにしている。この場合には、合成樹脂による一体成形であるため、ノズルとチューブ本体の口部とは確実に密着し、ノズルとチューブ本体との間からの液漏れ等のおそれはない。

【0004】

又、金属製外層容器と合成樹脂製内層容器とを互いに重合させたチューブにおいて、その口部に対し合成樹脂製のニップルを外嵌させる際に、内層容器の口部を外層容器の口部上面を覆うように延設して折曲し、この折曲部(合成樹脂製)の上面と、ニップルの内下面とを超音波溶接により融着させることも行われている(例えば特許文献2参照)。この場合には、ニップルが超音波融着されているため、ニップルと口部との間からの液漏れ等のおそれはない。

【0005】

【特許文献1】特公昭48−14120号公報

【特許文献2】実公平5−36821号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、金属製チューブ本体の口部に対しノズル又はニップルを結合させる場合には、そのノズル又はニップルと口部との間からの液漏れを確実に遮断させる必要がある。このための対策として、特許文献1に記載の技術ではノズル形成のためにインサート成形を行う必要があり、特許文献2に記載の技術では超音波融着を行う必要がある。そして、これらのインサート成形又は超音波融着という製造工程には手間がかかり設備も必要となるため、製造コストを押し上げる要因ともなっている。そこで、上記の液漏れを遮断する性能(液止め性能)を安定的に確保しつつも、製造工数の低減化により十分な製造コストの低減化を図り得る口部構造の開発が要請されている。

【0007】

製造工程の省略化・省力化を図るには、上記の衝撃押出法により形成されたチューブ本体に対し中足部付きのニップル部材を直接に外嵌させればよいと考えられる。すなわち、例えば図15に示すようにニップル部材300の内周側の中足部301を口部210内に押し込んで圧入(押圧嵌合)させ、中足部301の外周面302を口部210の内周面201に密着させるようにするのである。

【0008】

しかしながら、このようなニップル部材300を直接外嵌・圧入させるだけでは、液止めシール性能が不十分となり、前記の開発要請を満たすことはできないと考えられる。すなわち、従来の衝撃押出法により形成した場合にはチューブ本体200の口部210の内周縁202が尖った角(エッジ)となるため、このエッジによりニップル部材300の中足部301の外周面302がその圧入時に削られて傷つくことになり、これに起因して液止めシール機能が低下して、内容物の漏出・滲み出し等のおそれのあることが考えられる。さらに、パンチヘッドを金属素材に衝突させた時(インパクト時)にダイスとの間で同軸上にならずに互いの中心軸にずれ(芯振れ)が発生することに起因して、前記漏出等の不都合がさらに助長されるおそれのあることが考えられる。

【0009】

例えば図16は、図14の従来の衝撃押出装置を部分的に拡大した具体例を示している。この図16は、パンチヘッド15をアルミスラグ(図示省略)に衝突させてそのパンチヘッド15がエジェクターピン(又はプランジャ)16の先端に当接した最終押出位置に停止した状態、つまりアルミスラグから頸部270を有するチューブ本体の中間成形品200aが押出成形された状態を示している。このパンチヘッド15は、チューブ本体の胴部203に対応する大径部151からチューブ本体の肩部204に対応する径変化部152へ、そして、チューブ本体の頸部270に対応する小径部153へと連続して形成されたものであり、衝撃押出後の払い出し(離型)のために径変化部152から小径部153にかけて抜き勾配(徐々に小径となるような斜面勾配)が付けられている。上記小径部153はチューブ本体の上記肩部204から口部210の形成位置までの所要長さよりも大きく中心軸Xの前方に突出され、その先端側領域とダイベース17bとの間にはパンチヘッド15を衝突させた時(インパクト時)に先端側のバリを逃がすためのクリアランス空間が設けられている。以上により図16の状態では、チューブ本体の胴部203から肩部204、そして頸部270が形成され、さらに頸部270に連続して先端側にバリが形成される。そして、押出成形された中間成形品をエジェクターピン16で押すことによりダイス17から払い出し、頸部270を切断線CL位置で切削バイトによりカットして口部210を形成する。

【0010】

以上の従来の衝撃押出装置を用いて形成されたチューブ本体200(図15参照)の口部210においては、前記の如くパンチヘッド15の小径部153に抜き勾配が付けられている上に、口部210の先端面が切削バイトにより切削されてカットされるため、その先端面から内周面201に至る内周縁202がエッジになってしまうことになる。このため、ニップル部材300の中足部301をチューブ本体200の口部210内に内嵌・圧入させるために、ニップル部材300を打ち込むなどして押し込んでいくと、中足部の外周面が上記内周縁202のエッジによって削られてしまい、表面が傷付いたり削り滓が間に挟み込まれたまま密着されたりする事態が発生する。これに起因して、中足部の外周面と口部の内周面との間に微小な隙間が生じたりして密着が阻害されることになり、安定的な液止めシール機能を維持し得ない事態が生じることになる。

【0011】

又、上記の如き芯振れの発生は、衝撃押し出しされたチューブ本体の頸部270の外周面と内周面との互いの中心位置がずれることを意味し、頸部270の肉厚において周方向の偏りをもたらすことになる。要するに、例えば図15において口部210の内・外周面の互いの中心軸が合致せず、右側の肉厚と左側の肉厚とが互いに異なるものとなる。こうなると、チューブ本体200の口部210の内周面に対しニップル部材300の中足部301が本来は周方向に均一に密着する筈であるにも拘わらず、実際には周方向に密着度合の強弱やばらつきが生じてしまい、均一な密着度合を確保し得ないという事態が生じてしまうことになる。

【0012】

以上のような不都合は、口部に対しニップル部材の中足部をそのまま押し込む場合に限らず、同様な中足部をキャップ本体に対し一体に形成したキャップ部材を口部に結合させる場合にも生じ得る。すなわち、このようなキャップ部材を口部外周面のネジ部にねじ込んで閉栓させていくと、その中足部が口部内に回転押し込みされることになり、この回転押し込みの際に、上記と同様に、中足部の外周面の表面が傷付いたりする事態が発生し、安定的な液止めシール機能を維持し得ない事態が生じることになる。

【0013】

本発明は、このような事情に鑑みてなされたものであり、その目的とするところは、チューブ本体の口部に対し中足部を有する結合部材を結合させるタイプのチューブにおいて、その製造工程の省力化・製造コストの低減化を図りつつも、口部と結合部材との間の液止めシール性能を安定かつ確実に発揮させることができるチューブの口部構造及びその製造装置を提供することにある。

【課題を解決するための手段】

【0014】

前記の目的を達成するために、本願発明による口部構造は、チューブ本体の口部内周面と密着することになる部分である結合部材の中足部の先端から外周面にかけての部分がその中足部の口部内への押し込み時に傷付くことのないように、チューブ本体の口部に凹状の非干渉部を設けることにしたものである。そして、かかる非干渉部を衝撃押出法によるチューブ本体の形成と同時に形成し得る製造装置として、チューブ本体の主として口部形状を規定する成形面を、パンチヘッド外面及びダイス内面のみならず、パンチヘッドと相対向することになるピストン部材(例えばプランジャ)の一部外面にも設定し、かかる衝撃押出装置を用いてパンチヘッドによる衝撃押し出しの際に前記の非干渉部が同時に形成されるようにした。

【0015】

具体的に、チューブの口部構造に係る第1の発明では、本体筒部の内周側に内筒状の中足部を備えてなる合成樹脂製の結合部材が、金属製のチューブ本体の口部に対し結合されてなるチューブの口部構造を対象として、次の特定事項を備えることにした。すなわち、上記中足部の外周面を上記口部の内周面よりも大径になるように設定し、その中足部を上記口部内に押し込んで上記中足部の外周面が口部の内周面に密着することになるようにする。加えて、上記口部の先端面の内周縁位置に凹状の非干渉部を口部の内周面にかけて形成し、上記非干渉部の上記口部の先端面側の境界となりかつ上記口部の先端面の内周側境界にもなる内周縁の位置を、上記中足部の口部内への押し込みの際に中足部の外周面が上記内周縁と非接触となるように、上記中足部の外周面よりも設定寸法だけ大径の内径位置に設定し、かつ、上記内周縁から口部の内周面まで間の上記非干渉部を、上記中足部の外周面を口部の内周面まで滑らかに誘導する誘導面により形成することにした(請求項1)。

【0016】

この第1の発明の口部構造の場合、結合部材の中足部を口部内に押し込む際に、その中足部の外周面が口部の先端面の内周縁に対し確実に非接触状態を維持し互いに干渉し合うことが回避されるため、上記中足部の外周面が上記内周縁に接触して傷ついたり削られたりするという事態の発生が確実に阻止されることになる。しかも、中足部の外周面は、上記内周縁位置を通過した後、上記誘導面により口部の内周面に至るまで滑らかに誘導されるため、中足部の外周面をきれいなままの状態で口部の内周面に対し密着させることが可能となる。さらに、中足部の外周面が口部の内周面よりも大径に設定されているため、中足部の外周面がその分弾性変形して口部の内周面に対する密着度合が高められることになる。以上により、金属製のチューブ本体の口部内に合成樹脂製の結合部材の中足部を押し込んで結合させる方式を採用したとしても、結合部材と口部との間の液止めシール機能を十分にかつ確実に発揮させることが可能になる。かかる結合部材として、具体的には、口部内に対し例えば打ち込み等による直接的に押し込んでチューブの製作が行われる中足部付きニップル部材や、口部の外周面にさらにネジ部を形成しこのネジ部により着脱開閉が行われる中足部付きキャップ部材等が挙げられる。要するに、中足部の「押し込み」として、打ち込みによる押し込みに加え、ねじ込みによる押し込みも含まれるのである。前者のニップル部材の場合には、液止めシール機能を十分に確保し得ることになるため、ニップル部材の押し込みによる結合作業を行うだけという容易な製作方式でのチューブ製作法の採用が可能となり、従来の如きインサート成型や超音波融着という製造工程の必要性を省略して製作コストの低減化をも実現させることが可能となる。後者のキャップ部材の場合には、キャップの開け閉めにより使用を繰り返したとしても、中足部の外周面を当初のきれいなままの状態に維持させ得るため、閉状態において中足部の外周面と口部の内周面との密着を安定的に維持させて液止めシール性能を長期に亘り発揮させることが可能となる上に、液止めシール性能を確実に発揮させ得るため例えば中栓等の介装等をも省略させることも可能となる。

【0017】

かかる発明の口部構造における誘導面として、上記内周縁から上記中足部の押し込み方向に延びる垂下面部と、この垂下面部から上記口部の内周面に向けて延びる斜面部とを備え、上記垂下面部と斜面部との間を凹曲面部を介して接続し、上記斜面部と口部の内周面との間を凸曲面部を介して接続したもので構成することもできる(請求項2)。この場合には、中足部の外周面を口部の内周面まで滑らかに誘導するという誘導面の役割を確実に果たさせることが可能になる。

【0018】

上記発明の口部構造の製造装置に係る第2の発明では、衝撃押出法により製造するための製造装置を対象として、ダイスと、このダイス内に先端部が臨むようダイスの一側から他側に向けて挿入されたピストン部材と、上記ダイスの他側から一側に向けて打ち込み作動されて上記ピストン部材の先端面に当接するように構成されたパンチヘッドとを備え、このパンチヘッドにより上記ダイスの他側に配置される金属素材に対し上記パンチヘッドを打ち込み作動させることによりその金属素材を上記ダイス内面とパンチヘッド外面及びピストン部材の先端部外面とにより区画される成形空間に衝撃押し出しさせる構成とする。そして、上記成形空間として、上記ダイス内面によりチューブ本体の口部外面が形成され、上記パンチヘッド外面及びピストン部材の先端部外面により上記チューブ本体の口部内面が形成されるように形状を規定し、かつ、上記ピストン部材の先端部外面に上記非干渉部の誘導面に相当する形状を規定するようにした(請求項3)。

【0019】

この第2の発明の製造装置の場合、第1の発明の口部構造を確実に形成することが可能であるばかりでなく、従来の製造装置を用いた衝撃押出法により形成する場合よりもパンチヘッド及びピストン部材の相互の芯振れ発生を抑制して芯振れ発生に起因する悪影響を抑制して上記の液止めシール性能をより一層安定的に発揮させ得ることになる。すなわち、ピストン部材の先端部外面に非干渉部の成形面を形成しているため、成形に関与しない従来のピストン部材(例えばエジェクターピン)の場合と比べ、より長い範囲がダイス内に保持されて芯ずれが起こり難くなる上に、口部の内周面の成形面が外面に規定されてパンチヘッドのダイス内に打ち込まれることになる先端部の長さも上記のピストン部材側に形成される成形面の分だけ短くすることが可能となり、従来の口部の内周面の全ての範囲の成形面が規定されるパンチヘッドの場合と比べ、ダイス内への打ち込みの際の芯ずれ発生も回避又は抑制されることになる。以上によりダイスと、パンチヘッド及びピストン部材との間の芯振れ発生が回避もしくは抑制され、これに伴い衝撃押し出しされて形成されるチューブ本体の製作精度もより高められることになる。この結果、上記の中足部の密着度合もより均一となって、長期にわたりより安定的に液止めシール機能を発揮させることが可能となる。

【0020】

又、上記の製造装置において、チューブ本体の口部に閉止膜を形成しない場合には上記パンチヘッドの打ち込み作動の最終状態では上記パンチヘッド及びプランジャの双方の先端部を互いに当接(密接)させることになるが、その際のパンチヘッド及びプランジャの双方の先端面を互いに平滑な平面として平面同士の当接状態にしてもよいが、本発明では次のようにすることができる。すなわち、上記パンチヘッドの打ち込み作動により互いに相対向することになる上記パンチヘッドの先端部端面及び上記ピストン部材の先端部端面のいずれか一方には嵌合凹部を形成し、他方にはその嵌合凹部に内嵌する嵌合凸部を形成する。そして、上記嵌合凹部の内周面と嵌合凸部の外周面とを上記パンチヘッドの打ち込み作動に従い互いに近付くことになる傾斜面によりそれぞれ構成し、両傾斜面として、互いに接触することにより上記嵌合凹部と嵌合凸部とが嵌合した状態になり、かつ、この嵌合した状態で上記パンチヘッドの先端部とプランジャの先端部との互いの中心軸を同軸上に合致させるように設定する(請求項4)。このようにすることにより、パンチヘッドの打ち込み作動によりチューブ本体を衝撃押し出し成形する際に、上記の嵌合凸部と嵌合凹部との互いの嵌合によってパンチヘッドとプランジャとの双方の先端部が互いに同軸上に位置するように規制されることになる。この結果、パンチヘッドの先端部外面とピストン部材の先端部外面との境界(合わせ部分)が確実に連続してずれの発生が抑止され、これに伴い、形成されるチューブ本体の口部の内周面をより確実に滑らかに形成することが可能となる。

【発明の効果】

【0021】

以上、説明したように、請求項1又は請求項2のチューブの口部構造によれば、結合部材の中足部を口部内に押し込む際に、非干渉部の存在によって、口部の内周面に密着して液止めシール機能を発揮することになる中足部の外周面を、口部の内周縁と接触しないように確実に保護することができ、上記中足部の外周面が上記内周縁に接触して傷ついたり削られたりする事態の発生を確実に阻止することができる。しかも、中足部の外周面が口部の内周面に至るまで、中足部の外周面を非干渉部の誘導面により滑らかに誘導することができ、中足部の外周面をきれいなままの状態で口部の内周面に対し密着させることができる。さらに、その密着を中足部の外周面の弾性変形に基づき高い密着度合で実現させることができる。以上により、金属製のチューブ本体の口部内に合成樹脂製の結合部材の中足部を押し込んで結合させる方式を採用したとしても、結合部材と口部との間の液止めシール機能を十分にかつ確実に発揮させることができるようになる。これにより、製作容易な方式の採用によりチューブの製作コストの低減化をも実現させたり、開け閉めが繰り返されても閉状態における中足部の外周面と口部の内周面との密着を安定的に維持させて液止めシール性能を長期に亘り発揮させたりすることができることになる。

【0022】

特に請求項2によれば、中足部の外周面を口部の内周面まで滑らかに誘導するという誘導面の役割を確実に果たさせることができる。

【0023】

請求項3又は請求項4の口部構造の製造装置によれば、請求項1又は請求項2の口部構造を確実に形成することができる上に、従来の製造装置を用いた衝撃押出法により形成する場合よりもパンチヘッド及びピストン部材の相互の芯振れ発生を抑制して芯振れ発生に起因する製作精度低下を回避して請求項1又は請求項2の口部構造による液止めシール性能をより一層安定的に発揮させることができるようになる。

【0024】

特に、請求項4によれば、パンチヘッドの打ち込み作動によりチューブ本体を衝撃押し出し成形する際に、嵌合凸部と嵌合凹部との互いの嵌合によってパンチヘッドとピストン部材との双方の先端部を互いに同軸上に位置付けて、パンチヘッドの先端部外面とピストン部材の先端部外面との境界(合わせ部分)を確実に連続させてずれの発生を抑止することができる。この結果、形成されるチューブ本体の口部の内周面を、バリ等の発生なしに、より確実に滑らかに形成することができ、上記の口部構造による液止めシール性能の安定的発揮をより確実に実現させることができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施形態を図面に基づいて説明する。

【0026】

<第1実施形態>

図1は本発明の第1実施形態に係る口部構造を適用して形成されるチューブ1の組立図を示すものである。このチューブ1は、後述の冷間での衝撃押出法を用いた製造装置及び製造法により形成された金属製のチューブ本体2と、このチューブ本体2の口部21に対し押し込み嵌合又は圧入により結合された合成樹脂製のノズル状ニップル部材3と、このニップル部材3のネジ部314に対し着脱可能に螺合・締結されるキャップ4との組み合わせから構成されている。上記のノズル状ニップル部材3はニップル・ノズルとも称し、本願発明の結合部材を構成するものである。このチューブ1は、容器としての製造段階と、液状もしくはクリーム状の化粧品もしくは薬剤等の内容物の充填段階とを経て、市場のユーザに提供されるものである。このため、容器製造段階ではチューブ本体2の末端側(図1の下側)が開口22のままとされ、内容物充填段階で開口22から上記の内容物が充填され、充填後にチューブ本体2の末端側を折り曲げて封止部23にした上で市場のユーザに提供される。そして、ユーザがキャップ4を外し、封止部23側からチューブ本体2を押圧すると、先端側(同図の上側)であるニップル部材3のノズル部32の先端開口321から内容物が押し出されて使用し得ることになる。

【0027】

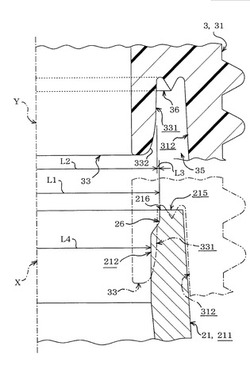

上記チューブ本体2の胴部24の先端側には肩部25及び口部21が形成されている。口部21の外周面211は中心軸X方向に対し基端側である肩部25側から先端側に向けて外径が徐々に小さくなるように傾斜し、内周面212も同様に内径が徐々に小さくなるように傾斜している。この傾斜は後述のパンチヘッド11等に設定されている抜き勾配に起因するものである。口部21の外周面211には多数のリブ(ローレット)213,213…が所定間隔毎に形成され、ニップル部材3が結合される際に相隣接するリブ213,213間にニップル部材3の内周面312に形成された同様のリブ313(図2参照;図2では一部のみ示し、他の図示を省略している)が嵌り込んでニップル部材3を回り止めするようになっている。又、図2又は図3に示すように、口部21の外周面211の基端側(肩部25側)には係合凹部(アンダーカット部)214が形成され、ニップル部材3の後述の係合突起315が嵌り込んでニップル部材3の抜け止めを果たすようになっている。そして、口部21の先端面215の内周縁216から内周面212側位置には凹状の非干渉部26が形成され、この非干渉部26はニップル部材3の圧入時において後述の中足部33の外周面331と非接触状態を維持して干渉しないように形状設定及び寸法設定されている。この点については、ニップル部材3との関係で後述する。

【0028】

ニップル部材3は本実施形態ではノズル状に構成されており、末端側(図2又は図3の下側)に開口して上記の口部21の外周面211に外嵌される本体筒部31と、この本体筒部31から先端側(両図の上側)に突出するノズル部32と、上記本体筒部31の内周側位置において末端側に突出する内筒状の中足部33とが合成樹脂成形により一体に形成されたものである。これら本体筒部31と、ノズル部32と、中足部33とは中心軸Yに対し互いに同軸になるように形成されている。このニップル部材3と口部21との間の液止めシール機能は、第1にニップル部材3の中足部33の外周面331が口部21の内周面212に密着することにより達成され、第2に後述のコンタクトリング36が口部21の先端面215に密着することにより達成されるようになっている。なお、ニップル部材3の形成材料としては、PP(ポリプロピレン)やPE(ポリエチレン)等が挙げられ、PEとしては高密度のもの(PE−HD)、低密度のもの(PE−LD)もしくはリニア低密度のもの(PE−LLD)等を用いることができる。

【0029】

上記本体筒部31の外周面311にはキャップ4の内周面に形成されたネジ部と螺合するネジ部314が形成され、内周面312には上述のリブ313,313,…と、末端側位置から内方に突出する係合突起315とが形成されている。又、上記ノズル部32の内周面と中足部33の内周面とは互いに連続面とされ両者に跨ってノズル孔34が形成されている。中足部33の外周面331と、本体筒部31の内周面312との間には所定幅の環状空間35が区画形成されており、ニップル部材3の口部21への圧入によりその口部21の先端側領域が上記環状空間35内に入り込むようになっている。上記中足部33の先端から外周面331にかけては滑らかな湾曲面により構成されたガイド面部332が形成されている。さらに、環状空間35の頂面にはコンタクトリング36が末端側に突出するように形成されている。

【0030】

ここで、上記の非干渉部26の形状設定及び寸法設定について上記の中足部33との関係で詳細に説明すると、口部21の先端面215の内周縁216が中心軸Xについての内径寸法L1として、中足部33の外周面331の中心軸Yについての最大外径L2よりも大になるように設定されている。その差L3(設定寸法L3;L3=L1−L2)は中足部33の外周面331や口部21の内周面212の製造上の較差等に基づいて、たとえ最大較差発生時においても中足部33の外周面331が口部21の内周縁216に接触しないように設定される。なお、上述の液止めシール機能を実現させる、口部21の内周面212に対する中足部33の外周面331の密着は、ニップル部材3の形成素材(合成樹脂)の弾性もしくは弾塑性に基づいて行われるようになっており、このため、上記の中足部33の最大外径L2は口部21の内周面212の中心軸Xについての内径L4よりも上記の弾性変形量分の所定量だけ大きく(L4<L2)なるように設定されている。

【0031】

そして、上記非干渉部26は、図5に示すように、内周縁216位置から垂下面部261が中心軸Xに平行に末端側に延び、この垂下面部261から中心軸Xの側に向かう斜面部262へと変曲し、この斜面部262から再び変曲して口部21の内周面212に連なっており、上記の垂下面部261と斜面部262との間が凹曲面部263により滑らかに連続し、斜面部262から内周面212との間が凸曲面部264により滑らかに連続するように設定されている。要するに、ニップル部材3(図4参照)を口部21に対し同図の上から下に向けて押し込んで、中足部33を口部21内に圧入させて中足部33の外周面331を口部21の内周面212に密着させるというニップル部材3の結合作業の際に、中足部33の外周面331(特に先端側)が口部21の先端面215の内周縁216に接触することを確実に阻止し、かつ、上記の凹曲面部263や凸曲面部264に沿って中足部33の外周面331を滑らかに摺動させて誘導されるように、上記の非干渉部26の形状・寸法を設定しているのである。上記の垂下面部261、凹曲面部263、斜面部262及び凸曲面部264によって誘導面が構成されている。

【0032】

このような意義において、非干渉部26(誘導面)の形状設定としては、本実施形態の通りでなくてもよく、上記誘導面を例えば図5に符号26aにより示す形状にしてもよいし、上記の実施形態の非干渉部26の垂下面261をさらに長く延長した形状(符号26bで示す非干渉部もしくは誘導面を参照)にしてもよい。上記の非干渉部26aは内周縁215位置から直ぐに内周面212に向けて内向きの斜面部を設定し上記の凸曲面部264を経て内周面212に連なるように形状設定したものである。要するに垂下面部261及び凹曲面部263を省略したものである。

【0033】

以上の如き非干渉部26を有するチューブ本体2の製造は、衝撃押し出し、カッティング及びアンダーカット部形成の各処理を施すことにより行う。衝撃押し出しは、図6に示すように、従来の衝撃押出装置(図9、図11参照)のものとは異なる形状・役割を有するパンチヘッド11、ピストン部材としてのプランジャ12及びダイス13を備えた衝撃押出装置(製造装置)を用いて行う。すなわち、従来の衝撃押出装置においては、口部等の形状を規定する役割はパンチヘッド15及びダイス17が担い、プランジャ16はパンチヘッド15の最終押出位置を規定する一方、押出後の払い出しのために前進するだけのいわばエジェクターピンの役割を果たすに過ぎないものであったのを、本実施形態の衝撃押出装置10ではプランジャ12にも口部21の形状を規定・形成する役割を担わせるようにしたのである。このため、プランジャ12の先端部外周面に口部21の上記の非干渉部26の形状を規定する成形面121を形成する一方、プランジャ12の先端部を口部形成位置まで前進配置させ、このプランジャ12に当接させるパンチヘッド11の先端部111の突出長さを上記のプランジャ12の前進配置の分だけ短くしたのである。なお、パンチヘッド11の打ち込み作動は図外のクランクプレスもしくはトグルプレス等を用いて実行されるようになっている。

【0034】

そして、上記衝撃押出装置10を用いて図9に基づいて説明したものと同様の衝撃押出法により中間成形品2aの形成を行う。まず、孔明きリング状のアルミスラグS(図9参照)をダイス13内に配置し、次に、パンチヘッド11を先端部111がプランジャ12に当接する最終押出位置まで打ち込み作動(インパクト作動)させる。これにより、アルミスラグSに対し衝撃的な圧力を加えその金属素材を塑性変形させて、パンチヘッド11の先端部111及びプランジャ12の成形面121と、ダイス13(ダイベース13b)との間の成形空間に充満させる。そして、プランジャ12を前進作動させて押すことにより、パンチヘッド11と共に中間成形品2a(図7も併せて参照)がダイスから払い出されて取り出される。

【0035】

この中間成形品2aでは図7に示すように胴部24及び肩部25の先に、口部21が形成されるべき部分とバリの部分とからなる頸部27が形成されており、この頸部27の内周面には非干渉部26がプランジャ12の成形面121によって形成されている。この中間成形品2aを中心軸X回りに回転作動させながら押工具41を押し当てることによりアンダーカット部214を形成する一方、図外の切削バイトにより上記頸部27を所定の切断位置CL(図6も併せて参照)にて切断する。これにより、頸部27の先端側のバリ部分27aが切り落とされて口部21が形成され、チューブ本体2の製造が完了する。

【0036】

このチューブ本体2に対し、別途に成形型を用いて合成樹脂成形したニップル部材3の中足部33を圧入(又は押圧嵌合)して結合させる(図1参照)。結合作業は、図2にも示すようにニップル部材3の本体筒部31の末端側の開口を口部21に被せてニップル部材3を押し込む。すると、まず、ニップル部材3の本体筒部31の内周面312が口部21の外周面211に外嵌させることによりニップル部材3の中心軸Yが口部21の中心軸Xと合致してニップル部材3が口部21と同軸上に位置付けられ、この同軸上のままさらに進むと中足部33の先端側のガイド面部332(図4参照)が非干渉部26の斜面部262に接触し、以後、ニップル部材3を強く押し込むことにより中足部33の外周面331が弾性変形気味に内方に圧縮されつつ上記斜面部262及び凸曲面部264に案内されて口部21の内周面212に対し圧入されて密着することになる。この圧入は本体筒部31の係合突起315が口部21の係合凹部214に係合する位置に押し込まれるまで続行され、上記係合凹部214に係合した状態で結合作業は終了する。この状態では、上記の密着に加えて、ニップル部材3のコンタクトリング36が口部21の先端面215に対し押し付けられて弾性変形した状態で密着することになる(図3参照)。

【0037】

以上の如き非干渉部26を有する口部21に対し中足部33を圧入することにより実現されるニップル部材3と口部21との間の液止めシールの状況は次の通りである。すなわち、ニップル部材3の口部21への結合作業の際に、中足部33の先端側から外周面331の部分が口部21の先端面215の内周縁216に対し接触することが確実に回避・阻止される上、上記中足部33の先端側のガイド面部332から外周面331は非干渉部26の凹曲面部263、斜面部262及び凸曲面部264により口部21の内周面212との密着位置まで滑らかに誘導・案内されることになる。このため、液止めシール機能を担う中足部33の外周面331が削られたり傷付いたりすることを確実に阻止して、きれいなままの状態で外周面331の全面を口部21の内周面212に対し密着させることができる。従って、ニップル部材3と口部21との間からの液漏れ等を確実にかつ十分に遮断して、液止めシール機能を安定して発揮させることができる。しかも、上記の中足部33による液止めシールに加えて、上記のコンタクトリング36による液止めシールを二重に得ることができ、フェイルセーフも実現させることができる。

【0038】

又、口部21の非干渉部26を成形するための成形面としてプランジャ12の先端部を利用する上記の製造装置及び製造方法を採用することにより、上記の非干渉部26の形成を衝撃押出法により同時に行うことができる上に、その衝撃押し出し時の芯振れの発生回避又は芯振れの抑制をも実現させることができる。すなわち、プランジャ12の先端部に成形面121を形成してこの成形面121により非干渉部26の形成を行うことにより、パンチヘッド11の先端部111(口部21の内周面212を成形する部分;図6参照)の突出長さを従来のパンチヘッド15の先端部151(図11参照)よりも短くすることができる一方、その短くすることができる分だけ前進させたダイベース13b内の位置にプランジャ12を位置設定することができる。これにより、パンチヘッド11の先端部111がインパクト時にダイベース13b内に嵌入する嵌入寸法も短くなって、芯振れの影響を抑制することができる上に、プランジャ12がダイベース13bにより保持(ホールド)される長さ・領域を従来の場合よりも大きくすることができ、インパクト時の芯振れ発生を抑制することができるようになる。かかる芯振れ発生回避や抑制によって、成形されるチューブ本体2の加工精度の向上が図られ、上記の中足部33の密着による液止めシール性能をより均一にかつ安定して発揮させることができることになる。

【0039】

以上により、従来の如くインサート成形によるニップルの一体成形や、合成樹脂製内層容器の先端部分を挟み込んでの超音波融着等の面倒な製造方法や余分な製造装置を用いることなしに、チューブ本体2に対し合成樹脂製ニップル部材3を単に圧入結合させて結合させるという飛躍的に簡易かつ容易な製作方式を採用したとしても、ニップル部材3とチューブ本体2の口部21との間の液止めシール機能を十分に確実なものにすることができる。言い換えれば、液止めシール機能を十分に担保し得るチューブ1を、中足部33付きの合成樹脂製ニップル部材3をチューブ本体2の口部21に対し単に圧入もしくは嵌め込みするだけという容易な製造方法によって形成することができ、これにより、製造工数及び製造コストの低減化を実現させることができることになる。

【0040】

ここで、製造装置として、図6に示す衝撃押出装置10にさらに工夫を加えて芯ずれ防止をより積極的に図ったものを用いることもできる。例えば図8に示す衝撃押出装置10aでは、パンチヘッド11aの先端部111aの端面に嵌合凹部112を形成する一方、パンチヘッド11aの打ち込み動作により相対向することになるピストン部材としてのプランジャ12aの先端部の端面に上記嵌合凹部112に内嵌する嵌合凸部122を形成し、パンチヘッド11aの打ち込み動作の最終段階において嵌合凸部122と嵌合凹部112とが互いに嵌合することにより、パンチヘッド11aの中心軸とプランジャ12aの中心軸とを互いに合致させて同軸上に位置付けるようにしている。

【0041】

より詳細に説明すると、図9にも示すように、プランジャ12aの先端面には成形面121から連続するドーナッツ環状の当接面123と、この当接面123の内周側から前方に台錐状に突出する嵌合凸部122とが形成される一方、パンチヘッド11aの先端面には上記当接面123と密接するドーナッツ環状の当接面113と、この当接面113の内周側に上記嵌合凸部122の台錐状の外周面に合致する形状の内周面を有する嵌合凹部112とが形成されている。ここで、嵌合凸部122の突出端面124の突出高さは、両当接面123,113が互いに当接した状態で嵌合凹部112の底面114と接触しないように設定する。つまり、上記の両当接面123,113が互いに密接することの支障にならないように設定されている。そして、パンチヘッド11aの打ち込み動作により、両当接面113,123が互いに突き当てられて密接し、これと同時に、共に傾斜面により構成された嵌合凸部122の外周面と嵌合凹部112の内周面とが互いに接触して嵌合凸部122と嵌合凹部112とが嵌合状態になると、プランジャ12aの成形面121とパンチヘッド11aの先端部111aの外周面とが滑らかに連続するようになっている。以上により、パンチヘッド11aと、プランジャ12aとの互いの中心軸が同軸上に位置するように確実に規制され、パンチヘッド11aとプランジャ12aとの境界部分(合わせ部分)にバリ発生のおそれをより確実に回避することができるようになる。

【0042】

なお、この製造装置10aでは芯ずれを防止するための嵌合凸部122をプランジャ12a側に形成し、嵌合凹部112をパンチヘッド11a側に形成しているが、これに限らず、互いに逆側に形成するようにしてもよい。すなわち、嵌合凸部をパンチヘッド側に形成し、嵌合凹部をプランジャ(ピストン部材)側に形成するのである。かかる場合、上記の製造装置10aの場合と同様の作用・効果が得られることになる。

【0043】

さらに、上記の非干渉部26の形成を、上述の図6及び図7あるいは図8及び図9に示す製造装置を用いた製造方法ではなくて、図16に示す従来の衝撃押出装置を用いた製造方法に追加処理を施すことにより行うようにすることもできる。例えば図10に示すように、中間成形品200aを中心軸X回りに回転作動させつつ、頸部270からバリ部分270aをカッティングして先端開口部270b(従来の口部に相当)を形成した後、さらに、上記の回転作動を継続させつつ口部内トリミング用の押圧治具42を上記先端開口部270bの内周縁側に押し当てることにより凹ませて非干渉部26を形成する。以上の製造方法によっても、上記と同様に、チューブ本体2に対し合成樹脂製ニップル部材3を単に圧入結合させて結合させるという容易な製造方法を採用した場合においても、ニップル部材3とチューブ本体2の口部21との間の液止めシール性能を十分に確実なものにし得る口部構造を形成することができる。

【0044】

<第2実施形態>

図11及び図12は結合部材として中足部付きのキャップ部材3aを用いて構成されたチューブの第2実施形態を示すものである。なお、この第2実施形態は結合部材について第1実施形態とは異なるものを示すものであり、その口部構造、すなわち、チューブ本体2aの口部21aに形成される非干渉部26や、キャップ部材3aの内周側に形成される中足部33の構成は第1実施形態と同じである。

【0045】

この場合のチューブ本体2aは例えば第1実施形態と同様の製造装置10又は10aを用いて衝撃押出法により形成すればよい。但し、第1実施形態の場合とは異なり第2実施形態のチューブ本体2aの口部21aの外周面211にはキャップ部材3a用のネジ部217が形成されることになるため、中間成形品としては第1実施形態におけるリブ213(図2参照)のないものを形成し、所定の切断位置CL(図6,図8参照)にて切断した上で外周面211に対し別途ネジ切りを施す。これにより、口部21aの先端内周側に非干渉部26が形成され外周側にネジ部217が形成されたチューブ本体2aの製造が完了する。

【0046】

一方、キャップ部材3aは、本体筒部31aと、頂壁部32aと、本体筒部31aの内周側において頂壁部32aから垂下する中足部33とを一体に有し、これらが合成樹脂成形(材質は前述のニップル部材と同様の合成樹脂を用いることができる。)により別途形成されたものである。本体筒部31aの内周面316にはネジ部317が形成されており、このネジ部317が頂部本体2aの口部21aのネジ部217にねじ込まれることにより口部21aの開栓・閉栓が行われるようになっている。

【0047】

上記のねじ込みによる閉栓操作の際に、中足部33が口部21a内に押し込まれることになり、この根仕込みによる押し込みによって中足部33の外周面331が口部21aの内周面212に対し弾性変形に基づく弾性復元力をもって密着することになるようになっている。すなわち、図13に示すように、口部21aの先端面215,内周縁216及びこの内周縁216から内周面212にかけて形成される非干渉部26と、中足部33の外周面331等との関係や形状・寸法設定等は第1実施形態と同じに設定されている。まず、上記内周縁216の中心軸Xについての内径寸法L1が、中足部33の外周面331の中心軸Yについての最大外径L2よりも大(L1>L2)になるように設定され、その差L3(設定寸法L3;L3=L1−L2)として、中足部33の外周面331や口部21aの内周面212に製造上の最大較差がたとえ発生した時においても中足部33の外周面331が口部21の内周縁216に接触しないように設定される。そして、上記中足部33の最大外径L2が口部21aの内周面212の中心軸Xについての内径L4よりも上記の弾性変形量分だけ大きく(L4<L2)なるように設定され キャップ部材3aの形成素材(合成樹脂)の弾性又は弾塑性による復元力をもって中足部33の外周面331と口部21aの内周面212とが互いに密着し、これにより、より確実な液止めシール機能を実現させるようにされている。

【0048】

以上の第2実施形態の場合においても、中足部33の口部21a内に対する押し込みがキャップ部材3aの閉栓操作に基づくねじ込みによる点で第1実施形態とは異なるものの、中足部33の外周面331が口部21aの内周縁216と確実に非干渉とされる上に内周面212まで滑らかに案内・誘導されて中足部33の外周面331をきれいな面のままで口部21aの内周面212と密着させることができることになる。これにより、中足部33による液止めシール性能を十分に確実なものとし、かつ、その性能を長期に亘り安定的に発揮させることができるという第1実施形態と同様の作用・効果を得ることができる。

【0049】

<他の実施形態>

第1実施形態では、ニップル部材3としてノズル部32を有するもの(ノズル状ニップル部材)を示したが、これに限らず、ノズル部を有さないもの(例えば図3で符号3aで示すニップル部材参照)でもよい。さらに、口部21の内奥に薄肉の閉鎖膜を形成したチューブ本体に対しても本発明の適用は可能である。

【0050】

又、第1又は第2実施形態のチューブ本体2,2aの内面に対し粉体静電塗装を施すようにしてもよい。すなわち、胴部24の開口22から口部21,21aの先端開口までの内面に対し粉体静電塗装を施してチューブ本体2の内面の酸化防止のための保護膜を形成するようにしてもよい。この際に、口部21,21aの内周面212において、非干渉部26が滑らかに湾曲する誘導面(261〜264)により構成されているため、口部21,21aの内周面212から内周縁216まで偏ることなく均一な膜厚の粉体内面塗装膜が形成されることになる。

【0051】

なお、上記の第1又は第2の実施形態では、チューブ本体2,2a側を金属により形成される場合について説明したが、本発明の非干渉部26を備えた口部構造を合成樹脂製チューブ本体に対して適用するようにしてもよい。つまり、チューブ本体2,2aの口部21,21aの硬度が、ニップル部材3もしくはキャップ部材3a等の結合部材の中足部の硬度よりも相対的に高ければ(硬ければ)、本発明の非干渉部26による効果が発揮されることになり、例えばチューブ本体及び結合部材が共に合成樹脂により形成されていたとしてもそのチューブ本体が結合部材に比して相対的に硬い合成樹脂により形成されていれば、本発明による作用効果を得られることになるのである。

【0052】

さらに、上記第1又は第2実施形態では、所定の製造装置を用いて衝撃押出法により胴部・肩部・頸部からなる筒状の中間成形品を形成し次いで頸部を所定位置にてカットすることにより胴部・肩部・口部からなるチューブ本体2,2aを製造し、これに結合部材3,3aを結合させてチューブを構成しているが、チューブ本体2,2aが本発明の非干渉部を備えたものであればその製造方法・製造装置は問わず、上記の実施形態にて説明した以外の製造方法・製造装置により製造したチューブ本体を用いても請求項1又は請求項2に記載の発明は成立する。

【図面の簡単な説明】

【0053】

【図1】本発明を適用した第1実施形態のチューブの組み立て工程を示す斜視図である。

【図2】図1の口部とニップル部材との結合前の状態を示す部分断面図である。

【図3】図1の口部にニップル部材を結合させた状態の断面図である。

【図4】口部とニップル部材の中足部との関係を示す部分拡大断面図である。

【図5】口部の(導入部)を示すさらに拡大して示す部分拡大断面図である。

【図6】衝撃押出装置の部分拡大断面図である。

【図7】図6の衝撃押出装置を用いた衝撃押出から図1に示すチューブ本体が出来上がるまでの製造工程説明図である。

【図8】図6のものとは異なる衝撃押出装置の部分拡大断面図である。

【図9】図8の衝撃押出装置の部分拡大図であって、パンチヘッドとプランジャとの両先端部を説明するための図である。

【図10】図16に示す衝撃押出装置を用いた場合において図1に示すものと同様のチューブ本体が出来上がるまでの製造工程説明図である。

【図11】第2実施形態の口部とキャップ部材との結合前の状態を示す部分断面図である。

【図12】図11の口部にキャップ部材を結合させた状態の断面図である。

【図13】口部とキャップ部材の中足部との関係を示す部分拡大断面図である。

【図14】従来の衝撃押出装置を用いて実施されている衝撃押出法によるチューブ本体の製造工程を示す説明図である。

【図15】図14の従来の衝撃押出法により形成されたチューブ本体の口部にニップル部材を圧入する場合の不都合を説明するための口部とニップル部材との分解断面説明図である。

【図16】図14の従来の衝撃押出装置の部分拡大断面である。

【符号の説明】

【0054】

1 チューブ

2,2a チューブ本体

3 ニップル部材(結合部材)

3a キャップ部材(結合部材)

10,10a 衝撃押出装置(製造方法)

11 パンチヘッド

12 プランジャ(ピストン部材)

13 ダイス

21,21a 口部

26 非干渉部

31,31a 本体筒部

33 中足部

111a 先端部

112 嵌合凹部

121 成形面

122 嵌合凸部

212 口部の内周面

215 口部の先端面

216 口部の内周縁

261 垂下面部(誘導面)

262 斜面部(誘導面)

263 凹曲面部(誘導面)

264 凸曲面部(誘導面)

【技術分野】

【0001】

本発明は、口部にニップル部材やキャップ部材等の結合部材を装着するように構成されたチューブにおける口部構造、及び、かかる口部構造を有するチューブ本体の製造装置に関するものであり、特に前記口部に対し結合部材を確実に密着状態に結合させて両者間における液漏れ・漏出等を確実に遮断し安定した液止めシール性能を発揮させるための技術に係り、さらに、それを低コストで製造し得る方式の採用も併せて可能とする技術に係る。

【背景技術】

【0002】

内部に充填・収納された液状・練状・クリーム状等の薬剤もしくは化粧品等を末尾から押し出すことにより取り出し可能となるチューブとして、例えば、アルミスラグ等の金属素材に対し衝撃的な力を加えて金属素材を冷間で押出成形するという衝撃押出法(Impact Extruding)によって製造されるものが知られている。これは、例えば図14に示すように、エジェクターピン(又はプランジャ)16を挿通配置させておいたダイリング17a及びダイベース17bからなるダイス17のダイリング17a内に金属素材としてアルミスラグSを配置し、パンチヘッド15とダイス17との間の押出成形空間にアルミスラグSの金属素材が押し出されるように、アルミスラグSに対しパンチヘッド15で衝撃的な圧力を加えて頸部270を有するチューブ本体の中間成形品200aを成形する。次いで、ダイリング17aを移動させてチューブの胴部を成形した後、エジェクターピン16により中間成形品200aをダイス17から払い出す。そして、頸部270を所定位置(同図の切断線CL参照)でカットして口部210を形成するとともに、頸部270の外周面に対しキャップ400を締結するためのネジ部を形成する。この後、チューブ本体200の末端開口から上記の薬剤等の内容物を充填・収納した上で、末端開口が折り曲げられて接合封止されることになる。

【0003】

ところで、上記の口部210のカットは切削バイトを用いてカットするため、微小な切断バリ等が残るおそれがある。かかる事情を考慮して、口部210を構成する先端開口の先端面及び内・外周面を共に包み込むように合成樹脂製のノズルを一体成形して、口部を保護することも行われている(例えば特許文献1参照)。これは、上記のカット後であってネジ部が未形成のチューブ本体の口部をノズルの成形用分割型内にインサート材として配置して合成樹脂を注入することにより、ノズルをチューブ本体と一体に成形するようにしている。そして、このノズルの外周囲に成形されたネジ部に対しキャップを螺合させるようにしている。この場合には、合成樹脂による一体成形であるため、ノズルとチューブ本体の口部とは確実に密着し、ノズルとチューブ本体との間からの液漏れ等のおそれはない。

【0004】

又、金属製外層容器と合成樹脂製内層容器とを互いに重合させたチューブにおいて、その口部に対し合成樹脂製のニップルを外嵌させる際に、内層容器の口部を外層容器の口部上面を覆うように延設して折曲し、この折曲部(合成樹脂製)の上面と、ニップルの内下面とを超音波溶接により融着させることも行われている(例えば特許文献2参照)。この場合には、ニップルが超音波融着されているため、ニップルと口部との間からの液漏れ等のおそれはない。

【0005】

【特許文献1】特公昭48−14120号公報

【特許文献2】実公平5−36821号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、金属製チューブ本体の口部に対しノズル又はニップルを結合させる場合には、そのノズル又はニップルと口部との間からの液漏れを確実に遮断させる必要がある。このための対策として、特許文献1に記載の技術ではノズル形成のためにインサート成形を行う必要があり、特許文献2に記載の技術では超音波融着を行う必要がある。そして、これらのインサート成形又は超音波融着という製造工程には手間がかかり設備も必要となるため、製造コストを押し上げる要因ともなっている。そこで、上記の液漏れを遮断する性能(液止め性能)を安定的に確保しつつも、製造工数の低減化により十分な製造コストの低減化を図り得る口部構造の開発が要請されている。

【0007】

製造工程の省略化・省力化を図るには、上記の衝撃押出法により形成されたチューブ本体に対し中足部付きのニップル部材を直接に外嵌させればよいと考えられる。すなわち、例えば図15に示すようにニップル部材300の内周側の中足部301を口部210内に押し込んで圧入(押圧嵌合)させ、中足部301の外周面302を口部210の内周面201に密着させるようにするのである。

【0008】

しかしながら、このようなニップル部材300を直接外嵌・圧入させるだけでは、液止めシール性能が不十分となり、前記の開発要請を満たすことはできないと考えられる。すなわち、従来の衝撃押出法により形成した場合にはチューブ本体200の口部210の内周縁202が尖った角(エッジ)となるため、このエッジによりニップル部材300の中足部301の外周面302がその圧入時に削られて傷つくことになり、これに起因して液止めシール機能が低下して、内容物の漏出・滲み出し等のおそれのあることが考えられる。さらに、パンチヘッドを金属素材に衝突させた時(インパクト時)にダイスとの間で同軸上にならずに互いの中心軸にずれ(芯振れ)が発生することに起因して、前記漏出等の不都合がさらに助長されるおそれのあることが考えられる。

【0009】

例えば図16は、図14の従来の衝撃押出装置を部分的に拡大した具体例を示している。この図16は、パンチヘッド15をアルミスラグ(図示省略)に衝突させてそのパンチヘッド15がエジェクターピン(又はプランジャ)16の先端に当接した最終押出位置に停止した状態、つまりアルミスラグから頸部270を有するチューブ本体の中間成形品200aが押出成形された状態を示している。このパンチヘッド15は、チューブ本体の胴部203に対応する大径部151からチューブ本体の肩部204に対応する径変化部152へ、そして、チューブ本体の頸部270に対応する小径部153へと連続して形成されたものであり、衝撃押出後の払い出し(離型)のために径変化部152から小径部153にかけて抜き勾配(徐々に小径となるような斜面勾配)が付けられている。上記小径部153はチューブ本体の上記肩部204から口部210の形成位置までの所要長さよりも大きく中心軸Xの前方に突出され、その先端側領域とダイベース17bとの間にはパンチヘッド15を衝突させた時(インパクト時)に先端側のバリを逃がすためのクリアランス空間が設けられている。以上により図16の状態では、チューブ本体の胴部203から肩部204、そして頸部270が形成され、さらに頸部270に連続して先端側にバリが形成される。そして、押出成形された中間成形品をエジェクターピン16で押すことによりダイス17から払い出し、頸部270を切断線CL位置で切削バイトによりカットして口部210を形成する。

【0010】

以上の従来の衝撃押出装置を用いて形成されたチューブ本体200(図15参照)の口部210においては、前記の如くパンチヘッド15の小径部153に抜き勾配が付けられている上に、口部210の先端面が切削バイトにより切削されてカットされるため、その先端面から内周面201に至る内周縁202がエッジになってしまうことになる。このため、ニップル部材300の中足部301をチューブ本体200の口部210内に内嵌・圧入させるために、ニップル部材300を打ち込むなどして押し込んでいくと、中足部の外周面が上記内周縁202のエッジによって削られてしまい、表面が傷付いたり削り滓が間に挟み込まれたまま密着されたりする事態が発生する。これに起因して、中足部の外周面と口部の内周面との間に微小な隙間が生じたりして密着が阻害されることになり、安定的な液止めシール機能を維持し得ない事態が生じることになる。

【0011】

又、上記の如き芯振れの発生は、衝撃押し出しされたチューブ本体の頸部270の外周面と内周面との互いの中心位置がずれることを意味し、頸部270の肉厚において周方向の偏りをもたらすことになる。要するに、例えば図15において口部210の内・外周面の互いの中心軸が合致せず、右側の肉厚と左側の肉厚とが互いに異なるものとなる。こうなると、チューブ本体200の口部210の内周面に対しニップル部材300の中足部301が本来は周方向に均一に密着する筈であるにも拘わらず、実際には周方向に密着度合の強弱やばらつきが生じてしまい、均一な密着度合を確保し得ないという事態が生じてしまうことになる。

【0012】

以上のような不都合は、口部に対しニップル部材の中足部をそのまま押し込む場合に限らず、同様な中足部をキャップ本体に対し一体に形成したキャップ部材を口部に結合させる場合にも生じ得る。すなわち、このようなキャップ部材を口部外周面のネジ部にねじ込んで閉栓させていくと、その中足部が口部内に回転押し込みされることになり、この回転押し込みの際に、上記と同様に、中足部の外周面の表面が傷付いたりする事態が発生し、安定的な液止めシール機能を維持し得ない事態が生じることになる。

【0013】

本発明は、このような事情に鑑みてなされたものであり、その目的とするところは、チューブ本体の口部に対し中足部を有する結合部材を結合させるタイプのチューブにおいて、その製造工程の省力化・製造コストの低減化を図りつつも、口部と結合部材との間の液止めシール性能を安定かつ確実に発揮させることができるチューブの口部構造及びその製造装置を提供することにある。

【課題を解決するための手段】

【0014】

前記の目的を達成するために、本願発明による口部構造は、チューブ本体の口部内周面と密着することになる部分である結合部材の中足部の先端から外周面にかけての部分がその中足部の口部内への押し込み時に傷付くことのないように、チューブ本体の口部に凹状の非干渉部を設けることにしたものである。そして、かかる非干渉部を衝撃押出法によるチューブ本体の形成と同時に形成し得る製造装置として、チューブ本体の主として口部形状を規定する成形面を、パンチヘッド外面及びダイス内面のみならず、パンチヘッドと相対向することになるピストン部材(例えばプランジャ)の一部外面にも設定し、かかる衝撃押出装置を用いてパンチヘッドによる衝撃押し出しの際に前記の非干渉部が同時に形成されるようにした。

【0015】

具体的に、チューブの口部構造に係る第1の発明では、本体筒部の内周側に内筒状の中足部を備えてなる合成樹脂製の結合部材が、金属製のチューブ本体の口部に対し結合されてなるチューブの口部構造を対象として、次の特定事項を備えることにした。すなわち、上記中足部の外周面を上記口部の内周面よりも大径になるように設定し、その中足部を上記口部内に押し込んで上記中足部の外周面が口部の内周面に密着することになるようにする。加えて、上記口部の先端面の内周縁位置に凹状の非干渉部を口部の内周面にかけて形成し、上記非干渉部の上記口部の先端面側の境界となりかつ上記口部の先端面の内周側境界にもなる内周縁の位置を、上記中足部の口部内への押し込みの際に中足部の外周面が上記内周縁と非接触となるように、上記中足部の外周面よりも設定寸法だけ大径の内径位置に設定し、かつ、上記内周縁から口部の内周面まで間の上記非干渉部を、上記中足部の外周面を口部の内周面まで滑らかに誘導する誘導面により形成することにした(請求項1)。

【0016】

この第1の発明の口部構造の場合、結合部材の中足部を口部内に押し込む際に、その中足部の外周面が口部の先端面の内周縁に対し確実に非接触状態を維持し互いに干渉し合うことが回避されるため、上記中足部の外周面が上記内周縁に接触して傷ついたり削られたりするという事態の発生が確実に阻止されることになる。しかも、中足部の外周面は、上記内周縁位置を通過した後、上記誘導面により口部の内周面に至るまで滑らかに誘導されるため、中足部の外周面をきれいなままの状態で口部の内周面に対し密着させることが可能となる。さらに、中足部の外周面が口部の内周面よりも大径に設定されているため、中足部の外周面がその分弾性変形して口部の内周面に対する密着度合が高められることになる。以上により、金属製のチューブ本体の口部内に合成樹脂製の結合部材の中足部を押し込んで結合させる方式を採用したとしても、結合部材と口部との間の液止めシール機能を十分にかつ確実に発揮させることが可能になる。かかる結合部材として、具体的には、口部内に対し例えば打ち込み等による直接的に押し込んでチューブの製作が行われる中足部付きニップル部材や、口部の外周面にさらにネジ部を形成しこのネジ部により着脱開閉が行われる中足部付きキャップ部材等が挙げられる。要するに、中足部の「押し込み」として、打ち込みによる押し込みに加え、ねじ込みによる押し込みも含まれるのである。前者のニップル部材の場合には、液止めシール機能を十分に確保し得ることになるため、ニップル部材の押し込みによる結合作業を行うだけという容易な製作方式でのチューブ製作法の採用が可能となり、従来の如きインサート成型や超音波融着という製造工程の必要性を省略して製作コストの低減化をも実現させることが可能となる。後者のキャップ部材の場合には、キャップの開け閉めにより使用を繰り返したとしても、中足部の外周面を当初のきれいなままの状態に維持させ得るため、閉状態において中足部の外周面と口部の内周面との密着を安定的に維持させて液止めシール性能を長期に亘り発揮させることが可能となる上に、液止めシール性能を確実に発揮させ得るため例えば中栓等の介装等をも省略させることも可能となる。

【0017】

かかる発明の口部構造における誘導面として、上記内周縁から上記中足部の押し込み方向に延びる垂下面部と、この垂下面部から上記口部の内周面に向けて延びる斜面部とを備え、上記垂下面部と斜面部との間を凹曲面部を介して接続し、上記斜面部と口部の内周面との間を凸曲面部を介して接続したもので構成することもできる(請求項2)。この場合には、中足部の外周面を口部の内周面まで滑らかに誘導するという誘導面の役割を確実に果たさせることが可能になる。

【0018】

上記発明の口部構造の製造装置に係る第2の発明では、衝撃押出法により製造するための製造装置を対象として、ダイスと、このダイス内に先端部が臨むようダイスの一側から他側に向けて挿入されたピストン部材と、上記ダイスの他側から一側に向けて打ち込み作動されて上記ピストン部材の先端面に当接するように構成されたパンチヘッドとを備え、このパンチヘッドにより上記ダイスの他側に配置される金属素材に対し上記パンチヘッドを打ち込み作動させることによりその金属素材を上記ダイス内面とパンチヘッド外面及びピストン部材の先端部外面とにより区画される成形空間に衝撃押し出しさせる構成とする。そして、上記成形空間として、上記ダイス内面によりチューブ本体の口部外面が形成され、上記パンチヘッド外面及びピストン部材の先端部外面により上記チューブ本体の口部内面が形成されるように形状を規定し、かつ、上記ピストン部材の先端部外面に上記非干渉部の誘導面に相当する形状を規定するようにした(請求項3)。

【0019】

この第2の発明の製造装置の場合、第1の発明の口部構造を確実に形成することが可能であるばかりでなく、従来の製造装置を用いた衝撃押出法により形成する場合よりもパンチヘッド及びピストン部材の相互の芯振れ発生を抑制して芯振れ発生に起因する悪影響を抑制して上記の液止めシール性能をより一層安定的に発揮させ得ることになる。すなわち、ピストン部材の先端部外面に非干渉部の成形面を形成しているため、成形に関与しない従来のピストン部材(例えばエジェクターピン)の場合と比べ、より長い範囲がダイス内に保持されて芯ずれが起こり難くなる上に、口部の内周面の成形面が外面に規定されてパンチヘッドのダイス内に打ち込まれることになる先端部の長さも上記のピストン部材側に形成される成形面の分だけ短くすることが可能となり、従来の口部の内周面の全ての範囲の成形面が規定されるパンチヘッドの場合と比べ、ダイス内への打ち込みの際の芯ずれ発生も回避又は抑制されることになる。以上によりダイスと、パンチヘッド及びピストン部材との間の芯振れ発生が回避もしくは抑制され、これに伴い衝撃押し出しされて形成されるチューブ本体の製作精度もより高められることになる。この結果、上記の中足部の密着度合もより均一となって、長期にわたりより安定的に液止めシール機能を発揮させることが可能となる。

【0020】

又、上記の製造装置において、チューブ本体の口部に閉止膜を形成しない場合には上記パンチヘッドの打ち込み作動の最終状態では上記パンチヘッド及びプランジャの双方の先端部を互いに当接(密接)させることになるが、その際のパンチヘッド及びプランジャの双方の先端面を互いに平滑な平面として平面同士の当接状態にしてもよいが、本発明では次のようにすることができる。すなわち、上記パンチヘッドの打ち込み作動により互いに相対向することになる上記パンチヘッドの先端部端面及び上記ピストン部材の先端部端面のいずれか一方には嵌合凹部を形成し、他方にはその嵌合凹部に内嵌する嵌合凸部を形成する。そして、上記嵌合凹部の内周面と嵌合凸部の外周面とを上記パンチヘッドの打ち込み作動に従い互いに近付くことになる傾斜面によりそれぞれ構成し、両傾斜面として、互いに接触することにより上記嵌合凹部と嵌合凸部とが嵌合した状態になり、かつ、この嵌合した状態で上記パンチヘッドの先端部とプランジャの先端部との互いの中心軸を同軸上に合致させるように設定する(請求項4)。このようにすることにより、パンチヘッドの打ち込み作動によりチューブ本体を衝撃押し出し成形する際に、上記の嵌合凸部と嵌合凹部との互いの嵌合によってパンチヘッドとプランジャとの双方の先端部が互いに同軸上に位置するように規制されることになる。この結果、パンチヘッドの先端部外面とピストン部材の先端部外面との境界(合わせ部分)が確実に連続してずれの発生が抑止され、これに伴い、形成されるチューブ本体の口部の内周面をより確実に滑らかに形成することが可能となる。

【発明の効果】

【0021】

以上、説明したように、請求項1又は請求項2のチューブの口部構造によれば、結合部材の中足部を口部内に押し込む際に、非干渉部の存在によって、口部の内周面に密着して液止めシール機能を発揮することになる中足部の外周面を、口部の内周縁と接触しないように確実に保護することができ、上記中足部の外周面が上記内周縁に接触して傷ついたり削られたりする事態の発生を確実に阻止することができる。しかも、中足部の外周面が口部の内周面に至るまで、中足部の外周面を非干渉部の誘導面により滑らかに誘導することができ、中足部の外周面をきれいなままの状態で口部の内周面に対し密着させることができる。さらに、その密着を中足部の外周面の弾性変形に基づき高い密着度合で実現させることができる。以上により、金属製のチューブ本体の口部内に合成樹脂製の結合部材の中足部を押し込んで結合させる方式を採用したとしても、結合部材と口部との間の液止めシール機能を十分にかつ確実に発揮させることができるようになる。これにより、製作容易な方式の採用によりチューブの製作コストの低減化をも実現させたり、開け閉めが繰り返されても閉状態における中足部の外周面と口部の内周面との密着を安定的に維持させて液止めシール性能を長期に亘り発揮させたりすることができることになる。

【0022】

特に請求項2によれば、中足部の外周面を口部の内周面まで滑らかに誘導するという誘導面の役割を確実に果たさせることができる。

【0023】

請求項3又は請求項4の口部構造の製造装置によれば、請求項1又は請求項2の口部構造を確実に形成することができる上に、従来の製造装置を用いた衝撃押出法により形成する場合よりもパンチヘッド及びピストン部材の相互の芯振れ発生を抑制して芯振れ発生に起因する製作精度低下を回避して請求項1又は請求項2の口部構造による液止めシール性能をより一層安定的に発揮させることができるようになる。

【0024】

特に、請求項4によれば、パンチヘッドの打ち込み作動によりチューブ本体を衝撃押し出し成形する際に、嵌合凸部と嵌合凹部との互いの嵌合によってパンチヘッドとピストン部材との双方の先端部を互いに同軸上に位置付けて、パンチヘッドの先端部外面とピストン部材の先端部外面との境界(合わせ部分)を確実に連続させてずれの発生を抑止することができる。この結果、形成されるチューブ本体の口部の内周面を、バリ等の発生なしに、より確実に滑らかに形成することができ、上記の口部構造による液止めシール性能の安定的発揮をより確実に実現させることができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施形態を図面に基づいて説明する。

【0026】

<第1実施形態>

図1は本発明の第1実施形態に係る口部構造を適用して形成されるチューブ1の組立図を示すものである。このチューブ1は、後述の冷間での衝撃押出法を用いた製造装置及び製造法により形成された金属製のチューブ本体2と、このチューブ本体2の口部21に対し押し込み嵌合又は圧入により結合された合成樹脂製のノズル状ニップル部材3と、このニップル部材3のネジ部314に対し着脱可能に螺合・締結されるキャップ4との組み合わせから構成されている。上記のノズル状ニップル部材3はニップル・ノズルとも称し、本願発明の結合部材を構成するものである。このチューブ1は、容器としての製造段階と、液状もしくはクリーム状の化粧品もしくは薬剤等の内容物の充填段階とを経て、市場のユーザに提供されるものである。このため、容器製造段階ではチューブ本体2の末端側(図1の下側)が開口22のままとされ、内容物充填段階で開口22から上記の内容物が充填され、充填後にチューブ本体2の末端側を折り曲げて封止部23にした上で市場のユーザに提供される。そして、ユーザがキャップ4を外し、封止部23側からチューブ本体2を押圧すると、先端側(同図の上側)であるニップル部材3のノズル部32の先端開口321から内容物が押し出されて使用し得ることになる。

【0027】

上記チューブ本体2の胴部24の先端側には肩部25及び口部21が形成されている。口部21の外周面211は中心軸X方向に対し基端側である肩部25側から先端側に向けて外径が徐々に小さくなるように傾斜し、内周面212も同様に内径が徐々に小さくなるように傾斜している。この傾斜は後述のパンチヘッド11等に設定されている抜き勾配に起因するものである。口部21の外周面211には多数のリブ(ローレット)213,213…が所定間隔毎に形成され、ニップル部材3が結合される際に相隣接するリブ213,213間にニップル部材3の内周面312に形成された同様のリブ313(図2参照;図2では一部のみ示し、他の図示を省略している)が嵌り込んでニップル部材3を回り止めするようになっている。又、図2又は図3に示すように、口部21の外周面211の基端側(肩部25側)には係合凹部(アンダーカット部)214が形成され、ニップル部材3の後述の係合突起315が嵌り込んでニップル部材3の抜け止めを果たすようになっている。そして、口部21の先端面215の内周縁216から内周面212側位置には凹状の非干渉部26が形成され、この非干渉部26はニップル部材3の圧入時において後述の中足部33の外周面331と非接触状態を維持して干渉しないように形状設定及び寸法設定されている。この点については、ニップル部材3との関係で後述する。

【0028】

ニップル部材3は本実施形態ではノズル状に構成されており、末端側(図2又は図3の下側)に開口して上記の口部21の外周面211に外嵌される本体筒部31と、この本体筒部31から先端側(両図の上側)に突出するノズル部32と、上記本体筒部31の内周側位置において末端側に突出する内筒状の中足部33とが合成樹脂成形により一体に形成されたものである。これら本体筒部31と、ノズル部32と、中足部33とは中心軸Yに対し互いに同軸になるように形成されている。このニップル部材3と口部21との間の液止めシール機能は、第1にニップル部材3の中足部33の外周面331が口部21の内周面212に密着することにより達成され、第2に後述のコンタクトリング36が口部21の先端面215に密着することにより達成されるようになっている。なお、ニップル部材3の形成材料としては、PP(ポリプロピレン)やPE(ポリエチレン)等が挙げられ、PEとしては高密度のもの(PE−HD)、低密度のもの(PE−LD)もしくはリニア低密度のもの(PE−LLD)等を用いることができる。

【0029】

上記本体筒部31の外周面311にはキャップ4の内周面に形成されたネジ部と螺合するネジ部314が形成され、内周面312には上述のリブ313,313,…と、末端側位置から内方に突出する係合突起315とが形成されている。又、上記ノズル部32の内周面と中足部33の内周面とは互いに連続面とされ両者に跨ってノズル孔34が形成されている。中足部33の外周面331と、本体筒部31の内周面312との間には所定幅の環状空間35が区画形成されており、ニップル部材3の口部21への圧入によりその口部21の先端側領域が上記環状空間35内に入り込むようになっている。上記中足部33の先端から外周面331にかけては滑らかな湾曲面により構成されたガイド面部332が形成されている。さらに、環状空間35の頂面にはコンタクトリング36が末端側に突出するように形成されている。

【0030】

ここで、上記の非干渉部26の形状設定及び寸法設定について上記の中足部33との関係で詳細に説明すると、口部21の先端面215の内周縁216が中心軸Xについての内径寸法L1として、中足部33の外周面331の中心軸Yについての最大外径L2よりも大になるように設定されている。その差L3(設定寸法L3;L3=L1−L2)は中足部33の外周面331や口部21の内周面212の製造上の較差等に基づいて、たとえ最大較差発生時においても中足部33の外周面331が口部21の内周縁216に接触しないように設定される。なお、上述の液止めシール機能を実現させる、口部21の内周面212に対する中足部33の外周面331の密着は、ニップル部材3の形成素材(合成樹脂)の弾性もしくは弾塑性に基づいて行われるようになっており、このため、上記の中足部33の最大外径L2は口部21の内周面212の中心軸Xについての内径L4よりも上記の弾性変形量分の所定量だけ大きく(L4<L2)なるように設定されている。

【0031】

そして、上記非干渉部26は、図5に示すように、内周縁216位置から垂下面部261が中心軸Xに平行に末端側に延び、この垂下面部261から中心軸Xの側に向かう斜面部262へと変曲し、この斜面部262から再び変曲して口部21の内周面212に連なっており、上記の垂下面部261と斜面部262との間が凹曲面部263により滑らかに連続し、斜面部262から内周面212との間が凸曲面部264により滑らかに連続するように設定されている。要するに、ニップル部材3(図4参照)を口部21に対し同図の上から下に向けて押し込んで、中足部33を口部21内に圧入させて中足部33の外周面331を口部21の内周面212に密着させるというニップル部材3の結合作業の際に、中足部33の外周面331(特に先端側)が口部21の先端面215の内周縁216に接触することを確実に阻止し、かつ、上記の凹曲面部263や凸曲面部264に沿って中足部33の外周面331を滑らかに摺動させて誘導されるように、上記の非干渉部26の形状・寸法を設定しているのである。上記の垂下面部261、凹曲面部263、斜面部262及び凸曲面部264によって誘導面が構成されている。

【0032】

このような意義において、非干渉部26(誘導面)の形状設定としては、本実施形態の通りでなくてもよく、上記誘導面を例えば図5に符号26aにより示す形状にしてもよいし、上記の実施形態の非干渉部26の垂下面261をさらに長く延長した形状(符号26bで示す非干渉部もしくは誘導面を参照)にしてもよい。上記の非干渉部26aは内周縁215位置から直ぐに内周面212に向けて内向きの斜面部を設定し上記の凸曲面部264を経て内周面212に連なるように形状設定したものである。要するに垂下面部261及び凹曲面部263を省略したものである。

【0033】

以上の如き非干渉部26を有するチューブ本体2の製造は、衝撃押し出し、カッティング及びアンダーカット部形成の各処理を施すことにより行う。衝撃押し出しは、図6に示すように、従来の衝撃押出装置(図9、図11参照)のものとは異なる形状・役割を有するパンチヘッド11、ピストン部材としてのプランジャ12及びダイス13を備えた衝撃押出装置(製造装置)を用いて行う。すなわち、従来の衝撃押出装置においては、口部等の形状を規定する役割はパンチヘッド15及びダイス17が担い、プランジャ16はパンチヘッド15の最終押出位置を規定する一方、押出後の払い出しのために前進するだけのいわばエジェクターピンの役割を果たすに過ぎないものであったのを、本実施形態の衝撃押出装置10ではプランジャ12にも口部21の形状を規定・形成する役割を担わせるようにしたのである。このため、プランジャ12の先端部外周面に口部21の上記の非干渉部26の形状を規定する成形面121を形成する一方、プランジャ12の先端部を口部形成位置まで前進配置させ、このプランジャ12に当接させるパンチヘッド11の先端部111の突出長さを上記のプランジャ12の前進配置の分だけ短くしたのである。なお、パンチヘッド11の打ち込み作動は図外のクランクプレスもしくはトグルプレス等を用いて実行されるようになっている。

【0034】

そして、上記衝撃押出装置10を用いて図9に基づいて説明したものと同様の衝撃押出法により中間成形品2aの形成を行う。まず、孔明きリング状のアルミスラグS(図9参照)をダイス13内に配置し、次に、パンチヘッド11を先端部111がプランジャ12に当接する最終押出位置まで打ち込み作動(インパクト作動)させる。これにより、アルミスラグSに対し衝撃的な圧力を加えその金属素材を塑性変形させて、パンチヘッド11の先端部111及びプランジャ12の成形面121と、ダイス13(ダイベース13b)との間の成形空間に充満させる。そして、プランジャ12を前進作動させて押すことにより、パンチヘッド11と共に中間成形品2a(図7も併せて参照)がダイスから払い出されて取り出される。

【0035】

この中間成形品2aでは図7に示すように胴部24及び肩部25の先に、口部21が形成されるべき部分とバリの部分とからなる頸部27が形成されており、この頸部27の内周面には非干渉部26がプランジャ12の成形面121によって形成されている。この中間成形品2aを中心軸X回りに回転作動させながら押工具41を押し当てることによりアンダーカット部214を形成する一方、図外の切削バイトにより上記頸部27を所定の切断位置CL(図6も併せて参照)にて切断する。これにより、頸部27の先端側のバリ部分27aが切り落とされて口部21が形成され、チューブ本体2の製造が完了する。

【0036】

このチューブ本体2に対し、別途に成形型を用いて合成樹脂成形したニップル部材3の中足部33を圧入(又は押圧嵌合)して結合させる(図1参照)。結合作業は、図2にも示すようにニップル部材3の本体筒部31の末端側の開口を口部21に被せてニップル部材3を押し込む。すると、まず、ニップル部材3の本体筒部31の内周面312が口部21の外周面211に外嵌させることによりニップル部材3の中心軸Yが口部21の中心軸Xと合致してニップル部材3が口部21と同軸上に位置付けられ、この同軸上のままさらに進むと中足部33の先端側のガイド面部332(図4参照)が非干渉部26の斜面部262に接触し、以後、ニップル部材3を強く押し込むことにより中足部33の外周面331が弾性変形気味に内方に圧縮されつつ上記斜面部262及び凸曲面部264に案内されて口部21の内周面212に対し圧入されて密着することになる。この圧入は本体筒部31の係合突起315が口部21の係合凹部214に係合する位置に押し込まれるまで続行され、上記係合凹部214に係合した状態で結合作業は終了する。この状態では、上記の密着に加えて、ニップル部材3のコンタクトリング36が口部21の先端面215に対し押し付けられて弾性変形した状態で密着することになる(図3参照)。

【0037】

以上の如き非干渉部26を有する口部21に対し中足部33を圧入することにより実現されるニップル部材3と口部21との間の液止めシールの状況は次の通りである。すなわち、ニップル部材3の口部21への結合作業の際に、中足部33の先端側から外周面331の部分が口部21の先端面215の内周縁216に対し接触することが確実に回避・阻止される上、上記中足部33の先端側のガイド面部332から外周面331は非干渉部26の凹曲面部263、斜面部262及び凸曲面部264により口部21の内周面212との密着位置まで滑らかに誘導・案内されることになる。このため、液止めシール機能を担う中足部33の外周面331が削られたり傷付いたりすることを確実に阻止して、きれいなままの状態で外周面331の全面を口部21の内周面212に対し密着させることができる。従って、ニップル部材3と口部21との間からの液漏れ等を確実にかつ十分に遮断して、液止めシール機能を安定して発揮させることができる。しかも、上記の中足部33による液止めシールに加えて、上記のコンタクトリング36による液止めシールを二重に得ることができ、フェイルセーフも実現させることができる。

【0038】

又、口部21の非干渉部26を成形するための成形面としてプランジャ12の先端部を利用する上記の製造装置及び製造方法を採用することにより、上記の非干渉部26の形成を衝撃押出法により同時に行うことができる上に、その衝撃押し出し時の芯振れの発生回避又は芯振れの抑制をも実現させることができる。すなわち、プランジャ12の先端部に成形面121を形成してこの成形面121により非干渉部26の形成を行うことにより、パンチヘッド11の先端部111(口部21の内周面212を成形する部分;図6参照)の突出長さを従来のパンチヘッド15の先端部151(図11参照)よりも短くすることができる一方、その短くすることができる分だけ前進させたダイベース13b内の位置にプランジャ12を位置設定することができる。これにより、パンチヘッド11の先端部111がインパクト時にダイベース13b内に嵌入する嵌入寸法も短くなって、芯振れの影響を抑制することができる上に、プランジャ12がダイベース13bにより保持(ホールド)される長さ・領域を従来の場合よりも大きくすることができ、インパクト時の芯振れ発生を抑制することができるようになる。かかる芯振れ発生回避や抑制によって、成形されるチューブ本体2の加工精度の向上が図られ、上記の中足部33の密着による液止めシール性能をより均一にかつ安定して発揮させることができることになる。

【0039】

以上により、従来の如くインサート成形によるニップルの一体成形や、合成樹脂製内層容器の先端部分を挟み込んでの超音波融着等の面倒な製造方法や余分な製造装置を用いることなしに、チューブ本体2に対し合成樹脂製ニップル部材3を単に圧入結合させて結合させるという飛躍的に簡易かつ容易な製作方式を採用したとしても、ニップル部材3とチューブ本体2の口部21との間の液止めシール機能を十分に確実なものにすることができる。言い換えれば、液止めシール機能を十分に担保し得るチューブ1を、中足部33付きの合成樹脂製ニップル部材3をチューブ本体2の口部21に対し単に圧入もしくは嵌め込みするだけという容易な製造方法によって形成することができ、これにより、製造工数及び製造コストの低減化を実現させることができることになる。

【0040】

ここで、製造装置として、図6に示す衝撃押出装置10にさらに工夫を加えて芯ずれ防止をより積極的に図ったものを用いることもできる。例えば図8に示す衝撃押出装置10aでは、パンチヘッド11aの先端部111aの端面に嵌合凹部112を形成する一方、パンチヘッド11aの打ち込み動作により相対向することになるピストン部材としてのプランジャ12aの先端部の端面に上記嵌合凹部112に内嵌する嵌合凸部122を形成し、パンチヘッド11aの打ち込み動作の最終段階において嵌合凸部122と嵌合凹部112とが互いに嵌合することにより、パンチヘッド11aの中心軸とプランジャ12aの中心軸とを互いに合致させて同軸上に位置付けるようにしている。

【0041】

より詳細に説明すると、図9にも示すように、プランジャ12aの先端面には成形面121から連続するドーナッツ環状の当接面123と、この当接面123の内周側から前方に台錐状に突出する嵌合凸部122とが形成される一方、パンチヘッド11aの先端面には上記当接面123と密接するドーナッツ環状の当接面113と、この当接面113の内周側に上記嵌合凸部122の台錐状の外周面に合致する形状の内周面を有する嵌合凹部112とが形成されている。ここで、嵌合凸部122の突出端面124の突出高さは、両当接面123,113が互いに当接した状態で嵌合凹部112の底面114と接触しないように設定する。つまり、上記の両当接面123,113が互いに密接することの支障にならないように設定されている。そして、パンチヘッド11aの打ち込み動作により、両当接面113,123が互いに突き当てられて密接し、これと同時に、共に傾斜面により構成された嵌合凸部122の外周面と嵌合凹部112の内周面とが互いに接触して嵌合凸部122と嵌合凹部112とが嵌合状態になると、プランジャ12aの成形面121とパンチヘッド11aの先端部111aの外周面とが滑らかに連続するようになっている。以上により、パンチヘッド11aと、プランジャ12aとの互いの中心軸が同軸上に位置するように確実に規制され、パンチヘッド11aとプランジャ12aとの境界部分(合わせ部分)にバリ発生のおそれをより確実に回避することができるようになる。

【0042】

なお、この製造装置10aでは芯ずれを防止するための嵌合凸部122をプランジャ12a側に形成し、嵌合凹部112をパンチヘッド11a側に形成しているが、これに限らず、互いに逆側に形成するようにしてもよい。すなわち、嵌合凸部をパンチヘッド側に形成し、嵌合凹部をプランジャ(ピストン部材)側に形成するのである。かかる場合、上記の製造装置10aの場合と同様の作用・効果が得られることになる。

【0043】

さらに、上記の非干渉部26の形成を、上述の図6及び図7あるいは図8及び図9に示す製造装置を用いた製造方法ではなくて、図16に示す従来の衝撃押出装置を用いた製造方法に追加処理を施すことにより行うようにすることもできる。例えば図10に示すように、中間成形品200aを中心軸X回りに回転作動させつつ、頸部270からバリ部分270aをカッティングして先端開口部270b(従来の口部に相当)を形成した後、さらに、上記の回転作動を継続させつつ口部内トリミング用の押圧治具42を上記先端開口部270bの内周縁側に押し当てることにより凹ませて非干渉部26を形成する。以上の製造方法によっても、上記と同様に、チューブ本体2に対し合成樹脂製ニップル部材3を単に圧入結合させて結合させるという容易な製造方法を採用した場合においても、ニップル部材3とチューブ本体2の口部21との間の液止めシール性能を十分に確実なものにし得る口部構造を形成することができる。

【0044】

<第2実施形態>

図11及び図12は結合部材として中足部付きのキャップ部材3aを用いて構成されたチューブの第2実施形態を示すものである。なお、この第2実施形態は結合部材について第1実施形態とは異なるものを示すものであり、その口部構造、すなわち、チューブ本体2aの口部21aに形成される非干渉部26や、キャップ部材3aの内周側に形成される中足部33の構成は第1実施形態と同じである。

【0045】

この場合のチューブ本体2aは例えば第1実施形態と同様の製造装置10又は10aを用いて衝撃押出法により形成すればよい。但し、第1実施形態の場合とは異なり第2実施形態のチューブ本体2aの口部21aの外周面211にはキャップ部材3a用のネジ部217が形成されることになるため、中間成形品としては第1実施形態におけるリブ213(図2参照)のないものを形成し、所定の切断位置CL(図6,図8参照)にて切断した上で外周面211に対し別途ネジ切りを施す。これにより、口部21aの先端内周側に非干渉部26が形成され外周側にネジ部217が形成されたチューブ本体2aの製造が完了する。

【0046】

一方、キャップ部材3aは、本体筒部31aと、頂壁部32aと、本体筒部31aの内周側において頂壁部32aから垂下する中足部33とを一体に有し、これらが合成樹脂成形(材質は前述のニップル部材と同様の合成樹脂を用いることができる。)により別途形成されたものである。本体筒部31aの内周面316にはネジ部317が形成されており、このネジ部317が頂部本体2aの口部21aのネジ部217にねじ込まれることにより口部21aの開栓・閉栓が行われるようになっている。

【0047】

上記のねじ込みによる閉栓操作の際に、中足部33が口部21a内に押し込まれることになり、この根仕込みによる押し込みによって中足部33の外周面331が口部21aの内周面212に対し弾性変形に基づく弾性復元力をもって密着することになるようになっている。すなわち、図13に示すように、口部21aの先端面215,内周縁216及びこの内周縁216から内周面212にかけて形成される非干渉部26と、中足部33の外周面331等との関係や形状・寸法設定等は第1実施形態と同じに設定されている。まず、上記内周縁216の中心軸Xについての内径寸法L1が、中足部33の外周面331の中心軸Yについての最大外径L2よりも大(L1>L2)になるように設定され、その差L3(設定寸法L3;L3=L1−L2)として、中足部33の外周面331や口部21aの内周面212に製造上の最大較差がたとえ発生した時においても中足部33の外周面331が口部21の内周縁216に接触しないように設定される。そして、上記中足部33の最大外径L2が口部21aの内周面212の中心軸Xについての内径L4よりも上記の弾性変形量分だけ大きく(L4<L2)なるように設定され キャップ部材3aの形成素材(合成樹脂)の弾性又は弾塑性による復元力をもって中足部33の外周面331と口部21aの内周面212とが互いに密着し、これにより、より確実な液止めシール機能を実現させるようにされている。

【0048】

以上の第2実施形態の場合においても、中足部33の口部21a内に対する押し込みがキャップ部材3aの閉栓操作に基づくねじ込みによる点で第1実施形態とは異なるものの、中足部33の外周面331が口部21aの内周縁216と確実に非干渉とされる上に内周面212まで滑らかに案内・誘導されて中足部33の外周面331をきれいな面のままで口部21aの内周面212と密着させることができることになる。これにより、中足部33による液止めシール性能を十分に確実なものとし、かつ、その性能を長期に亘り安定的に発揮させることができるという第1実施形態と同様の作用・効果を得ることができる。

【0049】

<他の実施形態>

第1実施形態では、ニップル部材3としてノズル部32を有するもの(ノズル状ニップル部材)を示したが、これに限らず、ノズル部を有さないもの(例えば図3で符号3aで示すニップル部材参照)でもよい。さらに、口部21の内奥に薄肉の閉鎖膜を形成したチューブ本体に対しても本発明の適用は可能である。

【0050】

又、第1又は第2実施形態のチューブ本体2,2aの内面に対し粉体静電塗装を施すようにしてもよい。すなわち、胴部24の開口22から口部21,21aの先端開口までの内面に対し粉体静電塗装を施してチューブ本体2の内面の酸化防止のための保護膜を形成するようにしてもよい。この際に、口部21,21aの内周面212において、非干渉部26が滑らかに湾曲する誘導面(261〜264)により構成されているため、口部21,21aの内周面212から内周縁216まで偏ることなく均一な膜厚の粉体内面塗装膜が形成されることになる。

【0051】

なお、上記の第1又は第2の実施形態では、チューブ本体2,2a側を金属により形成される場合について説明したが、本発明の非干渉部26を備えた口部構造を合成樹脂製チューブ本体に対して適用するようにしてもよい。つまり、チューブ本体2,2aの口部21,21aの硬度が、ニップル部材3もしくはキャップ部材3a等の結合部材の中足部の硬度よりも相対的に高ければ(硬ければ)、本発明の非干渉部26による効果が発揮されることになり、例えばチューブ本体及び結合部材が共に合成樹脂により形成されていたとしてもそのチューブ本体が結合部材に比して相対的に硬い合成樹脂により形成されていれば、本発明による作用効果を得られることになるのである。

【0052】

さらに、上記第1又は第2実施形態では、所定の製造装置を用いて衝撃押出法により胴部・肩部・頸部からなる筒状の中間成形品を形成し次いで頸部を所定位置にてカットすることにより胴部・肩部・口部からなるチューブ本体2,2aを製造し、これに結合部材3,3aを結合させてチューブを構成しているが、チューブ本体2,2aが本発明の非干渉部を備えたものであればその製造方法・製造装置は問わず、上記の実施形態にて説明した以外の製造方法・製造装置により製造したチューブ本体を用いても請求項1又は請求項2に記載の発明は成立する。

【図面の簡単な説明】

【0053】

【図1】本発明を適用した第1実施形態のチューブの組み立て工程を示す斜視図である。

【図2】図1の口部とニップル部材との結合前の状態を示す部分断面図である。

【図3】図1の口部にニップル部材を結合させた状態の断面図である。

【図4】口部とニップル部材の中足部との関係を示す部分拡大断面図である。

【図5】口部の(導入部)を示すさらに拡大して示す部分拡大断面図である。

【図6】衝撃押出装置の部分拡大断面図である。

【図7】図6の衝撃押出装置を用いた衝撃押出から図1に示すチューブ本体が出来上がるまでの製造工程説明図である。

【図8】図6のものとは異なる衝撃押出装置の部分拡大断面図である。

【図9】図8の衝撃押出装置の部分拡大図であって、パンチヘッドとプランジャとの両先端部を説明するための図である。

【図10】図16に示す衝撃押出装置を用いた場合において図1に示すものと同様のチューブ本体が出来上がるまでの製造工程説明図である。

【図11】第2実施形態の口部とキャップ部材との結合前の状態を示す部分断面図である。

【図12】図11の口部にキャップ部材を結合させた状態の断面図である。

【図13】口部とキャップ部材の中足部との関係を示す部分拡大断面図である。

【図14】従来の衝撃押出装置を用いて実施されている衝撃押出法によるチューブ本体の製造工程を示す説明図である。

【図15】図14の従来の衝撃押出法により形成されたチューブ本体の口部にニップル部材を圧入する場合の不都合を説明するための口部とニップル部材との分解断面説明図である。

【図16】図14の従来の衝撃押出装置の部分拡大断面である。

【符号の説明】

【0054】

1 チューブ

2,2a チューブ本体

3 ニップル部材(結合部材)

3a キャップ部材(結合部材)

10,10a 衝撃押出装置(製造方法)

11 パンチヘッド

12 プランジャ(ピストン部材)

13 ダイス

21,21a 口部

26 非干渉部

31,31a 本体筒部

33 中足部

111a 先端部

112 嵌合凹部

121 成形面

122 嵌合凸部

212 口部の内周面

215 口部の先端面

216 口部の内周縁

261 垂下面部(誘導面)

262 斜面部(誘導面)

263 凹曲面部(誘導面)

264 凸曲面部(誘導面)

【特許請求の範囲】

【請求項1】

本体筒部の内周側に内筒状の中足部を備えてなる合成樹脂製の結合部材が、金属製のチューブ本体の口部に対し結合されてなる、チューブの口部構造であって、

上記中足部の外周面を上記口部の内周面よりも大径になるように設定し、その中足部を上記口部内に押し込んで上記中足部の外周面が口部の内周面に密着することになるようにする一方、

上記口部の先端面の内周縁位置に凹状の非干渉部を口部の内周面にかけて形成し、上記非干渉部の上記口部の先端面側の境界となりかつ上記口部の先端面の内周側境界にもなる内周縁の位置が、上記中足部の口部内への押し込みの際に中足部の外周面が上記内周縁と非接触となるように、上記中足部の外周面よりも設定寸法だけ大径の内径位置に設定され、かつ、上記内周縁から口部の内周面まで間の上記非干渉部が、上記中足部の外周面を口部の内周面まで滑らかに誘導する誘導面により形成されている

ことを特徴とするチューブの口部構造

【請求項2】

請求項1に記載のチューブの口部構造であって、

上記誘導面として、上記内周縁から上記中足部の押し込み方向に延びる垂下面部と、この垂下面部から上記口部の内周面に向けて延びる斜面部とを備え、上記垂下面部と斜面部との間が凹曲面部を介して接続され、上記斜面部と口部の内周面との間が凸曲面部を介して接続されている、チューブの口部構造。

【請求項3】

請求項1又は請求項2に記載の口部構造を衝撃押出法により製造するための製造装置であって、

ダイスと、このダイス内に先端部が臨むようダイスの一側から他側に向けて挿入されたピストン部材と、上記ダイスの他側から一側に向けて打ち込み作動されて上記ピストン部材の先端面に当接するように構成されたパンチヘッドとを備え、このパンチヘッドにより上記ダイスの他側に配置される金属素材に対し上記パンチヘッドを打ち込み作動させることによりその金属素材を上記ダイス内面とパンチヘッド外面及びピストン部材の先端部外面とにより区画される成形空間に衝撃押し出しさせるように構成され、

上記成形空間は上記ダイス内面によりチューブ本体の口部外面が形成され、上記パンチヘッド外面及びピストン部材の先端部外面により上記チューブ本体の口部内面が形成されるように形状が規定され、かつ、上記ピストン部材の先端部外面に上記非干渉部の誘導面に相当する形状が規定されている

ことを特徴とする製造装置。

【請求項4】

請求項3に記載の製造装置であって、

上記パンチヘッドの打ち込み作動により互いに相対向することになる上記パンチヘッドの先端部の端面及び上記ピストン部材の先端部の端面のいずれか一方には嵌合凹部が形成され、他方にはその嵌合凹部に内嵌する嵌合凸部が形成されており、

上記嵌合凹部の内周面と嵌合凸部の外周面とは上記パンチヘッドの打ち込み作動に従い互いに近付くことになる傾斜面によりそれぞれ構成され、両傾斜面は互いに接触することにより上記嵌合凹部と嵌合凸部とが嵌合した状態になり、かつ、この嵌合した状態で上記パンチヘッドの先端部とプランジャの先端部との互いの中心軸を同軸上に合致させるように設定されている、製造装置。

【請求項1】

本体筒部の内周側に内筒状の中足部を備えてなる合成樹脂製の結合部材が、金属製のチューブ本体の口部に対し結合されてなる、チューブの口部構造であって、

上記中足部の外周面を上記口部の内周面よりも大径になるように設定し、その中足部を上記口部内に押し込んで上記中足部の外周面が口部の内周面に密着することになるようにする一方、

上記口部の先端面の内周縁位置に凹状の非干渉部を口部の内周面にかけて形成し、上記非干渉部の上記口部の先端面側の境界となりかつ上記口部の先端面の内周側境界にもなる内周縁の位置が、上記中足部の口部内への押し込みの際に中足部の外周面が上記内周縁と非接触となるように、上記中足部の外周面よりも設定寸法だけ大径の内径位置に設定され、かつ、上記内周縁から口部の内周面まで間の上記非干渉部が、上記中足部の外周面を口部の内周面まで滑らかに誘導する誘導面により形成されている

ことを特徴とするチューブの口部構造

【請求項2】

請求項1に記載のチューブの口部構造であって、

上記誘導面として、上記内周縁から上記中足部の押し込み方向に延びる垂下面部と、この垂下面部から上記口部の内周面に向けて延びる斜面部とを備え、上記垂下面部と斜面部との間が凹曲面部を介して接続され、上記斜面部と口部の内周面との間が凸曲面部を介して接続されている、チューブの口部構造。

【請求項3】

請求項1又は請求項2に記載の口部構造を衝撃押出法により製造するための製造装置であって、

ダイスと、このダイス内に先端部が臨むようダイスの一側から他側に向けて挿入されたピストン部材と、上記ダイスの他側から一側に向けて打ち込み作動されて上記ピストン部材の先端面に当接するように構成されたパンチヘッドとを備え、このパンチヘッドにより上記ダイスの他側に配置される金属素材に対し上記パンチヘッドを打ち込み作動させることによりその金属素材を上記ダイス内面とパンチヘッド外面及びピストン部材の先端部外面とにより区画される成形空間に衝撃押し出しさせるように構成され、

上記成形空間は上記ダイス内面によりチューブ本体の口部外面が形成され、上記パンチヘッド外面及びピストン部材の先端部外面により上記チューブ本体の口部内面が形成されるように形状が規定され、かつ、上記ピストン部材の先端部外面に上記非干渉部の誘導面に相当する形状が規定されている

ことを特徴とする製造装置。

【請求項4】

請求項3に記載の製造装置であって、

上記パンチヘッドの打ち込み作動により互いに相対向することになる上記パンチヘッドの先端部の端面及び上記ピストン部材の先端部の端面のいずれか一方には嵌合凹部が形成され、他方にはその嵌合凹部に内嵌する嵌合凸部が形成されており、

上記嵌合凹部の内周面と嵌合凸部の外周面とは上記パンチヘッドの打ち込み作動に従い互いに近付くことになる傾斜面によりそれぞれ構成され、両傾斜面は互いに接触することにより上記嵌合凹部と嵌合凸部とが嵌合した状態になり、かつ、この嵌合した状態で上記パンチヘッドの先端部とプランジャの先端部との互いの中心軸を同軸上に合致させるように設定されている、製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2007−153363(P2007−153363A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−348738(P2005−348738)

【出願日】平成17年12月2日(2005.12.2)

【出願人】(000206185)大成化工株式会社 (83)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月2日(2005.12.2)

【出願人】(000206185)大成化工株式会社 (83)

【Fターム(参考)】

[ Back to top ]