チューブポンプ及び該チューブポンプを用いるインクジェット記録装置

【課題】 ポンプ負荷のばらつきに起因する過剰な負荷の発生を防ぐことができ、ポンプ自体の小型化を図ることができるチューブポンプ及びこれを用いるインクジェット記録装置を提供する。

【解決手段】 ケース部材の内面1aに配置されたチューブ2と、回転中心に軸支されかつ偏芯部10bを有する偏芯軸10と、偏芯部に嵌合するローラ9と、チューブの両端側のそれぞれに対応して配置されたチューブ受け部材6、7と、を備え、各チューブ受け部材は円弧部6c、7cでチューブに接触する第1の位置とケース部材の外側へ退避する第2の位置との間で移動可能であり、各チューブ受け部材はチューブの両端部分を同時に気密につぶし得る付勢力でもって第1の位置に保持されている。

【解決手段】 ケース部材の内面1aに配置されたチューブ2と、回転中心に軸支されかつ偏芯部10bを有する偏芯軸10と、偏芯部に嵌合するローラ9と、チューブの両端側のそれぞれに対応して配置されたチューブ受け部材6、7と、を備え、各チューブ受け部材は円弧部6c、7cでチューブに接触する第1の位置とケース部材の外側へ退避する第2の位置との間で移動可能であり、各チューブ受け部材はチューブの両端部分を同時に気密につぶし得る付勢力でもって第1の位置に保持されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ローラでチューブをしごくことにより負圧を発生させるチューブポンプ及び該チューブポンプを用いるインクジェット記録装置に関する。

【背景技術】

【0002】

記録装置は、プリンタ、複写機、ファクシミリ等の機能を有する画像形成装置、あるいはコンピューターやワードプロセッサ等を含む複合型電子機器やワークステーションなどにおける画像データの出力機器として広く使用されている。これらの記録装置は、画像情報に基づいて、記録手段である記録ヘッドにより、紙、布、プラスチックシート、OHP用シート等の記録媒体に画像(文字や記号等を含む)を形成していくように構成されている。この記録装置には、例えばインクジェット記録装置、熱転写記録装置、レーザー記録装置、感熱記録装置、ワイヤドット記録装置などに分けることができる。このうち、インクジェット記録装置は、記録ヘッドに設けられた吐出口からインクを吐出して画像を記録していく。

【0003】

インクジェット記録装置においては、インクタンク内のインクを記録ヘッド内に誘導したり、吐出口内の蒸発により増粘してしまったインクを強制排出するためのポンプ機構を備えたものが多い。このようなポンプ機構として、シリンダ内のピストンを往復動させるピストンポンプや、弾性材からなるチューブをローラで扱くチューブポンプなどが使用されている。特に、チューブポンプは、構成が単純でその分安価に製造できるという利点がある。このチューブポンプを開示する文献には、例えば下記の特許文献1及び特許文献2がある。

【0004】

特許文献1の第5、6、7頁及び図5、6、7には、チューブを約半周の円弧状に配置し、ローラによってチューブ内が気密状態になるまでつぶした状態でその円弧状の範囲を順次扱く構成のチューブポンプが開示されている。インクジェット記録装置においてこのようなチューブポンプを用いることにより、チューブ内に発生させた負圧を利用してインクを誘導することができる。この特許文献1に記載のポンプでは、チューブを扱く行程を約半周にしているため、大きな負圧を得るためにはチューブの円弧の半径を大きくして扱かれるチューブの長さを大きくする必要がある。このため、特許文献1に記載のチューブポンプは、記録ヘッドの吐出口内の増粘インクを強制的に排出するために、吐出口に高い負圧をさせる点では有利である。しかし、所定の負圧を発生させるためには、周径がそれに見合った値に決められてしまい、それ以上のポンプの小型化が困難である。

【0005】

特許文献2の第7頁及び図3には、チューブを約1周にわたって這い回ますことにより、小さい周径でも扱かれるチューブの範囲が長くなるように構成したチューブポンプが開示されている。しかし、そのままでは、ローラによって常にチューブがつぶされた状態になってしまう。このため、ポンプホイールにローラ支持溝を設け、回転方向によってローラがチューブつぶし位置とつぶさない解除位置とに移動するように構成されている。このような構成によれば、必要なときのみチューブをつぶすことができる。さらに、チューブをつぶさない解除位置においてもローラがチューブに接するように設定することで、ローラが解除されるときの衝撃音が発生しないよう構成されている。

【0006】

また、ローラがチューブをつぶしているときには、つぶし部が気密状態にあることを保証しなければならない。そこで、特許文献1では、ローラをバネ手段で付勢し、その付勢力を所定以上とすることで気密を保証している。一方、特許文献2では、ポンプフレーム、ポンプホイール、ローラの機械的位置関係により一義的に決まる間隙までチューブをつぶすことによって気密を保証している。ただし、ローラをバネ手段で付勢する方式では、後述する理由により、比較的軽い負荷でチューブつぶしを保証することができる。この観点から、特許文献2の方が、構成がより簡単であり、製造コスト上も有利である。

【特許文献1】特開平3−272861号公報

【特許文献2】特開2001−342975号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1の構成では、前述のように、チューブの這い回しが約半周であり、ローラを付勢する手段を設けるため、装置が大型化してしまう不都合がある。特許文献2の構成では、コロのチューブを扱く位置から扱かない解除位置への移動をポンプホイールのローラ支持溝を用いて行うため、チューブの這い回し周径をある程度以上まで小さくできないという不都合がある。チューブの周径を小さくすると、それに伴ってローラ支持溝もポンプホイールの回転中心寄りに移動する。しかし、最終的にローラの回転軸の径内にポンプホイールの回転中心が重なった時点で、ローラ支持溝の幾何学的構成が成り立たなくなる。これは、ローラ支持溝を、ホイール軸芯方向とホイール外周方向との間にホイール径方向に勾配を持った支持溝で構成しても同じである。実際には、もっと早い時点でローラの確実な動作は保証できなくなるので、それが小型化の限界となっている。

【0008】

また、ほぼ1周にわたって這い回したチューブの重なり部を同時に加圧する方式を採用すれば、複数回転することで負圧を高めることができ、このため、1周でのチューブ長を短くしてポンプの小型化を図ることができる。しかし、その場合は、チューブの重なり部を扱くときの負荷が機械的な誤差によっては過大になってしまうという不都合がある。これは、チューブを機械的な位置関係で決まるつぶし量で扱くことに原因がある。この点について、以下に、図19のグラフを用いて具体的に説明する。

【0009】

図19は、チューブポンプにおけるチューブのつぶし量(横軸)とつぶし力(縦軸)との関係を実験的に求めた結果を示すグラフである。図19の横軸はチューブをつぶし始めてからのストローク(つぶし量)を表し、その単位はミリメートルである。縦軸は各ストロークでのつぶし力を示し、その単位はN(ニュートン)である。また、実験で使用したチューブのゴム硬度は60HS(A)であり、チューブの肉厚は0.75mmであり、ローラ径はφ9.8mmであった。これらの値は、実際のインクジェット記録装置に装着されるチューブポンプで採用されるものに近い条件である。

【0010】

図19において、チューブのつぶし始めからつぶし量を増していくと、比較的緩やかにつぶし力が増大していき屈曲点Aに到達する。この区間はチューブ内にまだ空間がある状態であり、屈曲点Aにおいて内面が密着して密閉状態になる。更につぶし量を増していくと、チューブの材質自体が厚み方向に弾性変形していく区間に入り、図示のように、つぶし量の増大に対してつぶし力が急激に増大するようになる。ポンプケース、ポンプホイール、ローラ、チューブ肉厚のそれぞれの寸法公差等によって、チューブつぶし量が2.0から2.1の間でばらつくと、つぶし力は点Bから点Cの間ばらつくことになる。点Bは3.53Nであり、点Cは6.23Nであり、1.7倍以上の大きな差が生じる。

【0011】

チューブのつぶし力は、ローラ回転軸部の法線方向の力、つまり摺動部の垂直抗力として働き、摩擦による軸損失の発生、摺動部の摩耗、ポンプケースやホルダのたわみなどに関係する。つまり、つぶし力のばらつきが大きいと、ポンプ駆動力や構造部品の強度や耐摩耗性に関して、一層正確で高度な設定が必要になる。特に、前述のようにチューブの重なり部において2本のチューブ同時につぶすときは、さらに大きな差となってしまう。

【0012】

一方、ローラをバネ手段で付勢する場合は、例えばばね力を3.92N±10%に設定すると、最小値に近い3.53Nでチューブのつぶし量を2.0mmにして気密にすることができる。つまり、最小に近いつぶし力でチューブを十分に気密状態までつぶすことができ。また、ばね力の上限は4.31Nとなり、上記C点の6.23Nより小さくなることがわかる。このように、従来のチューブポンプでは、小型化が困難な構成であり、小型化に際し負荷が無用に増大してしまうという技術的課題があった。

【0013】

本発明はこのような技術的課題に鑑みてなされたものである。本発明の目的は、ポンプ負荷のばらつきに起因する過剰な負荷の発生を防ぐことができ、ポンプ自体の小型化を図ることができるチューブポンプ及びこれを用いるインクジェット記録装置を提供することである。

【課題を解決するための手段】

【0014】

本発明は、一部を切開した円弧形状のケース部材と、前記ケース部材の切開部から両端が外部に導出されるように前記ケース部材の内面に沿って這い回される弾性材からなるチューブと、を備えたチューブポンプに関する。このチューブポンプは、前記ケース部材の中心に回転自在に軸支されかつ一部が回転中心から偏芯した偏芯部を有する偏芯軸と、前記偏芯部に回転自在に嵌合するローラと、を備えている。さらに、前記ケース部材の切開部に前記チューブの両端側のそれぞれに対応して配置されたチューブ受け部材と、を備えている。

そこで、前記各チューブ受け部材は、前記ケース部材の内面の延長円弧面と同じ曲率の円弧部を有する。そして、前記各チューブ受け部材は、前記円弧部が前記ケース部材の内面の延長円弧面と同じ面となる第1の位置と、該円弧部が前記第1の位置より前記ケース部材の外側へ退避する第2の位置との間で移動可能である。

また、前記ケース部材の内面と前記ローラとの間隙は前記チューブを気密に潰すように設定されている。

さらに、前記チューブ受け部材は前記チューブの両端側の各部分を同時に気密につぶし得る付勢力でもって前記第1の位置に保持可能であるように構成されている。

【発明の効果】

【0015】

本発明によれば、ポンプ負荷のばらつきに起因する過剰な負荷の発生を防ぐことができ、ポンプ自体の小型化を図ることができるチューブポンプ及びこれを用いるインクジェット記録装置が提供される。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して本発明の実施形態を具体的に説明する。なお、各図面を通して同一符号は同一又は対応部分を示すものである。図20は、本発明によるチューブポンプを用いるのに好適なインクジェット記録装置を示す斜視図である。図20において、給紙部115から1枚ずつ給送される記録用紙等の記録媒体は、シャーシ103に保持された搬送ローラ105によりプラテン106上を通して搬送される。記録媒体の幅方向に往復移動可能なキャリッジ101には、プラテン106と所定隙間をもって対向する記録ヘッド107が搭載されている。記録ヘッド107を搭載したキャリッジ101は、ガイドシャフト102及びガイドレール104に沿って往復移動可能に案内支持されている。このキャリッジの往復移動は、不図示の駆動源からの駆動力をベルト109を介して伝達することにより行われる。

【0017】

そこで、搬送ローラ105とピンチローラ111並びに排紙ローラ112と排紙補助ローラ(拍車等)の間に挟持されながらプラテン106上を搬送される記録媒体に対し、記録ヘッド107による画像が記録される。すなわち、記録データに基づいて記録ヘッド107を駆動することにより、該記録ヘッドから記録媒体へインクを吐出することにより記録が行われる。キャリッジの移動による1ライン分の記録と、搬送ローラ105による紙送りを交互に繰り返すことにより、記録媒体全体の画像記録が行われる。記録された記録媒体は排紙ローラ112を通して装置本体外へ排出される。

【0018】

インクジェット記録装置では、記録ヘッド107の吐出面に設けられた微細な吐出口からインクを吐出して記録することから、記録画像の品位を保持するためには吐出口の目詰まりを防ぐ必要がある。このための手段として、記録領域を外れた所定位置(例えば記録ヘッドのホームポジション)に、吐出口の目詰まり等を防止してインク吐出性能を維持回復するための回復機構部120が設けられている。この回復機構部には、非記録時に記録ヘッドの吐出面にキャップを密着させて吐出口を保護するためのキャッピング手段121が設けられている。また、回復機構部120には、前記キャップに接続された負圧発生手段としての吸引ポンプ122が設けられている。

【0019】

吸引ポンプ122は、キャッピング状態において作動することにより、吐出口に負圧を作用させることで、吐出口から増粘インクを気泡等をインクと共に吸引排出させるものである。このような強制的なインク吸引により、吐出口内のインクをリフレッシュし、記録ヘッドのインク吐出性能を維持回復することができる。吸引ポンプ122としてチューブポンプが使用されている。チューブポンプは、弾性材のチューブをローラで扱いていくことにより、チューブ内に負圧を発生させるように構成されている。そこで、このチューブポンプ122として、以下に説明するような本発明を適用したチューブポンプが使用されている。

【0020】

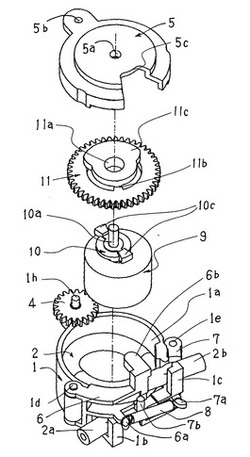

図1は本発明によるチューブポンプの第1の実施形態を示す分解斜視図である。図2は図1のチューブポンプが動作を開始するときの状態を示す正面図である。図3は図1のチューブポンプが動作を開始するときのローラ及びチューブの状態を示す横断面図である。図4は図2中の線4−4に沿った中央部縦断面図である。図1〜図4において、1はチューブポンプのポンプケースを構成するケース部材であり、ケース部材の内面1aは円弧形状をしている。2はゴム状弾性材からなるチューブであり、チューブ2はポンプケース1の内面1aに沿って約1周にわたって巻かれ、その両端部2a、2bはポンプケースの外部へ導出されている。

【0021】

ポンプケース1にはチューブ2の外径より小さい間隔の挟持部を有する保持部1b、1cが設けられており、チューブの端部2a、2bはそれぞれ保持部1b、1cに挟持されて固定されている。なお、端部2aは端部2bより図示の下側にあり、従って保持部1bは保持部1cより図示の下側に設けられている。各保持部の挟持部の間隔は、チューブを挟持してもその内径をつぶしきらない寸法に設定されている。4は不図示の駆動源から駆動が伝達されるギアである。ギア4はポンプケースに設けられた軸1dに回転可能に軸支されている。5はポンプケースに固定される蓋部材である。蓋部材には、後述する偏芯軸10の回転中心となる孔5a、ギア4の受け孔5b、後述するチューブ受け部材6の回動を制限する係止部5cが設けられている。

【0022】

図1〜図4において、ポンプケースを構成するケース部材1には軸1d、1eが設けられ、軸1dにはチューブ受け部材6が、軸1eにはチューブ受け部材7がそれぞれ回動可能に軸支されている。軸1d及びチューブ受け部材6は、軸1e及びチューブ受け部材7より上側に配設されている。チューブ受け部材6、7のそれぞれには、ポンプケースの外側へ突出する延伸部6a、7aが設けられ、その間には引張りばね8が張設されている。この引張りばねによって、チューブ受け部材6は軸1dを中心に図示左旋回方向に、チューブ受け部材7は軸1eを中心に図示右旋回方向に付勢されている。チューブ受け部材6は、その凸部6bが蓋部材5の係止部5cに当接することで、図2及び図3のチューブつぶし位置に停止している。一方、チューブ受け部材7は、不図示の部分でポンプケース1に当接することで図2及び図3のチューブつぶし位置に停止している。

【0023】

チューブ受け部材7には、チューブ受け部材6の背後に当接可能に延伸する延伸部7bが設けられている。図2及び図3の位置では、延伸部7bとチューブ受け部材6の背部との間にわずかな隙間が設定されている。チューブ受け部材6、7のそれぞれには、ポンプケース1の内面の円弧形状と同一の曲率半径を有する円弧部6c、7cが設けられている。これらの円弧部6c、7cは、図2及び図3の位置では、ポンプケース1の内面円弧を延長した円弧面と同一面を形成する。このように円弧部6c、7cがポンプケースの内面の延長円弧面と同一円弧面を形成する位置にあることを、以後、チューブ受け部材6、7が第1の位置にあると称する。

【0024】

チューブ受け部材6の円弧部6cは、図示の上側部分で、チューブ2の略一周する部分の端部2b寄りの部分のみと当接している。また、チューブ受け部材7の円弧部7cは、図示の下側部分で、チューブ2の略一周する部分の端部2a寄りの部分のみと当接している。チューブ受け部材6、7のそれぞれの円弧部6c、7cの回動中心(1d、1e)から遠い側の端部には、円弧面から内側へ若干凸となる凸部6d、7dが設けられている。つまり、円弧部6c、7cの先端部であって、チューブ2が一周する円弧部分からポンプケース1の外へ向かう部分に切り替る部分又はその近傍に、微小に円弧面より内側に盛り出た凸部(微小凸部)6d、7dが設けられている。これらの凸部6d、7dから先は、滑らかに円弧面から外側へ逃げる形状となっている。特に、図3に示すように、ローラ9がチューブ2の重なり部を押圧しているときには、微小凸部6d、7dと後述のローラ9の中心(回転中心から偏芯した位置)を仮想線で結ぶと三角形をつくるように配置されている。

【0025】

図1〜図4において、チューブポンプは、偏芯軸10に回転可能に嵌合されたローラ9でチューブ2をしごいて(扱いて)いくように構成されている。偏芯軸10はチューブポンプの回転中心を中心として回転可能である。ローラ9を軸支する偏芯軸10には、蓋部材5及びポンプケース1の中心に回転可能に嵌合される軸10aが設けられている。また、偏芯軸10には、軸10aに対して偏芯した偏芯部10bが形成され、この偏芯部10bにローラ9の内径面が回転可能に嵌合されている。さらに、偏芯軸10には,後述のカムギア11と係合することで回転力を受けることが可能な凸部10cが設けられている。偏芯部10bの回転中心からの偏芯量については、機構上の制限はない。本実施形態では、偏芯部10bの円形断面内に偏芯軸10の回転中心が設定されている。

【0026】

11は偏芯軸10へ回転力を伝達する機能を有するカムギアである。カムギア11は、偏芯軸10の回転軸10a(回転中心でもある)と同軸に形成された孔11aにより回転可能に軸支されている。カムギア11は、外周部に形成されたギア歯でギア4と噛み合っている。また、カムギア11には、チューブ受け部材6の延伸部6bと係合可能なカム部11cと、偏芯軸10の凸部10cと係合することで回転力を偏芯軸10へ伝達できる係合部11bと、を有する。係合部11bは回転中心と同軸の孔11aに対し回転対称位置の2箇所に設けられ、偏芯軸10の凸部10cも回転中心と同軸の軸10aの回転対称位置の2箇所に設けられており、それぞれ、回転方向に見たときの幅は小さく設定されている。

【0027】

このため、不図示の駆動原によってギア4が回転するとき、カムギア11はこれと共に常に回転するが、偏芯軸10は係合部11bと凸部10cが係合するまでは回転せず、係合した後に回転駆動される。本実施形態におけるカムギア11は、不図示の駆動源からの駆動力をギア4を介して伝達され、係合部11bと凸部10cとの係合を介して偏芯軸10を回動駆動するための駆動部材になっている。

【0028】

ローラ9とポンプケース1の内面1aとの間に形成される最短距離は、ポンプケースと偏芯軸10の寸法形状、並びにローラ9の寸法形状により一義的に決まり、その距離は扱かれるチューブ2の内径がつぶされて密着することで気密状態になる寸法に設定される。図2及び図3の状態では、チューブ受け部材6、7の円弧部6c、7cは前述のようにポンプケース1の円弧内面1aの延長面と同一面に位置(第1の位置)している。従って、チューブ受け部材6、7とローラ9の最短距離もチューブ2の内径を密着させて気密状態にすることになる。図1〜図3において、偏芯軸10の偏芯部10bはチューブ2の一周重なり部の方向に向いており、従ってローラ9の周面もチューブ2の一周重なり部の方向に向いている。図4はこの状態での縦断面を示している。

【0029】

図1〜図4の位置では、チューブ2の一周した重なり部は、端部2a、2bの両方ともローラ9とチューブ受け部材6、7との間で押しつぶされて気密状態となっている。

詳細に説明すると、チューブ2の上側の端部2b寄りの部分では、ローラ9とチューブ受け部材6の微小な凸部6dとによって気密状態につぶされている。また、下側の端部2a寄りの部分では、ローラ9とチューブ受け部材7の微小な凸部7dとによって気密状態につぶされている。このようにチューブの両端部寄りの部位をそれぞれ個別に押しつぶしているので、チューブ受け部材6、7が機械的公差により微小に傾いたり位置ずれしていても、確実に両方を同時につぶすことができる。本実施形態では、前述のように偏芯軸10の偏芯部10bの円形断面内に回転中心が設定され、特に図4に示すように図示右側の回転軸10aの外径が偏芯部10bの断面内に位置しているため、ローラ9は図示右側からそのまま組み込むことができる。

【0030】

次に、図1〜図4で説明したチューブポンプの動作について説明する。図5は図2及び図3の位置からカムギア11を図示反時計回りに回動しながらチューブに負圧を発生させているときのカムギアの状態を示す横断面図である。図6は図5の位置においてローラによりチューブをしごいて負圧を発生させているときの状態を示す横断面図である。図2及び図3に示す状態からカムギア11が図示反時計回りに回動する。このとき、カムギアの係合部11bと偏芯軸10の凸部10cが係合しているため、偏芯軸10も同じ回転量だけ同方向に回動する。

【0031】

すると、ローラ9によるチューブ2の一方の端部(図示上側端部)2b側のつぶしが解除される。他方の端部2a側は、ローラ9の押圧部によりチューブ受け部材7の円弧部7cとの間でつぶされたまま移動した後、ローラとポンプケースとの間でつぶされた状態になる。つまり、2b側端部はつぶされたままの状態になる。従って、このときチューブ2の一端部2aに不図示の気密空間が接続されていれば、その空間に負圧が発生することになる。また、チューブの他端部2bに不図示の気密空間が接続されていれば、その空間に正圧が発生することになる。

【0032】

図7は図5及び図6の位置からさらにカムギアを図示反時計回りに回動しながらチューブに負圧を発生させているときのカムギアの状態を示す横断面図である。図8は図7の位置においてローラによりチューブをしごいて負圧を発生させているときの状態を示す横断面図である。図5及び図6の状態からカムギア11がさらに図示反時計回りに回動すると図7及び図8の状態になる。図7及び図8の状態では、カムギア11のカム部11cがチューブ受け部材6の凸部6bに当接し、チューブ受け部材6を引張りばね8のばね力に抗して、軸1dを中心に図示時計回りに回動させる。すると、チューブ受け部材6の背部がチューブ受け部材7の延伸部7bに当接する。その後、チューブ受け部材7は、チューブ受け部材6の回動に連動して、軸1eを中心に図示反時計回りに回動する。

【0033】

従って、チューブ受け部材6、7の円弧部6c、7cは、チューブケース1の内面1aの延長円弧面から外側へ退避する。このため、ローラ9の押圧部がチューブ受け部材の円弧部6c、7cと対向する位置にきても、チューブ2の内径を気密につぶすことはなくなる。このように円弧部6c、7cがポンプケースの内面1aから外側へ退避した位置にあることを、以後、チューブ受け部材6、7が第2の位置にあると称する。なお、チューブ受け部材6、7が第2の位置にあっても、ローラ9によるチューブ2のつぶしはチューブポンプの内面1aとの間で行われるので、上述の負圧発生に影響はなく、引き続き負圧を発生することができる。上述のように、カムギア11のカム部11cとチューブ受け部材6、7の凸部6b及び延伸部7bは、チューブ受け部材6、7をチューブつぶしが可能な位置である第1の位置から第2の位置へ移動させるためのチューブ受け解除手段を構成している。

【0034】

図9は図7及び図8の位置からさらにカムギアが図示反時計回りに回動してチューブ受け部材6、7がチューブポンプ1の内面1aの延長円弧面上(第1の位置)に復帰するときのカムギア11の状態を示す横断面図である。図10は図9の位置においてローラ9がチューブ2をしごいて負圧を発生させている状態を示す横断面図である。図9及び図10において、ローラ9によるチューブ2のつぶし位置はポンプケースを構成するケース部材1の内面1aの範囲内であってチューブ受け部材6に近いところにある。この位置では、カムギア11のカム部11cとチューブ受け部材6の凸部6bとの当接が解除され、チューブ受け部材6、7の位置は第1の位置に復帰している。カムギア11が図9及び図10の位置からさらに図示反時計回りに回動すると、ローラ9によるチューブ2のつぶし位置はポンプケース1からチューブ受け部材6に移行する。そして、1回転(360度の回動)すると、図1〜図4に示す動作開始のときの状態に戻る。

【0035】

すなわち、カムギア11が図示反時計回りに回動を続ける限り、チューブ2の1周内のどこかがローラ9によって気密につぶされた状態にあるので、チューブの一端部2a側に負圧が発生し続けることになる。そして、チューブの一端部2aが密閉空間に接続されていれば、その空間内の負圧は高まり続けることになる。つまり、ローラ9を回転回数を増やすほど、強い負圧を発生させることができる。例えば、チューブの一端部2aをインクジェット記録装置のインクタンク等に接続しておけば、ポンプ動作を続ける限り、インクをチューブの2a側端から2b側端へ送り続けることができる。

【0036】

なお、以上の説明では、ローラ9とチューブ受け部材6又はチューブ受け部材7とでチューブ2をつぶしているとき、これらのチューブ受け部材のいずれもが第1の位置(ポンプケースの内面の延長円弧面上)にあるとしたが、厳密にこの位置にある必要はない。すなわち、ばね8によりチューブ2を密閉状態を保つことが保証されているので、例えば、機械的公差によりつぶし量が大きくなった場合などに、過剰な負荷がかかった分逃げてしまっても問題はない。

【0037】

図11はカムギアが図9の位置から図示反時計回りにさらに回動することで図1の動作開始から1回転したときのカムギアの状態を示す横断面図である。図12は図11の位置におけるローラ9の状態を示す横断面図である。チューブポンプは、図1〜図10で説明したように反時計回りに回動(2回転以上でも同じ)する限り負圧を発生し続けることができる。そして、負圧を発生した後、図11及び図12の位置で停止する。そして、以下に説明するように回動方向を図示時計回りに反転させることによりチューブ2のつぶし状態を解除する。図11及び図12の位置では、ローラ9の押圧位置がチューブ受け部材6とチューブ受け部材7との間にあり、チューブ2は一周した重なり部で両端部2a、2b側ともつぶれている。

【0038】

この図11及び図12の状態からカムギア11が回動方向を反転させて図示時計回りに回動すると、カムギアの係合部11bは偏芯軸10の凸部10cから離れ、カムギアのみが回動する。このとき、ローラ9は、チューブ受け部材6、7の先端部の微小凸部6d、7dの間に位置しており、カムギア11が反転して回動しても、安定して図示位置に停止した状態を保つことができる。一方、カムギア11が図示時計回りに回動すると、カム部11cがチューブ受け部材6の凸部6bに当接し、チューブ受け部材6、7を第2の位置(退避位置)へ移動させる。そして、カムギア11は、チューブ受け部材6、7を第2の位置へ移動させた後、図13及び図14の状態で停止する。

【0039】

図13はカムギア11の係合部11bが偏芯軸10の凸部10cに当接する直前の位置にある状態を示す横断面図であり、図14はカムギアが図13の位置にあるときのローラ9の状態を示す横断面図である。図13及び図14の位置では、チューブ受け部材6、7が第2の位置にあるので、ローラ9がチューブ2に接触してはいるが、チューブ2の変形量が少ない。このため、図13及び図14の状態で長期間放置されても、チューブ2が永久変形してしまうことはない。また、ローラ9がチューブ2と接触しているので、この状態で振動や衝撃が加えられても偏芯軸10が回動して位置ずれすることもない。

【0040】

図19はチューブポンプにおけるチューブ2のつぶし量(横軸)とつぶし力(縦軸)との関係を例示するグラフである。次に、図19を用いて、上述の第1の実施形態における各動作ごとの負荷について説明する。ローラ9とポンプケース1の内面1aとの間でチューブ2をつぶしているときは、そのつぶし量を機械的な寸法で管理することで、つぶし部の気密性を保証している。ただし、この方式では、機械的公差による負荷のばらつきが大きく、最大では図19に示すC点の6.23N(ニュートン)の反発力が発生する。

【0041】

しかし、ローラをばねで押し付けている構成では、2本のチューブを同時につぶす領域があるため、ばね圧は最低でも図19のB点の3.53Nの2倍の約7Nが必要である。そして、このばね圧はチューブが1本の領域でも変わらない。従って、チューブ1本をつぶす範囲では機械的寸法で気密につぶす構成の方が、より軽い負荷でチューブポンプを駆動することができる。一方、本実施形態では、チューブを2本つぶすときには、ばね圧で保証する方式を採用している。従って、機械的寸法管理では最大6.23Nの2倍の約12.4Nの反発力が発生するのに対し、本実施形態では、ばね方式を採用することで、最大でも4.31Nの2倍の約8.6Nにすることができ、より軽い負荷でチューブポンプを駆動することができる。

【0042】

以上説明した実施形態によれば、チューブ2の略一周する重なり部においては可動であるチューブ受け部材6、7の付勢力により、その他の領域ではチューブポンプの内面1aとの間の固定された間隙寸法でチューブ2をつぶす構成となっている。このため、ポンプ負荷のばらつきに起因する過剰な負荷の発生を抑えることができ、ポンプの駆動力を軽減することができる。さらに、剛性や耐摩耗性に関してより安価な材質を選択したり、薄肉化及び小径化を図ることも可能となる。また、可動なチューブ受け部材6、7を強制的にチューブポンプ1の外側へ移動させる手段を設け、ローラ9を一定の偏芯量で回動自在に保持する構成となっている。このため、ローラの偏芯量を可変とする方式に比べ、偏芯量に対する制限を無くすことができる。従って、偏芯量を小さくすることで、チューブ2の這い回し径を小さくすることができ、チューブポンプ自体の小型化が可能となる。

【0043】

また、カムギア11の一方向回転では連続して負圧を発生させることができ、ローラがチューブの重なり部にあるときの位置でカムギア11の回動方向を反転させることによりチューブ受け部材6、7を第2の位置に退避させることができる。このため、他の駆動源などを設けることなく、チューブ2のつぶし状態を解除することができる。これにより、チューブポンプの一層の簡素化及び小型化を実現することができる。

【0044】

ローラ9がチューブ2の重なり部を押圧するときに、チューブ2の両端部2a、2bのそれぞれの側に対応したチューブ受け部材6、7の各微小凸部6d、7dの間でチューブをつぶすように構成されている。このため、チューブ2の両端側の部位を確実に同時につぶすことができる構成となっている。また、微小凸部6d、7dとローラ9の回動中心を結んだ仮想線が三角形になるように構成されている。これらの構成により、ローラ9を安定して重なり部位置に保持することができる。また、チューブ受け部材は、チューブ2の重なり部で二重になったチューブのそれぞれに対応する2つの部材6、7で構成されている。このため、お互いに独立してばね圧を加えることができ、チューブの二重部分を同時につぶすことが可能となり、ポンプ動作の信頼性を向上させることができる。

【0045】

図15は本発明によるチューブポンプの第2の実施形態の正面図である。図16は図15中のチューブ受け部材12を示す斜視図である。以下の第2の実施形態の説明では、主として第1の実施形態との相違点を説明し、その他の点については同じ参照符号で示し、それらの詳細説明は省略する。図15及び図16において、蓋部材5には新たに2個の軸5d、5eが設けられている。12はチューブ受け部品である。このチューブ受け部品には、蓋部材の軸5d、5eのそれぞれとスライド可能に嵌合する溝12a、12bが設けられている。また、チューブ受け部品12は、不図示のばね等の付勢手段によりギア4に向かう方向に付勢されている。その付勢力は、チューブ2の一周した重なり部の2本を同時に気密につぶすことができる大きさに設定されている。

【0046】

図16において、チューブ受け部品12には、チューブ受け部材21とチューブ受け部材22が設けられている。つまり、チューブ受け部品12は、2つのチューブ受け部材21、22を一体化した構造を有する。そして、これらのチューブ受け部材21、22は、それぞれ、第1実施形態における個別のチューブ受け部材6、7に相当する部材である。各チューブ受け部材21、22には、チューブケース1の内面1aと同じ曲率を有する円弧部(円弧延長面)21a、22aが設けられている。これらの円弧部は、第1の実施形態におけるチューブ受け部材6、7の円弧部6c、7cに相当する部分であり、チューブ2の一周している範囲の一端2b寄りの部分及び他端2a寄りの部分のそれぞれに当接可能に配置されている。

【0047】

また、チューブ受け部品12には凸部12eが設けられている。この凸部12eは、第1の実施形態におけるチューブ受け部材6の凸部6bに相当するものである。従って、凸部12eが蓋部材5の係止部5cに突き当たっているとき、チューブ受け部品12は円弧部21a、22aがチューブケース1の内面1aの延長円弧面と一致する面となる位置となる。また、凸部12eがカムギア11のカム部11cに当接しているときは、チューブ受け部品12は円弧部21a、22aがチューブケース1の内面1aの円弧中心から遠ざかった位置(チューブケースの外側へ退避した位置)となる。本実施形態のその他の部分は、前述の第1の実施形態と実質的に同じ構成を有している。

【0048】

図17は第2の実施形態に係るチューブポンプでローラがチューブの一周した重なり部をつぶしているときの状態を示す横断面図である。図18は図17のチューブポンプでカムギアが図示反時計回りに回動することで負圧を発生しているときの状態を示す横断面図である。次に、図17及び図18を用いて、第2の実施形態の動作を説明する。図17の位置からカムギア11が図示反時計回りに回動すると、これに追従して偏芯軸10が同方向に回動し、ローラ9がチューブ2をしごいていく。これによって、チューブの一端2a側に負圧が発生する。図17はこの負圧発生の過程(2回転以上でも良い)でローラ9がチューブ2の一周した重なり部をつぶしているときの状態を示す。図17におけるチューブ受け部材21、22の位置は第1の実施形態におけるチューブ受け部材6、7の第2の位置に相当する。

【0049】

カムギア11のカム部11cは、ローラ9がチューブ受け部品12の円弧部21a、22aとの間でチューブ2をつぶしている間、凸部12eに接触することはない。このため、チューブ2は、チューブ受け部品12に作用する付勢力によって気密状態につぶされている。従って、カムギア11が図示反時計回りに回動する限り、第1の実施形態と同様、連続的に負圧を発生し続けることができる。そして、再度図17の第1の位置にきたときにカムギア11の回動方向を反転させて図示時計回りに回動させる。このとき、ローラ9はカムギア11に追従せず図示位置に止まったままである。そして、カムギア11が反転方向に第1の実施形態の場合と同じ量回動したところで図18の状態になる。

【0050】

図18の状態では、カムギア11のカム部11cがチューブ受け部品12の凸部12dに当接し、チューブ受け部品12をその付勢力に抗してチューブ2から逃げる方向(図18中の上方向)へスライドさせる。これによって、チューブ2の気密なつぶしが解除され、チューブ2の内部は一端2aから2bまで連通した状態になる。つまり、チューブ受け部品のチューブ受け部材21、22はそれらの円弧部21a、22aがチューブケース1の内面1aの円弧中心から遠ざかった位置(チューブケースの外側へ退避した位置)となる。この位置は、第1の実施形態におけるチューブ受け部材6、7の第2の位置に相当する。

【0051】

本実施形態のその他の部分は、前述の第1の実施形態と実質的に同じ構成を有しており、この第2の実施形態によっても第1の実施形態の場合と同様の効果が得られる。また、この第2の実施形態によれば、チューブ受け部材が1つの部品で構成されるので、さらに部品点数が減少し、より安価なチューブポンプを構成できるという効果がある。

【0052】

以上説明した実施形態では、偏芯軸10の偏芯量がローラ9が嵌合する偏芯部10bの断面内に回転中心が位置する範囲内に設定したが、この偏芯量はこれに限定されることなく自由に設定できるものである。つまり、本発明は、大きな偏芯量を設定しても、同様に適用することができ、同様の効果を奏するものである。また、チューブ受け部材6、7の第1の位置から第2の位置への移動を駆動方向の反転によって行う構成としたが、これは、ポンプを駆動する駆動源とは別の駆動源を用いて第2の位置へ移動させるように構成しても良い。

【0053】

なお、以上の実施形態では、本発明によるチューブポンプを用いるインクジェット記録装置がシリアルタイプである場合を例に挙げたが、副走査のみで記録するラインタイプのインクジェット記録装置に対しても同様に適用可能である。また、本発明は、インクジェット記録装置であれば、記録ヘッドの数や、使用するインクの種類等に関わらず、同様に適用可能なものであり、同様の作用効果を奏するものである。

【図面の簡単な説明】

【0054】

【図1】図1は本発明によるチューブポンプの第1の実施形態を示す分解斜視図である。

【図2】図1のチューブポンプが動作を開始するときの状態を示す正面図である。

【図3】図1のチューブポンプが動作を開始するときのローラ及びチューブの状態を示す横断面図である。

【図4】図4は図2中の線4−4に沿った中央部縦断面図である。

【図5】図2及び図3の位置からカムギアを図示反時計回りに回動しながらチューブに負圧を発生させているときのカムギアの状態を示す横断面図である。

【図6】図5の位置においてローラによりチューブをしごいて負圧を発生させているときの状態を示す横断面図である。

【図7】図5及び図6の位置からさらにカムギアを図示反時計回りに回動しながらチューブに負圧を発生させているときのカムギアの状態を示す横断面図である。

【図8】図7の位置においてローラによりチューブをしごいて負圧を発生させているときの状態を示す横断面図である。

【図9】図7及び図8の位置からさらにカムギアが図示反時計回りに回動し、チューブ受け部材がチューブポンプの内面の延長円弧面上に復帰するときのカムギアの状態を示す横断面図である。

【図10】図9の位置においてローラがチューブをしごいて負圧を発生させている状態を示す横断面図である。

【図11】カムギアが図9の位置から図示反時計回りにさらに回動することで図1の動作開始から1回転したときのカムギアの状態を示す横断面図である。

【図12】図11の位置におけるローラの状態を示す横断面図である。

【図13】図11の位置からカムギアが図示時計回りに回動してカムギアの係合部が偏芯軸の凸部に当接する直前の位置にある状態を示す横断面図である。

【図14】カムギアが図13の位置にあるときのローラの状態を示す横断面図である。

【図15】本発明によるチューブポンプの第2の実施形態の正面図である。

【図16】図15中のチューブ受け部材を示す斜視図である。

【図17】第2の実施形態に係るチューブポンプでローラがチューブの一周した重なり部をつぶしているときの状態を示す横断面図である。

【図18】図17のチューブポンプでカムギアが図示反時計回りに回動することで負圧を発生しているときの状態を示す横断面図である。

【図19】チューブポンプにおけるチューブのつぶし量(横軸)とつぶし力(縦軸)との関係を例示するグラフである。

【図20】本発明によるインクジェット記録装置の一実施形態を示す斜視図である。

【符号の説明】

【0055】

1 ポンプケース

1a 内面

1b、1c 保持部

1d、1e 軸

2 チューブ

2a、2b チューブの端部

4 ギア

5 蓋部材

5c 係止部

5d、5e 軸

6、7 チューブ受け部材

6a、7a 延伸部

6b 凸部

6c、7c 円弧部

7b 延伸部

8 ばね(引っ張りばね)

9 ローラ

10 偏心軸

10a 軸(回転中心)

10b 偏心部

10c 凸部

11 カムギア

11b 係合部

11c カム部

12 チューブ受け部品

12a、12b 溝

12e 凸部

21、22 チューブ受け部材

21a、22a 円弧部

【技術分野】

【0001】

本発明は、ローラでチューブをしごくことにより負圧を発生させるチューブポンプ及び該チューブポンプを用いるインクジェット記録装置に関する。

【背景技術】

【0002】

記録装置は、プリンタ、複写機、ファクシミリ等の機能を有する画像形成装置、あるいはコンピューターやワードプロセッサ等を含む複合型電子機器やワークステーションなどにおける画像データの出力機器として広く使用されている。これらの記録装置は、画像情報に基づいて、記録手段である記録ヘッドにより、紙、布、プラスチックシート、OHP用シート等の記録媒体に画像(文字や記号等を含む)を形成していくように構成されている。この記録装置には、例えばインクジェット記録装置、熱転写記録装置、レーザー記録装置、感熱記録装置、ワイヤドット記録装置などに分けることができる。このうち、インクジェット記録装置は、記録ヘッドに設けられた吐出口からインクを吐出して画像を記録していく。

【0003】

インクジェット記録装置においては、インクタンク内のインクを記録ヘッド内に誘導したり、吐出口内の蒸発により増粘してしまったインクを強制排出するためのポンプ機構を備えたものが多い。このようなポンプ機構として、シリンダ内のピストンを往復動させるピストンポンプや、弾性材からなるチューブをローラで扱くチューブポンプなどが使用されている。特に、チューブポンプは、構成が単純でその分安価に製造できるという利点がある。このチューブポンプを開示する文献には、例えば下記の特許文献1及び特許文献2がある。

【0004】

特許文献1の第5、6、7頁及び図5、6、7には、チューブを約半周の円弧状に配置し、ローラによってチューブ内が気密状態になるまでつぶした状態でその円弧状の範囲を順次扱く構成のチューブポンプが開示されている。インクジェット記録装置においてこのようなチューブポンプを用いることにより、チューブ内に発生させた負圧を利用してインクを誘導することができる。この特許文献1に記載のポンプでは、チューブを扱く行程を約半周にしているため、大きな負圧を得るためにはチューブの円弧の半径を大きくして扱かれるチューブの長さを大きくする必要がある。このため、特許文献1に記載のチューブポンプは、記録ヘッドの吐出口内の増粘インクを強制的に排出するために、吐出口に高い負圧をさせる点では有利である。しかし、所定の負圧を発生させるためには、周径がそれに見合った値に決められてしまい、それ以上のポンプの小型化が困難である。

【0005】

特許文献2の第7頁及び図3には、チューブを約1周にわたって這い回ますことにより、小さい周径でも扱かれるチューブの範囲が長くなるように構成したチューブポンプが開示されている。しかし、そのままでは、ローラによって常にチューブがつぶされた状態になってしまう。このため、ポンプホイールにローラ支持溝を設け、回転方向によってローラがチューブつぶし位置とつぶさない解除位置とに移動するように構成されている。このような構成によれば、必要なときのみチューブをつぶすことができる。さらに、チューブをつぶさない解除位置においてもローラがチューブに接するように設定することで、ローラが解除されるときの衝撃音が発生しないよう構成されている。

【0006】

また、ローラがチューブをつぶしているときには、つぶし部が気密状態にあることを保証しなければならない。そこで、特許文献1では、ローラをバネ手段で付勢し、その付勢力を所定以上とすることで気密を保証している。一方、特許文献2では、ポンプフレーム、ポンプホイール、ローラの機械的位置関係により一義的に決まる間隙までチューブをつぶすことによって気密を保証している。ただし、ローラをバネ手段で付勢する方式では、後述する理由により、比較的軽い負荷でチューブつぶしを保証することができる。この観点から、特許文献2の方が、構成がより簡単であり、製造コスト上も有利である。

【特許文献1】特開平3−272861号公報

【特許文献2】特開2001−342975号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1の構成では、前述のように、チューブの這い回しが約半周であり、ローラを付勢する手段を設けるため、装置が大型化してしまう不都合がある。特許文献2の構成では、コロのチューブを扱く位置から扱かない解除位置への移動をポンプホイールのローラ支持溝を用いて行うため、チューブの這い回し周径をある程度以上まで小さくできないという不都合がある。チューブの周径を小さくすると、それに伴ってローラ支持溝もポンプホイールの回転中心寄りに移動する。しかし、最終的にローラの回転軸の径内にポンプホイールの回転中心が重なった時点で、ローラ支持溝の幾何学的構成が成り立たなくなる。これは、ローラ支持溝を、ホイール軸芯方向とホイール外周方向との間にホイール径方向に勾配を持った支持溝で構成しても同じである。実際には、もっと早い時点でローラの確実な動作は保証できなくなるので、それが小型化の限界となっている。

【0008】

また、ほぼ1周にわたって這い回したチューブの重なり部を同時に加圧する方式を採用すれば、複数回転することで負圧を高めることができ、このため、1周でのチューブ長を短くしてポンプの小型化を図ることができる。しかし、その場合は、チューブの重なり部を扱くときの負荷が機械的な誤差によっては過大になってしまうという不都合がある。これは、チューブを機械的な位置関係で決まるつぶし量で扱くことに原因がある。この点について、以下に、図19のグラフを用いて具体的に説明する。

【0009】

図19は、チューブポンプにおけるチューブのつぶし量(横軸)とつぶし力(縦軸)との関係を実験的に求めた結果を示すグラフである。図19の横軸はチューブをつぶし始めてからのストローク(つぶし量)を表し、その単位はミリメートルである。縦軸は各ストロークでのつぶし力を示し、その単位はN(ニュートン)である。また、実験で使用したチューブのゴム硬度は60HS(A)であり、チューブの肉厚は0.75mmであり、ローラ径はφ9.8mmであった。これらの値は、実際のインクジェット記録装置に装着されるチューブポンプで採用されるものに近い条件である。

【0010】

図19において、チューブのつぶし始めからつぶし量を増していくと、比較的緩やかにつぶし力が増大していき屈曲点Aに到達する。この区間はチューブ内にまだ空間がある状態であり、屈曲点Aにおいて内面が密着して密閉状態になる。更につぶし量を増していくと、チューブの材質自体が厚み方向に弾性変形していく区間に入り、図示のように、つぶし量の増大に対してつぶし力が急激に増大するようになる。ポンプケース、ポンプホイール、ローラ、チューブ肉厚のそれぞれの寸法公差等によって、チューブつぶし量が2.0から2.1の間でばらつくと、つぶし力は点Bから点Cの間ばらつくことになる。点Bは3.53Nであり、点Cは6.23Nであり、1.7倍以上の大きな差が生じる。

【0011】

チューブのつぶし力は、ローラ回転軸部の法線方向の力、つまり摺動部の垂直抗力として働き、摩擦による軸損失の発生、摺動部の摩耗、ポンプケースやホルダのたわみなどに関係する。つまり、つぶし力のばらつきが大きいと、ポンプ駆動力や構造部品の強度や耐摩耗性に関して、一層正確で高度な設定が必要になる。特に、前述のようにチューブの重なり部において2本のチューブ同時につぶすときは、さらに大きな差となってしまう。

【0012】

一方、ローラをバネ手段で付勢する場合は、例えばばね力を3.92N±10%に設定すると、最小値に近い3.53Nでチューブのつぶし量を2.0mmにして気密にすることができる。つまり、最小に近いつぶし力でチューブを十分に気密状態までつぶすことができ。また、ばね力の上限は4.31Nとなり、上記C点の6.23Nより小さくなることがわかる。このように、従来のチューブポンプでは、小型化が困難な構成であり、小型化に際し負荷が無用に増大してしまうという技術的課題があった。

【0013】

本発明はこのような技術的課題に鑑みてなされたものである。本発明の目的は、ポンプ負荷のばらつきに起因する過剰な負荷の発生を防ぐことができ、ポンプ自体の小型化を図ることができるチューブポンプ及びこれを用いるインクジェット記録装置を提供することである。

【課題を解決するための手段】

【0014】

本発明は、一部を切開した円弧形状のケース部材と、前記ケース部材の切開部から両端が外部に導出されるように前記ケース部材の内面に沿って這い回される弾性材からなるチューブと、を備えたチューブポンプに関する。このチューブポンプは、前記ケース部材の中心に回転自在に軸支されかつ一部が回転中心から偏芯した偏芯部を有する偏芯軸と、前記偏芯部に回転自在に嵌合するローラと、を備えている。さらに、前記ケース部材の切開部に前記チューブの両端側のそれぞれに対応して配置されたチューブ受け部材と、を備えている。

そこで、前記各チューブ受け部材は、前記ケース部材の内面の延長円弧面と同じ曲率の円弧部を有する。そして、前記各チューブ受け部材は、前記円弧部が前記ケース部材の内面の延長円弧面と同じ面となる第1の位置と、該円弧部が前記第1の位置より前記ケース部材の外側へ退避する第2の位置との間で移動可能である。

また、前記ケース部材の内面と前記ローラとの間隙は前記チューブを気密に潰すように設定されている。

さらに、前記チューブ受け部材は前記チューブの両端側の各部分を同時に気密につぶし得る付勢力でもって前記第1の位置に保持可能であるように構成されている。

【発明の効果】

【0015】

本発明によれば、ポンプ負荷のばらつきに起因する過剰な負荷の発生を防ぐことができ、ポンプ自体の小型化を図ることができるチューブポンプ及びこれを用いるインクジェット記録装置が提供される。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して本発明の実施形態を具体的に説明する。なお、各図面を通して同一符号は同一又は対応部分を示すものである。図20は、本発明によるチューブポンプを用いるのに好適なインクジェット記録装置を示す斜視図である。図20において、給紙部115から1枚ずつ給送される記録用紙等の記録媒体は、シャーシ103に保持された搬送ローラ105によりプラテン106上を通して搬送される。記録媒体の幅方向に往復移動可能なキャリッジ101には、プラテン106と所定隙間をもって対向する記録ヘッド107が搭載されている。記録ヘッド107を搭載したキャリッジ101は、ガイドシャフト102及びガイドレール104に沿って往復移動可能に案内支持されている。このキャリッジの往復移動は、不図示の駆動源からの駆動力をベルト109を介して伝達することにより行われる。

【0017】

そこで、搬送ローラ105とピンチローラ111並びに排紙ローラ112と排紙補助ローラ(拍車等)の間に挟持されながらプラテン106上を搬送される記録媒体に対し、記録ヘッド107による画像が記録される。すなわち、記録データに基づいて記録ヘッド107を駆動することにより、該記録ヘッドから記録媒体へインクを吐出することにより記録が行われる。キャリッジの移動による1ライン分の記録と、搬送ローラ105による紙送りを交互に繰り返すことにより、記録媒体全体の画像記録が行われる。記録された記録媒体は排紙ローラ112を通して装置本体外へ排出される。

【0018】

インクジェット記録装置では、記録ヘッド107の吐出面に設けられた微細な吐出口からインクを吐出して記録することから、記録画像の品位を保持するためには吐出口の目詰まりを防ぐ必要がある。このための手段として、記録領域を外れた所定位置(例えば記録ヘッドのホームポジション)に、吐出口の目詰まり等を防止してインク吐出性能を維持回復するための回復機構部120が設けられている。この回復機構部には、非記録時に記録ヘッドの吐出面にキャップを密着させて吐出口を保護するためのキャッピング手段121が設けられている。また、回復機構部120には、前記キャップに接続された負圧発生手段としての吸引ポンプ122が設けられている。

【0019】

吸引ポンプ122は、キャッピング状態において作動することにより、吐出口に負圧を作用させることで、吐出口から増粘インクを気泡等をインクと共に吸引排出させるものである。このような強制的なインク吸引により、吐出口内のインクをリフレッシュし、記録ヘッドのインク吐出性能を維持回復することができる。吸引ポンプ122としてチューブポンプが使用されている。チューブポンプは、弾性材のチューブをローラで扱いていくことにより、チューブ内に負圧を発生させるように構成されている。そこで、このチューブポンプ122として、以下に説明するような本発明を適用したチューブポンプが使用されている。

【0020】

図1は本発明によるチューブポンプの第1の実施形態を示す分解斜視図である。図2は図1のチューブポンプが動作を開始するときの状態を示す正面図である。図3は図1のチューブポンプが動作を開始するときのローラ及びチューブの状態を示す横断面図である。図4は図2中の線4−4に沿った中央部縦断面図である。図1〜図4において、1はチューブポンプのポンプケースを構成するケース部材であり、ケース部材の内面1aは円弧形状をしている。2はゴム状弾性材からなるチューブであり、チューブ2はポンプケース1の内面1aに沿って約1周にわたって巻かれ、その両端部2a、2bはポンプケースの外部へ導出されている。

【0021】

ポンプケース1にはチューブ2の外径より小さい間隔の挟持部を有する保持部1b、1cが設けられており、チューブの端部2a、2bはそれぞれ保持部1b、1cに挟持されて固定されている。なお、端部2aは端部2bより図示の下側にあり、従って保持部1bは保持部1cより図示の下側に設けられている。各保持部の挟持部の間隔は、チューブを挟持してもその内径をつぶしきらない寸法に設定されている。4は不図示の駆動源から駆動が伝達されるギアである。ギア4はポンプケースに設けられた軸1dに回転可能に軸支されている。5はポンプケースに固定される蓋部材である。蓋部材には、後述する偏芯軸10の回転中心となる孔5a、ギア4の受け孔5b、後述するチューブ受け部材6の回動を制限する係止部5cが設けられている。

【0022】

図1〜図4において、ポンプケースを構成するケース部材1には軸1d、1eが設けられ、軸1dにはチューブ受け部材6が、軸1eにはチューブ受け部材7がそれぞれ回動可能に軸支されている。軸1d及びチューブ受け部材6は、軸1e及びチューブ受け部材7より上側に配設されている。チューブ受け部材6、7のそれぞれには、ポンプケースの外側へ突出する延伸部6a、7aが設けられ、その間には引張りばね8が張設されている。この引張りばねによって、チューブ受け部材6は軸1dを中心に図示左旋回方向に、チューブ受け部材7は軸1eを中心に図示右旋回方向に付勢されている。チューブ受け部材6は、その凸部6bが蓋部材5の係止部5cに当接することで、図2及び図3のチューブつぶし位置に停止している。一方、チューブ受け部材7は、不図示の部分でポンプケース1に当接することで図2及び図3のチューブつぶし位置に停止している。

【0023】

チューブ受け部材7には、チューブ受け部材6の背後に当接可能に延伸する延伸部7bが設けられている。図2及び図3の位置では、延伸部7bとチューブ受け部材6の背部との間にわずかな隙間が設定されている。チューブ受け部材6、7のそれぞれには、ポンプケース1の内面の円弧形状と同一の曲率半径を有する円弧部6c、7cが設けられている。これらの円弧部6c、7cは、図2及び図3の位置では、ポンプケース1の内面円弧を延長した円弧面と同一面を形成する。このように円弧部6c、7cがポンプケースの内面の延長円弧面と同一円弧面を形成する位置にあることを、以後、チューブ受け部材6、7が第1の位置にあると称する。

【0024】

チューブ受け部材6の円弧部6cは、図示の上側部分で、チューブ2の略一周する部分の端部2b寄りの部分のみと当接している。また、チューブ受け部材7の円弧部7cは、図示の下側部分で、チューブ2の略一周する部分の端部2a寄りの部分のみと当接している。チューブ受け部材6、7のそれぞれの円弧部6c、7cの回動中心(1d、1e)から遠い側の端部には、円弧面から内側へ若干凸となる凸部6d、7dが設けられている。つまり、円弧部6c、7cの先端部であって、チューブ2が一周する円弧部分からポンプケース1の外へ向かう部分に切り替る部分又はその近傍に、微小に円弧面より内側に盛り出た凸部(微小凸部)6d、7dが設けられている。これらの凸部6d、7dから先は、滑らかに円弧面から外側へ逃げる形状となっている。特に、図3に示すように、ローラ9がチューブ2の重なり部を押圧しているときには、微小凸部6d、7dと後述のローラ9の中心(回転中心から偏芯した位置)を仮想線で結ぶと三角形をつくるように配置されている。

【0025】

図1〜図4において、チューブポンプは、偏芯軸10に回転可能に嵌合されたローラ9でチューブ2をしごいて(扱いて)いくように構成されている。偏芯軸10はチューブポンプの回転中心を中心として回転可能である。ローラ9を軸支する偏芯軸10には、蓋部材5及びポンプケース1の中心に回転可能に嵌合される軸10aが設けられている。また、偏芯軸10には、軸10aに対して偏芯した偏芯部10bが形成され、この偏芯部10bにローラ9の内径面が回転可能に嵌合されている。さらに、偏芯軸10には,後述のカムギア11と係合することで回転力を受けることが可能な凸部10cが設けられている。偏芯部10bの回転中心からの偏芯量については、機構上の制限はない。本実施形態では、偏芯部10bの円形断面内に偏芯軸10の回転中心が設定されている。

【0026】

11は偏芯軸10へ回転力を伝達する機能を有するカムギアである。カムギア11は、偏芯軸10の回転軸10a(回転中心でもある)と同軸に形成された孔11aにより回転可能に軸支されている。カムギア11は、外周部に形成されたギア歯でギア4と噛み合っている。また、カムギア11には、チューブ受け部材6の延伸部6bと係合可能なカム部11cと、偏芯軸10の凸部10cと係合することで回転力を偏芯軸10へ伝達できる係合部11bと、を有する。係合部11bは回転中心と同軸の孔11aに対し回転対称位置の2箇所に設けられ、偏芯軸10の凸部10cも回転中心と同軸の軸10aの回転対称位置の2箇所に設けられており、それぞれ、回転方向に見たときの幅は小さく設定されている。

【0027】

このため、不図示の駆動原によってギア4が回転するとき、カムギア11はこれと共に常に回転するが、偏芯軸10は係合部11bと凸部10cが係合するまでは回転せず、係合した後に回転駆動される。本実施形態におけるカムギア11は、不図示の駆動源からの駆動力をギア4を介して伝達され、係合部11bと凸部10cとの係合を介して偏芯軸10を回動駆動するための駆動部材になっている。

【0028】

ローラ9とポンプケース1の内面1aとの間に形成される最短距離は、ポンプケースと偏芯軸10の寸法形状、並びにローラ9の寸法形状により一義的に決まり、その距離は扱かれるチューブ2の内径がつぶされて密着することで気密状態になる寸法に設定される。図2及び図3の状態では、チューブ受け部材6、7の円弧部6c、7cは前述のようにポンプケース1の円弧内面1aの延長面と同一面に位置(第1の位置)している。従って、チューブ受け部材6、7とローラ9の最短距離もチューブ2の内径を密着させて気密状態にすることになる。図1〜図3において、偏芯軸10の偏芯部10bはチューブ2の一周重なり部の方向に向いており、従ってローラ9の周面もチューブ2の一周重なり部の方向に向いている。図4はこの状態での縦断面を示している。

【0029】

図1〜図4の位置では、チューブ2の一周した重なり部は、端部2a、2bの両方ともローラ9とチューブ受け部材6、7との間で押しつぶされて気密状態となっている。

詳細に説明すると、チューブ2の上側の端部2b寄りの部分では、ローラ9とチューブ受け部材6の微小な凸部6dとによって気密状態につぶされている。また、下側の端部2a寄りの部分では、ローラ9とチューブ受け部材7の微小な凸部7dとによって気密状態につぶされている。このようにチューブの両端部寄りの部位をそれぞれ個別に押しつぶしているので、チューブ受け部材6、7が機械的公差により微小に傾いたり位置ずれしていても、確実に両方を同時につぶすことができる。本実施形態では、前述のように偏芯軸10の偏芯部10bの円形断面内に回転中心が設定され、特に図4に示すように図示右側の回転軸10aの外径が偏芯部10bの断面内に位置しているため、ローラ9は図示右側からそのまま組み込むことができる。

【0030】

次に、図1〜図4で説明したチューブポンプの動作について説明する。図5は図2及び図3の位置からカムギア11を図示反時計回りに回動しながらチューブに負圧を発生させているときのカムギアの状態を示す横断面図である。図6は図5の位置においてローラによりチューブをしごいて負圧を発生させているときの状態を示す横断面図である。図2及び図3に示す状態からカムギア11が図示反時計回りに回動する。このとき、カムギアの係合部11bと偏芯軸10の凸部10cが係合しているため、偏芯軸10も同じ回転量だけ同方向に回動する。

【0031】

すると、ローラ9によるチューブ2の一方の端部(図示上側端部)2b側のつぶしが解除される。他方の端部2a側は、ローラ9の押圧部によりチューブ受け部材7の円弧部7cとの間でつぶされたまま移動した後、ローラとポンプケースとの間でつぶされた状態になる。つまり、2b側端部はつぶされたままの状態になる。従って、このときチューブ2の一端部2aに不図示の気密空間が接続されていれば、その空間に負圧が発生することになる。また、チューブの他端部2bに不図示の気密空間が接続されていれば、その空間に正圧が発生することになる。

【0032】

図7は図5及び図6の位置からさらにカムギアを図示反時計回りに回動しながらチューブに負圧を発生させているときのカムギアの状態を示す横断面図である。図8は図7の位置においてローラによりチューブをしごいて負圧を発生させているときの状態を示す横断面図である。図5及び図6の状態からカムギア11がさらに図示反時計回りに回動すると図7及び図8の状態になる。図7及び図8の状態では、カムギア11のカム部11cがチューブ受け部材6の凸部6bに当接し、チューブ受け部材6を引張りばね8のばね力に抗して、軸1dを中心に図示時計回りに回動させる。すると、チューブ受け部材6の背部がチューブ受け部材7の延伸部7bに当接する。その後、チューブ受け部材7は、チューブ受け部材6の回動に連動して、軸1eを中心に図示反時計回りに回動する。

【0033】

従って、チューブ受け部材6、7の円弧部6c、7cは、チューブケース1の内面1aの延長円弧面から外側へ退避する。このため、ローラ9の押圧部がチューブ受け部材の円弧部6c、7cと対向する位置にきても、チューブ2の内径を気密につぶすことはなくなる。このように円弧部6c、7cがポンプケースの内面1aから外側へ退避した位置にあることを、以後、チューブ受け部材6、7が第2の位置にあると称する。なお、チューブ受け部材6、7が第2の位置にあっても、ローラ9によるチューブ2のつぶしはチューブポンプの内面1aとの間で行われるので、上述の負圧発生に影響はなく、引き続き負圧を発生することができる。上述のように、カムギア11のカム部11cとチューブ受け部材6、7の凸部6b及び延伸部7bは、チューブ受け部材6、7をチューブつぶしが可能な位置である第1の位置から第2の位置へ移動させるためのチューブ受け解除手段を構成している。

【0034】

図9は図7及び図8の位置からさらにカムギアが図示反時計回りに回動してチューブ受け部材6、7がチューブポンプ1の内面1aの延長円弧面上(第1の位置)に復帰するときのカムギア11の状態を示す横断面図である。図10は図9の位置においてローラ9がチューブ2をしごいて負圧を発生させている状態を示す横断面図である。図9及び図10において、ローラ9によるチューブ2のつぶし位置はポンプケースを構成するケース部材1の内面1aの範囲内であってチューブ受け部材6に近いところにある。この位置では、カムギア11のカム部11cとチューブ受け部材6の凸部6bとの当接が解除され、チューブ受け部材6、7の位置は第1の位置に復帰している。カムギア11が図9及び図10の位置からさらに図示反時計回りに回動すると、ローラ9によるチューブ2のつぶし位置はポンプケース1からチューブ受け部材6に移行する。そして、1回転(360度の回動)すると、図1〜図4に示す動作開始のときの状態に戻る。

【0035】

すなわち、カムギア11が図示反時計回りに回動を続ける限り、チューブ2の1周内のどこかがローラ9によって気密につぶされた状態にあるので、チューブの一端部2a側に負圧が発生し続けることになる。そして、チューブの一端部2aが密閉空間に接続されていれば、その空間内の負圧は高まり続けることになる。つまり、ローラ9を回転回数を増やすほど、強い負圧を発生させることができる。例えば、チューブの一端部2aをインクジェット記録装置のインクタンク等に接続しておけば、ポンプ動作を続ける限り、インクをチューブの2a側端から2b側端へ送り続けることができる。

【0036】

なお、以上の説明では、ローラ9とチューブ受け部材6又はチューブ受け部材7とでチューブ2をつぶしているとき、これらのチューブ受け部材のいずれもが第1の位置(ポンプケースの内面の延長円弧面上)にあるとしたが、厳密にこの位置にある必要はない。すなわち、ばね8によりチューブ2を密閉状態を保つことが保証されているので、例えば、機械的公差によりつぶし量が大きくなった場合などに、過剰な負荷がかかった分逃げてしまっても問題はない。

【0037】

図11はカムギアが図9の位置から図示反時計回りにさらに回動することで図1の動作開始から1回転したときのカムギアの状態を示す横断面図である。図12は図11の位置におけるローラ9の状態を示す横断面図である。チューブポンプは、図1〜図10で説明したように反時計回りに回動(2回転以上でも同じ)する限り負圧を発生し続けることができる。そして、負圧を発生した後、図11及び図12の位置で停止する。そして、以下に説明するように回動方向を図示時計回りに反転させることによりチューブ2のつぶし状態を解除する。図11及び図12の位置では、ローラ9の押圧位置がチューブ受け部材6とチューブ受け部材7との間にあり、チューブ2は一周した重なり部で両端部2a、2b側ともつぶれている。

【0038】

この図11及び図12の状態からカムギア11が回動方向を反転させて図示時計回りに回動すると、カムギアの係合部11bは偏芯軸10の凸部10cから離れ、カムギアのみが回動する。このとき、ローラ9は、チューブ受け部材6、7の先端部の微小凸部6d、7dの間に位置しており、カムギア11が反転して回動しても、安定して図示位置に停止した状態を保つことができる。一方、カムギア11が図示時計回りに回動すると、カム部11cがチューブ受け部材6の凸部6bに当接し、チューブ受け部材6、7を第2の位置(退避位置)へ移動させる。そして、カムギア11は、チューブ受け部材6、7を第2の位置へ移動させた後、図13及び図14の状態で停止する。

【0039】

図13はカムギア11の係合部11bが偏芯軸10の凸部10cに当接する直前の位置にある状態を示す横断面図であり、図14はカムギアが図13の位置にあるときのローラ9の状態を示す横断面図である。図13及び図14の位置では、チューブ受け部材6、7が第2の位置にあるので、ローラ9がチューブ2に接触してはいるが、チューブ2の変形量が少ない。このため、図13及び図14の状態で長期間放置されても、チューブ2が永久変形してしまうことはない。また、ローラ9がチューブ2と接触しているので、この状態で振動や衝撃が加えられても偏芯軸10が回動して位置ずれすることもない。

【0040】

図19はチューブポンプにおけるチューブ2のつぶし量(横軸)とつぶし力(縦軸)との関係を例示するグラフである。次に、図19を用いて、上述の第1の実施形態における各動作ごとの負荷について説明する。ローラ9とポンプケース1の内面1aとの間でチューブ2をつぶしているときは、そのつぶし量を機械的な寸法で管理することで、つぶし部の気密性を保証している。ただし、この方式では、機械的公差による負荷のばらつきが大きく、最大では図19に示すC点の6.23N(ニュートン)の反発力が発生する。

【0041】

しかし、ローラをばねで押し付けている構成では、2本のチューブを同時につぶす領域があるため、ばね圧は最低でも図19のB点の3.53Nの2倍の約7Nが必要である。そして、このばね圧はチューブが1本の領域でも変わらない。従って、チューブ1本をつぶす範囲では機械的寸法で気密につぶす構成の方が、より軽い負荷でチューブポンプを駆動することができる。一方、本実施形態では、チューブを2本つぶすときには、ばね圧で保証する方式を採用している。従って、機械的寸法管理では最大6.23Nの2倍の約12.4Nの反発力が発生するのに対し、本実施形態では、ばね方式を採用することで、最大でも4.31Nの2倍の約8.6Nにすることができ、より軽い負荷でチューブポンプを駆動することができる。

【0042】

以上説明した実施形態によれば、チューブ2の略一周する重なり部においては可動であるチューブ受け部材6、7の付勢力により、その他の領域ではチューブポンプの内面1aとの間の固定された間隙寸法でチューブ2をつぶす構成となっている。このため、ポンプ負荷のばらつきに起因する過剰な負荷の発生を抑えることができ、ポンプの駆動力を軽減することができる。さらに、剛性や耐摩耗性に関してより安価な材質を選択したり、薄肉化及び小径化を図ることも可能となる。また、可動なチューブ受け部材6、7を強制的にチューブポンプ1の外側へ移動させる手段を設け、ローラ9を一定の偏芯量で回動自在に保持する構成となっている。このため、ローラの偏芯量を可変とする方式に比べ、偏芯量に対する制限を無くすことができる。従って、偏芯量を小さくすることで、チューブ2の這い回し径を小さくすることができ、チューブポンプ自体の小型化が可能となる。

【0043】

また、カムギア11の一方向回転では連続して負圧を発生させることができ、ローラがチューブの重なり部にあるときの位置でカムギア11の回動方向を反転させることによりチューブ受け部材6、7を第2の位置に退避させることができる。このため、他の駆動源などを設けることなく、チューブ2のつぶし状態を解除することができる。これにより、チューブポンプの一層の簡素化及び小型化を実現することができる。

【0044】

ローラ9がチューブ2の重なり部を押圧するときに、チューブ2の両端部2a、2bのそれぞれの側に対応したチューブ受け部材6、7の各微小凸部6d、7dの間でチューブをつぶすように構成されている。このため、チューブ2の両端側の部位を確実に同時につぶすことができる構成となっている。また、微小凸部6d、7dとローラ9の回動中心を結んだ仮想線が三角形になるように構成されている。これらの構成により、ローラ9を安定して重なり部位置に保持することができる。また、チューブ受け部材は、チューブ2の重なり部で二重になったチューブのそれぞれに対応する2つの部材6、7で構成されている。このため、お互いに独立してばね圧を加えることができ、チューブの二重部分を同時につぶすことが可能となり、ポンプ動作の信頼性を向上させることができる。

【0045】

図15は本発明によるチューブポンプの第2の実施形態の正面図である。図16は図15中のチューブ受け部材12を示す斜視図である。以下の第2の実施形態の説明では、主として第1の実施形態との相違点を説明し、その他の点については同じ参照符号で示し、それらの詳細説明は省略する。図15及び図16において、蓋部材5には新たに2個の軸5d、5eが設けられている。12はチューブ受け部品である。このチューブ受け部品には、蓋部材の軸5d、5eのそれぞれとスライド可能に嵌合する溝12a、12bが設けられている。また、チューブ受け部品12は、不図示のばね等の付勢手段によりギア4に向かう方向に付勢されている。その付勢力は、チューブ2の一周した重なり部の2本を同時に気密につぶすことができる大きさに設定されている。

【0046】

図16において、チューブ受け部品12には、チューブ受け部材21とチューブ受け部材22が設けられている。つまり、チューブ受け部品12は、2つのチューブ受け部材21、22を一体化した構造を有する。そして、これらのチューブ受け部材21、22は、それぞれ、第1実施形態における個別のチューブ受け部材6、7に相当する部材である。各チューブ受け部材21、22には、チューブケース1の内面1aと同じ曲率を有する円弧部(円弧延長面)21a、22aが設けられている。これらの円弧部は、第1の実施形態におけるチューブ受け部材6、7の円弧部6c、7cに相当する部分であり、チューブ2の一周している範囲の一端2b寄りの部分及び他端2a寄りの部分のそれぞれに当接可能に配置されている。

【0047】

また、チューブ受け部品12には凸部12eが設けられている。この凸部12eは、第1の実施形態におけるチューブ受け部材6の凸部6bに相当するものである。従って、凸部12eが蓋部材5の係止部5cに突き当たっているとき、チューブ受け部品12は円弧部21a、22aがチューブケース1の内面1aの延長円弧面と一致する面となる位置となる。また、凸部12eがカムギア11のカム部11cに当接しているときは、チューブ受け部品12は円弧部21a、22aがチューブケース1の内面1aの円弧中心から遠ざかった位置(チューブケースの外側へ退避した位置)となる。本実施形態のその他の部分は、前述の第1の実施形態と実質的に同じ構成を有している。

【0048】

図17は第2の実施形態に係るチューブポンプでローラがチューブの一周した重なり部をつぶしているときの状態を示す横断面図である。図18は図17のチューブポンプでカムギアが図示反時計回りに回動することで負圧を発生しているときの状態を示す横断面図である。次に、図17及び図18を用いて、第2の実施形態の動作を説明する。図17の位置からカムギア11が図示反時計回りに回動すると、これに追従して偏芯軸10が同方向に回動し、ローラ9がチューブ2をしごいていく。これによって、チューブの一端2a側に負圧が発生する。図17はこの負圧発生の過程(2回転以上でも良い)でローラ9がチューブ2の一周した重なり部をつぶしているときの状態を示す。図17におけるチューブ受け部材21、22の位置は第1の実施形態におけるチューブ受け部材6、7の第2の位置に相当する。

【0049】

カムギア11のカム部11cは、ローラ9がチューブ受け部品12の円弧部21a、22aとの間でチューブ2をつぶしている間、凸部12eに接触することはない。このため、チューブ2は、チューブ受け部品12に作用する付勢力によって気密状態につぶされている。従って、カムギア11が図示反時計回りに回動する限り、第1の実施形態と同様、連続的に負圧を発生し続けることができる。そして、再度図17の第1の位置にきたときにカムギア11の回動方向を反転させて図示時計回りに回動させる。このとき、ローラ9はカムギア11に追従せず図示位置に止まったままである。そして、カムギア11が反転方向に第1の実施形態の場合と同じ量回動したところで図18の状態になる。

【0050】

図18の状態では、カムギア11のカム部11cがチューブ受け部品12の凸部12dに当接し、チューブ受け部品12をその付勢力に抗してチューブ2から逃げる方向(図18中の上方向)へスライドさせる。これによって、チューブ2の気密なつぶしが解除され、チューブ2の内部は一端2aから2bまで連通した状態になる。つまり、チューブ受け部品のチューブ受け部材21、22はそれらの円弧部21a、22aがチューブケース1の内面1aの円弧中心から遠ざかった位置(チューブケースの外側へ退避した位置)となる。この位置は、第1の実施形態におけるチューブ受け部材6、7の第2の位置に相当する。

【0051】

本実施形態のその他の部分は、前述の第1の実施形態と実質的に同じ構成を有しており、この第2の実施形態によっても第1の実施形態の場合と同様の効果が得られる。また、この第2の実施形態によれば、チューブ受け部材が1つの部品で構成されるので、さらに部品点数が減少し、より安価なチューブポンプを構成できるという効果がある。

【0052】

以上説明した実施形態では、偏芯軸10の偏芯量がローラ9が嵌合する偏芯部10bの断面内に回転中心が位置する範囲内に設定したが、この偏芯量はこれに限定されることなく自由に設定できるものである。つまり、本発明は、大きな偏芯量を設定しても、同様に適用することができ、同様の効果を奏するものである。また、チューブ受け部材6、7の第1の位置から第2の位置への移動を駆動方向の反転によって行う構成としたが、これは、ポンプを駆動する駆動源とは別の駆動源を用いて第2の位置へ移動させるように構成しても良い。

【0053】

なお、以上の実施形態では、本発明によるチューブポンプを用いるインクジェット記録装置がシリアルタイプである場合を例に挙げたが、副走査のみで記録するラインタイプのインクジェット記録装置に対しても同様に適用可能である。また、本発明は、インクジェット記録装置であれば、記録ヘッドの数や、使用するインクの種類等に関わらず、同様に適用可能なものであり、同様の作用効果を奏するものである。

【図面の簡単な説明】

【0054】

【図1】図1は本発明によるチューブポンプの第1の実施形態を示す分解斜視図である。

【図2】図1のチューブポンプが動作を開始するときの状態を示す正面図である。

【図3】図1のチューブポンプが動作を開始するときのローラ及びチューブの状態を示す横断面図である。

【図4】図4は図2中の線4−4に沿った中央部縦断面図である。

【図5】図2及び図3の位置からカムギアを図示反時計回りに回動しながらチューブに負圧を発生させているときのカムギアの状態を示す横断面図である。

【図6】図5の位置においてローラによりチューブをしごいて負圧を発生させているときの状態を示す横断面図である。

【図7】図5及び図6の位置からさらにカムギアを図示反時計回りに回動しながらチューブに負圧を発生させているときのカムギアの状態を示す横断面図である。

【図8】図7の位置においてローラによりチューブをしごいて負圧を発生させているときの状態を示す横断面図である。

【図9】図7及び図8の位置からさらにカムギアが図示反時計回りに回動し、チューブ受け部材がチューブポンプの内面の延長円弧面上に復帰するときのカムギアの状態を示す横断面図である。

【図10】図9の位置においてローラがチューブをしごいて負圧を発生させている状態を示す横断面図である。

【図11】カムギアが図9の位置から図示反時計回りにさらに回動することで図1の動作開始から1回転したときのカムギアの状態を示す横断面図である。

【図12】図11の位置におけるローラの状態を示す横断面図である。

【図13】図11の位置からカムギアが図示時計回りに回動してカムギアの係合部が偏芯軸の凸部に当接する直前の位置にある状態を示す横断面図である。

【図14】カムギアが図13の位置にあるときのローラの状態を示す横断面図である。

【図15】本発明によるチューブポンプの第2の実施形態の正面図である。

【図16】図15中のチューブ受け部材を示す斜視図である。

【図17】第2の実施形態に係るチューブポンプでローラがチューブの一周した重なり部をつぶしているときの状態を示す横断面図である。

【図18】図17のチューブポンプでカムギアが図示反時計回りに回動することで負圧を発生しているときの状態を示す横断面図である。

【図19】チューブポンプにおけるチューブのつぶし量(横軸)とつぶし力(縦軸)との関係を例示するグラフである。

【図20】本発明によるインクジェット記録装置の一実施形態を示す斜視図である。

【符号の説明】

【0055】

1 ポンプケース

1a 内面

1b、1c 保持部

1d、1e 軸

2 チューブ

2a、2b チューブの端部

4 ギア

5 蓋部材

5c 係止部

5d、5e 軸

6、7 チューブ受け部材

6a、7a 延伸部

6b 凸部

6c、7c 円弧部

7b 延伸部

8 ばね(引っ張りばね)

9 ローラ

10 偏心軸

10a 軸(回転中心)

10b 偏心部

10c 凸部

11 カムギア

11b 係合部

11c カム部

12 チューブ受け部品

12a、12b 溝

12e 凸部

21、22 チューブ受け部材

21a、22a 円弧部

【特許請求の範囲】

【請求項1】

切欠き部を有する円弧形状のケース部材と、前記切欠き部から両端が外部に導出されるように前記ケース部材の内面に沿って這い回される弾性材からなるチューブと、前記ケース部材の中心に回転自在に軸支されかつ一部が回転中心から偏芯した偏芯部を有する偏芯軸と、前記偏芯部に回転自在に嵌合するローラと、前記切欠き部に前記チューブの両端側のそれぞれに対応して配置された受け部材と、を備え、

前記各受け部材は、前記ケース部材の内面の延長円弧面と同じ曲率の円弧部を有し、該円弧部が前記ケース部材の内面の延長円弧面と同じ面となる第1の位置と、該円弧部が前記第1の位置より前記ケース部材の外側へ退避する第2の位置との間で移動可能であり、

前記ケース部材の内面と前記ローラとの間隙は前記チューブを気密に潰すように設定され、

前記チューブ受け部材は前記チューブの両端側の各部分を同時に気密につぶし得る付勢力でもって前記第1の位置に保持可能であることを特徴とするチューブポンプ。

【請求項2】

前記受け部材を前記第1の位置から前記第2の位置へ移動させる解除手段を有することを特徴とする請求項1に記載のチューブポンプ。

【請求項3】

前記解除手段は、回転中心を中心に回動するカム部を有する駆動部材と前記受け部材に設けられて前記駆動部材に当接可能な凸部とを有し、前記駆動部材の一部の回動範囲で前記カム部を前記凸部に当接させることにより前記受け部材を前記第1の位置から前記第2の位置へ移動させることを特徴とする請求項2に記載のチューブポンプ。

【請求項4】

所定方向の回転において前記ローラが前記ケース部材の内面との間で前記チューブをしごいているときに、前記カム部が前記凸部に当接することにより前記受け部材を第2の位置へ移動させることを特徴とする請求項3に記載のチューブポンプ。

【請求項5】

前記ローラが前記チューブの重なり部を押圧する位置にあるとき、前記駆動部材がチューブしごき方向と反対方向に遊びの範囲内で回動したときに、前記受け部材を前記第2の位置へ移動させることを特徴とする請求項2〜4のいずれか1項に記載のチューブポンプ。

【請求項6】

前記受け部材の円弧部に凸部を設け、前記凸部は前記重なり部において二重になったチューブのそれぞれを前記ローラとの間で同時に挟持する位置にあることを特徴とする請求項1〜5のいずれか1項に記載のチューブポンプ。

【請求項7】

前記受け部材は、前記重なり部で二重になったチューブのそれぞれに対応した部材からなり、チューブを気密につぶすのに要する付勢力で付勢され、第1の位置においては所定範囲で独立して可動であり、第2の位置へ連動して移動することを特徴とする請求項1から6のいずれか1項に記載のチューブポンプ。

【請求項8】

記録ヘッドから記録媒体へインクを吐出して画像を記録するインクジェット記録装置において、記録ヘッドの吐出口から強制的にインクを吸引する吸引ポンプとして請求項1〜7のいずれか1項に記載のチューブポンプを用いることを特徴とするインクジェット記録装置。

【請求項1】

切欠き部を有する円弧形状のケース部材と、前記切欠き部から両端が外部に導出されるように前記ケース部材の内面に沿って這い回される弾性材からなるチューブと、前記ケース部材の中心に回転自在に軸支されかつ一部が回転中心から偏芯した偏芯部を有する偏芯軸と、前記偏芯部に回転自在に嵌合するローラと、前記切欠き部に前記チューブの両端側のそれぞれに対応して配置された受け部材と、を備え、

前記各受け部材は、前記ケース部材の内面の延長円弧面と同じ曲率の円弧部を有し、該円弧部が前記ケース部材の内面の延長円弧面と同じ面となる第1の位置と、該円弧部が前記第1の位置より前記ケース部材の外側へ退避する第2の位置との間で移動可能であり、

前記ケース部材の内面と前記ローラとの間隙は前記チューブを気密に潰すように設定され、

前記チューブ受け部材は前記チューブの両端側の各部分を同時に気密につぶし得る付勢力でもって前記第1の位置に保持可能であることを特徴とするチューブポンプ。

【請求項2】

前記受け部材を前記第1の位置から前記第2の位置へ移動させる解除手段を有することを特徴とする請求項1に記載のチューブポンプ。

【請求項3】

前記解除手段は、回転中心を中心に回動するカム部を有する駆動部材と前記受け部材に設けられて前記駆動部材に当接可能な凸部とを有し、前記駆動部材の一部の回動範囲で前記カム部を前記凸部に当接させることにより前記受け部材を前記第1の位置から前記第2の位置へ移動させることを特徴とする請求項2に記載のチューブポンプ。

【請求項4】

所定方向の回転において前記ローラが前記ケース部材の内面との間で前記チューブをしごいているときに、前記カム部が前記凸部に当接することにより前記受け部材を第2の位置へ移動させることを特徴とする請求項3に記載のチューブポンプ。

【請求項5】

前記ローラが前記チューブの重なり部を押圧する位置にあるとき、前記駆動部材がチューブしごき方向と反対方向に遊びの範囲内で回動したときに、前記受け部材を前記第2の位置へ移動させることを特徴とする請求項2〜4のいずれか1項に記載のチューブポンプ。

【請求項6】

前記受け部材の円弧部に凸部を設け、前記凸部は前記重なり部において二重になったチューブのそれぞれを前記ローラとの間で同時に挟持する位置にあることを特徴とする請求項1〜5のいずれか1項に記載のチューブポンプ。

【請求項7】

前記受け部材は、前記重なり部で二重になったチューブのそれぞれに対応した部材からなり、チューブを気密につぶすのに要する付勢力で付勢され、第1の位置においては所定範囲で独立して可動であり、第2の位置へ連動して移動することを特徴とする請求項1から6のいずれか1項に記載のチューブポンプ。

【請求項8】

記録ヘッドから記録媒体へインクを吐出して画像を記録するインクジェット記録装置において、記録ヘッドの吐出口から強制的にインクを吸引する吸引ポンプとして請求項1〜7のいずれか1項に記載のチューブポンプを用いることを特徴とするインクジェット記録装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2007−138793(P2007−138793A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−332500(P2005−332500)

【出願日】平成17年11月17日(2005.11.17)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月17日(2005.11.17)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]