チューブローラの製造方法

【課題】プライマーをフッ素樹脂チューブ内面に効率よく、かつ均一に付着できるチューブローラの製造方法を提供する。

【解決手段】フッ素樹脂チューブ12を円筒体14の内面に装着する工程と、フッ素樹脂チューブ12内に液状のプライマー18を注入すると共に、当該フッ素樹脂チューブ12の両端面を、蓋体を被せて密閉する工程と、フッ素樹脂チューブ12内にプライマー18を封入した状態で円筒体14を揺動する工程と、蓋体を取り外し、円筒体14を立てた状態で放置する工程と、フッ素樹脂チューブ12内を乾燥させる工程と、円筒体14を加熱してプライマー18をフッ素樹脂チューブ12内面に固着させる工程と、円筒体14内に芯軸を挿置し、円筒体14と芯軸との間にゴムを注入硬化し、この後、2次加硫を行う工程とを備える。

【解決手段】フッ素樹脂チューブ12を円筒体14の内面に装着する工程と、フッ素樹脂チューブ12内に液状のプライマー18を注入すると共に、当該フッ素樹脂チューブ12の両端面を、蓋体を被せて密閉する工程と、フッ素樹脂チューブ12内にプライマー18を封入した状態で円筒体14を揺動する工程と、蓋体を取り外し、円筒体14を立てた状態で放置する工程と、フッ素樹脂チューブ12内を乾燥させる工程と、円筒体14を加熱してプライマー18をフッ素樹脂チューブ12内面に固着させる工程と、円筒体14内に芯軸を挿置し、円筒体14と芯軸との間にゴムを注入硬化し、この後、2次加硫を行う工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子複写機やレーザビームプリンタ等の熱定着部等で使用されるチューブローラの製造方法に関する。

【背景技術】

【0002】

フッ素樹脂チューブローラは、フッ素樹脂チューブを弾性ゴム層上に被覆してなる定着ローラ、あるいは、加圧ローラである。一般的には次のようにして製造される。

先ず、予め所定寸法に形成されているフッ素樹脂チューブを、円筒状金型の内面に装着した状態で、フッ素樹脂チューブの内面に液状のプライマーを塗布する。次に、円筒状金型の軸心に芯軸を挿入し組み立てて、芯軸とフッ素樹脂チューブとの間にシリコーンゴム等の液状ゴムを注入する。この後、所定の熱を掛けて液状ゴムを所望の弾性を損なわない程度に硬化してチューブローラを得る。

一般にフッ素樹脂チューブの内面にプライマーを塗布する場合には、スプレーで吹き付ける方法が採用されている(特許文献1参照)。

【特許文献1】特開2004−347729号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来の技術には、次のような解決すべき課題があった。

上記プライマーを塗布する場合には、フッ素樹脂チューブの開口端から内面に向ってスプレー塗布する。しかし、このスプレー塗布方法は、フッ素樹脂チューブ内面に付着される量よりもチューブの開口端から排出される量の方がはるかに多くなり、均一に付着させるのに時間がかかるという問題点がある。例えば、フッ素樹脂チューブ内面に付着するプライマー量が、1本当たり約1.0gであるのに対して、約7.0gを使用していた。プライマーは一般的に高価な材料であり、排出されるだけの6gのロスは、コストアップ金額として、見逃せない範囲にある。

【0004】

本発明は、以上の点に着目してなされたもので、プライマーをフッ素樹脂チューブ内面に効率よく、かつ均一に付着することができるチューブローラの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の各実施例においては、それぞれ次のような構成により上記の課題を解決する。

〈構成1〉

フッ素樹脂チューブを円筒体の内面に装着する工程と、上記フッ素樹脂チューブ内に液状のプライマーを注入すると共に、当該フッ素樹脂チューブの両端面を、蓋体を被せて密閉する工程と、上記フッ素樹脂チューブ内に上記プライマーを封入した状態で上記円筒体を揺動する工程と、上記蓋体を取り外し、上記円筒体を立てた状態で放置する工程と、上記フッ素樹脂チューブ内を乾燥させる工程と、上記円筒体を加熱して上記プライマーを上記フッ素樹脂チューブ内面に固着させる工程と、上記円筒体内に芯軸を挿置し、上記円筒体と上記芯軸との間にゴムを注入硬化し、この後、2次加硫を行う工程とを有することを特徴とするチューブローラの製造方法。

【0006】

液状のプライマーを、直接フッ素樹脂チューブ内面に封入し、円筒体を介してチューブを揺動することにより、プライマーがフッ素樹脂チューブ内に効率よく塗布されるので、プライマーのロス量を大幅に減少できる。

【0007】

〈構成2〉

構成1に記載のチューブローラの製造方法において、上記円筒体の中央部を中心として上記円筒体の両端部を旋回することにより上記円筒体を揺動することを特徴とするチューブローラの製造方法。

【0008】

円筒体の中心部を中心としてその両端部を旋回することにより、円筒体がその中央部を支点として交互に傾斜することを繰り返すので、液状のプライマーがフッ素樹脂チューブ内の長さ方向に行き渡りフッ素樹脂チューブ内に満遍なく塗布される。

【0009】

〈構成3〉

構成1に記載のチューブローラの製造方法において、上記フッ素樹脂チューブの両端部を、上記円筒体の端部に沿わせて外側に折り返し、上記蓋体を、上記フッ素樹脂チューブの折り返し端部の外側に被せるようにすることを特徴とするチューブローラの製造方法。

【0010】

フッ素樹脂チューブ端部を介しているので、円筒体と蓋体との間の良好な液密性が簡単に得られる。

【0011】

〈構成4〉

構成1に記載のチューブローラの製造方法において、上記プライマーは、10〜500cpの粘度を有するものであることを特徴とするチューブローラの製造方法。

【0012】

プライマーによる濡れていない部分の発生を防止すると共に、プライマー塗布層の色が斑となることを防止して、プライマーをフッ素樹脂チューブ内全面に均一に塗布できる。

【0013】

〈構成5〉

構成1に記載のチューブローラの製造方法において、上記フッ素樹脂チューブ内を乾燥させる工程において、上記円筒体を回転しながらプライマーを乾燥することを特徴とするチューブローラの製造方法。

【0014】

プライマーを回転しながら30秒程度乾燥すれば、徐々にプライマーの溶剤が抜け、プライマーの垂れた跡の発生が抑えられる。

【0015】

〈構成6〉

構成1に記載のチューブローラの製造方法において、上記円筒体を加熱して上記プライマーを上記フッ素樹脂チューブ内面に固着させる工程において、上記円筒体の加熱を120〜250℃で1〜20分間行うことを特徴とするチューブローラの製造方法。

【0016】

プライマーをフッ素樹脂チューブ内面に良好に固着できる。

【発明を実施するための最良の形態】

【0017】

本発明においては、フッ素樹脂チューブを円筒体の内面に装着し、フッ素樹脂チューブ内に液状のプライマーを注入した後、フッ素樹脂チューブの両端面を、蓋体を被せて密閉した状態で円筒体を揺動するようにするもので、プライマーのロス量を大幅に減少できる。このようにして得られたプライマー塗布層は、外観、接着性について、スプレーにて塗布した層と何ら遜色がない。

以下、本発明の実施の形態を実施例に基づいて説明する。

【実施例1】

【0018】

図1〜図6は実施例1のチューブローラの製造方法の各工程の説明図である。

先ず、図1に示すように、フッ素樹脂チューブ12を、径方向及び/または長さ方向に拡張した状態で円筒体14内面に密着した。そして、フッ素樹脂チューブ12を、円筒体14に挿入しその両端部を円筒体14の端部に沿わせて外側に折り返して円筒体14の内面に装着した。

【0019】

次に、図2に示すように、円筒体14の一端に下蓋体16を被せて密閉し、この密閉端側を下側にして円筒体14内に、フッ素樹脂チューブ用のプライマー18を3g封入した。この後、円筒体14の上端に上蓋体20を被せて円筒体14を密封した。

【0020】

上蓋体20及び下蓋体16は、フッ素樹脂チューブ12の折り返し端部12Aの外側に被せるようにした。各蓋体と円筒体14との間にフッ素樹脂チューブ12の折り返し端部12Aが介在するので、円筒体14と各蓋体20、16との間の液密性が良好である。上蓋体20及び下蓋体16の形状、材質は、次工程においてもプライマー18が円筒体14から漏れないものであれば任意である。円筒体14の内径と丁度合うゴム栓でもよいし、円筒体14との嵌合部分にゴムパッキングを当るように配置したジグを用いてもよい。

【0021】

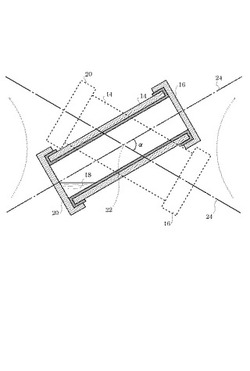

次いで、円筒体14両端に蓋体を配置してプライマー18が漏れない状態として円筒体14を揺動した。この揺動は、自在に振ってもよいが、図3に示すように、円筒体14の中央部22を中心として円筒体14の両端部を旋回するとよい。円筒体14の中央部22を中心として円筒体14の両端部を旋回することとは、円筒体14の軸心23を傾斜させ、円筒体14の中央部22を中心点として円筒体14の軸心23を旋回することである。

【0022】

このように旋回することで、円筒体14がその中央部22を支点として交互に傾斜することを繰り返す。このため、液状のプライマー18がフッ素樹脂チューブ12内の長さ方向に行き渡り、フッ素樹脂チューブ12内面に満遍なく塗布される。図4に示すように、フッ素樹脂チューブ12内面にプライマー塗布層26が形成される。

【0023】

なお、円筒体14両端の旋回は低速でよく、その回転速度は30〜60rpmが適当である。また、円筒体14両端の旋回の直径を大きくすることにより、円筒体14がその中央部22を支点として交互に傾斜する角度αを適宜調節すればよい。また、円筒体14の中心部を中心としてその両端部を旋回する際に、円筒体14を回転、すなわち、自転させてもよい。

【0024】

その後、図5に示すように、蓋体16、20を外して円筒体14を開口28を有する台30上に立てた状態で10秒程度放置し、余分なプライマー18を排出した。それから、円筒体14を回転させながら30秒程度放置してプライマー18を乾燥した。30秒程度放置することにより、徐々に溶剤が抜け、プライマー18の垂れた跡の発生が抑えることができた。その後、円筒体14を200℃で6分間加熱し、フッ素樹脂チューブ12内面にプライマー18を固着させた。円筒体14の加熱は、120〜250℃で1〜20分間の範囲で行えばよい。

【0025】

それからは、図6に示すように、通常のチューブローラ製造工程の通り、芯軸24を円筒体14内に挿入し、円筒体14の上下端にキャップ32、34を被せて同心的に保持した。この後、フッ素樹脂チューブ12と芯軸24との間隙に、キャップ32に設けられた注入孔38から液状のシリコーンゴム36を射出・注入した。この後、所定の加熱処理を行い、シリコーンゴム28を硬化させてチューブローラの完成品を得た。

【0026】

上記実施例において、フッ素樹脂チューブ12は、肉厚30μmのPFAチューブを使用した。このPFAチューブの内面は予め既知の化学エッチング処理をした。フッ素樹脂チューブ用のプライマーとして、東レ・ダウコーニング・シリコーン社製DY39−067を100重量部に対して、信越化学工業社製 SG93K A/Bを80重量部を混ぜて、十分均一に撹拌したものを使用した。

【0027】

プライマーの調合の際に重要なのは、溶液の粘度である。粘度が高すぎると濡れていない部分が発生し易く、粘度が低いと塗布したプライマーの色が斑となり易い。適切な粘度として、10〜500cp(センチポアズ)、好ましくは、30〜150cpに調合することが望ましい。プライマーコーティング用金型として、内径22mmの円筒体14を使用した。

【0028】

芯軸24は、外径16mm、A4サイズの用紙に対応可能な長さで、材質がA5056を使用した。芯軸用プライマーとして、信越化学工業社製 プライマーNo101 A/Bを1:1で混合したものを塗布し、150℃で20分間の加熱処理を行った。ゴムは、信越化学工業社製 X34−2061−28L A/Bにトリエチレングリコールを10部量配合したものを使用した。

【0029】

上記実施例では、これまで7g使用していたプライマー量が3gですみ、4g分のコストダウンを実現できた。プライマー1gが約6円の材料であるので、ローラ全体の価格にもかなり反映する。

【図面の簡単な説明】

【0030】

【図1】実施例1のフッ素樹脂チューブを円筒体の内面に装着する工程の説明図である。

【図2】実施例1のフッ素樹脂チューブ内に液状のプライマーを注入すると共に、当該フッ素樹脂チューブの両端面を密閉する工程の説明図である。

【図3】実施例1のフッ素樹脂チューブ内にプライマーを封入した状態で円筒体を揺動する工程の説明図である。

【図4】実施例1の円筒体の揺動直後の工程の説明図である。

【図5】実施例1の円筒体を立てた状態で放置する工程の説明図である。

【図6】実施例1の最終段階の工程の説明図である。

【符号の説明】

【0031】

12 フッ素樹脂チューブ

14 円筒体

16 下蓋体

18 プライマー

20 上蓋体

22 中央部

24 軸心

26 プライマー塗布層

【技術分野】

【0001】

本発明は、電子複写機やレーザビームプリンタ等の熱定着部等で使用されるチューブローラの製造方法に関する。

【背景技術】

【0002】

フッ素樹脂チューブローラは、フッ素樹脂チューブを弾性ゴム層上に被覆してなる定着ローラ、あるいは、加圧ローラである。一般的には次のようにして製造される。

先ず、予め所定寸法に形成されているフッ素樹脂チューブを、円筒状金型の内面に装着した状態で、フッ素樹脂チューブの内面に液状のプライマーを塗布する。次に、円筒状金型の軸心に芯軸を挿入し組み立てて、芯軸とフッ素樹脂チューブとの間にシリコーンゴム等の液状ゴムを注入する。この後、所定の熱を掛けて液状ゴムを所望の弾性を損なわない程度に硬化してチューブローラを得る。

一般にフッ素樹脂チューブの内面にプライマーを塗布する場合には、スプレーで吹き付ける方法が採用されている(特許文献1参照)。

【特許文献1】特開2004−347729号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来の技術には、次のような解決すべき課題があった。

上記プライマーを塗布する場合には、フッ素樹脂チューブの開口端から内面に向ってスプレー塗布する。しかし、このスプレー塗布方法は、フッ素樹脂チューブ内面に付着される量よりもチューブの開口端から排出される量の方がはるかに多くなり、均一に付着させるのに時間がかかるという問題点がある。例えば、フッ素樹脂チューブ内面に付着するプライマー量が、1本当たり約1.0gであるのに対して、約7.0gを使用していた。プライマーは一般的に高価な材料であり、排出されるだけの6gのロスは、コストアップ金額として、見逃せない範囲にある。

【0004】

本発明は、以上の点に着目してなされたもので、プライマーをフッ素樹脂チューブ内面に効率よく、かつ均一に付着することができるチューブローラの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の各実施例においては、それぞれ次のような構成により上記の課題を解決する。

〈構成1〉

フッ素樹脂チューブを円筒体の内面に装着する工程と、上記フッ素樹脂チューブ内に液状のプライマーを注入すると共に、当該フッ素樹脂チューブの両端面を、蓋体を被せて密閉する工程と、上記フッ素樹脂チューブ内に上記プライマーを封入した状態で上記円筒体を揺動する工程と、上記蓋体を取り外し、上記円筒体を立てた状態で放置する工程と、上記フッ素樹脂チューブ内を乾燥させる工程と、上記円筒体を加熱して上記プライマーを上記フッ素樹脂チューブ内面に固着させる工程と、上記円筒体内に芯軸を挿置し、上記円筒体と上記芯軸との間にゴムを注入硬化し、この後、2次加硫を行う工程とを有することを特徴とするチューブローラの製造方法。

【0006】

液状のプライマーを、直接フッ素樹脂チューブ内面に封入し、円筒体を介してチューブを揺動することにより、プライマーがフッ素樹脂チューブ内に効率よく塗布されるので、プライマーのロス量を大幅に減少できる。

【0007】

〈構成2〉

構成1に記載のチューブローラの製造方法において、上記円筒体の中央部を中心として上記円筒体の両端部を旋回することにより上記円筒体を揺動することを特徴とするチューブローラの製造方法。

【0008】

円筒体の中心部を中心としてその両端部を旋回することにより、円筒体がその中央部を支点として交互に傾斜することを繰り返すので、液状のプライマーがフッ素樹脂チューブ内の長さ方向に行き渡りフッ素樹脂チューブ内に満遍なく塗布される。

【0009】

〈構成3〉

構成1に記載のチューブローラの製造方法において、上記フッ素樹脂チューブの両端部を、上記円筒体の端部に沿わせて外側に折り返し、上記蓋体を、上記フッ素樹脂チューブの折り返し端部の外側に被せるようにすることを特徴とするチューブローラの製造方法。

【0010】

フッ素樹脂チューブ端部を介しているので、円筒体と蓋体との間の良好な液密性が簡単に得られる。

【0011】

〈構成4〉

構成1に記載のチューブローラの製造方法において、上記プライマーは、10〜500cpの粘度を有するものであることを特徴とするチューブローラの製造方法。

【0012】

プライマーによる濡れていない部分の発生を防止すると共に、プライマー塗布層の色が斑となることを防止して、プライマーをフッ素樹脂チューブ内全面に均一に塗布できる。

【0013】

〈構成5〉

構成1に記載のチューブローラの製造方法において、上記フッ素樹脂チューブ内を乾燥させる工程において、上記円筒体を回転しながらプライマーを乾燥することを特徴とするチューブローラの製造方法。

【0014】

プライマーを回転しながら30秒程度乾燥すれば、徐々にプライマーの溶剤が抜け、プライマーの垂れた跡の発生が抑えられる。

【0015】

〈構成6〉

構成1に記載のチューブローラの製造方法において、上記円筒体を加熱して上記プライマーを上記フッ素樹脂チューブ内面に固着させる工程において、上記円筒体の加熱を120〜250℃で1〜20分間行うことを特徴とするチューブローラの製造方法。

【0016】

プライマーをフッ素樹脂チューブ内面に良好に固着できる。

【発明を実施するための最良の形態】

【0017】

本発明においては、フッ素樹脂チューブを円筒体の内面に装着し、フッ素樹脂チューブ内に液状のプライマーを注入した後、フッ素樹脂チューブの両端面を、蓋体を被せて密閉した状態で円筒体を揺動するようにするもので、プライマーのロス量を大幅に減少できる。このようにして得られたプライマー塗布層は、外観、接着性について、スプレーにて塗布した層と何ら遜色がない。

以下、本発明の実施の形態を実施例に基づいて説明する。

【実施例1】

【0018】

図1〜図6は実施例1のチューブローラの製造方法の各工程の説明図である。

先ず、図1に示すように、フッ素樹脂チューブ12を、径方向及び/または長さ方向に拡張した状態で円筒体14内面に密着した。そして、フッ素樹脂チューブ12を、円筒体14に挿入しその両端部を円筒体14の端部に沿わせて外側に折り返して円筒体14の内面に装着した。

【0019】

次に、図2に示すように、円筒体14の一端に下蓋体16を被せて密閉し、この密閉端側を下側にして円筒体14内に、フッ素樹脂チューブ用のプライマー18を3g封入した。この後、円筒体14の上端に上蓋体20を被せて円筒体14を密封した。

【0020】

上蓋体20及び下蓋体16は、フッ素樹脂チューブ12の折り返し端部12Aの外側に被せるようにした。各蓋体と円筒体14との間にフッ素樹脂チューブ12の折り返し端部12Aが介在するので、円筒体14と各蓋体20、16との間の液密性が良好である。上蓋体20及び下蓋体16の形状、材質は、次工程においてもプライマー18が円筒体14から漏れないものであれば任意である。円筒体14の内径と丁度合うゴム栓でもよいし、円筒体14との嵌合部分にゴムパッキングを当るように配置したジグを用いてもよい。

【0021】

次いで、円筒体14両端に蓋体を配置してプライマー18が漏れない状態として円筒体14を揺動した。この揺動は、自在に振ってもよいが、図3に示すように、円筒体14の中央部22を中心として円筒体14の両端部を旋回するとよい。円筒体14の中央部22を中心として円筒体14の両端部を旋回することとは、円筒体14の軸心23を傾斜させ、円筒体14の中央部22を中心点として円筒体14の軸心23を旋回することである。

【0022】

このように旋回することで、円筒体14がその中央部22を支点として交互に傾斜することを繰り返す。このため、液状のプライマー18がフッ素樹脂チューブ12内の長さ方向に行き渡り、フッ素樹脂チューブ12内面に満遍なく塗布される。図4に示すように、フッ素樹脂チューブ12内面にプライマー塗布層26が形成される。

【0023】

なお、円筒体14両端の旋回は低速でよく、その回転速度は30〜60rpmが適当である。また、円筒体14両端の旋回の直径を大きくすることにより、円筒体14がその中央部22を支点として交互に傾斜する角度αを適宜調節すればよい。また、円筒体14の中心部を中心としてその両端部を旋回する際に、円筒体14を回転、すなわち、自転させてもよい。

【0024】

その後、図5に示すように、蓋体16、20を外して円筒体14を開口28を有する台30上に立てた状態で10秒程度放置し、余分なプライマー18を排出した。それから、円筒体14を回転させながら30秒程度放置してプライマー18を乾燥した。30秒程度放置することにより、徐々に溶剤が抜け、プライマー18の垂れた跡の発生が抑えることができた。その後、円筒体14を200℃で6分間加熱し、フッ素樹脂チューブ12内面にプライマー18を固着させた。円筒体14の加熱は、120〜250℃で1〜20分間の範囲で行えばよい。

【0025】

それからは、図6に示すように、通常のチューブローラ製造工程の通り、芯軸24を円筒体14内に挿入し、円筒体14の上下端にキャップ32、34を被せて同心的に保持した。この後、フッ素樹脂チューブ12と芯軸24との間隙に、キャップ32に設けられた注入孔38から液状のシリコーンゴム36を射出・注入した。この後、所定の加熱処理を行い、シリコーンゴム28を硬化させてチューブローラの完成品を得た。

【0026】

上記実施例において、フッ素樹脂チューブ12は、肉厚30μmのPFAチューブを使用した。このPFAチューブの内面は予め既知の化学エッチング処理をした。フッ素樹脂チューブ用のプライマーとして、東レ・ダウコーニング・シリコーン社製DY39−067を100重量部に対して、信越化学工業社製 SG93K A/Bを80重量部を混ぜて、十分均一に撹拌したものを使用した。

【0027】

プライマーの調合の際に重要なのは、溶液の粘度である。粘度が高すぎると濡れていない部分が発生し易く、粘度が低いと塗布したプライマーの色が斑となり易い。適切な粘度として、10〜500cp(センチポアズ)、好ましくは、30〜150cpに調合することが望ましい。プライマーコーティング用金型として、内径22mmの円筒体14を使用した。

【0028】

芯軸24は、外径16mm、A4サイズの用紙に対応可能な長さで、材質がA5056を使用した。芯軸用プライマーとして、信越化学工業社製 プライマーNo101 A/Bを1:1で混合したものを塗布し、150℃で20分間の加熱処理を行った。ゴムは、信越化学工業社製 X34−2061−28L A/Bにトリエチレングリコールを10部量配合したものを使用した。

【0029】

上記実施例では、これまで7g使用していたプライマー量が3gですみ、4g分のコストダウンを実現できた。プライマー1gが約6円の材料であるので、ローラ全体の価格にもかなり反映する。

【図面の簡単な説明】

【0030】

【図1】実施例1のフッ素樹脂チューブを円筒体の内面に装着する工程の説明図である。

【図2】実施例1のフッ素樹脂チューブ内に液状のプライマーを注入すると共に、当該フッ素樹脂チューブの両端面を密閉する工程の説明図である。

【図3】実施例1のフッ素樹脂チューブ内にプライマーを封入した状態で円筒体を揺動する工程の説明図である。

【図4】実施例1の円筒体の揺動直後の工程の説明図である。

【図5】実施例1の円筒体を立てた状態で放置する工程の説明図である。

【図6】実施例1の最終段階の工程の説明図である。

【符号の説明】

【0031】

12 フッ素樹脂チューブ

14 円筒体

16 下蓋体

18 プライマー

20 上蓋体

22 中央部

24 軸心

26 プライマー塗布層

【特許請求の範囲】

【請求項1】

フッ素樹脂チューブを円筒体の内面に装着する工程と、

前記フッ素樹脂チューブ内に液状のプライマーを注入すると共に、当該フッ素樹脂チューブの両端面を、蓋体を被せて密閉する工程と、

前記フッ素樹脂チューブ内に前記プライマーを封入した状態で前記円筒体を揺動する工程と、

前記蓋体を取り外し、前記円筒体を立てた状態で放置する工程と、

前記フッ素樹脂チューブ内を乾燥させる工程と、

前記円筒体を加熱して前記プライマーを前記フッ素樹脂チューブ内面に固着させる工程と、

前記円筒体内に芯軸を挿置し、前記円筒体と前記芯軸との間にゴムを注入硬化し、この後、2次加硫を行う工程とを有することを特徴とするチューブローラの製造方法。

【請求項2】

請求項1に記載のチューブローラの製造方法において、

前記円筒体の中央部を中心として前記円筒体の両端部を旋回することにより前記円筒体を揺動することを特徴とするチューブローラの製造方法。

【請求項3】

請求項1に記載のチューブローラの製造方法において、

前記フッ素樹脂チューブの両端部を、前記円筒体の端部に沿わせて外側に折り返し、

前記蓋体を、前記フッ素樹脂チューブの折り返し端部の外側に被せるようにすることを特徴とするチューブローラの製造方法。

【請求項4】

請求項1に記載のチューブローラの製造方法において、

前記プライマーは、10〜500cpの粘度を有するものであることを特徴とするチューブローラの製造方法。

【請求項5】

請求項1に記載のチューブローラの製造方法において、

前記フッ素樹脂チューブ内を乾燥させる工程において、前記円筒体を回転しながらプライマーを乾燥することを特徴とするチューブローラの製造方法。

【請求項6】

請求項1に記載のチューブローラの製造方法において、

前記円筒体を加熱して前記プライマーを前記フッ素樹脂チューブ内面に固着させる工程において、前記円筒体の加熱を120〜250℃で1〜20分間行うことを特徴とするチューブローラの製造方法。

【請求項1】

フッ素樹脂チューブを円筒体の内面に装着する工程と、

前記フッ素樹脂チューブ内に液状のプライマーを注入すると共に、当該フッ素樹脂チューブの両端面を、蓋体を被せて密閉する工程と、

前記フッ素樹脂チューブ内に前記プライマーを封入した状態で前記円筒体を揺動する工程と、

前記蓋体を取り外し、前記円筒体を立てた状態で放置する工程と、

前記フッ素樹脂チューブ内を乾燥させる工程と、

前記円筒体を加熱して前記プライマーを前記フッ素樹脂チューブ内面に固着させる工程と、

前記円筒体内に芯軸を挿置し、前記円筒体と前記芯軸との間にゴムを注入硬化し、この後、2次加硫を行う工程とを有することを特徴とするチューブローラの製造方法。

【請求項2】

請求項1に記載のチューブローラの製造方法において、

前記円筒体の中央部を中心として前記円筒体の両端部を旋回することにより前記円筒体を揺動することを特徴とするチューブローラの製造方法。

【請求項3】

請求項1に記載のチューブローラの製造方法において、

前記フッ素樹脂チューブの両端部を、前記円筒体の端部に沿わせて外側に折り返し、

前記蓋体を、前記フッ素樹脂チューブの折り返し端部の外側に被せるようにすることを特徴とするチューブローラの製造方法。

【請求項4】

請求項1に記載のチューブローラの製造方法において、

前記プライマーは、10〜500cpの粘度を有するものであることを特徴とするチューブローラの製造方法。

【請求項5】

請求項1に記載のチューブローラの製造方法において、

前記フッ素樹脂チューブ内を乾燥させる工程において、前記円筒体を回転しながらプライマーを乾燥することを特徴とするチューブローラの製造方法。

【請求項6】

請求項1に記載のチューブローラの製造方法において、

前記円筒体を加熱して前記プライマーを前記フッ素樹脂チューブ内面に固着させる工程において、前記円筒体の加熱を120〜250℃で1〜20分間行うことを特徴とするチューブローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−334289(P2007−334289A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2007−23632(P2007−23632)

【出願日】平成19年2月2日(2007.2.2)

【出願人】(306013119)昭和電線デバイステクノロジー株式会社 (118)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成19年2月2日(2007.2.2)

【出願人】(306013119)昭和電線デバイステクノロジー株式会社 (118)

【Fターム(参考)】

[ Back to top ]