チューブ体および排ガスシステム

【課題】チューブ体に関して、特に、必要な空間を小さくし、また、重量が軽いことを特徴とする、改善された実施形態を提供する。

【解決手段】本発明は、燃焼機関、特に動力車の燃焼機関の、排ガスシステム(2)用の排ガスを案内するチューブ体(1)であって、前記チューブ体(1)には、前記排ガスに面している内側(5)、および/または、前記排ガスから離間している外側(6)において、ナノ粒子を基礎とする合成セラミックより成るコーテイング(7、8)が施されているチューブ体(1)に関する。

【解決手段】本発明は、燃焼機関、特に動力車の燃焼機関の、排ガスシステム(2)用の排ガスを案内するチューブ体(1)であって、前記チューブ体(1)には、前記排ガスに面している内側(5)、および/または、前記排ガスから離間している外側(6)において、ナノ粒子を基礎とする合成セラミックより成るコーテイング(7、8)が施されているチューブ体(1)に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃焼機関の、特に動力車の燃焼機関の、排ガスシステム用の排ガスを案内するチューブ体に関する。また、本発明は、そのような少なくとも一つのチューブ体を備えた排ガスシステムに関する。

【背景技術】

【0002】

排ガスシステム内では、さまざまな理由により、外部への、または、内部への断熱を実現することが必要な場合がある。一方で、排ガスシステム内を移送される排ガスの高温度から、排ガスシステムの環境を保護することが必要な場合がある。この目的のために、排ガスシステムは、少なくとも特定の領域で、外側に対して断熱される。他方、例えば、特定の排ガス処理装置のために、できるだけ迅速に、所定の動作温度、または、再生温度に達するのを可能にするか、あるいは、また、排ガスからの熱の排出が比較的少ない燃焼機関の動作状態において、ある特定の動作温度を維持するのを可能するために、排ガスシステム内を移送される排ガスの高温度を維持することが望ましい場合がある。この目的のために、排ガスシステムは、少なくとも特定の領域で、内側に対して断熱される。例えば、SCR触媒コンバータ、または、NOx貯蔵触媒コンバータのような酸化触媒コンバータは、所望の排ガス浄化機能を、十分な効果をもって実行するのを可能にするために、所定の動作温度を必要とする。さらに、例えば、粒子フィルタは、再生プロセスの実行を可能とするために、所定の再生温度を必要とする。

【発明の概要】

【発明が解決しようとする課題】

【0003】

排ガスシステム内で、例えば、チューブ体を断熱するために、そのチューブ体を二重壁にし、その壁内で、空隙による断熱を実現することが基本的に可能である。その場合、そのような二重壁の設計は、一方で、多くの空間を必要とし、他方で、部品の重量が増加するという欠点がある。チューブ体の外側に絶縁層を取り付けようとすると、その排ガスシステムが高い温度変動に曝され、各チューブ体と各コーテイングとの間における熱膨張係数のほんの小さなずれによって、そのようなコーテイングの耐久性が劣化するという別な問題が発生する。

【0004】

本発明は前記の問題に対処し、冒頭で述べたタイプのチューブ体、あるいは、それを備えた排ガスシステムに関して、特に、必要な空間を小さくし、また、重量が軽いことを特徴とする、改善された実施形態を提供するものである。さらに、比較的良好な耐久性を実現するものである。

【課題を解決するための手段】

【0005】

本発明によると、上述の問題は独立請求項の主題によって解決される。他の好適な実施形態は従属請求項の主題である。

【0006】

本発明は、前記チューブ体を、ナノ粒子を基礎とする合成セラミックでコーテイングするという一般的な考えに基づいている。そのようなコーテイングは、特に、熱的に絶縁する方法で形成することができる。例えば、少なくとも所定の温度範囲での放射率を、0.5以下とすることができる。この場合、排ガスに面する内側のみにおいて、ナノ粒子を基礎とする合成セラミックで、チューブ体にコーテイングを施すことが実現可能である。これによって、適切な放射率で、排ガスからチューブ体への放射熱伝導を大幅に低減することができる。代わりに、排ガスから離間した外側のみにおいて、ナノ粒子を基礎とする合成セラミックで、チューブ体にコーテイングを施すことが実現可能である。これによって、チューブ体から周囲への熱伝導、つまり、特に、熱放射を大幅に低減することができる。さらに、内側においても、外側においても、それぞれ、ナノ粒子を基礎とする合成セラミックで、チューブ体にコーテイングを施すことが、同様に実現可能であり、これにより、一方で、排ガスからチューブ体への熱伝導、他方で、チューブ体から周囲への熱伝導を低減する。

【0007】

合成セラミックは、通常、例えば焼結によって互いに結合された様々なセラミック材料の配合により形成されている。この目的のために、個々のセラミック材料は、粒子の形で存在し、その後、共に、合成セラミックを形成することができる。同様に、セラミック母材中にセラミック粒子を添加することが可能である。ナノ粒子を基礎とする合成セラミックの場合、その合成セラミックの製造に用いられる粒子はナノメートル領域の粒子サイズを有している。この場合、1桁から3桁までのナノメートル値が可能である。

【0008】

ナノ粒子を基礎として製造された合成セラミックは、使用するナノ粒子を選択、および、配合することによって、様々なパラメータに関し、目的に応じて、形成することができる。例えば、コーテイング用に、熱膨張係数を、チューブ体の熱膨張係数にほぼ等しくなるように、設定することができる。これによって、チューブ体、または、排ガスシステムの使用温度範囲全体に渡って、コーテイングとチューブ体との間の、特に、強くて、長期に渡って安定した結合を実現することができる。さらに、熱放射係数、いわゆる、放射率は比較的正確に設定される。これによって、特に、外側への熱放射を大幅に低減することが可能である。このようなコーテイングのさらに特別有利な点は、所望の断熱効果を実現するには、チューブ体にコーテイングを、比較的薄く施せば十分であるということである。したがって、このようなコーテイングは、空間をほとんど必要とせず、その上、チューブ体の大幅な重量増加に至ることはない。

【0009】

例えば、各コーテイングは、赤外領域において、約0.2の放射率を達成するように設計することができる。これに対して、コーテイングしていない金属体は約0.9の放射率を有している。つまり、コーテイングによって、熱放射の大幅な低減が実現可能である。

【0010】

特に好適な実施形態は、各コーテイングが、そのコーテイング厚に関して、チューブ体の壁厚より薄いという実施形態である。コーテイングは、例えば、チューブ体の壁厚の1/100から1/10の範囲で実現可能である。排ガスシステム用のチューブ体の一般的な壁厚は、例えば、1.5mmである。コーテイングは、これに対して、大幅に薄く、例えば、0.015mmから0.15mmのコーテイング厚を実現できる。そのため、チューブ体の壁厚が増加することはほとんどない。

【0011】

チューブ体において、内側と同様に、外側にもこのようなコーテイングを施すと、内側に設けられた内側コーテイングは、少なくとも一つのパラメータに関して、外側に設けられる外側コーテイングとは異なった構成、または、設計を行うことが一つの好適な実施形態によって実現することが可能である。有用なパラメータは、例えば、コーテイングの有孔率、コーテイングの表面粗さ、層厚、熱膨張係数、熱放射係数、弾性率、引張り強度、圧縮強度である。

【0012】

付加的に、または、代替的に、チューブ体の厚さ方向、および/または、長手方向、および/または、チューブ体の周方向において、少なくとも一つのパラメータが変化するように,各コーテイングを形成することが可能である。例えば、曲がっているチューブ体では、各コーテイングを外側と内側とで異なるように形成することが実用的である。

【0013】

特に好適な実施形態は、各コーテイングが、温度に依存する熱放射係数を有している実施形態である。例えば、それによって、チューブ体は、コーテイングに関して、排ガスシステムの所定の動作条件、または、動作温度範囲において、より良く適合する。

【0014】

例えば、第1の温度未満での前記熱放射係数は、前記第1の温度に等しいか、または、前記第1の温度より大きい第2の温度より高い温度での前記熱放射係数より小さくなるような設計を実現することが可能である。例えば、それによって、所定の最低温度、または、動作温度の維持が実現可能となる。例えば、チューブ体の温度が、例えば600℃という所定の境界温度未満であれば、次の(放射に関する)部品、例えば、SCR触媒コンバータをその動作温度に保持するためには、小さな熱伝導、および、小さな熱放射が望ましい。さらに、提案した設計によれば、過熱保護を実現することが可能で、この場合、例えば、排ガスの高い熱量、例えば、700℃という他の所定の境界温度から、可能な限り多くの熱が流出する。これは、例えば、温度と共に変化する放射率によって達成され、温度上昇と共に増加することになる。

【0015】

基本的に、各コーテイングはチューブ体とほぼ等しい熱膨張係数を有することができる。これは、温度範囲全体に渡って、特に高い長期耐久性、および、一定の特性につながる。

【0016】

代わりの実施形態では、各コーテイングは、特に、チューブ体よりも小さな熱膨張係数を有している。この実施形態では、各コーテイングは複数の個別のコーテイング部で構成され、各々、チューブ体としっかりと結合されたマイクロ構造を備えているが、それにもかかわらず、チューブ体の熱膨張と共に複数の個別のコーテイング部は相対的に互いに移動可能である。このようなマイクロ構造は、例えば、コーテイング表面の溝、または、裂け目によって実現可能である。このようなマイクロ構造によって、コーテイングの様々な熱膨張に関して、少なくとも一つの、温度に依存したパラメータを実現することができる。例えば、上述の溝、または、裂け目は、低い温度では比較的小さいか、または、閉じており、これによって、各コーテイングは、断熱に関して、高い効果を有している。高温では、チューブ体の膨張により、個々のコーテイング部は互いに離間し、これによって、上述の溝、または、裂け目は大きくなる。その結果、コーテイングの絶縁特性は劣化する。つまり、温度上昇と共に、断熱性は低下し、これは、熱の流出を大きくし、過熱保護作用を実現することもできる。

【0017】

本発明の他の重要な特徴ならびに効果は、従属請求項、図面、および図面に基づく説明より明らかになる。

【0018】

上述した特徴、および以下に述べる特徴は、本発明の範囲を逸脱することなく、記載している各組み合わせにおいてだけでなく、他の組み合わせ、あるいは、単独で利用できることは明白である。

【発明の効果】

【0019】

本発明によると、冒頭で述べたタイプのチューブ体、あるいは、それを備えた排ガスシステムに関して、特に、必要な空間を小さくし、また、重量が軽いことを特徴とする、改善された実施形態を提供することができる。

【図面の簡単な説明】

【0020】

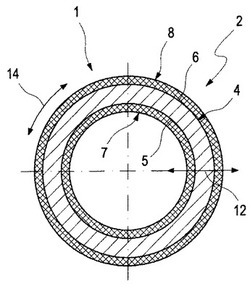

【図1】チューブ体の断面図である。

【図2】図1におけるチューブ体の長手方向断面図である。

【図3】図1におけるチューブ体の断面図であり、他の実施形態を示す図である。

【図4】図3におけるチューブ体の長手方向断面図である。

【図5】図3と図4におけるチューブ体の部分側断面図である。

【発明を実施するための形態】

【0021】

本発明の好適な実施例は図示されるとともに、以下に、さらに詳細に説明されるが、同一か、類似しているか、または、機能的に同一の構成要素は同一の参照符号で示す。

【0022】

以下の図面は、それぞれ、概略を示している。図1は、チューブ体の断面図である。図2は、図1におけるチューブ体の長手方向断面図である。図3は、図1におけるチューブ体の断面図であり、他の実施形態を示す図である。図4は図3におけるチューブ体の長手方向断面図である。図5は、図3と図4におけるチューブ体の部分側断面図である。

【0023】

図1から図4は、各々、断面図、または、長手方向断面図によって、チューブ体1を部分的に示している。チューブ体1は排ガスシステム2の構成要素を好適に形成しており、排ガスシステム2は、少なくとも一つのチューブ体1を有している以外、何も示されていない。この場合、排ガスシステム2は、また、2個、あるいは、それ以上の同様のチューブ体1を有することができるのは明らかである。

【0024】

排ガスシステム2は燃焼機関の排ガスの排出に有用で、特に、動力車に配置することが可能である。したがって、同様に、チューブ体1も排ガスの移送に有用である。対応する排ガス流は、図2、および、図4において、符号3で示す矢印によって示されている。

【0025】

図1から図4の例では、チューブ体1は円形断面によって実現されている。基本的に、他の断面を形成することが可能であることは明らかである。この場合、他の円形形状、または、任意の断面形状を扱うことができる。

【0026】

チューブ体1は壁4を有しており、その壁の内面はチューブ体1の内側5を形成し、外面はチューブ体1の外側6を形成している。内側5は排ガスに面しており、外側6は排ガスから離間している。

【0027】

ここで示す実施形態では、チューブ体1は、その内側5に、コーテイング7を備えており、コーテイング7は、以後、内側コーテイング7とも呼ぶ。また、チューブ体1は、その外側6に、コーテイング8を備えており、コーテイング8は、以後、外側コーテイング8とも呼ぶ。チューブ体1の第1の代替実施形態では、内側5のみにこのようなコーテイング7を施して、実現することができる。チューブ体1の第2の代替実施形態では、外側6のみにこのようなコーテイング8を施して、実現することができる。内側コーテイング7のみ、または、外側コーテイング8のみ存在するか、または、両方のコーテイング7、8が存在するかに関係なく、各コーテイング7、8はナノ粒子を基礎とする合成セラミックより成る。つまり、各コーテイング7、8はセラミック粒子によって製造され、その粒子の大きさはナノメートルの領域にある。この場合、セラミック母材にセラミック粒子を添加して、合成セラミックを形成することが、特に、実現可能である。このような合成セラミックは、焼結プロセスによって製造することが好ましい。例えば、壁4の各表面に粉末コーテイングを施し、その後、焼結を行う。しかし、基本的に、例えば、スプレーコーテイングのような、他の製造方法、あるいは、コーテイング方法が考えられる。

【0028】

各コーテイング7、8は、チューブ体1の壁4の壁厚11より小さい層厚9または10を有していることが好ましい。その例での層厚9、10は、最大で壁厚11の半分の大きさである。しかし、コーテイング7、8は壁4より大幅に薄いのが実用的である。特に、壁4は、各コーテイング7、8の少なくとも10倍は厚い。層厚9、10がチューブ体1の壁厚11の1/100から1/10の範囲になるように、コーテイング7、8を実現することが実用的である。これに対して、壁厚11は、通常、約1mmか、または、0.5mmから2.5mmの範囲にある。

【0029】

ここで示す実施形態において両側5、6がコーテイングされたように、好適な実施形態によれば、内側コーテイング7および外側コーテイング8は、少なくとも一つのパラメータに関して、異なって実現することが可能である。例えば、両方のコーテイング7、8は、次のパラメータの少なくとも一つに関して、異なって形成するか、または、設計することができる、つまり、コーテイング7、8の有孔率、コーテイング7、8の表面粗さ、層厚9、10、熱膨張係数、および熱放射係数である。これによって、異なる要求に対して、各コーテイング7、8を最適に適合させることが可能である。例えば、内側コーテイング7は、特に、刺激性の排ガスに対して適合し、高い排ガス温度に耐えられなければならず、また、排ガス流3との摩擦をできる限り小さくして、チューブ体1内の流れ抵抗をできる限り小さくすべきである。これに対して、外側コーテイング8は、排ガスシステム2の比較的刺激性のある環境条件に耐えなければならない。設計によっては、外側コーテイング8は、小さな空気速度において、チューブ体1から、このチューブ体1に外から流れてくる空気への熱伝導を、できるだけ良好なものにできることという要求がなされることがある。

【0030】

また、異なるコーテイング7、8に加えて、または、代わりに、コーテイング7、8の少なくとも一つは、図1から図4に矢印で示す厚さ方向12において、変化するパラメータを有することが可能である。これに加えて、または、代わりに、各コーテイング7、8は、二重矢印で示すチューブ体1の長手方向13において、少なくとも一つの変化するパラメータを有することが可能である。これに加えて、または、代わりに、各コーテイング7、8は、二重矢印で示す周方向14において、少なくとも一つの変化するパラメータを有することが可能である。例えば、長手方向13において、放射率、つまり、熱放射係数は変化することができる。例えば、周方向14において、例えば、曲がったチューブ体1の場合、熱膨張係数は変化することができる。同様に、有孔率は厚さ方向12において変化することが可能である。

【0031】

各コーテイング7、8内で、厚さ方向12、および/または、長手方向13、および/または、周方向14において変化することができるパラメータは、特に、有孔率、粗さ、層厚、熱膨張係数、熱放射係数であって、この場合、このようなパラメータの任意の組み合わせも考えられる。この場合、各コーテイング7、8内での、厚さ方向12、および/または、長手方向13、および/または、周方向14における少なくとも一つのパラメータの変化は、二つのコーテイング7、8が形成されているか、内側コーテイング7のみ形成されているか、または、外側コーテイング8のみ形成されているかに関係なく、実現することが可能である。

【0032】

上述の実施形態の少なくとも一つを選択して、または、追加することによって実現することができる、さらに、特に好適な実施形態によれば、コーテイング7、8の少なくとも一つは、温度に依存した熱放射係数を備えることが可能である。つまり、各コーテイング7、8の熱放射係数は温度と共に変化する。第1の温度T1未満での熱放射係数は、第2の温度T2より高い温度での熱放射係数より小さくなるように実現できることが好ましい。この場合、第2の温度T2は第1の温度T1より大きな温度、つまり、T2>T1が可能である。同様に、理論的には、2つの温度T1、T2は、T1=T2、つまり、ほぼ等しい大きさになるように選択することが可能で、これによって、放射率の素早い切り替えが実現可能である。例えば、第1の温度T1として約600℃を選択し、第2の温度T2として約700℃に設定することが可能である。これで、熱放射係数に関して、チューブ体1が約600℃の温度までにおいて比較的小さな放射率を有するように、チューブ体1を各コーテイング7、8で形成することが可能であり、これによって、各コーテイング7、8は、比較的高い断熱効果を有する。これは、移送される排ガスが、比較的少ない熱しか運ばない燃焼機関の使用段階において、所定の使用温度をそのまま維持するのに有用である。これによって、例えば、酸化触媒コンバータ、または、SCR触媒コンバータ、または、NOX貯蔵触媒コンバータのための適切な機能を実現することが可能である。しかし、燃焼機関が、例えば、比較的多くの熱が排ガスに含まれている全負荷の使用状態で作動している場合、同じ効率の断熱では、特定部品の過熱につながる。ここで示した提案は、これに対して、逆に作用する。というのは、第2の温度T2より高い温度での熱放射は大幅に高く設計されているので、チューブ体1はより多くの熱を、外に移送、特に、放射することができるのである。これにより、温度に依存した断熱によって、過熱保護がある程度実現可能である。これは、各コーテイング7、8に対応した設計によって可能である。

【0033】

温度T1とT2との間では、放射率がゆっくりと変化することが可能である。また、放射率はT1未満と、T2より高い温度でゆっくりと変化することも可能で、特に、温度と放射率との間に比例関係が成立する。

【0034】

図1と図2に示す実施形態では、実用的に、各コーテイング7、8は、チューブ体1、または、チューブ体1の壁4にほぼ等しい熱膨張係数を有している。その結果、コーテイング7、8は、壁4の熱膨張、つまり、膨張および収縮に追従することが可能で、壁4と各コーテイング7、8との間に熱による応力が生じることはない。したがって、各コーテイング7、8と壁4との接合部には比較的小さな荷重しかかからないため、チューブ体1、または、壁4におけるコーテイング7、8について比較的高い長期耐久性が得られる。

【0035】

これに対して、図3から図5に示す実施形態では、各コーテイング7、8は、チューブ体1の材料、または、壁4の材料より小さい熱膨張係数を有している。このような実施形態では、各コーテイング7、8はマイクロ構造15を有している。図3から図5までの例では、両方のコーテイング7、8は、このようなマイクロ構造15を有している。内側コーテイング7のみ、または、外側コーテイング8を有し、各コーテイング7、8にマイクロ構造15を形成する実施形態も考えられるのは明らかである。同様に、内側コーテイング7も、外側コーテイング8も存在するにもかかわらず、両方のコーテイング7、8の一方だけが、チューブ体1より小さい熱膨張係数を有し、マイクロ構造15を備えている実施形態が考えられる。

【0036】

特に、各マイクロ構造15は、マイクロ構造15が形成されたコーテイング7、8は、複数の個別のコーテイング部16により構成されていることを特徴としている。個別のコーテイング部16は、夫々、チューブ体1、または、その壁4にしっかりと固定されている。しかし、コーテイング部16は、チューブ体1の熱膨張効果に追随できるので、互いに相対的にチューブ体1と共に移動可能である。

【0037】

各マイクロ構造15は、例えば、表面に設けられた溝17によって形成することが可能で、この場合、各溝17は、厚さ方向12において、少なくとも部分的に各コーテイング7、8を貫通する。図示した例では、溝17はコーテイング7、8を完全には貫通していない。しかし、溝17が、厚さ方向12において、コーテイング7、8を完全に貫通し、これによって、溝のベースが、壁4の各表面5、6によって形成される実施例も基本的に可能である。溝17の代わりに、マイクロ構造15が裂け目18によって形成され、この裂け目18が、厚さ方向12において、各コーテイング7、8を少なくとも部分的に、好ましくは、完全に貫通することも可能である。

【0038】

溝17は、切削加工、エッチング、または、テンプレートによって製造することが可能である。裂け目18は、例えば、各コーテイング7、8を比較的低温度で張り付け、その後、チューブ体1を各コーテイング7、8と共に加熱することによって製造することができる。各コーテイング7、8の熱膨張係数は小さいので、チューブ体1が熱膨張することによって、裂け目が形成される。所定の方法で裂け目18の形成を可能にするために、コーテイング7、8を所望の方法で掘り込み、その後、その掘り込みに沿って裂け目を形成するのも特に可能である。所定の温度未満で、溝17または裂け目18が、完全に、または、ほぼ完全に閉じるように、マイクロ構造15が形成される実施例は特に好ましい。これは、前に述べた裂け目18の製造手順によって、特に、容易に実現される。

【0039】

マイクロ構造15を備えた各コーテイング7、8を形成することによって、コーテイング7、8の温度に依存する少なくとも一つのパラメータを得ることが可能である。例えば、マイクロ構造15によって、各コーテイング7、8の断熱効果に明らかな温度依存性を持たせることが可能である。低温度では、溝17、または、裂け目18は比較的小さく、特に、閉じられており、これにより、各コーテイング7、8は、その断熱効果に関して比較的高い効果を有している。温度上昇と共に、チューブ体1は各コーテイング7、8より大きく膨張し、これにより、一方で、コーテイング部16は互いに相対的に移動し、他方で、溝17、または、裂け目18は大きくなる。これにより、各コーテイング7、8の断熱効果は劣化する。その結果、温度上昇と共に、チューブ体1はより多くの熱を周囲に伝達、特に、周囲に放射することができる。この設計により、このようにして、一定の過熱保護を実現することも同様に可能である。

【0040】

以上に説明した様々な実施形態は、実用的である限り、ある程度所望通りに組み合わせることができる。

【0041】

チューブ体1は、例えば、排ガスを排ガス処理装置に送出するチューブ、または、排ガス処理装置から排出するチューブとすることができる。同様に、チューブ体1は、排ガス処理装置内のチューブとすることができる。さらに、チューブ体1は、排ガス処理装置のハウジング、または、ハウジング部、例えば、漏斗、または、ケースとすることができる。さらに、チューブ体1は、排ガス用熱交換器置のチューブ、または、導管、あるいは、排ガス用循環熱交換器のチューブ、または、導管とすることができる。この点、本発明は、燃焼機関、特に動力車の燃焼機関の、排ガスシステム2用の排ガス処理装置であって、そのような少なくとも一つのチューブ体1を、特に、チューブ、または、ハウジング、または、ハウジング部の形で含むか、または、備えている排ガス処理装置にも関する。さらに、本発明は、特に、燃焼機関、好ましくは動力車の燃焼機関の、排ガスシステム2用の熱交換器であって、少なくとも一つのチューブが、そのようなチューブ体1により形成されている熱交換器にも関する。

【符号の説明】

【0042】

1 チューブ体

2 排ガスシステム

3 排ガス流

4 壁

5 内側

6 外側

7 コーティング

8 コーティング

9 層厚

10 層厚

11 壁厚

12 厚さ方向

13 長手方向

14 周方向

15 マイクロ構造

16 コーティング部

17 溝

18 裂け目

【技術分野】

【0001】

本発明は、燃焼機関の、特に動力車の燃焼機関の、排ガスシステム用の排ガスを案内するチューブ体に関する。また、本発明は、そのような少なくとも一つのチューブ体を備えた排ガスシステムに関する。

【背景技術】

【0002】

排ガスシステム内では、さまざまな理由により、外部への、または、内部への断熱を実現することが必要な場合がある。一方で、排ガスシステム内を移送される排ガスの高温度から、排ガスシステムの環境を保護することが必要な場合がある。この目的のために、排ガスシステムは、少なくとも特定の領域で、外側に対して断熱される。他方、例えば、特定の排ガス処理装置のために、できるだけ迅速に、所定の動作温度、または、再生温度に達するのを可能にするか、あるいは、また、排ガスからの熱の排出が比較的少ない燃焼機関の動作状態において、ある特定の動作温度を維持するのを可能するために、排ガスシステム内を移送される排ガスの高温度を維持することが望ましい場合がある。この目的のために、排ガスシステムは、少なくとも特定の領域で、内側に対して断熱される。例えば、SCR触媒コンバータ、または、NOx貯蔵触媒コンバータのような酸化触媒コンバータは、所望の排ガス浄化機能を、十分な効果をもって実行するのを可能にするために、所定の動作温度を必要とする。さらに、例えば、粒子フィルタは、再生プロセスの実行を可能とするために、所定の再生温度を必要とする。

【発明の概要】

【発明が解決しようとする課題】

【0003】

排ガスシステム内で、例えば、チューブ体を断熱するために、そのチューブ体を二重壁にし、その壁内で、空隙による断熱を実現することが基本的に可能である。その場合、そのような二重壁の設計は、一方で、多くの空間を必要とし、他方で、部品の重量が増加するという欠点がある。チューブ体の外側に絶縁層を取り付けようとすると、その排ガスシステムが高い温度変動に曝され、各チューブ体と各コーテイングとの間における熱膨張係数のほんの小さなずれによって、そのようなコーテイングの耐久性が劣化するという別な問題が発生する。

【0004】

本発明は前記の問題に対処し、冒頭で述べたタイプのチューブ体、あるいは、それを備えた排ガスシステムに関して、特に、必要な空間を小さくし、また、重量が軽いことを特徴とする、改善された実施形態を提供するものである。さらに、比較的良好な耐久性を実現するものである。

【課題を解決するための手段】

【0005】

本発明によると、上述の問題は独立請求項の主題によって解決される。他の好適な実施形態は従属請求項の主題である。

【0006】

本発明は、前記チューブ体を、ナノ粒子を基礎とする合成セラミックでコーテイングするという一般的な考えに基づいている。そのようなコーテイングは、特に、熱的に絶縁する方法で形成することができる。例えば、少なくとも所定の温度範囲での放射率を、0.5以下とすることができる。この場合、排ガスに面する内側のみにおいて、ナノ粒子を基礎とする合成セラミックで、チューブ体にコーテイングを施すことが実現可能である。これによって、適切な放射率で、排ガスからチューブ体への放射熱伝導を大幅に低減することができる。代わりに、排ガスから離間した外側のみにおいて、ナノ粒子を基礎とする合成セラミックで、チューブ体にコーテイングを施すことが実現可能である。これによって、チューブ体から周囲への熱伝導、つまり、特に、熱放射を大幅に低減することができる。さらに、内側においても、外側においても、それぞれ、ナノ粒子を基礎とする合成セラミックで、チューブ体にコーテイングを施すことが、同様に実現可能であり、これにより、一方で、排ガスからチューブ体への熱伝導、他方で、チューブ体から周囲への熱伝導を低減する。

【0007】

合成セラミックは、通常、例えば焼結によって互いに結合された様々なセラミック材料の配合により形成されている。この目的のために、個々のセラミック材料は、粒子の形で存在し、その後、共に、合成セラミックを形成することができる。同様に、セラミック母材中にセラミック粒子を添加することが可能である。ナノ粒子を基礎とする合成セラミックの場合、その合成セラミックの製造に用いられる粒子はナノメートル領域の粒子サイズを有している。この場合、1桁から3桁までのナノメートル値が可能である。

【0008】

ナノ粒子を基礎として製造された合成セラミックは、使用するナノ粒子を選択、および、配合することによって、様々なパラメータに関し、目的に応じて、形成することができる。例えば、コーテイング用に、熱膨張係数を、チューブ体の熱膨張係数にほぼ等しくなるように、設定することができる。これによって、チューブ体、または、排ガスシステムの使用温度範囲全体に渡って、コーテイングとチューブ体との間の、特に、強くて、長期に渡って安定した結合を実現することができる。さらに、熱放射係数、いわゆる、放射率は比較的正確に設定される。これによって、特に、外側への熱放射を大幅に低減することが可能である。このようなコーテイングのさらに特別有利な点は、所望の断熱効果を実現するには、チューブ体にコーテイングを、比較的薄く施せば十分であるということである。したがって、このようなコーテイングは、空間をほとんど必要とせず、その上、チューブ体の大幅な重量増加に至ることはない。

【0009】

例えば、各コーテイングは、赤外領域において、約0.2の放射率を達成するように設計することができる。これに対して、コーテイングしていない金属体は約0.9の放射率を有している。つまり、コーテイングによって、熱放射の大幅な低減が実現可能である。

【0010】

特に好適な実施形態は、各コーテイングが、そのコーテイング厚に関して、チューブ体の壁厚より薄いという実施形態である。コーテイングは、例えば、チューブ体の壁厚の1/100から1/10の範囲で実現可能である。排ガスシステム用のチューブ体の一般的な壁厚は、例えば、1.5mmである。コーテイングは、これに対して、大幅に薄く、例えば、0.015mmから0.15mmのコーテイング厚を実現できる。そのため、チューブ体の壁厚が増加することはほとんどない。

【0011】

チューブ体において、内側と同様に、外側にもこのようなコーテイングを施すと、内側に設けられた内側コーテイングは、少なくとも一つのパラメータに関して、外側に設けられる外側コーテイングとは異なった構成、または、設計を行うことが一つの好適な実施形態によって実現することが可能である。有用なパラメータは、例えば、コーテイングの有孔率、コーテイングの表面粗さ、層厚、熱膨張係数、熱放射係数、弾性率、引張り強度、圧縮強度である。

【0012】

付加的に、または、代替的に、チューブ体の厚さ方向、および/または、長手方向、および/または、チューブ体の周方向において、少なくとも一つのパラメータが変化するように,各コーテイングを形成することが可能である。例えば、曲がっているチューブ体では、各コーテイングを外側と内側とで異なるように形成することが実用的である。

【0013】

特に好適な実施形態は、各コーテイングが、温度に依存する熱放射係数を有している実施形態である。例えば、それによって、チューブ体は、コーテイングに関して、排ガスシステムの所定の動作条件、または、動作温度範囲において、より良く適合する。

【0014】

例えば、第1の温度未満での前記熱放射係数は、前記第1の温度に等しいか、または、前記第1の温度より大きい第2の温度より高い温度での前記熱放射係数より小さくなるような設計を実現することが可能である。例えば、それによって、所定の最低温度、または、動作温度の維持が実現可能となる。例えば、チューブ体の温度が、例えば600℃という所定の境界温度未満であれば、次の(放射に関する)部品、例えば、SCR触媒コンバータをその動作温度に保持するためには、小さな熱伝導、および、小さな熱放射が望ましい。さらに、提案した設計によれば、過熱保護を実現することが可能で、この場合、例えば、排ガスの高い熱量、例えば、700℃という他の所定の境界温度から、可能な限り多くの熱が流出する。これは、例えば、温度と共に変化する放射率によって達成され、温度上昇と共に増加することになる。

【0015】

基本的に、各コーテイングはチューブ体とほぼ等しい熱膨張係数を有することができる。これは、温度範囲全体に渡って、特に高い長期耐久性、および、一定の特性につながる。

【0016】

代わりの実施形態では、各コーテイングは、特に、チューブ体よりも小さな熱膨張係数を有している。この実施形態では、各コーテイングは複数の個別のコーテイング部で構成され、各々、チューブ体としっかりと結合されたマイクロ構造を備えているが、それにもかかわらず、チューブ体の熱膨張と共に複数の個別のコーテイング部は相対的に互いに移動可能である。このようなマイクロ構造は、例えば、コーテイング表面の溝、または、裂け目によって実現可能である。このようなマイクロ構造によって、コーテイングの様々な熱膨張に関して、少なくとも一つの、温度に依存したパラメータを実現することができる。例えば、上述の溝、または、裂け目は、低い温度では比較的小さいか、または、閉じており、これによって、各コーテイングは、断熱に関して、高い効果を有している。高温では、チューブ体の膨張により、個々のコーテイング部は互いに離間し、これによって、上述の溝、または、裂け目は大きくなる。その結果、コーテイングの絶縁特性は劣化する。つまり、温度上昇と共に、断熱性は低下し、これは、熱の流出を大きくし、過熱保護作用を実現することもできる。

【0017】

本発明の他の重要な特徴ならびに効果は、従属請求項、図面、および図面に基づく説明より明らかになる。

【0018】

上述した特徴、および以下に述べる特徴は、本発明の範囲を逸脱することなく、記載している各組み合わせにおいてだけでなく、他の組み合わせ、あるいは、単独で利用できることは明白である。

【発明の効果】

【0019】

本発明によると、冒頭で述べたタイプのチューブ体、あるいは、それを備えた排ガスシステムに関して、特に、必要な空間を小さくし、また、重量が軽いことを特徴とする、改善された実施形態を提供することができる。

【図面の簡単な説明】

【0020】

【図1】チューブ体の断面図である。

【図2】図1におけるチューブ体の長手方向断面図である。

【図3】図1におけるチューブ体の断面図であり、他の実施形態を示す図である。

【図4】図3におけるチューブ体の長手方向断面図である。

【図5】図3と図4におけるチューブ体の部分側断面図である。

【発明を実施するための形態】

【0021】

本発明の好適な実施例は図示されるとともに、以下に、さらに詳細に説明されるが、同一か、類似しているか、または、機能的に同一の構成要素は同一の参照符号で示す。

【0022】

以下の図面は、それぞれ、概略を示している。図1は、チューブ体の断面図である。図2は、図1におけるチューブ体の長手方向断面図である。図3は、図1におけるチューブ体の断面図であり、他の実施形態を示す図である。図4は図3におけるチューブ体の長手方向断面図である。図5は、図3と図4におけるチューブ体の部分側断面図である。

【0023】

図1から図4は、各々、断面図、または、長手方向断面図によって、チューブ体1を部分的に示している。チューブ体1は排ガスシステム2の構成要素を好適に形成しており、排ガスシステム2は、少なくとも一つのチューブ体1を有している以外、何も示されていない。この場合、排ガスシステム2は、また、2個、あるいは、それ以上の同様のチューブ体1を有することができるのは明らかである。

【0024】

排ガスシステム2は燃焼機関の排ガスの排出に有用で、特に、動力車に配置することが可能である。したがって、同様に、チューブ体1も排ガスの移送に有用である。対応する排ガス流は、図2、および、図4において、符号3で示す矢印によって示されている。

【0025】

図1から図4の例では、チューブ体1は円形断面によって実現されている。基本的に、他の断面を形成することが可能であることは明らかである。この場合、他の円形形状、または、任意の断面形状を扱うことができる。

【0026】

チューブ体1は壁4を有しており、その壁の内面はチューブ体1の内側5を形成し、外面はチューブ体1の外側6を形成している。内側5は排ガスに面しており、外側6は排ガスから離間している。

【0027】

ここで示す実施形態では、チューブ体1は、その内側5に、コーテイング7を備えており、コーテイング7は、以後、内側コーテイング7とも呼ぶ。また、チューブ体1は、その外側6に、コーテイング8を備えており、コーテイング8は、以後、外側コーテイング8とも呼ぶ。チューブ体1の第1の代替実施形態では、内側5のみにこのようなコーテイング7を施して、実現することができる。チューブ体1の第2の代替実施形態では、外側6のみにこのようなコーテイング8を施して、実現することができる。内側コーテイング7のみ、または、外側コーテイング8のみ存在するか、または、両方のコーテイング7、8が存在するかに関係なく、各コーテイング7、8はナノ粒子を基礎とする合成セラミックより成る。つまり、各コーテイング7、8はセラミック粒子によって製造され、その粒子の大きさはナノメートルの領域にある。この場合、セラミック母材にセラミック粒子を添加して、合成セラミックを形成することが、特に、実現可能である。このような合成セラミックは、焼結プロセスによって製造することが好ましい。例えば、壁4の各表面に粉末コーテイングを施し、その後、焼結を行う。しかし、基本的に、例えば、スプレーコーテイングのような、他の製造方法、あるいは、コーテイング方法が考えられる。

【0028】

各コーテイング7、8は、チューブ体1の壁4の壁厚11より小さい層厚9または10を有していることが好ましい。その例での層厚9、10は、最大で壁厚11の半分の大きさである。しかし、コーテイング7、8は壁4より大幅に薄いのが実用的である。特に、壁4は、各コーテイング7、8の少なくとも10倍は厚い。層厚9、10がチューブ体1の壁厚11の1/100から1/10の範囲になるように、コーテイング7、8を実現することが実用的である。これに対して、壁厚11は、通常、約1mmか、または、0.5mmから2.5mmの範囲にある。

【0029】

ここで示す実施形態において両側5、6がコーテイングされたように、好適な実施形態によれば、内側コーテイング7および外側コーテイング8は、少なくとも一つのパラメータに関して、異なって実現することが可能である。例えば、両方のコーテイング7、8は、次のパラメータの少なくとも一つに関して、異なって形成するか、または、設計することができる、つまり、コーテイング7、8の有孔率、コーテイング7、8の表面粗さ、層厚9、10、熱膨張係数、および熱放射係数である。これによって、異なる要求に対して、各コーテイング7、8を最適に適合させることが可能である。例えば、内側コーテイング7は、特に、刺激性の排ガスに対して適合し、高い排ガス温度に耐えられなければならず、また、排ガス流3との摩擦をできる限り小さくして、チューブ体1内の流れ抵抗をできる限り小さくすべきである。これに対して、外側コーテイング8は、排ガスシステム2の比較的刺激性のある環境条件に耐えなければならない。設計によっては、外側コーテイング8は、小さな空気速度において、チューブ体1から、このチューブ体1に外から流れてくる空気への熱伝導を、できるだけ良好なものにできることという要求がなされることがある。

【0030】

また、異なるコーテイング7、8に加えて、または、代わりに、コーテイング7、8の少なくとも一つは、図1から図4に矢印で示す厚さ方向12において、変化するパラメータを有することが可能である。これに加えて、または、代わりに、各コーテイング7、8は、二重矢印で示すチューブ体1の長手方向13において、少なくとも一つの変化するパラメータを有することが可能である。これに加えて、または、代わりに、各コーテイング7、8は、二重矢印で示す周方向14において、少なくとも一つの変化するパラメータを有することが可能である。例えば、長手方向13において、放射率、つまり、熱放射係数は変化することができる。例えば、周方向14において、例えば、曲がったチューブ体1の場合、熱膨張係数は変化することができる。同様に、有孔率は厚さ方向12において変化することが可能である。

【0031】

各コーテイング7、8内で、厚さ方向12、および/または、長手方向13、および/または、周方向14において変化することができるパラメータは、特に、有孔率、粗さ、層厚、熱膨張係数、熱放射係数であって、この場合、このようなパラメータの任意の組み合わせも考えられる。この場合、各コーテイング7、8内での、厚さ方向12、および/または、長手方向13、および/または、周方向14における少なくとも一つのパラメータの変化は、二つのコーテイング7、8が形成されているか、内側コーテイング7のみ形成されているか、または、外側コーテイング8のみ形成されているかに関係なく、実現することが可能である。

【0032】

上述の実施形態の少なくとも一つを選択して、または、追加することによって実現することができる、さらに、特に好適な実施形態によれば、コーテイング7、8の少なくとも一つは、温度に依存した熱放射係数を備えることが可能である。つまり、各コーテイング7、8の熱放射係数は温度と共に変化する。第1の温度T1未満での熱放射係数は、第2の温度T2より高い温度での熱放射係数より小さくなるように実現できることが好ましい。この場合、第2の温度T2は第1の温度T1より大きな温度、つまり、T2>T1が可能である。同様に、理論的には、2つの温度T1、T2は、T1=T2、つまり、ほぼ等しい大きさになるように選択することが可能で、これによって、放射率の素早い切り替えが実現可能である。例えば、第1の温度T1として約600℃を選択し、第2の温度T2として約700℃に設定することが可能である。これで、熱放射係数に関して、チューブ体1が約600℃の温度までにおいて比較的小さな放射率を有するように、チューブ体1を各コーテイング7、8で形成することが可能であり、これによって、各コーテイング7、8は、比較的高い断熱効果を有する。これは、移送される排ガスが、比較的少ない熱しか運ばない燃焼機関の使用段階において、所定の使用温度をそのまま維持するのに有用である。これによって、例えば、酸化触媒コンバータ、または、SCR触媒コンバータ、または、NOX貯蔵触媒コンバータのための適切な機能を実現することが可能である。しかし、燃焼機関が、例えば、比較的多くの熱が排ガスに含まれている全負荷の使用状態で作動している場合、同じ効率の断熱では、特定部品の過熱につながる。ここで示した提案は、これに対して、逆に作用する。というのは、第2の温度T2より高い温度での熱放射は大幅に高く設計されているので、チューブ体1はより多くの熱を、外に移送、特に、放射することができるのである。これにより、温度に依存した断熱によって、過熱保護がある程度実現可能である。これは、各コーテイング7、8に対応した設計によって可能である。

【0033】

温度T1とT2との間では、放射率がゆっくりと変化することが可能である。また、放射率はT1未満と、T2より高い温度でゆっくりと変化することも可能で、特に、温度と放射率との間に比例関係が成立する。

【0034】

図1と図2に示す実施形態では、実用的に、各コーテイング7、8は、チューブ体1、または、チューブ体1の壁4にほぼ等しい熱膨張係数を有している。その結果、コーテイング7、8は、壁4の熱膨張、つまり、膨張および収縮に追従することが可能で、壁4と各コーテイング7、8との間に熱による応力が生じることはない。したがって、各コーテイング7、8と壁4との接合部には比較的小さな荷重しかかからないため、チューブ体1、または、壁4におけるコーテイング7、8について比較的高い長期耐久性が得られる。

【0035】

これに対して、図3から図5に示す実施形態では、各コーテイング7、8は、チューブ体1の材料、または、壁4の材料より小さい熱膨張係数を有している。このような実施形態では、各コーテイング7、8はマイクロ構造15を有している。図3から図5までの例では、両方のコーテイング7、8は、このようなマイクロ構造15を有している。内側コーテイング7のみ、または、外側コーテイング8を有し、各コーテイング7、8にマイクロ構造15を形成する実施形態も考えられるのは明らかである。同様に、内側コーテイング7も、外側コーテイング8も存在するにもかかわらず、両方のコーテイング7、8の一方だけが、チューブ体1より小さい熱膨張係数を有し、マイクロ構造15を備えている実施形態が考えられる。

【0036】

特に、各マイクロ構造15は、マイクロ構造15が形成されたコーテイング7、8は、複数の個別のコーテイング部16により構成されていることを特徴としている。個別のコーテイング部16は、夫々、チューブ体1、または、その壁4にしっかりと固定されている。しかし、コーテイング部16は、チューブ体1の熱膨張効果に追随できるので、互いに相対的にチューブ体1と共に移動可能である。

【0037】

各マイクロ構造15は、例えば、表面に設けられた溝17によって形成することが可能で、この場合、各溝17は、厚さ方向12において、少なくとも部分的に各コーテイング7、8を貫通する。図示した例では、溝17はコーテイング7、8を完全には貫通していない。しかし、溝17が、厚さ方向12において、コーテイング7、8を完全に貫通し、これによって、溝のベースが、壁4の各表面5、6によって形成される実施例も基本的に可能である。溝17の代わりに、マイクロ構造15が裂け目18によって形成され、この裂け目18が、厚さ方向12において、各コーテイング7、8を少なくとも部分的に、好ましくは、完全に貫通することも可能である。

【0038】

溝17は、切削加工、エッチング、または、テンプレートによって製造することが可能である。裂け目18は、例えば、各コーテイング7、8を比較的低温度で張り付け、その後、チューブ体1を各コーテイング7、8と共に加熱することによって製造することができる。各コーテイング7、8の熱膨張係数は小さいので、チューブ体1が熱膨張することによって、裂け目が形成される。所定の方法で裂け目18の形成を可能にするために、コーテイング7、8を所望の方法で掘り込み、その後、その掘り込みに沿って裂け目を形成するのも特に可能である。所定の温度未満で、溝17または裂け目18が、完全に、または、ほぼ完全に閉じるように、マイクロ構造15が形成される実施例は特に好ましい。これは、前に述べた裂け目18の製造手順によって、特に、容易に実現される。

【0039】

マイクロ構造15を備えた各コーテイング7、8を形成することによって、コーテイング7、8の温度に依存する少なくとも一つのパラメータを得ることが可能である。例えば、マイクロ構造15によって、各コーテイング7、8の断熱効果に明らかな温度依存性を持たせることが可能である。低温度では、溝17、または、裂け目18は比較的小さく、特に、閉じられており、これにより、各コーテイング7、8は、その断熱効果に関して比較的高い効果を有している。温度上昇と共に、チューブ体1は各コーテイング7、8より大きく膨張し、これにより、一方で、コーテイング部16は互いに相対的に移動し、他方で、溝17、または、裂け目18は大きくなる。これにより、各コーテイング7、8の断熱効果は劣化する。その結果、温度上昇と共に、チューブ体1はより多くの熱を周囲に伝達、特に、周囲に放射することができる。この設計により、このようにして、一定の過熱保護を実現することも同様に可能である。

【0040】

以上に説明した様々な実施形態は、実用的である限り、ある程度所望通りに組み合わせることができる。

【0041】

チューブ体1は、例えば、排ガスを排ガス処理装置に送出するチューブ、または、排ガス処理装置から排出するチューブとすることができる。同様に、チューブ体1は、排ガス処理装置内のチューブとすることができる。さらに、チューブ体1は、排ガス処理装置のハウジング、または、ハウジング部、例えば、漏斗、または、ケースとすることができる。さらに、チューブ体1は、排ガス用熱交換器置のチューブ、または、導管、あるいは、排ガス用循環熱交換器のチューブ、または、導管とすることができる。この点、本発明は、燃焼機関、特に動力車の燃焼機関の、排ガスシステム2用の排ガス処理装置であって、そのような少なくとも一つのチューブ体1を、特に、チューブ、または、ハウジング、または、ハウジング部の形で含むか、または、備えている排ガス処理装置にも関する。さらに、本発明は、特に、燃焼機関、好ましくは動力車の燃焼機関の、排ガスシステム2用の熱交換器であって、少なくとも一つのチューブが、そのようなチューブ体1により形成されている熱交換器にも関する。

【符号の説明】

【0042】

1 チューブ体

2 排ガスシステム

3 排ガス流

4 壁

5 内側

6 外側

7 コーティング

8 コーティング

9 層厚

10 層厚

11 壁厚

12 厚さ方向

13 長手方向

14 周方向

15 マイクロ構造

16 コーティング部

17 溝

18 裂け目

【特許請求の範囲】

【請求項1】

燃焼機関の、特に動力車の燃焼機関の、排ガスシステム(2)用の排ガスを案内するチューブ体(1)であって、

前記チューブ体(1)には、前記排ガスに面している内側(5)、および/または、前記排ガスから離間している外側(6)において、ナノ粒子を基礎とする合成セラミックより成るコーテイング(7、8)が施されていることを特徴とするチューブ体(1)。

【請求項2】

前記各コーテイング(7、8)は、前記チューブ体(1)の壁厚(11)よりも薄く、

特に、前記各コーテイング(7、8)の層厚(9、10)が、前記チューブ体(1)の前記壁厚(11)の1/100から1/10までの領域内に在るように設計することが可能であることを特徴とする請求項1に記載のチューブ体(1)。

【請求項3】

前記内側および前記外側(5、6)がコーテイングされ、

前記内側(5)に設けられた内側コーテイング(7)は、少なくとも一つのパラメータに関して、前記外側(6)に設けられた外側コーテイング(8)とは異なって形成されており、

特に、前記コーテイング(7、8)は、有孔率、表面粗さ、層厚、熱膨張係数、熱放射係数、弾性率、引張り強度、および圧縮強度からなるパラメータ群の少なくとも一つのパラメータに関して、互いに異なっていることを特徴とする請求項1または2に記載のチューブ体(2)。

【請求項4】

前記各コーテイング(7、8)は、前記チューブ体(1)の厚さ方向(12)、および/または、前記チューブ体(1)の長手方向(13)、および/または、前記チューブ体(1)の周方向において、少なくとも一つの変化するパラメータを有しており、

特に、前記各コーテイング(7、8)は、有孔率、粗さ、層厚、熱膨張係数、熱放射係数、弾性率、引張り強度、および圧縮強度からなるパラメータ群の少なくとも一つのパラメータに関し、前記各方向(12、13、14)において変化するように設計することが可能であることを特徴とする請求項1〜3のいずれか1項に記載のチューブ体(1)。

【請求項5】

前記各コーティング(7、8)は、温度に依存する熱放射係数を有しており、

特に、第1の温度(T1)未満での前記熱放射係数は、前記第1の温度(T1)に等しいか、または、前記第1の温度(T1)より大きい第2の温度(T2)より上での前記熱放射係数より小さくなるような設計を実現することが可能であるとことを特徴とする請求項1〜4のいずれか1項に記載のチューブ体(1)。

【請求項6】

前記各コーテイング(7、8)は、前記チューブ体(1)に等しい前記熱放射係数を有していることを特徴とする請求項1〜5のいずれか1項に記載のチューブ体(1)。

【請求項7】

前記各コーテイング(7、8)は、前記チューブ体(1)よりも小さい熱膨張係数を有し、

前記各コーテイング(7、8)はマイクロ構造(15)を有しており、前記各コーテイング(7、8)は複数の別々のコーテイング部(16)より構成され、前記チューブ体(1)に固定されてはいるが、互いに相対的に前記チューブ体(1)と共に移動可能であることを特徴とする請求項1〜5のいずれか1項に記載のチューブ体(1)。

【請求項8】

前記マイクロ構造(15)は、前記厚さ方向(12)において、前記各コーテイング(7、8)を、少なくとも部分的に貫通する裂け目(18)、および/または、溝(17)により形成され、

特に、前記マイクロ構造(15)は、前記裂け目(18)、および/または、前記溝(17)が所定の温度未満で閉じることを特徴とする請求項7に記載のチューブ体(1)。

【請求項9】

前記チューブ体(1)は、

排ガスを排ガス処理装置に案内するためのチューブ、排ガスを排ガス処理装置から排出するためのチューブ、排ガス処理装置内のチューブ、排ガス処理装置の例えば漏斗またはケースのようなハウジングまたはハウジング部、および熱交換器特に排ガス熱交換器のチューブ若しくは導管または排ガス循環熱交換器のチューブ若しくは導管からなる部品群の少なくとも一つの部品であることを特徴とする請求項1〜8のいずれか1項に記載のチューブ体(1)。

【請求項10】

燃焼機関の、特に動力車の燃焼機関の、排ガスシステムであって、請求項1〜9のいずれか1項に記載のチューブ体(1)を少なくとも一つ備えた排ガスシステム。

【請求項1】

燃焼機関の、特に動力車の燃焼機関の、排ガスシステム(2)用の排ガスを案内するチューブ体(1)であって、

前記チューブ体(1)には、前記排ガスに面している内側(5)、および/または、前記排ガスから離間している外側(6)において、ナノ粒子を基礎とする合成セラミックより成るコーテイング(7、8)が施されていることを特徴とするチューブ体(1)。

【請求項2】

前記各コーテイング(7、8)は、前記チューブ体(1)の壁厚(11)よりも薄く、

特に、前記各コーテイング(7、8)の層厚(9、10)が、前記チューブ体(1)の前記壁厚(11)の1/100から1/10までの領域内に在るように設計することが可能であることを特徴とする請求項1に記載のチューブ体(1)。

【請求項3】

前記内側および前記外側(5、6)がコーテイングされ、

前記内側(5)に設けられた内側コーテイング(7)は、少なくとも一つのパラメータに関して、前記外側(6)に設けられた外側コーテイング(8)とは異なって形成されており、

特に、前記コーテイング(7、8)は、有孔率、表面粗さ、層厚、熱膨張係数、熱放射係数、弾性率、引張り強度、および圧縮強度からなるパラメータ群の少なくとも一つのパラメータに関して、互いに異なっていることを特徴とする請求項1または2に記載のチューブ体(2)。

【請求項4】

前記各コーテイング(7、8)は、前記チューブ体(1)の厚さ方向(12)、および/または、前記チューブ体(1)の長手方向(13)、および/または、前記チューブ体(1)の周方向において、少なくとも一つの変化するパラメータを有しており、

特に、前記各コーテイング(7、8)は、有孔率、粗さ、層厚、熱膨張係数、熱放射係数、弾性率、引張り強度、および圧縮強度からなるパラメータ群の少なくとも一つのパラメータに関し、前記各方向(12、13、14)において変化するように設計することが可能であることを特徴とする請求項1〜3のいずれか1項に記載のチューブ体(1)。

【請求項5】

前記各コーティング(7、8)は、温度に依存する熱放射係数を有しており、

特に、第1の温度(T1)未満での前記熱放射係数は、前記第1の温度(T1)に等しいか、または、前記第1の温度(T1)より大きい第2の温度(T2)より上での前記熱放射係数より小さくなるような設計を実現することが可能であるとことを特徴とする請求項1〜4のいずれか1項に記載のチューブ体(1)。

【請求項6】

前記各コーテイング(7、8)は、前記チューブ体(1)に等しい前記熱放射係数を有していることを特徴とする請求項1〜5のいずれか1項に記載のチューブ体(1)。

【請求項7】

前記各コーテイング(7、8)は、前記チューブ体(1)よりも小さい熱膨張係数を有し、

前記各コーテイング(7、8)はマイクロ構造(15)を有しており、前記各コーテイング(7、8)は複数の別々のコーテイング部(16)より構成され、前記チューブ体(1)に固定されてはいるが、互いに相対的に前記チューブ体(1)と共に移動可能であることを特徴とする請求項1〜5のいずれか1項に記載のチューブ体(1)。

【請求項8】

前記マイクロ構造(15)は、前記厚さ方向(12)において、前記各コーテイング(7、8)を、少なくとも部分的に貫通する裂け目(18)、および/または、溝(17)により形成され、

特に、前記マイクロ構造(15)は、前記裂け目(18)、および/または、前記溝(17)が所定の温度未満で閉じることを特徴とする請求項7に記載のチューブ体(1)。

【請求項9】

前記チューブ体(1)は、

排ガスを排ガス処理装置に案内するためのチューブ、排ガスを排ガス処理装置から排出するためのチューブ、排ガス処理装置内のチューブ、排ガス処理装置の例えば漏斗またはケースのようなハウジングまたはハウジング部、および熱交換器特に排ガス熱交換器のチューブ若しくは導管または排ガス循環熱交換器のチューブ若しくは導管からなる部品群の少なくとも一つの部品であることを特徴とする請求項1〜8のいずれか1項に記載のチューブ体(1)。

【請求項10】

燃焼機関の、特に動力車の燃焼機関の、排ガスシステムであって、請求項1〜9のいずれか1項に記載のチューブ体(1)を少なくとも一つ備えた排ガスシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−149430(P2011−149430A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2011−8326(P2011−8326)

【出願日】平成23年1月18日(2011.1.18)

【出願人】(505261612)ヨット・エーバーシュペッヒャー・ゲーエムベーハー・ウント・コンパニー・カーゲー (53)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成23年1月18日(2011.1.18)

【出願人】(505261612)ヨット・エーバーシュペッヒャー・ゲーエムベーハー・ウント・コンパニー・カーゲー (53)

【Fターム(参考)】

[ Back to top ]