チューブ容器用組立式通箱

【課題】空箱時の体積を折り畳むことによって縮小することができ、側面よりチューブ容器を排出すると共に作業効率を向上させ、更に供給孔の縁部の補強を図ると共にチューブ容器排出の円滑性の保持を目的とする。

【解決手段】通箱の正面板状体1、背面板状体2、側面板状体3及び底面板状体4がプラスチック材料によって形成され、少なくとも一側面を形成する板状体3には並置されたチューブ容器を転出することができる四角形状の供給孔8が形成され、当該供給孔の孔端縁15と通い箱の角稜線5との巾が通箱を形成する板状体の厚みの2倍以上の長さをもって形成され、該角稜線5を介して隣接する前記正面板状体1の裏面に嵩上げ部材7が配置されており、前記孔端縁15と前記正面板状体1に配置された嵩上げ部材7面とが略面一となるチューブ容器用組立式通箱である。

【解決手段】通箱の正面板状体1、背面板状体2、側面板状体3及び底面板状体4がプラスチック材料によって形成され、少なくとも一側面を形成する板状体3には並置されたチューブ容器を転出することができる四角形状の供給孔8が形成され、当該供給孔の孔端縁15と通い箱の角稜線5との巾が通箱を形成する板状体の厚みの2倍以上の長さをもって形成され、該角稜線5を介して隣接する前記正面板状体1の裏面に嵩上げ部材7が配置されており、前記孔端縁15と前記正面板状体1に配置された嵩上げ部材7面とが略面一となるチューブ容器用組立式通箱である。

【発明の詳細な説明】

【背景技術】

【0001】

現在、複数のチューブ容器等を製造工場から他の工場等に運搬する際に、チューブ容器を通箱に収納することによって保管・流通が行われている。

例えば、薬剤等のチューブ容器は、その容器内に薬剤等の内容物を充填するために製造工場から充填工場に搬送する際に、チューブ容器が通箱に収納された状態で輸送される。

かかるチューブ容器等においては、内容物を充填する際に輸送時に使用した箱から手作業によって充填機用のカートリッジに移しかえるという面倒な作業が必要であった。現在では、このような作業の繁雑さを解消するために、充填機用のカートリッジの代用となる通箱が提案されている。

例えば、特許文献1及び2にはチューブ容器を箱本体内に収納し、箱本体側面にチューブ容器を排出する供給孔を設けた一体型の通箱が開示されている。

【0002】

さらに空箱時に分解することによってその体積を著しく縮小することができる通箱として、特許文献3には帯状材を屈曲して側面部を形成するチューブ容器収納箱が開示されている。

上述した通箱の材料としては、段ボールや合成樹脂などが用いられている。特に耐久性、耐水性、軽量化及び繰り返し利用が可能である観点や、紙粉のようなほこりの発生を防止する観点から合成樹脂が用いられることが多い。特に分解型の通箱は、プラスチック発泡体などを用いることによって耐久性と共に軽量化を図る工夫がなされている。

【0003】

しかしながら、一体型の通箱はチューブ容器を排出し空箱時において、折り畳むことができず復路において効率的な輸送が不可能であり、保管性にも劣り、充填作業者への負担が重いという問題点がある。また分解洗浄が不可能であることから、内側の底隅などに塵や埃がたまりやすいといった問題があった。このような清掃問題はチューブ容器の内容物が医薬品や食品などのように衛生が重視される場合に重大な問題点となる。

さらに一体型の通箱は、プラスチック材料による一体成型品となるが、脱型する際に抜きテーパが必要であり、充填時のロボット式供給装置への適用が困難であるという問題もある。さらに通箱の仕様を変更する際には、成型金型の設計変更が必要となるため、コスト面から種々のバリエーションを提供することが現実的には不可能であった。

【0004】

他方、分解型の通箱では、側面にチューブ容器を排出する供給孔を設けることが困難であった。例えば、上述の特許文献3においては、チューブ容器出口となる不連続部を設けることによって、側壁面を引き上げる方法を用いてチューブ容器の排出を行うの構造となっていた。かかる分解型の通い箱は、側面を形成する部材を底面を形成する部材に嵌め込んで形成することから、供給孔を設けるのが設計上困難であるという問題点があった。

【0005】

また分解型の通箱では、底面部材、側面部材、蓋部材が必要であり、またチューブ容器の排出時に蓋部材及び底面部材を外す必要もあり作業が繁雑となり、枠と底が分離していることから取り扱いが難しく、またチューブ容器排出口の高さが異なるために、現行の一体型の通箱(チューブコンテナ)の代替品として自動充填装置のチューブ供給部にセットすることが不可能であった。

さらに通箱の強度が一体型の通箱に比較して脆弱であり、搬送時に、配並されたチューブ容器が外圧により変形するという問題もあった。

【0006】

またプラスチック発泡体の一体式通箱を用いた場合は、チューブ容器を排出する供給孔の周囲における側面を形成する部分の巾が狭くなるため、耐久性に劣るという以下の問題がある。

かかる耐久性の問題を図6に則して説明する。図6はプラスチック発泡体を箱状に形成した通箱50である。かかる通箱の両側面にチューブ容器出口となる供給孔51,51が形成されている。

通箱に垂直に並置されたチューブ容器52は、通箱50を傾けることによって一の供給孔51から転出することになる。かかる場合、供給孔51の孔端縁53と角稜線54との巾57は、正面板状体55の板厚と等しくなっている。孔端縁53の巾を正面板状体55の板厚より大きく設計すると、供給孔51の排出口近傍59に突出部が生じるためチューブ容器の52の円滑な転出を阻害することになるからである。

【0007】

分解型の通箱では軽量化の観点からプラスチック発泡体やプラスチックダンボールを使用するのが好ましいが、合成樹脂によって形成された一体型の通箱に比較して強度が弱い。特に孔端縁53における強度が問題となる。かかる箇所の強度を確保するために孔端縁53と角稜線54との巾57を大きくすると、排出口近傍59がチューブ容器の転出を阻む突出部となってしまう。

すなわち、孔端縁53と角稜線54との間には、巾を大きくすると転出するチューブ容器の円滑な排出を阻み、巾を小さくすると耐久性に劣るというトレードオフの関係が存在する。

さらに分解型の通箱を組み立てる際に、複数の構成部材を止めるためのホック等が必要となるが、かかるホック等の止具の凹凸形状によって、配並された金属チューブ容器が変形するという問題が考えられる。

【0008】

【特許文献1】実公平5−16130号公報

【特許文献2】実公平3−35746号公報

【特許文献3】特開平9−249275号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明に係るチューブ容器用組立式通箱は、上記問題点を全て解決することを目的とする。即ち、現行の一体型のチューブ容器収納コンテナの代替品として自動充填装置のチューブ供給部にそのままセットすることができ、側面よりチューブ容器を排出して作業性を向上させ、更に供給孔の縁部の補強を図り、金属チューブ容器がホック等の止め具で変形することを防止すると共にチューブ容器排出の円滑性を保持することを目的とする。また分解することによって空箱時の体積を縮小することができ、洗浄を容易にすることを目的とする。

【課題を解決するための手段】

【0010】

本発明は、上記課題を解決するための以下の構成を採用した。

(1)平面が開口し内容物充填前のチューブ容器を垂直に並置して収納することができる箱状のチューブ容器用組立式通箱であって、当該通箱の正面板状体、背面板状体、側面板状体及び底面板状体がプラスチック材料によって形成され、少なくとも一側面を形成する板状体には並置されたチューブ容器を転出することができる四角形状の供給孔が形成され、当該供給孔の孔端縁と通箱の角稜線との巾が通箱を形成する板状体の厚みの2倍以上の長さをもって形成され、該角稜線を介して隣接する前記正面板状体又は背面板状体の裏面に嵩上げ部材が配置されており、前記孔端縁と前記正面板状体又は背面板状体に配置された嵩上げ部材面とが略面一となることを特徴とするチューブ容器用組立式通箱である。

【0011】

(2)前記側面板状体が角稜線から延出して正面板状体及び背面板状体上に屈曲される折り返しリブを有し、リブ及び組立時に対向する正面板状体の対向箇所に止め具が形成されていることを特徴とする上記(1)記載のチューブ容器用組立式通箱である。

(3)前記正面板状体、背面板状体及び側面板状体は底面板状体に夫々連接していることを特徴とする上記(1)及び(2)記載のチューブ容器用組立式通箱である。

(4)前記チューブ容器用組立式通箱は、前記側面上端に係止される引掛部を有する被覆片を備えることを特徴とする上記(1)乃至(3)のいずれか一に記載されたチューブ容器用組立式通箱である。

【0012】

(5)前記プラスチック材料が、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレートであることを特徴とする上記(1)乃至(4)のいずれか一に記載されたチューブ容器用組立式通箱である。

(6)前記プラスチック材料が、発泡体であることを特徴とする上記(1)乃至(5)のいずれか一に記載されたチューブ容器用組立式通箱である。

(7)前記プラスチック材料が、プラスチックダンボールであることを特徴とする上記(1)乃至(5)のいずれか一に記載されたチューブ容器用組立式通箱である。

(8)前記板状体の厚みが2〜15mmであることを特徴とする上記(1)乃至(7)のいずれか一に記載されたチューブ容器用組立式通箱である。

【0013】

本発明に係るチューブ容器用組立式通箱は、少なくとも正面板状体、背面板状体、側面板状体及び底面板状体より構成されている。

かかる板状体は、プラスチック材料で形成されていることを特徴とする。プラスチック材料は、耐水性を有し、紙粉のような埃の発生を防止することができるためである。プラスチック材料としては、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート等が好適である。

また前記プラスチック材料は、発泡体又はプラスチックダンボールであることが好ましい。発泡体又はプラスチックダンボールによって通箱を形成することにより、軽量なチューブ容器用組立式通箱を提供できるからである。

ここで発泡体としては、発泡ポリプロピレン、発泡ポリエチレン、発泡ポリエチレンテレフタレート等が用いられる。特に発泡ポリプロピレンは、耐熱性、耐油性、軽量化等の観点から優れている。例えば、三井化学ファブロ(株)の「パロニア」、住化プラステック(株)の「スミセラー」等が市販されている。

前記板状体の厚みは、2〜15mmが好ましい。厚み2mm未満であれば十分な耐久性に劣るためであり、15mmを超えると、分解した後の体積が大きくなり往路における効率的な輸送や重量の点で問題となるからである。通箱の重量及び強度を考慮すると前記板状体の厚みは3〜10mmがより好ましい。

また前記通箱を形成する発泡体の発泡倍率は1.5〜15倍、より好ましくは2〜5倍の低発泡倍率が好ましい。通箱の強度及び重量の関係より、1.5倍以下だと通箱の重量が重くなりずぎ、15倍以上であると強度が不足するからである。

【0014】

本発明に係るチューブ容器用組立式通箱は、少なくとも一側面に四角形状の供給孔が形成されていることを特徴とする。

かかる供給孔は垂直に並置されたチューブ容器が円滑に転出可能な大きさであれば特に大きさは限定されない。チューブ容器一本分の大きさであっても複数本が同時に転出可能な大きさであっても良い。

但し、本発明の組立式通箱に係る供給孔の孔端縁と通箱の角稜線との巾は、通箱を形成する板状体の厚みの2倍以上の長さをもって形成されている必要がある。

【0015】

すなわち、本発明に係るチューブ容器用組立式通箱は、合成樹脂によって形成された一体型の通箱に比較して強度が弱く、また組立及び折畳みの作業を繰り返し行うことから、特に供給孔の孔端縁と通箱の角稜線との間の部分が経時破損する問題が生じる。そのため、通箱を形成する板状体の厚みの2倍以上とすることによって、十分な強度が得られる。

【0016】

また、本発明に係るチューブ容器用組立式通箱は、角稜線を介して隣接する前記正面板状体の裏面に嵩上げ部材が配置されている。かかる嵩上げ部材は、前記孔端縁と前記正面板状体裏面とが略面一となる厚みであることを要する。

このような構造にすることによって、供給孔の縁部の補強を図ると共に、一体成形のチューブ容器用コンテナ通箱と供給孔の高さを調整することができ、チューブ容器排出の円滑の保持を図ることができる。また、かかる嵩上げ部材は、組立時に必要となるホック等突出した止め具部材による金属製チューブの変形を防止することができる。

【0017】

さらに、本発明に係るチューブ容器用組立式通箱は、前記側面板状体が角稜線から延出して正面板状体及び背面板状体上に屈曲される折り返しリブを有し、リブ及び組立時に対向する正面板状体及び背面板状体の対向箇所に止め具が形成されていることが好ましい。

【0018】

止め具を有する折り返しリブを設けることによって、通箱の組立形状を補強することができると共に、チューブ容器排出後の空箱時において、止め具を外すことによって容易に分解し折り畳むことが可能となる。

かかる止め具は、正面板状体とリブを係止できる構造であれば、いずれの構造であってもよい。例えば、ホック、マジックテープ(株式会社クラレの登録商標)等が挙げられる。

【0019】

本発明に係るチューブ容器用組立式通箱は、前記供給孔を覆う被覆片を備えるのが好ましい。かかる被覆片は、チューブ容器を収納して持ち運ぶ際のチューブ容器の脱落を防止すると共に、内容物充填装置に設置し、チューブ容器を転出する際に迅速に取り外す構造とすることが望まれる。

【0020】

そのため、前記被覆片は側面上端に係止される引掛部を有するのが好適である。引掛部は被覆片の上端を折り返すことによって形成することができる。かかる構造は引掛部の上端全体を折り返しても良いし、上端の一部を数箇所折り返しても良い。

さらに本発明に係るチューブ容器用組立式通箱は、上部開口部を覆う蓋部材を備えるのが好ましい。

【0021】

かかる蓋部材は上部開口部を覆う形状であれば、どのような形状でも良い。上部開口部の形状より大きい寸法の嵌合する蓋部材であっても良いし、透明なプラスチック板や、ビニールであっても良い。

【0022】

特に好ましくは、前記通箱と同じプラスチック発泡体又はプラスチックダンボールで形成された上部開口部の形状より大きい寸法の嵌合する蓋部材であるのが好ましい。かかる蓋部材は、前記した折り返しリブと止め具を設けることによって、本発明に係る通箱と同様に組立及び折り畳みが可能であるため好ましい。

【発明の効果】

【0023】

本発明に係るチューブ容器用組立式通箱は、現行の一体型のチューブ容器収納コンテナの代替品として自動充填装置のチューブ供給部にそのままセットすることができ、側面の供給孔よりチューブ容器を排出できることによって作業効率を向上させ、更に嵩上げ部材により金属製チューブの変形も防止でき、供給孔の縁部の補強を図ると共にチューブ容器転出の円滑性を向上させるという優れた効果を奏する。

また、軽量で作業者の負担が軽減でき、チューブ容器使用後は通箱を折り畳むことができ、占有体積を縮小することにより、保管並びに輸送時の効率を向上するという効果を奏する。

さらに、組立式であるために通箱の垂直性が保たれるため、ロボット式のチューブ供給装置に対応できるという効果を奏する。

【発明を実施するための最良の形態】

【0024】

[実施の形態1]

本発明に係るチューブ容器用組立式通箱の実施形態の一例を図面に沿って説明する。ただし、下記に示す実施形態は本発明に係るチューブ容器用組立式通箱の一例であって、本発明を限定するものではない。

【0025】

図1は、本実施形態に係るチューブ容器用組立式通箱10の展開斜視図である。本実施形態に係るチューブ容器用組立式通箱10は、空箱時に折り畳むことにより占有体積を縮小することが可能である。

本実施形態に係るチューブ容器用組立式通箱10は、図1に示す如く正面板状体1、背面板状体2、側面板状体3,3及び底面板状体4を有する。図1に示す如く、底面板状体4の四辺には正面板状体1、背面板状体2及び側面板状体3,3が連接している。

ここで側面板状体3,3には四角形状の供給孔8,8が形成されている。そして、本実施形態に係るチューブ容器用組立式通箱10は、組立及び折畳みの作業の繰り返しを前提として構成されていることから、供給孔の孔端縁と通箱の角稜線との間の部分が経時破損するという問題が生じる。特に供給孔の角部と通箱の角稜線の略端部Pに亀裂が生じる可能性が高い。そのため、かかる供給孔の孔端縁15,15と角稜線5との巾17は板状体の略3倍の厚みを有して構成されている。

【0026】

さらに本実施形態に係るチューブ容器用組立式通箱10は、正面板状体1に嵩上げ部材6が連接している。かかる嵩上げ部材6を通箱内部方向へ折り返すことにより、前記孔端縁15と前記正面板状体1裏面とを略面一とすることができる。なお、嵩上げ部材6の端部内側には高さ調整部材9が形成されている。

上記嵩上げ部材6は、正面板状体1と切り離した別部材を用いても良い。すなわち、図1に示す嵩上げ部材7を嵩上げ部材6の代りに用いても良い。

【0027】

本実施形態に係るチューブ容器用組立式通箱10は、前記側面板状体3,3における角稜線から延出して正面板状体1及び背面板状体2上に屈曲される折り返しリブ12,12,12,12が形成されている。またリブ及び組立時に対向する正面板状体及び背面板状体の対向箇所に止め具14,16が形成されている。図ではホックが使われている。止め具を有する折り返しリブを設けることによって、通箱の組立形状を補強することができると共に、チューブ容器排出後の空箱時において、止め具を外すことによって容易に分解し折り畳むことができる。なお、図1には示されていないが、背面板状体2の内側に薄い樹脂板等を接着して、ホック16,16,16,16の凹凸裏面を被覆するのが好ましい。

【0028】

本実施形態に係るチューブ容器用組立式通箱10は、前記供給孔8,8を覆う被覆片11,11を備えている。前記被覆片は側面上端に係止される引掛部18,18を有する。かかる引掛部18,18は被覆片11,11の上端を折り返すことによって形成される。かかる被覆片11,11は、チューブ容器を収納して持ち運ぶ際のチューブ容器の脱落を防止することができ、更に内容物充填装置に設置し、チューブ容器を転出する際に迅速に取り外すことが可能である。

【0029】

ここで前記正面板状体1、側面板状体3,3、背面板状体2、嵩上げ部材6又は7及び

被覆片11,11は低発泡ポリプロピレンである三井化学ファブロ(株)の「パロニア」によって形成されている。発泡倍率は3倍である。

通箱本体は、縦54mm、横38mm、高さ17mmであり、板状体の厚みは5mmであり、孔端縁15と角稜線5,5との巾は15mmである。

【0030】

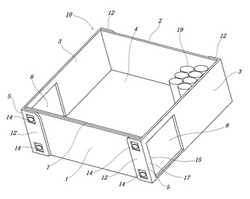

図2は、図1に示したチューブ容器用組立式通箱10を組み立てた状態を示す斜視図である。なお、別部材の嵩上げ部材7を使用し、被覆片11は省略する。

本実施形態に係るチューブ容器用組立式通箱10は、正面板状体1、背面板状体2、側面板状体3,3及び底面板状体4より構成されている。また側面に四角形状の供給孔8,8が形成されている。

【0031】

本実施形態に係るチューブ容器用組立式通箱10は、供給孔8,8の孔端縁15,15と通箱の角稜線5,5との巾(15mm)は、上記の如く通箱を形成する板状体の厚み(5mm)の3倍である。

プラスチック発泡体は、合成樹脂によって形成された一体型の通箱に比較して強度が弱いが、上記の構造を採用することよって供給孔8の孔端縁15と通箱の角稜線5との間の破損を防止することができる。

【0032】

また、本実施形態に係るチューブ容器用組立式通箱10は、角稜線5,5を介して隣接する前記正面板状体1の裏面に嵩上げ部材7が配置されている。かかる嵩上げ部材7によって、前記孔端縁15と前記正面板状体1裏面とを面一とし、供給孔8の縁部の補強を図ると共に、止め具による金属製チューブの変形を防止し、かつチューブ容器排出の円滑性の保持を図っている。なお、通箱には内容物充填前のチューブ容器19,19・・・を垂直に並置して収納している。

【0033】

さらに、本実施形態に係るチューブ容器用組立式通箱10は、前記側面板状体3,3から延出して正面板状体1及び背面板状体上2に屈曲される折り返しリブ12,12,12,12を有し、リブ12及び組立時に対向する正面板状体1及び背面板状体2の対向箇所にホック14,14,14,14・・が形成されている。

かかる構造を採用することによって、空箱時に通箱を折り畳むことによって占有体積を縮小することができ、保管場所が狭くてすみ復路の輸送効率をあげ、内容物充填装置にそのままセットし側面よりチューブ容器を排出することによって作業効率を向上させ、更に供給孔の縁部の補強を図ると共にチューブ容器転出の円滑性を向上させることができる。

また、正面板状体1、背面板状体2及び側面板状体3,3の高さは収納するチューブ容器の全長より適当な高さだけ高くすれば良く、本実施形態に係る組立式チューブ容器通箱は、プラスチック材料の発泡体又はプラスチックダンボールにより形成されるので、樹脂の一体型コンテナ通箱に比較して軽量で更に体積が減少できる。

そのため、取扱い作業者の負担を大幅に軽減でき、チューブ容器納入時の輸送コストの低減を図ることができる。

また、組立式であるために、外壁(正面、背面、側面板状体)が底面に対して垂直になることから、通箱の垂直性が保たれるため、ロボット式のチューブ供給装置において通箱をピックアップする際に収納されているチューブ容器を傾くことなく取り出すことができる。

さらに、ピックアップされた通箱を分解後、板状体を洗浄することが可能であるので、医薬品や食品等のように衛生面での要求特性も十分満たすことができる。

【0034】

[実施の形態2]

図3は、本実施形態に係る他のチューブ容器用組立式通箱20の斜視図である。

本実施形態に係るチューブ容器用組立式通箱20は、図3に示す如く正面板状体21、背面板状体22、側面板状体23,23及び底面板状体24を有する。

ここで側面板状体23,23には四角形状の供給孔28,28が形成されている。かかる供給孔の孔端縁35,35と角稜線25との巾37,37は板状体の略4倍の厚みを有する。

【0035】

また本実施形態に係るチューブ容器用組立式通箱20は、正面板状体21の裏面に嵩上げ部材27,27が配設されている。かかる嵩上げ部材27,27によって、前記孔端縁35と前記正面板状体21裏面とを面一とすることができ、供給孔28の縁部の補強を図ると共に図示しないチューブ容器排出の円滑性の向上を図っている。

【0036】

本実施形態に係るチューブ容器用組立式通箱20は、前記側面板状体23,23における角稜線25から延出して正面板状体21及び背面板状体22上に屈曲される折り返しリブ32,32が形成されている。またリブ及び組立時に対向する正面板状体21及び背面板状体22の対向箇所に止め具34,34,34,34が形成されている。図3ではホックが使われている。止め具を有する折り返しリブを設けることによって、通箱の組立形状を補強することができると共に、チューブ容器排出後の空箱時において、止め具を外すことによって容易に分解し折り畳むことができる。

【0037】

さらに、本実施形態に係るチューブ容器用組立式通箱20は、正面板状体21及び背面板状体22に表面部材39,39が連接している。かかる表面部材39,39は、組立時に正面板状体21及び背面板状体22の表面側に折り返されることによってリブ32,32と略面一を形成する。

【0038】

本実施形態に係るチューブ容器用組立式通箱20は、前記供給孔28,28を覆う被覆片31,31を備えている。前記被覆片は側面上端に係止される引掛部38,38を有する。かかる引掛部38,38は被覆片31,31の上端を折り返すことによって形成される。かかる被覆片31,31は、チューブ容器を収納して持ち運ぶ際のチューブ容器の脱落を防止することができ、更に内容物充填装置に設置し、チューブ容器を転出する際に迅速に取り外すことが可能である。

【0039】

ここで前記正面板状体21、側面板状体23,23、背面板状体22、嵩上げ部材27及び被覆片31,31は三井化学ファブロ(株)の「パロニア」によって形成されている。

かかる構造を採用することによって、空箱時に通箱を折り畳むことによって占有体積を縮小することができ、自動充填装置にそのままセットし側面よりチューブ容器を排出することによって作業効率を向上させ、更に供給孔の縁部の補強を図ると共に、止め具による金属製チューブの変形を防止し、チューブ容器転出の円滑性を向上させることができる。

また、正面板状体21、背面板状体22及び側面板状体23,23の高さは収納するチューブ容器の全長より適当な高さだけ高くすれば良く、本実施形態2に係る組立式チューブ容器通箱は、プラスチック材料の発泡体により形成されるので、樹脂の一体型コンテナ通箱に比較して軽量で更に体積が減少でき、取扱い作業者の負担を大幅に軽減すると共に、チューブ容器納入時の輸送コストの低減を図ることができる。

【0040】

[実施の形態3]

図2又は図3で示されるような、正面板状体1、背面板状体2、側面板状体3,3及び底面板状体4より構成されているチューブ容器用組み立式通箱40を用意する。側面には四角形状の供給孔が形成されている。

本実施形態に係るチューブ容器用組立式通箱40は、供給孔の孔端縁と通箱の角稜線との巾が、通箱を形成する板状体の厚みの2倍以上である。

【0041】

本実施形態に係るチューブ容器用組立式通箱40は、角稜線を介して隣接する前記正面板状体の裏面に嵩上げ部材が配置されている。かかる嵩上げ部材によって、前記孔端縁と前記正面板状体裏面とを面一とし、供給孔の縁部の補強を図ると共にチューブ容器排出の円滑性の保持を図っている。なお、通箱には内容物充填前のチューブ容器が垂直に並置収納されている。。

上記のチューブ容器用組立式通箱40は、自動充填装置41に供給されるまでは通常のチューブ容器収納コンテナとして機能し、内容物充填前のチューブ容器の格納及び運搬のために使用される。

【0042】

本実施形態に係るチューブ容器用組立式通箱40を自動充填装置41に設置する際は、図4に示す如くチューブ容器を横に寝かした状態になるように、通箱40,40を手前に横倒しに設置する。本実施形態においては、自動充填装置41の容器投入機42の左右両側に二体のチューブ容器組立式通箱40,40が設置されている。

かかる状態に通箱を設置した後、図示しない被覆片を取り外することによって、チューブ容器49,49が自動充填装置41の容器投入機42へ転出する。この際、通箱の孔端縁と正面板状体裏面とが面一となるので、チューブ容器は供給孔48,48の出口付近で障害物に阻害されることなく、円滑に転出し得る。

【0043】

また本実施形態に係るチューブ容器用組立式通箱40は、図2又は図3に示す如く側面の左右二箇所に供給孔を形成すれば、自動充填装置41の左右の設置場所に任意に設置することが可能であるが、仮に通箱40の一側面にのみ供給孔を形成した形式のものであれば、通箱の右側面に供給孔を設けたものと、左側面に供給孔を設けたものの二種類を用意する必要が生じる。

【0044】

[実施の形態4]

図5は、本実施形態に係る他のチューブ容器用組立式通箱60の斜視図である。

本実施形態に係るチューブ容器用組立式通箱60は、図5に示す如く正面板状体61、背面板状体62、側面板状体63,63及び底面板状体64を有する。

ここで側面板状体63,63には四角形状の供給孔68,68が形成されている。かかる供給孔の孔端縁75,75と角稜線65との巾77,77は板状体の略4倍の長さを有する。

【0045】

また本実施形態に係るチューブ容器用組立式通箱60は、正面板状体61及び背面板状体62の上方側に外側に折り返される補強部材79が連接している。

さらに正面板状体61には、上方より嵩上げ部材67によって被嵌される。嵩上げ部材67は、上端がコの字状に屈曲しており、正面板状体61の上端部に引っ掛かる構造となっている。嵩上げ部材67の外面には、高さ調整部材80が接着されている。かかる嵩上げ部材67を正面板状体61に被嵌することによって、前記孔端縁75と前記嵩上げ部材67の表面とが面一となり、供給孔68の縁部の補強を図ると共に図示しないチューブ容器排出時にチューブ容器が孔端縁75の内側に引っ掛かって転出が阻害されないようにチューブ容器の転出の際の円滑性を担保している。

【0046】

本実施形態に係るチューブ容器用組立式通箱60は、前記側面板状体63,63における角稜線65,65から延出して正面板状体61及び背面板状体62上に屈曲される折り返しリブ72,72が形成されている。またリブ及び組立時に対向する正面板状体61及び背面板状体62の対向箇所に止め具74,74,74,74が形成されている。図5ではホックが使われている。止め具を有する折り返しリブを設けることによって、通箱の組立形状を補強することができると共に、チューブ容器排出後の空箱時において、止め具を外すことによって容易に分解し折り畳むことができる。また側面板状体63,63の上端部外側には、補強体82が接着されている。

【0047】

さらに、本実施形態に係るチューブ容器用組立式通箱60は、前記供給孔68,68を覆う被覆片71,71を備えている。前記被覆片71,71は側面上端に係止される引掛部78,78を有する。かかる引掛部78,78は被覆片71,71の上端を折り返すことによって形成される。かかる被覆片71,71は、チューブ容器を収納して持ち運ぶ際のチューブ容器の供給孔68からの脱落を防止することができ、更に自動充填装置に設置し、チューブ容器を転出する際に迅速に取り外すことが可能である。

【図面の簡単な説明】

【0048】

【図1】実施形態1に係るチューブ容器用組立式通箱の展開斜視図である。

【図2】図1に示したチューブ容器用組立式通箱を組み立てた状態を示す斜視図である。

【図3】本実施形態に係る他のチューブ容器用組立式通箱の斜視図である。

【図4】実施形態に係るチューブ容器用組立式通箱を自動充填装置に設置する工程を説明する概念図である。

【図5】本実施形態に係る更に他のチューブ容器用組立式通箱の斜視図である。

【図6】通箱の問題点を説明するための斜視図である。

【符号の説明】

【0049】

1,21,61 正面板状体

2,22,62 背面板状体

3,23,63 側面板状体

4,24,64 底面板状体

5,25,65 角稜線

6,7,27,67 嵩上げ部材

8,28,68 供給孔

10,20,40,60 チューブ容器用組立式通箱

11,31,71 被覆片

12,32,72 リブ

14,16,34,74 止め具

15,35,75 孔端縁

17,37,77 巾

19 チューブ容器

【背景技術】

【0001】

現在、複数のチューブ容器等を製造工場から他の工場等に運搬する際に、チューブ容器を通箱に収納することによって保管・流通が行われている。

例えば、薬剤等のチューブ容器は、その容器内に薬剤等の内容物を充填するために製造工場から充填工場に搬送する際に、チューブ容器が通箱に収納された状態で輸送される。

かかるチューブ容器等においては、内容物を充填する際に輸送時に使用した箱から手作業によって充填機用のカートリッジに移しかえるという面倒な作業が必要であった。現在では、このような作業の繁雑さを解消するために、充填機用のカートリッジの代用となる通箱が提案されている。

例えば、特許文献1及び2にはチューブ容器を箱本体内に収納し、箱本体側面にチューブ容器を排出する供給孔を設けた一体型の通箱が開示されている。

【0002】

さらに空箱時に分解することによってその体積を著しく縮小することができる通箱として、特許文献3には帯状材を屈曲して側面部を形成するチューブ容器収納箱が開示されている。

上述した通箱の材料としては、段ボールや合成樹脂などが用いられている。特に耐久性、耐水性、軽量化及び繰り返し利用が可能である観点や、紙粉のようなほこりの発生を防止する観点から合成樹脂が用いられることが多い。特に分解型の通箱は、プラスチック発泡体などを用いることによって耐久性と共に軽量化を図る工夫がなされている。

【0003】

しかしながら、一体型の通箱はチューブ容器を排出し空箱時において、折り畳むことができず復路において効率的な輸送が不可能であり、保管性にも劣り、充填作業者への負担が重いという問題点がある。また分解洗浄が不可能であることから、内側の底隅などに塵や埃がたまりやすいといった問題があった。このような清掃問題はチューブ容器の内容物が医薬品や食品などのように衛生が重視される場合に重大な問題点となる。

さらに一体型の通箱は、プラスチック材料による一体成型品となるが、脱型する際に抜きテーパが必要であり、充填時のロボット式供給装置への適用が困難であるという問題もある。さらに通箱の仕様を変更する際には、成型金型の設計変更が必要となるため、コスト面から種々のバリエーションを提供することが現実的には不可能であった。

【0004】

他方、分解型の通箱では、側面にチューブ容器を排出する供給孔を設けることが困難であった。例えば、上述の特許文献3においては、チューブ容器出口となる不連続部を設けることによって、側壁面を引き上げる方法を用いてチューブ容器の排出を行うの構造となっていた。かかる分解型の通い箱は、側面を形成する部材を底面を形成する部材に嵌め込んで形成することから、供給孔を設けるのが設計上困難であるという問題点があった。

【0005】

また分解型の通箱では、底面部材、側面部材、蓋部材が必要であり、またチューブ容器の排出時に蓋部材及び底面部材を外す必要もあり作業が繁雑となり、枠と底が分離していることから取り扱いが難しく、またチューブ容器排出口の高さが異なるために、現行の一体型の通箱(チューブコンテナ)の代替品として自動充填装置のチューブ供給部にセットすることが不可能であった。

さらに通箱の強度が一体型の通箱に比較して脆弱であり、搬送時に、配並されたチューブ容器が外圧により変形するという問題もあった。

【0006】

またプラスチック発泡体の一体式通箱を用いた場合は、チューブ容器を排出する供給孔の周囲における側面を形成する部分の巾が狭くなるため、耐久性に劣るという以下の問題がある。

かかる耐久性の問題を図6に則して説明する。図6はプラスチック発泡体を箱状に形成した通箱50である。かかる通箱の両側面にチューブ容器出口となる供給孔51,51が形成されている。

通箱に垂直に並置されたチューブ容器52は、通箱50を傾けることによって一の供給孔51から転出することになる。かかる場合、供給孔51の孔端縁53と角稜線54との巾57は、正面板状体55の板厚と等しくなっている。孔端縁53の巾を正面板状体55の板厚より大きく設計すると、供給孔51の排出口近傍59に突出部が生じるためチューブ容器の52の円滑な転出を阻害することになるからである。

【0007】

分解型の通箱では軽量化の観点からプラスチック発泡体やプラスチックダンボールを使用するのが好ましいが、合成樹脂によって形成された一体型の通箱に比較して強度が弱い。特に孔端縁53における強度が問題となる。かかる箇所の強度を確保するために孔端縁53と角稜線54との巾57を大きくすると、排出口近傍59がチューブ容器の転出を阻む突出部となってしまう。

すなわち、孔端縁53と角稜線54との間には、巾を大きくすると転出するチューブ容器の円滑な排出を阻み、巾を小さくすると耐久性に劣るというトレードオフの関係が存在する。

さらに分解型の通箱を組み立てる際に、複数の構成部材を止めるためのホック等が必要となるが、かかるホック等の止具の凹凸形状によって、配並された金属チューブ容器が変形するという問題が考えられる。

【0008】

【特許文献1】実公平5−16130号公報

【特許文献2】実公平3−35746号公報

【特許文献3】特開平9−249275号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明に係るチューブ容器用組立式通箱は、上記問題点を全て解決することを目的とする。即ち、現行の一体型のチューブ容器収納コンテナの代替品として自動充填装置のチューブ供給部にそのままセットすることができ、側面よりチューブ容器を排出して作業性を向上させ、更に供給孔の縁部の補強を図り、金属チューブ容器がホック等の止め具で変形することを防止すると共にチューブ容器排出の円滑性を保持することを目的とする。また分解することによって空箱時の体積を縮小することができ、洗浄を容易にすることを目的とする。

【課題を解決するための手段】

【0010】

本発明は、上記課題を解決するための以下の構成を採用した。

(1)平面が開口し内容物充填前のチューブ容器を垂直に並置して収納することができる箱状のチューブ容器用組立式通箱であって、当該通箱の正面板状体、背面板状体、側面板状体及び底面板状体がプラスチック材料によって形成され、少なくとも一側面を形成する板状体には並置されたチューブ容器を転出することができる四角形状の供給孔が形成され、当該供給孔の孔端縁と通箱の角稜線との巾が通箱を形成する板状体の厚みの2倍以上の長さをもって形成され、該角稜線を介して隣接する前記正面板状体又は背面板状体の裏面に嵩上げ部材が配置されており、前記孔端縁と前記正面板状体又は背面板状体に配置された嵩上げ部材面とが略面一となることを特徴とするチューブ容器用組立式通箱である。

【0011】

(2)前記側面板状体が角稜線から延出して正面板状体及び背面板状体上に屈曲される折り返しリブを有し、リブ及び組立時に対向する正面板状体の対向箇所に止め具が形成されていることを特徴とする上記(1)記載のチューブ容器用組立式通箱である。

(3)前記正面板状体、背面板状体及び側面板状体は底面板状体に夫々連接していることを特徴とする上記(1)及び(2)記載のチューブ容器用組立式通箱である。

(4)前記チューブ容器用組立式通箱は、前記側面上端に係止される引掛部を有する被覆片を備えることを特徴とする上記(1)乃至(3)のいずれか一に記載されたチューブ容器用組立式通箱である。

【0012】

(5)前記プラスチック材料が、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレートであることを特徴とする上記(1)乃至(4)のいずれか一に記載されたチューブ容器用組立式通箱である。

(6)前記プラスチック材料が、発泡体であることを特徴とする上記(1)乃至(5)のいずれか一に記載されたチューブ容器用組立式通箱である。

(7)前記プラスチック材料が、プラスチックダンボールであることを特徴とする上記(1)乃至(5)のいずれか一に記載されたチューブ容器用組立式通箱である。

(8)前記板状体の厚みが2〜15mmであることを特徴とする上記(1)乃至(7)のいずれか一に記載されたチューブ容器用組立式通箱である。

【0013】

本発明に係るチューブ容器用組立式通箱は、少なくとも正面板状体、背面板状体、側面板状体及び底面板状体より構成されている。

かかる板状体は、プラスチック材料で形成されていることを特徴とする。プラスチック材料は、耐水性を有し、紙粉のような埃の発生を防止することができるためである。プラスチック材料としては、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート等が好適である。

また前記プラスチック材料は、発泡体又はプラスチックダンボールであることが好ましい。発泡体又はプラスチックダンボールによって通箱を形成することにより、軽量なチューブ容器用組立式通箱を提供できるからである。

ここで発泡体としては、発泡ポリプロピレン、発泡ポリエチレン、発泡ポリエチレンテレフタレート等が用いられる。特に発泡ポリプロピレンは、耐熱性、耐油性、軽量化等の観点から優れている。例えば、三井化学ファブロ(株)の「パロニア」、住化プラステック(株)の「スミセラー」等が市販されている。

前記板状体の厚みは、2〜15mmが好ましい。厚み2mm未満であれば十分な耐久性に劣るためであり、15mmを超えると、分解した後の体積が大きくなり往路における効率的な輸送や重量の点で問題となるからである。通箱の重量及び強度を考慮すると前記板状体の厚みは3〜10mmがより好ましい。

また前記通箱を形成する発泡体の発泡倍率は1.5〜15倍、より好ましくは2〜5倍の低発泡倍率が好ましい。通箱の強度及び重量の関係より、1.5倍以下だと通箱の重量が重くなりずぎ、15倍以上であると強度が不足するからである。

【0014】

本発明に係るチューブ容器用組立式通箱は、少なくとも一側面に四角形状の供給孔が形成されていることを特徴とする。

かかる供給孔は垂直に並置されたチューブ容器が円滑に転出可能な大きさであれば特に大きさは限定されない。チューブ容器一本分の大きさであっても複数本が同時に転出可能な大きさであっても良い。

但し、本発明の組立式通箱に係る供給孔の孔端縁と通箱の角稜線との巾は、通箱を形成する板状体の厚みの2倍以上の長さをもって形成されている必要がある。

【0015】

すなわち、本発明に係るチューブ容器用組立式通箱は、合成樹脂によって形成された一体型の通箱に比較して強度が弱く、また組立及び折畳みの作業を繰り返し行うことから、特に供給孔の孔端縁と通箱の角稜線との間の部分が経時破損する問題が生じる。そのため、通箱を形成する板状体の厚みの2倍以上とすることによって、十分な強度が得られる。

【0016】

また、本発明に係るチューブ容器用組立式通箱は、角稜線を介して隣接する前記正面板状体の裏面に嵩上げ部材が配置されている。かかる嵩上げ部材は、前記孔端縁と前記正面板状体裏面とが略面一となる厚みであることを要する。

このような構造にすることによって、供給孔の縁部の補強を図ると共に、一体成形のチューブ容器用コンテナ通箱と供給孔の高さを調整することができ、チューブ容器排出の円滑の保持を図ることができる。また、かかる嵩上げ部材は、組立時に必要となるホック等突出した止め具部材による金属製チューブの変形を防止することができる。

【0017】

さらに、本発明に係るチューブ容器用組立式通箱は、前記側面板状体が角稜線から延出して正面板状体及び背面板状体上に屈曲される折り返しリブを有し、リブ及び組立時に対向する正面板状体及び背面板状体の対向箇所に止め具が形成されていることが好ましい。

【0018】

止め具を有する折り返しリブを設けることによって、通箱の組立形状を補強することができると共に、チューブ容器排出後の空箱時において、止め具を外すことによって容易に分解し折り畳むことが可能となる。

かかる止め具は、正面板状体とリブを係止できる構造であれば、いずれの構造であってもよい。例えば、ホック、マジックテープ(株式会社クラレの登録商標)等が挙げられる。

【0019】

本発明に係るチューブ容器用組立式通箱は、前記供給孔を覆う被覆片を備えるのが好ましい。かかる被覆片は、チューブ容器を収納して持ち運ぶ際のチューブ容器の脱落を防止すると共に、内容物充填装置に設置し、チューブ容器を転出する際に迅速に取り外す構造とすることが望まれる。

【0020】

そのため、前記被覆片は側面上端に係止される引掛部を有するのが好適である。引掛部は被覆片の上端を折り返すことによって形成することができる。かかる構造は引掛部の上端全体を折り返しても良いし、上端の一部を数箇所折り返しても良い。

さらに本発明に係るチューブ容器用組立式通箱は、上部開口部を覆う蓋部材を備えるのが好ましい。

【0021】

かかる蓋部材は上部開口部を覆う形状であれば、どのような形状でも良い。上部開口部の形状より大きい寸法の嵌合する蓋部材であっても良いし、透明なプラスチック板や、ビニールであっても良い。

【0022】

特に好ましくは、前記通箱と同じプラスチック発泡体又はプラスチックダンボールで形成された上部開口部の形状より大きい寸法の嵌合する蓋部材であるのが好ましい。かかる蓋部材は、前記した折り返しリブと止め具を設けることによって、本発明に係る通箱と同様に組立及び折り畳みが可能であるため好ましい。

【発明の効果】

【0023】

本発明に係るチューブ容器用組立式通箱は、現行の一体型のチューブ容器収納コンテナの代替品として自動充填装置のチューブ供給部にそのままセットすることができ、側面の供給孔よりチューブ容器を排出できることによって作業効率を向上させ、更に嵩上げ部材により金属製チューブの変形も防止でき、供給孔の縁部の補強を図ると共にチューブ容器転出の円滑性を向上させるという優れた効果を奏する。

また、軽量で作業者の負担が軽減でき、チューブ容器使用後は通箱を折り畳むことができ、占有体積を縮小することにより、保管並びに輸送時の効率を向上するという効果を奏する。

さらに、組立式であるために通箱の垂直性が保たれるため、ロボット式のチューブ供給装置に対応できるという効果を奏する。

【発明を実施するための最良の形態】

【0024】

[実施の形態1]

本発明に係るチューブ容器用組立式通箱の実施形態の一例を図面に沿って説明する。ただし、下記に示す実施形態は本発明に係るチューブ容器用組立式通箱の一例であって、本発明を限定するものではない。

【0025】

図1は、本実施形態に係るチューブ容器用組立式通箱10の展開斜視図である。本実施形態に係るチューブ容器用組立式通箱10は、空箱時に折り畳むことにより占有体積を縮小することが可能である。

本実施形態に係るチューブ容器用組立式通箱10は、図1に示す如く正面板状体1、背面板状体2、側面板状体3,3及び底面板状体4を有する。図1に示す如く、底面板状体4の四辺には正面板状体1、背面板状体2及び側面板状体3,3が連接している。

ここで側面板状体3,3には四角形状の供給孔8,8が形成されている。そして、本実施形態に係るチューブ容器用組立式通箱10は、組立及び折畳みの作業の繰り返しを前提として構成されていることから、供給孔の孔端縁と通箱の角稜線との間の部分が経時破損するという問題が生じる。特に供給孔の角部と通箱の角稜線の略端部Pに亀裂が生じる可能性が高い。そのため、かかる供給孔の孔端縁15,15と角稜線5との巾17は板状体の略3倍の厚みを有して構成されている。

【0026】

さらに本実施形態に係るチューブ容器用組立式通箱10は、正面板状体1に嵩上げ部材6が連接している。かかる嵩上げ部材6を通箱内部方向へ折り返すことにより、前記孔端縁15と前記正面板状体1裏面とを略面一とすることができる。なお、嵩上げ部材6の端部内側には高さ調整部材9が形成されている。

上記嵩上げ部材6は、正面板状体1と切り離した別部材を用いても良い。すなわち、図1に示す嵩上げ部材7を嵩上げ部材6の代りに用いても良い。

【0027】

本実施形態に係るチューブ容器用組立式通箱10は、前記側面板状体3,3における角稜線から延出して正面板状体1及び背面板状体2上に屈曲される折り返しリブ12,12,12,12が形成されている。またリブ及び組立時に対向する正面板状体及び背面板状体の対向箇所に止め具14,16が形成されている。図ではホックが使われている。止め具を有する折り返しリブを設けることによって、通箱の組立形状を補強することができると共に、チューブ容器排出後の空箱時において、止め具を外すことによって容易に分解し折り畳むことができる。なお、図1には示されていないが、背面板状体2の内側に薄い樹脂板等を接着して、ホック16,16,16,16の凹凸裏面を被覆するのが好ましい。

【0028】

本実施形態に係るチューブ容器用組立式通箱10は、前記供給孔8,8を覆う被覆片11,11を備えている。前記被覆片は側面上端に係止される引掛部18,18を有する。かかる引掛部18,18は被覆片11,11の上端を折り返すことによって形成される。かかる被覆片11,11は、チューブ容器を収納して持ち運ぶ際のチューブ容器の脱落を防止することができ、更に内容物充填装置に設置し、チューブ容器を転出する際に迅速に取り外すことが可能である。

【0029】

ここで前記正面板状体1、側面板状体3,3、背面板状体2、嵩上げ部材6又は7及び

被覆片11,11は低発泡ポリプロピレンである三井化学ファブロ(株)の「パロニア」によって形成されている。発泡倍率は3倍である。

通箱本体は、縦54mm、横38mm、高さ17mmであり、板状体の厚みは5mmであり、孔端縁15と角稜線5,5との巾は15mmである。

【0030】

図2は、図1に示したチューブ容器用組立式通箱10を組み立てた状態を示す斜視図である。なお、別部材の嵩上げ部材7を使用し、被覆片11は省略する。

本実施形態に係るチューブ容器用組立式通箱10は、正面板状体1、背面板状体2、側面板状体3,3及び底面板状体4より構成されている。また側面に四角形状の供給孔8,8が形成されている。

【0031】

本実施形態に係るチューブ容器用組立式通箱10は、供給孔8,8の孔端縁15,15と通箱の角稜線5,5との巾(15mm)は、上記の如く通箱を形成する板状体の厚み(5mm)の3倍である。

プラスチック発泡体は、合成樹脂によって形成された一体型の通箱に比較して強度が弱いが、上記の構造を採用することよって供給孔8の孔端縁15と通箱の角稜線5との間の破損を防止することができる。

【0032】

また、本実施形態に係るチューブ容器用組立式通箱10は、角稜線5,5を介して隣接する前記正面板状体1の裏面に嵩上げ部材7が配置されている。かかる嵩上げ部材7によって、前記孔端縁15と前記正面板状体1裏面とを面一とし、供給孔8の縁部の補強を図ると共に、止め具による金属製チューブの変形を防止し、かつチューブ容器排出の円滑性の保持を図っている。なお、通箱には内容物充填前のチューブ容器19,19・・・を垂直に並置して収納している。

【0033】

さらに、本実施形態に係るチューブ容器用組立式通箱10は、前記側面板状体3,3から延出して正面板状体1及び背面板状体上2に屈曲される折り返しリブ12,12,12,12を有し、リブ12及び組立時に対向する正面板状体1及び背面板状体2の対向箇所にホック14,14,14,14・・が形成されている。

かかる構造を採用することによって、空箱時に通箱を折り畳むことによって占有体積を縮小することができ、保管場所が狭くてすみ復路の輸送効率をあげ、内容物充填装置にそのままセットし側面よりチューブ容器を排出することによって作業効率を向上させ、更に供給孔の縁部の補強を図ると共にチューブ容器転出の円滑性を向上させることができる。

また、正面板状体1、背面板状体2及び側面板状体3,3の高さは収納するチューブ容器の全長より適当な高さだけ高くすれば良く、本実施形態に係る組立式チューブ容器通箱は、プラスチック材料の発泡体又はプラスチックダンボールにより形成されるので、樹脂の一体型コンテナ通箱に比較して軽量で更に体積が減少できる。

そのため、取扱い作業者の負担を大幅に軽減でき、チューブ容器納入時の輸送コストの低減を図ることができる。

また、組立式であるために、外壁(正面、背面、側面板状体)が底面に対して垂直になることから、通箱の垂直性が保たれるため、ロボット式のチューブ供給装置において通箱をピックアップする際に収納されているチューブ容器を傾くことなく取り出すことができる。

さらに、ピックアップされた通箱を分解後、板状体を洗浄することが可能であるので、医薬品や食品等のように衛生面での要求特性も十分満たすことができる。

【0034】

[実施の形態2]

図3は、本実施形態に係る他のチューブ容器用組立式通箱20の斜視図である。

本実施形態に係るチューブ容器用組立式通箱20は、図3に示す如く正面板状体21、背面板状体22、側面板状体23,23及び底面板状体24を有する。

ここで側面板状体23,23には四角形状の供給孔28,28が形成されている。かかる供給孔の孔端縁35,35と角稜線25との巾37,37は板状体の略4倍の厚みを有する。

【0035】

また本実施形態に係るチューブ容器用組立式通箱20は、正面板状体21の裏面に嵩上げ部材27,27が配設されている。かかる嵩上げ部材27,27によって、前記孔端縁35と前記正面板状体21裏面とを面一とすることができ、供給孔28の縁部の補強を図ると共に図示しないチューブ容器排出の円滑性の向上を図っている。

【0036】

本実施形態に係るチューブ容器用組立式通箱20は、前記側面板状体23,23における角稜線25から延出して正面板状体21及び背面板状体22上に屈曲される折り返しリブ32,32が形成されている。またリブ及び組立時に対向する正面板状体21及び背面板状体22の対向箇所に止め具34,34,34,34が形成されている。図3ではホックが使われている。止め具を有する折り返しリブを設けることによって、通箱の組立形状を補強することができると共に、チューブ容器排出後の空箱時において、止め具を外すことによって容易に分解し折り畳むことができる。

【0037】

さらに、本実施形態に係るチューブ容器用組立式通箱20は、正面板状体21及び背面板状体22に表面部材39,39が連接している。かかる表面部材39,39は、組立時に正面板状体21及び背面板状体22の表面側に折り返されることによってリブ32,32と略面一を形成する。

【0038】

本実施形態に係るチューブ容器用組立式通箱20は、前記供給孔28,28を覆う被覆片31,31を備えている。前記被覆片は側面上端に係止される引掛部38,38を有する。かかる引掛部38,38は被覆片31,31の上端を折り返すことによって形成される。かかる被覆片31,31は、チューブ容器を収納して持ち運ぶ際のチューブ容器の脱落を防止することができ、更に内容物充填装置に設置し、チューブ容器を転出する際に迅速に取り外すことが可能である。

【0039】

ここで前記正面板状体21、側面板状体23,23、背面板状体22、嵩上げ部材27及び被覆片31,31は三井化学ファブロ(株)の「パロニア」によって形成されている。

かかる構造を採用することによって、空箱時に通箱を折り畳むことによって占有体積を縮小することができ、自動充填装置にそのままセットし側面よりチューブ容器を排出することによって作業効率を向上させ、更に供給孔の縁部の補強を図ると共に、止め具による金属製チューブの変形を防止し、チューブ容器転出の円滑性を向上させることができる。

また、正面板状体21、背面板状体22及び側面板状体23,23の高さは収納するチューブ容器の全長より適当な高さだけ高くすれば良く、本実施形態2に係る組立式チューブ容器通箱は、プラスチック材料の発泡体により形成されるので、樹脂の一体型コンテナ通箱に比較して軽量で更に体積が減少でき、取扱い作業者の負担を大幅に軽減すると共に、チューブ容器納入時の輸送コストの低減を図ることができる。

【0040】

[実施の形態3]

図2又は図3で示されるような、正面板状体1、背面板状体2、側面板状体3,3及び底面板状体4より構成されているチューブ容器用組み立式通箱40を用意する。側面には四角形状の供給孔が形成されている。

本実施形態に係るチューブ容器用組立式通箱40は、供給孔の孔端縁と通箱の角稜線との巾が、通箱を形成する板状体の厚みの2倍以上である。

【0041】

本実施形態に係るチューブ容器用組立式通箱40は、角稜線を介して隣接する前記正面板状体の裏面に嵩上げ部材が配置されている。かかる嵩上げ部材によって、前記孔端縁と前記正面板状体裏面とを面一とし、供給孔の縁部の補強を図ると共にチューブ容器排出の円滑性の保持を図っている。なお、通箱には内容物充填前のチューブ容器が垂直に並置収納されている。。

上記のチューブ容器用組立式通箱40は、自動充填装置41に供給されるまでは通常のチューブ容器収納コンテナとして機能し、内容物充填前のチューブ容器の格納及び運搬のために使用される。

【0042】

本実施形態に係るチューブ容器用組立式通箱40を自動充填装置41に設置する際は、図4に示す如くチューブ容器を横に寝かした状態になるように、通箱40,40を手前に横倒しに設置する。本実施形態においては、自動充填装置41の容器投入機42の左右両側に二体のチューブ容器組立式通箱40,40が設置されている。

かかる状態に通箱を設置した後、図示しない被覆片を取り外することによって、チューブ容器49,49が自動充填装置41の容器投入機42へ転出する。この際、通箱の孔端縁と正面板状体裏面とが面一となるので、チューブ容器は供給孔48,48の出口付近で障害物に阻害されることなく、円滑に転出し得る。

【0043】

また本実施形態に係るチューブ容器用組立式通箱40は、図2又は図3に示す如く側面の左右二箇所に供給孔を形成すれば、自動充填装置41の左右の設置場所に任意に設置することが可能であるが、仮に通箱40の一側面にのみ供給孔を形成した形式のものであれば、通箱の右側面に供給孔を設けたものと、左側面に供給孔を設けたものの二種類を用意する必要が生じる。

【0044】

[実施の形態4]

図5は、本実施形態に係る他のチューブ容器用組立式通箱60の斜視図である。

本実施形態に係るチューブ容器用組立式通箱60は、図5に示す如く正面板状体61、背面板状体62、側面板状体63,63及び底面板状体64を有する。

ここで側面板状体63,63には四角形状の供給孔68,68が形成されている。かかる供給孔の孔端縁75,75と角稜線65との巾77,77は板状体の略4倍の長さを有する。

【0045】

また本実施形態に係るチューブ容器用組立式通箱60は、正面板状体61及び背面板状体62の上方側に外側に折り返される補強部材79が連接している。

さらに正面板状体61には、上方より嵩上げ部材67によって被嵌される。嵩上げ部材67は、上端がコの字状に屈曲しており、正面板状体61の上端部に引っ掛かる構造となっている。嵩上げ部材67の外面には、高さ調整部材80が接着されている。かかる嵩上げ部材67を正面板状体61に被嵌することによって、前記孔端縁75と前記嵩上げ部材67の表面とが面一となり、供給孔68の縁部の補強を図ると共に図示しないチューブ容器排出時にチューブ容器が孔端縁75の内側に引っ掛かって転出が阻害されないようにチューブ容器の転出の際の円滑性を担保している。

【0046】

本実施形態に係るチューブ容器用組立式通箱60は、前記側面板状体63,63における角稜線65,65から延出して正面板状体61及び背面板状体62上に屈曲される折り返しリブ72,72が形成されている。またリブ及び組立時に対向する正面板状体61及び背面板状体62の対向箇所に止め具74,74,74,74が形成されている。図5ではホックが使われている。止め具を有する折り返しリブを設けることによって、通箱の組立形状を補強することができると共に、チューブ容器排出後の空箱時において、止め具を外すことによって容易に分解し折り畳むことができる。また側面板状体63,63の上端部外側には、補強体82が接着されている。

【0047】

さらに、本実施形態に係るチューブ容器用組立式通箱60は、前記供給孔68,68を覆う被覆片71,71を備えている。前記被覆片71,71は側面上端に係止される引掛部78,78を有する。かかる引掛部78,78は被覆片71,71の上端を折り返すことによって形成される。かかる被覆片71,71は、チューブ容器を収納して持ち運ぶ際のチューブ容器の供給孔68からの脱落を防止することができ、更に自動充填装置に設置し、チューブ容器を転出する際に迅速に取り外すことが可能である。

【図面の簡単な説明】

【0048】

【図1】実施形態1に係るチューブ容器用組立式通箱の展開斜視図である。

【図2】図1に示したチューブ容器用組立式通箱を組み立てた状態を示す斜視図である。

【図3】本実施形態に係る他のチューブ容器用組立式通箱の斜視図である。

【図4】実施形態に係るチューブ容器用組立式通箱を自動充填装置に設置する工程を説明する概念図である。

【図5】本実施形態に係る更に他のチューブ容器用組立式通箱の斜視図である。

【図6】通箱の問題点を説明するための斜視図である。

【符号の説明】

【0049】

1,21,61 正面板状体

2,22,62 背面板状体

3,23,63 側面板状体

4,24,64 底面板状体

5,25,65 角稜線

6,7,27,67 嵩上げ部材

8,28,68 供給孔

10,20,40,60 チューブ容器用組立式通箱

11,31,71 被覆片

12,32,72 リブ

14,16,34,74 止め具

15,35,75 孔端縁

17,37,77 巾

19 チューブ容器

【特許請求の範囲】

【請求項1】

平面が開口し内容物充填前のチューブ容器を垂直に並置して収納することができる箱状のチューブ容器用組立式通箱であって、当該通い箱の正面板状体、背面板状体、側面板状体及び底面板状体がプラスチック材料によって形成され、少なくとも一側面を形成する板状体には並置されたチューブ容器を転出することができる四角形状の供給孔が形成され、当該供給孔の孔端縁と通箱の角稜線との巾が通箱を形成する板状体の厚みの2倍以上の長さをもって形成され、該角稜線を介して隣接する前記正面板状体又は背面板状体の裏面に嵩上げ部材が配置されており、前記孔端縁と前記正面板状体又は背面板状体に配置された嵩上げ部材面とが略面一となることを特徴とするチューブ容器用組立式通箱。

【請求項2】

前記側面板状体が角稜線から延出して正面板状体及び背面板状体上に屈曲される折り返しリブを有し、リブ及び組立時に対向する正面板状体の対向箇所に止め具が形成されていることを特徴とする請求項1記載のチューブ容器用組立式通箱。

【請求項3】

前記正面板状体、背面板状体及び側面板状体は底面板状体に夫々連接していることを特徴とする請求項1及び2記載のチューブ容器用組立式通箱。

【請求項4】

前記チューブ容器用組立式通箱は、前記側面上端に係止される引掛部を有する被覆片を備えることを特徴とする請求項1乃至3のいずれか一に記載されたチューブ容器用組立式通箱。

【請求項5】

前記プラスチック材料が、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレートであることを特徴とする請求項1乃至4のいずれか一に記載されたチューブ容器用組立式通箱。

【請求項6】

前記プラスチック材料が、発泡体であることを特徴とする請求項1乃至5のいずれか一に記載されたチューブ容器用組立式通箱。

【請求項7】

前記プラスチック材料が、プラスチックダンボールであることを特徴とする請求項1乃至5のいずれか一に記載されたチューブ容器用組立式通箱。

【請求項8】

前記板状体の厚みが2〜15mmであることを特徴とする請求項1乃至7のいずれか一に記載されたチューブ容器用組立式通箱。

【請求項1】

平面が開口し内容物充填前のチューブ容器を垂直に並置して収納することができる箱状のチューブ容器用組立式通箱であって、当該通い箱の正面板状体、背面板状体、側面板状体及び底面板状体がプラスチック材料によって形成され、少なくとも一側面を形成する板状体には並置されたチューブ容器を転出することができる四角形状の供給孔が形成され、当該供給孔の孔端縁と通箱の角稜線との巾が通箱を形成する板状体の厚みの2倍以上の長さをもって形成され、該角稜線を介して隣接する前記正面板状体又は背面板状体の裏面に嵩上げ部材が配置されており、前記孔端縁と前記正面板状体又は背面板状体に配置された嵩上げ部材面とが略面一となることを特徴とするチューブ容器用組立式通箱。

【請求項2】

前記側面板状体が角稜線から延出して正面板状体及び背面板状体上に屈曲される折り返しリブを有し、リブ及び組立時に対向する正面板状体の対向箇所に止め具が形成されていることを特徴とする請求項1記載のチューブ容器用組立式通箱。

【請求項3】

前記正面板状体、背面板状体及び側面板状体は底面板状体に夫々連接していることを特徴とする請求項1及び2記載のチューブ容器用組立式通箱。

【請求項4】

前記チューブ容器用組立式通箱は、前記側面上端に係止される引掛部を有する被覆片を備えることを特徴とする請求項1乃至3のいずれか一に記載されたチューブ容器用組立式通箱。

【請求項5】

前記プラスチック材料が、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレートであることを特徴とする請求項1乃至4のいずれか一に記載されたチューブ容器用組立式通箱。

【請求項6】

前記プラスチック材料が、発泡体であることを特徴とする請求項1乃至5のいずれか一に記載されたチューブ容器用組立式通箱。

【請求項7】

前記プラスチック材料が、プラスチックダンボールであることを特徴とする請求項1乃至5のいずれか一に記載されたチューブ容器用組立式通箱。

【請求項8】

前記板状体の厚みが2〜15mmであることを特徴とする請求項1乃至7のいずれか一に記載されたチューブ容器用組立式通箱。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−16550(P2011−16550A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−162321(P2009−162321)

【出願日】平成21年7月9日(2009.7.9)

【出願人】(000156824)関西チューブ株式会社 (6)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月9日(2009.7.9)

【出願人】(000156824)関西チューブ株式会社 (6)

【Fターム(参考)】

[ Back to top ]