チューブ容器

【課題】容器口部内に残留する内容物が頗る少なく、かつキャップの着脱が容易であるチューブ容器。

【解決手段】立上り壁部、肩部4、胴部3及び裾シール部2を備えたチューブ容器1において、前記肩部の表面に、キャップ係止部6を形成したことを特徴とするチューブ容器。

【解決手段】立上り壁部、肩部4、胴部3及び裾シール部2を備えたチューブ容器1において、前記肩部の表面に、キャップ係止部6を形成したことを特徴とするチューブ容器。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はチューブ容器に関し、さらに詳しくは、容器口部内に残留する内容物の量が、頗る少なく、かつキャップの着脱が容易であるチューブ容器に関する。

【背景技術】

【0002】

従来の一般的なチューブ容器としては、図9に示すものがある。すなわち、円筒状に形成された口部50と、口部50から下方へ傾斜した肩部51と、該肩部51の下方に続き、内容物の大部分を収容するための、均一な肉厚を有する胴部52とから構成されている。このような従来のチューブ容器としては、特許文献1に示すようなものがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実公昭53−524号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このような従来のチューブ容器は、口部にキャップを係止するためのねじ部を形成する必要があるため、口部の丈が長く、加えて、口部と肩部が厚く形成されているため、絞り出しが困難であり、又胴部の内容物を絞り出した後の内容物の残留量が大きいという欠点があった。そこで、従来は、残量分を表示容量に上乗せして充填する必要があった。また、キャップを着脱するには、多く回転させなければならないため、頗る手数を要した。

この発明は、このような課題に着目してなされたものであり、容器口部内に残留する内容物の量が頗る少なく、かつキャップの着脱が容易であるチューブ容器を提供することを目的とする。

【課題を解決するための手段】

【0005】

この課題を解決するため、請求項1記載の発明の解決手段は、立上り壁部、肩部、胴部及び裾シール部を備えたチューブ容器において、前記肩部の表面に、キャップ係止部を形成したことを特徴とするチューブ容器である。

【0006】

この課題を解決するため、請求項2記載の発明の解決手段は、立上り壁部の高さが、10mm以下であることを特徴とする。

【0007】

この課題を解決するため、請求項3記載の発明の解決手段は、キャップ係止部が、ねじであることを特徴とする。

【0008】

この課題を解決するため、請求項4記載の発明の解決手段は、チューブ容器が、金属製チューブ容器であることを特徴とする。

【0009】

この課題を解決するため、請求項5記載の発明の解決手段は、チューブ容器が、合成樹脂製チューブ容器であることを特徴とする。

【0010】

この課題を解決するため、請求項6記載の発明の解決手段は、立上り壁部、肩部、胴部及び裾シール部を備えた金属製チューブ容器の製造方法であって、切削カッターを用いて、前記肩部の表面にキャップ係止部を形成することを特徴とする金属製チューブ容器の製造方法である。

【0011】

この課題を解決するため、請求項7記載の発明の解決手段は、立上り壁部、肩部、胴部及び裾シール部を備えた金属製チューブ容器の製造方法であって、押し付け金型を用いて、前記肩部の表面にキャップ係止部を形成することを特徴とする金属製チューブ容器の製造方法である。

【0012】

この課題を解決するため、請求項8記載の発明の解決手段は、立上り壁部、肩部、胴部及び裾シール部を備えた合成樹脂製チューブ容器の製造方法であって、金型内に溶融樹脂を供給して、立上り壁部、肩部及び肩部表面のキャップ係止部を一体に形成することを特徴とする合成樹脂製チューブ容器の製造方法である。

【発明の効果】

【0013】

本発明に係るチューブ容器によれば、容器口部内に残留する内容物の量を、頗る少なくすることができる効果を有する。また、キャップの着脱が容易である効果を奏する。

【図面の簡単な説明】

【0014】

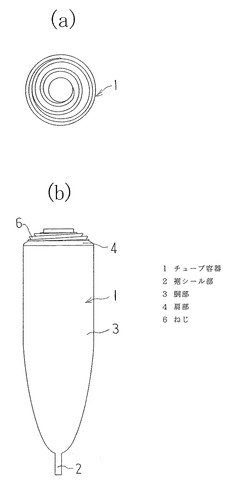

【図1】本発明に係るチューブ容器を示す平面図(a)及び正面図(b)である。

【図2】本発明に係るチューブ容器を示す正面断面図である。

【図3】本発明に係るチューブ容器の断面及びキャップを示す正面断面図。

【図4】本発明に係るチューブ容器の肩部に、切削カッターによりねじ加工が施された状態を示す図面である。

【図5】本発明に係るチューブ容器の肩部に、切削カッターにより溝部が形成された状態を示す図面である。

【図6】本発明に係るチューブ容器の肩部に、切削カッターにより溝部が形成されたチューブ容器の肩部を示す図面である。

【図7】本発明に係るチューブ容器の肩部に、回転加工によりねじ加工が施される状態を示す図面である。

【図8】本発明に係るチューブ容器が、金型に合成樹脂を供給して成形される状態を示す図面である。

【図9】従来のチューブ容器を示す図面である。

【発明を実施するための形態】

【0015】

以下、本発明の実施例の一例を図面に基づいて説明する。

【実施例1】

【0016】

図1〜図7は、この発明に係る実施例1に係るチューブ容器1であり、このチューブ容器1は、裾部2、胴部3及び肩部4から構成され、図2に示すように、肩部4の上端には立上り壁部5が形成されている。すなわち、このチューブ容器1の特徴は、ねじ部等のキャップ係止部を形成するための口部又はノズル部が省略され、高さが低い立上り壁部5が形成された点にある。立上り壁部5の高さ(閉鎖膜5aの上面から立上り壁部5の天面までの寸法)Lは、内容物の残留量を極力少なくすることを考慮すると、10mm以下が適する。なお、チューブ容器1の立上り壁部5の下端が閉鎖膜5aで塞がれている場合、立上り壁部5の高さLは、意図しない破断を防ぐため、少なくとも0.5mm以上とするのが望ましい。チューブ容器1が閉鎖膜5aを有する場合には、図3に示す閉鎖膜5aを開封するための針部11aを備えたキャップ11が取り付けられる。チューブ容器1が閉鎖膜5aを有しない場合は、キャップ11に針部11aを設ける必要はない。

【0017】

このチューブ容器1の他の特徴は、キャップ係止部が、肩部4の表面に形成された点である。キャップ係止部の構造としては、回転式キャップを取り付けることができれば、どのようなものであってもよい。具体的には、図1〜図3に示す3〜8山(好ましくは3〜4山)の連続したねじ山とねじ谷で構成されるねじ6や、図6に示すねじ6と同等の機能を有する複数の溝部9がある。また、複数の溝部9を複数のねじ山としてもよいが、ねじに限らず、カムの機能を有する溝やリブを形成してもよい(図示せず)。

このようなキャップ係止部の形状は、図1〜図3に示すように、肩部4に凹凸が存在する形状、または、図6に示すように、肩部4に凹部のみが存在する形状のいずれであってもよい。また、キャップ係止部が形成される領域は、肩部4の全体あるいは肩部4の一部のいずれであってもよい。

また、本実施例では、肩部4が傾斜した形状に形成され、容器の中心軸線と肩部4とのなす角度が約60°に形成されている。しかしながら、傾斜した形状に限らず、容器の中心軸線と肩部4とのなす角度が約90°に形成された平坦な形状であってもよい。

【0018】

また、肩部4の表面及び/または立上り壁5の下端には、緩み止め機構や位置決め機構を設けることもでき、輸送時の振動等によるキャップの緩みを防止したり、容器とキャップの向きを合わせたりすることができる。

【0019】

図1〜図3に示すチューブ容器1へのキャップ11の取り付けは、次のようにして行われる。まず、キャップ11を肩部4の上に載せると、キャップ11のねじ山の略全部が、傾斜した肩部上に形成された複数山のねじ6の頂部全体に載った状態となる。そして、キャップ11を回転させるとすぐに、キャップ11のねじ山が、肩部のねじ6のねじ谷に導入され、僅かな回転角度でキャップが締め付けられる。反対に、キャップを逆方向へ回転させると、僅かな回転角度でキャップが取り外される。

一方、図9に示す従来のチューブ容器は、ねじ部が容器の中心軸線と平行な口部50に形成されているため、キャップのねじ山は、まず口部の最上部のねじ山のみに接触するだけであり、ねじ山の数の分だけキャップを回転させる必要がある。

【0020】

図6に示すチューブ容器1へのキャップの取り付けは、複数の溝部9に対応するリブ等の突部を有するキャップ(図示せず)が次のようにして取り付けられる。まず、キャップを肩部4の上に載せ、キャップの突部が溝部に導入されるまでキャップを回転させると、キャップが締め付けられる。ここで、キャップの着脱に必要な回転角度は、溝部9の数や形状によって異なるので、より少ない回転角度となるよう適宜決められる。また、キャップ係止部がカムの機能を有する溝やリブである場合も同様である。

【0021】

このようなチューブ容器1を製造するには、まず、衝撃押出加工法などによって、立上り壁部5、肩部4及び筒状の胴部3が一体に形成されたアルミニウム等金属材料製のチューブ容器を成形する。成形後の肩部4の表面はほぼ平滑に形成されており、その厚さは胴部3よりも厚く形成されている。次に、図4、図5、図7に示すように、肩部4にねじ6や溝部9等のキャップ係止部を形成する。図4は、切削カッター7を使用して肩部4の材料を切削し、肩部4の外面にねじ6を形成する方法である。図5は、切削カッター7を使用して肩部4の材料を切削し、肩部4の外面に溝部9を形成する方法であり、図6に示すチューブ容器に成形される。図7は、図7(b)に示すように、押し付け工具8を肩部4に押し付け、次いで押し付け工具8を回転させることによって、肩部4の外面を変形させねじ6を形成する方法である。また、図7(b)のように押し付け工具8を回転させる方法に限らず、押し付け工具8を押し付けるのみでねじ6を形成してもよい。このようにして成形されたチューブ容器1に内容物が充填され、肩部4の反対側に位置する胴部3の開口端が、折り締め又は熱シール等公知の方法によって閉じられ(図示せず)、裾シール部2が形成される。

【実施例2】

【0022】

図8は、この発明に係る実施例2のチューブ容器1であり、以下に挙げる合成樹脂材料を主体として製造される。まず、チューブ容器1の胴部3を構成する材料として、ポリエチレン等のポリオレフィン系樹脂、ナイロン等のポリアミド系樹脂、エチレンビニルアルコール共重合体、ポリエチレンテレフタレート等の合成樹脂が挙げられる。これら合成樹脂のみを用いて単層又は多層の胴部を構成してもよいが、これら合成樹脂を用いた層とアルミニウム等の金属箔層を積層したものも本実施例に含まれる。次に、立上り壁部5及び肩部4を構成する材料として、上記で挙げた合成樹脂を使用することができ、単層又は多層のいずれであってもよい。

【0023】

このようなチューブ容器1を製造するには、まず、単層又は多層に形成した筒状の胴部3を成形する。胴部3を筒状にするには、シート状の材料を筒状にするか、または、押出成形によって溶融樹脂を筒状にするなど公知の方法によって製造することができる。このようにして成形された胴部3と、立上り壁部5、肩部4及び肩部表面のキャップ係止部6が一体に形成された頭部とが、以下に示す第1〜第3の製造方法によって接合される。なお、立上り壁部5の高さや閉鎖膜5aの有無、ねじやカム等肩部表面の具体的な構成については、実施例1と同様である。

【0024】

図8に示す第1の製造方法は射出成形法である。金型10は、マンドレル10a、キャビティ10b及びキャビティ入子10cから構成されている。まず、前述した公知の方法により成形された筒状の胴部3がマンドレル10a上に載せられる。次に、金型10が図示の配置にされたとき、マンドレル10a、キャビティ10b及びキャビティ入子10cで形成される空間内に溶融樹脂が供給される。そして、この空間内が溶融樹脂で満たされると、立上り壁部5、肩部4及び肩部表面のねじ6が一体となった頭部が形成されると共に、この頭部と筒状の胴部3とが接合される。

【0025】

第2の製造方法は圧縮成形法(図示せず)であり、第1の製造方法(図8)とよく似た金型10を使用することができる。まず、マンドレル10a上に筒状の胴部3が載せられ、キャビティ10b内に塊状の溶融樹脂が供給される。次に、金型10が図示の配置にされたとき、各金型部材10a、10b、10cで形成される空間内で溶融樹脂が加圧され、立上り壁部5、肩部4及び肩部表面のねじ6が一体となった頭部が形成されると共に、この頭部と筒状の胴部3とが接合される。

【0026】

第3の製造方法(図示せず)は、立上り壁部5、肩部4及び肩部表面のねじ6を一体に形成した頭部部材と、筒状の胴部3とを別々に成形しておき、これらの部材を熱風、高周波、超音波等公知の方法によって接合する方法である。このような頭部部材のみを成形するには、第1の製造方法とよく似た金型10を用いて、第1、第2の製造方法(射出成形法、圧縮成形法)のように、金型内に溶融樹脂を供給することにより成形することができる。

【0027】

上記第1〜第3の製造方法によって成形されたチューブ容器1には内容物が充填される。そして、頭部の反対側に位置する胴部3の開口端が、熱シール又は折り締め等公知の方法によって閉じられ(図示せず)、裾シール部2が形成される。

【0028】

また、第1の製造方法(図8)では、閉鎖膜5aが、立上り壁部5の下端に一体に形成されているが、閉鎖膜を備えた皿状の部材(図示せず)を別途用いてもよい。この皿状部材は、その底部が閉鎖膜5aの役割を果たし、側壁部が肩部4の内面に沿った形状に形成されている。皿状に形成するには、例えば、前述のチューブ容器1を構成する材料を用いてシート状にした材料を絞り成形する方法を用いることができる。特に、ガスバリア性が重視される場合には、アルミニウム等の金属箔層と合成樹脂層を積層した多層シートを使用する。このように別途成形された皿状部材は、その底部が上に向けられて図8によく似た金型内にインサートされ、次いで、上記第1、第2の製造方法によって、立上り壁部5、肩部4及び肩部表面のねじ6と一体に形成された頭部の内面側に接合されるが、第3の製造方法のように、各部材を別々に成形し、その後接合することも可能である。

【0029】

上記皿状部材の他にインサート可能な部材として、肩部の内面側のみを覆う両端開口のロンデル材(図示せず)を用いてもよい。また、立上り壁部5、肩部4及び肩部表面のねじ6を一体に形成した頭部部材をインサート部材とし、この頭部部材の内面側の合成樹脂を上記第1、第2、第3の製造方法によって構成することもできる。以上のようなインサート部材を構成する材料は、他方の部材及び/または胴部3との接合性、ガスバリア性、水分バリア性、内容物成分の吸着防止性などを考慮して適宜選択することができる。

【産業上の利用可能性】

【0030】

本発明に係るチューブ容器によれば、絞り出した後の内容物の残量が少なく、又少ない回転数でキャップを着脱できるので、歯磨き粉、化粧品、医薬品、食品、接着剤等の内容物を充填するチューブ容器として、広く利用することができる。

【符号の説明】

【0031】

1 チューブ容器

2 裾シール部

3 胴部

4 肩部

5 立上り壁部

6 ねじ

7 切削カッター

8 押し付け工具

9 溝部

10 金型

11 キャップ

【技術分野】

【0001】

本発明はチューブ容器に関し、さらに詳しくは、容器口部内に残留する内容物の量が、頗る少なく、かつキャップの着脱が容易であるチューブ容器に関する。

【背景技術】

【0002】

従来の一般的なチューブ容器としては、図9に示すものがある。すなわち、円筒状に形成された口部50と、口部50から下方へ傾斜した肩部51と、該肩部51の下方に続き、内容物の大部分を収容するための、均一な肉厚を有する胴部52とから構成されている。このような従来のチューブ容器としては、特許文献1に示すようなものがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実公昭53−524号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このような従来のチューブ容器は、口部にキャップを係止するためのねじ部を形成する必要があるため、口部の丈が長く、加えて、口部と肩部が厚く形成されているため、絞り出しが困難であり、又胴部の内容物を絞り出した後の内容物の残留量が大きいという欠点があった。そこで、従来は、残量分を表示容量に上乗せして充填する必要があった。また、キャップを着脱するには、多く回転させなければならないため、頗る手数を要した。

この発明は、このような課題に着目してなされたものであり、容器口部内に残留する内容物の量が頗る少なく、かつキャップの着脱が容易であるチューブ容器を提供することを目的とする。

【課題を解決するための手段】

【0005】

この課題を解決するため、請求項1記載の発明の解決手段は、立上り壁部、肩部、胴部及び裾シール部を備えたチューブ容器において、前記肩部の表面に、キャップ係止部を形成したことを特徴とするチューブ容器である。

【0006】

この課題を解決するため、請求項2記載の発明の解決手段は、立上り壁部の高さが、10mm以下であることを特徴とする。

【0007】

この課題を解決するため、請求項3記載の発明の解決手段は、キャップ係止部が、ねじであることを特徴とする。

【0008】

この課題を解決するため、請求項4記載の発明の解決手段は、チューブ容器が、金属製チューブ容器であることを特徴とする。

【0009】

この課題を解決するため、請求項5記載の発明の解決手段は、チューブ容器が、合成樹脂製チューブ容器であることを特徴とする。

【0010】

この課題を解決するため、請求項6記載の発明の解決手段は、立上り壁部、肩部、胴部及び裾シール部を備えた金属製チューブ容器の製造方法であって、切削カッターを用いて、前記肩部の表面にキャップ係止部を形成することを特徴とする金属製チューブ容器の製造方法である。

【0011】

この課題を解決するため、請求項7記載の発明の解決手段は、立上り壁部、肩部、胴部及び裾シール部を備えた金属製チューブ容器の製造方法であって、押し付け金型を用いて、前記肩部の表面にキャップ係止部を形成することを特徴とする金属製チューブ容器の製造方法である。

【0012】

この課題を解決するため、請求項8記載の発明の解決手段は、立上り壁部、肩部、胴部及び裾シール部を備えた合成樹脂製チューブ容器の製造方法であって、金型内に溶融樹脂を供給して、立上り壁部、肩部及び肩部表面のキャップ係止部を一体に形成することを特徴とする合成樹脂製チューブ容器の製造方法である。

【発明の効果】

【0013】

本発明に係るチューブ容器によれば、容器口部内に残留する内容物の量を、頗る少なくすることができる効果を有する。また、キャップの着脱が容易である効果を奏する。

【図面の簡単な説明】

【0014】

【図1】本発明に係るチューブ容器を示す平面図(a)及び正面図(b)である。

【図2】本発明に係るチューブ容器を示す正面断面図である。

【図3】本発明に係るチューブ容器の断面及びキャップを示す正面断面図。

【図4】本発明に係るチューブ容器の肩部に、切削カッターによりねじ加工が施された状態を示す図面である。

【図5】本発明に係るチューブ容器の肩部に、切削カッターにより溝部が形成された状態を示す図面である。

【図6】本発明に係るチューブ容器の肩部に、切削カッターにより溝部が形成されたチューブ容器の肩部を示す図面である。

【図7】本発明に係るチューブ容器の肩部に、回転加工によりねじ加工が施される状態を示す図面である。

【図8】本発明に係るチューブ容器が、金型に合成樹脂を供給して成形される状態を示す図面である。

【図9】従来のチューブ容器を示す図面である。

【発明を実施するための形態】

【0015】

以下、本発明の実施例の一例を図面に基づいて説明する。

【実施例1】

【0016】

図1〜図7は、この発明に係る実施例1に係るチューブ容器1であり、このチューブ容器1は、裾部2、胴部3及び肩部4から構成され、図2に示すように、肩部4の上端には立上り壁部5が形成されている。すなわち、このチューブ容器1の特徴は、ねじ部等のキャップ係止部を形成するための口部又はノズル部が省略され、高さが低い立上り壁部5が形成された点にある。立上り壁部5の高さ(閉鎖膜5aの上面から立上り壁部5の天面までの寸法)Lは、内容物の残留量を極力少なくすることを考慮すると、10mm以下が適する。なお、チューブ容器1の立上り壁部5の下端が閉鎖膜5aで塞がれている場合、立上り壁部5の高さLは、意図しない破断を防ぐため、少なくとも0.5mm以上とするのが望ましい。チューブ容器1が閉鎖膜5aを有する場合には、図3に示す閉鎖膜5aを開封するための針部11aを備えたキャップ11が取り付けられる。チューブ容器1が閉鎖膜5aを有しない場合は、キャップ11に針部11aを設ける必要はない。

【0017】

このチューブ容器1の他の特徴は、キャップ係止部が、肩部4の表面に形成された点である。キャップ係止部の構造としては、回転式キャップを取り付けることができれば、どのようなものであってもよい。具体的には、図1〜図3に示す3〜8山(好ましくは3〜4山)の連続したねじ山とねじ谷で構成されるねじ6や、図6に示すねじ6と同等の機能を有する複数の溝部9がある。また、複数の溝部9を複数のねじ山としてもよいが、ねじに限らず、カムの機能を有する溝やリブを形成してもよい(図示せず)。

このようなキャップ係止部の形状は、図1〜図3に示すように、肩部4に凹凸が存在する形状、または、図6に示すように、肩部4に凹部のみが存在する形状のいずれであってもよい。また、キャップ係止部が形成される領域は、肩部4の全体あるいは肩部4の一部のいずれであってもよい。

また、本実施例では、肩部4が傾斜した形状に形成され、容器の中心軸線と肩部4とのなす角度が約60°に形成されている。しかしながら、傾斜した形状に限らず、容器の中心軸線と肩部4とのなす角度が約90°に形成された平坦な形状であってもよい。

【0018】

また、肩部4の表面及び/または立上り壁5の下端には、緩み止め機構や位置決め機構を設けることもでき、輸送時の振動等によるキャップの緩みを防止したり、容器とキャップの向きを合わせたりすることができる。

【0019】

図1〜図3に示すチューブ容器1へのキャップ11の取り付けは、次のようにして行われる。まず、キャップ11を肩部4の上に載せると、キャップ11のねじ山の略全部が、傾斜した肩部上に形成された複数山のねじ6の頂部全体に載った状態となる。そして、キャップ11を回転させるとすぐに、キャップ11のねじ山が、肩部のねじ6のねじ谷に導入され、僅かな回転角度でキャップが締め付けられる。反対に、キャップを逆方向へ回転させると、僅かな回転角度でキャップが取り外される。

一方、図9に示す従来のチューブ容器は、ねじ部が容器の中心軸線と平行な口部50に形成されているため、キャップのねじ山は、まず口部の最上部のねじ山のみに接触するだけであり、ねじ山の数の分だけキャップを回転させる必要がある。

【0020】

図6に示すチューブ容器1へのキャップの取り付けは、複数の溝部9に対応するリブ等の突部を有するキャップ(図示せず)が次のようにして取り付けられる。まず、キャップを肩部4の上に載せ、キャップの突部が溝部に導入されるまでキャップを回転させると、キャップが締め付けられる。ここで、キャップの着脱に必要な回転角度は、溝部9の数や形状によって異なるので、より少ない回転角度となるよう適宜決められる。また、キャップ係止部がカムの機能を有する溝やリブである場合も同様である。

【0021】

このようなチューブ容器1を製造するには、まず、衝撃押出加工法などによって、立上り壁部5、肩部4及び筒状の胴部3が一体に形成されたアルミニウム等金属材料製のチューブ容器を成形する。成形後の肩部4の表面はほぼ平滑に形成されており、その厚さは胴部3よりも厚く形成されている。次に、図4、図5、図7に示すように、肩部4にねじ6や溝部9等のキャップ係止部を形成する。図4は、切削カッター7を使用して肩部4の材料を切削し、肩部4の外面にねじ6を形成する方法である。図5は、切削カッター7を使用して肩部4の材料を切削し、肩部4の外面に溝部9を形成する方法であり、図6に示すチューブ容器に成形される。図7は、図7(b)に示すように、押し付け工具8を肩部4に押し付け、次いで押し付け工具8を回転させることによって、肩部4の外面を変形させねじ6を形成する方法である。また、図7(b)のように押し付け工具8を回転させる方法に限らず、押し付け工具8を押し付けるのみでねじ6を形成してもよい。このようにして成形されたチューブ容器1に内容物が充填され、肩部4の反対側に位置する胴部3の開口端が、折り締め又は熱シール等公知の方法によって閉じられ(図示せず)、裾シール部2が形成される。

【実施例2】

【0022】

図8は、この発明に係る実施例2のチューブ容器1であり、以下に挙げる合成樹脂材料を主体として製造される。まず、チューブ容器1の胴部3を構成する材料として、ポリエチレン等のポリオレフィン系樹脂、ナイロン等のポリアミド系樹脂、エチレンビニルアルコール共重合体、ポリエチレンテレフタレート等の合成樹脂が挙げられる。これら合成樹脂のみを用いて単層又は多層の胴部を構成してもよいが、これら合成樹脂を用いた層とアルミニウム等の金属箔層を積層したものも本実施例に含まれる。次に、立上り壁部5及び肩部4を構成する材料として、上記で挙げた合成樹脂を使用することができ、単層又は多層のいずれであってもよい。

【0023】

このようなチューブ容器1を製造するには、まず、単層又は多層に形成した筒状の胴部3を成形する。胴部3を筒状にするには、シート状の材料を筒状にするか、または、押出成形によって溶融樹脂を筒状にするなど公知の方法によって製造することができる。このようにして成形された胴部3と、立上り壁部5、肩部4及び肩部表面のキャップ係止部6が一体に形成された頭部とが、以下に示す第1〜第3の製造方法によって接合される。なお、立上り壁部5の高さや閉鎖膜5aの有無、ねじやカム等肩部表面の具体的な構成については、実施例1と同様である。

【0024】

図8に示す第1の製造方法は射出成形法である。金型10は、マンドレル10a、キャビティ10b及びキャビティ入子10cから構成されている。まず、前述した公知の方法により成形された筒状の胴部3がマンドレル10a上に載せられる。次に、金型10が図示の配置にされたとき、マンドレル10a、キャビティ10b及びキャビティ入子10cで形成される空間内に溶融樹脂が供給される。そして、この空間内が溶融樹脂で満たされると、立上り壁部5、肩部4及び肩部表面のねじ6が一体となった頭部が形成されると共に、この頭部と筒状の胴部3とが接合される。

【0025】

第2の製造方法は圧縮成形法(図示せず)であり、第1の製造方法(図8)とよく似た金型10を使用することができる。まず、マンドレル10a上に筒状の胴部3が載せられ、キャビティ10b内に塊状の溶融樹脂が供給される。次に、金型10が図示の配置にされたとき、各金型部材10a、10b、10cで形成される空間内で溶融樹脂が加圧され、立上り壁部5、肩部4及び肩部表面のねじ6が一体となった頭部が形成されると共に、この頭部と筒状の胴部3とが接合される。

【0026】

第3の製造方法(図示せず)は、立上り壁部5、肩部4及び肩部表面のねじ6を一体に形成した頭部部材と、筒状の胴部3とを別々に成形しておき、これらの部材を熱風、高周波、超音波等公知の方法によって接合する方法である。このような頭部部材のみを成形するには、第1の製造方法とよく似た金型10を用いて、第1、第2の製造方法(射出成形法、圧縮成形法)のように、金型内に溶融樹脂を供給することにより成形することができる。

【0027】

上記第1〜第3の製造方法によって成形されたチューブ容器1には内容物が充填される。そして、頭部の反対側に位置する胴部3の開口端が、熱シール又は折り締め等公知の方法によって閉じられ(図示せず)、裾シール部2が形成される。

【0028】

また、第1の製造方法(図8)では、閉鎖膜5aが、立上り壁部5の下端に一体に形成されているが、閉鎖膜を備えた皿状の部材(図示せず)を別途用いてもよい。この皿状部材は、その底部が閉鎖膜5aの役割を果たし、側壁部が肩部4の内面に沿った形状に形成されている。皿状に形成するには、例えば、前述のチューブ容器1を構成する材料を用いてシート状にした材料を絞り成形する方法を用いることができる。特に、ガスバリア性が重視される場合には、アルミニウム等の金属箔層と合成樹脂層を積層した多層シートを使用する。このように別途成形された皿状部材は、その底部が上に向けられて図8によく似た金型内にインサートされ、次いで、上記第1、第2の製造方法によって、立上り壁部5、肩部4及び肩部表面のねじ6と一体に形成された頭部の内面側に接合されるが、第3の製造方法のように、各部材を別々に成形し、その後接合することも可能である。

【0029】

上記皿状部材の他にインサート可能な部材として、肩部の内面側のみを覆う両端開口のロンデル材(図示せず)を用いてもよい。また、立上り壁部5、肩部4及び肩部表面のねじ6を一体に形成した頭部部材をインサート部材とし、この頭部部材の内面側の合成樹脂を上記第1、第2、第3の製造方法によって構成することもできる。以上のようなインサート部材を構成する材料は、他方の部材及び/または胴部3との接合性、ガスバリア性、水分バリア性、内容物成分の吸着防止性などを考慮して適宜選択することができる。

【産業上の利用可能性】

【0030】

本発明に係るチューブ容器によれば、絞り出した後の内容物の残量が少なく、又少ない回転数でキャップを着脱できるので、歯磨き粉、化粧品、医薬品、食品、接着剤等の内容物を充填するチューブ容器として、広く利用することができる。

【符号の説明】

【0031】

1 チューブ容器

2 裾シール部

3 胴部

4 肩部

5 立上り壁部

6 ねじ

7 切削カッター

8 押し付け工具

9 溝部

10 金型

11 キャップ

【特許請求の範囲】

【請求項1】

立上り壁部、肩部、胴部及び裾シール部を備えたチューブ容器において、前記肩部の表面に、キャップ係止部を形成したことを特徴とするチューブ容器。

【請求項2】

前記立上り壁部の高さが、10mm以下である請求項1記載のチューブ容器。

【請求項3】

前記キャップ係止部が、ねじである請求項1記載のチューブ容器。

【請求項4】

前記チューブ容器が、金属製チューブ容器である請求項1〜3記載のチューブ容器。

【請求項5】

前記チューブ容器が、合成樹脂製チューブ容器である請求項1〜3記載のチューブ容器。

【請求項6】

立上り壁部、肩部、胴部及び裾シール部を備えた金属製チューブ容器の製造方法であって、切削カッターを用いて、前記肩部の表面にキャップ係止部を形成することを特徴とする金属製チューブ容器の製造方法。

【請求項7】

立上り壁部、肩部、胴部及び裾シール部を備えた金属製チューブ容器の製造方法であって、押し付け工具を用いて、前記肩部の表面にキャップ係止部を形成することを特徴とする金属製チューブ容器の製造方法。

【請求項8】

立上り壁部、肩部、胴部及び裾シール部を備えた合成樹脂製チューブ容器の製造方法であって、金型内に溶融樹脂を供給して、立上り壁部、肩部及び該肩部表面のキャップ係止部を一体に形成することを特徴とする合成樹脂製チューブ容器の製造方法。

【請求項1】

立上り壁部、肩部、胴部及び裾シール部を備えたチューブ容器において、前記肩部の表面に、キャップ係止部を形成したことを特徴とするチューブ容器。

【請求項2】

前記立上り壁部の高さが、10mm以下である請求項1記載のチューブ容器。

【請求項3】

前記キャップ係止部が、ねじである請求項1記載のチューブ容器。

【請求項4】

前記チューブ容器が、金属製チューブ容器である請求項1〜3記載のチューブ容器。

【請求項5】

前記チューブ容器が、合成樹脂製チューブ容器である請求項1〜3記載のチューブ容器。

【請求項6】

立上り壁部、肩部、胴部及び裾シール部を備えた金属製チューブ容器の製造方法であって、切削カッターを用いて、前記肩部の表面にキャップ係止部を形成することを特徴とする金属製チューブ容器の製造方法。

【請求項7】

立上り壁部、肩部、胴部及び裾シール部を備えた金属製チューブ容器の製造方法であって、押し付け工具を用いて、前記肩部の表面にキャップ係止部を形成することを特徴とする金属製チューブ容器の製造方法。

【請求項8】

立上り壁部、肩部、胴部及び裾シール部を備えた合成樹脂製チューブ容器の製造方法であって、金型内に溶融樹脂を供給して、立上り壁部、肩部及び該肩部表面のキャップ係止部を一体に形成することを特徴とする合成樹脂製チューブ容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−240723(P2012−240723A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−113914(P2011−113914)

【出願日】平成23年5月20日(2011.5.20)

【出願人】(000238614)武内プレス工業株式会社 (72)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月20日(2011.5.20)

【出願人】(000238614)武内プレス工業株式会社 (72)

【Fターム(参考)】

[ Back to top ]