チューブ容器

【課題】従来よりも製造工程を簡略化することにより製造コストを削減でき、かつ、多品種少量生産に容易に対応できるチューブ容器を提供する。

【解決手段】チューブ容器10は、内容物を充填するチューブ本体20と、チューブ本体20の先端に開口され、内容物を吐出させるための吐出孔25と、チューブ本体20の先端部分を被覆して吐出孔25を閉塞するキャップ30とを備える。チューブ容器10の成形工程は、まずコア40と一次キャビティ50とを型閉じし、これらの間隙に合成樹脂を射出してチューブ本体20を射出成形する。次に、このチューブ本体20を残したコアと二次キャビティ60とを型閉じし、これらの間隙に合成樹脂を射出してチューブ本体20の先端部分にキャップ30を射出成形する。

【解決手段】チューブ容器10は、内容物を充填するチューブ本体20と、チューブ本体20の先端に開口され、内容物を吐出させるための吐出孔25と、チューブ本体20の先端部分を被覆して吐出孔25を閉塞するキャップ30とを備える。チューブ容器10の成形工程は、まずコア40と一次キャビティ50とを型閉じし、これらの間隙に合成樹脂を射出してチューブ本体20を射出成形する。次に、このチューブ本体20を残したコアと二次キャビティ60とを型閉じし、これらの間隙に合成樹脂を射出してチューブ本体20の先端部分にキャップ30を射出成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化粧品、医療品、食品、文具、日常生活品等に使用されるチューブ容器に関する。

【背景技術】

【0002】

チューブ容器は、化粧品、医療品、食品、文具、日常生活品等に使用されている。チューブ容器は、一般的に、内容物を充填する胴部、胴部の一端に形成された肩部、及び肩部より突出した首部を有するチューブ本体と、首部に装着して首部の吐出孔を閉塞するキャップとを備えている。

従来のチューブ容器の製造方法によると、まず、押出成形機によって合成樹脂を筒形状に成形する。この筒形状の合成樹脂を裁断機に搬送し、チューブ本体の胴部として任意の寸法に裁断する。そして、インサート用金型にチューブ本体の胴部を設置して合成樹脂を射出することにより、チューブ本体の肩部及び首部を成形するとともに、肩部と胴部とが融着してチューブ本体が一体になる。また、チューブ本体とは別個の金型に合成樹脂を射出してキャップを成形する。そして、チューブ本体の首部にキャップを装着することにより、チューブ容器が完成する(特許文献1参照)。

【0003】

このように、従来のチューブ容器の製造方法では、製造工程が複雑であり、各工程に応じた様々な製造設備が必要であった。また、チューブ本体の首部にキャップを装着した後に気密性の評価を行う必要があった。また、チューブ本体の首部にキャップを螺合させるチューブ容器においては、ねじの評価を行う必要があり、さらにキャップの螺合の際に柔軟なチューブ本体を保持する特殊な装置が必要であった。そのため、製造コストが高くなるという問題があった。

そこで、合成樹脂の押出成形により予備成形物を成形し、金型に予備成形物を挿入して圧縮することによりチューブ本体を一体に成形する圧縮成形にて形成されたチューブ容器が開示されている(特許文献2参照)。

【0004】

また、予めチューブ本体の胴部及びキャップを成形し、インサート用金型内に胴部及びキャップを設置して合成樹脂を射出することにより、チューブ本体の肩部及び首部を成形するとともに、肩部と胴部とが融着してチューブ本体が一体になるチューブ容器が開示されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−16991号公報

【特許文献2】特開2000−344253号公報

【特許文献3】特開昭59−48129号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献2記載のチューブ容器では、チューブ本体とキャップとが別個に成形され、そして、チューブ本体の首部にキャップを装着する必要がある。また、キャップの気密性を確保する場合には、新たな工程が別途必要となる。

特許文献3記載のチューブ容器では、チューブ本体の首部にキャップを螺合する工程が不要であり、チューブ本体の一体成形時にキャップの気密性も確保される。しかし、チューブ本体の胴部及びキャップに加え、チューブ本体の肩部及び首部をも別個に成形する必要がある。

したがって、特許文献2又は3記載のチューブ容器では、依然として各工程に応じた様々な製造設備が必要であり、製造コストの削減が困難であるという問題があった。また、製造する製品を変更する場合には、多くの工程で製造設備を変更しなければならず、多品種少量生産に対応することが困難であるという問題もあった。

【0007】

そこで、本発明は、従来よりも製造工程を簡略化することにより製造コストを削減でき、かつ、多品種少量生産に容易に対応できるチューブ容器を提供することを課題とする。

【課題を解決するための手段】

【0008】

(1)第1の発明

前記課題を解決するために、本発明のうち第1の発明は、

内容物を充填するチューブ本体20と、

前記チューブ本体20の先端に開口され、前記内容物を吐出させるための吐出孔25と、

前記チューブ本体20の先端部分を被覆して前記吐出孔25を閉塞するキャップ30とを備えたチューブ容器10であって、

コア40と一次キャビティ50との間隙に合成樹脂を射出して前記チューブ本体20を射出成形し、該チューブ本体20を残した該コア40と二次キャビティ60との間隙に合成樹脂を射出して前記チューブ本体20の先端部分に前記キャップ30を射出成形する二色成形にて形成されたことを特徴とする。

【0009】

たとえば、金型のうちの可動側型板には2つのコア40を設け、固定側型板には一次キャビティ50及び二次キャビティ60を設ける。まず、一方のコア40と一次キャビティ50とを型閉じし、両者の間隙に合成樹脂を射出してチューブ本体20を一体に成形する。次に、型開きして可動側型板が180度回転し、成形したチューブ本体20の留まるコア40と二次キャビティ60とを型閉じする。そして、チューブ本体20の残ったコア40と二次キャビティ60との間隙、具体的には、チューブ本体20の先端部分と二次キャビティ60との間隙に合成樹脂を射出し、チューブ本体20の先端部分にキャップ30を成形する。

チューブ本体20は全長が30mm以上100mm以下であることが望ましい。

【0010】

ここで、キャップ30に被覆されるチューブ本体20の先端部分を「キャップ装着部22」とする。また、チューブ本体20におけるキャップ装着部22よりも後端側の部分を「胴部21」とする。

胴部21の外径は直径10mm以上30mm以下であることが望ましい。

胴部21の厚みは0.3mm以上0.8mm以下であることが望ましい。ただし、胴部21に吐出孔25から内容物を吐出させる繰出機構92等を設ける場合には、胴部21の厚みは0.7mm以上1.5mm以下であることが望ましい。

内容物の粘度は0.1mPa・s以上1000mPa・s以下であることが望ましい。

【0011】

(2)第2の発明

前記課題を解決するために、本発明のうち第2の発明は、前記第1の発明の特徴に加え、

前記キャップ30に被覆される前記チューブ本体20の先端部分であるキャップ装着部22には、前記チューブ本体20の射出成形時に前記一次キャビティ50によって雄ねじ26が成形され、

前記キャップ30の内周には、前記キャップ30の射出成形時に前記雄ねじ26を鋳型として雌ねじ34が成形されたことを特徴とする。

【0012】

つまり、コア40と一次キャビティ50との間隙に合成樹脂を射出してチューブ本体20を一体に射出成形する際に、一次キャビティ50によってキャップ装着部22に雄ねじ26を成形する。そして、チューブ本体20を残したコア40と二次キャビティ60との間隙に合成樹脂を射出してキャップ装着部22にキャップ30を射出成形する際に、キャップ装着部22の雄ねじ26によってキャップ30の内周に雌ねじ34を成形する。

(3)第3の発明

前記課題を解決するために、本発明のうち第3の発明は、前記第1の発明の特徴に加え、

前記チューブ本体20の前記キャップ装着部22には、前記チューブ本体20の射出成形時に前記一次キャビティ50によって突起部71又は窪み部72のうちいずれか一方が成形され、

前記キャップ30の内周には、前記キャップ30の射出成形時に前記突起部71又は前記窪み部72のうちいずれか一方を鋳型として他方が成形され、

前記突起部71と前記窪み部72とが脱着可能に嵌合することによって前記キャップ30が前記キャップ装着部22に脱着可能に装着されることを特徴とする。

【0013】

つまり、コア40と一次キャビティ50との間隙に合成樹脂を射出してチューブ本体20を一体に射出成形する際に、一次キャビティ50によってキャップ装着部22に突起部71又は窪み部72のうちいずれか一方を成形する。そして、チューブ本体20を残したコア40と二次キャビティ60との間隙に合成樹脂を射出してキャップ装着部22にキャップ30を射出成形する際に、突起部71又は窪み部72のうちいずれか一方によってキャップ30の内周に他方を成形する。

したがって、突起部71又は窪み部72のうちいずれか一方がチューブ本体20のキャップ装着部22に成形され、他方がキャップ30の内周に成形される。たとえば、チューブ本体20のキャップ装着部22に突起部71が成形された場合には、キャップ30の内周に窪み部72が成形される。また、チューブ本体20のキャップ装着部22に窪み部72が成形された場合には、キャップ30の内周に突起部71が成形される。

【0014】

また、突起部71と窪み部72とが脱着可能に嵌合することによってキャップ30がキャップ装着部22に脱着可能に装着される。換言すると、突起部71と窪み部72とを嵌合させることによりキャップ装着部22にキャップ30を取り付けることができ、窪み部72から突起部71を離脱させることによりキャップ装着部22からキャップ30を取り外すことができる。

(4)第4の発明

前記課題を解決するために、本発明のうち第4の発明は、前記第1、第2又は第3の発明の特徴に加え、

前記キャップ装着部22の先端は前記内容物を塗布する塗布部24として成形され、かつ、前記吐出孔25は前記塗布部24に成形されたことを特徴とする。

【0015】

塗布部24の形状は、たとえば、半球形、円錐形などが挙げられる。

なお、塗布性を向上させるために、塗布部24の外周に複数の微小な凹凸を成形することとしてもよい。

(5)第5の発明

前記課題を解決するために、本発明のうち第5の発明は、前記第4の発明の特徴に加え、

前記キャップ30の内周には、前記チューブ本体20の前記キャップ装着部22に前記キャップ30を装着する際に前記吐出孔25に挿入される突出部33が成形されたことを特徴とする。

【0016】

たとえば、キャップ装着部22と二次キャビティ60との間隙に合成樹脂を射出してキャップ30を射出成形した際に、合成樹脂がキャップ装着部22の吐出孔25に流入して突出部33が成形されてもよい。

(6)第6の発明

前記課題を解決するために、本発明のうち第6の発明は、前記第1の発明の特徴に加え、

前記チューブ本体20の前記キャップ装着部22には、前記チューブ本体20の射出成形時に前記一次キャビティ50によって突起部81又は窪み部82のうちいずれか一方が成形され、

前記キャップ30の内周には、前記キャップ30の射出成形時に前記突起部81又は前記窪み部82のうちいずれか一方を鋳型として他方が成形され、

前記突起部81と前記窪み部82とは離脱不能に嵌合しているとともに、前記キャップ30は前記キャップ装着部22に装着されたまま回転し得るように形成されたことを特徴とする。

【0017】

つまり、コア40と一次キャビティ50との間隙に合成樹脂を射出してチューブ本体20を一体に射出成形する際に、一次キャビティ50によってキャップ装着部22に突起部81又は窪み部82のうちいずれか一方を成形する。そして、チューブ本体20を残したコア40と二次キャビティ60との間隙に合成樹脂を射出してキャップ装着部22にキャップ30を射出成形する際に、突起部81又は窪み部82のうちいずれか一方によってキャップ30の内周に他方を成形する。

したがって、突起部81又は窪み部82のうちいずれか一方がチューブ本体20のキャップ装着部22に成形され、他方がキャップ30の内周に成形される。たとえば、チューブ本体20のキャップ装着部22に突起部81が成形された場合には、キャップ30の内周に窪み部82が成形される。また、チューブ本体20のキャップ装着部22に窪み部82が成形された場合には、キャップ30の内周に突起部81が成形される。

【0018】

また、突起部81と窪み部82とは離脱不能に嵌合しているとともに、キャップ30はキャップ装着部22に装着されたまま回転し得るように形成される。たとえば、突起部81及び窪み部82は、両者が嵌合したまま離脱できないものの、キャップ30の回転時に一方が他方を摺動し得るように形成することができる。

(7)第7の発明

前記課題を解決するために、本発明のうち第7の発明は、前記第6の発明の特徴に加え、

前記キャップ装着部22及び前記キャップ30のうちいずれか一方又は双方には前記キャップ30の回転を所定位置で規制するストッパーが形成され、

前記キャップ30には厚み方向に貫通する貫通孔35が成形され、

前記キャップ30が前記ストッパーにより規制された前記所定位置で前記貫通孔35と前記吐出孔25とが一致するように形成されたことを特徴とする。

【0019】

このように形成したチューブ容器10では、キャップ装着部22にキャップ30を装着した状態であっても、キャップ30を回転させて貫通孔35と吐出孔25とを一致させることにより、チューブ本体20内の内容物を吐出孔25及び貫通孔35を通過させてキャップ30外に吐出させることができる。

(8)第8の発明

前記課題を解決するために、本発明のうち第8の発明は、前記第1、第2、第3、第4、第5、第6又は第7の発明の特徴に加え、

前記チューブ本体20と前記キャップ30とは互いに相溶性のない合成樹脂にて形成されたことを特徴とする。

【0020】

チューブ本体20は、ポリプロピレン、ポリエチレン又はポリエチレンテレフタレートにて形成されることが望ましい。

キャップ30は、上記合成樹脂とは相溶性のない合成樹脂にて形成されることが望ましい。たとえば、チューブ本体20をポリプロピレンにて形成した場合は、キャップ本体をポリエチレンにて形成することが望ましい。また、チューブ本体20をポリエチレンテレフタレートにて形成した場合は、キャップ30をポリプロピレン又はポリエチレンにて形成することが望ましい。

(9)第9の発明

前記課題を解決するために、本発明のうち第9の発明は、前記第1、第2、第3、第4、第5、第6、第7又は第8の発明の特徴に加え、

前記キャップ30の射出成形時に前記キャップ30の縁又は内周の一部の少なくとも一方が前記キャップ装着部22に密着することにより前記キャップ30に封が施されることを特徴とする。

【0021】

換言すると、キャップ30の射出成形時にキャップ装着部22にキャップ30の縁を密着させてもよいし、キャップ30の内周の一部を密着させてもよいし、キャップ30の縁及び内周の一部の双方とも密着させてもよい。

キャップ30を回したり引っ張ったりすることで、キャップ30とキャップ装着部22との密着部分を引き剥がせるように形成することが望ましい。

また、未開封のキャップ30を回したり引っ張ったりする際に、キャップ30とキャップ装着部22との密着部分を引き剥がす感触、つまり封を切った感触が手に伝わるように形成することが望ましい。

【発明の効果】

【0022】

本発明は、上述のように構成されているので、以下に記す効果を奏する。

すなわち、本発明のうち第1の発明によると、チューブ本体とキャップとを別個に成形して組み合わせる工程がなく、チューブ容器の製造工程を従来よりも簡略化することができる。したがって、チューブ容器の製造コストを削減でき、さらには多品種少量生産に容易に対応できる。

また、本発明のうち第2の発明によると、上記第1の発明の効果に加え、以下に記す効果を奏する。すなわち、キャップ装着部の雄ねじを鋳型としてキャップの内周に雌ねじが成形されることから、ねじの評価を行う必要がない。したがって、チューブ容器の製造工程を簡略化することができる。

【0023】

また、本発明のうち第3又は第6の発明によると、上記第1の発明の効果に加え、以下に記す効果を奏する。すなわち、突起部又は窪み部のうちのいずれか一方がキャップ装着部に成形され、キャップ装着部を鋳型としてキャップの内周に他方が成形されることから、突起部と窪み部との嵌合の評価を行う必要がない。したがって、チューブ容器の製造工程を簡略化することができる。

また、本発明のうち第4の発明によると、上記第1、第2又は第3の発明の効果に加え、以下に記す効果を奏する。すなわち、チューブ容器から吐出させた内容物を塗布部で塗布することができる。したがって、内容物で手を汚さずに塗布することができる。

【0024】

また、本発明のうち第5の発明によると、上記第4の発明の効果に加え、以下に記す効果を奏する。すなわち、キャップがキャップ装着部に装着されている場合には、キャップの突出部が吐出孔からキャップ装着部の内部に差し込まれた状態になっている。したがって、内容物が吐出孔からキャップの内周に漏出することを防止できる。

また、本発明のうち第7の発明によると、上記第6の発明の効果に加え、以下に記す効果を奏する。すなわち、貫通孔と吐出孔とを一致させることにより、キャップ装着部にキャップを装着した状態のまま内容物をチューブ本体から吐出させることができる。

また、本発明のうち第8の発明によると、上記第1、第2、第3、第4、第5、第6又は第7の発明の効果に加え、以下に記す効果を奏する。すなわち、キャップ装着部にキャップを射出成形する際に、キャップとキャップ装着部とが溶接することを防止できる。

【0025】

また、本発明のうち第9の発明によると、上記第1、第2、第3、第4、第5、第6、第7または第8の発明の効果に加え、以下に記す効果を奏する。すなわち、キャップの射出成形時にキャップの縁又は内周の一部の少なくとも一方がキャップ装着部に密着するため、未開封のキャップの気密性を高めることができる。また、一旦キャップとキャップ装着部との密着部分を引き剥がすと、キャップ装着部にキャップを再び装着しても未開封の状態に戻らない。これにより、キャップをキャップ装着部から取り外す際に、未開封のキャップであるか又は開封済みのキャップであるかを把握できる。

【図面の簡単な説明】

【0026】

【図1】第1の実施の形態に係るチューブ容器を示した断面図である。

【図2】第1の実施の形態に係るチューブ本体を示した断面図である。

【図3】第1の実施の形態に係るキャップを示した断面図である。

【図4】第1の実施の形態に係るチューブ本体を成形する一次成形の金型を示した断面図である。

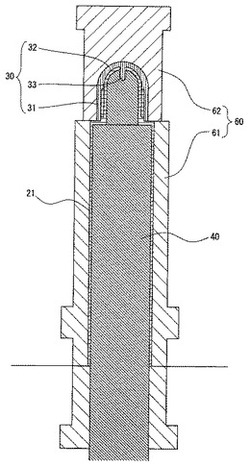

【図5】第1の実施の形態に係るキャップを成形する二次成形の金型を示した断面図である。

【図6】図4の一次成形の金型に合成樹脂を充填した状態を示した断面図である。

【図7】図5の二次成形の金型に合成樹脂を充填した状態を示した断面図である。

【図8】第2の実施の形態に係るチューブ容器を示した断面図である。

【図9】第2の実施の形態に係るチューブ本体を示した断面図である。

【図10】第2の実施の形態に係るキャップを示した断面図である。

【図11】第3の実施の形態に係るチューブ容器を示した断面図である。

【図12】第3の実施の形態に係るチューブ本体を示した断面図である。

【図13】第3の実施の形態に係るキャップを示した断面図である。

【図14】他の実施の形態に係るチューブ容器を示した断面図である。

【図15】他の実施の形態に係るチューブ容器のアタッチメントを示した断面図である。

【図16】他の実施の形態に係るチューブ本体を示した断面図である。

【図17】他の実施の形態に係るチューブ容器を示した断面図である。

【図18】他の実施の形態に係るチューブ容器を示した断面図である。

【図19】他の実施の形態に係る二次成形の金型に合成樹脂を充填した状態を示した断面図である。

【発明を実施するための形態】

【0027】

以下、図面を参照しつつ本発明の実施の形態を説明する。

(第1の実施の形態)

第1の実施の形態について図1ないし図7を参照しつつ説明する。

図1に示すように、本実施の形態に係るチューブ容器10は、内容物を充填するチューブ本体20と、チューブ本体20の先端に開口され、内容物を吐出させるための吐出孔25(図2参照)と、チューブ本体20の先端部分を被覆して吐出孔25を閉塞するキャップ30と、を備えている。

図2に示すように、チューブ本体20は、円筒状に形成された胴部21と、外径が胴部21の先端より段差をもって縮径された首部23と、首部23の先端にドーム状に形成された塗布部24とを備えている。首部23及び塗布部24は、キャップ30に被覆されるチューブ本体20の先端部分(以下「キャップ装着部22」という。)である。キャップ装着部22のうちの首部23の外周には雄ねじ26が成形されている。塗布部24の先端には、厚み方向に貫通した吐出孔25が形成されている。塗布部24は、この吐出孔25から吐出した内容物を塗布する際に用いられる。なお、塗布性を向上させるために、塗布部24の外周に微小な凹凸を形成してもよい。

【0028】

また、チューブ本体20の後端部、つまり胴部21におけるキャップ装着部22の反対側の端部は、開いた状態になっている。これは、後端からチューブ本体20に内容物を充填し、その後にチューブ本体20の後端部を溶着して閉じるためである。

図3に示すように、キャップ30は、キャップ装着部22の首部23に対応した円筒形の周壁部31と、キャップ装着部22の塗布部24に対応したドーム形の屋根部32と、を備えている。周壁部31の内周には、首部23の雄ねじ26と螺合する雌ねじ34が成形されている。屋根部32の内周には、塗布部24の吐出孔25に挿入される突出部33が形成されている。なお、周壁部31の外周は円筒形に限らず、たとえば多角形や多角錐形に形成されてもよい。

【0029】

チューブ容器10の製造方法は、まず、コア40と一次キャビティ50との間隙に合成樹脂を射出してチューブ本体20を射出成形する(以下「一次成形」という。)。そして、該チューブ本体20を残した該コア40と二次キャビティ60との間隙に合成樹脂を射出してチューブ本体20のキャップ装着部22にキャップ30を射出成形する(以下「二次成形」という。)。このように、チューブ容器10は二色成形にて形成される。

ここで、一次成形の金型について、図4を参照しつつ説明する。

金型の可動側には、チューブ本体20の内周を形成するコア40が設けられている。コア40の先端には、後述の一次キャビティ50のピン54が挿入されるピン孔41(図5参照)が形成されている。

【0030】

金型の固定側には、チューブ本体20の外周を形成する一次キャビティ50が設けられている。一次キャビティ50には、胴部21の外周を成形する胴部成形部51と、首部23の外周を成形する首部成形部52と、塗布部24の外周を成形する塗布部成形部53とが設けられている。塗布部成形部53には、コア40のピン孔41に挿入するピン54が設けられている。

コア40と一次キャビティ50とを型閉じすると、コア40と胴部成形部51、首部成形部52及び塗布部成形部53との間に間隙が形成される。この間隙に合成樹脂を射出することにより、チューブ本体20が一体に成形される。

コア40及び一次キャビティ50は、チューブ本体20の長さが30〜100mmとなるように設定されている。

【0031】

コア40と胴部成形部51との間隙は、胴部21の肉厚が0.3〜0.7mmとなるように、0.30〜0.75mmに設定されている。

コア40と首部成形部52との間隙は、首部23の肉厚が0.3〜1.0mmとなるように、0.30〜1.05mmに設定されている。

コア40と塗布部成形部53との間隙は、塗布部24の肉厚が0.3〜1.5mmとなるように、0.3〜1.6mmに設定されている。

次に、二次成形時の金型について、図5を参照しつつ説明する。

金型の固定側には、キャップ30の外周を形成する二次キャビティ60が設けられている。

【0032】

二次キャビティ60には、チューブ本体20の胴部21を被覆する胴部被覆部61と、キャップ30の外周を形成するキャップ成形部62とが設けられている。

コア40にチューブ本体20を残したまま型閉じをしたときにチューブ本体20のキャップ装着部22と二次キャビティ60との間に間隙が形成される。この間隙に合成樹脂を射出することにより、キャップ装着部22にキャップ30が成形される。

コア40とキャップ成形部62との間隙は、キャップ30の肉厚が0.7〜3.0mmとなるように、0.7〜3.1mmに設定されている。

なお、コア40に位置するチューブ本体20の胴部21と二次キャビティ60の胴部被覆部61との間には、0.1〜1.0mmの間隙が形成される。したがって、コア40と胴部被覆部61との間隙は、0.4〜1.8mmに設定されている。

【0033】

次にチューブ容器10の成形工程について説明する。

まず一次成形によりチューブ本体20を射出成形する。コア40と一次キャビティ50とを型閉じして高圧型締めする。そして、図6に示すように、コア40と一次キャビティ50との間隙に合成樹脂を射出して、胴部21、首部23及び塗布部24を一体に成形する。このとき、コア40のピン孔41(図5参照)が一次キャビティ50のピン54に塞がれており、合成樹脂がピン孔41に流入できないため、塗布部24の先端に吐出孔25(図2参照)が成形される。また、一次キャビティ50の首部成形部52により首部23の外周に雄ねじ26(図2参照)が成形される。そして、保圧、冷却等を行い、その後型開きをするものの、コア40にチューブ本体20を残したままにする。

【0034】

次に二次成形によりキャップ30を射出成形する。チューブ本体20を残したコア40と二次キャビティ60とを型閉じして高圧型締めする。そして、図7に示すように、コア40と二次キャビティ60との間隙、具体的には、チューブ本体20のキャップ装着部22と二次キャビティ60との間隙に合成樹脂を射出して、周壁部31及び屋根部32を一体に成形する。このとき、キャップ30の周壁部31の内周には、キャップ装着部22の雄ねじ26を鋳型として雌ねじ34(図3参照)が成形される。また、合成樹脂を射出した際に、チューブ本体20の吐出孔25に合成樹脂が流入して突出部33が成形される。そして、保圧、冷却等を行い、その後型開きをして、コア40からチューブ容器10を取り出す。

【0035】

また、二次成形によりキャップ30を射出成形した際に、キャップ30の縁や内周の一部がキャップ装着部22に密着した状態、つまりキャップ30に封が施された状態になっている。そして、開ける方向にキャップ30を回転させると、キャップ30とキャップ装着部22との密着部分が剥がれる。この剥がれる感触が手に伝わることで、キャップ30を開封したことを把握できる。また、キャップ30とキャップ装着部22との密着部分は、一旦剥がすと元の状態に戻らない。したがって、取り外したキャップ30を再びキャップ装着部22に装着した場合に、キャップを開ける方向に回転させても、この剥がれる感触が手に伝わらないため、既にキャップ30が開封されていたことを把握できる。

【0036】

(第2の実施の形態)

第2の実施の形態について、図8ないし図10を参照しつつ、第1の実施の形態との相違点を中心に説明する。

第1の実施の形態ではチューブ本体20の首部23の外周に雄ねじ26を成形したが、図9に示すように、第2の実施の形態では雄ねじ26の代わりに突起部71を成形した。具体的には、特に図示しないが、一次成形においてチューブ本体20を成形する際に一次キャビティ50によりチューブ本体20の外周が成形されるが、このときに一次キャビティ50の首部成形部52によって首部23の外周に突起部71が成形される。

【0037】

また、第1の実施の形態ではキャップ30の周壁部31の内周に雌ねじ34を成形したが、図10に示すように、第2の実施の形態では雌ねじ34の代わりに窪み部72を成形した。具体的には、特に図示しないが、二次成形においてキャップ30を成形する際にコア40に位置するチューブ本体20によってキャップ30の内周が成形されるが、このときにキャップ装着部22の突起部71を鋳型としてキャップ30の周壁部31の内周に窪み部72が成形される。

突起部71及び窪み部72は、脱着可能に嵌合するように設定されている。したがって、図8に示すようにキャップ装着部22にキャップ30を装着した状態では、突起部71と窪み部72とが嵌合しているため、キャップ30がキャップ装着部22から脱落しなくなる。また、キャップ装着部22からキャップ30を引き離していくと、突起部71から窪み部72が離脱するため、キャップ装着部22からキャップ30を取り外すことができる。

【0038】

(第3の実施の形態)

第3の実施の形態について、図11ないし図13を参照しつつ、第1の実施の形態との相違点を中心に説明する。

第1の実施の形態ではキャップ装着部22の先端部分がドーム形の塗布部24となっているが、図12に示すように、第3の実施の形態ではキャップ装着部22の先端が平板状の天井部27となっている。具体的には、特に図示しないが、第3の実施の形態では、キャップ装着部22の内周を成形するコア40の先端部分が略円柱に形成されている。また、第1の実施の形態に係る一次キャビティ50には塗布部成形部53が設けられているが、第3の実施の形態に係る一次キャビティ50には、特に図示しないが、塗布部成形部53の代わりに天井部27の外周を成形する天井部成形部が設けられている。そして、一次成形によりチューブ本体20を成形する際に、コア40と一次キャビティ50の天井部成形部とによって天井部27が成形される。

【0039】

また、第1の実施の形態では、コア40の先端にピン孔41を設けるとともに(図5参照)、一次キャビティ50の塗布部成形部53にピン54を設けた(図4参照)。これに対し、第3の実施の形態では、金型にピン孔41及びピン54を設けない代わりに、コア40の先端に吐出孔成形突起(図示せず)を設けた。また、コア40と一次キャビティ50とを型閉じして高圧型締めしたときに、吐出孔成形突起の先端と一次キャビティ50の天井部成形部とは密着するように形成されている。そして、コア40と一次キャビティ50との間隙に合成樹脂を射出すると、吐出孔成形突起の位置する部分に合成樹脂が流入できないため、天井部27に吐出孔25が成形されることとなる(図12参照)。

【0040】

また、第1の実施の形態では首部23の外周に雄ねじ26を成形したが、図12に示すように、第3の実施の形態では雄ねじ26の代わりに突起部81を成形した。具体的には、特に図示しないが、一次成形においてチューブ本体20を成形する際に一次キャビティ50によってチューブ本体20の外周が成形されるが、このときに一次キャビティ50によって首部23の外周に突起部81が成形される。

また、第1の実施の形態ではキャップ30の周壁部31の内周に雌ねじ34を成形したが、図13に示すように、第3の実施の形態では雌ねじ34の代わりに窪み部82を成形した。具体的には、特に図示しないが、二次成形においてキャップ30を成形する際にコア40に位置するチューブ本体20によってキャップ30の内周が成形されるが、このときにキャップ装着部22の突起部81を鋳型としてキャップ30の周壁部31の内周に窪み部82が成形される。

【0041】

第1の実施の形態ではキャップ30の屋根部32をドーム形に成形したが、図13に示すように、第3の実施の形態では屋根部32の先端を天井部27に対応した平板状に成形した。また、キャップ30の屋根部32には厚み方向に貫通する貫通孔35を成形した。具体的には、特に図示しないが、二次キャビティ60のキャップ成形部62に後方へ突出する二次キャビティピンを設ける。そして、コア40と二次キャビティ60とを型閉じして高圧型締めしたときに、二次キャビティピンが天井部27に密着した状態とする。このとき、二次キャビティピンの先端とコア40の吐出孔成形突起の先端とは位相がずれているように形成されている。そして、コア40と二次キャビティ60との間隙に合成樹脂を射出すると、二次キャビティピンの位置する部分に合成樹脂が流入できないため、屋根部32に貫通孔35が成形されることとなる(図13参照)。また、図11に示すように、貫通孔35及び吐出孔25は互いに位相がずれた位置に、かつ、チューブ容器10の軸心からほぼ等しい距離に外れた位置に成形される。したがって、キャップ30の屋根部32が吐出孔25を塞いでいるため、チューブ本体20内の内容物は吐出孔25から流出することができない。

【0042】

突起部81及び窪み部82は、離脱不可能に嵌合するように設定されている。したがって、キャップ装着部22からキャップ30を引き離そうとしても、突起部81から窪み部82が離脱できないため、キャップ装着部22からキャップ30を取り外すことができない。

また、突起部81及び窪み部82は、キャップ30がキャップ装着部22に装着された状態のまま回転できるように設定されている。したがって、キャップ30を回転して貫通孔35と吐出孔25とを対向させると、貫通孔35と吐出孔25とが一致するようになるため、チューブ本体20内の内容物を吐出孔25及び貫通孔35を通過させてキャップ30外に吐出させることができる。また、キャップ30を回転して貫通孔35と吐出孔25との位置をずらすと、キャップ30の屋根部32が吐出孔25を塞ぐため、チューブ本体20の内部に内容物を留めることができる。

【0043】

なお、キャップ装着部22及びキャップ30のうちいずれか一方又は双方には、キャップ30の回転を貫通孔35と吐出孔25との一致する位置で規制するストッパー(図示せず)を設けてもよい。このストッパーにより、キャップ30を目視せずに貫通孔35と吐出孔25とを容易に一致させることができる。

(他の実施の形態)

第1の実施の形態では首部23の先端に塗布部24を成形したが、図14に示すように、首部23の先端に塗布部24を成形せずに、首部23の内周と同径の吐出孔25を成形してもよい。

また、チューブ容器10とは別個に形成したアタッチメント91(図15参照)を、キャップ装着部22の吐出孔25に取り付けられるように形成してもよい。具体的には、キャップ装着部22にキャップ30を装着したまま、アタッチメント91をチューブ本体20の後端から挿入して吐出孔25に取り付けるように形成することが望ましい。または、キャップ30を取り外し、キャップ装着部22の吐出孔25に外方からアタッチメント91を圧入して取り付けるように形成してもよい。さらに、アタッチメント91をキャップ装着部22に装着した状態のまま、キャップ30をキャップ装着部22に装着できるように形成してもよい。

【0044】

また、第1の実施の形態では、チューブ本体20に内容物を充填した後にチューブ本体20の後端部を溶着して閉じたが、チューブ容器10とは別個に形成した部材をチューブ本体20の後端に取り付けて塞いでもよい。また、図16に示すように、内容物を吐出孔25から繰り出す繰出機構92をチューブ本体20に設けるとともに、この繰出機構92でチューブ本体20の後端を塞ぐようにしてもよい。

あるいは、図17に示すように、一次成形によりチューブ本体20を射出成形する際に、胴部21の後端に尾栓28を一体に成形するとともに、胴部21と尾栓28とを繋ぐ連結部29を折り曲げ可能に形成する。そして、図18に示すように、連結部29を支点に尾栓28を回動させて胴部21の後端に圧入することにより、胴部21の後端を尾栓28で塞ぐようにしてもよい。また、ペン芯93をチューブ本体20に取り付けてもよいし、さらに、液体や液体を含んだ多孔体等の内容物を充填したカートリッジ94をチューブ本体20に取り付けてもよい。

【0045】

また、一次キャビティ50に刻印加工を施し、一次成形によりチューブ本体20を射出成形する際に刻印がチューブ本体20に転写されるようにしてもよい。また、図19に示すように、二次キャビティ60に刻印加工を施し、二次成形によりキャップ30を射出成形する際に刻印63がチューブ本体20に転写されるようにしてもよい。なお、刻印63の高さは0.01〜2.0mmに設定することが望ましい。

また、一次成形によりチューブ本体20を射出成形する際にコア40と一次キャビティ50との間隙にインサートフィルムを設置することにより、チューブ本体20がインサートフィルムと一体となって成形されるようにしてもよい。

【符号の説明】

【0046】

10 チューブ容器

20 チューブ本体 21 胴部 22 キャップ装着部

23 首部 24 塗布部 25 吐出孔

26 雄ねじ 27 天井部 28 尾栓

29 連結部

30 キャップ 31 周壁部 32 屋根部

33 突出部 34 雌ねじ 35 貫通孔

40 コア 41 ピン孔

50 一次キャビティ 51 胴部成形部 52 首部成形部

53 塗布部成形部 54 ピン

60 二次キャビティ 61 胴部被覆部 62 キャップ成形部

63 刻印

71 突起部 72 窪み部

81 突起部 82 窪み部

91 アタッチメント 92 繰出機構 93 ペン芯

94 カートリッジ

【技術分野】

【0001】

本発明は、化粧品、医療品、食品、文具、日常生活品等に使用されるチューブ容器に関する。

【背景技術】

【0002】

チューブ容器は、化粧品、医療品、食品、文具、日常生活品等に使用されている。チューブ容器は、一般的に、内容物を充填する胴部、胴部の一端に形成された肩部、及び肩部より突出した首部を有するチューブ本体と、首部に装着して首部の吐出孔を閉塞するキャップとを備えている。

従来のチューブ容器の製造方法によると、まず、押出成形機によって合成樹脂を筒形状に成形する。この筒形状の合成樹脂を裁断機に搬送し、チューブ本体の胴部として任意の寸法に裁断する。そして、インサート用金型にチューブ本体の胴部を設置して合成樹脂を射出することにより、チューブ本体の肩部及び首部を成形するとともに、肩部と胴部とが融着してチューブ本体が一体になる。また、チューブ本体とは別個の金型に合成樹脂を射出してキャップを成形する。そして、チューブ本体の首部にキャップを装着することにより、チューブ容器が完成する(特許文献1参照)。

【0003】

このように、従来のチューブ容器の製造方法では、製造工程が複雑であり、各工程に応じた様々な製造設備が必要であった。また、チューブ本体の首部にキャップを装着した後に気密性の評価を行う必要があった。また、チューブ本体の首部にキャップを螺合させるチューブ容器においては、ねじの評価を行う必要があり、さらにキャップの螺合の際に柔軟なチューブ本体を保持する特殊な装置が必要であった。そのため、製造コストが高くなるという問題があった。

そこで、合成樹脂の押出成形により予備成形物を成形し、金型に予備成形物を挿入して圧縮することによりチューブ本体を一体に成形する圧縮成形にて形成されたチューブ容器が開示されている(特許文献2参照)。

【0004】

また、予めチューブ本体の胴部及びキャップを成形し、インサート用金型内に胴部及びキャップを設置して合成樹脂を射出することにより、チューブ本体の肩部及び首部を成形するとともに、肩部と胴部とが融着してチューブ本体が一体になるチューブ容器が開示されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−16991号公報

【特許文献2】特開2000−344253号公報

【特許文献3】特開昭59−48129号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献2記載のチューブ容器では、チューブ本体とキャップとが別個に成形され、そして、チューブ本体の首部にキャップを装着する必要がある。また、キャップの気密性を確保する場合には、新たな工程が別途必要となる。

特許文献3記載のチューブ容器では、チューブ本体の首部にキャップを螺合する工程が不要であり、チューブ本体の一体成形時にキャップの気密性も確保される。しかし、チューブ本体の胴部及びキャップに加え、チューブ本体の肩部及び首部をも別個に成形する必要がある。

したがって、特許文献2又は3記載のチューブ容器では、依然として各工程に応じた様々な製造設備が必要であり、製造コストの削減が困難であるという問題があった。また、製造する製品を変更する場合には、多くの工程で製造設備を変更しなければならず、多品種少量生産に対応することが困難であるという問題もあった。

【0007】

そこで、本発明は、従来よりも製造工程を簡略化することにより製造コストを削減でき、かつ、多品種少量生産に容易に対応できるチューブ容器を提供することを課題とする。

【課題を解決するための手段】

【0008】

(1)第1の発明

前記課題を解決するために、本発明のうち第1の発明は、

内容物を充填するチューブ本体20と、

前記チューブ本体20の先端に開口され、前記内容物を吐出させるための吐出孔25と、

前記チューブ本体20の先端部分を被覆して前記吐出孔25を閉塞するキャップ30とを備えたチューブ容器10であって、

コア40と一次キャビティ50との間隙に合成樹脂を射出して前記チューブ本体20を射出成形し、該チューブ本体20を残した該コア40と二次キャビティ60との間隙に合成樹脂を射出して前記チューブ本体20の先端部分に前記キャップ30を射出成形する二色成形にて形成されたことを特徴とする。

【0009】

たとえば、金型のうちの可動側型板には2つのコア40を設け、固定側型板には一次キャビティ50及び二次キャビティ60を設ける。まず、一方のコア40と一次キャビティ50とを型閉じし、両者の間隙に合成樹脂を射出してチューブ本体20を一体に成形する。次に、型開きして可動側型板が180度回転し、成形したチューブ本体20の留まるコア40と二次キャビティ60とを型閉じする。そして、チューブ本体20の残ったコア40と二次キャビティ60との間隙、具体的には、チューブ本体20の先端部分と二次キャビティ60との間隙に合成樹脂を射出し、チューブ本体20の先端部分にキャップ30を成形する。

チューブ本体20は全長が30mm以上100mm以下であることが望ましい。

【0010】

ここで、キャップ30に被覆されるチューブ本体20の先端部分を「キャップ装着部22」とする。また、チューブ本体20におけるキャップ装着部22よりも後端側の部分を「胴部21」とする。

胴部21の外径は直径10mm以上30mm以下であることが望ましい。

胴部21の厚みは0.3mm以上0.8mm以下であることが望ましい。ただし、胴部21に吐出孔25から内容物を吐出させる繰出機構92等を設ける場合には、胴部21の厚みは0.7mm以上1.5mm以下であることが望ましい。

内容物の粘度は0.1mPa・s以上1000mPa・s以下であることが望ましい。

【0011】

(2)第2の発明

前記課題を解決するために、本発明のうち第2の発明は、前記第1の発明の特徴に加え、

前記キャップ30に被覆される前記チューブ本体20の先端部分であるキャップ装着部22には、前記チューブ本体20の射出成形時に前記一次キャビティ50によって雄ねじ26が成形され、

前記キャップ30の内周には、前記キャップ30の射出成形時に前記雄ねじ26を鋳型として雌ねじ34が成形されたことを特徴とする。

【0012】

つまり、コア40と一次キャビティ50との間隙に合成樹脂を射出してチューブ本体20を一体に射出成形する際に、一次キャビティ50によってキャップ装着部22に雄ねじ26を成形する。そして、チューブ本体20を残したコア40と二次キャビティ60との間隙に合成樹脂を射出してキャップ装着部22にキャップ30を射出成形する際に、キャップ装着部22の雄ねじ26によってキャップ30の内周に雌ねじ34を成形する。

(3)第3の発明

前記課題を解決するために、本発明のうち第3の発明は、前記第1の発明の特徴に加え、

前記チューブ本体20の前記キャップ装着部22には、前記チューブ本体20の射出成形時に前記一次キャビティ50によって突起部71又は窪み部72のうちいずれか一方が成形され、

前記キャップ30の内周には、前記キャップ30の射出成形時に前記突起部71又は前記窪み部72のうちいずれか一方を鋳型として他方が成形され、

前記突起部71と前記窪み部72とが脱着可能に嵌合することによって前記キャップ30が前記キャップ装着部22に脱着可能に装着されることを特徴とする。

【0013】

つまり、コア40と一次キャビティ50との間隙に合成樹脂を射出してチューブ本体20を一体に射出成形する際に、一次キャビティ50によってキャップ装着部22に突起部71又は窪み部72のうちいずれか一方を成形する。そして、チューブ本体20を残したコア40と二次キャビティ60との間隙に合成樹脂を射出してキャップ装着部22にキャップ30を射出成形する際に、突起部71又は窪み部72のうちいずれか一方によってキャップ30の内周に他方を成形する。

したがって、突起部71又は窪み部72のうちいずれか一方がチューブ本体20のキャップ装着部22に成形され、他方がキャップ30の内周に成形される。たとえば、チューブ本体20のキャップ装着部22に突起部71が成形された場合には、キャップ30の内周に窪み部72が成形される。また、チューブ本体20のキャップ装着部22に窪み部72が成形された場合には、キャップ30の内周に突起部71が成形される。

【0014】

また、突起部71と窪み部72とが脱着可能に嵌合することによってキャップ30がキャップ装着部22に脱着可能に装着される。換言すると、突起部71と窪み部72とを嵌合させることによりキャップ装着部22にキャップ30を取り付けることができ、窪み部72から突起部71を離脱させることによりキャップ装着部22からキャップ30を取り外すことができる。

(4)第4の発明

前記課題を解決するために、本発明のうち第4の発明は、前記第1、第2又は第3の発明の特徴に加え、

前記キャップ装着部22の先端は前記内容物を塗布する塗布部24として成形され、かつ、前記吐出孔25は前記塗布部24に成形されたことを特徴とする。

【0015】

塗布部24の形状は、たとえば、半球形、円錐形などが挙げられる。

なお、塗布性を向上させるために、塗布部24の外周に複数の微小な凹凸を成形することとしてもよい。

(5)第5の発明

前記課題を解決するために、本発明のうち第5の発明は、前記第4の発明の特徴に加え、

前記キャップ30の内周には、前記チューブ本体20の前記キャップ装着部22に前記キャップ30を装着する際に前記吐出孔25に挿入される突出部33が成形されたことを特徴とする。

【0016】

たとえば、キャップ装着部22と二次キャビティ60との間隙に合成樹脂を射出してキャップ30を射出成形した際に、合成樹脂がキャップ装着部22の吐出孔25に流入して突出部33が成形されてもよい。

(6)第6の発明

前記課題を解決するために、本発明のうち第6の発明は、前記第1の発明の特徴に加え、

前記チューブ本体20の前記キャップ装着部22には、前記チューブ本体20の射出成形時に前記一次キャビティ50によって突起部81又は窪み部82のうちいずれか一方が成形され、

前記キャップ30の内周には、前記キャップ30の射出成形時に前記突起部81又は前記窪み部82のうちいずれか一方を鋳型として他方が成形され、

前記突起部81と前記窪み部82とは離脱不能に嵌合しているとともに、前記キャップ30は前記キャップ装着部22に装着されたまま回転し得るように形成されたことを特徴とする。

【0017】

つまり、コア40と一次キャビティ50との間隙に合成樹脂を射出してチューブ本体20を一体に射出成形する際に、一次キャビティ50によってキャップ装着部22に突起部81又は窪み部82のうちいずれか一方を成形する。そして、チューブ本体20を残したコア40と二次キャビティ60との間隙に合成樹脂を射出してキャップ装着部22にキャップ30を射出成形する際に、突起部81又は窪み部82のうちいずれか一方によってキャップ30の内周に他方を成形する。

したがって、突起部81又は窪み部82のうちいずれか一方がチューブ本体20のキャップ装着部22に成形され、他方がキャップ30の内周に成形される。たとえば、チューブ本体20のキャップ装着部22に突起部81が成形された場合には、キャップ30の内周に窪み部82が成形される。また、チューブ本体20のキャップ装着部22に窪み部82が成形された場合には、キャップ30の内周に突起部81が成形される。

【0018】

また、突起部81と窪み部82とは離脱不能に嵌合しているとともに、キャップ30はキャップ装着部22に装着されたまま回転し得るように形成される。たとえば、突起部81及び窪み部82は、両者が嵌合したまま離脱できないものの、キャップ30の回転時に一方が他方を摺動し得るように形成することができる。

(7)第7の発明

前記課題を解決するために、本発明のうち第7の発明は、前記第6の発明の特徴に加え、

前記キャップ装着部22及び前記キャップ30のうちいずれか一方又は双方には前記キャップ30の回転を所定位置で規制するストッパーが形成され、

前記キャップ30には厚み方向に貫通する貫通孔35が成形され、

前記キャップ30が前記ストッパーにより規制された前記所定位置で前記貫通孔35と前記吐出孔25とが一致するように形成されたことを特徴とする。

【0019】

このように形成したチューブ容器10では、キャップ装着部22にキャップ30を装着した状態であっても、キャップ30を回転させて貫通孔35と吐出孔25とを一致させることにより、チューブ本体20内の内容物を吐出孔25及び貫通孔35を通過させてキャップ30外に吐出させることができる。

(8)第8の発明

前記課題を解決するために、本発明のうち第8の発明は、前記第1、第2、第3、第4、第5、第6又は第7の発明の特徴に加え、

前記チューブ本体20と前記キャップ30とは互いに相溶性のない合成樹脂にて形成されたことを特徴とする。

【0020】

チューブ本体20は、ポリプロピレン、ポリエチレン又はポリエチレンテレフタレートにて形成されることが望ましい。

キャップ30は、上記合成樹脂とは相溶性のない合成樹脂にて形成されることが望ましい。たとえば、チューブ本体20をポリプロピレンにて形成した場合は、キャップ本体をポリエチレンにて形成することが望ましい。また、チューブ本体20をポリエチレンテレフタレートにて形成した場合は、キャップ30をポリプロピレン又はポリエチレンにて形成することが望ましい。

(9)第9の発明

前記課題を解決するために、本発明のうち第9の発明は、前記第1、第2、第3、第4、第5、第6、第7又は第8の発明の特徴に加え、

前記キャップ30の射出成形時に前記キャップ30の縁又は内周の一部の少なくとも一方が前記キャップ装着部22に密着することにより前記キャップ30に封が施されることを特徴とする。

【0021】

換言すると、キャップ30の射出成形時にキャップ装着部22にキャップ30の縁を密着させてもよいし、キャップ30の内周の一部を密着させてもよいし、キャップ30の縁及び内周の一部の双方とも密着させてもよい。

キャップ30を回したり引っ張ったりすることで、キャップ30とキャップ装着部22との密着部分を引き剥がせるように形成することが望ましい。

また、未開封のキャップ30を回したり引っ張ったりする際に、キャップ30とキャップ装着部22との密着部分を引き剥がす感触、つまり封を切った感触が手に伝わるように形成することが望ましい。

【発明の効果】

【0022】

本発明は、上述のように構成されているので、以下に記す効果を奏する。

すなわち、本発明のうち第1の発明によると、チューブ本体とキャップとを別個に成形して組み合わせる工程がなく、チューブ容器の製造工程を従来よりも簡略化することができる。したがって、チューブ容器の製造コストを削減でき、さらには多品種少量生産に容易に対応できる。

また、本発明のうち第2の発明によると、上記第1の発明の効果に加え、以下に記す効果を奏する。すなわち、キャップ装着部の雄ねじを鋳型としてキャップの内周に雌ねじが成形されることから、ねじの評価を行う必要がない。したがって、チューブ容器の製造工程を簡略化することができる。

【0023】

また、本発明のうち第3又は第6の発明によると、上記第1の発明の効果に加え、以下に記す効果を奏する。すなわち、突起部又は窪み部のうちのいずれか一方がキャップ装着部に成形され、キャップ装着部を鋳型としてキャップの内周に他方が成形されることから、突起部と窪み部との嵌合の評価を行う必要がない。したがって、チューブ容器の製造工程を簡略化することができる。

また、本発明のうち第4の発明によると、上記第1、第2又は第3の発明の効果に加え、以下に記す効果を奏する。すなわち、チューブ容器から吐出させた内容物を塗布部で塗布することができる。したがって、内容物で手を汚さずに塗布することができる。

【0024】

また、本発明のうち第5の発明によると、上記第4の発明の効果に加え、以下に記す効果を奏する。すなわち、キャップがキャップ装着部に装着されている場合には、キャップの突出部が吐出孔からキャップ装着部の内部に差し込まれた状態になっている。したがって、内容物が吐出孔からキャップの内周に漏出することを防止できる。

また、本発明のうち第7の発明によると、上記第6の発明の効果に加え、以下に記す効果を奏する。すなわち、貫通孔と吐出孔とを一致させることにより、キャップ装着部にキャップを装着した状態のまま内容物をチューブ本体から吐出させることができる。

また、本発明のうち第8の発明によると、上記第1、第2、第3、第4、第5、第6又は第7の発明の効果に加え、以下に記す効果を奏する。すなわち、キャップ装着部にキャップを射出成形する際に、キャップとキャップ装着部とが溶接することを防止できる。

【0025】

また、本発明のうち第9の発明によると、上記第1、第2、第3、第4、第5、第6、第7または第8の発明の効果に加え、以下に記す効果を奏する。すなわち、キャップの射出成形時にキャップの縁又は内周の一部の少なくとも一方がキャップ装着部に密着するため、未開封のキャップの気密性を高めることができる。また、一旦キャップとキャップ装着部との密着部分を引き剥がすと、キャップ装着部にキャップを再び装着しても未開封の状態に戻らない。これにより、キャップをキャップ装着部から取り外す際に、未開封のキャップであるか又は開封済みのキャップであるかを把握できる。

【図面の簡単な説明】

【0026】

【図1】第1の実施の形態に係るチューブ容器を示した断面図である。

【図2】第1の実施の形態に係るチューブ本体を示した断面図である。

【図3】第1の実施の形態に係るキャップを示した断面図である。

【図4】第1の実施の形態に係るチューブ本体を成形する一次成形の金型を示した断面図である。

【図5】第1の実施の形態に係るキャップを成形する二次成形の金型を示した断面図である。

【図6】図4の一次成形の金型に合成樹脂を充填した状態を示した断面図である。

【図7】図5の二次成形の金型に合成樹脂を充填した状態を示した断面図である。

【図8】第2の実施の形態に係るチューブ容器を示した断面図である。

【図9】第2の実施の形態に係るチューブ本体を示した断面図である。

【図10】第2の実施の形態に係るキャップを示した断面図である。

【図11】第3の実施の形態に係るチューブ容器を示した断面図である。

【図12】第3の実施の形態に係るチューブ本体を示した断面図である。

【図13】第3の実施の形態に係るキャップを示した断面図である。

【図14】他の実施の形態に係るチューブ容器を示した断面図である。

【図15】他の実施の形態に係るチューブ容器のアタッチメントを示した断面図である。

【図16】他の実施の形態に係るチューブ本体を示した断面図である。

【図17】他の実施の形態に係るチューブ容器を示した断面図である。

【図18】他の実施の形態に係るチューブ容器を示した断面図である。

【図19】他の実施の形態に係る二次成形の金型に合成樹脂を充填した状態を示した断面図である。

【発明を実施するための形態】

【0027】

以下、図面を参照しつつ本発明の実施の形態を説明する。

(第1の実施の形態)

第1の実施の形態について図1ないし図7を参照しつつ説明する。

図1に示すように、本実施の形態に係るチューブ容器10は、内容物を充填するチューブ本体20と、チューブ本体20の先端に開口され、内容物を吐出させるための吐出孔25(図2参照)と、チューブ本体20の先端部分を被覆して吐出孔25を閉塞するキャップ30と、を備えている。

図2に示すように、チューブ本体20は、円筒状に形成された胴部21と、外径が胴部21の先端より段差をもって縮径された首部23と、首部23の先端にドーム状に形成された塗布部24とを備えている。首部23及び塗布部24は、キャップ30に被覆されるチューブ本体20の先端部分(以下「キャップ装着部22」という。)である。キャップ装着部22のうちの首部23の外周には雄ねじ26が成形されている。塗布部24の先端には、厚み方向に貫通した吐出孔25が形成されている。塗布部24は、この吐出孔25から吐出した内容物を塗布する際に用いられる。なお、塗布性を向上させるために、塗布部24の外周に微小な凹凸を形成してもよい。

【0028】

また、チューブ本体20の後端部、つまり胴部21におけるキャップ装着部22の反対側の端部は、開いた状態になっている。これは、後端からチューブ本体20に内容物を充填し、その後にチューブ本体20の後端部を溶着して閉じるためである。

図3に示すように、キャップ30は、キャップ装着部22の首部23に対応した円筒形の周壁部31と、キャップ装着部22の塗布部24に対応したドーム形の屋根部32と、を備えている。周壁部31の内周には、首部23の雄ねじ26と螺合する雌ねじ34が成形されている。屋根部32の内周には、塗布部24の吐出孔25に挿入される突出部33が形成されている。なお、周壁部31の外周は円筒形に限らず、たとえば多角形や多角錐形に形成されてもよい。

【0029】

チューブ容器10の製造方法は、まず、コア40と一次キャビティ50との間隙に合成樹脂を射出してチューブ本体20を射出成形する(以下「一次成形」という。)。そして、該チューブ本体20を残した該コア40と二次キャビティ60との間隙に合成樹脂を射出してチューブ本体20のキャップ装着部22にキャップ30を射出成形する(以下「二次成形」という。)。このように、チューブ容器10は二色成形にて形成される。

ここで、一次成形の金型について、図4を参照しつつ説明する。

金型の可動側には、チューブ本体20の内周を形成するコア40が設けられている。コア40の先端には、後述の一次キャビティ50のピン54が挿入されるピン孔41(図5参照)が形成されている。

【0030】

金型の固定側には、チューブ本体20の外周を形成する一次キャビティ50が設けられている。一次キャビティ50には、胴部21の外周を成形する胴部成形部51と、首部23の外周を成形する首部成形部52と、塗布部24の外周を成形する塗布部成形部53とが設けられている。塗布部成形部53には、コア40のピン孔41に挿入するピン54が設けられている。

コア40と一次キャビティ50とを型閉じすると、コア40と胴部成形部51、首部成形部52及び塗布部成形部53との間に間隙が形成される。この間隙に合成樹脂を射出することにより、チューブ本体20が一体に成形される。

コア40及び一次キャビティ50は、チューブ本体20の長さが30〜100mmとなるように設定されている。

【0031】

コア40と胴部成形部51との間隙は、胴部21の肉厚が0.3〜0.7mmとなるように、0.30〜0.75mmに設定されている。

コア40と首部成形部52との間隙は、首部23の肉厚が0.3〜1.0mmとなるように、0.30〜1.05mmに設定されている。

コア40と塗布部成形部53との間隙は、塗布部24の肉厚が0.3〜1.5mmとなるように、0.3〜1.6mmに設定されている。

次に、二次成形時の金型について、図5を参照しつつ説明する。

金型の固定側には、キャップ30の外周を形成する二次キャビティ60が設けられている。

【0032】

二次キャビティ60には、チューブ本体20の胴部21を被覆する胴部被覆部61と、キャップ30の外周を形成するキャップ成形部62とが設けられている。

コア40にチューブ本体20を残したまま型閉じをしたときにチューブ本体20のキャップ装着部22と二次キャビティ60との間に間隙が形成される。この間隙に合成樹脂を射出することにより、キャップ装着部22にキャップ30が成形される。

コア40とキャップ成形部62との間隙は、キャップ30の肉厚が0.7〜3.0mmとなるように、0.7〜3.1mmに設定されている。

なお、コア40に位置するチューブ本体20の胴部21と二次キャビティ60の胴部被覆部61との間には、0.1〜1.0mmの間隙が形成される。したがって、コア40と胴部被覆部61との間隙は、0.4〜1.8mmに設定されている。

【0033】

次にチューブ容器10の成形工程について説明する。

まず一次成形によりチューブ本体20を射出成形する。コア40と一次キャビティ50とを型閉じして高圧型締めする。そして、図6に示すように、コア40と一次キャビティ50との間隙に合成樹脂を射出して、胴部21、首部23及び塗布部24を一体に成形する。このとき、コア40のピン孔41(図5参照)が一次キャビティ50のピン54に塞がれており、合成樹脂がピン孔41に流入できないため、塗布部24の先端に吐出孔25(図2参照)が成形される。また、一次キャビティ50の首部成形部52により首部23の外周に雄ねじ26(図2参照)が成形される。そして、保圧、冷却等を行い、その後型開きをするものの、コア40にチューブ本体20を残したままにする。

【0034】

次に二次成形によりキャップ30を射出成形する。チューブ本体20を残したコア40と二次キャビティ60とを型閉じして高圧型締めする。そして、図7に示すように、コア40と二次キャビティ60との間隙、具体的には、チューブ本体20のキャップ装着部22と二次キャビティ60との間隙に合成樹脂を射出して、周壁部31及び屋根部32を一体に成形する。このとき、キャップ30の周壁部31の内周には、キャップ装着部22の雄ねじ26を鋳型として雌ねじ34(図3参照)が成形される。また、合成樹脂を射出した際に、チューブ本体20の吐出孔25に合成樹脂が流入して突出部33が成形される。そして、保圧、冷却等を行い、その後型開きをして、コア40からチューブ容器10を取り出す。

【0035】

また、二次成形によりキャップ30を射出成形した際に、キャップ30の縁や内周の一部がキャップ装着部22に密着した状態、つまりキャップ30に封が施された状態になっている。そして、開ける方向にキャップ30を回転させると、キャップ30とキャップ装着部22との密着部分が剥がれる。この剥がれる感触が手に伝わることで、キャップ30を開封したことを把握できる。また、キャップ30とキャップ装着部22との密着部分は、一旦剥がすと元の状態に戻らない。したがって、取り外したキャップ30を再びキャップ装着部22に装着した場合に、キャップを開ける方向に回転させても、この剥がれる感触が手に伝わらないため、既にキャップ30が開封されていたことを把握できる。

【0036】

(第2の実施の形態)

第2の実施の形態について、図8ないし図10を参照しつつ、第1の実施の形態との相違点を中心に説明する。

第1の実施の形態ではチューブ本体20の首部23の外周に雄ねじ26を成形したが、図9に示すように、第2の実施の形態では雄ねじ26の代わりに突起部71を成形した。具体的には、特に図示しないが、一次成形においてチューブ本体20を成形する際に一次キャビティ50によりチューブ本体20の外周が成形されるが、このときに一次キャビティ50の首部成形部52によって首部23の外周に突起部71が成形される。

【0037】

また、第1の実施の形態ではキャップ30の周壁部31の内周に雌ねじ34を成形したが、図10に示すように、第2の実施の形態では雌ねじ34の代わりに窪み部72を成形した。具体的には、特に図示しないが、二次成形においてキャップ30を成形する際にコア40に位置するチューブ本体20によってキャップ30の内周が成形されるが、このときにキャップ装着部22の突起部71を鋳型としてキャップ30の周壁部31の内周に窪み部72が成形される。

突起部71及び窪み部72は、脱着可能に嵌合するように設定されている。したがって、図8に示すようにキャップ装着部22にキャップ30を装着した状態では、突起部71と窪み部72とが嵌合しているため、キャップ30がキャップ装着部22から脱落しなくなる。また、キャップ装着部22からキャップ30を引き離していくと、突起部71から窪み部72が離脱するため、キャップ装着部22からキャップ30を取り外すことができる。

【0038】

(第3の実施の形態)

第3の実施の形態について、図11ないし図13を参照しつつ、第1の実施の形態との相違点を中心に説明する。

第1の実施の形態ではキャップ装着部22の先端部分がドーム形の塗布部24となっているが、図12に示すように、第3の実施の形態ではキャップ装着部22の先端が平板状の天井部27となっている。具体的には、特に図示しないが、第3の実施の形態では、キャップ装着部22の内周を成形するコア40の先端部分が略円柱に形成されている。また、第1の実施の形態に係る一次キャビティ50には塗布部成形部53が設けられているが、第3の実施の形態に係る一次キャビティ50には、特に図示しないが、塗布部成形部53の代わりに天井部27の外周を成形する天井部成形部が設けられている。そして、一次成形によりチューブ本体20を成形する際に、コア40と一次キャビティ50の天井部成形部とによって天井部27が成形される。

【0039】

また、第1の実施の形態では、コア40の先端にピン孔41を設けるとともに(図5参照)、一次キャビティ50の塗布部成形部53にピン54を設けた(図4参照)。これに対し、第3の実施の形態では、金型にピン孔41及びピン54を設けない代わりに、コア40の先端に吐出孔成形突起(図示せず)を設けた。また、コア40と一次キャビティ50とを型閉じして高圧型締めしたときに、吐出孔成形突起の先端と一次キャビティ50の天井部成形部とは密着するように形成されている。そして、コア40と一次キャビティ50との間隙に合成樹脂を射出すると、吐出孔成形突起の位置する部分に合成樹脂が流入できないため、天井部27に吐出孔25が成形されることとなる(図12参照)。

【0040】

また、第1の実施の形態では首部23の外周に雄ねじ26を成形したが、図12に示すように、第3の実施の形態では雄ねじ26の代わりに突起部81を成形した。具体的には、特に図示しないが、一次成形においてチューブ本体20を成形する際に一次キャビティ50によってチューブ本体20の外周が成形されるが、このときに一次キャビティ50によって首部23の外周に突起部81が成形される。

また、第1の実施の形態ではキャップ30の周壁部31の内周に雌ねじ34を成形したが、図13に示すように、第3の実施の形態では雌ねじ34の代わりに窪み部82を成形した。具体的には、特に図示しないが、二次成形においてキャップ30を成形する際にコア40に位置するチューブ本体20によってキャップ30の内周が成形されるが、このときにキャップ装着部22の突起部81を鋳型としてキャップ30の周壁部31の内周に窪み部82が成形される。

【0041】

第1の実施の形態ではキャップ30の屋根部32をドーム形に成形したが、図13に示すように、第3の実施の形態では屋根部32の先端を天井部27に対応した平板状に成形した。また、キャップ30の屋根部32には厚み方向に貫通する貫通孔35を成形した。具体的には、特に図示しないが、二次キャビティ60のキャップ成形部62に後方へ突出する二次キャビティピンを設ける。そして、コア40と二次キャビティ60とを型閉じして高圧型締めしたときに、二次キャビティピンが天井部27に密着した状態とする。このとき、二次キャビティピンの先端とコア40の吐出孔成形突起の先端とは位相がずれているように形成されている。そして、コア40と二次キャビティ60との間隙に合成樹脂を射出すると、二次キャビティピンの位置する部分に合成樹脂が流入できないため、屋根部32に貫通孔35が成形されることとなる(図13参照)。また、図11に示すように、貫通孔35及び吐出孔25は互いに位相がずれた位置に、かつ、チューブ容器10の軸心からほぼ等しい距離に外れた位置に成形される。したがって、キャップ30の屋根部32が吐出孔25を塞いでいるため、チューブ本体20内の内容物は吐出孔25から流出することができない。

【0042】

突起部81及び窪み部82は、離脱不可能に嵌合するように設定されている。したがって、キャップ装着部22からキャップ30を引き離そうとしても、突起部81から窪み部82が離脱できないため、キャップ装着部22からキャップ30を取り外すことができない。

また、突起部81及び窪み部82は、キャップ30がキャップ装着部22に装着された状態のまま回転できるように設定されている。したがって、キャップ30を回転して貫通孔35と吐出孔25とを対向させると、貫通孔35と吐出孔25とが一致するようになるため、チューブ本体20内の内容物を吐出孔25及び貫通孔35を通過させてキャップ30外に吐出させることができる。また、キャップ30を回転して貫通孔35と吐出孔25との位置をずらすと、キャップ30の屋根部32が吐出孔25を塞ぐため、チューブ本体20の内部に内容物を留めることができる。

【0043】

なお、キャップ装着部22及びキャップ30のうちいずれか一方又は双方には、キャップ30の回転を貫通孔35と吐出孔25との一致する位置で規制するストッパー(図示せず)を設けてもよい。このストッパーにより、キャップ30を目視せずに貫通孔35と吐出孔25とを容易に一致させることができる。

(他の実施の形態)

第1の実施の形態では首部23の先端に塗布部24を成形したが、図14に示すように、首部23の先端に塗布部24を成形せずに、首部23の内周と同径の吐出孔25を成形してもよい。

また、チューブ容器10とは別個に形成したアタッチメント91(図15参照)を、キャップ装着部22の吐出孔25に取り付けられるように形成してもよい。具体的には、キャップ装着部22にキャップ30を装着したまま、アタッチメント91をチューブ本体20の後端から挿入して吐出孔25に取り付けるように形成することが望ましい。または、キャップ30を取り外し、キャップ装着部22の吐出孔25に外方からアタッチメント91を圧入して取り付けるように形成してもよい。さらに、アタッチメント91をキャップ装着部22に装着した状態のまま、キャップ30をキャップ装着部22に装着できるように形成してもよい。

【0044】

また、第1の実施の形態では、チューブ本体20に内容物を充填した後にチューブ本体20の後端部を溶着して閉じたが、チューブ容器10とは別個に形成した部材をチューブ本体20の後端に取り付けて塞いでもよい。また、図16に示すように、内容物を吐出孔25から繰り出す繰出機構92をチューブ本体20に設けるとともに、この繰出機構92でチューブ本体20の後端を塞ぐようにしてもよい。

あるいは、図17に示すように、一次成形によりチューブ本体20を射出成形する際に、胴部21の後端に尾栓28を一体に成形するとともに、胴部21と尾栓28とを繋ぐ連結部29を折り曲げ可能に形成する。そして、図18に示すように、連結部29を支点に尾栓28を回動させて胴部21の後端に圧入することにより、胴部21の後端を尾栓28で塞ぐようにしてもよい。また、ペン芯93をチューブ本体20に取り付けてもよいし、さらに、液体や液体を含んだ多孔体等の内容物を充填したカートリッジ94をチューブ本体20に取り付けてもよい。

【0045】

また、一次キャビティ50に刻印加工を施し、一次成形によりチューブ本体20を射出成形する際に刻印がチューブ本体20に転写されるようにしてもよい。また、図19に示すように、二次キャビティ60に刻印加工を施し、二次成形によりキャップ30を射出成形する際に刻印63がチューブ本体20に転写されるようにしてもよい。なお、刻印63の高さは0.01〜2.0mmに設定することが望ましい。

また、一次成形によりチューブ本体20を射出成形する際にコア40と一次キャビティ50との間隙にインサートフィルムを設置することにより、チューブ本体20がインサートフィルムと一体となって成形されるようにしてもよい。

【符号の説明】

【0046】

10 チューブ容器

20 チューブ本体 21 胴部 22 キャップ装着部

23 首部 24 塗布部 25 吐出孔

26 雄ねじ 27 天井部 28 尾栓

29 連結部

30 キャップ 31 周壁部 32 屋根部

33 突出部 34 雌ねじ 35 貫通孔

40 コア 41 ピン孔

50 一次キャビティ 51 胴部成形部 52 首部成形部

53 塗布部成形部 54 ピン

60 二次キャビティ 61 胴部被覆部 62 キャップ成形部

63 刻印

71 突起部 72 窪み部

81 突起部 82 窪み部

91 アタッチメント 92 繰出機構 93 ペン芯

94 カートリッジ

【特許請求の範囲】

【請求項1】

内容物を充填するチューブ本体と、

前記チューブ本体の先端に開口され、前記内容物を吐出させるための吐出孔と、

前記チューブ本体の先端部分を被覆して前記吐出孔を閉塞するキャップとを備えたチューブ容器であって、

コアと一次キャビティとの間隙に合成樹脂を射出して前記チューブ本体を射出成形し、該チューブ本体を残した該コアと二次キャビティとの間隙に合成樹脂を射出して前記チューブ本体の先端部分に前記キャップを射出成形する二色成形にて形成されたことを特徴とするチューブ容器。

【請求項2】

前記キャップに被覆される前記チューブ本体の先端部分であるキャップ装着部には、前記チューブ本体の射出成形時に前記一次キャビティによって雄ねじが成形され、

前記キャップの内周には、前記キャップの射出成形時に前記雄ねじを鋳型として雌ねじが成形されたことを特徴とする請求項1記載のチューブ容器。

【請求項3】

前記チューブ本体の前記キャップ装着部には、前記チューブ本体の射出成形時に前記一次キャビティによって突起部又は窪み部のうちいずれか一方が成形され、

前記キャップの内周には、前記キャップの射出成形時に前記突起部又は前記窪み部のうちいずれか一方を鋳型として他方が成形され、

前記突起部と前記窪み部とが脱着可能に嵌合することによって前記キャップが前記キャップ装着部に脱着可能に装着されることを特徴とする請求項1記載のチューブ容器。

【請求項4】

前記キャップ装着部の先端は前記内容物を塗布する塗布部として成形され、かつ、前記吐出孔は前記塗布部に成形されたことを特徴とする請求項1、2又は3記載のチューブ容器。

【請求項5】

前記キャップの内周には、前記チューブ本体の前記キャップ装着部に前記キャップを装着する際に前記吐出孔に挿入される突出部が成形されたことを特徴とする請求項4記載のチューブ容器。

【請求項6】

前記チューブ本体の前記キャップ装着部には、前記チューブ本体の射出成形時に前記一次キャビティによって突起部又は窪み部のうちいずれか一方が成形され、

前記キャップの内周には、前記キャップの射出成形時に前記突起部又は前記窪み部のうちいずれか一方を鋳型として他方が成形され、

前記突起部と前記窪み部とは離脱不能に嵌合しているとともに、前記キャップは前記キャップ装着部に装着されたまま回転し得るように形成されたことを特徴とする請求項1記載のチューブ容器。

【請求項7】

前記キャップ装着部及び前記キャップのうちいずれか一方又は双方には前記キャップの回転を所定位置で規制するストッパーが形成され、

前記キャップには厚み方向に貫通する貫通孔が成形され、

前記キャップが前記ストッパーにより規制された前記所定位置で前記貫通孔と前記吐出孔とが一致するように形成されたことを特徴とする請求項6記載のチューブ容器。

【請求項8】

前記チューブ本体と前記キャップとは互いに相溶性のない合成樹脂にて形成されたことを特徴とする請求項1、2、3、4、5、6又は7記載のチューブ容器。

【請求項9】

前記キャップの射出成形時に前記キャップの縁又は内周の一部の少なくとも一方が前記キャップ装着部に密着することにより前記キャップに封が施されることを特徴とする請求項1、2、3、4、5、6、7又は8記載のチューブ容器。

【請求項1】

内容物を充填するチューブ本体と、

前記チューブ本体の先端に開口され、前記内容物を吐出させるための吐出孔と、

前記チューブ本体の先端部分を被覆して前記吐出孔を閉塞するキャップとを備えたチューブ容器であって、

コアと一次キャビティとの間隙に合成樹脂を射出して前記チューブ本体を射出成形し、該チューブ本体を残した該コアと二次キャビティとの間隙に合成樹脂を射出して前記チューブ本体の先端部分に前記キャップを射出成形する二色成形にて形成されたことを特徴とするチューブ容器。

【請求項2】

前記キャップに被覆される前記チューブ本体の先端部分であるキャップ装着部には、前記チューブ本体の射出成形時に前記一次キャビティによって雄ねじが成形され、

前記キャップの内周には、前記キャップの射出成形時に前記雄ねじを鋳型として雌ねじが成形されたことを特徴とする請求項1記載のチューブ容器。

【請求項3】

前記チューブ本体の前記キャップ装着部には、前記チューブ本体の射出成形時に前記一次キャビティによって突起部又は窪み部のうちいずれか一方が成形され、

前記キャップの内周には、前記キャップの射出成形時に前記突起部又は前記窪み部のうちいずれか一方を鋳型として他方が成形され、

前記突起部と前記窪み部とが脱着可能に嵌合することによって前記キャップが前記キャップ装着部に脱着可能に装着されることを特徴とする請求項1記載のチューブ容器。

【請求項4】

前記キャップ装着部の先端は前記内容物を塗布する塗布部として成形され、かつ、前記吐出孔は前記塗布部に成形されたことを特徴とする請求項1、2又は3記載のチューブ容器。

【請求項5】

前記キャップの内周には、前記チューブ本体の前記キャップ装着部に前記キャップを装着する際に前記吐出孔に挿入される突出部が成形されたことを特徴とする請求項4記載のチューブ容器。

【請求項6】

前記チューブ本体の前記キャップ装着部には、前記チューブ本体の射出成形時に前記一次キャビティによって突起部又は窪み部のうちいずれか一方が成形され、

前記キャップの内周には、前記キャップの射出成形時に前記突起部又は前記窪み部のうちいずれか一方を鋳型として他方が成形され、

前記突起部と前記窪み部とは離脱不能に嵌合しているとともに、前記キャップは前記キャップ装着部に装着されたまま回転し得るように形成されたことを特徴とする請求項1記載のチューブ容器。

【請求項7】

前記キャップ装着部及び前記キャップのうちいずれか一方又は双方には前記キャップの回転を所定位置で規制するストッパーが形成され、

前記キャップには厚み方向に貫通する貫通孔が成形され、

前記キャップが前記ストッパーにより規制された前記所定位置で前記貫通孔と前記吐出孔とが一致するように形成されたことを特徴とする請求項6記載のチューブ容器。

【請求項8】

前記チューブ本体と前記キャップとは互いに相溶性のない合成樹脂にて形成されたことを特徴とする請求項1、2、3、4、5、6又は7記載のチューブ容器。

【請求項9】

前記キャップの射出成形時に前記キャップの縁又は内周の一部の少なくとも一方が前記キャップ装着部に密着することにより前記キャップに封が施されることを特徴とする請求項1、2、3、4、5、6、7又は8記載のチューブ容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−45834(P2012−45834A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−190908(P2010−190908)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000005957)三菱鉛筆株式会社 (692)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000005957)三菱鉛筆株式会社 (692)

【Fターム(参考)】

[ Back to top ]