チューブ状フィルムの内面処理装置及び内面処理方法

【課題】処理液表面に浮遊する残渣物がチューブ状フィルムの内周面に付着することを防止して、内周面に処理むらが発生することを抑制することができるチューブ状フィルムの内面処理装置及び内面処理方法を提供する。

【解決手段】チューブ状フィルムの内面処理を行う内面処理装置であって、前記チューブ状フィルムの少なくとも一部を筒形状に維持した状態で内周面上に保持する円筒体を有する保持手段と、前記チューブ状フィルムの内面処理に用いられる処理液が貯留され、上部開口部を介して、前記円筒体に保持された前記チューブ状フィルムが浸漬される貯留槽と、前記貯留槽に貯留される処理液のうち表面近傍の処理液を該貯留槽の前記上部開口部からオーバーフローさせて流出させる処理液流出手段と、を備える内面処理装置。

【解決手段】チューブ状フィルムの内面処理を行う内面処理装置であって、前記チューブ状フィルムの少なくとも一部を筒形状に維持した状態で内周面上に保持する円筒体を有する保持手段と、前記チューブ状フィルムの内面処理に用いられる処理液が貯留され、上部開口部を介して、前記円筒体に保持された前記チューブ状フィルムが浸漬される貯留槽と、前記貯留槽に貯留される処理液のうち表面近傍の処理液を該貯留槽の前記上部開口部からオーバーフローさせて流出させる処理液流出手段と、を備える内面処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チューブ状フィルムの内面処理装置及び内面処理方法に関する。

【背景技術】

【0002】

例えば、印刷機や圧延機、乾燥機などの各種ロール、電子写真式の複写機やプリンタ、あるいはファクシミリなどに用いられる定着用加熱ロール、定着用加圧ロール、帯電ロール、クリーニングロール、現像ロール、転写ロールには、フッ素樹脂製および導電性物質のカーボンブラックを配合したフッ素樹脂製チューブ状フィルムが、ロールカバーとしてロールの外周面に被覆されている。

【0003】

一般に、フッ素樹脂製チューブ状フィルムは、その卓越した物理的化学的性質、耐熱性、耐薬品姓、非接着性等を数多く併せ持つことから多方面に使用されているが、他の材料との組み合わせにおいて、その非接着性のため単純な接着複合化が困難であり、そのため従来より、フッ素系樹脂成形品の表面をアルカリ金属の溶液で処理する等の各種エッチング処理等を施すことより接着剤の適用を可能としている。

【0004】

特に、フッ素樹脂製チューブ状フィルムの内周面にそのような処理を施す方法として、例えば特許文献1に開示されている方法が知られている。この方法は、図13に示すように、一対のピンチロール100,100で挟持することにより閉塞部を設けたフッ素樹脂製チューブ101に、表面処理液、例えばナトリウム等のアルカリ金属の液体アンモニア溶液を注入して閉塞部より上部に貯溜させ、該チューブ101と相対的に閉塞部を下方に移動させることにより、フッ素樹脂製チューブ状フィルムの内周面と表面処理液との接触部位を移動させることにより、連続してフッ素樹脂製チューブの内面処理を行うものである。

【0005】

しかしながら、この特許文献1に開示されている方法によりフッ素樹脂製チューブ状フィルムの内周面に所定の処理を行う場合、チューブ状フィルム101をピンチロール100,100で加圧挟持する構成であるため、その構成上どうしてもその挟持された部分に筋状の折り目が形成されるという問題が発生する。チューブ状フィルムが搭載されるプリンタや複写機は年々高品位、高品質が要求されており、チューブ状フィルムに形成される僅かな折り目跡さえ許容されなくなってきており、チューブ状フィルムの一部を加圧挟持することなく、チューブ状フィルムの内面を処理することが要求されている。

【0006】

このようにチューブ状フィルムに折り目を形成させないという要求を満たす処理方法としては、例えば、外表面がマスキングされたチューブ状フィルムを処理液中に浸漬させることにより、チューブ状フィルムの内周面に接着性や濡れ性を付与する方法がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平05−059195号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述の外表面がマスキングされたチューブ状フィルムを処理液中に浸漬させることにより、当該チューブ状フィルムの内周面に接着性等を付与する方法は、確かにチューブ状フィルムに筋状の折り目が形成されないという点で優れている。しかしながら、チューブ状フィルムの内周面と処理液との化学反応により発生する物質や空気中のダスト等が、残渣物として処理液の表面に浮遊してしまい、別のチューブ状フィルムを処理液中に浸漬させる際に、該チューブ状フィルムの内周面に残渣物が付着するという問題があった。チューブ状フィルムの内周面に残渣物が付着した場合、残渣物が付着した部分と付着していない部分とで処理液との接触条件が異なるため、処理むらが発生し、チューブ状フィルムの内周面に対して均一な内面処理を行うことが困難となり、チューブ状フィルムの内周面に均一な接着性や濡れ性を付与することが難しいという問題があった。

【0009】

本発明は、このような問題を解決するためになされたものであって、処理液表面に浮遊する残渣物がチューブ状フィルムの内周面に付着することを防止して、内周面に処理むらが発生することを抑制することができるチューブ状フィルムの内面処理装置及び内面処理方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の上記目的は、チューブ状フィルムの内面処理を行う内面処理装置であって、前記チューブ状フィルムの少なくとも一部を筒形状に維持した状態で内周面上に保持する円筒体を有する保持手段と、前記チューブ状フィルムの内面処理に用いられる処理液が貯留され、上部開口部を介して、前記円筒体に保持された前記チューブ状フィルムが浸漬される貯留槽と、前記貯留槽に貯留される処理液のうち表面近傍の処理液を該貯留槽の前記上部開口部からオーバーフローさせて流出させる処理液流出手段と、を備える内面処理装置により達成される。

【0011】

また、この内面処理装置において、前記処理液流出手段は、前記貯留槽に処理液を供給する処理液供給手段であることが好ましい。

【0012】

また、前記貯留槽の上部開口部を閉塞させる閉塞体を更に備えており、前記閉塞体は、前記上部開口部の開口面積よりも小さい開口面積を有する孔部を有し、前記貯留槽に着脱可能に設置されることが好ましい

【0013】

また、前記閉塞体は、上方に凸となる陣笠状に形成されており、その頂部に前記孔部が形成されていることが好ましい。

【0014】

また、前記処理液流出手段は、前記貯留槽に貯留される処理液の表面に対向配置されると共に、該処理液中に浸漬可能な浸漬面を備えており、前記浸漬面は、前記貯留槽に貯留される処理液表面に向けて中央部が凸となる傾斜面であることが好ましい。

【0015】

また、前記保持手段は、前記円筒体の軸線が上下方向に沿う方向となるように前記貯留槽に浸漬可能に構成されており、前記円筒体が前記貯留槽よりも上方に配置されている状態において、前記処理液流出手段が、前記円筒体の下端部と、前記貯留槽に貯留される処理液の表面との間に配置されるように、前記円筒体に設置されていることが好ましい。

【0016】

また、本発明の上記目的は、処理液が貯留される貯留槽にチューブ状フィルムを浸漬して該チューブ状フィルムの内面処理を行う内面処理方法であって、前記チューブ状フィルムの少なくとも一部を筒形状に維持した状態で円筒体の内周面上に保持する保持ステップと、前記貯留槽に貯留される処理液のうち表面近傍の処理液を該貯留槽の上部開口部からオーバーフローさせて流出させる処理液流出ステップと、前記貯留槽の上部開口部を介して、前記円筒体に保持された前記チューブ状フィルムを処理液に浸漬する浸漬ステップと、を備えるチューブ状フィルムの内面処理方法により達成される。

【発明の効果】

【0017】

本発明によれば、処理液表面に浮遊する残渣物がチューブ状フィルムの内周面に付着することを防止して、内周面に処理むらが発生することを抑制することができるチューブ状フィルムの内面処理装置及び内面処理方法を提供することができる。

【図面の簡単な説明】

【0018】

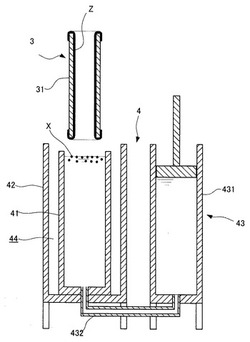

【図1】本発明の一実施形態に係るチューブ状フィルムの内面処理装置の概略構成断面図である。

【図2】図1のA−A断面図である。

【図3】図1に示す内面処理装置の要部拡大概略構成図である。

【図4】チューブ状フィルムを保持する保持手段を第1貯留槽に浸漬する状況を説明する説明図である。

【図5】図1に示す内面処理装置の変形例を示す概略構成要部拡大断面図である。

【図6】図1に示す内面処理装置の他の変形例を示す概略構成要部拡大断面図である。

【図7】図1に示す内面処理装置の更に他の変形例を示す概略構成要部拡大断面図である。

【図8】図1に示す内面処理装置の更に他の変形例を示す概略構成要部拡大断面図である。

【図9】図8に示す内面処理装置の変形例を示す概略構成要部拡大断面図である。

【図10】図1に示す内面処理装置の変形例を示す説明図である。

【図11】図10の要部拡大断面図である。

【図12】図1に示す内面処理装置が備える保持手段の変形例を示す概略構成断面図である。

【図13】従来のチューブ状フィルムの内面処理方法を説明するための説明図である。

【発明を実施するための形態】

【0019】

以下、本発明の実態形態にかかるチューブ状フィルムZの内面処理装置について添付図面を参照して説明する。尚、各図面は、構成の理解を容易にするため、実寸比ではなく部分的に拡大又は縮小されている。

【0020】

図1は、本発明の一実施形態に係るチューブ状フィルムZの内面処理装置の概略構成断面図であり、図2は、図1のA−A断面図である。この内面処理装置1は、チューブ状フィルムZの内周面に対して、接着性や濡れ性等を付与する内面処理を行うための装置である。ここで、本内面処理装置1によって内面処理されるチューブ状フィルムZとしては、フッ素樹脂製チューブを例示することができる。このチューブを形成する際に用いられるフッ素樹脂としては、例えば、PTFE、PFA、FEP、ETFE、CTFE、PVDF、PCTFEなどが挙げられ、中でもPTFE、PFAが耐熱性、非粘着性のために好ましく用いられる。

【0021】

このようなフッ素樹脂から形成されるチューブの大きさには特に制限はないが、定着ロールカバーとして使用する場合には、通常、外径は1〜300mm程度であり、肉厚は10〜400μm程度である。また、該チューブの長さは、例えば、100〜2000mm程度である。

【0022】

本実施形態に係るチューブ状フィルムZの内面処理装置1は、図1及び図2に示すように、装置筐体2と、保持手段3と、第1処理手段4と、第2処理手段5とを備えている。

【0023】

装置筐体2は、その内部に、保持手段3、第1処理手段4及び第2処理手段5を備えるハウジングであり、保持手段3を水平方向に搬送する搬送装置21を上部に備えている。また、図2に示すように、保持手段3を上下方向に搬送する複数のリフト装置22を側壁部に備えている。搬送装置21及び各リフト装置22共に、保持手段3の上端部分を挟持可能な挟持部Hをそれぞれ備えている。また、搬送装置21及び各リフト装置22は、保持手段3を互いに受け渡し可能に制御されている。また、一方のリフト装置22は、搬送装置21から受け渡された保持手段3を下方移動させて、第1処理手段4が備える第1貯留槽41内に保持手段3を浸漬できるように構成されており、他方のリフト装置22は、搬送装置21から受け渡された保持手段3を下方移動させて、第2処理手段5が備える第2貯留槽51内に保持手段3を浸漬できるように構成されている。

【0024】

保持手段3は、チューブ状フィルムZの少なくとも一部を筒形状に維持した状態で内周面上に保持する円筒体31を備えている。具体的に説明すると、図3の要部拡大概略構成図に示されるように、円筒体31は、両端部が開口する筒体であり、その内径が、内周面に表面処理を施そうとするチューブ状フィルムZの径に略等しくなるように構成されている。また、円筒体31の長さは、内面処理されるチューブ状フィルムZの長さよりも短くなるように構成されている。

【0025】

このような円筒体31にチューブ状フィルムZをセットするには、まず、チューブ状フィルムZを円筒体31の一方の端部側から円筒体31内に挿入し、チューブ状フィルムZの各端部を、円筒体31の各端部を囲繞するようにしてそれぞれ折り返す。その後、円筒体31の外周面側に折り返されたチューブ状フィルムZの各端部を、図示しない接着テープ等により円筒体31の外周面に固定する。このようにして円筒体31に保持されたチューブ状フィルムZは、その両端部を除く部分が、円筒体31の内周面上に筒形状に維持された状態で保持されることになる。なお、円筒体31は、円筒体31の軸線が上下方向に沿う方向となるように後述の第1貯留槽41及び第2貯留槽51に浸漬可能に構成されている。

【0026】

第1処理手段4は、図3の要部拡大断面図に示すように、第1貯留槽41、当該第1貯留槽41を内部に収納する流出液貯留槽42及び処理液流出手段43を備えている。第1貯留槽41は、上部に上部開口部41aを有し、チューブ状フィルムZの内面処理に用いられる処理液が貯留される円筒状の容器である。この第1貯留槽41は、上部開口部41aを介して、上述の円筒体31に保持されるチューブ状フィルムZが浸漬されるものであり、円筒体31に保持されるチューブ状フィルムZの全体が浸漬可能な深さ及び内径を有している。第1貯留槽41に貯留される処理液としては、例えば、チューブ状フィルムZの内面を化学反応によって親水化する溶液が用いられる。このような溶液としては、例えば、Na/ナフタレン錯塩溶液や、ナトリウム等のアルカリ金属の液体アンモニア溶液を好ましく用いることができる。なお、Na/ナフタレン錯塩溶液を処理液として用いる場合、この処理液の温度を10〜40℃程度に設定することが好ましい。また、ナトリウム等のアルカリ金属の液体アンモニア溶液を処理液として用いる場合、この処理液の温度を−70℃〜−50℃程度に設定することが好ましい。

【0027】

流出液貯留槽42は、上述のように、第1貯留槽41を内部に収納する容器であり、流出液貯留槽42の内周面と、第1貯留槽41の外周面との間に空間部が形成される大きさとなるように形成されている。この空間部は、後述のように第1貯留槽41からオーバーフローした処理液が貯留される液溜部44としての機能を有する。この流出液貯留槽42の高さは、第1貯留槽41の高さよりも僅かに高くなるように形成されている。

【0028】

処理液流出手段43は、第1貯留槽41に貯留される処理液のうち表面近傍の処理液を該第1貯留槽41の上部開口部41aからオーバーフローさせて流出させる機能を有する装置であり、本実施形態においては、第1貯留槽41に処理液を供給する処理液供給手段43aにより構成している。この処理液供給手段43aは、第1貯留槽41に貯留される処理液を収納するシリンジ431と、該シリンジ431と第1貯留槽41の内部とを連通する配管432とを備えており、シリンジ431を駆動させることによりシリンジ431内の処理液が第1貯留槽41内に供給されるように構成されている。

【0029】

第2処理手段5は、装置筐体2の床部において第1処理手段4に隣接して配置されており、上記第1貯留槽41内に貯留される処理液とは異なる処理液が貯留される第2貯留槽51を備えている。この第2貯留槽51は、第1貯留槽41と同様に、上述の円筒体31に保持されるチューブ状フィルムZが浸漬される円筒状の容器であり、円筒体31に保持されるチューブ状フィルムZの全体が浸漬可能な深さ及び内径を有している。

【0030】

第2貯留槽51に貯留される処理液としては、例えば、第1貯留槽41に浸漬されチューブ状フィルムZの内面に対して施された内面処理の進行を抑制する溶液が用いられる。このような溶液としては、例えば、エチレングリコールジメチルエーテル溶液等のアルコール溶液や、水等を用いることができる。

【0031】

次に、本実施形態に係るチューブ状フィルムZの内面処理装置1の作動について図4を用いて以下説明する。まず、チューブ状フィルムZを円筒体31の一方の端部側から円筒体31内に挿入し、チューブ状フィルムZの各端部を、円筒体31の各端部を囲繞するようにしてそれぞれ円筒体31の外周面側に折り返す。その後、円筒体31の外周面側に折り返されたチューブ状フィルムZの各端部を、図示しない接着テープ等により円筒体31の外周面に固定する。

【0032】

次いで、チューブ状フィルムZを保持した円筒体31の上端部を搬送装置21の挟持部Hに挟持させ、搬送装置21を駆動して、第1貯留槽41の直上位置まで搬送し、該円筒体31をリフト装置22に受け渡す(図4(a)に示す状態)。

【0033】

その後、処理液供給手段43aにおけるシリンジ431を駆動させてシリンジ431内の処理液を第1貯留槽41内に供給することにより、図4(b)に示すように、第1貯留槽41に貯留される処理液のうち表面近傍の処理液を第1貯留槽41の上部開口部41aからオーバーフローさせて外部に流出させる。流出した処理液は、第1貯留槽41と流出液貯留槽42との間に形成される空間部(液溜部44)に貯留される。ここで、第1貯留槽41に貯留される処理液のうち表面近傍の処理液をオーバーフローさせることにより、図4(a)(b)に示すように、処理液の表面に浮遊する残渣物Xを第1貯留槽41の外部に排出することが可能となる。

【0034】

第1貯留槽41における処理液のオーバーフロー作業が終了した後、リフト装置22を駆動させて、チューブ状フィルムZを保持した円筒体31を下方に向けて移動させ、図4(c)に示すように、第1貯留槽41に貯留される処理液中に該円筒体31を所定時間浸漬させる。この浸漬によりチューブ状フィルムZの内周面は、処理液と反応して親水化処理が行われる。

【0035】

次に、チューブ状フィルムZを保持する円筒体31をリフト装置22の作動により上方に移動させ、第1貯留槽41から抜き出し、再度、搬送装置21に該円筒体31を受け渡す。その後、搬送装置21は、チューブ状フィルムZを保持した円筒体31を第2貯留槽51の直上位置まで搬送し、リフト装置22に該円筒体31を受け渡し、リフト装置22の作動により、チューブ状フィルムZを保持した円筒体31を下方に向けて移動させて、第2貯留槽51に貯留される処理液中に該円筒体31を浸漬させる。

【0036】

この第2貯留槽51内の処理液中に、円筒体31に保持されたチューブ状フィルムZを所定時間浸漬させることにより、チューブ状フィルムZの内面に施された親水化処理の進行を抑制する処理を行う。その後、リフト装置22を駆動して円筒体31に保持されたチューブ状フィルムZを上方に移動させ、第2貯留槽51から抜き出し、搬送装置21に受け渡すことにより、チューブ状フィルムZの内面に対する処理が完了する。なお、チューブ状フィルムZの各端部は、折り返されて円筒体31の端部に取り付けられているため、チューブ状フィルムZの各端部にリング状の折り目が生じる場合があるが、このような場合には、チューブ状フィルムZの両端部を切断する。

【0037】

本実施形態に係るチューブ状フィルムZの内面処理装置1は、上述のように、第1貯留槽41に貯留される処理液のうち表面近傍の処理液を第1貯留槽41の上部開口部41aからオーバーフローさせて、処理液表面に浮遊する残渣物Xを第1貯留槽41の外部に流出させる処理液流出手段43を備えているため、円筒体31に保持されたチューブ状フィルムZを第1貯留槽41内の処理液中に浸漬する際に、残渣物Xがチューブ状フィルムZの内周面に付着することを効果的に防止することができる。したがって、従来のように残渣物Xが付着した部分と付着していない部分とで処理液との接触条件が異なるというような事態が発生せず、チューブ状フィルムZの内周面の全域において、第1貯留槽41内の処理液との接触条件を均一な状態とすることができる。この結果、チューブ状フィルムZの内周面に処理むらが発生することを効果的に抑制でき、チューブ状フィルムZの内周面に均一な接着性や濡れ性を付与することが可能となる。

【0038】

また、本実施形態においては、第1貯留槽41に処理液を供給する処理液供給手段43aにより処理液流出手段43を構成しているため、第1貯留槽41に貯留される処理液に浮遊する残渣物Xを簡便な構成で容易に外部に排出することが可能となる。

【0039】

以上、本発明に係るチューブ状フィルムZの内面処理装置1の一実施形態について説明したが、具体的構成は、上記実施形態に限定されない。上記実施形態においては、第1貯留槽41を流出液貯留槽42内に収納し、流出液貯留槽42の内周面と、第1貯留槽41の外周面との間に液溜部44を形成するように構成されているが、例えば、図5に示すように、第1貯留槽41の外周面から外方にリング状に突出する底部44aと、この底部の周縁から立設する筒状の側壁部44bとを形成することにより液溜部44を構成するようにしてもよい。

【0040】

また、上記実施形態において、例えば図6に示すように、第1貯留槽41の上部開口部41aを閉塞させる閉塞体6を更に備えるように構成してもよい。この閉塞体6は、第1貯留槽41の上部開口部41aの開口面積よりも小さい開口面積を有する孔部61を有し、第1貯留槽41に着脱可能に設置されている。閉塞体6の形状としては、種々採用することが可能であるが、特に、図6(a)に示すように、閉塞体6を上方に凸となる陣笠状に形成し、その頂部に孔部61を形成することが好ましい。このような構成であれば、閉塞体6を第1貯留槽41の上部開口部41aに設置した際に、第1貯留槽41内の処理液表面と対向する閉塞体6の対向面6aが上方に凸となる傾斜面となるため、処理液流出手段43を駆動させて第1貯留槽41内に処理液を供給した場合、図6(b)に示すように、処理液の表面に浮遊する残渣物Xが傾斜面6aに沿って上方の孔部61近傍に移動することとなり、残渣物Xを効率よく孔部61周辺に集積させて該孔部61から第1貯留槽41外に排出することが可能となる。また、図7に示すように、閉塞体6に形成される孔部61に排出配管62を設置し、第1貯留槽41からオーバーフローする処理液を液溜部44に導くように構成してもよい。なお、図7においては、陣笠状の閉塞体6の周縁が第1貯留槽41の内周面と嵌合するように構成している。

【0041】

また、上記実施形態においては、第1貯留槽41に処理液を供給する処理液供給手段43aにより処理液流出手段43を構成するようにしているが、このような構成に特に限定されず、例えば、図8(a)に示すように、第1貯留槽41に貯留される処理液の表面に対向配置されると共に、該処理液中に浸漬可能な浸漬面7を有する処理液押圧部材43bにより処理液流出手段43を構成してもよい。この処理液押圧部材43bは、図示しない昇降装置により上下方向に移動可能に構成されている。また、処理液押圧部材43bにおける浸漬面7は、第1貯留槽41に貯留される処理液表面に向けて中央部が凸となる傾斜面となるように形成されている。なお、浸漬面7の中央部(頂点部)は、第1貯留層中における処理液表面領域の略中央部に浸漬されるように構成されている。また、処理液押圧部材43bにおける浸漬面7は、平面視において円形状となるように形成されており、平面視におけるその外周縁の直径は、第1貯留槽41の内径よりも大きくなるように形成されている。このような処理液押圧部材43bにより処理液流出手段43を構成する場合、第1貯留槽41の処理液に処理液押圧部材43bを浸漬させていくことにより、図8(b)(c)に示すように、処理液の表面位置が上方に移動すると共に、処理液表面に浮遊する残渣物Xが処理液押圧部材43bの浸漬面7に沿って第1貯留槽41の周縁部に移動し、処理液と共に第1貯留槽41の上部開口部41aからオーバーフローして外部(液溜部44)に流出することとなる。

【0042】

また、図9(a)に示すように、円筒体31が第1貯留槽41よりも上方に配置されている状態において、処理液押圧部材43b(処理液流出手段43)が、円筒体31の下端部と、第1貯留槽41に貯留される処理液の表面との間に配置されるように、支持部材71により該処理液押圧部材43bを円筒体31に設置するように構成してもよい。円筒体31に設置される処理液押圧部材43bは、該処理液押圧部材43b全体が第1貯留槽41内の処理液中に浸漬される大きさとなるように形成される。なお、好ましくは、処理液押圧部材43bの外周縁435が、第1貯留槽41の内周面に摺接するように構成する。このような構成を採用する場合、処理液押圧部材43bは、円筒体31の下方移動に伴って第1貯留槽41内の処理液中に浸漬され、処理液表面に浮遊する残渣物Xを第1貯留槽41外に排出することができる。また、処理液押圧部材43bの浸漬により処理液表面に浮遊する残渣物Xを外部に排出した直後に円筒体31を処理液中に浸漬することができるため、空気中に浮遊するダスト等が処理液表面に舞い落ちる前に、迅速にチューブ状フィルムZの内面に対して親水化処理を行うことが可能となる。

【0043】

また、図10(a)に示すように、第1貯留槽41内に配置される吐出手段8を備えるように構成してもよい。この吐出手段8は、第1貯留槽41内の略中央部に立設するように配置される連結管81と、該連結管81の一方端に接続される円筒状の吐出ノズル82とを備えている。連結管81の他方端は、処理液供給手段43aのシリンジ431と第1貯留槽41の内部とを連通する配管432に接続している。円筒状の吐出ノズル82の周壁部には吐出口83が形成されており、処理液供給手段43aから供給された処理液を吐出可能に形成されている。吐出ノズル82に形成される吐出口83は、処理液を放射状に吐出可能となるように形成されており、吐出ノズル82の周壁部の周方向に沿って、所定間隔をあけて複数形成されている。また、吐出ノズル82及び連結管81の直径は、筒形状を保った状態で円筒体31に保持されたチューブ状フィルムZの内径よりも小さくなるように構成されており、筒形状を保った状態で第1貯留槽41内に浸漬されるチューブ状フィルムZの内部に吐出手段8が挿入可能となるように構成されている。

【0044】

このような吐出手段8を備えた内面処理装置1によれば、吐出手段8から処理液を吐出させることにより、第1貯留槽41に貯留される処理液のうち表面近傍の処理液を第1貯留槽41の上部開口部41aからオーバーフローさせて、処理液表面に浮遊する残渣物Xを第1貯留槽41の外部に流出させることが可能となるだけでなく、以下のような作用効果を発揮する。すなわち、図10(b)(c)や、図11の要部拡大図に示すように、円筒体31により保持されたチューブ状フィルムZを、第1貯留槽41内に浸漬させつつ、吐出ノズル82から処理液を吐出することにより、筒形状に維持されたチューブ状フィルムZの内周面に衝突する処理液の液流を形成することが可能となる。吐出ノズル82から吐出された処理液は、図11に示すように、チューブ状フィルムZの内周面に衝突した後、流れ方向を転じてチューブ状フィルムZの下端側に向けて流れた、その後、第1貯留槽41の上部開口部からオーバーフローし液溜部44に貯留される。このように、処理液に浸漬されるチューブ状フィルムZ内部において、吐出手段8によって液流が形成されることにより、チューブ状フィルムZの内周面に付着する埃等の異物を洗い流すことが可能になると共に、チューブ状フィルムZの内周面と処理液との化学反応により発生する物質や気泡等が、チューブ状フィルムZの内周面に付着することを効果的に防止することができ、その結果、チューブ状フィルムZの内周面に処理むらが発生することを効果的に抑制でき、チューブ状フィルムZの内周面に均一な接着性や濡れ性を付与することが可能となる。

【0045】

また、上記実施形態においては、チューブ状フィルムZを円筒体31の一方の端部側から円筒体31内に挿入し、チューブ状フィルムZの各端部を、円筒体31の各端部を囲繞するようにしてそれぞれ折り返し、折り返された部分を接着テープ等により円筒体31の外周面に固定するようにして、チューブ状フィルムZを保持手段3に保持固定しているが、このような構成に特に限定されない。例えば、図12に示すような構造の保持手段3によりチューブ状フィルムZを保持してもよい。この保持手段3は、図12に示すように、円筒体31及びこの円筒体31を内部に収容する外筒32を備える二重構造を有している。円筒体31は、内周面に表面処理を施そうとするチューブ状フィルムZの径に等しい内径で一方端面が全面開口された筒体であり、その周面全域に亙って略均等に形成された多数の貫通孔33を有している。外筒32は、円筒体31の外周を覆う同軸の筒体であり、外筒32と円筒体31との間には隙間34が形成されている。円筒体31の開口端面と同側の外筒32の端面は、円筒体31との間に隙間34ができないように閉塞部材35により閉塞されており、反対側の端面には、吸引ポンプに接続される接続口36が形成されている。このように構成された保持手段3を使用して、チューブ状フィルムZの内面処理を施す場合には、まず、保持手段3の円筒体31内にチューブ状フィルムZを挿入し、吸引ポンプで吸引する。この吸引により、隙間34内が負圧になって貫通孔33から空気が吸入され、チューブ状フィルムZが円筒体31の内周面上に吸着保持されることとなる。図12に示すような保持手段3を用いる場合、チューブ状フィルムZの両端部に折り目が生じないようにしてチューブ状フィルムZの内面処理を行うことが可能となる。

【符号の説明】

【0046】

1 チューブ状フィルムの内面処理装置

2 装置筐体

21 搬送装置

22 リフト装置

3 保持手段

31 円筒体

4 第1処理手段

41 第1貯留部

42 流出液貯留槽

43 処理液流出手段

43a 処理液供給手段

43b 処理液押圧部材

5 第2処理手段

51 第2貯留部

6 閉塞体

7 浸漬面

8 吐出手段

81 連結管

82 吐出ノズル

83 吐出口

X 残渣物

Z チューブ状フィルム

【技術分野】

【0001】

本発明は、チューブ状フィルムの内面処理装置及び内面処理方法に関する。

【背景技術】

【0002】

例えば、印刷機や圧延機、乾燥機などの各種ロール、電子写真式の複写機やプリンタ、あるいはファクシミリなどに用いられる定着用加熱ロール、定着用加圧ロール、帯電ロール、クリーニングロール、現像ロール、転写ロールには、フッ素樹脂製および導電性物質のカーボンブラックを配合したフッ素樹脂製チューブ状フィルムが、ロールカバーとしてロールの外周面に被覆されている。

【0003】

一般に、フッ素樹脂製チューブ状フィルムは、その卓越した物理的化学的性質、耐熱性、耐薬品姓、非接着性等を数多く併せ持つことから多方面に使用されているが、他の材料との組み合わせにおいて、その非接着性のため単純な接着複合化が困難であり、そのため従来より、フッ素系樹脂成形品の表面をアルカリ金属の溶液で処理する等の各種エッチング処理等を施すことより接着剤の適用を可能としている。

【0004】

特に、フッ素樹脂製チューブ状フィルムの内周面にそのような処理を施す方法として、例えば特許文献1に開示されている方法が知られている。この方法は、図13に示すように、一対のピンチロール100,100で挟持することにより閉塞部を設けたフッ素樹脂製チューブ101に、表面処理液、例えばナトリウム等のアルカリ金属の液体アンモニア溶液を注入して閉塞部より上部に貯溜させ、該チューブ101と相対的に閉塞部を下方に移動させることにより、フッ素樹脂製チューブ状フィルムの内周面と表面処理液との接触部位を移動させることにより、連続してフッ素樹脂製チューブの内面処理を行うものである。

【0005】

しかしながら、この特許文献1に開示されている方法によりフッ素樹脂製チューブ状フィルムの内周面に所定の処理を行う場合、チューブ状フィルム101をピンチロール100,100で加圧挟持する構成であるため、その構成上どうしてもその挟持された部分に筋状の折り目が形成されるという問題が発生する。チューブ状フィルムが搭載されるプリンタや複写機は年々高品位、高品質が要求されており、チューブ状フィルムに形成される僅かな折り目跡さえ許容されなくなってきており、チューブ状フィルムの一部を加圧挟持することなく、チューブ状フィルムの内面を処理することが要求されている。

【0006】

このようにチューブ状フィルムに折り目を形成させないという要求を満たす処理方法としては、例えば、外表面がマスキングされたチューブ状フィルムを処理液中に浸漬させることにより、チューブ状フィルムの内周面に接着性や濡れ性を付与する方法がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平05−059195号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述の外表面がマスキングされたチューブ状フィルムを処理液中に浸漬させることにより、当該チューブ状フィルムの内周面に接着性等を付与する方法は、確かにチューブ状フィルムに筋状の折り目が形成されないという点で優れている。しかしながら、チューブ状フィルムの内周面と処理液との化学反応により発生する物質や空気中のダスト等が、残渣物として処理液の表面に浮遊してしまい、別のチューブ状フィルムを処理液中に浸漬させる際に、該チューブ状フィルムの内周面に残渣物が付着するという問題があった。チューブ状フィルムの内周面に残渣物が付着した場合、残渣物が付着した部分と付着していない部分とで処理液との接触条件が異なるため、処理むらが発生し、チューブ状フィルムの内周面に対して均一な内面処理を行うことが困難となり、チューブ状フィルムの内周面に均一な接着性や濡れ性を付与することが難しいという問題があった。

【0009】

本発明は、このような問題を解決するためになされたものであって、処理液表面に浮遊する残渣物がチューブ状フィルムの内周面に付着することを防止して、内周面に処理むらが発生することを抑制することができるチューブ状フィルムの内面処理装置及び内面処理方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の上記目的は、チューブ状フィルムの内面処理を行う内面処理装置であって、前記チューブ状フィルムの少なくとも一部を筒形状に維持した状態で内周面上に保持する円筒体を有する保持手段と、前記チューブ状フィルムの内面処理に用いられる処理液が貯留され、上部開口部を介して、前記円筒体に保持された前記チューブ状フィルムが浸漬される貯留槽と、前記貯留槽に貯留される処理液のうち表面近傍の処理液を該貯留槽の前記上部開口部からオーバーフローさせて流出させる処理液流出手段と、を備える内面処理装置により達成される。

【0011】

また、この内面処理装置において、前記処理液流出手段は、前記貯留槽に処理液を供給する処理液供給手段であることが好ましい。

【0012】

また、前記貯留槽の上部開口部を閉塞させる閉塞体を更に備えており、前記閉塞体は、前記上部開口部の開口面積よりも小さい開口面積を有する孔部を有し、前記貯留槽に着脱可能に設置されることが好ましい

【0013】

また、前記閉塞体は、上方に凸となる陣笠状に形成されており、その頂部に前記孔部が形成されていることが好ましい。

【0014】

また、前記処理液流出手段は、前記貯留槽に貯留される処理液の表面に対向配置されると共に、該処理液中に浸漬可能な浸漬面を備えており、前記浸漬面は、前記貯留槽に貯留される処理液表面に向けて中央部が凸となる傾斜面であることが好ましい。

【0015】

また、前記保持手段は、前記円筒体の軸線が上下方向に沿う方向となるように前記貯留槽に浸漬可能に構成されており、前記円筒体が前記貯留槽よりも上方に配置されている状態において、前記処理液流出手段が、前記円筒体の下端部と、前記貯留槽に貯留される処理液の表面との間に配置されるように、前記円筒体に設置されていることが好ましい。

【0016】

また、本発明の上記目的は、処理液が貯留される貯留槽にチューブ状フィルムを浸漬して該チューブ状フィルムの内面処理を行う内面処理方法であって、前記チューブ状フィルムの少なくとも一部を筒形状に維持した状態で円筒体の内周面上に保持する保持ステップと、前記貯留槽に貯留される処理液のうち表面近傍の処理液を該貯留槽の上部開口部からオーバーフローさせて流出させる処理液流出ステップと、前記貯留槽の上部開口部を介して、前記円筒体に保持された前記チューブ状フィルムを処理液に浸漬する浸漬ステップと、を備えるチューブ状フィルムの内面処理方法により達成される。

【発明の効果】

【0017】

本発明によれば、処理液表面に浮遊する残渣物がチューブ状フィルムの内周面に付着することを防止して、内周面に処理むらが発生することを抑制することができるチューブ状フィルムの内面処理装置及び内面処理方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係るチューブ状フィルムの内面処理装置の概略構成断面図である。

【図2】図1のA−A断面図である。

【図3】図1に示す内面処理装置の要部拡大概略構成図である。

【図4】チューブ状フィルムを保持する保持手段を第1貯留槽に浸漬する状況を説明する説明図である。

【図5】図1に示す内面処理装置の変形例を示す概略構成要部拡大断面図である。

【図6】図1に示す内面処理装置の他の変形例を示す概略構成要部拡大断面図である。

【図7】図1に示す内面処理装置の更に他の変形例を示す概略構成要部拡大断面図である。

【図8】図1に示す内面処理装置の更に他の変形例を示す概略構成要部拡大断面図である。

【図9】図8に示す内面処理装置の変形例を示す概略構成要部拡大断面図である。

【図10】図1に示す内面処理装置の変形例を示す説明図である。

【図11】図10の要部拡大断面図である。

【図12】図1に示す内面処理装置が備える保持手段の変形例を示す概略構成断面図である。

【図13】従来のチューブ状フィルムの内面処理方法を説明するための説明図である。

【発明を実施するための形態】

【0019】

以下、本発明の実態形態にかかるチューブ状フィルムZの内面処理装置について添付図面を参照して説明する。尚、各図面は、構成の理解を容易にするため、実寸比ではなく部分的に拡大又は縮小されている。

【0020】

図1は、本発明の一実施形態に係るチューブ状フィルムZの内面処理装置の概略構成断面図であり、図2は、図1のA−A断面図である。この内面処理装置1は、チューブ状フィルムZの内周面に対して、接着性や濡れ性等を付与する内面処理を行うための装置である。ここで、本内面処理装置1によって内面処理されるチューブ状フィルムZとしては、フッ素樹脂製チューブを例示することができる。このチューブを形成する際に用いられるフッ素樹脂としては、例えば、PTFE、PFA、FEP、ETFE、CTFE、PVDF、PCTFEなどが挙げられ、中でもPTFE、PFAが耐熱性、非粘着性のために好ましく用いられる。

【0021】

このようなフッ素樹脂から形成されるチューブの大きさには特に制限はないが、定着ロールカバーとして使用する場合には、通常、外径は1〜300mm程度であり、肉厚は10〜400μm程度である。また、該チューブの長さは、例えば、100〜2000mm程度である。

【0022】

本実施形態に係るチューブ状フィルムZの内面処理装置1は、図1及び図2に示すように、装置筐体2と、保持手段3と、第1処理手段4と、第2処理手段5とを備えている。

【0023】

装置筐体2は、その内部に、保持手段3、第1処理手段4及び第2処理手段5を備えるハウジングであり、保持手段3を水平方向に搬送する搬送装置21を上部に備えている。また、図2に示すように、保持手段3を上下方向に搬送する複数のリフト装置22を側壁部に備えている。搬送装置21及び各リフト装置22共に、保持手段3の上端部分を挟持可能な挟持部Hをそれぞれ備えている。また、搬送装置21及び各リフト装置22は、保持手段3を互いに受け渡し可能に制御されている。また、一方のリフト装置22は、搬送装置21から受け渡された保持手段3を下方移動させて、第1処理手段4が備える第1貯留槽41内に保持手段3を浸漬できるように構成されており、他方のリフト装置22は、搬送装置21から受け渡された保持手段3を下方移動させて、第2処理手段5が備える第2貯留槽51内に保持手段3を浸漬できるように構成されている。

【0024】

保持手段3は、チューブ状フィルムZの少なくとも一部を筒形状に維持した状態で内周面上に保持する円筒体31を備えている。具体的に説明すると、図3の要部拡大概略構成図に示されるように、円筒体31は、両端部が開口する筒体であり、その内径が、内周面に表面処理を施そうとするチューブ状フィルムZの径に略等しくなるように構成されている。また、円筒体31の長さは、内面処理されるチューブ状フィルムZの長さよりも短くなるように構成されている。

【0025】

このような円筒体31にチューブ状フィルムZをセットするには、まず、チューブ状フィルムZを円筒体31の一方の端部側から円筒体31内に挿入し、チューブ状フィルムZの各端部を、円筒体31の各端部を囲繞するようにしてそれぞれ折り返す。その後、円筒体31の外周面側に折り返されたチューブ状フィルムZの各端部を、図示しない接着テープ等により円筒体31の外周面に固定する。このようにして円筒体31に保持されたチューブ状フィルムZは、その両端部を除く部分が、円筒体31の内周面上に筒形状に維持された状態で保持されることになる。なお、円筒体31は、円筒体31の軸線が上下方向に沿う方向となるように後述の第1貯留槽41及び第2貯留槽51に浸漬可能に構成されている。

【0026】

第1処理手段4は、図3の要部拡大断面図に示すように、第1貯留槽41、当該第1貯留槽41を内部に収納する流出液貯留槽42及び処理液流出手段43を備えている。第1貯留槽41は、上部に上部開口部41aを有し、チューブ状フィルムZの内面処理に用いられる処理液が貯留される円筒状の容器である。この第1貯留槽41は、上部開口部41aを介して、上述の円筒体31に保持されるチューブ状フィルムZが浸漬されるものであり、円筒体31に保持されるチューブ状フィルムZの全体が浸漬可能な深さ及び内径を有している。第1貯留槽41に貯留される処理液としては、例えば、チューブ状フィルムZの内面を化学反応によって親水化する溶液が用いられる。このような溶液としては、例えば、Na/ナフタレン錯塩溶液や、ナトリウム等のアルカリ金属の液体アンモニア溶液を好ましく用いることができる。なお、Na/ナフタレン錯塩溶液を処理液として用いる場合、この処理液の温度を10〜40℃程度に設定することが好ましい。また、ナトリウム等のアルカリ金属の液体アンモニア溶液を処理液として用いる場合、この処理液の温度を−70℃〜−50℃程度に設定することが好ましい。

【0027】

流出液貯留槽42は、上述のように、第1貯留槽41を内部に収納する容器であり、流出液貯留槽42の内周面と、第1貯留槽41の外周面との間に空間部が形成される大きさとなるように形成されている。この空間部は、後述のように第1貯留槽41からオーバーフローした処理液が貯留される液溜部44としての機能を有する。この流出液貯留槽42の高さは、第1貯留槽41の高さよりも僅かに高くなるように形成されている。

【0028】

処理液流出手段43は、第1貯留槽41に貯留される処理液のうち表面近傍の処理液を該第1貯留槽41の上部開口部41aからオーバーフローさせて流出させる機能を有する装置であり、本実施形態においては、第1貯留槽41に処理液を供給する処理液供給手段43aにより構成している。この処理液供給手段43aは、第1貯留槽41に貯留される処理液を収納するシリンジ431と、該シリンジ431と第1貯留槽41の内部とを連通する配管432とを備えており、シリンジ431を駆動させることによりシリンジ431内の処理液が第1貯留槽41内に供給されるように構成されている。

【0029】

第2処理手段5は、装置筐体2の床部において第1処理手段4に隣接して配置されており、上記第1貯留槽41内に貯留される処理液とは異なる処理液が貯留される第2貯留槽51を備えている。この第2貯留槽51は、第1貯留槽41と同様に、上述の円筒体31に保持されるチューブ状フィルムZが浸漬される円筒状の容器であり、円筒体31に保持されるチューブ状フィルムZの全体が浸漬可能な深さ及び内径を有している。

【0030】

第2貯留槽51に貯留される処理液としては、例えば、第1貯留槽41に浸漬されチューブ状フィルムZの内面に対して施された内面処理の進行を抑制する溶液が用いられる。このような溶液としては、例えば、エチレングリコールジメチルエーテル溶液等のアルコール溶液や、水等を用いることができる。

【0031】

次に、本実施形態に係るチューブ状フィルムZの内面処理装置1の作動について図4を用いて以下説明する。まず、チューブ状フィルムZを円筒体31の一方の端部側から円筒体31内に挿入し、チューブ状フィルムZの各端部を、円筒体31の各端部を囲繞するようにしてそれぞれ円筒体31の外周面側に折り返す。その後、円筒体31の外周面側に折り返されたチューブ状フィルムZの各端部を、図示しない接着テープ等により円筒体31の外周面に固定する。

【0032】

次いで、チューブ状フィルムZを保持した円筒体31の上端部を搬送装置21の挟持部Hに挟持させ、搬送装置21を駆動して、第1貯留槽41の直上位置まで搬送し、該円筒体31をリフト装置22に受け渡す(図4(a)に示す状態)。

【0033】

その後、処理液供給手段43aにおけるシリンジ431を駆動させてシリンジ431内の処理液を第1貯留槽41内に供給することにより、図4(b)に示すように、第1貯留槽41に貯留される処理液のうち表面近傍の処理液を第1貯留槽41の上部開口部41aからオーバーフローさせて外部に流出させる。流出した処理液は、第1貯留槽41と流出液貯留槽42との間に形成される空間部(液溜部44)に貯留される。ここで、第1貯留槽41に貯留される処理液のうち表面近傍の処理液をオーバーフローさせることにより、図4(a)(b)に示すように、処理液の表面に浮遊する残渣物Xを第1貯留槽41の外部に排出することが可能となる。

【0034】

第1貯留槽41における処理液のオーバーフロー作業が終了した後、リフト装置22を駆動させて、チューブ状フィルムZを保持した円筒体31を下方に向けて移動させ、図4(c)に示すように、第1貯留槽41に貯留される処理液中に該円筒体31を所定時間浸漬させる。この浸漬によりチューブ状フィルムZの内周面は、処理液と反応して親水化処理が行われる。

【0035】

次に、チューブ状フィルムZを保持する円筒体31をリフト装置22の作動により上方に移動させ、第1貯留槽41から抜き出し、再度、搬送装置21に該円筒体31を受け渡す。その後、搬送装置21は、チューブ状フィルムZを保持した円筒体31を第2貯留槽51の直上位置まで搬送し、リフト装置22に該円筒体31を受け渡し、リフト装置22の作動により、チューブ状フィルムZを保持した円筒体31を下方に向けて移動させて、第2貯留槽51に貯留される処理液中に該円筒体31を浸漬させる。

【0036】

この第2貯留槽51内の処理液中に、円筒体31に保持されたチューブ状フィルムZを所定時間浸漬させることにより、チューブ状フィルムZの内面に施された親水化処理の進行を抑制する処理を行う。その後、リフト装置22を駆動して円筒体31に保持されたチューブ状フィルムZを上方に移動させ、第2貯留槽51から抜き出し、搬送装置21に受け渡すことにより、チューブ状フィルムZの内面に対する処理が完了する。なお、チューブ状フィルムZの各端部は、折り返されて円筒体31の端部に取り付けられているため、チューブ状フィルムZの各端部にリング状の折り目が生じる場合があるが、このような場合には、チューブ状フィルムZの両端部を切断する。

【0037】

本実施形態に係るチューブ状フィルムZの内面処理装置1は、上述のように、第1貯留槽41に貯留される処理液のうち表面近傍の処理液を第1貯留槽41の上部開口部41aからオーバーフローさせて、処理液表面に浮遊する残渣物Xを第1貯留槽41の外部に流出させる処理液流出手段43を備えているため、円筒体31に保持されたチューブ状フィルムZを第1貯留槽41内の処理液中に浸漬する際に、残渣物Xがチューブ状フィルムZの内周面に付着することを効果的に防止することができる。したがって、従来のように残渣物Xが付着した部分と付着していない部分とで処理液との接触条件が異なるというような事態が発生せず、チューブ状フィルムZの内周面の全域において、第1貯留槽41内の処理液との接触条件を均一な状態とすることができる。この結果、チューブ状フィルムZの内周面に処理むらが発生することを効果的に抑制でき、チューブ状フィルムZの内周面に均一な接着性や濡れ性を付与することが可能となる。

【0038】

また、本実施形態においては、第1貯留槽41に処理液を供給する処理液供給手段43aにより処理液流出手段43を構成しているため、第1貯留槽41に貯留される処理液に浮遊する残渣物Xを簡便な構成で容易に外部に排出することが可能となる。

【0039】

以上、本発明に係るチューブ状フィルムZの内面処理装置1の一実施形態について説明したが、具体的構成は、上記実施形態に限定されない。上記実施形態においては、第1貯留槽41を流出液貯留槽42内に収納し、流出液貯留槽42の内周面と、第1貯留槽41の外周面との間に液溜部44を形成するように構成されているが、例えば、図5に示すように、第1貯留槽41の外周面から外方にリング状に突出する底部44aと、この底部の周縁から立設する筒状の側壁部44bとを形成することにより液溜部44を構成するようにしてもよい。

【0040】

また、上記実施形態において、例えば図6に示すように、第1貯留槽41の上部開口部41aを閉塞させる閉塞体6を更に備えるように構成してもよい。この閉塞体6は、第1貯留槽41の上部開口部41aの開口面積よりも小さい開口面積を有する孔部61を有し、第1貯留槽41に着脱可能に設置されている。閉塞体6の形状としては、種々採用することが可能であるが、特に、図6(a)に示すように、閉塞体6を上方に凸となる陣笠状に形成し、その頂部に孔部61を形成することが好ましい。このような構成であれば、閉塞体6を第1貯留槽41の上部開口部41aに設置した際に、第1貯留槽41内の処理液表面と対向する閉塞体6の対向面6aが上方に凸となる傾斜面となるため、処理液流出手段43を駆動させて第1貯留槽41内に処理液を供給した場合、図6(b)に示すように、処理液の表面に浮遊する残渣物Xが傾斜面6aに沿って上方の孔部61近傍に移動することとなり、残渣物Xを効率よく孔部61周辺に集積させて該孔部61から第1貯留槽41外に排出することが可能となる。また、図7に示すように、閉塞体6に形成される孔部61に排出配管62を設置し、第1貯留槽41からオーバーフローする処理液を液溜部44に導くように構成してもよい。なお、図7においては、陣笠状の閉塞体6の周縁が第1貯留槽41の内周面と嵌合するように構成している。

【0041】

また、上記実施形態においては、第1貯留槽41に処理液を供給する処理液供給手段43aにより処理液流出手段43を構成するようにしているが、このような構成に特に限定されず、例えば、図8(a)に示すように、第1貯留槽41に貯留される処理液の表面に対向配置されると共に、該処理液中に浸漬可能な浸漬面7を有する処理液押圧部材43bにより処理液流出手段43を構成してもよい。この処理液押圧部材43bは、図示しない昇降装置により上下方向に移動可能に構成されている。また、処理液押圧部材43bにおける浸漬面7は、第1貯留槽41に貯留される処理液表面に向けて中央部が凸となる傾斜面となるように形成されている。なお、浸漬面7の中央部(頂点部)は、第1貯留層中における処理液表面領域の略中央部に浸漬されるように構成されている。また、処理液押圧部材43bにおける浸漬面7は、平面視において円形状となるように形成されており、平面視におけるその外周縁の直径は、第1貯留槽41の内径よりも大きくなるように形成されている。このような処理液押圧部材43bにより処理液流出手段43を構成する場合、第1貯留槽41の処理液に処理液押圧部材43bを浸漬させていくことにより、図8(b)(c)に示すように、処理液の表面位置が上方に移動すると共に、処理液表面に浮遊する残渣物Xが処理液押圧部材43bの浸漬面7に沿って第1貯留槽41の周縁部に移動し、処理液と共に第1貯留槽41の上部開口部41aからオーバーフローして外部(液溜部44)に流出することとなる。

【0042】

また、図9(a)に示すように、円筒体31が第1貯留槽41よりも上方に配置されている状態において、処理液押圧部材43b(処理液流出手段43)が、円筒体31の下端部と、第1貯留槽41に貯留される処理液の表面との間に配置されるように、支持部材71により該処理液押圧部材43bを円筒体31に設置するように構成してもよい。円筒体31に設置される処理液押圧部材43bは、該処理液押圧部材43b全体が第1貯留槽41内の処理液中に浸漬される大きさとなるように形成される。なお、好ましくは、処理液押圧部材43bの外周縁435が、第1貯留槽41の内周面に摺接するように構成する。このような構成を採用する場合、処理液押圧部材43bは、円筒体31の下方移動に伴って第1貯留槽41内の処理液中に浸漬され、処理液表面に浮遊する残渣物Xを第1貯留槽41外に排出することができる。また、処理液押圧部材43bの浸漬により処理液表面に浮遊する残渣物Xを外部に排出した直後に円筒体31を処理液中に浸漬することができるため、空気中に浮遊するダスト等が処理液表面に舞い落ちる前に、迅速にチューブ状フィルムZの内面に対して親水化処理を行うことが可能となる。

【0043】

また、図10(a)に示すように、第1貯留槽41内に配置される吐出手段8を備えるように構成してもよい。この吐出手段8は、第1貯留槽41内の略中央部に立設するように配置される連結管81と、該連結管81の一方端に接続される円筒状の吐出ノズル82とを備えている。連結管81の他方端は、処理液供給手段43aのシリンジ431と第1貯留槽41の内部とを連通する配管432に接続している。円筒状の吐出ノズル82の周壁部には吐出口83が形成されており、処理液供給手段43aから供給された処理液を吐出可能に形成されている。吐出ノズル82に形成される吐出口83は、処理液を放射状に吐出可能となるように形成されており、吐出ノズル82の周壁部の周方向に沿って、所定間隔をあけて複数形成されている。また、吐出ノズル82及び連結管81の直径は、筒形状を保った状態で円筒体31に保持されたチューブ状フィルムZの内径よりも小さくなるように構成されており、筒形状を保った状態で第1貯留槽41内に浸漬されるチューブ状フィルムZの内部に吐出手段8が挿入可能となるように構成されている。

【0044】

このような吐出手段8を備えた内面処理装置1によれば、吐出手段8から処理液を吐出させることにより、第1貯留槽41に貯留される処理液のうち表面近傍の処理液を第1貯留槽41の上部開口部41aからオーバーフローさせて、処理液表面に浮遊する残渣物Xを第1貯留槽41の外部に流出させることが可能となるだけでなく、以下のような作用効果を発揮する。すなわち、図10(b)(c)や、図11の要部拡大図に示すように、円筒体31により保持されたチューブ状フィルムZを、第1貯留槽41内に浸漬させつつ、吐出ノズル82から処理液を吐出することにより、筒形状に維持されたチューブ状フィルムZの内周面に衝突する処理液の液流を形成することが可能となる。吐出ノズル82から吐出された処理液は、図11に示すように、チューブ状フィルムZの内周面に衝突した後、流れ方向を転じてチューブ状フィルムZの下端側に向けて流れた、その後、第1貯留槽41の上部開口部からオーバーフローし液溜部44に貯留される。このように、処理液に浸漬されるチューブ状フィルムZ内部において、吐出手段8によって液流が形成されることにより、チューブ状フィルムZの内周面に付着する埃等の異物を洗い流すことが可能になると共に、チューブ状フィルムZの内周面と処理液との化学反応により発生する物質や気泡等が、チューブ状フィルムZの内周面に付着することを効果的に防止することができ、その結果、チューブ状フィルムZの内周面に処理むらが発生することを効果的に抑制でき、チューブ状フィルムZの内周面に均一な接着性や濡れ性を付与することが可能となる。

【0045】

また、上記実施形態においては、チューブ状フィルムZを円筒体31の一方の端部側から円筒体31内に挿入し、チューブ状フィルムZの各端部を、円筒体31の各端部を囲繞するようにしてそれぞれ折り返し、折り返された部分を接着テープ等により円筒体31の外周面に固定するようにして、チューブ状フィルムZを保持手段3に保持固定しているが、このような構成に特に限定されない。例えば、図12に示すような構造の保持手段3によりチューブ状フィルムZを保持してもよい。この保持手段3は、図12に示すように、円筒体31及びこの円筒体31を内部に収容する外筒32を備える二重構造を有している。円筒体31は、内周面に表面処理を施そうとするチューブ状フィルムZの径に等しい内径で一方端面が全面開口された筒体であり、その周面全域に亙って略均等に形成された多数の貫通孔33を有している。外筒32は、円筒体31の外周を覆う同軸の筒体であり、外筒32と円筒体31との間には隙間34が形成されている。円筒体31の開口端面と同側の外筒32の端面は、円筒体31との間に隙間34ができないように閉塞部材35により閉塞されており、反対側の端面には、吸引ポンプに接続される接続口36が形成されている。このように構成された保持手段3を使用して、チューブ状フィルムZの内面処理を施す場合には、まず、保持手段3の円筒体31内にチューブ状フィルムZを挿入し、吸引ポンプで吸引する。この吸引により、隙間34内が負圧になって貫通孔33から空気が吸入され、チューブ状フィルムZが円筒体31の内周面上に吸着保持されることとなる。図12に示すような保持手段3を用いる場合、チューブ状フィルムZの両端部に折り目が生じないようにしてチューブ状フィルムZの内面処理を行うことが可能となる。

【符号の説明】

【0046】

1 チューブ状フィルムの内面処理装置

2 装置筐体

21 搬送装置

22 リフト装置

3 保持手段

31 円筒体

4 第1処理手段

41 第1貯留部

42 流出液貯留槽

43 処理液流出手段

43a 処理液供給手段

43b 処理液押圧部材

5 第2処理手段

51 第2貯留部

6 閉塞体

7 浸漬面

8 吐出手段

81 連結管

82 吐出ノズル

83 吐出口

X 残渣物

Z チューブ状フィルム

【特許請求の範囲】

【請求項1】

チューブ状フィルムの内面処理を行う内面処理装置であって、

前記チューブ状フィルムの少なくとも一部を筒形状に維持した状態で内周面上に保持する円筒体を有する保持手段と、

前記チューブ状フィルムの内面処理に用いられる処理液が貯留され、上部開口部を介して、前記円筒体に保持された前記チューブ状フィルムが浸漬される貯留槽と、

前記貯留槽に貯留される処理液のうち表面近傍の処理液を該貯留槽の前記上部開口部からオーバーフローさせて流出させる処理液流出手段と、を備える内面処理装置。

【請求項2】

前記処理液流出手段は、前記貯留槽に処理液を供給する処理液供給手段である請求項1に記載の内面処理装置。

【請求項3】

前記貯留槽の上部開口部を閉塞させる閉塞体を更に備えており、

前記閉塞体は、前記上部開口部の開口面積よりも小さい開口面積を有する孔部を有し、前記貯留槽に着脱可能に設置される請求項1または2に記載の内面処理装置。

【請求項4】

前記閉塞体は、上方に凸となる陣笠状に形成されており、その頂部に前記孔部が形成されている請求項3に記載の内面処理装置。

【請求項5】

前記処理液流出手段は、前記貯留槽に貯留される処理液の表面に対向配置されると共に、該処理液中に浸漬可能な浸漬面を備えており、

前記浸漬面は、前記貯留槽に貯留される処理液表面に向けて中央部が凸となる傾斜面である請求項1に記載の内面処理装置。

【請求項6】

前記保持手段は、前記円筒体の軸線が上下方向に沿う方向となるように前記貯留槽に浸漬可能に構成されており、

前記円筒体が前記貯留槽よりも上方に配置されている状態において、前記処理液流出手段が、前記円筒体の下端部と、前記貯留槽に貯留される処理液の表面との間に配置されるように、前記円筒体に設置されている請求項5に記載の内面処理装置。

【請求項7】

処理液が貯留される貯留槽にチューブ状フィルムを浸漬して該チューブ状フィルムの内面処理を行う内面処理方法であって、

前記チューブ状フィルムの少なくとも一部を筒形状に維持した状態で円筒体の内周面上に保持する保持ステップと、

前記貯留槽に貯留される処理液のうち表面近傍の処理液を該貯留槽の上部開口部からオーバーフローさせて流出させる処理液流出ステップと、

前記貯留槽の上部開口部を介して、前記円筒体に保持された前記チューブ状フィルムを処理液に浸漬する浸漬ステップと、を備えるチューブ状フィルムの内面処理方法。

【請求項1】

チューブ状フィルムの内面処理を行う内面処理装置であって、

前記チューブ状フィルムの少なくとも一部を筒形状に維持した状態で内周面上に保持する円筒体を有する保持手段と、

前記チューブ状フィルムの内面処理に用いられる処理液が貯留され、上部開口部を介して、前記円筒体に保持された前記チューブ状フィルムが浸漬される貯留槽と、

前記貯留槽に貯留される処理液のうち表面近傍の処理液を該貯留槽の前記上部開口部からオーバーフローさせて流出させる処理液流出手段と、を備える内面処理装置。

【請求項2】

前記処理液流出手段は、前記貯留槽に処理液を供給する処理液供給手段である請求項1に記載の内面処理装置。

【請求項3】

前記貯留槽の上部開口部を閉塞させる閉塞体を更に備えており、

前記閉塞体は、前記上部開口部の開口面積よりも小さい開口面積を有する孔部を有し、前記貯留槽に着脱可能に設置される請求項1または2に記載の内面処理装置。

【請求項4】

前記閉塞体は、上方に凸となる陣笠状に形成されており、その頂部に前記孔部が形成されている請求項3に記載の内面処理装置。

【請求項5】

前記処理液流出手段は、前記貯留槽に貯留される処理液の表面に対向配置されると共に、該処理液中に浸漬可能な浸漬面を備えており、

前記浸漬面は、前記貯留槽に貯留される処理液表面に向けて中央部が凸となる傾斜面である請求項1に記載の内面処理装置。

【請求項6】

前記保持手段は、前記円筒体の軸線が上下方向に沿う方向となるように前記貯留槽に浸漬可能に構成されており、

前記円筒体が前記貯留槽よりも上方に配置されている状態において、前記処理液流出手段が、前記円筒体の下端部と、前記貯留槽に貯留される処理液の表面との間に配置されるように、前記円筒体に設置されている請求項5に記載の内面処理装置。

【請求項7】

処理液が貯留される貯留槽にチューブ状フィルムを浸漬して該チューブ状フィルムの内面処理を行う内面処理方法であって、

前記チューブ状フィルムの少なくとも一部を筒形状に維持した状態で円筒体の内周面上に保持する保持ステップと、

前記貯留槽に貯留される処理液のうち表面近傍の処理液を該貯留槽の上部開口部からオーバーフローさせて流出させる処理液流出ステップと、

前記貯留槽の上部開口部を介して、前記円筒体に保持された前記チューブ状フィルムを処理液に浸漬する浸漬ステップと、を備えるチューブ状フィルムの内面処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−35891(P2013−35891A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−170552(P2011−170552)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

[ Back to top ]