ツールアセンブリ、航空機の翼、航空機の翼および翼外板の製造方法、ならびに複合積層体を製造するためのシステム

【課題】 一系統群の航空機の翼を元の翼のモデルに基づいて製造するための方法およびシステムを提供する。

【解決手段】 航空機の複合翼および他の構造を製造するための方法およびシステムをここに開示する。この発明の一実施例に従った複合積層体を製造する際に使用するツールアセンブリは、可動支持システムによって担持されたツールプレートを含む。ツールプレートは、繊維強化樹脂材料を支持し、繊維強化樹脂材料の外側モールド線(OML)を規定するよう構成されたツール表面を含む。可動支持システムは、コントローラからの信号に応答してツール表面の形状を自動的に変更し、完成部品のOMLを変えて、特定の用途に適合するよう構成されている。一実施例では、可動支持システムは、ツールプレートに動作可能に結合された複数のテレスコープ式作動装置を含み得る。

【解決手段】 航空機の複合翼および他の構造を製造するための方法およびシステムをここに開示する。この発明の一実施例に従った複合積層体を製造する際に使用するツールアセンブリは、可動支持システムによって担持されたツールプレートを含む。ツールプレートは、繊維強化樹脂材料を支持し、繊維強化樹脂材料の外側モールド線(OML)を規定するよう構成されたツール表面を含む。可動支持システムは、コントローラからの信号に応答してツール表面の形状を自動的に変更し、完成部品のOMLを変えて、特定の用途に適合するよう構成されている。一実施例では、可動支持システムは、ツールプレートに動作可能に結合された複数のテレスコープ式作動装置を含み得る。

【発明の詳細な説明】

【技術分野】

【0001】

以下の開示は一般に、航空機の翼を製造するための方法およびシステムに関し、より特定的には、一系統群の航空機の翼を製造するための方法およびシステムに関する。

【背景技術】

【0002】

背景

ジェット輸送航空機の製造業者らはしばしば、元のベースモデルから派生した航空機の系列を開発する。このアプローチは、共通部品およびアセンブリの使用によって製造および開発コストを削減する。通常、派生モデルは、乗客定員が増大するため、より経済的にかつ有益に運航される。

【発明の開示】

【発明が解決しようとする課題】

【0003】

乗客定員の増大の多くは機体を伸長させることから生じているが、場合によっては、翼の面積を増加させることによって乗客定員(および/または燃料容量、貨物積載能力など)を増加させることも有利である。しかしながら、従来の航空機の翼構造は、翼の面積を増加させるよう修正するのが容易ではない。これは残念ながら、翼の増大が実際には、機体の増大よりも幅広い範囲の航空機サイズオプション(すなわち総重量)をもたらすかもしれないためである。

【0004】

従来のジェット輸送機の翼の主要構造は通常、アルミニウムおよび他の金属から製造される。このタイプの構造は、構築するのに極めて大きな労働力を要し得る。なぜなら、構成部品の多くが本質的には、或る特定の航空機モデルに独自の手製の特注部品であるためである。これに関連する結果として、これらの部品のアセンブリも同様に、その特定の航空機モデルに独自のものであることが多々ある。これらの要因により、一系統群の航空機の翼を元のモデルに基づいて経済的に開発することが困難になる。

【課題を解決するための手段】

【0005】

概要

この概要は、読者の利益のためにのみ提供されており、特許請求の範囲に記載されたようなこの発明を制限する意図はない。

【0006】

この発明は一般に、複合構造を製造するための方法およびシステムに向けられている。より特定的には、この発明は、航空機用複合構造を製造するための方法およびシステムに向けられている。この発明の一局面に従った複合積層体を製造するためのツールアセンブリは、可動支持システムによって担持されたツールプレートを含む。ツールプレートは、繊維強化樹脂材料の1つ以上の層を支持するよう構成されたツール表面を有する。ツール表面は、繊維強化樹脂材料の外側モールド線(OML)を規定する。可動支持システムは、コントローラからの信号に応答してツール表面の形状を自動的に変更し、異なる積層体用にOMLを変えるよう構成されている。一実施例では、可動支持システムは、ツールプレートに動作可能に結合された複数のテレスコープ式作動装置を含み得る。テレスコープ式作動装置の各々は、ツール表面の形状を変更するように中心軸に沿って伸長可能および収縮可能である。

【0007】

この発明の別の局面に従って構成された航空機の翼は、第1の翼外板と第2の翼外板との間に延びる複数の翼小骨を含む。第1の翼外板は繊維強化樹脂材料から形成可能であり

、第1の内側表面に隣接して位置付けられた複数の第1の小骨溝を含み得る。第2の翼外板も繊維強化樹脂材料から形成可能であり、第2の内側表面に隣接して位置付けられた複数の第2の小骨溝を含み得る。この発明のこの局面では、第1の翼外板と第2の翼外板との間に延びる翼小骨の各々は、第1の小骨溝のうちの1つに受けられる第1の部分と、第2の小骨溝のうちの対向する1つに受けられる第2の部分とを含む。

【0008】

一実施例では、第1の翼外板はさらに、複数の第1の小骨溝に対して交差する方向に延びる第1の桁溝を含み得る。第2の翼外板はさらに、複数の第2の小骨溝に対して交差する方向に延びる第2の桁溝を含み得る。この実施例では、航空機の翼はさらに、第1の翼外板と第2の翼外板との間に延び、かつ第1の桁溝に受けられる第1の部分と第2の桁溝に受けられる第2の部分とを有する翼桁を含み得る。

【0009】

この発明のさらに別の局面に従った航空機の翼を製造する方法は、ツール表面を有する翼外板ツールを提供するステップと、ツール表面に繊維強化樹脂材料の第1の部分を位置付けることによって第1の翼のための第1の外板を製造するステップとを含む。この方法は、繊維強化樹脂材料の第1の部分を硬化させて第1の翼外板を形成するステップと、硬化後、翼外板ツールから第1の翼外板を取外すステップとをさらに含み得る。この方法は加えて、ツール表面に繊維強化樹脂材料の第2の部分を位置付けることによって第2の翼のための第2の外板を製造するステップと、繊維強化樹脂材料の第2の部分を硬化させて第2の翼外板を形成するステップとを含み得る。この発明のこの局面では、第1の翼外板は、第1のスパン長さだけ第1の根元部分から間隔を空けて配置される第1の先端部分を有し、第2の翼外板は、第1のスパン長さよりも短い第2のスパン長さだけ第2の根元部分から間隔を空けて配置される第2の先端部分を有する。

【発明を実施するための最良の形態】

【0010】

詳細な説明

以下の開示は、一系統群の航空機の翼を元の翼のモデルに基づいて製造するための方法およびシステムを説明している。翼は、一系統群のジェット輸送航空機といった一系統群の異なる航空機のために使用可能である。翼は、翼の面積、翼幅、エアフォイル型、捩れなどを含む多数の異なる寸法的局面において異なり得る。以下の説明において、この発明のさまざまな実施例の完全な理解を提供するために、或る詳細が述べられる。しかしながら、航空機および航空機の翼にしばしば関連する周知の構造およびシステムを説明する他の詳細は、この発明のさまざまな実施例の説明を不必要に不明瞭にしないよう、以下では述べられない。

【0011】

図面に示す詳細、寸法、角度および他の特徴の多くは、この発明の特定の実施例を単に例示するものである。したがって、この発明の精神および範囲から逸脱することなく、他の実施例は他の詳細、寸法、角度および特徴を有し得る。さらに、この発明の追加の実施例は、以下に述べる詳細のいくつかがなくても実践可能である。

【0012】

図面では、同一の参照番号は、同一または少なくとも概して同様の要素を識別する。任意の特定の要素の説明を容易にするために、任意の参照番号の最上位の桁は、その要素が最初に紹介された図面を指している。たとえば、要素110は、最初に図1を参照して紹介され、説明されている。

【0013】

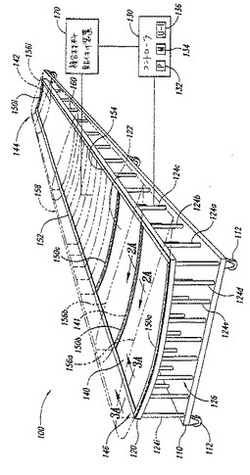

図1は、この発明の一実施例に従って構成された翼外板用ツールアセンブリ100(ツールアセンブリ100)の部分概略等角図である。ツールアセンブリ100は、複合外板140の外側モールド線(OML)を形成するツール表面122を有するツールプレート120を含み得る。ツールプレート120は、ニッケル鋼合金(インバール)または当該技術分野において公知の他の好適な材料から形成可能である。例示された実施例では、ツ

ール表面122は、翼桁ボックス下方外板のOMLを形成している。特に、この実施例では、ツール表面122は、一系統群の翼のうち最大の翼の翼桁ボックスの、一定テーパまたは台形の平面形状を有している。しかしながら、他の実施例では、ツール表面122は、航空機および他の構造用の他の外板および/または他のパネルを形成するための他の形状を有し得る。たとえば、以下により詳細に説明するように、別の実施例では、翼桁ボックスの対応する上方外板を形成するために、構造および機能がツールアセンブリ100と少なくとも概して同様である第2のツールアセンブリ(図示せず)を使用することができる。

【0014】

例示された実施例のツールプレート120は、可動支持システム126によって支持される。例示された実施例では、可動支持システム126は、ベース構造110から上向きに伸長する複数のテレスコープ式作動装置124(作動装置124a〜iとして個々に識別される)を含む。作動装置124の各々はツールプレート120に動作可能に結合されており、ツール表面122の湾曲を要望通りに変更するために(図1に概略的に示された)コントローラ130からの信号に応答して伸長および収縮可能である。コントローラ130は、メモリ134に記憶されたコンピュータ読取可能な命令に従って作動装置124に信号を送信するプロセッサ132を含み得る。コンピュータ読取可能な命令は、一系統群の航空機の翼のための異なる翼外板構成に対応する1つ以上のプログラムを含み得る。コントローラ130は、ある特定の翼外板プログラム選択をユーザから受取るためのユーザインターフェイス136(たとえばキーボード、キーパッド、ポインティング装置など)をさらに含み得る。

【0015】

複合外板140は、以下のような一実施例において、ツールアセンブリ100を用いて製造可能である。まず、ユーザ(図示せず)がコントローラ130上のユーザインターフェイス136を操作して、所望の翼外板構成を選択する。たとえば、ユーザは、ある特定の系統群の翼のうち最大の翼に対応する翼外板構成を選択するかもしれない。プロセッサ132は、メモリ134に記憶されたプログラムに従って対応する1組の信号を作動装置124に送信することにより、この選択に応答する。作動装置124は、ツール表面122を特定の翼選択に関連する形状へと動かすために必要に応じて個々に伸長および/または収縮することによって、信号に応答する。より特定的には、作動装置124は、特定の翼の選択についての正しい反り、捩れ、角度などをツール表面122に提供するよう、必要に応じて伸長または収縮する。

【0016】

次に、自動テープ敷設機170、または当該技術分野において公知の他の好適な装置が、繊維強化樹脂材料をツール表面122に貼付けて複合外板140を形成する。繊維強化樹脂材料は、構造構成部品の製造に一般に使用されるグラファイト/エポキシおよび/または他の複合材料、たとえばガラス、炭素、および/または、エポキシ、ビニルエステルまたはポリエステル熱硬化性プラスチックのポリマーマトリックスに担持されたアラミド繊維を含み得る。テープ敷設機170は繊維強化樹脂材料を、ユーザが選択した特定のタイプの翼外板に対応する予め定められた数の層状に、予め定められたパターンおよび配向で貼付ける。しかしながら、他の実施例では、テープ敷設機170は省略可能であり、複合材料はツール表面122に手で貼付け可能である。

【0017】

複合外板140の繊維強化樹脂材料が一旦ツール表面122に貼付けられると、複数の小骨構築区域150(小骨構築区域150a〜iとして個々に識別される)において、繊維強化樹脂材料(たとえば複合テープ)の追加部分が複合外板140の上部に貼付けられ得る。同様に、追加の繊維強化樹脂材料は、前桁構築区域152および後桁構築区域154に沿って複合外板140に貼付けられ得る。繊維強化樹脂材料のさまざまな断片がツール表面122に貼付けられた後で、複合積層は真空にされ、好適な真空バッグシステム(図示せず)の下で硬化のために圧縮される。この点に関し、ベース構造110は、積層を

炉、オートクレーブ、または他の好適な硬化場所内へ容易に転がすことができるよう、複数のローラ112を含み得る。以下により詳細に説明されるように、硬化後、後桁構築区域154、前桁構築区域152および小骨構築区域150は、後桁160、前桁158および複数の小骨156a〜i(図1に想像線で示す)の翼外板140への取付けを容易にするために、機械加工され、または他の方法で仕上げられ得る。

【0018】

例示された実施例のテレスコープ式作動装置124のために、さまざまなタイプの作動装置が使用可能である。たとえば、一実施例では、作動装置124は液圧で作動され得る。別の実施例では、作動装置124は空気圧で作動され得る。さらに別の実施例では、作動装置124は機械的におよび/または電気的に作動され得る。作動装置124は、伸長/収縮長を測定する位置センサ(図示せず)を含み得る。作動装置124はさらに、ツールプレート120への取付け用の玉継手(図示せず)を含み得る。そのような継手は、ツール表面122の動きに対処するツールプレート120の回転を可能にする。加えて、当業者であれば理解するように、さらに別の実施例では、可動支持システム126は、ツール表面122の形状を変えるために他の形状変更装置を利用可能である。そのような装置は、たとえば、機械駆動ねじ、シザージャッキ、空気袋システム、電磁作動装置、サーボモータ、ラックアンドピニオン式などを含み得る。

【0019】

上述の実施例の一特徴は、それが、一系統群の航空機用の一連の異なる翼外板を製造するために使用可能であることである。たとえば、ある特定の系統群のうち最大の翼ボックス用の外板を生成する場合、繊維強化樹脂材料は、根元部分146から先端部分144までのツール表面122全体に貼付けられ得る。しかしながら、より小さな翼については、繊維強化樹脂材料は、より小さな翼ボックスに対応するツール表面122の部分のみに貼付けられればよい。たとえば、一実施例では、より小さな翼外板は、第1の翼弦線141から先端部分144へ延びるツール表面122の部分のみに繊維強化樹脂材料を貼付けることによって生成可能である。別の実施例では、より小さな翼外板は、根元部分146から第2の翼弦線124へ延びるツール表面122の部分のみに繊維強化樹脂材料を貼付けることによって生成可能である。一系統群の異なる翼外板を製造するために単一のツールアセンブリを使用することの一利点は、それが工具一式のコストを著しく削減可能であることである。

【0020】

上述の実施例の別の特徴は、構築中の特定のタイプの翼に対処するようツール表面122の形状(たとえば反り、捩れ、角度など)を変更するために、可動支持システム126がコントローラ130によって自動的に作動可能であることである。たとえば、より大きな翼の構築時には、コントローラ130は作動装置124を必要に応じて伸長および/または収縮させて、結果として生じる翼に好ましい空気力学的特性(たとえば低い抗力)を提供する所望の形状をツール表面122に与えることができる。より小さな翼の生成時には、コントローラ130は、そのより小さな翼のためにツール表面122の形状を最適化することができる。たとえば、より小さな翼は、より大きな翼よりも必要とする捩れが少ない場合がある。加えて、コントローラ130はまた、空気力学以外の理由、たとえば構造的、力学的および/または燃料装荷考慮事項を含む理由により、ツール表面122を変えるようプログラムされ得る。したがって、ツールアセンブリ100のさらに別の利点は、それが、同じまたはほぼ同じ平面形状を有するものの、反り、捩れおよび/または他の寸法特性が異なる一連の翼外板を作るために使用可能であることである。

【0021】

図1を参照して上述された実施例と同様の別の実施例では、作動装置124は、ツール表面122を予めプログラムされた形状へと動かすためにたとえば複合材料貼付け装置170によって伸長および/または収縮される「受動」装置であり得る。この実施例では、材料貼付け装置170は、選択された作動装置に解除可能に付着し、必要に応じて作動装置を伸長または収縮させてツール表面に所望の輪郭を提供するヘッド(図示せず)を含み

得る。一旦適切な位置に付くと、作動装置は、ツール表面122の形状を維持するよう、自己締付け可能である。

【0022】

図2A〜2Dは、図1の線2A−2Aに沿った一連の拡大断面図である。これらの図は、図1に示す小骨構築区域150の各々に自己ジギング小骨土台260(図2C)を形成する方法におけるさまざまな段階を例示している。まず図2Aを参照すると、この図は、相互硬化の工程中に複合外板140に接合した後の小骨構築区域150bを示している。図2Bに示すように、構築区域150bの第1の側方部分262aおよび第2の側方部分262bは、(たとえばコンピュータ数値制御(CNC)フライス盤による)硬化の後で除去されて、構築区域150bにテーパの付いた断面を与えることができる。他の実施例では、小骨土台260は、さまざまな構造的および/またはコスト考慮事項に依存して他の断面形状を有し得る。次に、図2Cに示すように、構築区域150bにスロットまたは溝264が機械加工され、または他の方法で形成される。図2Dに示すように、翼ボックス構造の組立中、翼小骨156bの下部が次に溝264に挿入され、小骨土台260に接合され得る。

【0023】

図3Aおよび図3Bは、図1の線3A−3Aに沿った拡大断面図である。これらの図は、図1の前桁構築区域152に自己ジギング桁土台360(図3B)を形成する方法におけるさまざまな段階を例示している。この方法は、翼小骨土台260を形成するための上述の方法と少なくとも概して同様である。たとえば、図3Aは、相互硬化の工程中に翼外板140に接合した後の前桁構築区域152を示している。次に図3Bを参照すると、第1の側方部分362aおよび第2の側方部分362bが前桁構築区域152から除去されて、桁土台360にテーパの付いた断面を与えることができる。次にスロットまたは桁溝364が、前桁158の下端を受けるために前桁構築区域152に機械加工され、または他の方法で形成され得る。

【0024】

図2A〜3Bを参照して上述された実施例の一特徴は、コントローラ130(または関連するコントローラ)が、作動装置124を制御することに加え、複合材料を敷設し、および/または構築区域にスロットを形成する機器を制御できる、ということである。繊維強化樹脂材料の貼付けを制御するシステムは、翼のサイズの変更に起因する所望の形状寸法のどのような変更にも対処するようプログラム可能である。さらに、異なる荷重条件に対処するよう、異なる位置において積層を必要に応じて変化させるために、異なるソフトウェアプログラムが使用可能である。前述のように、翼の或るサイズから別のサイズへの変更、または或る航空機モデルから別のものへの変更は、コントローラ130のメモリ134に記憶された新しいソフトウェアプログラムを実行することしか必要としない。

【0025】

図4は、この発明の一実施例に従って構成された翼ボックス構造480の根元部分の分解等角図である。この実施例では、前桁158、後桁160および翼小骨156は、上述の桁土台360および小骨土台260によって適正に配置され、下方翼外板140に接合されている。構造および機能が下方翼外板140と少なくとも概して同様である上方翼外板440は、同様に、前桁158、後桁160および翼小骨156に配置および接合可能であり、翼ボックス構造480が完成する。

【0026】

上述の小骨土台および桁土台の一特徴は、それらが翼ボックス構築中に小骨および桁をそれぞれ自動的に配置する自己ジギング構造として使用可能であることである。この特徴は、翼製造時間を非常に削減することができる。さらに、一実施例では、所与の一系統群の翼のうちの1つ以上の翼に対し、小骨および/または桁の位置が一定のままであり得る。共通の小骨および桁の位置を利用することは、一系統群の翼に必要な異なる部品の数を非常に減少させ得る。

【0027】

或る翼モデルから別のものに移行する際に小骨の位置を変更する必要がある場合、桁ボックス外板および土台については同じ基本工具一式を使用できるが、コントローラ130(図1)によって実行されるプログラムは、特定のモデル用に新しい小骨の位置および他の変更を反映するよう変更可能である。すなわち、この特定の実施例では、構築プロセスは新しい小骨の場所を区別せず、新しい工具一式も必要ではない。また、これに代えて、別の方法は、一系統群の翼における各翼について予期されるすべての位置に小骨を配置し、構築中の特定のモデル用の荷重に適合するよう、各小骨の強度を調整する。このように、一系統群におけるより小さな翼用の典型的な小骨は、一系統群におけるより大きな翼用のエンジン小骨となる場合がある。同様に、より小さな翼用の着陸装置の小骨は、より大きな翼部材用の典型的な小骨となる場合がある。各々の特定の場合において各小骨の強度を調整することは、各翼についての全重量が少なくともほぼ最適化されることを確実にし得る。

【0028】

上述の方法およびシステムの一実施例では、ツールアセンブリ100は下方翼ボックス外板を形成するために使用可能であり、同様のツールが、対応する上方翼ボックス外板を形成するために使用可能である。この特定の実施例の一局面では、ツールアセンブリは、或る特定の系統群における予期される最大の翼用にサイズ設定可能である。その場合、より小さな翼は、繊維強化樹脂材料(すなわち複合材料)を基本ツールの限定された区域に亘って敷設することにより、構築可能である。

【0029】

一実施例では、一系統群の航空機において最も重い航空機用の最大の翼と機体との組合せがまず設計可能であり、より小さい変形はこの大きなベースラインから派生可能である。このアプローチは、燃料および他の収容について適切な容積規定が機体および/または翼に存在することを可能にし得る。系統群のうち最大の翼構成要素から始め、それが適切な燃料容積を有することを確実にすることは、系統群のより小さい構成要素の各々も適切な燃料容積を有することを確実にするのに役立ち得る。航空機系統群の各構成要素については、翼に対する着陸装置の位置を変更する必要があるかもしれない。機首から機尾にかけての変更だけでなく機内および機外の位置変更双方が起こりそうであり、それにより、特定の小骨における荷重がモデル毎に異なるようになる可能性がある。荷重の変更に対処するために、ある特定のモデル用のギア小骨を、特定の荷重要件用に設計することができる。さらに、系統群の全構成要素について予想されるすべてのギア小骨位置に汎用の小骨を配置することができるが、厚さおよび他の構造的特徴は、その特定の荷重要件にとって独自のものとすることができる。さまざまなエンジンサイズおよび翼上の位置に対処するために、同じアプローチが使用可能である。

【図面の簡単な説明】

【0030】

【図1】この発明の一実施例に従って構成された翼外板用ツールアセンブリの部分概略等角図である。

【図2A】この発明の一実施例に従った、翼小骨を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図2B】この発明の一実施例に従った、翼小骨を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図2C】この発明の一実施例に従った、翼小骨を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図2D】この発明の一実施例に従った、翼小骨を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図3A】この発明の一実施例に従った、翼桁を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図3B】この発明の一実施例に従った、翼桁を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図4】この発明の一実施例に従って構成された翼ボックスアセンブリの一部の等角図である。

【符号の説明】

【0031】

100 ツールアセンブリ、120 ツールプレート、122 ツール表面、124 差動装置、126 可動支持システム、130 コントローラ、140 複合外板。

【技術分野】

【0001】

以下の開示は一般に、航空機の翼を製造するための方法およびシステムに関し、より特定的には、一系統群の航空機の翼を製造するための方法およびシステムに関する。

【背景技術】

【0002】

背景

ジェット輸送航空機の製造業者らはしばしば、元のベースモデルから派生した航空機の系列を開発する。このアプローチは、共通部品およびアセンブリの使用によって製造および開発コストを削減する。通常、派生モデルは、乗客定員が増大するため、より経済的にかつ有益に運航される。

【発明の開示】

【発明が解決しようとする課題】

【0003】

乗客定員の増大の多くは機体を伸長させることから生じているが、場合によっては、翼の面積を増加させることによって乗客定員(および/または燃料容量、貨物積載能力など)を増加させることも有利である。しかしながら、従来の航空機の翼構造は、翼の面積を増加させるよう修正するのが容易ではない。これは残念ながら、翼の増大が実際には、機体の増大よりも幅広い範囲の航空機サイズオプション(すなわち総重量)をもたらすかもしれないためである。

【0004】

従来のジェット輸送機の翼の主要構造は通常、アルミニウムおよび他の金属から製造される。このタイプの構造は、構築するのに極めて大きな労働力を要し得る。なぜなら、構成部品の多くが本質的には、或る特定の航空機モデルに独自の手製の特注部品であるためである。これに関連する結果として、これらの部品のアセンブリも同様に、その特定の航空機モデルに独自のものであることが多々ある。これらの要因により、一系統群の航空機の翼を元のモデルに基づいて経済的に開発することが困難になる。

【課題を解決するための手段】

【0005】

概要

この概要は、読者の利益のためにのみ提供されており、特許請求の範囲に記載されたようなこの発明を制限する意図はない。

【0006】

この発明は一般に、複合構造を製造するための方法およびシステムに向けられている。より特定的には、この発明は、航空機用複合構造を製造するための方法およびシステムに向けられている。この発明の一局面に従った複合積層体を製造するためのツールアセンブリは、可動支持システムによって担持されたツールプレートを含む。ツールプレートは、繊維強化樹脂材料の1つ以上の層を支持するよう構成されたツール表面を有する。ツール表面は、繊維強化樹脂材料の外側モールド線(OML)を規定する。可動支持システムは、コントローラからの信号に応答してツール表面の形状を自動的に変更し、異なる積層体用にOMLを変えるよう構成されている。一実施例では、可動支持システムは、ツールプレートに動作可能に結合された複数のテレスコープ式作動装置を含み得る。テレスコープ式作動装置の各々は、ツール表面の形状を変更するように中心軸に沿って伸長可能および収縮可能である。

【0007】

この発明の別の局面に従って構成された航空機の翼は、第1の翼外板と第2の翼外板との間に延びる複数の翼小骨を含む。第1の翼外板は繊維強化樹脂材料から形成可能であり

、第1の内側表面に隣接して位置付けられた複数の第1の小骨溝を含み得る。第2の翼外板も繊維強化樹脂材料から形成可能であり、第2の内側表面に隣接して位置付けられた複数の第2の小骨溝を含み得る。この発明のこの局面では、第1の翼外板と第2の翼外板との間に延びる翼小骨の各々は、第1の小骨溝のうちの1つに受けられる第1の部分と、第2の小骨溝のうちの対向する1つに受けられる第2の部分とを含む。

【0008】

一実施例では、第1の翼外板はさらに、複数の第1の小骨溝に対して交差する方向に延びる第1の桁溝を含み得る。第2の翼外板はさらに、複数の第2の小骨溝に対して交差する方向に延びる第2の桁溝を含み得る。この実施例では、航空機の翼はさらに、第1の翼外板と第2の翼外板との間に延び、かつ第1の桁溝に受けられる第1の部分と第2の桁溝に受けられる第2の部分とを有する翼桁を含み得る。

【0009】

この発明のさらに別の局面に従った航空機の翼を製造する方法は、ツール表面を有する翼外板ツールを提供するステップと、ツール表面に繊維強化樹脂材料の第1の部分を位置付けることによって第1の翼のための第1の外板を製造するステップとを含む。この方法は、繊維強化樹脂材料の第1の部分を硬化させて第1の翼外板を形成するステップと、硬化後、翼外板ツールから第1の翼外板を取外すステップとをさらに含み得る。この方法は加えて、ツール表面に繊維強化樹脂材料の第2の部分を位置付けることによって第2の翼のための第2の外板を製造するステップと、繊維強化樹脂材料の第2の部分を硬化させて第2の翼外板を形成するステップとを含み得る。この発明のこの局面では、第1の翼外板は、第1のスパン長さだけ第1の根元部分から間隔を空けて配置される第1の先端部分を有し、第2の翼外板は、第1のスパン長さよりも短い第2のスパン長さだけ第2の根元部分から間隔を空けて配置される第2の先端部分を有する。

【発明を実施するための最良の形態】

【0010】

詳細な説明

以下の開示は、一系統群の航空機の翼を元の翼のモデルに基づいて製造するための方法およびシステムを説明している。翼は、一系統群のジェット輸送航空機といった一系統群の異なる航空機のために使用可能である。翼は、翼の面積、翼幅、エアフォイル型、捩れなどを含む多数の異なる寸法的局面において異なり得る。以下の説明において、この発明のさまざまな実施例の完全な理解を提供するために、或る詳細が述べられる。しかしながら、航空機および航空機の翼にしばしば関連する周知の構造およびシステムを説明する他の詳細は、この発明のさまざまな実施例の説明を不必要に不明瞭にしないよう、以下では述べられない。

【0011】

図面に示す詳細、寸法、角度および他の特徴の多くは、この発明の特定の実施例を単に例示するものである。したがって、この発明の精神および範囲から逸脱することなく、他の実施例は他の詳細、寸法、角度および特徴を有し得る。さらに、この発明の追加の実施例は、以下に述べる詳細のいくつかがなくても実践可能である。

【0012】

図面では、同一の参照番号は、同一または少なくとも概して同様の要素を識別する。任意の特定の要素の説明を容易にするために、任意の参照番号の最上位の桁は、その要素が最初に紹介された図面を指している。たとえば、要素110は、最初に図1を参照して紹介され、説明されている。

【0013】

図1は、この発明の一実施例に従って構成された翼外板用ツールアセンブリ100(ツールアセンブリ100)の部分概略等角図である。ツールアセンブリ100は、複合外板140の外側モールド線(OML)を形成するツール表面122を有するツールプレート120を含み得る。ツールプレート120は、ニッケル鋼合金(インバール)または当該技術分野において公知の他の好適な材料から形成可能である。例示された実施例では、ツ

ール表面122は、翼桁ボックス下方外板のOMLを形成している。特に、この実施例では、ツール表面122は、一系統群の翼のうち最大の翼の翼桁ボックスの、一定テーパまたは台形の平面形状を有している。しかしながら、他の実施例では、ツール表面122は、航空機および他の構造用の他の外板および/または他のパネルを形成するための他の形状を有し得る。たとえば、以下により詳細に説明するように、別の実施例では、翼桁ボックスの対応する上方外板を形成するために、構造および機能がツールアセンブリ100と少なくとも概して同様である第2のツールアセンブリ(図示せず)を使用することができる。

【0014】

例示された実施例のツールプレート120は、可動支持システム126によって支持される。例示された実施例では、可動支持システム126は、ベース構造110から上向きに伸長する複数のテレスコープ式作動装置124(作動装置124a〜iとして個々に識別される)を含む。作動装置124の各々はツールプレート120に動作可能に結合されており、ツール表面122の湾曲を要望通りに変更するために(図1に概略的に示された)コントローラ130からの信号に応答して伸長および収縮可能である。コントローラ130は、メモリ134に記憶されたコンピュータ読取可能な命令に従って作動装置124に信号を送信するプロセッサ132を含み得る。コンピュータ読取可能な命令は、一系統群の航空機の翼のための異なる翼外板構成に対応する1つ以上のプログラムを含み得る。コントローラ130は、ある特定の翼外板プログラム選択をユーザから受取るためのユーザインターフェイス136(たとえばキーボード、キーパッド、ポインティング装置など)をさらに含み得る。

【0015】

複合外板140は、以下のような一実施例において、ツールアセンブリ100を用いて製造可能である。まず、ユーザ(図示せず)がコントローラ130上のユーザインターフェイス136を操作して、所望の翼外板構成を選択する。たとえば、ユーザは、ある特定の系統群の翼のうち最大の翼に対応する翼外板構成を選択するかもしれない。プロセッサ132は、メモリ134に記憶されたプログラムに従って対応する1組の信号を作動装置124に送信することにより、この選択に応答する。作動装置124は、ツール表面122を特定の翼選択に関連する形状へと動かすために必要に応じて個々に伸長および/または収縮することによって、信号に応答する。より特定的には、作動装置124は、特定の翼の選択についての正しい反り、捩れ、角度などをツール表面122に提供するよう、必要に応じて伸長または収縮する。

【0016】

次に、自動テープ敷設機170、または当該技術分野において公知の他の好適な装置が、繊維強化樹脂材料をツール表面122に貼付けて複合外板140を形成する。繊維強化樹脂材料は、構造構成部品の製造に一般に使用されるグラファイト/エポキシおよび/または他の複合材料、たとえばガラス、炭素、および/または、エポキシ、ビニルエステルまたはポリエステル熱硬化性プラスチックのポリマーマトリックスに担持されたアラミド繊維を含み得る。テープ敷設機170は繊維強化樹脂材料を、ユーザが選択した特定のタイプの翼外板に対応する予め定められた数の層状に、予め定められたパターンおよび配向で貼付ける。しかしながら、他の実施例では、テープ敷設機170は省略可能であり、複合材料はツール表面122に手で貼付け可能である。

【0017】

複合外板140の繊維強化樹脂材料が一旦ツール表面122に貼付けられると、複数の小骨構築区域150(小骨構築区域150a〜iとして個々に識別される)において、繊維強化樹脂材料(たとえば複合テープ)の追加部分が複合外板140の上部に貼付けられ得る。同様に、追加の繊維強化樹脂材料は、前桁構築区域152および後桁構築区域154に沿って複合外板140に貼付けられ得る。繊維強化樹脂材料のさまざまな断片がツール表面122に貼付けられた後で、複合積層は真空にされ、好適な真空バッグシステム(図示せず)の下で硬化のために圧縮される。この点に関し、ベース構造110は、積層を

炉、オートクレーブ、または他の好適な硬化場所内へ容易に転がすことができるよう、複数のローラ112を含み得る。以下により詳細に説明されるように、硬化後、後桁構築区域154、前桁構築区域152および小骨構築区域150は、後桁160、前桁158および複数の小骨156a〜i(図1に想像線で示す)の翼外板140への取付けを容易にするために、機械加工され、または他の方法で仕上げられ得る。

【0018】

例示された実施例のテレスコープ式作動装置124のために、さまざまなタイプの作動装置が使用可能である。たとえば、一実施例では、作動装置124は液圧で作動され得る。別の実施例では、作動装置124は空気圧で作動され得る。さらに別の実施例では、作動装置124は機械的におよび/または電気的に作動され得る。作動装置124は、伸長/収縮長を測定する位置センサ(図示せず)を含み得る。作動装置124はさらに、ツールプレート120への取付け用の玉継手(図示せず)を含み得る。そのような継手は、ツール表面122の動きに対処するツールプレート120の回転を可能にする。加えて、当業者であれば理解するように、さらに別の実施例では、可動支持システム126は、ツール表面122の形状を変えるために他の形状変更装置を利用可能である。そのような装置は、たとえば、機械駆動ねじ、シザージャッキ、空気袋システム、電磁作動装置、サーボモータ、ラックアンドピニオン式などを含み得る。

【0019】

上述の実施例の一特徴は、それが、一系統群の航空機用の一連の異なる翼外板を製造するために使用可能であることである。たとえば、ある特定の系統群のうち最大の翼ボックス用の外板を生成する場合、繊維強化樹脂材料は、根元部分146から先端部分144までのツール表面122全体に貼付けられ得る。しかしながら、より小さな翼については、繊維強化樹脂材料は、より小さな翼ボックスに対応するツール表面122の部分のみに貼付けられればよい。たとえば、一実施例では、より小さな翼外板は、第1の翼弦線141から先端部分144へ延びるツール表面122の部分のみに繊維強化樹脂材料を貼付けることによって生成可能である。別の実施例では、より小さな翼外板は、根元部分146から第2の翼弦線124へ延びるツール表面122の部分のみに繊維強化樹脂材料を貼付けることによって生成可能である。一系統群の異なる翼外板を製造するために単一のツールアセンブリを使用することの一利点は、それが工具一式のコストを著しく削減可能であることである。

【0020】

上述の実施例の別の特徴は、構築中の特定のタイプの翼に対処するようツール表面122の形状(たとえば反り、捩れ、角度など)を変更するために、可動支持システム126がコントローラ130によって自動的に作動可能であることである。たとえば、より大きな翼の構築時には、コントローラ130は作動装置124を必要に応じて伸長および/または収縮させて、結果として生じる翼に好ましい空気力学的特性(たとえば低い抗力)を提供する所望の形状をツール表面122に与えることができる。より小さな翼の生成時には、コントローラ130は、そのより小さな翼のためにツール表面122の形状を最適化することができる。たとえば、より小さな翼は、より大きな翼よりも必要とする捩れが少ない場合がある。加えて、コントローラ130はまた、空気力学以外の理由、たとえば構造的、力学的および/または燃料装荷考慮事項を含む理由により、ツール表面122を変えるようプログラムされ得る。したがって、ツールアセンブリ100のさらに別の利点は、それが、同じまたはほぼ同じ平面形状を有するものの、反り、捩れおよび/または他の寸法特性が異なる一連の翼外板を作るために使用可能であることである。

【0021】

図1を参照して上述された実施例と同様の別の実施例では、作動装置124は、ツール表面122を予めプログラムされた形状へと動かすためにたとえば複合材料貼付け装置170によって伸長および/または収縮される「受動」装置であり得る。この実施例では、材料貼付け装置170は、選択された作動装置に解除可能に付着し、必要に応じて作動装置を伸長または収縮させてツール表面に所望の輪郭を提供するヘッド(図示せず)を含み

得る。一旦適切な位置に付くと、作動装置は、ツール表面122の形状を維持するよう、自己締付け可能である。

【0022】

図2A〜2Dは、図1の線2A−2Aに沿った一連の拡大断面図である。これらの図は、図1に示す小骨構築区域150の各々に自己ジギング小骨土台260(図2C)を形成する方法におけるさまざまな段階を例示している。まず図2Aを参照すると、この図は、相互硬化の工程中に複合外板140に接合した後の小骨構築区域150bを示している。図2Bに示すように、構築区域150bの第1の側方部分262aおよび第2の側方部分262bは、(たとえばコンピュータ数値制御(CNC)フライス盤による)硬化の後で除去されて、構築区域150bにテーパの付いた断面を与えることができる。他の実施例では、小骨土台260は、さまざまな構造的および/またはコスト考慮事項に依存して他の断面形状を有し得る。次に、図2Cに示すように、構築区域150bにスロットまたは溝264が機械加工され、または他の方法で形成される。図2Dに示すように、翼ボックス構造の組立中、翼小骨156bの下部が次に溝264に挿入され、小骨土台260に接合され得る。

【0023】

図3Aおよび図3Bは、図1の線3A−3Aに沿った拡大断面図である。これらの図は、図1の前桁構築区域152に自己ジギング桁土台360(図3B)を形成する方法におけるさまざまな段階を例示している。この方法は、翼小骨土台260を形成するための上述の方法と少なくとも概して同様である。たとえば、図3Aは、相互硬化の工程中に翼外板140に接合した後の前桁構築区域152を示している。次に図3Bを参照すると、第1の側方部分362aおよび第2の側方部分362bが前桁構築区域152から除去されて、桁土台360にテーパの付いた断面を与えることができる。次にスロットまたは桁溝364が、前桁158の下端を受けるために前桁構築区域152に機械加工され、または他の方法で形成され得る。

【0024】

図2A〜3Bを参照して上述された実施例の一特徴は、コントローラ130(または関連するコントローラ)が、作動装置124を制御することに加え、複合材料を敷設し、および/または構築区域にスロットを形成する機器を制御できる、ということである。繊維強化樹脂材料の貼付けを制御するシステムは、翼のサイズの変更に起因する所望の形状寸法のどのような変更にも対処するようプログラム可能である。さらに、異なる荷重条件に対処するよう、異なる位置において積層を必要に応じて変化させるために、異なるソフトウェアプログラムが使用可能である。前述のように、翼の或るサイズから別のサイズへの変更、または或る航空機モデルから別のものへの変更は、コントローラ130のメモリ134に記憶された新しいソフトウェアプログラムを実行することしか必要としない。

【0025】

図4は、この発明の一実施例に従って構成された翼ボックス構造480の根元部分の分解等角図である。この実施例では、前桁158、後桁160および翼小骨156は、上述の桁土台360および小骨土台260によって適正に配置され、下方翼外板140に接合されている。構造および機能が下方翼外板140と少なくとも概して同様である上方翼外板440は、同様に、前桁158、後桁160および翼小骨156に配置および接合可能であり、翼ボックス構造480が完成する。

【0026】

上述の小骨土台および桁土台の一特徴は、それらが翼ボックス構築中に小骨および桁をそれぞれ自動的に配置する自己ジギング構造として使用可能であることである。この特徴は、翼製造時間を非常に削減することができる。さらに、一実施例では、所与の一系統群の翼のうちの1つ以上の翼に対し、小骨および/または桁の位置が一定のままであり得る。共通の小骨および桁の位置を利用することは、一系統群の翼に必要な異なる部品の数を非常に減少させ得る。

【0027】

或る翼モデルから別のものに移行する際に小骨の位置を変更する必要がある場合、桁ボックス外板および土台については同じ基本工具一式を使用できるが、コントローラ130(図1)によって実行されるプログラムは、特定のモデル用に新しい小骨の位置および他の変更を反映するよう変更可能である。すなわち、この特定の実施例では、構築プロセスは新しい小骨の場所を区別せず、新しい工具一式も必要ではない。また、これに代えて、別の方法は、一系統群の翼における各翼について予期されるすべての位置に小骨を配置し、構築中の特定のモデル用の荷重に適合するよう、各小骨の強度を調整する。このように、一系統群におけるより小さな翼用の典型的な小骨は、一系統群におけるより大きな翼用のエンジン小骨となる場合がある。同様に、より小さな翼用の着陸装置の小骨は、より大きな翼部材用の典型的な小骨となる場合がある。各々の特定の場合において各小骨の強度を調整することは、各翼についての全重量が少なくともほぼ最適化されることを確実にし得る。

【0028】

上述の方法およびシステムの一実施例では、ツールアセンブリ100は下方翼ボックス外板を形成するために使用可能であり、同様のツールが、対応する上方翼ボックス外板を形成するために使用可能である。この特定の実施例の一局面では、ツールアセンブリは、或る特定の系統群における予期される最大の翼用にサイズ設定可能である。その場合、より小さな翼は、繊維強化樹脂材料(すなわち複合材料)を基本ツールの限定された区域に亘って敷設することにより、構築可能である。

【0029】

一実施例では、一系統群の航空機において最も重い航空機用の最大の翼と機体との組合せがまず設計可能であり、より小さい変形はこの大きなベースラインから派生可能である。このアプローチは、燃料および他の収容について適切な容積規定が機体および/または翼に存在することを可能にし得る。系統群のうち最大の翼構成要素から始め、それが適切な燃料容積を有することを確実にすることは、系統群のより小さい構成要素の各々も適切な燃料容積を有することを確実にするのに役立ち得る。航空機系統群の各構成要素については、翼に対する着陸装置の位置を変更する必要があるかもしれない。機首から機尾にかけての変更だけでなく機内および機外の位置変更双方が起こりそうであり、それにより、特定の小骨における荷重がモデル毎に異なるようになる可能性がある。荷重の変更に対処するために、ある特定のモデル用のギア小骨を、特定の荷重要件用に設計することができる。さらに、系統群の全構成要素について予想されるすべてのギア小骨位置に汎用の小骨を配置することができるが、厚さおよび他の構造的特徴は、その特定の荷重要件にとって独自のものとすることができる。さまざまなエンジンサイズおよび翼上の位置に対処するために、同じアプローチが使用可能である。

【図面の簡単な説明】

【0030】

【図1】この発明の一実施例に従って構成された翼外板用ツールアセンブリの部分概略等角図である。

【図2A】この発明の一実施例に従った、翼小骨を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図2B】この発明の一実施例に従った、翼小骨を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図2C】この発明の一実施例に従った、翼小骨を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図2D】この発明の一実施例に従った、翼小骨を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図3A】この発明の一実施例に従った、翼桁を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図3B】この発明の一実施例に従った、翼桁を翼外板に接合するための方法の一段階を示す拡大断面図である。

【図4】この発明の一実施例に従って構成された翼ボックスアセンブリの一部の等角図である。

【符号の説明】

【0031】

100 ツールアセンブリ、120 ツールプレート、122 ツール表面、124 差動装置、126 可動支持システム、130 コントローラ、140 複合外板。

【特許請求の範囲】

【請求項1】

航空機のための複合積層体を製造する際に使用するためのツールアセンブリであって、

上に配置された繊維強化樹脂材料の1つ以上の層を支持するように構成されるツール表面を有するツールプレートを備え、当該ツール表面は、航空機積層体の外側モールド線を規定し、前記ツールアセンブリはさらに、

当該ツールプレートに動作可能に結合された可動支持システムと、

当該可動支持システムに動作可能に接続されたコントローラとを備え、当該可動支持システムは、当該コントローラからの信号に応答して、当該ツール表面の形状を、第1の形状から、当該第1の形状とは異なる第2の形状に自動的に変更するように構成される、ツールアセンブリ。

【請求項2】

当該可動支持システムは、当該ツールプレートに動作可能に結合された少なくとも1つの作動装置を含む、請求項1に記載のツールアセンブリ。

【請求項3】

当該可動支持システムは、当該ツールプレートに動作可能に結合された少なくとも1つの作動装置を含み、当該少なくとも1つの作動装置は、当該ツール表面の形状を変更するように、電気、液圧、および空気圧のうちの少なくとも1つにより動作可能である、請求項1に記載のツールアセンブリ。

【請求項4】

当該可動支持システムは、当該ツールプレートに動作可能に結合された複数のテレスコープ式作動装置を含み、当該テレスコープ式作動装置の各々は、当該ツール表面の形状を変更するように中心軸に沿って伸長可能および収縮可能である、請求項1に記載のツールアセンブリ。

【請求項5】

当該ツール表面は、航空機の翼外板のための繊維強化樹脂材料の1つ以上の層を支持するように構成される凹部を含む、請求項1に記載のツールアセンブリ。

【請求項6】

当該ツール表面は、航空機の翼外板のための繊維強化樹脂材料の1つ以上の層を支持するように構成され、当該可動支持システムは、当該コントローラからの信号に応答して、当該翼外板が第1の反りを有する第1の構成から、当該翼外板が当該第1の反りとは異なる第2の反りを有する第2の構成に、当該ツール表面の形状を自動的に変更するように構成される、請求項1に記載のツールアセンブリ。

【請求項7】

当該可動支持システムを担持するベース構造をさらに備え、当該ベース構造は、硬化場所内に、および当該硬化場所から当該ツールプレートを移動させるための複数のローラを含む、請求項1に記載のツールアセンブリ。

【請求項8】

当該ツール表面は、航空機の翼外板のための繊維強化樹脂材料の1つ以上の層を支持するように構成される台形の平面形状を有する凹部を含み、当該可動支持システムは、当該コントローラからの信号に応答して当該ツール表面の反りを、第1の反りから、当該第1の反りとは異なる第2の反りに自動的に変更する複数のテレスコープ式作動装置を含み、当該ツールアセンブリはさらに、当該可動支持システムを担持するベース構造を備え、当該ベース構造は、硬化場所内に、および当該硬化場所から当該ツールプレートを移動させるための複数のローラを含む、請求項1に記載のツールアセンブリ。

【請求項9】

第1の翼に対応する第1のパターンで、および当該第1の翼よりも小さい第2の翼に対応する第2のパターンで、当該ツール表面に繊維強化樹脂材料を自動的に貼り付けるように構成される複合材料貼付け装置をさらに備える、請求項1に記載のツールアセンブリ。

【請求項10】

当該コントローラに動作可能に接続された複合材料貼付け装置をさらに備え、当該複合材料貼付け装置は、当該コントローラからの信号に応答して、第1の翼に対応する第1のパターンで、および当該第1の翼よりも小さな第2の翼に対応する第2のパターンで、当該ツール表面に繊維強化樹脂材料を自動的に貼り付けるように構成される、請求項1に記載のツールアセンブリ。

【請求項11】

航空機の翼外板用ツールアセンブリであって、

航空機の翼外板のための繊維強化樹脂材料の1つ以上の層を支持するように構成されるツール表面を有するツールプレートを備え、当該ツール表面は当該翼外板の外側モールド線を規定し、前記航空機の翼外板用ツールアセンブリはさらに、

当該ツールプレートに動作可能に結合された少なくとも1つの作動装置を備え、当該作動装置は、当該ツール表面の形状を変更するように、そして、当該翼外板の当該外側モールド線を変化させるように、自動的に可動である、航空機の翼外板用ツールアセンブリ。

【請求項12】

当該少なくとも1つの作動装置は、当該ツール表面の形状を変更するように、電気、液圧、および空気圧のうちの少なくとも1つにより動作可能である、請求項11に記載の翼外板用ツールアセンブリ。

【請求項13】

当該少なくとも1つの作動装置は、当該ツールプレートに動作可能に結合された複数のテレスコープ式作動装置を含み、当該テレスコープ式作動装置の各々は、当該ツール表面の形状を変更するように、中心軸に沿って伸長可能および収縮可能である、請求項11に記載の翼外板用ツールアセンブリ。

【請求項14】

当該ツール表面は、翼ボックスの外板を形成するための繊維強化樹脂材料の1つ以上の層を支持するように構成される台形の平面形状を有する凹部を有する、請求項11に記載の翼外板用ツールアセンブリ。

【請求項15】

当該少なくとも1つの作動装置を支持する可動のベースをさらに備え、当該可動のベースには、硬化場所内への、および当該硬化場所からの当該ツールプレートの移動を容易にする1つ以上のローラが備え付けられる、請求項11に記載の翼外板用ツールアセンブリ。

【請求項16】

当該少なくとも1つの作動装置に動作可能に結合されるコントローラをさらに備え、当該少なくとも1つの作動装置は、当該コントローラからの信号に応答して、当該ツール表面の形状を、第1の形状から、当該第1の形状とは異なる第2の形状に自動的に変更するように構成される、請求項11に記載の翼外板用ツールアセンブリ。

【請求項17】

当該少なくとも1つの作動装置に動作可能に結合されたコントローラをさらに備え、当該コントローラは、コンピュータ読取可能な媒体に格納されたコンピュータ読取可能な命令に応答して当該少なくとも1つの作動装置の長さを自動的に変更するように構成される、請求項11に記載の翼外板用ツールアセンブリ。

【請求項18】

当該少なくとも1つの作動装置に動作可能に結合されたコントローラをさらに備え、当該少なくとも1つの作動装置は、当該コントローラからの第1の信号に応答して、当該ツール表面の形状を、第1の形状から、当該第1の形状とは異なる第2の形状に自動的に変更するように構成され、さらに、

当該コントローラに動作可能に接続された複合材料貼付け装置を備え、当該複合材料貼付け装置は、当該コントローラからの第2の信号に応答して、当該第1の形状に対応する第1のパターンで、および当該第2の形状に対応する第2のパターンで、当該ツール表面に繊維強化樹脂材料を自動的に貼り付けるように構成される、請求項11に記載の翼外板

用ツールアセンブリ。

【請求項19】

当該ツールプレートは、下側翼外板を製造するための第1のツール表面を有する第1のツールプレートであり、当該少なくとも1つの作動装置は第1の作動装置であり、当該ツールアセンブリはさらに、

上側翼外板のための繊維強化樹脂材料の1つ以上の層を支持するように構成される第2のツール表面を有する第2のツールプレートを備え、当該第2のツール表面は、当該上側翼外板の外側モールド線を規定し、当該ツールアセンブリはさらに、

当該第2のツールプレートに動作可能に結合された第2の作動装置を少なくとも備え、当該第2の作動装置は、当該第2のツール表面の形状を変更するように、そして、当該上側翼外板の当該外側モールド線を変化させるように自動的に可動である、請求項11に記載の翼外板用ツールアセンブリ。

【請求項20】

航空機の翼であって、

繊維強化樹脂材料で形成された第1の翼外板を備え、当該第1の翼外板は、第1の内側表面に隣接して位置付けられた複数の第1の小骨溝を有し、前記航空機の翼はさらに、

繊維強化樹脂材料で形成された第2の翼外板を備え、当該第2の翼外板は、第2の内側表面に隣接して位置付けられた複数の第2の小骨溝を有し、前記航空機の翼はさらに、

当該第1の翼外板と当該第2の翼外板との間に延びる複数の翼小骨を備え、各翼小骨は、当該第1の小骨溝のうちの1つに受けられる第1の部分と、当該第2の小骨溝のうちの対向する1つに受けられる第2の部分とを含む、航空機の翼。

【請求項21】

当該第1の翼外板はさらに、当該複数の第1の小骨溝に対して交差する方向に延びる第1の桁溝を含み、当該第2の翼外板はさらに、当該複数の第2の小骨溝に対して交差する方向に延びる第2の桁溝を含み、当該航空機の翼はさらに、当該第1の翼外板と当該第2の翼外板との間に延びる翼桁を備え、当該翼桁は、当該第1の桁溝に受けられる第1の部分と、当該第2の桁溝に受けられる第2の部分とを含む、請求項20に記載の航空機の翼。

【請求項22】

当該第1の翼外板はさらに、当該第1の内側表面に接合された繊維強化樹脂材料で構成される複数の構築区域を含み、当該第1の小骨溝の各々は、当該構築区域のうちの対応する1つ内に形成される、請求項20に記載の航空機の翼。

【請求項23】

当該第1の翼外板はさらに、相互硬化の工程中に当該第1の内側表面に接合された繊維強化樹脂材料で構成される複数の構築区域を含み、当該第1の小骨溝の各々は、当該構築区域のうちの対応する1つにおいて機械加工された矩形のスロットを含む、請求項20に記載の航空機の翼。

【請求項24】

当該第1の翼外板はさらに、当該第1の内側表面に接合された繊維強化樹脂材料で構成される複数の第1の構築区域を含み、

当該第1の小骨溝の各々は、当該第1の構築区域のうちの対応する1つ内に形成され、

当該第2の翼外板はさらに、当該第2の内側表面に接合された繊維強化樹脂材料で構成される複数の第2の構築区域を含み、

当該第2の小骨溝の各々は、当該第2の構築区域のうちの対応する1つ内に形成される、請求項20に記載の航空機の翼。

【請求項25】

当該第1の翼外板はさらに、当該第1の内側表面に接合された繊維強化樹脂材料で構成される複数の第1の構築区域を含み、

当該第1の小骨溝の各々は、当該第1の構築区域のうちの対応する1つ内に形成され、

当該第2の翼外板はさらに、当該第2の内側表面に接合された繊維強化樹脂材料で構成

される複数の第2の構築区域を含み、

当該第2の小骨溝の各々は、当該第2の構築区域のうちの対応する1つ内に形成され、

当該第1の翼外板はさらに、当該第1の内側表面に接合された繊維強化樹脂材料で構成される第3の構築区域を含み、

第1の桁溝が、当該第1の小骨溝に対して交差する方向に延びるように当該第3の構築区域に形成され、

当該第2の翼外板はさらに、当該第2の内側表面に接合された繊維強化樹脂材料で構成される第4の構築区域を含み、

第2の桁溝が、当該第2の小骨溝に対して交差する方向に延びるように当該第4の構築区域に形成され、

当該航空機の翼はさらに、当該第1の翼外板と当該第2の翼外板との間で当該翼小骨に対して交差する方向に延びる翼桁を備え、当該翼桁は、当該第1の桁溝に受けられる第1の桁部分と、当該第2の桁溝に受けられる第2の桁部分とを含む、請求項20に記載の航空機の翼。

【請求項26】

航空機の翼を製造する方法であって、

その上に配置された繊維強化樹脂材料の1つ以上の層を支持するように構成されるツール表面を有する翼外板用ツールを提供するステップを含み、当該ツール表面は、当該繊維強化樹脂材料の外側モールド線を規定し、前記方法はさらに、

第1の翼のための第1の外板を製造するステップを含み、当該第1の外板を製造するステップは、

当該ツール表面に繊維強化樹脂材料の第1の部分を位置付け、

繊維強化樹脂材料の当該第1の部分を硬化させて第1の翼外板を形成し、

当該翼外板用ツールから当該第1の翼外板を取り外すことにより行なわれ、当該第1の翼外板は、第1のスパン長さだけ、第1の根元部分から間隔を空けて配置される第1の先端部分を有し、前記方法はさらに、

第2の翼のための第2の外板を製造するステップを含み、当該第2の外板を製造するステップは、

当該ツール表面上に繊維強化樹脂材料の第2の部分を位置付け、

繊維強化樹脂材料の当該第2の部分を硬化させて第2の翼外板を形成することにより行なわれ、当該第2の翼外板は、第2のスパン長さだけ、第2の根元部分から間隔を空けて配置された第2の先端部分を有し、当該第2のスパン長さは、当該第1のスパン長さ未満である、方法。

【請求項27】

当該ツール表面上に繊維強化樹脂材料の第1の部分を位置付けることは、当該ツール表面の全長に亘り、繊維強化樹脂材料の当該第1の部分を延在させることを含み、当該ツール表面上に繊維強化樹脂材料の第2の部分を位置付けることは、当該ツール表面の部分的な長さに亘り、繊維強化樹脂材料の当該第2の部分を延在させることを含む、請求項26に記載の方法。

【請求項28】

当該ツール表面上に繊維強化樹脂材料の第1の部分を位置付けることは、翼先端領域から翼根元領域まで、当該ツール表面の全長に亘り、繊維強化樹脂材料の当該第1の部分を延在させることを含み、当該ツール表面上に繊維強化樹脂材料の第2の部分を位置付けることは、当該翼先端領域から当該翼根元領域の手前まで、当該ツール表面の部分的な長さに亘り、繊維強化樹脂材料の当該第2の部分を延在させることを含む、請求項26に記載の方法。

【請求項29】

当該第1の翼外板は第1の形状を有し、第2の翼のための第2の外板を製造するステップはさらに、当該第2の翼が当該第1の形状とは異なる第2の形状を有するように当該ツール表面の形状を変更するステップを含む、請求項26に記載の方法。

【請求項30】

当該第1の翼外板は第1の反りを有し、第2の翼に対する第2の外板を製造するステップはさらに、当該第2の翼が当該第1の反りとは異なる第2の反りを有するように当該ツール表面の形状を変更するステップを含む、請求項26に記載の方法。

【請求項31】

当該第1の翼外板は第1の捩れを有し、第2の翼のための第2の外板を製造するステップはさらに、当該第2の翼が当該第1の捩れとは異なる第2の捩れを有するように当該ツール表面の形状を変更するステップを含む、請求項26に記載の方法。

【請求項32】

第1の翼のための第1の外板を製造するステップはさらに、当該ツール表面を第1の形状に形成するように、当該ツール表面に動作可能に結合された複数の作動装置を自動的に制御するステップを含み、第2の翼のための第2の外板を製造するステップはさらに、当該ツール表面を当該第1の形状とは異なる第2の形状に形成するように、当該複数の作動装置を自動的に制御するステップを含む、請求項26に記載の方法。

【請求項33】

第1の翼のための第1の外板を製造するステップはさらに、当該第1の翼外板内に複数の第1の小骨溝を形成するステップを含み、当該第1の小骨溝の各々は、対応する第1の小骨の一部を受けるように構成され、

第2の翼のための第2の外板を製造するステップはさらに、当該ツール表面を基準とした、当該第1の翼外板内の当該第1の小骨溝と同じ位置において、当該第2の翼外板内に複数の第2の小骨溝を形成するステップを含み、当該第2の小骨溝の各々は、対応する第2の小骨の一部を受けるように構成される、請求項26に記載の方法。

【請求項34】

一系統群の異なる航空機の翼のための翼外板を製造する方法であって、

その上に配置された繊維強化樹脂材料の1つ以上の層を支持するように構成された、適合するツール表面を有する翼外板用ツールを提供するステップを含み、当該ツール表面は、当該繊維強化樹脂材料の外側モールド線を規定し、前記方法はさらに、

第1の翼のための第1の外板を製造するステップを含み、当該第1の外板を製造するステップは、

当該ツール表面の第1の部分に亘り繊維強化樹脂材料の第1の部分を位置付け、

繊維強化樹脂材料の当該第1の部分を硬化させて第1の翼外板を形成し、

当該翼外板用ツールから当該第1の翼外板を取り外すことによって行なわれ、当該第1の翼外板は、第1のスパン長さだけ、第1の根元部分から間隔を空けて配置された第1の先端部分を有し、前記方法はさらに、

第2の翼のための第2の外板を製造するステップを含み、当該第2の外板を製造するステップは、

当該ツール表面の形状を変更し、

当該ツール表面の当該第1の部分とは異なる、当該ツール表面の第2の部分に亘り、繊維強化樹脂材料の第2の部分を位置付け、

繊維強化樹脂材料の当該第2の部分を硬化させて第2の翼外板を形成することによって行なわれ、当該第2の翼外板は、第2のスパン長さだけ、第2の根元部分から間隔を空けて配置された第2の先端部分を有し、当該第2のスパン長さは、当該第1のスパン長さ未満である、方法。

【請求項35】

当該ツール表面の形状を変更することは、コンピュータプログラムからの命令に応答して、当該ツール表面の形状を自動的に変更することを含む、請求項34に記載の方法。

【請求項36】

当該ツール表面の形状を変更することは、コンピュータプログラムからの命令に応答して、当該ツール表面に動作可能に結合された1つ以上の作動装置を自動的に伸長させることを含む、請求項34に記載の方法。

【請求項37】

当該ツール表面の第1の部分に亘り繊維強化樹脂材料の第1の部分を位置付けることは、第1のコンピュータプログラムからの命令に応答して、当該ツール表面上に繊維強化樹脂材料を自動的に位置付けることを含み、

当該ツール表面の形状を変更することは、第2のコンピュータプログラムからの命令に応答して当該ツール表面の形状を自動的に変更することを含む、請求項34に記載の方法。

【請求項38】

当該ツール表面上に繊維強化樹脂材料の第1の部分を位置付けることは、翼先端領域から翼根元領域まで、当該ツール表面の全長に亘り、繊維強化樹脂材料の当該第1の部分を延在させることを含み、当該ツール表面上に繊維強化樹脂材料の第2の部分を位置付けることは、当該翼先端領域から当該翼根元領域の手前まで、当該ツール表面の部分的な長さ全体に亘り、繊維強化樹脂材料の当該第2の部分を延在させることを含む、請求項34に記載の方法。

【請求項39】

当該第1の翼外板は第1の反りを有し、第2の翼のための第2の外板を製造するステップはさらに、当該第2の翼が当該第1の反りとは異なる第2の反りを有するように当該ツール表面の形状を変更するステップを含む、請求項34に記載の方法。

【請求項40】

当該第1の翼外板は第1の捩れを有し、第2の翼のための第2の外板を製造するステップはさらに、当該第2の翼が当該第1の捩れとは異なる第2の捩れを有するように当該ツール表面の形状を変更するステップを含む、請求項34に記載の方法。

【請求項41】

第1の翼のための第1の外板を製造するステップはさらに、当該第1の翼外板内に複数の第1の小骨溝を形成するステップを含み、当該第1の小骨溝の各々は、対応する第1の小骨の一部を受けるように構成され、

第2の翼のための第2の外板を製造するステップはさらに、当該ツール表面を基準とした、当該第1の翼外板内の当該第1の小骨溝と同じ位置において、当該第2の翼外板内に複数の第2の小骨溝を形成するステップを含み、当該第2の小骨溝の各々は、対応する第2の小骨の一部を受けるように構成される、請求項34に記載の方法。

【請求項42】

適合するツール表面を有する翼外板用ツールを提供するステップは、台形の平面形状を有するツール表面を提供するステップを含む、請求項34に記載の方法。

【請求項43】

複合積層体を製造するためのシステムであって、

第1の形状を有するツール表面を有するツールプレートと、

当該ツール表面が当該第1の形状にあるときに、当該ツール表面に繊維強化樹脂材料の第1の部分を貼付けるための手段と、

当該ツール表面の形状を、当該第1の形状から、当該第1の形状とは異なる第2の形状に自動的に変更するための手段と、

当該ツール表面が当該第2の形状にあるときに、当該ツール表面に繊維強化樹脂材料の第2の部分を貼付けるための手段とを備える、システム。

【請求項44】

当該ツール表面に繊維強化樹脂材料の第1の部分を貼付けるための手段は、当該ツール表面の第1の部分に繊維強化樹脂材料の当該第1の部分を自動的に貼付けるための手段を含み、当該ツール表面に繊維強化樹脂材料の第2の部分を貼付けるための手段は、当該ツール表面の第2の部分に繊維強化樹脂材料の当該第2の部分を自動的に貼付けるための手段を含み、当該ツール表面の当該第2の部分は、当該ツール表面の当該第1の部分とは異なる形状を有する、請求項43に記載のシステム。

【請求項45】

当該ツール表面の形状を自動的に変更するための手段は、複数のテレスコープ式作動装置を含む、請求項43に記載のシステム。

【請求項46】

当該ツール表面の形状を自動的に変更するための手段は、コンピュータプログラムを含む、請求項43に記載のシステム。

【請求項47】

第1の外側モールド線を有する第1の翼外板を形成するために、繊維強化樹脂材料の当該第1の部分を硬化させるための手段と、

当該ツール表面から繊維強化樹脂材料の当該硬化した第1の部分を取り外すための手段と、

当該第1の外側モールド線とは異なる第2の外側モールド線を有する第2の翼外板を形成するために、繊維強化樹脂材料の当該第2の部分を硬化させるための手段とをさらに備える、請求項43に記載のシステム。

【請求項48】

当該ツールプレートに取付けられて、当該ツールプレートを硬化場所に移動させるためのローラ手段と、

当該硬化場所において、繊維強化樹脂材料の当該第1の部分を硬化させるための手段とをさらに備える、請求項43に記載のシステム。

【請求項1】

航空機のための複合積層体を製造する際に使用するためのツールアセンブリであって、

上に配置された繊維強化樹脂材料の1つ以上の層を支持するように構成されるツール表面を有するツールプレートを備え、当該ツール表面は、航空機積層体の外側モールド線を規定し、前記ツールアセンブリはさらに、

当該ツールプレートに動作可能に結合された可動支持システムと、

当該可動支持システムに動作可能に接続されたコントローラとを備え、当該可動支持システムは、当該コントローラからの信号に応答して、当該ツール表面の形状を、第1の形状から、当該第1の形状とは異なる第2の形状に自動的に変更するように構成される、ツールアセンブリ。

【請求項2】

当該可動支持システムは、当該ツールプレートに動作可能に結合された少なくとも1つの作動装置を含む、請求項1に記載のツールアセンブリ。

【請求項3】

当該可動支持システムは、当該ツールプレートに動作可能に結合された少なくとも1つの作動装置を含み、当該少なくとも1つの作動装置は、当該ツール表面の形状を変更するように、電気、液圧、および空気圧のうちの少なくとも1つにより動作可能である、請求項1に記載のツールアセンブリ。

【請求項4】

当該可動支持システムは、当該ツールプレートに動作可能に結合された複数のテレスコープ式作動装置を含み、当該テレスコープ式作動装置の各々は、当該ツール表面の形状を変更するように中心軸に沿って伸長可能および収縮可能である、請求項1に記載のツールアセンブリ。

【請求項5】

当該ツール表面は、航空機の翼外板のための繊維強化樹脂材料の1つ以上の層を支持するように構成される凹部を含む、請求項1に記載のツールアセンブリ。

【請求項6】

当該ツール表面は、航空機の翼外板のための繊維強化樹脂材料の1つ以上の層を支持するように構成され、当該可動支持システムは、当該コントローラからの信号に応答して、当該翼外板が第1の反りを有する第1の構成から、当該翼外板が当該第1の反りとは異なる第2の反りを有する第2の構成に、当該ツール表面の形状を自動的に変更するように構成される、請求項1に記載のツールアセンブリ。

【請求項7】

当該可動支持システムを担持するベース構造をさらに備え、当該ベース構造は、硬化場所内に、および当該硬化場所から当該ツールプレートを移動させるための複数のローラを含む、請求項1に記載のツールアセンブリ。

【請求項8】

当該ツール表面は、航空機の翼外板のための繊維強化樹脂材料の1つ以上の層を支持するように構成される台形の平面形状を有する凹部を含み、当該可動支持システムは、当該コントローラからの信号に応答して当該ツール表面の反りを、第1の反りから、当該第1の反りとは異なる第2の反りに自動的に変更する複数のテレスコープ式作動装置を含み、当該ツールアセンブリはさらに、当該可動支持システムを担持するベース構造を備え、当該ベース構造は、硬化場所内に、および当該硬化場所から当該ツールプレートを移動させるための複数のローラを含む、請求項1に記載のツールアセンブリ。

【請求項9】

第1の翼に対応する第1のパターンで、および当該第1の翼よりも小さい第2の翼に対応する第2のパターンで、当該ツール表面に繊維強化樹脂材料を自動的に貼り付けるように構成される複合材料貼付け装置をさらに備える、請求項1に記載のツールアセンブリ。

【請求項10】

当該コントローラに動作可能に接続された複合材料貼付け装置をさらに備え、当該複合材料貼付け装置は、当該コントローラからの信号に応答して、第1の翼に対応する第1のパターンで、および当該第1の翼よりも小さな第2の翼に対応する第2のパターンで、当該ツール表面に繊維強化樹脂材料を自動的に貼り付けるように構成される、請求項1に記載のツールアセンブリ。

【請求項11】

航空機の翼外板用ツールアセンブリであって、

航空機の翼外板のための繊維強化樹脂材料の1つ以上の層を支持するように構成されるツール表面を有するツールプレートを備え、当該ツール表面は当該翼外板の外側モールド線を規定し、前記航空機の翼外板用ツールアセンブリはさらに、

当該ツールプレートに動作可能に結合された少なくとも1つの作動装置を備え、当該作動装置は、当該ツール表面の形状を変更するように、そして、当該翼外板の当該外側モールド線を変化させるように、自動的に可動である、航空機の翼外板用ツールアセンブリ。

【請求項12】

当該少なくとも1つの作動装置は、当該ツール表面の形状を変更するように、電気、液圧、および空気圧のうちの少なくとも1つにより動作可能である、請求項11に記載の翼外板用ツールアセンブリ。

【請求項13】

当該少なくとも1つの作動装置は、当該ツールプレートに動作可能に結合された複数のテレスコープ式作動装置を含み、当該テレスコープ式作動装置の各々は、当該ツール表面の形状を変更するように、中心軸に沿って伸長可能および収縮可能である、請求項11に記載の翼外板用ツールアセンブリ。

【請求項14】

当該ツール表面は、翼ボックスの外板を形成するための繊維強化樹脂材料の1つ以上の層を支持するように構成される台形の平面形状を有する凹部を有する、請求項11に記載の翼外板用ツールアセンブリ。

【請求項15】

当該少なくとも1つの作動装置を支持する可動のベースをさらに備え、当該可動のベースには、硬化場所内への、および当該硬化場所からの当該ツールプレートの移動を容易にする1つ以上のローラが備え付けられる、請求項11に記載の翼外板用ツールアセンブリ。

【請求項16】

当該少なくとも1つの作動装置に動作可能に結合されるコントローラをさらに備え、当該少なくとも1つの作動装置は、当該コントローラからの信号に応答して、当該ツール表面の形状を、第1の形状から、当該第1の形状とは異なる第2の形状に自動的に変更するように構成される、請求項11に記載の翼外板用ツールアセンブリ。

【請求項17】

当該少なくとも1つの作動装置に動作可能に結合されたコントローラをさらに備え、当該コントローラは、コンピュータ読取可能な媒体に格納されたコンピュータ読取可能な命令に応答して当該少なくとも1つの作動装置の長さを自動的に変更するように構成される、請求項11に記載の翼外板用ツールアセンブリ。

【請求項18】

当該少なくとも1つの作動装置に動作可能に結合されたコントローラをさらに備え、当該少なくとも1つの作動装置は、当該コントローラからの第1の信号に応答して、当該ツール表面の形状を、第1の形状から、当該第1の形状とは異なる第2の形状に自動的に変更するように構成され、さらに、

当該コントローラに動作可能に接続された複合材料貼付け装置を備え、当該複合材料貼付け装置は、当該コントローラからの第2の信号に応答して、当該第1の形状に対応する第1のパターンで、および当該第2の形状に対応する第2のパターンで、当該ツール表面に繊維強化樹脂材料を自動的に貼り付けるように構成される、請求項11に記載の翼外板

用ツールアセンブリ。

【請求項19】

当該ツールプレートは、下側翼外板を製造するための第1のツール表面を有する第1のツールプレートであり、当該少なくとも1つの作動装置は第1の作動装置であり、当該ツールアセンブリはさらに、

上側翼外板のための繊維強化樹脂材料の1つ以上の層を支持するように構成される第2のツール表面を有する第2のツールプレートを備え、当該第2のツール表面は、当該上側翼外板の外側モールド線を規定し、当該ツールアセンブリはさらに、

当該第2のツールプレートに動作可能に結合された第2の作動装置を少なくとも備え、当該第2の作動装置は、当該第2のツール表面の形状を変更するように、そして、当該上側翼外板の当該外側モールド線を変化させるように自動的に可動である、請求項11に記載の翼外板用ツールアセンブリ。

【請求項20】

航空機の翼であって、

繊維強化樹脂材料で形成された第1の翼外板を備え、当該第1の翼外板は、第1の内側表面に隣接して位置付けられた複数の第1の小骨溝を有し、前記航空機の翼はさらに、

繊維強化樹脂材料で形成された第2の翼外板を備え、当該第2の翼外板は、第2の内側表面に隣接して位置付けられた複数の第2の小骨溝を有し、前記航空機の翼はさらに、

当該第1の翼外板と当該第2の翼外板との間に延びる複数の翼小骨を備え、各翼小骨は、当該第1の小骨溝のうちの1つに受けられる第1の部分と、当該第2の小骨溝のうちの対向する1つに受けられる第2の部分とを含む、航空機の翼。

【請求項21】

当該第1の翼外板はさらに、当該複数の第1の小骨溝に対して交差する方向に延びる第1の桁溝を含み、当該第2の翼外板はさらに、当該複数の第2の小骨溝に対して交差する方向に延びる第2の桁溝を含み、当該航空機の翼はさらに、当該第1の翼外板と当該第2の翼外板との間に延びる翼桁を備え、当該翼桁は、当該第1の桁溝に受けられる第1の部分と、当該第2の桁溝に受けられる第2の部分とを含む、請求項20に記載の航空機の翼。

【請求項22】

当該第1の翼外板はさらに、当該第1の内側表面に接合された繊維強化樹脂材料で構成される複数の構築区域を含み、当該第1の小骨溝の各々は、当該構築区域のうちの対応する1つ内に形成される、請求項20に記載の航空機の翼。

【請求項23】

当該第1の翼外板はさらに、相互硬化の工程中に当該第1の内側表面に接合された繊維強化樹脂材料で構成される複数の構築区域を含み、当該第1の小骨溝の各々は、当該構築区域のうちの対応する1つにおいて機械加工された矩形のスロットを含む、請求項20に記載の航空機の翼。

【請求項24】

当該第1の翼外板はさらに、当該第1の内側表面に接合された繊維強化樹脂材料で構成される複数の第1の構築区域を含み、

当該第1の小骨溝の各々は、当該第1の構築区域のうちの対応する1つ内に形成され、

当該第2の翼外板はさらに、当該第2の内側表面に接合された繊維強化樹脂材料で構成される複数の第2の構築区域を含み、

当該第2の小骨溝の各々は、当該第2の構築区域のうちの対応する1つ内に形成される、請求項20に記載の航空機の翼。

【請求項25】

当該第1の翼外板はさらに、当該第1の内側表面に接合された繊維強化樹脂材料で構成される複数の第1の構築区域を含み、

当該第1の小骨溝の各々は、当該第1の構築区域のうちの対応する1つ内に形成され、

当該第2の翼外板はさらに、当該第2の内側表面に接合された繊維強化樹脂材料で構成

される複数の第2の構築区域を含み、

当該第2の小骨溝の各々は、当該第2の構築区域のうちの対応する1つ内に形成され、

当該第1の翼外板はさらに、当該第1の内側表面に接合された繊維強化樹脂材料で構成される第3の構築区域を含み、

第1の桁溝が、当該第1の小骨溝に対して交差する方向に延びるように当該第3の構築区域に形成され、

当該第2の翼外板はさらに、当該第2の内側表面に接合された繊維強化樹脂材料で構成される第4の構築区域を含み、

第2の桁溝が、当該第2の小骨溝に対して交差する方向に延びるように当該第4の構築区域に形成され、

当該航空機の翼はさらに、当該第1の翼外板と当該第2の翼外板との間で当該翼小骨に対して交差する方向に延びる翼桁を備え、当該翼桁は、当該第1の桁溝に受けられる第1の桁部分と、当該第2の桁溝に受けられる第2の桁部分とを含む、請求項20に記載の航空機の翼。

【請求項26】

航空機の翼を製造する方法であって、

その上に配置された繊維強化樹脂材料の1つ以上の層を支持するように構成されるツール表面を有する翼外板用ツールを提供するステップを含み、当該ツール表面は、当該繊維強化樹脂材料の外側モールド線を規定し、前記方法はさらに、

第1の翼のための第1の外板を製造するステップを含み、当該第1の外板を製造するステップは、

当該ツール表面に繊維強化樹脂材料の第1の部分を位置付け、

繊維強化樹脂材料の当該第1の部分を硬化させて第1の翼外板を形成し、

当該翼外板用ツールから当該第1の翼外板を取り外すことにより行なわれ、当該第1の翼外板は、第1のスパン長さだけ、第1の根元部分から間隔を空けて配置される第1の先端部分を有し、前記方法はさらに、

第2の翼のための第2の外板を製造するステップを含み、当該第2の外板を製造するステップは、

当該ツール表面上に繊維強化樹脂材料の第2の部分を位置付け、

繊維強化樹脂材料の当該第2の部分を硬化させて第2の翼外板を形成することにより行なわれ、当該第2の翼外板は、第2のスパン長さだけ、第2の根元部分から間隔を空けて配置された第2の先端部分を有し、当該第2のスパン長さは、当該第1のスパン長さ未満である、方法。

【請求項27】

当該ツール表面上に繊維強化樹脂材料の第1の部分を位置付けることは、当該ツール表面の全長に亘り、繊維強化樹脂材料の当該第1の部分を延在させることを含み、当該ツール表面上に繊維強化樹脂材料の第2の部分を位置付けることは、当該ツール表面の部分的な長さに亘り、繊維強化樹脂材料の当該第2の部分を延在させることを含む、請求項26に記載の方法。

【請求項28】

当該ツール表面上に繊維強化樹脂材料の第1の部分を位置付けることは、翼先端領域から翼根元領域まで、当該ツール表面の全長に亘り、繊維強化樹脂材料の当該第1の部分を延在させることを含み、当該ツール表面上に繊維強化樹脂材料の第2の部分を位置付けることは、当該翼先端領域から当該翼根元領域の手前まで、当該ツール表面の部分的な長さに亘り、繊維強化樹脂材料の当該第2の部分を延在させることを含む、請求項26に記載の方法。

【請求項29】

当該第1の翼外板は第1の形状を有し、第2の翼のための第2の外板を製造するステップはさらに、当該第2の翼が当該第1の形状とは異なる第2の形状を有するように当該ツール表面の形状を変更するステップを含む、請求項26に記載の方法。

【請求項30】

当該第1の翼外板は第1の反りを有し、第2の翼に対する第2の外板を製造するステップはさらに、当該第2の翼が当該第1の反りとは異なる第2の反りを有するように当該ツール表面の形状を変更するステップを含む、請求項26に記載の方法。

【請求項31】

当該第1の翼外板は第1の捩れを有し、第2の翼のための第2の外板を製造するステップはさらに、当該第2の翼が当該第1の捩れとは異なる第2の捩れを有するように当該ツール表面の形状を変更するステップを含む、請求項26に記載の方法。

【請求項32】

第1の翼のための第1の外板を製造するステップはさらに、当該ツール表面を第1の形状に形成するように、当該ツール表面に動作可能に結合された複数の作動装置を自動的に制御するステップを含み、第2の翼のための第2の外板を製造するステップはさらに、当該ツール表面を当該第1の形状とは異なる第2の形状に形成するように、当該複数の作動装置を自動的に制御するステップを含む、請求項26に記載の方法。

【請求項33】

第1の翼のための第1の外板を製造するステップはさらに、当該第1の翼外板内に複数の第1の小骨溝を形成するステップを含み、当該第1の小骨溝の各々は、対応する第1の小骨の一部を受けるように構成され、

第2の翼のための第2の外板を製造するステップはさらに、当該ツール表面を基準とした、当該第1の翼外板内の当該第1の小骨溝と同じ位置において、当該第2の翼外板内に複数の第2の小骨溝を形成するステップを含み、当該第2の小骨溝の各々は、対応する第2の小骨の一部を受けるように構成される、請求項26に記載の方法。

【請求項34】

一系統群の異なる航空機の翼のための翼外板を製造する方法であって、

その上に配置された繊維強化樹脂材料の1つ以上の層を支持するように構成された、適合するツール表面を有する翼外板用ツールを提供するステップを含み、当該ツール表面は、当該繊維強化樹脂材料の外側モールド線を規定し、前記方法はさらに、

第1の翼のための第1の外板を製造するステップを含み、当該第1の外板を製造するステップは、

当該ツール表面の第1の部分に亘り繊維強化樹脂材料の第1の部分を位置付け、

繊維強化樹脂材料の当該第1の部分を硬化させて第1の翼外板を形成し、

当該翼外板用ツールから当該第1の翼外板を取り外すことによって行なわれ、当該第1の翼外板は、第1のスパン長さだけ、第1の根元部分から間隔を空けて配置された第1の先端部分を有し、前記方法はさらに、

第2の翼のための第2の外板を製造するステップを含み、当該第2の外板を製造するステップは、

当該ツール表面の形状を変更し、

当該ツール表面の当該第1の部分とは異なる、当該ツール表面の第2の部分に亘り、繊維強化樹脂材料の第2の部分を位置付け、

繊維強化樹脂材料の当該第2の部分を硬化させて第2の翼外板を形成することによって行なわれ、当該第2の翼外板は、第2のスパン長さだけ、第2の根元部分から間隔を空けて配置された第2の先端部分を有し、当該第2のスパン長さは、当該第1のスパン長さ未満である、方法。

【請求項35】

当該ツール表面の形状を変更することは、コンピュータプログラムからの命令に応答して、当該ツール表面の形状を自動的に変更することを含む、請求項34に記載の方法。

【請求項36】

当該ツール表面の形状を変更することは、コンピュータプログラムからの命令に応答して、当該ツール表面に動作可能に結合された1つ以上の作動装置を自動的に伸長させることを含む、請求項34に記載の方法。

【請求項37】

当該ツール表面の第1の部分に亘り繊維強化樹脂材料の第1の部分を位置付けることは、第1のコンピュータプログラムからの命令に応答して、当該ツール表面上に繊維強化樹脂材料を自動的に位置付けることを含み、

当該ツール表面の形状を変更することは、第2のコンピュータプログラムからの命令に応答して当該ツール表面の形状を自動的に変更することを含む、請求項34に記載の方法。

【請求項38】

当該ツール表面上に繊維強化樹脂材料の第1の部分を位置付けることは、翼先端領域から翼根元領域まで、当該ツール表面の全長に亘り、繊維強化樹脂材料の当該第1の部分を延在させることを含み、当該ツール表面上に繊維強化樹脂材料の第2の部分を位置付けることは、当該翼先端領域から当該翼根元領域の手前まで、当該ツール表面の部分的な長さ全体に亘り、繊維強化樹脂材料の当該第2の部分を延在させることを含む、請求項34に記載の方法。

【請求項39】

当該第1の翼外板は第1の反りを有し、第2の翼のための第2の外板を製造するステップはさらに、当該第2の翼が当該第1の反りとは異なる第2の反りを有するように当該ツール表面の形状を変更するステップを含む、請求項34に記載の方法。

【請求項40】

当該第1の翼外板は第1の捩れを有し、第2の翼のための第2の外板を製造するステップはさらに、当該第2の翼が当該第1の捩れとは異なる第2の捩れを有するように当該ツール表面の形状を変更するステップを含む、請求項34に記載の方法。

【請求項41】

第1の翼のための第1の外板を製造するステップはさらに、当該第1の翼外板内に複数の第1の小骨溝を形成するステップを含み、当該第1の小骨溝の各々は、対応する第1の小骨の一部を受けるように構成され、

第2の翼のための第2の外板を製造するステップはさらに、当該ツール表面を基準とした、当該第1の翼外板内の当該第1の小骨溝と同じ位置において、当該第2の翼外板内に複数の第2の小骨溝を形成するステップを含み、当該第2の小骨溝の各々は、対応する第2の小骨の一部を受けるように構成される、請求項34に記載の方法。

【請求項42】

適合するツール表面を有する翼外板用ツールを提供するステップは、台形の平面形状を有するツール表面を提供するステップを含む、請求項34に記載の方法。

【請求項43】

複合積層体を製造するためのシステムであって、

第1の形状を有するツール表面を有するツールプレートと、

当該ツール表面が当該第1の形状にあるときに、当該ツール表面に繊維強化樹脂材料の第1の部分を貼付けるための手段と、

当該ツール表面の形状を、当該第1の形状から、当該第1の形状とは異なる第2の形状に自動的に変更するための手段と、

当該ツール表面が当該第2の形状にあるときに、当該ツール表面に繊維強化樹脂材料の第2の部分を貼付けるための手段とを備える、システム。

【請求項44】

当該ツール表面に繊維強化樹脂材料の第1の部分を貼付けるための手段は、当該ツール表面の第1の部分に繊維強化樹脂材料の当該第1の部分を自動的に貼付けるための手段を含み、当該ツール表面に繊維強化樹脂材料の第2の部分を貼付けるための手段は、当該ツール表面の第2の部分に繊維強化樹脂材料の当該第2の部分を自動的に貼付けるための手段を含み、当該ツール表面の当該第2の部分は、当該ツール表面の当該第1の部分とは異なる形状を有する、請求項43に記載のシステム。

【請求項45】

当該ツール表面の形状を自動的に変更するための手段は、複数のテレスコープ式作動装置を含む、請求項43に記載のシステム。

【請求項46】

当該ツール表面の形状を自動的に変更するための手段は、コンピュータプログラムを含む、請求項43に記載のシステム。

【請求項47】

第1の外側モールド線を有する第1の翼外板を形成するために、繊維強化樹脂材料の当該第1の部分を硬化させるための手段と、

当該ツール表面から繊維強化樹脂材料の当該硬化した第1の部分を取り外すための手段と、

当該第1の外側モールド線とは異なる第2の外側モールド線を有する第2の翼外板を形成するために、繊維強化樹脂材料の当該第2の部分を硬化させるための手段とをさらに備える、請求項43に記載のシステム。

【請求項48】

当該ツールプレートに取付けられて、当該ツールプレートを硬化場所に移動させるためのローラ手段と、

当該硬化場所において、繊維強化樹脂材料の当該第1の部分を硬化させるための手段とをさらに備える、請求項43に記載のシステム。

【図1】

【図2A】

【図2B】

【図2C】

【図2D】

【図3A】

【図3B】

【図4】

【図2A】

【図2B】

【図2C】

【図2D】

【図3A】

【図3B】

【図4】

【公開番号】特開2007−125890(P2007−125890A)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願番号】特願2006−295900(P2006−295900)

【出願日】平成18年10月31日(2006.10.31)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願日】平成18年10月31日(2006.10.31)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

[ Back to top ]