ティシュペーパー製品の製造方法及びティシュペーパー製品

【課題】ローション薬液及びサイズ剤が付与されたティシュペーパー製品を効率良く生産する。

【解決手段】

抄紙設備で製造した一次原反ロールを、プライマシンにてローション薬液及びサイズ剤が付与された二次原反ロールとし、その二次原反ロールを用いてマルチスタンド式インターフォルダで折り畳みティシュペーパー束を得て、そのティシュペーパー束を収納箱に収納してティシュペーパー製品とする。

【解決手段】

抄紙設備で製造した一次原反ロールを、プライマシンにてローション薬液及びサイズ剤が付与された二次原反ロールとし、その二次原反ロールを用いてマルチスタンド式インターフォルダで折り畳みティシュペーパー束を得て、そのティシュペーパー束を収納箱に収納してティシュペーパー製品とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マルチスタンド式インターフォルダによってティシュペーパー製品を製造する方法及びティシュペーパー製品に関するものである。

【背景技術】

【0002】

ティシュペーパーの箱詰め製品は、一般的に、インターフォルダ(折り畳み設備)によって複数の連続するティシュペーパーを折り畳みながら積み重ね、所定の長さに切断するなどしてティシュペーパー束を得、このティシュペーパー束を収納箱(ティシュカートン)内に収納することによって製造される。

【0003】

このようなインターフォルダの例として、下記特許文献1、2に開示されるようなマルチスタンド式インターフォルダや、下記特許文献3、4に開示されるようなロータリー式インターフォルダなどが知られている。

【0004】

マルチスタンド式インターフォルダを用いた製造方法の従来例としては、次のようなものがある。すなわち、抄紙設備において薄葉紙を抄造して巻き取ることで一次原反ロール(一般にジャンボロールともいわれている)を製造し、次いで、この一次原反ロールをプライマシンにセットし、複数の一次原反ロールから繰り出した一次連続シートを重ね合わせて巻き取ると共にスリット(幅方向にティシュペーパー製品の製品幅又はその複数倍幅に分割)し、複数のプライからなる二次原反ロールを製造する。

【0005】

プライマシンで製造された二次原反ロールは、プライマシンから取り出された後、必要な数だけマルチスタンド式インターフォルダにセットされる。次いで、二次原反ロールから二次連続シートを繰り出して、折り畳み機構部へ送り込み、ここで折り畳みながら積み重ね、その後、所定の長さに切断されてティシュペーパー束とし、収納箱内に収納する。

【0006】

このようなマルチスタンド式インターフォルダを用いた製造方法は、他の折り畳み設備を用いた製造方法に比べて、多数(通常80〜120基)の折り畳み機構を有しているため生産性が高いという利点を有している。そして、大量生産されている汎用のティシュペーパーは、かかるマルチスタンド式インターフォルダで生産されている。

【0007】

他方、ティシュペーパー製品においては、保湿剤や柔軟剤などの薬液を付与されたものの需要が拡大しており、例えば下記特許文献5〜7に開示されるような製造方法や設備が種々提案されている。このようなティシュペーパー製品は、高級品として、ロータリー式インターフォルダで製造されるのが一般的である(例えば下記特許文献5)。しかし、ロータリー式インターフォルダは、加工方向と垂直方向に折り畳みと裁断を同時に行なうため、生産性が低いという欠点があり、かかる薬液が付与されたティシュペーパー製品の生産性の向上が求められている。

【0008】

ところで、インフルエンザ等のウイルス性感冒や感染症の原因となるウイルス、病原菌は、その変異が著しく、流行時期、感染力が変化するため、日々の感染予防は重要である。

【0009】

このようなウイルス、病原菌は、感染者の鼻水、唾といった体液を介して感染することから、感染を予防する手段としては、手洗い、うがい、マスクの着用が良く知られ、ウイルス等に接触しないようにすることが一般的である。

【0010】

しかし、かかる非感染者が予防を行なったとしても、感染者等が鼻をかんだ際や口を拭いた際に、ティシュペーパーに鼻水等が素早く浸透して感染者の手などに付着し、これを起点としてウイルス等が拡散し、感染症の流行の原因となりうる。

【0011】

このような背景から、従来製品と比較して、水分の浸透の遅く使用時に鼻水等が手に付着しにくいティシュペーパーの需要があり、そのような製品も市販に供されている。

【0012】

従来、上記鼻水等が手に付着し難い製品は、大別して2つのタイプに分かれる。その1つの製造方法は、抄紙設備で製造した一次連続シートを数層積層した原反ロールを製造し、この原反ロールを別途のオフマシンコーターに移送し、そこで原反ロールから連続シートを巻きだして一方面に撥水剤等の水分の浸透を抑える薬剤を塗工した後、再度巻き取って撥水剤付与の原反ロールを製造し、これをロータリー式インターフォルダに移送し、撥水剤付与面が中層(積層内面)となるように他の一次連続シートと積層しつつ折り畳みを行なって三層(三プライ又は三枚重ね)以上積層の多プライの製品とする、極めて煩雑な製造方法を要している。このため極めて生産性が低く、また高価な特殊な製品となっている。また、オフマシンコーターでシリコーン類やパラフィン等の油性成分を撥水剤として塗布する場合には、撥水剤が他のシートに浸透してティシュペーパー表面の吸水性を妨害したり、その滑りのために加工原反の扱いが難しくなる問題があった。

【0013】

他方、ティシュペーパーの水分の浸透性を遅くする技術としては、抄紙原料中にサイズ剤を入れて抄紙することで、紙層全体にサイズ性を付与することが知られる。

【0014】

しかし、この従来技術は、脱水工程においてサイズ剤が流出するため歩留まりが極めて悪く、また、サイズ剤がヤンキードライヤーからの剥離性に影響を与えるためサイズ剤含有量の自由度が少なく、さらに紙表面のサイズ性の調整をすることもできないという欠点があり、上記浸透防止性にみあう十分にサイズ効果を得ることができない。

【0015】

パルプ繊維に定着し疎水基側を外側に配向することで水分の浸透を抑制するサイズ剤を、オフマシンコーターで塗布することは衛生薄葉紙において一般的ではない。通常サイズ剤はドライヤーの加熱によって、その配向を促進させ効果を十分に発現することができるのだが、加熱が十分でない場合には、そのサイズ剤効果を発現させるのに時間を要する欠点がある。特別に乾燥装置を持たない衛生薄葉紙の加工設備においてサイズ剤を塗布することは、塗布量に見合ったサイズ効果が出なかったり、経過時間によりサイズ効果が不安定であるため、その品質を安定させるのに技術的な難しさがあった。

【0016】

以上のような背景から、ティシュペーパーにおいては、保湿性、柔軟性の高いローション薬液が付与されたティシュペーパー製品と鼻水等の裏抜け防止性の高いティシュペーパー製品とが求められているものの、これらの製品は生産性が低く、極めて高価であった。また、保湿性等と高い裏抜け防止性を併せ持つような製品が市場にない。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】米国特許4052048号公報(特公昭55−1215号公報)

【特許文献2】特開2006−240750号公報

【特許文献3】特開昭61−37668号公報

【特許文献4】特開平5−124770号公報

【特許文献5】特開2004−322034号公報

【特許文献6】特表2008−525103号公報

【特許文献7】特開2008−264564号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

そこで、本発明者等は、まず、サイズ剤やローション薬液が付与されたティシュペーパー製品を、ロータリー式インターフォルダに比して生産性の高いマルチスタンド式インターフォルダを用いた製造方法で製造することを考えたものの、マルチスタンド式インターフォルダを用いた製造方法で製造するにあたって、プライマシンやマルチスタンド式インターフォルダとは別にローション薬液付与設備やサイズ剤付与設備を設けると、原反ロールの移送の手間や多大な設備コストがかかり、却って生産効率が低下する。

【0019】

また、ローション薬液付与装置やサイズ剤付与装置をマルチスタンド式インターフォルダに設けると、ローション薬液やサイズ剤を付与するティシュペーパー製品を製造するライン(マルチスタンド式インターフォルダ)と、サイズ剤を付与しないティシュペーパー製品を製造するライン(マルチスタンド式インターフォルダ)とを分ける必要が生ずる。マルチスタンド式インダーフォルダはロータリー式インターフォルダよりも設置面積を要するためかかる方法も設置面積の点で難しい。

【0020】

また、ローション薬液付与装置やサイズ剤付与装置をマルチスタンド式インターフォルダに設けるとなると、マルチスタンド式インターフォルダでは、多数の原反ロールから連続シートを折り畳み機構に送り込むため、すべての折り畳み機構部にローション薬液付与装置やサイズ剤付与装置を設置することになりこれも現実的ではない。

【0021】

そこで、本発明の主たる課題は、従来の汎用性のある一般的なティシュペーパーの製造に用いられるマルチスタンド式インターフォルダを利用し、ローション薬液とサイズ剤を付与したるティシュペーパー製品を低コストかつ生産性高く製造するティシュペーパーの製造方法を提供することにある。さらに、ローション薬液及びサイズ剤の付与の有無を容易に切り替え可能であるティシュペーパー製品の製造方法を提供することにある。

【課題を解決するための手段】

【0022】

上記課題を解決するための手段及びそれらの作用効果は次記のとおりである。

〔請求項1記載の発明〕

ローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法であって、

抄紙設備により抄造され巻き取られた一次原反ロールから連続的にティシュペーパー製品用の二次原反ロールを製造するプライマシンとして;

連続シートの一方面にローション薬液を付与し他方面にサイズ剤を付与するローション薬液及びサイズ剤の付与手段と、

複数の連続シートをその連続方向に沿って積層して積層連続シートとする積層手段と、

積層連続シートに対してコンタクトエンボスを付与するコンタクトエンボス付与手段と、

積層連続シートをティシュペーパー製品の製品幅又はその複数倍幅となるようにスリットするスリット手段と、

スリットされた各積層連続シートを同軸で巻き取ってティシュペーパー製品の製品幅又はその複数倍幅の二次原反ロールを形成する巻き取り手段と、がシート流れ方向に組み込まれ、

かつ、連続シートが前記ローション薬液及びサイズ剤の付与手段を経由して前記積層手段に供給される搬送経路と、連続シートが前記ローション薬液及びサイズ剤の付与手段を経由しないで前記積層手段に供給される搬送経路とを有するものを用い;

複数の一次原反ロールから繰り出される一部の一次連続シートを前記ローション薬液及びサイズ剤付与手段を経由して積層手段に供給し、他の一部の一次連続シートを前記ローション薬液及びサイズ剤の付与手段を経由せずに積層手段に供給し、

前記積層手段にて、ローション薬液及びサイズ剤の付与手段を経由したローション薬液及びサイズ剤が付与された連続シートとローション薬液及びサイズ剤の付与手段を経由しない連続シートをと積層一体化することとし、

前記プライマシンにより得られた、薬液が付与された二次原反ロールを、マルチスタンド式インターフォルダの折り畳み機構部に対応して多数セットし、前記マルチスタンド式インターフォルダにおいて、各二次原反ロールからの二次連続シートを前記折り畳み機構部にそれぞれ送り込み、二次連続シートを折り畳み各二次連続シートの側端部を掛け合わせしながら積み重ねられた積層帯を得て、

その後に流れ方向に所定の間隔をおいて裁断してティシュペーパー束とし、そのティシュペーパー束を収納箱に収納してティシュペーパー製品を得る、

ことを特徴とする、ローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法。

【0023】

〔請求項2記載の発明〕

ローション薬液及びサイズ剤の付与手段において、連続シートに対して先にローション薬液を付与し、その後にサイズ剤を付与する請求項1記載のローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法。

【0024】

〔請求項3記載の発明〕

ローション薬液及びサイズ剤の付与手段において、連続シートにローション薬液及びサイズ剤を付与するにあたり、ローション薬液及びサイズ剤の付与手段の後段の積層手段において積層連続シートとした際に、積層外面となる面にローション薬液を付与する請求項1又は2記載のローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法。

【0025】

〔請求項4記載の発明〕

ローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法であって、

抄紙設備により抄造され巻き取られた一次原反ロールから連続的にティシュペーパー製品用の二次原反ロールを製造するプライマシンとして;

連続シートの一方面にローション薬液を付与し他方面にサイズ剤を付与するローション薬液及びサイズ剤の付与手段と、

連続シートの一方面にサイズ剤を付与するサイズ剤付与手段と、

複数の連続シートをその連続方向に沿って積層して積層連続シートとする積層手段と、

積層連続シートに対してコンタクトエンボスを付与するコンタクトエンボス付与手段と、

積層連続シートをティシュペーパー製品の製品幅又はその複数倍幅となるようにスリットするスリット手段と、

スリットされた各積層連続シートを同軸で巻き取ってティシュペーパー製品の製品幅又はその複数倍幅の二次原反ロールを形成する巻き取り手段と、がシート流れ方向に組み込まれ、

かつ、連続シートが前記ローション薬液及びサイズ剤の付与手段を経由して前記積層手段に供給される搬送経路と、連続シートが前記サイズ剤付与手段を経由しれ前記積層手段に供給される搬送経路とを有するものを用い;

複数の一次原反ロールから繰り出される一部の一次連続シートを前記ローション薬液及びサイズ剤付与手段を経由して積層手段に供給し、他の一部の一次連続シートを前記サイズ剤付与手段を経由して積層手段に供給し、

前記積層手段にて、ローション薬液及びサイズ剤の付与手段を経由したローション薬液及びサイズ剤が付与された連続シートとサイズ剤付与手段を経由してサイズ剤が付与された連続シートをと積層一体化することとし、

前記プライマシンにより得られた、薬液が付与された二次原反ロールを、マルチスタンド式インターフォルダの折り畳み機構部に対応して多数セットし、前記マルチスタンド式インターフォルダにおいて、各二次原反ロールからの二次連続シートを前記折り畳み機構部にそれぞれ送り込み、二次連続シートを折り畳み各二次連続シートの側端部を掛け合わせしながら積み重ねられた積層帯を得て、

その後に流れ方向に所定の間隔をおいて裁断してティシュペーパー束とし、そのティシュペーパー束を収納箱に収納してティシュペーパー製品を得る、

ことを特徴とする、ローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法。

【0026】

〔請求項5記載の発明〕

請求項1〜4の何れか1項に記載のローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法により製造されたことを特徴とするティシュペーパー製品。

【発明の効果】

【0027】

本発明に係る製造方法により、スリット手段でティシュペーパー製品の製品幅又はその複数倍幅となるよう製造されたティシュペーパー製品用二次原反ロールは、この後段でマルチスタンド式インターフォルダに多数セットされる。次いで、マルチスタンド式インターフォルダにセットされた二次原反ロールから二次連続シートを繰り出して、折り畳み機構部へ送り込み、ここで折り畳みながら積み重ね、その後、所定の長さに切断されてティシュペーパー束とし、収納箱内に収納する。

【0028】

本発明では、ティシュペーパー製品用二次原反ロールの製造設備(プライマシン)においてローション薬液及びサイズ剤が付与された積層連続シートを巻取った二次原反ロールを製造するようにしている。このため、プライマシンやマルチスタンド式インターフォルダとは別にサイズ剤付与手段やローション薬液付与設備を設ける場合と比較して、設備コストを低く抑えることができる。また、サイズ剤やローション薬液を付与しないティシュペーパー製品を製造する場合は、ティシュペーパー製品用二次原反ロールの製造手段においてサイズ剤及びローション薬液の付与手段を省略或いはバイパスするだけで良いため、製造の切り替えが容易にできる。

【0029】

また、プライマシン及びマルチスタンド式インターフォルダを用いることとしたため、極めて高い生産性とすることができる。

【0030】

他方、本発明では、プライマシンにおいて、サイズ剤を連続シートに付与する。すなわちサイズ剤を外添する態様である。したがって、従来の抄紙設備において抄紙原料にサイズ剤を内添する方法と比較して、ヤンキードライヤーでの剥離性に影響を与えることもないし、サイズ剤含有量を増加せしめることもでき、また、歩留まり等も改善される。さらに抄紙設備の各ローラ、抄紙網が汚れる等のおそれもない。

【0031】

また、本発明では上述のとおり連続シートにサイズ剤を外添するため、連続シートの表面層部のパルプ繊維の表面にサイズ剤が定着する。これは、サイズ剤は、親水基、疎水基を有するため、本発明の態様で付与した場合、親水基がパルプ繊維(セルロース)に付着し、疎水基が外方を向いて配向するようになるためである。このため本発明ではサイズ剤付与面の特に表面部分に鼻水等の水分浸透抑制部位が形成され、これと反対面はかかる抑制機能を有さず、紙層内部のパルプ繊維の親水性が保持されるので、吸収速度や保水性が確保される。特に、2プライ以上として積層内面に空間を有するので、各々のプライのサイズ剤非付与面の繊維表面が親水性に保持されることにより保水性が十分に担保される。

【0032】

さらに、本発明により製造されるティシュペーパーは、サイズ剤とともにローション薬液が付与されたものであり、サイズ剤の付与領域以外の領域にローション薬液が存在するので、保湿性、柔軟性において汎用製品よりも格段に優れる。

【0033】

また、サイズ剤を外添とすることで、サイズ剤の種類、付与量、サイズ剤の浸透程度の調整ができるようになり、ティシュペーパーに適した、特に、体調や人によってさまざまな粘性を有する鼻水に広く対応できる本発明にかかる付与量、サイズ剤種とすることができる。特に、感冒時に多い粘性の低い鼻水は適度に内部への浸透が抑制される。

【0034】

さらに、薬液付与手段としてフレキソ印刷方式を採用する場合、特にプライマシンの高速加工時にも十分に対応でき、もって生産性を好適に高めることができる。また、サイズ剤が樹脂性の刷版から連続シート表面へ転写される態様であり、サイズ剤種類、付与量、付与時の薬液粘性、表面張力等によって連続シート内への浸透程度を調整することが可能であり、サイズ剤を効果的に付与面の特に表層部に位置せしめることが可能となる。

【0035】

他方、適度な表面層へのサイズ剤の付与は、付与面の表面エネルギーを低下させ、摩擦を軽減させる効果がある。すなわち、ティシュペーパーを滑らかにする効果を奏する。したがって、本発明においてサイズ剤がティシュペーパーの表面に位置する態様では滑らかさも向上される。この効果は、本発明の製造方法では特徴的に際立って向上される効果でもある。すなわち、本発明では、サイズ剤を付与した二次連続シートをマルチスタンド式インターフォルダによって折り畳み加工を行なう。マルチスタンド式インターフォルダでは、プルコンベアでの引張りと厚み方向の圧縮が行なわれるとともに、二次連続シートが引き伸ばされながら折板と摺れるようにして搬送される。そして、かかるマルチスタンド式インターフォルダ特有の二次連続シート搬送に伴い、二次連続シート表面に固形状態で位置するミクロ的なサイズ剤面がならされ表面の滑らかさが向上するのである。

【0036】

以上のとおり、本発明ではローション薬液及びサイズ剤が付与されたティシュペーパーを生産することができ、特に高い生産性で製造することができる。また、本発明によれば、ティシュペーパーの柔軟性、保湿性、滑らかさ等の品質も向上する。

【図面の簡単な説明】

【0037】

【図1】抄紙設備における一次原反ロールの製造方法を示す概略図である。

【図2】第1の実施形態にかかるプライマシンでの二次原反ロールの製造方法例を示す概略図である。

【図3】第1の実施形態にかかる二次原反ロールでの薬液浸透過程を示す概略図である。

【図4】コンタクトエンボス付与工程を示す概略図である。

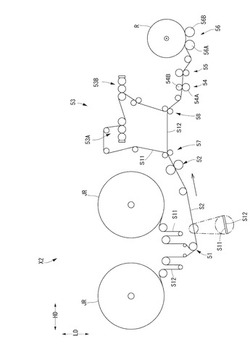

【図5】マルチスタンド式インターフォルダの一例を示す概略図であり、正面から見た状態を示している。

【図6】マルチスタンド式インターフォルダの一例を示す概略図であり、側面から見た状態を示している。

【図7】マルチスタンド式インターフォルダの一例を示す概略図であり、正面から見た状態を示している。

【図8】折り畳まれたティシュペーパーの縦断面図である。

【図9】(a)ティシュペーパー束を収納箱に収納している様子を示す図である。(b)収納箱に収納されたティシュペーパーの取出す様子を示す一部破断図である。

【図10】折り板に関する部位の要部拡大斜視図である。

【図11】二次連続シート(ティシュペーパー)の折り畳み方を示す要部拡大斜視図である。

【図12】二次連続シート(ティシュペーパー)の折り畳み方を示す要部拡大斜視図である。

【図13】二次連続シート(ティシュペーパー)の折り畳み方を示す要部拡大斜視図である。

【図14】第2の実施形態にかかるプライマシンでの二次原反ロールの製造方法例を示す概略図である。

【図15】第2の実施形態にかかる二次原反ロールでの薬液浸透過程を示す概略図である。

【図16】第3の実施形態にかかるプライマシンでの二次原反ロールの製造方法例を示す概略図である。

【図17】第3の実施形態にかかるサイズ剤及び薬液付与後の積層連続シートの断面を示す概略図である。

【図18】フレキソ印刷機の一例を説明するための概略図である。

【図19】ドクターチャンバー式フレキソ印刷装置の一例を示す概略図である。

【図20】薬液供給装置の導出部の例を説明するための概略図である。

【図21】薬液供給装置の他の導出部の例を説明するための概略図である。

【図22】薬液供給装置の別の導出部の例を説明するための概略図である。

【図23】薬液供給装置で用いられるドクターチャンバーの構造を説明する図であって、(A)は2つの導入部と1つの導出部を有する構造を示し、(B)は3つの導入部と2つの導出部を有する構造を示し、(C)は導入部及び導出部がそれぞれ同数存在する構造を示している。

【図24】2ロール式フレキソ印刷装置の一例を示す概略図である。

【図25】薬液噴霧装置による薬液付与例を示す概略図である。

【図26】薬液噴霧装置による薬液付与例を示す他の概略図である。

【図27】薬液噴霧装置例の概略図である。

【図28】他の薬液噴霧装置例の概略図である。

【図29】ローターダンプニング方式の薬液噴霧装置例の概略図である。

【図30】インクジェット式印刷装置による薬液付与例を示す概略図である。

【図31】インクジェット式印刷装置のインクヘッドを示す概略図である。

【図32】カーテンコーターを示す概略図である。

【図33】ティシュペーパーのMMD値の測定方法を示す図である。

【発明を実施するための形態】

【0038】

次に、本発明の実施形態を説明する。なお、図中の矢印HDは水平方向を、矢印LDは上下方向を示している。

【0039】

『第1の実施形態:基本形態(両外面付与)』

〔抄紙工程:一次原反ロールの製造方法及び製造設備〕

本発明にかかる一次原反ロールJR(ジャンボロールとも称される)は、図1に示す抄紙設備例X1により、以下のようにして製造することができる。

【0040】

まず、ヘッドボックスからパルプスラリーに適宜の薬品を添加して予め調整した紙料がワイヤーパートのワイヤ上に供給して湿紙Wを形成する(フォーミング工程:図示しない)。

【0041】

次にこの湿紙Wをプレスパート31のボトムフェルト31Bに移送し、その後、トップフェルト31T及びボトムフェルト31Bに挟持したまま、トップロール32とボトムロール33の間を通過させて搾水する(脱水工程)。

【0042】

その後、搾水された湿紙Wを、トップフェルト31Tに載せた状態で、タッチロール34を介してヤンキードライヤー35の表面に付着させて乾燥させた後にドクターブレード36によって掻き剥がしてドライクレープを有する乾燥原紙S1(後述の一次連続シート)とする(乾燥工程)。ここで、湿紙の状態でクレープを行なうウェットクレープではなくドライクレープとすることでティシュペーパーに適した柔らかなクレープ加工紙となる。

【0043】

そして、このクレープ加工された乾燥原紙S1をワインディングドラム37を有する巻き取り手段38によって、前記乾燥原紙S1の裏面が一次原反ロールJRの軸側に対向するようして(巻き取り内面となるようにして)巻き取り、一次原反ロールJRとする(一次原反巻き取り工程)。

【0044】

かかる一次原反ロールJRは、抄紙設備X1の性能によっても相違するが、概ね直径が1000〜5000mm、長さ(幅)が1500〜9200mm、巻き長さが5000〜80000mである。

【0045】

なお、一次原反巻き取り工程の前段にドクターブレード36により掻き剥がした乾燥原紙S1に対してカレンダー工程(図示せず)を設け表裏面の平滑化処理をしてもよい。

【0046】

ここで、乾燥原紙S1の裏面とは、ヤンキードライヤー35のシリンダと接していた面の反対側の面のことを意味する。なお、カレンダー工程の有無にもよるが一般には鏡面のヤンキードライヤーに接していた表面のほうが滑らかで表面性に優れる。

【0047】

ここで、一次原反ロールJRを構成する一次連続シートS1は、後にティシュペーパーに加工されるものであり、最終製品を構成するティシュペーパーとほぼ同等の坪量となる。従って、これを考慮して一次連続シートS1は具体的にはJIS P 8124による坪量が、10〜30g/m2、好ましくは12〜25g/m2、より好ましくは13〜20g/m2とする。坪量が10g/m2未満であると、ティシュペーパーの柔らかさの点においては好ましいが、使用時の適正な強度の確保することが難しくなるとともに、後段のマルチスタンド式インターフォルダにおける加工が困難となる。さらに、鼻水等の裏抜けが効果的に防止することが困難となる。他方、坪量が30g/m2を超えると、ティシュペーパーが硬くなりすぎて、肌触りが悪化する。特に鼻水をかんだときにごわついた感じがするようになり使用感が悪化する。

【0048】

また、紙厚(尾崎製作所製ダイヤルシックネスゲージにより測定)は50〜200μm、好ましくは60〜140μm、より好ましくは130〜180μmとするのが望ましい。

【0049】

本発明にかかるティシュペーパーでは製品時の紙厚が120〜400μm、特に150〜350μmであるのが望ましく、特にこれを2プライ〜3プライで達成するのが望ましい。上記一次連続シートS1の紙厚とするとティシュペーパーの製品時の当該範囲とすることができる。そして、製品時の紙厚が、120μm未満であると十分な紙力かつ鼻水の裏抜け防止性を達成するのが困難となり、400μmをこえると特に鼻水をかんだときにごわついた感じがするようになり使用感が悪化する。

【0050】

また、一次連続シートS1は、クレープ率が8〜30%、好ましくは10〜22%である。クレープ率が8%未満であると、後段の加工時に断紙しやすいとともに伸びの少ないコシのないティシュペーパーとなる。他方、クレープ率が30%超過であると、加工時のシートの張力コントロールが難しく断紙しやすくなり、また、製造後にはシワが発生して見栄えの悪いティシュペーパーとなりやすくなる。

【0051】

ここで、クレープ率とは、下式で表わされるものとする。

クレープ率:{(製紙時のドライヤーの周速)−(リール周速)}/(製紙時のドライヤーの周速)×100。

【0052】

また、一次連続シートS1は、JIS P 8113に規定される乾燥引張強度(以下、乾燥紙力ともいう)の縦方向が、2プライで200〜700cN/25mm、好ましくは250〜600cN/25mm、特に好ましくは300〜600cN/25mmとし、他方、横方向が、2プライで100〜300cN/25mm、好ましくは130〜270cN/25mm、特に好ましくは150〜250cN/25mmとするのが望ましい。原紙の乾燥引張強度が低すぎると、製造時及び使用時の断紙や伸び等のトラブルが発生し易くなり、高過ぎると使用時にごわごわした肌触りとなる。

【0053】

これらの紙力は公知の方法により調整でき、例えば、乾燥紙力増強剤を紙料或いは湿紙に内添する、紙料のフリーネスを低下(例えば30〜40ml程度低下)させる、原料パルプのNBKP配合率を適宜変更する等の既知の手法を適宜組み合わせることができる。

【0054】

なお、乾燥紙力剤としては、澱粉、ポリアクリルアミド、CMC(カルボキシメチルセルロース)若しくはその塩であるカルボキシメチルセルロースナトリウム、カルボキシメチルセルロースカルシウム、カルボキシメチルセルロース亜鉛等を用いることができる。湿潤紙力剤としては、ポリアミドポリアミンエピクロルヒドリン樹脂、尿素樹脂、酸コロイド・メラミン樹脂、熱架橋性塗工PAM等を用いることができる。

【0055】

乾燥紙力剤を内添する場合、その添加量はパルプスラリーに対する重量比で0.5〜1.0kg/t程度とすることができる。

【0056】

ここで、本発明にかかるティシュペーパーにおいては、鼻かみ、鼻紙等の体液の拭取り用途に用いられることから湿潤紙力剤は内添するのが望ましい。この湿潤紙力剤はポリアミドポリアミンエピクロルヒドリン樹脂などの強いカチオン性のものが好適に用いられる。この場合、その湿潤紙力剤の添加量はパルプスラリーに対して、重量比で5.0〜20.0kg/パルプtとするのが望ましい。更には、後述するアニオン性もしくはカチオン性を持つ両性サイズ剤との結合を考慮し、7.0〜18.0kg/パルプtとするのがより望ましい。より好ましくは9.0〜15.0kg/パルプtとするのがさらに望ましい。5.0kg/パルプt未満ではティシューに必要な湿潤紙力が得られないのと同時に、サイズ剤の定着が遅くなりサイズ剤の効果が十分に発現しない。20.0kg/パルプt超とすれば、カチオン性の強い湿潤紙力剤が抄紙原料中の微細繊維を集め、ティシューの紙質を硬くしたり、あるいは白水系を含む系内でアニオン性物質をトラップし、凝集物の原因となりシートに異物を混入させる恐れがある。

【0057】

ここで、一次原反ロール(一次原反シート)の原料となる紙料について説明すると、紙料は繊維原料としてパルプを主原料とするスラリー(パルプスラリー)に適宜の薬品を添加したものである。

【0058】

本発明においては、原料パルプは特に限定されず、ティシュペーパーに用いられる適宜の原料パルプを選択して使用することができる。

【0059】

好ましくは、原料パルプは、NBKPとLBKPとを配合したものが好ましい。また、古紙パルプが配合されていてもよいが、得られるティシュペーパーの風合いの点でも望ましいことから、バージンパルプのNBKPとLBKPのみから構成されているのがよい。その場合の配合割合としては、NBKP:LBKP=25:75〜40:60が望ましい。この範囲であると紙力と柔らかさのバランスが優れるものとなる。

【0060】

紙料に添加する薬品例としては、上記乾燥紙力増強剤、湿潤紙力増強剤のほか剥離剤、接着剤、pH調整剤、粘剤、消泡剤、防腐剤、スライムコントロール剤、染料、などが挙げられる、なお、これらの薬品は、適宜の工程で湿紙に付与してもよい。

【0061】

〔プライマシンにおける工程:二次原反ロールの製造方法及び製造設備〕

本発明においては、抄紙設備X1で製造された一次原反ロールJRを、図2に例示するプライマシンX2において、特徴的に、水系のローション薬液とサイズ剤とが付与された二次原反ロールRを製造する。

【0062】

本第1の実施形態では、このプライマシンX2が、重ね合わせ部51、プライ剥離部57、ローション薬液及びサイズ剤の付与手段53、再重ね合わせ部58、コンタクトエンボス付与手段54、スリット手段55、巻き取り手段56を有し、かかるプライマシンX2において水系のローション薬液とサイズ剤が付与された積層連続シートを巻取った二次原反ロールRを製造する。以下、各手段、各部における工程についてさらに詳述する。

【0063】

(積層工程:重ね合わせ部、積層手段)

本第1の実施形態にかかるプライマシンX2は、一次原反ロールJRを2つ以上セット可能であり、各一次原反ロールJR,JRから繰り出した一次連続シート(図示例ではS11、S12)は、その連続方向に沿って積層して積層連続シートS2とする重ね合わせ部(積層手段)51に供給されるように構成されている。ここで重ね合わせ部51はガイドロール或いは一対のニップロールで構成され、各一次連続シートS11,S12を積層して各一次連続シートを積層する。

【0064】

なお、図示例では、各一次原反ロールJR,JRから繰り出される一次連続シートS11,S12の表面が、それぞれ積層連続シートS2の表面(ここで積層連続シートの「表面」とは積層外面である積層連続シートS2の表裏面のことである)となるようして重ね合わせ部51に供給されるようになっている。一次連続シートS11,S12の裏面がそれぞれ積層連続シートS2の表面となるよう構成してもよいし、一次連続シートS11,S12のどちらか一方の裏面が積層連続シートS2の表面となり、他方の表面が積層連続シートS2の表面となるようしてもよいが、一次原反シートS11,S12の表面は、乾燥時にヤンキードライヤー57の表面に接していることから裏面と比較して毛羽立ちが少なく滑らかで肌触りが良いので、一次連続シート(乾燥原紙S1)の表面が積層連続シートS2の表裏面を構成するようにするのが望ましい。

【0065】

また、図示例では一次原反ロールJRを2つセットしていわゆる2プライの積層連続シートを巻取る例であるが、3セット、4セットとして3プライ、4プライの積層連続シートを巻取るようにすることも可能である。

【0066】

(カレンダー工程)

他方、本発明にかかるプライマシンX2においては、重ね合わせ部51から巻き取り部56までの間にカレンダー部52を一つ以上設けて積層連続シートS2に対してカレンダー加工をすることができる。図示例では、好ましく、重ね合わせ部51の後段であってプライ剥離部の前段に設けて連続シートS11、S12が積層された状態でカレンダー処理を行なえるようにしている。

【0067】

カレンダー部52におけるカレンダーの種別は、特に限定されないが、表面の平滑性向上と紙厚の調整の理由からソフトカレンダー又はチルドカレンダーとすることが好ましい。ソフトカレンダーとは、ウレタンゴム等の弾性材を被覆したロールを用いたカレンダーであり、チルドカレンダーとは金属ロールからなるカレンダーのことである。

【0068】

カレンダー部の数は、適宜変更することができる。複数設置すれば加工速度が速くとも十分に平滑化できるという利点を有する一方、一つであるとスペースが狭くとも設置可能であるという利点を有する。

【0069】

二つ以上のカレンダー部を設置する場合、水平方向、上下方向、或いは斜め方向に並設することができ、また、これらの設置方向を組み合わせて配置することができる。水平方向に並設すると、抱き角度を小さくなるため加工速度が高速とすることができ、上下方向に並設すると設置スペースを小さくすることができる。なお、ここで言う抱き角度とはロールの軸中心から見てシートが接している間(軸と直行する断面の円弧の一部)の角度を意味する(以下同じ)。

【0070】

カレンダー加工におけるカレンダー種別、ニップ線圧、ニップ数なども制御要因として抄紙を行うようにし、これらの制御要因は、求めるティシュペーパーの品質すなわち紙厚や表面性によって適宜変更することが好ましい。

【0071】

カレンダー加工を行なうことでティシュペーパーの表面が平滑になりそれのみで滑らかさが向上する。また、特に本発明では、サイズ剤が紙面表面(表層部)に均一に付与されることになり、より一層の滑らかさの向上が図られる。

【0072】

(プライ剥離工程)

本第1の実施形態にかかるプライマシンX2は、カレンダー部52の後段に積層連続シートS2を一次的に各連続シートS11,S12に分離されるプライ剥離部57が設けられている。このプライ剥離部57は、積層連続シートS2を構成する各連続シートS11,S12がそれぞれ後段の別の搬送経路となるように適宜にガイドローラを設けることで構成することができる。特段、プライ剥離のための剥離装置等を別途に設ける必要はない。

【0073】

本第1の実施の形態では、このプライ剥離部57によって一次的にプライ剥離された一方の連続シートS11がローション薬液及びサイズ剤の付与手段53に供給され、他方の連続シートS12がローション薬液及びサイズ剤の付与手段53をバイパスするようになっている。

【0074】

なお、図に示す例では、二枚の一次連続シートS11,S12を重ね合わせ部51で重ねた2プライの積層連続シートS2をプライ剥離させたのでプライ剥離部後の各連続シートはそれぞれ単層の連続シートS11,S12となるが、原反ロール支持部に3セット、4セットの一次原反ロールをセットして重ね合わせ部で3プライ、4プライの積層連続シートとした場合には、プライ剥離部57において1プライ(単層)の連続シートと2プライ(2枚積層)の連続シートに分けるなど、適宜の積層数の連続シートに剥離することができる。

【0075】

(ローション薬液・サイズ剤付与工程)

本第1の実施の形態では、プライマシンX2は、ローション薬液及びサイズ剤の付与手段53を有し、プライ剥離部57で分離された一方の連続シートS11がローション薬液及びサイズ剤の付与手段53に供給され、そこで当該連続シートS11の各面に対して連続的に水系のローション薬液とサイズ剤と付与するローション薬液・サイズ剤与工程が行なわれる。

【0076】

ローション薬液・サイズ剤付与手段53は、複数の付与装置で構成され、図示例では、二機のドクターチャンバー式フレキソ印刷機53A,53Bが連設されて配置され、前段のフレキソ印刷機53Aで連続シートS11の一方面にサイズ剤が付与され、後段のフレキソ印刷機で水系のローション薬液が前記連続シートS11の他方面に付与される。

【0077】

なお、図示例では、先にサイズ剤を付与し、後にローション薬液を付与する態様であるが、同時に付与してもよい。

【0078】

他方、連続シートS11は、後に再重ね合わせ部57でローション薬液・サイズ剤付与をバイパスされた他の連続シートS12と積層されることになる。連続シートS11にローション薬液とサイズ剤と付与するにあたっては、後に他の連続シートS12と積層された後に積層連続シートS2の外面となる面にローション薬液を付与し、積層内面となる面(他の連続シートS12と対面する面)にサイズ剤を付与するのが望ましい。図示例ではこのようになっている。このようにすると、まず、ティシュペーパーとした時に、ローション薬液が付与された面が外面となるためローション薬液に起因する表面の柔軟性、保湿性に優れたものとなる。

【0079】

ここで、複数の付与装置を設置する場合、各装置は、水平方向、上下方向、或いは斜め方向に並設しても良く、水平方向を含めたこれらの設置方向を組み合わせて配置しても良い。水平方向に並設すると抱き角度を小さくすることができるため、加工速度を高速とすることができ、上下方向に並設すると水平方向における設置スペースを小さくすることができる。

【0080】

プライマシンX2にて連続シートS11に対する、ローション薬液、サイズ剤の付与は、フレキソ印刷、グラビア印刷、スプレー塗工、インクジェット印刷、カーテンコーターを採用することができる。もちろんサイズ剤の付与は実際にはサイズ剤を含むサイズ薬液を付与することになる。

【0081】

但し、プライマシンX2の高速性に対応でき、しかも刷版の柔軟性、高速対応性、薬液の飛散防止、付与量の調整が容易である等の要件からフレキソ印刷が適する。紙面に刷版ロール等を接触させないことから紙厚の低下を招かないという点では、刷版ロール等を用いず直接的に薬液を紙面に塗工する非接触形の塗工形態であるスプレー塗工、インクジェット印刷、カーテン塗工が望ましい。但し、これらの非接触式の塗工は薬液の均一付与、塗工量の調整がフレキソ印刷等のロール転写式の付与手段と比較して高速性の点では劣る。従って、本発明においては、ロール転写方式のほうが望ましく、総合的にはフレキソ印刷が最も望ましい。なお、ローション薬液の付与装置とサイズ剤の付与装置とは同一の形式のものとする必要はない。

【0082】

ここで、サイズ剤の付与量は、0.05〜5.0g/m2、好ましくは0.1〜4.5g/m2、より好ましくは0.2〜4.0g/m2とする。4.0g/m2超過であると、ティシュペーパーに必要な鼻水等を吸液する吸液性が悪化するおそれが高まる。0.05g/m2未満であるとサイズ剤による鼻水等の浸透防止性の向上が十分に発揮されなくなる。

【0083】

本発明に用いるサイズ剤の種類は、中性領域で効果を奏するサイズ剤であれば特に限定されないが、パルプ繊維に定着し易く、サイズ性の安定しているものが特に望ましい。かかるサイズ剤は、紙面への付与後、パルプ繊維に定着し経時的にサイズ効果が発現して鼻水等の水分の浸透防止効果が発現し、特に製品化後に安定化する。

【0084】

ここで、本発明に特に好適なサイズ剤のより具体的な例は、アルキルケテンダイマー(AKD)、アルケニル無水琥珀酸(ASA)、中性ロジンサイズ剤、スチレン系サイズ剤、アクリル系サイズ剤、オレフィン系サイズ剤である。ワックス、ステアリン酸、シリコーン樹脂なども水分の浸透を抑える薬剤ではあるが、撥水性が高くティシュペーパーの吸水を必要以上に抑制するため本発明には適さない。

【0085】

他方、サイズ剤は、大別してカチオン性、アニオン性、両性、ノニオン性の4種類があるが、アニオン性のものが好適である。本発明においては、上述のとおり抄紙設備において乾燥原紙(S1)を抄紙する際に、好適にカチオン性の湿潤紙力剤を用いる。この場合においてサイズ剤をアニオン性のものとすると、紙中の上記カチオン性湿潤紙力剤と反応して紙のへの定着率が高まる。さらに好適にはカチオン性のある両性のサイズ剤が適する。アニオン性を帯びているパルプ繊維がサイズ剤のカチオン基と結合し、さらにパルプ繊維に定着しているカチオン性の湿潤紙力剤がサイズ剤のアニオン基と結合するため、サイズ剤が定着し易くなるためである。水解性を持たせるなどの特徴を有する衛生薄葉紙製造の場合には、湿潤紙力剤等のカチオン性物質のない、もしくは少ない場合にはカチオン性のサイズ剤が、直接パルプ繊維と結合し効果を発現するため適する。

【0086】

他方、本発明においてはサイズ剤とともに連続シートS11に対して、界面活性剤を付与するのが望ましい。界面活性剤を付与すると厚み感のある柔らかい紙質となる。このように界面活性剤を付与する場合には、特にノニオン性界面活性剤であるのが望ましい。ノニオン性界面活性剤は、連続シートS11に付与した際に、紙層内へ浸透し紙層内部領域の親水性、保水性を向上させる効果を奏し、表層域にとどまるサイズ剤との併用により、鼻水等の裏抜け防止効果が高まる。

【0087】

なお、サイズ剤とともに界面活性剤を付与するにあたっては、サイズ剤を含むサイズ薬液中に界面活性剤を配合し、上記サイズ剤付与装置53において連続シートS11に対して付与すればよい。なお、サイズ剤と界面活性剤を混合して塗布する場合、互いに凝集や増粘などを起こさないような組み合わせが必要である。

【0088】

サイズ剤付与手段53(サイズ剤付与工程)で付与するサイズ薬液については、粘度は40℃で1〜100mPa・sが望ましい。より好ましくは1〜50mPa・s(40℃)である。1mPa・sより小さいと特に、サイズ薬液が飛散しやすくなり、逆に100mPa・sより大きいと、サイズ剤をティシュペーパー表面に均一に被覆することができなくなる。

【0089】

また、サイズ剤付与時のサイズ薬液の温度は30℃〜60℃、好ましくは35℃〜55℃とすることが好ましい。この温度範囲であれば、塗布するサイズ剤の粘度や物性が安定する。

【0090】

なお、本願発明で使用するサイズ剤は澱粉溶液等の紙層を被覆するものを含まない。澱粉溶液、ポリアクリルアミド、その他の樹脂とともにサイズ剤を被覆すると、衛生薄葉紙の表面に樹脂が固着するため、シートが硬くなったり、ガサガサした表面となり、本来必要とされる衛生薄葉紙の品質特性失う。

【0091】

本願発明では、サイズ剤を水で任意の倍率で希釈して粘度を調整し塗布することが可能である。本願発明のサイズ性の効果を十分に発現するためには、フレキソ版等の網点面積率を高く設定し、ティシュペーパーの表面を均一に被覆し、表面のパルプ繊維を被覆していない部分を実質的に残さないことが肝要である。

【0092】

他方、本発明に用いるローション薬液は、水系のローション薬液であり、その成分は、水及びポリオールを含むものである。特にポリオールを70〜90%、水分を1〜15%を含むのが望ましく、さらに機能性薬品を0.01〜22%含むものであるのがより望ましい。

【0093】

前記ポリオールとしては、グリセリン、ジグリセリン、プロピレングリコール、1,3−ブチレングリコール、ポリエチレングリコール、およびその誘導体等の多価アルコール、ソルビトール、グルコース、キシリトール、マルトース、マルチトール、マンニトール、トレハロース等の糖類が挙げられる。

【0094】

上記成分のうち、グリセリン、プロピレングリコール等の多価アルコールを主成分とすることが、滑らかさ、保湿性等の官能高価、及び薬液の粘度、付与量を安定させる上で好ましい。

【0095】

前記機能性薬剤としては、柔軟剤、界面活性剤、無機および有機の微粒子粉体、油性成分などがある。柔軟剤、界面活性剤はティシューに柔軟性を与えたり表面を滑らかにする効果があり、アニオン性界面活性剤、カチオン性界面活性剤及び両性イオン界面活性剤を適用する。無機および有機の微粒子粉体は表面を滑らかな肌触りとする。油性成分は滑性を高める働きがあり、流動パラフィン、セタノール、ステアリルアルコール、オレイルアルコール等の高級アルコールを用いることができる。

【0096】

また機能性薬剤としてポリオールの保湿性を助けたり、維持させる薬剤として親水性高分子ゲル化剤、コラーゲン、加水分解コラーゲン、加水分解ケラチン、加水分解シルク、ヒアルロン酸若しくはその塩、セラミド等の1種以上を任意の組合せ等の保湿剤を加えることができる。

【0097】

また機能性薬剤として各種天然エキス等のエモリエント剤、ビタミン類、配合成分を安定させる乳化剤、薬液の発泡を抑え付与を安定させるための消泡剤、防黴剤、有機酸などの消臭剤を適宜配合することができる。さらには、ビタミンC、ビタミンEの抗酸化剤を含有させてもよい。

【0098】

また、水系のローション薬液はシートに塗工した場合にシートを構成するパルプ繊維との親和性に優れ、シートの厚み方向(Z方向とも称される)に含浸し、シート全体及びその表面性を改質するように作用する。

【0099】

本発明はかかる水系のローション薬液を十分な量、用いつつも安定的かつ高速に生産することができ、保湿性(しっとり感)、柔軟性(柔らかさ感)、表面の滑らかさ性(滑らかさ感)の向上と生産性の向上が図られるのである。

【0100】

他方、ローション薬液の付与量は、1.5〜5.0g/m2、好ましくは2.0〜4.5g/m2、より好ましくは2.4〜3.0g/m2とする。5.0g/m2超過であると、紙力低下や伸びなどにより断紙したり、品質的にべたつき感が過ぎる場合も出てくるとともに、後述のマルチスタンド式インターフォルダでの加工が困難となる。1.5g/m2未満であると滑らかさやしっとり感など未塗工品との品質差を感じられなくなってしまう。より好ましく、2.4〜3.0g/m2とすると厚み感、しっとり感といった官能評価において極めて優れたものとなる。

【0101】

他方、薬液付与装置53Bで付与する際のローション薬液の温度は30℃〜60℃、好ましくは35℃〜55℃とすることが好ましい。

【0102】

また、薬液付与装置53Bで付与する際のローション薬液は、粘度が40℃で1〜700mPa・sが望ましい。より好ましくは50〜400mPa・s(40℃)である。1mPa・sより小さいと特に、薬液が飛散しやすくなり、逆に700mPa・sより大きいと安定した付与量とするコントロールがしにくくなる。

【0103】

(積層工程:再重ね合わせ部、再積層手段)

本第1の実施形態にかかるプライマシンX2は、上記プライ剥離部57で分けられた各連続シートS11,S12を再度積層する再重ね合わせ部58を有し、この再重ね合わせ部58で、ローション薬液及びサイズ剤の付与手段53を経てローション薬液とサイズ剤が各面に付与された連続シートS11と前記ローション薬液及びサイズ剤の付与手段53をバイパスされた連続シートS12とが積層される。

【0104】

ここで再重ね合わせ部58の具体的な構成は、上述の重ね合わせ部51と同様である。すなわち、再重ね合わせ部58は、ガイドロール或いは一対のニップロールで構成され、各連続シートS11,S12を積層する。

【0105】

この再積層の際には、各連続シートS11,S12は、上述のローション薬液・サイズ剤付与工程の欄でも述べたとおり、連続シートS11のローション薬液付与面が積層連続シートS2の表面(ここで積層連続シートの「表面」とは積層外面)となるようして再重ね合わせ部58に供給される。

【0106】

(コンタクトエンボス付与工程)

本第1の実施形態にかかるプライマシンX2は、コンタクトエンボス付与手段54を有し、水系ローション薬液及びサイズ剤が付与された積層連続シートS2がコンタクトエンボス手段54に供給される。コンタクトエンボス付与手段54は、図4に示すように、金属ロール又は弾性ロールである受けロール54Bと表面に細かい凸部54Cを有する金属製で硬質のコロ54Aとが所定の圧力を有して相互に外周面同士を当接しつつ、それぞれ回転可能に設置されている。そして、積層連続シートS2におけるティシュペーパー製品の幅L1の幅方向中央に該当する部分に対して、左右各2つずつ存在する凸部54Cと、受けロール54Bとの間で積層連続シートS2を挟みつつ搬送することで、積層連続シートS2に対して、積層連続シートS2の連続方向に沿って層間剥離を防止するライン状のコンタクトエンボスCEを施すようになっている。

【0107】

尚、このコンタクトエンボスCEを施すコロ54Aと対向した側の面を外周側として後段の巻取り手段56にて積層連続シートS2を巻取ることになる。

【0108】

このようにコンタクトエンボスCEを付与することによって、複数の一次連続シート(S11、S12)を積層して成る積層連続シートS2の層間剥離が防止される。

【0109】

また、このコンタクトエンボス付与工程54において、本実施形態ではコロ54Aとして表面に細かい凸部54Cを有した金属製で硬質のコロ54Aを用いたが、二次連続シートS2に対して層間剥離を防止するライン状の接合部分が形成できればよく、例えばコロ54Aの替りに、表面に細かい針状の部材を有したローラをコロとすることもできる。

【0110】

さらに、接合する為の手段としては上記例に限定されず、凸部の先端形状が、点状、正方形、長方形、円形、楕円形等の形状のものをコロとして用いても良く、凸部の先端形状が、細長い線状、細く斜めに伸びる線状等のものをコロとして用いても良い。

【0111】

他方、凸部の配列としては等間隔が考えられるが、千鳥状としたり、等間隔としなくとも良く、また、凸部を1列に配置してコンタクトエンボスを連続して付与する他に、凸部を2列以上の複数列配置することも考えられる。そして、コンタクトエンボスを緊密に複数列付与するように凸部が配置された群を複数並べて、複数のコンタクトエンボス群を付与するようにしても良い。尚、接合工程としては、上記のように機械的に圧力を加えて接合する他に、超音波等の他の手段により接合しても良い。

【0112】

(スリット工程及び巻き取り工程)

本第1の実施形態にかかるプライマシンX2は、コンタクトエンボス付与手段54の後段にスリット手段55を有し、水系ローション薬液及びサイズ剤が付与されコンタクトエンボスが付与された積層連続シートS2がスリット手段55に供給される。

【0113】

スリット手段55は、積層連続シートS2の幅方向に間隔を開けて並設された複数のロールカッター及び受け部からなり、かかるスリット手段55において積層連続シートS2は、ティシュペーパーの幅又はその複数倍幅となるようにスリットされる。

【0114】

そして、スリットされた積層連続シートS2は、巻き取り手段56に案内されて巻き取られ二次原反ロールRとされる。この際、スリットされた各積層連続シートは、同軸で巻取られ、ティシュペーパーの製品幅又はその複数倍幅の複数の二次原反ロールRが同時に形成される。ここで、巻取り手段56は、スリットされた各積層連続シートを二次原反ロールRに案内するための2つのワインディングドラム56Aを有していて、これら2つのワインディングドラム56Aが二次原反ロールRの外周面に接して積層連続シートS2を案内している。

【0115】

かくして本発明にかかる二次原反ロールRが形成される。

【0116】

(その他)

ここで、本発明におけるプライマシンX2においては、二次原反ロールRを製造するにあたって、加工速度を350〜1100m/分、好ましくは700〜1100m/分、より好ましくは900〜1000m/分とするのが望ましい。350m/分未満だと十分な生産性とは言えない。他方、1100m/分超過であると安定的に生産するのが困難となる。特に700m/分、より好ましく900m/分であると後段のマルチスタンド式インターフォルダへの供給、十分なストック管理が可能になるなど生産性を高めるうえで好ましい。1000m/分以下とすると安定性がより優れる。

【0117】

なお、少なくとも速度は350m/分以上、通常は700m/分以上、好ましくは900m/分以上の加工速度は極めて高速な加工速度である。

【0118】

他方、本第1の実施形態では、図3(A)に示すように再重ね合わせ部後の積層連続シートS2は、一方外面のみにローション薬液が付与され、他方外面にはローション薬液が付与されていないものとなり、ティシュペーパーの両面で肌触り、使用感が異なることが懸念される(図中、ローション薬液が位置する領域をLr、サイズ剤が位置する領域をSrとして示す。他の図面でも同様)。しかし、二次連続シートを巻取った二次原反ロールでは、図3(B)に示すように、ある積層連続シートの薬液が付与された連続シートS11の薬液付与面と前記積層連続シートに隣接する他の積層連続シートの薬液及びサイズ剤が付与されていない連続シートS12の表面とが互いに相対した状態で保たれる。そして、本発明ではこのような二次原反ロールRの状態で次の工程(マルチスタンド式インターフォルダでの加工等)へ供する時間、あるいはその前にロールの状態で静置する時間が確保されるため、その時間において積層連続シート間の薬液成分が少しずつ転移し、最終的には図3(C)のように積層連続シートの両外面にローション薬液が位置するものとなる。

【0119】

ここで、このような二次原反ロールRにおける積層連続シート間の薬液移行は、上記ローション薬液・サイズ剤付与工程の欄で述べた付与態様とすることで好適に生ずることとなる。なお、上記ローション薬液・サイズ剤付与工程においてサイズ剤の付与とローション薬液の付与とが図示例の如く時間差をもって付与する場合には、サイズ剤を先に付与するのが望ましい。サイズ剤は付与面の表面位置にとどまるため、かかるサイズ剤によって水系のローション薬液の浸透が抑制されローション薬液が付与面にとどまりやすくなり、二次原反ロールとした際に、特に好適に上述の積層連続シート間の薬液移行が行なわれるようになる。

【0120】

ここで、本第1の実施形態にかかるプライマシンX2においては、ローション薬液及びサイズ剤付与手段53をバイパスする搬送経路を有する(連続シートS12の経路)。従って、この搬送経路を利用することで、ローション薬液及びサイズ剤が付与されないティシュペーパー製品を製造することが可能である。すなわち、本製造方法、製造設備では、ローション薬液及びサイズ剤の付与の有無を容易に切り替えることが可能となる。これにより、ローション薬液付与設備やサイズ剤付与設備を別途に用意する必要なく、ローション薬液及びサイズ剤を付与したティシュペーパー製品の製造と、ローション薬液及びサイズ剤を付与しないティシュペーパー製品の製造を適宜切り替えて製造することが可能となる。

【0121】

なお、本第1の実施形態では、重ね合わせ部51、カレンダー部52、プライ剥離部57を有さず、一次原反ロールJRから巻きだした一次連続シートS11直接的に各薬液付与装置53A,53Bに供給し、他の一次連続シートを直接的に再重ね合わせ部58に供給するようにしてもよい。この場合、再重ね合わせ部58が重ね合わせ部51に代わる積層手段となることになる。

【0122】

また、カレンダー部52が重ね合わせ部51及びプライ剥離部57を兼用するようにしてもよい。

【0123】

〔マルチスタンド式インターフォルダにおける工程及び収納工程〕

上述のプライマシンX2で製造された二次原反ロールRは、マルチスタンド式インターフォルダに多数セットされ、セットされた二次原反ロールRから二次連続シートを繰り出して折り畳むと共に積層することによってティシュペーパー束が製造される。以下では、そのマルチスタンド式インターフォルダの一例について説明する。

【0124】

図5〜図7に、マルチスタンド式インターフォルダの一例を示した。図中の符号2は、マルチスタンド式インターフォルダ1の図示しない二次原反ロール支持部にセットされた二次原反ロールR,R…を示している。この二次原反ロールR,R…は、必要数が図示平面と直交する方向(図5における水平方向、図6における紙面前後方向)に横並びにセットされている。各二次原反ロールRは、上述のティシュペーパー製品用二次原反ロールの製造設備、製造方法でティシュペーパー製品幅にスリットが入れられており、ティシュペーパー製品の複数倍幅、図示例では2倍幅で巻き取られ、セットされている。

【0125】

二次原反ロールRから巻き出された連続する帯状の二次連続シート3A及び3Bは、ガイドローラG1、G1等のガイド手段に案内されて折り畳み機構部20へ送り込まれる。また、折り畳み機構部20には、図7に示すように、折板P,P…が必要数並設されてなる折板群21が備えられている。各折板Pに対しては、一対の連続する二次連続シート3A又は3Bを案内するガイドローラG2,G2やガイド丸棒部材G3,G3が、それぞれ適所に備えられている。さらに、折板P,P…の下方には、折り畳みながら積み重ねられた積層帯30を受けて搬送するコンベア22が備えられている。

【0126】

この種の折板P,P…を用いた折り畳み機構は、例えば、米国特許4052048号特許明細書等によって公知の機構である。この種の折り畳み機構は、図8に示すように、各連続する二次連続シート3A,3B…を、Z字状に折り畳みながら、かつ隣接する連続する二次連続シート3A,3B…の側端部相互を掛け合わせながら積み重ねる。

【0127】

図10〜図13に、折り畳み機構部20の特に折板Pに関する部位を、詳しく示した。本折り畳み機構部20においては、各折板Pに対して、一対の連続する二次連続シート3A及び3Bが案内される。この際、連続する二次連続シート3A及び3Bは、ガイド丸棒部材G3,G3によって、側端部相互が重ならないように位置をずらされながら案内される。

【0128】

折板Pに案内された時点で下側に重なっている連続する二次連続シートを第1の連続する二次連続シート3Aとし、上側に重なっている連続する二次連続シートを第2の連続する二次連続シート3Bとすると、これら連続する二次連続シート3A及び3Bは、図8及び図11に示すように、第1の連続する二次連続シート3Aの第2の連続する二次連続シート3Bと重なっていない側端部e1が、折板Pの側板P1によって、第2の連続する二次連続シート3Bの上側に折り返されるとともに、図8及び図12に示すように、第2の連続する二次連続シート3Bの第1の連続する二次連続シート3Aと重なっていない側端部e2が、折板PのスリットP2から折板P下に引き込まれるようにして下側に折り返される。この際、図8及び図13に示すように、上流の折板Pにおいて折り畳みながら積み重ねられた連続する二次連続シート3Aの側端部e3(e1)が、折板PのスリットP2から第2の連続する二次連続シート3Bの折り返し部分間に案内される。このようにして、各連続する二次連続シート3A,3B…は、Z字状に折り畳まれるとともに、隣接する連続する二次連続シート3A及び3Bの側端部相互が掛け合わされ、したがって、製品使用時において、最上位のティシュペーパーを引き出すと、次のティシュペーパーの側端部が引き出されることになる。

【0129】

以上のようにしてマルチスタンド式インターフォルダ1で得られた積層帯30は、図5に示すように、後段の切断手段41において流れ方向FLに所定の間隔をおいて裁断(切断)されてティシュペーパー束30aとされ、図9(a)に示すように、このティシュペーパー束30aは、更に後段設備において収納箱Bに収納される。

【0130】

かくして、本第1の実施形態にかかるティシュペーパー製品が製造される。

【0131】

なお、以上のようなマルチスタンド式インターフォルダ1では、積層帯30の紙の方向は、流れ方向FLに沿って縦方向(MD方向)となっており、流れ方向と直交する方向に沿って横方向(CD方向)となっている。このため、積層帯30を所定の長さに切断して得られたティシュペーパー束30aを構成するティシュペーパーの紙の方向は、図9(a)に示すように、ティシュペーパーの折り畳み部の延在方向に沿って縦方向(MD方向)となり、ティシュペーパーの折り畳み部の延在方向と直交する方向に沿って横方向(CD方向)となる。

【0132】

図9(b)に、収納箱Bにティシュペーパー束30aを収納して成る製品の一例を示した。収納箱Bの上面にはミシン目Mが設けられており、このミシン目Mで収納箱B上面の一部を破断することにより収納箱Bの上面が開口するようになっている。この開口は中央にスリットを有するフィルムFによって覆われており、このフィルムFに設けられたスリットを介してティシュペーパーTを取出すことができるようになっている。

【0133】

ところで、前述したように、ティシュペーパー束30aを構成するティシュペーパーの紙の方向は、ティシュペーパーの折り畳み部の延在方向と直交する方向に沿って横方向(CD方向)となるため、図9(b)に示すように、ティシュペーパーTを収納箱Bから引き出す際には、その引き出し方向は、ティシュペーパーTの横方向(CD方向)と沿うようになっている。

【0134】

以上のとおり、本第1の実施形態によれば、表裏面(積層外面)にローション薬液が位置され、積層内面にサイズ剤が位置された態様の二次連続シートS2が最終的に形成され、これを用いてマルチスタンド式インターフォルダにて折り畳みティシュペーパー製品とする。従って、ローション薬液が表面(外面)に位置され、サイズ剤が積層内面に位置された態様のティシュペーパーが低コストかつ高い生産性で製造することができる。

【0135】

そして、本第1の形態にかかるティシュペーパーは、表面にローション薬液が付与されていることから表面の保湿性等に優れ、しかも鼻水等の裏抜け防止性の高いものとなる。

【0136】

『第2の実施形態』

次いで、本発明の第2の実施形態を図14を特に参照しながら説明する。なお、本形態はプライマシンX2における一部工程が第1の実施形態と異なる態様である。〔抄紙工程:一次原反ロールの製造方法及び製造設備〕及び〔マルチスタンド式インターフォルダにおける工程及び収納工程〕については第1の実施形態と同様であり、上記説明のとおりである。

【0137】

本第2の実施形態は、第1の実施形態のプライマシンX2に3つの原反ロールをセットし、積層連続シートS2を構成する各連続シートを3枚の一次連続シートS11、S12、S13からなるものとした形態の具体例を示すものである。

【0138】

図示の本第2の実施形態では、プライ剥離部57において、二層積層の連続シートS11,S12と単層の連続シートS13とに分離し、単層の連続シートS13についてはローション薬液及びサイズ剤の付与手段53をバイパスさせる。

【0139】

この本第2の形態においても、コンタクトエンボス付与後の積層連続シートS2は、図15(A)のように一方外面にローション薬液もサイズ剤も付与されていない面となるが、二次原反ロールとした際に、図15(B)に示すように、ある積層連続シートを構成する連続シートS11のローション薬液付与面と、他の積層連続シートのサイズ剤及びローション薬液が付与されていない連続シートS13とが対面するようになるため、最終的には図15(C)のような薬液移行が生ずることとなり、表裏面にローション薬液が付与されたティシュペーパーとなる。すなわち、第1の実施形態で述べたのと同様の作用効果を奏することになる。

【0140】

本第2の実施形態によれば、第1の実施形態と同様の作用効果を奏するほか、多プライによる厚み、吸水性、保水性が向上されたものとなる。そして、本第2の実施形態では、かかる機能のティシュペーパーを高い生産性でかつ低コストで提供することが可能となる。なお、第2の実施形態では、3プライの例で説明したが、4プライ以上としても同様の効果を奏する。

【0141】

なお、本第2の実施形態にかかる図14のプライマシンX2と、第1の実施形態にかかる図2プライマシンX2について、各図を比較してみると理解されるように、同一のプライマシンとすることができる。

【0142】

『第3の実施形態』

次いで、本発明の第3の実施形態を図16を特に参照しながら説明する。本形態もまたプライマシンX2における一部工程が第1の実施形態と異なる態様である。〔抄紙工程:一次原反ロールの製造方法及び製造設備〕及び〔マルチスタンド式インターフォルダにおける工程及び収納工程〕については第1の実施形態と同様であり、上記説明のとおりである。

【0143】

本第3の実施形態にかかるプライマシンX2は、第2の実施形態にかかるプライマシンにおいて、積層連続シートS11、S12のローション薬液付与面とサイズ剤付与面とが入れ替わるようにローション薬液及びサイズ剤の付与手段53を構成し、さらに、第2の実施形態のプライマシンX2のローション薬液及びサイズ剤の付与手段53をバイパスする連続シートS13が通る搬送経路に別のサイズ剤付与手段53Cを設置して、この別のサイズ剤付与手段53Cにおいて連続シートS13に対して後段の再重ね合わせ部58で積層連続シートS2とされた際に積層連続シートの外面となる面にサイズ剤を付与するようにした形態である。

【0144】

本第3の実施形態では、重ね合わせ部58後の積層連続シートS2は、図17に示すように、両外面にサイズ剤が位置し、中間プライにローション薬液が位置されたものとなる。本形態では、サイズ剤が両外面に位置するので二次原反ロールとした際にローション薬液の二次連続シート間における薬液移行は生じがたい。したがって、ティシュペーパーとなった際にも図17のようなサイズ剤、ローション薬液の態様となる。

【0145】

本第3の実施形態にかかるティシュペーパーでは、外面がサイズ剤によって滑らかであり、さらに、鼻水等の裏抜け防止効果が高いものとなる。また、中間層にローション薬液が付与されたものとなるので紙の芯が柔らかなものとなる。

【0146】

なお、本第3の形態例では、両面にサイズ剤が付与される態様のティシュペーパーとなる例を示したが、ローション薬液及びサイズ剤の付与手段53におけるローション薬液付与面とサイズ剤付与面、さらにサイズ剤付与手段53Cにおけるサイズ剤付与面を適宜変更することで種々の層構造のティシュペーパー製品を製造することができる。これらの場合におけるティシュペーパー製品の利点は、上記ローション薬液及びサイズ剤の効果、付与位置から理解されるであろう。

【0147】

『ローション薬液及びサイズ剤の付与装置の具体例』

上記各実施形態に共通するプライマシンX2におけるローション薬液、サイズ剤の付与装置(薬液付与手段53を構成する装置53A、53B)の具体例について以下さらに詳述する。なお、ローション薬液、サイズ剤(サイズ薬液)の付与装置は、共通の形式のものを用いることができ、以下、ローション薬液、サイズ剤(サイズ薬液)の付与装置を分けることなく単に薬液付与装置の例として説明する。また、ローション薬液、サイズ剤(サイズ薬液)を区別しない場合には単に『薬液』と称して説明する。ローション薬液、サイズ剤で特に異なる点については適宜、説明する。

【0148】

〔フレキソ印刷〕

薬液付与手段53としてフレキソ印刷機を用いた例は図18〜24を参照しながら説明する。フレキソ印刷は樹脂性の弾力性がある刷版を用いるため積層連続シートS11,S12或いは各連続シートS11,S13(以下、単に連続シートS11等という)の表面にクレープの多少の凹凸があっても印圧で調整可でありムラのない塗工が可能であり、特に700m/分以上、更に900m/分の高速塗工を行なってもローション薬液、サイズ剤付与後の連続シートS11等にシワが入り難くなる。また、一つのロールで幅広い薬液の粘度に対応でき、管理、設備メンテナンスの点で利点があり、生産性向上の点でも優れる。

【0149】

ここで、特にローション薬液を塗工する場合、フレキソ刷版ロールの線数は10〜60線、好ましくは15〜40線、特に好ましくは20〜35線とする。線数が10線未満であると塗工ムラが多く生じてしまい、他方、線数が60線超過であると紙粉が詰まり易くなる。

【0150】

アニロックスロールの線数は、10〜300線とし、好ましくは25〜200線、特に好ましくは50〜100線とする。線数が10線未満であると高速塗工時に塗工ムラが多く生じてしまい、他方、線数が300線超過であると紙粉が詰まり易くなる。アニロックスロールのセル容量は、10〜100ccとし、好ましくは15〜70cc、特に好ましくは30〜60ccとする。セル容量が10cc未満であると所望の塗工量が得られず、他方、セル容量が100cc超過であるとローション薬液の飛散量が多くなってしまう。

【0151】

ここで、本発明では、薬液付与装置において安定的にローション薬液を付与できることが重要であり、操業安定性に関わる上記刷版ロール及びアニロックロールの線数は重要である。

【0152】

なお、貯留タンクに貯留した薬液をアニロックスロールへ移行させる方式としては、ドクターチャンバー形式、タッチロール形式など適宜の方法が採られる。これらのフレキソ印刷の各方式を採用した形態例を以下、さらに詳述する。

【0153】

フレキソ印刷では、プライマシンX2における上記例示の高速な加工速度において極めて安定的に薬液の付与を行える点で優れる。

【0154】

(ドクターチャンバー方式の実施形態例)

フキレソ印刷におけるドクターチャンバー形式を本発明に適用した形態例を、特に図18〜図23を参照しながら説明する。

【0155】

本例では、連続シートS11等の各面にローション薬液とサイズ剤を塗工すべく二つのフレキソ印刷機91A,91Bを用いた例で説明する。

【0156】

各印刷機91A,91Bにおいては、薬液の入っているドクターチャンバー92A,92Bが回転可能なアニロックスロール93A,93Bと対向して配置されおり、ドクターチャンバー92A,92Bからアニロックスロール93A,93Bに薬液を受け渡すようになっている。また、このアニロックスロール93A,93Bと接し且つ連続シートS11の一面とも接する刷版ロール94A,94Bが回転可能に設置されていて、このアニロックスロール93A,93Bから刷版ロール94A,94Bに薬液を受け渡すようになっている。そして、連続シートS11等を挟んでこの刷版ロール94A,94Bと対向する弾性ロール95A,95Bとで連続シートS11等に圧力を塗工しつつ、刷版ロール95A,95Bから連続シートS11等に薬液を塗工する。

【0157】

各ドクターチャンバー92A,92Bは、供給ホース96及び返送ホース97を介して薬液L(ローション薬液或いはサイズ薬液)を貯留する貯留タンク98と連結されており、薬液循環経路の一部を構成する(以下、各印刷機91A,91Bについて同様の構成を説明するについては、ドクターチャンバー91A(91B)のように一方を括弧書きで表記する場合がある)。図示はしないが、薬液循環経路を循環するサイズ薬液中に含まれる紙粉やエアーのろ過装置、ドクターチャンバー92A、92B等の塗工装置内で薬液の温度を監視・コントロールし、薬液粘度を安定させるための中間タンクや配管ヒーターを設置することができる。

【0158】

貯留タンク98からドクターチャンバー91A(91B)への薬液供給は、供給ポンプ99によって供給ホース96を介して加圧供給で行われ、薬液の押出量(流量)は、調整弁100の開閉により調整される。また、ドクターチャンバー91A(91B)から、貯留タンク98への薬液の返送は、吸引ポンプ101によって返送ホース97を介して行なわれる。

【0159】

また、ドクターチャンバー91A(91B)は、薬液が貯留されるチャンバー部102及びブレード103,104を具備する。チャンバー部102はアニロックスロール93A(93B)側の端部が開口しているとともに供給ホース96及び返送ホース97とが接続部105,106を介して連結されており、各ホース96,97を介して行なわれる薬液循環の際に薬液Lを貯留してアニロックスロール93A(93B)に供給する。他方、ブレード103,104は、アニロックスロール93A(93B)と当接するように設けられ、アニロックスロール93A(93B)に押しつけた状態で薬液Lの絞りを行い、アニロックスロール93A(93B)への薬液の供給量を一定とする。

【0160】

他方、図20に示すように、薬液Lの返送路となる返送ホース97とチャンバー部102との接続部106の上面には、所定径の開口部分である孔部106aが形成されており、この孔部106aにより接続部内の薬液Lが外気接触し、吸引ポンプ101による薬液Lの吸引を行っても、薬液Lが外気接触して、チャンバー部102内の内圧を外気圧に近づけることができるように構成されている。これによってドクターチャンバー内の内圧変動が抑えられている。なお、当該孔部106aは、チャンバー部102の内圧変動が抑えられればよいため、例えば、チャンバー部102の上面に連通するように形成してもよい。孔部106aは、チャンバー部102の薬液Lの液面より上方であれば、側面に設けてもよい。

【0161】

また、孔部106aにはチャンバー部102への薬液供給過多を判別するための判別手段が設けられる。判別手段は、例えば、孔部106a側を下端として、上方に延伸した透明又は半透明のチューブ状の部材106bが例示でき、薬液Lを循環する過程で、薬液Lが孔部を介して当該チューブ106b内に流入するか否かを目視により確認することができる。チューブ106b内への流入が確認された場合は、チャンバー部102に貯留される薬液量が過多になっている(アニロックスロール91A(91B)に対して薬液Lが過供給状態となっている)ことが把握できる。したがって、上記過多の状態を目視で確認した使用者は、例えば、調整弁100操作して薬液Lの押出量(流量)を調整することにより、当該過多の状態を解消することができる。なお、チューブ106bは、内部が空洞で上端側が外気に接触しているため、上記孔部106aの作用を相殺してしまうことはない。

【0162】

なお、チューブ106bの上端(自由端)を下向きにして設けることで、孔部106bへの紙粉等の異物の混入を防止することができる。また、チューブ106bの上端或いは孔部にエアーフィルタを設置して紙粉等の異物の混入を防止するように構成してもよい。

【0163】

なお、薬液Lのチャンバー部102への過供給状態は、これを自動的に判別し、使用者に判別結果を報知するように構成してもよい。

【0164】

この例は、図21に示すように孔部106aの周縁を上方向に延出させた円筒状部106cにセンサ106dを取付け、このセンサ106dからの信号を受けて報知部から判別結果を報知する。

【0165】

センサ106dは、例えば、被検知体に向けて発光する発光素子(図示省略)と、被検知体からの反射光を受光する受光素子(図示省略)と、を含み、受光素子からの反射光の受光量に基づいて、円筒状部106cに流入する薬液Lの高さが、当該センサ06dの設けられた高さ位置(図21に示すy1)に達したか否かを検知する。

【0166】

報知部106eは、例えば、スピーカ等であり、センサ106dにより、円筒状部106cに流入する薬液Lの高さが、上記センサ106dの設けられた高さ位置に達したと検知された場合に、音声により使用者への報知を行う。

【0167】

本例では、過多の状態に至った場合には、使用者は報知部106eによりその旨を知ることができ、調整弁100を操作してサイズ薬液Lの押出量(流量)を調整することにより、当該過多の状態を解消することが可能となる。

【0168】

さらに、図22に示すように、薬液Lのチャンバー部102への過供給状態の判別は、自動判別機能に加えて、円筒状部106cにニードルバルブ及びオリフィスを備えるニードルバルブ構造の調整部106fを設けて、孔部106bの外気と接触する部分の開口の量を調整するように構成することができる。このように調整部106fにより、孔部106bの実質的な開口量を調整することにで、チャンバー部102内の内圧変動量に応じて、孔部106bの開口量を適宜に調整することができる。従って、センサ103eにより、円筒状部106cに流入する薬液Lの高さが、検出位置に達したときに、薬液Lの押出量の調整で対処するだけでなく、調整部106fによる孔部106bの実質的な開口量の調整によって、孔部106bのエアー抜きの能力を高めて(外気との接触面積を拡張して)、チャンバー部102内の内圧変動を抑える対処が可能となる。これにより、内圧変動によるチャンバー部102内からの薬液Lの噴出や、アニロックスロール93A(93B)上のサイズ薬液Lのドクターチャンバー92A(92B)側への吸込み等も好適に防止され、薬液Lの循環が促進される。

【0169】

他方、ドクターチャンバー方式のフレキソ印刷機は、アニロックスロール93A(93B)は、ドクターチャンバー92A(92B)のブレード103,104と当接するように設けられ、ドクターチャンバー92A(92B)のチャンバー部102の開口より供給される薬液Lが周面に吸着されるように構成されている。

【0170】

刷版ロール94A(94B)は、周面がゴム材などの樹脂製材からなる円柱状をなし、左右端部の周面(図19に示す点P1,点P2)がアニロックスロール93A(93B)及び弾性ロール95A(95B)(に巻きつけられる連続シートS11等)の周面に当接するように設けられ、回動可能に構成されている。

【0171】

刷版ロール94A(94B)は、弾性ロール95A(95B)がr1方向に回動することでr2方向に回動するとともに、右端で当接するアニロックスロール93A(93B)をr1方向に回動させる。刷版ロール94A(94B)は、アニロックスロール93A(93B)の周面に吸着された薬液Lを点P2にて取得し、r2方向への回動により点P1まで搬送して連続シートS11等に転写する。アニロックスロール93A(93B)により吸着された薬液Lがアニロックスロール93A(93B)の周面上に層状に不均一に残ってしまう場合でも、刷版ロール94A(94B)の周面に移送させることで、連続シートS11等に薬液Lを均一に転写することができる。

【0172】

弾性ロール95A(95B)は、刷版ロール94A(94B)に隣接して設けられ、図示しないモータ等より駆動力が塗工されることで回動する円柱状の部材であり、周面で連続シートS11等を把持できるように構成されている。そのため、弾性ロール95A(95B)は、r1方向に回動することにより、供給される連続シートS11等を周面に巻き付けるとともに、刷版ロール94A(94B)及びアニロックスロール93A(93B)を回動させ、点P1位置まで搬送した時点で刷版ロール94A(94B)より薬液Lを転写させることができる。

【0173】

なお、弾性ロール95A(95B)の回動の向きは、図19においてr1方向としたが、r2方向に回動するように構成しても勿論良い。この場合、アニロックスロール93A(93B)及び刷版ロール94A(94B)は図19とは逆方向(つまり、アニロックスロール93A(93B):r2方向、刷版ロール94A(94B):r1方向)に回動する。

【0174】

ここで、図19に示す例では、チャンバー部102に供給ホース96及び返送ホース97が各一つのみ繋がる構成であるが、チャンバー部102内における幅方向のサイズ薬液Lを均質にすべく、好ましく図23(A)〜(C)に示す構造を例示できる。その図23(A)は、幅広に形成されて回転軸R0廻りに回転するアニロックスロール93A(93B)に沿って幅広の長方形状に外枠が形成されたドクターチャンバー92A(92B)の幅方向Dの左右端付近の箇所に、それぞれ供給ホース96が連結され、中央部に返送ホース97に繋がる構造例である。図23(B)は、幅方向Dに3つの供給ホース96と2つの返送ホース97とが交互に等間隔で繋がる構造例である。図23(C)は、チャンバー部102の上側寄りの複数箇所にそれぞれ供給ホース96が繋がり、下側寄りの複数箇所にそれぞれ返送ホース97繋がる構造例である。

【0175】

(2ロール転写方式の実施形態例)

次いで、フキレソ印刷における2ロール転写形式を適用した形態例を図24を参照しながら説明する。本形態例でも、連続シートS11等の表裏面にローション薬液とサイズ剤を付与すべく二つのフレキソ印刷機91C,91Dを用いた例で説明する。各印刷機91C,91Dにおいては、薬液Lの入っている薬液タンク98C,98Dに回転可能な絞りロールでもあるディップロール92C,92Dが浸され、このディップロール92C,92Dが薬液タンク98C,98D外で回転可能なアニロックスロール93C,93Dに接しており、適当に薬液量が調整され量の薬液をアニロックスロール93C,93Dに受け渡す。薬液Lをアニロックスロール93C,93Dに受け渡すに、ディップロール92C,92Dを介することから2ロール転写方式と称される。ここで、ディップロール92C,92Dは薬液タンク98C,98Dから薬液Lを取り上げるとともに過剰な薬液をそのままアニロックスロール93C,93Dに受け渡さないようにする調整する役割を果たす。

【0176】

アニロックスロール93C,93Dは刷版ロール94C,94Dに接しており、ディップロール92C,92Dから転写された薬液Lを刷版ロール94C,94Dに受け渡す。刷版ロール94C,94Dは回転可能に設置され、アニロックスロール93C,93Dと接しているとともに、連続シートS11等の一面とも接しており、連続シートS11等を挟んで対向する弾性ロール95C,95Dとで連続シートS11等に圧力を塗工しつつ連続シートS11等に薬液Lを塗工する。

【0177】

この2ロール転写方式においては、アニロックスロール93C、93Dに対してドクターブレードを設けても良く、この場合、薬液Lを均一に塗工できる、アニロックスロール93C、93Dから薬液Lが飛散してしまうことを防止できるなどのメリットを享受できるが、この反面、高速塗工ではドクターブレードを手入れしたり交換したりする頻度が高まるというデメリットはある。

【0178】

なお、薬液タンク98C,98Dには、図示はしないが、薬液中に含まれる紙粉やエアーのろ過装置、サイズ薬液の温度を監視・コントロールし、サイズ薬液粘度を安定させるための配管ヒーター、連続シートS11等の幅方向の水分率で塗工量を管理するための赤外線の検査機等を用いた紙幅方向の水分量とバラツキを監視するセンサ等を設置することができる。

【0179】

(1ロール転写形式の実施形態)

次いで、フキレソ印刷における1ロール転写形式を本発明に適用した場合の形態例を説明する。この例は、前述の2ロール転写形式からディップロールを省略したものである(図面は省略する)。この場合、アニロックスロールが、それぞれ薬液タンクに浸されつつ回転可能に設置される。また、これらのアニロックスロールに対しては、アニロックスロール表面の薬液を掻き取るドクターブレードを設置する。このようなフレキソ1ロール転写形式は、メンテナンスが比較的容易であるという利点や、ブレードの摩耗やサイズ薬液中の紙粉等の異物の混入状態を容易に目視できるという利点を有している。

【0180】

〔グラビア印刷〕

本発明においては付与装置53A,53B,53Cとしてグラビア印刷機を用いることができる。グラビア印刷機の具体例としては、ダイレクトグラビアコーター又はオフセットグラビアコーターなどが例示できる。グラビア印刷を採用する場合、特にローション薬液の付与の場合、グラビアロールの線数は、40〜160線とし、好ましくは60〜140線、特に好ましくは80〜120線である。線数が40線未満であると薬液飛散量が多くなってしまい、他方、線数が160線超過であると紙粉が詰まり易くなる。

【0181】

〔スプレー塗工〕

薬液付与装置53A、53B、53Cとしてスプレー塗工装置110を用いた例を図25〜29を参照しながら説明する。本形態例では、薬液付与手段53で行なうように、連続シートS11等の各面に薬液を付与する場合、図25に示すように、側方から連続シートS11等の各面に噴霧可能にペーパーランを設計すればよい。

【0182】

なお、スプレー塗工では、周囲薬液が飛散しやすいことから、他の工程への影響を防止すべく、薬液付与装置110を被覆するフード53Fを設けるのがよい。

【0183】

ここで、スプレー塗工は、具体的にはノズル式噴霧方式、ローターダンプニング噴霧方式等を採用することができる。ノズル式噴霧方式における噴霧用ノズルの型式としては、環状に噴霧する空円錐型ノズル、円形状に噴霧する充円錐型ノズル、正方形状に噴霧する充角錐型、充矩型ノズル、扇型ノズル等が挙げられ、サイズ薬液が二次連続シートの幅方向に対して均一に噴霧されるように、ノズル径、ノズル数、ノズル配列パターン、ノズル配置数、あるいは噴霧距離、噴霧圧力、噴霧角度、および噴霧液の濃度、粘度などを適宜選択して使用することができる。

【0184】

また、ノズル式噴霧装置において霧化する方法については、一流体方式、または二流体方式の2種類の方式を選択して使用することができる。このうち一流体噴霧方式は、噴霧するサイズ薬液に対して圧搾空気を用いて直接圧力をかけてノズルから霧滴噴射する、または噴出口付近のノズル側面に開けた微細な穴からノズル内に空気を吸引して霧滴噴射する方式である。また、二流体噴霧方式は、ノズル内部で圧搾空気を噴霧する液体と混合、微粒化する内部混合型、ノズル外部で圧搾空気を噴霧する液体と混合、微粒化する外部混合型、微霧化した霧滴粒子を相互に衝突させて、霧滴粒子をさらに均質化・微粒子化する衝突型等の方式が挙げられる。

【0185】

他方、ローターダンプニング噴霧方式については、高速回転する円盤上に噴霧する液を送り出し、円盤の遠心力によって液を微霧滴化するのであり、円盤の回転数変更によって霧滴粒子径の制御を行い、円盤上への送液量変更によって噴霧液量(塗工量)の制御を行なう。ものである。ローターダンプニング塗工装置は、少ない量の噴霧液量を霧滴の飛散を抑えつつ、顔料塗被紙表面に均一に塗工することができ、かつ噴霧速度や霧の粒子径等の調整が容易である利点がある。

【0186】

薬液を連続シートS11等の表面に均一に噴霧塗工するためには、霧化されたサイズ薬液の霧滴粒子径はできる限り微小であることが好ましい。しかしながら、霧滴が細かくなりすぎると噴霧した空気の跳ね返りや連続シートS11等の表面に随伴する空気などによって霧滴が押し流され、霧滴が連続シートS11等の表面に付着しにくくなる。このため、噴霧塗工方式においては噴霧距離、噴霧圧力、噴霧角度、噴霧速度を、加えて二流体方式の場合には、噴霧用のサイズ薬液と圧搾空気の混合比、およびサイズ薬液の濃度や粘度等を適宜調節し、塗工条件に適した粒子径に調節することができ、さらに噴霧時に随伴空気の影響が大きい場合は、随伴空気を除去するための吸引装置や邪魔板(整流板)、上述のフード等の設置、および噴霧ノズル先端に高電圧を加えて霧滴粒子を帯電させて、顔料塗被紙への霧適の付着性を向上させる荷電電極(静電噴霧方式)などを追加してもよい。

【0187】

連続シートS11等の表面に塗工されずにミストとして浮遊している霧滴粒子は、吸引・回収して再度噴霧することができる。

【0188】

図27には、ノズル式噴霧方式、特に二流体方式の薬液噴霧装置110を示した。この装置110は、中心に薬液通路110Aが、その周囲にエアー通路110Bが形成され、薬液通路110A先端から噴出された薬液Lを、エアー通路110Bから吐出されたエアーにより微霧化するものであり、ほぼ円錐形状に薬液Lを噴霧するようにしたものである。110Cは外部の保護ケーシングであり、紙粉などからノズルを保護すると共に、必要によりパージエアー通路を通すエアーによりノズルの清掃を行なうことができるようにしたものである。この種の薬液噴霧装置110は積層連続シートS2等の幅方向に一つ又は複数間隔を置いて設けることができる。

【0189】

前述のように噴霧した薬液の跳ね返りや連続シートS11の表面に随伴する空気などによって霧滴が押し流され、霧滴が連続シートS11等表面に付着しにくくなるため、図28に示すように、一流体方式又は二流体方式の薬液噴霧手段(噴霧ノズル)の周囲から、ケーシング153Eに形成したエアー供給路から噴出させるエアー110Gにより、薬液噴霧手段(噴霧ノズル)からの噴霧薬液を取り囲むようにして薬液が連続シートS11等に好適に塗工することができる。

【0190】

図29は、ローターダンプニング噴霧装置120の例である。ローターダンプニング噴霧装置120は、噴射部120Cを有する流体室120Bが高速に回転され、その流体室120B内に薬液Lを送り出して、遠心力によって流体室内の薬液を噴射部120Cから放出させて微霧滴化する。前記流体室120Bの回転数変更によって霧滴粒子径の制御を行い、流体室への送液量変更によって噴霧液量(付与量)の制御を行なう。ローターダンプニング噴霧装置は、少ない量の噴霧液量を霧滴の飛散を抑えつつ、シート表面に均一に塗布することができ、かつ噴霧速度や霧の粒子径等の調整が容易である利点がある。

【0191】

図示例の本形態体のローターダンプニング装置120では、好ましく噴霧口120Dの開閉を行なうシャッター120Eが設けられており、このシャッター120Eの開閉により噴霧の有無の制御をすることが可能となっている。

【0192】

〔インクジェット印刷〕

薬液付与装置53A,53B,53Cとしてインクジェット印刷機130を用いる例を図30〜31を参照しながら説明する。

【0193】

図示例のインクジェット印刷機130は、薬液Lの入っているタンク(図示されない)が供給路131を介してインクジェットヘッド132に接続された構造とされ、前記タンクから供給ポンプ(図示しない)によりインクジェットヘッド132に薬液が供給されるようになっている。

【0194】

前記インクジェットヘッド132の被付与材である連続シートS11等と対向する部分には、この連続シートS11等の幅分に少なくとも対応する形で、複数のノズル孔134を直線的に並んで設けているノズル板133が配置されている。

【0195】

ここで前記ノズル孔134から連続シートS11等までの間隔は1〜10mm、より好ましくは1〜3mmとするのが望ましい。インクジェット印刷方式では、各ノズル孔134から噴射される液滴が極少量であるため周辺気流の環境を受けやすいが、1〜10mm、より好ましくは1〜3mmとすれば、その影響は格段に小さい。一般的なフルカラープリンターの紙とノズルの間隔は1〜1.5mmである。人の目は輝度の差異やグラディエーションの表現に敏感であるため、4〜6色の減色混合による十分な色彩表現を得るのにはドット位置の精度は数μm以内を求められている。これに対し本発明の薬液付与ではドット位置の精度は100μm以内で十分均一な付与品質が得られる。

【0196】

そして、このインクジェットヘッド132内には、噴射ユニット135が各ノズル孔に対応して複数配置され、各噴射ユニット135は、ノズル孔134から射出するための薬液を一時的に貯める流体室136と、この流体室136を挟んでノズル板133と対向する部分に配置された振動板137とを有し、振動板137に当接して流体室136外に配置され且つピエゾ素子等により形成される圧電素子(図示されない)とを有している。

【0197】

前記圧電素子には、配線を介して制御装置138が接続されていて、この制御装置138から所定の間隔で圧電素子に電圧が付与されるようになっている。

【0198】

かかる構造により、タンクからインクジェットヘッド132に供給された薬液は、各ノズル孔134に対応して存在する流体室136内に送り込まれるようになっていて、必要に応じて制御装置138が圧電素子に電圧を加えることで、各ノズル孔134から一斉に薬液が噴射されることになり、これに伴い、連続シートS11等の一方の面における幅分全体に亘って薬液が付与されことになる。

【0199】

また、本形態のインクジェットヘッド132内に圧空135が送気するように構成され、前記噴射ユニット135から噴射された液滴がノズル孔134から圧空にのってシートS3に向かうように構成され、紙粉がノズル孔に詰まるのを防止するように構成されている。

【0200】

尚、上記実施形態では、インクジェットの形式として、オンデマンド方式でピエゾ素子を採用した構造を説明したが、サーマルジェット型を採用しても良い。更に、オンデマンド方式の替りに連続して噴射可能なコンティニュアス方式の噴射装置を採用しても良い。

【0201】

ただし、好ましいのは、電子制御によるオンデマンド方式であり、これによって幅方向、流れ方向における付与量変更が容易となる。

【0202】

ここで、本形態においてインクジェット印刷方式を採用して、特にローション薬液を付与する場合のより好ましい条件は、ノズル孔からのインク液滴の粒子速度は5〜20m/秒程度、一つのインク液滴の容量は5〜50pl/個である。

【0203】

さらに、インク液滴は流れ方向、幅方向に20〜200μm間隔で液滴を付与するのが望ましい。これにより付与量が増減しても実質的に均一な付与が可能である。幅方向のノズル間隔は128〜1080dpi(5〜42ライン/mm、128dpi×1段〜360dpi×3段式)とする。

【0204】

〔カーテンコーター〕

薬液付与装置としてカーテンコーター150を用いた例を説明する。カーテンコーター150としては、例えば、図32に示される従来既知のカーテンコーターが使用できる。なお、カーテンコーターは、薬液の膜を垂下させることから、連続シートS11等に塗工する場合には連続シートS11等の塗工面が上方に位置するようにペーパーランを設計する。なお、かかるカーテンコーターはローション薬液の付与に用いることができるが、サイズ薬液の付与には付与量等の点から採用し難い。

【0205】

図32に示されるカーテンコーター150においては、予め調製された薬液Lは、塗液貯蔵タンクより給液ポンプ等によってコーターヘッド151へ送られる。前記コーターヘッド151の内部は、マニホールド151aおよびスリット151bからなり、それぞれ高精度の仕上げが施されている。供給された疑似接着剤は、前記マニホールド151aに満たされ、更にスリット151bに送られるときに通過する狭い間隙において、給液ポンプの送液による動圧の影響が軽減され、幅方向における圧力分布が均一化され、リップ152より流出し、垂直なカーテン膜153Lを形成する。

【0206】

幅方向でプロファイルが均一となった垂直カーテン膜153Lは、連続走行している連続シートS11等と接触し、連続シートS11等に塗工される。ここでエッジガイド154はコーターヘッド151の幅を超えず、更に連続シートS11等の幅を超えて設けられ、垂直カーテン膜は連続シートS11の等幅を超えて形成される。垂直カーテン膜153Lが連続シートS11等の幅を超えて形成されているのは、垂直カーテン膜153Lの両端部における薬液Lの厚塗りを防止するためである。連続シートS11等の幅を超えて流下する薬液Lは、受液槽155に回収され、塗液貯蔵タンクに戻された後再び塗工される。また、連続シートS11等が切断され塗工が中断された場合も、薬液Lは受液槽155に回収されるように構成されている。

【0207】

連続走行している連続シートS11等と垂直カーテン膜153Lとの接触部(以後、「塗工部」という。)には連続シートS11等に同伴する空気流を遮蔽し、カーテン周辺の空気の回流などで垂直カーテン膜153Lが乱れることなく連続シートS11等に達するようにするため遮風板156が設けられている。また、連続シートS11等の搬送方向は、塗工部の直前でロール157により方向転換することにより、連続シートS11等に同伴する空気の塗工部への影響を最小限にとどめるように構成されている。なお、安定した状態で塗工するためには、連続シートS11等からコーターヘッド151下部の流出部までの高さがある程度必要とされるが、安定に適した高さは60〜300mm、好ましくは100〜250mm、更に好ましくは120〜180mmである。

【実施例】

【0208】

次に、本発明にかかるティシュペーパー製品の製造方法で製造されたティシュペーパー製品(実施例)と、比較例と対比した。

【0209】

なお、表1は、図2に示すプライマシンX2により製造した第1の実施形態にかかる製造方法による実施例(図2に示す構造例)と比較例との対比を示している。

表2は、図14に示すプライマシンX2により製造した第2の実施形態にかかる製造方法による実施例(図15に示す構造例)と比較例との対比を示している。

表3は、図16に示すプライマシンX2により製造した第3の実施形態にかかる製造方法による実施例(図17に示す構造例)と比較例との対比を示している。

また、表中の比較例については、比較例A1は非保湿系の汎用ティシュペーパーの市販品、比較例A2は、薬液のみを付与した比較例、比較例A5、A6は非保湿系で米坪、紙厚の高い高級タイプのティシュペーパーの市販品である。

【0210】

各例における物性・組成等は表中に示すとおりである。詳細には、以下のとおりである。

米坪・・・JIS P 8124(1998)に準じて測定した。2プライのティシュー製品の場合、2プライのシートの平均米坪を記載した。

紙厚・・・JIS P 8111(1998)の条件下で、ダイヤルシックネスゲージ(厚み測定器)「PEACOCK G型」(尾崎製作所製)を用いて測定されるものである(JIS P 8118(1998)に準じる)。

製品密度・・・製品の密度は、JIS P 8111 条件下において調湿させたティシュペーパー製品米坪を2倍した値(C)を、「PEACOCK G型」によるティシュペーパー(2プライ)での紙厚(D)で除した値で、単位をg/cm3、小数点3桁で表す。

乾燥引張強度・・・JIS P 8113(1998)の引張試験方法に準じて測定されるものである。

湿潤引張強度・・・JIS P 8135(1998)に準じて測定されるものである。

伸び率・・・ミネベア株式会社製「万能引張圧縮試験機 TG−200N」を用いて測定されるものである。

ソフトネス・・・JIS L1096 E法に準じたハンドルオメータ法に基づいて測定されるものである。但し、試験片は100mm×100mmの大きさとし、クリアランスは5mmで実施した。1プライで縦方向、横方向の各々5回ずつ測定し、その全10回の平均値を小数点1桁とし、cN/100mmを単位として表した。

MMD・・・静摩擦係数の平均偏差MMDである。MMDは滑らかさの指標の一つであり、数値が小さいほど滑らかであり、数値が大きいほど滑らかさに劣るとされる。なお、MMD値の測定方法としては、図33(a)に示すように、摩擦子212の接触面を所定方向(図33(a)における右斜め下方向)に20g/cmの張力が付与された測定試料であるティシュペーパー211の表面に対して25gの接触圧で接触させながら、張力が付与された方向と略同じ方向に速度0.1cm/sで2cm移動させる。このときの、摩擦係数を、摩擦感テスター KES−SE(カトーテック株式会社製)を用いて測定し、その摩擦係数を摩擦距離(移動距離=2cm)で除した値をMMD値とした。なお、摩擦子212は、直径0.5mmのピアノ線Pを20本隣接させてなり、長さ及び幅がともに10mmとなるように形成された接触面を有している。接触面には、先端が20本のピアノ線P(曲率半径0.25mm)で形成された単位膨出部が形成されている。なお、図33(a)には、摩擦子212を模式的に表し、図33(b)には、図33(a)における一点鎖線で囲まれた部分の拡大図を示すものとする。

水分率・・・JIS P 8111(1998)の環境下で平衡状態になった後に、JIS P 8127に準じて測定されるものである。

付与量・・・付与量とは、JIS P 8111の標準状態におけるティシュペーパーの単位面積に対し含まれる乾燥状態(絶乾)の薬液或いはサイズ剤の成分の付与量を示し、具体的には、付与した薬液中の水分以外の成分の含有量を示すものとする。このティシュペーパーの単位面積とは、プライされたシートを平面に垂直線上にある視点から見た面積であり、プライされた各シート、およびその表裏面の合計面積を意味しない。

薬液含有率・・・薬液含有率とは、JIS P 8111 条件下において調湿させた所定質量のティシュペーパー製品を分母(A)(g)とし、所定質量のティシュペーパー製品中に含まれる薬液中の水分を除いた質量(B)(g)を分子として、(B)を(A)で除した比率を(%)で表す。(薬液含有率%)=(B)÷(A)×100(%)

官能評価・・・消費者87人を対象に、やわらかさ、なめらかさ、厚み感、しっとり感について下記の基準に基づく官能評価を行った。なお、評価基準は、薬液が付与されていない非保湿系の汎用ティシュペーパーの成績をすべて「3」とし、「大変優れている」と感じたものについては「5」、「優れている」と感じたものについては「4」、「基準と同等」と感じたものについては「3」、「劣る」と感じたものについては「2」、「顕著に劣る」と感じたものについては「1」とした。さらに、ベタつき感の有無についても評価を行い、評価基準は、「ベタつき感が少ない」ものを「○」とし、「明らかにベタつき感がある」ものを「×」とした。

裏抜け評価・・・ガラス製のシャーレの受け皿部にそれより大きめの試料を置き、中央部を窪ませる。その窪みに水分0.1ccを静かに滴下し30秒後に、その浸透度合いをシャーレの下方より目視で確認する。浸透している部分があれば「×」、浸透している部分が無ければ「○」とした。

吸水度とは、JIS S−3104で記載された「吸水度」のことで、一定量の水分をティシュー表面で吸水する秒数を測定したものである。ティシューの両表側の面を各々5回測定し、計10回の測定値を平均したものを秒数で表す。

【0211】

【表1】

【0212】

【表2】

【0213】

【表3】

【0214】

各表の結果から判るように、本発明によってプライマシンでローション薬液及びサイズ剤を付与したティシュペーパー製品は、比較例と比して水分の浸透性が抑えられ、「裏抜け評価」が高い値を示した。また、柔らかさ、なめらかさにおいて優れる紙質を有することが示された。また、保湿ティシューにみられるベタつき感がないことが示された。

【0215】

なお、特に外面にサイズ剤が位置するものが、良好な滑らかさを有する要因については、塗布したサイズ剤がパルプ繊維に定着するとともに、親水基と疎水基の配向が進み、ティシュー表面の表面エネルギーを低下させ、滑らかになったものと考えられる。

【0216】

また、実施例から理解されるように本発明においては付与速度を900m/分としても、十分な品質のティシュペーパー製品が得られ、生産性に優れることが知見された。

【0217】

以上より、本発明によればローション薬液及びサイズ剤が付与された、「保湿性」「柔らかさ」「滑らかさ」に優れ、しかも「裏抜け防止」の高いティシュペーパーを生産効率よく製造できることが示された。

【符号の説明】

【0218】

51・・・重ね合わせ部(積層手段)(積層工程)

52・・・カレンダー手段(平滑化工程)

53・・・ローション薬液及びサイズ剤付与手段(ローション薬液及びサイズ剤付与工程)

54・・・コンタクトエンボス手段(コンタクトエンボス工程)

55・・・スリット手段(スリット工程)

56・・・巻き取り手段(巻き取り工程)

S11、S12・・・連続シート

S2・・・積層連続シート

JR・・・一次原反ロール

R・・・二次原反ロール

【技術分野】

【0001】

本発明は、マルチスタンド式インターフォルダによってティシュペーパー製品を製造する方法及びティシュペーパー製品に関するものである。

【背景技術】

【0002】

ティシュペーパーの箱詰め製品は、一般的に、インターフォルダ(折り畳み設備)によって複数の連続するティシュペーパーを折り畳みながら積み重ね、所定の長さに切断するなどしてティシュペーパー束を得、このティシュペーパー束を収納箱(ティシュカートン)内に収納することによって製造される。

【0003】

このようなインターフォルダの例として、下記特許文献1、2に開示されるようなマルチスタンド式インターフォルダや、下記特許文献3、4に開示されるようなロータリー式インターフォルダなどが知られている。

【0004】

マルチスタンド式インターフォルダを用いた製造方法の従来例としては、次のようなものがある。すなわち、抄紙設備において薄葉紙を抄造して巻き取ることで一次原反ロール(一般にジャンボロールともいわれている)を製造し、次いで、この一次原反ロールをプライマシンにセットし、複数の一次原反ロールから繰り出した一次連続シートを重ね合わせて巻き取ると共にスリット(幅方向にティシュペーパー製品の製品幅又はその複数倍幅に分割)し、複数のプライからなる二次原反ロールを製造する。

【0005】

プライマシンで製造された二次原反ロールは、プライマシンから取り出された後、必要な数だけマルチスタンド式インターフォルダにセットされる。次いで、二次原反ロールから二次連続シートを繰り出して、折り畳み機構部へ送り込み、ここで折り畳みながら積み重ね、その後、所定の長さに切断されてティシュペーパー束とし、収納箱内に収納する。

【0006】

このようなマルチスタンド式インターフォルダを用いた製造方法は、他の折り畳み設備を用いた製造方法に比べて、多数(通常80〜120基)の折り畳み機構を有しているため生産性が高いという利点を有している。そして、大量生産されている汎用のティシュペーパーは、かかるマルチスタンド式インターフォルダで生産されている。

【0007】

他方、ティシュペーパー製品においては、保湿剤や柔軟剤などの薬液を付与されたものの需要が拡大しており、例えば下記特許文献5〜7に開示されるような製造方法や設備が種々提案されている。このようなティシュペーパー製品は、高級品として、ロータリー式インターフォルダで製造されるのが一般的である(例えば下記特許文献5)。しかし、ロータリー式インターフォルダは、加工方向と垂直方向に折り畳みと裁断を同時に行なうため、生産性が低いという欠点があり、かかる薬液が付与されたティシュペーパー製品の生産性の向上が求められている。

【0008】

ところで、インフルエンザ等のウイルス性感冒や感染症の原因となるウイルス、病原菌は、その変異が著しく、流行時期、感染力が変化するため、日々の感染予防は重要である。

【0009】

このようなウイルス、病原菌は、感染者の鼻水、唾といった体液を介して感染することから、感染を予防する手段としては、手洗い、うがい、マスクの着用が良く知られ、ウイルス等に接触しないようにすることが一般的である。

【0010】

しかし、かかる非感染者が予防を行なったとしても、感染者等が鼻をかんだ際や口を拭いた際に、ティシュペーパーに鼻水等が素早く浸透して感染者の手などに付着し、これを起点としてウイルス等が拡散し、感染症の流行の原因となりうる。

【0011】

このような背景から、従来製品と比較して、水分の浸透の遅く使用時に鼻水等が手に付着しにくいティシュペーパーの需要があり、そのような製品も市販に供されている。

【0012】

従来、上記鼻水等が手に付着し難い製品は、大別して2つのタイプに分かれる。その1つの製造方法は、抄紙設備で製造した一次連続シートを数層積層した原反ロールを製造し、この原反ロールを別途のオフマシンコーターに移送し、そこで原反ロールから連続シートを巻きだして一方面に撥水剤等の水分の浸透を抑える薬剤を塗工した後、再度巻き取って撥水剤付与の原反ロールを製造し、これをロータリー式インターフォルダに移送し、撥水剤付与面が中層(積層内面)となるように他の一次連続シートと積層しつつ折り畳みを行なって三層(三プライ又は三枚重ね)以上積層の多プライの製品とする、極めて煩雑な製造方法を要している。このため極めて生産性が低く、また高価な特殊な製品となっている。また、オフマシンコーターでシリコーン類やパラフィン等の油性成分を撥水剤として塗布する場合には、撥水剤が他のシートに浸透してティシュペーパー表面の吸水性を妨害したり、その滑りのために加工原反の扱いが難しくなる問題があった。

【0013】

他方、ティシュペーパーの水分の浸透性を遅くする技術としては、抄紙原料中にサイズ剤を入れて抄紙することで、紙層全体にサイズ性を付与することが知られる。

【0014】

しかし、この従来技術は、脱水工程においてサイズ剤が流出するため歩留まりが極めて悪く、また、サイズ剤がヤンキードライヤーからの剥離性に影響を与えるためサイズ剤含有量の自由度が少なく、さらに紙表面のサイズ性の調整をすることもできないという欠点があり、上記浸透防止性にみあう十分にサイズ効果を得ることができない。

【0015】

パルプ繊維に定着し疎水基側を外側に配向することで水分の浸透を抑制するサイズ剤を、オフマシンコーターで塗布することは衛生薄葉紙において一般的ではない。通常サイズ剤はドライヤーの加熱によって、その配向を促進させ効果を十分に発現することができるのだが、加熱が十分でない場合には、そのサイズ剤効果を発現させるのに時間を要する欠点がある。特別に乾燥装置を持たない衛生薄葉紙の加工設備においてサイズ剤を塗布することは、塗布量に見合ったサイズ効果が出なかったり、経過時間によりサイズ効果が不安定であるため、その品質を安定させるのに技術的な難しさがあった。

【0016】

以上のような背景から、ティシュペーパーにおいては、保湿性、柔軟性の高いローション薬液が付与されたティシュペーパー製品と鼻水等の裏抜け防止性の高いティシュペーパー製品とが求められているものの、これらの製品は生産性が低く、極めて高価であった。また、保湿性等と高い裏抜け防止性を併せ持つような製品が市場にない。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】米国特許4052048号公報(特公昭55−1215号公報)

【特許文献2】特開2006−240750号公報

【特許文献3】特開昭61−37668号公報

【特許文献4】特開平5−124770号公報

【特許文献5】特開2004−322034号公報

【特許文献6】特表2008−525103号公報

【特許文献7】特開2008−264564号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

そこで、本発明者等は、まず、サイズ剤やローション薬液が付与されたティシュペーパー製品を、ロータリー式インターフォルダに比して生産性の高いマルチスタンド式インターフォルダを用いた製造方法で製造することを考えたものの、マルチスタンド式インターフォルダを用いた製造方法で製造するにあたって、プライマシンやマルチスタンド式インターフォルダとは別にローション薬液付与設備やサイズ剤付与設備を設けると、原反ロールの移送の手間や多大な設備コストがかかり、却って生産効率が低下する。

【0019】

また、ローション薬液付与装置やサイズ剤付与装置をマルチスタンド式インターフォルダに設けると、ローション薬液やサイズ剤を付与するティシュペーパー製品を製造するライン(マルチスタンド式インターフォルダ)と、サイズ剤を付与しないティシュペーパー製品を製造するライン(マルチスタンド式インターフォルダ)とを分ける必要が生ずる。マルチスタンド式インダーフォルダはロータリー式インターフォルダよりも設置面積を要するためかかる方法も設置面積の点で難しい。

【0020】

また、ローション薬液付与装置やサイズ剤付与装置をマルチスタンド式インターフォルダに設けるとなると、マルチスタンド式インターフォルダでは、多数の原反ロールから連続シートを折り畳み機構に送り込むため、すべての折り畳み機構部にローション薬液付与装置やサイズ剤付与装置を設置することになりこれも現実的ではない。

【0021】

そこで、本発明の主たる課題は、従来の汎用性のある一般的なティシュペーパーの製造に用いられるマルチスタンド式インターフォルダを利用し、ローション薬液とサイズ剤を付与したるティシュペーパー製品を低コストかつ生産性高く製造するティシュペーパーの製造方法を提供することにある。さらに、ローション薬液及びサイズ剤の付与の有無を容易に切り替え可能であるティシュペーパー製品の製造方法を提供することにある。

【課題を解決するための手段】

【0022】

上記課題を解決するための手段及びそれらの作用効果は次記のとおりである。

〔請求項1記載の発明〕

ローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法であって、

抄紙設備により抄造され巻き取られた一次原反ロールから連続的にティシュペーパー製品用の二次原反ロールを製造するプライマシンとして;

連続シートの一方面にローション薬液を付与し他方面にサイズ剤を付与するローション薬液及びサイズ剤の付与手段と、

複数の連続シートをその連続方向に沿って積層して積層連続シートとする積層手段と、

積層連続シートに対してコンタクトエンボスを付与するコンタクトエンボス付与手段と、

積層連続シートをティシュペーパー製品の製品幅又はその複数倍幅となるようにスリットするスリット手段と、

スリットされた各積層連続シートを同軸で巻き取ってティシュペーパー製品の製品幅又はその複数倍幅の二次原反ロールを形成する巻き取り手段と、がシート流れ方向に組み込まれ、

かつ、連続シートが前記ローション薬液及びサイズ剤の付与手段を経由して前記積層手段に供給される搬送経路と、連続シートが前記ローション薬液及びサイズ剤の付与手段を経由しないで前記積層手段に供給される搬送経路とを有するものを用い;

複数の一次原反ロールから繰り出される一部の一次連続シートを前記ローション薬液及びサイズ剤付与手段を経由して積層手段に供給し、他の一部の一次連続シートを前記ローション薬液及びサイズ剤の付与手段を経由せずに積層手段に供給し、

前記積層手段にて、ローション薬液及びサイズ剤の付与手段を経由したローション薬液及びサイズ剤が付与された連続シートとローション薬液及びサイズ剤の付与手段を経由しない連続シートをと積層一体化することとし、

前記プライマシンにより得られた、薬液が付与された二次原反ロールを、マルチスタンド式インターフォルダの折り畳み機構部に対応して多数セットし、前記マルチスタンド式インターフォルダにおいて、各二次原反ロールからの二次連続シートを前記折り畳み機構部にそれぞれ送り込み、二次連続シートを折り畳み各二次連続シートの側端部を掛け合わせしながら積み重ねられた積層帯を得て、

その後に流れ方向に所定の間隔をおいて裁断してティシュペーパー束とし、そのティシュペーパー束を収納箱に収納してティシュペーパー製品を得る、

ことを特徴とする、ローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法。

【0023】

〔請求項2記載の発明〕

ローション薬液及びサイズ剤の付与手段において、連続シートに対して先にローション薬液を付与し、その後にサイズ剤を付与する請求項1記載のローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法。

【0024】

〔請求項3記載の発明〕

ローション薬液及びサイズ剤の付与手段において、連続シートにローション薬液及びサイズ剤を付与するにあたり、ローション薬液及びサイズ剤の付与手段の後段の積層手段において積層連続シートとした際に、積層外面となる面にローション薬液を付与する請求項1又は2記載のローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法。

【0025】

〔請求項4記載の発明〕

ローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法であって、

抄紙設備により抄造され巻き取られた一次原反ロールから連続的にティシュペーパー製品用の二次原反ロールを製造するプライマシンとして;

連続シートの一方面にローション薬液を付与し他方面にサイズ剤を付与するローション薬液及びサイズ剤の付与手段と、

連続シートの一方面にサイズ剤を付与するサイズ剤付与手段と、

複数の連続シートをその連続方向に沿って積層して積層連続シートとする積層手段と、

積層連続シートに対してコンタクトエンボスを付与するコンタクトエンボス付与手段と、

積層連続シートをティシュペーパー製品の製品幅又はその複数倍幅となるようにスリットするスリット手段と、

スリットされた各積層連続シートを同軸で巻き取ってティシュペーパー製品の製品幅又はその複数倍幅の二次原反ロールを形成する巻き取り手段と、がシート流れ方向に組み込まれ、

かつ、連続シートが前記ローション薬液及びサイズ剤の付与手段を経由して前記積層手段に供給される搬送経路と、連続シートが前記サイズ剤付与手段を経由しれ前記積層手段に供給される搬送経路とを有するものを用い;

複数の一次原反ロールから繰り出される一部の一次連続シートを前記ローション薬液及びサイズ剤付与手段を経由して積層手段に供給し、他の一部の一次連続シートを前記サイズ剤付与手段を経由して積層手段に供給し、

前記積層手段にて、ローション薬液及びサイズ剤の付与手段を経由したローション薬液及びサイズ剤が付与された連続シートとサイズ剤付与手段を経由してサイズ剤が付与された連続シートをと積層一体化することとし、

前記プライマシンにより得られた、薬液が付与された二次原反ロールを、マルチスタンド式インターフォルダの折り畳み機構部に対応して多数セットし、前記マルチスタンド式インターフォルダにおいて、各二次原反ロールからの二次連続シートを前記折り畳み機構部にそれぞれ送り込み、二次連続シートを折り畳み各二次連続シートの側端部を掛け合わせしながら積み重ねられた積層帯を得て、

その後に流れ方向に所定の間隔をおいて裁断してティシュペーパー束とし、そのティシュペーパー束を収納箱に収納してティシュペーパー製品を得る、

ことを特徴とする、ローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法。

【0026】

〔請求項5記載の発明〕

請求項1〜4の何れか1項に記載のローション薬液及びサイズ剤が付与されたティシュペーパー製品の製造方法により製造されたことを特徴とするティシュペーパー製品。

【発明の効果】

【0027】

本発明に係る製造方法により、スリット手段でティシュペーパー製品の製品幅又はその複数倍幅となるよう製造されたティシュペーパー製品用二次原反ロールは、この後段でマルチスタンド式インターフォルダに多数セットされる。次いで、マルチスタンド式インターフォルダにセットされた二次原反ロールから二次連続シートを繰り出して、折り畳み機構部へ送り込み、ここで折り畳みながら積み重ね、その後、所定の長さに切断されてティシュペーパー束とし、収納箱内に収納する。

【0028】

本発明では、ティシュペーパー製品用二次原反ロールの製造設備(プライマシン)においてローション薬液及びサイズ剤が付与された積層連続シートを巻取った二次原反ロールを製造するようにしている。このため、プライマシンやマルチスタンド式インターフォルダとは別にサイズ剤付与手段やローション薬液付与設備を設ける場合と比較して、設備コストを低く抑えることができる。また、サイズ剤やローション薬液を付与しないティシュペーパー製品を製造する場合は、ティシュペーパー製品用二次原反ロールの製造手段においてサイズ剤及びローション薬液の付与手段を省略或いはバイパスするだけで良いため、製造の切り替えが容易にできる。

【0029】

また、プライマシン及びマルチスタンド式インターフォルダを用いることとしたため、極めて高い生産性とすることができる。

【0030】

他方、本発明では、プライマシンにおいて、サイズ剤を連続シートに付与する。すなわちサイズ剤を外添する態様である。したがって、従来の抄紙設備において抄紙原料にサイズ剤を内添する方法と比較して、ヤンキードライヤーでの剥離性に影響を与えることもないし、サイズ剤含有量を増加せしめることもでき、また、歩留まり等も改善される。さらに抄紙設備の各ローラ、抄紙網が汚れる等のおそれもない。

【0031】

また、本発明では上述のとおり連続シートにサイズ剤を外添するため、連続シートの表面層部のパルプ繊維の表面にサイズ剤が定着する。これは、サイズ剤は、親水基、疎水基を有するため、本発明の態様で付与した場合、親水基がパルプ繊維(セルロース)に付着し、疎水基が外方を向いて配向するようになるためである。このため本発明ではサイズ剤付与面の特に表面部分に鼻水等の水分浸透抑制部位が形成され、これと反対面はかかる抑制機能を有さず、紙層内部のパルプ繊維の親水性が保持されるので、吸収速度や保水性が確保される。特に、2プライ以上として積層内面に空間を有するので、各々のプライのサイズ剤非付与面の繊維表面が親水性に保持されることにより保水性が十分に担保される。

【0032】

さらに、本発明により製造されるティシュペーパーは、サイズ剤とともにローション薬液が付与されたものであり、サイズ剤の付与領域以外の領域にローション薬液が存在するので、保湿性、柔軟性において汎用製品よりも格段に優れる。

【0033】

また、サイズ剤を外添とすることで、サイズ剤の種類、付与量、サイズ剤の浸透程度の調整ができるようになり、ティシュペーパーに適した、特に、体調や人によってさまざまな粘性を有する鼻水に広く対応できる本発明にかかる付与量、サイズ剤種とすることができる。特に、感冒時に多い粘性の低い鼻水は適度に内部への浸透が抑制される。

【0034】

さらに、薬液付与手段としてフレキソ印刷方式を採用する場合、特にプライマシンの高速加工時にも十分に対応でき、もって生産性を好適に高めることができる。また、サイズ剤が樹脂性の刷版から連続シート表面へ転写される態様であり、サイズ剤種類、付与量、付与時の薬液粘性、表面張力等によって連続シート内への浸透程度を調整することが可能であり、サイズ剤を効果的に付与面の特に表層部に位置せしめることが可能となる。

【0035】

他方、適度な表面層へのサイズ剤の付与は、付与面の表面エネルギーを低下させ、摩擦を軽減させる効果がある。すなわち、ティシュペーパーを滑らかにする効果を奏する。したがって、本発明においてサイズ剤がティシュペーパーの表面に位置する態様では滑らかさも向上される。この効果は、本発明の製造方法では特徴的に際立って向上される効果でもある。すなわち、本発明では、サイズ剤を付与した二次連続シートをマルチスタンド式インターフォルダによって折り畳み加工を行なう。マルチスタンド式インターフォルダでは、プルコンベアでの引張りと厚み方向の圧縮が行なわれるとともに、二次連続シートが引き伸ばされながら折板と摺れるようにして搬送される。そして、かかるマルチスタンド式インターフォルダ特有の二次連続シート搬送に伴い、二次連続シート表面に固形状態で位置するミクロ的なサイズ剤面がならされ表面の滑らかさが向上するのである。

【0036】

以上のとおり、本発明ではローション薬液及びサイズ剤が付与されたティシュペーパーを生産することができ、特に高い生産性で製造することができる。また、本発明によれば、ティシュペーパーの柔軟性、保湿性、滑らかさ等の品質も向上する。

【図面の簡単な説明】

【0037】

【図1】抄紙設備における一次原反ロールの製造方法を示す概略図である。

【図2】第1の実施形態にかかるプライマシンでの二次原反ロールの製造方法例を示す概略図である。

【図3】第1の実施形態にかかる二次原反ロールでの薬液浸透過程を示す概略図である。

【図4】コンタクトエンボス付与工程を示す概略図である。

【図5】マルチスタンド式インターフォルダの一例を示す概略図であり、正面から見た状態を示している。

【図6】マルチスタンド式インターフォルダの一例を示す概略図であり、側面から見た状態を示している。

【図7】マルチスタンド式インターフォルダの一例を示す概略図であり、正面から見た状態を示している。

【図8】折り畳まれたティシュペーパーの縦断面図である。

【図9】(a)ティシュペーパー束を収納箱に収納している様子を示す図である。(b)収納箱に収納されたティシュペーパーの取出す様子を示す一部破断図である。

【図10】折り板に関する部位の要部拡大斜視図である。

【図11】二次連続シート(ティシュペーパー)の折り畳み方を示す要部拡大斜視図である。

【図12】二次連続シート(ティシュペーパー)の折り畳み方を示す要部拡大斜視図である。

【図13】二次連続シート(ティシュペーパー)の折り畳み方を示す要部拡大斜視図である。

【図14】第2の実施形態にかかるプライマシンでの二次原反ロールの製造方法例を示す概略図である。

【図15】第2の実施形態にかかる二次原反ロールでの薬液浸透過程を示す概略図である。

【図16】第3の実施形態にかかるプライマシンでの二次原反ロールの製造方法例を示す概略図である。

【図17】第3の実施形態にかかるサイズ剤及び薬液付与後の積層連続シートの断面を示す概略図である。

【図18】フレキソ印刷機の一例を説明するための概略図である。

【図19】ドクターチャンバー式フレキソ印刷装置の一例を示す概略図である。

【図20】薬液供給装置の導出部の例を説明するための概略図である。

【図21】薬液供給装置の他の導出部の例を説明するための概略図である。

【図22】薬液供給装置の別の導出部の例を説明するための概略図である。

【図23】薬液供給装置で用いられるドクターチャンバーの構造を説明する図であって、(A)は2つの導入部と1つの導出部を有する構造を示し、(B)は3つの導入部と2つの導出部を有する構造を示し、(C)は導入部及び導出部がそれぞれ同数存在する構造を示している。

【図24】2ロール式フレキソ印刷装置の一例を示す概略図である。

【図25】薬液噴霧装置による薬液付与例を示す概略図である。

【図26】薬液噴霧装置による薬液付与例を示す他の概略図である。

【図27】薬液噴霧装置例の概略図である。

【図28】他の薬液噴霧装置例の概略図である。

【図29】ローターダンプニング方式の薬液噴霧装置例の概略図である。

【図30】インクジェット式印刷装置による薬液付与例を示す概略図である。

【図31】インクジェット式印刷装置のインクヘッドを示す概略図である。

【図32】カーテンコーターを示す概略図である。

【図33】ティシュペーパーのMMD値の測定方法を示す図である。

【発明を実施するための形態】

【0038】

次に、本発明の実施形態を説明する。なお、図中の矢印HDは水平方向を、矢印LDは上下方向を示している。

【0039】

『第1の実施形態:基本形態(両外面付与)』

〔抄紙工程:一次原反ロールの製造方法及び製造設備〕

本発明にかかる一次原反ロールJR(ジャンボロールとも称される)は、図1に示す抄紙設備例X1により、以下のようにして製造することができる。

【0040】

まず、ヘッドボックスからパルプスラリーに適宜の薬品を添加して予め調整した紙料がワイヤーパートのワイヤ上に供給して湿紙Wを形成する(フォーミング工程:図示しない)。

【0041】

次にこの湿紙Wをプレスパート31のボトムフェルト31Bに移送し、その後、トップフェルト31T及びボトムフェルト31Bに挟持したまま、トップロール32とボトムロール33の間を通過させて搾水する(脱水工程)。

【0042】

その後、搾水された湿紙Wを、トップフェルト31Tに載せた状態で、タッチロール34を介してヤンキードライヤー35の表面に付着させて乾燥させた後にドクターブレード36によって掻き剥がしてドライクレープを有する乾燥原紙S1(後述の一次連続シート)とする(乾燥工程)。ここで、湿紙の状態でクレープを行なうウェットクレープではなくドライクレープとすることでティシュペーパーに適した柔らかなクレープ加工紙となる。

【0043】

そして、このクレープ加工された乾燥原紙S1をワインディングドラム37を有する巻き取り手段38によって、前記乾燥原紙S1の裏面が一次原反ロールJRの軸側に対向するようして(巻き取り内面となるようにして)巻き取り、一次原反ロールJRとする(一次原反巻き取り工程)。

【0044】

かかる一次原反ロールJRは、抄紙設備X1の性能によっても相違するが、概ね直径が1000〜5000mm、長さ(幅)が1500〜9200mm、巻き長さが5000〜80000mである。

【0045】

なお、一次原反巻き取り工程の前段にドクターブレード36により掻き剥がした乾燥原紙S1に対してカレンダー工程(図示せず)を設け表裏面の平滑化処理をしてもよい。

【0046】

ここで、乾燥原紙S1の裏面とは、ヤンキードライヤー35のシリンダと接していた面の反対側の面のことを意味する。なお、カレンダー工程の有無にもよるが一般には鏡面のヤンキードライヤーに接していた表面のほうが滑らかで表面性に優れる。

【0047】

ここで、一次原反ロールJRを構成する一次連続シートS1は、後にティシュペーパーに加工されるものであり、最終製品を構成するティシュペーパーとほぼ同等の坪量となる。従って、これを考慮して一次連続シートS1は具体的にはJIS P 8124による坪量が、10〜30g/m2、好ましくは12〜25g/m2、より好ましくは13〜20g/m2とする。坪量が10g/m2未満であると、ティシュペーパーの柔らかさの点においては好ましいが、使用時の適正な強度の確保することが難しくなるとともに、後段のマルチスタンド式インターフォルダにおける加工が困難となる。さらに、鼻水等の裏抜けが効果的に防止することが困難となる。他方、坪量が30g/m2を超えると、ティシュペーパーが硬くなりすぎて、肌触りが悪化する。特に鼻水をかんだときにごわついた感じがするようになり使用感が悪化する。

【0048】

また、紙厚(尾崎製作所製ダイヤルシックネスゲージにより測定)は50〜200μm、好ましくは60〜140μm、より好ましくは130〜180μmとするのが望ましい。

【0049】

本発明にかかるティシュペーパーでは製品時の紙厚が120〜400μm、特に150〜350μmであるのが望ましく、特にこれを2プライ〜3プライで達成するのが望ましい。上記一次連続シートS1の紙厚とするとティシュペーパーの製品時の当該範囲とすることができる。そして、製品時の紙厚が、120μm未満であると十分な紙力かつ鼻水の裏抜け防止性を達成するのが困難となり、400μmをこえると特に鼻水をかんだときにごわついた感じがするようになり使用感が悪化する。

【0050】

また、一次連続シートS1は、クレープ率が8〜30%、好ましくは10〜22%である。クレープ率が8%未満であると、後段の加工時に断紙しやすいとともに伸びの少ないコシのないティシュペーパーとなる。他方、クレープ率が30%超過であると、加工時のシートの張力コントロールが難しく断紙しやすくなり、また、製造後にはシワが発生して見栄えの悪いティシュペーパーとなりやすくなる。

【0051】

ここで、クレープ率とは、下式で表わされるものとする。

クレープ率:{(製紙時のドライヤーの周速)−(リール周速)}/(製紙時のドライヤーの周速)×100。

【0052】

また、一次連続シートS1は、JIS P 8113に規定される乾燥引張強度(以下、乾燥紙力ともいう)の縦方向が、2プライで200〜700cN/25mm、好ましくは250〜600cN/25mm、特に好ましくは300〜600cN/25mmとし、他方、横方向が、2プライで100〜300cN/25mm、好ましくは130〜270cN/25mm、特に好ましくは150〜250cN/25mmとするのが望ましい。原紙の乾燥引張強度が低すぎると、製造時及び使用時の断紙や伸び等のトラブルが発生し易くなり、高過ぎると使用時にごわごわした肌触りとなる。

【0053】

これらの紙力は公知の方法により調整でき、例えば、乾燥紙力増強剤を紙料或いは湿紙に内添する、紙料のフリーネスを低下(例えば30〜40ml程度低下)させる、原料パルプのNBKP配合率を適宜変更する等の既知の手法を適宜組み合わせることができる。

【0054】

なお、乾燥紙力剤としては、澱粉、ポリアクリルアミド、CMC(カルボキシメチルセルロース)若しくはその塩であるカルボキシメチルセルロースナトリウム、カルボキシメチルセルロースカルシウム、カルボキシメチルセルロース亜鉛等を用いることができる。湿潤紙力剤としては、ポリアミドポリアミンエピクロルヒドリン樹脂、尿素樹脂、酸コロイド・メラミン樹脂、熱架橋性塗工PAM等を用いることができる。

【0055】

乾燥紙力剤を内添する場合、その添加量はパルプスラリーに対する重量比で0.5〜1.0kg/t程度とすることができる。

【0056】

ここで、本発明にかかるティシュペーパーにおいては、鼻かみ、鼻紙等の体液の拭取り用途に用いられることから湿潤紙力剤は内添するのが望ましい。この湿潤紙力剤はポリアミドポリアミンエピクロルヒドリン樹脂などの強いカチオン性のものが好適に用いられる。この場合、その湿潤紙力剤の添加量はパルプスラリーに対して、重量比で5.0〜20.0kg/パルプtとするのが望ましい。更には、後述するアニオン性もしくはカチオン性を持つ両性サイズ剤との結合を考慮し、7.0〜18.0kg/パルプtとするのがより望ましい。より好ましくは9.0〜15.0kg/パルプtとするのがさらに望ましい。5.0kg/パルプt未満ではティシューに必要な湿潤紙力が得られないのと同時に、サイズ剤の定着が遅くなりサイズ剤の効果が十分に発現しない。20.0kg/パルプt超とすれば、カチオン性の強い湿潤紙力剤が抄紙原料中の微細繊維を集め、ティシューの紙質を硬くしたり、あるいは白水系を含む系内でアニオン性物質をトラップし、凝集物の原因となりシートに異物を混入させる恐れがある。

【0057】

ここで、一次原反ロール(一次原反シート)の原料となる紙料について説明すると、紙料は繊維原料としてパルプを主原料とするスラリー(パルプスラリー)に適宜の薬品を添加したものである。

【0058】

本発明においては、原料パルプは特に限定されず、ティシュペーパーに用いられる適宜の原料パルプを選択して使用することができる。

【0059】

好ましくは、原料パルプは、NBKPとLBKPとを配合したものが好ましい。また、古紙パルプが配合されていてもよいが、得られるティシュペーパーの風合いの点でも望ましいことから、バージンパルプのNBKPとLBKPのみから構成されているのがよい。その場合の配合割合としては、NBKP:LBKP=25:75〜40:60が望ましい。この範囲であると紙力と柔らかさのバランスが優れるものとなる。

【0060】

紙料に添加する薬品例としては、上記乾燥紙力増強剤、湿潤紙力増強剤のほか剥離剤、接着剤、pH調整剤、粘剤、消泡剤、防腐剤、スライムコントロール剤、染料、などが挙げられる、なお、これらの薬品は、適宜の工程で湿紙に付与してもよい。

【0061】

〔プライマシンにおける工程:二次原反ロールの製造方法及び製造設備〕

本発明においては、抄紙設備X1で製造された一次原反ロールJRを、図2に例示するプライマシンX2において、特徴的に、水系のローション薬液とサイズ剤とが付与された二次原反ロールRを製造する。

【0062】

本第1の実施形態では、このプライマシンX2が、重ね合わせ部51、プライ剥離部57、ローション薬液及びサイズ剤の付与手段53、再重ね合わせ部58、コンタクトエンボス付与手段54、スリット手段55、巻き取り手段56を有し、かかるプライマシンX2において水系のローション薬液とサイズ剤が付与された積層連続シートを巻取った二次原反ロールRを製造する。以下、各手段、各部における工程についてさらに詳述する。

【0063】

(積層工程:重ね合わせ部、積層手段)

本第1の実施形態にかかるプライマシンX2は、一次原反ロールJRを2つ以上セット可能であり、各一次原反ロールJR,JRから繰り出した一次連続シート(図示例ではS11、S12)は、その連続方向に沿って積層して積層連続シートS2とする重ね合わせ部(積層手段)51に供給されるように構成されている。ここで重ね合わせ部51はガイドロール或いは一対のニップロールで構成され、各一次連続シートS11,S12を積層して各一次連続シートを積層する。

【0064】

なお、図示例では、各一次原反ロールJR,JRから繰り出される一次連続シートS11,S12の表面が、それぞれ積層連続シートS2の表面(ここで積層連続シートの「表面」とは積層外面である積層連続シートS2の表裏面のことである)となるようして重ね合わせ部51に供給されるようになっている。一次連続シートS11,S12の裏面がそれぞれ積層連続シートS2の表面となるよう構成してもよいし、一次連続シートS11,S12のどちらか一方の裏面が積層連続シートS2の表面となり、他方の表面が積層連続シートS2の表面となるようしてもよいが、一次原反シートS11,S12の表面は、乾燥時にヤンキードライヤー57の表面に接していることから裏面と比較して毛羽立ちが少なく滑らかで肌触りが良いので、一次連続シート(乾燥原紙S1)の表面が積層連続シートS2の表裏面を構成するようにするのが望ましい。

【0065】

また、図示例では一次原反ロールJRを2つセットしていわゆる2プライの積層連続シートを巻取る例であるが、3セット、4セットとして3プライ、4プライの積層連続シートを巻取るようにすることも可能である。

【0066】

(カレンダー工程)

他方、本発明にかかるプライマシンX2においては、重ね合わせ部51から巻き取り部56までの間にカレンダー部52を一つ以上設けて積層連続シートS2に対してカレンダー加工をすることができる。図示例では、好ましく、重ね合わせ部51の後段であってプライ剥離部の前段に設けて連続シートS11、S12が積層された状態でカレンダー処理を行なえるようにしている。

【0067】

カレンダー部52におけるカレンダーの種別は、特に限定されないが、表面の平滑性向上と紙厚の調整の理由からソフトカレンダー又はチルドカレンダーとすることが好ましい。ソフトカレンダーとは、ウレタンゴム等の弾性材を被覆したロールを用いたカレンダーであり、チルドカレンダーとは金属ロールからなるカレンダーのことである。

【0068】

カレンダー部の数は、適宜変更することができる。複数設置すれば加工速度が速くとも十分に平滑化できるという利点を有する一方、一つであるとスペースが狭くとも設置可能であるという利点を有する。

【0069】

二つ以上のカレンダー部を設置する場合、水平方向、上下方向、或いは斜め方向に並設することができ、また、これらの設置方向を組み合わせて配置することができる。水平方向に並設すると、抱き角度を小さくなるため加工速度が高速とすることができ、上下方向に並設すると設置スペースを小さくすることができる。なお、ここで言う抱き角度とはロールの軸中心から見てシートが接している間(軸と直行する断面の円弧の一部)の角度を意味する(以下同じ)。

【0070】

カレンダー加工におけるカレンダー種別、ニップ線圧、ニップ数なども制御要因として抄紙を行うようにし、これらの制御要因は、求めるティシュペーパーの品質すなわち紙厚や表面性によって適宜変更することが好ましい。

【0071】

カレンダー加工を行なうことでティシュペーパーの表面が平滑になりそれのみで滑らかさが向上する。また、特に本発明では、サイズ剤が紙面表面(表層部)に均一に付与されることになり、より一層の滑らかさの向上が図られる。

【0072】

(プライ剥離工程)

本第1の実施形態にかかるプライマシンX2は、カレンダー部52の後段に積層連続シートS2を一次的に各連続シートS11,S12に分離されるプライ剥離部57が設けられている。このプライ剥離部57は、積層連続シートS2を構成する各連続シートS11,S12がそれぞれ後段の別の搬送経路となるように適宜にガイドローラを設けることで構成することができる。特段、プライ剥離のための剥離装置等を別途に設ける必要はない。

【0073】

本第1の実施の形態では、このプライ剥離部57によって一次的にプライ剥離された一方の連続シートS11がローション薬液及びサイズ剤の付与手段53に供給され、他方の連続シートS12がローション薬液及びサイズ剤の付与手段53をバイパスするようになっている。

【0074】

なお、図に示す例では、二枚の一次連続シートS11,S12を重ね合わせ部51で重ねた2プライの積層連続シートS2をプライ剥離させたのでプライ剥離部後の各連続シートはそれぞれ単層の連続シートS11,S12となるが、原反ロール支持部に3セット、4セットの一次原反ロールをセットして重ね合わせ部で3プライ、4プライの積層連続シートとした場合には、プライ剥離部57において1プライ(単層)の連続シートと2プライ(2枚積層)の連続シートに分けるなど、適宜の積層数の連続シートに剥離することができる。

【0075】

(ローション薬液・サイズ剤付与工程)

本第1の実施の形態では、プライマシンX2は、ローション薬液及びサイズ剤の付与手段53を有し、プライ剥離部57で分離された一方の連続シートS11がローション薬液及びサイズ剤の付与手段53に供給され、そこで当該連続シートS11の各面に対して連続的に水系のローション薬液とサイズ剤と付与するローション薬液・サイズ剤与工程が行なわれる。

【0076】

ローション薬液・サイズ剤付与手段53は、複数の付与装置で構成され、図示例では、二機のドクターチャンバー式フレキソ印刷機53A,53Bが連設されて配置され、前段のフレキソ印刷機53Aで連続シートS11の一方面にサイズ剤が付与され、後段のフレキソ印刷機で水系のローション薬液が前記連続シートS11の他方面に付与される。

【0077】

なお、図示例では、先にサイズ剤を付与し、後にローション薬液を付与する態様であるが、同時に付与してもよい。

【0078】

他方、連続シートS11は、後に再重ね合わせ部57でローション薬液・サイズ剤付与をバイパスされた他の連続シートS12と積層されることになる。連続シートS11にローション薬液とサイズ剤と付与するにあたっては、後に他の連続シートS12と積層された後に積層連続シートS2の外面となる面にローション薬液を付与し、積層内面となる面(他の連続シートS12と対面する面)にサイズ剤を付与するのが望ましい。図示例ではこのようになっている。このようにすると、まず、ティシュペーパーとした時に、ローション薬液が付与された面が外面となるためローション薬液に起因する表面の柔軟性、保湿性に優れたものとなる。

【0079】

ここで、複数の付与装置を設置する場合、各装置は、水平方向、上下方向、或いは斜め方向に並設しても良く、水平方向を含めたこれらの設置方向を組み合わせて配置しても良い。水平方向に並設すると抱き角度を小さくすることができるため、加工速度を高速とすることができ、上下方向に並設すると水平方向における設置スペースを小さくすることができる。

【0080】

プライマシンX2にて連続シートS11に対する、ローション薬液、サイズ剤の付与は、フレキソ印刷、グラビア印刷、スプレー塗工、インクジェット印刷、カーテンコーターを採用することができる。もちろんサイズ剤の付与は実際にはサイズ剤を含むサイズ薬液を付与することになる。

【0081】

但し、プライマシンX2の高速性に対応でき、しかも刷版の柔軟性、高速対応性、薬液の飛散防止、付与量の調整が容易である等の要件からフレキソ印刷が適する。紙面に刷版ロール等を接触させないことから紙厚の低下を招かないという点では、刷版ロール等を用いず直接的に薬液を紙面に塗工する非接触形の塗工形態であるスプレー塗工、インクジェット印刷、カーテン塗工が望ましい。但し、これらの非接触式の塗工は薬液の均一付与、塗工量の調整がフレキソ印刷等のロール転写式の付与手段と比較して高速性の点では劣る。従って、本発明においては、ロール転写方式のほうが望ましく、総合的にはフレキソ印刷が最も望ましい。なお、ローション薬液の付与装置とサイズ剤の付与装置とは同一の形式のものとする必要はない。

【0082】

ここで、サイズ剤の付与量は、0.05〜5.0g/m2、好ましくは0.1〜4.5g/m2、より好ましくは0.2〜4.0g/m2とする。4.0g/m2超過であると、ティシュペーパーに必要な鼻水等を吸液する吸液性が悪化するおそれが高まる。0.05g/m2未満であるとサイズ剤による鼻水等の浸透防止性の向上が十分に発揮されなくなる。

【0083】

本発明に用いるサイズ剤の種類は、中性領域で効果を奏するサイズ剤であれば特に限定されないが、パルプ繊維に定着し易く、サイズ性の安定しているものが特に望ましい。かかるサイズ剤は、紙面への付与後、パルプ繊維に定着し経時的にサイズ効果が発現して鼻水等の水分の浸透防止効果が発現し、特に製品化後に安定化する。

【0084】

ここで、本発明に特に好適なサイズ剤のより具体的な例は、アルキルケテンダイマー(AKD)、アルケニル無水琥珀酸(ASA)、中性ロジンサイズ剤、スチレン系サイズ剤、アクリル系サイズ剤、オレフィン系サイズ剤である。ワックス、ステアリン酸、シリコーン樹脂なども水分の浸透を抑える薬剤ではあるが、撥水性が高くティシュペーパーの吸水を必要以上に抑制するため本発明には適さない。

【0085】

他方、サイズ剤は、大別してカチオン性、アニオン性、両性、ノニオン性の4種類があるが、アニオン性のものが好適である。本発明においては、上述のとおり抄紙設備において乾燥原紙(S1)を抄紙する際に、好適にカチオン性の湿潤紙力剤を用いる。この場合においてサイズ剤をアニオン性のものとすると、紙中の上記カチオン性湿潤紙力剤と反応して紙のへの定着率が高まる。さらに好適にはカチオン性のある両性のサイズ剤が適する。アニオン性を帯びているパルプ繊維がサイズ剤のカチオン基と結合し、さらにパルプ繊維に定着しているカチオン性の湿潤紙力剤がサイズ剤のアニオン基と結合するため、サイズ剤が定着し易くなるためである。水解性を持たせるなどの特徴を有する衛生薄葉紙製造の場合には、湿潤紙力剤等のカチオン性物質のない、もしくは少ない場合にはカチオン性のサイズ剤が、直接パルプ繊維と結合し効果を発現するため適する。

【0086】

他方、本発明においてはサイズ剤とともに連続シートS11に対して、界面活性剤を付与するのが望ましい。界面活性剤を付与すると厚み感のある柔らかい紙質となる。このように界面活性剤を付与する場合には、特にノニオン性界面活性剤であるのが望ましい。ノニオン性界面活性剤は、連続シートS11に付与した際に、紙層内へ浸透し紙層内部領域の親水性、保水性を向上させる効果を奏し、表層域にとどまるサイズ剤との併用により、鼻水等の裏抜け防止効果が高まる。

【0087】

なお、サイズ剤とともに界面活性剤を付与するにあたっては、サイズ剤を含むサイズ薬液中に界面活性剤を配合し、上記サイズ剤付与装置53において連続シートS11に対して付与すればよい。なお、サイズ剤と界面活性剤を混合して塗布する場合、互いに凝集や増粘などを起こさないような組み合わせが必要である。

【0088】

サイズ剤付与手段53(サイズ剤付与工程)で付与するサイズ薬液については、粘度は40℃で1〜100mPa・sが望ましい。より好ましくは1〜50mPa・s(40℃)である。1mPa・sより小さいと特に、サイズ薬液が飛散しやすくなり、逆に100mPa・sより大きいと、サイズ剤をティシュペーパー表面に均一に被覆することができなくなる。

【0089】

また、サイズ剤付与時のサイズ薬液の温度は30℃〜60℃、好ましくは35℃〜55℃とすることが好ましい。この温度範囲であれば、塗布するサイズ剤の粘度や物性が安定する。

【0090】

なお、本願発明で使用するサイズ剤は澱粉溶液等の紙層を被覆するものを含まない。澱粉溶液、ポリアクリルアミド、その他の樹脂とともにサイズ剤を被覆すると、衛生薄葉紙の表面に樹脂が固着するため、シートが硬くなったり、ガサガサした表面となり、本来必要とされる衛生薄葉紙の品質特性失う。

【0091】

本願発明では、サイズ剤を水で任意の倍率で希釈して粘度を調整し塗布することが可能である。本願発明のサイズ性の効果を十分に発現するためには、フレキソ版等の網点面積率を高く設定し、ティシュペーパーの表面を均一に被覆し、表面のパルプ繊維を被覆していない部分を実質的に残さないことが肝要である。

【0092】

他方、本発明に用いるローション薬液は、水系のローション薬液であり、その成分は、水及びポリオールを含むものである。特にポリオールを70〜90%、水分を1〜15%を含むのが望ましく、さらに機能性薬品を0.01〜22%含むものであるのがより望ましい。

【0093】

前記ポリオールとしては、グリセリン、ジグリセリン、プロピレングリコール、1,3−ブチレングリコール、ポリエチレングリコール、およびその誘導体等の多価アルコール、ソルビトール、グルコース、キシリトール、マルトース、マルチトール、マンニトール、トレハロース等の糖類が挙げられる。

【0094】

上記成分のうち、グリセリン、プロピレングリコール等の多価アルコールを主成分とすることが、滑らかさ、保湿性等の官能高価、及び薬液の粘度、付与量を安定させる上で好ましい。

【0095】

前記機能性薬剤としては、柔軟剤、界面活性剤、無機および有機の微粒子粉体、油性成分などがある。柔軟剤、界面活性剤はティシューに柔軟性を与えたり表面を滑らかにする効果があり、アニオン性界面活性剤、カチオン性界面活性剤及び両性イオン界面活性剤を適用する。無機および有機の微粒子粉体は表面を滑らかな肌触りとする。油性成分は滑性を高める働きがあり、流動パラフィン、セタノール、ステアリルアルコール、オレイルアルコール等の高級アルコールを用いることができる。

【0096】

また機能性薬剤としてポリオールの保湿性を助けたり、維持させる薬剤として親水性高分子ゲル化剤、コラーゲン、加水分解コラーゲン、加水分解ケラチン、加水分解シルク、ヒアルロン酸若しくはその塩、セラミド等の1種以上を任意の組合せ等の保湿剤を加えることができる。

【0097】

また機能性薬剤として各種天然エキス等のエモリエント剤、ビタミン類、配合成分を安定させる乳化剤、薬液の発泡を抑え付与を安定させるための消泡剤、防黴剤、有機酸などの消臭剤を適宜配合することができる。さらには、ビタミンC、ビタミンEの抗酸化剤を含有させてもよい。

【0098】

また、水系のローション薬液はシートに塗工した場合にシートを構成するパルプ繊維との親和性に優れ、シートの厚み方向(Z方向とも称される)に含浸し、シート全体及びその表面性を改質するように作用する。

【0099】

本発明はかかる水系のローション薬液を十分な量、用いつつも安定的かつ高速に生産することができ、保湿性(しっとり感)、柔軟性(柔らかさ感)、表面の滑らかさ性(滑らかさ感)の向上と生産性の向上が図られるのである。

【0100】

他方、ローション薬液の付与量は、1.5〜5.0g/m2、好ましくは2.0〜4.5g/m2、より好ましくは2.4〜3.0g/m2とする。5.0g/m2超過であると、紙力低下や伸びなどにより断紙したり、品質的にべたつき感が過ぎる場合も出てくるとともに、後述のマルチスタンド式インターフォルダでの加工が困難となる。1.5g/m2未満であると滑らかさやしっとり感など未塗工品との品質差を感じられなくなってしまう。より好ましく、2.4〜3.0g/m2とすると厚み感、しっとり感といった官能評価において極めて優れたものとなる。

【0101】

他方、薬液付与装置53Bで付与する際のローション薬液の温度は30℃〜60℃、好ましくは35℃〜55℃とすることが好ましい。

【0102】

また、薬液付与装置53Bで付与する際のローション薬液は、粘度が40℃で1〜700mPa・sが望ましい。より好ましくは50〜400mPa・s(40℃)である。1mPa・sより小さいと特に、薬液が飛散しやすくなり、逆に700mPa・sより大きいと安定した付与量とするコントロールがしにくくなる。

【0103】

(積層工程:再重ね合わせ部、再積層手段)

本第1の実施形態にかかるプライマシンX2は、上記プライ剥離部57で分けられた各連続シートS11,S12を再度積層する再重ね合わせ部58を有し、この再重ね合わせ部58で、ローション薬液及びサイズ剤の付与手段53を経てローション薬液とサイズ剤が各面に付与された連続シートS11と前記ローション薬液及びサイズ剤の付与手段53をバイパスされた連続シートS12とが積層される。

【0104】

ここで再重ね合わせ部58の具体的な構成は、上述の重ね合わせ部51と同様である。すなわち、再重ね合わせ部58は、ガイドロール或いは一対のニップロールで構成され、各連続シートS11,S12を積層する。

【0105】

この再積層の際には、各連続シートS11,S12は、上述のローション薬液・サイズ剤付与工程の欄でも述べたとおり、連続シートS11のローション薬液付与面が積層連続シートS2の表面(ここで積層連続シートの「表面」とは積層外面)となるようして再重ね合わせ部58に供給される。

【0106】

(コンタクトエンボス付与工程)

本第1の実施形態にかかるプライマシンX2は、コンタクトエンボス付与手段54を有し、水系ローション薬液及びサイズ剤が付与された積層連続シートS2がコンタクトエンボス手段54に供給される。コンタクトエンボス付与手段54は、図4に示すように、金属ロール又は弾性ロールである受けロール54Bと表面に細かい凸部54Cを有する金属製で硬質のコロ54Aとが所定の圧力を有して相互に外周面同士を当接しつつ、それぞれ回転可能に設置されている。そして、積層連続シートS2におけるティシュペーパー製品の幅L1の幅方向中央に該当する部分に対して、左右各2つずつ存在する凸部54Cと、受けロール54Bとの間で積層連続シートS2を挟みつつ搬送することで、積層連続シートS2に対して、積層連続シートS2の連続方向に沿って層間剥離を防止するライン状のコンタクトエンボスCEを施すようになっている。

【0107】

尚、このコンタクトエンボスCEを施すコロ54Aと対向した側の面を外周側として後段の巻取り手段56にて積層連続シートS2を巻取ることになる。

【0108】

このようにコンタクトエンボスCEを付与することによって、複数の一次連続シート(S11、S12)を積層して成る積層連続シートS2の層間剥離が防止される。

【0109】

また、このコンタクトエンボス付与工程54において、本実施形態ではコロ54Aとして表面に細かい凸部54Cを有した金属製で硬質のコロ54Aを用いたが、二次連続シートS2に対して層間剥離を防止するライン状の接合部分が形成できればよく、例えばコロ54Aの替りに、表面に細かい針状の部材を有したローラをコロとすることもできる。

【0110】

さらに、接合する為の手段としては上記例に限定されず、凸部の先端形状が、点状、正方形、長方形、円形、楕円形等の形状のものをコロとして用いても良く、凸部の先端形状が、細長い線状、細く斜めに伸びる線状等のものをコロとして用いても良い。

【0111】

他方、凸部の配列としては等間隔が考えられるが、千鳥状としたり、等間隔としなくとも良く、また、凸部を1列に配置してコンタクトエンボスを連続して付与する他に、凸部を2列以上の複数列配置することも考えられる。そして、コンタクトエンボスを緊密に複数列付与するように凸部が配置された群を複数並べて、複数のコンタクトエンボス群を付与するようにしても良い。尚、接合工程としては、上記のように機械的に圧力を加えて接合する他に、超音波等の他の手段により接合しても良い。

【0112】

(スリット工程及び巻き取り工程)

本第1の実施形態にかかるプライマシンX2は、コンタクトエンボス付与手段54の後段にスリット手段55を有し、水系ローション薬液及びサイズ剤が付与されコンタクトエンボスが付与された積層連続シートS2がスリット手段55に供給される。

【0113】

スリット手段55は、積層連続シートS2の幅方向に間隔を開けて並設された複数のロールカッター及び受け部からなり、かかるスリット手段55において積層連続シートS2は、ティシュペーパーの幅又はその複数倍幅となるようにスリットされる。

【0114】

そして、スリットされた積層連続シートS2は、巻き取り手段56に案内されて巻き取られ二次原反ロールRとされる。この際、スリットされた各積層連続シートは、同軸で巻取られ、ティシュペーパーの製品幅又はその複数倍幅の複数の二次原反ロールRが同時に形成される。ここで、巻取り手段56は、スリットされた各積層連続シートを二次原反ロールRに案内するための2つのワインディングドラム56Aを有していて、これら2つのワインディングドラム56Aが二次原反ロールRの外周面に接して積層連続シートS2を案内している。

【0115】

かくして本発明にかかる二次原反ロールRが形成される。

【0116】

(その他)

ここで、本発明におけるプライマシンX2においては、二次原反ロールRを製造するにあたって、加工速度を350〜1100m/分、好ましくは700〜1100m/分、より好ましくは900〜1000m/分とするのが望ましい。350m/分未満だと十分な生産性とは言えない。他方、1100m/分超過であると安定的に生産するのが困難となる。特に700m/分、より好ましく900m/分であると後段のマルチスタンド式インターフォルダへの供給、十分なストック管理が可能になるなど生産性を高めるうえで好ましい。1000m/分以下とすると安定性がより優れる。

【0117】

なお、少なくとも速度は350m/分以上、通常は700m/分以上、好ましくは900m/分以上の加工速度は極めて高速な加工速度である。

【0118】

他方、本第1の実施形態では、図3(A)に示すように再重ね合わせ部後の積層連続シートS2は、一方外面のみにローション薬液が付与され、他方外面にはローション薬液が付与されていないものとなり、ティシュペーパーの両面で肌触り、使用感が異なることが懸念される(図中、ローション薬液が位置する領域をLr、サイズ剤が位置する領域をSrとして示す。他の図面でも同様)。しかし、二次連続シートを巻取った二次原反ロールでは、図3(B)に示すように、ある積層連続シートの薬液が付与された連続シートS11の薬液付与面と前記積層連続シートに隣接する他の積層連続シートの薬液及びサイズ剤が付与されていない連続シートS12の表面とが互いに相対した状態で保たれる。そして、本発明ではこのような二次原反ロールRの状態で次の工程(マルチスタンド式インターフォルダでの加工等)へ供する時間、あるいはその前にロールの状態で静置する時間が確保されるため、その時間において積層連続シート間の薬液成分が少しずつ転移し、最終的には図3(C)のように積層連続シートの両外面にローション薬液が位置するものとなる。

【0119】

ここで、このような二次原反ロールRにおける積層連続シート間の薬液移行は、上記ローション薬液・サイズ剤付与工程の欄で述べた付与態様とすることで好適に生ずることとなる。なお、上記ローション薬液・サイズ剤付与工程においてサイズ剤の付与とローション薬液の付与とが図示例の如く時間差をもって付与する場合には、サイズ剤を先に付与するのが望ましい。サイズ剤は付与面の表面位置にとどまるため、かかるサイズ剤によって水系のローション薬液の浸透が抑制されローション薬液が付与面にとどまりやすくなり、二次原反ロールとした際に、特に好適に上述の積層連続シート間の薬液移行が行なわれるようになる。

【0120】

ここで、本第1の実施形態にかかるプライマシンX2においては、ローション薬液及びサイズ剤付与手段53をバイパスする搬送経路を有する(連続シートS12の経路)。従って、この搬送経路を利用することで、ローション薬液及びサイズ剤が付与されないティシュペーパー製品を製造することが可能である。すなわち、本製造方法、製造設備では、ローション薬液及びサイズ剤の付与の有無を容易に切り替えることが可能となる。これにより、ローション薬液付与設備やサイズ剤付与設備を別途に用意する必要なく、ローション薬液及びサイズ剤を付与したティシュペーパー製品の製造と、ローション薬液及びサイズ剤を付与しないティシュペーパー製品の製造を適宜切り替えて製造することが可能となる。

【0121】

なお、本第1の実施形態では、重ね合わせ部51、カレンダー部52、プライ剥離部57を有さず、一次原反ロールJRから巻きだした一次連続シートS11直接的に各薬液付与装置53A,53Bに供給し、他の一次連続シートを直接的に再重ね合わせ部58に供給するようにしてもよい。この場合、再重ね合わせ部58が重ね合わせ部51に代わる積層手段となることになる。

【0122】

また、カレンダー部52が重ね合わせ部51及びプライ剥離部57を兼用するようにしてもよい。

【0123】

〔マルチスタンド式インターフォルダにおける工程及び収納工程〕

上述のプライマシンX2で製造された二次原反ロールRは、マルチスタンド式インターフォルダに多数セットされ、セットされた二次原反ロールRから二次連続シートを繰り出して折り畳むと共に積層することによってティシュペーパー束が製造される。以下では、そのマルチスタンド式インターフォルダの一例について説明する。

【0124】

図5〜図7に、マルチスタンド式インターフォルダの一例を示した。図中の符号2は、マルチスタンド式インターフォルダ1の図示しない二次原反ロール支持部にセットされた二次原反ロールR,R…を示している。この二次原反ロールR,R…は、必要数が図示平面と直交する方向(図5における水平方向、図6における紙面前後方向)に横並びにセットされている。各二次原反ロールRは、上述のティシュペーパー製品用二次原反ロールの製造設備、製造方法でティシュペーパー製品幅にスリットが入れられており、ティシュペーパー製品の複数倍幅、図示例では2倍幅で巻き取られ、セットされている。

【0125】

二次原反ロールRから巻き出された連続する帯状の二次連続シート3A及び3Bは、ガイドローラG1、G1等のガイド手段に案内されて折り畳み機構部20へ送り込まれる。また、折り畳み機構部20には、図7に示すように、折板P,P…が必要数並設されてなる折板群21が備えられている。各折板Pに対しては、一対の連続する二次連続シート3A又は3Bを案内するガイドローラG2,G2やガイド丸棒部材G3,G3が、それぞれ適所に備えられている。さらに、折板P,P…の下方には、折り畳みながら積み重ねられた積層帯30を受けて搬送するコンベア22が備えられている。

【0126】

この種の折板P,P…を用いた折り畳み機構は、例えば、米国特許4052048号特許明細書等によって公知の機構である。この種の折り畳み機構は、図8に示すように、各連続する二次連続シート3A,3B…を、Z字状に折り畳みながら、かつ隣接する連続する二次連続シート3A,3B…の側端部相互を掛け合わせながら積み重ねる。

【0127】

図10〜図13に、折り畳み機構部20の特に折板Pに関する部位を、詳しく示した。本折り畳み機構部20においては、各折板Pに対して、一対の連続する二次連続シート3A及び3Bが案内される。この際、連続する二次連続シート3A及び3Bは、ガイド丸棒部材G3,G3によって、側端部相互が重ならないように位置をずらされながら案内される。

【0128】

折板Pに案内された時点で下側に重なっている連続する二次連続シートを第1の連続する二次連続シート3Aとし、上側に重なっている連続する二次連続シートを第2の連続する二次連続シート3Bとすると、これら連続する二次連続シート3A及び3Bは、図8及び図11に示すように、第1の連続する二次連続シート3Aの第2の連続する二次連続シート3Bと重なっていない側端部e1が、折板Pの側板P1によって、第2の連続する二次連続シート3Bの上側に折り返されるとともに、図8及び図12に示すように、第2の連続する二次連続シート3Bの第1の連続する二次連続シート3Aと重なっていない側端部e2が、折板PのスリットP2から折板P下に引き込まれるようにして下側に折り返される。この際、図8及び図13に示すように、上流の折板Pにおいて折り畳みながら積み重ねられた連続する二次連続シート3Aの側端部e3(e1)が、折板PのスリットP2から第2の連続する二次連続シート3Bの折り返し部分間に案内される。このようにして、各連続する二次連続シート3A,3B…は、Z字状に折り畳まれるとともに、隣接する連続する二次連続シート3A及び3Bの側端部相互が掛け合わされ、したがって、製品使用時において、最上位のティシュペーパーを引き出すと、次のティシュペーパーの側端部が引き出されることになる。

【0129】

以上のようにしてマルチスタンド式インターフォルダ1で得られた積層帯30は、図5に示すように、後段の切断手段41において流れ方向FLに所定の間隔をおいて裁断(切断)されてティシュペーパー束30aとされ、図9(a)に示すように、このティシュペーパー束30aは、更に後段設備において収納箱Bに収納される。

【0130】

かくして、本第1の実施形態にかかるティシュペーパー製品が製造される。

【0131】

なお、以上のようなマルチスタンド式インターフォルダ1では、積層帯30の紙の方向は、流れ方向FLに沿って縦方向(MD方向)となっており、流れ方向と直交する方向に沿って横方向(CD方向)となっている。このため、積層帯30を所定の長さに切断して得られたティシュペーパー束30aを構成するティシュペーパーの紙の方向は、図9(a)に示すように、ティシュペーパーの折り畳み部の延在方向に沿って縦方向(MD方向)となり、ティシュペーパーの折り畳み部の延在方向と直交する方向に沿って横方向(CD方向)となる。

【0132】

図9(b)に、収納箱Bにティシュペーパー束30aを収納して成る製品の一例を示した。収納箱Bの上面にはミシン目Mが設けられており、このミシン目Mで収納箱B上面の一部を破断することにより収納箱Bの上面が開口するようになっている。この開口は中央にスリットを有するフィルムFによって覆われており、このフィルムFに設けられたスリットを介してティシュペーパーTを取出すことができるようになっている。

【0133】

ところで、前述したように、ティシュペーパー束30aを構成するティシュペーパーの紙の方向は、ティシュペーパーの折り畳み部の延在方向と直交する方向に沿って横方向(CD方向)となるため、図9(b)に示すように、ティシュペーパーTを収納箱Bから引き出す際には、その引き出し方向は、ティシュペーパーTの横方向(CD方向)と沿うようになっている。

【0134】

以上のとおり、本第1の実施形態によれば、表裏面(積層外面)にローション薬液が位置され、積層内面にサイズ剤が位置された態様の二次連続シートS2が最終的に形成され、これを用いてマルチスタンド式インターフォルダにて折り畳みティシュペーパー製品とする。従って、ローション薬液が表面(外面)に位置され、サイズ剤が積層内面に位置された態様のティシュペーパーが低コストかつ高い生産性で製造することができる。

【0135】

そして、本第1の形態にかかるティシュペーパーは、表面にローション薬液が付与されていることから表面の保湿性等に優れ、しかも鼻水等の裏抜け防止性の高いものとなる。

【0136】

『第2の実施形態』

次いで、本発明の第2の実施形態を図14を特に参照しながら説明する。なお、本形態はプライマシンX2における一部工程が第1の実施形態と異なる態様である。〔抄紙工程:一次原反ロールの製造方法及び製造設備〕及び〔マルチスタンド式インターフォルダにおける工程及び収納工程〕については第1の実施形態と同様であり、上記説明のとおりである。

【0137】

本第2の実施形態は、第1の実施形態のプライマシンX2に3つの原反ロールをセットし、積層連続シートS2を構成する各連続シートを3枚の一次連続シートS11、S12、S13からなるものとした形態の具体例を示すものである。

【0138】

図示の本第2の実施形態では、プライ剥離部57において、二層積層の連続シートS11,S12と単層の連続シートS13とに分離し、単層の連続シートS13についてはローション薬液及びサイズ剤の付与手段53をバイパスさせる。

【0139】

この本第2の形態においても、コンタクトエンボス付与後の積層連続シートS2は、図15(A)のように一方外面にローション薬液もサイズ剤も付与されていない面となるが、二次原反ロールとした際に、図15(B)に示すように、ある積層連続シートを構成する連続シートS11のローション薬液付与面と、他の積層連続シートのサイズ剤及びローション薬液が付与されていない連続シートS13とが対面するようになるため、最終的には図15(C)のような薬液移行が生ずることとなり、表裏面にローション薬液が付与されたティシュペーパーとなる。すなわち、第1の実施形態で述べたのと同様の作用効果を奏することになる。

【0140】

本第2の実施形態によれば、第1の実施形態と同様の作用効果を奏するほか、多プライによる厚み、吸水性、保水性が向上されたものとなる。そして、本第2の実施形態では、かかる機能のティシュペーパーを高い生産性でかつ低コストで提供することが可能となる。なお、第2の実施形態では、3プライの例で説明したが、4プライ以上としても同様の効果を奏する。

【0141】

なお、本第2の実施形態にかかる図14のプライマシンX2と、第1の実施形態にかかる図2プライマシンX2について、各図を比較してみると理解されるように、同一のプライマシンとすることができる。

【0142】

『第3の実施形態』

次いで、本発明の第3の実施形態を図16を特に参照しながら説明する。本形態もまたプライマシンX2における一部工程が第1の実施形態と異なる態様である。〔抄紙工程:一次原反ロールの製造方法及び製造設備〕及び〔マルチスタンド式インターフォルダにおける工程及び収納工程〕については第1の実施形態と同様であり、上記説明のとおりである。

【0143】

本第3の実施形態にかかるプライマシンX2は、第2の実施形態にかかるプライマシンにおいて、積層連続シートS11、S12のローション薬液付与面とサイズ剤付与面とが入れ替わるようにローション薬液及びサイズ剤の付与手段53を構成し、さらに、第2の実施形態のプライマシンX2のローション薬液及びサイズ剤の付与手段53をバイパスする連続シートS13が通る搬送経路に別のサイズ剤付与手段53Cを設置して、この別のサイズ剤付与手段53Cにおいて連続シートS13に対して後段の再重ね合わせ部58で積層連続シートS2とされた際に積層連続シートの外面となる面にサイズ剤を付与するようにした形態である。

【0144】