ティッシュおよびタオル製品の製造のための製紙布、ならびにその製造方法

【課題】複数の貫通空所を含む不織布の提供。

【解決手段】それぞれの貫通空所は、布の上面に関連する第1の開口、および、その第1の開口に近接する周囲の第1の盛上がり縁をもつ。貫通空所は、それぞれ、布の下面に関連する第2の開口、および、その第2の開口に近接する周囲の第2の盛上がり縁をさらにもつ。第1の開口の面領域は、第2の開口のそれと同じか、それよりも大きくなっている。

【解決手段】それぞれの貫通空所は、布の上面に関連する第1の開口、および、その第1の開口に近接する周囲の第1の盛上がり縁をもつ。貫通空所は、それぞれ、布の下面に関連する第2の開口、および、その第2の開口に近接する周囲の第2の盛上がり縁をさらにもつ。第1の開口の面領域は、第2の開口のそれと同じか、それよりも大きくなっている。

【発明の詳細な説明】

【関連出願の相互参照】

【0001】

この出願は、2009年1月28日出願の米国仮特許出願第61/147,894号を基礎にするものであり、その優先権の利益を主張する。

【引用による組み入れ】

【0002】

ここで引用するすべての特許、特許出願、文書、文献、製造者の使用説明書、解説、製品仕様書、およびここで述べる製品についての製品説明書を引用によってここに組み入れ、しかもまた、この発明を実施する上で使用する。

【技術分野】

【0003】

この発明は、無端の布(ファブリック)に関し、特には、紙製品の製造に用いる工業用布に関する。さらに詳しくは、この発明は、紙、衛生ティッシュおよびタオル製品の製造に用いる不織布に関する。

【背景技術】

【0004】

ソフトで吸収性があり使い捨ての紙製品、たとえば顔用のティッシュ、トイレットペーパーやペーパータオルなどの紙製品は、現代の工業化社会における今の生活の中に広く行き渡っている。そのような製品の製造方法は多いが、総じて言えば、これらの製造は、抄紙機の成形部分においてセルロースを含む繊維状のウェブを作ることに始まる。セルロースを含む繊維状のウェブは、成形部分を移動する成形布上に繊維状のスラリー、つまりセルロース繊維の水性分散液を堆積させることによって形作る。スラリーからは成形布を通して多量の水が排水され、成形布の表面上にセルロースを含む繊維状のウェブを残す。

【0005】

セルロースを含む繊維状のウェブに対する、さらなる処理および乾燥は、一般に、良く知られた2つの方法の一方を用いて行う。それらの方法は、通常、湿式プレスおよび乾燥と言う。湿式プレスにおいて、新しく形作られたセルロースを含む繊維状ウェブは、プレス布に移され、成形部分から少なくとも一つのプレスニップを含むプレス部分へと進む。セルロースを含む繊維状ウェブは、プレス布に支持されたプレスニップを通過する。しばしばの場合、プレスニップはそのような2つのプレス布の間に支持される。プレスニップにおいて、セルロースを含む繊維状ウェブは、そこから水を絞るような圧縮力を受ける。水は、プレス布に受け取られ、理想的には、繊維状ウェブあるいは紙には戻らない。

【0006】

プレス後、紙は、たとえばプレス布によって、回転ヤンキードライヤーシリンダーに移る。そのシリンダーは加熱され、それによって、紙はそのシリンダー表面で充分に乾燥される。ヤンキードライヤーシリンダー表面に置かれたウェブ内部の湿気によって、ウェブはシリンダー表面に付着し、ティッシュおよびタオルタイプの紙製品の製造の際、ウェブは、一般に、クレープブレードでドライヤー表面から掻き取る。掻き取ったウェブは、さらに、たとえばカレンダーを通過して処理され、さらなる変換操作に先立ち巻き取られる。紙へのクレープブレードの作用によって、紙内部の内部繊維の結合の一部が壊されることが知られている。それは、ウェブにブレードが入り込むとき、ウェブに対してブレードが機械的な打撃を与えることによる。しかし、ウェブから湿気が乾燥するとき、セルロースを含む繊維間にはかなり強い内部繊維の結合が作られる。それらの結合の強度は、通常のクレープ処理の後でさえ、ウェブが認識できるような硬さ、かなりの高密度、ならびに低いバルクおよび吸水性を保持しているほどである。

【0007】

湿式プレス方法で形成される内部繊維の強度を低減するため、通し風乾(「TAD」、Through Air Drying)を用いることができる。TADプロセスにおいては、新しく形作られたセルロースを含む繊維状ウェブは、真空あるいは吸引で生じるエアの流れによってTAD布に移される。エアの流れは、ウェブを曲げ、その少なくとも一部をTAD布の地勢に合うようにする。移動位置の下流で、TAD布上のウェブは、TADドライヤーあるいはその周囲を通過する。そこには、ウェブおよびTAD布に向かう加熱エアの流れがあり、ウェブを必要な程度まで乾燥する。最後に、TADドライヤーの下流で、ウェブはヤンキードライヤーの表面に移され、さらに完全に乾燥される。充分に乾燥したウェブは、その後、ドクターブレードでヤンキードライヤーの表面から取り除かれる。ドクターブレードは、ウェブを縮めあるいはクレープ処理し、それによってバルクをさらに増大する。縮めを受けたウェブは、次にロールに巻かれ、次の処理に供される。次の処理には、輸送に適した形態および使用者の購入に適した形態への包装を含む。

【0008】

TADプロセスにおいて、ウェブの圧縮不足を生じることがある。たとえば、湿式プレス処理において、ウェブがそこに移り、布上およびヤンキードライヤーシリンダーに接触しニップで圧縮されるとき、それが生じる。そのようなウェブの圧縮不足は、内部繊維の強い結合を形成する機会を縮小する。それにより、完成したティッシュおよびタオル製品のバルクを、通常の湿式プレスで得るよりも大きくする結果を生じる。しかし、一般的に、TADプロセスで形成したウェブの引っ張り強度は、仕上げの消費製品として充分ではない。そこで、元の製品のバルクのほとんどを維持しているとき、成形作用に先立ちおよび/またはその間に、いろいろなタイプの化学的な添加剤をウェブに導入し、必要な強度を得ているのが通常である。

【0009】

上に言及したように、バルクティッシュ製品を製造する方法には多くのものがあり、上述の説明はいくつかの方法が共有する一般的なステップの概要であることを理解されたい。たとえば、ヤンキードライヤーの使用は常には必要ではなく、特定の場合、縮めは必要ではなく、たとえば「湿式クレープ」などの他の方法によって、ウェブをすでに縮めておくことができる。

【0010】

湿式プレス、TADプロセスのいずれについても、他のプロセスおよび機械構成を変更することをもここで考慮する。たとえば、ある場合には、クレープドクターを用いずにドライヤーの表面からシートを取り除く。さらに、TADユニットやTADプロセスに関連する大きなエネルギーコストなしで、「TAD状」ティッシュあるいはタオル製品を得るようにするTADプロセスに代わるプロセスがある。

【0011】

バルク、吸収性、強度、柔軟性および美的な外観といった特性は、それらのねらいとする目的、特に、繊維状のセルロースを含む製品が美顔あるいは化粧ティッシュまたは紙タオルである多くの製品にとって重要である。それらの特性をもつ紙製品を製造するため、布(ファブリック)は、シート接触面が地形的変化を示すようにしばしば構成される。それらの地形的変化は、布の表面における織り糸ストランド間の平面差としてしばしば測定される。たとえば、平面差は、一般に、高くなった横糸あるいは縦糸の糸ストランド間の高さの差、または、布表面の面における縦方向(MD)ナックルと横方向(CD)ナックル間の高さの差として測定される。しばしば、布構造はポケットを示し、その場合、面差はポケットの深さとして測定される。

【0012】

それらの布は製紙機械上で無端の形態であり、コンベヤーのように機能することを理解されたい。さらに、紙の製造は、かなりの速度で振興する連続的なプロセスであることを理解されたい。すなわち、繊維状のスラリーは、成形部分の成形布上に連続的に堆積し、また同時に、新しく作られた紙シートは、乾燥後にロール上に連続的に巻き取られる。

【0013】

この発明は、在来の織り布に代わる不織の布を提供するものであり、その上に製造するティッシュおよびタオル製品に対し、必要な織りの感じ(テクスチャー)、手触り、およびバルクを与えるものである。

【発明の概要】

【0014】

したがって、この発明の主な目的は、その上に製造するティッシュおよびタオル製品に対し、必要な織りの感じ(テクスチャー)、手触り、およびバルクを与える、不織の製紙布を提供することである。

【0015】

この発明のさらに別の目的は、貫通空所の地勢(あるいは地形)をもつ不織の製紙布を提供することである。

【0016】

この発明のさらなる目的は、その上に製造する紙製品の改良を図ることだけでなく、布クレープおよび坪量の割合が広範囲に及ぶプロセスを許す、不織の製紙布を提供することである。したがって、作動プロセスパラメータおよび/または再利用繊維の量を増すことができる。

【0017】

この発明によれば、それらおよび他の目的および利点を得ることができる。今までの織り布で製造する紙ウェブと違って、この発明の一つの実施形態によれば、貫通空所の地勢を伴う不織の布あるいはベルトを提供することができ、それによって、布あるいはベルトは、真空を用いることにより大きな厚さおよび小さな密度をもつ紙ウェブ(ティッシュおよびタオル)を生じることになる。

【0018】

見出される他の利点として、それらに限定されるわけではないが、エア漏れがないことから、より効果的な湿式整形、今までの織り布を超える、改良されたシートの摘み取りおよび取外し性、リウェット(再濡れ)の回避、紙繊維をトラップする糸の交差が無いことから容易な清掃性などがある。

【0019】

この発明の布は、インプレッション布、クレープ布、あるいは当業者に自明な他の用途として製紙機械に適用することができる。

【0020】

この発明、ならびに、それを用いることにより得る利点および具体的な目的をより良く理解するため、添付の図面を参照されたい。そこには、この発明の好ましい実施例を示している。図面中、対応する構成部分には、同じ符号を付けてある。

【図面の簡単な説明】

【0021】

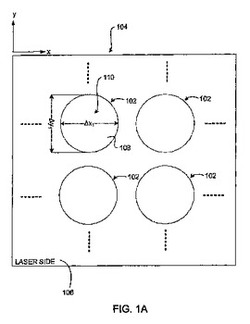

【図1A】この発明の一実施形態による貫通空所をもつ布の一例を示す。

【図1B】この発明の一実施形態による貫通空所をもつ布の一例を示す。

【図2A】この発明の一実施形態による貫通空所をもつ布の断面の一例を示す。

【図2B】この発明の一実施形態による分岐空所構造をもつ布の断面の一例を示す。

【図3A】この発明の一実施形態による貫通空所をもつ布を形成するためのシステムブロック線図である。

【図3B】この発明の一実施形態の布に貫通空所を形成するために用いる装置を示す。

【図4】製紙プロセスで用いる製紙機械の模式図である。

【図5】この発明の一実施形態による布に貫通穴を形成するプロセスを示すフロー図である。

【図6】この発明の一実施形態により穴あけした布の像である。

【図7】この発明の別の実施形態により穴あけした布の像である。

【図8A】この発明の一実施形態により穴あけした積層布の像である。

【図8B】この発明の一実施形態により穴あけした積層布の像である。

【図8C】この発明の一実施形態により穴あけした積層布の像である。

【図8D】この発明の一実施形態により穴あけした積層布の像である。

【図8E】この発明の一実施形態により穴あけした積層布の像である。

【図8F】この発明の一実施形態により穴あけした積層布の像である。

【図8G】この発明の一実施形態により穴あけした積層布の像である。

【図9】図8Gに対応する穴あけした貫通空所の上面、下面の像を示す。

【図10】この発明のさらに別の実施形態により形成したいくつかの貫通空所を示す。

【図11】この発明の一実施形態による布の斜視図である。

【図12】この発明の布を構成するための方法を示す図である。

【発明を実施するための形態】

【0022】

さて、以下、この発明の好ましい実施例を示す添付図面を参照しながら、この発明についてさらに詳しく説明する。しかし、この発明は、多くの異なる形態で実施することができ、ここに述べる実施例に限定して解釈されるわけではない。むしろ、これらの図示する実施例は、一貫して完全であり、当業者に対してこの発明の考え方を充分に伝えるであろう。

【0023】

この発明は、たとえば、図4に示す装置に用いる不織の布を提供する。不織の布は、在来の織り布に代わり、その上に製造するティッシュおよびタオル製品に対し、必要な織りの感じ(テクスチャー)、手触り、およびバルクを与える。この発明の布は、紙製品の製造に関係する製造時間および製造コストを低減する。この発明の布は、一般的なTAD布として用いるとき、紙から取り除いた水を低減し、ウェブをリウェットすることさえ防止するので、製造時間およびコストを低減することができる。したがって、紙ウェブは、早くしかもより効率的に乾燥する。図4に示すように、ここで用いる製造プロセスおよび製紙機械10の一例を次に説明する。

【0024】

製紙機械10は、一般的なツインワイヤ成形部分12、布通路14、シュープレス部分16、クレープ布18およびヤンキードライヤー20をもつ。成形部分12は、複数のロール26,28,30,32,34,36および成形ロール38に支持された成形布22,24を含む。ヘッドボックス40は、製紙用の完成紙料を成形ロール38とロール26間のニップ42ならびに布に供給する。完成紙料はウェブ44を形成し、そのウェブ44は、たとえば真空ボックス46による真空の助けで布上で脱水される。

【0025】

ウェブ44は、製紙プレス布48に進む。製紙プレス布48は複数のロール50,52,54,55に支持され、布はシュープレスロール56に接触する。ウェブ44は、布48に移されるとき、低コンシステンシーである。移動は、たとえば真空によって助力される。ロール50は、そう求められるなら真空ロールであり、またはこの分野で知られるようにピックアップ(取上げ)あるいは真空シューである。ウェブがシュープレスロール56に到達するとき、そのコンシステンシーは10〜25%であり、それがシュープレスロール56とトランスファーロール60との間のニップ58に入るとき、好ましくは、20〜25%である。トランスファーロール60は、加熱ロールにすることができる。シュープレスロールの代わりに、ロール56を一般的なサクションプレッシャーロールにすることができる。シュープレスが用いられているとき、完成紙料からの水がシュープレスニップで布に押し入れられるので、ロール54を真空ロールとし、布がシュープレスニップに入るに先立って、布からの水をより効率的に取り除くようにすることが必要であり好ましいことである。ともかく、真空ロール54を用いることは、当業者であれば図から分かるように、方向を変えるとき、ウェブを布と接触したままに維持するために一般に好ましい。

【0026】

ウェブ44は、布48上、ニップ58でプレッシャーシュー62の助けにより湿った状態で圧縮される。したがって、ウェブは、ニップ58で脱水され、一般に、プロセスのこの段階でコンシステンシーが15%以上の固体分だけ増加する。ニップ58に示す構成は、一般にシュープレスと表現される。この発明と関係して、シリンダー60をトランスファーシリンダーとして作用させ、ウェブ44を、一般的に1000fpm〜6000fpm(ここで、fpmはfeet per minuteを意味し、1000fpm〜6000fpmは305m/分〜1830m/分に相当する)という高速度でクレープ布18まで運ぶ。

【0027】

シリンダー60は、滑らかな表面64をもつ。必要なら表面に接着剤および/またははく離剤を与える。ウェブ44は、シリンダー60のトランスファー面64に付着する。シリンダー60は、ウェブ44が矢印66で示す縦方向に連続的に進むとき、大きな角速度で回転している。シリンダー60上、ウェブ44は、一般的に、見かけ上ランダムな繊維分布をもつ。方向66は、製紙機械10のそれと同様、縦方向(MD)を示し、他方、横方向(CD)は、そのMDに対し直角をなすウェブ面の方向である。

【0028】

ウェブ44は、一般的に10〜25%程度のコンシステンシーでニップ58に入り、図に示すようにクレープ布18に移される時点では、約25から約70%のコンシステンシーまで脱水し乾燥される。

【0029】

クレープ布18は、複数のロール68,70,72およびプレスニップロール74によって支持され、図に示すように、トランスファーシリンダー60と一緒に布クレープニップ76を形成する。クレープ布18は、それがコンタクトロール60に適合、すなわち、トランスファーシリンダー60を押すようウェブ44にかなりの圧を加える距離の全体にわたってクレープニップを定める。最後に、バッキング(あるいはクレープ)ロール70は、柔軟で変形可能な表面をもつようにし、クレープニップの長さを大きくし、布とシート間の布クレープ角および接触点を増す。あるいはまた、ロール70としてシュープレスロールを用いることにより、強く当たる布クレープニップ76中でウェブとの有効な接触を増すことができる。布クレープニップ76は、ウェブ44をクレープ布18に移り、縦方向に進む個所である。クレープニップ76に異なる装置を用いることにより、布クレープ角度あるいはクレープニップからの取去り角度を調節することができる。したがって、繊維の再分配、層はく離/分離の特性および量に影響を与えることができる。それらは、ニップパラメータを調整することにより、クレープニップ76の個所で生じるものである。

【0030】

クレープ処理後、ウェブ44は縦方向66に進み続け、トランスファーニップ82の所でヤンキーシリンダー80に押し進む。ニップ82での移動により、ウェブのコンシステンシーが、一般的に約25から約70%になる。このコンシステンシーでは、布からウェブ44をすっかり取り除くだけの堅さでウェブ44をヤンキーシリンダー80の表面84に付着することが難しい。プロセスにおけるこの考え方は重要であり、衝撃が強いクレープ条件を維持するだけでなく、高速での乾燥フードを用いることが必要な場合に特に重要である。この関係において、一般に用いられているTADプロセスは、ヤンキーシリンダー80に対する充分な付着が得られないため、高速のフードを使用しないことに留意されたい。この発明のプロセスによれば、特別な接着剤を用いることにより、その接着剤が適度に湿ったウェブ(25〜70%のコンシステンシー)と協力し合って、高速でのシステムの作動および高速ジェット流によるエア乾燥を受け入れるのに充分な付着力でウェブをヤンキーシリンダー80に付着する。

【0031】

ウェブ44は、ヤンキーシリンダー80上で乾燥されるが、そのヤンキーシリンダーは加熱シリンダーであり、しかも、ヤンキーフード88内で高速ジェット流によるエア乾燥を伴う。シリンダー80が回転するとき、ウェブ44はクレープドクターによってシリンダーから取り除かれ、巻取りローラ90に巻かれる。

【0032】

この発明は、ソフトで吸収性の使い捨ての紙製品、たとえば顔用のティッシュ、バスティッシュやペーパータオル、あるいは上述した他の紙製品の製造に用いる製紙布に関する。この発明の布は、ある程度のシート地勢を得るだけでなく、一般のTAD布として用いるとき、紙製品あるいはシート/ウェブのリウェットを最小限にし、あるいは防ぐことができる。この発明の布は、貫通空所の地勢をもつ。貫通空所は、いろいろなものがあるが、たとえば、布18上に製造するとき、紙製品あるいはシート/ウェブに対し、増大したシート地勢およびバルクを与える幾何学的な特性を含む。この発明の布の別の利点として、布18からヤンキーシリンダー80への容易なシート取外し性がある。さらに別の利点は、

さらに別の利点は、貫通空所をどのような配置あるいはパターンにも配することができ、それにより、紙製品あるいはシート/ウェブの外観美を向上させることができるので、今までの織機の必要性および制約から逃れることができることである。

【0033】

加えて、この発明によって構成する布によれば、より深いポケットを生じ、結果として、より高いバルク吸収性およびより小さな密度をもつ紙ウェブを生じる。用語「貫通空所」については、用語「貫通穴」と同じ意味と理解することができる。それは、製紙布のような布を完全に貫通する開口を意味する。また、この発明の布は、布22,24あるいは48にも用いることができることを理解されたい。

【0034】

図1Aおよび1Bは、この発明の一実施形態の布104の一部に形成した複数の貫通空所102の平面図である。一つの見方からすると、貫通空所は、紙製品あるいはシートの製造に用いる排水孔として働く。図1Aは、レーザー源(図示しない)に面する上面106(つまり、レーザー側)に見る複数の貫通空所102を示す。それにより、レーザー源を作動して、布104に貫通空所あるいは貫通穴を作り出すことができる。各貫通空所102は、円錐形であり、各貫通空所102の内側面108が上面106の開口110から布104の下面114(図1B)の開口112(図1B)まで先細りになっている。開口110のx座標方向に沿う直径はΔx1で示し、開口110のy座標方向に沿う直径はΔy1で示す。同様に、図1Bを参照すると、開口112のx座標方向に沿う直径はΔx2で示し、開口112のy座標方向に沿う直径はΔy2で示す。図1Aおよび1Bから分かるように、布104の上面106の開口110のx座標方向に沿う直径Δx1は、布104の下面114の開口112のx座標方向に沿う直径Δx2よりも大きい。また、布104の上面106の開口110のy座標方向に沿う直径Δy1は、布104の下面114の開口112のy座標方向に沿う直径Δy2よりも大きい。

【0035】

図2Aは、図1Aおよび1Bに示す貫通空所102の一つの断面図を示す。前に述べたように、各貫通空所102は円錐形であり、各貫通空所102の内側面108が内側に傾斜し、上面106の開口110から布104の下面114の開口112まで通じている。各貫通空所102の円錐形状については、CO2あるいは他のレーザー装置などの光学源が生じる入射光放射202の結果として作り出すことができる。適切な特性(たとえば、出力、焦点距離、パルス幅など)をもつレーザー放射202を、たとえば不織の布に当てることにより、レーザー放射が布104の表面106,114を穴あけする結果として、貫通空所102が作り出される。レーザー装置使用による貫通空所の形成については、実験データを伴って後のパラグラフで説明する。

【0036】

図2Aが示すように、ある形態によれば、レーザー放射202は、衝撃によって、布104の上面106の第1の盛上がり端あるいは尾根204と、下面114の第2の盛上がり端あるいは尾根206とを作り出す。これらの盛上がり端204,206は、盛上がり縁あるいは唇とも言うことができる。盛上がり端204を上部から見たものを符号204Aで示す。同様に、盛上がり端206を下部から見たものを符号206Aで示す。それらの図204Aおよび206Aの両方において、点線205Aおよび205Bは、盛上がり縁あるいは唇を写実的に表現する。したがって、点線205Aおよび205Bは、線条あるいは筋を示すものではない。各盛上がり端204,206の高さは、5〜10μmの範囲である。高さは、布の面と盛上がり端との間の標高差として算出する。たとえば、盛上がり端204の高さは、面106と盛上がり端204の上部分208との標高差として測定する。符号204や206のような盛上がり端は、いろいろな利点を生むが、一つの利点は、各貫通空所あるいは貫通穴を局所的に機械的な補強を行うことである。それは、引き続いて特定の穴があいた布(たとえば、クレープ布)の全体的な耐性を向上することになる。また、空所がより深くなれば、製造する紙により深いポケットを生み、そしてまた、たとえば、より大きなバルクおよび小さな密度を生じることになる。留意すべきは、すべての場合に、Δx1/Δx2が1.1以上であり、Δy1/Δy2が1.1以上であることである。その代わりに、ある場合あるいはすべての場合において、Δx1/Δx2を1、Δy1/Δy2を1とし、それにより、円筒形状の貫通空所を形成することができる。

【0037】

盛上がり端をもつ貫通空所を布に作り出すことは、レーザー装置を用いて成し遂げることができるが、他の装置によってそのような効果を作り出すことをもくろむこともできる。機械的な打抜き、あるいはエンボス加工後に打抜きを行うことができる。たとえば、不織の布を突出部および関連する凹部(くぼみ)のパターンでエンボス加工し、必要なパターンを得る。その後、各突出部をたとえば機械的に打ち抜きか、あるいはレーザーで穴あけ加工することができる。

【0038】

図3Aは、布302に貫通空所304を作り出すために用いるシステム300の典型的な例を示す。システム300は、レーザー装置306、レーザー駆動ユニット308、レーザーヘッド310、および、その上に布302を置く機械的な備品316がある。

【0039】

レーザー駆動ユニット308は、レーザーの出力を異ならせるいろいろな条件を制御する。たとえば、駆動ユニット308は、レーザーからの出力パワーの調節、およびいろいろな変調特性の供給を行うことができる。たとえば、レーザーは決まった時間、あるいは連続した時間の間パルスを生じるが、それによって、パルス幅を特定の範囲にわたって調節する。

【0040】

レーザーヘッド310は、ノズル314を通して布302に入射光放射312を送り、貫通空所304を作り出す。入射光放射312は、ノズル314から放出されるに先立ち、いろいろなビーム形状の成分に支配される。たとえば、光学レンズの異なる配列を用いることによって、レーザーヘッド310のノズル314と布302の上面との間の必要な作動距離(つまり、Dw)を得る。また、光学スプリッタ、アイソレータ、偏光子、スリット、および/または他の構成要素を用いることによって、レーザーヘッド310から出力する入射光放射312の属性を異ならせることができる。たとえば、スポットの大きさおよび形を、必要な属性にすることができる。事実上、入射光放射が、布302に貫通穴あるいは貫通空所を穴あけ(あるいは切断加工)する。

【0041】

布302は、適切な装置(たとえば、図3Bを参照)上に載せたり置くことができる。装置は、モーターが付属した構成要素、レール、ローラなどさまざまを備え、特定のx−y座標方向に布302および/またはレーザーヘッド310を移動させることができる。x−y座標方向に沿って布302の動きを制御することによって、貫通空所の地勢(凹凸)を、必要とする異なるパターンにしたがって、布上に作り出すことができる。x−y方向の動きに加えて、z座標方向に沿う動きを与えるモーター付き台の上にレーザーヘッド310を支持することによって、作動距離Dwを変化させることができる。システムの設計を変えることにより、布を固定したままにし、レーザーヘッドを三次元に動かすようにすることができる。それとは別に、布を縦方向(MD)あるいは「y」軸方向に動かすようにし、レーザーヘッドを布を横切り、幅あるいは横方向「x」あるいはCD(横方向)に動かすことができる。また、機械的に固定したレーザーヘッドに対し、布を三次元に動かすように、システムを組み立てることもできる。

【0042】

図3Bは、この発明の一つの形態によって、製紙布に貫通空所を作り出すために用いる装置320の典型的な例を示す。図3Bに示す布322は、その布322の全体長の短い一部であると理解されたい。布322は無端(エンドレス)であり、図には示さないが、製紙機械クロージング技術の当業者に良く知られているように、実際は一対のロール周りに支持されている。そのような事情の中、装置320は、2つのロール間の布322の2つの走りの一方、最も好都合には上部の走りに配置されている。しかし、無端であろうがなかろうが、布322は、加工する間、妥当な程度の張力をかけておくのが好ましい。さらには、自重による垂下を防ぐために、布322が装置320を通って動くとき、布322を水平に下から支えることができる。

【0043】

さて、図3Bをもっと具体的に参照すると、布322が装置320を通り抜けて上の方に動くとき、この発明の方法が実行される。装置320には、一連の数個のステーション(場所)がある。製紙布がそこから製造されていくとき、布322はステーションを増大するように通り過ぎて行く。

【0044】

上の例で示す製紙布は、ここに述べるシステムおよび方法によって穴あけし製造することができる布の一例である。製紙布に作り出す貫通空所の望ましい特性によって、製紙機械で製造する紙製品に関連する1または2以上の特性を高めることができる。この発明によって構成した布によれば、製紙機械の性能を向上させることができる。なぜなら、布における貫通空所が、好ましくは円錐形状であり、シート側の開口が大きく、機械側の開口が小さく、大きなドローレベルあるいは小さな坪量で布を引き続いて作動させることができる。また、再生利用する繊維の含量が大きい物を用いることができ、それでも必要な紙ウェブ特性を得ることができる。この発明によれば、それらの布は、他の利点をも生じる。限定されるわけではないが、たとえば、エア漏れがなく、より効果的な湿式整形、今までの織り布を超える、改良されたシートの摘み取りおよび取外し性、リウェット(再濡れ)の回避、紙繊維をトラップする糸の交差が無いことから容易な清掃性などがある。

【0045】

図5は、この発明の一実施形態により布に貫通穴を形成するプロセスを示す流れ図500である。ステップ502において、レーザー装置がシングルパスモードあるいはマルチパスモードで作動しているかについて決定する。シングルパスモードの場合、レーザーは、布上を動くとき、シングルパスで貫通空所を作り出す。マルチパスモードの場合、レーザーは、同じ位置に対して2回あるいは3回以上通り、求める貫通空所を完成させるまで、布の同じ位置に光放射を与える。

【0046】

もしステップ504においてシングルパスモードが選ばれると、レーザーパラメータのセットをアクセスする(ステップ506)。それらのレーザーパラメータは、ユニット308(図3A)のようなレーザー駆動ユニットに適用する、いろいろな設定を含む。ステップ508において、アクセスしたレーザーパラメータに基づいて、レーザーからの光放射出力が布に穴あけし、求める形の貫通空所を形成する。ステップ510において、形成した貫通空所の形/形態を検討し(たとえば、視覚的な検査、像の取得/加工など)、その貫通空所が求める形状規準に合致するかを決定する(ステップ512)。貫通空所が求める形状規準に合致すれば(ステップ512)、アクセスしたレーザー設定を保存し(ステップ514)、同じあるいは同様な布の穴あけプロセスで再使用できるようにする。他方、貫通空所が求める形状規準に合致しないとすれば(ステップ512)、レーザー駆動に用いるレーザーパラメータを再調整し(ステップ516)、求める形状規準をもつ貫通空所を形成するように試みる。ステップ512、516、508、および510は、貫通穴が形状規準に合致するまで行う。形成する貫通穴が必要な形状規準に合致したら、布全体の穴あけを行う。

【0047】

もしステップ504においてマルチパスモードが選ばれると、レーザーパラメータのセットをアクセスする(ステップ520)。それらのレーザーパラメータは、ユニット308(図3A)のようなレーザー駆動ユニットに適用する、いろいろな設定を含む。ステップ522において、アクセスしたレーザーパラメータに基づいて、レーザーからの光放射出力が布に穴あけし、求める形の貫通空所を形成する。ステップ524において、形成した貫通空所あるいは穴の形/形態を検討し(たとえば、視覚的な検査、像の取得/加工など)、布の穴が貫通空所を形成しているか、そして、その貫通空所が求める形状規準に合致するかを決定する(ステップ526)。貫通空所が形成され、その貫通空所が求める形状規準に合致すれば(ステップ526)、アクセスしたレーザー設定を保存し(ステップ528)、同じあるいは同様な布の穴あけプロセスで再使用できるようにする。他方、貫通空所が形成されていないか(たとえば、布表面の穴)、貫通空所が求める形状規準に合致しない、のいずれかであれば(ステップ526)、レーザーを貫通空所上を引き続く時間通過させ、貫通穴に光放射を当てる(ステップ530)。ステップ526、530、532(任意のステップ)、および524は、貫通空所が形成され、その貫通空所が形状規準に合致するまで行う。形成する貫通穴が必要な形状規準に合致したら、布全体の穴あけを行う。任意のステップ532において、レーザー駆動に用いるレーザーパラメータをまた再調整し、貫通空所の形成、および/または必要な形状規準に合致した貫通空所の達成を助長する。しかし、貫通空所を形成するためのパス数は、多くの要素に応じて異なる。要素として(それに限定するわけではないが)、布の材料、布の厚さ、レーザー装置の種類、レーザー作動あるいは駆動パラメータなどがある。

【0048】

図6は、この発明の一あるいはそれ以上の実施形態で穴あけした布の像を示す。像602は、布に穴あけした貫通空所であって、布の上面(つまり、レーザー側)から観察したものである。また、像604は、布に穴あけした貫通空所であって、布の下面(つまり、反対側)から観察したものである。穴あけの規準は、レーザー側あるいは上面により大きな開口区域をもつ丸い形状の貫通空所を達成することであった。像602および604は、下面の開口(図6の符号604)に比べてレーザー側あるいは上面の開口(図6の符号602)がより大きいことを示す。貫通空所は、CO2レーザーを用いて穴あけすることができるが、そのレーザーについては、所定時間にわたって所定のパルス幅の光パルスを生じるようにプログラムあるいは作動するようにする。穴あけプロセスに関係する他のいろいろなパラメータがある。そのようなパラメータには、たとえば、限定するわけではないが、レーザーが生じる出力パワー(ワット)、穴あけ速度、xおよびyの両方向へのインクリメントな動き、作動距離(すなわち、レーザーヘッドノズルから布表面までの距離)、特定の布に必要な穴の密度(穴数/面積)、および布を光放射にさらすパス数がある。

【0049】

図7は、この発明の一あるいはそれ以上の実施形態で穴あけした布の像を示す。像702は、布に穴あけした貫通空所であって、布の上面(つまり、レーザー側)から観察したものである。また、像704は、布に穴あけした貫通空所であって、布の下面(つまり、反対側)から観察したものである。穴あけの規準は、布の反対側あるいは下面に比べてレーザー側あるいは上面により大きな開口区域をもつ貫通空所を達成することであった。像702および704は、下面の開口(図7の符号704)に比べてレーザー側あるいは上面の開口(図7の符号702)がより大きいことを示す。それらの貫通空所は、CO2レーザーを用いて穴あけすることができるが、そのレーザーについては、所定時間にわたって所定のパルス幅の光パルスを生じるようにプログラムあるいは作動するようにする。穴あけプロセスに関係する他のいろいろなパラメータがある。そのようなパラメータには、たとえば、限定するわけではないが、レーザーが生じる出力パワー(ワット)、穴あけ速度、xおよびyの両方向へのインクリメントな動き、作動距離(すなわち、レーザーヘッドノズルから布表面までの距離)、特定の布に必要な穴の密度(穴数/面積)、および布を光放射にさらすパス数がある。図7に示すように、貫通穴の形状は、図6に示す貫通空所に比べて実質的に楕円形である。異なるファクターおよび/またはパラメータ(たとえば、穴あけ速度)によって、布のレーザー側および反対側の両方に対応する貫通空所の形状および貫通空所の開口領域(%)に違いを生じる。

【0050】

図8A〜8Gは、この発明の一実施形態によって穴あけした積層布の像を示す。この例による積層布は、適当な積層技術を用いて取り付けた2あるいは3以上の層を含む。CO2レーザーは、たとえば、600W付近の出力パワーが放つトーンバーストモードで作動する。穴あけする布が積層物であるので、貫通空所が形成されるのは、入射光放射が多数通過した後である。

【0051】

図8A〜8Gは、顕微鏡の像であって、第1パスから第7パスまでの各パスによる入射光放射の浸透(貫通)深さを示す。それらの像は、また、穴あけプロセスのとき作り出される盛上がり端を示す。それら盛上がり端の例(すなわち、上面)は、符号804(図8A)、806(図8B)、および808(図8G)で示す。各パスによって、図8A〜8Gの像は、貫通空所の上面および下面の両方の開口が少し大きくなることを示す。たとえば、図8Dに関係する像は、第4パス後における貫通空所であるが、上面の開口が約3.2mmの直径であり、下面の開口が約1.4mmである。しかし、図8Gに示す第7パスの後、貫通空所の上面の開口は約3.3mmの直径であり、下面の開口が約2.5mmと大きくなっている。それらの図から、貫通空所を形成するために5回のパスが必要であることが分かる。しかし、貫通空所を形成するためのパスの数は、多くの要素、たとえば、それに限定されるわけではないが、積層材料、積層厚さ、レーザー装置の種類、レーザー作動あるいは駆動パラメータなどによって異なることを理解されたい。

【0052】

図9は、図8G(すなわち、第7パス後)に対応する穴あけした貫通空所について、上面902および下面904の両方の像を示す。図9に示すように、第7パスの後、貫通空所の上面および下面の形は実質的に長方形の形である。

【0053】

図10は、この発明のさらに別の実施形態により貫通空所を形成するための実験の試みからの、いくつかの空所パターンを示す。ある場合には、大きさを大きくした貫通空所が必要である。レーザースポットの大きさは、たとえば、限定的な要素である。その制限を克服し、より大きな貫通空所を形成するため、レーザー装置は、穴あけドリルというよりもむしろ切断カッターとして有効に用いる。その切断作動を作り出すため、異なる周波数(たとえば、ウォビュレーション頻度;Wobulation あるいはVobulation frequency)および強度規準(たとえば、ウォビュレーション指数;Wobulation あるいはVobulation index)によって、レーザーヘッドをゆらがせ(すなわち、Wobulation あるいはVobulation)、より大きな貫通空所を生じさせる。

【0054】

たとえば、図10に示す像1010および1012は、限定されるわけではないが、たとえば、穴あけ速度、ウォビュレーション頻度、ウォビュレーション指数、レーザー出力パワーなどの動作パラメータを異ならせることに基づいて生じる貫通空所に相応するものである。したがって、像1010に対応する貫通空所に対する表面開口1014の形状は実質的に丸(円形)であり、他方、像1012に関係する貫通空所に対する表面開口1016の形状は実質的に長方形である。表面開口の形状に影響を及ぼす要素はいろいろあるが、一つの要素は、布に貫通空所を続けて作り出すために、入射する放射がある位置から次へと動く際のレーザーの走査速度(つまり、mm/s)である。

【0055】

別の実施例において、布構造物(ベース支持基材をもつこともたないこともある)は、一連のランド領域および凹みを含むシート接触面、ならびに、ティッシュ、タオル、あるいは不織製品にテクスチャーを与える分岐した空所構造を備える。図2Bは、分岐した空所あるいは開口11を伴う布構造物10の表面の断面を示す。分岐開口11は、シート側12に複数の小さな穴10a,10bを備え、それら小さな穴は表面の反対側14でより大きな空所10cに合流する。図に示すように、分岐開口11は、また、小さな穴10a,10bの周囲近くに盛上り端あるいは縁16を含むように作られる。図2Bには示さないが、盛上り端あるいは縁は、また、布構造物の反対側14の大きな空所10cの周囲近くにも作られる。小さな穴10a,10bが空所10cに合流するように示すが、3あるいはそれ以上の穴を大きな空所に合流させることができる。それによって、盛上り縁は、シート側の小さな穴および反対側の大きな空所のいずれか一方、あるいは両方に作ることができる。さらに、盛上り縁は、布を部分的あるいは完全に被うようにすることができる。

【0056】

そのような構造によれば、布構造物に非常に多くの小さな穴を設けることができ、また、長期にわたってMD方向の伸びを小さくすることができ、さらには、CD方向の曲げに対する高い剛性を得ることができる。また、そのような構造によれば、たとえば、布構造物における穴を基材(サブストレート)の厚さよりも小さな径にすることができ、それにより、たとえば、汚れに起因して穴をふさぐことをなくすこともできる。

【0057】

以上のような分岐構造の表面をもつ布構造物を、TADまたは他のティッシュあるいはタオルさらには不織製品に適用することが考えられる。たとえば、紙側の表面の構造が粗く、反対側の機械側の面の穴が小さいことから、たとえば、布構造物上に繊維を適切なパターンに配列するように取り込み、形作り、および/または方向付けし、大きなバルク(比容積)のティッシュ、タオル、あるいは不織物を作り出すことができる。先に述べたように、以上のような空所は、直線的(円筒形)あるいは円錐形にすることができる。たとえば、さまざまなパターンの円錐形の穴を、ウェブあるいはシート側の面の一方の側にわたって大きくしかも充分に配置し、それに対し、反対の機械側の面の空所を、MD方向にほぼ揃うように配列し、それによって、たとえば、排水の増加を生じる。分岐した空所は、たくさんの穴あけ方法あるいはそれらの組合せによって、作ることができる。穴あけ方法として、レーザー穴あけ、機械的な打抜き、およびエンボス加工(たとえば、熱的あるいは超音波による)がある。たとえば、空所をレーザー穴あけとエンボス加工との組合せによって作り出すことができる。

【0058】

前述した一般の製紙ベルトは、その上で製造する紙に対し、有意な構造を与えないことに留意すべきである。「構造」は、紙の坪量および/または密度の変化に関係する。それらの坪量や密度は、通常の製紙プロセスおよび通常の変形、たとえば、クレープにより生じるものが起因して生じるもののそれらよりも大きい。しかし、「構造」は、また、ティッシュあるいはタオルシートのテクスチャーあるいはパターンとも言うことができる。そのような「構造付けした」ティッシュ/タオルシートは、一般的に、高い吸収性をもち柔軟でかさがある。そのような製紙ベルトは、TADベルトあるいは通常のプレス布、トランスファーファブリック、または成形布である。そのようなベルトは、表面のパターン構成を備え、補強構造をもつ。構造付けしたティッシュおよびタオルは、構造付けしないティッシュ/タオルよりも柔軟で、より吸収性があり、しかも、より小さな坪量である。

【0059】

製紙布は、一般に、2つの側、つまり、シート接触側と機械あるいはロール側とを備える。前者の所以は、新しく形成する紙ウェブが面する布側にある。また、後者の所以は、布が通過し製紙機械のロールに接触する側にある。

【0060】

先に述べたように、図4に示す製造プロセスにおいて、ウェブ44は、バッキングロール60に移された後、かなり遅い速度で走行するクレープ布18上でピックアップされる。ピックアップ後、真空ボックス(図示しない)があり、それがウェブをクレープ布18の貫通空所の中に深く引き入れ、そしてまた、クレープ布18の内部に(および通して)残りの水を引き寄せることにより、紙ウェブから残りの水をさらに取り除く。一般的に見れば、シートのピックアップ後シャワーがウェブ44を湿らせた後、クレープ布18には水がいくらでも残る。しかし、この例において、製紙機械に据え付けたクレープ布18は、シート側に大きな開口を配置し、ロール側に小さな開口を配置しており、そのような過剰な残水の事実は見られない。水分例によると、すっかり除去しないとしても、リウェットは最小である。観察すると、布自体は内側が湿った状態で走行しているが、リウェットがないことと矛盾はしない。結果として、ウェブ44のリウェットがないことは、予期しない結果である。したがって、この予期しない結果は、シート側に大きな開口を配置し、ロール側に小さな開口を配置したクレープ布18を製紙機械に据え付けたことによる作用であると考えられる。

【0061】

図11は、この発明の典型的な一実施例により形成した製紙ベルト1110の斜視図である。この一実施例によると、そのベルト1110は、内側の面1112と外側の面1114とを備える。そして、それは、上に述べたようないくつかの方法およびシステムを用いて製造したストリップ状の高分子材料1116をらせん状に巻くことによって形作る。ベルトについては、同じ出願人の米国特許第5,360,656号(レクスフェルトほか)に示す方法を用いて形成することができる。その特許のすべての内容を参照によってここに組み入れる。ストリップ材1116は、複数が重なり互いに隣接するように回転するようらせん状に巻くことによって形作り、そのベルト1110を構成するらせん形に基づいて、ベルト1110の長さに沿う実質的に長さ(縦)方向にらせん巻きする。

【0062】

ベルト1110を製造するための典型的な方法を図12に示す。装置1220は、第1の処理ロール1222および第2の処理ロール1224を含み、それらの各ロールはその縦軸の回りを回転可能である。第1の処理ロール1222および第2の処理ロール1224は、互いに平行であり、ある距離だけ離れている。その距離は、その回りの長さを測るとき、そこに製造すべきベルト1110の全長を定めるものである。第1の処理ロール1222の側に供給リール(図示しない)が備わっている。その供給リールは、軸回りに支持され、処理ロール1222,1224に対し平行かつ取り外し可能になっている。それらの処理ロール1222,1224は、その上に巻く布の長さがほぼ最終の布に必要な長さになるように設定する。供給リールは、たとえば10mmあるいはそれ以上の幅のストリップ材1116をリール巻きして供給することができる。供給リールは、はじめには、たとえば第1処理ロール1222の左手に位置し、その後、所定の速度で右側あるいは他方の側へと連続的に位置を変える。

【0063】

ベルト1110の製造を開始するため、ストリップ材1116の最初の部分を、第1の処理ロール1222からぴんと張った状態で第2の処理ロール1224へと向かわせ、第2の処理ロール1224を回り、第1の処理ロール1222へと戻り、閉じたらせん1226からなる第1のコイルを形成する。閉じたらせん1226からなる第1のコイルを閉じるため、ストリップ材1116の最初の部分を端部1228で第1のコイルの端に接合する。次に述べるように、ストリップ材1116のらせん巻きの隣接する回転(巻き)同士は、機械的、熱的、および/あるいは接着手段によって互いに接合する。

【0064】

したがって、閉じたらせん1226からなる引き続くコイルは、ストリップ材1116を第1の処理ロール1222に供給しつつ、図12の矢印が示すように、第1の処理ロール1222および第2の処理ロール1224を共通の方向に回転させることによって製造する。同時に、第1の処理ロール1222上に新しく巻かれるストリップ材1116は、第1の処理ロール1222および第2の処理ロール1224上にすでにあるものと連続的に接合する。その接合は、たとえば、機械的および/あるいは接着手段またはその他の適切な手段により行い、それにより、閉じたらせん1226からなる追加のコイルを製造する。

【0065】

このプロセスあるいは処理は、第1の処理ロール1222あるいは第2の処理ロール1224に沿って軸方向に測るとき、閉じたらせん1226が求める幅に達するまで続ける。達したその時点で、第1の処理ロール1222および第2の処理ロール1224上にまだ巻かれていないストリップ材16は切断し、それによって製造した閉じたらせん1226に対し、製紙機械で用いるため、布の端が平行となり、しかも必要な幅になるように整える。その後、第1の処理ロール1222および第2の処理ロール1224から取り外し、この発明のベルト1110を供給する。

【0066】

この発明の一実施例において、隣接するストリップ材をつなぎ合わせ保持する一つの方法は、隣接するストリップに横の圧力を加えて端と端とを互いに接触させつつ、それら隣接するストリップの端と端とを超音波で溶接する方法である。たとえば、溶接装置の一方の部分で一方のストリップ(好ましくは、すでにらせんに巻いたもの)を支持ロールの下方に保持し、そしてまた、溶接装置の他方の部分で他方のストリップ(好ましくは、巻いてないもの)を下方に保持したストリップに対して押し上げる。

【0067】

超音波ギャップ溶接を適用すると、結果として特に強い結合を生じる。対照してみると、時間モードあるいはエネルギーモードのいずれかによる超音波溶接(これもまた、一般的な超音波溶接として知られている)は、壊れやすいと言うことができるような結合を生じる。したがって、一般的に知られる超音波溶接と比較して、超音波ギャップ溶接によって形成する結合の方が好ましいと言うことができる。

【0068】

この発明の一実施例によれば、隣接するストリップを一緒に保持するための別の典型的な方法は、隣接するストリップの端部に接着剤を付け、それらを接合する方法である。留意すべきは、充填材料を用いることにより、ストリップ同士が互いに接触しないギャップあるいは部分を充填することである。

【0069】

この発明の一実施例によれば、隣接するストリップ材を一緒に保持するための別の方法は、隣接するストリップをレーザー溶接技術によって溶接することである。超音波溶接に比べてレーザー溶接がもつ一つの利点は、超音波溶接の上限速度が約10m/分であるのに対し、レーザー溶接は100m/分の範囲の速度で溶接を行うことができることである。ストリップの端に光吸収性の染料やインクを加えるなら、レーザーの熱的作用を集中させる助けをする。吸収材は、黒インクあるいはヒトの眼に見えない近赤外染料(たとえば、「クリアウェルド」として知られるもの)が良い。ストリップの接触する端が、使用時に離れないような耐性をもたせる。端をある角度に削るか、あるいは他の方法で形作ることができる。他の方法として、共有の米国特許第6,630,223号(ハンセン)が示すものがある。参照によって、その特許の内容をここに組み入れる。

【0070】

ベルト100を製造するこの発明の方法およびシステムは、非常に自由度が高く、縦および横がいろいろな大きさの製紙および/または工業用布あるいはベルトの製造に適用することができる。すなわち、製造業者は、この発明を実施することにより、無端織りあるいは平織りの、適切な長さおよび幅の縫合布を製造し、製紙機械の所定位置に設けることはもはや必要でない。むしろ、製造業者は、第1の処理ロール1222と第2の処理ロール1224とを適切な距離だけ離し、ベルト1110のおおよその長さを定め、そして、第1の処理ロール1222および第2の処理ロール1224上にストリップ材1116を巻き、閉じたらせん1226が大体求める幅に到達するようにすれば良い。

【0071】

さらに、ベルト1110は、ストリップ材1116をらせん状に巻くことにより製造され、織り布ではないので、ベルト1110の外側の面1112はなめらかで連続的であり、ナックル(knuckle)がない。ナックルは、織り布の表面が完全にはなめらかにならないようにするものである。好ましくは、ストリップ材として、たとえば、フィルムあるいは箔のような熱可塑性材料のストリップが良く、また、高分子材料、好ましくはポリエステル(PET)で構成することができる。しかし、他のポリエステル(たとえば、ポリエチレンナフタレート(PEN))あるいはポリフェニレンサルファイド(PPS)などの他の材料を用いることもできる。ポリアミド、あるいはポリエーテルエーテルケトン(PEEK)もまた用いることができる。2または3層以上の積層体について、各層を同じ材料で作ることができるし、異なる材料で作ることもできる。フィルムあるいは箔材料は、MDおよびCDの両方に狙いとする機能が生じるように、充分なモジュラスでかつ安定性をもって一軸あるいは二軸に方向付けすることができる。さらにまた、フィルムあるいは箔は、MDあるいはCD、あるいはMDおよびCDの両方に、またはどの方向にも、補強繊維を入れるようにすることができる。補強繊維は、押出しあるいは引抜き処理によって入れることができ、繊維はフィルムや箔を形作る材料と一緒に押し出されたり、引き抜かれたりする。補強繊維は、大きなモジュラスをもつ材料、それに限定されるわけではないが、たとえば、商品名ケブラーやノーメックスといったアラミドで構成することができ、フィルムや箔に対し、付加的な強度、モジュラス、引裂きおよび/または割れの耐性を与える。

【0072】

あるいはまた、ストリップ材は、たとえばポリアミドのような低溶解の繊維で形成したストリップ状の不織材料にすることができる。たとえば、それをニードルパンチあるいは他の適当な手段でカーディング作用を及ぼし統合することができ、そして、そのストリップ材をたとえば加熱ロールニップを通過させて溶かし、それによって、ストリップ材の一方あるいは両方の側になめらかな面を形成することができる。不織材料は、また、異なる材料を混合した構成にすることもできる。たとえば、低溶解と高溶解の繊維同士の組合せであり、たとえば、90%の低溶解ポリアミド6と10%のPA6,6との組合せ、あるいは求める特性を授けるための他の組合せがある。代わりに、不織材料の一部を複合繊維で構成することができる。複合繊維として、たとえば、シースコアタイプの繊維があり、その繊維は外側のシースが低溶解材料、内側のコアが機能性材料になっている。ストリップ材は、また、たとえばポリウレタン樹脂で被覆し、たとえば布の平滑性を付加的に得ることができる。被覆によって、シートの取外し性、および/またはストリップ材の構造的な完全さを向上させることができる。その後、以上に述べた構造物は、次に述べるような手法で穴あけする。

【0073】

この発明の布は、ストリップ材で形成した基材(サブストレート)の上あるいは下に、1または2以上の付加的な層を設けることができるが、それは単に機能性を与えるためからであり、補強をするためのものではない。たとえば、付加的な層として、織り材料あるいは不織材料、MDおよび/またはCD糸配列、織り材料をらせん状に巻いたストリップであり、サポート部材よりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合せによるものを用いることができ、公知の方法でそれを基材(サブストレート)に取り付けることができる。たとえば、数例であるが、熱接着や化学接着を利用することができる。

【0074】

ここに述べた布を使用することにより、大きな厚さおよび小さな密度をもつティッシュあるいはタオルを生じ、予期しない結果を得る。大きな厚さおよび小さな密度は、大きな吸収性をもちよりソフトなティッシュあるいはタオルを生み出す結果となる。吸収性およびソフトは、ティッシュあるいはタオルに切に求められる特性である。

【0075】

最後に、この発明によれば、製紙プロセスにおいて、布クレープ、坪量および/または再利用繊維の増加量の割合を広範囲に及ぶようにすることができ、そしてまた、作動プロセスパラメータの範囲を増すことにより、大きな価値を生み出すことができる。

【0076】

この発明の好ましい実施例およびそれらの変形例について詳しく説明したが、この発明は、それらの実施例や変形例に限定されるわけではない。当業者は、他の変形や修正をすることができるが、それらの変化はこの発明の考え方を示すクレームの内容を越えることはない。

【符号の説明】

【0077】

10 製紙機械

12 成形部分

18 クレープ布

20 ヤンキードライヤー

48 製紙プレス布

60 トランスファーロール

80 ヤンキーシリンダー

90 巻取りローラ

102 貫通空所

104 布

108 内側面

110 上面の開口

112 下面の開口

202 レーザー放射

204 第1の盛上がり端

206 第2の盛上がり端

302 布

304 貫通空所

306 レーザー装置

308 レーザー駆動ユニット

310 レーザーヘッド

312 入射光放射

314 ノズル

322 布

1110 ベルト

1116 ストリップ材

1222 第1の処理ロール

1224 第2の処理ロール

【関連出願の相互参照】

【0001】

この出願は、2009年1月28日出願の米国仮特許出願第61/147,894号を基礎にするものであり、その優先権の利益を主張する。

【引用による組み入れ】

【0002】

ここで引用するすべての特許、特許出願、文書、文献、製造者の使用説明書、解説、製品仕様書、およびここで述べる製品についての製品説明書を引用によってここに組み入れ、しかもまた、この発明を実施する上で使用する。

【技術分野】

【0003】

この発明は、無端の布(ファブリック)に関し、特には、紙製品の製造に用いる工業用布に関する。さらに詳しくは、この発明は、紙、衛生ティッシュおよびタオル製品の製造に用いる不織布に関する。

【背景技術】

【0004】

ソフトで吸収性があり使い捨ての紙製品、たとえば顔用のティッシュ、トイレットペーパーやペーパータオルなどの紙製品は、現代の工業化社会における今の生活の中に広く行き渡っている。そのような製品の製造方法は多いが、総じて言えば、これらの製造は、抄紙機の成形部分においてセルロースを含む繊維状のウェブを作ることに始まる。セルロースを含む繊維状のウェブは、成形部分を移動する成形布上に繊維状のスラリー、つまりセルロース繊維の水性分散液を堆積させることによって形作る。スラリーからは成形布を通して多量の水が排水され、成形布の表面上にセルロースを含む繊維状のウェブを残す。

【0005】

セルロースを含む繊維状のウェブに対する、さらなる処理および乾燥は、一般に、良く知られた2つの方法の一方を用いて行う。それらの方法は、通常、湿式プレスおよび乾燥と言う。湿式プレスにおいて、新しく形作られたセルロースを含む繊維状ウェブは、プレス布に移され、成形部分から少なくとも一つのプレスニップを含むプレス部分へと進む。セルロースを含む繊維状ウェブは、プレス布に支持されたプレスニップを通過する。しばしばの場合、プレスニップはそのような2つのプレス布の間に支持される。プレスニップにおいて、セルロースを含む繊維状ウェブは、そこから水を絞るような圧縮力を受ける。水は、プレス布に受け取られ、理想的には、繊維状ウェブあるいは紙には戻らない。

【0006】

プレス後、紙は、たとえばプレス布によって、回転ヤンキードライヤーシリンダーに移る。そのシリンダーは加熱され、それによって、紙はそのシリンダー表面で充分に乾燥される。ヤンキードライヤーシリンダー表面に置かれたウェブ内部の湿気によって、ウェブはシリンダー表面に付着し、ティッシュおよびタオルタイプの紙製品の製造の際、ウェブは、一般に、クレープブレードでドライヤー表面から掻き取る。掻き取ったウェブは、さらに、たとえばカレンダーを通過して処理され、さらなる変換操作に先立ち巻き取られる。紙へのクレープブレードの作用によって、紙内部の内部繊維の結合の一部が壊されることが知られている。それは、ウェブにブレードが入り込むとき、ウェブに対してブレードが機械的な打撃を与えることによる。しかし、ウェブから湿気が乾燥するとき、セルロースを含む繊維間にはかなり強い内部繊維の結合が作られる。それらの結合の強度は、通常のクレープ処理の後でさえ、ウェブが認識できるような硬さ、かなりの高密度、ならびに低いバルクおよび吸水性を保持しているほどである。

【0007】

湿式プレス方法で形成される内部繊維の強度を低減するため、通し風乾(「TAD」、Through Air Drying)を用いることができる。TADプロセスにおいては、新しく形作られたセルロースを含む繊維状ウェブは、真空あるいは吸引で生じるエアの流れによってTAD布に移される。エアの流れは、ウェブを曲げ、その少なくとも一部をTAD布の地勢に合うようにする。移動位置の下流で、TAD布上のウェブは、TADドライヤーあるいはその周囲を通過する。そこには、ウェブおよびTAD布に向かう加熱エアの流れがあり、ウェブを必要な程度まで乾燥する。最後に、TADドライヤーの下流で、ウェブはヤンキードライヤーの表面に移され、さらに完全に乾燥される。充分に乾燥したウェブは、その後、ドクターブレードでヤンキードライヤーの表面から取り除かれる。ドクターブレードは、ウェブを縮めあるいはクレープ処理し、それによってバルクをさらに増大する。縮めを受けたウェブは、次にロールに巻かれ、次の処理に供される。次の処理には、輸送に適した形態および使用者の購入に適した形態への包装を含む。

【0008】

TADプロセスにおいて、ウェブの圧縮不足を生じることがある。たとえば、湿式プレス処理において、ウェブがそこに移り、布上およびヤンキードライヤーシリンダーに接触しニップで圧縮されるとき、それが生じる。そのようなウェブの圧縮不足は、内部繊維の強い結合を形成する機会を縮小する。それにより、完成したティッシュおよびタオル製品のバルクを、通常の湿式プレスで得るよりも大きくする結果を生じる。しかし、一般的に、TADプロセスで形成したウェブの引っ張り強度は、仕上げの消費製品として充分ではない。そこで、元の製品のバルクのほとんどを維持しているとき、成形作用に先立ちおよび/またはその間に、いろいろなタイプの化学的な添加剤をウェブに導入し、必要な強度を得ているのが通常である。

【0009】

上に言及したように、バルクティッシュ製品を製造する方法には多くのものがあり、上述の説明はいくつかの方法が共有する一般的なステップの概要であることを理解されたい。たとえば、ヤンキードライヤーの使用は常には必要ではなく、特定の場合、縮めは必要ではなく、たとえば「湿式クレープ」などの他の方法によって、ウェブをすでに縮めておくことができる。

【0010】

湿式プレス、TADプロセスのいずれについても、他のプロセスおよび機械構成を変更することをもここで考慮する。たとえば、ある場合には、クレープドクターを用いずにドライヤーの表面からシートを取り除く。さらに、TADユニットやTADプロセスに関連する大きなエネルギーコストなしで、「TAD状」ティッシュあるいはタオル製品を得るようにするTADプロセスに代わるプロセスがある。

【0011】

バルク、吸収性、強度、柔軟性および美的な外観といった特性は、それらのねらいとする目的、特に、繊維状のセルロースを含む製品が美顔あるいは化粧ティッシュまたは紙タオルである多くの製品にとって重要である。それらの特性をもつ紙製品を製造するため、布(ファブリック)は、シート接触面が地形的変化を示すようにしばしば構成される。それらの地形的変化は、布の表面における織り糸ストランド間の平面差としてしばしば測定される。たとえば、平面差は、一般に、高くなった横糸あるいは縦糸の糸ストランド間の高さの差、または、布表面の面における縦方向(MD)ナックルと横方向(CD)ナックル間の高さの差として測定される。しばしば、布構造はポケットを示し、その場合、面差はポケットの深さとして測定される。

【0012】

それらの布は製紙機械上で無端の形態であり、コンベヤーのように機能することを理解されたい。さらに、紙の製造は、かなりの速度で振興する連続的なプロセスであることを理解されたい。すなわち、繊維状のスラリーは、成形部分の成形布上に連続的に堆積し、また同時に、新しく作られた紙シートは、乾燥後にロール上に連続的に巻き取られる。

【0013】

この発明は、在来の織り布に代わる不織の布を提供するものであり、その上に製造するティッシュおよびタオル製品に対し、必要な織りの感じ(テクスチャー)、手触り、およびバルクを与えるものである。

【発明の概要】

【0014】

したがって、この発明の主な目的は、その上に製造するティッシュおよびタオル製品に対し、必要な織りの感じ(テクスチャー)、手触り、およびバルクを与える、不織の製紙布を提供することである。

【0015】

この発明のさらに別の目的は、貫通空所の地勢(あるいは地形)をもつ不織の製紙布を提供することである。

【0016】

この発明のさらなる目的は、その上に製造する紙製品の改良を図ることだけでなく、布クレープおよび坪量の割合が広範囲に及ぶプロセスを許す、不織の製紙布を提供することである。したがって、作動プロセスパラメータおよび/または再利用繊維の量を増すことができる。

【0017】

この発明によれば、それらおよび他の目的および利点を得ることができる。今までの織り布で製造する紙ウェブと違って、この発明の一つの実施形態によれば、貫通空所の地勢を伴う不織の布あるいはベルトを提供することができ、それによって、布あるいはベルトは、真空を用いることにより大きな厚さおよび小さな密度をもつ紙ウェブ(ティッシュおよびタオル)を生じることになる。

【0018】

見出される他の利点として、それらに限定されるわけではないが、エア漏れがないことから、より効果的な湿式整形、今までの織り布を超える、改良されたシートの摘み取りおよび取外し性、リウェット(再濡れ)の回避、紙繊維をトラップする糸の交差が無いことから容易な清掃性などがある。

【0019】

この発明の布は、インプレッション布、クレープ布、あるいは当業者に自明な他の用途として製紙機械に適用することができる。

【0020】

この発明、ならびに、それを用いることにより得る利点および具体的な目的をより良く理解するため、添付の図面を参照されたい。そこには、この発明の好ましい実施例を示している。図面中、対応する構成部分には、同じ符号を付けてある。

【図面の簡単な説明】

【0021】

【図1A】この発明の一実施形態による貫通空所をもつ布の一例を示す。

【図1B】この発明の一実施形態による貫通空所をもつ布の一例を示す。

【図2A】この発明の一実施形態による貫通空所をもつ布の断面の一例を示す。

【図2B】この発明の一実施形態による分岐空所構造をもつ布の断面の一例を示す。

【図3A】この発明の一実施形態による貫通空所をもつ布を形成するためのシステムブロック線図である。

【図3B】この発明の一実施形態の布に貫通空所を形成するために用いる装置を示す。

【図4】製紙プロセスで用いる製紙機械の模式図である。

【図5】この発明の一実施形態による布に貫通穴を形成するプロセスを示すフロー図である。

【図6】この発明の一実施形態により穴あけした布の像である。

【図7】この発明の別の実施形態により穴あけした布の像である。

【図8A】この発明の一実施形態により穴あけした積層布の像である。

【図8B】この発明の一実施形態により穴あけした積層布の像である。

【図8C】この発明の一実施形態により穴あけした積層布の像である。

【図8D】この発明の一実施形態により穴あけした積層布の像である。

【図8E】この発明の一実施形態により穴あけした積層布の像である。

【図8F】この発明の一実施形態により穴あけした積層布の像である。

【図8G】この発明の一実施形態により穴あけした積層布の像である。

【図9】図8Gに対応する穴あけした貫通空所の上面、下面の像を示す。

【図10】この発明のさらに別の実施形態により形成したいくつかの貫通空所を示す。

【図11】この発明の一実施形態による布の斜視図である。

【図12】この発明の布を構成するための方法を示す図である。

【発明を実施するための形態】

【0022】

さて、以下、この発明の好ましい実施例を示す添付図面を参照しながら、この発明についてさらに詳しく説明する。しかし、この発明は、多くの異なる形態で実施することができ、ここに述べる実施例に限定して解釈されるわけではない。むしろ、これらの図示する実施例は、一貫して完全であり、当業者に対してこの発明の考え方を充分に伝えるであろう。

【0023】

この発明は、たとえば、図4に示す装置に用いる不織の布を提供する。不織の布は、在来の織り布に代わり、その上に製造するティッシュおよびタオル製品に対し、必要な織りの感じ(テクスチャー)、手触り、およびバルクを与える。この発明の布は、紙製品の製造に関係する製造時間および製造コストを低減する。この発明の布は、一般的なTAD布として用いるとき、紙から取り除いた水を低減し、ウェブをリウェットすることさえ防止するので、製造時間およびコストを低減することができる。したがって、紙ウェブは、早くしかもより効率的に乾燥する。図4に示すように、ここで用いる製造プロセスおよび製紙機械10の一例を次に説明する。

【0024】

製紙機械10は、一般的なツインワイヤ成形部分12、布通路14、シュープレス部分16、クレープ布18およびヤンキードライヤー20をもつ。成形部分12は、複数のロール26,28,30,32,34,36および成形ロール38に支持された成形布22,24を含む。ヘッドボックス40は、製紙用の完成紙料を成形ロール38とロール26間のニップ42ならびに布に供給する。完成紙料はウェブ44を形成し、そのウェブ44は、たとえば真空ボックス46による真空の助けで布上で脱水される。

【0025】

ウェブ44は、製紙プレス布48に進む。製紙プレス布48は複数のロール50,52,54,55に支持され、布はシュープレスロール56に接触する。ウェブ44は、布48に移されるとき、低コンシステンシーである。移動は、たとえば真空によって助力される。ロール50は、そう求められるなら真空ロールであり、またはこの分野で知られるようにピックアップ(取上げ)あるいは真空シューである。ウェブがシュープレスロール56に到達するとき、そのコンシステンシーは10〜25%であり、それがシュープレスロール56とトランスファーロール60との間のニップ58に入るとき、好ましくは、20〜25%である。トランスファーロール60は、加熱ロールにすることができる。シュープレスロールの代わりに、ロール56を一般的なサクションプレッシャーロールにすることができる。シュープレスが用いられているとき、完成紙料からの水がシュープレスニップで布に押し入れられるので、ロール54を真空ロールとし、布がシュープレスニップに入るに先立って、布からの水をより効率的に取り除くようにすることが必要であり好ましいことである。ともかく、真空ロール54を用いることは、当業者であれば図から分かるように、方向を変えるとき、ウェブを布と接触したままに維持するために一般に好ましい。

【0026】

ウェブ44は、布48上、ニップ58でプレッシャーシュー62の助けにより湿った状態で圧縮される。したがって、ウェブは、ニップ58で脱水され、一般に、プロセスのこの段階でコンシステンシーが15%以上の固体分だけ増加する。ニップ58に示す構成は、一般にシュープレスと表現される。この発明と関係して、シリンダー60をトランスファーシリンダーとして作用させ、ウェブ44を、一般的に1000fpm〜6000fpm(ここで、fpmはfeet per minuteを意味し、1000fpm〜6000fpmは305m/分〜1830m/分に相当する)という高速度でクレープ布18まで運ぶ。

【0027】

シリンダー60は、滑らかな表面64をもつ。必要なら表面に接着剤および/またははく離剤を与える。ウェブ44は、シリンダー60のトランスファー面64に付着する。シリンダー60は、ウェブ44が矢印66で示す縦方向に連続的に進むとき、大きな角速度で回転している。シリンダー60上、ウェブ44は、一般的に、見かけ上ランダムな繊維分布をもつ。方向66は、製紙機械10のそれと同様、縦方向(MD)を示し、他方、横方向(CD)は、そのMDに対し直角をなすウェブ面の方向である。

【0028】

ウェブ44は、一般的に10〜25%程度のコンシステンシーでニップ58に入り、図に示すようにクレープ布18に移される時点では、約25から約70%のコンシステンシーまで脱水し乾燥される。

【0029】

クレープ布18は、複数のロール68,70,72およびプレスニップロール74によって支持され、図に示すように、トランスファーシリンダー60と一緒に布クレープニップ76を形成する。クレープ布18は、それがコンタクトロール60に適合、すなわち、トランスファーシリンダー60を押すようウェブ44にかなりの圧を加える距離の全体にわたってクレープニップを定める。最後に、バッキング(あるいはクレープ)ロール70は、柔軟で変形可能な表面をもつようにし、クレープニップの長さを大きくし、布とシート間の布クレープ角および接触点を増す。あるいはまた、ロール70としてシュープレスロールを用いることにより、強く当たる布クレープニップ76中でウェブとの有効な接触を増すことができる。布クレープニップ76は、ウェブ44をクレープ布18に移り、縦方向に進む個所である。クレープニップ76に異なる装置を用いることにより、布クレープ角度あるいはクレープニップからの取去り角度を調節することができる。したがって、繊維の再分配、層はく離/分離の特性および量に影響を与えることができる。それらは、ニップパラメータを調整することにより、クレープニップ76の個所で生じるものである。

【0030】

クレープ処理後、ウェブ44は縦方向66に進み続け、トランスファーニップ82の所でヤンキーシリンダー80に押し進む。ニップ82での移動により、ウェブのコンシステンシーが、一般的に約25から約70%になる。このコンシステンシーでは、布からウェブ44をすっかり取り除くだけの堅さでウェブ44をヤンキーシリンダー80の表面84に付着することが難しい。プロセスにおけるこの考え方は重要であり、衝撃が強いクレープ条件を維持するだけでなく、高速での乾燥フードを用いることが必要な場合に特に重要である。この関係において、一般に用いられているTADプロセスは、ヤンキーシリンダー80に対する充分な付着が得られないため、高速のフードを使用しないことに留意されたい。この発明のプロセスによれば、特別な接着剤を用いることにより、その接着剤が適度に湿ったウェブ(25〜70%のコンシステンシー)と協力し合って、高速でのシステムの作動および高速ジェット流によるエア乾燥を受け入れるのに充分な付着力でウェブをヤンキーシリンダー80に付着する。

【0031】

ウェブ44は、ヤンキーシリンダー80上で乾燥されるが、そのヤンキーシリンダーは加熱シリンダーであり、しかも、ヤンキーフード88内で高速ジェット流によるエア乾燥を伴う。シリンダー80が回転するとき、ウェブ44はクレープドクターによってシリンダーから取り除かれ、巻取りローラ90に巻かれる。

【0032】

この発明は、ソフトで吸収性の使い捨ての紙製品、たとえば顔用のティッシュ、バスティッシュやペーパータオル、あるいは上述した他の紙製品の製造に用いる製紙布に関する。この発明の布は、ある程度のシート地勢を得るだけでなく、一般のTAD布として用いるとき、紙製品あるいはシート/ウェブのリウェットを最小限にし、あるいは防ぐことができる。この発明の布は、貫通空所の地勢をもつ。貫通空所は、いろいろなものがあるが、たとえば、布18上に製造するとき、紙製品あるいはシート/ウェブに対し、増大したシート地勢およびバルクを与える幾何学的な特性を含む。この発明の布の別の利点として、布18からヤンキーシリンダー80への容易なシート取外し性がある。さらに別の利点は、

さらに別の利点は、貫通空所をどのような配置あるいはパターンにも配することができ、それにより、紙製品あるいはシート/ウェブの外観美を向上させることができるので、今までの織機の必要性および制約から逃れることができることである。

【0033】

加えて、この発明によって構成する布によれば、より深いポケットを生じ、結果として、より高いバルク吸収性およびより小さな密度をもつ紙ウェブを生じる。用語「貫通空所」については、用語「貫通穴」と同じ意味と理解することができる。それは、製紙布のような布を完全に貫通する開口を意味する。また、この発明の布は、布22,24あるいは48にも用いることができることを理解されたい。

【0034】

図1Aおよび1Bは、この発明の一実施形態の布104の一部に形成した複数の貫通空所102の平面図である。一つの見方からすると、貫通空所は、紙製品あるいはシートの製造に用いる排水孔として働く。図1Aは、レーザー源(図示しない)に面する上面106(つまり、レーザー側)に見る複数の貫通空所102を示す。それにより、レーザー源を作動して、布104に貫通空所あるいは貫通穴を作り出すことができる。各貫通空所102は、円錐形であり、各貫通空所102の内側面108が上面106の開口110から布104の下面114(図1B)の開口112(図1B)まで先細りになっている。開口110のx座標方向に沿う直径はΔx1で示し、開口110のy座標方向に沿う直径はΔy1で示す。同様に、図1Bを参照すると、開口112のx座標方向に沿う直径はΔx2で示し、開口112のy座標方向に沿う直径はΔy2で示す。図1Aおよび1Bから分かるように、布104の上面106の開口110のx座標方向に沿う直径Δx1は、布104の下面114の開口112のx座標方向に沿う直径Δx2よりも大きい。また、布104の上面106の開口110のy座標方向に沿う直径Δy1は、布104の下面114の開口112のy座標方向に沿う直径Δy2よりも大きい。

【0035】

図2Aは、図1Aおよび1Bに示す貫通空所102の一つの断面図を示す。前に述べたように、各貫通空所102は円錐形であり、各貫通空所102の内側面108が内側に傾斜し、上面106の開口110から布104の下面114の開口112まで通じている。各貫通空所102の円錐形状については、CO2あるいは他のレーザー装置などの光学源が生じる入射光放射202の結果として作り出すことができる。適切な特性(たとえば、出力、焦点距離、パルス幅など)をもつレーザー放射202を、たとえば不織の布に当てることにより、レーザー放射が布104の表面106,114を穴あけする結果として、貫通空所102が作り出される。レーザー装置使用による貫通空所の形成については、実験データを伴って後のパラグラフで説明する。

【0036】

図2Aが示すように、ある形態によれば、レーザー放射202は、衝撃によって、布104の上面106の第1の盛上がり端あるいは尾根204と、下面114の第2の盛上がり端あるいは尾根206とを作り出す。これらの盛上がり端204,206は、盛上がり縁あるいは唇とも言うことができる。盛上がり端204を上部から見たものを符号204Aで示す。同様に、盛上がり端206を下部から見たものを符号206Aで示す。それらの図204Aおよび206Aの両方において、点線205Aおよび205Bは、盛上がり縁あるいは唇を写実的に表現する。したがって、点線205Aおよび205Bは、線条あるいは筋を示すものではない。各盛上がり端204,206の高さは、5〜10μmの範囲である。高さは、布の面と盛上がり端との間の標高差として算出する。たとえば、盛上がり端204の高さは、面106と盛上がり端204の上部分208との標高差として測定する。符号204や206のような盛上がり端は、いろいろな利点を生むが、一つの利点は、各貫通空所あるいは貫通穴を局所的に機械的な補強を行うことである。それは、引き続いて特定の穴があいた布(たとえば、クレープ布)の全体的な耐性を向上することになる。また、空所がより深くなれば、製造する紙により深いポケットを生み、そしてまた、たとえば、より大きなバルクおよび小さな密度を生じることになる。留意すべきは、すべての場合に、Δx1/Δx2が1.1以上であり、Δy1/Δy2が1.1以上であることである。その代わりに、ある場合あるいはすべての場合において、Δx1/Δx2を1、Δy1/Δy2を1とし、それにより、円筒形状の貫通空所を形成することができる。

【0037】

盛上がり端をもつ貫通空所を布に作り出すことは、レーザー装置を用いて成し遂げることができるが、他の装置によってそのような効果を作り出すことをもくろむこともできる。機械的な打抜き、あるいはエンボス加工後に打抜きを行うことができる。たとえば、不織の布を突出部および関連する凹部(くぼみ)のパターンでエンボス加工し、必要なパターンを得る。その後、各突出部をたとえば機械的に打ち抜きか、あるいはレーザーで穴あけ加工することができる。

【0038】

図3Aは、布302に貫通空所304を作り出すために用いるシステム300の典型的な例を示す。システム300は、レーザー装置306、レーザー駆動ユニット308、レーザーヘッド310、および、その上に布302を置く機械的な備品316がある。

【0039】

レーザー駆動ユニット308は、レーザーの出力を異ならせるいろいろな条件を制御する。たとえば、駆動ユニット308は、レーザーからの出力パワーの調節、およびいろいろな変調特性の供給を行うことができる。たとえば、レーザーは決まった時間、あるいは連続した時間の間パルスを生じるが、それによって、パルス幅を特定の範囲にわたって調節する。

【0040】

レーザーヘッド310は、ノズル314を通して布302に入射光放射312を送り、貫通空所304を作り出す。入射光放射312は、ノズル314から放出されるに先立ち、いろいろなビーム形状の成分に支配される。たとえば、光学レンズの異なる配列を用いることによって、レーザーヘッド310のノズル314と布302の上面との間の必要な作動距離(つまり、Dw)を得る。また、光学スプリッタ、アイソレータ、偏光子、スリット、および/または他の構成要素を用いることによって、レーザーヘッド310から出力する入射光放射312の属性を異ならせることができる。たとえば、スポットの大きさおよび形を、必要な属性にすることができる。事実上、入射光放射が、布302に貫通穴あるいは貫通空所を穴あけ(あるいは切断加工)する。

【0041】

布302は、適切な装置(たとえば、図3Bを参照)上に載せたり置くことができる。装置は、モーターが付属した構成要素、レール、ローラなどさまざまを備え、特定のx−y座標方向に布302および/またはレーザーヘッド310を移動させることができる。x−y座標方向に沿って布302の動きを制御することによって、貫通空所の地勢(凹凸)を、必要とする異なるパターンにしたがって、布上に作り出すことができる。x−y方向の動きに加えて、z座標方向に沿う動きを与えるモーター付き台の上にレーザーヘッド310を支持することによって、作動距離Dwを変化させることができる。システムの設計を変えることにより、布を固定したままにし、レーザーヘッドを三次元に動かすようにすることができる。それとは別に、布を縦方向(MD)あるいは「y」軸方向に動かすようにし、レーザーヘッドを布を横切り、幅あるいは横方向「x」あるいはCD(横方向)に動かすことができる。また、機械的に固定したレーザーヘッドに対し、布を三次元に動かすように、システムを組み立てることもできる。

【0042】

図3Bは、この発明の一つの形態によって、製紙布に貫通空所を作り出すために用いる装置320の典型的な例を示す。図3Bに示す布322は、その布322の全体長の短い一部であると理解されたい。布322は無端(エンドレス)であり、図には示さないが、製紙機械クロージング技術の当業者に良く知られているように、実際は一対のロール周りに支持されている。そのような事情の中、装置320は、2つのロール間の布322の2つの走りの一方、最も好都合には上部の走りに配置されている。しかし、無端であろうがなかろうが、布322は、加工する間、妥当な程度の張力をかけておくのが好ましい。さらには、自重による垂下を防ぐために、布322が装置320を通って動くとき、布322を水平に下から支えることができる。

【0043】

さて、図3Bをもっと具体的に参照すると、布322が装置320を通り抜けて上の方に動くとき、この発明の方法が実行される。装置320には、一連の数個のステーション(場所)がある。製紙布がそこから製造されていくとき、布322はステーションを増大するように通り過ぎて行く。

【0044】

上の例で示す製紙布は、ここに述べるシステムおよび方法によって穴あけし製造することができる布の一例である。製紙布に作り出す貫通空所の望ましい特性によって、製紙機械で製造する紙製品に関連する1または2以上の特性を高めることができる。この発明によって構成した布によれば、製紙機械の性能を向上させることができる。なぜなら、布における貫通空所が、好ましくは円錐形状であり、シート側の開口が大きく、機械側の開口が小さく、大きなドローレベルあるいは小さな坪量で布を引き続いて作動させることができる。また、再生利用する繊維の含量が大きい物を用いることができ、それでも必要な紙ウェブ特性を得ることができる。この発明によれば、それらの布は、他の利点をも生じる。限定されるわけではないが、たとえば、エア漏れがなく、より効果的な湿式整形、今までの織り布を超える、改良されたシートの摘み取りおよび取外し性、リウェット(再濡れ)の回避、紙繊維をトラップする糸の交差が無いことから容易な清掃性などがある。

【0045】

図5は、この発明の一実施形態により布に貫通穴を形成するプロセスを示す流れ図500である。ステップ502において、レーザー装置がシングルパスモードあるいはマルチパスモードで作動しているかについて決定する。シングルパスモードの場合、レーザーは、布上を動くとき、シングルパスで貫通空所を作り出す。マルチパスモードの場合、レーザーは、同じ位置に対して2回あるいは3回以上通り、求める貫通空所を完成させるまで、布の同じ位置に光放射を与える。

【0046】

もしステップ504においてシングルパスモードが選ばれると、レーザーパラメータのセットをアクセスする(ステップ506)。それらのレーザーパラメータは、ユニット308(図3A)のようなレーザー駆動ユニットに適用する、いろいろな設定を含む。ステップ508において、アクセスしたレーザーパラメータに基づいて、レーザーからの光放射出力が布に穴あけし、求める形の貫通空所を形成する。ステップ510において、形成した貫通空所の形/形態を検討し(たとえば、視覚的な検査、像の取得/加工など)、その貫通空所が求める形状規準に合致するかを決定する(ステップ512)。貫通空所が求める形状規準に合致すれば(ステップ512)、アクセスしたレーザー設定を保存し(ステップ514)、同じあるいは同様な布の穴あけプロセスで再使用できるようにする。他方、貫通空所が求める形状規準に合致しないとすれば(ステップ512)、レーザー駆動に用いるレーザーパラメータを再調整し(ステップ516)、求める形状規準をもつ貫通空所を形成するように試みる。ステップ512、516、508、および510は、貫通穴が形状規準に合致するまで行う。形成する貫通穴が必要な形状規準に合致したら、布全体の穴あけを行う。

【0047】

もしステップ504においてマルチパスモードが選ばれると、レーザーパラメータのセットをアクセスする(ステップ520)。それらのレーザーパラメータは、ユニット308(図3A)のようなレーザー駆動ユニットに適用する、いろいろな設定を含む。ステップ522において、アクセスしたレーザーパラメータに基づいて、レーザーからの光放射出力が布に穴あけし、求める形の貫通空所を形成する。ステップ524において、形成した貫通空所あるいは穴の形/形態を検討し(たとえば、視覚的な検査、像の取得/加工など)、布の穴が貫通空所を形成しているか、そして、その貫通空所が求める形状規準に合致するかを決定する(ステップ526)。貫通空所が形成され、その貫通空所が求める形状規準に合致すれば(ステップ526)、アクセスしたレーザー設定を保存し(ステップ528)、同じあるいは同様な布の穴あけプロセスで再使用できるようにする。他方、貫通空所が形成されていないか(たとえば、布表面の穴)、貫通空所が求める形状規準に合致しない、のいずれかであれば(ステップ526)、レーザーを貫通空所上を引き続く時間通過させ、貫通穴に光放射を当てる(ステップ530)。ステップ526、530、532(任意のステップ)、および524は、貫通空所が形成され、その貫通空所が形状規準に合致するまで行う。形成する貫通穴が必要な形状規準に合致したら、布全体の穴あけを行う。任意のステップ532において、レーザー駆動に用いるレーザーパラメータをまた再調整し、貫通空所の形成、および/または必要な形状規準に合致した貫通空所の達成を助長する。しかし、貫通空所を形成するためのパス数は、多くの要素に応じて異なる。要素として(それに限定するわけではないが)、布の材料、布の厚さ、レーザー装置の種類、レーザー作動あるいは駆動パラメータなどがある。

【0048】

図6は、この発明の一あるいはそれ以上の実施形態で穴あけした布の像を示す。像602は、布に穴あけした貫通空所であって、布の上面(つまり、レーザー側)から観察したものである。また、像604は、布に穴あけした貫通空所であって、布の下面(つまり、反対側)から観察したものである。穴あけの規準は、レーザー側あるいは上面により大きな開口区域をもつ丸い形状の貫通空所を達成することであった。像602および604は、下面の開口(図6の符号604)に比べてレーザー側あるいは上面の開口(図6の符号602)がより大きいことを示す。貫通空所は、CO2レーザーを用いて穴あけすることができるが、そのレーザーについては、所定時間にわたって所定のパルス幅の光パルスを生じるようにプログラムあるいは作動するようにする。穴あけプロセスに関係する他のいろいろなパラメータがある。そのようなパラメータには、たとえば、限定するわけではないが、レーザーが生じる出力パワー(ワット)、穴あけ速度、xおよびyの両方向へのインクリメントな動き、作動距離(すなわち、レーザーヘッドノズルから布表面までの距離)、特定の布に必要な穴の密度(穴数/面積)、および布を光放射にさらすパス数がある。

【0049】

図7は、この発明の一あるいはそれ以上の実施形態で穴あけした布の像を示す。像702は、布に穴あけした貫通空所であって、布の上面(つまり、レーザー側)から観察したものである。また、像704は、布に穴あけした貫通空所であって、布の下面(つまり、反対側)から観察したものである。穴あけの規準は、布の反対側あるいは下面に比べてレーザー側あるいは上面により大きな開口区域をもつ貫通空所を達成することであった。像702および704は、下面の開口(図7の符号704)に比べてレーザー側あるいは上面の開口(図7の符号702)がより大きいことを示す。それらの貫通空所は、CO2レーザーを用いて穴あけすることができるが、そのレーザーについては、所定時間にわたって所定のパルス幅の光パルスを生じるようにプログラムあるいは作動するようにする。穴あけプロセスに関係する他のいろいろなパラメータがある。そのようなパラメータには、たとえば、限定するわけではないが、レーザーが生じる出力パワー(ワット)、穴あけ速度、xおよびyの両方向へのインクリメントな動き、作動距離(すなわち、レーザーヘッドノズルから布表面までの距離)、特定の布に必要な穴の密度(穴数/面積)、および布を光放射にさらすパス数がある。図7に示すように、貫通穴の形状は、図6に示す貫通空所に比べて実質的に楕円形である。異なるファクターおよび/またはパラメータ(たとえば、穴あけ速度)によって、布のレーザー側および反対側の両方に対応する貫通空所の形状および貫通空所の開口領域(%)に違いを生じる。

【0050】

図8A〜8Gは、この発明の一実施形態によって穴あけした積層布の像を示す。この例による積層布は、適当な積層技術を用いて取り付けた2あるいは3以上の層を含む。CO2レーザーは、たとえば、600W付近の出力パワーが放つトーンバーストモードで作動する。穴あけする布が積層物であるので、貫通空所が形成されるのは、入射光放射が多数通過した後である。

【0051】

図8A〜8Gは、顕微鏡の像であって、第1パスから第7パスまでの各パスによる入射光放射の浸透(貫通)深さを示す。それらの像は、また、穴あけプロセスのとき作り出される盛上がり端を示す。それら盛上がり端の例(すなわち、上面)は、符号804(図8A)、806(図8B)、および808(図8G)で示す。各パスによって、図8A〜8Gの像は、貫通空所の上面および下面の両方の開口が少し大きくなることを示す。たとえば、図8Dに関係する像は、第4パス後における貫通空所であるが、上面の開口が約3.2mmの直径であり、下面の開口が約1.4mmである。しかし、図8Gに示す第7パスの後、貫通空所の上面の開口は約3.3mmの直径であり、下面の開口が約2.5mmと大きくなっている。それらの図から、貫通空所を形成するために5回のパスが必要であることが分かる。しかし、貫通空所を形成するためのパスの数は、多くの要素、たとえば、それに限定されるわけではないが、積層材料、積層厚さ、レーザー装置の種類、レーザー作動あるいは駆動パラメータなどによって異なることを理解されたい。

【0052】

図9は、図8G(すなわち、第7パス後)に対応する穴あけした貫通空所について、上面902および下面904の両方の像を示す。図9に示すように、第7パスの後、貫通空所の上面および下面の形は実質的に長方形の形である。

【0053】

図10は、この発明のさらに別の実施形態により貫通空所を形成するための実験の試みからの、いくつかの空所パターンを示す。ある場合には、大きさを大きくした貫通空所が必要である。レーザースポットの大きさは、たとえば、限定的な要素である。その制限を克服し、より大きな貫通空所を形成するため、レーザー装置は、穴あけドリルというよりもむしろ切断カッターとして有効に用いる。その切断作動を作り出すため、異なる周波数(たとえば、ウォビュレーション頻度;Wobulation あるいはVobulation frequency)および強度規準(たとえば、ウォビュレーション指数;Wobulation あるいはVobulation index)によって、レーザーヘッドをゆらがせ(すなわち、Wobulation あるいはVobulation)、より大きな貫通空所を生じさせる。

【0054】

たとえば、図10に示す像1010および1012は、限定されるわけではないが、たとえば、穴あけ速度、ウォビュレーション頻度、ウォビュレーション指数、レーザー出力パワーなどの動作パラメータを異ならせることに基づいて生じる貫通空所に相応するものである。したがって、像1010に対応する貫通空所に対する表面開口1014の形状は実質的に丸(円形)であり、他方、像1012に関係する貫通空所に対する表面開口1016の形状は実質的に長方形である。表面開口の形状に影響を及ぼす要素はいろいろあるが、一つの要素は、布に貫通空所を続けて作り出すために、入射する放射がある位置から次へと動く際のレーザーの走査速度(つまり、mm/s)である。

【0055】

別の実施例において、布構造物(ベース支持基材をもつこともたないこともある)は、一連のランド領域および凹みを含むシート接触面、ならびに、ティッシュ、タオル、あるいは不織製品にテクスチャーを与える分岐した空所構造を備える。図2Bは、分岐した空所あるいは開口11を伴う布構造物10の表面の断面を示す。分岐開口11は、シート側12に複数の小さな穴10a,10bを備え、それら小さな穴は表面の反対側14でより大きな空所10cに合流する。図に示すように、分岐開口11は、また、小さな穴10a,10bの周囲近くに盛上り端あるいは縁16を含むように作られる。図2Bには示さないが、盛上り端あるいは縁は、また、布構造物の反対側14の大きな空所10cの周囲近くにも作られる。小さな穴10a,10bが空所10cに合流するように示すが、3あるいはそれ以上の穴を大きな空所に合流させることができる。それによって、盛上り縁は、シート側の小さな穴および反対側の大きな空所のいずれか一方、あるいは両方に作ることができる。さらに、盛上り縁は、布を部分的あるいは完全に被うようにすることができる。

【0056】

そのような構造によれば、布構造物に非常に多くの小さな穴を設けることができ、また、長期にわたってMD方向の伸びを小さくすることができ、さらには、CD方向の曲げに対する高い剛性を得ることができる。また、そのような構造によれば、たとえば、布構造物における穴を基材(サブストレート)の厚さよりも小さな径にすることができ、それにより、たとえば、汚れに起因して穴をふさぐことをなくすこともできる。

【0057】

以上のような分岐構造の表面をもつ布構造物を、TADまたは他のティッシュあるいはタオルさらには不織製品に適用することが考えられる。たとえば、紙側の表面の構造が粗く、反対側の機械側の面の穴が小さいことから、たとえば、布構造物上に繊維を適切なパターンに配列するように取り込み、形作り、および/または方向付けし、大きなバルク(比容積)のティッシュ、タオル、あるいは不織物を作り出すことができる。先に述べたように、以上のような空所は、直線的(円筒形)あるいは円錐形にすることができる。たとえば、さまざまなパターンの円錐形の穴を、ウェブあるいはシート側の面の一方の側にわたって大きくしかも充分に配置し、それに対し、反対の機械側の面の空所を、MD方向にほぼ揃うように配列し、それによって、たとえば、排水の増加を生じる。分岐した空所は、たくさんの穴あけ方法あるいはそれらの組合せによって、作ることができる。穴あけ方法として、レーザー穴あけ、機械的な打抜き、およびエンボス加工(たとえば、熱的あるいは超音波による)がある。たとえば、空所をレーザー穴あけとエンボス加工との組合せによって作り出すことができる。

【0058】

前述した一般の製紙ベルトは、その上で製造する紙に対し、有意な構造を与えないことに留意すべきである。「構造」は、紙の坪量および/または密度の変化に関係する。それらの坪量や密度は、通常の製紙プロセスおよび通常の変形、たとえば、クレープにより生じるものが起因して生じるもののそれらよりも大きい。しかし、「構造」は、また、ティッシュあるいはタオルシートのテクスチャーあるいはパターンとも言うことができる。そのような「構造付けした」ティッシュ/タオルシートは、一般的に、高い吸収性をもち柔軟でかさがある。そのような製紙ベルトは、TADベルトあるいは通常のプレス布、トランスファーファブリック、または成形布である。そのようなベルトは、表面のパターン構成を備え、補強構造をもつ。構造付けしたティッシュおよびタオルは、構造付けしないティッシュ/タオルよりも柔軟で、より吸収性があり、しかも、より小さな坪量である。

【0059】

製紙布は、一般に、2つの側、つまり、シート接触側と機械あるいはロール側とを備える。前者の所以は、新しく形成する紙ウェブが面する布側にある。また、後者の所以は、布が通過し製紙機械のロールに接触する側にある。

【0060】

先に述べたように、図4に示す製造プロセスにおいて、ウェブ44は、バッキングロール60に移された後、かなり遅い速度で走行するクレープ布18上でピックアップされる。ピックアップ後、真空ボックス(図示しない)があり、それがウェブをクレープ布18の貫通空所の中に深く引き入れ、そしてまた、クレープ布18の内部に(および通して)残りの水を引き寄せることにより、紙ウェブから残りの水をさらに取り除く。一般的に見れば、シートのピックアップ後シャワーがウェブ44を湿らせた後、クレープ布18には水がいくらでも残る。しかし、この例において、製紙機械に据え付けたクレープ布18は、シート側に大きな開口を配置し、ロール側に小さな開口を配置しており、そのような過剰な残水の事実は見られない。水分例によると、すっかり除去しないとしても、リウェットは最小である。観察すると、布自体は内側が湿った状態で走行しているが、リウェットがないことと矛盾はしない。結果として、ウェブ44のリウェットがないことは、予期しない結果である。したがって、この予期しない結果は、シート側に大きな開口を配置し、ロール側に小さな開口を配置したクレープ布18を製紙機械に据え付けたことによる作用であると考えられる。

【0061】

図11は、この発明の典型的な一実施例により形成した製紙ベルト1110の斜視図である。この一実施例によると、そのベルト1110は、内側の面1112と外側の面1114とを備える。そして、それは、上に述べたようないくつかの方法およびシステムを用いて製造したストリップ状の高分子材料1116をらせん状に巻くことによって形作る。ベルトについては、同じ出願人の米国特許第5,360,656号(レクスフェルトほか)に示す方法を用いて形成することができる。その特許のすべての内容を参照によってここに組み入れる。ストリップ材1116は、複数が重なり互いに隣接するように回転するようらせん状に巻くことによって形作り、そのベルト1110を構成するらせん形に基づいて、ベルト1110の長さに沿う実質的に長さ(縦)方向にらせん巻きする。

【0062】

ベルト1110を製造するための典型的な方法を図12に示す。装置1220は、第1の処理ロール1222および第2の処理ロール1224を含み、それらの各ロールはその縦軸の回りを回転可能である。第1の処理ロール1222および第2の処理ロール1224は、互いに平行であり、ある距離だけ離れている。その距離は、その回りの長さを測るとき、そこに製造すべきベルト1110の全長を定めるものである。第1の処理ロール1222の側に供給リール(図示しない)が備わっている。その供給リールは、軸回りに支持され、処理ロール1222,1224に対し平行かつ取り外し可能になっている。それらの処理ロール1222,1224は、その上に巻く布の長さがほぼ最終の布に必要な長さになるように設定する。供給リールは、たとえば10mmあるいはそれ以上の幅のストリップ材1116をリール巻きして供給することができる。供給リールは、はじめには、たとえば第1処理ロール1222の左手に位置し、その後、所定の速度で右側あるいは他方の側へと連続的に位置を変える。

【0063】

ベルト1110の製造を開始するため、ストリップ材1116の最初の部分を、第1の処理ロール1222からぴんと張った状態で第2の処理ロール1224へと向かわせ、第2の処理ロール1224を回り、第1の処理ロール1222へと戻り、閉じたらせん1226からなる第1のコイルを形成する。閉じたらせん1226からなる第1のコイルを閉じるため、ストリップ材1116の最初の部分を端部1228で第1のコイルの端に接合する。次に述べるように、ストリップ材1116のらせん巻きの隣接する回転(巻き)同士は、機械的、熱的、および/あるいは接着手段によって互いに接合する。

【0064】

したがって、閉じたらせん1226からなる引き続くコイルは、ストリップ材1116を第1の処理ロール1222に供給しつつ、図12の矢印が示すように、第1の処理ロール1222および第2の処理ロール1224を共通の方向に回転させることによって製造する。同時に、第1の処理ロール1222上に新しく巻かれるストリップ材1116は、第1の処理ロール1222および第2の処理ロール1224上にすでにあるものと連続的に接合する。その接合は、たとえば、機械的および/あるいは接着手段またはその他の適切な手段により行い、それにより、閉じたらせん1226からなる追加のコイルを製造する。

【0065】

このプロセスあるいは処理は、第1の処理ロール1222あるいは第2の処理ロール1224に沿って軸方向に測るとき、閉じたらせん1226が求める幅に達するまで続ける。達したその時点で、第1の処理ロール1222および第2の処理ロール1224上にまだ巻かれていないストリップ材16は切断し、それによって製造した閉じたらせん1226に対し、製紙機械で用いるため、布の端が平行となり、しかも必要な幅になるように整える。その後、第1の処理ロール1222および第2の処理ロール1224から取り外し、この発明のベルト1110を供給する。

【0066】

この発明の一実施例において、隣接するストリップ材をつなぎ合わせ保持する一つの方法は、隣接するストリップに横の圧力を加えて端と端とを互いに接触させつつ、それら隣接するストリップの端と端とを超音波で溶接する方法である。たとえば、溶接装置の一方の部分で一方のストリップ(好ましくは、すでにらせんに巻いたもの)を支持ロールの下方に保持し、そしてまた、溶接装置の他方の部分で他方のストリップ(好ましくは、巻いてないもの)を下方に保持したストリップに対して押し上げる。

【0067】

超音波ギャップ溶接を適用すると、結果として特に強い結合を生じる。対照してみると、時間モードあるいはエネルギーモードのいずれかによる超音波溶接(これもまた、一般的な超音波溶接として知られている)は、壊れやすいと言うことができるような結合を生じる。したがって、一般的に知られる超音波溶接と比較して、超音波ギャップ溶接によって形成する結合の方が好ましいと言うことができる。

【0068】

この発明の一実施例によれば、隣接するストリップを一緒に保持するための別の典型的な方法は、隣接するストリップの端部に接着剤を付け、それらを接合する方法である。留意すべきは、充填材料を用いることにより、ストリップ同士が互いに接触しないギャップあるいは部分を充填することである。

【0069】

この発明の一実施例によれば、隣接するストリップ材を一緒に保持するための別の方法は、隣接するストリップをレーザー溶接技術によって溶接することである。超音波溶接に比べてレーザー溶接がもつ一つの利点は、超音波溶接の上限速度が約10m/分であるのに対し、レーザー溶接は100m/分の範囲の速度で溶接を行うことができることである。ストリップの端に光吸収性の染料やインクを加えるなら、レーザーの熱的作用を集中させる助けをする。吸収材は、黒インクあるいはヒトの眼に見えない近赤外染料(たとえば、「クリアウェルド」として知られるもの)が良い。ストリップの接触する端が、使用時に離れないような耐性をもたせる。端をある角度に削るか、あるいは他の方法で形作ることができる。他の方法として、共有の米国特許第6,630,223号(ハンセン)が示すものがある。参照によって、その特許の内容をここに組み入れる。

【0070】

ベルト100を製造するこの発明の方法およびシステムは、非常に自由度が高く、縦および横がいろいろな大きさの製紙および/または工業用布あるいはベルトの製造に適用することができる。すなわち、製造業者は、この発明を実施することにより、無端織りあるいは平織りの、適切な長さおよび幅の縫合布を製造し、製紙機械の所定位置に設けることはもはや必要でない。むしろ、製造業者は、第1の処理ロール1222と第2の処理ロール1224とを適切な距離だけ離し、ベルト1110のおおよその長さを定め、そして、第1の処理ロール1222および第2の処理ロール1224上にストリップ材1116を巻き、閉じたらせん1226が大体求める幅に到達するようにすれば良い。

【0071】

さらに、ベルト1110は、ストリップ材1116をらせん状に巻くことにより製造され、織り布ではないので、ベルト1110の外側の面1112はなめらかで連続的であり、ナックル(knuckle)がない。ナックルは、織り布の表面が完全にはなめらかにならないようにするものである。好ましくは、ストリップ材として、たとえば、フィルムあるいは箔のような熱可塑性材料のストリップが良く、また、高分子材料、好ましくはポリエステル(PET)で構成することができる。しかし、他のポリエステル(たとえば、ポリエチレンナフタレート(PEN))あるいはポリフェニレンサルファイド(PPS)などの他の材料を用いることもできる。ポリアミド、あるいはポリエーテルエーテルケトン(PEEK)もまた用いることができる。2または3層以上の積層体について、各層を同じ材料で作ることができるし、異なる材料で作ることもできる。フィルムあるいは箔材料は、MDおよびCDの両方に狙いとする機能が生じるように、充分なモジュラスでかつ安定性をもって一軸あるいは二軸に方向付けすることができる。さらにまた、フィルムあるいは箔は、MDあるいはCD、あるいはMDおよびCDの両方に、またはどの方向にも、補強繊維を入れるようにすることができる。補強繊維は、押出しあるいは引抜き処理によって入れることができ、繊維はフィルムや箔を形作る材料と一緒に押し出されたり、引き抜かれたりする。補強繊維は、大きなモジュラスをもつ材料、それに限定されるわけではないが、たとえば、商品名ケブラーやノーメックスといったアラミドで構成することができ、フィルムや箔に対し、付加的な強度、モジュラス、引裂きおよび/または割れの耐性を与える。

【0072】

あるいはまた、ストリップ材は、たとえばポリアミドのような低溶解の繊維で形成したストリップ状の不織材料にすることができる。たとえば、それをニードルパンチあるいは他の適当な手段でカーディング作用を及ぼし統合することができ、そして、そのストリップ材をたとえば加熱ロールニップを通過させて溶かし、それによって、ストリップ材の一方あるいは両方の側になめらかな面を形成することができる。不織材料は、また、異なる材料を混合した構成にすることもできる。たとえば、低溶解と高溶解の繊維同士の組合せであり、たとえば、90%の低溶解ポリアミド6と10%のPA6,6との組合せ、あるいは求める特性を授けるための他の組合せがある。代わりに、不織材料の一部を複合繊維で構成することができる。複合繊維として、たとえば、シースコアタイプの繊維があり、その繊維は外側のシースが低溶解材料、内側のコアが機能性材料になっている。ストリップ材は、また、たとえばポリウレタン樹脂で被覆し、たとえば布の平滑性を付加的に得ることができる。被覆によって、シートの取外し性、および/またはストリップ材の構造的な完全さを向上させることができる。その後、以上に述べた構造物は、次に述べるような手法で穴あけする。

【0073】

この発明の布は、ストリップ材で形成した基材(サブストレート)の上あるいは下に、1または2以上の付加的な層を設けることができるが、それは単に機能性を与えるためからであり、補強をするためのものではない。たとえば、付加的な層として、織り材料あるいは不織材料、MDおよび/またはCD糸配列、織り材料をらせん状に巻いたストリップであり、サポート部材よりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合せによるものを用いることができ、公知の方法でそれを基材(サブストレート)に取り付けることができる。たとえば、数例であるが、熱接着や化学接着を利用することができる。

【0074】

ここに述べた布を使用することにより、大きな厚さおよび小さな密度をもつティッシュあるいはタオルを生じ、予期しない結果を得る。大きな厚さおよび小さな密度は、大きな吸収性をもちよりソフトなティッシュあるいはタオルを生み出す結果となる。吸収性およびソフトは、ティッシュあるいはタオルに切に求められる特性である。

【0075】

最後に、この発明によれば、製紙プロセスにおいて、布クレープ、坪量および/または再利用繊維の増加量の割合を広範囲に及ぶようにすることができ、そしてまた、作動プロセスパラメータの範囲を増すことにより、大きな価値を生み出すことができる。

【0076】

この発明の好ましい実施例およびそれらの変形例について詳しく説明したが、この発明は、それらの実施例や変形例に限定されるわけではない。当業者は、他の変形や修正をすることができるが、それらの変化はこの発明の考え方を示すクレームの内容を越えることはない。

【符号の説明】

【0077】

10 製紙機械

12 成形部分

18 クレープ布

20 ヤンキードライヤー

48 製紙プレス布

60 トランスファーロール

80 ヤンキーシリンダー

90 巻取りローラ

102 貫通空所

104 布

108 内側面

110 上面の開口

112 下面の開口

202 レーザー放射

204 第1の盛上がり端

206 第2の盛上がり端

302 布

304 貫通空所

306 レーザー装置

308 レーザー駆動ユニット

310 レーザーヘッド

312 入射光放射

314 ノズル

322 布

1110 ベルト

1116 ストリップ材

1222 第1の処理ロール

1224 第2の処理ロール

【特許請求の範囲】

【請求項1】

複数の貫通空所を備える製紙布であって、それらの貫通空所のそれぞれが、

前記布の上面に関連する第1の開口と、

前記布の下面に関連する第2の開口と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える、製紙布。

【請求項2】

前記複数の貫通空所のそれぞれが、円錐形あるいは円筒形の内側面を含む、請求項1の製紙布。

【請求項3】

前記盛上がり縁が、前記上面上、5〜10μmの範囲の高さである、請求項1の製紙布。

【請求項4】

前記盛上がり縁が、前記下面上、5〜10μmの範囲の高さである、請求項1の製紙布。

【請求項5】

前記貫通空所は、前記製紙布の1あるいは2以上の層を形成するストリップ材に形成されている、請求項1の製紙布。

【請求項6】

前記ストリップ材は、フィルム、箔あるいはストリップ状の不織材料である、請求項5の製紙布。

【請求項7】

前記フィルムあるいは箔は、MD、CD、あるいはMDおよびCDの両方に、またはどの方向にも、補強繊維を備える、請求項6の製紙布。

【請求項8】

前記ストリップ状の不織材料は、シートの取外し性、および/またはストリップ材の構造的な完全さを向上させるため、被覆されている、請求項6の製紙布。

【請求項9】

製紙布に貫通空所を製造するためのシステムであって、そのシステムは、

入射光放射を生じる光源と、

その光源に結合し、入射光放射に関連する少なくとも一つの特性を制御する駆動ユニットと、

前記布を保持し、前記光源と前記布との相対的な動きさせることにより、前記入射光放射によって前記布に穴をあけ前記貫通空所を生じる装置を備え、

しかもまた、前記貫通空所のそれぞれは、前記布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁を備える、システム。

【請求項10】

前記入射光放射は、集中したレーザー出力を備える、請求項9のシステム。

【請求項11】

前記装置は、モーターが付属した複数の構成要素を備え、前記布に対する1あるいは2以上の方向の動き、および前記光源に関係するヘッドに対する動きを生じ、前記ヘッドが前記布に対してx、y、あるいはz方向に動くようにする、請求項9のシステム。

【請求項12】

前記入射光放射に関連する少なくとも一つの特性は、出力パワーを備える、請求項9のシステム。

【請求項13】

前記入射光放射に関連する少なくとも一つの特性は、変調特性を備える、請求項9のシステム。

【請求項14】

前記布に前記入射光放射を当てるに先立ち、前記入射光放射の形状を変えるビーム形状構成要素をさらに備える、請求項9のシステム。

【請求項15】

製紙布に貫通空所を製造する方法であって、その方法は、

前記布の上面に関連する第1の開口を形成する工程と、

前記布の下面に関連する第2の開口を形成する工程と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を形成する工程とを備える、方法。

【請求項16】

製紙布に貫通空所を製造する方法であって、その方法は、

前記布に当てるための入射光放射を生じる工程と、

前記入射光放射に関連する少なくとも一つの特性を制御し、前記入射光放射によって、前記布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁をそれぞれ含む貫通空所を形成する工程とを備える、方法。

【請求項17】

前記貫通空所のそれぞれが、円錐形あるいは円筒形の内側面領域を含む、請求項16の方法。

【請求項18】

前記入射光放射に関連する少なくとも一つの特性を制御することの中に、下面の開口よりも上面の開口の方がより大きな表面領域をもつように前記貫通空所を形成することを含む、請求項16の方法。

【請求項19】

製紙布であって、

1あるいは2以上のらせん巻きの高分子材料ストリップを含み、それららせん巻きの高分子材料ストリップの隣接するものが結合し、しかもまた、前記らせん巻きのストリップは、複数の貫通空所を備え、それら貫通空所のそれぞれが

前記布の上面に関連する第1の開口と、

前記布の下面に関連する第2の開口と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁とを備える、製紙布。

【請求項20】

織り材料あるいは不織材料、MDあるいはCD糸配列、織り材料をらせん状に巻いたストリップであり、ベルトあるいはスリーブよりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合わせによるものからなる、1あるいは2以上の層をさらに備える、請求項19の製紙布。

【請求項21】

前記1あるいは2以上のらせん巻きのストリップは、らせん巻きにより求める幅あるいは長さの布を形成する、請求項19の製紙布。

【請求項22】

前記隣接するストリップは、レーザー、赤外、および超音波の溶接の少なくとも一つで結合されている、請求項19の製紙布。

【請求項23】

製紙布であって、

隣接するものが結合してベルトを形作るらせん巻きの高分子材料ストリップと、前記ベルトの全体にわたって分布する複数の貫通空所であり、それら複数の貫通空所は、それらのそれぞれに関連する第1および第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える貫通空所

とを備える、製紙布。

【請求項24】

織り材料あるいは不織材料、MDあるいはCD糸配列、織り材料をらせん状に巻いたストリップであり、ベルトあるいはスリーブよりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合わせによるものからなる、1あるいは2以上の層をさらに備える、請求項23の製紙布。

【請求項25】

前記1あるいは2以上のらせん巻きのストリップは、らせん巻きにより求める幅あるいは長さの布を形成する、請求項19の製紙布。

【請求項26】

前記隣接するストリップは、レーザー、赤外、および超音波の溶接の少なくとも一つで結合されている、請求項23の製紙布。

【請求項1】

複数の貫通空所を備える製紙布であって、それらの貫通空所のそれぞれが、

前記布の上面に関連する第1の開口と、

前記布の下面に関連する第2の開口と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える、製紙布。

【請求項2】

前記複数の貫通空所のそれぞれが、円錐形あるいは円筒形の内側面を含む、請求項1の製紙布。

【請求項3】

前記盛上がり縁が、前記上面上、5〜10μmの範囲の高さである、請求項1の製紙布。

【請求項4】

前記盛上がり縁が、前記下面上、5〜10μmの範囲の高さである、請求項1の製紙布。

【請求項5】

前記貫通空所は、前記製紙布の1あるいは2以上の層を形成するストリップ材に形成されている、請求項1の製紙布。

【請求項6】

前記ストリップ材は、フィルム、箔あるいはストリップ状の不織材料である、請求項5の製紙布。

【請求項7】

前記フィルムあるいは箔は、MD、CD、あるいはMDおよびCDの両方に、またはどの方向にも、補強繊維を備える、請求項6の製紙布。

【請求項8】

前記ストリップ状の不織材料は、シートの取外し性、および/またはストリップ材の構造的な完全さを向上させるため、被覆されている、請求項6の製紙布。

【請求項9】

製紙布に貫通空所を製造するためのシステムであって、そのシステムは、

入射光放射を生じる光源と、

その光源に結合し、入射光放射に関連する少なくとも一つの特性を制御する駆動ユニットと、

前記布を保持し、前記光源と前記布との相対的な動きさせることにより、前記入射光放射によって前記布に穴をあけ前記貫通空所を生じる装置を備え、

しかもまた、前記貫通空所のそれぞれは、前記布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁を備える、システム。

【請求項10】

前記入射光放射は、集中したレーザー出力を備える、請求項9のシステム。

【請求項11】

前記装置は、モーターが付属した複数の構成要素を備え、前記布に対する1あるいは2以上の方向の動き、および前記光源に関係するヘッドに対する動きを生じ、前記ヘッドが前記布に対してx、y、あるいはz方向に動くようにする、請求項9のシステム。

【請求項12】

前記入射光放射に関連する少なくとも一つの特性は、出力パワーを備える、請求項9のシステム。

【請求項13】

前記入射光放射に関連する少なくとも一つの特性は、変調特性を備える、請求項9のシステム。

【請求項14】

前記布に前記入射光放射を当てるに先立ち、前記入射光放射の形状を変えるビーム形状構成要素をさらに備える、請求項9のシステム。

【請求項15】

製紙布に貫通空所を製造する方法であって、その方法は、

前記布の上面に関連する第1の開口を形成する工程と、

前記布の下面に関連する第2の開口を形成する工程と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を形成する工程とを備える、方法。

【請求項16】

製紙布に貫通空所を製造する方法であって、その方法は、

前記布に当てるための入射光放射を生じる工程と、

前記入射光放射に関連する少なくとも一つの特性を制御し、前記入射光放射によって、前記布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁をそれぞれ含む貫通空所を形成する工程とを備える、方法。

【請求項17】

前記貫通空所のそれぞれが、円錐形あるいは円筒形の内側面領域を含む、請求項16の方法。

【請求項18】

前記入射光放射に関連する少なくとも一つの特性を制御することの中に、下面の開口よりも上面の開口の方がより大きな表面領域をもつように前記貫通空所を形成することを含む、請求項16の方法。

【請求項19】

製紙布であって、

1あるいは2以上のらせん巻きの高分子材料ストリップを含み、それららせん巻きの高分子材料ストリップの隣接するものが結合し、しかもまた、前記らせん巻きのストリップは、複数の貫通空所を備え、それら貫通空所のそれぞれが

前記布の上面に関連する第1の開口と、

前記布の下面に関連する第2の開口と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁とを備える、製紙布。

【請求項20】

織り材料あるいは不織材料、MDあるいはCD糸配列、織り材料をらせん状に巻いたストリップであり、ベルトあるいはスリーブよりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合わせによるものからなる、1あるいは2以上の層をさらに備える、請求項19の製紙布。

【請求項21】

前記1あるいは2以上のらせん巻きのストリップは、らせん巻きにより求める幅あるいは長さの布を形成する、請求項19の製紙布。

【請求項22】

前記隣接するストリップは、レーザー、赤外、および超音波の溶接の少なくとも一つで結合されている、請求項19の製紙布。

【請求項23】

製紙布であって、

隣接するものが結合してベルトを形作るらせん巻きの高分子材料ストリップと、前記ベルトの全体にわたって分布する複数の貫通空所であり、それら複数の貫通空所は、それらのそれぞれに関連する第1および第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える貫通空所

とを備える、製紙布。

【請求項24】

織り材料あるいは不織材料、MDあるいはCD糸配列、織り材料をらせん状に巻いたストリップであり、ベルトあるいはスリーブよりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合わせによるものからなる、1あるいは2以上の層をさらに備える、請求項23の製紙布。

【請求項25】

前記1あるいは2以上のらせん巻きのストリップは、らせん巻きにより求める幅あるいは長さの布を形成する、請求項19の製紙布。

【請求項26】

前記隣接するストリップは、レーザー、赤外、および超音波の溶接の少なくとも一つで結合されている、請求項23の製紙布。

【図5】

【図1A】

【図1B】

【図2A】

【図2B】

【図3A】

【図3B】

【図4】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図8D】

【図8E】

【図8F】

【図8G】

【図9】

【図10】

【図11】

【図12】

【図1A】

【図1B】

【図2A】

【図2B】

【図3A】

【図3B】

【図4】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図8D】

【図8E】

【図8F】

【図8G】

【図9】

【図10】

【図11】

【図12】

【公表番号】特表2012−516397(P2012−516397A)

【公表日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2011−548255(P2011−548255)

【出願日】平成22年1月27日(2010.1.27)

【国際出願番号】PCT/US2010/022250

【国際公開番号】WO2010/088283

【国際公開日】平成22年8月5日(2010.8.5)

【出願人】(597098947)オルバニー インターナショナル コーポレイション (31)

【Fターム(参考)】

【公表日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年1月27日(2010.1.27)

【国際出願番号】PCT/US2010/022250

【国際公開番号】WO2010/088283

【国際公開日】平成22年8月5日(2010.8.5)

【出願人】(597098947)オルバニー インターナショナル コーポレイション (31)

【Fターム(参考)】

[ Back to top ]