テキスタイル基材を染色する方法および装置

【課題】テキスタイル基材を染色する方法および装置を提供する。

【解決手段】テキスタイル基材を染色、特に、反応染料によりテキスタイル基材を染色する方法が記載されており、テキスタイル基材を、少なくとも1種類の染料を含有する染液と接触させ、所定の染色時間経過後、染色したテキスタイル基材を濯ぐものである。テキスタイル基材に定着しなかった、染液に存在する少なくとも1種類の染料は、染液がその後略無色となるまで、化学的処理および/または物理的処理により分解され、テキスタイル基材は、略脱色された液体により濯がれる。この方法を実施する装置は、染色されるテキスタイル基材を収容する容器と、染液の循環システムとを含み、染液が流れるリアクタを容器および/または循環システムに割り当て、リアクタ内部で、脱色される液体の化学的処理および/または物理的処理を行う。

【解決手段】テキスタイル基材を染色、特に、反応染料によりテキスタイル基材を染色する方法が記載されており、テキスタイル基材を、少なくとも1種類の染料を含有する染液と接触させ、所定の染色時間経過後、染色したテキスタイル基材を濯ぐものである。テキスタイル基材に定着しなかった、染液に存在する少なくとも1種類の染料は、染液がその後略無色となるまで、化学的処理および/または物理的処理により分解され、テキスタイル基材は、略脱色された液体により濯がれる。この方法を実施する装置は、染色されるテキスタイル基材を収容する容器と、染液の循環システムとを含み、染液が流れるリアクタを容器および/または循環システムに割り当て、リアクタ内部で、脱色される液体の化学的処理および/または物理的処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、請求項1に記載のプリアンブル部分(所謂おいて部分)の構成を有するテキスタイル基材(サブストレート)を染色する方法および請求項13に記載のプリアンブル部分の構成を有する方法を実施するための装置に関する。

【背景技術】

【0002】

テキスタイル基材を染色する、特に、反応性染料を染料として用いてテキスタイル基材を染色するためには、テキスタイル基材を、1種類または複数種類の染料を含有する染液と接触させ、所定の染色時間経過後、染色したテキスタイル基材を濯ぐことが知られている。

【0003】

それぞれの場合で選択された方法および装置に応じて、パッドロール染色、パッドスチーム染色、吸尽染色の間で違いがあるものの、いずれの方法でも、実際の染色プロセス後には、テキスタイル基材から非定着染料を除去するのに、濯ぎが必要である。

【0004】

従来の染色法に必要なこの濯ぎプロセスは、反応性染色の分野ではソーピングプロセスとも呼ばれ、主に、複数回繰り返される希釈プロセスで、これには、大量の水が必要とされる。例えば、1:4〜1:6の液体比を、テキスタイルウェブのストランドの吸尽染色に用いることができ、すなわち、染色されるテキスタイル基材1キロについて、約4リットル〜6リットルの水が必要である。一方、1:80〜1:200の全体の液体比が、実際の濯ぎプロセスでは必要であり、この全体の液体比は、濯ぎプロセスを何回も、例えば、4回〜8回繰り返さなければならないという事実によるものである。すなわち、全体としては、この濯ぎプロセスは、一方で、非常に時間のかかる処理工程であり、他方で、大量の水を必要とする処理工程である。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、テキスタイル基材の染色、特に、反応性染料によるテキスタイル基材の染色を、特に経済的に行うことのできる特定の方法を提供することである。

【課題を解決するための手段】

【0006】

この目的は、請求項1に記載の構成を有する方法により本発明により達成される。

【0007】

テキスタイル基材を染色する、特に、反応性染料によりテキスタイル基材を染色する本発明の方法は、テキスタイル基材を、少なくとも1種類の染料を含有する染液と接触させ、基材が、通常、高温で処理される所定の染色時間経過後、染色したテキスタイル基材を濯ぐものである。前述した公知の染色法とは対照的に、本発明の方法においては、染色の最後に、テキスタイル基材に定着しなかった染液になお存在する少なくとも1種類の染料が、染液がその後略無色となるまで、化学的処理および/または物理的処理により分解され、テキスタイル基材は、その後、このようにして脱色された元の染液により濯がれる。

【0008】

具体的には、本発明の方法を、吸尽染色に応用すると、吸尽染色による染色の最後に、染液は排水路には排出されず、染液は、元の着色染液が略脱色されるまで、化学的処理および/または物理的処理され、その結果、染色したテキスタイル基材を濯ぐのにさらに用いることができる。この脱色プロセスは、テキスタイル基材になお存在する非定着染料が残渣なしで除去されるまで、連続的またはバッチで、頻繁に繰り返すことができ、全体として、最も好ましい場合、本発明の方法においては、染色と濯ぎに、単一の液体のみで十分である。その結果、本発明の方法を用いると、テキスタイル基材、特に、1:4〜1:6の液体比の反応性染料で染色されるテキスタイル基材を染色し、濯ぐことができる。1キロのテキスタイル基材を染色し、濯ぐのに4〜6リットルの水を必要とする前述の先行技術とは対照的である。

【0009】

しかしながら、テキスタイル基材を、パッドロール染色またはパッドスチーム染色により染色する場合には、本発明の方法においては、絞りの程度に応じて、テキスタイル基材に染液を最初に適用しておく必要がある。これには、テキスタイル基材1キロ当たり、約600〜900グラムの染液が必要である。所定のロール時間(滞留時間)またはスチーム時間経過後、このようにして染色したテキスタイル基材は、1:4〜1:6の液体比で濯ぐのが好ましく、最も好ましい場合、本発明の変形方法において、最初の濯ぎ液は、テキスタイル基材に定着しなかった、染液に存在する染料を含有しており、これを、その後略無色となるまで、化学的処理および/または物理的処理により分解し、テキスタイル基材を、略脱色された液体により再び濯ぐ。必要であれば、この染料の分解、および脱色された濯ぎ液による新たな濯ぎを何回も繰り返すことができる。従って、本発明のこの変形方法もまた、従来のパッドロール染色または従来のパッドスチーム染色に比べて、濯ぎ中の水消費に関して、非常に有利である。本発明の方法において、液体比が1:4.6〜1:6.9であるととりわけである。

【0010】

上述した利点に加えて、本発明にはさらに利点がある。従来の方法に比べ、本発明の方法では水の必要性が大幅に減じた結果、廃水の量が大幅に減少し、環境汚染が減じ、コスト面からも非常に好ましいことをまず一番に挙げなければならない。本発明の方法における最も好ましい場合では、1つの濯ぎ浴しか用いないため、この1つの濯ぎ浴を一度加熱すればよい。これに対し、先行技術では、4つ〜8つの濯ぎ浴を用いており、これらの濯ぎ浴を室温から、例えば、80℃まで何度も加熱しなければならない。特に、本発明の方法は、濯ぎ(ソーピング)中、液体交換がないため、本発明の方法は、かなりの時間の節約ともなり、本発明の方法を用いると、所定の単位時間当たりの染色する基板の処理量がかなり増大する。これはまた、かなりの人員削減にもつながり、本発明の方法の経済的な実行可能性に好ましい影響を与える。さらにまた、染色したテキスタイル基材、特に、本発明の方法により濯いだものは、堅牢性のレベル、好ましくは、湿潤摩擦堅牢性、乾燥摩擦堅牢性、洗浄堅牢性、水堅牢性および汗堅牢性に関する堅牢性のレベルが、従来の方法により染色したテキスタイル基材と違わないということも、意外にも当業者によって確認された。

【0011】

本発明の方法の第1のさらなる実施形態において、所定の染色時間経過後、テキスタイル基材を染液から、すなわち、染色に用いた装置から取り出し、濯ぐために他の装置に移す。この他の装置において、実際の濯ぎプロセスを行って、テキスタイル基材に付着せず、定着しない染料を、濯ぎ液にまず移し、非定着染料の入った濯ぎ液に、処理後に濯ぎ液が略無色となるように化学的処理および/または物理的処理を施し、必要であれば、さらに濯ぎに用いることができる。本発明の方法のこのさらなる実施形態には、実際の染色装置に比べて、技術的にあまり複雑でない構造を有する他の装置で濯ぎプロセスが行われ、作業工程が大いにコスト削減しながら進行するという利点がある。

【0012】

本発明の方法の特に好適なさらなる実施形態によれば、テキスタイル基材に定着せず、染液または濯ぎ液中に存在する少なくとも1種類の染料が、化学的処理により分解される。この化学的処理は、特に、酸化処理である。

【0013】

原則として、無色の分解生成物が得られるまで、染料を分解する化学薬品であればいずれも、この化学、好ましくは酸化処理に用いることができる。この目的で用いるには、過酸化水素、過酢酸、次亜塩素酸ナトリウムが好ましい。

【0014】

しかしながら、本発明の方法においては、前述した、実際の染色の最後に行う染液の酸化処理が、オゾンによる処理を含む、または、オゾンによる処理のみで行われると特に好適である。オゾンは、複数の異なる染料または染料群を、最短時間、すなわち、数秒から数分以内に分解して、テキスタイル基材に残らない、または残っても僅かの無色の染料分解生成物が得られることが確認された。

【0015】

原則として、本発明の方法において、染液およびテキスタイル基材になお存在する非定着染料が、化学的処理および/または物理的処理により脱色されるまで、単一浴において、実際の染色の最後に、染液を処理することができる。しかしながら、本発明の方法を次のように変更すると特に好適であり、染液を、染色したテキスタイル基材から分離してから、化学的処理および/または物理的処理を行って、染液が、実際の染色装置を迂回して通過し、この迂回路で、染液に含まれる染料が、染料の無色の分解生成物が形成されるまで、好適な化学的処理および/または物理的処理により変更されるのが好ましい。従って、染液は脱色されて、無色の濯ぎ液として用いて、染色したテキスタイル基材から非定着染料を再び濯ぐ。蓄積された染色された濯ぎ液は、元の染液について前述したようにして処理すると、化学的処理および/または物理的処理の後、無色の濯ぎ液として再び濯ぎに用いることができる。

【0016】

ここで明瞭にするために述べておくが、ここで用いる「および/または」という用語は、当該部分の個々の要素の両方か、それぞれとしてとらえることができ、両方ととらえる場合には、当該部分の少なくとも2つの要素を互いに結合するものとする。ただし、単一の染料を参照する場合は、単一の染料ばかりでなく、異なる染料の混合物もカバーするものとする。

【0017】

本出願の範囲において物理的処理とは、結果として、無色の分解生成物が形成されるまで、染料を分解するのに好適な全ての処理と考えるものとする。従って、このように脱色された液体は、実際の濯ぎプロセスに用いることができる。

【0018】

処理する着色液に、UV光を照射し、かつ/または専門用語では、CVD電極とも呼ばれる特別なダイヤモンドコート電極を用いて電気化学プロセスを適用することにより、この物理的処理がなされると特に好適である。

【0019】

既に前述したとおり、本発明の方法においては、好ましい場合、染色したテキスタイル基材は、染色の最後に、脱色された液体のみで濯ぐが、本発明の方法においては、好ましくは吸尽染色である染色の最後に、染液を排水し、単一の濯ぎ液と交換することを排除することはできない。染色したテキスタイル基材と接触させた後、化学的処理および/または物理的処理を行って、無色の分解生成物および無色の液体が生成されるまで、中に含まれる定着していない染料を分解する。本発明の方法のこの変形例は、染液中の残渣染料濃度が高すぎて、化学的処理および/または物理的処理による脱色に費用がかかるため、経済的な観点から、液体の1回の交換がより好ましい時はいつでも用いることができる。

【0020】

しかしながら、本発明の方法を修正して、第1の工程で、テキスタイル基材を、脱色された染液で濯ぎ、第2の工程において、非定着染料の入った濯ぎ液をその後分離し、第3の工程において、濯ぎ液にある非定着染料を、濯ぎ液が略無色となるまで化学的処理および/または物理的処理により分解し、第4の工程において、テキスタイル基材を、略無色の濯ぎ液で濯ぐと特に好適であり、経済的に好ましい。

【0021】

本発明の方法により、どのテキスタイル基材をどの染料で、どの色強度まで染色するかによって、本発明の方法の変形例による、第1から第4の工程を、複数回、特に、2回〜15回繰り返す。

【0022】

既に利点があることを示したが、本発明の方法の実施形態によれば、オゾンによる処理を、染液の化学的処理として、かつ/または濯ぎ液の化学的処理として実施する。オゾンによる処理には、オゾンが、短時間、すなわち、数秒以内に再び分解するという明らかな利点がある。本発明の方法において、制御規制に係る経費および安全に係る経費を減じるために、オゾンによる処理を、各染色装置または濯ぎ装置に割り当てられたリアクタで実施することができる。脱色される染液および/または脱色される濯ぎ液が、このリアクタを連続的に流れる。すなわち、本発明の方法の本実施形態において、染色したテキスタイル基材は、染液のオゾン処理段階および/または濯ぎ液のオゾン処理段階から分離され、テキスタイル基材に既に定着したこれらの染料にはオゾンが確実に作用しないようになる。

【0023】

本発明の方法の前述した特に有利なさらなる実施形態において、残渣オゾンの入った脱色された液体(染液または濯ぎ液)が、確実に、染色したテキスタイル基材と接触しないようにするために、酸化還元電位測定、オゾン測定および/またはpH測定を、リアクタの出口で行うと特に有利であることが分かった。対応の測定値が、対応の処理済み液中に残渣オゾンが存在していることを示した場合には、この残渣オゾンは、温度を短期間上昇することにより、除去できる。これは、装置に別のバイパスを与え、対応のバルブセットを介して、残渣オゾン含有液を通すことによりなされる。

【0024】

他の可能性として、または前述の変形例に加えて、リアクタに供給されたオゾンの量が、測定された酸化還元電位、測定されたオゾン濃度および/または測定されたpH値に応じて制御されるように、本発明の方法を実施して、脱色された液体中の残渣オゾンを求めるときに、リアクタに供給されたオゾンの量が減少するようにする。

【0025】

原則として、はじめに概略したとおり、本発明の方法は、任意の染色法、特に、パッドロール染色またはパッドスチーム染色に用いることができる。この場合、染料の適用および定着後、このように染色したテキスタイル基材は、通常、好適な設備で、連続または不連続に濯ぎ、本発明の方法のこの変形例においては、濯ぎ液に前述した化学的処理および/または物理的処理を行って、濯ぎ液が、略無色となるまで、濯ぎ液に含まれる染料を分解する。本発明の方法は、通常の温度および高温の温度範囲で、ジガーにおいて実施される染色に適用される。しかしながら、本発明の方法を、吸尽染色法に用いると特に好適である。というのは、この場合、前述したように、脱色のために物理的、かつ/または化学的に処理することにより、染液を利用できるからである。同様に、本発明の方法が適用される染色の前に、テキスタイル基材の形成形態(テキスタイル基材の作製)に制限がない。本発明の方法はまた、ヤーン染色、綾巻きボビンまたはストランド染色にも用いることができ、テキスタイル基材を、テキスタイル布帛として、好ましくは連続ウェブストランドとして、本発明の方法により染色する場合にも好適である。前述したように、明らかに水の節約がなされるためである。

【0026】

本発明は、さらに、前述したとおり、本発明の方法を行う装置に関し、本発明の方法を特に経済的に行うことができる。

【0027】

前述したとおり、本発明の方法を行うための本発明の装置は、特に、染色されるテキスタイル基材を収容する容器(筺体)と、染液の循環システムとを含む。染液が流れるリアクタが、容器および/または循環システムに割り当てられている。リアクタ内部で、脱色される液体(染色プロセスの最後の染液および/または濯ぎ液)の化学的処理および/または物理的処理がなされる。

【0028】

前述の本発明の装置は、本発明の方法について既述した全ての利点を有する。特に、本発明の装置によれば、吸尽染色法により染色されるテキスタイル基材を合理的に用いることができ、別のリアクタで、液体の脱色のための実際の物理および/または化学的処理を行うことによって、染色したテキスタイル基材に支障をきたす、特に、望ましくない損傷を与えることを避けることができる。

【0029】

同様に、本発明の装置の実施形態によれば、染色されるテキスタイル基板を収容する容器が、化学的処理および/または物理的処理を行うリアクタを形成するようにすることができる。すなわち、本実施形態においては、実際のリアクタは、染色容器自体により、または、本発明の方法で前述した別個に配列した他の装置により形成される。染色したが、まだ濯いでいないテキスタイル基材を濯ぎのために移し、化学的処理および/または物理的処理を、染色後に、染色容器自体または他の装置で行う。

【0030】

本発明の装置の特に好適で、場所をとらない実施形態においては、染液のための第1の配管系を、容器の下部領域に配置し、実際の染色および濯ぎを行い、これが、第1のバルブおよび液体ポンプを介して、容器の下部領域でリアクタに接続されている。リアクタは、第2の配管系および第2のバルブにより、処理後に略無色の染液または濯ぎ液を供給する容器に接続されている。一般的に言って、容器の下部領域は、バルブまたは液体ポンプを介して、リアクタに接続されており、リアクタ自体は、バルブを介して容器に接続されている。液体の化学および/または物理脱色の実際の処理工程は、バイパスとして接続されたこのリアクタでなされる。実際の染色後、各染液を、液体ポンプおよび好適な開放した第1のバルブを用いて、リアクタに供給する。染料を分解し、脱色するための液体の化学的処理および/または物理的処理は、そこで行われて、脱色された液体は、第2のバルブを介して、容器に再び戻されて、実際の濯ぎプロセスが開始される。

【0031】

前述した本発明の変形の装置において、必要とされる定温を確保するには、容器に流れ戻る脱色された液体からオゾンおよび/またはその他酸化剤の望ましくない残渣を除去することが必要である。本発明の装置のさらなる実施形態によれば、熱交換器が、第2の配管系に割り当てられている。

【0032】

さらに、本発明の装置の他の実施形態において、酸化還元電位、オゾン濃度および/またはpH値を検出するための少なくとも1つのセンサが、第2の配管系に割り当てられ、酸化剤の望ましくない残渣、特に、オゾンの望ましくない残渣が、欠陥となる可能性のある、かかる残渣酸化剤または残渣オゾンの入った液体が、染色したテキスタイル基材と接触する前に、少なくとも1つのセンサにより検出される。このような誤りの原因をなくすために、液体の流れの方向から見たときに、第2のバルブの前に少なくとも1つのセンサを配置する。この第2のバルブは、望ましくない残渣濃度の酸化剤、特に、オゾンが、検出されたときは、各液体ストリームが、第2のバルブを介して、例えば、熱交換器に供給され、これらの望ましくない残渣を吐出し、残渣のない液体が容器に供給されるように構成されているのが好ましい。

【0033】

染液または濯ぎ液からの非定着染料が、無色の成分が形成されるまで、オゾン処理により分解される本発明の装置の実施形態において、オゾンを発生する装置をリアクタに割り当てることができる。かかる装置自体は、従来技術において公知である。しかしながら、当然、好適なオゾン貯蔵タンクを提供することにより、リアクタにオゾンを作用させることもできる。この変形例は、染液が、実際の染色プロセスの終わりに、なお高濃度の非定着染料を有していて、無色の成分が生成されるまで、オゾン処理によりこの残渣の非定着染料を分解するために、大量のオゾンをリアクタで用いる場合、特に好適である。

【0034】

安全上の理由から、本発明の装置のさらなる実施形態においては、第3の配管系をリアクタに割り当てるのが推奨される。この配管系は、リアクタの空間を、残渣オゾン消失装置および第3のバルブを介して、排気ファンに接続する。この場合、オゾン濃度を検出するセンサが排気部にあると、オゾンの多い排気が雰囲気に流入する前に、対応の可聴の、または目視される信号が任意で生成され、さらに特に有利である。

【0035】

染液または濯ぎ液の処理に必要とされる十分な量のオゾンが、常に利用できるようにするために、本発明の装置の他の実施形態によれば、オゾン発生器が酸素リッチな空気用源に接続され、実際のオゾンは、特に、使用直前に発生する。

【0036】

前述したとおり、本発明の装置は、排気プロセスを用いる染色方法に特に用いられるものであり、本発明の装置は、従って、染色される物品の製造に適用される。

【0037】

このように、染色されるテキスタイル基材を収容する容器は、下部領域に割り当てられた貯蔵システムを含み、ウェブストランドの偏向装置は、容器の上に提供される。さらに、ウェブストランドの偏向装置は、駆動マンドレルおよび/またはノズルチャネルを含み、ウェブストランドが、染色および濯ぎ中に、連続的に移動して、折り曲げられる。

【0038】

大きく、固定された状態にあるウェブの染色に特に用いられる第2の可能性としては、ウェブロールを受けるための染料ビーム(穿孔ビーム)を備えた円柱状容器を提供することが予想される。

【0039】

第3の可能性は、容器が、少なくとも1つのボビン、特に、少なくとも1つの綾巻きボビンを受ける少なくとも1つのホルダを有するように、本発明の装置をさらに発展させるものである。本発明の装置のこの変形例は、ボビン染色に適用される。

【0040】

本発明の方法のプロセスシーケンスまたは本発明の装置で染色されるテキスタイル基材の処理を妨げないよう、循環ポンプ、熱交換器、カラートラフ(染料供給タンク)および/またはくず取り(廃繊維トラップ)を循環システムに割り当て、実際の染色プロセス中、染液、染色プロセスの最後の脱色された染液または脱色された濯ぎ液がそこを流れる。

【0041】

本発明の方法および本発明の装置のさらなる利点は、従属請求項に定義されている。

【0042】

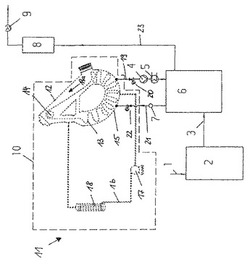

本発明の方法および本発明の装置の詳細を、本発明の装置の例示の実施形態を参照して以下に説明する。図面に、本発明の装置の概略を示す。

【発明を実施するための最良の形態】

【0043】

図面に示した装置11の実施形態は、通常の染色設備10を含んでおり、染色されるウェブストランド13を収容する容器12が設けられている。染色および濯ぎ中、ウェブストランド13は、容器12を連続的に移動する。図示した実施形態においては、このウェブストランド13を移動させるのに、駆動マンドレル14が用いられている。

【0044】

液体循環システム16は、容器12の下部領域15に割り当てられており、そこで、各処理液が、この液体循環システム16を介して、液体循環ポンプ17および熱交換器18により、容器12から引かれて、液体加熱後、再び、容器に供給される。この処理中、ウェブストランド13は、所定の速度で、矢印19aの方向に、マンドレル14によって移動する。移動速度は、通常、200m/分〜800m/分である。さらに、図示しないくず取りおよびカラートラフを、液体循環システム16に割り当てる。

【0045】

リアクタ6は、染色設備10からは迂回して設けられており、染液または濯ぎ液の実際の化学的処理および/または物理的処理はそこでなされ、図示した実施形態においては、非定着染料には、オゾンによる化学的処理が施されて、無色の成分が得られるまで染料は分解される。リアクタ6は、ライン3を介して、オゾン発生器2に接続されていて、そこでは、酸素リッチな空気が、オゾン生成器においてライン1を介して供給される。さらに、入力側では、リアクタ6は、第1の配管系19を介して、容器12の下部領域15に接続されており、容器12からリアクタ6まで液体の流れの方向で見たときに、そこには、バルブ20、液体ポンプ4および熱交換器5が設けられている。

【0046】

さらに、再び、液体の流れの方向で見たときに、リアクタ6は、容器12の下部領域15に、センサ7および第2のバルブ22を介して、第2の配管系21により、接続されている。

【0047】

最後に、第3の配管系23は、リアクタ6から排気ファン9まで開放され、リアクタ6に提供された空間を、残渣オゾン消失装置8を介して、排気ファン9まで接続している。排気ファン9は、雰囲気に開放される。

【0048】

図示した装置は次のように動作する。

【0049】

まず、染色設備10に、テキスタイルウェブストランド13を供給する。このためには、ウェブストランド13は、連続ウェブストランドで作製されていて、容器12の内側に配置される。容器の下部領域に染液を充填し、実際の染色中、液体循環システム16により、液体を連続的にポンピングし、ウェブストランド13を連続的に移動する。かかる染色設備10およびその動作モードは、以前からの先行技術のものである。

【0050】

染色が、染色設備10で完了した後、容器12にある染液を、バルブ20を開き、液体ポンプ4を活用して、熱交換器5を介し、第1の配管系19を介して、リアクタ6に連続的にポンピングする。これによって、排出および定着しなかった残渣染料をなおも含有するリアクタ内の液体が、リアクタ6においてオゾンで処理される。この場合、オゾンは、ライン1を介して供給される酸素リッチな空気からオゾン発生器2において連続的に形成され、ライン3により、所定量、リアクタに添加される。オゾンの量を制御すると、一方で、リアクタ6を出る液体は無色で、他方で、第2の配管系21に提供されたセンサには、残渣オゾンはもはや表示されない。しかしながら、万一、残渣オゾンがここでまだ検出される場合には、配管系19および21に提供された、処理中は開いていたバルブ20および22は自動的に閉じる。同時に、ポンプ4をスイッチオフして、リアクタでのプロセスが直ちに中断されるようにする。

【0051】

オゾン処理によってこのように脱色された液体は、第2の配管系21および開放されたバルブ22を介して、容器の下部領域15へと通過し、矢印19aの方向に所定の速度で移動する染色したウェブストランド13を濯ぐ。

【0052】

染色される基材、選択した染料、色強度、液体比および/または容器12のローディングおよび移動速度によって異なる所定の時間経過後、濯ぎプロセスを終了し、システムに残る残渣オゾン、特に、リアクタにある残渣オゾンを、残渣オゾン消失装置8により分解して、オゾンフリーの排気を、排気ガスファン9を介してシステムから除去することができる。

【0053】

容器12を排気し、染色し、完全に濯いだウェブストランドを容器12から取り出して、前述の染色および濯ぎプロセスを、合計で1:4〜1:6の全体の液体比で実施することができる。

【図面の簡単な説明】

【0054】

【図1】本発明の装置の概略を示す。

【符号の説明】

【0055】

1 ライン

2 オゾン発生器

3 ライン

4 液体ポンプ

5 熱交換器

6 リアクタ

7 センサ

8 オゾン消失装置

9 排気ファン

10 染色設備

11 装置

12 容器

13 ウェブストランド

14 駆動マンドレル

15 下部領域

16 循環システム

17 液体循環ポンプ

18 熱交換器

19 第1の配管系

20 バルブ

21 第2の配管系

22 第2のバルブ

23 第3の配管系

【技術分野】

【0001】

本発明は、請求項1に記載のプリアンブル部分(所謂おいて部分)の構成を有するテキスタイル基材(サブストレート)を染色する方法および請求項13に記載のプリアンブル部分の構成を有する方法を実施するための装置に関する。

【背景技術】

【0002】

テキスタイル基材を染色する、特に、反応性染料を染料として用いてテキスタイル基材を染色するためには、テキスタイル基材を、1種類または複数種類の染料を含有する染液と接触させ、所定の染色時間経過後、染色したテキスタイル基材を濯ぐことが知られている。

【0003】

それぞれの場合で選択された方法および装置に応じて、パッドロール染色、パッドスチーム染色、吸尽染色の間で違いがあるものの、いずれの方法でも、実際の染色プロセス後には、テキスタイル基材から非定着染料を除去するのに、濯ぎが必要である。

【0004】

従来の染色法に必要なこの濯ぎプロセスは、反応性染色の分野ではソーピングプロセスとも呼ばれ、主に、複数回繰り返される希釈プロセスで、これには、大量の水が必要とされる。例えば、1:4〜1:6の液体比を、テキスタイルウェブのストランドの吸尽染色に用いることができ、すなわち、染色されるテキスタイル基材1キロについて、約4リットル〜6リットルの水が必要である。一方、1:80〜1:200の全体の液体比が、実際の濯ぎプロセスでは必要であり、この全体の液体比は、濯ぎプロセスを何回も、例えば、4回〜8回繰り返さなければならないという事実によるものである。すなわち、全体としては、この濯ぎプロセスは、一方で、非常に時間のかかる処理工程であり、他方で、大量の水を必要とする処理工程である。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、テキスタイル基材の染色、特に、反応性染料によるテキスタイル基材の染色を、特に経済的に行うことのできる特定の方法を提供することである。

【課題を解決するための手段】

【0006】

この目的は、請求項1に記載の構成を有する方法により本発明により達成される。

【0007】

テキスタイル基材を染色する、特に、反応性染料によりテキスタイル基材を染色する本発明の方法は、テキスタイル基材を、少なくとも1種類の染料を含有する染液と接触させ、基材が、通常、高温で処理される所定の染色時間経過後、染色したテキスタイル基材を濯ぐものである。前述した公知の染色法とは対照的に、本発明の方法においては、染色の最後に、テキスタイル基材に定着しなかった染液になお存在する少なくとも1種類の染料が、染液がその後略無色となるまで、化学的処理および/または物理的処理により分解され、テキスタイル基材は、その後、このようにして脱色された元の染液により濯がれる。

【0008】

具体的には、本発明の方法を、吸尽染色に応用すると、吸尽染色による染色の最後に、染液は排水路には排出されず、染液は、元の着色染液が略脱色されるまで、化学的処理および/または物理的処理され、その結果、染色したテキスタイル基材を濯ぐのにさらに用いることができる。この脱色プロセスは、テキスタイル基材になお存在する非定着染料が残渣なしで除去されるまで、連続的またはバッチで、頻繁に繰り返すことができ、全体として、最も好ましい場合、本発明の方法においては、染色と濯ぎに、単一の液体のみで十分である。その結果、本発明の方法を用いると、テキスタイル基材、特に、1:4〜1:6の液体比の反応性染料で染色されるテキスタイル基材を染色し、濯ぐことができる。1キロのテキスタイル基材を染色し、濯ぐのに4〜6リットルの水を必要とする前述の先行技術とは対照的である。

【0009】

しかしながら、テキスタイル基材を、パッドロール染色またはパッドスチーム染色により染色する場合には、本発明の方法においては、絞りの程度に応じて、テキスタイル基材に染液を最初に適用しておく必要がある。これには、テキスタイル基材1キロ当たり、約600〜900グラムの染液が必要である。所定のロール時間(滞留時間)またはスチーム時間経過後、このようにして染色したテキスタイル基材は、1:4〜1:6の液体比で濯ぐのが好ましく、最も好ましい場合、本発明の変形方法において、最初の濯ぎ液は、テキスタイル基材に定着しなかった、染液に存在する染料を含有しており、これを、その後略無色となるまで、化学的処理および/または物理的処理により分解し、テキスタイル基材を、略脱色された液体により再び濯ぐ。必要であれば、この染料の分解、および脱色された濯ぎ液による新たな濯ぎを何回も繰り返すことができる。従って、本発明のこの変形方法もまた、従来のパッドロール染色または従来のパッドスチーム染色に比べて、濯ぎ中の水消費に関して、非常に有利である。本発明の方法において、液体比が1:4.6〜1:6.9であるととりわけである。

【0010】

上述した利点に加えて、本発明にはさらに利点がある。従来の方法に比べ、本発明の方法では水の必要性が大幅に減じた結果、廃水の量が大幅に減少し、環境汚染が減じ、コスト面からも非常に好ましいことをまず一番に挙げなければならない。本発明の方法における最も好ましい場合では、1つの濯ぎ浴しか用いないため、この1つの濯ぎ浴を一度加熱すればよい。これに対し、先行技術では、4つ〜8つの濯ぎ浴を用いており、これらの濯ぎ浴を室温から、例えば、80℃まで何度も加熱しなければならない。特に、本発明の方法は、濯ぎ(ソーピング)中、液体交換がないため、本発明の方法は、かなりの時間の節約ともなり、本発明の方法を用いると、所定の単位時間当たりの染色する基板の処理量がかなり増大する。これはまた、かなりの人員削減にもつながり、本発明の方法の経済的な実行可能性に好ましい影響を与える。さらにまた、染色したテキスタイル基材、特に、本発明の方法により濯いだものは、堅牢性のレベル、好ましくは、湿潤摩擦堅牢性、乾燥摩擦堅牢性、洗浄堅牢性、水堅牢性および汗堅牢性に関する堅牢性のレベルが、従来の方法により染色したテキスタイル基材と違わないということも、意外にも当業者によって確認された。

【0011】

本発明の方法の第1のさらなる実施形態において、所定の染色時間経過後、テキスタイル基材を染液から、すなわち、染色に用いた装置から取り出し、濯ぐために他の装置に移す。この他の装置において、実際の濯ぎプロセスを行って、テキスタイル基材に付着せず、定着しない染料を、濯ぎ液にまず移し、非定着染料の入った濯ぎ液に、処理後に濯ぎ液が略無色となるように化学的処理および/または物理的処理を施し、必要であれば、さらに濯ぎに用いることができる。本発明の方法のこのさらなる実施形態には、実際の染色装置に比べて、技術的にあまり複雑でない構造を有する他の装置で濯ぎプロセスが行われ、作業工程が大いにコスト削減しながら進行するという利点がある。

【0012】

本発明の方法の特に好適なさらなる実施形態によれば、テキスタイル基材に定着せず、染液または濯ぎ液中に存在する少なくとも1種類の染料が、化学的処理により分解される。この化学的処理は、特に、酸化処理である。

【0013】

原則として、無色の分解生成物が得られるまで、染料を分解する化学薬品であればいずれも、この化学、好ましくは酸化処理に用いることができる。この目的で用いるには、過酸化水素、過酢酸、次亜塩素酸ナトリウムが好ましい。

【0014】

しかしながら、本発明の方法においては、前述した、実際の染色の最後に行う染液の酸化処理が、オゾンによる処理を含む、または、オゾンによる処理のみで行われると特に好適である。オゾンは、複数の異なる染料または染料群を、最短時間、すなわち、数秒から数分以内に分解して、テキスタイル基材に残らない、または残っても僅かの無色の染料分解生成物が得られることが確認された。

【0015】

原則として、本発明の方法において、染液およびテキスタイル基材になお存在する非定着染料が、化学的処理および/または物理的処理により脱色されるまで、単一浴において、実際の染色の最後に、染液を処理することができる。しかしながら、本発明の方法を次のように変更すると特に好適であり、染液を、染色したテキスタイル基材から分離してから、化学的処理および/または物理的処理を行って、染液が、実際の染色装置を迂回して通過し、この迂回路で、染液に含まれる染料が、染料の無色の分解生成物が形成されるまで、好適な化学的処理および/または物理的処理により変更されるのが好ましい。従って、染液は脱色されて、無色の濯ぎ液として用いて、染色したテキスタイル基材から非定着染料を再び濯ぐ。蓄積された染色された濯ぎ液は、元の染液について前述したようにして処理すると、化学的処理および/または物理的処理の後、無色の濯ぎ液として再び濯ぎに用いることができる。

【0016】

ここで明瞭にするために述べておくが、ここで用いる「および/または」という用語は、当該部分の個々の要素の両方か、それぞれとしてとらえることができ、両方ととらえる場合には、当該部分の少なくとも2つの要素を互いに結合するものとする。ただし、単一の染料を参照する場合は、単一の染料ばかりでなく、異なる染料の混合物もカバーするものとする。

【0017】

本出願の範囲において物理的処理とは、結果として、無色の分解生成物が形成されるまで、染料を分解するのに好適な全ての処理と考えるものとする。従って、このように脱色された液体は、実際の濯ぎプロセスに用いることができる。

【0018】

処理する着色液に、UV光を照射し、かつ/または専門用語では、CVD電極とも呼ばれる特別なダイヤモンドコート電極を用いて電気化学プロセスを適用することにより、この物理的処理がなされると特に好適である。

【0019】

既に前述したとおり、本発明の方法においては、好ましい場合、染色したテキスタイル基材は、染色の最後に、脱色された液体のみで濯ぐが、本発明の方法においては、好ましくは吸尽染色である染色の最後に、染液を排水し、単一の濯ぎ液と交換することを排除することはできない。染色したテキスタイル基材と接触させた後、化学的処理および/または物理的処理を行って、無色の分解生成物および無色の液体が生成されるまで、中に含まれる定着していない染料を分解する。本発明の方法のこの変形例は、染液中の残渣染料濃度が高すぎて、化学的処理および/または物理的処理による脱色に費用がかかるため、経済的な観点から、液体の1回の交換がより好ましい時はいつでも用いることができる。

【0020】

しかしながら、本発明の方法を修正して、第1の工程で、テキスタイル基材を、脱色された染液で濯ぎ、第2の工程において、非定着染料の入った濯ぎ液をその後分離し、第3の工程において、濯ぎ液にある非定着染料を、濯ぎ液が略無色となるまで化学的処理および/または物理的処理により分解し、第4の工程において、テキスタイル基材を、略無色の濯ぎ液で濯ぐと特に好適であり、経済的に好ましい。

【0021】

本発明の方法により、どのテキスタイル基材をどの染料で、どの色強度まで染色するかによって、本発明の方法の変形例による、第1から第4の工程を、複数回、特に、2回〜15回繰り返す。

【0022】

既に利点があることを示したが、本発明の方法の実施形態によれば、オゾンによる処理を、染液の化学的処理として、かつ/または濯ぎ液の化学的処理として実施する。オゾンによる処理には、オゾンが、短時間、すなわち、数秒以内に再び分解するという明らかな利点がある。本発明の方法において、制御規制に係る経費および安全に係る経費を減じるために、オゾンによる処理を、各染色装置または濯ぎ装置に割り当てられたリアクタで実施することができる。脱色される染液および/または脱色される濯ぎ液が、このリアクタを連続的に流れる。すなわち、本発明の方法の本実施形態において、染色したテキスタイル基材は、染液のオゾン処理段階および/または濯ぎ液のオゾン処理段階から分離され、テキスタイル基材に既に定着したこれらの染料にはオゾンが確実に作用しないようになる。

【0023】

本発明の方法の前述した特に有利なさらなる実施形態において、残渣オゾンの入った脱色された液体(染液または濯ぎ液)が、確実に、染色したテキスタイル基材と接触しないようにするために、酸化還元電位測定、オゾン測定および/またはpH測定を、リアクタの出口で行うと特に有利であることが分かった。対応の測定値が、対応の処理済み液中に残渣オゾンが存在していることを示した場合には、この残渣オゾンは、温度を短期間上昇することにより、除去できる。これは、装置に別のバイパスを与え、対応のバルブセットを介して、残渣オゾン含有液を通すことによりなされる。

【0024】

他の可能性として、または前述の変形例に加えて、リアクタに供給されたオゾンの量が、測定された酸化還元電位、測定されたオゾン濃度および/または測定されたpH値に応じて制御されるように、本発明の方法を実施して、脱色された液体中の残渣オゾンを求めるときに、リアクタに供給されたオゾンの量が減少するようにする。

【0025】

原則として、はじめに概略したとおり、本発明の方法は、任意の染色法、特に、パッドロール染色またはパッドスチーム染色に用いることができる。この場合、染料の適用および定着後、このように染色したテキスタイル基材は、通常、好適な設備で、連続または不連続に濯ぎ、本発明の方法のこの変形例においては、濯ぎ液に前述した化学的処理および/または物理的処理を行って、濯ぎ液が、略無色となるまで、濯ぎ液に含まれる染料を分解する。本発明の方法は、通常の温度および高温の温度範囲で、ジガーにおいて実施される染色に適用される。しかしながら、本発明の方法を、吸尽染色法に用いると特に好適である。というのは、この場合、前述したように、脱色のために物理的、かつ/または化学的に処理することにより、染液を利用できるからである。同様に、本発明の方法が適用される染色の前に、テキスタイル基材の形成形態(テキスタイル基材の作製)に制限がない。本発明の方法はまた、ヤーン染色、綾巻きボビンまたはストランド染色にも用いることができ、テキスタイル基材を、テキスタイル布帛として、好ましくは連続ウェブストランドとして、本発明の方法により染色する場合にも好適である。前述したように、明らかに水の節約がなされるためである。

【0026】

本発明は、さらに、前述したとおり、本発明の方法を行う装置に関し、本発明の方法を特に経済的に行うことができる。

【0027】

前述したとおり、本発明の方法を行うための本発明の装置は、特に、染色されるテキスタイル基材を収容する容器(筺体)と、染液の循環システムとを含む。染液が流れるリアクタが、容器および/または循環システムに割り当てられている。リアクタ内部で、脱色される液体(染色プロセスの最後の染液および/または濯ぎ液)の化学的処理および/または物理的処理がなされる。

【0028】

前述の本発明の装置は、本発明の方法について既述した全ての利点を有する。特に、本発明の装置によれば、吸尽染色法により染色されるテキスタイル基材を合理的に用いることができ、別のリアクタで、液体の脱色のための実際の物理および/または化学的処理を行うことによって、染色したテキスタイル基材に支障をきたす、特に、望ましくない損傷を与えることを避けることができる。

【0029】

同様に、本発明の装置の実施形態によれば、染色されるテキスタイル基板を収容する容器が、化学的処理および/または物理的処理を行うリアクタを形成するようにすることができる。すなわち、本実施形態においては、実際のリアクタは、染色容器自体により、または、本発明の方法で前述した別個に配列した他の装置により形成される。染色したが、まだ濯いでいないテキスタイル基材を濯ぎのために移し、化学的処理および/または物理的処理を、染色後に、染色容器自体または他の装置で行う。

【0030】

本発明の装置の特に好適で、場所をとらない実施形態においては、染液のための第1の配管系を、容器の下部領域に配置し、実際の染色および濯ぎを行い、これが、第1のバルブおよび液体ポンプを介して、容器の下部領域でリアクタに接続されている。リアクタは、第2の配管系および第2のバルブにより、処理後に略無色の染液または濯ぎ液を供給する容器に接続されている。一般的に言って、容器の下部領域は、バルブまたは液体ポンプを介して、リアクタに接続されており、リアクタ自体は、バルブを介して容器に接続されている。液体の化学および/または物理脱色の実際の処理工程は、バイパスとして接続されたこのリアクタでなされる。実際の染色後、各染液を、液体ポンプおよび好適な開放した第1のバルブを用いて、リアクタに供給する。染料を分解し、脱色するための液体の化学的処理および/または物理的処理は、そこで行われて、脱色された液体は、第2のバルブを介して、容器に再び戻されて、実際の濯ぎプロセスが開始される。

【0031】

前述した本発明の変形の装置において、必要とされる定温を確保するには、容器に流れ戻る脱色された液体からオゾンおよび/またはその他酸化剤の望ましくない残渣を除去することが必要である。本発明の装置のさらなる実施形態によれば、熱交換器が、第2の配管系に割り当てられている。

【0032】

さらに、本発明の装置の他の実施形態において、酸化還元電位、オゾン濃度および/またはpH値を検出するための少なくとも1つのセンサが、第2の配管系に割り当てられ、酸化剤の望ましくない残渣、特に、オゾンの望ましくない残渣が、欠陥となる可能性のある、かかる残渣酸化剤または残渣オゾンの入った液体が、染色したテキスタイル基材と接触する前に、少なくとも1つのセンサにより検出される。このような誤りの原因をなくすために、液体の流れの方向から見たときに、第2のバルブの前に少なくとも1つのセンサを配置する。この第2のバルブは、望ましくない残渣濃度の酸化剤、特に、オゾンが、検出されたときは、各液体ストリームが、第2のバルブを介して、例えば、熱交換器に供給され、これらの望ましくない残渣を吐出し、残渣のない液体が容器に供給されるように構成されているのが好ましい。

【0033】

染液または濯ぎ液からの非定着染料が、無色の成分が形成されるまで、オゾン処理により分解される本発明の装置の実施形態において、オゾンを発生する装置をリアクタに割り当てることができる。かかる装置自体は、従来技術において公知である。しかしながら、当然、好適なオゾン貯蔵タンクを提供することにより、リアクタにオゾンを作用させることもできる。この変形例は、染液が、実際の染色プロセスの終わりに、なお高濃度の非定着染料を有していて、無色の成分が生成されるまで、オゾン処理によりこの残渣の非定着染料を分解するために、大量のオゾンをリアクタで用いる場合、特に好適である。

【0034】

安全上の理由から、本発明の装置のさらなる実施形態においては、第3の配管系をリアクタに割り当てるのが推奨される。この配管系は、リアクタの空間を、残渣オゾン消失装置および第3のバルブを介して、排気ファンに接続する。この場合、オゾン濃度を検出するセンサが排気部にあると、オゾンの多い排気が雰囲気に流入する前に、対応の可聴の、または目視される信号が任意で生成され、さらに特に有利である。

【0035】

染液または濯ぎ液の処理に必要とされる十分な量のオゾンが、常に利用できるようにするために、本発明の装置の他の実施形態によれば、オゾン発生器が酸素リッチな空気用源に接続され、実際のオゾンは、特に、使用直前に発生する。

【0036】

前述したとおり、本発明の装置は、排気プロセスを用いる染色方法に特に用いられるものであり、本発明の装置は、従って、染色される物品の製造に適用される。

【0037】

このように、染色されるテキスタイル基材を収容する容器は、下部領域に割り当てられた貯蔵システムを含み、ウェブストランドの偏向装置は、容器の上に提供される。さらに、ウェブストランドの偏向装置は、駆動マンドレルおよび/またはノズルチャネルを含み、ウェブストランドが、染色および濯ぎ中に、連続的に移動して、折り曲げられる。

【0038】

大きく、固定された状態にあるウェブの染色に特に用いられる第2の可能性としては、ウェブロールを受けるための染料ビーム(穿孔ビーム)を備えた円柱状容器を提供することが予想される。

【0039】

第3の可能性は、容器が、少なくとも1つのボビン、特に、少なくとも1つの綾巻きボビンを受ける少なくとも1つのホルダを有するように、本発明の装置をさらに発展させるものである。本発明の装置のこの変形例は、ボビン染色に適用される。

【0040】

本発明の方法のプロセスシーケンスまたは本発明の装置で染色されるテキスタイル基材の処理を妨げないよう、循環ポンプ、熱交換器、カラートラフ(染料供給タンク)および/またはくず取り(廃繊維トラップ)を循環システムに割り当て、実際の染色プロセス中、染液、染色プロセスの最後の脱色された染液または脱色された濯ぎ液がそこを流れる。

【0041】

本発明の方法および本発明の装置のさらなる利点は、従属請求項に定義されている。

【0042】

本発明の方法および本発明の装置の詳細を、本発明の装置の例示の実施形態を参照して以下に説明する。図面に、本発明の装置の概略を示す。

【発明を実施するための最良の形態】

【0043】

図面に示した装置11の実施形態は、通常の染色設備10を含んでおり、染色されるウェブストランド13を収容する容器12が設けられている。染色および濯ぎ中、ウェブストランド13は、容器12を連続的に移動する。図示した実施形態においては、このウェブストランド13を移動させるのに、駆動マンドレル14が用いられている。

【0044】

液体循環システム16は、容器12の下部領域15に割り当てられており、そこで、各処理液が、この液体循環システム16を介して、液体循環ポンプ17および熱交換器18により、容器12から引かれて、液体加熱後、再び、容器に供給される。この処理中、ウェブストランド13は、所定の速度で、矢印19aの方向に、マンドレル14によって移動する。移動速度は、通常、200m/分〜800m/分である。さらに、図示しないくず取りおよびカラートラフを、液体循環システム16に割り当てる。

【0045】

リアクタ6は、染色設備10からは迂回して設けられており、染液または濯ぎ液の実際の化学的処理および/または物理的処理はそこでなされ、図示した実施形態においては、非定着染料には、オゾンによる化学的処理が施されて、無色の成分が得られるまで染料は分解される。リアクタ6は、ライン3を介して、オゾン発生器2に接続されていて、そこでは、酸素リッチな空気が、オゾン生成器においてライン1を介して供給される。さらに、入力側では、リアクタ6は、第1の配管系19を介して、容器12の下部領域15に接続されており、容器12からリアクタ6まで液体の流れの方向で見たときに、そこには、バルブ20、液体ポンプ4および熱交換器5が設けられている。

【0046】

さらに、再び、液体の流れの方向で見たときに、リアクタ6は、容器12の下部領域15に、センサ7および第2のバルブ22を介して、第2の配管系21により、接続されている。

【0047】

最後に、第3の配管系23は、リアクタ6から排気ファン9まで開放され、リアクタ6に提供された空間を、残渣オゾン消失装置8を介して、排気ファン9まで接続している。排気ファン9は、雰囲気に開放される。

【0048】

図示した装置は次のように動作する。

【0049】

まず、染色設備10に、テキスタイルウェブストランド13を供給する。このためには、ウェブストランド13は、連続ウェブストランドで作製されていて、容器12の内側に配置される。容器の下部領域に染液を充填し、実際の染色中、液体循環システム16により、液体を連続的にポンピングし、ウェブストランド13を連続的に移動する。かかる染色設備10およびその動作モードは、以前からの先行技術のものである。

【0050】

染色が、染色設備10で完了した後、容器12にある染液を、バルブ20を開き、液体ポンプ4を活用して、熱交換器5を介し、第1の配管系19を介して、リアクタ6に連続的にポンピングする。これによって、排出および定着しなかった残渣染料をなおも含有するリアクタ内の液体が、リアクタ6においてオゾンで処理される。この場合、オゾンは、ライン1を介して供給される酸素リッチな空気からオゾン発生器2において連続的に形成され、ライン3により、所定量、リアクタに添加される。オゾンの量を制御すると、一方で、リアクタ6を出る液体は無色で、他方で、第2の配管系21に提供されたセンサには、残渣オゾンはもはや表示されない。しかしながら、万一、残渣オゾンがここでまだ検出される場合には、配管系19および21に提供された、処理中は開いていたバルブ20および22は自動的に閉じる。同時に、ポンプ4をスイッチオフして、リアクタでのプロセスが直ちに中断されるようにする。

【0051】

オゾン処理によってこのように脱色された液体は、第2の配管系21および開放されたバルブ22を介して、容器の下部領域15へと通過し、矢印19aの方向に所定の速度で移動する染色したウェブストランド13を濯ぐ。

【0052】

染色される基材、選択した染料、色強度、液体比および/または容器12のローディングおよび移動速度によって異なる所定の時間経過後、濯ぎプロセスを終了し、システムに残る残渣オゾン、特に、リアクタにある残渣オゾンを、残渣オゾン消失装置8により分解して、オゾンフリーの排気を、排気ガスファン9を介してシステムから除去することができる。

【0053】

容器12を排気し、染色し、完全に濯いだウェブストランドを容器12から取り出して、前述の染色および濯ぎプロセスを、合計で1:4〜1:6の全体の液体比で実施することができる。

【図面の簡単な説明】

【0054】

【図1】本発明の装置の概略を示す。

【符号の説明】

【0055】

1 ライン

2 オゾン発生器

3 ライン

4 液体ポンプ

5 熱交換器

6 リアクタ

7 センサ

8 オゾン消失装置

9 排気ファン

10 染色設備

11 装置

12 容器

13 ウェブストランド

14 駆動マンドレル

15 下部領域

16 循環システム

17 液体循環ポンプ

18 熱交換器

19 第1の配管系

20 バルブ

21 第2の配管系

22 第2のバルブ

23 第3の配管系

【特許請求の範囲】

【請求項1】

テキスタイル基材を染色する方法、特に、反応性染料によりテキスタイル基材を染色する方法であって、前記テキスタイル基材を、少なくとも1種類の染料を含有する染液と接触させ、所定の染色時間経過後に、染色したテキスタイル基材を濯ぐ方法において、

前記テキスタイル基材に定着せずに前記染液に存在する少なくとも1種類の染料は、前記染液がその後略無色となるまで、化学的処理および/または物理的処理により分解され、前記テキスタイル基材を前記略脱色された液体により濯ぐことを特徴とする方法。

【請求項2】

所定の染色時間経過後、前記テキスタイル基材を、前記染液から取り出し、濯ぎのために装置に移し、非定着染料の入った濯ぎ液に、化学的処理および/または物理的処理を行うことを特徴とする請求項1に記載の方法。

【請求項3】

前記テキスタイル基材に定着せずに前記染液または濯ぎ液中に存在する前記少なくとも1種類の染料が、化学的処理により分解されることを特徴とする請求項1または2に記載の方法。

【請求項4】

前記化学的処理として、酸化処理を行うことを特徴とする請求項1〜3のいずれか一項に記載の方法。

【請求項5】

前記酸化処理として、オゾンによる処理を行うことを特徴とする請求項4に記載の方法。

【請求項6】

前記染液が、染色したテキスタイル基材から分離され、前記化学的処理および/または物理的処理がその後に行われることを特徴とする請求項1〜5のいずれか一項に記載の方法。

【請求項7】

前記テキスタイル基材を、前記脱色された液体のみで濯ぐことを特徴とする請求項6に記載の方法。

【請求項8】

第1の工程にて、前記テキスタイル基材を、前記脱色された染液で濯ぎ、第2の工程にて、非定着染料の入った濯ぎ液をその後に分離し、第3の工程にて、前記濯ぎ液にある前記定着しなかった染料を、前記濯ぎ液が略無色となるまで分解し、第4の工程にて、前記テキスタイル基材を、前記略無色の濯ぎ液で濯ぐことを特徴とする請求項7に記載の方法。

【請求項9】

前記第1〜第4の工程を複数回、特に、2回〜15回繰り返すことを特徴とする請求項8に記載の方法。

【請求項10】

オゾンによる処理が、前記染液および/または濯ぎ液の前記化学的処理として実施され、前記オゾンによる処理が、各染色装置に割り当てられた、前記染液および/または濯ぎ液が連続的に流れるリアクタで実施されることを特徴とする請求項1〜9のいずれか一項に記載の方法。

【請求項11】

前記オゾン処理した液体の酸化還元電位測定、オゾン測定および/またはpH測定を、前記リアクタの出口で行うことを特徴とする請求項10に記載の方法。

【請求項12】

前記リアクタに供給されたオゾンの量が、測定された酸化還元電位、測定されたオゾン濃度および/または測定されたpH値に応じて制御されることを特徴とする請求項11に記載の方法。

【請求項13】

布帛を、前記テキスタイル基材として染色することを特徴とする請求項1〜12のいずれか一項に記載の方法。

【請求項14】

請求項1〜13のいずれか一項に記載の方法を実施するための装置であって、染色されるべき前記テキスタイル基材を収容する容器と、前記染液の循環システムとを備えて成る装置において、

前記染液が流れるリアクタ(6)を、前記容器(12)および/または前記循環システム(16)に割り当て、前記リアクタ(6)にて、脱色されるべき液体の前記化学的処理および/または物理的処理を行うことを特徴とする装置。

【請求項15】

染色されるべきテキスタイル基材を収容する容器(12)が、前記化学的処理および/または物理的処理を行うためのリアクタを形成することを特徴とする請求項14に記載の装置。

【請求項16】

前記染液のための第1の配管系(19)が、前記容器(12)の下部領域(15)に配置され、第1のバルブ(20)および液体ポンプ(4)を介して、前記リアクタ(6)を、前記容器(12)の前記下部領域(15)に接続し、前記処理後に、前記略無色の染液を供給するために、前記リアクタ(6)が、第2の配管系(21)および第2のバルブ(22)により、前記容器(12)に接続されていることを特徴とする請求項14に記載の装置。

【請求項17】

熱交換器(18)が、前記第2の配管系(21)に割り当てられていることを特徴とする請求項16に記載の装置。

【請求項18】

酸化還元電位、オゾン濃度および/またはpH値を検出するための少なくとも1つのセンサ(7)が、前記第2の配管系(21)に割り当てられ、前記液体の流れの方向で見たときに、前記少なくとも1つのセンサ(7)が、前記第2のバルブ(22)の前に配置されていることを特徴とする請求項16または17に記載の装置。

【請求項19】

オゾンを発生する装置(1、2、3)が、前記リアクタ(6)に割り当てられていることを特徴とする請求項14〜18のいずれか一項に記載の装置。

【請求項20】

第3の配管系(23)が、前記リアクタ(6)に割り当てられており、当該配管系が、前記リアクタ(6)の空隙を、排気ファン(9)に、残渣オゾン消失装置(8)および第3のバルブを介して接続することを特徴とする請求項19に記載の装置。

【請求項21】

前記オゾン発生器(1、2、3)が、酸素富化空気源に接続されていることを特徴とする請求項19または20に記載の装置。

【請求項22】

染色されるべきテキスタイル基材(13)を収容する前記容器(12)が、前記下部領域(15)に割り当てられた貯蔵システムを備えて成り、ウェブストランド(13)のための偏向装置(14)が、前記容器(12)の上に設けられており、前記ウェブストランドのための偏向装置(14)が、駆動マンドレルおよび/またはノズルチャネルを有することを特徴とする請求項14〜21のいずれか一項に記載の装置。

【請求項23】

前記容器が、ウェブストランドを受けるための染色ビームを有することを特徴とする請求項14〜21のいずれか一項に記載の装置。

【請求項24】

前記容器が、少なくとも1つのボビン、特に、少なくとも1つの綾巻きボビンを収容するための少なくとも1つのホルダを有することを特徴とする請求項14〜21のいずれか一項に記載の装置。

【請求項25】

前記液体循環システム(16)が、液体循環ポンプ(17)、熱交換器(18)、くず取りおよび/またはカラートラフを備えていることを特徴とする請求項14〜24のいずれか一項に記載の装置。

【請求項1】

テキスタイル基材を染色する方法、特に、反応性染料によりテキスタイル基材を染色する方法であって、前記テキスタイル基材を、少なくとも1種類の染料を含有する染液と接触させ、所定の染色時間経過後に、染色したテキスタイル基材を濯ぐ方法において、

前記テキスタイル基材に定着せずに前記染液に存在する少なくとも1種類の染料は、前記染液がその後略無色となるまで、化学的処理および/または物理的処理により分解され、前記テキスタイル基材を前記略脱色された液体により濯ぐことを特徴とする方法。

【請求項2】

所定の染色時間経過後、前記テキスタイル基材を、前記染液から取り出し、濯ぎのために装置に移し、非定着染料の入った濯ぎ液に、化学的処理および/または物理的処理を行うことを特徴とする請求項1に記載の方法。

【請求項3】

前記テキスタイル基材に定着せずに前記染液または濯ぎ液中に存在する前記少なくとも1種類の染料が、化学的処理により分解されることを特徴とする請求項1または2に記載の方法。

【請求項4】

前記化学的処理として、酸化処理を行うことを特徴とする請求項1〜3のいずれか一項に記載の方法。

【請求項5】

前記酸化処理として、オゾンによる処理を行うことを特徴とする請求項4に記載の方法。

【請求項6】

前記染液が、染色したテキスタイル基材から分離され、前記化学的処理および/または物理的処理がその後に行われることを特徴とする請求項1〜5のいずれか一項に記載の方法。

【請求項7】

前記テキスタイル基材を、前記脱色された液体のみで濯ぐことを特徴とする請求項6に記載の方法。

【請求項8】

第1の工程にて、前記テキスタイル基材を、前記脱色された染液で濯ぎ、第2の工程にて、非定着染料の入った濯ぎ液をその後に分離し、第3の工程にて、前記濯ぎ液にある前記定着しなかった染料を、前記濯ぎ液が略無色となるまで分解し、第4の工程にて、前記テキスタイル基材を、前記略無色の濯ぎ液で濯ぐことを特徴とする請求項7に記載の方法。

【請求項9】

前記第1〜第4の工程を複数回、特に、2回〜15回繰り返すことを特徴とする請求項8に記載の方法。

【請求項10】

オゾンによる処理が、前記染液および/または濯ぎ液の前記化学的処理として実施され、前記オゾンによる処理が、各染色装置に割り当てられた、前記染液および/または濯ぎ液が連続的に流れるリアクタで実施されることを特徴とする請求項1〜9のいずれか一項に記載の方法。

【請求項11】

前記オゾン処理した液体の酸化還元電位測定、オゾン測定および/またはpH測定を、前記リアクタの出口で行うことを特徴とする請求項10に記載の方法。

【請求項12】

前記リアクタに供給されたオゾンの量が、測定された酸化還元電位、測定されたオゾン濃度および/または測定されたpH値に応じて制御されることを特徴とする請求項11に記載の方法。

【請求項13】

布帛を、前記テキスタイル基材として染色することを特徴とする請求項1〜12のいずれか一項に記載の方法。

【請求項14】

請求項1〜13のいずれか一項に記載の方法を実施するための装置であって、染色されるべき前記テキスタイル基材を収容する容器と、前記染液の循環システムとを備えて成る装置において、

前記染液が流れるリアクタ(6)を、前記容器(12)および/または前記循環システム(16)に割り当て、前記リアクタ(6)にて、脱色されるべき液体の前記化学的処理および/または物理的処理を行うことを特徴とする装置。

【請求項15】

染色されるべきテキスタイル基材を収容する容器(12)が、前記化学的処理および/または物理的処理を行うためのリアクタを形成することを特徴とする請求項14に記載の装置。

【請求項16】

前記染液のための第1の配管系(19)が、前記容器(12)の下部領域(15)に配置され、第1のバルブ(20)および液体ポンプ(4)を介して、前記リアクタ(6)を、前記容器(12)の前記下部領域(15)に接続し、前記処理後に、前記略無色の染液を供給するために、前記リアクタ(6)が、第2の配管系(21)および第2のバルブ(22)により、前記容器(12)に接続されていることを特徴とする請求項14に記載の装置。

【請求項17】

熱交換器(18)が、前記第2の配管系(21)に割り当てられていることを特徴とする請求項16に記載の装置。

【請求項18】

酸化還元電位、オゾン濃度および/またはpH値を検出するための少なくとも1つのセンサ(7)が、前記第2の配管系(21)に割り当てられ、前記液体の流れの方向で見たときに、前記少なくとも1つのセンサ(7)が、前記第2のバルブ(22)の前に配置されていることを特徴とする請求項16または17に記載の装置。

【請求項19】

オゾンを発生する装置(1、2、3)が、前記リアクタ(6)に割り当てられていることを特徴とする請求項14〜18のいずれか一項に記載の装置。

【請求項20】

第3の配管系(23)が、前記リアクタ(6)に割り当てられており、当該配管系が、前記リアクタ(6)の空隙を、排気ファン(9)に、残渣オゾン消失装置(8)および第3のバルブを介して接続することを特徴とする請求項19に記載の装置。

【請求項21】

前記オゾン発生器(1、2、3)が、酸素富化空気源に接続されていることを特徴とする請求項19または20に記載の装置。

【請求項22】

染色されるべきテキスタイル基材(13)を収容する前記容器(12)が、前記下部領域(15)に割り当てられた貯蔵システムを備えて成り、ウェブストランド(13)のための偏向装置(14)が、前記容器(12)の上に設けられており、前記ウェブストランドのための偏向装置(14)が、駆動マンドレルおよび/またはノズルチャネルを有することを特徴とする請求項14〜21のいずれか一項に記載の装置。

【請求項23】

前記容器が、ウェブストランドを受けるための染色ビームを有することを特徴とする請求項14〜21のいずれか一項に記載の装置。

【請求項24】

前記容器が、少なくとも1つのボビン、特に、少なくとも1つの綾巻きボビンを収容するための少なくとも1つのホルダを有することを特徴とする請求項14〜21のいずれか一項に記載の装置。

【請求項25】

前記液体循環システム(16)が、液体循環ポンプ(17)、熱交換器(18)、くず取りおよび/またはカラートラフを備えていることを特徴とする請求項14〜24のいずれか一項に記載の装置。

【図1】

【公開番号】特開2008−280666(P2008−280666A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【外国語出願】

【出願番号】特願2008−105626(P2008−105626)

【出願日】平成20年4月15日(2008.4.15)

【出願人】(508115107)ティース ゲーエムベーハー ウント コンパニー カーゲー (1)

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2008−105626(P2008−105626)

【出願日】平成20年4月15日(2008.4.15)

【出願人】(508115107)ティース ゲーエムベーハー ウント コンパニー カーゲー (1)

【Fターム(参考)】

[ Back to top ]