テクスチャーフィルムの製造方法

【課題】表面に微細な凹凸を有するテクスチャーフィルムをより容易に得るための新たな製造方法を提供する。

【解決手段】少なくとも表面に無機粒子を有する基材フィルムに、ハロゲン含有炭化水素ガス気流下でプラズマ処理を施すテクスチャーフィルムの製造方法。

【解決手段】少なくとも表面に無機粒子を有する基材フィルムに、ハロゲン含有炭化水素ガス気流下でプラズマ処理を施すテクスチャーフィルムの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テクスチャーフィルムの製造方法に関する。特に好ましくは太陽電池用、なかでも薄膜太陽電池用として好ましく用いることができるテクスチャーフィルムの製造方法に関する。

【背景技術】

【0002】

薄膜太陽電池には、基材としてガラスを用いるリジットタイプと、プラスチックフィルムを用いるフレキシブルタイプとがある。リジットタイプは、フレキシブルタイプに比べて、太陽電池セルでのエネルギーの変換効率は高いものの、太陽電池モジュールの薄型化や軽量化の点で限界がある。また衝撃を受けたときに基材のガラスが割れて、太陽電池モジュールが破損する可能性がある。一方、フレキシブルタイプは、太陽電池モジュールの薄型化や軽量化が期待でき、衝撃に対しても強いため、これらの点において有利であり、注目されている。例えば特許文献1では、高分子フィルムの基板上に薄膜太陽電池を形成した太陽電池シートが開示されている。この他、特許文献2〜4においても、可撓性基板を用いた太陽電池モジュールが開示されている。

このように、近年、フレキシブルタイプの太陽電池が注目されており、携帯電話や携帯端末のような移動体通信機器の補助電源等として多く用いられるようになってきた。

【0003】

また、アモルファスシリコンなどの薄膜太陽電池においては、その光電変換効率を向上させることが重要である。そこで、入射した太陽光を効率的に利用すべく、基材表面に微細な凹凸を形成して、発電素子内部で太陽光を繰り返し反射させることが行われている(光閉じ込め効果)。そして、このような基材を得るために、樹脂フィルム等の表面に微細な凹凸を形成する技術がこれまでにも種々検討されている。

【0004】

例えば、基材の表面に凹凸のある金属層や金属酸化物層を形成する方法がある。しかしながらこの方法では、一般的に350℃以上の高温に基材を晒す必要があるため、基材としてプラスチックフィルムを用いる場合には、この温度に耐えることができず、この方法を適用することが困難である。

【0005】

また、樹脂溶液に充填剤を添加し支持体上に流延することにより表面に凹凸を形成する方法が開示されている(特許文献5)。しかしながらこの方法では、効果的に凹凸を形成するために充填剤濃度を高くする必要があり、充填剤濃度を高めると基材が脆くなり実用に耐え得ないという問題がある。

【0006】

また、支持基板上に樹脂層を形成し、さらにその上にフィラーを含む樹脂層を形成する方法(特許文献6)、基材フィルムの表面に紫外線硬化型の樹脂を塗布して、金型に押し付けて硬化することにより凹凸を形成する方法(特許文献7)が開示されている。しかしながらこれらの方法は、フィルム製造後に別工程で行われ、またその工程も複雑なため、コストアップになるという問題がある。

【0007】

また、特許文献8には、有機樹脂材料および当該材料と非相溶性の材料を混合して塗工液とし、当該塗工液を塗布して硬化させた後に非相溶性の材料を除去することにより凹凸を形成する方法が開示されている。しかし、これら有機樹脂材料と非相溶性材料との組み合わせとしてはウレタンアクリル系の紫外線硬化型樹脂とアルキル(メタ)クリレート等が挙げられているが、特に非相溶性材料の選択の幅は極めて狭いという問題がある。

【0008】

さらに、特許文献9には、樹脂フィルムの表面に微粒子分散液を塗布して微粒子堆積層を形成し、それを樹脂フィルムへ機械的に埋め込んだ後に除去することにより樹脂フィルム表面に微細な凹凸を形成する方法が開示されている。しかしこの方法では、フィルム製造後に複数の別工程が入ってしまうことから、コストアップになるという問題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平1−198081号公報

【特許文献2】特開平2−260577号公報

【特許文献3】特公平6−5782号公報

【特許文献4】特開平6−350117号公報

【特許文献5】特開平1−119074号公報

【特許文献6】特開平4−196364号公報

【特許文献7】特許第3749015号公報

【特許文献8】特開2006−116533号公報

【特許文献9】特開2009−034904号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

このように、樹脂フィルム等の表面に凹凸を形成する方法としては様々なものが知られているが、さらに容易に微細な凹凸を形成する技術が要望されている。

そこで本発明は、表面に微細な凹凸を有するフィルム、いわゆるテクスチャーフィルムをより容易に得るための新たな製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決するために鋭意検討した。その結果、少なくとも表面に無機粒子を有する基材フィルムを、特定の環境下においてプラズマ処理を施すことによりテクスチャーフィルムが製造できることを見出し、本発明に到達した。

【0012】

すなわち本発明は、

1.少なくとも表面に無機粒子を有する基材フィルムに、ハロゲン含有炭化水素ガス気流下でプラズマ処理を施すテクスチャーフィルムの製造方法。

である。

【0013】

また本発明は、以下も包含する。

2.無機粒子の平均粒径が0.05〜10μmである上記1に記載のテクスチャーフィルムの製造方法。

3.基材フィルムがベース層と表層とを有し、該表層が無機粒子を含有する上記1または2に記載のテクスチャーフィルムの製造方法。

4.表層における無機粒子の含有量が、表層の体積を基準として0.01〜50体積%である上記3に記載のテクスチャーフィルムの製造方法。

5.基材フィルムがベース層を有し、表層を有さず、該ベース層が無機粒子を含有する上記1または2に記載のテクスチャーフィルムの製造方法。

6.ベース層における無機粒子の含有量が、ベース層の体積を基準として0.01〜30体積%である上記5に記載のテクスチャーフィルムの製造方法。

7.上記1〜6のいずれか1に記載の太陽電池用テクスチャーフィルムの製造方法。

【発明の効果】

【0014】

本発明によれば、テクスチャーフィルムをより容易に得るための新規な製造方法を提供することができる。また、本発明の好ましい態様によれば、薄膜太陽電池用として好適に用いることのできるテクスチャーフィルムの製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明における基材フィルムの断面の一態様を表わす模式図である。

【図2】本発明における基材フィルムの断面の一態様を表わす模式図である。

【図3】本発明におけるテクスチャーフィルムの断面の一態様を表わす模式図である。

【図4】本発明におけるテクスチャーフィルムの断面の一態様を表わす模式図である。

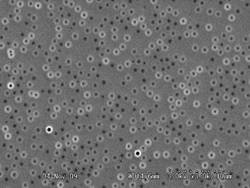

【図5】実施例1においてプラズマ処理を施す前の基材フィルムの、塗布層側の表面のSEM像である。

【図6】実施例1より得られたテクスチャーフィルムの、処理表面のSEM像である。

【発明を実施するための形態】

【0016】

本発明は、少なくとも表面に無機粒子を含有する基材フィルムを、ハロゲン含有炭化水素ガス気流下でプラズマ処理するテクスチャーフィルムの製造方法である。

【0017】

本発明について図を用いて説明する。

図1は、本発明における基材フィルムの例の1つであり、基材フィルム1がベース層2を有し、かかるベース層2が無機粒子3を含有する態様である。また図2は、本発明における基材フィルムの他の例の1つであり、基材フィルム1がベース層2と、その表面に表層4とを有し、かかる表層4が無機粒子3を含有する態様である。この態様においては、ベース層2と表層4との間に易接着層5を有していても良い。また、ベース層2は無機粒子を含有していてもよいし、含有していなくても良い。本発明は、このような基材フィルムの、粒子を含有する表面に、本発明が規定する条件においてプラズマ処理を施すことによって、かかる表面に存在する無機粒子が消失し、それぞれ図3や図4のごとく表面に凹部分6を有するテクスチャーフィルムを製造することができるというものである。

【0018】

以下、本発明を詳細に説明する。

<無機粒子>

本発明における無機粒子は、凹部分をフィルムの表面に形成するために、基材フィルムに配合して用いられる。かかる無機粒子は、ハロゲン含有炭化水素ガス気流下でプラズマ処理を施したときに基材フィルムの表面から全部または一部消失し、基材フィルム表面において無機粒子が消失した部分が凹部分となり、それにより基材フィルム表面にテクスチャー構造が形成される。

【0019】

無機粒子としては、上記のような機能を奏するものであれば特に限定されないが、プラズマ処理により選択的に消失し易く、テクスチャー構造を形成しやすいという観点から、金属酸化物粒子であることが好ましく、アルミナ粒子、シリカ粒子、チタニア粒子、ジルコニア粒子がさらに好ましく、シリカ粒子が特に好ましい。

【0020】

無機粒子の平均粒径は、特に限定されず、目的とするテクスチャー構造における凹部分の大きさによって適宜調整すればよい。例えば、太陽電池用として用いられるテクスチャーフィルムを製造する場合は、好ましくは0.05〜10μm、より好ましくは、0.06〜5μm、さらに好ましくは0.08〜2μm、特に好ましくは0.1〜1μmであり、光閉じ込め効果により優れる。なお、無機粒子を含有する層の厚みによって、平均粒径を適宜調整する必要があることはいうまでもない。

【0021】

また、本発明において用いられる無機粒子は真球状であることが好ましく、テクスチャー構造における凹部分の形状を均一にすることができ、光閉じ込め効果の向上効果を高くすることができる。また、粒度分布がシャープであることが好ましく、テクスチャー構造における凹部分の径を均一にすることができ、光閉じ込め効果の向上効果を高くすることができる。

【0022】

<基材フィルム>

本発明における基材フィルムは、少なくとも表面に無機粒子を有する。少なくとも表面に無機粒子を有するためには、基材フィルムがベース層を有し、表層を有さず、かかるベース層が無機粒子を含有する態様が挙げられる。また、基材フィルムがベース層と表層とを有し、かかる表層が無機粒子を含有する態様が挙げられる。かかる態様においては、ベース層は無機粒子を含有していてもよいし、含有していなくてもよい。いずれの態様においても、「少なくとも表面に無機粒子を有する」とは、少なくとも基材フィルム表面から10μmの領域に無機粒子を含有していればよい。

【0023】

本発明における基材フィルムは、得られるテクスチャーフィルムの太陽電池への加工工程における加熱工程において寸法変化を抑制するという観点から、200℃で10分間処理したときの熱収縮率が、フィルムの縦方向および横方向において好ましくは1%以下、さらに好ましくは0.8%以下、特に好ましくは0.6%以下である。熱収縮率は、基材フィルムやベース層の製膜工程において、延伸倍率を低くしたり、熱固定温度を高くしたり、熱弛緩処理を施したりすることによって小さくなる傾向があり、これらを調整することによって上記熱収縮率を達成することができる。

【0024】

また、本発明における基材フィルムの厚みは、本発明によって得られるテクスチャーフィルムが太陽電池の支持基材としてのスティフネスを維持し、太陽電池モジュールの可撓性を確保できるという観点から、好ましくは25〜250μm、さらに好ましくは50〜200μm、特に好ましくは60〜125μmである。

【0025】

<ベース層>

本発明におけるベース層は、樹脂からなるフィルムである。かかる樹脂としては、フィルム状に成形可能な樹脂であれば特に限定はされない。本発明においては、熱可塑性樹脂であることが好ましく、このような樹脂を選択することによって溶融押出成形が可能となる。また、熱可塑性結晶性樹脂であることがさらに好ましく、得られる基材フィルムの耐熱性を高くすることができる。

【0026】

熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレンのごとくポリオレフィン樹脂、ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート、ポリブチレンテレフタレートのごとくポリエステル樹脂、アクリル樹脂、ウレタン樹脂、ポリスチレン、ポリ酢酸ビニル、ポリアセタール、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリフェニレンスルフィド、ポリアミド等を用いることができる。なかでも結晶性を有し、溶融押出や一軸または二軸延伸することができ、高い機械的強度を有し、耐熱性を備え、また取り扱い性に優れるという観点から、ポリエステル樹脂が好ましく、ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレートが好ましい。耐熱性が必要な用途に用いる場合においては、ポリエチレン−2,6−ナフタレートが特に好ましい。

【0027】

本発明において基材フィルムが表層を有さない場合は、ベース層が無機粒子を含有する。この場合、ベース層における無機粒子の含有量は、特に限定されず、目的とするテクスチャー構造における凹部分の頻度によって適宜調整すればよい。例えば、太陽電池用として用いられるテクスチャーフィルムを製造する場合は、ベース層の体積を基準として好ましくは0.01〜30体積%、より好ましくは0.5〜20体積%、さらに好ましくは1〜15体積%、特に好ましくは5〜10体積%であり、光閉じ込め効果により優れる。含有量が多すぎる場合は、ベース層の製膜性に劣る傾向にある。本発明においては、ベース層における無機粒子の含有量を調整して、基材フィルムの表面に存在する無機粒子の量を増加させることによって、テクスチャー構造における凹部分の数を増加させることができる。

【0028】

本発明において基材フィルムが表層を有する場合は、ベース層は無機粒子を含有していてもよいし、含有していなくてもよい。

本発明におけるベース層は、2層積層フィルムや3層積層フィルム、あるいは数十〜数百層を積層した多層積層フィルムであってもよい。多層フィルムとするには、フィードブロックを用いる方法やマルチマニホールドダイを用いる方法等、公知の方法を採用することができる。

【0029】

<表層>

本発明における表層は、主に前述の無機粒子と樹脂成分とからなる層である。

本発明においては、無機粒子を含有していなくてもよいベース層と、無機粒子を含有している表層とを有する基材フィルムを用いることができる。

かかる表層における無機粒子の含有量は、特に限定されず、目的とするテクスチャー構造における凹部分の頻度によって適宜調整すればよい。例えば、太陽電池用として用いられるテクスチャーフィルムを製造する場合は、表層の体積を基準として好ましくは0.01〜50体積%、より好ましくは0.1〜40体積%、さらに好ましくは1〜30体積%、特に好ましくは10〜20体積%であり、光閉じ込め効果により優れる。含有量が多すぎる場合は、表層の造膜性に劣る傾向にある。本発明においては、表層における無機粒子の含有量を調整して、基材フィルムの表面に存在する無機粒子の量を増加させることによって、テクスチャー構造における凹部分の数を増加させることができる。

【0030】

表層の厚みは、含有する無機粒子の平均粒径および目的とするテクスチャー構造における凹部分の大きさによって適宜調整すればよい。例えば、0.01〜15μmであることが好ましく、このような数値範囲とすることによって、含有する無機粒子の平均粒径とのバランスに優れ、適度な深さおよび大きさの凹形状を形成することができ、太陽電池用途において光閉じ込め効果を高くするような、好ましいテクスチャー構造とすることができる。このような観点から、表層の厚みは、より好ましくは0.1〜10μm、さらに好ましくは0.5〜5μm、特に好ましくは1〜3μmである。

【0031】

本発明においては、かかる表層を複数有していても良い。例えば、ベース層の上に表層を2層積層してもよいし、3層積層してもよいし、数十〜数百層積層してもよい。

基材フィルムがベース層と表層とを有する場合における積層構成の例としては、例えばベース層と表層とからなる2層積層構成、3層構成の少なくとも片側の最外層が表層である構成、数十〜数百層の積層構成において、基材フィルム表面近傍の1層もしくは複数層が表層である構成等が挙げられる。いずれの態様においても、前述のごとく基材フィルム表面から10μmの領域に無機粒子を含有するような態様とすればよい。

【0032】

本発明における表層としては、例えば以下の態様が挙げられる。

1.無機粒子と樹脂成分とを含む塗布液を、ベース層に塗布、乾燥、および必要に応じて硬化する塗布法によって得られる塗布層。

2.無機粒子と樹脂成分とを含む溶融樹脂を、ポンプ等を用いてベース層に塗布する溶融コーティング法によって積層して得られる溶融コーティング層。

3.無機粒子と樹脂成分とを含む溶融樹脂を、押出機を用いてベース層に押し出す押出コーティング法によって積層して得られる押出コーティング層。

4.無機粒子と樹脂成分とを含む溶融樹脂を、ベース層の押出成形時に共押出法によって積層して得られる共押出層。

5.無機粒子と樹脂成分とを含むフィルムまたはシートを、ベース層にラミネート法によって積層して得られたラミネート層。

【0033】

これらは、目的とするテクスチャー構造における凹部分の頻度および大きさにより、表層の厚みおよびそれが含有する無機粒子の平均粒径および含有量を調整するが、これらのパラメーターを満足しやすいものを選択すればよい。例えば、表層を薄膜としたい場合は、塗布法が適しているし、無機粒子の含有量を多くした場合は、共押出法よりも、塗布法や溶融コーティング法、押出しコーティング法が優れている。

【0034】

上記において、溶融コーティング法、押出コーティング法、共押出法、ラミネート法における樹脂成分としては、本発明におけるベース層を構成する樹脂と同様のものを用いることができる。また、このうち溶融コーティング法においては、溶融粘度の比較的低いものを用いると良い。

【0035】

また、上記において、塗布層における樹脂成分としては、好ましくは以下のバインダー樹脂を挙げることができる。このようなバインダー樹脂を用いることによって、表層の強度を高くすることができるため好ましい。

【0036】

(バインダー樹脂)

本発明における塗布層は、無機粒子を固定するためにバインダー樹脂を含有する。かかるバインダー樹脂としては、アクリル樹脂、ポリエステル樹脂、ウレタン樹脂のごとく、コーティングの分野で従来用いられるバインダー樹脂であれば特に限定されないが、テクスチャー構造がより均一化、あるいは安定化される等、より好ましいテクスチャー構造が得られるという観点から、放射線硬化性樹脂が好ましく、紫外線硬化性樹脂がさらに好ましい。

【0037】

紫外線硬化性樹脂は公知のものを使用することができるが、一般に、多官能性モノマー、単官能性モノマー、重合性オリゴマー、光重合開始剤および添加剤等を構成成分として含むものである。また、紫外線硬化性樹脂にシリコーン樹脂を含有させることもできる。

【0038】

多官能性モノマーとしては、例えば、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ペンタエリスリトールテトラメタアクリレート、ジペンタエリスリトールトリアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート等を使用することができる。

【0039】

単官能性モノマーとしては、例えば、アクリル酸、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、イソブチルアクリレート、t−ブチルアクリレート、イソオクチルアクリレート、ラウリルアクリレート、ステアリルアクリレート、イソボルニルアクリレート、シクロヘキシルアクリレート、2−メトキシエチルアクリレート、メトキシトリエチレングリコールアクリレート、2−エトキシエチルアクリレート、テトラヒドロフルフリルアクリレート、ベンジルアクリレート、エチルカルビトールアクリレート、フェノキシエチルアクリレート等を使用することができる。

【0040】

重合性オリゴマーとしては、例えば、エチレン性二重結合(好ましくはアクリロイル基またはメタクリロイル基)を複数有するウレタンオリゴマー、ポリエステルオリゴマーまたはエポキシオリゴマー等のオリゴマーを使用することができる。

【0041】

光重合開始剤としては、例えば、ベンゾイン、ベンゾフェノン、ベンゾイルメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、ジベンジル、5−ニトロアセナフテン、ヘキサクロロシクロペンタジエン、p−ニトロジフェニル、p−ニトロアニリン、2,4,6−トリニトロアニリン、1,2−ベンズアントラキノン、3−メチル−1,3−ジアザ−1,9−ベンズアンスロン;アセトフェノン、アセトフェノンベンジルケタール、アントラキノン、1−ヒドロキシシクロヘキシルフェニルケトン、2,2−ジメトキシ−2−フェニルアセトフェノン、キサントン系化合物、トリフェニルアミン、カルバゾール、3−メチルアセトフェノン、4−クロロベンゾフェノン、4,4'−ジメトキシベンゾフェノン、4,4'−ジアミノベンゾフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、カルバゾール、キサントン、1,1−ジメトキシデオキシベンゾイン、3,3'−ジメチル−4−メトキシベンゾフェノン、チオキサントン系化合物、ジエチルチオキサントン、2−イソプロピルチオキサントン、2−クロロチオキサントン、1−(4−ドデシルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノ−プロパン−1−オン、トリフェニルアミン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド、ビス−(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルフォスフィンオキシド、ビスアシルフォスフィンオキシド、ベンジルジメチルケタール、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、フルオレノン、フルオレン、ベンズアルデヒド、ミヒラーケトン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン、3−メチルアセトフェノン、3,3',4,4'−テトラ(t−ブチルパーオキシカルボニル)ベンゾフェノン(BTTB)等が挙げることができる。これらのうち、特にベンゾフェノン、1−ヒドロキシシクロヘキシルフェニルケトンが好ましい。

上記の多官能性モノマー、単官能性モノマー、重合性オリゴマーについてはそれぞれ、1種類を単独で用いてもよいし、または2種以上を組み合わせて使用することもできる。

【0042】

<添加剤>

本発明においては、基材フィルム(ベース層および/または表層)には、例えば、酸化防止剤、熱安定化剤、易滑剤(例えばワックス)、難燃剤、帯電防止剤、紫外線吸収剤を添加してもよい。

【0043】

なかでも、基材フィルムの耐候性を向上させるために、紫外線吸収剤を含有させることが好ましい。紫外線吸収剤としては、少量で効果のある吸光係数の大きい化合物が好ましく、2,2’−p−フェニレンビス(3,1−ベンゾオキサジン−4−オン)、2,2’−(4,4’−ジフェニレン)ビス(3,1−ベンゾオキサジン−4−オン)および2,2’−(2,6−ナフチレン)ビス(3,1−ベンゾオキサジン−4−オン)が好ましい。かかる紫外線吸収剤は、ベース層に含有する態様が特に好ましい。なお、本発明におけるベース層は、前述のとおり多層フィルムであってもよいが、多層フィルムに紫外線吸収剤を含有させる場合には、フィルムの光入射側の最外層に配合すると、効果的に耐候性を向上させることができる。

【0044】

<その他の層>

本発明における基材フィルムは、本発明の目的を損なわない範囲において、ベース層や表層とは異なるその他の層を有していても良い。例えば、ハードコート層や、後述する易接着層等を挙げることができる。

【0045】

また、基材フィルムの無機粒子を有する表面には、テクスチャー構造を形成しやすいという観点から、その他の層を設けないことが好ましいが、本発明の目的を損なわない範囲であれば、例えばプラズマ処理をするにあたって問題とならない樹脂や厚みを有する層であれば、設けてもよい。

【0046】

(易接着層)

本発明における基材フィルムや、本発明によって得られるテクスチャーフィルムは、その上に導電層や光電変換素子等が積層されて用いられる場合がある。また、本発明におけるベース層の上には、上述した表層を有する場合がある。従ってこれらの層の接着性を向上されるために、易接着層を設けることが好ましい。

【0047】

基材フィルムまたはテクスチャーフィルムと、導電層や光電変換素子等との接着性を向上させるための易接着層は、基材フィルムまたはテクスチャーフィルムと、導電層や光電変換素子等との間に形成されるものであるが、双方に優れた接着性を示すもので、具体的にはポリエステル樹脂、アクリル樹脂、ウレタンアクリル樹脂、シリコンアクリル樹脂、メラミン樹脂、ポリシロキサン樹脂等を例示できる。これらの樹脂は単独、または2種以上の混合物として用いることができる。

【0048】

また、ベース層と表層との接着性を向上させるための易接着層は、ベース層と表層との間に形成されるものであるが、接着性の観点から、ポリエステル樹脂と架橋剤とを構成成分として含むものが好ましい。以下、かかる易接着層を構成する各構成成分について説明する。

【0049】

易接着層に用いるポリエステル樹脂は、ジカルボン酸成分とジオール成分とから得られるポリエステルである。ジカルボン酸成分としては、テレフタル酸、イソフタル酸、フタル酸、無水フタル酸、2,6−ナフタレンジカルボン酸、1,4−シクロヘキサンジカルボン酸、アジピン酸、セバシン酸、トリメリット酸、ピロメリット酸、ダイマー酸、5−ナトリウムスルホイソフタル酸を例示することができる。また、ジオール成分としては、エチレングリコール、1,4−ブタンジオール、ジエチレングリコール、ジプロピレングリコール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノール、キシレングリコール、ジメチロールプロパン等や、ポリ(エチレンオキシド)グリコール、ポリ(テトラメチレンオキシド)グリコールを例示することができる。

【0050】

かかるポリエステル樹脂としては、2種以上のジカルボン酸成分かつ/または2種類以上のジオール成分を用いた共重合ポリエステルを用いることが好ましく、接着性により優れる。ポリエステル樹脂には、若干量であればマレイン酸、イタコン酸等の不飽和多塩基酸成分、或いはp−ヒドロキシ安息香酸等の如きヒドロキシカルボン酸成分が含まれていてもよい。

【0051】

易接着層に用いる架橋剤としては、エポキシ系架橋剤、オキサゾリン系架橋剤、メラミン系架橋剤およびイソシアネート系架橋剤が好ましく、オキサゾリン系架橋剤が特に好ましい。易接着層が架橋剤を含有することで、耐ブロッキング性を高くすることができる。また、易接着層の強度(凝集力)を高くすることができ、接着性に優れる。とりわけオキサゾリン系架橋剤は取り扱いやすく、易接着層を形成するための塗液のポットライフが長いことから好ましい。なお、これらは1種類を用いてもよく、2種類以上を用いてもよい。

【0052】

オキサゾリン系架橋剤は、オキサゾリン基を含有する重合体が好ましい。かかる重合体は、付加重合性オキサゾリン基含有モノマー単独もしくは他のモノマーとの重合によって作成できる。付加重合性オキサゾリン基含有モノマーは、2−ビニル−2−オキサゾリン、2−ビニル−4−メチル−2−オキサゾリン、2−ビニル−5−メチル−2−オキサゾリン、2−イソプロペニル−2−オキサゾリン、2−イソプロペニル−4−メチル−2−オキサゾリン、2−イソプロペニル−5−エチル−2−オキサゾリン等を挙げることができ、これらの1種または2種以上の混合物を使用することができる。これらの中でも2−イソプロペニル−2−オキサゾリンが工業的にも入手しやすく好適である。他のモノマーは、付加重合性オキサゾリン基含有モノマーと共重合可能なモノマーであれば制限ないが、アクリル系モノマーが好適である。

【0053】

また、本発明における易接着層は微粒子を含有することが好ましい。微粒子を含有することによって、ベース層の製造の際に易接着層を設ける場合においては、ベース層の取り扱い性を向上し、ベース層上の傷等の欠点を抑制することができる。

【0054】

易接着層に使用する微粒子としては、例えば、炭酸カルシウム、炭酸マグネシウム、酸化カルシウム、酸化亜鉛、酸化マグネシウム、酸化ケイ素、ケイ酸ソーダ、水酸化アルミニウム、酸化鉄、酸化ジルコニウム、硫酸バリウム、酸化チタン、酸化錫、三酸化アンチモン、カーボンブラック、二硫化モリブデン等の無機微粒子;アクリル系架橋重合体、スチレン系架橋重合体、シリコーン樹脂、フッ素樹脂、ベンゾグアナミン樹脂、フェノール樹脂、ナイロン樹脂等の有機微粒子を用いることができる。これらは1種類を用いてもよく、2種類以上を用いてもよい。

【0055】

かかる微粒子は、平均粒子径が、好ましくは22〜220nm、さらに好ましくは40〜122nmである。平均粒子径が220nmより大きいと微粒子の脱落が発生しやすくなり、22nmよりも小さいと十分な滑性、耐傷性が得られない場合があり好ましくない。

【0056】

微粒子の含有量は、易接着層の全質量中に、0.1〜10質量%が好ましい。0.1質量%未満であると十分な滑性、耐傷性が得られず、10質量%を超えると易接着層の凝集力が低くなり接着性が悪化する場合があり好ましくない。

【0057】

また、本発明における易接着層は脂肪族ワックスを含有することが好ましい。脂肪族ワックスを含有することによって、ベース層の製造の際に易接着層を設ける場合においては、ベース層に滑性を付与し、ベース層の耐傷性を向上させることができる。

【0058】

脂肪族ワックスの具体例としては、カルナバワックス、キャンデリラワックス、ライスワックス、木ロウ、ホホバ油、パームワックス、ロジン変性ワックス、オウリキュリーワックス、サトウキビワックス、エスパルトワックス、バークワックス等の植物系ワックス;ミツロウ、ラノリン、鯨ロウ、イボタロウ、セラックワックス等の動物系ワックス;モンタンワックス、オゾケライト、セレシンワックス等の鉱物系ワックス;パラフィンワックス、マイクロクリスタリンワックス、ペトロラクタム等の石油系ワックス;フィッシャートロプッシュワックス、ポリエチレンワックス、酸化ポリエチレンワックス、ポリプロピレンワックス、酸化ポリプロピレンワックス等の合成炭化水素系ワックスを挙げることができる。就中、ハードコート層や基材フィルムに対する接着性に優れ、また滑性が良好なことから、カルナバワックス、パラフィンワックス、ポリエチレンワックスが特に好ましい。これらは環境負荷の低減が可能であることおよび取り扱い易さから水分散体として用いることが好ましい。

【0059】

脂肪族ワックスの含有量は、易接着層の全質量中に、好ましくは0.5〜30質量%、さらに好ましくは1〜10質量%である。含有量が0.5質量%未満ではベース層の滑性が十分には得られないことがあり好ましくない。30質量%を超えると接着性が不足する傾向にある。

【0060】

(易接着層の形成方法)

易接着層の形成は、易接着層を形成するための塗液(水溶液、水分散液或いは乳化液等の水性塗液。以下、塗液と呼称する場合がある。)を、易接着層を形成したい表面に塗布し、乾燥することにより形成することができる。

【0061】

塗液の塗布は、任意の段階で実施することができる。例えば基材フィルムの表面に易接着層を形成する場合は、基材フィルムを製造した後に、いわゆるオフラインコーティングにより易接着層を設けることができる。また、ベース層の表面に易接着層を形成する場合は、ベース層の製膜過程で実施する、いわゆるインラインコーティングによっても易接着層を設けることができ、好ましい。なかでも、未延伸フィルムまたは一軸延伸フィルムに、塗液を塗布し、そのまま縦延伸および/または横延伸と熱固定とを施すのが好ましい。

【0062】

塗布方法としては、公知の任意の塗工法が適用できる。例えばロールコート法、グラビアコート法、ロールブラッシュ法、スプレーコート法、エアーナイフコート法、含浸法、カーテンコート法等を単独または組合せて用いることができる。なお、易接着層は、必要に応じベース層や基材フィルムの片面のみに形成してもよいし、両面に形成してもよい。

【0063】

塗液を塗布する際には、塗布性を向上させるための予備処理として易接着層を形成する表面にコロナ表面処理、火炎処理、プラズマ処理等の物理処理を施すか、あるいは塗液に界面活性剤を添加することが好ましい。

【0064】

易接着層の厚みは、好ましくは1〜200nm、さらに好ましくは10〜150nmである。易接着層の厚みが1nm未満であると接着性を向上させる効果が乏しく、200nmを超えると易接着層の凝集破壊が発生しやすくなり接着性が低下することがあり好ましくない。

【0065】

<基材フィルムの製造方法>

本発明における基材フィルムは、上述した構成を有するものであればその製造方法は特に限定されないが、以下に好ましい製造方法の一例について説明する。

本発明における基材フィルムは、必要に応じて無機粒子を配合した、好ましくは熱可塑性結晶性樹脂を溶融し、これを溶融押出して未延伸シートとし、これを延伸し、必要に応じて表層を形成することによって製造することができる。

【0066】

(ベース層の形成方法)

まず、熱可塑性結晶性樹脂に、ベース層が無機粒子を含有する場合は所定量の無機粒子を含有させた樹脂組成物を、好ましくは通常の加熱または減圧雰囲気下における乾燥により水分を除去した後、熱可塑性結晶性樹脂の融点(Tm)以上、(Tm+50)℃以下の温度で溶融し、ダイのスリットから押し出して、熱可塑性結晶性樹脂のガラス転移温度(Tg)以下に冷却した回転冷却ドラムの上で急冷固化することにより、非晶質の未延伸シートを得る。

【0067】

本発明におけるベース層は、上記のような溶融押出法によって得られたフィルムであることが好ましい。溶融押出法によって得られたフィルムは、例えば太陽電池用途に用いる場合に、導電層を設ける工程等においてフィルムからの脱ガスの発生を抑制することができる。これに対して、例えば溶液法等によって製造されたフィルムの場合は、導電層を設ける工程等において残留溶媒由来の脱ガスが発生し、導電層を設ける工程の前にフィルムに形成した凹凸構造が乱れてしまう場合があり、かかる凹凸構造が太陽電池の性能向上に正確に反映されない場合がある。

【0068】

得られた未延伸シートは、一軸延伸または二軸延伸が施される。例えば二軸延伸の場合は、Tg以上、(Tg+50)℃以下の温度で、縦方向(製膜機械軸方向、MDという場合がある。)に2〜6倍、好ましくは2.5〜4.5倍の延伸倍率で延伸し、次いで横方向(製膜機械軸方向と直行する方向、TDという場合がある。)にTg以上、(Tg+50)℃以下の温度で、2〜6倍、好ましくは2.5〜4.5倍の延伸倍率で延伸するとよい。なお、ベース層と表層との接着性を向上するための易接着層は、縦延伸の後、横延伸の前で塗工することが好ましい。

【0069】

本発明におけるベース層は、上記のように、一軸方向に延伸された一軸延伸フィルム、または二軸方向に延伸された二軸延伸フィルムであることが好ましい。延伸フィルムとすることによって、機械的強度を高くすることができる。このような観点から、二軸延伸フィルムであることがさらに好ましい。なお、縦延伸と横延伸を同時に行う同時2軸延伸も、縦横の機械特性のバランスがとりやすいため、好ましい延伸方法である。

【0070】

縦方向および横方向に延伸し薄膜化した二軸延伸フィルムは、好ましくはさらに熱可塑性結晶性樹脂の結晶化温度(Tc)以上、(Tm−20)℃以下の温度で熱固定を行う。その後、熱収縮率を低下させる目的で、縦方向および/または横方向に、弛緩率0.5〜15%の範囲で熱弛緩処理を行うことが好ましい。熱弛緩処理は、フィルム製造時に行う方法の他に、巻き取った後に別の工程で熱処理を行ってもよい。巻き取った後の熱処理方法は特に限定されないが、特開平1−275031号公報に示されるような、フィルムを懸垂状態で弛緩熱処理する方法を例えば用いることができる。

また本発明においては、基材フィルム(ベース層)として市販のポリエステルフィルムを用いる場合、例えば帝人デュポンフィルム製のQ68FAを用いることができる。

【0071】

(表層の形成方法)

本発明においては、表層は、上述した塗布法、溶融コーティング法、押出コーティング法、共押出法、ラミネート法によって形成することができるが、いずれも無機粒子と樹脂成分とを含む原料を用いて、従来公知の方法を採用して、表層を形成することができる。例えば共押出法においては、フィードブロックを用いる方法やマルチマニホールドダイを用いる方法等を採用することができる。

【0072】

次に、本発明において好ましい塗布法により塗布層を形成する方法について説明する。

(塗布層の形成方法)

無機粒子を含有していなくてもよいベース層上に、無機粒子を含有する塗布層を形成する場合は、以下のようにして基材フィルムを製造する。

【0073】

本発明における塗布層は、ベース層の少なくとも片面に、塗布層を形成するための塗布液(以下、単に塗布液と呼称する場合がある。)を塗布して形成される。かかる塗布液は、無機粒子と、バインダー樹脂、好ましくは紫外線硬化性樹脂と、任意に添加することができるその他の添加剤と、任意に用いることができる希釈のための溶剤成分の混合物から構成される。かかる溶剤としては、無機粒子を均一に分散可能であれば、公知の溶剤の中から適宜に選択して使用することができる。例えば、メタノール、エタノール、n−プロピルアルコール、i−ブロピルアルコール、n−ブチルアルコール、sec−ブチルアルコール、t−ブチルアルコール、エチレングリコール、ジエチレングリコール、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテル等の1価または2価のアルコール類、ベンゼン、トルエン、キシレン等の芳香族炭化水素類、テトラヒドロフラン、ジオキサン等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、ジイソブチルケトン、シクロヘキサノン等のケトン類、酢酸エチル、酢酸プロピル、酢酸ブチル、炭酸プロピレン等のエステル類を挙げることができる。これらの有機溶剤は単独で用いても2種以上を併用して用いてもよい。

【0074】

塗布液をベース層上に塗布した後、熱乾燥する事で溶媒を揮発させた後、必要に応じて紫外線を照射することにより、表面に無機粒子を含有する塗布層が形成された基材フィルムが作製される。

【0075】

上記塗布液を塗布する方法としては、それ自体公知の方法を採用できる。例えばリップダイレクト法、コンマコーター法、スリットリバース法、ダイコーター法、グラビアロールコーター法、ブレードコーター法、スプレーコーター法、エアーナイフコート法、ディップコート法、バーコーター法等を好ましく挙げることができる。これらの塗布方法によって、ベース層上に塗布液を塗布し、塗膜を形成し、得られた塗膜を加熱乾燥する。加熱乾燥の条件としては、50〜150℃で10〜180秒間加熱することが好ましく、50〜122℃で22〜150秒間加熱することがさらに好ましく、50〜80℃で30〜122秒間加熱することが特に好ましい。加熱乾燥後、紫外線照射または電子線照射によりHC塗膜を硬化する。紫外線照射の場合、その照射量は、好ましくは10〜2000mJ/cm2、さらに好ましくは50〜1000mJ/cm2、特に好ましくは200〜400mJ/cm2である。

【0076】

<テクスチャーフィルムの製造方法>

本発明においては、少なくとも表面に無機粒子を有する基材フィルムの、無機粒子を有する側の表面に、ハロゲン含有炭化水素ガス気流化でプラズマ処理を施すことによって、基材フィルムが表面に有する無機粒子が消失し、かかる無機粒子が存在していた箇所が凹部分となることによって、基材フィルム表面にテクスチャー構造を形成する。

【0077】

かかるハロゲン含有炭化水素ガスにおけるハロゲンとしては、フッ素が好ましく、特に効率的にテクスチャー構造を形成することができる。また、炭化水素基の構造は、ガス状となれば特に限定されないが、炭素数が1〜4であることが好ましい。このようなハロゲン含有炭化水素ガスとしては、四フッ化メタン、六フッ化エタン、八フッ化プロパン等を例示することができる。なかでも四フッ化メタンが特に好ましく、特に効率的にテクスチャー構造を形成することができる。

【0078】

プラズマ処理は、以下のように行う。すなわち、表面に無機粒子を有する基材フィルムを、プラズマアッシング装置にて、反応性ガスである上記ハロゲン含有炭化水素ガスを供給すると共に、反応容器内にプラズマを形成して、プラズマ処理を施す。この際、プラズマアッシング装置の周波数は、好ましくは5〜40m/min、さらに好ましくは10〜30m/minに設定し、電力は、好ましくは1〜4kW、さらに好ましくは2〜3kWに設定し、基材フィルム表面にプラズマ処理を行う。

このような条件でプラズマ処理を施すことによって、消失しなかった無機粒子を低減することができ、均一にテクスチャー構造を形成することができる。

【実施例】

【0079】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例により何ら制限を受けるものではなく、本発明の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。なお、各特性値は以下の方法で測定した。

【0080】

(1)固有粘度

オルソクロロフェノール溶媒による溶液の粘度を35℃にて測定し求めた。

【0081】

(2)各層の厚み

フィルムサンプルを三角形に切出し、包埋カプセルに固定後、エポキシ樹脂にて包埋した。包埋されたサンプルをミクロトーム(ULTRACUT−S)で縦方向に平行な断面を50nm厚の薄膜切片にした後、透過型電子顕微鏡を用いて、加速電圧100kVにて観察撮影し、写真から各層の厚みを測定した。

【0082】

(3)粒子の平均粒径

島津制作所製CP−50型セントリフューグルパーティクルサイズアナライザー(Centrifugal Particle Size Annalyzer)を用いて測定し、得られる遠心沈降曲線を基に算出した各粒径の粒子とその存在量との積算曲線から、50重量%に相当する粒径を読み取った(「粒度測定技術」日刊工業新聞発行、1975年 頁242〜247参照)。

【0083】

(4)熱収縮率

ASTM D1204に準じ、温度200℃で10分間処理した後、室温(25℃)に戻し、長さ変化より熱収縮率を求めた。

【0084】

(5)密度

硝酸カルシウム水溶液を用いて密度勾配管法にて測定した。

【0085】

[実施例1]

[基材フィルムの作成]

(易接着層を形成するための塗液の調製)

ポリエステル樹脂:ジカルボン酸成分が2,6−ナフタレンジカルボン酸65モル%/イソフタル酸30モル%/5−ナトリウムスルホイソフタル酸5モル%、グリコール成分がエチレングリコール90モル%/ジエチレングリコール10モル%で構成されている。Tg=80℃、数平均分子量Mn13000。

架橋剤:メチルメタクリレート30モル%/2−イソプロペニル−2−オキサゾリン30モル%/ポリエチレンオキシド(n=10)メタクリレート10モル%/アクリルアミド30モル%で構成されている。Tg=50℃。

微粒子:シリカフィラー(平均粒子径100nm)(日産化学(株)製、商品名:スノーテックスZL)

脂肪族ワックス:カルナバワックス(中京油脂(株)製、商品名:セロゾール524)

界面活性剤:ポリオキシエチレン(n=7)ラウリルエーテル(三洋化成社製、商品名:ナロアクティーN−70)

これらの構成成分を、固形分の質量比で、ポリエステル樹脂/架橋剤/微粒子/脂肪族ワックス/界面活性剤=65/20/5/5/5となるように混合し、イオン交換水により固形分濃度5質量%となるように希釈して易接着層を形成するための塗液を得た。

【0086】

(ベース層の作成)

ポリエチレン−2,6−ナフタレート(非晶密度1.33g/cm3、固有粘度0.65)を、170℃で6時間乾燥させた後に押出機に供給し、溶融温度305℃でスリット状ダイより押出して、表面温度を50℃に維持した回転冷却ドラム上で急冷固化させて未延伸フィルムを得た。次いで得られた未延伸フィルムを、縦方向に140℃で3.1倍に延伸した。得られた一軸延伸フィルムの両面に、上記で得られた塗液をロールコーターにより塗工した。このとき、両面とも、乾燥後の易接着層の厚みが0.15μmとなるようにした。

次いで、フィルムをステンターに導き、横方向に145℃で3.3倍に延伸し、245℃で5秒間熱固定処理および幅方向に2%収縮させ、厚さ75μmの二軸延伸フィルムを得てベース層とした。ここで、かかるベース層の密度は1.35g/cm3であった。

【0087】

(表層(塗布層)の形成)

得られた二軸延伸フィルムに、得られる塗布層100体積%に対して無機粒子としての真球状シリカ粒子の含有量が15体積%となるように、紫外線硬化性樹脂(JSR株式会社製オプスターZ7501、乾燥・硬化後の密度1.3g/cm3、固形分濃度50質量%)に、平均粒径1.0μmの真球状シリカ粒子の分散体(日揮触媒化成製TE―500SIV、真球状シリカ粒子の真密度2.2g/cm3、固形分濃度30質量%)を添加して、メチルエチルケトンにより希釈し、攪拌して塗布液を調合した。その後、得られた塗布液をバーコーター(松尾産業株式会社製RDS―#03)で塗布し、70℃のコンベア式乾燥機(旭光学工業株式会社製)により溶剤成分を揮発させた後、紫外線照射装置(日本電池株式会社CS−30型)を用いて、紫外線照射量400mJ/cm2となるように紫外線照射を行い硬化させることで、無機粒子を含有した塗布層を有する基材フィルムを作製した。なお、乾燥、硬化後の塗布層の厚みは2μmであった。また、かかる基材フィルムの200℃10分間の熱収縮率は、MD0.2%、TD0.1%であった。

【0088】

[プラズマ処理]

次に、上記で得られた基材フィルムの塗布層側の表面を、プラズマアッシング装置にて、反応性ガスである四フッ化メタンを供給すると共に、反応容器内にプラズマを形成して、周波数20kHz、電力3kWの設定条件でプラズマ処理を行い、テクスチャーフィルムを得た。

実施例1においてプラズマ処理を施す前の基材フィルムの表面を、操作型電子顕微鏡(SEM)で3000倍で観察した写真を図5に、実施例1で得られたテクスチャーフィルムの処理表面をSEMで3000倍で観察した写真を図6に示す。図5および6によれば、本発明方法により得られたフィルムは、その表面に粗大突起等がなく、微細な凹凸形状を有することを確認することができる。

【0089】

[実施例2]

[基材フィルムの作成]

ベース層としての芯層を形成するための樹脂組成物として、ポリエチレン−2,6−ナフタレート(非晶密度1.33g/cm3、固有粘度0.65)を、170℃で6時間乾燥させた後に押出機に供給して、溶融温度305℃で溶融した。また、表層としての共押出層を形成するための樹脂組成物として、得られる共押出層100体積%に対して、無機粒子としての真球状シリカ粒子の含有量が20体積%となるように、平均粒径0.1μmの真球状シリカ粒子(日本触媒製KE−P10、真球状シリカ粒子の真密度2.2g/cm3)を含有するポリエチレン−2,6−ナフタレート(非晶密度1.33g/cm3、固有粘度0.65)を、170℃で6時間乾燥させた後に押出機に供給して、溶融温度305℃で溶融した。それぞれの溶融樹脂を、フィードブロックを用いて、共押出層/芯層/共押出層の3層構成となるように積層し、そのままスリット状ダイより押出して、表面温度を50℃に維持した回転冷却ドラム上で急冷固化させて未延伸フィルムを得た。次いで縦方向に140℃で3.1倍に延伸した後、フィルムをステンターに導き、横方向に145℃で3.3倍に延伸し、245℃で5秒間熱固定処理および幅方向に2%収縮させ、厚さ75μm(共押出層/芯層/共押出層=10μm/55μm/10μm)のフィルムを得て基材フィルムとした。なお、無機粒子の含有量を求める際の共押出層におけるポリエチレン−2,6−ナフタレートの密度は、実施例1で得られたベース層の密度1.35g/cm3を用いた。また、かかる基材フィルムの200℃10分間の熱収縮率は、MD0.2%、TD0.1%であった。

【0090】

[プラズマ処理]

次にこの基材フィルムの共押出層の表面について、実施例1と同様にプラズマ処理を行い、テクスチャーフィルムを得た。得られたテクスチャーフィルムについて、実施例1と同様にして、SEM写真から、表面に粗大突起等がなく、微細な凹凸形状を有することを確認した。

【0091】

[実施例3]

[基材フィルムの作成]

得られる基材フィルム100体積%に対して、無機粒子としての真球状シリカ粒子の含有量が10体積%となるように、平均粒径1.0μmの真球状シリカ粒子(日本触媒製、真球状シリカ粒子の真密度2.2g/cm3)を含有するポリエチレン−2,6−ナフタレート(非晶密度1.33g/cm3、固有粘度0.65)を、170℃で6時間乾燥させた後に押出機に供給し、溶融温度305℃でスリット状ダイより押出して、表面温度を50℃に維持した回転冷却ドラム上で急冷固化させて未延伸フィルムを得た。次いで得られた未延伸フィルムを、縦方向に140℃で3.1倍に延伸した後、フィルムをステンターに導き、横方向に145℃で3.3倍に延伸し、245℃で5秒間熱固定処理および幅方向に2%収縮させ、厚さ75μmの二軸延伸フィルムを得て基材フィルムとした。なお、無機粒子の含有量を求める際の基材フィルム中におけるポリエチレン−2,6−ナフタレートの密度は、実施例1で得られたベース層の密度1.35g/cm3を用いた。また、かかる基材フィルムの200℃10分間の熱収縮率は、MD0.2%、TD0.1%であった。

【0092】

[プラズマ処理]

次にこの基材フィルムの任意の表面について、実施例1と同様にプラズマ処理を行い、テクスチャーフィルムを得た。得られたテクスチャーフィルムについて、実施例1と同様にして、SEM写真から、表面に粗大突起等がなく、微細な凹凸形状を有することを確認した。

【0093】

[比較例1]

実施例1で得られた基材フィルムを用いて、プラズマアッシング装置にて、反応性ガスである四フッ化メタンを供給しなかった以外は、実施例1と同様にしてプラズマ処理を行ったが、微細な凹凸形状は形成されず、テクスチャーフィルムを得ることができなかった。

【産業上の利用可能性】

【0094】

本発明によれば、テクスチャーフィルムをより容易に製造することができる。

また、本発明の好ましい態様によって得られたテクスチャーフィルムは、フレキシブルタイプの薄膜太陽電池の基材として好適に用いることができ、基材表面に微細な凹凸を形成して太陽光を発電素子内部で繰り返し反射させる、いわゆる光閉じ込め効果を発現し、光吸収層内での光吸収量を増大させ、光電変換効率を向上させることができる。また、液晶ディスプレイなどの表示装置においては、反射光を拡散するための防眩層として用いることもできる。さらに、製品の意匠性向上のために、表面に微細な凹凸を形成する艶消し塗料代替として用いることもできる。その他、細胞の培養ディッシュなどバイオ分野での利用も考えられる。

【符号の説明】

【0095】

1 :基材フィルム

2 :ベース層

3 :無機粒子

4 :表層

5 :易接着層

6 :凹部分

【技術分野】

【0001】

本発明は、テクスチャーフィルムの製造方法に関する。特に好ましくは太陽電池用、なかでも薄膜太陽電池用として好ましく用いることができるテクスチャーフィルムの製造方法に関する。

【背景技術】

【0002】

薄膜太陽電池には、基材としてガラスを用いるリジットタイプと、プラスチックフィルムを用いるフレキシブルタイプとがある。リジットタイプは、フレキシブルタイプに比べて、太陽電池セルでのエネルギーの変換効率は高いものの、太陽電池モジュールの薄型化や軽量化の点で限界がある。また衝撃を受けたときに基材のガラスが割れて、太陽電池モジュールが破損する可能性がある。一方、フレキシブルタイプは、太陽電池モジュールの薄型化や軽量化が期待でき、衝撃に対しても強いため、これらの点において有利であり、注目されている。例えば特許文献1では、高分子フィルムの基板上に薄膜太陽電池を形成した太陽電池シートが開示されている。この他、特許文献2〜4においても、可撓性基板を用いた太陽電池モジュールが開示されている。

このように、近年、フレキシブルタイプの太陽電池が注目されており、携帯電話や携帯端末のような移動体通信機器の補助電源等として多く用いられるようになってきた。

【0003】

また、アモルファスシリコンなどの薄膜太陽電池においては、その光電変換効率を向上させることが重要である。そこで、入射した太陽光を効率的に利用すべく、基材表面に微細な凹凸を形成して、発電素子内部で太陽光を繰り返し反射させることが行われている(光閉じ込め効果)。そして、このような基材を得るために、樹脂フィルム等の表面に微細な凹凸を形成する技術がこれまでにも種々検討されている。

【0004】

例えば、基材の表面に凹凸のある金属層や金属酸化物層を形成する方法がある。しかしながらこの方法では、一般的に350℃以上の高温に基材を晒す必要があるため、基材としてプラスチックフィルムを用いる場合には、この温度に耐えることができず、この方法を適用することが困難である。

【0005】

また、樹脂溶液に充填剤を添加し支持体上に流延することにより表面に凹凸を形成する方法が開示されている(特許文献5)。しかしながらこの方法では、効果的に凹凸を形成するために充填剤濃度を高くする必要があり、充填剤濃度を高めると基材が脆くなり実用に耐え得ないという問題がある。

【0006】

また、支持基板上に樹脂層を形成し、さらにその上にフィラーを含む樹脂層を形成する方法(特許文献6)、基材フィルムの表面に紫外線硬化型の樹脂を塗布して、金型に押し付けて硬化することにより凹凸を形成する方法(特許文献7)が開示されている。しかしながらこれらの方法は、フィルム製造後に別工程で行われ、またその工程も複雑なため、コストアップになるという問題がある。

【0007】

また、特許文献8には、有機樹脂材料および当該材料と非相溶性の材料を混合して塗工液とし、当該塗工液を塗布して硬化させた後に非相溶性の材料を除去することにより凹凸を形成する方法が開示されている。しかし、これら有機樹脂材料と非相溶性材料との組み合わせとしてはウレタンアクリル系の紫外線硬化型樹脂とアルキル(メタ)クリレート等が挙げられているが、特に非相溶性材料の選択の幅は極めて狭いという問題がある。

【0008】

さらに、特許文献9には、樹脂フィルムの表面に微粒子分散液を塗布して微粒子堆積層を形成し、それを樹脂フィルムへ機械的に埋め込んだ後に除去することにより樹脂フィルム表面に微細な凹凸を形成する方法が開示されている。しかしこの方法では、フィルム製造後に複数の別工程が入ってしまうことから、コストアップになるという問題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平1−198081号公報

【特許文献2】特開平2−260577号公報

【特許文献3】特公平6−5782号公報

【特許文献4】特開平6−350117号公報

【特許文献5】特開平1−119074号公報

【特許文献6】特開平4−196364号公報

【特許文献7】特許第3749015号公報

【特許文献8】特開2006−116533号公報

【特許文献9】特開2009−034904号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

このように、樹脂フィルム等の表面に凹凸を形成する方法としては様々なものが知られているが、さらに容易に微細な凹凸を形成する技術が要望されている。

そこで本発明は、表面に微細な凹凸を有するフィルム、いわゆるテクスチャーフィルムをより容易に得るための新たな製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決するために鋭意検討した。その結果、少なくとも表面に無機粒子を有する基材フィルムを、特定の環境下においてプラズマ処理を施すことによりテクスチャーフィルムが製造できることを見出し、本発明に到達した。

【0012】

すなわち本発明は、

1.少なくとも表面に無機粒子を有する基材フィルムに、ハロゲン含有炭化水素ガス気流下でプラズマ処理を施すテクスチャーフィルムの製造方法。

である。

【0013】

また本発明は、以下も包含する。

2.無機粒子の平均粒径が0.05〜10μmである上記1に記載のテクスチャーフィルムの製造方法。

3.基材フィルムがベース層と表層とを有し、該表層が無機粒子を含有する上記1または2に記載のテクスチャーフィルムの製造方法。

4.表層における無機粒子の含有量が、表層の体積を基準として0.01〜50体積%である上記3に記載のテクスチャーフィルムの製造方法。

5.基材フィルムがベース層を有し、表層を有さず、該ベース層が無機粒子を含有する上記1または2に記載のテクスチャーフィルムの製造方法。

6.ベース層における無機粒子の含有量が、ベース層の体積を基準として0.01〜30体積%である上記5に記載のテクスチャーフィルムの製造方法。

7.上記1〜6のいずれか1に記載の太陽電池用テクスチャーフィルムの製造方法。

【発明の効果】

【0014】

本発明によれば、テクスチャーフィルムをより容易に得るための新規な製造方法を提供することができる。また、本発明の好ましい態様によれば、薄膜太陽電池用として好適に用いることのできるテクスチャーフィルムの製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明における基材フィルムの断面の一態様を表わす模式図である。

【図2】本発明における基材フィルムの断面の一態様を表わす模式図である。

【図3】本発明におけるテクスチャーフィルムの断面の一態様を表わす模式図である。

【図4】本発明におけるテクスチャーフィルムの断面の一態様を表わす模式図である。

【図5】実施例1においてプラズマ処理を施す前の基材フィルムの、塗布層側の表面のSEM像である。

【図6】実施例1より得られたテクスチャーフィルムの、処理表面のSEM像である。

【発明を実施するための形態】

【0016】

本発明は、少なくとも表面に無機粒子を含有する基材フィルムを、ハロゲン含有炭化水素ガス気流下でプラズマ処理するテクスチャーフィルムの製造方法である。

【0017】

本発明について図を用いて説明する。

図1は、本発明における基材フィルムの例の1つであり、基材フィルム1がベース層2を有し、かかるベース層2が無機粒子3を含有する態様である。また図2は、本発明における基材フィルムの他の例の1つであり、基材フィルム1がベース層2と、その表面に表層4とを有し、かかる表層4が無機粒子3を含有する態様である。この態様においては、ベース層2と表層4との間に易接着層5を有していても良い。また、ベース層2は無機粒子を含有していてもよいし、含有していなくても良い。本発明は、このような基材フィルムの、粒子を含有する表面に、本発明が規定する条件においてプラズマ処理を施すことによって、かかる表面に存在する無機粒子が消失し、それぞれ図3や図4のごとく表面に凹部分6を有するテクスチャーフィルムを製造することができるというものである。

【0018】

以下、本発明を詳細に説明する。

<無機粒子>

本発明における無機粒子は、凹部分をフィルムの表面に形成するために、基材フィルムに配合して用いられる。かかる無機粒子は、ハロゲン含有炭化水素ガス気流下でプラズマ処理を施したときに基材フィルムの表面から全部または一部消失し、基材フィルム表面において無機粒子が消失した部分が凹部分となり、それにより基材フィルム表面にテクスチャー構造が形成される。

【0019】

無機粒子としては、上記のような機能を奏するものであれば特に限定されないが、プラズマ処理により選択的に消失し易く、テクスチャー構造を形成しやすいという観点から、金属酸化物粒子であることが好ましく、アルミナ粒子、シリカ粒子、チタニア粒子、ジルコニア粒子がさらに好ましく、シリカ粒子が特に好ましい。

【0020】

無機粒子の平均粒径は、特に限定されず、目的とするテクスチャー構造における凹部分の大きさによって適宜調整すればよい。例えば、太陽電池用として用いられるテクスチャーフィルムを製造する場合は、好ましくは0.05〜10μm、より好ましくは、0.06〜5μm、さらに好ましくは0.08〜2μm、特に好ましくは0.1〜1μmであり、光閉じ込め効果により優れる。なお、無機粒子を含有する層の厚みによって、平均粒径を適宜調整する必要があることはいうまでもない。

【0021】

また、本発明において用いられる無機粒子は真球状であることが好ましく、テクスチャー構造における凹部分の形状を均一にすることができ、光閉じ込め効果の向上効果を高くすることができる。また、粒度分布がシャープであることが好ましく、テクスチャー構造における凹部分の径を均一にすることができ、光閉じ込め効果の向上効果を高くすることができる。

【0022】

<基材フィルム>

本発明における基材フィルムは、少なくとも表面に無機粒子を有する。少なくとも表面に無機粒子を有するためには、基材フィルムがベース層を有し、表層を有さず、かかるベース層が無機粒子を含有する態様が挙げられる。また、基材フィルムがベース層と表層とを有し、かかる表層が無機粒子を含有する態様が挙げられる。かかる態様においては、ベース層は無機粒子を含有していてもよいし、含有していなくてもよい。いずれの態様においても、「少なくとも表面に無機粒子を有する」とは、少なくとも基材フィルム表面から10μmの領域に無機粒子を含有していればよい。

【0023】

本発明における基材フィルムは、得られるテクスチャーフィルムの太陽電池への加工工程における加熱工程において寸法変化を抑制するという観点から、200℃で10分間処理したときの熱収縮率が、フィルムの縦方向および横方向において好ましくは1%以下、さらに好ましくは0.8%以下、特に好ましくは0.6%以下である。熱収縮率は、基材フィルムやベース層の製膜工程において、延伸倍率を低くしたり、熱固定温度を高くしたり、熱弛緩処理を施したりすることによって小さくなる傾向があり、これらを調整することによって上記熱収縮率を達成することができる。

【0024】

また、本発明における基材フィルムの厚みは、本発明によって得られるテクスチャーフィルムが太陽電池の支持基材としてのスティフネスを維持し、太陽電池モジュールの可撓性を確保できるという観点から、好ましくは25〜250μm、さらに好ましくは50〜200μm、特に好ましくは60〜125μmである。

【0025】

<ベース層>

本発明におけるベース層は、樹脂からなるフィルムである。かかる樹脂としては、フィルム状に成形可能な樹脂であれば特に限定はされない。本発明においては、熱可塑性樹脂であることが好ましく、このような樹脂を選択することによって溶融押出成形が可能となる。また、熱可塑性結晶性樹脂であることがさらに好ましく、得られる基材フィルムの耐熱性を高くすることができる。

【0026】

熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレンのごとくポリオレフィン樹脂、ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート、ポリブチレンテレフタレートのごとくポリエステル樹脂、アクリル樹脂、ウレタン樹脂、ポリスチレン、ポリ酢酸ビニル、ポリアセタール、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリフェニレンスルフィド、ポリアミド等を用いることができる。なかでも結晶性を有し、溶融押出や一軸または二軸延伸することができ、高い機械的強度を有し、耐熱性を備え、また取り扱い性に優れるという観点から、ポリエステル樹脂が好ましく、ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレートが好ましい。耐熱性が必要な用途に用いる場合においては、ポリエチレン−2,6−ナフタレートが特に好ましい。

【0027】

本発明において基材フィルムが表層を有さない場合は、ベース層が無機粒子を含有する。この場合、ベース層における無機粒子の含有量は、特に限定されず、目的とするテクスチャー構造における凹部分の頻度によって適宜調整すればよい。例えば、太陽電池用として用いられるテクスチャーフィルムを製造する場合は、ベース層の体積を基準として好ましくは0.01〜30体積%、より好ましくは0.5〜20体積%、さらに好ましくは1〜15体積%、特に好ましくは5〜10体積%であり、光閉じ込め効果により優れる。含有量が多すぎる場合は、ベース層の製膜性に劣る傾向にある。本発明においては、ベース層における無機粒子の含有量を調整して、基材フィルムの表面に存在する無機粒子の量を増加させることによって、テクスチャー構造における凹部分の数を増加させることができる。

【0028】

本発明において基材フィルムが表層を有する場合は、ベース層は無機粒子を含有していてもよいし、含有していなくてもよい。

本発明におけるベース層は、2層積層フィルムや3層積層フィルム、あるいは数十〜数百層を積層した多層積層フィルムであってもよい。多層フィルムとするには、フィードブロックを用いる方法やマルチマニホールドダイを用いる方法等、公知の方法を採用することができる。

【0029】

<表層>

本発明における表層は、主に前述の無機粒子と樹脂成分とからなる層である。

本発明においては、無機粒子を含有していなくてもよいベース層と、無機粒子を含有している表層とを有する基材フィルムを用いることができる。

かかる表層における無機粒子の含有量は、特に限定されず、目的とするテクスチャー構造における凹部分の頻度によって適宜調整すればよい。例えば、太陽電池用として用いられるテクスチャーフィルムを製造する場合は、表層の体積を基準として好ましくは0.01〜50体積%、より好ましくは0.1〜40体積%、さらに好ましくは1〜30体積%、特に好ましくは10〜20体積%であり、光閉じ込め効果により優れる。含有量が多すぎる場合は、表層の造膜性に劣る傾向にある。本発明においては、表層における無機粒子の含有量を調整して、基材フィルムの表面に存在する無機粒子の量を増加させることによって、テクスチャー構造における凹部分の数を増加させることができる。

【0030】

表層の厚みは、含有する無機粒子の平均粒径および目的とするテクスチャー構造における凹部分の大きさによって適宜調整すればよい。例えば、0.01〜15μmであることが好ましく、このような数値範囲とすることによって、含有する無機粒子の平均粒径とのバランスに優れ、適度な深さおよび大きさの凹形状を形成することができ、太陽電池用途において光閉じ込め効果を高くするような、好ましいテクスチャー構造とすることができる。このような観点から、表層の厚みは、より好ましくは0.1〜10μm、さらに好ましくは0.5〜5μm、特に好ましくは1〜3μmである。

【0031】

本発明においては、かかる表層を複数有していても良い。例えば、ベース層の上に表層を2層積層してもよいし、3層積層してもよいし、数十〜数百層積層してもよい。

基材フィルムがベース層と表層とを有する場合における積層構成の例としては、例えばベース層と表層とからなる2層積層構成、3層構成の少なくとも片側の最外層が表層である構成、数十〜数百層の積層構成において、基材フィルム表面近傍の1層もしくは複数層が表層である構成等が挙げられる。いずれの態様においても、前述のごとく基材フィルム表面から10μmの領域に無機粒子を含有するような態様とすればよい。

【0032】

本発明における表層としては、例えば以下の態様が挙げられる。

1.無機粒子と樹脂成分とを含む塗布液を、ベース層に塗布、乾燥、および必要に応じて硬化する塗布法によって得られる塗布層。

2.無機粒子と樹脂成分とを含む溶融樹脂を、ポンプ等を用いてベース層に塗布する溶融コーティング法によって積層して得られる溶融コーティング層。

3.無機粒子と樹脂成分とを含む溶融樹脂を、押出機を用いてベース層に押し出す押出コーティング法によって積層して得られる押出コーティング層。

4.無機粒子と樹脂成分とを含む溶融樹脂を、ベース層の押出成形時に共押出法によって積層して得られる共押出層。

5.無機粒子と樹脂成分とを含むフィルムまたはシートを、ベース層にラミネート法によって積層して得られたラミネート層。

【0033】

これらは、目的とするテクスチャー構造における凹部分の頻度および大きさにより、表層の厚みおよびそれが含有する無機粒子の平均粒径および含有量を調整するが、これらのパラメーターを満足しやすいものを選択すればよい。例えば、表層を薄膜としたい場合は、塗布法が適しているし、無機粒子の含有量を多くした場合は、共押出法よりも、塗布法や溶融コーティング法、押出しコーティング法が優れている。

【0034】

上記において、溶融コーティング法、押出コーティング法、共押出法、ラミネート法における樹脂成分としては、本発明におけるベース層を構成する樹脂と同様のものを用いることができる。また、このうち溶融コーティング法においては、溶融粘度の比較的低いものを用いると良い。

【0035】

また、上記において、塗布層における樹脂成分としては、好ましくは以下のバインダー樹脂を挙げることができる。このようなバインダー樹脂を用いることによって、表層の強度を高くすることができるため好ましい。

【0036】

(バインダー樹脂)

本発明における塗布層は、無機粒子を固定するためにバインダー樹脂を含有する。かかるバインダー樹脂としては、アクリル樹脂、ポリエステル樹脂、ウレタン樹脂のごとく、コーティングの分野で従来用いられるバインダー樹脂であれば特に限定されないが、テクスチャー構造がより均一化、あるいは安定化される等、より好ましいテクスチャー構造が得られるという観点から、放射線硬化性樹脂が好ましく、紫外線硬化性樹脂がさらに好ましい。

【0037】

紫外線硬化性樹脂は公知のものを使用することができるが、一般に、多官能性モノマー、単官能性モノマー、重合性オリゴマー、光重合開始剤および添加剤等を構成成分として含むものである。また、紫外線硬化性樹脂にシリコーン樹脂を含有させることもできる。

【0038】

多官能性モノマーとしては、例えば、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ペンタエリスリトールテトラメタアクリレート、ジペンタエリスリトールトリアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート等を使用することができる。

【0039】

単官能性モノマーとしては、例えば、アクリル酸、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、イソブチルアクリレート、t−ブチルアクリレート、イソオクチルアクリレート、ラウリルアクリレート、ステアリルアクリレート、イソボルニルアクリレート、シクロヘキシルアクリレート、2−メトキシエチルアクリレート、メトキシトリエチレングリコールアクリレート、2−エトキシエチルアクリレート、テトラヒドロフルフリルアクリレート、ベンジルアクリレート、エチルカルビトールアクリレート、フェノキシエチルアクリレート等を使用することができる。

【0040】

重合性オリゴマーとしては、例えば、エチレン性二重結合(好ましくはアクリロイル基またはメタクリロイル基)を複数有するウレタンオリゴマー、ポリエステルオリゴマーまたはエポキシオリゴマー等のオリゴマーを使用することができる。

【0041】

光重合開始剤としては、例えば、ベンゾイン、ベンゾフェノン、ベンゾイルメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、ジベンジル、5−ニトロアセナフテン、ヘキサクロロシクロペンタジエン、p−ニトロジフェニル、p−ニトロアニリン、2,4,6−トリニトロアニリン、1,2−ベンズアントラキノン、3−メチル−1,3−ジアザ−1,9−ベンズアンスロン;アセトフェノン、アセトフェノンベンジルケタール、アントラキノン、1−ヒドロキシシクロヘキシルフェニルケトン、2,2−ジメトキシ−2−フェニルアセトフェノン、キサントン系化合物、トリフェニルアミン、カルバゾール、3−メチルアセトフェノン、4−クロロベンゾフェノン、4,4'−ジメトキシベンゾフェノン、4,4'−ジアミノベンゾフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、カルバゾール、キサントン、1,1−ジメトキシデオキシベンゾイン、3,3'−ジメチル−4−メトキシベンゾフェノン、チオキサントン系化合物、ジエチルチオキサントン、2−イソプロピルチオキサントン、2−クロロチオキサントン、1−(4−ドデシルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノ−プロパン−1−オン、トリフェニルアミン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド、ビス−(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルフォスフィンオキシド、ビスアシルフォスフィンオキシド、ベンジルジメチルケタール、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、フルオレノン、フルオレン、ベンズアルデヒド、ミヒラーケトン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン、3−メチルアセトフェノン、3,3',4,4'−テトラ(t−ブチルパーオキシカルボニル)ベンゾフェノン(BTTB)等が挙げることができる。これらのうち、特にベンゾフェノン、1−ヒドロキシシクロヘキシルフェニルケトンが好ましい。

上記の多官能性モノマー、単官能性モノマー、重合性オリゴマーについてはそれぞれ、1種類を単独で用いてもよいし、または2種以上を組み合わせて使用することもできる。

【0042】

<添加剤>

本発明においては、基材フィルム(ベース層および/または表層)には、例えば、酸化防止剤、熱安定化剤、易滑剤(例えばワックス)、難燃剤、帯電防止剤、紫外線吸収剤を添加してもよい。

【0043】

なかでも、基材フィルムの耐候性を向上させるために、紫外線吸収剤を含有させることが好ましい。紫外線吸収剤としては、少量で効果のある吸光係数の大きい化合物が好ましく、2,2’−p−フェニレンビス(3,1−ベンゾオキサジン−4−オン)、2,2’−(4,4’−ジフェニレン)ビス(3,1−ベンゾオキサジン−4−オン)および2,2’−(2,6−ナフチレン)ビス(3,1−ベンゾオキサジン−4−オン)が好ましい。かかる紫外線吸収剤は、ベース層に含有する態様が特に好ましい。なお、本発明におけるベース層は、前述のとおり多層フィルムであってもよいが、多層フィルムに紫外線吸収剤を含有させる場合には、フィルムの光入射側の最外層に配合すると、効果的に耐候性を向上させることができる。

【0044】

<その他の層>

本発明における基材フィルムは、本発明の目的を損なわない範囲において、ベース層や表層とは異なるその他の層を有していても良い。例えば、ハードコート層や、後述する易接着層等を挙げることができる。

【0045】

また、基材フィルムの無機粒子を有する表面には、テクスチャー構造を形成しやすいという観点から、その他の層を設けないことが好ましいが、本発明の目的を損なわない範囲であれば、例えばプラズマ処理をするにあたって問題とならない樹脂や厚みを有する層であれば、設けてもよい。

【0046】

(易接着層)

本発明における基材フィルムや、本発明によって得られるテクスチャーフィルムは、その上に導電層や光電変換素子等が積層されて用いられる場合がある。また、本発明におけるベース層の上には、上述した表層を有する場合がある。従ってこれらの層の接着性を向上されるために、易接着層を設けることが好ましい。

【0047】

基材フィルムまたはテクスチャーフィルムと、導電層や光電変換素子等との接着性を向上させるための易接着層は、基材フィルムまたはテクスチャーフィルムと、導電層や光電変換素子等との間に形成されるものであるが、双方に優れた接着性を示すもので、具体的にはポリエステル樹脂、アクリル樹脂、ウレタンアクリル樹脂、シリコンアクリル樹脂、メラミン樹脂、ポリシロキサン樹脂等を例示できる。これらの樹脂は単独、または2種以上の混合物として用いることができる。

【0048】

また、ベース層と表層との接着性を向上させるための易接着層は、ベース層と表層との間に形成されるものであるが、接着性の観点から、ポリエステル樹脂と架橋剤とを構成成分として含むものが好ましい。以下、かかる易接着層を構成する各構成成分について説明する。

【0049】

易接着層に用いるポリエステル樹脂は、ジカルボン酸成分とジオール成分とから得られるポリエステルである。ジカルボン酸成分としては、テレフタル酸、イソフタル酸、フタル酸、無水フタル酸、2,6−ナフタレンジカルボン酸、1,4−シクロヘキサンジカルボン酸、アジピン酸、セバシン酸、トリメリット酸、ピロメリット酸、ダイマー酸、5−ナトリウムスルホイソフタル酸を例示することができる。また、ジオール成分としては、エチレングリコール、1,4−ブタンジオール、ジエチレングリコール、ジプロピレングリコール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノール、キシレングリコール、ジメチロールプロパン等や、ポリ(エチレンオキシド)グリコール、ポリ(テトラメチレンオキシド)グリコールを例示することができる。

【0050】

かかるポリエステル樹脂としては、2種以上のジカルボン酸成分かつ/または2種類以上のジオール成分を用いた共重合ポリエステルを用いることが好ましく、接着性により優れる。ポリエステル樹脂には、若干量であればマレイン酸、イタコン酸等の不飽和多塩基酸成分、或いはp−ヒドロキシ安息香酸等の如きヒドロキシカルボン酸成分が含まれていてもよい。

【0051】

易接着層に用いる架橋剤としては、エポキシ系架橋剤、オキサゾリン系架橋剤、メラミン系架橋剤およびイソシアネート系架橋剤が好ましく、オキサゾリン系架橋剤が特に好ましい。易接着層が架橋剤を含有することで、耐ブロッキング性を高くすることができる。また、易接着層の強度(凝集力)を高くすることができ、接着性に優れる。とりわけオキサゾリン系架橋剤は取り扱いやすく、易接着層を形成するための塗液のポットライフが長いことから好ましい。なお、これらは1種類を用いてもよく、2種類以上を用いてもよい。

【0052】

オキサゾリン系架橋剤は、オキサゾリン基を含有する重合体が好ましい。かかる重合体は、付加重合性オキサゾリン基含有モノマー単独もしくは他のモノマーとの重合によって作成できる。付加重合性オキサゾリン基含有モノマーは、2−ビニル−2−オキサゾリン、2−ビニル−4−メチル−2−オキサゾリン、2−ビニル−5−メチル−2−オキサゾリン、2−イソプロペニル−2−オキサゾリン、2−イソプロペニル−4−メチル−2−オキサゾリン、2−イソプロペニル−5−エチル−2−オキサゾリン等を挙げることができ、これらの1種または2種以上の混合物を使用することができる。これらの中でも2−イソプロペニル−2−オキサゾリンが工業的にも入手しやすく好適である。他のモノマーは、付加重合性オキサゾリン基含有モノマーと共重合可能なモノマーであれば制限ないが、アクリル系モノマーが好適である。

【0053】

また、本発明における易接着層は微粒子を含有することが好ましい。微粒子を含有することによって、ベース層の製造の際に易接着層を設ける場合においては、ベース層の取り扱い性を向上し、ベース層上の傷等の欠点を抑制することができる。

【0054】

易接着層に使用する微粒子としては、例えば、炭酸カルシウム、炭酸マグネシウム、酸化カルシウム、酸化亜鉛、酸化マグネシウム、酸化ケイ素、ケイ酸ソーダ、水酸化アルミニウム、酸化鉄、酸化ジルコニウム、硫酸バリウム、酸化チタン、酸化錫、三酸化アンチモン、カーボンブラック、二硫化モリブデン等の無機微粒子;アクリル系架橋重合体、スチレン系架橋重合体、シリコーン樹脂、フッ素樹脂、ベンゾグアナミン樹脂、フェノール樹脂、ナイロン樹脂等の有機微粒子を用いることができる。これらは1種類を用いてもよく、2種類以上を用いてもよい。

【0055】

かかる微粒子は、平均粒子径が、好ましくは22〜220nm、さらに好ましくは40〜122nmである。平均粒子径が220nmより大きいと微粒子の脱落が発生しやすくなり、22nmよりも小さいと十分な滑性、耐傷性が得られない場合があり好ましくない。

【0056】

微粒子の含有量は、易接着層の全質量中に、0.1〜10質量%が好ましい。0.1質量%未満であると十分な滑性、耐傷性が得られず、10質量%を超えると易接着層の凝集力が低くなり接着性が悪化する場合があり好ましくない。

【0057】

また、本発明における易接着層は脂肪族ワックスを含有することが好ましい。脂肪族ワックスを含有することによって、ベース層の製造の際に易接着層を設ける場合においては、ベース層に滑性を付与し、ベース層の耐傷性を向上させることができる。

【0058】

脂肪族ワックスの具体例としては、カルナバワックス、キャンデリラワックス、ライスワックス、木ロウ、ホホバ油、パームワックス、ロジン変性ワックス、オウリキュリーワックス、サトウキビワックス、エスパルトワックス、バークワックス等の植物系ワックス;ミツロウ、ラノリン、鯨ロウ、イボタロウ、セラックワックス等の動物系ワックス;モンタンワックス、オゾケライト、セレシンワックス等の鉱物系ワックス;パラフィンワックス、マイクロクリスタリンワックス、ペトロラクタム等の石油系ワックス;フィッシャートロプッシュワックス、ポリエチレンワックス、酸化ポリエチレンワックス、ポリプロピレンワックス、酸化ポリプロピレンワックス等の合成炭化水素系ワックスを挙げることができる。就中、ハードコート層や基材フィルムに対する接着性に優れ、また滑性が良好なことから、カルナバワックス、パラフィンワックス、ポリエチレンワックスが特に好ましい。これらは環境負荷の低減が可能であることおよび取り扱い易さから水分散体として用いることが好ましい。

【0059】

脂肪族ワックスの含有量は、易接着層の全質量中に、好ましくは0.5〜30質量%、さらに好ましくは1〜10質量%である。含有量が0.5質量%未満ではベース層の滑性が十分には得られないことがあり好ましくない。30質量%を超えると接着性が不足する傾向にある。

【0060】

(易接着層の形成方法)

易接着層の形成は、易接着層を形成するための塗液(水溶液、水分散液或いは乳化液等の水性塗液。以下、塗液と呼称する場合がある。)を、易接着層を形成したい表面に塗布し、乾燥することにより形成することができる。

【0061】

塗液の塗布は、任意の段階で実施することができる。例えば基材フィルムの表面に易接着層を形成する場合は、基材フィルムを製造した後に、いわゆるオフラインコーティングにより易接着層を設けることができる。また、ベース層の表面に易接着層を形成する場合は、ベース層の製膜過程で実施する、いわゆるインラインコーティングによっても易接着層を設けることができ、好ましい。なかでも、未延伸フィルムまたは一軸延伸フィルムに、塗液を塗布し、そのまま縦延伸および/または横延伸と熱固定とを施すのが好ましい。

【0062】

塗布方法としては、公知の任意の塗工法が適用できる。例えばロールコート法、グラビアコート法、ロールブラッシュ法、スプレーコート法、エアーナイフコート法、含浸法、カーテンコート法等を単独または組合せて用いることができる。なお、易接着層は、必要に応じベース層や基材フィルムの片面のみに形成してもよいし、両面に形成してもよい。

【0063】

塗液を塗布する際には、塗布性を向上させるための予備処理として易接着層を形成する表面にコロナ表面処理、火炎処理、プラズマ処理等の物理処理を施すか、あるいは塗液に界面活性剤を添加することが好ましい。

【0064】

易接着層の厚みは、好ましくは1〜200nm、さらに好ましくは10〜150nmである。易接着層の厚みが1nm未満であると接着性を向上させる効果が乏しく、200nmを超えると易接着層の凝集破壊が発生しやすくなり接着性が低下することがあり好ましくない。

【0065】

<基材フィルムの製造方法>

本発明における基材フィルムは、上述した構成を有するものであればその製造方法は特に限定されないが、以下に好ましい製造方法の一例について説明する。

本発明における基材フィルムは、必要に応じて無機粒子を配合した、好ましくは熱可塑性結晶性樹脂を溶融し、これを溶融押出して未延伸シートとし、これを延伸し、必要に応じて表層を形成することによって製造することができる。

【0066】

(ベース層の形成方法)

まず、熱可塑性結晶性樹脂に、ベース層が無機粒子を含有する場合は所定量の無機粒子を含有させた樹脂組成物を、好ましくは通常の加熱または減圧雰囲気下における乾燥により水分を除去した後、熱可塑性結晶性樹脂の融点(Tm)以上、(Tm+50)℃以下の温度で溶融し、ダイのスリットから押し出して、熱可塑性結晶性樹脂のガラス転移温度(Tg)以下に冷却した回転冷却ドラムの上で急冷固化することにより、非晶質の未延伸シートを得る。

【0067】

本発明におけるベース層は、上記のような溶融押出法によって得られたフィルムであることが好ましい。溶融押出法によって得られたフィルムは、例えば太陽電池用途に用いる場合に、導電層を設ける工程等においてフィルムからの脱ガスの発生を抑制することができる。これに対して、例えば溶液法等によって製造されたフィルムの場合は、導電層を設ける工程等において残留溶媒由来の脱ガスが発生し、導電層を設ける工程の前にフィルムに形成した凹凸構造が乱れてしまう場合があり、かかる凹凸構造が太陽電池の性能向上に正確に反映されない場合がある。

【0068】

得られた未延伸シートは、一軸延伸または二軸延伸が施される。例えば二軸延伸の場合は、Tg以上、(Tg+50)℃以下の温度で、縦方向(製膜機械軸方向、MDという場合がある。)に2〜6倍、好ましくは2.5〜4.5倍の延伸倍率で延伸し、次いで横方向(製膜機械軸方向と直行する方向、TDという場合がある。)にTg以上、(Tg+50)℃以下の温度で、2〜6倍、好ましくは2.5〜4.5倍の延伸倍率で延伸するとよい。なお、ベース層と表層との接着性を向上するための易接着層は、縦延伸の後、横延伸の前で塗工することが好ましい。

【0069】

本発明におけるベース層は、上記のように、一軸方向に延伸された一軸延伸フィルム、または二軸方向に延伸された二軸延伸フィルムであることが好ましい。延伸フィルムとすることによって、機械的強度を高くすることができる。このような観点から、二軸延伸フィルムであることがさらに好ましい。なお、縦延伸と横延伸を同時に行う同時2軸延伸も、縦横の機械特性のバランスがとりやすいため、好ましい延伸方法である。

【0070】

縦方向および横方向に延伸し薄膜化した二軸延伸フィルムは、好ましくはさらに熱可塑性結晶性樹脂の結晶化温度(Tc)以上、(Tm−20)℃以下の温度で熱固定を行う。その後、熱収縮率を低下させる目的で、縦方向および/または横方向に、弛緩率0.5〜15%の範囲で熱弛緩処理を行うことが好ましい。熱弛緩処理は、フィルム製造時に行う方法の他に、巻き取った後に別の工程で熱処理を行ってもよい。巻き取った後の熱処理方法は特に限定されないが、特開平1−275031号公報に示されるような、フィルムを懸垂状態で弛緩熱処理する方法を例えば用いることができる。

また本発明においては、基材フィルム(ベース層)として市販のポリエステルフィルムを用いる場合、例えば帝人デュポンフィルム製のQ68FAを用いることができる。

【0071】

(表層の形成方法)

本発明においては、表層は、上述した塗布法、溶融コーティング法、押出コーティング法、共押出法、ラミネート法によって形成することができるが、いずれも無機粒子と樹脂成分とを含む原料を用いて、従来公知の方法を採用して、表層を形成することができる。例えば共押出法においては、フィードブロックを用いる方法やマルチマニホールドダイを用いる方法等を採用することができる。

【0072】

次に、本発明において好ましい塗布法により塗布層を形成する方法について説明する。

(塗布層の形成方法)

無機粒子を含有していなくてもよいベース層上に、無機粒子を含有する塗布層を形成する場合は、以下のようにして基材フィルムを製造する。

【0073】

本発明における塗布層は、ベース層の少なくとも片面に、塗布層を形成するための塗布液(以下、単に塗布液と呼称する場合がある。)を塗布して形成される。かかる塗布液は、無機粒子と、バインダー樹脂、好ましくは紫外線硬化性樹脂と、任意に添加することができるその他の添加剤と、任意に用いることができる希釈のための溶剤成分の混合物から構成される。かかる溶剤としては、無機粒子を均一に分散可能であれば、公知の溶剤の中から適宜に選択して使用することができる。例えば、メタノール、エタノール、n−プロピルアルコール、i−ブロピルアルコール、n−ブチルアルコール、sec−ブチルアルコール、t−ブチルアルコール、エチレングリコール、ジエチレングリコール、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテル等の1価または2価のアルコール類、ベンゼン、トルエン、キシレン等の芳香族炭化水素類、テトラヒドロフラン、ジオキサン等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、ジイソブチルケトン、シクロヘキサノン等のケトン類、酢酸エチル、酢酸プロピル、酢酸ブチル、炭酸プロピレン等のエステル類を挙げることができる。これらの有機溶剤は単独で用いても2種以上を併用して用いてもよい。

【0074】

塗布液をベース層上に塗布した後、熱乾燥する事で溶媒を揮発させた後、必要に応じて紫外線を照射することにより、表面に無機粒子を含有する塗布層が形成された基材フィルムが作製される。

【0075】

上記塗布液を塗布する方法としては、それ自体公知の方法を採用できる。例えばリップダイレクト法、コンマコーター法、スリットリバース法、ダイコーター法、グラビアロールコーター法、ブレードコーター法、スプレーコーター法、エアーナイフコート法、ディップコート法、バーコーター法等を好ましく挙げることができる。これらの塗布方法によって、ベース層上に塗布液を塗布し、塗膜を形成し、得られた塗膜を加熱乾燥する。加熱乾燥の条件としては、50〜150℃で10〜180秒間加熱することが好ましく、50〜122℃で22〜150秒間加熱することがさらに好ましく、50〜80℃で30〜122秒間加熱することが特に好ましい。加熱乾燥後、紫外線照射または電子線照射によりHC塗膜を硬化する。紫外線照射の場合、その照射量は、好ましくは10〜2000mJ/cm2、さらに好ましくは50〜1000mJ/cm2、特に好ましくは200〜400mJ/cm2である。

【0076】

<テクスチャーフィルムの製造方法>

本発明においては、少なくとも表面に無機粒子を有する基材フィルムの、無機粒子を有する側の表面に、ハロゲン含有炭化水素ガス気流化でプラズマ処理を施すことによって、基材フィルムが表面に有する無機粒子が消失し、かかる無機粒子が存在していた箇所が凹部分となることによって、基材フィルム表面にテクスチャー構造を形成する。

【0077】

かかるハロゲン含有炭化水素ガスにおけるハロゲンとしては、フッ素が好ましく、特に効率的にテクスチャー構造を形成することができる。また、炭化水素基の構造は、ガス状となれば特に限定されないが、炭素数が1〜4であることが好ましい。このようなハロゲン含有炭化水素ガスとしては、四フッ化メタン、六フッ化エタン、八フッ化プロパン等を例示することができる。なかでも四フッ化メタンが特に好ましく、特に効率的にテクスチャー構造を形成することができる。

【0078】

プラズマ処理は、以下のように行う。すなわち、表面に無機粒子を有する基材フィルムを、プラズマアッシング装置にて、反応性ガスである上記ハロゲン含有炭化水素ガスを供給すると共に、反応容器内にプラズマを形成して、プラズマ処理を施す。この際、プラズマアッシング装置の周波数は、好ましくは5〜40m/min、さらに好ましくは10〜30m/minに設定し、電力は、好ましくは1〜4kW、さらに好ましくは2〜3kWに設定し、基材フィルム表面にプラズマ処理を行う。

このような条件でプラズマ処理を施すことによって、消失しなかった無機粒子を低減することができ、均一にテクスチャー構造を形成することができる。

【実施例】

【0079】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例により何ら制限を受けるものではなく、本発明の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。なお、各特性値は以下の方法で測定した。

【0080】

(1)固有粘度

オルソクロロフェノール溶媒による溶液の粘度を35℃にて測定し求めた。

【0081】

(2)各層の厚み

フィルムサンプルを三角形に切出し、包埋カプセルに固定後、エポキシ樹脂にて包埋した。包埋されたサンプルをミクロトーム(ULTRACUT−S)で縦方向に平行な断面を50nm厚の薄膜切片にした後、透過型電子顕微鏡を用いて、加速電圧100kVにて観察撮影し、写真から各層の厚みを測定した。

【0082】

(3)粒子の平均粒径

島津制作所製CP−50型セントリフューグルパーティクルサイズアナライザー(Centrifugal Particle Size Annalyzer)を用いて測定し、得られる遠心沈降曲線を基に算出した各粒径の粒子とその存在量との積算曲線から、50重量%に相当する粒径を読み取った(「粒度測定技術」日刊工業新聞発行、1975年 頁242〜247参照)。

【0083】

(4)熱収縮率

ASTM D1204に準じ、温度200℃で10分間処理した後、室温(25℃)に戻し、長さ変化より熱収縮率を求めた。

【0084】

(5)密度

硝酸カルシウム水溶液を用いて密度勾配管法にて測定した。

【0085】

[実施例1]

[基材フィルムの作成]

(易接着層を形成するための塗液の調製)

ポリエステル樹脂:ジカルボン酸成分が2,6−ナフタレンジカルボン酸65モル%/イソフタル酸30モル%/5−ナトリウムスルホイソフタル酸5モル%、グリコール成分がエチレングリコール90モル%/ジエチレングリコール10モル%で構成されている。Tg=80℃、数平均分子量Mn13000。

架橋剤:メチルメタクリレート30モル%/2−イソプロペニル−2−オキサゾリン30モル%/ポリエチレンオキシド(n=10)メタクリレート10モル%/アクリルアミド30モル%で構成されている。Tg=50℃。

微粒子:シリカフィラー(平均粒子径100nm)(日産化学(株)製、商品名:スノーテックスZL)

脂肪族ワックス:カルナバワックス(中京油脂(株)製、商品名:セロゾール524)

界面活性剤:ポリオキシエチレン(n=7)ラウリルエーテル(三洋化成社製、商品名:ナロアクティーN−70)

これらの構成成分を、固形分の質量比で、ポリエステル樹脂/架橋剤/微粒子/脂肪族ワックス/界面活性剤=65/20/5/5/5となるように混合し、イオン交換水により固形分濃度5質量%となるように希釈して易接着層を形成するための塗液を得た。

【0086】

(ベース層の作成)

ポリエチレン−2,6−ナフタレート(非晶密度1.33g/cm3、固有粘度0.65)を、170℃で6時間乾燥させた後に押出機に供給し、溶融温度305℃でスリット状ダイより押出して、表面温度を50℃に維持した回転冷却ドラム上で急冷固化させて未延伸フィルムを得た。次いで得られた未延伸フィルムを、縦方向に140℃で3.1倍に延伸した。得られた一軸延伸フィルムの両面に、上記で得られた塗液をロールコーターにより塗工した。このとき、両面とも、乾燥後の易接着層の厚みが0.15μmとなるようにした。

次いで、フィルムをステンターに導き、横方向に145℃で3.3倍に延伸し、245℃で5秒間熱固定処理および幅方向に2%収縮させ、厚さ75μmの二軸延伸フィルムを得てベース層とした。ここで、かかるベース層の密度は1.35g/cm3であった。

【0087】

(表層(塗布層)の形成)

得られた二軸延伸フィルムに、得られる塗布層100体積%に対して無機粒子としての真球状シリカ粒子の含有量が15体積%となるように、紫外線硬化性樹脂(JSR株式会社製オプスターZ7501、乾燥・硬化後の密度1.3g/cm3、固形分濃度50質量%)に、平均粒径1.0μmの真球状シリカ粒子の分散体(日揮触媒化成製TE―500SIV、真球状シリカ粒子の真密度2.2g/cm3、固形分濃度30質量%)を添加して、メチルエチルケトンにより希釈し、攪拌して塗布液を調合した。その後、得られた塗布液をバーコーター(松尾産業株式会社製RDS―#03)で塗布し、70℃のコンベア式乾燥機(旭光学工業株式会社製)により溶剤成分を揮発させた後、紫外線照射装置(日本電池株式会社CS−30型)を用いて、紫外線照射量400mJ/cm2となるように紫外線照射を行い硬化させることで、無機粒子を含有した塗布層を有する基材フィルムを作製した。なお、乾燥、硬化後の塗布層の厚みは2μmであった。また、かかる基材フィルムの200℃10分間の熱収縮率は、MD0.2%、TD0.1%であった。

【0088】

[プラズマ処理]

次に、上記で得られた基材フィルムの塗布層側の表面を、プラズマアッシング装置にて、反応性ガスである四フッ化メタンを供給すると共に、反応容器内にプラズマを形成して、周波数20kHz、電力3kWの設定条件でプラズマ処理を行い、テクスチャーフィルムを得た。

実施例1においてプラズマ処理を施す前の基材フィルムの表面を、操作型電子顕微鏡(SEM)で3000倍で観察した写真を図5に、実施例1で得られたテクスチャーフィルムの処理表面をSEMで3000倍で観察した写真を図6に示す。図5および6によれば、本発明方法により得られたフィルムは、その表面に粗大突起等がなく、微細な凹凸形状を有することを確認することができる。

【0089】

[実施例2]

[基材フィルムの作成]

ベース層としての芯層を形成するための樹脂組成物として、ポリエチレン−2,6−ナフタレート(非晶密度1.33g/cm3、固有粘度0.65)を、170℃で6時間乾燥させた後に押出機に供給して、溶融温度305℃で溶融した。また、表層としての共押出層を形成するための樹脂組成物として、得られる共押出層100体積%に対して、無機粒子としての真球状シリカ粒子の含有量が20体積%となるように、平均粒径0.1μmの真球状シリカ粒子(日本触媒製KE−P10、真球状シリカ粒子の真密度2.2g/cm3)を含有するポリエチレン−2,6−ナフタレート(非晶密度1.33g/cm3、固有粘度0.65)を、170℃で6時間乾燥させた後に押出機に供給して、溶融温度305℃で溶融した。それぞれの溶融樹脂を、フィードブロックを用いて、共押出層/芯層/共押出層の3層構成となるように積層し、そのままスリット状ダイより押出して、表面温度を50℃に維持した回転冷却ドラム上で急冷固化させて未延伸フィルムを得た。次いで縦方向に140℃で3.1倍に延伸した後、フィルムをステンターに導き、横方向に145℃で3.3倍に延伸し、245℃で5秒間熱固定処理および幅方向に2%収縮させ、厚さ75μm(共押出層/芯層/共押出層=10μm/55μm/10μm)のフィルムを得て基材フィルムとした。なお、無機粒子の含有量を求める際の共押出層におけるポリエチレン−2,6−ナフタレートの密度は、実施例1で得られたベース層の密度1.35g/cm3を用いた。また、かかる基材フィルムの200℃10分間の熱収縮率は、MD0.2%、TD0.1%であった。

【0090】

[プラズマ処理]

次にこの基材フィルムの共押出層の表面について、実施例1と同様にプラズマ処理を行い、テクスチャーフィルムを得た。得られたテクスチャーフィルムについて、実施例1と同様にして、SEM写真から、表面に粗大突起等がなく、微細な凹凸形状を有することを確認した。

【0091】

[実施例3]

[基材フィルムの作成]

得られる基材フィルム100体積%に対して、無機粒子としての真球状シリカ粒子の含有量が10体積%となるように、平均粒径1.0μmの真球状シリカ粒子(日本触媒製、真球状シリカ粒子の真密度2.2g/cm3)を含有するポリエチレン−2,6−ナフタレート(非晶密度1.33g/cm3、固有粘度0.65)を、170℃で6時間乾燥させた後に押出機に供給し、溶融温度305℃でスリット状ダイより押出して、表面温度を50℃に維持した回転冷却ドラム上で急冷固化させて未延伸フィルムを得た。次いで得られた未延伸フィルムを、縦方向に140℃で3.1倍に延伸した後、フィルムをステンターに導き、横方向に145℃で3.3倍に延伸し、245℃で5秒間熱固定処理および幅方向に2%収縮させ、厚さ75μmの二軸延伸フィルムを得て基材フィルムとした。なお、無機粒子の含有量を求める際の基材フィルム中におけるポリエチレン−2,6−ナフタレートの密度は、実施例1で得られたベース層の密度1.35g/cm3を用いた。また、かかる基材フィルムの200℃10分間の熱収縮率は、MD0.2%、TD0.1%であった。

【0092】

[プラズマ処理]

次にこの基材フィルムの任意の表面について、実施例1と同様にプラズマ処理を行い、テクスチャーフィルムを得た。得られたテクスチャーフィルムについて、実施例1と同様にして、SEM写真から、表面に粗大突起等がなく、微細な凹凸形状を有することを確認した。

【0093】

[比較例1]

実施例1で得られた基材フィルムを用いて、プラズマアッシング装置にて、反応性ガスである四フッ化メタンを供給しなかった以外は、実施例1と同様にしてプラズマ処理を行ったが、微細な凹凸形状は形成されず、テクスチャーフィルムを得ることができなかった。

【産業上の利用可能性】

【0094】

本発明によれば、テクスチャーフィルムをより容易に製造することができる。

また、本発明の好ましい態様によって得られたテクスチャーフィルムは、フレキシブルタイプの薄膜太陽電池の基材として好適に用いることができ、基材表面に微細な凹凸を形成して太陽光を発電素子内部で繰り返し反射させる、いわゆる光閉じ込め効果を発現し、光吸収層内での光吸収量を増大させ、光電変換効率を向上させることができる。また、液晶ディスプレイなどの表示装置においては、反射光を拡散するための防眩層として用いることもできる。さらに、製品の意匠性向上のために、表面に微細な凹凸を形成する艶消し塗料代替として用いることもできる。その他、細胞の培養ディッシュなどバイオ分野での利用も考えられる。

【符号の説明】

【0095】

1 :基材フィルム

2 :ベース層

3 :無機粒子

4 :表層

5 :易接着層

6 :凹部分

【特許請求の範囲】

【請求項1】

少なくとも表面に無機粒子を有する基材フィルムに、ハロゲン含有炭化水素ガス気流下でプラズマ処理を施すテクスチャーフィルムの製造方法。

【請求項2】

無機粒子の平均粒径が0.05〜10μmである請求項1に記載のテクスチャーフィルムの製造方法。

【請求項3】

基材フィルムがベース層と表層とを有し、該表層が無機粒子を含有する請求項1または2に記載のテクスチャーフィルムの製造方法。

【請求項4】

表層における無機粒子の含有量が、表層の体積を基準として0.01〜50体積%である請求項3に記載のテクスチャーフィルムの製造方法。

【請求項5】

基材フィルムがベース層を有し、表層を有さず、該ベース層が無機粒子を含有する請求項1または2に記載のテクスチャーフィルムの製造方法。

【請求項6】

ベース層における無機粒子の含有量が、ベース層の体積を基準として0.01〜30体積%である請求項5に記載のテクスチャーフィルムの製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載の太陽電池用テクスチャーフィルムの製造方法。

【請求項1】

少なくとも表面に無機粒子を有する基材フィルムに、ハロゲン含有炭化水素ガス気流下でプラズマ処理を施すテクスチャーフィルムの製造方法。

【請求項2】

無機粒子の平均粒径が0.05〜10μmである請求項1に記載のテクスチャーフィルムの製造方法。

【請求項3】

基材フィルムがベース層と表層とを有し、該表層が無機粒子を含有する請求項1または2に記載のテクスチャーフィルムの製造方法。

【請求項4】

表層における無機粒子の含有量が、表層の体積を基準として0.01〜50体積%である請求項3に記載のテクスチャーフィルムの製造方法。

【請求項5】

基材フィルムがベース層を有し、表層を有さず、該ベース層が無機粒子を含有する請求項1または2に記載のテクスチャーフィルムの製造方法。

【請求項6】

ベース層における無機粒子の含有量が、ベース層の体積を基準として0.01〜30体積%である請求項5に記載のテクスチャーフィルムの製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載の太陽電池用テクスチャーフィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−4375(P2012−4375A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−138477(P2010−138477)

【出願日】平成22年6月17日(2010.6.17)

【出願人】(301020226)帝人デュポンフィルム株式会社 (517)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月17日(2010.6.17)

【出願人】(301020226)帝人デュポンフィルム株式会社 (517)

【Fターム(参考)】

[ Back to top ]