テストピース成形型枠、テストピース成形型枠の開封方法

【課題】素早い注入作業で、かつ高さの目減りが無く、精度の高いテストピースを効率良く成形する。

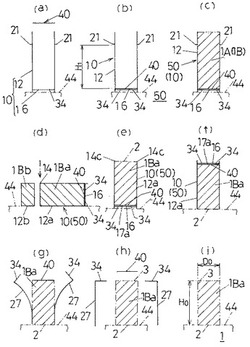

【解決手段】内径D0の筒状基体10の底板16に、端面形成板40を載置して成形型枠50とし、端面形成板40から上部の突片21までの距離をH1とする(a)(b)。成形型枠50内にソイルセメント1Aを充填する(c)。ソイルセメント1Aが固化したなら、成形型枠50を突片21の位置で、筒状基体10と共に固化ソイルセメント1Bを切断し、先端側を分離する(d)(e)。筒状基体10を上下逆にして(f)、底板16の切取開始片34をつまみ、引き起こしながら、側面の切取可能片27をはがし(g)、筒状基体10から、切取開始片34付きの切取可能片27、32、端面形成板40を分離し(h)、径D0、高さH0(=H1)のテストピース1を得る(i)。

【解決手段】内径D0の筒状基体10の底板16に、端面形成板40を載置して成形型枠50とし、端面形成板40から上部の突片21までの距離をH1とする(a)(b)。成形型枠50内にソイルセメント1Aを充填する(c)。ソイルセメント1Aが固化したなら、成形型枠50を突片21の位置で、筒状基体10と共に固化ソイルセメント1Bを切断し、先端側を分離する(d)(e)。筒状基体10を上下逆にして(f)、底板16の切取開始片34をつまみ、引き起こしながら、側面の切取可能片27をはがし(g)、筒状基体10から、切取開始片34付きの切取可能片27、32、端面形成板40を分離し(h)、径D0、高さH0(=H1)のテストピース1を得る(i)。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、コンクリート、モルタル、ソイルセメント、セメントペースト等のセメント系材料の圧縮強度などを計測する際のテストピースを作る場合に使用するテストピース成形型枠と、この成形型枠の開封方法に関する。

【背景技術】

【0002】

セメント系材料を使用する場合、固化強度を確認して、配合が適切か否かを判断するために、その配合でテストピースを成形して、圧縮強度などを測定している。この場合、テストピースの成形に使用する成形型枠は、鋳鉄製の成形型枠に代えて、軽く取り扱いが容易な樹脂製の成形型枠が多く使用されていた。樹脂製の成形型枠を使用する場合、従来から、テストピースを寸法通りに成形する程度の保形強度や、成形型から固化したテストピースを取り出すために様々な工夫がされていた(特許文献1〜3)。

【0003】

たとえば、開口縁から2条の溝によって区分された切り取り面部や切り取り筒壁部を設けて、成形型枠を切断し(特許文献1、2)、この場合、溝の補強手段として、溝の外側に軸方向のリブを形成していた。

【0004】

また、軸線方向に脆弱部を形成して成形型枠を切断し(特許文献3)、この場合、脆弱部を挟んで両側に支持壁部を設けていた。

【0005】

また、これらの型枠では、型枠の高さについては、明示の記載はないが、成形するテストピースの高さとほぼ同一に形成して、従来の鋳鉄製の型枠と同様に、テストピースの上面を平らに処理するために、キャッピングや端面研磨していることは当業者間で周知である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−68524号公報

【特許文献2】特開平9−145570号公報

【特許文献3】特開2005−345169号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記従来の型枠では、試料であるセメント材料が固化した後、キャッピング作業や端面研磨作業を要し、作業が煩雑となるので好ましくない。

【0008】

また、溝や脆弱部に沿ってリブを形成して補強していたので、筒状基材の表面から大きな突起が形成されるので、作業中に誤って突起に衝撃を与えた場合、溝や脆弱部で切断してしまう問題があった。

【0009】

さらに、型枠内試料が固化する際、ブリージングによりテストピースの高さが目減するおそれがあり、また、テストピースの上部に不均一部や低強度部が生じるおそれがあった。この対処のため、その部分をカットしなければならず、テストピースの高さが所定寸法以下となってしまうことがあった。

【課題を解決するための手段】

【0010】

そこでこの発明では、テストピースの高さH0より高い側板を有する筒状基体を使用して、筒状基体にH0の位置を基準高さ表示して、さらに筒状基体で少なくとも底板から基準高さまでに略縦方向の切取可能手段を設けたので、前記問題点を解決した。

【0011】

すなわち、この成形型枠の発明は、高さH0のセメント系材料のテストピースを製造する型枠であって、以下のように構成することを特徴とするテストピースの成形型枠である。

(1) 筒形の側板の下端部に底板を形成し、上方に開口し、かつ前記底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 必要ならば前記底板内面に、端面形成板を載置する。

(3) 前記筒状基体の底板内面又は前記端面形成板から高さH0の位置を、基準高さ表示として前記筒状基体に表示する。

(4) 前記筒状基体の側板で、少なくとも前記底板から前記基準高さまでに略縦方向の切取可能手段を形成する。

(5) 前記筒状基体の底板の外面又は側板の任意位置で、前記切取可能手段に切取開始片を連結する。

(6) 前記切取開始片は、「前記筒状基体の側板の外面」又は「前記筒状基体の外面に一体に連設され、かつ前記切取可能手段に連結されない突起物を形成した場合には該突起物」よりも外方に突出しない位置と形状で形成した。

【0012】

また、他の成形型枠の発明は、高さH0のセメント系材料のテストピースを製造する型枠であって、以下のように構成することを特徴とするテストピース成形型枠である。

(1) 筒形の側板の下端部に底板を形成して、上方に開口し、かつ前記底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 必要ならば前記底板内面に、端面形成板を載置する。

(3) 前記筒状基体の底板内面又は前記端面形成板から高さH0の位置を、基準高さ表示として前記筒状基体に表示する。

前記筒状基体は前記基準高さ表示から底板側を下部筒状基体片とし、前記基準高さ表示から上端側を上部筒状基体片として、前記筒状基体を上部筒状基体片と下部筒状基体片とを連結して構成し、あるいは、前記筒状基体を前記基準高さ表示で、上部筒状基体片と下部筒状基体片とに分離可能として構成する。

(4) 前記筒状基体の側板で、少なくとも前記底板から前記基準高さまでの間に略縦方向の切取可能手段を形成する。

(5) 前記下部筒状基体片の底板の外面又は側板の任意位置で、前記切取可能手段に切取開始片を連結する。

(6) 前記切取開始片は、「前記筒状基体の側板の外面」又は「前記筒状基体の外面に一体に連設され、かつ前記切取可能手段に連結されない突起物を形成した場合には該突起物」よりも外方に突出しない位置と形状で形成した。

【0013】

また、前記各成形型枠の発明において、以下のように構成することを特徴とするテストピース成形型枠である。

(1) 切取可能手段を切取可能片とし、該切取可能片を、薄肉部分を形成した2本の切取可能線を並列して、該両切取可能線で囲まれた部分から構成する。

(2) 筒状基体の側板で、前記切取可能片を少なくとも2つ直径対称な位置に形成した。

(3) 前記切取可能線を底板まで延長して前記底板に切取可能片を形成し、前記底板の切取可能片に連続して、前記底板の外面側に切取開始片を形成した。

(4) 前記筒状基体の底面の内側に、テストピースと略同一断面形状の端面形成板を載置した。

また、前記成形型枠の発明において、以下のように構成することを特徴とするテストピース成形型枠である。

(1) 底板の中央部に開口を形成し、前記底板の残余周縁部に底板の切取可能片を形成して、該切取可能片に切取開始片を連設した。

【0014】

また、前記各成形型枠の発明において、以下のように構成することを特徴とするテストピース成形型枠である。

(1) 筒状基体の側板の外面で、基準高さ表示に対応させて、前記筒状基体の外周に複数の保護突片を形成する。

(2) 前記複数の保護突片の内、少なくとも1組の保護突片において、前記両保護突片の外縁を結ぶ接線が、前記両保護突片の間で前記筒状基体の側板の外面に接する。

【0015】

また、前記各成形型枠の発明において、以下のように構成することを特徴とするテストピース成形型枠である。

(1) 前記筒状基体の側板の外面又は底板外面に操作突板を一体に連設する。

(2) 前記操作突板は、「切取可能手段に連結されない位置」又は「前記切取可能手段を含む位置」に連設する。

【0016】

また、開封方法の発明は、高さH0のセメント系材料を充填したテストピースを形成する型枠を以下のように開封することを特徴とするテストピース成形型枠の開封方法である。

(1) 上方に開口した筒形で、底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 前記筒状基体の底板の内面に、端面形成板を設置して、この状態で、前記筒状基体内で、少なくとも高さH0以上の高さまで、セメント系材料を充填して、セメント系材料を固化させる。

(3) セメント系材料が固化後に、前記端面形成板の上面から高さH0の位置で、固化セメント材料及び筒状基体の側板を切断する。

(4) 前記側板に2条の切取可能線に囲まれた切取可能片が露出し、「該側板の切取可能片に直接に」又は「前記側板の切取可能片に連続した底板の切取可能片を介して」、前記底板の外面側に切取開始片が設けられ、(3)の後又は(3)の前に、固化したセメント系材料入りの筒状基体を上下逆にして、前記切取開始片を操作して、前記切取可能片の全部又は一部を取り除き、前記筒状基体から前記切取可能片の全部又は一部を分離して開封する。

(5) 前記筒状基体から前記固化したセメント系材料を取り出して、前記テストピースとする。

【0017】

前記における「基準高さ表示」は、平面的に模様として表示する場合や、立体物を突設又は凹設して表示するなど構成は任意である。また、「基準高さ表示」は、通常は筒状基体の外面に形成するが、丸鋸などで固化したセメント系材料(後のテストピース)を切断する位置を示せば良いので、「基準高さ表示」は筒状基体の内面でも可能である。

【0018】

また、前記におけるセメント系材料とは、セメントペースト、ソイルセメント、モルタル、コンクリートなどの水硬性材料で、型枠に入れて固化させて圧縮試験などのテストピースを形成する材料であれば、総て適用できる。

【発明の効果】

【0019】

この発明は、テストピースの高さH0より高い側板を有する筒状基体を使用してH0の位置を基準高さ表示したので、正確なセメント系材料の注入量を考慮せずに、少なくとも基準高さより多く注入すれば良い。したがって、セメント系材料が固化反応を生じる前にできるだけ素早い注入作業を要するところ、セメント系材料の注入作業を効率化できる。

また、セメント系材料が固化後に、基準高さ表示の位置で側板と共に、固化したセメント系材料を切断して、正確な高さのテストピースを得られる。さらに、切断面は平坦に形成できるので、従来のキャッピング作業を不要にして、より正確な試験結果を得られるテストピースを成形できる。

さらに、型枠内試料が固化する際、ブリージングによりテストピースの高さが目減りする場合や、テストピースの上部に不均一部や低強度部が生じた場合であっても、テストピースの高さが所定寸法以下となってしまうことを防止できる効果がある。

【図面の簡単な説明】

【0020】

【図1】図1はこの発明の実施例の型枠の斜視図で、(a)は分離前を上方から見た図、(b)は分離前を下方から見た図、(c)は分離後の上方から見た図、(d)は分離後の下方から見た図である。

【図2】図2はこの発明の実施例の型枠で、(a)は正面図、(b)は右側面図、(c)は底面図、(d)は平面図である。

【図3】図3(a)は図2(d)のA−A線における断面図、(b)は(a)のD部拡大図である。

【図4】図4(a)は、一部を図2(b)のB−B線で破折した正面図、(b)は(a)のE部拡大図である。

【図5】図5(a)は、図2(a)のC−C線における断面図、(a)は(a)のF部拡大図である。

【図6】図6(a)は、底面図、(b)は(a)のG部拡大図である。

【図7】図7(a)は、底面図で切取開始片周りの拡大図、(b)は(a)のJ−J線で破折した断面図である。

【図8】図8(a)〜(d)は、切取可能片を切断している途中の斜視図である。

【図9】図9(a)〜(i)は、実施例の方法を説明する概略した縦断面図である。

【図10】図10(a)〜(e)は、実施例の他の方法を説明する概略した縦断面図である。

【図11】図11(a)〜(d)は、他の実施例で切取可能片を切断している途中の斜視図である。

【図12】図12は、この発明の他の実施例の型枠の斜視図で、(a)は分離前を下方から見た図、(b)は分離前を上方から見た図である。

【図13】図13は、同じくこの発明の他の実施例の型枠で、(a)は正面図、(b)は底面図、(c)は平面図である。

【発明を実施するための形態】

【0021】

図面に基づきこの発明の実施形態を説明する。

【0022】

1.テストピースの成形型枠50

【0023】

(1) この型枠で成形するテストピース1は、外径D0、高さH0の円柱形である(図9(i))。また、この成形型枠50に使用する金属製あるいは樹脂製の端面形成板40は、テストピースの外径と同じ外径D0の円形で、厚さをt0とする(図3)。端面形成板40は、後述する筒状基体10の底板16上に載せて、コンクリートなどを注入した状態で、全体がたわまない程度の剛性を有し、固化後にテストピースに平坦な端面を形成できれば、材質は任意であり、防水処理をした木製や紙製とすることもできる。

標準的なテストピース1で、

外径D0=5cm、10cm

高さH0=10cm、20cm

等があるが、使用するテストピース1で任意に設定する。

【0024】

(2) テストピース1の外形D0と同じ内径を有し、上方に開口した円筒形の側板12に底板16を形成して、筒状基体10を構成する。筒状基体19の下端14aから底板16の下面17aまでに距離H2の間隙を設ける(図3(b)、図4(b))。

底板16は、中央部に円形の開口18を形成して、中心側が抜けたドーナツ状の形状(残余片。なお、開封後は2つのC字状に分割される)となっており、底板16の内周縁に下方に向けて補強リブ19を形成してある。補強リブ19の下縁19aは、筒状基体10の側板12の下縁14aよりも上方に位置し、距離H2の間隙内に収まっている(図4(b))。

【0025】

(3) 側板12の上端部の外面に、四つの突片21、21を外周に沿って等間隔(即ち、隣接する突片21、21は90度の角度をなす)で、水平に突設する。突片21は頂角22を丸めた直角二等辺三角形のような形状で、隣接する突片21、21で斜辺23、23が直線43上に連続して、その直線は、隣接する突片21、21の間で側板14の外面13に接するように形成される(図2(d))。従って、平面視で、4つの突片21、21の頂点(丸めてある)22、22が頂点となる正方形(菱形)形状となり、その正方形の各辺23、23に、平面視円形の側板12の外面13が内接する形状となっている(図2(c)(d))。

突片21の設置位置は、使用する端面形成板40を底板16の上に載せた状態で、端面形成板40の上面41から突片21の下面24aまでの距離(高さ)H1とするとき、

H1=H0

とする(図3(a)(b))と、突片21の下面24aが、基準高さ表示となる。

また、

H1>H0

としても良く、その場合、切断鋸刃の厚みt1や端面研磨の際に研削される厚さt2を考慮して、H0にプラスした厚さをH1とすることがある。つまり、

「H1=H0」又は「H1≧H0+t1+t2」

であれば良い。

また、4つ設けた突辺のうち、対向する2つの突片21、21は、直接に側板12の外面13に連設され、かつ切取可能片27には連結されていない。よって、この2つの突片21は「筒状基体10の外面13に一体に連設され、かつ切取可能手段に連結されない突起物」に相当する。また、他の2つの突片21、21は切取可能片27、切取溝26、26の位置に配置されている。

【0026】

(4) 側板12の外面13において、直径対称に位置する2つの突片21、21で、各突片21の下面24aから側板12の下縁14aまで、それぞれ並列した軸方向(長さ方向)の2条の溝(切取可能線)26、26を形成する。溝26は、対応する両溝26、26で深さ方向を略平行に設定する(図5(b))。並列した溝26、26に囲まれた縦長長方形部分を切取可能片27とする。溝26、26は、突片21の下面24aと接する位置で上端26aを形成する(図1(b))。

筒状基体20の下端部で、溝26は、底板16の下面17aの高さ位置まで形成し、底板16の下面17aの高さ位置から下縁14aまでは、溝26に連続して同じ幅の切り欠き28を形成する。従って、切り欠き28部分で、筒状基体10の側板12は、外面13と内面13aとが連通する。

【0027】

(5) 切り欠き28に連続して、底板16の下面(外面)17aにも溝31を形成する。底板16の溝31、31に囲まれた部分も切取可能片32となり、切取可能片27に連続する(図6)。切取可能片32に連続して内方(底板16の円形の中心側)に向けて、切取可能片32に連続する切取開始片34を略水平方向に連設する。切取可能片34は、切取可能片32と略同じ厚さ(底板16と同じ厚さ)で、若干下方の位置にある。すなわち、切取開始片32の上面35と底板16の上面17(すなわち載置した端面形成板40の下面41a)との間に、作業者の指又は開封に使用する治具などを挿入できる程度の隙間を形成してある(図3(b))。さらに、高さ方向で、切取開始片34の下面35aは、筒状基体10の側板12の上縁14aと同一又は少なくとも突出しないような位置にあり、底板16の下方の間隙内に位置している(図3(b))。

また、切取開始片34の先端側は円弧状に形成され、かつ円形の透孔36を形成してある。

【0028】

(6) また、底板16は、内周縁に形成した補強リブ19に連続して、溝31、31の臨む縁にも同じ高さの補強リブ33、33を下方に向けて形成する(図6)。

【0029】

(7) 以上のようにして、筒状基体10と端面形成板40とで、テストピース1の成形型枠50を構成する(図1(a)(b))。

【0030】

2.成形型枠50の使用(型枠の開封方法)

【0031】

続いて、成形型枠50の使用、即ち成形型枠50の開封方法について説明する。

【0032】

(1) 筒状基体10の底板16の上面に、端面形成板40を載置する(図9(a)(b)、図3(b))。端面形成板40は例えば、厚さt0(=1.5mm)の亜鉛などをめっきした鋼板を使用するが、アルミ製やその他の材料でも可能であり、厚さも任意であるが、例えば1〜3mm程度で適宜設定する。

【0033】

(2) 続いて、掘削をした杭穴内にセメントミルクを注入して撹拌混合して、杭穴内にソイルセメント層を形成する。このソイルセメント層内から採取装置で、ソイルセメント(セメント系材料)を採取して地上に回収する。採取装置からソイルセメントを取り出し、端面形成板40を置いた成形型枠50の筒状基体10内に注入する(図9(c))。この際、必要ならば(特に流動性が少ない場合)、筒状基体10に振動を与え、底板16の内面の外周側(側板12の内面13aの下端部側)にもソイルセメント1Aがもれなく行き渡るようにする。この際、端面形成板40の下面41aの周縁部とドーナツ状(中心側に開口を有する)の底板16の上面17とが密着するので、底板16の開口18からソイルセメント1Aが漏れるおそれがない。また、端面形成板40はある程度の剛性を有するので、端面形成板40の中央付近(底板16の開口18に位置する部分)がたわむおそれはない。

また、この場合、ソイルセメントの注入量は、少なくとも基準線表示である突起21の下面24aよりも多く入れれば良いので、正確な注入量を考慮せずに固化開始前に素早く注入できる。

【0034】

(3) ソイルセメント1Aを詰めた成形型枠50を所定の養生場所で、所定時間(日数)を必要な養生をして、ソイルセメント1Bを固化させる(図9(c))。

ソイルセメント1Aを詰める作業や、その後に成形型枠50を移動する作業の際に、切取開始片34は筒状基体10の側板12の内側(底板16の下面17a側)の間隙に位置しているので、とりわけ側板12の外面13から外方に突出していないので、不慮の衝撃などによって切取開始片34が誤って操作されるおそれはない。また、切取可能片27は、溝(切取可能線)26、26の上端26a、26aは、突片21でカバーされ、さらに筒状基体10の側板12の外面13側に切取可能片27、27のみに連続する突起物は存在しないので、切取可能片27、27が衝撃を受けるおそれもない。

【0035】

(4) ソイルセメント1Bが固化した後、成形型枠50を平坦面(地面や作業台)44に寝かせる(筒状基体10の軸を横にして配置する)と、突片21により、転がらず安定して載置される(図6(a))。この状態で、丸鋸などの刃先を、突片21の下面24aに沿って、筒状基体10の側板12の軸と直角に入れて、筒状基体10の側板12と共に固化したソイルセメント1Bを切断する。これにより、筒状基体10の上端部は、突片21付きの側板片12bが、底板16付きの側板片12aから分離される(図9(d))。また、残余の筒状基体10の側板片12aの上縁14cには、溝(切取可能線)26、26が露出する(図9(e)、図1(c))。また、切断されて、側板片12bと共に分離されたソイルセメント1Bをソイルセメント1Bbとし、側板片12aと共に残置されたものをソイルセメント1Baとして、ソイルセメント1Ba上縁を切断面2とする(図9(e))。

【0036】

(5) 続いて、筒状基体10を上下逆にして、底板16の下面17aを上にする(図9(f))。この状態で、底板16の下面17aに露出した切取開始片34をつまみ、引き起こしながら、下方に引けば、溝26、26に沿って、切取可能片27が、固化したソイルセメント1Baから順にはがされ(図9(g)、図8(a)〜(c))、筒状基体10から、切取開始片34付きの切取可能片27、32が分離される(図9(h)、図8(d)。この分離は、以下(6)に詳しく述べる。)。この際、端面形成板40があるので、固化したソイルセメント1Baが、底板16付近で縁欠けするおそれがない。また、底板16に開口18を形成して底板16をドーナツ状(中心側に開口を有する)としたので、底板16を切断する略半径方向(弦方向)の溝31が短くてすみ、さらに固化したソイルセメント1Baに生じる負荷を軽減できる。

続いて、固化したソイルセメント1Baから、残余の筒状基体10の側板12a及び底板16、端面形成板40を除去する(図9(h))。

【0037】

(6) 図7に基づき、上記における筒状基体10から、切取開始片34付きの切取可能片27、切取可能片(底板側)32が分離される作動(図9(h)、図8(d))について詳しく説明する。

切取開始片34の先端を力点K、切取可能片32と切取可能片27の接続部分を支点M、溝21の先端(開口18に臨んでいる)31aを作用点とすることで、作用点である「溝31の先端31a」に大きな力が掛かり、「溝31の先端31a」から切断を開始する構造である。切取開始後には、「溝31の先端31a」から切取開始片32、27の接続部まで切断が進むと同時に、溝26、26へと切断が続く。

【0038】

(a) ここで、力点Kである「切取開始片34の先端」に力が作用したときに、「切取開始片34」が「切取可能片32と切取可能片27の接続部」(支点M)を支点として変形(回転)しやすいように、「切取可能片32と切取可能片27の接続部」は厚さt11であり、より薄肉にして、強度を低くしている(図7(a)(b))。

また、厚さt11を薄くするために、下面側から切取可能片32の下面側に切り欠き37を形成してある。切り欠き37は、外周側壁37aを切取可能片27の内面に沿った鉛直状に形成し、中心側壁37bを円弧状としてある。これにより、切り欠き37の底側(=「切取可能片32と切取可能片27の接続部」は厚さt11)をより薄くし、切り欠き37の開口縁側で、切取可能片32は肉厚t12を確保してある(t12はt11の2倍程度)。また、切取可能片32と切取開始片34の接続部の上側に円弧状曲面38を形成して、円弧状曲面38と切り欠き37の中心側壁37bとの間に斜め方向で、肉厚t13(t11より充分に大きい)を確保している(図7(b))。以上のような構成により、最も薄肉の切取可能片32の先端31aから切断して切取開始を案内している。

(b) また、「切取開始片34」の変形(回転)により、最も薄肉にして強度を低くした溝31の先端31aから変形して、切断を開始する。また、切取開始片34の変形(回転)により、溝31の先端31aに力が集中するように、「溝31の先端31a付近の両側」は補強リブ19と切取可能片32と切取開始片34との接続部」により肉厚にして、強度を高め変形し難くしている(図7(a))。

(c) なお、切取開始片34を手で開けにくい場合には、透孔36内にドライバー等を差し込んで、切取開始片34を変形(回転)させることができる。

【0039】

(7) 以上のようにして、固化したソイルセメント1Baの全体が露出して、テストピース1を構成する(図9(i))。

このテストピース1は従来のテストピースと同様に、圧縮試験などに使用する。圧縮試験に使用した場合、テストピース1の切断面2、底面3は平坦に形成され、とりわけ切断面2部分に従来のようなキャッピングにより他の材料(セメントペーストなど)が付着しないので、固化した材料に応じたより正確な試験結果が得られる。

【0040】

(8) なお、前記において、突片21の下面24aで、筒状基体10の側板12と共に固化したソイルセメント1Bを切断した後に、切取可能片27を開いたが、他の手順とすることもできる。例えば、ソイルセメントが固化した状態で、筒状基体10を、底板16の下面17aが上になるように、上下を逆にして、側板12の上端部(突片21側)が連結されて状態で、前記同様に、切取開始片34をつまんで、切取可能片27、32を分離する(図11(a)〜(d))。その後、側板片12aをソイルセメント1Bからはがして、あるいは側板片12aがソイルセメント1Bに付着した状態で、突片21の下面24aでソイルセメント1Bを切断して、ソイルセメント1Baからテストピース1を形成する(図示していない)。

【0041】

3.他の実施態様

【0042】

(1) 前記実施態様において、突片21を設けて、切断位置の表示、溝26、26の保護、切断時の安定保持などの機能を付与したが、切断位置の表示を例えば、側板12の外面13に模様として線を描き、他の位置に突片21を設置することもできる(図示していない)。さらに、溝26を保護する他の手段を設ければ、突片21を省略することもできる(図示していない)。

【0043】

(2) また、前記実施態様において、溝26、切取可能片27、切取開始片34の構造は、筒状基体10を切り、中から固化ソイルセメント1Bbを取り出しできれば、他の構成とすることもできる(図示していない)。

【0044】

(3) また、前記実施態様において、切取開始片34は筒状基体10の側板12の内側(底板16の下面17a側)の間隙に設けたので、不慮の衝撃を受けず安定しているが、他の位置に設けることもできる(図示していない)。例えば、側板12の上端部や中間部又は下端部に形成することもでき、この場合は、側板12の厚さをある程度厚く形成して、厚さ内に切取開始片を納めるなどして、切取開始片を側板12の外面13より外方に突出しないように、配置することが望ましい(図示していない)。

【0045】

(4) また、前記実施態様において、端面形成板40を使用したが、底板16に開口18を形成しない場合には、省略することもできる(図示していない)。

例えば、底板16を有する筒状基体10の側板12の外面13に切断位置表示46を描いておき(図10(a))、ソイルセメント1Aを切断位置表示46よりも上方まで充填する(図10(b))。所定の養生後、固化ソイルセメント1Bとともに、切断位置表示46で側板12を切断し(図10(c))、側板片12b及びソイルセメント1Bbを分離する(図10(d))。続いて、側板片12bの上端14c付近に設けてあった切取開始手段を操作して、側板片12aを切断して、また、底板16を切断し、折り、あるいは屈曲変形させて、ソイルセメント1Baを取り出して、テストピース1を形成する(図10(e))。

【0046】

(5) また、前記実施態様において、一体の側板12を切断して、側板(残置)片12a、側板(分離)12bに分離したが、側板片12aに別体で形成した側板片12bを連結して構成することもできる。この場合、側板片12aをあらかじめテストピース1に合わせて高さH0で形成して、固化したソイルセメント1Bを切断して、側板片12bとともに、ソイルセメント1Bbを分離する。また、ここで、予め側板片12をソイルセメント1Bからはがして、露出したソイルセメント1Bbのみを切断して分離することもできる。

この場合、上部に開口した従来のテストピースの成形型枠の開口縁に側板片12b(下端が基準高さ表示になる)を連結して、本願発明の成型型枠50とすることもできる。

【0047】

(6) また、前記実施例において、側板12の外面13の下端14a(即ち、底板16の近傍)に、操作突板52を側板12の外面13に対して放射状に立設することもできる(図12、図13)。

(a) この場合、操作突板52、52は、筒状基体10の切断に関与する溝26、26、切取可能片27、切取開始片34等(切取可能手段)と接触せず、できるだけ、これらから離れた位置に配置する。したがって、筒状基体10(側板12)の周方向で、切取可能片27、27と直交する位置に、配置することが望ましい。よって、操作突板は直径対称な位置に2つ形成し、筒状基体10の周方向で保護突片21と同じ位置に配置した。

(b) また、操作突板52は、筒状基体10の軸方向で、筒状基体10の側板12の下縁14aに連続して形成する(図12(a)(b)、図13(a))。なお、操作突板52は、筒状基体10の側板12に形成したが、操作突板52の基端部53を底板16から連続して形成することもできる(図示していない)。

(c) また、前記において、隣接する突片21、21で斜辺23、23が直線43上に連続して、その直線は、隣接する突片21、21の間で側板14の外面13に接するように形成され(図2(d))、平坦面44に成形型枠50を寝かせた場合、突片21が接地して成形型枠50を安定して載置される(図6)。この場合、操作突板52は、常に直線43(平坦面44)より内側に位置するので、突片21、21による成形型枠50の安定を維持することができる(図13(b)(c))。

なお、成形型枠50の先端部54は、平面視又は底面視で、突片21の外周と一致し、あるいは外周より内側に位置するように形成することもできる(図示していない)。

また、操作突板52の基端部53は、先端部54から連続して(突片21より細い略平行な形状で)、筒状基体10の側板12の外面13になだらかに接地して連続するように形成されている(図12(b)、図13(b))。また、操作突板52の基端部53と側板12の外面との間に補強リブ55を形成する。

(d) また、このように形成した操作突板52、52は、成形型枠50を樹脂で成形する際に、「成形型枠50を成形する金型」から取り出す際、あるいはその後に成形型枠50を取り扱う際に使用することもできる。

(e) また、前記操作突板52を設ける実施例において、操作突板52、52は溝26、26、切取可能片27、切取開始片34等(切取可能手段)と接触しない位置に配置したが、側板12の下縁4aで、切取可能片27の位置に連設することもできる(図示していない)。この場合、各操作突板52は円周方向で上側に位置する突起21より外方に突出しなしことが望ましい。また、この場合、各操作突板52、52を切取開始片としての機能を持たせ、底板16側に設けた切取開始片34を省略することもできる(図示していない)。

【符号の説明】

【0048】

1 テストピース

1A 未固化のソイルセメント

1B 固化したソイルセメント

1Ba 残置した固化ソイルセメント

1Bb 切断分離された固化ソイルセメント

2 固化ソイルセメントの切断面

3 固化ソイルセメントの底面

10 筒状基体

12 側板

12a 側板片(残置)

12b 側板片(分離)

13 側板の外面

13a 側板の内面

14 側板の上端

14a 側板の下端

14c 側板片の上端

16 底板

17 底板の上面

17a 底板の下面

18 底板の開口

19 底板の補強リブ

21 突片(保護突片)

23 突片の斜辺

24 突片の上面

24a 突片の下面(基準高さ表示)

26 側板の溝(切取可能手段)

27 側板の切取可能片(切取可能手段)

31 底板の溝(切取可能手段)

31a 溝の先端

32 底板の切取可能片(切取可能手段)

33 底板の補強リブ

34 切取開始片

35 切取開始片の上面

35a 切取開始片の下面

37 切り欠き

40 端面形成板

41 端面形成板の上面

41a 端面形成板の下面

43 直線

44 平坦面(地面)

46 切断表示(基準高さ表示)

50 成形型枠

52 操作突板

53 操作突板の基端部

54 操作突板の先端部

【技術分野】

【0001】

この発明は、コンクリート、モルタル、ソイルセメント、セメントペースト等のセメント系材料の圧縮強度などを計測する際のテストピースを作る場合に使用するテストピース成形型枠と、この成形型枠の開封方法に関する。

【背景技術】

【0002】

セメント系材料を使用する場合、固化強度を確認して、配合が適切か否かを判断するために、その配合でテストピースを成形して、圧縮強度などを測定している。この場合、テストピースの成形に使用する成形型枠は、鋳鉄製の成形型枠に代えて、軽く取り扱いが容易な樹脂製の成形型枠が多く使用されていた。樹脂製の成形型枠を使用する場合、従来から、テストピースを寸法通りに成形する程度の保形強度や、成形型から固化したテストピースを取り出すために様々な工夫がされていた(特許文献1〜3)。

【0003】

たとえば、開口縁から2条の溝によって区分された切り取り面部や切り取り筒壁部を設けて、成形型枠を切断し(特許文献1、2)、この場合、溝の補強手段として、溝の外側に軸方向のリブを形成していた。

【0004】

また、軸線方向に脆弱部を形成して成形型枠を切断し(特許文献3)、この場合、脆弱部を挟んで両側に支持壁部を設けていた。

【0005】

また、これらの型枠では、型枠の高さについては、明示の記載はないが、成形するテストピースの高さとほぼ同一に形成して、従来の鋳鉄製の型枠と同様に、テストピースの上面を平らに処理するために、キャッピングや端面研磨していることは当業者間で周知である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−68524号公報

【特許文献2】特開平9−145570号公報

【特許文献3】特開2005−345169号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記従来の型枠では、試料であるセメント材料が固化した後、キャッピング作業や端面研磨作業を要し、作業が煩雑となるので好ましくない。

【0008】

また、溝や脆弱部に沿ってリブを形成して補強していたので、筒状基材の表面から大きな突起が形成されるので、作業中に誤って突起に衝撃を与えた場合、溝や脆弱部で切断してしまう問題があった。

【0009】

さらに、型枠内試料が固化する際、ブリージングによりテストピースの高さが目減するおそれがあり、また、テストピースの上部に不均一部や低強度部が生じるおそれがあった。この対処のため、その部分をカットしなければならず、テストピースの高さが所定寸法以下となってしまうことがあった。

【課題を解決するための手段】

【0010】

そこでこの発明では、テストピースの高さH0より高い側板を有する筒状基体を使用して、筒状基体にH0の位置を基準高さ表示して、さらに筒状基体で少なくとも底板から基準高さまでに略縦方向の切取可能手段を設けたので、前記問題点を解決した。

【0011】

すなわち、この成形型枠の発明は、高さH0のセメント系材料のテストピースを製造する型枠であって、以下のように構成することを特徴とするテストピースの成形型枠である。

(1) 筒形の側板の下端部に底板を形成し、上方に開口し、かつ前記底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 必要ならば前記底板内面に、端面形成板を載置する。

(3) 前記筒状基体の底板内面又は前記端面形成板から高さH0の位置を、基準高さ表示として前記筒状基体に表示する。

(4) 前記筒状基体の側板で、少なくとも前記底板から前記基準高さまでに略縦方向の切取可能手段を形成する。

(5) 前記筒状基体の底板の外面又は側板の任意位置で、前記切取可能手段に切取開始片を連結する。

(6) 前記切取開始片は、「前記筒状基体の側板の外面」又は「前記筒状基体の外面に一体に連設され、かつ前記切取可能手段に連結されない突起物を形成した場合には該突起物」よりも外方に突出しない位置と形状で形成した。

【0012】

また、他の成形型枠の発明は、高さH0のセメント系材料のテストピースを製造する型枠であって、以下のように構成することを特徴とするテストピース成形型枠である。

(1) 筒形の側板の下端部に底板を形成して、上方に開口し、かつ前記底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 必要ならば前記底板内面に、端面形成板を載置する。

(3) 前記筒状基体の底板内面又は前記端面形成板から高さH0の位置を、基準高さ表示として前記筒状基体に表示する。

前記筒状基体は前記基準高さ表示から底板側を下部筒状基体片とし、前記基準高さ表示から上端側を上部筒状基体片として、前記筒状基体を上部筒状基体片と下部筒状基体片とを連結して構成し、あるいは、前記筒状基体を前記基準高さ表示で、上部筒状基体片と下部筒状基体片とに分離可能として構成する。

(4) 前記筒状基体の側板で、少なくとも前記底板から前記基準高さまでの間に略縦方向の切取可能手段を形成する。

(5) 前記下部筒状基体片の底板の外面又は側板の任意位置で、前記切取可能手段に切取開始片を連結する。

(6) 前記切取開始片は、「前記筒状基体の側板の外面」又は「前記筒状基体の外面に一体に連設され、かつ前記切取可能手段に連結されない突起物を形成した場合には該突起物」よりも外方に突出しない位置と形状で形成した。

【0013】

また、前記各成形型枠の発明において、以下のように構成することを特徴とするテストピース成形型枠である。

(1) 切取可能手段を切取可能片とし、該切取可能片を、薄肉部分を形成した2本の切取可能線を並列して、該両切取可能線で囲まれた部分から構成する。

(2) 筒状基体の側板で、前記切取可能片を少なくとも2つ直径対称な位置に形成した。

(3) 前記切取可能線を底板まで延長して前記底板に切取可能片を形成し、前記底板の切取可能片に連続して、前記底板の外面側に切取開始片を形成した。

(4) 前記筒状基体の底面の内側に、テストピースと略同一断面形状の端面形成板を載置した。

また、前記成形型枠の発明において、以下のように構成することを特徴とするテストピース成形型枠である。

(1) 底板の中央部に開口を形成し、前記底板の残余周縁部に底板の切取可能片を形成して、該切取可能片に切取開始片を連設した。

【0014】

また、前記各成形型枠の発明において、以下のように構成することを特徴とするテストピース成形型枠である。

(1) 筒状基体の側板の外面で、基準高さ表示に対応させて、前記筒状基体の外周に複数の保護突片を形成する。

(2) 前記複数の保護突片の内、少なくとも1組の保護突片において、前記両保護突片の外縁を結ぶ接線が、前記両保護突片の間で前記筒状基体の側板の外面に接する。

【0015】

また、前記各成形型枠の発明において、以下のように構成することを特徴とするテストピース成形型枠である。

(1) 前記筒状基体の側板の外面又は底板外面に操作突板を一体に連設する。

(2) 前記操作突板は、「切取可能手段に連結されない位置」又は「前記切取可能手段を含む位置」に連設する。

【0016】

また、開封方法の発明は、高さH0のセメント系材料を充填したテストピースを形成する型枠を以下のように開封することを特徴とするテストピース成形型枠の開封方法である。

(1) 上方に開口した筒形で、底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 前記筒状基体の底板の内面に、端面形成板を設置して、この状態で、前記筒状基体内で、少なくとも高さH0以上の高さまで、セメント系材料を充填して、セメント系材料を固化させる。

(3) セメント系材料が固化後に、前記端面形成板の上面から高さH0の位置で、固化セメント材料及び筒状基体の側板を切断する。

(4) 前記側板に2条の切取可能線に囲まれた切取可能片が露出し、「該側板の切取可能片に直接に」又は「前記側板の切取可能片に連続した底板の切取可能片を介して」、前記底板の外面側に切取開始片が設けられ、(3)の後又は(3)の前に、固化したセメント系材料入りの筒状基体を上下逆にして、前記切取開始片を操作して、前記切取可能片の全部又は一部を取り除き、前記筒状基体から前記切取可能片の全部又は一部を分離して開封する。

(5) 前記筒状基体から前記固化したセメント系材料を取り出して、前記テストピースとする。

【0017】

前記における「基準高さ表示」は、平面的に模様として表示する場合や、立体物を突設又は凹設して表示するなど構成は任意である。また、「基準高さ表示」は、通常は筒状基体の外面に形成するが、丸鋸などで固化したセメント系材料(後のテストピース)を切断する位置を示せば良いので、「基準高さ表示」は筒状基体の内面でも可能である。

【0018】

また、前記におけるセメント系材料とは、セメントペースト、ソイルセメント、モルタル、コンクリートなどの水硬性材料で、型枠に入れて固化させて圧縮試験などのテストピースを形成する材料であれば、総て適用できる。

【発明の効果】

【0019】

この発明は、テストピースの高さH0より高い側板を有する筒状基体を使用してH0の位置を基準高さ表示したので、正確なセメント系材料の注入量を考慮せずに、少なくとも基準高さより多く注入すれば良い。したがって、セメント系材料が固化反応を生じる前にできるだけ素早い注入作業を要するところ、セメント系材料の注入作業を効率化できる。

また、セメント系材料が固化後に、基準高さ表示の位置で側板と共に、固化したセメント系材料を切断して、正確な高さのテストピースを得られる。さらに、切断面は平坦に形成できるので、従来のキャッピング作業を不要にして、より正確な試験結果を得られるテストピースを成形できる。

さらに、型枠内試料が固化する際、ブリージングによりテストピースの高さが目減りする場合や、テストピースの上部に不均一部や低強度部が生じた場合であっても、テストピースの高さが所定寸法以下となってしまうことを防止できる効果がある。

【図面の簡単な説明】

【0020】

【図1】図1はこの発明の実施例の型枠の斜視図で、(a)は分離前を上方から見た図、(b)は分離前を下方から見た図、(c)は分離後の上方から見た図、(d)は分離後の下方から見た図である。

【図2】図2はこの発明の実施例の型枠で、(a)は正面図、(b)は右側面図、(c)は底面図、(d)は平面図である。

【図3】図3(a)は図2(d)のA−A線における断面図、(b)は(a)のD部拡大図である。

【図4】図4(a)は、一部を図2(b)のB−B線で破折した正面図、(b)は(a)のE部拡大図である。

【図5】図5(a)は、図2(a)のC−C線における断面図、(a)は(a)のF部拡大図である。

【図6】図6(a)は、底面図、(b)は(a)のG部拡大図である。

【図7】図7(a)は、底面図で切取開始片周りの拡大図、(b)は(a)のJ−J線で破折した断面図である。

【図8】図8(a)〜(d)は、切取可能片を切断している途中の斜視図である。

【図9】図9(a)〜(i)は、実施例の方法を説明する概略した縦断面図である。

【図10】図10(a)〜(e)は、実施例の他の方法を説明する概略した縦断面図である。

【図11】図11(a)〜(d)は、他の実施例で切取可能片を切断している途中の斜視図である。

【図12】図12は、この発明の他の実施例の型枠の斜視図で、(a)は分離前を下方から見た図、(b)は分離前を上方から見た図である。

【図13】図13は、同じくこの発明の他の実施例の型枠で、(a)は正面図、(b)は底面図、(c)は平面図である。

【発明を実施するための形態】

【0021】

図面に基づきこの発明の実施形態を説明する。

【0022】

1.テストピースの成形型枠50

【0023】

(1) この型枠で成形するテストピース1は、外径D0、高さH0の円柱形である(図9(i))。また、この成形型枠50に使用する金属製あるいは樹脂製の端面形成板40は、テストピースの外径と同じ外径D0の円形で、厚さをt0とする(図3)。端面形成板40は、後述する筒状基体10の底板16上に載せて、コンクリートなどを注入した状態で、全体がたわまない程度の剛性を有し、固化後にテストピースに平坦な端面を形成できれば、材質は任意であり、防水処理をした木製や紙製とすることもできる。

標準的なテストピース1で、

外径D0=5cm、10cm

高さH0=10cm、20cm

等があるが、使用するテストピース1で任意に設定する。

【0024】

(2) テストピース1の外形D0と同じ内径を有し、上方に開口した円筒形の側板12に底板16を形成して、筒状基体10を構成する。筒状基体19の下端14aから底板16の下面17aまでに距離H2の間隙を設ける(図3(b)、図4(b))。

底板16は、中央部に円形の開口18を形成して、中心側が抜けたドーナツ状の形状(残余片。なお、開封後は2つのC字状に分割される)となっており、底板16の内周縁に下方に向けて補強リブ19を形成してある。補強リブ19の下縁19aは、筒状基体10の側板12の下縁14aよりも上方に位置し、距離H2の間隙内に収まっている(図4(b))。

【0025】

(3) 側板12の上端部の外面に、四つの突片21、21を外周に沿って等間隔(即ち、隣接する突片21、21は90度の角度をなす)で、水平に突設する。突片21は頂角22を丸めた直角二等辺三角形のような形状で、隣接する突片21、21で斜辺23、23が直線43上に連続して、その直線は、隣接する突片21、21の間で側板14の外面13に接するように形成される(図2(d))。従って、平面視で、4つの突片21、21の頂点(丸めてある)22、22が頂点となる正方形(菱形)形状となり、その正方形の各辺23、23に、平面視円形の側板12の外面13が内接する形状となっている(図2(c)(d))。

突片21の設置位置は、使用する端面形成板40を底板16の上に載せた状態で、端面形成板40の上面41から突片21の下面24aまでの距離(高さ)H1とするとき、

H1=H0

とする(図3(a)(b))と、突片21の下面24aが、基準高さ表示となる。

また、

H1>H0

としても良く、その場合、切断鋸刃の厚みt1や端面研磨の際に研削される厚さt2を考慮して、H0にプラスした厚さをH1とすることがある。つまり、

「H1=H0」又は「H1≧H0+t1+t2」

であれば良い。

また、4つ設けた突辺のうち、対向する2つの突片21、21は、直接に側板12の外面13に連設され、かつ切取可能片27には連結されていない。よって、この2つの突片21は「筒状基体10の外面13に一体に連設され、かつ切取可能手段に連結されない突起物」に相当する。また、他の2つの突片21、21は切取可能片27、切取溝26、26の位置に配置されている。

【0026】

(4) 側板12の外面13において、直径対称に位置する2つの突片21、21で、各突片21の下面24aから側板12の下縁14aまで、それぞれ並列した軸方向(長さ方向)の2条の溝(切取可能線)26、26を形成する。溝26は、対応する両溝26、26で深さ方向を略平行に設定する(図5(b))。並列した溝26、26に囲まれた縦長長方形部分を切取可能片27とする。溝26、26は、突片21の下面24aと接する位置で上端26aを形成する(図1(b))。

筒状基体20の下端部で、溝26は、底板16の下面17aの高さ位置まで形成し、底板16の下面17aの高さ位置から下縁14aまでは、溝26に連続して同じ幅の切り欠き28を形成する。従って、切り欠き28部分で、筒状基体10の側板12は、外面13と内面13aとが連通する。

【0027】

(5) 切り欠き28に連続して、底板16の下面(外面)17aにも溝31を形成する。底板16の溝31、31に囲まれた部分も切取可能片32となり、切取可能片27に連続する(図6)。切取可能片32に連続して内方(底板16の円形の中心側)に向けて、切取可能片32に連続する切取開始片34を略水平方向に連設する。切取可能片34は、切取可能片32と略同じ厚さ(底板16と同じ厚さ)で、若干下方の位置にある。すなわち、切取開始片32の上面35と底板16の上面17(すなわち載置した端面形成板40の下面41a)との間に、作業者の指又は開封に使用する治具などを挿入できる程度の隙間を形成してある(図3(b))。さらに、高さ方向で、切取開始片34の下面35aは、筒状基体10の側板12の上縁14aと同一又は少なくとも突出しないような位置にあり、底板16の下方の間隙内に位置している(図3(b))。

また、切取開始片34の先端側は円弧状に形成され、かつ円形の透孔36を形成してある。

【0028】

(6) また、底板16は、内周縁に形成した補強リブ19に連続して、溝31、31の臨む縁にも同じ高さの補強リブ33、33を下方に向けて形成する(図6)。

【0029】

(7) 以上のようにして、筒状基体10と端面形成板40とで、テストピース1の成形型枠50を構成する(図1(a)(b))。

【0030】

2.成形型枠50の使用(型枠の開封方法)

【0031】

続いて、成形型枠50の使用、即ち成形型枠50の開封方法について説明する。

【0032】

(1) 筒状基体10の底板16の上面に、端面形成板40を載置する(図9(a)(b)、図3(b))。端面形成板40は例えば、厚さt0(=1.5mm)の亜鉛などをめっきした鋼板を使用するが、アルミ製やその他の材料でも可能であり、厚さも任意であるが、例えば1〜3mm程度で適宜設定する。

【0033】

(2) 続いて、掘削をした杭穴内にセメントミルクを注入して撹拌混合して、杭穴内にソイルセメント層を形成する。このソイルセメント層内から採取装置で、ソイルセメント(セメント系材料)を採取して地上に回収する。採取装置からソイルセメントを取り出し、端面形成板40を置いた成形型枠50の筒状基体10内に注入する(図9(c))。この際、必要ならば(特に流動性が少ない場合)、筒状基体10に振動を与え、底板16の内面の外周側(側板12の内面13aの下端部側)にもソイルセメント1Aがもれなく行き渡るようにする。この際、端面形成板40の下面41aの周縁部とドーナツ状(中心側に開口を有する)の底板16の上面17とが密着するので、底板16の開口18からソイルセメント1Aが漏れるおそれがない。また、端面形成板40はある程度の剛性を有するので、端面形成板40の中央付近(底板16の開口18に位置する部分)がたわむおそれはない。

また、この場合、ソイルセメントの注入量は、少なくとも基準線表示である突起21の下面24aよりも多く入れれば良いので、正確な注入量を考慮せずに固化開始前に素早く注入できる。

【0034】

(3) ソイルセメント1Aを詰めた成形型枠50を所定の養生場所で、所定時間(日数)を必要な養生をして、ソイルセメント1Bを固化させる(図9(c))。

ソイルセメント1Aを詰める作業や、その後に成形型枠50を移動する作業の際に、切取開始片34は筒状基体10の側板12の内側(底板16の下面17a側)の間隙に位置しているので、とりわけ側板12の外面13から外方に突出していないので、不慮の衝撃などによって切取開始片34が誤って操作されるおそれはない。また、切取可能片27は、溝(切取可能線)26、26の上端26a、26aは、突片21でカバーされ、さらに筒状基体10の側板12の外面13側に切取可能片27、27のみに連続する突起物は存在しないので、切取可能片27、27が衝撃を受けるおそれもない。

【0035】

(4) ソイルセメント1Bが固化した後、成形型枠50を平坦面(地面や作業台)44に寝かせる(筒状基体10の軸を横にして配置する)と、突片21により、転がらず安定して載置される(図6(a))。この状態で、丸鋸などの刃先を、突片21の下面24aに沿って、筒状基体10の側板12の軸と直角に入れて、筒状基体10の側板12と共に固化したソイルセメント1Bを切断する。これにより、筒状基体10の上端部は、突片21付きの側板片12bが、底板16付きの側板片12aから分離される(図9(d))。また、残余の筒状基体10の側板片12aの上縁14cには、溝(切取可能線)26、26が露出する(図9(e)、図1(c))。また、切断されて、側板片12bと共に分離されたソイルセメント1Bをソイルセメント1Bbとし、側板片12aと共に残置されたものをソイルセメント1Baとして、ソイルセメント1Ba上縁を切断面2とする(図9(e))。

【0036】

(5) 続いて、筒状基体10を上下逆にして、底板16の下面17aを上にする(図9(f))。この状態で、底板16の下面17aに露出した切取開始片34をつまみ、引き起こしながら、下方に引けば、溝26、26に沿って、切取可能片27が、固化したソイルセメント1Baから順にはがされ(図9(g)、図8(a)〜(c))、筒状基体10から、切取開始片34付きの切取可能片27、32が分離される(図9(h)、図8(d)。この分離は、以下(6)に詳しく述べる。)。この際、端面形成板40があるので、固化したソイルセメント1Baが、底板16付近で縁欠けするおそれがない。また、底板16に開口18を形成して底板16をドーナツ状(中心側に開口を有する)としたので、底板16を切断する略半径方向(弦方向)の溝31が短くてすみ、さらに固化したソイルセメント1Baに生じる負荷を軽減できる。

続いて、固化したソイルセメント1Baから、残余の筒状基体10の側板12a及び底板16、端面形成板40を除去する(図9(h))。

【0037】

(6) 図7に基づき、上記における筒状基体10から、切取開始片34付きの切取可能片27、切取可能片(底板側)32が分離される作動(図9(h)、図8(d))について詳しく説明する。

切取開始片34の先端を力点K、切取可能片32と切取可能片27の接続部分を支点M、溝21の先端(開口18に臨んでいる)31aを作用点とすることで、作用点である「溝31の先端31a」に大きな力が掛かり、「溝31の先端31a」から切断を開始する構造である。切取開始後には、「溝31の先端31a」から切取開始片32、27の接続部まで切断が進むと同時に、溝26、26へと切断が続く。

【0038】

(a) ここで、力点Kである「切取開始片34の先端」に力が作用したときに、「切取開始片34」が「切取可能片32と切取可能片27の接続部」(支点M)を支点として変形(回転)しやすいように、「切取可能片32と切取可能片27の接続部」は厚さt11であり、より薄肉にして、強度を低くしている(図7(a)(b))。

また、厚さt11を薄くするために、下面側から切取可能片32の下面側に切り欠き37を形成してある。切り欠き37は、外周側壁37aを切取可能片27の内面に沿った鉛直状に形成し、中心側壁37bを円弧状としてある。これにより、切り欠き37の底側(=「切取可能片32と切取可能片27の接続部」は厚さt11)をより薄くし、切り欠き37の開口縁側で、切取可能片32は肉厚t12を確保してある(t12はt11の2倍程度)。また、切取可能片32と切取開始片34の接続部の上側に円弧状曲面38を形成して、円弧状曲面38と切り欠き37の中心側壁37bとの間に斜め方向で、肉厚t13(t11より充分に大きい)を確保している(図7(b))。以上のような構成により、最も薄肉の切取可能片32の先端31aから切断して切取開始を案内している。

(b) また、「切取開始片34」の変形(回転)により、最も薄肉にして強度を低くした溝31の先端31aから変形して、切断を開始する。また、切取開始片34の変形(回転)により、溝31の先端31aに力が集中するように、「溝31の先端31a付近の両側」は補強リブ19と切取可能片32と切取開始片34との接続部」により肉厚にして、強度を高め変形し難くしている(図7(a))。

(c) なお、切取開始片34を手で開けにくい場合には、透孔36内にドライバー等を差し込んで、切取開始片34を変形(回転)させることができる。

【0039】

(7) 以上のようにして、固化したソイルセメント1Baの全体が露出して、テストピース1を構成する(図9(i))。

このテストピース1は従来のテストピースと同様に、圧縮試験などに使用する。圧縮試験に使用した場合、テストピース1の切断面2、底面3は平坦に形成され、とりわけ切断面2部分に従来のようなキャッピングにより他の材料(セメントペーストなど)が付着しないので、固化した材料に応じたより正確な試験結果が得られる。

【0040】

(8) なお、前記において、突片21の下面24aで、筒状基体10の側板12と共に固化したソイルセメント1Bを切断した後に、切取可能片27を開いたが、他の手順とすることもできる。例えば、ソイルセメントが固化した状態で、筒状基体10を、底板16の下面17aが上になるように、上下を逆にして、側板12の上端部(突片21側)が連結されて状態で、前記同様に、切取開始片34をつまんで、切取可能片27、32を分離する(図11(a)〜(d))。その後、側板片12aをソイルセメント1Bからはがして、あるいは側板片12aがソイルセメント1Bに付着した状態で、突片21の下面24aでソイルセメント1Bを切断して、ソイルセメント1Baからテストピース1を形成する(図示していない)。

【0041】

3.他の実施態様

【0042】

(1) 前記実施態様において、突片21を設けて、切断位置の表示、溝26、26の保護、切断時の安定保持などの機能を付与したが、切断位置の表示を例えば、側板12の外面13に模様として線を描き、他の位置に突片21を設置することもできる(図示していない)。さらに、溝26を保護する他の手段を設ければ、突片21を省略することもできる(図示していない)。

【0043】

(2) また、前記実施態様において、溝26、切取可能片27、切取開始片34の構造は、筒状基体10を切り、中から固化ソイルセメント1Bbを取り出しできれば、他の構成とすることもできる(図示していない)。

【0044】

(3) また、前記実施態様において、切取開始片34は筒状基体10の側板12の内側(底板16の下面17a側)の間隙に設けたので、不慮の衝撃を受けず安定しているが、他の位置に設けることもできる(図示していない)。例えば、側板12の上端部や中間部又は下端部に形成することもでき、この場合は、側板12の厚さをある程度厚く形成して、厚さ内に切取開始片を納めるなどして、切取開始片を側板12の外面13より外方に突出しないように、配置することが望ましい(図示していない)。

【0045】

(4) また、前記実施態様において、端面形成板40を使用したが、底板16に開口18を形成しない場合には、省略することもできる(図示していない)。

例えば、底板16を有する筒状基体10の側板12の外面13に切断位置表示46を描いておき(図10(a))、ソイルセメント1Aを切断位置表示46よりも上方まで充填する(図10(b))。所定の養生後、固化ソイルセメント1Bとともに、切断位置表示46で側板12を切断し(図10(c))、側板片12b及びソイルセメント1Bbを分離する(図10(d))。続いて、側板片12bの上端14c付近に設けてあった切取開始手段を操作して、側板片12aを切断して、また、底板16を切断し、折り、あるいは屈曲変形させて、ソイルセメント1Baを取り出して、テストピース1を形成する(図10(e))。

【0046】

(5) また、前記実施態様において、一体の側板12を切断して、側板(残置)片12a、側板(分離)12bに分離したが、側板片12aに別体で形成した側板片12bを連結して構成することもできる。この場合、側板片12aをあらかじめテストピース1に合わせて高さH0で形成して、固化したソイルセメント1Bを切断して、側板片12bとともに、ソイルセメント1Bbを分離する。また、ここで、予め側板片12をソイルセメント1Bからはがして、露出したソイルセメント1Bbのみを切断して分離することもできる。

この場合、上部に開口した従来のテストピースの成形型枠の開口縁に側板片12b(下端が基準高さ表示になる)を連結して、本願発明の成型型枠50とすることもできる。

【0047】

(6) また、前記実施例において、側板12の外面13の下端14a(即ち、底板16の近傍)に、操作突板52を側板12の外面13に対して放射状に立設することもできる(図12、図13)。

(a) この場合、操作突板52、52は、筒状基体10の切断に関与する溝26、26、切取可能片27、切取開始片34等(切取可能手段)と接触せず、できるだけ、これらから離れた位置に配置する。したがって、筒状基体10(側板12)の周方向で、切取可能片27、27と直交する位置に、配置することが望ましい。よって、操作突板は直径対称な位置に2つ形成し、筒状基体10の周方向で保護突片21と同じ位置に配置した。

(b) また、操作突板52は、筒状基体10の軸方向で、筒状基体10の側板12の下縁14aに連続して形成する(図12(a)(b)、図13(a))。なお、操作突板52は、筒状基体10の側板12に形成したが、操作突板52の基端部53を底板16から連続して形成することもできる(図示していない)。

(c) また、前記において、隣接する突片21、21で斜辺23、23が直線43上に連続して、その直線は、隣接する突片21、21の間で側板14の外面13に接するように形成され(図2(d))、平坦面44に成形型枠50を寝かせた場合、突片21が接地して成形型枠50を安定して載置される(図6)。この場合、操作突板52は、常に直線43(平坦面44)より内側に位置するので、突片21、21による成形型枠50の安定を維持することができる(図13(b)(c))。

なお、成形型枠50の先端部54は、平面視又は底面視で、突片21の外周と一致し、あるいは外周より内側に位置するように形成することもできる(図示していない)。

また、操作突板52の基端部53は、先端部54から連続して(突片21より細い略平行な形状で)、筒状基体10の側板12の外面13になだらかに接地して連続するように形成されている(図12(b)、図13(b))。また、操作突板52の基端部53と側板12の外面との間に補強リブ55を形成する。

(d) また、このように形成した操作突板52、52は、成形型枠50を樹脂で成形する際に、「成形型枠50を成形する金型」から取り出す際、あるいはその後に成形型枠50を取り扱う際に使用することもできる。

(e) また、前記操作突板52を設ける実施例において、操作突板52、52は溝26、26、切取可能片27、切取開始片34等(切取可能手段)と接触しない位置に配置したが、側板12の下縁4aで、切取可能片27の位置に連設することもできる(図示していない)。この場合、各操作突板52は円周方向で上側に位置する突起21より外方に突出しなしことが望ましい。また、この場合、各操作突板52、52を切取開始片としての機能を持たせ、底板16側に設けた切取開始片34を省略することもできる(図示していない)。

【符号の説明】

【0048】

1 テストピース

1A 未固化のソイルセメント

1B 固化したソイルセメント

1Ba 残置した固化ソイルセメント

1Bb 切断分離された固化ソイルセメント

2 固化ソイルセメントの切断面

3 固化ソイルセメントの底面

10 筒状基体

12 側板

12a 側板片(残置)

12b 側板片(分離)

13 側板の外面

13a 側板の内面

14 側板の上端

14a 側板の下端

14c 側板片の上端

16 底板

17 底板の上面

17a 底板の下面

18 底板の開口

19 底板の補強リブ

21 突片(保護突片)

23 突片の斜辺

24 突片の上面

24a 突片の下面(基準高さ表示)

26 側板の溝(切取可能手段)

27 側板の切取可能片(切取可能手段)

31 底板の溝(切取可能手段)

31a 溝の先端

32 底板の切取可能片(切取可能手段)

33 底板の補強リブ

34 切取開始片

35 切取開始片の上面

35a 切取開始片の下面

37 切り欠き

40 端面形成板

41 端面形成板の上面

41a 端面形成板の下面

43 直線

44 平坦面(地面)

46 切断表示(基準高さ表示)

50 成形型枠

52 操作突板

53 操作突板の基端部

54 操作突板の先端部

【特許請求の範囲】

【請求項1】

高さH0のセメント系材料のテストピースを製造する型枠であって、以下のように構成することを特徴とするテストピースの成形型枠。

(1) 筒形の側板の下端部に底板を形成し、上方に開口し、かつ前記底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 必要ならば前記底板内面に、端面形成板を載置する。

(3) 前記筒状基体の底板内面又は前記端面形成板から高さH0の位置を、基準高さ表示として前記筒状基体に表示する。

(4) 前記筒状基体の側板で、少なくとも前記底板から前記基準高さまでに略縦方向の切取可能手段を形成する。

(5) 前記筒状基体の底板の外面又は側板の任意位置で、前記切取可能手段に切取開始片を連結する。

(6) 前記切取開始片は、「前記筒状基体の側板の外面」又は「前記筒状基体の外面に一体に連設され、かつ前記切取可能手段に連結されない突起物を形成した場合には該突起物」よりも外方に突出しない位置と形状で形成した。

【請求項2】

高さH0のセメント系材料のテストピースを製造する型枠であって、以下のように構成することを特徴とするテストピース成形型枠。

(1) 筒形の側板の下端部に底板を形成して、上方に開口し、かつ前記底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 必要ならば前記底板内面に、端面形成板を載置する。

(3) 前記筒状基体の底板内面又は前記端面形成板から高さH0の位置を、基準高さ表示として前記筒状基体に表示する。

前記筒状基体は前記基準高さ表示から底板側を下部筒状基体片とし、前記基準高さ表示から上端側を上部筒状基体片として、前記筒状基体を上部筒状基体片と下部筒状基体片とを連結して構成し、あるいは、前記筒状基体を前記基準高さ表示で、上部筒状基体片と下部筒状基体片とに分離可能として構成する。

(4) 前記筒状基体の側板で、少なくとも前記底板から前記基準高さまでの間に略縦方向の切取可能手段を形成する。

(5) 前記下部筒状基体片の底板の外面又は側板の任意位置で、前記切取可能手段に切取開始片を連結する。

(6) 前記切取開始片は、「前記筒状基体の側板の外面」又は「前記筒状基体の外面に一体に連設され、かつ前記切取可能手段に連結されない突起物を形成した場合には該突起物」よりも外方に突出しない位置と形状で形成した。

【請求項3】

以下のように構成することを特徴とする請求項1又は2記載のテストピース成形型枠。

(1) 切取可能手段を切取可能片とし、該切取可能片を、薄肉部分を形成した2本の切取可能線を並列して、該両切取可能線で囲まれた部分から構成する。

(2) 筒状基体の側板で、前記切取可能片を少なくとも2つ直径対称な位置に形成した。

(3) 前記切取可能線を底板まで延長して前記底板に切取可能片を形成し、前記底板の切取可能片に連続して、前記底板の外面側に切取開始片を形成した。

(4) 前記筒状基体の底面の内側に、テストピースと略同一断面形状の端面形成板を載置した。

【請求項4】

以下のように構成することを特徴とする請求項3記載のテストピース成形型枠。

(1) 底板の中央部に開口を形成し、前記底板の残余周縁部に底板の切取可能片を形成して、該切取可能片に切取開始片を連設した。

【請求項5】

以下のように構成することを特徴とする請求項1又は2記載のテストピース成形型枠。

(1) 筒状基体の側板の外面で、基準高さ表示に対応させて、前記筒状基体の外周に複数の保護突片を形成する。

(2) 前記複数の保護突片の内、少なくとも1組の保護突片において、前記両保護突片の外縁を結ぶ接線が、前記両保護突片の間で前記筒状基体の側板の外面に接する。

【請求項6】

以下のように構成することを特徴とする請求項1又は2記載のテストピース成形型枠。

(1) 前記筒状基体の側板の外面又は底板外面に操作突板を一体に連設する。

(2) 前記操作突板は、「切取可能手段に連結されない位置」又は「前記切取可能手段を含む位置」に連設する。

【請求項7】

高さH0のセメント系材料を充填したテストピースを形成する型枠を以下のように開封することを特徴とするテストピース成形型枠の開封方法。

(1) 上方に開口した筒形で、底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 前記筒状基体の底板の内面に、端面形成板を設置して、この状態で、前記筒状基体内で、少なくとも高さH0以上の高さまで、セメント系材料を充填して、セメント系材料を固化させる。

(3) セメント系材料が固化後に、前記端面形成板の上面から高さH0の位置で、固化セメント材料及び筒状基体の側板を切断する。

(4) 前記側板に2条の切取可能線に囲まれた切取可能片が露出し、「該側板の切取可能片に直接に」又は「前記側板の切取可能片に連続した底板の切取可能片を介して」、前記底板の外面側に切取開始片が設けられ、(3)の後又は(3)の前に、固化したセメント系材料入りの筒状基体を上下逆にして、前記切取開始片を操作して、前記切取可能片の全部又は一部を取り除き、前記筒状基体から前記切取可能片の全部又は一部を分離して開封する。

(5) 前記筒状基体から前記固化したセメント系材料を取り出して、前記テストピースとする。

【請求項1】

高さH0のセメント系材料のテストピースを製造する型枠であって、以下のように構成することを特徴とするテストピースの成形型枠。

(1) 筒形の側板の下端部に底板を形成し、上方に開口し、かつ前記底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 必要ならば前記底板内面に、端面形成板を載置する。

(3) 前記筒状基体の底板内面又は前記端面形成板から高さH0の位置を、基準高さ表示として前記筒状基体に表示する。

(4) 前記筒状基体の側板で、少なくとも前記底板から前記基準高さまでに略縦方向の切取可能手段を形成する。

(5) 前記筒状基体の底板の外面又は側板の任意位置で、前記切取可能手段に切取開始片を連結する。

(6) 前記切取開始片は、「前記筒状基体の側板の外面」又は「前記筒状基体の外面に一体に連設され、かつ前記切取可能手段に連結されない突起物を形成した場合には該突起物」よりも外方に突出しない位置と形状で形成した。

【請求項2】

高さH0のセメント系材料のテストピースを製造する型枠であって、以下のように構成することを特徴とするテストピース成形型枠。

(1) 筒形の側板の下端部に底板を形成して、上方に開口し、かつ前記底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 必要ならば前記底板内面に、端面形成板を載置する。

(3) 前記筒状基体の底板内面又は前記端面形成板から高さH0の位置を、基準高さ表示として前記筒状基体に表示する。

前記筒状基体は前記基準高さ表示から底板側を下部筒状基体片とし、前記基準高さ表示から上端側を上部筒状基体片として、前記筒状基体を上部筒状基体片と下部筒状基体片とを連結して構成し、あるいは、前記筒状基体を前記基準高さ表示で、上部筒状基体片と下部筒状基体片とに分離可能として構成する。

(4) 前記筒状基体の側板で、少なくとも前記底板から前記基準高さまでの間に略縦方向の切取可能手段を形成する。

(5) 前記下部筒状基体片の底板の外面又は側板の任意位置で、前記切取可能手段に切取開始片を連結する。

(6) 前記切取開始片は、「前記筒状基体の側板の外面」又は「前記筒状基体の外面に一体に連設され、かつ前記切取可能手段に連結されない突起物を形成した場合には該突起物」よりも外方に突出しない位置と形状で形成した。

【請求項3】

以下のように構成することを特徴とする請求項1又は2記載のテストピース成形型枠。

(1) 切取可能手段を切取可能片とし、該切取可能片を、薄肉部分を形成した2本の切取可能線を並列して、該両切取可能線で囲まれた部分から構成する。

(2) 筒状基体の側板で、前記切取可能片を少なくとも2つ直径対称な位置に形成した。

(3) 前記切取可能線を底板まで延長して前記底板に切取可能片を形成し、前記底板の切取可能片に連続して、前記底板の外面側に切取開始片を形成した。

(4) 前記筒状基体の底面の内側に、テストピースと略同一断面形状の端面形成板を載置した。

【請求項4】

以下のように構成することを特徴とする請求項3記載のテストピース成形型枠。

(1) 底板の中央部に開口を形成し、前記底板の残余周縁部に底板の切取可能片を形成して、該切取可能片に切取開始片を連設した。

【請求項5】

以下のように構成することを特徴とする請求項1又は2記載のテストピース成形型枠。

(1) 筒状基体の側板の外面で、基準高さ表示に対応させて、前記筒状基体の外周に複数の保護突片を形成する。

(2) 前記複数の保護突片の内、少なくとも1組の保護突片において、前記両保護突片の外縁を結ぶ接線が、前記両保護突片の間で前記筒状基体の側板の外面に接する。

【請求項6】

以下のように構成することを特徴とする請求項1又は2記載のテストピース成形型枠。

(1) 前記筒状基体の側板の外面又は底板外面に操作突板を一体に連設する。

(2) 前記操作突板は、「切取可能手段に連結されない位置」又は「前記切取可能手段を含む位置」に連設する。

【請求項7】

高さH0のセメント系材料を充填したテストピースを形成する型枠を以下のように開封することを特徴とするテストピース成形型枠の開封方法。

(1) 上方に開口した筒形で、底板内面から上縁までの高さH1(H1>H0)として、筒状基体とする。

(2) 前記筒状基体の底板の内面に、端面形成板を設置して、この状態で、前記筒状基体内で、少なくとも高さH0以上の高さまで、セメント系材料を充填して、セメント系材料を固化させる。

(3) セメント系材料が固化後に、前記端面形成板の上面から高さH0の位置で、固化セメント材料及び筒状基体の側板を切断する。

(4) 前記側板に2条の切取可能線に囲まれた切取可能片が露出し、「該側板の切取可能片に直接に」又は「前記側板の切取可能片に連続した底板の切取可能片を介して」、前記底板の外面側に切取開始片が設けられ、(3)の後又は(3)の前に、固化したセメント系材料入りの筒状基体を上下逆にして、前記切取開始片を操作して、前記切取可能片の全部又は一部を取り除き、前記筒状基体から前記切取可能片の全部又は一部を分離して開封する。

(5) 前記筒状基体から前記固化したセメント系材料を取り出して、前記テストピースとする。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−31997(P2013−31997A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−104963(P2012−104963)

【出願日】平成24年5月1日(2012.5.1)

【出願人】(000176512)三谷セキサン株式会社 (91)

【出願人】(592157076)イワブチ株式会社 (80)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年5月1日(2012.5.1)

【出願人】(000176512)三谷セキサン株式会社 (91)

【出願人】(592157076)イワブチ株式会社 (80)

【Fターム(参考)】

[ Back to top ]