テラヘルツ電磁波ないしX線の発生器、蛍光X線分析装置ならびに膜厚計測装置

【課題】剥離放電によりテラヘルツ電磁波ないしX線を所定の一定方向に安定的に放射させることができる小型で低電圧駆動が可能なテラヘルツ電磁波ないしX線の発生器を提供する。

【解決手段】 水平方向に隔離して配設された2本の中心軸回りに回転可能に形成された第1および第2の回転ローラ1,2と、第1および第2の回転ローラ1,2の外周面に塗布された粘着剤1Aと、第1および第2の回転ローラ1,2間に掛けられ、第1および第2の回転ローラ1,2の回転に伴い第1および第2の回転ローラ1,2間を移動するとともに、前記移動に伴い粘着剤1Aに粘着されて移動された後剥離される誘電体材料で形成された帯状のループ状部材5とを有する。

【解決手段】 水平方向に隔離して配設された2本の中心軸回りに回転可能に形成された第1および第2の回転ローラ1,2と、第1および第2の回転ローラ1,2の外周面に塗布された粘着剤1Aと、第1および第2の回転ローラ1,2間に掛けられ、第1および第2の回転ローラ1,2の回転に伴い第1および第2の回転ローラ1,2間を移動するとともに、前記移動に伴い粘着剤1Aに粘着されて移動された後剥離される誘電体材料で形成された帯状のループ状部材5とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はテラヘルツ電磁波ないしX線の発生器、蛍光X線分析装置ならびに膜厚計測装置に関し、特に狭隘な場所で使用する小型のテラヘルツの電磁波の発生源やX線発生源を構成する際に適用して有用なものである。

【背景技術】

【0002】

配管の減肉量等、構造物の内部を非破壊検査により検知するX線検査装置のX線源としてレーザープラズマX線源が知られている(例えば特許文献1および非特許文献1参照)。レーザープラズマX線源は、高強度短パルスレーザーを集光照射することで瞬時に高温高密度プラズマを生成し、このプラズマ中の電子を介してX線を生成させるものであり、高空間分解能で、狭隘部の検査が可能となるX線源として期待されている。

【0003】

ところが、この種のレーザープラズマX線源は、レーザー装置およびレーザー光の伝送系等を有することに起因して構造自体が複雑になり、また定期的なメンテナンスも必要になるという問題を有している。そこで、簡単な構造で所望のX線を発生することができ、実質的にメンテナンスフリーを実現し得るX線源の出現が待望されている。

【0004】

一方、非特許文献2には、巻回された粘着テープを真空中で剥離させた場合にX線が生成される旨の記載がある。すなわち、剥離放電によるX線の生成の可能性について言及している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−047440号公報

【非特許文献】

【0006】

【非特許文献1】「レーザープラズマX線源の開発に向けたX線コンバータ方式の評価」電力中央研究所報告:H05014(2005年3月)

【非特許文献2】Carlos G,et al,Nature 455,1089-1092(2008)

【発明の概要】

【発明が解決しようとする課題】

【0007】

非特許文献2に記載された剥離放電を利用したX線源として図5に示すようなものが考えられる。同図(a)に示すように、剥離部分で剥離放電を生起させる粘着テープは、最初は全部が第1の回転ローラ01に巻回されている。かかる状態の粘着テープ03を、第1の回転ローラ01と第2の回転ローラ02とを同期回転させつつ、図5(b)に示すように第2の回転ローラ02に巻き取っていく。ここで、第1の回転ローラ01の最外周に巻回された粘着テープ03は第2の回転ローラ02側に移動・巻回される際に剥離される。かかる剥離に伴い剥離点でX線が発生する。このときの剥離放電によるX線の発生点を図中にP01の符号を付して示す。X線は剥離点P01における粘着テープが形成する円の接線の法線方向に放射される。

【0008】

ところが、かかる原理により放射線を発生させる場合、小型で低電圧駆動は可能になるが、第1の回転ローラ01に巻回されている粘着テープ03が第2の回転ローラ02に巻き取られて移動するに伴い、第1および第2の回転ローラ01,02に巻回される粘着テープ03の径が系時的に変化する結果、発生点P01も移動し、X線の放射方向が不安定になるという大きな問題を発生する。また、粘着テープ03を第2の回転ローラ02に巻回・移動させてしまった後では、第1の回転ローラ01と第2の回転ローラ02との回転方向を逆転させる必要があり、その分駆動系の構造が複雑になるという問題もある。

【0009】

本発明は、上記従来技術に鑑み、剥離放電によりテラヘルツ電磁波ないしX線を所定の一定方向に安定的に放射させることができる小型で低電圧駆動が可能なテラヘルツ電磁波ないしX線の発生器、蛍光X線分析装置ならびに膜厚計測装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成する本発明の第1の態様は、水平方向に隔離して配設された2本の中心軸回りに回転可能に形成された第1および第2の回転ローラと、前記第1および第2の回転ローラの少なくとも一方の外周面に貼着され、誘電体材料で形成された第1の接合部材と、前記第1および第2の回転ローラ間に掛けられ、内周面が前記第1の接合部材との接触により接合される誘電体材料で形成された第2の接合部材となっており、前記第1および第2の回転ローラの回転に伴い前記第1および第2の回転ローラ間を移動するとともに、前記移動に伴い前記第1の接合部材に第2の接合部材が接合されて移動された後剥離されることにより剥離帯電テラヘルツ電磁波または剥離帯電X線を照射する帯状または線条のループ状部材とを有することを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0011】

本態様によれば、第1および第2の回転ローラの回転に伴いループ状部材が移動するので、これに伴い前記第1の接合部材に第2の接合部材が接合されて移動された後剥離されることにより剥離帯電テラヘルツ電磁波または剥離帯電X線を照射する。すなわち、ループ状部材は誘電体材料で形成されているので帯電している。この結果、ループ状部材が剥離される瞬間に剥離ポイントで剥離放電が生起され、これに伴いX線およびテラヘルツ電磁波が発生される。

【0012】

ここで、ループ状部材は第1および第2の回転ローラ間に掛けられ第1および第2の回転ローラの回転に伴い第1および第2の回転ローラ間を移動しているので、剥離ポイントはループ状部材と第1および/または第2の回転ローラとの接点または接線であり、この接点または接線は一定位置となる。このため、剥離放電の位置は一定となり、これにより発生するX線およびテラヘルツ電磁波も所定の一方向に安定的に放射される。ちなみに、この場合のX線およびテラヘルツ電磁波の放射方向は、第1および/または第2の回転ローラの中心と剥離ポイントを結ぶ直線の延長方向となり、この方向に安定的にX線およびテラヘルツ電磁波が放射される。

【0013】

本発明の第2の態様は、第1の態様に記載するテラヘルツ電磁波ないしX線の発生器において、前記第1および第2の回転ローラ、第1および第2の接合部材、ループ状部材は、これらを真空容器内に真空状態で収納したことを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0014】

本態様によれば、剥離放電によるX線ないしテラヘルツ電磁波をより容易に、また安定的に発生させることができる。

【0015】

本発明の第3の態様は、第1または第2の態様に記載するテラヘルツ電磁波ないしX線の発生器において、前記第1の接合部材は、粘着剤で形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0016】

本態様によれば粘着剤による粘着状態を強制的に剥離するので、良好な剥離放電を発生させることができる。

【0017】

本発明の第4の態様は、第1または第2の態様に記載するテラヘルツ電磁波ないしX線の発生器において、前記第1および第2の接合部材は面ファスナーで形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0018】

本態様によれば、面ファスナーの機能により長期に亘り安定した接合・剥離を良好に実現し得る。

【0019】

本発明の第5の態様は、第1〜第4の態様の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器において、前記第1および第2の回転ローラの径が異なることを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0020】

本態様によれば、第1の回転ローラの径と第2の回転ローラの径の比を任意に選択することにより剥離放電が生起される剥離ポイントを任意に選択することが可能になる。この結果、X線ないしテラヘルツ電磁波の放射方向を任意に選択することができる。

【0021】

本発明の第6の態様は、第1〜第5の態様の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器において、前記第1の回転ローラと第2の回転ローラとの間隔を調整可能に形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0022】

本態様によれば、第1および第2の回転ローラ間に張架されているループ状部材への張力を調整することができる。

【0023】

本発明の第7の態様は、第2〜第6の態様の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器のうち、前記真空容器を有するX線の発生器と、前記発生器から試料に前記剥離帯電X線を照射し、これに伴い試料から放出された蛍光X線を検出して前記試料の種類と前記試料における元素の量(濃度)を求める検出手段(X線スペクトロメーター)とを有することを特徴とする蛍光X線分析装置にある。

【0024】

本態様によれば、剥離帯電X線を試料に照射することで、試料から放出される蛍光X線を分析することにより試料およびその量を良好に特定し得る。すなわち、狭隘部でも使用でき、可搬性に優れる蛍光X線分析装置を提供することができる。

【0025】

本発明の第8の態様は、第7の態様に記載する蛍光X線分析装置において、前記ループ状部材を帯状部材で形成するとともに、前記検出手段が、前記帯状部材から照射される線状の剥離帯電X線に基づき前記試料から放出される線状の蛍光X線を検出して分析するものであることを特徴とする蛍光X線分析装置にある。

【0026】

本態様によれば、線状の剥離帯電X線およびこれに対応する線状蛍光X線が容易に得られるので、試料の所定の線状部分の分析を効率良く位置行うことができる。

【0027】

本発明の第9の態様は、第8の態様に記載する蛍光X線分析装置において、前記帯状部材の幅方向であり、前記真空容器の軸方向に伸びるX線透過用のX線放出窓を前記真空容器が有するとともに、照射された前記X線に基づき前記試料から放出された蛍光X線を透過させる前記軸方向と同方向に伸びるとともに、前記試料に対する前記X線放出窓との位置関係が一定に保持されている蛍光X線入射窓を前記検出手段が有することを特徴とする蛍光X線分析装置にある。

【0028】

本態様によれば、X線放出窓および蛍光X線入射窓を透過させることでX線の減衰を可及的に抑制して所定の良好な蛍光X線分析を行うことができる。

【0029】

本発明の第10の態様は、第7〜第9の何れか一つの態様に記載する蛍光X線分析装置において、前記検出手段は、基準サンプルに前記剥離帯電X線を照射して前記基準サンプルから放出される蛍光X線の強度に基づき、前記蛍光X線の波長で特定される複数の材料毎の膜厚情報を記憶している記憶手段と、前記試料に前記剥離帯電X線を照射して放出された蛍光X線の特定の波長における強度を検出して前記記憶手段の記憶内容と比較することにより特定の元素の膜厚を計測するように構成したことを特徴とする膜厚計測装置にある。

【0030】

本態様によれば、試料の膜厚計測をその種類とともに、蛍光X線分析により簡便に行うことができる。この結果、狭隘部でも使用でき、可搬性に優れる膜厚計測装置を提供することができる。

【発明の効果】

【0031】

本発明によれば、第1および第2の回転ローラの一回転毎に同一位置で継続的に剥離放電によるX線ないしテラヘルツ電磁波を発生させることができる。この結果、構造が簡単で設計の柔軟性に優れた小型のテラヘルツ電磁波ないしX線の発生器を容易に提供することが可能になる。ここで、テラヘルツ電磁波はX線よりも透過性が弱いので樹脂等の非破壊検査に、X線は金属等の非破壊検査にというように使用用途を適正に使い分けることができる。また、小型で構造が簡単なテラヘルツ電磁波ないしX線の発生器であるため、実質的にメンテナンスフリーとすることもでき、さらに第1および第2の回転ローラの駆動力を電池駆動のモータにより得ることもできる。

【0032】

さらに、剥離帯電により得られたX線を試料に照射することにより試料から蛍光X線が放出され、この蛍光X線により良好な蛍光X線分析を行うことができる。

【図面の簡単な説明】

【0033】

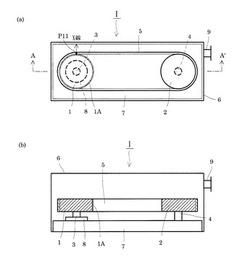

【図1】本発明の第1の実施の形態に係るテラヘルツ電磁波ないしX線の発生器を概念的に示す概略構成図で、(a)は平面図、(b)はA−A′線断面図である。

【図2】本発明の第2の実施の形態に係るテラヘルツ電磁波ないしX線の発生器を概念的に示す概略構成図で、(a)は平面図、(b)はB−B′線断面図である。

【図3】本発明の第3の実施の形態に係るテラヘルツ電磁波ないしX線の発生器の一部を抽出して概念的に示す拡大図である。

【図4】本発明の第4の実施の形態に係るテラヘルツ電磁波ないしX線の発生器の一部を抽出して概念的に示す拡大図である。

【図5】剥離放電の原理を概念的に示す説明図である。

【図6】サンプル試料から得られた蛍光X線の特性を示す特性図である。

【図7】蛍光X線分析による膜厚測定原理を示す原理図である。

【図8】亜鉛めっき表面を模擬した試料からの蛍光X線分析を示す特性図である。

【図9】亜鉛厚さに対する蛍光X線特性を示す図で、(a)が亜鉛厚さと蛍光X線ピーク強度との関係、(b)が亜鉛と鉄の蛍光X線ピーク強度比と亜鉛厚さとの関係を示している。

【図10】本発明の第5の実施の形態に係るライン状の蛍光X線分析装置を示す概略斜視図である。

【発明を実施するための形態】

【0034】

以下、本発明の実施の形態を図面に基づき詳細に説明する。

【0035】

<第1の実施の形態>

図1は本発明の第1の実施の形態に係るテラヘルツ電磁波ないしX線の発生器を概念的に示す概略構成図で、(a)は平面図、(b)はA−A′線断面図である。

【0036】

同図に示すように、本形態に係るテラヘルツ電磁波ないしX線の発生器Iは、第1および第2の回転ローラ1,2、ループ状部材5、モータ8等を、これらが配設されたベース板7とともに真空容器6内に収納して構成してある。真空容器6は排気口9を介して真空ポンプ(図示せず)に接続されることによりその内部が真空に引かれる。真空に引いた状態で排気口9を封じ切ることにより所定の真空度を保持する。勿論、真空ポンプを継続的に駆動して所定の真空度を保持するようにしても良い。第1および第2の回転ローラ1,2は、同径のローラで、ベース板7に回転可能に支持された垂直軸である回転軸3,4に固定されて該回転軸3,4の軸周りに回転するように構成してある。

【0037】

本形態における第1の回転ローラ1の外周面には粘着剤1Aが塗布してある。ループ状部材5は、第1および第2の回転ローラ1,2間に掛けられ誘電体材料であるテープ状フィルムで形成されている。すなわち、ループ状部材5は、ポリイミドやアクリル等のプラスチック材料で好適に形成することができる。かかるループ状部材5は第1および第2の回転ローラ1,2の回転に伴い両回転ローラ1,2間を移動するとともに、この移動に伴い粘着剤1Aに接着されて移動された後、剥離される。ここで、本形態では回転軸3がベース板7に配設されたモータ8で回転駆動されるように構成してある。粘着剤1Aが塗布してあり、ループ状部材5との粘着、剥離が繰り返される第1の回転ローラ1側が大きなトルクを必要とするからである。モータ8で第2の回転ローラ2を回転駆動するような構成にした場合には、第2の回転ローラ2が回転してもループ状部材5が滑ってしまう可能性が存在する。すなわち、第2の回転ローラ2のみが空回りする事態が発生する可能性がある。

【0038】

本形態においては、第1の回転ローラ1と第2の回転ローラ2との間隔を調整可能に形成してある。これは、図示はしないが、例えば回転軸3をベース板7に対して水平方向に直線移動する機構を設けることにより容易に実現し得る。このように第1の回転ローラ1と第2の回転ローラ2との間隔を調整可能に形成することは必須ではないが、このことによりループ状部材5の張力を適切に調節することができる。かくして放射線量の調整が可能になる。

【0039】

かかる形態によれば、第1および第2の回転ローラ1,2の回転に伴いループ状部材5が移動して粘着剤1Aに接着され、所定量回動(半回転)された後、粘着剤1Aから剥離される。ここで、ループ状部材5は誘電体材料であるプラスチック材料で形成されているので帯電している。この結果、ループ状部材5が剥離される瞬間に剥離ポイントで剥離放電が生起され、これに伴いX線およびテラヘルツ電磁波が放射される。

【0040】

本形態の場合、第1および第2の回転ローラ1,2は同径であるのでループ状部材5は両回転ローラ1,2間で平行に張架されている。したがって、ループ状部材5と第1の回転ローラ1との接点である剥離ポイントは図1(a)中において回転軸3の中心から第1の回転ローラ1の径方向に伸びる垂線とループ状部材5との交点である。かかる交点は定点であり、X線およびテラヘルツ電磁波の発生点P11となる。このため、剥離放電によるX線およびテラヘルツ電磁波の発生点P11は一定となり、これにより発生するX線およびテラヘルツ電磁波も所定の一方向、すなわち回転軸3の中心と発生点P11を結ぶ直線の延長方向に安定的に放射される。

【0041】

ここで、放射されるX線およびテラヘルツ電磁波の放射量はループ状部材5の幅により規定される。すなわちX線およびテラヘルツ電磁波の放射量は幅方向の積分値となるので、幅が広くなるほど強くなる。また、テラヘルツ電磁波はX線よりも透過性が弱いので樹脂等の非破壊検査に,X線は金属等の非破壊検査に使い分けるのが好適である。

【0042】

<第2の実施の形態>

図2は本発明の第2の実施の形態に係るテラヘルツ電磁波ないしX線の発生器を概念的に示す概略構成図で、(a)は平面図、(b)はB−B′線断面図である。

【0043】

同図に示すように、本形態に係るテラヘルツ電磁波ないしX線の発生器IIは、外周面に粘着剤11Aが塗布された第1の回転ローラ11,第2の回転ローラ12、ループ状部材15、モータ18等を、これらが配設されたベース板17とともに真空容器16内に収納して構成してある。真空容器16は排気口19を介して真空ポンプ(図示せず)に接続されることによりその内部が真空に引かれる。

【0044】

ここで、本形態における第1および第2の回転ローラ11,12はそれぞれの径が異なっている。本形態の場合、(第1の回転ローラ11の径)<(第2の回転ローラ12の径)となっており、ベース板17に回転可能に支持された垂直軸である回転軸13,14に固定されて該回転軸13,14の軸周りに回転するように構成してある。

【0045】

ループ状部材15は、図1に示す第1の実施の形態と同様に、第1および第2の回転ローラ11,12間に掛けられ図1と同様の誘電体材料であるテープ状フィルムで形成されている。かかるループ状部材15は第1および第2の回転ローラ11,12の回転に伴い両回転ローラ11,12間を移動するとともに、この移動に伴い粘着剤11Aに粘着されて移動された後、剥離される。本形態においては、回転軸13がベース板17に配設されたモータ18で回転駆動される。回転軸13側でループ状部材15との接着・剥離が行われ、第1の実施の形態の場合と同様に、その分大きなトルクが必要になるからである。

【0046】

本形態においても、図1に示す第1の実施の形態と同様に、第1の回転ローラ11と第2の回転ローラ12との間隔を調整可能に形成してある。

【0047】

かかる本形態においても、第1および第2の回転ローラ11,12の回転に伴い誘電体で形成されているループ状部材15が移動して粘着剤11Aに接着され、所定量回動された後、粘着剤11Aから剥離されるので、ループ状部材15が剥離される瞬間に剥離ポイントで剥離放電が生起される。これに伴い前記第1の実施の形態と同様に、X線およびテラヘルツ電磁波が放射される。

【0048】

一方、本形態における第1および第2の回転ローラ11,12はその径が異なるので、両者の径の比により剥離ポイントを周方向に移動させることができる。剥離ポイントはループ状部材15と第1および第2の回転ローラ11,12との接点で規定されるからである。したがって、本形態における剥離放電によるX線およびテラヘルツ電磁波の発生点P21は一定となり、これにより発生するX線およびテラヘルツ電磁波も所定の一方向となるが、回転軸13の中心と発生点P21を結ぶ直線の延長方向となる。

【0049】

このように、本形態によれば、第1の回転ローラ11の径と第2の回転ローラ12の径の比を任意に選択することによりX線およびテラヘルツ電磁波の発生点P21を任意に調節することが可能になる。

【0050】

<第3の実施の形態>

図3は本発明の第3の実施の形態に係るテラヘルツ電磁波ないしX線の発生器の一部を抽出して概念的に示す拡大図である。本形態は図1に示す第1の実施の形態に対応するもので、図1の第1の回転ローラ1に対応する部分を抽出したものである。

【0051】

図3に示すように、本形態においては、第1の回転ローラ21の外周面に誘電体材料で形成された第1の接合部材21Aが貼着されている。一方、ループ状部材25は、ベースフィルム25Aと、第1の接合部材21Aに接合されるようベースフィルム25Aの内側面に誘電体材料で形成された第2の接合部材25Bとからなる。ここで、第1の接合部材21Aおよび第2の接合部材25Bは面ファスナー(マジックテープ〈登録商標〉)を利用して好適に形成することができる。なお、第1の回転ローラ21との間でループ状部材25を張架している第2の回転ローラは図1に示す第2の回転ローラ2と同様に構成してある。また、本形態でも第1の接合部材21Aが貼着されている第1の回転ローラ21およびループ状部材25以外の部分は、図1に示す第1の実施の形態と同様に構成してある。

【0052】

かかる第3の実施の形態においては、ループ状部材25が第1の回転ローラ21および第2の回転ローラ(図には第1の回転ローラのみを示す。以下同じ。)の回転に伴い第1の回転ローラ21および第2の回転ローラ間を移動するとともに、かかる移動に伴い第1の接合部材21Aに第2の接合部材25Bが接合されて移動された後、剥離される。この結果、第1の実施の形態と同様に、発生点P31からX線およびテラヘルツ電磁波が放射される。

【0053】

<第4の実施の形態>

図4は本発明の第4の実施の形態に係るテラヘルツ電磁波ないしX線の発生器の一部を抽出して概念的に示す拡大図である。本形態は図2に示す第2の実施の形態に対応するもので、図2の第1の回転ローラ11に対応する部分を抽出したものである。

【0054】

図4に示すように、本形態は図3に示す第3の実施の形態に対し、第1の回転ローラ31と第2の回転ローラ(図には第1の回転ローラのみを示す。以下、同じ。)との径が異なる点のみが異なる。すなわち、本形態における第1の回転ローラ31の外周面にも誘電体材料で形成された第1の接合部材31Aが貼着されている。一方、ループ状部材35は、ベースフィルム35Aと、第1の接合部材31Aに接合されるようベースフィルム35Aの内側面に誘電体材料で形成された第2の接合部材35Bとからなる。ここで、第1の接合部材31Aおよび第2の接合部材35Bも面ファスナー(マジックテープ〈登録商標〉)を利用して好適に形成することができる。なお、第1の回転ローラ31との間でループ状部材35を張架している第2の回転ローラは図2に示す第2の回転ローラ12と同様に構成してある。すなわち、第1の回転ローラ31の径<第2の回転ローラの径となっている。また、本形態でも第1の接合部材31Aが貼着されている第1の回転ローラ31およびループ状部材35以外の部分は、図2に示す第2の実施の形態と同様に構成してある。

【0055】

かかる第4の形態においては、ループ状部材35が第1の回転ローラ31および第2の回転ローラの回転に伴い第1の回転ローラ31および第2の回転ローラ間を移動するとともに、かかる移動に伴い第1の接合部材31Aに第2の接合部材35Bが接合されて移動された後、剥離される。この結果、第2の実施の形態と同様に、(第1の回転ローラ31の径)/(第2の回転ローラの径)で決まる特定の発生点P41からX線およびテラヘルツ電磁波が放射される。

【0056】

<他の実施の形態>

上記各実施の形態では、所定の剥離が真空容器6,16内で発生するように構成したが、必ずしも真空容器6,16内に収納されている必要はない。特に、テラヘルツ電磁波は大気中であっても良好に放射される。

【0057】

上記各実施の形態では、剥離放電が第1の回転ローラ側で生起されるように構成したが、第2の回転ローラ側のみで生起されるように構成しても、また第1のローラ側のみならず第2の回転ローラ側でも生起されるように構成しても勿論構わない。前者の場合には、第2の回転ローラ2,12側のみに粘着剤を塗布する(第1及び第2の実施の形態の場合)か、または第1の接合部材を貼着する(第3及び第4の実施の形態の場合)。後者の場合には、第1の回転ローラ1,11側とともに第2の回転ローラ2、12側にも粘着剤を塗布する(第1及び第2の実施の形態の場合)か、または第1の接合部材を貼着する(第3及び第4の実施の形態の場合)。ここで、第2の回転ローラ側におけるX線等の放射方向は、第2の回転ローラ2,12とループ状部材5,15との接点に向けて回転軸4,14の中心から引いた図1(a)、図2(a)中における下側の線である。

【0058】

なお、第2および第4の実施の形態においては径が小さい第1の回転ローラ11,31側のみで剥離放電が生起されるように構成している。かかる構成は頻繁にテラヘルツ電磁波およびX線を発生させたい場合に好適である。逆に、発生頻度は少なくても構わない場合には径が大きい第2の回転軸側で剥離放電が生起されるように構成すれば良い。

【0059】

さらに、ループ状部材はテープ状部材に限るものでもない。誘電部材で形成されていれば、線条部材でも構わない。また、材料はピエゾテープを使用することもできる。

【0060】

上述の各実施の形態で剥離帯電により得られるX線のエネルギーは、現在のところ、10〜20keV程度であり、試料に照射して蛍光X線を放出させるには十分である。そこで、小型で可搬性に優れ、狭隘な場所でも良好に使用できるという特性を活かして蛍光X線分析装置として優れた性能を有するものを構築することができる。

【0061】

以下、蛍光X線分析の応用に関して言及しておく。蛍光X線分析はサンプル試料表面の組成分析によく用いられる手法である。蛍光X線は、元素に固有なエネルギー(波長)を持つことから固有X線、特性X線とも呼ばれ、これを利用して、試料を構成する元素の分析を行うことを蛍光X線分析(x-ray fluorescence analysis :XRE)と呼ぶ。蛍光X線分析では、蛍光X線のエネルギー(波長)から元素の種類を、蛍光X線強度から元素の量(濃度)を求める。

【0062】

ここで原理実証のための実験を行った。X線発生器は上記実施の形態と同様の剥離帯電を利用したX線発生器を使用した。一方、蛍光X線検出器は低エネルギーX線領域においてエネルギー分解能に優れているX線スペクトロメータを使用した。

【0063】

試料は身の周りにあった、(a)ゆで卵の殻を割って袋に入れたもの、(b)銅板テープ、(c)タングステン(W)板(0.1mm)、(d)SUS板(t5mm)とした。

【0064】

この結果を図6(a)、(b)、(c)、(d)に示す。図6(a)〜(d)を参照すればサンプル試料の主成分に対応する蛍光X線ピークが観測できることが分かる。

【0065】

以上の結果より、本形態に係るループテープ方式の剥離帯電X線源が、蛍光X線分析に使用できることが明らかになった。

【0066】

かかる蛍光X線分析の応用例として薄膜の厚さ測定がある。近年、鉄塔に施された亜鉛メッキの減厚が報告されている。亜鉛メッキの厚さが薄くなり過ぎると耐食性などの効果が小さくなり、地金鋼材の劣化に繋がる。したがって、亜鉛メッキの残存膜厚を把握しておくことは、鉄塔施設の安全管理を行う上で非常に重要である。

【0067】

一方、前述の如き蛍光X線分析を行うことで薄膜の厚さを測定することができる。その測定原理を図7に示す。この例では、鉄塔を想定し、地金は鉄、メッキは亜鉛としている。同図において左側はメッキが無く、右側は厚いメッキ層となっている。メッキが全く無い場合には、メッキ組成である亜鉛の蛍光X線は観測されないため、地金である鉄の蛍光X線のみ観測される。逆にメッキ層が十分に厚い場合には、入射X線が地金層に届く前に、メッキ層内でかなり減衰するため、鉄原子を励起するための一次X線強度は小さくなる。さらに地金層で発生した鉄の蛍光X線は再び厚いメッキ層内で減衰するため検出器まで届かない。したがって、メッキ組成である亜鉛の蛍光X線のみ観測される。両者の中間領域においては、亜鉛と鉄両方の蛍光X線が観測でき、その強度はメッキ層の厚さに依存する。

【0068】

蛍光X線分析を適用した本手法の特長としては、顕微鏡断面法や電解法などと異なり、非破壊での測定が可能であること、渦電流式や磁力式に比べ薄膜領域での計測が可能であること、などが挙げられる。ただし、真鍮(黄銅)への銅メッキのように地金とメッキが同一元素の場合には、観測されるX線エネルギーは同一となり、地金とメッキのどちらから出てきたX線かが判別できないためメッキ厚さを求めることができない。

【0069】

亜鉛メッキの厚さは被覆方法および素材によってかなり異なるものの、おおよその厚さは、表1で与えられる。

【0070】

【表1】

【0071】

メッキ厚さ100μm以下の領域では合金層が形成されていると考えられるが、ここでは原理実証のため、模擬サンプルとして、厚さ1mmの鉄に厚さ0〜100μmの亜鉛薄膜をおいて、蛍光X線スペクトルに違いが現れるか、実験を行った。実験条件は、真空度:〜4×10−3mbar、照射時間:5分間とし、それ以外は上記蛍光X線分析と同様とした。

【0072】

得られた結果を図8に示す。亜鉛薄膜を置いていない図8(a)では、鉄からの蛍光X線のみ観測され、亜鉛の蛍光X線は観測されていない。亜鉛薄膜t25μmの図8(b)においては、強度は低いものの、図中の拡大図に示すように鉄からの蛍光X線を確認することができる。亜鉛薄膜を設置した図8(b)〜図8(d)においては、亜鉛からの2つの蛍光X線ピークKα,Kβを観測できる。なお、図8(a)〜(d)のいずれのエネルギー分布においても、Niの蛍光X線ピークが生じているが、これは装置を構成するSUSに起因するものである。

【0073】

図9(a),(b)は、それぞれ、蛍光X線ピーク強度と亜鉛厚さとの関係、亜鉛と鉄のピーク強度比と亜鉛厚さの関係を表したものである。同図(a)については、鉄Kαの亜鉛厚さ依存性が顕著であるが、定性的には原理を示す図7(b)から予想された通りの結果を得ることができた。同図(b)については、理論上は亜鉛薄膜が無い場合の信号強度比は0となり、薄膜が厚くなるにつれて無限大に近づくはずであるが、バックグランドノイズなどにより、実験結果ではそうなっていない。また、亜鉛厚さ50μm、100μmにおいてはこの比が逆転しているが、これはほぼバックグランドレベルである鉄からの蛍光X線信号強度で割ったため、誤差が大きくなり生じたものと考えられる。基本的にはメッキが厚くなるにつれて、メッキからの蛍光X線は増加するので、亜鉛薄膜(メッキ層)が厚い領域においては、信号強度比を取るより、亜鉛からの蛍光X線強度だけで評価した方が良いように思われる。この場合、X線源強度の安定性が重要となる。

【0074】

一方、厚さ0〜50μmの範囲に着目してみると、この領域では強度比が5桁程度変わっており、メッキ厚さに応じて非常に敏感に変化することが分かる。したがって、この領域における残存膜厚測定への適用が期待される。さらに剥離帯電X線源の強度やエネルギーを増加することができれば、蛍光X線強度も増加するので、評価範囲の拡大および測定精度向上が期待できる。また、電力流通設備において塗膜剤として用いられる防食エポキシ樹脂から、Si,Ca,Ti,Znの蛍光X線ピークが観測されていることから、本手法の塗膜厚さ計測への適用も考えられる。

【0075】

<第5の実施の形態>

かかる蛍光X線分析を応用した好適な実施の形態を第5の実施の形態として説明する。図10は本発明の第5の実施の形態に係るライン状の蛍光X線分析装置を示す概略斜視図である。同図に示すように、基本構造は図1に示す第1の実施の形態に係るX線の発生器と同様のX線発生器を利用してライン状の蛍光X線分析装置を構築したものである。そこで、図1と対応する部分には、同一番号を付し、重複する説明は省略する。

【0076】

本形態におけるX線の発生器Iはループ状部材5の幅を長く形成することで、任意の長さのライン状の剥離帯電X線を得ている。ここで剥離点における第1の回転ローラ1の中心からの放射方向にはX線放出窓6Aが形成してある。X線放出窓6Aは、ループ状部材5の幅方向であり、円筒状の真空容器6の軸方向に伸びる線状のX線透過用の窓である。具体的には、SUSやアルマイト等で形成された真空容器6の肉厚をX線放出窓6Aの部分だけ薄くすることで容易に形成することができる。

【0077】

X線の発生器IのX線放出窓6Aを透過した線状剥離帯電X線は試料IVに照射される。この結果、試料IVからは線状の蛍光X線が放出される。X線スペクトロメータで構成したX線検出器IIIは筐体42内にその検出器本体(図示せず)が収納されている。ここで、筐体42には、試料IVから放出される線状の蛍光X線を減衰させることなく入射させるための蛍光X線入射窓42Aが設けられている。

【0078】

ここで、X線の発生器IおよびX線検出器IIIは車輪41を介して移動可能に形成してあるテーブル40上に配設してある。テーブル40上で、X線放出窓6Aと蛍光X線入射窓42Aとの試料IVに対する位置関係が一定となるようにX線の発生器IおよびX線検出器IIIの位置決めがなされ固定されている。

【0079】

本形態のようにX線放出窓6Aおよび蛍光X線入射窓42Aを透過させることでX線の減衰を可及的に抑制することができる。

【0080】

前述したように、剥離帯電からのX線発生の特長は、構成がシンプルであり設計柔軟性に優れている点である。本形態では、この設計柔軟性を生かした計測診断システムとして構築することができる。

【0081】

本形態によれば、剥離帯電X線のライン形状に対応した試料IVからの蛍光X線を分析することで、試料IVの直線状分布を得る。また、X線の発生器IとX線検出器IIIとを同期させて水平方向にスキャンする(水平方向の位置関係を一定に保持する)ことで対象とする試料IVの二次元組成分布や二次元メッキ厚さ分布を容易に求めることができる。

【0082】

なお、本形態において得られる線状の剥離帯電X線の長さはループ状部材5の幅および回転ローラ1,2の寸法を調整することで容易かつ任意に選定することができる。すなわち、X線発生領域長さについては、ループテープなどを取り替えるだけで、簡単に変えることができる。

【0083】

また、X線検出器IIIに、基準サンプルに剥離帯電X線を照射して基準サンプルから放出される蛍光X線の強度に基づき、蛍光X線の波長で特定される複数の材料毎の膜厚情報を記憶している記憶手段を備えておけば、試料IVに剥離帯電X線を照射して放出された蛍光X線の特定の波長における強度を検出して記憶手段の記憶内容と比較することにより特定の元素の膜厚を正確に計測することができる。同様に基準試料のデータを記憶手段に記憶しておき、この記憶内容と実測データとを比較することにより分析対象である試料IVの正確な分析に資することができる。

【0084】

以上、実施の形態とともに詳述したように、剥離帯電X線源は、真空中において粘着テープや誘電体などを接触・剥離させるだけでX線が発生するため、構成がシンプルであり、設計の柔軟性に非常に優れている。そのため、X線発生器の小型化だけに留まらず、個々の測定対象の形状に応じたX線源構築への展開が期待される。

【0085】

また、X線スペクトロメータを用いたエネルギー分布計測により、ループテープ方式においても、一方向巻き取り方式と同様に10〜20keV程度のX線発生を確認することができた。イメージングプレートを用いて測定したX線放出空間分布では、予想通り、ループテープと回転軸に貼付した粘着物質の剥離点付近において強度が最も高くなった。X線強度の真空度依存については、4×10−2mbarより高い高真空において観測され、4〜5×10−3mbarで強度が最大となった。

【0086】

また、材料依存性に関しては、エポキシ樹脂と透明粘着テープの組合せなどのように、必ずしも粘着剤が無くてもX線が発生することを確認できた。

【0087】

さらに、本発明のX線源の応用例として、蛍光X線分析や膜厚測定への適用可能性を検討した。幾つかのサンプルについて計測を行いCa,Cr,Fe,Ni,Cu,Wなどの蛍光X線ピークを確認することできた。これにより、ループテープ方式の剥離帯電X線源が、蛍光X線分析に使用できることが明らかになった。

【0088】

薄膜厚さ測定では、鉄塔に施されている亜鉛メッキの残存膜厚測定を想定し、厚さ1mmの鉄に厚さ0〜100ミクロンμmの亜鉛薄膜を置き、蛍光X線スペクトルの違いを調べた結果、亜鉛薄膜厚さ0〜50μmにおいて蛍光X線スペクトルに顕著な違いが現れた。亜鉛と鉄の蛍光X線強度比を調べたところ、上記領域において、強度比が5桁程度変わっており、メッキ厚さに応じて非常に敏感に変化することが分かった。さらに剥離帯電X線源の強度(線量)やエネルギーを増加することができれば、蛍光X線強度も増加するので、評価範囲の拡大および測定精度向上が期待できる。

【産業上の利用可能性】

【0089】

本発明はX線およびテラヘルツ電磁波により非破壊検査を行う産業分野において有効に利用することができる。

【符号の説明】

【0090】

I,II テラヘルツ電磁波ないしX線の発生器

III X線検出器

IV 試料

1,11,21,31 第1の回転ローラ

1A,11A 粘着剤

2,12 第2の回転ローラ

3,4,13,14 回転軸

5,15,25,35 ループ状部材

6,16 真空容器

6A X線放出窓

21A 第1の結合部材

25B 第2の結合部材

42A 蛍光X線入射窓

【技術分野】

【0001】

本発明はテラヘルツ電磁波ないしX線の発生器、蛍光X線分析装置ならびに膜厚計測装置に関し、特に狭隘な場所で使用する小型のテラヘルツの電磁波の発生源やX線発生源を構成する際に適用して有用なものである。

【背景技術】

【0002】

配管の減肉量等、構造物の内部を非破壊検査により検知するX線検査装置のX線源としてレーザープラズマX線源が知られている(例えば特許文献1および非特許文献1参照)。レーザープラズマX線源は、高強度短パルスレーザーを集光照射することで瞬時に高温高密度プラズマを生成し、このプラズマ中の電子を介してX線を生成させるものであり、高空間分解能で、狭隘部の検査が可能となるX線源として期待されている。

【0003】

ところが、この種のレーザープラズマX線源は、レーザー装置およびレーザー光の伝送系等を有することに起因して構造自体が複雑になり、また定期的なメンテナンスも必要になるという問題を有している。そこで、簡単な構造で所望のX線を発生することができ、実質的にメンテナンスフリーを実現し得るX線源の出現が待望されている。

【0004】

一方、非特許文献2には、巻回された粘着テープを真空中で剥離させた場合にX線が生成される旨の記載がある。すなわち、剥離放電によるX線の生成の可能性について言及している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−047440号公報

【非特許文献】

【0006】

【非特許文献1】「レーザープラズマX線源の開発に向けたX線コンバータ方式の評価」電力中央研究所報告:H05014(2005年3月)

【非特許文献2】Carlos G,et al,Nature 455,1089-1092(2008)

【発明の概要】

【発明が解決しようとする課題】

【0007】

非特許文献2に記載された剥離放電を利用したX線源として図5に示すようなものが考えられる。同図(a)に示すように、剥離部分で剥離放電を生起させる粘着テープは、最初は全部が第1の回転ローラ01に巻回されている。かかる状態の粘着テープ03を、第1の回転ローラ01と第2の回転ローラ02とを同期回転させつつ、図5(b)に示すように第2の回転ローラ02に巻き取っていく。ここで、第1の回転ローラ01の最外周に巻回された粘着テープ03は第2の回転ローラ02側に移動・巻回される際に剥離される。かかる剥離に伴い剥離点でX線が発生する。このときの剥離放電によるX線の発生点を図中にP01の符号を付して示す。X線は剥離点P01における粘着テープが形成する円の接線の法線方向に放射される。

【0008】

ところが、かかる原理により放射線を発生させる場合、小型で低電圧駆動は可能になるが、第1の回転ローラ01に巻回されている粘着テープ03が第2の回転ローラ02に巻き取られて移動するに伴い、第1および第2の回転ローラ01,02に巻回される粘着テープ03の径が系時的に変化する結果、発生点P01も移動し、X線の放射方向が不安定になるという大きな問題を発生する。また、粘着テープ03を第2の回転ローラ02に巻回・移動させてしまった後では、第1の回転ローラ01と第2の回転ローラ02との回転方向を逆転させる必要があり、その分駆動系の構造が複雑になるという問題もある。

【0009】

本発明は、上記従来技術に鑑み、剥離放電によりテラヘルツ電磁波ないしX線を所定の一定方向に安定的に放射させることができる小型で低電圧駆動が可能なテラヘルツ電磁波ないしX線の発生器、蛍光X線分析装置ならびに膜厚計測装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成する本発明の第1の態様は、水平方向に隔離して配設された2本の中心軸回りに回転可能に形成された第1および第2の回転ローラと、前記第1および第2の回転ローラの少なくとも一方の外周面に貼着され、誘電体材料で形成された第1の接合部材と、前記第1および第2の回転ローラ間に掛けられ、内周面が前記第1の接合部材との接触により接合される誘電体材料で形成された第2の接合部材となっており、前記第1および第2の回転ローラの回転に伴い前記第1および第2の回転ローラ間を移動するとともに、前記移動に伴い前記第1の接合部材に第2の接合部材が接合されて移動された後剥離されることにより剥離帯電テラヘルツ電磁波または剥離帯電X線を照射する帯状または線条のループ状部材とを有することを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0011】

本態様によれば、第1および第2の回転ローラの回転に伴いループ状部材が移動するので、これに伴い前記第1の接合部材に第2の接合部材が接合されて移動された後剥離されることにより剥離帯電テラヘルツ電磁波または剥離帯電X線を照射する。すなわち、ループ状部材は誘電体材料で形成されているので帯電している。この結果、ループ状部材が剥離される瞬間に剥離ポイントで剥離放電が生起され、これに伴いX線およびテラヘルツ電磁波が発生される。

【0012】

ここで、ループ状部材は第1および第2の回転ローラ間に掛けられ第1および第2の回転ローラの回転に伴い第1および第2の回転ローラ間を移動しているので、剥離ポイントはループ状部材と第1および/または第2の回転ローラとの接点または接線であり、この接点または接線は一定位置となる。このため、剥離放電の位置は一定となり、これにより発生するX線およびテラヘルツ電磁波も所定の一方向に安定的に放射される。ちなみに、この場合のX線およびテラヘルツ電磁波の放射方向は、第1および/または第2の回転ローラの中心と剥離ポイントを結ぶ直線の延長方向となり、この方向に安定的にX線およびテラヘルツ電磁波が放射される。

【0013】

本発明の第2の態様は、第1の態様に記載するテラヘルツ電磁波ないしX線の発生器において、前記第1および第2の回転ローラ、第1および第2の接合部材、ループ状部材は、これらを真空容器内に真空状態で収納したことを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0014】

本態様によれば、剥離放電によるX線ないしテラヘルツ電磁波をより容易に、また安定的に発生させることができる。

【0015】

本発明の第3の態様は、第1または第2の態様に記載するテラヘルツ電磁波ないしX線の発生器において、前記第1の接合部材は、粘着剤で形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0016】

本態様によれば粘着剤による粘着状態を強制的に剥離するので、良好な剥離放電を発生させることができる。

【0017】

本発明の第4の態様は、第1または第2の態様に記載するテラヘルツ電磁波ないしX線の発生器において、前記第1および第2の接合部材は面ファスナーで形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0018】

本態様によれば、面ファスナーの機能により長期に亘り安定した接合・剥離を良好に実現し得る。

【0019】

本発明の第5の態様は、第1〜第4の態様の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器において、前記第1および第2の回転ローラの径が異なることを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0020】

本態様によれば、第1の回転ローラの径と第2の回転ローラの径の比を任意に選択することにより剥離放電が生起される剥離ポイントを任意に選択することが可能になる。この結果、X線ないしテラヘルツ電磁波の放射方向を任意に選択することができる。

【0021】

本発明の第6の態様は、第1〜第5の態様の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器において、前記第1の回転ローラと第2の回転ローラとの間隔を調整可能に形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器にある。

【0022】

本態様によれば、第1および第2の回転ローラ間に張架されているループ状部材への張力を調整することができる。

【0023】

本発明の第7の態様は、第2〜第6の態様の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器のうち、前記真空容器を有するX線の発生器と、前記発生器から試料に前記剥離帯電X線を照射し、これに伴い試料から放出された蛍光X線を検出して前記試料の種類と前記試料における元素の量(濃度)を求める検出手段(X線スペクトロメーター)とを有することを特徴とする蛍光X線分析装置にある。

【0024】

本態様によれば、剥離帯電X線を試料に照射することで、試料から放出される蛍光X線を分析することにより試料およびその量を良好に特定し得る。すなわち、狭隘部でも使用でき、可搬性に優れる蛍光X線分析装置を提供することができる。

【0025】

本発明の第8の態様は、第7の態様に記載する蛍光X線分析装置において、前記ループ状部材を帯状部材で形成するとともに、前記検出手段が、前記帯状部材から照射される線状の剥離帯電X線に基づき前記試料から放出される線状の蛍光X線を検出して分析するものであることを特徴とする蛍光X線分析装置にある。

【0026】

本態様によれば、線状の剥離帯電X線およびこれに対応する線状蛍光X線が容易に得られるので、試料の所定の線状部分の分析を効率良く位置行うことができる。

【0027】

本発明の第9の態様は、第8の態様に記載する蛍光X線分析装置において、前記帯状部材の幅方向であり、前記真空容器の軸方向に伸びるX線透過用のX線放出窓を前記真空容器が有するとともに、照射された前記X線に基づき前記試料から放出された蛍光X線を透過させる前記軸方向と同方向に伸びるとともに、前記試料に対する前記X線放出窓との位置関係が一定に保持されている蛍光X線入射窓を前記検出手段が有することを特徴とする蛍光X線分析装置にある。

【0028】

本態様によれば、X線放出窓および蛍光X線入射窓を透過させることでX線の減衰を可及的に抑制して所定の良好な蛍光X線分析を行うことができる。

【0029】

本発明の第10の態様は、第7〜第9の何れか一つの態様に記載する蛍光X線分析装置において、前記検出手段は、基準サンプルに前記剥離帯電X線を照射して前記基準サンプルから放出される蛍光X線の強度に基づき、前記蛍光X線の波長で特定される複数の材料毎の膜厚情報を記憶している記憶手段と、前記試料に前記剥離帯電X線を照射して放出された蛍光X線の特定の波長における強度を検出して前記記憶手段の記憶内容と比較することにより特定の元素の膜厚を計測するように構成したことを特徴とする膜厚計測装置にある。

【0030】

本態様によれば、試料の膜厚計測をその種類とともに、蛍光X線分析により簡便に行うことができる。この結果、狭隘部でも使用でき、可搬性に優れる膜厚計測装置を提供することができる。

【発明の効果】

【0031】

本発明によれば、第1および第2の回転ローラの一回転毎に同一位置で継続的に剥離放電によるX線ないしテラヘルツ電磁波を発生させることができる。この結果、構造が簡単で設計の柔軟性に優れた小型のテラヘルツ電磁波ないしX線の発生器を容易に提供することが可能になる。ここで、テラヘルツ電磁波はX線よりも透過性が弱いので樹脂等の非破壊検査に、X線は金属等の非破壊検査にというように使用用途を適正に使い分けることができる。また、小型で構造が簡単なテラヘルツ電磁波ないしX線の発生器であるため、実質的にメンテナンスフリーとすることもでき、さらに第1および第2の回転ローラの駆動力を電池駆動のモータにより得ることもできる。

【0032】

さらに、剥離帯電により得られたX線を試料に照射することにより試料から蛍光X線が放出され、この蛍光X線により良好な蛍光X線分析を行うことができる。

【図面の簡単な説明】

【0033】

【図1】本発明の第1の実施の形態に係るテラヘルツ電磁波ないしX線の発生器を概念的に示す概略構成図で、(a)は平面図、(b)はA−A′線断面図である。

【図2】本発明の第2の実施の形態に係るテラヘルツ電磁波ないしX線の発生器を概念的に示す概略構成図で、(a)は平面図、(b)はB−B′線断面図である。

【図3】本発明の第3の実施の形態に係るテラヘルツ電磁波ないしX線の発生器の一部を抽出して概念的に示す拡大図である。

【図4】本発明の第4の実施の形態に係るテラヘルツ電磁波ないしX線の発生器の一部を抽出して概念的に示す拡大図である。

【図5】剥離放電の原理を概念的に示す説明図である。

【図6】サンプル試料から得られた蛍光X線の特性を示す特性図である。

【図7】蛍光X線分析による膜厚測定原理を示す原理図である。

【図8】亜鉛めっき表面を模擬した試料からの蛍光X線分析を示す特性図である。

【図9】亜鉛厚さに対する蛍光X線特性を示す図で、(a)が亜鉛厚さと蛍光X線ピーク強度との関係、(b)が亜鉛と鉄の蛍光X線ピーク強度比と亜鉛厚さとの関係を示している。

【図10】本発明の第5の実施の形態に係るライン状の蛍光X線分析装置を示す概略斜視図である。

【発明を実施するための形態】

【0034】

以下、本発明の実施の形態を図面に基づき詳細に説明する。

【0035】

<第1の実施の形態>

図1は本発明の第1の実施の形態に係るテラヘルツ電磁波ないしX線の発生器を概念的に示す概略構成図で、(a)は平面図、(b)はA−A′線断面図である。

【0036】

同図に示すように、本形態に係るテラヘルツ電磁波ないしX線の発生器Iは、第1および第2の回転ローラ1,2、ループ状部材5、モータ8等を、これらが配設されたベース板7とともに真空容器6内に収納して構成してある。真空容器6は排気口9を介して真空ポンプ(図示せず)に接続されることによりその内部が真空に引かれる。真空に引いた状態で排気口9を封じ切ることにより所定の真空度を保持する。勿論、真空ポンプを継続的に駆動して所定の真空度を保持するようにしても良い。第1および第2の回転ローラ1,2は、同径のローラで、ベース板7に回転可能に支持された垂直軸である回転軸3,4に固定されて該回転軸3,4の軸周りに回転するように構成してある。

【0037】

本形態における第1の回転ローラ1の外周面には粘着剤1Aが塗布してある。ループ状部材5は、第1および第2の回転ローラ1,2間に掛けられ誘電体材料であるテープ状フィルムで形成されている。すなわち、ループ状部材5は、ポリイミドやアクリル等のプラスチック材料で好適に形成することができる。かかるループ状部材5は第1および第2の回転ローラ1,2の回転に伴い両回転ローラ1,2間を移動するとともに、この移動に伴い粘着剤1Aに接着されて移動された後、剥離される。ここで、本形態では回転軸3がベース板7に配設されたモータ8で回転駆動されるように構成してある。粘着剤1Aが塗布してあり、ループ状部材5との粘着、剥離が繰り返される第1の回転ローラ1側が大きなトルクを必要とするからである。モータ8で第2の回転ローラ2を回転駆動するような構成にした場合には、第2の回転ローラ2が回転してもループ状部材5が滑ってしまう可能性が存在する。すなわち、第2の回転ローラ2のみが空回りする事態が発生する可能性がある。

【0038】

本形態においては、第1の回転ローラ1と第2の回転ローラ2との間隔を調整可能に形成してある。これは、図示はしないが、例えば回転軸3をベース板7に対して水平方向に直線移動する機構を設けることにより容易に実現し得る。このように第1の回転ローラ1と第2の回転ローラ2との間隔を調整可能に形成することは必須ではないが、このことによりループ状部材5の張力を適切に調節することができる。かくして放射線量の調整が可能になる。

【0039】

かかる形態によれば、第1および第2の回転ローラ1,2の回転に伴いループ状部材5が移動して粘着剤1Aに接着され、所定量回動(半回転)された後、粘着剤1Aから剥離される。ここで、ループ状部材5は誘電体材料であるプラスチック材料で形成されているので帯電している。この結果、ループ状部材5が剥離される瞬間に剥離ポイントで剥離放電が生起され、これに伴いX線およびテラヘルツ電磁波が放射される。

【0040】

本形態の場合、第1および第2の回転ローラ1,2は同径であるのでループ状部材5は両回転ローラ1,2間で平行に張架されている。したがって、ループ状部材5と第1の回転ローラ1との接点である剥離ポイントは図1(a)中において回転軸3の中心から第1の回転ローラ1の径方向に伸びる垂線とループ状部材5との交点である。かかる交点は定点であり、X線およびテラヘルツ電磁波の発生点P11となる。このため、剥離放電によるX線およびテラヘルツ電磁波の発生点P11は一定となり、これにより発生するX線およびテラヘルツ電磁波も所定の一方向、すなわち回転軸3の中心と発生点P11を結ぶ直線の延長方向に安定的に放射される。

【0041】

ここで、放射されるX線およびテラヘルツ電磁波の放射量はループ状部材5の幅により規定される。すなわちX線およびテラヘルツ電磁波の放射量は幅方向の積分値となるので、幅が広くなるほど強くなる。また、テラヘルツ電磁波はX線よりも透過性が弱いので樹脂等の非破壊検査に,X線は金属等の非破壊検査に使い分けるのが好適である。

【0042】

<第2の実施の形態>

図2は本発明の第2の実施の形態に係るテラヘルツ電磁波ないしX線の発生器を概念的に示す概略構成図で、(a)は平面図、(b)はB−B′線断面図である。

【0043】

同図に示すように、本形態に係るテラヘルツ電磁波ないしX線の発生器IIは、外周面に粘着剤11Aが塗布された第1の回転ローラ11,第2の回転ローラ12、ループ状部材15、モータ18等を、これらが配設されたベース板17とともに真空容器16内に収納して構成してある。真空容器16は排気口19を介して真空ポンプ(図示せず)に接続されることによりその内部が真空に引かれる。

【0044】

ここで、本形態における第1および第2の回転ローラ11,12はそれぞれの径が異なっている。本形態の場合、(第1の回転ローラ11の径)<(第2の回転ローラ12の径)となっており、ベース板17に回転可能に支持された垂直軸である回転軸13,14に固定されて該回転軸13,14の軸周りに回転するように構成してある。

【0045】

ループ状部材15は、図1に示す第1の実施の形態と同様に、第1および第2の回転ローラ11,12間に掛けられ図1と同様の誘電体材料であるテープ状フィルムで形成されている。かかるループ状部材15は第1および第2の回転ローラ11,12の回転に伴い両回転ローラ11,12間を移動するとともに、この移動に伴い粘着剤11Aに粘着されて移動された後、剥離される。本形態においては、回転軸13がベース板17に配設されたモータ18で回転駆動される。回転軸13側でループ状部材15との接着・剥離が行われ、第1の実施の形態の場合と同様に、その分大きなトルクが必要になるからである。

【0046】

本形態においても、図1に示す第1の実施の形態と同様に、第1の回転ローラ11と第2の回転ローラ12との間隔を調整可能に形成してある。

【0047】

かかる本形態においても、第1および第2の回転ローラ11,12の回転に伴い誘電体で形成されているループ状部材15が移動して粘着剤11Aに接着され、所定量回動された後、粘着剤11Aから剥離されるので、ループ状部材15が剥離される瞬間に剥離ポイントで剥離放電が生起される。これに伴い前記第1の実施の形態と同様に、X線およびテラヘルツ電磁波が放射される。

【0048】

一方、本形態における第1および第2の回転ローラ11,12はその径が異なるので、両者の径の比により剥離ポイントを周方向に移動させることができる。剥離ポイントはループ状部材15と第1および第2の回転ローラ11,12との接点で規定されるからである。したがって、本形態における剥離放電によるX線およびテラヘルツ電磁波の発生点P21は一定となり、これにより発生するX線およびテラヘルツ電磁波も所定の一方向となるが、回転軸13の中心と発生点P21を結ぶ直線の延長方向となる。

【0049】

このように、本形態によれば、第1の回転ローラ11の径と第2の回転ローラ12の径の比を任意に選択することによりX線およびテラヘルツ電磁波の発生点P21を任意に調節することが可能になる。

【0050】

<第3の実施の形態>

図3は本発明の第3の実施の形態に係るテラヘルツ電磁波ないしX線の発生器の一部を抽出して概念的に示す拡大図である。本形態は図1に示す第1の実施の形態に対応するもので、図1の第1の回転ローラ1に対応する部分を抽出したものである。

【0051】

図3に示すように、本形態においては、第1の回転ローラ21の外周面に誘電体材料で形成された第1の接合部材21Aが貼着されている。一方、ループ状部材25は、ベースフィルム25Aと、第1の接合部材21Aに接合されるようベースフィルム25Aの内側面に誘電体材料で形成された第2の接合部材25Bとからなる。ここで、第1の接合部材21Aおよび第2の接合部材25Bは面ファスナー(マジックテープ〈登録商標〉)を利用して好適に形成することができる。なお、第1の回転ローラ21との間でループ状部材25を張架している第2の回転ローラは図1に示す第2の回転ローラ2と同様に構成してある。また、本形態でも第1の接合部材21Aが貼着されている第1の回転ローラ21およびループ状部材25以外の部分は、図1に示す第1の実施の形態と同様に構成してある。

【0052】

かかる第3の実施の形態においては、ループ状部材25が第1の回転ローラ21および第2の回転ローラ(図には第1の回転ローラのみを示す。以下同じ。)の回転に伴い第1の回転ローラ21および第2の回転ローラ間を移動するとともに、かかる移動に伴い第1の接合部材21Aに第2の接合部材25Bが接合されて移動された後、剥離される。この結果、第1の実施の形態と同様に、発生点P31からX線およびテラヘルツ電磁波が放射される。

【0053】

<第4の実施の形態>

図4は本発明の第4の実施の形態に係るテラヘルツ電磁波ないしX線の発生器の一部を抽出して概念的に示す拡大図である。本形態は図2に示す第2の実施の形態に対応するもので、図2の第1の回転ローラ11に対応する部分を抽出したものである。

【0054】

図4に示すように、本形態は図3に示す第3の実施の形態に対し、第1の回転ローラ31と第2の回転ローラ(図には第1の回転ローラのみを示す。以下、同じ。)との径が異なる点のみが異なる。すなわち、本形態における第1の回転ローラ31の外周面にも誘電体材料で形成された第1の接合部材31Aが貼着されている。一方、ループ状部材35は、ベースフィルム35Aと、第1の接合部材31Aに接合されるようベースフィルム35Aの内側面に誘電体材料で形成された第2の接合部材35Bとからなる。ここで、第1の接合部材31Aおよび第2の接合部材35Bも面ファスナー(マジックテープ〈登録商標〉)を利用して好適に形成することができる。なお、第1の回転ローラ31との間でループ状部材35を張架している第2の回転ローラは図2に示す第2の回転ローラ12と同様に構成してある。すなわち、第1の回転ローラ31の径<第2の回転ローラの径となっている。また、本形態でも第1の接合部材31Aが貼着されている第1の回転ローラ31およびループ状部材35以外の部分は、図2に示す第2の実施の形態と同様に構成してある。

【0055】

かかる第4の形態においては、ループ状部材35が第1の回転ローラ31および第2の回転ローラの回転に伴い第1の回転ローラ31および第2の回転ローラ間を移動するとともに、かかる移動に伴い第1の接合部材31Aに第2の接合部材35Bが接合されて移動された後、剥離される。この結果、第2の実施の形態と同様に、(第1の回転ローラ31の径)/(第2の回転ローラの径)で決まる特定の発生点P41からX線およびテラヘルツ電磁波が放射される。

【0056】

<他の実施の形態>

上記各実施の形態では、所定の剥離が真空容器6,16内で発生するように構成したが、必ずしも真空容器6,16内に収納されている必要はない。特に、テラヘルツ電磁波は大気中であっても良好に放射される。

【0057】

上記各実施の形態では、剥離放電が第1の回転ローラ側で生起されるように構成したが、第2の回転ローラ側のみで生起されるように構成しても、また第1のローラ側のみならず第2の回転ローラ側でも生起されるように構成しても勿論構わない。前者の場合には、第2の回転ローラ2,12側のみに粘着剤を塗布する(第1及び第2の実施の形態の場合)か、または第1の接合部材を貼着する(第3及び第4の実施の形態の場合)。後者の場合には、第1の回転ローラ1,11側とともに第2の回転ローラ2、12側にも粘着剤を塗布する(第1及び第2の実施の形態の場合)か、または第1の接合部材を貼着する(第3及び第4の実施の形態の場合)。ここで、第2の回転ローラ側におけるX線等の放射方向は、第2の回転ローラ2,12とループ状部材5,15との接点に向けて回転軸4,14の中心から引いた図1(a)、図2(a)中における下側の線である。

【0058】

なお、第2および第4の実施の形態においては径が小さい第1の回転ローラ11,31側のみで剥離放電が生起されるように構成している。かかる構成は頻繁にテラヘルツ電磁波およびX線を発生させたい場合に好適である。逆に、発生頻度は少なくても構わない場合には径が大きい第2の回転軸側で剥離放電が生起されるように構成すれば良い。

【0059】

さらに、ループ状部材はテープ状部材に限るものでもない。誘電部材で形成されていれば、線条部材でも構わない。また、材料はピエゾテープを使用することもできる。

【0060】

上述の各実施の形態で剥離帯電により得られるX線のエネルギーは、現在のところ、10〜20keV程度であり、試料に照射して蛍光X線を放出させるには十分である。そこで、小型で可搬性に優れ、狭隘な場所でも良好に使用できるという特性を活かして蛍光X線分析装置として優れた性能を有するものを構築することができる。

【0061】

以下、蛍光X線分析の応用に関して言及しておく。蛍光X線分析はサンプル試料表面の組成分析によく用いられる手法である。蛍光X線は、元素に固有なエネルギー(波長)を持つことから固有X線、特性X線とも呼ばれ、これを利用して、試料を構成する元素の分析を行うことを蛍光X線分析(x-ray fluorescence analysis :XRE)と呼ぶ。蛍光X線分析では、蛍光X線のエネルギー(波長)から元素の種類を、蛍光X線強度から元素の量(濃度)を求める。

【0062】

ここで原理実証のための実験を行った。X線発生器は上記実施の形態と同様の剥離帯電を利用したX線発生器を使用した。一方、蛍光X線検出器は低エネルギーX線領域においてエネルギー分解能に優れているX線スペクトロメータを使用した。

【0063】

試料は身の周りにあった、(a)ゆで卵の殻を割って袋に入れたもの、(b)銅板テープ、(c)タングステン(W)板(0.1mm)、(d)SUS板(t5mm)とした。

【0064】

この結果を図6(a)、(b)、(c)、(d)に示す。図6(a)〜(d)を参照すればサンプル試料の主成分に対応する蛍光X線ピークが観測できることが分かる。

【0065】

以上の結果より、本形態に係るループテープ方式の剥離帯電X線源が、蛍光X線分析に使用できることが明らかになった。

【0066】

かかる蛍光X線分析の応用例として薄膜の厚さ測定がある。近年、鉄塔に施された亜鉛メッキの減厚が報告されている。亜鉛メッキの厚さが薄くなり過ぎると耐食性などの効果が小さくなり、地金鋼材の劣化に繋がる。したがって、亜鉛メッキの残存膜厚を把握しておくことは、鉄塔施設の安全管理を行う上で非常に重要である。

【0067】

一方、前述の如き蛍光X線分析を行うことで薄膜の厚さを測定することができる。その測定原理を図7に示す。この例では、鉄塔を想定し、地金は鉄、メッキは亜鉛としている。同図において左側はメッキが無く、右側は厚いメッキ層となっている。メッキが全く無い場合には、メッキ組成である亜鉛の蛍光X線は観測されないため、地金である鉄の蛍光X線のみ観測される。逆にメッキ層が十分に厚い場合には、入射X線が地金層に届く前に、メッキ層内でかなり減衰するため、鉄原子を励起するための一次X線強度は小さくなる。さらに地金層で発生した鉄の蛍光X線は再び厚いメッキ層内で減衰するため検出器まで届かない。したがって、メッキ組成である亜鉛の蛍光X線のみ観測される。両者の中間領域においては、亜鉛と鉄両方の蛍光X線が観測でき、その強度はメッキ層の厚さに依存する。

【0068】

蛍光X線分析を適用した本手法の特長としては、顕微鏡断面法や電解法などと異なり、非破壊での測定が可能であること、渦電流式や磁力式に比べ薄膜領域での計測が可能であること、などが挙げられる。ただし、真鍮(黄銅)への銅メッキのように地金とメッキが同一元素の場合には、観測されるX線エネルギーは同一となり、地金とメッキのどちらから出てきたX線かが判別できないためメッキ厚さを求めることができない。

【0069】

亜鉛メッキの厚さは被覆方法および素材によってかなり異なるものの、おおよその厚さは、表1で与えられる。

【0070】

【表1】

【0071】

メッキ厚さ100μm以下の領域では合金層が形成されていると考えられるが、ここでは原理実証のため、模擬サンプルとして、厚さ1mmの鉄に厚さ0〜100μmの亜鉛薄膜をおいて、蛍光X線スペクトルに違いが現れるか、実験を行った。実験条件は、真空度:〜4×10−3mbar、照射時間:5分間とし、それ以外は上記蛍光X線分析と同様とした。

【0072】

得られた結果を図8に示す。亜鉛薄膜を置いていない図8(a)では、鉄からの蛍光X線のみ観測され、亜鉛の蛍光X線は観測されていない。亜鉛薄膜t25μmの図8(b)においては、強度は低いものの、図中の拡大図に示すように鉄からの蛍光X線を確認することができる。亜鉛薄膜を設置した図8(b)〜図8(d)においては、亜鉛からの2つの蛍光X線ピークKα,Kβを観測できる。なお、図8(a)〜(d)のいずれのエネルギー分布においても、Niの蛍光X線ピークが生じているが、これは装置を構成するSUSに起因するものである。

【0073】

図9(a),(b)は、それぞれ、蛍光X線ピーク強度と亜鉛厚さとの関係、亜鉛と鉄のピーク強度比と亜鉛厚さの関係を表したものである。同図(a)については、鉄Kαの亜鉛厚さ依存性が顕著であるが、定性的には原理を示す図7(b)から予想された通りの結果を得ることができた。同図(b)については、理論上は亜鉛薄膜が無い場合の信号強度比は0となり、薄膜が厚くなるにつれて無限大に近づくはずであるが、バックグランドノイズなどにより、実験結果ではそうなっていない。また、亜鉛厚さ50μm、100μmにおいてはこの比が逆転しているが、これはほぼバックグランドレベルである鉄からの蛍光X線信号強度で割ったため、誤差が大きくなり生じたものと考えられる。基本的にはメッキが厚くなるにつれて、メッキからの蛍光X線は増加するので、亜鉛薄膜(メッキ層)が厚い領域においては、信号強度比を取るより、亜鉛からの蛍光X線強度だけで評価した方が良いように思われる。この場合、X線源強度の安定性が重要となる。

【0074】

一方、厚さ0〜50μmの範囲に着目してみると、この領域では強度比が5桁程度変わっており、メッキ厚さに応じて非常に敏感に変化することが分かる。したがって、この領域における残存膜厚測定への適用が期待される。さらに剥離帯電X線源の強度やエネルギーを増加することができれば、蛍光X線強度も増加するので、評価範囲の拡大および測定精度向上が期待できる。また、電力流通設備において塗膜剤として用いられる防食エポキシ樹脂から、Si,Ca,Ti,Znの蛍光X線ピークが観測されていることから、本手法の塗膜厚さ計測への適用も考えられる。

【0075】

<第5の実施の形態>

かかる蛍光X線分析を応用した好適な実施の形態を第5の実施の形態として説明する。図10は本発明の第5の実施の形態に係るライン状の蛍光X線分析装置を示す概略斜視図である。同図に示すように、基本構造は図1に示す第1の実施の形態に係るX線の発生器と同様のX線発生器を利用してライン状の蛍光X線分析装置を構築したものである。そこで、図1と対応する部分には、同一番号を付し、重複する説明は省略する。

【0076】

本形態におけるX線の発生器Iはループ状部材5の幅を長く形成することで、任意の長さのライン状の剥離帯電X線を得ている。ここで剥離点における第1の回転ローラ1の中心からの放射方向にはX線放出窓6Aが形成してある。X線放出窓6Aは、ループ状部材5の幅方向であり、円筒状の真空容器6の軸方向に伸びる線状のX線透過用の窓である。具体的には、SUSやアルマイト等で形成された真空容器6の肉厚をX線放出窓6Aの部分だけ薄くすることで容易に形成することができる。

【0077】

X線の発生器IのX線放出窓6Aを透過した線状剥離帯電X線は試料IVに照射される。この結果、試料IVからは線状の蛍光X線が放出される。X線スペクトロメータで構成したX線検出器IIIは筐体42内にその検出器本体(図示せず)が収納されている。ここで、筐体42には、試料IVから放出される線状の蛍光X線を減衰させることなく入射させるための蛍光X線入射窓42Aが設けられている。

【0078】

ここで、X線の発生器IおよびX線検出器IIIは車輪41を介して移動可能に形成してあるテーブル40上に配設してある。テーブル40上で、X線放出窓6Aと蛍光X線入射窓42Aとの試料IVに対する位置関係が一定となるようにX線の発生器IおよびX線検出器IIIの位置決めがなされ固定されている。

【0079】

本形態のようにX線放出窓6Aおよび蛍光X線入射窓42Aを透過させることでX線の減衰を可及的に抑制することができる。

【0080】

前述したように、剥離帯電からのX線発生の特長は、構成がシンプルであり設計柔軟性に優れている点である。本形態では、この設計柔軟性を生かした計測診断システムとして構築することができる。

【0081】

本形態によれば、剥離帯電X線のライン形状に対応した試料IVからの蛍光X線を分析することで、試料IVの直線状分布を得る。また、X線の発生器IとX線検出器IIIとを同期させて水平方向にスキャンする(水平方向の位置関係を一定に保持する)ことで対象とする試料IVの二次元組成分布や二次元メッキ厚さ分布を容易に求めることができる。

【0082】

なお、本形態において得られる線状の剥離帯電X線の長さはループ状部材5の幅および回転ローラ1,2の寸法を調整することで容易かつ任意に選定することができる。すなわち、X線発生領域長さについては、ループテープなどを取り替えるだけで、簡単に変えることができる。

【0083】

また、X線検出器IIIに、基準サンプルに剥離帯電X線を照射して基準サンプルから放出される蛍光X線の強度に基づき、蛍光X線の波長で特定される複数の材料毎の膜厚情報を記憶している記憶手段を備えておけば、試料IVに剥離帯電X線を照射して放出された蛍光X線の特定の波長における強度を検出して記憶手段の記憶内容と比較することにより特定の元素の膜厚を正確に計測することができる。同様に基準試料のデータを記憶手段に記憶しておき、この記憶内容と実測データとを比較することにより分析対象である試料IVの正確な分析に資することができる。

【0084】

以上、実施の形態とともに詳述したように、剥離帯電X線源は、真空中において粘着テープや誘電体などを接触・剥離させるだけでX線が発生するため、構成がシンプルであり、設計の柔軟性に非常に優れている。そのため、X線発生器の小型化だけに留まらず、個々の測定対象の形状に応じたX線源構築への展開が期待される。

【0085】

また、X線スペクトロメータを用いたエネルギー分布計測により、ループテープ方式においても、一方向巻き取り方式と同様に10〜20keV程度のX線発生を確認することができた。イメージングプレートを用いて測定したX線放出空間分布では、予想通り、ループテープと回転軸に貼付した粘着物質の剥離点付近において強度が最も高くなった。X線強度の真空度依存については、4×10−2mbarより高い高真空において観測され、4〜5×10−3mbarで強度が最大となった。

【0086】

また、材料依存性に関しては、エポキシ樹脂と透明粘着テープの組合せなどのように、必ずしも粘着剤が無くてもX線が発生することを確認できた。

【0087】

さらに、本発明のX線源の応用例として、蛍光X線分析や膜厚測定への適用可能性を検討した。幾つかのサンプルについて計測を行いCa,Cr,Fe,Ni,Cu,Wなどの蛍光X線ピークを確認することできた。これにより、ループテープ方式の剥離帯電X線源が、蛍光X線分析に使用できることが明らかになった。

【0088】

薄膜厚さ測定では、鉄塔に施されている亜鉛メッキの残存膜厚測定を想定し、厚さ1mmの鉄に厚さ0〜100ミクロンμmの亜鉛薄膜を置き、蛍光X線スペクトルの違いを調べた結果、亜鉛薄膜厚さ0〜50μmにおいて蛍光X線スペクトルに顕著な違いが現れた。亜鉛と鉄の蛍光X線強度比を調べたところ、上記領域において、強度比が5桁程度変わっており、メッキ厚さに応じて非常に敏感に変化することが分かった。さらに剥離帯電X線源の強度(線量)やエネルギーを増加することができれば、蛍光X線強度も増加するので、評価範囲の拡大および測定精度向上が期待できる。

【産業上の利用可能性】

【0089】

本発明はX線およびテラヘルツ電磁波により非破壊検査を行う産業分野において有効に利用することができる。

【符号の説明】

【0090】

I,II テラヘルツ電磁波ないしX線の発生器

III X線検出器

IV 試料

1,11,21,31 第1の回転ローラ

1A,11A 粘着剤

2,12 第2の回転ローラ

3,4,13,14 回転軸

5,15,25,35 ループ状部材

6,16 真空容器

6A X線放出窓

21A 第1の結合部材

25B 第2の結合部材

42A 蛍光X線入射窓

【特許請求の範囲】

【請求項1】

水平方向に隔離して配設された2本の中心軸回りに回転可能に形成された第1および第2の回転ローラと、

前記第1および第2の回転ローラの少なくとも一方の外周面に貼着され、誘電体材料で形成された第1の接合部材と、

前記第1および第2の回転ローラ間に掛けられ、内周面が前記第1の接合部材との接触により接合される誘電体材料で形成された第2の接合部材となっており、前記第1および第2の回転ローラの回転に伴い前記第1および第2の回転ローラ間を移動するとともに、前記移動に伴い前記第1の接合部材に第2の接合部材が接合されて移動された後剥離されることにより剥離帯電テラヘルツ電磁波または剥離帯電X線を照射する帯状または線条のループ状部材とを有することを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項2】

請求項1に記載するテラヘルツ電磁波ないしX線の発生器において、

前記第1および第2の回転ローラ、第1および第2の接合部材、ループ状部材は、これらを真空容器内に真空状態で収納したことを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項3】

請求項1または請求項2に記載するテラヘルツ電磁波ないしX線の発生器において、

前記第1の接合部材は、粘着剤で形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項4】

請求項1または請求項2に記載するテラヘルツ電磁波ないしX線の発生器において、

前記第1および第2の接合部材は面ファスナーで形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項5】

請求項1〜請求項4の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器において、

前記第1および第2の回転ローラの径が異なることを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項6】

請求項1〜請求項5の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器において、

前記第1の回転ローラと第2の回転ローラとの間隔を調整可能に形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項7】

請求項2〜請求項6の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器のうち、前記真空容器を有するX線の発生器と、

前記発生器から試料に前記剥離帯電X線を照射し、これに伴い試料から放出された蛍光X線を検出して前記試料の種類と前記試料における元素の量(濃度)を求める検出手段(X線スペクトロメーター)とを有することを特徴とする蛍光X線分析装置。

【請求項8】

請求項7に記載する蛍光X線分析装置において、

前記ループ状部材を帯状部材で形成するとともに、前記検出手段が、前記帯状部材から照射される線状の剥離帯電X線に基づき前記試料から放出される線状の蛍光X線を検出して分析するものであることを特徴とする蛍光X線分析装置。

【請求項9】

請求項8に記載する蛍光X線分析装置において、

前記帯状部材の幅方向であり、前記真空容器の軸方向に伸びるX線透過用のX線放出窓を前記真空容器が有するとともに、

照射された前記X線に基づき前記試料から放出された蛍光X線を透過させる前記軸方向と同方向に伸びるとともに、前記試料に対する前記X線放出窓との位置関係が一定に保持されている蛍光X線入射窓を前記検出手段が有することを特徴とする蛍光X線分析装置。

【請求項10】

請求項7〜請求項9の何れか一つに記載する蛍光X線分析装置において、

前記検出手段は、

基準サンプルに前記剥離帯電X線を照射して前記基準サンプルから放出される蛍光X線の強度に基づき、前記蛍光X線の波長で特定される複数の材料毎の膜厚情報を記憶している記憶手段と、

前記試料に前記剥離帯電X線を照射して放出された蛍光X線の特定の波長における強度を検出して前記記憶手段の記憶内容と比較することにより特定の元素の膜厚を計測するように構成したことを特徴とする膜厚計測装置。

【請求項1】

水平方向に隔離して配設された2本の中心軸回りに回転可能に形成された第1および第2の回転ローラと、

前記第1および第2の回転ローラの少なくとも一方の外周面に貼着され、誘電体材料で形成された第1の接合部材と、

前記第1および第2の回転ローラ間に掛けられ、内周面が前記第1の接合部材との接触により接合される誘電体材料で形成された第2の接合部材となっており、前記第1および第2の回転ローラの回転に伴い前記第1および第2の回転ローラ間を移動するとともに、前記移動に伴い前記第1の接合部材に第2の接合部材が接合されて移動された後剥離されることにより剥離帯電テラヘルツ電磁波または剥離帯電X線を照射する帯状または線条のループ状部材とを有することを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項2】

請求項1に記載するテラヘルツ電磁波ないしX線の発生器において、

前記第1および第2の回転ローラ、第1および第2の接合部材、ループ状部材は、これらを真空容器内に真空状態で収納したことを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項3】

請求項1または請求項2に記載するテラヘルツ電磁波ないしX線の発生器において、

前記第1の接合部材は、粘着剤で形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項4】

請求項1または請求項2に記載するテラヘルツ電磁波ないしX線の発生器において、

前記第1および第2の接合部材は面ファスナーで形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項5】

請求項1〜請求項4の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器において、

前記第1および第2の回転ローラの径が異なることを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項6】

請求項1〜請求項5の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器において、

前記第1の回転ローラと第2の回転ローラとの間隔を調整可能に形成したことを特徴とするテラヘルツ電磁波ないしX線の発生器。

【請求項7】

請求項2〜請求項6の何れか一つに記載するテラヘルツ電磁波ないしX線の発生器のうち、前記真空容器を有するX線の発生器と、

前記発生器から試料に前記剥離帯電X線を照射し、これに伴い試料から放出された蛍光X線を検出して前記試料の種類と前記試料における元素の量(濃度)を求める検出手段(X線スペクトロメーター)とを有することを特徴とする蛍光X線分析装置。

【請求項8】

請求項7に記載する蛍光X線分析装置において、

前記ループ状部材を帯状部材で形成するとともに、前記検出手段が、前記帯状部材から照射される線状の剥離帯電X線に基づき前記試料から放出される線状の蛍光X線を検出して分析するものであることを特徴とする蛍光X線分析装置。

【請求項9】

請求項8に記載する蛍光X線分析装置において、

前記帯状部材の幅方向であり、前記真空容器の軸方向に伸びるX線透過用のX線放出窓を前記真空容器が有するとともに、

照射された前記X線に基づき前記試料から放出された蛍光X線を透過させる前記軸方向と同方向に伸びるとともに、前記試料に対する前記X線放出窓との位置関係が一定に保持されている蛍光X線入射窓を前記検出手段が有することを特徴とする蛍光X線分析装置。

【請求項10】

請求項7〜請求項9の何れか一つに記載する蛍光X線分析装置において、

前記検出手段は、

基準サンプルに前記剥離帯電X線を照射して前記基準サンプルから放出される蛍光X線の強度に基づき、前記蛍光X線の波長で特定される複数の材料毎の膜厚情報を記憶している記憶手段と、

前記試料に前記剥離帯電X線を照射して放出された蛍光X線の特定の波長における強度を検出して前記記憶手段の記憶内容と比較することにより特定の元素の膜厚を計測するように構成したことを特徴とする膜厚計測装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図7】

【公開番号】特開2012−186149(P2012−186149A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2012−21507(P2012−21507)

【出願日】平成24年2月3日(2012.2.3)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成24年2月3日(2012.2.3)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]