テラヘルツ領域における粉体測定方法およびそれに用いられるサンプル容器、ならびにサンプル装填装置

【課題】粉体試料の物性をより正確に測定可能なテラヘルツ領域における粉体測定方法およびそれに用いられる容器を提供する。

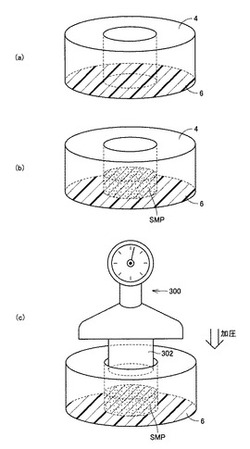

【解決手段】筒状部材4は、金属(代表的に、ステンレス(SUS304)やアルミニウムなど)といった導電性の高い物質で構成され、中央部に貫通したアパーチャーを有する。底膜6は、絶縁性が高く、テラヘルツ帯での吸収が小さい素材(代表的に、フッ素樹脂、ポリエチレン、ポリプロピレンなど)からなる。測定対象の粉体状あるいはバルク状のサンプルSMPは、筒状部材4の鉛直上方からアパーチャーに装填される。そして、装填されたサンプルSMPは、筒状部材4の内径とほぼ同サイズの外径のロッド302によって加圧される。このロッド302の先端部は平坦であることが好ましい。

【解決手段】筒状部材4は、金属(代表的に、ステンレス(SUS304)やアルミニウムなど)といった導電性の高い物質で構成され、中央部に貫通したアパーチャーを有する。底膜6は、絶縁性が高く、テラヘルツ帯での吸収が小さい素材(代表的に、フッ素樹脂、ポリエチレン、ポリプロピレンなど)からなる。測定対象の粉体状あるいはバルク状のサンプルSMPは、筒状部材4の鉛直上方からアパーチャーに装填される。そして、装填されたサンプルSMPは、筒状部材4の内径とほぼ同サイズの外径のロッド302によって加圧される。このロッド302の先端部は平坦であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、テラヘルツ領域における粉体測定方法およびそれに用いられる容器、ならびにサンプル装填装置に関する。

【背景技術】

【0002】

近年、量子エレクトロニクスや半導体工業の進歩によって、テラヘルツ光を応用した様々な技術が提案されている。テラヘルツ光は、周波数が約0.1〜10THz(波長が3μm〜300μm)の電磁波である。このようなテラヘルツ光の応用の一例として、さまざまな材料の物性を評価する技術が提案されている(たとえば、非特許文献1および2参照)。

【0003】

テラヘルツ光が存在する遠赤外領域(テラヘルツ領域)の吸収スペクトルは、原子間の振動状態や分子間相互作用(代表的に、ファンデルワールス力)などの低エネルギーの相互作用を反映している。このようなテラヘルツ領域での測定を、医薬品、高分子材料、ナノ材料、有機発光材料といった分野に適用することが期待されている。

【0004】

ところで、粉体試料の物性(吸光度、複素屈折率、複素誘電率など)を評価する場合には、試料を一定の厚さをもつ錠剤に成型した上で測定することが一般的である。非特許文献1に開示されているように、錠剤を成型する際には、試料を希釈剤(小粒径のポリエチレン粉末が用いられることが多い)と混合することも多い。このような希釈剤を用いることで、任意の濃度のサンプルを作ることができ、定量的な扱いが可能となる。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】深澤 亮一、「テラヘルツ時間領域分光法と分析化学」、ぶんせき、社団法人日本分析化学会、2005年6月、p.290−296

【非特許文献2】田中 耕一郎、「テラヘルツ分光が切り開く材料科学」、OPTRONICS、2007年2月、vol.26、No.302、p.124−133

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、テラヘルツ領域での測定において、上述のような錠剤を用いた場合には、以下のような課題が生じ得る。

【0007】

(1)希釈剤として用いるポリエチレン粉末がバックグラウンドをもつ場合があり、このバックグラウンドが測定誤差となる。また、テラヘルツ領域では、微粉末である希釈剤のMie散乱による影響が無視できなくなる場合もある。

【0008】

(2)試料と希釈剤との混合が不十分であると、試料濃度にムラができてしまい、正しい測定を行なうことができない場合がある。

【0009】

(3)一旦錠剤として成型してしまうと、試料を回収することができない。そのため、貴重な試料の場合には、測定することが困難になる。また、1つの錠剤を形成するためには、比較的多量の試料が必要となる。

【0010】

(4)検量線を用いた定量を行なう場合には、検量線を作成するために、異なる濃度の標準サンプルを複数個用意する必要があり、比較的多量の試料が必要となる。

【0011】

(5)希釈剤を用いて希釈した錠剤から得られた測定値をその密度や比重に基づいて換算することで、試料そのものの物性を算出することが理論的には可能であるが、実際の物性を正しく表しているのかを検証することができない。

【0012】

また、粉体試料をバルク状態で測定した場合には、テラヘルツ光(測定光)が通過する経路長を正確に知ることができないので、定量的な扱い(検量線による定量やモル吸光係数の算出)を正しく行なうことができない。

【0013】

この発明は、このような問題点を解決するためになされたものであって、その目的は、粉体試料の物性をより正確に測定可能なテラヘルツ領域における粉体測定方法およびそれに用いられる容器、ならびにサンプル装填装置を提供することである。

【課題を解決するための手段】

【0014】

この発明のある局面に従えば、粉体状のサンプルを測定可能な粉体測定方法を提供する。粉体測定方法は、サンプル容器を準備するステップと、サンプル容器のアパーチャー内にサンプルを装填するステップと、サンプルが装填されたサンプル容器に対して、アパーチャーの貫通方向に沿ってテラヘルツ光を照射するステップと、サンプル容器を透過した後のテラヘルツ光を受光するステップと、受光されたテラヘルツ光に基づいて、サンプルの物性値を算出するステップとを含む。サンプル容器は、貫通したアパーチャーを有する筒状部材と筒状部材の底面に接着された底膜とを含む。

【0015】

好ましくは、装填するステップは、装填されたサンプルをアパーチャーの開口側から加圧するステップを含む。

【0016】

さらに好ましくは、サンプルを加圧するステップでは、その先端部が平坦なロッドをもつデプスゲージを用いて、サンプルを所定の押し圧で均一に加圧される。

【0017】

好ましくは、筒状部材は導電性材料からなり、底膜は絶縁性のフィルムからなる。

好ましくは、サンプル容器を準備するステップおよびサンプルを装填するステップは、複数回繰返される。テラヘルツ光を照射するステップは、サンプルが装填されたサンプル容器の複数を平坦なサンプル台に配置するステップと、サンプル台を駆動して、所定の順序でサンプル容器にテラヘルツ光を照射するステップとを含む。

【0018】

この発明の別の局面に従えば、粉体状のサンプルを測定可能な粉体測定方法に用いられるサンプル容器を提供する。サンプル容器は、貫通したアパーチャーを有する筒状部材と、筒状部材の底面に接着された底膜とを含む。筒状部材は導電性材料からなり、底膜は絶縁性のフィルムからなり、サンプルは、アパーチャー内にサンプルを装填された後、その先端部が平坦なロッドによって加圧される。

【0019】

好ましくは、筒状部材の上面側のアパーチャー径は、底面側のアパーチャー径に比較して広い。

【0020】

この発明のさらに別の局面に従うサンプル装填装置は、サンプル容器が配置される本体部を備える。ここで、サンプル容器は、貫通したアパーチャーを有する筒状部材と筒状部材の底面に接着された底膜とを含む。本サンプル装填装置は、サンプル容器のアパーチャー径に略一致する径を有する加圧部材と、サンプル容器のアパーチャーの軸方向に沿って、をサンプル容器に対して相対移動させるためのアプリケータと、サンプル容器に対する加圧部材による荷重を予め定められた値に制限する荷重制限機構とをさらに含む。

【発明の効果】

【0021】

この発明によれば、粉体試料の物性をより正確に測定することができる。

【図面の簡単な説明】

【0022】

【図1】この発明の実施の形態に従うテラヘルツ領域測定装置の概略構成図である。

【図2】この発明の実施の形態に従うサンプル交換機構の外観図である。

【図3】テラヘルツ光の時間波形の測定方法の概略を説明するための図である。

【図4】信号処理部における概略の機能構成を示すブロック図である。

【図5】この発明の実施の形態に従う演算装置の概略のハードウェア構成を示す模式図である。

【図6】この発明の実施の形態に従うサンプル容器およびサンプルの収容方法を説明するための図である。

【図7】図6に示すサンプル容器をホルダーに装着した状態を示す外観図である。

【図8】本実施の形態に従うサンプル容器と入射するテラヘルツ光との関係を示す図である。

【図9】テラヘルツ光の光束径をサンプル容器の内径より小さくする構成に適した光学系の一例を示す模式図である。

【図10】図9に示す光学系を用いて、テラヘルツ光の光束径をサンプル容器の内径より大きくする構成を実現する一例を示す模式図である。

【図11】テラヘルツ光の光束径をサンプル容器の内径より大きくする構成に適した光学系の一例を示す模式図である。

【図12】この発明の実施の形態の変形例2に従うサンプル台を示す模式図である。

【図13】この発明の実施の形態の変形例3に従うサンプル容器を示す模式図である。

【図14】この発明の実施の形態に従う粉体測定方法の手順を示すフローチャートである。

【図15】この発明の実施の形態に従う測定装置を用いて内径2mmのサンプル容器に装填したサンプルを測定した結果の一例を示す図である。

【図16】この発明の実施の形態に従う測定装置を用いて内径3mmのサンプル容器に装填したサンプルを測定した結果の一例を示す図である。

【図17】この発明の実施の形態に従う測定装置を用いて内径4mmのサンプル容器に装填したサンプルを測定した結果の一例を示す図である。

【図18】この発明の実施の形態に従うサンプル容器に装填したサンプルの質量と厚さとの関係を示す図である。

【図19】D−マルトースの複素屈折率を異なる内径をもつサンプル容器を用いて測定した結果の一例を示す図である。

【図20】この発明の実施の形態に従うサンプル装填装置の断面構造図である。

【図21】図20に示すサンプル装填装置の組立分解図である。

【図22】この発明の実施の形態に従う別のサンプル装填装置の断面構造図である。

【図23】図22に示すサンプル装填装置の組立分解図である。

【図24】この発明の実施の形態に従うさらに別のサンプル装填装置の断面構造図である。

【図25】図24に示すサンプル装填装置の組立分解図である。

【発明を実施するための形態】

【0023】

この発明の実施の形態について、図面を参照しながら詳細に説明する。なお、図中の同一または相当部分については、同一符号を付してその説明は繰返さない。

【0024】

(装置構成)

図1は、この発明の実施の形態に従うテラヘルツ領域測定装置100の概略構成図である。

【0025】

この発明の実施の形態に従うテラヘルツ領域測定装置100(以下、「測定装置100」とも記す)は、テラヘルツ時間領域分光法(THz−TDS:Terahertz Time Domain Spectrum analysis method)を用いて、試料の物性(代表的に、吸光度、複素屈折率、複素誘電率といった光学特性)を取得する。特に、本実施の形態に従う測定装置100は、後述する容器(セル)に対象となる粉体試料にテラヘルツ光を照射し、さらに当該粉体試料を透過したテラヘルツ光に基づいてその物性を取得する、透過型の時間領域分光法を採用する。以下では、テラヘルツ領域における粉体試料の物性値を取得する構成について説明する。

【0026】

図1を参照して、測定装置100は、演算装置2と、信号処理部12と、発振器14と、レーザ光源20と、バンドパスフィルタ22と、λ/2波長板24と、ビームスプリッタ26と、エミッタユニット28と、軸外し放物面ミラー30a,30b,60a,60bと、検出ユニット58と、ミラー40,42,44,46,48,54,56と、サンプル交換機構70と、遅延ステージ50と、遅延ステージ駆動機構52とを含む。

【0027】

本実施の形態に従う測定装置100では、測定対象の粉体試料(以下「サンプル」とも称す。)を収容する少なくとも1つのサンプル容器がサンプル交換機構70に配置される。このサンプル交換機構70の回転駆動によって、各サンプル容器に対するテラヘルツ光の透過強度が順次取得される。そして、これらの透過強度に基づいて、各サンプルの物性が測定される。

【0028】

まず、テラヘルツ光の発生および受信に係る構成について説明する。

レーザ光源20は、後述するエミッタユニット28および検出ユニット58を駆動するためのレーザパルスL1を発生する。より具体的には、レーザ光源20は、フェムト秒(10−15秒)オーダのパルス幅をもつレーザパルスL1を発生し照射する。なお、レーザ光源20におけるレーザパルスL1の発振周期は、数10MHz(数10n秒周期)オーダである。

【0029】

バンドパスフィルタ22は、レーザ光源20から発生するレーザパルスL1に含まれる波長のうち、特定の波長成分を透過させる。一例として、レーザ光源20が1.56μmおよび0.78μmの2種類のレーザパルスを発生する場合には、バンドパスフィルタ22は、0.78μmの波長成分を透過させる一方で、1.56μmの波長成分を反射または吸収する。

【0030】

λ/2波長板24は、バンドパスフィルタ22を透過後のレーザパルスL1の直線偏光を任意の方向に調整する。そして、このλ/2波長板24を通過したレーザパルスL1は、ビームスプリッタ26へ入射する。なお、λ/2波長板24からは、平行光線のレーザパルスが放射される。

【0031】

ビームスプリッタ26は、λ/2波長板24からのレーザパルスL1を所定の比率で2つのレーザパルスL2およびL3に分配し、それぞれをエミッタユニット28およびミラー40へ導く。ここで、レーザパルスL2は、エミッタユニット28を励起するためのポンプ光として利用され、レーザパルスL3は、検出ユニット58を励起するためのプローブ光として利用される。

【0032】

エミッタユニット28は、レーザパルスL2を受けてテラヘルツ光T1を発生するテラヘルツ光発生源である。具体的には、エミッタユニット28は、収束レンズ28aと、光伝導スイッチ28bと、Siレンズ28cとを含む。収束レンズ28aは、ビームスプリッタ26からのレーザパルスL2を、光伝導スイッチ28bの所定位置へ収束する。光伝導スイッチ28bは、レーザパルスL2によって励起されて、パルス状のテラヘルツ光T1を発生する。より具体的には、光伝導スイッチ28bは、基板上に形成された平行伝送線路と、当該平行伝送線路の一部に形成された微小ダイポールアンテナとからなり、この平行伝送線路の両端には、発振器14から所定の交流バイアス電圧が印加されている。そして、微小ダイポールアンテナの部分にレーザパルスL2が入射することで、所定の電界が生じて、テラヘルツ光が発生する。すなわち、光伝導スイッチ28bに入射するレーザパルスL2がポンプ光となり、テラヘルツ光T1が発生する。また、この発振器14から供給される所定の交流バイアス電圧がテラヘルツ光T1の発生エネルギーとなる。一例として、光伝導スイッチ28bは、GaAs基板にGaAsエピキタシャル膜を低温成長させたLTGaAs光伝導スイッチなどによって構成される。また、Siレンズ28cは、光伝導スイッチ28bから照射されるテラヘルツ光T1を拡散する。

【0033】

軸外し放物面ミラー30aおよび30bは、エミッタユニット28から放射されるテラヘルツ光T1をサンプル交換機構70の所定位置へ導く。より具体的には、エミッタユニット28から放射されたテラヘルツ光T1は水平方向(重力方向に対して直交方向)に伝搬して軸外し放物面ミラー30aへ入射する。そして、テラヘルツ光T1は、この軸外し放物面ミラー30aで伝搬方向が直角に変化した後、軸外し放物面ミラー30bへ入射する。さらに、テラヘルツ光T1は、この軸外し放物面ミラー30bによって、その伝搬方向が重力方向に変化する。このとき、軸外し放物面ミラー30bは、テラヘルツ光T1をサンプル交換機構70の特定の位置に集光させる。このテラヘルツ光T1の集光位置(焦点位置)には、いずれかのサンプル容器が配置されている。

【0034】

サンプル交換機構70は、回転可能に構成されたサンプル台72と、サンプル台72を回転駆動する駆動機構74とを含む。サンプル台72には、サンプル容器を保持するための複数のホルダー78が形成されており、駆動機構74は、サンプル台72を回転駆動して、当該複数のホルダー78のうち1つをテラヘルツ光T1の焦点位置に選択的に配置する。後述するように、各サンプル容器は、粉末状のサンプルを収容している。

【0035】

また、各ホルダー78は、サンプル台72に表面から裏面に亘って貫通した開口を有しており、軸外し放物面ミラー30bからのテラヘルツ光T1が重力方向に伝搬して、サンプル台72の一方面側からいずれかのホルダー78に入射した後、当該ホルダー78および保持しているサンプル容器を透過してサンプル台72の他方面側から出射されるようになっている。すなわち、サンプル容器を透過したテラヘルツ光T2は、当該サンプル容器の貫通方向に沿って伝搬し、この伝搬過程において、当該サンプル容器に収容されているサンプルの物性に応じてその一部が吸光される。なお、駆動機構74は、後述する演算装置2からの制御信号CTRL1に従って、サンプル台72を駆動する。

【0036】

図2は、この発明の実施の形態に従うサンプル交換機構70の外観図である。

図2を参照して、サンプル台72には、一例として、その外周側に7個の切欠部73が形成されるとともに、各切欠部73の底面には貫通孔73aが形成されている。各切欠部73には、ホルダー78が挿入可能に構成されており、またその上部には押え板72aが設けられている。この押え板72aは、対象の切欠部73に挿入されたホルダー78を固定する。

【0037】

サンプル台72は、駆動機構74によって回転可能に担持されている。駆動機構74は、複数のギヤなどで構成された回転支持部74aと、回転支持部74aを駆動するモータ74bとを含む。そして、モータ74bが演算装置2からの制御信号CTRL1(図1)に応じて回転駆動することで、この駆動力によって回転支持部74aがサンプル台72を回転させる。

【0038】

このように、複数のホルダー78を保持するサンプル台72が回転することで、テラヘルツ光の伝搬経路上に1つのサンプル容器が選択的に配置される。

【0039】

なお、テラヘルツ光は空気中の水蒸気成分による影響を受けやすいので、サンプル交換機構70を含む所定区域に対して、測定前に減圧や窒素置換などをすることが好ましい。

【0040】

再度、図1を参照して、ホルダー78を透過したテラヘルツ光T2は、軸外し放物面ミラー60bおよび60aで順次反射されて、検出ユニット58へ導かれる。具体的には、サンプル容器に収容されたサンプルを透過した後のテラヘルツ光T2は、軸外し放物面ミラー60bによって、その伝搬方向が水平方向に変化する。さらに、テラヘルツ光T2は、軸外し放物面ミラー60aによって伝搬方向を直角に曲げられた後、検出ユニット58へ入射する。このとき、軸外し放物面ミラー60aは、テラヘルツ光T2を検出ユニット58の受光位置に集光する。

【0041】

検出ユニット58は、軸外し放物面ミラー60aからのテラヘルツ光T2を受光して、受光したテラヘルツ光T2の強度に応じた測定信号を信号処理部12へ出力する。また、検出ユニット58は、測定信号を生成するためのエネルギー源として、ビームスプリッタ26で分離されたレーザパルスL3を受光する。すなわち、検出ユニット58は、軸外し放物面ミラー60aからのテラヘルツ光T2と、ビームスプリッタ26からのレーザパルスL3とがともに入射しているタイミングにおいて、測定信号を出力できる。

【0042】

検出ユニット58は、収束レンズ58aと、光伝導スイッチ58bと、Siレンズ58cとを含む。Siレンズ58cは、上述のエミッタユニット28におけるSiレンズ28cと同様の構成であり、軸外し放物面ミラー60aからのテラヘルツ光T2を収束する。また、収束レンズ58aは、ビームスプリッタ26からのレーザパルスL3を、光伝導スイッチ58bの所定位置へ収束する。光伝導スイッチ58bは、上述のエミッタユニット28における光伝導スイッチ28bと同様の構成であり、一方面にテラヘルツ光T2を受光し、他方面にレーザパルスL3を受光することで、電気信号である測定信号を出力する。

【0043】

この測定信号は、本来的に、テラヘルツ光T2の強度とレーザパルスL3の強度との積に応じた値となるが、レーザパルスL3の強度は時間的に一定とみなすことができるので、測定信号は、実質的にテラヘルツ光T2の強度を示すものとなる。したがって、測定信号は、サンプル容器に収容された粉体状のサンプルの物性についての情報を含む。

【0044】

なお、本実施の形態では、エミッタユニット28および検出ユニット58が、それぞれ光伝導スイッチ28bおよび58bで構成される例について説明したが、電気信号とテラヘルツ光との変換作用を生じるデバイスであれば、これらに限られることはない。これらに代えて、たとえば、InAsやInSbからなる光伝導スイッチを用いてもよいし、電気光学(EO)結晶を用いてもよい。なお、電気光学結晶の代表例としては、4-dimethylamino-N-methyl-4-stilbazolium tosylate(DAST)などの有機非線形光学結晶が知られている。また、検出ユニット58には、熱型の光強度検出器であるボロメータを用いてもよい。

【0045】

ビームスプリッタ26で分配されたレーザパルスL3は、ミラー40,42,44,46,48,54,56を順次伝搬して、検出ユニット58へ導かれる。このレーザパルスL3の伝搬経路上のミラー42および44は、遅延ステージ50に配置されている。遅延ステージ50は、遅延ステージ駆動機構52によって、紙面上下方向に移動可能に構成されており、この遅延ステージ50の移動によってミラー42および44の位置が紙面上下方向に変化する。なお、遅延ステージ駆動機構52は、後述する演算装置2からの制御信号CTRL2に従って、遅延ステージ50を所定速度で移動させる。

【0046】

遅延ステージ50および遅延ステージ駆動機構52は、検出ユニット58で受光されるテラヘルツ光T2の時間軸上における強度波形をより容易に測定するための構成である。すなわち、レーザパルスL2は、そのパルス幅がフェムト(10−15)秒オーダであるため、時間波形をそのまま測定することは非常に困難である。そこで、テラヘルツ光T2の所定位相における強度を複数回にわたって測定したものを時間軸上で合成することで、全体の時間波形を測定する。

【0047】

上述したように、検出ユニット58は、テラヘルツ光T2およびレーザパルスL3がともに入射したタイミングで測定信号を出力するので、テラヘルツ光T2に対するレーザパルスL3の位相をずらすことで、テラヘルツ光T2の所定位相における強度を測定することができる。

【0048】

すなわち、遅延ステージ50が所定速度で紙面上または下方向に移動することで、ミラー42および44の位置が変化し、これによってビームスプリッタ26から検出ユニット58までのレーザパルスL3の伝搬経路長が時間的に変化する。この遅延ステージ50の位置変化に応じて、レーザパルスL2によって発生するテラヘルツ光T2が検出ユニット58に入射するタイミングと、レーザパルスL3が検出ユニット58に入射するタイミングとの間の時間差(遅延時間)が時間的に変化する。

【0049】

図3は、テラヘルツ光の時間波形の測定方法の概略を説明するための図である。

図3(a)は、合成されるテラヘルツ光の時間波形を示し、図3(b)は、実施のテラヘルツ光T2およびレーザパルスL3の時間波形を示す。

【0050】

図3(b)を参照して、一般的にレーザパルスL3のパルス幅(10−15秒オーダ)に比較して、テラヘルツ光T2のパルス幅は長くなるので、レーザパルスL3の位相を周期毎に順次ずらすことで、テラヘルツ光T2の特定タイミングにおけるテラヘルツ光T2の強度を測定することができる。

【0051】

上述したように、遅延ステージ50が所定の一定速度で移動すると、レーザパルスL3の伝搬経路長が時間的に変化する。また、テラヘルツ光T2およびレーザパルスL3は、共通の周期で発生するので、各周期におけるテラヘルツ光T2に対するレーザパルスL3の位相は、所定の速度で変化することになる。

【0052】

より具体的な一例として、レーザ光源20が50MHzの発振周波数(発振周期20n秒)でレーザパルスL1を発生し、遅延ステージ50が1mm/秒で移動する場合を考える。この遅延ステージ50の移動によって、レーザパルスL2の伝搬経路長は、2×1mm/秒で変化することになる。なお、レーザパルスL3の伝搬経路は遅延ステージの往復分に相当することに注意されたい。ここで、測定周期(隣接する測定点の時間間隔)を1m秒(1×10−3秒)とすると、テラヘルツ光T2に対するレーザパルスL3の位相は、ある測定点とこれに続く測定点との間で、20/3×10−15秒(=2×1×10−3m/秒×1×10−3秒/3×108m/秒)だけずれることになる。なお、「3×108m/秒」は光速度である。したがって、この場合には、テラヘルツ光T2を20/3×10−15秒間隔でサンプリング測定できることを意味する。

【0053】

図3(b)に示すように、各測定時刻t2〜t12において、テラヘルツ光T2に対するレーザパルスL3の位相は隣接する周期間で所定位相ずつ変化するので、この各測定時間t2〜t12と、各測定時刻t2〜t12に対応するテラヘルツ光の強度値M2〜M12との間の関係をプロットすることで、図3(a)に示すように、その時間軸を伸張した状態でテラヘルツ光T2の時間波形を取得できる。

【0054】

なお、図3(a)および(b)は、簡略化のため測定点および測定時刻を省略して示している。

【0055】

以上のような原理によって、テラヘルツ光T2の時間波形が測定される。なお、測定された時間波形は、その時間軸を伸張されたものであるので、後述するフーリエ変換などの演算処理においては、この時間軸を実時間に補正した上で、各種処理が実行される。

【0056】

再度、図1を参照して、発振器14は、エミッタユニット28で発生するテラヘルツ光を変調するための参照信号を発生する。代表的に、発振器14は、所定周期(たとえば、数10kHz)の正弦波を発生する。上述したように、この参照信号の一部は、エミッタユニット28を構成する光伝導スイッチ28bのバイアス電圧として用いられる。このバイアス電圧によって、テラヘルツ光T1の強度は時間的な周期成分をもつ。一方、信号処理部12は、発振器14からの参照信号に基づいて、検出ユニット58から出力される測定信号のうち、この参照信号の周期成分に対応する成分を抽出し、テラヘルツ光の時間的強度を示す強度信号として出力する。

【0057】

このように、時間的に変調したテラヘルツ光T1を用いて測定を行なうことで、テラヘルツ光の測定過程や伝搬過程において侵入する雑音成分の影響を抑制することができる。

【0058】

図4は、信号処理部12における概略の機能構成を示すブロック図である。

図4を参照して、信号処理部12は、代表的にロックインアンプからなり、掛算器121と、低域通過フィルタ(LPF:Low Pass Filter)122とを含む。掛算器121は、検出ユニット58からの測定信号と、発振器14からの参照信号とを乗算して乗算信号を生成する。そして、低域通過フィルタ122は、この乗算信号から所定の周波数帯域以下の成分だけを抽出し、強度信号として出力する。

【0059】

すなわち、掛算器121は検出ユニット58からの測定信号に参照信号を乗じることで、測定信号に含まれるサンプルの物性を示す成分と、ノイズ成分とを周波数的に分離する。そして、低域通過フィルタ122がこれらの周波数的に分離された各成分のうち、ノイズ成分を遮断することで、サンプルの物性を示す成分だけを出力することができる。

【0060】

再度、図1を参照して、演算装置2は、サンプル交換機構70の駆動機構74を制御するための制御信号CTRL1および遅延ステージ駆動機構52を制御するための制御信号CTRL2を出力するとともに、信号処理部12から出力される強度信号に基づいて、サンプルの物性を算出する。

【0061】

図5は、この発明の実施の形態に従う演算装置2の概略のハードウェア構成を示す模式図である。

【0062】

図5を参照して、演算装置2は、代表的にコンピュータによって実現され、オペレーティングシステム(OS:Operating System)を含む各種プログラムを実行するCPU(Central Processing Unit)200と、CPU200でのプログラムの実行に必要なデータを一時的に記憶するメモリ部212と、CPU200で実行されるプログラムを不揮発的に記憶するハードディスク部(HDD:Hard Disk Drive)210とを含む。また、ハードディスク部210には、後述するような処理を実現するためのプログラムが予め記憶されており、このようなプログラムは、FDドライブ216またはCD−ROMドライブ214によって、それぞれフレキシブルディスク216aまたはCD−ROM(Compact Disk-Read Only Memory)214aなどから読取られる。

【0063】

CPU200は、キーボードやマウスなどからなる入力部208を介してユーザなどからの指示を受取るとともに、プログラムの実行によって測定される測定結果などを図示しないディスプレイなどへ出力する。また、CPU200は、インターフェイス部206を介して、信号処理部12、駆動機構74および遅延ステージ駆動機構52などとの間でデータ通信を行なう。

【0064】

なお、機能の一部または全部を専用のハードウェアで実現してもよい。

(サンプル容器)

図6は、この発明の実施の形態に従うサンプル容器およびサンプルの収容方法を説明するための図である。

【0065】

図6(a)には、本実施の形態に従うサンプル容器の模式図を示す。本実施の形態に従うサンプル容器は、筒状部材4と筒状部材4の底面に接着された底膜6とを含む。

【0066】

筒状部材4は、金属(代表的に、ステンレス(SUS304)やアルミニウムなど)といった導電性の高い物質で構成され、中央部に貫通したアパーチャーを有する円柱状の部材である。テラヘルツ帯の光は金属に反射されてしまうため、テラヘルツ光は筒状部材4を貫通しない。より具体的な実施例として、筒状部材4として市販の金属ワッシャーを用いてもよい。

【0067】

底膜6は、絶縁性が高く、テラヘルツ帯での吸収が小さい素材(代表的に、フッ素樹脂、ポリエチレン、ポリプロピレンなど)からなる。なお、底膜6は、筒状部材4の底部において、アパーチャーの全周に亘って接着しており、筒状部材4のアパーチャーに装填されたサンプルがこぼれ出ないようになっている。なお、この底膜6は、サンプルの溶媒に対する耐性が高いものが好ましい。

【0068】

なお、図6(a)に示すような形状のサンプル容器を採用することができるのは、本実施の形態に従う測定装置100では、サンプル台72(図1)が水平面に沿って回転する構成を採用するからである。

【0069】

このようなサンプル容器のより具体的な設計値としては、筒状部材4の外径としては、8〜20mm(代表的には、10mm)であり、内径としては、1〜5mm(代表的には、2,3,4mmなど)である。また、底膜6の厚さとしは、0.01〜1.0mm(代表的には、0.08mm)である。なお、底膜6の筒状部材4と接合する部分(リング状)に接着剤を予め塗布しておき、この接着剤が塗布された面と筒状部材4とを接合することで、より低コストにサンプル容器を製造することができる。

【0070】

図6(b)に示すように、測定対象の粉体状あるいはバルク状のサンプルSMPは、筒状部材4の鉛直上方からアパーチャーに装填される。そして、装填されたサンプルSMPは、筒状部材4の内径とほぼ同サイズの外径のロッド302によって加圧される。なお、このロッド302の先端部は平坦であることが好ましい。

【0071】

代表的に、本実施の形態では、ロッド302をその一部として含むデプスゲージ300を用いる場合について例示する。このデプスゲージ300は、本来、上面と下面との距離(深さ)を測定するものであるが、押し圧を所定の値に制限する機構(トルクリミッター)を有しており、この機構によって、サンプルSMPを所定の押し圧で均一に加圧することができる。この加圧によって、筒状部材4に装填されたサンプルSMPの底膜6からの距離(厚さ)を均一化できる。本実施の形態では、デプスゲージ300として、(株)テクロックのダイヤルデプスゲージDM−211を用いた。

【0072】

なお、本発明に係る粉体測定方法では、サンプルSMPを均一に加圧できれば、必ずしもデプスゲージを用いる必要はない。すなわち、その先端部が平坦となっているロッド302を用いて所定の押し圧で加圧できればよい。

【0073】

図7は、図6に示すサンプル容器をホルダー78に装着した状態を示す外観図である。

図7を参照して、ホルダー78には、その内径が3段階に変化するように、上面から下面に貫通する開口孔が形成されている。より具体的には、ホルダー78の最も最上段および2段目の内径は、筒状部材4の外径より大きくなるように形成されており、最下段の内径は、筒状部材4の外径より小さくなるように形成されている。そのため、本実施の形態に従うサンプル容器は、ホルダー78の2段目に保持される。なお、ホルダー78の2段目の内径は、サンプル容器の外径とほぼ一致するように形成されており、これにより、サンプル容器の保持位置が大きく変動しないようになっている。

【0074】

(粉体測定方法)

上述したように、本実施の形態に従う測定装置100は、透過型の時間領域分光法を採用する。そのため、サンプル容器(あるいは、サンプルSMP)に入射するテラヘルツ光の光束径と、サンプル容器(あるいは、サンプルSMP)の内径との関係をまず考慮する必要がある。

【0075】

図8は、本実施の形態に従うサンプル容器と入射するテラヘルツ光との関係を示す図である。

【0076】

照射されるテラヘルツ光の光学系に応じて、図8(a)に示すように、テラヘルツ光の光束径がサンプル容器の内径より小さくなる場合と、図8(b)に示すように、テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合とが生じ得る。図8(a)に示す場合には、テラヘルツ光が透過する部分の物性値を、サンプルSMPの代表値として取得することができる。一方、図8(b)に示す場合には、サンプル容器に充填されているサンプル全体を評価した物性値を取得することができる。

【0077】

以下、それぞれの場合における物性値の算出方法の一例について説明する。なお、本実施の形態に従う測定装置100では、基準値(レファレンス値)として、サンプルSMPが充填されていない「空」のサンプル容器にテラヘルツ光を照射したときに測定される透過光の強度を用いる。

【0078】

また、テラヘルツ光を用いて取得される物性値として、サンプルSMPの吸光度の算出過程について説明する。この吸光度は、レファレンス値に対するサンプルSMPから測定された透過光の変化量に基づいて算出される。

【0079】

(I.テラヘルツ光の光束径がサンプル容器の内径より小さくなる場合)

「空」のサンプル容器にテラヘルツ光を照射したときに測定される透過光の強度をレファレンス強度I0とし、何らかのサンプルSMPが装填されたサンプル容器にテラヘルツ光を照射したときに測定される透過光の強度をI0とすると、以下に示すようなLambert-Beer則が適用できる。

【0080】

log10(I0/I)=ε・c・l ・・・(1)

但し、εはサンプルSMPのモル吸光係数(l/mol/cm)、cはサンプルSMPのモル濃度(mol/l)、lは光路長(cm)である。

【0081】

ここで、光路長lは、予め測定可能であるので、サンプルSMPのモル吸光係数εおよびモル濃度cのいずれか一方が既知であれば、レファレンス強度I0および透過光強度Iから、サンプルSMPのモル吸光係数εまたはモル濃度cを算出できる。

【0082】

この方法は、サンプルSMPが固体であっっても適用可能である。すなわち、固体中に含まれるサンプルSMPの質量、分子量、全体の体積が既知であれば、サンプルのモル濃度cが算出でき、この値を用いてサンプルSMPのモル吸光係数εを算出できる。なお、固体には、サンプルSMPのみからなる場合もあれば、希釈剤(たとえば、小粒径のポリエチレン粉末)を用いて、適当な濃度に希釈して錠剤などに成型したものであっても適用可能である。

【0083】

上述の(1)式に代えて、振幅透過率と位相差のスペクトルから取得できる複素屈折率の虚部に相当する消衰係数kを用いてモル吸光係数εを求めることも可能である。この場合、以下の(2)式の関係が成立するaについて、

a=4πk/λ ・・・(2)

I=I0exp(−a・l) ・・・(3)

但し、λはテラヘルツ光の波長である。

【0084】

(1)式および(3)式から、

A=(log10e)a・l=ε・c・l

この式をεについての式に変形すると、

ε=(log10e)・a/c

この式に(2)式を代入すると、以下の(4)式が得られる。

【0085】

ε=(log10e)・4πk/c・λ=4πk/(2.303cλ) ・・・(4)

なお、当然のことながら、レファレンス強度I0の時間波形と、サンプルSMPを透過したテラヘルツ光の強度の時間波形とを測定し、(1)式および(4)式にそれぞれ適用した場合には、両者の結果は互いに一致する。

【0086】

本実施の形態に従う粉体測定方法では、予めサンプル容器に装填するサンプルSMPの質量wを測定しておき、この質量wを(1)式に適用して、サンプルのモル吸光係数εを求める。

【0087】

より具体的には、サンプル容器に装填されるサンプルSMPの質量をw[g]、サンプルSMPの分子量をMとして、サンプル容器(筒状部材4)の内径をd[mm]とすると、サンプルSMPのモル濃度c[mol/l]は、以下のように表すことができる。

【0088】

c=w/M/(10−6πd2L/4)

また、サンプル容器に装填されたサンプルSMPの厚さL[mm]は、以下のように表すことができる。

【0089】

l=L/10

これらを(1)式に代入すると、

A=4εw/π・M・d2×105

この式をεについての式に変形すると、

ε=A・M・πd2/4w×10−5 ・・・(5)

(5)式は、サンプルSMPの厚さをパラメータとして含んでいないため、サンプル容器の内径、サンプルSMPの質量、およびサンプルSMPの分子量が既知であれば、モル吸光係数εを算出することができる。

【0090】

但し、サンプル容器に装填したサンプルSMPの厚さが均一でない場合、たとえば、中心部が凹状または凸状になっておりその部分をテラヘルツ光が通過する場合には、算出したモル吸光係数εに誤差を生じるおそれがある。これは、(5)式に反映されているサンプルの厚さL(すなわち、テラヘルツ光が通過する光路長)が実際のものとは異なることになることになるからである。したがって、サンプル容器の筒状部材4内に装填したサンプルSMPを、筒状部材4の内径とほぼ同サイズの外径のロッド302によって加圧し、サンプルSMPの厚さを均一化する。

【0091】

なお、上記の算出式では、サンプルSMPの質量および分子量に基づいて、サンプルSMPの厚さlを含まない形で算出したが、デプスゲージで測定されたサンプルSMPの厚さを用いて、モル吸光係数εを算出してもよい。このサンプルSMPの厚さの測定値を用いる場合には、複素屈折率や複素誘電率の計算も可能となる。

【0092】

また、テラヘルツ光の光束径がサンプル容器の内径より小さくなる場合には、定量のための検量線を容易に作成できる。この手順としては、まず、サンプル容器を「空」の状態にした上で、リファレンスとなる透過光を測定する。次に、同じサンプル容器に既知の質量wのサンプルを装填し、ロッドで加圧した後、透過光を測定する。以下、同じサンプル容器に質量wのサンプルを順次追加していき、同様の手順で透過光を順次測定する。そして、同じサンプル容器に質量w,2w,・・・,nwのn通りの測定データを得る。これらの測定データをリファレンスで規格化することで、検量線を作成する。このように、1つのサンプル容器を用いるので、手間がかからず、迅速に検量線を作成できる。

【0093】

(II.テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合)

次に、図8(b)に示すように、テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合について説明する。

【0094】

この場合には、テラヘルツ光がサンプルSMPの全体を透過する。そのため、サンプル容器内にサンプルSMPが均一に装填されていなくても、モル吸光係数εを正確に求めることができる。この場合には、吸光係数の単位を「l/mol/cm」ではなく、「面積/mol」または「面積/質量」として評価する。なお、「l/mol/cm」と「面積/mol」とは、その測定概念は異なるが、本実施の形態に従う測定装置100では、その結果は同一となる。

【0095】

すなわち、サンプルSMPの物性の一例として、単位面積かつ単位質量当たりの吸光係数εw[l/mol/cm]、および単位面積かつ単位モル当たりの吸光係数εm[l/m2/mol]とする。

【0096】

単位面積当りの吸光度をAs[1/m2]とし、サンプルSMPの質量をw[g]とし、サンプルSMPの分子量をMとすると、以下のように表すことができる。

【0097】

As=4A/πd2×106

=4log10(I0/I)/πd2×106

=4{log10(I0(d0)/I)}/πd2×106

=εw・w

=εw・w/M

これを単位面積かつ単位質量当たりの吸光係数εwについて表すと、以下のようになる。

【0098】

εw=4A/πd2w×106

=4{log10(I0(d0)/I)}/πd2w×106 ・・・(6)

また、単位面積かつ単位モル当たりの吸光係数εmについて表すと、以下のようになる。

【0099】

εm=4AM/πd2w×106

=4{log10(I0(d0)/I)}M/πd2w×106 ・・・(7)

上式において、I0(d0)はレファレンスとなるサンプル容器(内径d0[mm])にテラヘルツ光を照射したときに測定される透過光の強度を示し、Aはレファレンスの換算を反映する値を示す。テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合には、内径の異なるサンプル容器から測定された透過光の強度を換算した上で、レファレンスとして用いることができる。具体的には、対象のサンプル容器(内径d[mm])に装填したサンプルSMPを測定する場合のレファレンスI0およびレファレンスの換算を反映する値Aは、標準としたサンプル容器の内径d0、およびその場合に測定された透過光の強度I0(d0)を用いて、以下のように表すことができる。

【0100】

I0=I0(d0)・d2/d02

A=log10(I0/I)=log10(I0(d0)/I)+2log10(d/d0)

また、テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合には、サンプルSMP固有の物性として、複素屈折率(n+jk)を算出することができる。なお、nは屈折率を示し、kは消衰係数を示す。屈折率nおよび消衰係数kは、いずれも単位厚さ当りの値であるので、サンプル容器に装填されたサンプルSMPの厚さを取得する必要がある。そのため、以下のいずれかの方法でサンプルSMPの厚さを取得する。

【0101】

(a)サンプルSMPを厚さが一定となるようにサンプル容器に装填した上で、デプスゲージなどを用いてその厚さを実測する

(b)複素屈折率をサンプルの質量またはモル(分子数)当りの値となるように再定義した上で算出する

このように、テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合には、サンプルのすべてに対してテラヘルツ光が透過する。そのため、サンプル容器内でサンプルが均一に詰められていなくても、モル吸光係数εが正しく算出できる。

【0102】

なお、テラヘルツ光の光束径がサンプル容器の内径より大きくなりすぎると、リファレンスとして測定される透過光の強度が小さくなるので、S/N比が低下する。そのため、テラヘルツ光の光束径に適した内径をもつサンプル容器を適宜選択することや、サンプル容器に装填するサンプルの量を適宜調整することで、高い測定精度を実現できる。

【0103】

(光学系の構成)

図9は、テラヘルツ光の光束径をサンプル容器の内径より小さくする構成に適した光学系の一例を示す模式図である。

【0104】

図9を参照して、本実施の形態に従う測定装置100(図1)では、エミッタユニット28から放射されるテラヘルツ光T1は、軸外し放物面ミラー30aおよび30bで反射された後、集束光として照射される。この集束光は、その焦点で光束径を最小にした後、再度拡散光として軸外し放物面ミラー60bに入射する。その後、テラヘルツ光T1は、軸外し放物面ミラー60bおよび60aで順次反射されて、検出ユニット58へ導かれる。

【0105】

このような光学系を採用した場合には、その筒状部材4のアパーチャー内にテラヘルツ光T1の焦点が位置するようにサンプル容器を配置することで、サンプル容器の内径より小さなテラヘルツ光を照射することができる。なお、焦点においても、テラヘルツ光はある程度の大きさの光束径をもつので、焦点を中心とした範囲に強度の大きなテラヘルツ光を照射することができる。このようなテラヘルツ光の照射を行なうことで、測定のS/N(Signal to Noise)比を大きくできる。

【0106】

図10は、図9に示す光学系を用いて、テラヘルツ光の光束径をサンプル容器の内径より大きくする構成を実現する一例を示す模式図である。

【0107】

図10を参照して、上述したように、図9に示す光学系では、軸外し放物面ミラー30bで反射されたテラヘルツ光は、集束光としてサンプル容器に照射される。ここで、サンプル容器の位置を、テラヘルツ光の進行方向に沿って、軸外し放物面ミラー30bおよび60bのいずれかの側に変更することで、サンプル容器に照射されるテラヘルツ光の光束径を大きくすることができる。

【0108】

なお、テラヘルツ光の焦点位置における光束径がサンプル容器の内径(筒状部材4)より大きい場合には、図9に示す光学系を用いて、テラヘルツ光の光束径をサンプル容器の内径より大きくできる。

【0109】

なお、テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合には、テラヘルツ光の一部が筒状部材4で反射されるので、サンプルに照射される実質的なテラヘルツ光の光量が低下する。このような場合には、十分なS/N比を得ることができないこともあるので、テラヘルツ光の光束径がサンプル容器の内径より著しく大きくならないような光学系を設計することが好ましい。

【0110】

図11は、テラヘルツ光の光束径をサンプル容器の内径より大きくする構成に適した光学系の一例を示す模式図である。

【0111】

図11を参照して、テラヘルツ光の光束径をサンプル容器の内径より大きくする構成として、エミッタユニット28から放射されるテラヘルツ光T1を放物面ミラー30cおよび30dで順次反射させて検出ユニット58に導く光学系を採用してもよい。この光学系では、エミッタユニット28から照射されたテラヘルツ光T1は、まず放物面ミラー30cで反射される。放物面ミラー30cで反射された後のテラヘルツ光T1は、ほぼ平行光となり、対向配置された放物面ミラー30dに入射する。そして、テラヘルツ光T1は、放物面ミラー30dで反射されて検出ユニット58へ導かれる。

【0112】

放物面ミラー30cと放物面ミラー30dとの間を伝搬するテラヘルツ光T1は、平行光、すなわち比較的広い光束径に亘って光強度が一定となるので、サンプル容器は、放物面ミラー30cと放物面ミラー30dとの間の光軸上であればいずれの位置に配置してもよい。

【0113】

このような光学系を採用することで、サンプル容器の内径より大きな光束径をもつテラヘルツ光を照射することができる。

【0114】

(変形例1)

上述した測定装置100では、透過型の時間領域分光法を用いて測定を行なう構成について例示したが、反射型の測定を行なってもよい。反射型の測定を行なう場合には、筒状部材4の上面側(アパーチャー)からその先端部が平坦なロッド302でサンプルSMPを押下しつつ、サンプル容器を構成する筒状部材4の底面側からテラヘルツ光を照射する。なお、ロッド302の先端は、テラヘルツ光に対する反射率の高い物質で構成することが好ましい。そして、このロッド302の先端部で反射されたテラヘルツ光を受光して、サンプルの物性を取得する。

【0115】

(変形例2)

上述した測定装置100(図1)では、回転可能に構成されたサンプル台72にサンプル容器を保持する構成について例示したが、サンプル容器を保持するためのホルダー孔を格子状に配置したサンプル台を用いてもよい。

【0116】

図12は、この発明の実施の形態の変形例2に従うサンプル台を示す模式図である。

図12(a)を参照して、本実施の形態の変形例2に従うサンプル台202には、サンプル容器を保持するためのホルダー孔204が格子状に形成されている。そして、サンプル台202は、図示しない駆動機構(代表的に、X−Y駆動機構)と連結されており、サンプル台202を駆動することで、テラヘルツ光の照射経路上に対象とするサンプル容器を順次配置することができる。

【0117】

各ホルダー孔204は、図12(b)に示すように、その内径が2段階に変化するように、上面から下面に貫通する開口孔として形成されている。そして、図12(c)に示すように、サンプル容器は、このホルダー孔204の上段と係合するように保持される。

【0118】

このようなサンプル台202を用いることで、医薬品などの物性を効率的に測定できる。具体的には、各ホルダー孔204に保持されるサンプル容器に、種々の溶媒または塩に溶解させた医薬品などを装填し、そのまま一定時間置いて結晶化させる。サンプル台202を駆動して、この結晶化して固体になったサンプルのテラヘルツスペクトルなどの物性を順次測定する。内径(底面積)が同一のサンプル容器を用いることができるので、装填する医薬品の量、濃度、体積などを適宜調整することで、当該医薬品についての定量的な取り扱いが可能となる。

【0119】

また、底膜6として、テフロン(登録商標)シートなどの耐薬品性にすぐれた素材を用いることで、種々の溶媒での結晶化が可能となる。

【0120】

(変形例3)

上述した本実施の形態においては、アパーチャーの内径が一定であるサンプル容器(図6)を例示したが、本変形例では、より粒度の小さいサンプルSMPの測定に適した別のサンプル容器の構造について例示する。

【0121】

図13は、この発明の実施の形態の変形例3に従うサンプル容器を示す模式図である。図13(a)を参照して、本変形例に従うサンプル容器は、筒状部材4Aと筒状部材4Aの底面に接着された底膜6Aとを含む。上述の実施の形態に従うサンプル容器と同様に、筒状部材4Aは、金属(代表的に、ステンレス(SUS304)やアルミニウムなど)といった導電性の高い物質で構成される。また、筒状部材4Aは、中央部に貫通したアパーチャーを有する。また、底膜6Aについても、上述の実施の形態に従うサンプル容器と同様に、絶縁性が高く、テラヘルツ帯での吸収が小さい素材(代表的に、フッ素樹脂、ポリエチレン、ポリプロピレンなど)で構成される。

【0122】

このアパーチャーは、上面側の径が底面側の径に比較して広くなっている。すなわち、筒状部材4Aは、いわゆる「すり鉢」状のアパーチャを有している。上面側からはサンプルSMPが装填されるので、ユーザは、粉体状のサンプルをよりサンプル容器に装填しやすくなる。

【0123】

典型的に、粉体状のサンプルは薬包紙などに梱包されており、ユーザが、薬包紙に入っている粉体状のサンプルを移す必要がある。特に、相対的に粒度が小さいサンプル(典型的には、直径10μm以下)に対するこのような作業は、熟練および集中力を要する作業となる。本変形例に従うサンプル容器を用いることで、このような作業の困難性を低減できる。すなわち、ユーザは、より内径の大きなアパーチャーに対してサンプルを入れるだけでよいので、サンプルがサンプル容器の外へこぼれるといった事態を回避できる。なお、測定時の粒子散乱の影響を小さくするためには、希釈剤についても、サンプルの粒子径と同程度、もしくはそれ以下にする必要がある。そのため、本変形例に従うサンプル容器を用いることで、サンプルだけでなく、希釈剤についても、より容易にサンプル容器へ装填できる。

【0124】

本変形例に従うサンプル容器では、図13(b)に示すように、アパーチャーの底部にサンプルSMPが装填される。このサンプルSMPが装填されるアパーチャーの底部の径が、たとえば約1〜5mmに設計されると、サンプル容器の上面のアパーチャー径は、その2倍(約2〜10mm)程度に設計されることが好ましい。また、サンプル容器を保持する底部の円筒の方向に対して、その上部のすり鉢面は、約45°の角度を有するのが好ましい。

【0125】

さらに、サンプルおよび/またはそれを包む薬包紙との間の静電気の発生を抑制するために、アパーチャー面(すり鉢面)は、帯電防止の素材(たとえば、テフロン(登録商標)など)で静電気を抑制するための加工を行なうことが好ましい。これに加えて、または、これらに代えて、装填されたサンプルがアパーチャー面(すり鉢面)の摩擦力で底面まで落下しない(引っかかる)ことを抑制するために、すり鉢面は、より発生する摩擦力の小さい鏡面仕上げにすることが好ましい。

【0126】

上述のように、本変形例に従うサンプル容器を用いることで、熟練のユーザでなくとも、サンプルのサンプル容器への装填操作を均一に行なうことができる。

【0127】

(測定手順)

上述した本実施の形態に従う粉体測定方法についてまとめれば、図14に示すフローチャートとなる。

【0128】

図14は、この発明の実施の形態に従う粉体測定方法の手順を示すフローチャートである。

【0129】

図14を参照して、まず、サンプル容器を準備する(ステップS2)。なお、このサンプル容器は、測定毎に製作してもよい。具体的な実施例としては、市販の金属ワッシャー(外形が10mm、内径が2〜5mm、厚さが2〜4mm、材質:SUS306)の一面に、当該金属ワッシャーの外径程度の円形にカットしたテフロン(登録商標)シート(厚さ0.05〜0.1mm程度)を接着する。

【0130】

次に、このサンプル容器を「空」の状態で測定装置100にセットし、テラヘルツ光を照射する(ステップS4)。この「空」のサンプル容器から測定される透過光の強度の時間波形をレファレンスとして演算装置2(図1)に格納する(ステップS6)。

【0131】

その後、サンプル容器のアパーチャー内に測定対象のサンプル(粉体状あるいはバルク状)を装填し(ステップS8)、サンプル容器の内径とほぼ同サイズの外径をもつロッドで当該サンプルを加圧する(ステップS10)。より具体的に実施例としては、デプスゲージ300を用いて所定の圧力で押下する。さらに、サンプルが充填されたサンプル容器を測定装置100にセットし、テラヘルツ光を照射する(ステップS12)。このサンプルが充填されたサンプル容器から測定される透過光の強度の時間波形を演算装置2に格納する(ステップS14)。

【0132】

演算装置2は、レファレンスの時間波形とサンプルから実測した透過光の時間波形とに基づいて、対象とするサンプルの物性値を算出する(ステップS16)。そして、演算装置2は、これらの算出したサンプルの物性値を外部出力(モニタ表示や外部装置へのデータ出力)する(ステップS18)。

【0133】

(測定結果1)

以下、本実施の形態に従う測定装置100およびサンプル容器を用いて、D−マルトース(水和物)をサンプルとして測定を行なった結果の一例を説明する。

【0134】

なお、以下に示す結果は、3種類の内径(2mm,3mm,4mm)をもつサンプル容器を用いて、それぞれサンプルを2mgずつ順次増量して測定することで得られたものである。すなわち、内径の異なる3種類のサンプル容器のそれぞれにおいて、装填するサンプルを2mg、4mg、6mg、8mgの4通りに変化させた場合の測定結果を示す。

【0135】

図15は、この発明の実施の形態に従う測定装置を用いて内径2mmのサンプル容器に装填したサンプルを測定した結果の一例を示す。図16は、この発明の実施の形態に従う測定装置を用いて内径3mmのサンプル容器に装填したサンプルを測定した結果の一例を示す。図17は、この発明の実施の形態に従う測定装置を用いて内径4mmのサンプル容器に装填したサンプルを測定した結果の一例を示す。

【0136】

図15(a)、図16(a)、図17(a)には、それぞれの場合において測定された透過光の相対強度の時間波形を示す。なお、レファレンスは、それぞれのサンプル容器を「空」の状態で測定した場合に得られる透過光の相対強度の時間波形に相当する。

【0137】

図15(b)、図16(b)、図17(b)には、それぞれの場合において測定された透過光の相対強度の時間波形から算出された、吸収スペクトルを示す。

【0138】

いずれの場合も、サンプルの量にかかわらず同様の傾向を示しており、本実施の形態に従う粉体測定方法によれば、精度の高い測定を行なうことができることが表されている。

【0139】

なお、装填するサンプルの量に比較してサンプル容器の内径が小さ過ぎる場合には、サンプル厚みが大きくなり、透過光の吸収ピーク強度が高くなり過ぎて、飽和を生じ得る。反対に、装填するサンプルの量に比較してサンプル容器の内径が大き過ぎる場合には、サンプル厚みが小さくなり、透過光の吸収ピーク強度が低くなり過ぎて、S/N比が低下して測定精度が低下し得る。

【0140】

このような場合には、透過光のピーク強度が適切な範囲となるように、サンプル容器の内径を適切に選択する必要がある。このような場合には、異なる内径をもつサンプル容器を容易に準備できるので、たとえば、3種類の内径(d1<d2<d3)をもつサンプル容器を準備しておき、まずは内径d2のサンプル容器で測定し、透過光のピーク強度が適正な範囲を外れている場合には、異なる内径d1またはd2のサンプル容器を用いるようにすればよい。特に、本実施の形態に従う粉体測定方法では、サンプルを錠剤化する必要がないので、サンプルを何度でも回収できる。そのため、このようなサンプル容器の変更を容易に行なうことができる。

【0141】

また、図15、図16、図17のそれぞれで用いられるサンプル容器の底面積の比は、4:9:16となる。そのため、同じ質量のサンプルをそれぞれのサンプル容器に装填した場合の厚さは、その逆比となるので、テラヘルツ光の吸収が直線性を有する範囲では、それぞれの場合において測定される透過光のピークは、おおよそこの比となっている。

【0142】

(測定結果2)

サンプルの厚さを用いることで、複素屈折率や複素誘電率を算出することができる。本実施の形態に従う粉体測定方法では、予めサンプルの質量を測定した上で、サンプル容器に装填する。そこで、測定された質量に基づいて、装填された状態でのサンプルの厚さを測定する。

【0143】

このサンプルの質量と実測された装填された状態でのサンプルの厚さとの関係を図18に示す。

【0144】

図18は、この発明の実施の形態に従うサンプル容器に装填したサンプルの質量と厚さとの関係を示す図である。

【0145】

図18を参照して、内径2mmのサンプル容器に、サンプルとしてD−マルトースをそれぞれ0mg,4mg,6mg装填し、それぞれの場合におけるサンプルの厚さを測定した結果の一例を示す。この測定結果における相関係数R2は、0.98987となり、サンプルの質量から装填されたサンプルの厚さを十分に高い精度で換算できると判断される。すなわち、図18に示す例では、傾き(0.2855mm/mg)がサンプル1mg当りのサンプル厚さに相当する。

【0146】

さらに、各サンプル容器において、底面積×厚さ=一定の関係があるので、上述の質量−厚さ変換係数(傾き)をそれぞれのサンプル容器における底面積の比で換算することで、異なる内径をもつサンプル容器についての質量−厚さ変換係数をそれぞれ算出することができる。

【0147】

これらの質量−厚さ変換係数を用いて、サンプルの一例であるD−マルトースの複素屈折率の測定結果を図19に示す。

【0148】

図19は、D−マルトースの複素屈折率を異なる内径をもつサンプル容器を用いて測定した結果の一例を示す図である。図19(a)は、屈折率の周波数特性を示し、図19(b)は、消衰係数の周波数特性を示す。

【0149】

なお、図19(a)および図19(b)において、グラフ上の凡例は以下の条件を示す。

【0150】

・サンプル1−1:内径4mmのサンプル容器で4mgのD−マルトースを測定

・サンプル1−2:内径4mmのサンプル容器で6mgのD−マルトースを測定

・サンプル2−1:内径3mmのサンプル容器で2mgのD−マルトースを測定

・サンプル2−2:内径3mmのサンプル容器で4mgのD−マルトースを測定

・サンプル3:内径2mmのサンプル容器で2mgのD−マルトースを測定

いずれの場合も、サンプルの量にかかわらず同様の傾向を示しており、本実施の形態に従う粉体測定方法によれば、精度の高い測定を行なうことができることが表されている。

【0151】

(本実施の形態の効果)

本実施の形態によれば、粉体試料をそのままサンプル容器に装填して測定することができるので、サンプルを回収できる。そのため、生成量がごく微量であるなどの貴重なサンプルに対しても気軽に測定を行うことができる。また、サンプル容器を代えて、何度でも測定を行うことができる。さらに、サンプルを錠剤として成型するために必要な量に比較しても十分に少なくて済む。

【0152】

また、本実施の形態によれば、サンプルを錠剤として成型する必要がないので、錠剤を成型するための装置などが不要となる。

【0153】

なお、成型した錠剤は、その成分によっては脆くなる場合もあり、このような場合には、複素屈折率などを測定するためにその錠剤の厚さの測定値が必要であっても厚さを測定することも難しい。一方、錠剤を高圧で成型することで硬度を高めることはできるが、高圧圧縮による結晶構造の変化が危惧される。上述したように、本実施の形態では、錠剤を成型する必要がないので、このような問題を生じ得ない。

【0154】

また、本実施の形態によれば、市販の金属ワッシャーを流用してサンプル容器を準備することも可能であり、測定に要するコストを低減することができる。

【0155】

また、本実施の形態によれば、サンプルをサンプル容器に装填し、デプスゲージを用いて加圧することで、ユーザによらず所定の押し圧を与えることができるとともに、同時に、装填されたサンプルの厚さを測定することもできる。

【0156】

また、本実施の形態によれば、サンプルに適したサンプル容器およびサンプル厚さを比較的自由に選択することができる。たとえば、指紋スペクトルを示すサンプルでは、吸収ピークは複数存在することが多い。各ピークの吸光度(この場合、ピーク高さと考えてよい)の絶対値には大きなばらつきがある。規定の濃度で錠剤形成した場合には、必ずしも測定に適した濃度となっているとは限らないが、本実施の形態に従うサンプル容器を用いることで、サンプルから得られる透過光の強度を測定に適した範囲内に収めることができる。

【0157】

(サンプル装填装置)

上述の実施の形態においては、一例として、トルクリミッター付きのデプスゲージを用いて、サンプルSMPを所定の押し圧で均一に加圧する構成について説明した。このようなデプスゲージを用いる方法に代えて、専用のサンプル装填装置を用いてもよい。

【0158】

上述したような、テラヘルツ時間領域分光法を用いると、サンプルの複素屈折率および複素誘電率を直接的に測定できる。しかしながら、これらの測定を行なうためには、サンプルの厚さを正確に測定しておく必要がある。このとき、サンプルの厚さは、容器への充填時に印加される荷重に応じて変化することが想定される。そのため、サンプルをサンプル容器へ充填する際に印加される荷重を予め規定値に設定しておくことが好ましい。そして、この印加される荷重の正確さが、テラヘルツ時間領域分光法を用いたサンプルの物性評価の妥当性に影響を与え得る。逆に言えば、印加される荷重が正確にわかっていれば、測定に用いるサンプルを専用の装置で作成した上で、本実施の形態に従う測定装置を用いて、そのサンプルの物性を評価できる。

【0159】

上述したように、ロッドをその一部とするデプスゲージを用いてサンプルを加圧して、サンプルがほぼ均一な厚さになるように、サンプルの表面を平坦化することもできるが、汎用品を採用した場合には、その設定された荷重の精度をあまり高くできない場合もあり得る。すなわち、デプスゲージを用いた場合には、トルクリミッターの設定値のばらつきなどが想定される。また、市販のロッドを用いた場合には、その径が予め定められた種類から選択せざるを得ないので、サンプル全体に均一な加重が印加されているとは限らないからである。

【0160】

そこで、以下では、本実施の形態に従う測定装置に適したサンプル装置装置について例示する。

【0161】

(サンプル装填装置(その1)の構成)

図20は、この発明の実施の形態に従うサンプル装填装置400Aの断面構造図である。図21は、図20に示すサンプル装填装置400Aの組立分解図である。

【0162】

図20および図21を参照して、サンプル装填装置400Aは、アプリケータ402と、底部部材404と、荷重発生部材406と、嵌合部材408と、弾性部材410と、操作部材412と、加圧部材414とを含む。

【0163】

アプリケータ402は、サンプル容器(筒状部材4および底膜6)のアパーチャーの軸方向に沿って、底部部材404および荷重発生部材406を相対移動可能に保持する。より具体的には、アプリケータ402は、内面にねじ溝が設けてある円筒状の部材である。このアプリケータ402のねじ溝が設けてある内面の径は、サンプル容器の径と略一致もしくはそれより幾分かは大きく設計される。

【0164】

底部部材404は、アプリケータ402の重力下側に螺合される、円筒状の部材からなる。この底部部材404の上面は、平坦になっており、後述するようにサンプルを含むサンプル容器が配置される。

【0165】

荷重発生部材406は、アプリケータ402の重力上側に螺合される、略円筒状の部材からなる。この荷重発生部材406の下面は、平坦になっており、後述するように加圧部材414と接して、重力下側に荷重を与える。また、荷重発生部材406の上面には、後述する嵌合部材408と連結するための凹部406aが形成されている。図20および図21には、その一例として、凹部406aおよび嵌合部材408が六角形の断面形状を有する構成を示す。

【0166】

操作部材412は、荷重発生部材406の重力上側に配置され、2段の軸径を有する円筒部材からなる。操作部材412の軸径の大きな第1円筒部412aには、ユーザによる回転操作が容易となるように、滑り止めとして、ローレット加工が施されている。一方、操作部材412の軸径の小さな第2円筒部412bは、アプリケータ402の内径より小さい軸径を有しており、この表面には、ねじ溝が形成されている。この第2円筒部412bの重力下側には、嵌合部材408が螺合されている。さらに、第2円筒部412bの周囲には、弾性部材410としてコイルスプリングが配置されている。この弾性部材410は、第1円筒部412aと嵌合部材408との間の相対距離に応じて圧縮される。そして、この弾性部材410の圧縮量に応じた反発力が、第1円筒部412aと嵌合部材408との間に発生する。

【0167】

加圧部材414は、サンプル容器(筒状部材4および底膜6)と荷重発生部材406との間に介挿され、荷重発生部材406が発生する重力下側への荷重を受けて、その荷重をサンプル容器に装填されているサンプルSMPに与える。より具体的には、加圧部材414は、軸径の大きな第1円筒部414aと、軸径の小さな第2円筒部414bとからなる。第1円筒部414aは、その上面が荷重発生部材406の底面と接触するように配置されている。また、第2円筒部414bの径は、筒状部材4の内径と略等しくなるように設計されている。なお、第2円筒部414bの底部の先端部は、加圧部材414が回転することでサンプルSMPが均一化されるように、テーパ状に形成することが好ましい。

【0168】

次に、図20および図21に示すサンプル装填装置400Aを用いて、サンプルSMPをサンプル容器に装填する手順について説明する。

【0169】

まず、サンプル容器を用意する。このサンプル容器を作成する場合には、筒状部材4の底面に底膜6を装着する。

【0170】

続いて、アプリケータ402の底部側に底部部材404を装着(螺合)する。そして、底部部材404の上面の中央部にサンプル容器を配置する。そして、測定対象のサンプルSMPをサンプル容器に入れる。なお、測定対象のサンプルSMPをサンプル容器に入れる前は、底部部材404をアプリケータ402の奥まで(より上側になるように)装着しておくことが好ましい。これは、サンプルSMPをより容易にサンプル容器へ入れることためである。

【0171】

続いて、加圧部材414をサンプル容器(サンプルSMPを含む)の重力上側に配置する。このとき、加圧部材414の第2円筒部414bがサンプル容器の筒状部材4のアパーチャーに沿って挿入される。なお、サンプルSMPの厚みを均一化するため、その表面を軽くならすことが好ましい。

【0172】

続いて、サンプル容器と加圧部材414との間の位置関係を保ったまま、アプリケータ402の上部側から荷重発生部材406を装着(螺合)する。このとき、底部部材404および加圧部材414を全体としてアプリケータ402の底部側に移動させてもよい。

【0173】

底部部材404および加圧部材414によって、サンプル容器に対して加圧ができる状態にセットされると、ユーザが操作をするための部材が組み立てられる。より具体的には、操作部材412の第2円筒部412bに弾性部材410であるコイルスプリングを貫通させた後、第2円筒部412bに嵌合部材408を螺合する。このとき、嵌合部材408は、その底面側が第2円筒部412bの底面(端面)と一致する位置に螺合される。

【0174】

このとき、コイルスプリングは、その自然長が第1円筒部412aの下面と嵌合部材408の上面との間の距離より長くなるように選択されている。そのため、コイルスプリングは、嵌合部材408によって所定長さまで圧縮される。この所定長さは、既知であるので、ばね定数などから、第1円筒部412aの下面と嵌合部材408の上面との間に生じる弾性力を正確に測定できる。

【0175】

ユーザは、この操作部材412、弾性部材410および嵌合部材408からなる冶具(以下、加圧冶具とも称す)を用いて、サンプルを加圧する。すなわち、ユーザは、加圧冶具の先端にある嵌合部材408を、荷重発生部材406の上面に形成された凹部406aに挿入し、操作部材412を回転させる。このとき、弾性部材410の伸張力によって、操作部材412と嵌合部材408とは一体になって回転する。

【0176】

ユーザが加圧冶具を回転させると、それによって回転される荷重発生部材406はアプリケータ402に対して下側に順次移動する。そして、荷重発生部材406が加圧部材414と接触した後は、荷重発生部材406(加圧部材414)と底部部材404との距離に応じて発生する荷重がサンプルSMPに与えられる。サンプルSMPが圧縮されるにつれて、サンプルSMPからの反発力が大きくなって、加圧しにくくなる。この結果、サンプルSMPから重力上側に向けて、ユーザが与えている作用力に対する反作用力(垂直抗力)が大きくなる。

【0177】

この反作用力は、加圧冶具の嵌合部材408に伝えられる。サンプルSMPに対する荷重が大きくなるについて、サンプルSMPからの反発力も大きくなる。その結果、サンプルSMPに対する荷重が所定値に達すると、コイルスプリングが嵌合部材408に与える伸張力とサンプルSMPからの反発力とが均衡する。サンプルSMPに対してさらに大きな荷重を与えようとすると、サンプルSMPからの反発力が大きくなる。その結果、操作部材412と嵌合部材408との間に摩擦力がなくなるので、両者の間の一体性が喪失する。その結果、操作部材412を回転させても、嵌合部材408、すなわち荷重発生部材406は、回転しないという状態に至る。すなわち、嵌合部材408が静止した状態で、操作部材412だけが回転(空回り)することになる。

【0178】

ユーザがさらに操作部材412を回転させると、嵌合部材408との螺合によって、操作部材412と嵌合部材408との距離が短くなり、コイルスプリングがより一層圧縮される。そして、コイルスプリングからの伸張力がサンプルSMPからの反発力を再度上回ると、操作部材412と嵌合部材408とは再度一体化して、サンプルSMPに対してさらに大きな荷重を与えることになる。

【0179】

したがって、サンプル装填装置400Aを用いてサンプルSMPをサンプル容器に装填する場合には、操作部材412を回転させてゆき、操作部材412が空回りをし始めたところで操作を止めると、弾性部材410が発生する弾性力(反発力)に相当する力でサンプルSMPを圧縮することになる。なお、操作部材412が空回りをし始めたことは、ユーザの感触によって知ることができる。

【0180】

なお、操作部材412の空回りによって、コイルスプリングがより圧縮されたとしても、操作後に、操作部材412の第2円筒部412bと嵌合部材408との距離(コイルスプリングの長さ)を再測定することで、実際にサンプルSMPに与えられた荷重を算出することができる。

【0181】

このように、サンプル装填装置400Aにおいては、操作部材412、弾性部材410および嵌合部材408からなる加圧冶具が、サンプル容器に対する加圧部材414による荷重を予め定められた値に制限する荷重制限機構として機能する。

【0182】

上述のように、サンプル装填装置400Aにおいては、コイルスプリングの自由長をL、コイルスプリングの圧縮時の長さ(第1円筒部412aの下面と嵌合部材408の上面との距離)をl、コイルスプリングのばね定数をkとすると、サンプルSMPへ与えられる荷重Nは、N=k(L−l)と表すことができる。

【0183】

たとえば、ばね定数k=0.5N/mm(0.05kg/mm)、自由長L=20mm、圧縮時の長さl=12mmとすると、荷重N=0.5×(20−12)=4Nと計算できる。さらに、サンプル容器のアパーチャーの直径が3mmであれば、サンプルSMPに対して与えられる応力は、4N/(1.5×1.5×π)=0.57N/mm2となる。

【0184】

このように、サンプル装填装置400Aでは、操作部材412および嵌合部材408を連結する伸張力と、サンプルSMPからの反発力と、の間の力のバランスに応じてその挙動を変化させる機構を採用することで、第1円筒部412aの下面と嵌合部材408の上面との間に生じる弾性力に基づいて、サンプルSMPに与える荷重を正確に評価できる。すなわち、弾性部材410が発生する弾性力とサンプルSMPからの反発力との間のバランスが崩れたときに、ユーザが与える力の逃げ道を設けた構成を採用することで、サンプルSMPに与える荷重を正確に設定できる。

【0185】

なお、上述のような機構は、嵌合部材408が第2円筒部412bの軸方向に変動できる自由度を設けておけばよいので、嵌合部材408の水平の断面形状などは任意に設定することができる。たとえば、嵌合部材408を小判型(楕円状)に形成した上で、その中心部にねじ溝を形成した構成や、中心部にねじ溝を形成した上で、外周側に留めピンを形成した構成を採用してもよい。

【0186】

(サンプル装填装置(その2)の構成)

上述のサンプル装填装置400Aでは、弾性部材410が発生する弾性力とサンプルSMPからの反発力との間のバランスが崩れた場合であっても、ユーザが操作部材412の回転を継続すると、さらに弾性部材410が発生する弾性力が増大する。これに対して、以下では、弾性部材が発生する弾性力とサンプルSMPからの反発力との間のバランスが崩れた場合には、それ以上、サンプルSMPに荷重がかからない構成について例示する。

【0187】

図22は、この発明の実施の形態に従うサンプル装填装置400Bの断面構造図である。図23は、図22に示すサンプル装填装置400Bの組立分解図である。

【0188】

図22および図23を参照して、サンプル装填装置400Bは、底部部材432と、アプリケータ434と、荷重発生部材440と、弾性部材442と、操作部材444と、加圧部材436と、ロック部材446とを含む。

【0189】

アプリケータ434は、荷重発生部材440を、サンプル容器(筒状部材4および底膜6)のアパーチャーの軸方向に沿って相対移動可能に保持する。より具体的には、アプリケータ434は、内面にねじ溝が設けてある円筒状の部材である。このアプリケータ434のねじ溝が設けてある内面の径は、サンプル容器の径と略一致もしくはそれより幾分かは大きく設計される。また、アプリケータ434の外表面にもねじ溝が設けてあり、後述するように底部部材432と螺合する。

【0190】

底部部材432は、アプリケータ434の外側に形成されたねじ溝に対して螺合される、凹状の部材からなる。この底部部材432の上面は、平坦になっており、サンプルを含むサンプル容器が配置される。なお、底部部材432の上面には、サンプル容器の回転を規制するための内ねじが設けられている。

【0191】

荷重発生部材440は、アプリケータ402の内側に形成されたねじ溝と重力上側で螺合される。より具体的には、荷重発生部材440は、軸径が最小の第1円筒部440aと、その径が第1円筒部440aより大きな第2円筒部440bと、軸径が最大の第3円筒部440cとを含む。第1円筒部440aには、操作部材444が貫通するように配置される。第2円筒部440bには、弾性部材442としてコイルスプリングが貫通するように配置される。第3円筒部440cの底面は、加圧部材436の上面と接触する。

【0192】

加圧部材436は、サンプル容器(筒状部材4および底膜6)と荷重発生部材440との間に介挿され、荷重発生部材440が発生する重力下側の荷重を受けて、その荷重をサンプル容器に装填されているサンプルSMPに与える。より具体的には、加圧部材436は、軸径の大きな第1円筒部436aと、軸径の小さな第2円筒部436bとからなる。第1円筒部436aは、その上面が荷重発生部材440の底面と接触するように配置されている。また、第2円筒部436bの径は、サンプル容器の筒状部材4の内径と略等しくなるように設計されている。なお、第2円筒部436bの底部の先端部は、加圧部材436が回転することでサンプルSMPが均一化されるように、テーパ状に形成することが好ましい。

【0193】

操作部材444は、荷重発生部材440の第1円筒部440aを貫通するように構成された円筒部材からなる。そして、第1円筒部440aに挿入された操作部材444は、第1円筒部440aの上部に設けられたロック部材446によって、重力上側への移動を規制される。

【0194】

ロック部材446は、典型的には、いわゆるEリングによって構成される。すなわち、第1円筒部440aには、第1円筒部440aに操作部材444が挿入されたときに、操作部材444の上面と略一致する位置に、切欠部が設けられており、この切欠部に嵌合するように、ツメを有するリング状部材が装着される。これにより、操作部材444は、第1円筒部440aに対して回転可能に構成されるとともに、重力上側への移動を規制される。

【0195】

次に、図22および図23に示すサンプル装填装置400Bを用いて、サンプルSMPをサンプル容器に装填する手順について説明する。

【0196】

まず、上述のサンプル装填装置400Aを用いた場合と同様に、サンプル容器を用意する。続いて、アプリケータ434の底部側に底部部材432を装着する。そして、底部部材432の上面の中央部にサンプル容器を配置する。

【0197】

続いて、加圧部材436をサンプル容器(サンプルSMPを含む)の重力上側に配置する。すなわち、加圧部材436の第2円筒部436bがサンプル容器の筒状部材4のアパーチャーに沿って挿入される。このとき、サンプルSMPの厚みを均一化するため、その表面を軽くならすことが好ましい。

【0198】

続いて、サンプル容器と加圧部材436との間の位置関係を保ったまま、アプリケータ434の上部側から加圧冶具を装着する。この加圧冶具は、操作部材444、弾性部材442および荷重発生部材440からなる。すなわち、荷重発生部材440の第2円筒部440bに弾性部材442を挿入し、さらに、第1円筒部440aに操作部材444を挿入する。そして、操作部材444の上面側にロック部材446を装着する。このとき、弾性部材442(コイルスプリング)の自然長は、第2円筒部440bの軸方向の長さより長くなるように設計されており、第1円筒部440aに操作部材444を挿入することで、操作部材444の底面と第3円筒部440cの上面との間でコイルスプリングが圧縮される。これにより、コイルスプリングからは、予め定められた伸張力が発生する。

【0199】

ユーザが操作部材444を回転させると、弾性部材442が発生する伸張力(による摩擦力)によって、荷重発生部材440は操作部材444と一体となって回転する。この回転に伴って、荷重発生部材440はアプリケータ434に対して下側に順次移動する。そして、荷重発生部材440が加圧部材436と接触した後は、荷重発生部材440と底部部材432との距離によって発生する荷重がサンプルSMPに与えられる。サンプルSMPが圧縮されるにつれて、サンプルSMPからの反発力が大きくなって、加圧しにくくなる。この結果、サンプルSMPから重力上側に向けて、ユーザが与えている作用力に対する反作用力(垂直抗力)が大きくなる。

【0200】

この反作用力は、加圧冶具の荷重発生部材440に伝えられる。サンプルSMPに対する荷重が大きくなるについて、サンプルSMPからの反発力も大きくなる。その結果、サンプルSMPに対する荷重が所定値に達すると、コイルスプリングが操作部材444から荷重発生部材440に与える伸張力とサンプルSMPからの反発力とが均衡する。サンプルSMPに対してさらに大きな荷重を与えようとすると、サンプルSMPからの反発力が大きくなる。その結果、操作部材444と荷重発生部材440との間に弾性力(摩擦力)がなくなるので、一体性を喪失する。その結果、操作部材444を回転させても、荷重発生部材440は、回転しなくなる。すなわち、荷重発生部材440が静止した状態で、操作部材444だけが空回りすることになる。

【0201】

サンプル装填装置400Bでは、操作部材444の空回りが継続しても、コイルスプリングからの伸張力は増大しないので、サンプルSMPへ与えられる荷重は、弾性部材442(コイルスプリング)の自然長と第2円筒部440bの軸方向の長さとの関係によって定まる一定値を超えることがない。

【0202】

上述のように、弾性部材442が発生する弾性力とサンプルSMPからの反発力との間のバランスが崩れたときに、ユーザが与える力の逃げ道を設けた構成を採用することで、サンプルSMPに与える荷重を正確に設定できる。

【0203】

(サンプル装填装置(その3)の構成)

次に、弾性部材(コイルスプリング)の圧縮量を固定値に制限することによって、サンプルSMPに印加される荷重を所定値(設計値)に制限する構成について例示する。

【0204】

図24は、この発明の実施の形態に従うサンプル装填装置400Cの断面構造図である。図25は、図24に示すサンプル装填装置400Cの組立分解図である。

【0205】

図24および図25を参照して、サンプル装填装置400Cは、底部部材462と、アプリケータ466と、弾性部材470と、操作部材472と、加圧部材468とを含む。

【0206】

アプリケータ466は、操作部材472を、サンプル容器(筒状部材4および底膜6)のアパーチャーの軸方向に沿って相対移動可能に保持する。より具体的には、アプリケータ466は、内面にねじ溝が設けてある円筒状の部材である。このアプリケータ466のねじ溝が設けてある内面の径は、サンプル容器の径と略一致もしくはそれより幾分かは大きく設計される。また、アプリケータ466の外表面にもねじ溝が設けてあり、後述するように底部部材462と螺合する。

【0207】

底部部材462は、アプリケータ466の外側に形成されたねじ溝に対して螺合される、凹状の部材からなる。この底部部材462の上面は、平坦になっており、サンプルを含むサンプル容器が配置される。なお、底部部材462の上面には、サンプル容器の回転を規制するための内ねじが設けられている。

【0208】

操作部材472は、ユーザ操作によって回転力が与えられる第1円筒部472aと、アプリケータ466の内側に形成されたねじ溝と螺合される第2円筒部472bとからなる。また、第2円筒部472bの底面側には、弾性部材470を収納する凹部が形成されている。

【0209】

加圧部材468は、サンプル容器(筒状部材4および底膜6)と弾性部材470との間に介挿される。そして、弾性部材470が発生する重力下側への伸張力を受けて、その荷重をサンプル容器に装填されているサンプルSMPに与える。より具体的には、加圧部材468は、軸径の大きな第1円筒部468aと、軸径の小さな第2円筒部468bとからなる。第1円筒部468aは、その上面が弾性部材470(弾性部材470)の端面と接触するように配置されている。また、第2円筒部468bの径は、サンプル容器の筒状部材4の内径と略等しくなるように設計されている。なお、第2円筒部468bの底部の先端部は、加圧部材468が回転することでサンプルSMPが均一化されるように、テーパ状に形成することが好ましい。

【0210】

次に、図24および図25に示すサンプル装填装置400Cを用いて、サンプルSMPをサンプル容器に装填する手順について説明する。

【0211】

まず、上述のサンプル装填装置400Aを用いた場合と同様に、サンプル容器を用意する。続いて、アプリケータ466の底部側に底部部材462を装着する。そして、底部部材462の上面の中央部にサンプル容器を配置する。

【0212】

続いて、加圧部材468をサンプル容器(サンプルSMPを含む)の重力上側に配置する。すなわち、加圧部材468の第2円筒部468bがサンプル容器の筒状部材4のアパーチャーに沿って挿入される。このとき、サンプルSMPの厚みを均一化するため、その表面を軽くならすことが好ましい。

【0213】

続いて、サンプル容器と加圧部材468との間の位置関係を保ったまま、アプリケータ466の上部側から弾性部材442(コイルスプリング)を挿入し、さらに、操作部材472をアプリケータ466に装着する。

【0214】

ユーザが操作部材472を回転させると、操作部材472自体が重力下側に移動する。そして、操作部材472の底面が弾性部材470と接触した後も、ユーザによる操作部材472の回転操作が継続されると、弾性部材470は重力下側に押し下げられる。さらに、ユーザによる操作部材472の回転操作が継続されると、弾性部材470は徐々に圧縮されて、その圧縮量に応じた伸張力がサンプルSMPへ印加される。

【0215】

このとき、第1円筒部472aの外径は、アプリケータ466の内径より大きく設計されており、操作部材472は、アプリケータ466の軸方向に沿って重力下側に移動できる範囲は、第1円筒部472aの底面側がアプリケータ466の上面側に接触するまでに規制される。したがって、サンプルSMPに印加される荷重は、操作部材472がアプリケータ466の上面に接触した状態での、コイルスプリングの圧縮量に応じた値に固定される。

【0216】

なお、厳密に言えば、サンプルSMPの厚さがゼロの場合に比較して、サンプルSMPの厚さが有意な値である場合には、コイルスプリングの圧縮量が変化する。そのため、コイルスプリングの圧縮値の長さは、サンプルSMPの厚さを無視できる程度に、十分に大きいことが好ましい。

【0217】

上述のように、弾性部材470の圧縮量を規制することで、サンプルSMPに与える荷重を正確に設定できる。

【0218】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0219】

2 演算装置、4,4A 筒状部材、6,6A 底膜、12 信号処理部、14 発振器、20 レーザ光源、22 バンドパスフィルタ、24 λ/2波長板、26 ビームスプリッタ、28 エミッタユニット、28a 収束レンズ、28b 光伝導スイッチ、28c レンズ、30a,30b,60a,60b 放物面ミラー、40,42,44,46,48,54,56 ミラー、50 遅延ステージ、52 遅延ステージ駆動機構、58 検出ユニット、58a 収束レンズ、58b 光伝導スイッチ、58c レンズ、60a 放物面ミラー、60b 放物面ミラー、70 サンプル交換機構、72 サンプル台、72a 押え板、73 切欠部、73a 貫通孔、74 駆動機構、74a 回転支持部、74b モータ、78 ホルダー、100 テラヘルツ領域測定装置(測定装置)、121 掛算器、122 低域通過フィルタ、202 サンプル台、204 ホルダー孔、206 インターフェイス部、208 入力部、210 ハードディスク部(HDD)、212 メモリ部、214 CD−ROMドライブ、214a CD−ROM、216 FDドライブ、216a フレキシブルディスク、300 デプスゲージ、302 ロッド、400A,400B,400C サンプル装填装置、402 アプリケータ、404 底部部材、406 荷重発生部材、406a 凹部、408 嵌合部材、410 弾性部材、412 操作部材、412a 第1円筒部、412b 第2円筒部、414 加圧部材、414a 第1円筒部、414b 第2円筒部、432 底部部材、434 アプリケータ、436 加圧部材、436a 第1円筒部、436b 第2円筒部、440 荷重発生部材、440a 第1円筒部、440b 第2円筒部、440c 第3円筒部、442 弾性部材、444 操作部材、446 ロック部材、462 底部部材、466 アプリケータ、468 加圧部材、468a 第1円筒部、468b 第2円筒部、470 弾性部材、472 操作部材、472a 第1円筒部、472b 第2円筒部、SMP サンプル。

【技術分野】

【0001】

この発明は、テラヘルツ領域における粉体測定方法およびそれに用いられる容器、ならびにサンプル装填装置に関する。

【背景技術】

【0002】

近年、量子エレクトロニクスや半導体工業の進歩によって、テラヘルツ光を応用した様々な技術が提案されている。テラヘルツ光は、周波数が約0.1〜10THz(波長が3μm〜300μm)の電磁波である。このようなテラヘルツ光の応用の一例として、さまざまな材料の物性を評価する技術が提案されている(たとえば、非特許文献1および2参照)。

【0003】

テラヘルツ光が存在する遠赤外領域(テラヘルツ領域)の吸収スペクトルは、原子間の振動状態や分子間相互作用(代表的に、ファンデルワールス力)などの低エネルギーの相互作用を反映している。このようなテラヘルツ領域での測定を、医薬品、高分子材料、ナノ材料、有機発光材料といった分野に適用することが期待されている。

【0004】

ところで、粉体試料の物性(吸光度、複素屈折率、複素誘電率など)を評価する場合には、試料を一定の厚さをもつ錠剤に成型した上で測定することが一般的である。非特許文献1に開示されているように、錠剤を成型する際には、試料を希釈剤(小粒径のポリエチレン粉末が用いられることが多い)と混合することも多い。このような希釈剤を用いることで、任意の濃度のサンプルを作ることができ、定量的な扱いが可能となる。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】深澤 亮一、「テラヘルツ時間領域分光法と分析化学」、ぶんせき、社団法人日本分析化学会、2005年6月、p.290−296

【非特許文献2】田中 耕一郎、「テラヘルツ分光が切り開く材料科学」、OPTRONICS、2007年2月、vol.26、No.302、p.124−133

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、テラヘルツ領域での測定において、上述のような錠剤を用いた場合には、以下のような課題が生じ得る。

【0007】

(1)希釈剤として用いるポリエチレン粉末がバックグラウンドをもつ場合があり、このバックグラウンドが測定誤差となる。また、テラヘルツ領域では、微粉末である希釈剤のMie散乱による影響が無視できなくなる場合もある。

【0008】

(2)試料と希釈剤との混合が不十分であると、試料濃度にムラができてしまい、正しい測定を行なうことができない場合がある。

【0009】

(3)一旦錠剤として成型してしまうと、試料を回収することができない。そのため、貴重な試料の場合には、測定することが困難になる。また、1つの錠剤を形成するためには、比較的多量の試料が必要となる。

【0010】

(4)検量線を用いた定量を行なう場合には、検量線を作成するために、異なる濃度の標準サンプルを複数個用意する必要があり、比較的多量の試料が必要となる。

【0011】

(5)希釈剤を用いて希釈した錠剤から得られた測定値をその密度や比重に基づいて換算することで、試料そのものの物性を算出することが理論的には可能であるが、実際の物性を正しく表しているのかを検証することができない。

【0012】

また、粉体試料をバルク状態で測定した場合には、テラヘルツ光(測定光)が通過する経路長を正確に知ることができないので、定量的な扱い(検量線による定量やモル吸光係数の算出)を正しく行なうことができない。

【0013】

この発明は、このような問題点を解決するためになされたものであって、その目的は、粉体試料の物性をより正確に測定可能なテラヘルツ領域における粉体測定方法およびそれに用いられる容器、ならびにサンプル装填装置を提供することである。

【課題を解決するための手段】

【0014】

この発明のある局面に従えば、粉体状のサンプルを測定可能な粉体測定方法を提供する。粉体測定方法は、サンプル容器を準備するステップと、サンプル容器のアパーチャー内にサンプルを装填するステップと、サンプルが装填されたサンプル容器に対して、アパーチャーの貫通方向に沿ってテラヘルツ光を照射するステップと、サンプル容器を透過した後のテラヘルツ光を受光するステップと、受光されたテラヘルツ光に基づいて、サンプルの物性値を算出するステップとを含む。サンプル容器は、貫通したアパーチャーを有する筒状部材と筒状部材の底面に接着された底膜とを含む。

【0015】

好ましくは、装填するステップは、装填されたサンプルをアパーチャーの開口側から加圧するステップを含む。

【0016】

さらに好ましくは、サンプルを加圧するステップでは、その先端部が平坦なロッドをもつデプスゲージを用いて、サンプルを所定の押し圧で均一に加圧される。

【0017】

好ましくは、筒状部材は導電性材料からなり、底膜は絶縁性のフィルムからなる。

好ましくは、サンプル容器を準備するステップおよびサンプルを装填するステップは、複数回繰返される。テラヘルツ光を照射するステップは、サンプルが装填されたサンプル容器の複数を平坦なサンプル台に配置するステップと、サンプル台を駆動して、所定の順序でサンプル容器にテラヘルツ光を照射するステップとを含む。

【0018】

この発明の別の局面に従えば、粉体状のサンプルを測定可能な粉体測定方法に用いられるサンプル容器を提供する。サンプル容器は、貫通したアパーチャーを有する筒状部材と、筒状部材の底面に接着された底膜とを含む。筒状部材は導電性材料からなり、底膜は絶縁性のフィルムからなり、サンプルは、アパーチャー内にサンプルを装填された後、その先端部が平坦なロッドによって加圧される。

【0019】

好ましくは、筒状部材の上面側のアパーチャー径は、底面側のアパーチャー径に比較して広い。

【0020】

この発明のさらに別の局面に従うサンプル装填装置は、サンプル容器が配置される本体部を備える。ここで、サンプル容器は、貫通したアパーチャーを有する筒状部材と筒状部材の底面に接着された底膜とを含む。本サンプル装填装置は、サンプル容器のアパーチャー径に略一致する径を有する加圧部材と、サンプル容器のアパーチャーの軸方向に沿って、をサンプル容器に対して相対移動させるためのアプリケータと、サンプル容器に対する加圧部材による荷重を予め定められた値に制限する荷重制限機構とをさらに含む。

【発明の効果】

【0021】

この発明によれば、粉体試料の物性をより正確に測定することができる。

【図面の簡単な説明】

【0022】

【図1】この発明の実施の形態に従うテラヘルツ領域測定装置の概略構成図である。

【図2】この発明の実施の形態に従うサンプル交換機構の外観図である。

【図3】テラヘルツ光の時間波形の測定方法の概略を説明するための図である。

【図4】信号処理部における概略の機能構成を示すブロック図である。

【図5】この発明の実施の形態に従う演算装置の概略のハードウェア構成を示す模式図である。

【図6】この発明の実施の形態に従うサンプル容器およびサンプルの収容方法を説明するための図である。

【図7】図6に示すサンプル容器をホルダーに装着した状態を示す外観図である。

【図8】本実施の形態に従うサンプル容器と入射するテラヘルツ光との関係を示す図である。

【図9】テラヘルツ光の光束径をサンプル容器の内径より小さくする構成に適した光学系の一例を示す模式図である。

【図10】図9に示す光学系を用いて、テラヘルツ光の光束径をサンプル容器の内径より大きくする構成を実現する一例を示す模式図である。

【図11】テラヘルツ光の光束径をサンプル容器の内径より大きくする構成に適した光学系の一例を示す模式図である。

【図12】この発明の実施の形態の変形例2に従うサンプル台を示す模式図である。

【図13】この発明の実施の形態の変形例3に従うサンプル容器を示す模式図である。

【図14】この発明の実施の形態に従う粉体測定方法の手順を示すフローチャートである。

【図15】この発明の実施の形態に従う測定装置を用いて内径2mmのサンプル容器に装填したサンプルを測定した結果の一例を示す図である。

【図16】この発明の実施の形態に従う測定装置を用いて内径3mmのサンプル容器に装填したサンプルを測定した結果の一例を示す図である。

【図17】この発明の実施の形態に従う測定装置を用いて内径4mmのサンプル容器に装填したサンプルを測定した結果の一例を示す図である。

【図18】この発明の実施の形態に従うサンプル容器に装填したサンプルの質量と厚さとの関係を示す図である。

【図19】D−マルトースの複素屈折率を異なる内径をもつサンプル容器を用いて測定した結果の一例を示す図である。

【図20】この発明の実施の形態に従うサンプル装填装置の断面構造図である。

【図21】図20に示すサンプル装填装置の組立分解図である。

【図22】この発明の実施の形態に従う別のサンプル装填装置の断面構造図である。

【図23】図22に示すサンプル装填装置の組立分解図である。

【図24】この発明の実施の形態に従うさらに別のサンプル装填装置の断面構造図である。

【図25】図24に示すサンプル装填装置の組立分解図である。

【発明を実施するための形態】

【0023】

この発明の実施の形態について、図面を参照しながら詳細に説明する。なお、図中の同一または相当部分については、同一符号を付してその説明は繰返さない。

【0024】

(装置構成)

図1は、この発明の実施の形態に従うテラヘルツ領域測定装置100の概略構成図である。

【0025】

この発明の実施の形態に従うテラヘルツ領域測定装置100(以下、「測定装置100」とも記す)は、テラヘルツ時間領域分光法(THz−TDS:Terahertz Time Domain Spectrum analysis method)を用いて、試料の物性(代表的に、吸光度、複素屈折率、複素誘電率といった光学特性)を取得する。特に、本実施の形態に従う測定装置100は、後述する容器(セル)に対象となる粉体試料にテラヘルツ光を照射し、さらに当該粉体試料を透過したテラヘルツ光に基づいてその物性を取得する、透過型の時間領域分光法を採用する。以下では、テラヘルツ領域における粉体試料の物性値を取得する構成について説明する。

【0026】

図1を参照して、測定装置100は、演算装置2と、信号処理部12と、発振器14と、レーザ光源20と、バンドパスフィルタ22と、λ/2波長板24と、ビームスプリッタ26と、エミッタユニット28と、軸外し放物面ミラー30a,30b,60a,60bと、検出ユニット58と、ミラー40,42,44,46,48,54,56と、サンプル交換機構70と、遅延ステージ50と、遅延ステージ駆動機構52とを含む。

【0027】

本実施の形態に従う測定装置100では、測定対象の粉体試料(以下「サンプル」とも称す。)を収容する少なくとも1つのサンプル容器がサンプル交換機構70に配置される。このサンプル交換機構70の回転駆動によって、各サンプル容器に対するテラヘルツ光の透過強度が順次取得される。そして、これらの透過強度に基づいて、各サンプルの物性が測定される。

【0028】

まず、テラヘルツ光の発生および受信に係る構成について説明する。

レーザ光源20は、後述するエミッタユニット28および検出ユニット58を駆動するためのレーザパルスL1を発生する。より具体的には、レーザ光源20は、フェムト秒(10−15秒)オーダのパルス幅をもつレーザパルスL1を発生し照射する。なお、レーザ光源20におけるレーザパルスL1の発振周期は、数10MHz(数10n秒周期)オーダである。

【0029】

バンドパスフィルタ22は、レーザ光源20から発生するレーザパルスL1に含まれる波長のうち、特定の波長成分を透過させる。一例として、レーザ光源20が1.56μmおよび0.78μmの2種類のレーザパルスを発生する場合には、バンドパスフィルタ22は、0.78μmの波長成分を透過させる一方で、1.56μmの波長成分を反射または吸収する。

【0030】

λ/2波長板24は、バンドパスフィルタ22を透過後のレーザパルスL1の直線偏光を任意の方向に調整する。そして、このλ/2波長板24を通過したレーザパルスL1は、ビームスプリッタ26へ入射する。なお、λ/2波長板24からは、平行光線のレーザパルスが放射される。

【0031】

ビームスプリッタ26は、λ/2波長板24からのレーザパルスL1を所定の比率で2つのレーザパルスL2およびL3に分配し、それぞれをエミッタユニット28およびミラー40へ導く。ここで、レーザパルスL2は、エミッタユニット28を励起するためのポンプ光として利用され、レーザパルスL3は、検出ユニット58を励起するためのプローブ光として利用される。

【0032】

エミッタユニット28は、レーザパルスL2を受けてテラヘルツ光T1を発生するテラヘルツ光発生源である。具体的には、エミッタユニット28は、収束レンズ28aと、光伝導スイッチ28bと、Siレンズ28cとを含む。収束レンズ28aは、ビームスプリッタ26からのレーザパルスL2を、光伝導スイッチ28bの所定位置へ収束する。光伝導スイッチ28bは、レーザパルスL2によって励起されて、パルス状のテラヘルツ光T1を発生する。より具体的には、光伝導スイッチ28bは、基板上に形成された平行伝送線路と、当該平行伝送線路の一部に形成された微小ダイポールアンテナとからなり、この平行伝送線路の両端には、発振器14から所定の交流バイアス電圧が印加されている。そして、微小ダイポールアンテナの部分にレーザパルスL2が入射することで、所定の電界が生じて、テラヘルツ光が発生する。すなわち、光伝導スイッチ28bに入射するレーザパルスL2がポンプ光となり、テラヘルツ光T1が発生する。また、この発振器14から供給される所定の交流バイアス電圧がテラヘルツ光T1の発生エネルギーとなる。一例として、光伝導スイッチ28bは、GaAs基板にGaAsエピキタシャル膜を低温成長させたLTGaAs光伝導スイッチなどによって構成される。また、Siレンズ28cは、光伝導スイッチ28bから照射されるテラヘルツ光T1を拡散する。

【0033】

軸外し放物面ミラー30aおよび30bは、エミッタユニット28から放射されるテラヘルツ光T1をサンプル交換機構70の所定位置へ導く。より具体的には、エミッタユニット28から放射されたテラヘルツ光T1は水平方向(重力方向に対して直交方向)に伝搬して軸外し放物面ミラー30aへ入射する。そして、テラヘルツ光T1は、この軸外し放物面ミラー30aで伝搬方向が直角に変化した後、軸外し放物面ミラー30bへ入射する。さらに、テラヘルツ光T1は、この軸外し放物面ミラー30bによって、その伝搬方向が重力方向に変化する。このとき、軸外し放物面ミラー30bは、テラヘルツ光T1をサンプル交換機構70の特定の位置に集光させる。このテラヘルツ光T1の集光位置(焦点位置)には、いずれかのサンプル容器が配置されている。

【0034】

サンプル交換機構70は、回転可能に構成されたサンプル台72と、サンプル台72を回転駆動する駆動機構74とを含む。サンプル台72には、サンプル容器を保持するための複数のホルダー78が形成されており、駆動機構74は、サンプル台72を回転駆動して、当該複数のホルダー78のうち1つをテラヘルツ光T1の焦点位置に選択的に配置する。後述するように、各サンプル容器は、粉末状のサンプルを収容している。

【0035】

また、各ホルダー78は、サンプル台72に表面から裏面に亘って貫通した開口を有しており、軸外し放物面ミラー30bからのテラヘルツ光T1が重力方向に伝搬して、サンプル台72の一方面側からいずれかのホルダー78に入射した後、当該ホルダー78および保持しているサンプル容器を透過してサンプル台72の他方面側から出射されるようになっている。すなわち、サンプル容器を透過したテラヘルツ光T2は、当該サンプル容器の貫通方向に沿って伝搬し、この伝搬過程において、当該サンプル容器に収容されているサンプルの物性に応じてその一部が吸光される。なお、駆動機構74は、後述する演算装置2からの制御信号CTRL1に従って、サンプル台72を駆動する。

【0036】

図2は、この発明の実施の形態に従うサンプル交換機構70の外観図である。

図2を参照して、サンプル台72には、一例として、その外周側に7個の切欠部73が形成されるとともに、各切欠部73の底面には貫通孔73aが形成されている。各切欠部73には、ホルダー78が挿入可能に構成されており、またその上部には押え板72aが設けられている。この押え板72aは、対象の切欠部73に挿入されたホルダー78を固定する。

【0037】

サンプル台72は、駆動機構74によって回転可能に担持されている。駆動機構74は、複数のギヤなどで構成された回転支持部74aと、回転支持部74aを駆動するモータ74bとを含む。そして、モータ74bが演算装置2からの制御信号CTRL1(図1)に応じて回転駆動することで、この駆動力によって回転支持部74aがサンプル台72を回転させる。

【0038】

このように、複数のホルダー78を保持するサンプル台72が回転することで、テラヘルツ光の伝搬経路上に1つのサンプル容器が選択的に配置される。

【0039】

なお、テラヘルツ光は空気中の水蒸気成分による影響を受けやすいので、サンプル交換機構70を含む所定区域に対して、測定前に減圧や窒素置換などをすることが好ましい。

【0040】

再度、図1を参照して、ホルダー78を透過したテラヘルツ光T2は、軸外し放物面ミラー60bおよび60aで順次反射されて、検出ユニット58へ導かれる。具体的には、サンプル容器に収容されたサンプルを透過した後のテラヘルツ光T2は、軸外し放物面ミラー60bによって、その伝搬方向が水平方向に変化する。さらに、テラヘルツ光T2は、軸外し放物面ミラー60aによって伝搬方向を直角に曲げられた後、検出ユニット58へ入射する。このとき、軸外し放物面ミラー60aは、テラヘルツ光T2を検出ユニット58の受光位置に集光する。

【0041】

検出ユニット58は、軸外し放物面ミラー60aからのテラヘルツ光T2を受光して、受光したテラヘルツ光T2の強度に応じた測定信号を信号処理部12へ出力する。また、検出ユニット58は、測定信号を生成するためのエネルギー源として、ビームスプリッタ26で分離されたレーザパルスL3を受光する。すなわち、検出ユニット58は、軸外し放物面ミラー60aからのテラヘルツ光T2と、ビームスプリッタ26からのレーザパルスL3とがともに入射しているタイミングにおいて、測定信号を出力できる。

【0042】

検出ユニット58は、収束レンズ58aと、光伝導スイッチ58bと、Siレンズ58cとを含む。Siレンズ58cは、上述のエミッタユニット28におけるSiレンズ28cと同様の構成であり、軸外し放物面ミラー60aからのテラヘルツ光T2を収束する。また、収束レンズ58aは、ビームスプリッタ26からのレーザパルスL3を、光伝導スイッチ58bの所定位置へ収束する。光伝導スイッチ58bは、上述のエミッタユニット28における光伝導スイッチ28bと同様の構成であり、一方面にテラヘルツ光T2を受光し、他方面にレーザパルスL3を受光することで、電気信号である測定信号を出力する。

【0043】

この測定信号は、本来的に、テラヘルツ光T2の強度とレーザパルスL3の強度との積に応じた値となるが、レーザパルスL3の強度は時間的に一定とみなすことができるので、測定信号は、実質的にテラヘルツ光T2の強度を示すものとなる。したがって、測定信号は、サンプル容器に収容された粉体状のサンプルの物性についての情報を含む。

【0044】

なお、本実施の形態では、エミッタユニット28および検出ユニット58が、それぞれ光伝導スイッチ28bおよび58bで構成される例について説明したが、電気信号とテラヘルツ光との変換作用を生じるデバイスであれば、これらに限られることはない。これらに代えて、たとえば、InAsやInSbからなる光伝導スイッチを用いてもよいし、電気光学(EO)結晶を用いてもよい。なお、電気光学結晶の代表例としては、4-dimethylamino-N-methyl-4-stilbazolium tosylate(DAST)などの有機非線形光学結晶が知られている。また、検出ユニット58には、熱型の光強度検出器であるボロメータを用いてもよい。

【0045】

ビームスプリッタ26で分配されたレーザパルスL3は、ミラー40,42,44,46,48,54,56を順次伝搬して、検出ユニット58へ導かれる。このレーザパルスL3の伝搬経路上のミラー42および44は、遅延ステージ50に配置されている。遅延ステージ50は、遅延ステージ駆動機構52によって、紙面上下方向に移動可能に構成されており、この遅延ステージ50の移動によってミラー42および44の位置が紙面上下方向に変化する。なお、遅延ステージ駆動機構52は、後述する演算装置2からの制御信号CTRL2に従って、遅延ステージ50を所定速度で移動させる。

【0046】

遅延ステージ50および遅延ステージ駆動機構52は、検出ユニット58で受光されるテラヘルツ光T2の時間軸上における強度波形をより容易に測定するための構成である。すなわち、レーザパルスL2は、そのパルス幅がフェムト(10−15)秒オーダであるため、時間波形をそのまま測定することは非常に困難である。そこで、テラヘルツ光T2の所定位相における強度を複数回にわたって測定したものを時間軸上で合成することで、全体の時間波形を測定する。

【0047】

上述したように、検出ユニット58は、テラヘルツ光T2およびレーザパルスL3がともに入射したタイミングで測定信号を出力するので、テラヘルツ光T2に対するレーザパルスL3の位相をずらすことで、テラヘルツ光T2の所定位相における強度を測定することができる。

【0048】

すなわち、遅延ステージ50が所定速度で紙面上または下方向に移動することで、ミラー42および44の位置が変化し、これによってビームスプリッタ26から検出ユニット58までのレーザパルスL3の伝搬経路長が時間的に変化する。この遅延ステージ50の位置変化に応じて、レーザパルスL2によって発生するテラヘルツ光T2が検出ユニット58に入射するタイミングと、レーザパルスL3が検出ユニット58に入射するタイミングとの間の時間差(遅延時間)が時間的に変化する。

【0049】

図3は、テラヘルツ光の時間波形の測定方法の概略を説明するための図である。

図3(a)は、合成されるテラヘルツ光の時間波形を示し、図3(b)は、実施のテラヘルツ光T2およびレーザパルスL3の時間波形を示す。

【0050】

図3(b)を参照して、一般的にレーザパルスL3のパルス幅(10−15秒オーダ)に比較して、テラヘルツ光T2のパルス幅は長くなるので、レーザパルスL3の位相を周期毎に順次ずらすことで、テラヘルツ光T2の特定タイミングにおけるテラヘルツ光T2の強度を測定することができる。

【0051】

上述したように、遅延ステージ50が所定の一定速度で移動すると、レーザパルスL3の伝搬経路長が時間的に変化する。また、テラヘルツ光T2およびレーザパルスL3は、共通の周期で発生するので、各周期におけるテラヘルツ光T2に対するレーザパルスL3の位相は、所定の速度で変化することになる。

【0052】

より具体的な一例として、レーザ光源20が50MHzの発振周波数(発振周期20n秒)でレーザパルスL1を発生し、遅延ステージ50が1mm/秒で移動する場合を考える。この遅延ステージ50の移動によって、レーザパルスL2の伝搬経路長は、2×1mm/秒で変化することになる。なお、レーザパルスL3の伝搬経路は遅延ステージの往復分に相当することに注意されたい。ここで、測定周期(隣接する測定点の時間間隔)を1m秒(1×10−3秒)とすると、テラヘルツ光T2に対するレーザパルスL3の位相は、ある測定点とこれに続く測定点との間で、20/3×10−15秒(=2×1×10−3m/秒×1×10−3秒/3×108m/秒)だけずれることになる。なお、「3×108m/秒」は光速度である。したがって、この場合には、テラヘルツ光T2を20/3×10−15秒間隔でサンプリング測定できることを意味する。

【0053】

図3(b)に示すように、各測定時刻t2〜t12において、テラヘルツ光T2に対するレーザパルスL3の位相は隣接する周期間で所定位相ずつ変化するので、この各測定時間t2〜t12と、各測定時刻t2〜t12に対応するテラヘルツ光の強度値M2〜M12との間の関係をプロットすることで、図3(a)に示すように、その時間軸を伸張した状態でテラヘルツ光T2の時間波形を取得できる。

【0054】

なお、図3(a)および(b)は、簡略化のため測定点および測定時刻を省略して示している。

【0055】

以上のような原理によって、テラヘルツ光T2の時間波形が測定される。なお、測定された時間波形は、その時間軸を伸張されたものであるので、後述するフーリエ変換などの演算処理においては、この時間軸を実時間に補正した上で、各種処理が実行される。

【0056】

再度、図1を参照して、発振器14は、エミッタユニット28で発生するテラヘルツ光を変調するための参照信号を発生する。代表的に、発振器14は、所定周期(たとえば、数10kHz)の正弦波を発生する。上述したように、この参照信号の一部は、エミッタユニット28を構成する光伝導スイッチ28bのバイアス電圧として用いられる。このバイアス電圧によって、テラヘルツ光T1の強度は時間的な周期成分をもつ。一方、信号処理部12は、発振器14からの参照信号に基づいて、検出ユニット58から出力される測定信号のうち、この参照信号の周期成分に対応する成分を抽出し、テラヘルツ光の時間的強度を示す強度信号として出力する。

【0057】

このように、時間的に変調したテラヘルツ光T1を用いて測定を行なうことで、テラヘルツ光の測定過程や伝搬過程において侵入する雑音成分の影響を抑制することができる。

【0058】

図4は、信号処理部12における概略の機能構成を示すブロック図である。

図4を参照して、信号処理部12は、代表的にロックインアンプからなり、掛算器121と、低域通過フィルタ(LPF:Low Pass Filter)122とを含む。掛算器121は、検出ユニット58からの測定信号と、発振器14からの参照信号とを乗算して乗算信号を生成する。そして、低域通過フィルタ122は、この乗算信号から所定の周波数帯域以下の成分だけを抽出し、強度信号として出力する。

【0059】

すなわち、掛算器121は検出ユニット58からの測定信号に参照信号を乗じることで、測定信号に含まれるサンプルの物性を示す成分と、ノイズ成分とを周波数的に分離する。そして、低域通過フィルタ122がこれらの周波数的に分離された各成分のうち、ノイズ成分を遮断することで、サンプルの物性を示す成分だけを出力することができる。

【0060】

再度、図1を参照して、演算装置2は、サンプル交換機構70の駆動機構74を制御するための制御信号CTRL1および遅延ステージ駆動機構52を制御するための制御信号CTRL2を出力するとともに、信号処理部12から出力される強度信号に基づいて、サンプルの物性を算出する。

【0061】

図5は、この発明の実施の形態に従う演算装置2の概略のハードウェア構成を示す模式図である。

【0062】

図5を参照して、演算装置2は、代表的にコンピュータによって実現され、オペレーティングシステム(OS:Operating System)を含む各種プログラムを実行するCPU(Central Processing Unit)200と、CPU200でのプログラムの実行に必要なデータを一時的に記憶するメモリ部212と、CPU200で実行されるプログラムを不揮発的に記憶するハードディスク部(HDD:Hard Disk Drive)210とを含む。また、ハードディスク部210には、後述するような処理を実現するためのプログラムが予め記憶されており、このようなプログラムは、FDドライブ216またはCD−ROMドライブ214によって、それぞれフレキシブルディスク216aまたはCD−ROM(Compact Disk-Read Only Memory)214aなどから読取られる。

【0063】

CPU200は、キーボードやマウスなどからなる入力部208を介してユーザなどからの指示を受取るとともに、プログラムの実行によって測定される測定結果などを図示しないディスプレイなどへ出力する。また、CPU200は、インターフェイス部206を介して、信号処理部12、駆動機構74および遅延ステージ駆動機構52などとの間でデータ通信を行なう。

【0064】

なお、機能の一部または全部を専用のハードウェアで実現してもよい。

(サンプル容器)

図6は、この発明の実施の形態に従うサンプル容器およびサンプルの収容方法を説明するための図である。

【0065】

図6(a)には、本実施の形態に従うサンプル容器の模式図を示す。本実施の形態に従うサンプル容器は、筒状部材4と筒状部材4の底面に接着された底膜6とを含む。

【0066】

筒状部材4は、金属(代表的に、ステンレス(SUS304)やアルミニウムなど)といった導電性の高い物質で構成され、中央部に貫通したアパーチャーを有する円柱状の部材である。テラヘルツ帯の光は金属に反射されてしまうため、テラヘルツ光は筒状部材4を貫通しない。より具体的な実施例として、筒状部材4として市販の金属ワッシャーを用いてもよい。

【0067】

底膜6は、絶縁性が高く、テラヘルツ帯での吸収が小さい素材(代表的に、フッ素樹脂、ポリエチレン、ポリプロピレンなど)からなる。なお、底膜6は、筒状部材4の底部において、アパーチャーの全周に亘って接着しており、筒状部材4のアパーチャーに装填されたサンプルがこぼれ出ないようになっている。なお、この底膜6は、サンプルの溶媒に対する耐性が高いものが好ましい。

【0068】

なお、図6(a)に示すような形状のサンプル容器を採用することができるのは、本実施の形態に従う測定装置100では、サンプル台72(図1)が水平面に沿って回転する構成を採用するからである。

【0069】

このようなサンプル容器のより具体的な設計値としては、筒状部材4の外径としては、8〜20mm(代表的には、10mm)であり、内径としては、1〜5mm(代表的には、2,3,4mmなど)である。また、底膜6の厚さとしは、0.01〜1.0mm(代表的には、0.08mm)である。なお、底膜6の筒状部材4と接合する部分(リング状)に接着剤を予め塗布しておき、この接着剤が塗布された面と筒状部材4とを接合することで、より低コストにサンプル容器を製造することができる。

【0070】

図6(b)に示すように、測定対象の粉体状あるいはバルク状のサンプルSMPは、筒状部材4の鉛直上方からアパーチャーに装填される。そして、装填されたサンプルSMPは、筒状部材4の内径とほぼ同サイズの外径のロッド302によって加圧される。なお、このロッド302の先端部は平坦であることが好ましい。

【0071】

代表的に、本実施の形態では、ロッド302をその一部として含むデプスゲージ300を用いる場合について例示する。このデプスゲージ300は、本来、上面と下面との距離(深さ)を測定するものであるが、押し圧を所定の値に制限する機構(トルクリミッター)を有しており、この機構によって、サンプルSMPを所定の押し圧で均一に加圧することができる。この加圧によって、筒状部材4に装填されたサンプルSMPの底膜6からの距離(厚さ)を均一化できる。本実施の形態では、デプスゲージ300として、(株)テクロックのダイヤルデプスゲージDM−211を用いた。

【0072】

なお、本発明に係る粉体測定方法では、サンプルSMPを均一に加圧できれば、必ずしもデプスゲージを用いる必要はない。すなわち、その先端部が平坦となっているロッド302を用いて所定の押し圧で加圧できればよい。

【0073】

図7は、図6に示すサンプル容器をホルダー78に装着した状態を示す外観図である。

図7を参照して、ホルダー78には、その内径が3段階に変化するように、上面から下面に貫通する開口孔が形成されている。より具体的には、ホルダー78の最も最上段および2段目の内径は、筒状部材4の外径より大きくなるように形成されており、最下段の内径は、筒状部材4の外径より小さくなるように形成されている。そのため、本実施の形態に従うサンプル容器は、ホルダー78の2段目に保持される。なお、ホルダー78の2段目の内径は、サンプル容器の外径とほぼ一致するように形成されており、これにより、サンプル容器の保持位置が大きく変動しないようになっている。

【0074】

(粉体測定方法)

上述したように、本実施の形態に従う測定装置100は、透過型の時間領域分光法を採用する。そのため、サンプル容器(あるいは、サンプルSMP)に入射するテラヘルツ光の光束径と、サンプル容器(あるいは、サンプルSMP)の内径との関係をまず考慮する必要がある。

【0075】

図8は、本実施の形態に従うサンプル容器と入射するテラヘルツ光との関係を示す図である。

【0076】

照射されるテラヘルツ光の光学系に応じて、図8(a)に示すように、テラヘルツ光の光束径がサンプル容器の内径より小さくなる場合と、図8(b)に示すように、テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合とが生じ得る。図8(a)に示す場合には、テラヘルツ光が透過する部分の物性値を、サンプルSMPの代表値として取得することができる。一方、図8(b)に示す場合には、サンプル容器に充填されているサンプル全体を評価した物性値を取得することができる。

【0077】

以下、それぞれの場合における物性値の算出方法の一例について説明する。なお、本実施の形態に従う測定装置100では、基準値(レファレンス値)として、サンプルSMPが充填されていない「空」のサンプル容器にテラヘルツ光を照射したときに測定される透過光の強度を用いる。

【0078】

また、テラヘルツ光を用いて取得される物性値として、サンプルSMPの吸光度の算出過程について説明する。この吸光度は、レファレンス値に対するサンプルSMPから測定された透過光の変化量に基づいて算出される。

【0079】

(I.テラヘルツ光の光束径がサンプル容器の内径より小さくなる場合)

「空」のサンプル容器にテラヘルツ光を照射したときに測定される透過光の強度をレファレンス強度I0とし、何らかのサンプルSMPが装填されたサンプル容器にテラヘルツ光を照射したときに測定される透過光の強度をI0とすると、以下に示すようなLambert-Beer則が適用できる。

【0080】

log10(I0/I)=ε・c・l ・・・(1)

但し、εはサンプルSMPのモル吸光係数(l/mol/cm)、cはサンプルSMPのモル濃度(mol/l)、lは光路長(cm)である。

【0081】

ここで、光路長lは、予め測定可能であるので、サンプルSMPのモル吸光係数εおよびモル濃度cのいずれか一方が既知であれば、レファレンス強度I0および透過光強度Iから、サンプルSMPのモル吸光係数εまたはモル濃度cを算出できる。

【0082】

この方法は、サンプルSMPが固体であっっても適用可能である。すなわち、固体中に含まれるサンプルSMPの質量、分子量、全体の体積が既知であれば、サンプルのモル濃度cが算出でき、この値を用いてサンプルSMPのモル吸光係数εを算出できる。なお、固体には、サンプルSMPのみからなる場合もあれば、希釈剤(たとえば、小粒径のポリエチレン粉末)を用いて、適当な濃度に希釈して錠剤などに成型したものであっても適用可能である。

【0083】

上述の(1)式に代えて、振幅透過率と位相差のスペクトルから取得できる複素屈折率の虚部に相当する消衰係数kを用いてモル吸光係数εを求めることも可能である。この場合、以下の(2)式の関係が成立するaについて、

a=4πk/λ ・・・(2)

I=I0exp(−a・l) ・・・(3)

但し、λはテラヘルツ光の波長である。

【0084】

(1)式および(3)式から、

A=(log10e)a・l=ε・c・l

この式をεについての式に変形すると、

ε=(log10e)・a/c

この式に(2)式を代入すると、以下の(4)式が得られる。

【0085】

ε=(log10e)・4πk/c・λ=4πk/(2.303cλ) ・・・(4)

なお、当然のことながら、レファレンス強度I0の時間波形と、サンプルSMPを透過したテラヘルツ光の強度の時間波形とを測定し、(1)式および(4)式にそれぞれ適用した場合には、両者の結果は互いに一致する。

【0086】

本実施の形態に従う粉体測定方法では、予めサンプル容器に装填するサンプルSMPの質量wを測定しておき、この質量wを(1)式に適用して、サンプルのモル吸光係数εを求める。

【0087】

より具体的には、サンプル容器に装填されるサンプルSMPの質量をw[g]、サンプルSMPの分子量をMとして、サンプル容器(筒状部材4)の内径をd[mm]とすると、サンプルSMPのモル濃度c[mol/l]は、以下のように表すことができる。

【0088】

c=w/M/(10−6πd2L/4)

また、サンプル容器に装填されたサンプルSMPの厚さL[mm]は、以下のように表すことができる。

【0089】

l=L/10

これらを(1)式に代入すると、

A=4εw/π・M・d2×105

この式をεについての式に変形すると、

ε=A・M・πd2/4w×10−5 ・・・(5)

(5)式は、サンプルSMPの厚さをパラメータとして含んでいないため、サンプル容器の内径、サンプルSMPの質量、およびサンプルSMPの分子量が既知であれば、モル吸光係数εを算出することができる。

【0090】

但し、サンプル容器に装填したサンプルSMPの厚さが均一でない場合、たとえば、中心部が凹状または凸状になっておりその部分をテラヘルツ光が通過する場合には、算出したモル吸光係数εに誤差を生じるおそれがある。これは、(5)式に反映されているサンプルの厚さL(すなわち、テラヘルツ光が通過する光路長)が実際のものとは異なることになることになるからである。したがって、サンプル容器の筒状部材4内に装填したサンプルSMPを、筒状部材4の内径とほぼ同サイズの外径のロッド302によって加圧し、サンプルSMPの厚さを均一化する。

【0091】

なお、上記の算出式では、サンプルSMPの質量および分子量に基づいて、サンプルSMPの厚さlを含まない形で算出したが、デプスゲージで測定されたサンプルSMPの厚さを用いて、モル吸光係数εを算出してもよい。このサンプルSMPの厚さの測定値を用いる場合には、複素屈折率や複素誘電率の計算も可能となる。

【0092】

また、テラヘルツ光の光束径がサンプル容器の内径より小さくなる場合には、定量のための検量線を容易に作成できる。この手順としては、まず、サンプル容器を「空」の状態にした上で、リファレンスとなる透過光を測定する。次に、同じサンプル容器に既知の質量wのサンプルを装填し、ロッドで加圧した後、透過光を測定する。以下、同じサンプル容器に質量wのサンプルを順次追加していき、同様の手順で透過光を順次測定する。そして、同じサンプル容器に質量w,2w,・・・,nwのn通りの測定データを得る。これらの測定データをリファレンスで規格化することで、検量線を作成する。このように、1つのサンプル容器を用いるので、手間がかからず、迅速に検量線を作成できる。

【0093】

(II.テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合)

次に、図8(b)に示すように、テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合について説明する。

【0094】

この場合には、テラヘルツ光がサンプルSMPの全体を透過する。そのため、サンプル容器内にサンプルSMPが均一に装填されていなくても、モル吸光係数εを正確に求めることができる。この場合には、吸光係数の単位を「l/mol/cm」ではなく、「面積/mol」または「面積/質量」として評価する。なお、「l/mol/cm」と「面積/mol」とは、その測定概念は異なるが、本実施の形態に従う測定装置100では、その結果は同一となる。

【0095】

すなわち、サンプルSMPの物性の一例として、単位面積かつ単位質量当たりの吸光係数εw[l/mol/cm]、および単位面積かつ単位モル当たりの吸光係数εm[l/m2/mol]とする。

【0096】

単位面積当りの吸光度をAs[1/m2]とし、サンプルSMPの質量をw[g]とし、サンプルSMPの分子量をMとすると、以下のように表すことができる。

【0097】

As=4A/πd2×106

=4log10(I0/I)/πd2×106

=4{log10(I0(d0)/I)}/πd2×106

=εw・w

=εw・w/M

これを単位面積かつ単位質量当たりの吸光係数εwについて表すと、以下のようになる。

【0098】

εw=4A/πd2w×106

=4{log10(I0(d0)/I)}/πd2w×106 ・・・(6)

また、単位面積かつ単位モル当たりの吸光係数εmについて表すと、以下のようになる。

【0099】

εm=4AM/πd2w×106

=4{log10(I0(d0)/I)}M/πd2w×106 ・・・(7)

上式において、I0(d0)はレファレンスとなるサンプル容器(内径d0[mm])にテラヘルツ光を照射したときに測定される透過光の強度を示し、Aはレファレンスの換算を反映する値を示す。テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合には、内径の異なるサンプル容器から測定された透過光の強度を換算した上で、レファレンスとして用いることができる。具体的には、対象のサンプル容器(内径d[mm])に装填したサンプルSMPを測定する場合のレファレンスI0およびレファレンスの換算を反映する値Aは、標準としたサンプル容器の内径d0、およびその場合に測定された透過光の強度I0(d0)を用いて、以下のように表すことができる。

【0100】

I0=I0(d0)・d2/d02

A=log10(I0/I)=log10(I0(d0)/I)+2log10(d/d0)

また、テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合には、サンプルSMP固有の物性として、複素屈折率(n+jk)を算出することができる。なお、nは屈折率を示し、kは消衰係数を示す。屈折率nおよび消衰係数kは、いずれも単位厚さ当りの値であるので、サンプル容器に装填されたサンプルSMPの厚さを取得する必要がある。そのため、以下のいずれかの方法でサンプルSMPの厚さを取得する。

【0101】

(a)サンプルSMPを厚さが一定となるようにサンプル容器に装填した上で、デプスゲージなどを用いてその厚さを実測する

(b)複素屈折率をサンプルの質量またはモル(分子数)当りの値となるように再定義した上で算出する

このように、テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合には、サンプルのすべてに対してテラヘルツ光が透過する。そのため、サンプル容器内でサンプルが均一に詰められていなくても、モル吸光係数εが正しく算出できる。

【0102】

なお、テラヘルツ光の光束径がサンプル容器の内径より大きくなりすぎると、リファレンスとして測定される透過光の強度が小さくなるので、S/N比が低下する。そのため、テラヘルツ光の光束径に適した内径をもつサンプル容器を適宜選択することや、サンプル容器に装填するサンプルの量を適宜調整することで、高い測定精度を実現できる。

【0103】

(光学系の構成)

図9は、テラヘルツ光の光束径をサンプル容器の内径より小さくする構成に適した光学系の一例を示す模式図である。

【0104】

図9を参照して、本実施の形態に従う測定装置100(図1)では、エミッタユニット28から放射されるテラヘルツ光T1は、軸外し放物面ミラー30aおよび30bで反射された後、集束光として照射される。この集束光は、その焦点で光束径を最小にした後、再度拡散光として軸外し放物面ミラー60bに入射する。その後、テラヘルツ光T1は、軸外し放物面ミラー60bおよび60aで順次反射されて、検出ユニット58へ導かれる。

【0105】

このような光学系を採用した場合には、その筒状部材4のアパーチャー内にテラヘルツ光T1の焦点が位置するようにサンプル容器を配置することで、サンプル容器の内径より小さなテラヘルツ光を照射することができる。なお、焦点においても、テラヘルツ光はある程度の大きさの光束径をもつので、焦点を中心とした範囲に強度の大きなテラヘルツ光を照射することができる。このようなテラヘルツ光の照射を行なうことで、測定のS/N(Signal to Noise)比を大きくできる。

【0106】

図10は、図9に示す光学系を用いて、テラヘルツ光の光束径をサンプル容器の内径より大きくする構成を実現する一例を示す模式図である。

【0107】

図10を参照して、上述したように、図9に示す光学系では、軸外し放物面ミラー30bで反射されたテラヘルツ光は、集束光としてサンプル容器に照射される。ここで、サンプル容器の位置を、テラヘルツ光の進行方向に沿って、軸外し放物面ミラー30bおよび60bのいずれかの側に変更することで、サンプル容器に照射されるテラヘルツ光の光束径を大きくすることができる。

【0108】

なお、テラヘルツ光の焦点位置における光束径がサンプル容器の内径(筒状部材4)より大きい場合には、図9に示す光学系を用いて、テラヘルツ光の光束径をサンプル容器の内径より大きくできる。

【0109】

なお、テラヘルツ光の光束径がサンプル容器の内径より大きくなる場合には、テラヘルツ光の一部が筒状部材4で反射されるので、サンプルに照射される実質的なテラヘルツ光の光量が低下する。このような場合には、十分なS/N比を得ることができないこともあるので、テラヘルツ光の光束径がサンプル容器の内径より著しく大きくならないような光学系を設計することが好ましい。

【0110】

図11は、テラヘルツ光の光束径をサンプル容器の内径より大きくする構成に適した光学系の一例を示す模式図である。

【0111】

図11を参照して、テラヘルツ光の光束径をサンプル容器の内径より大きくする構成として、エミッタユニット28から放射されるテラヘルツ光T1を放物面ミラー30cおよび30dで順次反射させて検出ユニット58に導く光学系を採用してもよい。この光学系では、エミッタユニット28から照射されたテラヘルツ光T1は、まず放物面ミラー30cで反射される。放物面ミラー30cで反射された後のテラヘルツ光T1は、ほぼ平行光となり、対向配置された放物面ミラー30dに入射する。そして、テラヘルツ光T1は、放物面ミラー30dで反射されて検出ユニット58へ導かれる。

【0112】

放物面ミラー30cと放物面ミラー30dとの間を伝搬するテラヘルツ光T1は、平行光、すなわち比較的広い光束径に亘って光強度が一定となるので、サンプル容器は、放物面ミラー30cと放物面ミラー30dとの間の光軸上であればいずれの位置に配置してもよい。

【0113】

このような光学系を採用することで、サンプル容器の内径より大きな光束径をもつテラヘルツ光を照射することができる。

【0114】

(変形例1)

上述した測定装置100では、透過型の時間領域分光法を用いて測定を行なう構成について例示したが、反射型の測定を行なってもよい。反射型の測定を行なう場合には、筒状部材4の上面側(アパーチャー)からその先端部が平坦なロッド302でサンプルSMPを押下しつつ、サンプル容器を構成する筒状部材4の底面側からテラヘルツ光を照射する。なお、ロッド302の先端は、テラヘルツ光に対する反射率の高い物質で構成することが好ましい。そして、このロッド302の先端部で反射されたテラヘルツ光を受光して、サンプルの物性を取得する。

【0115】

(変形例2)

上述した測定装置100(図1)では、回転可能に構成されたサンプル台72にサンプル容器を保持する構成について例示したが、サンプル容器を保持するためのホルダー孔を格子状に配置したサンプル台を用いてもよい。

【0116】

図12は、この発明の実施の形態の変形例2に従うサンプル台を示す模式図である。

図12(a)を参照して、本実施の形態の変形例2に従うサンプル台202には、サンプル容器を保持するためのホルダー孔204が格子状に形成されている。そして、サンプル台202は、図示しない駆動機構(代表的に、X−Y駆動機構)と連結されており、サンプル台202を駆動することで、テラヘルツ光の照射経路上に対象とするサンプル容器を順次配置することができる。

【0117】

各ホルダー孔204は、図12(b)に示すように、その内径が2段階に変化するように、上面から下面に貫通する開口孔として形成されている。そして、図12(c)に示すように、サンプル容器は、このホルダー孔204の上段と係合するように保持される。

【0118】

このようなサンプル台202を用いることで、医薬品などの物性を効率的に測定できる。具体的には、各ホルダー孔204に保持されるサンプル容器に、種々の溶媒または塩に溶解させた医薬品などを装填し、そのまま一定時間置いて結晶化させる。サンプル台202を駆動して、この結晶化して固体になったサンプルのテラヘルツスペクトルなどの物性を順次測定する。内径(底面積)が同一のサンプル容器を用いることができるので、装填する医薬品の量、濃度、体積などを適宜調整することで、当該医薬品についての定量的な取り扱いが可能となる。

【0119】

また、底膜6として、テフロン(登録商標)シートなどの耐薬品性にすぐれた素材を用いることで、種々の溶媒での結晶化が可能となる。

【0120】

(変形例3)

上述した本実施の形態においては、アパーチャーの内径が一定であるサンプル容器(図6)を例示したが、本変形例では、より粒度の小さいサンプルSMPの測定に適した別のサンプル容器の構造について例示する。

【0121】

図13は、この発明の実施の形態の変形例3に従うサンプル容器を示す模式図である。図13(a)を参照して、本変形例に従うサンプル容器は、筒状部材4Aと筒状部材4Aの底面に接着された底膜6Aとを含む。上述の実施の形態に従うサンプル容器と同様に、筒状部材4Aは、金属(代表的に、ステンレス(SUS304)やアルミニウムなど)といった導電性の高い物質で構成される。また、筒状部材4Aは、中央部に貫通したアパーチャーを有する。また、底膜6Aについても、上述の実施の形態に従うサンプル容器と同様に、絶縁性が高く、テラヘルツ帯での吸収が小さい素材(代表的に、フッ素樹脂、ポリエチレン、ポリプロピレンなど)で構成される。

【0122】

このアパーチャーは、上面側の径が底面側の径に比較して広くなっている。すなわち、筒状部材4Aは、いわゆる「すり鉢」状のアパーチャを有している。上面側からはサンプルSMPが装填されるので、ユーザは、粉体状のサンプルをよりサンプル容器に装填しやすくなる。

【0123】

典型的に、粉体状のサンプルは薬包紙などに梱包されており、ユーザが、薬包紙に入っている粉体状のサンプルを移す必要がある。特に、相対的に粒度が小さいサンプル(典型的には、直径10μm以下)に対するこのような作業は、熟練および集中力を要する作業となる。本変形例に従うサンプル容器を用いることで、このような作業の困難性を低減できる。すなわち、ユーザは、より内径の大きなアパーチャーに対してサンプルを入れるだけでよいので、サンプルがサンプル容器の外へこぼれるといった事態を回避できる。なお、測定時の粒子散乱の影響を小さくするためには、希釈剤についても、サンプルの粒子径と同程度、もしくはそれ以下にする必要がある。そのため、本変形例に従うサンプル容器を用いることで、サンプルだけでなく、希釈剤についても、より容易にサンプル容器へ装填できる。

【0124】

本変形例に従うサンプル容器では、図13(b)に示すように、アパーチャーの底部にサンプルSMPが装填される。このサンプルSMPが装填されるアパーチャーの底部の径が、たとえば約1〜5mmに設計されると、サンプル容器の上面のアパーチャー径は、その2倍(約2〜10mm)程度に設計されることが好ましい。また、サンプル容器を保持する底部の円筒の方向に対して、その上部のすり鉢面は、約45°の角度を有するのが好ましい。

【0125】

さらに、サンプルおよび/またはそれを包む薬包紙との間の静電気の発生を抑制するために、アパーチャー面(すり鉢面)は、帯電防止の素材(たとえば、テフロン(登録商標)など)で静電気を抑制するための加工を行なうことが好ましい。これに加えて、または、これらに代えて、装填されたサンプルがアパーチャー面(すり鉢面)の摩擦力で底面まで落下しない(引っかかる)ことを抑制するために、すり鉢面は、より発生する摩擦力の小さい鏡面仕上げにすることが好ましい。

【0126】

上述のように、本変形例に従うサンプル容器を用いることで、熟練のユーザでなくとも、サンプルのサンプル容器への装填操作を均一に行なうことができる。

【0127】

(測定手順)

上述した本実施の形態に従う粉体測定方法についてまとめれば、図14に示すフローチャートとなる。

【0128】

図14は、この発明の実施の形態に従う粉体測定方法の手順を示すフローチャートである。

【0129】

図14を参照して、まず、サンプル容器を準備する(ステップS2)。なお、このサンプル容器は、測定毎に製作してもよい。具体的な実施例としては、市販の金属ワッシャー(外形が10mm、内径が2〜5mm、厚さが2〜4mm、材質:SUS306)の一面に、当該金属ワッシャーの外径程度の円形にカットしたテフロン(登録商標)シート(厚さ0.05〜0.1mm程度)を接着する。

【0130】

次に、このサンプル容器を「空」の状態で測定装置100にセットし、テラヘルツ光を照射する(ステップS4)。この「空」のサンプル容器から測定される透過光の強度の時間波形をレファレンスとして演算装置2(図1)に格納する(ステップS6)。

【0131】

その後、サンプル容器のアパーチャー内に測定対象のサンプル(粉体状あるいはバルク状)を装填し(ステップS8)、サンプル容器の内径とほぼ同サイズの外径をもつロッドで当該サンプルを加圧する(ステップS10)。より具体的に実施例としては、デプスゲージ300を用いて所定の圧力で押下する。さらに、サンプルが充填されたサンプル容器を測定装置100にセットし、テラヘルツ光を照射する(ステップS12)。このサンプルが充填されたサンプル容器から測定される透過光の強度の時間波形を演算装置2に格納する(ステップS14)。

【0132】

演算装置2は、レファレンスの時間波形とサンプルから実測した透過光の時間波形とに基づいて、対象とするサンプルの物性値を算出する(ステップS16)。そして、演算装置2は、これらの算出したサンプルの物性値を外部出力(モニタ表示や外部装置へのデータ出力)する(ステップS18)。

【0133】

(測定結果1)

以下、本実施の形態に従う測定装置100およびサンプル容器を用いて、D−マルトース(水和物)をサンプルとして測定を行なった結果の一例を説明する。

【0134】

なお、以下に示す結果は、3種類の内径(2mm,3mm,4mm)をもつサンプル容器を用いて、それぞれサンプルを2mgずつ順次増量して測定することで得られたものである。すなわち、内径の異なる3種類のサンプル容器のそれぞれにおいて、装填するサンプルを2mg、4mg、6mg、8mgの4通りに変化させた場合の測定結果を示す。

【0135】

図15は、この発明の実施の形態に従う測定装置を用いて内径2mmのサンプル容器に装填したサンプルを測定した結果の一例を示す。図16は、この発明の実施の形態に従う測定装置を用いて内径3mmのサンプル容器に装填したサンプルを測定した結果の一例を示す。図17は、この発明の実施の形態に従う測定装置を用いて内径4mmのサンプル容器に装填したサンプルを測定した結果の一例を示す。

【0136】

図15(a)、図16(a)、図17(a)には、それぞれの場合において測定された透過光の相対強度の時間波形を示す。なお、レファレンスは、それぞれのサンプル容器を「空」の状態で測定した場合に得られる透過光の相対強度の時間波形に相当する。

【0137】

図15(b)、図16(b)、図17(b)には、それぞれの場合において測定された透過光の相対強度の時間波形から算出された、吸収スペクトルを示す。

【0138】

いずれの場合も、サンプルの量にかかわらず同様の傾向を示しており、本実施の形態に従う粉体測定方法によれば、精度の高い測定を行なうことができることが表されている。

【0139】

なお、装填するサンプルの量に比較してサンプル容器の内径が小さ過ぎる場合には、サンプル厚みが大きくなり、透過光の吸収ピーク強度が高くなり過ぎて、飽和を生じ得る。反対に、装填するサンプルの量に比較してサンプル容器の内径が大き過ぎる場合には、サンプル厚みが小さくなり、透過光の吸収ピーク強度が低くなり過ぎて、S/N比が低下して測定精度が低下し得る。

【0140】

このような場合には、透過光のピーク強度が適切な範囲となるように、サンプル容器の内径を適切に選択する必要がある。このような場合には、異なる内径をもつサンプル容器を容易に準備できるので、たとえば、3種類の内径(d1<d2<d3)をもつサンプル容器を準備しておき、まずは内径d2のサンプル容器で測定し、透過光のピーク強度が適正な範囲を外れている場合には、異なる内径d1またはd2のサンプル容器を用いるようにすればよい。特に、本実施の形態に従う粉体測定方法では、サンプルを錠剤化する必要がないので、サンプルを何度でも回収できる。そのため、このようなサンプル容器の変更を容易に行なうことができる。

【0141】

また、図15、図16、図17のそれぞれで用いられるサンプル容器の底面積の比は、4:9:16となる。そのため、同じ質量のサンプルをそれぞれのサンプル容器に装填した場合の厚さは、その逆比となるので、テラヘルツ光の吸収が直線性を有する範囲では、それぞれの場合において測定される透過光のピークは、おおよそこの比となっている。

【0142】

(測定結果2)

サンプルの厚さを用いることで、複素屈折率や複素誘電率を算出することができる。本実施の形態に従う粉体測定方法では、予めサンプルの質量を測定した上で、サンプル容器に装填する。そこで、測定された質量に基づいて、装填された状態でのサンプルの厚さを測定する。

【0143】

このサンプルの質量と実測された装填された状態でのサンプルの厚さとの関係を図18に示す。

【0144】

図18は、この発明の実施の形態に従うサンプル容器に装填したサンプルの質量と厚さとの関係を示す図である。

【0145】

図18を参照して、内径2mmのサンプル容器に、サンプルとしてD−マルトースをそれぞれ0mg,4mg,6mg装填し、それぞれの場合におけるサンプルの厚さを測定した結果の一例を示す。この測定結果における相関係数R2は、0.98987となり、サンプルの質量から装填されたサンプルの厚さを十分に高い精度で換算できると判断される。すなわち、図18に示す例では、傾き(0.2855mm/mg)がサンプル1mg当りのサンプル厚さに相当する。

【0146】

さらに、各サンプル容器において、底面積×厚さ=一定の関係があるので、上述の質量−厚さ変換係数(傾き)をそれぞれのサンプル容器における底面積の比で換算することで、異なる内径をもつサンプル容器についての質量−厚さ変換係数をそれぞれ算出することができる。

【0147】

これらの質量−厚さ変換係数を用いて、サンプルの一例であるD−マルトースの複素屈折率の測定結果を図19に示す。

【0148】

図19は、D−マルトースの複素屈折率を異なる内径をもつサンプル容器を用いて測定した結果の一例を示す図である。図19(a)は、屈折率の周波数特性を示し、図19(b)は、消衰係数の周波数特性を示す。

【0149】

なお、図19(a)および図19(b)において、グラフ上の凡例は以下の条件を示す。

【0150】

・サンプル1−1:内径4mmのサンプル容器で4mgのD−マルトースを測定

・サンプル1−2:内径4mmのサンプル容器で6mgのD−マルトースを測定

・サンプル2−1:内径3mmのサンプル容器で2mgのD−マルトースを測定

・サンプル2−2:内径3mmのサンプル容器で4mgのD−マルトースを測定

・サンプル3:内径2mmのサンプル容器で2mgのD−マルトースを測定

いずれの場合も、サンプルの量にかかわらず同様の傾向を示しており、本実施の形態に従う粉体測定方法によれば、精度の高い測定を行なうことができることが表されている。

【0151】

(本実施の形態の効果)

本実施の形態によれば、粉体試料をそのままサンプル容器に装填して測定することができるので、サンプルを回収できる。そのため、生成量がごく微量であるなどの貴重なサンプルに対しても気軽に測定を行うことができる。また、サンプル容器を代えて、何度でも測定を行うことができる。さらに、サンプルを錠剤として成型するために必要な量に比較しても十分に少なくて済む。

【0152】

また、本実施の形態によれば、サンプルを錠剤として成型する必要がないので、錠剤を成型するための装置などが不要となる。

【0153】

なお、成型した錠剤は、その成分によっては脆くなる場合もあり、このような場合には、複素屈折率などを測定するためにその錠剤の厚さの測定値が必要であっても厚さを測定することも難しい。一方、錠剤を高圧で成型することで硬度を高めることはできるが、高圧圧縮による結晶構造の変化が危惧される。上述したように、本実施の形態では、錠剤を成型する必要がないので、このような問題を生じ得ない。

【0154】

また、本実施の形態によれば、市販の金属ワッシャーを流用してサンプル容器を準備することも可能であり、測定に要するコストを低減することができる。

【0155】

また、本実施の形態によれば、サンプルをサンプル容器に装填し、デプスゲージを用いて加圧することで、ユーザによらず所定の押し圧を与えることができるとともに、同時に、装填されたサンプルの厚さを測定することもできる。

【0156】

また、本実施の形態によれば、サンプルに適したサンプル容器およびサンプル厚さを比較的自由に選択することができる。たとえば、指紋スペクトルを示すサンプルでは、吸収ピークは複数存在することが多い。各ピークの吸光度(この場合、ピーク高さと考えてよい)の絶対値には大きなばらつきがある。規定の濃度で錠剤形成した場合には、必ずしも測定に適した濃度となっているとは限らないが、本実施の形態に従うサンプル容器を用いることで、サンプルから得られる透過光の強度を測定に適した範囲内に収めることができる。

【0157】

(サンプル装填装置)

上述の実施の形態においては、一例として、トルクリミッター付きのデプスゲージを用いて、サンプルSMPを所定の押し圧で均一に加圧する構成について説明した。このようなデプスゲージを用いる方法に代えて、専用のサンプル装填装置を用いてもよい。

【0158】

上述したような、テラヘルツ時間領域分光法を用いると、サンプルの複素屈折率および複素誘電率を直接的に測定できる。しかしながら、これらの測定を行なうためには、サンプルの厚さを正確に測定しておく必要がある。このとき、サンプルの厚さは、容器への充填時に印加される荷重に応じて変化することが想定される。そのため、サンプルをサンプル容器へ充填する際に印加される荷重を予め規定値に設定しておくことが好ましい。そして、この印加される荷重の正確さが、テラヘルツ時間領域分光法を用いたサンプルの物性評価の妥当性に影響を与え得る。逆に言えば、印加される荷重が正確にわかっていれば、測定に用いるサンプルを専用の装置で作成した上で、本実施の形態に従う測定装置を用いて、そのサンプルの物性を評価できる。

【0159】

上述したように、ロッドをその一部とするデプスゲージを用いてサンプルを加圧して、サンプルがほぼ均一な厚さになるように、サンプルの表面を平坦化することもできるが、汎用品を採用した場合には、その設定された荷重の精度をあまり高くできない場合もあり得る。すなわち、デプスゲージを用いた場合には、トルクリミッターの設定値のばらつきなどが想定される。また、市販のロッドを用いた場合には、その径が予め定められた種類から選択せざるを得ないので、サンプル全体に均一な加重が印加されているとは限らないからである。

【0160】

そこで、以下では、本実施の形態に従う測定装置に適したサンプル装置装置について例示する。

【0161】

(サンプル装填装置(その1)の構成)

図20は、この発明の実施の形態に従うサンプル装填装置400Aの断面構造図である。図21は、図20に示すサンプル装填装置400Aの組立分解図である。

【0162】

図20および図21を参照して、サンプル装填装置400Aは、アプリケータ402と、底部部材404と、荷重発生部材406と、嵌合部材408と、弾性部材410と、操作部材412と、加圧部材414とを含む。

【0163】

アプリケータ402は、サンプル容器(筒状部材4および底膜6)のアパーチャーの軸方向に沿って、底部部材404および荷重発生部材406を相対移動可能に保持する。より具体的には、アプリケータ402は、内面にねじ溝が設けてある円筒状の部材である。このアプリケータ402のねじ溝が設けてある内面の径は、サンプル容器の径と略一致もしくはそれより幾分かは大きく設計される。

【0164】

底部部材404は、アプリケータ402の重力下側に螺合される、円筒状の部材からなる。この底部部材404の上面は、平坦になっており、後述するようにサンプルを含むサンプル容器が配置される。

【0165】

荷重発生部材406は、アプリケータ402の重力上側に螺合される、略円筒状の部材からなる。この荷重発生部材406の下面は、平坦になっており、後述するように加圧部材414と接して、重力下側に荷重を与える。また、荷重発生部材406の上面には、後述する嵌合部材408と連結するための凹部406aが形成されている。図20および図21には、その一例として、凹部406aおよび嵌合部材408が六角形の断面形状を有する構成を示す。

【0166】

操作部材412は、荷重発生部材406の重力上側に配置され、2段の軸径を有する円筒部材からなる。操作部材412の軸径の大きな第1円筒部412aには、ユーザによる回転操作が容易となるように、滑り止めとして、ローレット加工が施されている。一方、操作部材412の軸径の小さな第2円筒部412bは、アプリケータ402の内径より小さい軸径を有しており、この表面には、ねじ溝が形成されている。この第2円筒部412bの重力下側には、嵌合部材408が螺合されている。さらに、第2円筒部412bの周囲には、弾性部材410としてコイルスプリングが配置されている。この弾性部材410は、第1円筒部412aと嵌合部材408との間の相対距離に応じて圧縮される。そして、この弾性部材410の圧縮量に応じた反発力が、第1円筒部412aと嵌合部材408との間に発生する。

【0167】

加圧部材414は、サンプル容器(筒状部材4および底膜6)と荷重発生部材406との間に介挿され、荷重発生部材406が発生する重力下側への荷重を受けて、その荷重をサンプル容器に装填されているサンプルSMPに与える。より具体的には、加圧部材414は、軸径の大きな第1円筒部414aと、軸径の小さな第2円筒部414bとからなる。第1円筒部414aは、その上面が荷重発生部材406の底面と接触するように配置されている。また、第2円筒部414bの径は、筒状部材4の内径と略等しくなるように設計されている。なお、第2円筒部414bの底部の先端部は、加圧部材414が回転することでサンプルSMPが均一化されるように、テーパ状に形成することが好ましい。

【0168】

次に、図20および図21に示すサンプル装填装置400Aを用いて、サンプルSMPをサンプル容器に装填する手順について説明する。

【0169】

まず、サンプル容器を用意する。このサンプル容器を作成する場合には、筒状部材4の底面に底膜6を装着する。

【0170】

続いて、アプリケータ402の底部側に底部部材404を装着(螺合)する。そして、底部部材404の上面の中央部にサンプル容器を配置する。そして、測定対象のサンプルSMPをサンプル容器に入れる。なお、測定対象のサンプルSMPをサンプル容器に入れる前は、底部部材404をアプリケータ402の奥まで(より上側になるように)装着しておくことが好ましい。これは、サンプルSMPをより容易にサンプル容器へ入れることためである。

【0171】

続いて、加圧部材414をサンプル容器(サンプルSMPを含む)の重力上側に配置する。このとき、加圧部材414の第2円筒部414bがサンプル容器の筒状部材4のアパーチャーに沿って挿入される。なお、サンプルSMPの厚みを均一化するため、その表面を軽くならすことが好ましい。

【0172】

続いて、サンプル容器と加圧部材414との間の位置関係を保ったまま、アプリケータ402の上部側から荷重発生部材406を装着(螺合)する。このとき、底部部材404および加圧部材414を全体としてアプリケータ402の底部側に移動させてもよい。

【0173】

底部部材404および加圧部材414によって、サンプル容器に対して加圧ができる状態にセットされると、ユーザが操作をするための部材が組み立てられる。より具体的には、操作部材412の第2円筒部412bに弾性部材410であるコイルスプリングを貫通させた後、第2円筒部412bに嵌合部材408を螺合する。このとき、嵌合部材408は、その底面側が第2円筒部412bの底面(端面)と一致する位置に螺合される。

【0174】

このとき、コイルスプリングは、その自然長が第1円筒部412aの下面と嵌合部材408の上面との間の距離より長くなるように選択されている。そのため、コイルスプリングは、嵌合部材408によって所定長さまで圧縮される。この所定長さは、既知であるので、ばね定数などから、第1円筒部412aの下面と嵌合部材408の上面との間に生じる弾性力を正確に測定できる。

【0175】

ユーザは、この操作部材412、弾性部材410および嵌合部材408からなる冶具(以下、加圧冶具とも称す)を用いて、サンプルを加圧する。すなわち、ユーザは、加圧冶具の先端にある嵌合部材408を、荷重発生部材406の上面に形成された凹部406aに挿入し、操作部材412を回転させる。このとき、弾性部材410の伸張力によって、操作部材412と嵌合部材408とは一体になって回転する。

【0176】

ユーザが加圧冶具を回転させると、それによって回転される荷重発生部材406はアプリケータ402に対して下側に順次移動する。そして、荷重発生部材406が加圧部材414と接触した後は、荷重発生部材406(加圧部材414)と底部部材404との距離に応じて発生する荷重がサンプルSMPに与えられる。サンプルSMPが圧縮されるにつれて、サンプルSMPからの反発力が大きくなって、加圧しにくくなる。この結果、サンプルSMPから重力上側に向けて、ユーザが与えている作用力に対する反作用力(垂直抗力)が大きくなる。

【0177】

この反作用力は、加圧冶具の嵌合部材408に伝えられる。サンプルSMPに対する荷重が大きくなるについて、サンプルSMPからの反発力も大きくなる。その結果、サンプルSMPに対する荷重が所定値に達すると、コイルスプリングが嵌合部材408に与える伸張力とサンプルSMPからの反発力とが均衡する。サンプルSMPに対してさらに大きな荷重を与えようとすると、サンプルSMPからの反発力が大きくなる。その結果、操作部材412と嵌合部材408との間に摩擦力がなくなるので、両者の間の一体性が喪失する。その結果、操作部材412を回転させても、嵌合部材408、すなわち荷重発生部材406は、回転しないという状態に至る。すなわち、嵌合部材408が静止した状態で、操作部材412だけが回転(空回り)することになる。

【0178】

ユーザがさらに操作部材412を回転させると、嵌合部材408との螺合によって、操作部材412と嵌合部材408との距離が短くなり、コイルスプリングがより一層圧縮される。そして、コイルスプリングからの伸張力がサンプルSMPからの反発力を再度上回ると、操作部材412と嵌合部材408とは再度一体化して、サンプルSMPに対してさらに大きな荷重を与えることになる。

【0179】

したがって、サンプル装填装置400Aを用いてサンプルSMPをサンプル容器に装填する場合には、操作部材412を回転させてゆき、操作部材412が空回りをし始めたところで操作を止めると、弾性部材410が発生する弾性力(反発力)に相当する力でサンプルSMPを圧縮することになる。なお、操作部材412が空回りをし始めたことは、ユーザの感触によって知ることができる。

【0180】

なお、操作部材412の空回りによって、コイルスプリングがより圧縮されたとしても、操作後に、操作部材412の第2円筒部412bと嵌合部材408との距離(コイルスプリングの長さ)を再測定することで、実際にサンプルSMPに与えられた荷重を算出することができる。

【0181】

このように、サンプル装填装置400Aにおいては、操作部材412、弾性部材410および嵌合部材408からなる加圧冶具が、サンプル容器に対する加圧部材414による荷重を予め定められた値に制限する荷重制限機構として機能する。

【0182】

上述のように、サンプル装填装置400Aにおいては、コイルスプリングの自由長をL、コイルスプリングの圧縮時の長さ(第1円筒部412aの下面と嵌合部材408の上面との距離)をl、コイルスプリングのばね定数をkとすると、サンプルSMPへ与えられる荷重Nは、N=k(L−l)と表すことができる。

【0183】

たとえば、ばね定数k=0.5N/mm(0.05kg/mm)、自由長L=20mm、圧縮時の長さl=12mmとすると、荷重N=0.5×(20−12)=4Nと計算できる。さらに、サンプル容器のアパーチャーの直径が3mmであれば、サンプルSMPに対して与えられる応力は、4N/(1.5×1.5×π)=0.57N/mm2となる。

【0184】

このように、サンプル装填装置400Aでは、操作部材412および嵌合部材408を連結する伸張力と、サンプルSMPからの反発力と、の間の力のバランスに応じてその挙動を変化させる機構を採用することで、第1円筒部412aの下面と嵌合部材408の上面との間に生じる弾性力に基づいて、サンプルSMPに与える荷重を正確に評価できる。すなわち、弾性部材410が発生する弾性力とサンプルSMPからの反発力との間のバランスが崩れたときに、ユーザが与える力の逃げ道を設けた構成を採用することで、サンプルSMPに与える荷重を正確に設定できる。

【0185】

なお、上述のような機構は、嵌合部材408が第2円筒部412bの軸方向に変動できる自由度を設けておけばよいので、嵌合部材408の水平の断面形状などは任意に設定することができる。たとえば、嵌合部材408を小判型(楕円状)に形成した上で、その中心部にねじ溝を形成した構成や、中心部にねじ溝を形成した上で、外周側に留めピンを形成した構成を採用してもよい。

【0186】

(サンプル装填装置(その2)の構成)

上述のサンプル装填装置400Aでは、弾性部材410が発生する弾性力とサンプルSMPからの反発力との間のバランスが崩れた場合であっても、ユーザが操作部材412の回転を継続すると、さらに弾性部材410が発生する弾性力が増大する。これに対して、以下では、弾性部材が発生する弾性力とサンプルSMPからの反発力との間のバランスが崩れた場合には、それ以上、サンプルSMPに荷重がかからない構成について例示する。

【0187】

図22は、この発明の実施の形態に従うサンプル装填装置400Bの断面構造図である。図23は、図22に示すサンプル装填装置400Bの組立分解図である。

【0188】

図22および図23を参照して、サンプル装填装置400Bは、底部部材432と、アプリケータ434と、荷重発生部材440と、弾性部材442と、操作部材444と、加圧部材436と、ロック部材446とを含む。

【0189】

アプリケータ434は、荷重発生部材440を、サンプル容器(筒状部材4および底膜6)のアパーチャーの軸方向に沿って相対移動可能に保持する。より具体的には、アプリケータ434は、内面にねじ溝が設けてある円筒状の部材である。このアプリケータ434のねじ溝が設けてある内面の径は、サンプル容器の径と略一致もしくはそれより幾分かは大きく設計される。また、アプリケータ434の外表面にもねじ溝が設けてあり、後述するように底部部材432と螺合する。

【0190】

底部部材432は、アプリケータ434の外側に形成されたねじ溝に対して螺合される、凹状の部材からなる。この底部部材432の上面は、平坦になっており、サンプルを含むサンプル容器が配置される。なお、底部部材432の上面には、サンプル容器の回転を規制するための内ねじが設けられている。

【0191】

荷重発生部材440は、アプリケータ402の内側に形成されたねじ溝と重力上側で螺合される。より具体的には、荷重発生部材440は、軸径が最小の第1円筒部440aと、その径が第1円筒部440aより大きな第2円筒部440bと、軸径が最大の第3円筒部440cとを含む。第1円筒部440aには、操作部材444が貫通するように配置される。第2円筒部440bには、弾性部材442としてコイルスプリングが貫通するように配置される。第3円筒部440cの底面は、加圧部材436の上面と接触する。

【0192】

加圧部材436は、サンプル容器(筒状部材4および底膜6)と荷重発生部材440との間に介挿され、荷重発生部材440が発生する重力下側の荷重を受けて、その荷重をサンプル容器に装填されているサンプルSMPに与える。より具体的には、加圧部材436は、軸径の大きな第1円筒部436aと、軸径の小さな第2円筒部436bとからなる。第1円筒部436aは、その上面が荷重発生部材440の底面と接触するように配置されている。また、第2円筒部436bの径は、サンプル容器の筒状部材4の内径と略等しくなるように設計されている。なお、第2円筒部436bの底部の先端部は、加圧部材436が回転することでサンプルSMPが均一化されるように、テーパ状に形成することが好ましい。

【0193】

操作部材444は、荷重発生部材440の第1円筒部440aを貫通するように構成された円筒部材からなる。そして、第1円筒部440aに挿入された操作部材444は、第1円筒部440aの上部に設けられたロック部材446によって、重力上側への移動を規制される。

【0194】

ロック部材446は、典型的には、いわゆるEリングによって構成される。すなわち、第1円筒部440aには、第1円筒部440aに操作部材444が挿入されたときに、操作部材444の上面と略一致する位置に、切欠部が設けられており、この切欠部に嵌合するように、ツメを有するリング状部材が装着される。これにより、操作部材444は、第1円筒部440aに対して回転可能に構成されるとともに、重力上側への移動を規制される。

【0195】

次に、図22および図23に示すサンプル装填装置400Bを用いて、サンプルSMPをサンプル容器に装填する手順について説明する。

【0196】

まず、上述のサンプル装填装置400Aを用いた場合と同様に、サンプル容器を用意する。続いて、アプリケータ434の底部側に底部部材432を装着する。そして、底部部材432の上面の中央部にサンプル容器を配置する。

【0197】

続いて、加圧部材436をサンプル容器(サンプルSMPを含む)の重力上側に配置する。すなわち、加圧部材436の第2円筒部436bがサンプル容器の筒状部材4のアパーチャーに沿って挿入される。このとき、サンプルSMPの厚みを均一化するため、その表面を軽くならすことが好ましい。

【0198】