テルビウムをドープしたリン酸塩緑色発光材料及びその製造方法

【課題】残光時間が短く、発光強度が高いテルビウムをドープしたリン酸塩緑色発光材料を提供する。また、製造工程が簡単で、汚染がなく、制御が容易で、且つ産業化生産に有利である、その緑色発光材料の製造方法を提供する。

【解決手段】本発明に係るテルビウムをドープしたリン酸塩緑色発光材料の一般式はM3RE1−xTbx(PO4)3で、ここで、Mはアルカリ土類金属で、REは希土類金属で、x=0.001〜1である。本発明に係るテルビウムをドープしたリン酸塩緑色発光材料の製造方法は、以下のステップを含む。一般式M3RE1−xTbx(PO4)3における各元素のモル比に応じて、アルカリ土類金属イオン源化合物、リン酸基イオン源化合物、希土類金属イオン源化合物及びTb3+イオン源化合物を秤量し、前記リン酸基イオン源化合物はモル比で10%〜30%過量であり、そして、各源化合物を研磨し混合させ、混合物に対して焼成予備処理を行い、冷却させ、次に、焼成物を取出して研磨し、研磨された産物を還元雰囲気中で焙焼し、冷却させた後、テルビウムをドープしたリン酸塩緑色発光材料を得る。

【解決手段】本発明に係るテルビウムをドープしたリン酸塩緑色発光材料の一般式はM3RE1−xTbx(PO4)3で、ここで、Mはアルカリ土類金属で、REは希土類金属で、x=0.001〜1である。本発明に係るテルビウムをドープしたリン酸塩緑色発光材料の製造方法は、以下のステップを含む。一般式M3RE1−xTbx(PO4)3における各元素のモル比に応じて、アルカリ土類金属イオン源化合物、リン酸基イオン源化合物、希土類金属イオン源化合物及びTb3+イオン源化合物を秤量し、前記リン酸基イオン源化合物はモル比で10%〜30%過量であり、そして、各源化合物を研磨し混合させ、混合物に対して焼成予備処理を行い、冷却させ、次に、焼成物を取出して研磨し、研磨された産物を還元雰囲気中で焙焼し、冷却させた後、テルビウムをドープしたリン酸塩緑色発光材料を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光材料の分野に関し、特に真空紫外線によって励起されるリン酸塩緑色発光材料及びその製造方法に関する。

【背景技術】

【0002】

近来、環境保護がますます大衆に注目されており、それに伴い水銀を含まない光源が研究課題の一つになっている。その中でも、励起光は主にキセノン(Xe)放電によって得られる。即ち、キセノン輻射によって生成された波長が147nm又は172nmである光によって発光材料が励起される。従って、キセノン輻射エネルギーの利用率を向上させるためには、適切な発光材料を研究開発する必要がある。言い換えれば、波長が172nmの光に対して強吸収能力を有し、且つ効果的に可視光に変換できる発光材料が求められる。現在、市販の発光材料として、赤色発光材料であるY2O3:Eu3+、(Y, Gd)BO3:Eu3+、緑色発光材料であるZn2SiO4:Mn2+、BaAl12O19:Mn2+、及び青色発光材料であるBaMgAl10O17:Eu2+等がある。しかし、市販の緑色発光材料であるZn2SiO4:Mn2+及びBaAl12O19:Mn2+は、残光時間が長過ぎるので、動的画像の表示に不利である。

【0003】

発光のメカニズムから言うと、これらの材料において、主に基質が真空紫外線を吸収してから、エネルギーを発光イオンに伝達して可視光を生成するので、発光効率を向上させるために、基質の光に対する吸収能力を向上させるとともに、エネルギーの伝達能力を向上させる必要がある。従って、このメカニズムに基づいて、基質において増感ラジカルを利用することができる。例えば、陰イオンラジカルによって発光イオンを増感させ、発光材料の性能を向上させることができる。多くの陰イオンのラジカルにおいて、孤立したPO43−基は、空間的なリン―酸素四面体構造を有するだけでなく、且つ波長が150nm〜170nmである光に対する吸収能力も優れる。リン酸塩において、Sr3Y(PO4)3、Ca3Y(PO4)3、Ba3La(PO4)3、Ca3La(PO4)3、Sr3La(PO4)3、Ca3Gd(PO4)3等は、全て孤立したリン―酸素四面体構造を有し、且つ優れた安定性及び耐真空紫外線輻射能力を有している。また、Tb3+イオンが発光中心として緑色発光材料に広く採用され、この緑色発光材料は、発光強度が高いだけでなく、且つ蛍光寿命が短い。例えば、Ca5(PO4)3F:Tb3+、Na2GdPO4F2:Tb3+、NaGd(PO3)4:Tb3+及びLa(PO3)3:Tb3+等である。

しかし、今まで、真空紫外線でSr3Y(PO4)3、Ca3Y(PO4)3、Ba3La(PO4)3、Ca3La(PO4)3、Sr3La(PO4)3又はCa3Gd(PO4)3:Tb3+等の材料を励起する技術について開示されていない。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、発光強度が高い、テルビウムをドープしたリン酸塩緑色発光材料を提供することにある。さらに、製造工程が簡単で、汚染がなく、制御が易しく、且つ産業化生産に有利であるテルビウムをドープしたリン酸塩緑色発光材料の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明の課題を解決するために、テルビウムをドープしたリン酸塩緑色発光材料を提供する。このテルビウムをドープしたリン酸塩緑色発光材料の一般式は、M3RE1−xTbx(PO4)3である(ここで、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1である)。

【0006】

また、テルビウムをドープしたリン酸塩緑色発光材料の製造方法を提供する。当該製造方法は、

化学量論比に基づいて、アルカリ土類金属イオン源化合物、リン酸基イオン源化合物、希土類金属イオン源化合物及びTb3+イオン源化合物を秤量し、前記化学量論比は、一般式M3RE1−xTbx(PO4)3に応じる元素のモル比であり、前記リン酸基イオン源化合物はモル比で10%〜30%過量であり、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1であるステップS01と、 各々の前記源化合物を研磨し、混合させるステップS02と、混合された混合物に対して焼成予備処理を行い、冷却させるステップS03と、焼成された焼成物を取出して研磨し、研磨された産物を還元雰囲気中で焙焼し、冷却させた後、テルビウムをドープしたリン酸塩緑色発光材料を得るステップS04とを含む。

【発明の効果】

【0007】

本発明に係るテルビウムをドープしたリン酸塩緑色発光材料およびその製造方法において、焼成および焙焼処理により製造されたM3RE1−xTbx(PO4)3緑色発光材料は、波長が172nmの光に強吸収能力を有するので、このような材料は、緑色発光材料としてPDPまたは水銀を使わない蛍光灯に用いられ、応用将来性が高い。

【0008】

本発明に係るテルビウムをドープしたリン酸塩緑色発光材料は、以下の利点を有している。即ち、(1)172nmの光に対して強吸収能力を有し、且つ蛍光寿命が短い。例えば、Ca3La0.95Tb0.05(PO4)3の蛍光寿命が2.46msであるので、市販のBaAl12O19:Mnの蛍光寿命より短い。(2)本発明に係るテルビウムをドープしたリン酸塩緑色発光材料は市販のBaAl12O19:Mnに比べて、発光強度が強い。また、本発明に係るテルビウムをドープしたリン酸塩緑色発光材料の製造方法は、製造工程が簡単で、汚染がなく、制御が容易で、且つ産業化生産に有利である。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3の励起スペクトル図であり、モニタリング波長は543nmである。

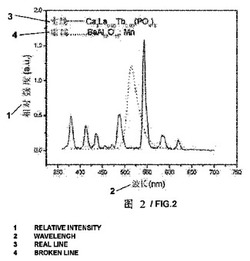

【図2】図2は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3及び市販のBaAl12O19:Mnの発射スペクトル図であり、励起波長は172nmである。

【図3】図3は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3の蛍光寿命のテスト図であり、励起波長は378nmであり、モニタリング波長は543nmである。

【図4】図4は、本発明の実施例に係るリン酸塩緑色発光材料の製造方法のフローチャートである。

【発明を実施するための形態】

【0010】

以下、本発明の実施例及び図面を参照しながら、本発明の実施形態について詳しく説明する。なお、以下の実施例はあくまで例示の目的であり、これらの実施例のみに限定されるものではない。

【0011】

本発明に係るテルビウムをドープしたリン酸塩緑色発光材料の一般式は、M3RE1−xTbx(PO4)3である。ここで、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1である。前記希土類金属REは、Gd、Y及びLaの中から選ばれる少なくとも一種であり、前記アルカリ土類金属Mは、Ca、Sr及びBaの中から選ばれる少なくとも一種である。

【0012】

前記発光材料において、M3RE(PO4)3を基質とし、当該M3RE(PO4)3はメタリン酸塩として、強い耐真空紫外線輻射能力を有する。前記M3RE(PO4)3にTb3+を添加する場合の発光原理は、前記Tb3+のf−d遷移が170nm〜220nmの範囲に位置するため、172nmの光に対して一定な吸収作用があり、一方、前記基質が真空紫外線(VUV)に対して強吸収能力を有し、且つ前記Tb3+のf−d遷移が170〜220nmの範囲に位置するため、前記基質が吸収したエネルギーの大部分を前記Tb3+イオンに伝達することができ、緑色光を発光させ、これによって、VUVの利用率及びTb3+の発光強度を向上させることができる。

【0013】

図4は、本発明に係るリン酸塩緑色発光材料の製造方法のフローチャートである。その製造方法は、以下のステップを含む。

【0014】

ステップS01では、化学量論比に基づいて、アルカリ土類金属イオン源化合物、リン酸基イオン源化合物、希土類金属イオン源化合物及びTb3+イオン源化合物を秤量する。前記化学量論比とは、一般式M3RE1−xTbx(PO4)3に応じる元素のモル比を指し、ここで、前記リン酸基イオン源化合物はモル比で10%〜30%過量であり、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1である。

【0015】

ステップS02では、各々の前記源化合物をめのう乳鉢内に投入し、それらを研磨し、混合させる。

【0016】

ステップS03では、混合された混合物に対して焼成予備処理を行い、冷却させる。

【0017】

ステップS04では、前記焼成された焼成物を取出して研磨し、研磨された産物を還元雰囲気中で焙焼し、冷却させた後、テルビウムをドープしたリン酸塩緑色発光材料を得る。

【0018】

上述ステップS01において、前記アルカリ土類金属イオン源化合物は、アルカリ土類金属の、酸化物、水酸化物、炭酸塩、及びシュウ酸塩の中から選ばれる少なくとも一種であり、前記リン酸基イオン源化合物は、リン酸水素二アンモニウム((NH4)2HPO4)、及びリン酸二水素アンモニウム(NH4H2PO4)の中から選ばれる少なくとも一種であり、前記RE3+の源化合物は、対応する希土類金属の、酸化物、硝酸塩又はシュウ酸塩である。各々の源化合物を、一般式M3RE1−xTbx(PO4)3に応じる元素の化学量論比(即ちモル比)に基づいて秤量し、ここで、前記リン酸基イオン源化合物はモル比で10%〜30%過量であり、好ましくは20%過量である。

【0019】

ステップS03において、均一に研磨された混合物を取出し、その混合物に対して焼成予備処理を行った後、室温まで冷却させる。具体的には、均一に研磨された混合物をコランダムるつぼ内に投入し、且つそれを300℃〜700℃で1時間〜6時間予備焼成した後、室温まで冷却させる。

【0020】

ステップS04において、予備焼成した物を取出してから、再び十分に研磨し、研磨された産物を還元雰囲気中で

焙焼し且つ冷却させて、テルビウムをドープしたリン酸塩緑色発光材料を得る。本実施例において、具体的には、高温箱式炉内で800℃〜1500℃にて4時間〜24時間第一回焙焼処理を行った後、自然冷却させる。次に、前記第一回焙焼物を取出して研磨し、研磨された第一回焙焼物を再び700℃〜950℃で5時間〜10時間第二回焙焼処理を行う。前記第一回焙焼処理及び前記第二回焙焼処理の中の少なくとも1つの処理は、還元雰囲気中で行われる。最後に、前記第二回焙焼物を冷却させ且つ研磨してテルビウムをドープしたリン酸塩緑色発光材料を得る。前記還元雰囲気は、窒素と水素との混合気体、水素、又は一酸化炭素等である。

【0021】

以下、複数の実施例を挙げて、テルビウムをドープしたリン酸塩緑色発光材料の異なる組成及びその製造方法について説明する。以下の実施例に使用される原料において、希土類金属の、酸化物、硝酸塩又はシュウ酸塩の純度は、4N以上であり、リン酸水素二アンモニウム又はリン酸二水素アンモニウムのレベルは、化学的純度である。還元雰囲気は、体積比が95:5又は90:10である窒素と水素との混合気体、水素、又は一酸化炭素であってもよい。

【0022】

(実施例1)

0.9008gの炭酸カルシウム(CaCO3)、1.2422gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0279gの酸化テルビウム(Tb4O7)及び0.4645gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で3時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、1300℃で10時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、900℃で5時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のCa3La0.95Tb0.05(PO4)3緑色発光材料を得た。

【0023】

(実施例2)

1.3287gの炭酸ストロンチウム(SrCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0281gの酸化テルビウム(Tb4O7)及び0.4643gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して300℃で6時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、1250℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のSr3La0.95Tb0.05(PO4)3緑色発光材料を得た。

【0024】

(実施例3)

1.7786gの炭酸バリウム(BaCO3)、1.2422gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0280gの酸化テルビウム(Tb4O7)及び0.4645gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して700℃で1時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、950℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で6時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のBa3La0.95Tb0.05(PO4)3緑色発光材料を得た。

【0025】

(実施例4)

1.3287gの炭酸ストロンチウム(SrCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0561gの酸化テルビウム(Tb4O7)及び0.4398gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して300℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、800℃で12時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを還元雰囲気(H2)で800℃にて7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のSr3La0.90Tb0.10(PO4)3緑色発光材料を得た。

【0026】

(実施例5)

1.7786gの炭酸バリウム(BaCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.5606gの酸化テルビウム(Tb4O7)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して600℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、研磨された焼成物を、950℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、還元雰囲気(水素)中で、研磨された焙焼物を900℃で6時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のBa3Tb(PO4)3緑色発光材料を得た。

【0027】

(実施例6)

0.5046gの炭酸カルシウム(CaCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.5606gの酸化テルビウム(Tb4O7)を秤量する。次に、これらをメノー乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で3時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(一酸化炭素)中で、研磨された焼成物を、1200℃で10時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、前記研磨された焙焼物を900℃で5時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のCa3Tb(PO4)3緑色発光材料を得た。

【0028】

(実施例7)

1.3287gの炭酸ストロンチウム(SrCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0841gの酸化テルビウム(Tb4O7)及び0.4155gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(水素)中で、研磨された焼成物を、1200℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のSr3La0.85Tb0.15(PO4)3緑色発光材料を得た。

【0029】

(実施例8)

1.3287gの炭酸ストロンチウム(SrCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0841gの酸化テルビウム(Tb4O7)及び0.2880gの酸化イットリウム(Y2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(一酸化炭素)中で、研磨された焼成物を、1100℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のSr3Y0.85Tb0.15(PO4)3緑色発光材料を得た。

【0030】

(実施例9)

0.9008gの炭酸カルシウム(CaCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0841gの酸化テルビウム(Tb4O7)及び1.1507gの硝酸ガドリニウム六水和物(Gd(NO3)3・6H2O)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(一酸化炭素)中で、研磨された焼成物を、1000℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、還元雰囲気(体積比が90%N2と10%H2との混合気)中で、前記研磨された焙焼物を900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のCa3Gd0.85Tb0.15(PO4)3緑色発光材料を得た。

【0031】

(実施例10)

0.6668gの水酸化カルシウム(Ca(OH)2)、1.3458gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で30%過量)、0.0841gの酸化テルビウム(Tb4O7)及び0.2880gの酸化イットリウム(Y2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(水素)中で、研磨された焼成物を、1000℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のCa3Y0.85Tb0.15(PO4)3緑色発光材料を得た。

【0032】

(実施例11)

1.1529gのシュウ酸カルシウム(CaC2O4)、1.3074gのリン酸水素二アンモニウム((NH4)2HPO4)(モル比で10%過量)、0.0436gのシュウ酸テルビウム(Tb2(C2O4)3)及び0.4643gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で3時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、1300℃で10時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを700℃で10時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のCa3La0.95Tb0.05(PO4)3緑色発光材料を得た。

【0033】

(実施例12)

1.7428gのシュウ酸ストロンチウム水和物(SrC2O4・H2O)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0841gの酸化テルビウム(Tb4O7)及び0.9672gのシュウ酸ガドリニウム十水和物(Gd2(C2O4)3・10H2O)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(一酸化炭素)中で、研磨された焼成物を、800℃で24時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、還元雰囲気(体積比が90%N2と10%H2との混合気)中で、それを900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のSr3Gd0.85Tb0.15(PO4)3緑色発光材料を得た。

【0034】

(実施例13)

1.3287gの炭酸ストロンチウム(SrCO3)、1.4262gのリン酸水素二アンモニウム((NH4)2HPO4)(モル比で20%過量)、0.0014gの硝酸テルビウム六水和物(Tb(NO3)3・6H2O)及び0.4882gの酸化ランタン(La2O3)を秤量する。次に、これらをメノー乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、1500℃で4時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを950℃で5時間焙焼した後、冷却させ研磨した。それにより、白色粉末状のSr3Tb0.999Tb0.001(PO4)3緑色発光材料を得た。

【0035】

(実施例14)

0.4504gの炭酸カルシウム(CaCO3)、0.3321gの炭酸ストロンチウム(SrCO3)、0.4440gの炭酸バリウム(BaCO3)、1.2422gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0279gの酸化テルビウム(Tb4O7)、0.0517gの酸化ガドリニウム(Gd2O3)及び0.4179gの酸化ランタン(La2O3)を秤量する。次に、これらをメノー乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で3時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が90%N2と10%H2との混合気)中で、研磨された焼成物を、1300℃で10時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で5時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状の(Ca0.50Sr0.25Ba0.25)3(La0.90Gd0.10)0.95Tb0.05(PO4)3緑色発光材料を得た。

【0036】

(実施例15)

0.8558gの炭酸カルシウム(CaCO3)、0.0888gの炭酸バリウム(BaCO3)、1.2422gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0279gの酸化テルビウム(Tb4O7)、0.1609gの酸化イットリウム(Y2O3)、0.0517gの酸化ガドリニウム(Gd2O3)及び0.4179gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で3時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が90%N2と10%H2との混合気)中で、研磨された焼成物を、1200℃で10時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で5時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状の(Ca0.95Ba0.05)3(Y0.5La0.40Gd0.10)0.95Tb0.05(PO4)3緑色発光材料を得た。

【0037】

図1は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3の励起スペクトル図であり、モニタリング波長は543nmである。図1に示したように、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3は、2つの励起ピークを有し、2つの励起ピークは150nm〜250nm範囲に位置することが分かった。このことから、Ca3La0.95Tb0.05(PO4)3が上記ピークの付近の真空紫外線に対して強吸収能力を有するのでキセノン(Xe)の172nmの光輻射に適用され、PDP又は水銀を含まない蛍光灯に用いられることが明らかとなった。

【0038】

図2は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3が172nmの光で励起された発射スペクトル(実線部分)、及び同様の条件下で従来の市販のBaAl12O19:Mnの発射スペクトル(破線部分)である。図2から分かるように、本発明に係るCa3La0.95Tb0.05(PO4)3の発光強度は市販のBaAl12O19:Mnより顕著に優れた。

【0039】

図3は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3の蛍光寿命のテスト図であり、励起波長は378nmであり、モニタリング波長は543nmである。公式I=I0exp(−t/τ)に基づいて、推定して得た残光時間(τ)は、2.46msであり、ここで、Iは、初期発光強度であり、I0は、残光時間(τ)に対して変化した発光強度である。前記推定して得た残光時間(τ)2.46msは、VUV蛍光粉末が残光時間に対する要求(1ms〜5ms)を満たした。

【0040】

本発明に係るテルビウムをドープしたリン酸塩緑色発光材料は、以下の利点を有する。即ち、(1)172nmの光に対して強くの吸収能力を有し、且つ蛍光寿命が短い。例えば、Ca3La0.95Tb0.05(PO4)3の蛍光寿命が2.46msであるので、市販のBaAl12O19:Mnの蛍光寿命より短い。(2)本発明に係るテルビウムをドープしたリン酸塩緑色発光材料は市販のBaAl12O19:Mnに比べて、発光強度が強い。また、本発明に係るテルビウムをドープしたリン酸塩緑色発光材料の製造方法は、製造工程が簡単で、汚染がなく、制御が容易で、且つ産業化生産に有利である。

【0041】

上記の説明は、本発明の好適な実施例に関するものであり、本発明はそれに限定されず、本発明の主旨範囲内にある様々な修正や等価変換・変更などは、全て本発明の保護範囲内のものである。

【技術分野】

【0001】

本発明は、発光材料の分野に関し、特に真空紫外線によって励起されるリン酸塩緑色発光材料及びその製造方法に関する。

【背景技術】

【0002】

近来、環境保護がますます大衆に注目されており、それに伴い水銀を含まない光源が研究課題の一つになっている。その中でも、励起光は主にキセノン(Xe)放電によって得られる。即ち、キセノン輻射によって生成された波長が147nm又は172nmである光によって発光材料が励起される。従って、キセノン輻射エネルギーの利用率を向上させるためには、適切な発光材料を研究開発する必要がある。言い換えれば、波長が172nmの光に対して強吸収能力を有し、且つ効果的に可視光に変換できる発光材料が求められる。現在、市販の発光材料として、赤色発光材料であるY2O3:Eu3+、(Y, Gd)BO3:Eu3+、緑色発光材料であるZn2SiO4:Mn2+、BaAl12O19:Mn2+、及び青色発光材料であるBaMgAl10O17:Eu2+等がある。しかし、市販の緑色発光材料であるZn2SiO4:Mn2+及びBaAl12O19:Mn2+は、残光時間が長過ぎるので、動的画像の表示に不利である。

【0003】

発光のメカニズムから言うと、これらの材料において、主に基質が真空紫外線を吸収してから、エネルギーを発光イオンに伝達して可視光を生成するので、発光効率を向上させるために、基質の光に対する吸収能力を向上させるとともに、エネルギーの伝達能力を向上させる必要がある。従って、このメカニズムに基づいて、基質において増感ラジカルを利用することができる。例えば、陰イオンラジカルによって発光イオンを増感させ、発光材料の性能を向上させることができる。多くの陰イオンのラジカルにおいて、孤立したPO43−基は、空間的なリン―酸素四面体構造を有するだけでなく、且つ波長が150nm〜170nmである光に対する吸収能力も優れる。リン酸塩において、Sr3Y(PO4)3、Ca3Y(PO4)3、Ba3La(PO4)3、Ca3La(PO4)3、Sr3La(PO4)3、Ca3Gd(PO4)3等は、全て孤立したリン―酸素四面体構造を有し、且つ優れた安定性及び耐真空紫外線輻射能力を有している。また、Tb3+イオンが発光中心として緑色発光材料に広く採用され、この緑色発光材料は、発光強度が高いだけでなく、且つ蛍光寿命が短い。例えば、Ca5(PO4)3F:Tb3+、Na2GdPO4F2:Tb3+、NaGd(PO3)4:Tb3+及びLa(PO3)3:Tb3+等である。

しかし、今まで、真空紫外線でSr3Y(PO4)3、Ca3Y(PO4)3、Ba3La(PO4)3、Ca3La(PO4)3、Sr3La(PO4)3又はCa3Gd(PO4)3:Tb3+等の材料を励起する技術について開示されていない。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、発光強度が高い、テルビウムをドープしたリン酸塩緑色発光材料を提供することにある。さらに、製造工程が簡単で、汚染がなく、制御が易しく、且つ産業化生産に有利であるテルビウムをドープしたリン酸塩緑色発光材料の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明の課題を解決するために、テルビウムをドープしたリン酸塩緑色発光材料を提供する。このテルビウムをドープしたリン酸塩緑色発光材料の一般式は、M3RE1−xTbx(PO4)3である(ここで、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1である)。

【0006】

また、テルビウムをドープしたリン酸塩緑色発光材料の製造方法を提供する。当該製造方法は、

化学量論比に基づいて、アルカリ土類金属イオン源化合物、リン酸基イオン源化合物、希土類金属イオン源化合物及びTb3+イオン源化合物を秤量し、前記化学量論比は、一般式M3RE1−xTbx(PO4)3に応じる元素のモル比であり、前記リン酸基イオン源化合物はモル比で10%〜30%過量であり、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1であるステップS01と、 各々の前記源化合物を研磨し、混合させるステップS02と、混合された混合物に対して焼成予備処理を行い、冷却させるステップS03と、焼成された焼成物を取出して研磨し、研磨された産物を還元雰囲気中で焙焼し、冷却させた後、テルビウムをドープしたリン酸塩緑色発光材料を得るステップS04とを含む。

【発明の効果】

【0007】

本発明に係るテルビウムをドープしたリン酸塩緑色発光材料およびその製造方法において、焼成および焙焼処理により製造されたM3RE1−xTbx(PO4)3緑色発光材料は、波長が172nmの光に強吸収能力を有するので、このような材料は、緑色発光材料としてPDPまたは水銀を使わない蛍光灯に用いられ、応用将来性が高い。

【0008】

本発明に係るテルビウムをドープしたリン酸塩緑色発光材料は、以下の利点を有している。即ち、(1)172nmの光に対して強吸収能力を有し、且つ蛍光寿命が短い。例えば、Ca3La0.95Tb0.05(PO4)3の蛍光寿命が2.46msであるので、市販のBaAl12O19:Mnの蛍光寿命より短い。(2)本発明に係るテルビウムをドープしたリン酸塩緑色発光材料は市販のBaAl12O19:Mnに比べて、発光強度が強い。また、本発明に係るテルビウムをドープしたリン酸塩緑色発光材料の製造方法は、製造工程が簡単で、汚染がなく、制御が容易で、且つ産業化生産に有利である。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3の励起スペクトル図であり、モニタリング波長は543nmである。

【図2】図2は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3及び市販のBaAl12O19:Mnの発射スペクトル図であり、励起波長は172nmである。

【図3】図3は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3の蛍光寿命のテスト図であり、励起波長は378nmであり、モニタリング波長は543nmである。

【図4】図4は、本発明の実施例に係るリン酸塩緑色発光材料の製造方法のフローチャートである。

【発明を実施するための形態】

【0010】

以下、本発明の実施例及び図面を参照しながら、本発明の実施形態について詳しく説明する。なお、以下の実施例はあくまで例示の目的であり、これらの実施例のみに限定されるものではない。

【0011】

本発明に係るテルビウムをドープしたリン酸塩緑色発光材料の一般式は、M3RE1−xTbx(PO4)3である。ここで、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1である。前記希土類金属REは、Gd、Y及びLaの中から選ばれる少なくとも一種であり、前記アルカリ土類金属Mは、Ca、Sr及びBaの中から選ばれる少なくとも一種である。

【0012】

前記発光材料において、M3RE(PO4)3を基質とし、当該M3RE(PO4)3はメタリン酸塩として、強い耐真空紫外線輻射能力を有する。前記M3RE(PO4)3にTb3+を添加する場合の発光原理は、前記Tb3+のf−d遷移が170nm〜220nmの範囲に位置するため、172nmの光に対して一定な吸収作用があり、一方、前記基質が真空紫外線(VUV)に対して強吸収能力を有し、且つ前記Tb3+のf−d遷移が170〜220nmの範囲に位置するため、前記基質が吸収したエネルギーの大部分を前記Tb3+イオンに伝達することができ、緑色光を発光させ、これによって、VUVの利用率及びTb3+の発光強度を向上させることができる。

【0013】

図4は、本発明に係るリン酸塩緑色発光材料の製造方法のフローチャートである。その製造方法は、以下のステップを含む。

【0014】

ステップS01では、化学量論比に基づいて、アルカリ土類金属イオン源化合物、リン酸基イオン源化合物、希土類金属イオン源化合物及びTb3+イオン源化合物を秤量する。前記化学量論比とは、一般式M3RE1−xTbx(PO4)3に応じる元素のモル比を指し、ここで、前記リン酸基イオン源化合物はモル比で10%〜30%過量であり、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1である。

【0015】

ステップS02では、各々の前記源化合物をめのう乳鉢内に投入し、それらを研磨し、混合させる。

【0016】

ステップS03では、混合された混合物に対して焼成予備処理を行い、冷却させる。

【0017】

ステップS04では、前記焼成された焼成物を取出して研磨し、研磨された産物を還元雰囲気中で焙焼し、冷却させた後、テルビウムをドープしたリン酸塩緑色発光材料を得る。

【0018】

上述ステップS01において、前記アルカリ土類金属イオン源化合物は、アルカリ土類金属の、酸化物、水酸化物、炭酸塩、及びシュウ酸塩の中から選ばれる少なくとも一種であり、前記リン酸基イオン源化合物は、リン酸水素二アンモニウム((NH4)2HPO4)、及びリン酸二水素アンモニウム(NH4H2PO4)の中から選ばれる少なくとも一種であり、前記RE3+の源化合物は、対応する希土類金属の、酸化物、硝酸塩又はシュウ酸塩である。各々の源化合物を、一般式M3RE1−xTbx(PO4)3に応じる元素の化学量論比(即ちモル比)に基づいて秤量し、ここで、前記リン酸基イオン源化合物はモル比で10%〜30%過量であり、好ましくは20%過量である。

【0019】

ステップS03において、均一に研磨された混合物を取出し、その混合物に対して焼成予備処理を行った後、室温まで冷却させる。具体的には、均一に研磨された混合物をコランダムるつぼ内に投入し、且つそれを300℃〜700℃で1時間〜6時間予備焼成した後、室温まで冷却させる。

【0020】

ステップS04において、予備焼成した物を取出してから、再び十分に研磨し、研磨された産物を還元雰囲気中で

焙焼し且つ冷却させて、テルビウムをドープしたリン酸塩緑色発光材料を得る。本実施例において、具体的には、高温箱式炉内で800℃〜1500℃にて4時間〜24時間第一回焙焼処理を行った後、自然冷却させる。次に、前記第一回焙焼物を取出して研磨し、研磨された第一回焙焼物を再び700℃〜950℃で5時間〜10時間第二回焙焼処理を行う。前記第一回焙焼処理及び前記第二回焙焼処理の中の少なくとも1つの処理は、還元雰囲気中で行われる。最後に、前記第二回焙焼物を冷却させ且つ研磨してテルビウムをドープしたリン酸塩緑色発光材料を得る。前記還元雰囲気は、窒素と水素との混合気体、水素、又は一酸化炭素等である。

【0021】

以下、複数の実施例を挙げて、テルビウムをドープしたリン酸塩緑色発光材料の異なる組成及びその製造方法について説明する。以下の実施例に使用される原料において、希土類金属の、酸化物、硝酸塩又はシュウ酸塩の純度は、4N以上であり、リン酸水素二アンモニウム又はリン酸二水素アンモニウムのレベルは、化学的純度である。還元雰囲気は、体積比が95:5又は90:10である窒素と水素との混合気体、水素、又は一酸化炭素であってもよい。

【0022】

(実施例1)

0.9008gの炭酸カルシウム(CaCO3)、1.2422gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0279gの酸化テルビウム(Tb4O7)及び0.4645gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で3時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、1300℃で10時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、900℃で5時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のCa3La0.95Tb0.05(PO4)3緑色発光材料を得た。

【0023】

(実施例2)

1.3287gの炭酸ストロンチウム(SrCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0281gの酸化テルビウム(Tb4O7)及び0.4643gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して300℃で6時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、1250℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のSr3La0.95Tb0.05(PO4)3緑色発光材料を得た。

【0024】

(実施例3)

1.7786gの炭酸バリウム(BaCO3)、1.2422gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0280gの酸化テルビウム(Tb4O7)及び0.4645gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して700℃で1時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、950℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で6時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のBa3La0.95Tb0.05(PO4)3緑色発光材料を得た。

【0025】

(実施例4)

1.3287gの炭酸ストロンチウム(SrCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0561gの酸化テルビウム(Tb4O7)及び0.4398gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して300℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、800℃で12時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを還元雰囲気(H2)で800℃にて7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のSr3La0.90Tb0.10(PO4)3緑色発光材料を得た。

【0026】

(実施例5)

1.7786gの炭酸バリウム(BaCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.5606gの酸化テルビウム(Tb4O7)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して600℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、研磨された焼成物を、950℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、還元雰囲気(水素)中で、研磨された焙焼物を900℃で6時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のBa3Tb(PO4)3緑色発光材料を得た。

【0027】

(実施例6)

0.5046gの炭酸カルシウム(CaCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.5606gの酸化テルビウム(Tb4O7)を秤量する。次に、これらをメノー乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で3時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(一酸化炭素)中で、研磨された焼成物を、1200℃で10時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、前記研磨された焙焼物を900℃で5時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のCa3Tb(PO4)3緑色発光材料を得た。

【0028】

(実施例7)

1.3287gの炭酸ストロンチウム(SrCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0841gの酸化テルビウム(Tb4O7)及び0.4155gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(水素)中で、研磨された焼成物を、1200℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のSr3La0.85Tb0.15(PO4)3緑色発光材料を得た。

【0029】

(実施例8)

1.3287gの炭酸ストロンチウム(SrCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0841gの酸化テルビウム(Tb4O7)及び0.2880gの酸化イットリウム(Y2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(一酸化炭素)中で、研磨された焼成物を、1100℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のSr3Y0.85Tb0.15(PO4)3緑色発光材料を得た。

【0030】

(実施例9)

0.9008gの炭酸カルシウム(CaCO3)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0841gの酸化テルビウム(Tb4O7)及び1.1507gの硝酸ガドリニウム六水和物(Gd(NO3)3・6H2O)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(一酸化炭素)中で、研磨された焼成物を、1000℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、還元雰囲気(体積比が90%N2と10%H2との混合気)中で、前記研磨された焙焼物を900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のCa3Gd0.85Tb0.15(PO4)3緑色発光材料を得た。

【0031】

(実施例10)

0.6668gの水酸化カルシウム(Ca(OH)2)、1.3458gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で30%過量)、0.0841gの酸化テルビウム(Tb4O7)及び0.2880gの酸化イットリウム(Y2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(水素)中で、研磨された焼成物を、1000℃で8時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のCa3Y0.85Tb0.15(PO4)3緑色発光材料を得た。

【0032】

(実施例11)

1.1529gのシュウ酸カルシウム(CaC2O4)、1.3074gのリン酸水素二アンモニウム((NH4)2HPO4)(モル比で10%過量)、0.0436gのシュウ酸テルビウム(Tb2(C2O4)3)及び0.4643gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で3時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、1300℃で10時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを700℃で10時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のCa3La0.95Tb0.05(PO4)3緑色発光材料を得た。

【0033】

(実施例12)

1.7428gのシュウ酸ストロンチウム水和物(SrC2O4・H2O)、1.2423gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0841gの酸化テルビウム(Tb4O7)及び0.9672gのシュウ酸ガドリニウム十水和物(Gd2(C2O4)3・10H2O)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(一酸化炭素)中で、研磨された焼成物を、800℃で24時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、還元雰囲気(体積比が90%N2と10%H2との混合気)中で、それを900℃で7時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状のSr3Gd0.85Tb0.15(PO4)3緑色発光材料を得た。

【0034】

(実施例13)

1.3287gの炭酸ストロンチウム(SrCO3)、1.4262gのリン酸水素二アンモニウム((NH4)2HPO4)(モル比で20%過量)、0.0014gの硝酸テルビウム六水和物(Tb(NO3)3・6H2O)及び0.4882gの酸化ランタン(La2O3)を秤量する。次に、これらをメノー乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で4時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が95%N2と5%H2との混合気)中で、研磨された焼成物を、1500℃で4時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを950℃で5時間焙焼した後、冷却させ研磨した。それにより、白色粉末状のSr3Tb0.999Tb0.001(PO4)3緑色発光材料を得た。

【0035】

(実施例14)

0.4504gの炭酸カルシウム(CaCO3)、0.3321gの炭酸ストロンチウム(SrCO3)、0.4440gの炭酸バリウム(BaCO3)、1.2422gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0279gの酸化テルビウム(Tb4O7)、0.0517gの酸化ガドリニウム(Gd2O3)及び0.4179gの酸化ランタン(La2O3)を秤量する。次に、これらをメノー乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で3時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が90%N2と10%H2との混合気)中で、研磨された焼成物を、1300℃で10時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で5時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状の(Ca0.50Sr0.25Ba0.25)3(La0.90Gd0.10)0.95Tb0.05(PO4)3緑色発光材料を得た。

【0036】

(実施例15)

0.8558gの炭酸カルシウム(CaCO3)、0.0888gの炭酸バリウム(BaCO3)、1.2422gのリン酸二水素アンモニウム(NH4H2PO4)(モル比で20%過量)、0.0279gの酸化テルビウム(Tb4O7)、0.1609gの酸化イットリウム(Y2O3)、0.0517gの酸化ガドリニウム(Gd2O3)及び0.4179gの酸化ランタン(La2O3)を秤量する。次に、これらをめのう乳鉢内で十分に研磨する。次に、研磨された混合物をコランダムるつぼ内に投入して500℃で3時間焼成した後、室温まで自然冷却させ、焼成物を取出して再び十分に研磨する。最後に、還元雰囲気(体積比が90%N2と10%H2との混合気)中で、研磨された焼成物を、1200℃で10時間焙焼した後、室温まで自然冷却させ、焙焼物を取出して研磨し、それを900℃で5時間焙焼した後、冷却させ、研磨した。それにより、白色粉末状の(Ca0.95Ba0.05)3(Y0.5La0.40Gd0.10)0.95Tb0.05(PO4)3緑色発光材料を得た。

【0037】

図1は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3の励起スペクトル図であり、モニタリング波長は543nmである。図1に示したように、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3は、2つの励起ピークを有し、2つの励起ピークは150nm〜250nm範囲に位置することが分かった。このことから、Ca3La0.95Tb0.05(PO4)3が上記ピークの付近の真空紫外線に対して強吸収能力を有するのでキセノン(Xe)の172nmの光輻射に適用され、PDP又は水銀を含まない蛍光灯に用いられることが明らかとなった。

【0038】

図2は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3が172nmの光で励起された発射スペクトル(実線部分)、及び同様の条件下で従来の市販のBaAl12O19:Mnの発射スペクトル(破線部分)である。図2から分かるように、本発明に係るCa3La0.95Tb0.05(PO4)3の発光強度は市販のBaAl12O19:Mnより顕著に優れた。

【0039】

図3は、本発明の実施例1に係るCa3La0.95Tb0.05(PO4)3の蛍光寿命のテスト図であり、励起波長は378nmであり、モニタリング波長は543nmである。公式I=I0exp(−t/τ)に基づいて、推定して得た残光時間(τ)は、2.46msであり、ここで、Iは、初期発光強度であり、I0は、残光時間(τ)に対して変化した発光強度である。前記推定して得た残光時間(τ)2.46msは、VUV蛍光粉末が残光時間に対する要求(1ms〜5ms)を満たした。

【0040】

本発明に係るテルビウムをドープしたリン酸塩緑色発光材料は、以下の利点を有する。即ち、(1)172nmの光に対して強くの吸収能力を有し、且つ蛍光寿命が短い。例えば、Ca3La0.95Tb0.05(PO4)3の蛍光寿命が2.46msであるので、市販のBaAl12O19:Mnの蛍光寿命より短い。(2)本発明に係るテルビウムをドープしたリン酸塩緑色発光材料は市販のBaAl12O19:Mnに比べて、発光強度が強い。また、本発明に係るテルビウムをドープしたリン酸塩緑色発光材料の製造方法は、製造工程が簡単で、汚染がなく、制御が容易で、且つ産業化生産に有利である。

【0041】

上記の説明は、本発明の好適な実施例に関するものであり、本発明はそれに限定されず、本発明の主旨範囲内にある様々な修正や等価変換・変更などは、全て本発明の保護範囲内のものである。

【特許請求の範囲】

【請求項1】

テルビウムをドープしたリン酸塩緑色発光材料であって、

一般式はM3RE1−xTbx(PO4)3(ここで、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1である。)である、

ことを特徴とするテルビウムをドープしたリン酸塩緑色発光材料。

【請求項2】

前記希土類金属REは、Gd、Y及びLaの中から選ばれる少なくとも一種であることを特徴とする請求項1に記載のテルビウムをドープしたリン酸塩緑色発光材料。

【請求項3】

前記アルカリ土類金属Mは、Ca、Sr及びBaの中から選ばれる少なくとも一種であることを特徴とする請求項1に記載のテルビウムをドープしたリン酸塩緑色発光材料。

【請求項4】

化学量論比に基づいて、アルカリ土類金属イオン源化合物、リン酸基イオン源化合物、希土類金属イオン源化合物及びTb3+イオン源化合物を準備し、前記化学量論比は、一般式M3RE1−xTbx(PO4)3に応じる元素のモル比であり、前記リン酸基イオン源化合物はモル比で10%〜30%過量であり、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1であるステップS01と、

各々の前記源化合物を研磨し、混合させるステップS02と、

混合された混合物に対して焼成予備処理を行い、冷却させるステップS03と、

焼成された焼成物を取出して研磨し、研磨された産物を還元雰囲気中で焙焼し、冷却させた後、テルビウムをドープしたリン酸塩緑色発光材料を得るステップS04と、

を含むことを特徴とするテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項5】

前記アルカリ土類金属イオン源化合物は、アルカリ土類金属の、酸化物、水酸化物、炭酸塩、及びシュウ酸塩の中から選ばれる少なくとも一種であり、前記リン酸基イオン源化合物は、リン酸水素二アンモニウム、及びリン酸二水素アンモニウムの中から選ばれる少なくとも一種であり、前記REの源化合物は、対応する希土類金属の、酸化物、硝酸塩又はシュウ酸塩であることを特徴とする請求項4に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項6】

前記焼成予備処理において、焼成温度は、300℃〜700℃であり、焼成時間は、1時間〜6時間であることを特徴とする請求項4に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項7】

前記ステップS04における焙焼処理は、二回の焙焼処理を含み、

第一回焙焼処理の温度は、800℃〜1500℃であり、焙焼時間は、4時間〜24時間であり、次に、前記第一回焙焼物を取出し、冷却させ、研磨した後、再び700℃〜950℃で5時間〜10時間第二回焙焼処理を行い、

前記第一回焙焼処理及び前記第二回焙焼処理の中の少なくとも1つの処理は、還元雰囲気中で行われる、

ことを特徴とする請求項4に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項8】

前記還元雰囲気は、窒素と水素との混合気体、水素、又は一酸化炭素であることを特徴とする請求項7に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項9】

前記希土類金属REは、Gd、Y及びLaの中から選ばれる少なくとも一種であることを特徴とする請求項4に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項10】

前記アルカリ土類金属Mは、Ca、Sr及びBaの中から選ばれる少なくとも一種であることを特徴とする請求項4に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項1】

テルビウムをドープしたリン酸塩緑色発光材料であって、

一般式はM3RE1−xTbx(PO4)3(ここで、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1である。)である、

ことを特徴とするテルビウムをドープしたリン酸塩緑色発光材料。

【請求項2】

前記希土類金属REは、Gd、Y及びLaの中から選ばれる少なくとも一種であることを特徴とする請求項1に記載のテルビウムをドープしたリン酸塩緑色発光材料。

【請求項3】

前記アルカリ土類金属Mは、Ca、Sr及びBaの中から選ばれる少なくとも一種であることを特徴とする請求項1に記載のテルビウムをドープしたリン酸塩緑色発光材料。

【請求項4】

化学量論比に基づいて、アルカリ土類金属イオン源化合物、リン酸基イオン源化合物、希土類金属イオン源化合物及びTb3+イオン源化合物を準備し、前記化学量論比は、一般式M3RE1−xTbx(PO4)3に応じる元素のモル比であり、前記リン酸基イオン源化合物はモル比で10%〜30%過量であり、Mはアルカリ土類金属であり、REは希土類金属であり、且つx=0.001〜1であるステップS01と、

各々の前記源化合物を研磨し、混合させるステップS02と、

混合された混合物に対して焼成予備処理を行い、冷却させるステップS03と、

焼成された焼成物を取出して研磨し、研磨された産物を還元雰囲気中で焙焼し、冷却させた後、テルビウムをドープしたリン酸塩緑色発光材料を得るステップS04と、

を含むことを特徴とするテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項5】

前記アルカリ土類金属イオン源化合物は、アルカリ土類金属の、酸化物、水酸化物、炭酸塩、及びシュウ酸塩の中から選ばれる少なくとも一種であり、前記リン酸基イオン源化合物は、リン酸水素二アンモニウム、及びリン酸二水素アンモニウムの中から選ばれる少なくとも一種であり、前記REの源化合物は、対応する希土類金属の、酸化物、硝酸塩又はシュウ酸塩であることを特徴とする請求項4に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項6】

前記焼成予備処理において、焼成温度は、300℃〜700℃であり、焼成時間は、1時間〜6時間であることを特徴とする請求項4に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項7】

前記ステップS04における焙焼処理は、二回の焙焼処理を含み、

第一回焙焼処理の温度は、800℃〜1500℃であり、焙焼時間は、4時間〜24時間であり、次に、前記第一回焙焼物を取出し、冷却させ、研磨した後、再び700℃〜950℃で5時間〜10時間第二回焙焼処理を行い、

前記第一回焙焼処理及び前記第二回焙焼処理の中の少なくとも1つの処理は、還元雰囲気中で行われる、

ことを特徴とする請求項4に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項8】

前記還元雰囲気は、窒素と水素との混合気体、水素、又は一酸化炭素であることを特徴とする請求項7に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項9】

前記希土類金属REは、Gd、Y及びLaの中から選ばれる少なくとも一種であることを特徴とする請求項4に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【請求項10】

前記アルカリ土類金属Mは、Ca、Sr及びBaの中から選ばれる少なくとも一種であることを特徴とする請求項4に記載のテルビウムをドープしたリン酸塩緑色発光材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公表番号】特表2013−518941(P2013−518941A)

【公表日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−551462(P2012−551462)

【出願日】平成22年2月4日(2010.2.4)

【国際出願番号】PCT/CN2010/070511

【国際公開番号】WO2011/094937

【国際公開日】平成23年8月11日(2011.8.11)

【出願人】(511215230)オーシャンズ キング ライティング サイエンスアンドテクノロジー カンパニー リミテッド (15)

【Fターム(参考)】

【公表日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成22年2月4日(2010.2.4)

【国際出願番号】PCT/CN2010/070511

【国際公開番号】WO2011/094937

【国際公開日】平成23年8月11日(2011.8.11)

【出願人】(511215230)オーシャンズ キング ライティング サイエンスアンドテクノロジー カンパニー リミテッド (15)

【Fターム(参考)】

[ Back to top ]