テレスコピックステアリング装置

【課題】ステアリングホイールの前後位置の調節を勢い良く行った場合に発生する衝撃を緩和できると共に、このステアリングホイールの前後位置を調節する際に、支持ブラケットを構成する1対の支持板部の内側面と変位ブラケットの幅方向両側面とが擦れ合う事に基づいて摺動音や振動が発生する事を抑制できる構造を、低コストで実現する。

【解決手段】前記変位ブラケット22aに設けた前後方向長孔25aの内側に、弾性スリーブ36を装着する。この弾性スリーブ36の内側に調節ロッド19aを挿通する。この弾性スリーブ36の幅方向外端面に設けた弾性片38、38を、前記両支持板部23aの内側面に対し、拡縮機構によりこれら両支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触させた状態とする。

【解決手段】前記変位ブラケット22aに設けた前後方向長孔25aの内側に、弾性スリーブ36を装着する。この弾性スリーブ36の内側に調節ロッド19aを挿通する。この弾性スリーブ36の幅方向外端面に設けた弾性片38、38を、前記両支持板部23aの内側面に対し、拡縮機構によりこれら両支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触させた状態とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ステアリングホイールの前後位置を調節する為のテレスコピックステアリング装置の改良に関する。

【背景技術】

【0002】

自動車用の操舵装置は、図20に示す様に構成して、ステアリングホイール1の回転をステアリングギヤユニット2の入力軸3に伝達し、この入力軸3の回転に伴って左右1対のタイロッド4、4を押し引きして、前車輪に舵角を付与する様にしている。前記ステアリングホイール1は、ステアリングシャフト5の後端部に支持固定されており、このステアリングシャフト5は、円筒状のステアリングコラム6を軸方向に挿通した状態で、このステアリングコラム6に回転自在に支持されている。又、前記ステアリングシャフト5の前端部は、自在継手7を介して中間シャフト8の後端部に接続し、この中間シャフト8の前端部を、別の自在継手9を介して、前記入力軸3に接続している。

【0003】

この様な操舵装置で、運転者の体格や運転姿勢に応じて、前記ステアリングホイール1の上下位置を調節する為のチルト機構や、前後位置を調節する為のテレスコピック機構が、従来から広く知られている。このうちのチルト機構を構成する為に、前記ステアリングコラム6を車体10に対して、幅方向(幅方向とは、車体の幅方向を言い、左右方向と一致する。本明細書及び特許請求の範囲全体で同じ。)に設置した枢軸11を中心とする揺動変位を可能に支持している。又、前記ステアリングコラム6の後端寄り部分に固定した変位ブラケットを、前記車体10に支持した支持ブラケット12に対して、上下方向及び前後方向(上下方向及び前後方向とは、車体の上下方向及び前後方向を言う。本明細書及び特許請求の範囲全体で同じ。)の変位を可能に支持している。このうち、前後方向の変位を可能とするテレスコピック機構を構成する為に、前記ステアリングコラム6を、アウタコラム13とインナコラム14とをテレスコープ状に伸縮可能に組み合わせた構造とし、前記ステアリングシャフト5を、アウタシャフト15とインナシャフト16とを、スプライン係合等により、トルク伝達自在に、且つ、伸縮自在に組み合わせた構造としている。尚、図示の例は、電動モータ17を補助動力源として前記ステアリングホイール1を操作する為に要する力の低減を図る、電動式パワーステアリング装置も組み込んでいる。

【0004】

チルト機構やテレスコピック機構の場合、電動式のものを除き、調節レバーの操作に基づいて、前記ステアリングホイール1の位置を調節可能な状態としたり、調節後の位置に固定できる様にしている。例えば特許文献1には、図21〜22に示す様な、調節レバー18による調節ロッド19の回転に基づいて、カム装置20の軸方向寸法を拡縮させると同時にカム部材21を揺動変位させる構造が記載されている。この従来構造の場合、前記カム装置20の拡縮に基づき、アウタコラム13aに固定した変位ブラケット22の、支持ブラケット12aに対する係脱を行わせる。又、前記カム部材21の揺動変位に基づき、インナコラム14aの前記アウタコラム13aに対する摺動の可否を切り換える。

【0005】

前記調節ロッド19は、前記支持ブラケット12aを構成する左右1対の支持板部23、23に形成した上下方向長孔24、24と、前記変位ブラケット22に形成した前後方向長孔25、25とを、幅方向に挿通している。アウタシャフト15aとインナシャフト16aとから成るステアリングシャフト5aの後端部に支持固定したステアリングホイール1(図20参照)の上下位置又は前後位置を調節する際には、前記調節レバー18を所定方向に揺動させて、前記カム装置20の軸方向寸法を縮めると共に、前記カム部材21を前記インナコラム14aの外周面から離隔させる。この状態では、前記調節ロッド19が前記各長孔24、25内で変位できる範囲内で、前記ステアリングホイール1の上下位置及び前後位置を調節できる。このステアリングホイール1を所望の位置に移動させた後、前記調節レバー18を前記所定方向とは逆方向に揺動させて、前記カム装置20の軸方向寸法を拡張すると共に、前記カム部材21により前記インナコラム14aの外周面を抑え付ける。この結果、前記ステアリングホイール1を調節後の位置に保持できる。

【0006】

上述の様にしてこのステアリングホイール1の位置調節を行う際に、このステアリングホイール1を調節可能な限度位置まで勢い良く移動させると、前記調節ロッド19若しくはこの調節ロッド19に外嵌したスリーブ26a、26bの外周面が、前記各長孔24、25のうちの何れかの長孔24、24(25、25)の端部に、勢い良く衝突する。この結果、前記ステアリングホイール1を操作する運転者の腕に衝撃が加わり、この運転者に、違和感乃至不快感を与える原因となる。更に、前記ステアリングホイール1を最前位置にまで、極端に大きな力で勢い良く変位させると、車体に対するステアリングコラム6aの支持力が喪失する可能性がある。この点に就いて、以下に説明する。

【0007】

衝突事故の際には、運転者の身体が前記ステアリングホイール1に衝突する、二次衝突が発生する。この二次衝突の際に、前記運転者の身体に加わる衝撃を緩和する為に、前記支持ブラケット12aは車体10(図20参照)に対し、大きな衝撃荷重が加わった場合に、前方への離脱を可能に支持している。一方、前記ステアリングホイール1を最前位置にまで勢い良く変位させ、前記調節ロッド19(に外嵌したスリーブ26a、26b)の外周面に前記両前後方向長孔25、25の後端部を勢い良く衝突させた場合、前記変位ブラケット22を介して前記支持ブラケット12aに、二次衝突時に加わる衝撃荷重と同じ方向の衝撃が加わる。この為、体格の良い運転者が、前記ステアリングホイール1の前後位置調節時に、極端に大きな力で(乱暴に)このステアリングホイール1を前方に変位させると、前記支持ブラケット12aが前方に離脱する可能性がある。そして、離脱した場合には、前記ステアリングホイール1の操作が困難になる。

【0008】

特許文献2には、前後方向長孔に相当するプラスチックライナの内周面の長さ方向両端部に、エラストマー製の弾力性ブロックを配置して、緩衝機能を持たせた構造が記載されている。この様な構造の場合には、調節作業の際に運転者に与える違和感等の低減を図れると共に、乱暴な調節操作に基づく不具合の発生を、或る程度は防止できるものと考えられる。但し、この様な構造の場合、互いに別体であるプラスチックライナと弾力性ブロックとを、接着等により組み合わせる為、組み立てが面倒でコストが嵩む。

【0009】

更に、前記特許文献2には、前記プラスチックライナの幅方向外端部に一体形成した上下1対のフランジ部を、このプラスチックライナの幅方向外側に隣接して設けられた相手部材の側面に対し、常に弾性的に接触した状態とする構造が記載されている。この様な構造の場合には、支持ブラケットを構成する左右1対の支持板部同士の間隔を拡げた状態で、ステアリングホイールの前後位置を調節する際に、前記両フランジ部と前記相手部材の側面とを摺接させる事に基づいて、他の金属部材同士が擦れ合う事で発生する摺動音や振動を抑制できる。但し、この様な構造の場合、前記両フランジ部は、常に、前記プラスチックライナに設けられた前後方向長孔の外部に存在した状態となる。この為、前記相手部材の側面には、前記両フランジ部を収納する為の凹溝を形成しておく必要がある。即ち、この相手部材として、当該凹溝を設けた専用品を使用する必要があり、その分だけ、部品のコストが嵩む。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−322552号公報

【特許文献2】特表平10−512825号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述の様な事情に鑑み、ステアリングホイールの前後位置を調節可能な最前位置又は最後位置にまで勢い良く変位させた場合に発生する衝撃を緩和できると共に、前記ステアリングホイールの前後位置を調節する際に、金属部材同士が擦れ合う事により発生する摺動音や振動を抑制できる構造を、低コストで実現すべく発明したものである。

【課題を解決するための手段】

【0012】

本発明のテレスコピックステアリング装置は、ステアリングコラムと、変位ブラケットと、ステアリングシャフトと、支持ブラケットと、調節ロッドと、拡縮機構とを備える。

このうちのステアリングコラムは、筒状で、少なくとも軸方向一端部の内径を拡縮可能としたアウタコラムと、このアウタコラムの内径側に軸方向の変位を可能に嵌合支持されたインナコラムとを組み合わせて、伸縮可能としている。

又、前記変位ブラケットは、前記アウタコラムと前記インナコラムとのうちの一方(後側)のコラムで、前記ステアリングホイールの前後移動に伴って軸方向に変位するコラムに固設されている。又、このコラムの軸方向に長い、前後方向長孔を備えている。

又、前記ステアリングシャフトは、前記ステアリングコラムの内径側に回転自在に支持されている。そして、このステアリングコラムの後端開口よりも後方に突出した部分に、ステアリングホイールを固定する。

又、前記支持ブラケットは、前記ステアリングホイールの前後位置を調節可能として前記ステアリングコラムを車体に対し支持するもので、前記変位ブラケットを幅方向両側から挟む1対の支持板部と、これら両支持板部の互いに整合する部分に形成された通孔とを備えており、

又、前記調節ロッドは、これら両通孔及び前記前後方向長孔の内側を前記変位ブラケットの幅方向に挿通している。

更に、前記拡縮機構は、前記調節ロッドの両端部で前記両支持板部の外側面に対向する部分に設けた1対の押圧部同士の間隔を拡縮する事により、これら両支持板部の内側面同士の間隔を拡縮する。

特に、本発明のテレスコピックステアリング装置に於いては、少なくとも1個の弾性スリーブを備える。この弾性スリーブは、前記前後方向長孔に内嵌された扁平筒状で、その内側に前記調節ロッドを挿通している。又、前記両支持板部の内側面には、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に前記弾性スリーブの幅方向端部が接触した状態になっている。又、この弾性スリーブの幅方向端部は、前記両支持板部の内側面を前記変位ブラケットの幅方向両側面に接触させた状態で、その全体が前記前後方向長孔の内側に収まる。

【0013】

又、上述の様な本発明を実施する場合、具体的には、請求項2に記載した発明の様に、前記アウタコラムを後側に、前記インナコラムを前側に、それぞれ配置して、前記一方のコラムを、このうちのアウタコラムとする。又、このアウタコラムの前端部に軸方向に長いスリットを形成して、このアウタコラムの前端部の内径を弾性的に拡縮可能とする。又、前記変位ブラケットを、前記スリットを両側から挟む状態でこのアウタコラムの外周面に固設された、1対の被挟持板部から成るものとする。更に、前記前後方向長孔をこれら両被挟持板部の互いに整合する部分に形成する。

そして、例えば請求項3に記載した発明の様に、前記両被挟持板部にそれぞれ形成された1対の前後方向長孔に、互いに別体とされた弾性スリーブをそれぞれ装着する。

或いは、請求項4に記載した発明の様に、前記両被挟持板部にそれぞれ形成された1対の前後方向長孔に、単一の弾性スリーブの幅方向両端部をそれぞれ内嵌して、この弾性スリーブを、前記両被挟持板部同士の間に掛け渡す事もできる。

【0014】

又、本発明を実施する場合に、好ましくは、請求項5に記載した発明の様に、前記弾性スリーブの幅方向端部に、この幅方向に関する寸法を弾性的に拡縮可能とした弾性片を、前後方向に連続した状態で設ける。そして、この弾性片の先端部を、前記両支持板部の内側面のうちでこの弾性片と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。

【0015】

又、本発明を実施する場合に、好ましくは、請求項6に記載した発明の様に、前記弾性スリーブを前記前後方向長孔の内側に、隙間嵌で内嵌する。これと共に、この弾性スリーブの幅方向端面の前後方向複数箇所に、突部を設ける。そして、これら各突部の先端部を、前記両支持板部の内側面のうちでこれら各突部と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。

この場合に、より好ましくは、請求項7に記載した発明の様に、前記弾性スリーブの幅方向中間部で、この幅方向に関して前記各突部と重畳する部分に、当該部分を上下方向に貫通する状態で形成された除肉部を設ける。

【0016】

又、本発明を実施する場合に、好ましくは、請求項8に記載した発明の様に、前記弾性スリーブを前記前後方向長孔の内側に、隙間嵌で内嵌する。これと共に、この弾性スリーブの幅方向端面を、前後方向に関して起伏のない無起伏面とする。そして、この無起伏面を、前記両支持板部の内側面のうちでこの無起伏面と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。

この場合に、より好ましくは、請求項9に記載した発明の様に、前記弾性スリーブの一部を上下方向に貫通する状態で形成された除肉部を、この弾性スリーブの前後方向に関する何れの断面位置にも存在する様に、この弾性スリーブの幅方向中間部の複数箇所に設ける。

【0017】

又、上述の請求項3を引用する請求項5、6、8に記載した発明を実施する場合に、好ましくは、請求項10に記載した発明の様に、前記前後方向長孔の幅方向中間部で前記弾性スリーブよりも奥側の部分に段差面を設ける。これと共に、この弾性スリーブのうちでこの段差面と対向する側の幅方向端部に、この幅方向に関する寸法を弾性的に拡縮可能とした弾性片を設ける。そして、この弾性片の先端部を前記段差面に対し、前記拡縮機構により前記両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。

【0018】

又、本発明を実施する場合には、例えば請求項11に記載した発明の様に、前記ステアリングコラムの前端部を、上下方向の揺動を可能に支持する。これと共に、前記両支持板部に形成された前記両通孔を、それぞれ前記ステアリングコラムの揺動中心を中心として上下方向に長い、上下方向長孔とする。

【発明の効果】

【0019】

上述の様に構成する本発明のテレスコピックステアリング装置によれば、ステアリングホイールの前後位置を、調節可能な最前位置又は最後位置にまで勢い良く変位させた場合でも、この際に発生する衝撃を緩和できる。即ち、前記ステアリングホイールの前後位置を、調節可能な最前位置又は最後位置にまで勢い良く変位させると、調節ロッドが弾性スリーブの後端部又は前端部に衝突する。これら後端部及び前端部は、何れも弾性変形可能で衝撃吸収能力を有する為、前記調節ロッドが衝突する事に伴って発生する衝撃を緩和できる。従って、前記ステアリングホイールの前後位置を操作している運転者に与える、前記衝撃に基づく違和感や不快感を低減できる。又、前記弾性スリーブにより前記調節ロッドを介して支持ブラケットに加わる衝撃エネルギも緩和できる為、運転者が乱暴に前記ステアリングホイールを最前位置に移動させた場合でも、前記支持ブラケットが前方に離脱する事を防止できる。

【0020】

又、本発明によれば、前記ステアリングホイールの前後位置を調節する際に、それぞれが金属製の部材である、支持ブラケットを構成する1対の支持板部の内側面と変位ブラケットの幅方向両側面とが擦れ合う事に基づいて摺動音や振動が発生する事を抑制できる。即ち、本発明の場合、前記両支持板部の内側面には、前記弾性スリーブの幅方向端部が、常に弾性的に接触した状態となっている。つまり、前記ステアリングホイールの前後位置を調節すべく、拡縮機構により前記両支持板部の内側面同士の間隔を拡げた場合でも、これら両支持板部の内側面には、前記弾性スリーブの幅方向端部が弾性的に接触した状態となっている。この為、この状態で、前記変位ブラケットは、前記弾性スリーブの弾力により、前記両支持板部同士の間の幅方向中央位置に保持される傾向となる。従って、この状態で、前記変位ブラケットの幅方向両側面は、前記両支持板部の内側面に対して非接触になるか、或いは、接触したとしても、接触部に作用する面圧が低く抑えられた状態となる。この結果、本発明の場合には、この状態で、前記ステアリングホイールの前後位置を調節する際に、前記両支持板部の内側面と前記変位ブラケットの幅方向両側面とが強く擦れ合う事がなくなる。この為、この擦れ合いに基づいて摺動音や振動が発生する事を抑制できる。更に、本発明の場合、前記ステアリングホイールの前後位置を調節する際には、前記両支持板部の内側面に対して前記弾性スリーブの幅方向端部が、弾性的に接触しつつ摺動する状態となる。この為、前記両支持板部の内側面と前記変位ブラケットの幅方向両側面との擦れ合いに基づいて発生する摺動音や振動を、前記弾性スリーブの弾性に基づいて吸収する事もできる。従って、これら摺動音や振動の発生を十分に抑制できる。

【0021】

更に、本発明の場合、前記弾性スリーブの幅方向端部は、前記両支持板部の内側面を前記変位ブラケットの幅方向両側面に接触させた状態で、その全体が前記前後方向長孔の内側に収まる。この為、前記両支持板部の内側面に、前記弾性スリーブの幅方向端部を収める為の凹溝を形成する必要がない。即ち、これら両支持板部を備えた支持ブラケットとして、当該凹溝を備えた専用品を使用する必要はなく、当該凹溝を備えていない汎用品を使用する事ができる。従って、その分だけ、部品のコストを抑えられる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態の第1例を示す要部側面図。

【図2】図1の左端部を、一部を省略して上方から見た図。

【図3】図1のX−X断面図。

【図4】アウタコラム、アウタシャフト、及び調節ロッドのみを取り出して、図1と同方向から見た側面図。

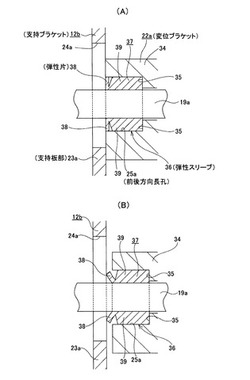

【図5】図3のα部を、一部を省略して、拡縮機構により1対の支持板部の内側面同士の間隔を縮めた状態(A)と拡げた状態(B)とで示す拡大図。

【図6】弾性スリーブを示す、側面図(A)、及び、(A)の右側から見た平面図(B)、及び、(B)の下方から見た端面図(C)。

【図7】本発明の実施の形態の第1例の変形例を示す、図6のY−Y断面に相当する図。

【図8】本発明の実施の形態の第2例を示す、図5と同様の図。

【図9】同じく第3例を示す、図6の(C)と同様の図。

【図10】同じく第4例を示す、図6の(C)と同様の図。

【図11】同じく第5例を示す、図6と同様の図。

【図12】同じく第6例を示す、図6と同様の図。

【図13】同じく第7例を示す、図6の(C)と同様の図。

【図14】同じく第8例を示す、図6と同様の図。

【図15】同じく第9例を示す、図6と同様の図。

【図16】同じく第10例を示す、図6と同様の図。

【図17】同じく第11例を示す、図3と同様の図。

【図18】この第11例を構成する弾性スリーブを示す、図6と同様の図。

【図19】本発明の実施の形態の第12例を示す、図3と同様の図。

【図20】従来から知られている、テレスコピック機構及びチルト機構を備えたステアリング装置の、部分切断略側面図。

【図21】従来構造の第2例を示す縦断側面図。

【図22】図21の拡大Z−Z断面図。

【発明を実施するための形態】

【0023】

[実施の形態の第1例]

図1〜6は、請求項1、2、3、5、11に対応する、本発明の実施の形態の第1例を示している。本例の構造では、車体に対し支持固定される車体側固定ブラケット27に対して支持ブラケット12bを、二次衝突時に加わる衝撃荷重により、前方への離脱を可能に支持している。この為に本例の場合には、前記固定ブラケット27の幅方向中央部に形成した、前方が開口した係止切り欠き28の周縁部を、前記支持ブラケット12bの上板部29の上面の幅方向両端寄り部分と、この上板部29の上面に溶接固定した抑えブラケット30の抑え板部31の下面との間で挟持している。更に、前記固定ブラケット27のうちで前記係止切り欠き28の周縁部と、前記支持ブラケット12bの上板部29と、前記抑えブラケット30の抑え板部31との互いに整合する部分に形成した、小通孔乃至は切り欠きに、合成樹脂等の裂断し易い材料製の結合部材を掛け渡している。この構成により前記車体側固定ブラケット27と支持ブラケット12bとを、通常時にがたつく事がなく、且つ、二次衝突時にこの支持ブラケット12bの前方への離脱を可能に結合している。尚、この部分に関しては、本発明の要旨とは関係せず、従来から知られている各種構造を含めて、図示以外の構成も採用できるので、詳しい説明は省略する。

【0024】

前記支持ブラケット12bは、鋼板等の、十分な強度及び剛性を有する金属板を曲げ形成して成るもので、前記上板部29と、この上板部29の左右両端部から下方に向け直角に折れ曲がった1対の支持板部23a、23aとを備える。これら両支持板部23a、23aの互いに整合する部分には、特許請求の範囲に記載した通孔に相当する、上下方向長孔24a、24aを形成している。これら両上下方向長孔24a、24aは、ステアリングホイール1の上下位置調節を行う際の揺動中心となる枢軸11(図20〜21参照)を中心とする部分円弧状である。

【0025】

そして、前記両支持板部23a、23a同士の間に、ステアリングコラム6bを構成するアウタコラム13bを、前後位置及び上下位置の調節を可能に支持(挟持)している。前記ステアリングコラム6bは、前記アウタコラム13bの前部とインナコラム14bの後部とを軸方向の相対変位を可能に嵌合させて成るテレスコピック構造である。このうちのアウタコラム13bは、アルミニウム系合金等の軽合金を鋳造(ダイキャスト成形)する事により、円筒状に形成している。又、前記アウタコラム13bの前半下端部に形成した、特許請求の範囲に記載したスリットに相当する軸方向スリット32の前端を、このアウタコラム13bの前端下半部に形成した周方向スリット33に開口させて、このアウタコラム13bの前半部の内径を弾性的に拡縮可能としている。尚、本発明を実施する場合には、前記周方向スリット33を省略し、前記軸方向スリット32の前端を、前記アウタコラム13bの前端縁に開口させる事で、このアウタコラム13bの前半部の内径を弾性的に拡縮可能とする事もできる。何れにしても、前記インナコラム14bの前端部は、例えばパワーステアリング装置のハウジングに結合固定し、このハウジングを前記枢軸11により、車体に対し揺動変位自在に支持する事で、前記ステアリングコラム6の後端部の上下位置を調節可能とする。

【0026】

又、前記アウタコラム13bの下面の幅方向両端寄り部分で、前記軸方向スリット32を左右両側から挟む位置に、変位ブラケット22aを構成する1対の被挟持板部34、34を形成している。これら両被挟持板部34、34は、基本的には平板状であり、前記アウタコラム13bと一体に鋳造されているが、それぞれの複数箇所に、軽量化及び鋳造後の引け防止用の凹部を形成している。又、前記両被挟持板部34、34の互いに整合する位置に、それぞれ前後方向長孔25a、25aを、前記アウタコラム13bの中心軸と平行に形成している。又、これら両前後方向長孔25a、25aの前後両端部を幅方向から見た(図1、4に表れた)形状は、曲率半径が一定の半円形である。本例の場合、これら両前後方向長孔25a、25aの上下方向寸法は、幅方向外半部で幅方向内半部よりも広くしている。この為に、前記両前後方向長孔25a、25aの内周面のうちの上下両側面の幅方向中間部に、それぞれ幅方向外側に向く段差面35、35を設けている。

【0027】

そして、前記両前後方向長孔25a、25aの幅方向外半部の内側に、それぞれがゴムの如きエラストマー製の弾性スリーブ36、36を装着している。これら両弾性スリーブ36、36はそれぞれ、図6に詳示する様に、扁平筒状の本体37と、1対の弾性片38、38とを備える。このうちの本体37は、互いに間隔をあけて平行に設けられた1対の平板部39、39と、これら両平板部39、39の長さ方向{使用時の前後方向で、図6の(A)(B)に於ける上下方向}両端部同士を連結する、それぞれが半円筒状である1対の曲板部40、40とから成る。又、前記両弾性片38、38は、前記両平板部39、39の幅方向{図6の(B)(C)に於ける左右方向}片端面{同じく左端面}に、これら両平板部39、39の長さ方向に連続する状態で設けられた帯板状の部位であり、それぞれの基端部である互いに近い側の側縁部を、前記両平板部39、39の幅方向片端面の互いに近い側の側縁部に結合している。又、自由状態で、前記両弾性片38、38は、図6に示す様に、それぞれの先端部である互いに遠い側の側縁部に向かう程、前記本体37から離れる方向に傾斜している。これら両弾性片38、38はそれぞれ、主として基端部を弾性変形させつつ、この基端部を中心として揺動する事に基づき、前記本体37の幅方向{図6の(B)(C)に於ける左右方向}に関する寸法を、弾性的に拡縮可能としている。又、本例の場合、前記本体37の幅方向他端面{図6の(B)(C)に於ける右端面}は、この本体37の長さ方向(使用時の前後方向)に関しても、幅方向に関しても、何れも起伏のない無起伏面である、平坦面としている。

【0028】

本例の場合、前記両弾性スリーブ36、36を前記両前後方向長孔25a、25aの内側に装着した状態では、前記本体37、37を、これら両前後方向長孔25a、25aの幅方向外半部の内側にがたつきなく内嵌すると共に、前記本体37、37の幅方向他端面(平坦面)を、前記段差面35、35に接触させている。更にこの状態で、前記各弾性片38、38の少なくとも先端部を、それぞれ前記両支持板部23a、23aの内側面に弾性的に接触させている。尚、図5の(A)は、後述する拡縮機構により、前記両支持板部23aの内側面同士の間隔を最も縮めた状態を示しており、同図の(B)は、同じくこの間隔を最も拡げた状態を示している。これら図5の(A)(B)に示す様に、本例の場合には、後述する拡縮機構により、前記両支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に、前記両弾性スリーブ36を構成する弾性片38、38の少なくとも先端部が、前記両支持板部23aの内側面に弾性的に接触した状態となる様に、各部の形状及び寸法を規制している。更に、本例の場合には、図5の(A)に示す様に、前記間隔を最も縮めた状態、即ち、前記両支持板部23aの内側面を前記両被挟持板部34の幅方向外側面に接触させた状態で、前記各弾性片38、38の全体が、前記前後方向長孔25aの内側に収納される様に、各部の形状及び寸法を規制している。

【0029】

又、前記ステアリングコラム6bの内側に、ステアリングシャフト5bを、回転自在に支持している。このステアリングシャフト5bは、後側のアウタシャフト15bの前半部と前側のインナシャフト16bの後半部とをスプライン係合させて成り、トルクの伝達及び伸縮を可能としている。そして、前記アウタシャフト15bを前記アウタコラム13bの内側に、このアウタコラム13bに対する軸方向の変位を阻止した状態で、回転自在に支持している。そして、前記アウタシャフト15bの後端部で前記アウタコラム13bの後端開口から突出した部分に、前記ステアリングホイール1(図20参照)を固定可能としている。

【0030】

更に、前記両上下方向長孔24a、24aと、前記両前後方向長孔25a、25aの内側に装着した前記両弾性スリーブ36、36との内側に、調節ロッド19aを挿通している。そして、この調節ロッド19aを含んで構成される拡縮機構により、前記両支持板部23a、23aの内側面同士の間隔を拡縮し、前記アウタコラム13bの上下位置及び前後位置の調節を可能としたり、このアウタコラム13bを調節後の位置に保持可能としている。前記拡縮機構を構成する為に、前記調節ロッド19aの基端部(図3の右端部)に設けた頭部41を一方(図3の右方)の支持板部23aに形成した上下方向長孔24aに、この上下方向長孔24aに沿った変位のみを可能に(回転を阻止した状態で)係合させている。一方、前記調節ロッド19aの先端部に螺着固定したナット42と他方(図3の左方)の支持板部23aの外側面との間に、このナット42の側から順番に、スラスト軸受43とカム装置20aとを設けている。このカム装置20aは、駆動側カム44と被駆動側カム45との相対変位に基づいて軸方向寸法を拡縮するもので、このうちの被駆動側カム45を、前記他方の支持板部23aに形成した上下方向長孔24aに、この上下方向長孔24aに沿った変位のみを可能に係合させている。一方、前記駆動側カム44は、調節レバー18aにより、前記調節ロッド19aの周囲での回動を可能としている。

【0031】

前記ステアリングホイール1の上下位置又は前後位置を調節する際には、前記調節レバー18aを下方に揺動させて、前記カム装置20aの軸方向寸法を縮める。この結果、前記頭部41と前記被駆動側カム45との間隔が拡がると共に、前記両支持板部23a、23aの内側面同士の間隔が拡がり、これら両支持板部23a、23aが前記変位ブラケット22aを構成する左右1対の被挟持板部34、34を抑え付けている力が、低下乃至は喪失する。同時に、前記アウタコラム13bの前半部の内径が弾性的に拡がり、このアウタコラム13bの前半部内周面と前記インナコラム14bの後半部外周面との嵌合部の面圧が低下乃至は喪失する。この状態では、前記調節ロッド19aが前記両上下方向長孔24a、24a内で変位できる範囲内で、前記ステアリングホイール1の上下位置を調節できる。又、前記調節ロッド19aが、前記両弾性スリーブ36、36の内側で変位できる範囲内で、前記ステアリングホイール1の前後位置を調節できる。このステアリングホイール1を所望の位置に移動させた後、前記調節レバー18aを上方に揺動させて、前記カム装置20aの軸方向寸法を拡張すれば、前記頭部41と前記被駆動側カム45との間隔が縮まると共に、前記両支持板部23a、23aの内側面同士の間隔が縮まり、これら両支持板部23a、23aが前記変位ブラケット22aを構成する左右1対の被挟持板部34、34を強く抑える。同時に、前記アウタコラム13bの前半部の内径が縮まり、このアウタコラム13bの前半部と前記インナコラム14bの後半部との嵌合強度が高くなる。この結果、前記ステアリングホイール1を調節後の位置に保持できる。

【0032】

上述の様に構成する本例のテレスコピックステアリング装置によれば、前記ステアリングホイール1の前後位置を、調節可能な最前位置又は最後位置にまで勢い良く変位させた場合でも、この際に発生する衝撃を緩和できる。即ち、前記ステアリングホイール1の前後位置を、調節可能な最前位置又は最後位置にまで勢い良く変位させると、前記調節ロッド19aが前記両弾性スリーブ36、36の後端部又は前端部を構成する曲板部40、40に衝突する。これら各曲板部40、40は、何れも弾性変形可能で衝撃吸収能力を有する為、前記調節ロッド19aが衝突する事に伴って発生する衝撃を緩和できる。従って、この衝撃に基づいて前記ステアリングホイール1を操作している運転者に与えられる違和感や不快感を低減できる。

【0033】

又、前記アウタコラム13bから前記調節ロッド19aを介して前記支持ブラケット12bに加わる衝撃エネルギも緩和できるので、運転者が乱暴に前記ステアリングホイール1を最前位置に移動させた場合にも、前記支持ブラケット12bが前方に離脱する事を防止できる。即ち、体格の大きな運転者が、前記調節レバー18aを下方に回動させた状態で、前記ステアリングホイール1及び前記アウタシャフト15bを介して前記アウタコラム13bを前方に勢い良く押し動かすと、前記調節ロッド19aが前記両前後方向長孔25a、25aの後端部に向けて、勢い良く変位する。そして、前記アウタコラム13bが前方に移動する運動エネルギが、前記調節ロッド19aを介して前記支持ブラケット12bに、衝撃的に伝わる。この様にしてこの支持ブラケット12bに伝わった衝撃エネルギが大きいと、この支持ブラケット12bと前記車体側固定部ラケット27とを結合している合成樹脂製の結合部材が裂断し、この支持ブラケット12bが前方に離脱する。これに対して、本例の構造によれば、前記両弾性スリーブ36、36を構成する本体37、37の後端部の弾性変形に基づき、前記アウタコラム13bから前記調節ロッド19aに伝わる衝撃エネルギの相当部分を吸収できるので、乱暴な操作程度の衝撃では、前記支持ブラケット12bが前方に離脱する事を防止できる。

【0034】

又、本例の場合には、前記ステアリングホイール1の前後位置や上下位置を調節する際に、それぞれが金属製の部材である、前記両支持板部23a、23aの内側面と前記両被挟持板部34、34の幅方向外側面とが擦れ合う事に基づいて摺動音や振動が発生する事を抑制できる。即ち、本例の場合、前記両弾性スリーブ36、36を構成する弾性片38、38の少なくとも先端部は、前記両支持板部23a、23aの内側面に対し、常に弾性的に接触した状態となっている。つまり、前記ステアリングホイール1の前後位置や上下位置を調節すべく、拡縮機構により前記両支持板部23a、23aの内側面同士の間隔を拡げた場合でも、前記両弾性スリーブ36、36を構成する弾性片38、38の少なくとも先端部は、前記両支持板部23a、23aの内側面に対して弾性的に接触した状態となっている。この為、この状態で、前記両被挟持板部34、34から成る、前記変位ブラケット22aは、前記両弾性スリーブ36、36の弾力により、前記両支持板部23a、23a同士の間の幅方向中央位置に保持される傾向となる。従って、この状態で、前記両被挟持板部34、34の幅方向外側面は、前記両支持板部23a、23aの内側面に対して非接触になるか、或いは、接触したとしても、接触部に作用する面圧が低く抑えられた状態となる。この結果、本例の場合には、この状態で、前記ステアリングホイール1の前後位置や上下位置を調節する際に、前記両支持板部23a、23aの内側面と前記両被挟持板部34、34の幅方向外側面とが強く擦れ合う事がなくなる。この為、この擦れ合いに基づいて摺動音や振動が発生する事を抑制できる。更に、本例の場合、前記ステアリングホイール1の前後位置や上下位置を調節する際には、前記両弾性スリーブ36、36を構成する弾性片38、38の少なくとも先端部が、前記両支持板部23a、23aの内側面に対し、弾性的に接触しつつ摺動する状態となる。この為、前記両支持板部23a、23aの内側面と前記両被挟持板部34、34の幅方向外側面との擦れ合いに基づいて発生する摺動音や振動を、前記両弾性スリーブ36、36の弾性に基づいて吸収する事もできる。従って、これら摺動音や振動の発生を十分に抑制できる。

【0035】

更に、本例の場合、前記両弾性スリーブ36、36を構成する弾性片38、38は、前記両支持板部23a、23aの内側面を前記両被挟持板部34、34の幅方向外側面に接触させた状態で、それぞれの全体が前記両前後方向長孔25a、25aの内側に収まる。この為、前記両支持板部23a、23aの内側面に、前記各弾性片38、38を収める為の凹溝を形成する必要がない。即ち、これら両支持板部23a、23aを備えた前記支持ブラケット12bとして、当該凹溝を備えた専用品を使用する必要はなく、当該凹溝を備えていない汎用品を使用する事ができる。従って、その分だけ、部品のコストを抑えられる。

【0036】

尚、上述した第1例を実施する場合、前記両弾性スリーブ36、36を構成する弾性片38、38の、前記両支持板部23a、23aの内側面を押圧する方向の弾力は、例えば、これら各弾性片38、38の根元部分の厚さt(図6)を変える事により調節できる。この場合に、この厚さtは、前記各弾性片38、38の前後方向中間部の1乃至複数箇所で、図7に示す様にゼロ(t=0)とする事もできる。

【0037】

[実施の形態の第2例]

図8は、請求項1、2、3、8、10、11に対応する、本発明の実施の形態の第2例を示している。本例の場合には、前後方向長孔25aに対する弾性スリーブ36の装着方向を、上述した第1例の場合と左右逆にしている。これと共に、この弾性スリーブ36を構成する本体37の、前記前後方向長孔25aに対する嵌合状態を隙間嵌とする事により、この前後方向長孔25aに対する前記本体37の、幅方向(図8の左右方向)に関する変位を可能としている。そして、本例の場合には、段差面35、35に接触させた各弾性片38、38の弾力に基づいて、本体37の幅方向他端面(図8の左端面)が、支持板部23aの内側面に対し、拡縮機構により1対の支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態となる様にしている。

その他の部分の構成及び作用は、上述の図1〜7に示した実施の形態の第1例の場合と同様であるから、重複する図示並びに説明は省略する。

【0038】

[実施の形態の第3例]

図9は、請求項1、2、3、5、11(又は、請求項1、2、3、8、10、11)に対応する、本発明の実施の形態の第3例を示している。本例の場合、弾性スリーブ36aは、1対の弾性片38a、38aの基端部である、これら両弾性片38a、38aの互いに遠い側の側縁部を、1対の平板部39、39の幅方向片端面(図9に於ける左端面)の互いに遠い側の側縁部に結合している。又、自由状態で、前記両弾性片38a、38aは、図示の様に、それぞれの先端部である互いに近い側の側縁部に向かう程、本体37から離れる方向に傾斜している。

その他の部分の構成及び作用は、上述の図1〜7に示した実施の形態の第1例(又は、上述の図8に示した実施の形態の第2例)の場合と同様であるから、重複する図示並びに説明は省略する。

【0039】

[実施の形態の第4例]

図10は、請求項1、2、3、5、11(又は、請求項1、2、3、8、10、11)に対応する、本発明の実施の形態の第3例を示している。本例の場合、弾性スリーブ36bを構成する1対の弾性片38b、38bの、前後方向から見た(図10に表れた)形状を、それぞれ単なる直線形状ではなく、中間部に鋭角の折れ曲がり部を有するV字形状としている。そして、この様な構成を採用する事により、拡縮機構によって1対の支持板部23a、23a(図3、5参照)同士の間隔を拡縮する事に伴う、前記各弾性片38b、38bの基端部及び中間部(折れ曲がり部)毎の、個々の部分の弾性変形量を抑えられる様にして、これら各弾性片38b、38bの耐久性を確保し易くしている。

その他の部分の構成及び作用は、前述の図1〜7に示した実施の形態の第1例(又は、前述の図8に示した実施の形態の第2例)の場合と同様であるから、重複する図示並びに説明は省略する。

【0040】

[実施の形態の第5例]

図11は、請求項1、2、3、8、10、11に対応する、本発明の実施の形態の第5例を示している。本例の場合、弾性スリーブ36cは、1対の平板部39、39の幅方向片端面{図11の(B)(C)に於ける左端面}の長さ方向{使用時の前後方向で、図11の(A)(B)に於ける上下方向}等間隔の複数箇所(図示の例では、各4箇所)に、それぞれ矩形平板状の弾性片38c、38cの基端部を結合している。自由状態で、これら各弾性片38c、38cは、それぞれ前記両平板部39、39から離れる方向に向かう程、これら両平板部39、39の長さ方向に関して同方向に向かう方向に傾斜している。使用時には、前記各弾性片38c、38cを前後方向長孔25aの段差面35、35(図8参照)に、本体37の幅方向他端面(平坦面)を支持板部23a(図8参照)の内側面に、それぞれ弾性的に接触させた状態とする。

その他の部分の構成及び作用は、前述の図8に示した実施の形態の第2例の場合と同様であるから、重複する図示並びに説明は省略する。

【0041】

[実施の形態の第6例]

図12は、請求項1、2、3、8、10、11に対応する、本発明の実施の形態の第6例を示している。上述した第5例の場合が、弾性スリーブ36cを構成する各弾性片38c、38cの自由状態での形状を、それぞれ矩形平板状としていたのに対し、本例の場合には、弾性スリーブ36dを構成する各弾性片38d、38dの自由状態での形状を、それぞれ幅方向外側{図12の(B)(C)に於ける左側}に向けて凸となる、部分円筒状としている。これら各弾性片38d、38dはそれぞれ、基端部が弾性変形する事に加えて、全体の曲率を弾性的に変化させる事に基づいて、幅方向に関する寸法を弾性的に拡縮可能としている。本例の場合も、使用時には、前記各弾性片38d、38dを前後方向長孔25aの段差面35、35(図8参照)に、本体37の幅方向他端面(平坦面)を支持板部23a(図8参照)の内側面に、それぞれ弾性的に接触させた状態とする。

その他の部分の構成及び作用は、前述の図8に示した実施の形態の第2例の場合と同様であるから、重複する図示並びに説明は省略する。

【0042】

[実施の形態の第7例]

図13は、請求項1、2、3、5、10、11に対応する、本発明の実施の形態の第7例を示している。本例の場合、弾性スリーブ36eは、1対の平板部39、39の幅方向(図13の左右方向)両側面に、それぞれ弾性片38、38eを設けている。そして、使用時には、本体37を前後方向長孔25a(図5参照)の幅方向外半部に隙間嵌で内嵌する。これと共に、前記各弾性片38、38eの少なくとも先端部を、それぞれ段差面35、35と支持板部23a(図5参照)の内側面とに対し、拡縮機構により1対の支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。この様な構成を有する本例の場合には、前記両平板部39、39の幅方向両端面に前記各弾性片38、38を1対ずつ設けている為、拡縮機構により1対の支持板部23aの内側面同士の間隔を拡縮する事に伴う、前記各弾性片38、38eの個々の弾性変形量を抑えられる。従って、これら各弾性片38、38eの耐久性を確保し易い。又、前記弾性スリーブ36eは、左右対称構造を有する為、組み付けの方向性をなくして、組み付け作業の容易化を図れる。

その他の部分の構成及び作用は、前述の図1〜7に示した実施の形態の第1例、及び、前述の図8に示した実施の形態の第2例の場合と同様であるから、重複する図示並びに説明は省略する。

尚、本発明を実施する場合で、上述した実施の形態の第7例の様に、弾性スリーブに関して、1対の平板部39、39を含んで構成される本体37の幅方向両端面にそれぞれ弾性片を設ける場合には、これら幅方向両端面に設ける弾性片の形態(個数、形状、寸法、向き、配置等)は、互いに異ならせる事もできる。

【0043】

[実施の形態の第8例]

図14は、請求項1、2、3、6、7、11(又は、請求項1、2、3、8、9、11)に対応する、本発明の実施の形態の第8例を示している。本例の場合、弾性スリーブ36fは、本体37aを構成する1対の平板部39a、39aの幅方向{図14の(B)(C)に於ける左右方向}片端面(同じく左端面)の長さ方向{使用時の前後方向で、図14の(A)(B)に於ける上下方向}複数箇所(図示の例では、各2箇所ずつ合計4箇所)と、1対の曲板部40a、40aの幅方向片端面とに、突部46a、46bを設けている。これら各突部46a、46bの先端面は、それぞれ凸曲面としている。これに対し、前記本体37aの幅方向他端面{図13の(B)(C)に於ける右端面}は、長さ方向に関して幅方向に関する起伏のない無起伏面である、平坦面としている。又、前記両平板部39a、39aの幅方向片端寄り部分で、幅方向に関して前記各突部46a、46aと重畳する部分に、それぞれが除肉部である、前後方向に長い透孔47a、47aを形成している。更に、前記本体37aの幅方向他端寄り部分のうち、それぞれが幅方向に関して前記各突部46b、46bと重畳する部分である前後両端部に、それぞれが除肉部である、前後方向に長い透孔47b、47bを、前記本体37aの前後両端縁に開口する状態で形成している。特に、本例の場合には、前記各透孔47a、47aの両端部と、前記各透孔47b、47bの端部とを、それぞれ幅方向に関して重畳配置する事により、前記弾性スリーブ36fの前後方向に関する何れの断面位置にも、何れかの透孔47a、47bが存在する様にしている。そして、以上に述べた様な位置関係で、前記各突部46a、46bと前記各透孔47a、47bとを形成する事により、前記弾性スリーブ36fのうち、長さ方向に関して前記各突部46a、46bに対応する部分の(特に、本例の場合には、前記弾性スリーブ36f全体の)、幅方向に関する弾性的な拡縮量を十分に確保している。

【0044】

本例の場合、使用時には、前記本体37aを前後方向長孔25a(図5参照)の幅方向外半部に隙間嵌で内嵌する。これと共に、前記本体37aの幅方向他端面(平坦面)と前記各突部46a、46bの先端部とのうちの何れか一方を、段差面35、35(図5参照)に、同じく他方を、支持板部23a(図5参照)の内側面に、それぞれ拡縮機構により1対の支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。又、前記支持板部23aの内側面を被挟持板部34(図5参照)の幅方向外側面に接触させた状態で、前記弾性スリーブ36fの全体が、それぞれ前記前後方向長孔25aの内側に収まる様に、各部の形状及び寸法を規制している。

その他の部分の構成及び作用は、前述の図1〜6に示した実施の形態の第1例(又は、前述の図8に示した実施の形態の第2例)の場合と同様であるから、重複する図示並びに説明は省略する。

【0045】

[実施の形態の第9例]

図15は、請求項1、2、3、6、7、11(又は、請求項1、2、3、8、9、11)に対応する、本発明の実施の形態の第9例を示している。上述した第8例の場合が、弾性スリーブ36fを構成する本体37aの幅方向片端面にのみ、複数の突部46a、46bを設けていたのに対し、本例の場合には、弾性スリーブ36gを構成する本体37b(平板部39b、39b及び曲板部40b、40b)の幅方向他端面にも、複数の突部46c、46dを、長さ方向{使用時の前後方向で、図15の(A)(B)に於ける上下方向}に関して、幅方向片端面に設けた各突部46a、46bと同位相となる位置に設けている。本例の場合、前記各突部46c、46dの先端面は、使用時にこれら各先端面を接触させる相手面と平行な平面としている。又、本例の場合には、前記本体37bに設ける各透孔47c、47dを、この本体37bの幅方向中央部で、前後方向に関して重畳配置している。

その他の部分の構成及び作用は、上述した実施の形態の第8例の場合と同様である。

【0046】

[実施の形態の第10例]

図16は、請求項1、2、3、8、9、11に対応する、本発明の実施の形態の第10例を示している。本例の場合、弾性スリーブ36hは、本体37c(平板部39c、39c及び曲板部40c、40c)の幅方向{図16の(B)(C)に於ける左右方向}両端面を、それぞれ長さ方向{使用時の前後方向で、図16の(A)(B)に於ける上下方向}に関しても幅方向に関しても起伏のない無起伏面である、平坦面としている。又、前記両平板部39c、39cの幅方向中央部に、それぞれが除肉部である、前後方向に長い透孔47e、47eを形成している。又、前記本体37cの幅方向両端寄り部分の前後両端部に、それぞれが除肉部である、前後方向に長い透孔47f、47fを、前記本体37cの前後両端縁に開口する状態で形成している。特に、本例の場合には、前記各透孔47e、47eの両端部と、前記各透孔47f、47fの端部とを、それぞれ前記本体37cの幅方向に関して重畳配置する事により、前記弾性スリーブ36hの前後方向に関する何れの断面位置にも、何れかの透孔47e、47fが存在する様にしている。そして、この様な各透孔47e、47fを形成する事により、前記弾性スリーブ36h全体の幅方向に関する弾性的な拡縮量を十分に確保している。

【0047】

本例の場合も、使用時には、前記本体37cを前後方向長孔25a(図5参照)の幅方向外半部に隙間嵌で内嵌する。これと共に、前記本体37aの幅方向両端面を、それぞれ段差面35、35と支持板部23a(図5参照)の内側面とに対し、拡縮機構により1対の支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。又、前記支持板部23aの内側面を被挟持板部34(図5参照)の幅方向外側面に接触させた状態で、前記弾性スリーブ36hの全体が、それぞれ前記前後方向長孔25aの内側に収まる様に、各部の形状及び寸法を規制している。

その他の部分の構成及び作用は、前述の図1〜6に示した実施の形態の第1例の場合と同様であるから、重複する図示並びに説明は省略する。

【0048】

[実施の形態の第11例]

図17〜18は、請求項1、2、4、6、7、11に対応する、本発明の実施の形態の第11例を示している。本例の場合には、アウタコラム13cと一体に設けた、変位ブラケット22bを構成する左右1対の被挟持板部34a、34aにそれぞれ形成された1対の前後方向長孔25b、25bに、単一の弾性スリーブ36iの幅方向両端部をそれぞれ隙間嵌で内嵌している。要するに、この弾性スリーブ36iを、前記両被挟持板部34a、34a同士の間に掛け渡される状態で装着している。又、本例の場合、前記弾性スリーブ36iは、図18に詳示する様に、幅方向両半部が、幅方向中央部を境として、互いに鏡面対称な形状になっている。即ち、前記弾性スリーブ36iは、本体37d(平板部39d、39d及び曲板部40d、40d)の幅方向両端部の形状を、それぞれ前述の図14に示した弾性スリーブ36fと同様の形状とすると共に、前記両平板部39d、39dの幅方向中央部に、矩形の透孔47g、47gを形成している。そして、上述の様に弾性スリーブ36iを前後方向長孔25b、25bの内側に装着した状態で、この弾性スリーブ36iの幅方向両端面に存在する各突部46a、46bの先端部を、それぞれ1対の支持板部23a、23aの内側面に対し、拡縮機構によりこれら両支持板部23a、23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触させる。

【0049】

又、本例の場合には、支持ブラケット12cを車体に固定の部分に対し、左右1対の係止カプセル48、48を介して、二次衝突時に加わる衝撃エネルギにより、前方への離脱を可能に支持している。この様な、係止カプセル48、48を利用した離脱機構に就いては、従来から周知であるから、詳しい図示並びに説明は省略する。

その他の部分の構成及び作用は、前述の図1〜6に示した実施の形態の第1例の場合と同様であるから、重複する図示並びに説明は省略する。

【0050】

[実施の形態の第12例]

図19も、請求項1、2、4、6、7、11に対応する、本発明の実施の形態の第12例を示している。本例の場合には、鋼板製の(電縫管又は引き抜き管である)アウタコラム13dの下面に、変位ブラケット22cを構成する1対の被挟持板部34b、34bを、このアウタコラム13dに形成した軸方向スリット32aを左右両側から挟む状態で、溶接固定している。そして、前記両被挟持板部34b、34bの互いに整合する部分に形成した前後方向長孔25b、25bに、単一の弾性スリーブ36iの幅方向両端部をそれぞれ隙間嵌で内嵌して、この弾性スリーブ36iを、前記両被挟持板部34b、34b同士の間に掛け渡している。本例の構造の場合には、これら両被挟持板部34b、34bの板厚による制約がある為、前記両前後方向長孔25b、25bの内周面と、前記弾性スリーブ36iの外周面との接触面積を任意には調節しにくい。

その他の部分の構成及び作用は、上述した実施の形態の第11例の場合と同様であるから、重複する図示並びに説明は省略する。

【産業上の利用可能性】

【0051】

本発明は、チルト機構を備えず、テレスコピック機構のみを備えたステアリング装置で実施する事もできる。

又、本発明は、変位ブラケットをステアリングコラムの上側に配置した構造を対象として実施する事もできるし、アウタコラムを前側に、インナコラムを後側に、それぞれ配置した構造を対象として実施する事もできる。

又、1対の前後方向長孔に単一の弾性スリーブの両端部を内嵌する構造を採用する場合、この弾性スリーブとしては、本体の幅方向両端面に、それぞれ1乃至複数の弾性片を設けたものを使用する事もできる。

【符号の説明】

【0052】

1 ステアリングホイール

2 ステアリングギヤユニット

3 入力軸

4 タイロッド

5、5a、5b ステアリングシャフト

6、6a、6b ステアリングコラム

7 自在継手

8 中間シャフト

9 自在継手

10 車体

11 枢軸

12、12a〜12c 支持ブラケット

13、13a〜13d アウタコラム

14、14a、14b インナコラム

15、15a、15b アウタシャフト

16、16a、16b インナシャフト

17 電動モータ

18、18a 調節レバー

19、19a 調節ロッド

20、20a カム装置

21 カム部材

22、22a〜22c 変位ブラケット

23、23a 支持板部

24、24a 上下方向長孔

25、25a〜25c 前後方向長孔

26a、26b スリーブ

27 車体側固定ブラケット

28 係止切り欠き

29 上板部

30 抑えブラケット

31 抑え板部

32、32a 軸方向スリット

33 周方向スリット

34、34a、34b 被挟持板部

35 段差面

36、36a〜36i 弾性スリーブ

37、37a〜37d 本体

38、38a〜38d 弾性片

39、39a〜39d 平板部

40、40a〜40d 曲板部

41 頭部

42 ナット

43 スラスト軸受

44 駆動側カム

45 被駆動側カム

46a〜46d 突部

47a〜47g 透孔

48 係止カプセル

【技術分野】

【0001】

この発明は、ステアリングホイールの前後位置を調節する為のテレスコピックステアリング装置の改良に関する。

【背景技術】

【0002】

自動車用の操舵装置は、図20に示す様に構成して、ステアリングホイール1の回転をステアリングギヤユニット2の入力軸3に伝達し、この入力軸3の回転に伴って左右1対のタイロッド4、4を押し引きして、前車輪に舵角を付与する様にしている。前記ステアリングホイール1は、ステアリングシャフト5の後端部に支持固定されており、このステアリングシャフト5は、円筒状のステアリングコラム6を軸方向に挿通した状態で、このステアリングコラム6に回転自在に支持されている。又、前記ステアリングシャフト5の前端部は、自在継手7を介して中間シャフト8の後端部に接続し、この中間シャフト8の前端部を、別の自在継手9を介して、前記入力軸3に接続している。

【0003】

この様な操舵装置で、運転者の体格や運転姿勢に応じて、前記ステアリングホイール1の上下位置を調節する為のチルト機構や、前後位置を調節する為のテレスコピック機構が、従来から広く知られている。このうちのチルト機構を構成する為に、前記ステアリングコラム6を車体10に対して、幅方向(幅方向とは、車体の幅方向を言い、左右方向と一致する。本明細書及び特許請求の範囲全体で同じ。)に設置した枢軸11を中心とする揺動変位を可能に支持している。又、前記ステアリングコラム6の後端寄り部分に固定した変位ブラケットを、前記車体10に支持した支持ブラケット12に対して、上下方向及び前後方向(上下方向及び前後方向とは、車体の上下方向及び前後方向を言う。本明細書及び特許請求の範囲全体で同じ。)の変位を可能に支持している。このうち、前後方向の変位を可能とするテレスコピック機構を構成する為に、前記ステアリングコラム6を、アウタコラム13とインナコラム14とをテレスコープ状に伸縮可能に組み合わせた構造とし、前記ステアリングシャフト5を、アウタシャフト15とインナシャフト16とを、スプライン係合等により、トルク伝達自在に、且つ、伸縮自在に組み合わせた構造としている。尚、図示の例は、電動モータ17を補助動力源として前記ステアリングホイール1を操作する為に要する力の低減を図る、電動式パワーステアリング装置も組み込んでいる。

【0004】

チルト機構やテレスコピック機構の場合、電動式のものを除き、調節レバーの操作に基づいて、前記ステアリングホイール1の位置を調節可能な状態としたり、調節後の位置に固定できる様にしている。例えば特許文献1には、図21〜22に示す様な、調節レバー18による調節ロッド19の回転に基づいて、カム装置20の軸方向寸法を拡縮させると同時にカム部材21を揺動変位させる構造が記載されている。この従来構造の場合、前記カム装置20の拡縮に基づき、アウタコラム13aに固定した変位ブラケット22の、支持ブラケット12aに対する係脱を行わせる。又、前記カム部材21の揺動変位に基づき、インナコラム14aの前記アウタコラム13aに対する摺動の可否を切り換える。

【0005】

前記調節ロッド19は、前記支持ブラケット12aを構成する左右1対の支持板部23、23に形成した上下方向長孔24、24と、前記変位ブラケット22に形成した前後方向長孔25、25とを、幅方向に挿通している。アウタシャフト15aとインナシャフト16aとから成るステアリングシャフト5aの後端部に支持固定したステアリングホイール1(図20参照)の上下位置又は前後位置を調節する際には、前記調節レバー18を所定方向に揺動させて、前記カム装置20の軸方向寸法を縮めると共に、前記カム部材21を前記インナコラム14aの外周面から離隔させる。この状態では、前記調節ロッド19が前記各長孔24、25内で変位できる範囲内で、前記ステアリングホイール1の上下位置及び前後位置を調節できる。このステアリングホイール1を所望の位置に移動させた後、前記調節レバー18を前記所定方向とは逆方向に揺動させて、前記カム装置20の軸方向寸法を拡張すると共に、前記カム部材21により前記インナコラム14aの外周面を抑え付ける。この結果、前記ステアリングホイール1を調節後の位置に保持できる。

【0006】

上述の様にしてこのステアリングホイール1の位置調節を行う際に、このステアリングホイール1を調節可能な限度位置まで勢い良く移動させると、前記調節ロッド19若しくはこの調節ロッド19に外嵌したスリーブ26a、26bの外周面が、前記各長孔24、25のうちの何れかの長孔24、24(25、25)の端部に、勢い良く衝突する。この結果、前記ステアリングホイール1を操作する運転者の腕に衝撃が加わり、この運転者に、違和感乃至不快感を与える原因となる。更に、前記ステアリングホイール1を最前位置にまで、極端に大きな力で勢い良く変位させると、車体に対するステアリングコラム6aの支持力が喪失する可能性がある。この点に就いて、以下に説明する。

【0007】

衝突事故の際には、運転者の身体が前記ステアリングホイール1に衝突する、二次衝突が発生する。この二次衝突の際に、前記運転者の身体に加わる衝撃を緩和する為に、前記支持ブラケット12aは車体10(図20参照)に対し、大きな衝撃荷重が加わった場合に、前方への離脱を可能に支持している。一方、前記ステアリングホイール1を最前位置にまで勢い良く変位させ、前記調節ロッド19(に外嵌したスリーブ26a、26b)の外周面に前記両前後方向長孔25、25の後端部を勢い良く衝突させた場合、前記変位ブラケット22を介して前記支持ブラケット12aに、二次衝突時に加わる衝撃荷重と同じ方向の衝撃が加わる。この為、体格の良い運転者が、前記ステアリングホイール1の前後位置調節時に、極端に大きな力で(乱暴に)このステアリングホイール1を前方に変位させると、前記支持ブラケット12aが前方に離脱する可能性がある。そして、離脱した場合には、前記ステアリングホイール1の操作が困難になる。

【0008】

特許文献2には、前後方向長孔に相当するプラスチックライナの内周面の長さ方向両端部に、エラストマー製の弾力性ブロックを配置して、緩衝機能を持たせた構造が記載されている。この様な構造の場合には、調節作業の際に運転者に与える違和感等の低減を図れると共に、乱暴な調節操作に基づく不具合の発生を、或る程度は防止できるものと考えられる。但し、この様な構造の場合、互いに別体であるプラスチックライナと弾力性ブロックとを、接着等により組み合わせる為、組み立てが面倒でコストが嵩む。

【0009】

更に、前記特許文献2には、前記プラスチックライナの幅方向外端部に一体形成した上下1対のフランジ部を、このプラスチックライナの幅方向外側に隣接して設けられた相手部材の側面に対し、常に弾性的に接触した状態とする構造が記載されている。この様な構造の場合には、支持ブラケットを構成する左右1対の支持板部同士の間隔を拡げた状態で、ステアリングホイールの前後位置を調節する際に、前記両フランジ部と前記相手部材の側面とを摺接させる事に基づいて、他の金属部材同士が擦れ合う事で発生する摺動音や振動を抑制できる。但し、この様な構造の場合、前記両フランジ部は、常に、前記プラスチックライナに設けられた前後方向長孔の外部に存在した状態となる。この為、前記相手部材の側面には、前記両フランジ部を収納する為の凹溝を形成しておく必要がある。即ち、この相手部材として、当該凹溝を設けた専用品を使用する必要があり、その分だけ、部品のコストが嵩む。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−322552号公報

【特許文献2】特表平10−512825号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述の様な事情に鑑み、ステアリングホイールの前後位置を調節可能な最前位置又は最後位置にまで勢い良く変位させた場合に発生する衝撃を緩和できると共に、前記ステアリングホイールの前後位置を調節する際に、金属部材同士が擦れ合う事により発生する摺動音や振動を抑制できる構造を、低コストで実現すべく発明したものである。

【課題を解決するための手段】

【0012】

本発明のテレスコピックステアリング装置は、ステアリングコラムと、変位ブラケットと、ステアリングシャフトと、支持ブラケットと、調節ロッドと、拡縮機構とを備える。

このうちのステアリングコラムは、筒状で、少なくとも軸方向一端部の内径を拡縮可能としたアウタコラムと、このアウタコラムの内径側に軸方向の変位を可能に嵌合支持されたインナコラムとを組み合わせて、伸縮可能としている。

又、前記変位ブラケットは、前記アウタコラムと前記インナコラムとのうちの一方(後側)のコラムで、前記ステアリングホイールの前後移動に伴って軸方向に変位するコラムに固設されている。又、このコラムの軸方向に長い、前後方向長孔を備えている。

又、前記ステアリングシャフトは、前記ステアリングコラムの内径側に回転自在に支持されている。そして、このステアリングコラムの後端開口よりも後方に突出した部分に、ステアリングホイールを固定する。

又、前記支持ブラケットは、前記ステアリングホイールの前後位置を調節可能として前記ステアリングコラムを車体に対し支持するもので、前記変位ブラケットを幅方向両側から挟む1対の支持板部と、これら両支持板部の互いに整合する部分に形成された通孔とを備えており、

又、前記調節ロッドは、これら両通孔及び前記前後方向長孔の内側を前記変位ブラケットの幅方向に挿通している。

更に、前記拡縮機構は、前記調節ロッドの両端部で前記両支持板部の外側面に対向する部分に設けた1対の押圧部同士の間隔を拡縮する事により、これら両支持板部の内側面同士の間隔を拡縮する。

特に、本発明のテレスコピックステアリング装置に於いては、少なくとも1個の弾性スリーブを備える。この弾性スリーブは、前記前後方向長孔に内嵌された扁平筒状で、その内側に前記調節ロッドを挿通している。又、前記両支持板部の内側面には、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に前記弾性スリーブの幅方向端部が接触した状態になっている。又、この弾性スリーブの幅方向端部は、前記両支持板部の内側面を前記変位ブラケットの幅方向両側面に接触させた状態で、その全体が前記前後方向長孔の内側に収まる。

【0013】

又、上述の様な本発明を実施する場合、具体的には、請求項2に記載した発明の様に、前記アウタコラムを後側に、前記インナコラムを前側に、それぞれ配置して、前記一方のコラムを、このうちのアウタコラムとする。又、このアウタコラムの前端部に軸方向に長いスリットを形成して、このアウタコラムの前端部の内径を弾性的に拡縮可能とする。又、前記変位ブラケットを、前記スリットを両側から挟む状態でこのアウタコラムの外周面に固設された、1対の被挟持板部から成るものとする。更に、前記前後方向長孔をこれら両被挟持板部の互いに整合する部分に形成する。

そして、例えば請求項3に記載した発明の様に、前記両被挟持板部にそれぞれ形成された1対の前後方向長孔に、互いに別体とされた弾性スリーブをそれぞれ装着する。

或いは、請求項4に記載した発明の様に、前記両被挟持板部にそれぞれ形成された1対の前後方向長孔に、単一の弾性スリーブの幅方向両端部をそれぞれ内嵌して、この弾性スリーブを、前記両被挟持板部同士の間に掛け渡す事もできる。

【0014】

又、本発明を実施する場合に、好ましくは、請求項5に記載した発明の様に、前記弾性スリーブの幅方向端部に、この幅方向に関する寸法を弾性的に拡縮可能とした弾性片を、前後方向に連続した状態で設ける。そして、この弾性片の先端部を、前記両支持板部の内側面のうちでこの弾性片と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。

【0015】

又、本発明を実施する場合に、好ましくは、請求項6に記載した発明の様に、前記弾性スリーブを前記前後方向長孔の内側に、隙間嵌で内嵌する。これと共に、この弾性スリーブの幅方向端面の前後方向複数箇所に、突部を設ける。そして、これら各突部の先端部を、前記両支持板部の内側面のうちでこれら各突部と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。

この場合に、より好ましくは、請求項7に記載した発明の様に、前記弾性スリーブの幅方向中間部で、この幅方向に関して前記各突部と重畳する部分に、当該部分を上下方向に貫通する状態で形成された除肉部を設ける。

【0016】

又、本発明を実施する場合に、好ましくは、請求項8に記載した発明の様に、前記弾性スリーブを前記前後方向長孔の内側に、隙間嵌で内嵌する。これと共に、この弾性スリーブの幅方向端面を、前後方向に関して起伏のない無起伏面とする。そして、この無起伏面を、前記両支持板部の内側面のうちでこの無起伏面と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。

この場合に、より好ましくは、請求項9に記載した発明の様に、前記弾性スリーブの一部を上下方向に貫通する状態で形成された除肉部を、この弾性スリーブの前後方向に関する何れの断面位置にも存在する様に、この弾性スリーブの幅方向中間部の複数箇所に設ける。

【0017】

又、上述の請求項3を引用する請求項5、6、8に記載した発明を実施する場合に、好ましくは、請求項10に記載した発明の様に、前記前後方向長孔の幅方向中間部で前記弾性スリーブよりも奥側の部分に段差面を設ける。これと共に、この弾性スリーブのうちでこの段差面と対向する側の幅方向端部に、この幅方向に関する寸法を弾性的に拡縮可能とした弾性片を設ける。そして、この弾性片の先端部を前記段差面に対し、前記拡縮機構により前記両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。

【0018】

又、本発明を実施する場合には、例えば請求項11に記載した発明の様に、前記ステアリングコラムの前端部を、上下方向の揺動を可能に支持する。これと共に、前記両支持板部に形成された前記両通孔を、それぞれ前記ステアリングコラムの揺動中心を中心として上下方向に長い、上下方向長孔とする。

【発明の効果】

【0019】

上述の様に構成する本発明のテレスコピックステアリング装置によれば、ステアリングホイールの前後位置を、調節可能な最前位置又は最後位置にまで勢い良く変位させた場合でも、この際に発生する衝撃を緩和できる。即ち、前記ステアリングホイールの前後位置を、調節可能な最前位置又は最後位置にまで勢い良く変位させると、調節ロッドが弾性スリーブの後端部又は前端部に衝突する。これら後端部及び前端部は、何れも弾性変形可能で衝撃吸収能力を有する為、前記調節ロッドが衝突する事に伴って発生する衝撃を緩和できる。従って、前記ステアリングホイールの前後位置を操作している運転者に与える、前記衝撃に基づく違和感や不快感を低減できる。又、前記弾性スリーブにより前記調節ロッドを介して支持ブラケットに加わる衝撃エネルギも緩和できる為、運転者が乱暴に前記ステアリングホイールを最前位置に移動させた場合でも、前記支持ブラケットが前方に離脱する事を防止できる。

【0020】

又、本発明によれば、前記ステアリングホイールの前後位置を調節する際に、それぞれが金属製の部材である、支持ブラケットを構成する1対の支持板部の内側面と変位ブラケットの幅方向両側面とが擦れ合う事に基づいて摺動音や振動が発生する事を抑制できる。即ち、本発明の場合、前記両支持板部の内側面には、前記弾性スリーブの幅方向端部が、常に弾性的に接触した状態となっている。つまり、前記ステアリングホイールの前後位置を調節すべく、拡縮機構により前記両支持板部の内側面同士の間隔を拡げた場合でも、これら両支持板部の内側面には、前記弾性スリーブの幅方向端部が弾性的に接触した状態となっている。この為、この状態で、前記変位ブラケットは、前記弾性スリーブの弾力により、前記両支持板部同士の間の幅方向中央位置に保持される傾向となる。従って、この状態で、前記変位ブラケットの幅方向両側面は、前記両支持板部の内側面に対して非接触になるか、或いは、接触したとしても、接触部に作用する面圧が低く抑えられた状態となる。この結果、本発明の場合には、この状態で、前記ステアリングホイールの前後位置を調節する際に、前記両支持板部の内側面と前記変位ブラケットの幅方向両側面とが強く擦れ合う事がなくなる。この為、この擦れ合いに基づいて摺動音や振動が発生する事を抑制できる。更に、本発明の場合、前記ステアリングホイールの前後位置を調節する際には、前記両支持板部の内側面に対して前記弾性スリーブの幅方向端部が、弾性的に接触しつつ摺動する状態となる。この為、前記両支持板部の内側面と前記変位ブラケットの幅方向両側面との擦れ合いに基づいて発生する摺動音や振動を、前記弾性スリーブの弾性に基づいて吸収する事もできる。従って、これら摺動音や振動の発生を十分に抑制できる。

【0021】

更に、本発明の場合、前記弾性スリーブの幅方向端部は、前記両支持板部の内側面を前記変位ブラケットの幅方向両側面に接触させた状態で、その全体が前記前後方向長孔の内側に収まる。この為、前記両支持板部の内側面に、前記弾性スリーブの幅方向端部を収める為の凹溝を形成する必要がない。即ち、これら両支持板部を備えた支持ブラケットとして、当該凹溝を備えた専用品を使用する必要はなく、当該凹溝を備えていない汎用品を使用する事ができる。従って、その分だけ、部品のコストを抑えられる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態の第1例を示す要部側面図。

【図2】図1の左端部を、一部を省略して上方から見た図。

【図3】図1のX−X断面図。

【図4】アウタコラム、アウタシャフト、及び調節ロッドのみを取り出して、図1と同方向から見た側面図。

【図5】図3のα部を、一部を省略して、拡縮機構により1対の支持板部の内側面同士の間隔を縮めた状態(A)と拡げた状態(B)とで示す拡大図。

【図6】弾性スリーブを示す、側面図(A)、及び、(A)の右側から見た平面図(B)、及び、(B)の下方から見た端面図(C)。

【図7】本発明の実施の形態の第1例の変形例を示す、図6のY−Y断面に相当する図。

【図8】本発明の実施の形態の第2例を示す、図5と同様の図。

【図9】同じく第3例を示す、図6の(C)と同様の図。

【図10】同じく第4例を示す、図6の(C)と同様の図。

【図11】同じく第5例を示す、図6と同様の図。

【図12】同じく第6例を示す、図6と同様の図。

【図13】同じく第7例を示す、図6の(C)と同様の図。

【図14】同じく第8例を示す、図6と同様の図。

【図15】同じく第9例を示す、図6と同様の図。

【図16】同じく第10例を示す、図6と同様の図。

【図17】同じく第11例を示す、図3と同様の図。

【図18】この第11例を構成する弾性スリーブを示す、図6と同様の図。

【図19】本発明の実施の形態の第12例を示す、図3と同様の図。

【図20】従来から知られている、テレスコピック機構及びチルト機構を備えたステアリング装置の、部分切断略側面図。

【図21】従来構造の第2例を示す縦断側面図。

【図22】図21の拡大Z−Z断面図。

【発明を実施するための形態】

【0023】

[実施の形態の第1例]

図1〜6は、請求項1、2、3、5、11に対応する、本発明の実施の形態の第1例を示している。本例の構造では、車体に対し支持固定される車体側固定ブラケット27に対して支持ブラケット12bを、二次衝突時に加わる衝撃荷重により、前方への離脱を可能に支持している。この為に本例の場合には、前記固定ブラケット27の幅方向中央部に形成した、前方が開口した係止切り欠き28の周縁部を、前記支持ブラケット12bの上板部29の上面の幅方向両端寄り部分と、この上板部29の上面に溶接固定した抑えブラケット30の抑え板部31の下面との間で挟持している。更に、前記固定ブラケット27のうちで前記係止切り欠き28の周縁部と、前記支持ブラケット12bの上板部29と、前記抑えブラケット30の抑え板部31との互いに整合する部分に形成した、小通孔乃至は切り欠きに、合成樹脂等の裂断し易い材料製の結合部材を掛け渡している。この構成により前記車体側固定ブラケット27と支持ブラケット12bとを、通常時にがたつく事がなく、且つ、二次衝突時にこの支持ブラケット12bの前方への離脱を可能に結合している。尚、この部分に関しては、本発明の要旨とは関係せず、従来から知られている各種構造を含めて、図示以外の構成も採用できるので、詳しい説明は省略する。

【0024】

前記支持ブラケット12bは、鋼板等の、十分な強度及び剛性を有する金属板を曲げ形成して成るもので、前記上板部29と、この上板部29の左右両端部から下方に向け直角に折れ曲がった1対の支持板部23a、23aとを備える。これら両支持板部23a、23aの互いに整合する部分には、特許請求の範囲に記載した通孔に相当する、上下方向長孔24a、24aを形成している。これら両上下方向長孔24a、24aは、ステアリングホイール1の上下位置調節を行う際の揺動中心となる枢軸11(図20〜21参照)を中心とする部分円弧状である。

【0025】

そして、前記両支持板部23a、23a同士の間に、ステアリングコラム6bを構成するアウタコラム13bを、前後位置及び上下位置の調節を可能に支持(挟持)している。前記ステアリングコラム6bは、前記アウタコラム13bの前部とインナコラム14bの後部とを軸方向の相対変位を可能に嵌合させて成るテレスコピック構造である。このうちのアウタコラム13bは、アルミニウム系合金等の軽合金を鋳造(ダイキャスト成形)する事により、円筒状に形成している。又、前記アウタコラム13bの前半下端部に形成した、特許請求の範囲に記載したスリットに相当する軸方向スリット32の前端を、このアウタコラム13bの前端下半部に形成した周方向スリット33に開口させて、このアウタコラム13bの前半部の内径を弾性的に拡縮可能としている。尚、本発明を実施する場合には、前記周方向スリット33を省略し、前記軸方向スリット32の前端を、前記アウタコラム13bの前端縁に開口させる事で、このアウタコラム13bの前半部の内径を弾性的に拡縮可能とする事もできる。何れにしても、前記インナコラム14bの前端部は、例えばパワーステアリング装置のハウジングに結合固定し、このハウジングを前記枢軸11により、車体に対し揺動変位自在に支持する事で、前記ステアリングコラム6の後端部の上下位置を調節可能とする。

【0026】

又、前記アウタコラム13bの下面の幅方向両端寄り部分で、前記軸方向スリット32を左右両側から挟む位置に、変位ブラケット22aを構成する1対の被挟持板部34、34を形成している。これら両被挟持板部34、34は、基本的には平板状であり、前記アウタコラム13bと一体に鋳造されているが、それぞれの複数箇所に、軽量化及び鋳造後の引け防止用の凹部を形成している。又、前記両被挟持板部34、34の互いに整合する位置に、それぞれ前後方向長孔25a、25aを、前記アウタコラム13bの中心軸と平行に形成している。又、これら両前後方向長孔25a、25aの前後両端部を幅方向から見た(図1、4に表れた)形状は、曲率半径が一定の半円形である。本例の場合、これら両前後方向長孔25a、25aの上下方向寸法は、幅方向外半部で幅方向内半部よりも広くしている。この為に、前記両前後方向長孔25a、25aの内周面のうちの上下両側面の幅方向中間部に、それぞれ幅方向外側に向く段差面35、35を設けている。

【0027】

そして、前記両前後方向長孔25a、25aの幅方向外半部の内側に、それぞれがゴムの如きエラストマー製の弾性スリーブ36、36を装着している。これら両弾性スリーブ36、36はそれぞれ、図6に詳示する様に、扁平筒状の本体37と、1対の弾性片38、38とを備える。このうちの本体37は、互いに間隔をあけて平行に設けられた1対の平板部39、39と、これら両平板部39、39の長さ方向{使用時の前後方向で、図6の(A)(B)に於ける上下方向}両端部同士を連結する、それぞれが半円筒状である1対の曲板部40、40とから成る。又、前記両弾性片38、38は、前記両平板部39、39の幅方向{図6の(B)(C)に於ける左右方向}片端面{同じく左端面}に、これら両平板部39、39の長さ方向に連続する状態で設けられた帯板状の部位であり、それぞれの基端部である互いに近い側の側縁部を、前記両平板部39、39の幅方向片端面の互いに近い側の側縁部に結合している。又、自由状態で、前記両弾性片38、38は、図6に示す様に、それぞれの先端部である互いに遠い側の側縁部に向かう程、前記本体37から離れる方向に傾斜している。これら両弾性片38、38はそれぞれ、主として基端部を弾性変形させつつ、この基端部を中心として揺動する事に基づき、前記本体37の幅方向{図6の(B)(C)に於ける左右方向}に関する寸法を、弾性的に拡縮可能としている。又、本例の場合、前記本体37の幅方向他端面{図6の(B)(C)に於ける右端面}は、この本体37の長さ方向(使用時の前後方向)に関しても、幅方向に関しても、何れも起伏のない無起伏面である、平坦面としている。

【0028】

本例の場合、前記両弾性スリーブ36、36を前記両前後方向長孔25a、25aの内側に装着した状態では、前記本体37、37を、これら両前後方向長孔25a、25aの幅方向外半部の内側にがたつきなく内嵌すると共に、前記本体37、37の幅方向他端面(平坦面)を、前記段差面35、35に接触させている。更にこの状態で、前記各弾性片38、38の少なくとも先端部を、それぞれ前記両支持板部23a、23aの内側面に弾性的に接触させている。尚、図5の(A)は、後述する拡縮機構により、前記両支持板部23aの内側面同士の間隔を最も縮めた状態を示しており、同図の(B)は、同じくこの間隔を最も拡げた状態を示している。これら図5の(A)(B)に示す様に、本例の場合には、後述する拡縮機構により、前記両支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に、前記両弾性スリーブ36を構成する弾性片38、38の少なくとも先端部が、前記両支持板部23aの内側面に弾性的に接触した状態となる様に、各部の形状及び寸法を規制している。更に、本例の場合には、図5の(A)に示す様に、前記間隔を最も縮めた状態、即ち、前記両支持板部23aの内側面を前記両被挟持板部34の幅方向外側面に接触させた状態で、前記各弾性片38、38の全体が、前記前後方向長孔25aの内側に収納される様に、各部の形状及び寸法を規制している。

【0029】

又、前記ステアリングコラム6bの内側に、ステアリングシャフト5bを、回転自在に支持している。このステアリングシャフト5bは、後側のアウタシャフト15bの前半部と前側のインナシャフト16bの後半部とをスプライン係合させて成り、トルクの伝達及び伸縮を可能としている。そして、前記アウタシャフト15bを前記アウタコラム13bの内側に、このアウタコラム13bに対する軸方向の変位を阻止した状態で、回転自在に支持している。そして、前記アウタシャフト15bの後端部で前記アウタコラム13bの後端開口から突出した部分に、前記ステアリングホイール1(図20参照)を固定可能としている。

【0030】

更に、前記両上下方向長孔24a、24aと、前記両前後方向長孔25a、25aの内側に装着した前記両弾性スリーブ36、36との内側に、調節ロッド19aを挿通している。そして、この調節ロッド19aを含んで構成される拡縮機構により、前記両支持板部23a、23aの内側面同士の間隔を拡縮し、前記アウタコラム13bの上下位置及び前後位置の調節を可能としたり、このアウタコラム13bを調節後の位置に保持可能としている。前記拡縮機構を構成する為に、前記調節ロッド19aの基端部(図3の右端部)に設けた頭部41を一方(図3の右方)の支持板部23aに形成した上下方向長孔24aに、この上下方向長孔24aに沿った変位のみを可能に(回転を阻止した状態で)係合させている。一方、前記調節ロッド19aの先端部に螺着固定したナット42と他方(図3の左方)の支持板部23aの外側面との間に、このナット42の側から順番に、スラスト軸受43とカム装置20aとを設けている。このカム装置20aは、駆動側カム44と被駆動側カム45との相対変位に基づいて軸方向寸法を拡縮するもので、このうちの被駆動側カム45を、前記他方の支持板部23aに形成した上下方向長孔24aに、この上下方向長孔24aに沿った変位のみを可能に係合させている。一方、前記駆動側カム44は、調節レバー18aにより、前記調節ロッド19aの周囲での回動を可能としている。

【0031】

前記ステアリングホイール1の上下位置又は前後位置を調節する際には、前記調節レバー18aを下方に揺動させて、前記カム装置20aの軸方向寸法を縮める。この結果、前記頭部41と前記被駆動側カム45との間隔が拡がると共に、前記両支持板部23a、23aの内側面同士の間隔が拡がり、これら両支持板部23a、23aが前記変位ブラケット22aを構成する左右1対の被挟持板部34、34を抑え付けている力が、低下乃至は喪失する。同時に、前記アウタコラム13bの前半部の内径が弾性的に拡がり、このアウタコラム13bの前半部内周面と前記インナコラム14bの後半部外周面との嵌合部の面圧が低下乃至は喪失する。この状態では、前記調節ロッド19aが前記両上下方向長孔24a、24a内で変位できる範囲内で、前記ステアリングホイール1の上下位置を調節できる。又、前記調節ロッド19aが、前記両弾性スリーブ36、36の内側で変位できる範囲内で、前記ステアリングホイール1の前後位置を調節できる。このステアリングホイール1を所望の位置に移動させた後、前記調節レバー18aを上方に揺動させて、前記カム装置20aの軸方向寸法を拡張すれば、前記頭部41と前記被駆動側カム45との間隔が縮まると共に、前記両支持板部23a、23aの内側面同士の間隔が縮まり、これら両支持板部23a、23aが前記変位ブラケット22aを構成する左右1対の被挟持板部34、34を強く抑える。同時に、前記アウタコラム13bの前半部の内径が縮まり、このアウタコラム13bの前半部と前記インナコラム14bの後半部との嵌合強度が高くなる。この結果、前記ステアリングホイール1を調節後の位置に保持できる。

【0032】

上述の様に構成する本例のテレスコピックステアリング装置によれば、前記ステアリングホイール1の前後位置を、調節可能な最前位置又は最後位置にまで勢い良く変位させた場合でも、この際に発生する衝撃を緩和できる。即ち、前記ステアリングホイール1の前後位置を、調節可能な最前位置又は最後位置にまで勢い良く変位させると、前記調節ロッド19aが前記両弾性スリーブ36、36の後端部又は前端部を構成する曲板部40、40に衝突する。これら各曲板部40、40は、何れも弾性変形可能で衝撃吸収能力を有する為、前記調節ロッド19aが衝突する事に伴って発生する衝撃を緩和できる。従って、この衝撃に基づいて前記ステアリングホイール1を操作している運転者に与えられる違和感や不快感を低減できる。

【0033】

又、前記アウタコラム13bから前記調節ロッド19aを介して前記支持ブラケット12bに加わる衝撃エネルギも緩和できるので、運転者が乱暴に前記ステアリングホイール1を最前位置に移動させた場合にも、前記支持ブラケット12bが前方に離脱する事を防止できる。即ち、体格の大きな運転者が、前記調節レバー18aを下方に回動させた状態で、前記ステアリングホイール1及び前記アウタシャフト15bを介して前記アウタコラム13bを前方に勢い良く押し動かすと、前記調節ロッド19aが前記両前後方向長孔25a、25aの後端部に向けて、勢い良く変位する。そして、前記アウタコラム13bが前方に移動する運動エネルギが、前記調節ロッド19aを介して前記支持ブラケット12bに、衝撃的に伝わる。この様にしてこの支持ブラケット12bに伝わった衝撃エネルギが大きいと、この支持ブラケット12bと前記車体側固定部ラケット27とを結合している合成樹脂製の結合部材が裂断し、この支持ブラケット12bが前方に離脱する。これに対して、本例の構造によれば、前記両弾性スリーブ36、36を構成する本体37、37の後端部の弾性変形に基づき、前記アウタコラム13bから前記調節ロッド19aに伝わる衝撃エネルギの相当部分を吸収できるので、乱暴な操作程度の衝撃では、前記支持ブラケット12bが前方に離脱する事を防止できる。

【0034】

又、本例の場合には、前記ステアリングホイール1の前後位置や上下位置を調節する際に、それぞれが金属製の部材である、前記両支持板部23a、23aの内側面と前記両被挟持板部34、34の幅方向外側面とが擦れ合う事に基づいて摺動音や振動が発生する事を抑制できる。即ち、本例の場合、前記両弾性スリーブ36、36を構成する弾性片38、38の少なくとも先端部は、前記両支持板部23a、23aの内側面に対し、常に弾性的に接触した状態となっている。つまり、前記ステアリングホイール1の前後位置や上下位置を調節すべく、拡縮機構により前記両支持板部23a、23aの内側面同士の間隔を拡げた場合でも、前記両弾性スリーブ36、36を構成する弾性片38、38の少なくとも先端部は、前記両支持板部23a、23aの内側面に対して弾性的に接触した状態となっている。この為、この状態で、前記両被挟持板部34、34から成る、前記変位ブラケット22aは、前記両弾性スリーブ36、36の弾力により、前記両支持板部23a、23a同士の間の幅方向中央位置に保持される傾向となる。従って、この状態で、前記両被挟持板部34、34の幅方向外側面は、前記両支持板部23a、23aの内側面に対して非接触になるか、或いは、接触したとしても、接触部に作用する面圧が低く抑えられた状態となる。この結果、本例の場合には、この状態で、前記ステアリングホイール1の前後位置や上下位置を調節する際に、前記両支持板部23a、23aの内側面と前記両被挟持板部34、34の幅方向外側面とが強く擦れ合う事がなくなる。この為、この擦れ合いに基づいて摺動音や振動が発生する事を抑制できる。更に、本例の場合、前記ステアリングホイール1の前後位置や上下位置を調節する際には、前記両弾性スリーブ36、36を構成する弾性片38、38の少なくとも先端部が、前記両支持板部23a、23aの内側面に対し、弾性的に接触しつつ摺動する状態となる。この為、前記両支持板部23a、23aの内側面と前記両被挟持板部34、34の幅方向外側面との擦れ合いに基づいて発生する摺動音や振動を、前記両弾性スリーブ36、36の弾性に基づいて吸収する事もできる。従って、これら摺動音や振動の発生を十分に抑制できる。

【0035】

更に、本例の場合、前記両弾性スリーブ36、36を構成する弾性片38、38は、前記両支持板部23a、23aの内側面を前記両被挟持板部34、34の幅方向外側面に接触させた状態で、それぞれの全体が前記両前後方向長孔25a、25aの内側に収まる。この為、前記両支持板部23a、23aの内側面に、前記各弾性片38、38を収める為の凹溝を形成する必要がない。即ち、これら両支持板部23a、23aを備えた前記支持ブラケット12bとして、当該凹溝を備えた専用品を使用する必要はなく、当該凹溝を備えていない汎用品を使用する事ができる。従って、その分だけ、部品のコストを抑えられる。

【0036】

尚、上述した第1例を実施する場合、前記両弾性スリーブ36、36を構成する弾性片38、38の、前記両支持板部23a、23aの内側面を押圧する方向の弾力は、例えば、これら各弾性片38、38の根元部分の厚さt(図6)を変える事により調節できる。この場合に、この厚さtは、前記各弾性片38、38の前後方向中間部の1乃至複数箇所で、図7に示す様にゼロ(t=0)とする事もできる。

【0037】

[実施の形態の第2例]

図8は、請求項1、2、3、8、10、11に対応する、本発明の実施の形態の第2例を示している。本例の場合には、前後方向長孔25aに対する弾性スリーブ36の装着方向を、上述した第1例の場合と左右逆にしている。これと共に、この弾性スリーブ36を構成する本体37の、前記前後方向長孔25aに対する嵌合状態を隙間嵌とする事により、この前後方向長孔25aに対する前記本体37の、幅方向(図8の左右方向)に関する変位を可能としている。そして、本例の場合には、段差面35、35に接触させた各弾性片38、38の弾力に基づいて、本体37の幅方向他端面(図8の左端面)が、支持板部23aの内側面に対し、拡縮機構により1対の支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態となる様にしている。

その他の部分の構成及び作用は、上述の図1〜7に示した実施の形態の第1例の場合と同様であるから、重複する図示並びに説明は省略する。

【0038】

[実施の形態の第3例]

図9は、請求項1、2、3、5、11(又は、請求項1、2、3、8、10、11)に対応する、本発明の実施の形態の第3例を示している。本例の場合、弾性スリーブ36aは、1対の弾性片38a、38aの基端部である、これら両弾性片38a、38aの互いに遠い側の側縁部を、1対の平板部39、39の幅方向片端面(図9に於ける左端面)の互いに遠い側の側縁部に結合している。又、自由状態で、前記両弾性片38a、38aは、図示の様に、それぞれの先端部である互いに近い側の側縁部に向かう程、本体37から離れる方向に傾斜している。

その他の部分の構成及び作用は、上述の図1〜7に示した実施の形態の第1例(又は、上述の図8に示した実施の形態の第2例)の場合と同様であるから、重複する図示並びに説明は省略する。

【0039】

[実施の形態の第4例]

図10は、請求項1、2、3、5、11(又は、請求項1、2、3、8、10、11)に対応する、本発明の実施の形態の第3例を示している。本例の場合、弾性スリーブ36bを構成する1対の弾性片38b、38bの、前後方向から見た(図10に表れた)形状を、それぞれ単なる直線形状ではなく、中間部に鋭角の折れ曲がり部を有するV字形状としている。そして、この様な構成を採用する事により、拡縮機構によって1対の支持板部23a、23a(図3、5参照)同士の間隔を拡縮する事に伴う、前記各弾性片38b、38bの基端部及び中間部(折れ曲がり部)毎の、個々の部分の弾性変形量を抑えられる様にして、これら各弾性片38b、38bの耐久性を確保し易くしている。

その他の部分の構成及び作用は、前述の図1〜7に示した実施の形態の第1例(又は、前述の図8に示した実施の形態の第2例)の場合と同様であるから、重複する図示並びに説明は省略する。

【0040】

[実施の形態の第5例]

図11は、請求項1、2、3、8、10、11に対応する、本発明の実施の形態の第5例を示している。本例の場合、弾性スリーブ36cは、1対の平板部39、39の幅方向片端面{図11の(B)(C)に於ける左端面}の長さ方向{使用時の前後方向で、図11の(A)(B)に於ける上下方向}等間隔の複数箇所(図示の例では、各4箇所)に、それぞれ矩形平板状の弾性片38c、38cの基端部を結合している。自由状態で、これら各弾性片38c、38cは、それぞれ前記両平板部39、39から離れる方向に向かう程、これら両平板部39、39の長さ方向に関して同方向に向かう方向に傾斜している。使用時には、前記各弾性片38c、38cを前後方向長孔25aの段差面35、35(図8参照)に、本体37の幅方向他端面(平坦面)を支持板部23a(図8参照)の内側面に、それぞれ弾性的に接触させた状態とする。

その他の部分の構成及び作用は、前述の図8に示した実施の形態の第2例の場合と同様であるから、重複する図示並びに説明は省略する。

【0041】

[実施の形態の第6例]

図12は、請求項1、2、3、8、10、11に対応する、本発明の実施の形態の第6例を示している。上述した第5例の場合が、弾性スリーブ36cを構成する各弾性片38c、38cの自由状態での形状を、それぞれ矩形平板状としていたのに対し、本例の場合には、弾性スリーブ36dを構成する各弾性片38d、38dの自由状態での形状を、それぞれ幅方向外側{図12の(B)(C)に於ける左側}に向けて凸となる、部分円筒状としている。これら各弾性片38d、38dはそれぞれ、基端部が弾性変形する事に加えて、全体の曲率を弾性的に変化させる事に基づいて、幅方向に関する寸法を弾性的に拡縮可能としている。本例の場合も、使用時には、前記各弾性片38d、38dを前後方向長孔25aの段差面35、35(図8参照)に、本体37の幅方向他端面(平坦面)を支持板部23a(図8参照)の内側面に、それぞれ弾性的に接触させた状態とする。

その他の部分の構成及び作用は、前述の図8に示した実施の形態の第2例の場合と同様であるから、重複する図示並びに説明は省略する。

【0042】

[実施の形態の第7例]

図13は、請求項1、2、3、5、10、11に対応する、本発明の実施の形態の第7例を示している。本例の場合、弾性スリーブ36eは、1対の平板部39、39の幅方向(図13の左右方向)両側面に、それぞれ弾性片38、38eを設けている。そして、使用時には、本体37を前後方向長孔25a(図5参照)の幅方向外半部に隙間嵌で内嵌する。これと共に、前記各弾性片38、38eの少なくとも先端部を、それぞれ段差面35、35と支持板部23a(図5参照)の内側面とに対し、拡縮機構により1対の支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。この様な構成を有する本例の場合には、前記両平板部39、39の幅方向両端面に前記各弾性片38、38を1対ずつ設けている為、拡縮機構により1対の支持板部23aの内側面同士の間隔を拡縮する事に伴う、前記各弾性片38、38eの個々の弾性変形量を抑えられる。従って、これら各弾性片38、38eの耐久性を確保し易い。又、前記弾性スリーブ36eは、左右対称構造を有する為、組み付けの方向性をなくして、組み付け作業の容易化を図れる。

その他の部分の構成及び作用は、前述の図1〜7に示した実施の形態の第1例、及び、前述の図8に示した実施の形態の第2例の場合と同様であるから、重複する図示並びに説明は省略する。

尚、本発明を実施する場合で、上述した実施の形態の第7例の様に、弾性スリーブに関して、1対の平板部39、39を含んで構成される本体37の幅方向両端面にそれぞれ弾性片を設ける場合には、これら幅方向両端面に設ける弾性片の形態(個数、形状、寸法、向き、配置等)は、互いに異ならせる事もできる。

【0043】

[実施の形態の第8例]

図14は、請求項1、2、3、6、7、11(又は、請求項1、2、3、8、9、11)に対応する、本発明の実施の形態の第8例を示している。本例の場合、弾性スリーブ36fは、本体37aを構成する1対の平板部39a、39aの幅方向{図14の(B)(C)に於ける左右方向}片端面(同じく左端面)の長さ方向{使用時の前後方向で、図14の(A)(B)に於ける上下方向}複数箇所(図示の例では、各2箇所ずつ合計4箇所)と、1対の曲板部40a、40aの幅方向片端面とに、突部46a、46bを設けている。これら各突部46a、46bの先端面は、それぞれ凸曲面としている。これに対し、前記本体37aの幅方向他端面{図13の(B)(C)に於ける右端面}は、長さ方向に関して幅方向に関する起伏のない無起伏面である、平坦面としている。又、前記両平板部39a、39aの幅方向片端寄り部分で、幅方向に関して前記各突部46a、46aと重畳する部分に、それぞれが除肉部である、前後方向に長い透孔47a、47aを形成している。更に、前記本体37aの幅方向他端寄り部分のうち、それぞれが幅方向に関して前記各突部46b、46bと重畳する部分である前後両端部に、それぞれが除肉部である、前後方向に長い透孔47b、47bを、前記本体37aの前後両端縁に開口する状態で形成している。特に、本例の場合には、前記各透孔47a、47aの両端部と、前記各透孔47b、47bの端部とを、それぞれ幅方向に関して重畳配置する事により、前記弾性スリーブ36fの前後方向に関する何れの断面位置にも、何れかの透孔47a、47bが存在する様にしている。そして、以上に述べた様な位置関係で、前記各突部46a、46bと前記各透孔47a、47bとを形成する事により、前記弾性スリーブ36fのうち、長さ方向に関して前記各突部46a、46bに対応する部分の(特に、本例の場合には、前記弾性スリーブ36f全体の)、幅方向に関する弾性的な拡縮量を十分に確保している。

【0044】

本例の場合、使用時には、前記本体37aを前後方向長孔25a(図5参照)の幅方向外半部に隙間嵌で内嵌する。これと共に、前記本体37aの幅方向他端面(平坦面)と前記各突部46a、46bの先端部とのうちの何れか一方を、段差面35、35(図5参照)に、同じく他方を、支持板部23a(図5参照)の内側面に、それぞれ拡縮機構により1対の支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。又、前記支持板部23aの内側面を被挟持板部34(図5参照)の幅方向外側面に接触させた状態で、前記弾性スリーブ36fの全体が、それぞれ前記前後方向長孔25aの内側に収まる様に、各部の形状及び寸法を規制している。

その他の部分の構成及び作用は、前述の図1〜6に示した実施の形態の第1例(又は、前述の図8に示した実施の形態の第2例)の場合と同様であるから、重複する図示並びに説明は省略する。

【0045】

[実施の形態の第9例]

図15は、請求項1、2、3、6、7、11(又は、請求項1、2、3、8、9、11)に対応する、本発明の実施の形態の第9例を示している。上述した第8例の場合が、弾性スリーブ36fを構成する本体37aの幅方向片端面にのみ、複数の突部46a、46bを設けていたのに対し、本例の場合には、弾性スリーブ36gを構成する本体37b(平板部39b、39b及び曲板部40b、40b)の幅方向他端面にも、複数の突部46c、46dを、長さ方向{使用時の前後方向で、図15の(A)(B)に於ける上下方向}に関して、幅方向片端面に設けた各突部46a、46bと同位相となる位置に設けている。本例の場合、前記各突部46c、46dの先端面は、使用時にこれら各先端面を接触させる相手面と平行な平面としている。又、本例の場合には、前記本体37bに設ける各透孔47c、47dを、この本体37bの幅方向中央部で、前後方向に関して重畳配置している。

その他の部分の構成及び作用は、上述した実施の形態の第8例の場合と同様である。

【0046】

[実施の形態の第10例]

図16は、請求項1、2、3、8、9、11に対応する、本発明の実施の形態の第10例を示している。本例の場合、弾性スリーブ36hは、本体37c(平板部39c、39c及び曲板部40c、40c)の幅方向{図16の(B)(C)に於ける左右方向}両端面を、それぞれ長さ方向{使用時の前後方向で、図16の(A)(B)に於ける上下方向}に関しても幅方向に関しても起伏のない無起伏面である、平坦面としている。又、前記両平板部39c、39cの幅方向中央部に、それぞれが除肉部である、前後方向に長い透孔47e、47eを形成している。又、前記本体37cの幅方向両端寄り部分の前後両端部に、それぞれが除肉部である、前後方向に長い透孔47f、47fを、前記本体37cの前後両端縁に開口する状態で形成している。特に、本例の場合には、前記各透孔47e、47eの両端部と、前記各透孔47f、47fの端部とを、それぞれ前記本体37cの幅方向に関して重畳配置する事により、前記弾性スリーブ36hの前後方向に関する何れの断面位置にも、何れかの透孔47e、47fが存在する様にしている。そして、この様な各透孔47e、47fを形成する事により、前記弾性スリーブ36h全体の幅方向に関する弾性的な拡縮量を十分に確保している。

【0047】

本例の場合も、使用時には、前記本体37cを前後方向長孔25a(図5参照)の幅方向外半部に隙間嵌で内嵌する。これと共に、前記本体37aの幅方向両端面を、それぞれ段差面35、35と支持板部23a(図5参照)の内側面とに対し、拡縮機構により1対の支持板部23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態とする。又、前記支持板部23aの内側面を被挟持板部34(図5参照)の幅方向外側面に接触させた状態で、前記弾性スリーブ36hの全体が、それぞれ前記前後方向長孔25aの内側に収まる様に、各部の形状及び寸法を規制している。

その他の部分の構成及び作用は、前述の図1〜6に示した実施の形態の第1例の場合と同様であるから、重複する図示並びに説明は省略する。

【0048】

[実施の形態の第11例]

図17〜18は、請求項1、2、4、6、7、11に対応する、本発明の実施の形態の第11例を示している。本例の場合には、アウタコラム13cと一体に設けた、変位ブラケット22bを構成する左右1対の被挟持板部34a、34aにそれぞれ形成された1対の前後方向長孔25b、25bに、単一の弾性スリーブ36iの幅方向両端部をそれぞれ隙間嵌で内嵌している。要するに、この弾性スリーブ36iを、前記両被挟持板部34a、34a同士の間に掛け渡される状態で装着している。又、本例の場合、前記弾性スリーブ36iは、図18に詳示する様に、幅方向両半部が、幅方向中央部を境として、互いに鏡面対称な形状になっている。即ち、前記弾性スリーブ36iは、本体37d(平板部39d、39d及び曲板部40d、40d)の幅方向両端部の形状を、それぞれ前述の図14に示した弾性スリーブ36fと同様の形状とすると共に、前記両平板部39d、39dの幅方向中央部に、矩形の透孔47g、47gを形成している。そして、上述の様に弾性スリーブ36iを前後方向長孔25b、25bの内側に装着した状態で、この弾性スリーブ36iの幅方向両端面に存在する各突部46a、46bの先端部を、それぞれ1対の支持板部23a、23aの内側面に対し、拡縮機構によりこれら両支持板部23a、23aの内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触させる。

【0049】

又、本例の場合には、支持ブラケット12cを車体に固定の部分に対し、左右1対の係止カプセル48、48を介して、二次衝突時に加わる衝撃エネルギにより、前方への離脱を可能に支持している。この様な、係止カプセル48、48を利用した離脱機構に就いては、従来から周知であるから、詳しい図示並びに説明は省略する。

その他の部分の構成及び作用は、前述の図1〜6に示した実施の形態の第1例の場合と同様であるから、重複する図示並びに説明は省略する。

【0050】

[実施の形態の第12例]

図19も、請求項1、2、4、6、7、11に対応する、本発明の実施の形態の第12例を示している。本例の場合には、鋼板製の(電縫管又は引き抜き管である)アウタコラム13dの下面に、変位ブラケット22cを構成する1対の被挟持板部34b、34bを、このアウタコラム13dに形成した軸方向スリット32aを左右両側から挟む状態で、溶接固定している。そして、前記両被挟持板部34b、34bの互いに整合する部分に形成した前後方向長孔25b、25bに、単一の弾性スリーブ36iの幅方向両端部をそれぞれ隙間嵌で内嵌して、この弾性スリーブ36iを、前記両被挟持板部34b、34b同士の間に掛け渡している。本例の構造の場合には、これら両被挟持板部34b、34bの板厚による制約がある為、前記両前後方向長孔25b、25bの内周面と、前記弾性スリーブ36iの外周面との接触面積を任意には調節しにくい。

その他の部分の構成及び作用は、上述した実施の形態の第11例の場合と同様であるから、重複する図示並びに説明は省略する。

【産業上の利用可能性】

【0051】

本発明は、チルト機構を備えず、テレスコピック機構のみを備えたステアリング装置で実施する事もできる。

又、本発明は、変位ブラケットをステアリングコラムの上側に配置した構造を対象として実施する事もできるし、アウタコラムを前側に、インナコラムを後側に、それぞれ配置した構造を対象として実施する事もできる。

又、1対の前後方向長孔に単一の弾性スリーブの両端部を内嵌する構造を採用する場合、この弾性スリーブとしては、本体の幅方向両端面に、それぞれ1乃至複数の弾性片を設けたものを使用する事もできる。

【符号の説明】

【0052】

1 ステアリングホイール

2 ステアリングギヤユニット

3 入力軸

4 タイロッド

5、5a、5b ステアリングシャフト

6、6a、6b ステアリングコラム

7 自在継手

8 中間シャフト

9 自在継手

10 車体

11 枢軸

12、12a〜12c 支持ブラケット

13、13a〜13d アウタコラム

14、14a、14b インナコラム

15、15a、15b アウタシャフト

16、16a、16b インナシャフト

17 電動モータ

18、18a 調節レバー

19、19a 調節ロッド

20、20a カム装置

21 カム部材

22、22a〜22c 変位ブラケット

23、23a 支持板部

24、24a 上下方向長孔

25、25a〜25c 前後方向長孔

26a、26b スリーブ

27 車体側固定ブラケット

28 係止切り欠き

29 上板部

30 抑えブラケット

31 抑え板部

32、32a 軸方向スリット

33 周方向スリット

34、34a、34b 被挟持板部

35 段差面

36、36a〜36i 弾性スリーブ

37、37a〜37d 本体

38、38a〜38d 弾性片

39、39a〜39d 平板部

40、40a〜40d 曲板部

41 頭部

42 ナット

43 スラスト軸受

44 駆動側カム

45 被駆動側カム

46a〜46d 突部

47a〜47g 透孔

48 係止カプセル

【特許請求の範囲】

【請求項1】

ステアリングコラムと、変位ブラケットと、ステアリングシャフトと、支持ブラケットと、調節ロッドと、拡縮機構とを備え、

前記ステアリングコラムは、筒状で、少なくとも軸方向一端部の内径を拡縮可能としたアウタコラムと、このアウタコラムの内径側に軸方向の変位を可能に嵌合支持されたインナコラムとを組み合わせて伸縮可能としたものであり、

前記変位ブラケットは、前記アウタコラムと前記インナコラムとのうちの一方のコラムで、前記ステアリングホイールの前後移動に伴って軸方向に変位するコラムに固設されていて、このコラムの軸方向に長い、前後方向長孔を備えており、

前記ステアリングシャフトは、前記ステアリングコラムの内径側に回転自在に支持されて、このステアリングコラムの後端開口よりも後方に突出した部分にステアリングホイールを固定するものであり、

前記支持ブラケットは、前記ステアリングホイールの前後位置を調節可能として前記ステアリングコラムを車体に対し支持するもので、前記変位ブラケットを幅方向両側から挟む1対の支持板部と、これら両支持板部の互いに整合する部分に形成された通孔とを備えており、

前記調節ロッドは、これら両通孔及び前記前後方向長孔の内側を前記変位ブラケットの幅方向に挿通しており、

前記拡縮機構は、前記調節ロッドの両端部で前記両支持板部の外側面に対向する部分に設けた1対の押圧部同士の間隔を拡縮する事により、これら両支持板部の内側面同士の間隔を拡縮するものである

テレスコピックステアリング装置に於いて、

少なくとも1個の弾性スリーブを備え、この弾性スリーブは、前記前後方向長孔に内嵌された扁平筒状で、その内側に前記調節ロッドを挿通しており、前記両支持板部の内側面には、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に前記弾性スリーブの幅方向端部が接触した状態になっており、この弾性スリーブの幅方向端部は、前記両支持板部の内側面を前記変位ブラケットの幅方向両側面に接触させた状態で、その全体が前記前後方向長孔の内側に収まる事を特徴とする、

テレスコピックステアリング装置。

【請求項2】

前記アウタコラムが後側に、前記インナコラムが前側に、それぞれ配置されており、前記一方のコラムがこのうちのアウタコラムであって、このアウタコラムの前端部に軸方向に長いスリットが形成されていて、このアウタコラムの内径が弾性的に拡縮可能であり、前記変位ブラケットが、前記スリットを両側から挟む状態でこのアウタコラムの外周面に固設された1対の被挟持板部から成るものであり、前記前後方向長孔がこれら両被挟持板部の互いに整合する部分に形成されている、請求項1に記載したテレスコピックステアリング装置。

【請求項3】

前記両被挟持板部にそれぞれ形成された1対の前後方向長孔に、互いに別体とされた弾性スリーブがそれぞれ装着されている、請求項2に記載したテレスコピックステアリング装置。

【請求項4】

前記両被挟持板部にそれぞれ形成された1対の前後方向長孔に、単一の弾性スリーブの幅方向両端部がそれぞれ内嵌されて、この弾性スリーブが、前記両被挟持板部同士の間に掛け渡される状態で装着されている、請求項3に記載したテレスコピックステアリング装置。

【請求項5】

前記弾性スリーブの幅方向端部に、この幅方向に関する寸法を弾性的に拡縮可能とした弾性片が、前後方向に連続した状態で設けられており、この弾性片の先端部が、前記両支持板部の内側面のうちでこの弾性片と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態になっている、請求項1〜4のうちの何れか1項に記載したテレスコピックステアリング装置。

【請求項6】

前記弾性スリーブが前記前後方向長孔の内側に隙間嵌で内嵌されていると共に、この弾性スリーブの幅方向端面の前後方向複数箇所に突部が設けられており、これら各突部の先端部が、前記両支持板部の内側面のうちでこれら各突部と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態になっている、請求項1〜4のうちの何れか1項に記載したテレスコピックステアリング装置。

【請求項7】

前記弾性スリーブの幅方向中間部で、この幅方向に関して前記各突部と重畳する部分に、当該部分を上下方向に貫通する状態で形成された除肉部が存在している、請求項6に記載したテレスコピックステアリング装置。

【請求項8】

前記弾性スリーブが前記前後方向長孔の内側に隙間嵌で内嵌されていると共に、この弾性スリーブの幅方向端面が、前後方向に関して起伏のない無起伏面になっており、この無起伏面が、前記両支持板部の内側面のうちでこの無起伏面と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態になっている、請求項1〜4のうちの何れか1項に記載したテレスコピックステアリング装置。

【請求項9】

前記弾性スリーブの一部を上下方向に貫通する状態で形成された除肉部が、この弾性スリーブの前後方向に関する何れの断面位置にも存在する様に、この弾性スリーブの幅方向中間部の複数箇所に設けられている、請求項8に記載したテレスコピックステアリング装置。

【請求項10】

前記前後方向長孔の幅方向中間部で前記弾性スリーブよりも奥側の部分に段差面が存在しており、且つ、この弾性スリーブのうちでこの段差面と対向する側の幅方向端部に、この幅方向に関する寸法を弾性的に拡縮可能とした弾性片が設けられており、この弾性片の先端部が前記段差面に対し、前記拡縮機構により前記両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態になっている、請求項3を引用する請求項5、6、8のうちの何れか1項に記載したテレスコピックステアリング装置。

【請求項11】

前記ステアリングコラムの前端部が、上下方向の揺動を可能に支持されており、前記両支持板部に形成された前記両通孔が、それぞれ前記ステアリングコラムの揺動中心を中心として上下方向に長い、上下方向長孔である、請求項1〜10のうちの何れか1項に記載したテレスコピックステアリング装置。

【請求項1】

ステアリングコラムと、変位ブラケットと、ステアリングシャフトと、支持ブラケットと、調節ロッドと、拡縮機構とを備え、

前記ステアリングコラムは、筒状で、少なくとも軸方向一端部の内径を拡縮可能としたアウタコラムと、このアウタコラムの内径側に軸方向の変位を可能に嵌合支持されたインナコラムとを組み合わせて伸縮可能としたものであり、

前記変位ブラケットは、前記アウタコラムと前記インナコラムとのうちの一方のコラムで、前記ステアリングホイールの前後移動に伴って軸方向に変位するコラムに固設されていて、このコラムの軸方向に長い、前後方向長孔を備えており、

前記ステアリングシャフトは、前記ステアリングコラムの内径側に回転自在に支持されて、このステアリングコラムの後端開口よりも後方に突出した部分にステアリングホイールを固定するものであり、

前記支持ブラケットは、前記ステアリングホイールの前後位置を調節可能として前記ステアリングコラムを車体に対し支持するもので、前記変位ブラケットを幅方向両側から挟む1対の支持板部と、これら両支持板部の互いに整合する部分に形成された通孔とを備えており、

前記調節ロッドは、これら両通孔及び前記前後方向長孔の内側を前記変位ブラケットの幅方向に挿通しており、

前記拡縮機構は、前記調節ロッドの両端部で前記両支持板部の外側面に対向する部分に設けた1対の押圧部同士の間隔を拡縮する事により、これら両支持板部の内側面同士の間隔を拡縮するものである

テレスコピックステアリング装置に於いて、

少なくとも1個の弾性スリーブを備え、この弾性スリーブは、前記前後方向長孔に内嵌された扁平筒状で、その内側に前記調節ロッドを挿通しており、前記両支持板部の内側面には、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に前記弾性スリーブの幅方向端部が接触した状態になっており、この弾性スリーブの幅方向端部は、前記両支持板部の内側面を前記変位ブラケットの幅方向両側面に接触させた状態で、その全体が前記前後方向長孔の内側に収まる事を特徴とする、

テレスコピックステアリング装置。

【請求項2】

前記アウタコラムが後側に、前記インナコラムが前側に、それぞれ配置されており、前記一方のコラムがこのうちのアウタコラムであって、このアウタコラムの前端部に軸方向に長いスリットが形成されていて、このアウタコラムの内径が弾性的に拡縮可能であり、前記変位ブラケットが、前記スリットを両側から挟む状態でこのアウタコラムの外周面に固設された1対の被挟持板部から成るものであり、前記前後方向長孔がこれら両被挟持板部の互いに整合する部分に形成されている、請求項1に記載したテレスコピックステアリング装置。

【請求項3】

前記両被挟持板部にそれぞれ形成された1対の前後方向長孔に、互いに別体とされた弾性スリーブがそれぞれ装着されている、請求項2に記載したテレスコピックステアリング装置。

【請求項4】

前記両被挟持板部にそれぞれ形成された1対の前後方向長孔に、単一の弾性スリーブの幅方向両端部がそれぞれ内嵌されて、この弾性スリーブが、前記両被挟持板部同士の間に掛け渡される状態で装着されている、請求項3に記載したテレスコピックステアリング装置。

【請求項5】

前記弾性スリーブの幅方向端部に、この幅方向に関する寸法を弾性的に拡縮可能とした弾性片が、前後方向に連続した状態で設けられており、この弾性片の先端部が、前記両支持板部の内側面のうちでこの弾性片と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態になっている、請求項1〜4のうちの何れか1項に記載したテレスコピックステアリング装置。

【請求項6】

前記弾性スリーブが前記前後方向長孔の内側に隙間嵌で内嵌されていると共に、この弾性スリーブの幅方向端面の前後方向複数箇所に突部が設けられており、これら各突部の先端部が、前記両支持板部の内側面のうちでこれら各突部と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態になっている、請求項1〜4のうちの何れか1項に記載したテレスコピックステアリング装置。

【請求項7】

前記弾性スリーブの幅方向中間部で、この幅方向に関して前記各突部と重畳する部分に、当該部分を上下方向に貫通する状態で形成された除肉部が存在している、請求項6に記載したテレスコピックステアリング装置。

【請求項8】

前記弾性スリーブが前記前後方向長孔の内側に隙間嵌で内嵌されていると共に、この弾性スリーブの幅方向端面が、前後方向に関して起伏のない無起伏面になっており、この無起伏面が、前記両支持板部の内側面のうちでこの無起伏面と対向する内側面に対し、前記拡縮機構によりこれら両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態になっている、請求項1〜4のうちの何れか1項に記載したテレスコピックステアリング装置。

【請求項9】

前記弾性スリーブの一部を上下方向に貫通する状態で形成された除肉部が、この弾性スリーブの前後方向に関する何れの断面位置にも存在する様に、この弾性スリーブの幅方向中間部の複数箇所に設けられている、請求項8に記載したテレスコピックステアリング装置。

【請求項10】

前記前後方向長孔の幅方向中間部で前記弾性スリーブよりも奥側の部分に段差面が存在しており、且つ、この弾性スリーブのうちでこの段差面と対向する側の幅方向端部に、この幅方向に関する寸法を弾性的に拡縮可能とした弾性片が設けられており、この弾性片の先端部が前記段差面に対し、前記拡縮機構により前記両支持板部の内側面同士の間隔を拡縮可能な範囲で、常に弾性的に接触した状態になっている、請求項3を引用する請求項5、6、8のうちの何れか1項に記載したテレスコピックステアリング装置。

【請求項11】

前記ステアリングコラムの前端部が、上下方向の揺動を可能に支持されており、前記両支持板部に形成された前記両通孔が、それぞれ前記ステアリングコラムの揺動中心を中心として上下方向に長い、上下方向長孔である、請求項1〜10のうちの何れか1項に記載したテレスコピックステアリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−100038(P2013−100038A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245237(P2011−245237)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]