テンター装置及びそれを用いた溶液製膜方法

【課題】高温になるクリップで湿潤フイルムを保持することで生じる不都合を解消する。

【解決手段】テンター装置10は、多数のクリップ45を設けた一対の左右チェーン22,23を無限循環させて湿潤フイルム16を、密閉したケーシング15内で一方向に搬送しながら幅方向に延伸する。延伸は、乾燥機構12により乾燥風を吹き付けて湿潤フイルム16の温度を段階的に上げて乾燥する。左右チェーン22,23は、搬送ガイド部20a,21aで湿潤フイルム16を把持した後に、把持を解除してケーシング15の外部に設けた戻しガイド部20c,21cにガイドされて搬送方向とは逆の方向に送られ、再びケーシング15の内部に戻される。戻しガイド部20c,21cには、クリップ冷却機構13,14が設けられている。クリップ冷却機構13,14は、ケーシング内で高温にされるクリップ45をケーシング外で冷却する。

【解決手段】テンター装置10は、多数のクリップ45を設けた一対の左右チェーン22,23を無限循環させて湿潤フイルム16を、密閉したケーシング15内で一方向に搬送しながら幅方向に延伸する。延伸は、乾燥機構12により乾燥風を吹き付けて湿潤フイルム16の温度を段階的に上げて乾燥する。左右チェーン22,23は、搬送ガイド部20a,21aで湿潤フイルム16を把持した後に、把持を解除してケーシング15の外部に設けた戻しガイド部20c,21cにガイドされて搬送方向とは逆の方向に送られ、再びケーシング15の内部に戻される。戻しガイド部20c,21cには、クリップ冷却機構13,14が設けられている。クリップ冷却機構13,14は、ケーシング内で高温にされるクリップ45をケーシング外で冷却する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無端チェーンに設けた複数のクリップでフイルムの両端を把持することでフイルムを一方向に搬送し、この間に乾燥風を吹き付けて乾燥しながらフイルムを幅方向に延伸するテンター装置及びそれを用いた溶液製膜方法に関する。

【背景技術】

【0002】

ポリマーフイルムは光学用途に広く用いられており、特にセルロースアシレートフイルムは、偏光板の保護膜に利用することができるなどの利点を有することから、安価で薄型の液晶表示装置を提供することができる光学用フイルムとして幅広く普及している。

【0003】

このようなポリマーフイルムは、主に溶液製膜方法により製造される。この溶液製膜方法は、ドープ製造方法と、溶液製膜方法とに大別される。ドープ製造方法では、セルロースアシレートなどのポリマーと溶媒とを含むポリマー溶液(ドープ)を造る。溶液製膜方法では、ポリマー溶液を走行する支持体の上に流延して形成した流延膜を支持体より剥ぎ取って湿潤フイルムにした後に、この湿潤フイルムを幅方向に延伸しながら乾燥してポリマーフイルムを造る。

【0004】

溶液製膜方法では、湿潤フイルムを幅方向に延伸しながら乾燥するために、テンター装置を使用する(特許文献1)。テンター装置は、一対のガイドレール、各ガイドレールに案内される一対のチェーン、各チェーンに所定ピッチで取り付けられている複数のクリップ群、及び、フイルム面の上下から乾燥風を吹き付ける乾燥部を備え、これらはメチレンクラロイド等の有害な溶媒ガスを外部に漏らさないようにケーシングにより密室の内部に配されている。このケーシングには、湿潤フイルムを供給するフイルム入口と、乾燥した湿潤フイルムを排出するフイルム出口とが設けられる。これら出入り口からも溶媒ガスが漏れるが、このケーシング自体も更に密閉性の高い建物内に配置されるため、溶媒ガスが外部に漏れることは無い。

【0005】

各チェーンは、フイルム出口側に設けた駆動スプロケットと、フイルム入口側に設けた従動スプロケットとの間に巻き掛けられており、互いに対向して配されている。駆動スプロケットは、対向する内側のチェーン(往動側チェーン)をフイルム入口からフイルム出口に向けて引っ張るように回転する。各ガイドレールは、駆動及び従動スプロケットとの間に配置されており、往動側チェーンをガイドする往路ガイドと、リターンしてくる複動側チェーンをガイドする復路ガイドとで構成されている。そして、幅方向に延伸させるために、一対のガイドレールは、フイルム入口からフイルム出口に向けてレール幅が徐々に拡幅するように配されている。

【0006】

従動スプロケット側では、各クリップが復路ガイドから往路ガイドに移動したときにクリップが開位置に開かれ、フイルム入口から供給される湿潤フイルムを把持する準備をする。往路ガイドではクリップが閉じ位置に移動され、湿潤フイルムを把持する。そして、往路ガイドを走行するときには、クリップが閉じ位置に維持され、湿潤フイルムを搬送する。往路ガイドから復路ガイドに折り返す駆動スプロケットの位置では、クリップが再び開位置に移動して湿潤フイルムの把持を解除する。これにより、湿潤フイルムは、フイルム出口に向けて搬送される。この搬送中に乾燥部により乾燥風が段階的に吹き付けられる。乾燥部は、フイルム搬送方向で少なくとも3つの区画、例えば余熱ゾーン、延伸ゾーン、延伸緩和ゾーンに分けられており、ゾーン毎に最適な乾燥温度が設定されている。

【0007】

光学用フイルムにおいては、より一層に均一なレタデーション値や膜厚の幅方向制御が要求されている。このため、乾燥部で乾燥する場合には、湿潤フイルムの温度分布が幅方向に均一となるように熱風を吹き付けている(特許文献2)。

【0008】

ところで、湿潤フイルムを幅方向で均一になるように加熱すると、クリップも乾燥風の影響を受けて高温になる。再びフイルム入口側に戻ったときにクリップが高温であると、湿潤フイルムを把持したときに、把持した部位及びその近傍に発泡が生じて確実な把持が行えないおそれがある。そこで、クリップが復路ガイドを通過中に冷却風をクリップに吹き付けてクリップを冷却している。

【0009】

特許文献1のテンター装置では、明細書段落[0022]〜[0025]に記載のように、乾燥風をクリップに長期的に当てているとクリップの開閉動作が低下するおそれがあるため、乾燥風がクリップに吹き付けられることを防ぐカバーを、把持開始位置と把持解除位置との間の全域に至って設け、さらに、カバー内に新鮮風を供給し、乾燥風がカバー内に侵入することを防いでいる。

【0010】

【特許文献1】特開2006−116938号公報

【特許文献2】特開2000−313060号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、特許文献1に記載のテンター装置では、把持開始位置と把持解除位置との間の全域に設けたカバー内に新鮮風を送っているため、カバーが周囲に対して冷却源となって湿潤フイルムの両側端の温度を下げていることが判った。この現象は、幅広のフイルムほど顕著に表れることも分かった。

【0012】

本発明は、上記課題を解決するためのものであり、幅広のフイルムを幅方向に均一に乾燥させることのできるテンター装置及びそれを用いた溶液製膜方法を提供する。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明では、ケーシングの外部に送り出される無端チェーンをケーシングの外部でガイドする一対の戻しガイド部の一部又は全部を覆うように冷却ダクトを設け、冷却ダクトに冷却風を送り込んで各無端チェーンのクリップを冷却するようにしたものである。

【0014】

ところで、ケーシング内に設けた搬送路の両端に設けた駆動スプロケット及び従動スプロケットに巻き掛けた無端チェーンを、左右に一対併走して無限循環し、左右で対峙する部分でフイルムを把持して搬送方向に向けて搬送する従来のテンター装置では、無端チェーンのテイクアップが、搬送方向に対して上流側の従動スプロケットをフイルム搬送方向に移動して無端チェーンを張る構造になっていたため、無端チェーンの張り調整が左右でズレると、フイルムを最初に把持するクリップの把持開始位置も左右で搬送方向(軸方向)にズレてしまう。このように左右でバラバラにフイルムを把持すると延伸ムラが発生するおそれがある。

【0015】

そこで、各無端チェーンのテイクアップを、フイルム幅方向に張る構造にするのが望ましい。各無端チェーンは、少なくとも4つのスプロケットに巻き掛けるのが好適である。例えば、ケーシング内でかつ搬送路の搬送方向の下流側に設けた駆動スプロケット及び上流側に設けた従動スプロケットと、ケーシング外でかつ搬送方向に対して上・下流側に設けた2つの従動スプロケットとで構成するのが好適である。この場合、ケーシング外でかつ搬送方向に対して上流側に設けた従動スプロケットを、フイルム幅方向に向けて無端チェーンを付勢するテンション用スプロケットにするのが好適である。

【0016】

溶液製膜方法では、ポリマーとしてセルロースアシレートであることが好ましい。

【発明の効果】

【0017】

本発明では、ケーシングの内部で幅広フイルムの両端を把持するクリップを複数設けた一対の無端チェーンを把持解除後にケーシングの外部に送り出し、再びケーシング内に戻すまでの間の経路に設けた一対の戻しガイド部に冷却ダクトをそれぞれ設け、これらの冷却ダクトに冷却風を送り込むようにしたから、左右の無端チェーンのクリップをケーシング外で冷却することができる。これにより、従来のように、ケーシング内に冷却源が配置されることがなくなり、ケーシング内でのフイルム幅方向での温度分布を均一に保つことができる。

【0018】

また、ケーシングの外部に設けた従動スプロケットをフイルム幅方向に移動してチェーンの張り調節を行う構造にしたから、チェーンに伸びが発生しても、把持開始位置が左右でズレることがなく、延伸ムラの発生が抑えられる。

【発明を実施するための最良の形態】

【0019】

以下に、本発明の実施態様について、図を引用しながら詳細に説明する。ただし、本発明はここに挙げる実施態様に限定されるものではない。

【0020】

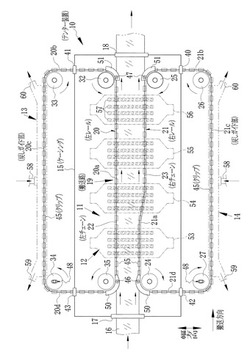

テンター装置10は、図1に示すように、横延伸機構11、乾燥機構12、及び、クリップ冷却機構13,14を備えており、断熱用のケーシング15により密閉した室内で湿潤フイルム16の横延伸を行う。クリップ冷却機構13,14は、ケーシング15の外部に配されている。

【0021】

ケーシング15には、湿潤フイルム16が供給されるフイルム入口17と、湿潤フイルム16が排出されるフイルム出口18とが設けられている。湿潤フイルム16は、フイルム入口17から供給され、搬送路19に沿って搬送されてフイルム出口18から排出される。

【0022】

横延伸機構11は、左レール20、右レール21、これらレール20,21に案内される左及び右チェーン(エンドレスチェーン)22,23などで構成されている。右レール21は、4つの従動スプロケット24〜27により右チェーン22を略矩形状に無限循環する軌跡上に沿って配されており、矩形状の各辺に対応する4つの搬送ガイド部21a、送出ガイド部21b、戻しガイド部21c、及び、送込ガイド部21dで構成されている。左レール20も4つのスプロケット32〜35により左チェーン22を略矩形状に無限循環させる軌跡上に沿って配されており、右レール21と同じに搬送ガイド部20a、送出ガイド部20b、戻しガイド部20c、及び、送込ガイド部20dで構成されている。

【0023】

左レール20と右レール21との搬送ガイド部20a,21aは対峙して配されており、湿潤フイルム16はこれらの間で搬送される。搬送ガイド部20a,21aのレール幅は、湿潤フイルム16を横延伸するために、フイルム入口17からフイルム出口18に向けて徐々に拡幅するように配されている。これら搬送ガイド部20a,21aは、複数のガイド部を一連に繋げた構成になっており、各ガイド部がフイルム幅方向に移動自在に取り付けられている。レール幅は、湿潤フイルム16の延伸前の幅に応じて、又は、湿潤フイルム16の延伸率に応じて変更される。

【0024】

湿潤フイルム16の延伸前の幅は、例えば1300mm以上は3000mm以下であることが好ましく、1300mm以上は2300mm以下であることがより好ましくい。延伸率は、例えば、延伸前の湿潤フイルム16の幅に対して1.1倍以上1.8倍以下の範囲であることが好ましく、1.1倍以上1.5倍以下の範囲がより好ましい。なお、この場合の湿潤フイルム16の厚みは、例えば15μm以上100μm以下の薄いフイルムが好適であり、また、搬送ガイド部20a,21aの搬送方向に沿った直線長さとしては、例えば略10m〜50mの長さが好ましく、また25m〜35mの長さがより好ましい。

【0025】

搬送ガイド部20a,21aと送出ガイド部20b,21bとの間(コーナー部)には、駆動スプロケット25,32が配されている。送出ガイド部20b,21bは、フイルム幅方向と略平行に配されており、ケーシング15に設けたチェーン出口40,41を通してチェーン22,23をケーシング15の外部に向けて案内する。なお、一対の駆動スプロケット25,32は、図示していないモータ及びギヤ列により同期して回転する。また、湿潤フイルム16の搬送速度は、例えば200m/min以上になっている。

【0026】

送出ガイド部20b,21bと戻しガイド部20c,21cとの間(コーナー部)には、従動スプロケット26,33が配されている。戻しガイド部20c,21cは、ケーシング15の外部に設けられており、従動スプロケット26,33により送り出されるチェーン22,23を搬送方向とは逆の方向に向けてガイドする。

【0027】

戻しガイド部20c,21cと送込ガイド部20d,21dとの間(コーナー部)には、従動スプロケット24,34が配されている。送込ガイド部20d,21dは、フイルム幅方向と略平行に配されており、ケーシング15に設けたチェーン入口42,43を通してチェーン22,23をケーシング15の内部に向けて案内する。

【0028】

送込ガイド部20d,21dと搬送ガイド部20a,21aとの間(コーナー部)には、従動スプロケット24,35が配され、従動スプロケット24,35は、戻ってきたチェーン22,23を再び搬送ガイド部20a,21aに送り込む。

【0029】

各チェーン22,23には、湿潤フイルム16を把持するために、複数のクリップ45が設けられている。各クリップ45は、ニップ位置とニップ解除位置との間で移動自在になっており、例えば自重又は付勢手段の付勢によりニップ位置に維持されている。各クリップ45は、搬送ガイド部20a,21aのうちの従動スプロケット24,35側の把持開始位置46で湿潤フイルム16を左右同時にニップして搬送方向に搬送し、駆動スプロケット25,32側の把持解除位置47で湿潤フイルム16のニップを左右同時に解除する。

【0030】

なお、本実施形態では、左レール20に対して右レール21のみを広げて湿潤フイルム16を幅方向に延伸しているため、搬送ガイド部20a,21aの長さが左右で異なっている。左右のクリップ45が把持開始位置46に同時に戻るように構成するために、送込ガイド部20d,21d、戻しガイド部20c,21c、及び、送込ガイド部20d,21dのうちの何れかの長さを左右で変えて、左右のチェーン22,23の長さを同じにしている。

【0031】

戻しガイド部20c,21cと送込ガイド部20d,21dとの間に設けた各従動スプロケット27,34は、フイルム幅方向に移動自在になっており、バネ48などの付勢手段によりチェーンを張る方向に向けて付勢されている。これにより、左右のチェーン22,23の搬送方向の長さを変えずに一定のテンションを個別に与えることができ、よって、把持開始位置46でのクリップ45の把持が左右でバラバラになる軸ズレを確実に解消することができる。なお、チェーンの張り方向としては、フイルム幅方向に限らず、テイクアップにより駆動スプロケット25,32と従動スプロケット24,35との距離が変わらなければよいので、例えば従動スプロケット27,34を従動スプロケット24,35に対して離反する方向でもよい。また、左右チェーン22,23の各々を4つのスプロケットに巻き掛けて無限循環しているが、無限循環させるためのスプロケットの数としては4つに限らず、4つ以上でもよい。

【0032】

乾燥機構12は、湿潤フイルム16を乾燥させるものであり、4つの乾燥部53〜56で構成されている。これら乾燥部53〜56は、フイルム入口17からフイルム出口18に向けてフイルム温度を例えば140℃から200℃の範囲で適宜温度に設定するためのものであり、各乾燥部53〜56には、フイルム幅方向に長い送風ヘッド57を搬送方向に所定ピッチで複数並べた構成になっている。各送風ヘッド57は、搬送路19を挟む上下にフイルム面と平行に配置されており、湿潤フイルム16の上下面に幅方向に所定ピッチで設けた複数の吹き出し口から乾燥風を吹き付ける。乾燥により湿潤フイルム16から溶媒ガスが揮発する。ケーシング15は、断熱作用の他に、そのガスを外部に漏らさないようする作用ももっている。

【0033】

クリップ冷却機構13,14は、戻しガイド部20c,21cに沿って長く形成されており、長手方向の略中央に設けた吸入口58から送り込まれる冷却風を戻しガイド部20c,21cに沿って送り込み、長手方向の両端に設けた排出口59,60から冷却風を外部に排出して、戻しガイド部20c,21cを通過するクリップ45を冷却する。

【0034】

図2に示すように、搬送ガイド部20a,21aのフイルム入口17側にある左右の従動スプロケット24,35には、入口部開放部材50がそれぞれ取り付けられている。入口部開放部材50は、把持開始位置46の手間でクリップ45をニップ解除位置に移動させ、湿潤フイルム16の両側部がニップ位置に入り込むのを許容する。逆にフイルム出口18にある左右の駆動スプロケット25,32には、出口部開放部材51がそれぞれ取り付けられている。出口部開放部材51は、把持解除位置を含む後範囲のみに設けられており、クリップ45をニップ解除位置に順次に変位させる。

【0035】

チェーン入口42,43には、間口の外側にエアーカーテン機構62が設けられている。また、図示していないが、チェーン出口40,41にも間口の外側にエアーカーテン機構62が設けられている。これらエアーカーテン機構62は、下方向に向かってエアーカーテン流を吹出して、外気風を遮断する。なお、エアーカーテン機構62に限らず、ウレタンなどの材料で作った弾性自在なカーテンを設けて遮断する構成にしてもよい。

【0036】

図3に示すように、クリップ冷却機構13,14は、冷却ダクト65、供給ダクト66、図示していない冷却風を供給ダクト66に送り込む送風機構などで構成されている。冷却ダクト65は、戻しガイド部21cの全部又は一部を覆うカバー形状で形成されている。吸入口58には、供給ダクト66が接続されており、供給ダクト66から供給する冷却風は、冷却ダクト65の内部に流れ込んでここを通過するクリップ45を冷却する。この冷却風は、乾燥部53〜56から吹き付ける乾燥風よりも低温になっている。これにより、クリップ45が搬送ガイド部20a,21aの把持開始位置46に来たときには、乾燥機構12により高められた温度よりも冷却されているため、クリップ45で把持した部位及びその近傍に発泡が生じる等の不都合を確実に防止することができる。しかも、これら冷却機構13,14は、ケーシング15の外部でクリップ45を冷却するため、ケーシング15の内部にはまったく影響なく行える。このため、ケーシング15の内部で延伸する湿潤フイルム16の温度を下げるような不都合も解消することができる。なお、供給ダクト66には、風量調整バルブ67が取り付けられており、把持解除後のクリップ45の温度に応じて風量を調節することができる。

【0037】

以上、前述したようにケーシングの外部に設けたクリップ冷却機構を採用してケーシング内の湿潤フイルムの幅方向における温度分布を測定した結果を図4に示すグラフに記載する。

【0038】

図4に示すグラフは、横軸が幅方向の位置、縦軸が温度を示している。符号Aは、クリップ冷却機構13,14をケーシング15の外部に取り付けた本実施形態のテンター装置10で延伸した湿潤フイルム16の温度分布のグラフを示しており、また、符号Bは、クリップ冷却機構をケーシングの内部に取り付けた従来のテンター装置で延伸した湿潤フイルムの温度分布のグラフを示している。ここでの従来のテンター装置は、戻しガイド部がケーシングの内部で、かつ、搬送ガイド部の隣に併行した形態になっている。同図に示すように、符号Aで示したグラフの方が幅方向の中央に対して両端との温度差が少なく、幅方向の温度分布を略均一にすることができることが分かった。また、グラフなどで示していないが、レタデーションや膜厚などの幅方向の膜性状が均一になることが分かった。

【0039】

次に上記湿潤フイルムの製造方法について説明する。ただし、以下に述べる製造方法並びに製造装置は、本発明の一例であり、これに限定されるものではない。

【0040】

[原料]

本実施形態においては、ポリマーとしてセルロースアシレートを用いており、セルロースアシレートとしては、トリアセチルセルロース(TAC)が特に好ましい。そして、セルロースアシレートの中でも、セルロースの水酸基へのアシル基の置換度が下記式(I)〜(III)の全てを満足するものがより好ましい。なお、以下の式(I)〜(III)において、AおよびBは、セルロースの水酸基中の水素原子に対するアシル基の置換度を表わし、Aはアセチル基の置換度、Bは炭素原子数が3〜22のアシル基の置換度である。なお、TACの90質量%以上が0.1〜4mmの粒子であることが好ましい。ただし、本発明に用いることができるポリマーは、セルロースアシレートに限定されるものではない。

(I) 2.5≦A+B≦3.0

(II) 0≦A≦3.0

(III) 0≦B≦2.9

【0041】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位,3位および6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位,3位および6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化の場合を置換度1とする)を意味する。

【0042】

全アシル化置換度、すなわち、DS2+DS3+DS6の値は、2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DS6/(DS2+DS3+DS6)の値は、0.28以上が好ましく、より好ましくは0.30以上であり、特に好ましくは0.31〜0.34である。ここで、DS2は、グルコース単位における2位の水酸基の水素がアシル基によって置換されている割合(以下、2位のアシル置換度と称する)であり、DS3は、グルコース単位における3位の水酸基の水素がアシル基によって置換されている割合(以下、3位のアシル置換度と称する)であり、DS6は、グルコース単位において、6位の水酸基の水素がアシル基によって置換されている割合(以下、6位のアシル置換度と称する)である。

【0043】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでもよいし、あるいは2種類以上のアシル基が使用されていてもよい。2種類以上のアシル基を用いるときには、その1つがアセチル基であることが好ましい。2位,3位および6位の水酸基がアセチル基により置換されている度合いの総和をDSAとし、2位,3位および6位の水酸基がアセチル基以外のアシル基によって置換されている度合いの総和をDSBとすると、DSA+DSBの値は、2.22〜2.90であることが好ましく、特に好ましくは2.40〜2.88である。

【0044】

また、DSBは0.30以上であることが好ましく、特に好ましくは0.7以上である。さらにDSBは、その20%以上が6位水酸基の置換基であることが好ましく、より好ましくは25%以上であり、30%以上がさらに好ましく、特には33%以上であることが好ましい。さらに、セルロースアシレートの6位におけるDSA+DSBの値が0.75以上であり、さらに好ましくは、0.80以上であり、特には0.85以上であるセルロースアシレートも好ましく、これらのセルロースアシレートを用いることで、より溶解性に優れた溶液(ドープ)を作製することができる。特に、非塩素系有機溶媒において、優れた溶解性を示すとともに、低粘度で濾過性の良いドープを作製することができる。

【0045】

セルロースアシレートの原料であるセルロースは、リンター綿,パルプ綿のどちらから得られたものでもよいが、リンター綿から得られたものが好ましい。

【0046】

本発明におけるセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でもよく、特に限定はされない。例えば、セルロースのアルキルカルボニルエステル、アルケニルカルボニルエステル、芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどが挙げられ、それぞれ、さらに置換された基を有していてもよい。これらの好ましい例としては、プロピオニル基、ブタノイル基、ペンタノイル基、ヘキサノイル基、オクタノイル基、デカノイル基、ドデカノイル基、トリデカノイル基、テトラデカノイル基、ヘキサデカノイル基、オクタデカノイル基、iso−ブタノイル基、t−ブタノイル基、シクロヘキサンカルボニル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などが挙げられる。これらの中でも、プロピオニル基、ブタノイル基、ドデカノイル基、オクタデカノイル基、t−ブタノイル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などがより好ましく、特に好ましくは、プロピオニル基、ブタノイル基である。

【0047】

ドープを調製する溶媒としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)およびエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。なお、本発明においてドープとは、ポリマーを溶媒に溶解または分散させることで得られるポリマー溶液または分散液を意味している。

【0048】

上記のハロゲン化炭化水素の中でも、炭素原子数1〜7のハロゲン化炭化水素が好ましく用いられ、ジクロロメタンが最も好ましく用いられる。TACの溶解性、流延膜の支持体からの剥ぎ取り性、フイルムの機械的強度および光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを1種ないし数種類混合することが好ましい。アルコールの含有量は、溶媒全体に対して2〜25質量%が好ましく、より好ましくは、5〜20質量%である。アルコールとしては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられるが、メタノール,エタノール,n−ブタノール、あるいはこれらの混合物が好ましく用いられる。

【0049】

最近、環境に対する影響を最小限に抑えることを目的に、ジクロロメタンを使用しない溶媒組成も検討されている。この場合には、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステル、炭素数1〜12のアルコールが好ましく、これらを適宜混合して用いる場合もある。例えば、酢酸メチル,アセトン,エタノール,n−ブタノールの混合溶媒が挙げられる。これらのエーテル、ケトン,エステルおよびアルコールは、環状構造を有するものであってもよい。また、エーテル、ケトン,エステルおよびアルコールの官能基(すなわち、−O−,−CO−,−COO−および−OH)のいずれかを2つ以上有する化合物も溶媒として用いることができる。

【0050】

なお、セルロースアシレートの詳細については、特開2005−104148号公報の[0140]段落から[0195]段落に記載されており、これらの記載も本発明に適用することができる。また、溶媒および可塑剤,劣化防止剤,紫外線吸収剤(UV剤),光学異方性コントロール剤,レタデーション制御剤,染料,マット剤,剥離剤,剥離促進剤などの添加剤についても、同じく、特開2005−104148号公報の[0196]段落から[0516]段落に詳細に記載されており、これらの記載も本発明に適用することができる。

【0051】

[ドープ製造方法]

上記原料を用いて、まずドープを製造する。まず始めに、溶媒が溶媒タンクから溶解タンクに送られる。次にホッパに入れられているTACが、計量されながら溶解タンクに送り込まれる。また、添加剤溶液は、必要量が添加剤タンクから溶解タンクに送り込まれる。なお、添加剤は、溶液として送り込む方法の他に、例えば添加剤が常温で液体の場合には、その液体の状態で溶解タンクに送り込むことが可能である。また、添加剤が固体の場合には、ホッパなどを用いて溶解タンクに送り込む方法も可能である。添加剤を複数種類添加する場合には、添加剤タンクの中に複数種類の添加剤を溶解させた溶液を入れておくこともできる。または、多数の添加剤タンクを用いてそれぞれに添加剤が溶解している溶液を入れて、それぞれ独立した配管により溶解タンクに送り込むこともできる。

【0052】

前述した説明においては、溶解タンクに入れる順番が、溶媒(混合溶媒の場合も含めた意味で用いる)、TAC、添加剤であったが、この順番に限定されるものではない。例えば、TACを計量しながら溶解タンクに送り込んだ後に、好ましい量の溶媒を送液することもできる。また、添加剤は必ずしも溶解タンクに予め入れる必要はなく、後の工程でTACと溶媒との混合物(以下、これらの混合物もドープと称する場合がある)に混合させることもできる。

【0053】

溶解タンクには、その外面を包み込むジャケットと、モータにより回転する第1攪拌機とが備えられている。さらに、溶解タンクには、モータにより回転する第2攪拌機が取り付けられていることが好ましい。なお、第1攪拌機は、アンカー翼が備えられたものであることが好ましく、第2攪拌機は、ディゾルバータイプの偏芯型撹拌機であることが好ましい。そして、ジャケットに伝熱媒体を流すことにより溶解タンクは温度調整されており、その好ましい温度範囲は−10℃〜55℃の範囲である。第1攪拌機,第2攪拌機のタイプを適宜選択して使用することにより、TACが溶媒中で膨潤した膨潤液を得る。

【0054】

膨潤液は、ポンプにより加熱装置に送られる。加熱装置は、ジャケット付き配管であることが好ましく、さらに、膨潤液を加圧することができる構成のものが好ましい。このような加熱装置を用いることにより、加熱条件下または加圧加熱条件下で膨潤液中の固形分を溶解させてドープを得る。以下、この方法を加熱溶解法と称する。なお、この場合に膨潤液の温度は、50℃〜120℃であることが好ましい。また、膨潤液を−100℃〜−30℃の温度に冷却する冷却溶解法を行うこともできる。加熱溶解法及び冷却溶解法を適宜選択して行うことでTACを溶媒に充分溶解させることが可能となる。ドープを温調機により略室温とした後に、濾過装置により濾過してドープ中に含まれる不純物を取り除く。濾過装置に使用される濾過フィルタは、その平均孔径が100μm以下であることが好ましい。また、濾過流量は、50L/hr以上であることが好ましい。濾過後のドープ83は、図5のフイルム製造ライン70中のストックタンク71に送られここに貯留される。

【0055】

ところで、上記のように、一旦膨潤液を調製し、その後にこの膨潤液をドープとする方法は、TACの濃度を上昇させるほど要する時間が長くなり、製造コストの点で問題となる場合がある。その場合には、目的とする濃度よりも低濃度のドープを調製し、その後に目的の濃度とするための濃縮工程を行うことが好ましい。このような方法を用いる際には、濾過装置で濾過されたドープをフラッシュ装置に送り、フラッシュ装置内でドープ中の溶媒の一部を蒸発させる。蒸発により発生した溶媒ガスは、凝縮器(図示しない)により凝縮されて液体となり回収装置により回収される。回収された溶媒は再生装置によりドープ調製用の溶媒として再生されて再利用される。この再利用はコストの点で効果がある。

【0056】

また、濃縮されたドープは、ポンプによりフラッシュ装置から抜き出される。さらに、ドープに発生した気泡を抜くために泡抜き処理が行われることが好ましい。この泡抜き方法としては、公知の種々の方法が適用され、例えば超音波照射法が挙げられる。ドープは続いて濾過装置に送られて、異物が除去される。なお、濾過する際のドープの温度は、0℃〜200℃であることが好ましい。そしてドープ83はストックタンク71に送られ、貯蔵される。

【0057】

以上の方法により、TAC濃度が5質量%〜40質量%であるドープを製造することができる。より好ましくはTAC濃度が15質量%以上30質量%以下であり、最も好ましくは17質量%以上25質量%以下の範囲とすることである。また、添加剤(主には可塑剤である)の濃度は、ドープ中の固形分全体を100質量%とした場合に1質量%以上20質量%以下の範囲とすることが好ましい。なお、TACフイルムを得る溶液製膜法における素材、原料、添加剤の溶解方法及び添加方法、濾過方法、脱泡などのドープの製造方法については、特開2005−104148号公報の[0517]段落から[0616]段落が詳しい。これらの記載も本発明に適用することができる。

【0058】

[溶液製膜方法]

次に、上記で得られたドープ83を用いてフイルムを製造する方法を説明する。図5はフイルム製造ライン70を示す概略図である。ただし、本発明は、図5に示すようなフイルム製造ラインに限定されるものではない。フイルム製造ライン70には、ストックタンク71、濾過装置72、流延ダイ73、回転ローラ68,74に掛け渡された流延バンド75、及び、本発明のテンター装置10などが備えられている。さらに耳切装置76、乾燥室77、冷却室78及び巻取室79などが配されている。

【0059】

ストックタンク71には、モータ80で回転する攪拌機81が取り付けられている。そして、ストックタンク71は、ポンプ82及び濾過装置72を介して流延ダイ73と接続している。

【0060】

流延ダイ73の材質としては、析出硬化型のステンレス鋼が好ましく、その熱膨張率が2×10−5(℃−1)以下であることが好ましい。そして、電解質水溶液での強制腐食試験でSUS21d6製と略同等の耐腐食性を有するものも、この流延ダイ73の材質として用いることができ、さらに、ジクロロメタン、メタノール、水の混合液に3ヵ月浸漬しても気液界面にピッティング(孔開き)が生じない耐腐食性を有するものが用いられる。さらに、鋳造後1ヶ月以上経過したものを研削加工して流延ダイ73を作製することが好ましい。これにより流延ダイ73内をドープ83が一様に流れ、後述する流延膜にスジなどが生じることが防止される。流延ダイ73の接液面の仕上げ精度は、表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下であることが好ましい。流延ダイ73のスリットのクリアランスは、自動調整により0.5mm〜3.5mmの範囲で調整可能とされている。流延ダイ73のリップ先端の接液部の角部分について、そのRは全巾にわたり50μm以下とされている。また、流延ダイ73内部における剪断速度が1(1/sec)〜5000(1/sec)となるように調整されていることが好ましい。

【0061】

流延ダイ73の幅は、特に限定されるものではないが、最終製品となるフイルムの幅の1.1倍〜2.0倍であることが好ましい。また、製膜中の温度が所定温度に保持されるように、この流延ダイ73に温調機(図示しない)を取り付けることが好ましい。また、流延ダイ73にはコートハンガー型のものを用いることが好ましい。さらに、厚み調整ボルト(ヒートボルト)を流延ダイ73の幅方向において所定の間隔で設け、ヒートボルトによる自動厚み調整機構が流延ダイ73に備えられていることがより好ましい。ヒートボルトは予め設定されるプログラムによりポンプ(高精度ギアポンプが好ましい)82の送液量に応じてプロファイルを設定し製膜を行うことが好ましい。また、フイルム製造ライン70中に図示しない厚み計(例えば、赤外線厚み計)のプロファイルに基づく調整プログラムによってフィードバック制御を行っても良い。流延エッジ部を除いて製品フイルムの幅方向の任意の2点の厚み差は1μm以内に調整し、幅方向厚みの最小値と最大値との差が3μm以下となるように調整することが好ましく、2μm以下に調整することがより好ましい。また、厚み精度は±1.5μm以下に調整されているものを用いることが好ましい。

【0062】

流延ダイ73のリップ先端には、硬化膜が形成されていることがより好ましい。硬化膜の形成方法は、特に限定されるものではないが、セラミックスコーティング、ハードクロムメッキ、窒化処理方法などが挙げられる。硬化膜としてセラミックスを用いる場合には、研削でき気孔率が低く脆くなく耐腐食性が良く、かつ流延ダイ73と密着性が良く、ドープ83との密着性がないものが好ましい。具体的には、タングステン・カーバイド(WC),Al2O3 ,TiN,Cr2O3などが挙げられるが、なかでも特に好ましくはWCである。WCコーティングは、溶射法で行うことができる。

【0063】

流延ダイ73のスリット端には、流出するドープ83が局所的に乾燥固化することを防止するために、溶媒供給装置(図示しない)を取り付けることが好ましい。また、ドープ83を可溶化する溶媒(例えば、ジクロロメタン86.5質量部,メタノール13質量部,n−ブタノール0.5質量部の混合溶媒)を流延ビードの両端部やダイスリット端部、および外気が形成する三相接触線の周辺部に供給することが好ましい。このとき、端部の片側にそれぞれ0.1〜1.0ml/分で供給すると、流延膜中への異物混合を防止することができるので好ましい。なお、この液を供給するポンプとして、脈動率が5%以下のものを用いることが好ましい。

【0064】

流延ダイ73の下方には、回転ローラ68,74に掛け渡された流延バンド75が設けられている。回転ローラ68,74は図示しない駆動装置により回転し、この回転に伴い流延バンド75は無端で走行する。流延バンド75は、その移動速度、すなわち流延速度が10〜200m/分で移動できるものであることが好ましい。また、流延バンド75の表面温度を所定の値にするために、回転ローラ68,74に伝熱媒体循環装置84が取り付けられていることが好ましい。流延バンド75は、その表面温度が−20〜40℃に調整可能なものであることが好ましい。本実施形態において用いられている回転ローラ68,74内には伝熱媒体流路(図示しない)が形成されており、その中を所定の温度に保持されている伝熱媒体が通過することにより、回転ローラ68,74の温度を所定の値に保持されるものとなっている。

【0065】

流延バンド75の幅は特に限定されるものではないが、ドープ83の流延幅の1.1〜2.0倍の範囲のものを用いることが好ましく、その長さは20〜200mであり、厚みは0.5〜2.5mmであり、表面粗さは0.05μm以下となるように研磨されていることが好ましい。流延バンド75は、ステンレス製であることが好ましく、十分な耐腐食性と強度とを有するようにSUS21d6製であることがより好ましい。また、流延バンド75の全体の厚みムラは、0.5%以下のものを用いることが好ましい。

【0066】

なお、回転ローラ68,74を直接支持体として用いることも可能である。この場合には、回転ムラが0.2mm以下となるように高精度で回転できるものであることが好ましい。この場合には、回転ローラ68,74の表面の平均粗さを0.01μm以下とすることが好ましい。そこで、回転ローラ68,74の表面にクロムメッキ処理などを行い、十分な硬度と耐久性を持たせる。なお、支持体(流延バンド75や回転ローラ68,74)の表面欠陥は最小限に抑制する必要がある。具体的には、30μm以上のピンホールが無く、10μm以上30μm未満のピンホールは1個/m2以下であり、10μm未満のピンホールは2個/m2以下であることが好ましい。

【0067】

流延ダイ73、流延バンド75などは流延室85に収められている。流延室85には、その内部温度を所定の値に保つための温調設備86と、揮発している有機溶媒を凝縮回収するための凝縮器(コンデンサ)87とが設けられている。そして、凝縮液化した有機溶媒を回収するための回収装置88が流延室85の外部に設けられている。また、流延ダイ73から流延バンド75にかけて形成される流延ビードの背面部を圧力制御するための減圧チャンバ89が配されていることが好ましく、本実施形態においてもこれを使用している。

【0068】

流延膜93中の溶媒を蒸発させるため送風口90,91,92が流延バンド75の周面近くに設けられている。また、流延直後の流延膜93に乾燥風が吹き付けられることによる流延膜93の面状変動を抑制するため流延ダイ73近傍の送風口90には遮風板94が設けられていることが好ましい。

【0069】

また、流延室85内の圧力及び温度をオンラインで測定するオンライン圧力計(以下、圧力計と称する)とオンライン温度計(以下、温度計と称する)とが設けられている。そしてこれら圧力計と温度計とは図示しないコントローラに接続されている。そして、圧力計,温度計で測定される圧力値及び温度はオンラインでコントローラに送信される。圧力計,温度計は特に限定されるものではなく、公知のものを用いることができるが、圧力計には差圧計が、温度計には熱電対が用いられることが好ましい。

【0070】

渡り部100には、送風機101が備えられ、テンター装置10の下流の耳切装置76には、切り取られたフイルム102の側端部(耳と称される)の屑を細かく切断処理するためのクラッシャ103が接続されている。またテンター装置10にも圧力計と温度計とが設けられており、測定される圧力値及び温度はオンラインでコントローラに送信される。

【0071】

乾燥室77には、多数のローラ104が備えられており、蒸発して発生した溶媒ガスを吸着回収するための吸着回収装置105が取り付けられている。そして、図5においては、乾燥室77の下流に冷却室78が設けられているが、乾燥室77と冷却室78との間に調湿室(図示しない)を設けても良い。冷却室78の下流には、フイルム102の帯電圧を所定の範囲(例えば、−3kV〜+3kV)となるように調整するための強制除電装置(除電バー)106が設けられている。図5においては、強制除電装置106は、冷却室78の下流側とされている例を図示しているが、この設置位置に限定されるものではない。さらに、本実施形態においては、フイルム102の両縁にエンボス加工でナーリングを付与するためのナーリング付与ローラ107が強制除電装置106の下流に適宜設けられる。また、巻取室79の内部には、フイルム102を巻き取るための巻取ローラ108と、その巻き取り時のテンションを制御するためのプレスローラ109とが備えられている。

【0072】

次に、上述したフイルム製造ライン70を用いてフイルム102を製造する方法の一例を以下に説明する。ドープ83は、攪拌機81の回転により常に均一化されている。ドープ83には、この攪拌の際にも可塑剤,紫外線吸収剤などの添加剤を混合させることもできる。

【0073】

ドープ83を、ポンプ82により濾過装置72に送り込んでから濾過した後に、流延ダイ73から流延バンド75上に流延する。回転ローラ68,74の駆動は、流延バンド75に生じる張力が104 〜105 N/mとなるように調整されることが好ましい。また、流延バンド75と回転ローラ68,74との相対速度差は、0.01m/分以下となるように調整する。流延バンド75の速度変動を0.5%以下とし、流延バンド75が一回転する際に生じる幅方向の蛇行は1.5mm以下とすることが好ましい。この蛇行を制御するために流延バンド75の両端の位置を検出する検出器(図示しない)を設け、その測定値に基づき、流延バンド75の位置制御機(図示しない)でフィードバック制御を行い、流延バンド75の位置調整を行うことがより好ましい。流延ダイ73直下の流延バンド75は、回転ローラ74の回転に伴う上下方向の位置変動が200μm以下となるように調整することが好ましい。また、流延室85の温度は、温調設備86により−10〜57℃とされていることが好ましい。なお、流延室85の内部で蒸発した溶媒は回収装置88により回収された後に、再生させてドープ調製用溶媒として再利用される。

【0074】

流延ダイ73から流延バンド75にかけては流延ビードが形成され、流延バンド75上には流延膜93が形成される。流延時のドープ83の温度は、−10〜57℃であることが好ましい。また、流延ビードを安定させるために、この流延ビードの背面が減圧チャンバ89により所望の圧力値に制御されることが好ましい。ビード背面は、前面よりも−2000〜−10Paの範囲で減圧することが好ましい。さらに、減圧チャンバ89にはジャケット(図示しない)を取り付けて、内部温度が所定の温度を保つように温度制御されることが好ましい。減圧チャンバ89の温度は特に限定されるものではないが、用いられている有機溶媒の凝縮点以上にすることが好ましい。なお、流延ビードの形状を所望のものに保つために、流延ダイ73のエッジ部に吸引装置(図示しない)を取り付けることが好ましい。このエッジ吸引風量は、1L/min〜100L/minの範囲であることが好ましい。

【0075】

流延膜93は、流延バンド75の走行とともに移動し、このときに送風口90,91,92により流延膜93に乾燥風があてられて溶媒の蒸発が促進される。そして、この乾燥風の吹き付けにより流延膜93の面状が変動することがあるが、遮風板94がこの変動を抑制している。なお、流延バンド75の表面温度は、−20℃〜40℃であることが好ましい。また、流延室85内の圧力は圧力計で測定される。圧力値は0.09MPa(絶対圧力)〜0.105MPaの範囲とする。また流延室85内の温度は温度計で測定される。温度は、10℃〜50℃の範囲とする。これら値を保持するためにコントローラから温調設備86の温度制御,送風口90,91,92からの送風温度,送風風量などを適宜コントロールする。

【0076】

流延膜93が自己支持性を有するものとなった後に、湿潤フイルム16として剥取ローラ110で支持されながら流延バンド75から剥ぎ取られる。剥ぎ取り時の残留溶媒量は、固形分基準で20質量%〜250質量%であることが好ましい。その後に多数のローラが設けられている渡り部100を搬送させて、テンター装置10に湿潤フイルム16を送り込む。渡り部100では、送風機101から所望の温度の乾燥風を送風することで湿潤フイルム16の乾燥を進行させる。このとき乾燥風の温度が、20℃〜250℃であることが好ましい。なお、渡り部100では下流側のローラの回転速度を上流側のローラの回転速度より速くすることにより湿潤フイルム16にドローテンションを付与させることも可能である。

【0077】

テンター装置10は、湿潤フイルム16の両端部をクリップで把持して、湿潤フイルム16を一方向(流延方向)に搬送しながら乾燥して幅方向に延伸する。乾燥は、テンター装置10の内部を複数の区画の温度ゾーンに分割した複数の乾燥部53〜56(図1参照)毎に乾燥条件を適宜調整して行われる。このように、渡り部100及び/またはテンター装置10で湿潤フイルム16の流延方向と幅方向との少なくとも1方向を0.5%〜300%延伸することが好ましい。

【0078】

湿潤フイルム16をテンター装置10で所定の残留溶媒量まで乾燥した後、フイルム102として下流側に送り出す。このとき、フイルム102の両側端部は、耳切装置76によりその両縁が切断される。切断された側端部は、カッターブロワ(図示しない)によりクラッシャ103に送られて、粉砕されてチップとなる。このチップはドープ調製用に再利用することができるので、製造コストの点において有効である。なお、このフイルム102の両側端部の切断工程については省略することもできるが、前記流延工程からフイルム102を巻き取る工程までのいずれかで行うことが好ましい。

【0079】

両側端部を切断除去したフイルム102は、乾燥室77に送られ、さらに乾燥される。乾燥室77内の温度は、特に限定されるものではないが、50℃〜160℃の範囲であることが好ましい。乾燥室77においては、フイルム102は、ローラ104に巻き掛けながら搬送されており、ここで蒸発して発生した溶媒ガスは、吸着回収装置105により吸着回収される。溶媒成分が除去された空気は、乾燥室77の内部に乾燥風として再度送風される。なお、乾燥室77は、乾燥温度を変えるために複数の区画に分割されていることがより好ましい。また、耳切装置76と乾燥室77との間に予備乾燥室(図示しない)を設けてフイルム102を予備乾燥すると、乾燥室77においてフイルム102の温度が急激に上昇することを防止することができるので、フイルム102の形状変化の発生をより抑制することができる。

【0080】

フイルム102は、冷却室78で略室温まで冷却される。なお、乾燥室77と冷却室78との間に調湿室(図示しない)を設けてよく、この調湿室でフイルム102に対して、所望の湿度及び温度に調整された空気を吹き付けられることが好ましい。これにより、フイルム102のカールの発生や巻き取る際の巻き取り不良の発生を抑制することができる。

【0081】

また、強制除電装置(除電バー)106は、フイルム102が搬送されている間の帯電圧を所定の範囲(例えば、−3〜+3kV)にする。図5では、強制除電装置106を冷却室78の下流側に設けているが、その位置に限定されるものではない。さらに、ナーリング付与ローラ107を設けて、フイルム102の両縁にエンボス加工でナーリングを付与することが好ましい。なお、ナーリングされた箇所の凹凸が、1〜200μmであることが好ましい。

【0082】

最後に、フイルム102を巻取室79内の巻取ローラ108で巻き取る。このとき、プレスローラ109で所望の張力を付与しつつ巻き取ることが好ましい。なお、張力は巻取開始時から終了時まで徐々に変化させることがより好ましい。巻き取るフイルム102は、長手方向(流延方向)に少なくとも100m以上とすることが好ましい。また、フイルム102の幅が600mm以上であることが好ましく、1300mm以上3000mm以下であることがより好ましく、さらに1500mm以上2500mm以下であることが好ましい。また、本発明は、3000mmを越える幅のフイルム102を作る場合でも効果がある。なお、完成時のフイルム102の厚みは、15μm以上100μm以下となるように調整する。

【0083】

本発明の溶液製膜方法において、ドープ83を流延する際に、2種類以上のドープを同時積層共流延、または逐次積層共流延させることもできる。さらに両共流延を組み合わせても良い。同時積層共流延を行う際には、フィードブロックを取り付けた流延ダイを用いても良いし、マルチマニホールド型流延ダイを用いても良い。共流延により多層からなるフイルムは、空気面側の層の厚さと支持体側の層の厚さとの少なくともいずれか一方が、フイルム全体の厚みの0.5〜30%であることが好ましい。さらに、同時積層共流延を行う場合には、ダイスリットから支持体にドープ83を流延する際に、高粘度ドープが低粘度ドープにより包み込まれることが好ましい。また、同時積層共流延を行なう場合には、ダイスリットから支持体にかけて形成される流延ビードのうち、外界と接するドープ83が内部のドープ83よりもアルコールの組成比が大きいことが好ましい。

【0084】

流延ダイ、減圧チャンバ、支持体などの構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フイルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。

【0085】

[性能・測定法]

(カール度・厚み)

巻き取られたセルロースアシレートフイルムの性能及びそれらの測定法は、特開2005−104148号公報の[1073]段落から[1087]段落に記載されており、これらの記載も本発明に適用することができる。

【0086】

[表面処理]

前記セルロースアシレートフイルムにおいては、少なくとも一方の面が表面処理されていることが好ましい。前記表面処理が真空グロー放電処理、大気圧プラズマ放電処理、紫外線照射処理、コロナ放電処理、火炎処理、酸処理またはアルカリ処理の少なくとも一種であることが好ましい。

【0087】

[機能層]

(帯電防止・硬化層・反射防止・易接着・防眩)

前記セルロースアシレートフイルムの少なくとも一方の面が下塗りされていてもよい。

【0088】

さらに、前記セルロースアシレートフイルムをベースフイルムとして、他の機能性層を付与した機能性材料として用いることが好ましい。前記機能性層としては、帯電防止層,硬化樹脂層,反射防止層,易接着層,防眩層および光学補償層のうち、少なくとも1層を設けることが好ましい。

【0089】

前記機能性層が、少なくとも一種の界面活性剤を0.1mg/m2 〜1000mg/m2 含有することが好ましく、少なくとも一種の滑り剤を0.1mg/m2 〜1000mg/m2 含有することが好ましい。また、前記機能性層が、少なくとも一種のマット剤を0.1mg/m2 〜1000mg/m2 含有することが好ましく、少なくとも一種の帯電防止剤を1mg/m2 〜1000mg/m2 含有することが好ましい。セルロースアシレートフイルムに、種々様々な機能、特性を実現するための表面処理機能性層の付与方法は、上記以外にも、特開2005−104148号公報の[0890]段落から[1072]段落に詳細な条件、方法も含めて記載されており、これらの記載も本発明に適用することができる。

【0090】

(用途)

前記セルロースアシレートフイルムは、特に偏光板保護フイルムとして有用である。セルロースアシレートフイルムを偏光子に貼り合わせた偏光板を、通常は、液晶層に2枚貼って液晶表示装置を作製する。ただし、液晶層と偏光板との配置は限定されるものではなく、公知の各種配置とすることができる。特開2005−104148号公報(例えば、[1088]段落から[1265]段落)には、液晶表示装置として、TN型,STN型,VA型,OCB型,反射型、その他の例が詳しく記載されており、この方法も本発明に適用することができる。また、同出願には光学的異方性層を付与した、セルロースアシレートフイルムや、反射防止、防眩機能を付与したセルロースアシレートフイルムについての記載や、適度な光学性能を付与し二軸性セルロースアシレートフイルムとして光学補償フイルムとしての用途も記載されている。これは、偏光板保護フイルムと兼用して使用することもできる。

【0091】

また、本発明の製造方法により光学特性に優れるセルローストリアセテートフイルム(TACフイルム)を得ることができる。前記TACフイルムは、偏光板保護フイルムや写真感光材料のベースフイルムとして用いることができるとともに、テレビ用途の液晶表示装置の視野角依存性を改良するための光学補償フイルムとしても使用することができる。特に、偏光板の保護膜を兼ねる用途に効果的である。そのため、従来のTNモードだけでなくIPSモード、OCBモード、VAモードなどに用いられる。なお、前記偏光板保護膜用フイルムを用いて偏光板を構成してもよい。

【図面の簡単な説明】

【0092】

【図1】本発明のテンター装置の概略図である。

【図2】テンター装置のケーシング内に設けた搬送ガイド部と戻しガイド部とを示す断面図であり、湿潤フイルムを把持する把持開始位置を示している。

【図3】ケーシング内に設けた搬送ガイド部と戻しガイド部とを示す断面図であり、搬送方向の中央位置を示している。

【図4】テンター装置で延伸中の湿潤フイルムの幅方向位置での温度を示すグラフであり、符号Aが本実施形態を使用したときの温度、符号Bが従来装置を使用したときの温度をそれぞれ示している。

【図5】本発明を用いたフイルム製造ラインの概略図である。

【符号の説明】

【0093】

10 テンター装置

13,14 クリップ冷却機構

15 ケーシング

19 搬送路

20a,21a 搬送ガイド部

20c,21c 戻しガイド部

22 左チェーン

23 右チェーン

45 クリップ

46 把持開始位置

47 把持解除位置

65 冷却ダクト

70 フイルム製造ライン

【技術分野】

【0001】

本発明は、無端チェーンに設けた複数のクリップでフイルムの両端を把持することでフイルムを一方向に搬送し、この間に乾燥風を吹き付けて乾燥しながらフイルムを幅方向に延伸するテンター装置及びそれを用いた溶液製膜方法に関する。

【背景技術】

【0002】

ポリマーフイルムは光学用途に広く用いられており、特にセルロースアシレートフイルムは、偏光板の保護膜に利用することができるなどの利点を有することから、安価で薄型の液晶表示装置を提供することができる光学用フイルムとして幅広く普及している。

【0003】

このようなポリマーフイルムは、主に溶液製膜方法により製造される。この溶液製膜方法は、ドープ製造方法と、溶液製膜方法とに大別される。ドープ製造方法では、セルロースアシレートなどのポリマーと溶媒とを含むポリマー溶液(ドープ)を造る。溶液製膜方法では、ポリマー溶液を走行する支持体の上に流延して形成した流延膜を支持体より剥ぎ取って湿潤フイルムにした後に、この湿潤フイルムを幅方向に延伸しながら乾燥してポリマーフイルムを造る。

【0004】

溶液製膜方法では、湿潤フイルムを幅方向に延伸しながら乾燥するために、テンター装置を使用する(特許文献1)。テンター装置は、一対のガイドレール、各ガイドレールに案内される一対のチェーン、各チェーンに所定ピッチで取り付けられている複数のクリップ群、及び、フイルム面の上下から乾燥風を吹き付ける乾燥部を備え、これらはメチレンクラロイド等の有害な溶媒ガスを外部に漏らさないようにケーシングにより密室の内部に配されている。このケーシングには、湿潤フイルムを供給するフイルム入口と、乾燥した湿潤フイルムを排出するフイルム出口とが設けられる。これら出入り口からも溶媒ガスが漏れるが、このケーシング自体も更に密閉性の高い建物内に配置されるため、溶媒ガスが外部に漏れることは無い。

【0005】

各チェーンは、フイルム出口側に設けた駆動スプロケットと、フイルム入口側に設けた従動スプロケットとの間に巻き掛けられており、互いに対向して配されている。駆動スプロケットは、対向する内側のチェーン(往動側チェーン)をフイルム入口からフイルム出口に向けて引っ張るように回転する。各ガイドレールは、駆動及び従動スプロケットとの間に配置されており、往動側チェーンをガイドする往路ガイドと、リターンしてくる複動側チェーンをガイドする復路ガイドとで構成されている。そして、幅方向に延伸させるために、一対のガイドレールは、フイルム入口からフイルム出口に向けてレール幅が徐々に拡幅するように配されている。

【0006】

従動スプロケット側では、各クリップが復路ガイドから往路ガイドに移動したときにクリップが開位置に開かれ、フイルム入口から供給される湿潤フイルムを把持する準備をする。往路ガイドではクリップが閉じ位置に移動され、湿潤フイルムを把持する。そして、往路ガイドを走行するときには、クリップが閉じ位置に維持され、湿潤フイルムを搬送する。往路ガイドから復路ガイドに折り返す駆動スプロケットの位置では、クリップが再び開位置に移動して湿潤フイルムの把持を解除する。これにより、湿潤フイルムは、フイルム出口に向けて搬送される。この搬送中に乾燥部により乾燥風が段階的に吹き付けられる。乾燥部は、フイルム搬送方向で少なくとも3つの区画、例えば余熱ゾーン、延伸ゾーン、延伸緩和ゾーンに分けられており、ゾーン毎に最適な乾燥温度が設定されている。

【0007】

光学用フイルムにおいては、より一層に均一なレタデーション値や膜厚の幅方向制御が要求されている。このため、乾燥部で乾燥する場合には、湿潤フイルムの温度分布が幅方向に均一となるように熱風を吹き付けている(特許文献2)。

【0008】

ところで、湿潤フイルムを幅方向で均一になるように加熱すると、クリップも乾燥風の影響を受けて高温になる。再びフイルム入口側に戻ったときにクリップが高温であると、湿潤フイルムを把持したときに、把持した部位及びその近傍に発泡が生じて確実な把持が行えないおそれがある。そこで、クリップが復路ガイドを通過中に冷却風をクリップに吹き付けてクリップを冷却している。

【0009】

特許文献1のテンター装置では、明細書段落[0022]〜[0025]に記載のように、乾燥風をクリップに長期的に当てているとクリップの開閉動作が低下するおそれがあるため、乾燥風がクリップに吹き付けられることを防ぐカバーを、把持開始位置と把持解除位置との間の全域に至って設け、さらに、カバー内に新鮮風を供給し、乾燥風がカバー内に侵入することを防いでいる。

【0010】

【特許文献1】特開2006−116938号公報

【特許文献2】特開2000−313060号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、特許文献1に記載のテンター装置では、把持開始位置と把持解除位置との間の全域に設けたカバー内に新鮮風を送っているため、カバーが周囲に対して冷却源となって湿潤フイルムの両側端の温度を下げていることが判った。この現象は、幅広のフイルムほど顕著に表れることも分かった。

【0012】

本発明は、上記課題を解決するためのものであり、幅広のフイルムを幅方向に均一に乾燥させることのできるテンター装置及びそれを用いた溶液製膜方法を提供する。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明では、ケーシングの外部に送り出される無端チェーンをケーシングの外部でガイドする一対の戻しガイド部の一部又は全部を覆うように冷却ダクトを設け、冷却ダクトに冷却風を送り込んで各無端チェーンのクリップを冷却するようにしたものである。

【0014】

ところで、ケーシング内に設けた搬送路の両端に設けた駆動スプロケット及び従動スプロケットに巻き掛けた無端チェーンを、左右に一対併走して無限循環し、左右で対峙する部分でフイルムを把持して搬送方向に向けて搬送する従来のテンター装置では、無端チェーンのテイクアップが、搬送方向に対して上流側の従動スプロケットをフイルム搬送方向に移動して無端チェーンを張る構造になっていたため、無端チェーンの張り調整が左右でズレると、フイルムを最初に把持するクリップの把持開始位置も左右で搬送方向(軸方向)にズレてしまう。このように左右でバラバラにフイルムを把持すると延伸ムラが発生するおそれがある。

【0015】

そこで、各無端チェーンのテイクアップを、フイルム幅方向に張る構造にするのが望ましい。各無端チェーンは、少なくとも4つのスプロケットに巻き掛けるのが好適である。例えば、ケーシング内でかつ搬送路の搬送方向の下流側に設けた駆動スプロケット及び上流側に設けた従動スプロケットと、ケーシング外でかつ搬送方向に対して上・下流側に設けた2つの従動スプロケットとで構成するのが好適である。この場合、ケーシング外でかつ搬送方向に対して上流側に設けた従動スプロケットを、フイルム幅方向に向けて無端チェーンを付勢するテンション用スプロケットにするのが好適である。

【0016】

溶液製膜方法では、ポリマーとしてセルロースアシレートであることが好ましい。

【発明の効果】

【0017】

本発明では、ケーシングの内部で幅広フイルムの両端を把持するクリップを複数設けた一対の無端チェーンを把持解除後にケーシングの外部に送り出し、再びケーシング内に戻すまでの間の経路に設けた一対の戻しガイド部に冷却ダクトをそれぞれ設け、これらの冷却ダクトに冷却風を送り込むようにしたから、左右の無端チェーンのクリップをケーシング外で冷却することができる。これにより、従来のように、ケーシング内に冷却源が配置されることがなくなり、ケーシング内でのフイルム幅方向での温度分布を均一に保つことができる。

【0018】

また、ケーシングの外部に設けた従動スプロケットをフイルム幅方向に移動してチェーンの張り調節を行う構造にしたから、チェーンに伸びが発生しても、把持開始位置が左右でズレることがなく、延伸ムラの発生が抑えられる。

【発明を実施するための最良の形態】

【0019】

以下に、本発明の実施態様について、図を引用しながら詳細に説明する。ただし、本発明はここに挙げる実施態様に限定されるものではない。

【0020】

テンター装置10は、図1に示すように、横延伸機構11、乾燥機構12、及び、クリップ冷却機構13,14を備えており、断熱用のケーシング15により密閉した室内で湿潤フイルム16の横延伸を行う。クリップ冷却機構13,14は、ケーシング15の外部に配されている。

【0021】

ケーシング15には、湿潤フイルム16が供給されるフイルム入口17と、湿潤フイルム16が排出されるフイルム出口18とが設けられている。湿潤フイルム16は、フイルム入口17から供給され、搬送路19に沿って搬送されてフイルム出口18から排出される。

【0022】

横延伸機構11は、左レール20、右レール21、これらレール20,21に案内される左及び右チェーン(エンドレスチェーン)22,23などで構成されている。右レール21は、4つの従動スプロケット24〜27により右チェーン22を略矩形状に無限循環する軌跡上に沿って配されており、矩形状の各辺に対応する4つの搬送ガイド部21a、送出ガイド部21b、戻しガイド部21c、及び、送込ガイド部21dで構成されている。左レール20も4つのスプロケット32〜35により左チェーン22を略矩形状に無限循環させる軌跡上に沿って配されており、右レール21と同じに搬送ガイド部20a、送出ガイド部20b、戻しガイド部20c、及び、送込ガイド部20dで構成されている。

【0023】

左レール20と右レール21との搬送ガイド部20a,21aは対峙して配されており、湿潤フイルム16はこれらの間で搬送される。搬送ガイド部20a,21aのレール幅は、湿潤フイルム16を横延伸するために、フイルム入口17からフイルム出口18に向けて徐々に拡幅するように配されている。これら搬送ガイド部20a,21aは、複数のガイド部を一連に繋げた構成になっており、各ガイド部がフイルム幅方向に移動自在に取り付けられている。レール幅は、湿潤フイルム16の延伸前の幅に応じて、又は、湿潤フイルム16の延伸率に応じて変更される。

【0024】

湿潤フイルム16の延伸前の幅は、例えば1300mm以上は3000mm以下であることが好ましく、1300mm以上は2300mm以下であることがより好ましくい。延伸率は、例えば、延伸前の湿潤フイルム16の幅に対して1.1倍以上1.8倍以下の範囲であることが好ましく、1.1倍以上1.5倍以下の範囲がより好ましい。なお、この場合の湿潤フイルム16の厚みは、例えば15μm以上100μm以下の薄いフイルムが好適であり、また、搬送ガイド部20a,21aの搬送方向に沿った直線長さとしては、例えば略10m〜50mの長さが好ましく、また25m〜35mの長さがより好ましい。

【0025】

搬送ガイド部20a,21aと送出ガイド部20b,21bとの間(コーナー部)には、駆動スプロケット25,32が配されている。送出ガイド部20b,21bは、フイルム幅方向と略平行に配されており、ケーシング15に設けたチェーン出口40,41を通してチェーン22,23をケーシング15の外部に向けて案内する。なお、一対の駆動スプロケット25,32は、図示していないモータ及びギヤ列により同期して回転する。また、湿潤フイルム16の搬送速度は、例えば200m/min以上になっている。

【0026】

送出ガイド部20b,21bと戻しガイド部20c,21cとの間(コーナー部)には、従動スプロケット26,33が配されている。戻しガイド部20c,21cは、ケーシング15の外部に設けられており、従動スプロケット26,33により送り出されるチェーン22,23を搬送方向とは逆の方向に向けてガイドする。

【0027】

戻しガイド部20c,21cと送込ガイド部20d,21dとの間(コーナー部)には、従動スプロケット24,34が配されている。送込ガイド部20d,21dは、フイルム幅方向と略平行に配されており、ケーシング15に設けたチェーン入口42,43を通してチェーン22,23をケーシング15の内部に向けて案内する。

【0028】

送込ガイド部20d,21dと搬送ガイド部20a,21aとの間(コーナー部)には、従動スプロケット24,35が配され、従動スプロケット24,35は、戻ってきたチェーン22,23を再び搬送ガイド部20a,21aに送り込む。

【0029】

各チェーン22,23には、湿潤フイルム16を把持するために、複数のクリップ45が設けられている。各クリップ45は、ニップ位置とニップ解除位置との間で移動自在になっており、例えば自重又は付勢手段の付勢によりニップ位置に維持されている。各クリップ45は、搬送ガイド部20a,21aのうちの従動スプロケット24,35側の把持開始位置46で湿潤フイルム16を左右同時にニップして搬送方向に搬送し、駆動スプロケット25,32側の把持解除位置47で湿潤フイルム16のニップを左右同時に解除する。

【0030】

なお、本実施形態では、左レール20に対して右レール21のみを広げて湿潤フイルム16を幅方向に延伸しているため、搬送ガイド部20a,21aの長さが左右で異なっている。左右のクリップ45が把持開始位置46に同時に戻るように構成するために、送込ガイド部20d,21d、戻しガイド部20c,21c、及び、送込ガイド部20d,21dのうちの何れかの長さを左右で変えて、左右のチェーン22,23の長さを同じにしている。

【0031】

戻しガイド部20c,21cと送込ガイド部20d,21dとの間に設けた各従動スプロケット27,34は、フイルム幅方向に移動自在になっており、バネ48などの付勢手段によりチェーンを張る方向に向けて付勢されている。これにより、左右のチェーン22,23の搬送方向の長さを変えずに一定のテンションを個別に与えることができ、よって、把持開始位置46でのクリップ45の把持が左右でバラバラになる軸ズレを確実に解消することができる。なお、チェーンの張り方向としては、フイルム幅方向に限らず、テイクアップにより駆動スプロケット25,32と従動スプロケット24,35との距離が変わらなければよいので、例えば従動スプロケット27,34を従動スプロケット24,35に対して離反する方向でもよい。また、左右チェーン22,23の各々を4つのスプロケットに巻き掛けて無限循環しているが、無限循環させるためのスプロケットの数としては4つに限らず、4つ以上でもよい。

【0032】

乾燥機構12は、湿潤フイルム16を乾燥させるものであり、4つの乾燥部53〜56で構成されている。これら乾燥部53〜56は、フイルム入口17からフイルム出口18に向けてフイルム温度を例えば140℃から200℃の範囲で適宜温度に設定するためのものであり、各乾燥部53〜56には、フイルム幅方向に長い送風ヘッド57を搬送方向に所定ピッチで複数並べた構成になっている。各送風ヘッド57は、搬送路19を挟む上下にフイルム面と平行に配置されており、湿潤フイルム16の上下面に幅方向に所定ピッチで設けた複数の吹き出し口から乾燥風を吹き付ける。乾燥により湿潤フイルム16から溶媒ガスが揮発する。ケーシング15は、断熱作用の他に、そのガスを外部に漏らさないようする作用ももっている。

【0033】

クリップ冷却機構13,14は、戻しガイド部20c,21cに沿って長く形成されており、長手方向の略中央に設けた吸入口58から送り込まれる冷却風を戻しガイド部20c,21cに沿って送り込み、長手方向の両端に設けた排出口59,60から冷却風を外部に排出して、戻しガイド部20c,21cを通過するクリップ45を冷却する。

【0034】

図2に示すように、搬送ガイド部20a,21aのフイルム入口17側にある左右の従動スプロケット24,35には、入口部開放部材50がそれぞれ取り付けられている。入口部開放部材50は、把持開始位置46の手間でクリップ45をニップ解除位置に移動させ、湿潤フイルム16の両側部がニップ位置に入り込むのを許容する。逆にフイルム出口18にある左右の駆動スプロケット25,32には、出口部開放部材51がそれぞれ取り付けられている。出口部開放部材51は、把持解除位置を含む後範囲のみに設けられており、クリップ45をニップ解除位置に順次に変位させる。

【0035】

チェーン入口42,43には、間口の外側にエアーカーテン機構62が設けられている。また、図示していないが、チェーン出口40,41にも間口の外側にエアーカーテン機構62が設けられている。これらエアーカーテン機構62は、下方向に向かってエアーカーテン流を吹出して、外気風を遮断する。なお、エアーカーテン機構62に限らず、ウレタンなどの材料で作った弾性自在なカーテンを設けて遮断する構成にしてもよい。

【0036】

図3に示すように、クリップ冷却機構13,14は、冷却ダクト65、供給ダクト66、図示していない冷却風を供給ダクト66に送り込む送風機構などで構成されている。冷却ダクト65は、戻しガイド部21cの全部又は一部を覆うカバー形状で形成されている。吸入口58には、供給ダクト66が接続されており、供給ダクト66から供給する冷却風は、冷却ダクト65の内部に流れ込んでここを通過するクリップ45を冷却する。この冷却風は、乾燥部53〜56から吹き付ける乾燥風よりも低温になっている。これにより、クリップ45が搬送ガイド部20a,21aの把持開始位置46に来たときには、乾燥機構12により高められた温度よりも冷却されているため、クリップ45で把持した部位及びその近傍に発泡が生じる等の不都合を確実に防止することができる。しかも、これら冷却機構13,14は、ケーシング15の外部でクリップ45を冷却するため、ケーシング15の内部にはまったく影響なく行える。このため、ケーシング15の内部で延伸する湿潤フイルム16の温度を下げるような不都合も解消することができる。なお、供給ダクト66には、風量調整バルブ67が取り付けられており、把持解除後のクリップ45の温度に応じて風量を調節することができる。

【0037】

以上、前述したようにケーシングの外部に設けたクリップ冷却機構を採用してケーシング内の湿潤フイルムの幅方向における温度分布を測定した結果を図4に示すグラフに記載する。

【0038】

図4に示すグラフは、横軸が幅方向の位置、縦軸が温度を示している。符号Aは、クリップ冷却機構13,14をケーシング15の外部に取り付けた本実施形態のテンター装置10で延伸した湿潤フイルム16の温度分布のグラフを示しており、また、符号Bは、クリップ冷却機構をケーシングの内部に取り付けた従来のテンター装置で延伸した湿潤フイルムの温度分布のグラフを示している。ここでの従来のテンター装置は、戻しガイド部がケーシングの内部で、かつ、搬送ガイド部の隣に併行した形態になっている。同図に示すように、符号Aで示したグラフの方が幅方向の中央に対して両端との温度差が少なく、幅方向の温度分布を略均一にすることができることが分かった。また、グラフなどで示していないが、レタデーションや膜厚などの幅方向の膜性状が均一になることが分かった。

【0039】

次に上記湿潤フイルムの製造方法について説明する。ただし、以下に述べる製造方法並びに製造装置は、本発明の一例であり、これに限定されるものではない。

【0040】

[原料]

本実施形態においては、ポリマーとしてセルロースアシレートを用いており、セルロースアシレートとしては、トリアセチルセルロース(TAC)が特に好ましい。そして、セルロースアシレートの中でも、セルロースの水酸基へのアシル基の置換度が下記式(I)〜(III)の全てを満足するものがより好ましい。なお、以下の式(I)〜(III)において、AおよびBは、セルロースの水酸基中の水素原子に対するアシル基の置換度を表わし、Aはアセチル基の置換度、Bは炭素原子数が3〜22のアシル基の置換度である。なお、TACの90質量%以上が0.1〜4mmの粒子であることが好ましい。ただし、本発明に用いることができるポリマーは、セルロースアシレートに限定されるものではない。

(I) 2.5≦A+B≦3.0

(II) 0≦A≦3.0

(III) 0≦B≦2.9

【0041】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位,3位および6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位,3位および6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化の場合を置換度1とする)を意味する。

【0042】

全アシル化置換度、すなわち、DS2+DS3+DS6の値は、2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DS6/(DS2+DS3+DS6)の値は、0.28以上が好ましく、より好ましくは0.30以上であり、特に好ましくは0.31〜0.34である。ここで、DS2は、グルコース単位における2位の水酸基の水素がアシル基によって置換されている割合(以下、2位のアシル置換度と称する)であり、DS3は、グルコース単位における3位の水酸基の水素がアシル基によって置換されている割合(以下、3位のアシル置換度と称する)であり、DS6は、グルコース単位において、6位の水酸基の水素がアシル基によって置換されている割合(以下、6位のアシル置換度と称する)である。

【0043】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでもよいし、あるいは2種類以上のアシル基が使用されていてもよい。2種類以上のアシル基を用いるときには、その1つがアセチル基であることが好ましい。2位,3位および6位の水酸基がアセチル基により置換されている度合いの総和をDSAとし、2位,3位および6位の水酸基がアセチル基以外のアシル基によって置換されている度合いの総和をDSBとすると、DSA+DSBの値は、2.22〜2.90であることが好ましく、特に好ましくは2.40〜2.88である。

【0044】

また、DSBは0.30以上であることが好ましく、特に好ましくは0.7以上である。さらにDSBは、その20%以上が6位水酸基の置換基であることが好ましく、より好ましくは25%以上であり、30%以上がさらに好ましく、特には33%以上であることが好ましい。さらに、セルロースアシレートの6位におけるDSA+DSBの値が0.75以上であり、さらに好ましくは、0.80以上であり、特には0.85以上であるセルロースアシレートも好ましく、これらのセルロースアシレートを用いることで、より溶解性に優れた溶液(ドープ)を作製することができる。特に、非塩素系有機溶媒において、優れた溶解性を示すとともに、低粘度で濾過性の良いドープを作製することができる。

【0045】

セルロースアシレートの原料であるセルロースは、リンター綿,パルプ綿のどちらから得られたものでもよいが、リンター綿から得られたものが好ましい。

【0046】

本発明におけるセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でもよく、特に限定はされない。例えば、セルロースのアルキルカルボニルエステル、アルケニルカルボニルエステル、芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどが挙げられ、それぞれ、さらに置換された基を有していてもよい。これらの好ましい例としては、プロピオニル基、ブタノイル基、ペンタノイル基、ヘキサノイル基、オクタノイル基、デカノイル基、ドデカノイル基、トリデカノイル基、テトラデカノイル基、ヘキサデカノイル基、オクタデカノイル基、iso−ブタノイル基、t−ブタノイル基、シクロヘキサンカルボニル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などが挙げられる。これらの中でも、プロピオニル基、ブタノイル基、ドデカノイル基、オクタデカノイル基、t−ブタノイル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などがより好ましく、特に好ましくは、プロピオニル基、ブタノイル基である。

【0047】

ドープを調製する溶媒としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)およびエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。なお、本発明においてドープとは、ポリマーを溶媒に溶解または分散させることで得られるポリマー溶液または分散液を意味している。

【0048】

上記のハロゲン化炭化水素の中でも、炭素原子数1〜7のハロゲン化炭化水素が好ましく用いられ、ジクロロメタンが最も好ましく用いられる。TACの溶解性、流延膜の支持体からの剥ぎ取り性、フイルムの機械的強度および光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを1種ないし数種類混合することが好ましい。アルコールの含有量は、溶媒全体に対して2〜25質量%が好ましく、より好ましくは、5〜20質量%である。アルコールとしては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられるが、メタノール,エタノール,n−ブタノール、あるいはこれらの混合物が好ましく用いられる。

【0049】

最近、環境に対する影響を最小限に抑えることを目的に、ジクロロメタンを使用しない溶媒組成も検討されている。この場合には、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステル、炭素数1〜12のアルコールが好ましく、これらを適宜混合して用いる場合もある。例えば、酢酸メチル,アセトン,エタノール,n−ブタノールの混合溶媒が挙げられる。これらのエーテル、ケトン,エステルおよびアルコールは、環状構造を有するものであってもよい。また、エーテル、ケトン,エステルおよびアルコールの官能基(すなわち、−O−,−CO−,−COO−および−OH)のいずれかを2つ以上有する化合物も溶媒として用いることができる。

【0050】

なお、セルロースアシレートの詳細については、特開2005−104148号公報の[0140]段落から[0195]段落に記載されており、これらの記載も本発明に適用することができる。また、溶媒および可塑剤,劣化防止剤,紫外線吸収剤(UV剤),光学異方性コントロール剤,レタデーション制御剤,染料,マット剤,剥離剤,剥離促進剤などの添加剤についても、同じく、特開2005−104148号公報の[0196]段落から[0516]段落に詳細に記載されており、これらの記載も本発明に適用することができる。

【0051】

[ドープ製造方法]

上記原料を用いて、まずドープを製造する。まず始めに、溶媒が溶媒タンクから溶解タンクに送られる。次にホッパに入れられているTACが、計量されながら溶解タンクに送り込まれる。また、添加剤溶液は、必要量が添加剤タンクから溶解タンクに送り込まれる。なお、添加剤は、溶液として送り込む方法の他に、例えば添加剤が常温で液体の場合には、その液体の状態で溶解タンクに送り込むことが可能である。また、添加剤が固体の場合には、ホッパなどを用いて溶解タンクに送り込む方法も可能である。添加剤を複数種類添加する場合には、添加剤タンクの中に複数種類の添加剤を溶解させた溶液を入れておくこともできる。または、多数の添加剤タンクを用いてそれぞれに添加剤が溶解している溶液を入れて、それぞれ独立した配管により溶解タンクに送り込むこともできる。

【0052】

前述した説明においては、溶解タンクに入れる順番が、溶媒(混合溶媒の場合も含めた意味で用いる)、TAC、添加剤であったが、この順番に限定されるものではない。例えば、TACを計量しながら溶解タンクに送り込んだ後に、好ましい量の溶媒を送液することもできる。また、添加剤は必ずしも溶解タンクに予め入れる必要はなく、後の工程でTACと溶媒との混合物(以下、これらの混合物もドープと称する場合がある)に混合させることもできる。

【0053】

溶解タンクには、その外面を包み込むジャケットと、モータにより回転する第1攪拌機とが備えられている。さらに、溶解タンクには、モータにより回転する第2攪拌機が取り付けられていることが好ましい。なお、第1攪拌機は、アンカー翼が備えられたものであることが好ましく、第2攪拌機は、ディゾルバータイプの偏芯型撹拌機であることが好ましい。そして、ジャケットに伝熱媒体を流すことにより溶解タンクは温度調整されており、その好ましい温度範囲は−10℃〜55℃の範囲である。第1攪拌機,第2攪拌機のタイプを適宜選択して使用することにより、TACが溶媒中で膨潤した膨潤液を得る。

【0054】

膨潤液は、ポンプにより加熱装置に送られる。加熱装置は、ジャケット付き配管であることが好ましく、さらに、膨潤液を加圧することができる構成のものが好ましい。このような加熱装置を用いることにより、加熱条件下または加圧加熱条件下で膨潤液中の固形分を溶解させてドープを得る。以下、この方法を加熱溶解法と称する。なお、この場合に膨潤液の温度は、50℃〜120℃であることが好ましい。また、膨潤液を−100℃〜−30℃の温度に冷却する冷却溶解法を行うこともできる。加熱溶解法及び冷却溶解法を適宜選択して行うことでTACを溶媒に充分溶解させることが可能となる。ドープを温調機により略室温とした後に、濾過装置により濾過してドープ中に含まれる不純物を取り除く。濾過装置に使用される濾過フィルタは、その平均孔径が100μm以下であることが好ましい。また、濾過流量は、50L/hr以上であることが好ましい。濾過後のドープ83は、図5のフイルム製造ライン70中のストックタンク71に送られここに貯留される。

【0055】

ところで、上記のように、一旦膨潤液を調製し、その後にこの膨潤液をドープとする方法は、TACの濃度を上昇させるほど要する時間が長くなり、製造コストの点で問題となる場合がある。その場合には、目的とする濃度よりも低濃度のドープを調製し、その後に目的の濃度とするための濃縮工程を行うことが好ましい。このような方法を用いる際には、濾過装置で濾過されたドープをフラッシュ装置に送り、フラッシュ装置内でドープ中の溶媒の一部を蒸発させる。蒸発により発生した溶媒ガスは、凝縮器(図示しない)により凝縮されて液体となり回収装置により回収される。回収された溶媒は再生装置によりドープ調製用の溶媒として再生されて再利用される。この再利用はコストの点で効果がある。

【0056】

また、濃縮されたドープは、ポンプによりフラッシュ装置から抜き出される。さらに、ドープに発生した気泡を抜くために泡抜き処理が行われることが好ましい。この泡抜き方法としては、公知の種々の方法が適用され、例えば超音波照射法が挙げられる。ドープは続いて濾過装置に送られて、異物が除去される。なお、濾過する際のドープの温度は、0℃〜200℃であることが好ましい。そしてドープ83はストックタンク71に送られ、貯蔵される。

【0057】

以上の方法により、TAC濃度が5質量%〜40質量%であるドープを製造することができる。より好ましくはTAC濃度が15質量%以上30質量%以下であり、最も好ましくは17質量%以上25質量%以下の範囲とすることである。また、添加剤(主には可塑剤である)の濃度は、ドープ中の固形分全体を100質量%とした場合に1質量%以上20質量%以下の範囲とすることが好ましい。なお、TACフイルムを得る溶液製膜法における素材、原料、添加剤の溶解方法及び添加方法、濾過方法、脱泡などのドープの製造方法については、特開2005−104148号公報の[0517]段落から[0616]段落が詳しい。これらの記載も本発明に適用することができる。

【0058】

[溶液製膜方法]

次に、上記で得られたドープ83を用いてフイルムを製造する方法を説明する。図5はフイルム製造ライン70を示す概略図である。ただし、本発明は、図5に示すようなフイルム製造ラインに限定されるものではない。フイルム製造ライン70には、ストックタンク71、濾過装置72、流延ダイ73、回転ローラ68,74に掛け渡された流延バンド75、及び、本発明のテンター装置10などが備えられている。さらに耳切装置76、乾燥室77、冷却室78及び巻取室79などが配されている。

【0059】

ストックタンク71には、モータ80で回転する攪拌機81が取り付けられている。そして、ストックタンク71は、ポンプ82及び濾過装置72を介して流延ダイ73と接続している。

【0060】

流延ダイ73の材質としては、析出硬化型のステンレス鋼が好ましく、その熱膨張率が2×10−5(℃−1)以下であることが好ましい。そして、電解質水溶液での強制腐食試験でSUS21d6製と略同等の耐腐食性を有するものも、この流延ダイ73の材質として用いることができ、さらに、ジクロロメタン、メタノール、水の混合液に3ヵ月浸漬しても気液界面にピッティング(孔開き)が生じない耐腐食性を有するものが用いられる。さらに、鋳造後1ヶ月以上経過したものを研削加工して流延ダイ73を作製することが好ましい。これにより流延ダイ73内をドープ83が一様に流れ、後述する流延膜にスジなどが生じることが防止される。流延ダイ73の接液面の仕上げ精度は、表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下であることが好ましい。流延ダイ73のスリットのクリアランスは、自動調整により0.5mm〜3.5mmの範囲で調整可能とされている。流延ダイ73のリップ先端の接液部の角部分について、そのRは全巾にわたり50μm以下とされている。また、流延ダイ73内部における剪断速度が1(1/sec)〜5000(1/sec)となるように調整されていることが好ましい。

【0061】

流延ダイ73の幅は、特に限定されるものではないが、最終製品となるフイルムの幅の1.1倍〜2.0倍であることが好ましい。また、製膜中の温度が所定温度に保持されるように、この流延ダイ73に温調機(図示しない)を取り付けることが好ましい。また、流延ダイ73にはコートハンガー型のものを用いることが好ましい。さらに、厚み調整ボルト(ヒートボルト)を流延ダイ73の幅方向において所定の間隔で設け、ヒートボルトによる自動厚み調整機構が流延ダイ73に備えられていることがより好ましい。ヒートボルトは予め設定されるプログラムによりポンプ(高精度ギアポンプが好ましい)82の送液量に応じてプロファイルを設定し製膜を行うことが好ましい。また、フイルム製造ライン70中に図示しない厚み計(例えば、赤外線厚み計)のプロファイルに基づく調整プログラムによってフィードバック制御を行っても良い。流延エッジ部を除いて製品フイルムの幅方向の任意の2点の厚み差は1μm以内に調整し、幅方向厚みの最小値と最大値との差が3μm以下となるように調整することが好ましく、2μm以下に調整することがより好ましい。また、厚み精度は±1.5μm以下に調整されているものを用いることが好ましい。

【0062】

流延ダイ73のリップ先端には、硬化膜が形成されていることがより好ましい。硬化膜の形成方法は、特に限定されるものではないが、セラミックスコーティング、ハードクロムメッキ、窒化処理方法などが挙げられる。硬化膜としてセラミックスを用いる場合には、研削でき気孔率が低く脆くなく耐腐食性が良く、かつ流延ダイ73と密着性が良く、ドープ83との密着性がないものが好ましい。具体的には、タングステン・カーバイド(WC),Al2O3 ,TiN,Cr2O3などが挙げられるが、なかでも特に好ましくはWCである。WCコーティングは、溶射法で行うことができる。

【0063】

流延ダイ73のスリット端には、流出するドープ83が局所的に乾燥固化することを防止するために、溶媒供給装置(図示しない)を取り付けることが好ましい。また、ドープ83を可溶化する溶媒(例えば、ジクロロメタン86.5質量部,メタノール13質量部,n−ブタノール0.5質量部の混合溶媒)を流延ビードの両端部やダイスリット端部、および外気が形成する三相接触線の周辺部に供給することが好ましい。このとき、端部の片側にそれぞれ0.1〜1.0ml/分で供給すると、流延膜中への異物混合を防止することができるので好ましい。なお、この液を供給するポンプとして、脈動率が5%以下のものを用いることが好ましい。

【0064】

流延ダイ73の下方には、回転ローラ68,74に掛け渡された流延バンド75が設けられている。回転ローラ68,74は図示しない駆動装置により回転し、この回転に伴い流延バンド75は無端で走行する。流延バンド75は、その移動速度、すなわち流延速度が10〜200m/分で移動できるものであることが好ましい。また、流延バンド75の表面温度を所定の値にするために、回転ローラ68,74に伝熱媒体循環装置84が取り付けられていることが好ましい。流延バンド75は、その表面温度が−20〜40℃に調整可能なものであることが好ましい。本実施形態において用いられている回転ローラ68,74内には伝熱媒体流路(図示しない)が形成されており、その中を所定の温度に保持されている伝熱媒体が通過することにより、回転ローラ68,74の温度を所定の値に保持されるものとなっている。

【0065】

流延バンド75の幅は特に限定されるものではないが、ドープ83の流延幅の1.1〜2.0倍の範囲のものを用いることが好ましく、その長さは20〜200mであり、厚みは0.5〜2.5mmであり、表面粗さは0.05μm以下となるように研磨されていることが好ましい。流延バンド75は、ステンレス製であることが好ましく、十分な耐腐食性と強度とを有するようにSUS21d6製であることがより好ましい。また、流延バンド75の全体の厚みムラは、0.5%以下のものを用いることが好ましい。

【0066】

なお、回転ローラ68,74を直接支持体として用いることも可能である。この場合には、回転ムラが0.2mm以下となるように高精度で回転できるものであることが好ましい。この場合には、回転ローラ68,74の表面の平均粗さを0.01μm以下とすることが好ましい。そこで、回転ローラ68,74の表面にクロムメッキ処理などを行い、十分な硬度と耐久性を持たせる。なお、支持体(流延バンド75や回転ローラ68,74)の表面欠陥は最小限に抑制する必要がある。具体的には、30μm以上のピンホールが無く、10μm以上30μm未満のピンホールは1個/m2以下であり、10μm未満のピンホールは2個/m2以下であることが好ましい。

【0067】

流延ダイ73、流延バンド75などは流延室85に収められている。流延室85には、その内部温度を所定の値に保つための温調設備86と、揮発している有機溶媒を凝縮回収するための凝縮器(コンデンサ)87とが設けられている。そして、凝縮液化した有機溶媒を回収するための回収装置88が流延室85の外部に設けられている。また、流延ダイ73から流延バンド75にかけて形成される流延ビードの背面部を圧力制御するための減圧チャンバ89が配されていることが好ましく、本実施形態においてもこれを使用している。

【0068】

流延膜93中の溶媒を蒸発させるため送風口90,91,92が流延バンド75の周面近くに設けられている。また、流延直後の流延膜93に乾燥風が吹き付けられることによる流延膜93の面状変動を抑制するため流延ダイ73近傍の送風口90には遮風板94が設けられていることが好ましい。

【0069】

また、流延室85内の圧力及び温度をオンラインで測定するオンライン圧力計(以下、圧力計と称する)とオンライン温度計(以下、温度計と称する)とが設けられている。そしてこれら圧力計と温度計とは図示しないコントローラに接続されている。そして、圧力計,温度計で測定される圧力値及び温度はオンラインでコントローラに送信される。圧力計,温度計は特に限定されるものではなく、公知のものを用いることができるが、圧力計には差圧計が、温度計には熱電対が用いられることが好ましい。

【0070】

渡り部100には、送風機101が備えられ、テンター装置10の下流の耳切装置76には、切り取られたフイルム102の側端部(耳と称される)の屑を細かく切断処理するためのクラッシャ103が接続されている。またテンター装置10にも圧力計と温度計とが設けられており、測定される圧力値及び温度はオンラインでコントローラに送信される。

【0071】

乾燥室77には、多数のローラ104が備えられており、蒸発して発生した溶媒ガスを吸着回収するための吸着回収装置105が取り付けられている。そして、図5においては、乾燥室77の下流に冷却室78が設けられているが、乾燥室77と冷却室78との間に調湿室(図示しない)を設けても良い。冷却室78の下流には、フイルム102の帯電圧を所定の範囲(例えば、−3kV〜+3kV)となるように調整するための強制除電装置(除電バー)106が設けられている。図5においては、強制除電装置106は、冷却室78の下流側とされている例を図示しているが、この設置位置に限定されるものではない。さらに、本実施形態においては、フイルム102の両縁にエンボス加工でナーリングを付与するためのナーリング付与ローラ107が強制除電装置106の下流に適宜設けられる。また、巻取室79の内部には、フイルム102を巻き取るための巻取ローラ108と、その巻き取り時のテンションを制御するためのプレスローラ109とが備えられている。

【0072】

次に、上述したフイルム製造ライン70を用いてフイルム102を製造する方法の一例を以下に説明する。ドープ83は、攪拌機81の回転により常に均一化されている。ドープ83には、この攪拌の際にも可塑剤,紫外線吸収剤などの添加剤を混合させることもできる。

【0073】

ドープ83を、ポンプ82により濾過装置72に送り込んでから濾過した後に、流延ダイ73から流延バンド75上に流延する。回転ローラ68,74の駆動は、流延バンド75に生じる張力が104 〜105 N/mとなるように調整されることが好ましい。また、流延バンド75と回転ローラ68,74との相対速度差は、0.01m/分以下となるように調整する。流延バンド75の速度変動を0.5%以下とし、流延バンド75が一回転する際に生じる幅方向の蛇行は1.5mm以下とすることが好ましい。この蛇行を制御するために流延バンド75の両端の位置を検出する検出器(図示しない)を設け、その測定値に基づき、流延バンド75の位置制御機(図示しない)でフィードバック制御を行い、流延バンド75の位置調整を行うことがより好ましい。流延ダイ73直下の流延バンド75は、回転ローラ74の回転に伴う上下方向の位置変動が200μm以下となるように調整することが好ましい。また、流延室85の温度は、温調設備86により−10〜57℃とされていることが好ましい。なお、流延室85の内部で蒸発した溶媒は回収装置88により回収された後に、再生させてドープ調製用溶媒として再利用される。

【0074】

流延ダイ73から流延バンド75にかけては流延ビードが形成され、流延バンド75上には流延膜93が形成される。流延時のドープ83の温度は、−10〜57℃であることが好ましい。また、流延ビードを安定させるために、この流延ビードの背面が減圧チャンバ89により所望の圧力値に制御されることが好ましい。ビード背面は、前面よりも−2000〜−10Paの範囲で減圧することが好ましい。さらに、減圧チャンバ89にはジャケット(図示しない)を取り付けて、内部温度が所定の温度を保つように温度制御されることが好ましい。減圧チャンバ89の温度は特に限定されるものではないが、用いられている有機溶媒の凝縮点以上にすることが好ましい。なお、流延ビードの形状を所望のものに保つために、流延ダイ73のエッジ部に吸引装置(図示しない)を取り付けることが好ましい。このエッジ吸引風量は、1L/min〜100L/minの範囲であることが好ましい。

【0075】

流延膜93は、流延バンド75の走行とともに移動し、このときに送風口90,91,92により流延膜93に乾燥風があてられて溶媒の蒸発が促進される。そして、この乾燥風の吹き付けにより流延膜93の面状が変動することがあるが、遮風板94がこの変動を抑制している。なお、流延バンド75の表面温度は、−20℃〜40℃であることが好ましい。また、流延室85内の圧力は圧力計で測定される。圧力値は0.09MPa(絶対圧力)〜0.105MPaの範囲とする。また流延室85内の温度は温度計で測定される。温度は、10℃〜50℃の範囲とする。これら値を保持するためにコントローラから温調設備86の温度制御,送風口90,91,92からの送風温度,送風風量などを適宜コントロールする。

【0076】

流延膜93が自己支持性を有するものとなった後に、湿潤フイルム16として剥取ローラ110で支持されながら流延バンド75から剥ぎ取られる。剥ぎ取り時の残留溶媒量は、固形分基準で20質量%〜250質量%であることが好ましい。その後に多数のローラが設けられている渡り部100を搬送させて、テンター装置10に湿潤フイルム16を送り込む。渡り部100では、送風機101から所望の温度の乾燥風を送風することで湿潤フイルム16の乾燥を進行させる。このとき乾燥風の温度が、20℃〜250℃であることが好ましい。なお、渡り部100では下流側のローラの回転速度を上流側のローラの回転速度より速くすることにより湿潤フイルム16にドローテンションを付与させることも可能である。

【0077】

テンター装置10は、湿潤フイルム16の両端部をクリップで把持して、湿潤フイルム16を一方向(流延方向)に搬送しながら乾燥して幅方向に延伸する。乾燥は、テンター装置10の内部を複数の区画の温度ゾーンに分割した複数の乾燥部53〜56(図1参照)毎に乾燥条件を適宜調整して行われる。このように、渡り部100及び/またはテンター装置10で湿潤フイルム16の流延方向と幅方向との少なくとも1方向を0.5%〜300%延伸することが好ましい。

【0078】

湿潤フイルム16をテンター装置10で所定の残留溶媒量まで乾燥した後、フイルム102として下流側に送り出す。このとき、フイルム102の両側端部は、耳切装置76によりその両縁が切断される。切断された側端部は、カッターブロワ(図示しない)によりクラッシャ103に送られて、粉砕されてチップとなる。このチップはドープ調製用に再利用することができるので、製造コストの点において有効である。なお、このフイルム102の両側端部の切断工程については省略することもできるが、前記流延工程からフイルム102を巻き取る工程までのいずれかで行うことが好ましい。

【0079】

両側端部を切断除去したフイルム102は、乾燥室77に送られ、さらに乾燥される。乾燥室77内の温度は、特に限定されるものではないが、50℃〜160℃の範囲であることが好ましい。乾燥室77においては、フイルム102は、ローラ104に巻き掛けながら搬送されており、ここで蒸発して発生した溶媒ガスは、吸着回収装置105により吸着回収される。溶媒成分が除去された空気は、乾燥室77の内部に乾燥風として再度送風される。なお、乾燥室77は、乾燥温度を変えるために複数の区画に分割されていることがより好ましい。また、耳切装置76と乾燥室77との間に予備乾燥室(図示しない)を設けてフイルム102を予備乾燥すると、乾燥室77においてフイルム102の温度が急激に上昇することを防止することができるので、フイルム102の形状変化の発生をより抑制することができる。

【0080】

フイルム102は、冷却室78で略室温まで冷却される。なお、乾燥室77と冷却室78との間に調湿室(図示しない)を設けてよく、この調湿室でフイルム102に対して、所望の湿度及び温度に調整された空気を吹き付けられることが好ましい。これにより、フイルム102のカールの発生や巻き取る際の巻き取り不良の発生を抑制することができる。

【0081】

また、強制除電装置(除電バー)106は、フイルム102が搬送されている間の帯電圧を所定の範囲(例えば、−3〜+3kV)にする。図5では、強制除電装置106を冷却室78の下流側に設けているが、その位置に限定されるものではない。さらに、ナーリング付与ローラ107を設けて、フイルム102の両縁にエンボス加工でナーリングを付与することが好ましい。なお、ナーリングされた箇所の凹凸が、1〜200μmであることが好ましい。

【0082】

最後に、フイルム102を巻取室79内の巻取ローラ108で巻き取る。このとき、プレスローラ109で所望の張力を付与しつつ巻き取ることが好ましい。なお、張力は巻取開始時から終了時まで徐々に変化させることがより好ましい。巻き取るフイルム102は、長手方向(流延方向)に少なくとも100m以上とすることが好ましい。また、フイルム102の幅が600mm以上であることが好ましく、1300mm以上3000mm以下であることがより好ましく、さらに1500mm以上2500mm以下であることが好ましい。また、本発明は、3000mmを越える幅のフイルム102を作る場合でも効果がある。なお、完成時のフイルム102の厚みは、15μm以上100μm以下となるように調整する。

【0083】

本発明の溶液製膜方法において、ドープ83を流延する際に、2種類以上のドープを同時積層共流延、または逐次積層共流延させることもできる。さらに両共流延を組み合わせても良い。同時積層共流延を行う際には、フィードブロックを取り付けた流延ダイを用いても良いし、マルチマニホールド型流延ダイを用いても良い。共流延により多層からなるフイルムは、空気面側の層の厚さと支持体側の層の厚さとの少なくともいずれか一方が、フイルム全体の厚みの0.5〜30%であることが好ましい。さらに、同時積層共流延を行う場合には、ダイスリットから支持体にドープ83を流延する際に、高粘度ドープが低粘度ドープにより包み込まれることが好ましい。また、同時積層共流延を行なう場合には、ダイスリットから支持体にかけて形成される流延ビードのうち、外界と接するドープ83が内部のドープ83よりもアルコールの組成比が大きいことが好ましい。

【0084】

流延ダイ、減圧チャンバ、支持体などの構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フイルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。

【0085】

[性能・測定法]

(カール度・厚み)

巻き取られたセルロースアシレートフイルムの性能及びそれらの測定法は、特開2005−104148号公報の[1073]段落から[1087]段落に記載されており、これらの記載も本発明に適用することができる。

【0086】

[表面処理]

前記セルロースアシレートフイルムにおいては、少なくとも一方の面が表面処理されていることが好ましい。前記表面処理が真空グロー放電処理、大気圧プラズマ放電処理、紫外線照射処理、コロナ放電処理、火炎処理、酸処理またはアルカリ処理の少なくとも一種であることが好ましい。

【0087】

[機能層]

(帯電防止・硬化層・反射防止・易接着・防眩)

前記セルロースアシレートフイルムの少なくとも一方の面が下塗りされていてもよい。

【0088】

さらに、前記セルロースアシレートフイルムをベースフイルムとして、他の機能性層を付与した機能性材料として用いることが好ましい。前記機能性層としては、帯電防止層,硬化樹脂層,反射防止層,易接着層,防眩層および光学補償層のうち、少なくとも1層を設けることが好ましい。

【0089】

前記機能性層が、少なくとも一種の界面活性剤を0.1mg/m2 〜1000mg/m2 含有することが好ましく、少なくとも一種の滑り剤を0.1mg/m2 〜1000mg/m2 含有することが好ましい。また、前記機能性層が、少なくとも一種のマット剤を0.1mg/m2 〜1000mg/m2 含有することが好ましく、少なくとも一種の帯電防止剤を1mg/m2 〜1000mg/m2 含有することが好ましい。セルロースアシレートフイルムに、種々様々な機能、特性を実現するための表面処理機能性層の付与方法は、上記以外にも、特開2005−104148号公報の[0890]段落から[1072]段落に詳細な条件、方法も含めて記載されており、これらの記載も本発明に適用することができる。

【0090】

(用途)

前記セルロースアシレートフイルムは、特に偏光板保護フイルムとして有用である。セルロースアシレートフイルムを偏光子に貼り合わせた偏光板を、通常は、液晶層に2枚貼って液晶表示装置を作製する。ただし、液晶層と偏光板との配置は限定されるものではなく、公知の各種配置とすることができる。特開2005−104148号公報(例えば、[1088]段落から[1265]段落)には、液晶表示装置として、TN型,STN型,VA型,OCB型,反射型、その他の例が詳しく記載されており、この方法も本発明に適用することができる。また、同出願には光学的異方性層を付与した、セルロースアシレートフイルムや、反射防止、防眩機能を付与したセルロースアシレートフイルムについての記載や、適度な光学性能を付与し二軸性セルロースアシレートフイルムとして光学補償フイルムとしての用途も記載されている。これは、偏光板保護フイルムと兼用して使用することもできる。

【0091】

また、本発明の製造方法により光学特性に優れるセルローストリアセテートフイルム(TACフイルム)を得ることができる。前記TACフイルムは、偏光板保護フイルムや写真感光材料のベースフイルムとして用いることができるとともに、テレビ用途の液晶表示装置の視野角依存性を改良するための光学補償フイルムとしても使用することができる。特に、偏光板の保護膜を兼ねる用途に効果的である。そのため、従来のTNモードだけでなくIPSモード、OCBモード、VAモードなどに用いられる。なお、前記偏光板保護膜用フイルムを用いて偏光板を構成してもよい。

【図面の簡単な説明】

【0092】

【図1】本発明のテンター装置の概略図である。

【図2】テンター装置のケーシング内に設けた搬送ガイド部と戻しガイド部とを示す断面図であり、湿潤フイルムを把持する把持開始位置を示している。

【図3】ケーシング内に設けた搬送ガイド部と戻しガイド部とを示す断面図であり、搬送方向の中央位置を示している。

【図4】テンター装置で延伸中の湿潤フイルムの幅方向位置での温度を示すグラフであり、符号Aが本実施形態を使用したときの温度、符号Bが従来装置を使用したときの温度をそれぞれ示している。

【図5】本発明を用いたフイルム製造ラインの概略図である。

【符号の説明】

【0093】

10 テンター装置

13,14 クリップ冷却機構

15 ケーシング

19 搬送路

20a,21a 搬送ガイド部

20c,21c 戻しガイド部

22 左チェーン

23 右チェーン

45 クリップ

46 把持開始位置

47 把持解除位置

65 冷却ダクト

70 フイルム製造ライン

【特許請求の範囲】

【請求項1】

1.3m以上3.0m以下の幅のフイルムの両側を一対の無端チェーンに設けた複数のクリップで把持しながら前記フイルムをケーシング内に設けた搬送路に沿って搬送する間に、前記フイルム面と平行に配置した送風ヘッドにより前記フイルム面に乾燥風を吹き付けて前記フイルムを乾燥しながら幅方向に延伸するテンター装置において、

前記ケーシングの外部に設けられており、前記ケーシングの外部に送り出される無端チェーンを前記ケーシング内の搬送路に戻すまでの間でガイドする一対の戻しガイド部と、

前記各戻しガイド部の一部又は全部を覆うように設けられており、送り込まれる冷却風により前記クリップを冷却する一対の冷却ダクトと、

を備えたことを特徴とするテンター装置。

【請求項2】

前記各無端チェーンは、前記ケーシング内でかつ前記搬送路の搬送方向の下流側に設けた駆動スプロケット及び上流側に設けた従動スプロケットと、前記ケーシング外でかつ前記搬送方向に対して上・下流側に設けた2つの従動スプロケットとの少なくとも4つのスプロケットに巻き掛けられており、

前記ケーシング外でかつ前記搬送方向に対して上流側に設けた従動スプロケットは、フイルム幅方向に向けて前記無端チェーンを付勢するテンション用のスプロケットになっていることを特徴とする請求項1記載のテンター装置。

【請求項3】

ポリマーと溶媒とを含むドープを流延ダイから支持体上に流延して流延膜を形成し、この流延膜を1.3m以上3.0m以下の幅の湿潤フイルムとして前記支持体から剥ぎ取ってテンター装置に送り、前記湿潤フイルムの両側を一対の無端チェーンに設けた複数のクリップで把持しながら前記湿潤フイルムをケーシング内に設けた搬送路に沿って搬送する間に、前記フイルム面と平行に配置した送風ヘッドにより前記フイルム面に乾燥風を吹き付けて前記湿潤フイルムを乾燥しながら幅方向に延伸し、この延伸したフイルムを乾燥して巻き取る溶液製膜方法において、

前記ケーシングの外部に設けた一対の戻しガイドにより、前記ケーシングの外部に送り出される無端チェーンを前記ケーシング内に戻すチェーン戻し工程と、

前記各戻しガイド部の一部又は全部を覆うように設けた一対の冷却ダクトから冷却風を送って前記クリップを冷却するクリップ冷却工程と、を有することを特徴とする溶液製膜方法。

【請求項4】

前記ポリマーはセルロースアシレートであることを特徴とする請求項3記載の溶液製膜方法。

【請求項1】

1.3m以上3.0m以下の幅のフイルムの両側を一対の無端チェーンに設けた複数のクリップで把持しながら前記フイルムをケーシング内に設けた搬送路に沿って搬送する間に、前記フイルム面と平行に配置した送風ヘッドにより前記フイルム面に乾燥風を吹き付けて前記フイルムを乾燥しながら幅方向に延伸するテンター装置において、

前記ケーシングの外部に設けられており、前記ケーシングの外部に送り出される無端チェーンを前記ケーシング内の搬送路に戻すまでの間でガイドする一対の戻しガイド部と、

前記各戻しガイド部の一部又は全部を覆うように設けられており、送り込まれる冷却風により前記クリップを冷却する一対の冷却ダクトと、

を備えたことを特徴とするテンター装置。

【請求項2】

前記各無端チェーンは、前記ケーシング内でかつ前記搬送路の搬送方向の下流側に設けた駆動スプロケット及び上流側に設けた従動スプロケットと、前記ケーシング外でかつ前記搬送方向に対して上・下流側に設けた2つの従動スプロケットとの少なくとも4つのスプロケットに巻き掛けられており、

前記ケーシング外でかつ前記搬送方向に対して上流側に設けた従動スプロケットは、フイルム幅方向に向けて前記無端チェーンを付勢するテンション用のスプロケットになっていることを特徴とする請求項1記載のテンター装置。

【請求項3】

ポリマーと溶媒とを含むドープを流延ダイから支持体上に流延して流延膜を形成し、この流延膜を1.3m以上3.0m以下の幅の湿潤フイルムとして前記支持体から剥ぎ取ってテンター装置に送り、前記湿潤フイルムの両側を一対の無端チェーンに設けた複数のクリップで把持しながら前記湿潤フイルムをケーシング内に設けた搬送路に沿って搬送する間に、前記フイルム面と平行に配置した送風ヘッドにより前記フイルム面に乾燥風を吹き付けて前記湿潤フイルムを乾燥しながら幅方向に延伸し、この延伸したフイルムを乾燥して巻き取る溶液製膜方法において、

前記ケーシングの外部に設けた一対の戻しガイドにより、前記ケーシングの外部に送り出される無端チェーンを前記ケーシング内に戻すチェーン戻し工程と、

前記各戻しガイド部の一部又は全部を覆うように設けた一対の冷却ダクトから冷却風を送って前記クリップを冷却するクリップ冷却工程と、を有することを特徴とする溶液製膜方法。

【請求項4】

前記ポリマーはセルロースアシレートであることを特徴とする請求項3記載の溶液製膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−46911(P2010−46911A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−213108(P2008−213108)

【出願日】平成20年8月21日(2008.8.21)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月21日(2008.8.21)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]