テープ剥離装置、塗布システムおよびテープ剥離方法

【課題】平面表示装置用の基板と他の基板とを貼り合わせる際に両基板の間の封止の信頼性を向上する。

【解決手段】塗布システムのテープ剥離装置では、テープ剥離ヘッド43および基板移動機構によりマスキングテープ81が基板9から剥離され、これと並行して、基板9上のマスキングテープ81が剥離された領域のうちの封止領域に対して、照射部46によりレーザ光が照射される。これにより、マスキングテープ81の粘着剤から封止領域に転写された低分子成分が封止領域から除去され、あるいは、低分子成分の分子結合が切断されて活性化され、封止領域の封止材料に対する濡れ性が、マスキングテープ81の貼付前と同程度まで向上される。その結果、基板9の封止工程において基板9と封止用基板とを貼り合わせる際に、封止領域に封止材料を均一に塗布することができ、基板9と封止用基板との間の封止の信頼性を向上することができる。

【解決手段】塗布システムのテープ剥離装置では、テープ剥離ヘッド43および基板移動機構によりマスキングテープ81が基板9から剥離され、これと並行して、基板9上のマスキングテープ81が剥離された領域のうちの封止領域に対して、照射部46によりレーザ光が照射される。これにより、マスキングテープ81の粘着剤から封止領域に転写された低分子成分が封止領域から除去され、あるいは、低分子成分の分子結合が切断されて活性化され、封止領域の封止材料に対する濡れ性が、マスキングテープ81の貼付前と同程度まで向上される。その結果、基板9の封止工程において基板9と封止用基板とを貼り合わせる際に、封止領域に封止材料を均一に塗布することができ、基板9と封止用基板との間の封止の信頼性を向上することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流動性材料が塗布された平面表示装置用の基板からマスキングテープを剥離する技術、および、平面表示装置用の基板に流動性材料を塗布する技術に関する。

【背景技術】

【0002】

従来より、有機EL(Electro Luminescence)材料を利用した有機EL表示装置の開発が行われており、例えば、高分子有機EL材料を用いたアクティブマトリックス駆動方式の有機EL表示装置の製造では、ガラス基板(以下、単に「基板」という。)に対して、TFT(Thin Film Transistor)回路の形成、陽極となるITO(Indium Tin Oxide)電極の形成、隔壁の形成、正孔輸送材料を含む流動性材料(以下、「正孔輸送液」という。)の塗布、加熱処理による正孔輸送層の形成、有機EL材料を含む流動性材料(以下、「有機EL液」という。)の塗布、加熱処理による有機EL層の形成、陰極の形成、絶縁膜の形成、および、封止用基板の貼付が順次行われる。

【0003】

有機EL表示装置の製造において、正孔輸送液または有機EL液を基板に塗布する装置の1つとして、特許文献1および特許文献2に示すように、流動性材料を連続的に吐出する複数のノズルを、基板に対して主走査方向および副走査方向に相対移動することにより、基板上に流動性材料をストライプ状に塗布する装置が知られている。

【0004】

有機EL表示装置用の基板の表面には、正孔輸送液や有機EL液等の流動性材料が塗布されるべき塗布領域(すなわち、発光領域)の周囲に、ドライバ回路が組み込まれた領域や封止用基板の貼付のために必要な領域が設けられている。有機EL表示装置の製造では、正孔輸送層や有機EL層の形成工程においてこれらの塗布領域の周囲の領域(以下、「非塗布領域」という。)に流動性材料が付着する可能性があり、流動性材料が付着した状態で後工程が行われると電極の特性劣化や封止不良等が発生する可能性がある。したがって、基板の非塗布領域に流動性材料が付着することを防止する必要がある。

【0005】

一方、特許文献3には、プリント基板に対するハンダの塗布作業において非塗布領域に貼付されて当該領域をハンダから保護するハンダマスキング用粘着テープが記載されている。

【特許文献1】特開2004−111073号公報

【特許文献2】特開2004−89771号公報

【特許文献3】特開平8−253757号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、有機EL表示装置用の基板に対する流動性材料の塗布において、非塗布領域にマスキングテープを貼付することにより流動性材料の非塗布領域への付着を防止する場合、マスキングテープを剥離する際にマスキングテープの粘着剤に含まれる低分子量の有機物(以下、「低分子成分」という。)が非塗布領域に転写する。非塗布領域に転写する低分子成分は、粘着剤が生成される際に重合しなかった原材料の未反応成分や原材料に含まれていた不純物等であり、視認することができない分子レベルのものである。

【0007】

上述のように、非塗布領域には、封止用基板の貼付の際に封止材料が塗布される領域(以下、「封止領域」という。)が含まれており、低分子成分の付着により、封止領域の封止材料に対する濡れ性が低下してしまう。封止領域の濡れ性が低下すると、封止材料を封止領域に均一に塗布することが困難になってしまい、基板と封止用基板との密着性が低下して有機EL表示装置の耐久性が低下してしまう恐れがある。

【0008】

本発明は、上記課題に鑑みなされたものであり、基板と他の基板とを貼り合わせる際に両基板の間の封止の信頼性を向上することを目的としている。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、流動性材料が塗布された平面表示装置用の基板からマスキングテープを剥離するテープ剥離装置であって、基板上に貼付されているマスキングテープの少なくとも一部を保持して前記マスキングテープを前記基板から剥離する剥離機構と、前記マスキングテープが貼付されていた領域のうち前記基板が他の基板と貼り合わされる際に封止材料が塗布される封止領域に光またはプラズマを照射することにより、前記封止材料に対する前記封止領域の濡れ性を向上する照射部とを備える。

【0010】

請求項2に記載の発明は、請求項1に記載のテープ剥離装置であって、前記剥離機構が、前記マスキングテープの少なくとも一部を保持するテープ剥離ヘッドと、前記基板上において前記マスキングテープが貼付されている方向に沿って前記テープ剥離ヘッドを前記基板に対して相対的に移動することにより前記マスキングテープを剥離する移動機構とを備え、前記マスキングテープの剥離において、前記照射部が、前記移動機構により前記テープ剥離ヘッドと共に前記基板に対して相対的に移動しつつ前記封止領域に対する光またはプラズマの照射を行う。

【0011】

請求項3に記載の発明は、請求項2に記載のテープ剥離装置であって、前記テープ剥離ヘッドが、前記マスキングテープに粘着することにより前記マスキングテープの少なくとも一部を保持する剥離テープと、前記剥離テープの粘着面を前記マスキングテープに対向させつつ前記剥離テープを案内して前記マスキングテープに順次粘着させる剥離テープ案内部と、前記剥離テープを前記剥離テープ案内部へと供給する剥離テープ供給部と、前記剥離テープを前記マスキングテープと共に前記基板から引き上げて回収する剥離テープ回収部とを備える。

【0012】

請求項4に記載の発明は、請求項1ないし3のいずれかに記載のテープ剥離装置であって、前記照射部と前記基板との間において、前記照射部の周囲を囲むとともに前記基板上における前記照射部からの光またはプラズマの照射領域を覆うカバー部と、前記カバー部の内側の空間からガスを排出する排気機構とをさらに備える。

【0013】

請求項5に記載の発明は、請求項1ないし4のいずれかに記載のテープ剥離装置であって、前記照射部により前記封止領域にレーザ光が照射される。

【0014】

請求項6に記載の発明は、平面表示装置用の基板に流動性材料を塗布する塗布システムであって、基板上の非塗布領域にマスキングテープを貼付するテープ貼付装置と、マスキングテープが貼付された基板に向けて流動性材料をノズルから連続的に吐出しつつ前記ノズルを前記基板に対して相対的に移動し、前記マスキングテープを含む領域に前記流動性材料を塗布する塗布装置と、流動性材料が塗布された基板からマスキングテープを剥離する請求項1ないし5のいずれかに記載のテープ剥離装置と、前記テープ貼付装置、前記塗布装置および前記テープ剥離装置へと順に基板を搬送する基板搬送機構とを備える。

【0015】

請求項7に記載の発明は、平面表示装置用の基板に流動性材料を塗布する塗布システムであって、非塗布領域にマスキングテープが貼付された基板に向けて流動性材料をノズルから連続的に吐出しつつ前記ノズルを前記基板に対して相対的に移動し、前記マスキングテープを含む領域に前記流動性材料を塗布する塗布装置と、流動性材料が塗布された基板からマスキングテープを剥離する請求項1ないし5のいずれかに記載のテープ剥離装置と、前記塗布装置および前記テープ剥離装置へと基板を搬送する基板搬送機構とを備え、前記テープ剥離装置が、流動性材料が塗布される前の基板上の非塗布領域にマスキングテープを貼付するテープ貼付機構をさらに備える。

【0016】

請求項8に記載の発明は、平面表示装置用の基板からマスキングテープを剥離するテープ剥離方法であって、a)基板上に貼付されているマスキングテープの少なくとも一部を保持して前記マスキングテープを前記基板から剥離する工程と、b)前記マスキングテープが貼付されていた領域のうち前記基板が他の基板と貼り合わされる際に封止材料が塗布される封止領域に光またはプラズマを照射することにより、前記封止材料に対する前記封止領域の濡れ性を向上する工程とを備える。

【0017】

請求項9に記載の発明は、請求項8に記載のテープ剥離方法であって、前記b)工程において、前記封止領域にレーザ光が照射される。

【発明の効果】

【0018】

本発明では、基板と他の基板とを貼り合わせる際に両基板の間の封止の信頼性を向上することができる。請求項2の発明では、装置の構成を簡素化することができる。請求項3の発明では、マスキングテープ上に付着した流動性材料を基板に落下させることなくマスキングテープを剥離することができる。

【0019】

請求項4の発明では、低分子成分の基板への再付着を防止することができる。請求項5および9の発明では、封止領域の周囲への影響を低減しつつ封止領域の封止材料に対する濡れ性を向上することができる。

【0020】

請求項6および7の発明では、封止領域の封止材料に対する濡れ性の低下を抑制しつつ塗布領域のみに有機EL液が塗布された基板を容易に得ることができる。請求項7の発明では、さらに、塗布システムの構造を簡素化することもできる。

【発明を実施するための最良の形態】

【0021】

図1は、本発明の第1の実施の形態に係る塗布システム1の構成を示す図である。塗布システム1は、平面表示装置用のガラス基板(以下、単に「基板」という。)に画素形成材料を含む流動性材料を塗布するシステムである。本実施の形態では、塗布システム1において、アクティブマトリックス駆動方式の有機EL(Electro Luminescence)表示装置用の基板に、有機EL材料を含む流動性材料(以下、「有機EL液」という。)が塗布される。

【0022】

図2は、基板9を示す平面図である。図2では、塗布システム1により有機EL液が塗布される領域(以下、「塗布領域」という。)91に平行斜線を付す。本実施の形態では、基板9上に4つの塗布領域91が設けられ、1枚の基板9から4つの有機EL表示装置用の基板が製造される。4つの塗布領域91の周囲の格子状の領域92は、ドライバ回路の組み込みや後工程における封止等に利用されるため、有機EL液が塗布されるべきではない領域であり、以下の説明では、「非塗布領域92」という。

【0023】

基板9では、非塗布領域92において、各塗布領域91の外周縁から所定の距離だけ離れて各塗布領域91の周囲を囲む枠状の領域94が封止領域として設定されており、4つの封止領域94は、基板9が封止用基板(すなわち、基板9とは異なる他の基板)と貼り合わされる際に封止材料が塗布される領域となっている。本実施の形態では、非塗布領域92の幅は約5mmであり、封止領域94の幅は約1mmである。なお、図2では、非塗布領域92に貼付されるマスキングテープ81も図示している。

【0024】

図1に示すように、塗布システム1は、基板9上の非塗布領域92にマスキングテープ81(図2参照)を貼付するテープ貼付装置2、マスキングテープ81が貼付された基板9に向けて有機EL液をノズルから連続的に吐出しつつノズルを基板9に対して相対的に移動してマスキングテープ81を含む領域に有機EL液を塗布する塗布装置3、および、有機EL液が塗布された基板9からマスキングテープ81を剥離するテープ剥離装置4を備える。

【0025】

塗布システム1は、テープ貼付装置2と塗布装置3との間、および、塗布装置3とテープ剥離装置4との間に固定型の搬送ロボット6をさらに備える。塗布システム1では、2つの搬送ロボット6が、テープ貼付装置2、塗布装置3およびテープ剥離装置4へと順に基板9を搬送する基板搬送機構となっている。

【0026】

図3ないし図5はそれぞれ、テープ貼付装置2の平面図、正面図および左側面図である。図3ないし図5に示すように、テープ貼付装置2は、基板9を保持する基板保持部21、基板9を基板保持部21と共に移動する基板移動機構22、有機EL液が塗布される前の基板9上の非塗布領域92にマスキングテープ81(図2参照)を貼付するテープ貼付ヘッド23、および、テープ貼付ヘッド23を基板9の移動方向とは垂直な方向に移動するヘッド移動機構24を備える。

【0027】

テープ貼付装置2では、基板移動機構22により、基板9が基板保持部21と共にレール221に沿って水平方向に移動するとともに垂直方向を向く回転軸を中心として回転する。また、ヘッド移動機構24により、テープ貼付ヘッド23が基板9の移動範囲の上方においてレール241に沿って水平方向に移動する。

【0028】

図6.Aは、テープ貼付ヘッド23を拡大して示す左側面図である。図6.Aでは、テープ貼付ヘッド23のハウジング231に収容される内部構成を描いている。テープ貼付ヘッド23では、ベーステープ251の一方の主面にマスキングテープ81が保持された2層構造のテープ25を利用してマスキングテープ81の貼付が行われる。

【0029】

図6.Aに示すように、テープ貼付ヘッド23は、未使用のテープ25が巻き付けられる供給リール232、テープ25からマスキングテープ81を分離して基板9に貼付する貼付部233、マスキングテープ81が分離された後のテープ25(すなわち、ベーステープ251)を巻き取って回収する回収リール234、および、これらの構成を収容するハウジング231を備える。

【0030】

テープ貼付装置2により基板9にマスキングテープ81が貼付される際には、まず、図3ないし図5に示すヘッド移動機構24によりテープ貼付ヘッド23が移動されて基板9の移動経路の上方に位置する。このとき、基板9は、図5におけるテープ貼付ヘッド23の右側に位置している。続いて、基板移動機構22により基板9が図5中の左側へと移動し、図6.Aに示す貼付開始位置に位置する。基板9が貼付開始位置に位置すると、テープ貼付ヘッド23の貼付部233の切断部235により、テープ25の切断部235と対向する側においてマスキングテープ81のみが切断される。

【0031】

切断されたマスキングテープ81は、供給リール232および回収リール234が図6.A中における反時計回りに回転することにより、ベーステープ251と共に貼付部233のテープ分離部材236の先端へと送られ、当該先端において、ベーステープ251が送られてきた方向とはおよそ反対側に導かれることにより、マスキングテープ81がベーステープ251から剥離し、その先端部がハウジング231の下部開口237から基板9に向かって移動する。

【0032】

これと並行して、エアシリンダ238により貼付ローラ239が下部開口237を介して下方に移動し、図6.Bに示すように、マスキングテープ81の先端部を上側から基板9の主面90に向けて押圧して貼付する。これと同時に、基板移動機構22(図5参照)により基板9が図6.Aの左方向へと移動を開始する。そして、供給リール232からテープ25が継続的に送り出されるとともに基板9が移動を継続することにより、図6.Bに示すように、基板9の主面90上にマスキングテープ81が貼付される。

【0033】

図6.Aに示すテープ貼付ヘッド23では、切断部235によりテープ25上のマスキングテープ81のみが再び切断され、マスキングテープ81が後端部まで基板9に貼付されることによりマスキングテープ81が基板9の主面90に密着する。なお、テープ貼付ヘッド23では、マスキングテープ81の先端部および後端部の貼付時以外は、貼付ローラ239はハウジング231内へと待避していてもよい。また、マスキングテープ81の貼付開始は、テープ25を供給しつつテープ25の供給速度に等しい速度で左方向へと移動している基板9に対して行われてもよい。

【0034】

テープ貼付装置2では、図2に示すように、基板9の格子状の非塗布領域92のうち、基板移動機構22による基板9の移動方向に平行に伸びる3つの領域(すなわち、図2中の上下方向に伸びる領域)にのみマスキングテープ81が貼付され、基板9の移動方向に垂直に伸びる領域(すなわち、図2中の左右方向に伸びる領域)にはマスキングテープ81の貼付は行われない。後述するように、塗布システム1では、マスキングテープ81の貼付が省略された領域に対しては有機EL液の塗布は行われない。

【0035】

図7および図8は、塗布装置3の平面図および正面図である。図8に示すように、塗布装置3は、基板9を保持する基板保持部31を備え、基板保持部31は内部にヒータによる加熱機構(図示省略)を備える。塗布装置3は、また、図7および図8に示すように、基板保持部31を基板9の主面に対して平行な所定の方向(すなわち、図7中の上下方向であり、以下、「副走査方向」という。)に水平移動するとともに垂直方向に向く軸を中心として回転する基板移動機構32、基板9上に形成された位置調整用目印(図示省略)を撮像して検出する目印検出部33、基板保持部31上の基板9に向けて3本のノズル37から有機EL液を連続的に吐出する吐出機構である塗布ヘッド34、塗布ヘッド34を基板9の主面に平行であって副走査方向とは垂直な方向(すなわち、図7中の左右方向であり、以下、「主走査方向」という。)に水平移動するヘッド移動機構35、主走査方向に関して基板保持部31の両側に設けられるとともに塗布ヘッド34からの有機EL液を受ける2つの受液部36、および、塗布ヘッド34の3本のノズル37に同一種類の有機EL液を供給する流動性材料供給部38を備える。塗布装置3では、ヘッド移動機構35および基板移動機構32が、3本のノズル37を基板9に対して主走査方向および副走査方向に相対的に移動する主走査機構および副走査機構となる。

【0036】

塗布ヘッド34では、3本のノズル37が、図7中の左右方向(すなわち、主走査方向)に関して略直線状に離れて配列されるとともに図7中の上下方向(すなわち、副走査方向)に僅かにずれて配置され、これらのノズル37から吐出された有機EL液が、基板9の塗布領域91(図2参照)に予め形成されている主走査方向に伸びる隔壁の間の溝に塗布される。本実施の形態では、隣接する2本のノズル37の間の副走査方向に関する距離は、隔壁間のピッチ(以下、「隔壁ピッチ」という。)に等しい。塗布ヘッド34では、赤色(R)、緑色(G)、青色(B)と互いに色が異なる3種類の有機EL材料をそれぞれ含む3種類の有機EL液が3本のノズル37から吐出される。

【0037】

塗布装置3により有機EL液の塗布が行われる際には、まず、テープ貼付装置2により非塗布領域92にマスキングテープ81(図2参照)が貼付された基板9が基板保持部31に載置されて保持され、目印検出部33からの出力に基づいて基板移動機構32が駆動されて基板9が図7中に実線にて示す塗布開始位置に位置する。塗布ヘッド34は予め図7および図8中に実線にて示す位置に位置している。

【0038】

続いて、流動性材料供給部38から塗布ヘッド34へと有機EL液が供給されてノズル37から有機EL液の吐出が開始されるとともに、ヘッド移動機構35が駆動されて塗布ヘッド34の移動が開始される。塗布装置3では、ノズル37から有機EL液を基板9に向けて連続的に吐出しつつ、ノズル37を基板9に対して図7中の左側から右側へと(すなわち、主走査方向に)相対的に移動することにより、基板9の隔壁間の3つの隣接する溝に有機EL液が塗布される。

【0039】

塗布ヘッド34が図7および図8中に二点鎖線にて示す位置まで移動すると、基板移動機構32が駆動され、基板9が基板保持部31と共に図7中の上側に隔壁ピッチの3倍の距離だけ移動する。そして、塗布ヘッド34が有機EL液を吐出しつつ図7中において右側から左側へと移動することにより、基板9上に3種類の有機EL液がストライプ状に塗布される。

【0040】

図9は、基板9を示す平面図であり、図10は、図9中のA−Aの位置における基板9の断面図である。塗布装置3では、塗布ヘッド34の主走査方向への移動、および、塗布ヘッド34の1回の主走査毎に行われる基板9の副走査方向へのピッチ移動が繰り返されることにより、図9および図10に示すように、基板9上のマスキングテープ81を含む領域(すなわち、非塗布領域92に貼付されたマスキングテープ81上の領域、および、塗布領域91の隔壁間の溝)に有機EL液93がストライプ状に塗布される。そして、基板9が図7中に二点鎖線にて示す塗布終了位置まで移動すると、ノズル37からの有機EL液の吐出が停止されて基板9に対する有機EL液の塗布が終了する。なお、図9では、図示の都合上、基板9上に塗布された有機EL液93の幅およびピッチを実際よりも大きく描いている。

【0041】

塗布装置3では、有機EL液93の塗布が行われている間、塗布ヘッド34のノズル37(図7および図8参照)から有機EL液93が連続的に吐出されている。塗布装置3では、非塗布領域92のうち基板9の移動方向に垂直に伸びる領域(すなわち、図9中において左右方向に伸びる領域であり、マスキングテープ81の貼付が省略されている領域)に対して、塗布ヘッド34を受液部36上に待機させた状態で、基板9を当該領域の幅(すなわち、図9中の上下方向の幅)と等しい距離だけ副走査方向に移動することにより、当該領域への有機EL液93の塗布が回避される。

【0042】

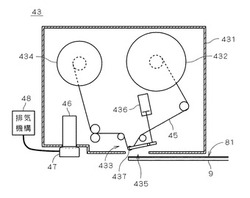

図11は、テープ剥離装置4の平面図である。図11に示すように、テープ剥離装置4は、図3ないし図5に示すテープ貼付装置2のテープ貼付ヘッド23に代えてテープ剥離ヘッド43を備える。テープ剥離装置4のその他の構成はテープ貼付装置2とほぼ同様である。

【0043】

テープ剥離装置4は、基板9を保持する基板保持部41、基板9を基板保持部41と共に移動する基板移動機構42、マスキングテープ81(図2参照)の少なくとも一部を保持して剥離するテープ剥離ヘッド43、テープ剥離ヘッド43を基板9の移動方向とは垂直な方向に移動するヘッド移動機構44、および、テープ剥離ヘッド43の内部に設けられて基板9にレーザ光を照射する照射部46を備える。テープ剥離装置4では、基板移動機構42により、基板9が基板保持部41と共にレール421に沿って水平方向に移動するとともに垂直方向を向く回転軸を中心として回転する。また、ヘッド移動機構44により、テープ剥離ヘッド43が照射部46と共に基板9の移動範囲の上方においてレール441に沿って水平方向に移動する。

【0044】

図12.Aは、テープ剥離ヘッド43を拡大して示す左側面図である。図12.Aでも、図6.Aと同様に、テープ剥離ヘッド43のハウジング431の内部構成を描いている。図12.Aに示すように、テープ剥離ヘッド43は、マスキングテープ81に粘着することによりマスキングテープ81の少なくとも一部を保持する剥離テープ45、剥離テープ45の粘着面をマスキングテープ81に対向させつつ剥離テープ45を案内して基板9上のマスキングテープ81に順次粘着させる剥離テープ案内部である粘着機構433、未使用の剥離テープ45を粘着機構433に供給する剥離テープ供給部である供給リール432、剥離テープ45を剥離テープ45に粘着されたマスキングテープ81と共に基板9から引き上げて回収する剥離テープ回収部である回収リール434、および、これらの構成を収容するハウジング431を備える。粘着機構433は、エアシリンダ436および押圧ローラ437を備える。また、剥離テープ45の幅は、マスキングテープ81の幅よりも大きい。

【0045】

本実施の形態では、テープ剥離ヘッド43の内部に設けられる照射部46は、YAG(Yittrium・Aluminium・Garnet)レーザ発振器である。テープ剥離装置4では、波長1064nmまたは532nmの高周波のパルス状レーザ光が、照射部46から基板9に向けて出射され、非塗布領域92の封止領域94(図2参照)を含む領域に照射される。

【0046】

照射部46の下方には、照射部46と基板9との間において、照射部46の周囲を囲むとともに基板9上における照射部46からのレーザ光が照射される領域(すなわち、レーザ光の光スポットであり、以下、「照射領域」という。)を覆う略円筒状のカバー部47が設けられる。カバー部47はテープ剥離ヘッド43のハウジング431に固定されており、カバー部47の下部開口のエッジは、基板9の主面90に近接している。カバー部47には排気機構48が接続されており、排気機構48が駆動されることにより、カバー部47の内側の空間からガスがテープ剥離装置4の外部へと排出されるとともに、カバー部47の下部開口のエッジと基板9の主面90との間の間隙からカバー部47の周囲のガスがカバー部47内に流入する。

【0047】

テープ剥離装置4により基板9からマスキングテープ81が剥離される際には、まず、基板移動機構42およびヘッド移動機構44(図11参照)により基板9およびテープ剥離ヘッド43が移動されて剥離開始位置に位置する。すなわち、剥離対象であるマスキングテープ81の先端が、テープ剥離ヘッド43のハウジング431の下部開口435の下方に位置する。

【0048】

続いて、エアシリンダ436により押圧ローラ437が下部開口435を介して下方に移動し、剥離テープ45を上側(すなわち、剥離テープ45の粘着面とは反対側)からマスキングテープ81の先端部に押圧して粘着する。次に、基板移動機構42により基板9が図12.A中の左方向に移動を開始する。これと同時に、供給リール432および回収リール434の図12.A中における時計回りの回転が開始されて供給リール432に巻き付けられている剥離テープ45が送り出されるとともに、押圧ローラ437が上方に移動して元の位置に戻ることにより、図12.Bに示すように、剥離テープ45に粘着されたマスキングテープ81の先端部が基板9から剥離する。そして、供給リール432から剥離テープ45が継続的に送り出されるとともに基板9が移動を継続することにより、基板9上のマスキングテープ81が剥離テープ45に粘着されつつ基板9から剥離し、回収リール434により巻き取られて回収される。

【0049】

図13は、図10に対応する基板9の断面図である。テープ剥離装置4では、有機EL液93が塗布された基板9からマスキングテープ81が剥離されることにより、図13に示すように、基板9の塗布領域91上にのみ有機EL液93が残置される。このように、図11に示すテープ剥離装置4では、テープ剥離ヘッド43によりマスキングテープ81の一部を保持して持ち上げた状態で、基板移動機構42により基板9をマスキングテープ81が貼付されている方向に沿って移動することにより、基板9からのマスキングテープ81の剥離が行われる。

【0050】

すなわち、テープ剥離装置4では、テープ剥離ヘッド43および基板移動機構42が、基板9上に貼付されているマスキングテープ81の少なくとも一部を剥離テープ45を利用して保持して基板9から剥離する剥離機構となっている。また、基板移動機構42は、基板9上においてマスキングテープ81が貼付されている方向に沿ってテープ剥離ヘッド43を基板9に対して相対的に移動することによりマスキングテープ81を剥離する移動機構となっている。なお、剥離テープ45のマスキングテープ81への粘着開始は、剥離テープ45を供給しつつ剥離テープ45の供給速度に等しい速度で移動している基板9に対して行われてもよい。

【0051】

マスキングテープ81が剥離される際には、基板9上では、マスキングテープ81の粘着剤に含まれる低分子量の有機物(以下、「低分子成分」という。)が非塗布領域92に転写される。非塗布領域92に転写される低分子成分は、粘着剤が生成される際に重合しなかった原材料の未反応成分や原材料に含まれていた不純物等であり、視認することができない分子レベルのものである。本実施の形態では、マスキングテープ81の粘着剤として、ポリエステル系粘着剤またはアクリル系粘着剤が使用されており、フタル酸エステル等が当該低分子成分となる。

【0052】

テープ剥離装置4では、基板9からのマスキングテープ81の剥離と並行して、テープ剥離ヘッド43の下方を通過する基板9上のマスキングテープ81が剥離された領域(すなわち、非塗布領域92のマスキングテープ81が貼付されていた領域)のうちの封止領域94に対して、照射部46によりレーザ光の照射が行われる。換言すれば、照射部46は、テープ剥離装置4におけるマスキングテープ81の剥離において、基板移動機構42によりテープ剥離ヘッド43と共に基板9に対して相対的に移動しつつ封止領域94に対するレーザ光の照射を行う。

【0053】

そして、レーザ光の照射により、封止領域94に転写された低分子成分が封止領域94から除去され、あるいは、低分子成分の分子結合が切断されて活性化され、封止領域94の封止材料に対する濡れ性が向上される(すなわち、封止材料に対する接触角が低減される。)。テープ剥離装置4では、レーザ光の照射により、封止領域94の封止材料に対する接触角が、マスキングテープ81の貼付前における接触角と同程度まで低減される。本実施の形態では、レーザ光の照射による封止領域94の表面改質により、封止領域94の水に対する接触角が30°以下とされる。

【0054】

テープ剥離装置4では、照射部46によるレーザ光の照射が行われている間、排気機構48が駆動されることにより、レーザ光の照射により基板9上から除去された低分子成分が、カバー部47内のガスと共にテープ剥離装置4の外部へと排出される。

【0055】

次に、塗布システム1の動作について説明する。図14は、一の基板9に対する有機EL液の塗布の流れを示す図である。図1に示す塗布システム1では、まず、基板9が図3ないし図5に示すテープ貼付装置2に搬入されて基板保持部21に保持される(ステップS11)。基板9上には予め、TFT回路、ITO電極、隔壁および正孔輸送層が形成されている。テープ貼付装置2では、テープ貼付ヘッド23に対して基板9が相対的に移動され、図2に示すように、基板9上の非塗布領域92にマスキングテープ81が順次貼付される(ステップS12)。

【0056】

マスキングテープ81の貼付が終了すると、図1に示す搬送ロボット6により基板9がテープ貼付装置2から搬出され(ステップS13)、図7および図8に示す塗布装置3に搬入されて基板保持部31に保持される(ステップS14)。塗布装置3では、非塗布領域92にマスキングテープ81が貼付された基板9に向けて有機EL液が吐出され、マスキングテープ81を含む基板9上の領域(すなわち、マスキングテープ81上の領域、および、塗布領域91の隔壁間の溝)に有機EL液がストライプ状に塗布される(ステップS15)。

【0057】

有機EL液の塗布が終了すると、搬送ロボット6により基板9が塗布装置3から搬出され(ステップS16)、図11に示すテープ剥離装置4に搬入されて基板保持部41に保持される(ステップS17)。テープ剥離装置4に搬入された基板9上では、塗布装置3により塗布された有機EL液の溶媒成分の一部が塗布装置3の基板保持部の加熱機構により蒸発し、有機EL液がある程度乾燥した状態(いわゆる、生乾きの状態)にてマスキングテープ81および塗布領域91上に付着している。

【0058】

テープ剥離装置4では、テープ剥離ヘッド43によりマスキングテープ81が剥離テープ45に粘着されて保持された状態で、基板9がテープ剥離ヘッド43および照射部46に対して相対的に移動することにより、有機EL液が塗布されたマスキングテープ81が基板9から剥離されるとともにマスキングテープ81が剥離された領域のうち(少なくとも)封止領域94に対してレーザ光が照射されて封止領域94の封止材料に対する濡れ性が向上される(ステップS18)。テープ剥離装置4では、封止領域94に対してレーザ光が照射される間、排気機構48によるカバー部47内のガスの排出が継続される。

【0059】

マスキングテープ81の剥離および封止領域94へのレーザ光の照射が終了すると、基板9がテープ剥離装置4から塗布システム1外へと搬出されて基板9に対する有機EL液の塗布が終了する(ステップS19)。なお、塗布システム1では、実際には、有機EL液の塗布が複数の基板に対して連続的に行われる。

【0060】

以上に説明したように、テープ剥離装置4では、基板9上のマスキングテープ81が貼付されていた領域のうち封止領域94に光を照射することにより、封止領域94の封止材料に対する濡れ性が、マスキングテープ81の貼付前と同程度まで向上される。これにより、基板9の封止工程において基板9と封止用基板とを貼り合わせる際に、封止領域94に封止材料を均一に塗布することができ、基板9と封止用基板との間の封止の信頼性を向上することができる。その結果、有機EL表示装置の耐久性を向上することができる。

【0061】

テープ剥離装置4では、照射部46から照射される光が、指向性が高く微小な光スポットを基板9上に容易に形成することができるレーザ光であるため、封止領域94の周囲の領域(特に、塗布領域91)への光の影響を低減しつつ封止領域94の封止材料に対する濡れ性を向上することができる。

【0062】

基板9に対するレーザ光の照射では、カバー部47により照射部46の周囲が囲まれるとともに基板9上のレーザ光の照射領域が覆われ、封止領域94に対するレーザ光の照射の間、排気機構48によりカバー部47内のガスが排気されることにより、基板9上から除去された低分子成分を基板9の上方からテープ剥離装置4外へと排出することができる。その結果、基板9から除去された低分子成分の基板9への再付着を防止することができる。また、カバー部47により、照射部46からのレーザ光が散乱して照射領域以外の他の領域に照射されることを抑制することができる。これにより、照射領域の周囲の領域に対する散乱光の影響を抑制することができる。

【0063】

テープ剥離装置4では、照射部46がテープ剥離ヘッド43のハウジング431の内部に設けられ、テープ剥離ヘッド43と共に基板9に対して相対的に移動することにより、マスキングテープ81の剥離および封止領域94の表面改質が並行して行われる。これにより、テープ剥離装置4の構成を簡素化することができる。また、マスキングテープ81の剥離工程、および、封止領域94の表面改質工程に要する時間を短縮することができる。なお、テープ剥離ヘッド43によるマスキングテープ81の保持は、少なくともマスキングテープ81の一部が保持されていればよく、必ずしもマスキングテープ81の全体が保持される必要はない。

【0064】

マスキングテープ81の剥離では、有機EL液が付着したマスキングテープ81の上面を剥離テープ45により覆ってマスキングテープ81を基板9から剥離するため、マスキングテープ81上に付着した有機EL液を基板9に落下させることなくマスキングテープ81を剥離して回収することができる。

【0065】

一方、塗布システム1では、まず、テープ貼付装置2により基板9上の非塗布領域92にマスキングテープ81が貼付され、塗布装置3により、マスキングテープ81が貼付された基板9上のマスキングテープ81を含む領域に有機EL液が塗布される。そして、テープ剥離装置4により、有機EL液が塗布された基板9からマスキングテープ81が剥離されるとともに、マスキングテープ81の貼付により低下した封止領域94の封止材料に対する濡れ性が向上される。このように、塗布システム1では、封止領域94の封止材料に対する濡れ性の低下を抑制しつつ塗布領域91のみに有機EL液が塗布された基板9を容易に得ることができる。

【0066】

次に、本発明の第2の実施の形態に係る塗布システムについて説明する。図15は、第2の実施の形態に係る塗布システム1aの構成を示す図である。図15に示すように、塗布システム1aは、図1に示す塗布システム1と同様に、塗布装置3を備える。塗布システム1aは、塗布システム1のテープ剥離装置4に代えて、構造が若干異なるテープ剥離装置4aを備える。また、塗布システム1aでは、搬送ロボット6に代えて、塗布装置3およびテープ剥離装置4aの前まで移動して各装置へと基板9を搬送する基板搬送機構であるマルチ搬送ロボット6aを備える。

【0067】

図16は、テープ剥離装置4aを示す平面図である。図16に示すように、テープ剥離装置4aは、図11に示すテープ剥離装置4と同様に、基板保持部41、基板移動機構42、テープ剥離ヘッド43、ヘッド移動機構44および照射部46を備える。テープ剥離装置4aは、さらに、図3ないし図5に示すテープ貼付装置2と同様に、基板9の非塗布領域92にマスキングテープ81(図2参照)を貼付するテープ貼付ヘッド23を備える。テープ貼付ヘッド23は、ヘッド移動機構44によりテープ剥離ヘッド43と共に移動する。

【0068】

テープ貼付ヘッド23の構造は図6.Aに示すものと同様であり、基板9に対するマスキングテープ81の貼付時の動作も第1の実施の形態と同様である。具体的には、基板移動機構42により基板9がテープ貼付ヘッド23に対して相対的に移動され、テープ貼付ヘッド23から繰り出されたマスキングテープ81が、基板9上の非塗布領域92に順次貼付される。以上のように、テープ剥離装置4aでは、テープ貼付ヘッド23および基板移動機構42が、有機EL液が塗布される前の基板9上の非塗布領域92にマスキングテープ81を貼付するテープ貼付機構となっている。

【0069】

塗布システム1aでは、テープ剥離装置4aにテープ貼付ヘッド23が設けられているため、すなわち、テープ剥離装置4aがテープ貼付・剥離装置となっているため、図1に示すテープ貼付装置2は設けられない。塗布システム1aによる有機EL液の塗布の流れは、基板9に対するマスキングテープ81の貼付がテープ剥離装置4aにおいて行われることを除き、第1の実施の形態とほぼ同様である。

【0070】

テープ剥離装置4aでは、第1の実施の形態と同様に、基板9上のマスキングテープ81が貼付されていた領域のうち封止領域94にレーザ光が照射されることにより、封止領域94の封止材料に対する濡れ性が、マスキングテープ81の貼付前と同程度まで向上される。これにより、基板9の封止工程において基板9と封止用基板とを貼り合わせる際に、封止領域94に封止材料を均一に塗布することができ、基板9と封止用基板との間の封止の信頼性を向上することができる。

【0071】

塗布システム1aでは、第1の実施の形態と同様に、封止領域94の封止材料に対する濡れ性の低下を抑制しつつ塗布領域91のみに有機EL液が塗布された基板9を容易に得ることができる。塗布システム1aでは、特に、テープ剥離装置4aにより基板9に対するマスキングテープ81の貼付および剥離の双方を行うことにより、塗布システム1aの構造を簡素化することができる。

【0072】

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく、様々な変更が可能である。

【0073】

例えば、上記実施の形態に係るテープ剥離装置では、YAGレーザ発振器に代えてレーザダイオードが照射部46として利用されてもよい。また、封止領域94に照射されるレーザ光の波長は、上述の波長と異なるものであってもよい。なお、封止領域94の濡れ性向上は、比較的小さなエネルギーにて行われるため、基板9に対するレーザ光の影響を抑制するという観点からは、封止領域94に照射されるレーザ光は、低出力かつ高周波のパルス状のものであることが好ましい。

【0074】

テープ剥離装置では、封止領域94に対してレーザ光以外の光が照射されることにより、封止領域94の封止材料に対する濡れ性が向上されてもよい。なお、塗布領域91に対する光の影響を抑制するという観点からは、紫外光よりも波長が長い光が封止領域94に照射されることが好ましい。

【0075】

また、照射部46から基板9の封止領域94に対して、光に代えてプラズマが照射されてもよい。この場合、プラズマの指向性を高くして封止領域94の周囲の領域(特に、塗布領域91)への影響を低減するという観点からは、例えば、プラズマを細いノズルからジェット状に噴出して微小領域に集中的に照射する装置、いわゆる、マイクロプラズマジェット生成装置が照射部46として利用される。

【0076】

照射部46は、必ずしもテープ剥離ヘッド43のハウジング431の内部に設けられる必要はなく、例えば、テープ剥離ヘッド43とは個別に設けられ、基板9に対してテープ剥離ヘッド43とは独立して相対的に移動されてもよい。この場合、基板9からマスキングテープ81が全て剥離された後に、封止領域94に対して光またはプラズマの照射が行われてもよい。

【0077】

テープ剥離装置では、基板9上の非塗布領域92においてマスキングテープ81が貼付されていた領域全体に対して、光またはプラズマの照射が行われてもよい。

【0078】

上記実施の形態に係る塗布システムの塗布装置3では、塗布ヘッド34に設けられるノズルの本数は3本には限定されず、また、必ずしも3種類の有機EL液が同時に塗布される必要もない。例えば、3本以上のノズルから同一種類の有機EL液が同時に吐出されて基板9に塗布されてもよい。この場合、隣接する2本のノズルの間の副走査方向に関する距離は、隔壁ピッチの3倍と等しくされる。

【0079】

また、塗布装置3では、正孔輸送材料を含む流動性材料が基板9に塗布されてもよい。ここで、「正孔輸送材料」とは、有機EL表示装置の正孔輸送層を形成する材料であり、「正孔輸送層」とは、有機EL材料により形成された有機EL層へと正孔を輸送する狭義の正孔輸送層のみを意味するのではなく、正孔の注入を行う正孔注入層も含む。

【0080】

塗布システムは、必ずしも有機EL表示装置用の有機EL材料または正孔輸送材料を画素形成材料として含む流動性材料の塗布の際にのみ利用されるわけではなく、例えば、液晶表示装置やプラズマ表示装置等の平面表示装置用の基板に対し、着色材料や蛍光材料等の他の種類の画素形成材料を含む流動性材料を塗布する場合やその他の流動性材料を塗布する場合に利用されてもよい。

【0081】

上記実施の形態では、ノズルから連続的に吐出された流動性材料が塗布された基板9からマスキングテープ81が剥離されるが、テープ剥離装置は、これ以外の塗布方法(例えば、インクジェット法やスピンコート法)により流動性材料が塗布された基板からマスキングテープを剥離する際にも利用されてよい。

【図面の簡単な説明】

【0082】

【図1】第1の実施の形態に係る塗布システムの構成を示す図である。

【図2】基板の平面図である。

【図3】テープ貼付装置の平面図である。

【図4】テープ貼付装置の正面図である。

【図5】テープ貼付装置の左側面図である。

【図6.A】テープ貼付ヘッドを拡大して示す左側面図である。

【図6.B】テープ貼付ヘッドの一部を拡大して示す左側面図である。

【図7】塗布装置の平面図である。

【図8】塗布装置の正面図である。

【図9】基板の平面図である。

【図10】基板の断面図である。

【図11】テープ剥離装置の平面図である。

【図12.A】テープ剥離ヘッドを拡大して示す左側面図である。

【図12.B】テープ剥離ヘッドの一部を拡大して示す左側面図である。

【図13】基板の断面図である。

【図14】有機EL液の塗布の流れを示す図である。

【図15】第2の実施の形態に係る塗布システムの構成を示す図である。

【図16】テープ剥離装置の平面図である。

【符号の説明】

【0083】

1,1a 塗布システム

2 テープ貼付装置

3 塗布装置

4,4a テープ剥離装置

6 搬送ロボット

6a マルチ搬送ロボット

9 基板

23 テープ貼付ヘッド

37 ノズル

42 基板移動機構

43 テープ剥離ヘッド

45 剥離テープ

46 照射部

47 カバー部

48 排気機構

81 マスキングテープ

90 主面

92 非塗布領域

93 有機EL液

94 封止領域

432 供給リール

433 粘着機構

434 回収リール

S11〜S19 ステップ

【技術分野】

【0001】

本発明は、流動性材料が塗布された平面表示装置用の基板からマスキングテープを剥離する技術、および、平面表示装置用の基板に流動性材料を塗布する技術に関する。

【背景技術】

【0002】

従来より、有機EL(Electro Luminescence)材料を利用した有機EL表示装置の開発が行われており、例えば、高分子有機EL材料を用いたアクティブマトリックス駆動方式の有機EL表示装置の製造では、ガラス基板(以下、単に「基板」という。)に対して、TFT(Thin Film Transistor)回路の形成、陽極となるITO(Indium Tin Oxide)電極の形成、隔壁の形成、正孔輸送材料を含む流動性材料(以下、「正孔輸送液」という。)の塗布、加熱処理による正孔輸送層の形成、有機EL材料を含む流動性材料(以下、「有機EL液」という。)の塗布、加熱処理による有機EL層の形成、陰極の形成、絶縁膜の形成、および、封止用基板の貼付が順次行われる。

【0003】

有機EL表示装置の製造において、正孔輸送液または有機EL液を基板に塗布する装置の1つとして、特許文献1および特許文献2に示すように、流動性材料を連続的に吐出する複数のノズルを、基板に対して主走査方向および副走査方向に相対移動することにより、基板上に流動性材料をストライプ状に塗布する装置が知られている。

【0004】

有機EL表示装置用の基板の表面には、正孔輸送液や有機EL液等の流動性材料が塗布されるべき塗布領域(すなわち、発光領域)の周囲に、ドライバ回路が組み込まれた領域や封止用基板の貼付のために必要な領域が設けられている。有機EL表示装置の製造では、正孔輸送層や有機EL層の形成工程においてこれらの塗布領域の周囲の領域(以下、「非塗布領域」という。)に流動性材料が付着する可能性があり、流動性材料が付着した状態で後工程が行われると電極の特性劣化や封止不良等が発生する可能性がある。したがって、基板の非塗布領域に流動性材料が付着することを防止する必要がある。

【0005】

一方、特許文献3には、プリント基板に対するハンダの塗布作業において非塗布領域に貼付されて当該領域をハンダから保護するハンダマスキング用粘着テープが記載されている。

【特許文献1】特開2004−111073号公報

【特許文献2】特開2004−89771号公報

【特許文献3】特開平8−253757号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、有機EL表示装置用の基板に対する流動性材料の塗布において、非塗布領域にマスキングテープを貼付することにより流動性材料の非塗布領域への付着を防止する場合、マスキングテープを剥離する際にマスキングテープの粘着剤に含まれる低分子量の有機物(以下、「低分子成分」という。)が非塗布領域に転写する。非塗布領域に転写する低分子成分は、粘着剤が生成される際に重合しなかった原材料の未反応成分や原材料に含まれていた不純物等であり、視認することができない分子レベルのものである。

【0007】

上述のように、非塗布領域には、封止用基板の貼付の際に封止材料が塗布される領域(以下、「封止領域」という。)が含まれており、低分子成分の付着により、封止領域の封止材料に対する濡れ性が低下してしまう。封止領域の濡れ性が低下すると、封止材料を封止領域に均一に塗布することが困難になってしまい、基板と封止用基板との密着性が低下して有機EL表示装置の耐久性が低下してしまう恐れがある。

【0008】

本発明は、上記課題に鑑みなされたものであり、基板と他の基板とを貼り合わせる際に両基板の間の封止の信頼性を向上することを目的としている。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、流動性材料が塗布された平面表示装置用の基板からマスキングテープを剥離するテープ剥離装置であって、基板上に貼付されているマスキングテープの少なくとも一部を保持して前記マスキングテープを前記基板から剥離する剥離機構と、前記マスキングテープが貼付されていた領域のうち前記基板が他の基板と貼り合わされる際に封止材料が塗布される封止領域に光またはプラズマを照射することにより、前記封止材料に対する前記封止領域の濡れ性を向上する照射部とを備える。

【0010】

請求項2に記載の発明は、請求項1に記載のテープ剥離装置であって、前記剥離機構が、前記マスキングテープの少なくとも一部を保持するテープ剥離ヘッドと、前記基板上において前記マスキングテープが貼付されている方向に沿って前記テープ剥離ヘッドを前記基板に対して相対的に移動することにより前記マスキングテープを剥離する移動機構とを備え、前記マスキングテープの剥離において、前記照射部が、前記移動機構により前記テープ剥離ヘッドと共に前記基板に対して相対的に移動しつつ前記封止領域に対する光またはプラズマの照射を行う。

【0011】

請求項3に記載の発明は、請求項2に記載のテープ剥離装置であって、前記テープ剥離ヘッドが、前記マスキングテープに粘着することにより前記マスキングテープの少なくとも一部を保持する剥離テープと、前記剥離テープの粘着面を前記マスキングテープに対向させつつ前記剥離テープを案内して前記マスキングテープに順次粘着させる剥離テープ案内部と、前記剥離テープを前記剥離テープ案内部へと供給する剥離テープ供給部と、前記剥離テープを前記マスキングテープと共に前記基板から引き上げて回収する剥離テープ回収部とを備える。

【0012】

請求項4に記載の発明は、請求項1ないし3のいずれかに記載のテープ剥離装置であって、前記照射部と前記基板との間において、前記照射部の周囲を囲むとともに前記基板上における前記照射部からの光またはプラズマの照射領域を覆うカバー部と、前記カバー部の内側の空間からガスを排出する排気機構とをさらに備える。

【0013】

請求項5に記載の発明は、請求項1ないし4のいずれかに記載のテープ剥離装置であって、前記照射部により前記封止領域にレーザ光が照射される。

【0014】

請求項6に記載の発明は、平面表示装置用の基板に流動性材料を塗布する塗布システムであって、基板上の非塗布領域にマスキングテープを貼付するテープ貼付装置と、マスキングテープが貼付された基板に向けて流動性材料をノズルから連続的に吐出しつつ前記ノズルを前記基板に対して相対的に移動し、前記マスキングテープを含む領域に前記流動性材料を塗布する塗布装置と、流動性材料が塗布された基板からマスキングテープを剥離する請求項1ないし5のいずれかに記載のテープ剥離装置と、前記テープ貼付装置、前記塗布装置および前記テープ剥離装置へと順に基板を搬送する基板搬送機構とを備える。

【0015】

請求項7に記載の発明は、平面表示装置用の基板に流動性材料を塗布する塗布システムであって、非塗布領域にマスキングテープが貼付された基板に向けて流動性材料をノズルから連続的に吐出しつつ前記ノズルを前記基板に対して相対的に移動し、前記マスキングテープを含む領域に前記流動性材料を塗布する塗布装置と、流動性材料が塗布された基板からマスキングテープを剥離する請求項1ないし5のいずれかに記載のテープ剥離装置と、前記塗布装置および前記テープ剥離装置へと基板を搬送する基板搬送機構とを備え、前記テープ剥離装置が、流動性材料が塗布される前の基板上の非塗布領域にマスキングテープを貼付するテープ貼付機構をさらに備える。

【0016】

請求項8に記載の発明は、平面表示装置用の基板からマスキングテープを剥離するテープ剥離方法であって、a)基板上に貼付されているマスキングテープの少なくとも一部を保持して前記マスキングテープを前記基板から剥離する工程と、b)前記マスキングテープが貼付されていた領域のうち前記基板が他の基板と貼り合わされる際に封止材料が塗布される封止領域に光またはプラズマを照射することにより、前記封止材料に対する前記封止領域の濡れ性を向上する工程とを備える。

【0017】

請求項9に記載の発明は、請求項8に記載のテープ剥離方法であって、前記b)工程において、前記封止領域にレーザ光が照射される。

【発明の効果】

【0018】

本発明では、基板と他の基板とを貼り合わせる際に両基板の間の封止の信頼性を向上することができる。請求項2の発明では、装置の構成を簡素化することができる。請求項3の発明では、マスキングテープ上に付着した流動性材料を基板に落下させることなくマスキングテープを剥離することができる。

【0019】

請求項4の発明では、低分子成分の基板への再付着を防止することができる。請求項5および9の発明では、封止領域の周囲への影響を低減しつつ封止領域の封止材料に対する濡れ性を向上することができる。

【0020】

請求項6および7の発明では、封止領域の封止材料に対する濡れ性の低下を抑制しつつ塗布領域のみに有機EL液が塗布された基板を容易に得ることができる。請求項7の発明では、さらに、塗布システムの構造を簡素化することもできる。

【発明を実施するための最良の形態】

【0021】

図1は、本発明の第1の実施の形態に係る塗布システム1の構成を示す図である。塗布システム1は、平面表示装置用のガラス基板(以下、単に「基板」という。)に画素形成材料を含む流動性材料を塗布するシステムである。本実施の形態では、塗布システム1において、アクティブマトリックス駆動方式の有機EL(Electro Luminescence)表示装置用の基板に、有機EL材料を含む流動性材料(以下、「有機EL液」という。)が塗布される。

【0022】

図2は、基板9を示す平面図である。図2では、塗布システム1により有機EL液が塗布される領域(以下、「塗布領域」という。)91に平行斜線を付す。本実施の形態では、基板9上に4つの塗布領域91が設けられ、1枚の基板9から4つの有機EL表示装置用の基板が製造される。4つの塗布領域91の周囲の格子状の領域92は、ドライバ回路の組み込みや後工程における封止等に利用されるため、有機EL液が塗布されるべきではない領域であり、以下の説明では、「非塗布領域92」という。

【0023】

基板9では、非塗布領域92において、各塗布領域91の外周縁から所定の距離だけ離れて各塗布領域91の周囲を囲む枠状の領域94が封止領域として設定されており、4つの封止領域94は、基板9が封止用基板(すなわち、基板9とは異なる他の基板)と貼り合わされる際に封止材料が塗布される領域となっている。本実施の形態では、非塗布領域92の幅は約5mmであり、封止領域94の幅は約1mmである。なお、図2では、非塗布領域92に貼付されるマスキングテープ81も図示している。

【0024】

図1に示すように、塗布システム1は、基板9上の非塗布領域92にマスキングテープ81(図2参照)を貼付するテープ貼付装置2、マスキングテープ81が貼付された基板9に向けて有機EL液をノズルから連続的に吐出しつつノズルを基板9に対して相対的に移動してマスキングテープ81を含む領域に有機EL液を塗布する塗布装置3、および、有機EL液が塗布された基板9からマスキングテープ81を剥離するテープ剥離装置4を備える。

【0025】

塗布システム1は、テープ貼付装置2と塗布装置3との間、および、塗布装置3とテープ剥離装置4との間に固定型の搬送ロボット6をさらに備える。塗布システム1では、2つの搬送ロボット6が、テープ貼付装置2、塗布装置3およびテープ剥離装置4へと順に基板9を搬送する基板搬送機構となっている。

【0026】

図3ないし図5はそれぞれ、テープ貼付装置2の平面図、正面図および左側面図である。図3ないし図5に示すように、テープ貼付装置2は、基板9を保持する基板保持部21、基板9を基板保持部21と共に移動する基板移動機構22、有機EL液が塗布される前の基板9上の非塗布領域92にマスキングテープ81(図2参照)を貼付するテープ貼付ヘッド23、および、テープ貼付ヘッド23を基板9の移動方向とは垂直な方向に移動するヘッド移動機構24を備える。

【0027】

テープ貼付装置2では、基板移動機構22により、基板9が基板保持部21と共にレール221に沿って水平方向に移動するとともに垂直方向を向く回転軸を中心として回転する。また、ヘッド移動機構24により、テープ貼付ヘッド23が基板9の移動範囲の上方においてレール241に沿って水平方向に移動する。

【0028】

図6.Aは、テープ貼付ヘッド23を拡大して示す左側面図である。図6.Aでは、テープ貼付ヘッド23のハウジング231に収容される内部構成を描いている。テープ貼付ヘッド23では、ベーステープ251の一方の主面にマスキングテープ81が保持された2層構造のテープ25を利用してマスキングテープ81の貼付が行われる。

【0029】

図6.Aに示すように、テープ貼付ヘッド23は、未使用のテープ25が巻き付けられる供給リール232、テープ25からマスキングテープ81を分離して基板9に貼付する貼付部233、マスキングテープ81が分離された後のテープ25(すなわち、ベーステープ251)を巻き取って回収する回収リール234、および、これらの構成を収容するハウジング231を備える。

【0030】

テープ貼付装置2により基板9にマスキングテープ81が貼付される際には、まず、図3ないし図5に示すヘッド移動機構24によりテープ貼付ヘッド23が移動されて基板9の移動経路の上方に位置する。このとき、基板9は、図5におけるテープ貼付ヘッド23の右側に位置している。続いて、基板移動機構22により基板9が図5中の左側へと移動し、図6.Aに示す貼付開始位置に位置する。基板9が貼付開始位置に位置すると、テープ貼付ヘッド23の貼付部233の切断部235により、テープ25の切断部235と対向する側においてマスキングテープ81のみが切断される。

【0031】

切断されたマスキングテープ81は、供給リール232および回収リール234が図6.A中における反時計回りに回転することにより、ベーステープ251と共に貼付部233のテープ分離部材236の先端へと送られ、当該先端において、ベーステープ251が送られてきた方向とはおよそ反対側に導かれることにより、マスキングテープ81がベーステープ251から剥離し、その先端部がハウジング231の下部開口237から基板9に向かって移動する。

【0032】

これと並行して、エアシリンダ238により貼付ローラ239が下部開口237を介して下方に移動し、図6.Bに示すように、マスキングテープ81の先端部を上側から基板9の主面90に向けて押圧して貼付する。これと同時に、基板移動機構22(図5参照)により基板9が図6.Aの左方向へと移動を開始する。そして、供給リール232からテープ25が継続的に送り出されるとともに基板9が移動を継続することにより、図6.Bに示すように、基板9の主面90上にマスキングテープ81が貼付される。

【0033】

図6.Aに示すテープ貼付ヘッド23では、切断部235によりテープ25上のマスキングテープ81のみが再び切断され、マスキングテープ81が後端部まで基板9に貼付されることによりマスキングテープ81が基板9の主面90に密着する。なお、テープ貼付ヘッド23では、マスキングテープ81の先端部および後端部の貼付時以外は、貼付ローラ239はハウジング231内へと待避していてもよい。また、マスキングテープ81の貼付開始は、テープ25を供給しつつテープ25の供給速度に等しい速度で左方向へと移動している基板9に対して行われてもよい。

【0034】

テープ貼付装置2では、図2に示すように、基板9の格子状の非塗布領域92のうち、基板移動機構22による基板9の移動方向に平行に伸びる3つの領域(すなわち、図2中の上下方向に伸びる領域)にのみマスキングテープ81が貼付され、基板9の移動方向に垂直に伸びる領域(すなわち、図2中の左右方向に伸びる領域)にはマスキングテープ81の貼付は行われない。後述するように、塗布システム1では、マスキングテープ81の貼付が省略された領域に対しては有機EL液の塗布は行われない。

【0035】

図7および図8は、塗布装置3の平面図および正面図である。図8に示すように、塗布装置3は、基板9を保持する基板保持部31を備え、基板保持部31は内部にヒータによる加熱機構(図示省略)を備える。塗布装置3は、また、図7および図8に示すように、基板保持部31を基板9の主面に対して平行な所定の方向(すなわち、図7中の上下方向であり、以下、「副走査方向」という。)に水平移動するとともに垂直方向に向く軸を中心として回転する基板移動機構32、基板9上に形成された位置調整用目印(図示省略)を撮像して検出する目印検出部33、基板保持部31上の基板9に向けて3本のノズル37から有機EL液を連続的に吐出する吐出機構である塗布ヘッド34、塗布ヘッド34を基板9の主面に平行であって副走査方向とは垂直な方向(すなわち、図7中の左右方向であり、以下、「主走査方向」という。)に水平移動するヘッド移動機構35、主走査方向に関して基板保持部31の両側に設けられるとともに塗布ヘッド34からの有機EL液を受ける2つの受液部36、および、塗布ヘッド34の3本のノズル37に同一種類の有機EL液を供給する流動性材料供給部38を備える。塗布装置3では、ヘッド移動機構35および基板移動機構32が、3本のノズル37を基板9に対して主走査方向および副走査方向に相対的に移動する主走査機構および副走査機構となる。

【0036】

塗布ヘッド34では、3本のノズル37が、図7中の左右方向(すなわち、主走査方向)に関して略直線状に離れて配列されるとともに図7中の上下方向(すなわち、副走査方向)に僅かにずれて配置され、これらのノズル37から吐出された有機EL液が、基板9の塗布領域91(図2参照)に予め形成されている主走査方向に伸びる隔壁の間の溝に塗布される。本実施の形態では、隣接する2本のノズル37の間の副走査方向に関する距離は、隔壁間のピッチ(以下、「隔壁ピッチ」という。)に等しい。塗布ヘッド34では、赤色(R)、緑色(G)、青色(B)と互いに色が異なる3種類の有機EL材料をそれぞれ含む3種類の有機EL液が3本のノズル37から吐出される。

【0037】

塗布装置3により有機EL液の塗布が行われる際には、まず、テープ貼付装置2により非塗布領域92にマスキングテープ81(図2参照)が貼付された基板9が基板保持部31に載置されて保持され、目印検出部33からの出力に基づいて基板移動機構32が駆動されて基板9が図7中に実線にて示す塗布開始位置に位置する。塗布ヘッド34は予め図7および図8中に実線にて示す位置に位置している。

【0038】

続いて、流動性材料供給部38から塗布ヘッド34へと有機EL液が供給されてノズル37から有機EL液の吐出が開始されるとともに、ヘッド移動機構35が駆動されて塗布ヘッド34の移動が開始される。塗布装置3では、ノズル37から有機EL液を基板9に向けて連続的に吐出しつつ、ノズル37を基板9に対して図7中の左側から右側へと(すなわち、主走査方向に)相対的に移動することにより、基板9の隔壁間の3つの隣接する溝に有機EL液が塗布される。

【0039】

塗布ヘッド34が図7および図8中に二点鎖線にて示す位置まで移動すると、基板移動機構32が駆動され、基板9が基板保持部31と共に図7中の上側に隔壁ピッチの3倍の距離だけ移動する。そして、塗布ヘッド34が有機EL液を吐出しつつ図7中において右側から左側へと移動することにより、基板9上に3種類の有機EL液がストライプ状に塗布される。

【0040】

図9は、基板9を示す平面図であり、図10は、図9中のA−Aの位置における基板9の断面図である。塗布装置3では、塗布ヘッド34の主走査方向への移動、および、塗布ヘッド34の1回の主走査毎に行われる基板9の副走査方向へのピッチ移動が繰り返されることにより、図9および図10に示すように、基板9上のマスキングテープ81を含む領域(すなわち、非塗布領域92に貼付されたマスキングテープ81上の領域、および、塗布領域91の隔壁間の溝)に有機EL液93がストライプ状に塗布される。そして、基板9が図7中に二点鎖線にて示す塗布終了位置まで移動すると、ノズル37からの有機EL液の吐出が停止されて基板9に対する有機EL液の塗布が終了する。なお、図9では、図示の都合上、基板9上に塗布された有機EL液93の幅およびピッチを実際よりも大きく描いている。

【0041】

塗布装置3では、有機EL液93の塗布が行われている間、塗布ヘッド34のノズル37(図7および図8参照)から有機EL液93が連続的に吐出されている。塗布装置3では、非塗布領域92のうち基板9の移動方向に垂直に伸びる領域(すなわち、図9中において左右方向に伸びる領域であり、マスキングテープ81の貼付が省略されている領域)に対して、塗布ヘッド34を受液部36上に待機させた状態で、基板9を当該領域の幅(すなわち、図9中の上下方向の幅)と等しい距離だけ副走査方向に移動することにより、当該領域への有機EL液93の塗布が回避される。

【0042】

図11は、テープ剥離装置4の平面図である。図11に示すように、テープ剥離装置4は、図3ないし図5に示すテープ貼付装置2のテープ貼付ヘッド23に代えてテープ剥離ヘッド43を備える。テープ剥離装置4のその他の構成はテープ貼付装置2とほぼ同様である。

【0043】

テープ剥離装置4は、基板9を保持する基板保持部41、基板9を基板保持部41と共に移動する基板移動機構42、マスキングテープ81(図2参照)の少なくとも一部を保持して剥離するテープ剥離ヘッド43、テープ剥離ヘッド43を基板9の移動方向とは垂直な方向に移動するヘッド移動機構44、および、テープ剥離ヘッド43の内部に設けられて基板9にレーザ光を照射する照射部46を備える。テープ剥離装置4では、基板移動機構42により、基板9が基板保持部41と共にレール421に沿って水平方向に移動するとともに垂直方向を向く回転軸を中心として回転する。また、ヘッド移動機構44により、テープ剥離ヘッド43が照射部46と共に基板9の移動範囲の上方においてレール441に沿って水平方向に移動する。

【0044】

図12.Aは、テープ剥離ヘッド43を拡大して示す左側面図である。図12.Aでも、図6.Aと同様に、テープ剥離ヘッド43のハウジング431の内部構成を描いている。図12.Aに示すように、テープ剥離ヘッド43は、マスキングテープ81に粘着することによりマスキングテープ81の少なくとも一部を保持する剥離テープ45、剥離テープ45の粘着面をマスキングテープ81に対向させつつ剥離テープ45を案内して基板9上のマスキングテープ81に順次粘着させる剥離テープ案内部である粘着機構433、未使用の剥離テープ45を粘着機構433に供給する剥離テープ供給部である供給リール432、剥離テープ45を剥離テープ45に粘着されたマスキングテープ81と共に基板9から引き上げて回収する剥離テープ回収部である回収リール434、および、これらの構成を収容するハウジング431を備える。粘着機構433は、エアシリンダ436および押圧ローラ437を備える。また、剥離テープ45の幅は、マスキングテープ81の幅よりも大きい。

【0045】

本実施の形態では、テープ剥離ヘッド43の内部に設けられる照射部46は、YAG(Yittrium・Aluminium・Garnet)レーザ発振器である。テープ剥離装置4では、波長1064nmまたは532nmの高周波のパルス状レーザ光が、照射部46から基板9に向けて出射され、非塗布領域92の封止領域94(図2参照)を含む領域に照射される。

【0046】

照射部46の下方には、照射部46と基板9との間において、照射部46の周囲を囲むとともに基板9上における照射部46からのレーザ光が照射される領域(すなわち、レーザ光の光スポットであり、以下、「照射領域」という。)を覆う略円筒状のカバー部47が設けられる。カバー部47はテープ剥離ヘッド43のハウジング431に固定されており、カバー部47の下部開口のエッジは、基板9の主面90に近接している。カバー部47には排気機構48が接続されており、排気機構48が駆動されることにより、カバー部47の内側の空間からガスがテープ剥離装置4の外部へと排出されるとともに、カバー部47の下部開口のエッジと基板9の主面90との間の間隙からカバー部47の周囲のガスがカバー部47内に流入する。

【0047】

テープ剥離装置4により基板9からマスキングテープ81が剥離される際には、まず、基板移動機構42およびヘッド移動機構44(図11参照)により基板9およびテープ剥離ヘッド43が移動されて剥離開始位置に位置する。すなわち、剥離対象であるマスキングテープ81の先端が、テープ剥離ヘッド43のハウジング431の下部開口435の下方に位置する。

【0048】

続いて、エアシリンダ436により押圧ローラ437が下部開口435を介して下方に移動し、剥離テープ45を上側(すなわち、剥離テープ45の粘着面とは反対側)からマスキングテープ81の先端部に押圧して粘着する。次に、基板移動機構42により基板9が図12.A中の左方向に移動を開始する。これと同時に、供給リール432および回収リール434の図12.A中における時計回りの回転が開始されて供給リール432に巻き付けられている剥離テープ45が送り出されるとともに、押圧ローラ437が上方に移動して元の位置に戻ることにより、図12.Bに示すように、剥離テープ45に粘着されたマスキングテープ81の先端部が基板9から剥離する。そして、供給リール432から剥離テープ45が継続的に送り出されるとともに基板9が移動を継続することにより、基板9上のマスキングテープ81が剥離テープ45に粘着されつつ基板9から剥離し、回収リール434により巻き取られて回収される。

【0049】

図13は、図10に対応する基板9の断面図である。テープ剥離装置4では、有機EL液93が塗布された基板9からマスキングテープ81が剥離されることにより、図13に示すように、基板9の塗布領域91上にのみ有機EL液93が残置される。このように、図11に示すテープ剥離装置4では、テープ剥離ヘッド43によりマスキングテープ81の一部を保持して持ち上げた状態で、基板移動機構42により基板9をマスキングテープ81が貼付されている方向に沿って移動することにより、基板9からのマスキングテープ81の剥離が行われる。

【0050】

すなわち、テープ剥離装置4では、テープ剥離ヘッド43および基板移動機構42が、基板9上に貼付されているマスキングテープ81の少なくとも一部を剥離テープ45を利用して保持して基板9から剥離する剥離機構となっている。また、基板移動機構42は、基板9上においてマスキングテープ81が貼付されている方向に沿ってテープ剥離ヘッド43を基板9に対して相対的に移動することによりマスキングテープ81を剥離する移動機構となっている。なお、剥離テープ45のマスキングテープ81への粘着開始は、剥離テープ45を供給しつつ剥離テープ45の供給速度に等しい速度で移動している基板9に対して行われてもよい。

【0051】

マスキングテープ81が剥離される際には、基板9上では、マスキングテープ81の粘着剤に含まれる低分子量の有機物(以下、「低分子成分」という。)が非塗布領域92に転写される。非塗布領域92に転写される低分子成分は、粘着剤が生成される際に重合しなかった原材料の未反応成分や原材料に含まれていた不純物等であり、視認することができない分子レベルのものである。本実施の形態では、マスキングテープ81の粘着剤として、ポリエステル系粘着剤またはアクリル系粘着剤が使用されており、フタル酸エステル等が当該低分子成分となる。

【0052】

テープ剥離装置4では、基板9からのマスキングテープ81の剥離と並行して、テープ剥離ヘッド43の下方を通過する基板9上のマスキングテープ81が剥離された領域(すなわち、非塗布領域92のマスキングテープ81が貼付されていた領域)のうちの封止領域94に対して、照射部46によりレーザ光の照射が行われる。換言すれば、照射部46は、テープ剥離装置4におけるマスキングテープ81の剥離において、基板移動機構42によりテープ剥離ヘッド43と共に基板9に対して相対的に移動しつつ封止領域94に対するレーザ光の照射を行う。

【0053】

そして、レーザ光の照射により、封止領域94に転写された低分子成分が封止領域94から除去され、あるいは、低分子成分の分子結合が切断されて活性化され、封止領域94の封止材料に対する濡れ性が向上される(すなわち、封止材料に対する接触角が低減される。)。テープ剥離装置4では、レーザ光の照射により、封止領域94の封止材料に対する接触角が、マスキングテープ81の貼付前における接触角と同程度まで低減される。本実施の形態では、レーザ光の照射による封止領域94の表面改質により、封止領域94の水に対する接触角が30°以下とされる。

【0054】

テープ剥離装置4では、照射部46によるレーザ光の照射が行われている間、排気機構48が駆動されることにより、レーザ光の照射により基板9上から除去された低分子成分が、カバー部47内のガスと共にテープ剥離装置4の外部へと排出される。

【0055】

次に、塗布システム1の動作について説明する。図14は、一の基板9に対する有機EL液の塗布の流れを示す図である。図1に示す塗布システム1では、まず、基板9が図3ないし図5に示すテープ貼付装置2に搬入されて基板保持部21に保持される(ステップS11)。基板9上には予め、TFT回路、ITO電極、隔壁および正孔輸送層が形成されている。テープ貼付装置2では、テープ貼付ヘッド23に対して基板9が相対的に移動され、図2に示すように、基板9上の非塗布領域92にマスキングテープ81が順次貼付される(ステップS12)。

【0056】

マスキングテープ81の貼付が終了すると、図1に示す搬送ロボット6により基板9がテープ貼付装置2から搬出され(ステップS13)、図7および図8に示す塗布装置3に搬入されて基板保持部31に保持される(ステップS14)。塗布装置3では、非塗布領域92にマスキングテープ81が貼付された基板9に向けて有機EL液が吐出され、マスキングテープ81を含む基板9上の領域(すなわち、マスキングテープ81上の領域、および、塗布領域91の隔壁間の溝)に有機EL液がストライプ状に塗布される(ステップS15)。

【0057】

有機EL液の塗布が終了すると、搬送ロボット6により基板9が塗布装置3から搬出され(ステップS16)、図11に示すテープ剥離装置4に搬入されて基板保持部41に保持される(ステップS17)。テープ剥離装置4に搬入された基板9上では、塗布装置3により塗布された有機EL液の溶媒成分の一部が塗布装置3の基板保持部の加熱機構により蒸発し、有機EL液がある程度乾燥した状態(いわゆる、生乾きの状態)にてマスキングテープ81および塗布領域91上に付着している。

【0058】

テープ剥離装置4では、テープ剥離ヘッド43によりマスキングテープ81が剥離テープ45に粘着されて保持された状態で、基板9がテープ剥離ヘッド43および照射部46に対して相対的に移動することにより、有機EL液が塗布されたマスキングテープ81が基板9から剥離されるとともにマスキングテープ81が剥離された領域のうち(少なくとも)封止領域94に対してレーザ光が照射されて封止領域94の封止材料に対する濡れ性が向上される(ステップS18)。テープ剥離装置4では、封止領域94に対してレーザ光が照射される間、排気機構48によるカバー部47内のガスの排出が継続される。

【0059】

マスキングテープ81の剥離および封止領域94へのレーザ光の照射が終了すると、基板9がテープ剥離装置4から塗布システム1外へと搬出されて基板9に対する有機EL液の塗布が終了する(ステップS19)。なお、塗布システム1では、実際には、有機EL液の塗布が複数の基板に対して連続的に行われる。

【0060】

以上に説明したように、テープ剥離装置4では、基板9上のマスキングテープ81が貼付されていた領域のうち封止領域94に光を照射することにより、封止領域94の封止材料に対する濡れ性が、マスキングテープ81の貼付前と同程度まで向上される。これにより、基板9の封止工程において基板9と封止用基板とを貼り合わせる際に、封止領域94に封止材料を均一に塗布することができ、基板9と封止用基板との間の封止の信頼性を向上することができる。その結果、有機EL表示装置の耐久性を向上することができる。

【0061】

テープ剥離装置4では、照射部46から照射される光が、指向性が高く微小な光スポットを基板9上に容易に形成することができるレーザ光であるため、封止領域94の周囲の領域(特に、塗布領域91)への光の影響を低減しつつ封止領域94の封止材料に対する濡れ性を向上することができる。

【0062】

基板9に対するレーザ光の照射では、カバー部47により照射部46の周囲が囲まれるとともに基板9上のレーザ光の照射領域が覆われ、封止領域94に対するレーザ光の照射の間、排気機構48によりカバー部47内のガスが排気されることにより、基板9上から除去された低分子成分を基板9の上方からテープ剥離装置4外へと排出することができる。その結果、基板9から除去された低分子成分の基板9への再付着を防止することができる。また、カバー部47により、照射部46からのレーザ光が散乱して照射領域以外の他の領域に照射されることを抑制することができる。これにより、照射領域の周囲の領域に対する散乱光の影響を抑制することができる。

【0063】

テープ剥離装置4では、照射部46がテープ剥離ヘッド43のハウジング431の内部に設けられ、テープ剥離ヘッド43と共に基板9に対して相対的に移動することにより、マスキングテープ81の剥離および封止領域94の表面改質が並行して行われる。これにより、テープ剥離装置4の構成を簡素化することができる。また、マスキングテープ81の剥離工程、および、封止領域94の表面改質工程に要する時間を短縮することができる。なお、テープ剥離ヘッド43によるマスキングテープ81の保持は、少なくともマスキングテープ81の一部が保持されていればよく、必ずしもマスキングテープ81の全体が保持される必要はない。

【0064】

マスキングテープ81の剥離では、有機EL液が付着したマスキングテープ81の上面を剥離テープ45により覆ってマスキングテープ81を基板9から剥離するため、マスキングテープ81上に付着した有機EL液を基板9に落下させることなくマスキングテープ81を剥離して回収することができる。

【0065】

一方、塗布システム1では、まず、テープ貼付装置2により基板9上の非塗布領域92にマスキングテープ81が貼付され、塗布装置3により、マスキングテープ81が貼付された基板9上のマスキングテープ81を含む領域に有機EL液が塗布される。そして、テープ剥離装置4により、有機EL液が塗布された基板9からマスキングテープ81が剥離されるとともに、マスキングテープ81の貼付により低下した封止領域94の封止材料に対する濡れ性が向上される。このように、塗布システム1では、封止領域94の封止材料に対する濡れ性の低下を抑制しつつ塗布領域91のみに有機EL液が塗布された基板9を容易に得ることができる。

【0066】

次に、本発明の第2の実施の形態に係る塗布システムについて説明する。図15は、第2の実施の形態に係る塗布システム1aの構成を示す図である。図15に示すように、塗布システム1aは、図1に示す塗布システム1と同様に、塗布装置3を備える。塗布システム1aは、塗布システム1のテープ剥離装置4に代えて、構造が若干異なるテープ剥離装置4aを備える。また、塗布システム1aでは、搬送ロボット6に代えて、塗布装置3およびテープ剥離装置4aの前まで移動して各装置へと基板9を搬送する基板搬送機構であるマルチ搬送ロボット6aを備える。

【0067】

図16は、テープ剥離装置4aを示す平面図である。図16に示すように、テープ剥離装置4aは、図11に示すテープ剥離装置4と同様に、基板保持部41、基板移動機構42、テープ剥離ヘッド43、ヘッド移動機構44および照射部46を備える。テープ剥離装置4aは、さらに、図3ないし図5に示すテープ貼付装置2と同様に、基板9の非塗布領域92にマスキングテープ81(図2参照)を貼付するテープ貼付ヘッド23を備える。テープ貼付ヘッド23は、ヘッド移動機構44によりテープ剥離ヘッド43と共に移動する。

【0068】

テープ貼付ヘッド23の構造は図6.Aに示すものと同様であり、基板9に対するマスキングテープ81の貼付時の動作も第1の実施の形態と同様である。具体的には、基板移動機構42により基板9がテープ貼付ヘッド23に対して相対的に移動され、テープ貼付ヘッド23から繰り出されたマスキングテープ81が、基板9上の非塗布領域92に順次貼付される。以上のように、テープ剥離装置4aでは、テープ貼付ヘッド23および基板移動機構42が、有機EL液が塗布される前の基板9上の非塗布領域92にマスキングテープ81を貼付するテープ貼付機構となっている。

【0069】

塗布システム1aでは、テープ剥離装置4aにテープ貼付ヘッド23が設けられているため、すなわち、テープ剥離装置4aがテープ貼付・剥離装置となっているため、図1に示すテープ貼付装置2は設けられない。塗布システム1aによる有機EL液の塗布の流れは、基板9に対するマスキングテープ81の貼付がテープ剥離装置4aにおいて行われることを除き、第1の実施の形態とほぼ同様である。

【0070】

テープ剥離装置4aでは、第1の実施の形態と同様に、基板9上のマスキングテープ81が貼付されていた領域のうち封止領域94にレーザ光が照射されることにより、封止領域94の封止材料に対する濡れ性が、マスキングテープ81の貼付前と同程度まで向上される。これにより、基板9の封止工程において基板9と封止用基板とを貼り合わせる際に、封止領域94に封止材料を均一に塗布することができ、基板9と封止用基板との間の封止の信頼性を向上することができる。

【0071】

塗布システム1aでは、第1の実施の形態と同様に、封止領域94の封止材料に対する濡れ性の低下を抑制しつつ塗布領域91のみに有機EL液が塗布された基板9を容易に得ることができる。塗布システム1aでは、特に、テープ剥離装置4aにより基板9に対するマスキングテープ81の貼付および剥離の双方を行うことにより、塗布システム1aの構造を簡素化することができる。

【0072】

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく、様々な変更が可能である。

【0073】

例えば、上記実施の形態に係るテープ剥離装置では、YAGレーザ発振器に代えてレーザダイオードが照射部46として利用されてもよい。また、封止領域94に照射されるレーザ光の波長は、上述の波長と異なるものであってもよい。なお、封止領域94の濡れ性向上は、比較的小さなエネルギーにて行われるため、基板9に対するレーザ光の影響を抑制するという観点からは、封止領域94に照射されるレーザ光は、低出力かつ高周波のパルス状のものであることが好ましい。

【0074】

テープ剥離装置では、封止領域94に対してレーザ光以外の光が照射されることにより、封止領域94の封止材料に対する濡れ性が向上されてもよい。なお、塗布領域91に対する光の影響を抑制するという観点からは、紫外光よりも波長が長い光が封止領域94に照射されることが好ましい。

【0075】

また、照射部46から基板9の封止領域94に対して、光に代えてプラズマが照射されてもよい。この場合、プラズマの指向性を高くして封止領域94の周囲の領域(特に、塗布領域91)への影響を低減するという観点からは、例えば、プラズマを細いノズルからジェット状に噴出して微小領域に集中的に照射する装置、いわゆる、マイクロプラズマジェット生成装置が照射部46として利用される。

【0076】

照射部46は、必ずしもテープ剥離ヘッド43のハウジング431の内部に設けられる必要はなく、例えば、テープ剥離ヘッド43とは個別に設けられ、基板9に対してテープ剥離ヘッド43とは独立して相対的に移動されてもよい。この場合、基板9からマスキングテープ81が全て剥離された後に、封止領域94に対して光またはプラズマの照射が行われてもよい。

【0077】

テープ剥離装置では、基板9上の非塗布領域92においてマスキングテープ81が貼付されていた領域全体に対して、光またはプラズマの照射が行われてもよい。

【0078】

上記実施の形態に係る塗布システムの塗布装置3では、塗布ヘッド34に設けられるノズルの本数は3本には限定されず、また、必ずしも3種類の有機EL液が同時に塗布される必要もない。例えば、3本以上のノズルから同一種類の有機EL液が同時に吐出されて基板9に塗布されてもよい。この場合、隣接する2本のノズルの間の副走査方向に関する距離は、隔壁ピッチの3倍と等しくされる。

【0079】

また、塗布装置3では、正孔輸送材料を含む流動性材料が基板9に塗布されてもよい。ここで、「正孔輸送材料」とは、有機EL表示装置の正孔輸送層を形成する材料であり、「正孔輸送層」とは、有機EL材料により形成された有機EL層へと正孔を輸送する狭義の正孔輸送層のみを意味するのではなく、正孔の注入を行う正孔注入層も含む。

【0080】

塗布システムは、必ずしも有機EL表示装置用の有機EL材料または正孔輸送材料を画素形成材料として含む流動性材料の塗布の際にのみ利用されるわけではなく、例えば、液晶表示装置やプラズマ表示装置等の平面表示装置用の基板に対し、着色材料や蛍光材料等の他の種類の画素形成材料を含む流動性材料を塗布する場合やその他の流動性材料を塗布する場合に利用されてもよい。

【0081】

上記実施の形態では、ノズルから連続的に吐出された流動性材料が塗布された基板9からマスキングテープ81が剥離されるが、テープ剥離装置は、これ以外の塗布方法(例えば、インクジェット法やスピンコート法)により流動性材料が塗布された基板からマスキングテープを剥離する際にも利用されてよい。

【図面の簡単な説明】

【0082】

【図1】第1の実施の形態に係る塗布システムの構成を示す図である。

【図2】基板の平面図である。

【図3】テープ貼付装置の平面図である。

【図4】テープ貼付装置の正面図である。

【図5】テープ貼付装置の左側面図である。

【図6.A】テープ貼付ヘッドを拡大して示す左側面図である。

【図6.B】テープ貼付ヘッドの一部を拡大して示す左側面図である。

【図7】塗布装置の平面図である。

【図8】塗布装置の正面図である。

【図9】基板の平面図である。

【図10】基板の断面図である。

【図11】テープ剥離装置の平面図である。

【図12.A】テープ剥離ヘッドを拡大して示す左側面図である。

【図12.B】テープ剥離ヘッドの一部を拡大して示す左側面図である。

【図13】基板の断面図である。

【図14】有機EL液の塗布の流れを示す図である。

【図15】第2の実施の形態に係る塗布システムの構成を示す図である。

【図16】テープ剥離装置の平面図である。

【符号の説明】

【0083】

1,1a 塗布システム

2 テープ貼付装置

3 塗布装置

4,4a テープ剥離装置

6 搬送ロボット

6a マルチ搬送ロボット

9 基板

23 テープ貼付ヘッド

37 ノズル

42 基板移動機構

43 テープ剥離ヘッド

45 剥離テープ

46 照射部

47 カバー部

48 排気機構

81 マスキングテープ

90 主面

92 非塗布領域

93 有機EL液

94 封止領域

432 供給リール

433 粘着機構

434 回収リール

S11〜S19 ステップ

【特許請求の範囲】

【請求項1】

流動性材料が塗布された平面表示装置用の基板からマスキングテープを剥離するテープ剥離装置であって、

基板上に貼付されているマスキングテープの少なくとも一部を保持して前記マスキングテープを前記基板から剥離する剥離機構と、

前記マスキングテープが貼付されていた領域のうち前記基板が他の基板と貼り合わされる際に封止材料が塗布される封止領域に光またはプラズマを照射することにより、前記封止材料に対する前記封止領域の濡れ性を向上する照射部と、

を備えることを特徴とするテープ剥離装置。

【請求項2】

請求項1に記載のテープ剥離装置であって、

前記剥離機構が、

前記マスキングテープの少なくとも一部を保持するテープ剥離ヘッドと、

前記基板上において前記マスキングテープが貼付されている方向に沿って前記テープ剥離ヘッドを前記基板に対して相対的に移動することにより前記マスキングテープを剥離する移動機構と、

を備え、

前記マスキングテープの剥離において、前記照射部が、前記移動機構により前記テープ剥離ヘッドと共に前記基板に対して相対的に移動しつつ前記封止領域に対する光またはプラズマの照射を行うことを特徴とするテープ剥離装置。

【請求項3】

請求項2に記載のテープ剥離装置であって、

前記テープ剥離ヘッドが、

前記マスキングテープに粘着することにより前記マスキングテープの少なくとも一部を保持する剥離テープと、

前記剥離テープの粘着面を前記マスキングテープに対向させつつ前記剥離テープを案内して前記マスキングテープに順次粘着させる剥離テープ案内部と、

前記剥離テープを前記剥離テープ案内部へと供給する剥離テープ供給部と、

前記剥離テープを前記マスキングテープと共に前記基板から引き上げて回収する剥離テープ回収部と、

を備えることを特徴とするテープ剥離装置。

【請求項4】

請求項1ないし3のいずれかに記載のテープ剥離装置であって、

前記照射部と前記基板との間において、前記照射部の周囲を囲むとともに前記基板上における前記照射部からの光またはプラズマの照射領域を覆うカバー部と、

前記カバー部の内側の空間からガスを排出する排気機構と、

をさらに備えることを特徴とするテープ剥離装置。

【請求項5】

請求項1ないし4のいずれかに記載のテープ剥離装置であって、

前記照射部により前記封止領域にレーザ光が照射されることを特徴とするテープ剥離装置。

【請求項6】

平面表示装置用の基板に流動性材料を塗布する塗布システムであって、

基板上の非塗布領域にマスキングテープを貼付するテープ貼付装置と、

マスキングテープが貼付された基板に向けて流動性材料をノズルから連続的に吐出しつつ前記ノズルを前記基板に対して相対的に移動し、前記マスキングテープを含む領域に前記流動性材料を塗布する塗布装置と、

流動性材料が塗布された基板からマスキングテープを剥離する請求項1ないし5のいずれかに記載のテープ剥離装置と、

前記テープ貼付装置、前記塗布装置および前記テープ剥離装置へと順に基板を搬送する基板搬送機構と、

を備えることを特徴とする塗布システム。

【請求項7】

平面表示装置用の基板に流動性材料を塗布する塗布システムであって、

非塗布領域にマスキングテープが貼付された基板に向けて流動性材料をノズルから連続的に吐出しつつ前記ノズルを前記基板に対して相対的に移動し、前記マスキングテープを含む領域に前記流動性材料を塗布する塗布装置と、

流動性材料が塗布された基板からマスキングテープを剥離する請求項1ないし5のいずれかに記載のテープ剥離装置と、

前記塗布装置および前記テープ剥離装置へと基板を搬送する基板搬送機構と、

を備え、

前記テープ剥離装置が、流動性材料が塗布される前の基板上の非塗布領域にマスキングテープを貼付するテープ貼付機構をさらに備えることを特徴とする塗布システム。

【請求項8】

平面表示装置用の基板からマスキングテープを剥離するテープ剥離方法であって、

a)基板上に貼付されているマスキングテープの少なくとも一部を保持して前記マスキングテープを前記基板から剥離する工程と、

b)前記マスキングテープが貼付されていた領域のうち前記基板が他の基板と貼り合わされる際に封止材料が塗布される封止領域に光またはプラズマを照射することにより、前記封止材料に対する前記封止領域の濡れ性を向上する工程と、

を備えることを特徴とするテープ剥離方法。

【請求項9】

請求項8に記載のテープ剥離方法であって、

前記b)工程において、前記封止領域にレーザ光が照射されることを特徴とするテープ剥離方法。

【請求項1】

流動性材料が塗布された平面表示装置用の基板からマスキングテープを剥離するテープ剥離装置であって、

基板上に貼付されているマスキングテープの少なくとも一部を保持して前記マスキングテープを前記基板から剥離する剥離機構と、

前記マスキングテープが貼付されていた領域のうち前記基板が他の基板と貼り合わされる際に封止材料が塗布される封止領域に光またはプラズマを照射することにより、前記封止材料に対する前記封止領域の濡れ性を向上する照射部と、

を備えることを特徴とするテープ剥離装置。

【請求項2】

請求項1に記載のテープ剥離装置であって、

前記剥離機構が、

前記マスキングテープの少なくとも一部を保持するテープ剥離ヘッドと、

前記基板上において前記マスキングテープが貼付されている方向に沿って前記テープ剥離ヘッドを前記基板に対して相対的に移動することにより前記マスキングテープを剥離する移動機構と、

を備え、

前記マスキングテープの剥離において、前記照射部が、前記移動機構により前記テープ剥離ヘッドと共に前記基板に対して相対的に移動しつつ前記封止領域に対する光またはプラズマの照射を行うことを特徴とするテープ剥離装置。

【請求項3】

請求項2に記載のテープ剥離装置であって、

前記テープ剥離ヘッドが、

前記マスキングテープに粘着することにより前記マスキングテープの少なくとも一部を保持する剥離テープと、

前記剥離テープの粘着面を前記マスキングテープに対向させつつ前記剥離テープを案内して前記マスキングテープに順次粘着させる剥離テープ案内部と、

前記剥離テープを前記剥離テープ案内部へと供給する剥離テープ供給部と、

前記剥離テープを前記マスキングテープと共に前記基板から引き上げて回収する剥離テープ回収部と、

を備えることを特徴とするテープ剥離装置。

【請求項4】

請求項1ないし3のいずれかに記載のテープ剥離装置であって、

前記照射部と前記基板との間において、前記照射部の周囲を囲むとともに前記基板上における前記照射部からの光またはプラズマの照射領域を覆うカバー部と、

前記カバー部の内側の空間からガスを排出する排気機構と、

をさらに備えることを特徴とするテープ剥離装置。

【請求項5】

請求項1ないし4のいずれかに記載のテープ剥離装置であって、

前記照射部により前記封止領域にレーザ光が照射されることを特徴とするテープ剥離装置。

【請求項6】

平面表示装置用の基板に流動性材料を塗布する塗布システムであって、

基板上の非塗布領域にマスキングテープを貼付するテープ貼付装置と、

マスキングテープが貼付された基板に向けて流動性材料をノズルから連続的に吐出しつつ前記ノズルを前記基板に対して相対的に移動し、前記マスキングテープを含む領域に前記流動性材料を塗布する塗布装置と、

流動性材料が塗布された基板からマスキングテープを剥離する請求項1ないし5のいずれかに記載のテープ剥離装置と、

前記テープ貼付装置、前記塗布装置および前記テープ剥離装置へと順に基板を搬送する基板搬送機構と、

を備えることを特徴とする塗布システム。

【請求項7】

平面表示装置用の基板に流動性材料を塗布する塗布システムであって、

非塗布領域にマスキングテープが貼付された基板に向けて流動性材料をノズルから連続的に吐出しつつ前記ノズルを前記基板に対して相対的に移動し、前記マスキングテープを含む領域に前記流動性材料を塗布する塗布装置と、

流動性材料が塗布された基板からマスキングテープを剥離する請求項1ないし5のいずれかに記載のテープ剥離装置と、

前記塗布装置および前記テープ剥離装置へと基板を搬送する基板搬送機構と、

を備え、

前記テープ剥離装置が、流動性材料が塗布される前の基板上の非塗布領域にマスキングテープを貼付するテープ貼付機構をさらに備えることを特徴とする塗布システム。

【請求項8】

平面表示装置用の基板からマスキングテープを剥離するテープ剥離方法であって、

a)基板上に貼付されているマスキングテープの少なくとも一部を保持して前記マスキングテープを前記基板から剥離する工程と、

b)前記マスキングテープが貼付されていた領域のうち前記基板が他の基板と貼り合わされる際に封止材料が塗布される封止領域に光またはプラズマを照射することにより、前記封止材料に対する前記封止領域の濡れ性を向上する工程と、

を備えることを特徴とするテープ剥離方法。

【請求項9】

請求項8に記載のテープ剥離方法であって、

前記b)工程において、前記封止領域にレーザ光が照射されることを特徴とするテープ剥離方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6.A】

【図6.B】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12.A】

【図12.B】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6.A】

【図6.B】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12.A】

【図12.B】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2008−10221(P2008−10221A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−177472(P2006−177472)

【出願日】平成18年6月28日(2006.6.28)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月28日(2006.6.28)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]