テープ状酸化物超電導線材の製造方法及び熱処理装置

【課題】炉芯管内部において、長さ方向に均一で優れた超電導特性を有するテープ状酸化物超電導線材を製造すること。

【解決手段】熱処理装置10では、炉芯管11の円筒状の熱処理空間11a内部に、炉芯軸Cに対して円錐台状の回転体12が回転可能に配置される。この回転体12において、多数の貫通孔17が形成された表面12aは、ガス排出管14が接続された一方の端部から他方の端部に向かって縮径する円錐周面である。この円錐周面に、超電導前駆体の膜体が形成されたテープ状線材50を巻回して、テープ状線材50の膜面に対して対向し且つ離間する位置から雰囲気ガスを供給する。

【解決手段】熱処理装置10では、炉芯管11の円筒状の熱処理空間11a内部に、炉芯軸Cに対して円錐台状の回転体12が回転可能に配置される。この回転体12において、多数の貫通孔17が形成された表面12aは、ガス排出管14が接続された一方の端部から他方の端部に向かって縮径する円錐周面である。この円錐周面に、超電導前駆体の膜体が形成されたテープ状線材50を巻回して、テープ状線材50の膜面に対して対向し且つ離間する位置から雰囲気ガスを供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テープ状酸化物超電導線材の製造方法及び熱処理装置に関し、特に中間層が形成された金属基材上に、MOD(有機金属塩塗布熱分解:Metal-organic Deposition)法を用いて超電導層を形成する技術に関する。

【背景技術】

【0002】

従来、YBa2Cu3O7−X(YBCO)系のテープ状酸化物超電導線材の製造方法として、中間層が形成された金属基材上に、MOD法を用いて超電導層を形成することが知られている(特許文献1,2,3参照)。

【0003】

このMOD法は、先ず、酸化物中間層が形成されたテープ状の基材を、超電導体を構成する各金属元素を所定のモル比で含むトリフルオロ酢酸塩(TFA塩)を始めとするオクチル酸塩、ナフテン酸塩等の金属有機酸塩の混合溶液である超電導原料溶液に浸す。次いで、この基材を超電導原料溶液から引き上げること(いわゆるディップコート法)により、基材の表面に混合溶液を塗布する。次に、仮焼成及び本焼成を行うことにより、酸化物超電導層を形成する。

【0004】

MOD法は、非真空中でも長尺の基材に連続的に酸化物超電導層を形成できるので、PLD(Pulse Laser Deposition)法やCVD(Chemical Vapor Deposition)法等の気相法よりも、プロセスが簡単で低コスト化が可能であることから、注目されている。

【0005】

特許文献1,2には、表面に超電導原料溶液が付着された基材を熱処理する、バッチ方式の熱処理装置が開示されている。バッチ方式の熱処理装置は、特許文献3に示すようなreel-to-reel方式の熱処理装置と比較して、炉内の雰囲気をコントロールし易いため、安定した超電導層を形成できるといった利点がある。また、バッチ方式の熱処理装置は、reel-to-reel方式の熱処理装置と比較して、小型の装置で、短時間で焼成を完了できるといった利点がある。因みに、reel-to-reel方式の熱処理装置は、線材送り出し機構及び巻き取り機構をトンネル形状の炉芯管の両端に設置し、線材を一定速度で炉内を移動させることによって焼成を行うものである。

【0006】

特許文献1,2に開示された熱処理装置の構成を簡単に説明する。この熱処理装置1は、図1に示すように、炉体2とこの炉体2の外部に配置された電気ヒータ3とからなる熱処理炉4と、熱処理炉4内に配置されたドラム状の回転体5とを備える。回転体5の円筒状の表面には、超電導原料が付着された基材6が巻回されている。基材6が巻回された回転体5は、回転駆動機構によって回転駆動される。回転体5には、多数の貫通孔が形成されている。また、回転体5の一端側は、回転体内部のガスを熱処理炉4の外へ排出するためのガス排出管7が接続された蓋体により閉塞され、他端側は、蓋体5aにより密封されている。基材6は、回転体5に巻回された状態において、基材6の表面方向に設けられたヒータ8によって加熱される。また、基材6の表面方向からは不活性ガス、酸素ガス及び水蒸気などからなる雰囲気ガスが基材6に向けて噴出され、この雰囲気ガスは、反応後のガス(排気ガス)として、ガス排出管7を介して排出される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4468901号公報

【特許文献2】特開2009−48817号公報

【特許文献3】特許第4401992号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1、2に開示された熱処理装置を用いて、トリフルオロ酢酸塩などを含む混合溶液が塗布された基材を仮焼成した超電導前駆体であって、フッ素(F)を含有した前駆体を中間層上に成膜した後、これに本焼成を施してYBCO膜を形成する方法(TFA−MOD法)においては、本焼時に、前駆体膜に供給する雰囲気ガス(反応性ガス)として水蒸気を使用する。

【0009】

このときのYBCO生成反応式は、

1/2Y2Cu2O5+2BaF2+2CuO+2H2O→YBCO+4HF

となる。

【0010】

このように本焼時では、水蒸気を雰囲気ガスとして使用して前駆体膜に対して熱処理を行うため、HFが発生し、この反応後に反応後のガスとしてフッ化水素(HF)ガスが発生する。

【0011】

TFA−MOD法では、フッ素化合物(BaF2)を分解する際のフッ素の除去速度がYBCO生成の反応律速となる。よって、反応後に発生するフッ化水素(HF)ガス(排気ガス)の影響によって、焼成されるYBCO膜の超電導特性が低下するという問題がある。

【0012】

特に、臨界電流密度(Jc)が2.0以上、臨界電流値(Ic)が300A以上の特性を有する長尺のテープ状酸化物超電導線材を得るためには、超電導層を1.5μm以上の膜厚に成膜する必要がある。上記膜厚にするとフッ化水素(HF)ガスの完全除去がますます困難となり、上記特性を得ることができない。

【0013】

このため、YBCO膜の超電導特性を向上させるためには、本焼において前駆体に含まれるフッ素をいかに除去するかが重要となる。

【0014】

しかしながら、図1に示す熱処理装置1では、回転体5は、軸方向に長い。このため、図2に示すように、当該回転体5の両側のうち少なくとも一端部からガス排出管7を介して反応後のガスであるフッ化水素ガスの排気を行う場合、ガス排出管7側の一端部と、ガス排出管7と離間する側の他端部とでは、フッ化水素ガスの排気量の差(矢印A、Bで示す)が生じる虞がある。図2では、一端部側から吸引により排気している。

【0015】

このように、回転体5の両端付近の排気量に差が生じると、回転体5に巻回される基材では、回転体5の両端のそれぞれ付近に位置する部分におけるフッ素の除去速度が異なることとになる。これにより、長さ方向に均一な超電導特性を有する酸化物超電導線材を得ることができない。

【0016】

本発明はかかる点に鑑みてなされたものであり、長さ方向に均一で優れた超電導特性を有するテープ状酸化物超電導線材を製造できるテープ状酸化物超電導線材の製造方法及び熱処理装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明のテープ状酸化物超電導線材の製造方法の一つの態様は、円筒状の熱処理空間を備えた炉芯管と、前記熱処理空間内部に、前記炉芯管の炉芯軸を中心に回転可能に配置され、且つ、多数の貫通孔が形成された表面に、超電導前駆体の膜体が形成されたテープ状線材が巻回される筒状の回転体と、前記炉芯管内で、前記回転体の表面に対向して配設され、且つ、前記表面に巻回された前記テープ状線材における前記膜体の膜面に対して雰囲気ガスを供給するガス供給管と、前記膜体と反応した後のガスを前記回転体内部から前記炉芯管外部に排出するためのガス排出管と、を備えた熱処理装置を用いた酸化物超電導線材の製造方法において、前記回転体の表面は、前記炉芯軸方向で縮径する円錐周面を有し、この円錐周面に、前記超電導前駆体の膜体が形成されたテープ状線材を巻回して、前記回転体の長手方向に亘って前記雰囲気ガスを供給するようにした。

【0018】

本発明の熱処理装置の一つの態様は、円筒状の熱処理空間を備えた炉芯管と、前記熱処理空間内部に、前記炉芯管の炉芯軸に対して回転可能に配置され、且つ、多数の貫通孔が形成された表面に、超電導前駆体の膜体が形成されたテープ状線材が巻回される筒状の回転体と、前記炉芯管内で、前記回転体の表面に対向して配設され、且つ、前記表面に巻回された前記テープ状線材における前記膜体の膜面に対して雰囲気ガスを供給するガス供給管と、前記膜体と反応した後のガスを前記回転体内部から前記炉芯管外部に排出するためのガス排出管と、を備えた熱処理装置であって、前記ガス排出管は、前記回転体の両端部のうち少なくとも一端部に、前記ガス排出管の内部を前記回転体内部と連通して接続され、前記回転体の表面は、前記炉芯軸方向で縮径する円錐周面を有する構成を採る。

【発明の効果】

【0019】

本発明によれば、長さ方向に均一で優れた超電導特性を有するテープ状酸化物超電導線材を製造できる。

【図面の簡単な説明】

【0020】

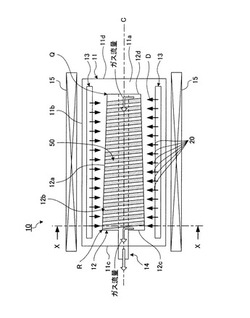

【図1】従来のバッチ式の熱処理装置の要部構成を示す概略断面図

【図2】同熱処理装置の回転体におけるガス排気量を示す模式的に示す図

【図3】本発明の一実施の形態に係るテープ状酸化物超電導線材の熱処理装置の要部構成を示す概略断面図

【図4】同熱処理装置の要部構成を示す図3のX−X線断面図

【図5】同熱処理装置の回転体を示す概略図

【図6】同熱処理装置のガス供給管を示す概略断面図

【図7】同熱処理装置の回転体におけるガス排気量を示す模式的に示す図

【図8】MOD法によるYBCO超電導線材の製造方法を示す概略図

【図9】本発明の一実施の形態に係る熱処理装置を用いてMOD法により生成されるテープ状酸化物超電導線材の構成を示す断面図

【図10】本発明の一実施の形態に係る熱処理装置の回転体の変形例を示す模式図

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0022】

<本実施の形態に係る熱処理装置が用いられるMOD法の概要>

図8は、MOD法によるYBCO超電導層を備えるテープ状酸化物超電導線材(YBCO超電導線材)の製造方法の概略を示したものである。

【0023】

まず、テープ状のNi合金基板(基材)上に、テンプレートとしてIBAD法によりGd2Zr2O7中間層を成膜し、さらに、この上にスパッタリング法によりCeO2中間層を成膜して複合基板を形成する。この複合基板上に、塗布工程(a)でY―TFA塩(トリフルオロ酢酸塩)、Ba―TFA塩およびCu―ナフテン酸塩を有機溶媒中にY:Ba:Cu=1:1.5:3の比率で溶解した混合溶液(超電導原料溶液)30をディップコート法により塗布する。混合溶液30を塗布した後、仮焼成工程(b)で仮焼成する。この塗布工程(a)および仮焼成工程(b)を所定回数繰り返して、複合基板の中間層上に超電導前駆体としての膜体を形成する。なお、図8では、複合基板上に超電導前駆体としての膜体を形成している状態の線材を線材49で示している。この後、本焼成工程(c)で、複合基板の中間層上に超電導前駆体としての膜体が形成されたテープ状線材50において、超電導前駆体の膜体の結晶化熱処理、即ち、YBCO超電導体生成のための熱処理を施す。次いで、工程(d)で、生成されたYBCO超電導体上にスパッタ法によりAg安定化層を施した後、工程(e)で、後熱処理を施してテープ状のYBCO超電導線材(酸化物超電導線材)60を製造する。

【0024】

本発明に係る実施の形態の熱処理装置は、工程(c)の結晶化熱処理に用いられるものであり、テープ状線材50における超電導体の前駆体に熱処理を施してYBCO超電導体を生成する。なお、熱処理装置は、中間層の形成にも適用してもよい。

【0025】

Ni合金基板は2軸配向性を有するものでも配向性の無い金属基板の上に2軸配向性を有する中間層を成膜したものでもよい。また、中間層は、1層あるいは複数層形成される。塗布方法としては、上記のディップコート法以外にインクジェット法、スプレー法などを用いることも可能であるが、基本的には、連続して混合溶液を複合基板上に塗布できるプロセスであればこの例によって制約されない。1回に塗布する膜厚は、0.01μm〜2.0μm、好ましくは0.1μm〜1.0μmである。

【0026】

なお、ここで用いる超電導原料溶液は、Y、Ba、Cuを所定のモル比で含んだ金属有機酸塩または有機金属化合物を有機溶媒中に溶解した混合溶液である。モル数はY:Ba:Cu=1:a:3としたときにa<2の範囲内のBaモル比の原料溶液を用いるようにしたものである。この場合、高いJc及びIc値を得るために、原料溶液中のBaモル比は1.0≦a≦1.8の範囲内であることが好ましく、より好ましくは、原料溶液中のBaモル比は1.3≦a≦1.7の範囲である。これにより、Baの偏析を抑制することができ、その結果、結晶粒界でのBaベースの不純物の析出が抑制される。よって、クラックの発生が抑制されるとともに結晶粒間の電気的結合性が向上し、超電導膜をMOD法により形成することにより、高速で均一な厚膜を有する超電導特性に優れたテープ状酸化物超電導線材60を容易に製造できる。また、金属有機酸塩としては、各元素のオクチル酸塩、ナフテン酸塩、ネオデカン酸塩、三弗化酢酸塩などが挙げられるが、1種類以上の前記塩を有機溶媒に均一に溶解し、複合基板上に塗布できるものであれば用いることができる。

【0027】

<酸化物超電導線材>

図9は、本実施の形態の熱処理装置を用いてMOD法により生成されるテープ状酸化物超電導線材を模式的に示す断面図である。

【0028】

図9に示す酸化物超電導線材60は、テープ状であり、テープ状の金属基板51上に、中間層52、テープ状の酸化物超電導層(以下、「超電導層」と称する)53、安定化層54が順に積層されることによって形成される。ここでは、中間層52は、第1中間層52a,第2中間層52bを有する。

【0029】

テープ状の金属基板51は、例えば、ニッケル(Ni)、ニッケル合金、ステンレス鋼又は銀(Ag)である。金属基板51は、ここでは、結晶粒無配向・耐熱高強度金属基板であり、Ni−Cr系(具体的には、Ni−Cr−Fe−Mo系のハステロイ(登録商標)B、C、X等)、W−Mo系、Fe−Cr系(例えば、オーステナイト系ステンレス)、Fe−Ni系(例えば、非磁性の組成系のもの)等の材料に代表される立方晶系のビッカース硬度(Hv)=150以上の非磁性の合金である。金属基板51の厚さは、例えば、0.1mm以下である。

【0030】

第1中間層52aは、IBAD法によりテープ状の金属基板51上に成膜されたMgOから成る層である。この第1中間層52aの上には、スパッタリング法(PLD方でもよい)によってCeO2を蒸着した全軸配向の層である第2中間層52bが成膜されている。なお、第1,2中間層52a、52bの厚みは、約1000nmである。なお、第2中間層52bをCeO2膜にGdを添加したCe−Gd−O膜とした場合、超電導層53としてYBCO超電導層を成膜した際に良好な配向性を得るために、膜中のGd添加量を50at%以下にすることが好ましい。この第2中間層52bの上には超電導層53が成膜されている。この超電導線材60では、第1中間層52a及び第2中間層52bにより中間層52が形成される。これら金属基板51上に中間層52が形成されることで複合基板を構成する。なお、複合基板は、2軸配向性を有するものでも配向性の無い金属基板51の上に2軸配向性を有する中間層52を成膜したものでもよい。また、中間層52は、1層で形成されてもよく、また、3層以上で形成されてもよい。

【0031】

超電導層53上には、銀、金、白金等の貴金属、あるいはそれらの合金であり低抵抗の金属である安定化層54が設けられている。なお、安定化層54は、超電導層53の直上に形成することによって、超電導層53が金、銀などの貴金属、あるいはそれらの合金以外の材料と直接的な接触によって反応によって引き起こす性能低下を防止する。これに加えて、安定化層54は、事故電流や交流通電により発生した熱を分散して発熱による破壊・性能低下を防止する。安定化層54の厚みはここでは10〜30μmである。

【0032】

超電導層53は、全軸配向REBCO層、つまり、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された1種以上の元素を示し、y≦2及びz=6.2〜7である。)の高温超電導薄膜の層である。ここでは、超電導層53は、イットリウム系酸化物超電導体(RE123)である。

【0033】

なお、超電導層53となる中間層52上に塗布される超電導原料溶液は、RE(REは、Y、Nd、Sm、Eu、GdおよびHoから選択された1種以上の元素を示す)、Ba及びCuを含む有機金属錯体溶液(混合溶液)とを含む有機金属錯体溶液とからなる。

【0034】

これらの有機金属錯体溶液を用いることによって、超電導原料溶液中に含まれるBaのモル比yは、y<2の範囲内とすることにより製造することができる。

【0035】

なお、超電導原料溶液としては、下記(a)〜(d)の溶液を用いることが好ましい。

(a)REを含む有機金属錯体溶液:REを含むトリフルオロ酢酸塩、ナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液、特に、REを含むトリフルオロ酢酸塩溶液であることが望ましい。

(b)Baを含む有機金属錯体溶液:Baを含むトリフルオロ酢酸塩の溶液

(c)Cuを含む有機金属錯体溶液:Cuを含むナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液

(d)Baと親和性の大きい金属を含む有機金属錯体溶液:Zr、Sn、Ce、Ti、Hf、Nbから選択された少なくとも1種以上の金属を含むトリフルオロ酢酸塩、ナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液

【0036】

また、超電導層53は、第2中間層52b上において、水蒸気分圧3〜76Torr、酸素分圧300〜760Torrの雰囲気中で400〜500℃の温度範囲の仮焼熱処理されることが望ましい。また、超電導層53は、水蒸気分圧30〜600Torr、酸素分圧0.05〜1Torrの雰囲気中で、400から700℃の温度範囲で中間焼成熱処理されることが好ましい。更に、超電導層53は、水蒸気分圧30〜600Torr、酸素分圧0.05〜1Torrの雰囲気中で700から800℃の温度範囲で本焼成熱処理されることが好ましい。

【0037】

<熱処理装置の構成>

図3に示す熱処理装置10は、バッチ式でテープ状線材50における超電導前駆体の膜体として塗布された原料溶液(超電導原料溶液)の焼成を行うものである。熱処理装置10は、円筒状の熱処理空間11aを有する炉芯管11と、中空の円錐台状の回転体12と、ガス供給管13と、ガス排出管14と、を有する。

【0038】

炉芯管11は、中空円柱状に形成されている。炉芯管11は、円筒状の炉芯本体部(筒状本体部)11bと、炉芯本体部11bの両端の開口をそれぞれ閉塞する炉芯フランジ部11c、11dとを有する。炉芯フランジ部11c、11dは、炉芯管11の両端面を構成する。

【0039】

炉芯管11の熱処理空間11aは、炉芯本体部11b、炉芯フランジ部11c、11dとで画成されている。炉芯管11の熱処理空間11aは、炉内の減圧雰囲気又は真空が保持できるように構成されている。炉芯管11は、内周面に沿ってヒータ15が配置されており、熱処理空間11aである内部をヒータ15によって加熱する。

【0040】

炉芯管11内部には、炉芯管11の軸線である炉芯軸Cを中心に、円錐台状の回転体12が回転可能に配置されている。回転体12は、表面12aに、前駆体が形成されたテープ状線材50が巻回される円錐台状の回転体本体12bを有する。

【0041】

なお、テープ状線材50は、上述したように混合溶液(図8(a)の混合溶液30)を塗布して仮焼を施すことによって、基材上に、YBCO超電導生成体の前駆体が形成されたものである。このテープ状線材50は、前駆体の膜面を露出させて、回転体本体12bの表面12a(回転体12の表面)に螺旋状に巻回される。

【0042】

図3及び図5に示すように、回転体12の回転体本体12bには、多数の貫通孔17が形成されている。この貫通孔17の径は、テープ状線材50のテープ幅と同等とすることが好ましい。また、その開孔率は50〜95%とし、特に89〜91%の範囲の開孔率が好適する。回転体12は、図示しない回転機構により熱処理中に一定速度で回転する。回転体12は、石英ガラス、アルミナなどのセラミックス又はハステロイ、インコネル等の金属等のような高温に耐え、酸化しにくい材質により構成される。

【0043】

回転体本体12bは、円錐台状の筒体である。回転体本体12bの表面は、回転体本体12bの軸心、つまり、炉芯軸Cに対して、一端部から他端部に向かって漸次接近するように傾斜している。すなわち、回転体本体12bの表面12aは、ガス排出管14が接続された一方の端部から他方の端部に向かって縮径する円錐周面となっている。

【0044】

回転体本体12bにおいて炉芯軸方向で離間する両端部のうちの一端部側は蓋体12cにより閉塞されている。蓋体12cには、回転体本体12b内部の雰囲気ガスを炉芯管11の外部へ排出するガス排出管14が挿通されている。回転体本体12bの他端部側は、蓋体12dにより閉塞されている。

【0045】

この回転体12において、ガス排出管14が挿通される側の開口を閉塞する蓋体12cの外径が、蓋体12dの外径よりも大きな径となっている。つまり、回転体本体12bの外径は、ガス排出管14を介した排出側から、この排出側から離間するに従って漸次小さくなるように形成されている。すなわち、回転体12の表面は、ガス排出管14が接続された排出側(一方の端部側)から、他方の端部側に向かって縮径している。

【0046】

これにより、ガス排出流路を形成するガス排出管14内部から回転体本体12bの表面12aまでの距離は、表面12aの両端部のうちガス排出管14に近い端部Rとの距離の方が、ガス排出管14から離れた端部Qとの距離よりも長くなっている。例えば、ガス排出流路の中心に位置する炉芯軸Cから垂直方向で離間する回転体本体12bの表面12aまでの距離は、端部Rまでの距離の方が端部Qまでの距離よりも長い。ここでは、図5及び図7に示すように、回転体12において一端部を通る円錐周面の母線lと、一端部を通る炉芯軸Cと平行な仮想線nとでなす角度xは、0度<x≦10度となっている。更に好ましくは、0度<x≦5度である。ここでは、x=5度として回転体12は形成されている。

【0047】

また、図3及び図4に示すように、炉芯管11内には、回転体本体12bの表面12aから離間して、複数のガス供給管13が配置されている。複数のガス供給管13は、炉芯軸Cに平行に配置され、かつ、炉芯軸Cに垂直な断面において対称に配置されている。ここでは、炉芯管11内に4本のガス供給管13が、炉芯軸Cに対して対称で、且つ、互いに平行に配設されている。すなわち、炉芯管11内において複数のガス吸気管13は、炉芯軸Cを中心に周方向に90°のピッチで配置されている。

【0048】

各ガス供給管13は、回転体12に対して雰囲気ガスを噴出する多数のガス噴出孔20を備える。

【0049】

図4に示すようにガス供給管13におけるガス噴出孔20は、ガス供給管13の本体部分に長手方向に沿って一定間隔で一様に形成されている。各ガス噴出孔20は、円形の孔であり、雰囲気ガスを均一に噴出する。雰囲気ガスを均一に噴出し、かつフッ化水素ガスをより除去させるためには、雰囲気ガスを供給する際の流速、具体的には上記回転体12に巻回された前記膜体の膜面に接触する流速が、200m/s以上500m/s以下であることが好ましい。200m/s未満であると、超電導前駆体に均一に雰囲気ガスを供給する事ができないだけでなく、前記膜体の膜面の表面に滞留する排気ガス(HFガス)を除去することができない。そのために所望の超電導特性を得ることができない。また、500m/s超であると、たしかに雰囲気ガスを均一に噴出することはできるものの結晶化の反応が急速に進むことからエピタキシャル成長速度の制御が困難となる。そのために所望の超電導特性を得ることができない。

【0050】

図3〜図5に示すように、各ガス供給管13は、回転体本体12bの表面12aに、炉芯軸Cに対して垂直な方向から雰囲気ガスを供給するように、回転体本体12bの長手方向に沿って配設されている。ガス供給管13におけるガス噴出孔20が、回転体本体12bの表面12aに対して上方に離間した位置に位置するように配置されている。

【0051】

ガス供給管13は、炉芯管11内において、ガス噴出孔20と、回転体12の表面12aにおいて最も離間する部位との距離が、10mmから150mmの範囲となるように設けられている。上記距離の好ましい範囲は、50mmから100mmである。上記範囲であると、雰囲気ガスを均一に超電導前駆体に対して噴出することができるため、反応後のガスであるフッ化水素ガスをより除去することができる。上記範囲未満であると、回転体12に巻回されたテープ状線材50の前記膜体の膜面の一部のみにしか噴出された雰囲気ガスが接触しないため、超電導線材の長手方向に均一な超電導特性を得ることができない。また、上記範囲を超えると、ガス流量が増加し生産コストが向上するだけでなく、結晶化の反応が急速に進むことからエピタキシャル成長速度の制御が困難となる。そのために所望の超電導特性を得ることができない。

【0052】

ガス供給管13は、ガス噴出孔20から、各図中の矢印Dで示す方向に雰囲気ガスを噴出する。

【0053】

これにより、ガス供給管13は、回転体本体12bの表面12aに巻回されたテープ状線材50における前駆体の膜面に対して、上方に離間した位置から雰囲気ガスを、炉芯軸Cに対して垂直な方向で供給する。ガス噴出孔20の径は、ガス圧およびガス流量が均一になるように設計されている必要がある。

【0054】

雰囲気ガスは、ガス供給管13に接続される図示しない接続管を介して、炉芯管11の外に配置される図示しない雰囲気ガス供給装置から供給される。因みに、ガス供給装置では、不活性ガス、酸素ガス又は水蒸気等からなる雰囲気ガスを生成し、ガス供給管13からはこの雰囲気ガスが噴出される。

【0055】

また、ガス供給管13の長さは、回転体12の長さよりも長くすることが好ましい。すなわち、ガス供給管13の両端に位置するガス噴出孔20間の長さが、回転体12の長さよりも長い構成となる。これにより円筒状の回転体12に巻きつけられたテープ状線材50の全長に亘って均一な反応を行わせることが可能になる。

【0056】

ガス排出管14は、回転体本体12bの内部空間に連続するとともに、回転体本体12bの他端側で接続されている。具体的には、ガス排出管14は、回転体本体12b内に挿入される部分に複数の孔部が形成され、ガス排出管14内部と回転体本体12bの内部とは連通した状態となっている。また、ガス排出管14の一端部は、回転体本体12bの内部から蓋体12dを挿通して炉芯管11の外部に導出している。ガス排出管14は、回転体内部の雰囲気ガスを炉芯管外部に排気する。ここでは、ガス排出管14は、回転体本体12bの回転軸(炉芯軸Cに相当)上に形成されている。ここでは、回転体本体12b内の排気ガスは、ガス排出管14を介して、図示しない外部機器により吸引される。

【0057】

ガス供給管13及びガス排出管14は、石英ガラス、アルミナなどのセラミックス又はハステロイ、インコネル等の金属等のような高温に耐え、酸化しにくい材質により構成される。

【0058】

以上の熱処理装置10において、テープ状線材50を巻き付けた円筒状の回転体12を一定速度で回転させる。加えて、ヒータ15によって加熱雰囲気に保持された熱処理空間11a内に、ガス供給装置(図示せず)から供給された雰囲気ガスが、ガス供給管13の多数のガス噴出孔20を介して、テープ状線材50の膜面に対して均等に吹き付けられる。吹き付けられた雰囲気ガスは、膜面と反応した後、回転体12における回転体本体12bの多数の貫通孔17を介して、回転体本体12bの内部に入る。回転体本体12bの内部における反応後のガスは、回転体本体12bの他端側で接続されたガス排出管14を経由して炉外へ排出される。

【0059】

このように熱処理装置10では、超電導前駆体の膜体が形成されたテープ状線材50は、ガス排出管14が接続された一端部から他端部に向かって縮径する円錐周面である表面12bにスパイラル状に巻回される。そして、テープ状線材50は炉芯管11内で、回転体12の長手方向に亘って雰囲気ガスが供給される。この回転体12では、図7に示すように、ガス排出管14側の一端部側(蓋体12c側)と、ガス排出管14と離間する側の他端部(蓋体12d側)とでは、フッ化水素ガスの排気量に差が生じない。

【0060】

このように、回転体12の両端付近のガス排気量に差が生じないため、回転体12に巻回されるテープ状線材50では、回転体12の両端のそれぞれ付近に位置する部分R、Qにおけるフッ素の除去速度が異なることがない。これにより、MOD法を適用して、長さ方向に均一な超電導特性を有する酸化物超電導線材を容易に得ることができる。

【0061】

<変形例>

図10は、本発明に係る熱処理装置の回転体の変形例を模式的に示す図である。なお、この回転体90を備える熱処理装置は、回転体90とガス排出管97以外の構成は、図3に示す実施の形態1に対応する熱処理装置10と同様の基本的構成を有しているため、その説明を省略する。

【0062】

すなわち、変形例としての回転体90を備える熱処理装置は、図3に示す熱処理装置10において回転体12及びガス排出管14に変えて、図10に示す回転体90及びガス排出管97を備える。

【0063】

図10に示す回転体90は、円筒状をなし、中央部分の外径を両端の外径よりも小さくしてなる筒状の回転体本体91と、回転体本体91の両端面を閉塞する蓋体93、95とを有する。蓋体93、95には、ガス排出管97a、97bが接続されている。

【0064】

この回転体90における回転体本体91の表面は、ガス排出管97a、97bが接続された両端部の蓋体93、95のそれぞれから回転体90の中央部に向かって縮径する2つの円錐周面91a、91bを備え、これら円錐周面91a、92bは、回転体90の中央部で連続している。

【0065】

具体的には、回転体本体91は、円錐台の上底どうしを接合した筒状をなしており、長手方向(軸方向)で離間する両端部から、長手方向の中央部分に向かって傾斜するように形成されている。

【0066】

回転体本体91では円錐台の下底のそれぞれが、ガス排出管97a、97bが接続された蓋体93、95で閉塞されている。ガス排出管97a、97bは、ここでは、回転体本体91の回転軸(炉芯軸Cに相当)上で挿通されたガス排出管97の両端部である。このガス排出管97の中央部分、回転体本体91内に位置する部分には複数の孔部が形成され、ガス排出管97の内部と、回転体本体91部とは連通した状態となっている。

【0067】

このように構成された回転体90を備える熱処理装置では、排出管97a、97bを介して同量の排気ガスを排気する。たとえば、吸引装置によって、ガス排出管97a、97bから同量の排気ガスを吸引する。すなわち、回転体90の構成では、両端側から排気ガス(フッ化水素ガス)が排出される。このとき、矢印で示すように、排気ガス(フッ化水素ガス)の流量は、長手方向に関して一定となる。これにより、実施の形態1と同様に、長さ方向に均一な超電導特性を有する優れた酸化物超電導線材を得ることができる。

【実施例】

【0068】

熱処理装置10において、ガス供給管13を、長さ2m、内径20mmφで形成し、このガス供給管13に、ガス噴出孔20を、ガス供給管13の長手方向に30mmのピッチで、それぞれの径(ノズル径)を1.0mmφで形成した。このときの炉芯管11の炉内圧力、つまり熱処理空間11a内の圧力を50から200torr、ガス流量を250から1000L/min(常温・常圧での換算値)とした。そして、熱処理装置10におけるガス噴出孔20から噴出して回転体12の表面12aに供給される雰囲気ガスの流速(上記回転体に巻回された前記膜体の膜面に接触する流速)は、300m/sとした。角度xを5度の回転体12とした。尚、回転体12に巻回されるテープ状線材50の膜体は、テープ状のNi合金基板(基材)上に、テンプレートとしてIBAD法によりGd2Zr2O7中間層を成膜し、さらに、この上にスパッタリング法によりCeO2中間層を成膜した複合基板上に、塗布工程でY―TFA塩(トリフルオロ酢酸塩)、Ba―TFA塩およびCu―ナフテン酸塩を有機溶媒中にY:Ba:Cu=1:1.5:3の比率で溶解した混合溶液(超電導原料溶液)をディップコート法により塗布した後、仮焼成工程で仮焼成した膜体である。前記膜体を炉内温度750℃にて本焼成工程による熱処理を行い、1.5μmの超電導層を得た。

【0069】

このように角度xを5度とした回転体を備える熱処理装置を実施例1とし、この角度を適宜変更した例を実施例2〜4として、これら各角度毎において、回転体12の両端部に位置する酸化物超電導線材における各部位の特性の差を下記の表に示す。

【0070】

実施例2は角度x=3度とし、実施例3は角度x=8度とし、実施例4は角度x=10度としたものである。なお、参考例1として、角度x=0度とした回転体12の両端部に位置する部位の特性の差を記載する。また、参考例2、3として、角度x=15度、175度とし、これら角度毎において、回転体12の両端部に位置する酸化物超電導線材における各部位の特性の差を下記の表に示す。

【0071】

これら実施例1から実施例4、参考例1から参考例3の熱処理装置により出来上がった酸化物超電導線材において、回転体12の両端部に位置する部位の特性の差は次のようになった。

【0072】

【表1】

【0073】

このように角度xが0度<x≦10度のときに、生成される酸化物超電導線材において、長さ方向で離間する部位の特性の差は50Ic以下となり、角度xが0度<x≦5度のときに、生成される酸化物超電導線材において、長さ方向で離間する部位の特性の差は30Ic以下となった。

【0074】

このように、実施例の熱処理装置を用いたテープ状酸化物超電導線材の製造方法は、各参考例の熱処理装置を用いたテープ状酸化物超電導線材の製造方法よりも、製造されるテープ状酸化物超電導線材の長さ方向での特性に差が生じず、均一な優れた特性を有することができた。

【0075】

さらに、バッチ方式による焼成を行うので、reel-to-reel方式の焼成を行う場合と比較して、炉内の雰囲気をコントロールし易いので安定した超電導層を形成でき、かつ、短時間で酸化物超電導線材を製造できる。

【0076】

なお、上記本発明は、本発明の精神を逸脱しない限り、種々の改変をなすことができ、そして本発明が該改変させたものに及ぶことは当然である。

【産業上の利用可能性】

【0077】

本発明に係る酸化物超電導線材の製造方法及び熱処理装置は、長さ方向に均一で優れた超電導特性を有するテープ状酸化物超電導線材を製造できる効果を有し、MOD法を用いてテープ状酸化物超電導線材を形成する場合に広く適用可能である。

【符号の説明】

【0078】

10 熱処理装置

11 炉芯管

12、90 回転体

12a 表面

12b、91 回転体本体

13 ガス供給管

14、97、97a、97b ガス排出管

20 ガス噴出孔

50 テープ状線材

C 炉芯軸

【技術分野】

【0001】

本発明は、テープ状酸化物超電導線材の製造方法及び熱処理装置に関し、特に中間層が形成された金属基材上に、MOD(有機金属塩塗布熱分解:Metal-organic Deposition)法を用いて超電導層を形成する技術に関する。

【背景技術】

【0002】

従来、YBa2Cu3O7−X(YBCO)系のテープ状酸化物超電導線材の製造方法として、中間層が形成された金属基材上に、MOD法を用いて超電導層を形成することが知られている(特許文献1,2,3参照)。

【0003】

このMOD法は、先ず、酸化物中間層が形成されたテープ状の基材を、超電導体を構成する各金属元素を所定のモル比で含むトリフルオロ酢酸塩(TFA塩)を始めとするオクチル酸塩、ナフテン酸塩等の金属有機酸塩の混合溶液である超電導原料溶液に浸す。次いで、この基材を超電導原料溶液から引き上げること(いわゆるディップコート法)により、基材の表面に混合溶液を塗布する。次に、仮焼成及び本焼成を行うことにより、酸化物超電導層を形成する。

【0004】

MOD法は、非真空中でも長尺の基材に連続的に酸化物超電導層を形成できるので、PLD(Pulse Laser Deposition)法やCVD(Chemical Vapor Deposition)法等の気相法よりも、プロセスが簡単で低コスト化が可能であることから、注目されている。

【0005】

特許文献1,2には、表面に超電導原料溶液が付着された基材を熱処理する、バッチ方式の熱処理装置が開示されている。バッチ方式の熱処理装置は、特許文献3に示すようなreel-to-reel方式の熱処理装置と比較して、炉内の雰囲気をコントロールし易いため、安定した超電導層を形成できるといった利点がある。また、バッチ方式の熱処理装置は、reel-to-reel方式の熱処理装置と比較して、小型の装置で、短時間で焼成を完了できるといった利点がある。因みに、reel-to-reel方式の熱処理装置は、線材送り出し機構及び巻き取り機構をトンネル形状の炉芯管の両端に設置し、線材を一定速度で炉内を移動させることによって焼成を行うものである。

【0006】

特許文献1,2に開示された熱処理装置の構成を簡単に説明する。この熱処理装置1は、図1に示すように、炉体2とこの炉体2の外部に配置された電気ヒータ3とからなる熱処理炉4と、熱処理炉4内に配置されたドラム状の回転体5とを備える。回転体5の円筒状の表面には、超電導原料が付着された基材6が巻回されている。基材6が巻回された回転体5は、回転駆動機構によって回転駆動される。回転体5には、多数の貫通孔が形成されている。また、回転体5の一端側は、回転体内部のガスを熱処理炉4の外へ排出するためのガス排出管7が接続された蓋体により閉塞され、他端側は、蓋体5aにより密封されている。基材6は、回転体5に巻回された状態において、基材6の表面方向に設けられたヒータ8によって加熱される。また、基材6の表面方向からは不活性ガス、酸素ガス及び水蒸気などからなる雰囲気ガスが基材6に向けて噴出され、この雰囲気ガスは、反応後のガス(排気ガス)として、ガス排出管7を介して排出される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4468901号公報

【特許文献2】特開2009−48817号公報

【特許文献3】特許第4401992号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1、2に開示された熱処理装置を用いて、トリフルオロ酢酸塩などを含む混合溶液が塗布された基材を仮焼成した超電導前駆体であって、フッ素(F)を含有した前駆体を中間層上に成膜した後、これに本焼成を施してYBCO膜を形成する方法(TFA−MOD法)においては、本焼時に、前駆体膜に供給する雰囲気ガス(反応性ガス)として水蒸気を使用する。

【0009】

このときのYBCO生成反応式は、

1/2Y2Cu2O5+2BaF2+2CuO+2H2O→YBCO+4HF

となる。

【0010】

このように本焼時では、水蒸気を雰囲気ガスとして使用して前駆体膜に対して熱処理を行うため、HFが発生し、この反応後に反応後のガスとしてフッ化水素(HF)ガスが発生する。

【0011】

TFA−MOD法では、フッ素化合物(BaF2)を分解する際のフッ素の除去速度がYBCO生成の反応律速となる。よって、反応後に発生するフッ化水素(HF)ガス(排気ガス)の影響によって、焼成されるYBCO膜の超電導特性が低下するという問題がある。

【0012】

特に、臨界電流密度(Jc)が2.0以上、臨界電流値(Ic)が300A以上の特性を有する長尺のテープ状酸化物超電導線材を得るためには、超電導層を1.5μm以上の膜厚に成膜する必要がある。上記膜厚にするとフッ化水素(HF)ガスの完全除去がますます困難となり、上記特性を得ることができない。

【0013】

このため、YBCO膜の超電導特性を向上させるためには、本焼において前駆体に含まれるフッ素をいかに除去するかが重要となる。

【0014】

しかしながら、図1に示す熱処理装置1では、回転体5は、軸方向に長い。このため、図2に示すように、当該回転体5の両側のうち少なくとも一端部からガス排出管7を介して反応後のガスであるフッ化水素ガスの排気を行う場合、ガス排出管7側の一端部と、ガス排出管7と離間する側の他端部とでは、フッ化水素ガスの排気量の差(矢印A、Bで示す)が生じる虞がある。図2では、一端部側から吸引により排気している。

【0015】

このように、回転体5の両端付近の排気量に差が生じると、回転体5に巻回される基材では、回転体5の両端のそれぞれ付近に位置する部分におけるフッ素の除去速度が異なることとになる。これにより、長さ方向に均一な超電導特性を有する酸化物超電導線材を得ることができない。

【0016】

本発明はかかる点に鑑みてなされたものであり、長さ方向に均一で優れた超電導特性を有するテープ状酸化物超電導線材を製造できるテープ状酸化物超電導線材の製造方法及び熱処理装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明のテープ状酸化物超電導線材の製造方法の一つの態様は、円筒状の熱処理空間を備えた炉芯管と、前記熱処理空間内部に、前記炉芯管の炉芯軸を中心に回転可能に配置され、且つ、多数の貫通孔が形成された表面に、超電導前駆体の膜体が形成されたテープ状線材が巻回される筒状の回転体と、前記炉芯管内で、前記回転体の表面に対向して配設され、且つ、前記表面に巻回された前記テープ状線材における前記膜体の膜面に対して雰囲気ガスを供給するガス供給管と、前記膜体と反応した後のガスを前記回転体内部から前記炉芯管外部に排出するためのガス排出管と、を備えた熱処理装置を用いた酸化物超電導線材の製造方法において、前記回転体の表面は、前記炉芯軸方向で縮径する円錐周面を有し、この円錐周面に、前記超電導前駆体の膜体が形成されたテープ状線材を巻回して、前記回転体の長手方向に亘って前記雰囲気ガスを供給するようにした。

【0018】

本発明の熱処理装置の一つの態様は、円筒状の熱処理空間を備えた炉芯管と、前記熱処理空間内部に、前記炉芯管の炉芯軸に対して回転可能に配置され、且つ、多数の貫通孔が形成された表面に、超電導前駆体の膜体が形成されたテープ状線材が巻回される筒状の回転体と、前記炉芯管内で、前記回転体の表面に対向して配設され、且つ、前記表面に巻回された前記テープ状線材における前記膜体の膜面に対して雰囲気ガスを供給するガス供給管と、前記膜体と反応した後のガスを前記回転体内部から前記炉芯管外部に排出するためのガス排出管と、を備えた熱処理装置であって、前記ガス排出管は、前記回転体の両端部のうち少なくとも一端部に、前記ガス排出管の内部を前記回転体内部と連通して接続され、前記回転体の表面は、前記炉芯軸方向で縮径する円錐周面を有する構成を採る。

【発明の効果】

【0019】

本発明によれば、長さ方向に均一で優れた超電導特性を有するテープ状酸化物超電導線材を製造できる。

【図面の簡単な説明】

【0020】

【図1】従来のバッチ式の熱処理装置の要部構成を示す概略断面図

【図2】同熱処理装置の回転体におけるガス排気量を示す模式的に示す図

【図3】本発明の一実施の形態に係るテープ状酸化物超電導線材の熱処理装置の要部構成を示す概略断面図

【図4】同熱処理装置の要部構成を示す図3のX−X線断面図

【図5】同熱処理装置の回転体を示す概略図

【図6】同熱処理装置のガス供給管を示す概略断面図

【図7】同熱処理装置の回転体におけるガス排気量を示す模式的に示す図

【図8】MOD法によるYBCO超電導線材の製造方法を示す概略図

【図9】本発明の一実施の形態に係る熱処理装置を用いてMOD法により生成されるテープ状酸化物超電導線材の構成を示す断面図

【図10】本発明の一実施の形態に係る熱処理装置の回転体の変形例を示す模式図

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0022】

<本実施の形態に係る熱処理装置が用いられるMOD法の概要>

図8は、MOD法によるYBCO超電導層を備えるテープ状酸化物超電導線材(YBCO超電導線材)の製造方法の概略を示したものである。

【0023】

まず、テープ状のNi合金基板(基材)上に、テンプレートとしてIBAD法によりGd2Zr2O7中間層を成膜し、さらに、この上にスパッタリング法によりCeO2中間層を成膜して複合基板を形成する。この複合基板上に、塗布工程(a)でY―TFA塩(トリフルオロ酢酸塩)、Ba―TFA塩およびCu―ナフテン酸塩を有機溶媒中にY:Ba:Cu=1:1.5:3の比率で溶解した混合溶液(超電導原料溶液)30をディップコート法により塗布する。混合溶液30を塗布した後、仮焼成工程(b)で仮焼成する。この塗布工程(a)および仮焼成工程(b)を所定回数繰り返して、複合基板の中間層上に超電導前駆体としての膜体を形成する。なお、図8では、複合基板上に超電導前駆体としての膜体を形成している状態の線材を線材49で示している。この後、本焼成工程(c)で、複合基板の中間層上に超電導前駆体としての膜体が形成されたテープ状線材50において、超電導前駆体の膜体の結晶化熱処理、即ち、YBCO超電導体生成のための熱処理を施す。次いで、工程(d)で、生成されたYBCO超電導体上にスパッタ法によりAg安定化層を施した後、工程(e)で、後熱処理を施してテープ状のYBCO超電導線材(酸化物超電導線材)60を製造する。

【0024】

本発明に係る実施の形態の熱処理装置は、工程(c)の結晶化熱処理に用いられるものであり、テープ状線材50における超電導体の前駆体に熱処理を施してYBCO超電導体を生成する。なお、熱処理装置は、中間層の形成にも適用してもよい。

【0025】

Ni合金基板は2軸配向性を有するものでも配向性の無い金属基板の上に2軸配向性を有する中間層を成膜したものでもよい。また、中間層は、1層あるいは複数層形成される。塗布方法としては、上記のディップコート法以外にインクジェット法、スプレー法などを用いることも可能であるが、基本的には、連続して混合溶液を複合基板上に塗布できるプロセスであればこの例によって制約されない。1回に塗布する膜厚は、0.01μm〜2.0μm、好ましくは0.1μm〜1.0μmである。

【0026】

なお、ここで用いる超電導原料溶液は、Y、Ba、Cuを所定のモル比で含んだ金属有機酸塩または有機金属化合物を有機溶媒中に溶解した混合溶液である。モル数はY:Ba:Cu=1:a:3としたときにa<2の範囲内のBaモル比の原料溶液を用いるようにしたものである。この場合、高いJc及びIc値を得るために、原料溶液中のBaモル比は1.0≦a≦1.8の範囲内であることが好ましく、より好ましくは、原料溶液中のBaモル比は1.3≦a≦1.7の範囲である。これにより、Baの偏析を抑制することができ、その結果、結晶粒界でのBaベースの不純物の析出が抑制される。よって、クラックの発生が抑制されるとともに結晶粒間の電気的結合性が向上し、超電導膜をMOD法により形成することにより、高速で均一な厚膜を有する超電導特性に優れたテープ状酸化物超電導線材60を容易に製造できる。また、金属有機酸塩としては、各元素のオクチル酸塩、ナフテン酸塩、ネオデカン酸塩、三弗化酢酸塩などが挙げられるが、1種類以上の前記塩を有機溶媒に均一に溶解し、複合基板上に塗布できるものであれば用いることができる。

【0027】

<酸化物超電導線材>

図9は、本実施の形態の熱処理装置を用いてMOD法により生成されるテープ状酸化物超電導線材を模式的に示す断面図である。

【0028】

図9に示す酸化物超電導線材60は、テープ状であり、テープ状の金属基板51上に、中間層52、テープ状の酸化物超電導層(以下、「超電導層」と称する)53、安定化層54が順に積層されることによって形成される。ここでは、中間層52は、第1中間層52a,第2中間層52bを有する。

【0029】

テープ状の金属基板51は、例えば、ニッケル(Ni)、ニッケル合金、ステンレス鋼又は銀(Ag)である。金属基板51は、ここでは、結晶粒無配向・耐熱高強度金属基板であり、Ni−Cr系(具体的には、Ni−Cr−Fe−Mo系のハステロイ(登録商標)B、C、X等)、W−Mo系、Fe−Cr系(例えば、オーステナイト系ステンレス)、Fe−Ni系(例えば、非磁性の組成系のもの)等の材料に代表される立方晶系のビッカース硬度(Hv)=150以上の非磁性の合金である。金属基板51の厚さは、例えば、0.1mm以下である。

【0030】

第1中間層52aは、IBAD法によりテープ状の金属基板51上に成膜されたMgOから成る層である。この第1中間層52aの上には、スパッタリング法(PLD方でもよい)によってCeO2を蒸着した全軸配向の層である第2中間層52bが成膜されている。なお、第1,2中間層52a、52bの厚みは、約1000nmである。なお、第2中間層52bをCeO2膜にGdを添加したCe−Gd−O膜とした場合、超電導層53としてYBCO超電導層を成膜した際に良好な配向性を得るために、膜中のGd添加量を50at%以下にすることが好ましい。この第2中間層52bの上には超電導層53が成膜されている。この超電導線材60では、第1中間層52a及び第2中間層52bにより中間層52が形成される。これら金属基板51上に中間層52が形成されることで複合基板を構成する。なお、複合基板は、2軸配向性を有するものでも配向性の無い金属基板51の上に2軸配向性を有する中間層52を成膜したものでもよい。また、中間層52は、1層で形成されてもよく、また、3層以上で形成されてもよい。

【0031】

超電導層53上には、銀、金、白金等の貴金属、あるいはそれらの合金であり低抵抗の金属である安定化層54が設けられている。なお、安定化層54は、超電導層53の直上に形成することによって、超電導層53が金、銀などの貴金属、あるいはそれらの合金以外の材料と直接的な接触によって反応によって引き起こす性能低下を防止する。これに加えて、安定化層54は、事故電流や交流通電により発生した熱を分散して発熱による破壊・性能低下を防止する。安定化層54の厚みはここでは10〜30μmである。

【0032】

超電導層53は、全軸配向REBCO層、つまり、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された1種以上の元素を示し、y≦2及びz=6.2〜7である。)の高温超電導薄膜の層である。ここでは、超電導層53は、イットリウム系酸化物超電導体(RE123)である。

【0033】

なお、超電導層53となる中間層52上に塗布される超電導原料溶液は、RE(REは、Y、Nd、Sm、Eu、GdおよびHoから選択された1種以上の元素を示す)、Ba及びCuを含む有機金属錯体溶液(混合溶液)とを含む有機金属錯体溶液とからなる。

【0034】

これらの有機金属錯体溶液を用いることによって、超電導原料溶液中に含まれるBaのモル比yは、y<2の範囲内とすることにより製造することができる。

【0035】

なお、超電導原料溶液としては、下記(a)〜(d)の溶液を用いることが好ましい。

(a)REを含む有機金属錯体溶液:REを含むトリフルオロ酢酸塩、ナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液、特に、REを含むトリフルオロ酢酸塩溶液であることが望ましい。

(b)Baを含む有機金属錯体溶液:Baを含むトリフルオロ酢酸塩の溶液

(c)Cuを含む有機金属錯体溶液:Cuを含むナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液

(d)Baと親和性の大きい金属を含む有機金属錯体溶液:Zr、Sn、Ce、Ti、Hf、Nbから選択された少なくとも1種以上の金属を含むトリフルオロ酢酸塩、ナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液

【0036】

また、超電導層53は、第2中間層52b上において、水蒸気分圧3〜76Torr、酸素分圧300〜760Torrの雰囲気中で400〜500℃の温度範囲の仮焼熱処理されることが望ましい。また、超電導層53は、水蒸気分圧30〜600Torr、酸素分圧0.05〜1Torrの雰囲気中で、400から700℃の温度範囲で中間焼成熱処理されることが好ましい。更に、超電導層53は、水蒸気分圧30〜600Torr、酸素分圧0.05〜1Torrの雰囲気中で700から800℃の温度範囲で本焼成熱処理されることが好ましい。

【0037】

<熱処理装置の構成>

図3に示す熱処理装置10は、バッチ式でテープ状線材50における超電導前駆体の膜体として塗布された原料溶液(超電導原料溶液)の焼成を行うものである。熱処理装置10は、円筒状の熱処理空間11aを有する炉芯管11と、中空の円錐台状の回転体12と、ガス供給管13と、ガス排出管14と、を有する。

【0038】

炉芯管11は、中空円柱状に形成されている。炉芯管11は、円筒状の炉芯本体部(筒状本体部)11bと、炉芯本体部11bの両端の開口をそれぞれ閉塞する炉芯フランジ部11c、11dとを有する。炉芯フランジ部11c、11dは、炉芯管11の両端面を構成する。

【0039】

炉芯管11の熱処理空間11aは、炉芯本体部11b、炉芯フランジ部11c、11dとで画成されている。炉芯管11の熱処理空間11aは、炉内の減圧雰囲気又は真空が保持できるように構成されている。炉芯管11は、内周面に沿ってヒータ15が配置されており、熱処理空間11aである内部をヒータ15によって加熱する。

【0040】

炉芯管11内部には、炉芯管11の軸線である炉芯軸Cを中心に、円錐台状の回転体12が回転可能に配置されている。回転体12は、表面12aに、前駆体が形成されたテープ状線材50が巻回される円錐台状の回転体本体12bを有する。

【0041】

なお、テープ状線材50は、上述したように混合溶液(図8(a)の混合溶液30)を塗布して仮焼を施すことによって、基材上に、YBCO超電導生成体の前駆体が形成されたものである。このテープ状線材50は、前駆体の膜面を露出させて、回転体本体12bの表面12a(回転体12の表面)に螺旋状に巻回される。

【0042】

図3及び図5に示すように、回転体12の回転体本体12bには、多数の貫通孔17が形成されている。この貫通孔17の径は、テープ状線材50のテープ幅と同等とすることが好ましい。また、その開孔率は50〜95%とし、特に89〜91%の範囲の開孔率が好適する。回転体12は、図示しない回転機構により熱処理中に一定速度で回転する。回転体12は、石英ガラス、アルミナなどのセラミックス又はハステロイ、インコネル等の金属等のような高温に耐え、酸化しにくい材質により構成される。

【0043】

回転体本体12bは、円錐台状の筒体である。回転体本体12bの表面は、回転体本体12bの軸心、つまり、炉芯軸Cに対して、一端部から他端部に向かって漸次接近するように傾斜している。すなわち、回転体本体12bの表面12aは、ガス排出管14が接続された一方の端部から他方の端部に向かって縮径する円錐周面となっている。

【0044】

回転体本体12bにおいて炉芯軸方向で離間する両端部のうちの一端部側は蓋体12cにより閉塞されている。蓋体12cには、回転体本体12b内部の雰囲気ガスを炉芯管11の外部へ排出するガス排出管14が挿通されている。回転体本体12bの他端部側は、蓋体12dにより閉塞されている。

【0045】

この回転体12において、ガス排出管14が挿通される側の開口を閉塞する蓋体12cの外径が、蓋体12dの外径よりも大きな径となっている。つまり、回転体本体12bの外径は、ガス排出管14を介した排出側から、この排出側から離間するに従って漸次小さくなるように形成されている。すなわち、回転体12の表面は、ガス排出管14が接続された排出側(一方の端部側)から、他方の端部側に向かって縮径している。

【0046】

これにより、ガス排出流路を形成するガス排出管14内部から回転体本体12bの表面12aまでの距離は、表面12aの両端部のうちガス排出管14に近い端部Rとの距離の方が、ガス排出管14から離れた端部Qとの距離よりも長くなっている。例えば、ガス排出流路の中心に位置する炉芯軸Cから垂直方向で離間する回転体本体12bの表面12aまでの距離は、端部Rまでの距離の方が端部Qまでの距離よりも長い。ここでは、図5及び図7に示すように、回転体12において一端部を通る円錐周面の母線lと、一端部を通る炉芯軸Cと平行な仮想線nとでなす角度xは、0度<x≦10度となっている。更に好ましくは、0度<x≦5度である。ここでは、x=5度として回転体12は形成されている。

【0047】

また、図3及び図4に示すように、炉芯管11内には、回転体本体12bの表面12aから離間して、複数のガス供給管13が配置されている。複数のガス供給管13は、炉芯軸Cに平行に配置され、かつ、炉芯軸Cに垂直な断面において対称に配置されている。ここでは、炉芯管11内に4本のガス供給管13が、炉芯軸Cに対して対称で、且つ、互いに平行に配設されている。すなわち、炉芯管11内において複数のガス吸気管13は、炉芯軸Cを中心に周方向に90°のピッチで配置されている。

【0048】

各ガス供給管13は、回転体12に対して雰囲気ガスを噴出する多数のガス噴出孔20を備える。

【0049】

図4に示すようにガス供給管13におけるガス噴出孔20は、ガス供給管13の本体部分に長手方向に沿って一定間隔で一様に形成されている。各ガス噴出孔20は、円形の孔であり、雰囲気ガスを均一に噴出する。雰囲気ガスを均一に噴出し、かつフッ化水素ガスをより除去させるためには、雰囲気ガスを供給する際の流速、具体的には上記回転体12に巻回された前記膜体の膜面に接触する流速が、200m/s以上500m/s以下であることが好ましい。200m/s未満であると、超電導前駆体に均一に雰囲気ガスを供給する事ができないだけでなく、前記膜体の膜面の表面に滞留する排気ガス(HFガス)を除去することができない。そのために所望の超電導特性を得ることができない。また、500m/s超であると、たしかに雰囲気ガスを均一に噴出することはできるものの結晶化の反応が急速に進むことからエピタキシャル成長速度の制御が困難となる。そのために所望の超電導特性を得ることができない。

【0050】

図3〜図5に示すように、各ガス供給管13は、回転体本体12bの表面12aに、炉芯軸Cに対して垂直な方向から雰囲気ガスを供給するように、回転体本体12bの長手方向に沿って配設されている。ガス供給管13におけるガス噴出孔20が、回転体本体12bの表面12aに対して上方に離間した位置に位置するように配置されている。

【0051】

ガス供給管13は、炉芯管11内において、ガス噴出孔20と、回転体12の表面12aにおいて最も離間する部位との距離が、10mmから150mmの範囲となるように設けられている。上記距離の好ましい範囲は、50mmから100mmである。上記範囲であると、雰囲気ガスを均一に超電導前駆体に対して噴出することができるため、反応後のガスであるフッ化水素ガスをより除去することができる。上記範囲未満であると、回転体12に巻回されたテープ状線材50の前記膜体の膜面の一部のみにしか噴出された雰囲気ガスが接触しないため、超電導線材の長手方向に均一な超電導特性を得ることができない。また、上記範囲を超えると、ガス流量が増加し生産コストが向上するだけでなく、結晶化の反応が急速に進むことからエピタキシャル成長速度の制御が困難となる。そのために所望の超電導特性を得ることができない。

【0052】

ガス供給管13は、ガス噴出孔20から、各図中の矢印Dで示す方向に雰囲気ガスを噴出する。

【0053】

これにより、ガス供給管13は、回転体本体12bの表面12aに巻回されたテープ状線材50における前駆体の膜面に対して、上方に離間した位置から雰囲気ガスを、炉芯軸Cに対して垂直な方向で供給する。ガス噴出孔20の径は、ガス圧およびガス流量が均一になるように設計されている必要がある。

【0054】

雰囲気ガスは、ガス供給管13に接続される図示しない接続管を介して、炉芯管11の外に配置される図示しない雰囲気ガス供給装置から供給される。因みに、ガス供給装置では、不活性ガス、酸素ガス又は水蒸気等からなる雰囲気ガスを生成し、ガス供給管13からはこの雰囲気ガスが噴出される。

【0055】

また、ガス供給管13の長さは、回転体12の長さよりも長くすることが好ましい。すなわち、ガス供給管13の両端に位置するガス噴出孔20間の長さが、回転体12の長さよりも長い構成となる。これにより円筒状の回転体12に巻きつけられたテープ状線材50の全長に亘って均一な反応を行わせることが可能になる。

【0056】

ガス排出管14は、回転体本体12bの内部空間に連続するとともに、回転体本体12bの他端側で接続されている。具体的には、ガス排出管14は、回転体本体12b内に挿入される部分に複数の孔部が形成され、ガス排出管14内部と回転体本体12bの内部とは連通した状態となっている。また、ガス排出管14の一端部は、回転体本体12bの内部から蓋体12dを挿通して炉芯管11の外部に導出している。ガス排出管14は、回転体内部の雰囲気ガスを炉芯管外部に排気する。ここでは、ガス排出管14は、回転体本体12bの回転軸(炉芯軸Cに相当)上に形成されている。ここでは、回転体本体12b内の排気ガスは、ガス排出管14を介して、図示しない外部機器により吸引される。

【0057】

ガス供給管13及びガス排出管14は、石英ガラス、アルミナなどのセラミックス又はハステロイ、インコネル等の金属等のような高温に耐え、酸化しにくい材質により構成される。

【0058】

以上の熱処理装置10において、テープ状線材50を巻き付けた円筒状の回転体12を一定速度で回転させる。加えて、ヒータ15によって加熱雰囲気に保持された熱処理空間11a内に、ガス供給装置(図示せず)から供給された雰囲気ガスが、ガス供給管13の多数のガス噴出孔20を介して、テープ状線材50の膜面に対して均等に吹き付けられる。吹き付けられた雰囲気ガスは、膜面と反応した後、回転体12における回転体本体12bの多数の貫通孔17を介して、回転体本体12bの内部に入る。回転体本体12bの内部における反応後のガスは、回転体本体12bの他端側で接続されたガス排出管14を経由して炉外へ排出される。

【0059】

このように熱処理装置10では、超電導前駆体の膜体が形成されたテープ状線材50は、ガス排出管14が接続された一端部から他端部に向かって縮径する円錐周面である表面12bにスパイラル状に巻回される。そして、テープ状線材50は炉芯管11内で、回転体12の長手方向に亘って雰囲気ガスが供給される。この回転体12では、図7に示すように、ガス排出管14側の一端部側(蓋体12c側)と、ガス排出管14と離間する側の他端部(蓋体12d側)とでは、フッ化水素ガスの排気量に差が生じない。

【0060】

このように、回転体12の両端付近のガス排気量に差が生じないため、回転体12に巻回されるテープ状線材50では、回転体12の両端のそれぞれ付近に位置する部分R、Qにおけるフッ素の除去速度が異なることがない。これにより、MOD法を適用して、長さ方向に均一な超電導特性を有する酸化物超電導線材を容易に得ることができる。

【0061】

<変形例>

図10は、本発明に係る熱処理装置の回転体の変形例を模式的に示す図である。なお、この回転体90を備える熱処理装置は、回転体90とガス排出管97以外の構成は、図3に示す実施の形態1に対応する熱処理装置10と同様の基本的構成を有しているため、その説明を省略する。

【0062】

すなわち、変形例としての回転体90を備える熱処理装置は、図3に示す熱処理装置10において回転体12及びガス排出管14に変えて、図10に示す回転体90及びガス排出管97を備える。

【0063】

図10に示す回転体90は、円筒状をなし、中央部分の外径を両端の外径よりも小さくしてなる筒状の回転体本体91と、回転体本体91の両端面を閉塞する蓋体93、95とを有する。蓋体93、95には、ガス排出管97a、97bが接続されている。

【0064】

この回転体90における回転体本体91の表面は、ガス排出管97a、97bが接続された両端部の蓋体93、95のそれぞれから回転体90の中央部に向かって縮径する2つの円錐周面91a、91bを備え、これら円錐周面91a、92bは、回転体90の中央部で連続している。

【0065】

具体的には、回転体本体91は、円錐台の上底どうしを接合した筒状をなしており、長手方向(軸方向)で離間する両端部から、長手方向の中央部分に向かって傾斜するように形成されている。

【0066】

回転体本体91では円錐台の下底のそれぞれが、ガス排出管97a、97bが接続された蓋体93、95で閉塞されている。ガス排出管97a、97bは、ここでは、回転体本体91の回転軸(炉芯軸Cに相当)上で挿通されたガス排出管97の両端部である。このガス排出管97の中央部分、回転体本体91内に位置する部分には複数の孔部が形成され、ガス排出管97の内部と、回転体本体91部とは連通した状態となっている。

【0067】

このように構成された回転体90を備える熱処理装置では、排出管97a、97bを介して同量の排気ガスを排気する。たとえば、吸引装置によって、ガス排出管97a、97bから同量の排気ガスを吸引する。すなわち、回転体90の構成では、両端側から排気ガス(フッ化水素ガス)が排出される。このとき、矢印で示すように、排気ガス(フッ化水素ガス)の流量は、長手方向に関して一定となる。これにより、実施の形態1と同様に、長さ方向に均一な超電導特性を有する優れた酸化物超電導線材を得ることができる。

【実施例】

【0068】

熱処理装置10において、ガス供給管13を、長さ2m、内径20mmφで形成し、このガス供給管13に、ガス噴出孔20を、ガス供給管13の長手方向に30mmのピッチで、それぞれの径(ノズル径)を1.0mmφで形成した。このときの炉芯管11の炉内圧力、つまり熱処理空間11a内の圧力を50から200torr、ガス流量を250から1000L/min(常温・常圧での換算値)とした。そして、熱処理装置10におけるガス噴出孔20から噴出して回転体12の表面12aに供給される雰囲気ガスの流速(上記回転体に巻回された前記膜体の膜面に接触する流速)は、300m/sとした。角度xを5度の回転体12とした。尚、回転体12に巻回されるテープ状線材50の膜体は、テープ状のNi合金基板(基材)上に、テンプレートとしてIBAD法によりGd2Zr2O7中間層を成膜し、さらに、この上にスパッタリング法によりCeO2中間層を成膜した複合基板上に、塗布工程でY―TFA塩(トリフルオロ酢酸塩)、Ba―TFA塩およびCu―ナフテン酸塩を有機溶媒中にY:Ba:Cu=1:1.5:3の比率で溶解した混合溶液(超電導原料溶液)をディップコート法により塗布した後、仮焼成工程で仮焼成した膜体である。前記膜体を炉内温度750℃にて本焼成工程による熱処理を行い、1.5μmの超電導層を得た。

【0069】

このように角度xを5度とした回転体を備える熱処理装置を実施例1とし、この角度を適宜変更した例を実施例2〜4として、これら各角度毎において、回転体12の両端部に位置する酸化物超電導線材における各部位の特性の差を下記の表に示す。

【0070】

実施例2は角度x=3度とし、実施例3は角度x=8度とし、実施例4は角度x=10度としたものである。なお、参考例1として、角度x=0度とした回転体12の両端部に位置する部位の特性の差を記載する。また、参考例2、3として、角度x=15度、175度とし、これら角度毎において、回転体12の両端部に位置する酸化物超電導線材における各部位の特性の差を下記の表に示す。

【0071】

これら実施例1から実施例4、参考例1から参考例3の熱処理装置により出来上がった酸化物超電導線材において、回転体12の両端部に位置する部位の特性の差は次のようになった。

【0072】

【表1】

【0073】

このように角度xが0度<x≦10度のときに、生成される酸化物超電導線材において、長さ方向で離間する部位の特性の差は50Ic以下となり、角度xが0度<x≦5度のときに、生成される酸化物超電導線材において、長さ方向で離間する部位の特性の差は30Ic以下となった。

【0074】

このように、実施例の熱処理装置を用いたテープ状酸化物超電導線材の製造方法は、各参考例の熱処理装置を用いたテープ状酸化物超電導線材の製造方法よりも、製造されるテープ状酸化物超電導線材の長さ方向での特性に差が生じず、均一な優れた特性を有することができた。

【0075】

さらに、バッチ方式による焼成を行うので、reel-to-reel方式の焼成を行う場合と比較して、炉内の雰囲気をコントロールし易いので安定した超電導層を形成でき、かつ、短時間で酸化物超電導線材を製造できる。

【0076】

なお、上記本発明は、本発明の精神を逸脱しない限り、種々の改変をなすことができ、そして本発明が該改変させたものに及ぶことは当然である。

【産業上の利用可能性】

【0077】

本発明に係る酸化物超電導線材の製造方法及び熱処理装置は、長さ方向に均一で優れた超電導特性を有するテープ状酸化物超電導線材を製造できる効果を有し、MOD法を用いてテープ状酸化物超電導線材を形成する場合に広く適用可能である。

【符号の説明】

【0078】

10 熱処理装置

11 炉芯管

12、90 回転体

12a 表面

12b、91 回転体本体

13 ガス供給管

14、97、97a、97b ガス排出管

20 ガス噴出孔

50 テープ状線材

C 炉芯軸

【特許請求の範囲】

【請求項1】

円筒状の熱処理空間を備えた炉芯管と、

前記熱処理空間内部に、前記炉芯管の炉芯軸を中心に回転可能に配置され、且つ、多数の貫通孔が形成された表面に、超電導前駆体の膜体が形成されたテープ状線材が巻回される筒状の回転体と、

前記炉芯管内で、前記回転体の表面に対向して配設され、且つ、前記表面に巻回された前記テープ状線材における前記膜体の膜面に対して雰囲気ガスを供給するガス供給管と、

前記膜体と反応した後のガスを前記回転体内部から前記炉芯管外部に排出するためのガス排出管と、

を備えた熱処理装置を用いた酸化物超電導線材の製造方法において、

前記回転体の表面は、前記炉芯軸方向で縮径する円錐周面を有し、

この円錐周面に、前記超電導前駆体の膜体が形成されたテープ状線材を巻回して、前記回転体の長手方向に亘って前記雰囲気ガスを供給する、

テープ状酸化物超電導線材の製造方法。

【請求項2】

前記ガス排出管は、前記回転体の両端部のうち少なくとも一方の端部に接続され、前記ガス排出管の内部は前記回転体内部と連通し、

前記円錐周面は、前記ガス排出管が接続された前記一方の端部側から前記回転体の他方の端部側に向かって縮径する、

請求項1記載のテープ状酸化物超電導線材の製造方法。

【請求項3】

前記筒状の回転体において前記一方の端部を通る前記円錐周面の母線と、前記一方の端部を通る前記炉芯軸と平行な仮想線とでなす角度が、0度より大きく10度以下である、

請求項2記載のテープ状酸化物超電導線材の製造方法。

【請求項4】

前記ガス排気管は、前記回転体の両端部にそれぞれ接続され、

それぞれの前記ガス排出管の内部は前記回転体内部と連通し、

前記回転体の表面は、前記ガス排出管が接続された両端部のそれぞれから前記回転体の中央部に向かって縮径する2つの円錐周面を備え、

これら円錐周面は、前記回転体の中央部で連続している、

請求項1記載のテープ状酸化物超電導線材の製造方法。

【請求項5】

前記ガス供給管は、前記炉芯軸と平行に配置された多数のガス噴出孔を介して、前記回転体の表面上の前記膜面に、雰囲気ガスを供給する、

請求項1から4のいずれか一項に記載のテープ状酸化物超電導線材の製造方法。

【請求項6】

超電導前駆体の膜体は、基板上に中間層を構成し、前記中間層上に金属元素を含む金属有機酸塩または有機金属化合物を有機溶媒中に溶解した混合溶液を塗布した後、仮焼成により形成された膜体である、

請求項1から5のいずれか一項に記載のテープ状酸化物超電導線材の製造方法。

【請求項7】

前記混合溶液中の金属元素を含む前記金属有機酸塩は、オクチル酸塩、ナフテン酸塩、ネオデカン酸塩または三弗化酢酸塩より選択された1種以上からなる、

請求項1から6のいずれか一項に記載のテープ状酸化物超電導線材の製造方法。

【請求項8】

前記酸化物超電導線材が、前記基板上に形成された中間層と、前記中間層上に形成されたREBayCu3Oz系超電導層と、前記超電導層上に形成された安定化層と、を備え、前記REは、Y、Nd、Sm、Eu、Gd及びHoから選択された1種以上の元素からなる、請求項1から7のいずれか一項に記載のテープ状酸化物超電導線材の製造方法。

【請求項9】

円筒状の熱処理空間を備えた炉芯管と、

前記熱処理空間内部に、前記炉芯管の炉芯軸に対して回転可能に配置され、且つ、多数の貫通孔が形成された表面に、超電導前駆体の膜体が形成されたテープ状線材が巻回される筒状の回転体と、

前記炉芯管内で、前記回転体の表面に対向して配設され、且つ、前記表面に巻回された前記テープ状線材における前記膜体の膜面に対して雰囲気ガスを供給するガス供給管と、

前記膜体と反応した後のガスを前記回転体内部から前記炉芯管外部に排出するためのガス排出管と、

を備えた熱処理装置であって、

前記ガス排出管は、前記回転体の両端部のうち少なくとも一端部に、前記ガス排出管の内部を前記回転体内部と連通して接続され、

前記回転体の表面は、前記炉芯軸方向で縮径する円錐周面を有する、

熱処理装置。

【請求項1】

円筒状の熱処理空間を備えた炉芯管と、

前記熱処理空間内部に、前記炉芯管の炉芯軸を中心に回転可能に配置され、且つ、多数の貫通孔が形成された表面に、超電導前駆体の膜体が形成されたテープ状線材が巻回される筒状の回転体と、

前記炉芯管内で、前記回転体の表面に対向して配設され、且つ、前記表面に巻回された前記テープ状線材における前記膜体の膜面に対して雰囲気ガスを供給するガス供給管と、

前記膜体と反応した後のガスを前記回転体内部から前記炉芯管外部に排出するためのガス排出管と、

を備えた熱処理装置を用いた酸化物超電導線材の製造方法において、

前記回転体の表面は、前記炉芯軸方向で縮径する円錐周面を有し、

この円錐周面に、前記超電導前駆体の膜体が形成されたテープ状線材を巻回して、前記回転体の長手方向に亘って前記雰囲気ガスを供給する、

テープ状酸化物超電導線材の製造方法。

【請求項2】

前記ガス排出管は、前記回転体の両端部のうち少なくとも一方の端部に接続され、前記ガス排出管の内部は前記回転体内部と連通し、

前記円錐周面は、前記ガス排出管が接続された前記一方の端部側から前記回転体の他方の端部側に向かって縮径する、

請求項1記載のテープ状酸化物超電導線材の製造方法。

【請求項3】

前記筒状の回転体において前記一方の端部を通る前記円錐周面の母線と、前記一方の端部を通る前記炉芯軸と平行な仮想線とでなす角度が、0度より大きく10度以下である、

請求項2記載のテープ状酸化物超電導線材の製造方法。

【請求項4】

前記ガス排気管は、前記回転体の両端部にそれぞれ接続され、

それぞれの前記ガス排出管の内部は前記回転体内部と連通し、

前記回転体の表面は、前記ガス排出管が接続された両端部のそれぞれから前記回転体の中央部に向かって縮径する2つの円錐周面を備え、

これら円錐周面は、前記回転体の中央部で連続している、

請求項1記載のテープ状酸化物超電導線材の製造方法。

【請求項5】

前記ガス供給管は、前記炉芯軸と平行に配置された多数のガス噴出孔を介して、前記回転体の表面上の前記膜面に、雰囲気ガスを供給する、

請求項1から4のいずれか一項に記載のテープ状酸化物超電導線材の製造方法。

【請求項6】

超電導前駆体の膜体は、基板上に中間層を構成し、前記中間層上に金属元素を含む金属有機酸塩または有機金属化合物を有機溶媒中に溶解した混合溶液を塗布した後、仮焼成により形成された膜体である、

請求項1から5のいずれか一項に記載のテープ状酸化物超電導線材の製造方法。

【請求項7】

前記混合溶液中の金属元素を含む前記金属有機酸塩は、オクチル酸塩、ナフテン酸塩、ネオデカン酸塩または三弗化酢酸塩より選択された1種以上からなる、

請求項1から6のいずれか一項に記載のテープ状酸化物超電導線材の製造方法。

【請求項8】

前記酸化物超電導線材が、前記基板上に形成された中間層と、前記中間層上に形成されたREBayCu3Oz系超電導層と、前記超電導層上に形成された安定化層と、を備え、前記REは、Y、Nd、Sm、Eu、Gd及びHoから選択された1種以上の元素からなる、請求項1から7のいずれか一項に記載のテープ状酸化物超電導線材の製造方法。

【請求項9】

円筒状の熱処理空間を備えた炉芯管と、

前記熱処理空間内部に、前記炉芯管の炉芯軸に対して回転可能に配置され、且つ、多数の貫通孔が形成された表面に、超電導前駆体の膜体が形成されたテープ状線材が巻回される筒状の回転体と、

前記炉芯管内で、前記回転体の表面に対向して配設され、且つ、前記表面に巻回された前記テープ状線材における前記膜体の膜面に対して雰囲気ガスを供給するガス供給管と、

前記膜体と反応した後のガスを前記回転体内部から前記炉芯管外部に排出するためのガス排出管と、

を備えた熱処理装置であって、

前記ガス排出管は、前記回転体の両端部のうち少なくとも一端部に、前記ガス排出管の内部を前記回転体内部と連通して接続され、

前記回転体の表面は、前記炉芯軸方向で縮径する円錐周面を有する、

熱処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−25892(P2013−25892A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−156821(P2011−156821)

【出願日】平成23年7月15日(2011.7.15)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度独立行政法人新エネルギー・産業技術総合開発機構「イットリウム系超電導電力機器技術開発」に関する委託研究、産業技術力強化法第19条の適用を受けるもの)

【出願人】(306013120)昭和電線ケーブルシステム株式会社 (218)

【出願人】(391004481)公益財団法人国際超電導産業技術研究センター (144)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月15日(2011.7.15)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度独立行政法人新エネルギー・産業技術総合開発機構「イットリウム系超電導電力機器技術開発」に関する委託研究、産業技術力強化法第19条の適用を受けるもの)

【出願人】(306013120)昭和電線ケーブルシステム株式会社 (218)

【出願人】(391004481)公益財団法人国際超電導産業技術研究センター (144)

【Fターム(参考)】

[ Back to top ]