テープ状酸化物超電導線材の製造方法

【課題】Ic欠陥の発生が低減されたテープ状酸化物超電導線材を製造することができるテープ状酸化物超電導線材の製造方法を提供する。

【解決手段】複数本の酸化物超電導体のフィラメントが内側に配置された金属シースからテープ状酸化物超電導線材を製造するテープ状酸化物超電導線材の製造方法であって、金属シースを伸線加工した後、金属シースを圧延加工する圧延工程および圧延加工された金属シースを焼結する焼結工程を、少なくとも1回行う圧延・焼結工程を備えており、伸線加工直後の圧延加工を、所定の圧延圧下率の下で、伸線加工された金属シースの径に対する圧延加工後の金属シースの幅の比率が所定の範囲となるように制御して行う。前記制御を、1回目のパスにおいて、圧延ロールのロール径と面粗度に基づいて行う。

【解決手段】複数本の酸化物超電導体のフィラメントが内側に配置された金属シースからテープ状酸化物超電導線材を製造するテープ状酸化物超電導線材の製造方法であって、金属シースを伸線加工した後、金属シースを圧延加工する圧延工程および圧延加工された金属シースを焼結する焼結工程を、少なくとも1回行う圧延・焼結工程を備えており、伸線加工直後の圧延加工を、所定の圧延圧下率の下で、伸線加工された金属シースの径に対する圧延加工後の金属シースの幅の比率が所定の範囲となるように制御して行う。前記制御を、1回目のパスにおいて、圧延ロールのロール径と面粗度に基づいて行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テープ状酸化物超電導線材の製造方法に関し、詳しくは、長尺のテープ状酸化物超電導線材において、臨界電流Icが大きく低下する部分が低減されたテープ状酸化物超電導線材の製造方法に関する。

【背景技術】

【0002】

近年、Bi−2223銀シーステープ線材等のテープ状酸化物超電導線材は、液体窒素温度での使用が可能であり、比較的高い臨界電流密度が得られること、また、長尺化が比較的容易であること等から、超電導コイルやケーブル等への開発が盛んに行われている。

【0003】

このテープ状酸化物超電導線材は、一般に、以下の手順に従って製造される(特許文献1)。即ち、先ず、超電導相となる原料粉末を銀などの円筒状の金属シース(第1の金属シース)に充填し、その後、この金属シースを伸線加工して長尺の単芯線(フィラメント)に加工する。次いで、この単芯線を複数束ねて、再度、銀などの円筒状の金属シース(第2の金属シース)に挿入し、その後、この金属シースを伸線加工して長尺の多芯線に加工する。その後、この多芯線を圧延加工して長尺のテープ状線材に加工し(一次圧延)、一次焼結の熱処理を施すことにより、各フィラメントに超電導相を形成させる。次いで、このテープ状線材を再度圧延し(二次圧延)、さらに二次焼結の熱処理を施すことにより、金属シース中に多数の超電導フィラメントが埋め込まれた長尺のテープ状酸化物超電導線材が作製される。

【0004】

このようなテープ状酸化物超電導線材を前記した超電導コイルやケーブル等へ使用するためには、線材の始端から終端まで安定して電流が流れる必要があり、臨界電流Icが大きく低下する部分(以下、「Ic欠陥」と言う)ができるだけ少ないことが求められている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2006−107843号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のテープ状酸化物超電導線材の製造方法の場合、前記したIc欠陥の低減は充分とは言えなかった。このため、充分に高いIcのテープ状酸化物超電導線材を安定的に得ることが困難であった。そして、Ic欠陥の発生状況によっては、Ic欠陥部分を取り除いて、線材を接続する必要があった。

【0007】

このように、従来のテープ状酸化物超電導線材の製造方法を適用した場合には、安定した品質で長尺のテープ状酸化物超電導線材を作製することが困難であったため、製品の歩留まり(良品率)が低下すると共に、生産効率の低下を招いていた。

【0008】

そこで、本発明は、Ic欠陥の発生が低減されたテープ状酸化物超電導線材を製造することができるテープ状酸化物超電導線材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者は、上記の課題の解決につき検討を行うにあたって、先ず、上記のようなIc欠陥が発生する原因につき、種々の実験を行い、鋭意検討を行った。その結果、Ic欠陥が発生している箇所では、テープ状酸化物超電導線材の四角形の断面の角の部分で金属シースに亀裂が発生し、内部のフィラメントの超電導相が線材外部と接触していることが分かった。そして、この超電導相が外部の絶縁材料などと反応して、Icを大きく低下させ、結果的にIc欠陥が生じていることが分かった。

【0010】

このような亀裂の発生については、以下のように推測される。即ち、一次圧延において丸形の多芯線からテープ状(四角形)に加工する際の変形は非常に大きいため、大きなせん断応力を受け、せん断歪みが生じる。このせん断歪みは、角の部分に溜まり易く、溜まったせん断歪みが限界を超えると、一気にせん断破壊を生じて、亀裂を発生させる。

【0011】

この知見に基づき、本発明者は、次に、このせん断歪みの発生を抑制して、Ic欠陥の発生を低減することができる圧延方法につき、さらに種々の実験を行った。

【0012】

その結果、所定の圧延圧下率で一次圧延を行う際、圧延により、丸形から四角形にどの程度変化したかを示す指標、具体的には、伸線加工された金属シースの径に対する一次圧延後のテープ状線材の幅の比率(以下、「幅広率」と言う。)を、特定の範囲に制御して圧延することにより、せん断歪みの発生を小さくでき、Ic欠陥の発生を低減することができることが分かった。

【0013】

請求項1に記載の発明は、以上の知見に基づく発明であり、

複数本の酸化物超電導体のフィラメントが内側に配置された金属シースからテープ状酸化物超電導線材を製造するテープ状酸化物超電導線材の製造方法であって、

前記金属シースを伸線加工した後、前記金属シースを圧延加工する圧延工程および圧延加工された前記金属シースを焼結する焼結工程を、少なくとも1回行う圧延・焼結工程を備えており、

前記伸線加工直後の圧延加工を、所定の圧延圧下率の下で、伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率が所定の範囲となるように制御して行う

ことを特徴とするテープ状酸化物超電導線材の製造方法である。

【0014】

本請求項の発明においては、一次圧延工程において、幅広率を適切な範囲に制御して圧延を行っているため、上記したように、せん断歪みの発生を小さくすることができ、Ic欠陥の発生を低減することができる。

【0015】

幅広率の適切な範囲は、製造されるテープ状酸化物超電導線材のサイズなどに応じて、適宜、事前のせん断歪みの計算や実験などに基づき設定される。

【0016】

所定の圧延圧下率は、製造されるテープ状酸化物超電導線材の材質や要求される特性などに基づき、適宜設定される。

【0017】

圧延・焼結工程は、必要に応じて、複数回行ってもよく、一般的には2回行われる。この場合、幅広率の制御は、伸線加工直後の1回目の圧延、即ち、一次圧延で行う。これは、前記した通り、一次圧延の際に大きなせん断歪みが発生することに基づく。

【0018】

なお一次圧延加工は、1回のパスで完了させる必要はなく、複数回のパスに分けて行ってもよい。そして、本発明者の実験、検討の結果、複数回のパスに分けて圧延加工を行うに際しては、幅広率の制御を、特に1回目のパスに適用した場合、Ic欠陥の発生の低減に対して、大きな効果があることが分かった。

【0019】

これは、1回目のパスでは、金属シースの変形量が最も大きく、せん断歪みが大きく発生するためと推測される。

【0020】

請求項2に記載の発明は、この知見に基づく発明であり、

前記伸線加工直後の圧延加工が、複数回のパスにより行われ、

伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率の制御が、1回目のパスにおいて行われることを特徴とする請求項1に記載のテープ状酸化物超電導線材の製造方法である。

【0021】

前記の通り、一次圧延工程の複数回のパスの内でも、せん断歪みが最も大きく発生する1回目のパスに、幅広率の制御を適用することが好ましく、これによりIc欠陥の発生を確実に低減させることができる。

【0022】

なお、1回目のパスとそれ以降のパスにおけるそれぞれの圧延圧下率は、一般的に、同じ圧延圧下率に設定される。

【0023】

その後、本発明者がさらに実験を行ったところ、この1回目のパスにおける幅広率の制御は、使用する圧延ロールのロール径と面粗度とが関係しており、圧延ロールのロール径と面粗度とを適宜選択することにより、幅広率の適切な制御が容易に可能であることが分かった。

【0024】

請求項3に記載の発明は、この知見に基づく発明であり、

伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率の制御が、圧延ロールのロール径と面粗度に基づいて行われることを特徴とする請求項1または請求項2に記載のテープ状酸化物超電導線材の製造方法である。

【0025】

適切なロール径と面粗度の圧延ロールを採用するだけで、幅広率を安定して適切に制御することができるため、Ic欠陥の発生を、容易かつ確実に低減させることができる。

【発明の効果】

【0026】

本発明によれば、Ic欠陥の発生が低減されたテープ状酸化物超電導線材を製造することができるテープ状酸化物超電導線材の製造方法を提供することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態におけるテープ状酸化物超電導線材の製造方法を示す図である。

【図2】(a)は伸線加工後の丸線を示す斜視図、(b)は一次圧延後のテープ状線材を示す斜視図である。

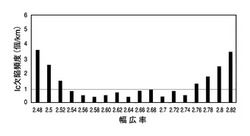

【図3】実験結果を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明を実施の形態に基づいて具体的に説明する。

【0029】

1.テープ状酸化物超電導線材の製造方法

本発明に係るテープ状酸化物超電導線材は、以下に示す(1)〜(6)の手順に従って製造される(図1参照)。

【0030】

(1)超電導相となる原料粉末2を、銀製の第1の金属シース1に充填する(図1(a))。

【0031】

(2)金属シースを伸線加工して長尺の単芯線(フィラメント)3に加工する(図1(b))。

【0032】

(3)単芯線(フィラメント)3を複数束ねて、銀製の第2の金属シース4に挿入する(図1(c))。

【0033】

(4)第2の金属シース4を伸線加工して長尺の多芯線5に加工する(図1(d))。

【0034】

(5)多芯線5を、圧延ロール8、8により圧延加工して長尺のテープ状線材6に加工し(一次圧延)(図1(e))、一次焼結の熱処理を施すことにより、各フィラメント3に超電導相を形成させる。

【0035】

(6)テープ状線材6を、圧延ロール9、9により再度圧延し(二次圧延)(図1(f))、二次焼結の熱処理を施すことにより、長尺のテープ状酸化物超電導線材7を得る。

【0036】

本発明は、前記の(5)における圧延加工を、所定の圧延圧下率の下で、幅広率が所定の範囲となるように制御して行うものである。

【0037】

そして、前記のように作製される長尺のテープ状酸化物超電導線材について、以下の実験を行った。

【0038】

2.実験内容と結果

(1)一次圧延における幅広率とIc欠陥の発生頻度との関係を求める実験

本実験は、前記したテープ状酸化物超電導線材の製造方法において、図1(e)における一次圧延における幅広率とIc欠陥の発生頻度(Ic欠陥頻度)との関係を求めたものである。

【0039】

具体的には、直径1.53mmに伸線加工した断面円形の多芯線(丸線)に対して、一次圧延を2回のパスに分けて行い、圧延圧下率83.5%の下で、1回目のパスの幅広率を変化させ、最終的に作製されたテープ状酸化物超電導線材(サイズ:厚み0.230mm×幅4.30mm)におけるIc欠陥頻度を求めた。なお、1回目のパスと2回目のパスのそれぞれの圧延圧下率は、同じ60%に設定した。

【0040】

本明細書におけるIc欠陥頻度とは、テープ状酸化物超電導線材7の長さ1km当たりに発生したIc欠陥の個数を指し、テープ状酸化物超電導線材7を長さ1km当たり250個の区間に分け、各区間におけるIcを測定した時、隣り合う区間に対して、10A以上低下した部分を欠陥と判定した。

【0041】

図2(a)は、本発明の実施の形態における伸線加工後の丸線を示す斜視図、(b)は一次圧延後のテープ状線材を示す斜視図である。図2(a)中の符号d0は丸線の直径、L0は丸線の長さ、図2(b)中の符号h1はテープ状線材の厚さ、Wは線材幅、Lは線材長さである。

【0042】

そして、圧延圧下率、幅広率および長手延び率は、次のように表される。

圧延圧下率:(d0−h1)/d0

幅広率: W/d0

長手延び率: L/L0

【0043】

なお、圧延工程における超電導線材の断面積は一定であるため、圧延圧下率が一定であると、幅広率が決まれば、長手伸び率が決まる。

【0044】

本実験では、幅広率を、2.48から2.82まで、0.2ずつ増加させて、各幅広率についてのIc欠陥頻度を測定して良否判定を行った。良否判定の基準は、Ic欠陥頻度が1以上の場合は「不良」とし、1未満の場合は「良」とした。測定結果および判定結果を、表1および図3に示す。なお、表1中の「×」は不良、「○」は良を表す。

【0045】

【表1】

【0046】

表1および図3に示す測定結果より、幅広率が、2.54〜2.74の範囲では、Ic欠陥頻度を1(個/km)以下に抑えることができ、この範囲から僅かに外れた場合には、Ic欠陥頻度の増加が顕著となることが分かる。

【0047】

したがって、幅広率が2.54〜2.74となるように、1次圧延の1回目のパスを制御することにより、Ic欠陥部の発生を低減させることができることが分かる。

【0048】

このことから、幅広率を適切な範囲に制御することにより、Ic欠陥の発生を低減することができることが分かる。

【0049】

(2)幅広率の制御実験

次に、前記幅広率と、圧延ロールのロール径および面粗度との関係を求める実験を行った。なお、本実験においては、面粗度として、算術平均粗さ(Ra)を採用した。ロール径および面粗度を変えた各圧延ロールを用いて、60%の圧延圧下率で1回目のパスを行い、そのときの幅広率を求めた。結果を表2に示す。

【0050】

【表2】

【0051】

表2より、ロール径が100mm、表面の面粗度Raが0.8μmの圧延ロールを用いて、圧延圧下率60%の下で1回目のパスを行うと、その際の幅広率が2.55〜2.66となり、前記した2.54〜2.74の幅広率に適合することが分かる。このように、適切なロール径と面粗度の圧延ロールを採用するだけで、幅広率を安定して適切に制御することができ、Ic欠陥の発生を、容易かつ確実に低減させることができることが分かる。

【0052】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0053】

1 第1の金属シース

2 原料粉末

3 単芯線(フィラメント)

4 第2の金属シース

5 多芯線

6 テープ状線材

7 テープ状酸化物超電導線材

8、9 圧延ロール

d0 丸線の直径

L0 丸線の長さ

L テープ状線材の線材長さ

h1 テープ状線材の厚さ

W テープ状線材の線材幅

【技術分野】

【0001】

本発明は、テープ状酸化物超電導線材の製造方法に関し、詳しくは、長尺のテープ状酸化物超電導線材において、臨界電流Icが大きく低下する部分が低減されたテープ状酸化物超電導線材の製造方法に関する。

【背景技術】

【0002】

近年、Bi−2223銀シーステープ線材等のテープ状酸化物超電導線材は、液体窒素温度での使用が可能であり、比較的高い臨界電流密度が得られること、また、長尺化が比較的容易であること等から、超電導コイルやケーブル等への開発が盛んに行われている。

【0003】

このテープ状酸化物超電導線材は、一般に、以下の手順に従って製造される(特許文献1)。即ち、先ず、超電導相となる原料粉末を銀などの円筒状の金属シース(第1の金属シース)に充填し、その後、この金属シースを伸線加工して長尺の単芯線(フィラメント)に加工する。次いで、この単芯線を複数束ねて、再度、銀などの円筒状の金属シース(第2の金属シース)に挿入し、その後、この金属シースを伸線加工して長尺の多芯線に加工する。その後、この多芯線を圧延加工して長尺のテープ状線材に加工し(一次圧延)、一次焼結の熱処理を施すことにより、各フィラメントに超電導相を形成させる。次いで、このテープ状線材を再度圧延し(二次圧延)、さらに二次焼結の熱処理を施すことにより、金属シース中に多数の超電導フィラメントが埋め込まれた長尺のテープ状酸化物超電導線材が作製される。

【0004】

このようなテープ状酸化物超電導線材を前記した超電導コイルやケーブル等へ使用するためには、線材の始端から終端まで安定して電流が流れる必要があり、臨界電流Icが大きく低下する部分(以下、「Ic欠陥」と言う)ができるだけ少ないことが求められている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2006−107843号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のテープ状酸化物超電導線材の製造方法の場合、前記したIc欠陥の低減は充分とは言えなかった。このため、充分に高いIcのテープ状酸化物超電導線材を安定的に得ることが困難であった。そして、Ic欠陥の発生状況によっては、Ic欠陥部分を取り除いて、線材を接続する必要があった。

【0007】

このように、従来のテープ状酸化物超電導線材の製造方法を適用した場合には、安定した品質で長尺のテープ状酸化物超電導線材を作製することが困難であったため、製品の歩留まり(良品率)が低下すると共に、生産効率の低下を招いていた。

【0008】

そこで、本発明は、Ic欠陥の発生が低減されたテープ状酸化物超電導線材を製造することができるテープ状酸化物超電導線材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者は、上記の課題の解決につき検討を行うにあたって、先ず、上記のようなIc欠陥が発生する原因につき、種々の実験を行い、鋭意検討を行った。その結果、Ic欠陥が発生している箇所では、テープ状酸化物超電導線材の四角形の断面の角の部分で金属シースに亀裂が発生し、内部のフィラメントの超電導相が線材外部と接触していることが分かった。そして、この超電導相が外部の絶縁材料などと反応して、Icを大きく低下させ、結果的にIc欠陥が生じていることが分かった。

【0010】

このような亀裂の発生については、以下のように推測される。即ち、一次圧延において丸形の多芯線からテープ状(四角形)に加工する際の変形は非常に大きいため、大きなせん断応力を受け、せん断歪みが生じる。このせん断歪みは、角の部分に溜まり易く、溜まったせん断歪みが限界を超えると、一気にせん断破壊を生じて、亀裂を発生させる。

【0011】

この知見に基づき、本発明者は、次に、このせん断歪みの発生を抑制して、Ic欠陥の発生を低減することができる圧延方法につき、さらに種々の実験を行った。

【0012】

その結果、所定の圧延圧下率で一次圧延を行う際、圧延により、丸形から四角形にどの程度変化したかを示す指標、具体的には、伸線加工された金属シースの径に対する一次圧延後のテープ状線材の幅の比率(以下、「幅広率」と言う。)を、特定の範囲に制御して圧延することにより、せん断歪みの発生を小さくでき、Ic欠陥の発生を低減することができることが分かった。

【0013】

請求項1に記載の発明は、以上の知見に基づく発明であり、

複数本の酸化物超電導体のフィラメントが内側に配置された金属シースからテープ状酸化物超電導線材を製造するテープ状酸化物超電導線材の製造方法であって、

前記金属シースを伸線加工した後、前記金属シースを圧延加工する圧延工程および圧延加工された前記金属シースを焼結する焼結工程を、少なくとも1回行う圧延・焼結工程を備えており、

前記伸線加工直後の圧延加工を、所定の圧延圧下率の下で、伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率が所定の範囲となるように制御して行う

ことを特徴とするテープ状酸化物超電導線材の製造方法である。

【0014】

本請求項の発明においては、一次圧延工程において、幅広率を適切な範囲に制御して圧延を行っているため、上記したように、せん断歪みの発生を小さくすることができ、Ic欠陥の発生を低減することができる。

【0015】

幅広率の適切な範囲は、製造されるテープ状酸化物超電導線材のサイズなどに応じて、適宜、事前のせん断歪みの計算や実験などに基づき設定される。

【0016】

所定の圧延圧下率は、製造されるテープ状酸化物超電導線材の材質や要求される特性などに基づき、適宜設定される。

【0017】

圧延・焼結工程は、必要に応じて、複数回行ってもよく、一般的には2回行われる。この場合、幅広率の制御は、伸線加工直後の1回目の圧延、即ち、一次圧延で行う。これは、前記した通り、一次圧延の際に大きなせん断歪みが発生することに基づく。

【0018】

なお一次圧延加工は、1回のパスで完了させる必要はなく、複数回のパスに分けて行ってもよい。そして、本発明者の実験、検討の結果、複数回のパスに分けて圧延加工を行うに際しては、幅広率の制御を、特に1回目のパスに適用した場合、Ic欠陥の発生の低減に対して、大きな効果があることが分かった。

【0019】

これは、1回目のパスでは、金属シースの変形量が最も大きく、せん断歪みが大きく発生するためと推測される。

【0020】

請求項2に記載の発明は、この知見に基づく発明であり、

前記伸線加工直後の圧延加工が、複数回のパスにより行われ、

伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率の制御が、1回目のパスにおいて行われることを特徴とする請求項1に記載のテープ状酸化物超電導線材の製造方法である。

【0021】

前記の通り、一次圧延工程の複数回のパスの内でも、せん断歪みが最も大きく発生する1回目のパスに、幅広率の制御を適用することが好ましく、これによりIc欠陥の発生を確実に低減させることができる。

【0022】

なお、1回目のパスとそれ以降のパスにおけるそれぞれの圧延圧下率は、一般的に、同じ圧延圧下率に設定される。

【0023】

その後、本発明者がさらに実験を行ったところ、この1回目のパスにおける幅広率の制御は、使用する圧延ロールのロール径と面粗度とが関係しており、圧延ロールのロール径と面粗度とを適宜選択することにより、幅広率の適切な制御が容易に可能であることが分かった。

【0024】

請求項3に記載の発明は、この知見に基づく発明であり、

伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率の制御が、圧延ロールのロール径と面粗度に基づいて行われることを特徴とする請求項1または請求項2に記載のテープ状酸化物超電導線材の製造方法である。

【0025】

適切なロール径と面粗度の圧延ロールを採用するだけで、幅広率を安定して適切に制御することができるため、Ic欠陥の発生を、容易かつ確実に低減させることができる。

【発明の効果】

【0026】

本発明によれば、Ic欠陥の発生が低減されたテープ状酸化物超電導線材を製造することができるテープ状酸化物超電導線材の製造方法を提供することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態におけるテープ状酸化物超電導線材の製造方法を示す図である。

【図2】(a)は伸線加工後の丸線を示す斜視図、(b)は一次圧延後のテープ状線材を示す斜視図である。

【図3】実験結果を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明を実施の形態に基づいて具体的に説明する。

【0029】

1.テープ状酸化物超電導線材の製造方法

本発明に係るテープ状酸化物超電導線材は、以下に示す(1)〜(6)の手順に従って製造される(図1参照)。

【0030】

(1)超電導相となる原料粉末2を、銀製の第1の金属シース1に充填する(図1(a))。

【0031】

(2)金属シースを伸線加工して長尺の単芯線(フィラメント)3に加工する(図1(b))。

【0032】

(3)単芯線(フィラメント)3を複数束ねて、銀製の第2の金属シース4に挿入する(図1(c))。

【0033】

(4)第2の金属シース4を伸線加工して長尺の多芯線5に加工する(図1(d))。

【0034】

(5)多芯線5を、圧延ロール8、8により圧延加工して長尺のテープ状線材6に加工し(一次圧延)(図1(e))、一次焼結の熱処理を施すことにより、各フィラメント3に超電導相を形成させる。

【0035】

(6)テープ状線材6を、圧延ロール9、9により再度圧延し(二次圧延)(図1(f))、二次焼結の熱処理を施すことにより、長尺のテープ状酸化物超電導線材7を得る。

【0036】

本発明は、前記の(5)における圧延加工を、所定の圧延圧下率の下で、幅広率が所定の範囲となるように制御して行うものである。

【0037】

そして、前記のように作製される長尺のテープ状酸化物超電導線材について、以下の実験を行った。

【0038】

2.実験内容と結果

(1)一次圧延における幅広率とIc欠陥の発生頻度との関係を求める実験

本実験は、前記したテープ状酸化物超電導線材の製造方法において、図1(e)における一次圧延における幅広率とIc欠陥の発生頻度(Ic欠陥頻度)との関係を求めたものである。

【0039】

具体的には、直径1.53mmに伸線加工した断面円形の多芯線(丸線)に対して、一次圧延を2回のパスに分けて行い、圧延圧下率83.5%の下で、1回目のパスの幅広率を変化させ、最終的に作製されたテープ状酸化物超電導線材(サイズ:厚み0.230mm×幅4.30mm)におけるIc欠陥頻度を求めた。なお、1回目のパスと2回目のパスのそれぞれの圧延圧下率は、同じ60%に設定した。

【0040】

本明細書におけるIc欠陥頻度とは、テープ状酸化物超電導線材7の長さ1km当たりに発生したIc欠陥の個数を指し、テープ状酸化物超電導線材7を長さ1km当たり250個の区間に分け、各区間におけるIcを測定した時、隣り合う区間に対して、10A以上低下した部分を欠陥と判定した。

【0041】

図2(a)は、本発明の実施の形態における伸線加工後の丸線を示す斜視図、(b)は一次圧延後のテープ状線材を示す斜視図である。図2(a)中の符号d0は丸線の直径、L0は丸線の長さ、図2(b)中の符号h1はテープ状線材の厚さ、Wは線材幅、Lは線材長さである。

【0042】

そして、圧延圧下率、幅広率および長手延び率は、次のように表される。

圧延圧下率:(d0−h1)/d0

幅広率: W/d0

長手延び率: L/L0

【0043】

なお、圧延工程における超電導線材の断面積は一定であるため、圧延圧下率が一定であると、幅広率が決まれば、長手伸び率が決まる。

【0044】

本実験では、幅広率を、2.48から2.82まで、0.2ずつ増加させて、各幅広率についてのIc欠陥頻度を測定して良否判定を行った。良否判定の基準は、Ic欠陥頻度が1以上の場合は「不良」とし、1未満の場合は「良」とした。測定結果および判定結果を、表1および図3に示す。なお、表1中の「×」は不良、「○」は良を表す。

【0045】

【表1】

【0046】

表1および図3に示す測定結果より、幅広率が、2.54〜2.74の範囲では、Ic欠陥頻度を1(個/km)以下に抑えることができ、この範囲から僅かに外れた場合には、Ic欠陥頻度の増加が顕著となることが分かる。

【0047】

したがって、幅広率が2.54〜2.74となるように、1次圧延の1回目のパスを制御することにより、Ic欠陥部の発生を低減させることができることが分かる。

【0048】

このことから、幅広率を適切な範囲に制御することにより、Ic欠陥の発生を低減することができることが分かる。

【0049】

(2)幅広率の制御実験

次に、前記幅広率と、圧延ロールのロール径および面粗度との関係を求める実験を行った。なお、本実験においては、面粗度として、算術平均粗さ(Ra)を採用した。ロール径および面粗度を変えた各圧延ロールを用いて、60%の圧延圧下率で1回目のパスを行い、そのときの幅広率を求めた。結果を表2に示す。

【0050】

【表2】

【0051】

表2より、ロール径が100mm、表面の面粗度Raが0.8μmの圧延ロールを用いて、圧延圧下率60%の下で1回目のパスを行うと、その際の幅広率が2.55〜2.66となり、前記した2.54〜2.74の幅広率に適合することが分かる。このように、適切なロール径と面粗度の圧延ロールを採用するだけで、幅広率を安定して適切に制御することができ、Ic欠陥の発生を、容易かつ確実に低減させることができることが分かる。

【0052】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0053】

1 第1の金属シース

2 原料粉末

3 単芯線(フィラメント)

4 第2の金属シース

5 多芯線

6 テープ状線材

7 テープ状酸化物超電導線材

8、9 圧延ロール

d0 丸線の直径

L0 丸線の長さ

L テープ状線材の線材長さ

h1 テープ状線材の厚さ

W テープ状線材の線材幅

【特許請求の範囲】

【請求項1】

複数本の酸化物超電導体のフィラメントが内側に配置された金属シースからテープ状酸化物超電導線材を製造するテープ状酸化物超電導線材の製造方法であって、

前記金属シースを伸線加工した後、前記金属シースを圧延加工する圧延工程および圧延加工された前記金属シースを焼結する焼結工程を、少なくとも1回行う圧延・焼結工程を備えており、

前記伸線加工直後の圧延加工を、所定の圧延圧下率の下で、伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率が所定の範囲となるように制御して行う

ことを特徴とするテープ状酸化物超電導線材の製造方法。

【請求項2】

前記伸線加工直後の圧延加工が、複数回のパスにより行われ、

伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率の制御が、1回目のパスにおいて行われることを特徴とする請求項1に記載のテープ状酸化物超電導線材の製造方法。

【請求項3】

伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率の制御が、圧延ロールのロール径と面粗度に基づいて行われることを特徴とする請求項1または請求項2に記載のテープ状酸化物超電導線材の製造方法。

【請求項1】

複数本の酸化物超電導体のフィラメントが内側に配置された金属シースからテープ状酸化物超電導線材を製造するテープ状酸化物超電導線材の製造方法であって、

前記金属シースを伸線加工した後、前記金属シースを圧延加工する圧延工程および圧延加工された前記金属シースを焼結する焼結工程を、少なくとも1回行う圧延・焼結工程を備えており、

前記伸線加工直後の圧延加工を、所定の圧延圧下率の下で、伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率が所定の範囲となるように制御して行う

ことを特徴とするテープ状酸化物超電導線材の製造方法。

【請求項2】

前記伸線加工直後の圧延加工が、複数回のパスにより行われ、

伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率の制御が、1回目のパスにおいて行われることを特徴とする請求項1に記載のテープ状酸化物超電導線材の製造方法。

【請求項3】

伸線加工された前記金属シースの径に対する圧延加工後の前記金属シースの幅の比率の制御が、圧延ロールのロール径と面粗度に基づいて行われることを特徴とする請求項1または請求項2に記載のテープ状酸化物超電導線材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−258314(P2011−258314A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−129159(P2010−129159)

【出願日】平成22年6月4日(2010.6.4)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月4日(2010.6.4)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]