テープ状RE系酸化物超電導線材の製造方法

【課題】所望の薄い膜厚で超電導特性の優れたテープ状RE系酸化物超電導線材を製造すること。

【解決手段】金属基板上に形成された中間層上にフッ素を含む超電導原料溶液を塗布した後、仮焼成熱処理を施すことにより前記中間層上に超電導層の前駆体を形成し、次いで、超電導層生成のために本焼成熱処理を前記前駆体に施すことにより、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された少なくとも1種以上の元素を示す)の酸化物超電導線材を製造する。この本焼成熱処理において、所定の本焼成温度に到達するまでの昇温中に、前駆体に水蒸気ガスを供給し、次いで、前記本焼成温度で所定時間の本焼成熱処理を行った後で、且つ、本焼性熱処理が施された前駆体を冷却する前に、水蒸気ガスの供給を停止する。

【解決手段】金属基板上に形成された中間層上にフッ素を含む超電導原料溶液を塗布した後、仮焼成熱処理を施すことにより前記中間層上に超電導層の前駆体を形成し、次いで、超電導層生成のために本焼成熱処理を前記前駆体に施すことにより、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された少なくとも1種以上の元素を示す)の酸化物超電導線材を製造する。この本焼成熱処理において、所定の本焼成温度に到達するまでの昇温中に、前駆体に水蒸気ガスを供給し、次いで、前記本焼成温度で所定時間の本焼成熱処理を行った後で、且つ、本焼性熱処理が施された前駆体を冷却する前に、水蒸気ガスの供給を停止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テープ状RE系酸化物超電導線材の製造方法に関し、特に中間層が形成された金属基材上に、MOD(有機金属塩塗布熱分解:Metal-organic Deposition)法を用いて超電導層を形成する技術に関する。

【背景技術】

【0002】

従来、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された1種以上の元素を示し、y≦2及びz=6.2〜7である。)の高温超電導薄膜の層であるテープ状RE系酸化物超電導線材の製造方法として、中間層が形成された金属基材上に、MOD法を用いて超電導層を形成することが知られている(特許文献1参照)。

【0003】

このMOD法は、金属有機酸塩を熱分解させるもので、金属成分の有機化合物が均一に溶解した溶液を基板上に塗布した後、これを加熱して熱分解させることにより基板上に薄膜を形成する方法である。MOD法は、非真空プロセスであることから低コストで高速成膜が可能であるため長尺のテープ状酸化物超電導線材の製造に適する利点を有する。

【0004】

このMOD法では、出発原料である金属有機酸塩を熱分解させると通常アルカリ土類金属(Ba等)の炭酸塩が生成される。この炭酸塩を経由する固相反応による酸化物超電導体の形成には800[℃]以上の高温熱処理を必要とする。更に、厚膜化を行った際、結晶成長のための核生成が基板界面以外の部分からも生じるため結晶成長速度を制御することが難しく、結果として、面内配向性に優れた超電導膜を得ることが難しい。

【0005】

この炭酸塩を経由せずに、MOD法でRE系(123)超電導体を形成する方法としては、フッ素を含む有機酸塩(例えば、TFA塩:トリフルオロ酢酸塩)を出発原料とし、水蒸気雰囲気中で熱処理を行いフッ化物の分解を経由して超電導体を得る方法がある。

【0006】

このTFA塩を出発原料とするMOD法では、塗布膜の仮焼熱処理後の本焼熱処理において、フッ素を含むアモルファス前駆体と水蒸気とを反応させて超電導体を作製する。

【0007】

この本焼熱処理中の水蒸気分圧によってフッ化物の分解速度を制御できるため、超電導体の結晶成長速度を制御でき、その結果、優れた面内配向性を有する超電導膜が作製される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−165153号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、従来のMOD法では、本焼成熱処理において単に水蒸気を導入するだけでは、所望の膜厚で所望の優れた超電導特性を有する超電導層を得ることができなかった。例えば、従来のMOD法では、超電導層の膜厚を1.3[μm]以上とした場合、自己磁場中での臨界電流値Icが400A/cm−width(以下、「A/cm」と表記する)以上になる超電導特性を得る事はできなかった。

【0010】

本発明はかかる点に鑑みてなされたものであり、所望の薄い膜厚で超電導特性の優れたテープ状RE系酸化物超電導線材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明のテープ状RE系酸化物超電導線材の製造方法の一つの態様は、基板上に形成された中間層上にフッ素を含む超電導原料溶液を塗布した後、仮焼成熱処理を施すことにより前記中間層上に超電導層の前駆体を形成し、次いで、超電導層生成のために電気炉内にて雰囲気ガス中で本焼成熱処理を前記前駆体に施すことにより、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された少なくとも1種以上の元素を示す)の酸化物超電導線材を製造するテープ状RE系酸化物超電導線材の製造方法であって、前記本焼成熱処理において、所定の本焼成温度に到達するまでの昇温中に前記雰囲気ガスとして水蒸気ガスを導入し、次いで、前記本焼性熱処理が施された前記前駆体を冷却する前に、前記水蒸気ガスの供給を停止するようにした。

【発明の効果】

【0012】

本発明によれば、所望の膜厚で超電導特性の優れたテープ状RE系酸化物超電導線材を製造することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係るテープ状RE系酸化物超電導線材の製造方法で製造されるテープ状RE系酸化物超電導線材の断面図

【図2】同テープ状RE系酸化物超電導線材の製造方法の概略を示した模式図

【図3】同テープ状RE系酸化物超電導線材の製造方法において用いられる熱処理装置の要部構成を示す概略断面図

【図4】同熱処理装置の回転体を示す概略図

【図5】本発明の実施の形態に係るテープ状RE系酸化物超電導線材の製造方法における同熱処理装置における熱処理のプロファイルを示す図

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0015】

まず、本発明の実施の形態に係るテープ状RE系酸化物超電導線材(YBCO超電導線材)の製造方法を用いて製造されるYBCO超電導層(RE系(123)超電導層)を備えるテープ状RE系酸化物超電導線材について説明する。

【0016】

<酸化物超電導線材>

図1は、本発明の実施の形態に係るテープ状RE系酸化物超電導線材の製造方法で製造される酸化物超電導線材のテープの軸方向に垂直な断面を示す概略図である。

【0017】

酸化物超電導線材(YBCO超電導線材)20は、テープ状であり、テープ状の金属基板21上に、中間層22、テープ状の酸化物超電導層(以下、「超電導層」と称する)23、安定化層24が順に積層されることによって形成される。ここでは、中間層22は、第1中間層22a、第2中間層22b、第3中間層22cを有する。

【0018】

テープ状の金属基板21は、例えば、ニッケル(Ni)、ニッケル合金、ステンレス鋼又は銀(Ag)である。金属基板21は、ここでは、結晶粒無配向・耐熱高強度金属基板であり、Ni−Cr系(具体的には、Ni−Cr−Fe−Mo系のハステロイ(登録商標)B、C、X等)、W−Mo系、Fe−Cr系(例えば、オーステナイト系ステンレス)、Fe−Ni系(例えば、非磁性の組成系のもの)等の材料に代表される立方晶系のビッカース硬度(Hv)=150以上の非磁性の合金である。金属基板21の厚さは、例えば、0.1mm以下である。

【0019】

第1中間層22aは、スパッタリング法によりテープ状の金属基板21上に、IBAD法により成膜されたMgOから成る層である。この第1中間層22aの上には、スパッタリング法によりLaMnO3から成る第2中間層22bが成膜されている。

【0020】

更に、この上に、ここでは、スパッタリング法(PLD方でもよい)によってCeO2を蒸着して全軸配向のキャップ層としての第3中間層22cが成膜されている。なお、第3中間層22cの厚みは、約1000[nm]である。なお、第3中間層22cをCeO2膜にGdを添加したCe−Gd−O膜とした場合、超電導層23として成膜されるYBCO超電導層が良好な配向性を得るために、第3中間層22cにおける膜中のGd添加量を50at%以下にすることが好ましい。この第3中間層22cの上には超電導層23が成膜されている。この超電導線材20では、第1中間層22a、第2中簡層22b及び第3中間層22cにより中間層22が形成される。これら金属基板21と、金属基板21上に形成された中間層22とによって、複合基板25を構成する。この複合基板25の表面、つまり、中間層22上には、超電導層23が成膜されている。複合基板25は、2軸配向性を有するものでも配向性の無い金属基板21の上に2軸配向性を有する中間層22を成膜したものでもよい。また、中間層22は、1層〜3層或いは5層以上で形成されてもよい。

【0021】

なお、超電導層23上には、銀、金、白金等の貴金属、あるいはそれらの合金であり低抵抗の金属である安定化層24が設けられている。なお、安定化層24は、超電導層23の直上に形成することによって、超電導層23が金、銀などの貴金属、あるいはそれらの合金以外の材料と直接的な接触によって反応によって引き起こす性能低下を防止する。これに加えて、安定化層24は、事故電流や交流通電により発生した熱を分散して発熱による破壊・性能低下を防止する。安定化層24の厚みはここでは10〜30[μm]である。

【0022】

超電導層23は、全軸配向REBCO層、つまり、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された1種以上の元素を示し、y≦2及びz=6.2〜7である。)の高温超電導薄膜の層である。ここでは、超電導層23は、イットリウム系酸化物超電導体(RE123)である。

【0023】

ここでは、超電導層23は、Baの定比組成を2より小さくした通常の低Ba組成法に用いられる原料溶液組成RE:Ba:Cu=1:1.5:3に、添加元素Mを加えて形勢された、有効な酸化物粒子である人工ピン粒子(磁束ピンニング点)23aを有する。このときの超電導原料溶液組成は、人工ピン粒子の組成(Zrの場合Ba:Zr=1:1)を考慮して設定される。

【0024】

磁束ピンニング点(人工ピンニング点)23aは、超電導層23中に均一に分散された、Zr、Sn、Ce、Ti、Hf、Nbのうち少なくとも一つの添加元素を含む粒径50[nm]以下、より好ましくは粒径10[nm]以下の化合物としての酸化物粒子である。なお、磁束ピンニング点23aの粒径は、磁束線サイズに近い方がより効果を発揮するため、上記範囲内であることが望ましい。

【0025】

また、酸化物粒子の数nは、超電導層23中に、1[μm3]当たり1.0×103個≦n<1.0×107個含まれることが望ましい。粒子の数が多いと確かにより多くの磁束をピン止めする事ができるため効果的であるが、上記範囲を超えると超電導体の体積減少の効果が大きくなるため超電導電流を阻害し、結局は超電導特性を低下させることとなる。例えば、1[μm3]当たり1.0×107個以上存在する場合には、酸化物粒子の粒径が5[nm]であったとしても体積分率で60%を超える事になり、超電導特性を低下させる。

【0026】

中間層22上に塗布される超電導原料溶液は、RE(REは、Y、Nd、Sm、Eu、GdおよびHoから選択された1種以上の元素を示す)、Ba及びCuを含む有機金属錯体溶液(混合溶液)と、Baと親和性の大きいZr、Sn、Ce、Ti、Hf、Nbのうち少なくとも一つの添加元素を含む有機金属錯体溶液とからなる。

【0027】

これらの有機金属錯体溶液を用いることによって、超電導原料溶液中に含まれるBaのモル比yは、y<2の範囲内とするとともに、超電導体中にZr、Ce、Sn、Hf、Nb又はTiを含む粒径50[nm]以下、好ましくは粒径10[nm]以下の酸化物粒子を磁束ピンニング点23aとして分散させることにより製造することができる。

【0028】

なお、超電導原料溶液としては、下記(a)〜(d)の溶液を用いることが好ましい。

(a)REを含む有機金属錯体溶液:REを含むトリフルオロ酢酸塩、ナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液、特に、REを含むトリフルオロ酢酸塩溶液であることが望ましい。

(b)Baを含む有機金属錯体溶液:Baを含むトリフルオロ酢酸塩の溶液

(c)Cuを含む有機金属錯体溶液:Cuを含むナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液

(d)Baと親和性の大きい金属を含む有機金属錯体溶液:Zr、Sn、Ce、Ti、Hf、Nbから選択された少なくとも1種以上の金属を含むトリフルオロ酢酸塩、ナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液

【0029】

また、超電導層23は、第3中間層22c上において、水蒸気分圧3〜76[Torr]、酸素分圧300〜760[Torr]の雰囲気中で400〜500[℃]の温度範囲の仮焼熱処理されることが望ましい。また、超電導層23は、水蒸気分圧30〜600[Torr]、酸素分圧0.05〜1[Torr]の雰囲気中で700〜900[℃]までの温度範囲で本焼成熱処理されることが好ましい。

【0030】

また、形成される超電導層23に磁束ピンニング点23aを形成するための添加元素(添加金属)Mは、Zr、Sn、Ce、Ti、Hf、Nbのうち少なくとも1つである。なお、添加元素Mの添加量は、30[wt%]以下である必要があり、特に超電導層全体に対して1〜10[wt%]であることが望ましい。1〜10[wt%]が望ましい理由としては、磁場中特性向上のためには、添加元素の添加量が多い方がより多くの磁束をピン止め出来るため効果的である。しかしながら、10[wt%]、即ち体積分率30[vol%]を超えると超電導体の体積減少の効果が大きくなると共に、粒子が単独で存在できる臨界を超えるため、ピン止め効果が薄れかつ超電導電流を阻害するからである。さらに、上記範囲を超えると、析出物が凝集して超電導電流を阻害するからである。なお、添加元素MをZr、Sn、Ce、Ti、Hfのうちの少なくとも一つである場合におけるBaとの比は、Ba:M=1:1である。

【0031】

添加元素MがZrである場合、磁束ピンニング点23aとして超電導体中に分散して形成される化合物はBaZrO3である。添加元素MがTiである場合、磁束ピンニング点23aとして超電導層23中に分散して形成される化合物はBaTiO3である。また、添加元素MがCeである場合、磁束ピンニング点23aとして超電導層23中に分散して形成される化合物はBaCeO3であり、添加元素MがSnである場合、磁束ピンニング点23aとして超電導層23中に分散して形成される化合物はBaSnO3である。また、添加元素MがHfである場合、磁束ピンニング点23aとして超電導層23中に分散して形成される化合物はBaHfO3である。なお、磁束ピンニング点23aとなる各化合物は、超電導層23中に均一分散される。

【0032】

また、添加元素MがNbの場合におけるBaとの比は、Ba:M=1:0.5〜2であり、磁束ピンニング点として超電導体中に分散して形成される化合物は、YNbBa2O6、BaNb2O6等である。なお、各磁束ピンニング点23aとなる化合物は、超電導層23中に均一分散される。

【0033】

超電導層(超電導体)23中に磁束ピンニング点23aが形成された超電導線材において、超電導層23中に含まれるBaのモル比は、RE:Ba:Cu=1:1.5:3を満たす比になるようにする。このようにBaのモル比を、その標準モル比(RE:Ba:Cu=1:2:3を満たす比)より小さくすることによって、Baの偏析が抑制され、結晶粒界でのBaベースの不純物の析出が抑制される。これにより形成される超電導層23は、クラックの発生が抑制されるとともに、結晶粒間の電気的結合性が向上して通電電流によって定義されるJcが向上する。

【0034】

また、超電導層23中に人工的に導入される磁束ピンニング点23aとして分散するZr、Sn、Ce、Ti、又はHfのうち少なくとも一つを含む酸化物粒子の粒径は、50[nm]以下とされるが、特に、10[nm]以下であることが望ましい。

【0035】

なお、TFAを含む超電導原料溶液に添加される添加元素Mが、Zrである場合、TFAを含む超電導原料溶液中に、Baと親和性の高いZr含有ナフテン酸塩等を混合する手法を採用してもよい。これにより、超電導層23の組成(RE:Ba:Cu=1:1.5:3を維持しつつ、Baと結合して磁束ピンニング点(人工ピン粒子)23aとなるBaZrO3を形成して超電導層23を形成する粒内に分散させる。このように形成された超電導層23は、粒界偏析によるJc低下することなく、粒界特性が改善される。

【0036】

さらに、超電導層23内に形成されたBaZrO3が膜面方向だけでなく、膜厚方向にもナノサイズ、ナノ間隔に存在し、これらが磁束を有効にピンニングし、磁場印加角度に対するJcの異方性を著しく改善することが可能となる。また、BaZrO3のサイズ、密度及び分散を制御するためには、Zr含有ナフテン酸塩等の導入量だけでなく、仮焼熱処理時及び本焼熱(結晶化熱)処理時の酸素分圧、水蒸気分圧、焼成温度の制御により可能となる。これらの最適化を行うことにより有効な磁束ピンニング点23aの導入が可能となる。

【0037】

また、酸化物超電導線材20では、Ba濃度を低減したRE系の超電導層23において、超電導層中に人工的にZr含有磁束ピンニング点23aを微細分散させることができる。このため、Jcの磁場印加角度依存性[Jc,min/Jc,max]が小さく、かつ、高磁場で高いJcを有する磁場特性を有するとともに、Jcの磁場印加角度依存性[Jc,min/Jc,max]も著しく向上できる。よって、自己磁場に加えて、磁場中でも、あらゆる磁場印加角度方向に対しても有効に磁束をピンニングして、等方的Jc特性が得られることで高い超電導特性(Jcの臨界電流密度Jc[MA/cm2]および臨界電流Ic[A/cm])を確保できる。

【0038】

<本テープ状RE系酸化物超電導線材の製造方法の概要>

図2は、本発明の実施の形態に係るYBCO超電導層(RE系(123)超電導体)を有するRE系の酸化物超電導線材20の製造方法の概略を示した模式図である。

【0039】

まず、テープ状の金属基板21、例えば、Ni合金基板(基材)21上に、IBAD法によりMgOから成る第1中間層22aを成膜する(図1参照)。

【0040】

次いで、第1中間層22aの上に、スパッタリング法によりLaMnO3から成る第2中間層22bを成膜し、更に、この上に、スパッタリング法或いはPLD方によりCeO2からなる第3中間層22cを成膜して複合基板25を形成する(図1参照)。

【0041】

この複合基板25上に、塗布工程Aで超電導原料溶液を塗布して塗布膜を形成する。ここでは、超電導原料溶液は複合基板25上にディップコート法により塗布される。この超電導原料溶液は、上述したようにY―TFA塩(トリフルオロ酢酸塩)、Ba―TFA塩およびCu―ナフテン酸塩を有機溶媒中にY:Ba:Cu=1:1.5:3の比率で溶解した混合溶液である。この混合溶液には、磁束ピンニング点を形成するためのZr等の添加元素Mが添加されている。

【0042】

この混合溶液(超電導原料溶液)を塗布した後、仮焼成熱処理工程Bで仮焼成する。なお、塗布工程Aでは、上記のディップコート法以外にインクジェット法、スプレー法などを用いることも可能であるが、基本的には、連続して混合溶液を複合基板25上に塗布できるプロセスであればこの例によって制約されない。1回に塗布する膜厚は0.01〜2.0[μm]、好ましくは0.1〜1.0[μm]である。これにより、生成される超電導層23の厚み(膜厚)は、1.3μm以上であり、例えば、1.5μmに形成される。なお、複合基板25において、基材上に形成される中間層は、MgO中間層上に、CeO2からなる中簡層を成膜して形成したものでもよい。

【0043】

この塗布工程Aおよび仮焼成熱処理工程Bを所定回数繰り返すことによって、テープ状酸化物超電導線材20の複合基板25における中間層上で塗布膜をマルチコートする。これにより、複合基板25における中間層上に、YBCO超電導層23(以下、「超電導層」とも称する)となるアモルファス超電導前駆体としての膜体(図2に示す「前駆体」)を形成する。

【0044】

このようにフッ素(F)を含有した膜体を中間層上に成膜した後、本焼成熱処理工程Cで、テープ状酸化物超電導線材20における膜体の結晶化熱処理、即ち、YBCO超電導層生成のための熱処理を、水蒸気ガス中において施す。この本焼成熱処理工程Cは、後述する熱処理装置10(図3及び図4参照)を用いて行われる。このYBCO超電導層23の生成に伴いHF(図2参照)が発生する。

【0045】

なお、この本焼成熱処理工程Cの後、生成されたYBCO超電導体上にスパッタ法により安定化層(例えば、Ag安定化層)24を施し、後熱処理を施す。これにより、磁束ピンニング点が分散され、磁場印加特性に優れたYBCO層を有する超電導線材(YBCO超電導線材)を製造する。

【0046】

本実施の形態に係るテープ状RE系酸化物超電導線材の製造方法は、本焼成熱処理工程Cにおいて、熱処理装置10(図3及び図4参照)を用いてYBCO生成の際の水蒸気を供給する開始時期と供給を停止する停止時期を特定する。

【0047】

<熱処理装置>

図3及び4は、本焼成熱処理工程Cで使用される熱処理装置の要部構成を模式的に示す断面図である。図4はその内部に配置される円筒状の回転体を示す。

【0048】

熱処理装置10は、所謂、バッチ型の電気炉であり、水蒸気などの雰囲気ガスが導入される炉体12とこの炉体12の外部に配置された電気ヒータ13とからなる熱処理炉14と、熱処理炉14の内部(詳細には炉体12の内部)に配置された円筒状の回転体15とを備える。なお、この熱処理装置10は、仮焼成熱処理Bで用いてもよい。また、熱処理装置10は、中間層を形成する際に用いてもよい。

【0049】

この円筒状の回転体15は、この熱処理炉14の内部に水平方向の回転軸に対して回転可能に配置されている。この回転体は、石英ガラス、セラミックス、ハステロイまたはインコネル等の高温に耐え、酸化しないものにより形成される。この回転体15の外周に、被熱処理物である基板上に2軸配向性を有する中間層を形成した複合基板25の上にY系(123)超電導層の前駆体を成膜したテープ状線材26が巻回されて超電導体生成の熱処理が施される。なお、テープ状線材26は、複合基板25と、超電導層23になる塗布層或いは前駆体とからなる構成であり、酸化物超電導線材20に相当すると考えて良い。

【0050】

回転体15の円筒体15aには、テープ状線材26のテープ幅の1/2以下の径を有する多数の貫通孔15bが円筒体15aの全面に均一に形成されている。円筒体15aの一端側は蓋体15cにより密封され、他端側は円筒体内部のガスを熱処理炉14外へ排出するためのガス排出管17が蓋体に接続されている。

【0051】

また、円筒体15aの外表面に離間して複数(少なくとも4本)のガス供給管18が回転体15の回転軸に対して対称に配置されている。各ガス供給管18には、多数のガス噴出孔(図示せず)が円筒体15aの表面に向かって雰囲気ガスを噴出するように形成されている。ガス供給管18の長さは、円筒体15aの高さよりも長くすることが好ましい。ガス噴出孔の径は、ガス圧およびガス流量が均一になるように設計されている。ガス供給管18は、石英ガラス、セラミックス、ハステロイまたはインコネル等の高温に耐え、酸化しない材料により形成される。

【0052】

雰囲気ガスは、ガス供給管18に接続された接続管(図示せず)を通じて熱処理炉14外に配置された雰囲気ガス供給装置(図示せず)からガス供給管18に送給される。

【0053】

この熱処理装置10は、熱処理炉14の内部を減圧雰囲気に保つことができるように構成されている。なお、雰囲気ガス供給装置は、不活性ガス(アルゴン、窒素等)、酸素ガスおよび水蒸気を供給するガス系統に接続され、熱処理のパターンに合わせてこれらの雰囲気ガスを変化させる機構を備える。本熱処理装置10は、超電導の前駆体に対して本焼性温度で本焼成熱処理を施している際に、雰囲気ガスとして水蒸気ガスを低酸素雰囲気ガス(不活性ガス及び10000ppm以下の酸素を含む雰囲気ガス)に置換して供給する。なお、熱処理装置10は、図示しない制御部を介してヒータ13の温度調整、雰囲気ガス装置の制御、回転体15の回転駆動制御などが適宜行っている。

【0054】

上記の熱処理装置10において、テープ状線材26が巻回された円筒状の回転体15が所定の回転速度で駆動機構(図示せず)により回転される。これとともに、電気ヒータ13によって加熱雰囲気に保持された熱処理炉14の内部に、ガス供給管18の多数のガス噴出孔から雰囲気ガスが円筒体表面に向かって噴出される。なお、雰囲気ガスは、ガス供給管18のガス噴出孔からそれぞれ略一定の流量で噴出される。一方、この雰囲気ガスは、円筒体15aの多数の貫通孔15bから円筒体15a内部に吸入され、円筒体15aの他端側に接続されたガス排出管17を経由して熱処理炉14外へ排出される。

【0055】

このように構成された熱処理装置10では、超電導原料溶液が塗布される(図2の塗布工程A)と、仮焼成熱処理Bとによって中間層上に添加元素を含む前駆体である膜体が形成されたテープ状線材26に対して、本焼成熱処理工程Cを行う。

【0056】

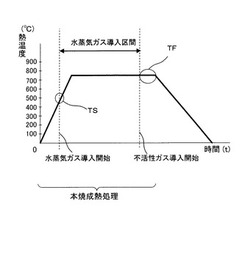

図5に、熱処理装置10における本焼成熱処理のプロファイルを示す。

【0057】

図5に示すように、本焼成熱処理工程Cでは、工程A及び工程Bを繰り返して複合基板25(図1及び図2参照)上に前駆体(超電導層23部分)を形成した後、本焼成温度まで加熱し、その温度で所定時間維持することで本焼成熱処理を施す。

【0058】

本焼成熱処理工程Cでは、熱処理装置10は、温度上昇中の熱処理炉14の内部において、雰囲気ガスとして水蒸気ガスを、本焼成温度700〜900[℃]の温度TS[℃](ここでは本焼成温度を750[℃]とする)で、ガス供給管18を介して導入する。この水蒸気ガスの導入開始温度は、本焼成温度(ここでは750[℃])に到達するまでの昇温中の温度である。水蒸気ガスの導入開始温度は、好ましくは、450[℃]から550[℃]までの温度であることが好ましい。水蒸気ガスの導入開始温度が450[℃]から550[℃]までの温度であれば、600[℃]付近から水蒸気ガスを導入した場合や400[℃]付近から水蒸気ガスを導入した場合よりも、本焼成熱処理温度時点における水蒸気ガスの量を十分に確保できる。

【0059】

次いで、水蒸気ガスを導入しつつ、本焼成温度で所定時間定温維持することで結晶化熱処理を行う。ここでは、水蒸気ガスを導入しながら、所定時間として5〜30時間(より好ましくは、10時間〜15時間)の間、熱処理炉14内部の炉体12内の本焼性温度を維持する。これにより、YBCO超電導層23を生成するために、酸化物超電導線材20を構成する複合基板25上の前駆体に対する結晶加熱処理を行う。

【0060】

次いで、本焼成熱処理が施された前駆体の冷却を開始する前、つまり、熱処理炉14内部の炉体12内の冷却を開始するTF時間前(ここでは、冷却開始の数時間前、例えば、5分〜2時間前)に水蒸気ガスの供給を停止する。この水蒸気ガスの供給停止の直後に不活性ガス及び10000ppm以下の酸素を含む低酸素雰囲気ガスを供給する。具体的には、不活性ガスは窒素、アルゴンなどであり、低酸素雰囲気ガスを炉体12内に供給して、ガス供給管18を介して炉体12内に供給される雰囲気ガスとしての水蒸気ガスを低酸素雰囲気ガスに全置換し、炉体12内のフッ素の除去を終了させる。なお、水蒸気ガスの供給停止は、言い換えれば、低酸素雰囲気ガスの供給によって熱処理炉(電気炉)14内に供給されている水蒸気ガスが低酸素雰囲気ガスに全置換される前に行う。

【0061】

また、炉体12内の水蒸気ガスを低酸素雰囲気ガスに全置換することができるため、超電導結晶が分解されることがなく、また未反応のBaが水蒸気ガスと反応することもないため所望の超電導特性を得ることができる。この冷却している間では、不活性ガスの供給は継続する。

【0062】

このように本実施の形態によって酸化物超電導線材20を製造する際には、図2の塗布工程Aにおいて、金属基板21上に、中間層22を介して超電導原料溶液を塗布した後、仮焼熱処理工程Bで仮焼成熱処理を施す。これを所定の膜厚となるまで繰り返して行う(マルチコート処理)。次いで、本焼熱処理工程Cで、テープ状線材20に本焼成熱処理を施す。

【0063】

本焼成熱処理工程Cでは、水蒸気ガスの導入のタイミングと、本焼成熱処理による結晶化の終了のタイミングを、水蒸気ガスを導入する温度と、水蒸気ガスを低酸素雰囲気ガスに置換するタイミングとで調整する。これにより、Zrピン(磁束ピンニング点23a)を含むREBayCu3Oz系超電導層23を形成する。

【0064】

これにより、本焼成熱処理においてフッ化バリウムを効率よく分解でき、超導電体となる前駆体で好適な結晶化を図り、製造するテープ状酸化物超電導線材の超導電層の超電導特性を向上させることができる。

【0065】

そして、本焼成熱処理の後、生成された超電導層(YBCO超電導体)23上に、スパッタ法により安定化層(例えば、Ag安定化層)24を施し、後熱処理を施してYBCO超電導線材として製造する。

【0066】

また、膜体に対して、本焼成熱処理工程Cをバッチ式の熱処理装置10で施すため、密閉された炉体12内で効果的に焼成を行うことができる。これにより、酸化物超電導線材、詳細には、超電導特性の優れた超電導層を有する酸化物超電導線材を安定して製造できる。さらに、熱処理装置10は、バッチ方式で構成されているため、reel-to-reel方式の焼成を行う場合と比較して、炉内の雰囲気をコントロールし易いだけでなく、温度・圧力などの制御が容易であるため、安定した超電導層を形成でき、かつ、短時間で酸化物超電導線材を製造できる。

【実施例】

【0067】

上記熱処理装置10を用いた本実施の形態に係る酸化物超電導線材の製造方法によって、酸化物超電導線材を下記の実施例1〜5、比較例1、参照例1〜3の条件で製造した。製造された酸化物超電導線材は、基板上に、MgO層、CeO層及びZrを磁束ピンとして含有したY1.0Ba1.5Cu3Oy超電導層(超電導層の膜厚1.3μm])を順に備える。また、Y1.0Ba1.5Cu3Oy超電導層(超電導層の膜厚1.3μm])は、Y:Ba:Cu=1.0:1.5:3.0組成溶液(通称Ba-Poor 溶液)を適用してなる。

【0068】

<実施例1>

500[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する1時間前に水蒸気ガスを停止して、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入する条件で行った。

<実施例2>

550[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する1時間前に水蒸気ガスを停止して、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<実施例3>

450[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する1時間前に水蒸気ガスを停止して、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<実施例4>

500[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する2時間前に水蒸気ガスを停止して、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<実施例5>

500[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する5分前に水蒸気ガスを停止して、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

【0069】

<参照例1>

300[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する1時間前に水蒸気ガスを停止して不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<参照例2>

600[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する1時間前に水蒸気ガスを停止して不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<参照例3>

500[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する4時間前に水蒸気ガスを停止して不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<比較例1>

500[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、水蒸気ガスを停止すると同時に冷却を開始しかつ、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

【0070】

これら実施例1〜実施例5、参照例1から3及び比較例1の条件の熱処理装置により出来上がった酸化物超電導線材において、製造されるテープ状酸化物超電導線材の特性は次のようになった。

【0071】

【表1】

【0072】

【表2】

【0073】

実施例1、実施例2、実施例3に示すように、500[℃]、550[℃]、450[℃]で水蒸気ガスを導入し、この導入した水蒸気ガスの停止時期を冷却開始の1時間前とすると、Ic450[A/cm]、Ic440[A/cm]、Ic430[A/cm]といった超電導特性を得ることができた。

【0074】

また、水蒸気ガスの導入温度を300[℃]、600[℃]、とし、この導入した水蒸気ガスの停止時期を冷却開始の1時間前とした場合、参照例1、参照例2に示すように、Ic400[A/cm]、Ic400[A/cm]といった超電導特性を得ることができた。

【0075】

実施例4、実施例5に示すように、500[℃]で導入を開始した水蒸気ガスの停止時期が冷却開始の2時間前、5分前である場合、それぞれIc420[A/cm]、Ic430[A/cm]といった超電導特性を得ることができた。

【0076】

また、参照例3に示すように、500[℃]で導入を開始した水蒸気ガスの停止時期が冷却開始の4時間前である場合、Ic400[A/cm]といった超電導特性を得ることができた。

【0077】

また、比較例1に示すように、500[℃]で導入を開始した水蒸気ガスの停止時期が冷却開始の0時間前である場合、Ic350[A/cm]といった超電導特性を得ることができた。

【0078】

熱処理装置10の本焼成熱処理に際し、水蒸気ガスの導入開始温度を300[℃]〜600[℃]で、水蒸気ガスの停止時間を冷却開始前(冷却開始の5分〜4時間前)とすれば、膜厚1.3[μm]以上の超電導層でも、Ic400[A/cm SF(自己磁場中)]以上を有する優れた超電導特性を有する超電導層となることが判った。

【0079】

特に、熱処理装置10において、本焼成熱処理に際し、水蒸気ガスの導入開始温度を450[℃]〜550[℃]、水蒸気ガスの停止時間を冷却開始の5分〜2時間前とすれば、膜厚1.3[μm]以上の超電導層でも、Ic420、430、440、450[A/cm SF(自己磁場中)]といったIc400[A/cm SF(自己磁場中)]以上を有する更に優れた超電導特性を有する超電導層となることが判った。

【0080】

このように、所定の本焼成温度800[℃]に到達するまでの昇温中(300[℃]〜600[℃])に水蒸気ガスを導入し、水蒸気ガスの停止時間を冷却開始前にする。これにより、水蒸気ガスの停止時間を冷却開始0時間前と比較して、優れた超電導特性を有する超電導層を生成できることが判った。

【0081】

なお、本実施の形態のテープ状酸化物超電導線材20では、磁束ピンニング点23aを含む超電導層23としたが、これに限らず、Zr、Sn、Ce、Ti、Hf、Nbのうち少なくとも1つの添加元素(添加金属)Mを含まない超電導層であってもよい。

【0082】

以上、本発明者によってなされた発明を実施の形態に基づいて具体的に説明したが、本発明は上記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で変更可能である。

【産業上の利用可能性】

【0083】

本発明に係るテープ状RE系酸化物超電導線材の製造方法は、所望の薄い膜厚で超電導特性の優れたテープ状RE系酸化物超電導線材を製造できる効果を有し、超電導線材の製造方法として有用である。

【符号の説明】

【0084】

10 熱処理装置

12 炉体

13 ヒータ

14 熱処理炉

15 回転体

15a 円筒体

15b 貫通孔

15c 蓋体

17 ガス排出管

18 ガス供給管

20 酸化物超電導線材

21 金属基板

22 中間層

23 超電導層

24 安定化層

25 複合基板

26 テープ状線材

【技術分野】

【0001】

本発明は、テープ状RE系酸化物超電導線材の製造方法に関し、特に中間層が形成された金属基材上に、MOD(有機金属塩塗布熱分解:Metal-organic Deposition)法を用いて超電導層を形成する技術に関する。

【背景技術】

【0002】

従来、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された1種以上の元素を示し、y≦2及びz=6.2〜7である。)の高温超電導薄膜の層であるテープ状RE系酸化物超電導線材の製造方法として、中間層が形成された金属基材上に、MOD法を用いて超電導層を形成することが知られている(特許文献1参照)。

【0003】

このMOD法は、金属有機酸塩を熱分解させるもので、金属成分の有機化合物が均一に溶解した溶液を基板上に塗布した後、これを加熱して熱分解させることにより基板上に薄膜を形成する方法である。MOD法は、非真空プロセスであることから低コストで高速成膜が可能であるため長尺のテープ状酸化物超電導線材の製造に適する利点を有する。

【0004】

このMOD法では、出発原料である金属有機酸塩を熱分解させると通常アルカリ土類金属(Ba等)の炭酸塩が生成される。この炭酸塩を経由する固相反応による酸化物超電導体の形成には800[℃]以上の高温熱処理を必要とする。更に、厚膜化を行った際、結晶成長のための核生成が基板界面以外の部分からも生じるため結晶成長速度を制御することが難しく、結果として、面内配向性に優れた超電導膜を得ることが難しい。

【0005】

この炭酸塩を経由せずに、MOD法でRE系(123)超電導体を形成する方法としては、フッ素を含む有機酸塩(例えば、TFA塩:トリフルオロ酢酸塩)を出発原料とし、水蒸気雰囲気中で熱処理を行いフッ化物の分解を経由して超電導体を得る方法がある。

【0006】

このTFA塩を出発原料とするMOD法では、塗布膜の仮焼熱処理後の本焼熱処理において、フッ素を含むアモルファス前駆体と水蒸気とを反応させて超電導体を作製する。

【0007】

この本焼熱処理中の水蒸気分圧によってフッ化物の分解速度を制御できるため、超電導体の結晶成長速度を制御でき、その結果、優れた面内配向性を有する超電導膜が作製される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−165153号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、従来のMOD法では、本焼成熱処理において単に水蒸気を導入するだけでは、所望の膜厚で所望の優れた超電導特性を有する超電導層を得ることができなかった。例えば、従来のMOD法では、超電導層の膜厚を1.3[μm]以上とした場合、自己磁場中での臨界電流値Icが400A/cm−width(以下、「A/cm」と表記する)以上になる超電導特性を得る事はできなかった。

【0010】

本発明はかかる点に鑑みてなされたものであり、所望の薄い膜厚で超電導特性の優れたテープ状RE系酸化物超電導線材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明のテープ状RE系酸化物超電導線材の製造方法の一つの態様は、基板上に形成された中間層上にフッ素を含む超電導原料溶液を塗布した後、仮焼成熱処理を施すことにより前記中間層上に超電導層の前駆体を形成し、次いで、超電導層生成のために電気炉内にて雰囲気ガス中で本焼成熱処理を前記前駆体に施すことにより、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された少なくとも1種以上の元素を示す)の酸化物超電導線材を製造するテープ状RE系酸化物超電導線材の製造方法であって、前記本焼成熱処理において、所定の本焼成温度に到達するまでの昇温中に前記雰囲気ガスとして水蒸気ガスを導入し、次いで、前記本焼性熱処理が施された前記前駆体を冷却する前に、前記水蒸気ガスの供給を停止するようにした。

【発明の効果】

【0012】

本発明によれば、所望の膜厚で超電導特性の優れたテープ状RE系酸化物超電導線材を製造することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係るテープ状RE系酸化物超電導線材の製造方法で製造されるテープ状RE系酸化物超電導線材の断面図

【図2】同テープ状RE系酸化物超電導線材の製造方法の概略を示した模式図

【図3】同テープ状RE系酸化物超電導線材の製造方法において用いられる熱処理装置の要部構成を示す概略断面図

【図4】同熱処理装置の回転体を示す概略図

【図5】本発明の実施の形態に係るテープ状RE系酸化物超電導線材の製造方法における同熱処理装置における熱処理のプロファイルを示す図

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0015】

まず、本発明の実施の形態に係るテープ状RE系酸化物超電導線材(YBCO超電導線材)の製造方法を用いて製造されるYBCO超電導層(RE系(123)超電導層)を備えるテープ状RE系酸化物超電導線材について説明する。

【0016】

<酸化物超電導線材>

図1は、本発明の実施の形態に係るテープ状RE系酸化物超電導線材の製造方法で製造される酸化物超電導線材のテープの軸方向に垂直な断面を示す概略図である。

【0017】

酸化物超電導線材(YBCO超電導線材)20は、テープ状であり、テープ状の金属基板21上に、中間層22、テープ状の酸化物超電導層(以下、「超電導層」と称する)23、安定化層24が順に積層されることによって形成される。ここでは、中間層22は、第1中間層22a、第2中間層22b、第3中間層22cを有する。

【0018】

テープ状の金属基板21は、例えば、ニッケル(Ni)、ニッケル合金、ステンレス鋼又は銀(Ag)である。金属基板21は、ここでは、結晶粒無配向・耐熱高強度金属基板であり、Ni−Cr系(具体的には、Ni−Cr−Fe−Mo系のハステロイ(登録商標)B、C、X等)、W−Mo系、Fe−Cr系(例えば、オーステナイト系ステンレス)、Fe−Ni系(例えば、非磁性の組成系のもの)等の材料に代表される立方晶系のビッカース硬度(Hv)=150以上の非磁性の合金である。金属基板21の厚さは、例えば、0.1mm以下である。

【0019】

第1中間層22aは、スパッタリング法によりテープ状の金属基板21上に、IBAD法により成膜されたMgOから成る層である。この第1中間層22aの上には、スパッタリング法によりLaMnO3から成る第2中間層22bが成膜されている。

【0020】

更に、この上に、ここでは、スパッタリング法(PLD方でもよい)によってCeO2を蒸着して全軸配向のキャップ層としての第3中間層22cが成膜されている。なお、第3中間層22cの厚みは、約1000[nm]である。なお、第3中間層22cをCeO2膜にGdを添加したCe−Gd−O膜とした場合、超電導層23として成膜されるYBCO超電導層が良好な配向性を得るために、第3中間層22cにおける膜中のGd添加量を50at%以下にすることが好ましい。この第3中間層22cの上には超電導層23が成膜されている。この超電導線材20では、第1中間層22a、第2中簡層22b及び第3中間層22cにより中間層22が形成される。これら金属基板21と、金属基板21上に形成された中間層22とによって、複合基板25を構成する。この複合基板25の表面、つまり、中間層22上には、超電導層23が成膜されている。複合基板25は、2軸配向性を有するものでも配向性の無い金属基板21の上に2軸配向性を有する中間層22を成膜したものでもよい。また、中間層22は、1層〜3層或いは5層以上で形成されてもよい。

【0021】

なお、超電導層23上には、銀、金、白金等の貴金属、あるいはそれらの合金であり低抵抗の金属である安定化層24が設けられている。なお、安定化層24は、超電導層23の直上に形成することによって、超電導層23が金、銀などの貴金属、あるいはそれらの合金以外の材料と直接的な接触によって反応によって引き起こす性能低下を防止する。これに加えて、安定化層24は、事故電流や交流通電により発生した熱を分散して発熱による破壊・性能低下を防止する。安定化層24の厚みはここでは10〜30[μm]である。

【0022】

超電導層23は、全軸配向REBCO層、つまり、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された1種以上の元素を示し、y≦2及びz=6.2〜7である。)の高温超電導薄膜の層である。ここでは、超電導層23は、イットリウム系酸化物超電導体(RE123)である。

【0023】

ここでは、超電導層23は、Baの定比組成を2より小さくした通常の低Ba組成法に用いられる原料溶液組成RE:Ba:Cu=1:1.5:3に、添加元素Mを加えて形勢された、有効な酸化物粒子である人工ピン粒子(磁束ピンニング点)23aを有する。このときの超電導原料溶液組成は、人工ピン粒子の組成(Zrの場合Ba:Zr=1:1)を考慮して設定される。

【0024】

磁束ピンニング点(人工ピンニング点)23aは、超電導層23中に均一に分散された、Zr、Sn、Ce、Ti、Hf、Nbのうち少なくとも一つの添加元素を含む粒径50[nm]以下、より好ましくは粒径10[nm]以下の化合物としての酸化物粒子である。なお、磁束ピンニング点23aの粒径は、磁束線サイズに近い方がより効果を発揮するため、上記範囲内であることが望ましい。

【0025】

また、酸化物粒子の数nは、超電導層23中に、1[μm3]当たり1.0×103個≦n<1.0×107個含まれることが望ましい。粒子の数が多いと確かにより多くの磁束をピン止めする事ができるため効果的であるが、上記範囲を超えると超電導体の体積減少の効果が大きくなるため超電導電流を阻害し、結局は超電導特性を低下させることとなる。例えば、1[μm3]当たり1.0×107個以上存在する場合には、酸化物粒子の粒径が5[nm]であったとしても体積分率で60%を超える事になり、超電導特性を低下させる。

【0026】

中間層22上に塗布される超電導原料溶液は、RE(REは、Y、Nd、Sm、Eu、GdおよびHoから選択された1種以上の元素を示す)、Ba及びCuを含む有機金属錯体溶液(混合溶液)と、Baと親和性の大きいZr、Sn、Ce、Ti、Hf、Nbのうち少なくとも一つの添加元素を含む有機金属錯体溶液とからなる。

【0027】

これらの有機金属錯体溶液を用いることによって、超電導原料溶液中に含まれるBaのモル比yは、y<2の範囲内とするとともに、超電導体中にZr、Ce、Sn、Hf、Nb又はTiを含む粒径50[nm]以下、好ましくは粒径10[nm]以下の酸化物粒子を磁束ピンニング点23aとして分散させることにより製造することができる。

【0028】

なお、超電導原料溶液としては、下記(a)〜(d)の溶液を用いることが好ましい。

(a)REを含む有機金属錯体溶液:REを含むトリフルオロ酢酸塩、ナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液、特に、REを含むトリフルオロ酢酸塩溶液であることが望ましい。

(b)Baを含む有機金属錯体溶液:Baを含むトリフルオロ酢酸塩の溶液

(c)Cuを含む有機金属錯体溶液:Cuを含むナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液

(d)Baと親和性の大きい金属を含む有機金属錯体溶液:Zr、Sn、Ce、Ti、Hf、Nbから選択された少なくとも1種以上の金属を含むトリフルオロ酢酸塩、ナフテン酸塩、オクチル酸塩、レブリン酸塩、ネオデカン酸塩、酢酸塩のいずれか1種以上を含む溶液

【0029】

また、超電導層23は、第3中間層22c上において、水蒸気分圧3〜76[Torr]、酸素分圧300〜760[Torr]の雰囲気中で400〜500[℃]の温度範囲の仮焼熱処理されることが望ましい。また、超電導層23は、水蒸気分圧30〜600[Torr]、酸素分圧0.05〜1[Torr]の雰囲気中で700〜900[℃]までの温度範囲で本焼成熱処理されることが好ましい。

【0030】

また、形成される超電導層23に磁束ピンニング点23aを形成するための添加元素(添加金属)Mは、Zr、Sn、Ce、Ti、Hf、Nbのうち少なくとも1つである。なお、添加元素Mの添加量は、30[wt%]以下である必要があり、特に超電導層全体に対して1〜10[wt%]であることが望ましい。1〜10[wt%]が望ましい理由としては、磁場中特性向上のためには、添加元素の添加量が多い方がより多くの磁束をピン止め出来るため効果的である。しかしながら、10[wt%]、即ち体積分率30[vol%]を超えると超電導体の体積減少の効果が大きくなると共に、粒子が単独で存在できる臨界を超えるため、ピン止め効果が薄れかつ超電導電流を阻害するからである。さらに、上記範囲を超えると、析出物が凝集して超電導電流を阻害するからである。なお、添加元素MをZr、Sn、Ce、Ti、Hfのうちの少なくとも一つである場合におけるBaとの比は、Ba:M=1:1である。

【0031】

添加元素MがZrである場合、磁束ピンニング点23aとして超電導体中に分散して形成される化合物はBaZrO3である。添加元素MがTiである場合、磁束ピンニング点23aとして超電導層23中に分散して形成される化合物はBaTiO3である。また、添加元素MがCeである場合、磁束ピンニング点23aとして超電導層23中に分散して形成される化合物はBaCeO3であり、添加元素MがSnである場合、磁束ピンニング点23aとして超電導層23中に分散して形成される化合物はBaSnO3である。また、添加元素MがHfである場合、磁束ピンニング点23aとして超電導層23中に分散して形成される化合物はBaHfO3である。なお、磁束ピンニング点23aとなる各化合物は、超電導層23中に均一分散される。

【0032】

また、添加元素MがNbの場合におけるBaとの比は、Ba:M=1:0.5〜2であり、磁束ピンニング点として超電導体中に分散して形成される化合物は、YNbBa2O6、BaNb2O6等である。なお、各磁束ピンニング点23aとなる化合物は、超電導層23中に均一分散される。

【0033】

超電導層(超電導体)23中に磁束ピンニング点23aが形成された超電導線材において、超電導層23中に含まれるBaのモル比は、RE:Ba:Cu=1:1.5:3を満たす比になるようにする。このようにBaのモル比を、その標準モル比(RE:Ba:Cu=1:2:3を満たす比)より小さくすることによって、Baの偏析が抑制され、結晶粒界でのBaベースの不純物の析出が抑制される。これにより形成される超電導層23は、クラックの発生が抑制されるとともに、結晶粒間の電気的結合性が向上して通電電流によって定義されるJcが向上する。

【0034】

また、超電導層23中に人工的に導入される磁束ピンニング点23aとして分散するZr、Sn、Ce、Ti、又はHfのうち少なくとも一つを含む酸化物粒子の粒径は、50[nm]以下とされるが、特に、10[nm]以下であることが望ましい。

【0035】

なお、TFAを含む超電導原料溶液に添加される添加元素Mが、Zrである場合、TFAを含む超電導原料溶液中に、Baと親和性の高いZr含有ナフテン酸塩等を混合する手法を採用してもよい。これにより、超電導層23の組成(RE:Ba:Cu=1:1.5:3を維持しつつ、Baと結合して磁束ピンニング点(人工ピン粒子)23aとなるBaZrO3を形成して超電導層23を形成する粒内に分散させる。このように形成された超電導層23は、粒界偏析によるJc低下することなく、粒界特性が改善される。

【0036】

さらに、超電導層23内に形成されたBaZrO3が膜面方向だけでなく、膜厚方向にもナノサイズ、ナノ間隔に存在し、これらが磁束を有効にピンニングし、磁場印加角度に対するJcの異方性を著しく改善することが可能となる。また、BaZrO3のサイズ、密度及び分散を制御するためには、Zr含有ナフテン酸塩等の導入量だけでなく、仮焼熱処理時及び本焼熱(結晶化熱)処理時の酸素分圧、水蒸気分圧、焼成温度の制御により可能となる。これらの最適化を行うことにより有効な磁束ピンニング点23aの導入が可能となる。

【0037】

また、酸化物超電導線材20では、Ba濃度を低減したRE系の超電導層23において、超電導層中に人工的にZr含有磁束ピンニング点23aを微細分散させることができる。このため、Jcの磁場印加角度依存性[Jc,min/Jc,max]が小さく、かつ、高磁場で高いJcを有する磁場特性を有するとともに、Jcの磁場印加角度依存性[Jc,min/Jc,max]も著しく向上できる。よって、自己磁場に加えて、磁場中でも、あらゆる磁場印加角度方向に対しても有効に磁束をピンニングして、等方的Jc特性が得られることで高い超電導特性(Jcの臨界電流密度Jc[MA/cm2]および臨界電流Ic[A/cm])を確保できる。

【0038】

<本テープ状RE系酸化物超電導線材の製造方法の概要>

図2は、本発明の実施の形態に係るYBCO超電導層(RE系(123)超電導体)を有するRE系の酸化物超電導線材20の製造方法の概略を示した模式図である。

【0039】

まず、テープ状の金属基板21、例えば、Ni合金基板(基材)21上に、IBAD法によりMgOから成る第1中間層22aを成膜する(図1参照)。

【0040】

次いで、第1中間層22aの上に、スパッタリング法によりLaMnO3から成る第2中間層22bを成膜し、更に、この上に、スパッタリング法或いはPLD方によりCeO2からなる第3中間層22cを成膜して複合基板25を形成する(図1参照)。

【0041】

この複合基板25上に、塗布工程Aで超電導原料溶液を塗布して塗布膜を形成する。ここでは、超電導原料溶液は複合基板25上にディップコート法により塗布される。この超電導原料溶液は、上述したようにY―TFA塩(トリフルオロ酢酸塩)、Ba―TFA塩およびCu―ナフテン酸塩を有機溶媒中にY:Ba:Cu=1:1.5:3の比率で溶解した混合溶液である。この混合溶液には、磁束ピンニング点を形成するためのZr等の添加元素Mが添加されている。

【0042】

この混合溶液(超電導原料溶液)を塗布した後、仮焼成熱処理工程Bで仮焼成する。なお、塗布工程Aでは、上記のディップコート法以外にインクジェット法、スプレー法などを用いることも可能であるが、基本的には、連続して混合溶液を複合基板25上に塗布できるプロセスであればこの例によって制約されない。1回に塗布する膜厚は0.01〜2.0[μm]、好ましくは0.1〜1.0[μm]である。これにより、生成される超電導層23の厚み(膜厚)は、1.3μm以上であり、例えば、1.5μmに形成される。なお、複合基板25において、基材上に形成される中間層は、MgO中間層上に、CeO2からなる中簡層を成膜して形成したものでもよい。

【0043】

この塗布工程Aおよび仮焼成熱処理工程Bを所定回数繰り返すことによって、テープ状酸化物超電導線材20の複合基板25における中間層上で塗布膜をマルチコートする。これにより、複合基板25における中間層上に、YBCO超電導層23(以下、「超電導層」とも称する)となるアモルファス超電導前駆体としての膜体(図2に示す「前駆体」)を形成する。

【0044】

このようにフッ素(F)を含有した膜体を中間層上に成膜した後、本焼成熱処理工程Cで、テープ状酸化物超電導線材20における膜体の結晶化熱処理、即ち、YBCO超電導層生成のための熱処理を、水蒸気ガス中において施す。この本焼成熱処理工程Cは、後述する熱処理装置10(図3及び図4参照)を用いて行われる。このYBCO超電導層23の生成に伴いHF(図2参照)が発生する。

【0045】

なお、この本焼成熱処理工程Cの後、生成されたYBCO超電導体上にスパッタ法により安定化層(例えば、Ag安定化層)24を施し、後熱処理を施す。これにより、磁束ピンニング点が分散され、磁場印加特性に優れたYBCO層を有する超電導線材(YBCO超電導線材)を製造する。

【0046】

本実施の形態に係るテープ状RE系酸化物超電導線材の製造方法は、本焼成熱処理工程Cにおいて、熱処理装置10(図3及び図4参照)を用いてYBCO生成の際の水蒸気を供給する開始時期と供給を停止する停止時期を特定する。

【0047】

<熱処理装置>

図3及び4は、本焼成熱処理工程Cで使用される熱処理装置の要部構成を模式的に示す断面図である。図4はその内部に配置される円筒状の回転体を示す。

【0048】

熱処理装置10は、所謂、バッチ型の電気炉であり、水蒸気などの雰囲気ガスが導入される炉体12とこの炉体12の外部に配置された電気ヒータ13とからなる熱処理炉14と、熱処理炉14の内部(詳細には炉体12の内部)に配置された円筒状の回転体15とを備える。なお、この熱処理装置10は、仮焼成熱処理Bで用いてもよい。また、熱処理装置10は、中間層を形成する際に用いてもよい。

【0049】

この円筒状の回転体15は、この熱処理炉14の内部に水平方向の回転軸に対して回転可能に配置されている。この回転体は、石英ガラス、セラミックス、ハステロイまたはインコネル等の高温に耐え、酸化しないものにより形成される。この回転体15の外周に、被熱処理物である基板上に2軸配向性を有する中間層を形成した複合基板25の上にY系(123)超電導層の前駆体を成膜したテープ状線材26が巻回されて超電導体生成の熱処理が施される。なお、テープ状線材26は、複合基板25と、超電導層23になる塗布層或いは前駆体とからなる構成であり、酸化物超電導線材20に相当すると考えて良い。

【0050】

回転体15の円筒体15aには、テープ状線材26のテープ幅の1/2以下の径を有する多数の貫通孔15bが円筒体15aの全面に均一に形成されている。円筒体15aの一端側は蓋体15cにより密封され、他端側は円筒体内部のガスを熱処理炉14外へ排出するためのガス排出管17が蓋体に接続されている。

【0051】

また、円筒体15aの外表面に離間して複数(少なくとも4本)のガス供給管18が回転体15の回転軸に対して対称に配置されている。各ガス供給管18には、多数のガス噴出孔(図示せず)が円筒体15aの表面に向かって雰囲気ガスを噴出するように形成されている。ガス供給管18の長さは、円筒体15aの高さよりも長くすることが好ましい。ガス噴出孔の径は、ガス圧およびガス流量が均一になるように設計されている。ガス供給管18は、石英ガラス、セラミックス、ハステロイまたはインコネル等の高温に耐え、酸化しない材料により形成される。

【0052】

雰囲気ガスは、ガス供給管18に接続された接続管(図示せず)を通じて熱処理炉14外に配置された雰囲気ガス供給装置(図示せず)からガス供給管18に送給される。

【0053】

この熱処理装置10は、熱処理炉14の内部を減圧雰囲気に保つことができるように構成されている。なお、雰囲気ガス供給装置は、不活性ガス(アルゴン、窒素等)、酸素ガスおよび水蒸気を供給するガス系統に接続され、熱処理のパターンに合わせてこれらの雰囲気ガスを変化させる機構を備える。本熱処理装置10は、超電導の前駆体に対して本焼性温度で本焼成熱処理を施している際に、雰囲気ガスとして水蒸気ガスを低酸素雰囲気ガス(不活性ガス及び10000ppm以下の酸素を含む雰囲気ガス)に置換して供給する。なお、熱処理装置10は、図示しない制御部を介してヒータ13の温度調整、雰囲気ガス装置の制御、回転体15の回転駆動制御などが適宜行っている。

【0054】

上記の熱処理装置10において、テープ状線材26が巻回された円筒状の回転体15が所定の回転速度で駆動機構(図示せず)により回転される。これとともに、電気ヒータ13によって加熱雰囲気に保持された熱処理炉14の内部に、ガス供給管18の多数のガス噴出孔から雰囲気ガスが円筒体表面に向かって噴出される。なお、雰囲気ガスは、ガス供給管18のガス噴出孔からそれぞれ略一定の流量で噴出される。一方、この雰囲気ガスは、円筒体15aの多数の貫通孔15bから円筒体15a内部に吸入され、円筒体15aの他端側に接続されたガス排出管17を経由して熱処理炉14外へ排出される。

【0055】

このように構成された熱処理装置10では、超電導原料溶液が塗布される(図2の塗布工程A)と、仮焼成熱処理Bとによって中間層上に添加元素を含む前駆体である膜体が形成されたテープ状線材26に対して、本焼成熱処理工程Cを行う。

【0056】

図5に、熱処理装置10における本焼成熱処理のプロファイルを示す。

【0057】

図5に示すように、本焼成熱処理工程Cでは、工程A及び工程Bを繰り返して複合基板25(図1及び図2参照)上に前駆体(超電導層23部分)を形成した後、本焼成温度まで加熱し、その温度で所定時間維持することで本焼成熱処理を施す。

【0058】

本焼成熱処理工程Cでは、熱処理装置10は、温度上昇中の熱処理炉14の内部において、雰囲気ガスとして水蒸気ガスを、本焼成温度700〜900[℃]の温度TS[℃](ここでは本焼成温度を750[℃]とする)で、ガス供給管18を介して導入する。この水蒸気ガスの導入開始温度は、本焼成温度(ここでは750[℃])に到達するまでの昇温中の温度である。水蒸気ガスの導入開始温度は、好ましくは、450[℃]から550[℃]までの温度であることが好ましい。水蒸気ガスの導入開始温度が450[℃]から550[℃]までの温度であれば、600[℃]付近から水蒸気ガスを導入した場合や400[℃]付近から水蒸気ガスを導入した場合よりも、本焼成熱処理温度時点における水蒸気ガスの量を十分に確保できる。

【0059】

次いで、水蒸気ガスを導入しつつ、本焼成温度で所定時間定温維持することで結晶化熱処理を行う。ここでは、水蒸気ガスを導入しながら、所定時間として5〜30時間(より好ましくは、10時間〜15時間)の間、熱処理炉14内部の炉体12内の本焼性温度を維持する。これにより、YBCO超電導層23を生成するために、酸化物超電導線材20を構成する複合基板25上の前駆体に対する結晶加熱処理を行う。

【0060】

次いで、本焼成熱処理が施された前駆体の冷却を開始する前、つまり、熱処理炉14内部の炉体12内の冷却を開始するTF時間前(ここでは、冷却開始の数時間前、例えば、5分〜2時間前)に水蒸気ガスの供給を停止する。この水蒸気ガスの供給停止の直後に不活性ガス及び10000ppm以下の酸素を含む低酸素雰囲気ガスを供給する。具体的には、不活性ガスは窒素、アルゴンなどであり、低酸素雰囲気ガスを炉体12内に供給して、ガス供給管18を介して炉体12内に供給される雰囲気ガスとしての水蒸気ガスを低酸素雰囲気ガスに全置換し、炉体12内のフッ素の除去を終了させる。なお、水蒸気ガスの供給停止は、言い換えれば、低酸素雰囲気ガスの供給によって熱処理炉(電気炉)14内に供給されている水蒸気ガスが低酸素雰囲気ガスに全置換される前に行う。

【0061】

また、炉体12内の水蒸気ガスを低酸素雰囲気ガスに全置換することができるため、超電導結晶が分解されることがなく、また未反応のBaが水蒸気ガスと反応することもないため所望の超電導特性を得ることができる。この冷却している間では、不活性ガスの供給は継続する。

【0062】

このように本実施の形態によって酸化物超電導線材20を製造する際には、図2の塗布工程Aにおいて、金属基板21上に、中間層22を介して超電導原料溶液を塗布した後、仮焼熱処理工程Bで仮焼成熱処理を施す。これを所定の膜厚となるまで繰り返して行う(マルチコート処理)。次いで、本焼熱処理工程Cで、テープ状線材20に本焼成熱処理を施す。

【0063】

本焼成熱処理工程Cでは、水蒸気ガスの導入のタイミングと、本焼成熱処理による結晶化の終了のタイミングを、水蒸気ガスを導入する温度と、水蒸気ガスを低酸素雰囲気ガスに置換するタイミングとで調整する。これにより、Zrピン(磁束ピンニング点23a)を含むREBayCu3Oz系超電導層23を形成する。

【0064】

これにより、本焼成熱処理においてフッ化バリウムを効率よく分解でき、超導電体となる前駆体で好適な結晶化を図り、製造するテープ状酸化物超電導線材の超導電層の超電導特性を向上させることができる。

【0065】

そして、本焼成熱処理の後、生成された超電導層(YBCO超電導体)23上に、スパッタ法により安定化層(例えば、Ag安定化層)24を施し、後熱処理を施してYBCO超電導線材として製造する。

【0066】

また、膜体に対して、本焼成熱処理工程Cをバッチ式の熱処理装置10で施すため、密閉された炉体12内で効果的に焼成を行うことができる。これにより、酸化物超電導線材、詳細には、超電導特性の優れた超電導層を有する酸化物超電導線材を安定して製造できる。さらに、熱処理装置10は、バッチ方式で構成されているため、reel-to-reel方式の焼成を行う場合と比較して、炉内の雰囲気をコントロールし易いだけでなく、温度・圧力などの制御が容易であるため、安定した超電導層を形成でき、かつ、短時間で酸化物超電導線材を製造できる。

【実施例】

【0067】

上記熱処理装置10を用いた本実施の形態に係る酸化物超電導線材の製造方法によって、酸化物超電導線材を下記の実施例1〜5、比較例1、参照例1〜3の条件で製造した。製造された酸化物超電導線材は、基板上に、MgO層、CeO層及びZrを磁束ピンとして含有したY1.0Ba1.5Cu3Oy超電導層(超電導層の膜厚1.3μm])を順に備える。また、Y1.0Ba1.5Cu3Oy超電導層(超電導層の膜厚1.3μm])は、Y:Ba:Cu=1.0:1.5:3.0組成溶液(通称Ba-Poor 溶液)を適用してなる。

【0068】

<実施例1>

500[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する1時間前に水蒸気ガスを停止して、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入する条件で行った。

<実施例2>

550[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する1時間前に水蒸気ガスを停止して、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<実施例3>

450[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する1時間前に水蒸気ガスを停止して、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<実施例4>

500[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する2時間前に水蒸気ガスを停止して、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<実施例5>

500[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する5分前に水蒸気ガスを停止して、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

【0069】

<参照例1>

300[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する1時間前に水蒸気ガスを停止して不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<参照例2>

600[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する1時間前に水蒸気ガスを停止して不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<参照例3>

500[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、冷却を開始する4時間前に水蒸気ガスを停止して不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

<比較例1>

500[℃]から水蒸気ガスを導入、最高加熱温度800[℃]、保持時間12時間で熱処理を行い、水蒸気ガスを停止すると同時に冷却を開始しかつ、不活性ガス(窒素ガス)及び10000ppm以下の酸素を含む低酸素雰囲気ガスを導入した。

【0070】

これら実施例1〜実施例5、参照例1から3及び比較例1の条件の熱処理装置により出来上がった酸化物超電導線材において、製造されるテープ状酸化物超電導線材の特性は次のようになった。

【0071】

【表1】

【0072】

【表2】

【0073】

実施例1、実施例2、実施例3に示すように、500[℃]、550[℃]、450[℃]で水蒸気ガスを導入し、この導入した水蒸気ガスの停止時期を冷却開始の1時間前とすると、Ic450[A/cm]、Ic440[A/cm]、Ic430[A/cm]といった超電導特性を得ることができた。

【0074】

また、水蒸気ガスの導入温度を300[℃]、600[℃]、とし、この導入した水蒸気ガスの停止時期を冷却開始の1時間前とした場合、参照例1、参照例2に示すように、Ic400[A/cm]、Ic400[A/cm]といった超電導特性を得ることができた。

【0075】

実施例4、実施例5に示すように、500[℃]で導入を開始した水蒸気ガスの停止時期が冷却開始の2時間前、5分前である場合、それぞれIc420[A/cm]、Ic430[A/cm]といった超電導特性を得ることができた。

【0076】

また、参照例3に示すように、500[℃]で導入を開始した水蒸気ガスの停止時期が冷却開始の4時間前である場合、Ic400[A/cm]といった超電導特性を得ることができた。

【0077】

また、比較例1に示すように、500[℃]で導入を開始した水蒸気ガスの停止時期が冷却開始の0時間前である場合、Ic350[A/cm]といった超電導特性を得ることができた。

【0078】

熱処理装置10の本焼成熱処理に際し、水蒸気ガスの導入開始温度を300[℃]〜600[℃]で、水蒸気ガスの停止時間を冷却開始前(冷却開始の5分〜4時間前)とすれば、膜厚1.3[μm]以上の超電導層でも、Ic400[A/cm SF(自己磁場中)]以上を有する優れた超電導特性を有する超電導層となることが判った。

【0079】

特に、熱処理装置10において、本焼成熱処理に際し、水蒸気ガスの導入開始温度を450[℃]〜550[℃]、水蒸気ガスの停止時間を冷却開始の5分〜2時間前とすれば、膜厚1.3[μm]以上の超電導層でも、Ic420、430、440、450[A/cm SF(自己磁場中)]といったIc400[A/cm SF(自己磁場中)]以上を有する更に優れた超電導特性を有する超電導層となることが判った。

【0080】

このように、所定の本焼成温度800[℃]に到達するまでの昇温中(300[℃]〜600[℃])に水蒸気ガスを導入し、水蒸気ガスの停止時間を冷却開始前にする。これにより、水蒸気ガスの停止時間を冷却開始0時間前と比較して、優れた超電導特性を有する超電導層を生成できることが判った。

【0081】

なお、本実施の形態のテープ状酸化物超電導線材20では、磁束ピンニング点23aを含む超電導層23としたが、これに限らず、Zr、Sn、Ce、Ti、Hf、Nbのうち少なくとも1つの添加元素(添加金属)Mを含まない超電導層であってもよい。

【0082】

以上、本発明者によってなされた発明を実施の形態に基づいて具体的に説明したが、本発明は上記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で変更可能である。

【産業上の利用可能性】

【0083】

本発明に係るテープ状RE系酸化物超電導線材の製造方法は、所望の薄い膜厚で超電導特性の優れたテープ状RE系酸化物超電導線材を製造できる効果を有し、超電導線材の製造方法として有用である。

【符号の説明】

【0084】

10 熱処理装置

12 炉体

13 ヒータ

14 熱処理炉

15 回転体

15a 円筒体

15b 貫通孔

15c 蓋体

17 ガス排出管

18 ガス供給管

20 酸化物超電導線材

21 金属基板

22 中間層

23 超電導層

24 安定化層

25 複合基板

26 テープ状線材

【特許請求の範囲】

【請求項1】

基板上に形成された中間層上にフッ素を含む超電導原料溶液を塗布した後、仮焼成熱処理を施すことにより前記中間層上に超電導層の前駆体を形成し、次いで、超電導層生成のために電気炉内にて雰囲気ガス中で本焼成熱処理を前記前駆体に施すことにより、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された少なくとも1種以上の元素を示す)の酸化物超電導線材を製造するテープ状RE系酸化物超電導線材の製造方法であって、

前記本焼成熱処理において、所定の本焼成温度に到達するまでの昇温中に、前記雰囲気ガスとして水蒸気ガスを導入し、

次いで、前記本焼性熱処理が施された前記前駆体を冷却する前に、前記水蒸気ガスの供給を停止する、

ことを特徴とするテープ状RE系酸化物超電導線材の製造方法。

【請求項2】

前記本焼成温度は、700℃以上900℃以下である請求項1記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項3】

前記本焼成熱処理における前記水蒸気ガスの導入開始温度は、450℃以上550℃以下である、

ことを特徴とする請求項1又は2に記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項4】

前記水蒸気ガスの供給停止直後に、不活性ガス及び10000ppm以下の酸素を含む低酸素雰囲気ガスの供給を行う、

ことを特徴とする請求項1から3のいずれか1項に記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項5】

前記本焼成熱処理は、前記前駆体に、前記本焼温度で5〜30時間の間施される、

請求項1から4のいずれか1項に記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項6】

前記水蒸気ガスの導入後で、且つ、前記前駆体を冷却する前に、前記電気炉内に不活性ガス及び10000ppm以下の酸素を含む低酸素雰囲気ガスの供給を行い、

前記水蒸気ガスの供給停止は、前記低酸素雰囲気ガスの供給によって前記電気炉内の前記水蒸気ガスが前記低酸素雰囲気ガスに全置換される前に行う、

ことを特徴とする請求項1から3のいずれか1項に記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項7】

前記水蒸気ガスの供給停止は、前記冷却を行う5分〜2時間前に行う、

ことを特徴とする請求項1から3のいずれか1項に記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項1】

基板上に形成された中間層上にフッ素を含む超電導原料溶液を塗布した後、仮焼成熱処理を施すことにより前記中間層上に超電導層の前駆体を形成し、次いで、超電導層生成のために電気炉内にて雰囲気ガス中で本焼成熱処理を前記前駆体に施すことにより、REBayCu3Oz系(REは、Y、Nd、Sm、Eu、Gd及びHoから選択された少なくとも1種以上の元素を示す)の酸化物超電導線材を製造するテープ状RE系酸化物超電導線材の製造方法であって、

前記本焼成熱処理において、所定の本焼成温度に到達するまでの昇温中に、前記雰囲気ガスとして水蒸気ガスを導入し、

次いで、前記本焼性熱処理が施された前記前駆体を冷却する前に、前記水蒸気ガスの供給を停止する、

ことを特徴とするテープ状RE系酸化物超電導線材の製造方法。

【請求項2】

前記本焼成温度は、700℃以上900℃以下である請求項1記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項3】

前記本焼成熱処理における前記水蒸気ガスの導入開始温度は、450℃以上550℃以下である、

ことを特徴とする請求項1又は2に記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項4】

前記水蒸気ガスの供給停止直後に、不活性ガス及び10000ppm以下の酸素を含む低酸素雰囲気ガスの供給を行う、

ことを特徴とする請求項1から3のいずれか1項に記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項5】

前記本焼成熱処理は、前記前駆体に、前記本焼温度で5〜30時間の間施される、

請求項1から4のいずれか1項に記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項6】

前記水蒸気ガスの導入後で、且つ、前記前駆体を冷却する前に、前記電気炉内に不活性ガス及び10000ppm以下の酸素を含む低酸素雰囲気ガスの供給を行い、

前記水蒸気ガスの供給停止は、前記低酸素雰囲気ガスの供給によって前記電気炉内の前記水蒸気ガスが前記低酸素雰囲気ガスに全置換される前に行う、

ことを特徴とする請求項1から3のいずれか1項に記載のテープ状RE系酸化物超電導線材の製造方法。

【請求項7】

前記水蒸気ガスの供給停止は、前記冷却を行う5分〜2時間前に行う、

ことを特徴とする請求項1から3のいずれか1項に記載のテープ状RE系酸化物超電導線材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−45727(P2013−45727A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184095(P2011−184095)

【出願日】平成23年8月25日(2011.8.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度独立行政法人新エネルギー・産業技術総合開発機構「イットリウム系超電導電力機器技術開発」に関する委託研究、産業技術力強化法第19条の適用を受けるもの)

【出願人】(306013120)昭和電線ケーブルシステム株式会社 (218)

【出願人】(391004481)公益財団法人国際超電導産業技術研究センター (144)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度独立行政法人新エネルギー・産業技術総合開発機構「イットリウム系超電導電力機器技術開発」に関する委託研究、産業技術力強化法第19条の適用を受けるもの)

【出願人】(306013120)昭和電線ケーブルシステム株式会社 (218)

【出願人】(391004481)公益財団法人国際超電導産業技術研究センター (144)

【Fターム(参考)】

[ Back to top ]