テープ状Re系(123)超電導体の製造方法。

【課題】クラックの発生及び結晶粒界の電気的結合性の低下の原因を抑制し、高いJc及びIc値を有するテープ状超電導体を得る。

【解決手段】MOD法により基板上にRe系(123)超電導体を製造する際に、Re、Ba及びCuのモル比をRe:Ba:Cu=1:X:3としたときにX<2の範囲内のBaモル比(好ましくは1.0≦X≦1.8、より好ましくは1.3≦X≦1.7)の原料溶液を用いることにより、Jc=3.20MA/cm2、Ic=525A/cm(X=1.5)の超電導特性を有する厚膜のテープ状超電導体の製造が可能になる。

【解決手段】MOD法により基板上にRe系(123)超電導体を製造する際に、Re、Ba及びCuのモル比をRe:Ba:Cu=1:X:3としたときにX<2の範囲内のBaモル比(好ましくは1.0≦X≦1.8、より好ましくは1.3≦X≦1.7)の原料溶液を用いることにより、Jc=3.20MA/cm2、Ic=525A/cm(X=1.5)の超電導特性を有する厚膜のテープ状超電導体の製造が可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物超電導体の製造方法に係り、特に超電導マグネット、超電導ケーブル、電力機器等に有用なMOD法によるテープ状Re系(123)超電導体の製造方法の改良に関する。

【背景技術】

【0002】

酸化物超電導体は、その臨界温度(Tc)が液体窒素温度を超えることから超電導マグネット、超電導ケーブル、電力機器及びデバイス等への応用が期待されており、多くの研究結果が報告されている。

【0003】

酸化物超電導体を上記の分野に適用するためには、臨界電流密度(Jc)が高く、かつ高い臨界電流(Ic)値を有する長尺の線材を製造する必要があり、一方、長尺テープを得るためには、強度及び可撓性の観点から金属テープ上に酸化物超電導体を形成する必要がある。また、Nb3SnやNb3Al等の金属系超電導体と同等に実用レベルで使用可能とするためには、500A/cm(77K、自己磁界中)程度のIc値が必要である。

【0004】

また、酸化物超電導体はその結晶方位により超電導特性が変化することから、Jcを向上させるためには、その面内配向性を向上させることが必要であり、酸化物超電導体をテープ状の基板上に形成する必要がある。このため、面内配向性の高い基板上に酸化物超電導体をエピタキシャル成長させる成膜プロセスが採用されている。

【0005】

この場合、Jcを向上させるためには、酸化物超電導体のc軸を基板の板面に垂直に配向させ、かつそのa軸(又はb軸)を基板面に平行に面内配向させて、超電導状態の量子的結合性を良好に保持する必要があり、このため、面内配向性の高い金属基板上に面内配向度と方位を向上させた中間層を形成し、この中間層の結晶格子をテンプレートとして用いることによって、超電導層の結晶の面内配向度と方位を向上させることが行われている。また、Ic値を向上させるためには、基板上に形成される酸化物超電導体の膜厚を厚くする必要がある。

【0006】

テープ状のRe系酸化物超電導体、即ち、ReBa2Cu3OY系酸化物超電導体(ここでReは、Y、Nd、Sm、Gd、Eu,Yb、Pt又はHoから選択された少なくとも1種以上の元素を示す。以下Re系(123)超電導体と称する。)の製造方法として、MOD法(Metal Organic Deposition Processes:金属有機酸塩堆積法)が知られている。

【0007】

このMOD法は、金属有機酸塩を熱分解させるもので、金属成分の有機化合物が均一に溶解した溶液を基板上に塗布した後、これを加熱して熱分解させることにより基板上に薄膜を形成する方法であり、非真空プロセスであることから低コストで高速成膜が可能である上、高いJcが得られることから、長尺のテープ状酸化物超電導線材の製造に適する利点を有する。

【0008】

MOD法においては、出発原料である金属有機酸塩を熱分解させると通常アルカリ土類金属(Ba等)の炭酸塩が生成されるが、この炭酸塩を経由する固相反応による酸化物超電導体の形成には800℃以上の高温熱処理を必要とする。更に、厚膜化を行った際、結晶成長のための核生成が基板界面以外の部分からも生じるため結晶成長速度を制御することが難しく、結果として、面内配向性に優れた、即ち、高いJcを有する超電導膜を得ることが難しいという問題がある。

MOD法における上記の問題を解決するために、炭酸塩を経由せずにRe系(123)超電導体を形成する方法として、フッ素を含む有機酸塩(例えば、TFA塩:トリフルオロ酢酸塩)を出発原料とし、水蒸気雰囲気中の水蒸気分圧の制御下で熱処理を行い、フッ化物の分解を経由して超電導体を得る方法が近年精力的に行われている。

【0009】

このTFA塩を出発原料とするMOD法では、塗布膜の仮焼後に得られるフッ素を含むアモルファス前駆体と水蒸気との反応により、HFガスを発生しつつ超電導膜が成長する界面にHFに起因する液相を形成することにより基板界面から超電導体がエピタキシャル成長する。この場合、熱処理中の水蒸気分圧によりフッ化物の分解速度を制御できることから超電導体の結晶成長速度が制御でき、その結果、優れた面内配向性を有する超電導膜が製造できる。また、同法では比較的低温で基板上面からRe系(123)超電導体をエピタキシャル成長させることかできる。

【0010】

従来、厚膜化と高速仮焼プロセスを可能とするために、出発原料としてY及びBaのTFA塩を、またCuのナフテン酸塩をY:Ba:Cu=1:2:3のモル比で有機溶媒中に混合した溶液を用いることで仮焼プロセスにおけるHFガスの大量発生を抑制している。

【0011】

上述のように、MOD法によりテープ状の酸化物超電導体を製造する場合、実用化のためにはIc値を向上させるための厚膜化が必要不可欠である。TFA塩を出発原料とするMOD法によりこの厚膜化を達成するためには、TFA塩を含む原料溶液の粘性を高くして塗布膜を厚くすることが考えられるが、1回当たりの塗布膜厚が厚くなると、熱処理により分解生成するHF及びCO2 ガスの発生量が増加するため仮焼時に塗布膜が飛散する現象が生じ、結果として高特性を有するテープ状酸化物超電導厚膜を製造することは難しい。

【0012】

超電導厚膜を製造するために、原料の塗布及び仮焼の工程を繰返して行うことで仮焼膜を厚膜化する方法が考えられるが、上記の従来技術による仮焼熱処理法では、金属有機酸塩の分解速度に影響する仮焼熱処理中の昇温速度が速いためにTFA塩を始めとする金属有機酸塩の分解が不十分であり、仮焼により得られる酸化物超電導前駆体膜中に溶媒や有機酸塩が残存する傾向がある。そのため、その後の結晶化熱処理中の昇温時に、残存していたフッ化物等の有機酸塩が急激に分解して膜中に突沸痕や異物、ポアなどが発生する。また、仮焼膜が分解してYBCOの結晶を形成する時の体積収縮により応力が膜に生じ、突沸痕や異物、ポアなどを起点としたクラックが生ずる。

この傾向は、塗布と仮焼熱処理を繰り返して多層構造の酸化物超電導前駆体膜を形成して厚膜化する場合に著しくなる。その結果、得られた前駆体厚膜を結晶化し超電導膜を得る際にクラックがそのままの状態で残存するため、通電時の電流経路を阻害してしまうことによりJc特性は著しく低下する。

【0013】

このような問題を解決するために、仮焼熱処理中の昇温速度を制御することにより、金属有機酸塩を十分に分解させ、高いJcと厚膜化を達成する方法が知られている(例えば、特許文献1参照。)。

【0014】

また、基板上に形成した酸化物超電導前駆体の熱処理時の仮焼熱処理温度及び/又は結晶化熱処理雰囲気中の導入ガスの水蒸気分圧を制御することにより、高配向性と高Jcを有する厚膜のテープ状酸化物超電導体を製造する方法が知られている(例えば、特許文献2参照。)。

【0015】

【特許文献1】特開2003−300726

【特許文献2】特開2003−34527

【発明の開示】

【発明が解決しようとする課題】

【0016】

しかしながら、上記の仮焼熱処理中の昇温速度を制御する方法や仮焼熱処理温度及び/又は結晶化熱処理雰囲気中の導入ガスの水蒸気分圧を制御する方法においては、従来よりも厚膜化は達成されるものの、その膜厚は1μm程度に止まり、結晶化熱処理を改良した方法においても1.5μm程度になるとクラックが発生し、高いJc及びIc値を有する厚膜を得ることは困難であった。

【0017】

本発明は、厚膜化に伴うJcの低下や予想される値よりも低いIc値が、クラックの発生だけでなく結晶粒界の電気的結合性の低下に起因することの知見に基づきなされたもので、このようなクラックの発生及び結晶粒界の電気的結合性の低下の原因を除去又は抑制することにより、高いJc及びIc値を有する厚膜のテープ状Re系(123)超電導体を製造する方法を提供することをその目的とする。

【課題を解決するための手段】

【0018】

以上の問題を解決するために、本発明のテープ状Re系(123)超電導体の製造方法は、基板上に、Re系(123)超電導体(ReBa2Cu3OY、ここでRe=Y、Nd、Sm、Gd、Eu,Yb、Pr又はHoから選択された少なくとも1種以上の元素を示す。)を構成する金属元素を含む原料溶液を塗布した後、仮焼熱処理を施し、次いで超電導体生成の熱処理を施すことによりRe系(123)超電導体を製造する方法において、前記原料溶液中のRe、Ba及びCuのモル比をRe:Ba:Cu=1:X:3としたときにX<2の範囲内のBaモル比の原料溶液を用いるようにしたものである。

【0019】

この場合、高いJc及びIc値を得るために、原料溶液中のBaモル比は1.0≦X≦1.8の範囲内であることが好ましく、より好ましくは、原料溶液中のBaモル比は1.3≦X≦1.7の範囲である。

【発明の効果】

【0020】

本発明においては、Re系(123)超電導体のBaのモル比を標準モル比(Y:Ba:Cu=1:2:3)より低減させることにより、Baの偏析を抑制することができる。その結果、結晶粒界でのBaべ一スの不純物の析出が抑制されることによりクラックの発生が抑制されるとともに結晶粒間の電気的結合性が向上し、Jc及びIc値の高いテープ状Re系(123)超電導体を製造することができる。さらに、超電導膜をMOD法により形成することにより、高速で均一な厚膜を有する超電導特性に優れたテープ状Re系(123)超電導体を容易に製造することができる。

【発明を実施するための最良の形態】

【0021】

本発明は、上記のようにRe系(123)超電導体、即ち、ReBa2Cu3OY超電導体のBaのモル比を標準モル比より低減することを特徴とするものである。

【0022】

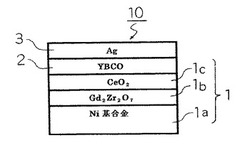

図1は、本発明により製造されるテープ状Re系(123)超電導体のテープの軸方向に垂直な断面を示したもので、テープ状Re系(123)超電導体10は、テープ状の基板1の表面にRe系(123)超電導層2及びAg等からなる安定化層3が形成された断面構造を有する。

【0023】

基板1としては、2軸配向性基板1aが用いられ、図1に示すように、Ni基合金等の2軸配向性基板1aの上に高配向性の中間層を1層または複数層、例えば、第1中間層1b及び第2中間層1cを形成した複合基板であることが好ましい。

上記の中間層は、バッファ層としての機能を有し、超電導層との反応を抑制して超電導特性の低下を防止し、超電導層との整合性を維持するために配置される。

上記の中間層としては、例えば、第1中間層としてMOD法等により形成されたA2Zr2O7膜(ここでAは、Ce、GdまたはSmのいずれか1種を示す。)が、第2中間層としてMOD法、CVD法又はパルス蒸着法等により形成されたCeO2膜またはCe―Gd−O膜からなるものが用いられる。

【0024】

Re(123)超電導層2は、MOD法により形成されるが、この原料溶液としては、有機溶媒とトリフルオロ酢酸塩、ナフテン酸塩、オクチルサン酸塩、ネオデカン酸塩、イソノナン酸塩または三酢酸塩のいずれか1種以上を含む混合溶液からなるものを用いることが好ましい。

【0025】

この場合、有機溶媒とフッ素を含むY―TFA塩(トリフルオロ酢酸塩)、Ba―TFA塩及びCuのナフテン酸塩の混合溶液からなる原料溶液を用いることができる。

【0026】

前述のように、超電導特性の向上の観点から、厚膜化の際のクラックの発生が問題となるが、本出願人は、厚膜化の際にクラックが生じる原因について調査し、仮焼熱処理と超電導体生成の熱処理との間に超電導体生成の熱処理温度より低い温度で中間熱処理を施すことにより、YBCO(YBa2Cu3OY)の結晶化温度に至る前に仮焼での残存有機分あるいは剰余フッ化物を排出してクラックの発生を防止した厚膜のテープ状Re系(123)超電導体の製造方法を出願している(特願2005−360788)。

【0027】

このときの知見によれば、TFA塩を出発原料とするMOD法の特徴は、結晶化熱処理においてフッ素を含む前駆体と水蒸気との反応により超電導体が生成し、水蒸気分圧により結晶成長速度を制御でき、YBCO超電導相の成長速度は、水蒸気分圧が上昇するにつれて増大するが、YBCO超電導膜のJcは、臨界水蒸気分圧を超えるとYBCO超電導膜中のクラックの発生やポアの生成により急激に低下する。

【0028】

また、結晶化熱処理の際の昇温時の急激な有機分の分解・脱離後に形成されるポアが多く荒れた組織が、その後のYBCO相生成に伴う膜の体積収縮時の局所的な歪み応力の起点となり、これがクラック発生の原因となっていると考えられている。

【0029】

しかしながら、本出願人は、その後の研究の結果、JcやIc値の低下がクラックの発生にのみ起因するものではなく、また、クラックの発生原因である局所的な歪み応力の起点がポアが多く荒れた組織のみによるものでないことを結論するに至った。

【0030】

即ち、Re系(123)超電導体を構成する金属元素のうち、特にBaは仮焼プロセスの条件によっては、仮焼腹中に均一に分散せずに偏析を生じ易く、この偏析を生じた領域ではBaが局所的に過剰となるため、Re系(123)超電導体以外にBaCeO3のようなBa不純物が形成される。このBa不純物は多くの場合、結晶粒界に析出し、その結果、結晶粒界に誘電体である不純物が介在することになり、結晶粒間の電気的結合性を損なわせる上、クラックの発生を誘発する要因の1つとなり、結果としてJcやIc値が低下する原因となっているものと考えられる。

【0031】

本発明は、このような考えに基づきRe系(123)超電導体を構成する金属元素のうち、特にBaのモル比のみをその標準モル比より小さくしたものである。本発明では、Baのモル比を小さくすることにより、Baの偏析が抑制され、結晶粒界でのBaべ一スの不純物の析出が抑制される結果、クラックの発生が抑制されるとともに、結晶粒間の電気的結合性が向上して通電電流によって定義されるJcが向上するものと考えられる。

【0032】

以下、本発明の実施例について説明する。

【実施例】

【0033】

実施例1

基板として、ハステロイテープ上に0.7μm厚さのGd2Zr2O7から成る第1中間層及び0.4μm厚さのCeO2からなる第2中間層を順次形成した複合基板を用いた。この場合の第2中間層CeO2のΔφは、4.1°であった。

【0034】

一方、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:1.5:3となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は79.6cPであった。

【0035】

上記の基板上に原料溶液をスピンコート法により、回転数2500rpm、塗布時間60secの条件で塗布し、次いで、仮焼熱処理を施した。仮焼熱処理は、水蒸気分圧2.5%(水蒸気導入温度:300℃)の酸素ガス雰囲気中で2℃/minの昇温速度で最高加熱温度(Tmax)500℃まで加熱した後、炉冷することにより施した。

【0036】

以上の仮焼熱処理の後、超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。この本焼は、水蒸気分圧13.5%(水蒸気導入温度:400℃)、

酸素分圧0.1%のアルゴンガス雰囲気中で5℃/minの昇温速度で760℃の焼成温度まで加熱し、この温度で200min保持した後、炉冷することにより施した。

【0037】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.64μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=3.20MA/cm2、Ic=525A/cmの結果が得られた。

【0038】

また、このようにして得られた超電導膜についてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=189751cps、Δφ=4.12deg、Δω=1.59deg、∫ω=38775の値が得られた。

【0039】

実施例2

実施例1と同一の複合基板を用い、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:1.8:3となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は78.3cPであった。

【0040】

上記の基板上に、実施例1と同様の方法により、原料溶液を塗布し、次いで、仮焼熱処理及び超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。

【0041】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.5

μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=2.13MA/cm2、Ic=320A/cmの結果が得られた。

【0042】

また、このようにして得られた超電導膜についてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=182099cps、Δφ=4.31deg、Δω=1.46deg、∫ω=38545の値が得られた。

【0043】

実施例3

実施例1と同一の複合基板を用い、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:1.0:3となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は79.7cPであった。

【0044】

上記の基板上に、実施例1と同様の方法により、原料溶液を塗布し、次いで、仮焼熱処理及び超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。

【0045】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.61μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=1.74

MA/cm2、Ic=280A/cmの結果が得られた。

【0046】

また、このようにして得られた超電導膜につてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=181121cps、Δφ=4,33deg、Δω=1,58deg、∫ω=37639の値が得られた。

【0047】

比較例1

実施例1と同一の複合基板を用い、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:2.0:3(標準組成)となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は70.7cPであった。

【0048】

上記の基板上に、実施例1と同様の方法により、原料溶液を塗布し、次いで、仮焼熱処理及び超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。

【0049】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.19μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=2.58MA/cm2、Ic=307A/cmの結果が得られた。

【0050】

また、このようにして得られた超電導膜につてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=179086cps、Δφ=4.12deg、Δω=1.47deg、∫ω=20902の値が得られた。

【0051】

比較例2

実施例1と同一の複合基板を用い、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:2.2:3となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は70.7cPであった。

【0052】

上記の基板上に、実施例1と同様の方法により、原料溶液を塗布し、次いで、仮焼熱処理及び超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。

【0053】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.63μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=1.50

MA/cm2、Ic=245A/cmの結果が得られた。

【0054】

また、このようにして得られた超電導膜につてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=158745cps、Δφ=4,23deg、Δω=1,56deg、∫ω=37456の値が得られた。

【0055】

比較例3

実施例1と同一の複合基板を用い、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:2.5:3となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は60.5cPであった。

【0056】

上記の基板上に、実施例1と同様の方法により、原料溶液を塗布し、次いで、仮焼熱処理及び超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。

【0057】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.43μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=1.01

MA/cm2、Ic=144A/cmの結果が得られた。

【0058】

また、このようにして得られた超電導膜につてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=141528cps、Δφ=5.29deg、Δω=1.68deg、∫ω=17975の値が得られた。

【0059】

以上の実施例及び比較例の結果から、テープ状Re系(123)超電導体をMOD法により製造する場合の原料溶液として、Re、Ba及びCuのモル比をRe:Ba:Cu=1:X:3としたときにX<2の範囲内又は1.0≦X≦1.8のBaモル比の原料溶液を用いることにより、Baのモル比を標準モル比とした場合と同等以上の超電導特性(Jc及びIc値)を得ることができ、特に、原料溶液中のBaモル比を1.3≦X≦1.7とした場合には、Baのモル比を標準モル比とした場合と比較して、Ic値を著しく向上させることができる。

【0060】

以上の結果は、超電導層の結晶の面内配向度とa―b面内の結晶方位の配向度以外に結晶粒界の性質がJc(Ic値)に大きな影響を与えていることを推論させる。

【0061】

即ち、実施例1(Y:Ba:Cu=1:1.5:3)と比較例1(Y:Ba:Cu=1:2:3、標準組成)のデータを比較すると、Δω及びΔφは同程度であり、

結晶の面内配向度とa―b面内の結晶方位の配向度はそれ程の差異はないが、Jcは実施例1では3.20MA/cm2(Ic=525A/cm)、比較例1ではJc=2.58MA/cm2(Ic=307A/cm)と大きな差異がある。これは、比較例1においては、Y(123)超電導体の結晶粒の粒界に余剰のBaをベースとする不純物の析出とクラックの発生により結晶粒間の電気的接合性を低下させる結果と考えられ、従って、Baのモル比が比較例2(Baのモル比=2.2)及び比較例3(Baのモル比=2.5)とより高くなるに従って急激にJcが低下する。

【0062】

以上より、本発明によれば、YBCO超電導層のJcをYBCO結晶内のJcに近づけることができ、膜厚に依存するIc値を向上させることが可能となる。

【産業上の利用可能性】

【0063】

本発明により超電導体の厚膜化が可能になり、高いIc値を有するテープ状Re系(123)超電導体を容易に製造することができ、非真空プロセスであるMOD法により超電導層を形成するため、長尺線材に適し、その製造コストを著しく低減させることができる。

【図面の簡単な説明】

【0064】

【図1】本発明により製造されるテープ状Re系(123)超電導体のテープの軸方向に垂直な断面を示す図である。

【符号の説明】

【0065】

1 テープ状の基板

1a 2軸配向性基板

1b 第1中間層

1c 第2中間層

2 Re系(123)超電導層

3 安定化層

10 テープ状Re系(123)超電導体

【技術分野】

【0001】

本発明は、酸化物超電導体の製造方法に係り、特に超電導マグネット、超電導ケーブル、電力機器等に有用なMOD法によるテープ状Re系(123)超電導体の製造方法の改良に関する。

【背景技術】

【0002】

酸化物超電導体は、その臨界温度(Tc)が液体窒素温度を超えることから超電導マグネット、超電導ケーブル、電力機器及びデバイス等への応用が期待されており、多くの研究結果が報告されている。

【0003】

酸化物超電導体を上記の分野に適用するためには、臨界電流密度(Jc)が高く、かつ高い臨界電流(Ic)値を有する長尺の線材を製造する必要があり、一方、長尺テープを得るためには、強度及び可撓性の観点から金属テープ上に酸化物超電導体を形成する必要がある。また、Nb3SnやNb3Al等の金属系超電導体と同等に実用レベルで使用可能とするためには、500A/cm(77K、自己磁界中)程度のIc値が必要である。

【0004】

また、酸化物超電導体はその結晶方位により超電導特性が変化することから、Jcを向上させるためには、その面内配向性を向上させることが必要であり、酸化物超電導体をテープ状の基板上に形成する必要がある。このため、面内配向性の高い基板上に酸化物超電導体をエピタキシャル成長させる成膜プロセスが採用されている。

【0005】

この場合、Jcを向上させるためには、酸化物超電導体のc軸を基板の板面に垂直に配向させ、かつそのa軸(又はb軸)を基板面に平行に面内配向させて、超電導状態の量子的結合性を良好に保持する必要があり、このため、面内配向性の高い金属基板上に面内配向度と方位を向上させた中間層を形成し、この中間層の結晶格子をテンプレートとして用いることによって、超電導層の結晶の面内配向度と方位を向上させることが行われている。また、Ic値を向上させるためには、基板上に形成される酸化物超電導体の膜厚を厚くする必要がある。

【0006】

テープ状のRe系酸化物超電導体、即ち、ReBa2Cu3OY系酸化物超電導体(ここでReは、Y、Nd、Sm、Gd、Eu,Yb、Pt又はHoから選択された少なくとも1種以上の元素を示す。以下Re系(123)超電導体と称する。)の製造方法として、MOD法(Metal Organic Deposition Processes:金属有機酸塩堆積法)が知られている。

【0007】

このMOD法は、金属有機酸塩を熱分解させるもので、金属成分の有機化合物が均一に溶解した溶液を基板上に塗布した後、これを加熱して熱分解させることにより基板上に薄膜を形成する方法であり、非真空プロセスであることから低コストで高速成膜が可能である上、高いJcが得られることから、長尺のテープ状酸化物超電導線材の製造に適する利点を有する。

【0008】

MOD法においては、出発原料である金属有機酸塩を熱分解させると通常アルカリ土類金属(Ba等)の炭酸塩が生成されるが、この炭酸塩を経由する固相反応による酸化物超電導体の形成には800℃以上の高温熱処理を必要とする。更に、厚膜化を行った際、結晶成長のための核生成が基板界面以外の部分からも生じるため結晶成長速度を制御することが難しく、結果として、面内配向性に優れた、即ち、高いJcを有する超電導膜を得ることが難しいという問題がある。

MOD法における上記の問題を解決するために、炭酸塩を経由せずにRe系(123)超電導体を形成する方法として、フッ素を含む有機酸塩(例えば、TFA塩:トリフルオロ酢酸塩)を出発原料とし、水蒸気雰囲気中の水蒸気分圧の制御下で熱処理を行い、フッ化物の分解を経由して超電導体を得る方法が近年精力的に行われている。

【0009】

このTFA塩を出発原料とするMOD法では、塗布膜の仮焼後に得られるフッ素を含むアモルファス前駆体と水蒸気との反応により、HFガスを発生しつつ超電導膜が成長する界面にHFに起因する液相を形成することにより基板界面から超電導体がエピタキシャル成長する。この場合、熱処理中の水蒸気分圧によりフッ化物の分解速度を制御できることから超電導体の結晶成長速度が制御でき、その結果、優れた面内配向性を有する超電導膜が製造できる。また、同法では比較的低温で基板上面からRe系(123)超電導体をエピタキシャル成長させることかできる。

【0010】

従来、厚膜化と高速仮焼プロセスを可能とするために、出発原料としてY及びBaのTFA塩を、またCuのナフテン酸塩をY:Ba:Cu=1:2:3のモル比で有機溶媒中に混合した溶液を用いることで仮焼プロセスにおけるHFガスの大量発生を抑制している。

【0011】

上述のように、MOD法によりテープ状の酸化物超電導体を製造する場合、実用化のためにはIc値を向上させるための厚膜化が必要不可欠である。TFA塩を出発原料とするMOD法によりこの厚膜化を達成するためには、TFA塩を含む原料溶液の粘性を高くして塗布膜を厚くすることが考えられるが、1回当たりの塗布膜厚が厚くなると、熱処理により分解生成するHF及びCO2 ガスの発生量が増加するため仮焼時に塗布膜が飛散する現象が生じ、結果として高特性を有するテープ状酸化物超電導厚膜を製造することは難しい。

【0012】

超電導厚膜を製造するために、原料の塗布及び仮焼の工程を繰返して行うことで仮焼膜を厚膜化する方法が考えられるが、上記の従来技術による仮焼熱処理法では、金属有機酸塩の分解速度に影響する仮焼熱処理中の昇温速度が速いためにTFA塩を始めとする金属有機酸塩の分解が不十分であり、仮焼により得られる酸化物超電導前駆体膜中に溶媒や有機酸塩が残存する傾向がある。そのため、その後の結晶化熱処理中の昇温時に、残存していたフッ化物等の有機酸塩が急激に分解して膜中に突沸痕や異物、ポアなどが発生する。また、仮焼膜が分解してYBCOの結晶を形成する時の体積収縮により応力が膜に生じ、突沸痕や異物、ポアなどを起点としたクラックが生ずる。

この傾向は、塗布と仮焼熱処理を繰り返して多層構造の酸化物超電導前駆体膜を形成して厚膜化する場合に著しくなる。その結果、得られた前駆体厚膜を結晶化し超電導膜を得る際にクラックがそのままの状態で残存するため、通電時の電流経路を阻害してしまうことによりJc特性は著しく低下する。

【0013】

このような問題を解決するために、仮焼熱処理中の昇温速度を制御することにより、金属有機酸塩を十分に分解させ、高いJcと厚膜化を達成する方法が知られている(例えば、特許文献1参照。)。

【0014】

また、基板上に形成した酸化物超電導前駆体の熱処理時の仮焼熱処理温度及び/又は結晶化熱処理雰囲気中の導入ガスの水蒸気分圧を制御することにより、高配向性と高Jcを有する厚膜のテープ状酸化物超電導体を製造する方法が知られている(例えば、特許文献2参照。)。

【0015】

【特許文献1】特開2003−300726

【特許文献2】特開2003−34527

【発明の開示】

【発明が解決しようとする課題】

【0016】

しかしながら、上記の仮焼熱処理中の昇温速度を制御する方法や仮焼熱処理温度及び/又は結晶化熱処理雰囲気中の導入ガスの水蒸気分圧を制御する方法においては、従来よりも厚膜化は達成されるものの、その膜厚は1μm程度に止まり、結晶化熱処理を改良した方法においても1.5μm程度になるとクラックが発生し、高いJc及びIc値を有する厚膜を得ることは困難であった。

【0017】

本発明は、厚膜化に伴うJcの低下や予想される値よりも低いIc値が、クラックの発生だけでなく結晶粒界の電気的結合性の低下に起因することの知見に基づきなされたもので、このようなクラックの発生及び結晶粒界の電気的結合性の低下の原因を除去又は抑制することにより、高いJc及びIc値を有する厚膜のテープ状Re系(123)超電導体を製造する方法を提供することをその目的とする。

【課題を解決するための手段】

【0018】

以上の問題を解決するために、本発明のテープ状Re系(123)超電導体の製造方法は、基板上に、Re系(123)超電導体(ReBa2Cu3OY、ここでRe=Y、Nd、Sm、Gd、Eu,Yb、Pr又はHoから選択された少なくとも1種以上の元素を示す。)を構成する金属元素を含む原料溶液を塗布した後、仮焼熱処理を施し、次いで超電導体生成の熱処理を施すことによりRe系(123)超電導体を製造する方法において、前記原料溶液中のRe、Ba及びCuのモル比をRe:Ba:Cu=1:X:3としたときにX<2の範囲内のBaモル比の原料溶液を用いるようにしたものである。

【0019】

この場合、高いJc及びIc値を得るために、原料溶液中のBaモル比は1.0≦X≦1.8の範囲内であることが好ましく、より好ましくは、原料溶液中のBaモル比は1.3≦X≦1.7の範囲である。

【発明の効果】

【0020】

本発明においては、Re系(123)超電導体のBaのモル比を標準モル比(Y:Ba:Cu=1:2:3)より低減させることにより、Baの偏析を抑制することができる。その結果、結晶粒界でのBaべ一スの不純物の析出が抑制されることによりクラックの発生が抑制されるとともに結晶粒間の電気的結合性が向上し、Jc及びIc値の高いテープ状Re系(123)超電導体を製造することができる。さらに、超電導膜をMOD法により形成することにより、高速で均一な厚膜を有する超電導特性に優れたテープ状Re系(123)超電導体を容易に製造することができる。

【発明を実施するための最良の形態】

【0021】

本発明は、上記のようにRe系(123)超電導体、即ち、ReBa2Cu3OY超電導体のBaのモル比を標準モル比より低減することを特徴とするものである。

【0022】

図1は、本発明により製造されるテープ状Re系(123)超電導体のテープの軸方向に垂直な断面を示したもので、テープ状Re系(123)超電導体10は、テープ状の基板1の表面にRe系(123)超電導層2及びAg等からなる安定化層3が形成された断面構造を有する。

【0023】

基板1としては、2軸配向性基板1aが用いられ、図1に示すように、Ni基合金等の2軸配向性基板1aの上に高配向性の中間層を1層または複数層、例えば、第1中間層1b及び第2中間層1cを形成した複合基板であることが好ましい。

上記の中間層は、バッファ層としての機能を有し、超電導層との反応を抑制して超電導特性の低下を防止し、超電導層との整合性を維持するために配置される。

上記の中間層としては、例えば、第1中間層としてMOD法等により形成されたA2Zr2O7膜(ここでAは、Ce、GdまたはSmのいずれか1種を示す。)が、第2中間層としてMOD法、CVD法又はパルス蒸着法等により形成されたCeO2膜またはCe―Gd−O膜からなるものが用いられる。

【0024】

Re(123)超電導層2は、MOD法により形成されるが、この原料溶液としては、有機溶媒とトリフルオロ酢酸塩、ナフテン酸塩、オクチルサン酸塩、ネオデカン酸塩、イソノナン酸塩または三酢酸塩のいずれか1種以上を含む混合溶液からなるものを用いることが好ましい。

【0025】

この場合、有機溶媒とフッ素を含むY―TFA塩(トリフルオロ酢酸塩)、Ba―TFA塩及びCuのナフテン酸塩の混合溶液からなる原料溶液を用いることができる。

【0026】

前述のように、超電導特性の向上の観点から、厚膜化の際のクラックの発生が問題となるが、本出願人は、厚膜化の際にクラックが生じる原因について調査し、仮焼熱処理と超電導体生成の熱処理との間に超電導体生成の熱処理温度より低い温度で中間熱処理を施すことにより、YBCO(YBa2Cu3OY)の結晶化温度に至る前に仮焼での残存有機分あるいは剰余フッ化物を排出してクラックの発生を防止した厚膜のテープ状Re系(123)超電導体の製造方法を出願している(特願2005−360788)。

【0027】

このときの知見によれば、TFA塩を出発原料とするMOD法の特徴は、結晶化熱処理においてフッ素を含む前駆体と水蒸気との反応により超電導体が生成し、水蒸気分圧により結晶成長速度を制御でき、YBCO超電導相の成長速度は、水蒸気分圧が上昇するにつれて増大するが、YBCO超電導膜のJcは、臨界水蒸気分圧を超えるとYBCO超電導膜中のクラックの発生やポアの生成により急激に低下する。

【0028】

また、結晶化熱処理の際の昇温時の急激な有機分の分解・脱離後に形成されるポアが多く荒れた組織が、その後のYBCO相生成に伴う膜の体積収縮時の局所的な歪み応力の起点となり、これがクラック発生の原因となっていると考えられている。

【0029】

しかしながら、本出願人は、その後の研究の結果、JcやIc値の低下がクラックの発生にのみ起因するものではなく、また、クラックの発生原因である局所的な歪み応力の起点がポアが多く荒れた組織のみによるものでないことを結論するに至った。

【0030】

即ち、Re系(123)超電導体を構成する金属元素のうち、特にBaは仮焼プロセスの条件によっては、仮焼腹中に均一に分散せずに偏析を生じ易く、この偏析を生じた領域ではBaが局所的に過剰となるため、Re系(123)超電導体以外にBaCeO3のようなBa不純物が形成される。このBa不純物は多くの場合、結晶粒界に析出し、その結果、結晶粒界に誘電体である不純物が介在することになり、結晶粒間の電気的結合性を損なわせる上、クラックの発生を誘発する要因の1つとなり、結果としてJcやIc値が低下する原因となっているものと考えられる。

【0031】

本発明は、このような考えに基づきRe系(123)超電導体を構成する金属元素のうち、特にBaのモル比のみをその標準モル比より小さくしたものである。本発明では、Baのモル比を小さくすることにより、Baの偏析が抑制され、結晶粒界でのBaべ一スの不純物の析出が抑制される結果、クラックの発生が抑制されるとともに、結晶粒間の電気的結合性が向上して通電電流によって定義されるJcが向上するものと考えられる。

【0032】

以下、本発明の実施例について説明する。

【実施例】

【0033】

実施例1

基板として、ハステロイテープ上に0.7μm厚さのGd2Zr2O7から成る第1中間層及び0.4μm厚さのCeO2からなる第2中間層を順次形成した複合基板を用いた。この場合の第2中間層CeO2のΔφは、4.1°であった。

【0034】

一方、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:1.5:3となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は79.6cPであった。

【0035】

上記の基板上に原料溶液をスピンコート法により、回転数2500rpm、塗布時間60secの条件で塗布し、次いで、仮焼熱処理を施した。仮焼熱処理は、水蒸気分圧2.5%(水蒸気導入温度:300℃)の酸素ガス雰囲気中で2℃/minの昇温速度で最高加熱温度(Tmax)500℃まで加熱した後、炉冷することにより施した。

【0036】

以上の仮焼熱処理の後、超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。この本焼は、水蒸気分圧13.5%(水蒸気導入温度:400℃)、

酸素分圧0.1%のアルゴンガス雰囲気中で5℃/minの昇温速度で760℃の焼成温度まで加熱し、この温度で200min保持した後、炉冷することにより施した。

【0037】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.64μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=3.20MA/cm2、Ic=525A/cmの結果が得られた。

【0038】

また、このようにして得られた超電導膜についてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=189751cps、Δφ=4.12deg、Δω=1.59deg、∫ω=38775の値が得られた。

【0039】

実施例2

実施例1と同一の複合基板を用い、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:1.8:3となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は78.3cPであった。

【0040】

上記の基板上に、実施例1と同様の方法により、原料溶液を塗布し、次いで、仮焼熱処理及び超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。

【0041】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.5

μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=2.13MA/cm2、Ic=320A/cmの結果が得られた。

【0042】

また、このようにして得られた超電導膜についてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=182099cps、Δφ=4.31deg、Δω=1.46deg、∫ω=38545の値が得られた。

【0043】

実施例3

実施例1と同一の複合基板を用い、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:1.0:3となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は79.7cPであった。

【0044】

上記の基板上に、実施例1と同様の方法により、原料溶液を塗布し、次いで、仮焼熱処理及び超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。

【0045】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.61μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=1.74

MA/cm2、Ic=280A/cmの結果が得られた。

【0046】

また、このようにして得られた超電導膜につてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=181121cps、Δφ=4,33deg、Δω=1,58deg、∫ω=37639の値が得られた。

【0047】

比較例1

実施例1と同一の複合基板を用い、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:2.0:3(標準組成)となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は70.7cPであった。

【0048】

上記の基板上に、実施例1と同様の方法により、原料溶液を塗布し、次いで、仮焼熱処理及び超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。

【0049】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.19μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=2.58MA/cm2、Ic=307A/cmの結果が得られた。

【0050】

また、このようにして得られた超電導膜につてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=179086cps、Δφ=4.12deg、Δω=1.47deg、∫ω=20902の値が得られた。

【0051】

比較例2

実施例1と同一の複合基板を用い、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:2.2:3となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は70.7cPであった。

【0052】

上記の基板上に、実施例1と同様の方法により、原料溶液を塗布し、次いで、仮焼熱処理及び超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。

【0053】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.63μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=1.50

MA/cm2、Ic=245A/cmの結果が得られた。

【0054】

また、このようにして得られた超電導膜につてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=158745cps、Δφ=4,23deg、Δω=1,56deg、∫ω=37456の値が得られた。

【0055】

比較例3

実施例1と同一の複合基板を用い、Yのトリフルオロ酢酸塩(Y−TFA)、Baのトリフルオロ酢酸塩(Ba―TFA)及びCuのナフテン酸塩をY:Ba:Cuのモル比が1:2.5:3となるように混合し、2−オクタノン中に金属含有量が1.2mol/リットルの濃度に溶解して原料溶液を作成した。この原料溶液の粘度は60.5cPであった。

【0056】

上記の基板上に、実施例1と同様の方法により、原料溶液を塗布し、次いで、仮焼熱処理及び超電導体生成の熱処理(本焼)を施して基板上に超電導膜を形成した。

【0057】

以上の方法により製造したテープ状Re系(123)超電導体の膜厚は1.43μmであり、その臨界電流密度及び臨界電流値を測定した結果、Jc=1.01

MA/cm2、Ic=144A/cmの結果が得られた。

【0058】

また、このようにして得られた超電導膜につてX線回折により測定した結果、

YBCO(YBa2Cu3OY)の(005)面のピーク値=141528cps、Δφ=5.29deg、Δω=1.68deg、∫ω=17975の値が得られた。

【0059】

以上の実施例及び比較例の結果から、テープ状Re系(123)超電導体をMOD法により製造する場合の原料溶液として、Re、Ba及びCuのモル比をRe:Ba:Cu=1:X:3としたときにX<2の範囲内又は1.0≦X≦1.8のBaモル比の原料溶液を用いることにより、Baのモル比を標準モル比とした場合と同等以上の超電導特性(Jc及びIc値)を得ることができ、特に、原料溶液中のBaモル比を1.3≦X≦1.7とした場合には、Baのモル比を標準モル比とした場合と比較して、Ic値を著しく向上させることができる。

【0060】

以上の結果は、超電導層の結晶の面内配向度とa―b面内の結晶方位の配向度以外に結晶粒界の性質がJc(Ic値)に大きな影響を与えていることを推論させる。

【0061】

即ち、実施例1(Y:Ba:Cu=1:1.5:3)と比較例1(Y:Ba:Cu=1:2:3、標準組成)のデータを比較すると、Δω及びΔφは同程度であり、

結晶の面内配向度とa―b面内の結晶方位の配向度はそれ程の差異はないが、Jcは実施例1では3.20MA/cm2(Ic=525A/cm)、比較例1ではJc=2.58MA/cm2(Ic=307A/cm)と大きな差異がある。これは、比較例1においては、Y(123)超電導体の結晶粒の粒界に余剰のBaをベースとする不純物の析出とクラックの発生により結晶粒間の電気的接合性を低下させる結果と考えられ、従って、Baのモル比が比較例2(Baのモル比=2.2)及び比較例3(Baのモル比=2.5)とより高くなるに従って急激にJcが低下する。

【0062】

以上より、本発明によれば、YBCO超電導層のJcをYBCO結晶内のJcに近づけることができ、膜厚に依存するIc値を向上させることが可能となる。

【産業上の利用可能性】

【0063】

本発明により超電導体の厚膜化が可能になり、高いIc値を有するテープ状Re系(123)超電導体を容易に製造することができ、非真空プロセスであるMOD法により超電導層を形成するため、長尺線材に適し、その製造コストを著しく低減させることができる。

【図面の簡単な説明】

【0064】

【図1】本発明により製造されるテープ状Re系(123)超電導体のテープの軸方向に垂直な断面を示す図である。

【符号の説明】

【0065】

1 テープ状の基板

1a 2軸配向性基板

1b 第1中間層

1c 第2中間層

2 Re系(123)超電導層

3 安定化層

10 テープ状Re系(123)超電導体

【特許請求の範囲】

【請求項1】

基板上に、Re系(123)超電導体(ReBa2Cu3OY、ここでRe=Y、Nd、Sm、Gd、Eu,Yb、Pr又はHpから選択された少なくとも1種以上の元素を示す。)を構成する金属元素を含む原料溶液を塗布した後、仮焼熱処理を施し、次いで超電導体生成の熱処理を施すことによりRe系(123)超電導体を製造する方法において、前記原料溶液中のRe、Ba及びCuのモル比をRe:Ba:Cu=1:X:3としたときにX<2の範囲内のBaモル比の原料溶液を用いることを特徴とするテープ状Re系(123)超電導体の製造方法。

【請求項2】

原料溶液中のBaモル比は1.0≦X≦1.8であることを特徴とする請求項1記載のテープ状Re系(123)超電導体の製造方法。

【請求項3】

原料溶液中のBaモル比は1.3≦X≦1.7であることを特徴とする請求項1記載のテープ状Re系(123)超電導体の製造方法。

【請求項4】

原料溶液は、有機溶媒とトリフルオロ酢酸塩、ナフテン酸塩、オクチルサン酸塩、ネオデカン酸塩、イソノナン酸塩または三酢酸塩のいずれか1種以上を含む混合溶液からなることを特徴とする請求項1乃至3いずれか1項記載のテープ状Re系(123)超電導体の製造方法。

【請求項5】

原料溶液は、有機溶媒とフッ素を含むY―TFA塩(トリフルオロ酢酸塩)、Ba―TFA塩及びCuのナフテン酸塩の混合溶液からなることを特徴とする請求項4記載のテープ状Re系(123)超電導体の製造方法。

【請求項6】

基板は、2軸配向性基板であることを特徴とする請求項1乃至5いずれか1項記載のテープ状Re系(123)超電導体の製造方法。

【請求項7】

基板は、2軸配向性基板の上に高配向性の中間層を形成した複合基板であることを特徴とする請求項1乃至5いずれか1項記載のテープ状Re系(123)超電導体の製造方法。

【請求項1】

基板上に、Re系(123)超電導体(ReBa2Cu3OY、ここでRe=Y、Nd、Sm、Gd、Eu,Yb、Pr又はHpから選択された少なくとも1種以上の元素を示す。)を構成する金属元素を含む原料溶液を塗布した後、仮焼熱処理を施し、次いで超電導体生成の熱処理を施すことによりRe系(123)超電導体を製造する方法において、前記原料溶液中のRe、Ba及びCuのモル比をRe:Ba:Cu=1:X:3としたときにX<2の範囲内のBaモル比の原料溶液を用いることを特徴とするテープ状Re系(123)超電導体の製造方法。

【請求項2】

原料溶液中のBaモル比は1.0≦X≦1.8であることを特徴とする請求項1記載のテープ状Re系(123)超電導体の製造方法。

【請求項3】

原料溶液中のBaモル比は1.3≦X≦1.7であることを特徴とする請求項1記載のテープ状Re系(123)超電導体の製造方法。

【請求項4】

原料溶液は、有機溶媒とトリフルオロ酢酸塩、ナフテン酸塩、オクチルサン酸塩、ネオデカン酸塩、イソノナン酸塩または三酢酸塩のいずれか1種以上を含む混合溶液からなることを特徴とする請求項1乃至3いずれか1項記載のテープ状Re系(123)超電導体の製造方法。

【請求項5】

原料溶液は、有機溶媒とフッ素を含むY―TFA塩(トリフルオロ酢酸塩)、Ba―TFA塩及びCuのナフテン酸塩の混合溶液からなることを特徴とする請求項4記載のテープ状Re系(123)超電導体の製造方法。

【請求項6】

基板は、2軸配向性基板であることを特徴とする請求項1乃至5いずれか1項記載のテープ状Re系(123)超電導体の製造方法。

【請求項7】

基板は、2軸配向性基板の上に高配向性の中間層を形成した複合基板であることを特徴とする請求項1乃至5いずれか1項記載のテープ状Re系(123)超電導体の製造方法。

【図1】

【公開番号】特開2008−50190(P2008−50190A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2006−226421(P2006−226421)

【出願日】平成18年8月23日(2006.8.23)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成17年度独立行政法人新エネルギー・産業技術総合開発機構「超電導応用基盤技術研究開発」に関する委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(391004481)財団法人国際超電導産業技術研究センター (144)

【出願人】(306013120)昭和電線ケーブルシステム株式会社 (218)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成18年8月23日(2006.8.23)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成17年度独立行政法人新エネルギー・産業技術総合開発機構「超電導応用基盤技術研究開発」に関する委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(391004481)財団法人国際超電導産業技術研究センター (144)

【出願人】(306013120)昭和電線ケーブルシステム株式会社 (218)

【Fターム(参考)】

[ Back to top ]