テーラードブランクおよびその製造方法

【課題】生産管理が容易で良好な溶接品質を確実に得ることができる、例えば厚板のテーラードブランクを提供する。

【解決手段】面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第1の鋼板19と、面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第2の鋼板20とを、それぞれの端面同士を突き合わせて突き合わせ面を形成し、高エネルギービームを照射することにより突き合わせ面を溶接してテーラードブランクを製造する。突き合わせ面は、第1の鋼板19におけるせん断面と、第2の鋼板20における破断面とが対向するとともに、突き合わせ面の長手方向の少なくとも1箇所以上において第1の鋼板19における破断面と第2の鋼板20における破断面とが接触して、形成される。

【解決手段】面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第1の鋼板19と、面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第2の鋼板20とを、それぞれの端面同士を突き合わせて突き合わせ面を形成し、高エネルギービームを照射することにより突き合わせ面を溶接してテーラードブランクを製造する。突き合わせ面は、第1の鋼板19におけるせん断面と、第2の鋼板20における破断面とが対向するとともに、突き合わせ面の長手方向の少なくとも1箇所以上において第1の鋼板19における破断面と第2の鋼板20における破断面とが接触して、形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テーラードブランクおよびその製造方法に関し、具体的には、生産管理が容易で良好な溶接品質を確実に得ることができる、例えば厚板のテーラードブランクおよびその製造方法に関する。

【背景技術】

【0002】

図10は、鋼板1、2の突合せ溶接部のアンダーフィルを示す説明図である。

突合せレーザ溶接の素材である鋼板1、2は、その端面を切断される際における切断クリアランスの変動に対する切断端面の変化、例えば、刃の摩耗や金型のたわみによって、シャープな切断端面が得られないことがある。このため、この鋼板1、2を突合せレーザ溶接により接合する際に、突き合わせた部分に大きな隙間3が生じ、溶接時に隙間3を埋めるための溶融金属の体積が不足するために溶接部に穴あきや凹み(アンダーフィル;(T−Tw)/T×100((%))が生じやすい。凹みはプレス品の疲労強度を低下させる。このように、2枚の鋼板を突合せレーザ溶接により接合する場合、安定した溶接品質を確保することは容易ではなかった。

【0003】

従来より、テーラードブランクの溶接部の品質を確保するためには、突き合わされる鋼板の端面を精度良く切断することが重要であることが知られている。例えば、切断方向への直線精度をできるだけ高めること、端面におけるバリやダレの発生が小さいこと、さらには鋼板の端面が鋼板の表面に対して直角であることが望ましい。

【0004】

図11は、鋼板4の切断の状況を模式的に示す説明図であり、図12は、鋼板4の切断端面を示す説明図である。図11、12を参照しながら金型切断を説明する。

図11、12に示すように、プレスやシャーリングによって鋼板4に施されるせん断切断では、下降する上刃5によってせん断面Sが形成され、さらに上刃5と下刃6の先端からそれぞれクラックが発生および成長し、これらが会合することにより破断面Bが形成されて、切断に至る。

【0005】

通常、図11に示す板抑え7がある側の切断端面が切断長手方向の直線性が高い端面が得られるため、溶接する端面として使用される。上刃5と下刃6のクリアランスCl{(上刃5および下刃6の、切断方向と直交する方向の間隔/板厚)×100(%)}が広くなると、破断面Bの角度θ(面ダレ角)が大きくなって突合せ時に相手材と接触しない隙間8(以降、「端面隙」という)が形成されるため、突合せ溶接時に溶接金属の体積が不足し、溶接金属部の表裏面が凹形状となるアンダーフィルが発生する。

【0006】

非特許文献1には、成形性の観点から母材板厚に対して溶接部肉厚が0.8以上(本明細書で規定するアンダーフィル20%以下)とすること、レーザ溶接における溶接品質を確保するために、板厚1.2mm以下の場合にはせん断面率(せん断長さ/板厚)を0.8より大きくすること、さらには板厚が1.2mmより大きい場合にはせん断面率を0.2より大きくすることが開示されている。

【0007】

したがって、テーラードブランクの生産においては、図12に示す、面ダレ角θが小さくなるように、切断時の刃のクリアランスを小さくする条件で切断される。具体的には、クリアランスが10%以下での切断が行われている場合が多い。しかし、厚板、特に高張力厚鋼板では、切断金型や刃の管理上、このように小さいクリアランスでの切断は困難である。

【0008】

特許文献1には、固定刃側に残る板の切断端面を用い、片側の板を表裏反転し、ダレ面(せん断面)とカエリ面(破断面)とを突き合わせることによって、突き合わせ部の隙間が小さく、良好な溶接部が得られることが開示されている。また、特許文献1には、固定刃に残る側の切断端面と移動刃により切り落とされる端面とを突き合わせることによって、板を表裏反転させることなく、ダレ面とカエリ面を突き合わせて溶接することが開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001−205432号公報

【非特許文献】

【0010】

【非特許文献1】プレス技術、第40巻、第10号(2002年10月号) 49〜53頁

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明者らの検討結果によれば、特許文献1により開示された発明に基づいても必ずしも良好な溶接品質を得ることができないことが判明した。

【課題を解決するための手段】

【0012】

本発明は、面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第1の鋼板と、面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第2の鋼板とを、それぞれの端面同士を突き合わせて突き合わせ面を形成し、高エネルギービームを照射することにより突き合わせ面を溶接してテーラードブランクを製造する方法であって、突き合わせ面が、第1の鋼板におけるせん断面と、第2の鋼板における破断面とが対向するとともに、突き合わせ面の長手方向の少なくとも1箇所以上において第1の鋼板における破断面と第2の鋼板における破断面とが接触して、形成されることを特徴とするテーラードブランクの製造方法である。

【0013】

本発明では、第1の鋼板および第2の鋼板それぞれの端面におけるせん断面比率が35%以下であることが望ましい。

これらの本発明では、第1の鋼板および第2の鋼板は、いずれも、移動刃に対向して設けられた板支持手段と固定刃に対向して設けられた板抑え手段とにより狭持されながら移動刃と固定刃とにより切断された鋼板であることが望ましい。

【0014】

これらの本発明では、高エネルギービームを、(i)第1の鋼板および第2の鋼板のうちの板厚が厚い鋼板のせん断面側の表面を高エネルギービームの照射側に配置するとともに、第1の鋼板および第2の鋼板のうち反照射側の表面の高さ方向位置をほぼ一致させて、または(ii)第1の鋼板および第2の鋼板のうちの板厚が薄い鋼板のせん断面側の表面を高エネルギービームの照射側に配置するとともに、2枚の鋼板の照射側の表面の高さ方向位置をほぼ一致させて、照射することが望ましい。

【0015】

別の観点からは、本発明は、上述した本発明に係るテーラードブランクの製造方法により製造され、アンダーフィル量が25%以下であることを特徴とするテーラードブランクである。

【0016】

なお、面ダレ角とは破断面角ともいう。

【発明の効果】

【0017】

本発明によれば、生産管理が容易で良好な溶接品質を確実に得ることができる、例えば厚板のテーラードブランクおよびその製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、図11に示す構造の上刃と下刃とを有する金型を用いて板厚2.3mmの780MPa級熱延鋼板を切断したときのクリアランスとせん断端面の品質との関係を示すグラフである。

【図2】図2は、鋼板のせん断面同士を突き合わせて溶接した場合の突き合わせ部の隙間の面積(隙面積)とアンダーフィルとの関係を示すグラフである。

【図3】図3(a)および図3(b)は、刃のクリアランスが大きい場合で、かつ、せん断面比率の小さい端面の突き合わせ状態を示す説明図である。

【図4】図4(a)および図4(b)は、せん断面の大きさの違いと突き合わせ状態を示す説明図である。

【図5】図5(a)は、上刃の下に支持機構を配置しない従来の切断方法の切断機構を示す説明図であり、図5(b)は、上刃の下に支持機構を配置する本発明の切断方法の切断機構を示す説明図である。

【図6】図6(a)は、図5(b)に示す支持機構を配置しないで板厚2.6mmの440MPa級の熱延鋼板(JSH440)を切断した場合の切断端面形状(せん断面率、ダレ角度)とクリアランスとの関係を示すグラフであり、図6(b)は、この支持機構を配置してこの熱延鋼板を切断した場合の切断端面形状(せん断面率、ダレ角度)とクリアランスとの関係を示すグラフである。

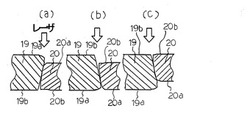

【図7】図7(a)〜図7(c)は、いずれも、板厚が相違する第1の鋼板および第2の鋼板の突き合わせの形態を示す説明図である。

【図8】図8は、疲労強度に及ぼすアンダーフィルの影響を示す疲労試験結果を示すグラフである。

【図9】図9は、板送り方向からみた支持機構を模式的に示す説明図である。

【図10】図10は、鋼板の突合せ溶接部のアンダーフィルを示す説明図である。

【図11】図11は、鋼板の切断の状況を模式的に示す説明図である。

【図12】図12は、鋼板の切断端面を示す説明図である。

【発明を実施するための形態】

【0019】

本発明を実施するための形態を、添付図面を参照しながら説明する。はじめに、本発明の技術思想を説明する。

プレスやシャーリングによって鋼板に施されるせん断切断では、刃と接触した箇所からせん断面が形成され、その後クラックが発生および成長して破断面を形成し、切断に至る。

【0020】

図1は、図11に示す構造の上刃(移動刃)5と下刃(固定刃)6とを有する金型を用いて板厚2.3mmの780MPa級熱延鋼板4を切断したときのクリアランスとせん断端面の品質との関係を示すグラフである。なお、図1において、せん断端面とは、板押さえ7と下刃6とにより挟まれた側の端面であるとともに、「ダレ角度」とは面ダレ角θを意味する。

【0021】

図1にグラフで示すように、上刃5と下刃6との間隔(クリアランス)が広くなると、面ダレ角が大きくなるとともに、せん断面率も大きくなる。

図2は、鋼板9、10のせん断面同士を突き合わせて溶接した場合の突き合わせ部の隙間の面積(隙面積)とアンダーフィルとの関係を示すグラフである。なお、隙間の量は切断端面の断面写真から測定した値であり、切断時の刃のクリアランスを変化させることによって端面状態、すなわち突き合わせ時の隙間を変化させた。

【0022】

図2にグラフで示すように、溶接金属のアンダーフィルは、突き合わせ時の隙間に依存し、隙間量を小さくすることがアンダーフィルの抑制に有効であることがわかる。

図3(a)および図3(b)は、刃のクリアランスが大きい場合で、かつ、せん断面比率の小さい端面の突き合わせ状態を示す説明図である。

【0023】

図3(a)に示すように、鋼板9、10のせん断面同士および破断面同士が対向するように端面を突き合わせた場合、突き合わせ部の破断面の部分に大きい隙間11が生じる。このような箇所をレーザ溶接した場合、溶融金属が不足してアンダーフィルが生じやすい。これに対し、図3(b)に示すように、鋼板9の破断面と鋼板10のせん断面とが対向し、かつ鋼板9、10の破断面同士が接触するように突き合わせた場合、隙間12は小さく、アンダーフィルの防止に有効である。

【0024】

図4(a)および図4(b)は、せん断面の大きさの違いと突き合わせ状態を示す説明図である。

図4(a)に示すように、鋼板9、10のせん断面比率が小さい場合には、鋼板9の破断面と鋼板10のせん断面とが対向し、かつ鋼板9、10の破断面同士が接触するように、鋼板9、10を突き合わせることによって隙間12が小さくなる。しかし、図4(b)に示すように、鋼板9、10のせん断面比率が大きくなると、鋼板9の破断面と鋼板10のせん断面とが対向するように鋼板9、10を突き合わせようとしても、鋼板9、10のせん断面同士が突き当り、破断面の面ダレに起因する隙間13がそのまま残存するため、溶融金属が不足してアンダーフィルが生じやすい。

【0025】

つまり、切断刃の品質維持のために大きなクリアランスを設定しても、通常の切断方法ではせん断面が大きくなるため、たとえ、鋼板9、10のせん断面と破断面とが突き当たるようにしても溶接品質の向上にはつながらない。

【0026】

したがって、鋼板9の破断面と鋼板10のせん断面とが対向し、かつ鋼板9、10の破断面同士が接触するように、鋼板9、10を突き合わせることによって、アンダーフィルが小さい良好な溶接品質を得るためには、刃のクリアランスが大きい条件でも、せん断面が小さい切断端面を得られることが重要である。そのためには、クリアランスが大きい条件でも、せん断面が生じにくい切断方法が有効である。

【0027】

図5(a)は、上刃の下に支持機構を配置しない従来の切断方法の切断機構を示す説明図であり、図5(b)は、上刃の下に支持機構を配置する本発明の切断方法の切断機構を示す説明図である。

【0028】

図5(a)に示すように、従来の切断方法では、鋼板14を板抑え15および下刃16により挟持しながら、上刃17の下に鋼板14の支持機構を配置せずに上刃17を下降させることによって、鋼板14の切断が行われる。

【0029】

本発明者らは切断方法を鋭意検討した結果、図5(b)に示すように、移動刃である上刃17に対向して鋼板14を支持する支持機構18を配置し、板押さえ15と下刃16とにより鋼板14を狭持するとともに上刃17と支持機構18とにより鋼板14を狭持しながら、上刃17および支持機構18を下降して鋼板14を切断することによって、刃のクリアランスが大きい場合であってもせん断面が生じにくい切断面が得られることを知見した。

【0030】

すなわち、図5(a)に示すように、上刃17に対向して支持機構18を配置しない場合には、刃のクリアランスが大きいと、切断の際に鋼板14の曲がり変形が生じ、鋼板14にせん断変形を伴いながら、上刃17が大きく食い込むために、せん断面が大きくなる。これに対し、図5(b)に示すように、上刃17に対向して支持機構18を配置する場合は、上刃17が鋼板14に食い込んだ後の鋼板14の曲がり変形が支持機構18により抑制されるため、上刃17の刃先先端部が接触する部分の鋼板14が容易に破断限界に達し、小さいせん断面が生じた後に破断が生じ、破断面が大きくなる。

【0031】

図6(a)は、図5(b)に示す支持機構18を配置しないで板厚2.6mmの440MPa級の熱延鋼板(JSH440)を切断した場合の切断端面形状(せん断面率、ダレ角度)とクリアランスとの関係を示すグラフであり、図6(b)は、この支持機構18を配置してこの熱延鋼板を切断した場合の切断端面形状(せん断面率、ダレ角度)とクリアランスとの関係を示すグラフである。

【0032】

図6(a)および図6(b)にグラフで示すように、図5(b)に示す支持機構18を配置して鋼板を切断することにより、クリアランスが大きい条件でもせん断面の小さい端面を得られることがわかる。

【0033】

以上説明したように、本発明は、図5(b)に示す支持機構を配置して鋼板を切断することにより、クリアランスが大きい条件であってもせん断面の小さい端面を得ることが可能となるので、このようにして得られた、せん断面が小さい端面を有する第1の鋼板および第2の鋼板を用い、第1の鋼板の破断面と第2の鋼板のせん断面とが対向し、かつ第1の鋼板および第2の鋼板それぞれの破断面同士が接触するように、第1の鋼板および第2の鋼板を突き合わせることによって、突き合わせ部の隙間を小さくすることができる、という技術思想に基づくものである。

【0034】

次に、本発明に関わる規定を説明する。

<板厚>

第1の鋼板、第2の鋼板それぞれの板厚が大きくなると、刃に加える荷重が大きくなり、クリアランスを小さくすると、刃の損耗が激しくなる。このため、クリアランスを大きくした切断が指向され、大きなアンダーフィルが発生しやすい。したがって、本発明における第1の鋼板および第2の鋼板は、いずれも、板厚が2mm以上であることが望ましい。板厚の上限は特に制限されないが、テーラードブランクとして適用が想定される自動車部品では6mm程度が上限である。

【0035】

<引張強さ、材質>

母材である第1の鋼板、第2の鋼板の引張強さや材質は特に限定を要さない。本発明は、自動車用鋼板として用いられるあらゆる種類の鋼板に適用可能である。具体的には、冷間圧延鋼板、熱間圧延鋼板、また、これらの表面にめっきを施した合金化溶融亜鉛めっき鋼板や、溶融亜鉛めっき鋼板、電気亜鉛めっき鋼板さらにはアルミめっき鋼板等が例示される。

【0036】

<突き合わせ面の形成>

本発明では、図3(b)に示すように、第1の鋼板9の端面における破断面と、第2の鋼板10の端面におけるせん断面とが対向し、かつ第1の鋼板9の端面に形成された破断面と第2の鋼板10の端面に形成された破断面とが端面の長手方向(溶接方向)の少なくとも一箇所以上の領域で接触するように、第1の鋼板9および第2の鋼板10を突き合わせて突き合わせ面を形成する。

【0037】

板厚方向の接触する個所は、破断面全体である必要はなく、少なくとも破断面同士が一箇所接触していればよい。例えば、一方の鋼板の破断面とせん断面との境界が他方の鋼板の破断面に接触する状態や、一方の鋼板の破断面の表面側端部が他方の破断面に接触する状態でもよい。

【0038】

このようにして突き合わせ面を形成することにより、突き合わせた際の隙間が小さくなり、アンダーフィルの発生を抑制することができる。好ましくは、長手方向の複数箇所以上の領域で、第1の鋼板9および第2の鋼板10それぞれの破断面同士が接触するように、第1の鋼板9および第2の鋼板10を突き合わせる。

【0039】

図3(a)に示すように、第1の鋼板9および第2の鋼板10それぞれのせん断面同士が対向するように第1の鋼板9および第2の鋼板10を突き合わせて突き合わせ面を形成すると、破断面側に大きな隙間が生じるので、溶接部の体積が不足し、良好な溶接品質は望めない。

【0040】

<突き合わせの形態>

図7(a)〜図7(c)は、いずれも、板厚が相違する第1の鋼板19および第2の鋼板20の突き合わせの形態を示す説明図である。

【0041】

図7(a)に示すように、突き合わせる第1の鋼板19および第2の鋼板20の板厚が異なる場合であって、第1の鋼板19および第2の鋼板20のうち板厚が厚い第1の鋼板19のせん断面側の表面19aを高エネルギービームの照射側に配置するときは、第1の鋼板19および第2の鋼板20の反照射側の表面19b、20bの高さ方向位置をほぼ一致させて高エネルギービームを照射することが望ましい。

【0042】

また、図7(c)に示すように、突き合わせる第1の鋼板19および第2の鋼板20の板厚が異なる場合であって、板厚が厚い第1の鋼板19の破断面側の表面19bを高エネルギービームの照射側に配置するときは、第1の鋼板19および第2の鋼板20の反照射側の表面19a、20aの高さ方向位置をほぼ一致させて高エネルギービームを照射するのが望ましい。

【0043】

図7(a)、図7(c)に示すように第1の鋼板19および第2の鋼板20を配置することにより、第1の鋼板19および第2の鋼板20それぞれの破断面同士が接触する板厚方向の長さが大きくなるので、突き合わせた際の隙間を小さくすることができる。なお、板厚が薄い第2の鋼板20の表面が、板厚が厚い第1の鋼板19の表面よりも外側に出て存在すると、目違いという溶接不良となるので、このような配置は避けるべきである。

【0044】

これに対し、図7(b)に示すように、板厚が厚い第1の鋼板19の破断面側の表面19bを高エネルギービームの照射側に配置し、第1の鋼板19および第2の鋼板20の反照射側の表面19a、20aの高さ方向位置をほぼ一致させると、第1の鋼板19のせん断面と第2の鋼板20のせん断面とが接触する板厚方向の長さが短くなり、隙間が大きくなる。

【0045】

<せん断面比率>

第1の鋼板および第2の鋼板それぞれのせん断面比率(せん断面長さ/板厚×100)は35%以下とすることが望ましい。これにより、第1の鋼板および第2の鋼板それぞれの破断面同士を確実に接触させることが可能となり、突き合わせの際の隙間を小さくすることができる。せん断面比率が過大となると、第1の鋼板の破断面と第2の鋼板のせん断面とが相対するような配置で第1の鋼板および第2の鋼板を突き合わせても、形成される隙間が大きくなり、良好な溶接品質が得られない。通常、テーラードブランクでは、板厚差が1.5倍程度が想定され、その場合、せん断比率が35%以下であれば本発明の効果を安定して得ることができる。

【0046】

なお、せん断面比率が35%より大きいと、突き合わせの際に第1の鋼板および第2の鋼板の高さ方向のセットの不可避的なばらつきにより、第1の鋼板および第2の鋼板それぞれのせん断面同士が突き当たるおそれが高まり、溶接部品質のばらつきにつながる。せん断面比率は小さいほうがよく、より好ましくは30%以下である。なお、せん断面比率の下限は特に規定する必要なないが、実質的にはせん断面比率の下限は10%程度である。

【0047】

<破断面の角度(面ダレ角)>

図1にグラフで示したように、破断面の角度は刃のクリアランスに依存し、クリアランスが大きいほど破断面の角度が大きくなる。

【0048】

従来からアンダーフィルの小さい良好な溶接部を得るために、クリアランスを小さくして破断面の角度の小さい切断が指向される。しかし、厚板の切断では、クリアランスを小さく管理することは容易でない。

【0049】

本発明の方法は、工業的に管理が容易な、比較的大きなクリアランス、具体的には10%以上のクリアランスで切断した端面を有する鋼板を用いることを前提とする。ただし、設定クリアランスが小さくとも、型や刃のたわみにより実質クリアランスが大きくなったり、刃の消耗により実質クリアランスが大きくなることもある。そこで、本発明では、クリアランスではなく、クリアランスと相関関係がある破断面の角度を用いて間接的に、クリアランスが大きい状態を規定する。

【0050】

図1にグラフで示すように、10%以上のクリアランスでは破断面の角度は5°以上となる。したがって、本発明では破断面の角度を5°以上と規定する。なお、破断面の角度の上限は特に限定を要さない。破断面の角度が大きい場合でも本発明の効果は得られる。しかし、実験によれば、切断条件を変更しても破断面の角度は40度が上限でそれ以上の破断面が生じることはない。

【0051】

<アンダーフィル>

溶接部のアンダーフィルが過大となると、成形品の疲労強度が大きく低下する。アンダーフィル部が応力集中部となり、アンダーフィルが大きいほど応力集中が大きくなるからである。したがって、溶接金属のアンダーフィルは25%以下とすることが望ましい。以下、詳細に説明する。

【0052】

図8は、疲労強度に及ぼすアンダーフィルの影響を示す疲労試験結果を示すグラフである。疲労試験では、図5(a)に示すように、板厚が2.6mmと2.3mmの780MPa級の熱延鋼板14をクリアランス10%で切断し、板押さえ15側の2.6mmと2.3mmの鋼板14、14を突き合わせ、突き合わせの際の隙間量を0〜0.15mmに変化させて、出力4.5kW、速度4m/minでレーザにて突き合わせ溶接してアンダーフィルが異なる疲労試験片を製作し、この疲労試験片を用いて周波数約30Hzの両振り平面曲げ試験を行った。

【0053】

同じアンダーフィルを有する試験片を種々の応力で疲労試験を行い、破断する繰り返し数(破断寿命)を求め、応力と破断寿命から疲労強度特性線図(SN線図)を作成した。SN線図から、各アンダーフィルでの100万回破断応力を求めた。

【0054】

図8に示すように、アンダーフィルの増大と共に疲労強度は低下する。アンダーフィルが20%から30%にかけて疲労強度が大きく低下する。このため、アンダーフィルは25%以下とすることが望ましい。アンダーフィルが過大となると溶接部の穴明き欠陥が発生しやすい。さらに望ましくは、アンダーフィルは20%以下である。

【0055】

<溶接方法>

溶接方法として、レーザ溶接や電子ビーム溶接のような溶融部が小さい高エネルギービーム溶接法を用いることが効果的である。

【0056】

<支持機構>

第1の鋼板および第2の鋼板は、いずれも、図5(b)に示すように、移動刃である上刃17に対向して鋼板14を支持する支持機構18を備える切断装置を用いて切断されることが望ましい。

【0057】

図9は、板送り方向からみた支持機構18を模式的に示す説明図である。

支持機構18は、ブロック状やピン状の金属体や硬質ゴムからなる支持部材21を、エアースプリング等の付勢部材22により鋼板14に押し付ける構造とすることが例示される。

【0058】

移動刃17に対向して支持機構18を配置することにより、常時、鋼板14が移動刃17の下面に押し付けられ、移動刃17の下降による鋼板14の曲がり変形(折れ変形)が抑制される。なお、図9に示すように、切断刃あるいは移動刃17がシャー角(せん断刃と移動刃がなす角度)を有する場合には、ブロック状の支持部材21を配置することができないので、ピン状の支持部材21を用いることが例示される。ピン状の支持部材21における隣接するピンの間隔は、広すぎると十分な効果が得られないため、50mm以内とすることが好ましい。

【0059】

支持部材21の支持領域は、できるだけ、切断刃あるいは移動刃17の近傍まで支持することが好ましい。切断刃あるいは移動刃17から離れていると鋼板14の曲がり変形が発生しやすく、支持機構18の狙いの効果が奏され難い。好ましくは、切断刃あるいは移動刃17から10mm以内の位置まで支持することであり、さらに好ましくは2mm以内である。

【0060】

支持機構18に作用させる支持荷重は、鋼板14の強度や板厚に応じて設定される。支持荷重が不十分であると曲がり変形が発生し、十分な効果を得られない。支持荷重は、例えば、鋼板14の単位幅当たり1kgf/mm以上であることが望ましい。

【0061】

なお、以上の説明では、移動刃17が上方から下方へ移動する場合を例にとったが、切断装置の構造によっては移動刃17が下方から上方へ移動する場合がある。この場合、移動刃17の上方に、鋼板を上方から下方に押し付ける支持機構を配置すればよいことは、いうまでもない。

【0062】

<板抑え>

固定刃に対向して配置する板抑えは、従来から固定刃に対向して配置されている板押さえを用いればよい。

【0063】

<適用部品>

本発明に係るテーラードブランクの適用対象は、特に限定されないが、例えば、ホイール、サスペンションアームさらにはサスペンションメンバ等の自動車足廻り部品の製造に好適である。自動車足廻り部品は、板厚が厚く、端面を精度良く切断することが困難であり、本発明がより有効となるからである。

【実施例1】

【0064】

板厚:2.9mm、板幅:100mmである780MPa級の熱延鋼板と、板厚:2.3mm、板幅:100mmである780MPa級の熱延鋼板とを種々のクリアランスで切断し、板抑え側の鋼板を用いて、種々の突き合わせ形態(破断面配置、板揃え位置)にて板端面同士が接触するように突き合わせて溶接試験を行った。

【0065】

熱延鋼板の切断は、図5(a)に示す機構のシャー切断機を用いた。溶接はYAGレーザを用い、出力:4.5kW、溶接速度:4.5m/min、ビーム焦点径:0.6mmで厚板側表面に焦点を合わせた。

【0066】

切断により得られた端面形状は、切断端面を研磨し、その輪郭を測定することにより求めた。溶接部のアンダーフィル量は溶接部厚さをマイクロメータで測定し、薄板側の板厚、すなわち下式のように2.3mmに対する溶接部厚さの比として算出した。アンダーフィル量が25%以下の溶接部を良好とした。

【0067】

(アンダーフィル(%)=(2.3−溶接部肉厚)/2.3×100)

表1に溶接試験結果を、端面形状および突き合わせ形態とともに示す。

【0068】

【表1】

【0069】

表1における番号A、Bは、いずれも参考例であり、切断刃のクリアランスが5%、10%と小さいため、破断面の角度が小さいシャープな端面が得られている。破断面が下同士で突き合わせて溶接したが、溶接部のアンダーフィルは小さい。

【0070】

番号1は比較例であり、クリアランス15%の条件で切断し、破断面角度11度の破断面が共に下側となるように突き合わせて溶接したところ、大きな量のアンダーフィルが生じた。

【0071】

番号2は、本発明例であり、番号1と同じ条件で切断して番号1と同様の端面形状を得て、図7(a)に示すように厚板側の破断面を下に、薄板側の破断面を上に、かつ2枚の鋼板の下面の高さを揃えて配置して溶接を行った。厚板側の破断面と薄板側の破断面とが接触した状態で溶接され、番号Bに匹敵する小さいアンダーフィルで、十分な疲労強度の確保が可能となる良好な溶接品質が得られた。

【0072】

番号3は、図7(b)に示すように、厚板側の破断面を上に、薄板側の破断面を下に配置し、破断面同士を接触させた以外の条件は番号2と同じ条件の本発明例であり、比較的良好な溶接部が得られたが、アンダーフィルは番号2よりやや大きい。

【0073】

番号4は、図10(c)に示すように、2枚の鋼板の上面の高さを揃えて配置した以外は番号3と同様の条件の本発明例であり、アンダーフィルが小さい良好な溶接部が得られた。

【0074】

番号5は比較例であり、クリアランス20%の条件で切断し、厚板側の破断面を下に、薄板側の破断面を上に配置したが、溶接部に穴あきが発生した。薄板側のせん断面比率が35%超であり、破断面同士が非接触となり、溶接金属の体積が著しく不足したものと考えられる。

【0075】

番号6は、番号5に比べて、薄板側のクリアランスを小さく切断し、薄板側のせん断面比率を35%以下としで破断面同士を接触させたものであり、アンダーフィル25%以下の溶接部が得られた。

【実施例2】

【0076】

板厚:2.6mm、板幅:100mmの440MPa級の熱延鋼板を用い、図5(b)に示すように、可動刃となる上刃17に対向して支持機構18を配置し、固定刃である下刃16に対向して設けた板押さえ15と支持機構18とにより鋼板14を狭持しながら、上刃17と下刃16とにより切断した。

【0077】

次いで同一条件で切断した、板抑え側の鋼板14、14同士を突き合わせて溶接した。突き合わせは、せん断面と破断面とが相対するように配置し、クリアランスを12%〜19%とした。溶接は、YAGレーザを用い、出力:4.5kW、溶接速度:4m/min、ビーム焦点径:0.6mmで表面に焦点を合わせた。突き合わせ時は板端面同士が接触するように突き合わせた。

【0078】

切断には、移動刃である上刃17の下をせん断刃先から2mm〜22mm位置までの20mmを支持するブロック状の支持具21を有する支持機構18を備えた切断金型を用いた。この支持具21は、エアースプリング22で支持し、支持荷重は鋼板14の単位幅辺り10kgf/mmに設定した。また、この試験型のシャー角は0とした。

【0079】

端面形状は、鋼板14の切断端面断面を研磨し、その輪郭から形状を測定した。アンダーフィル量は溶接部厚さを先端の鋭利なマイクロメータで測定し、下式でアンダーフィル量を算出した。アンダーフィル量が25%以下の溶接部を良好とした。

(アンダーフィル(%)=(2.6−溶接部肉厚)/2.6×100)

表2に溶接試験結果を端面形状とともに示す。

【0080】

【表2】

【0081】

番号1は本発明例であるが、支持機構18は用いていない。クリアランスが比較的小さく破断面角度が小さいので、アンダーフィルは25%以下であった。

番号2は比較例であり、番号1に対してクリアランスが大きい条件である。番号1同様、支持機構18は用いていない。切断端面はせん断面比率が大きく、破断面角度が大きい。溶接を行った結果、穴あきが生じ連続した溶接部が得ることができなかった。

【0082】

番号3は、本発明例であり、番号1の本発明例に対して支持機構18を用いたものである。番号1と比較してアンダーフィルがやや小さい。

番号4、5は、本発明例であり、支持機構18を使用している。破断面角度が大きくなるが、せん断面は小さく、その結果、溶接部も穴あき不良は発生せず、連続した溶接部が得られた。

【符号の説明】

【0083】

1、2 鋼板

3 隙間

4 鋼板

5 上刃

6 下刃

7 板抑え

8 隙間

9、10 鋼板

11〜13 隙間

14 鋼板

15 板抑え

16 下刃

17 上刃

18 支持機構

19 第1の鋼板

20 第2の鋼板

21 支持部材

22 付勢部材

【技術分野】

【0001】

本発明は、テーラードブランクおよびその製造方法に関し、具体的には、生産管理が容易で良好な溶接品質を確実に得ることができる、例えば厚板のテーラードブランクおよびその製造方法に関する。

【背景技術】

【0002】

図10は、鋼板1、2の突合せ溶接部のアンダーフィルを示す説明図である。

突合せレーザ溶接の素材である鋼板1、2は、その端面を切断される際における切断クリアランスの変動に対する切断端面の変化、例えば、刃の摩耗や金型のたわみによって、シャープな切断端面が得られないことがある。このため、この鋼板1、2を突合せレーザ溶接により接合する際に、突き合わせた部分に大きな隙間3が生じ、溶接時に隙間3を埋めるための溶融金属の体積が不足するために溶接部に穴あきや凹み(アンダーフィル;(T−Tw)/T×100((%))が生じやすい。凹みはプレス品の疲労強度を低下させる。このように、2枚の鋼板を突合せレーザ溶接により接合する場合、安定した溶接品質を確保することは容易ではなかった。

【0003】

従来より、テーラードブランクの溶接部の品質を確保するためには、突き合わされる鋼板の端面を精度良く切断することが重要であることが知られている。例えば、切断方向への直線精度をできるだけ高めること、端面におけるバリやダレの発生が小さいこと、さらには鋼板の端面が鋼板の表面に対して直角であることが望ましい。

【0004】

図11は、鋼板4の切断の状況を模式的に示す説明図であり、図12は、鋼板4の切断端面を示す説明図である。図11、12を参照しながら金型切断を説明する。

図11、12に示すように、プレスやシャーリングによって鋼板4に施されるせん断切断では、下降する上刃5によってせん断面Sが形成され、さらに上刃5と下刃6の先端からそれぞれクラックが発生および成長し、これらが会合することにより破断面Bが形成されて、切断に至る。

【0005】

通常、図11に示す板抑え7がある側の切断端面が切断長手方向の直線性が高い端面が得られるため、溶接する端面として使用される。上刃5と下刃6のクリアランスCl{(上刃5および下刃6の、切断方向と直交する方向の間隔/板厚)×100(%)}が広くなると、破断面Bの角度θ(面ダレ角)が大きくなって突合せ時に相手材と接触しない隙間8(以降、「端面隙」という)が形成されるため、突合せ溶接時に溶接金属の体積が不足し、溶接金属部の表裏面が凹形状となるアンダーフィルが発生する。

【0006】

非特許文献1には、成形性の観点から母材板厚に対して溶接部肉厚が0.8以上(本明細書で規定するアンダーフィル20%以下)とすること、レーザ溶接における溶接品質を確保するために、板厚1.2mm以下の場合にはせん断面率(せん断長さ/板厚)を0.8より大きくすること、さらには板厚が1.2mmより大きい場合にはせん断面率を0.2より大きくすることが開示されている。

【0007】

したがって、テーラードブランクの生産においては、図12に示す、面ダレ角θが小さくなるように、切断時の刃のクリアランスを小さくする条件で切断される。具体的には、クリアランスが10%以下での切断が行われている場合が多い。しかし、厚板、特に高張力厚鋼板では、切断金型や刃の管理上、このように小さいクリアランスでの切断は困難である。

【0008】

特許文献1には、固定刃側に残る板の切断端面を用い、片側の板を表裏反転し、ダレ面(せん断面)とカエリ面(破断面)とを突き合わせることによって、突き合わせ部の隙間が小さく、良好な溶接部が得られることが開示されている。また、特許文献1には、固定刃に残る側の切断端面と移動刃により切り落とされる端面とを突き合わせることによって、板を表裏反転させることなく、ダレ面とカエリ面を突き合わせて溶接することが開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001−205432号公報

【非特許文献】

【0010】

【非特許文献1】プレス技術、第40巻、第10号(2002年10月号) 49〜53頁

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明者らの検討結果によれば、特許文献1により開示された発明に基づいても必ずしも良好な溶接品質を得ることができないことが判明した。

【課題を解決するための手段】

【0012】

本発明は、面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第1の鋼板と、面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第2の鋼板とを、それぞれの端面同士を突き合わせて突き合わせ面を形成し、高エネルギービームを照射することにより突き合わせ面を溶接してテーラードブランクを製造する方法であって、突き合わせ面が、第1の鋼板におけるせん断面と、第2の鋼板における破断面とが対向するとともに、突き合わせ面の長手方向の少なくとも1箇所以上において第1の鋼板における破断面と第2の鋼板における破断面とが接触して、形成されることを特徴とするテーラードブランクの製造方法である。

【0013】

本発明では、第1の鋼板および第2の鋼板それぞれの端面におけるせん断面比率が35%以下であることが望ましい。

これらの本発明では、第1の鋼板および第2の鋼板は、いずれも、移動刃に対向して設けられた板支持手段と固定刃に対向して設けられた板抑え手段とにより狭持されながら移動刃と固定刃とにより切断された鋼板であることが望ましい。

【0014】

これらの本発明では、高エネルギービームを、(i)第1の鋼板および第2の鋼板のうちの板厚が厚い鋼板のせん断面側の表面を高エネルギービームの照射側に配置するとともに、第1の鋼板および第2の鋼板のうち反照射側の表面の高さ方向位置をほぼ一致させて、または(ii)第1の鋼板および第2の鋼板のうちの板厚が薄い鋼板のせん断面側の表面を高エネルギービームの照射側に配置するとともに、2枚の鋼板の照射側の表面の高さ方向位置をほぼ一致させて、照射することが望ましい。

【0015】

別の観点からは、本発明は、上述した本発明に係るテーラードブランクの製造方法により製造され、アンダーフィル量が25%以下であることを特徴とするテーラードブランクである。

【0016】

なお、面ダレ角とは破断面角ともいう。

【発明の効果】

【0017】

本発明によれば、生産管理が容易で良好な溶接品質を確実に得ることができる、例えば厚板のテーラードブランクおよびその製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、図11に示す構造の上刃と下刃とを有する金型を用いて板厚2.3mmの780MPa級熱延鋼板を切断したときのクリアランスとせん断端面の品質との関係を示すグラフである。

【図2】図2は、鋼板のせん断面同士を突き合わせて溶接した場合の突き合わせ部の隙間の面積(隙面積)とアンダーフィルとの関係を示すグラフである。

【図3】図3(a)および図3(b)は、刃のクリアランスが大きい場合で、かつ、せん断面比率の小さい端面の突き合わせ状態を示す説明図である。

【図4】図4(a)および図4(b)は、せん断面の大きさの違いと突き合わせ状態を示す説明図である。

【図5】図5(a)は、上刃の下に支持機構を配置しない従来の切断方法の切断機構を示す説明図であり、図5(b)は、上刃の下に支持機構を配置する本発明の切断方法の切断機構を示す説明図である。

【図6】図6(a)は、図5(b)に示す支持機構を配置しないで板厚2.6mmの440MPa級の熱延鋼板(JSH440)を切断した場合の切断端面形状(せん断面率、ダレ角度)とクリアランスとの関係を示すグラフであり、図6(b)は、この支持機構を配置してこの熱延鋼板を切断した場合の切断端面形状(せん断面率、ダレ角度)とクリアランスとの関係を示すグラフである。

【図7】図7(a)〜図7(c)は、いずれも、板厚が相違する第1の鋼板および第2の鋼板の突き合わせの形態を示す説明図である。

【図8】図8は、疲労強度に及ぼすアンダーフィルの影響を示す疲労試験結果を示すグラフである。

【図9】図9は、板送り方向からみた支持機構を模式的に示す説明図である。

【図10】図10は、鋼板の突合せ溶接部のアンダーフィルを示す説明図である。

【図11】図11は、鋼板の切断の状況を模式的に示す説明図である。

【図12】図12は、鋼板の切断端面を示す説明図である。

【発明を実施するための形態】

【0019】

本発明を実施するための形態を、添付図面を参照しながら説明する。はじめに、本発明の技術思想を説明する。

プレスやシャーリングによって鋼板に施されるせん断切断では、刃と接触した箇所からせん断面が形成され、その後クラックが発生および成長して破断面を形成し、切断に至る。

【0020】

図1は、図11に示す構造の上刃(移動刃)5と下刃(固定刃)6とを有する金型を用いて板厚2.3mmの780MPa級熱延鋼板4を切断したときのクリアランスとせん断端面の品質との関係を示すグラフである。なお、図1において、せん断端面とは、板押さえ7と下刃6とにより挟まれた側の端面であるとともに、「ダレ角度」とは面ダレ角θを意味する。

【0021】

図1にグラフで示すように、上刃5と下刃6との間隔(クリアランス)が広くなると、面ダレ角が大きくなるとともに、せん断面率も大きくなる。

図2は、鋼板9、10のせん断面同士を突き合わせて溶接した場合の突き合わせ部の隙間の面積(隙面積)とアンダーフィルとの関係を示すグラフである。なお、隙間の量は切断端面の断面写真から測定した値であり、切断時の刃のクリアランスを変化させることによって端面状態、すなわち突き合わせ時の隙間を変化させた。

【0022】

図2にグラフで示すように、溶接金属のアンダーフィルは、突き合わせ時の隙間に依存し、隙間量を小さくすることがアンダーフィルの抑制に有効であることがわかる。

図3(a)および図3(b)は、刃のクリアランスが大きい場合で、かつ、せん断面比率の小さい端面の突き合わせ状態を示す説明図である。

【0023】

図3(a)に示すように、鋼板9、10のせん断面同士および破断面同士が対向するように端面を突き合わせた場合、突き合わせ部の破断面の部分に大きい隙間11が生じる。このような箇所をレーザ溶接した場合、溶融金属が不足してアンダーフィルが生じやすい。これに対し、図3(b)に示すように、鋼板9の破断面と鋼板10のせん断面とが対向し、かつ鋼板9、10の破断面同士が接触するように突き合わせた場合、隙間12は小さく、アンダーフィルの防止に有効である。

【0024】

図4(a)および図4(b)は、せん断面の大きさの違いと突き合わせ状態を示す説明図である。

図4(a)に示すように、鋼板9、10のせん断面比率が小さい場合には、鋼板9の破断面と鋼板10のせん断面とが対向し、かつ鋼板9、10の破断面同士が接触するように、鋼板9、10を突き合わせることによって隙間12が小さくなる。しかし、図4(b)に示すように、鋼板9、10のせん断面比率が大きくなると、鋼板9の破断面と鋼板10のせん断面とが対向するように鋼板9、10を突き合わせようとしても、鋼板9、10のせん断面同士が突き当り、破断面の面ダレに起因する隙間13がそのまま残存するため、溶融金属が不足してアンダーフィルが生じやすい。

【0025】

つまり、切断刃の品質維持のために大きなクリアランスを設定しても、通常の切断方法ではせん断面が大きくなるため、たとえ、鋼板9、10のせん断面と破断面とが突き当たるようにしても溶接品質の向上にはつながらない。

【0026】

したがって、鋼板9の破断面と鋼板10のせん断面とが対向し、かつ鋼板9、10の破断面同士が接触するように、鋼板9、10を突き合わせることによって、アンダーフィルが小さい良好な溶接品質を得るためには、刃のクリアランスが大きい条件でも、せん断面が小さい切断端面を得られることが重要である。そのためには、クリアランスが大きい条件でも、せん断面が生じにくい切断方法が有効である。

【0027】

図5(a)は、上刃の下に支持機構を配置しない従来の切断方法の切断機構を示す説明図であり、図5(b)は、上刃の下に支持機構を配置する本発明の切断方法の切断機構を示す説明図である。

【0028】

図5(a)に示すように、従来の切断方法では、鋼板14を板抑え15および下刃16により挟持しながら、上刃17の下に鋼板14の支持機構を配置せずに上刃17を下降させることによって、鋼板14の切断が行われる。

【0029】

本発明者らは切断方法を鋭意検討した結果、図5(b)に示すように、移動刃である上刃17に対向して鋼板14を支持する支持機構18を配置し、板押さえ15と下刃16とにより鋼板14を狭持するとともに上刃17と支持機構18とにより鋼板14を狭持しながら、上刃17および支持機構18を下降して鋼板14を切断することによって、刃のクリアランスが大きい場合であってもせん断面が生じにくい切断面が得られることを知見した。

【0030】

すなわち、図5(a)に示すように、上刃17に対向して支持機構18を配置しない場合には、刃のクリアランスが大きいと、切断の際に鋼板14の曲がり変形が生じ、鋼板14にせん断変形を伴いながら、上刃17が大きく食い込むために、せん断面が大きくなる。これに対し、図5(b)に示すように、上刃17に対向して支持機構18を配置する場合は、上刃17が鋼板14に食い込んだ後の鋼板14の曲がり変形が支持機構18により抑制されるため、上刃17の刃先先端部が接触する部分の鋼板14が容易に破断限界に達し、小さいせん断面が生じた後に破断が生じ、破断面が大きくなる。

【0031】

図6(a)は、図5(b)に示す支持機構18を配置しないで板厚2.6mmの440MPa級の熱延鋼板(JSH440)を切断した場合の切断端面形状(せん断面率、ダレ角度)とクリアランスとの関係を示すグラフであり、図6(b)は、この支持機構18を配置してこの熱延鋼板を切断した場合の切断端面形状(せん断面率、ダレ角度)とクリアランスとの関係を示すグラフである。

【0032】

図6(a)および図6(b)にグラフで示すように、図5(b)に示す支持機構18を配置して鋼板を切断することにより、クリアランスが大きい条件でもせん断面の小さい端面を得られることがわかる。

【0033】

以上説明したように、本発明は、図5(b)に示す支持機構を配置して鋼板を切断することにより、クリアランスが大きい条件であってもせん断面の小さい端面を得ることが可能となるので、このようにして得られた、せん断面が小さい端面を有する第1の鋼板および第2の鋼板を用い、第1の鋼板の破断面と第2の鋼板のせん断面とが対向し、かつ第1の鋼板および第2の鋼板それぞれの破断面同士が接触するように、第1の鋼板および第2の鋼板を突き合わせることによって、突き合わせ部の隙間を小さくすることができる、という技術思想に基づくものである。

【0034】

次に、本発明に関わる規定を説明する。

<板厚>

第1の鋼板、第2の鋼板それぞれの板厚が大きくなると、刃に加える荷重が大きくなり、クリアランスを小さくすると、刃の損耗が激しくなる。このため、クリアランスを大きくした切断が指向され、大きなアンダーフィルが発生しやすい。したがって、本発明における第1の鋼板および第2の鋼板は、いずれも、板厚が2mm以上であることが望ましい。板厚の上限は特に制限されないが、テーラードブランクとして適用が想定される自動車部品では6mm程度が上限である。

【0035】

<引張強さ、材質>

母材である第1の鋼板、第2の鋼板の引張強さや材質は特に限定を要さない。本発明は、自動車用鋼板として用いられるあらゆる種類の鋼板に適用可能である。具体的には、冷間圧延鋼板、熱間圧延鋼板、また、これらの表面にめっきを施した合金化溶融亜鉛めっき鋼板や、溶融亜鉛めっき鋼板、電気亜鉛めっき鋼板さらにはアルミめっき鋼板等が例示される。

【0036】

<突き合わせ面の形成>

本発明では、図3(b)に示すように、第1の鋼板9の端面における破断面と、第2の鋼板10の端面におけるせん断面とが対向し、かつ第1の鋼板9の端面に形成された破断面と第2の鋼板10の端面に形成された破断面とが端面の長手方向(溶接方向)の少なくとも一箇所以上の領域で接触するように、第1の鋼板9および第2の鋼板10を突き合わせて突き合わせ面を形成する。

【0037】

板厚方向の接触する個所は、破断面全体である必要はなく、少なくとも破断面同士が一箇所接触していればよい。例えば、一方の鋼板の破断面とせん断面との境界が他方の鋼板の破断面に接触する状態や、一方の鋼板の破断面の表面側端部が他方の破断面に接触する状態でもよい。

【0038】

このようにして突き合わせ面を形成することにより、突き合わせた際の隙間が小さくなり、アンダーフィルの発生を抑制することができる。好ましくは、長手方向の複数箇所以上の領域で、第1の鋼板9および第2の鋼板10それぞれの破断面同士が接触するように、第1の鋼板9および第2の鋼板10を突き合わせる。

【0039】

図3(a)に示すように、第1の鋼板9および第2の鋼板10それぞれのせん断面同士が対向するように第1の鋼板9および第2の鋼板10を突き合わせて突き合わせ面を形成すると、破断面側に大きな隙間が生じるので、溶接部の体積が不足し、良好な溶接品質は望めない。

【0040】

<突き合わせの形態>

図7(a)〜図7(c)は、いずれも、板厚が相違する第1の鋼板19および第2の鋼板20の突き合わせの形態を示す説明図である。

【0041】

図7(a)に示すように、突き合わせる第1の鋼板19および第2の鋼板20の板厚が異なる場合であって、第1の鋼板19および第2の鋼板20のうち板厚が厚い第1の鋼板19のせん断面側の表面19aを高エネルギービームの照射側に配置するときは、第1の鋼板19および第2の鋼板20の反照射側の表面19b、20bの高さ方向位置をほぼ一致させて高エネルギービームを照射することが望ましい。

【0042】

また、図7(c)に示すように、突き合わせる第1の鋼板19および第2の鋼板20の板厚が異なる場合であって、板厚が厚い第1の鋼板19の破断面側の表面19bを高エネルギービームの照射側に配置するときは、第1の鋼板19および第2の鋼板20の反照射側の表面19a、20aの高さ方向位置をほぼ一致させて高エネルギービームを照射するのが望ましい。

【0043】

図7(a)、図7(c)に示すように第1の鋼板19および第2の鋼板20を配置することにより、第1の鋼板19および第2の鋼板20それぞれの破断面同士が接触する板厚方向の長さが大きくなるので、突き合わせた際の隙間を小さくすることができる。なお、板厚が薄い第2の鋼板20の表面が、板厚が厚い第1の鋼板19の表面よりも外側に出て存在すると、目違いという溶接不良となるので、このような配置は避けるべきである。

【0044】

これに対し、図7(b)に示すように、板厚が厚い第1の鋼板19の破断面側の表面19bを高エネルギービームの照射側に配置し、第1の鋼板19および第2の鋼板20の反照射側の表面19a、20aの高さ方向位置をほぼ一致させると、第1の鋼板19のせん断面と第2の鋼板20のせん断面とが接触する板厚方向の長さが短くなり、隙間が大きくなる。

【0045】

<せん断面比率>

第1の鋼板および第2の鋼板それぞれのせん断面比率(せん断面長さ/板厚×100)は35%以下とすることが望ましい。これにより、第1の鋼板および第2の鋼板それぞれの破断面同士を確実に接触させることが可能となり、突き合わせの際の隙間を小さくすることができる。せん断面比率が過大となると、第1の鋼板の破断面と第2の鋼板のせん断面とが相対するような配置で第1の鋼板および第2の鋼板を突き合わせても、形成される隙間が大きくなり、良好な溶接品質が得られない。通常、テーラードブランクでは、板厚差が1.5倍程度が想定され、その場合、せん断比率が35%以下であれば本発明の効果を安定して得ることができる。

【0046】

なお、せん断面比率が35%より大きいと、突き合わせの際に第1の鋼板および第2の鋼板の高さ方向のセットの不可避的なばらつきにより、第1の鋼板および第2の鋼板それぞれのせん断面同士が突き当たるおそれが高まり、溶接部品質のばらつきにつながる。せん断面比率は小さいほうがよく、より好ましくは30%以下である。なお、せん断面比率の下限は特に規定する必要なないが、実質的にはせん断面比率の下限は10%程度である。

【0047】

<破断面の角度(面ダレ角)>

図1にグラフで示したように、破断面の角度は刃のクリアランスに依存し、クリアランスが大きいほど破断面の角度が大きくなる。

【0048】

従来からアンダーフィルの小さい良好な溶接部を得るために、クリアランスを小さくして破断面の角度の小さい切断が指向される。しかし、厚板の切断では、クリアランスを小さく管理することは容易でない。

【0049】

本発明の方法は、工業的に管理が容易な、比較的大きなクリアランス、具体的には10%以上のクリアランスで切断した端面を有する鋼板を用いることを前提とする。ただし、設定クリアランスが小さくとも、型や刃のたわみにより実質クリアランスが大きくなったり、刃の消耗により実質クリアランスが大きくなることもある。そこで、本発明では、クリアランスではなく、クリアランスと相関関係がある破断面の角度を用いて間接的に、クリアランスが大きい状態を規定する。

【0050】

図1にグラフで示すように、10%以上のクリアランスでは破断面の角度は5°以上となる。したがって、本発明では破断面の角度を5°以上と規定する。なお、破断面の角度の上限は特に限定を要さない。破断面の角度が大きい場合でも本発明の効果は得られる。しかし、実験によれば、切断条件を変更しても破断面の角度は40度が上限でそれ以上の破断面が生じることはない。

【0051】

<アンダーフィル>

溶接部のアンダーフィルが過大となると、成形品の疲労強度が大きく低下する。アンダーフィル部が応力集中部となり、アンダーフィルが大きいほど応力集中が大きくなるからである。したがって、溶接金属のアンダーフィルは25%以下とすることが望ましい。以下、詳細に説明する。

【0052】

図8は、疲労強度に及ぼすアンダーフィルの影響を示す疲労試験結果を示すグラフである。疲労試験では、図5(a)に示すように、板厚が2.6mmと2.3mmの780MPa級の熱延鋼板14をクリアランス10%で切断し、板押さえ15側の2.6mmと2.3mmの鋼板14、14を突き合わせ、突き合わせの際の隙間量を0〜0.15mmに変化させて、出力4.5kW、速度4m/minでレーザにて突き合わせ溶接してアンダーフィルが異なる疲労試験片を製作し、この疲労試験片を用いて周波数約30Hzの両振り平面曲げ試験を行った。

【0053】

同じアンダーフィルを有する試験片を種々の応力で疲労試験を行い、破断する繰り返し数(破断寿命)を求め、応力と破断寿命から疲労強度特性線図(SN線図)を作成した。SN線図から、各アンダーフィルでの100万回破断応力を求めた。

【0054】

図8に示すように、アンダーフィルの増大と共に疲労強度は低下する。アンダーフィルが20%から30%にかけて疲労強度が大きく低下する。このため、アンダーフィルは25%以下とすることが望ましい。アンダーフィルが過大となると溶接部の穴明き欠陥が発生しやすい。さらに望ましくは、アンダーフィルは20%以下である。

【0055】

<溶接方法>

溶接方法として、レーザ溶接や電子ビーム溶接のような溶融部が小さい高エネルギービーム溶接法を用いることが効果的である。

【0056】

<支持機構>

第1の鋼板および第2の鋼板は、いずれも、図5(b)に示すように、移動刃である上刃17に対向して鋼板14を支持する支持機構18を備える切断装置を用いて切断されることが望ましい。

【0057】

図9は、板送り方向からみた支持機構18を模式的に示す説明図である。

支持機構18は、ブロック状やピン状の金属体や硬質ゴムからなる支持部材21を、エアースプリング等の付勢部材22により鋼板14に押し付ける構造とすることが例示される。

【0058】

移動刃17に対向して支持機構18を配置することにより、常時、鋼板14が移動刃17の下面に押し付けられ、移動刃17の下降による鋼板14の曲がり変形(折れ変形)が抑制される。なお、図9に示すように、切断刃あるいは移動刃17がシャー角(せん断刃と移動刃がなす角度)を有する場合には、ブロック状の支持部材21を配置することができないので、ピン状の支持部材21を用いることが例示される。ピン状の支持部材21における隣接するピンの間隔は、広すぎると十分な効果が得られないため、50mm以内とすることが好ましい。

【0059】

支持部材21の支持領域は、できるだけ、切断刃あるいは移動刃17の近傍まで支持することが好ましい。切断刃あるいは移動刃17から離れていると鋼板14の曲がり変形が発生しやすく、支持機構18の狙いの効果が奏され難い。好ましくは、切断刃あるいは移動刃17から10mm以内の位置まで支持することであり、さらに好ましくは2mm以内である。

【0060】

支持機構18に作用させる支持荷重は、鋼板14の強度や板厚に応じて設定される。支持荷重が不十分であると曲がり変形が発生し、十分な効果を得られない。支持荷重は、例えば、鋼板14の単位幅当たり1kgf/mm以上であることが望ましい。

【0061】

なお、以上の説明では、移動刃17が上方から下方へ移動する場合を例にとったが、切断装置の構造によっては移動刃17が下方から上方へ移動する場合がある。この場合、移動刃17の上方に、鋼板を上方から下方に押し付ける支持機構を配置すればよいことは、いうまでもない。

【0062】

<板抑え>

固定刃に対向して配置する板抑えは、従来から固定刃に対向して配置されている板押さえを用いればよい。

【0063】

<適用部品>

本発明に係るテーラードブランクの適用対象は、特に限定されないが、例えば、ホイール、サスペンションアームさらにはサスペンションメンバ等の自動車足廻り部品の製造に好適である。自動車足廻り部品は、板厚が厚く、端面を精度良く切断することが困難であり、本発明がより有効となるからである。

【実施例1】

【0064】

板厚:2.9mm、板幅:100mmである780MPa級の熱延鋼板と、板厚:2.3mm、板幅:100mmである780MPa級の熱延鋼板とを種々のクリアランスで切断し、板抑え側の鋼板を用いて、種々の突き合わせ形態(破断面配置、板揃え位置)にて板端面同士が接触するように突き合わせて溶接試験を行った。

【0065】

熱延鋼板の切断は、図5(a)に示す機構のシャー切断機を用いた。溶接はYAGレーザを用い、出力:4.5kW、溶接速度:4.5m/min、ビーム焦点径:0.6mmで厚板側表面に焦点を合わせた。

【0066】

切断により得られた端面形状は、切断端面を研磨し、その輪郭を測定することにより求めた。溶接部のアンダーフィル量は溶接部厚さをマイクロメータで測定し、薄板側の板厚、すなわち下式のように2.3mmに対する溶接部厚さの比として算出した。アンダーフィル量が25%以下の溶接部を良好とした。

【0067】

(アンダーフィル(%)=(2.3−溶接部肉厚)/2.3×100)

表1に溶接試験結果を、端面形状および突き合わせ形態とともに示す。

【0068】

【表1】

【0069】

表1における番号A、Bは、いずれも参考例であり、切断刃のクリアランスが5%、10%と小さいため、破断面の角度が小さいシャープな端面が得られている。破断面が下同士で突き合わせて溶接したが、溶接部のアンダーフィルは小さい。

【0070】

番号1は比較例であり、クリアランス15%の条件で切断し、破断面角度11度の破断面が共に下側となるように突き合わせて溶接したところ、大きな量のアンダーフィルが生じた。

【0071】

番号2は、本発明例であり、番号1と同じ条件で切断して番号1と同様の端面形状を得て、図7(a)に示すように厚板側の破断面を下に、薄板側の破断面を上に、かつ2枚の鋼板の下面の高さを揃えて配置して溶接を行った。厚板側の破断面と薄板側の破断面とが接触した状態で溶接され、番号Bに匹敵する小さいアンダーフィルで、十分な疲労強度の確保が可能となる良好な溶接品質が得られた。

【0072】

番号3は、図7(b)に示すように、厚板側の破断面を上に、薄板側の破断面を下に配置し、破断面同士を接触させた以外の条件は番号2と同じ条件の本発明例であり、比較的良好な溶接部が得られたが、アンダーフィルは番号2よりやや大きい。

【0073】

番号4は、図10(c)に示すように、2枚の鋼板の上面の高さを揃えて配置した以外は番号3と同様の条件の本発明例であり、アンダーフィルが小さい良好な溶接部が得られた。

【0074】

番号5は比較例であり、クリアランス20%の条件で切断し、厚板側の破断面を下に、薄板側の破断面を上に配置したが、溶接部に穴あきが発生した。薄板側のせん断面比率が35%超であり、破断面同士が非接触となり、溶接金属の体積が著しく不足したものと考えられる。

【0075】

番号6は、番号5に比べて、薄板側のクリアランスを小さく切断し、薄板側のせん断面比率を35%以下としで破断面同士を接触させたものであり、アンダーフィル25%以下の溶接部が得られた。

【実施例2】

【0076】

板厚:2.6mm、板幅:100mmの440MPa級の熱延鋼板を用い、図5(b)に示すように、可動刃となる上刃17に対向して支持機構18を配置し、固定刃である下刃16に対向して設けた板押さえ15と支持機構18とにより鋼板14を狭持しながら、上刃17と下刃16とにより切断した。

【0077】

次いで同一条件で切断した、板抑え側の鋼板14、14同士を突き合わせて溶接した。突き合わせは、せん断面と破断面とが相対するように配置し、クリアランスを12%〜19%とした。溶接は、YAGレーザを用い、出力:4.5kW、溶接速度:4m/min、ビーム焦点径:0.6mmで表面に焦点を合わせた。突き合わせ時は板端面同士が接触するように突き合わせた。

【0078】

切断には、移動刃である上刃17の下をせん断刃先から2mm〜22mm位置までの20mmを支持するブロック状の支持具21を有する支持機構18を備えた切断金型を用いた。この支持具21は、エアースプリング22で支持し、支持荷重は鋼板14の単位幅辺り10kgf/mmに設定した。また、この試験型のシャー角は0とした。

【0079】

端面形状は、鋼板14の切断端面断面を研磨し、その輪郭から形状を測定した。アンダーフィル量は溶接部厚さを先端の鋭利なマイクロメータで測定し、下式でアンダーフィル量を算出した。アンダーフィル量が25%以下の溶接部を良好とした。

(アンダーフィル(%)=(2.6−溶接部肉厚)/2.6×100)

表2に溶接試験結果を端面形状とともに示す。

【0080】

【表2】

【0081】

番号1は本発明例であるが、支持機構18は用いていない。クリアランスが比較的小さく破断面角度が小さいので、アンダーフィルは25%以下であった。

番号2は比較例であり、番号1に対してクリアランスが大きい条件である。番号1同様、支持機構18は用いていない。切断端面はせん断面比率が大きく、破断面角度が大きい。溶接を行った結果、穴あきが生じ連続した溶接部が得ることができなかった。

【0082】

番号3は、本発明例であり、番号1の本発明例に対して支持機構18を用いたものである。番号1と比較してアンダーフィルがやや小さい。

番号4、5は、本発明例であり、支持機構18を使用している。破断面角度が大きくなるが、せん断面は小さく、その結果、溶接部も穴あき不良は発生せず、連続した溶接部が得られた。

【符号の説明】

【0083】

1、2 鋼板

3 隙間

4 鋼板

5 上刃

6 下刃

7 板抑え

8 隙間

9、10 鋼板

11〜13 隙間

14 鋼板

15 板抑え

16 下刃

17 上刃

18 支持機構

19 第1の鋼板

20 第2の鋼板

21 支持部材

22 付勢部材

【特許請求の範囲】

【請求項1】

面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第1の鋼板と、面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第2の鋼板とを、それぞれの前記端面同士を突き合わせて突き合わせ面を形成し、高エネルギービームを照射することにより前記突き合わせ面を溶接してテーラードブランクを製造する方法であって、

前記突き合わせ面は、前記第1の鋼板における前記せん断面と、前記第2の鋼板における前記破断面とが対向するとともに、前記突き合わせ面の長手方向の少なくとも1箇所以上において前記第1の鋼板における前記破断面と前記第2の鋼板における前記破断面とが接触して、形成されることを特徴とするテーラードブランクの製造方法。

【請求項2】

前記第1の鋼板および前記第2の鋼板それぞれの前記端面におけるせん断面比率が35%以下である請求項1に記載のテーラードブランクの製造方法。

【請求項3】

前記第1の鋼板および第2の鋼板は、いずれも、移動刃に対向して設けられた板支持手段と固定刃に対向して設けられた板抑え手段とにより狭持されながら前記移動刃と前記固定刃とにより切断された鋼板である請求項1または請求項2に記載のテーラードブランクの製造方法。

【請求項4】

前記高エネルギービームを、前記第1の鋼板および前記第2の鋼板のうちの板厚が厚い鋼板のせん断面側を高エネルギービームの照射側に配置するとともに、前記第1の鋼板および前記第2の鋼板のうち反照射側の表面の高さ方向位置をほぼ一致させて、照射する請求項1から請求項3までのいずれか1項に記載のテーラードブランクの製造方法。

【請求項5】

前記高エネルギービームを、前記第1の鋼板および前記第2の鋼板のうちの板厚が薄い鋼板のせん断面側を高エネルギービームの照射側に配置するとともに、前記2枚の鋼板の照射側の表面の高さ方向位置をほぼ一致させて、照射する請求項1から請求項3までのいずれか1項に記載のテーラードブランクの製造方法。

【請求項6】

請求項1から請求項5までのいずれか1項に記載されたテーラードブランクの製造方法により製造され、アンダーフィル量が25%以下であることを特徴とするテーラードブランク。

【請求項1】

面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第1の鋼板と、面ダレ角が5°以上である破断面およびせん断面により構成される端面を有する第2の鋼板とを、それぞれの前記端面同士を突き合わせて突き合わせ面を形成し、高エネルギービームを照射することにより前記突き合わせ面を溶接してテーラードブランクを製造する方法であって、

前記突き合わせ面は、前記第1の鋼板における前記せん断面と、前記第2の鋼板における前記破断面とが対向するとともに、前記突き合わせ面の長手方向の少なくとも1箇所以上において前記第1の鋼板における前記破断面と前記第2の鋼板における前記破断面とが接触して、形成されることを特徴とするテーラードブランクの製造方法。

【請求項2】

前記第1の鋼板および前記第2の鋼板それぞれの前記端面におけるせん断面比率が35%以下である請求項1に記載のテーラードブランクの製造方法。

【請求項3】

前記第1の鋼板および第2の鋼板は、いずれも、移動刃に対向して設けられた板支持手段と固定刃に対向して設けられた板抑え手段とにより狭持されながら前記移動刃と前記固定刃とにより切断された鋼板である請求項1または請求項2に記載のテーラードブランクの製造方法。

【請求項4】

前記高エネルギービームを、前記第1の鋼板および前記第2の鋼板のうちの板厚が厚い鋼板のせん断面側を高エネルギービームの照射側に配置するとともに、前記第1の鋼板および前記第2の鋼板のうち反照射側の表面の高さ方向位置をほぼ一致させて、照射する請求項1から請求項3までのいずれか1項に記載のテーラードブランクの製造方法。

【請求項5】

前記高エネルギービームを、前記第1の鋼板および前記第2の鋼板のうちの板厚が薄い鋼板のせん断面側を高エネルギービームの照射側に配置するとともに、前記2枚の鋼板の照射側の表面の高さ方向位置をほぼ一致させて、照射する請求項1から請求項3までのいずれか1項に記載のテーラードブランクの製造方法。

【請求項6】

請求項1から請求項5までのいずれか1項に記載されたテーラードブランクの製造方法により製造され、アンダーフィル量が25%以下であることを特徴とするテーラードブランク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−143429(P2011−143429A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−5111(P2010−5111)

【出願日】平成22年1月13日(2010.1.13)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月13日(2010.1.13)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]