テールクリアランス測定装置

【課題】測定効率の向上を図れると共に、作業員の負担の軽減を図る上で有利なテールクリアランス測定装置を提供する。

【解決手段】テールクリアランス測定装置30は、カメラ部42と、検出光投射部44と、コンピュータ34とを含んで構成されている。検出光投射部44により線状の検出光Lsをセグメント端面箇所Seに投射すると共に、カメラ部42によって撮像されたテール部内周面箇所Ti、セグメント外周面箇所So、セグメント内周面箇所Si、セグメント端面箇所Seの画像データに基づいて画像データに基づいてテールクリアランスTcを導出する。

【解決手段】テールクリアランス測定装置30は、カメラ部42と、検出光投射部44と、コンピュータ34とを含んで構成されている。検出光投射部44により線状の検出光Lsをセグメント端面箇所Seに投射すると共に、カメラ部42によって撮像されたテール部内周面箇所Ti、セグメント外周面箇所So、セグメント内周面箇所Si、セグメント端面箇所Seの画像データに基づいて画像データに基づいてテールクリアランスTcを導出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はテールクリアランス測定装置に関する。

【背景技術】

【0002】

テール部の内側でセグメントを円筒壁状に組み立てつつ掘進することでセグメントトンネルを組み立てるシールドマシンがある。

シールドマシンのテール部の内周面と、テール部の内側に位置するセグメントの外周面とのクリアランス(テールクリアランス)は、シールドマシンの掘進方向と既に組み立てられたセグメントとの相対的な位置関係に応じて変化する。

したがって、テールクリアランスを測定し、その測定値をシールドマシンの掘進方向を制御するためのデータとして用いたり、あるいは、セグメント組み立てを行うためのデータとして用いている。

従来、テールクリアランスの測定は、シールドマシンによる掘進作業の前後に、作業員がスケールを用いて行うか、あるいは、専用の計測装置をセグメントに位置決め固定し、計測装置から突出する測針をスキンプレートに当て付け、測針の突出量に基づいてテールクリアランスを測定していた(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−352298

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述したスケールによる従来の技術では、測定に際しては掘進動作を停止した状態で作業員による測定作業を行う必要があるため、掘進中の測定データを得ることが困難であり、測定効率の低下を招く不利があった。また、測針の突出量に基づいてテールクリアランスを測定する計測装置を用いる場合には計測装置が故障しやすく測定効率の低下を招く不利があった。

また、セグメント内部が大口径の場合は高所作業が必要となり、また、セグメント内部が小口径の場合は狭小スペースでの作業が必要となることから、作業員の身体的な負担が大きなものとなる不利があった。

本発明はこのような事情に鑑みなされたものであり、その目的は、測定効率の向上を図る上で、また、作業員の負担の軽減を図る上で有利なテールクリアランス測定装置を提供することにある。

【課題を解決するための手段】

【0005】

上述の目的を達成するため、本発明は、シールドマシンのテール部の内周面と、前記内周面の内側に位置するセグメントの外周面とのクリアランスを測定するテールクリアランス測定装置であって、前記テール部の内周面の一部であるテール部内周面箇所と、該テール部内周面箇所に対向する前記セグメントの外周面のセグメント外周面箇所と、前記セグメントの半径方向において前記セグメント外周面箇所の内側に位置する前記セグメントの内周面のセグメント内周面箇所と、前記セグメント外周面箇所と前記セグメント内周面箇所とを接続する前記セグメントの端面のセグメント端面箇所とを撮影して映像信号を生成するカメラ部と、前記テール部に設けられ、前記セグメント端面箇所と前記セグメント外周面箇所とが交わる第1の円弧部分、または、前記セグメント端面箇所と前記セグメント内周面箇所とが交わる第2の円弧部分の少なくとも一方に交差して延在する線状の検出光を前記セグメント端面箇所に投射する検出光投射部と、前記映像信号から生成される画像データに基づいて前記テール部の内周面と前記セグメントの外周面とのクリアランスを導出するクリアランス導出部とを備えることを特徴とする。

【発明の効果】

【0006】

本発明によれば、検出光投射部により線状の検出光をセグメント端面箇所に投射すると共に、カメラ部によって撮像されたテール部内周面箇所、セグメント外周面箇所、セグメント内周面箇所、セグメント端面箇所の画像データに基づいて画像データに基づいてテールクリアランスを導出するようにした。

したがって、シールドマシンの掘進動作を停止することなく掘進中の測定データを連続して得ることができるため、測定効率の向上を図る上で有利となり、作業員による測定作業が不要となるため、作業員の身体的な負担の軽減を図る上でも有利となる。

また、照明が暗い環境下であっても、カメラ部は、セグメント端面箇所で反射された検出光を反射光として確実に撮像することができるので、テールクリアランスを高精度にかつ安定して導出する上でより一層有利となる。

【図面の簡単な説明】

【0007】

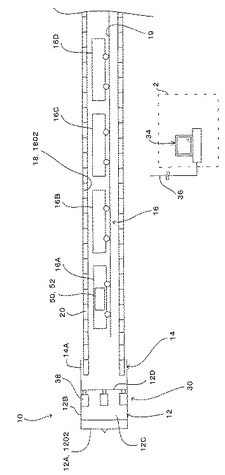

【図1】第1の実施の形態のテールクリアランス測定装置30が搭載されたシールドマシン10の全体図である。

【図2】(A)は第1の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図3】第1の実施の形態のテールクリアランス測定装置30の制御系の構成を示すブロック図である。

【図4】第1の実施の形態のテールクリアランス測定装置30のコンピュータの構成を示すブロック図である。

【図5】(A)、(B)はテールクリアランス測定装置30の動作説明図である。

【図6】(A)、(B)はテールクリアランス測定装置30による測定動作の説明図である。

【図7】(A)、(B)はテールクリアランスTcの導出処理の説明図である。

【図8】(A)、(B)はテールクリアランスTcの導出処理の変形例の説明図である。

【図9】テールクリアランス測定装置30の動作フローチャートである。

【図10】(A)は第2の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図11】(A)は第3の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図12】(A)は第4の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図13】(A)は第5の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図14】(A)は第6の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図15】(A)は第7の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【発明を実施するための形態】

【0008】

(第1の実施の形態)

次に本発明の実施の形態について図1乃至図7を参照して説明する。

まず、シールドマシン10について説明する。

図1、図2に示すように、シールドマシン10は、前胴部12と、テール部(後胴部)14と、後方台車16などを含んで構成され、前胴部12は、掘削部12Aと、その後方に設けられた後部室12Cとを有している。

【0009】

掘削部12Aは、カッタ装置1202、外装壁(トンネル18の内壁1802に臨む前スキンプレート)12Bなどから構成されている。

後部室12Cは、前スキンプレート12Bの内側で掘削部12Aの後方の箇所であり、後部室12Cには、不図示のコンベア装置(排土装置)、ジャッキ装置などが配置されている。

カッタ装置1202は、円盤状のカッタを掘進方向と平行な軸線回りに回転することで地山を掘削するように構成されている。

コンベア装置は、カッタ装置1202による地山の掘削で排出された土砂を後方に運搬するように構成されている。

ジャッキ装置は、カッタ装置1202によって掘削されたトンネル18に環状に組み付けられるセグメント20の端面箇所を上記掘進方向の後方に向けて押圧することでカッタ装置1202とコンベア装置を掘進方向に推進させるように構成されている。

後部室12Cとテール部14との間には、環状の壁部12Dが設けられている。

【0010】

テール部14は、トンネル18の内壁1802に臨むスキンプレート(後スキンプレート)14Aなどを備えている。

図2(A)に示すように、スキンプレート14Aは円筒状を呈し、トンネル18の内壁1802に臨む外周面と該外周面と対向しセグメント20の外周面2002に臨む内周面1402を有している。

テール部14のスキンプレート14Aは、掘削部12Aの外装壁(前スキンプレート)12Bの前記掘進方向の後端部に屈曲可能に接続されている。

【0011】

後方台車16は、シールド機10を動作させるものであり、テール部14の後方に設けられている。

本実施の形態では、後方台車16は、複数の台車16A、16B、16C、16Dを備え、これら台車には、掘削部12Aとテール部14を動作させるための制御ユニット、駆動源、油タンクなどが分散して配設されている。

後方台車16は、トンネル18の長手方向に延在するレール19上を移動可能に設けられている。

【0012】

セグメント20は、トンネル18の半径方向に延在する厚みと、トンネル18の掘進方向に延在する長さとを有している。

また、セグメント20は、図1、図6に示すように、トンネル18の内壁1802に臨ませて配設される円筒面状の外周面2002と、トンネル18の中心に臨む円筒面状の内周面2004と、トンネル18の延在方向の両端に位置する端面2006とを有して構成されている。

セグメント20は、シールド機10によって掘削されたトンネル18の内壁1802に、環状に組み付けられることによって、言い換えると坑内に組み付けられることによって、内壁1802を支える作用を果たす。

セグメント20が内壁1802に組み付けられることによってセグメントトンネルが構築される。

【0013】

(テールクリアランス測定装置30)

図1、図3に示すように、テールクリアランス測定装置30は、装置本体32と、コンピュータ34とを含んで構成されている。

本実施の形態では、装置本体32はテール部14に設置され、コンピュータ34はトンネル18から離れた場所に設けられた事務所2内に設置されている。

装置本体32とコンピュータ34とは、通信回線36を介して種々のデータを双方向に通信可能に構成されている。

本実施の形態では、通信回線36としてはケーブルを介した有線LANを用いているが、通信回線36としては、無線LANなどの無線回線を用いてもよく、通信回線36として従来公知のさまざまな形態の通信回線が使用可能である。

図3に示すように、後方台車16には、装置本体32の制御盤40から映像伝送線37を介して伝送される映像を表示するモニタ50と、通信回線36を介して供給される制御コマンドに応じて警報音を発生する警報部52とが設けられている。

また、事務所2には、コンピュータ34に加えて、制御盤40から映像伝送線37を介して伝送される映像を表示するモニタ54が設置されている。

なお、コンピュータ34の設置場所は限定されるものではなく、例えば、後方台車16に設置してもよいことは無論である。

【0014】

図3に示すように、装置本体32は、測定ユニット38と、制御盤40とを含んで構成されている。

本実施の形態では、測定ユニット38は4つ設けられている。

各測定ユニット38は、カメラ部42と、照明部43と、検出光投射部44と、距離検出部46とを備え、不図示の支持部材に一体的に固定され、支持部材を介してテール部14に取着されている。

本実施の形態では、各測定ユニット38は、後部室12C内で支持部材を介して壁部12D(図2(A))に取着されている。

言い換えると、カメラ部42と検出光投射部44は、テール部14に移動不能に固定されている。

【0015】

(カメラ部42)

図5(A)、(B)、図6(A)、(B)に示すように、カメラ部42は、テール部内周面箇所Tiと、セグメント外周面箇所Soと、セグメント内周面箇所Siと、セグメント端面箇所Seとを撮影して映像信号(ビデオ信号)を生成するものである。

テール部内周面箇所Tiは、テール部14の内周面1402の一部である。

セグメント外周面箇所Soは、テール部内周面箇所Tiに対向するセグメント20の外周面2002の箇所である。

セグメント内周面箇所Siは、セグメント20の半径方向(セグメント20の厚さ方向)においてセグメント外周面箇所Soの内側に位置するセグメント20の内周面2004の箇所である。

セグメント端面箇所Seは、セグメント外周面箇所Soとセグメント内周面箇所Siとを接続するセグメント20の端面2006の箇所である。

【0016】

本実施の形態では、4つの測定ユニット38は、各カメラ部42が、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所を撮影するように設けられている。

具体的には、図2(A)、(B)に示すように、測定ユニット38は、鉛直方向の上下2箇所と、鉛直方向と直交する水平方向の左右2箇所との4箇所に設けられている。

カメラ部42はカメラ本体42Aを有している。

カメラ本体42Aには撮影光学系が組み込まれたレンズ鏡筒42Bが設けられている。

カメラ本体42Aは、不図示の撮像素子と信号処理部を備えている。

前記撮像素子は、前記撮影光学系によって導かれた被写体像を撮像して撮像信号を生成するものであり、このような撮像素子としてCCDやC−MOSセンサなど従来公知の様々な撮像素子が使用可能である。

前記信号処理部は、前記撮像素子から供給される撮像信号を処理することにより映像信号を生成するものである。

【0017】

(照明部43)

照明部43は、カメラ部42の撮像範囲を照明するものであり、例えばスポット照明装置で構成されている。

照明部43は、コンピュータ34から通信回線36、制御盤40を介して送信される制御コマンドにより点灯、滅灯が制御される。

このように照明部43を設けると、必要に応じて照明部43による照明を行わせることでモニタ50、54によって表示される映像の明るさやコントラストの向上を図り、視認性を高める上で有利となる。

【0018】

(検出光投射部44)

検出光投射部44は、レーザー光源から出射されたレーザー光を特殊レンズを用いることにより線状の検出光として出射するものである。

本実施の形態では、4つの測定ユニット38は、各検出光投射部44が、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所に検出光を投射するように設けられている。

このような検出光投射部44として、例えば、株式会社モリテックスから販売されているレーザーバターンプロジェクター(商品名)などが使用可能である。

本実施の形態では、検出光投射部44は、図5、図6に示すように、セグメント20の第1の円弧部分C1および第2の円弧部分C2の少なくとも一方に交差して延在する線状の検出光Lsをセグメント端面箇所Seに投射する。

第1の円弧部分C1は、セグメント端面箇所Seとセグメント外周面箇所Soとが交わる部分である。

第2の円弧部分C2は、セグメント端面箇所Seとセグメント内周面箇所Siとが交わる部分である。

本実施の形態では、図6、図7に示すように、検出光Lsは、第1の直線部L1と第2の直線部L2とを有している。

第1の直線部L1は、セグメント20の半径方向に沿って第1の円弧部分C1および第2の円弧部分C2に交差して延在している。

第2の直線部L2は、第1の直線部L1の中央で第1の直線部L1と直交する方向に延在している。

したがって、検出光Lsは十字状のクロスラインとしてセグメント端面箇所Seに投射される。

このように、検出光投射部44からセグメント端面箇所Seに検出光Lsを投射するため、トンネル18内のように照明が暗い環境下であっても、カメラ部42は、セグメント端面箇所Seで反射された検出光Lsを反射光として確実に撮像することができる。

また、検出光Lsの波長範囲は、カメラ部42によって撮像できるものであればよいが、例えば、検出光Lsを赤色光とすれば視認性の向上を図る上で有利である。

【0019】

(距離検出部46)

距離検出部46は、テール部14とセグメント20の端面2006との距離を検出し、検出した距離を示す検出信号を制御盤40に供給するものである。

より詳細には、距離検出部46は、掘進部12の複数のジャッキ装置の少なくとも2台のジャッキ装置がセグメント20を掘進方向と反対方向に押圧する際のストローク量を検出するものである。

本実施の形態では、距離検出部46は、セグメント20の端面2006に検出光を照射し、その反射光を検出することにより距離(変位)を検出し、該距離に対応した電圧値を有する検出信号を制御盤40に供給する。この場合、検出信号はアナログ信号である。

なお、距離検出部46は非接触レーザー変位計に限定されるものではない。距離検出部46としては、掘進部12の複数のジャッキ装置にそれぞれ取着され、ジャッキ装置がセグメント20を掘進方向と反対方向に押圧する際のストローク量を検出するストロークセンサを用いてもよい。

【0020】

(制御盤40)

図3に示すように、制御盤40は、画像処理部40A、映像分配部40B、データ変換部40C、入出力制御部40D、インターフェース40Eなどを含んで構成されている。

画像処理部40Aは、各カメラ部42から供給される映像信号に対して後述する画像解析処理に必要な前処理を行うことによりデジタル化された画像データを生成し、この画像データを通信回線36を介してコンピュータ34に供給するものである。

映像分配部40Bは、各カメラ部42から供給される映像信号を切り換えてモニタ50、54に映像伝送線37を介して供給するものである。

データ変換部40Cは、距離検出部46から供給される前記ストローク量の検出信号をアナログ信号からデジタル信号に変換して通信回線36を介してコンピュータ34に供給するものである。

入出力制御部40Dは、コンピュータ34から通信回線36を介して供給される制御コマンドに応じて映像分配部40Bの切り換え動作を制御するものである。

インターフェース40Eは、画像処理部40A、映像分配部40B、データ変換部40C、入出力制御部40D、照明部43と、通信回線36との間での信号、データの送受信の制御を行うものである。

【0021】

(コンピュータ34)

コンピュータ34は、各カメラ部42から制御盤40および通信回線36を介して供給される画像データに基づいてテール部14の内周面1402とセグメント20の外周面2002とのクリアランスを導出するものである。

コンピュータ34は、図4に示すように、CPU3402と、不図示のインターフェース回路およびバスラインを介して接続されたROM3404、RAM3406、ハードディスク装置3408、ディスク装置3410、キーボード3412、マウス3414、ディスプレイ3416、プリンタ3418、インターフェース3420などを有している。

ROM3404は制御プログラムなどを格納し、RAM3406はワーキングエリアを提供するものである。

ハードディスク装置3408は従来公知の画像解析プログラム、テールクリアランスTcを導出する導出プログラム、テールクリアランスTcの監視プログラムを格納している。

ディスク装置3410はCDやDVDなどの記録媒体に対してデータの記録および/または再生を行うものである。

キーボード3412およびマウス3414は、操作者による操作入力を受け付けるものである。

ディスプレイ3416はデータを表示出力するものであり、プリンタ3418はデータを印刷出力するものであり、ディスプレイ3416およびプリンタ3418によってデータを出力する。

インターフェース3420は、通信回線36を介して各測定ユニット38から供給される画像データを入力するものである。

CPU3402はハードディスク装置3408に格納されている画像解析プログラムおよび導出プログラムを実行することにより、インターフェース3420から入力された画像データに基づいて、図2(B)に示すように、テール部14のスキンプレート14Aの内周面1402とセグメント20の外周面2002とのテールクリアランスTcを導出するものである。

したがって、本実施の形態では、画像解析プログラムおよび導出プログラムを実行するコンピュータ34のCPU3402によって特許請求の範囲のクリアランス導出部が構成されている。

さらに、CPU3402は、導出されたテールクリアランスTcをディスプレイ3416によって表示出力し、あるいは、プリンタ3418によって印刷出力するものである。

なお、CPU3402によるテールクリアランスTcの出力は、ディスク装置3410を用いてCDやDVDなどの記録媒体に対して行ってもよいし、コンピュータ34に設けられた種々の外部インターフェースを介してメモリカードに対して行ってもよい。あるいは、インターフェース3420を用いてネットワークを介して他のコンピュータ(端末装置)に対して行ってもよく、テールクリアランスTcの出力の形態は任意である。

【0022】

また、CPU3402は、ハードディスク装置3408に格納されている前記監視プログラムを実行することにより、得られたテールクリアランスTcが予め定められた許容範囲を超えた場合に、警報動作の実行を指示する制御コマンドを、通信回線36を介して警報部52に供給する監視処理を実行するものである。

【0023】

ここで、図7(A)、(B)を参照して前記クリアランス導出部によるテールクリアランスTcの導出処理について説明する。

図7(A)は初期設定状態を示している。

図7(A)に示すように、検出光Lsの第1の直線部L1は、第1の円弧部分C1および第2の円弧部分C2に交差して延在している。本実施の形態では、第1の直線部L1は、第1の円弧部分C1および第2の円弧部分C2と直交している。

第1の直線部L1が第2の直線部L2と直交する点を基準点Oとし、第1の直線部L1が第1の円弧部分C1と交差する点を第1の交点P1とし、第1の直線部L1が第2の円弧部分C2と交差する点を第2の交点P2とする。

そして、基準点Oと第1の交点P1との距離を第1の距離Aとし、基準点Oと第2の交点P2との距離を第2の距離Bとする。

ここで、第1の距離Aと、第2の距離Bと、テールクリアランスTc(テール部14の内周面1402とセグメント20の外周面2002との距離)との3つの距離を画像処理によって求める。

その結果、A=A1、B=B1、Tc=Tc1であるとする。

これら3つのデータは、初期値として記憶しておく。

【0024】

次に、図7(B)に示すように、セグメント20の内壁1802への組み付けに伴い、テール部14の内周面1402とセグメント20の外周面2002との相対的な位置が変化し、テールクリアランスTcが変化したものとする。本例では、テール部14の内周面1402がセグメント20の外周面2002から離れる方向に変位している。

この場合、画像処理により第1、第2の距離A、Bの2つの距離を画像処理によって求めた結果が、A=A2、B=B2であるとする。

ここで、変化後のテールクリアランスTcをTc2とし、テールクリアランスTcの変化量をΔTcとする。

すると、第1の距離Aの変化量ΔA=A2−A1と、第2の距離Bの変化量ΔB=B2−B1とは互いに絶対値が等しく、これら変化量ΔA、ΔBは、セグメント20の半径方向の位置の移動量と比例して変化することになる。

言い換えると、これら変化量ΔA、ΔBは、テールクリアランスTcの変化量ΔTcを示すことになる。

本実施の形態では、第1の直線部L1は、第1の円弧部分C1および第2の円弧部分C2に交差して延在しているため、変化量ΔA、ΔBは、セグメント20の半径方向の位置の移動量と等しい。したがって、これら変化量ΔA、ΔBは、テールクリアランスTcの変化量ΔTcと等しい。

したがって、第1の変化量ΔA、あるいは、第2の変化量ΔBから求められるセグメント20の半径方向の位置の移動量を、初期設定時に測定されたテールクリアランスTc1に加算、または、減算することで、テールクリアランスTcを導出することができる。

なお、第1の直線部L1が第1の円弧部分C1および第2の円弧部分C2に対して斜めに交差している場合には、変化量ΔA、ΔBがセグメント20の半径方向の位置の移動量と比例して変化することを利用して、比例計算により実際のセグメント20の半径方向の位置の移動量を算出すればよい。

【0025】

なお、前記クリアランス導出部によるテールクリアランスTcの導出処理として、次のような処理を行ってもよい。

図8(A)は初期設定状態を示している。

図8(A)に示すように、検出光Lsは、第1の円弧部分C1および第2の円弧部分C2に交差して延在する第1の直線部L1のみを有している。第1の直線部L1は、第1の円弧部分C1および第2の円弧部分C2と直交している。

第1の直線部L1が第1の円弧部分C1と交差する点を第1の交点P1とし、検出光Lsが第2の円弧部分C2と交差する点を第2の交点P2とする。

図中、符号Zは、カメラ部42によって撮像される撮像エリアを示す。

前述したようにカメラ部42を含む測定ユニット38は、テール部14に一体的に固定されており、したがって、撮像エリアZとテール部14の内周面1402とは相対的な位置が固定されている。

ここで、撮像エリアZ上における交点P1、P2の位置データと、テールクリアランスTc(テール部14の内周面1402とセグメント20の外周面2002との距離)との3つのデータを画像処理によって求める。

これら3つのデータは、初期値として記憶しておく。

【0026】

次に、図8(B)に示すように、セグメント20の内壁1802への組み付けに伴い、テール部14の内周面1402とセグメント20の外周面2002との相対的な位置が変化し、テールクリアランスTcが変化したものとする。

この場合、画像処理により得られた第1、第2の交点P1、P2の位置データは変化する。

第1、第2の交点P1、P2の位置データは、セグメント20の半径方向の位置の移動量と比例して変化することになる。

言い換えると、第1、第2の交点P1、P2の位置データの変化量は、テールクリアランスTcの変化量ΔTcを示すことになる。

本例においても、図7の場合と同様に、第1の直線部L1(検出光Ls)は、第1の円弧部分C1および第2の円弧部分C2に交差して延在しているため、第1、第2の交点P1、P2の位置データの変化量は、セグメント20の半径方向の位置の移動量と等しい。したがって、第1、第2の交点P1、P2の位置データの変化量は、テールクリアランスTcの変化量ΔTcと等しい。

したがって、第1、第2の交点P1、P2の位置データの変化量から求められるセグメント20の半径方向の位置の移動量を、初期設定時に測定されたテールクリアランスTc1に加算、または、減算することで、テールクリアランスTcを導出することができる。

なお、第1の直線部L1(検出光Ls)が第1の円弧部分C1および第2の円弧部分C2に対して斜めに交差している場合には、第1、第2の交点P1、P2の位置データの変化量がセグメント20の半径方向の位置の移動量と比例して変化することを利用して、比例計算により実際のセグメント20の半径方向の位置の移動量を算出すればよい。

【0027】

(動作)

次に、図9のフローチャートを参照してテールクリアランス測定装置30の動作について説明する。

まず、テールクリアランス測定装置30の複数の測定ユニット38およびコンピュータ34を起動させ、各測定ユニット38で生成された画像データがコンピュータ34に供給される状態としておく。

シールドマシン10によって地山の掘進およびセグメントトンネルの組み立てを開始するにあたって、前記の初期設定が各測定ユニット38毎に行われる(ステップS10)。

初期設定が終了したならば、シールドマシン10による地山の掘進およびセグメントトンネルの組み立てが開始される(ステップS12)。

コンピュータ34は、各測定ユニット38から供給される画像データのそれぞれに基づいて、前記のクリアランス導出処理を実行することにより、テールクリアランスTcを導出する(ステップS14)。

なお、本実施の形態では、コンピュータ34は、各距離検出部46から得られるストローク量の測定データに基づいてセグメント20が掘進方向に対してなす傾き(傾斜角度)のデータを求める。

次いで、コンピュータ34は、カメラ部42から供給される画像データを、前記傾きのデータに基づいて修正した上で、前記のクリアランス導出処理を実行する。

導出されたテールクリアランスTcは、コンピュータ34によってディスプレイ3416などに表示出力される(ステップS16)。

また、各測定ユニット38のカメラ部42によって得られた映像信号は、後方台車16のモニタ50、あるいは、事務所2のモニタ54に供給されることで映像が表示される(ステップS18)。

コンピュータ34は、クリアランス導出処理によって導出されたテールクリアランスTcの値が予め定められた許容範囲内であるか否かを判定する(ステップS20)。

ステップS20の判定結果が肯定であれば、クリアランス導出動作を終了するか否かを判定する(ステップS22)。

ステップS22の判定結果が肯定であれば処理を終了し、ステップS22の判定結果が否定であればステップS14に戻る。

ステップS20の判定結果が否定であれば、警報動作の実行を指示する制御コマンドを、通信回線36を介して警報部52に送出し(ステップS24)、ステップS14に戻る。

警報部52は、制御コマンドを受け付けると、所定の警報音を発して作業員にテールクリアランスTcが許容範囲を逸脱したことを報知し、シールドマシン10の動作を停止するなどの処置を促す。

【0028】

以上説明したように本実施の形態によれば、検出光投射部44により線状の検出光Lsをセグメント端面箇所Seに投射すると共に、カメラ部42によって撮像されたテール部内周面箇所Ti、セグメント外周面箇所So、セグメント内周面箇所Si、セグメント端面箇所Seの画像データに基づいてテールクリアランスTcを導出するようにした。

したがって、シールドマシン10の掘進動作を停止することなく掘進中の測定データを連続して得ることができるため、測定効率の向上を図る上で有利となり、作業員による測定作業が不要となるため、作業員の身体的な負担の軽減を図る上でも有利となる。

さらに、本実施の形態によれば、トンネル18内のように照明が暗い環境下であっても、カメラ部42は、セグメント端面箇所Se上で反射された検出光Lsを反射光として確実に撮像することができる。

したがって、鮮明でコントラストが高い画像データに基づいてクリアランス導出処理を行うことができるため、テールクリアランスTcを高精度にかつ安定して導出する上で極めて有利となる。

また、本実施の形態では、距離検出部46から得られるストローク量の測定データに基づいてセグメント20が掘進方向に対してなす傾き(傾斜角度)のデータを求め、カメラ部42から供給される画像データを、前記傾きのデータに基づいて修正した上で、前記のクリアランス導出処理を実行するので、テールクリアランスTcの精度を高める上でより有利となる。

また、従来、スキンプレートに当て付けた測針の突出量に基づいてテールクリアランスを測定する計測装置を用いる場合には計測装置が故障しやすく測定効率の低下を招く不利があったが、このような計測装置が不要となるため、測定効率の向上を図る上で有利となる。

【0029】

(第2の実施の形態)

次に第2の実施の形態について説明する。

第2の実施の形態はカメラ部42の配置が第1の実施の形態と異なっている。

図10(A)は第2の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。なお、以下の実施の形態において第1の実施の形態と同様の部分、部材には同一の符号を付してその説明を省略する。

図10(A)、(B)に示すように、測定ユニット38は、第1の実施の形態と同様に4台設けられている。

4台の測定ユニット38のうち、3台の測定ユニット38は、第1の実施の形態と同様に構成され、第1の実施の形態と同様に後部室12C内で壁部12Dに取着されている。

それら3台の測定ユニット38のカメラ部42は、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた3箇所を撮影するように設けられ、具体的には、鉛直方向の上方1箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。各カメラ部42のカメラ本体42Aは第1の実施の形態と同様に後部室12C内で壁部12Dに取着されている。

また、3つの測定ユニット38の検出光投射部44は、上記3台のカメラ部42と同様に、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた3箇所に検出光Lsを投射するように設けられ、具体的には、鉛直方向の上方1箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。

【0030】

4台の測定ユニット38のうち、残りの1台の測定ユニット38のカメラ部42は、カメラ本体42Aと、被写体像をカメラ本体42Aに組み込まれている撮像素子に導く光ファイバー60と、光ファイバーの先端に取着された不図示の撮影光学系とを有している。

残りの1台の測定ユニット38のカメラ部42のカメラ本体42Aは後部室12C内で壁部12Dから離れた箇所に配置されている。

前記撮影光学系は後部室12C内で壁部12Dに取着されており、具体的には、テール部14の内周面1402およびセグメント20の周方向において鉛直方向の下方の箇所に設けられている。

前記撮影光学系により撮影されたテール部14の内周面1402および該内周面1402に対向するセグメント20の外周面2002の画像が光ファイバー60を介してカメラ本体42Aに導かれる。

また、残りの1台の測定ユニット38の検出光投射部44は、上記1台のカメラ部42と同様に、テール部14の内周面1402およびセグメント20の周方向において鉛直方向の下方の箇所に検出光Lsを投射するように設けられ、具体的には、鉛直方向の下方の箇所に設けられている。

【0031】

第2の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、光ファイバー60を介して画像をカメラ本体42Aに導くことでカメラ本体42Aを後部室12C内で壁部12Dから離れた箇所に配置できるため、シールドマシン10の掘進に伴い発生する地下水などがカメラ本体42Aに直接かかることを防止でき、カメラ本体42Aの保護、耐久性の向上を図る上で有利となる。

また、光ファイバー60を用いるため、後部室12C内におけるカメラ部42(カメラ本体42A)のレイアウトの自由度を確保する上で有利となる。

なお、第2の実施の形態では、4台のカメラ部42のうちの1台のカメラ部42が光ファイバー60を用いて撮影を行う場合について説明したが、光ファイバー60を用いて撮影を行うカメラ部42の配置や数は任意である。

【0032】

(第3の実施の形態)

次に第3の実施の形態について説明する。

第3の実施の形態は第2の実施の形態の変形例であり、カメラ部42、検出光投射部44、制御盤40の配置が第2の実施の形態と異なっている。

図11(A)は第3の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

4台のカメラ部42(図3)は、カメラ本体42A(図3)と、光ファイバー60と、光ファイバーの先端に取着された不図示の撮影光学系とを有している。

前記各撮影光学系は後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所を撮影するように設けられている。

具体的には、鉛直方向の上下2箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。

4台の検出光投射部44は、上記4台のカメラ部42と同様に、後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所に検出光Lsを投射するように設けられている。

具体的には、鉛直方向の上下2箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。

4台のカメラ本体42A(図3)、制御盤40(図3)は後方台車16A(図1)に配置されている。

各光ファイバー60は、後部室12C内から台車16Aの各カメラ本体42Aまで敷設されている。

撮影光学系により撮影されたテール部14の内周面1402および該内周面1402に対向するセグメント20の外周面2002の画像は光ファイバー60を介してカメラ本体42Aに導かれる。

【0033】

第3の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、光ファイバー60を介して画像をカメラ本体42Aに導くことでカメラ本体42Aをシールドマシン10から離れた箇所に配置できるため、シールドマシン10の掘進に伴い発生する地下水などがカメラ本体42Aに直接かかることを確実に防止でき、カメラ本体42Aの保護、耐久性の向上を図る上でより一層有利となる。

また、カメラ本体42Aを後部室12Cから離れた後方台車16に配置し、かつ、後部室12C内に光ファイバー60とそれらの先端に設けられた撮影光学系のみを配置したので、テールクリアランス測定装置30が後部室12C内に占有するスペースがごく僅かなもので済むため、後部室12Cにスペースの余裕がない小型のシールドマシン10にテールクリアランス測定装置30を搭載する上で有利となる。

【0034】

(第4の実施の形態)

次に第4の実施の形態について説明する。

第4の実施の形態は、単一のカメラ部42を使用してテールクリアランスを測定するものである。

図12(A)は第4の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

テールクリアランス測定装置30は、1台のカメラ部42と、4台の検出光投射部44と、距離検出部46(図3)と、制御盤40(図3)を備えている。

カメラ部42は、後部室12C内のテール部14寄りの箇所で後部室12Cの円形断面の中央に適宜支持部材を介して取着されており、撮影光学系は、壁部12Dに設けられた開口12Eを介してテール部14の内周面1402およびセグメント20の周方向の全周を撮影可能に設けられている。

4台の検出光投射部44は、後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所に検出光Lsを投射するように設けられている。

具体的には、鉛直方向の上下2箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。

【0035】

第4の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、カメラ部42が1台で足りるためコストを削減する上で有利となり、しかも、カメラ部42が後部室12C内に占有するスペースがごく僅かなもので済み、したがって、後部室12Cにスペースの余裕がない小型のシールドマシン10にテールクリアランス測定装置30を搭載する上で有利となる。

【0036】

(第5の実施の形態)

次に第5の実施の形態について説明する。

第5の実施の形態は第4の実施の形態の変形例であり、光ファイバー60を有する単一のカメラ部42を用いてテールクリアランスを測定するものである。

図13(A)は第5の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

テールクリアランス測定装置30は、1台のカメラ部42と、4台の検出光投射部44と、距離検出部46(図3)と、制御盤40(図3)を備えている。

カメラ部42は1台設けられ、カメラ部42は、カメラ本体42Aと、光ファイバー60と、光ファイバーの先端に取着された不図示の撮影光学系とを有している。

撮影光学系は後部室12C内のテール部14寄りの箇所で後部室12Cの円形断面の中央に適宜支持部材を介して取着されており、テール部14の内周面1402およびセグメント20の周方向の全周を撮影可能に設けられている。

カメラ本体42A(図3)は後方台車16(図1)に配置されている。

撮影光学系により撮影されたテール部14の内周面1402および該内周面1402に対向するセグメント20の外周面2002の全周にわたる画像は光ファイバー60を介してカメラ本体42Aに導かれる。

4台の検出光投射部44は、後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所に検出光Lsを投射するように設けられている。

具体的には、鉛直方向の上下2箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。

【0037】

第5の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、カメラ部42が1台で足りコストを削減する上で有利となる。

また、光ファイバー60を介して画像をカメラ本体42Aに導くことでカメラ本体42Aをシールドマシン10から離れた箇所に配置できるため、シールドマシン10の掘進に伴い発生する地下水などがカメラ本体42Aに直接かかることを確実に防止でき、カメラ本体42Aの保護、耐久性の向上を図る上でより一層有利となる。

また、1台のカメラ本体42Aを後部室12Cから離れた後方台車16に配置し、かつ、後部室12C内に1束の光ファイバー60とその先端に設けられた撮影光学系のみを配置したので、テールクリアランス測定装置30が後部室12C内に占有するスペースがごく僅かなもので済むため、後部室12Cにスペースの余裕がない小型のシールドマシン10にテールクリアランス測定装置30を搭載する上でより一層有利となる。

【0038】

(第6の実施の形態)

次に第6の実施の形態について説明する。

第6の実施の形態は、第4の実施の形態の変形例である。

図14(A)は第6の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

テールクリアランス測定装置30は、1台のカメラ部42と、2台の検出光投射部44と、距離検出部46(図3)と、制御盤40(図3)に加えて内径測定部62を備えている。

内径測定部62はテール部14に搭載され、トンネル18(図1)に組みつけられたセグメント20のうち掘進方向の前端に位置するセグメント20の内径を少なくとも2箇所測定して制御盤40、通信回線36を介してコンピュータ34に供給するものである。

内径測定部62としては、従来公知のさまざまな距離センサが使用可能である。

カメラ部42は1台設けられ、後部室12C内で壁部12Dに取着されている。

カメラ部42は、テール部14の内周面1402およびセグメント20の周方向の1箇所を撮影可能に設けられている。

2台の検出光投射部44は、後部室12C内で壁部12Dに取着されており、カメラ部42で撮影される撮影範囲内においてテール部14の内周面1402およびセグメント20の周方向に間隔をおいた2箇所に検出光Lsをそれぞれ投射するように設けられている。

コンピュータ34は、各距離検出部46から得られるストローク量の測定データに基づいてセグメント20が掘進方向に対してなす傾き(傾斜角度)のデータを求める。

また、コンピュータ34は、カメラ部42から供給されるテール部14の内周面1402およびセグメント20の周方向の1箇所の画像データを、前記傾きのデータと、内径測定部62から供給されるセグメント20の内径の測定データとに基づいて修正した上で、テール部14のスキンプレート14Aの内周面1402とセグメント20の外周面2002とのテールクリアランスを導出する。

第6の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、1台のカメラ部42で撮影された画像データをセグメント20の傾きのデータおよびセグメント20の内径のデータに基づいて修正することで正確なテールクリアランスを求めることができることから、カメラ部42が1台で足りるためコストを削減する上で有利となり、しかも、カメラ部42が後部室12C内に占有するスペースがごく僅かなもので済み、したがって、後部室12Cにスペースの余裕がない小型のシールドマシン10にテールクリアランス測定装置30を搭載する上で有利となる。

【0039】

(第7の実施の形態)

次に第7の実施の形態について説明する。

第7の実施の形態は、第6の実施の形態の変形例であり、光ファイバー60を有する単一のカメラ部42を用いてテールクリアランスを測定するものである。

図15(A)は第7の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

カメラ部42は1台設けられ、カメラ部42は、カメラ本体42Aと、光ファイバー60と、光ファイバーの先端に取着された不図示の撮影光学系とを有している。

撮影光学系は後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向の1箇所を撮影可能に設けられている。

カメラ本体42Aは後方台車16(台車16A)に配置されている。

撮影光学系により撮影されたテール部14の内周面1402および該内周面1402に対向するセグメント20の外周面2002の全周にわたる画像は光ファイバー60を介してカメラ本体42Aに導かれる。

1台の検出光投射部44は、後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向で撮影光学系が撮影する箇所と同じ1箇所に検出光Lsを投射するように設けられている。

2台の検出光投射部44は、後部室12C内で壁部12Dに取着されており、前記撮影光学系で撮影される撮影範囲内においてテール部14の内周面1402およびセグメント20の周方向に間隔をおいた2箇所に検出光Lsをそれぞれ投射するように設けられている。

内径測定部62は、第6の実施の形態と同様にテール部14に搭載され、トンネル18(図1)に組みつけられたセグメント20のうち掘進方向の前端に位置するセグメント20の内径を少なくとも2箇所測定してコンピュータ34に供給する。

コンピュータ34は、各距離検出部46から得られるストローク量の測定データに基づいてセグメント20が掘進方向に対してなす傾き(傾斜角度)のデータを求める。

また、コンピュータ34は、カメラ部42から供給されるテール部14の内周面1402およびセグメント20の周方向の1箇所の画像データを、前記傾きのデータと、内径測定部62から供給されるセグメント20の内径の測定データとに基づいて修正した上で、テール部14のスキンプレート14Aの内周面1402とセグメント20の外周面2002とのテールクリアランスを導出する。

第7の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、1台のカメラ部42で撮影された画像データをセグメント20の傾きのデータおよびセグメント20の内径のデータに基づいて修正することで正確なテールクリアランスを求めることができることから、カメラ部42が1台で足りるためコストを削減する上で有利となる。

また、光ファイバー60を介して画像をカメラ本体42Aに導くことでカメラ本体42Aをシールドマシン10から離れた箇所に配置できるため、シールドマシン10の掘進に伴い発生する地下水などがカメラ本体42Aに直接かかることを確実に防止でき、カメラ本体42Aの保護、耐久性の向上を図る上でより一層有利となる。

また、1台のカメラ本体42Aを後部室12Cから離れた後方台車16に配置し、かつ、後部室12C内に1束の光ファイバー60とその先端に設けられた撮影光学系のみを配置したので、テールクリアランス測定装置30が後部室12C内に占有するスペースがごく僅かなもので済むため、後部室12Cにスペースの余裕がない小型のシールドマシン10にテールクリアランス測定装置30を搭載する上でより一層有利となる。

なお、第6、第7の実施の形態では、2台の検出光投射部44を設け、カメラ部42あるいは撮影光学系で撮影される撮影範囲内においてテール部14の内周面1402およびセグメント20の周方向に間隔をおいた2箇所に検出光Lsをそれぞれ投射するようにした。

しかしながら、3台以上の検出光投射部44を設け、カメラ部42あるいは撮影光学系で撮影される撮影範囲内においてテール部14の内周面1402およびセグメント20の周方向に間隔をおいた3箇所以上の箇所に検出光Lsをそれぞれ投射するようにしてもよい。

あるいは、1台の検出光投射部44からカメラ部42あるいは撮影光学系で撮影される撮影範囲内においてテール部14の内周面1402およびセグメント20の周方向に間隔をおいた2箇所以上の箇所に検出光Lsをそれぞれ投射するようにしてもよい。

【符号の説明】

【0040】

10……シールドマシン、14……テール部、1402……内周面、20……セグメント、2002……外周面、30……テールクリアランス測定装置、34……コンピュータ、42……カメラ部、44……検出光投射部、Ti……テール部内周面箇所、So……セグメント外周面箇所、Si……セグメント内周面箇所、Se……セグメント端面箇所。

【技術分野】

【0001】

本発明はテールクリアランス測定装置に関する。

【背景技術】

【0002】

テール部の内側でセグメントを円筒壁状に組み立てつつ掘進することでセグメントトンネルを組み立てるシールドマシンがある。

シールドマシンのテール部の内周面と、テール部の内側に位置するセグメントの外周面とのクリアランス(テールクリアランス)は、シールドマシンの掘進方向と既に組み立てられたセグメントとの相対的な位置関係に応じて変化する。

したがって、テールクリアランスを測定し、その測定値をシールドマシンの掘進方向を制御するためのデータとして用いたり、あるいは、セグメント組み立てを行うためのデータとして用いている。

従来、テールクリアランスの測定は、シールドマシンによる掘進作業の前後に、作業員がスケールを用いて行うか、あるいは、専用の計測装置をセグメントに位置決め固定し、計測装置から突出する測針をスキンプレートに当て付け、測針の突出量に基づいてテールクリアランスを測定していた(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−352298

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述したスケールによる従来の技術では、測定に際しては掘進動作を停止した状態で作業員による測定作業を行う必要があるため、掘進中の測定データを得ることが困難であり、測定効率の低下を招く不利があった。また、測針の突出量に基づいてテールクリアランスを測定する計測装置を用いる場合には計測装置が故障しやすく測定効率の低下を招く不利があった。

また、セグメント内部が大口径の場合は高所作業が必要となり、また、セグメント内部が小口径の場合は狭小スペースでの作業が必要となることから、作業員の身体的な負担が大きなものとなる不利があった。

本発明はこのような事情に鑑みなされたものであり、その目的は、測定効率の向上を図る上で、また、作業員の負担の軽減を図る上で有利なテールクリアランス測定装置を提供することにある。

【課題を解決するための手段】

【0005】

上述の目的を達成するため、本発明は、シールドマシンのテール部の内周面と、前記内周面の内側に位置するセグメントの外周面とのクリアランスを測定するテールクリアランス測定装置であって、前記テール部の内周面の一部であるテール部内周面箇所と、該テール部内周面箇所に対向する前記セグメントの外周面のセグメント外周面箇所と、前記セグメントの半径方向において前記セグメント外周面箇所の内側に位置する前記セグメントの内周面のセグメント内周面箇所と、前記セグメント外周面箇所と前記セグメント内周面箇所とを接続する前記セグメントの端面のセグメント端面箇所とを撮影して映像信号を生成するカメラ部と、前記テール部に設けられ、前記セグメント端面箇所と前記セグメント外周面箇所とが交わる第1の円弧部分、または、前記セグメント端面箇所と前記セグメント内周面箇所とが交わる第2の円弧部分の少なくとも一方に交差して延在する線状の検出光を前記セグメント端面箇所に投射する検出光投射部と、前記映像信号から生成される画像データに基づいて前記テール部の内周面と前記セグメントの外周面とのクリアランスを導出するクリアランス導出部とを備えることを特徴とする。

【発明の効果】

【0006】

本発明によれば、検出光投射部により線状の検出光をセグメント端面箇所に投射すると共に、カメラ部によって撮像されたテール部内周面箇所、セグメント外周面箇所、セグメント内周面箇所、セグメント端面箇所の画像データに基づいて画像データに基づいてテールクリアランスを導出するようにした。

したがって、シールドマシンの掘進動作を停止することなく掘進中の測定データを連続して得ることができるため、測定効率の向上を図る上で有利となり、作業員による測定作業が不要となるため、作業員の身体的な負担の軽減を図る上でも有利となる。

また、照明が暗い環境下であっても、カメラ部は、セグメント端面箇所で反射された検出光を反射光として確実に撮像することができるので、テールクリアランスを高精度にかつ安定して導出する上でより一層有利となる。

【図面の簡単な説明】

【0007】

【図1】第1の実施の形態のテールクリアランス測定装置30が搭載されたシールドマシン10の全体図である。

【図2】(A)は第1の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図3】第1の実施の形態のテールクリアランス測定装置30の制御系の構成を示すブロック図である。

【図4】第1の実施の形態のテールクリアランス測定装置30のコンピュータの構成を示すブロック図である。

【図5】(A)、(B)はテールクリアランス測定装置30の動作説明図である。

【図6】(A)、(B)はテールクリアランス測定装置30による測定動作の説明図である。

【図7】(A)、(B)はテールクリアランスTcの導出処理の説明図である。

【図8】(A)、(B)はテールクリアランスTcの導出処理の変形例の説明図である。

【図9】テールクリアランス測定装置30の動作フローチャートである。

【図10】(A)は第2の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図11】(A)は第3の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図12】(A)は第4の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図13】(A)は第5の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図14】(A)は第6の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【図15】(A)は第7の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

【発明を実施するための形態】

【0008】

(第1の実施の形態)

次に本発明の実施の形態について図1乃至図7を参照して説明する。

まず、シールドマシン10について説明する。

図1、図2に示すように、シールドマシン10は、前胴部12と、テール部(後胴部)14と、後方台車16などを含んで構成され、前胴部12は、掘削部12Aと、その後方に設けられた後部室12Cとを有している。

【0009】

掘削部12Aは、カッタ装置1202、外装壁(トンネル18の内壁1802に臨む前スキンプレート)12Bなどから構成されている。

後部室12Cは、前スキンプレート12Bの内側で掘削部12Aの後方の箇所であり、後部室12Cには、不図示のコンベア装置(排土装置)、ジャッキ装置などが配置されている。

カッタ装置1202は、円盤状のカッタを掘進方向と平行な軸線回りに回転することで地山を掘削するように構成されている。

コンベア装置は、カッタ装置1202による地山の掘削で排出された土砂を後方に運搬するように構成されている。

ジャッキ装置は、カッタ装置1202によって掘削されたトンネル18に環状に組み付けられるセグメント20の端面箇所を上記掘進方向の後方に向けて押圧することでカッタ装置1202とコンベア装置を掘進方向に推進させるように構成されている。

後部室12Cとテール部14との間には、環状の壁部12Dが設けられている。

【0010】

テール部14は、トンネル18の内壁1802に臨むスキンプレート(後スキンプレート)14Aなどを備えている。

図2(A)に示すように、スキンプレート14Aは円筒状を呈し、トンネル18の内壁1802に臨む外周面と該外周面と対向しセグメント20の外周面2002に臨む内周面1402を有している。

テール部14のスキンプレート14Aは、掘削部12Aの外装壁(前スキンプレート)12Bの前記掘進方向の後端部に屈曲可能に接続されている。

【0011】

後方台車16は、シールド機10を動作させるものであり、テール部14の後方に設けられている。

本実施の形態では、後方台車16は、複数の台車16A、16B、16C、16Dを備え、これら台車には、掘削部12Aとテール部14を動作させるための制御ユニット、駆動源、油タンクなどが分散して配設されている。

後方台車16は、トンネル18の長手方向に延在するレール19上を移動可能に設けられている。

【0012】

セグメント20は、トンネル18の半径方向に延在する厚みと、トンネル18の掘進方向に延在する長さとを有している。

また、セグメント20は、図1、図6に示すように、トンネル18の内壁1802に臨ませて配設される円筒面状の外周面2002と、トンネル18の中心に臨む円筒面状の内周面2004と、トンネル18の延在方向の両端に位置する端面2006とを有して構成されている。

セグメント20は、シールド機10によって掘削されたトンネル18の内壁1802に、環状に組み付けられることによって、言い換えると坑内に組み付けられることによって、内壁1802を支える作用を果たす。

セグメント20が内壁1802に組み付けられることによってセグメントトンネルが構築される。

【0013】

(テールクリアランス測定装置30)

図1、図3に示すように、テールクリアランス測定装置30は、装置本体32と、コンピュータ34とを含んで構成されている。

本実施の形態では、装置本体32はテール部14に設置され、コンピュータ34はトンネル18から離れた場所に設けられた事務所2内に設置されている。

装置本体32とコンピュータ34とは、通信回線36を介して種々のデータを双方向に通信可能に構成されている。

本実施の形態では、通信回線36としてはケーブルを介した有線LANを用いているが、通信回線36としては、無線LANなどの無線回線を用いてもよく、通信回線36として従来公知のさまざまな形態の通信回線が使用可能である。

図3に示すように、後方台車16には、装置本体32の制御盤40から映像伝送線37を介して伝送される映像を表示するモニタ50と、通信回線36を介して供給される制御コマンドに応じて警報音を発生する警報部52とが設けられている。

また、事務所2には、コンピュータ34に加えて、制御盤40から映像伝送線37を介して伝送される映像を表示するモニタ54が設置されている。

なお、コンピュータ34の設置場所は限定されるものではなく、例えば、後方台車16に設置してもよいことは無論である。

【0014】

図3に示すように、装置本体32は、測定ユニット38と、制御盤40とを含んで構成されている。

本実施の形態では、測定ユニット38は4つ設けられている。

各測定ユニット38は、カメラ部42と、照明部43と、検出光投射部44と、距離検出部46とを備え、不図示の支持部材に一体的に固定され、支持部材を介してテール部14に取着されている。

本実施の形態では、各測定ユニット38は、後部室12C内で支持部材を介して壁部12D(図2(A))に取着されている。

言い換えると、カメラ部42と検出光投射部44は、テール部14に移動不能に固定されている。

【0015】

(カメラ部42)

図5(A)、(B)、図6(A)、(B)に示すように、カメラ部42は、テール部内周面箇所Tiと、セグメント外周面箇所Soと、セグメント内周面箇所Siと、セグメント端面箇所Seとを撮影して映像信号(ビデオ信号)を生成するものである。

テール部内周面箇所Tiは、テール部14の内周面1402の一部である。

セグメント外周面箇所Soは、テール部内周面箇所Tiに対向するセグメント20の外周面2002の箇所である。

セグメント内周面箇所Siは、セグメント20の半径方向(セグメント20の厚さ方向)においてセグメント外周面箇所Soの内側に位置するセグメント20の内周面2004の箇所である。

セグメント端面箇所Seは、セグメント外周面箇所Soとセグメント内周面箇所Siとを接続するセグメント20の端面2006の箇所である。

【0016】

本実施の形態では、4つの測定ユニット38は、各カメラ部42が、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所を撮影するように設けられている。

具体的には、図2(A)、(B)に示すように、測定ユニット38は、鉛直方向の上下2箇所と、鉛直方向と直交する水平方向の左右2箇所との4箇所に設けられている。

カメラ部42はカメラ本体42Aを有している。

カメラ本体42Aには撮影光学系が組み込まれたレンズ鏡筒42Bが設けられている。

カメラ本体42Aは、不図示の撮像素子と信号処理部を備えている。

前記撮像素子は、前記撮影光学系によって導かれた被写体像を撮像して撮像信号を生成するものであり、このような撮像素子としてCCDやC−MOSセンサなど従来公知の様々な撮像素子が使用可能である。

前記信号処理部は、前記撮像素子から供給される撮像信号を処理することにより映像信号を生成するものである。

【0017】

(照明部43)

照明部43は、カメラ部42の撮像範囲を照明するものであり、例えばスポット照明装置で構成されている。

照明部43は、コンピュータ34から通信回線36、制御盤40を介して送信される制御コマンドにより点灯、滅灯が制御される。

このように照明部43を設けると、必要に応じて照明部43による照明を行わせることでモニタ50、54によって表示される映像の明るさやコントラストの向上を図り、視認性を高める上で有利となる。

【0018】

(検出光投射部44)

検出光投射部44は、レーザー光源から出射されたレーザー光を特殊レンズを用いることにより線状の検出光として出射するものである。

本実施の形態では、4つの測定ユニット38は、各検出光投射部44が、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所に検出光を投射するように設けられている。

このような検出光投射部44として、例えば、株式会社モリテックスから販売されているレーザーバターンプロジェクター(商品名)などが使用可能である。

本実施の形態では、検出光投射部44は、図5、図6に示すように、セグメント20の第1の円弧部分C1および第2の円弧部分C2の少なくとも一方に交差して延在する線状の検出光Lsをセグメント端面箇所Seに投射する。

第1の円弧部分C1は、セグメント端面箇所Seとセグメント外周面箇所Soとが交わる部分である。

第2の円弧部分C2は、セグメント端面箇所Seとセグメント内周面箇所Siとが交わる部分である。

本実施の形態では、図6、図7に示すように、検出光Lsは、第1の直線部L1と第2の直線部L2とを有している。

第1の直線部L1は、セグメント20の半径方向に沿って第1の円弧部分C1および第2の円弧部分C2に交差して延在している。

第2の直線部L2は、第1の直線部L1の中央で第1の直線部L1と直交する方向に延在している。

したがって、検出光Lsは十字状のクロスラインとしてセグメント端面箇所Seに投射される。

このように、検出光投射部44からセグメント端面箇所Seに検出光Lsを投射するため、トンネル18内のように照明が暗い環境下であっても、カメラ部42は、セグメント端面箇所Seで反射された検出光Lsを反射光として確実に撮像することができる。

また、検出光Lsの波長範囲は、カメラ部42によって撮像できるものであればよいが、例えば、検出光Lsを赤色光とすれば視認性の向上を図る上で有利である。

【0019】

(距離検出部46)

距離検出部46は、テール部14とセグメント20の端面2006との距離を検出し、検出した距離を示す検出信号を制御盤40に供給するものである。

より詳細には、距離検出部46は、掘進部12の複数のジャッキ装置の少なくとも2台のジャッキ装置がセグメント20を掘進方向と反対方向に押圧する際のストローク量を検出するものである。

本実施の形態では、距離検出部46は、セグメント20の端面2006に検出光を照射し、その反射光を検出することにより距離(変位)を検出し、該距離に対応した電圧値を有する検出信号を制御盤40に供給する。この場合、検出信号はアナログ信号である。

なお、距離検出部46は非接触レーザー変位計に限定されるものではない。距離検出部46としては、掘進部12の複数のジャッキ装置にそれぞれ取着され、ジャッキ装置がセグメント20を掘進方向と反対方向に押圧する際のストローク量を検出するストロークセンサを用いてもよい。

【0020】

(制御盤40)

図3に示すように、制御盤40は、画像処理部40A、映像分配部40B、データ変換部40C、入出力制御部40D、インターフェース40Eなどを含んで構成されている。

画像処理部40Aは、各カメラ部42から供給される映像信号に対して後述する画像解析処理に必要な前処理を行うことによりデジタル化された画像データを生成し、この画像データを通信回線36を介してコンピュータ34に供給するものである。

映像分配部40Bは、各カメラ部42から供給される映像信号を切り換えてモニタ50、54に映像伝送線37を介して供給するものである。

データ変換部40Cは、距離検出部46から供給される前記ストローク量の検出信号をアナログ信号からデジタル信号に変換して通信回線36を介してコンピュータ34に供給するものである。

入出力制御部40Dは、コンピュータ34から通信回線36を介して供給される制御コマンドに応じて映像分配部40Bの切り換え動作を制御するものである。

インターフェース40Eは、画像処理部40A、映像分配部40B、データ変換部40C、入出力制御部40D、照明部43と、通信回線36との間での信号、データの送受信の制御を行うものである。

【0021】

(コンピュータ34)

コンピュータ34は、各カメラ部42から制御盤40および通信回線36を介して供給される画像データに基づいてテール部14の内周面1402とセグメント20の外周面2002とのクリアランスを導出するものである。

コンピュータ34は、図4に示すように、CPU3402と、不図示のインターフェース回路およびバスラインを介して接続されたROM3404、RAM3406、ハードディスク装置3408、ディスク装置3410、キーボード3412、マウス3414、ディスプレイ3416、プリンタ3418、インターフェース3420などを有している。

ROM3404は制御プログラムなどを格納し、RAM3406はワーキングエリアを提供するものである。

ハードディスク装置3408は従来公知の画像解析プログラム、テールクリアランスTcを導出する導出プログラム、テールクリアランスTcの監視プログラムを格納している。

ディスク装置3410はCDやDVDなどの記録媒体に対してデータの記録および/または再生を行うものである。

キーボード3412およびマウス3414は、操作者による操作入力を受け付けるものである。

ディスプレイ3416はデータを表示出力するものであり、プリンタ3418はデータを印刷出力するものであり、ディスプレイ3416およびプリンタ3418によってデータを出力する。

インターフェース3420は、通信回線36を介して各測定ユニット38から供給される画像データを入力するものである。

CPU3402はハードディスク装置3408に格納されている画像解析プログラムおよび導出プログラムを実行することにより、インターフェース3420から入力された画像データに基づいて、図2(B)に示すように、テール部14のスキンプレート14Aの内周面1402とセグメント20の外周面2002とのテールクリアランスTcを導出するものである。

したがって、本実施の形態では、画像解析プログラムおよび導出プログラムを実行するコンピュータ34のCPU3402によって特許請求の範囲のクリアランス導出部が構成されている。

さらに、CPU3402は、導出されたテールクリアランスTcをディスプレイ3416によって表示出力し、あるいは、プリンタ3418によって印刷出力するものである。

なお、CPU3402によるテールクリアランスTcの出力は、ディスク装置3410を用いてCDやDVDなどの記録媒体に対して行ってもよいし、コンピュータ34に設けられた種々の外部インターフェースを介してメモリカードに対して行ってもよい。あるいは、インターフェース3420を用いてネットワークを介して他のコンピュータ(端末装置)に対して行ってもよく、テールクリアランスTcの出力の形態は任意である。

【0022】

また、CPU3402は、ハードディスク装置3408に格納されている前記監視プログラムを実行することにより、得られたテールクリアランスTcが予め定められた許容範囲を超えた場合に、警報動作の実行を指示する制御コマンドを、通信回線36を介して警報部52に供給する監視処理を実行するものである。

【0023】

ここで、図7(A)、(B)を参照して前記クリアランス導出部によるテールクリアランスTcの導出処理について説明する。

図7(A)は初期設定状態を示している。

図7(A)に示すように、検出光Lsの第1の直線部L1は、第1の円弧部分C1および第2の円弧部分C2に交差して延在している。本実施の形態では、第1の直線部L1は、第1の円弧部分C1および第2の円弧部分C2と直交している。

第1の直線部L1が第2の直線部L2と直交する点を基準点Oとし、第1の直線部L1が第1の円弧部分C1と交差する点を第1の交点P1とし、第1の直線部L1が第2の円弧部分C2と交差する点を第2の交点P2とする。

そして、基準点Oと第1の交点P1との距離を第1の距離Aとし、基準点Oと第2の交点P2との距離を第2の距離Bとする。

ここで、第1の距離Aと、第2の距離Bと、テールクリアランスTc(テール部14の内周面1402とセグメント20の外周面2002との距離)との3つの距離を画像処理によって求める。

その結果、A=A1、B=B1、Tc=Tc1であるとする。

これら3つのデータは、初期値として記憶しておく。

【0024】

次に、図7(B)に示すように、セグメント20の内壁1802への組み付けに伴い、テール部14の内周面1402とセグメント20の外周面2002との相対的な位置が変化し、テールクリアランスTcが変化したものとする。本例では、テール部14の内周面1402がセグメント20の外周面2002から離れる方向に変位している。

この場合、画像処理により第1、第2の距離A、Bの2つの距離を画像処理によって求めた結果が、A=A2、B=B2であるとする。

ここで、変化後のテールクリアランスTcをTc2とし、テールクリアランスTcの変化量をΔTcとする。

すると、第1の距離Aの変化量ΔA=A2−A1と、第2の距離Bの変化量ΔB=B2−B1とは互いに絶対値が等しく、これら変化量ΔA、ΔBは、セグメント20の半径方向の位置の移動量と比例して変化することになる。

言い換えると、これら変化量ΔA、ΔBは、テールクリアランスTcの変化量ΔTcを示すことになる。

本実施の形態では、第1の直線部L1は、第1の円弧部分C1および第2の円弧部分C2に交差して延在しているため、変化量ΔA、ΔBは、セグメント20の半径方向の位置の移動量と等しい。したがって、これら変化量ΔA、ΔBは、テールクリアランスTcの変化量ΔTcと等しい。

したがって、第1の変化量ΔA、あるいは、第2の変化量ΔBから求められるセグメント20の半径方向の位置の移動量を、初期設定時に測定されたテールクリアランスTc1に加算、または、減算することで、テールクリアランスTcを導出することができる。

なお、第1の直線部L1が第1の円弧部分C1および第2の円弧部分C2に対して斜めに交差している場合には、変化量ΔA、ΔBがセグメント20の半径方向の位置の移動量と比例して変化することを利用して、比例計算により実際のセグメント20の半径方向の位置の移動量を算出すればよい。

【0025】

なお、前記クリアランス導出部によるテールクリアランスTcの導出処理として、次のような処理を行ってもよい。

図8(A)は初期設定状態を示している。

図8(A)に示すように、検出光Lsは、第1の円弧部分C1および第2の円弧部分C2に交差して延在する第1の直線部L1のみを有している。第1の直線部L1は、第1の円弧部分C1および第2の円弧部分C2と直交している。

第1の直線部L1が第1の円弧部分C1と交差する点を第1の交点P1とし、検出光Lsが第2の円弧部分C2と交差する点を第2の交点P2とする。

図中、符号Zは、カメラ部42によって撮像される撮像エリアを示す。

前述したようにカメラ部42を含む測定ユニット38は、テール部14に一体的に固定されており、したがって、撮像エリアZとテール部14の内周面1402とは相対的な位置が固定されている。

ここで、撮像エリアZ上における交点P1、P2の位置データと、テールクリアランスTc(テール部14の内周面1402とセグメント20の外周面2002との距離)との3つのデータを画像処理によって求める。

これら3つのデータは、初期値として記憶しておく。

【0026】

次に、図8(B)に示すように、セグメント20の内壁1802への組み付けに伴い、テール部14の内周面1402とセグメント20の外周面2002との相対的な位置が変化し、テールクリアランスTcが変化したものとする。

この場合、画像処理により得られた第1、第2の交点P1、P2の位置データは変化する。

第1、第2の交点P1、P2の位置データは、セグメント20の半径方向の位置の移動量と比例して変化することになる。

言い換えると、第1、第2の交点P1、P2の位置データの変化量は、テールクリアランスTcの変化量ΔTcを示すことになる。

本例においても、図7の場合と同様に、第1の直線部L1(検出光Ls)は、第1の円弧部分C1および第2の円弧部分C2に交差して延在しているため、第1、第2の交点P1、P2の位置データの変化量は、セグメント20の半径方向の位置の移動量と等しい。したがって、第1、第2の交点P1、P2の位置データの変化量は、テールクリアランスTcの変化量ΔTcと等しい。

したがって、第1、第2の交点P1、P2の位置データの変化量から求められるセグメント20の半径方向の位置の移動量を、初期設定時に測定されたテールクリアランスTc1に加算、または、減算することで、テールクリアランスTcを導出することができる。

なお、第1の直線部L1(検出光Ls)が第1の円弧部分C1および第2の円弧部分C2に対して斜めに交差している場合には、第1、第2の交点P1、P2の位置データの変化量がセグメント20の半径方向の位置の移動量と比例して変化することを利用して、比例計算により実際のセグメント20の半径方向の位置の移動量を算出すればよい。

【0027】

(動作)

次に、図9のフローチャートを参照してテールクリアランス測定装置30の動作について説明する。

まず、テールクリアランス測定装置30の複数の測定ユニット38およびコンピュータ34を起動させ、各測定ユニット38で生成された画像データがコンピュータ34に供給される状態としておく。

シールドマシン10によって地山の掘進およびセグメントトンネルの組み立てを開始するにあたって、前記の初期設定が各測定ユニット38毎に行われる(ステップS10)。

初期設定が終了したならば、シールドマシン10による地山の掘進およびセグメントトンネルの組み立てが開始される(ステップS12)。

コンピュータ34は、各測定ユニット38から供給される画像データのそれぞれに基づいて、前記のクリアランス導出処理を実行することにより、テールクリアランスTcを導出する(ステップS14)。

なお、本実施の形態では、コンピュータ34は、各距離検出部46から得られるストローク量の測定データに基づいてセグメント20が掘進方向に対してなす傾き(傾斜角度)のデータを求める。

次いで、コンピュータ34は、カメラ部42から供給される画像データを、前記傾きのデータに基づいて修正した上で、前記のクリアランス導出処理を実行する。

導出されたテールクリアランスTcは、コンピュータ34によってディスプレイ3416などに表示出力される(ステップS16)。

また、各測定ユニット38のカメラ部42によって得られた映像信号は、後方台車16のモニタ50、あるいは、事務所2のモニタ54に供給されることで映像が表示される(ステップS18)。

コンピュータ34は、クリアランス導出処理によって導出されたテールクリアランスTcの値が予め定められた許容範囲内であるか否かを判定する(ステップS20)。

ステップS20の判定結果が肯定であれば、クリアランス導出動作を終了するか否かを判定する(ステップS22)。

ステップS22の判定結果が肯定であれば処理を終了し、ステップS22の判定結果が否定であればステップS14に戻る。

ステップS20の判定結果が否定であれば、警報動作の実行を指示する制御コマンドを、通信回線36を介して警報部52に送出し(ステップS24)、ステップS14に戻る。

警報部52は、制御コマンドを受け付けると、所定の警報音を発して作業員にテールクリアランスTcが許容範囲を逸脱したことを報知し、シールドマシン10の動作を停止するなどの処置を促す。

【0028】

以上説明したように本実施の形態によれば、検出光投射部44により線状の検出光Lsをセグメント端面箇所Seに投射すると共に、カメラ部42によって撮像されたテール部内周面箇所Ti、セグメント外周面箇所So、セグメント内周面箇所Si、セグメント端面箇所Seの画像データに基づいてテールクリアランスTcを導出するようにした。

したがって、シールドマシン10の掘進動作を停止することなく掘進中の測定データを連続して得ることができるため、測定効率の向上を図る上で有利となり、作業員による測定作業が不要となるため、作業員の身体的な負担の軽減を図る上でも有利となる。

さらに、本実施の形態によれば、トンネル18内のように照明が暗い環境下であっても、カメラ部42は、セグメント端面箇所Se上で反射された検出光Lsを反射光として確実に撮像することができる。

したがって、鮮明でコントラストが高い画像データに基づいてクリアランス導出処理を行うことができるため、テールクリアランスTcを高精度にかつ安定して導出する上で極めて有利となる。

また、本実施の形態では、距離検出部46から得られるストローク量の測定データに基づいてセグメント20が掘進方向に対してなす傾き(傾斜角度)のデータを求め、カメラ部42から供給される画像データを、前記傾きのデータに基づいて修正した上で、前記のクリアランス導出処理を実行するので、テールクリアランスTcの精度を高める上でより有利となる。

また、従来、スキンプレートに当て付けた測針の突出量に基づいてテールクリアランスを測定する計測装置を用いる場合には計測装置が故障しやすく測定効率の低下を招く不利があったが、このような計測装置が不要となるため、測定効率の向上を図る上で有利となる。

【0029】

(第2の実施の形態)

次に第2の実施の形態について説明する。

第2の実施の形態はカメラ部42の配置が第1の実施の形態と異なっている。

図10(A)は第2の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。なお、以下の実施の形態において第1の実施の形態と同様の部分、部材には同一の符号を付してその説明を省略する。

図10(A)、(B)に示すように、測定ユニット38は、第1の実施の形態と同様に4台設けられている。

4台の測定ユニット38のうち、3台の測定ユニット38は、第1の実施の形態と同様に構成され、第1の実施の形態と同様に後部室12C内で壁部12Dに取着されている。

それら3台の測定ユニット38のカメラ部42は、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた3箇所を撮影するように設けられ、具体的には、鉛直方向の上方1箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。各カメラ部42のカメラ本体42Aは第1の実施の形態と同様に後部室12C内で壁部12Dに取着されている。

また、3つの測定ユニット38の検出光投射部44は、上記3台のカメラ部42と同様に、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた3箇所に検出光Lsを投射するように設けられ、具体的には、鉛直方向の上方1箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。

【0030】

4台の測定ユニット38のうち、残りの1台の測定ユニット38のカメラ部42は、カメラ本体42Aと、被写体像をカメラ本体42Aに組み込まれている撮像素子に導く光ファイバー60と、光ファイバーの先端に取着された不図示の撮影光学系とを有している。

残りの1台の測定ユニット38のカメラ部42のカメラ本体42Aは後部室12C内で壁部12Dから離れた箇所に配置されている。

前記撮影光学系は後部室12C内で壁部12Dに取着されており、具体的には、テール部14の内周面1402およびセグメント20の周方向において鉛直方向の下方の箇所に設けられている。

前記撮影光学系により撮影されたテール部14の内周面1402および該内周面1402に対向するセグメント20の外周面2002の画像が光ファイバー60を介してカメラ本体42Aに導かれる。

また、残りの1台の測定ユニット38の検出光投射部44は、上記1台のカメラ部42と同様に、テール部14の内周面1402およびセグメント20の周方向において鉛直方向の下方の箇所に検出光Lsを投射するように設けられ、具体的には、鉛直方向の下方の箇所に設けられている。

【0031】

第2の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、光ファイバー60を介して画像をカメラ本体42Aに導くことでカメラ本体42Aを後部室12C内で壁部12Dから離れた箇所に配置できるため、シールドマシン10の掘進に伴い発生する地下水などがカメラ本体42Aに直接かかることを防止でき、カメラ本体42Aの保護、耐久性の向上を図る上で有利となる。

また、光ファイバー60を用いるため、後部室12C内におけるカメラ部42(カメラ本体42A)のレイアウトの自由度を確保する上で有利となる。

なお、第2の実施の形態では、4台のカメラ部42のうちの1台のカメラ部42が光ファイバー60を用いて撮影を行う場合について説明したが、光ファイバー60を用いて撮影を行うカメラ部42の配置や数は任意である。

【0032】

(第3の実施の形態)

次に第3の実施の形態について説明する。

第3の実施の形態は第2の実施の形態の変形例であり、カメラ部42、検出光投射部44、制御盤40の配置が第2の実施の形態と異なっている。

図11(A)は第3の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

4台のカメラ部42(図3)は、カメラ本体42A(図3)と、光ファイバー60と、光ファイバーの先端に取着された不図示の撮影光学系とを有している。

前記各撮影光学系は後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所を撮影するように設けられている。

具体的には、鉛直方向の上下2箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。

4台の検出光投射部44は、上記4台のカメラ部42と同様に、後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所に検出光Lsを投射するように設けられている。

具体的には、鉛直方向の上下2箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。

4台のカメラ本体42A(図3)、制御盤40(図3)は後方台車16A(図1)に配置されている。

各光ファイバー60は、後部室12C内から台車16Aの各カメラ本体42Aまで敷設されている。

撮影光学系により撮影されたテール部14の内周面1402および該内周面1402に対向するセグメント20の外周面2002の画像は光ファイバー60を介してカメラ本体42Aに導かれる。

【0033】

第3の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、光ファイバー60を介して画像をカメラ本体42Aに導くことでカメラ本体42Aをシールドマシン10から離れた箇所に配置できるため、シールドマシン10の掘進に伴い発生する地下水などがカメラ本体42Aに直接かかることを確実に防止でき、カメラ本体42Aの保護、耐久性の向上を図る上でより一層有利となる。

また、カメラ本体42Aを後部室12Cから離れた後方台車16に配置し、かつ、後部室12C内に光ファイバー60とそれらの先端に設けられた撮影光学系のみを配置したので、テールクリアランス測定装置30が後部室12C内に占有するスペースがごく僅かなもので済むため、後部室12Cにスペースの余裕がない小型のシールドマシン10にテールクリアランス測定装置30を搭載する上で有利となる。

【0034】

(第4の実施の形態)

次に第4の実施の形態について説明する。

第4の実施の形態は、単一のカメラ部42を使用してテールクリアランスを測定するものである。

図12(A)は第4の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

テールクリアランス測定装置30は、1台のカメラ部42と、4台の検出光投射部44と、距離検出部46(図3)と、制御盤40(図3)を備えている。

カメラ部42は、後部室12C内のテール部14寄りの箇所で後部室12Cの円形断面の中央に適宜支持部材を介して取着されており、撮影光学系は、壁部12Dに設けられた開口12Eを介してテール部14の内周面1402およびセグメント20の周方向の全周を撮影可能に設けられている。

4台の検出光投射部44は、後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所に検出光Lsを投射するように設けられている。

具体的には、鉛直方向の上下2箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。

【0035】

第4の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、カメラ部42が1台で足りるためコストを削減する上で有利となり、しかも、カメラ部42が後部室12C内に占有するスペースがごく僅かなもので済み、したがって、後部室12Cにスペースの余裕がない小型のシールドマシン10にテールクリアランス測定装置30を搭載する上で有利となる。

【0036】

(第5の実施の形態)

次に第5の実施の形態について説明する。

第5の実施の形態は第4の実施の形態の変形例であり、光ファイバー60を有する単一のカメラ部42を用いてテールクリアランスを測定するものである。

図13(A)は第5の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

テールクリアランス測定装置30は、1台のカメラ部42と、4台の検出光投射部44と、距離検出部46(図3)と、制御盤40(図3)を備えている。

カメラ部42は1台設けられ、カメラ部42は、カメラ本体42Aと、光ファイバー60と、光ファイバーの先端に取着された不図示の撮影光学系とを有している。

撮影光学系は後部室12C内のテール部14寄りの箇所で後部室12Cの円形断面の中央に適宜支持部材を介して取着されており、テール部14の内周面1402およびセグメント20の周方向の全周を撮影可能に設けられている。

カメラ本体42A(図3)は後方台車16(図1)に配置されている。

撮影光学系により撮影されたテール部14の内周面1402および該内周面1402に対向するセグメント20の外周面2002の全周にわたる画像は光ファイバー60を介してカメラ本体42Aに導かれる。

4台の検出光投射部44は、後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向に90度の間隔をおいた4箇所に検出光Lsを投射するように設けられている。

具体的には、鉛直方向の上下2箇所と、鉛直方向と直交する水平方向の2箇所に設けられている。

【0037】

第5の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、カメラ部42が1台で足りコストを削減する上で有利となる。

また、光ファイバー60を介して画像をカメラ本体42Aに導くことでカメラ本体42Aをシールドマシン10から離れた箇所に配置できるため、シールドマシン10の掘進に伴い発生する地下水などがカメラ本体42Aに直接かかることを確実に防止でき、カメラ本体42Aの保護、耐久性の向上を図る上でより一層有利となる。

また、1台のカメラ本体42Aを後部室12Cから離れた後方台車16に配置し、かつ、後部室12C内に1束の光ファイバー60とその先端に設けられた撮影光学系のみを配置したので、テールクリアランス測定装置30が後部室12C内に占有するスペースがごく僅かなもので済むため、後部室12Cにスペースの余裕がない小型のシールドマシン10にテールクリアランス測定装置30を搭載する上でより一層有利となる。

【0038】

(第6の実施の形態)

次に第6の実施の形態について説明する。

第6の実施の形態は、第4の実施の形態の変形例である。

図14(A)は第6の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

テールクリアランス測定装置30は、1台のカメラ部42と、2台の検出光投射部44と、距離検出部46(図3)と、制御盤40(図3)に加えて内径測定部62を備えている。

内径測定部62はテール部14に搭載され、トンネル18(図1)に組みつけられたセグメント20のうち掘進方向の前端に位置するセグメント20の内径を少なくとも2箇所測定して制御盤40、通信回線36を介してコンピュータ34に供給するものである。

内径測定部62としては、従来公知のさまざまな距離センサが使用可能である。

カメラ部42は1台設けられ、後部室12C内で壁部12Dに取着されている。

カメラ部42は、テール部14の内周面1402およびセグメント20の周方向の1箇所を撮影可能に設けられている。

2台の検出光投射部44は、後部室12C内で壁部12Dに取着されており、カメラ部42で撮影される撮影範囲内においてテール部14の内周面1402およびセグメント20の周方向に間隔をおいた2箇所に検出光Lsをそれぞれ投射するように設けられている。

コンピュータ34は、各距離検出部46から得られるストローク量の測定データに基づいてセグメント20が掘進方向に対してなす傾き(傾斜角度)のデータを求める。

また、コンピュータ34は、カメラ部42から供給されるテール部14の内周面1402およびセグメント20の周方向の1箇所の画像データを、前記傾きのデータと、内径測定部62から供給されるセグメント20の内径の測定データとに基づいて修正した上で、テール部14のスキンプレート14Aの内周面1402とセグメント20の外周面2002とのテールクリアランスを導出する。

第6の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、1台のカメラ部42で撮影された画像データをセグメント20の傾きのデータおよびセグメント20の内径のデータに基づいて修正することで正確なテールクリアランスを求めることができることから、カメラ部42が1台で足りるためコストを削減する上で有利となり、しかも、カメラ部42が後部室12C内に占有するスペースがごく僅かなもので済み、したがって、後部室12Cにスペースの余裕がない小型のシールドマシン10にテールクリアランス測定装置30を搭載する上で有利となる。

【0039】

(第7の実施の形態)

次に第7の実施の形態について説明する。

第7の実施の形態は、第6の実施の形態の変形例であり、光ファイバー60を有する単一のカメラ部42を用いてテールクリアランスを測定するものである。

図15(A)は第7の実施の形態のテールクリアランス測定装置30の設置状態を示す説明図、(B)は(A)のBB線断面図である。

カメラ部42は1台設けられ、カメラ部42は、カメラ本体42Aと、光ファイバー60と、光ファイバーの先端に取着された不図示の撮影光学系とを有している。

撮影光学系は後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向の1箇所を撮影可能に設けられている。

カメラ本体42Aは後方台車16(台車16A)に配置されている。

撮影光学系により撮影されたテール部14の内周面1402および該内周面1402に対向するセグメント20の外周面2002の全周にわたる画像は光ファイバー60を介してカメラ本体42Aに導かれる。

1台の検出光投射部44は、後部室12C内で壁部12Dに取着されており、テール部14の内周面1402およびセグメント20の周方向で撮影光学系が撮影する箇所と同じ1箇所に検出光Lsを投射するように設けられている。

2台の検出光投射部44は、後部室12C内で壁部12Dに取着されており、前記撮影光学系で撮影される撮影範囲内においてテール部14の内周面1402およびセグメント20の周方向に間隔をおいた2箇所に検出光Lsをそれぞれ投射するように設けられている。

内径測定部62は、第6の実施の形態と同様にテール部14に搭載され、トンネル18(図1)に組みつけられたセグメント20のうち掘進方向の前端に位置するセグメント20の内径を少なくとも2箇所測定してコンピュータ34に供給する。

コンピュータ34は、各距離検出部46から得られるストローク量の測定データに基づいてセグメント20が掘進方向に対してなす傾き(傾斜角度)のデータを求める。

また、コンピュータ34は、カメラ部42から供給されるテール部14の内周面1402およびセグメント20の周方向の1箇所の画像データを、前記傾きのデータと、内径測定部62から供給されるセグメント20の内径の測定データとに基づいて修正した上で、テール部14のスキンプレート14Aの内周面1402とセグメント20の外周面2002とのテールクリアランスを導出する。

第7の実施の形態によれば、第1の実施の形態と同様の効果が奏されることは無論のこと、1台のカメラ部42で撮影された画像データをセグメント20の傾きのデータおよびセグメント20の内径のデータに基づいて修正することで正確なテールクリアランスを求めることができることから、カメラ部42が1台で足りるためコストを削減する上で有利となる。

また、光ファイバー60を介して画像をカメラ本体42Aに導くことでカメラ本体42Aをシールドマシン10から離れた箇所に配置できるため、シールドマシン10の掘進に伴い発生する地下水などがカメラ本体42Aに直接かかることを確実に防止でき、カメラ本体42Aの保護、耐久性の向上を図る上でより一層有利となる。

また、1台のカメラ本体42Aを後部室12Cから離れた後方台車16に配置し、かつ、後部室12C内に1束の光ファイバー60とその先端に設けられた撮影光学系のみを配置したので、テールクリアランス測定装置30が後部室12C内に占有するスペースがごく僅かなもので済むため、後部室12Cにスペースの余裕がない小型のシールドマシン10にテールクリアランス測定装置30を搭載する上でより一層有利となる。

なお、第6、第7の実施の形態では、2台の検出光投射部44を設け、カメラ部42あるいは撮影光学系で撮影される撮影範囲内においてテール部14の内周面1402およびセグメント20の周方向に間隔をおいた2箇所に検出光Lsをそれぞれ投射するようにした。

しかしながら、3台以上の検出光投射部44を設け、カメラ部42あるいは撮影光学系で撮影される撮影範囲内においてテール部14の内周面1402およびセグメント20の周方向に間隔をおいた3箇所以上の箇所に検出光Lsをそれぞれ投射するようにしてもよい。

あるいは、1台の検出光投射部44からカメラ部42あるいは撮影光学系で撮影される撮影範囲内においてテール部14の内周面1402およびセグメント20の周方向に間隔をおいた2箇所以上の箇所に検出光Lsをそれぞれ投射するようにしてもよい。

【符号の説明】

【0040】

10……シールドマシン、14……テール部、1402……内周面、20……セグメント、2002……外周面、30……テールクリアランス測定装置、34……コンピュータ、42……カメラ部、44……検出光投射部、Ti……テール部内周面箇所、So……セグメント外周面箇所、Si……セグメント内周面箇所、Se……セグメント端面箇所。

【特許請求の範囲】

【請求項1】

シールドマシンのテール部の内周面と、前記内周面の内側に位置するセグメントの外周面とのクリアランスを測定するテールクリアランス測定装置であって、

前記テール部の内周面の一部であるテール部内周面箇所と、該テール部内周面箇所に対向する前記セグメントの外周面のセグメント外周面箇所と、前記セグメントの半径方向において前記セグメント外周面箇所の内側に位置する前記セグメントの内周面のセグメント内周面箇所と、前記セグメント外周面箇所と前記セグメント内周面箇所とを接続する前記セグメントの端面のセグメント端面箇所とを撮影して映像信号を生成するカメラ部と、

前記テール部に設けられ、前記セグメント端面箇所と前記セグメント外周面箇所とが交わる第1の円弧部分、または、前記セグメント端面箇所と前記セグメント内周面箇所とが交わる第2の円弧部分の少なくとも一方に交差して延在する線状の第1の直線部を有する検出光を前記セグメント端面箇所に投射する検出光投射部と、

前記映像信号から生成される画像データに基づいて前記テール部の内周面と前記セグメントの外周面とのクリアランスを導出するクリアランス導出部と、

を備えることを特徴とするテールクリアランス測定装置。

【請求項2】

前記検出光は、前記第1の直線部の中央で前記第1の直線部と直交する方向に延在する第2の直線部を有している、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項3】

前記シールドマシンは前胴部とテール部とを有し、

前記カメラ部は、前記テール部に取着されている、

ことを特徴とする請求項1または2記載のテールクリアランス測定装置。

【請求項4】

前記カメラ部と前記検出光投射部とを含む測定ユニットが、前記テール部の内周面および前記セグメントの外周面の周方向に間隔をおいて複数設けられている、

ことを特徴とする請求項1乃至3に何れか1項記載のテールクリアランス測定装置。

【請求項5】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室と前記テール部との間に壁部が設けられ、

前記カメラ部は、被写体像を撮像する撮像素子を含むカメラ本体と、前記被写体像を前記撮像素子に導く光ファイバーと、前記光ファイバーの先端に取着された撮影光学系とを有し、

前記カメラ本体は前記後部室内で前記壁部から離れた箇所に配置され、

前記撮影光学系は前記後部室内で前記壁部に取着され、

前記撮影光学系により撮影された前記テール部内周面箇所と、前記セグメント外周面箇所と、前記セグメント内周面箇所と、前記セグメント端面箇所の画像が前記光ファイバーを介して前記撮像素子に導かれる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項6】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室と前記テール部との間に壁部が設けられ、

前記シールドマシンの後部で組み立てられたセグメントトンネル内に後方台車が設けられ、

前記カメラ部は、被写体像を撮像する撮像素子を含むカメラ本体と、前記被写体像を前記撮像素子に導く光ファイバーと、前記光ファイバーの先端に取着された撮影光学系とを有し、

前記撮影光学系は前記後部室内で前記壁部に取着され、

前記カメラ本体は前記後方台車に配置され、

前記撮影光学系により撮影された前記テール部内周面箇所と、前記セグメント外周面箇所と、前記セグメント内周面箇所と、前記セグメント端面箇所の画像が前記光ファイバーを介して前記撮像素子に導かれる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項7】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室に前記セグメントを掘進方向と反対方向に押圧する複数のジャッキ装置が設けられ、

前記後部室と前記テール部との間に壁部が設けられ、

前記カメラ部は、前記テール部の内周面および前記セグメントの周方向の全周にわたって撮影するように1台設けられ、

前記カメラ部は前記後部室内に取着され、

前記複数のジャッキ装置の少なくとも2台のジャッキ装置が前記セグメントを掘進方向と反対方向に押圧する際のストローク量を測定し、その測定データを前記画像解析部に供給する距離検出部を設け、

前記画像解析部による前記クリアランスの導出は、前記画像データを前記ストローク量の測定データに基づいて修正することによってなされる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項8】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室に前記セグメントを掘進方向と反対方向に押圧する複数のジャッキ装置が設けられ、

前記後部室と前記テール部との間に壁部が設けられ、

前記カメラ部は、被写体像を撮像する撮像素子を含む1台のカメラ本体と、前記被写体像を前記撮像素子に導く1束の光ファイバーと、前記光ファイバーの先端に取着された撮影光学系とを有し、

前記カメラ本体は前記後部室内で前記壁部から離れた箇所に配置され、

前記撮影光学系は前記後部室内で前記テール部寄りの箇所に取着され、前記テール部の内周面および前記セグメントの外周面の周方向の全周にわたって撮影するように設けられ、

前記撮影光学系により撮影された前記テール部の内周面および前記セグメントの外周面の周方向の全周の画像が前記光ファイバーを介して前記撮像素子に導かれ、

前記複数のジャッキ装置の少なくとも2台のジャッキ装置が前記セグメントを掘進方向と反対方向に押圧する際のストローク量を測定し、その測定データを前記クリアランス導出部に供給する距離検出部を設け、

前記クリアランス導出部による前記クリアランスの導出は、前記画像データを前記ストローク量の測定データに基づいて修正することによってなされる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項9】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室に前記セグメントを掘進方向と反対方向に押圧する複数のジャッキ装置が設けられ、

前記後部室と前記テール部との間に壁部が設けられ、

前記カメラ部は、前記テール部の内周面および前記セグメントの周方向の1箇所を撮影するように1台設けられ、

前記カメラ部は前記後部室内に取着され、

前記検出光投射部は、前記カメラ部で撮影される撮影範囲内において前記セグメントの周方向に間隔をおいた少なくとも2箇所に前記検出光を投射するように構成され、

前記複数のジャッキ装置の少なくとも2台のジャッキ装置が前記セグメントを掘進方向と反対方向に押圧する際のストローク量を測定し、その測定データを前記クリアランス導出部に供給する距離検出部を設け、

前記シールドマシンによって坑内に組みつけられたセグメントのうち掘進方向の前端に位置するセグメントの内径を少なくとも2箇所を測定して、内径の測定データを前記クリアランス導出部に供給する内径測定部を設け、

前記クリアランス導出部による前記クリアランスの導出は、前記画像データを前記ストローク量の測定データおよび前記セグメントの内径の測定データに基づいて修正することによってなされる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項10】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室に前記セグメントを掘進方向と反対方向に押圧する複数のジャッキ装置が設けられ、

前記後部室と前記テール部との間に壁部が設けられ、

前記カメラ部は、被写体像を撮像する撮像素子を含む1台のカメラ本体と、前記被写体像を前記撮像素子に導く1束の光ファイバーと、前記光ファイバーの先端に取着された撮影光学系とを有し、

前記カメラ本体は前記後部室内で前記壁部から離れた箇所に配置され、

前記撮影光学系が前記後部室内で前記壁部に取着され、前記テール部の内周面および前記セグメントの周方向の1箇所を撮影するように設けられ、

前記撮影光学系により撮影された前記テール部の内周面および前記セグメントの周方向の1箇所の画像が前記光ファイバーを介して前記撮像素子に導かれ、

前記検出光投射部は、前記撮影光学系で撮影される撮影範囲内において前記セグメントの周方向に間隔をおいた少なくとも2箇所に前記検出光を投射するように構成され、

前記複数のジャッキ装置の少なくとも2台のジャッキ装置が前記セグメントを掘進方向と反対方向に押圧する際のストローク量を測定し、その測定データを前記クリアランス導出部に供給する距離検出部を設け、

前記シールドマシンによって坑内に組みつけられたセグメントのうち掘進方向の前端に位置するセグメントの内径を少なくとも2箇所を測定して、内径の測定データを前記クリアランス導出部に供給する内径測定部を設け、

前記クリアランス導出部による前記クリアランスの導出は、前記画像データを前記ストローク量の測定データおよび前記セグメントの内径の測定データに基づいて修正することによってなされる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項1】

シールドマシンのテール部の内周面と、前記内周面の内側に位置するセグメントの外周面とのクリアランスを測定するテールクリアランス測定装置であって、

前記テール部の内周面の一部であるテール部内周面箇所と、該テール部内周面箇所に対向する前記セグメントの外周面のセグメント外周面箇所と、前記セグメントの半径方向において前記セグメント外周面箇所の内側に位置する前記セグメントの内周面のセグメント内周面箇所と、前記セグメント外周面箇所と前記セグメント内周面箇所とを接続する前記セグメントの端面のセグメント端面箇所とを撮影して映像信号を生成するカメラ部と、

前記テール部に設けられ、前記セグメント端面箇所と前記セグメント外周面箇所とが交わる第1の円弧部分、または、前記セグメント端面箇所と前記セグメント内周面箇所とが交わる第2の円弧部分の少なくとも一方に交差して延在する線状の第1の直線部を有する検出光を前記セグメント端面箇所に投射する検出光投射部と、

前記映像信号から生成される画像データに基づいて前記テール部の内周面と前記セグメントの外周面とのクリアランスを導出するクリアランス導出部と、

を備えることを特徴とするテールクリアランス測定装置。

【請求項2】

前記検出光は、前記第1の直線部の中央で前記第1の直線部と直交する方向に延在する第2の直線部を有している、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項3】

前記シールドマシンは前胴部とテール部とを有し、

前記カメラ部は、前記テール部に取着されている、

ことを特徴とする請求項1または2記載のテールクリアランス測定装置。

【請求項4】

前記カメラ部と前記検出光投射部とを含む測定ユニットが、前記テール部の内周面および前記セグメントの外周面の周方向に間隔をおいて複数設けられている、

ことを特徴とする請求項1乃至3に何れか1項記載のテールクリアランス測定装置。

【請求項5】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室と前記テール部との間に壁部が設けられ、

前記カメラ部は、被写体像を撮像する撮像素子を含むカメラ本体と、前記被写体像を前記撮像素子に導く光ファイバーと、前記光ファイバーの先端に取着された撮影光学系とを有し、

前記カメラ本体は前記後部室内で前記壁部から離れた箇所に配置され、

前記撮影光学系は前記後部室内で前記壁部に取着され、

前記撮影光学系により撮影された前記テール部内周面箇所と、前記セグメント外周面箇所と、前記セグメント内周面箇所と、前記セグメント端面箇所の画像が前記光ファイバーを介して前記撮像素子に導かれる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項6】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室と前記テール部との間に壁部が設けられ、

前記シールドマシンの後部で組み立てられたセグメントトンネル内に後方台車が設けられ、

前記カメラ部は、被写体像を撮像する撮像素子を含むカメラ本体と、前記被写体像を前記撮像素子に導く光ファイバーと、前記光ファイバーの先端に取着された撮影光学系とを有し、

前記撮影光学系は前記後部室内で前記壁部に取着され、

前記カメラ本体は前記後方台車に配置され、

前記撮影光学系により撮影された前記テール部内周面箇所と、前記セグメント外周面箇所と、前記セグメント内周面箇所と、前記セグメント端面箇所の画像が前記光ファイバーを介して前記撮像素子に導かれる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項7】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室に前記セグメントを掘進方向と反対方向に押圧する複数のジャッキ装置が設けられ、

前記後部室と前記テール部との間に壁部が設けられ、

前記カメラ部は、前記テール部の内周面および前記セグメントの周方向の全周にわたって撮影するように1台設けられ、

前記カメラ部は前記後部室内に取着され、

前記複数のジャッキ装置の少なくとも2台のジャッキ装置が前記セグメントを掘進方向と反対方向に押圧する際のストローク量を測定し、その測定データを前記画像解析部に供給する距離検出部を設け、

前記画像解析部による前記クリアランスの導出は、前記画像データを前記ストローク量の測定データに基づいて修正することによってなされる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項8】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室に前記セグメントを掘進方向と反対方向に押圧する複数のジャッキ装置が設けられ、

前記後部室と前記テール部との間に壁部が設けられ、

前記カメラ部は、被写体像を撮像する撮像素子を含む1台のカメラ本体と、前記被写体像を前記撮像素子に導く1束の光ファイバーと、前記光ファイバーの先端に取着された撮影光学系とを有し、

前記カメラ本体は前記後部室内で前記壁部から離れた箇所に配置され、

前記撮影光学系は前記後部室内で前記テール部寄りの箇所に取着され、前記テール部の内周面および前記セグメントの外周面の周方向の全周にわたって撮影するように設けられ、

前記撮影光学系により撮影された前記テール部の内周面および前記セグメントの外周面の周方向の全周の画像が前記光ファイバーを介して前記撮像素子に導かれ、

前記複数のジャッキ装置の少なくとも2台のジャッキ装置が前記セグメントを掘進方向と反対方向に押圧する際のストローク量を測定し、その測定データを前記クリアランス導出部に供給する距離検出部を設け、

前記クリアランス導出部による前記クリアランスの導出は、前記画像データを前記ストローク量の測定データに基づいて修正することによってなされる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項9】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室に前記セグメントを掘進方向と反対方向に押圧する複数のジャッキ装置が設けられ、

前記後部室と前記テール部との間に壁部が設けられ、

前記カメラ部は、前記テール部の内周面および前記セグメントの周方向の1箇所を撮影するように1台設けられ、

前記カメラ部は前記後部室内に取着され、

前記検出光投射部は、前記カメラ部で撮影される撮影範囲内において前記セグメントの周方向に間隔をおいた少なくとも2箇所に前記検出光を投射するように構成され、

前記複数のジャッキ装置の少なくとも2台のジャッキ装置が前記セグメントを掘進方向と反対方向に押圧する際のストローク量を測定し、その測定データを前記クリアランス導出部に供給する距離検出部を設け、

前記シールドマシンによって坑内に組みつけられたセグメントのうち掘進方向の前端に位置するセグメントの内径を少なくとも2箇所を測定して、内径の測定データを前記クリアランス導出部に供給する内径測定部を設け、

前記クリアランス導出部による前記クリアランスの導出は、前記画像データを前記ストローク量の測定データおよび前記セグメントの内径の測定データに基づいて修正することによってなされる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【請求項10】

前記シールドマシンは前胴部とテール部とを有し、

前記前胴部は、カッターが配置された掘削部と、前記掘削部の後方に位置する後部室とを有し、

前記後部室に前記セグメントを掘進方向と反対方向に押圧する複数のジャッキ装置が設けられ、

前記後部室と前記テール部との間に壁部が設けられ、

前記カメラ部は、被写体像を撮像する撮像素子を含む1台のカメラ本体と、前記被写体像を前記撮像素子に導く1束の光ファイバーと、前記光ファイバーの先端に取着された撮影光学系とを有し、

前記カメラ本体は前記後部室内で前記壁部から離れた箇所に配置され、

前記撮影光学系が前記後部室内で前記壁部に取着され、前記テール部の内周面および前記セグメントの周方向の1箇所を撮影するように設けられ、

前記撮影光学系により撮影された前記テール部の内周面および前記セグメントの周方向の1箇所の画像が前記光ファイバーを介して前記撮像素子に導かれ、

前記検出光投射部は、前記撮影光学系で撮影される撮影範囲内において前記セグメントの周方向に間隔をおいた少なくとも2箇所に前記検出光を投射するように構成され、

前記複数のジャッキ装置の少なくとも2台のジャッキ装置が前記セグメントを掘進方向と反対方向に押圧する際のストローク量を測定し、その測定データを前記クリアランス導出部に供給する距離検出部を設け、

前記シールドマシンによって坑内に組みつけられたセグメントのうち掘進方向の前端に位置するセグメントの内径を少なくとも2箇所を測定して、内径の測定データを前記クリアランス導出部に供給する内径測定部を設け、

前記クリアランス導出部による前記クリアランスの導出は、前記画像データを前記ストローク量の測定データおよび前記セグメントの内径の測定データに基づいて修正することによってなされる、

ことを特徴とする請求項1記載のテールクリアランス測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−189914(P2010−189914A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−34800(P2009−34800)

【出願日】平成21年2月18日(2009.2.18)

【出願人】(302060926)株式会社フジタ (285)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月18日(2009.2.18)

【出願人】(302060926)株式会社フジタ (285)

【Fターム(参考)】

[ Back to top ]