テールクリアランス自動計測システムおよびテールクリアランス自動計測方法

【課題】掘削作業を中断させることなくテールクリアランスをリアルタイムで計測する。

【解決手段】撮像手段10と、複数の基準位置と撮像手段10との離間距離と、基準高さと、基準高さに相当するピクセル数とから得られる撮像手段10固有のピクセル比Pfとを記憶する記憶手段21と、撮像手段10とセグメント4との離間距離を取得する離間距離取得手段22と、セグメント4の読取基準点Rに対応するピクセル値を読み取るピクセル値読取手段23と、読取基準点Rに対応するピクセル値と、スキンプレート3上の計測基準点3aに対応するピクセル値と、離間距離取得手段22で得られた離間距離と、ピクセル比Pfとから、テールクリアランスを算出するクリアランス演算手段24とを備えた。

【解決手段】撮像手段10と、複数の基準位置と撮像手段10との離間距離と、基準高さと、基準高さに相当するピクセル数とから得られる撮像手段10固有のピクセル比Pfとを記憶する記憶手段21と、撮像手段10とセグメント4との離間距離を取得する離間距離取得手段22と、セグメント4の読取基準点Rに対応するピクセル値を読み取るピクセル値読取手段23と、読取基準点Rに対応するピクセル値と、スキンプレート3上の計測基準点3aに対応するピクセル値と、離間距離取得手段22で得られた離間距離と、ピクセル比Pfとから、テールクリアランスを算出するクリアランス演算手段24とを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド掘削機のスキンプレートと、組み立てられたセグメント間のテールクリアランスを計測するテールクリアランス自動計測システムおよびテールクリアランス自動計測方法に関する。

【背景技術】

【0002】

シールド掘削機のスキンプレートとセグメント間のテールクリアランスを計測するには、従来、定規を用いた手作業による計測や、距離センサをスキンプレートに埋め込んでセグメントまでの距離を計測する計測方法などが用いられていた。また、その他に、レーザ光線とCCDカメラを組み合わせた計測方法(例えば、特許文献1乃至特許文献4参照)や、スリット光投光器とCCDカメラを組み合わせた計測方法(特許文献5および特許文献6参照)もあった。

【特許文献1】特開昭63−315797号公報

【特許文献2】特開平8−121087号公報

【特許文献3】特開平7−15917号公報

【特許文献4】特開平8−327356号公報

【特許文献5】特開平5−163888号公報

【特許文献6】特開平8−86618号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来の手作業による計測方法では、リアルタイムで計測することができない上に、人為的誤差が発生したり、組立作業の中断による掘削効率の低下が発生したりするといった問題があった。また、距離センサを用いた場合は、センサ装置が高価である上に、過酷な環境下で破損し易いといった問題があった。

【0004】

一方、レーザ光線とCCDカメラを組み合わせた計測方法やスリット光投光器とCCDカメラを組み合わせた計測方法では、レーザ源や光源の他に、これらの制御装置が必要となり、装置本体が大掛かりになり、高価になってしまうといった問題があった。

【0005】

そこで、本発明は前記の問題を解決すべく案出されたものであって、掘削や推進作業を中断させることなくテールクリアランスをリアルタイムで計測できるとともに、計測装置が破損しにくく安価であるテールクリアランス自動計測システムおよびテールクリアランス自動計測方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決するため、請求項1に係る発明は、シールド掘削機のスキンプレートと組み立てられたセグメント間のテールクリアランスを計測するテールクリアランス自動計測システムにおいて、前記スキンプレートと前記セグメントとの隙間周辺を撮像する撮像手段と、前記スキンプレートに設けた複数の基準位置と前記撮像手段との離間距離と、前記各基準位置における同一の基準高さと、前記各基準位置における画像上の前記基準高さに相当するピクセル数とから得られる前記撮像手段固有のピクセル比とを記憶する記憶手段と、前記撮像手段と前記セグメントとの離間距離を取得する離間距離取得手段と、前記撮像手段により撮像された画像から前記セグメントの読取基準点に対応する座標であるピクセル値を読み取るピクセル値読取手段と、前記読取基準点に対応するピクセル値と、計測位置におけるスキンプレート上の計測基準点に対応するピクセル値と、前記離間距離取得手段で得られた前記離間距離と、前記ピクセル比とに基づいて、前記テールクリアランスを算出するクリアランス演算手段と、を備えたことを特徴とするテールクリアランス自動計測システムである。

【0007】

本発明において、ピクセル比とは、撮像手段のレンズと受像位置間の距離に相当する撮像手段固有の定数であって、スキンプレートに設けた複数の基準位置と撮像手段との離間距離と、各基準位置における同一の基準高さと、各基準位置における画像上の基準高さに相当するピクセル数との比例関係式から算出される定数である。

【0008】

このような構成によれば、撮像手段で撮像された画像から、テールクリアランスを算出できるので、スキンプレートとセグメントとの隙間周辺を撮像可能な位置に撮像手段を設ければよく、従来のようにレーザ源や光源およびこれらの制御装置を設ける必要がないので、従来と比較して構造が簡単になり、破損しにくく安価である。また、撮像手段の設置位置が、計測箇所から離れているため、現場作業に影響を与えずにセグメントの組立作業を中断させることなくリアルタイムで計測することができるとともに、撮像手段の破損も防止される。

【0009】

請求項2に係る発明は、前記離間距離取得手段が、推進ジャッキの伸長量から前記撮像手段と前記セグメント間の離間距離を取得することを特徴とする請求項1に記載のテールクリアランス自動計測システムである。

【0010】

このような構成によれば、撮像手段とセグメント間の離間距離をリアルタイムで容易且つ正確に取得することができる。

【0011】

請求項3に係る発明は、前記撮像手段が、前記スキンプレートの内周面に固定されたことを特徴とする請求項1または請求項2に記載のテールクリアランス自動計測システムである。

【0012】

このような構成によれば、撮像手段のスキンプレートに対する相対位置を一定にすることができるので、テールクリアランスの算出において、撮像手段のスキンプレートとの相対位置の補正を行う必要がない。

【0013】

請求項4に係る発明は、前記セグメントの撮像部分を照らす照明手段をさらに備えたことを特徴とする請求項1乃至請求項3のいずれか1項に記載のテールクリアランス自動計測システムである。

【0014】

このような構成によれば、撮像手段で鮮明な画像を撮像できるので、テールクリアランスの計測精度を向上させることができる。

【0015】

請求項5に係る発明は、シールド掘削機のスキンプレートと組み立てられたセグメント間のテールクリアランスを計測するテールクリアランス自動計測方法において、前記スキンプレートの複数の基準位置に設置したキャリブレータプレートを、前記スキンプレートに固定された撮像手段でそれぞれ撮像し、撮像された各画像から前記各基準位置における前記キャリブレータプレートの基準高さの上下二点に対応するピクセル値をそれぞれ読み取り、前記各上下二点に対応するピクセル値から、画像上の前記基準高さに相当するピクセル数をそれぞれ算出し、複数の前記基準位置と前記撮像手段との離間距離と、前記キャリブレータプレートの基準高さと、前記ピクセル数とから得られる前記撮像装置固有のピクセル比を求めておき、前記撮像手段で前記スキンプレートと前記セグメントとの隙間周辺を撮像し、撮像された画像から前記セグメントの読取基準点に対応するピクセル値を読み取るとともに、前記撮像手段と前記セグメントの離間距離を取得し、前記離間距離から計測位置におけるスキンプレートの計測基準点に対応するピクセル値を算出し、前記読取基準点に対応する前記ピクセル値と、前記スキンプレートの計測基準点に対応する前記ピクセル値と、前記撮像手段と前記セグメントの前記離間距離と、前記ピクセル比とに基づいて、前記テールクリアランスを算出することを特徴とするテールクリアランス自動計測方法である。

【0016】

このような方法によれば、テールクリアランス計測のためのキャリブレーションを容易に行うことができ、セグメントの組立作業を中断させることなくテールクリアランスをリアルタイムで計測することができる。

【発明の効果】

【0017】

本発明によれば、掘削や推進作業を中断させることなくテールクリアランスをリアルタイムで計測できるとともに、計測装置が破損しにくく安価であるといった優れた効果を発揮する。

【発明を実施するための最良の形態】

【0018】

次に、本発明を実施するための最良の形態について、添付図面を参照しながら詳細に説明する。

【0019】

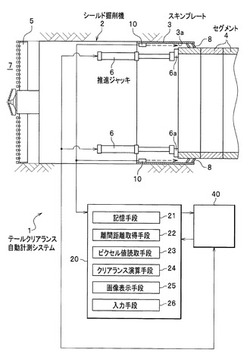

図1は、本発明に係るテールクリアランス自動計測システムを実施するための最良の形態を示した構成図である。図2は、撮像手段とスキンプレートとセグメントの位置関係を示した断面図である。図3は、本発明に係るテールクリアランス自動計測方法の計測原理を説明するための図である。図4は、撮像手段の取付状態を示した斜視図である。図5は、キャリブレータプレートを示した斜視図である。図6は、撮像手段で撮像した画像を表示した画面を示した図である。

【0020】

図1に示すように、かかるテールクリアランス自動計測システム1は、シールド掘削機2のスキンプレート3と組み立てられたセグメント4間のテールクリアランスを計測するものであって、以下の各構成要素を備えている。スキンプレート3とセグメント4との隙間周辺を撮像する撮像手段10。スキンプレート3に設けた複数の基準位置K1,K2(図3参照)と撮像手段10との離間距離Xc1,Xc2(図3参照)と、各基準位置K1,K2における同一の基準高さHc(図3参照)と、各基準位置K1,K2における画像上の基準高さHcに相当するピクセル数Sc1,Sc2(図3参照)とから得られる撮像手段10固有のピクセル比Pf(図3参照)とを記憶する記憶手段21。撮像手段10とセグメント4との離間距離Xsを取得する離間距離取得手段22。撮像手段10により撮像された画像からセグメント4の読取基準点R(図6参照)に対応する座標であるピクセル値Ptcを読み取るピクセル値読取手段23。読取基準点Rに対応するピクセル値Ptc(図3参照)と、計測位置におけるスキンプレート3上の計測基準点3aに対応するピクセル値Psp(図3参照)と、離間距離取得手段22で得られた離間距離Xsと、前記ピクセル比Pfとに基づいて、テールクリアランスHを算出するクリアランス演算手段24。

【0021】

なお、本実施形態において、基準高さ方向とは、テールクリアランス(スキンプレート3とセグメント4の隙間方向)の長さ方向を示し、スキンプレート3の径方向に沿った方向である。また、ピクセル値は画像上の座標を示し、X座標とY座標の二軸座標値にて表される。ピクセル数は、画像上の二点間の高さ方向(テールクリアランスの長さ方向)における座標差を示す。

【0022】

シールド掘削機2は、前端に設けられたカッター5を回転させながら、後方に組み付けられたセグメント4の前端面を推進ジャッキ6で押し付けることで、推進力を得て地山7を掘削するものである。推進ジャッキ6(シールド掘削機2の上下のみ図示)は、円周方向に所定ピッチで複数配設されている。

【0023】

スキンプレート3は、シールド掘削機2の後端に設けられた筒状の部材であって、組み付けられたセグメント4の外周を覆うように設けられている。スキンプレート3の内表面とセグメント4の外周面との間には所定の隙間が形成されている。スキンプレート3の後端部の内周面には、スキンプレート3とセグメント4間の隙間からシールド掘削機2内に掘削土砂等が侵入しないようにテールシール8が設けられている。

【0024】

撮像手段10は、CCDカメラにて構成されており、CCD10c(図3参照)で画像が電気信号に変換されてピクセル化され、後記するテールクリアランス計測用コンピュータ20に送信される。図4に示すように、撮像手段10は、スキンプレート3の内周面に取り付けられている。撮像手段10は、隣り合う推進ジャッキ6,6間で、推進ジャッキ6を縮退させたときの推進ジャッキ6先端(後端)のジャッキシュー6aよりも前方になる位置に取り付けられており、推進ジャッキ6と干渉するのを防止している。撮像手段10は、シールド掘削機2の軸方向に沿って後方を向いて配置されている。撮像手段10は、スキンプレート3の内周面に溶接固定されたブラケット11にボルト止めされた収容ボックス12内に収容されている。収容ボックス12は、後面(セグメント4側の面)が開口しており、内部に収容された撮像手段10が後方(セグメント4側)を撮像可能になっている(図1の破線矢印参照)。

【0025】

撮像手段10の側部には、セグメント4の撮像部分を照らす照明手段15が設けられている。照明手段15は、一般的な照明ライトにて構成されており、撮像手段10の後方を向くようにスキンプレート3あるいはその周囲のブラケット(図示せず)等に固定されている。照明手段15は、推進ジャッキ6の伸長量が最長になった状態で、セグメント4の端部を十分な明るさで照らすことができる照度を備えている。照明手段15は、撮像手段10の撮像動作に連動してスイッチがオン・オフされるようにしてもよい。

【0026】

図1に示すように、撮像手段10には、テールクリアランス計測用コンピュータ20が接続されている。テールクリアランス計測用コンピュータ20は、パーソナルコンピュータやワークステーションなどのコンピュータにて構成されており、シールド掘削機2の運転制御室等で操作可能となっている。テールクリアランス計測用コンピュータ20は、前記した記憶手段21と、離間距離取得手段22と、ピクセル値読取手段23と、クリアランス演算手段24とを備えている。さらに、テールクリアランス計測用コンピュータ20は、撮像手段10で撮像された画像等の情報を表示するモニター等にて構成される画像表示部25と、コンピュータに指令やデータ等を入力するためのキーボード等にて構成される入力部26とを備えている。

【0027】

記憶手段21は、各種データを保存するメモリー等から構成されており、テールクリアランス計測用コンピュータ20に内蔵されている。なお、記憶手段21は、テールクリアランス計測用コンピュータ20の外部に別体で設けられて接続されていてもよい。

【0028】

記憶手段21に記憶されるピクセル比Pfは、撮像手段10のレンズ10bと受像位置(CCD10c)間の距離に相当する定数であって、スキンプレート3に設けた複数の基準位置K1,K2と撮像手段10との離間距離Xc1,Xc2と、各基準位置K1,K2における同一の基準高さHcと、各基準位置K1,K2における画像上の基準高さHcに相当するピクセル数Sc1,Sc2との比例関係式(後記する式(4)乃至式(6)参照)から算出され、後記する式(7)に示すように、離間距離Xc1,Xc2と、基準高さHcと、ピクセル数Sc1,Sc2とで表示される。

【0029】

離間距離取得手段22は、撮像手段10とテールクリアランスの計測位置(組み付けられたセグメント4の前端面)との離間距離Xs(図3参照)を、推進ジャッキ6の伸長量から取得するように構成されている。具体的には、テールクリアランス計測用コンピュータ20には、推進ジャッキ6の推進量やカッター5の回転量などのシールド掘削機2の各部の動作を制御する推進管理用コンピュータ40が接続されており、離間距離取得手段22にて、推進ジャッキ6のストローク計(図示せず)あるいは推進管理用コンピュータ40から出力される推進ジャッキ6の推進信号から伸長量を読み取り、撮像手段10と推進ジャッキ6との相対距離や、推進ジャッキ6の後端のジャッキシュー6aの厚さ等を考慮して、離間距離Xsを算出して取得するようになっている。

【0030】

ピクセル値読取手段23は、撮像手段10からコンピュータに取り込んだ画像に、公知の技術によって画像処理を施し、セグメント4の読取基準点Rに対応するピクセル値を読み取るように構成されている。本実施形態では、セグメント4の読取基準点Rは、セグメント4の前端面のスキンプレート3側端部(エッジ)であり、画像上の色の違いから判別するようになっている。

【0031】

なお、セグメント4の読取基準点Rは、セグメント4の端部に限られるものではなく、例えば、セグメント4の表面に読取用マーク(図示せず)等を描画して、この読取用マークを読取点とするようにしてもよい。これによれば、読取基準点が鮮明に映し出され、その読取りが容易になる。この場合、セグメント4と読取用マークとの距離を、テールクリアランスの算出に反映させるようにする。

【0032】

クリアランス演算手段24は、離間距離取得手段22で得られた撮像手段10とセグメント4との離間距離Xsに基づいて、計測位置におけるスキンプレート3の計測基準点3aに対応するピクセル値Pspを算出するように構成されている。この計測基準点3aは、セグメント4の端部に対向するスキンプレート3の内表面位置であって、推進ジャッキ6の伸長に伴なって移動するセグメント4の端部とともに移動する点である。クリアランス演算手段24は、撮像手段10がスキンプレート3に固定されており、撮像手段10とスキンプレート3との相対位置は一定であることを利用して、計測位置におけるスキンプレート3上の計測基準点3aを算出している。すなわち、計測位置のスキンプレート3上の計測基準点3aは、推進ジャッキ6の伸長に伴なって直線状に移動することとなるので、推進ジャッキ6の伸長量に基づいて算出することができる。

【0033】

また、クリアランス演算手段24は、ピクセル値読取手段23によって得られた読取基準点Rに対応するピクセル値Ptcと、スキンプレート3上の計測基準点3aに対応するピクセル値Pspとから、画像上の読取基準点Rとスキンプレート3の計測基準点3aとの高さ方向のピクセル数Sを算出する。そして、クリアランス演算手段24は、このピクセル数Sと、離間距離取得手段22によって得られた離間距離Xsと、前記ピクセル比Pfとに基づいて、テールクリアランスHを算出するように構成されている。

【0034】

以下に、キャリブレーションと、テールクリアランスの計測原理について説明する。

【0035】

キャリブレーションを行うに際しては、まず、図2に示すように、撮像手段10をスキンプレート3の内周面の所定位置に所定の撮像角度で固定する。ここで、撮像手段10の光軸10aは、シールド掘削機2の軸芯と平行であるとして、テールクリアランスの計測原理を説明する。

【0036】

図3において、屈折点(撮像手段10のレンズ10bの中心)Pからのセグメント4の前端(計測位置)までの実距離(離間距離)を、Xsとし、撮像手段10の光軸10aから読取基準点R(セグメント4の端部(エッジ))までの高さ寸法(光軸10aに直交する方向の寸法)を、Htcとする。また、屈折点Pから各基準位置K1,K2までの実距離(水平距離)を、Xc1,Xc2とし、撮像手段10の光軸10aからキャリブレータプレート30の基準高さ部分H1までの実高さ寸法を、Hcとする。さらに、撮像手段10のCCD10cの画像上において、キャリブレータプレート30の基準高さ部分H1に対応するピクセル値を、Pc1,Pc2とし、CCD10cの光軸10aからのPc1,Pc2までの高さ方向のピクセル数を、Sc1,Sc2とする。また、セグメント4の端部に対応するピクセル値を、Ptcとし、CCD10cの光軸10aからのPtcまでの高さ方向のピクセル数を、Stc(pixel単位)とする。そして、屈折点PからCCD10cの位置までの距離(撮像手段10固有の定数であるピクセル比)を、Pf(pixel単位)とする。

【0037】

図3に示すように、撮像手段10の後方(撮像方向)の基準位置K1にキャリブレータプレート30を設置して、キャリブレータプレート30を撮像手段10で撮像して、キャリブレータプレート30の基準高さHcを示す基準高さ部分H1に対応するピクセル値Pc1を読み取る。ここでは、キャリブレータプレート30の基準高さ部分H1と撮像手段10の光軸10aとの長さが基準高さHcとなる。その後、撮像手段10の後方(撮像方向後方)の基準位置K1より後方の基準位置K2にキャリブレータプレート30を設置して、キャリブレータプレート30を撮像手段10で撮像して、キャリブレータプレート30の基準高さHcを示す基準高さ部分H1に対応するピクセル値Pc2を読み取る。

【0038】

そして、各基準位置K1,K2における基準高さHcに対応するピクセル値Pc1,Pc2から、撮像手段10の光軸10aから各ピクセル値Pc1,Pc2までの高さ方向のピクセル数Sc1,Sc2をそれぞれ求める。

【0039】

さらに、これら各ピクセル数Sc1,Sc2(pixel単位)と、複数の基準位置K1,K2と撮像手段10との離間距離Xc1,Xc2と、基準高さHcと、撮像手段10固有の定数であるピクセル比Pfとの関係式(後記する式(4)〜式(6)参照)から、ピクセル比Pfを求める。

【0040】

なお、実際の計測において、Xsは、推進ジャッキ6の伸長量等から取得され、Xc1とXc2およびHcは、キャリブレーション時に予め実測され、Pc1,Pc2と、Sc1,Sc2は、予めキャリブレーション操作にて取得され、Ptc、StcおよびSは、画像処理によりテールクリアランス計測時に取得され、Pfは、予めキャリブレーション操作で取得されている。

【0041】

図3より、ピクセル比Pfと、撮像手段10の光軸10aからセグメント4の読取基準点Rまでの高さ寸法Htcと、この高さ寸法Htcに対応するピクセル数Stcと、撮像手段10とセグメント4との離間距離Xsとの間には、下記の式(1)に示すような比の関係式が得られる。

【0042】

【数1】

【0043】

この式(1)より、下記の式(2)が得られ、この式(2)より撮像手段10の光軸10aからセグメント4の読取基準点Rまでの高さ寸法Htcが下記の式(3)のように表される。この式(3)が、テールクリアランスを算出するための計算式となる。

【0044】

【数2】

【0045】

【数3】

【0046】

ここで、テールクリアランスの算出に必要なピクセル比Pfは、撮像手段10固有の定数であり、予めキャリブレーション操作により求めておく。具体的には、図3より得られる、下記の式(4)乃至式(6)から、ピクセル比Pfが下記の式(7)のように表される。ここで、式(6)に示すSLDは、基準位置K1,K2間の距離を示す。式(7)の右辺はキャリブレーション時に得られる数値であるので、ピクセル比Pfが定数として算出される。

【0047】

【数4】

【0048】

【数5】

【0049】

【数6】

【0050】

【数7】

【0051】

そして、この式(7)によって求められたピクセル比Pfと、屈折点Pからセグメント4の前端までの実距離(離間距離)Xsと、セグメント4の読取基準点Rに対応するピクセル値PtcとCCD10cの光軸10a間の高さ方向のピクセル数Stcと、を式(3)に代入することで、光軸10aからセグメント4の読取基準点Rまでの高さ寸法Htcが算出される。なお、この高さ寸法Htcに、スキンプレート3の内表面と撮像手段10の光軸10aとの距離を加えることで、テールクリアランスHが算出される。

【0052】

次に、図7のフローチャート図にしたがって、本発明にかかるテールクリアランス自動計測方法を説明する。

【0053】

以上のような構成のテールクリアランス自動計測システム1で、テールクリアランスを計測するに際しては、まず、図4に示すように、スキンプレート3に撮像手段10および照明手段15を設置する(Step1)。

【0054】

そして、図3に示すように、スキンプレート3の第一の基準位置K1にキャリブレータプレート30を設置して、撮像手段10で撮像する(Step2)。キャリブレータプレート30は、撮像手段10の光軸10aにキャリブレータプレート30の表面が直交するように設定される。具体的には、撮像手段10の固定位置から、スキンプレート3の内表面に、シールド掘削機2の軸方向と平行なガイド線(図示せず)を引いてその上にキャリブレータプレート30を設置するようにすればよい。このガイド線は、ピクセル値読取手段23にて、画像上のセグメント4の端部(読取基準点R)および計測位置におけるスキンプレートの内表面位置(計測基準点3a)を判別するときの目安として利用することもできる。

【0055】

キャリブレータプレート30は、図5に示すように、L字状に屈曲された支持プレート31に平面状のプレート32を固定して構成されている。支持プレート31は、スキンプレート3に対して、磁石や両面テープ等の比較的容易に着脱可能な固定手段によって固定されている。プレート32は上下に色分けされており、この境界部32aと上端部32bの上下二点の高さHa,Hbの差(Hb−Ha)を基準高さとしてキャリブレーションを行うようになっている。なお、図5に示したキャリブレータプレート30は、一例であって、この形状に限定する趣旨ではない。以上のように、テールクリアランスの長さ方向と平行に配置されたキャリブレータプレート30の境界部32aと上端部32bの上下二点の高さHa,Hbの差(Hb−Ha)を基準高さとすることで、撮像手段10の光軸10aが、シールド掘削機2の軸芯と平行になっていなくても、キャリブレーションを行うことができる。

【0056】

本実施形態では、撮像手段10はCCDカメラにて構成されており、撮像された画像はピクセル化されている。そして、撮像された画像は画像処理されて、キャリブレータプレート30の色分けされた境界部32aと、キャリブレータプレート30の上端部32bの上下二点に対応するピクセル値を、ピクセル値読取手段23でそれぞれ読み取る(Step3)。ここで、境界部32aと上端部32bは、図3で説明した計測原理における撮像手段10の光軸10aと基準高さ部分H1にそれぞれ該当する。すなわち、境界部32aと上端部32b間の距離(Hb−Ha)が、図3における基準高さHcに相当する。そして、境界部32aと上端部32bに対応するピクセル値の高さ方向の差分を算出することで、基準位置K1における基準高さ(Hb−Ha)に相当する高さ方向のピクセル数Sc1を得る(Step4)。ここで、基準位置K1と撮像手段10との離間距離Xc1と、基準高さ(Hb−Ha)と、基準位置K1における基準高さ(Hb−Ha)に相当するピクセル数Sc1は、記憶手段21に記憶される(Step5)。

【0057】

次に、キャリブレータプレート30を、スキンプレート3の第二の基準位置K2に設置して、撮像手段10で撮像する(Step6)。そして、撮像された画像からキャリブレータプレート30の境界部32aと上端部32bの二箇所に対応するピクセル値を、ピクセル値読取手段23で読み取る(Step7)。ここで、境界部32aと上端部32bは、図3で説明した計測原理における撮像手段10の光軸10aと基準高さ部分H1にそれぞれ該当する。すなわち、境界部32aと上端部32b間の距離(Hb−Ha)が、図3における基準高さHcに相当する。そして、境界部32aと上端部32bに対応するピクセル値の差分を算出することで、基準位置K2における基準高さ(Hb−Ha)に相当する高さ方向のピクセル数Sc2を得る(Step8)。ここで、基準位置K2と撮像手段10との離間距離Xc2と、基準高さ(Hb−Ha)と、基準位置K2における基準高さ(Hb−Ha)に相当するピクセル数は、記憶手段21に記憶される(Step9)

【0058】

そして、前記式(4)乃至式(6)から導き出された式(7)に、複数の基準位置K1,K2と撮像手段10との離間距離Xc1,Xc2と、基準位置K1,K2におけるキャリブレータプレート30の基準高さHc(Hb−Ha)と、各基準位置K1,K2における基準高さHc(Hb−Ha)に相当するピクセル数Sc1,Sc2とを代入して、撮像手段10固有のピクセル比Pfを算出する(Step10)。このピクセル比Pfは、記憶手段21に記憶される(Step11)

【0059】

なお、Step11において、ピクセル比Pfが、記憶手段21に記憶されていれば、Step5とStep9の工程は必ずしも必要ではない。

【0060】

ここまでの工程がキャリブレーションの工程であって、シールド掘削機2が停止した状態で行う。

【0061】

その後、シールド掘削機2による掘削を行いながら、撮像手段10でスキンプレート3とセグメント4との隙間周辺を撮像する(Step12)とともに、離間距離取得手段22によって、推進ジャッキ6の伸長量から撮像手段10とセグメント4との離間距離Xsを取得する(Step13)。ここで、離間距離取得手段22は、推進ジャッキ6のストローク計から伸長量を読み取って、離間距離Xsを得ているので、リアルタイムで正確な離間距離Xsを取得することができる。

【0062】

次に、ピクセル値読取手段23によって、撮像された画像からセグメント4の読取基準点Rに対応するピクセル値Ptcを読み取る(Step14)。本実施形態では、読取基準点Rはセグメント4の端部(エッジ)であって、セグメント4とその他の部分の色の違いを識別して判別している。

【0063】

これとともに、クリアランス演算手段24によって、離間距離取得手段22から撮像手段10とセグメント4の離間距離Xsを取得し、この離間距離Xsから計測位置におけるスキンプレート3の内表面位置の計測基準点3aに対応するピクセル値Pspを算出する(Step15)。具体的には、クリアランス演算手段24は、各基準位置K1,K2におけるスキンプレート3の内表面位置と、これらの各内表面位置に対応するピクセル値をそれぞれ求め、これら各ピクセル値と、撮像手段10と各基準位置K1,K2との離間距離Xc1,Xc2とから、計測基準点に対応するピクセル値と離間距離との関係式を求めて、この関係式に撮像手段10と計測位置との離間距離Xsを代入することで、計測位置におけるスキンプレート3の計測基準点3aに対応するピクセル値Pspが算出される。

【0064】

そして、クリアランス演算手段24において、ピクセル値読取手段23によって得られた読取基準点Rに対応するピクセル値Ptc(図3参照)と、スキンプレート3の計測基準点3aに対応するピクセル値Psp(図3参照)と、離間距離取得手段22によって得られた撮像手段10とセグメント4との離間距離Xsと、ピクセル比Pfとに基づいて、テールクリアランスを算出する(Step16)。具体的には、読取基準点Rに対応するピクセル値Ptcと、スキンプレート3の計測基準点3aに対応するピクセル値Pspと差分を計算して、テールクリアランスHに相当するピクセル数S(図3参照)を算出し、このピクセル数Sを、式(3)のStcに代入するとともに、離間距離Xsと、ピクセル比Pfを代入して計算することで、テールクリアランスHを算出する。

【0065】

ここで、算出されたテールクリアランスHは、記憶手段21に記憶されるとともに、推進管理用コンピュータ40にリアルタイムで送信される。そして、計測されたテールクリアランスHに応じて、推進ジャッキ6の伸長量やカッター5の回転速度等が適宜調整され、テールクリアランスを一定に保持するように運転される。

【0066】

撮像手段10で撮像された画像は、図6に示すように、モニター25a等の画像表示部25(図1参照)に表示される。モニターには、画像の他に、撮像手段10の設置位置に対応するカメラ番号や推進ジャッキ6の伸長量(ストローク)やテールクリアランスがリアルタイムに表示される。ここで、入力部26(図1参照)により、カメラ番号を選択すれば、他の撮像手段による画像を表示でき、その設置部分における推進ジャッキ6の伸長量(ストローク)やテールクリアランスが表示できる。また、入力部26で、画像の一部をズームアップして拡大表示したり、全体表示したりの選択をすることができる。また、拡大表示の場合、表示部分を左右方向および上下方向で移動させることができる。

【0067】

以上のように、本実施形態によれば、予めキャリブレーションを行っておくことで、撮像手段10で撮像された画像を利用して、テールクリアランスを算出できる。これによって、セグメント4の周辺には、スキンプレート3とセグメント4との隙間周辺を撮像可能な位置に撮像手段10を設けるだけで済み、従来のようにレーザ源や光源およびこれらの制御装置を設ける必要がない。また、撮像手段10の他には、テールクリアランス計測用コンピュータ20に離間距離取得手段22、ピクセル値読取手段23やクリアランス演算手段24等の機能を持たせて、撮像手段10や推進管理用コンピュータ40に接続するだけでよい。したがって、従来と比較して構造が簡単になり、破損しにくく安価なテールクリアランス自動計測システム1を提供することができる。

【0068】

また、撮像手段10の設置位置が、計測箇所(セグメント4の端部位置)から離れているため、現場作業に影響を与えずに、掘削および推進作業や、セグメント4の組立作業を中断させることなくリアルタイムで計測することができるとともに、撮像手段10の破損も防止することができる。また、リアルタイムでの計測が可能であるので、テールクリアランスが許容範囲から外れないように、推進管理を行うことができる。

【0069】

さらに、本実施形態では、離間距離取得手段22は、推進ジャッキ6の伸長量から撮像手段10とセグメント4間の離間距離を取得するようになっているので、その離間距離をリアルタイムで容易且つ正確に取得することができる。

【0070】

また、撮像手段10は、スキンプレート3の内周面に固定されているので、撮像手段10のスキンプレート3に対する相対位置を一定にすることができ、テールクリアランスの算出において、撮像手段10のスキンプレート3との相対位置の補正を行う必要がない。

【0071】

さらに、セグメント4の撮像部分を照らす照明手段15が設けられているので、撮像手段10で鮮明な画像を撮像できる。したがって、セグメント4の端部(エッジ)などの読取基準点を確実に読み取ることができ、テールクリアランスの計測精度を向上させることができる。

【0072】

以上、本発明を実施するための形態について説明したが、本発明は前記実施の形態に限定されず、本発明の趣旨を逸脱しない範囲で適宜設計変更が可能である。

【図面の簡単な説明】

【0073】

【図1】本発明に係るテールクリアランス自動計測システムを実施するための最良の形態を示した構成図である。

【図2】撮像手段とスキンプレートとセグメントの位置関係を示した断面図である。

【図3】本発明に係るテールクリアランス自動計測方法の計測原理を説明するための図である。

【図4】撮像手段の取付状態を示した斜視図である。

【図5】キャリブレータプレートを示した斜視図である。

【図6】撮像手段で撮像した画像を表示した画面を示した図である。

【図7】本発明に係るテールクリアランス自動計測方法を実施するための最良の形態を示したフローチャート図である。

【符号の説明】

【0074】

1 テールクリアランス自動計測システム

2 シールド掘削機

3 スキンプレート

3a 計測基準点

4 セグメント

6 推進ジャッキ

10 撮像手段

15 照明手段

21 記憶手段

22 離間距離取得手段

23 ピクセル値読取手段

24 クリアランス演算手段

30 キャリブレータプレート

R 読取基準点

【技術分野】

【0001】

本発明は、シールド掘削機のスキンプレートと、組み立てられたセグメント間のテールクリアランスを計測するテールクリアランス自動計測システムおよびテールクリアランス自動計測方法に関する。

【背景技術】

【0002】

シールド掘削機のスキンプレートとセグメント間のテールクリアランスを計測するには、従来、定規を用いた手作業による計測や、距離センサをスキンプレートに埋め込んでセグメントまでの距離を計測する計測方法などが用いられていた。また、その他に、レーザ光線とCCDカメラを組み合わせた計測方法(例えば、特許文献1乃至特許文献4参照)や、スリット光投光器とCCDカメラを組み合わせた計測方法(特許文献5および特許文献6参照)もあった。

【特許文献1】特開昭63−315797号公報

【特許文献2】特開平8−121087号公報

【特許文献3】特開平7−15917号公報

【特許文献4】特開平8−327356号公報

【特許文献5】特開平5−163888号公報

【特許文献6】特開平8−86618号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来の手作業による計測方法では、リアルタイムで計測することができない上に、人為的誤差が発生したり、組立作業の中断による掘削効率の低下が発生したりするといった問題があった。また、距離センサを用いた場合は、センサ装置が高価である上に、過酷な環境下で破損し易いといった問題があった。

【0004】

一方、レーザ光線とCCDカメラを組み合わせた計測方法やスリット光投光器とCCDカメラを組み合わせた計測方法では、レーザ源や光源の他に、これらの制御装置が必要となり、装置本体が大掛かりになり、高価になってしまうといった問題があった。

【0005】

そこで、本発明は前記の問題を解決すべく案出されたものであって、掘削や推進作業を中断させることなくテールクリアランスをリアルタイムで計測できるとともに、計測装置が破損しにくく安価であるテールクリアランス自動計測システムおよびテールクリアランス自動計測方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決するため、請求項1に係る発明は、シールド掘削機のスキンプレートと組み立てられたセグメント間のテールクリアランスを計測するテールクリアランス自動計測システムにおいて、前記スキンプレートと前記セグメントとの隙間周辺を撮像する撮像手段と、前記スキンプレートに設けた複数の基準位置と前記撮像手段との離間距離と、前記各基準位置における同一の基準高さと、前記各基準位置における画像上の前記基準高さに相当するピクセル数とから得られる前記撮像手段固有のピクセル比とを記憶する記憶手段と、前記撮像手段と前記セグメントとの離間距離を取得する離間距離取得手段と、前記撮像手段により撮像された画像から前記セグメントの読取基準点に対応する座標であるピクセル値を読み取るピクセル値読取手段と、前記読取基準点に対応するピクセル値と、計測位置におけるスキンプレート上の計測基準点に対応するピクセル値と、前記離間距離取得手段で得られた前記離間距離と、前記ピクセル比とに基づいて、前記テールクリアランスを算出するクリアランス演算手段と、を備えたことを特徴とするテールクリアランス自動計測システムである。

【0007】

本発明において、ピクセル比とは、撮像手段のレンズと受像位置間の距離に相当する撮像手段固有の定数であって、スキンプレートに設けた複数の基準位置と撮像手段との離間距離と、各基準位置における同一の基準高さと、各基準位置における画像上の基準高さに相当するピクセル数との比例関係式から算出される定数である。

【0008】

このような構成によれば、撮像手段で撮像された画像から、テールクリアランスを算出できるので、スキンプレートとセグメントとの隙間周辺を撮像可能な位置に撮像手段を設ければよく、従来のようにレーザ源や光源およびこれらの制御装置を設ける必要がないので、従来と比較して構造が簡単になり、破損しにくく安価である。また、撮像手段の設置位置が、計測箇所から離れているため、現場作業に影響を与えずにセグメントの組立作業を中断させることなくリアルタイムで計測することができるとともに、撮像手段の破損も防止される。

【0009】

請求項2に係る発明は、前記離間距離取得手段が、推進ジャッキの伸長量から前記撮像手段と前記セグメント間の離間距離を取得することを特徴とする請求項1に記載のテールクリアランス自動計測システムである。

【0010】

このような構成によれば、撮像手段とセグメント間の離間距離をリアルタイムで容易且つ正確に取得することができる。

【0011】

請求項3に係る発明は、前記撮像手段が、前記スキンプレートの内周面に固定されたことを特徴とする請求項1または請求項2に記載のテールクリアランス自動計測システムである。

【0012】

このような構成によれば、撮像手段のスキンプレートに対する相対位置を一定にすることができるので、テールクリアランスの算出において、撮像手段のスキンプレートとの相対位置の補正を行う必要がない。

【0013】

請求項4に係る発明は、前記セグメントの撮像部分を照らす照明手段をさらに備えたことを特徴とする請求項1乃至請求項3のいずれか1項に記載のテールクリアランス自動計測システムである。

【0014】

このような構成によれば、撮像手段で鮮明な画像を撮像できるので、テールクリアランスの計測精度を向上させることができる。

【0015】

請求項5に係る発明は、シールド掘削機のスキンプレートと組み立てられたセグメント間のテールクリアランスを計測するテールクリアランス自動計測方法において、前記スキンプレートの複数の基準位置に設置したキャリブレータプレートを、前記スキンプレートに固定された撮像手段でそれぞれ撮像し、撮像された各画像から前記各基準位置における前記キャリブレータプレートの基準高さの上下二点に対応するピクセル値をそれぞれ読み取り、前記各上下二点に対応するピクセル値から、画像上の前記基準高さに相当するピクセル数をそれぞれ算出し、複数の前記基準位置と前記撮像手段との離間距離と、前記キャリブレータプレートの基準高さと、前記ピクセル数とから得られる前記撮像装置固有のピクセル比を求めておき、前記撮像手段で前記スキンプレートと前記セグメントとの隙間周辺を撮像し、撮像された画像から前記セグメントの読取基準点に対応するピクセル値を読み取るとともに、前記撮像手段と前記セグメントの離間距離を取得し、前記離間距離から計測位置におけるスキンプレートの計測基準点に対応するピクセル値を算出し、前記読取基準点に対応する前記ピクセル値と、前記スキンプレートの計測基準点に対応する前記ピクセル値と、前記撮像手段と前記セグメントの前記離間距離と、前記ピクセル比とに基づいて、前記テールクリアランスを算出することを特徴とするテールクリアランス自動計測方法である。

【0016】

このような方法によれば、テールクリアランス計測のためのキャリブレーションを容易に行うことができ、セグメントの組立作業を中断させることなくテールクリアランスをリアルタイムで計測することができる。

【発明の効果】

【0017】

本発明によれば、掘削や推進作業を中断させることなくテールクリアランスをリアルタイムで計測できるとともに、計測装置が破損しにくく安価であるといった優れた効果を発揮する。

【発明を実施するための最良の形態】

【0018】

次に、本発明を実施するための最良の形態について、添付図面を参照しながら詳細に説明する。

【0019】

図1は、本発明に係るテールクリアランス自動計測システムを実施するための最良の形態を示した構成図である。図2は、撮像手段とスキンプレートとセグメントの位置関係を示した断面図である。図3は、本発明に係るテールクリアランス自動計測方法の計測原理を説明するための図である。図4は、撮像手段の取付状態を示した斜視図である。図5は、キャリブレータプレートを示した斜視図である。図6は、撮像手段で撮像した画像を表示した画面を示した図である。

【0020】

図1に示すように、かかるテールクリアランス自動計測システム1は、シールド掘削機2のスキンプレート3と組み立てられたセグメント4間のテールクリアランスを計測するものであって、以下の各構成要素を備えている。スキンプレート3とセグメント4との隙間周辺を撮像する撮像手段10。スキンプレート3に設けた複数の基準位置K1,K2(図3参照)と撮像手段10との離間距離Xc1,Xc2(図3参照)と、各基準位置K1,K2における同一の基準高さHc(図3参照)と、各基準位置K1,K2における画像上の基準高さHcに相当するピクセル数Sc1,Sc2(図3参照)とから得られる撮像手段10固有のピクセル比Pf(図3参照)とを記憶する記憶手段21。撮像手段10とセグメント4との離間距離Xsを取得する離間距離取得手段22。撮像手段10により撮像された画像からセグメント4の読取基準点R(図6参照)に対応する座標であるピクセル値Ptcを読み取るピクセル値読取手段23。読取基準点Rに対応するピクセル値Ptc(図3参照)と、計測位置におけるスキンプレート3上の計測基準点3aに対応するピクセル値Psp(図3参照)と、離間距離取得手段22で得られた離間距離Xsと、前記ピクセル比Pfとに基づいて、テールクリアランスHを算出するクリアランス演算手段24。

【0021】

なお、本実施形態において、基準高さ方向とは、テールクリアランス(スキンプレート3とセグメント4の隙間方向)の長さ方向を示し、スキンプレート3の径方向に沿った方向である。また、ピクセル値は画像上の座標を示し、X座標とY座標の二軸座標値にて表される。ピクセル数は、画像上の二点間の高さ方向(テールクリアランスの長さ方向)における座標差を示す。

【0022】

シールド掘削機2は、前端に設けられたカッター5を回転させながら、後方に組み付けられたセグメント4の前端面を推進ジャッキ6で押し付けることで、推進力を得て地山7を掘削するものである。推進ジャッキ6(シールド掘削機2の上下のみ図示)は、円周方向に所定ピッチで複数配設されている。

【0023】

スキンプレート3は、シールド掘削機2の後端に設けられた筒状の部材であって、組み付けられたセグメント4の外周を覆うように設けられている。スキンプレート3の内表面とセグメント4の外周面との間には所定の隙間が形成されている。スキンプレート3の後端部の内周面には、スキンプレート3とセグメント4間の隙間からシールド掘削機2内に掘削土砂等が侵入しないようにテールシール8が設けられている。

【0024】

撮像手段10は、CCDカメラにて構成されており、CCD10c(図3参照)で画像が電気信号に変換されてピクセル化され、後記するテールクリアランス計測用コンピュータ20に送信される。図4に示すように、撮像手段10は、スキンプレート3の内周面に取り付けられている。撮像手段10は、隣り合う推進ジャッキ6,6間で、推進ジャッキ6を縮退させたときの推進ジャッキ6先端(後端)のジャッキシュー6aよりも前方になる位置に取り付けられており、推進ジャッキ6と干渉するのを防止している。撮像手段10は、シールド掘削機2の軸方向に沿って後方を向いて配置されている。撮像手段10は、スキンプレート3の内周面に溶接固定されたブラケット11にボルト止めされた収容ボックス12内に収容されている。収容ボックス12は、後面(セグメント4側の面)が開口しており、内部に収容された撮像手段10が後方(セグメント4側)を撮像可能になっている(図1の破線矢印参照)。

【0025】

撮像手段10の側部には、セグメント4の撮像部分を照らす照明手段15が設けられている。照明手段15は、一般的な照明ライトにて構成されており、撮像手段10の後方を向くようにスキンプレート3あるいはその周囲のブラケット(図示せず)等に固定されている。照明手段15は、推進ジャッキ6の伸長量が最長になった状態で、セグメント4の端部を十分な明るさで照らすことができる照度を備えている。照明手段15は、撮像手段10の撮像動作に連動してスイッチがオン・オフされるようにしてもよい。

【0026】

図1に示すように、撮像手段10には、テールクリアランス計測用コンピュータ20が接続されている。テールクリアランス計測用コンピュータ20は、パーソナルコンピュータやワークステーションなどのコンピュータにて構成されており、シールド掘削機2の運転制御室等で操作可能となっている。テールクリアランス計測用コンピュータ20は、前記した記憶手段21と、離間距離取得手段22と、ピクセル値読取手段23と、クリアランス演算手段24とを備えている。さらに、テールクリアランス計測用コンピュータ20は、撮像手段10で撮像された画像等の情報を表示するモニター等にて構成される画像表示部25と、コンピュータに指令やデータ等を入力するためのキーボード等にて構成される入力部26とを備えている。

【0027】

記憶手段21は、各種データを保存するメモリー等から構成されており、テールクリアランス計測用コンピュータ20に内蔵されている。なお、記憶手段21は、テールクリアランス計測用コンピュータ20の外部に別体で設けられて接続されていてもよい。

【0028】

記憶手段21に記憶されるピクセル比Pfは、撮像手段10のレンズ10bと受像位置(CCD10c)間の距離に相当する定数であって、スキンプレート3に設けた複数の基準位置K1,K2と撮像手段10との離間距離Xc1,Xc2と、各基準位置K1,K2における同一の基準高さHcと、各基準位置K1,K2における画像上の基準高さHcに相当するピクセル数Sc1,Sc2との比例関係式(後記する式(4)乃至式(6)参照)から算出され、後記する式(7)に示すように、離間距離Xc1,Xc2と、基準高さHcと、ピクセル数Sc1,Sc2とで表示される。

【0029】

離間距離取得手段22は、撮像手段10とテールクリアランスの計測位置(組み付けられたセグメント4の前端面)との離間距離Xs(図3参照)を、推進ジャッキ6の伸長量から取得するように構成されている。具体的には、テールクリアランス計測用コンピュータ20には、推進ジャッキ6の推進量やカッター5の回転量などのシールド掘削機2の各部の動作を制御する推進管理用コンピュータ40が接続されており、離間距離取得手段22にて、推進ジャッキ6のストローク計(図示せず)あるいは推進管理用コンピュータ40から出力される推進ジャッキ6の推進信号から伸長量を読み取り、撮像手段10と推進ジャッキ6との相対距離や、推進ジャッキ6の後端のジャッキシュー6aの厚さ等を考慮して、離間距離Xsを算出して取得するようになっている。

【0030】

ピクセル値読取手段23は、撮像手段10からコンピュータに取り込んだ画像に、公知の技術によって画像処理を施し、セグメント4の読取基準点Rに対応するピクセル値を読み取るように構成されている。本実施形態では、セグメント4の読取基準点Rは、セグメント4の前端面のスキンプレート3側端部(エッジ)であり、画像上の色の違いから判別するようになっている。

【0031】

なお、セグメント4の読取基準点Rは、セグメント4の端部に限られるものではなく、例えば、セグメント4の表面に読取用マーク(図示せず)等を描画して、この読取用マークを読取点とするようにしてもよい。これによれば、読取基準点が鮮明に映し出され、その読取りが容易になる。この場合、セグメント4と読取用マークとの距離を、テールクリアランスの算出に反映させるようにする。

【0032】

クリアランス演算手段24は、離間距離取得手段22で得られた撮像手段10とセグメント4との離間距離Xsに基づいて、計測位置におけるスキンプレート3の計測基準点3aに対応するピクセル値Pspを算出するように構成されている。この計測基準点3aは、セグメント4の端部に対向するスキンプレート3の内表面位置であって、推進ジャッキ6の伸長に伴なって移動するセグメント4の端部とともに移動する点である。クリアランス演算手段24は、撮像手段10がスキンプレート3に固定されており、撮像手段10とスキンプレート3との相対位置は一定であることを利用して、計測位置におけるスキンプレート3上の計測基準点3aを算出している。すなわち、計測位置のスキンプレート3上の計測基準点3aは、推進ジャッキ6の伸長に伴なって直線状に移動することとなるので、推進ジャッキ6の伸長量に基づいて算出することができる。

【0033】

また、クリアランス演算手段24は、ピクセル値読取手段23によって得られた読取基準点Rに対応するピクセル値Ptcと、スキンプレート3上の計測基準点3aに対応するピクセル値Pspとから、画像上の読取基準点Rとスキンプレート3の計測基準点3aとの高さ方向のピクセル数Sを算出する。そして、クリアランス演算手段24は、このピクセル数Sと、離間距離取得手段22によって得られた離間距離Xsと、前記ピクセル比Pfとに基づいて、テールクリアランスHを算出するように構成されている。

【0034】

以下に、キャリブレーションと、テールクリアランスの計測原理について説明する。

【0035】

キャリブレーションを行うに際しては、まず、図2に示すように、撮像手段10をスキンプレート3の内周面の所定位置に所定の撮像角度で固定する。ここで、撮像手段10の光軸10aは、シールド掘削機2の軸芯と平行であるとして、テールクリアランスの計測原理を説明する。

【0036】

図3において、屈折点(撮像手段10のレンズ10bの中心)Pからのセグメント4の前端(計測位置)までの実距離(離間距離)を、Xsとし、撮像手段10の光軸10aから読取基準点R(セグメント4の端部(エッジ))までの高さ寸法(光軸10aに直交する方向の寸法)を、Htcとする。また、屈折点Pから各基準位置K1,K2までの実距離(水平距離)を、Xc1,Xc2とし、撮像手段10の光軸10aからキャリブレータプレート30の基準高さ部分H1までの実高さ寸法を、Hcとする。さらに、撮像手段10のCCD10cの画像上において、キャリブレータプレート30の基準高さ部分H1に対応するピクセル値を、Pc1,Pc2とし、CCD10cの光軸10aからのPc1,Pc2までの高さ方向のピクセル数を、Sc1,Sc2とする。また、セグメント4の端部に対応するピクセル値を、Ptcとし、CCD10cの光軸10aからのPtcまでの高さ方向のピクセル数を、Stc(pixel単位)とする。そして、屈折点PからCCD10cの位置までの距離(撮像手段10固有の定数であるピクセル比)を、Pf(pixel単位)とする。

【0037】

図3に示すように、撮像手段10の後方(撮像方向)の基準位置K1にキャリブレータプレート30を設置して、キャリブレータプレート30を撮像手段10で撮像して、キャリブレータプレート30の基準高さHcを示す基準高さ部分H1に対応するピクセル値Pc1を読み取る。ここでは、キャリブレータプレート30の基準高さ部分H1と撮像手段10の光軸10aとの長さが基準高さHcとなる。その後、撮像手段10の後方(撮像方向後方)の基準位置K1より後方の基準位置K2にキャリブレータプレート30を設置して、キャリブレータプレート30を撮像手段10で撮像して、キャリブレータプレート30の基準高さHcを示す基準高さ部分H1に対応するピクセル値Pc2を読み取る。

【0038】

そして、各基準位置K1,K2における基準高さHcに対応するピクセル値Pc1,Pc2から、撮像手段10の光軸10aから各ピクセル値Pc1,Pc2までの高さ方向のピクセル数Sc1,Sc2をそれぞれ求める。

【0039】

さらに、これら各ピクセル数Sc1,Sc2(pixel単位)と、複数の基準位置K1,K2と撮像手段10との離間距離Xc1,Xc2と、基準高さHcと、撮像手段10固有の定数であるピクセル比Pfとの関係式(後記する式(4)〜式(6)参照)から、ピクセル比Pfを求める。

【0040】

なお、実際の計測において、Xsは、推進ジャッキ6の伸長量等から取得され、Xc1とXc2およびHcは、キャリブレーション時に予め実測され、Pc1,Pc2と、Sc1,Sc2は、予めキャリブレーション操作にて取得され、Ptc、StcおよびSは、画像処理によりテールクリアランス計測時に取得され、Pfは、予めキャリブレーション操作で取得されている。

【0041】

図3より、ピクセル比Pfと、撮像手段10の光軸10aからセグメント4の読取基準点Rまでの高さ寸法Htcと、この高さ寸法Htcに対応するピクセル数Stcと、撮像手段10とセグメント4との離間距離Xsとの間には、下記の式(1)に示すような比の関係式が得られる。

【0042】

【数1】

【0043】

この式(1)より、下記の式(2)が得られ、この式(2)より撮像手段10の光軸10aからセグメント4の読取基準点Rまでの高さ寸法Htcが下記の式(3)のように表される。この式(3)が、テールクリアランスを算出するための計算式となる。

【0044】

【数2】

【0045】

【数3】

【0046】

ここで、テールクリアランスの算出に必要なピクセル比Pfは、撮像手段10固有の定数であり、予めキャリブレーション操作により求めておく。具体的には、図3より得られる、下記の式(4)乃至式(6)から、ピクセル比Pfが下記の式(7)のように表される。ここで、式(6)に示すSLDは、基準位置K1,K2間の距離を示す。式(7)の右辺はキャリブレーション時に得られる数値であるので、ピクセル比Pfが定数として算出される。

【0047】

【数4】

【0048】

【数5】

【0049】

【数6】

【0050】

【数7】

【0051】

そして、この式(7)によって求められたピクセル比Pfと、屈折点Pからセグメント4の前端までの実距離(離間距離)Xsと、セグメント4の読取基準点Rに対応するピクセル値PtcとCCD10cの光軸10a間の高さ方向のピクセル数Stcと、を式(3)に代入することで、光軸10aからセグメント4の読取基準点Rまでの高さ寸法Htcが算出される。なお、この高さ寸法Htcに、スキンプレート3の内表面と撮像手段10の光軸10aとの距離を加えることで、テールクリアランスHが算出される。

【0052】

次に、図7のフローチャート図にしたがって、本発明にかかるテールクリアランス自動計測方法を説明する。

【0053】

以上のような構成のテールクリアランス自動計測システム1で、テールクリアランスを計測するに際しては、まず、図4に示すように、スキンプレート3に撮像手段10および照明手段15を設置する(Step1)。

【0054】

そして、図3に示すように、スキンプレート3の第一の基準位置K1にキャリブレータプレート30を設置して、撮像手段10で撮像する(Step2)。キャリブレータプレート30は、撮像手段10の光軸10aにキャリブレータプレート30の表面が直交するように設定される。具体的には、撮像手段10の固定位置から、スキンプレート3の内表面に、シールド掘削機2の軸方向と平行なガイド線(図示せず)を引いてその上にキャリブレータプレート30を設置するようにすればよい。このガイド線は、ピクセル値読取手段23にて、画像上のセグメント4の端部(読取基準点R)および計測位置におけるスキンプレートの内表面位置(計測基準点3a)を判別するときの目安として利用することもできる。

【0055】

キャリブレータプレート30は、図5に示すように、L字状に屈曲された支持プレート31に平面状のプレート32を固定して構成されている。支持プレート31は、スキンプレート3に対して、磁石や両面テープ等の比較的容易に着脱可能な固定手段によって固定されている。プレート32は上下に色分けされており、この境界部32aと上端部32bの上下二点の高さHa,Hbの差(Hb−Ha)を基準高さとしてキャリブレーションを行うようになっている。なお、図5に示したキャリブレータプレート30は、一例であって、この形状に限定する趣旨ではない。以上のように、テールクリアランスの長さ方向と平行に配置されたキャリブレータプレート30の境界部32aと上端部32bの上下二点の高さHa,Hbの差(Hb−Ha)を基準高さとすることで、撮像手段10の光軸10aが、シールド掘削機2の軸芯と平行になっていなくても、キャリブレーションを行うことができる。

【0056】

本実施形態では、撮像手段10はCCDカメラにて構成されており、撮像された画像はピクセル化されている。そして、撮像された画像は画像処理されて、キャリブレータプレート30の色分けされた境界部32aと、キャリブレータプレート30の上端部32bの上下二点に対応するピクセル値を、ピクセル値読取手段23でそれぞれ読み取る(Step3)。ここで、境界部32aと上端部32bは、図3で説明した計測原理における撮像手段10の光軸10aと基準高さ部分H1にそれぞれ該当する。すなわち、境界部32aと上端部32b間の距離(Hb−Ha)が、図3における基準高さHcに相当する。そして、境界部32aと上端部32bに対応するピクセル値の高さ方向の差分を算出することで、基準位置K1における基準高さ(Hb−Ha)に相当する高さ方向のピクセル数Sc1を得る(Step4)。ここで、基準位置K1と撮像手段10との離間距離Xc1と、基準高さ(Hb−Ha)と、基準位置K1における基準高さ(Hb−Ha)に相当するピクセル数Sc1は、記憶手段21に記憶される(Step5)。

【0057】

次に、キャリブレータプレート30を、スキンプレート3の第二の基準位置K2に設置して、撮像手段10で撮像する(Step6)。そして、撮像された画像からキャリブレータプレート30の境界部32aと上端部32bの二箇所に対応するピクセル値を、ピクセル値読取手段23で読み取る(Step7)。ここで、境界部32aと上端部32bは、図3で説明した計測原理における撮像手段10の光軸10aと基準高さ部分H1にそれぞれ該当する。すなわち、境界部32aと上端部32b間の距離(Hb−Ha)が、図3における基準高さHcに相当する。そして、境界部32aと上端部32bに対応するピクセル値の差分を算出することで、基準位置K2における基準高さ(Hb−Ha)に相当する高さ方向のピクセル数Sc2を得る(Step8)。ここで、基準位置K2と撮像手段10との離間距離Xc2と、基準高さ(Hb−Ha)と、基準位置K2における基準高さ(Hb−Ha)に相当するピクセル数は、記憶手段21に記憶される(Step9)

【0058】

そして、前記式(4)乃至式(6)から導き出された式(7)に、複数の基準位置K1,K2と撮像手段10との離間距離Xc1,Xc2と、基準位置K1,K2におけるキャリブレータプレート30の基準高さHc(Hb−Ha)と、各基準位置K1,K2における基準高さHc(Hb−Ha)に相当するピクセル数Sc1,Sc2とを代入して、撮像手段10固有のピクセル比Pfを算出する(Step10)。このピクセル比Pfは、記憶手段21に記憶される(Step11)

【0059】

なお、Step11において、ピクセル比Pfが、記憶手段21に記憶されていれば、Step5とStep9の工程は必ずしも必要ではない。

【0060】

ここまでの工程がキャリブレーションの工程であって、シールド掘削機2が停止した状態で行う。

【0061】

その後、シールド掘削機2による掘削を行いながら、撮像手段10でスキンプレート3とセグメント4との隙間周辺を撮像する(Step12)とともに、離間距離取得手段22によって、推進ジャッキ6の伸長量から撮像手段10とセグメント4との離間距離Xsを取得する(Step13)。ここで、離間距離取得手段22は、推進ジャッキ6のストローク計から伸長量を読み取って、離間距離Xsを得ているので、リアルタイムで正確な離間距離Xsを取得することができる。

【0062】

次に、ピクセル値読取手段23によって、撮像された画像からセグメント4の読取基準点Rに対応するピクセル値Ptcを読み取る(Step14)。本実施形態では、読取基準点Rはセグメント4の端部(エッジ)であって、セグメント4とその他の部分の色の違いを識別して判別している。

【0063】

これとともに、クリアランス演算手段24によって、離間距離取得手段22から撮像手段10とセグメント4の離間距離Xsを取得し、この離間距離Xsから計測位置におけるスキンプレート3の内表面位置の計測基準点3aに対応するピクセル値Pspを算出する(Step15)。具体的には、クリアランス演算手段24は、各基準位置K1,K2におけるスキンプレート3の内表面位置と、これらの各内表面位置に対応するピクセル値をそれぞれ求め、これら各ピクセル値と、撮像手段10と各基準位置K1,K2との離間距離Xc1,Xc2とから、計測基準点に対応するピクセル値と離間距離との関係式を求めて、この関係式に撮像手段10と計測位置との離間距離Xsを代入することで、計測位置におけるスキンプレート3の計測基準点3aに対応するピクセル値Pspが算出される。

【0064】

そして、クリアランス演算手段24において、ピクセル値読取手段23によって得られた読取基準点Rに対応するピクセル値Ptc(図3参照)と、スキンプレート3の計測基準点3aに対応するピクセル値Psp(図3参照)と、離間距離取得手段22によって得られた撮像手段10とセグメント4との離間距離Xsと、ピクセル比Pfとに基づいて、テールクリアランスを算出する(Step16)。具体的には、読取基準点Rに対応するピクセル値Ptcと、スキンプレート3の計測基準点3aに対応するピクセル値Pspと差分を計算して、テールクリアランスHに相当するピクセル数S(図3参照)を算出し、このピクセル数Sを、式(3)のStcに代入するとともに、離間距離Xsと、ピクセル比Pfを代入して計算することで、テールクリアランスHを算出する。

【0065】

ここで、算出されたテールクリアランスHは、記憶手段21に記憶されるとともに、推進管理用コンピュータ40にリアルタイムで送信される。そして、計測されたテールクリアランスHに応じて、推進ジャッキ6の伸長量やカッター5の回転速度等が適宜調整され、テールクリアランスを一定に保持するように運転される。

【0066】

撮像手段10で撮像された画像は、図6に示すように、モニター25a等の画像表示部25(図1参照)に表示される。モニターには、画像の他に、撮像手段10の設置位置に対応するカメラ番号や推進ジャッキ6の伸長量(ストローク)やテールクリアランスがリアルタイムに表示される。ここで、入力部26(図1参照)により、カメラ番号を選択すれば、他の撮像手段による画像を表示でき、その設置部分における推進ジャッキ6の伸長量(ストローク)やテールクリアランスが表示できる。また、入力部26で、画像の一部をズームアップして拡大表示したり、全体表示したりの選択をすることができる。また、拡大表示の場合、表示部分を左右方向および上下方向で移動させることができる。

【0067】

以上のように、本実施形態によれば、予めキャリブレーションを行っておくことで、撮像手段10で撮像された画像を利用して、テールクリアランスを算出できる。これによって、セグメント4の周辺には、スキンプレート3とセグメント4との隙間周辺を撮像可能な位置に撮像手段10を設けるだけで済み、従来のようにレーザ源や光源およびこれらの制御装置を設ける必要がない。また、撮像手段10の他には、テールクリアランス計測用コンピュータ20に離間距離取得手段22、ピクセル値読取手段23やクリアランス演算手段24等の機能を持たせて、撮像手段10や推進管理用コンピュータ40に接続するだけでよい。したがって、従来と比較して構造が簡単になり、破損しにくく安価なテールクリアランス自動計測システム1を提供することができる。

【0068】

また、撮像手段10の設置位置が、計測箇所(セグメント4の端部位置)から離れているため、現場作業に影響を与えずに、掘削および推進作業や、セグメント4の組立作業を中断させることなくリアルタイムで計測することができるとともに、撮像手段10の破損も防止することができる。また、リアルタイムでの計測が可能であるので、テールクリアランスが許容範囲から外れないように、推進管理を行うことができる。

【0069】

さらに、本実施形態では、離間距離取得手段22は、推進ジャッキ6の伸長量から撮像手段10とセグメント4間の離間距離を取得するようになっているので、その離間距離をリアルタイムで容易且つ正確に取得することができる。

【0070】

また、撮像手段10は、スキンプレート3の内周面に固定されているので、撮像手段10のスキンプレート3に対する相対位置を一定にすることができ、テールクリアランスの算出において、撮像手段10のスキンプレート3との相対位置の補正を行う必要がない。

【0071】

さらに、セグメント4の撮像部分を照らす照明手段15が設けられているので、撮像手段10で鮮明な画像を撮像できる。したがって、セグメント4の端部(エッジ)などの読取基準点を確実に読み取ることができ、テールクリアランスの計測精度を向上させることができる。

【0072】

以上、本発明を実施するための形態について説明したが、本発明は前記実施の形態に限定されず、本発明の趣旨を逸脱しない範囲で適宜設計変更が可能である。

【図面の簡単な説明】

【0073】

【図1】本発明に係るテールクリアランス自動計測システムを実施するための最良の形態を示した構成図である。

【図2】撮像手段とスキンプレートとセグメントの位置関係を示した断面図である。

【図3】本発明に係るテールクリアランス自動計測方法の計測原理を説明するための図である。

【図4】撮像手段の取付状態を示した斜視図である。

【図5】キャリブレータプレートを示した斜視図である。

【図6】撮像手段で撮像した画像を表示した画面を示した図である。

【図7】本発明に係るテールクリアランス自動計測方法を実施するための最良の形態を示したフローチャート図である。

【符号の説明】

【0074】

1 テールクリアランス自動計測システム

2 シールド掘削機

3 スキンプレート

3a 計測基準点

4 セグメント

6 推進ジャッキ

10 撮像手段

15 照明手段

21 記憶手段

22 離間距離取得手段

23 ピクセル値読取手段

24 クリアランス演算手段

30 キャリブレータプレート

R 読取基準点

【特許請求の範囲】

【請求項1】

シールド掘削機のスキンプレートと組み立てられたセグメント間のテールクリアランスを計測するテールクリアランス自動計測システムにおいて、

前記スキンプレートと前記セグメントとの隙間周辺を撮像する撮像手段と、

前記スキンプレートに設けた複数の基準位置と前記撮像手段との離間距離と、前記各基準位置における同一の基準高さと、前記各基準位置における画像上の前記基準高さに相当するピクセル数とから得られる前記撮像手段固有のピクセル比とを記憶する記憶手段と、

前記撮像手段と前記セグメントとの離間距離を取得する離間距離取得手段と、

前記撮像手段により撮像された画像から前記セグメントの読取基準点に対応する座標であるピクセル値を読み取るピクセル値読取手段と、

前記読取基準点に対応するピクセル値と、計測位置におけるスキンプレート上の計測基準点に対応するピクセル値と、前記離間距離取得手段で得られた前記離間距離と、前記ピクセル比とに基づいて、前記テールクリアランスを算出するクリアランス演算手段と、を備えた

ことを特徴とするテールクリアランス自動計測システム。

【請求項2】

前記離間距離取得手段は、推進ジャッキの伸長量から前記撮像手段と前記セグメント間の離間距離を取得する

ことを特徴とする請求項1に記載のテールクリアランス自動計測システム。

【請求項3】

前記撮像手段は、前記スキンプレートの内周面に固定された

ことを特徴とする請求項1または請求項2に記載のテールクリアランス自動計測システム。

【請求項4】

前記セグメントの撮像部分を照らす照明手段をさらに備えた

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載のテールクリアランス自動計測システム。

【請求項5】

シールド掘削機のスキンプレートと組み立てられたセグメント間のテールクリアランスを計測するテールクリアランス自動計測方法において、

前記スキンプレートの複数の基準位置に設置したキャリブレータプレートを、前記スキンプレートに固定された撮像手段でそれぞれ撮像し、撮像された各画像から前記各基準位置における前記キャリブレータプレートの基準高さの上下二点に対応するピクセル値をそれぞれ読み取り、

前記各上下二点に対応するピクセル値から、画像上の前記基準高さに相当するピクセル数をそれぞれ算出し、

複数の前記基準位置と前記撮像手段との離間距離と、前記キャリブレータプレートの基準高さと、前記ピクセル数とから得られる前記撮像装置固有のピクセル比を求めておき、

前記撮像手段で前記スキンプレートと前記セグメントとの隙間周辺を撮像し、

撮像された画像から前記セグメントの読取基準点に対応するピクセル値を読み取るとともに、

前記撮像手段と前記セグメントの離間距離を取得し、前記離間距離から計測位置におけるスキンプレートの計測基準点に対応するピクセル値を算出し、

前記読取基準点に対応する前記ピクセル値と、前記スキンプレートの計測基準点に対応する前記ピクセル値と、前記撮像手段と前記セグメントの前記離間距離と、前記ピクセル比とに基づいて、前記テールクリアランスを算出する

ことを特徴とするテールクリアランス自動計測方法。

【請求項1】

シールド掘削機のスキンプレートと組み立てられたセグメント間のテールクリアランスを計測するテールクリアランス自動計測システムにおいて、

前記スキンプレートと前記セグメントとの隙間周辺を撮像する撮像手段と、

前記スキンプレートに設けた複数の基準位置と前記撮像手段との離間距離と、前記各基準位置における同一の基準高さと、前記各基準位置における画像上の前記基準高さに相当するピクセル数とから得られる前記撮像手段固有のピクセル比とを記憶する記憶手段と、

前記撮像手段と前記セグメントとの離間距離を取得する離間距離取得手段と、

前記撮像手段により撮像された画像から前記セグメントの読取基準点に対応する座標であるピクセル値を読み取るピクセル値読取手段と、

前記読取基準点に対応するピクセル値と、計測位置におけるスキンプレート上の計測基準点に対応するピクセル値と、前記離間距離取得手段で得られた前記離間距離と、前記ピクセル比とに基づいて、前記テールクリアランスを算出するクリアランス演算手段と、を備えた

ことを特徴とするテールクリアランス自動計測システム。

【請求項2】

前記離間距離取得手段は、推進ジャッキの伸長量から前記撮像手段と前記セグメント間の離間距離を取得する

ことを特徴とする請求項1に記載のテールクリアランス自動計測システム。

【請求項3】

前記撮像手段は、前記スキンプレートの内周面に固定された

ことを特徴とする請求項1または請求項2に記載のテールクリアランス自動計測システム。

【請求項4】

前記セグメントの撮像部分を照らす照明手段をさらに備えた

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載のテールクリアランス自動計測システム。

【請求項5】

シールド掘削機のスキンプレートと組み立てられたセグメント間のテールクリアランスを計測するテールクリアランス自動計測方法において、

前記スキンプレートの複数の基準位置に設置したキャリブレータプレートを、前記スキンプレートに固定された撮像手段でそれぞれ撮像し、撮像された各画像から前記各基準位置における前記キャリブレータプレートの基準高さの上下二点に対応するピクセル値をそれぞれ読み取り、

前記各上下二点に対応するピクセル値から、画像上の前記基準高さに相当するピクセル数をそれぞれ算出し、

複数の前記基準位置と前記撮像手段との離間距離と、前記キャリブレータプレートの基準高さと、前記ピクセル数とから得られる前記撮像装置固有のピクセル比を求めておき、

前記撮像手段で前記スキンプレートと前記セグメントとの隙間周辺を撮像し、

撮像された画像から前記セグメントの読取基準点に対応するピクセル値を読み取るとともに、

前記撮像手段と前記セグメントの離間距離を取得し、前記離間距離から計測位置におけるスキンプレートの計測基準点に対応するピクセル値を算出し、

前記読取基準点に対応する前記ピクセル値と、前記スキンプレートの計測基準点に対応する前記ピクセル値と、前記撮像手段と前記セグメントの前記離間距離と、前記ピクセル比とに基づいて、前記テールクリアランスを算出する

ことを特徴とするテールクリアランス自動計測方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−25252(P2009−25252A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2007−191380(P2007−191380)

【出願日】平成19年7月23日(2007.7.23)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(591284601)株式会社演算工房 (22)

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成19年7月23日(2007.7.23)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(591284601)株式会社演算工房 (22)

【Fターム(参考)】

[ Back to top ]