テールパッチを利用した磁気変形トランスデューサと、それを利用した弾性波測定装置

【課題】試験体の所定の断面にねじり波を発生させ、試験体に進むねじり波を受信する磁気変形トランスデューサを提供する。

【解決手段】試験体の所定の位置に取り付けられる強磁性体パッチと、強磁性体パッチの周りに配置される円筒形絶縁体と、絶縁体の周りに巻き取られたコイルと、を含むが、コイルに電流が供給されれば、パッチが磁気変形効果によって試験体にねじり波を発生させ、強磁性体パッチは、試験体の軸方向と斜めに取り付けられ磁気変形効果によるねじり波を試験体に伝達するストリップ部と、ストリップ部の両端に形成されてコイルに電流が供給される時にストリップ部に磁束を集中させるテール部と、を含むことを特徴とする磁気変形トランスデューサ。

【解決手段】試験体の所定の位置に取り付けられる強磁性体パッチと、強磁性体パッチの周りに配置される円筒形絶縁体と、絶縁体の周りに巻き取られたコイルと、を含むが、コイルに電流が供給されれば、パッチが磁気変形効果によって試験体にねじり波を発生させ、強磁性体パッチは、試験体の軸方向と斜めに取り付けられ磁気変形効果によるねじり波を試験体に伝達するストリップ部と、ストリップ部の両端に形成されてコイルに電流が供給される時にストリップ部に磁束を集中させるテール部と、を含むことを特徴とする磁気変形トランスデューサ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気変形及び逆磁気変形現象を利用して試験体を加振し、前記試験体から伝えられる信号を受信する磁気変形トランスデューサに係り、さらに詳細には、所定の断面を持つ軸やビームにねじり波を発生させ、試験体に伝えられるねじり波を測定する装置に関する。

【背景技術】

【0002】

磁気変形、すなわち、マグネトストリクションとは、強磁性材料が磁場の下に置かれる時に機械的な変形が発生する現象をいい、ジュール効果ともいう。その逆現象として、材料に応力が作用する時に材料内部の磁気的状態が変化する現象を逆磁気変形現象またはビラリ効果(Villari effect)という。

【0003】

このような磁気変形効果を利用したトランスデューサは、測定しようとする対象との機械的な接触なしに測定物の変形を測定できるために、接触式センサーの適用が不可能ないろいろな分野に応用されている。磁気変形効果を利用すれば、非接触でも弾性超音波を発生させうるだけでなく、伝統的な圧電効果を利用した方式より大きい超音波を発生させうる。棒及び配管のような導波体で発生させうる超音波には、縦波、横波及びねじり波などがある。

【0004】

このうち、ねじり波の最初のモードでは、周波数成分によって速度差が生じる分散現象がほとんど発生しない。したがって、最初のモードのねじり波を利用すれば、棒や配管に存在する構造的な特徴を効果的に測定できる。

【0005】

一般的に、強磁性体には鉄、ニッケル、コバルトなどがあり、このうち、本実施例に使われるニッケルは、軟質磁性材料で磁化曲線の上昇が速くヒステリシスが少なくて、磁場が除去された後に元来の形状に速く戻る性質を持っている。

【0006】

図1には、棒部材に伝播されるねじり波の周波数対群速度曲線が図示される。前記棒部材は、厚さ(t)が1mm、外径(d0)が25mm、密度(ρ)が2800kg/m3、弾性係数(E)が73GPaであるアルミニウム配管である。

【0007】

図1に図示されたように、群速度曲線のうち最初のモードは、周波数成分ごとに速度差が発生する分散現象がほとんど現れない。したがって、例えば、遠距離探査のためにねじり波を利用して非破壊検査を行うならば、発生させた波動が反射されて戻ってくる時にその波形が維持されるので、配管などの欠陥診断に非常に有用である。

【0008】

図2に図示されたように、従来の磁気変形トランスデューサは、試験体2の周りに長手方向に垂直に巻き取られる薄いニッケルストリップ1、前記ニッケルストリップの周りに設置される絶縁体4及び前記絶縁体の周りに巻き取られるコイル3を含んで構成される。

【0009】

従来の磁気変形トランスデューサを使用して試験体2の欠陥を診断する時には、ニッケルストリップ1を円形配管の周りに巻き取って取り付けた後、永久磁石(図示せず)などを利用して前記ニッケルストリップ1を円周方向に磁化させる。磁化されたニッケルストリップ1の周りにコイル3に磁場を付加して弾性波を発生及び測定する。コイル3によりニッケルストリップ1に磁場が印加されれば、棒部材にはねじり波が発生する。発生したねじり波は試験体2に沿って伝播される途中で棒部材の端部または構造的な欠陥がある所で反射されて戻ってくる。戻ってきたねじり波により前記ストリップ1が取り付けられた位置には磁場に変化が生じる。

【0010】

図3A及び図3Bには、図2に示した方式により発生した弾性波(特に、ねじり波)を利用した場合に測定された信号を示したグラフが図示されている。図3Aは、前記コイルの入力電流として3Aを使用した場合であり、図3Bは、入力電流として6Aを使用した場合である。

【0011】

図3A及び図3Bに図示されたように、従来の方式では、トランスデューサの入力電流によりトランスデューサで発生する波形が磁場の強度により非常に敏感に変わるために、大きい出力のねじり波を送り難い。もし、コイルで発生する交流成分の磁場の強度が大きくなれば、ニッケルの残留磁化量による磁場の強度が相対的に小さくなり、図3Bのように、意図とは違ってねじり波以外に縦波も発生して信号が複雑になり、ねじり波を区別し難い。

【0012】

すなわち、このような従来のトランスデューサは、試験体2の円周方向への前記ニッケルストリップ1の予磁化量及び、コイル内から軸方向への磁場の強度が適切でなければねじり波以外に他の類型の波が発生する。また、前記ニッケルストリップ1は軟質磁性材料よりなるので、長時間使用するためには再び予磁化せねばならないという面倒さがある。

【0013】

このような問題点を改善するために、本発明の発明者は非特許文献1に“磁気変形トランスデューサを利用した誘導ねじり波の発生及び配管の異常診断”という題目(著者:金潤榮他3人)で論文を発表したことがある。

【0014】

前記非特許文献1で提示した方法は、図4で図示するように、軸方向に対して45°に斜めに四角形のニッケルパッチ9を取り付ける方法である。このように、前記パッチ1を試験体2に45°に斜めに取り付けることによって発生する弾性波は、前記従来技術とは違ってねじり波となる。発生したねじり波は、前記試験体2に沿って進み、前記試験体2の他端部または欠陥部分で反射されて戻ってくる。

【0015】

前記パッチ1を取り囲んでいるソレノイドコイル3に電流が入力される時、誘導された磁束もパッチ9に沿って斜めに生成される。この時、前記パッチ9は磁気変形によって主に磁場方向を変形することによってねじり波が生成される。このようなパッチ9を含むトランスデューサ10は、予磁化またはバイアス磁場なしにもねじり波を生成できるために、非常に効率的である。

【0016】

図5A及び図5Bには、前記論文で提示した方法により、25mm×3mmのサイズを持つ四角形パッチ1を利用して実験した結果グラフを示した。図5Aに図示されたグラフは図4のコイル3に4.75Aを、図5Bに図示されたグラフは前記コイル3に8.44Aの電流をパワーアンプを通じて加えた結果を示す。図5A及び図5Bの結果を図3A及び図3Bの結果と比較すれば、前記論文に提示された方法によれば、印加電圧を向上させてもねじり波以外の他の波が発生しないということが分かる。例えば、もしねじり波を欠陥検出に使用すれば、発生させたパルスの歪曲がないために欠陥の正確な位置を推定できる。

【0017】

前記論文で提示した方法は十分に効率的な方法であるが、さらに、小さな入力信号にも相当な大きさの出力を表し、かつ信号対雑音比が向上したトランスデューサを開発する必要がある。

【非特許文献1】韓国騷音工学会論文集(第14巻、第2号、pp.144〜149、2004年)

【発明の開示】

【発明が解決しようとする課題】

【0018】

本発明は前記のような必要性を鑑みてなされたものであり、試験体に対して応力を発生させる部分に磁束を集中させうるトランスデューサを提供することを目的とする。

【0019】

また本発明は、前記のような磁束集中を通じてトランスデューサの感度及び信号対雑音比を向上させることを目的とする。

【課題を解決するための手段】

【0020】

前記目的を達成するために、本発明による磁気変形トランスデューサは、試験体の所定の位置に取り付けられる強磁性体パッチと、前記強磁性体パッチの周りに配置される円筒形絶縁体と、前記絶縁体の周りに巻き取られたコイルを含むが、前記強磁性体パッチは、前記試験体の軸方向と斜めに取り付けられ前記磁気変形効果によるねじり波を前記試験体に伝達するストリップ部と、前記ストリップ部の両端に形成されて前記コイルに電流が供給される時に前記ストリップ部に磁束を集中させるテール部を含み、前記コイルに電流が供給されれば、前記パッチが磁気変形効果によって前記試験体にねじり波を発生させることを特徴とする。

【0021】

そして、前記強磁性体パッチは前記ストリップ部及び前記テール部とそれぞれ連結され、前記試験体の軸方向と平行した方向に形成される連結部をさらに含むことが望ましい。

【0022】

前記強磁性体パッチは、前記試験体の円周方向に沿って一定間隔で複数個が取り付けられることが望ましい。

【0023】

また、前記試験体は、所定の長さを持つ棒部材であることが望ましい。

【0024】

前記トランスデューサは、前記コイル及び前記絶縁体を所定間隔離れて包む外部絶縁体と、前記外部絶縁体の周りに巻き取られたバイアスコイルと、をさらに含むことが望ましい。

【0025】

一方、前記目的を達成するために、本発明による異常診断装置は、試験体の所定の位置に取り付けられる強磁性体パッチと、前記強磁性体パッチの周りに配置される円筒形絶縁体と、前記絶縁体の周りに巻き取られたコイルと、前記コイルに電流が供給される時に発生するねじり波が前記試験体の欠陥部分で反射される信号を測定する装置と、を含むが、前記強磁性体パッチは、前記試験体の軸方向と斜めに取り付けられて前記磁気変形効果によるねじり波を前記試験体に伝達するストリップ部と、前記ストリップ部の両端に前記軸方向と垂直な方向に形成され、前記コイルに電流が供給される時に前記ストリップ部に磁束を集中させるテール部と、を含むことを特徴とする。

【発明の効果】

【0026】

本発明によれば、磁気変形トランスデューサの感度及び信号対雑音比を向上させることができる。

【0027】

また、本発明によるトランスデューサを利用すれば、ねじり波を利用して効率的に試験体の構造を把握できる。

【発明を実施するための最良の形態】

【0028】

以下、添付された図面を参照して本発明の望ましい実施例を詳細に説明する。本発明の利点及び特徴、そしてこれを達成する方法は添付された図面に基づいて詳細に後述されている実施例を参照すれば明確になる。しかし、本発明は以下で開示される実施例に限定されるものではなく、この実施例から外れて多様な形に具現でき、本明細書で説明する実施例は本発明の開示を完全にし、本発明が属する技術分野で当業者に発明の範ちゅうを完全に報せるために提供されるものであり、本発明は請求項及び発明の詳細な説明により定義されるだけである。一方、明細書全体に亙って同一な参照符号は同一な構成要素を示す。

【0029】

本発明では、特別にデザインされた強磁性体パッチを利用してねじり波を生成かつ測定する新たな磁気変形トランスデューサを提案しようとする。提案された磁気変形トランスデューサは、前記非特許文献1で提示した試験体のように、一定角度(例えば、45°)傾斜方向に取り付けられた四角形パッチ(以下“四角形パッチ”という)の代りにテールを持つ強磁性体パッチ(以下“テールパッチ”という)を使用する。

【0030】

このようなテールパッチの場合にも、試験体に取り付けられる部分は従来のようにパッチ中心部の四角形部分(以下“ストリップ部”という)のみであり、テールは単に周辺に通る磁場を集中させるための用途として使われるために、試験体に取り付けない。このようにテールの使用を通じて磁束を中央のストリップ部に集中させることによって、トランスデューサの敏感度がだいぶ向上する効果が発生する。それだけでなく付加的に他の波モードに対するねじり波の比率、すなわち、信号対雑音比が増加する。本発明による実験を通じて、本発明によるテールパッチを含むトランスデューサを利用すれば、非常に安定かつ効率的な方法でねじり波を生成して測定できるということが分かる。

【0031】

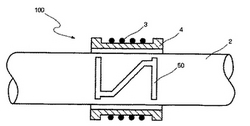

図6は、本発明の一実施例によるトランスデューサ100の構成を示した図面である。トランスデューサ100は、中心のストリップ部がビーム、棒部材のような試験体2の一面に取り付けられたテールパッチ50と、テールパッチ50及び試験体2を所定の間隔離れて包む第1絶縁体4と、第1絶縁体4の外周面に巻き取られて駆動電流が流れる時に駆動磁場を発生させる駆動コイル3とを含んで構成されうる。テールパッチ50は鉄、ニッケル、コバルトなどの強磁性体で製作できる。

【0032】

駆動コイル3に可変電流が流れれば、磁気誘導現象によって前記第1絶縁体4の内部を通過する磁束が発生する。このような磁束は、テールパッチ50の両端のテール部分に吸収されて磁束漏れが従来に比べて減少する。テール部分に吸収された磁束はテールパッチ50の中央、すなわち、ストリップ部に沿って流れる。テールパッチを使用する場合、既存の四角形パッチに比べてストリップ部にかかる磁場がはるかに大きい。したがって、さらに大きい磁気変形を起こしてトランスデューサの敏感度が顕著に増加する。

【0033】

図7Aないし図7Dは、本発明の一実施例による多様な角度を持つテールパッチの形状を詳細に示した図面である。ねじり波を発生させるためには、前記ストリップ部が前記試験体の軸方向と実質的に45°をなして取り付けられることが望ましい。ただし、非等方性試験体の場合、前記ストリップ部を他の角度で取り付けることが望ましい。もし、一般的な形態の弾性波を発生させようとすれば、目的に合わせて取り付け角度を変更することもできる。

【0034】

このうち、図7Aは、テールパッチのストリップ部の角度(θ)を試験体の軸方向の45°とした場合を図示したものである。

【0035】

テールパッチ50は、棒部材のような試験体に前記試験体の軸方向と斜めに取り付けられて磁気変形によってねじり波を前記試験体に伝達するストリップ部51と、前記試験体に取り付けられていないが、前記ストリップ部51の両端に前記試験体の軸と垂直な方向に位置して磁束を吸収して前記ストリップ部51に磁束を集中させるテール部52、53とを含み、前記ストリップ部51とテール部52、53とをそれぞれ連結して前記試験体の軸方向と平行した方向に形成される連結部54、55をさらに含むことができる。このような連結部54、55は、テール部52、53によって吸収された磁束がストリップ部51を通過する時、磁束が急激に方向転換されないように緩衝する役割を行う。

【0036】

一方、図7Bは、図7Aでθを0°とした場合のテールパッチ60を表したものであり、図7Cは、図7Aでθを90°とした場合のテールパッチ70を表したものである。図7Bの場合には、中央のストリップ部51が軸と平行になるので、磁気変形によって加振される波は縦波を発生させようとする場合に適しており、図7Cの場合、ねじり波を発生させるには適していないが、特定目的を持つ場合に使用できる。θを0°〜90°のうち特定の値を取って始めて大きい信号を発生、測定できる。したがって、本発明では図7Dのように多様な形態(多様なθ)を持つテールパッチ50に関してねじり波がよく発生する角度を探す実験を行ったが、その結果、一般的に30°〜60°である時に大体ねじり波がよく発生するということを確認した。

【0037】

図8は、テールパッチ50を試験体2に取り付けた形態を示した図面である。ここで、テールパッチ50のストリップ部51は試験体2の表面に密着されねばならないが、それ以外の部分52、53、54、55は試験体2に密着される必要がなく、第1絶縁体4の内部に含まれていればよい。

【0038】

ここで、ストリップ部51を試験体に密着させる方法には、エポキシ樹脂などの接着剤を使用して接着する方法、試験体2の表面のテールパッチ50を強い接着力を持つテープで数回テーピングする方法などが使われうる。そして、所定の入力電流を利用して加振するねじり波の強度をさらに強くするために、テールパッチ50は試験体2の円周に沿って複数個が取り付けられることもある。

【0039】

図9は、図6のトランスデューサにバイアス磁場を加える場合を示した図面である。本発明では、他の波に比べて相対的に高い効率を表すねじり波を利用するだけでなく、テール52、53を利用して磁束を集中させる技術を利用することによって、バイアス磁場なしにも十分に試験体を加振して反射される波形を測定できる。しかし、もし、さらに大きい加振及び信号測定が必要な場合には、図9のようにバイアス磁場を付加的に加えることができる。

【0040】

このためにトランスデューサ110は、図6のような構成以外に、駆動コイル3及び第1絶縁体4を所定間隔離れて包む第2絶縁体6と、第2絶縁体6の外周面に巻き取られてバイアス電流が流れる時にバイアス磁場を発生させるバイアスコイル5とをさらに含んで構成されうる。

【0041】

図10は、本発明の一実施例によるトランスデューサ及び試験体の構成を斜視図で表現した図面である。トランスデューサ110は、試験体2の所定の位置に設置され、試験体2の両端は支持台8a、8bによって支持されうる。

【0042】

本発明によるテールパッチ50を持つトランスデューサの性能をテストするために、いくつかの実験が行われた。図4のような形状に25mm×2mmの大きさを持つ四角形パッチ9を試験体2の軸と45°に斜めに取り付けた比較実験例と、本発明によるテールパッチ50(中央のストリップ部51の大きさが前記四角形パッチと同一であり、θは45°である)を試験体2に取り付けた本実験例とを比較する。

【0043】

それぞれのパッチ9、50はニッケルよりなり、前記試験体2としては長さ2m、外径25mm、厚さ2mmのアルミニウムパイプを使用した。そして、直径0.3mmのエナメル線よりなる駆動コイル3は、内径26mm、外径28mmを持つ第1絶縁体4に280回巻き取られており、直径0.7mmのエナメル線よりなるバイアスコイル5は、内径40mm、外径50mmの第2絶縁体5に2000回巻き取られている。

【0044】

図11は、図10の本実験例の構成に、実験に必要な各種装置を連結したねじり波の加振及び測定のための試験装置1000の構成図である。駆動電流が駆動コイル3に入力される時に試験体2にねじり波が伝えられるが、この時、加振のための入力電流信号は3Aのピークを持つ変調されたガウスパルスが使われ、バイアス電流は0.5Aが使われる。そして、加振信号の中心周波数は72kHzである。

【0045】

このような本発明によるねじり波の加振及び測定のための試験装置1000は、トランスデューサ100、110、バイアス電流発生器200、超音波発生器300、関数発生器400、オシロスコープ500、及びコンピュータ600を含んで構成されうる。

【0046】

関数発生器400は、ユーザーが所望する形態の波形を生成する。生成された波形は超音波装置300に入力される。

【0047】

超音波装置300はトランスデューサ110と連結され、トランスデューサ110に前記関数発生器400で生成された波形の駆動電流を増幅、印加して磁気変形によるねじり波を発生させる。また、試験体2のクラック、試験体2の両端などから戻ってくる前記ねじり波の反射波により誘導される電圧信号を受信してそれを増幅する。

【0048】

このように増幅されて発生する電流信号の波形及び、受信されて増幅された電圧信号はオシロスコープ500にも入力されうるが、オシロスコープ500は、前記入力された波形をユーザーが確認できるようにする。

【0049】

そして、コンピュータ600は、ユーザーの命令に応じて他の電気装置200、300、400、500を制御し、オシロスコープ500から保存された信号波形を伝送されてそれを分析する。

【0050】

一方、バイアス電流発生器200は、トランスデューサ110のバイアスコイル5にバイアス電流を流すことによってトランスデューサ110にバイアス磁場を形成できる。もし、図6のようにバイアスを使用しない場合ならばバイアス電流発生器200は省略できる。

【0051】

本発明の実施例で、超音波装置30としてはRitec社製の‘RAM−5000’を使用した。RAM−5000はスーパーヘテロダイン方式の汎用高出力超音波装置であって、その諸元は表1に表した通りである。

【0052】

【表1】

【0053】

図12Aは、四角形パッチ9を利用したトランスデューサによって形成される磁場を示した図面であり、図12Bは、本発明のテールパッチ50を利用したトランスデューサによって形成される磁場を示した図面である。

【0054】

図12A及び図12Bを比較すれば、テールパッチ50の中心、すなわち、ストリップ部51で四角形パッチ9に比べてさらに高い磁束密度を持つということを容易に観察できる。前述した実験によれば、テールパッチ50の磁束密度は四角形パッチに比べて3.7倍(四角形パッチの場合0.04032Wb/m2であり、テールパッチの場合0.1506Wb/m2である)も高いことが分かる。したがって、テールパッチ50のテール部52、53は、磁束を集めてパッチの中心部にそれを集中させる役割を行うと解釈される。さらに多くの磁束は磁気変形によりテールパッチ50にさらに大きい変形をもたらすために、テールパッチ50の使用を通じてトランスデューサ100、110の敏感度、すなわち、加振ねじり波の大きさを増加させうる。

【0055】

それだけでなく、図12Bでストリップ部51を流れる磁束(平均的方向:44.75゜)は、図12Aの四角形パッチ9を流れる磁束(平均的方向:39.09゜)と比較する時、相対的にストリップ部51と平行した方向に流れるということが分かる。これは、本発明のテールパッチ50が従来の四角形パッチ9とは違ってテール部52、53をさらに具備するためである。こういう効果は、ストリップ部51の両端とテール部52、53とを連結して試験体2の軸方向と平行した連結部54、55がさらに備えられる時にさらに顕著である。

【0056】

一方、本発明で利用する磁気変形効果及び逆磁気変形効果は次の数式1に定量化して表現できる。

【0057】

【数1】

【0058】

ここで、εは変形率、σは材料に加えられる応力、EHは一定の磁場がかかっている時の弾性係数、μσは一定の応力が作用する時の透磁率、Bは磁束密度、そして、Hは磁石を利用して外部からかかる磁場の強度をそれぞれ意味する。

【0059】

そして、qとq*とはそれぞれビラリ効果とジュール効果とを表す係数であって、その定義は次の数式2の通りである。

【0060】

【数2】

【0061】

数式1から見れば、パッチに加えられる磁束密度が大きいほど磁気変形によるさらに大きい変形が発生し、応力または変形が大きいほど逆磁気変形に誘導される磁場の強度も大きくなるということが分かる。したがって、図12Aのように従来の四角形パッチ9を利用する場合より図12Bのテールパッチ50を利用する場合にさらに大きいねじり波を加えることができ、それにより反射される波によって逆磁気誘導される磁場の強度も大きくなるということが分かる。

【0062】

前記逆磁気変形により誘導される磁場の変化は、数式3のように単純に駆動コイル3の両端に発生する電圧V(t)から測定できる。

【0063】

【数3】

【0064】

図13A及び図13Bは、前記比較実施例と本発明の実施例とで、それぞれ測定される電圧V(t)を表したグラフである。図13A及び図13Bを比較すれば、一見しても量電圧、すなわち、測定された量信号間にだいぶ大きい差があるということが分かる。

【0065】

図13BでAは、トランスデューサ110で発生したねじり波が図11のL1距離ほど進んだ後に試験体2の第1末端で反射されて測定された信号を表し、Bは、前記発生したねじり波が図11のL2距離ほど進んだ後に試験体2の第2末端で反射されて測定された信号を表す。そして、Cは、前記第1末端で反射された信号が再び第2末端で反射されたものと、前記第2末端で反射された信号が再び第1末端で反射されたものとが重畳されてトランスデューサ110で測定された信号を表す。そして、Dは、以後に再び第1末端で反射されて測定される信号である。このように1回のねじり波加振によっても多数の信号が測定されることが分かる。

【0066】

図13A及び図13Bの測定結果は次の表2で整理した。

【0067】

【表2】

【0068】

表2を見れば、テールパッチ50を使用する場合にねじり波の大きさは、四角形パッチ9を使用する場合に比べて約12.8倍となる。ここで、測定された信号がねじり波という事実は、解析的に計算された波速度を実験的波速度と比較することによって確認できる。

【0069】

それだけでなく、ねじり波以外の他の波をノイズと見なすならば、信号対雑音比はねじり波の最大振幅を他の波の最大振幅で割ることによって計算できる。テールパッチ50を使用した場合に信号対雑音比は10.92であり、四角形パッチ50を使用した場合に比べて約4倍ほど向上した。

【0070】

以上の結果から見る時、テールパッチ50を利用したトランスデューサ100、110は既存の四角形パッチ9を利用したトランスデューサ10を利用することに比べて、敏感度及び信号対雑音比面で飛び切り向上したことが分かる。

【0071】

このような本発明によるトランスデューサ10は、試験体2の構造を把握するか試験体2の欠陥を探し出すのに非常に有効に使われうる。

【0072】

これまでは、本発明の一実施例によるテールパッチ50のテール部52、53は、単純に試験体の軸方向と垂直な直線状になっている。しかし、以下では、多様な形状のテール部についてシミュレーションを行おうとする。これは、テール部の形状とトランスデューサ性能との相関性を把握して、最適のテール部形状を探し出すためである。

【0073】

シミュレーションのための制限条件として、テール部が持つ材料の量は同一に維持する。実際に多様な形状のテール部についてシミュレーションを行った結果、そのうち性能に優れた3つのテール部の形状を探し出すことができた。前記テール部の形状はそれぞれ図14A、図15A、及び図16Aにそれぞれ図示され、前記3つのテール部の形状によってテールパッチの周りに形成される磁場はそれぞれ図14B、図15B、及び図16Bに図示される。

【0074】

まず、図14Aに図示された実施例によるテールパッチ60は、前述したN型タイプのテールパッチ50で直四角形テール部52、53の両端にそれぞれブランチ66a、66b、67a、67bを具備する。前記ブランチの形状はほぼ前記直四角形テール部52、53と垂直な方向に形成されるが、テールパッチ60の左右側の外部に向かって多少広がった形状を持つ。

【0075】

図14Bは、テールパッチ60を利用したトランスデューサによって形成される磁場を示した図面である。この場合、テールパッチ60の中心部分のストリップ部51に形成される平均磁束密度は0.820Wb/m2であり、この値は、N型タイプのテールパッチ50の平均磁束密度に比べて20%程度向上した結果である。

【0076】

次いで、図15Aに図示された実施例によるテールパッチ70のテール部72、73は、実質的に試験体の軸方向と平行した方向に形成される第1ブランチ76a、77aと、実質的にテールパッチ70の中央のストリップ部51と直角方向に形成される第2ブランチ76b、77bとを具備する。

【0077】

図15Bは、テールパッチ70を利用したトランスデューサによって形成される磁場を示した図面である。この場合、テールパッチ70の中心部分のストリップ部51に形成される平均磁束密度は0.914Wb/m2であり、この値はN型タイプのテールパッチ50に比べて34%程度向上した結果である。

【0078】

最後に、図16Aに図示された実施例によるテールパッチ80のテール部82、83は、図15Aのテール部72、73に比べて第1ブランチ76a、77aの末端と第2ブランチ76b、77bの末端とを連結するブランチ連結部86、87をさらに含む。前記ブランチ連結部86、87は、試験体の軸方向に対して垂直方向に形成される。

【0079】

図16Bは、テールパッチ80を利用したトランスデューサによって形成される磁場を示した図面である。この場合、テールパッチ80の中心部分であるストリップ部51に形成される平均磁束密度は0.899Wb/m2であり、この値はN型タイプのテールパッチ50に比べて32%程度向上した結果である。図15Bと図16Bとを比較してみれば、同じ材料の量を使用するとする時、ブランチ連結部86、87の存在は磁束を集中させるところにあまり役に立たないということが分かる。

【0080】

一方、以上本発明の実施例によるテールパッチ50、60、70、80を利用したトランスデューサ10によって実際にねじり波を加振する場合に、特定周波数でテール部の振動が発生することを防止するために、振動の発生を抑制する方法(例えば、ダンピング(damping))を適用することもできる。

【0081】

本発明の利点及び特徴、そしてこれを達成する方法は添付された図面に基づいて詳細に後述されている実施例を参照すれば明確になる。しかし、本発明は以下で開示される実施例に限定されるものではなく、この実施例から外れて多様な形に具現でき、本明細書で説明する実施例は本発明の開示を完全にし、本発明が属する技術分野で当業者に発明の範ちゅうを完全に報せるために提供されるものであり、本発明は請求項及び発明の詳細な説明により定義されるだけである。一方、明細書全体に亙って同一な参照符号は同一な構成要素を示す。

【産業上の利用可能性】

【0082】

本発明は、測定しようとする対象との機械的な接触なしに測定物の変形を測定できるために、接触式センサーの適用が不可能ないろいろな分野に適用できる。

【図面の簡単な説明】

【0083】

【図1】棒部材に伝播されるねじり波の周波数対群速度曲線を示したグラフである。

【図2】従来の磁気変形トランスデューサの例を示した図面である。

【図3A】図2のトランスデューサを利用して測定された信号を示したグラフである。

【図3B】図2のトランスデューサを利用して測定された信号を示したグラフである。

【図4】従来の四角形パッチを利用したトランスデューサの例を示した図面である。

【図5A】図4のトランスデューサを利用して測定された信号を示したグラフである。

【図5B】図4のトランスデューサを利用して測定された信号を示したグラフである。

【図6】本発明の一実施例によるトランスデューサの構成を示した図面である。

【図7A】本発明の一実施例によるテールパッチの形状を示した図面である。

【図7B】本発明の一実施例によるテールパッチの形状を示した図面である。

【図7C】本発明の一実施例によるテールパッチの形状を示した図面である。

【図7D】本発明の一実施例によるテールパッチの形状を示した図面である。

【図8】テールパッチを棒に取り付けた形態を示した図面である。

【図9】図6のトランスデューサにバイアス磁場を加える場合を示した図面である。

【図10】図9の斜視図である。

【図11】本発明の一実施例による装置構成図である。

【図12A】四角形パッチを利用したトランスデューサによって形成される磁場を示した図面である。

【図12B】本発明のテールパッチを利用したトランスデューサによって形成される磁場を示した図面である。

【図13A】四角形パッチを利用したトランスデューサで測定される信号を示したグラフである。

【図13B】本発明のテールパッチを利用したトランスデューサで測定される信号を示したグラフである。

【図14A】本発明の他の実施例によるテールパッチの形状を示した図面である。

【図14B】図14Aのテールパッチを利用したトランスデューサによって形成される磁場を示した図面である。

【図15A】本発明のさらに他の実施例によるテールパッチの形状を示した図面である。

【図15B】図15Aのテールパッチを利用したトランスデューサによって形成される磁場を示した図面である。

【図16A】本発明のさらに他の実施例によるテールパッチの形状を示した図面である。

【図16B】図16Aのテールパッチを利用したトランスデューサによって形成される磁場を示した図面である。

【符号の説明】

【0084】

2 試験体

3 駆動コイル

4 第1絶縁体

5 バイアスコイル

6 第2絶縁体

8 クラック

50、60、70、80 テールパッチ

51 ストリップ部

52、53、62、63、72、73、82、83 テール部

54、55 連結部

100、110 トランスデューサ

200 バイアス電流発生器

300 超音波発生器

400 関数発生器

500 オシロスコープ

600 コンピュータ

1000 ねじり波加振及び測定のための試験装置

【技術分野】

【0001】

本発明は、磁気変形及び逆磁気変形現象を利用して試験体を加振し、前記試験体から伝えられる信号を受信する磁気変形トランスデューサに係り、さらに詳細には、所定の断面を持つ軸やビームにねじり波を発生させ、試験体に伝えられるねじり波を測定する装置に関する。

【背景技術】

【0002】

磁気変形、すなわち、マグネトストリクションとは、強磁性材料が磁場の下に置かれる時に機械的な変形が発生する現象をいい、ジュール効果ともいう。その逆現象として、材料に応力が作用する時に材料内部の磁気的状態が変化する現象を逆磁気変形現象またはビラリ効果(Villari effect)という。

【0003】

このような磁気変形効果を利用したトランスデューサは、測定しようとする対象との機械的な接触なしに測定物の変形を測定できるために、接触式センサーの適用が不可能ないろいろな分野に応用されている。磁気変形効果を利用すれば、非接触でも弾性超音波を発生させうるだけでなく、伝統的な圧電効果を利用した方式より大きい超音波を発生させうる。棒及び配管のような導波体で発生させうる超音波には、縦波、横波及びねじり波などがある。

【0004】

このうち、ねじり波の最初のモードでは、周波数成分によって速度差が生じる分散現象がほとんど発生しない。したがって、最初のモードのねじり波を利用すれば、棒や配管に存在する構造的な特徴を効果的に測定できる。

【0005】

一般的に、強磁性体には鉄、ニッケル、コバルトなどがあり、このうち、本実施例に使われるニッケルは、軟質磁性材料で磁化曲線の上昇が速くヒステリシスが少なくて、磁場が除去された後に元来の形状に速く戻る性質を持っている。

【0006】

図1には、棒部材に伝播されるねじり波の周波数対群速度曲線が図示される。前記棒部材は、厚さ(t)が1mm、外径(d0)が25mm、密度(ρ)が2800kg/m3、弾性係数(E)が73GPaであるアルミニウム配管である。

【0007】

図1に図示されたように、群速度曲線のうち最初のモードは、周波数成分ごとに速度差が発生する分散現象がほとんど現れない。したがって、例えば、遠距離探査のためにねじり波を利用して非破壊検査を行うならば、発生させた波動が反射されて戻ってくる時にその波形が維持されるので、配管などの欠陥診断に非常に有用である。

【0008】

図2に図示されたように、従来の磁気変形トランスデューサは、試験体2の周りに長手方向に垂直に巻き取られる薄いニッケルストリップ1、前記ニッケルストリップの周りに設置される絶縁体4及び前記絶縁体の周りに巻き取られるコイル3を含んで構成される。

【0009】

従来の磁気変形トランスデューサを使用して試験体2の欠陥を診断する時には、ニッケルストリップ1を円形配管の周りに巻き取って取り付けた後、永久磁石(図示せず)などを利用して前記ニッケルストリップ1を円周方向に磁化させる。磁化されたニッケルストリップ1の周りにコイル3に磁場を付加して弾性波を発生及び測定する。コイル3によりニッケルストリップ1に磁場が印加されれば、棒部材にはねじり波が発生する。発生したねじり波は試験体2に沿って伝播される途中で棒部材の端部または構造的な欠陥がある所で反射されて戻ってくる。戻ってきたねじり波により前記ストリップ1が取り付けられた位置には磁場に変化が生じる。

【0010】

図3A及び図3Bには、図2に示した方式により発生した弾性波(特に、ねじり波)を利用した場合に測定された信号を示したグラフが図示されている。図3Aは、前記コイルの入力電流として3Aを使用した場合であり、図3Bは、入力電流として6Aを使用した場合である。

【0011】

図3A及び図3Bに図示されたように、従来の方式では、トランスデューサの入力電流によりトランスデューサで発生する波形が磁場の強度により非常に敏感に変わるために、大きい出力のねじり波を送り難い。もし、コイルで発生する交流成分の磁場の強度が大きくなれば、ニッケルの残留磁化量による磁場の強度が相対的に小さくなり、図3Bのように、意図とは違ってねじり波以外に縦波も発生して信号が複雑になり、ねじり波を区別し難い。

【0012】

すなわち、このような従来のトランスデューサは、試験体2の円周方向への前記ニッケルストリップ1の予磁化量及び、コイル内から軸方向への磁場の強度が適切でなければねじり波以外に他の類型の波が発生する。また、前記ニッケルストリップ1は軟質磁性材料よりなるので、長時間使用するためには再び予磁化せねばならないという面倒さがある。

【0013】

このような問題点を改善するために、本発明の発明者は非特許文献1に“磁気変形トランスデューサを利用した誘導ねじり波の発生及び配管の異常診断”という題目(著者:金潤榮他3人)で論文を発表したことがある。

【0014】

前記非特許文献1で提示した方法は、図4で図示するように、軸方向に対して45°に斜めに四角形のニッケルパッチ9を取り付ける方法である。このように、前記パッチ1を試験体2に45°に斜めに取り付けることによって発生する弾性波は、前記従来技術とは違ってねじり波となる。発生したねじり波は、前記試験体2に沿って進み、前記試験体2の他端部または欠陥部分で反射されて戻ってくる。

【0015】

前記パッチ1を取り囲んでいるソレノイドコイル3に電流が入力される時、誘導された磁束もパッチ9に沿って斜めに生成される。この時、前記パッチ9は磁気変形によって主に磁場方向を変形することによってねじり波が生成される。このようなパッチ9を含むトランスデューサ10は、予磁化またはバイアス磁場なしにもねじり波を生成できるために、非常に効率的である。

【0016】

図5A及び図5Bには、前記論文で提示した方法により、25mm×3mmのサイズを持つ四角形パッチ1を利用して実験した結果グラフを示した。図5Aに図示されたグラフは図4のコイル3に4.75Aを、図5Bに図示されたグラフは前記コイル3に8.44Aの電流をパワーアンプを通じて加えた結果を示す。図5A及び図5Bの結果を図3A及び図3Bの結果と比較すれば、前記論文に提示された方法によれば、印加電圧を向上させてもねじり波以外の他の波が発生しないということが分かる。例えば、もしねじり波を欠陥検出に使用すれば、発生させたパルスの歪曲がないために欠陥の正確な位置を推定できる。

【0017】

前記論文で提示した方法は十分に効率的な方法であるが、さらに、小さな入力信号にも相当な大きさの出力を表し、かつ信号対雑音比が向上したトランスデューサを開発する必要がある。

【非特許文献1】韓国騷音工学会論文集(第14巻、第2号、pp.144〜149、2004年)

【発明の開示】

【発明が解決しようとする課題】

【0018】

本発明は前記のような必要性を鑑みてなされたものであり、試験体に対して応力を発生させる部分に磁束を集中させうるトランスデューサを提供することを目的とする。

【0019】

また本発明は、前記のような磁束集中を通じてトランスデューサの感度及び信号対雑音比を向上させることを目的とする。

【課題を解決するための手段】

【0020】

前記目的を達成するために、本発明による磁気変形トランスデューサは、試験体の所定の位置に取り付けられる強磁性体パッチと、前記強磁性体パッチの周りに配置される円筒形絶縁体と、前記絶縁体の周りに巻き取られたコイルを含むが、前記強磁性体パッチは、前記試験体の軸方向と斜めに取り付けられ前記磁気変形効果によるねじり波を前記試験体に伝達するストリップ部と、前記ストリップ部の両端に形成されて前記コイルに電流が供給される時に前記ストリップ部に磁束を集中させるテール部を含み、前記コイルに電流が供給されれば、前記パッチが磁気変形効果によって前記試験体にねじり波を発生させることを特徴とする。

【0021】

そして、前記強磁性体パッチは前記ストリップ部及び前記テール部とそれぞれ連結され、前記試験体の軸方向と平行した方向に形成される連結部をさらに含むことが望ましい。

【0022】

前記強磁性体パッチは、前記試験体の円周方向に沿って一定間隔で複数個が取り付けられることが望ましい。

【0023】

また、前記試験体は、所定の長さを持つ棒部材であることが望ましい。

【0024】

前記トランスデューサは、前記コイル及び前記絶縁体を所定間隔離れて包む外部絶縁体と、前記外部絶縁体の周りに巻き取られたバイアスコイルと、をさらに含むことが望ましい。

【0025】

一方、前記目的を達成するために、本発明による異常診断装置は、試験体の所定の位置に取り付けられる強磁性体パッチと、前記強磁性体パッチの周りに配置される円筒形絶縁体と、前記絶縁体の周りに巻き取られたコイルと、前記コイルに電流が供給される時に発生するねじり波が前記試験体の欠陥部分で反射される信号を測定する装置と、を含むが、前記強磁性体パッチは、前記試験体の軸方向と斜めに取り付けられて前記磁気変形効果によるねじり波を前記試験体に伝達するストリップ部と、前記ストリップ部の両端に前記軸方向と垂直な方向に形成され、前記コイルに電流が供給される時に前記ストリップ部に磁束を集中させるテール部と、を含むことを特徴とする。

【発明の効果】

【0026】

本発明によれば、磁気変形トランスデューサの感度及び信号対雑音比を向上させることができる。

【0027】

また、本発明によるトランスデューサを利用すれば、ねじり波を利用して効率的に試験体の構造を把握できる。

【発明を実施するための最良の形態】

【0028】

以下、添付された図面を参照して本発明の望ましい実施例を詳細に説明する。本発明の利点及び特徴、そしてこれを達成する方法は添付された図面に基づいて詳細に後述されている実施例を参照すれば明確になる。しかし、本発明は以下で開示される実施例に限定されるものではなく、この実施例から外れて多様な形に具現でき、本明細書で説明する実施例は本発明の開示を完全にし、本発明が属する技術分野で当業者に発明の範ちゅうを完全に報せるために提供されるものであり、本発明は請求項及び発明の詳細な説明により定義されるだけである。一方、明細書全体に亙って同一な参照符号は同一な構成要素を示す。

【0029】

本発明では、特別にデザインされた強磁性体パッチを利用してねじり波を生成かつ測定する新たな磁気変形トランスデューサを提案しようとする。提案された磁気変形トランスデューサは、前記非特許文献1で提示した試験体のように、一定角度(例えば、45°)傾斜方向に取り付けられた四角形パッチ(以下“四角形パッチ”という)の代りにテールを持つ強磁性体パッチ(以下“テールパッチ”という)を使用する。

【0030】

このようなテールパッチの場合にも、試験体に取り付けられる部分は従来のようにパッチ中心部の四角形部分(以下“ストリップ部”という)のみであり、テールは単に周辺に通る磁場を集中させるための用途として使われるために、試験体に取り付けない。このようにテールの使用を通じて磁束を中央のストリップ部に集中させることによって、トランスデューサの敏感度がだいぶ向上する効果が発生する。それだけでなく付加的に他の波モードに対するねじり波の比率、すなわち、信号対雑音比が増加する。本発明による実験を通じて、本発明によるテールパッチを含むトランスデューサを利用すれば、非常に安定かつ効率的な方法でねじり波を生成して測定できるということが分かる。

【0031】

図6は、本発明の一実施例によるトランスデューサ100の構成を示した図面である。トランスデューサ100は、中心のストリップ部がビーム、棒部材のような試験体2の一面に取り付けられたテールパッチ50と、テールパッチ50及び試験体2を所定の間隔離れて包む第1絶縁体4と、第1絶縁体4の外周面に巻き取られて駆動電流が流れる時に駆動磁場を発生させる駆動コイル3とを含んで構成されうる。テールパッチ50は鉄、ニッケル、コバルトなどの強磁性体で製作できる。

【0032】

駆動コイル3に可変電流が流れれば、磁気誘導現象によって前記第1絶縁体4の内部を通過する磁束が発生する。このような磁束は、テールパッチ50の両端のテール部分に吸収されて磁束漏れが従来に比べて減少する。テール部分に吸収された磁束はテールパッチ50の中央、すなわち、ストリップ部に沿って流れる。テールパッチを使用する場合、既存の四角形パッチに比べてストリップ部にかかる磁場がはるかに大きい。したがって、さらに大きい磁気変形を起こしてトランスデューサの敏感度が顕著に増加する。

【0033】

図7Aないし図7Dは、本発明の一実施例による多様な角度を持つテールパッチの形状を詳細に示した図面である。ねじり波を発生させるためには、前記ストリップ部が前記試験体の軸方向と実質的に45°をなして取り付けられることが望ましい。ただし、非等方性試験体の場合、前記ストリップ部を他の角度で取り付けることが望ましい。もし、一般的な形態の弾性波を発生させようとすれば、目的に合わせて取り付け角度を変更することもできる。

【0034】

このうち、図7Aは、テールパッチのストリップ部の角度(θ)を試験体の軸方向の45°とした場合を図示したものである。

【0035】

テールパッチ50は、棒部材のような試験体に前記試験体の軸方向と斜めに取り付けられて磁気変形によってねじり波を前記試験体に伝達するストリップ部51と、前記試験体に取り付けられていないが、前記ストリップ部51の両端に前記試験体の軸と垂直な方向に位置して磁束を吸収して前記ストリップ部51に磁束を集中させるテール部52、53とを含み、前記ストリップ部51とテール部52、53とをそれぞれ連結して前記試験体の軸方向と平行した方向に形成される連結部54、55をさらに含むことができる。このような連結部54、55は、テール部52、53によって吸収された磁束がストリップ部51を通過する時、磁束が急激に方向転換されないように緩衝する役割を行う。

【0036】

一方、図7Bは、図7Aでθを0°とした場合のテールパッチ60を表したものであり、図7Cは、図7Aでθを90°とした場合のテールパッチ70を表したものである。図7Bの場合には、中央のストリップ部51が軸と平行になるので、磁気変形によって加振される波は縦波を発生させようとする場合に適しており、図7Cの場合、ねじり波を発生させるには適していないが、特定目的を持つ場合に使用できる。θを0°〜90°のうち特定の値を取って始めて大きい信号を発生、測定できる。したがって、本発明では図7Dのように多様な形態(多様なθ)を持つテールパッチ50に関してねじり波がよく発生する角度を探す実験を行ったが、その結果、一般的に30°〜60°である時に大体ねじり波がよく発生するということを確認した。

【0037】

図8は、テールパッチ50を試験体2に取り付けた形態を示した図面である。ここで、テールパッチ50のストリップ部51は試験体2の表面に密着されねばならないが、それ以外の部分52、53、54、55は試験体2に密着される必要がなく、第1絶縁体4の内部に含まれていればよい。

【0038】

ここで、ストリップ部51を試験体に密着させる方法には、エポキシ樹脂などの接着剤を使用して接着する方法、試験体2の表面のテールパッチ50を強い接着力を持つテープで数回テーピングする方法などが使われうる。そして、所定の入力電流を利用して加振するねじり波の強度をさらに強くするために、テールパッチ50は試験体2の円周に沿って複数個が取り付けられることもある。

【0039】

図9は、図6のトランスデューサにバイアス磁場を加える場合を示した図面である。本発明では、他の波に比べて相対的に高い効率を表すねじり波を利用するだけでなく、テール52、53を利用して磁束を集中させる技術を利用することによって、バイアス磁場なしにも十分に試験体を加振して反射される波形を測定できる。しかし、もし、さらに大きい加振及び信号測定が必要な場合には、図9のようにバイアス磁場を付加的に加えることができる。

【0040】

このためにトランスデューサ110は、図6のような構成以外に、駆動コイル3及び第1絶縁体4を所定間隔離れて包む第2絶縁体6と、第2絶縁体6の外周面に巻き取られてバイアス電流が流れる時にバイアス磁場を発生させるバイアスコイル5とをさらに含んで構成されうる。

【0041】

図10は、本発明の一実施例によるトランスデューサ及び試験体の構成を斜視図で表現した図面である。トランスデューサ110は、試験体2の所定の位置に設置され、試験体2の両端は支持台8a、8bによって支持されうる。

【0042】

本発明によるテールパッチ50を持つトランスデューサの性能をテストするために、いくつかの実験が行われた。図4のような形状に25mm×2mmの大きさを持つ四角形パッチ9を試験体2の軸と45°に斜めに取り付けた比較実験例と、本発明によるテールパッチ50(中央のストリップ部51の大きさが前記四角形パッチと同一であり、θは45°である)を試験体2に取り付けた本実験例とを比較する。

【0043】

それぞれのパッチ9、50はニッケルよりなり、前記試験体2としては長さ2m、外径25mm、厚さ2mmのアルミニウムパイプを使用した。そして、直径0.3mmのエナメル線よりなる駆動コイル3は、内径26mm、外径28mmを持つ第1絶縁体4に280回巻き取られており、直径0.7mmのエナメル線よりなるバイアスコイル5は、内径40mm、外径50mmの第2絶縁体5に2000回巻き取られている。

【0044】

図11は、図10の本実験例の構成に、実験に必要な各種装置を連結したねじり波の加振及び測定のための試験装置1000の構成図である。駆動電流が駆動コイル3に入力される時に試験体2にねじり波が伝えられるが、この時、加振のための入力電流信号は3Aのピークを持つ変調されたガウスパルスが使われ、バイアス電流は0.5Aが使われる。そして、加振信号の中心周波数は72kHzである。

【0045】

このような本発明によるねじり波の加振及び測定のための試験装置1000は、トランスデューサ100、110、バイアス電流発生器200、超音波発生器300、関数発生器400、オシロスコープ500、及びコンピュータ600を含んで構成されうる。

【0046】

関数発生器400は、ユーザーが所望する形態の波形を生成する。生成された波形は超音波装置300に入力される。

【0047】

超音波装置300はトランスデューサ110と連結され、トランスデューサ110に前記関数発生器400で生成された波形の駆動電流を増幅、印加して磁気変形によるねじり波を発生させる。また、試験体2のクラック、試験体2の両端などから戻ってくる前記ねじり波の反射波により誘導される電圧信号を受信してそれを増幅する。

【0048】

このように増幅されて発生する電流信号の波形及び、受信されて増幅された電圧信号はオシロスコープ500にも入力されうるが、オシロスコープ500は、前記入力された波形をユーザーが確認できるようにする。

【0049】

そして、コンピュータ600は、ユーザーの命令に応じて他の電気装置200、300、400、500を制御し、オシロスコープ500から保存された信号波形を伝送されてそれを分析する。

【0050】

一方、バイアス電流発生器200は、トランスデューサ110のバイアスコイル5にバイアス電流を流すことによってトランスデューサ110にバイアス磁場を形成できる。もし、図6のようにバイアスを使用しない場合ならばバイアス電流発生器200は省略できる。

【0051】

本発明の実施例で、超音波装置30としてはRitec社製の‘RAM−5000’を使用した。RAM−5000はスーパーヘテロダイン方式の汎用高出力超音波装置であって、その諸元は表1に表した通りである。

【0052】

【表1】

【0053】

図12Aは、四角形パッチ9を利用したトランスデューサによって形成される磁場を示した図面であり、図12Bは、本発明のテールパッチ50を利用したトランスデューサによって形成される磁場を示した図面である。

【0054】

図12A及び図12Bを比較すれば、テールパッチ50の中心、すなわち、ストリップ部51で四角形パッチ9に比べてさらに高い磁束密度を持つということを容易に観察できる。前述した実験によれば、テールパッチ50の磁束密度は四角形パッチに比べて3.7倍(四角形パッチの場合0.04032Wb/m2であり、テールパッチの場合0.1506Wb/m2である)も高いことが分かる。したがって、テールパッチ50のテール部52、53は、磁束を集めてパッチの中心部にそれを集中させる役割を行うと解釈される。さらに多くの磁束は磁気変形によりテールパッチ50にさらに大きい変形をもたらすために、テールパッチ50の使用を通じてトランスデューサ100、110の敏感度、すなわち、加振ねじり波の大きさを増加させうる。

【0055】

それだけでなく、図12Bでストリップ部51を流れる磁束(平均的方向:44.75゜)は、図12Aの四角形パッチ9を流れる磁束(平均的方向:39.09゜)と比較する時、相対的にストリップ部51と平行した方向に流れるということが分かる。これは、本発明のテールパッチ50が従来の四角形パッチ9とは違ってテール部52、53をさらに具備するためである。こういう効果は、ストリップ部51の両端とテール部52、53とを連結して試験体2の軸方向と平行した連結部54、55がさらに備えられる時にさらに顕著である。

【0056】

一方、本発明で利用する磁気変形効果及び逆磁気変形効果は次の数式1に定量化して表現できる。

【0057】

【数1】

【0058】

ここで、εは変形率、σは材料に加えられる応力、EHは一定の磁場がかかっている時の弾性係数、μσは一定の応力が作用する時の透磁率、Bは磁束密度、そして、Hは磁石を利用して外部からかかる磁場の強度をそれぞれ意味する。

【0059】

そして、qとq*とはそれぞれビラリ効果とジュール効果とを表す係数であって、その定義は次の数式2の通りである。

【0060】

【数2】

【0061】

数式1から見れば、パッチに加えられる磁束密度が大きいほど磁気変形によるさらに大きい変形が発生し、応力または変形が大きいほど逆磁気変形に誘導される磁場の強度も大きくなるということが分かる。したがって、図12Aのように従来の四角形パッチ9を利用する場合より図12Bのテールパッチ50を利用する場合にさらに大きいねじり波を加えることができ、それにより反射される波によって逆磁気誘導される磁場の強度も大きくなるということが分かる。

【0062】

前記逆磁気変形により誘導される磁場の変化は、数式3のように単純に駆動コイル3の両端に発生する電圧V(t)から測定できる。

【0063】

【数3】

【0064】

図13A及び図13Bは、前記比較実施例と本発明の実施例とで、それぞれ測定される電圧V(t)を表したグラフである。図13A及び図13Bを比較すれば、一見しても量電圧、すなわち、測定された量信号間にだいぶ大きい差があるということが分かる。

【0065】

図13BでAは、トランスデューサ110で発生したねじり波が図11のL1距離ほど進んだ後に試験体2の第1末端で反射されて測定された信号を表し、Bは、前記発生したねじり波が図11のL2距離ほど進んだ後に試験体2の第2末端で反射されて測定された信号を表す。そして、Cは、前記第1末端で反射された信号が再び第2末端で反射されたものと、前記第2末端で反射された信号が再び第1末端で反射されたものとが重畳されてトランスデューサ110で測定された信号を表す。そして、Dは、以後に再び第1末端で反射されて測定される信号である。このように1回のねじり波加振によっても多数の信号が測定されることが分かる。

【0066】

図13A及び図13Bの測定結果は次の表2で整理した。

【0067】

【表2】

【0068】

表2を見れば、テールパッチ50を使用する場合にねじり波の大きさは、四角形パッチ9を使用する場合に比べて約12.8倍となる。ここで、測定された信号がねじり波という事実は、解析的に計算された波速度を実験的波速度と比較することによって確認できる。

【0069】

それだけでなく、ねじり波以外の他の波をノイズと見なすならば、信号対雑音比はねじり波の最大振幅を他の波の最大振幅で割ることによって計算できる。テールパッチ50を使用した場合に信号対雑音比は10.92であり、四角形パッチ50を使用した場合に比べて約4倍ほど向上した。

【0070】

以上の結果から見る時、テールパッチ50を利用したトランスデューサ100、110は既存の四角形パッチ9を利用したトランスデューサ10を利用することに比べて、敏感度及び信号対雑音比面で飛び切り向上したことが分かる。

【0071】

このような本発明によるトランスデューサ10は、試験体2の構造を把握するか試験体2の欠陥を探し出すのに非常に有効に使われうる。

【0072】

これまでは、本発明の一実施例によるテールパッチ50のテール部52、53は、単純に試験体の軸方向と垂直な直線状になっている。しかし、以下では、多様な形状のテール部についてシミュレーションを行おうとする。これは、テール部の形状とトランスデューサ性能との相関性を把握して、最適のテール部形状を探し出すためである。

【0073】

シミュレーションのための制限条件として、テール部が持つ材料の量は同一に維持する。実際に多様な形状のテール部についてシミュレーションを行った結果、そのうち性能に優れた3つのテール部の形状を探し出すことができた。前記テール部の形状はそれぞれ図14A、図15A、及び図16Aにそれぞれ図示され、前記3つのテール部の形状によってテールパッチの周りに形成される磁場はそれぞれ図14B、図15B、及び図16Bに図示される。

【0074】

まず、図14Aに図示された実施例によるテールパッチ60は、前述したN型タイプのテールパッチ50で直四角形テール部52、53の両端にそれぞれブランチ66a、66b、67a、67bを具備する。前記ブランチの形状はほぼ前記直四角形テール部52、53と垂直な方向に形成されるが、テールパッチ60の左右側の外部に向かって多少広がった形状を持つ。

【0075】

図14Bは、テールパッチ60を利用したトランスデューサによって形成される磁場を示した図面である。この場合、テールパッチ60の中心部分のストリップ部51に形成される平均磁束密度は0.820Wb/m2であり、この値は、N型タイプのテールパッチ50の平均磁束密度に比べて20%程度向上した結果である。

【0076】

次いで、図15Aに図示された実施例によるテールパッチ70のテール部72、73は、実質的に試験体の軸方向と平行した方向に形成される第1ブランチ76a、77aと、実質的にテールパッチ70の中央のストリップ部51と直角方向に形成される第2ブランチ76b、77bとを具備する。

【0077】

図15Bは、テールパッチ70を利用したトランスデューサによって形成される磁場を示した図面である。この場合、テールパッチ70の中心部分のストリップ部51に形成される平均磁束密度は0.914Wb/m2であり、この値はN型タイプのテールパッチ50に比べて34%程度向上した結果である。

【0078】

最後に、図16Aに図示された実施例によるテールパッチ80のテール部82、83は、図15Aのテール部72、73に比べて第1ブランチ76a、77aの末端と第2ブランチ76b、77bの末端とを連結するブランチ連結部86、87をさらに含む。前記ブランチ連結部86、87は、試験体の軸方向に対して垂直方向に形成される。

【0079】

図16Bは、テールパッチ80を利用したトランスデューサによって形成される磁場を示した図面である。この場合、テールパッチ80の中心部分であるストリップ部51に形成される平均磁束密度は0.899Wb/m2であり、この値はN型タイプのテールパッチ50に比べて32%程度向上した結果である。図15Bと図16Bとを比較してみれば、同じ材料の量を使用するとする時、ブランチ連結部86、87の存在は磁束を集中させるところにあまり役に立たないということが分かる。

【0080】

一方、以上本発明の実施例によるテールパッチ50、60、70、80を利用したトランスデューサ10によって実際にねじり波を加振する場合に、特定周波数でテール部の振動が発生することを防止するために、振動の発生を抑制する方法(例えば、ダンピング(damping))を適用することもできる。

【0081】

本発明の利点及び特徴、そしてこれを達成する方法は添付された図面に基づいて詳細に後述されている実施例を参照すれば明確になる。しかし、本発明は以下で開示される実施例に限定されるものではなく、この実施例から外れて多様な形に具現でき、本明細書で説明する実施例は本発明の開示を完全にし、本発明が属する技術分野で当業者に発明の範ちゅうを完全に報せるために提供されるものであり、本発明は請求項及び発明の詳細な説明により定義されるだけである。一方、明細書全体に亙って同一な参照符号は同一な構成要素を示す。

【産業上の利用可能性】

【0082】

本発明は、測定しようとする対象との機械的な接触なしに測定物の変形を測定できるために、接触式センサーの適用が不可能ないろいろな分野に適用できる。

【図面の簡単な説明】

【0083】

【図1】棒部材に伝播されるねじり波の周波数対群速度曲線を示したグラフである。

【図2】従来の磁気変形トランスデューサの例を示した図面である。

【図3A】図2のトランスデューサを利用して測定された信号を示したグラフである。

【図3B】図2のトランスデューサを利用して測定された信号を示したグラフである。

【図4】従来の四角形パッチを利用したトランスデューサの例を示した図面である。

【図5A】図4のトランスデューサを利用して測定された信号を示したグラフである。

【図5B】図4のトランスデューサを利用して測定された信号を示したグラフである。

【図6】本発明の一実施例によるトランスデューサの構成を示した図面である。

【図7A】本発明の一実施例によるテールパッチの形状を示した図面である。

【図7B】本発明の一実施例によるテールパッチの形状を示した図面である。

【図7C】本発明の一実施例によるテールパッチの形状を示した図面である。

【図7D】本発明の一実施例によるテールパッチの形状を示した図面である。

【図8】テールパッチを棒に取り付けた形態を示した図面である。

【図9】図6のトランスデューサにバイアス磁場を加える場合を示した図面である。

【図10】図9の斜視図である。

【図11】本発明の一実施例による装置構成図である。

【図12A】四角形パッチを利用したトランスデューサによって形成される磁場を示した図面である。

【図12B】本発明のテールパッチを利用したトランスデューサによって形成される磁場を示した図面である。

【図13A】四角形パッチを利用したトランスデューサで測定される信号を示したグラフである。

【図13B】本発明のテールパッチを利用したトランスデューサで測定される信号を示したグラフである。

【図14A】本発明の他の実施例によるテールパッチの形状を示した図面である。

【図14B】図14Aのテールパッチを利用したトランスデューサによって形成される磁場を示した図面である。

【図15A】本発明のさらに他の実施例によるテールパッチの形状を示した図面である。

【図15B】図15Aのテールパッチを利用したトランスデューサによって形成される磁場を示した図面である。

【図16A】本発明のさらに他の実施例によるテールパッチの形状を示した図面である。

【図16B】図16Aのテールパッチを利用したトランスデューサによって形成される磁場を示した図面である。

【符号の説明】

【0084】

2 試験体

3 駆動コイル

4 第1絶縁体

5 バイアスコイル

6 第2絶縁体

8 クラック

50、60、70、80 テールパッチ

51 ストリップ部

52、53、62、63、72、73、82、83 テール部

54、55 連結部

100、110 トランスデューサ

200 バイアス電流発生器

300 超音波発生器

400 関数発生器

500 オシロスコープ

600 コンピュータ

1000 ねじり波加振及び測定のための試験装置

【特許請求の範囲】

【請求項1】

試験体の所定の位置に取り付けられる強磁性体パッチと、前記強磁性体パッチの周りに配置される円筒形絶縁体と、前記絶縁体の周りに巻き取られたコイルと、を含むトランスデューサにおいて、

前記強磁性体パッチは、前記試験体の軸方向と斜めに取り付けられ前記磁気変形効果によるねじり波を前記試験体に伝達するストリップ部と、前記ストリップ部の両端に形成されて前記コイルに電流が供給される時に前記ストリップ部に磁束を集中させるテール部を含み、

前記コイルに電流が供給されれば、前記パッチが磁気変形効果によって前記試験体にねじり波を発生させることを特徴とする磁気変形トランスデューサ。

【請求項2】

前記テール部は、前記軸方向と垂直な方向に形成された直四角形部分を持つ請求項1に記載の磁気変形トランスデューサ。

【請求項3】

前記テール部は、前記軸方向と垂直な方向に形成された直四角形部分と、前記直四角形部分の両端にそれぞれ連結されたブランチとを含むが、前記ブランチは、前記軸方向と実質的に平行した方向に形成される請求項1に記載の磁気変形トランスデューサ。

【請求項4】

前記テール部は、実質的に試験体の軸方向と平行した方向に形成される第1ブランチと、実質的に前記ストリップ部と直角方向に形成される第2ブランチと、を含む請求項1に記載の磁気変形トランスデューサ。

【請求項5】

前記テール部は、実質的に試験体の軸方向と平行した方向に形成される第1ブランチと、実質的に前記ストリップ部と直角方向に形成される第2ブランチと、前記第1ブランチの末端と前記第2ブランチの末端とを連結するブランチ連結部と、を含む請求項1に記載の磁気変形トランスデューサ。

【請求項6】

前記ストリップ部は、前記試験体の軸方向と所定の角度をなして取り付けられることを特徴とする請求項1に記載の磁気変形トランスデューサ。

【請求項7】

前記強磁性体パッチは前記ストリップ部及び前記テール部とそれぞれ連結され、前記試験体の軸方向と平行した方向に形成される連結部をさらに含むことを特徴とする請求項1に記載の磁気変形トランスデューサ。

【請求項8】

前記強磁性体パッチは、前記試験体の円周方向に沿って一定間隔で複数個が取り付けられることを特徴とする請求項1に記載の磁気変形トランスデューサ。

【請求項9】

前記試験体は、所定の長さを持つ棒部材であることを特徴とする請求項1に記載の磁気変形トランスデューサ。

【請求項10】

前記トランスデューサは、前記コイル及び前記絶縁体を所定間隔離れて包む外部絶縁体と、前記外部絶縁体の周りに巻き取られたバイアスコイルと、をさらに含むことを特徴とする請求項1に記載の磁気変形トランスデューサ。

【請求項1】

試験体の所定の位置に取り付けられる強磁性体パッチと、前記強磁性体パッチの周りに配置される円筒形絶縁体と、前記絶縁体の周りに巻き取られたコイルと、を含むトランスデューサにおいて、

前記強磁性体パッチは、前記試験体の軸方向と斜めに取り付けられ前記磁気変形効果によるねじり波を前記試験体に伝達するストリップ部と、前記ストリップ部の両端に形成されて前記コイルに電流が供給される時に前記ストリップ部に磁束を集中させるテール部を含み、

前記コイルに電流が供給されれば、前記パッチが磁気変形効果によって前記試験体にねじり波を発生させることを特徴とする磁気変形トランスデューサ。

【請求項2】

前記テール部は、前記軸方向と垂直な方向に形成された直四角形部分を持つ請求項1に記載の磁気変形トランスデューサ。

【請求項3】

前記テール部は、前記軸方向と垂直な方向に形成された直四角形部分と、前記直四角形部分の両端にそれぞれ連結されたブランチとを含むが、前記ブランチは、前記軸方向と実質的に平行した方向に形成される請求項1に記載の磁気変形トランスデューサ。

【請求項4】

前記テール部は、実質的に試験体の軸方向と平行した方向に形成される第1ブランチと、実質的に前記ストリップ部と直角方向に形成される第2ブランチと、を含む請求項1に記載の磁気変形トランスデューサ。

【請求項5】

前記テール部は、実質的に試験体の軸方向と平行した方向に形成される第1ブランチと、実質的に前記ストリップ部と直角方向に形成される第2ブランチと、前記第1ブランチの末端と前記第2ブランチの末端とを連結するブランチ連結部と、を含む請求項1に記載の磁気変形トランスデューサ。

【請求項6】

前記ストリップ部は、前記試験体の軸方向と所定の角度をなして取り付けられることを特徴とする請求項1に記載の磁気変形トランスデューサ。

【請求項7】

前記強磁性体パッチは前記ストリップ部及び前記テール部とそれぞれ連結され、前記試験体の軸方向と平行した方向に形成される連結部をさらに含むことを特徴とする請求項1に記載の磁気変形トランスデューサ。

【請求項8】

前記強磁性体パッチは、前記試験体の円周方向に沿って一定間隔で複数個が取り付けられることを特徴とする請求項1に記載の磁気変形トランスデューサ。

【請求項9】

前記試験体は、所定の長さを持つ棒部材であることを特徴とする請求項1に記載の磁気変形トランスデューサ。

【請求項10】

前記トランスデューサは、前記コイル及び前記絶縁体を所定間隔離れて包む外部絶縁体と、前記外部絶縁体の周りに巻き取られたバイアスコイルと、をさらに含むことを特徴とする請求項1に記載の磁気変形トランスデューサ。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図6】

【図7A】

【図7B】

【図7C】

【図7D】

【図8】

【図9】

【図10】

【図11】

【図12A】

【図12B】

【図13A】

【図13B】

【図14A】

【図14B】

【図15A】

【図15B】

【図16A】

【図16B】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図6】

【図7A】

【図7B】

【図7C】

【図7D】

【図8】

【図9】

【図10】

【図11】

【図12A】

【図12B】

【図13A】

【図13B】

【図14A】

【図14B】

【図15A】

【図15B】

【図16A】

【図16B】

【公開番号】特開2006−189413(P2006−189413A)

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願番号】特願2005−170183(P2005−170183)

【出願日】平成17年6月9日(2005.6.9)

【出願人】(503434302)財団法人ソウル大学校産学協力財団 (32)

【氏名又は名称原語表記】Seoul National University Industry Foundation

【住所又は居所原語表記】San 4−2, Bongchun−dong, Kwanak−gu, Seoul, Korea

【Fターム(参考)】

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願日】平成17年6月9日(2005.6.9)

【出願人】(503434302)財団法人ソウル大学校産学協力財団 (32)

【氏名又は名称原語表記】Seoul National University Industry Foundation

【住所又は居所原語表記】San 4−2, Bongchun−dong, Kwanak−gu, Seoul, Korea

【Fターム(参考)】

[ Back to top ]