ディスクブレーキ用摩擦パッド組立て体

【課題】使用部品の加工精度の緩和や部品の削減により、コストの節減、生産性の向上を実現することができる摩擦パッド組立て体を得る。

【解決手段】ガイドプレート11上に配置される複数個のライニング組立体13は、摩擦材21の裏面に固着された裏板部22に、外周面がガイドプレート11に設けられたガイド孔部11aに旋回自在に嵌合するプレート嵌合部22aと、ガイド孔部11aよりも大きな外径の抜け止めフランジ部22bと、抜け止めフランジ部22bの中心からトルク受けプレート3側に隆起形成された曲面凸部22cとを備え、裏板部22の背面とトルク受けプレート3との間に装着されたバネ部材24を介して、トルク受けプレート3からの押圧力を受ける。

【解決手段】ガイドプレート11上に配置される複数個のライニング組立体13は、摩擦材21の裏面に固着された裏板部22に、外周面がガイドプレート11に設けられたガイド孔部11aに旋回自在に嵌合するプレート嵌合部22aと、ガイド孔部11aよりも大きな外径の抜け止めフランジ部22bと、抜け止めフランジ部22bの中心からトルク受けプレート3側に隆起形成された曲面凸部22cとを備え、裏板部22の背面とトルク受けプレート3との間に装着されたバネ部材24を介して、トルク受けプレート3からの押圧力を受ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、制動トルクを受けるガイドプレートに複数のライニング組立体が旋回自在に支持されて、前記ライニング組立体がディスクロータへ押圧された時の摺動摩擦によって制動力を発生するディスクブレーキ用摩擦パッド組立て体に関し、特に、使用部品の加工精度の緩和や構成部品の削減によるコストの節減、生産性の向上を実現するための改良に関する。

【背景技術】

【0002】

ディスクブレーキ装置は、車軸に固定されるディスクロータと、このディスクロータに対峙して配置されるトルク受けプレートのディスクロータ側の面にライニング部材を組み付けたディスクブレーキ用摩擦パッド組立て体と、トルク受けプレートをディスクロータに向かって進退駆動するアクチュエータを内蔵して車体フレームに固定されるブレーキキャリパとを具備し、トルク受けプレートをディスクロータ側に進出させてライニング部材がディスクロータへ押圧された時の摺動摩擦によって制動力を発生する。

【0003】

鉄道車両用のディスクブレーキ装置では、ディスクロータや摩擦パッド組立て体が大型であるため、ディスクロータに押圧させるライニング部材を一体部品で形成すると、摩擦熱等でディスクロータに発生するうねり等のために非接触の領域が多くなり、安定した摩擦面積を維持できず、安定した制動特性が得られない。

【0004】

そこで、このような問題を解決するために、トルク受けプレート上には複数個の第2リンクプレートを略平面上に敷設し、各第2リンクプレート上には多数個の第1リンクプレートを互いに独立に旋回自在に敷設し、各第1リンクプレート上には多数個のライニング組立体を互いに独立に旋回自在に配設して、トルク受けプレートのディスクロータ側への移動により、各第1リンクプレート上の各ライニング組立体をディスクロータに接触させる構成の摩擦パッド組立て体が提案されている(例えば、特許文献1参照)。

【0005】

このような構成の摩擦パッド組立て体では、小さく分割された各ライニング組立体が、それぞれ個別の旋回動作でディスクロータ表面のうねりに追従して、ディスクロータ表面に接触するため、安定した摩擦面積を維持して、安定した制動特性を維持できる。

【0006】

また、上記の摩擦パッド組立て体を改良した摩擦パッド組立て体として、上記のトルク受けプレートにおけるライニング組立て体とのオーバーラップ領域にスリットを設けて、このオーバーラップ領域を部分的に弾性変形可能にして、ディスクロータのうねりに対するライニング組立体の追従性の向上を図ったものも提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表平10−507250号公報

【特許文献2】特表2005−530963号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、上記特許文献1に記載の摩擦パッド組立て体では、トルク受けプレート上でのライニング組立体の位置規制は、ライニング組立体の表面と平行な方向、及びライニング組立体の表面と直交する方向のいずれも、球面接触部によりライニング組立体を旋回自在に第1リンクプレートに連結している第1のユニバーサルジョイントで行っている。

また、第1リンクプレート上での第2リンクプレートの位置規制も、ライニング組立体の表面と平行な方向、及びライニング組立体の表面と直交する方向のいずれも、球面接触部により第1リンクプレートを旋回自在に第2リンクプレートに連結している第2のユニバーサルジョイントで行っている。

【0009】

その結果、制動時にライニング組立体に作用する制動トルクは、全て、ユニバーサルジョイントの球面接触部を介して、ライニング組立体から第1リンクプレートへ、第1リンクプレートから第2リンクプレートへと順に伝達され、そして最終的に第2リンクプレートが結合されているトルク受けプレートに伝達されることになり、各ユニバーサルジョイントを堅牢に、且つ、各ユニバーサルジョイントの球面接触部を高精度に加工しておかないと、一部のユニバーサルジョイントに過大な負荷が集中して、破損を招く虞がある。

【0010】

しかし、ユニバーサルジョイントの使用箇所が多いため、全てのユニバーサルジョイントを堅牢な構成とし、且つ、その球面接触部、及び該球面接触部が接触する相手側接触部を高精度に加工しなければならないとなると、部品の加工コストが嵩み、摩擦パッド組立て体のコストアップや、生産性の低下を招くという問題があった。

【0011】

また、摩擦パッド組立て体の搬送時や、ディスクブレーキ装置の整備時等に、不用意にライニング組立体が脱落しないように、ライニング組立体の保持構造に工夫が必要であるが、そのために部品が増加するようであると、部品の増加がコストアップを招くと同時に、部品の増加に伴う組み立て工程数の増加が生産性の低下を招くという問題があった。

【0012】

また、ディスクロータとの接触によってライニング組立体が不用意に回転すると、それにより制動トルクの伝達にロスが発生したり、ブレーキノイズが発生したりしてしまうため、ライニング組立体の回転を規制する手段が必要になるが、そのために部品が増加すると、その場合も、部品の増加がコストアップを招くと同時に、部品の増加に伴う組み立て工程数の増加が生産性の低下を招くという問題があった。

【0013】

更に、ディスクブレーキ用摩擦パッド組立て体は、複数個のライニング組立体を平面状に敷き並べた形態になるため、ライニング組立体の厚さ方向の寸法公差を吸収する工夫をしないと、寸法公差のために、ディスクロータに対する各ライニング組立体の接触性にばらつきが生じて、安定した制動特性を維持することが難しくなる虞があった。

【0014】

また、上記特許文献2に記載の摩擦パッド組立て体では、トルク受けプレートのオーバーラップ領域を部分的に弾性変形可能にするスリットのために、ライニング組立体における裏板部の背面側が外部に露出した状態になってしまい、スリットから裏板部の背面にゴミ等が侵入し易く、ゴミ等の侵入によってライニング組立体の旋回性能等に支障が生じる虞があった。

【0015】

そこで、本発明の目的は上記課題を解消することに係り、使用部品の加工精度の緩和や部品の削減により、コストの節減、生産性の向上を実現することができ、また、ライニング組立体の厚さ方向の寸法公差を許容して、ディスクロータに対する各ライニング組立体の接触性にばらつきが生じることを防止でき、従って、ライニング組立体の厚さ方向の寸法公差の影響を受けずに、安定した制動特性を維持することができる摩擦パッド組立て体を提供することである。また、ライニング組立体における裏板部の背面にゴミ等が侵入し難く、ゴミ等の侵入に起因した障害の発生を抑止することのできるディスクブレーキ用摩擦パッド組立て体を提供することである。更に、ディスクロータとの接触によるライニング組立体の回転を規制して、制動トルクの伝達ロスやブレーキノイズ等が発生するのを防止できるディスクブレーキ用摩擦パッド組立て体を提供することである。

【課題を解決するための手段】

【0016】

上記目的は下記構成により達成される。

(1)本発明に係るディスクブレーキ用摩擦パッド組立て体は、制動トルクを受けるガイドプレートに複数のライニング組立体が旋回自在に支持されて、前記ライニング組立体がディスクロータへ押圧されるディスクブレーキ用摩擦パッド組立て体であって、

前記ライニング組立体は、摩擦材の裏面に裏板部が固着され、

前記裏板部には、外周面が前記ガイドプレートに設けられたガイド孔部に旋回自在に嵌合するプレート嵌合部と、前記ガイド孔部よりも大きな外径の抜け止めフランジ部と、前記裏板部との間に間隙を開けて前記ガイドプレートに固着されるトルク受けプレート側に向かって前記抜け止めフランジ部に隆起形成された曲面凸部とが一体的に形成され、

前記ライニング組立体は、前記ガイドプレートの裏面側から前記ガイド孔部に挿入装着されると共に、前記トルク受けプレートに対向する前記裏板部の背面と前記トルク受けプレートとの間に装着されたバネ部材によって前記ガイドプレート側に付勢された状態に支持され、

前記ディスクロータに押圧された前記摩擦材に作用する押圧荷重が設定荷重を超えると、前記ライニング組立体は、前記バネ部材が撓んで前記曲面凸部が前記トルク受けプレートに当接するとともに、前記曲面凸部によって前記ライニング組立体の傾きが許容され、前記ディスクロータと前記摩擦材との接触により作用する制動トルクを前記プレート嵌合部から前記ガイドプレートに伝達して制動する構成とする。

【0017】

(2)上記(1)に記載の構成で、前記ガイドプレートが、所定の板厚を有する平板材で形成されている構成とする。

【0018】

(3)上記(1)又は(2)に記載の構成で、前記プレート嵌合部が、前記ガイド孔部側に凸の曲面状に形成されている構成とする。

【0019】

(4)上記(1)〜(3)のいずれかに記載の構成で、前記裏板部には、前記バネ部材の一端側を収容するバネ収容溝が形成されている構成とする。

【0020】

(5)上記(1)〜(4)のいずれかに記載の構成で、前記トルク受けプレートが、前記裏板部の背面側を密封する構成とする。

【0021】

(6)上記(1)〜(5)のいずれかに記載の構成で、前記裏板部と前記ガイドプレートの間には、前記裏板部の外周面が前記ガイド孔部に対して相対回転するのを阻止する回転防止機構が設けられている構成とする。

【0022】

(7)上記(6)に記載の構成で、前記回転防止機構は、前記裏板部の外周面及び前記ガイド孔部の内周面の何れか一方に突設された嵌合突起と、前記裏板部の外周面及び前記ガイド孔部の内周面の何れか他方に凹設されて前記嵌合突起に嵌合する嵌合凹部とを有する構成とする。

【0023】

(8)上記(6)に記載の構成で、前記回転防止機構は、係合凸状部が前記抜け止めフランジ部の外周面に突設され、隣接する一対の前記ライニング組立体における前記係合凸状部同士を係合させることにより、相互の回転を阻止する構成とする。

【0024】

(9)上記(1)〜(8)のいずれかに記載の構成で、前記バネ部材は、バネ定数の異なる複数のバネが組み合わされている構成とする。

【発明の効果】

【0025】

本発明に係る摩擦パッド組立て体によれば、制動時にライニング組立体に作用する制動トルクは、ガイドプレートに伝達され、さらにガイドプレートが固定されているトルク受けプレートにダイレクトに伝達される。

また、ディスクロータへライニング組立体を押圧する押圧力は、トルク受けプレートから、該トルク受けプレートに当接している曲面凸部を介して、曲面凸部が一体形成されているライニング組立体の裏板部に作用する。

即ち、ライニング組立体から制動トルクを受ける部材と、ライニング組立体へ押圧力を作用させる部材とが別個に設定されており、ライニング組立体へ押圧力を作用させる曲面凸部とトルク受けプレートとの接触部には、大きい負荷となる制動トルクが作用しない。

そのため、押圧力を伝達する各接触部は、制動トルクを受け止める玉継手等の堅牢な係合にする必要がなく、加工精度の緩和によるコストの節減、生産性の向上を実現することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施形態に係るディスクブレーキ用摩擦パッド組立て体の正面図である。

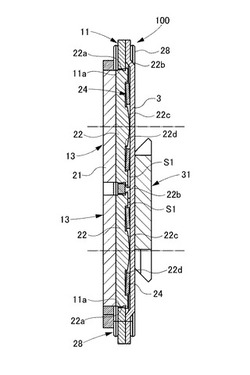

【図2】図1のA矢視図である。

【図3】図2のB矢視図である。

【図4】図1のC−C断面図である。

【図5】本発明の第2実施形態に係るディスクブレーキ用摩擦パッド組立て体の正面図である。

【図6】図5に示したディスクブレーキ用摩擦パッド組立て体の背面図である。

【図7】図5に示した摩擦パッド組立て体を構成する2つの単位摩擦パッド組立て体の内の一方の正面側からの斜視図である。

【図8】図7に示した単位摩擦パッド組立て体の背面側からの斜視図である。

【図9】図5のD−D断面図である。

【図10】図6のE矢視図である。

【図11】本発明の第3実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図である。

【図12】図11に示したディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを取付けた状態の背面図である。

【図13】図11に示したディスクブレーキ用摩擦パッド組立て体のガイドプレート及びライニング組立て体の正面側からの斜視図である。

【図14】図12のF−F断面図である。

【図15】本発明の第4実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図である。

【図16】図15のG−G断面図である。

【図17】本発明の第5実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図である。

【図18】図17に示したディスクブレーキ用摩擦パッド組立て体の背面側からの分解斜視図である。

【図19】図17に示したライニング組立て体の作用を説明するための要部背面図であり、(a)はライニング組立て体に回転力が作用されていない状態を示し、(b)はライニング組立て体に回転力が作用された状態を示す。

【図20】本発明の第6実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図である。

【図21】図20に示したライニング組立て体の作用を説明するための要部背面図であり、(a)はライニング組立て体に回転力が作用されていない状態を示し、(b)はライニング組立て体に回転力が作用された状態を示す。

【図22】本発明の第7実施形態に係るディスクブレーキ用摩擦パッド組立て体を説明するための要部断面図であり、(a)はトルク受けプレート取付け前を示し、(b)はトルク受けプレート取付け後を示す。

【発明を実施するための形態】

【0027】

以下、本発明に係るディスクブレーキ用摩擦パッド組立て体の実施形態について、図面を参照して詳細に説明する。

図1乃至図4は本発明の第1実施形態に係る摩擦パッド組立て体を示したもので、図1は本発明に係るディスクブレーキ用摩擦パッド組立て体の正面図、図2は図1のA矢視図、図3は図2のB矢視図、図4は図1のC−C断面図である。

【0028】

この第1実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)100は、鉄道車両用ディスクブレーキ装置に使用されるもので、車軸上のディスクロータに対峙して配置されて車体フレームに固定された不図示のブレーキキャリパに内蔵のアクチュエータによってディスクロータに向かって進退駆動される。

【0029】

摩擦パッド組立て体100は、不図示のアクチュエータによってディスクロータに向かって進退駆動されるトルク受けプレート3と、トルク受けプレート3のディスクロータ側に連結固定されるガイドプレート11と、ガイドプレート11に旋回可能に嵌合支持された複数個(本実施形態では12個)のライニング組立体13と、を備えている。

【0030】

トルク受けプレート3は、ガイドプレート11にライニング組立体13を挿入装着し、後述のバネ部材24をライニング組立体13の背面側に装着した状態で、ガイドプレート11に取り付けられる。トルク受けプレート3は、図4に示すように、ライニング組立体13の裏板部22との間に間隙S1を開けて、リベット28によりガイドプレート11に固着される。トルク受けプレート3は、裏板部22との間に間隙S1を開けるため、裏板部22の背面側を密封する薄皿状に成形されている。

【0031】

トルク受けプレート3の裏面には、図3及び図4に示すように、アンカープレート31がリベット32により固定装備されている。このアンカープレート31が不図示のブレーキキャリパに内蔵されたアクチュエータに連結されており、これにより、摩擦パッド組立て体100は、ディスクロータへの進退駆動が可能になる。

【0032】

ガイドプレート11は、図1に示すように、ガイド孔部11aが所定の離間間隔で複数(12孔)形成されていて、各ガイド孔部11aにライニング組立体13が装着される。ガイドプレート11は、制動時に各ガイド孔部11aに装着されたライニング組立体13に作用する制動トルクを受け止めることができる所定の板厚を有した平板材で形成されている。

【0033】

ライニング組立体13は、略円板状に成型された摩擦材21と、この摩擦材21の裏面に固着された裏板部22とから構成されている。裏板部22には、外周面がガイドプレート11に貫通形成された円形のガイド孔部11aに旋回自在に嵌合するプレート嵌合部22aと、ガイド孔部11aよりも大きな外径の抜け止めフランジ部22bと、曲面凸部22cと、が一体形成されている。

【0034】

摩擦材21は、ガイド孔部11aを挿通可能なように、外径がガイド孔部11aの内径よりも小さく設定されている。

また、プレート嵌合部22aは、本実施形態の場合、ガイド孔部11aとの摺接によるライニング組立体13の旋回動作が円滑になるように、ガイド孔部11a側に凸の曲面状に形成されている。

また、曲面凸部22cは、トルク受けプレート3側に凸の曲面状に、抜け止めフランジ部22bの中心に隆起形成されている。

【0035】

ライニング組立体13は、摩擦材21がガイドプレート11の前面側に突出するように、ガイドプレート11の裏面側からガイド孔部11aに挿入装着される。ガイド孔部11aに挿入装着されたライニング組立体13は、トルク受けプレート3に対向する裏板部22の背面とトルク受けプレート3との間に圧縮状態で装着されるバネ部材24によって、ガイドプレート11側に付勢された状態に支持される。

【0036】

本実施形態の場合、バネ部材24は、環状の皿バネである。このバネ部材24は、内径が曲面凸部22cの外径よりも大きく設定されている。

曲面凸部22cの外周域となる裏板部22の背面には、バネ部材24の一端側(外径側)を収容するバネ収容溝22dが形成されている。

バネ部材24の他端側(内径側)は、バネ収容溝22dから突出して、トルク受けプレート3に当接して、圧縮状態にされる。

【0037】

バネ部材24は、ガイドプレート11に固着されたトルク受けプレート3と裏板部22との間に挟まれた圧縮状態では、抜け止めフランジ部22bがガイド孔部11aの周縁部に当接した状態に維持されるように、ライニング組立体13をガイドプレート11側に付勢する。

【0038】

本実施形態の摩擦パッド組立て体100の場合、ブレーキキャリパに内蔵のアクチュエータによってトルク受けプレート3がディスクロータ側に移動して摩擦材21がディスクロータに押圧された際、摩擦材21に作用する押圧荷重が設定荷重を超えると、バネ部材24が撓んで曲面凸部22cがトルク受けプレート3に当接するとともに、曲面凸部22cによってライニング組立体13の傾きが許容される。

トルク受けプレート3の曲面凸部22cが当接する部位は、ライニング組立体13の旋回動作時に、旋回動作に伴って接点が自由に移動できるように、平滑面に仕上げられている。

【0039】

本実施形態の摩擦パッド組立て体100の場合、ディスクロータと摩擦材21との接触により作用する制動トルクは、ライニング組立体13のプレート嵌合部22aからガイドプレート11に伝達されることで、ガイドプレート11に固着されているトルク受けプレート3に作用し、制動される。

【0040】

以上に説明した摩擦パッド組立て体100では、トルク受けプレート3上でのライニング組立体13の位置規制は、ライニング組立体13のディスクロータ面と平行な方向に対しては、ライニング組立体13のプレート嵌合部22aとガイドプレート11のガイド孔部11aとの嵌合によって行い、また、ディスクロータ面と直交する方向に対しては、裏板部22の背面とトルク受けプレート3との間に装着されたバネ部材24の付勢力によって行う。

従って、制動時にライニング組立体13に作用する制動トルクは、ガイドプレート11に伝達され、当該ガイドプレート11が固定されているトルク受けプレート3にダイレクトに伝達される。

また、制動時にディスクロータへライニング組立体13を押圧する押圧力は、トルク受けプレート3から、バネ部材24を介してライニング組立体13に作用する。

【0041】

即ち、ライニング組立体13から制動トルクを受ける部材(ガイドプレート11)と、ライニング組立体13へ押圧力を作用させる部材(トルク受けプレート3)とが別個に設定されており、ライニング組立体13へ押圧力を作用させるバネ部材24とトルク受けプレート3との接触部には、大きい負荷となる制動トルクが作用しない。

そのため、押圧力を伝達するバネ部材24とトルク受けプレート3との接触部は、制動トルクを受け止める玉継手等の堅牢な係合にする必要がなく、加工精度の緩和によるコストの節減、生産性の向上を実現することができる。

【0042】

また、上記した摩擦パッド組立て体100では、ライニング組立体13の裏板部22に形成した抜け止めフランジ部22bの外径をガイドプレート11のガイド孔部11aよりも大きく設定していて、抜け止めフランジ部22bの引っかかりにより、ライニング組立体13がガイドプレート11から脱落しないようにしている。

即ち、ライニング組立体13のガイドプレート11からの脱落防止のために、独立した専用部品を追加していないため、部品の増加に起因したコストアップや組み立て工程数の増加による生産性の低下といった不都合の発生を回避できる。

【0043】

更に、上記した摩擦パッド組立て体100では、複数個のライニング組立体13を平面状に敷き並べた形態であるが、ライニング組立体13の背面とトルク受けプレート3との間に挟まれるように配置されたバネ部材24が、ライニング組立体13の厚さ方向の寸法公差を吸収するため、ディスクロータに対する各ライニング組立体13の接触性にばらつきが生じることを防止できる。

従って、ライニング組立体13の厚さ方向の寸法公差の影響を受けずに、安定した制動特性を維持することができる。

【0044】

更に、上記した摩擦パッド組立て体100では、ガイドプレート11とトルク受けプレート3とを外周部並びに中央部においてリベット28で締結することによって、一体の筐体構造としたことで、振動等で緩みが生じることのない堅牢な筐体構造を安価に得ることができる。

【0045】

また、上記した摩擦パッド組立て体100では、摩擦材21に作用する押圧荷重が設定荷重を超えた際、ライニング組立体13を傾き可能にトルク受けプレート3に当接させる曲面凸部22cは、裏板部22に一体形成されていて、独立した専用部品を追加していないため、部品の増加に起因したコストアップや組み立て工程数の増加による生産性の低下といった不都合の発生を回避できる。

【0046】

また、上記した摩擦パッド組立て体100では、各ガイド孔部11aに装着されたライニング組立体13に作用する制動トルクを受け止めるガイドプレート11が所定の板厚を有する平板材で形成されている。そのため、ガイドプレート11は、制動時にライニング組立体13から加わる制動トルクを各ガイド孔部11aの板厚方向に延びる内周面で受けることができる。そこで、所定の板厚を有して十分な剛性を備えたガイドプレート11は、薄板材から曲げ形成したガイドプレートのガイド孔部のようにライニング組立体から加わる制動トルクによりガイド孔部に曲げ変形を生じるおそれがなく、ライニング組立体13のガイド孔部11aでのスムーズな旋回動作を確保することができる。

【0047】

また、上記した摩擦パッド組立て体100では、制動トルクの伝達のためにガイドプレート11のガイド孔部11aに内接するプレート嵌合部22aがガイド孔部11a側に凸の曲面状に形成されている。そのため、ライニング組立体13の旋回動作時に、プレート嵌合部22aがガイド孔部11aの内周面を低摩擦力で摺動することができ、プレート嵌合部22aとガイド孔部11aとの摺接によるライニング組立体13の旋回動作を円滑にすることができる。

【0048】

また、上記した摩擦パッド組立て体100では、裏板部22に、バネ部材24の一端側(外径側)を収容するバネ収容溝22dが形成されている。そのため、バネ部材24を裏板部22とトルク受けプレート3との間に配置するために、裏板部22とトルク受けプレート3との配置間隔が増大することを抑止することができ、摩擦パッド組立て体100において、ディスクロータの摺動面と直交する方向の寸法を抑えてコンパクト化することができる。

【0049】

また、上記した摩擦パッド組立て体100では、従来技術として説明した、トルク受けプレート3に内外を連通させるスリットを設けておらず、トルク受けプレートが裏板部の背面側を密封する構成であるため、ライニング組立体における裏板部の背面にゴミ等が侵入し難く、ゴミ等の侵入に起因した障害の発生を抑止することができる。

【0050】

次に、本発明の第2実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図5乃至図10に基づいて説明する。

図5は本発明の第2実施形態に係るディスクブレーキ用摩擦パッド組立て体の正面図、図6は図5に示したディスクブレーキ用摩擦パッド組立て体の背面図、図7は図5に示した摩擦パッド組立て体を構成する2つの単位摩擦パッド組立て体の内の一方の正面側からの斜視図、図8は図7に示した単位摩擦パッド組立て体の背面側からの斜視図、図9は図5のD−D断面図、図10は図6のE矢視図である。

【0051】

この第2実施形態のディスクブレーキ用摩擦パッド組立て体100Aは、第1実施形態の摩擦パッド組立て体100を改良したもので、図5及び図6に示すように、ディスクロータの周方向に隣接配置される2つの単位摩擦パッド組立て体110,120から構成されている。

各単位摩擦パッド組立て体110,120相互は、同様の構成をしている。また、それぞれの単位摩擦パッド組立て体110,120は、ディスクロータに対峙して配置され、不図示のブレーキキャリパに内蔵のアクチュエータによってディスクロータに向かって進退駆動される。

【0052】

各単位摩擦パッド組立て体110,120の基本的な構成は、先の摩擦パッド組立て体100の構成に準じており、摩擦パッド組立て体100と同一の構成、又は相応する構成については、摩擦パッド組立て体100と同一符号を付して説明を省略する。

【0053】

各摩擦パッド組立て体110,120は、ガイドプレート11上に5個のライニング組立体13を旋回自在に配置したものである。各単位摩擦パッド組立て体110,120は、図9に示すように、ライニング組立体13の背面とトルク受けプレート3との間に圧縮状態で装着されるバネ部材24に圧縮コイルばねを使用した点、及び、トルク受けプレート3の裏面にリベット32により固定されるアンカープレート31が金属板のプレス成形品である点以外は、摩擦パッド組立て体100と同様の構成で良い。

【0054】

以上に説明した摩擦パッド組立て体100Aでは、複数の単位摩擦パッド組立て体110,120に分割されており、それぞれの単位摩擦パッド組立て体が個別にディスクロータのうねりに追従できるため、第1実施形態の摩擦パッド組立て体100と比較して、ディスクロータのうねりに対する追従性が更に向上する。

【0055】

次に、本発明の第3実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図11乃至図14に基づいて説明する。

図11は本発明の第3実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図、図12は図11に示したディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを取付けた状態の背面図、図13は図11に示したディスクブレーキ用摩擦パッド組立て体のガイドプレート及びライニング組立て体の正面側からの斜視図、図14は図12のF−F断面図である。

【0056】

この第3実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)200は、第1実施形態の摩擦パッド組立て体100を改良したもので、図11に示すように、各ライニング組立体213における裏板部222と所定の板厚を有する平板材で形成されたガイドプレート211との間には、裏板部222の外周面がガイド孔部211aに対して相対回転するのを阻止する回転防止機構210が設けられている。

【0057】

摩擦パッド組立て体200の基本的な構成は、上記第1実施形態の摩擦パッド組立て体100の構成に準じており、摩擦パッド組立て体100と同一の構成、又は相応する構成については、摩擦パッド組立て体100と同一符号を付して説明を省略する。

【0058】

本第3実施形態に係る回転防止機構210は、図11及び図13に示したように、裏板部222の外周面であるプレート嵌合部22aに突設された半円状の嵌合突起22eと、ガイド孔部211aの内周面に凹設された半円状の嵌合凹部211bとを有する。

【0059】

これら嵌合突起22e及び嵌合凹部211bは、ライニング組立体213の旋回動作を妨げることがない適度なクリアランスを有して嵌合することにより、裏板部222の外周面がガイド孔部211aに対して相対回転するのを阻止する回転防止機構210を構成している。即ち、ライニング組立体213は、回転防止機構210によって、ガイド孔部211a内での回転が規制される。

【0060】

以上に説明した摩擦パッド組立て体200では、上述した摩擦パッド組立て体100と同様の作用効果に加え、制動時のディスクロータとの接触によるライニング組立体213の回転を規制して、制動トルクの伝達ロスやブレーキノイズ等の発生を防止することができる。

【0061】

更に、回転防止機構210は、裏板部222及びガイドプレート211にそれぞれ一体成形した単純な形状の嵌合突起22e及び嵌合凹部211bにより構成されており、独立した専用部品を追加していないため、部品の増加に起因したコストアップや組み立て工程数の増加による生産性の低下といった不都合の発生を回避できる。

【0062】

次に、本発明の第4実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図15及び図16に基づいて説明する。

図15は本発明の第4実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図であり、図16は図15のG−G断面図である。

【0063】

この第4実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)300は、第3実施形態の摩擦パッド組立て体200を改良したもので、図15及び図16に示すように、各ライニング組立体313における裏板部322と所定の板厚を有する平板材で形成されたガイドプレート311との間には、裏板部322の外周面がガイド孔部311aに対して相対回転するのを阻止する回転防止機構310が設けられている。

【0064】

摩擦パッド組立て体300の基本的な構成は、上記第3実施形態の摩擦パッド組立て体200の構成に準じており、摩擦パッド組立て体200と同一の構成、又は相応する構成については、摩擦パッド組立て体200と同一符号を付して説明を省略する。

【0065】

本第4実施形態に係る回転防止機構310は、図15及び図16に示したように、ガイド孔部311aの内周面に突設された半円状の嵌合突起311cと、裏板部322の外周面であるプレート嵌合部22aに凹設された半円状の嵌合凹部22fとを有する。

【0066】

これら嵌合突起311c及び嵌合凹部22fは、ライニング組立体313の旋回動作を妨げることがない適度なクリアランスを有して嵌合することにより、裏板部322の外周面がガイド孔部311aに対して相対回転するのを阻止する回転防止機構310を構成している。即ち、ライニング組立体313は、回転防止機構310によって、ガイド孔部311a内での回転が規制される。

以上に説明した摩擦パッド組立て体300でも、上述した摩擦パッド組立て体200と同様の作用効果を得ることができる。

【0067】

次に、本発明の第5実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図17乃至図19に基づいて説明する。

図17は本発明の第5実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図であり、図18は図17に示したディスクブレーキ用摩擦パッド組立て体の背面側からの分解斜視図であり、図19は図17に示したライニング組立て体の作用を説明するための要部背面図であり、(a)はライニング組立て体に回転力が作用されていない状態を示し、(b)はライニング組立て体に回転力が作用された状態を示す。

【0068】

この第5実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)400は、第3実施形態の摩擦パッド組立て体200を改良したもので、図17及び図19に示すように、隣接する一対のライニング組立体413における裏板部422の間には、裏板部422の外周面がガイドプレート11のガイド孔部11aに対して相対回転するのを阻止する回転防止機構410が設けられている。

【0069】

摩擦パッド組立て体400の基本的な構成は、上記第3実施形態の摩擦パッド組立て体200の構成に準じており、摩擦パッド組立て体200と同一の構成、又は相応する構成については、摩擦パッド組立て体200と同一符号を付して説明を省略する。

【0070】

本第5実施形態に係る回転防止機構410は、図17及び図18に示したように、略矩形状の係合凸部22gが各裏板部422の抜け止めフランジ部22bの外周面に突設され、隣接する一対のライニング組立体413における係合凸状部22g同士を互いに係合させることにより、相互の回転を阻止する構成である。

【0071】

図19(a)に示すように、隣接する一対の抜け止めフランジ部22bにおけるこれら係合凸状部22gは、ライニング組立体413の旋回動作を妨げることがない適度なクリアランスを有して先端部22hが互いに向き合うように近接して配置される。先端部22hは、抜け止めフランジ部22bの外周面における接線に対して平行に所定幅延びる当接面とされている。

【0072】

そこで、図19(b)に示すように、一対のライニング組立体413が相互に回転すると、近接した先端部22h同士が係合して相互の回転を阻止することができる。なお、図19(b)では、一対のライニング組立体413が同方向(反時計回り方向)に回転した場合を示すが、一対のライニング組立体413が異なる方向に回転した場合も、近接した先端部22h同士が係合して相互の回転を阻止することができる。

【0073】

以上に説明した摩擦パッド組立て体400では、上述した摩擦パッド組立て体200及び300と同様の作用効果に加え、回転防止機構410が裏板部422に一体成形した単純な形状の係合凸状部22gだけで構成されており、ガイドプレート11には追加加工を必要としないため、コスト低減を図ることができる。

【0074】

次に、本発明の第6実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図20及び図21に基づいて説明する。

図20は本発明の第6実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図であり、図21は図20に示したライニング組立て体の作用を説明するための要部背面図であり、(a)はライニング組立て体に回転力が作用されていない状態を示し、(b)はライニング組立て体に回転力が作用された状態を示す。

【0075】

この第6実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)500は、第5実施形態の摩擦パッド組立て体400を改良したもので、図20及び図21に示すように、隣接する一対のライニング組立体513における裏板部522の間には、裏板部522の外周面がガイド孔部11aに対して相対回転するのを阻止する回転防止機構510が設けられている。

【0076】

摩擦パッド組立て体500の基本的な構成は、上記第5実施形態の摩擦パッド組立て体400の構成に準じており、摩擦パッド組立て体400と同一の構成、又は相応する構成については、摩擦パッド組立て体400と同一符号を付して説明を省略する。

【0077】

本第6実施形態に係る回転防止機構510は、図20及び図21に示したように、平行に延びる一対の略矩形状の凸部22jにより形成された係合凸部22iが各裏板部522の抜け止めフランジ部22bの外周面に突設され、隣接する一対のライニング組立体413における係合凸状部22i同士を互いに係合させることにより、相互の回転を阻止する構成である。

【0078】

図21(a)に示すように、隣接する一対の抜け止めフランジ部22bにおけるこれら係合凸状部22iは、ライニング組立体513の旋回動作を妨げることがない適度なクリアランスを有して互いに噛み合うようにして配置される。係合凸状部22iは、抜け止めフランジ部22bの外周面における裏板部522の中心線Xに対して時計回り方向へ若干オフセットされた位置から平行に延びる一対の略矩形状の凸部22jと、これら凸部22j間に形成される略矩形状の凹部22kとを有する。

【0079】

そこで、図21(b)に示すように、一対のライニング組立体513が相互に回転すると、互いに噛み合う係合凸状部22iにおける凸部22jと凹部22kの側面同士が係合して相互の回転を阻止することができる。

以上に説明した摩擦パッド組立て体500でも、上述した摩擦パッド組立て体4と同様の作用効果を得ることができる。

【0080】

次に、本発明の第7実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図22に基づいて説明する。

図22は本発明の第7実施形態に係るディスクブレーキ用摩擦パッド組立て体を説明するための要部断面図であり、(a)はトルク受けプレート取付け前を示し、(b)はトルク受けプレート取付け後を示す。

【0081】

この第7実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)600は、ライニング組立体13の背面とトルク受けプレート3との間に圧縮状態で装着されるバネ部材24にバネ定数の異なる複数(本実施形態では2つ)の皿バネ(バネ)24a,24bを使用した点以外は、上記各実施形態の摩擦パッド組立て体100等と同様の構成である。

【0082】

これら皿バネ24a,24bは、トルク受けプレート3が取付けられる前は、図22(a)に示すように、一端側(外径側)がバネ収容溝22dに収容され、他端側(内径側)がバネ収容溝22dから突出している。

そして、トルク受けプレート3が取付けられた後は、図22(b)に示すように、皿バネ24a,24bは他端側がトルク受けプレート3に当接して、圧縮状態にされる。

【0083】

本実施形態の摩擦パッド組立て体600の場合は、バネ部材24がバネ定数の異なる皿バネ24a,24bを組み合わせて構成されているので、一枚の皿バネでバネ部材24を構成した場合に比べて、ライニング組立体13をガイドプレート11側に付勢する際の荷重を安定化させることできる。

【0084】

なお、本発明のディスクブレーキ用摩擦パッド組立て体は、前述した各実施形態に限定されるものでなく、適宜な変形,改良等が可能である。

例えば、1つのディスクブレーキ用摩擦パッド組立て体を複数の単位摩擦パッド組立て体から構成する場合に、構成する単位摩擦パッド組立て体の数量は、3つ以上としても良い。

【符号の説明】

【0085】

3 トルク受けプレート

11 ガイドプレート

11a ガイド孔部

13 ライニング組立体

21 摩擦材

22 裏板部

22a プレート嵌合部

22b 抜け止めフランジ部

22c 曲面凸部

22d バネ収容溝

24 バネ部材

28 リベット

31 アンカープレート

32 リベット

100 摩擦パッド組立て体

110,120 単位摩擦パッド組立て体

【技術分野】

【0001】

本発明は、制動トルクを受けるガイドプレートに複数のライニング組立体が旋回自在に支持されて、前記ライニング組立体がディスクロータへ押圧された時の摺動摩擦によって制動力を発生するディスクブレーキ用摩擦パッド組立て体に関し、特に、使用部品の加工精度の緩和や構成部品の削減によるコストの節減、生産性の向上を実現するための改良に関する。

【背景技術】

【0002】

ディスクブレーキ装置は、車軸に固定されるディスクロータと、このディスクロータに対峙して配置されるトルク受けプレートのディスクロータ側の面にライニング部材を組み付けたディスクブレーキ用摩擦パッド組立て体と、トルク受けプレートをディスクロータに向かって進退駆動するアクチュエータを内蔵して車体フレームに固定されるブレーキキャリパとを具備し、トルク受けプレートをディスクロータ側に進出させてライニング部材がディスクロータへ押圧された時の摺動摩擦によって制動力を発生する。

【0003】

鉄道車両用のディスクブレーキ装置では、ディスクロータや摩擦パッド組立て体が大型であるため、ディスクロータに押圧させるライニング部材を一体部品で形成すると、摩擦熱等でディスクロータに発生するうねり等のために非接触の領域が多くなり、安定した摩擦面積を維持できず、安定した制動特性が得られない。

【0004】

そこで、このような問題を解決するために、トルク受けプレート上には複数個の第2リンクプレートを略平面上に敷設し、各第2リンクプレート上には多数個の第1リンクプレートを互いに独立に旋回自在に敷設し、各第1リンクプレート上には多数個のライニング組立体を互いに独立に旋回自在に配設して、トルク受けプレートのディスクロータ側への移動により、各第1リンクプレート上の各ライニング組立体をディスクロータに接触させる構成の摩擦パッド組立て体が提案されている(例えば、特許文献1参照)。

【0005】

このような構成の摩擦パッド組立て体では、小さく分割された各ライニング組立体が、それぞれ個別の旋回動作でディスクロータ表面のうねりに追従して、ディスクロータ表面に接触するため、安定した摩擦面積を維持して、安定した制動特性を維持できる。

【0006】

また、上記の摩擦パッド組立て体を改良した摩擦パッド組立て体として、上記のトルク受けプレートにおけるライニング組立て体とのオーバーラップ領域にスリットを設けて、このオーバーラップ領域を部分的に弾性変形可能にして、ディスクロータのうねりに対するライニング組立体の追従性の向上を図ったものも提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表平10−507250号公報

【特許文献2】特表2005−530963号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、上記特許文献1に記載の摩擦パッド組立て体では、トルク受けプレート上でのライニング組立体の位置規制は、ライニング組立体の表面と平行な方向、及びライニング組立体の表面と直交する方向のいずれも、球面接触部によりライニング組立体を旋回自在に第1リンクプレートに連結している第1のユニバーサルジョイントで行っている。

また、第1リンクプレート上での第2リンクプレートの位置規制も、ライニング組立体の表面と平行な方向、及びライニング組立体の表面と直交する方向のいずれも、球面接触部により第1リンクプレートを旋回自在に第2リンクプレートに連結している第2のユニバーサルジョイントで行っている。

【0009】

その結果、制動時にライニング組立体に作用する制動トルクは、全て、ユニバーサルジョイントの球面接触部を介して、ライニング組立体から第1リンクプレートへ、第1リンクプレートから第2リンクプレートへと順に伝達され、そして最終的に第2リンクプレートが結合されているトルク受けプレートに伝達されることになり、各ユニバーサルジョイントを堅牢に、且つ、各ユニバーサルジョイントの球面接触部を高精度に加工しておかないと、一部のユニバーサルジョイントに過大な負荷が集中して、破損を招く虞がある。

【0010】

しかし、ユニバーサルジョイントの使用箇所が多いため、全てのユニバーサルジョイントを堅牢な構成とし、且つ、その球面接触部、及び該球面接触部が接触する相手側接触部を高精度に加工しなければならないとなると、部品の加工コストが嵩み、摩擦パッド組立て体のコストアップや、生産性の低下を招くという問題があった。

【0011】

また、摩擦パッド組立て体の搬送時や、ディスクブレーキ装置の整備時等に、不用意にライニング組立体が脱落しないように、ライニング組立体の保持構造に工夫が必要であるが、そのために部品が増加するようであると、部品の増加がコストアップを招くと同時に、部品の増加に伴う組み立て工程数の増加が生産性の低下を招くという問題があった。

【0012】

また、ディスクロータとの接触によってライニング組立体が不用意に回転すると、それにより制動トルクの伝達にロスが発生したり、ブレーキノイズが発生したりしてしまうため、ライニング組立体の回転を規制する手段が必要になるが、そのために部品が増加すると、その場合も、部品の増加がコストアップを招くと同時に、部品の増加に伴う組み立て工程数の増加が生産性の低下を招くという問題があった。

【0013】

更に、ディスクブレーキ用摩擦パッド組立て体は、複数個のライニング組立体を平面状に敷き並べた形態になるため、ライニング組立体の厚さ方向の寸法公差を吸収する工夫をしないと、寸法公差のために、ディスクロータに対する各ライニング組立体の接触性にばらつきが生じて、安定した制動特性を維持することが難しくなる虞があった。

【0014】

また、上記特許文献2に記載の摩擦パッド組立て体では、トルク受けプレートのオーバーラップ領域を部分的に弾性変形可能にするスリットのために、ライニング組立体における裏板部の背面側が外部に露出した状態になってしまい、スリットから裏板部の背面にゴミ等が侵入し易く、ゴミ等の侵入によってライニング組立体の旋回性能等に支障が生じる虞があった。

【0015】

そこで、本発明の目的は上記課題を解消することに係り、使用部品の加工精度の緩和や部品の削減により、コストの節減、生産性の向上を実現することができ、また、ライニング組立体の厚さ方向の寸法公差を許容して、ディスクロータに対する各ライニング組立体の接触性にばらつきが生じることを防止でき、従って、ライニング組立体の厚さ方向の寸法公差の影響を受けずに、安定した制動特性を維持することができる摩擦パッド組立て体を提供することである。また、ライニング組立体における裏板部の背面にゴミ等が侵入し難く、ゴミ等の侵入に起因した障害の発生を抑止することのできるディスクブレーキ用摩擦パッド組立て体を提供することである。更に、ディスクロータとの接触によるライニング組立体の回転を規制して、制動トルクの伝達ロスやブレーキノイズ等が発生するのを防止できるディスクブレーキ用摩擦パッド組立て体を提供することである。

【課題を解決するための手段】

【0016】

上記目的は下記構成により達成される。

(1)本発明に係るディスクブレーキ用摩擦パッド組立て体は、制動トルクを受けるガイドプレートに複数のライニング組立体が旋回自在に支持されて、前記ライニング組立体がディスクロータへ押圧されるディスクブレーキ用摩擦パッド組立て体であって、

前記ライニング組立体は、摩擦材の裏面に裏板部が固着され、

前記裏板部には、外周面が前記ガイドプレートに設けられたガイド孔部に旋回自在に嵌合するプレート嵌合部と、前記ガイド孔部よりも大きな外径の抜け止めフランジ部と、前記裏板部との間に間隙を開けて前記ガイドプレートに固着されるトルク受けプレート側に向かって前記抜け止めフランジ部に隆起形成された曲面凸部とが一体的に形成され、

前記ライニング組立体は、前記ガイドプレートの裏面側から前記ガイド孔部に挿入装着されると共に、前記トルク受けプレートに対向する前記裏板部の背面と前記トルク受けプレートとの間に装着されたバネ部材によって前記ガイドプレート側に付勢された状態に支持され、

前記ディスクロータに押圧された前記摩擦材に作用する押圧荷重が設定荷重を超えると、前記ライニング組立体は、前記バネ部材が撓んで前記曲面凸部が前記トルク受けプレートに当接するとともに、前記曲面凸部によって前記ライニング組立体の傾きが許容され、前記ディスクロータと前記摩擦材との接触により作用する制動トルクを前記プレート嵌合部から前記ガイドプレートに伝達して制動する構成とする。

【0017】

(2)上記(1)に記載の構成で、前記ガイドプレートが、所定の板厚を有する平板材で形成されている構成とする。

【0018】

(3)上記(1)又は(2)に記載の構成で、前記プレート嵌合部が、前記ガイド孔部側に凸の曲面状に形成されている構成とする。

【0019】

(4)上記(1)〜(3)のいずれかに記載の構成で、前記裏板部には、前記バネ部材の一端側を収容するバネ収容溝が形成されている構成とする。

【0020】

(5)上記(1)〜(4)のいずれかに記載の構成で、前記トルク受けプレートが、前記裏板部の背面側を密封する構成とする。

【0021】

(6)上記(1)〜(5)のいずれかに記載の構成で、前記裏板部と前記ガイドプレートの間には、前記裏板部の外周面が前記ガイド孔部に対して相対回転するのを阻止する回転防止機構が設けられている構成とする。

【0022】

(7)上記(6)に記載の構成で、前記回転防止機構は、前記裏板部の外周面及び前記ガイド孔部の内周面の何れか一方に突設された嵌合突起と、前記裏板部の外周面及び前記ガイド孔部の内周面の何れか他方に凹設されて前記嵌合突起に嵌合する嵌合凹部とを有する構成とする。

【0023】

(8)上記(6)に記載の構成で、前記回転防止機構は、係合凸状部が前記抜け止めフランジ部の外周面に突設され、隣接する一対の前記ライニング組立体における前記係合凸状部同士を係合させることにより、相互の回転を阻止する構成とする。

【0024】

(9)上記(1)〜(8)のいずれかに記載の構成で、前記バネ部材は、バネ定数の異なる複数のバネが組み合わされている構成とする。

【発明の効果】

【0025】

本発明に係る摩擦パッド組立て体によれば、制動時にライニング組立体に作用する制動トルクは、ガイドプレートに伝達され、さらにガイドプレートが固定されているトルク受けプレートにダイレクトに伝達される。

また、ディスクロータへライニング組立体を押圧する押圧力は、トルク受けプレートから、該トルク受けプレートに当接している曲面凸部を介して、曲面凸部が一体形成されているライニング組立体の裏板部に作用する。

即ち、ライニング組立体から制動トルクを受ける部材と、ライニング組立体へ押圧力を作用させる部材とが別個に設定されており、ライニング組立体へ押圧力を作用させる曲面凸部とトルク受けプレートとの接触部には、大きい負荷となる制動トルクが作用しない。

そのため、押圧力を伝達する各接触部は、制動トルクを受け止める玉継手等の堅牢な係合にする必要がなく、加工精度の緩和によるコストの節減、生産性の向上を実現することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施形態に係るディスクブレーキ用摩擦パッド組立て体の正面図である。

【図2】図1のA矢視図である。

【図3】図2のB矢視図である。

【図4】図1のC−C断面図である。

【図5】本発明の第2実施形態に係るディスクブレーキ用摩擦パッド組立て体の正面図である。

【図6】図5に示したディスクブレーキ用摩擦パッド組立て体の背面図である。

【図7】図5に示した摩擦パッド組立て体を構成する2つの単位摩擦パッド組立て体の内の一方の正面側からの斜視図である。

【図8】図7に示した単位摩擦パッド組立て体の背面側からの斜視図である。

【図9】図5のD−D断面図である。

【図10】図6のE矢視図である。

【図11】本発明の第3実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図である。

【図12】図11に示したディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを取付けた状態の背面図である。

【図13】図11に示したディスクブレーキ用摩擦パッド組立て体のガイドプレート及びライニング組立て体の正面側からの斜視図である。

【図14】図12のF−F断面図である。

【図15】本発明の第4実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図である。

【図16】図15のG−G断面図である。

【図17】本発明の第5実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図である。

【図18】図17に示したディスクブレーキ用摩擦パッド組立て体の背面側からの分解斜視図である。

【図19】図17に示したライニング組立て体の作用を説明するための要部背面図であり、(a)はライニング組立て体に回転力が作用されていない状態を示し、(b)はライニング組立て体に回転力が作用された状態を示す。

【図20】本発明の第6実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図である。

【図21】図20に示したライニング組立て体の作用を説明するための要部背面図であり、(a)はライニング組立て体に回転力が作用されていない状態を示し、(b)はライニング組立て体に回転力が作用された状態を示す。

【図22】本発明の第7実施形態に係るディスクブレーキ用摩擦パッド組立て体を説明するための要部断面図であり、(a)はトルク受けプレート取付け前を示し、(b)はトルク受けプレート取付け後を示す。

【発明を実施するための形態】

【0027】

以下、本発明に係るディスクブレーキ用摩擦パッド組立て体の実施形態について、図面を参照して詳細に説明する。

図1乃至図4は本発明の第1実施形態に係る摩擦パッド組立て体を示したもので、図1は本発明に係るディスクブレーキ用摩擦パッド組立て体の正面図、図2は図1のA矢視図、図3は図2のB矢視図、図4は図1のC−C断面図である。

【0028】

この第1実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)100は、鉄道車両用ディスクブレーキ装置に使用されるもので、車軸上のディスクロータに対峙して配置されて車体フレームに固定された不図示のブレーキキャリパに内蔵のアクチュエータによってディスクロータに向かって進退駆動される。

【0029】

摩擦パッド組立て体100は、不図示のアクチュエータによってディスクロータに向かって進退駆動されるトルク受けプレート3と、トルク受けプレート3のディスクロータ側に連結固定されるガイドプレート11と、ガイドプレート11に旋回可能に嵌合支持された複数個(本実施形態では12個)のライニング組立体13と、を備えている。

【0030】

トルク受けプレート3は、ガイドプレート11にライニング組立体13を挿入装着し、後述のバネ部材24をライニング組立体13の背面側に装着した状態で、ガイドプレート11に取り付けられる。トルク受けプレート3は、図4に示すように、ライニング組立体13の裏板部22との間に間隙S1を開けて、リベット28によりガイドプレート11に固着される。トルク受けプレート3は、裏板部22との間に間隙S1を開けるため、裏板部22の背面側を密封する薄皿状に成形されている。

【0031】

トルク受けプレート3の裏面には、図3及び図4に示すように、アンカープレート31がリベット32により固定装備されている。このアンカープレート31が不図示のブレーキキャリパに内蔵されたアクチュエータに連結されており、これにより、摩擦パッド組立て体100は、ディスクロータへの進退駆動が可能になる。

【0032】

ガイドプレート11は、図1に示すように、ガイド孔部11aが所定の離間間隔で複数(12孔)形成されていて、各ガイド孔部11aにライニング組立体13が装着される。ガイドプレート11は、制動時に各ガイド孔部11aに装着されたライニング組立体13に作用する制動トルクを受け止めることができる所定の板厚を有した平板材で形成されている。

【0033】

ライニング組立体13は、略円板状に成型された摩擦材21と、この摩擦材21の裏面に固着された裏板部22とから構成されている。裏板部22には、外周面がガイドプレート11に貫通形成された円形のガイド孔部11aに旋回自在に嵌合するプレート嵌合部22aと、ガイド孔部11aよりも大きな外径の抜け止めフランジ部22bと、曲面凸部22cと、が一体形成されている。

【0034】

摩擦材21は、ガイド孔部11aを挿通可能なように、外径がガイド孔部11aの内径よりも小さく設定されている。

また、プレート嵌合部22aは、本実施形態の場合、ガイド孔部11aとの摺接によるライニング組立体13の旋回動作が円滑になるように、ガイド孔部11a側に凸の曲面状に形成されている。

また、曲面凸部22cは、トルク受けプレート3側に凸の曲面状に、抜け止めフランジ部22bの中心に隆起形成されている。

【0035】

ライニング組立体13は、摩擦材21がガイドプレート11の前面側に突出するように、ガイドプレート11の裏面側からガイド孔部11aに挿入装着される。ガイド孔部11aに挿入装着されたライニング組立体13は、トルク受けプレート3に対向する裏板部22の背面とトルク受けプレート3との間に圧縮状態で装着されるバネ部材24によって、ガイドプレート11側に付勢された状態に支持される。

【0036】

本実施形態の場合、バネ部材24は、環状の皿バネである。このバネ部材24は、内径が曲面凸部22cの外径よりも大きく設定されている。

曲面凸部22cの外周域となる裏板部22の背面には、バネ部材24の一端側(外径側)を収容するバネ収容溝22dが形成されている。

バネ部材24の他端側(内径側)は、バネ収容溝22dから突出して、トルク受けプレート3に当接して、圧縮状態にされる。

【0037】

バネ部材24は、ガイドプレート11に固着されたトルク受けプレート3と裏板部22との間に挟まれた圧縮状態では、抜け止めフランジ部22bがガイド孔部11aの周縁部に当接した状態に維持されるように、ライニング組立体13をガイドプレート11側に付勢する。

【0038】

本実施形態の摩擦パッド組立て体100の場合、ブレーキキャリパに内蔵のアクチュエータによってトルク受けプレート3がディスクロータ側に移動して摩擦材21がディスクロータに押圧された際、摩擦材21に作用する押圧荷重が設定荷重を超えると、バネ部材24が撓んで曲面凸部22cがトルク受けプレート3に当接するとともに、曲面凸部22cによってライニング組立体13の傾きが許容される。

トルク受けプレート3の曲面凸部22cが当接する部位は、ライニング組立体13の旋回動作時に、旋回動作に伴って接点が自由に移動できるように、平滑面に仕上げられている。

【0039】

本実施形態の摩擦パッド組立て体100の場合、ディスクロータと摩擦材21との接触により作用する制動トルクは、ライニング組立体13のプレート嵌合部22aからガイドプレート11に伝達されることで、ガイドプレート11に固着されているトルク受けプレート3に作用し、制動される。

【0040】

以上に説明した摩擦パッド組立て体100では、トルク受けプレート3上でのライニング組立体13の位置規制は、ライニング組立体13のディスクロータ面と平行な方向に対しては、ライニング組立体13のプレート嵌合部22aとガイドプレート11のガイド孔部11aとの嵌合によって行い、また、ディスクロータ面と直交する方向に対しては、裏板部22の背面とトルク受けプレート3との間に装着されたバネ部材24の付勢力によって行う。

従って、制動時にライニング組立体13に作用する制動トルクは、ガイドプレート11に伝達され、当該ガイドプレート11が固定されているトルク受けプレート3にダイレクトに伝達される。

また、制動時にディスクロータへライニング組立体13を押圧する押圧力は、トルク受けプレート3から、バネ部材24を介してライニング組立体13に作用する。

【0041】

即ち、ライニング組立体13から制動トルクを受ける部材(ガイドプレート11)と、ライニング組立体13へ押圧力を作用させる部材(トルク受けプレート3)とが別個に設定されており、ライニング組立体13へ押圧力を作用させるバネ部材24とトルク受けプレート3との接触部には、大きい負荷となる制動トルクが作用しない。

そのため、押圧力を伝達するバネ部材24とトルク受けプレート3との接触部は、制動トルクを受け止める玉継手等の堅牢な係合にする必要がなく、加工精度の緩和によるコストの節減、生産性の向上を実現することができる。

【0042】

また、上記した摩擦パッド組立て体100では、ライニング組立体13の裏板部22に形成した抜け止めフランジ部22bの外径をガイドプレート11のガイド孔部11aよりも大きく設定していて、抜け止めフランジ部22bの引っかかりにより、ライニング組立体13がガイドプレート11から脱落しないようにしている。

即ち、ライニング組立体13のガイドプレート11からの脱落防止のために、独立した専用部品を追加していないため、部品の増加に起因したコストアップや組み立て工程数の増加による生産性の低下といった不都合の発生を回避できる。

【0043】

更に、上記した摩擦パッド組立て体100では、複数個のライニング組立体13を平面状に敷き並べた形態であるが、ライニング組立体13の背面とトルク受けプレート3との間に挟まれるように配置されたバネ部材24が、ライニング組立体13の厚さ方向の寸法公差を吸収するため、ディスクロータに対する各ライニング組立体13の接触性にばらつきが生じることを防止できる。

従って、ライニング組立体13の厚さ方向の寸法公差の影響を受けずに、安定した制動特性を維持することができる。

【0044】

更に、上記した摩擦パッド組立て体100では、ガイドプレート11とトルク受けプレート3とを外周部並びに中央部においてリベット28で締結することによって、一体の筐体構造としたことで、振動等で緩みが生じることのない堅牢な筐体構造を安価に得ることができる。

【0045】

また、上記した摩擦パッド組立て体100では、摩擦材21に作用する押圧荷重が設定荷重を超えた際、ライニング組立体13を傾き可能にトルク受けプレート3に当接させる曲面凸部22cは、裏板部22に一体形成されていて、独立した専用部品を追加していないため、部品の増加に起因したコストアップや組み立て工程数の増加による生産性の低下といった不都合の発生を回避できる。

【0046】

また、上記した摩擦パッド組立て体100では、各ガイド孔部11aに装着されたライニング組立体13に作用する制動トルクを受け止めるガイドプレート11が所定の板厚を有する平板材で形成されている。そのため、ガイドプレート11は、制動時にライニング組立体13から加わる制動トルクを各ガイド孔部11aの板厚方向に延びる内周面で受けることができる。そこで、所定の板厚を有して十分な剛性を備えたガイドプレート11は、薄板材から曲げ形成したガイドプレートのガイド孔部のようにライニング組立体から加わる制動トルクによりガイド孔部に曲げ変形を生じるおそれがなく、ライニング組立体13のガイド孔部11aでのスムーズな旋回動作を確保することができる。

【0047】

また、上記した摩擦パッド組立て体100では、制動トルクの伝達のためにガイドプレート11のガイド孔部11aに内接するプレート嵌合部22aがガイド孔部11a側に凸の曲面状に形成されている。そのため、ライニング組立体13の旋回動作時に、プレート嵌合部22aがガイド孔部11aの内周面を低摩擦力で摺動することができ、プレート嵌合部22aとガイド孔部11aとの摺接によるライニング組立体13の旋回動作を円滑にすることができる。

【0048】

また、上記した摩擦パッド組立て体100では、裏板部22に、バネ部材24の一端側(外径側)を収容するバネ収容溝22dが形成されている。そのため、バネ部材24を裏板部22とトルク受けプレート3との間に配置するために、裏板部22とトルク受けプレート3との配置間隔が増大することを抑止することができ、摩擦パッド組立て体100において、ディスクロータの摺動面と直交する方向の寸法を抑えてコンパクト化することができる。

【0049】

また、上記した摩擦パッド組立て体100では、従来技術として説明した、トルク受けプレート3に内外を連通させるスリットを設けておらず、トルク受けプレートが裏板部の背面側を密封する構成であるため、ライニング組立体における裏板部の背面にゴミ等が侵入し難く、ゴミ等の侵入に起因した障害の発生を抑止することができる。

【0050】

次に、本発明の第2実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図5乃至図10に基づいて説明する。

図5は本発明の第2実施形態に係るディスクブレーキ用摩擦パッド組立て体の正面図、図6は図5に示したディスクブレーキ用摩擦パッド組立て体の背面図、図7は図5に示した摩擦パッド組立て体を構成する2つの単位摩擦パッド組立て体の内の一方の正面側からの斜視図、図8は図7に示した単位摩擦パッド組立て体の背面側からの斜視図、図9は図5のD−D断面図、図10は図6のE矢視図である。

【0051】

この第2実施形態のディスクブレーキ用摩擦パッド組立て体100Aは、第1実施形態の摩擦パッド組立て体100を改良したもので、図5及び図6に示すように、ディスクロータの周方向に隣接配置される2つの単位摩擦パッド組立て体110,120から構成されている。

各単位摩擦パッド組立て体110,120相互は、同様の構成をしている。また、それぞれの単位摩擦パッド組立て体110,120は、ディスクロータに対峙して配置され、不図示のブレーキキャリパに内蔵のアクチュエータによってディスクロータに向かって進退駆動される。

【0052】

各単位摩擦パッド組立て体110,120の基本的な構成は、先の摩擦パッド組立て体100の構成に準じており、摩擦パッド組立て体100と同一の構成、又は相応する構成については、摩擦パッド組立て体100と同一符号を付して説明を省略する。

【0053】

各摩擦パッド組立て体110,120は、ガイドプレート11上に5個のライニング組立体13を旋回自在に配置したものである。各単位摩擦パッド組立て体110,120は、図9に示すように、ライニング組立体13の背面とトルク受けプレート3との間に圧縮状態で装着されるバネ部材24に圧縮コイルばねを使用した点、及び、トルク受けプレート3の裏面にリベット32により固定されるアンカープレート31が金属板のプレス成形品である点以外は、摩擦パッド組立て体100と同様の構成で良い。

【0054】

以上に説明した摩擦パッド組立て体100Aでは、複数の単位摩擦パッド組立て体110,120に分割されており、それぞれの単位摩擦パッド組立て体が個別にディスクロータのうねりに追従できるため、第1実施形態の摩擦パッド組立て体100と比較して、ディスクロータのうねりに対する追従性が更に向上する。

【0055】

次に、本発明の第3実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図11乃至図14に基づいて説明する。

図11は本発明の第3実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図、図12は図11に示したディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを取付けた状態の背面図、図13は図11に示したディスクブレーキ用摩擦パッド組立て体のガイドプレート及びライニング組立て体の正面側からの斜視図、図14は図12のF−F断面図である。

【0056】

この第3実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)200は、第1実施形態の摩擦パッド組立て体100を改良したもので、図11に示すように、各ライニング組立体213における裏板部222と所定の板厚を有する平板材で形成されたガイドプレート211との間には、裏板部222の外周面がガイド孔部211aに対して相対回転するのを阻止する回転防止機構210が設けられている。

【0057】

摩擦パッド組立て体200の基本的な構成は、上記第1実施形態の摩擦パッド組立て体100の構成に準じており、摩擦パッド組立て体100と同一の構成、又は相応する構成については、摩擦パッド組立て体100と同一符号を付して説明を省略する。

【0058】

本第3実施形態に係る回転防止機構210は、図11及び図13に示したように、裏板部222の外周面であるプレート嵌合部22aに突設された半円状の嵌合突起22eと、ガイド孔部211aの内周面に凹設された半円状の嵌合凹部211bとを有する。

【0059】

これら嵌合突起22e及び嵌合凹部211bは、ライニング組立体213の旋回動作を妨げることがない適度なクリアランスを有して嵌合することにより、裏板部222の外周面がガイド孔部211aに対して相対回転するのを阻止する回転防止機構210を構成している。即ち、ライニング組立体213は、回転防止機構210によって、ガイド孔部211a内での回転が規制される。

【0060】

以上に説明した摩擦パッド組立て体200では、上述した摩擦パッド組立て体100と同様の作用効果に加え、制動時のディスクロータとの接触によるライニング組立体213の回転を規制して、制動トルクの伝達ロスやブレーキノイズ等の発生を防止することができる。

【0061】

更に、回転防止機構210は、裏板部222及びガイドプレート211にそれぞれ一体成形した単純な形状の嵌合突起22e及び嵌合凹部211bにより構成されており、独立した専用部品を追加していないため、部品の増加に起因したコストアップや組み立て工程数の増加による生産性の低下といった不都合の発生を回避できる。

【0062】

次に、本発明の第4実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図15及び図16に基づいて説明する。

図15は本発明の第4実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図であり、図16は図15のG−G断面図である。

【0063】

この第4実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)300は、第3実施形態の摩擦パッド組立て体200を改良したもので、図15及び図16に示すように、各ライニング組立体313における裏板部322と所定の板厚を有する平板材で形成されたガイドプレート311との間には、裏板部322の外周面がガイド孔部311aに対して相対回転するのを阻止する回転防止機構310が設けられている。

【0064】

摩擦パッド組立て体300の基本的な構成は、上記第3実施形態の摩擦パッド組立て体200の構成に準じており、摩擦パッド組立て体200と同一の構成、又は相応する構成については、摩擦パッド組立て体200と同一符号を付して説明を省略する。

【0065】

本第4実施形態に係る回転防止機構310は、図15及び図16に示したように、ガイド孔部311aの内周面に突設された半円状の嵌合突起311cと、裏板部322の外周面であるプレート嵌合部22aに凹設された半円状の嵌合凹部22fとを有する。

【0066】

これら嵌合突起311c及び嵌合凹部22fは、ライニング組立体313の旋回動作を妨げることがない適度なクリアランスを有して嵌合することにより、裏板部322の外周面がガイド孔部311aに対して相対回転するのを阻止する回転防止機構310を構成している。即ち、ライニング組立体313は、回転防止機構310によって、ガイド孔部311a内での回転が規制される。

以上に説明した摩擦パッド組立て体300でも、上述した摩擦パッド組立て体200と同様の作用効果を得ることができる。

【0067】

次に、本発明の第5実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図17乃至図19に基づいて説明する。

図17は本発明の第5実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図であり、図18は図17に示したディスクブレーキ用摩擦パッド組立て体の背面側からの分解斜視図であり、図19は図17に示したライニング組立て体の作用を説明するための要部背面図であり、(a)はライニング組立て体に回転力が作用されていない状態を示し、(b)はライニング組立て体に回転力が作用された状態を示す。

【0068】

この第5実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)400は、第3実施形態の摩擦パッド組立て体200を改良したもので、図17及び図19に示すように、隣接する一対のライニング組立体413における裏板部422の間には、裏板部422の外周面がガイドプレート11のガイド孔部11aに対して相対回転するのを阻止する回転防止機構410が設けられている。

【0069】

摩擦パッド組立て体400の基本的な構成は、上記第3実施形態の摩擦パッド組立て体200の構成に準じており、摩擦パッド組立て体200と同一の構成、又は相応する構成については、摩擦パッド組立て体200と同一符号を付して説明を省略する。

【0070】

本第5実施形態に係る回転防止機構410は、図17及び図18に示したように、略矩形状の係合凸部22gが各裏板部422の抜け止めフランジ部22bの外周面に突設され、隣接する一対のライニング組立体413における係合凸状部22g同士を互いに係合させることにより、相互の回転を阻止する構成である。

【0071】

図19(a)に示すように、隣接する一対の抜け止めフランジ部22bにおけるこれら係合凸状部22gは、ライニング組立体413の旋回動作を妨げることがない適度なクリアランスを有して先端部22hが互いに向き合うように近接して配置される。先端部22hは、抜け止めフランジ部22bの外周面における接線に対して平行に所定幅延びる当接面とされている。

【0072】

そこで、図19(b)に示すように、一対のライニング組立体413が相互に回転すると、近接した先端部22h同士が係合して相互の回転を阻止することができる。なお、図19(b)では、一対のライニング組立体413が同方向(反時計回り方向)に回転した場合を示すが、一対のライニング組立体413が異なる方向に回転した場合も、近接した先端部22h同士が係合して相互の回転を阻止することができる。

【0073】

以上に説明した摩擦パッド組立て体400では、上述した摩擦パッド組立て体200及び300と同様の作用効果に加え、回転防止機構410が裏板部422に一体成形した単純な形状の係合凸状部22gだけで構成されており、ガイドプレート11には追加加工を必要としないため、コスト低減を図ることができる。

【0074】

次に、本発明の第6実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図20及び図21に基づいて説明する。

図20は本発明の第6実施形態に係るディスクブレーキ用摩擦パッド組立て体のトルク受けプレートを外した状態の背面図であり、図21は図20に示したライニング組立て体の作用を説明するための要部背面図であり、(a)はライニング組立て体に回転力が作用されていない状態を示し、(b)はライニング組立て体に回転力が作用された状態を示す。

【0075】

この第6実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)500は、第5実施形態の摩擦パッド組立て体400を改良したもので、図20及び図21に示すように、隣接する一対のライニング組立体513における裏板部522の間には、裏板部522の外周面がガイド孔部11aに対して相対回転するのを阻止する回転防止機構510が設けられている。

【0076】

摩擦パッド組立て体500の基本的な構成は、上記第5実施形態の摩擦パッド組立て体400の構成に準じており、摩擦パッド組立て体400と同一の構成、又は相応する構成については、摩擦パッド組立て体400と同一符号を付して説明を省略する。

【0077】

本第6実施形態に係る回転防止機構510は、図20及び図21に示したように、平行に延びる一対の略矩形状の凸部22jにより形成された係合凸部22iが各裏板部522の抜け止めフランジ部22bの外周面に突設され、隣接する一対のライニング組立体413における係合凸状部22i同士を互いに係合させることにより、相互の回転を阻止する構成である。

【0078】

図21(a)に示すように、隣接する一対の抜け止めフランジ部22bにおけるこれら係合凸状部22iは、ライニング組立体513の旋回動作を妨げることがない適度なクリアランスを有して互いに噛み合うようにして配置される。係合凸状部22iは、抜け止めフランジ部22bの外周面における裏板部522の中心線Xに対して時計回り方向へ若干オフセットされた位置から平行に延びる一対の略矩形状の凸部22jと、これら凸部22j間に形成される略矩形状の凹部22kとを有する。

【0079】

そこで、図21(b)に示すように、一対のライニング組立体513が相互に回転すると、互いに噛み合う係合凸状部22iにおける凸部22jと凹部22kの側面同士が係合して相互の回転を阻止することができる。

以上に説明した摩擦パッド組立て体500でも、上述した摩擦パッド組立て体4と同様の作用効果を得ることができる。

【0080】

次に、本発明の第7実施形態に係るディスクブレーキ用摩擦パッド組立て体を、図22に基づいて説明する。

図22は本発明の第7実施形態に係るディスクブレーキ用摩擦パッド組立て体を説明するための要部断面図であり、(a)はトルク受けプレート取付け前を示し、(b)はトルク受けプレート取付け後を示す。

【0081】

この第7実施形態のディスクブレーキ用摩擦パッド組立て体(以下、単に「摩擦パッド組立て体」と言う)600は、ライニング組立体13の背面とトルク受けプレート3との間に圧縮状態で装着されるバネ部材24にバネ定数の異なる複数(本実施形態では2つ)の皿バネ(バネ)24a,24bを使用した点以外は、上記各実施形態の摩擦パッド組立て体100等と同様の構成である。

【0082】

これら皿バネ24a,24bは、トルク受けプレート3が取付けられる前は、図22(a)に示すように、一端側(外径側)がバネ収容溝22dに収容され、他端側(内径側)がバネ収容溝22dから突出している。

そして、トルク受けプレート3が取付けられた後は、図22(b)に示すように、皿バネ24a,24bは他端側がトルク受けプレート3に当接して、圧縮状態にされる。

【0083】

本実施形態の摩擦パッド組立て体600の場合は、バネ部材24がバネ定数の異なる皿バネ24a,24bを組み合わせて構成されているので、一枚の皿バネでバネ部材24を構成した場合に比べて、ライニング組立体13をガイドプレート11側に付勢する際の荷重を安定化させることできる。

【0084】

なお、本発明のディスクブレーキ用摩擦パッド組立て体は、前述した各実施形態に限定されるものでなく、適宜な変形,改良等が可能である。

例えば、1つのディスクブレーキ用摩擦パッド組立て体を複数の単位摩擦パッド組立て体から構成する場合に、構成する単位摩擦パッド組立て体の数量は、3つ以上としても良い。

【符号の説明】

【0085】

3 トルク受けプレート

11 ガイドプレート

11a ガイド孔部

13 ライニング組立体

21 摩擦材

22 裏板部

22a プレート嵌合部

22b 抜け止めフランジ部

22c 曲面凸部

22d バネ収容溝

24 バネ部材

28 リベット

31 アンカープレート

32 リベット

100 摩擦パッド組立て体

110,120 単位摩擦パッド組立て体

【特許請求の範囲】

【請求項1】

制動トルクを受けるガイドプレートに複数のライニング組立体が旋回自在に支持されて、前記ライニング組立体がディスクロータへ押圧されるディスクブレーキ用摩擦パッド組立て体であって、

前記ライニング組立体は、摩擦材の裏面に裏板部が固着され、

前記裏板部には、外周面が前記ガイドプレートに設けられたガイド孔部に旋回自在に嵌合するプレート嵌合部と、前記ガイド孔部よりも大きな外径の抜け止めフランジ部と、前記裏板部との間に間隙を開けて前記ガイドプレートに固着されるトルク受けプレート側に向かって前記抜け止めフランジ部に隆起形成された曲面凸部とが一体的に形成され、

前記ライニング組立体は、前記ガイドプレートの裏面側から前記ガイド孔部に挿入装着されると共に、前記トルク受けプレートに対向する前記裏板部の背面と前記トルク受けプレートとの間に装着されたバネ部材によって前記ガイドプレート側に付勢された状態に支持され、

前記ディスクロータに押圧された前記摩擦材に作用する押圧荷重が設定荷重を超えると、前記ライニング組立体は、前記バネ部材が撓んで前記曲面凸部が前記トルク受けプレートに当接するとともに、前記曲面凸部によって前記ライニング組立体の傾きが許容され、前記ディスクロータと前記摩擦材との接触により作用する制動トルクを前記プレート嵌合部から前記ガイドプレートに伝達して制動することを特徴とするディスクブレーキ用摩擦パッド組立て体。

【請求項2】

前記プレート嵌合部が、所定の板厚を有する平板材で形成されていることを特徴とする請求項1に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項3】

前記プレート嵌合部が、前記ガイド孔部側に凸の曲面状に形成されていることを特徴とする請求項1又は2に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項4】

前記裏板部には、前記バネ部材の一端側を収容するバネ収容溝が形成されていることを特徴とする請求項1乃至3の何れか一項に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項5】

前記トルク受けプレートが、前記裏板部の背面側を密封することを特徴とする請求項1乃至4の何れか一項に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項6】

前記裏板部と前記ガイドプレートの間には、前記裏板部の外周面が前記ガイド孔部に対して相対回転するのを阻止する回転防止機構が設けられていることを特徴とする請求項1乃至5の何れか一項に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項7】

前記回転防止機構は、前記裏板部の外周面及び前記ガイド孔部の内周面の何れか一方に突設された嵌合突起と、前記裏板部の外周面及び前記ガイド孔部の内周面の何れか他方に凹設されて前記嵌合突起に嵌合する嵌合凹部とを有する請求項6に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項8】

前記回転防止機構は、係合凸状部が前記抜け止めフランジ部の外周面に突設され、隣接する一対の前記ライニング組立体における前記係合凸状部同士を係合させることにより、相互の回転を阻止する請求項6に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項9】

前記バネ部材は、バネ定数の異なる複数のバネが組み合わされていることを特徴とする請求項1乃至8の何れか一項に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項1】

制動トルクを受けるガイドプレートに複数のライニング組立体が旋回自在に支持されて、前記ライニング組立体がディスクロータへ押圧されるディスクブレーキ用摩擦パッド組立て体であって、

前記ライニング組立体は、摩擦材の裏面に裏板部が固着され、

前記裏板部には、外周面が前記ガイドプレートに設けられたガイド孔部に旋回自在に嵌合するプレート嵌合部と、前記ガイド孔部よりも大きな外径の抜け止めフランジ部と、前記裏板部との間に間隙を開けて前記ガイドプレートに固着されるトルク受けプレート側に向かって前記抜け止めフランジ部に隆起形成された曲面凸部とが一体的に形成され、

前記ライニング組立体は、前記ガイドプレートの裏面側から前記ガイド孔部に挿入装着されると共に、前記トルク受けプレートに対向する前記裏板部の背面と前記トルク受けプレートとの間に装着されたバネ部材によって前記ガイドプレート側に付勢された状態に支持され、

前記ディスクロータに押圧された前記摩擦材に作用する押圧荷重が設定荷重を超えると、前記ライニング組立体は、前記バネ部材が撓んで前記曲面凸部が前記トルク受けプレートに当接するとともに、前記曲面凸部によって前記ライニング組立体の傾きが許容され、前記ディスクロータと前記摩擦材との接触により作用する制動トルクを前記プレート嵌合部から前記ガイドプレートに伝達して制動することを特徴とするディスクブレーキ用摩擦パッド組立て体。

【請求項2】

前記プレート嵌合部が、所定の板厚を有する平板材で形成されていることを特徴とする請求項1に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項3】

前記プレート嵌合部が、前記ガイド孔部側に凸の曲面状に形成されていることを特徴とする請求項1又は2に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項4】

前記裏板部には、前記バネ部材の一端側を収容するバネ収容溝が形成されていることを特徴とする請求項1乃至3の何れか一項に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項5】

前記トルク受けプレートが、前記裏板部の背面側を密封することを特徴とする請求項1乃至4の何れか一項に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項6】

前記裏板部と前記ガイドプレートの間には、前記裏板部の外周面が前記ガイド孔部に対して相対回転するのを阻止する回転防止機構が設けられていることを特徴とする請求項1乃至5の何れか一項に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項7】

前記回転防止機構は、前記裏板部の外周面及び前記ガイド孔部の内周面の何れか一方に突設された嵌合突起と、前記裏板部の外周面及び前記ガイド孔部の内周面の何れか他方に凹設されて前記嵌合突起に嵌合する嵌合凹部とを有する請求項6に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項8】

前記回転防止機構は、係合凸状部が前記抜け止めフランジ部の外周面に突設され、隣接する一対の前記ライニング組立体における前記係合凸状部同士を係合させることにより、相互の回転を阻止する請求項6に記載のディスクブレーキ用摩擦パッド組立て体。

【請求項9】

前記バネ部材は、バネ定数の異なる複数のバネが組み合わされていることを特徴とする請求項1乃至8の何れか一項に記載のディスクブレーキ用摩擦パッド組立て体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2012−141055(P2012−141055A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−215157(P2011−215157)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

[ Back to top ]