ディスクプレーヤのトラバース支持構造

【課題】部品点数を減らす。ゴム製部品を不要にする。

【解決手段】トラバース2とトラバース2を支持するサブシャーシ4とのいずれか一方に弾性変形部13を一体成形し、弾性変形部13によってトラバース2をサブシャーシ4に対して弾性支持する。

【解決手段】トラバース2とトラバース2を支持するサブシャーシ4とのいずれか一方に弾性変形部13を一体成形し、弾性変形部13によってトラバース2をサブシャーシ4に対して弾性支持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ディスクプレーヤのトラバース支持構造に関する。更に詳しくは、本発明は、ディスクプレーヤのトラバースをサブシャーシ(トラバース・ベース)に対して寸法誤差や振動等の相対変位を吸収できるように弾性支持する構造に関するものである。

【背景技術】

【0002】

図55に、従来のディスクプレーヤのトラバース支持構造を示す。トラバース101の取付孔101aとサブシャーシ102の取付ボス102aとの間にクッションゴム103を介在させ、ねじ104を締め付けることで、トラバース101をサブシャーシ102に取り付けていた。トラバース101の取付孔101aとサブシャーシ102の取付ボス102aは4箇所ずつ、又は3箇所ずつ設けられており、全体として4点支持構造、又は3点支持構造となっていた。

【0003】

サブシャーシ102の取付ボス102aの高さは製造時の寸法誤差等に起因してばらつくことがある。4点支持構造では、各取付ボス102aの高さにばらつきがあると、取り付けられたトラバース101が変形(ゆがみ)してしまう。このため、各取付部分にクッションゴム103を介在させることで、取付ボス102aの高さのばらつきを吸収してトラバース101の変形を防止していた。

【0004】

ここで、3点支持構造にすることで、クッションゴム103を使用しなくても、各取付ボス102aの高さのばらつきに起因したトラバース101の変形を防止することが可能である。しかしながら、3点支持構造は4点支持構造に比べて偏重心ディスクによる振動防止効果に劣る。このため、振動による影響を受けやすいDVDプレーヤ等においては4点支持構造を採用することが多い。また、3点取付支持構造であっても、例えば図56に示すように、ねじ104を斜めにねじ込んだ場合等にはトラバース101を変形させてしまう。さらに、4点支持構造と3点支持構造のいずれであっても、寸法誤差等によって取付ボス102aの位置と取付孔101aの位置の間にずれが生じた場合等にはクッションゴム103によって位置ずれを吸収する必要がある。

【0005】

このように、トラバース101とサブシャーシ102の間にクッションゴム103を介在させることで、寸法誤差や振動等を吸収し、トラバース101の変形や振動を防いでトラバース101に取り付けらているピックアップユニット(PU)の光軸のずれを防止していた。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述のトラバース支持構造では、トラバース101やサブシャーシ102とは別部品であるクッションゴム103を使用しており、しかも1枚のトラバース101について4個又は3個必要としていたため、部品点数が多くなり、製造コストを上昇させていた。

【0007】

また、ゴム製品は寸法精度の維持管理が難しく、材質・成形による硬度管理も難しい。このため、カートリッジ式のPU・トラバース101の高さ位置精度と傾き精度管理を非常に難しくしている。

【0008】

本発明は、クッションゴムを不要にできるトラバース支持構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

かかる目的を達成するために、請求項1記載のディスクプレーヤのトラバース支持構造は、トラバースとトラバースを支持するサブシャーシとのいずれか一方に弾性変形部を一体成形し、弾性変形部によってトラバースをサブシャーシに対して弾性支持するものである。

【0010】

したがって、サブシャーシとトラバースとの間のXY平面(サブシャーシとトラバースの合わせ面)に沿う方向の寸法誤差、Z方向(XY平面に垂直な軸方向)の寸法誤差、取付面の傾きを弾性変形部の変形によって吸収することができる。弾性変形部はトラバース又はサブシャーシに一体成形されているので、独立した別部品として弾性変形部を準備する必要がなくなる。

【0011】

また、請求項2記載のディスクプレーヤのトラバース支持構造は、トラバースとサブシャーシとの相対変位に応じて相手側部材に摺動する弾性摩擦部を備えるものである。したがって、振動等によってトラバースとサブシャーシとの間に変位が生じると、弾性摩擦部が相手側部材、即ち弾性摩擦部がトラバース側に設けられている場合にはサブシャーシ、サブシャーシ側に設けられている場合にはトラバースに対して摺動し、摩擦抵抗力を生じさせる。

【0012】

ここで、請求項3記載のディスクプレーヤのトラバース支持構造のように、弾性変形部は相手側部材を支持する支持部とトラバース又はサブシャーシとの間に設けられているものでも良く、また、請求項4記載のディスクプレーヤのトラバース支持構造のように、弾性変形部は相手側部材を直接支持するものでも良い。

【0013】

さらに、請求項5記載のディスクプレーヤのトラバース支持構造は、トラバースとサブシャーシとの相対変位を制限するリミッタを備えるものである。したがって、トラバースとサブシャーシとの間の相対変位が制限値に達すると、リミッタが作動してその相対変位が過大になるのが防止される。

【発明の効果】

【0014】

請求項1記載のディスクプレーヤのトラバース支持構造では、トラバースとトラバースを支持するサブシャーシとのいずれか一方に弾性変形部を一体成形し、弾性変形部によってトラバースをサブシャーシに対して弾性支持するようにしているので、サブシャーシとトラバースとの間のXY平面に沿う方向の寸法誤差、Z方向の寸法誤差、取付面の傾きを弾性変形部によって吸収することができる。このため、寸法誤差等を吸収するゴム製クッション体等を別部品として準備する必要がなくなり、部品点数を減少させて製造コストを低減することができる。また、寸法精度管理の難しいゴム製クッション体を使用しないため、部品・製品管理を容易なものにすることができると共に、ねじ締め付け時のゴム製クッション体の噛み込みを防止することができる。

【0015】

また、請求項2記載のディスクプレーヤのトラバース支持構造では、トラバースとサブシャーシとの相対変位に応じて相手側部材に摺動する弾性摩擦部を備えているので、振動等によってトラバースとサブシャーシとの間に変位が生じると、摩擦抵抗力を生じさせることができ、振動を減衰させることができる。このため、トラバースの共振を抑制することができる。

【0016】

ここで、請求項3記載のディスクプレーヤのトラバース支持構造のように、弾性変形部は相手側部材を支持する支持部とトラバース又はサブシャーシとの間に設けられているものでも良く、また、請求項4記載のディスクプレーヤのトラバース支持構造のように、弾性変形部は相手側部材を直接支持するものでも良い。

【0017】

さらに、請求項5記載のディスクプレーヤのトラバース支持構造では、トラバースとサブシャーシとの相対変位を制限するリミッタを備え

ているので、トラバースとサブシャーシとの間の相対変位が過大になるのを防止することができる。このため、弾性変形部が許容量を超えて変形するのを防止することができ、弾性変形部の破損を防止することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の構成を図面に示す最良の形態に基づいて詳細に説明する。

【0019】

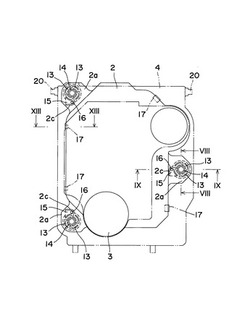

図1〜図4に、本発明のトラバース支持構造を適用したディスクプレーヤ1の概略構成を示す。ディスクプレーヤ1のトラバース2には、ターンテーブル3やピックアップユニット35が取り付けられており、トラバース2はサブシャーシ(トラバース・ベース)4に、そのサブシャーシ4はシャーシ5に取り付けられている。また、シャーシ5内には図示しないディスクを載置するトレー6が収容さられており、このトレー6はシャーシ5内のディスク演奏位置(図1(a),図2の位置)から前方に突出してディスクを露出させるイジェクト位置(図1(b),図3の位置)まで往復移動可能になっている。トレー6の駆動は、モータ10の回転をプーリ7→ベルト8→プーリ9a→小径ギヤ9b→大径ギヤ11a→駆動ギヤ11b→ラック12へと伝達することで行われる。トラバース2、サブシャーシ4、シャーシ5、トレー6は、例えば樹脂により一体成形された樹脂製成型品である。

【0020】

図5〜図14に、本発明のディスクプレーヤ1のトラバース支持構造の第1の実施形態を示す。このトラバース支持構造は、トラバース2とトラバース2を支持するサブシャーシ4とのいずれか一方に弾性変形部13を一体成形し、弾性変形部13によってトラバース2をサブシャーシ4に対して弾性支持するものである。本実施形態では、トラバース2に弾性変形部13を一体成形している。より詳しくは、トラバース2の平板部2aに弾性変形部13を一体成形している。また、弾性変形部13は、相手側部材即ちサブシャーシ4を支持する支持部14とトラバース2との間に設けられており、両持ち梁構造となっている。支持部14は円筒形状を成している。弾性変形部13は、例えばトラバース2に切り欠き2bを設けることで弾性変形可能となっており、例えば3箇所に例えば4つずつ等間隔で設けられている。一の箇所にそれぞれ4つずつ等間隔で設けられた弾性変形部13は、例えば図示するような螺旋状を成している。一の箇所にそれぞれ4つずつ設けられた弾性変形部13は、XY平面に沿う方向に対し360℃どの方向へも良好に弾性変形することができる。また、一の箇所にそれぞれ4つずつ設けられた弾性変形部13はZ方向へも良好に弾性変形することができる。

【0021】

トラバース2には、トラバース2とサブシャーシ4との相対変位に応じて相手側部材に摺動する弾性摩擦部15が設けられている。本実施形態では、弾性変形部13が設けられている3箇所に1つずつ弾性摩擦部15が設けられている。弾性摩擦部15は、例えばトラバース2に切り欠き2cを設けることで弾性変形可能となっており、その先端には半球状凸部16が一体成形されている。弾性摩擦部15は相手側部材であるサブシャーシ4に向けて突出しており、半球状凸部16をサブシャーシ4に押し付けている。サブシャーシ4の半球状凸部16が当たる位置は、例えば図11(a)に示すように平面となっている。

【0022】

このトラバース支持構造には、トラバース2とサブシャーシ4との相対変位を制限するリミッタ17が設けられている。リミッタ17は、例えばサブシャーシ4に一体成形されており、トラバース2とサブシャーシ4との間の相対変位が制限値に達した場合にトラバース2のリブ2dに当たってトラバース2とサブシャーシ4との間の相対変位を制限する。リミッタ17は例えば4箇所に設けられており、トラバース2を囲むように配置されている。4箇所のリミッタ17がトラバース2を囲むように配置されているので、トラバース2とサブシャーシ4との間のXY平面(サブシャーシ4とトラバース2の合わせ面)に沿う方向の相対変位を制限することができる。また、リミッタ17の先端は、例えば図13(a)に示すように、トラバース2のリブ2dの切り欠き部分の底面2eを覆うように張り出しているので、トラバース2とサブシャーシ4との間のZ方向(XY平面に垂直な軸方向)の相対変位を制限することができる。

【0023】

トラバース2とサブシャーシ4との間にはギャップZ1が、トラバース2のリブ2dの切り欠き部分の底面2eとリミッタ17の張り出し部分の底面17aとの間にはギャップZ2が、リブ2dの側面2fとリミッタ17の側面17bとの間及びリブ2dの切り欠き部分の側面2gとリミッタ17の張り出し部分の側面17cとの間にはギャップXYがそれぞれ設けられている。ギャップZ1は例えば0.2mm、ギャップZ2は例えば0.3mm、ギャップXYは例えば0.3mmである。

【0024】

サブシャーシ4の支持部14に対応する位置には、例えば取付ボス18が一体成形されている。取付ボス18の外径寸法は支持部14の内径寸法に対応して設計されている。取付ボス18に支持部14を嵌め込みながらトラバース2をサブシャーシ4に重ね合わせ、取付ボス18にねじ19をねじ込むことでトラバース2をサブシャーシ4に固定することができる。

【0025】

トラバース2やサブシャーシ4の製造時の寸法誤差により取付ボス18と支持部14との位置関係がずれた場合、取付ボス18に対する支持部14やねじの取付角度がずれた場合等には、弾性変形部13が弾性変形することでこれらのずれを吸収することができる。このため、ずれを吸収するゴム製クッション体等を別部品として準備する必要がなくなり、部品点数を減少させて製造コストを低減することができる。また、部品点数が少ない分だけ組み立て作業も簡単になり、この点からも製造コストを低減することができる。さらに、寸法精度管理の難しいゴム製クッション体を使用しないため、部品やその部品を使用した製品の管理を容易なものにすることができると共に、ねじ締め付け時のゴム製クッション体の噛み込みを防止することができる。なお、図12に、ねじ19の取付角度がずれた場合にこのずれを弾性変形部13の弾性変形によって吸収する概念を示す。

【0026】

ディスクプレーヤ1の使用時には、トラバース2が振動することがある。振動によってトラバース2とサブシャーシ4との間に変位が生じると、弾性摩擦部15の半球状凸部16が相手側部材であるサブシャーシ4に対して摺動し、制動力となる摩擦抵抗力を生じさせる。また、弾性変形部13が弾性変形し、制動力となる弾性力を発揮する。これらのため、振動は減衰され、トラバース2の共振を抑制することができる。

【0027】

ディスクプレーヤ1が落下した場合等、トラバース2とサブシャーシ4に大きな衝撃が作用すると、リミッタ17が作動する。即ち、サブシャーシ4に対してトラバース2がXY平面に沿う方向にギャップXY分だけ移動すると、トラバース2のリブ2dがリミッタ17に当たり、その移動が制限される。また、サブシャーシ4に対してトラバース2がZ方向のサブシャーシ4から離れる方向にギャップZ2分だけ移動すると、トラバース2のリブ2dがリミッタ17に当たり、その移動が制限される。このため、トラバース2とサブシャーシ4との間の相対変位が過大になるのを防止することができる。この結果、弾性変形部13が許容量を超えて変形するのを防止することができ、弾性変形部13の破損を防止することができる。

【0028】

なお、サブシャーシ4に対してトラバース2がZ方向のサブシャーシ4に近づく方向に移動する場合には、リミッタ17によって移動を制限することはできないが、トラバース2がサブシャーシ4に当たることになるので、その移動が制限され、相対変位が過大になるのを防止することができる。

【0029】

ここで、サブシャーシ4に対するトラバース2の最大移動範囲(ディスク半径方向、即ちXY平面に沿う方向)をGAP(XY)、サブシャーシ4に対するトラバース2の最大移動範囲(ディスク回転軸方向、即ちZ方向)をGAP(Z)、トラバース2の弾性変形部13がサブシャーシ4の取付ボス18を押す作用力をP、トラバース2の弾性変形部13への反作用力をF、トラバース2の弾性摩擦部15とサブシャーシ4との間に生じる摩擦力をf、サブシャーシ4に対するトラバース2の移動距離(ディスク半径方向)をs(XY)とすると、以下の関係が成立する。なお、GAP(XY)=ギャップXY、GAP(Z)=ギャップZ2である。

【0030】

(1)落下衝撃等でトラバース2が移動する時、トラバース2はGAP(XY)の距離だけ移動する。この間の作用力PはF+fだけ減衰する。つまり、P≫F+fのとき、s(XY)=GAP(XY)となる。

【0031】

(2)ディスク回転時、トラバース揺れの最大作用力でのトラバース2の最大移動距離はGAP(XY)未満であり、その動きは制動されている。つまり、P≒F+fのとき、0<s(XY)<GAP(XY)となる。

【0032】

(3)通常のディスク回転時、トラバース揺れ作用力でのトラバース2の移動距離と制動状態は、摩擦力fに影響される。

つまり、P<F+fのとき、0≦s(XY)≪GAP(XY)であり、その動きは制動されている。

P<fのとき、s(XY)=0であり、その動きは制動されている。

P=F(f=0)のとき、0<s(XY)≦GAP(XY)の移動範囲で共振の可能性がある。

P≧F(f=0)のとき、0<s(XY)≦GAP(XY)の移動範囲で共振の可能性がある。

P≪F(f=0)のとき、s(XY)≒0であるが、共振の可能性がある。

【0033】

次に、サブシャーシ4のシャーシ5への取付構造を説明する。

【0034】

サブシャーシ4には左右一対の軸部20が設けられており、軸部20をシャーシ5の軸受け部21にそれぞれ嵌め込むことで、シャーシ5に対してサブシャーシ4を回動可能に取り付けることができる。シャーシ5の軸受け部21には、図15及び図16に示すように、弾性変形可能な片持ち梁22がシャーシ5と一体成形されている。片持ち梁22は、軸受け部21の壁面21aからシャーシ5の後方に向けて形成されている。片持ち梁22の途中には係止片23が一体成形されており、片持ち梁22をシャーシ5の幅方向外側に向けて弾性変形させながら軸部20を嵌め込むと、シャーシ5に一体成形されている凹部5aと係止片23とで軸部20を挟み込むことができる(図16)。このため、軸部20が凹部5a及び係止片23に対して摺動可能に支持される。このように、サブシャーシ4の取り付けは簡単である。

【0035】

軸部20の凹部5aに摺動する部分20aは、横断面形状が丸みを帯びた長方形状を成しており、凹部5aに対して軸部20が所定の角度範囲で回動可能となっている。即ち、シャーシ5に対してサブシャーシ4を回動させて、ターンテーブル3をディスクを持ち上げて回転させる位置と(図1(a)の位置)ディスクから退避する位置(図1(b)の位置)との間で移動可能になっている。

【0036】

左右の軸部20を左右の軸受け部21に取り付けた状態では、左右の片持ち梁22が弾性変形しており、その弾性力で左右の軸部20をその軸方向から挟み付けることができる。このため、サブシャーシ4のがた付きを抑えることができる。また、この状態では、弾性変形した片持ち梁22がシャーシ5に一体成形されているストッパ24の内側に入り込んでいるので、過大変形から片持ち梁22を保護することができる。即ち、ストッパ24は軸部20が凹部5aより抜ける方向(図15(b),図16(b)において下から上に向かう方向。以下、抜け方向という)に対し反対方向から片持ち梁22を覆うように設けられており、片持ち梁22が抜け方向に大きく変形するのを防止する。例えば、落下衝撃等の入力によりサブシャーシ4が大きく振動すると、軸部20が片持ち梁22を抜け方向に大きく変形させて当該片持ち梁22を破損させる虞があるが、ストッパ24を設けることで片持ち梁22が抜け方向に過大変形することを防止できると共に荷重をストッパ24で受けることができるので、両持ち梁構造に比べて破損しやすい片持ち梁22の破損を防止することができる。

【0037】

シャーシ5からサブシャーシ4を取り外す場合には、軸部20を軸受け部21から外せば良く、具体的には、片持ち梁22を軸部20の軸方向外側に更に変形させて係止片23を軸部20からずらし、この状態で軸部20を凹部5aから外せば良い。このように、サブシャーシ4の取り外しも簡単である。

【0038】

本取付構造ではねじが不要であり、部品点数を減少させることができて製造コストを下げることができる。また、ねじの締め付けトルクの管理等も不要になるので、この点からも取付作業が容易になり、製造コストをさらに下げることができる。

【0039】

また、本取付構造では、両持ち梁に比べて変形量を大きくすることができる片持ち梁22を使用しているので、その分だけ梁の長さを短くすることができ、装置を小型化することができる。

【0040】

シャーシ5には、トレー駆動用のモータ10と、モータ10の回転を伝達するプーリ9a、小径ギヤ9b、大径ギヤ11a、駆動ギヤ11bが取り付けられている。プーリ9aと小径ギヤ9bは一体成形されており、第1の回転体9を構成している。また、大径ギヤ11aと駆動ギヤ11bも一体成形されており、第2の回転体11を構成している。第2の回転体11は、図17に示すように、例えばシャーシ5に一体成形された支持軸5bに回転自在に取り付けられている。

【0041】

次に、動力伝達回転体である第1の回転体9の軸受構造の実施形態の一例について説明する。この軸受構造は、例えば図17及び図18に示すように、第1の回転体9の一方の端面9cを支持するベースと、ベースから延出し、第1の回転体9の軸孔9dを通過して第1の回転体9のもう一方の端面9eを係止する抜け止め部25と、第1の回転体9の回転軸9fの外周面9hを回転自在に支持する軸受け面26を備え、抜け止め部25は軸孔9dの周面に非接触となっている。本実施形態では、ベースはシャーシ5である。また、シャーシ5と抜け止め部25と軸受け面26は樹脂によって一体成形されている。ただし、シャーシ5(ベース)と抜け止め部25と軸受け面26とを樹脂によって一体成形しなくても良い。

【0042】

第1の回転体9は、軸孔9dが設けられている回転軸9fと、回転軸9fの一端に一体成形された9aと、回転軸9fの他端に一体成形された小径ギヤ9bより構成されている。回転軸9fの先端面(動力伝達回転体のもう一方の端面9e)には段部9gが形成されている。この段部9gに抜け止め部25に設けられた段部25aを噛み合わせることで、抜け止めが図られている。ただし、段部9g,25aを省略しても良い。

【0043】

この軸受構造では、抜け止め部25が軸孔9dの周面に対して非接触となっているので、第1の回転体9に作用する半径方向の力は全て軸受け面26によって負担される。かかる構成にすることで軸孔9dを通過する抜け止め部25が半径方向の力を負担する必要がなくなり、抜け止め部25を細くすることができる。したがって、第1の回転体9の軸孔9dを小径にすることができて、第1の回転体9の回転軸9fを細くすることができる。また、第1の回転体9に作用する半径方向の力が抜け止め部25に作用することがないので、回転軸9fを細くしても抜け止め部25の倒れや破断等を防止することができる。そして、抜け止め部25の倒れや破損等を防止できることからも、回転軸9fを細くすることができる。

【0044】

また、金属シャフト等を使用して第1の回転体9を軸支する場合に比べて、この軸受構造では抜け止め部25と軸受け面26をシャーシ5に一体成形しているので、部品点数を減少させることができ、製造コストを下げることができると共に、信頼性を向上させることができる。

【0045】

トレー6の底面にはラック12が設けられている。ラック12は、トレー6の底面の一方の側縁6aの近傍に設けられている。ラック12には駆動ギヤ11bが噛み合っている。シャーシ5に固定されているモータ10を回転させると、この回転は、プーリ7→ベルト8→プーリ9a→小径ギヤ9b→大径ギヤ11a→駆動ギヤ11b→ラック12へと伝えられ、トレー6をシャーシ5内のディスク演奏位置とディスクを前方に露出させるイジェクト位置との間で往復移動させることができる。

【0046】

トレー6の上面のラック12が設けられている側縁6aとは反対側の側縁6bの近傍には、シャーシ5の天板の底面(トレー6の上面に対向する面)に設けられた復帰契機用ばね27を弾性変形させる凸部28が一体成形されている。凸部28は、イジェクト位置に向けて移動するトレー6がイジェクト位置に到達する直前に復帰契機用ばね27に当たる位置に設けられている。本実施形態では、トレー6がイジェクト位置に到達する例えば3.141mm手前の位置で復帰契機用ばね27に当たる位置に凸部28が設けられている。したがって、トレー6がイジェクト位置に到達すると、復帰契機用ばね27は凸部28によって3.141mmだけ撓まされる。

【0047】

復帰契機用ばね27はシャーシ5に一体成形されている。例えば図4に示すように、復帰契機用ばね27の周囲に凹部5cを設けることで、復帰契機用ばね27を弾性変形可能にしている。

【0048】

トレー6がイジェクト位置からディスク演奏位置に戻る場合、ラック12が一方の側縁6aに偏った位置に設けられているため、復帰契機用ばね27が無ければトレー6は一方の側縁6aに偏った位置のみを駆動(以下、片側駆動という)されることになり、トレー6の一方の側縁6aが最初に動き出し、遅れて反対側の側縁6bが引っ張られるようにして動き出するので、トレー6の向きが横に傾き(横揺れ)、更にその横揺れの反動でトレー6が反対側に横揺れする虞がある。即ち、片側駆動ではトレー6の動き出し段階において横揺れが生じる虞がある。

【0049】

本実施形態では、復帰契機用ばね27を設けているので、トレー6の動き出し段階において、ラック駆動側とは反対側を復帰契機用ばね27の弾性力によって駆動することができる。即ち、トレー6の両側を駆動することができる。このため、トレー6の横揺れを防止することができる。また、トレー6をイジェクト位置に移動させた場合にのみ復帰契機用ばね27が変形されるので、復帰契機用ばね27を樹脂製のシャーシ5と一体成形しても、復帰契機用ばね27のクリープ変形を防止することかできる。このため、復帰契機用ばね27として高価な金属製のばねを使用する必要がなくなり、また、別部品として準備する必要もなくなるので、製造コストの上昇を抑えることができると共に、耐久性を向上させることができる。さらに、トレー6をイジェクト位置に移動させた場合にのみ凸部28が復帰契機用ばね27に当たるので、摩擦や摩耗の発生を抑えることができる。しかも、トレー6がイジェクト位置に到達する直前に凸部28が復帰契機用ばね27に当たるので、トレー6の移動に悪影響を及ぼすこともない。なお、上述の説明では、凸部28をトレー6に、復帰契機用ばね27をシャーシ5にそれぞれ設けていたが、凸部28をシャーシ5に、復帰契機用ばね27をトレー6にそれぞれ設けても良い。

【0050】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。なお、以下の説明において、上述の部材と同一の部材には同一の符号を付し、それらの詳しい説明は省略する。

【0051】

例えば、上述の説明では、サブシャーシ4の半球状凸部16が当たる位置は平面となっていたが、例えば図11(b)に示すように、トラバース2とサブシャーシ4が振動していない状態においてサブシャーシ4の半球状凸部16が当たる位置に擂り鉢状凹部5dを設けても良い。この場合にも、上述の説明と同様にトラバース2の相対移動の制動力となる摩擦力を発生させることができ、さらに半球状凸部16が擂り鉢状凹部5dに落ち込む力を利用してトラバース2のXY平面に沿う方向の位置決めを行うことができる。

【0052】

また、例えば図13(b)に示すように、トラバース2のリブ2dの切り欠き部分の底面2eに引っ掛かり部2hを設け、リミッタ17の張り出し部分の底面17aに引っ掛かり部17dを設け、リミッタ17が作動した場合に引っ掛かり部2hと引っ掛かり部17dとを噛み合わせてリミッタ17の外れを防止することもできる。

【0053】

また、上述の説明では、弾性変形部13を3箇所に設けていたが、弾性変形部13を設ける位置は3箇所に限るものではなく、2箇所以下でも良く、あるいは例えば図19に示すように4箇所でも良く、さらには5箇所以上でも良い。

【0054】

また、上述の説明では、弾性変形部13を一の箇所に4つずつ設けていたが、一の箇所に弾性変形部13を設ける個数は4つに限るものではなく、例えば図20に示すように3つでも良く、あるいは2つ以下でも良く、さらには、5つ以上でも良い。

【0055】

また、上述の説明では、弾性変形部13が設けられているそれぞれの箇所に1つずつ弾性摩擦部15を設けていたが、それぞれの箇所に例えば2つ以上の弾性摩擦部15を設けても良い。

【0056】

また、上述の説明では、弾性変形部13が設けられているそれぞれの箇所に弾性摩擦部15をそれぞれ設けていたが、全ての箇所に弾性摩擦部15を設ける必要はなく、一部の箇所にのみ弾性摩擦部15を設けるようにしても良い。

【0057】

また、上述の説明では、リミッタ17を4箇所に設けていたが、リミッタ17を設ける箇所は4箇所に限るものではなく、3箇所以下、又は5箇所以上にリミッタ17を設けても良い。

【0058】

また、上述の説明では、弾性変形部13を両持ち梁構造にしていたが、片持ち梁構造にしても良い。即ち、支持部14を省略し、弾性変形部13が相手側部材を直接支持するようにしても良い。この場合の実施形態の一例を、例えば図21〜図24に示す。板状を成す複数の弾性変形部13を円周上に沿って放射状に並べて各弾性変形部13の先端でサブシャーシ4の取付ボス18を囲んで支持している。弾性変形部13は径方向に対してXY平面に沿う方向に傾斜して並べられている。各弾性変形部13の先端は、Z方向のサブシャーシ4から離れる方向(図24)とサブシャーシ4に近づく方向(図23)とに交互に突出している。本実施形態では、弾性変形部13の先端が弾性摩擦部15となる。例えばトラバース2の3箇所にそれぞれ複数個の弾性変形部13が設けられている。

【0059】

各弾性変形部13の間には、トラバース2とサブシャーシ4とのXY方向の相対変位を制限するリミッタ(以下、XY方向リミッタという)29が設けられている。XY方向リミッタ29は、例えば等間隔で4箇所に設けられている。トラバース2とサブシャーシ4との間にXY平面に沿う方向の相対変位が生じ、その相対変位がギャップXYに達するとXY方向リミッタ29が取付ボス18に度当たりし、相対変位を制限する。XY方向リミッタ29は、例えば等間隔で4箇所に設けられているので、XY平面に沿う方向の相対変位が360℃どの方向であっても、その相対変位を確実に制限することができる。ただし、XY方向リミッタ29の数は4つに限るものではなく、3つ以下、又は5つ以上であっても良い。

【0060】

本実施形態では、図25に示すように、弾性摩擦部15の配置の円C1の直径をφD1、取付ボス18の外径をφd、XY方向リミッタ29の先端の配置の円C2の直径をφD2とすると、φD1<φd<φD2となっており、取り付けた状態の弾性変形部13の撓み量は(φd−φD1)/2となり、s(XY)の最大量(=ギャップXY)は(φD2−φd)/2となっている。ここで、XY方向リミッタ29のギャップXYとリミッタ17のギャップXYとは、同じ値になるように設計されている。

【0061】

本実施形態でも、図5の実施形態と同様に、サブシャーシ4とトラバース2との間のXY平面に沿う方向の寸法誤差、Z方向の寸法誤差、取付面の傾きを弾性変形部13によって吸収することができる。また、振動等によってトラバース2とサブシャーシ4との間に変位が生じると、弾性摩擦部15が取付ボス18に対して摺動し、制動力となる摩擦抵抗力を発生させることができる。このため、振動を減衰させることができ、トラバース2の共振を抑制することができる。

【0062】

本実施形態では2種類のリミッタ、即ちリミッタ17とXY方向リミッタ29を備えており、トラバース2とサブシャーシ4との間の相対変位が過大になるのを防止することができる。このため、図5の実施形態と同様に、弾性変形部13が許容量を超えて変形するのを防止することができ、弾性変形部13の破損を防止することができる。

【0063】

なお、本実施形態の弾性変形部13は径方向に対してXY平面に沿う方向に傾斜して並べられているので、一の箇所(弾性変形部13が集合している箇所)で考えると、弾性変形部13の弾性変形はXY平面に沿う方向において特に変形し易い方向と特に変形し難い方向とが生じる虞がある。即ち、弾性変形に方向性が生じる虞がある。この方向性が問題になる場合には、図21に示すように、3箇所の弾性変形部13の傾斜方向を変えることで、その方向性を打ち消すようにすることが好ましい。ただし、弾性変形の方向性が問題にならない場合等には、全ての箇所(図21では3箇所)の弾性変形部13の傾斜方向を揃えるようにしても良い。なお、弾性変形部13を設ける箇所は3箇所に限るものではなく、2箇所以下又は4箇所以上でも良いことは勿論である。

【0064】

また、片持ち梁構造の弾性変形部13は、例えば図26〜図28に示すものであっても良い。この場合には、一の箇所において弾性変形の方向性を打ち消すことができる。この例では、一の箇所において、XY方向リミッタ29の両側に弾性変形部13を設けたものを、例えば4つ設けている。弾性変形部13の先端が弾性摩擦部15となる。

【0065】

このような形状の弾性変形部13でも、図5の弾性変形部13と同様に、サブシャーシ4とトラバース2との間のXY平面に沿う方向の寸法誤差、Z方向の寸法誤差、取付面の傾きを良好に吸収することができる。また、振動等によってトラバース2とサブシャーシ4との間に変位が生じると、弾性摩擦部15が取付ボス18に対して摺動し、制動力となる摩擦抵抗力を発生させることができる。このため、振動を減衰させることができ、トラバース2の共振を抑制することができる。

【0066】

また、上述の説明では、トラバース2に弾性変形部13を設けていたが、サブシャーシ4に弾性変形部13を設けても良い。この場合の実施形態の一例を、図29〜図33に示す。

【0067】

弾性変形部13は、サブシャーシ4の平板部4aに一体成形されている。弾性変形部13は、相手側部材即ちトラバース2の平板部2aを直接支持する片持ち梁構造となっている。弾性変形部13は、例えばサブシャーシ4に切り欠き4bを設けることで弾性変形可能となっており、例えば3箇所に例えば4つずつ円形配置されて90度ずつ等間隔で並んで設けられている。一の箇所にそれぞれ4つずつ等間隔で円形配置された弾性変形部13は、例えば図示するような螺旋状を成している。4つずつ等間隔で円形配置された弾性変形部13は、XY平面に沿う方向に対し360℃どの方向へも良好に弾性変形することができる。また、弾性変形部13はZ方向へも良好に弾性変形することができる。

【0068】

弾性変形部13には、トラバース2とサブシャーシ4との相対変位に応じて相手側部材に摺動する弾性摩擦部15が設けられている。本実施形態では、弾性変形部13の相手側部材であるサブシャーシ4に接する面が弾性摩擦部15となっている。

【0069】

このトラバース支持構造でもトラバース2とサブシャーシ4との相対変位を制限するリミッタ17が設けられている。

【0070】

トラバース2の弾性変形部13に対応する位置には、例えば取付孔30が設けられている。取付孔30の内径寸法は円形配置された弾性変形部13の外径寸法に対応して設計されている。弾性変形部13の先端には係止部31が設けられており、トラバース2をサブシャーシ4に重ね合わせながら4つの弾性変形部13を一纏めにして取付孔30に嵌め込むと、係止部31がトラバース2を係止するのでトラバース2をサブシャーシ4に固定することができる。また、後述するように傾斜部32がトラバース2を係止部31に押し付けるので、係止部31とはトラバース2の高さ(Z方向の位置)の基準ともなる。

【0071】

弾性変形部13には傾斜部32が設けられており、取付孔30に弾性変形部13を嵌め込むと傾斜部32の傾斜面32aが取付孔30の縁となる周面30aに当たる。このため、4つの弾性変形部13は径が縮むように内側に向けて若干弾性変形する。この弾性力によって弾性変形部13が周面30aに向けて常時押し付けられて両者が摩擦係合することになるので、トラバース2とサブシャーシ4との間にXY平面に沿う方向の相対変位が生じて弾性変形部13と周面30aとの間に滑りが生じた場合に制動力となる摩擦力を発生させることができる。即ち、弾性変形部13のサブシャーシ4に接する面が弾性摩擦部15となる。なお、傾斜部32の傾斜面32aは、Z方向に対して例えば45度傾斜している。

【0072】

例えば、図34に示すように、弾性変形部13の係止部31と傾斜部32との間隔をL1、サブシャーシ4の厚みをL2とすると、L1<L2(例えばL1=1.55mm、L2=1.60mm)とすることで、4つの弾性変形部13に寸法差「L2−L1」(例えば1.60−1.55=0.05mm)に対応する撓みが生じ、これによってXY平面に沿う方向の相対変位に対する制動力を発生させることができる。

【0073】

また、弾性変形部13と周面30aとの摩擦係合によって、トラバース2とサブシャーシ4との間にZ方向の相対変位が生じた場合に弾性変形部13をZ方向に弾性変形させることができる。この弾性力がZ方向の相対変位に対する反力(トラバース2への弾性変形部13の反作用力F)となる。

【0074】

さらに、傾斜部32によってトラバース2の高さずれ(Z方向のずれ)を防止することもできる。即ち、周面30aが傾斜部32に当たることでトラバース2が高さ方向(Z方向)位置の基準となる係止部31に押し当てることができるので、トラバース2やサブシャーシ4の製造時に寸法誤差が生じた場合であってもこの寸法誤差を吸収してトラバース2の高さずれを防止することができる。

【0075】

各弾性変形部13の間にはXY方向リミッタ29が設けられている。XY方向リミッタ29は、例えば等間隔で4箇所に設けられている。トラバース2とサブシャーシ4との間にXY平面に沿う方向の相対変位が生じ、その相対変位がギャップXYに達するとXY方向リミッタ29が周面30aに度当たりし、相対変位を制限する。XY方向リミッタ29は、例えば等間隔で4箇所に設けられているので、XY平面に沿う方向の相対変位が360℃どの方向であっても、その相対変位を確実に制限することができる。ただし、XY方向リミッタ29の数は4つに限るものではなく、3つ以下、又は5つ以上であっても良い。なお、XY方向リミッタ29のギャップXYとリミッタ17のギャップXYとは、同じ値になるように設計されている。

【0076】

トラバース2やサブシャーシ4の製造時の寸法誤差により取付孔30と弾性変形部13との位置関係がずれた場合等には、弾性変形部13が弾性変形することでこれらのずれを吸収することができる。このため、ずれを吸収するゴム製クッション体等を別部品として準備する必要がなくなり、部品点数を減少させて製造コストを低減することができる。また、部品点数が少ない分だけ組み立て作業も簡単になり、この点からも製造コストを低減することができる。さらに、寸法精度管理の難しいゴム製クッション体を使用しないため、部品やその部品を使用した製品の管理を容易なものにすることができる。また、弾性変形部13を取付孔30に嵌め込むだけで取り付けることができるので取付用のねじが不要になり、この点からも部品点数を減少させて製造コストを低減することができると共に、組み立て作業を簡単なものにすることができる。

【0077】

ディスクプレーヤ1の使用時には、トラバース2が振動することがある。振動によってトラバース2とサブシャーシ4との間に変位が生じると、弾性摩擦部15が相手側部材であるサブシャーシ4の周面30aに対して摺動し、制動力となる摩擦抵抗力を生じさせる。また、弾性変形部13が弾性変形し、制動力となる弾性力を発揮する。これらのため、振動は減衰され、トラバース2の共振を抑制することができる。

【0078】

ディスクプレーヤ1が落下した場合等、トラバース2とサブシャーシ4に大きな衝撃が作用すると、リミッタ17が作動する。即ち、サブシャーシ4に対してトラバース2がXY平面に沿う方向にギャップXY分だけ移動すると、トラバース2のリブ2dがリミッタ17に当たり、その移動が制限される。また、サブシャーシ4に対してトラバース2がZ方向のサブシャーシ4から離れる方向にギャップZ2分だけ移動すると、トラバース2のリブ2dがリミッタ17に当たり、その移動が制限される。このため、トラバース2とサブシャーシ4との間の相対変位が過大になるのを防止することができる。この結果、弾性変形部13が許容量を超えて変形するのを防止することができ、弾性変形部13の破損を防止することができる。

【0079】

なお、サブシャーシ4に対してトラバース2がZ方向のサブシャーシ4に近づく方向に移動する場合には、リミッタ17によって移動を制限することはできないが、トラバース2がサブシャーシ4に当たることになるので、その移動が制限され、相対変位が過大になるのを防止することができる。

【0080】

ここで、サブシャーシ4に対するトラバース2の最大移動範囲(XY平面に沿う方向)をGAP(XY)、サブシャーシ4に対するトラバース2の最大移動範囲(Z方向)をGAP(Z)、トラバース2が弾性変形部13を押す作用力をP’、トラバース2への弾性変形部13の反作用力をF’、トラバース2と弾性変形部13との間に生じる摩擦力をf’、サブシャーシ4に対するトラバース2の移動距離(ディスク半径方向)をs(XY)とすると、以下の関係が成立する。なお、GAP(XY)=ギャップXY、GAP(Z)=ギャップZ2である。

【0081】

(1)落下衝撃等でトラバース2が移動する時、トラバース2はGAP(XY)の距離だけ移動する。この間の作用力P’はF’+2f’だけ減衰する。つまり、P’≫F’+2f’のとき、s(XY)=GAP(XY)となる。

【0082】

(2)ディスク回転時、トラバース2揺れの最大作用力でのトラバース2の最大移動距離はGAP(XY)未満であり、その動きは制動されている。つまり、P’≒F’+2f’のとき、0<s(XY)<GAP(XY)となる。

【0083】

(3)通常のディスク回転時、トラバース2揺れ作用力でのトラバース2の移動距離と制動状態は、摩擦力f’に影響される。

つまり、P’<F’+2f’のとき、0≦s(XY)≪GAP(XY)であり、その動きは制動されている。

P’<2f’のとき、s(XY)=0であり、その動きは制動されている。

P’=F’(f’=0)のとき、0<s(XY)≦GAP(XY)の移動範囲で共振の可能性がある。

P’≧F’(f’=0)のとき、0<s(XY)≦GAP(XY)の移動範囲で共振の可能性がある。

P’≪F’(f’=0)のとき、s(XY)≒0であるが、共振の可能性がある。

【0084】

なお、トラバース2に弾性変形部13を設ける場合と同様に、サブシャーシ4に弾性変形部13を設ける場合にも本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【0085】

例えば、図29〜図33の例では、弾性変形部13の根本に傾斜部32を設けていたが、例えば図35(a)に示すように弾性変形部13の先端に傾斜部32を設けても良い。この場合にも傾斜部32によってトラバース2の高さずれ(Z方向のずれ)を防止することができる。即ち、図35(b)に示すように傾斜部32の代わりに段部33を設けた場合には、寸法誤差が生じた場合にそれが許容範囲内のものであっても段部33とトラバース2との間に隙間が生じ、トラバース2をZ方向位置の基準となる高さ基準部36に押し当てることができない。このため、トラバース2の高さずれを生じさせる原因となる。一方、図35(a)に示すように傾斜部32を設けた場合には、許容範囲の寸法誤差が生じてもこの寸法誤差を傾斜部32によって吸収し、周面30aを傾斜部32に確実に当接させることができる。このため、トラバース2をZ方向位置の基準となる高さ基準部36に押し当てることができ、トラバース2の高さずれを防止することができる。

【0086】

また、図29の実施形態では、一つの弾性変形部13に係止部31と傾斜部32の両方を設けていたが、例えば図36〜図38に示すように、一つの弾性変形部13に係止部31と傾斜部32のいずれか一方のみを設けるようにしても良い。なお、図37(a),図38(a)は取付時におけるトラバース2とサブシャーシ4との位置関係を、図37(b),図38(b)はトラバース2がZ方向サブシャーシ4側に動いた時における位置関係を、図37(c),図38(c)はトラバース2がZ方向サブシャーシ4の反対側に動いた時における位置関係をそれぞれ示している。図37(b),図38(c)では、トラバース2の弾性変形部13に対する位置がずれ、その位置ずれ分に対応する摩擦力fが発生する。また、図37(c),図38(b)では、弾性変形部13が変形し、その変形分に対応する反作用力(弾性力)Fが発生する。これら摩擦力fや反作用力Fによってトラバース2の移動や振動を抑えることができる。

【0087】

また、上述の説明では、弾性変形部13を一の箇所に4つずつ設けていたが、一の箇所に弾性変形部13を設ける個数は4つに限るものではなく、例えば図39に示すように3つでも良く、あるいは2つ以下でも良く、さらには5つ以上でも良い。

【0088】

また、上述の説明では、弾性変形部13を3箇所に設けていたが、弾性変形部13を設ける位置は3箇所に限るものではなく、2箇所以下でも良く、あるいは例えば図40に示すように4箇所でも良く、さらには5箇所以上でも良い。

【0089】

また、上述の説明では、リミッタ17を4箇所に設けていたが、リミッタ17を設ける箇所は4箇所に限るものではなく、3箇所以下、又は5箇所以上にリミッタ17を設けても良い。

【0090】

また、リミッタ17を省略しても良い。リミッタ17を省略する場合には、XY方向リミッタ29とY方向リミッタを設けることが好ましい。この場合の実施形態の一例を、例えば図41〜図44に示す。弾性変形部13の間にXY方向リミッタ29とY方向リミッタ34が設けられている。XY方向リミッタ29は、例えば図29のXY方向リミッタ29と同様に、トラバース2とサブシャーシ4との間にXY平面に沿う方向の相対変位が生じ、その相対変位がギャップXYに達すると周面30aに度当たりし、相対変位を制限する。

【0091】

Y方向リミッタ34として2種類のY方向リミッタ、即ちトラバース2がY方向のサブシャーシ4から離れる方向に相対移動する場合の相対変位を制限するY方向リミッタ(以下、離れ側Y方向リミッタという)34Aと、トラバース2がY方向のサブシャーシ4に近づく方向に相対移動する場合の相対変位を制限するY方向リミッタ(以下、接近側Y方向リミッタという)34Bが設けられている。図45に、トラバース2と2種類のY方向リミッタ34A,34Bとの位置関係を示す。トラバース2と接近側Y方向リミッタ34Bとの間にはギャップZ1が、トラバース2と離れ側Y方向リミッタ34Aとの間にはギャップZ2がそれぞれ設けられている。なお、接近側Y方向リミッタ34Bを省略し、接近側Y方向リミッタ34Bを設けていた位置に離れ側Y方向リミッタ34Aを設けても良い。

【0092】

本実施形態では、弾性変形部13をサブシャーシ4の四隅4箇所にそれぞれ2つずつ設けている。そして、ターンテーブル3側の2箇所(図41では下側の2箇所)では2つの弾性変形部13は図41の左右方向に並んで設けられており、ターンテーブル3とは反対側の2箇所(図41では上側の2箇所)では2つの弾性変形部13は図41の上下方向に並んで設けられている。特に一の箇所に設ける弾性変形部13の数が少ない場合等には、一の箇所全体として考えると、上述した弾性変形の方向性が生じる虞がある。全ての箇所の弾性変形の並び方向を一致させるのではなく、変えることで弾性変形の方向性の打ち消し又は減少を図ることができる。この場合、図41に示すように、ターンテーブル3側の2箇所とターンテーブル3の反対側の2箇所とで弾性変形部13の並び方向を変えるようにしても良く、又は図46に示すように、弾性変形部13が設けられている4箇所を隣り合うもの同士で交互に変えて対角線上のもの同士で一致させるようにしても良く、その他でも良い。

【0093】

また、弾性変形部13を両持ち梁構造にしても良い。この場合の実施形態の一例を、例えば図47及び図48に示す。係止部31及び傾斜部32は弾性変形部13の中央に形成されている。弾性変形部13の両側はXY方向リミッタ29となっている。なお、図47では弾性変形部13を例えば4箇所に例えば2つずつ設けているが、弾性変形部13を5箇所以上又は3箇所以下に設けても良く、一の箇所に1つずつ又は3つ以上ずつ設けても良い。

【0094】

また、上述の説明ではいずれも弾性変形部13をトラバース2又はサブシャーシ4からXY平面に沿う方向に延出させていたが、トラバース2又はサブシャーシ4からZ方向に延出させるようにしても良い。この場合には、弾性変形部13の根本部分の撓みによってZ方向への変形を大きくとることができる。弾性変形部13を片持ち梁構造にしてサブシャーシ4に設けた場合の実施形態を、例えば図49及び図50に示す。ただし、弾性変形部13を両持ち梁構造にしてサブシャーシ4に設けた場合、弾性変形部13を片持ち梁構造にしてトラバース2に設けた場合、弾性変形部13を両持ち梁構造にしてトラバース2に設けた場合に適用しても良い。なお、図49及び図50の例では、弾性変形部13の先端側に係止部31を設け、根本側に傾斜部32を設けていたが、図51に示すように、弾性変形部13の先端側に傾斜部32を設け、根本側に高さ基準部36を設けても良い。また、図52に示すように、弾性変形部13を傾斜部32が設けられている部分と高さ基準部36が設けられている部分とに分割(Z軸分割)しても良い。さらに、図50のように弾性変形部13に係止部31と傾斜部32を設けた場合に、弾性変形部13を係止部31が設けられている部分と傾斜部32が設けられている部分とにZ軸分割しても良い。

【0095】

図49の実施形態では、弾性変形部13は例えば3箇所に例えば3つずつ等間隔で設けられている。弾性変形部13の両側にXY方向リミッタ29が設けられており、XY方向リミッタ29の間にY方向リミッタ34が設けられている。円状配置された弾性変形部13をトラバース2の取付孔30に嵌め込むと、周面30aによって弾性変形部13が径方向内側に向けて若干倒されて弾性変形する。この弾性力によって弾性変形部13が周面30aに向けて常時押し付けられて両者が摩擦係合する。即ち、弾性変形部13のサブシャーシ4に接する面が弾性摩擦部15となる。

【0096】

かかる構成でも、サブシャーシ4とトラバース2との間のXY平面に沿う方向の寸法誤差、Z方向の寸法誤差、取付面の傾きを弾性変形部13によって吸収することができる。また、振動等によってトラバース2とサブシャーシ4との間に変位が生じると、弾性摩擦部15が取付ボス18に対して摺動し、制動力となる摩擦抵抗力を発生させることができる。このため、振動を減衰させることができ、トラバース2の共振を抑制することができる。また、XY方向リミッタ29とY方向リミッタ34を備えているので、トラバース2とサブシャーシ4との間の相対変位が過大になるのを防止することができ、弾性変形部13が許容量を超えて変形するのを防止することができ、弾性変形部13の破損を防止することができる。

【0097】

さらに、上述の説明の第1の回転体(動力伝達回転体)9の軸受構造では、一の軸受け面26によって第1の回転体9の回転軸9fを支持していたが、複数の軸受け面26によって第1の回転体9の回転軸9fを支持するようにしても良い。例えば図53及び図54に示すように、二つの軸受け面26によって第1の回転体9の回転軸9fを支持するようにしても良い。この場合にも、回転軸9fを細くすることができ、また、製造コストを下げることができると共に、信頼性を向上させることができる。

【0098】

また、上述の説明では、ディスクプレーヤ1の第1の回転体9の軸受構造を例にしていたが、動力を伝達する回転体の軸受構造であれば、ディスクプレーヤ1の第1の回転体9の軸受構造に限るものではない。

【図面の簡単な説明】

【0099】

【図1】本発明のトラバース支持構造を適用したディスクプレーヤの概略構成を示し、(a)はトレーがディスク演奏位置に移動している状態のトラバース及びサブシャーシの位置関係を示す側面図、(b)はトレーがイジェクト位置に移動している状態のトラバース及びサブシャーシの位置関係を示す側面図である。

【図2】イジェクト位置に移動している状態のトレーとトラバース及びサブシャーシの位置関係を示す平面図である。

【図3】ディスク演奏位置に移動している状態のトレーとトラバース及びサブシャーシの位置関係を示す平面図である。

【図4】シャーシの天板の底面の形状を示す図である。

【図5】トラバース支持構造の第1の実施形態を示す平面図である。

【図6】図5のトラバースにターンテーブル及びピックアップユニットを取り付けた様子を示し、(a)はその側面図、(b)はその平面図である。

【図7】図5のサブシャーシを示し、(a)はその側面図、(b)はその平面図である。

【図8】図5のVIII−VIII線に沿う断面図である。

【図9】図5のIX−IX線に沿う断面図である。

【図10】トラバース側(図5の状態の裏側)からみたトラバース支持構造を示す図である。

【図11】図5の弾性摩擦部を示し、(a)は図10のXI−XI線に沿う断面図、(b)は(a)の変形例を示す断面図である。

【図12】トラバース支持構造によってねじの角度ずれを吸収する様子を示す断面図である。

【図13】図5のリミッタを示し、(a)は図5のXIII−XIII線に沿う断面図、(b)は(a)の変形例を示す断面図である。

【図14】図5のリミッタを側面図である。

【図15】シャーシの軸受け部を示し、(a)はその平面図、(b)はその背面図、(c)はその側面図である。

【図16】シャーシの軸受け部にサブシャーシの軸部を取り付けた状態を示し、(a)はその平面図、(b)はその背面図、(c)はその側面図である。

【図17】動力回転体の軸受構造の第1の実施形態を示す断面図である。

【図18】図17の抜け止め部と軸受け面を示す平面図である。

【図19】トラバース支持構造の第2の実施形態を示す平面図である。

【図20】トラバース支持構造の第3の実施形態を示す平面図である。

【図21】トラバース支持構造の第4の実施形態を示す平面図である。

【図22】トラバース側(図21の状態の裏側)からみたトラバース支持構造を示す図である。

【図23】図22のa−a線に沿う断面図である。

【図24】図22のb−b線に沿う断面図である。

【図25】弾性摩擦部と取付ボスとXY方向リミッタの位置関係を説明するための図である。

【図26】トラバース支持構造の第5の実施形態を示し、トラバース側からみた図である。

【図27】図26のa−a線に沿う断面図である。

【図28】図26のb−b線に沿う断面図である。

【図29】トラバース支持構造の第6の実施形態を示す平面図である。

【図30】図29のトラバース支持構造を拡大して示す平面図である。

【図31】図30のa−a線に沿う断面図である。

【図32】図30のb−b線に沿う断面図である。

【図33】図30のc−c線に沿う断面図である。

【図34】係止部と傾斜部との間隔L1と、サブシャーシ4の厚みL2との関係を説明するための図である。

【図35】トラバース支持構造の第7の実施形態を示し、(a)はその要部を示す概念図、(b)はその効果を説明するための比較例を示す概念図である。

【図36】トラバース支持構造の第8の実施形態を示し、その要部を拡大して示す平面図である。

【図37】図36のa−a線に沿う断面を示し、(a)はその取付状態を示す断面図、(b)はトラバースがサブシャーシに近づく方向に移動した状態を示す断面図、(c)はサブシャーシから離れる方向に移動した状態を示す断面図である。

【図38】図36のb−b線に沿う断面を示し、(a)はその取付状態を示す断面図、(b)はトラバースがサブシャーシに近づく方向に移動した状態を示す断面図、(c)はサブシャーシから離れる方向に移動した状態を示す断面図である。

【図39】トラバース支持構造の第9の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図40】トラバース支持構造の第10の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図41】トラバース支持構造の第11の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図42】図41のトラバース支持構造の弾性変形部を示す斜視図である。

【図43】図41のサブシャーシの平面図である。

【図44】図41のトラバースの平面図である。

【図45】離れ側Y方向リミッタと接近側Y方向リミッタとの位置関係を説明するための図である。

【図46】トラバース支持構造の第12の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図47】トラバース支持構造の第13の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図48】図47のトラバース支持構造の弾性変形部を示す斜視図である。

【図49】トラバース支持構造の第14の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図50】図49(b)のa−a線に沿う断面図である。

【図51】トラバース支持構造の第15の実施形態を示し、その弾性変形部の斜視図である。

【図52】トラバース支持構造の第16の実施形態を示し、その弾性変形部の斜視図である。

【図53】動力回転体の軸受構造の第2の実施形態を示す断面図である。

【図54】図53の抜け止め部と軸受け面を示す平面図である。

【図55】従来のトラバース支持構造を示す断面図である。

【図56】従来のトラバース支持構造を示し、ねじが傾いている状態の断面図である。

【符号の説明】

【0100】

2 トラバース

4 サブシャーシ

5 シャーシ(ベース)

9 第1の回転体(動力伝達回転体)

9c 第1の回転体の一方の端面

9d 動力伝達回転体の軸孔

9e 動力伝達回転体のもう一方の端面

9f 回転軸

9h 回転軸の外周面

13 弾性変形部

14 支持部

15 弾性摩擦部

17 リミッタ

25 抜け止め部

26 軸受け面

29 XY方向リミッタ(リミッタ)

34 Y方向リミッタ(リミッタ)

【技術分野】

【0001】

本発明は、ディスクプレーヤのトラバース支持構造に関する。更に詳しくは、本発明は、ディスクプレーヤのトラバースをサブシャーシ(トラバース・ベース)に対して寸法誤差や振動等の相対変位を吸収できるように弾性支持する構造に関するものである。

【背景技術】

【0002】

図55に、従来のディスクプレーヤのトラバース支持構造を示す。トラバース101の取付孔101aとサブシャーシ102の取付ボス102aとの間にクッションゴム103を介在させ、ねじ104を締め付けることで、トラバース101をサブシャーシ102に取り付けていた。トラバース101の取付孔101aとサブシャーシ102の取付ボス102aは4箇所ずつ、又は3箇所ずつ設けられており、全体として4点支持構造、又は3点支持構造となっていた。

【0003】

サブシャーシ102の取付ボス102aの高さは製造時の寸法誤差等に起因してばらつくことがある。4点支持構造では、各取付ボス102aの高さにばらつきがあると、取り付けられたトラバース101が変形(ゆがみ)してしまう。このため、各取付部分にクッションゴム103を介在させることで、取付ボス102aの高さのばらつきを吸収してトラバース101の変形を防止していた。

【0004】

ここで、3点支持構造にすることで、クッションゴム103を使用しなくても、各取付ボス102aの高さのばらつきに起因したトラバース101の変形を防止することが可能である。しかしながら、3点支持構造は4点支持構造に比べて偏重心ディスクによる振動防止効果に劣る。このため、振動による影響を受けやすいDVDプレーヤ等においては4点支持構造を採用することが多い。また、3点取付支持構造であっても、例えば図56に示すように、ねじ104を斜めにねじ込んだ場合等にはトラバース101を変形させてしまう。さらに、4点支持構造と3点支持構造のいずれであっても、寸法誤差等によって取付ボス102aの位置と取付孔101aの位置の間にずれが生じた場合等にはクッションゴム103によって位置ずれを吸収する必要がある。

【0005】

このように、トラバース101とサブシャーシ102の間にクッションゴム103を介在させることで、寸法誤差や振動等を吸収し、トラバース101の変形や振動を防いでトラバース101に取り付けらているピックアップユニット(PU)の光軸のずれを防止していた。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述のトラバース支持構造では、トラバース101やサブシャーシ102とは別部品であるクッションゴム103を使用しており、しかも1枚のトラバース101について4個又は3個必要としていたため、部品点数が多くなり、製造コストを上昇させていた。

【0007】

また、ゴム製品は寸法精度の維持管理が難しく、材質・成形による硬度管理も難しい。このため、カートリッジ式のPU・トラバース101の高さ位置精度と傾き精度管理を非常に難しくしている。

【0008】

本発明は、クッションゴムを不要にできるトラバース支持構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

かかる目的を達成するために、請求項1記載のディスクプレーヤのトラバース支持構造は、トラバースとトラバースを支持するサブシャーシとのいずれか一方に弾性変形部を一体成形し、弾性変形部によってトラバースをサブシャーシに対して弾性支持するものである。

【0010】

したがって、サブシャーシとトラバースとの間のXY平面(サブシャーシとトラバースの合わせ面)に沿う方向の寸法誤差、Z方向(XY平面に垂直な軸方向)の寸法誤差、取付面の傾きを弾性変形部の変形によって吸収することができる。弾性変形部はトラバース又はサブシャーシに一体成形されているので、独立した別部品として弾性変形部を準備する必要がなくなる。

【0011】

また、請求項2記載のディスクプレーヤのトラバース支持構造は、トラバースとサブシャーシとの相対変位に応じて相手側部材に摺動する弾性摩擦部を備えるものである。したがって、振動等によってトラバースとサブシャーシとの間に変位が生じると、弾性摩擦部が相手側部材、即ち弾性摩擦部がトラバース側に設けられている場合にはサブシャーシ、サブシャーシ側に設けられている場合にはトラバースに対して摺動し、摩擦抵抗力を生じさせる。

【0012】

ここで、請求項3記載のディスクプレーヤのトラバース支持構造のように、弾性変形部は相手側部材を支持する支持部とトラバース又はサブシャーシとの間に設けられているものでも良く、また、請求項4記載のディスクプレーヤのトラバース支持構造のように、弾性変形部は相手側部材を直接支持するものでも良い。

【0013】

さらに、請求項5記載のディスクプレーヤのトラバース支持構造は、トラバースとサブシャーシとの相対変位を制限するリミッタを備えるものである。したがって、トラバースとサブシャーシとの間の相対変位が制限値に達すると、リミッタが作動してその相対変位が過大になるのが防止される。

【発明の効果】

【0014】

請求項1記載のディスクプレーヤのトラバース支持構造では、トラバースとトラバースを支持するサブシャーシとのいずれか一方に弾性変形部を一体成形し、弾性変形部によってトラバースをサブシャーシに対して弾性支持するようにしているので、サブシャーシとトラバースとの間のXY平面に沿う方向の寸法誤差、Z方向の寸法誤差、取付面の傾きを弾性変形部によって吸収することができる。このため、寸法誤差等を吸収するゴム製クッション体等を別部品として準備する必要がなくなり、部品点数を減少させて製造コストを低減することができる。また、寸法精度管理の難しいゴム製クッション体を使用しないため、部品・製品管理を容易なものにすることができると共に、ねじ締め付け時のゴム製クッション体の噛み込みを防止することができる。

【0015】

また、請求項2記載のディスクプレーヤのトラバース支持構造では、トラバースとサブシャーシとの相対変位に応じて相手側部材に摺動する弾性摩擦部を備えているので、振動等によってトラバースとサブシャーシとの間に変位が生じると、摩擦抵抗力を生じさせることができ、振動を減衰させることができる。このため、トラバースの共振を抑制することができる。

【0016】

ここで、請求項3記載のディスクプレーヤのトラバース支持構造のように、弾性変形部は相手側部材を支持する支持部とトラバース又はサブシャーシとの間に設けられているものでも良く、また、請求項4記載のディスクプレーヤのトラバース支持構造のように、弾性変形部は相手側部材を直接支持するものでも良い。

【0017】

さらに、請求項5記載のディスクプレーヤのトラバース支持構造では、トラバースとサブシャーシとの相対変位を制限するリミッタを備え

ているので、トラバースとサブシャーシとの間の相対変位が過大になるのを防止することができる。このため、弾性変形部が許容量を超えて変形するのを防止することができ、弾性変形部の破損を防止することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の構成を図面に示す最良の形態に基づいて詳細に説明する。

【0019】

図1〜図4に、本発明のトラバース支持構造を適用したディスクプレーヤ1の概略構成を示す。ディスクプレーヤ1のトラバース2には、ターンテーブル3やピックアップユニット35が取り付けられており、トラバース2はサブシャーシ(トラバース・ベース)4に、そのサブシャーシ4はシャーシ5に取り付けられている。また、シャーシ5内には図示しないディスクを載置するトレー6が収容さられており、このトレー6はシャーシ5内のディスク演奏位置(図1(a),図2の位置)から前方に突出してディスクを露出させるイジェクト位置(図1(b),図3の位置)まで往復移動可能になっている。トレー6の駆動は、モータ10の回転をプーリ7→ベルト8→プーリ9a→小径ギヤ9b→大径ギヤ11a→駆動ギヤ11b→ラック12へと伝達することで行われる。トラバース2、サブシャーシ4、シャーシ5、トレー6は、例えば樹脂により一体成形された樹脂製成型品である。

【0020】

図5〜図14に、本発明のディスクプレーヤ1のトラバース支持構造の第1の実施形態を示す。このトラバース支持構造は、トラバース2とトラバース2を支持するサブシャーシ4とのいずれか一方に弾性変形部13を一体成形し、弾性変形部13によってトラバース2をサブシャーシ4に対して弾性支持するものである。本実施形態では、トラバース2に弾性変形部13を一体成形している。より詳しくは、トラバース2の平板部2aに弾性変形部13を一体成形している。また、弾性変形部13は、相手側部材即ちサブシャーシ4を支持する支持部14とトラバース2との間に設けられており、両持ち梁構造となっている。支持部14は円筒形状を成している。弾性変形部13は、例えばトラバース2に切り欠き2bを設けることで弾性変形可能となっており、例えば3箇所に例えば4つずつ等間隔で設けられている。一の箇所にそれぞれ4つずつ等間隔で設けられた弾性変形部13は、例えば図示するような螺旋状を成している。一の箇所にそれぞれ4つずつ設けられた弾性変形部13は、XY平面に沿う方向に対し360℃どの方向へも良好に弾性変形することができる。また、一の箇所にそれぞれ4つずつ設けられた弾性変形部13はZ方向へも良好に弾性変形することができる。

【0021】

トラバース2には、トラバース2とサブシャーシ4との相対変位に応じて相手側部材に摺動する弾性摩擦部15が設けられている。本実施形態では、弾性変形部13が設けられている3箇所に1つずつ弾性摩擦部15が設けられている。弾性摩擦部15は、例えばトラバース2に切り欠き2cを設けることで弾性変形可能となっており、その先端には半球状凸部16が一体成形されている。弾性摩擦部15は相手側部材であるサブシャーシ4に向けて突出しており、半球状凸部16をサブシャーシ4に押し付けている。サブシャーシ4の半球状凸部16が当たる位置は、例えば図11(a)に示すように平面となっている。

【0022】

このトラバース支持構造には、トラバース2とサブシャーシ4との相対変位を制限するリミッタ17が設けられている。リミッタ17は、例えばサブシャーシ4に一体成形されており、トラバース2とサブシャーシ4との間の相対変位が制限値に達した場合にトラバース2のリブ2dに当たってトラバース2とサブシャーシ4との間の相対変位を制限する。リミッタ17は例えば4箇所に設けられており、トラバース2を囲むように配置されている。4箇所のリミッタ17がトラバース2を囲むように配置されているので、トラバース2とサブシャーシ4との間のXY平面(サブシャーシ4とトラバース2の合わせ面)に沿う方向の相対変位を制限することができる。また、リミッタ17の先端は、例えば図13(a)に示すように、トラバース2のリブ2dの切り欠き部分の底面2eを覆うように張り出しているので、トラバース2とサブシャーシ4との間のZ方向(XY平面に垂直な軸方向)の相対変位を制限することができる。

【0023】

トラバース2とサブシャーシ4との間にはギャップZ1が、トラバース2のリブ2dの切り欠き部分の底面2eとリミッタ17の張り出し部分の底面17aとの間にはギャップZ2が、リブ2dの側面2fとリミッタ17の側面17bとの間及びリブ2dの切り欠き部分の側面2gとリミッタ17の張り出し部分の側面17cとの間にはギャップXYがそれぞれ設けられている。ギャップZ1は例えば0.2mm、ギャップZ2は例えば0.3mm、ギャップXYは例えば0.3mmである。

【0024】

サブシャーシ4の支持部14に対応する位置には、例えば取付ボス18が一体成形されている。取付ボス18の外径寸法は支持部14の内径寸法に対応して設計されている。取付ボス18に支持部14を嵌め込みながらトラバース2をサブシャーシ4に重ね合わせ、取付ボス18にねじ19をねじ込むことでトラバース2をサブシャーシ4に固定することができる。

【0025】

トラバース2やサブシャーシ4の製造時の寸法誤差により取付ボス18と支持部14との位置関係がずれた場合、取付ボス18に対する支持部14やねじの取付角度がずれた場合等には、弾性変形部13が弾性変形することでこれらのずれを吸収することができる。このため、ずれを吸収するゴム製クッション体等を別部品として準備する必要がなくなり、部品点数を減少させて製造コストを低減することができる。また、部品点数が少ない分だけ組み立て作業も簡単になり、この点からも製造コストを低減することができる。さらに、寸法精度管理の難しいゴム製クッション体を使用しないため、部品やその部品を使用した製品の管理を容易なものにすることができると共に、ねじ締め付け時のゴム製クッション体の噛み込みを防止することができる。なお、図12に、ねじ19の取付角度がずれた場合にこのずれを弾性変形部13の弾性変形によって吸収する概念を示す。

【0026】

ディスクプレーヤ1の使用時には、トラバース2が振動することがある。振動によってトラバース2とサブシャーシ4との間に変位が生じると、弾性摩擦部15の半球状凸部16が相手側部材であるサブシャーシ4に対して摺動し、制動力となる摩擦抵抗力を生じさせる。また、弾性変形部13が弾性変形し、制動力となる弾性力を発揮する。これらのため、振動は減衰され、トラバース2の共振を抑制することができる。

【0027】

ディスクプレーヤ1が落下した場合等、トラバース2とサブシャーシ4に大きな衝撃が作用すると、リミッタ17が作動する。即ち、サブシャーシ4に対してトラバース2がXY平面に沿う方向にギャップXY分だけ移動すると、トラバース2のリブ2dがリミッタ17に当たり、その移動が制限される。また、サブシャーシ4に対してトラバース2がZ方向のサブシャーシ4から離れる方向にギャップZ2分だけ移動すると、トラバース2のリブ2dがリミッタ17に当たり、その移動が制限される。このため、トラバース2とサブシャーシ4との間の相対変位が過大になるのを防止することができる。この結果、弾性変形部13が許容量を超えて変形するのを防止することができ、弾性変形部13の破損を防止することができる。

【0028】

なお、サブシャーシ4に対してトラバース2がZ方向のサブシャーシ4に近づく方向に移動する場合には、リミッタ17によって移動を制限することはできないが、トラバース2がサブシャーシ4に当たることになるので、その移動が制限され、相対変位が過大になるのを防止することができる。

【0029】

ここで、サブシャーシ4に対するトラバース2の最大移動範囲(ディスク半径方向、即ちXY平面に沿う方向)をGAP(XY)、サブシャーシ4に対するトラバース2の最大移動範囲(ディスク回転軸方向、即ちZ方向)をGAP(Z)、トラバース2の弾性変形部13がサブシャーシ4の取付ボス18を押す作用力をP、トラバース2の弾性変形部13への反作用力をF、トラバース2の弾性摩擦部15とサブシャーシ4との間に生じる摩擦力をf、サブシャーシ4に対するトラバース2の移動距離(ディスク半径方向)をs(XY)とすると、以下の関係が成立する。なお、GAP(XY)=ギャップXY、GAP(Z)=ギャップZ2である。

【0030】

(1)落下衝撃等でトラバース2が移動する時、トラバース2はGAP(XY)の距離だけ移動する。この間の作用力PはF+fだけ減衰する。つまり、P≫F+fのとき、s(XY)=GAP(XY)となる。

【0031】

(2)ディスク回転時、トラバース揺れの最大作用力でのトラバース2の最大移動距離はGAP(XY)未満であり、その動きは制動されている。つまり、P≒F+fのとき、0<s(XY)<GAP(XY)となる。

【0032】

(3)通常のディスク回転時、トラバース揺れ作用力でのトラバース2の移動距離と制動状態は、摩擦力fに影響される。

つまり、P<F+fのとき、0≦s(XY)≪GAP(XY)であり、その動きは制動されている。

P<fのとき、s(XY)=0であり、その動きは制動されている。

P=F(f=0)のとき、0<s(XY)≦GAP(XY)の移動範囲で共振の可能性がある。

P≧F(f=0)のとき、0<s(XY)≦GAP(XY)の移動範囲で共振の可能性がある。

P≪F(f=0)のとき、s(XY)≒0であるが、共振の可能性がある。

【0033】

次に、サブシャーシ4のシャーシ5への取付構造を説明する。

【0034】

サブシャーシ4には左右一対の軸部20が設けられており、軸部20をシャーシ5の軸受け部21にそれぞれ嵌め込むことで、シャーシ5に対してサブシャーシ4を回動可能に取り付けることができる。シャーシ5の軸受け部21には、図15及び図16に示すように、弾性変形可能な片持ち梁22がシャーシ5と一体成形されている。片持ち梁22は、軸受け部21の壁面21aからシャーシ5の後方に向けて形成されている。片持ち梁22の途中には係止片23が一体成形されており、片持ち梁22をシャーシ5の幅方向外側に向けて弾性変形させながら軸部20を嵌め込むと、シャーシ5に一体成形されている凹部5aと係止片23とで軸部20を挟み込むことができる(図16)。このため、軸部20が凹部5a及び係止片23に対して摺動可能に支持される。このように、サブシャーシ4の取り付けは簡単である。

【0035】

軸部20の凹部5aに摺動する部分20aは、横断面形状が丸みを帯びた長方形状を成しており、凹部5aに対して軸部20が所定の角度範囲で回動可能となっている。即ち、シャーシ5に対してサブシャーシ4を回動させて、ターンテーブル3をディスクを持ち上げて回転させる位置と(図1(a)の位置)ディスクから退避する位置(図1(b)の位置)との間で移動可能になっている。

【0036】

左右の軸部20を左右の軸受け部21に取り付けた状態では、左右の片持ち梁22が弾性変形しており、その弾性力で左右の軸部20をその軸方向から挟み付けることができる。このため、サブシャーシ4のがた付きを抑えることができる。また、この状態では、弾性変形した片持ち梁22がシャーシ5に一体成形されているストッパ24の内側に入り込んでいるので、過大変形から片持ち梁22を保護することができる。即ち、ストッパ24は軸部20が凹部5aより抜ける方向(図15(b),図16(b)において下から上に向かう方向。以下、抜け方向という)に対し反対方向から片持ち梁22を覆うように設けられており、片持ち梁22が抜け方向に大きく変形するのを防止する。例えば、落下衝撃等の入力によりサブシャーシ4が大きく振動すると、軸部20が片持ち梁22を抜け方向に大きく変形させて当該片持ち梁22を破損させる虞があるが、ストッパ24を設けることで片持ち梁22が抜け方向に過大変形することを防止できると共に荷重をストッパ24で受けることができるので、両持ち梁構造に比べて破損しやすい片持ち梁22の破損を防止することができる。

【0037】

シャーシ5からサブシャーシ4を取り外す場合には、軸部20を軸受け部21から外せば良く、具体的には、片持ち梁22を軸部20の軸方向外側に更に変形させて係止片23を軸部20からずらし、この状態で軸部20を凹部5aから外せば良い。このように、サブシャーシ4の取り外しも簡単である。

【0038】

本取付構造ではねじが不要であり、部品点数を減少させることができて製造コストを下げることができる。また、ねじの締め付けトルクの管理等も不要になるので、この点からも取付作業が容易になり、製造コストをさらに下げることができる。

【0039】

また、本取付構造では、両持ち梁に比べて変形量を大きくすることができる片持ち梁22を使用しているので、その分だけ梁の長さを短くすることができ、装置を小型化することができる。

【0040】

シャーシ5には、トレー駆動用のモータ10と、モータ10の回転を伝達するプーリ9a、小径ギヤ9b、大径ギヤ11a、駆動ギヤ11bが取り付けられている。プーリ9aと小径ギヤ9bは一体成形されており、第1の回転体9を構成している。また、大径ギヤ11aと駆動ギヤ11bも一体成形されており、第2の回転体11を構成している。第2の回転体11は、図17に示すように、例えばシャーシ5に一体成形された支持軸5bに回転自在に取り付けられている。

【0041】

次に、動力伝達回転体である第1の回転体9の軸受構造の実施形態の一例について説明する。この軸受構造は、例えば図17及び図18に示すように、第1の回転体9の一方の端面9cを支持するベースと、ベースから延出し、第1の回転体9の軸孔9dを通過して第1の回転体9のもう一方の端面9eを係止する抜け止め部25と、第1の回転体9の回転軸9fの外周面9hを回転自在に支持する軸受け面26を備え、抜け止め部25は軸孔9dの周面に非接触となっている。本実施形態では、ベースはシャーシ5である。また、シャーシ5と抜け止め部25と軸受け面26は樹脂によって一体成形されている。ただし、シャーシ5(ベース)と抜け止め部25と軸受け面26とを樹脂によって一体成形しなくても良い。

【0042】

第1の回転体9は、軸孔9dが設けられている回転軸9fと、回転軸9fの一端に一体成形された9aと、回転軸9fの他端に一体成形された小径ギヤ9bより構成されている。回転軸9fの先端面(動力伝達回転体のもう一方の端面9e)には段部9gが形成されている。この段部9gに抜け止め部25に設けられた段部25aを噛み合わせることで、抜け止めが図られている。ただし、段部9g,25aを省略しても良い。

【0043】

この軸受構造では、抜け止め部25が軸孔9dの周面に対して非接触となっているので、第1の回転体9に作用する半径方向の力は全て軸受け面26によって負担される。かかる構成にすることで軸孔9dを通過する抜け止め部25が半径方向の力を負担する必要がなくなり、抜け止め部25を細くすることができる。したがって、第1の回転体9の軸孔9dを小径にすることができて、第1の回転体9の回転軸9fを細くすることができる。また、第1の回転体9に作用する半径方向の力が抜け止め部25に作用することがないので、回転軸9fを細くしても抜け止め部25の倒れや破断等を防止することができる。そして、抜け止め部25の倒れや破損等を防止できることからも、回転軸9fを細くすることができる。

【0044】

また、金属シャフト等を使用して第1の回転体9を軸支する場合に比べて、この軸受構造では抜け止め部25と軸受け面26をシャーシ5に一体成形しているので、部品点数を減少させることができ、製造コストを下げることができると共に、信頼性を向上させることができる。

【0045】

トレー6の底面にはラック12が設けられている。ラック12は、トレー6の底面の一方の側縁6aの近傍に設けられている。ラック12には駆動ギヤ11bが噛み合っている。シャーシ5に固定されているモータ10を回転させると、この回転は、プーリ7→ベルト8→プーリ9a→小径ギヤ9b→大径ギヤ11a→駆動ギヤ11b→ラック12へと伝えられ、トレー6をシャーシ5内のディスク演奏位置とディスクを前方に露出させるイジェクト位置との間で往復移動させることができる。

【0046】

トレー6の上面のラック12が設けられている側縁6aとは反対側の側縁6bの近傍には、シャーシ5の天板の底面(トレー6の上面に対向する面)に設けられた復帰契機用ばね27を弾性変形させる凸部28が一体成形されている。凸部28は、イジェクト位置に向けて移動するトレー6がイジェクト位置に到達する直前に復帰契機用ばね27に当たる位置に設けられている。本実施形態では、トレー6がイジェクト位置に到達する例えば3.141mm手前の位置で復帰契機用ばね27に当たる位置に凸部28が設けられている。したがって、トレー6がイジェクト位置に到達すると、復帰契機用ばね27は凸部28によって3.141mmだけ撓まされる。

【0047】

復帰契機用ばね27はシャーシ5に一体成形されている。例えば図4に示すように、復帰契機用ばね27の周囲に凹部5cを設けることで、復帰契機用ばね27を弾性変形可能にしている。

【0048】

トレー6がイジェクト位置からディスク演奏位置に戻る場合、ラック12が一方の側縁6aに偏った位置に設けられているため、復帰契機用ばね27が無ければトレー6は一方の側縁6aに偏った位置のみを駆動(以下、片側駆動という)されることになり、トレー6の一方の側縁6aが最初に動き出し、遅れて反対側の側縁6bが引っ張られるようにして動き出するので、トレー6の向きが横に傾き(横揺れ)、更にその横揺れの反動でトレー6が反対側に横揺れする虞がある。即ち、片側駆動ではトレー6の動き出し段階において横揺れが生じる虞がある。

【0049】

本実施形態では、復帰契機用ばね27を設けているので、トレー6の動き出し段階において、ラック駆動側とは反対側を復帰契機用ばね27の弾性力によって駆動することができる。即ち、トレー6の両側を駆動することができる。このため、トレー6の横揺れを防止することができる。また、トレー6をイジェクト位置に移動させた場合にのみ復帰契機用ばね27が変形されるので、復帰契機用ばね27を樹脂製のシャーシ5と一体成形しても、復帰契機用ばね27のクリープ変形を防止することかできる。このため、復帰契機用ばね27として高価な金属製のばねを使用する必要がなくなり、また、別部品として準備する必要もなくなるので、製造コストの上昇を抑えることができると共に、耐久性を向上させることができる。さらに、トレー6をイジェクト位置に移動させた場合にのみ凸部28が復帰契機用ばね27に当たるので、摩擦や摩耗の発生を抑えることができる。しかも、トレー6がイジェクト位置に到達する直前に凸部28が復帰契機用ばね27に当たるので、トレー6の移動に悪影響を及ぼすこともない。なお、上述の説明では、凸部28をトレー6に、復帰契機用ばね27をシャーシ5にそれぞれ設けていたが、凸部28をシャーシ5に、復帰契機用ばね27をトレー6にそれぞれ設けても良い。

【0050】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。なお、以下の説明において、上述の部材と同一の部材には同一の符号を付し、それらの詳しい説明は省略する。

【0051】

例えば、上述の説明では、サブシャーシ4の半球状凸部16が当たる位置は平面となっていたが、例えば図11(b)に示すように、トラバース2とサブシャーシ4が振動していない状態においてサブシャーシ4の半球状凸部16が当たる位置に擂り鉢状凹部5dを設けても良い。この場合にも、上述の説明と同様にトラバース2の相対移動の制動力となる摩擦力を発生させることができ、さらに半球状凸部16が擂り鉢状凹部5dに落ち込む力を利用してトラバース2のXY平面に沿う方向の位置決めを行うことができる。

【0052】

また、例えば図13(b)に示すように、トラバース2のリブ2dの切り欠き部分の底面2eに引っ掛かり部2hを設け、リミッタ17の張り出し部分の底面17aに引っ掛かり部17dを設け、リミッタ17が作動した場合に引っ掛かり部2hと引っ掛かり部17dとを噛み合わせてリミッタ17の外れを防止することもできる。

【0053】

また、上述の説明では、弾性変形部13を3箇所に設けていたが、弾性変形部13を設ける位置は3箇所に限るものではなく、2箇所以下でも良く、あるいは例えば図19に示すように4箇所でも良く、さらには5箇所以上でも良い。

【0054】

また、上述の説明では、弾性変形部13を一の箇所に4つずつ設けていたが、一の箇所に弾性変形部13を設ける個数は4つに限るものではなく、例えば図20に示すように3つでも良く、あるいは2つ以下でも良く、さらには、5つ以上でも良い。

【0055】

また、上述の説明では、弾性変形部13が設けられているそれぞれの箇所に1つずつ弾性摩擦部15を設けていたが、それぞれの箇所に例えば2つ以上の弾性摩擦部15を設けても良い。

【0056】

また、上述の説明では、弾性変形部13が設けられているそれぞれの箇所に弾性摩擦部15をそれぞれ設けていたが、全ての箇所に弾性摩擦部15を設ける必要はなく、一部の箇所にのみ弾性摩擦部15を設けるようにしても良い。

【0057】

また、上述の説明では、リミッタ17を4箇所に設けていたが、リミッタ17を設ける箇所は4箇所に限るものではなく、3箇所以下、又は5箇所以上にリミッタ17を設けても良い。

【0058】

また、上述の説明では、弾性変形部13を両持ち梁構造にしていたが、片持ち梁構造にしても良い。即ち、支持部14を省略し、弾性変形部13が相手側部材を直接支持するようにしても良い。この場合の実施形態の一例を、例えば図21〜図24に示す。板状を成す複数の弾性変形部13を円周上に沿って放射状に並べて各弾性変形部13の先端でサブシャーシ4の取付ボス18を囲んで支持している。弾性変形部13は径方向に対してXY平面に沿う方向に傾斜して並べられている。各弾性変形部13の先端は、Z方向のサブシャーシ4から離れる方向(図24)とサブシャーシ4に近づく方向(図23)とに交互に突出している。本実施形態では、弾性変形部13の先端が弾性摩擦部15となる。例えばトラバース2の3箇所にそれぞれ複数個の弾性変形部13が設けられている。

【0059】

各弾性変形部13の間には、トラバース2とサブシャーシ4とのXY方向の相対変位を制限するリミッタ(以下、XY方向リミッタという)29が設けられている。XY方向リミッタ29は、例えば等間隔で4箇所に設けられている。トラバース2とサブシャーシ4との間にXY平面に沿う方向の相対変位が生じ、その相対変位がギャップXYに達するとXY方向リミッタ29が取付ボス18に度当たりし、相対変位を制限する。XY方向リミッタ29は、例えば等間隔で4箇所に設けられているので、XY平面に沿う方向の相対変位が360℃どの方向であっても、その相対変位を確実に制限することができる。ただし、XY方向リミッタ29の数は4つに限るものではなく、3つ以下、又は5つ以上であっても良い。

【0060】

本実施形態では、図25に示すように、弾性摩擦部15の配置の円C1の直径をφD1、取付ボス18の外径をφd、XY方向リミッタ29の先端の配置の円C2の直径をφD2とすると、φD1<φd<φD2となっており、取り付けた状態の弾性変形部13の撓み量は(φd−φD1)/2となり、s(XY)の最大量(=ギャップXY)は(φD2−φd)/2となっている。ここで、XY方向リミッタ29のギャップXYとリミッタ17のギャップXYとは、同じ値になるように設計されている。

【0061】

本実施形態でも、図5の実施形態と同様に、サブシャーシ4とトラバース2との間のXY平面に沿う方向の寸法誤差、Z方向の寸法誤差、取付面の傾きを弾性変形部13によって吸収することができる。また、振動等によってトラバース2とサブシャーシ4との間に変位が生じると、弾性摩擦部15が取付ボス18に対して摺動し、制動力となる摩擦抵抗力を発生させることができる。このため、振動を減衰させることができ、トラバース2の共振を抑制することができる。

【0062】

本実施形態では2種類のリミッタ、即ちリミッタ17とXY方向リミッタ29を備えており、トラバース2とサブシャーシ4との間の相対変位が過大になるのを防止することができる。このため、図5の実施形態と同様に、弾性変形部13が許容量を超えて変形するのを防止することができ、弾性変形部13の破損を防止することができる。

【0063】

なお、本実施形態の弾性変形部13は径方向に対してXY平面に沿う方向に傾斜して並べられているので、一の箇所(弾性変形部13が集合している箇所)で考えると、弾性変形部13の弾性変形はXY平面に沿う方向において特に変形し易い方向と特に変形し難い方向とが生じる虞がある。即ち、弾性変形に方向性が生じる虞がある。この方向性が問題になる場合には、図21に示すように、3箇所の弾性変形部13の傾斜方向を変えることで、その方向性を打ち消すようにすることが好ましい。ただし、弾性変形の方向性が問題にならない場合等には、全ての箇所(図21では3箇所)の弾性変形部13の傾斜方向を揃えるようにしても良い。なお、弾性変形部13を設ける箇所は3箇所に限るものではなく、2箇所以下又は4箇所以上でも良いことは勿論である。

【0064】

また、片持ち梁構造の弾性変形部13は、例えば図26〜図28に示すものであっても良い。この場合には、一の箇所において弾性変形の方向性を打ち消すことができる。この例では、一の箇所において、XY方向リミッタ29の両側に弾性変形部13を設けたものを、例えば4つ設けている。弾性変形部13の先端が弾性摩擦部15となる。

【0065】

このような形状の弾性変形部13でも、図5の弾性変形部13と同様に、サブシャーシ4とトラバース2との間のXY平面に沿う方向の寸法誤差、Z方向の寸法誤差、取付面の傾きを良好に吸収することができる。また、振動等によってトラバース2とサブシャーシ4との間に変位が生じると、弾性摩擦部15が取付ボス18に対して摺動し、制動力となる摩擦抵抗力を発生させることができる。このため、振動を減衰させることができ、トラバース2の共振を抑制することができる。

【0066】

また、上述の説明では、トラバース2に弾性変形部13を設けていたが、サブシャーシ4に弾性変形部13を設けても良い。この場合の実施形態の一例を、図29〜図33に示す。

【0067】

弾性変形部13は、サブシャーシ4の平板部4aに一体成形されている。弾性変形部13は、相手側部材即ちトラバース2の平板部2aを直接支持する片持ち梁構造となっている。弾性変形部13は、例えばサブシャーシ4に切り欠き4bを設けることで弾性変形可能となっており、例えば3箇所に例えば4つずつ円形配置されて90度ずつ等間隔で並んで設けられている。一の箇所にそれぞれ4つずつ等間隔で円形配置された弾性変形部13は、例えば図示するような螺旋状を成している。4つずつ等間隔で円形配置された弾性変形部13は、XY平面に沿う方向に対し360℃どの方向へも良好に弾性変形することができる。また、弾性変形部13はZ方向へも良好に弾性変形することができる。

【0068】

弾性変形部13には、トラバース2とサブシャーシ4との相対変位に応じて相手側部材に摺動する弾性摩擦部15が設けられている。本実施形態では、弾性変形部13の相手側部材であるサブシャーシ4に接する面が弾性摩擦部15となっている。

【0069】

このトラバース支持構造でもトラバース2とサブシャーシ4との相対変位を制限するリミッタ17が設けられている。

【0070】

トラバース2の弾性変形部13に対応する位置には、例えば取付孔30が設けられている。取付孔30の内径寸法は円形配置された弾性変形部13の外径寸法に対応して設計されている。弾性変形部13の先端には係止部31が設けられており、トラバース2をサブシャーシ4に重ね合わせながら4つの弾性変形部13を一纏めにして取付孔30に嵌め込むと、係止部31がトラバース2を係止するのでトラバース2をサブシャーシ4に固定することができる。また、後述するように傾斜部32がトラバース2を係止部31に押し付けるので、係止部31とはトラバース2の高さ(Z方向の位置)の基準ともなる。

【0071】

弾性変形部13には傾斜部32が設けられており、取付孔30に弾性変形部13を嵌め込むと傾斜部32の傾斜面32aが取付孔30の縁となる周面30aに当たる。このため、4つの弾性変形部13は径が縮むように内側に向けて若干弾性変形する。この弾性力によって弾性変形部13が周面30aに向けて常時押し付けられて両者が摩擦係合することになるので、トラバース2とサブシャーシ4との間にXY平面に沿う方向の相対変位が生じて弾性変形部13と周面30aとの間に滑りが生じた場合に制動力となる摩擦力を発生させることができる。即ち、弾性変形部13のサブシャーシ4に接する面が弾性摩擦部15となる。なお、傾斜部32の傾斜面32aは、Z方向に対して例えば45度傾斜している。

【0072】

例えば、図34に示すように、弾性変形部13の係止部31と傾斜部32との間隔をL1、サブシャーシ4の厚みをL2とすると、L1<L2(例えばL1=1.55mm、L2=1.60mm)とすることで、4つの弾性変形部13に寸法差「L2−L1」(例えば1.60−1.55=0.05mm)に対応する撓みが生じ、これによってXY平面に沿う方向の相対変位に対する制動力を発生させることができる。

【0073】

また、弾性変形部13と周面30aとの摩擦係合によって、トラバース2とサブシャーシ4との間にZ方向の相対変位が生じた場合に弾性変形部13をZ方向に弾性変形させることができる。この弾性力がZ方向の相対変位に対する反力(トラバース2への弾性変形部13の反作用力F)となる。

【0074】

さらに、傾斜部32によってトラバース2の高さずれ(Z方向のずれ)を防止することもできる。即ち、周面30aが傾斜部32に当たることでトラバース2が高さ方向(Z方向)位置の基準となる係止部31に押し当てることができるので、トラバース2やサブシャーシ4の製造時に寸法誤差が生じた場合であってもこの寸法誤差を吸収してトラバース2の高さずれを防止することができる。

【0075】

各弾性変形部13の間にはXY方向リミッタ29が設けられている。XY方向リミッタ29は、例えば等間隔で4箇所に設けられている。トラバース2とサブシャーシ4との間にXY平面に沿う方向の相対変位が生じ、その相対変位がギャップXYに達するとXY方向リミッタ29が周面30aに度当たりし、相対変位を制限する。XY方向リミッタ29は、例えば等間隔で4箇所に設けられているので、XY平面に沿う方向の相対変位が360℃どの方向であっても、その相対変位を確実に制限することができる。ただし、XY方向リミッタ29の数は4つに限るものではなく、3つ以下、又は5つ以上であっても良い。なお、XY方向リミッタ29のギャップXYとリミッタ17のギャップXYとは、同じ値になるように設計されている。

【0076】

トラバース2やサブシャーシ4の製造時の寸法誤差により取付孔30と弾性変形部13との位置関係がずれた場合等には、弾性変形部13が弾性変形することでこれらのずれを吸収することができる。このため、ずれを吸収するゴム製クッション体等を別部品として準備する必要がなくなり、部品点数を減少させて製造コストを低減することができる。また、部品点数が少ない分だけ組み立て作業も簡単になり、この点からも製造コストを低減することができる。さらに、寸法精度管理の難しいゴム製クッション体を使用しないため、部品やその部品を使用した製品の管理を容易なものにすることができる。また、弾性変形部13を取付孔30に嵌め込むだけで取り付けることができるので取付用のねじが不要になり、この点からも部品点数を減少させて製造コストを低減することができると共に、組み立て作業を簡単なものにすることができる。

【0077】

ディスクプレーヤ1の使用時には、トラバース2が振動することがある。振動によってトラバース2とサブシャーシ4との間に変位が生じると、弾性摩擦部15が相手側部材であるサブシャーシ4の周面30aに対して摺動し、制動力となる摩擦抵抗力を生じさせる。また、弾性変形部13が弾性変形し、制動力となる弾性力を発揮する。これらのため、振動は減衰され、トラバース2の共振を抑制することができる。

【0078】

ディスクプレーヤ1が落下した場合等、トラバース2とサブシャーシ4に大きな衝撃が作用すると、リミッタ17が作動する。即ち、サブシャーシ4に対してトラバース2がXY平面に沿う方向にギャップXY分だけ移動すると、トラバース2のリブ2dがリミッタ17に当たり、その移動が制限される。また、サブシャーシ4に対してトラバース2がZ方向のサブシャーシ4から離れる方向にギャップZ2分だけ移動すると、トラバース2のリブ2dがリミッタ17に当たり、その移動が制限される。このため、トラバース2とサブシャーシ4との間の相対変位が過大になるのを防止することができる。この結果、弾性変形部13が許容量を超えて変形するのを防止することができ、弾性変形部13の破損を防止することができる。

【0079】

なお、サブシャーシ4に対してトラバース2がZ方向のサブシャーシ4に近づく方向に移動する場合には、リミッタ17によって移動を制限することはできないが、トラバース2がサブシャーシ4に当たることになるので、その移動が制限され、相対変位が過大になるのを防止することができる。

【0080】

ここで、サブシャーシ4に対するトラバース2の最大移動範囲(XY平面に沿う方向)をGAP(XY)、サブシャーシ4に対するトラバース2の最大移動範囲(Z方向)をGAP(Z)、トラバース2が弾性変形部13を押す作用力をP’、トラバース2への弾性変形部13の反作用力をF’、トラバース2と弾性変形部13との間に生じる摩擦力をf’、サブシャーシ4に対するトラバース2の移動距離(ディスク半径方向)をs(XY)とすると、以下の関係が成立する。なお、GAP(XY)=ギャップXY、GAP(Z)=ギャップZ2である。

【0081】

(1)落下衝撃等でトラバース2が移動する時、トラバース2はGAP(XY)の距離だけ移動する。この間の作用力P’はF’+2f’だけ減衰する。つまり、P’≫F’+2f’のとき、s(XY)=GAP(XY)となる。

【0082】

(2)ディスク回転時、トラバース2揺れの最大作用力でのトラバース2の最大移動距離はGAP(XY)未満であり、その動きは制動されている。つまり、P’≒F’+2f’のとき、0<s(XY)<GAP(XY)となる。

【0083】

(3)通常のディスク回転時、トラバース2揺れ作用力でのトラバース2の移動距離と制動状態は、摩擦力f’に影響される。

つまり、P’<F’+2f’のとき、0≦s(XY)≪GAP(XY)であり、その動きは制動されている。

P’<2f’のとき、s(XY)=0であり、その動きは制動されている。

P’=F’(f’=0)のとき、0<s(XY)≦GAP(XY)の移動範囲で共振の可能性がある。

P’≧F’(f’=0)のとき、0<s(XY)≦GAP(XY)の移動範囲で共振の可能性がある。

P’≪F’(f’=0)のとき、s(XY)≒0であるが、共振の可能性がある。

【0084】

なお、トラバース2に弾性変形部13を設ける場合と同様に、サブシャーシ4に弾性変形部13を設ける場合にも本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【0085】

例えば、図29〜図33の例では、弾性変形部13の根本に傾斜部32を設けていたが、例えば図35(a)に示すように弾性変形部13の先端に傾斜部32を設けても良い。この場合にも傾斜部32によってトラバース2の高さずれ(Z方向のずれ)を防止することができる。即ち、図35(b)に示すように傾斜部32の代わりに段部33を設けた場合には、寸法誤差が生じた場合にそれが許容範囲内のものであっても段部33とトラバース2との間に隙間が生じ、トラバース2をZ方向位置の基準となる高さ基準部36に押し当てることができない。このため、トラバース2の高さずれを生じさせる原因となる。一方、図35(a)に示すように傾斜部32を設けた場合には、許容範囲の寸法誤差が生じてもこの寸法誤差を傾斜部32によって吸収し、周面30aを傾斜部32に確実に当接させることができる。このため、トラバース2をZ方向位置の基準となる高さ基準部36に押し当てることができ、トラバース2の高さずれを防止することができる。

【0086】

また、図29の実施形態では、一つの弾性変形部13に係止部31と傾斜部32の両方を設けていたが、例えば図36〜図38に示すように、一つの弾性変形部13に係止部31と傾斜部32のいずれか一方のみを設けるようにしても良い。なお、図37(a),図38(a)は取付時におけるトラバース2とサブシャーシ4との位置関係を、図37(b),図38(b)はトラバース2がZ方向サブシャーシ4側に動いた時における位置関係を、図37(c),図38(c)はトラバース2がZ方向サブシャーシ4の反対側に動いた時における位置関係をそれぞれ示している。図37(b),図38(c)では、トラバース2の弾性変形部13に対する位置がずれ、その位置ずれ分に対応する摩擦力fが発生する。また、図37(c),図38(b)では、弾性変形部13が変形し、その変形分に対応する反作用力(弾性力)Fが発生する。これら摩擦力fや反作用力Fによってトラバース2の移動や振動を抑えることができる。

【0087】

また、上述の説明では、弾性変形部13を一の箇所に4つずつ設けていたが、一の箇所に弾性変形部13を設ける個数は4つに限るものではなく、例えば図39に示すように3つでも良く、あるいは2つ以下でも良く、さらには5つ以上でも良い。

【0088】

また、上述の説明では、弾性変形部13を3箇所に設けていたが、弾性変形部13を設ける位置は3箇所に限るものではなく、2箇所以下でも良く、あるいは例えば図40に示すように4箇所でも良く、さらには5箇所以上でも良い。

【0089】

また、上述の説明では、リミッタ17を4箇所に設けていたが、リミッタ17を設ける箇所は4箇所に限るものではなく、3箇所以下、又は5箇所以上にリミッタ17を設けても良い。

【0090】

また、リミッタ17を省略しても良い。リミッタ17を省略する場合には、XY方向リミッタ29とY方向リミッタを設けることが好ましい。この場合の実施形態の一例を、例えば図41〜図44に示す。弾性変形部13の間にXY方向リミッタ29とY方向リミッタ34が設けられている。XY方向リミッタ29は、例えば図29のXY方向リミッタ29と同様に、トラバース2とサブシャーシ4との間にXY平面に沿う方向の相対変位が生じ、その相対変位がギャップXYに達すると周面30aに度当たりし、相対変位を制限する。

【0091】

Y方向リミッタ34として2種類のY方向リミッタ、即ちトラバース2がY方向のサブシャーシ4から離れる方向に相対移動する場合の相対変位を制限するY方向リミッタ(以下、離れ側Y方向リミッタという)34Aと、トラバース2がY方向のサブシャーシ4に近づく方向に相対移動する場合の相対変位を制限するY方向リミッタ(以下、接近側Y方向リミッタという)34Bが設けられている。図45に、トラバース2と2種類のY方向リミッタ34A,34Bとの位置関係を示す。トラバース2と接近側Y方向リミッタ34Bとの間にはギャップZ1が、トラバース2と離れ側Y方向リミッタ34Aとの間にはギャップZ2がそれぞれ設けられている。なお、接近側Y方向リミッタ34Bを省略し、接近側Y方向リミッタ34Bを設けていた位置に離れ側Y方向リミッタ34Aを設けても良い。

【0092】

本実施形態では、弾性変形部13をサブシャーシ4の四隅4箇所にそれぞれ2つずつ設けている。そして、ターンテーブル3側の2箇所(図41では下側の2箇所)では2つの弾性変形部13は図41の左右方向に並んで設けられており、ターンテーブル3とは反対側の2箇所(図41では上側の2箇所)では2つの弾性変形部13は図41の上下方向に並んで設けられている。特に一の箇所に設ける弾性変形部13の数が少ない場合等には、一の箇所全体として考えると、上述した弾性変形の方向性が生じる虞がある。全ての箇所の弾性変形の並び方向を一致させるのではなく、変えることで弾性変形の方向性の打ち消し又は減少を図ることができる。この場合、図41に示すように、ターンテーブル3側の2箇所とターンテーブル3の反対側の2箇所とで弾性変形部13の並び方向を変えるようにしても良く、又は図46に示すように、弾性変形部13が設けられている4箇所を隣り合うもの同士で交互に変えて対角線上のもの同士で一致させるようにしても良く、その他でも良い。

【0093】

また、弾性変形部13を両持ち梁構造にしても良い。この場合の実施形態の一例を、例えば図47及び図48に示す。係止部31及び傾斜部32は弾性変形部13の中央に形成されている。弾性変形部13の両側はXY方向リミッタ29となっている。なお、図47では弾性変形部13を例えば4箇所に例えば2つずつ設けているが、弾性変形部13を5箇所以上又は3箇所以下に設けても良く、一の箇所に1つずつ又は3つ以上ずつ設けても良い。

【0094】

また、上述の説明ではいずれも弾性変形部13をトラバース2又はサブシャーシ4からXY平面に沿う方向に延出させていたが、トラバース2又はサブシャーシ4からZ方向に延出させるようにしても良い。この場合には、弾性変形部13の根本部分の撓みによってZ方向への変形を大きくとることができる。弾性変形部13を片持ち梁構造にしてサブシャーシ4に設けた場合の実施形態を、例えば図49及び図50に示す。ただし、弾性変形部13を両持ち梁構造にしてサブシャーシ4に設けた場合、弾性変形部13を片持ち梁構造にしてトラバース2に設けた場合、弾性変形部13を両持ち梁構造にしてトラバース2に設けた場合に適用しても良い。なお、図49及び図50の例では、弾性変形部13の先端側に係止部31を設け、根本側に傾斜部32を設けていたが、図51に示すように、弾性変形部13の先端側に傾斜部32を設け、根本側に高さ基準部36を設けても良い。また、図52に示すように、弾性変形部13を傾斜部32が設けられている部分と高さ基準部36が設けられている部分とに分割(Z軸分割)しても良い。さらに、図50のように弾性変形部13に係止部31と傾斜部32を設けた場合に、弾性変形部13を係止部31が設けられている部分と傾斜部32が設けられている部分とにZ軸分割しても良い。

【0095】

図49の実施形態では、弾性変形部13は例えば3箇所に例えば3つずつ等間隔で設けられている。弾性変形部13の両側にXY方向リミッタ29が設けられており、XY方向リミッタ29の間にY方向リミッタ34が設けられている。円状配置された弾性変形部13をトラバース2の取付孔30に嵌め込むと、周面30aによって弾性変形部13が径方向内側に向けて若干倒されて弾性変形する。この弾性力によって弾性変形部13が周面30aに向けて常時押し付けられて両者が摩擦係合する。即ち、弾性変形部13のサブシャーシ4に接する面が弾性摩擦部15となる。

【0096】

かかる構成でも、サブシャーシ4とトラバース2との間のXY平面に沿う方向の寸法誤差、Z方向の寸法誤差、取付面の傾きを弾性変形部13によって吸収することができる。また、振動等によってトラバース2とサブシャーシ4との間に変位が生じると、弾性摩擦部15が取付ボス18に対して摺動し、制動力となる摩擦抵抗力を発生させることができる。このため、振動を減衰させることができ、トラバース2の共振を抑制することができる。また、XY方向リミッタ29とY方向リミッタ34を備えているので、トラバース2とサブシャーシ4との間の相対変位が過大になるのを防止することができ、弾性変形部13が許容量を超えて変形するのを防止することができ、弾性変形部13の破損を防止することができる。

【0097】

さらに、上述の説明の第1の回転体(動力伝達回転体)9の軸受構造では、一の軸受け面26によって第1の回転体9の回転軸9fを支持していたが、複数の軸受け面26によって第1の回転体9の回転軸9fを支持するようにしても良い。例えば図53及び図54に示すように、二つの軸受け面26によって第1の回転体9の回転軸9fを支持するようにしても良い。この場合にも、回転軸9fを細くすることができ、また、製造コストを下げることができると共に、信頼性を向上させることができる。

【0098】

また、上述の説明では、ディスクプレーヤ1の第1の回転体9の軸受構造を例にしていたが、動力を伝達する回転体の軸受構造であれば、ディスクプレーヤ1の第1の回転体9の軸受構造に限るものではない。

【図面の簡単な説明】

【0099】

【図1】本発明のトラバース支持構造を適用したディスクプレーヤの概略構成を示し、(a)はトレーがディスク演奏位置に移動している状態のトラバース及びサブシャーシの位置関係を示す側面図、(b)はトレーがイジェクト位置に移動している状態のトラバース及びサブシャーシの位置関係を示す側面図である。

【図2】イジェクト位置に移動している状態のトレーとトラバース及びサブシャーシの位置関係を示す平面図である。

【図3】ディスク演奏位置に移動している状態のトレーとトラバース及びサブシャーシの位置関係を示す平面図である。

【図4】シャーシの天板の底面の形状を示す図である。

【図5】トラバース支持構造の第1の実施形態を示す平面図である。

【図6】図5のトラバースにターンテーブル及びピックアップユニットを取り付けた様子を示し、(a)はその側面図、(b)はその平面図である。

【図7】図5のサブシャーシを示し、(a)はその側面図、(b)はその平面図である。

【図8】図5のVIII−VIII線に沿う断面図である。

【図9】図5のIX−IX線に沿う断面図である。

【図10】トラバース側(図5の状態の裏側)からみたトラバース支持構造を示す図である。

【図11】図5の弾性摩擦部を示し、(a)は図10のXI−XI線に沿う断面図、(b)は(a)の変形例を示す断面図である。

【図12】トラバース支持構造によってねじの角度ずれを吸収する様子を示す断面図である。

【図13】図5のリミッタを示し、(a)は図5のXIII−XIII線に沿う断面図、(b)は(a)の変形例を示す断面図である。

【図14】図5のリミッタを側面図である。

【図15】シャーシの軸受け部を示し、(a)はその平面図、(b)はその背面図、(c)はその側面図である。

【図16】シャーシの軸受け部にサブシャーシの軸部を取り付けた状態を示し、(a)はその平面図、(b)はその背面図、(c)はその側面図である。

【図17】動力回転体の軸受構造の第1の実施形態を示す断面図である。

【図18】図17の抜け止め部と軸受け面を示す平面図である。

【図19】トラバース支持構造の第2の実施形態を示す平面図である。

【図20】トラバース支持構造の第3の実施形態を示す平面図である。

【図21】トラバース支持構造の第4の実施形態を示す平面図である。

【図22】トラバース側(図21の状態の裏側)からみたトラバース支持構造を示す図である。

【図23】図22のa−a線に沿う断面図である。

【図24】図22のb−b線に沿う断面図である。

【図25】弾性摩擦部と取付ボスとXY方向リミッタの位置関係を説明するための図である。

【図26】トラバース支持構造の第5の実施形態を示し、トラバース側からみた図である。

【図27】図26のa−a線に沿う断面図である。

【図28】図26のb−b線に沿う断面図である。

【図29】トラバース支持構造の第6の実施形態を示す平面図である。

【図30】図29のトラバース支持構造を拡大して示す平面図である。

【図31】図30のa−a線に沿う断面図である。

【図32】図30のb−b線に沿う断面図である。

【図33】図30のc−c線に沿う断面図である。

【図34】係止部と傾斜部との間隔L1と、サブシャーシ4の厚みL2との関係を説明するための図である。

【図35】トラバース支持構造の第7の実施形態を示し、(a)はその要部を示す概念図、(b)はその効果を説明するための比較例を示す概念図である。

【図36】トラバース支持構造の第8の実施形態を示し、その要部を拡大して示す平面図である。

【図37】図36のa−a線に沿う断面を示し、(a)はその取付状態を示す断面図、(b)はトラバースがサブシャーシに近づく方向に移動した状態を示す断面図、(c)はサブシャーシから離れる方向に移動した状態を示す断面図である。

【図38】図36のb−b線に沿う断面を示し、(a)はその取付状態を示す断面図、(b)はトラバースがサブシャーシに近づく方向に移動した状態を示す断面図、(c)はサブシャーシから離れる方向に移動した状態を示す断面図である。

【図39】トラバース支持構造の第9の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図40】トラバース支持構造の第10の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図41】トラバース支持構造の第11の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図42】図41のトラバース支持構造の弾性変形部を示す斜視図である。

【図43】図41のサブシャーシの平面図である。

【図44】図41のトラバースの平面図である。

【図45】離れ側Y方向リミッタと接近側Y方向リミッタとの位置関係を説明するための図である。

【図46】トラバース支持構造の第12の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図47】トラバース支持構造の第13の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図48】図47のトラバース支持構造の弾性変形部を示す斜視図である。

【図49】トラバース支持構造の第14の実施形態を示し、(a)はその平面図、(b)はその要部を拡大して示す平面図である。

【図50】図49(b)のa−a線に沿う断面図である。

【図51】トラバース支持構造の第15の実施形態を示し、その弾性変形部の斜視図である。

【図52】トラバース支持構造の第16の実施形態を示し、その弾性変形部の斜視図である。

【図53】動力回転体の軸受構造の第2の実施形態を示す断面図である。

【図54】図53の抜け止め部と軸受け面を示す平面図である。

【図55】従来のトラバース支持構造を示す断面図である。

【図56】従来のトラバース支持構造を示し、ねじが傾いている状態の断面図である。

【符号の説明】

【0100】

2 トラバース

4 サブシャーシ

5 シャーシ(ベース)

9 第1の回転体(動力伝達回転体)

9c 第1の回転体の一方の端面

9d 動力伝達回転体の軸孔

9e 動力伝達回転体のもう一方の端面

9f 回転軸

9h 回転軸の外周面

13 弾性変形部

14 支持部

15 弾性摩擦部

17 リミッタ

25 抜け止め部

26 軸受け面

29 XY方向リミッタ(リミッタ)

34 Y方向リミッタ(リミッタ)

【特許請求の範囲】

【請求項1】

トラバースと前記トラバースを支持するサブシャーシとのいずれか一方に弾性変形部を一体成形し、前記弾性変形部によって前記トラバースを前記サブシャーシに対して弾性支持することを特徴とするディスクプレーヤのトラバース支持構造。

【請求項2】

前記トラバースと前記サブシャーシとの相対変位に応じて相手側部材に摺動する弾性摩擦部を備えることを特徴とする請求項1記載のディスクプレーヤのトラバース支持構造。

【請求項3】

前記弾性変形部は、相手側部材を支持する支持部とトラバース又はサブシャーシとの間に設けられていることを特徴とする請求項1又は2記載のディスクプレーヤのトラバース支持構造。

【請求項4】

前記弾性変形部は、相手側部材を直接支持することを特徴とする請求項1又は2記載のディスクプレーヤのトラバース支持構造。

【請求項5】

前記トラバースと前記サブシャーシとの相対変位を制限するリミッタを備えることを特徴とする請求項1から4のいずれか1つに記載のディスクプレーヤのトラバース支持構造。

【請求項1】

トラバースと前記トラバースを支持するサブシャーシとのいずれか一方に弾性変形部を一体成形し、前記弾性変形部によって前記トラバースを前記サブシャーシに対して弾性支持することを特徴とするディスクプレーヤのトラバース支持構造。

【請求項2】

前記トラバースと前記サブシャーシとの相対変位に応じて相手側部材に摺動する弾性摩擦部を備えることを特徴とする請求項1記載のディスクプレーヤのトラバース支持構造。

【請求項3】

前記弾性変形部は、相手側部材を支持する支持部とトラバース又はサブシャーシとの間に設けられていることを特徴とする請求項1又は2記載のディスクプレーヤのトラバース支持構造。

【請求項4】

前記弾性変形部は、相手側部材を直接支持することを特徴とする請求項1又は2記載のディスクプレーヤのトラバース支持構造。

【請求項5】

前記トラバースと前記サブシャーシとの相対変位を制限するリミッタを備えることを特徴とする請求項1から4のいずれか1つに記載のディスクプレーヤのトラバース支持構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【公開番号】特開2007−200450(P2007−200450A)

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願番号】特願2006−17385(P2006−17385)

【出願日】平成18年1月26日(2006.1.26)

【出願人】(000220136)日本電産ピジョン株式会社 (23)

【Fターム(参考)】

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願日】平成18年1月26日(2006.1.26)

【出願人】(000220136)日本電産ピジョン株式会社 (23)

【Fターム(参考)】

[ Back to top ]