ディスク再生装置

【課題】搬送ローラ軸と一体に構成された最終段の歯車へ、回転力を伝達する最終段の一段前の歯車の配置に拘らず、適切なディスクの挿排出を行うことができるディスク再生装置を提供することを目的とする。

【解決手段】ディスク(2)を搬送するための搬送ローラ(15)と、搬送ローラと結合され且つ搬送ローラを回転させるための第1歯車(20)と、第1歯車と噛み合わされた第2歯車(22)と、第1歯車に第2歯車を介して駆動力を伝達し且つ第2歯車と反対の方向に回転する第3歯車(24)と、第3歯車と接続され、第2歯車が回転することによって第1歯車が移動しようとする力を相殺するために、第3歯車が回転することによって生じる力を第1歯車に伝達する伝達部材(30)を有することを特徴とするディスク再生装置(1)。

【解決手段】ディスク(2)を搬送するための搬送ローラ(15)と、搬送ローラと結合され且つ搬送ローラを回転させるための第1歯車(20)と、第1歯車と噛み合わされた第2歯車(22)と、第1歯車に第2歯車を介して駆動力を伝達し且つ第2歯車と反対の方向に回転する第3歯車(24)と、第3歯車と接続され、第2歯車が回転することによって第1歯車が移動しようとする力を相殺するために、第3歯車が回転することによって生じる力を第1歯車に伝達する伝達部材(30)を有することを特徴とするディスク再生装置(1)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ディスク再生装置、特に、ディスクの挿排出機構を有するディスク再生装置に関する。

【背景技術】

【0002】

モータによって搬送ローラを回転させ、搬送ローラの正回転によってディスクを装置内に挿入し、搬送ローラの逆回転によってディスクを装置から排出するディスクの挿排出機構を備えたディスクの再生装置が知られている(例えば、特許文献1)。

【0003】

このような、搬送ローラによってディスクを挿排出する方式では、搬送ローラの回転力は、搬送ローラ軸と一体に構成された最終段の歯車へ、モータから歯車列を介して伝達される。また、搬送ローラは、ディスクを挿排出する時以外は、ディスクから退避される構造を取ることから、搬送ローラはスライドレバー等によって、挿排出位置と退避位置との間で移動可能に支持されている。

【0004】

しかしながら、搬送ローラ軸と一体的に結合された最終段の歯車へ、回転力を伝達する最終段の一段前の歯車の配置が悪いと、最終段の歯車への回転力に伝達に際して、最終段の歯車が移動して搬送ローラが挿排出位置から逃げてしまい、適切な挿排出力を得られないという不具合があった。逆に、最終段の歯車への回転力に伝達に際して、最終段の歯車が移動して搬送ローラが挿排出位置からさらにディスクを圧着するする方向の力を受け、挿排出負荷の増大やディスクの損傷が生じるという不具合があった。

【0005】

【特許文献1】特開2006−332461号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明は、上記の問題点を解決することを可能とするディスク再生装置を提供することを目的とする。

【0007】

また、本発明は、搬送ローラ軸と一体的に結合された最終段の歯車へ、駆動力を伝達する最終段の一段前の歯車の配置に拘らず、適切なディスクの挿排出を行うことができるディスク再生装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るディスク再生装置は、ディスクを搬送するための搬送ローラと、搬送ローラと結合され且つ搬送ローラを回転させるための第1歯車と、第1歯車と噛み合わされた第2歯車と、第1歯車に第2歯車を介して駆動力を伝達し且つ第2歯車と反対の方向に回転する第3歯車と、第3歯車と接続され、第2歯車が回転することによって第1歯車が移動しようとする力を相殺するために、第3歯車が回転することによって生じる力を第1歯車に伝達する伝達部材を有することを特徴とする。

【0009】

本発明に係るディスク再生装置は、第1歯車と同方向に回転する第2歯車と結合され、第1歯車が移動しようとする力を相殺するために、第2歯車が回転することによって生じる力を前記第1歯車に伝達するための伝達部材を有することを特徴とする。

【発明の効果】

【0010】

本発明に係るにディスク再生装置によれば、伝達部材によって最終段の歯車が適切な位置に維持されるので、搬送ローラ軸と一体的に結合された最終段の歯車へ、駆動力を伝達する最終段の一段前の歯車の配置に拘らず、適切なディスクの挿排出を行うことが可能となった。

【発明を実施するための最良の形態】

【0011】

以下図面を参照して、本発明に係るディスク再生装置について説明する。但し、本発明の技術的範囲はそれらの実施の形態に限定されず、特許請求の範囲に記載された発明とその均等物に及ぶ点に留意されたい。

【0012】

図1はディスク再生装置1の上面概略図である。

【0013】

ディスク再生装置1は、CD、DVD、BD、HD−DVD、MD等のディスク2から光学情報を再生(及び/又は記録)するための装置であって、枠体10、上部シャーシ12、上部シャーシ12の開口部12−1及び12−2に回転可能に配置された弾力性を有する円盤状のディスクガイド13−1及び13−2、ディスクガイド13−1及び13−2との間にディスク2を挟持するようにして、ディスクの(矢印A1方向への)挿入及び(矢印A2方向への)排出を行う搬送ローラ15、搬送ローラホルダ17、枠体10に設けられた支軸18、ディスク2を保持及び回転させるための回転支持体19等を有している。

【0014】

搬送ローラ15は、搬送ローラ15と結合された第1歯車20へ、他の歯車を介して、不図示の駆動モータから回転力が加わることによって、正回転及び逆回転が行えるように構成されている。また、搬送ローラ15は、搬送ローラホルダ17に回転可能に支持されている。

【0015】

搬送ローラホルダ17は、搬送ローラ15を、支軸18を支点として、ディスク2を挿排出するための搬送位置と、ディスク2を挿排出しない場合の退避位置との間で、移動可能に支持している。

【0016】

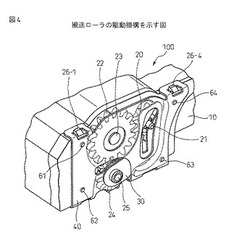

図2〜図4は、搬送ローラ15の駆動機構100を示す図である。図2は図1の矢印Bから駆動機構100を見た図であり、図3は図2からレバー30及び歯車カバー40を外した状態を示す図であり、図4は駆動機構100の斜視図である。なお、図2及び図4は、歯車カバー40を透視した状態を示している。また、図5はレバー30の斜視図であり、図6は歯車カバー40の斜視図である。

【0017】

図示されるように、搬送モータ15を駆動する第1歯車20は、第2歯車22と噛み合わされ、第2歯車22は駆動モータ(不図示)と接続されている第3歯車24と噛み合わされている。また、第1歯車20は歯車と一体的に形成された第1軸21を有し、第2歯車22は歯車と一体的に形成された第2軸23を有し、第3歯車は歯車と一体的に形成された第3軸24を有している。図3に示すように、第3歯車24が矢印C1方向に回転することによって、第2歯車22が矢印C2方向に回転し、第1歯車20が矢印C1方向に回転する。第1歯車20が矢印C1方向に回転することによって、ディスク2はディスクガイド13−1及び13−2と搬送ローラ15との間に挟持されながら、矢印A1の方向に向けてディスク再生装置1内に挿入される。

【0018】

搬送ローラガイド17は、矢印Dの方向に移動可能に支軸18に支持されている。また、搬送ローラガイド17は、第1バネ50によって、搬送ローラ15がディスク2を圧着する方向に、常にバイアスされている。

【0019】

レバー30は、図5に示す様に、くの字状の段付き溝31及び第1勘合部32を有している。レバー30は、段付き溝31に沿って第1歯車20の第1軸21が擦動可能なように、第1軸21と係合しており、また、第1勘合部32によって第3歯車24の第3軸25と勘合して位置決めされている。また、レバー30は、第2歯車22と接触しないように、形成及び配置されている。

【0020】

歯車カバー40は、図6に示す様に、位置決め部材41〜44、開口部45、第2勘合部46、第3勘合部47、及び側部48を有している。歯車カバー40は、枠体10に配置された突起26−1〜26−4に、位置決め部材41〜44が嵌め込まれることによって、位置決めされ、ネジ61〜64及び対応するネジ穴71〜74によって枠体10と固定されている。歯車カバー40の開口部45は、レバー30の段付き溝31の位置と対応しており、第1歯車20の第1軸21が歯車カバー40と接触しないように構成されている。また、歯車カバー40の第2勘合部46は、第2歯車の第2軸23と勘合するように配置されている。さらに、歯車カバー40の一部に形成された側部48に設けられた第3勘合部47は、第3歯車24の第3軸25と勘合している。

【0021】

図7は、第3歯車、レバー及び歯車カバーの関係を示す図である。

【0022】

図7(a)は前述した第3歯車24、レバー30の第1勘合部32及び歯車カバー40の第3勘合部47の関係を説明するための図であり、図7(b)及び(c)は他の構成を説明するための図である。

【0023】

図7(a)に示すように、第3歯車24の第3軸25にはレバー30の第1勘合部32が勘合されているが、そのままでは第3歯車24とレバー30の第1勘合部32との間の圧着力が充分ではなく、歯車24の回転に応じてレバー30に回転力が充分に伝達されない。そこで、歯車カバー40の側部48にバネ性を持たせ、側部48によってレバー30の第1勘合部32を側圧し、第3歯車24とレバー30との間の摩擦力が大きくなるようにして、第3歯車24の回転力がレバー30に回転力が充分に伝達されるように構成している。

【0024】

図7(b)では、歯車カバー40の側部48にバネ性を持たせず、その代わりに、第3歯車24とレバー30の第1勘合部32との間に隙間材80を配置している。隙間材80は、不織布やゴムなどの摩擦係数の高い材料から構成されている。隙間材80によって第3歯車24とレバー30の第1勘合部32が圧着し、第3歯車24とレバー30との間の摩擦力が大きくなるので、第3歯車24の回転力がレバー30に充分に伝達されるようになる。図7(b)の構成は、図7(a)に示した構成の代わりに採用することができる。

【0025】

図7(c)では、歯車カバー40の側部48にバネ性を持たせず、その代わりに、レバー30の第1勘合部32と歯車カバー40の第3勘合部47の間にバネ81を配置している。バネ81によって第3歯車24とレバー30の第1勘合部32が圧着し、第3歯車24とレバー30との間の摩擦力が大きくなるので、第3歯車24の回転力がレバー30に充分に伝達されるようになる。図7(c)の構成は、図7(a)に示した構成の代わりに採用することができる。

【0026】

図8は、第3歯車、レバー及びカバーの他の関係を示す図である。

【0027】

図8(a)では、レバー30の第1勘合部32にバーリング33を設け、レバー30の第1勘合部32のバーリング33によって、第3歯車24の第3軸25と勘合するように構成した。レバー30の第1勘合部32がただの穴では切断面が粗く、時間の経過にしたがって、第3歯車24の第3軸25がレバー30の第1勘合部32によって削られてしまうことが予想される。レバー30の第1勘合部32にバーリング33を設けることによって、レバー30の第1勘合部32と第3歯車24の第3軸との接触面積が増え、より効率よく第3歯車24の回転力をレバー30に伝達できるようになると共に、装置の耐久性を持たせることが可能となる。図8(a)の構成は、図7(a)〜(c)に示した構成に追加して採用することができる。

【0028】

図8(b)では、図8(a)に示すように、レバー30の第1勘合部32にバーリング33を設け、バーリング33の方向を第3歯車24側に凸とし、さらに、第3歯車24に逃げ溝83を設けて、逃げ溝83にバーリング33を収納するように構成したものである。図8(b)に示す構成とすることで、図8(a)に比べて、さらにレバー30の第1勘合部32と第3歯車24の第3軸との接触面積が増え、より効率よく第3歯車24の回転力をレバー30に伝達できるようになる。なお、バーリング33の方向を歯車カバー40の第3勘合部47側に凸とすると、歯車カバー40の第3勘合部47内にバーリング33が挿入されることとなり、バーリング33と歯車カバー40との摩擦力で、第3歯車24からレバー30に伝達される回転力が減少してしまうため好ましくない。図8(b)の構成は、図7(a)〜(c)に示した構成に追加して採用することができる。

【0029】

図9は、第3歯車の更に他の構成を示す図である。

【0030】

図9では、レバー30を磁性体で形成し、第3歯車24に磁石84を埋め込むように構成した。磁石84とレバー30とが磁力によって引き合うことによって、より効率よく第3歯車24の回転力をレバー30に伝達できるようになる。図9の構成は、図7(a)〜(c)、図8(a)及び(b)に示した構成に追加して採用することができる。

【0031】

以下、本発明に係るディスク再生装置1における搬送ローラ駆動機構100の動作について説明する。

【0032】

図3に示すように、第3歯車24が矢印C1方向に回転することによって、第2歯車22が矢印C2方向に回転し、第1歯車20が矢印C1方向に回転する。第1歯車20が矢印C1方向に回転することによって、ディスク2はディスクガイド13−1及び13−2と搬送ローラ15との間に挟持されながら、矢印A1の方向に向けてディスク再生装置1内に挿入される。この時、第1歯車20は、第2歯車22から矢印C2方向の回転力を受ける際に、矢印Eの方向に移動させられるような力も受けてしまう。第1歯車20がバネ50にさからって矢印Eの方向に移動されると、搬送ローラ15がディスク2から離間する方向に移動することとなり、ディスク2を適切に挿入することができなくなる可能性がある。

【0033】

そこで、本発明では、第3歯車24と勘合しているレバー30を用いて、第1歯車20が第2歯車22から受ける矢印Eの方向の力による影響を排除するように構成している。即ち、第3歯車24が矢印C3(図3参照)のように回転することによって、レバー30は、矢印F(図2参照)の方向の力を伝達されている。レバー30の段付き溝31と第1歯車20の第1軸21が係合されることによって、矢印Eの方向の力を矢印Fの方向の力で相殺し、第1歯車20を移動しないように構成している。したがって、搬送ローラ15は、ディスク2の挿入位置から離間することなく、良好にディスクの挿入を行うことができる。

【0034】

なお、上記では、ディスクの挿入時について説明したが、ディスクの排出時においても同様である。即ち、第3歯車24が、矢印C3と逆方向に回転することによって、第2歯車22は矢印C2と逆方向に回転する。したがって、第1歯車20は、矢印C1と逆方向に回転され、矢印Eと逆方向の力を受けることとなる。即ち、この時、搬送ローラ15は、よりディスク2を押圧する方向へ移動されるような力を受け、それによりディスクの損傷等を生じる可能性がある。しかしながら、第3歯車24と勘合されているレバー30は、この時矢印Fとは逆方向に移動する力を受けるので、第1歯車20をよりディスク側に移動させようとする力がレバーを回転させようとする力と相殺し、第1歯車20を移動しないように構成している。したがって、搬送ローラ15は、ディスク2の排出位置から離間することなく、良好にディスクの排出を行うことができる。

【0035】

このように、搬送ローラ15を駆動させる最終段の歯車である第1歯車20を回転させる歯車の内、第1歯車20と同じ方向に回転する歯車(又は第1歯車20と噛み合わされた第2歯車22と反対方向に回転する歯車)(例えば第3歯車24)から回転力を受ける回転力を第1歯車20に伝達する部材(例えば、レバー30)を設けることによって、簡単な構成で、ディスクの挿排出を良好に行うことが可能となった。

【0036】

図10は、レバー30の段付き溝31の機能を説明するための図である。

【0037】

図10(a)は、段付き溝31を有するレバー30を具備する本発明に係るディスク再生装置1の駆動機構100において、搬送ローラ15がディスク2を挿排出するための挿排出位置(ディスク2が存在しない場合)にある状態を示しており、図10(b)は、段付き溝31を有するレバー30を具備する本発明に係るディスク再生装置1の駆動機構100において、搬送ローラ15がディスク2を挿排出しない退避位置にある状態を示している。

【0038】

これに対して、図10(c)は、直線状の溝201を有するレバー200を具備する駆動機構100´において、搬送ローラ15がディスク2を挿排出するための挿排出位置(ディスク2が存在しない場合)にある状態を示しており、図10(d)は、直線状の溝201を有するレバー200を具備する駆動機構100´において、搬送ローラ15がディスク2を挿排出しない退避位置にある状態を示している。

【0039】

図10(a)及び(b)と、図10(c)及び(d)を比較すると、レバーの溝に段が付いている場合には、搬送ローラ15の位置の移動に基づく、レバーの移動距離が短いことが理解される。即ち、溝に段が付いていない場合には、搬送ローラ15が挿排出位置から退避位置に移動すると、レバー200が大きく移動することとなる。

【0040】

レバーは第3歯車24と勘合し、第3歯車24から第1歯車20を所定の位置に維持させるための駆動力の伝達を受けているので、できるだけ第3歯車とレバーとの位置関係が変更されない状態に維持しておくことが望ましい。例えば、頻繁に図10(c)と図10(d)のようにレバー200と第3歯車24との位置関係が移動すると、レバー200を第3歯車24に側圧している側版48のバネ性が弱くなり、時間の経過とともに、良好に第3歯車24の回転力がレバー200に伝達されないという不具合が生じる可能性がある。

【0041】

また、図10(a)及び(b)にレバー30の外縁50を点線で示す。このように、本発明に係るディスク再生装置1のレバー30は、最終段の1段前の歯車である第2歯車22と接触しないような外形を有している。このように構成することによって、第3歯車24の回転による摩擦力で動くレバー30が第2歯車22と接触してレバー30を動かす力をロスするのを防止することができる。なお、このような構成は、特に、第2歯車22の上部が、レバー30の動作平面にまで張り出しているような場合に有効である。

【0042】

図11は、他の搬送ローラ駆動機構を示す図である。

【0043】

図11に示す搬送ローラ駆動機構110では、レバー30に代わりに、階段状の溝211を有する他のレバー210を用いている。その他の構成は、図2等に示した搬送ローラ駆動機構100と同様である。図11に示す搬送ローラ駆動機構110は、前述したディスク再生装置1に採用することができる。

【0044】

レバー200は、図示されるように、階段状の溝211を有している。図11(a)に示すように、第1歯車20がちょうどディスク2を挿排出する位置では、第1歯車20の第1軸21は、階段状の溝211の中間部のストレート部に位置するように設計されている。第1歯車20の第1軸21がストレート部に位置する場合には、第1歯車20が第2歯車22から受ける矢印Eの方向とちょうど180度反対方向の力である、矢印G方向の力が、レバー210を介して第1歯車20の第1軸21に伝達されるように構成した。

【0045】

したがって、図11に示す搬送ローラ駆動機構では、より第1歯車20を移動しないように構成している。したがって、搬送ローラ15は、ディスク2の排出位置から離間することなく、良好にディスクの移動を行うことができる。

【0046】

図11(b)は、搬送ローラ15がディスク2を挿排出するための挿排出位置(ディスク2が存在しない場合)にある状態を示している。

図11のように、階段状の溝211を有しているレバー200を利用することによって、レバー200の自身の動作軌跡を最小とすることができるという副次効果もある。

図12は、更に他の搬送ローラ駆動機構を示す図である。

【0047】

図12(a)に示す搬送ローラ駆動機構120では、レバー30の代わりに、カム溝を有しないレバー220を用いている。その他の構成は、図2等に示した搬送ローラ駆動機構100と同様である。図12(a)に示す搬送ローラ駆動機構120は、前述したディスク再生装置1に採用することができる。

【0048】

図12(a)の場合、第3歯車24が矢印C3の方向に回転する場合(ディスクを挿入する場合)には、レバー220には、第3歯車24の回転力が伝達され、第1歯車20の第1軸21を矢印Fの方向に移動させるような力が働く。これによって、第2歯車22によって第1歯車20を矢印Eの方向に移動させようとする力が相殺されるので、第1歯車20が移動されず、搬送ローラ15は、ディスク2の挿入位置から離間することなく、良好にディスクの移動を行うことができる。

【0049】

図12(b)に示す搬送ローラ駆動機構130では、レバー30の代わりに、カム溝を有しないレバー221を用いている。その他の構成は、図2等に示した搬送ローラ駆動機構100と同様である。図12(b)に示す搬送ローラ駆動機構130は、前述したディスク再生装置1に採用することができる。

【0050】

図12(b)の場合、第3歯車24が矢印C3と逆の矢印C3´の方向に回転する場合(ディスクを排出する場合)には、レバー221には、第3歯車24の回転力が伝達され、第1歯車20の第1軸21を矢印Fと逆の矢印F´の方向に移動させるように力が働く。これによって、第2歯車22によって第1歯車20を矢印Eと逆の矢印E´の方向に移動させようとする力が相殺されるので、第1歯車20が移動されず、搬送ローラ15は、ディスク2の排出位置から離間することなく、良好にディスクの移動を行うことができる。

【0051】

このように、図12(a)及び図12(b)に示した搬送ローラ駆動機構120及び130では、簡易的に、ディスクの挿入又は排出の何れか一方を行う場合にのみ、搬送ローラ15の位置を制御して、良好にディスクの移動を行うことができるように構成したものである。

【0052】

図13は、図12(a)に示す搬送ローラ駆動機構の改良を示す図である。

【0053】

図13(a)は、図12(a)の搬送ローラ駆動機構120において、レバー220のストッパ222を更に設けた例を示しており、図13(b)は、図12(a)の搬送ローラ駆動機構120において、レバー220のストッパ222及びレバー固定バネ223を更に設けた例を示している。

【0054】

図12(a)の例において、通常歯車が回転していない場合には、レバー220は、自重にて、図中の下方に下がるので、そのまま放置すると、他の部品等との接触等が発生して不都合が生じる可能性がある。そこで、図13(a)の例では、ストッパ222を設け、通常歯車が回転していない場合にレバー220の動きを規制するようにしたものである。

【0055】

また、図13(a)のように、ストッパ222のみを設けた場合には、図13(a)に示す状態で、振動等によってレバー220とストッパ222がぶつかり異音を発生する可能性がある。そこで、図13(b)の例では、さらにレバー固定バネ223を設けて、レバー220をストロークエンド位置において、ストッパ222に固定されるように構成したものである。なお、レバー固定バネ223の荷重は、第3歯車24の回転で発生する力によってレバー220がレバー固定バネ223から外れるようにするが、振動などではレバー220がレバー固定バネ223から外れないように設定されることが必要である。

【0056】

図14は、更に他の搬送ローラ駆動機構を示す図である。

【0057】

図14に示す搬送ローラ駆動機構140では、合計5つの歯車を利用して搬送ローラ15を回転させるための第1歯車20を駆動しており、第1歯車20の位置を規制するためのレバー230を第5歯車241と勘合させている。その他の構成は、図2等に示した搬送ローラ駆動機構100と同様である。図14に示す搬送ローラ駆動機構は、前述したディスク再生装置1に採用することができる。

【0058】

図14の例では、不図示の駆動モータと結合された第5歯車241が矢印C5の方向に回転すると、第4歯車240が矢印C4の方向に回転し、それに伴って第3歯車24は矢印C3の方向へ回転し、第2歯車22は矢印C2の方向へ回転し、第1歯車20は矢印C1の方向へ回転して、ディスク2をディスク再生装置1内へ挿入するように搬送ローラ15が駆動される。前述したように、第1歯車20は、第2歯車22の回転によって、矢印Eの方向に移動させられるような力を受ける。レバー230は、第5歯車241と勘合し、第5歯車241の回転に応じて、矢印Hの方向の力を第1歯車20の第1軸21に伝達している。レバー230の段付き溝231と第1歯車20の第1軸21を組み係合させることによって、矢印Eの方向の力を矢印Hの方向の力で相殺し、第1歯車20を移動しないように構成している。したがって、搬送ローラ15は、ディスク2の挿入位置から離間することなく、良好にディスクの移動を行うことができる。

【0059】

図14に示すように、第1歯車20の移動を規制するためのレバーは、必ずしも、第3歯車と勘合させる必要はなく、第1歯車20に回転力を与える第2歯車22と逆方向に回転する歯車であればどの歯車であっても良い。

【0060】

図15は、更に他の搬送ローラ駆動機構を示す図である。

【0061】

図15に示す搬送ローラ駆動機構150では、図14に示した搬送ローラ駆動機構140において、さらに図2〜4に示したレバー30を第3歯車24に勘合させた場合を示している。図15に示す搬送ローラ駆動機構150は、前述したディスク再生装置1に採用することができる。

【0062】

図15の例では、第3歯車24からの回転力を第1歯車20の第1軸に伝達するレバー30と第5歯車241からの回転力を第1歯車20の第1軸に伝達するレバー230を設けて、2つのレバーによって第1歯車20を規制するように構成した。したがって、第1歯車20はより移動しないように構成されているので、搬送ローラ15は、ディスク2の挿入位置から離間することなく、良好にディスクの移動を行うことができる。

【図面の簡単な説明】

【0063】

【図1】ディスク再生装置1の上面概略図である。

【図2】搬送ローラ15の駆動機構100を示す図である。

【図3】搬送ローラ15の駆動機構100を示す図である。

【図4】搬送ローラ15の駆動機構100を示す図である。

【図5】レバー30の斜視図である。

【図6】歯車カバー40の斜視図である。

【図7】第3歯車、レバー及び歯車カバーの関係を示す図である。

【図8】第3歯車、レバー及び歯車カバーの他の関係を示す図である。

【図9】第3歯車の更に他の構成を示す図である。

【図10】レバー30の段付き溝31の機能を説明するための図である。

【図11】他の搬送ローラ駆動機構110を示す図である。

【図12】更に他の搬送ローラ駆動機構120及び130を示す図である。

【図13】図12(a)に示す搬送ローラ駆動機構120の改良を示す図である。

【図14】更に他の搬送ローラ駆動機構140を示す図である。

【図15】更に他の搬送ローラ駆動機構150を示す図である。

【符号の説明】

【0064】

1 ディスク再生装置

2 ディスク

15 搬送ローラ

20 第1歯車

22 第2歯車

24 第3歯車

30、210、220、221、231 レバー

31、231 段付き溝

32 第1勘合部

33 バーリング

40 歯車カバー

46 第2勘合部

47 第3勘合部

48 側部

100、110、120、130、140、150 駆動機構

211 階段状溝

【技術分野】

【0001】

本発明は、ディスク再生装置、特に、ディスクの挿排出機構を有するディスク再生装置に関する。

【背景技術】

【0002】

モータによって搬送ローラを回転させ、搬送ローラの正回転によってディスクを装置内に挿入し、搬送ローラの逆回転によってディスクを装置から排出するディスクの挿排出機構を備えたディスクの再生装置が知られている(例えば、特許文献1)。

【0003】

このような、搬送ローラによってディスクを挿排出する方式では、搬送ローラの回転力は、搬送ローラ軸と一体に構成された最終段の歯車へ、モータから歯車列を介して伝達される。また、搬送ローラは、ディスクを挿排出する時以外は、ディスクから退避される構造を取ることから、搬送ローラはスライドレバー等によって、挿排出位置と退避位置との間で移動可能に支持されている。

【0004】

しかしながら、搬送ローラ軸と一体的に結合された最終段の歯車へ、回転力を伝達する最終段の一段前の歯車の配置が悪いと、最終段の歯車への回転力に伝達に際して、最終段の歯車が移動して搬送ローラが挿排出位置から逃げてしまい、適切な挿排出力を得られないという不具合があった。逆に、最終段の歯車への回転力に伝達に際して、最終段の歯車が移動して搬送ローラが挿排出位置からさらにディスクを圧着するする方向の力を受け、挿排出負荷の増大やディスクの損傷が生じるという不具合があった。

【0005】

【特許文献1】特開2006−332461号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明は、上記の問題点を解決することを可能とするディスク再生装置を提供することを目的とする。

【0007】

また、本発明は、搬送ローラ軸と一体的に結合された最終段の歯車へ、駆動力を伝達する最終段の一段前の歯車の配置に拘らず、適切なディスクの挿排出を行うことができるディスク再生装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るディスク再生装置は、ディスクを搬送するための搬送ローラと、搬送ローラと結合され且つ搬送ローラを回転させるための第1歯車と、第1歯車と噛み合わされた第2歯車と、第1歯車に第2歯車を介して駆動力を伝達し且つ第2歯車と反対の方向に回転する第3歯車と、第3歯車と接続され、第2歯車が回転することによって第1歯車が移動しようとする力を相殺するために、第3歯車が回転することによって生じる力を第1歯車に伝達する伝達部材を有することを特徴とする。

【0009】

本発明に係るディスク再生装置は、第1歯車と同方向に回転する第2歯車と結合され、第1歯車が移動しようとする力を相殺するために、第2歯車が回転することによって生じる力を前記第1歯車に伝達するための伝達部材を有することを特徴とする。

【発明の効果】

【0010】

本発明に係るにディスク再生装置によれば、伝達部材によって最終段の歯車が適切な位置に維持されるので、搬送ローラ軸と一体的に結合された最終段の歯車へ、駆動力を伝達する最終段の一段前の歯車の配置に拘らず、適切なディスクの挿排出を行うことが可能となった。

【発明を実施するための最良の形態】

【0011】

以下図面を参照して、本発明に係るディスク再生装置について説明する。但し、本発明の技術的範囲はそれらの実施の形態に限定されず、特許請求の範囲に記載された発明とその均等物に及ぶ点に留意されたい。

【0012】

図1はディスク再生装置1の上面概略図である。

【0013】

ディスク再生装置1は、CD、DVD、BD、HD−DVD、MD等のディスク2から光学情報を再生(及び/又は記録)するための装置であって、枠体10、上部シャーシ12、上部シャーシ12の開口部12−1及び12−2に回転可能に配置された弾力性を有する円盤状のディスクガイド13−1及び13−2、ディスクガイド13−1及び13−2との間にディスク2を挟持するようにして、ディスクの(矢印A1方向への)挿入及び(矢印A2方向への)排出を行う搬送ローラ15、搬送ローラホルダ17、枠体10に設けられた支軸18、ディスク2を保持及び回転させるための回転支持体19等を有している。

【0014】

搬送ローラ15は、搬送ローラ15と結合された第1歯車20へ、他の歯車を介して、不図示の駆動モータから回転力が加わることによって、正回転及び逆回転が行えるように構成されている。また、搬送ローラ15は、搬送ローラホルダ17に回転可能に支持されている。

【0015】

搬送ローラホルダ17は、搬送ローラ15を、支軸18を支点として、ディスク2を挿排出するための搬送位置と、ディスク2を挿排出しない場合の退避位置との間で、移動可能に支持している。

【0016】

図2〜図4は、搬送ローラ15の駆動機構100を示す図である。図2は図1の矢印Bから駆動機構100を見た図であり、図3は図2からレバー30及び歯車カバー40を外した状態を示す図であり、図4は駆動機構100の斜視図である。なお、図2及び図4は、歯車カバー40を透視した状態を示している。また、図5はレバー30の斜視図であり、図6は歯車カバー40の斜視図である。

【0017】

図示されるように、搬送モータ15を駆動する第1歯車20は、第2歯車22と噛み合わされ、第2歯車22は駆動モータ(不図示)と接続されている第3歯車24と噛み合わされている。また、第1歯車20は歯車と一体的に形成された第1軸21を有し、第2歯車22は歯車と一体的に形成された第2軸23を有し、第3歯車は歯車と一体的に形成された第3軸24を有している。図3に示すように、第3歯車24が矢印C1方向に回転することによって、第2歯車22が矢印C2方向に回転し、第1歯車20が矢印C1方向に回転する。第1歯車20が矢印C1方向に回転することによって、ディスク2はディスクガイド13−1及び13−2と搬送ローラ15との間に挟持されながら、矢印A1の方向に向けてディスク再生装置1内に挿入される。

【0018】

搬送ローラガイド17は、矢印Dの方向に移動可能に支軸18に支持されている。また、搬送ローラガイド17は、第1バネ50によって、搬送ローラ15がディスク2を圧着する方向に、常にバイアスされている。

【0019】

レバー30は、図5に示す様に、くの字状の段付き溝31及び第1勘合部32を有している。レバー30は、段付き溝31に沿って第1歯車20の第1軸21が擦動可能なように、第1軸21と係合しており、また、第1勘合部32によって第3歯車24の第3軸25と勘合して位置決めされている。また、レバー30は、第2歯車22と接触しないように、形成及び配置されている。

【0020】

歯車カバー40は、図6に示す様に、位置決め部材41〜44、開口部45、第2勘合部46、第3勘合部47、及び側部48を有している。歯車カバー40は、枠体10に配置された突起26−1〜26−4に、位置決め部材41〜44が嵌め込まれることによって、位置決めされ、ネジ61〜64及び対応するネジ穴71〜74によって枠体10と固定されている。歯車カバー40の開口部45は、レバー30の段付き溝31の位置と対応しており、第1歯車20の第1軸21が歯車カバー40と接触しないように構成されている。また、歯車カバー40の第2勘合部46は、第2歯車の第2軸23と勘合するように配置されている。さらに、歯車カバー40の一部に形成された側部48に設けられた第3勘合部47は、第3歯車24の第3軸25と勘合している。

【0021】

図7は、第3歯車、レバー及び歯車カバーの関係を示す図である。

【0022】

図7(a)は前述した第3歯車24、レバー30の第1勘合部32及び歯車カバー40の第3勘合部47の関係を説明するための図であり、図7(b)及び(c)は他の構成を説明するための図である。

【0023】

図7(a)に示すように、第3歯車24の第3軸25にはレバー30の第1勘合部32が勘合されているが、そのままでは第3歯車24とレバー30の第1勘合部32との間の圧着力が充分ではなく、歯車24の回転に応じてレバー30に回転力が充分に伝達されない。そこで、歯車カバー40の側部48にバネ性を持たせ、側部48によってレバー30の第1勘合部32を側圧し、第3歯車24とレバー30との間の摩擦力が大きくなるようにして、第3歯車24の回転力がレバー30に回転力が充分に伝達されるように構成している。

【0024】

図7(b)では、歯車カバー40の側部48にバネ性を持たせず、その代わりに、第3歯車24とレバー30の第1勘合部32との間に隙間材80を配置している。隙間材80は、不織布やゴムなどの摩擦係数の高い材料から構成されている。隙間材80によって第3歯車24とレバー30の第1勘合部32が圧着し、第3歯車24とレバー30との間の摩擦力が大きくなるので、第3歯車24の回転力がレバー30に充分に伝達されるようになる。図7(b)の構成は、図7(a)に示した構成の代わりに採用することができる。

【0025】

図7(c)では、歯車カバー40の側部48にバネ性を持たせず、その代わりに、レバー30の第1勘合部32と歯車カバー40の第3勘合部47の間にバネ81を配置している。バネ81によって第3歯車24とレバー30の第1勘合部32が圧着し、第3歯車24とレバー30との間の摩擦力が大きくなるので、第3歯車24の回転力がレバー30に充分に伝達されるようになる。図7(c)の構成は、図7(a)に示した構成の代わりに採用することができる。

【0026】

図8は、第3歯車、レバー及びカバーの他の関係を示す図である。

【0027】

図8(a)では、レバー30の第1勘合部32にバーリング33を設け、レバー30の第1勘合部32のバーリング33によって、第3歯車24の第3軸25と勘合するように構成した。レバー30の第1勘合部32がただの穴では切断面が粗く、時間の経過にしたがって、第3歯車24の第3軸25がレバー30の第1勘合部32によって削られてしまうことが予想される。レバー30の第1勘合部32にバーリング33を設けることによって、レバー30の第1勘合部32と第3歯車24の第3軸との接触面積が増え、より効率よく第3歯車24の回転力をレバー30に伝達できるようになると共に、装置の耐久性を持たせることが可能となる。図8(a)の構成は、図7(a)〜(c)に示した構成に追加して採用することができる。

【0028】

図8(b)では、図8(a)に示すように、レバー30の第1勘合部32にバーリング33を設け、バーリング33の方向を第3歯車24側に凸とし、さらに、第3歯車24に逃げ溝83を設けて、逃げ溝83にバーリング33を収納するように構成したものである。図8(b)に示す構成とすることで、図8(a)に比べて、さらにレバー30の第1勘合部32と第3歯車24の第3軸との接触面積が増え、より効率よく第3歯車24の回転力をレバー30に伝達できるようになる。なお、バーリング33の方向を歯車カバー40の第3勘合部47側に凸とすると、歯車カバー40の第3勘合部47内にバーリング33が挿入されることとなり、バーリング33と歯車カバー40との摩擦力で、第3歯車24からレバー30に伝達される回転力が減少してしまうため好ましくない。図8(b)の構成は、図7(a)〜(c)に示した構成に追加して採用することができる。

【0029】

図9は、第3歯車の更に他の構成を示す図である。

【0030】

図9では、レバー30を磁性体で形成し、第3歯車24に磁石84を埋め込むように構成した。磁石84とレバー30とが磁力によって引き合うことによって、より効率よく第3歯車24の回転力をレバー30に伝達できるようになる。図9の構成は、図7(a)〜(c)、図8(a)及び(b)に示した構成に追加して採用することができる。

【0031】

以下、本発明に係るディスク再生装置1における搬送ローラ駆動機構100の動作について説明する。

【0032】

図3に示すように、第3歯車24が矢印C1方向に回転することによって、第2歯車22が矢印C2方向に回転し、第1歯車20が矢印C1方向に回転する。第1歯車20が矢印C1方向に回転することによって、ディスク2はディスクガイド13−1及び13−2と搬送ローラ15との間に挟持されながら、矢印A1の方向に向けてディスク再生装置1内に挿入される。この時、第1歯車20は、第2歯車22から矢印C2方向の回転力を受ける際に、矢印Eの方向に移動させられるような力も受けてしまう。第1歯車20がバネ50にさからって矢印Eの方向に移動されると、搬送ローラ15がディスク2から離間する方向に移動することとなり、ディスク2を適切に挿入することができなくなる可能性がある。

【0033】

そこで、本発明では、第3歯車24と勘合しているレバー30を用いて、第1歯車20が第2歯車22から受ける矢印Eの方向の力による影響を排除するように構成している。即ち、第3歯車24が矢印C3(図3参照)のように回転することによって、レバー30は、矢印F(図2参照)の方向の力を伝達されている。レバー30の段付き溝31と第1歯車20の第1軸21が係合されることによって、矢印Eの方向の力を矢印Fの方向の力で相殺し、第1歯車20を移動しないように構成している。したがって、搬送ローラ15は、ディスク2の挿入位置から離間することなく、良好にディスクの挿入を行うことができる。

【0034】

なお、上記では、ディスクの挿入時について説明したが、ディスクの排出時においても同様である。即ち、第3歯車24が、矢印C3と逆方向に回転することによって、第2歯車22は矢印C2と逆方向に回転する。したがって、第1歯車20は、矢印C1と逆方向に回転され、矢印Eと逆方向の力を受けることとなる。即ち、この時、搬送ローラ15は、よりディスク2を押圧する方向へ移動されるような力を受け、それによりディスクの損傷等を生じる可能性がある。しかしながら、第3歯車24と勘合されているレバー30は、この時矢印Fとは逆方向に移動する力を受けるので、第1歯車20をよりディスク側に移動させようとする力がレバーを回転させようとする力と相殺し、第1歯車20を移動しないように構成している。したがって、搬送ローラ15は、ディスク2の排出位置から離間することなく、良好にディスクの排出を行うことができる。

【0035】

このように、搬送ローラ15を駆動させる最終段の歯車である第1歯車20を回転させる歯車の内、第1歯車20と同じ方向に回転する歯車(又は第1歯車20と噛み合わされた第2歯車22と反対方向に回転する歯車)(例えば第3歯車24)から回転力を受ける回転力を第1歯車20に伝達する部材(例えば、レバー30)を設けることによって、簡単な構成で、ディスクの挿排出を良好に行うことが可能となった。

【0036】

図10は、レバー30の段付き溝31の機能を説明するための図である。

【0037】

図10(a)は、段付き溝31を有するレバー30を具備する本発明に係るディスク再生装置1の駆動機構100において、搬送ローラ15がディスク2を挿排出するための挿排出位置(ディスク2が存在しない場合)にある状態を示しており、図10(b)は、段付き溝31を有するレバー30を具備する本発明に係るディスク再生装置1の駆動機構100において、搬送ローラ15がディスク2を挿排出しない退避位置にある状態を示している。

【0038】

これに対して、図10(c)は、直線状の溝201を有するレバー200を具備する駆動機構100´において、搬送ローラ15がディスク2を挿排出するための挿排出位置(ディスク2が存在しない場合)にある状態を示しており、図10(d)は、直線状の溝201を有するレバー200を具備する駆動機構100´において、搬送ローラ15がディスク2を挿排出しない退避位置にある状態を示している。

【0039】

図10(a)及び(b)と、図10(c)及び(d)を比較すると、レバーの溝に段が付いている場合には、搬送ローラ15の位置の移動に基づく、レバーの移動距離が短いことが理解される。即ち、溝に段が付いていない場合には、搬送ローラ15が挿排出位置から退避位置に移動すると、レバー200が大きく移動することとなる。

【0040】

レバーは第3歯車24と勘合し、第3歯車24から第1歯車20を所定の位置に維持させるための駆動力の伝達を受けているので、できるだけ第3歯車とレバーとの位置関係が変更されない状態に維持しておくことが望ましい。例えば、頻繁に図10(c)と図10(d)のようにレバー200と第3歯車24との位置関係が移動すると、レバー200を第3歯車24に側圧している側版48のバネ性が弱くなり、時間の経過とともに、良好に第3歯車24の回転力がレバー200に伝達されないという不具合が生じる可能性がある。

【0041】

また、図10(a)及び(b)にレバー30の外縁50を点線で示す。このように、本発明に係るディスク再生装置1のレバー30は、最終段の1段前の歯車である第2歯車22と接触しないような外形を有している。このように構成することによって、第3歯車24の回転による摩擦力で動くレバー30が第2歯車22と接触してレバー30を動かす力をロスするのを防止することができる。なお、このような構成は、特に、第2歯車22の上部が、レバー30の動作平面にまで張り出しているような場合に有効である。

【0042】

図11は、他の搬送ローラ駆動機構を示す図である。

【0043】

図11に示す搬送ローラ駆動機構110では、レバー30に代わりに、階段状の溝211を有する他のレバー210を用いている。その他の構成は、図2等に示した搬送ローラ駆動機構100と同様である。図11に示す搬送ローラ駆動機構110は、前述したディスク再生装置1に採用することができる。

【0044】

レバー200は、図示されるように、階段状の溝211を有している。図11(a)に示すように、第1歯車20がちょうどディスク2を挿排出する位置では、第1歯車20の第1軸21は、階段状の溝211の中間部のストレート部に位置するように設計されている。第1歯車20の第1軸21がストレート部に位置する場合には、第1歯車20が第2歯車22から受ける矢印Eの方向とちょうど180度反対方向の力である、矢印G方向の力が、レバー210を介して第1歯車20の第1軸21に伝達されるように構成した。

【0045】

したがって、図11に示す搬送ローラ駆動機構では、より第1歯車20を移動しないように構成している。したがって、搬送ローラ15は、ディスク2の排出位置から離間することなく、良好にディスクの移動を行うことができる。

【0046】

図11(b)は、搬送ローラ15がディスク2を挿排出するための挿排出位置(ディスク2が存在しない場合)にある状態を示している。

図11のように、階段状の溝211を有しているレバー200を利用することによって、レバー200の自身の動作軌跡を最小とすることができるという副次効果もある。

図12は、更に他の搬送ローラ駆動機構を示す図である。

【0047】

図12(a)に示す搬送ローラ駆動機構120では、レバー30の代わりに、カム溝を有しないレバー220を用いている。その他の構成は、図2等に示した搬送ローラ駆動機構100と同様である。図12(a)に示す搬送ローラ駆動機構120は、前述したディスク再生装置1に採用することができる。

【0048】

図12(a)の場合、第3歯車24が矢印C3の方向に回転する場合(ディスクを挿入する場合)には、レバー220には、第3歯車24の回転力が伝達され、第1歯車20の第1軸21を矢印Fの方向に移動させるような力が働く。これによって、第2歯車22によって第1歯車20を矢印Eの方向に移動させようとする力が相殺されるので、第1歯車20が移動されず、搬送ローラ15は、ディスク2の挿入位置から離間することなく、良好にディスクの移動を行うことができる。

【0049】

図12(b)に示す搬送ローラ駆動機構130では、レバー30の代わりに、カム溝を有しないレバー221を用いている。その他の構成は、図2等に示した搬送ローラ駆動機構100と同様である。図12(b)に示す搬送ローラ駆動機構130は、前述したディスク再生装置1に採用することができる。

【0050】

図12(b)の場合、第3歯車24が矢印C3と逆の矢印C3´の方向に回転する場合(ディスクを排出する場合)には、レバー221には、第3歯車24の回転力が伝達され、第1歯車20の第1軸21を矢印Fと逆の矢印F´の方向に移動させるように力が働く。これによって、第2歯車22によって第1歯車20を矢印Eと逆の矢印E´の方向に移動させようとする力が相殺されるので、第1歯車20が移動されず、搬送ローラ15は、ディスク2の排出位置から離間することなく、良好にディスクの移動を行うことができる。

【0051】

このように、図12(a)及び図12(b)に示した搬送ローラ駆動機構120及び130では、簡易的に、ディスクの挿入又は排出の何れか一方を行う場合にのみ、搬送ローラ15の位置を制御して、良好にディスクの移動を行うことができるように構成したものである。

【0052】

図13は、図12(a)に示す搬送ローラ駆動機構の改良を示す図である。

【0053】

図13(a)は、図12(a)の搬送ローラ駆動機構120において、レバー220のストッパ222を更に設けた例を示しており、図13(b)は、図12(a)の搬送ローラ駆動機構120において、レバー220のストッパ222及びレバー固定バネ223を更に設けた例を示している。

【0054】

図12(a)の例において、通常歯車が回転していない場合には、レバー220は、自重にて、図中の下方に下がるので、そのまま放置すると、他の部品等との接触等が発生して不都合が生じる可能性がある。そこで、図13(a)の例では、ストッパ222を設け、通常歯車が回転していない場合にレバー220の動きを規制するようにしたものである。

【0055】

また、図13(a)のように、ストッパ222のみを設けた場合には、図13(a)に示す状態で、振動等によってレバー220とストッパ222がぶつかり異音を発生する可能性がある。そこで、図13(b)の例では、さらにレバー固定バネ223を設けて、レバー220をストロークエンド位置において、ストッパ222に固定されるように構成したものである。なお、レバー固定バネ223の荷重は、第3歯車24の回転で発生する力によってレバー220がレバー固定バネ223から外れるようにするが、振動などではレバー220がレバー固定バネ223から外れないように設定されることが必要である。

【0056】

図14は、更に他の搬送ローラ駆動機構を示す図である。

【0057】

図14に示す搬送ローラ駆動機構140では、合計5つの歯車を利用して搬送ローラ15を回転させるための第1歯車20を駆動しており、第1歯車20の位置を規制するためのレバー230を第5歯車241と勘合させている。その他の構成は、図2等に示した搬送ローラ駆動機構100と同様である。図14に示す搬送ローラ駆動機構は、前述したディスク再生装置1に採用することができる。

【0058】

図14の例では、不図示の駆動モータと結合された第5歯車241が矢印C5の方向に回転すると、第4歯車240が矢印C4の方向に回転し、それに伴って第3歯車24は矢印C3の方向へ回転し、第2歯車22は矢印C2の方向へ回転し、第1歯車20は矢印C1の方向へ回転して、ディスク2をディスク再生装置1内へ挿入するように搬送ローラ15が駆動される。前述したように、第1歯車20は、第2歯車22の回転によって、矢印Eの方向に移動させられるような力を受ける。レバー230は、第5歯車241と勘合し、第5歯車241の回転に応じて、矢印Hの方向の力を第1歯車20の第1軸21に伝達している。レバー230の段付き溝231と第1歯車20の第1軸21を組み係合させることによって、矢印Eの方向の力を矢印Hの方向の力で相殺し、第1歯車20を移動しないように構成している。したがって、搬送ローラ15は、ディスク2の挿入位置から離間することなく、良好にディスクの移動を行うことができる。

【0059】

図14に示すように、第1歯車20の移動を規制するためのレバーは、必ずしも、第3歯車と勘合させる必要はなく、第1歯車20に回転力を与える第2歯車22と逆方向に回転する歯車であればどの歯車であっても良い。

【0060】

図15は、更に他の搬送ローラ駆動機構を示す図である。

【0061】

図15に示す搬送ローラ駆動機構150では、図14に示した搬送ローラ駆動機構140において、さらに図2〜4に示したレバー30を第3歯車24に勘合させた場合を示している。図15に示す搬送ローラ駆動機構150は、前述したディスク再生装置1に採用することができる。

【0062】

図15の例では、第3歯車24からの回転力を第1歯車20の第1軸に伝達するレバー30と第5歯車241からの回転力を第1歯車20の第1軸に伝達するレバー230を設けて、2つのレバーによって第1歯車20を規制するように構成した。したがって、第1歯車20はより移動しないように構成されているので、搬送ローラ15は、ディスク2の挿入位置から離間することなく、良好にディスクの移動を行うことができる。

【図面の簡単な説明】

【0063】

【図1】ディスク再生装置1の上面概略図である。

【図2】搬送ローラ15の駆動機構100を示す図である。

【図3】搬送ローラ15の駆動機構100を示す図である。

【図4】搬送ローラ15の駆動機構100を示す図である。

【図5】レバー30の斜視図である。

【図6】歯車カバー40の斜視図である。

【図7】第3歯車、レバー及び歯車カバーの関係を示す図である。

【図8】第3歯車、レバー及び歯車カバーの他の関係を示す図である。

【図9】第3歯車の更に他の構成を示す図である。

【図10】レバー30の段付き溝31の機能を説明するための図である。

【図11】他の搬送ローラ駆動機構110を示す図である。

【図12】更に他の搬送ローラ駆動機構120及び130を示す図である。

【図13】図12(a)に示す搬送ローラ駆動機構120の改良を示す図である。

【図14】更に他の搬送ローラ駆動機構140を示す図である。

【図15】更に他の搬送ローラ駆動機構150を示す図である。

【符号の説明】

【0064】

1 ディスク再生装置

2 ディスク

15 搬送ローラ

20 第1歯車

22 第2歯車

24 第3歯車

30、210、220、221、231 レバー

31、231 段付き溝

32 第1勘合部

33 バーリング

40 歯車カバー

46 第2勘合部

47 第3勘合部

48 側部

100、110、120、130、140、150 駆動機構

211 階段状溝

【特許請求の範囲】

【請求項1】

ディスクを搬送するための搬送ローラと、

前記搬送ローラと結合され、前記搬送ローラを回転させるための第1歯車と、

前記第1歯車と噛み合わされた第2歯車と、

前記第1歯車に前記第2歯車を介して駆動力を伝達し、前記第2歯車と反対の方向に回転する第3歯車と、

前記第3歯車と接続され、前記第2歯車が回転することによって前記第1歯車が移動しようとする力を相殺するために、前記第3歯車が回転することによって生じる力を前記第1歯車に伝達する伝達部材と、

を有することを特徴とするディスク再生装置。

【請求項2】

前記伝達部材は前記第3歯車と勘合するための勘合部を有する、請求項1に記載のディスク再生装置。

【請求項3】

前記伝達部材の前記勘合部を前記第3歯車に対して圧着するための圧着機構をさらに有する、請求項2に記載のディスク再生装置。

【請求項4】

前記圧着機構は、前記勘合部を前記第3歯車に対して圧着するためのバネ部材、前記勘合部と前記第3歯車との摩擦力を増加させるための隙間部材、又は前記勘合部と前記第3歯車を磁気的に吸引させるための磁石である、請求項3に記載のディスク再生装置。

【請求項5】

前記搬送ローラを、ディスクを搬送するための搬送位置とディスクを搬送しない退避位置との間で移動可能に支持する支持部材を更に有する、請求項1に記載のディスク再生装置。

【請求項6】

前記伝達部材は前記第1歯車と係合するための溝部を有し、前記搬送ローラの前記搬送位置と前記退避位置との間の移動に際して、前記第1歯車は前記溝部と係合しながら移動される、請求項5に記載のディスク再生装置。

【請求項7】

前記溝部は、段付き又は階段状に形成されている、請求項6に記載のディスク再生装置。

【請求項8】

前記第3歯車から駆動力を伝達され、前記第2歯車と反対の方向に回転する第4歯車と、

前記第4歯車と接続され、前記第4歯車が回転することによって前記第1歯車が移動しようとする力を相殺するために、前記第4歯車が回転することによって生じる力を前記第1歯車に伝達する第2の伝達部材と、

を更に有する、請求項1に記載のディスク再生装置。

【請求項9】

前記伝達部材は、前記第1歯車と接触しないような形状を有している、請求項1に記載のディスク再生装置。

【請求項10】

ディスクを搬送するための搬送ローラ及び前記搬送ローラと結合された第1歯車を有するディスク再生装置であって、

前記第1歯車と同方向に回転する第2歯車と結合され、前記第1歯車が移動しようとする力を相殺するために、前記第2歯車が回転することによって生じる力を前記第1歯車に伝達するための伝達部材、

を有することを特徴とするディスク再生装置。

【請求項1】

ディスクを搬送するための搬送ローラと、

前記搬送ローラと結合され、前記搬送ローラを回転させるための第1歯車と、

前記第1歯車と噛み合わされた第2歯車と、

前記第1歯車に前記第2歯車を介して駆動力を伝達し、前記第2歯車と反対の方向に回転する第3歯車と、

前記第3歯車と接続され、前記第2歯車が回転することによって前記第1歯車が移動しようとする力を相殺するために、前記第3歯車が回転することによって生じる力を前記第1歯車に伝達する伝達部材と、

を有することを特徴とするディスク再生装置。

【請求項2】

前記伝達部材は前記第3歯車と勘合するための勘合部を有する、請求項1に記載のディスク再生装置。

【請求項3】

前記伝達部材の前記勘合部を前記第3歯車に対して圧着するための圧着機構をさらに有する、請求項2に記載のディスク再生装置。

【請求項4】

前記圧着機構は、前記勘合部を前記第3歯車に対して圧着するためのバネ部材、前記勘合部と前記第3歯車との摩擦力を増加させるための隙間部材、又は前記勘合部と前記第3歯車を磁気的に吸引させるための磁石である、請求項3に記載のディスク再生装置。

【請求項5】

前記搬送ローラを、ディスクを搬送するための搬送位置とディスクを搬送しない退避位置との間で移動可能に支持する支持部材を更に有する、請求項1に記載のディスク再生装置。

【請求項6】

前記伝達部材は前記第1歯車と係合するための溝部を有し、前記搬送ローラの前記搬送位置と前記退避位置との間の移動に際して、前記第1歯車は前記溝部と係合しながら移動される、請求項5に記載のディスク再生装置。

【請求項7】

前記溝部は、段付き又は階段状に形成されている、請求項6に記載のディスク再生装置。

【請求項8】

前記第3歯車から駆動力を伝達され、前記第2歯車と反対の方向に回転する第4歯車と、

前記第4歯車と接続され、前記第4歯車が回転することによって前記第1歯車が移動しようとする力を相殺するために、前記第4歯車が回転することによって生じる力を前記第1歯車に伝達する第2の伝達部材と、

を更に有する、請求項1に記載のディスク再生装置。

【請求項9】

前記伝達部材は、前記第1歯車と接触しないような形状を有している、請求項1に記載のディスク再生装置。

【請求項10】

ディスクを搬送するための搬送ローラ及び前記搬送ローラと結合された第1歯車を有するディスク再生装置であって、

前記第1歯車と同方向に回転する第2歯車と結合され、前記第1歯車が移動しようとする力を相殺するために、前記第2歯車が回転することによって生じる力を前記第1歯車に伝達するための伝達部材、

を有することを特徴とするディスク再生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2009−205749(P2009−205749A)

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願番号】特願2008−47618(P2008−47618)

【出願日】平成20年2月28日(2008.2.28)

【出願人】(000237592)富士通テン株式会社 (3,383)

【Fターム(参考)】

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願日】平成20年2月28日(2008.2.28)

【出願人】(000237592)富士通テン株式会社 (3,383)

【Fターム(参考)】

[ Back to top ]