ディスク材研磨方法、ディスク材研磨装置、ディスク材、磁気ディスク用基板、および、磁気ディスク

【課題】単一の研磨部材を用いて、ディスク材、特にその内周端面を高精度に研磨する。

【解決手段】本発明によるディスク材の研磨では、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いることを特徴とする。研磨液を供給しつつ、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを、ディスク材に対して相対運動させつつ接触させる方法で、ディスク材の内周端面を研磨する。

【解決手段】本発明によるディスク材の研磨では、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いることを特徴とする。研磨液を供給しつつ、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを、ディスク材に対して相対運動させつつ接触させる方法で、ディスク材の内周端面を研磨する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ディスク材の中心部に孔を形成するその内周端面等の研磨に用いられるディスク材研磨方法およびディスク材研磨装置、これらを用いて研磨された、磁気ディスクや磁気ディスク用基板といったディスク材、およびそのような磁気ディスク用基板を含む磁気ディスクに関する。

【背景技術】

【0002】

従来、ハードディスクドライブ等に用いられる磁気ディスク用基板は、特にその内のガラス基板は、例えば、次の工程を経ることで作製される。まず、ガラス材料を半溶融状態にしてプレス成形して円板状の板材(メルトプレス材)とするか、あるいはシート成形したものを規定サイズに切断することにより板材が得られる。そして、その円板状の板材の中心部に円孔をあける、あるいは中心部と外周部を丸く切り抜くことで、中心部に円孔を有する円板すなわちドーナツ状のガラスディスク材が得られる。次いで、そのドーナツ状のガラスディスク材の外周部および内周部といった周辺部の稜角部分に対して、面取り加工が施される。これらの工程を通じて、ほぼ所定の寸法を有するドーナツ状のガラスディスク材が得られるようになる。さらに、ほぼ所定の寸法を有するドーナツ状のガラスディスク材の主表面に対してラッピング加工が施される。そしてこのようにして得られたガラスディスク材に対して、その端面(外周端面および内周端面)や主表面を鏡面にするべく、研磨が行われる。その後、研磨砥粒等をガラスディスク材から除去するべく、ガラスディスク材の表面洗浄が行われ(洗浄工程)、そしてさらに、ガラスディスク材を化学強化することが行われる。このようにして、磁気ディスクの作製に用いられるガラス基板としてのガラスディスク材が得られる。なお、この他、磁気ディスク用基板には、非磁性基板としてのアルミニウム基板、セラミックス基板があり、これらのディスク材においても同様にその端面や主表面の研磨が施される。

【0003】

上記工程のうちの外周端面や内周端面を研磨する工程(端面研磨工程)を経ることで、チャンファー加工によって得られた、ディスク材の研削面は鏡面に仕上げられ、その表面粗度は下げられる。特に、内周端面によって定められる、ディスク材の円孔は、磁気ディスクへの高記録密度化の要請により、高精度が求められるようになってきていて、それに伴い、ディスク材の内周端面の研磨に対しての要求が高まっている。

【0004】

例えば、特許文献1には、ガラスディスク材に含まれる磁気ディスク用ガラス基板の内周端面を鏡面研磨する方法が開示されている。この方法では、研磨ブラシ利用工程と研磨パッド利用工程との2つの工程を通じて、内周端面の研磨が行われる。内周端面には、主表面と略直角を成す側壁部と、この側壁部と主表面との間に介在する面取部(斜面部)とがあり、その内周端面に対して研磨ブラシ利用工程がまず行われる。研磨ブラシ利用工程では、研磨ブラシを用いて、主として内周端面の面取部の研磨が行われる。そして、研磨ブラシ利用工程後、研磨パッド利用工程が行われる。研磨パッド利用工程では、研磨パッドを用いて、主として内周端面の側壁部の研磨が行われる。

【0005】

また、特許文献2、3においても、ガラスディスク材に含まれる磁気ディスク用ガラス基板の内周端面の研磨方法が開示されている。これらの方法では、ブラシ毛が蛇行形にカールされたナイロン繊維である研磨ブラシが用いられ、遊離砥粒を含有した研磨液を供給しつつ回転軸周りに回転する研磨ブラシを内周端面に接触させてその内周端面の研磨が行われる。

【0006】

【特許文献1】特開2007−197235号公報

【特許文献2】特開2008−159254号公報

【特許文献3】特開平11−221742号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、ディスク材の内周端面の研磨において、一旦、ディスク材の主表面と略直角を成す側壁部に溝状の凹みが発生すると、その研磨工程中にその凹みを消すことは困難であり、その凹みは深くなる一方である。このような凹みは、外観不良として製品歩留まりを下げるばかりか、内周端面の輪郭形状を不安定にして、ディスク材に対する高記録密度化の要請に反する影響、つまり寸法精度低下をもたらす。

【0008】

上記特許文献1に記載の方法を用いることでそのような凹みの生成を低減しようとした場合、内周端面の研磨工程が2つの工程からなることになり、研磨作業工程数が増し、ディスク材の生産性が低下することになる。また、その方法では、研磨ブラシおよび研磨パッドの異なる研磨部材を用いることが必要とされるので、2台の研磨装置を用意しなければならないなど、設備投資の面で不利である。

【0009】

そこで、本発明はかかる点に鑑みて創案されたものであり、その目的は、単一の研磨部材を用いて、ディスク材を高精度に研磨することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明によるディスク材の研磨では、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いることを特徴とする。具体的には、研磨液を供給しつつ、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを、ディスク材に対して相対運動させつつ接触させる工程を経る方法で、ディスク材を研磨することができる。そして、このような研磨は、ディスク材の主表面にも適用できるが、外周端面や内周端面といった端面、特に内周端面の研磨に適用され得る。

【0011】

このようなディスク材の研磨に用いられるディスク材研磨装置は、ディスク材を保持する保持部材と、保持部材によって保持されたディスク材を、ディスク材の孔を通して延びる中心軸周りに回転させる回転手段と、保持部材によって保持されたディスク材に向けて研磨液を供給する研磨液供給手段と、各ブラシ毛の先端部が扁平形状を有する研磨ブラシと、ディスク材に対して、研磨ブラシを相対運動させつつ接触させる研磨ブラシ駆動手段とを備えるとよい。

【0012】

上記した、各ブラシ毛の先端部が扁平形状を有する研磨ブラシは、基材としての研磨ブラシ、例えば従来の研磨ブラシから作製することができる。例えば、従来の研磨ブラシのブラシ毛に、特定の外力を加え、所定時間、例えば10時間、その研磨ブラシを使用環境相当よりも過酷な状態におくことで、そのような研磨ブラシは作製され得る。この場合、従来の研磨ブラシのブラシ毛に加えられる外力の向きは、特定の方向であっても、ランダムな方向であってもよい。本発明は、このような研磨ブラシの作製方法にも存し得る。

【0013】

なお、本発明は、上記ディスク材研磨方法を用いて研磨された、あるいは、上記ディスク材研磨装置を用いて研磨されたディスク材に存する。こういったディスク材には、磁気ディスク用基板として用いられるディスク材や、磁気ディスクとして用いられるディスク材が含まれ得る。そして、そういったディスク材が磁気ディスク用基板として用いられるディスク材である場合、そのディスク材を含む磁気ディスクにも本発明は存する。

【発明の効果】

【0014】

本発明によれば、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いることにより、ディスク材を高精度に研磨することが可能となり、例えば高記録密度対応の高精度な磁気ディスクを得ることが可能となる。

【発明を実施するための最良の形態】

【0015】

以下に、本発明の好適な実施形態を添付図面を参照しながら説明する。ただし、以下、説明される実施形態は、磁気ディスク用ガラス基板の製造途中のガラスディスク材Dに適用される例である。しかしながら、本発明の対象となるディスク材には、ガラスディスク材以外の種々のディスク材、例えばアルミニウム製、セラミックス製のものが含まれ得る。なお、本明細書では、原料から例えば磁気ディスク用基板(基板)である製品になるまでの間の半加工品を、そのような製品として用いることができる完成品と区別するべく、原則、ディスク材と称する。しかしながら、これは、そのようなディスク材を基板と称することを排除するものではなく、また全ての加工が施された状態のもの(例えば製品)をディスク材と称することをも排除するものではない。

【0016】

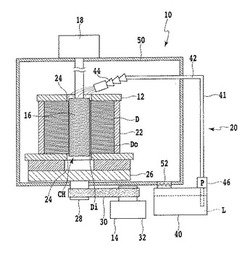

図1に、作動状態にある、実施形態のディスク材研磨装置(以下、装置)10の概念図を示す。装置10は、ディスク材Dを保持する保持部材12と、保持部材12によって保持されたディスク材Dを回転させる回転装置14と、ディスク材Dを研磨するための研磨部材としての研磨ブラシ16と、ディスク材Dを研磨するように研磨ブラシ16をディスク材Dに対して運動させる駆動装置18と、この研磨ブラシ16を用いての研磨箇所に研磨液Lを供給する研磨液供給装置20とを有する。

【0017】

装置10の保持部材12は、ここでは、1枚のディスク材Dを保持するのではなく、複数枚のディスク材Dを保持するように構成されている。なお、保持部材12は、1枚のディスク材Dを保持するように構成されてもよい。保持部材12により、複数枚のディスク材Dは、ディスク材Dの中心軸が概ね一致するように、重ねて保持される。これにより、ディスク材Dの各々において中心部に円孔を形成する内周端面Diは、協働して、それら複数枚のディスク材Dを貫通する孔CHを形成する。換言すれば、複数枚のディスク材Dが保持部材12により重ねて保持された状態で、それらの外周端面Doは中心軸方向に概ね一致し、略円筒形面を形成する。

【0018】

具体的には、保持部材12は、枠を定めるケース部材22と、図示しないクランプ部材とを備える。ケース部材22内に複数枚のディスク材Dが積み重ねられる。それらが積み重ねられた状態で、クランプ部材での締め付けが行われる。このようにして、保持部材12は、複数枚のディスク材Dを固定保持する。なお、保持部材12により一体的に保持された状態で、複数枚のディスク材Dの中心は、概ね同一線上に並ぶように、保持部材12は設計されている。

【0019】

なお、これら重ねられて保持部材12により保持された複数枚のディスク材D間には、保持部材12により所定の押圧力が加えられる。したがって、保持部材12が動かされても、また、重ねられた状態の複数枚のディスク材Dに対して研磨ブラシ16を用いての研磨が行われても、複数枚のディスク材Dの位置が相互にずれることはない。そして、保持部材12は、ディスク材Dの中心の孔の径(内周端面により定められる内径)よりも大きな径を有する開口部24を上下の両端部に有するように構成されている(図1参照)。

【0020】

本実施形態では、保持部材12によって一体的に保持された複数枚のディスク材Dは、回転手段としての回転装置14により回転される。回転装置14は、回転台部26と、回転台部26の回転軸部28にVベルト30を介して回転駆動力を伝達する回転駆動装置としてのモータ32とを備える。モータ32の回転速度、回転方向等は、図示しない制御装置によって制御される。モータ32によってVベルト30は正逆の双方向に回転され得る。それ故、回転台部26はいずれの方向にも回転され得る。図1から明らかなように、回転台部26の上には、保持部材12が設置される。したがって、回転台部26が回転することで、複数枚のディスク材Dは一体的に回転する。ただし、回転しているとき、回転台部26の回転軸部28の中心軸と、保持部材12の中心軸とは一致するように、それらの位置関係は定められている。それ故、保持部材12が回転装置14上で静止していてもあるいは回転装置14によって回転されているときであっても、複数枚のディスク材Dの内周端面Diによって概ね同じ形状を有する略円筒形状の孔CHが、それらを上下方向に貫通するようにその中心部に区画形成される。このように複数枚のディスク材Dの内周端面Diによって形成される孔CHを、ここでは、中央孔と称することができる。

【0021】

中央孔CHには、複数枚のディスク材Dの内周端面Diの研磨用に研磨ブラシ16が挿入される。そして、研磨ブラシ16の略円筒形状の外形の径は、上記中央孔CHの径よりも小さくされている。したがって、研磨ブラシ16を、中央孔CHに単に出し入れする場合、研磨ブラシ16とディスク材Dとの接触は回避され得るので、ディスク材Dの内周端面Diに傷が付くのを回避できる。なお、研磨ブラシ16のブラシ毛に関しては、後で詳しく述べる。

【0022】

ディスク材Dの内周端面Diの研磨をするとき、研磨ブラシ16は、中央孔CHに移動され、内周端面Diに接触されると共に内周端面Diに対して相対運動される。このような研磨ブラシ16の動きは、研磨ブラシ駆動手段である駆動装置18によって達成される。本実施形態では、駆動装置18は、研磨ブラシ16を、中央孔CH以外の待機位置や中央孔CHにおける研磨位置に動かすことの他、研磨ブラシ16を回転させることもできるし、また研磨ブラシ16を中央孔CHの中心軸に平行に往復運動(揺動運動)させることもできる。つまり、駆動装置18は、研磨ブラシ16をその軸周りに回転させる回転手段および研磨ブラシ16を移動させる移動手段の機能を有する。この研磨ブラシ16の回転速度および往復運動の周期、振れ幅等は、図示しない制御装置からの駆動装置18への作動信号により制御される。なお、駆動装置18は上記の如く研磨ブラシ16の位置を動かすことができ、本実施形態では研磨時に研磨ブラシ16を複数枚のディスク材Dの各々の内周端面Diに押し付けることを可能にする。図1には、研磨ブラシ16がディスク材Dの内周端面Diに押し付けられているところが、描かれている。

【0023】

なお、研磨ブラシ16は、ディスク材Dに対して相対運動するように、駆動装置18によって、回転と往復運動との内のいずれか一方に関してのみ動かされても良い。あるいは、ディスク材Dが回転する場合には、研磨ブラシ16を動かさないことで、それらの相対運動を達成することもできる。

【0024】

さらに、装置10の研磨液供給手段としての研磨液供給装置20は、中央孔CH上部からその中央孔CHに研磨液Lを供給するべく設けられている。ここでは、図1から理解できるように、研磨液供給装置20は、中央孔CHの上側の端部、すなわち研磨ブラシ16の差込口である開口部24から研磨液Lを中央孔CHに供給するのに用いられる。

【0025】

研磨液供給装置20は、研磨液を収容する収容タンク40と、収容タンク40内に一端が位置する、供給管41によって区画形成される供給通路42と、供給通路42の他端に位置付けられるノズル44と、ノズル44に向けて収容タンク40内の研磨液を圧送するポンプ46とを有する。収容タンク40は、装置10内を循環される研磨液Lが貯留される。ポンプ46は、ノズル44に収容タンク40内の研磨液Lを所定の圧力で供給するように、制御装置によって制御される。

【0026】

そして、本実施形態の装置10は外殻部材としてのケース50を備えるので、このケース50により、研磨液供給装置20から供給された研磨液Lが流れ得る領域が定められる。ケース50内に供給された研磨液Lは、収容タンク40にフィルタ52を通して循環回収される。なお、本発明は、これ以外の研磨液の供給システムを採用し得る。例えば、研磨液は、中央孔CHの下側の端部から中央孔CHに供給されてもよく、これを可能にする構成を備えた研磨液の供給システムが採用されてもよい。

【0027】

ここで、上記研磨ブラシ16に関して説明する。本実施形態の研磨ブラシ16は、線径が数mm以下のブラシ毛を有するブラシである。研磨ブラシ16のブラシ毛は、各々所定の線径を有し、所定の密集密度を有するように配されている。そして、その研磨ブラシの各ブラシ毛の先端部は、扁平形状を有するように形成されている。また、研磨ブラシは、複数のブラシ毛を周知の如く有するが、それらのブラシ毛の伸長方向は規則正しくても、ランダムでもよい。さらに、研磨ブラシの各ブラシ毛は、直線形状であってもよく、例えば蛇行形にカールされていてもよい。なお、ブラシ毛は、研磨ブラシ16の心棒にどうような技術を用いて取り付けられても、どのような材料製であってもよい。例えば、ブラシ毛は、ナイロン繊維、塩化ビニル繊維、ガラス繊維、カーボン繊維、ステンレス繊維のいずれか、あるいは任意の組み合わせから作製される。

【0028】

上記構成を有する装置10を用いて、ディスク材Dの内周端面の研磨が行われる。まず、作業者は、内周端面の研磨工程前の工程、面取り加工工程等を経たディスク材Dを複数枚、保持部材12によって重ねて保持する。そして、回転装置14を駆動し、複数枚のディスク材Dを一体的に回転させる。その状態で、複数枚のディスク材Dの内周端面によって区画形成されている中央孔CHに、研磨液を、研磨液供給装置20によって供給する。そして、中央孔CHに位置付けた研磨ブラシ16を、相対運動させつつ、ディスク材Dの内周端面に所定の押圧力で接触させて、ディスク材Dの研磨が行われる。研磨を終了するときには、例えば、これらの逆の工程が行われる。

【0029】

次に、ディスク材Dの内周端面Diの研磨に対する研磨ブラシのブラシ毛の影響を実験により調べたので、その結果を説明する。まず、実験条件を説明する。100枚のガラスディスク材Dを積み重ねて、その内周端面Diに対して研磨を行った。研磨液として、酸化セリウムの粉末砥粒(平均粒径1.2μm)を10〜30重量%含有する水溶液を用いた。また、研磨ブラシとしては、ステンレス鋼製の軸心周りにブラシ毛を巻きつけたロールブラシを用いた。研磨ブラシの回転数を2000〜4000rpmとし、その揺動距離を10〜30mmとし、そしてその揺動速度を5〜10m/分とした。さらに、ディスク材Dの回転数を、20〜60rpmとした。

【0030】

本発明に係る実験結果を説明する前に、従来用いられている、規則正しく配列され、かつ、ブラシ毛の先端部が略正円形であるブラシ毛を有する研磨ブラシを用いて、ディスク材Dの内周端面Diを研磨した場合に関して図2に基づいて説明する。図2(a)は、ディスク材Dの内周端面Di部の一部の断面模式図であり、図2(b)は内周端面研磨加工後(研磨時間30分)の、ディスク材Dの内周端面の一部の拡大写真であり、図2(c)は内周端面研磨加工後(研磨時間30分)の、図2(a)に対応する部分の凹凸を表すグラフである。なお、ディスク材Dの内周端面Diの、主表面d1に対して略直角を成す面d2を側壁部と称し、側壁部d2と主表面d1との間に延びる面d3を面取部(斜面部)と称する(図2(a)参照)。

【0031】

従来のブラシ毛を有する研磨ブラシを用いて内周端面Diを研磨した場合、図2から明らかなように、内周端面Diの研磨中に内周端面Di、特に側壁部d2に溝すなわち凹部ができ、それを内周端面Diの研磨中に消すことができないことが分かる。これは、従来の研磨ブラシを用いてディスク材Dの内周端面を研磨した場合、側壁部内で、ディスク材の厚み方向の研磨レートが不均一であることを意味する。これは、一旦、研磨中に凹部ができると、そこに砥粒が入りこみ、その凹部の研磨が促進され、あるいは、その凹部にブラシ毛が引っかかって集中的に研磨が行われるからであると推察される。なお、研磨液を研磨ブラシと内周端面との接触部に可能な限り多く供給しつつ、内周端面Diの研磨を行った場合も、内周端面Diでの凹部形成が認められた。

【0032】

これに対して、上記の如く、各ブラシ毛の先端部が扁平形状を有する研磨ブラシ16を用いて研磨を行った場合に関して、説明する。各ブラシ毛の先端部が扁平形状を有する研磨ブラシ16の作製に関して、先ず説明する。基材として、従来の研磨ブラシを用いた。その研磨ブラシのブラシ毛がランダムに曲がりくねるように、そのブラシ毛に外力を加えて、そのブラシ毛がランダムな方を向くようにした。さらに、研磨ブラシを、ガラスディスク材に強く押し付けた(一般的な研磨での押し付け状態が、ブラシ先端が内周端面Diに接する位置から、ブラシ軸を0.3〜0.5mm押し付ける方向に移動させることで得られるのに対して、その移動量を1mm以上として得られた)状態で、10時間程度その内周端面の研磨を行うことで、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを得た。このようにして得られた研磨ブラシのブラシ毛の先端部の扁平率は、10〜45%であった。なお、扁平率は、ブラシ毛の幅をa、厚さをbとして、「[(a−b)/a]×100」式により得られる。

【0033】

このような研磨ブラシを用いて内周端面の研磨を行った結果を図3に示す。なお、図3(a)に比較を容易にするために、上で説明した図2の結果を示し、図3(b)に各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いた場合の結果を示す。図3(a)、(b)の図は、それぞれ左から順に、研磨加工前の内周端面の表面状態を表すグラフ、研磨加工を30分行った後の内周端面の表面状態を表すグラフ、その研磨に用いた研磨ブラシのブラシ毛の光学顕微鏡像、そのブラシ毛の毛先部すなわち先端部の走査型電子顕微鏡(SEM)像である。なお、図3(a)の研磨加工を30分行った後の内周端面の表面状態を表すグラフは、図2(c)に対応する。

【0034】

図3から、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いて内周端面Diの研磨を行った方が、内周端面に溝すなわち凹部が生じることなく、内周端面を高精度に仕上げることができることがわかる。また、これは、SEM像からも分かるように、ブラシ毛の方向が乱れて、ブラシ毛が曲がりくねっていることにも起因すると考えられる。つまり、それは、ブラシ毛がそのような形状を有することにより、ブラシ毛からの押圧力が内周端面に概略的に一様に及ぼされ、局所的に応力が集中することを抑制できるからと考えられる。

【0035】

なお、このような、各ブラシ毛の先端部が扁平形状を有する研磨ブラシで、内周端面Diを研磨することにより、同一あるいは単一の研磨ブラシを用いての内周端面の研磨時間を長くすることができることが分かった。これを図4に基づいて説明する。

【0036】

図4(a)は従来の研磨ブラシを用いた場合の、累積バッチ数に対しての内周端面における溝発生率を表し、図4(b)は上記した各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いた場合の、累積バッチ数に対しての内周端面における溝発生率を表している。

【0037】

従来の研磨ブラシを用いた場合には、第6バッチのディスク材の内周端面までは、溝を発生させずに研磨をできたが、それ以降、急激に溝発生率が多くなっていった。これに対して、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いた場合には、第30バッチのディスク材の内周端面でも、溝を発生させずに研磨をでき、1000分間使用しても研磨ブラシを交換する必要がないことが分かった。

【0038】

以上述べたように、本発明に係る実施形態によれば、単一の研磨部材として、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いて、ディスク材の内周端面を高精度に研磨することが可能となる。

【0039】

なお、各ブラシ毛の先端部が扁平形状を有する研磨ブラシは、従来の研磨ブラシ以外の研磨ブラシを、基材として用いて作製されてもよい。基材としての研磨ブラシのブラシ毛に、特定の外力を加え、所定時間、例えば10時間、その研磨ブラシを使用環境相当よりも過酷な状態におくことで、そのような研磨ブラシは作製され得る。この場合、基材としての研磨ブラシのブラシ毛に加えられる外力の向きは、上記例の如くランダムな方向であっても、特定の方向であってもよい。

【0040】

なお、上記実施形態では、本発明をある程度の具体性をもって説明したが、本発明については、上記実施形態に限定されず、特許請求の範囲に記載された発明の精神や範囲から離れることなしに、さまざまな改変や変更が可能であることは理解されなければならない。すなわち、本発明は特許請求の範囲およびその等価物の範囲および趣旨に含まれる修正および変更を包含するものである。

【図面の簡単な説明】

【0041】

【図1】本発明の実施形態に係るディスク材研磨装置の作動状態の概念図である。

【図2】従来の研磨ブラシを用いて、ディスク材の内周端面を研磨した場合に関する図であり、(a)はディスク材の内周端面部の一部の断面模式図であり、(b)は内周端面研磨加工後のディスク材の内周端面の一部の拡大写真であり、(c)は内周端面研磨加工後の(a)に対応する部分の凹凸を表すグラフである。

【図3】(a)は従来の研磨ブラシを用いての内周端面の研磨に関する図であり、(b)は各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いての内周端面の研磨に関する図である。

【図4】(a)は従来の研磨ブラシを用いた場合の、累積バッチ数に対しての内周端面における溝発生率を表すグラフであり、(b)は各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いた場合の、累積バッチ数に対しての内周端面における溝発生率を表すグラフである。

【符号の説明】

【0042】

10 ディスク材研磨装置

12 保持部材

14 回転装置

16 研磨ブラシ

18 駆動装置

20 研磨液供給装置

D ディスク材

Di 内周端面

【技術分野】

【0001】

本発明は、ディスク材の中心部に孔を形成するその内周端面等の研磨に用いられるディスク材研磨方法およびディスク材研磨装置、これらを用いて研磨された、磁気ディスクや磁気ディスク用基板といったディスク材、およびそのような磁気ディスク用基板を含む磁気ディスクに関する。

【背景技術】

【0002】

従来、ハードディスクドライブ等に用いられる磁気ディスク用基板は、特にその内のガラス基板は、例えば、次の工程を経ることで作製される。まず、ガラス材料を半溶融状態にしてプレス成形して円板状の板材(メルトプレス材)とするか、あるいはシート成形したものを規定サイズに切断することにより板材が得られる。そして、その円板状の板材の中心部に円孔をあける、あるいは中心部と外周部を丸く切り抜くことで、中心部に円孔を有する円板すなわちドーナツ状のガラスディスク材が得られる。次いで、そのドーナツ状のガラスディスク材の外周部および内周部といった周辺部の稜角部分に対して、面取り加工が施される。これらの工程を通じて、ほぼ所定の寸法を有するドーナツ状のガラスディスク材が得られるようになる。さらに、ほぼ所定の寸法を有するドーナツ状のガラスディスク材の主表面に対してラッピング加工が施される。そしてこのようにして得られたガラスディスク材に対して、その端面(外周端面および内周端面)や主表面を鏡面にするべく、研磨が行われる。その後、研磨砥粒等をガラスディスク材から除去するべく、ガラスディスク材の表面洗浄が行われ(洗浄工程)、そしてさらに、ガラスディスク材を化学強化することが行われる。このようにして、磁気ディスクの作製に用いられるガラス基板としてのガラスディスク材が得られる。なお、この他、磁気ディスク用基板には、非磁性基板としてのアルミニウム基板、セラミックス基板があり、これらのディスク材においても同様にその端面や主表面の研磨が施される。

【0003】

上記工程のうちの外周端面や内周端面を研磨する工程(端面研磨工程)を経ることで、チャンファー加工によって得られた、ディスク材の研削面は鏡面に仕上げられ、その表面粗度は下げられる。特に、内周端面によって定められる、ディスク材の円孔は、磁気ディスクへの高記録密度化の要請により、高精度が求められるようになってきていて、それに伴い、ディスク材の内周端面の研磨に対しての要求が高まっている。

【0004】

例えば、特許文献1には、ガラスディスク材に含まれる磁気ディスク用ガラス基板の内周端面を鏡面研磨する方法が開示されている。この方法では、研磨ブラシ利用工程と研磨パッド利用工程との2つの工程を通じて、内周端面の研磨が行われる。内周端面には、主表面と略直角を成す側壁部と、この側壁部と主表面との間に介在する面取部(斜面部)とがあり、その内周端面に対して研磨ブラシ利用工程がまず行われる。研磨ブラシ利用工程では、研磨ブラシを用いて、主として内周端面の面取部の研磨が行われる。そして、研磨ブラシ利用工程後、研磨パッド利用工程が行われる。研磨パッド利用工程では、研磨パッドを用いて、主として内周端面の側壁部の研磨が行われる。

【0005】

また、特許文献2、3においても、ガラスディスク材に含まれる磁気ディスク用ガラス基板の内周端面の研磨方法が開示されている。これらの方法では、ブラシ毛が蛇行形にカールされたナイロン繊維である研磨ブラシが用いられ、遊離砥粒を含有した研磨液を供給しつつ回転軸周りに回転する研磨ブラシを内周端面に接触させてその内周端面の研磨が行われる。

【0006】

【特許文献1】特開2007−197235号公報

【特許文献2】特開2008−159254号公報

【特許文献3】特開平11−221742号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、ディスク材の内周端面の研磨において、一旦、ディスク材の主表面と略直角を成す側壁部に溝状の凹みが発生すると、その研磨工程中にその凹みを消すことは困難であり、その凹みは深くなる一方である。このような凹みは、外観不良として製品歩留まりを下げるばかりか、内周端面の輪郭形状を不安定にして、ディスク材に対する高記録密度化の要請に反する影響、つまり寸法精度低下をもたらす。

【0008】

上記特許文献1に記載の方法を用いることでそのような凹みの生成を低減しようとした場合、内周端面の研磨工程が2つの工程からなることになり、研磨作業工程数が増し、ディスク材の生産性が低下することになる。また、その方法では、研磨ブラシおよび研磨パッドの異なる研磨部材を用いることが必要とされるので、2台の研磨装置を用意しなければならないなど、設備投資の面で不利である。

【0009】

そこで、本発明はかかる点に鑑みて創案されたものであり、その目的は、単一の研磨部材を用いて、ディスク材を高精度に研磨することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明によるディスク材の研磨では、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いることを特徴とする。具体的には、研磨液を供給しつつ、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを、ディスク材に対して相対運動させつつ接触させる工程を経る方法で、ディスク材を研磨することができる。そして、このような研磨は、ディスク材の主表面にも適用できるが、外周端面や内周端面といった端面、特に内周端面の研磨に適用され得る。

【0011】

このようなディスク材の研磨に用いられるディスク材研磨装置は、ディスク材を保持する保持部材と、保持部材によって保持されたディスク材を、ディスク材の孔を通して延びる中心軸周りに回転させる回転手段と、保持部材によって保持されたディスク材に向けて研磨液を供給する研磨液供給手段と、各ブラシ毛の先端部が扁平形状を有する研磨ブラシと、ディスク材に対して、研磨ブラシを相対運動させつつ接触させる研磨ブラシ駆動手段とを備えるとよい。

【0012】

上記した、各ブラシ毛の先端部が扁平形状を有する研磨ブラシは、基材としての研磨ブラシ、例えば従来の研磨ブラシから作製することができる。例えば、従来の研磨ブラシのブラシ毛に、特定の外力を加え、所定時間、例えば10時間、その研磨ブラシを使用環境相当よりも過酷な状態におくことで、そのような研磨ブラシは作製され得る。この場合、従来の研磨ブラシのブラシ毛に加えられる外力の向きは、特定の方向であっても、ランダムな方向であってもよい。本発明は、このような研磨ブラシの作製方法にも存し得る。

【0013】

なお、本発明は、上記ディスク材研磨方法を用いて研磨された、あるいは、上記ディスク材研磨装置を用いて研磨されたディスク材に存する。こういったディスク材には、磁気ディスク用基板として用いられるディスク材や、磁気ディスクとして用いられるディスク材が含まれ得る。そして、そういったディスク材が磁気ディスク用基板として用いられるディスク材である場合、そのディスク材を含む磁気ディスクにも本発明は存する。

【発明の効果】

【0014】

本発明によれば、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いることにより、ディスク材を高精度に研磨することが可能となり、例えば高記録密度対応の高精度な磁気ディスクを得ることが可能となる。

【発明を実施するための最良の形態】

【0015】

以下に、本発明の好適な実施形態を添付図面を参照しながら説明する。ただし、以下、説明される実施形態は、磁気ディスク用ガラス基板の製造途中のガラスディスク材Dに適用される例である。しかしながら、本発明の対象となるディスク材には、ガラスディスク材以外の種々のディスク材、例えばアルミニウム製、セラミックス製のものが含まれ得る。なお、本明細書では、原料から例えば磁気ディスク用基板(基板)である製品になるまでの間の半加工品を、そのような製品として用いることができる完成品と区別するべく、原則、ディスク材と称する。しかしながら、これは、そのようなディスク材を基板と称することを排除するものではなく、また全ての加工が施された状態のもの(例えば製品)をディスク材と称することをも排除するものではない。

【0016】

図1に、作動状態にある、実施形態のディスク材研磨装置(以下、装置)10の概念図を示す。装置10は、ディスク材Dを保持する保持部材12と、保持部材12によって保持されたディスク材Dを回転させる回転装置14と、ディスク材Dを研磨するための研磨部材としての研磨ブラシ16と、ディスク材Dを研磨するように研磨ブラシ16をディスク材Dに対して運動させる駆動装置18と、この研磨ブラシ16を用いての研磨箇所に研磨液Lを供給する研磨液供給装置20とを有する。

【0017】

装置10の保持部材12は、ここでは、1枚のディスク材Dを保持するのではなく、複数枚のディスク材Dを保持するように構成されている。なお、保持部材12は、1枚のディスク材Dを保持するように構成されてもよい。保持部材12により、複数枚のディスク材Dは、ディスク材Dの中心軸が概ね一致するように、重ねて保持される。これにより、ディスク材Dの各々において中心部に円孔を形成する内周端面Diは、協働して、それら複数枚のディスク材Dを貫通する孔CHを形成する。換言すれば、複数枚のディスク材Dが保持部材12により重ねて保持された状態で、それらの外周端面Doは中心軸方向に概ね一致し、略円筒形面を形成する。

【0018】

具体的には、保持部材12は、枠を定めるケース部材22と、図示しないクランプ部材とを備える。ケース部材22内に複数枚のディスク材Dが積み重ねられる。それらが積み重ねられた状態で、クランプ部材での締め付けが行われる。このようにして、保持部材12は、複数枚のディスク材Dを固定保持する。なお、保持部材12により一体的に保持された状態で、複数枚のディスク材Dの中心は、概ね同一線上に並ぶように、保持部材12は設計されている。

【0019】

なお、これら重ねられて保持部材12により保持された複数枚のディスク材D間には、保持部材12により所定の押圧力が加えられる。したがって、保持部材12が動かされても、また、重ねられた状態の複数枚のディスク材Dに対して研磨ブラシ16を用いての研磨が行われても、複数枚のディスク材Dの位置が相互にずれることはない。そして、保持部材12は、ディスク材Dの中心の孔の径(内周端面により定められる内径)よりも大きな径を有する開口部24を上下の両端部に有するように構成されている(図1参照)。

【0020】

本実施形態では、保持部材12によって一体的に保持された複数枚のディスク材Dは、回転手段としての回転装置14により回転される。回転装置14は、回転台部26と、回転台部26の回転軸部28にVベルト30を介して回転駆動力を伝達する回転駆動装置としてのモータ32とを備える。モータ32の回転速度、回転方向等は、図示しない制御装置によって制御される。モータ32によってVベルト30は正逆の双方向に回転され得る。それ故、回転台部26はいずれの方向にも回転され得る。図1から明らかなように、回転台部26の上には、保持部材12が設置される。したがって、回転台部26が回転することで、複数枚のディスク材Dは一体的に回転する。ただし、回転しているとき、回転台部26の回転軸部28の中心軸と、保持部材12の中心軸とは一致するように、それらの位置関係は定められている。それ故、保持部材12が回転装置14上で静止していてもあるいは回転装置14によって回転されているときであっても、複数枚のディスク材Dの内周端面Diによって概ね同じ形状を有する略円筒形状の孔CHが、それらを上下方向に貫通するようにその中心部に区画形成される。このように複数枚のディスク材Dの内周端面Diによって形成される孔CHを、ここでは、中央孔と称することができる。

【0021】

中央孔CHには、複数枚のディスク材Dの内周端面Diの研磨用に研磨ブラシ16が挿入される。そして、研磨ブラシ16の略円筒形状の外形の径は、上記中央孔CHの径よりも小さくされている。したがって、研磨ブラシ16を、中央孔CHに単に出し入れする場合、研磨ブラシ16とディスク材Dとの接触は回避され得るので、ディスク材Dの内周端面Diに傷が付くのを回避できる。なお、研磨ブラシ16のブラシ毛に関しては、後で詳しく述べる。

【0022】

ディスク材Dの内周端面Diの研磨をするとき、研磨ブラシ16は、中央孔CHに移動され、内周端面Diに接触されると共に内周端面Diに対して相対運動される。このような研磨ブラシ16の動きは、研磨ブラシ駆動手段である駆動装置18によって達成される。本実施形態では、駆動装置18は、研磨ブラシ16を、中央孔CH以外の待機位置や中央孔CHにおける研磨位置に動かすことの他、研磨ブラシ16を回転させることもできるし、また研磨ブラシ16を中央孔CHの中心軸に平行に往復運動(揺動運動)させることもできる。つまり、駆動装置18は、研磨ブラシ16をその軸周りに回転させる回転手段および研磨ブラシ16を移動させる移動手段の機能を有する。この研磨ブラシ16の回転速度および往復運動の周期、振れ幅等は、図示しない制御装置からの駆動装置18への作動信号により制御される。なお、駆動装置18は上記の如く研磨ブラシ16の位置を動かすことができ、本実施形態では研磨時に研磨ブラシ16を複数枚のディスク材Dの各々の内周端面Diに押し付けることを可能にする。図1には、研磨ブラシ16がディスク材Dの内周端面Diに押し付けられているところが、描かれている。

【0023】

なお、研磨ブラシ16は、ディスク材Dに対して相対運動するように、駆動装置18によって、回転と往復運動との内のいずれか一方に関してのみ動かされても良い。あるいは、ディスク材Dが回転する場合には、研磨ブラシ16を動かさないことで、それらの相対運動を達成することもできる。

【0024】

さらに、装置10の研磨液供給手段としての研磨液供給装置20は、中央孔CH上部からその中央孔CHに研磨液Lを供給するべく設けられている。ここでは、図1から理解できるように、研磨液供給装置20は、中央孔CHの上側の端部、すなわち研磨ブラシ16の差込口である開口部24から研磨液Lを中央孔CHに供給するのに用いられる。

【0025】

研磨液供給装置20は、研磨液を収容する収容タンク40と、収容タンク40内に一端が位置する、供給管41によって区画形成される供給通路42と、供給通路42の他端に位置付けられるノズル44と、ノズル44に向けて収容タンク40内の研磨液を圧送するポンプ46とを有する。収容タンク40は、装置10内を循環される研磨液Lが貯留される。ポンプ46は、ノズル44に収容タンク40内の研磨液Lを所定の圧力で供給するように、制御装置によって制御される。

【0026】

そして、本実施形態の装置10は外殻部材としてのケース50を備えるので、このケース50により、研磨液供給装置20から供給された研磨液Lが流れ得る領域が定められる。ケース50内に供給された研磨液Lは、収容タンク40にフィルタ52を通して循環回収される。なお、本発明は、これ以外の研磨液の供給システムを採用し得る。例えば、研磨液は、中央孔CHの下側の端部から中央孔CHに供給されてもよく、これを可能にする構成を備えた研磨液の供給システムが採用されてもよい。

【0027】

ここで、上記研磨ブラシ16に関して説明する。本実施形態の研磨ブラシ16は、線径が数mm以下のブラシ毛を有するブラシである。研磨ブラシ16のブラシ毛は、各々所定の線径を有し、所定の密集密度を有するように配されている。そして、その研磨ブラシの各ブラシ毛の先端部は、扁平形状を有するように形成されている。また、研磨ブラシは、複数のブラシ毛を周知の如く有するが、それらのブラシ毛の伸長方向は規則正しくても、ランダムでもよい。さらに、研磨ブラシの各ブラシ毛は、直線形状であってもよく、例えば蛇行形にカールされていてもよい。なお、ブラシ毛は、研磨ブラシ16の心棒にどうような技術を用いて取り付けられても、どのような材料製であってもよい。例えば、ブラシ毛は、ナイロン繊維、塩化ビニル繊維、ガラス繊維、カーボン繊維、ステンレス繊維のいずれか、あるいは任意の組み合わせから作製される。

【0028】

上記構成を有する装置10を用いて、ディスク材Dの内周端面の研磨が行われる。まず、作業者は、内周端面の研磨工程前の工程、面取り加工工程等を経たディスク材Dを複数枚、保持部材12によって重ねて保持する。そして、回転装置14を駆動し、複数枚のディスク材Dを一体的に回転させる。その状態で、複数枚のディスク材Dの内周端面によって区画形成されている中央孔CHに、研磨液を、研磨液供給装置20によって供給する。そして、中央孔CHに位置付けた研磨ブラシ16を、相対運動させつつ、ディスク材Dの内周端面に所定の押圧力で接触させて、ディスク材Dの研磨が行われる。研磨を終了するときには、例えば、これらの逆の工程が行われる。

【0029】

次に、ディスク材Dの内周端面Diの研磨に対する研磨ブラシのブラシ毛の影響を実験により調べたので、その結果を説明する。まず、実験条件を説明する。100枚のガラスディスク材Dを積み重ねて、その内周端面Diに対して研磨を行った。研磨液として、酸化セリウムの粉末砥粒(平均粒径1.2μm)を10〜30重量%含有する水溶液を用いた。また、研磨ブラシとしては、ステンレス鋼製の軸心周りにブラシ毛を巻きつけたロールブラシを用いた。研磨ブラシの回転数を2000〜4000rpmとし、その揺動距離を10〜30mmとし、そしてその揺動速度を5〜10m/分とした。さらに、ディスク材Dの回転数を、20〜60rpmとした。

【0030】

本発明に係る実験結果を説明する前に、従来用いられている、規則正しく配列され、かつ、ブラシ毛の先端部が略正円形であるブラシ毛を有する研磨ブラシを用いて、ディスク材Dの内周端面Diを研磨した場合に関して図2に基づいて説明する。図2(a)は、ディスク材Dの内周端面Di部の一部の断面模式図であり、図2(b)は内周端面研磨加工後(研磨時間30分)の、ディスク材Dの内周端面の一部の拡大写真であり、図2(c)は内周端面研磨加工後(研磨時間30分)の、図2(a)に対応する部分の凹凸を表すグラフである。なお、ディスク材Dの内周端面Diの、主表面d1に対して略直角を成す面d2を側壁部と称し、側壁部d2と主表面d1との間に延びる面d3を面取部(斜面部)と称する(図2(a)参照)。

【0031】

従来のブラシ毛を有する研磨ブラシを用いて内周端面Diを研磨した場合、図2から明らかなように、内周端面Diの研磨中に内周端面Di、特に側壁部d2に溝すなわち凹部ができ、それを内周端面Diの研磨中に消すことができないことが分かる。これは、従来の研磨ブラシを用いてディスク材Dの内周端面を研磨した場合、側壁部内で、ディスク材の厚み方向の研磨レートが不均一であることを意味する。これは、一旦、研磨中に凹部ができると、そこに砥粒が入りこみ、その凹部の研磨が促進され、あるいは、その凹部にブラシ毛が引っかかって集中的に研磨が行われるからであると推察される。なお、研磨液を研磨ブラシと内周端面との接触部に可能な限り多く供給しつつ、内周端面Diの研磨を行った場合も、内周端面Diでの凹部形成が認められた。

【0032】

これに対して、上記の如く、各ブラシ毛の先端部が扁平形状を有する研磨ブラシ16を用いて研磨を行った場合に関して、説明する。各ブラシ毛の先端部が扁平形状を有する研磨ブラシ16の作製に関して、先ず説明する。基材として、従来の研磨ブラシを用いた。その研磨ブラシのブラシ毛がランダムに曲がりくねるように、そのブラシ毛に外力を加えて、そのブラシ毛がランダムな方を向くようにした。さらに、研磨ブラシを、ガラスディスク材に強く押し付けた(一般的な研磨での押し付け状態が、ブラシ先端が内周端面Diに接する位置から、ブラシ軸を0.3〜0.5mm押し付ける方向に移動させることで得られるのに対して、その移動量を1mm以上として得られた)状態で、10時間程度その内周端面の研磨を行うことで、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを得た。このようにして得られた研磨ブラシのブラシ毛の先端部の扁平率は、10〜45%であった。なお、扁平率は、ブラシ毛の幅をa、厚さをbとして、「[(a−b)/a]×100」式により得られる。

【0033】

このような研磨ブラシを用いて内周端面の研磨を行った結果を図3に示す。なお、図3(a)に比較を容易にするために、上で説明した図2の結果を示し、図3(b)に各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いた場合の結果を示す。図3(a)、(b)の図は、それぞれ左から順に、研磨加工前の内周端面の表面状態を表すグラフ、研磨加工を30分行った後の内周端面の表面状態を表すグラフ、その研磨に用いた研磨ブラシのブラシ毛の光学顕微鏡像、そのブラシ毛の毛先部すなわち先端部の走査型電子顕微鏡(SEM)像である。なお、図3(a)の研磨加工を30分行った後の内周端面の表面状態を表すグラフは、図2(c)に対応する。

【0034】

図3から、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いて内周端面Diの研磨を行った方が、内周端面に溝すなわち凹部が生じることなく、内周端面を高精度に仕上げることができることがわかる。また、これは、SEM像からも分かるように、ブラシ毛の方向が乱れて、ブラシ毛が曲がりくねっていることにも起因すると考えられる。つまり、それは、ブラシ毛がそのような形状を有することにより、ブラシ毛からの押圧力が内周端面に概略的に一様に及ぼされ、局所的に応力が集中することを抑制できるからと考えられる。

【0035】

なお、このような、各ブラシ毛の先端部が扁平形状を有する研磨ブラシで、内周端面Diを研磨することにより、同一あるいは単一の研磨ブラシを用いての内周端面の研磨時間を長くすることができることが分かった。これを図4に基づいて説明する。

【0036】

図4(a)は従来の研磨ブラシを用いた場合の、累積バッチ数に対しての内周端面における溝発生率を表し、図4(b)は上記した各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いた場合の、累積バッチ数に対しての内周端面における溝発生率を表している。

【0037】

従来の研磨ブラシを用いた場合には、第6バッチのディスク材の内周端面までは、溝を発生させずに研磨をできたが、それ以降、急激に溝発生率が多くなっていった。これに対して、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いた場合には、第30バッチのディスク材の内周端面でも、溝を発生させずに研磨をでき、1000分間使用しても研磨ブラシを交換する必要がないことが分かった。

【0038】

以上述べたように、本発明に係る実施形態によれば、単一の研磨部材として、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いて、ディスク材の内周端面を高精度に研磨することが可能となる。

【0039】

なお、各ブラシ毛の先端部が扁平形状を有する研磨ブラシは、従来の研磨ブラシ以外の研磨ブラシを、基材として用いて作製されてもよい。基材としての研磨ブラシのブラシ毛に、特定の外力を加え、所定時間、例えば10時間、その研磨ブラシを使用環境相当よりも過酷な状態におくことで、そのような研磨ブラシは作製され得る。この場合、基材としての研磨ブラシのブラシ毛に加えられる外力の向きは、上記例の如くランダムな方向であっても、特定の方向であってもよい。

【0040】

なお、上記実施形態では、本発明をある程度の具体性をもって説明したが、本発明については、上記実施形態に限定されず、特許請求の範囲に記載された発明の精神や範囲から離れることなしに、さまざまな改変や変更が可能であることは理解されなければならない。すなわち、本発明は特許請求の範囲およびその等価物の範囲および趣旨に含まれる修正および変更を包含するものである。

【図面の簡単な説明】

【0041】

【図1】本発明の実施形態に係るディスク材研磨装置の作動状態の概念図である。

【図2】従来の研磨ブラシを用いて、ディスク材の内周端面を研磨した場合に関する図であり、(a)はディスク材の内周端面部の一部の断面模式図であり、(b)は内周端面研磨加工後のディスク材の内周端面の一部の拡大写真であり、(c)は内周端面研磨加工後の(a)に対応する部分の凹凸を表すグラフである。

【図3】(a)は従来の研磨ブラシを用いての内周端面の研磨に関する図であり、(b)は各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いての内周端面の研磨に関する図である。

【図4】(a)は従来の研磨ブラシを用いた場合の、累積バッチ数に対しての内周端面における溝発生率を表すグラフであり、(b)は各ブラシ毛の先端部が扁平形状を有する研磨ブラシを用いた場合の、累積バッチ数に対しての内周端面における溝発生率を表すグラフである。

【符号の説明】

【0042】

10 ディスク材研磨装置

12 保持部材

14 回転装置

16 研磨ブラシ

18 駆動装置

20 研磨液供給装置

D ディスク材

Di 内周端面

【特許請求の範囲】

【請求項1】

ディスク材を研磨するためのディスク材研磨方法であって、

研磨液を供給しつつ、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを、前記ディスク材の端面に対して相対運動させつつ接触させる工程を備えることを特徴とするディスク材研磨方法。

【請求項2】

ディスク材を保持する保持部材と、

該保持部材によって保持された前記ディスク材を、該ディスク材の孔を通して延びる中心軸周りに回転させる回転手段と、

前記保持部材によって保持された前記ディスク材に向けて研磨液を供給する研磨液供給手段と、

各ブラシ毛の先端部が扁平形状を有する研磨ブラシと、

前記ディスク材に対して、前記研磨ブラシを相対運動させつつ接触させる研磨ブラシ駆動手段と

を備えることを特徴とするディスク材研磨装置。

【請求項3】

請求項1に記載のディスク材研磨方法を用いて研磨された、あるいは、請求項2に記載のディスク材研磨装置を用いて研磨されたことを特徴とするディスク材。

【請求項4】

請求項3に記載のディスク材であることを特徴とする磁気ディスク用基板。

【請求項5】

請求項4に記載の磁気ディスク用基板を含むことを特徴とする磁気ディスク。

【請求項6】

請求項3に記載のディスク材であることを特徴とする磁気ディスク。

【請求項1】

ディスク材を研磨するためのディスク材研磨方法であって、

研磨液を供給しつつ、各ブラシ毛の先端部が扁平形状を有する研磨ブラシを、前記ディスク材の端面に対して相対運動させつつ接触させる工程を備えることを特徴とするディスク材研磨方法。

【請求項2】

ディスク材を保持する保持部材と、

該保持部材によって保持された前記ディスク材を、該ディスク材の孔を通して延びる中心軸周りに回転させる回転手段と、

前記保持部材によって保持された前記ディスク材に向けて研磨液を供給する研磨液供給手段と、

各ブラシ毛の先端部が扁平形状を有する研磨ブラシと、

前記ディスク材に対して、前記研磨ブラシを相対運動させつつ接触させる研磨ブラシ駆動手段と

を備えることを特徴とするディスク材研磨装置。

【請求項3】

請求項1に記載のディスク材研磨方法を用いて研磨された、あるいは、請求項2に記載のディスク材研磨装置を用いて研磨されたことを特徴とするディスク材。

【請求項4】

請求項3に記載のディスク材であることを特徴とする磁気ディスク用基板。

【請求項5】

請求項4に記載の磁気ディスク用基板を含むことを特徴とする磁気ディスク。

【請求項6】

請求項3に記載のディスク材であることを特徴とする磁気ディスク。

【図1】

【図4】

【図2】

【図3】

【図4】

【図2】

【図3】

【公開番号】特開2010−131695(P2010−131695A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−308885(P2008−308885)

【出願日】平成20年12月3日(2008.12.3)

【出願人】(503361248)富士電機デバイステクノロジー株式会社 (1,023)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月3日(2008.12.3)

【出願人】(503361248)富士電機デバイステクノロジー株式会社 (1,023)

【Fターム(参考)】

[ Back to top ]