ディスク装置

【課題】 外周縁を基準としてディスクを位置決めしたような場合でも、ディスクの中心穴を、回転テーブルに確実にクランプできるようにした「ディスク装置」を提供することを目的とする。

【解決手段】 S5で、スピンドルモータの回転が検出されると、移送ローラがディスク搬出方向に回転され(S9,S10)、その後、移送ローラがディスク搬入方向に回転され(S11,S12)、この動作が所定回数繰り返される。再度のS5における判断において、スピンドルモータの回転が検出されなかったときには、クランプ異常であったディスクは、回転駆動部に正常にクランプされたと判断されて、その後、ディスク駆動動作が行われる(S7)。

【解決手段】 S5で、スピンドルモータの回転が検出されると、移送ローラがディスク搬出方向に回転され(S9,S10)、その後、移送ローラがディスク搬入方向に回転され(S11,S12)、この動作が所定回数繰り返される。再度のS5における判断において、スピンドルモータの回転が検出されなかったときには、クランプ異常であったディスクは、回転駆動部に正常にクランプされたと判断されて、その後、ディスク駆動動作が行われる(S7)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、移送ローラを備えた移送機構によって、ディスクが筐体内に搬入され、搬入されたディスクが回転駆動部にクランプされて保持されるディスク装置に関する。

【背景技術】

【0002】

以下の特許文献1などには、筐体の挿入口から挿入されたディスクが移送ローラの回転力により筐体内に搬入されるいわゆるスロットインタイプのディスク装置が開示されている。

【0003】

この種のディスク装置では、筐体の内部にスピンドルモータで駆動される回転テーブルと、この回転テーブルにディスクの中心穴をクランプするクランプ機構が設けられている。移送ローラで筐体内に搬入されるディスクの中心穴が、回転テーブルの上に至ると、このディスクの搬入方向側の外周縁によって装填検知部材が押圧される。そして、装填検知部材で検知素子が動作させられ、この検知素子が動作したときに移送ローラが停止するように制御される。その後、クランプ機構が動作して、ディスクの中心穴が回転テーブルにクランプされる。

【0004】

以下の特許文献1に記載のディスク装置では、筐体内に複数の支持体が設けられ、この支持体の下面にディスクが供給されると、支持体に設けられた複数の保持部材と支持体とでディスクが保持される。1つの保持部材が装填検知部材として兼用されており、ディスクが支持体の下面に向けて搬入され、ディスクの外周縁で前記1つの保持部材が押されると、光学検知素子が動作し、この検知動作でディスクが支持体の下に供給されたことが確認されて、ディスククランプ動作に移行する。

【特許文献1】特開2006−294176号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前記スロットインタイプのディスク装置では、移送ローラでディスクの外周縁が装填検知部材に当てられた状態で、クランプ動作に移行する。すなわち、ディスクは、その外周縁を基準として位置決めされて、ディスクの中心穴がクランプされる。

【0006】

そのため、ディスクの外径寸法のばらつきや、中心穴の内径寸法のばらつき、さらには外周縁と中心穴との相対位置のばらつきが大きいと、外周縁を基準にディスクを位置決めしたときに中心穴の位置に狂いが生じやすい。また、正規の寸法のディスクであっても、熱による変形や、移送ローラの挟持力による曲がりなどがある場合も、外周縁を基準にディスクを位置決めしたときに、ディスクの中心穴の位置にばらつきが生じることがある。

【0007】

このような場合には、搬入後のディスクの中心穴と回転テーブルとが位置ずれし、ディスクの中心穴を回転テーブルに確実にクランプできない現象が起きる。特に、特許文献1に記載のように、回転テーブルの中心の凸部の周囲からクランプ爪が突出するいわゆるセルフクランプ機構を有するディスク装置では、回転テーブルの中心とディスクの中心穴との位置ずれにより、クランプ爪で中心穴を確実に保持することができないことが起こりやすくなる。

【0008】

そのために、クランプ機構がクランプ動作を完了したのにもかかわらず、ディスクの中心穴が回転テーブルに確実に保持されず、移送ローラがディスクから離れたときに、ディスクが回転テーブルから脱落するなどの事故を招きやすくなる。

【0009】

本発明は、上記従来の課題を解決するものであり、外周縁を基準としてディスクを位置決めしたような場合でも、ディスクの中心穴を、回転テーブルに確実にクランプできるようにしたディスク装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明は、ディスクが設置される回転テーブルと、ディスクの中心穴を前記回転テーブルにクランプするクランプ部材と、移送ローラでディスクを挟持して前記回転テーブルに向けて移送する移送機構とが設けられたディスク装置において、

前記移送機構によって、ディスクの中心穴が前記回転テーブル上に至るまでそのディスクを移送し、前記クランプ部材を、ディスクをクランプするクランプ姿勢に切換えた後に、前記移送ローラを往復方向へ回転して前記移送ローラで挟持されているディスクに往復方向への送り力を与える制御を行う制御部が設けられていることを特徴とするものである。

【0011】

本発明のディスク装置では、ディスクの移送を完了し、クランプ機構を動作させた後に、移送ローラでディスクを往復移動させることにより、ディスクの中心穴と回転テーブルとの位置ずれを解消でき、ディスクの中心穴をクランプ機構で確実に保持させることが可能になる。

【0012】

また、本発明では、前記クランプ部材を前記クランプ姿勢に切換えた後に、そのディスクが前記回転テーブルに確実にクランプされているかを検査する検査動作を行い、前記検査動作でディスクが確実にクランプされていないと判断されたときに、前記移送ローラを往復方向へ回転する制御を行うことが好ましい。

【0013】

例えば、前記検査動作では、前記クランプ部材を前記クランプ姿勢に切換えた後に、前記移送ローラでディスクを挟持したまま前記回転テーブルに回転力を与え、前記回転テーブルが回転したら、ディスクが確実にクランプされていないと判断する。

【0014】

そして、ディスクに往復方向への送り力を与える制御を行った後に、さらに前記検査動作を行い、ディスクが前記回転テーブルにクランプされていると検知されたときに、前記移送ローラをディスクから離れる位置へ移動させる。

【0015】

または、ディスクに往復方向への送り力を与える制御を行った後の前記検査動作で、ディスクが前記回転テーブルにクランプされていることが検知できないときには、前記クランプ部材によるクランプ動作を解除し、前記移送ローラでディスクを外部に搬出する。

【0016】

本発明は、好ましくは、ディスクに与えられる往復方向の送り力は、先にディスクを搬出する向きに与えられ、次にディスクを搬入する向きに与えられる。

【発明の効果】

【0017】

本発明のディスク装置では、筐体内へのディスクの移送が完了し、クランプ動作に移行した後に、ディスクを往復移動させることで、ディスクの中心穴を回転テーブルに一致させて、クランプ機構でディスクの中心穴を確実にクランプすることができる。

【0018】

また、移送されたディスクが、その外周縁を基準として位置決めされる場合であって、ディスクの外周縁と中心穴との位置にばらつきがあっても、中心穴を回転テーブルに正常にクランプする確率を高くできる。

【発明を実施するための最良の形態】

【0019】

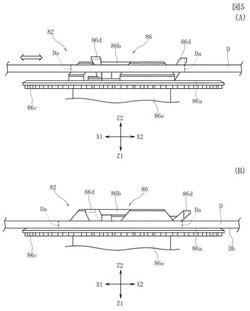

図1は本発明の実施の形態のディスク装置の全体構造を示す分解斜視図、図2はディスクをクランプしていない状態の回転駆動部を示す側面図、図3はクランプ姿勢の動作が完了したときの状態の回転駆動部を示す側面図である。図4は、ディスクが筐体内に搬入されて回転駆動部に設置されている状態を示す透視平面図である。図5は、ディスクのクランプ動作を示す図3の部分拡大図であり、(A)は正常なクランプが行われていない状態を示し、(B)はディスクが正常にクランプされた状態を示している。

【0020】

図1に示すディスク装置1は箱型の筐体2を有している。図1において、筐体2の基準方向は、図示Z1側が下側、Z2側が上側、X1側が左側、X2側が右側、Y1側が手前側、Y2側が奥側である。また、図示X1−X2方向が横方向、Y1−Y2方向が奥行き方向である。

【0021】

筐体2は、下側から上側に向けて、下部筐体3、中間筐体4および上部筐体5が順に重ねられて組み立てられている。下部筐体3は筐体2の底面6を有し、中間筐体4は、筐体2の前面7と右側面8を有しており、前面7にディスクDが挿入/排出される挿入口23が開口している。上部筐体5は、筐体2の左側面9と後面10および天井面11を有している。

【0022】

図1に示すように、下部筐体3の底面6の上面には第1の切換え機構12が設けられている。第1の切換え機構12には、図示しない切換えモータの動力によって図示Y1−Y2方向へ駆動されるラック部材30が設けられている。

【0023】

下部筐体3では、第1の切換え機構12の上にユニット支持ベース13が設けられ、ユニット支持ベース13は、下部筐体3の底面6に設けられた複数のダンパー18によって弾性支持されている。ユニット支持ベース13には、図示Y2方向へ突出する規制軸13aと図示Y1方向へ突出する規制軸13b,13bが固定されている。

【0024】

下部筐体3では、Y2側の側板の内側にロック部材54が設けられ、ロック部材54に制御穴56が形成されている。ユニット支持ベース13に設けられた規制軸13aは制御穴56内に挿入されている。下部筐体3のY1側の側板の内側にもロック部材(図示せず)が設けられ、このロック部材に2つの制御穴が形成されて、ユニット支持ベース13に設けられた規制軸13b,13bが前記2つの制御穴のそれぞれに挿入されている。

【0025】

第1の切換え機構12では、ラック部材30の移動力が回動アーム35を介してロック切換えスライダ36に与えられる。ロック切換えスライダ36によって、ロック部材54および、Y1側の側板の内側に設けられた他のロック部材がX1方向またはX2方向へ移動させられる。

【0026】

ユニット支持ベース13上には駆動ユニット14が設置されている。駆動ユニット14には、ディスクDを設置して回転駆動する回転駆動部82が設けられている。また、駆動ユニット14は光ヘッド83を有しており、光ヘッド83は、駆動ユニット14に搭載されたスレッド機構によって、回転駆動部82に接近する方向、および回転駆動部82から離れる方向へ向けて移動する。このとき、光ヘッド83に設けられた対物レンズ83aが、回転駆動部82にクランプされたディスクDの記録面に沿って移動し、ディスクDに記録された情報を読み取ったり、ディスクDに情報を記録したりする。

【0027】

駆動ユニット14は細長い駆動ベース81を有しており、ユニット支持ベース13には、図示Y2側の端部に垂直に立ち上がる支持軸80が設けられている。駆動ユニット14は、その駆動ベース81のY2側の端部が支持軸80に支持されて、支持軸80を中心として水平方向へ回動できる。図1では、駆動ユニット14が、ディスクDの外周から離れて右側面8の内側に沿う退避位置にある。駆動ユニット14が、この退避位置から矢印(a)方向へ回動すると、図4に示すように、回転駆動部82が下部筐体3のほぼ中心部へ移動して、駆動ユニット14は、ディスクDを保持できる介入位置に設定される。

【0028】

駆動ユニット14は、第1の切換え機構12によって、前記退避位置と前記介入位置との間を回動させられる。図1に示すように、第1の切換え機構12には、ラック部材30と共に図示Y1−Y2方向へ移動する切換えスライダ34が設けられ、切換えスライダ34に駆動ピン33が固定されている。ラック部材30が図示Y2方向へ移動していると、切換えスライダ34も図示Y2方向へ移動し、駆動ピン33によって、駆動ユニット14が、図1に示す退避位置へ回動させられて保持される。ラック部材30が図示Y1方向へ移動し、これと共に切換えスライダ34が図示Y1方向へ移動すると、駆動ピン33によって、駆動ユニット14が矢印(a)方向へ回動させられて図4に示す介入位置へ移動する。

【0029】

図2と図3に示すように、回転駆動部82では、駆動ベース81の回動自由端側(Y1側)の上面にスピンドルモータMsが固定され、スピンドルモータMsのモータ軸に回転テーブル86が固定されている。回転テーブル86には、ディスクDの下面Dbが設置される円盤状の支持面86aと、支持面86aの中心部から上方へ突出してディスクDの中心穴Da内に介入する凸部86bとが一体に形成されている。支持面86aの下面には円周方向へ等ピッチで形成されて前記モータ軸に対して放射状に延びる複数の歯部86cが一体に設けられている。

【0030】

回転テーブル86は比較的剛性の高い合成樹脂で形成されているが、支持面86aの表面には、シリコンゴムなどのゴム素材などから成る摩擦力増強シートが固定されており、回転テーブル86にクランプされるディスクDの下面と支持面86aとの間にスリップが生じにくくなっている。

【0031】

図2と図3に示すように、回転テーブル86の凸部86bの内部には、回転テーブル86の回転中心に対して120度の角度配置で、クランプ部材として機能する複数のクランプ爪86dが設けられている。クランプ爪86dは、図2に示すように凸部86bの内部に退行した非クランプ姿勢と、図3に示すように凸部86bの周囲から外側へ突出したクランプ姿勢とに動作可能となっている。また、クランプ爪86dは、前記クランプ姿勢方向に向けてばねで付勢されている。

【0032】

回転テーブル86の支持面86aの下には切換え回転体86eが設けられている。切換え回転体86eは、前記モータ軸を支持軸として、このモータ軸および回転テーブル86とは独立して回転自在である。切換え回転体86eの上面にはカム(図示せず)が設けられ、このカムによって、クランプ爪86dが、非クランプ姿勢とクランプ姿勢との間で動作させられる。この切換え回転体86eの外周面には、円周方向へ等ピッチに配列する切換え歯86fが一体に形成されている。また、駆動ベース81には、ロック板ばね87が固定されており、ロック板ばね87の先端に折り曲げられたロック片87aが歯部86cに掛止可能とされている。

【0033】

図2と図3に示すように、駆動ユニット14には、クランプ切換え部材88が設けられ、クランプ切換え部材88は、駆動ベース81上に設けられた案内部に沿って摺動自在に支持されている。クランプ切換え部材88の先端部には、切換え回転体86eの切換え歯86fと噛み合う駆動歯88aが設けられている。

【0034】

クランプ切換え部材88が、駆動ベース81の回動支点側(支持軸80側)に向けて移動しているときには、クランプ切換え部材88の駆動歯88aが、切換え回転体86eの切換え歯86fに嵌合し、且つロック板ばね87のロック片87aが、回転テーブル86の歯部86cと噛み合っている。すなわち、回転テーブル86がロック板ばね87でロックされた状態で、クランプ切換え部材88によって切換え回転体86eが回転させられた状態で保持されていると、それぞれのクランプ爪86dが凸部86bの内部に退行して、図2に示す非クランプ姿勢となる。

【0035】

駆動ユニット14の、図4に示す介入位置への回動が完了した後に、さらにクランプ切換え部材88が、駆動ベース81の回動自由端側へ移動すると、クランプ切換え部材88の駆動歯88aが、切換え回転体86eの切換え歯86fから外れ、さらに、クランプ切換え部材88の先部が、ロック板ばね87の上に乗り上がって、ロック板ばね87が押し下げられ、ロック板ばね87のロック片87aが、回転テーブル86の歯部86cから外れる。よって、回転テーブル86と切換え回転体86eが共に自由状態となり、クランプ爪86dが、ばねの力で凸部86bの周囲に突出して、図3に示すクランプ姿勢となる。

【0036】

図5(B)に示すように、正常なクランプ動作では、ディスクDの下面Dbが回転駆動部82の支持面86aに当接して、クランプ姿勢となったそれぞれのクランプ爪86dの下端部分が、ディスクDの中心穴Daの内周縁へ向けて内側から圧接されるため、斜め上方に向けて突出するクランプ爪86dの突出力の分力により、ディスクDが支持面86aに押し付けられる。よって、支持面86aに設けられた摩擦力増強シートとディスクとの摩擦力により、ディスクDと支持面86aとの間の滑りが生じにくくなって、回転テーブル86とディスクDとを一体にして回転させることができる。

【0037】

下部筐体3内には、ラック部材30のY1方向への移動位置を検知する複数の検知スイッチが設けられている。いずれかの検知スイッチによって、ラック部材30が図1に示す位置へ移動したことを検知することで、駆動ユニット14が退避位置にあることを認識でき、他の検知スイッチによって、ラック部材30がY1方向の所定位置へ移動したことを検知することで、駆動ユニット14の介入位置への回動が完了したことを認識できる。

【0038】

なお、他のクランプ手段として、駆動ユニット14内に小型のモータを搭載し、このモータの動力でクランプ爪を動作させるとともに、クランプ爪がクランプ動作完了状態に至ったことを検知する検知スイッチを設けてもよい。

【0039】

図1に示すように、中間筐体4の上部には、底面6と平行な機構ベース15が設けられ、機構ベース15の上に第2の切換え機構16が設けられている。中間筐体4では、機構ベース15の下側で且つ前面7の内側に移送ユニット(移送機構)17が設けられている。

【0040】

図4に示すように、移送ユニット17には左右に分かれた1対の移送ローラ112,113が設けられている。1対の移送ローラ112,113は単一のローラ軸114の外周に設けられている。移送ユニット17には、移送ローラ112,113と対向する合成樹脂製の挟持部材が固定されており、移送ローラ112,113は、ばねの力で前記挟持部材に圧接されている。挿入口23から挿入されたディスクDは1対の移送ローラ112,113と挟持部材とで挟持される。

【0041】

図1に示すように、下部筐体3の底面には支持軸17aが垂直に固定されており、移送ユニット17のX1側の端部が、支持軸17aに回動自在に支持されている。図1では、移送ユニット17が前面7の内側に沿う待機位置にある。待機位置にある移送ユニット17は、筐体2内に収納されているディスクDの外周縁から離れた位置にある。

【0042】

図1に示すように、第2の切換え機構16には、円弧状の駆動部材37が設けられ、機構ベース15上に設けられた第2の移送モータM2(図示せず)の動力で、駆動部材37がその長手方向に向けて円弧軌跡で移動する。機構ベース15上には回動リンク38が回動自在に支持されている。駆動部材37がY2方向へ向けて移動すると、この駆動部材37の移動力によって、回動リンク38が反時計方向へ回動させられる。このときの回動リンク38の回動力によって、移送ユニット17が、支持軸17aを支点として(b)方向へ回動させられ、図4に示す移送動作位置に至る。

【0043】

図1に示す下部筐体3内には、第1の移送モータM1(図示せず)が設けられている。支持軸17aには伝達歯車17bが回転自在に支持されており、第1の移送モータM1により伝達歯車17bが回転させられる。この伝達歯車17bの回転力は、移送ユニット17内のローラ軸に伝達されて、1対の移送ローラ112,113が回転駆動される。

【0044】

図1に示すように、上部筐体5の、左側面9と後面10および天井面11で囲まれた領域がディスク収納領域20となっており、ディスク収納領域20には、複数の支持体21が、その厚み方向であるZ1−Z2方向に並べられて設けられている。この実施の形態では、支持体21が6枚設けられている。

【0045】

上部筐体5には支持体選択手段22が設けられている。支持体選択手段22は3箇所に設けられたスクリュー軸であり、それぞれが天井面11に回動自在に支持されている。そして、複数の支持体21のそれぞれは、支持体選択手段22のスクリュー溝に摺動自在に嵌合している。図示しない選択モータによって各支持体選択手段22が同期して回転駆動されると、前記スクリュー溝によって、それぞれの支持体21が図示Z1−Z2方向へ移動して支持体21の選択動作が行われる。選択された支持体21は、挿入口23とほぼ同じ高さの選択位置に設定され、選択位置にある支持体21とその下に位置する他の支持体21との間に大きな隙間が形成される。

【0046】

図4に示すように、介入位置に回動した駆動ユニット14は、選択位置にある支持体21とその下に位置する他の支持体21との間の隙間内に介入する。

【0047】

図4に示すように、それぞれの支持体21の下面には、保持部材25,26,27が設けられている。保持部材25,26,27はその基部がそれぞれの支持体21に回動自在に支持されており、先部には、ディスクDの下面に隙間を介して対向する保持爪25a,26a,27aが一体に形成されている。選択位置の支持体21の下面にディスクDが供給されると、ディスクDは、支持体21の下面と、それぞれの保持爪25a,26a,27aとの間に挟まれる。保持部材25,26,27は、ばねによって、ディスクDを保持できる保持位置へ付勢されている。また、筐体2内には、選択位置にある支持体21に設けられた各保持部材25,26,27を回動させて、支持体21の下面でのディスクDの保持を解除する保持解除機構が設けられている。

【0048】

保持部材25,26,27のうちの1つの保持部材25は、装填検知機構として機能している。移送ユニット17によって、ディスクDが、選択位置の支持体21の下面に供給されると、このディスクDの移送方向の先端部が、支持体21の下面と保持部材25との隙間内に入り込むとともに、ディスクDの先端部が、図4に示すように、保持部材25の保持爪25aの基端部に当たる。さらにディスクDがY2方向へ送り込まれると、ディスクDの先端部に押されて保持部材25が反時計方向へ回動させられ、保持部材25によって筐体2の内部に設けられた装填検知素子SWiが動作させられる。制御部では、装填検知素子SWiからの検知出力が得られたときに、ディスクDが、選択位置の支持体21の下面に装填されたと認識する。

【0049】

装填検知素子SWiが動作し検知出力が得られた時点で、ディスクDの外周縁は、保持部材25に突き当てられ、それ以上はディスクDが移動できなくなる。すなわち、搬入されるディスクDは、支持体21の下面において、保持部材25に突き当てられた時点で、ディスクDの外周縁と保持部材25との当接部を基準として位置決めされる。

【0050】

ディスクDは、直径が12cmであって、例えばCD(コンパクト・ディスク)、CD−ROM、DVD(ディジタル・バーサタイル・ディスク)などであり、中心穴Daを有している。

【0051】

駆動ユニット14には、光ヘッド83をディスクの記録面に沿って移動させるスレッド機構が設けられており、スレッド機構は駆動ユニット14に搭載されたスレッドモータで駆動される。スレッドモータ、スピンドルモータMs、1対の移送ローラ112,113を回転させる第1の移送モータM1、および移送ユニット17を回動させる第2の移送モータM2は、それぞれモータドライバで駆動されるが、このモータドライバはCPUを主体とした制御部により制御される。

【0052】

スピンドルモータMsはサーボモータである。このモータのロータとステータとの間には、FG(周波数検出器)が設けられており、ロータの1回転に対して例えば20パルスのFG出力波形が得られる。

【0053】

次に、ディスク装置1の動作について説明する。

(ディスク搬入動作)

このディスク装置では、ディスクDを挿入口23から挿入する際に、筐体2の前面7の図示Y1側に位置する操作部やリモートコントローラを操作して、ディスク収納領域20内に位置している支持体21のうちのディスクDを保持していない空の支持体21を選択する。

【0054】

支持体21の選択操作が行われると、図1に示す第1の切換え機構12によって、駆動ユニット14が筐体2の右側面8の内側に沿う退避位置に回動させられる。また、第2の切換え機構16によって、移送ユニット17が前面7の内側に沿う待機位置に設定される。このように、駆動ユニット14と移送ユニット17の双方が、ディスク収納領域20内のディスクDと当たらない状態で、支持体選択手段22の全てのスクリュー軸が同期して回転させられ、支持体21の選択動作が行われる。そして、選択された支持体21が、挿入口23とほぼ同じ高さの選択位置に移動して停止する。

【0055】

次に、第1の切換え機構12が始動し、駆動ユニット14が(a)方向へ回動させられて、駆動ユニット14が図4に示す介入位置に設定される。その後に、挿入口23の内側に位置するシャッタ機構が動作し、挿入口23が開放させられる。

【0056】

挿入口23の内側には挿入検知部材が設けられており、挿入口23からディスクDが挿入されると、挿入されたディスクDが前記挿入検知部材で検知される。この検知動作に基づいて制御部の制御指令に基づき、ディスクDの搬入動作が行われる。

【0057】

ディスク搬入動作では、まず、移送ユニット17が、図1に示すような、前面7の内側に接近した待機位置に停止した状態で、第1の移送モータM1が始動し、1対の移送ローラ112,113がディスク搬入方向へ回転する。挿入口23から挿入されたディスクDは、移送ユニット17内の移送ローラ112,113と挟持部材とで挟まれ、移送ローラ112,113の回転力により、図4に示す挿入中心線Oaに沿って筐体2の内部に向けて搬入される。ディスクDがある程度まで搬入されると、第2の移送モータM2が始動し、図1に示す第2の切換え機構16の駆動部材37がY2方向へ駆動され、回動リンク38が反時計方向へ回動させられて、移送ユニット17が、支点軸17aを中心として反時計方向((b)方向)へ回動させられて、移送ユニット17が図4に示す移送動作位置に設定される。

【0058】

上記動作では、ディスクDが、移送ローラ112,113の回転力と、移送ユニット17の(b)方向への回動力の双方の力で筐体2の内部に送り込まれ、ディスクDが選択位置の支持体21の下面に送り込まれる。移送ユニット17が、図4に示す移送動作位置まで回動して停止した後も、第1の移送モータM1の動作が継続し、さらに1対の移送ローラ112,113の回転力によって、ディスクDに送り力が与えられる。ディスクDは、選択位置の支持体21の下面に送り込まれ、ディスクDの外周縁で、装填検知機構としての機能を発揮する保持部材25が押される。この保持部材25によって装填検知素子SWiが動作させられて、その検知出力が制御部に与えられると、制御部により第1の移送モータM1が停止させられて、ディスクDの搬入が完了する。

【0059】

搬入されたディスクDは、選択位置の支持体21の下面と、各保持爪25a,26a,27aとの間で挟まれ、且つディスクDの外周縁が保持部材25に押し付けられており、しかも図4に示す移送動作位置で停止している移送ユニット17では、回転が停止した移送ローラ112,113と挟持部材とでディスクDの一部が挟持されている。

【0060】

(ディスククランプ動作)

装填検知素子SWiからの検知出力が得られると、ディスクDのクランプ動作に移行する。

【0061】

ディスクDが選択位置にある支持体21の下面に位置決めされた時点で、駆動ユニット14が、図4に示す介入位置で停止している。このとき、図1に示すロック部材54はX2方向へ移動しており、ユニット支持ベース13に固定された規制軸13aは、ロック部材54に形成された制御穴56の下降規制部56aに保持されている。下部筐体3のY1側の側面に設けられた他のロック部材もX2方向へ移動しており、ユニット支持ベース13のY1側に固定された規制軸13b,13bは、他のロック部材の制御穴に同じように形成されている下降規制部で保持されている。

【0062】

よって、各ダンパー18が底面6に向けて押し付けられるようにして、ユニット支持ベース13が下降させられており、このユニット支持ベース13に搭載されている介入位置の駆動ユニット14も下降させられている。このとき、回転駆動部82の回転テーブル86は、支持体21の下面に位置決められたディスクDの中心穴Daのほぼ真下に位置している。筐体2内の各機構が設計値で正確に組み立てられて、ディスクDが規格通りの寸法であれば、この時点で、ディスクDの中心と回転テーブル86の中心とが、同一の垂直線上に位置するはずである。しかし、実際には、機構の組み立て交差や、ディスクDの寸法公差により、前記中心どうしは、かならずしも一致しない。特に、規格値からの寸法のばらつきが大きいディスクや、熱で変形しているディスクなどが装填されると、前記の中心間の位置ずれは大きくなる。

【0063】

クランプ動作では、移送ユニット17が、図4に示す移送動作位置で停止した状態で、図1に示すラック部材30がY1方向へ駆動される。この行程では、最初に切換えスライダ34がY1方向へは移動せず、回動アーム35が反時計方向へ駆動され、ロック部材54がX1方向へ移動させられて、Y1側に設けられたロック部材もX1方向へ移動させられる。そして、ロック部材54に設けられたロック制御穴56の持ち上げ部56bによって規制軸13aが持ち上げられ、Y1側のロック部材に設けられたロック制御穴の持ち上げ部によって規制軸13b,13bが持ち上げられる。よって、ユニット支持ベース13が持ち上げられ、介入位置にある駆動ユニット14に設けられた回転テーブル86の凸部86bが、選択位置の支持体21に保持されているディスクDの中心穴Daの内部に向けて持ち上げられる。

【0064】

この時点では、図2に示すように、回転テーブル86がロック板ばね87でロックされた状態で、クランプ切換え部材88が、駆動ユニット14の駆動ベース81の回動支点側に移動しており、クランプ切換え部材88の駆動歯88aによって切換え回転体86eが回転させられて保持されている。よって、それぞれのクランプ爪86dは、凸部86bの内部に退行した非クランプ姿勢である。

【0065】

回転テーブル86の凸部86bがディスクDの中心穴Daに向けて持ち上げられた後に、図1の第1の切換え機構12では、回動アーム35が停止し、ロック切換えスライダ36が停止して、ユニット支持ベース13が持ち上げられた状態を維持し、さらにラック部材30がY1方向へ移動させられる。ラック部材30のY1方向への移動に追従して切換えスライダ34がY1方向へ移動させられる。このとき、切換えスライダ34に固定された駆動ピン33の移動力が、ユニット支持ベース13に設けられた図示しない伝達機構に伝達され、クランプ切換え部材88が、駆動ユニット14の回動自由端側へ移動させられる。よって、図3に示すように、クランプ切換え部材88でロック板ばね87が下降させられ、クランプ切換え部材88の駆動歯88aが切換え回転体86eから離れ、クランプ爪86dがばねの力で突出してクランプ姿勢となる。

【0066】

(クランプ確認処理およびクランプリカバリー処理)

図6はクランプの確認動作とクランプリカバリー処理のフローチャートである。図6ではステップを「S」で示している。

【0067】

前記のクランプ動作の完了時点では、ディスクDが支持体21の下面に位置し、ディスクDの外周縁が、図4に示す保持部材25を押圧した状態で位置決めされている。さらに、ディスクDは、図4に示す移送動作位置で停止している移送ユニット17の移送ローラ112,113と挟持部材とで挟持されている。

【0068】

この状態で、ディスクDの中心穴Daと、回転テーブル86の中心とが、共通の垂直線上に一致していれば、図5(B)に示すように、回転テーブル86の凸部86bが中心穴Da内に入り込み、中心穴Daの内周縁が複数のクランプ爪86dで外側に向けて加圧され、ディスクDが回転テーブル86の支持面86aの上に確実にクランプされる。

【0069】

しかし、ディスクDの中心穴Daと回転テーブル86の中心とが一致していないときには、駆動ユニット14がディスクDに向けて持ち上げられたときに、例えば図5(A)に示すように、回転テーブル86の凸部86bが、ディスクDの中心穴Da内に確実に入り込まない状態で、クランプ爪86dがクランプ姿勢に移行しようとする。クランプ爪86dはばねの力で突出するので、凸部86bが中心穴Da内に確実に入り込まない状態でクランプ動作が行われると、クランプ爪86dが凸部76bから突出しなかったり、あるいは中途半端に突出した状態となり、クランプ動作が確実に行われない。

【0070】

そこで、前記クランプ動作が完了した時点で、図6に示すフローチャートに基づいて、クランプ確認処理およびクランプリカバリー処理が行われる。

【0071】

クランプ動作が完了すると、S1において、クランプリカバリー処理が行われた回数をカウントするカウンタを「0」にリセットする。このカウンタは制御部内に設けられている。S2では、モータドライバを制御してスピンドルモータMsに回転指令を与える。S3では、スピンドルモータMsに100msだけ通電し、S4でスピンドルモータMsを停止する。

【0072】

S5では、スピンドルモータMsのFG検出パルスを監視し、スピンドルモータMsのロータが回転したか否かを監視する。ディスクDは、移送ユニット17の移送ローラ112,113と挟持部材とで挟持されており、容易に回転できない状態である。そのため、図5(B)に示すように、ディスクDの中心穴Daが確実にクランプされていれば、回転テーブル86は支持面86aとディスクDとの摩擦抵抗力で回転できず、スピンドルモータMsのロータが回転しない。しかし、例えば、図5(A)に示すように、ディスクDが完全にクランプされていないと、スピンドルモータMsのロータが回転し、S5でFGパルスが検出される。

【0073】

なお、スピンドルモータMsのロータが回転できないときには、スピンドルモータMsのコイルに通電される電力が増大するので、この電力を監視することによっても、スピンドルモータMsのロータが回転したか否かを検出することは可能である。

【0074】

S5で、FGパルスが検出されないときには、ディスクDが回転テーブル86に正常にクランプされていると判断し、S6に移行してカウンタを0にリセットし、S7で、後述するディスク駆動モードへ移行する。

【0075】

S5において、FGパルスが検出されたときは、ディスクDが回転テーブル86に正常にクランプされていないと判断し、クランプリカバリー処理に移行する。まず、S8において、リカバリー処理の回数を示すカウンタのカウント数が「3」以上となっているか否かが判断される。

【0076】

S8で、カウンタのカウント数が「3」以上となっていない場合、つまりカウンタのカウント数が「2」以下の場合には、S9に移行する。S9では、図4に示すように移送ユニット17を移送動作位置に停止させた状態で、第1の移送モータM1を、ディスク搬入時の駆動力よりも低い、例えば50%の駆動力で駆動し、1対の移送ローラ112,113をディスク搬出方向に回転させ、S10で、その回転を100msの間だけ継続する。この処理で、ディスクDは、少しだけY1方向へ移動させられる。次に、S11に移行して、第1の移送モータM1を、ディスク搬入時の駆動力よりも低い、例えば50%の駆動力で駆動し、1対の移送ローラ112,113をディスク搬入方向に回転させ、S12でその回転を100msの間継続する。この処理で、ディスクDはY2方向へ少しだけ戻される。

【0077】

このように、ディスクDを少しの距離だけ、且つ移送時よりも遅い速度で往復移動させることにより、いずれかのタイミングでディスクDの中心穴Daの中心と回転テーブル86の中心とを一致させることができる。回転テーブル86は常にディスクDに押し付けられているので、中心が一致した時点で、回転テーブル86の凸部86bがディスクDの中心穴Da内に入り込んで、クランプ爪86dがばねの力で突出し、正常なクランプ完了状態に移行できるはずである。

【0078】

S13では、ディスクDを往復移動させた時点で、カウンタのカウンタ数を1つ増やす。S14では、カウンタのカウント数が「3」以上となっているか否かが判断される。このフローチャートでは、S9からS13までのリカバリー処理が最初に行われたときに、カウンタのカウント数が「1」になり、2回目のリカバリー処理でカウント数が「2」になり、3回目のリカバリー処理が終わるとカウント値が「3」になる。

【0079】

S14では、カウント数が「3」にならない限り、フローがS9に戻る。つまり、S9からS13までのリカバリー処理は、必ず3回だけ繰り返して行われることになる。

【0080】

リカバリー処理が3回行われると、フローがS2に戻り、再びスピンドルモータMsを100msだけ始動して、回転テーブル86に回転力が与えられる。そして、S5でFGパルスが監視され、回転テーブル86が回転するか否かが監視される。回転テーブル86が回転しなければ、ディスクDが正常にクランプされたためにS6とS7に移行する。S5でFGパルスが検出され、回転テーブル86が回転したと判断したら、S8において前記リカバリー処理が3回繰り返して行われたことを確認して、S16のディスク排出処理に移行する。

【0081】

以上のように、クランプ動作が完了した後の最初のスピンドルモータMsへの通電で、回転テーブル86が回転したら、ディスクDを往復送りするリカバリー処理を3回(所定回数)繰り返して行う。その後に、1回だけスピンドルモータMsに通電する確認動作を行い、その時点で、クランプ不良と判断したら、クランプ不能な異常ディスクであると判断して、S16のディスク搬出動作に移行する。

【0082】

S16の排出処理では、第1の移送モータM1によって移送ローラ112,113が搬出方向へ駆動され、第2の移送モータM2で、移送ユニット17が時計方向へ回動させられて、ディスクDが挿入口23から排出される。

【0083】

S16の排出処理では、図1に示すラック部材30をY2方向へ移動させ、切換えスライダ34の駆動ピン33で、図2と図3に示すクランプ切換え部材88を動作させて、図2に示すように、クランプ爪86dを回転テーブル86の凸部86b内に退行させてディスクDのクランプを解除する。

【0084】

そして、ラック部材30をさらにY2方向へ移動させ、回動アーム35を回動させてロック切換えスライダ36をY2方向へ移動させ、ロック部材54と、Y1側に設けられた他のロック部材をX2方向へ移動させる。このとき、ロック部材54に設けられたロック制御穴56の下降規制部56aで、ユニット支持ベース13の規制軸13aが拘束され、Y1側に設けられたロック部材のロック制御穴の下降規制部で、ユニット支持ベース13の規制軸13b,13bが拘束されて、ユニット支持ベース13が下降させられる。よって、駆動ユニット14も下降し、回転テーブル86の凸部86bがディスクDの中心穴Daから抜け出る。

【0085】

その後、第1の移送モータM1を始動して1対の移送ローラ112,113をディスク搬出方向へ回転させ、さらに第2の移送モータM2を動作させて、移送ユニット17を図1に示す待機位置へ復帰させて、ディスクDを挿入口23から排出する。

【0086】

(ディスク駆動動作)

S7のディスク駆動動作では、まず、移送ローラ112,113をディスク搬入方向へ回転させながら、移送ユニット17を時計方向へ回動させ、移送ユニット17をディスクDに当たらない待機位置に設定する。次に、保持解除機構を動作させて、選択位置の支持体21に設けられた3つの保持部材25,26,27を回動させて、選択位置にある支持体21でのディスクDの保持を解除する。

【0087】

その後、図1に示すロック切換えスライダ36をY1方向へ移動させる。このとき、切換えスライダ34は動かず、駆動ユニット14は、ディスクDを回転テーブル86にクランプした位置に移動した状態を維持する。そして、回動アーム35が反時計方向へ駆動され、ロック切換えスライダ36がY1方向へ駆動される。このとき、ロック部材54がX1方向へ移動させられ、Y1側に設けられた他のロック部材が図示X1方向へ移動させられる。

【0088】

すると、ロック部材54に設けられたロック制御穴56の逃げ部56c、およびY1側に設けられた他のロック部材のロック制御穴の逃げ部によって、ユニット支持ベース13に設けられた規制軸13aおよび規制軸13b,13bが自由状態とされ、ユニット支持ベース13およびこれに支持されている駆動ユニット14が、下方の介入位置へ移動し、ダンパー18,18,18によって弾性支持された状態となる。よって、回転駆動部82でディスクDを回転駆動し、光ヘッド83で、ディスクDの再生動作や記録動作を行うことができる。

【図面の簡単な説明】

【0089】

【図1】本発明の実施の形態のディスク装置の全体構造を示す分解斜視図、

【図2】非クランプ状態の回転駆動部を示す側面図、

【図3】クランプ状態の回転駆動部を示す側面図、

【図4】ディスクが支持体に装填された状態を示す平面図、

【図5】ディスクが回転駆動部にクランプされたときの要部拡大図であり、(A)はディスクが正常にはクランプされていない状態を示す図、(B)はディスクが正常にクランプされている状態を示す図、

【図6】クランプの確認動作とクランプリカバリー処理のフローチャート、

【符号の説明】

【0090】

1 ディスク装置

17 移送ユニット

20 ディスク収納領域

21 支持体

22 支持体選択手段

25,26,27 保持部材

25a,26a,27a 保持爪

82 回転駆動部

86 回転テーブル

86a 支持面

86b 凸部

86d クランプ爪

112,113 移送ローラ

D ディスク

Da 中心穴

Ms スピンドルモータ

【技術分野】

【0001】

本発明は、移送ローラを備えた移送機構によって、ディスクが筐体内に搬入され、搬入されたディスクが回転駆動部にクランプされて保持されるディスク装置に関する。

【背景技術】

【0002】

以下の特許文献1などには、筐体の挿入口から挿入されたディスクが移送ローラの回転力により筐体内に搬入されるいわゆるスロットインタイプのディスク装置が開示されている。

【0003】

この種のディスク装置では、筐体の内部にスピンドルモータで駆動される回転テーブルと、この回転テーブルにディスクの中心穴をクランプするクランプ機構が設けられている。移送ローラで筐体内に搬入されるディスクの中心穴が、回転テーブルの上に至ると、このディスクの搬入方向側の外周縁によって装填検知部材が押圧される。そして、装填検知部材で検知素子が動作させられ、この検知素子が動作したときに移送ローラが停止するように制御される。その後、クランプ機構が動作して、ディスクの中心穴が回転テーブルにクランプされる。

【0004】

以下の特許文献1に記載のディスク装置では、筐体内に複数の支持体が設けられ、この支持体の下面にディスクが供給されると、支持体に設けられた複数の保持部材と支持体とでディスクが保持される。1つの保持部材が装填検知部材として兼用されており、ディスクが支持体の下面に向けて搬入され、ディスクの外周縁で前記1つの保持部材が押されると、光学検知素子が動作し、この検知動作でディスクが支持体の下に供給されたことが確認されて、ディスククランプ動作に移行する。

【特許文献1】特開2006−294176号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前記スロットインタイプのディスク装置では、移送ローラでディスクの外周縁が装填検知部材に当てられた状態で、クランプ動作に移行する。すなわち、ディスクは、その外周縁を基準として位置決めされて、ディスクの中心穴がクランプされる。

【0006】

そのため、ディスクの外径寸法のばらつきや、中心穴の内径寸法のばらつき、さらには外周縁と中心穴との相対位置のばらつきが大きいと、外周縁を基準にディスクを位置決めしたときに中心穴の位置に狂いが生じやすい。また、正規の寸法のディスクであっても、熱による変形や、移送ローラの挟持力による曲がりなどがある場合も、外周縁を基準にディスクを位置決めしたときに、ディスクの中心穴の位置にばらつきが生じることがある。

【0007】

このような場合には、搬入後のディスクの中心穴と回転テーブルとが位置ずれし、ディスクの中心穴を回転テーブルに確実にクランプできない現象が起きる。特に、特許文献1に記載のように、回転テーブルの中心の凸部の周囲からクランプ爪が突出するいわゆるセルフクランプ機構を有するディスク装置では、回転テーブルの中心とディスクの中心穴との位置ずれにより、クランプ爪で中心穴を確実に保持することができないことが起こりやすくなる。

【0008】

そのために、クランプ機構がクランプ動作を完了したのにもかかわらず、ディスクの中心穴が回転テーブルに確実に保持されず、移送ローラがディスクから離れたときに、ディスクが回転テーブルから脱落するなどの事故を招きやすくなる。

【0009】

本発明は、上記従来の課題を解決するものであり、外周縁を基準としてディスクを位置決めしたような場合でも、ディスクの中心穴を、回転テーブルに確実にクランプできるようにしたディスク装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明は、ディスクが設置される回転テーブルと、ディスクの中心穴を前記回転テーブルにクランプするクランプ部材と、移送ローラでディスクを挟持して前記回転テーブルに向けて移送する移送機構とが設けられたディスク装置において、

前記移送機構によって、ディスクの中心穴が前記回転テーブル上に至るまでそのディスクを移送し、前記クランプ部材を、ディスクをクランプするクランプ姿勢に切換えた後に、前記移送ローラを往復方向へ回転して前記移送ローラで挟持されているディスクに往復方向への送り力を与える制御を行う制御部が設けられていることを特徴とするものである。

【0011】

本発明のディスク装置では、ディスクの移送を完了し、クランプ機構を動作させた後に、移送ローラでディスクを往復移動させることにより、ディスクの中心穴と回転テーブルとの位置ずれを解消でき、ディスクの中心穴をクランプ機構で確実に保持させることが可能になる。

【0012】

また、本発明では、前記クランプ部材を前記クランプ姿勢に切換えた後に、そのディスクが前記回転テーブルに確実にクランプされているかを検査する検査動作を行い、前記検査動作でディスクが確実にクランプされていないと判断されたときに、前記移送ローラを往復方向へ回転する制御を行うことが好ましい。

【0013】

例えば、前記検査動作では、前記クランプ部材を前記クランプ姿勢に切換えた後に、前記移送ローラでディスクを挟持したまま前記回転テーブルに回転力を与え、前記回転テーブルが回転したら、ディスクが確実にクランプされていないと判断する。

【0014】

そして、ディスクに往復方向への送り力を与える制御を行った後に、さらに前記検査動作を行い、ディスクが前記回転テーブルにクランプされていると検知されたときに、前記移送ローラをディスクから離れる位置へ移動させる。

【0015】

または、ディスクに往復方向への送り力を与える制御を行った後の前記検査動作で、ディスクが前記回転テーブルにクランプされていることが検知できないときには、前記クランプ部材によるクランプ動作を解除し、前記移送ローラでディスクを外部に搬出する。

【0016】

本発明は、好ましくは、ディスクに与えられる往復方向の送り力は、先にディスクを搬出する向きに与えられ、次にディスクを搬入する向きに与えられる。

【発明の効果】

【0017】

本発明のディスク装置では、筐体内へのディスクの移送が完了し、クランプ動作に移行した後に、ディスクを往復移動させることで、ディスクの中心穴を回転テーブルに一致させて、クランプ機構でディスクの中心穴を確実にクランプすることができる。

【0018】

また、移送されたディスクが、その外周縁を基準として位置決めされる場合であって、ディスクの外周縁と中心穴との位置にばらつきがあっても、中心穴を回転テーブルに正常にクランプする確率を高くできる。

【発明を実施するための最良の形態】

【0019】

図1は本発明の実施の形態のディスク装置の全体構造を示す分解斜視図、図2はディスクをクランプしていない状態の回転駆動部を示す側面図、図3はクランプ姿勢の動作が完了したときの状態の回転駆動部を示す側面図である。図4は、ディスクが筐体内に搬入されて回転駆動部に設置されている状態を示す透視平面図である。図5は、ディスクのクランプ動作を示す図3の部分拡大図であり、(A)は正常なクランプが行われていない状態を示し、(B)はディスクが正常にクランプされた状態を示している。

【0020】

図1に示すディスク装置1は箱型の筐体2を有している。図1において、筐体2の基準方向は、図示Z1側が下側、Z2側が上側、X1側が左側、X2側が右側、Y1側が手前側、Y2側が奥側である。また、図示X1−X2方向が横方向、Y1−Y2方向が奥行き方向である。

【0021】

筐体2は、下側から上側に向けて、下部筐体3、中間筐体4および上部筐体5が順に重ねられて組み立てられている。下部筐体3は筐体2の底面6を有し、中間筐体4は、筐体2の前面7と右側面8を有しており、前面7にディスクDが挿入/排出される挿入口23が開口している。上部筐体5は、筐体2の左側面9と後面10および天井面11を有している。

【0022】

図1に示すように、下部筐体3の底面6の上面には第1の切換え機構12が設けられている。第1の切換え機構12には、図示しない切換えモータの動力によって図示Y1−Y2方向へ駆動されるラック部材30が設けられている。

【0023】

下部筐体3では、第1の切換え機構12の上にユニット支持ベース13が設けられ、ユニット支持ベース13は、下部筐体3の底面6に設けられた複数のダンパー18によって弾性支持されている。ユニット支持ベース13には、図示Y2方向へ突出する規制軸13aと図示Y1方向へ突出する規制軸13b,13bが固定されている。

【0024】

下部筐体3では、Y2側の側板の内側にロック部材54が設けられ、ロック部材54に制御穴56が形成されている。ユニット支持ベース13に設けられた規制軸13aは制御穴56内に挿入されている。下部筐体3のY1側の側板の内側にもロック部材(図示せず)が設けられ、このロック部材に2つの制御穴が形成されて、ユニット支持ベース13に設けられた規制軸13b,13bが前記2つの制御穴のそれぞれに挿入されている。

【0025】

第1の切換え機構12では、ラック部材30の移動力が回動アーム35を介してロック切換えスライダ36に与えられる。ロック切換えスライダ36によって、ロック部材54および、Y1側の側板の内側に設けられた他のロック部材がX1方向またはX2方向へ移動させられる。

【0026】

ユニット支持ベース13上には駆動ユニット14が設置されている。駆動ユニット14には、ディスクDを設置して回転駆動する回転駆動部82が設けられている。また、駆動ユニット14は光ヘッド83を有しており、光ヘッド83は、駆動ユニット14に搭載されたスレッド機構によって、回転駆動部82に接近する方向、および回転駆動部82から離れる方向へ向けて移動する。このとき、光ヘッド83に設けられた対物レンズ83aが、回転駆動部82にクランプされたディスクDの記録面に沿って移動し、ディスクDに記録された情報を読み取ったり、ディスクDに情報を記録したりする。

【0027】

駆動ユニット14は細長い駆動ベース81を有しており、ユニット支持ベース13には、図示Y2側の端部に垂直に立ち上がる支持軸80が設けられている。駆動ユニット14は、その駆動ベース81のY2側の端部が支持軸80に支持されて、支持軸80を中心として水平方向へ回動できる。図1では、駆動ユニット14が、ディスクDの外周から離れて右側面8の内側に沿う退避位置にある。駆動ユニット14が、この退避位置から矢印(a)方向へ回動すると、図4に示すように、回転駆動部82が下部筐体3のほぼ中心部へ移動して、駆動ユニット14は、ディスクDを保持できる介入位置に設定される。

【0028】

駆動ユニット14は、第1の切換え機構12によって、前記退避位置と前記介入位置との間を回動させられる。図1に示すように、第1の切換え機構12には、ラック部材30と共に図示Y1−Y2方向へ移動する切換えスライダ34が設けられ、切換えスライダ34に駆動ピン33が固定されている。ラック部材30が図示Y2方向へ移動していると、切換えスライダ34も図示Y2方向へ移動し、駆動ピン33によって、駆動ユニット14が、図1に示す退避位置へ回動させられて保持される。ラック部材30が図示Y1方向へ移動し、これと共に切換えスライダ34が図示Y1方向へ移動すると、駆動ピン33によって、駆動ユニット14が矢印(a)方向へ回動させられて図4に示す介入位置へ移動する。

【0029】

図2と図3に示すように、回転駆動部82では、駆動ベース81の回動自由端側(Y1側)の上面にスピンドルモータMsが固定され、スピンドルモータMsのモータ軸に回転テーブル86が固定されている。回転テーブル86には、ディスクDの下面Dbが設置される円盤状の支持面86aと、支持面86aの中心部から上方へ突出してディスクDの中心穴Da内に介入する凸部86bとが一体に形成されている。支持面86aの下面には円周方向へ等ピッチで形成されて前記モータ軸に対して放射状に延びる複数の歯部86cが一体に設けられている。

【0030】

回転テーブル86は比較的剛性の高い合成樹脂で形成されているが、支持面86aの表面には、シリコンゴムなどのゴム素材などから成る摩擦力増強シートが固定されており、回転テーブル86にクランプされるディスクDの下面と支持面86aとの間にスリップが生じにくくなっている。

【0031】

図2と図3に示すように、回転テーブル86の凸部86bの内部には、回転テーブル86の回転中心に対して120度の角度配置で、クランプ部材として機能する複数のクランプ爪86dが設けられている。クランプ爪86dは、図2に示すように凸部86bの内部に退行した非クランプ姿勢と、図3に示すように凸部86bの周囲から外側へ突出したクランプ姿勢とに動作可能となっている。また、クランプ爪86dは、前記クランプ姿勢方向に向けてばねで付勢されている。

【0032】

回転テーブル86の支持面86aの下には切換え回転体86eが設けられている。切換え回転体86eは、前記モータ軸を支持軸として、このモータ軸および回転テーブル86とは独立して回転自在である。切換え回転体86eの上面にはカム(図示せず)が設けられ、このカムによって、クランプ爪86dが、非クランプ姿勢とクランプ姿勢との間で動作させられる。この切換え回転体86eの外周面には、円周方向へ等ピッチに配列する切換え歯86fが一体に形成されている。また、駆動ベース81には、ロック板ばね87が固定されており、ロック板ばね87の先端に折り曲げられたロック片87aが歯部86cに掛止可能とされている。

【0033】

図2と図3に示すように、駆動ユニット14には、クランプ切換え部材88が設けられ、クランプ切換え部材88は、駆動ベース81上に設けられた案内部に沿って摺動自在に支持されている。クランプ切換え部材88の先端部には、切換え回転体86eの切換え歯86fと噛み合う駆動歯88aが設けられている。

【0034】

クランプ切換え部材88が、駆動ベース81の回動支点側(支持軸80側)に向けて移動しているときには、クランプ切換え部材88の駆動歯88aが、切換え回転体86eの切換え歯86fに嵌合し、且つロック板ばね87のロック片87aが、回転テーブル86の歯部86cと噛み合っている。すなわち、回転テーブル86がロック板ばね87でロックされた状態で、クランプ切換え部材88によって切換え回転体86eが回転させられた状態で保持されていると、それぞれのクランプ爪86dが凸部86bの内部に退行して、図2に示す非クランプ姿勢となる。

【0035】

駆動ユニット14の、図4に示す介入位置への回動が完了した後に、さらにクランプ切換え部材88が、駆動ベース81の回動自由端側へ移動すると、クランプ切換え部材88の駆動歯88aが、切換え回転体86eの切換え歯86fから外れ、さらに、クランプ切換え部材88の先部が、ロック板ばね87の上に乗り上がって、ロック板ばね87が押し下げられ、ロック板ばね87のロック片87aが、回転テーブル86の歯部86cから外れる。よって、回転テーブル86と切換え回転体86eが共に自由状態となり、クランプ爪86dが、ばねの力で凸部86bの周囲に突出して、図3に示すクランプ姿勢となる。

【0036】

図5(B)に示すように、正常なクランプ動作では、ディスクDの下面Dbが回転駆動部82の支持面86aに当接して、クランプ姿勢となったそれぞれのクランプ爪86dの下端部分が、ディスクDの中心穴Daの内周縁へ向けて内側から圧接されるため、斜め上方に向けて突出するクランプ爪86dの突出力の分力により、ディスクDが支持面86aに押し付けられる。よって、支持面86aに設けられた摩擦力増強シートとディスクとの摩擦力により、ディスクDと支持面86aとの間の滑りが生じにくくなって、回転テーブル86とディスクDとを一体にして回転させることができる。

【0037】

下部筐体3内には、ラック部材30のY1方向への移動位置を検知する複数の検知スイッチが設けられている。いずれかの検知スイッチによって、ラック部材30が図1に示す位置へ移動したことを検知することで、駆動ユニット14が退避位置にあることを認識でき、他の検知スイッチによって、ラック部材30がY1方向の所定位置へ移動したことを検知することで、駆動ユニット14の介入位置への回動が完了したことを認識できる。

【0038】

なお、他のクランプ手段として、駆動ユニット14内に小型のモータを搭載し、このモータの動力でクランプ爪を動作させるとともに、クランプ爪がクランプ動作完了状態に至ったことを検知する検知スイッチを設けてもよい。

【0039】

図1に示すように、中間筐体4の上部には、底面6と平行な機構ベース15が設けられ、機構ベース15の上に第2の切換え機構16が設けられている。中間筐体4では、機構ベース15の下側で且つ前面7の内側に移送ユニット(移送機構)17が設けられている。

【0040】

図4に示すように、移送ユニット17には左右に分かれた1対の移送ローラ112,113が設けられている。1対の移送ローラ112,113は単一のローラ軸114の外周に設けられている。移送ユニット17には、移送ローラ112,113と対向する合成樹脂製の挟持部材が固定されており、移送ローラ112,113は、ばねの力で前記挟持部材に圧接されている。挿入口23から挿入されたディスクDは1対の移送ローラ112,113と挟持部材とで挟持される。

【0041】

図1に示すように、下部筐体3の底面には支持軸17aが垂直に固定されており、移送ユニット17のX1側の端部が、支持軸17aに回動自在に支持されている。図1では、移送ユニット17が前面7の内側に沿う待機位置にある。待機位置にある移送ユニット17は、筐体2内に収納されているディスクDの外周縁から離れた位置にある。

【0042】

図1に示すように、第2の切換え機構16には、円弧状の駆動部材37が設けられ、機構ベース15上に設けられた第2の移送モータM2(図示せず)の動力で、駆動部材37がその長手方向に向けて円弧軌跡で移動する。機構ベース15上には回動リンク38が回動自在に支持されている。駆動部材37がY2方向へ向けて移動すると、この駆動部材37の移動力によって、回動リンク38が反時計方向へ回動させられる。このときの回動リンク38の回動力によって、移送ユニット17が、支持軸17aを支点として(b)方向へ回動させられ、図4に示す移送動作位置に至る。

【0043】

図1に示す下部筐体3内には、第1の移送モータM1(図示せず)が設けられている。支持軸17aには伝達歯車17bが回転自在に支持されており、第1の移送モータM1により伝達歯車17bが回転させられる。この伝達歯車17bの回転力は、移送ユニット17内のローラ軸に伝達されて、1対の移送ローラ112,113が回転駆動される。

【0044】

図1に示すように、上部筐体5の、左側面9と後面10および天井面11で囲まれた領域がディスク収納領域20となっており、ディスク収納領域20には、複数の支持体21が、その厚み方向であるZ1−Z2方向に並べられて設けられている。この実施の形態では、支持体21が6枚設けられている。

【0045】

上部筐体5には支持体選択手段22が設けられている。支持体選択手段22は3箇所に設けられたスクリュー軸であり、それぞれが天井面11に回動自在に支持されている。そして、複数の支持体21のそれぞれは、支持体選択手段22のスクリュー溝に摺動自在に嵌合している。図示しない選択モータによって各支持体選択手段22が同期して回転駆動されると、前記スクリュー溝によって、それぞれの支持体21が図示Z1−Z2方向へ移動して支持体21の選択動作が行われる。選択された支持体21は、挿入口23とほぼ同じ高さの選択位置に設定され、選択位置にある支持体21とその下に位置する他の支持体21との間に大きな隙間が形成される。

【0046】

図4に示すように、介入位置に回動した駆動ユニット14は、選択位置にある支持体21とその下に位置する他の支持体21との間の隙間内に介入する。

【0047】

図4に示すように、それぞれの支持体21の下面には、保持部材25,26,27が設けられている。保持部材25,26,27はその基部がそれぞれの支持体21に回動自在に支持されており、先部には、ディスクDの下面に隙間を介して対向する保持爪25a,26a,27aが一体に形成されている。選択位置の支持体21の下面にディスクDが供給されると、ディスクDは、支持体21の下面と、それぞれの保持爪25a,26a,27aとの間に挟まれる。保持部材25,26,27は、ばねによって、ディスクDを保持できる保持位置へ付勢されている。また、筐体2内には、選択位置にある支持体21に設けられた各保持部材25,26,27を回動させて、支持体21の下面でのディスクDの保持を解除する保持解除機構が設けられている。

【0048】

保持部材25,26,27のうちの1つの保持部材25は、装填検知機構として機能している。移送ユニット17によって、ディスクDが、選択位置の支持体21の下面に供給されると、このディスクDの移送方向の先端部が、支持体21の下面と保持部材25との隙間内に入り込むとともに、ディスクDの先端部が、図4に示すように、保持部材25の保持爪25aの基端部に当たる。さらにディスクDがY2方向へ送り込まれると、ディスクDの先端部に押されて保持部材25が反時計方向へ回動させられ、保持部材25によって筐体2の内部に設けられた装填検知素子SWiが動作させられる。制御部では、装填検知素子SWiからの検知出力が得られたときに、ディスクDが、選択位置の支持体21の下面に装填されたと認識する。

【0049】

装填検知素子SWiが動作し検知出力が得られた時点で、ディスクDの外周縁は、保持部材25に突き当てられ、それ以上はディスクDが移動できなくなる。すなわち、搬入されるディスクDは、支持体21の下面において、保持部材25に突き当てられた時点で、ディスクDの外周縁と保持部材25との当接部を基準として位置決めされる。

【0050】

ディスクDは、直径が12cmであって、例えばCD(コンパクト・ディスク)、CD−ROM、DVD(ディジタル・バーサタイル・ディスク)などであり、中心穴Daを有している。

【0051】

駆動ユニット14には、光ヘッド83をディスクの記録面に沿って移動させるスレッド機構が設けられており、スレッド機構は駆動ユニット14に搭載されたスレッドモータで駆動される。スレッドモータ、スピンドルモータMs、1対の移送ローラ112,113を回転させる第1の移送モータM1、および移送ユニット17を回動させる第2の移送モータM2は、それぞれモータドライバで駆動されるが、このモータドライバはCPUを主体とした制御部により制御される。

【0052】

スピンドルモータMsはサーボモータである。このモータのロータとステータとの間には、FG(周波数検出器)が設けられており、ロータの1回転に対して例えば20パルスのFG出力波形が得られる。

【0053】

次に、ディスク装置1の動作について説明する。

(ディスク搬入動作)

このディスク装置では、ディスクDを挿入口23から挿入する際に、筐体2の前面7の図示Y1側に位置する操作部やリモートコントローラを操作して、ディスク収納領域20内に位置している支持体21のうちのディスクDを保持していない空の支持体21を選択する。

【0054】

支持体21の選択操作が行われると、図1に示す第1の切換え機構12によって、駆動ユニット14が筐体2の右側面8の内側に沿う退避位置に回動させられる。また、第2の切換え機構16によって、移送ユニット17が前面7の内側に沿う待機位置に設定される。このように、駆動ユニット14と移送ユニット17の双方が、ディスク収納領域20内のディスクDと当たらない状態で、支持体選択手段22の全てのスクリュー軸が同期して回転させられ、支持体21の選択動作が行われる。そして、選択された支持体21が、挿入口23とほぼ同じ高さの選択位置に移動して停止する。

【0055】

次に、第1の切換え機構12が始動し、駆動ユニット14が(a)方向へ回動させられて、駆動ユニット14が図4に示す介入位置に設定される。その後に、挿入口23の内側に位置するシャッタ機構が動作し、挿入口23が開放させられる。

【0056】

挿入口23の内側には挿入検知部材が設けられており、挿入口23からディスクDが挿入されると、挿入されたディスクDが前記挿入検知部材で検知される。この検知動作に基づいて制御部の制御指令に基づき、ディスクDの搬入動作が行われる。

【0057】

ディスク搬入動作では、まず、移送ユニット17が、図1に示すような、前面7の内側に接近した待機位置に停止した状態で、第1の移送モータM1が始動し、1対の移送ローラ112,113がディスク搬入方向へ回転する。挿入口23から挿入されたディスクDは、移送ユニット17内の移送ローラ112,113と挟持部材とで挟まれ、移送ローラ112,113の回転力により、図4に示す挿入中心線Oaに沿って筐体2の内部に向けて搬入される。ディスクDがある程度まで搬入されると、第2の移送モータM2が始動し、図1に示す第2の切換え機構16の駆動部材37がY2方向へ駆動され、回動リンク38が反時計方向へ回動させられて、移送ユニット17が、支点軸17aを中心として反時計方向((b)方向)へ回動させられて、移送ユニット17が図4に示す移送動作位置に設定される。

【0058】

上記動作では、ディスクDが、移送ローラ112,113の回転力と、移送ユニット17の(b)方向への回動力の双方の力で筐体2の内部に送り込まれ、ディスクDが選択位置の支持体21の下面に送り込まれる。移送ユニット17が、図4に示す移送動作位置まで回動して停止した後も、第1の移送モータM1の動作が継続し、さらに1対の移送ローラ112,113の回転力によって、ディスクDに送り力が与えられる。ディスクDは、選択位置の支持体21の下面に送り込まれ、ディスクDの外周縁で、装填検知機構としての機能を発揮する保持部材25が押される。この保持部材25によって装填検知素子SWiが動作させられて、その検知出力が制御部に与えられると、制御部により第1の移送モータM1が停止させられて、ディスクDの搬入が完了する。

【0059】

搬入されたディスクDは、選択位置の支持体21の下面と、各保持爪25a,26a,27aとの間で挟まれ、且つディスクDの外周縁が保持部材25に押し付けられており、しかも図4に示す移送動作位置で停止している移送ユニット17では、回転が停止した移送ローラ112,113と挟持部材とでディスクDの一部が挟持されている。

【0060】

(ディスククランプ動作)

装填検知素子SWiからの検知出力が得られると、ディスクDのクランプ動作に移行する。

【0061】

ディスクDが選択位置にある支持体21の下面に位置決めされた時点で、駆動ユニット14が、図4に示す介入位置で停止している。このとき、図1に示すロック部材54はX2方向へ移動しており、ユニット支持ベース13に固定された規制軸13aは、ロック部材54に形成された制御穴56の下降規制部56aに保持されている。下部筐体3のY1側の側面に設けられた他のロック部材もX2方向へ移動しており、ユニット支持ベース13のY1側に固定された規制軸13b,13bは、他のロック部材の制御穴に同じように形成されている下降規制部で保持されている。

【0062】

よって、各ダンパー18が底面6に向けて押し付けられるようにして、ユニット支持ベース13が下降させられており、このユニット支持ベース13に搭載されている介入位置の駆動ユニット14も下降させられている。このとき、回転駆動部82の回転テーブル86は、支持体21の下面に位置決められたディスクDの中心穴Daのほぼ真下に位置している。筐体2内の各機構が設計値で正確に組み立てられて、ディスクDが規格通りの寸法であれば、この時点で、ディスクDの中心と回転テーブル86の中心とが、同一の垂直線上に位置するはずである。しかし、実際には、機構の組み立て交差や、ディスクDの寸法公差により、前記中心どうしは、かならずしも一致しない。特に、規格値からの寸法のばらつきが大きいディスクや、熱で変形しているディスクなどが装填されると、前記の中心間の位置ずれは大きくなる。

【0063】

クランプ動作では、移送ユニット17が、図4に示す移送動作位置で停止した状態で、図1に示すラック部材30がY1方向へ駆動される。この行程では、最初に切換えスライダ34がY1方向へは移動せず、回動アーム35が反時計方向へ駆動され、ロック部材54がX1方向へ移動させられて、Y1側に設けられたロック部材もX1方向へ移動させられる。そして、ロック部材54に設けられたロック制御穴56の持ち上げ部56bによって規制軸13aが持ち上げられ、Y1側のロック部材に設けられたロック制御穴の持ち上げ部によって規制軸13b,13bが持ち上げられる。よって、ユニット支持ベース13が持ち上げられ、介入位置にある駆動ユニット14に設けられた回転テーブル86の凸部86bが、選択位置の支持体21に保持されているディスクDの中心穴Daの内部に向けて持ち上げられる。

【0064】

この時点では、図2に示すように、回転テーブル86がロック板ばね87でロックされた状態で、クランプ切換え部材88が、駆動ユニット14の駆動ベース81の回動支点側に移動しており、クランプ切換え部材88の駆動歯88aによって切換え回転体86eが回転させられて保持されている。よって、それぞれのクランプ爪86dは、凸部86bの内部に退行した非クランプ姿勢である。

【0065】

回転テーブル86の凸部86bがディスクDの中心穴Daに向けて持ち上げられた後に、図1の第1の切換え機構12では、回動アーム35が停止し、ロック切換えスライダ36が停止して、ユニット支持ベース13が持ち上げられた状態を維持し、さらにラック部材30がY1方向へ移動させられる。ラック部材30のY1方向への移動に追従して切換えスライダ34がY1方向へ移動させられる。このとき、切換えスライダ34に固定された駆動ピン33の移動力が、ユニット支持ベース13に設けられた図示しない伝達機構に伝達され、クランプ切換え部材88が、駆動ユニット14の回動自由端側へ移動させられる。よって、図3に示すように、クランプ切換え部材88でロック板ばね87が下降させられ、クランプ切換え部材88の駆動歯88aが切換え回転体86eから離れ、クランプ爪86dがばねの力で突出してクランプ姿勢となる。

【0066】

(クランプ確認処理およびクランプリカバリー処理)

図6はクランプの確認動作とクランプリカバリー処理のフローチャートである。図6ではステップを「S」で示している。

【0067】

前記のクランプ動作の完了時点では、ディスクDが支持体21の下面に位置し、ディスクDの外周縁が、図4に示す保持部材25を押圧した状態で位置決めされている。さらに、ディスクDは、図4に示す移送動作位置で停止している移送ユニット17の移送ローラ112,113と挟持部材とで挟持されている。

【0068】

この状態で、ディスクDの中心穴Daと、回転テーブル86の中心とが、共通の垂直線上に一致していれば、図5(B)に示すように、回転テーブル86の凸部86bが中心穴Da内に入り込み、中心穴Daの内周縁が複数のクランプ爪86dで外側に向けて加圧され、ディスクDが回転テーブル86の支持面86aの上に確実にクランプされる。

【0069】

しかし、ディスクDの中心穴Daと回転テーブル86の中心とが一致していないときには、駆動ユニット14がディスクDに向けて持ち上げられたときに、例えば図5(A)に示すように、回転テーブル86の凸部86bが、ディスクDの中心穴Da内に確実に入り込まない状態で、クランプ爪86dがクランプ姿勢に移行しようとする。クランプ爪86dはばねの力で突出するので、凸部86bが中心穴Da内に確実に入り込まない状態でクランプ動作が行われると、クランプ爪86dが凸部76bから突出しなかったり、あるいは中途半端に突出した状態となり、クランプ動作が確実に行われない。

【0070】

そこで、前記クランプ動作が完了した時点で、図6に示すフローチャートに基づいて、クランプ確認処理およびクランプリカバリー処理が行われる。

【0071】

クランプ動作が完了すると、S1において、クランプリカバリー処理が行われた回数をカウントするカウンタを「0」にリセットする。このカウンタは制御部内に設けられている。S2では、モータドライバを制御してスピンドルモータMsに回転指令を与える。S3では、スピンドルモータMsに100msだけ通電し、S4でスピンドルモータMsを停止する。

【0072】

S5では、スピンドルモータMsのFG検出パルスを監視し、スピンドルモータMsのロータが回転したか否かを監視する。ディスクDは、移送ユニット17の移送ローラ112,113と挟持部材とで挟持されており、容易に回転できない状態である。そのため、図5(B)に示すように、ディスクDの中心穴Daが確実にクランプされていれば、回転テーブル86は支持面86aとディスクDとの摩擦抵抗力で回転できず、スピンドルモータMsのロータが回転しない。しかし、例えば、図5(A)に示すように、ディスクDが完全にクランプされていないと、スピンドルモータMsのロータが回転し、S5でFGパルスが検出される。

【0073】

なお、スピンドルモータMsのロータが回転できないときには、スピンドルモータMsのコイルに通電される電力が増大するので、この電力を監視することによっても、スピンドルモータMsのロータが回転したか否かを検出することは可能である。

【0074】

S5で、FGパルスが検出されないときには、ディスクDが回転テーブル86に正常にクランプされていると判断し、S6に移行してカウンタを0にリセットし、S7で、後述するディスク駆動モードへ移行する。

【0075】

S5において、FGパルスが検出されたときは、ディスクDが回転テーブル86に正常にクランプされていないと判断し、クランプリカバリー処理に移行する。まず、S8において、リカバリー処理の回数を示すカウンタのカウント数が「3」以上となっているか否かが判断される。

【0076】

S8で、カウンタのカウント数が「3」以上となっていない場合、つまりカウンタのカウント数が「2」以下の場合には、S9に移行する。S9では、図4に示すように移送ユニット17を移送動作位置に停止させた状態で、第1の移送モータM1を、ディスク搬入時の駆動力よりも低い、例えば50%の駆動力で駆動し、1対の移送ローラ112,113をディスク搬出方向に回転させ、S10で、その回転を100msの間だけ継続する。この処理で、ディスクDは、少しだけY1方向へ移動させられる。次に、S11に移行して、第1の移送モータM1を、ディスク搬入時の駆動力よりも低い、例えば50%の駆動力で駆動し、1対の移送ローラ112,113をディスク搬入方向に回転させ、S12でその回転を100msの間継続する。この処理で、ディスクDはY2方向へ少しだけ戻される。

【0077】

このように、ディスクDを少しの距離だけ、且つ移送時よりも遅い速度で往復移動させることにより、いずれかのタイミングでディスクDの中心穴Daの中心と回転テーブル86の中心とを一致させることができる。回転テーブル86は常にディスクDに押し付けられているので、中心が一致した時点で、回転テーブル86の凸部86bがディスクDの中心穴Da内に入り込んで、クランプ爪86dがばねの力で突出し、正常なクランプ完了状態に移行できるはずである。

【0078】

S13では、ディスクDを往復移動させた時点で、カウンタのカウンタ数を1つ増やす。S14では、カウンタのカウント数が「3」以上となっているか否かが判断される。このフローチャートでは、S9からS13までのリカバリー処理が最初に行われたときに、カウンタのカウント数が「1」になり、2回目のリカバリー処理でカウント数が「2」になり、3回目のリカバリー処理が終わるとカウント値が「3」になる。

【0079】

S14では、カウント数が「3」にならない限り、フローがS9に戻る。つまり、S9からS13までのリカバリー処理は、必ず3回だけ繰り返して行われることになる。

【0080】

リカバリー処理が3回行われると、フローがS2に戻り、再びスピンドルモータMsを100msだけ始動して、回転テーブル86に回転力が与えられる。そして、S5でFGパルスが監視され、回転テーブル86が回転するか否かが監視される。回転テーブル86が回転しなければ、ディスクDが正常にクランプされたためにS6とS7に移行する。S5でFGパルスが検出され、回転テーブル86が回転したと判断したら、S8において前記リカバリー処理が3回繰り返して行われたことを確認して、S16のディスク排出処理に移行する。

【0081】

以上のように、クランプ動作が完了した後の最初のスピンドルモータMsへの通電で、回転テーブル86が回転したら、ディスクDを往復送りするリカバリー処理を3回(所定回数)繰り返して行う。その後に、1回だけスピンドルモータMsに通電する確認動作を行い、その時点で、クランプ不良と判断したら、クランプ不能な異常ディスクであると判断して、S16のディスク搬出動作に移行する。

【0082】

S16の排出処理では、第1の移送モータM1によって移送ローラ112,113が搬出方向へ駆動され、第2の移送モータM2で、移送ユニット17が時計方向へ回動させられて、ディスクDが挿入口23から排出される。

【0083】

S16の排出処理では、図1に示すラック部材30をY2方向へ移動させ、切換えスライダ34の駆動ピン33で、図2と図3に示すクランプ切換え部材88を動作させて、図2に示すように、クランプ爪86dを回転テーブル86の凸部86b内に退行させてディスクDのクランプを解除する。

【0084】

そして、ラック部材30をさらにY2方向へ移動させ、回動アーム35を回動させてロック切換えスライダ36をY2方向へ移動させ、ロック部材54と、Y1側に設けられた他のロック部材をX2方向へ移動させる。このとき、ロック部材54に設けられたロック制御穴56の下降規制部56aで、ユニット支持ベース13の規制軸13aが拘束され、Y1側に設けられたロック部材のロック制御穴の下降規制部で、ユニット支持ベース13の規制軸13b,13bが拘束されて、ユニット支持ベース13が下降させられる。よって、駆動ユニット14も下降し、回転テーブル86の凸部86bがディスクDの中心穴Daから抜け出る。

【0085】

その後、第1の移送モータM1を始動して1対の移送ローラ112,113をディスク搬出方向へ回転させ、さらに第2の移送モータM2を動作させて、移送ユニット17を図1に示す待機位置へ復帰させて、ディスクDを挿入口23から排出する。

【0086】

(ディスク駆動動作)

S7のディスク駆動動作では、まず、移送ローラ112,113をディスク搬入方向へ回転させながら、移送ユニット17を時計方向へ回動させ、移送ユニット17をディスクDに当たらない待機位置に設定する。次に、保持解除機構を動作させて、選択位置の支持体21に設けられた3つの保持部材25,26,27を回動させて、選択位置にある支持体21でのディスクDの保持を解除する。

【0087】

その後、図1に示すロック切換えスライダ36をY1方向へ移動させる。このとき、切換えスライダ34は動かず、駆動ユニット14は、ディスクDを回転テーブル86にクランプした位置に移動した状態を維持する。そして、回動アーム35が反時計方向へ駆動され、ロック切換えスライダ36がY1方向へ駆動される。このとき、ロック部材54がX1方向へ移動させられ、Y1側に設けられた他のロック部材が図示X1方向へ移動させられる。

【0088】

すると、ロック部材54に設けられたロック制御穴56の逃げ部56c、およびY1側に設けられた他のロック部材のロック制御穴の逃げ部によって、ユニット支持ベース13に設けられた規制軸13aおよび規制軸13b,13bが自由状態とされ、ユニット支持ベース13およびこれに支持されている駆動ユニット14が、下方の介入位置へ移動し、ダンパー18,18,18によって弾性支持された状態となる。よって、回転駆動部82でディスクDを回転駆動し、光ヘッド83で、ディスクDの再生動作や記録動作を行うことができる。

【図面の簡単な説明】

【0089】

【図1】本発明の実施の形態のディスク装置の全体構造を示す分解斜視図、

【図2】非クランプ状態の回転駆動部を示す側面図、

【図3】クランプ状態の回転駆動部を示す側面図、

【図4】ディスクが支持体に装填された状態を示す平面図、

【図5】ディスクが回転駆動部にクランプされたときの要部拡大図であり、(A)はディスクが正常にはクランプされていない状態を示す図、(B)はディスクが正常にクランプされている状態を示す図、

【図6】クランプの確認動作とクランプリカバリー処理のフローチャート、

【符号の説明】

【0090】

1 ディスク装置

17 移送ユニット

20 ディスク収納領域

21 支持体

22 支持体選択手段

25,26,27 保持部材

25a,26a,27a 保持爪

82 回転駆動部

86 回転テーブル

86a 支持面

86b 凸部

86d クランプ爪

112,113 移送ローラ

D ディスク

Da 中心穴

Ms スピンドルモータ

【特許請求の範囲】

【請求項1】

ディスクが設置される回転テーブルと、ディスクの中心穴を前記回転テーブルにクランプするクランプ部材と、移送ローラでディスクを挟持して前記回転テーブルに向けて移送する移送機構とが設けられたディスク装置において、

前記移送機構によって、ディスクの中心穴が前記回転テーブル上に至るまでそのディスクを移送し、前記クランプ部材を、ディスクをクランプするクランプ姿勢に切換えた後に、前記移送ローラを往復方向へ回転して前記移送ローラで挟持されているディスクに往復方向への送り力を与える制御を行う制御部が設けられていることを特徴とするディスク装置。

【請求項2】

前記クランプ部材を前記クランプ姿勢に切換えた後に、そのディスクが前記回転テーブルに確実にクランプされているかを検査する検査動作を行い、前記検査動作でディスクが確実にクランプされていないと判断されたときに、前記移送ローラを往復方向へ回転する制御を行う請求項1記載のディスク装置。

【請求項3】

前記検査動作では、前記クランプ部材を前記クランプ姿勢に切換えた後に、前記移送ローラでディスクを挟持したまま前記回転テーブルに回転力を与え、前記回転テーブルが回転したら、ディスクが確実にクランプされていないと判断する請求項2記載のディスク装置。

【請求項4】

ディスクに往復方向への送り力を与える制御を行った後に、さらに前記検査動作を行い、ディスクが前記回転テーブルにクランプされていると検知されたときに、前記移送ローラをディスクから離れる位置へ移動させる請求項2または3記載のディスク装置。

【請求項5】

ディスクに往復方向への送り力を与える制御を行った後の前記検査動作で、ディスクが前記回転テーブルにクランプされていることが検知できないときには、前記クランプ部材によるクランプ動作を解除し、前記移送ローラでディスクを外部に搬出する請求項4記載のディスク装置。

【請求項6】

ディスクに与えられる往復方向の送り力は、先にディスクを搬出する向きに与えられ、次にディスクを搬入する向きに与えられる請求項1ないし5のいずれかに記載のディスク装置。

【請求項1】

ディスクが設置される回転テーブルと、ディスクの中心穴を前記回転テーブルにクランプするクランプ部材と、移送ローラでディスクを挟持して前記回転テーブルに向けて移送する移送機構とが設けられたディスク装置において、

前記移送機構によって、ディスクの中心穴が前記回転テーブル上に至るまでそのディスクを移送し、前記クランプ部材を、ディスクをクランプするクランプ姿勢に切換えた後に、前記移送ローラを往復方向へ回転して前記移送ローラで挟持されているディスクに往復方向への送り力を与える制御を行う制御部が設けられていることを特徴とするディスク装置。

【請求項2】

前記クランプ部材を前記クランプ姿勢に切換えた後に、そのディスクが前記回転テーブルに確実にクランプされているかを検査する検査動作を行い、前記検査動作でディスクが確実にクランプされていないと判断されたときに、前記移送ローラを往復方向へ回転する制御を行う請求項1記載のディスク装置。

【請求項3】

前記検査動作では、前記クランプ部材を前記クランプ姿勢に切換えた後に、前記移送ローラでディスクを挟持したまま前記回転テーブルに回転力を与え、前記回転テーブルが回転したら、ディスクが確実にクランプされていないと判断する請求項2記載のディスク装置。

【請求項4】

ディスクに往復方向への送り力を与える制御を行った後に、さらに前記検査動作を行い、ディスクが前記回転テーブルにクランプされていると検知されたときに、前記移送ローラをディスクから離れる位置へ移動させる請求項2または3記載のディスク装置。

【請求項5】

ディスクに往復方向への送り力を与える制御を行った後の前記検査動作で、ディスクが前記回転テーブルにクランプされていることが検知できないときには、前記クランプ部材によるクランプ動作を解除し、前記移送ローラでディスクを外部に搬出する請求項4記載のディスク装置。

【請求項6】

ディスクに与えられる往復方向の送り力は、先にディスクを搬出する向きに与えられ、次にディスクを搬入する向きに与えられる請求項1ないし5のいずれかに記載のディスク装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−276842(P2008−276842A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2007−117906(P2007−117906)

【出願日】平成19年4月27日(2007.4.27)

【出願人】(000101732)アルパイン株式会社 (2,424)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成19年4月27日(2007.4.27)

【出願人】(000101732)アルパイン株式会社 (2,424)

【Fターム(参考)】

[ Back to top ]