ディスク駆動装置の製造方法及びその製造方法により生産されたディスク駆動装置

【課題】ディスク駆動装置の清浄度を向上し、磁気ヘッドがトレースするときの磁気ヘッドと記録ディスクとの隙間を小さくした場合にTA障害の発生率を低く保つことのできる技術を提供する。

【解決手段】ディスク駆動装置の製造方法において、組立工程では、クリーンルーム内で固定体に軸受ユニットと軸受ユニットによって固定体に対して回転自在に支持される回転体とを組み付けてサブアセンブリを組み立てる。洗浄工程では、サブアセンブリの固定体と回転体の少なくとも一方に洗浄液と第1気体との混合物を吹付けて洗浄する。密封工程では、サブアセンブリを密封部材により密封する。

【解決手段】ディスク駆動装置の製造方法において、組立工程では、クリーンルーム内で固定体に軸受ユニットと軸受ユニットによって固定体に対して回転自在に支持される回転体とを組み付けてサブアセンブリを組み立てる。洗浄工程では、サブアセンブリの固定体と回転体の少なくとも一方に洗浄液と第1気体との混合物を吹付けて洗浄する。密封工程では、サブアセンブリを密封部材により密封する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ディスク駆動装置の製造方法及びその製造方法により生産されたディスク駆動装置、特にパーティクルの付着量が低減されるディスク駆動装置の製造方法及びその製造方法により生産されたディスク駆動装置に関する。

【背景技術】

【0002】

近年、HDD(Hard Disk Drive)などのディスク駆動装置は、小型化および大容量化が求められるようになった。例えば磁気的にデータを記録するディスク駆動装置は、記録トラックを有する記録ディスクを高速で回転させておき、磁気ヘッドがその記録トラックの上を僅かな隙間を保って浮上しながら、データのリードおよびライトを実行する。このようなディスク駆動装置を小型化および大容量化するためには、記録トラックの幅を狭くする必要がある。また、この記録トラックの幅の狭小化に伴い、磁気ヘッドと記録ディスクとの隙間をさらに狭くすることが検討されている。その磁気ヘッドと記録ディスクとの隙間は例えば、10nm以下の極めて狭い隙間にすることが求められている。

【0003】

また、ディスク駆動装置の小型化のため、磁気ヘッドに磁気抵抗効果型素子(以下、MR素子という)が用いられている。その一方で、MR素子が微少な隙間で用いられることにより、サーマルアスペリティ障害(以下、TA障害という)やヘッドクラッシュ障害が磁気ヘッドに発生するおそれがある。具体的にTA障害とは、磁気ヘッドの浮上トレース中にMR素子に記録ディスク表面上の微小な異物が接触して、それらの異物の運動エネルギーによりMR素子に瞬間的に熱が生じ、MR素子が瞬間的に加熱または冷却されて、MR素子の抵抗値が瞬間的に変動し、変動した抵抗値が再生信号にノイズとして重畳され、正確な再生信号の読み出しが阻害されてしまうことをいう。

【0004】

本発明者による検討の結果、TA障害はディスク駆動装置に付着していた0.1μm〜数μm程度の異物(以下、パーティクル「particle」という)が、振動や空気の流れなどにより、記録ディスク表面に付着することにより発生しているとの知見を得た。ここで特許文献1には、ベースなどの各種部品を洗浄する洗浄装置が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−244627号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、ベースを洗浄したとしても、ベースに軸受ユニットおよびハブなどの部品を組み付ける工程でパーティクルが付着することがある。例えば第1のケースには、組み立て設備や工具又は作業者の手先に付着していたパーティクルがディスク駆動装置に移る場合がある。

また、第2のケースには、ベースに軸受ユニットおよびハブなどを組み付ける際に接着剤を用いる場合に、この接着剤に含まれる成分が飛散してベース、軸受ユニットおよびハブの表面に付着してパーティクルとなることがある。

第3のケースには、駆動ユニットなどの電気配線の接続のために、例えば半田付けおよび溶接を用いる場合に、半田付けおよび溶接の際にパーティクルが飛散してベース、駆動ユニットおよびハブの表面に付着してパーティクルとなることがある。

【0007】

このように組み付け時に付着したパーティクルは、従来のディスク駆動装置の製造方法では除去できず、一般的なディスク駆動装置の内部の清浄度の水準は低かった。パーティクルが多く残留すると、磁気ヘッドが浮上する隙間を小さくした場合にTA障害の発生率が高くなり、ディスク駆動装置の小型化および大容量化の障害となっていた。

【0008】

本発明はこうした状況に鑑みてなされたものであり、その目的とするところは、ディスク駆動装置の清浄度を向上し、磁気ヘッドがトレースするときの磁気ヘッドと記録ディスクとの隙間を小さくした場合にTA障害の発生率を低く保つことのできる技術を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のある態様はディスク駆動装置の製造方法に関する。このディスク駆動装置の製造方法は、クリーンルーム内で固定体に軸受ユニットと前記軸受ユニットによって前記固定体に対して回転自在に支持される回転体とを組み付けてサブアセンブリを組み立てる組立工程と、前記サブアセンブリの前記固定体と前記回転体の少なくとも一方に洗浄液と第1気体との混合物を吹付けて洗浄する洗浄工程と、前記サブアセンブリを密封部材により密封する密封工程と、を含んでいる。

【0010】

この態様によると、生産するときにディスク駆動装置に付着するパーティクルを低減したディスク駆動装置を提供できる。

【図面の簡単な説明】

【0011】

【図1】実施形態に係るディスク駆動装置の製造方法を用いて組み立てられたディスク駆動装置の上面図である。

【図2】実施形態に係るディスク駆動装置のサブアセンブリを示す上面図である。

【図3】実施形態に係るディスク駆動装置の一部を示す断面図である。

【図4】実施形態に係るディスク駆動装置の製造方法の各工程を示す図である。

【図5】実施形態に係るディスク駆動装置の製造方法の洗浄工程を示す平面図である。

【図6】実施形態に係るディスク駆動装置の製造方法の洗浄工程を示す平面図である。

【図7】実施形態に係るディスク駆動装置の製造方法の洗浄工程を示す平面図である。

【図8】実施形態に係るカバー部材の断面図である。

【図9】実施形態に係るカバー部材をサブアセンブリに取り付けた状態を示す断面図である。

【図10】実施形態に係るカバー部材を製造する方法を示す概略図である。

【図11】実施形態に係るディスク駆動装置の製造方法の変形例の各工程を示す図である。

【図12】実施形態に係るディスク駆動装置の製造方法の変形例の洗浄工程を示す平面図である。

【発明を実施するための形態】

【0012】

図1は、実施形態に係るディスク駆動装置10の製造方法を用いて組み立てられたディスク駆動装置10の上面図である。なお、図1は、内部構成を露出させるためにトップカバーを取り外した状態を示す。本図では、ディスク駆動装置10の一例としてHDDを示す。

【0013】

ディスク駆動装置10は、ベース部材12、駆動ユニット14、アーム軸受部16、ボイスコイルモータ18、記録ディスク20、スイングアーム22、磁気ヘッド24およびハブ26を備える。ベース部材12の上面には、駆動ユニット14、アーム軸受部16、ボイスコイルモータ18などが載置される。記録ディスク20は、磁気的にデータを記録することができる。記録ディスク20はハブ26に搭載される。

【0014】

駆動ユニット14は、ハブ26を支持し、記録ディスク20を回転駆動する。駆動ユニット14は、スピンドルモータであってよい。アーム軸受部16は、スイングアーム22をスイング自在に支持する。ボイスコイルモータ18は外部からの制御データにしたがってスイングアーム22をスイングさせる。スイングアーム22の先端には磁気ヘッド24が取り付けられている。磁気ヘッド24は可動範囲AB内で移動する。

【0015】

ディスク駆動装置10が稼働状態にある場合、磁気ヘッド24はスイングアーム22のスイングに応じて記録ディスク20の表面を僅かな隙間を介して可動範囲AB内を移動し、データをリードおよびライトする。

【0016】

図2は、実施形態に係るディスク駆動装置10のサブアセンブリ28を示す上面図である。サブアセンブリ28は、洗浄の対象となる。サブアセンブリ28は、ベース部材12に軸受ユニット30やハブ26等を取り付けた状態のディスク駆動装置10であって、ボイスコイルモータ18スイングアーム22などは取り付けられていない。そして、洗浄後のサブアセンブリ28に対して、記録ディスク20、磁気ヘッド24、スイングアーム22、アーム軸受部16、ボイスコイルモータ18およびトップカバーを取り付けてディスク駆動装置10が完成させられる。

【0017】

図3は、実施形態に係るディスク駆動装置10の一部を示す断面図である。図3は、図2のM−Nで示すカットラインに沿った断面を示す。図3は、ハブ26およびシャフト3が一体となって回転する、シャフト回転型のディスク駆動装置10の構造を示す。ディスク駆動装置10は、軸受ユニット30をさらに備える。サブアセンブリ28は、固定体部と軸受ユニット30と軸受ユニット30によって固定体部に対して回転自在に支持される回転体部とを備える。なお、破線で図示する部材は、サブアセンブリ28には取り付けられていない部材である。

【0018】

固定体部は、ベース部材12と、ステータコア8と、コイル6と、スリーブ2と、カウンタープレート42とを含んで構成される。ベース部材12の略中央には上方に突出する円筒部が形成される。ベース部材12は、例えば、アルミダイキャストで製作された母材を切削加工することができる。具体的には、アルミダイキャストで製作された母材にエポキシ樹脂のコーティングをして、寸法精度が必要な部分に切削加工をすることにより形成してよい。ベース部材12は、軸受ユニット30を介してハブ26を回転自在に支持する。

【0019】

スリーブ2は円筒状に形成され、ベース部材12の円筒部の内壁面に固定されている。スリーブ2の一方の端部には、円盤状のカウンタープレート42が固着され、潤滑剤が外部に漏れないように封止している。

【0020】

ステータコア8は、円環部と、そこから径方向外側に延伸された複数の突極とを備える。ステータコア8は、ベース部材12の円筒部の外壁面に固定される。ステータコア8は、ケイ素鋼板等の磁性板材が複数枚積層された後、表面に電着塗装や粉体塗装等による絶縁コーディングを施して形成される。また、ステータコア8は、径方向外向きに突出する複数の突極を有するリング状の部材である。3相のコイル6は、ステータコア8の各突極に巻き線されて形成される。なお、コイル6を形成する巻き線の端末は、ベース部材12の底面に配設された配線部材(不図示)に電気的に接続される。

【0021】

回転体部は、ハブ26、シャフト3、フランジ9、マグネット7を含んで構成される。ハブ26は、略カップ形状の部材であり、記録ディスク20を載置する。

【0022】

ハブ26は、軟磁性を有する鉄鋼素材がプレス加工や切削加工などにより加工されて、形成される。ハブ26は、中心孔と同心の円盤部26aと、円盤部26aの外径下端から径方向外側に延出する外延部26bとを有している。ベース部材12とハブ26との間には、外部に開放される周状の隙間44が形成される。

【0023】

ハブ26の加工前の素材をワークと呼ぶとき、ハブ26はワークを回転軸にクランプして回転させながら旋盤により切削加工して形成できる。当該切削加工の時間を短くするために、高い回転速度で切削加工に耐えられるようにワークを高い圧力でクランプして加工する方法がある。しかし、ワークを高い圧力でクランプすると、その圧力に応じてワークが弾性で変形する。例えば五つ爪のクランプ部材を用いてワークをクランプすると、ワークは五つ爪の形状に応じて五つの頂点を有する形状に弾性変形する。弾性変形した状態でワークを所定の寸法精度に切削加工すると、加工後にクランプから外されたワークは所定の寸法精度の形状から弾性変形分の逆の変形を生じる。つまり、クランプの圧力に応じて加工後のワークの寸法精度が低下する。具体的には高い圧力でワークをクランプして外延部26bを加工した場合には、加工後に外延部26bは周方向に波を打ったような形状となる。外延部26bが波打つと、外延部26bに載置される記録ディスク20が変形してデータのリードライトエラーレートを低下させる要因となる。一方、クランプの圧力を低く設定してワーク全体を加工すると、旋盤の回転速度を低く設定することが一般的であるため、全体として加工時間が長くかかり製造効率が低下する。この課題に対応して、ハブ26は、旋盤の回転軸にクランプされて外延部26bが円盤部26aに連続して切削加工され、外延部26bが加工される際のクランプの圧力が円盤部26aが加工される際のクランプの圧力より低くされてもよい。クランプの圧力に起因する外延部26bの寸法精度の低下が軽減され、加工時間の増加も抑えられる。

【0024】

ドーナツ形状のクランパー34は、スクリュー35によってハブ26に固定される。外延部26bには、ドーナツ形状の記録ディスク20が載置される。載置された記録ディスク20の上にはクランパー34が載せられ、記録ディスク20が固定される。すなわち、クランパー34およびスクリュー35は、記録ディスク20の係止手段として機能する。

【0025】

外延部26bの内壁面26cにリング状のマグネット7が固定される。マグネット7は、例えばNd−Fe−B(ネオジウム−鉄−ボロン)系の材料で形成され、その表面は電着塗装またはスプレー塗装による防錆処理が施される。例えばマグネット7の内周面は12極に着磁される。

【0026】

シャフト3はスリーブ2に内挿される。シャフト3の上側の端部がハブ26の中心孔に固定され、シャフト3の下側の端部が円盤状のフランジ9に固定される。フランジ9は、スリーブ2とカウンタープレート42により形成されるフランジ収納空間部に配置される。シャフト3は、例えばJIS名SUS420J2などステンレス材料から形成される。

【0027】

軸受ユニット30は、シャフト3、フランジ9、スリーブ2及びカウンタープレート42とを含んで構成される。軸受ユニット30は、ラジアル動圧軸受部、スラスト動圧軸受部およびキャピラリーシール部13を有する。ラジアル動圧軸受部は、ラジアル動圧溝36および潤滑剤を有する。スラスト動圧軸受部は、スラスト動圧溝40および潤滑剤を有する。ラジアル動圧溝36は、ヘリングボーン形状に形成され、スリーブ2の内周面に上下に離間して形成される。また、スラスト動圧溝40は、ヘリングボーン形状またはスパイラル形状に形成され、スリーブ2の下面38に対抗するフランジ9の面と、カウンタープレート42と対抗するフランジ9の面とに形成される。

【0028】

キャピラリーシール部13は、スリーブ2の上方の開放端側に設けられ、スリーブ2の内周面とシャフト3の外周面との隙間が上方の開放端に向かって徐々に拡がるように形成される。上述したラジアル動圧溝36、スラスト動圧溝40、およびキャピラリーシール部13とそれに対向する面によって形成される空間には、オイルなどの潤滑剤が注入される。キャピラリーシール部13は、潤滑剤の漏れ出しを毛細管現象により防止する。

【0029】

シャフト3が回転することにより、ラジアル動圧溝36は、潤滑剤にラジアル動圧を発生し、回転体部をラジアル方向に支持する。またフランジ9が回転することにより、スラスト動圧溝40は潤滑剤にスラスト動圧を発生し、回転体部をスラスト方向に支持する。軸受ユニット30はいわゆる流体動圧軸受であり、潤滑剤に後に説明する洗浄剤などが混入すると動圧発生機能が阻害される可能性がある。

【0030】

駆動ユニット14は、ステータコア8と、コイル6と、マグネット7とを含んで構成される。所定の駆動回路により3相の駆動電流がコイル6に通電されると、コイル6は回転磁界を発生する。マグネット7の駆動用磁極と、コイル6から発生された回転磁界との相互作用により回転駆動力が生じ、回転体部が回転する。

【0031】

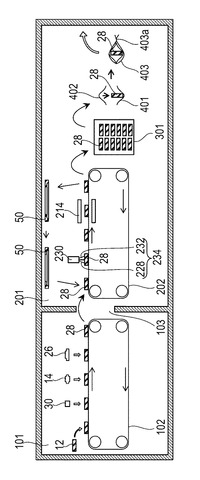

図4は、第1の実施形態に係るディスク駆動装置10の製造方法の各工程を示す図である。図4では、図面左側から図面右側に向かって工程が進行されている。ディスク駆動装置10の製造方法は、第1クリーンルーム101内で固定体部に潤滑剤が内包された軸受ユニット30と回転体部とを組み付けてサブアセンブリ28を組み立てる組立工程と、第2クリーンルーム201内にてサブアセンブリ28を洗浄する洗浄工程と、サブアセンブリ28を密封部材により密封する密封工程と、

【0032】

組立工程は、第1クリーンルーム101内で行われる。洗浄工程は、第2クリーンルーム201内で行われる。それぞれのクリーンルームは、それぞれ清浄空気が満たされている。第1クリーンルーム101と第2クリーンルーム201とは、連通口103により連通されている。サブアセンブリ28は、第1クリーンルーム101から第2クリーンルーム201へ連通口103を通って移動させられる。第1クリーンルーム101および第2クリーンルーム201は外部の雰囲気と比較して陽圧されていてよい。第1クリーンルーム101の雰囲気は第2クリーンルーム201の雰囲気と比較して陽圧されていてよい。第2クリーンルーム201からガス化した洗浄液の第1クリーンルーム101への流れ込みを抑えうる。第2クリーンルーム201の雰囲気は第1クリーンルーム101の雰囲気と比較して陽圧されていてよい。第1クリーンルーム101で発生したパーティクルの第2クリーンルーム201への流れ込みを抑えうる。

【0033】

第1クリーンルーム101にはベルトコンベア等の搬送装置102が設けられている。ベース部材12、軸受ユニット30、ハブ26および駆動ユニット14などが搬入口(不図示)から第1クリーンルーム101に入れられる。

【0034】

組立工程では、ベース部材12に、軸受ユニット30と駆動ユニット14とハブ26が順に取り付けられてサブアセンブリ28が組み立てられる。この際に固定体部や回転体部にパーティクルが付着する可能性がある。例えば半田付けや接着を用いると、サブアセンブリ28の固定体部や回転体部には、半田付けに起因する無機粒子系パーティクル、および接着剤に起因する炭化水素系パーティクルが付着する可能性がある。次に、サブアセンブリ28は、搬送装置102により第2クリーンルーム201に搬送される。サブアセンブリ28は、搬送装置102から搬送装置202に載せ替えられる。

【0035】

第2クリーンルーム201にはベルトコンベア等の搬送装置202が設けられている。洗浄工程ではサブアセンブリ28は搬送装置202で搬送されながらの固定体部と回転体部の少なくとも一方に洗浄液228と第1気体232との混合物234を吹付けて洗浄する。洗浄液228は加圧されて第1ノズル230の開口からスプレー状に射出される。洗浄液228としては純水を用いることができる。純水を用いると洗浄した後にすすぎを必要としない点で有利である。洗浄液228としては界面活性剤を含む洗浄液やヘキサンなどの炭化水素系の洗浄液などを用いることができる。これらはパーティクルの洗浄力が優れている点で有利である。

【0036】

第1気体232としては種々の気体を用いることができる。例えば清浄空気を用いてよい。清浄空気はパーティクルを殆ど含まないからサブアセンブリ28を汚染する可能性が少ない点で有利である。また、空気以外の気体を含ませることにより酸素の含有率を低くした気体を第1気体232として用いてもよい。例えば第1気体232に窒素を用いると酸素を殆ど含まないからサブアセンブリ28や製造設備の酸化が抑えられる。実施の形態の洗浄工程では、洗浄液228として純水を、第1気体232として清浄空気を用いている。サブアセンブリ28は搬送装置202で搬送されながらの固定体部と回転体部の少なくとも一方に純水と清浄空気との混合物234を吹付けて洗浄する。

【0037】

洗浄工程は、洗浄液228と第1気体232の混合物234をサブアセンブリ28に吹き付けて洗浄するから、洗浄液228に大きな運動エネルギーを与えることができる。

洗浄液粒子の運動エネルギーは、洗浄液粒子の質量と速度の二乗の積により算出されるから、洗浄液粒子の粒径と噴出速度、つまり混合する第1気体の圧縮度を調整することで運動エネルギーを調整することができる。例えば純水を洗浄液とし第1気体を空気とした場合に、実験によって、洗浄液粒子の粒径を20〜80μmとし、洗浄液粒子の噴出速度を20〜80m/sとしてサブアセンブリ28を洗浄することにより、比較的質量の大きなパーティクルも比較的短い時間で除去できるという結果を得た。さらに洗浄液粒子の噴出速度を100〜300m/sとしてサブアセンブリ28を洗浄すると一層短い時間で除去できる。

【0038】

洗浄工程は、混合物234を射出する第1ノズル230の開口とサブアッセンブリ28とが固定されて実行されると、開口から遠い領域では混合物234の吹付け量が少なくなり、パーティクルの除去に時間がかかる。図5は実施形態に係るディスク駆動装置の製造方法の洗浄工程を示す平面図である。図5の実施の形態においては、サブアセンブリ28は搬送装置202で搬送されながら混合物234が吹付けられる。つまり、第1ノズル230の開口が固定されている場合にも、サブアッセンブリ28は相対的に移動しながら混合物234が吹付けられる。このため、その移動方向について混合物234の吹付け量が均され、サブアッセンブリ28の広い範囲にムラが少なく吹付けられる。この結果、パーティクルが効率的に除去されるから製造効率が向上する。

【0039】

なお、サブアセンブリ28を固定しておいて第1ノズル230の開口を移動しながら混合物234を吹付けてもよく、両方を移動しながら吹付けてもよい。例えば、サブアセンブリ28を移動させて、その移動方向に直角な方向に第1ノズル230を往復運動させながら混合物234を吹付けしてもよい。一層、混合物234の吹付け量が均されて製造効率がより向上する。

【0040】

次に、図5、図6及び図7に基づき混合物234の粒子の流れである混合物ビームの断面形状について説明する。これらの図において混合物ビームの断面形状は破線で示している。図5では混合物ビームの断面形状が略円形状である例を示している。図6は混合物234ビームの断面形状が略長円形状である例を示している。図6の例では混合物234ビームの断面形状はサブアッセンブリの移動方向に垂直な方向の幅Wが当該移動方向の幅Lより長い略長円形状とされる。また、複数の混合物234ビームを連ねて射出するようにしてもよい。図7では複数の混合物234ビームを移動方向に垂直な方向に3個連ねて射出する例を示している。図7の例ではサブアッセンブリの移動方向に垂直な方向に3つのノズルを並べて設けて、3つの略円形を連ねた形状としている。図6や図7の例では移動方向に垂直な方向ついて混合物234の吹付け量が均される。この結果、パーティクルが効率的に除去されるから製造効率が向上する。ノズルの数が多すぎると設備が大型になる。ノズルの数は10以下の範囲で、設備の大きさは実用上の問題がないことが確認されている。

【0041】

洗浄工程は、混合物234を射出する第1ノズル230の開口がサブアッセンブリ28から離れ過ぎていると混合物234の単位面積当たりの運動エネルギーが低下してパーティクルの除去に時間がかかる。また、ノズルの開口がサブアッセンブリ28に接近し過ぎているとノズルがサブアッセンブリ28に衝突して傷を付けることがある。実施の形態では、ノズルの開口はサブアッセンブリ28との最小距離が2〜50mmの範囲を保つ位置に設けられている。サブアッセンブリ28を傷を付ける可能性は実用上で問題とならないレベルで、効率的にパーティクルを除去可能であることが確認されている。

【0042】

洗浄工程は、その洗浄時間が短すぎると残留するパーティクルの量が多くなる。また洗浄時間が長すぎると製造効率が低下する。洗浄工程における洗浄時間は、サブアッセンブリ28の移動方向の長さX(mm)と相対移動速度V(mm/s)の逆数の積であるX/V値に概略比例する。X/V値はパーティクルの残留量が所望のレベル以下となるよう実験により定めうる。X/V値は10〜60(s)の範囲において、製造効率の低下は問題とならないレベルでパーティクルの残留量は所望のレベル以下に抑えられることが確認されている。実施の形態では、X=140(mm)、V=3.5〜7(mm/s)でX/V値は20〜40(s)としている。製造効率の低下を伴うことなくパーティクルの残留量のバラツキを抑えることができる。またX/V値はサブアッセンブリ28の製造のサイクルタイムより短くすることにより製造効率が一層向上する。

【0043】

洗浄工程後にサブアセンブリ28は除水装置214に移動する。除水装置214は清浄空気の温風をサブアセンブリ28に吹き付けて、サブアセンブリ28の表面に付着した水分を取り除く。温風の温度は吹付ける時間と所望の除水のレベルをパラメータとして実験により定めうる。実施の形態では、温風の温度は30℃〜60℃としている。製造効率の低下を伴うことなく水分を所望の除水レベルを実現できる。

【0044】

次に、サブアセンブリ28を高温槽301に移動する。高温槽301の内部は、60℃〜120℃に保たれた清浄空気で満たされている。サブアセンブリ28は、高温槽301内に10分〜120分間入れられて、加熱されながら乾燥される。

【0045】

サブアセンブリ28を高温槽301に入れておく時間を10分以上に設定することで、残留した洗浄液228を取り除いて、サブアセンブリ28の表面の変質を生じにくくする。またサブアセンブリ28を高温槽301に入れておく時間を120分以下に設定することで、製造効率の低下を抑える。高温槽301の内部温度を60℃以上に保つことで乾燥時間を短くすることができ、120℃以下に保つことで潤滑剤の蒸発を抑えることができる。

【0046】

次に、サブアセンブリ28は密封工程に移行する。密封部材は、2枚のトレイと、所定の気密性を有する袋を有する。密封工程では、サブアセンブリ28は、トレイ401およびトレイ402により全体を囲むように狭持される。そして、挟持されたサブアセンブリ28は、袋403により包まれる。その後、袋403の内部の空気を抜いて、袋403の入口403aを閉じる。サブアセンブリ28を密封することによりパーティクルの再付着を抑えることができる。

【0047】

密封工程後、サブアセンブリ28は、排出口(不図示)から排出される。そして、サブアセンブリ28は、組み立て最終工程に移行し、第3クリーンルーム(不図示)内で密封部材が取り外され、記録ディスク20、磁気ヘッド24、スイングアーム22、アーム軸受部16、およびボイスコイルモータ18を取り付けられる。その後、清浄な空間で全体を覆うトップカバーを取り付けてディスク駆動装置10が完成する。

【0048】

サブアセンブリ28に混合物234を吹付けると、洗浄液228がベース部材12とハブ26との隙間44からサブアセンブリ28の内部に侵入することがある。サブアセンブリ28の内部とは、駆動ユニット14が配置され、ハブ26とベース部材12とにより囲まれた空間をいう。サブアセンブリ28の内部に侵入した洗浄液228を除去するには、長時間かかり、製造効率が悪くなる課題がある。この課題に対応して実施形態では、洗浄工程の前に、ベース部材12とハブ26との隙間44に取り外し可能なカバー部材50を取り付ける工程を含んでよい。この結果、サブアセンブリ28の内部に洗浄液228が侵入することを抑えることができる。

【0049】

カバー部材50は除水工程前にサブアセンブリ28から取り外されてもよいが、温風の圧力により洗浄液228がベース部材12とハブ26との隙間44からサブアセンブリ28の内部に侵入する可能性がある。このため実施形態では、カバー部材50は除水工程後にサブアセンブリ28から取り外されている。洗浄液228がサブアセンブリ28の内部に侵入する可能性が低くなる。なお、取り外したカバー部材50は再利用する。なお、ベース部材12およびハブ26のカバー部材50に覆われた領域は、洗浄されない。そこで、カバー部材50はハブ26の外周円筒部を覆わない形状としてもよい。この結果、ハブ26のカバー部材50に覆われた領域を小さくすることができる。ハブ26の外周円筒部は、記録ディスク20の中央孔の内周が嵌められる部分である。

【0050】

図8は、第1の実施形態に係るカバー部材50の断面図である。図9は、第1の実施形態に係るカバー部材50をサブアセンブリ28に取り付けた状態を示す断面図である。カバー部材50は、隙間44に応じて円環状に形成される。カバー部材50は、金属材料、プラスチックの樹脂材料またはゴム材料であってよい。

【0051】

図10は実施形態に係るカバー部材50を製造する方法を示す断面図である。実施の形態においてカバー部材50は、少なくとも一部が透明であるプラスチックからなる型70に紫外線硬化性の樹脂72を注入した後、周囲から紫外線UVが照射されて形成される。図10の例では、型70は上面が開放された略ドーナツ状で、カバー部材50の形状に対応して周状の凹部が形成されている。型70は透明であるプラスチックからなり、周囲から照射された紫外線UVを透過させる。透過した紫外線UVは型70に注入された樹脂72の表面を硬化させる。表面が硬化した樹脂72は型70から外されてカバー部材50となる。実施の形態では、カバー部材50の表面はその形状を維持する程度の硬度を有し、内部はゲル状の領域を有するように、紫外線UVの照射強度と照射時間とを調整している。内部にゲル状の領域を有するからカバー部材50は弾性を有する。カバー部材50は、ベース部材12およびハブ26を形成する金属と比べて硬度が低い樹脂材料から形成されるから、サブアッセンブリ28に取り付けてもベース部材12およびハブ26に傷を付ける可能性が低くい点で有利である。なお、カバー部材50は内部が硬化されてもよい。

【0052】

樹脂72としては各種の紫外線硬化性の樹脂を用いてもよい。実施の形態では、ウレタンアクリレートやエポキシアクリレートを40〜50%、アクリレートモノマーを35〜45%含み紫外線硬化性の液体状の樹脂を用いている。離型性が優れる点で好ましい。ウレタンアクリレートやエポキシアクリレートが紫外線などのエネルギー照射によってラジカル重合を起こさせ短時間で硬化できる。アクリル酸2−ヒドロキシエチル等の改質剤を9〜10%程度含ませてもよい。これらの紫外線硬化性の樹脂は離型性も良好である。

【0053】

次に図11及び図12に基づき実施形態に係るディスク駆動装置の製造方法の変形例について説明する。図11は実施形態に係るディスク駆動装置の製造方法の変形例を示す図である。図12は図11の変形例の洗浄工程を示す平面図である。図11の変形例について図4の例と重複する部分については説明を省き、異なる部分について説明する。

【0054】

変形例の洗浄工程は、洗浄液328は沸点が60℃〜90℃の範囲である溶媒が含まれる。サブアセンブリ28は搬送装置202で搬送されながらの固定体部と回転体部の少なくとも一方に洗浄液328と第1気体332との混合物334を吹付けて洗浄する。混合物334は第1ノズル330の開口から射出されて吹付けられる。図12では複数の混合物334のビームを移動方向に垂直な方向に3個連ねて射出する例を示している。第1気体332として清浄空気や窒素を含む気体が用いられる。洗浄液328に含まれる溶媒としては種々の溶媒を用いることができる。洗浄液328に含まれる溶媒の沸点が高いと、洗浄後にこの溶媒の除去にかかる時間が長くなり製造効率が低下する。この溶媒の沸点を90℃以下とすることにより、製造効率の低下は実用上問題にならないレベルであることが確認されている。一方、この溶媒の沸点が低いと容易に揮発するから補充の手間が多くかかる。溶媒の沸点を60℃以上とすることにより、補充の手間は実使用上で問題にならないレベルであることが確認されている。

【0055】

洗浄液328に含まれる溶媒は有極性の溶媒を用いることができる。溶媒が有極性である場合は有極性のパーティクルの洗浄能力に優れる。洗浄液328は、例えば2−プロパノール(イソプロピルアルコール)を含むようにしてもよい。2−プロパノールはサブアセンブリ28に残留して変色を生じる可能性が低い点で有利である。2−プロパノールは水に比べて気化熱が大幅に小さく、容易に揮発除去可能で結露による水分付着も生じにくい。2−プロパノールは、有極性のパーティクル及び非極性のパーティクルのいずれに対しても洗浄能力が優れる。また洗浄液328としては、2−プロパノールに純水を30%以下含ませるようにしてもよい。また洗浄液328としては、ハイドクロロエーテルなどのフッ素系の溶媒を含むようにしてもよい。ハイドクロロエーテルは引火し難く気化熱が低い点で好ましい。

【0056】

次に、サブアッセンブリ28は第2気体344が吹き付けられて、表面に付着した洗浄液328が取り除かれる。第2気体344は加圧されて第2ノズル340の開口から射出される。図12では第2気体344は断面形状が略長円形状に射出される例を示している。第2ノズル340の開口は、第1ノズル330の開口からサブアセンブリ28の移動方向に2〜50mm離れた位置に設けられている。例えば、第2気体344には清浄空気や窒素を用いることができる。

【0057】

サブアッセンブリ28や洗浄液84が帯電していると、その静電力により洗浄液84がサブアセンブリ28の表面に強く付着することがある。このような場合は、洗浄液328の除去には比較的長い時間がかかり、製造効率が低下する。これに対応して、第2気体344として帯電した清浄気体である気体イオンを用いることができる。気体イオンが吹付けられることにより帯電したサブアッセンブリ28や洗浄液328は中和される。この結果、付着している洗浄液328の除去に要する時間が短縮されて製造効率が向上する。気体イオンの一例として空気イオンを用いることができる。空気イオンは空気イオン発生装置から供給される。例えば、空気イオン発生装置は電極針に直流又は交流の高電圧を印可してコロナ放電を起こさせ、放出した電子を周囲の空気分子に衝突させることで空気イオンを生成する。なお、第2気体344には帯電した窒素が含まれてもよい。

【0058】

サブアッセンブリ28に付着した溶媒の沸点が水より低い場合、気化熱が水より小さい場合、表面張力が水より小さい場合は、その溶媒を除去をする手間が水を除去する手間より少なくなる。この結果、製造工程を設置する面積の増大が抑えられ、製造効率が向上する。

【0059】

図11の例では、サブアセンブリ28は洗浄工程後に密封工程に移行する例を示しているが、これに限られない。図4の例と同様に除水装置214や高温槽301を用いるようにしてもよい。

【0060】

図4及び図11の例では、サブアッセンブリは組立工程を経た後、連続して洗浄工程が実行される例について説明したが、これに限られない。組立工程を経たサブアッセンブリの表面を布様物で擦った後、連続して洗浄工程が実行されるようにしてもよい。例えば、2−プロパノールやヘキサンなどの溶媒を含ませた布でサブアッセンブリ28の少なくとも固定体部と回転体部のいずれかの表面を擦って布拭することができる。これにより、サブアッセンブリに付着していたパーティクルの一部を除去することができるから、洗浄工程にかかる時間が短くなり、全体として製造効率が向上する。

【0061】

サブアッセンブリ28は第2クリーンルーム201内で洗浄工程の前に布拭してもよい。第1クリーンルーム101から第2クリーンルーム201へ移動する間に付着したパーティクルを除去しうる。実施の形態では、サブアッセンブリ28は組立工程後に第1クリーンルーム101内で布拭している。パーティクルの第2クリーンルーム201への侵入を抑えうる点で有利である。

【0062】

本発明は、上述の実施の形態に限定されるものではなく、実施の形態の各要素を適宜組み合わせたものも、本発明の実施の形態として有効である。また、当業者の知識に基づいて各種の設計変更等の変形を実施の形態に対して加えることも可能であり、そのような変形が加えられた実施の形態も本発明の範囲に含まれ得る。各図に示す構成は、一例を説明するためのもので、同様な機能を達成できる構成であれば、適宜変更可能であり、同様な効果を得ることができる。

【符号の説明】

【0063】

2 スリーブ、 3 シャフト、 6

コイル、 7 マグネット、 8 ステータコア、 9 フランジ、

10 ディスク駆動装置、 12 ベース部材、 13 キャピラリーシール部、 14 駆動ユニット、 16 アーム軸受部、 18 ボイスコイルモータ、 20 記録ディスク、 22 スイングアーム、 24 磁気ヘッド、 26 ハブ、 26a

円盤部、 26b 外延部、 26c 内壁面、 28 サブアセンブリ、 30 軸受ユニット、 34 クランパー、 35 スクリュー、 36 ラジアル動圧溝、 38 下面、

40 スラスト動圧溝、 42 カウンタープレート、 44 隙間、 50

カバー部材、 55 隙間、 55a 開放端、 60 樹脂、 70 型、 72 樹脂、 101 第1クリーンルーム、 102 搬送装置、 103 連通口、 201 第2クリーンルーム、 202 搬送装置、 214 除水装置、 228、328 洗浄液、 230、330 第1ノズル、 232、332 第1気体、 234、334 混合物、 301 高温槽、 340 第2ノズル、 344 第2気体、 401、402 トレイ、 403 袋、

403a 入口、UV 紫外線。

【技術分野】

【0001】

本発明は、ディスク駆動装置の製造方法及びその製造方法により生産されたディスク駆動装置、特にパーティクルの付着量が低減されるディスク駆動装置の製造方法及びその製造方法により生産されたディスク駆動装置に関する。

【背景技術】

【0002】

近年、HDD(Hard Disk Drive)などのディスク駆動装置は、小型化および大容量化が求められるようになった。例えば磁気的にデータを記録するディスク駆動装置は、記録トラックを有する記録ディスクを高速で回転させておき、磁気ヘッドがその記録トラックの上を僅かな隙間を保って浮上しながら、データのリードおよびライトを実行する。このようなディスク駆動装置を小型化および大容量化するためには、記録トラックの幅を狭くする必要がある。また、この記録トラックの幅の狭小化に伴い、磁気ヘッドと記録ディスクとの隙間をさらに狭くすることが検討されている。その磁気ヘッドと記録ディスクとの隙間は例えば、10nm以下の極めて狭い隙間にすることが求められている。

【0003】

また、ディスク駆動装置の小型化のため、磁気ヘッドに磁気抵抗効果型素子(以下、MR素子という)が用いられている。その一方で、MR素子が微少な隙間で用いられることにより、サーマルアスペリティ障害(以下、TA障害という)やヘッドクラッシュ障害が磁気ヘッドに発生するおそれがある。具体的にTA障害とは、磁気ヘッドの浮上トレース中にMR素子に記録ディスク表面上の微小な異物が接触して、それらの異物の運動エネルギーによりMR素子に瞬間的に熱が生じ、MR素子が瞬間的に加熱または冷却されて、MR素子の抵抗値が瞬間的に変動し、変動した抵抗値が再生信号にノイズとして重畳され、正確な再生信号の読み出しが阻害されてしまうことをいう。

【0004】

本発明者による検討の結果、TA障害はディスク駆動装置に付着していた0.1μm〜数μm程度の異物(以下、パーティクル「particle」という)が、振動や空気の流れなどにより、記録ディスク表面に付着することにより発生しているとの知見を得た。ここで特許文献1には、ベースなどの各種部品を洗浄する洗浄装置が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−244627号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、ベースを洗浄したとしても、ベースに軸受ユニットおよびハブなどの部品を組み付ける工程でパーティクルが付着することがある。例えば第1のケースには、組み立て設備や工具又は作業者の手先に付着していたパーティクルがディスク駆動装置に移る場合がある。

また、第2のケースには、ベースに軸受ユニットおよびハブなどを組み付ける際に接着剤を用いる場合に、この接着剤に含まれる成分が飛散してベース、軸受ユニットおよびハブの表面に付着してパーティクルとなることがある。

第3のケースには、駆動ユニットなどの電気配線の接続のために、例えば半田付けおよび溶接を用いる場合に、半田付けおよび溶接の際にパーティクルが飛散してベース、駆動ユニットおよびハブの表面に付着してパーティクルとなることがある。

【0007】

このように組み付け時に付着したパーティクルは、従来のディスク駆動装置の製造方法では除去できず、一般的なディスク駆動装置の内部の清浄度の水準は低かった。パーティクルが多く残留すると、磁気ヘッドが浮上する隙間を小さくした場合にTA障害の発生率が高くなり、ディスク駆動装置の小型化および大容量化の障害となっていた。

【0008】

本発明はこうした状況に鑑みてなされたものであり、その目的とするところは、ディスク駆動装置の清浄度を向上し、磁気ヘッドがトレースするときの磁気ヘッドと記録ディスクとの隙間を小さくした場合にTA障害の発生率を低く保つことのできる技術を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のある態様はディスク駆動装置の製造方法に関する。このディスク駆動装置の製造方法は、クリーンルーム内で固定体に軸受ユニットと前記軸受ユニットによって前記固定体に対して回転自在に支持される回転体とを組み付けてサブアセンブリを組み立てる組立工程と、前記サブアセンブリの前記固定体と前記回転体の少なくとも一方に洗浄液と第1気体との混合物を吹付けて洗浄する洗浄工程と、前記サブアセンブリを密封部材により密封する密封工程と、を含んでいる。

【0010】

この態様によると、生産するときにディスク駆動装置に付着するパーティクルを低減したディスク駆動装置を提供できる。

【図面の簡単な説明】

【0011】

【図1】実施形態に係るディスク駆動装置の製造方法を用いて組み立てられたディスク駆動装置の上面図である。

【図2】実施形態に係るディスク駆動装置のサブアセンブリを示す上面図である。

【図3】実施形態に係るディスク駆動装置の一部を示す断面図である。

【図4】実施形態に係るディスク駆動装置の製造方法の各工程を示す図である。

【図5】実施形態に係るディスク駆動装置の製造方法の洗浄工程を示す平面図である。

【図6】実施形態に係るディスク駆動装置の製造方法の洗浄工程を示す平面図である。

【図7】実施形態に係るディスク駆動装置の製造方法の洗浄工程を示す平面図である。

【図8】実施形態に係るカバー部材の断面図である。

【図9】実施形態に係るカバー部材をサブアセンブリに取り付けた状態を示す断面図である。

【図10】実施形態に係るカバー部材を製造する方法を示す概略図である。

【図11】実施形態に係るディスク駆動装置の製造方法の変形例の各工程を示す図である。

【図12】実施形態に係るディスク駆動装置の製造方法の変形例の洗浄工程を示す平面図である。

【発明を実施するための形態】

【0012】

図1は、実施形態に係るディスク駆動装置10の製造方法を用いて組み立てられたディスク駆動装置10の上面図である。なお、図1は、内部構成を露出させるためにトップカバーを取り外した状態を示す。本図では、ディスク駆動装置10の一例としてHDDを示す。

【0013】

ディスク駆動装置10は、ベース部材12、駆動ユニット14、アーム軸受部16、ボイスコイルモータ18、記録ディスク20、スイングアーム22、磁気ヘッド24およびハブ26を備える。ベース部材12の上面には、駆動ユニット14、アーム軸受部16、ボイスコイルモータ18などが載置される。記録ディスク20は、磁気的にデータを記録することができる。記録ディスク20はハブ26に搭載される。

【0014】

駆動ユニット14は、ハブ26を支持し、記録ディスク20を回転駆動する。駆動ユニット14は、スピンドルモータであってよい。アーム軸受部16は、スイングアーム22をスイング自在に支持する。ボイスコイルモータ18は外部からの制御データにしたがってスイングアーム22をスイングさせる。スイングアーム22の先端には磁気ヘッド24が取り付けられている。磁気ヘッド24は可動範囲AB内で移動する。

【0015】

ディスク駆動装置10が稼働状態にある場合、磁気ヘッド24はスイングアーム22のスイングに応じて記録ディスク20の表面を僅かな隙間を介して可動範囲AB内を移動し、データをリードおよびライトする。

【0016】

図2は、実施形態に係るディスク駆動装置10のサブアセンブリ28を示す上面図である。サブアセンブリ28は、洗浄の対象となる。サブアセンブリ28は、ベース部材12に軸受ユニット30やハブ26等を取り付けた状態のディスク駆動装置10であって、ボイスコイルモータ18スイングアーム22などは取り付けられていない。そして、洗浄後のサブアセンブリ28に対して、記録ディスク20、磁気ヘッド24、スイングアーム22、アーム軸受部16、ボイスコイルモータ18およびトップカバーを取り付けてディスク駆動装置10が完成させられる。

【0017】

図3は、実施形態に係るディスク駆動装置10の一部を示す断面図である。図3は、図2のM−Nで示すカットラインに沿った断面を示す。図3は、ハブ26およびシャフト3が一体となって回転する、シャフト回転型のディスク駆動装置10の構造を示す。ディスク駆動装置10は、軸受ユニット30をさらに備える。サブアセンブリ28は、固定体部と軸受ユニット30と軸受ユニット30によって固定体部に対して回転自在に支持される回転体部とを備える。なお、破線で図示する部材は、サブアセンブリ28には取り付けられていない部材である。

【0018】

固定体部は、ベース部材12と、ステータコア8と、コイル6と、スリーブ2と、カウンタープレート42とを含んで構成される。ベース部材12の略中央には上方に突出する円筒部が形成される。ベース部材12は、例えば、アルミダイキャストで製作された母材を切削加工することができる。具体的には、アルミダイキャストで製作された母材にエポキシ樹脂のコーティングをして、寸法精度が必要な部分に切削加工をすることにより形成してよい。ベース部材12は、軸受ユニット30を介してハブ26を回転自在に支持する。

【0019】

スリーブ2は円筒状に形成され、ベース部材12の円筒部の内壁面に固定されている。スリーブ2の一方の端部には、円盤状のカウンタープレート42が固着され、潤滑剤が外部に漏れないように封止している。

【0020】

ステータコア8は、円環部と、そこから径方向外側に延伸された複数の突極とを備える。ステータコア8は、ベース部材12の円筒部の外壁面に固定される。ステータコア8は、ケイ素鋼板等の磁性板材が複数枚積層された後、表面に電着塗装や粉体塗装等による絶縁コーディングを施して形成される。また、ステータコア8は、径方向外向きに突出する複数の突極を有するリング状の部材である。3相のコイル6は、ステータコア8の各突極に巻き線されて形成される。なお、コイル6を形成する巻き線の端末は、ベース部材12の底面に配設された配線部材(不図示)に電気的に接続される。

【0021】

回転体部は、ハブ26、シャフト3、フランジ9、マグネット7を含んで構成される。ハブ26は、略カップ形状の部材であり、記録ディスク20を載置する。

【0022】

ハブ26は、軟磁性を有する鉄鋼素材がプレス加工や切削加工などにより加工されて、形成される。ハブ26は、中心孔と同心の円盤部26aと、円盤部26aの外径下端から径方向外側に延出する外延部26bとを有している。ベース部材12とハブ26との間には、外部に開放される周状の隙間44が形成される。

【0023】

ハブ26の加工前の素材をワークと呼ぶとき、ハブ26はワークを回転軸にクランプして回転させながら旋盤により切削加工して形成できる。当該切削加工の時間を短くするために、高い回転速度で切削加工に耐えられるようにワークを高い圧力でクランプして加工する方法がある。しかし、ワークを高い圧力でクランプすると、その圧力に応じてワークが弾性で変形する。例えば五つ爪のクランプ部材を用いてワークをクランプすると、ワークは五つ爪の形状に応じて五つの頂点を有する形状に弾性変形する。弾性変形した状態でワークを所定の寸法精度に切削加工すると、加工後にクランプから外されたワークは所定の寸法精度の形状から弾性変形分の逆の変形を生じる。つまり、クランプの圧力に応じて加工後のワークの寸法精度が低下する。具体的には高い圧力でワークをクランプして外延部26bを加工した場合には、加工後に外延部26bは周方向に波を打ったような形状となる。外延部26bが波打つと、外延部26bに載置される記録ディスク20が変形してデータのリードライトエラーレートを低下させる要因となる。一方、クランプの圧力を低く設定してワーク全体を加工すると、旋盤の回転速度を低く設定することが一般的であるため、全体として加工時間が長くかかり製造効率が低下する。この課題に対応して、ハブ26は、旋盤の回転軸にクランプされて外延部26bが円盤部26aに連続して切削加工され、外延部26bが加工される際のクランプの圧力が円盤部26aが加工される際のクランプの圧力より低くされてもよい。クランプの圧力に起因する外延部26bの寸法精度の低下が軽減され、加工時間の増加も抑えられる。

【0024】

ドーナツ形状のクランパー34は、スクリュー35によってハブ26に固定される。外延部26bには、ドーナツ形状の記録ディスク20が載置される。載置された記録ディスク20の上にはクランパー34が載せられ、記録ディスク20が固定される。すなわち、クランパー34およびスクリュー35は、記録ディスク20の係止手段として機能する。

【0025】

外延部26bの内壁面26cにリング状のマグネット7が固定される。マグネット7は、例えばNd−Fe−B(ネオジウム−鉄−ボロン)系の材料で形成され、その表面は電着塗装またはスプレー塗装による防錆処理が施される。例えばマグネット7の内周面は12極に着磁される。

【0026】

シャフト3はスリーブ2に内挿される。シャフト3の上側の端部がハブ26の中心孔に固定され、シャフト3の下側の端部が円盤状のフランジ9に固定される。フランジ9は、スリーブ2とカウンタープレート42により形成されるフランジ収納空間部に配置される。シャフト3は、例えばJIS名SUS420J2などステンレス材料から形成される。

【0027】

軸受ユニット30は、シャフト3、フランジ9、スリーブ2及びカウンタープレート42とを含んで構成される。軸受ユニット30は、ラジアル動圧軸受部、スラスト動圧軸受部およびキャピラリーシール部13を有する。ラジアル動圧軸受部は、ラジアル動圧溝36および潤滑剤を有する。スラスト動圧軸受部は、スラスト動圧溝40および潤滑剤を有する。ラジアル動圧溝36は、ヘリングボーン形状に形成され、スリーブ2の内周面に上下に離間して形成される。また、スラスト動圧溝40は、ヘリングボーン形状またはスパイラル形状に形成され、スリーブ2の下面38に対抗するフランジ9の面と、カウンタープレート42と対抗するフランジ9の面とに形成される。

【0028】

キャピラリーシール部13は、スリーブ2の上方の開放端側に設けられ、スリーブ2の内周面とシャフト3の外周面との隙間が上方の開放端に向かって徐々に拡がるように形成される。上述したラジアル動圧溝36、スラスト動圧溝40、およびキャピラリーシール部13とそれに対向する面によって形成される空間には、オイルなどの潤滑剤が注入される。キャピラリーシール部13は、潤滑剤の漏れ出しを毛細管現象により防止する。

【0029】

シャフト3が回転することにより、ラジアル動圧溝36は、潤滑剤にラジアル動圧を発生し、回転体部をラジアル方向に支持する。またフランジ9が回転することにより、スラスト動圧溝40は潤滑剤にスラスト動圧を発生し、回転体部をスラスト方向に支持する。軸受ユニット30はいわゆる流体動圧軸受であり、潤滑剤に後に説明する洗浄剤などが混入すると動圧発生機能が阻害される可能性がある。

【0030】

駆動ユニット14は、ステータコア8と、コイル6と、マグネット7とを含んで構成される。所定の駆動回路により3相の駆動電流がコイル6に通電されると、コイル6は回転磁界を発生する。マグネット7の駆動用磁極と、コイル6から発生された回転磁界との相互作用により回転駆動力が生じ、回転体部が回転する。

【0031】

図4は、第1の実施形態に係るディスク駆動装置10の製造方法の各工程を示す図である。図4では、図面左側から図面右側に向かって工程が進行されている。ディスク駆動装置10の製造方法は、第1クリーンルーム101内で固定体部に潤滑剤が内包された軸受ユニット30と回転体部とを組み付けてサブアセンブリ28を組み立てる組立工程と、第2クリーンルーム201内にてサブアセンブリ28を洗浄する洗浄工程と、サブアセンブリ28を密封部材により密封する密封工程と、

【0032】

組立工程は、第1クリーンルーム101内で行われる。洗浄工程は、第2クリーンルーム201内で行われる。それぞれのクリーンルームは、それぞれ清浄空気が満たされている。第1クリーンルーム101と第2クリーンルーム201とは、連通口103により連通されている。サブアセンブリ28は、第1クリーンルーム101から第2クリーンルーム201へ連通口103を通って移動させられる。第1クリーンルーム101および第2クリーンルーム201は外部の雰囲気と比較して陽圧されていてよい。第1クリーンルーム101の雰囲気は第2クリーンルーム201の雰囲気と比較して陽圧されていてよい。第2クリーンルーム201からガス化した洗浄液の第1クリーンルーム101への流れ込みを抑えうる。第2クリーンルーム201の雰囲気は第1クリーンルーム101の雰囲気と比較して陽圧されていてよい。第1クリーンルーム101で発生したパーティクルの第2クリーンルーム201への流れ込みを抑えうる。

【0033】

第1クリーンルーム101にはベルトコンベア等の搬送装置102が設けられている。ベース部材12、軸受ユニット30、ハブ26および駆動ユニット14などが搬入口(不図示)から第1クリーンルーム101に入れられる。

【0034】

組立工程では、ベース部材12に、軸受ユニット30と駆動ユニット14とハブ26が順に取り付けられてサブアセンブリ28が組み立てられる。この際に固定体部や回転体部にパーティクルが付着する可能性がある。例えば半田付けや接着を用いると、サブアセンブリ28の固定体部や回転体部には、半田付けに起因する無機粒子系パーティクル、および接着剤に起因する炭化水素系パーティクルが付着する可能性がある。次に、サブアセンブリ28は、搬送装置102により第2クリーンルーム201に搬送される。サブアセンブリ28は、搬送装置102から搬送装置202に載せ替えられる。

【0035】

第2クリーンルーム201にはベルトコンベア等の搬送装置202が設けられている。洗浄工程ではサブアセンブリ28は搬送装置202で搬送されながらの固定体部と回転体部の少なくとも一方に洗浄液228と第1気体232との混合物234を吹付けて洗浄する。洗浄液228は加圧されて第1ノズル230の開口からスプレー状に射出される。洗浄液228としては純水を用いることができる。純水を用いると洗浄した後にすすぎを必要としない点で有利である。洗浄液228としては界面活性剤を含む洗浄液やヘキサンなどの炭化水素系の洗浄液などを用いることができる。これらはパーティクルの洗浄力が優れている点で有利である。

【0036】

第1気体232としては種々の気体を用いることができる。例えば清浄空気を用いてよい。清浄空気はパーティクルを殆ど含まないからサブアセンブリ28を汚染する可能性が少ない点で有利である。また、空気以外の気体を含ませることにより酸素の含有率を低くした気体を第1気体232として用いてもよい。例えば第1気体232に窒素を用いると酸素を殆ど含まないからサブアセンブリ28や製造設備の酸化が抑えられる。実施の形態の洗浄工程では、洗浄液228として純水を、第1気体232として清浄空気を用いている。サブアセンブリ28は搬送装置202で搬送されながらの固定体部と回転体部の少なくとも一方に純水と清浄空気との混合物234を吹付けて洗浄する。

【0037】

洗浄工程は、洗浄液228と第1気体232の混合物234をサブアセンブリ28に吹き付けて洗浄するから、洗浄液228に大きな運動エネルギーを与えることができる。

洗浄液粒子の運動エネルギーは、洗浄液粒子の質量と速度の二乗の積により算出されるから、洗浄液粒子の粒径と噴出速度、つまり混合する第1気体の圧縮度を調整することで運動エネルギーを調整することができる。例えば純水を洗浄液とし第1気体を空気とした場合に、実験によって、洗浄液粒子の粒径を20〜80μmとし、洗浄液粒子の噴出速度を20〜80m/sとしてサブアセンブリ28を洗浄することにより、比較的質量の大きなパーティクルも比較的短い時間で除去できるという結果を得た。さらに洗浄液粒子の噴出速度を100〜300m/sとしてサブアセンブリ28を洗浄すると一層短い時間で除去できる。

【0038】

洗浄工程は、混合物234を射出する第1ノズル230の開口とサブアッセンブリ28とが固定されて実行されると、開口から遠い領域では混合物234の吹付け量が少なくなり、パーティクルの除去に時間がかかる。図5は実施形態に係るディスク駆動装置の製造方法の洗浄工程を示す平面図である。図5の実施の形態においては、サブアセンブリ28は搬送装置202で搬送されながら混合物234が吹付けられる。つまり、第1ノズル230の開口が固定されている場合にも、サブアッセンブリ28は相対的に移動しながら混合物234が吹付けられる。このため、その移動方向について混合物234の吹付け量が均され、サブアッセンブリ28の広い範囲にムラが少なく吹付けられる。この結果、パーティクルが効率的に除去されるから製造効率が向上する。

【0039】

なお、サブアセンブリ28を固定しておいて第1ノズル230の開口を移動しながら混合物234を吹付けてもよく、両方を移動しながら吹付けてもよい。例えば、サブアセンブリ28を移動させて、その移動方向に直角な方向に第1ノズル230を往復運動させながら混合物234を吹付けしてもよい。一層、混合物234の吹付け量が均されて製造効率がより向上する。

【0040】

次に、図5、図6及び図7に基づき混合物234の粒子の流れである混合物ビームの断面形状について説明する。これらの図において混合物ビームの断面形状は破線で示している。図5では混合物ビームの断面形状が略円形状である例を示している。図6は混合物234ビームの断面形状が略長円形状である例を示している。図6の例では混合物234ビームの断面形状はサブアッセンブリの移動方向に垂直な方向の幅Wが当該移動方向の幅Lより長い略長円形状とされる。また、複数の混合物234ビームを連ねて射出するようにしてもよい。図7では複数の混合物234ビームを移動方向に垂直な方向に3個連ねて射出する例を示している。図7の例ではサブアッセンブリの移動方向に垂直な方向に3つのノズルを並べて設けて、3つの略円形を連ねた形状としている。図6や図7の例では移動方向に垂直な方向ついて混合物234の吹付け量が均される。この結果、パーティクルが効率的に除去されるから製造効率が向上する。ノズルの数が多すぎると設備が大型になる。ノズルの数は10以下の範囲で、設備の大きさは実用上の問題がないことが確認されている。

【0041】

洗浄工程は、混合物234を射出する第1ノズル230の開口がサブアッセンブリ28から離れ過ぎていると混合物234の単位面積当たりの運動エネルギーが低下してパーティクルの除去に時間がかかる。また、ノズルの開口がサブアッセンブリ28に接近し過ぎているとノズルがサブアッセンブリ28に衝突して傷を付けることがある。実施の形態では、ノズルの開口はサブアッセンブリ28との最小距離が2〜50mmの範囲を保つ位置に設けられている。サブアッセンブリ28を傷を付ける可能性は実用上で問題とならないレベルで、効率的にパーティクルを除去可能であることが確認されている。

【0042】

洗浄工程は、その洗浄時間が短すぎると残留するパーティクルの量が多くなる。また洗浄時間が長すぎると製造効率が低下する。洗浄工程における洗浄時間は、サブアッセンブリ28の移動方向の長さX(mm)と相対移動速度V(mm/s)の逆数の積であるX/V値に概略比例する。X/V値はパーティクルの残留量が所望のレベル以下となるよう実験により定めうる。X/V値は10〜60(s)の範囲において、製造効率の低下は問題とならないレベルでパーティクルの残留量は所望のレベル以下に抑えられることが確認されている。実施の形態では、X=140(mm)、V=3.5〜7(mm/s)でX/V値は20〜40(s)としている。製造効率の低下を伴うことなくパーティクルの残留量のバラツキを抑えることができる。またX/V値はサブアッセンブリ28の製造のサイクルタイムより短くすることにより製造効率が一層向上する。

【0043】

洗浄工程後にサブアセンブリ28は除水装置214に移動する。除水装置214は清浄空気の温風をサブアセンブリ28に吹き付けて、サブアセンブリ28の表面に付着した水分を取り除く。温風の温度は吹付ける時間と所望の除水のレベルをパラメータとして実験により定めうる。実施の形態では、温風の温度は30℃〜60℃としている。製造効率の低下を伴うことなく水分を所望の除水レベルを実現できる。

【0044】

次に、サブアセンブリ28を高温槽301に移動する。高温槽301の内部は、60℃〜120℃に保たれた清浄空気で満たされている。サブアセンブリ28は、高温槽301内に10分〜120分間入れられて、加熱されながら乾燥される。

【0045】

サブアセンブリ28を高温槽301に入れておく時間を10分以上に設定することで、残留した洗浄液228を取り除いて、サブアセンブリ28の表面の変質を生じにくくする。またサブアセンブリ28を高温槽301に入れておく時間を120分以下に設定することで、製造効率の低下を抑える。高温槽301の内部温度を60℃以上に保つことで乾燥時間を短くすることができ、120℃以下に保つことで潤滑剤の蒸発を抑えることができる。

【0046】

次に、サブアセンブリ28は密封工程に移行する。密封部材は、2枚のトレイと、所定の気密性を有する袋を有する。密封工程では、サブアセンブリ28は、トレイ401およびトレイ402により全体を囲むように狭持される。そして、挟持されたサブアセンブリ28は、袋403により包まれる。その後、袋403の内部の空気を抜いて、袋403の入口403aを閉じる。サブアセンブリ28を密封することによりパーティクルの再付着を抑えることができる。

【0047】

密封工程後、サブアセンブリ28は、排出口(不図示)から排出される。そして、サブアセンブリ28は、組み立て最終工程に移行し、第3クリーンルーム(不図示)内で密封部材が取り外され、記録ディスク20、磁気ヘッド24、スイングアーム22、アーム軸受部16、およびボイスコイルモータ18を取り付けられる。その後、清浄な空間で全体を覆うトップカバーを取り付けてディスク駆動装置10が完成する。

【0048】

サブアセンブリ28に混合物234を吹付けると、洗浄液228がベース部材12とハブ26との隙間44からサブアセンブリ28の内部に侵入することがある。サブアセンブリ28の内部とは、駆動ユニット14が配置され、ハブ26とベース部材12とにより囲まれた空間をいう。サブアセンブリ28の内部に侵入した洗浄液228を除去するには、長時間かかり、製造効率が悪くなる課題がある。この課題に対応して実施形態では、洗浄工程の前に、ベース部材12とハブ26との隙間44に取り外し可能なカバー部材50を取り付ける工程を含んでよい。この結果、サブアセンブリ28の内部に洗浄液228が侵入することを抑えることができる。

【0049】

カバー部材50は除水工程前にサブアセンブリ28から取り外されてもよいが、温風の圧力により洗浄液228がベース部材12とハブ26との隙間44からサブアセンブリ28の内部に侵入する可能性がある。このため実施形態では、カバー部材50は除水工程後にサブアセンブリ28から取り外されている。洗浄液228がサブアセンブリ28の内部に侵入する可能性が低くなる。なお、取り外したカバー部材50は再利用する。なお、ベース部材12およびハブ26のカバー部材50に覆われた領域は、洗浄されない。そこで、カバー部材50はハブ26の外周円筒部を覆わない形状としてもよい。この結果、ハブ26のカバー部材50に覆われた領域を小さくすることができる。ハブ26の外周円筒部は、記録ディスク20の中央孔の内周が嵌められる部分である。

【0050】

図8は、第1の実施形態に係るカバー部材50の断面図である。図9は、第1の実施形態に係るカバー部材50をサブアセンブリ28に取り付けた状態を示す断面図である。カバー部材50は、隙間44に応じて円環状に形成される。カバー部材50は、金属材料、プラスチックの樹脂材料またはゴム材料であってよい。

【0051】

図10は実施形態に係るカバー部材50を製造する方法を示す断面図である。実施の形態においてカバー部材50は、少なくとも一部が透明であるプラスチックからなる型70に紫外線硬化性の樹脂72を注入した後、周囲から紫外線UVが照射されて形成される。図10の例では、型70は上面が開放された略ドーナツ状で、カバー部材50の形状に対応して周状の凹部が形成されている。型70は透明であるプラスチックからなり、周囲から照射された紫外線UVを透過させる。透過した紫外線UVは型70に注入された樹脂72の表面を硬化させる。表面が硬化した樹脂72は型70から外されてカバー部材50となる。実施の形態では、カバー部材50の表面はその形状を維持する程度の硬度を有し、内部はゲル状の領域を有するように、紫外線UVの照射強度と照射時間とを調整している。内部にゲル状の領域を有するからカバー部材50は弾性を有する。カバー部材50は、ベース部材12およびハブ26を形成する金属と比べて硬度が低い樹脂材料から形成されるから、サブアッセンブリ28に取り付けてもベース部材12およびハブ26に傷を付ける可能性が低くい点で有利である。なお、カバー部材50は内部が硬化されてもよい。

【0052】

樹脂72としては各種の紫外線硬化性の樹脂を用いてもよい。実施の形態では、ウレタンアクリレートやエポキシアクリレートを40〜50%、アクリレートモノマーを35〜45%含み紫外線硬化性の液体状の樹脂を用いている。離型性が優れる点で好ましい。ウレタンアクリレートやエポキシアクリレートが紫外線などのエネルギー照射によってラジカル重合を起こさせ短時間で硬化できる。アクリル酸2−ヒドロキシエチル等の改質剤を9〜10%程度含ませてもよい。これらの紫外線硬化性の樹脂は離型性も良好である。

【0053】

次に図11及び図12に基づき実施形態に係るディスク駆動装置の製造方法の変形例について説明する。図11は実施形態に係るディスク駆動装置の製造方法の変形例を示す図である。図12は図11の変形例の洗浄工程を示す平面図である。図11の変形例について図4の例と重複する部分については説明を省き、異なる部分について説明する。

【0054】

変形例の洗浄工程は、洗浄液328は沸点が60℃〜90℃の範囲である溶媒が含まれる。サブアセンブリ28は搬送装置202で搬送されながらの固定体部と回転体部の少なくとも一方に洗浄液328と第1気体332との混合物334を吹付けて洗浄する。混合物334は第1ノズル330の開口から射出されて吹付けられる。図12では複数の混合物334のビームを移動方向に垂直な方向に3個連ねて射出する例を示している。第1気体332として清浄空気や窒素を含む気体が用いられる。洗浄液328に含まれる溶媒としては種々の溶媒を用いることができる。洗浄液328に含まれる溶媒の沸点が高いと、洗浄後にこの溶媒の除去にかかる時間が長くなり製造効率が低下する。この溶媒の沸点を90℃以下とすることにより、製造効率の低下は実用上問題にならないレベルであることが確認されている。一方、この溶媒の沸点が低いと容易に揮発するから補充の手間が多くかかる。溶媒の沸点を60℃以上とすることにより、補充の手間は実使用上で問題にならないレベルであることが確認されている。

【0055】

洗浄液328に含まれる溶媒は有極性の溶媒を用いることができる。溶媒が有極性である場合は有極性のパーティクルの洗浄能力に優れる。洗浄液328は、例えば2−プロパノール(イソプロピルアルコール)を含むようにしてもよい。2−プロパノールはサブアセンブリ28に残留して変色を生じる可能性が低い点で有利である。2−プロパノールは水に比べて気化熱が大幅に小さく、容易に揮発除去可能で結露による水分付着も生じにくい。2−プロパノールは、有極性のパーティクル及び非極性のパーティクルのいずれに対しても洗浄能力が優れる。また洗浄液328としては、2−プロパノールに純水を30%以下含ませるようにしてもよい。また洗浄液328としては、ハイドクロロエーテルなどのフッ素系の溶媒を含むようにしてもよい。ハイドクロロエーテルは引火し難く気化熱が低い点で好ましい。

【0056】

次に、サブアッセンブリ28は第2気体344が吹き付けられて、表面に付着した洗浄液328が取り除かれる。第2気体344は加圧されて第2ノズル340の開口から射出される。図12では第2気体344は断面形状が略長円形状に射出される例を示している。第2ノズル340の開口は、第1ノズル330の開口からサブアセンブリ28の移動方向に2〜50mm離れた位置に設けられている。例えば、第2気体344には清浄空気や窒素を用いることができる。

【0057】

サブアッセンブリ28や洗浄液84が帯電していると、その静電力により洗浄液84がサブアセンブリ28の表面に強く付着することがある。このような場合は、洗浄液328の除去には比較的長い時間がかかり、製造効率が低下する。これに対応して、第2気体344として帯電した清浄気体である気体イオンを用いることができる。気体イオンが吹付けられることにより帯電したサブアッセンブリ28や洗浄液328は中和される。この結果、付着している洗浄液328の除去に要する時間が短縮されて製造効率が向上する。気体イオンの一例として空気イオンを用いることができる。空気イオンは空気イオン発生装置から供給される。例えば、空気イオン発生装置は電極針に直流又は交流の高電圧を印可してコロナ放電を起こさせ、放出した電子を周囲の空気分子に衝突させることで空気イオンを生成する。なお、第2気体344には帯電した窒素が含まれてもよい。

【0058】

サブアッセンブリ28に付着した溶媒の沸点が水より低い場合、気化熱が水より小さい場合、表面張力が水より小さい場合は、その溶媒を除去をする手間が水を除去する手間より少なくなる。この結果、製造工程を設置する面積の増大が抑えられ、製造効率が向上する。

【0059】

図11の例では、サブアセンブリ28は洗浄工程後に密封工程に移行する例を示しているが、これに限られない。図4の例と同様に除水装置214や高温槽301を用いるようにしてもよい。

【0060】

図4及び図11の例では、サブアッセンブリは組立工程を経た後、連続して洗浄工程が実行される例について説明したが、これに限られない。組立工程を経たサブアッセンブリの表面を布様物で擦った後、連続して洗浄工程が実行されるようにしてもよい。例えば、2−プロパノールやヘキサンなどの溶媒を含ませた布でサブアッセンブリ28の少なくとも固定体部と回転体部のいずれかの表面を擦って布拭することができる。これにより、サブアッセンブリに付着していたパーティクルの一部を除去することができるから、洗浄工程にかかる時間が短くなり、全体として製造効率が向上する。

【0061】

サブアッセンブリ28は第2クリーンルーム201内で洗浄工程の前に布拭してもよい。第1クリーンルーム101から第2クリーンルーム201へ移動する間に付着したパーティクルを除去しうる。実施の形態では、サブアッセンブリ28は組立工程後に第1クリーンルーム101内で布拭している。パーティクルの第2クリーンルーム201への侵入を抑えうる点で有利である。

【0062】

本発明は、上述の実施の形態に限定されるものではなく、実施の形態の各要素を適宜組み合わせたものも、本発明の実施の形態として有効である。また、当業者の知識に基づいて各種の設計変更等の変形を実施の形態に対して加えることも可能であり、そのような変形が加えられた実施の形態も本発明の範囲に含まれ得る。各図に示す構成は、一例を説明するためのもので、同様な機能を達成できる構成であれば、適宜変更可能であり、同様な効果を得ることができる。

【符号の説明】

【0063】

2 スリーブ、 3 シャフト、 6

コイル、 7 マグネット、 8 ステータコア、 9 フランジ、

10 ディスク駆動装置、 12 ベース部材、 13 キャピラリーシール部、 14 駆動ユニット、 16 アーム軸受部、 18 ボイスコイルモータ、 20 記録ディスク、 22 スイングアーム、 24 磁気ヘッド、 26 ハブ、 26a

円盤部、 26b 外延部、 26c 内壁面、 28 サブアセンブリ、 30 軸受ユニット、 34 クランパー、 35 スクリュー、 36 ラジアル動圧溝、 38 下面、

40 スラスト動圧溝、 42 カウンタープレート、 44 隙間、 50

カバー部材、 55 隙間、 55a 開放端、 60 樹脂、 70 型、 72 樹脂、 101 第1クリーンルーム、 102 搬送装置、 103 連通口、 201 第2クリーンルーム、 202 搬送装置、 214 除水装置、 228、328 洗浄液、 230、330 第1ノズル、 232、332 第1気体、 234、334 混合物、 301 高温槽、 340 第2ノズル、 344 第2気体、 401、402 トレイ、 403 袋、

403a 入口、UV 紫外線。

【特許請求の範囲】

【請求項1】

クリーンルーム内で固定体部に軸受ユニットと前記軸受ユニットによって前記固定体部に対して回転自在に支持される回転体部とを組み付けてサブアセンブリを組み立てる組立工程と、前記サブアセンブリの前記固定体部と前記回転体部の少なくとも一方に洗浄液と第1気体との混合物を吹付けて洗浄する洗浄工程と、前記サブアセンブリを密封部材により密封する密封工程と、を含むことを特徴とするディスク駆動装置の製造方法。

【請求項2】

前記洗浄工程は、前記サブアセンブリの前記固定体部と前記回転体部の少なくとも一方に前記洗浄液と前記第1気体との混合物を吹付けた後、連続して第2気体を吹付けるようにしたことを特徴とする請求項1に記載のディスク駆動装置の製造方法。

【請求項3】

前記第2気体は、帯電した気体を含むことを特徴とする請求項2に記載のディスク駆動装置の製造方法。

【請求項4】

前記洗浄工程は、前記洗浄液を射出するノズルの開口に対して前記サブアッセンブリが相対的に移動をしながら実行されることを特徴とする請求項1から3のいずれかに記載のディスク駆動装置の製造方法。

【請求項5】

前記洗浄工程は、前記洗浄液が複数の開口から射出されて実行されることを特徴とする請求項4に記載のディスク駆動装置の製造方法。

【請求項6】

前記洗浄液は沸点が60℃〜90℃の範囲である溶媒が含まれることを特徴とする請求項1から5のいずれかに記載のディスク駆動装置の製造方法。

【請求項7】

前記溶媒は2−プロパノールであることをことを特徴とする請求項6に記載のディスク駆動装置の製造方法。

【請求項8】

前記洗浄工程の前に、前記固定体部と前記回転体部との隙間に取り外し可能なカバー部材を取り付ける工程を含むことを特徴とする請求項1から7のいずれかに記載のディスク駆動装置の製造方法。

【請求項9】

前記カバー部材は、少なくとも一部が透明とされる型に紫外線硬化性の樹脂が注入された後、紫外線が照射されて形成されたことを特徴とする請求項8に記載のディスク駆動装置の製造方法。

【請求項10】

前記洗浄工程は、前記サブアッセンブリの表面を布様物で擦った後、連続して実行されることを特徴とする請求項1から9のいずれかに記載のディスク駆動装置の製造方法。

【請求項1】

クリーンルーム内で固定体部に軸受ユニットと前記軸受ユニットによって前記固定体部に対して回転自在に支持される回転体部とを組み付けてサブアセンブリを組み立てる組立工程と、前記サブアセンブリの前記固定体部と前記回転体部の少なくとも一方に洗浄液と第1気体との混合物を吹付けて洗浄する洗浄工程と、前記サブアセンブリを密封部材により密封する密封工程と、を含むことを特徴とするディスク駆動装置の製造方法。

【請求項2】

前記洗浄工程は、前記サブアセンブリの前記固定体部と前記回転体部の少なくとも一方に前記洗浄液と前記第1気体との混合物を吹付けた後、連続して第2気体を吹付けるようにしたことを特徴とする請求項1に記載のディスク駆動装置の製造方法。

【請求項3】

前記第2気体は、帯電した気体を含むことを特徴とする請求項2に記載のディスク駆動装置の製造方法。

【請求項4】

前記洗浄工程は、前記洗浄液を射出するノズルの開口に対して前記サブアッセンブリが相対的に移動をしながら実行されることを特徴とする請求項1から3のいずれかに記載のディスク駆動装置の製造方法。

【請求項5】

前記洗浄工程は、前記洗浄液が複数の開口から射出されて実行されることを特徴とする請求項4に記載のディスク駆動装置の製造方法。

【請求項6】

前記洗浄液は沸点が60℃〜90℃の範囲である溶媒が含まれることを特徴とする請求項1から5のいずれかに記載のディスク駆動装置の製造方法。

【請求項7】

前記溶媒は2−プロパノールであることをことを特徴とする請求項6に記載のディスク駆動装置の製造方法。

【請求項8】

前記洗浄工程の前に、前記固定体部と前記回転体部との隙間に取り外し可能なカバー部材を取り付ける工程を含むことを特徴とする請求項1から7のいずれかに記載のディスク駆動装置の製造方法。

【請求項9】

前記カバー部材は、少なくとも一部が透明とされる型に紫外線硬化性の樹脂が注入された後、紫外線が照射されて形成されたことを特徴とする請求項8に記載のディスク駆動装置の製造方法。

【請求項10】

前記洗浄工程は、前記サブアッセンブリの表面を布様物で擦った後、連続して実行されることを特徴とする請求項1から9のいずれかに記載のディスク駆動装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−4126(P2013−4126A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132288(P2011−132288)

【出願日】平成23年6月14日(2011.6.14)

【出願人】(508100033)アルファナテクノロジー株式会社 (100)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月14日(2011.6.14)

【出願人】(508100033)アルファナテクノロジー株式会社 (100)

【Fターム(参考)】

[ Back to top ]