ディスプレイ装置

【課題】 本発明は、表面や端面からの出光が十分得られる発光体と、光源とを有するディスプレイ装置を提供することを可能にすることを目的としている。

【解決手段】 光源から220mmの光路長における発光体1の光線透過率が0.1%以上、且つ80%以下であり、且つ光源からの光により発光する発光体1の輝度比が、光源からの距離が10mmの位置における発光体1の輝度をL10、光源からの距離が210mmの位置における発光体1の輝度をL210としたとき、0.5≦L10/L210≦20の条件を満たす発光部を有するディスプレイ装置3であることを特徴とする。

【解決手段】 光源から220mmの光路長における発光体1の光線透過率が0.1%以上、且つ80%以下であり、且つ光源からの光により発光する発光体1の輝度比が、光源からの距離が10mmの位置における発光体1の輝度をL10、光源からの距離が210mmの位置における発光体1の輝度をL210としたとき、0.5≦L10/L210≦20の条件を満たす発光部を有するディスプレイ装置3であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光源からの光により発光する発光体と、光源とを有するディスプレイ装置に関するものである。

【背景技術】

【0002】

従来、光源からの光により発光する発光体において、該発光体の内部に導かれた光が該発光体の外部に出て行くまでにその内部で何度も反射を繰り返すため、発光体内部での光の行程が長くなり光が減衰する。このため発光体としては透明度の良いものが要求され、光源も指向性の高いものが要求されるのが現状である。

【0003】

また、光は発光体表面に対して直角またはそれに近い方向に出て行くことが望ましいが発光体の内部に導かれた光が該発光体の外部に出て行くまでにその内部で何度も反射を繰り返すため、そのような光は少なく、大部分は発光体の前面に沿った方向に出て行くため人間の目にはあまり明るく感じられないという問題がある。

【0004】

このような問題を解決するために、例えば、特開2000-348518号公報(特許文献1)には透明アクリル板で形成された板状光伝達部材の表面に線状の溝を形成し、該板状光伝達部材の一側面の凹所にLEDランプを挿着して発光させることによりLEDランプからの光は板状光伝達部材の側面のみならず上下の面もより均一な状態で発光させることが出来る面発光体が記載されている。

【0005】

また、特開2002-100226号公報(特許文献2)には透明な導光板の後面全体に直線状の溝を何本も平行に設け、この導光板の側部に該溝に直角の方向から導光板の内部に光を放つ点状発光体を配置した面状発光体が記載されている。

【0006】

また、特開平11-329044号公報(特許文献3)には光散乱材を含まない透明な合成樹脂層からなる透明部材と、光散乱材を含む半透明な合成樹脂層からなる半透明部材との接合によって面状発光体を形成し、該面状発光体の一端面側にLEDアレイを配設したものが記載されている。

【0007】

また特開平08-76703号公報(特許文献4)には透過性を有する板状のアクリル部材の一端面に設けた取り付け穴にLEDランプを挿入し、該アクリル部材の発光面以外に反射テープを貼り付けたものが記載されている。

【0008】

また、特開平11-191307号公報(特許文献5)には先端部に点光源発光体を配備した棒状の第1の導光体の側面光出射部を、板状の第2の導光体の一側端部に結合して該第2の導光体の主面から放射光を得る面発光装置が記載されている。

【0009】

また、特開2000-149606号公報(特許文献6)には絵や文字等を彫刻するか成型で凹凸を持たせたガラス等の透光性素材にLEDランプ等の発光体を嵌め込むか密着または密接するようにして取り付けた発光物が記載されている。

【0010】

【特許文献1】特開2000−348518号公報

【特許文献2】特開2002−100226号公報

【特許文献3】特開平11−329044号公報

【特許文献4】特開平08−076703号公報

【特許文献5】特開平11−191307号公報

【特許文献6】特開2000−149606号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、前述の従来例において、特許文献1,2の技術では線状の溝形成なくして面状発光体を得ることが出来ず、特許文献3の技術では透明部材と半透明部材とを接合しないと面状発光体を形成することが出来ず、特許文献4の技術では発光面は1面だけで且つ発光面以外は反射テープの貼り付けが必要という問題があり、特許文献5の技術では点光源を線状光源に変換する第1の発光体なくして面発光体が得られず、特許文献6の技術では絵や文字等を彫刻するか成型で凹凸を付けない限り発光物が得られないという問題があった。

【0012】

本発明は前記課題を解決するものであり、その目的とするところは、表面や端面からの出光が十分得られる発光体と、光源とを有するディスプレイ装置を提供せんとするものである。

【課題を解決するための手段】

【0013】

本発明者等は上記従来技術の問題点を解決するために光透過性を有する基材となる樹脂中に光散乱剤を添加することで溝や絵、或いは文字等を形成することなく光源からの入光面以外の表面及び端面(側面)を含む全ての面が発光することを見い出したものである。

【0014】

前記目的を達成するための本発明に係るディスプレイ装置の第1の構成は、光源からの光により発光する発光体と、光源とを有するディスプレイ装置であって、前記発光体は、前記光源から220mmの光路長における前記発光体の光線透過率が0.1%以上、且つ80%以下であり、且つ前記光源からの光により発光する前記発光体の輝度比が、前記光源からの距離が10mmの位置における前記発光体の輝度をL10、前記光源からの距離が210mmの位置における前記発光体の輝度をL210としたとき、0.5≦L10/L210≦20の条件を満たす発光部を有し、前記発光体からの光により映し出される飾り部を有することを特徴とする。

【0015】

また、本発明に係るディスプレイ装置の第2の構成は、前記第1の構成において、前記発光体が光散乱剤を含む皮膜層及び基材層から成る多層板で構成され、前記皮膜層/前記基材層の厚さ比が1/300以上、且つ1/15以下で、且つ前記皮膜層/前記基材層の光散乱剤濃度比が100/1以上、且つ2000/1以下の範囲であることを特徴とする。

【0016】

また、本発明に係るディスプレイ装置の第3の構成は、前記第1の構成において、前記発光体は、光透過性を有する樹脂であることを特徴とする。

【0017】

また、本発明に係るディスプレイ装置の第4の構成は、前記第1の構成において、前記発光体は、基材に光散乱剤を分散させたことを特徴とする。

【0018】

また、本発明に係るディスプレイ装置の第5の構成は、前記第1〜第4の構成において、前記光源がLED光源であることを特徴とする。

【発明の効果】

【0019】

本発明に係るディスプレイ装置の第1の構成によれば、光源から220mmの光路長における発光体の光線透過率が0.1%以上、且つ80%以下であり、且つ光源からの光により発光する発光体の輝度比が、光源からの距離が10mmの位置における発光体の輝度をL10、光源からの距離が210mmの位置における発光体の輝度をL210としたとき、0.5≦L10/L210≦20の条件を満たす発光部を有することにより表面や端面からの出光が十分得られ、飾り部を高い輝度で映し出すことが出来るディスプレイ装置とすることが出来る。

【0020】

また、本発明に係るディスプレイ装置の第2の構成によれば、発光体を光散乱剤を含む皮膜層及び基材層から成る多層板で構成することで輝度比L10/L210を向上することが出来、発光輝度に優れた発光体を備えたディスプレイ装置とすることが出来る。

【0021】

また、本発明に係るディスプレイ装置の第3の構成によれば、発光体を光透過性を有する樹脂とすることで製造が容易で大量生産することが出来、コストが安く出来る。

【0022】

また、本発明に係るディスプレイ装置の第4の構成によれば、基材に光散乱剤を分散させた発光体とすることで、基材に対する光散乱剤の濃度を変化させて所望の発光性能を得ることが出来る。

【0023】

また、本発明に係るディスプレイ装置の第5の構成によれば、指向性が高いLED光源を使用することにより光源から遠方まで高い輝度を有するディスプレイ装置を実現出来る。またLED光源の色や発光時間を適宜変化させてバラエティに富んだ発光を演出するディスプレイ装置とすることが出来る。

【発明を実施するための最良の形態】

【0024】

図により本発明に係るディスプレイ装置の一実施形態を具体的に説明する。図1(a),(b)は本発明に係るディスプレイ装置に適用される発光体の構成を示す斜視図及び平面図、図2は本発明に係るディスプレイ装置に適用される発光体の表面や端面からの出光の様子を示す模式図、図3は実際の発光体の出光写真を示す図、図4は本発明に係るディスプレイ装置に適用される発光体の輝度を測定する方法を説明する模式図、図5は発光体表面の光源からの距離と輝度の分布を示す図、図6は発光体端面(側面)の光源からの距離と輝度の分布を示す図、図7(a)は本発明に係るディスプレイ装置に適用される発光体の光線透過率と輝度比との関係を示す図、図7(b)は本発明に係るディスプレイ装置に適用される発光体の視覚テスト結果を示す図、図8は本発明に係るディスプレイ装置の一例を示す図である。

【0025】

図1〜図3において、ディスプレイ装置3に適用される、光源の一例としてLED(Light Emitting Diode;発光ダイオード)光源2から出射される光により発光する発光体1は、図4に示すように、該LED光源2から220mmの光路長における発光体1の光線透過率(発光体1を通過する光の比率)が0.1%以上、且つ80%以下であり、且つLED光源2からの光により発光する発光体1の輝度比が、LED光源2からの距離が10mmの位置における発光体1の輝度をL10、LED光源2からの距離が210mmの位置における発光体1の輝度をL210としたとき、0.5≦L10/L210≦20の条件を満たす発光部を有して構成されている。そして、ディスプレイ装置3は図8に示すように、発光体1からの光により映し出される飾り部3aを有して構成されている。

【0026】

本実施形態のディスプレイ装置3に適用される発光体1は、光透過性を有する樹脂で、基材に光散乱剤を分散させた熱可塑性樹脂シートにより構成されたものである。この熱可塑性樹脂シートは押し出し成形により製造される押し出しシート、キャストシートの何れであっても適用可能である。

【0027】

発光体1の基材を構成するシート用樹脂は種々の熱可塑性樹脂に適用可能であるが、好ましくはメタクリル樹脂、ポリカーボネート樹脂、スチレン系樹脂、環状オレフィン系樹脂、非晶性ポリエステル樹脂等の光学材料が適用可能であり、更に好ましくはメタクリル樹脂である。

【0028】

メタクリル樹脂とは、メタクリル酸メチル或いはメタクリル酸エチルを70重量%以上と、これ等と共重合性を有する単量体とを共重合することにより得ることが出来る。これ等と共重合性を有する単量体としてはメタクリル酸ブチル、メタクリル酸エチル、メタクリル酸メチル、メタクリル酸プロピル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸2−エチルヘキシル等のメタクリル酸エステル類、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸2−エチルヘキシル等のアクリル酸エステル類、メタクリル酸、アクリル酸等の不飽和酸類等が適用可能である。

【0029】

尚、発光体1の基材としては耐熱性メタクリル樹脂、低吸湿性メタクリル樹脂、耐衝撃性メタクリル樹脂等も適用可能である。耐衝撃性メタクリル樹脂とは、例えばメタクリル樹脂にゴム弾性体をブレンドしたものであり、そのゴム弾性体の一例としては、アクリル系重合体芯材料の周りに弾性層及び非弾性層を交互に生成させる多段階逐次重合法により製造される多段重合体であり、これをアクリル系樹脂にブレンドしたものである。

【0030】

また、発光体1の基材として適用されるポリカーボネート樹脂とは、ビスフェノールAに代表される二価フェノール系化合物から誘導される重合体が用いられる。ポリカーボネート樹脂の製造方法は、特に限定されるものではなく、ホスゲン法、エステル交換法或いは固相重合法等の周知の慣用の方法で製造されたものを適用することが出来る。

【0031】

環状オレフィン系樹脂とは、ノルボルネンやシクロヘキサジエン等のポリマー鎖中に環状オレフィン骨格を含む重合体若しくはこれ等を含む共重合体であり、非晶性熱可塑性樹脂に属する。その製造方法については特に限定されるものではない。例えば、ノルボルネンを主とした環状オレフィン樹脂の一例としては、エチレン・ノルボルネン共重合体であるTicona株式会社製の「Topas」(商品名)、シクロペンタジエン開環重合体の一例としては日本ゼオン株式会社製の「Zeonex」(商品名)等が適用可能である。

【0032】

また必要に応じて軟質重合体を添加しても良い。例えば、α−オレフィンからなるオレフィン系軟質重合体、イソブチレンからなるイソブチレン系軟質重合体、ブタジエン、イソプレン等の共役ジエンからなるジエン系軟質重合体、ノルボルネン、シクロペンテン等の環状オレフィンからなる環状オレフィン系軟質重合体、有機ポリシロキサン系軟質重合体、α,β−不飽和酸とその誘導体からなる軟質重合体、不飽和アルコール及びアミンまたはそのアシル誘導体またはアセタールからなる軟質重合体、エポキシ化合物の重合体、フッ素系ゴム等が適用出来る。

【0033】

スチレン系樹脂とは、スチレンを必須成分とするホモポリマー、コポリマーまたはこれ等のポリマーと他の樹脂とから得られるポリマーブレンド等である。特にポリスチレン、アクリロニトリルとスチレンの共重合体樹脂であるAB樹脂、メタクリル酸エステルとスチレンの共重合体樹脂であるMS樹脂であることが好ましい。

【0034】

更にスチレン系樹脂相中にゴムが分布した透明強化ポリスチレンも好ましく使用出来る。スチレン系樹脂の製造方法は、特に限定されるものではなく、周知慣用の方法で製造されたものを使用することが出来る。

【0035】

非晶性ポリエステルとは、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、ヘキサメチレングリコール等の脂肪族グリコール、シクロヘキサンジメタノール等の脂環族グリコール、ビスフェノール、1,3−ビス(2−ヒドロキシエトキシ)ベンゼン、1,4−ビス(ヒドロキシエトキシ)ベンゼン等の芳香族ジヒドロキシ化合物、或いはこれ等の2種類以上から選ばれたジヒドロキシ化合物単位と、テレフタル酸、イソフタル酸、2,6−ナフタリンジカルボン酸等の芳香族ジカルボン酸、シュウ酸、アジピン酸、セバシン酸、コハク酸、ウンデカジカルボン酸等の脂肪族ジカルボン酸、ヘキサヒドロテレフタル酸等の脂環族ジカルボン酸、或いはこれ等の2種類以上から選ばれたジカルボン酸単位とから形成されるポリエステルの中で非晶性の樹脂である。

【0036】

非晶性ポリエステルの製造方法は、特に限定されるものではなく、周知慣用の方法で製造されたものを使用することが出来る。非晶性ポリエステルとして容易に入手し得る市販銘柄としては、イーストマン・コダック社の製品であるKODAR PETG或いはPCTA等が適用可能である。

【0037】

発光体1の基材に分散させる光散乱剤として適用可能な材料としては、炭酸カルシウム、硫酸バリウム、アルミナ、二酸化チタン、二酸化珪素、ガラスビーズ等の無機微粒子、スチレン架橋ビーズ、MS架橋ビーズ、シロキサン系架橋ビーズ等の有機微粒子等が適用可能である。また、メタクリル系樹脂、ポリカーボネート系樹脂、MS樹脂、環状オレフィン樹脂等の透明性の高い樹脂材料からなる中空架橋微粒子及びガラスからなる中空微粒子等も適用可能である。

【0038】

また、発光体1の基材としての熱可塑性樹脂中に分散される光散乱剤の形状は特に限定されるものではなく、例えば、真球状、球状、平面扇形状、キュービック状、平面菱形状、六方晶状、不定形状等が適用可能である。

【0039】

ここで、基材に光散乱剤を分散させて製造される発光体1の製造方法について説明するが、透明熱可塑性樹脂組成物において、光散乱剤の微粒子が透明熱可塑性樹中に均一に分散しているのであれば、透明熱可塑性樹脂組成物の製造方法について特に限定するものではない。但し、光散乱剤の微粒子を予め有機液体中に均一に分散させ、得られた分散液を用いて透明熱可塑性樹脂組成物を製造することが好ましい。

【0040】

即ち、発光体1を構成する透明熱可塑性樹脂組成物の製造方法としては、光散乱剤の微粒子を予め有機液体中に分散させることにより、光散乱剤の微粒子を透明熱可塑性樹脂中に均一に分散させることが好ましい。また、光散乱剤の微粒子を有機液体中に均一に分散させるには、超音波発生装置を用いることが好ましい。

【0041】

尚、ここでいう有機液体には、一般有機液体の他、透明熱可塑性樹脂を構成する重合性単量体等も含まれ、光散乱剤の微粒子が溶解、膨潤等を起こし難く、また均一に分散するものであれば特に限定されるものではない。また、光散乱剤の微粒子の分散状態により数種類の有機液体を任意の割合で混合して使用しても良い。

【0042】

一般有機液体としては、アセトン、メチルエチルケトン等のケトン類、キシレン、トルエン等の芳香族類、メタノール、エタノール等のアルコール類を適用することが出来る。また、重合性単量体としては、例えば透明熱可塑性樹脂がメタクリル樹脂の場合、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸2−エチルヘキシル等のメタクリル酸エステル類、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸2−エチルヘキシル等のアクリル酸エステル類、メタクリル酸、アクリル酸等の不飽和酸類等が適用出来る。

【0043】

発光体1の基材となる透明熱可塑性樹脂及び光散乱剤の微粒子を含む透明熱可塑性樹脂組成物を製造する場合、光散乱剤の微粒子を透明熱可塑性樹脂中に均一分散させる方法として、具体的には、以下の方法を適用することが出来る。

【0044】

(1)押出機で基材となる透明熱可塑性樹脂と、光散乱剤の微粒子とを溶融混練する場合には、光散乱剤の微粒子を有機液体中に、好ましくは超音波発生装置を用いて分散させ、得られた分散液と透明熱可塑性樹脂とを混合し、その混合物を押出機で溶融混練する方法が適用出来る。その際、使用する有機液体は上述の通り、光散乱剤の微粒子が溶解、膨潤等を起こすことなく、且つ均一に分散するものであれば何ら限定されるものではない。また分散状態により数種類の有機液体を任意の割合で混合して使用することが出来る。

【0045】

ここで、光散乱剤の微粒子と有機液体との混合比は、光散乱剤の微粒子の分散性を考慮して任意に決定することが出来るが、有機液体100重量部に対して光散乱剤の微粒子を0.001〜80重量部の範囲で混合することが好ましい。

【0046】

また、光散乱剤の微粒子と有機液体とからなる分散液と、発光体1の基材となる透明熱可塑性樹脂との混合比も混合押し出し工程でのハンドリング性を考慮して任意に決定することが出来るが、発光体1の基材となる透明熱可塑性樹脂100重量部に対して分散液を0.001〜10重量部の範囲で混合することが好ましい。

【0047】

分散液の透明熱可塑性樹脂への混合方法は、特に限定されるものではなく、例えば、ヘンシェルミキサーによる混合、スーパーフローターによる混合、タンブラーによる混合といった周知慣用の混合方法で混合することが出来る。

【0048】

また、上記混合物の溶融混練に用いられる押出機についても必ずしも特異なものを用いる必要はなく、通常の単軸または二軸の押出機等であれば良い。但し、分散に使用した有機液体の揮発成分除去の観点からベントロで好ましくは300Torr以下の減圧脱揮が可能なものが好ましい。

【0049】

また、光散乱剤の微粒子の二次凝集防止の観点から二軸押出機を使用することが製造上好ましい。押出機の温度は使用する透明熱可塑性樹脂の種類によって任意に設定することが出来る。例えば、メタクリル樹脂の場合には、180℃〜260℃前後である。

【0050】

また、発光体1を光散乱剤を含む皮膜層及び基材層から成る多層板により構成すると輝度比L10/L210が向上出来、発光輝度の向上に有効である。即ち、発光体1を低濃度の光散乱剤を分散させた基材層と、高濃度の光散乱剤を分散させた皮膜層から成る多層板により構成し、皮膜層/基材層の厚さ比が1/300以上、且つ1/15以下で、且つ皮膜層/基材層の光散乱剤濃度比が100/1以上、且つ2000/1以下の範囲が好ましく、更に好ましくは、皮膜層/基材層の厚さ比が1/200以上、且つ1/25以下で、且つ皮膜層/基材層の光散乱剤濃度比が200/1以上、且つ1500/1以下の範囲であり、最も好ましくは、皮膜層/基材層の厚さ比が1/100以上、且つ1/35以下で、且つ皮膜層/基材層の光散乱剤濃度比が300/1以上、且つ1000/1以下の範囲である。

【0051】

(2)キャスト法により重合し、発光体1を得る場合には、光散乱剤の微粒子を、基材となる透明熱可塑性樹脂の原料単量体、またはこの単量体と共重合可能な単量体中に、好ましくは超音波発生装置を用いて分散させる方法が適用出来る。この場合、光散乱剤の微粒子を原材料モノマーの一部に予め分散させ、その後、部分重合したポリマー溶液等に混合して使用することが好ましい。光散乱剤の微粒子とそれを分散する原料モノマーとの量比は、分散性、仕込み時の粘度、ハンドリング性等から任意に決定出来る。

【0052】

また、キャスト法における重合温度、重合時間、重合開始剤量等の重合条件や発光体1となるシート(キャスト板)の形成方法についても特に限定されるものではない。シートの形成方法としては、例えば、ガラスセルキャスト法、連続キャスト法等が適用出来る。

【0053】

尚、粒子の分散に使用される超音波発生装置は、特に限定されるものではなく、市販の超音波洗浄機や超音波スターラー等を使用することが出来る。例えば、超音波周波数が28kHz〜100kHzの超音波洗浄機が一般的に使用される。超音波発生装置による照射時間は、光散乱剤の微粒子の分散状態により任意に設定出来るが、一般的には1分〜60分程度照射することが好ましい。

【0054】

LED光源2はプリント基板及び該プリント基板に搭載された一列に繰り返し並んだ複数対からなる赤色のLEDチップ、緑色のLEDチップ、青色のLEDチップからなるLEDチップ列を有して構成することが出来る。

【0055】

光線透過率の測定方法としては、測定機器として東京電飾株式会社(TOKYO DENSHOKU CO.,LTD)製の「COLOR AND COLOR DEFFERENCE METER MODEL TC-1500MC」を用い、光源には標準光を使用し、視野角10度で220mm長試験片(8mm幅×30mm高さ×220mm長さ)を透過する光束の三刺激値XYZを測定した。そのY値を光線透過率として採用することが出来る。

【実施例1】

【0056】

ディスプレイ装置3に適用される発光体1の基材として、旭化成ケミカルズ株式会社製メタクリル樹脂デルペットLP−1に光散乱剤として平均粒径0.5μmのアルミナを12ppmブレンドし、120mmφ、L/D(押し出し長さ/押し出し直径)=32の押出機を用いて厚さ8mm、巾1000mmのシートを押し出し成形した。

【0057】

尚、ここで光散乱剤の平均粒径の測定法としては、光散乱剤の微粒子を有機液体中に超音波により分散させ、得られた分散液をマイクロトラック法を用いて測定し、50%累積粒径を平均粒径とすることが出来る。

【0058】

そのシートから長さ220mm、巾30mm、厚さ8mmのサイズの試験片を切り出して、切断面を研磨した後、図4に示すように、220mm光路長における光線透過率を前述の測定方法を用いて測定したところ13%であった。

【0059】

更に図4に示すように該試験片の1端面の中央部に入光部巾5mmの冷陰極管を配設し、輝度測定装置として株式会社トプコン製BM−7を用いて、視野角1度、輝度計と試験片との離間距離50cmで試験片の上部表面の輝度を測定したところ、光源からの距離10mmの位置の輝度をL10、光源からの距離210mmの位置の輝度をL210としたときの輝度比L10/L210は2.3であった。

【実施例2】

【0060】

本実施例のディスプレイ装置3に適用される発光体1では、光散乱剤の量を20ppmとした以外は前記実施例1と同様にしてシートを押し出して試験片を得た。該試験片の光線透過率は3.7%で輝度比L10/L210は3.0であった。

【実施例3】

【0061】

本実施例のディスプレイ装置3に適用される発光体1では、光散乱剤の量を80ppmとした以外は前記実施例1と同様にしてシートを押し出して試験片を得た。該試験片の光線透過率は0.5%で輝度比L10/L210は17であった。

【実施例4】

【0062】

本実施例のディスプレイ装置3に適用される発光体1では、光散乱剤の量を2ppmとした以外は前記実施例1と同様にしてシートを押し出して試験片を得た。該試験片の光線透過率は45%で輝度比L10/L210は18であった。

【実施例5】

【0063】

本実施例のディスプレイ装置3に適用される発光体1では、シートを光散乱剤を含む皮膜層及び基材層からなる多層板とし、シートの皮膜層厚さ200μm、皮膜中の光散乱剤となるアルミナ濃度1000ppm、基材層厚さ8mm及び基材中の光散乱剤となるアルミナ濃度2.5ppmとした以外は前記実施例1と同様にしてシートを押出して試験片を得た。該試験片の光線透過率は42%で輝度比L10/L210は1.8であった。

【比較例1】

【0064】

比較例1では、光散乱剤をブレンドしないで前記実施例1と同様にしてシートを押し出して試験片を得た。該試験片の光線透過率は92%で輝度比L10/L210は100であった。

【0065】

[視覚テスト]

前記実施例1〜5及び比較例1で得たシートから長さ300mm、巾200mm、厚さ8mmのサイズに試験片を切り出して切断面を研磨した後、長さ300mmの端面(長尺方向の端面)に光源を配設し、照明デザイナー及びインテリアデザイナー計10名による視覚テストを実施した。その結果を図7(b)に示す。

【0066】

図7(b)に示すように、比較例1は表面及び端面からの出光を全く感じないとして10名全員が低評価であったが、各実施例1〜5は概ね表面及び端面からの出光を優れていると感じ、特に実施例5、実施例1及び実施例2については極めてきれいな出光バランスと意匠性に優れているとの高評価を得た。

【0067】

図5及び図6は発光体1の基材に対する光散乱剤の添加比率を変えて光源からの距離と輝度の分布を測定したものであり、図5は発光体表面の光源からの距離と輝度の分布を示す図、図6は発光体端面(側面)の光源からの距離と輝度の分布を示す図である。尚、発光体1の基材、光散乱剤、製造方法、輝度の測定方法等は前記実施例と同様である。

【0068】

図5及び図6から各実施例に示した光散乱剤となるアルミナの量と輝度比との関係は適正な光散乱剤量の添加により光源から離れた距離でも発光体1の面内の輝度低下を抑えることが出来ることを示している。しかしながら、光散乱剤の種類によっては上記各実施例での添加量、或いは光散乱剤の平均粒径に限定されるものではなく、発光体1の光線透過率と光散乱性能のバランスにより任意に選定することが出来る。

【0069】

光線透過率と輝度比の関係は、図7(a)に示す通りであり、光線透過率が0.1%以上、且つ80%以下が適用可能である。更に好ましい光線透過率は0.2%以上、且つ50%以下であり、更に好ましい光線透過率は0.4%以上、且つ30%以下であり、最も好ましい光線透過率は1%以上、且つ25%以下である。

【0070】

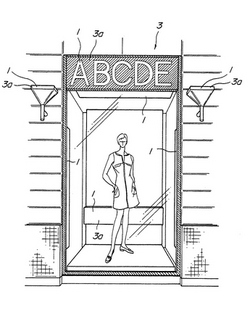

図8は本発明に係るディスプレイ装置3の一例としてショーウインドウのディスプレイ装置3を示す図である。図8はLED光源2を点灯した状態を示す。発光体1の表面や端面からの出光が十分得られ、各種の飾り部3aを高い輝度で映し出すことが出来るディスプレイ装置3とすることが出来る。

【産業上の利用可能性】

【0071】

本発明の活用例として、棚、ショーケース、パーテーション、サイン等のディスプレイ装置に広く適用可能である。

【図面の簡単な説明】

【0072】

【図1】(a),(b)は本発明に係るディスプレイ装置に適用される発光体の構成を示す斜視図及び平面図である。

【図2】本発明に係るディスプレイ装置に適用される発光体の表面や端面からの出光の様子を示す模式図である。

【図3】実際の発光体の出光写真を示す図である。

【図4】本発明に係るディスプレイ装置に適用される発光体の輝度を測定する方法を説明する模式図である。

【図5】発光体表面の光源からの距離と輝度の分布を示す図である。

【図6】発光体端面(側面)の光源からの距離と輝度の分布を示す図である。

【図7】(a)は本発明に係るディスプレイ装置に適用される発光体の光線透過率と輝度比との関係を示す図、(b)は本発明に係るディスプレイ装置に適用される発光体の視覚テスト結果を示す図である。

【図8】本発明に係るディスプレイ装置の一例を示す図である。

【符号の説明】

【0073】

1…発光体

2…LED光源

3…ディスプレイ装置

3a…飾り部

【技術分野】

【0001】

本発明は、光源からの光により発光する発光体と、光源とを有するディスプレイ装置に関するものである。

【背景技術】

【0002】

従来、光源からの光により発光する発光体において、該発光体の内部に導かれた光が該発光体の外部に出て行くまでにその内部で何度も反射を繰り返すため、発光体内部での光の行程が長くなり光が減衰する。このため発光体としては透明度の良いものが要求され、光源も指向性の高いものが要求されるのが現状である。

【0003】

また、光は発光体表面に対して直角またはそれに近い方向に出て行くことが望ましいが発光体の内部に導かれた光が該発光体の外部に出て行くまでにその内部で何度も反射を繰り返すため、そのような光は少なく、大部分は発光体の前面に沿った方向に出て行くため人間の目にはあまり明るく感じられないという問題がある。

【0004】

このような問題を解決するために、例えば、特開2000-348518号公報(特許文献1)には透明アクリル板で形成された板状光伝達部材の表面に線状の溝を形成し、該板状光伝達部材の一側面の凹所にLEDランプを挿着して発光させることによりLEDランプからの光は板状光伝達部材の側面のみならず上下の面もより均一な状態で発光させることが出来る面発光体が記載されている。

【0005】

また、特開2002-100226号公報(特許文献2)には透明な導光板の後面全体に直線状の溝を何本も平行に設け、この導光板の側部に該溝に直角の方向から導光板の内部に光を放つ点状発光体を配置した面状発光体が記載されている。

【0006】

また、特開平11-329044号公報(特許文献3)には光散乱材を含まない透明な合成樹脂層からなる透明部材と、光散乱材を含む半透明な合成樹脂層からなる半透明部材との接合によって面状発光体を形成し、該面状発光体の一端面側にLEDアレイを配設したものが記載されている。

【0007】

また特開平08-76703号公報(特許文献4)には透過性を有する板状のアクリル部材の一端面に設けた取り付け穴にLEDランプを挿入し、該アクリル部材の発光面以外に反射テープを貼り付けたものが記載されている。

【0008】

また、特開平11-191307号公報(特許文献5)には先端部に点光源発光体を配備した棒状の第1の導光体の側面光出射部を、板状の第2の導光体の一側端部に結合して該第2の導光体の主面から放射光を得る面発光装置が記載されている。

【0009】

また、特開2000-149606号公報(特許文献6)には絵や文字等を彫刻するか成型で凹凸を持たせたガラス等の透光性素材にLEDランプ等の発光体を嵌め込むか密着または密接するようにして取り付けた発光物が記載されている。

【0010】

【特許文献1】特開2000−348518号公報

【特許文献2】特開2002−100226号公報

【特許文献3】特開平11−329044号公報

【特許文献4】特開平08−076703号公報

【特許文献5】特開平11−191307号公報

【特許文献6】特開2000−149606号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、前述の従来例において、特許文献1,2の技術では線状の溝形成なくして面状発光体を得ることが出来ず、特許文献3の技術では透明部材と半透明部材とを接合しないと面状発光体を形成することが出来ず、特許文献4の技術では発光面は1面だけで且つ発光面以外は反射テープの貼り付けが必要という問題があり、特許文献5の技術では点光源を線状光源に変換する第1の発光体なくして面発光体が得られず、特許文献6の技術では絵や文字等を彫刻するか成型で凹凸を付けない限り発光物が得られないという問題があった。

【0012】

本発明は前記課題を解決するものであり、その目的とするところは、表面や端面からの出光が十分得られる発光体と、光源とを有するディスプレイ装置を提供せんとするものである。

【課題を解決するための手段】

【0013】

本発明者等は上記従来技術の問題点を解決するために光透過性を有する基材となる樹脂中に光散乱剤を添加することで溝や絵、或いは文字等を形成することなく光源からの入光面以外の表面及び端面(側面)を含む全ての面が発光することを見い出したものである。

【0014】

前記目的を達成するための本発明に係るディスプレイ装置の第1の構成は、光源からの光により発光する発光体と、光源とを有するディスプレイ装置であって、前記発光体は、前記光源から220mmの光路長における前記発光体の光線透過率が0.1%以上、且つ80%以下であり、且つ前記光源からの光により発光する前記発光体の輝度比が、前記光源からの距離が10mmの位置における前記発光体の輝度をL10、前記光源からの距離が210mmの位置における前記発光体の輝度をL210としたとき、0.5≦L10/L210≦20の条件を満たす発光部を有し、前記発光体からの光により映し出される飾り部を有することを特徴とする。

【0015】

また、本発明に係るディスプレイ装置の第2の構成は、前記第1の構成において、前記発光体が光散乱剤を含む皮膜層及び基材層から成る多層板で構成され、前記皮膜層/前記基材層の厚さ比が1/300以上、且つ1/15以下で、且つ前記皮膜層/前記基材層の光散乱剤濃度比が100/1以上、且つ2000/1以下の範囲であることを特徴とする。

【0016】

また、本発明に係るディスプレイ装置の第3の構成は、前記第1の構成において、前記発光体は、光透過性を有する樹脂であることを特徴とする。

【0017】

また、本発明に係るディスプレイ装置の第4の構成は、前記第1の構成において、前記発光体は、基材に光散乱剤を分散させたことを特徴とする。

【0018】

また、本発明に係るディスプレイ装置の第5の構成は、前記第1〜第4の構成において、前記光源がLED光源であることを特徴とする。

【発明の効果】

【0019】

本発明に係るディスプレイ装置の第1の構成によれば、光源から220mmの光路長における発光体の光線透過率が0.1%以上、且つ80%以下であり、且つ光源からの光により発光する発光体の輝度比が、光源からの距離が10mmの位置における発光体の輝度をL10、光源からの距離が210mmの位置における発光体の輝度をL210としたとき、0.5≦L10/L210≦20の条件を満たす発光部を有することにより表面や端面からの出光が十分得られ、飾り部を高い輝度で映し出すことが出来るディスプレイ装置とすることが出来る。

【0020】

また、本発明に係るディスプレイ装置の第2の構成によれば、発光体を光散乱剤を含む皮膜層及び基材層から成る多層板で構成することで輝度比L10/L210を向上することが出来、発光輝度に優れた発光体を備えたディスプレイ装置とすることが出来る。

【0021】

また、本発明に係るディスプレイ装置の第3の構成によれば、発光体を光透過性を有する樹脂とすることで製造が容易で大量生産することが出来、コストが安く出来る。

【0022】

また、本発明に係るディスプレイ装置の第4の構成によれば、基材に光散乱剤を分散させた発光体とすることで、基材に対する光散乱剤の濃度を変化させて所望の発光性能を得ることが出来る。

【0023】

また、本発明に係るディスプレイ装置の第5の構成によれば、指向性が高いLED光源を使用することにより光源から遠方まで高い輝度を有するディスプレイ装置を実現出来る。またLED光源の色や発光時間を適宜変化させてバラエティに富んだ発光を演出するディスプレイ装置とすることが出来る。

【発明を実施するための最良の形態】

【0024】

図により本発明に係るディスプレイ装置の一実施形態を具体的に説明する。図1(a),(b)は本発明に係るディスプレイ装置に適用される発光体の構成を示す斜視図及び平面図、図2は本発明に係るディスプレイ装置に適用される発光体の表面や端面からの出光の様子を示す模式図、図3は実際の発光体の出光写真を示す図、図4は本発明に係るディスプレイ装置に適用される発光体の輝度を測定する方法を説明する模式図、図5は発光体表面の光源からの距離と輝度の分布を示す図、図6は発光体端面(側面)の光源からの距離と輝度の分布を示す図、図7(a)は本発明に係るディスプレイ装置に適用される発光体の光線透過率と輝度比との関係を示す図、図7(b)は本発明に係るディスプレイ装置に適用される発光体の視覚テスト結果を示す図、図8は本発明に係るディスプレイ装置の一例を示す図である。

【0025】

図1〜図3において、ディスプレイ装置3に適用される、光源の一例としてLED(Light Emitting Diode;発光ダイオード)光源2から出射される光により発光する発光体1は、図4に示すように、該LED光源2から220mmの光路長における発光体1の光線透過率(発光体1を通過する光の比率)が0.1%以上、且つ80%以下であり、且つLED光源2からの光により発光する発光体1の輝度比が、LED光源2からの距離が10mmの位置における発光体1の輝度をL10、LED光源2からの距離が210mmの位置における発光体1の輝度をL210としたとき、0.5≦L10/L210≦20の条件を満たす発光部を有して構成されている。そして、ディスプレイ装置3は図8に示すように、発光体1からの光により映し出される飾り部3aを有して構成されている。

【0026】

本実施形態のディスプレイ装置3に適用される発光体1は、光透過性を有する樹脂で、基材に光散乱剤を分散させた熱可塑性樹脂シートにより構成されたものである。この熱可塑性樹脂シートは押し出し成形により製造される押し出しシート、キャストシートの何れであっても適用可能である。

【0027】

発光体1の基材を構成するシート用樹脂は種々の熱可塑性樹脂に適用可能であるが、好ましくはメタクリル樹脂、ポリカーボネート樹脂、スチレン系樹脂、環状オレフィン系樹脂、非晶性ポリエステル樹脂等の光学材料が適用可能であり、更に好ましくはメタクリル樹脂である。

【0028】

メタクリル樹脂とは、メタクリル酸メチル或いはメタクリル酸エチルを70重量%以上と、これ等と共重合性を有する単量体とを共重合することにより得ることが出来る。これ等と共重合性を有する単量体としてはメタクリル酸ブチル、メタクリル酸エチル、メタクリル酸メチル、メタクリル酸プロピル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸2−エチルヘキシル等のメタクリル酸エステル類、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸2−エチルヘキシル等のアクリル酸エステル類、メタクリル酸、アクリル酸等の不飽和酸類等が適用可能である。

【0029】

尚、発光体1の基材としては耐熱性メタクリル樹脂、低吸湿性メタクリル樹脂、耐衝撃性メタクリル樹脂等も適用可能である。耐衝撃性メタクリル樹脂とは、例えばメタクリル樹脂にゴム弾性体をブレンドしたものであり、そのゴム弾性体の一例としては、アクリル系重合体芯材料の周りに弾性層及び非弾性層を交互に生成させる多段階逐次重合法により製造される多段重合体であり、これをアクリル系樹脂にブレンドしたものである。

【0030】

また、発光体1の基材として適用されるポリカーボネート樹脂とは、ビスフェノールAに代表される二価フェノール系化合物から誘導される重合体が用いられる。ポリカーボネート樹脂の製造方法は、特に限定されるものではなく、ホスゲン法、エステル交換法或いは固相重合法等の周知の慣用の方法で製造されたものを適用することが出来る。

【0031】

環状オレフィン系樹脂とは、ノルボルネンやシクロヘキサジエン等のポリマー鎖中に環状オレフィン骨格を含む重合体若しくはこれ等を含む共重合体であり、非晶性熱可塑性樹脂に属する。その製造方法については特に限定されるものではない。例えば、ノルボルネンを主とした環状オレフィン樹脂の一例としては、エチレン・ノルボルネン共重合体であるTicona株式会社製の「Topas」(商品名)、シクロペンタジエン開環重合体の一例としては日本ゼオン株式会社製の「Zeonex」(商品名)等が適用可能である。

【0032】

また必要に応じて軟質重合体を添加しても良い。例えば、α−オレフィンからなるオレフィン系軟質重合体、イソブチレンからなるイソブチレン系軟質重合体、ブタジエン、イソプレン等の共役ジエンからなるジエン系軟質重合体、ノルボルネン、シクロペンテン等の環状オレフィンからなる環状オレフィン系軟質重合体、有機ポリシロキサン系軟質重合体、α,β−不飽和酸とその誘導体からなる軟質重合体、不飽和アルコール及びアミンまたはそのアシル誘導体またはアセタールからなる軟質重合体、エポキシ化合物の重合体、フッ素系ゴム等が適用出来る。

【0033】

スチレン系樹脂とは、スチレンを必須成分とするホモポリマー、コポリマーまたはこれ等のポリマーと他の樹脂とから得られるポリマーブレンド等である。特にポリスチレン、アクリロニトリルとスチレンの共重合体樹脂であるAB樹脂、メタクリル酸エステルとスチレンの共重合体樹脂であるMS樹脂であることが好ましい。

【0034】

更にスチレン系樹脂相中にゴムが分布した透明強化ポリスチレンも好ましく使用出来る。スチレン系樹脂の製造方法は、特に限定されるものではなく、周知慣用の方法で製造されたものを使用することが出来る。

【0035】

非晶性ポリエステルとは、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、ヘキサメチレングリコール等の脂肪族グリコール、シクロヘキサンジメタノール等の脂環族グリコール、ビスフェノール、1,3−ビス(2−ヒドロキシエトキシ)ベンゼン、1,4−ビス(ヒドロキシエトキシ)ベンゼン等の芳香族ジヒドロキシ化合物、或いはこれ等の2種類以上から選ばれたジヒドロキシ化合物単位と、テレフタル酸、イソフタル酸、2,6−ナフタリンジカルボン酸等の芳香族ジカルボン酸、シュウ酸、アジピン酸、セバシン酸、コハク酸、ウンデカジカルボン酸等の脂肪族ジカルボン酸、ヘキサヒドロテレフタル酸等の脂環族ジカルボン酸、或いはこれ等の2種類以上から選ばれたジカルボン酸単位とから形成されるポリエステルの中で非晶性の樹脂である。

【0036】

非晶性ポリエステルの製造方法は、特に限定されるものではなく、周知慣用の方法で製造されたものを使用することが出来る。非晶性ポリエステルとして容易に入手し得る市販銘柄としては、イーストマン・コダック社の製品であるKODAR PETG或いはPCTA等が適用可能である。

【0037】

発光体1の基材に分散させる光散乱剤として適用可能な材料としては、炭酸カルシウム、硫酸バリウム、アルミナ、二酸化チタン、二酸化珪素、ガラスビーズ等の無機微粒子、スチレン架橋ビーズ、MS架橋ビーズ、シロキサン系架橋ビーズ等の有機微粒子等が適用可能である。また、メタクリル系樹脂、ポリカーボネート系樹脂、MS樹脂、環状オレフィン樹脂等の透明性の高い樹脂材料からなる中空架橋微粒子及びガラスからなる中空微粒子等も適用可能である。

【0038】

また、発光体1の基材としての熱可塑性樹脂中に分散される光散乱剤の形状は特に限定されるものではなく、例えば、真球状、球状、平面扇形状、キュービック状、平面菱形状、六方晶状、不定形状等が適用可能である。

【0039】

ここで、基材に光散乱剤を分散させて製造される発光体1の製造方法について説明するが、透明熱可塑性樹脂組成物において、光散乱剤の微粒子が透明熱可塑性樹中に均一に分散しているのであれば、透明熱可塑性樹脂組成物の製造方法について特に限定するものではない。但し、光散乱剤の微粒子を予め有機液体中に均一に分散させ、得られた分散液を用いて透明熱可塑性樹脂組成物を製造することが好ましい。

【0040】

即ち、発光体1を構成する透明熱可塑性樹脂組成物の製造方法としては、光散乱剤の微粒子を予め有機液体中に分散させることにより、光散乱剤の微粒子を透明熱可塑性樹脂中に均一に分散させることが好ましい。また、光散乱剤の微粒子を有機液体中に均一に分散させるには、超音波発生装置を用いることが好ましい。

【0041】

尚、ここでいう有機液体には、一般有機液体の他、透明熱可塑性樹脂を構成する重合性単量体等も含まれ、光散乱剤の微粒子が溶解、膨潤等を起こし難く、また均一に分散するものであれば特に限定されるものではない。また、光散乱剤の微粒子の分散状態により数種類の有機液体を任意の割合で混合して使用しても良い。

【0042】

一般有機液体としては、アセトン、メチルエチルケトン等のケトン類、キシレン、トルエン等の芳香族類、メタノール、エタノール等のアルコール類を適用することが出来る。また、重合性単量体としては、例えば透明熱可塑性樹脂がメタクリル樹脂の場合、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸2−エチルヘキシル等のメタクリル酸エステル類、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸2−エチルヘキシル等のアクリル酸エステル類、メタクリル酸、アクリル酸等の不飽和酸類等が適用出来る。

【0043】

発光体1の基材となる透明熱可塑性樹脂及び光散乱剤の微粒子を含む透明熱可塑性樹脂組成物を製造する場合、光散乱剤の微粒子を透明熱可塑性樹脂中に均一分散させる方法として、具体的には、以下の方法を適用することが出来る。

【0044】

(1)押出機で基材となる透明熱可塑性樹脂と、光散乱剤の微粒子とを溶融混練する場合には、光散乱剤の微粒子を有機液体中に、好ましくは超音波発生装置を用いて分散させ、得られた分散液と透明熱可塑性樹脂とを混合し、その混合物を押出機で溶融混練する方法が適用出来る。その際、使用する有機液体は上述の通り、光散乱剤の微粒子が溶解、膨潤等を起こすことなく、且つ均一に分散するものであれば何ら限定されるものではない。また分散状態により数種類の有機液体を任意の割合で混合して使用することが出来る。

【0045】

ここで、光散乱剤の微粒子と有機液体との混合比は、光散乱剤の微粒子の分散性を考慮して任意に決定することが出来るが、有機液体100重量部に対して光散乱剤の微粒子を0.001〜80重量部の範囲で混合することが好ましい。

【0046】

また、光散乱剤の微粒子と有機液体とからなる分散液と、発光体1の基材となる透明熱可塑性樹脂との混合比も混合押し出し工程でのハンドリング性を考慮して任意に決定することが出来るが、発光体1の基材となる透明熱可塑性樹脂100重量部に対して分散液を0.001〜10重量部の範囲で混合することが好ましい。

【0047】

分散液の透明熱可塑性樹脂への混合方法は、特に限定されるものではなく、例えば、ヘンシェルミキサーによる混合、スーパーフローターによる混合、タンブラーによる混合といった周知慣用の混合方法で混合することが出来る。

【0048】

また、上記混合物の溶融混練に用いられる押出機についても必ずしも特異なものを用いる必要はなく、通常の単軸または二軸の押出機等であれば良い。但し、分散に使用した有機液体の揮発成分除去の観点からベントロで好ましくは300Torr以下の減圧脱揮が可能なものが好ましい。

【0049】

また、光散乱剤の微粒子の二次凝集防止の観点から二軸押出機を使用することが製造上好ましい。押出機の温度は使用する透明熱可塑性樹脂の種類によって任意に設定することが出来る。例えば、メタクリル樹脂の場合には、180℃〜260℃前後である。

【0050】

また、発光体1を光散乱剤を含む皮膜層及び基材層から成る多層板により構成すると輝度比L10/L210が向上出来、発光輝度の向上に有効である。即ち、発光体1を低濃度の光散乱剤を分散させた基材層と、高濃度の光散乱剤を分散させた皮膜層から成る多層板により構成し、皮膜層/基材層の厚さ比が1/300以上、且つ1/15以下で、且つ皮膜層/基材層の光散乱剤濃度比が100/1以上、且つ2000/1以下の範囲が好ましく、更に好ましくは、皮膜層/基材層の厚さ比が1/200以上、且つ1/25以下で、且つ皮膜層/基材層の光散乱剤濃度比が200/1以上、且つ1500/1以下の範囲であり、最も好ましくは、皮膜層/基材層の厚さ比が1/100以上、且つ1/35以下で、且つ皮膜層/基材層の光散乱剤濃度比が300/1以上、且つ1000/1以下の範囲である。

【0051】

(2)キャスト法により重合し、発光体1を得る場合には、光散乱剤の微粒子を、基材となる透明熱可塑性樹脂の原料単量体、またはこの単量体と共重合可能な単量体中に、好ましくは超音波発生装置を用いて分散させる方法が適用出来る。この場合、光散乱剤の微粒子を原材料モノマーの一部に予め分散させ、その後、部分重合したポリマー溶液等に混合して使用することが好ましい。光散乱剤の微粒子とそれを分散する原料モノマーとの量比は、分散性、仕込み時の粘度、ハンドリング性等から任意に決定出来る。

【0052】

また、キャスト法における重合温度、重合時間、重合開始剤量等の重合条件や発光体1となるシート(キャスト板)の形成方法についても特に限定されるものではない。シートの形成方法としては、例えば、ガラスセルキャスト法、連続キャスト法等が適用出来る。

【0053】

尚、粒子の分散に使用される超音波発生装置は、特に限定されるものではなく、市販の超音波洗浄機や超音波スターラー等を使用することが出来る。例えば、超音波周波数が28kHz〜100kHzの超音波洗浄機が一般的に使用される。超音波発生装置による照射時間は、光散乱剤の微粒子の分散状態により任意に設定出来るが、一般的には1分〜60分程度照射することが好ましい。

【0054】

LED光源2はプリント基板及び該プリント基板に搭載された一列に繰り返し並んだ複数対からなる赤色のLEDチップ、緑色のLEDチップ、青色のLEDチップからなるLEDチップ列を有して構成することが出来る。

【0055】

光線透過率の測定方法としては、測定機器として東京電飾株式会社(TOKYO DENSHOKU CO.,LTD)製の「COLOR AND COLOR DEFFERENCE METER MODEL TC-1500MC」を用い、光源には標準光を使用し、視野角10度で220mm長試験片(8mm幅×30mm高さ×220mm長さ)を透過する光束の三刺激値XYZを測定した。そのY値を光線透過率として採用することが出来る。

【実施例1】

【0056】

ディスプレイ装置3に適用される発光体1の基材として、旭化成ケミカルズ株式会社製メタクリル樹脂デルペットLP−1に光散乱剤として平均粒径0.5μmのアルミナを12ppmブレンドし、120mmφ、L/D(押し出し長さ/押し出し直径)=32の押出機を用いて厚さ8mm、巾1000mmのシートを押し出し成形した。

【0057】

尚、ここで光散乱剤の平均粒径の測定法としては、光散乱剤の微粒子を有機液体中に超音波により分散させ、得られた分散液をマイクロトラック法を用いて測定し、50%累積粒径を平均粒径とすることが出来る。

【0058】

そのシートから長さ220mm、巾30mm、厚さ8mmのサイズの試験片を切り出して、切断面を研磨した後、図4に示すように、220mm光路長における光線透過率を前述の測定方法を用いて測定したところ13%であった。

【0059】

更に図4に示すように該試験片の1端面の中央部に入光部巾5mmの冷陰極管を配設し、輝度測定装置として株式会社トプコン製BM−7を用いて、視野角1度、輝度計と試験片との離間距離50cmで試験片の上部表面の輝度を測定したところ、光源からの距離10mmの位置の輝度をL10、光源からの距離210mmの位置の輝度をL210としたときの輝度比L10/L210は2.3であった。

【実施例2】

【0060】

本実施例のディスプレイ装置3に適用される発光体1では、光散乱剤の量を20ppmとした以外は前記実施例1と同様にしてシートを押し出して試験片を得た。該試験片の光線透過率は3.7%で輝度比L10/L210は3.0であった。

【実施例3】

【0061】

本実施例のディスプレイ装置3に適用される発光体1では、光散乱剤の量を80ppmとした以外は前記実施例1と同様にしてシートを押し出して試験片を得た。該試験片の光線透過率は0.5%で輝度比L10/L210は17であった。

【実施例4】

【0062】

本実施例のディスプレイ装置3に適用される発光体1では、光散乱剤の量を2ppmとした以外は前記実施例1と同様にしてシートを押し出して試験片を得た。該試験片の光線透過率は45%で輝度比L10/L210は18であった。

【実施例5】

【0063】

本実施例のディスプレイ装置3に適用される発光体1では、シートを光散乱剤を含む皮膜層及び基材層からなる多層板とし、シートの皮膜層厚さ200μm、皮膜中の光散乱剤となるアルミナ濃度1000ppm、基材層厚さ8mm及び基材中の光散乱剤となるアルミナ濃度2.5ppmとした以外は前記実施例1と同様にしてシートを押出して試験片を得た。該試験片の光線透過率は42%で輝度比L10/L210は1.8であった。

【比較例1】

【0064】

比較例1では、光散乱剤をブレンドしないで前記実施例1と同様にしてシートを押し出して試験片を得た。該試験片の光線透過率は92%で輝度比L10/L210は100であった。

【0065】

[視覚テスト]

前記実施例1〜5及び比較例1で得たシートから長さ300mm、巾200mm、厚さ8mmのサイズに試験片を切り出して切断面を研磨した後、長さ300mmの端面(長尺方向の端面)に光源を配設し、照明デザイナー及びインテリアデザイナー計10名による視覚テストを実施した。その結果を図7(b)に示す。

【0066】

図7(b)に示すように、比較例1は表面及び端面からの出光を全く感じないとして10名全員が低評価であったが、各実施例1〜5は概ね表面及び端面からの出光を優れていると感じ、特に実施例5、実施例1及び実施例2については極めてきれいな出光バランスと意匠性に優れているとの高評価を得た。

【0067】

図5及び図6は発光体1の基材に対する光散乱剤の添加比率を変えて光源からの距離と輝度の分布を測定したものであり、図5は発光体表面の光源からの距離と輝度の分布を示す図、図6は発光体端面(側面)の光源からの距離と輝度の分布を示す図である。尚、発光体1の基材、光散乱剤、製造方法、輝度の測定方法等は前記実施例と同様である。

【0068】

図5及び図6から各実施例に示した光散乱剤となるアルミナの量と輝度比との関係は適正な光散乱剤量の添加により光源から離れた距離でも発光体1の面内の輝度低下を抑えることが出来ることを示している。しかしながら、光散乱剤の種類によっては上記各実施例での添加量、或いは光散乱剤の平均粒径に限定されるものではなく、発光体1の光線透過率と光散乱性能のバランスにより任意に選定することが出来る。

【0069】

光線透過率と輝度比の関係は、図7(a)に示す通りであり、光線透過率が0.1%以上、且つ80%以下が適用可能である。更に好ましい光線透過率は0.2%以上、且つ50%以下であり、更に好ましい光線透過率は0.4%以上、且つ30%以下であり、最も好ましい光線透過率は1%以上、且つ25%以下である。

【0070】

図8は本発明に係るディスプレイ装置3の一例としてショーウインドウのディスプレイ装置3を示す図である。図8はLED光源2を点灯した状態を示す。発光体1の表面や端面からの出光が十分得られ、各種の飾り部3aを高い輝度で映し出すことが出来るディスプレイ装置3とすることが出来る。

【産業上の利用可能性】

【0071】

本発明の活用例として、棚、ショーケース、パーテーション、サイン等のディスプレイ装置に広く適用可能である。

【図面の簡単な説明】

【0072】

【図1】(a),(b)は本発明に係るディスプレイ装置に適用される発光体の構成を示す斜視図及び平面図である。

【図2】本発明に係るディスプレイ装置に適用される発光体の表面や端面からの出光の様子を示す模式図である。

【図3】実際の発光体の出光写真を示す図である。

【図4】本発明に係るディスプレイ装置に適用される発光体の輝度を測定する方法を説明する模式図である。

【図5】発光体表面の光源からの距離と輝度の分布を示す図である。

【図6】発光体端面(側面)の光源からの距離と輝度の分布を示す図である。

【図7】(a)は本発明に係るディスプレイ装置に適用される発光体の光線透過率と輝度比との関係を示す図、(b)は本発明に係るディスプレイ装置に適用される発光体の視覚テスト結果を示す図である。

【図8】本発明に係るディスプレイ装置の一例を示す図である。

【符号の説明】

【0073】

1…発光体

2…LED光源

3…ディスプレイ装置

3a…飾り部

【特許請求の範囲】

【請求項1】

光源からの光により発光する発光体と、光源とを有するディスプレイ装置であって、

前記発光体は、前記光源から220mmの光路長における前記発光体の光線透過率が0.1%以上、且つ80%以下であり、且つ前記光源からの光により発光する前記発光体の輝度比が、前記光源からの距離が10mmの位置における前記発光体の輝度をL10、前記光源からの距離が210mmの位置における前記発光体の輝度をL210としたとき、

0.5≦L10/L210≦20

の条件を満たす発光部を有し、

前記発光体からの光により映し出される飾り部を有することを特徴とするディスプレイ装置。

【請求項2】

前記発光体が光散乱剤を含む皮膜層及び基材層から成る多層板で構成され、前記皮膜層/前記基材層の厚さ比が1/300以上、且つ1/15以下で、且つ前記皮膜層/前記基材層の光散乱剤濃度比が100/1以上、且つ2000/1以下の範囲であることを特徴とする請求項1に記載のディスプレイ装置。

【請求項3】

前記発光体は、光透過性を有する樹脂であることを特徴とする請求項1に記載のディスプレイ装置。

【請求項4】

前記発光体は、基材に光散乱剤を分散させたことを特徴とする請求項1に記載のディスプレイ装置。

【請求項5】

前記光源がLED光源であることを特徴とする請求項1〜4のいずれか1項に記載のディスプレイ装置。

【請求項1】

光源からの光により発光する発光体と、光源とを有するディスプレイ装置であって、

前記発光体は、前記光源から220mmの光路長における前記発光体の光線透過率が0.1%以上、且つ80%以下であり、且つ前記光源からの光により発光する前記発光体の輝度比が、前記光源からの距離が10mmの位置における前記発光体の輝度をL10、前記光源からの距離が210mmの位置における前記発光体の輝度をL210としたとき、

0.5≦L10/L210≦20

の条件を満たす発光部を有し、

前記発光体からの光により映し出される飾り部を有することを特徴とするディスプレイ装置。

【請求項2】

前記発光体が光散乱剤を含む皮膜層及び基材層から成る多層板で構成され、前記皮膜層/前記基材層の厚さ比が1/300以上、且つ1/15以下で、且つ前記皮膜層/前記基材層の光散乱剤濃度比が100/1以上、且つ2000/1以下の範囲であることを特徴とする請求項1に記載のディスプレイ装置。

【請求項3】

前記発光体は、光透過性を有する樹脂であることを特徴とする請求項1に記載のディスプレイ装置。

【請求項4】

前記発光体は、基材に光散乱剤を分散させたことを特徴とする請求項1に記載のディスプレイ装置。

【請求項5】

前記光源がLED光源であることを特徴とする請求項1〜4のいずれか1項に記載のディスプレイ装置。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図3】

【公開番号】特開2006−178397(P2006−178397A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2005−211005(P2005−211005)

【出願日】平成17年7月21日(2005.7.21)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【出願人】(504437384)伊藤合成株式会社 (4)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成17年7月21日(2005.7.21)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【出願人】(504437384)伊藤合成株式会社 (4)

【Fターム(参考)】

[ Back to top ]