ディフューザの製造方法

【課題】ファイバーフローの切断箇所がなくガスリークのないエアーバッグ用ディフューザを歩留まりよく安価に成形する。

【解決手段】ディフューザは、中央穴10cと外端係合部10dとを有するフランジ10aと、フランジの軸方向一端に連設され上記穴部と連通する連通穴10eを有する有底円筒状部10bとを備える。ファイバーフローが軸方向に延びる円柱状素材を軸方向に圧造して側面視紡錘形状の第1成形品を形成する。第1成形品を軸方向と直交する方向に圧造してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に円柱部が連設される第2成形品を形成する。第2成形品をファイバーフローと直交する方向にプレス成形して中央穴部と外端係合部とを有しファイバーフローが半径方向に延びるフランジと、該フランジの軸方向一端に連設され上記穴部と連通する連通穴を有する有底円筒状部とを備える第3成形品を形成する。

【解決手段】ディフューザは、中央穴10cと外端係合部10dとを有するフランジ10aと、フランジの軸方向一端に連設され上記穴部と連通する連通穴10eを有する有底円筒状部10bとを備える。ファイバーフローが軸方向に延びる円柱状素材を軸方向に圧造して側面視紡錘形状の第1成形品を形成する。第1成形品を軸方向と直交する方向に圧造してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に円柱部が連設される第2成形品を形成する。第2成形品をファイバーフローと直交する方向にプレス成形して中央穴部と外端係合部とを有しファイバーフローが半径方向に延びるフランジと、該フランジの軸方向一端に連設され上記穴部と連通する連通穴を有する有底円筒状部とを備える第3成形品を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のエアーバックを膨張させるのに利用されるエアーバック用インフレータにおけるディフューザの製造方法に関するものである。

【背景技術】

【0002】

従来、この種のエアーバック用インフレータのディフューザとしては、図12に示すものが知られている。

【0003】

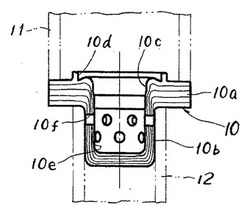

このディフューザ10Aは、図12に示すように、中央穴部10cと外端係合部10dとを有するフランジ10aと、該フランジ10aの軸方向一端に連設されかつ上記穴部10cと連通する連通穴10eを有する有底円筒状部10bとを備え、有底円筒状部10bには連通穴10eの底部側において半径方向に延びる複数個の排出口10fが穴明けされた構成となっている。そして、フランジ10の外端面は高圧ガス容器11の開口部に溶接により取り付けられる一方、有底円筒状部10bの外周部にはエアーバック12が嵌合されて取り付けられるようになされている。

【0004】

上記したディフューザ10Aを製造する方法としては、まず、歩留まりをよくしてコストを抑えるため、図13の(イ)に示すファイバーフローが軸方向に延びる円柱状の中実素材(線材を所定長さに切断したもの)1Aを用い、この円柱状の中実素材1Aを、まず、多段式ホーマーによりその軸方向から圧造成形して図13の(ロ)に示す形状から(ニ)の形状に至るように段階的に形成する。次に、縦型プレスによりその軸方向からプレス成形して図13の(ニ)に示す形状から図13の(ヘ)の形状に至るように段階的にプレス成形している。つまり、図13の(ヘ)に示すような中央穴部9cと外端係合部9dとを有するフランジ9aとフランジ9aの軸方向一端に連設されかつ中央穴部9dと連通する連通穴9eを有する有底円筒状部9aとを備えた中間成形品9を形成する。然る後、図13の(ヘ)に示す中間成形品9におけるフランジの外端面のトリミングを行い、かつ、有底円筒状部10bの連通穴10eへの複数の排出孔10fの穴明け加工を行って図12に示すような最終成形品としてのディフューザ10Aを形成するようにしている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記したディフューザの製造方法によれば、ファイバーフローが軸方向に延びる円柱状の中実素材(線材を所定長さに切断したもの)1Aを用いるため、歩留まりをよくしてコストを抑えることができる反面、中間成形品のフランジ61外端面の切削加工を行っているため、図12に示すように軸方向に延びるファイバーフローが途中で切断されることになる。その結果、図12に示すようにディフューザ10Aを高圧ガス容器11に溶接により取り付けた際、ファイバーフローが切断された部分から数万個に一個といったごく僅かな割合で高圧ガスが抜け出るといった問題があった。

【0006】

このガスリークの原因は、材料(鋼)を冷間で強加工して生じるファイバーフローおよび鋼中の非金属介在物に沿って、非常に低い確立で高圧ガスがごく少量抜けるという現象がある。そのため、例えばディフューザにおけるファイバーフローが切断された部分において、ファイバーフローに沿って上記現象によりファイバーフローが切断された部分から高圧ガスがごく少量ずつ抜け出るといったことが数万個に一個といったごく僅かな割合で発生していた。この問題に対しては、ディフューザの製造後、ファイバーフローが切断された部分においてガスリークが生じていないかどうかを使用するディフューザに対し全数検査し、ガスリークのないものだけを使用するようにしている。その結果、検査に手間がかかりその分コストも高く付くものであった。

なお、ファイバーフローの発生は冷間圧造を行なうと必然的に生じる。また、非金属介在物は製鋼技術の向上でかなり改善されてはいるが、完全になくするまでにはいたっていないのが現状である。

【0007】

そこで、本発明は、歩留まりよく安価に成形できながら、ファイバーフローの切断箇所をなくし、ガスリークすることのないディフューザの製造方法の提供を課題とする。

【課題を解決するための手段】

【0008】

本願の請求項1記載の発明は、中央穴部と外端係合部とを有するフランジと、該フランジの軸方向一端に連設されかつ上記穴部と連通する連通穴を有する有底円筒状部とを備え、有底円筒状部の連通穴の底部に半径方向に延びエアーバックに連通する複数個の排出口が形成されたディフューザの製造方法において、材料ロスをなくすためにファイバーフローが軸方向に延びる円柱状の中実素材を用い、円柱状の中実素材をその軸方向から圧造成形して、上下面が円形状の扁平で側面視紡錘形状を呈する第1成形品を形成する第1の工程と、第1成形品を90°回転させて横向きとなった状態の第1成形品をその軸方向と直交する方向から圧造成形してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に連設される円柱部とを備えた第2成形品を形成する第2の工程と、第2成形品をファイバーフローと直交する方向からプレス成形又は圧造成形して中央穴部と外端係合部とを有するフランジと、該フランジの軸方向一端に連設されかつ上記穴部と連通する連通穴を有する有底円筒状部とを備えると共にファイバーフローが切断されることなくフランジのほぼ半径方向に連続して流れている第3成形品を形成する第3の工程とを備えていること特徴とする。

【発明の効果】

【0009】

本願における請求項1記載のディフューザの製造方法によれば、ファイバーフローが軸方向に延びる円柱状の中実素材を用いて順次段階的に圧造成形できるので、歩留まりよく安価に成形できながら、しかも、まず、第1の工程において、円柱状の中実素材をその軸方向から圧造成形して、上下面が円形状の扁平で側面視紡錘形状を呈する第1成形品を形成し、次に、第2の工程において、第1成形品を90°回転させ横向きとなった状態の第1成形品をその軸方向と直交する方向から圧造成形してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に連設される円柱部とを備えた第2成形品を形成し、その後、第3の工程において、第2成形品をファイバーフローと直交する方向からプレス成形又は圧造成形して中央穴部と外端係合部とを有するフランジと、該フランジの軸方向一端に連設されかつ上記穴部と連通する連通穴を有する有底円筒状部とを備えると共にファイバーフローが切断されることなくフランジのほぼ半径方向に連続して流れている第3成形品を形成したから、フランジの外面に高圧ガス容器を取り付けたとき、切断されることなくフランジのほぼ半径方向に流れるファイバーフローによりフランジ及び有底円筒状部部分からガスがリークするといったことを完全に防止することができる。その結果、ディフューザの製造後、フランジ及び有底円筒状部部分においてガスリークが生じていないかどうかの検査を不要にでき、検査の手間を省くことができる共に理論的に保証できるので安全、安心して使用できるし、コストも抑えることができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係るディフューザの製造方法の中実素材の正面図である。

【図2】図1の次工程でホーマーにより成形された成形品の正面図である。

【図3】図2の次工程でホーマーにより成形された成形品の正面図である。

【図4】図3の次工程でホーマーにより成形された第1成形品の正面図である。

【図5】第1成形品を90°横に向けた状態の正面図である。

【図6】図5の次工程で成形された第2成形品の正面図である。

【図7】図6の次工程で成形された成形品の断面図である。

【図8】図7の次工程で成形された成形品の断面図である。

【図9】図8の次工程で成形された成形品の断面図である。

【図10】図9の次工程で成形された成形品の断面図である。

【図11】最終成形品の断面図である。

【図12】従来の説明図である。

【図13】同製造工程の説明図である。

【発明を実施するための形態】

【0011】

以下本発明に係るディフューザの製造方法を図に基づいて説明する。

【0012】

図1〜図11は本発明に係るディフューザの製造方法による一実施形態の成形説明図をそれぞれ示しており、各工程における成形品を正面図又は断面図で示している。

【0013】

図1は、ファイバーフローが軸方向に延びる円柱状の中実素材1を示している。この中実素材1は、予め線材を所定寸法に切断したブランクであってもよいし、ホーマーによる圧造成形時に、順次供給される線材が切断装置により所定寸法に切断された切断素材であってもよい。ここで、ファイバーフローは図1に示す通り、軸方向(図では上下方向)に流れている。

【0014】

そして、図2では、多段式ホーマー(図示せず)の第1圧造ステーションにて中実素材1がその軸方向からダイとパンチにより圧造加工されて、その長さ方向一端部が据え込み加工により端面矯正されている。

【0015】

また、図3では、多段式ホーマーの第2圧造ステーションにて据え込み加工された中実素材2がその軸方向からダイとパンチにより圧造加工されて、その長さ方向他端部が据え込み加工により端面矯正されている。

ここで、ファイバーフローは図2に示す通り、切断されることなくほぼ軸方向に流れている。

【0016】

図4では、多段式ホーマーの第3圧造ステーションにて、据え込み加工された中実素材3がその軸方向からダイとパンチにより圧造加工されて、図4に示すような上下面が円形状の扁平で外周部が中膨らみの紡錘形状を呈する第1成形品4が形成される(第1の工程)。

ここで、第1成形品4のファイバーフローは図4に示す通り、切断されることなくほぼ軸方向に流れている。

【0017】

次に、第1成形品4は第4圧造ステーションに移送される間に、図5に示すようにその軸方向と直交する方向から上型と下型によりプレス成形されて、第1成形品4は90°回転させられてその軸方向、つまりファイバーフローが横向きとなる。そして、まず、第4圧造ステーションでは、横向きとなった状態の第1成形品5が図6に示すようにファイバーフローが半径方向に延びるフランジ6aと、該フランジ6aの軸方向一端中央部に連設される円柱部6bとを備えた第2成形品6が形成される(第2の工程)。

ここで、第2成形品6のファイバーフローは図6に示す通り、切断されることなくフランジ6aのほぼ半径方向(図では横方向)に連続して流れている。

【0018】

次に、以上のように多段式ホーマーで成形された第2成形品6は、縦型プレス装置(図示せず)に送られ、該プレス装置にてさらに段階的にプレス成形される。その場合、まず、第1プレスステーションでは、図7に示すように上記第2成形品6がそのファイバーフローの方向と直交する方向から上型と下型によりプレス成形されて、中央穴部7cを有するフランジ7aと、該フランジ7aの軸方向一端中央部に連設される円柱部7bとを備えた中間成形品7が形成される。

ここで、中間成形品7のファイバーフローは図7に示す通り、切断されることなくフランジ7aのほぼ半径方向(図では横方向)に連続して流れている。

【0019】

次に、第3プレスステーションでは、図8に示すように、上記中間成形品7がそのファイバーフローの方向と直交する方向から上型と下型によりプレス成形されて、中央穴部8cと外端係合部8dとを有するフランジ8aと、フランジ8aの軸方向一端の中央部から外方に延び、かつフランジ8aの中央穴8cと連続する連通穴8eを有する有底円筒状部8bとを備えた中間成形品8が形成される。

ここで、中間成形品8のファイバーフローは図8に示す通り、切断されることなくフランジ8aのほぼ半径方向に連続して流れている。

【0020】

また、第4プレスステーションでは、図9に示すように、上記中間成形品8がそのファイバーフローの方向と直交する方向から上型と下型によりプレス成形されて、中央穴部9cと外端係合部と9dとを有する所定肉厚のフランジ9aと、フランジ9aの軸方向一端の中央部から外方に長く延び、かつフランジ9aの中央穴9cと連続する深い連通穴9eを有する所定寸法の有底円筒状部9bとを備えた第3成形品9が形成される(第3工程)。

【0021】

第5プレスステーションでは、図10に示すように、第3成形品9におけるフランジ9aの外周両端を所定寸法に切り落とすトリミングが行われる。

ここで、第3成形品9のファイバーフローは図9に示す通り、切断されることなくフランジ8aのほぼ半径方向に連続して流れている。

【0022】

さらに、図11に示すように中間成形品9の有底円筒状部9bの連通穴9eの底部近くに半径方向に貫通する複数個の排出口10f…10fが打ち抜きにより形成されて最終製品としてのディフューザ10が形成される。

【0023】

そして、このように成形されたディフューザ10は、図11の仮想線で示されているようにそのフランジ10aの外端面が、高圧ガス容器11の開口部に溶接により取り付けられる一方、有底円筒状部10bの外周部にはエアーバック12が嵌合されて取り付けられる。

【0024】

以上のように製造されたディフューザ10によれば、フランジ10aの外面に高圧ガス容器11を取り付けたとき、ファイバーフローが切断されることなくフランジ10aのほぼ半径方向(図では横方向)に連続して流れていることによりフランジ10a及び有底円筒状部10b部分からガスがリークするといったことを完全に防止することができる。その結果、ディフューザ10の製造後、フランジ10a及び有底円筒状部10b部分においてガスリークが生じていないかどうかの検査を不要にでき、検査の手間を省くことができる共に理論的に保証できるので安全、安心して使用できるし、コストも抑えることができる。

【0025】

また、上記した実施の形態では、まず、中実素材1から第2成形品6までを多段式ホーマーにより圧造成形して安価に量産し、次に、第2成形品6から最終成形品10までを縦型プレス装置により高精度にプレス成形するようにしているので、これらの組み合わせにより最終的に高精度に製造することができながら積極的にコストの低減化も図ることができる。

【0026】

なお、以上のように多段式ホーマーと、縦型プレスを組み合わせるのがこのましいが、例えば中実素材1から第3成形品9までをまでを例えば多段式ホーマーのみで連続的に行ってもよいし、或いはプレス装置のみで連続的に行ってもよい。

【符号の説明】

【0027】

1 中実素材

4 第1成形品

6 第2成形品

6a フランジ

6b 円柱部

9 第3成形品

9a フランジ

9b 有底円筒状部

9c 中央穴部

9d 外端係合部

10 ディフューザ

10a フランジ

10b 有底円筒状部

10c 中央穴部

10d 外端係合部

10e 連通穴

10f 排出口

【技術分野】

【0001】

本発明は、自動車のエアーバックを膨張させるのに利用されるエアーバック用インフレータにおけるディフューザの製造方法に関するものである。

【背景技術】

【0002】

従来、この種のエアーバック用インフレータのディフューザとしては、図12に示すものが知られている。

【0003】

このディフューザ10Aは、図12に示すように、中央穴部10cと外端係合部10dとを有するフランジ10aと、該フランジ10aの軸方向一端に連設されかつ上記穴部10cと連通する連通穴10eを有する有底円筒状部10bとを備え、有底円筒状部10bには連通穴10eの底部側において半径方向に延びる複数個の排出口10fが穴明けされた構成となっている。そして、フランジ10の外端面は高圧ガス容器11の開口部に溶接により取り付けられる一方、有底円筒状部10bの外周部にはエアーバック12が嵌合されて取り付けられるようになされている。

【0004】

上記したディフューザ10Aを製造する方法としては、まず、歩留まりをよくしてコストを抑えるため、図13の(イ)に示すファイバーフローが軸方向に延びる円柱状の中実素材(線材を所定長さに切断したもの)1Aを用い、この円柱状の中実素材1Aを、まず、多段式ホーマーによりその軸方向から圧造成形して図13の(ロ)に示す形状から(ニ)の形状に至るように段階的に形成する。次に、縦型プレスによりその軸方向からプレス成形して図13の(ニ)に示す形状から図13の(ヘ)の形状に至るように段階的にプレス成形している。つまり、図13の(ヘ)に示すような中央穴部9cと外端係合部9dとを有するフランジ9aとフランジ9aの軸方向一端に連設されかつ中央穴部9dと連通する連通穴9eを有する有底円筒状部9aとを備えた中間成形品9を形成する。然る後、図13の(ヘ)に示す中間成形品9におけるフランジの外端面のトリミングを行い、かつ、有底円筒状部10bの連通穴10eへの複数の排出孔10fの穴明け加工を行って図12に示すような最終成形品としてのディフューザ10Aを形成するようにしている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記したディフューザの製造方法によれば、ファイバーフローが軸方向に延びる円柱状の中実素材(線材を所定長さに切断したもの)1Aを用いるため、歩留まりをよくしてコストを抑えることができる反面、中間成形品のフランジ61外端面の切削加工を行っているため、図12に示すように軸方向に延びるファイバーフローが途中で切断されることになる。その結果、図12に示すようにディフューザ10Aを高圧ガス容器11に溶接により取り付けた際、ファイバーフローが切断された部分から数万個に一個といったごく僅かな割合で高圧ガスが抜け出るといった問題があった。

【0006】

このガスリークの原因は、材料(鋼)を冷間で強加工して生じるファイバーフローおよび鋼中の非金属介在物に沿って、非常に低い確立で高圧ガスがごく少量抜けるという現象がある。そのため、例えばディフューザにおけるファイバーフローが切断された部分において、ファイバーフローに沿って上記現象によりファイバーフローが切断された部分から高圧ガスがごく少量ずつ抜け出るといったことが数万個に一個といったごく僅かな割合で発生していた。この問題に対しては、ディフューザの製造後、ファイバーフローが切断された部分においてガスリークが生じていないかどうかを使用するディフューザに対し全数検査し、ガスリークのないものだけを使用するようにしている。その結果、検査に手間がかかりその分コストも高く付くものであった。

なお、ファイバーフローの発生は冷間圧造を行なうと必然的に生じる。また、非金属介在物は製鋼技術の向上でかなり改善されてはいるが、完全になくするまでにはいたっていないのが現状である。

【0007】

そこで、本発明は、歩留まりよく安価に成形できながら、ファイバーフローの切断箇所をなくし、ガスリークすることのないディフューザの製造方法の提供を課題とする。

【課題を解決するための手段】

【0008】

本願の請求項1記載の発明は、中央穴部と外端係合部とを有するフランジと、該フランジの軸方向一端に連設されかつ上記穴部と連通する連通穴を有する有底円筒状部とを備え、有底円筒状部の連通穴の底部に半径方向に延びエアーバックに連通する複数個の排出口が形成されたディフューザの製造方法において、材料ロスをなくすためにファイバーフローが軸方向に延びる円柱状の中実素材を用い、円柱状の中実素材をその軸方向から圧造成形して、上下面が円形状の扁平で側面視紡錘形状を呈する第1成形品を形成する第1の工程と、第1成形品を90°回転させて横向きとなった状態の第1成形品をその軸方向と直交する方向から圧造成形してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に連設される円柱部とを備えた第2成形品を形成する第2の工程と、第2成形品をファイバーフローと直交する方向からプレス成形又は圧造成形して中央穴部と外端係合部とを有するフランジと、該フランジの軸方向一端に連設されかつ上記穴部と連通する連通穴を有する有底円筒状部とを備えると共にファイバーフローが切断されることなくフランジのほぼ半径方向に連続して流れている第3成形品を形成する第3の工程とを備えていること特徴とする。

【発明の効果】

【0009】

本願における請求項1記載のディフューザの製造方法によれば、ファイバーフローが軸方向に延びる円柱状の中実素材を用いて順次段階的に圧造成形できるので、歩留まりよく安価に成形できながら、しかも、まず、第1の工程において、円柱状の中実素材をその軸方向から圧造成形して、上下面が円形状の扁平で側面視紡錘形状を呈する第1成形品を形成し、次に、第2の工程において、第1成形品を90°回転させ横向きとなった状態の第1成形品をその軸方向と直交する方向から圧造成形してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に連設される円柱部とを備えた第2成形品を形成し、その後、第3の工程において、第2成形品をファイバーフローと直交する方向からプレス成形又は圧造成形して中央穴部と外端係合部とを有するフランジと、該フランジの軸方向一端に連設されかつ上記穴部と連通する連通穴を有する有底円筒状部とを備えると共にファイバーフローが切断されることなくフランジのほぼ半径方向に連続して流れている第3成形品を形成したから、フランジの外面に高圧ガス容器を取り付けたとき、切断されることなくフランジのほぼ半径方向に流れるファイバーフローによりフランジ及び有底円筒状部部分からガスがリークするといったことを完全に防止することができる。その結果、ディフューザの製造後、フランジ及び有底円筒状部部分においてガスリークが生じていないかどうかの検査を不要にでき、検査の手間を省くことができる共に理論的に保証できるので安全、安心して使用できるし、コストも抑えることができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係るディフューザの製造方法の中実素材の正面図である。

【図2】図1の次工程でホーマーにより成形された成形品の正面図である。

【図3】図2の次工程でホーマーにより成形された成形品の正面図である。

【図4】図3の次工程でホーマーにより成形された第1成形品の正面図である。

【図5】第1成形品を90°横に向けた状態の正面図である。

【図6】図5の次工程で成形された第2成形品の正面図である。

【図7】図6の次工程で成形された成形品の断面図である。

【図8】図7の次工程で成形された成形品の断面図である。

【図9】図8の次工程で成形された成形品の断面図である。

【図10】図9の次工程で成形された成形品の断面図である。

【図11】最終成形品の断面図である。

【図12】従来の説明図である。

【図13】同製造工程の説明図である。

【発明を実施するための形態】

【0011】

以下本発明に係るディフューザの製造方法を図に基づいて説明する。

【0012】

図1〜図11は本発明に係るディフューザの製造方法による一実施形態の成形説明図をそれぞれ示しており、各工程における成形品を正面図又は断面図で示している。

【0013】

図1は、ファイバーフローが軸方向に延びる円柱状の中実素材1を示している。この中実素材1は、予め線材を所定寸法に切断したブランクであってもよいし、ホーマーによる圧造成形時に、順次供給される線材が切断装置により所定寸法に切断された切断素材であってもよい。ここで、ファイバーフローは図1に示す通り、軸方向(図では上下方向)に流れている。

【0014】

そして、図2では、多段式ホーマー(図示せず)の第1圧造ステーションにて中実素材1がその軸方向からダイとパンチにより圧造加工されて、その長さ方向一端部が据え込み加工により端面矯正されている。

【0015】

また、図3では、多段式ホーマーの第2圧造ステーションにて据え込み加工された中実素材2がその軸方向からダイとパンチにより圧造加工されて、その長さ方向他端部が据え込み加工により端面矯正されている。

ここで、ファイバーフローは図2に示す通り、切断されることなくほぼ軸方向に流れている。

【0016】

図4では、多段式ホーマーの第3圧造ステーションにて、据え込み加工された中実素材3がその軸方向からダイとパンチにより圧造加工されて、図4に示すような上下面が円形状の扁平で外周部が中膨らみの紡錘形状を呈する第1成形品4が形成される(第1の工程)。

ここで、第1成形品4のファイバーフローは図4に示す通り、切断されることなくほぼ軸方向に流れている。

【0017】

次に、第1成形品4は第4圧造ステーションに移送される間に、図5に示すようにその軸方向と直交する方向から上型と下型によりプレス成形されて、第1成形品4は90°回転させられてその軸方向、つまりファイバーフローが横向きとなる。そして、まず、第4圧造ステーションでは、横向きとなった状態の第1成形品5が図6に示すようにファイバーフローが半径方向に延びるフランジ6aと、該フランジ6aの軸方向一端中央部に連設される円柱部6bとを備えた第2成形品6が形成される(第2の工程)。

ここで、第2成形品6のファイバーフローは図6に示す通り、切断されることなくフランジ6aのほぼ半径方向(図では横方向)に連続して流れている。

【0018】

次に、以上のように多段式ホーマーで成形された第2成形品6は、縦型プレス装置(図示せず)に送られ、該プレス装置にてさらに段階的にプレス成形される。その場合、まず、第1プレスステーションでは、図7に示すように上記第2成形品6がそのファイバーフローの方向と直交する方向から上型と下型によりプレス成形されて、中央穴部7cを有するフランジ7aと、該フランジ7aの軸方向一端中央部に連設される円柱部7bとを備えた中間成形品7が形成される。

ここで、中間成形品7のファイバーフローは図7に示す通り、切断されることなくフランジ7aのほぼ半径方向(図では横方向)に連続して流れている。

【0019】

次に、第3プレスステーションでは、図8に示すように、上記中間成形品7がそのファイバーフローの方向と直交する方向から上型と下型によりプレス成形されて、中央穴部8cと外端係合部8dとを有するフランジ8aと、フランジ8aの軸方向一端の中央部から外方に延び、かつフランジ8aの中央穴8cと連続する連通穴8eを有する有底円筒状部8bとを備えた中間成形品8が形成される。

ここで、中間成形品8のファイバーフローは図8に示す通り、切断されることなくフランジ8aのほぼ半径方向に連続して流れている。

【0020】

また、第4プレスステーションでは、図9に示すように、上記中間成形品8がそのファイバーフローの方向と直交する方向から上型と下型によりプレス成形されて、中央穴部9cと外端係合部と9dとを有する所定肉厚のフランジ9aと、フランジ9aの軸方向一端の中央部から外方に長く延び、かつフランジ9aの中央穴9cと連続する深い連通穴9eを有する所定寸法の有底円筒状部9bとを備えた第3成形品9が形成される(第3工程)。

【0021】

第5プレスステーションでは、図10に示すように、第3成形品9におけるフランジ9aの外周両端を所定寸法に切り落とすトリミングが行われる。

ここで、第3成形品9のファイバーフローは図9に示す通り、切断されることなくフランジ8aのほぼ半径方向に連続して流れている。

【0022】

さらに、図11に示すように中間成形品9の有底円筒状部9bの連通穴9eの底部近くに半径方向に貫通する複数個の排出口10f…10fが打ち抜きにより形成されて最終製品としてのディフューザ10が形成される。

【0023】

そして、このように成形されたディフューザ10は、図11の仮想線で示されているようにそのフランジ10aの外端面が、高圧ガス容器11の開口部に溶接により取り付けられる一方、有底円筒状部10bの外周部にはエアーバック12が嵌合されて取り付けられる。

【0024】

以上のように製造されたディフューザ10によれば、フランジ10aの外面に高圧ガス容器11を取り付けたとき、ファイバーフローが切断されることなくフランジ10aのほぼ半径方向(図では横方向)に連続して流れていることによりフランジ10a及び有底円筒状部10b部分からガスがリークするといったことを完全に防止することができる。その結果、ディフューザ10の製造後、フランジ10a及び有底円筒状部10b部分においてガスリークが生じていないかどうかの検査を不要にでき、検査の手間を省くことができる共に理論的に保証できるので安全、安心して使用できるし、コストも抑えることができる。

【0025】

また、上記した実施の形態では、まず、中実素材1から第2成形品6までを多段式ホーマーにより圧造成形して安価に量産し、次に、第2成形品6から最終成形品10までを縦型プレス装置により高精度にプレス成形するようにしているので、これらの組み合わせにより最終的に高精度に製造することができながら積極的にコストの低減化も図ることができる。

【0026】

なお、以上のように多段式ホーマーと、縦型プレスを組み合わせるのがこのましいが、例えば中実素材1から第3成形品9までをまでを例えば多段式ホーマーのみで連続的に行ってもよいし、或いはプレス装置のみで連続的に行ってもよい。

【符号の説明】

【0027】

1 中実素材

4 第1成形品

6 第2成形品

6a フランジ

6b 円柱部

9 第3成形品

9a フランジ

9b 有底円筒状部

9c 中央穴部

9d 外端係合部

10 ディフューザ

10a フランジ

10b 有底円筒状部

10c 中央穴部

10d 外端係合部

10e 連通穴

10f 排出口

【特許請求の範囲】

【請求項1】

中央穴部と外端係合部とを有するフランジと、該フランジの軸方向一端に連設されかつ上記穴部と連通する連通穴を有する有底円筒状部とを備え、有底円筒状部の連通穴の底部に半径方向に延びエアーバックに連通する複数個の排出口が形成されたディフューザの製造方法において、材料ロスをなくすためにファイバーフローが軸方向に延びる円柱状の中実素材を用い、円柱状の中実素材をその軸方向から圧造成形して、上下面が円形状の扁平で側面視紡錘形状を呈する第1成形品を形成する第1の工程と、第1成形品を90°回転させて横向きとなった状態の第1成形品をその軸方向と直交する方向から圧造成形してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に連設される円柱部とを備えた第2成形品を形成する第2の工程と、第2成形品をファイバーフローと直交する方向からプレス成形又は圧造成形して中央穴部と外端係合部とを有するフランジと、該フランジの軸方向一端に連設されかつ上記穴部と連通する連通穴を有する有底円筒状部とを備えると共にファイバーフローが切断されることなくフランジのほぼ半径方向に連続して流れている第3成形品を形成する第3の工程とを備えていること特徴とするディフューザの製造方法。

【請求項1】

中央穴部と外端係合部とを有するフランジと、該フランジの軸方向一端に連設されかつ上記穴部と連通する連通穴を有する有底円筒状部とを備え、有底円筒状部の連通穴の底部に半径方向に延びエアーバックに連通する複数個の排出口が形成されたディフューザの製造方法において、材料ロスをなくすためにファイバーフローが軸方向に延びる円柱状の中実素材を用い、円柱状の中実素材をその軸方向から圧造成形して、上下面が円形状の扁平で側面視紡錘形状を呈する第1成形品を形成する第1の工程と、第1成形品を90°回転させて横向きとなった状態の第1成形品をその軸方向と直交する方向から圧造成形してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に連設される円柱部とを備えた第2成形品を形成する第2の工程と、第2成形品をファイバーフローと直交する方向からプレス成形又は圧造成形して中央穴部と外端係合部とを有するフランジと、該フランジの軸方向一端に連設されかつ上記穴部と連通する連通穴を有する有底円筒状部とを備えると共にファイバーフローが切断されることなくフランジのほぼ半径方向に連続して流れている第3成形品を形成する第3の工程とを備えていること特徴とするディフューザの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−101277(P2012−101277A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−261741(P2010−261741)

【出願日】平成22年11月5日(2010.11.5)

【出願人】(592099352)株式会社飯塚製作所 (4)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月5日(2010.11.5)

【出願人】(592099352)株式会社飯塚製作所 (4)

【Fターム(参考)】

[ Back to top ]