デッキパイプ成形方法

【課題】デッキパイプを材料置換し、軽量化と高剛性化の両立を図る。

【解決手段】自動車の車幅方向に配設されるデッキパイプの成形方法であって、中実の棒状の母材を加熱後、断面の板厚が不均一となるよう母材の中心部を押出成形により押し出して中空パイプ2を形成し(第1工程)、その後加熱された状態で中空パイプ2を金型3に搬入し、バルジ成形により長手方向に径の異なる断面形状を形成する(第2工程)。

【解決手段】自動車の車幅方向に配設されるデッキパイプの成形方法であって、中実の棒状の母材を加熱後、断面の板厚が不均一となるよう母材の中心部を押出成形により押し出して中空パイプ2を形成し(第1工程)、その後加熱された状態で中空パイプ2を金型3に搬入し、バルジ成形により長手方向に径の異なる断面形状を形成する(第2工程)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のデッキパイプ成形方法に関するものである。

【背景技術】

【0002】

一般に、自動車の前部に形成されるエンジンルームと、その後部に形成される車室とは左右方向に配設されるダッシュパネルにより区画されている。また、このダッシュパネルよりも車内側には、ステアリングコラムやオーディオ等を取り付けたり、インストルメントパネルを支持したりするためのデッキクロスメンバが左右方向に亘って設けられている。このデッキクロスメンバは、主に中空状のパイプで形成されたデッキパイプにより構成されており、このデッキパイプにステアリングコラムやオーディオ等を取り付けるための種々のブラケットが溶着されてアッセンブリ化されている。

【0003】

そして、このデッキパイプの左右両端部を左右のフロントピラーにボルトで締結したり或いは溶着したりすることによりデッキパイプが車体に取り付けられるようになっている(例えば、特許文献1の図1参照)。

【特許文献1】特開2000−128025号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、このようなデッキパイプは一般に鉄製であるが、鉄製のデッキパイプは重量が重く、近年では軽量化の観点から材料置換を行うことが試みられている。この場合、比較的安価で且つ軽量化の効果が大きい素材としてアルミ材を用いることが考えられるが、単に鉄をアルミに材料置換するだけでは以下のような課題が生じる。

まず、従来の鉄製デッキパイプに代えて単にアルミ製パイプを適用すると、アルミは鉄よりも剛性が低いため、ステアリング回りの振動(ステアリングコラムに伝わる振動)が大きくなる。したがって、振動を抑制するためには運転席側のデッキパイプの径を大きくする必要が生じる。

【0005】

この場合、一般的な押し出し成形でデッキパイプを成形すると、デッキパイプを長手方向に一定の断面形状でしか成形できないため助手席側も運転席と同等の径となる。しかし、助手席側においては運転席側よりも要求剛性が低いため、外径を変更しなくてもアルミ製デッキパイプで必要な剛性を確保することができる。このため、ステアリングコラムの振動抑制を目的として運転席側のデッキパイプを大径とすると、押出成形では助手席側も不必要に大径となってしまい重量増を招くという課題がある。

【0006】

一方、今まで鉄製デッキパイプを前提に設計された車両に対して、アルミ製デッキパイプに置換するような場合には、他の取り付け部品やレイアウトを考慮して、外径寸法を変更することなく材料置換したいという要望がある。このように外径寸法の変更がなければ、デッキパイプ周辺の部品に対する設計変更が不要となり、今までの部品を流用することができるからである。このような理由もあり、少なくとも助手席側は鉄製デッキパイプと同等の外径にしたい。

【0007】

そこで、小径の助手席側デッキパイプと大径の運転席デッキパイプとをそれぞれアルミで成形し、これら2つのデッキパイプを溶接等により結合することも考えられるが、このように構成した場合には、結合部において剛性不足が生じ、必要な剛性や強度を確保することができない。また、ボルト等を用いた締結構造も考えられるが、このように構成した場合、重量増となり軽量化効果が小さくなる。

【0008】

さらには、デッキパイプは、車両前突時を考慮して車両の前方側に対しては高い曲げ剛性が要求されるが、車両後方側や上下方向には前方側ほど高い剛性が必要とされない。したがって、デッキパイプの断面形状を車両の前方側とこれ以外の方向とで変更して、デッキパイプの前方側に対する曲げ剛性のみを高めたいという要求もある。

本発明は、このような課題に鑑み創案されたもので、軽量化を図りながら要求される剛性を得られるように長さ方向に径の異なるデッキパイプを成形するとともに、前突に対して高い剛性を得られるようにした、デッキパイプ成形方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明のデッキパイプ成形方法は、自動車の車幅方向に配設されるデッキパイプの成形方法であって、中実の棒状の母材を加熱後、断面の板厚が不均一となるよう該母材の中心部を押出成形により押し出して中空パイプを形成する第1工程と、該母材が加熱された状態で該中空パイプを金型に搬入し、バルジ成形により長手方向に径の異なる断面形状を形成する第2工程とからなる、ことを特徴としている。

【0010】

なお、該第1工程の押出成形と該第2工程のバルジ成形とを連続して行うのが好ましい。

また、該第1工程において、該デッキパイプの車両上下方向の板厚が前後方向よりも薄くなるように該中空パイプの押出成形を行うのが好ましい。

また、該第2工程において、該中空パイプを軸方向に圧縮して該中空パイプの径を拡大したのち該金型内に高圧の流体を供給して該デッキパイプを成形するのが好ましい。

【0011】

また、該第2工程において、運転席側が助手席側よりも大径の断面形状となるように、長手方向に径の異なる形状に形成するのが好ましい。

【発明の効果】

【0012】

本発明のデッキパイプ成形方法によれば、押出成形とバルジ成形とを連続して行うことで、押出成形の利点である「断面形状の自由度の高さ」と、バルジ成形の利点である長手方向の形状自由度の高さ」を同時に活かすことができ、溶接を用いないので重量増することなく、運転席側と助手席側のデッキパイプの結合部剛性を確保することができ、軽量で且つ剛性の高いデッキパイプを実現することができるという利点がある。したがって、長さ方向に径の異なるデッキパイプを成形して剛性の高いデッキパイプを実現することができる。

【0013】

特に、第1工程の押出成形と第2工程のバルジ成形とを連続して行うことにより、押出成形時に加熱した母材をそのまま高温状態でバルジ成形することができるので、バルジ成形時に母材を特に加熱しなくても熱間バルジ成形を行うことができ、低コストで複雑な成形を行うことができるという利点がある。

また、デッキパイプの車両前後方向の板厚を上下方向よりも厚くすることで前突時を考慮し高い曲げ剛性を得ることができ、また車両上下方向は板厚を比較的薄く成形することで軽量化を図ることができるという利点がある。

【0014】

また、バルジ成形では、中空パイプを軸方向に圧縮して拡径してから成形することにより、成形に伴う板厚の減少を防止することができる。

また、デッキパイプの運転席側の断面形状を助手席側よりも大径に形成することにより高い剛性が要求される運転席側については高剛性化を図ることができる。したがって、運転席側においてはステアリングコラムの振動を抑制でき、助手席側においては従来と同等の径に形成することにより、材料置換する前と同様の部品を用いることができ、新たにレイアウト検討等を必要としないという利点がある。

【0015】

また、母材をアルミニウムとすることにより、比較的安価で且つ剛性の高いデッキパイプを提供できる。

【発明を実施するための最良の形態】

【0016】

以下、図面により、本発明の一実施形態にかかるデッキパイプ成形方法について説明すると、図1は押出成形の前後におけるデッキパイプの母材の形状を示す模式的な斜視図であって、(a)押出成形前の形状を示す図、(b)は押出成形後の形状を示す図、図2,図3はバルジ成形による成形前の状態について説明する図であって、図3(a)は図2のA−A断面、図3(b)は図2のB−B断面を示す図、図4,図5はバルジ成形の成形後の状態について説明する図であって、図5(a)は図4のA′−A′断面、図5(b)は図4のB′−B′断面を示す図である。

【0017】

図1に示す母材(ビレット)1は、中実の棒状の金属であって、本実施形態では鋳造のアルミニウムが適用されている。そして、この母材1から中空パイプ2を成形し、最終的に、長手方向に直交する方向の断面が図5(a),(b)に示すように、異なる形状(或いは異なる外径)のデッキパイプに加工されるよういになっている。なお、以下では、加工度合いに応じて母材を符号1で、中空パイプを符号2で示す。

【0018】

以下、デッキパイプの具体的な成形の手順について説明すると、このデッキパイプは主に押出成形(第1工程)とバルジ成形(第2工程)とを連続して行うことで成形される。

このうち、押出成形により外径が長手方向に均一で板厚が不均一なパイプ2が成形されるが、この押し出しを行う前に準備工程として以下の作業が行われる。

まず、母材1を3時間程度所定温度(約500℃)の炉で加熱する。このような加熱処理を行うことにより、母材1の組成を均一化して強度的品質の向上が図られる。なお、アルミニウムの融点は約660℃である。次に、母材1を必要な長さに切断する。最初から母材1を完成品であるデッキパイプの長さを想定して切断されているものであれば当然ながらこの切断作業は不要となる。

【0019】

次に、押出成形を行う。押出成形では、押し出しを容易にするためにまず母材1を再び加熱する。このときの母材1の温度は450〜500℃程度に加熱するのが好ましい。したがって、上記準備工程における加熱処理から連続して押し出し成形に移行する場合には、押出成形の加熱処理を省略することが可能である。

そして、押出成形時には、母材1を治具で保持した状態で中心側に型を当てて型を押すことで、押し出し成形が行われる。これにより、中空パイプ2が形成される。ここで、本実施形態においては、図1(b)に示すように、母材の長手方向に直交する断面において、板厚が一定ではなく(可変板厚)、高い曲げ剛性が要求されない方向に対しては極力板厚が薄くなるように、且つ、高い曲げ剛性が要求される方向に対しては板厚が厚くなるように、押し出し成形が行われる。

【0020】

具体的には、図1(b)に示すように、車両前後方向に対しては板厚が厚く、上下方向には板厚が薄くなるように成形される。さらに、車両前後方向においても、車両の前突時を考慮して車両前方となる向きの板厚の方がより厚く成形される。

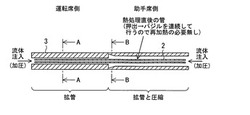

次に、図示しない移送機構等により次工程に移送し、中空パイプ2を図2に示す金型3に載置してバルジ成形を行う。ここで、本実施形態においては、第1工程(押出成形)で終了後、母材1が冷却する前に連続して第2工程(バルジ成形)を行うことにより、母材1に熱を加えることなく熱間バルジ成形を行うようになっている。

【0021】

すなわち、第2工程としてのバルジ成形は、母材1を400℃前後に加熱して成形する熱間バルジ成形であり、これにより母材1の成形性を高めている。なお、通常の熱間バルジ成形では加熱処理の工程が加わるため、時間及びエネルギの消費が大きくコスト増となっていたが、本実施形態では第1工程の押出成形と第2工程のバルジ成形とを連続して行うことにより、押出成形時に加熱した母材1をそのまま高温状態でバルジ成形することができる。したがって、バルジ成形時に母材1を特に加熱しなくても熱間バルジ成形を行うことができ、低コストで複雑な成形を行うことができる。

【0022】

ここで、このバルジ成形では、図2に示すように、長手方向において径が異なるような形状に金型3が形成されており、運転席側が助手席側よりも大径の断面形状となるようになっている。より具体的には、金型3の形状は、成形後の完成品(デッキパイプ)が運転席側ではステアリングコラムの振動を確実に抑制又は防止できる程度の外径となるように設計されており、また、助手席側では、材料置換する以前のデッキパイプと同等の外径となるようにその形状が設計されている。

【0023】

また、この金型3は図2中左半分の運転席側と右半分の助手席側とでは構成が異なって構成されている。このうち運転席側及び助手席側とも金型3が上下2分割である点は同じであるが、運転席側は、金型3は成形時には固定され、中空パイプ2の設置時及び型抜き時にのみ開閉するように構成されている。また、運転席側の金型3は押出成型後の母材外径よりも若干大きな径に形成されている。さらには、図3(a)に示すように、上下の型以外にも横方向に抜く複数の型4が設けられており、この横方向の型4の形状に応じて複雑な形状を成形することができるようになっている。なお、成型後の断面形状が複雑になるほど横方向に抜く型4の数が増えることになる。一方、図3(b)に示すように、助手席側の金型3は成形時に上下方向に圧縮駆動されるように構成されており、上下の型3が当接したときには、上下の金型3の内部が密封されるようになっている。

【0024】

次に、バルジ成形の具体的な手順について説明すると、金型3に中空パイプ2を載置したのち、まず中空パイプ2に対して両端側から軸方向に圧縮応力を加え、母材1を軸方向に圧縮する(図2参照)。これにより、中空パイプ2(母材1)が軸方向に縮むとともに、この分だけ径方向に全体的に拡げられ(拡管)、これにより板厚が全体的に厚くなる。これは、その後のバルジ成形による板厚減少分を相殺するためである。

【0025】

そして、上記拡管処理終了後、加圧流体を密封した金型3に供給し、中空パイプ2に負荷を与える。このとき、中空パイプ2の内径側に流入した加圧流体により、中空パイプ2の中心部から径方向に圧力が加えられ、この結果中空パイプ2が膨出することで金型3の内側形状に沿った形状に成形されるようになっている。

ここで、運転席側では、横方向の型4を徐々に抜きながら形状を成形することにより、最終的に図5(a)に示すように、車両前後方向に板厚の厚く、且つ外径の大きい断面形状のデッキパイプが成形される。

【0026】

また、助手席側においては、図4に示すように、金型3を上下方向から圧縮しながら加圧流体を減圧して最終的な形状に成形するようになっており、これにより図5(b)に示すような小径の断面形状を有するパイプ5が形成される。

そして、このデッキパイプに種々のブラケット類を取り付けることによりデッキクロスメンバアッセンブリが完成する。

【0027】

以上詳述したように、本発明の一実施形態に係るデッキパイプ成形方法によれば、押出成形とバルジ成形とを連続して行うことで、押出成形の利点である「断面形状の自由度の高さ」と、バルジ成形の利点である「長手方向の形状自由度の高さ」を同時に活かすことができ、軽量で且つ剛性の高いデッキパイプを成形することができる。したがって、長さ方向に径の異なるデッキパイプを成形しながら剛性向上と軽量化を同時に実現することができる。

【0028】

特に、第1工程の押出成形と第2工程のバルジ成形とを連続して行うことにより、押出成形時に加熱した母材をそのまま高温状態でバルジ成形することができるので、バルジ成形時に母材を特に加熱しなくても熱間バルジ成形を行うことができ、低コストで複雑な成形を行うことができる。

また、デッキパイプの車両前後方向の板厚を上下方向よりも厚くすることで前突時を考慮し高い曲げ剛性を得ることができ、また車両上下方向は板厚を比較的薄く成形することで軽量化を図ることができる。

【0029】

また、バルジ成形では、中空パイプ2を軸方向に圧縮して拡径してから成形することにより、バルジ成形に伴う板厚の減少を防止することができる。また、デッキパイプの運転席側の断面形状を助手席側よりも大径に形成することにより高い剛性が要求される運転席側については高剛性化を図ることができる。したがって、運転席側においてはステアリングコラムの振動を抑制でき、助手席側においては従来と同等の径に形成することにより、材料置換する前と同様の部品を用いることができ、新たにレイアウト検討等を必要としないという利点がある。また、母材をアルミニウムとすることにより、比較的安価で且つ軽量化可能なデッキパイプを提供できる。

【0030】

以上、本発明の実施の形態について説明したが、本発明は上述の実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変形が可能である。例えば、母材はアルミニウム以外の軽量金属を適用しても良いし、要求される曲げ剛性を確保できるのであれば、板厚を均一に成形してもよい。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態に係るデッキパイプ成形方法の押出成形前後におけるデッキパイプの母材の形状を示す模式的な斜視図であって、(a)押出成形前の形状を示す図、(b)は押出成形後の形状を示す図である。

【図2】本発明の一実施形態に係るデッキパイプ成形方法のバルジ成形前の状態について説明する図である。

【図3】本発明の一実施形態に係るデッキパイプ成形方法のバルジ成形前の状態について説明する図であって、(a)は図2のA−A断面、(b)は図2のB−B断面を示す図である。

【図4】本発明の一実施形態に係るデッキパイプ成形方法のバルジ成形後の状態について説明する図である。

【図5】本発明の一実施形態に係るデッキパイプ成形方法のバルジ成形後の状態について説明する図であって、(a)は図4のA′−A′断面、(b)は図4のB′−B′断面を示す図である。

【符号の説明】

【0032】

1 母材

2 中空パイプ

3 金型

4 横方向金型

【技術分野】

【0001】

本発明は、自動車のデッキパイプ成形方法に関するものである。

【背景技術】

【0002】

一般に、自動車の前部に形成されるエンジンルームと、その後部に形成される車室とは左右方向に配設されるダッシュパネルにより区画されている。また、このダッシュパネルよりも車内側には、ステアリングコラムやオーディオ等を取り付けたり、インストルメントパネルを支持したりするためのデッキクロスメンバが左右方向に亘って設けられている。このデッキクロスメンバは、主に中空状のパイプで形成されたデッキパイプにより構成されており、このデッキパイプにステアリングコラムやオーディオ等を取り付けるための種々のブラケットが溶着されてアッセンブリ化されている。

【0003】

そして、このデッキパイプの左右両端部を左右のフロントピラーにボルトで締結したり或いは溶着したりすることによりデッキパイプが車体に取り付けられるようになっている(例えば、特許文献1の図1参照)。

【特許文献1】特開2000−128025号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、このようなデッキパイプは一般に鉄製であるが、鉄製のデッキパイプは重量が重く、近年では軽量化の観点から材料置換を行うことが試みられている。この場合、比較的安価で且つ軽量化の効果が大きい素材としてアルミ材を用いることが考えられるが、単に鉄をアルミに材料置換するだけでは以下のような課題が生じる。

まず、従来の鉄製デッキパイプに代えて単にアルミ製パイプを適用すると、アルミは鉄よりも剛性が低いため、ステアリング回りの振動(ステアリングコラムに伝わる振動)が大きくなる。したがって、振動を抑制するためには運転席側のデッキパイプの径を大きくする必要が生じる。

【0005】

この場合、一般的な押し出し成形でデッキパイプを成形すると、デッキパイプを長手方向に一定の断面形状でしか成形できないため助手席側も運転席と同等の径となる。しかし、助手席側においては運転席側よりも要求剛性が低いため、外径を変更しなくてもアルミ製デッキパイプで必要な剛性を確保することができる。このため、ステアリングコラムの振動抑制を目的として運転席側のデッキパイプを大径とすると、押出成形では助手席側も不必要に大径となってしまい重量増を招くという課題がある。

【0006】

一方、今まで鉄製デッキパイプを前提に設計された車両に対して、アルミ製デッキパイプに置換するような場合には、他の取り付け部品やレイアウトを考慮して、外径寸法を変更することなく材料置換したいという要望がある。このように外径寸法の変更がなければ、デッキパイプ周辺の部品に対する設計変更が不要となり、今までの部品を流用することができるからである。このような理由もあり、少なくとも助手席側は鉄製デッキパイプと同等の外径にしたい。

【0007】

そこで、小径の助手席側デッキパイプと大径の運転席デッキパイプとをそれぞれアルミで成形し、これら2つのデッキパイプを溶接等により結合することも考えられるが、このように構成した場合には、結合部において剛性不足が生じ、必要な剛性や強度を確保することができない。また、ボルト等を用いた締結構造も考えられるが、このように構成した場合、重量増となり軽量化効果が小さくなる。

【0008】

さらには、デッキパイプは、車両前突時を考慮して車両の前方側に対しては高い曲げ剛性が要求されるが、車両後方側や上下方向には前方側ほど高い剛性が必要とされない。したがって、デッキパイプの断面形状を車両の前方側とこれ以外の方向とで変更して、デッキパイプの前方側に対する曲げ剛性のみを高めたいという要求もある。

本発明は、このような課題に鑑み創案されたもので、軽量化を図りながら要求される剛性を得られるように長さ方向に径の異なるデッキパイプを成形するとともに、前突に対して高い剛性を得られるようにした、デッキパイプ成形方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明のデッキパイプ成形方法は、自動車の車幅方向に配設されるデッキパイプの成形方法であって、中実の棒状の母材を加熱後、断面の板厚が不均一となるよう該母材の中心部を押出成形により押し出して中空パイプを形成する第1工程と、該母材が加熱された状態で該中空パイプを金型に搬入し、バルジ成形により長手方向に径の異なる断面形状を形成する第2工程とからなる、ことを特徴としている。

【0010】

なお、該第1工程の押出成形と該第2工程のバルジ成形とを連続して行うのが好ましい。

また、該第1工程において、該デッキパイプの車両上下方向の板厚が前後方向よりも薄くなるように該中空パイプの押出成形を行うのが好ましい。

また、該第2工程において、該中空パイプを軸方向に圧縮して該中空パイプの径を拡大したのち該金型内に高圧の流体を供給して該デッキパイプを成形するのが好ましい。

【0011】

また、該第2工程において、運転席側が助手席側よりも大径の断面形状となるように、長手方向に径の異なる形状に形成するのが好ましい。

【発明の効果】

【0012】

本発明のデッキパイプ成形方法によれば、押出成形とバルジ成形とを連続して行うことで、押出成形の利点である「断面形状の自由度の高さ」と、バルジ成形の利点である長手方向の形状自由度の高さ」を同時に活かすことができ、溶接を用いないので重量増することなく、運転席側と助手席側のデッキパイプの結合部剛性を確保することができ、軽量で且つ剛性の高いデッキパイプを実現することができるという利点がある。したがって、長さ方向に径の異なるデッキパイプを成形して剛性の高いデッキパイプを実現することができる。

【0013】

特に、第1工程の押出成形と第2工程のバルジ成形とを連続して行うことにより、押出成形時に加熱した母材をそのまま高温状態でバルジ成形することができるので、バルジ成形時に母材を特に加熱しなくても熱間バルジ成形を行うことができ、低コストで複雑な成形を行うことができるという利点がある。

また、デッキパイプの車両前後方向の板厚を上下方向よりも厚くすることで前突時を考慮し高い曲げ剛性を得ることができ、また車両上下方向は板厚を比較的薄く成形することで軽量化を図ることができるという利点がある。

【0014】

また、バルジ成形では、中空パイプを軸方向に圧縮して拡径してから成形することにより、成形に伴う板厚の減少を防止することができる。

また、デッキパイプの運転席側の断面形状を助手席側よりも大径に形成することにより高い剛性が要求される運転席側については高剛性化を図ることができる。したがって、運転席側においてはステアリングコラムの振動を抑制でき、助手席側においては従来と同等の径に形成することにより、材料置換する前と同様の部品を用いることができ、新たにレイアウト検討等を必要としないという利点がある。

【0015】

また、母材をアルミニウムとすることにより、比較的安価で且つ剛性の高いデッキパイプを提供できる。

【発明を実施するための最良の形態】

【0016】

以下、図面により、本発明の一実施形態にかかるデッキパイプ成形方法について説明すると、図1は押出成形の前後におけるデッキパイプの母材の形状を示す模式的な斜視図であって、(a)押出成形前の形状を示す図、(b)は押出成形後の形状を示す図、図2,図3はバルジ成形による成形前の状態について説明する図であって、図3(a)は図2のA−A断面、図3(b)は図2のB−B断面を示す図、図4,図5はバルジ成形の成形後の状態について説明する図であって、図5(a)は図4のA′−A′断面、図5(b)は図4のB′−B′断面を示す図である。

【0017】

図1に示す母材(ビレット)1は、中実の棒状の金属であって、本実施形態では鋳造のアルミニウムが適用されている。そして、この母材1から中空パイプ2を成形し、最終的に、長手方向に直交する方向の断面が図5(a),(b)に示すように、異なる形状(或いは異なる外径)のデッキパイプに加工されるよういになっている。なお、以下では、加工度合いに応じて母材を符号1で、中空パイプを符号2で示す。

【0018】

以下、デッキパイプの具体的な成形の手順について説明すると、このデッキパイプは主に押出成形(第1工程)とバルジ成形(第2工程)とを連続して行うことで成形される。

このうち、押出成形により外径が長手方向に均一で板厚が不均一なパイプ2が成形されるが、この押し出しを行う前に準備工程として以下の作業が行われる。

まず、母材1を3時間程度所定温度(約500℃)の炉で加熱する。このような加熱処理を行うことにより、母材1の組成を均一化して強度的品質の向上が図られる。なお、アルミニウムの融点は約660℃である。次に、母材1を必要な長さに切断する。最初から母材1を完成品であるデッキパイプの長さを想定して切断されているものであれば当然ながらこの切断作業は不要となる。

【0019】

次に、押出成形を行う。押出成形では、押し出しを容易にするためにまず母材1を再び加熱する。このときの母材1の温度は450〜500℃程度に加熱するのが好ましい。したがって、上記準備工程における加熱処理から連続して押し出し成形に移行する場合には、押出成形の加熱処理を省略することが可能である。

そして、押出成形時には、母材1を治具で保持した状態で中心側に型を当てて型を押すことで、押し出し成形が行われる。これにより、中空パイプ2が形成される。ここで、本実施形態においては、図1(b)に示すように、母材の長手方向に直交する断面において、板厚が一定ではなく(可変板厚)、高い曲げ剛性が要求されない方向に対しては極力板厚が薄くなるように、且つ、高い曲げ剛性が要求される方向に対しては板厚が厚くなるように、押し出し成形が行われる。

【0020】

具体的には、図1(b)に示すように、車両前後方向に対しては板厚が厚く、上下方向には板厚が薄くなるように成形される。さらに、車両前後方向においても、車両の前突時を考慮して車両前方となる向きの板厚の方がより厚く成形される。

次に、図示しない移送機構等により次工程に移送し、中空パイプ2を図2に示す金型3に載置してバルジ成形を行う。ここで、本実施形態においては、第1工程(押出成形)で終了後、母材1が冷却する前に連続して第2工程(バルジ成形)を行うことにより、母材1に熱を加えることなく熱間バルジ成形を行うようになっている。

【0021】

すなわち、第2工程としてのバルジ成形は、母材1を400℃前後に加熱して成形する熱間バルジ成形であり、これにより母材1の成形性を高めている。なお、通常の熱間バルジ成形では加熱処理の工程が加わるため、時間及びエネルギの消費が大きくコスト増となっていたが、本実施形態では第1工程の押出成形と第2工程のバルジ成形とを連続して行うことにより、押出成形時に加熱した母材1をそのまま高温状態でバルジ成形することができる。したがって、バルジ成形時に母材1を特に加熱しなくても熱間バルジ成形を行うことができ、低コストで複雑な成形を行うことができる。

【0022】

ここで、このバルジ成形では、図2に示すように、長手方向において径が異なるような形状に金型3が形成されており、運転席側が助手席側よりも大径の断面形状となるようになっている。より具体的には、金型3の形状は、成形後の完成品(デッキパイプ)が運転席側ではステアリングコラムの振動を確実に抑制又は防止できる程度の外径となるように設計されており、また、助手席側では、材料置換する以前のデッキパイプと同等の外径となるようにその形状が設計されている。

【0023】

また、この金型3は図2中左半分の運転席側と右半分の助手席側とでは構成が異なって構成されている。このうち運転席側及び助手席側とも金型3が上下2分割である点は同じであるが、運転席側は、金型3は成形時には固定され、中空パイプ2の設置時及び型抜き時にのみ開閉するように構成されている。また、運転席側の金型3は押出成型後の母材外径よりも若干大きな径に形成されている。さらには、図3(a)に示すように、上下の型以外にも横方向に抜く複数の型4が設けられており、この横方向の型4の形状に応じて複雑な形状を成形することができるようになっている。なお、成型後の断面形状が複雑になるほど横方向に抜く型4の数が増えることになる。一方、図3(b)に示すように、助手席側の金型3は成形時に上下方向に圧縮駆動されるように構成されており、上下の型3が当接したときには、上下の金型3の内部が密封されるようになっている。

【0024】

次に、バルジ成形の具体的な手順について説明すると、金型3に中空パイプ2を載置したのち、まず中空パイプ2に対して両端側から軸方向に圧縮応力を加え、母材1を軸方向に圧縮する(図2参照)。これにより、中空パイプ2(母材1)が軸方向に縮むとともに、この分だけ径方向に全体的に拡げられ(拡管)、これにより板厚が全体的に厚くなる。これは、その後のバルジ成形による板厚減少分を相殺するためである。

【0025】

そして、上記拡管処理終了後、加圧流体を密封した金型3に供給し、中空パイプ2に負荷を与える。このとき、中空パイプ2の内径側に流入した加圧流体により、中空パイプ2の中心部から径方向に圧力が加えられ、この結果中空パイプ2が膨出することで金型3の内側形状に沿った形状に成形されるようになっている。

ここで、運転席側では、横方向の型4を徐々に抜きながら形状を成形することにより、最終的に図5(a)に示すように、車両前後方向に板厚の厚く、且つ外径の大きい断面形状のデッキパイプが成形される。

【0026】

また、助手席側においては、図4に示すように、金型3を上下方向から圧縮しながら加圧流体を減圧して最終的な形状に成形するようになっており、これにより図5(b)に示すような小径の断面形状を有するパイプ5が形成される。

そして、このデッキパイプに種々のブラケット類を取り付けることによりデッキクロスメンバアッセンブリが完成する。

【0027】

以上詳述したように、本発明の一実施形態に係るデッキパイプ成形方法によれば、押出成形とバルジ成形とを連続して行うことで、押出成形の利点である「断面形状の自由度の高さ」と、バルジ成形の利点である「長手方向の形状自由度の高さ」を同時に活かすことができ、軽量で且つ剛性の高いデッキパイプを成形することができる。したがって、長さ方向に径の異なるデッキパイプを成形しながら剛性向上と軽量化を同時に実現することができる。

【0028】

特に、第1工程の押出成形と第2工程のバルジ成形とを連続して行うことにより、押出成形時に加熱した母材をそのまま高温状態でバルジ成形することができるので、バルジ成形時に母材を特に加熱しなくても熱間バルジ成形を行うことができ、低コストで複雑な成形を行うことができる。

また、デッキパイプの車両前後方向の板厚を上下方向よりも厚くすることで前突時を考慮し高い曲げ剛性を得ることができ、また車両上下方向は板厚を比較的薄く成形することで軽量化を図ることができる。

【0029】

また、バルジ成形では、中空パイプ2を軸方向に圧縮して拡径してから成形することにより、バルジ成形に伴う板厚の減少を防止することができる。また、デッキパイプの運転席側の断面形状を助手席側よりも大径に形成することにより高い剛性が要求される運転席側については高剛性化を図ることができる。したがって、運転席側においてはステアリングコラムの振動を抑制でき、助手席側においては従来と同等の径に形成することにより、材料置換する前と同様の部品を用いることができ、新たにレイアウト検討等を必要としないという利点がある。また、母材をアルミニウムとすることにより、比較的安価で且つ軽量化可能なデッキパイプを提供できる。

【0030】

以上、本発明の実施の形態について説明したが、本発明は上述の実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変形が可能である。例えば、母材はアルミニウム以外の軽量金属を適用しても良いし、要求される曲げ剛性を確保できるのであれば、板厚を均一に成形してもよい。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態に係るデッキパイプ成形方法の押出成形前後におけるデッキパイプの母材の形状を示す模式的な斜視図であって、(a)押出成形前の形状を示す図、(b)は押出成形後の形状を示す図である。

【図2】本発明の一実施形態に係るデッキパイプ成形方法のバルジ成形前の状態について説明する図である。

【図3】本発明の一実施形態に係るデッキパイプ成形方法のバルジ成形前の状態について説明する図であって、(a)は図2のA−A断面、(b)は図2のB−B断面を示す図である。

【図4】本発明の一実施形態に係るデッキパイプ成形方法のバルジ成形後の状態について説明する図である。

【図5】本発明の一実施形態に係るデッキパイプ成形方法のバルジ成形後の状態について説明する図であって、(a)は図4のA′−A′断面、(b)は図4のB′−B′断面を示す図である。

【符号の説明】

【0032】

1 母材

2 中空パイプ

3 金型

4 横方向金型

【特許請求の範囲】

【請求項1】

自動車の車幅方向に配設されるデッキパイプの成形方法であって、

中実の棒状の母材を加熱後、断面の板厚が不均一となるよう該母材の中心部を押出成形により押し出して中空パイプを形成する第1工程と、

該母材が加熱された状態で該中空パイプを金型に搬入し、バルジ成形により長手方向に径の異なる断面形状を形成する第2工程とからなる、

ことを特徴とする、デッキパイプ成形方法。

【請求項2】

該第1工程の押出成形と該第2工程のバルジ成形とを連続して行う

ことを特徴とする、請求項1記載のデッキパイプ成形方法。

【請求項3】

該第1工程において、該デッキパイプの車両上下方向の板厚が前後方向の板厚よりも薄くなるように該中空パイプの押出成形を行う

ことを特徴とする、請求項1又は2記載のデッキパイプ成形方法。

【請求項4】

該第2工程において、該中空パイプを軸方向に圧縮して該中空パイプの径を拡大したのち該金型内に高圧の流体を供給して該デッキパイプを成形する

ことを特徴とする、請求項1〜3のいずれか1項の記載のデッキパイプ成形方法。

【請求項5】

該第2工程において、運転席側が助手席側よりも大径の断面形状となるように、長手方向に径の異なる形状に形成する

ことを特徴とする、請求項1〜4のいずれか1項の記載のデッキパイプ成形方法。

【請求項6】

該母材がアルミニウムである

ことを特徴とする、請求項1〜5のいずれか1項の記載のデッキパイプ成形方法。

【請求項1】

自動車の車幅方向に配設されるデッキパイプの成形方法であって、

中実の棒状の母材を加熱後、断面の板厚が不均一となるよう該母材の中心部を押出成形により押し出して中空パイプを形成する第1工程と、

該母材が加熱された状態で該中空パイプを金型に搬入し、バルジ成形により長手方向に径の異なる断面形状を形成する第2工程とからなる、

ことを特徴とする、デッキパイプ成形方法。

【請求項2】

該第1工程の押出成形と該第2工程のバルジ成形とを連続して行う

ことを特徴とする、請求項1記載のデッキパイプ成形方法。

【請求項3】

該第1工程において、該デッキパイプの車両上下方向の板厚が前後方向の板厚よりも薄くなるように該中空パイプの押出成形を行う

ことを特徴とする、請求項1又は2記載のデッキパイプ成形方法。

【請求項4】

該第2工程において、該中空パイプを軸方向に圧縮して該中空パイプの径を拡大したのち該金型内に高圧の流体を供給して該デッキパイプを成形する

ことを特徴とする、請求項1〜3のいずれか1項の記載のデッキパイプ成形方法。

【請求項5】

該第2工程において、運転席側が助手席側よりも大径の断面形状となるように、長手方向に径の異なる形状に形成する

ことを特徴とする、請求項1〜4のいずれか1項の記載のデッキパイプ成形方法。

【請求項6】

該母材がアルミニウムである

ことを特徴とする、請求項1〜5のいずれか1項の記載のデッキパイプ成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−70128(P2010−70128A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−241435(P2008−241435)

【出願日】平成20年9月19日(2008.9.19)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月19日(2008.9.19)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

[ Back to top ]