デッキプレートの補強方法、および補強構造

【課題】大電流パルスMAG溶接方法を用いて、Uリブ等の閉断面構造の補強材とデッキプレートとの溶接を完全溶け込み溶接とする技術を提案し、溶接部分における疲労強度の向上を図ること。

【解決手段】閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接する。リブの止端部は大電流パルスMAGによるガウジングレス完全溶込み溶接方法で溶接する。

【解決手段】閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接する。リブの止端部は大電流パルスMAGによるガウジングレス完全溶込み溶接方法で溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Uリブ等の閉断面構造のリブで補剛された鋼床版橋梁等における補強技術に関するものである。

【背景技術】

【0002】

Uリブで補剛された鋼床版橋梁等は、鋼床版(デッキプレート)を補強するために、デッキプレートの下面にUリブ等の補強材を溶接することが行われている。これらの補強材は断面形状においては閉じた空間が形成されている(閉断面構造である)ため、剛性は高いが、補強材とデッキプレートとの接合部(補強材の止端部)を溶接する場合には、前記閉断面構造の外部からしか作業できない。すなわち、Uリブにおいては片側のすみ肉溶接または部分溶込み溶接(のど厚はUリブ板厚の75%が要求されている)しか施工ができないため、溶接ルート部が残存し、そこが大きな応力集中部となりこのルート部を起点として部分溶込み溶接ののど厚に沿った疲労クラックおよびデッキプレート母材の橋軸方向に疲労クラックが発生し伝播するものと推定されている(非特許文献1、Fig.1.2〜Fig.1.3)。

【0003】

【非特許文献1】IIW (FS-1108-05) "Wheel running fatigue test for orthotropic steel bridge decks" Shunichi ONO etc

【発明の開示】

【発明が解決しようとする課題】

【0004】

全国の重交通下にあるUリブで補剛された鋼床版橋梁では、多くの疲労クラックが発生しており、重大な問題となりつつある。

また、発明者等は、既に、特願2005-200495において、従来の溶接技術では困難であったすみ肉溶接の裏波溶接を大電流パルスMAG溶接電源の適用によって可能とする技術を提案した。

【0005】

そこで、本発明では、特願2005-200495において既に提案した大電流パルスMAG溶接方法を用いて、Uリブ等の閉断面構造の補強材とデッキプレートとの溶接を完全溶け込み溶接とする技術を提案し、溶接部分における疲労強度の向上を図る発明を提案するものである。

【課題を解決するための手段】

【0006】

本発明にかかる請求項1のデッキプレートの補強方法は、

閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、

前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接することを特徴としている。

請求項2において、前記裏波完全溶け込み溶接方法は、

裏はつり不要なI形開先、レ形開先またはK形開先を有するリブの止端部を大電流パルスMAGによるガウジングレス完全溶込み溶接方法を用いる。

請求項3いおいて、前記大電流パルスMAGによるガウジングレス完全溶込み溶接方法は、下記の条件(1)〜(10)を満足する溶接方法である。

(1)溶接入熱量は1,500〜5,000J/mm

(2)裏ビード脚長は1.5〜6.0mm

(3)最適溶接電流は、

板厚が約20mmの場合には390±25Aの範囲、

板厚が約17mmの場合には360±25Aの範囲、

板厚が約12mmの場合には320±25Aの範囲、

板厚が約9mmの場合には310±25Aの範囲、

板厚が約6mmの場合には360±25Aの範囲、

板厚が約3.2mmの場合には300±25Aの範囲、

(4)最適溶接速度は40±10cpmの範囲

(5)最適パルスピーク電圧は40〜55Vの範囲

(6)最適パルス周波数は、約300〜400Hzの範囲

(7)最適パルス幅は1.0〜1.5msの範囲

(8)最適なワイヤの狙い位置はルートから水平手前に0〜+1mm且つ上方向に0〜+1mmの範囲

(9)最適移動角は、板厚が9mm〜20mmの場合には後退角20°に対して前進角側に0〜+5°の範囲で、板厚が9mm未満の場合には後退角0±10°の範囲

(10)最適シールドガス流量は20〜25L/minの範囲

請求項4では、リブの止端部の板厚を3〜20mmとする。

請求項5のデッキプレートの補強構造においては、

前記リブの止端部と前記デッキプレートとは、裏波完全溶け込み溶接方法によって溶接されている。

請求項6において前記裏波完全溶け込み溶接方法は、大電流パルスMAGによるガウジングレス完全溶込み溶接方法が用いられている。

【発明の効果】

【0007】

本発明による効果をFEM(有限要素法)解析によって検討した結果、部分溶込み溶接の場合のルート部の応力は約100MPaと非常に大きいが、これを完全溶込み裏波とすると、応力集中部は当然ルート部ではなくなり、溶接止端部で60MPa程度に減少することが示された。従って、疲労寿命は(100/60)の3乗=4.6倍程度に延伸されることが期待でき、疲労強度が大幅に改善される。

【発明を実施するための最良の形態】

【0008】

以下に、本発明にかかるデッキプレートの補強方法を、その実施の形態を示した図面に基づいて詳細に説明する。

本発明のデッキプレートの補強方法は、閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部(デッキプレートと突き合わされて溶接される端部)と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接することを特徴としている。

【0009】

そして、前記裏波完全溶け込み溶接方法としては、裏はつり不要なI形開先、レ形開先またはK形開先を有するリブの止端部を大電流パルスMAGによるガウジングレス完全溶込み溶接方法を用いることが好ましい。

【0010】

さらに、前記大電流パルスMAGによるガウジングレス完全溶込み溶接方法は、下記の条件(1)〜(10)を満足する溶接方法であることが好ましい。

(1)溶接入熱量は1,500〜5,000J/mm

(2)裏ビード脚長は1.5〜6.0mm

(3)最適溶接電流は、

板厚が約20mmの場合には390±25Aの範囲、

板厚が約17mmの場合には360±25Aの範囲、

板厚が約12mmの場合には320±25Aの範囲、

板厚が約9mmの場合には310±25Aの範囲、

板厚が約6mmの場合には360±25Aの範囲、

板厚が約3.2mmの場合には300±25Aの範囲、

(4)最適溶接速度は40±10cpmの範囲

(5)最適パルスピーク電圧は40〜55Vの範囲

(6)最適パルス周波数は、約300〜400Hzの範囲

(7)最適パルス幅は1.0〜1.5msの範囲

(8)最適なワイヤの狙い位置はルートから水平手前に0〜+1mm且つ上方向に0〜+1mmの範囲

(9)最適移動角は、板厚が9mm〜20mmの場合には後退角20°に対して前進角側に0〜+5°の範囲で、板厚が9mm未満の場合には後退角0±10°の範囲

(10)最適シールドガス流量は20〜25L/minの範囲

また、前記リブの止端部の板厚は3〜20mmとする。

【0011】

以上のようにして補強されたデッキプレートの補強構造は、前記リブの止端部と前記デッキプレートとは、裏波完全溶け込み溶接方法によって溶接され、前記裏波完全溶け込み溶接方法には、大電流パルスMAGによるガウジングレス完全溶込み溶接方法を用いることができる。

なお、リブとしては、閉断面構造であればよく、Uリブに限定されるものではない。

【実施例1】

【0012】

ここでは、以下の解析モデルを設定して、溶接部分における応力の分布状況をFEM(有限要素法)解析によって検討する。

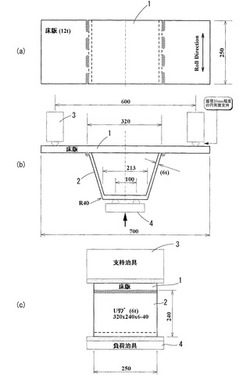

本解析に用いる小型試験体形状図を図1に示す。

図1の(a)は平面図、(b)は正面図、(c)は側面図である。

【0013】

各図において、

1は板厚12mmのデッキプレート、2は320×240×6-40のUリブである。そして、前記デッキプレート1の下面に前記Uリブ2が溶接された形状である。前記Uリブ2は、溶接時の状態では閉断面構造となっているので、内側から溶接することはできない。そのため、外側から完全溶け込み溶接方法によって溶接するのである。

3は直径20mm程度の円筒面でデッキプレート1を支持する支持治具であり、負荷治具4で繰り返し負荷をかけて疲労試験のFEM解析を行う。

解析では、Uリブを中心として600mm幅でデッキプレートを単純支持し、Uリブ中央部に強制変位1mm載荷した。

材質は、弾性係数2.0×105N/mm2、ポアソン比0.3の鋼材を模した値とし、溶接金属も同じ特性値とした。

【0014】

また、今回の追加解析で考慮した溶接形状を図2に示す。

ここで検討する解析モデルは以下の5種類である。

図2の(a)に示した解析モデルA:75%部分溶け込み溶接モデル

このモデルは、止端部の厚み6mmの内の75%の4.5mmまでの部分溶け込み溶接モデルである。

図2の(b)に示した解析モデルB:完全溶け込み溶接1

このモデルは、止端部の厚み6mmの100%の部分溶け込み溶接モデルである。

図2の(c)に示した解析モデルC:完全溶け込み溶接2

このモデルは、裏波が4mm完全溶け込み溶接モデルである。裏波の表面は平面状とした。

図2の(d)に示した解析モデルD:完全溶け込み溶接2#1

このモデルは、裏波が4mm完全溶け込み溶接モデルである。裏波の表面は1mmの凸面状とした。

図2の(e)に示した解析モデルE:完全溶け込み溶接2#2

このモデルは、裏波が4mm完全溶け込み溶接モデルである。裏波の表面は1mmの凹面状とした。

【0015】

以下に、各解析モデルにおける検討結果を示す。

1)75%部分溶け込み溶接(解析モデルA)

解析モデルAでの要素分割の状態を図3に示す。解析モデルAは対称性を考慮して1/4をモデル化した。要素分割は、デッキプレート、Uリブとも板厚方向は6分割とした。

解析モデルAの解析結果を図4に示す。図では板幅端部の断面のvon Mises 相当応力分布をコンター図で示している。図および解析結果より、以下のことがわかる。

・デッキプレート、Uリブとも曲げ応力が卓越している。

・裏側止端部に応力集中がみられる。

・デッキプレートの板曲げ40N/mm2程度。裏側止端部の応力集中100N/mm2程度。載荷荷重4.65kN。載荷点変移1mm。

解析モデルAの主応力ベクトル図を図5に示す。図より、裏側止端部に大きな引張応力が発生していることがわかる。

【0016】

2)完全溶け込み溶接1(解析モデルB)

解析モデルBでの要素分割の状態を図6に示す。基本的な要素分割は解析モデルAと同じである。

解析モデルBの解析結果を図7に示す。図では板幅中央部の断面のvon Mises 相当応力分布をコンター図で示している。図および解析結果より、以下のことがわかる。

・表側止端部の応力集中の方が裏側止端部より大きい。

・デッキプレートの板曲げ40N/mm2程度。表側止端部の応力集中60N/mm2程度。載荷荷重4.68kN。載荷点変移1mm。

解析モデルBの主応力ベクトル図を図8に示す。図より、表側止端部に大きな引張応力が発生していることがわかる。

【0017】

3)完全溶け込み溶接2(解析モデルC)

解析モデルCでの要素分割の状態を図9に示す。要素は1辺の最大寸法0.25mmで要素分割されている。基本的な要素分割は解析モデルAと同じである。

解析モデルCの解析結果を図10に示す。図では板幅中央部の断面のvon Mises 相当応力分布をコンター図で示している。図および解析結果より、以下のことがわかる。

・表側止端部の応力集中の方が裏側止端部より大きい。

・デッキプレートの板曲げ40N/mm2程度。表側止端部の応力集中60N/mm2程度。載荷荷重4.69kN。載荷点変移1mm。

解析モデルCの主応力ベクトル図を図11に示す。図より、表側止端部に大きな圧縮応力が発生していることがわかる。

【0018】

4)完全溶込み溶接2#1(解析モデルD)

解析モデルDの要素分割の状況を図12に示し、解析結果を図13に示す。図より、裏ビード形状が凸形状となっていることから応力集中が見られている。

【0019】

5)完全溶込み溶接2#2(解析モデルE)

解析モデルEの要素分割の状態を図14に示し、解析結果を図15に示す。図より、裏ビード形状が凹形状となっていることから、応力集中が減少していることがわかる。

【産業上の利用可能性】

【0020】

本発明のデッキプレートの補強方法、補強構造は、橋梁等のデッキプレートにかぎらず、種々の構造物の補強構造に応用することができる。

【図面の簡単な説明】

【0021】

【図1】本発明にかかるデッキプレートの補強方法による補強構造の説明図、および、解析モデルの説明図である。

【図2】種々の溶接部の解析モデルの要部断面図である。

【図3】解析モデルAの要素分割の状態を示す図である。

【図4】解析モデルAの解析結果を示す図である。

【図5】解析モデルAの主応力ベクトル図である。

【図6】解析モデルBの要素分割の状態を示す図である。

【図7】解析モデルBの解析結果を示す図である。

【図8】解析モデルBの主応力ベクトル図である。

【図9】解析モデルCの要素分割の状態を示す図である。

【図10】解析モデルCの解析結果を示す図である。

【図11】解析モデルCの主応力ベクトル図である。

【図12】解析モデルDの要素分割の状態を示す図である。

【図13】解析モデルDの解析結果を示す図である。

【図14】解析モデルEの主応力ベクトル図である。

【図15】解析モデルEの要素分割の状態を示す図である。

【符号の説明】

【0022】

1 デッキプレート、鋼床版

2 Uリブ、閉断面構造のリブ

3 支持治具

4 負荷治具

【技術分野】

【0001】

本発明は、Uリブ等の閉断面構造のリブで補剛された鋼床版橋梁等における補強技術に関するものである。

【背景技術】

【0002】

Uリブで補剛された鋼床版橋梁等は、鋼床版(デッキプレート)を補強するために、デッキプレートの下面にUリブ等の補強材を溶接することが行われている。これらの補強材は断面形状においては閉じた空間が形成されている(閉断面構造である)ため、剛性は高いが、補強材とデッキプレートとの接合部(補強材の止端部)を溶接する場合には、前記閉断面構造の外部からしか作業できない。すなわち、Uリブにおいては片側のすみ肉溶接または部分溶込み溶接(のど厚はUリブ板厚の75%が要求されている)しか施工ができないため、溶接ルート部が残存し、そこが大きな応力集中部となりこのルート部を起点として部分溶込み溶接ののど厚に沿った疲労クラックおよびデッキプレート母材の橋軸方向に疲労クラックが発生し伝播するものと推定されている(非特許文献1、Fig.1.2〜Fig.1.3)。

【0003】

【非特許文献1】IIW (FS-1108-05) "Wheel running fatigue test for orthotropic steel bridge decks" Shunichi ONO etc

【発明の開示】

【発明が解決しようとする課題】

【0004】

全国の重交通下にあるUリブで補剛された鋼床版橋梁では、多くの疲労クラックが発生しており、重大な問題となりつつある。

また、発明者等は、既に、特願2005-200495において、従来の溶接技術では困難であったすみ肉溶接の裏波溶接を大電流パルスMAG溶接電源の適用によって可能とする技術を提案した。

【0005】

そこで、本発明では、特願2005-200495において既に提案した大電流パルスMAG溶接方法を用いて、Uリブ等の閉断面構造の補強材とデッキプレートとの溶接を完全溶け込み溶接とする技術を提案し、溶接部分における疲労強度の向上を図る発明を提案するものである。

【課題を解決するための手段】

【0006】

本発明にかかる請求項1のデッキプレートの補強方法は、

閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、

前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接することを特徴としている。

請求項2において、前記裏波完全溶け込み溶接方法は、

裏はつり不要なI形開先、レ形開先またはK形開先を有するリブの止端部を大電流パルスMAGによるガウジングレス完全溶込み溶接方法を用いる。

請求項3いおいて、前記大電流パルスMAGによるガウジングレス完全溶込み溶接方法は、下記の条件(1)〜(10)を満足する溶接方法である。

(1)溶接入熱量は1,500〜5,000J/mm

(2)裏ビード脚長は1.5〜6.0mm

(3)最適溶接電流は、

板厚が約20mmの場合には390±25Aの範囲、

板厚が約17mmの場合には360±25Aの範囲、

板厚が約12mmの場合には320±25Aの範囲、

板厚が約9mmの場合には310±25Aの範囲、

板厚が約6mmの場合には360±25Aの範囲、

板厚が約3.2mmの場合には300±25Aの範囲、

(4)最適溶接速度は40±10cpmの範囲

(5)最適パルスピーク電圧は40〜55Vの範囲

(6)最適パルス周波数は、約300〜400Hzの範囲

(7)最適パルス幅は1.0〜1.5msの範囲

(8)最適なワイヤの狙い位置はルートから水平手前に0〜+1mm且つ上方向に0〜+1mmの範囲

(9)最適移動角は、板厚が9mm〜20mmの場合には後退角20°に対して前進角側に0〜+5°の範囲で、板厚が9mm未満の場合には後退角0±10°の範囲

(10)最適シールドガス流量は20〜25L/minの範囲

請求項4では、リブの止端部の板厚を3〜20mmとする。

請求項5のデッキプレートの補強構造においては、

前記リブの止端部と前記デッキプレートとは、裏波完全溶け込み溶接方法によって溶接されている。

請求項6において前記裏波完全溶け込み溶接方法は、大電流パルスMAGによるガウジングレス完全溶込み溶接方法が用いられている。

【発明の効果】

【0007】

本発明による効果をFEM(有限要素法)解析によって検討した結果、部分溶込み溶接の場合のルート部の応力は約100MPaと非常に大きいが、これを完全溶込み裏波とすると、応力集中部は当然ルート部ではなくなり、溶接止端部で60MPa程度に減少することが示された。従って、疲労寿命は(100/60)の3乗=4.6倍程度に延伸されることが期待でき、疲労強度が大幅に改善される。

【発明を実施するための最良の形態】

【0008】

以下に、本発明にかかるデッキプレートの補強方法を、その実施の形態を示した図面に基づいて詳細に説明する。

本発明のデッキプレートの補強方法は、閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部(デッキプレートと突き合わされて溶接される端部)と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接することを特徴としている。

【0009】

そして、前記裏波完全溶け込み溶接方法としては、裏はつり不要なI形開先、レ形開先またはK形開先を有するリブの止端部を大電流パルスMAGによるガウジングレス完全溶込み溶接方法を用いることが好ましい。

【0010】

さらに、前記大電流パルスMAGによるガウジングレス完全溶込み溶接方法は、下記の条件(1)〜(10)を満足する溶接方法であることが好ましい。

(1)溶接入熱量は1,500〜5,000J/mm

(2)裏ビード脚長は1.5〜6.0mm

(3)最適溶接電流は、

板厚が約20mmの場合には390±25Aの範囲、

板厚が約17mmの場合には360±25Aの範囲、

板厚が約12mmの場合には320±25Aの範囲、

板厚が約9mmの場合には310±25Aの範囲、

板厚が約6mmの場合には360±25Aの範囲、

板厚が約3.2mmの場合には300±25Aの範囲、

(4)最適溶接速度は40±10cpmの範囲

(5)最適パルスピーク電圧は40〜55Vの範囲

(6)最適パルス周波数は、約300〜400Hzの範囲

(7)最適パルス幅は1.0〜1.5msの範囲

(8)最適なワイヤの狙い位置はルートから水平手前に0〜+1mm且つ上方向に0〜+1mmの範囲

(9)最適移動角は、板厚が9mm〜20mmの場合には後退角20°に対して前進角側に0〜+5°の範囲で、板厚が9mm未満の場合には後退角0±10°の範囲

(10)最適シールドガス流量は20〜25L/minの範囲

また、前記リブの止端部の板厚は3〜20mmとする。

【0011】

以上のようにして補強されたデッキプレートの補強構造は、前記リブの止端部と前記デッキプレートとは、裏波完全溶け込み溶接方法によって溶接され、前記裏波完全溶け込み溶接方法には、大電流パルスMAGによるガウジングレス完全溶込み溶接方法を用いることができる。

なお、リブとしては、閉断面構造であればよく、Uリブに限定されるものではない。

【実施例1】

【0012】

ここでは、以下の解析モデルを設定して、溶接部分における応力の分布状況をFEM(有限要素法)解析によって検討する。

本解析に用いる小型試験体形状図を図1に示す。

図1の(a)は平面図、(b)は正面図、(c)は側面図である。

【0013】

各図において、

1は板厚12mmのデッキプレート、2は320×240×6-40のUリブである。そして、前記デッキプレート1の下面に前記Uリブ2が溶接された形状である。前記Uリブ2は、溶接時の状態では閉断面構造となっているので、内側から溶接することはできない。そのため、外側から完全溶け込み溶接方法によって溶接するのである。

3は直径20mm程度の円筒面でデッキプレート1を支持する支持治具であり、負荷治具4で繰り返し負荷をかけて疲労試験のFEM解析を行う。

解析では、Uリブを中心として600mm幅でデッキプレートを単純支持し、Uリブ中央部に強制変位1mm載荷した。

材質は、弾性係数2.0×105N/mm2、ポアソン比0.3の鋼材を模した値とし、溶接金属も同じ特性値とした。

【0014】

また、今回の追加解析で考慮した溶接形状を図2に示す。

ここで検討する解析モデルは以下の5種類である。

図2の(a)に示した解析モデルA:75%部分溶け込み溶接モデル

このモデルは、止端部の厚み6mmの内の75%の4.5mmまでの部分溶け込み溶接モデルである。

図2の(b)に示した解析モデルB:完全溶け込み溶接1

このモデルは、止端部の厚み6mmの100%の部分溶け込み溶接モデルである。

図2の(c)に示した解析モデルC:完全溶け込み溶接2

このモデルは、裏波が4mm完全溶け込み溶接モデルである。裏波の表面は平面状とした。

図2の(d)に示した解析モデルD:完全溶け込み溶接2#1

このモデルは、裏波が4mm完全溶け込み溶接モデルである。裏波の表面は1mmの凸面状とした。

図2の(e)に示した解析モデルE:完全溶け込み溶接2#2

このモデルは、裏波が4mm完全溶け込み溶接モデルである。裏波の表面は1mmの凹面状とした。

【0015】

以下に、各解析モデルにおける検討結果を示す。

1)75%部分溶け込み溶接(解析モデルA)

解析モデルAでの要素分割の状態を図3に示す。解析モデルAは対称性を考慮して1/4をモデル化した。要素分割は、デッキプレート、Uリブとも板厚方向は6分割とした。

解析モデルAの解析結果を図4に示す。図では板幅端部の断面のvon Mises 相当応力分布をコンター図で示している。図および解析結果より、以下のことがわかる。

・デッキプレート、Uリブとも曲げ応力が卓越している。

・裏側止端部に応力集中がみられる。

・デッキプレートの板曲げ40N/mm2程度。裏側止端部の応力集中100N/mm2程度。載荷荷重4.65kN。載荷点変移1mm。

解析モデルAの主応力ベクトル図を図5に示す。図より、裏側止端部に大きな引張応力が発生していることがわかる。

【0016】

2)完全溶け込み溶接1(解析モデルB)

解析モデルBでの要素分割の状態を図6に示す。基本的な要素分割は解析モデルAと同じである。

解析モデルBの解析結果を図7に示す。図では板幅中央部の断面のvon Mises 相当応力分布をコンター図で示している。図および解析結果より、以下のことがわかる。

・表側止端部の応力集中の方が裏側止端部より大きい。

・デッキプレートの板曲げ40N/mm2程度。表側止端部の応力集中60N/mm2程度。載荷荷重4.68kN。載荷点変移1mm。

解析モデルBの主応力ベクトル図を図8に示す。図より、表側止端部に大きな引張応力が発生していることがわかる。

【0017】

3)完全溶け込み溶接2(解析モデルC)

解析モデルCでの要素分割の状態を図9に示す。要素は1辺の最大寸法0.25mmで要素分割されている。基本的な要素分割は解析モデルAと同じである。

解析モデルCの解析結果を図10に示す。図では板幅中央部の断面のvon Mises 相当応力分布をコンター図で示している。図および解析結果より、以下のことがわかる。

・表側止端部の応力集中の方が裏側止端部より大きい。

・デッキプレートの板曲げ40N/mm2程度。表側止端部の応力集中60N/mm2程度。載荷荷重4.69kN。載荷点変移1mm。

解析モデルCの主応力ベクトル図を図11に示す。図より、表側止端部に大きな圧縮応力が発生していることがわかる。

【0018】

4)完全溶込み溶接2#1(解析モデルD)

解析モデルDの要素分割の状況を図12に示し、解析結果を図13に示す。図より、裏ビード形状が凸形状となっていることから応力集中が見られている。

【0019】

5)完全溶込み溶接2#2(解析モデルE)

解析モデルEの要素分割の状態を図14に示し、解析結果を図15に示す。図より、裏ビード形状が凹形状となっていることから、応力集中が減少していることがわかる。

【産業上の利用可能性】

【0020】

本発明のデッキプレートの補強方法、補強構造は、橋梁等のデッキプレートにかぎらず、種々の構造物の補強構造に応用することができる。

【図面の簡単な説明】

【0021】

【図1】本発明にかかるデッキプレートの補強方法による補強構造の説明図、および、解析モデルの説明図である。

【図2】種々の溶接部の解析モデルの要部断面図である。

【図3】解析モデルAの要素分割の状態を示す図である。

【図4】解析モデルAの解析結果を示す図である。

【図5】解析モデルAの主応力ベクトル図である。

【図6】解析モデルBの要素分割の状態を示す図である。

【図7】解析モデルBの解析結果を示す図である。

【図8】解析モデルBの主応力ベクトル図である。

【図9】解析モデルCの要素分割の状態を示す図である。

【図10】解析モデルCの解析結果を示す図である。

【図11】解析モデルCの主応力ベクトル図である。

【図12】解析モデルDの要素分割の状態を示す図である。

【図13】解析モデルDの解析結果を示す図である。

【図14】解析モデルEの主応力ベクトル図である。

【図15】解析モデルEの要素分割の状態を示す図である。

【符号の説明】

【0022】

1 デッキプレート、鋼床版

2 Uリブ、閉断面構造のリブ

3 支持治具

4 負荷治具

【特許請求の範囲】

【請求項1】

閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、

前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接することを特徴とするデッキプレートの補強方法。

【請求項2】

前記裏波完全溶け込み溶接方法は、

裏はつり不要なI形開先、レ形開先またはK形開先を有するリブの止端部を大電流パルスMAGによるガウジングレス完全溶込み溶接方法を用いることを特徴とする請求項1に記載のデッキプレートの補強方法。

【請求項3】

前記大電流パルスMAGによるガウジングレス完全溶込み溶接方法は、下記の条件(1)〜(10)を満足する溶接方法であることを特徴とする請求項2に記載のデッキプレートの補強方法。

(1)溶接入熱量は1,500〜5,000J/mm

(2)裏ビード脚長は1.5〜6.0mm

(3)最適溶接電流は、

板厚が約20mmの場合には390±25Aの範囲、

板厚が約17mmの場合には360±25Aの範囲、

板厚が約12mmの場合には320±25Aの範囲、

板厚が約9mmの場合には310±25Aの範囲、

板厚が約6mmの場合には360±25Aの範囲、

板厚が約3.2mmの場合には300±25Aの範囲、

(4)最適溶接速度は40±10cpmの範囲

(5)最適パルスピーク電圧は40〜55Vの範囲

(6)最適パルス周波数は、約300〜400Hzの範囲

(7)最適パルス幅は1.0〜1.5msの範囲

(8)最適なワイヤの狙い位置はルートから水平手前に0〜+1mm且つ上方向に0〜+1mmの範囲

(9)最適移動角は、板厚が9mm〜20mmの場合には後退角20°に対して前進角側に0〜+5°の範囲で、板厚が9mm未満の場合には後退角0±10°の範囲

(10)最適シールドガス流量は20〜25L/minの範囲

【請求項4】

リブの止端部の板厚を3〜20mmとする請求項1〜3の何れか1項に記載のデッキプレートの補強方法。

【請求項5】

閉断面構造のリブをデッキプレートに溶接することによって補強されてなるデッキプレートの補強構造において、

前記リブの止端部と前記デッキプレートとは、裏波完全溶け込み溶接方法によって溶接されていることを特徴とするデッキプレートの補強構造。

【請求項6】

前記裏波完全溶け込み溶接方法は、大電流パルスMAGによるガウジングレス完全溶込み溶接方法が用いられていることを特徴とする請求項5に記載のデッキプレートの補強構造。

【請求項1】

閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、

前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接することを特徴とするデッキプレートの補強方法。

【請求項2】

前記裏波完全溶け込み溶接方法は、

裏はつり不要なI形開先、レ形開先またはK形開先を有するリブの止端部を大電流パルスMAGによるガウジングレス完全溶込み溶接方法を用いることを特徴とする請求項1に記載のデッキプレートの補強方法。

【請求項3】

前記大電流パルスMAGによるガウジングレス完全溶込み溶接方法は、下記の条件(1)〜(10)を満足する溶接方法であることを特徴とする請求項2に記載のデッキプレートの補強方法。

(1)溶接入熱量は1,500〜5,000J/mm

(2)裏ビード脚長は1.5〜6.0mm

(3)最適溶接電流は、

板厚が約20mmの場合には390±25Aの範囲、

板厚が約17mmの場合には360±25Aの範囲、

板厚が約12mmの場合には320±25Aの範囲、

板厚が約9mmの場合には310±25Aの範囲、

板厚が約6mmの場合には360±25Aの範囲、

板厚が約3.2mmの場合には300±25Aの範囲、

(4)最適溶接速度は40±10cpmの範囲

(5)最適パルスピーク電圧は40〜55Vの範囲

(6)最適パルス周波数は、約300〜400Hzの範囲

(7)最適パルス幅は1.0〜1.5msの範囲

(8)最適なワイヤの狙い位置はルートから水平手前に0〜+1mm且つ上方向に0〜+1mmの範囲

(9)最適移動角は、板厚が9mm〜20mmの場合には後退角20°に対して前進角側に0〜+5°の範囲で、板厚が9mm未満の場合には後退角0±10°の範囲

(10)最適シールドガス流量は20〜25L/minの範囲

【請求項4】

リブの止端部の板厚を3〜20mmとする請求項1〜3の何れか1項に記載のデッキプレートの補強方法。

【請求項5】

閉断面構造のリブをデッキプレートに溶接することによって補強されてなるデッキプレートの補強構造において、

前記リブの止端部と前記デッキプレートとは、裏波完全溶け込み溶接方法によって溶接されていることを特徴とするデッキプレートの補強構造。

【請求項6】

前記裏波完全溶け込み溶接方法は、大電流パルスMAGによるガウジングレス完全溶込み溶接方法が用いられていることを特徴とする請求項5に記載のデッキプレートの補強構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2007−118032(P2007−118032A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−312975(P2005−312975)

【出願日】平成17年10月27日(2005.10.27)

【出願人】(505115706)高田機工株式会社 (7)

【Fターム(参考)】

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月27日(2005.10.27)

【出願人】(505115706)高田機工株式会社 (7)

【Fターム(参考)】

[ Back to top ]