デバイスの製造方法および製造装置

【課題】スパッタリング法により、被処理基板の一面に形成されたチタンナイトライド膜上にタングステンシリサイド膜を形成する際に、タングステンシリサイド膜に含ませるシリコン原子の割合を微細制御することを可能にする、デバイスの製造方法を提供する。

【解決手段】被処理基板の一面103aに、チタンナイトライド膜109、タングステンシリサイド膜110、タングステン膜111の順に堆積してなるデバイスの製造方法であって、タングステンシリサイド膜110をスパッタリング法により形成する際に、タングステン原子からなるターゲット102と、シリコン原子を含むプロセスガスを少なくとも用いる。

【解決手段】被処理基板の一面103aに、チタンナイトライド膜109、タングステンシリサイド膜110、タングステン膜111の順に堆積してなるデバイスの製造方法であって、タングステンシリサイド膜110をスパッタリング法により形成する際に、タングステン原子からなるターゲット102と、シリコン原子を含むプロセスガスを少なくとも用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、デバイスの製造方法および製造装置に関するものである。

【背景技術】

【0002】

半導体デバイスを動作させる機能素子は、配線層を介して、外部回路と電気的に接続されるように構成される。配線層を構成する材料としては、高融点金属であり、低抵抗のW(タングステン)膜が、よく用いられる(特許文献1)。一般に、W膜は、絶縁層を構成する酸化膜上に形成されるが、酸化膜の表面に直接形成されることはなく、バリア層として機能するTiN膜を介して形成される。

【0003】

図6のグラフは、酸化膜の表面に直接形成されたW膜と、酸化膜の表面にTiN膜を介して形成されたW膜とで、比抵抗の膜厚依存性について比較したものである。図5のグラフに示されるように、W膜の比抵抗は、酸化膜の表面に、直接形成された場合には10[μΩ/cm]程度であるのに対し、TiN(チタンナイトライド)膜を介して形成された場合には20[μΩ/cm]以上となることが知られている。そこで、W膜の比抵抗を低くするために、TiN膜とW膜の間にWSi(タングステンシリサイド)膜を挟んだ構成が広く適用されている。WSi膜を挟むことにより、実際に、W膜の比抵抗は低くなり、10[μΩ/cm]に近づくことが確認されている。

【0004】

また、W膜の比抵抗を所望の大きさとするために、Si原子を所望の割合で含むWSi膜を、W膜の下に形成する方法がとられている。Si原子を所望の割合で含むWSi膜は、スパッタリング法によりWSi膜を形成する際に、ターゲット(母材)として、Si原子を所望の割合で含むWSiターゲットを選択して用いることにより、得られている。ただし、実際には、WSiターゲットを選択したとしても、形成するWSi膜に含ませるSi膜の割合を微細制御するには限界があり、WSi膜上に、W膜を所望の比抵抗となるように形成することは難しいとされている。

【0005】

ところで、所望の比抵抗を有するW膜を複数種類得るためには、所望の比抵抗に対応するように調整した割合で、Si原子を含んだWSi膜を複数種類形成する必要があり、それにともなって、WSi膜の形成に用いるターゲットを複数種類用いなければならない。

【0006】

さらに、TiN膜、WSi膜、W膜は、それぞれを構成する材料からなる、ターゲットの母材を用いた、スパッタリング法により形成される。したがって、TiN膜の形成用、WSi膜の形成用、W膜の形成用に、3種類のターゲットの母材が必要となる。

【0007】

しかしながら、スパッタリング法による従来の成膜装置では、各チャンバに備えられるスパッタリング用ターゲットの母材は、一種類のみである。すなわち、従来の成膜装置の構成は、一種類の母材を用いた成膜処理のみを行う構成となっている。したがって、連続して複数種類の成膜処理を行う場合には、成膜の種類ごとに別々のチャンバを用いる必要があり、チャンバの設置スペースを複数設けなければならない。

【0008】

また、処理が終わるたびに、被処理体を、次の処理を行うチャンバへ搬送する必要がある。そのため、被処理体の搬送作業にかかる時間および被処理体の出入りにともなうチャンバ内の排気作業にかかる時間が生じ、一つの処理が終わってから次の処理が始まるまでの時間が長くなる。その結果として、成膜処理するための時間が短くなる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−199349号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、以上のような点を考慮してなされたものであり、スパッタリング法により、被処理基板の一面に形成されたTiN膜上にWSi膜を形成する際に、WSi膜に含ませるSi原子の割合を微細制御することを可能にする、デバイスの製造方法を提供する。

【0011】

また、本発明は、被処理基板の一面に形成されたTiN膜上に、WSi膜とW膜とを順に形成する処理を、同一チャンバ内において行うことを可能とする、デバイスの製造装置を提供する。

【課題を解決するための手段】

【0012】

本発明の請求項1に係るデバイスの製造方法は、被処理基板の一面に、チタンナイトライド膜、タングステンシリサイド膜、タングステン膜の順に堆積してなるデバイスの製造方法であって、前記タングステンシリサイド膜をスパッタリング法により形成する際に、タングステン原子からなるターゲットと、シリコン原子を含むプロセスガスを少なくとも用いることを特徴とする。

【0013】

本発明の請求項2に係るデバイスの製造方法は、請求項1において、前記タングステンシリサイド膜を形成する同一チャンバにおいて、前記タングステン膜を形成することを特徴とする。

【0014】

本発明の請求項3に係るデバイスの製造方法は、請求項1または2において、前記チタンナイトライド膜を形成するチャンバから、前記タングステンシリサイド膜および前記タングステン膜を形成するチャンバまで、前記被処理基板を減圧雰囲気中にて移動させることを特徴とする。

【0015】

本発明の請求項4に係るデバイスの製造装置は、スパッタリング処理用のチャンバと、前記チャンバ内に配された、被処理基板の支持台と、前記支持台の温度を制御する手段と、前記チャンバ内に配されたW原子からなるターゲットと、前記支持台と前記ターゲットとの間に電圧を印加する手段と、前記チャンバ内を減圧するための排気手段と、前記チャンバ内における、前記支持台と前記ターゲットとの間の領域に導入する、シリコン原子を含むプロセスガスの供給手段と、前記チャンバと前記供給手段との間に配され、前記シリコン原子の割合を制御する手段と、を少なくとも備えたことを特徴とする。

【発明の効果】

【0016】

本発明に係るデバイスの製造方法によれば、Si原子が、ガス状態でターゲットに供給される。そのため、ガス圧力を調整することにより、TiN膜上に形成されるWSi膜に含ませるSi原子の割合を微細制御することができる。したがって、TiN膜上に所望の膜質のWSi膜を形成することができ、その結果として、所望の比抵抗のW膜を、WSi膜上に形成することができる。

【0017】

また、本発明に係るデバイスの製造装置によれば、TiN膜上にWSi膜を形成するスパッタリング処理(リアクティブスパッタ処理)と、WSi膜上にW膜を形成するスパッタリング処理とを、一つのターゲットのみを用いて行うことができる。したがって、二つのスパッタリング処理を同一のチャンバ内で行うことができ、従来のように、二つのスパッタリング処理の間に行う、チャンバ内の排気、被処理基板の搬送等の作業が不要となり、それにかかる時間を短縮することができる。

【図面の簡単な説明】

【0018】

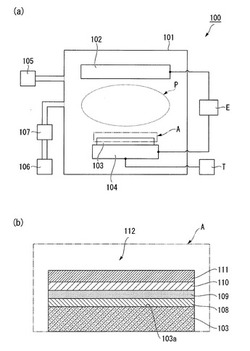

【図1】(a)本発明におけるデバイスの製造装置の断面図である。(b)本発明のデバイスの製造装置により処理される、基板の一面を拡大した図である。

【図2】本発明を適用しうるマルチチャンバの構成を模式的に示した図である。

【図3】プロセスガスの圧力とWSi膜のシート抵抗との関係を示すグラフである。

【図4】(a)、(b)WSi膜を構成する結晶核の成長を説明する図である。

【図5】各プロセス条件により形成されるW膜のシート抵抗を比較するグラフである。

【図6】W膜の膜厚と比抵抗の関係を示すグラフである。

【発明を実施するための形態】

【0019】

以下、好適な実施形態に基づき、図面を参照して本発明を説明する。

【0020】

<第一実施形態>

図1(a)は、第一実施形態に係るデバイスの製造装置100の断面図である。製造装置100は、スパッタリング処理用のチャンバ101と、チャンバ101内に配された、被処理基板(被処理体)103の支持台104と、支持台104の温度を制御する手段Tと、チャンバ101内に配されたW原子からなるターゲット102と、支持台104とターゲット102との間に電圧を印加する手段(電圧印加手段)Eとを備えている。

【0021】

また、製造装置100は、チャンバ101内を減圧するための排気手段105と、チャンバ101内における、支持台104とターゲット102との間の領域に、プラズマ雰囲気Pを発生させるために導入する、シリコン原子を含むプロセスガスの供給手段(ガス供給手段)106と、チャンバ101と供給手段106との間に配され、シリコン原子の割合を制御する手段(ガス制御手段)107とを備えている。

【0022】

[デバイスの製造方法]

図1に示した製造装置100を用いたデバイスの製造方法について、説明する。まず、第一工程として、被処理基板103を搬入し、排気手段105により減圧したチャンバ101内を、シリコン(Si)原子を含むプロセスガス雰囲気とする。シリコン(Si)原子を含むプロセスガスとしては、例えばSiH4分子を不活性ガスに含めたものがあり、その場合には、プロセスガス中に混在させるSiH4分子の割合は、1%程度であることが望ましい。

【0023】

プロセスガスは、ガス供給手段106により供給され、ガス制御手段107を介して、Si原子がプロセスガスに所望な割合で含まれるように制御した上で、チャンバ101内に導入される。なお、チャンバ101内に搬入された時点で、被処理基板の一面(被処理面)103aには、絶縁層をなすSiO2膜と、バリア層をなすTiN膜とが順に積層されている。

【0024】

そして、ターゲット102に、電圧印加手段Eを用いて電圧を印加し、プラズマ励起させたガス雰囲気に含まれるSiイオンと、ターゲット102を構成するW原子とを反応させることにより、ターゲット102の表面に、WSi分子を生成させる。そして、生成されたWSi分子からなるWSi膜を、スパッタリング法を用いてTiN膜上に形成する。

【0025】

続いて、第二工程として、第一工程において導入したSi原子を含んだガスを排気した上で、ガス制御手段107を用いて、Si原子を含まないように制御された不活性ガスのみのプロセスガスをチャンバ101内に導入し、チャンバ101内を不活性ガス雰囲気とする。そして、ターゲット102に、電圧印加手段Eを用いて電圧を印加し、プラズマ励起させたガス雰囲気によるスパッタリング法を用いて、ターゲット102を構成するW原子からなるW膜を、第一工程において形成したWSi膜上に形成する。

【0026】

図1(b)は、図1(a)の製造装置100を用いて、上述した第一工程および第二工程の処理を行うことにより製造されたデバイス112の断面のうち、領域Aを拡大した図である。デバイス112は、被処理基板103の一面(被処理面)103aに、SiO2膜108、TiN膜109、WSi膜110とW膜111とが順に形成されてなる。

【0027】

第一実施形態に係るデバイスの製造装置100によれば、TiN膜109上にWSi膜110を形成するスパッタリング処理(リアクティブスパッタ処理)と、WSi膜110上にW膜111を形成するスパッタリング処理とを、一つのターゲット102のみを用いて行うことができる。したがって、二つのスパッタリング処理を同一のチャンバ101内で行うことができ、従来のように、二つのスパッタリング処理の間に行う、チャンバ101内の排気、被処理基板103の搬送等の作業が不要となり、それにかかる時間を短縮することができる。

【0028】

上述したデバイスの製造方法は、第一工程処理と第二工程処理とを同一のチャンバにおいて行う場合を例として説明したが、第一工程処理と第二工程処理とは別々のチャンバにおいて行ってもよい。図2(a)、(b)は、それぞれ第一工程処理および第二工程処理の前後において用いられる、複数のチャンバと、各チャンバ間を結ぶ搬送室とを備えたマルチチャンバ200、300を模式的に示した図である。

【0029】

図2(a)は、第一工程処理と第二工程処理とを同一のチャンバにおいて行う場合に対応している。マルチチャンバ200を用いてプロセス処理を行う場合における、被処理基板の搬送経路について説明する。まず、被処理基板は、外部からロード室201に搬入される。そして、ロード室201において一定時間待機した後に、被処理基板を、ロード室201からチャンバ202内に搬送され、被処理体の一面にTiN膜が形成される。続いてチャンバ203において、被処理基板の一面に、TiN膜上を介して、WSi膜およびW膜が形成される。続いて、被処理基板はチャンバ203からアンロード室205に搬送され、一定時間待機した後に、アンロード室205から外部に搬出される。

【0030】

図2(b)は、第一工程処理と第二工程処理とを別々のチャンバにおいて行う場合に対応している。マルチチャンバ300を用いてプロセス処理を行う場合における、被処理基板の搬送経路について説明する。まず、被処理基板は、外部からロード室301に搬入される。そして、ロード室301において一定時間待機した後に、被処理基板を、ロード室301からチャンバ302内に搬送され、被処理体の一面にTiN膜が形成される。続いてチャンバ303において、被処理基板の一面に、TiN膜上を介して、WSi膜が形成される。続いてチャンバ304において、被処理基板の一面に、TiN膜上を介して、W膜が形成される。続いて、被処理基板はチャンバ304からアンロード室305に搬送され、一定時間待機した後に、アンロード室305から外部に搬出される。なお、被処理基板のプロセス処理中および搬送中は、各チャンバを結ぶ搬送室206は減圧下にある。

【0031】

次に、上述の第一工程においてチャンバ101内に導入する、Si原子を含んだガス(プロセスガス)の圧力と、このプロセスガスを用いて被処理基板103に形成された、WSi膜110のシート抵抗との関係について、図3を用いて説明する。図3は、プロセスガスの圧力とWSi膜110のシート抵抗との関係を示す、二つのグラフ(実線、点線)からなる。縦軸は、WSi膜110のシート抵抗を示し、横軸がプロセスガスの圧力を示している。

【0032】

実線のグラフは、上述の製造方法にしたがい、W原子からなるターゲットの母材と、Si原子を含んだプロセスガスを用いた、スパッタリング処理により形成したWSi膜110のシート抵抗と、プロセスガスの圧力との関係を示したものである。点線のグラフは、従来の製造方法にしたがい、WSi分子からなるターゲットの母材を用いた、スパッタリング処理により形成したWSi膜110のシート抵抗を示したものである。

【0033】

実線のグラフによれば、プロセスガスの圧力とWSi膜110のシート抵抗とは、一次の比例関係にあり、圧力を高くするにつれて、シート抵抗が単調増加する傾向にある。したがって、上述の製造方法にしたがってプロセスガスの圧力を調整することにより、所望のシート抵抗のWSi膜110を形成することができる。

【0034】

なお、WSi膜110のシート抵抗は、WSi膜110を構成する結晶核の密度と反比例の関係にある。すなわち、WSi膜110を構成する結晶核の密度が大きいほど、WSi膜110のシート抵抗は低くなり、結晶核の密度が小さいほど、WSi膜110のシート抵抗は高くなる。

【0035】

図4(a)は、第一工程を経て形成されたWSi膜110を構成する結晶核の密度が小さい場合に、この結晶核を中心として、ターゲット102から飛び出したW粒子111aが、WSi膜110上において、結晶粒111bを構成する様子を模式的に示した図である。結晶核の密度が小さい場合には、隣接する結晶核同志の距離が長くなるため、結晶核を中心として、W粒子111aからなる少数の大きな結晶粒111bが形成される。

【0036】

図4(b)は、第一工程を経て形成されたWSi膜110を構成する結晶核の密度が大きい場合に、この結晶核を中心として、ターゲット102から飛び出したW粒子111aが、WSi膜110上において、結晶粒111cを構成する様子を模式的に示した図である。結晶核の密度が大きい場合には、隣接する結晶核同志の距離が短くなるため、結晶核を中心として、W粒子111aからなる多数の小さな結晶粒111cが形成される。

【0037】

図5は、5つのプロセス条件A〜Eにより形成されたW膜のシート抵抗を比較するグラフである。縦軸はW膜のシート抵抗を示し、横軸は各プロセス条件の名称を示している。プロセス条件A〜Cは、被処理基板の一面103aに形成されたTiN膜109とW膜111との間に、WSi膜110をリアクティブスパッタリング処理(上述した第一工程処理)により形成した場合に対応する。

【0038】

プロセス条件Dは、被処理基板の一面103aに形成されたTiN膜109とW膜111との間に、WSi膜110をPVD処理(従来のスパッタリング処理)により形成した場合に対応する。プロセス条件Eは、被処理基板の一面103aに形成されたTiN膜109とW膜111との間に、WSi膜110を形成していない場合に対応する。

【0039】

プロセス条件A〜Dのグラフと、プロセス条件Eのグラフとの比較から、W膜111のシート抵抗は、TiN膜109上にWSi膜110を介してW膜111を形成することにより、TiN膜上109に直接W膜111を形成した場合の半分程度になることが分かる。

【0040】

また、プロセス条件A〜Cのグラフと、プロセス条件Dのグラフとの比較から、WSi膜を、リアクティブスパッタリング処理を行って形成した場合においても、プロセスガスの圧力を調整することにより、PVD処理を行って形成した場合と同程度のシート抵抗のW膜を得られることが分かる。

【0041】

そして、プロセス条件A〜Cのグラフから、WSi膜を形成する際のプロセスガスの圧力を高くすることにより、W膜のシート抵抗が僅かに低くなる傾向にあることが分かる。したがって、プロセスガスの圧力調整を行うことにより、形成されるW膜のシート抵抗を細かく管理することができる。

【0042】

第一実施形態に係るデバイスの製造方法によれば、Si原子が、ガス状態でターゲットに供給される。そのため、ガス圧力を調整することにより、TiN膜上に形成されるWSi膜に含ませるSi原子の割合を微細制御することができる。したがって、TiN膜上に所望の膜質のWSi膜を形成することができ、その結果として、所望の比抵抗のW膜を、WSi膜上に形成することができる。

【0043】

また、第一実施形態に係るデバイスの製造方法によれば、プロセスガスの圧力を調整して、W膜の膜質を変化させることにより、所望のシート抵抗のW膜を形成することができる。W膜等の金属配線を所望の抵抗となるように形成しようとする場合、一般には、配線の長さと太さを調整する方法がとられるが、配線部を形成する領域が十分に確保できない場合や、配線部を、寸法ばらつきが大きく影響するようなサイズに加工する場合には、上述したデバイスの製造方法が有効となる。

【産業上の利用可能性】

【0044】

本発明は、チタンナイトライド膜、タングステンシリサイド膜、タングステン膜を用いてなる、半導体装置等のデバイスの配線層を形成する場合に対し、広く適用することが出来る。

【符号の説明】

【0045】

100・・・製造装置、101・・・チャンバ、102・・・ターゲット、

103・・・被処理基板、103a・・・一面、104・・・支持台、

105・・・排気手段、106・・・プロセスガスの供給手段、

107・・・シリコン原子の割合を制御する手段、109・・・チタンナイトライド膜、110・・・タングステンシリサイド膜、111・・・タングステン膜、

E・・・電圧を印加する手段、T・・・温度を制御する手段。

【技術分野】

【0001】

本発明は、デバイスの製造方法および製造装置に関するものである。

【背景技術】

【0002】

半導体デバイスを動作させる機能素子は、配線層を介して、外部回路と電気的に接続されるように構成される。配線層を構成する材料としては、高融点金属であり、低抵抗のW(タングステン)膜が、よく用いられる(特許文献1)。一般に、W膜は、絶縁層を構成する酸化膜上に形成されるが、酸化膜の表面に直接形成されることはなく、バリア層として機能するTiN膜を介して形成される。

【0003】

図6のグラフは、酸化膜の表面に直接形成されたW膜と、酸化膜の表面にTiN膜を介して形成されたW膜とで、比抵抗の膜厚依存性について比較したものである。図5のグラフに示されるように、W膜の比抵抗は、酸化膜の表面に、直接形成された場合には10[μΩ/cm]程度であるのに対し、TiN(チタンナイトライド)膜を介して形成された場合には20[μΩ/cm]以上となることが知られている。そこで、W膜の比抵抗を低くするために、TiN膜とW膜の間にWSi(タングステンシリサイド)膜を挟んだ構成が広く適用されている。WSi膜を挟むことにより、実際に、W膜の比抵抗は低くなり、10[μΩ/cm]に近づくことが確認されている。

【0004】

また、W膜の比抵抗を所望の大きさとするために、Si原子を所望の割合で含むWSi膜を、W膜の下に形成する方法がとられている。Si原子を所望の割合で含むWSi膜は、スパッタリング法によりWSi膜を形成する際に、ターゲット(母材)として、Si原子を所望の割合で含むWSiターゲットを選択して用いることにより、得られている。ただし、実際には、WSiターゲットを選択したとしても、形成するWSi膜に含ませるSi膜の割合を微細制御するには限界があり、WSi膜上に、W膜を所望の比抵抗となるように形成することは難しいとされている。

【0005】

ところで、所望の比抵抗を有するW膜を複数種類得るためには、所望の比抵抗に対応するように調整した割合で、Si原子を含んだWSi膜を複数種類形成する必要があり、それにともなって、WSi膜の形成に用いるターゲットを複数種類用いなければならない。

【0006】

さらに、TiN膜、WSi膜、W膜は、それぞれを構成する材料からなる、ターゲットの母材を用いた、スパッタリング法により形成される。したがって、TiN膜の形成用、WSi膜の形成用、W膜の形成用に、3種類のターゲットの母材が必要となる。

【0007】

しかしながら、スパッタリング法による従来の成膜装置では、各チャンバに備えられるスパッタリング用ターゲットの母材は、一種類のみである。すなわち、従来の成膜装置の構成は、一種類の母材を用いた成膜処理のみを行う構成となっている。したがって、連続して複数種類の成膜処理を行う場合には、成膜の種類ごとに別々のチャンバを用いる必要があり、チャンバの設置スペースを複数設けなければならない。

【0008】

また、処理が終わるたびに、被処理体を、次の処理を行うチャンバへ搬送する必要がある。そのため、被処理体の搬送作業にかかる時間および被処理体の出入りにともなうチャンバ内の排気作業にかかる時間が生じ、一つの処理が終わってから次の処理が始まるまでの時間が長くなる。その結果として、成膜処理するための時間が短くなる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−199349号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、以上のような点を考慮してなされたものであり、スパッタリング法により、被処理基板の一面に形成されたTiN膜上にWSi膜を形成する際に、WSi膜に含ませるSi原子の割合を微細制御することを可能にする、デバイスの製造方法を提供する。

【0011】

また、本発明は、被処理基板の一面に形成されたTiN膜上に、WSi膜とW膜とを順に形成する処理を、同一チャンバ内において行うことを可能とする、デバイスの製造装置を提供する。

【課題を解決するための手段】

【0012】

本発明の請求項1に係るデバイスの製造方法は、被処理基板の一面に、チタンナイトライド膜、タングステンシリサイド膜、タングステン膜の順に堆積してなるデバイスの製造方法であって、前記タングステンシリサイド膜をスパッタリング法により形成する際に、タングステン原子からなるターゲットと、シリコン原子を含むプロセスガスを少なくとも用いることを特徴とする。

【0013】

本発明の請求項2に係るデバイスの製造方法は、請求項1において、前記タングステンシリサイド膜を形成する同一チャンバにおいて、前記タングステン膜を形成することを特徴とする。

【0014】

本発明の請求項3に係るデバイスの製造方法は、請求項1または2において、前記チタンナイトライド膜を形成するチャンバから、前記タングステンシリサイド膜および前記タングステン膜を形成するチャンバまで、前記被処理基板を減圧雰囲気中にて移動させることを特徴とする。

【0015】

本発明の請求項4に係るデバイスの製造装置は、スパッタリング処理用のチャンバと、前記チャンバ内に配された、被処理基板の支持台と、前記支持台の温度を制御する手段と、前記チャンバ内に配されたW原子からなるターゲットと、前記支持台と前記ターゲットとの間に電圧を印加する手段と、前記チャンバ内を減圧するための排気手段と、前記チャンバ内における、前記支持台と前記ターゲットとの間の領域に導入する、シリコン原子を含むプロセスガスの供給手段と、前記チャンバと前記供給手段との間に配され、前記シリコン原子の割合を制御する手段と、を少なくとも備えたことを特徴とする。

【発明の効果】

【0016】

本発明に係るデバイスの製造方法によれば、Si原子が、ガス状態でターゲットに供給される。そのため、ガス圧力を調整することにより、TiN膜上に形成されるWSi膜に含ませるSi原子の割合を微細制御することができる。したがって、TiN膜上に所望の膜質のWSi膜を形成することができ、その結果として、所望の比抵抗のW膜を、WSi膜上に形成することができる。

【0017】

また、本発明に係るデバイスの製造装置によれば、TiN膜上にWSi膜を形成するスパッタリング処理(リアクティブスパッタ処理)と、WSi膜上にW膜を形成するスパッタリング処理とを、一つのターゲットのみを用いて行うことができる。したがって、二つのスパッタリング処理を同一のチャンバ内で行うことができ、従来のように、二つのスパッタリング処理の間に行う、チャンバ内の排気、被処理基板の搬送等の作業が不要となり、それにかかる時間を短縮することができる。

【図面の簡単な説明】

【0018】

【図1】(a)本発明におけるデバイスの製造装置の断面図である。(b)本発明のデバイスの製造装置により処理される、基板の一面を拡大した図である。

【図2】本発明を適用しうるマルチチャンバの構成を模式的に示した図である。

【図3】プロセスガスの圧力とWSi膜のシート抵抗との関係を示すグラフである。

【図4】(a)、(b)WSi膜を構成する結晶核の成長を説明する図である。

【図5】各プロセス条件により形成されるW膜のシート抵抗を比較するグラフである。

【図6】W膜の膜厚と比抵抗の関係を示すグラフである。

【発明を実施するための形態】

【0019】

以下、好適な実施形態に基づき、図面を参照して本発明を説明する。

【0020】

<第一実施形態>

図1(a)は、第一実施形態に係るデバイスの製造装置100の断面図である。製造装置100は、スパッタリング処理用のチャンバ101と、チャンバ101内に配された、被処理基板(被処理体)103の支持台104と、支持台104の温度を制御する手段Tと、チャンバ101内に配されたW原子からなるターゲット102と、支持台104とターゲット102との間に電圧を印加する手段(電圧印加手段)Eとを備えている。

【0021】

また、製造装置100は、チャンバ101内を減圧するための排気手段105と、チャンバ101内における、支持台104とターゲット102との間の領域に、プラズマ雰囲気Pを発生させるために導入する、シリコン原子を含むプロセスガスの供給手段(ガス供給手段)106と、チャンバ101と供給手段106との間に配され、シリコン原子の割合を制御する手段(ガス制御手段)107とを備えている。

【0022】

[デバイスの製造方法]

図1に示した製造装置100を用いたデバイスの製造方法について、説明する。まず、第一工程として、被処理基板103を搬入し、排気手段105により減圧したチャンバ101内を、シリコン(Si)原子を含むプロセスガス雰囲気とする。シリコン(Si)原子を含むプロセスガスとしては、例えばSiH4分子を不活性ガスに含めたものがあり、その場合には、プロセスガス中に混在させるSiH4分子の割合は、1%程度であることが望ましい。

【0023】

プロセスガスは、ガス供給手段106により供給され、ガス制御手段107を介して、Si原子がプロセスガスに所望な割合で含まれるように制御した上で、チャンバ101内に導入される。なお、チャンバ101内に搬入された時点で、被処理基板の一面(被処理面)103aには、絶縁層をなすSiO2膜と、バリア層をなすTiN膜とが順に積層されている。

【0024】

そして、ターゲット102に、電圧印加手段Eを用いて電圧を印加し、プラズマ励起させたガス雰囲気に含まれるSiイオンと、ターゲット102を構成するW原子とを反応させることにより、ターゲット102の表面に、WSi分子を生成させる。そして、生成されたWSi分子からなるWSi膜を、スパッタリング法を用いてTiN膜上に形成する。

【0025】

続いて、第二工程として、第一工程において導入したSi原子を含んだガスを排気した上で、ガス制御手段107を用いて、Si原子を含まないように制御された不活性ガスのみのプロセスガスをチャンバ101内に導入し、チャンバ101内を不活性ガス雰囲気とする。そして、ターゲット102に、電圧印加手段Eを用いて電圧を印加し、プラズマ励起させたガス雰囲気によるスパッタリング法を用いて、ターゲット102を構成するW原子からなるW膜を、第一工程において形成したWSi膜上に形成する。

【0026】

図1(b)は、図1(a)の製造装置100を用いて、上述した第一工程および第二工程の処理を行うことにより製造されたデバイス112の断面のうち、領域Aを拡大した図である。デバイス112は、被処理基板103の一面(被処理面)103aに、SiO2膜108、TiN膜109、WSi膜110とW膜111とが順に形成されてなる。

【0027】

第一実施形態に係るデバイスの製造装置100によれば、TiN膜109上にWSi膜110を形成するスパッタリング処理(リアクティブスパッタ処理)と、WSi膜110上にW膜111を形成するスパッタリング処理とを、一つのターゲット102のみを用いて行うことができる。したがって、二つのスパッタリング処理を同一のチャンバ101内で行うことができ、従来のように、二つのスパッタリング処理の間に行う、チャンバ101内の排気、被処理基板103の搬送等の作業が不要となり、それにかかる時間を短縮することができる。

【0028】

上述したデバイスの製造方法は、第一工程処理と第二工程処理とを同一のチャンバにおいて行う場合を例として説明したが、第一工程処理と第二工程処理とは別々のチャンバにおいて行ってもよい。図2(a)、(b)は、それぞれ第一工程処理および第二工程処理の前後において用いられる、複数のチャンバと、各チャンバ間を結ぶ搬送室とを備えたマルチチャンバ200、300を模式的に示した図である。

【0029】

図2(a)は、第一工程処理と第二工程処理とを同一のチャンバにおいて行う場合に対応している。マルチチャンバ200を用いてプロセス処理を行う場合における、被処理基板の搬送経路について説明する。まず、被処理基板は、外部からロード室201に搬入される。そして、ロード室201において一定時間待機した後に、被処理基板を、ロード室201からチャンバ202内に搬送され、被処理体の一面にTiN膜が形成される。続いてチャンバ203において、被処理基板の一面に、TiN膜上を介して、WSi膜およびW膜が形成される。続いて、被処理基板はチャンバ203からアンロード室205に搬送され、一定時間待機した後に、アンロード室205から外部に搬出される。

【0030】

図2(b)は、第一工程処理と第二工程処理とを別々のチャンバにおいて行う場合に対応している。マルチチャンバ300を用いてプロセス処理を行う場合における、被処理基板の搬送経路について説明する。まず、被処理基板は、外部からロード室301に搬入される。そして、ロード室301において一定時間待機した後に、被処理基板を、ロード室301からチャンバ302内に搬送され、被処理体の一面にTiN膜が形成される。続いてチャンバ303において、被処理基板の一面に、TiN膜上を介して、WSi膜が形成される。続いてチャンバ304において、被処理基板の一面に、TiN膜上を介して、W膜が形成される。続いて、被処理基板はチャンバ304からアンロード室305に搬送され、一定時間待機した後に、アンロード室305から外部に搬出される。なお、被処理基板のプロセス処理中および搬送中は、各チャンバを結ぶ搬送室206は減圧下にある。

【0031】

次に、上述の第一工程においてチャンバ101内に導入する、Si原子を含んだガス(プロセスガス)の圧力と、このプロセスガスを用いて被処理基板103に形成された、WSi膜110のシート抵抗との関係について、図3を用いて説明する。図3は、プロセスガスの圧力とWSi膜110のシート抵抗との関係を示す、二つのグラフ(実線、点線)からなる。縦軸は、WSi膜110のシート抵抗を示し、横軸がプロセスガスの圧力を示している。

【0032】

実線のグラフは、上述の製造方法にしたがい、W原子からなるターゲットの母材と、Si原子を含んだプロセスガスを用いた、スパッタリング処理により形成したWSi膜110のシート抵抗と、プロセスガスの圧力との関係を示したものである。点線のグラフは、従来の製造方法にしたがい、WSi分子からなるターゲットの母材を用いた、スパッタリング処理により形成したWSi膜110のシート抵抗を示したものである。

【0033】

実線のグラフによれば、プロセスガスの圧力とWSi膜110のシート抵抗とは、一次の比例関係にあり、圧力を高くするにつれて、シート抵抗が単調増加する傾向にある。したがって、上述の製造方法にしたがってプロセスガスの圧力を調整することにより、所望のシート抵抗のWSi膜110を形成することができる。

【0034】

なお、WSi膜110のシート抵抗は、WSi膜110を構成する結晶核の密度と反比例の関係にある。すなわち、WSi膜110を構成する結晶核の密度が大きいほど、WSi膜110のシート抵抗は低くなり、結晶核の密度が小さいほど、WSi膜110のシート抵抗は高くなる。

【0035】

図4(a)は、第一工程を経て形成されたWSi膜110を構成する結晶核の密度が小さい場合に、この結晶核を中心として、ターゲット102から飛び出したW粒子111aが、WSi膜110上において、結晶粒111bを構成する様子を模式的に示した図である。結晶核の密度が小さい場合には、隣接する結晶核同志の距離が長くなるため、結晶核を中心として、W粒子111aからなる少数の大きな結晶粒111bが形成される。

【0036】

図4(b)は、第一工程を経て形成されたWSi膜110を構成する結晶核の密度が大きい場合に、この結晶核を中心として、ターゲット102から飛び出したW粒子111aが、WSi膜110上において、結晶粒111cを構成する様子を模式的に示した図である。結晶核の密度が大きい場合には、隣接する結晶核同志の距離が短くなるため、結晶核を中心として、W粒子111aからなる多数の小さな結晶粒111cが形成される。

【0037】

図5は、5つのプロセス条件A〜Eにより形成されたW膜のシート抵抗を比較するグラフである。縦軸はW膜のシート抵抗を示し、横軸は各プロセス条件の名称を示している。プロセス条件A〜Cは、被処理基板の一面103aに形成されたTiN膜109とW膜111との間に、WSi膜110をリアクティブスパッタリング処理(上述した第一工程処理)により形成した場合に対応する。

【0038】

プロセス条件Dは、被処理基板の一面103aに形成されたTiN膜109とW膜111との間に、WSi膜110をPVD処理(従来のスパッタリング処理)により形成した場合に対応する。プロセス条件Eは、被処理基板の一面103aに形成されたTiN膜109とW膜111との間に、WSi膜110を形成していない場合に対応する。

【0039】

プロセス条件A〜Dのグラフと、プロセス条件Eのグラフとの比較から、W膜111のシート抵抗は、TiN膜109上にWSi膜110を介してW膜111を形成することにより、TiN膜上109に直接W膜111を形成した場合の半分程度になることが分かる。

【0040】

また、プロセス条件A〜Cのグラフと、プロセス条件Dのグラフとの比較から、WSi膜を、リアクティブスパッタリング処理を行って形成した場合においても、プロセスガスの圧力を調整することにより、PVD処理を行って形成した場合と同程度のシート抵抗のW膜を得られることが分かる。

【0041】

そして、プロセス条件A〜Cのグラフから、WSi膜を形成する際のプロセスガスの圧力を高くすることにより、W膜のシート抵抗が僅かに低くなる傾向にあることが分かる。したがって、プロセスガスの圧力調整を行うことにより、形成されるW膜のシート抵抗を細かく管理することができる。

【0042】

第一実施形態に係るデバイスの製造方法によれば、Si原子が、ガス状態でターゲットに供給される。そのため、ガス圧力を調整することにより、TiN膜上に形成されるWSi膜に含ませるSi原子の割合を微細制御することができる。したがって、TiN膜上に所望の膜質のWSi膜を形成することができ、その結果として、所望の比抵抗のW膜を、WSi膜上に形成することができる。

【0043】

また、第一実施形態に係るデバイスの製造方法によれば、プロセスガスの圧力を調整して、W膜の膜質を変化させることにより、所望のシート抵抗のW膜を形成することができる。W膜等の金属配線を所望の抵抗となるように形成しようとする場合、一般には、配線の長さと太さを調整する方法がとられるが、配線部を形成する領域が十分に確保できない場合や、配線部を、寸法ばらつきが大きく影響するようなサイズに加工する場合には、上述したデバイスの製造方法が有効となる。

【産業上の利用可能性】

【0044】

本発明は、チタンナイトライド膜、タングステンシリサイド膜、タングステン膜を用いてなる、半導体装置等のデバイスの配線層を形成する場合に対し、広く適用することが出来る。

【符号の説明】

【0045】

100・・・製造装置、101・・・チャンバ、102・・・ターゲット、

103・・・被処理基板、103a・・・一面、104・・・支持台、

105・・・排気手段、106・・・プロセスガスの供給手段、

107・・・シリコン原子の割合を制御する手段、109・・・チタンナイトライド膜、110・・・タングステンシリサイド膜、111・・・タングステン膜、

E・・・電圧を印加する手段、T・・・温度を制御する手段。

【特許請求の範囲】

【請求項1】

被処理基板の一面に、チタンナイトライド膜、タングステンシリサイド膜、タングステン膜の順に堆積してなるデバイスの製造方法であって、

前記タングステンシリサイド膜をスパッタリング法により形成する際に、タングステン原子からなるターゲットと、シリコン原子を含むプロセスガスを少なくとも用いることを特徴とするデバイスの製造方法。

【請求項2】

前記タングステンシリサイド膜を形成する同一チャンバにおいて、

前記タングステン膜を形成することを特徴とすることを特徴とする請求項1に記載のデバイスの製造方法。

【請求項3】

前記チタンナイトライド膜を形成するチャンバから、前記タングステンシリサイド膜および前記タングステン膜を形成するチャンバまで、前記被処理基板を減圧雰囲気中にて移動させることを特徴とする請求項1または2に記載のデバイスの製造方法。

【請求項4】

スパッタリング処理用のチャンバと、

前記チャンバ内に配された、被処理基板の支持台と、

前記支持台の温度を制御する手段と、

前記チャンバ内に配されたW原子からなるターゲットと、

前記支持台と前記ターゲットとの間に電圧を印加する手段と、

前記チャンバ内を減圧するための排気手段と、

前記チャンバ内における、前記支持台と前記ターゲットとの間の領域に導入する、シリコン原子を含むプロセスガスの供給手段と、

前記チャンバと前記供給手段との間に配され、前記シリコン原子の割合を制御する手段と、を少なくとも備えたことを特徴とするデバイスの製造装置。

【請求項1】

被処理基板の一面に、チタンナイトライド膜、タングステンシリサイド膜、タングステン膜の順に堆積してなるデバイスの製造方法であって、

前記タングステンシリサイド膜をスパッタリング法により形成する際に、タングステン原子からなるターゲットと、シリコン原子を含むプロセスガスを少なくとも用いることを特徴とするデバイスの製造方法。

【請求項2】

前記タングステンシリサイド膜を形成する同一チャンバにおいて、

前記タングステン膜を形成することを特徴とすることを特徴とする請求項1に記載のデバイスの製造方法。

【請求項3】

前記チタンナイトライド膜を形成するチャンバから、前記タングステンシリサイド膜および前記タングステン膜を形成するチャンバまで、前記被処理基板を減圧雰囲気中にて移動させることを特徴とする請求項1または2に記載のデバイスの製造方法。

【請求項4】

スパッタリング処理用のチャンバと、

前記チャンバ内に配された、被処理基板の支持台と、

前記支持台の温度を制御する手段と、

前記チャンバ内に配されたW原子からなるターゲットと、

前記支持台と前記ターゲットとの間に電圧を印加する手段と、

前記チャンバ内を減圧するための排気手段と、

前記チャンバ内における、前記支持台と前記ターゲットとの間の領域に導入する、シリコン原子を含むプロセスガスの供給手段と、

前記チャンバと前記供給手段との間に配され、前記シリコン原子の割合を制御する手段と、を少なくとも備えたことを特徴とするデバイスの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−74271(P2013−74271A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214603(P2011−214603)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]