デバイスの製造方法

【課題】基板側面に付着した異物の効率的な除去が可能な、デバイスの製造方法を提供する。

【解決手段】基板10Aの側面に保護材3を形成する工程と、基板10Aの少なくとも一方の主面に機能層4Aを形成する工程と、保護材3を基板10Aから剥離する工程と、

を有することを特徴とする、デバイスの製造方法。

【解決手段】基板10Aの側面に保護材3を形成する工程と、基板10Aの少なくとも一方の主面に機能層4Aを形成する工程と、保護材3を基板10Aから剥離する工程と、

を有することを特徴とする、デバイスの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、デバイスの製造方法に関するものである。

【背景技術】

【0002】

基板側面に液晶法を用いた基板処理において、付着する余分な液体を吸引により除去する方法が、特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−311422号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1では、基板側面に付着した異物が液体でない場合を想定していない。そのため、固体化して基板側面に強く付着している異物については、除去することが出来ないという課題がある。

【0005】

本発明は、以上のような点を考慮してなされたもので、基板側面に付着した異物の効率的な除去が可能な、デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のデバイスの製造方法では、上記課題を解決するため、以下の手段を採用する。すなわち本発明のデバイスの製造方法では、基板の側面に保護材を形成する工程と、前記基板の少なくとも一方の主面に機能層を形成する工程と、前記保護材を前記基板から剥離させる工程と、を有することを特徴とする。

【0007】

上記構成によれば、従来は基板側面に付着する異物が、基板側面に形成された保護材に付着する。従って前記異物が保護材に強く付着している場合でも、保護材を基板から剥離させることにより、前記異物を除去することが出来る。

【0008】

また本発明のデバイスの製造方法では、前記機能層を形成する工程が、前記主面に液体材料を塗布する工程を含むことを特徴とする。

【0009】

塗布した液体材料の一部は基板側面に回り込むが、塗布前に前記基板側面に保護材を形成しておくことにより、前記異物が前記基板に直接付着するのを抑えることが出来る。この場合、前記異物は前記保護材に付着し、前記保護材を前記基板から剥離するとともに除去することが出来る。

【0010】

また本発明のデバイスの製造方法では、前記機能層を形成する工程が、前記主面に液体材料を塗布する工程と、前記基板を加熱して前記液体材料を乾燥させる工程と、を含むことを特徴とする。

【0011】

乾燥に用いる加熱で前記保護材を膨張させ、保護材に付着した前記異物に割れを入れることで、前記異物が剥がれやすくすることが出来る。

【0012】

また本発明のデバイスの製造方法では、前記液体材料がシラン化合物であり、前記シラン化合物を焼成して形成される前記機能層が、酸化シリコン膜であることを特徴とする。

【0013】

上記構成によれば、前記シラン化合物を、焼成することにより、酸化シリコン膜の機能層を形成することが出来る。

【0014】

また本発明のデバイスの製造方法では、前記機能層を形成する工程が、前記主面に材料を蒸着する工程を含むことを特徴とする。

【0015】

蒸着する材料の一部は基板側面にも回り込むが、蒸着前に前記基板側面に保護材を形成しておくことにより、前記異物が前記基板に直接付着するのを抑えることが出来る。この場合、前記異物は前記保護材に付着し、前記保護材を前記基板から剥離するとともに除去することが出来る。

【0016】

また本発明のデバイスの製造方法では、前記保護材を前記基板から剥離させる工程が、前記保護材を加熱して膨張させる工程を含むことを特徴とする。

【0017】

前記保護材が膨張することにより、前記保護材に付着している異物は、前記保護材から引っ張り応力を受ける。この引っ張り応力によって前記異物は割れて、容易に剥離出来る状態となる。

【0018】

また本発明のデバイスの製造方法では、前記保護材を前記基板から剥離させる工程が、前記基板を剥離液に浸漬し、前記保護材を前記基板から剥離させる工程を含むことを特徴とする。

【0019】

上記構成によれば、前記保護材とともに、前記保護材に付着している前記異物も、前記基板から除去することが出来る。前記保護材は、前記異物を付着させたまま剥離することが出来る。従って前記異物を、その吸着力の強さに影響されずに、前記基板から除去することが出来る。

【0020】

また本発明のデバイスの製造方法では、前記保護材が樹脂材料であることを特徴とする。

【0021】

上記構成によれば、樹脂材料は熱膨張率が高いため、加熱時の膨張により、前記樹脂材料に付着する前記異物の剥離を促進することが出来る。

【0022】

また本発明のデバイスの製造方法では、前記保護材がレジスト材料であることを特徴とする。

【0023】

レジスト材料は通常の半導体プロセスで用いられており、その成膜方法、剥離方法が確立しているため、上記構成によれば、プロセスの条件出しに手間がかからない。またレジスト材料、剥離液は、他のフォトリソグラフィ工程で用いているのと同じものを用いることが出来るため、コストが抑えられる。

【0024】

また本発明のデバイスの製造方法では、前記保護材を、前記基板の全周に形成することを特徴とする。

【0025】

この場合、前記異物は前記基板側面のどこに回り込んでも、前記保護材に付着する。従って、全ての前記異物が前記保護材に付着し、前記保護材を前記基板から剥離するとともに、完全に除去することが出来る。

【0026】

また本発明のデバイスの製造方法では、液状の前記保護材を液体定量吐出装置から吐出し、前記基板の側面に塗布する工程を含むことを特徴とする。

【0027】

上記構成によれば、前記基板の側面に対し、前記保護材が精度良く定量塗布されるため、前記基板の全周に渡って、厚さが均一な前記保護材を形成することが出来る。

【0028】

また本発明のデバイスの製造方法では、液状の前記保護材を含浸させた部材を前記基板の側面と接触させ、前記部材と前記基板とを相対的に移動させることで、前記保護材を前記基板の側面に塗布する工程を含むことを特徴とする。

【0029】

上記構成によれば、前記基板の側面に対し、前記保護材が平坦度に応じて必要な分だけ塗布されるため、前記基板の全周に渡って、表面が平坦な前記保護材の膜が形成される。

【図面の簡単な説明】

【0030】

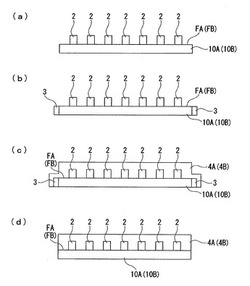

【図1】第一実施形態に係るデバイスの製造方法を説明する工程図である。

【図2】保護材塗布方法の説明図である。

【図3】薄膜トランジスタの製造方法の一例を説明するための工程図である。

【図4】図3に続く工程図である。

【発明を実施するための形態】

【0031】

以下、本発明のデバイスの製造方法の実施形態について、図面を参照して説明する。

【0032】

(第一実施形態)

図1(a)〜(d)は、第一実施形態に係るデバイス全体の製造方法を説明する工程図である。図1(a)では、基板10Aの一方の主面FAに、デバイス素子またはその構成部材である機能部材2が、複数並んで設けられている。

【0033】

(保護材の形成工程)

図1(b)は、基板10Aの側面に保護材3を形成する工程を示している。上記工程は、基板10Aの側面に保護材3を塗布する工程と、基板10Aをアニールする工程とを有する。

【0034】

基板10Aの側面に形成する保護材3の形成材料としては、レジスト材料やその他の樹脂材料を用いることが出来る。これらの形成材料の形態は、塗布装置を用いて塗布することが出来る溶液状又はペースト状とされる。レジスト材料はネガ型、ポジ型のいずれであってもよい。レジスト材料の具体例を挙げるならば、塩素化ポリメチルスチレン、ポリビニルシナメイト、ポリエステルアクリレート、ポリエポキシアクリレート、ポリウレタンアクリレート、ポリエポキシとオニウム塩との混合系、ポリビニルフェノールとビスアジドとの混合系、ポリケイ皮酸もしくは環化ゴムとビスアジドとの混合系、ノボラック樹脂とジアゾナフトキノンとヘキサメトキシメチルメラミンとの混合系のレジスト、環化ゴムとビスアジドとの混合系のレジストなどである。

保護材3の形成材料は、加熱により膨張しやすい材料を用いることが好ましい。この点、一般的に知られているレジスト材料は、200℃程度の加熱で3倍以上膨張するため、好適に用いることが出来る。

【0035】

保護材3の塗布方法として、図2(a)に示す液体定量吐出装置を用いる方法と、図2(b)に示す保護材3を含浸させた塗布部材を用いる方法とを挙げることが出来る。

【0036】

図2(a)は、液体定量吐出装置を用いた保護材3の形成工程を示す図である。同図に示す液体定量吐出装置Dは、基板10Aを載置した状態で回転するステージ装置Rとともに用いられる。液体定量吐出装置Dの吐出口と、ステージ装置R上に載置された基板10Aの側面とは、距離Sだけ離れて配置される。そして、ステージ装置Rにより基板10Aを回転させながら、液体定量吐出装置Dの吐出口から保護材3の形成材料を吐出させることで、基板10Aの側面に所定量の形成材料を塗布することが出来る。

【0037】

上記方法によれば、基板10Aの側面に対し、保護材3の形成材料を精度良く定量塗布することが出来るため、均一な厚さの保護材3を形成することが出来る。

【0038】

図2(b)は、保護材3の形成材料を含浸させた塗布部材Pを用いた保護材3の形成工程を示す図である。塗布部材Pは、筆や不織布などの液体保持性を有する部材である。塗布部材Pは、保護材3の形成材料の溶液を含浸させた先端部を基板10Aの側面に当接させた状態で配置される。この状態で、ステージ装置Rにより基板10Aを回転させることで、基板10Aの側面に均一な厚さで保護材3の形成材料を塗布することが出来る。

【0039】

なお、図2(a)、(b)に示したいずれの方法においても、基板を停止させた状態で液体定量吐出装置Dまたは塗布部材Pを周回させて塗布してもよい。

【0040】

次に、基板10Aをアニールする工程では、例えば90℃で10〜30分のアニールを行い、保護材3の形成材料を乾燥固化させる。これにより図1(b)に示す保護材3が、基板10Aの側面に形成される。なお、基板10Aをアニールする工程は、必要に応じて設ければよく、保護材3の形成材料を真空乾燥や自然乾燥により固化させてもよい。

【0041】

基板10Aの側面に保護材3を塗布する工程では、保護材3を基板10Aの側面全体に塗布するようにする。そうすることで、異物は基板10A側面のどこに回り込んでも、保護材3に付着する。従って、全ての異物が保護材3に付着し、保護材3を基板10Aから剥離するとともに、完全に除去することが出来る。

【0042】

(機能層の形成工程)

図1(c)は、機能部材2を設けた基板10Aの主面FAに、機能層4Aを形成する工程を示している。

【0043】

上記工程は、基板10Aの主面FAに機能層4Aの液体材料を塗布する工程を有する。また、液体材料を塗布した後に、基板10Aを加熱する工程を加えてもよい。

【0044】

機能層4Aを形成するための液体材料としては、例えばポリシランなどのシラン化合物を有機溶剤に溶かした溶液が用いられ、基板10Aの主面FAにスピンコートされる。

【0045】

スピンコートでは、余分の溶液を基板外周端から外側へ放出させることで所定量の塗布を行うため、塗布した液体材料の一部が基板10A側面に回り込んで付着する。ここで本実施形態では、液体材料の塗布前に基板10A側面に保護材3が形成されているので、上記ポリシランなどの溶液は、基板10Aの側面ではなく、保護材3上に付着する。

【0046】

本実施形態のように、機能層4Aを形成する液体材料としてポリシランの溶液を塗布する場合、塗布後に加熱を行う。例えば窒素雰囲気下で90℃、30分程度のアニールを行い、溶剤を乾燥させる。そして空気中で200〜450℃、30〜60分の焼成を行うことで、ポリシランはSiO2となり、層間絶縁膜を形成することが出来る。

【0047】

(保護材の剥離工程)

図1(d)は、基板10Aの側面から保護材3を剥離する工程を示している。この工程は、基板10Aを剥離液に浸漬する工程を有する。また、基板10Aを剥離液に浸漬する工程の前に、基板10Aを加熱する工程を加えてもよい。

【0048】

剥離前に基板10Aを剥離液に浸漬する工程では、機能層4Aが形成された基板10Aを、例えばTMAH(水酸化テトラメチルアンモニウム)の剥離液に1〜2分程度浸漬し、保護材3を基板10Aから剥離させる。

【0049】

保護材3を剥離することで、保護材3に付着している異物(機能層4Aのバリ部分)も、基板10Aから除去することが出来る。異物は基板10Aの側面に直接付着していないので、その付着力の強さにかかわらず除去することが出来る。

【0050】

基板10Aを加熱する場合には、保護材3上に機能層4Aが形成された状態の基板10Aを、例えば200〜450℃で30〜60分程度加熱する。この加熱により保護材3が膨張することにより、保護材3に付着している異物は、保護材3から引っ張り応力を受ける。この引っ張り応力によって、基板10A側面と保護材3との境界部分で異物に亀裂を生じさせ、機能層4Aと保護材3上の異物とを分離することが出来る。これにより容易に剥離出来る状態となる。

【0051】

また、基板を加熱してから剥離液に浸漬することにより、加熱によって生じた亀裂から剥離液が保護材3に侵入しやすくなる。従って保護材3の基板10Aからの剥離が促進され、より効率的に異物の除去を行うことが出来る。

【0052】

また保護材3として、熱膨張率がより高いレジスト材料または樹脂材料を用いると、より容易に、異物に亀裂を生じさせることが出来、機能層4Aと異物を分離することが出来る。

【0053】

[変形例]

本例では、図1(c)に示す機能層の成膜方法が、第一実施形態と異なる。その他の構成は、第一実施形態と同様である。

【0054】

本例では、図1(c)に示す基板10Bの主面FBに、蒸着法により層間絶縁膜4B(機能層)を形成する。

蒸着法を用いる場合でも、蒸着する材料の一部は基板側面にも回り込むが、蒸着前に基板側面に保護材3を塗布形成しておくことにより、蒸着材料が基板側面に直接付着するのを防ぐことが出来る。すなわち、基板側面の保護材3に蒸着材料を付着させ、保護材3を基板10Bから剥離することで、異物となりうる蒸着材料を除去することが出来る。

【実施例】

【0055】

以下、実施例によりさらに具体的に説明する。図3、4は、上記実施形態のデバイス製造方法を適用した薄膜トランジスタ(TFT)の製造方法を示す工程図であって、TFTの形成される領域(素子エリア)のみを拡大して示す断面模式図である。なお、以下の全ての図面においては、図面を見やすくするため、各構成要素の膜厚や寸法の比率などは適宜異ならせてある。

【0056】

(半導体膜の形成工程)

まず、TFTを製造するための基板10を用意する。基板10としては、石英基板、ガラス基板、耐熱プラスチック等の絶縁基板の他、シリコンウェハ等の半導体基板や、ステンレス等の導電性基板を使用することができる。また、基板中に含まれるナトリウム等の可動イオンが後述の半導体膜中に混入しないように、基板10の表面には、必要に応じて、酸化シリコン膜、窒化シリコン膜酸窒化シリコン膜等の絶縁性物質からなる下地保護膜を形成してもよい。

【0057】

次に、基板10の上にTFTの能動層を形成するための半導体膜を成膜する。本例では、この半導体膜をアモルファスシリコン膜とするが、半導体膜はこれ以外の半導体材料、例えばゲルマニウム等であってもよい。或いは、シリコン・ゲルマニウム、シリコン・カーバイド、ゲルマニウム・カーバイド等の4族の元素複合体の半導体膜、ガリウム・ヒ素やインジウム・アンチモン等の3族元素と5族元素との複合化合物半導体膜、又は、カドミウム・セレン等の2族元素と6族元素との複合体化合物半導体膜等としてもよい。また、シリコン・ゲルマニウム・ガリウム・ヒ素等のように更に複合化合物半導体膜やこれ等の半導体膜にリン(P)、ヒ素(As)、アンチモン(Sb)等のドナー元素を添加したN型半導体膜、あるいはホウ素、アルミニウム(Al)、ガリウム(Ga)、インジウム(In)等のアクセプタ元素を添加したP型半導体膜とすることも可能である。このような半導体膜は、APCVD法、LPCVD法、PECVD法等のCVD法、あるいはスパッタ法や蒸着法などのPVD法によって形成することが出来る。

【0058】

(半導体膜の結晶化工程)

次に、堆積した半導体膜の結晶化を行なう。ここで、「結晶化」という言葉は、非晶質の半導体膜に対して熱エネルギーを与え、多結晶あるいは単結晶の半導体膜に変質させること、更に、微結晶膜や多結晶膜の半導体膜に対して熱エネルギーを与えて、結晶膜の膜質の改善や溶融固化による再結晶化を行なうことについても用いられる。本明細書では、非晶質の結晶化のみならず、多結晶質や微結晶質の結晶化をも含めて総て結晶化と称する。

【0059】

半導体膜の結晶化工程は、いわゆるレーザ照射による方法、急速加熱法(ランプアニール法や熱アニール法など)、固相成長による方法等によって実現することができるが、これに限定されない。本例では、レーザアニールによってアモルファス半導体膜を多結晶半導体膜(例えばポリシリコン膜)に結晶化する。この際、レーザ光としては、紫外線域あるいはその近傍の波長を持つエキシマレーザ、アルゴンイオンレーザ、YAGレーザの第2高調波或いは第3高調波等が好適である。例えばエキシマレーザでビームの長寸が400mmのラインビームを用い、その出力強度は例えば400mJ/cm2とする。ラインビームについては、その短寸方向におけるレーザ強度のピーク値の90%に相当する部分が各領域毎に重なるようにラインビームを走査するのがよい。

【0060】

(素子分離工程)

次に、TFTの領域を画定するための素子分離を行う。本例では素子分離にエッチングを用いるが、素子分離技術としてはLOCOS法、フィールドシールド法、STI法などを使用することもできる。この素子分離工程により、基板10上には、図3(a)に示すような所定形状の多結晶半導体膜11が形成される。

【0061】

(マスク材の形成工程)

次に、半導体膜11の上に、該半導体膜11に通じる開口部(コンタクトホール)を有するゲート絶縁膜を形成する。ここではまず、図3(b)に示すように、半導体膜11の表面に柱状のマスクピラー(マスク材)Mを形成する。このマスクピラーMは、後述のゲート絶縁膜12に、それぞれ半導体膜11のソース領域、ドレイン領域に通じる開口部(コンタクトホール)H1、H2を形成するためのものである。本例では、これらの開口部に中間電極となる導電膜を形成するとともに、該開口部によって生じる導電膜の表面の凹凸形状をアライメントマークとして利用することで、当該導電膜と下層側の半導体膜11とのアライメントを可能としている。

【0062】

このマスクピラーMは、例えばレジスト等の感光性材料を基板全面に塗布した後、露光・現像・ベーク処理等を施すことによって形成することができる。また、絶縁材料を含む液体材料を液滴吐出法により前記開口部H1、H2を形成する位置に選択的に滴下し、これを乾燥・焼成することによって形成することもできる。この際、マスクピラーMの厚み(高さ)は、このあと形成されるゲート絶縁膜12の厚みと同じかそれ以上とする。これにより、マスクピラーMがゲート絶縁膜12の中に埋没されない(即ち、マスクピラーMの上部がゲート絶縁膜12の表面から突出する)ようにすることができる。

【0063】

このマスクピラーMには、必要に応じて硬化処理を行なうことができる。マスクピラーMの硬化処理は、次のようにして行なう。まず、マスクピラーMを形成した基板10を図示しない真空チャンバに搬入し、真空チャンバ内を例えば1.3kPa(10Torr)以下、例えば0.2Torr程度に減圧する。そして、マスクピラーMを所定の温度、例えば100〜150℃(例えば130℃)程度の、通常のフォトレジストのポストベーク温度に加熱するとともに、マスクピラーMに波長254nm程度の紫外線を数分間照射する。これにより、マスクピラーMは、溶存している水分が脱水されるとともに、紫外線により架橋反応が促進される。しかも、マスクピラーMは、酸素や水分の影響を受けないため、架橋反応が進んで緻密となり、耐熱性、耐薬品性が向上する。

【0064】

さらに、マスクピラーMの硬化処理は、必要に応じてマスクピラーMをポストベーク温度以上に加熱する熱処理を行なうものとしても良い。この熱処理は、例えば300℃〜450℃の温度で10分間程度行なう。これにより、非常に耐熱性、耐薬品性に優れたマスクピラーとすることができ、各種の液体成膜材料の使用が可能となる。なお、紫外線照射雰囲気は、減圧状態以外にも、例えば酸素及び水分が実質的に存在しない雰囲気(例えば窒素雰囲気)であっても良い。本例では、マスクピラーMに上述のような硬化処理を行ない、後述のポリシラザンゲート絶縁膜のプリベーク及び本焼成を連続して行なえるようにしている。

【0065】

(保護材形成の工程)

基板10の側面に、保護材3を形成する。ここでは、図1(b)を用いて説明した、保護材3の形成方法を適用する。すなわち、図2(a)で示した液体定量吐出装置Dまたは図2(b)で示した保護材の形成材料を含浸させた塗布部材Pを用いて、保護材3を基板10の側面に塗布する。保護材3としては、例えばレジスト材料または樹脂材料を用いる。保護材3の塗布後に、例えば90℃で10〜30分のアニールを行い、保護材3を乾燥させる。

【0066】

(ゲート絶縁膜の形成工程)

次に、図3(c)に示すように、液相法を用いてマスクピラーMの周囲、即ち、マスクピラーMを除いた基板の全面に酸化シリコン等からなるゲート絶縁膜12を形成する。ここではまず、ポリシラザンをキシレンに混合した塗布液(ポリシラザンを含む液体材料)を基板上にスピンコートし、処理温度を100℃〜150℃として5分間、プリベークを行なう。続いて、処理温度を350℃としてWET O2雰囲気下で260分間、熱処理を行なう(本焼成)。このように熱処理をWET O2雰囲気下で行なうことで、分極の原因となる絶縁膜中の窒素成分を少なくすることができる。本工程では、前工程でマスクピラーMの耐熱性を高めているため、ポリシラザンの本焼成時を行なうに際してマスクピラーMを除去する必要がない。このため、ポリシラザンゲート絶縁膜への熱処理(プリベークと本焼成)を一貫して行なうことができ、工程が容易となる。

【0067】

なお本工程では、マスクピラーMの上部に液体材料が付着するのを防ぐために、液体材料を塗布する前に、予めマスクピラーMに撥液処理を施しておくことが望ましい。このマスクピラーMの撥液処理は、四フッ化炭素などのフッ素原子を含むガスを大気圧プラズマによって分解して活性なフッ素単原子やイオンを生成し、この活性なフッ素にマスクピラーを晒すことによって行なうことができる。ただし、マスクピラーMをフッ素原子を含む撥液性のフォトレジストによって形成した場合には、このような撥液処理は不要である。以上により、ゲート絶縁膜12が形成される。

【0068】

なお半導体膜の形成工程とゲート絶縁膜の形成工程との間には、必要に応じて洗浄工程を設けることができる。具体的には、半導体膜11のパターニングが終了したら、酸素含有ガス雰囲気下で、基板にUV光を照射し、基板表面に存在する汚染物(有機物など)を分解除去する。ここで、照射するUV光は、波長254nmにピーク強度を有する低圧水銀ランプや、波長172nmにピーク強度を有するエキシマランプを用いる。この波長領域の光は、酸素分子(O2)をオゾン(O3)に分解し、更に、このオゾンを酸素ラジカル(O*)に分解するので、ここで生成された活性度の高いオゾンや酸素ラジカルを利用することにより、基板表面に付着した有機物を効率的に除去することが可能となる。

【0069】

(保護材の剥離工程)

基板10の側面から、保護材3を剥離する。ここでは、図1(d)を用いて説明した、保護材3の剥離方法を適用する。すなわち、保護材3を備えた基板10を、例えばTMAH(水酸化テトラメチルアンモニウム)の剥離液に1〜2分程度浸漬し、保護材3を基板10から剥離させる。このとき、スピンコートにより基板10側面に回り込んだ塗布液も、保護材3とともに基板10から除去される。

【0070】

(マスク材の除去工程)

次に、図3(d)に示すように、マスクピラーMを剥離液等(例えば熱濃硫酸)を用いて除去する。これにより、ゲート絶縁膜12に、半導体膜11のソース領域となる領域に通じる開口部H1と、ドレイン領域となる領域に通じる開口部H2とが形成される。

なお本例では、開口部H1、H2の形成に上述のマスクピラーMを用いた方法を採用したが、係る開口部H1は通常のフォトエッチング工程を用いて形成することも可能である。

【0071】

(第1の不純物注入工程)

次に、図3(e)に示すように、ゲート絶縁膜12をマスクとして半導体膜11に低エネルギーの不純物イオン注入を行なう。イオンのエネルギーが小さい場合には、ゲート絶縁膜12の存在により、ゲート絶縁膜12が積層された開口部周辺の半導体膜には不純物イオンが注入されず、ゲート絶縁膜12の開口領域に位置する半導体膜にのみ不純物イオンが注入されることになる。この結果、半導体膜11の所定の領域(即ち、ゲート絶縁膜12の開口領域に対応する領域)に高濃度不純物領域であるソース領域11s及びドレイン領域11dが形成される。

【0072】

(ゲート配線の形成工程)

次に、図3(f)に示すように、ゲート絶縁膜12の上に、当該ゲート絶縁膜12の表面及び前記開口部H1、H2の内部を覆うゲート配線膜13を形成する。ゲート配線膜13の形成は、スパッタ法、CVD法、蒸着法など、適当な方法を選択して、タンタル、アルミニウム、チタンなどの適当な金属、金属窒化物、ポリシリコンなどを例えば300nm〜500nm程度の厚みに堆積あるいは積層することによって行なう。この工程では、不透明なゲート配線膜13が基板全面に形成されるが、ゲート絶縁膜12には、前述のように、半導体膜11に通じる開口部H1、H2が形成されているので、ゲート配線膜13の表面にも、この開口部H1、H2による凹凸形状を反映した形状の凹凸部13Aが形成されることになる。

【0073】

次に、図4(a)に示すように、ゲート配線膜13をパターニングして、ゲート電極を含むゲート配線13gと、ソース用中間電極13sと、ドレイン用中間電極13dとを形成する。前述のように本例では、ゲート配線膜13の表面に、前記開口部H1、H2による凹凸形状を反映した凹凸形状(凹凸部13A)が付与されているので、この凹凸部13Aをアライメントマークとして利用することで、ゲート配線膜13、中間電極13s、13dを下地の半導体膜11に対して高精度に位置決めした状態でパターニングすることができる。

ここで、ソース用中間電極13sは、半導体膜11のソース領域11sと後述のソース配線15sとの間を中継するためのものであり、ドレイン用中間電極13dは、半導体膜11のドレイン領域11dと後述のドレイン配線15dとの間を中継するためのものである。本例では、これらの中間電極13s、13dをそれぞれ開口部H1、H2の形状と略同じ形状に形成する。こうすることで、後述の第2の不純物注入工程において確実にLDD構造を形成できるようになる。

【0074】

(第2の不純物注入工程)

次に、図4(b)に示すように、ゲート配線13g、中間電極13s、13dをマスクとして半導体膜11に不純物イオン注入を行なう。これにより、ゲート配線13gと中間電極13s、13dとの間の領域を介して半導体膜11に不純物イオンが注入され、ソース領域11sの近傍及びドレイン領域11dの近傍に、当該ソース領域11s及びドレイン領域11dに対して相対的に不純物濃度の低い低濃度不純物領域が形成される。また、ゲート電極13gがイオン注入のマスクとなっているので、ゲート電極13gに対向する位置には、不純物を含まないチャネル領域11cが自己整合的に形成される。すなわち、上述の第1、第2の不純物注入工程により、半導体膜11にはLDD構造が形成される。なお、これらの不純物イオン注入は質量非分離型イオン注入装置を用いて注入不純物元素の水素化物と水素を注入するイオン・ドーピング法と、質量分離型イオン注入装置を用いて所望の不純物元索のみを注入するイオン打ち込み法の二種類を適用することができる。イオン・ドーピング法の原料ガスとしては水素中に希釈されたホスフィン(PH3)やジボラン(B2H6)等の注入不純物元素の水素化物を用いることができる。

【0075】

(保護材形成の工程)

次に、基板10の側面に、再び保護材3を形成する。ここでも、図1(b)を用いて説明した、保護材3の形成方法を適用することが出来る。すなわち、図2(a)で示した液体定量吐出装置Dまたは図2(b)で示した保護材3の形成材料を含浸させた塗布部材Pを用いて、保護材3を基板10の側面に塗布する。保護材3としては、例えばレジスト材料または樹脂材料を用いる。保護材3の塗布後に、例えば90℃で10〜30分のアニールを行い、保護材3を乾燥させる。

【0076】

(層間絶縁膜の形成工程、不純物の活性化工程)

次に、図4(c)に示すように、ゲート絶縁膜12,ゲート配線13g,中間電極13s,13dを覆うように基板全面に層間絶縁膜14(機能層)を形成する。この層間絶縁膜14の形成方法は、ゲート絶縁膜12の形成方法と同様である。すなわち、ポリシラザンをキシレンに混合した塗布液(ポリシラザンを含む液体材料)を基板上にスピンコートし、処理温度を100℃〜150℃として5分間、プリベークを行なう。その後、処理温度を300℃〜400℃としてWET O2雰囲気下で260分間、熱処理を行なう。なお本例では、最後の熱処理は、半導体膜11に注入された不純物の活性化を兼ねて行なわれるが、この不純物の活性化工程は、前述の不純物の注入工程に続けて行なうこともできる。この場合、活性化の方法としては、レーザ照射による方法や300℃以上の炉で加熱する(低温熱処理)方法、ランプによる高速熱処理法などがあるが、適当な方法を選択することができる。

【0077】

(保護材の剥離工程)

次に、基板10の側面から、保護材3を剥離する。ここでも、図1(d)を用いて説明した、保護材3の剥離方法を適用出来る。すなわち、保護材3を備えた基板10を、例えばTMAH(水酸化テトラメチルアンモニウム)の剥離液に1〜2分程度浸漬し、保護材3を基板10から剥離させる。このとき、スピンコートにより基板10側面に回り込んだ塗布液も、保護材3とともに基板10から除去される。

【0078】

(コンタクトホールの形成工程)

次に、図4(d)に示すように、層間絶縁膜14のソース部分、ドレイン部分に対応する位置に、それぞれ開口部(コンタクトホール)H3、H4を開孔する。本例では、この開口部H3、H4を、通常のフォトエッチング工程を使って形成しているが、これらの開口部H3、H4は、前述したマスクピラーを用いる方法によって形成することもできる。

【0079】

(ソース配線層、ドレイン配線層の形成工程)

次に、図4(e)に示すように、この層間絶縁膜14の表面及び開口部H1、H2の内部を覆うように、アルミニウム膜、クロム膜、タンタル膜などの金属膜15をスパッタ法やPVD法等によって形成し、パターニングにより、ソース電極を含むソース配線15s、及びドレイン電極を含むドレイン配線15dを形成する。この工程では、不透明な金属膜が基板全面に形成されるが、層間絶縁膜14には開口部H3、H4が形成されているので、金属膜の表面にも、これによる凹凸形状を反映した形状の凹凸部15Aが形成されることになる。

次に、この金属膜をパターニングしてソース電極を含むソース配線15s、及びドレイン電極を含むドレイン配線15dを形成する。上述のように本例では、金属膜の表面に下地の開口部H3、H4の形状を反映した凹凸形状(凹凸部15A)が付与されているので、この凹凸部15Aをアライメントマークとして利用することで、金属膜15を下地のゲート配線13g、中間電極13s、13dに対して高精度に位置決めした状態でパターニングすることができる。

なお、ソース電極15s、ドレイン電極15dの上には、必要に応じて、酸化シリコン、窒化シリコン、PSG等を堆積して保護膜を形成することができる。以上により、薄膜トランジスタ1が製造される。

【0080】

上述の薄膜トランジスタ(TFT)のように、製造工程に液体材料をスピンコートする工程を複数有するデバイスに対しても、本願発明を適用することが出来る。すなわちスピンコートする前に基板側面10に保護材3を塗布し、液体材料を成膜した後に基板側面10から保護材3を剥離することで、基板10側面に付着した異物を除去することが出来る。

【0081】

なお、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の趣旨から逸脱しない範囲において、設計要求等に基づき、種々の変更が可能である。

【符号の説明】

【0082】

10A、10B・・・基板、3・・・保護材、4A、4B・・・機能層

【技術分野】

【0001】

本発明は、デバイスの製造方法に関するものである。

【背景技術】

【0002】

基板側面に液晶法を用いた基板処理において、付着する余分な液体を吸引により除去する方法が、特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−311422号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1では、基板側面に付着した異物が液体でない場合を想定していない。そのため、固体化して基板側面に強く付着している異物については、除去することが出来ないという課題がある。

【0005】

本発明は、以上のような点を考慮してなされたもので、基板側面に付着した異物の効率的な除去が可能な、デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のデバイスの製造方法では、上記課題を解決するため、以下の手段を採用する。すなわち本発明のデバイスの製造方法では、基板の側面に保護材を形成する工程と、前記基板の少なくとも一方の主面に機能層を形成する工程と、前記保護材を前記基板から剥離させる工程と、を有することを特徴とする。

【0007】

上記構成によれば、従来は基板側面に付着する異物が、基板側面に形成された保護材に付着する。従って前記異物が保護材に強く付着している場合でも、保護材を基板から剥離させることにより、前記異物を除去することが出来る。

【0008】

また本発明のデバイスの製造方法では、前記機能層を形成する工程が、前記主面に液体材料を塗布する工程を含むことを特徴とする。

【0009】

塗布した液体材料の一部は基板側面に回り込むが、塗布前に前記基板側面に保護材を形成しておくことにより、前記異物が前記基板に直接付着するのを抑えることが出来る。この場合、前記異物は前記保護材に付着し、前記保護材を前記基板から剥離するとともに除去することが出来る。

【0010】

また本発明のデバイスの製造方法では、前記機能層を形成する工程が、前記主面に液体材料を塗布する工程と、前記基板を加熱して前記液体材料を乾燥させる工程と、を含むことを特徴とする。

【0011】

乾燥に用いる加熱で前記保護材を膨張させ、保護材に付着した前記異物に割れを入れることで、前記異物が剥がれやすくすることが出来る。

【0012】

また本発明のデバイスの製造方法では、前記液体材料がシラン化合物であり、前記シラン化合物を焼成して形成される前記機能層が、酸化シリコン膜であることを特徴とする。

【0013】

上記構成によれば、前記シラン化合物を、焼成することにより、酸化シリコン膜の機能層を形成することが出来る。

【0014】

また本発明のデバイスの製造方法では、前記機能層を形成する工程が、前記主面に材料を蒸着する工程を含むことを特徴とする。

【0015】

蒸着する材料の一部は基板側面にも回り込むが、蒸着前に前記基板側面に保護材を形成しておくことにより、前記異物が前記基板に直接付着するのを抑えることが出来る。この場合、前記異物は前記保護材に付着し、前記保護材を前記基板から剥離するとともに除去することが出来る。

【0016】

また本発明のデバイスの製造方法では、前記保護材を前記基板から剥離させる工程が、前記保護材を加熱して膨張させる工程を含むことを特徴とする。

【0017】

前記保護材が膨張することにより、前記保護材に付着している異物は、前記保護材から引っ張り応力を受ける。この引っ張り応力によって前記異物は割れて、容易に剥離出来る状態となる。

【0018】

また本発明のデバイスの製造方法では、前記保護材を前記基板から剥離させる工程が、前記基板を剥離液に浸漬し、前記保護材を前記基板から剥離させる工程を含むことを特徴とする。

【0019】

上記構成によれば、前記保護材とともに、前記保護材に付着している前記異物も、前記基板から除去することが出来る。前記保護材は、前記異物を付着させたまま剥離することが出来る。従って前記異物を、その吸着力の強さに影響されずに、前記基板から除去することが出来る。

【0020】

また本発明のデバイスの製造方法では、前記保護材が樹脂材料であることを特徴とする。

【0021】

上記構成によれば、樹脂材料は熱膨張率が高いため、加熱時の膨張により、前記樹脂材料に付着する前記異物の剥離を促進することが出来る。

【0022】

また本発明のデバイスの製造方法では、前記保護材がレジスト材料であることを特徴とする。

【0023】

レジスト材料は通常の半導体プロセスで用いられており、その成膜方法、剥離方法が確立しているため、上記構成によれば、プロセスの条件出しに手間がかからない。またレジスト材料、剥離液は、他のフォトリソグラフィ工程で用いているのと同じものを用いることが出来るため、コストが抑えられる。

【0024】

また本発明のデバイスの製造方法では、前記保護材を、前記基板の全周に形成することを特徴とする。

【0025】

この場合、前記異物は前記基板側面のどこに回り込んでも、前記保護材に付着する。従って、全ての前記異物が前記保護材に付着し、前記保護材を前記基板から剥離するとともに、完全に除去することが出来る。

【0026】

また本発明のデバイスの製造方法では、液状の前記保護材を液体定量吐出装置から吐出し、前記基板の側面に塗布する工程を含むことを特徴とする。

【0027】

上記構成によれば、前記基板の側面に対し、前記保護材が精度良く定量塗布されるため、前記基板の全周に渡って、厚さが均一な前記保護材を形成することが出来る。

【0028】

また本発明のデバイスの製造方法では、液状の前記保護材を含浸させた部材を前記基板の側面と接触させ、前記部材と前記基板とを相対的に移動させることで、前記保護材を前記基板の側面に塗布する工程を含むことを特徴とする。

【0029】

上記構成によれば、前記基板の側面に対し、前記保護材が平坦度に応じて必要な分だけ塗布されるため、前記基板の全周に渡って、表面が平坦な前記保護材の膜が形成される。

【図面の簡単な説明】

【0030】

【図1】第一実施形態に係るデバイスの製造方法を説明する工程図である。

【図2】保護材塗布方法の説明図である。

【図3】薄膜トランジスタの製造方法の一例を説明するための工程図である。

【図4】図3に続く工程図である。

【発明を実施するための形態】

【0031】

以下、本発明のデバイスの製造方法の実施形態について、図面を参照して説明する。

【0032】

(第一実施形態)

図1(a)〜(d)は、第一実施形態に係るデバイス全体の製造方法を説明する工程図である。図1(a)では、基板10Aの一方の主面FAに、デバイス素子またはその構成部材である機能部材2が、複数並んで設けられている。

【0033】

(保護材の形成工程)

図1(b)は、基板10Aの側面に保護材3を形成する工程を示している。上記工程は、基板10Aの側面に保護材3を塗布する工程と、基板10Aをアニールする工程とを有する。

【0034】

基板10Aの側面に形成する保護材3の形成材料としては、レジスト材料やその他の樹脂材料を用いることが出来る。これらの形成材料の形態は、塗布装置を用いて塗布することが出来る溶液状又はペースト状とされる。レジスト材料はネガ型、ポジ型のいずれであってもよい。レジスト材料の具体例を挙げるならば、塩素化ポリメチルスチレン、ポリビニルシナメイト、ポリエステルアクリレート、ポリエポキシアクリレート、ポリウレタンアクリレート、ポリエポキシとオニウム塩との混合系、ポリビニルフェノールとビスアジドとの混合系、ポリケイ皮酸もしくは環化ゴムとビスアジドとの混合系、ノボラック樹脂とジアゾナフトキノンとヘキサメトキシメチルメラミンとの混合系のレジスト、環化ゴムとビスアジドとの混合系のレジストなどである。

保護材3の形成材料は、加熱により膨張しやすい材料を用いることが好ましい。この点、一般的に知られているレジスト材料は、200℃程度の加熱で3倍以上膨張するため、好適に用いることが出来る。

【0035】

保護材3の塗布方法として、図2(a)に示す液体定量吐出装置を用いる方法と、図2(b)に示す保護材3を含浸させた塗布部材を用いる方法とを挙げることが出来る。

【0036】

図2(a)は、液体定量吐出装置を用いた保護材3の形成工程を示す図である。同図に示す液体定量吐出装置Dは、基板10Aを載置した状態で回転するステージ装置Rとともに用いられる。液体定量吐出装置Dの吐出口と、ステージ装置R上に載置された基板10Aの側面とは、距離Sだけ離れて配置される。そして、ステージ装置Rにより基板10Aを回転させながら、液体定量吐出装置Dの吐出口から保護材3の形成材料を吐出させることで、基板10Aの側面に所定量の形成材料を塗布することが出来る。

【0037】

上記方法によれば、基板10Aの側面に対し、保護材3の形成材料を精度良く定量塗布することが出来るため、均一な厚さの保護材3を形成することが出来る。

【0038】

図2(b)は、保護材3の形成材料を含浸させた塗布部材Pを用いた保護材3の形成工程を示す図である。塗布部材Pは、筆や不織布などの液体保持性を有する部材である。塗布部材Pは、保護材3の形成材料の溶液を含浸させた先端部を基板10Aの側面に当接させた状態で配置される。この状態で、ステージ装置Rにより基板10Aを回転させることで、基板10Aの側面に均一な厚さで保護材3の形成材料を塗布することが出来る。

【0039】

なお、図2(a)、(b)に示したいずれの方法においても、基板を停止させた状態で液体定量吐出装置Dまたは塗布部材Pを周回させて塗布してもよい。

【0040】

次に、基板10Aをアニールする工程では、例えば90℃で10〜30分のアニールを行い、保護材3の形成材料を乾燥固化させる。これにより図1(b)に示す保護材3が、基板10Aの側面に形成される。なお、基板10Aをアニールする工程は、必要に応じて設ければよく、保護材3の形成材料を真空乾燥や自然乾燥により固化させてもよい。

【0041】

基板10Aの側面に保護材3を塗布する工程では、保護材3を基板10Aの側面全体に塗布するようにする。そうすることで、異物は基板10A側面のどこに回り込んでも、保護材3に付着する。従って、全ての異物が保護材3に付着し、保護材3を基板10Aから剥離するとともに、完全に除去することが出来る。

【0042】

(機能層の形成工程)

図1(c)は、機能部材2を設けた基板10Aの主面FAに、機能層4Aを形成する工程を示している。

【0043】

上記工程は、基板10Aの主面FAに機能層4Aの液体材料を塗布する工程を有する。また、液体材料を塗布した後に、基板10Aを加熱する工程を加えてもよい。

【0044】

機能層4Aを形成するための液体材料としては、例えばポリシランなどのシラン化合物を有機溶剤に溶かした溶液が用いられ、基板10Aの主面FAにスピンコートされる。

【0045】

スピンコートでは、余分の溶液を基板外周端から外側へ放出させることで所定量の塗布を行うため、塗布した液体材料の一部が基板10A側面に回り込んで付着する。ここで本実施形態では、液体材料の塗布前に基板10A側面に保護材3が形成されているので、上記ポリシランなどの溶液は、基板10Aの側面ではなく、保護材3上に付着する。

【0046】

本実施形態のように、機能層4Aを形成する液体材料としてポリシランの溶液を塗布する場合、塗布後に加熱を行う。例えば窒素雰囲気下で90℃、30分程度のアニールを行い、溶剤を乾燥させる。そして空気中で200〜450℃、30〜60分の焼成を行うことで、ポリシランはSiO2となり、層間絶縁膜を形成することが出来る。

【0047】

(保護材の剥離工程)

図1(d)は、基板10Aの側面から保護材3を剥離する工程を示している。この工程は、基板10Aを剥離液に浸漬する工程を有する。また、基板10Aを剥離液に浸漬する工程の前に、基板10Aを加熱する工程を加えてもよい。

【0048】

剥離前に基板10Aを剥離液に浸漬する工程では、機能層4Aが形成された基板10Aを、例えばTMAH(水酸化テトラメチルアンモニウム)の剥離液に1〜2分程度浸漬し、保護材3を基板10Aから剥離させる。

【0049】

保護材3を剥離することで、保護材3に付着している異物(機能層4Aのバリ部分)も、基板10Aから除去することが出来る。異物は基板10Aの側面に直接付着していないので、その付着力の強さにかかわらず除去することが出来る。

【0050】

基板10Aを加熱する場合には、保護材3上に機能層4Aが形成された状態の基板10Aを、例えば200〜450℃で30〜60分程度加熱する。この加熱により保護材3が膨張することにより、保護材3に付着している異物は、保護材3から引っ張り応力を受ける。この引っ張り応力によって、基板10A側面と保護材3との境界部分で異物に亀裂を生じさせ、機能層4Aと保護材3上の異物とを分離することが出来る。これにより容易に剥離出来る状態となる。

【0051】

また、基板を加熱してから剥離液に浸漬することにより、加熱によって生じた亀裂から剥離液が保護材3に侵入しやすくなる。従って保護材3の基板10Aからの剥離が促進され、より効率的に異物の除去を行うことが出来る。

【0052】

また保護材3として、熱膨張率がより高いレジスト材料または樹脂材料を用いると、より容易に、異物に亀裂を生じさせることが出来、機能層4Aと異物を分離することが出来る。

【0053】

[変形例]

本例では、図1(c)に示す機能層の成膜方法が、第一実施形態と異なる。その他の構成は、第一実施形態と同様である。

【0054】

本例では、図1(c)に示す基板10Bの主面FBに、蒸着法により層間絶縁膜4B(機能層)を形成する。

蒸着法を用いる場合でも、蒸着する材料の一部は基板側面にも回り込むが、蒸着前に基板側面に保護材3を塗布形成しておくことにより、蒸着材料が基板側面に直接付着するのを防ぐことが出来る。すなわち、基板側面の保護材3に蒸着材料を付着させ、保護材3を基板10Bから剥離することで、異物となりうる蒸着材料を除去することが出来る。

【実施例】

【0055】

以下、実施例によりさらに具体的に説明する。図3、4は、上記実施形態のデバイス製造方法を適用した薄膜トランジスタ(TFT)の製造方法を示す工程図であって、TFTの形成される領域(素子エリア)のみを拡大して示す断面模式図である。なお、以下の全ての図面においては、図面を見やすくするため、各構成要素の膜厚や寸法の比率などは適宜異ならせてある。

【0056】

(半導体膜の形成工程)

まず、TFTを製造するための基板10を用意する。基板10としては、石英基板、ガラス基板、耐熱プラスチック等の絶縁基板の他、シリコンウェハ等の半導体基板や、ステンレス等の導電性基板を使用することができる。また、基板中に含まれるナトリウム等の可動イオンが後述の半導体膜中に混入しないように、基板10の表面には、必要に応じて、酸化シリコン膜、窒化シリコン膜酸窒化シリコン膜等の絶縁性物質からなる下地保護膜を形成してもよい。

【0057】

次に、基板10の上にTFTの能動層を形成するための半導体膜を成膜する。本例では、この半導体膜をアモルファスシリコン膜とするが、半導体膜はこれ以外の半導体材料、例えばゲルマニウム等であってもよい。或いは、シリコン・ゲルマニウム、シリコン・カーバイド、ゲルマニウム・カーバイド等の4族の元素複合体の半導体膜、ガリウム・ヒ素やインジウム・アンチモン等の3族元素と5族元素との複合化合物半導体膜、又は、カドミウム・セレン等の2族元素と6族元素との複合体化合物半導体膜等としてもよい。また、シリコン・ゲルマニウム・ガリウム・ヒ素等のように更に複合化合物半導体膜やこれ等の半導体膜にリン(P)、ヒ素(As)、アンチモン(Sb)等のドナー元素を添加したN型半導体膜、あるいはホウ素、アルミニウム(Al)、ガリウム(Ga)、インジウム(In)等のアクセプタ元素を添加したP型半導体膜とすることも可能である。このような半導体膜は、APCVD法、LPCVD法、PECVD法等のCVD法、あるいはスパッタ法や蒸着法などのPVD法によって形成することが出来る。

【0058】

(半導体膜の結晶化工程)

次に、堆積した半導体膜の結晶化を行なう。ここで、「結晶化」という言葉は、非晶質の半導体膜に対して熱エネルギーを与え、多結晶あるいは単結晶の半導体膜に変質させること、更に、微結晶膜や多結晶膜の半導体膜に対して熱エネルギーを与えて、結晶膜の膜質の改善や溶融固化による再結晶化を行なうことについても用いられる。本明細書では、非晶質の結晶化のみならず、多結晶質や微結晶質の結晶化をも含めて総て結晶化と称する。

【0059】

半導体膜の結晶化工程は、いわゆるレーザ照射による方法、急速加熱法(ランプアニール法や熱アニール法など)、固相成長による方法等によって実現することができるが、これに限定されない。本例では、レーザアニールによってアモルファス半導体膜を多結晶半導体膜(例えばポリシリコン膜)に結晶化する。この際、レーザ光としては、紫外線域あるいはその近傍の波長を持つエキシマレーザ、アルゴンイオンレーザ、YAGレーザの第2高調波或いは第3高調波等が好適である。例えばエキシマレーザでビームの長寸が400mmのラインビームを用い、その出力強度は例えば400mJ/cm2とする。ラインビームについては、その短寸方向におけるレーザ強度のピーク値の90%に相当する部分が各領域毎に重なるようにラインビームを走査するのがよい。

【0060】

(素子分離工程)

次に、TFTの領域を画定するための素子分離を行う。本例では素子分離にエッチングを用いるが、素子分離技術としてはLOCOS法、フィールドシールド法、STI法などを使用することもできる。この素子分離工程により、基板10上には、図3(a)に示すような所定形状の多結晶半導体膜11が形成される。

【0061】

(マスク材の形成工程)

次に、半導体膜11の上に、該半導体膜11に通じる開口部(コンタクトホール)を有するゲート絶縁膜を形成する。ここではまず、図3(b)に示すように、半導体膜11の表面に柱状のマスクピラー(マスク材)Mを形成する。このマスクピラーMは、後述のゲート絶縁膜12に、それぞれ半導体膜11のソース領域、ドレイン領域に通じる開口部(コンタクトホール)H1、H2を形成するためのものである。本例では、これらの開口部に中間電極となる導電膜を形成するとともに、該開口部によって生じる導電膜の表面の凹凸形状をアライメントマークとして利用することで、当該導電膜と下層側の半導体膜11とのアライメントを可能としている。

【0062】

このマスクピラーMは、例えばレジスト等の感光性材料を基板全面に塗布した後、露光・現像・ベーク処理等を施すことによって形成することができる。また、絶縁材料を含む液体材料を液滴吐出法により前記開口部H1、H2を形成する位置に選択的に滴下し、これを乾燥・焼成することによって形成することもできる。この際、マスクピラーMの厚み(高さ)は、このあと形成されるゲート絶縁膜12の厚みと同じかそれ以上とする。これにより、マスクピラーMがゲート絶縁膜12の中に埋没されない(即ち、マスクピラーMの上部がゲート絶縁膜12の表面から突出する)ようにすることができる。

【0063】

このマスクピラーMには、必要に応じて硬化処理を行なうことができる。マスクピラーMの硬化処理は、次のようにして行なう。まず、マスクピラーMを形成した基板10を図示しない真空チャンバに搬入し、真空チャンバ内を例えば1.3kPa(10Torr)以下、例えば0.2Torr程度に減圧する。そして、マスクピラーMを所定の温度、例えば100〜150℃(例えば130℃)程度の、通常のフォトレジストのポストベーク温度に加熱するとともに、マスクピラーMに波長254nm程度の紫外線を数分間照射する。これにより、マスクピラーMは、溶存している水分が脱水されるとともに、紫外線により架橋反応が促進される。しかも、マスクピラーMは、酸素や水分の影響を受けないため、架橋反応が進んで緻密となり、耐熱性、耐薬品性が向上する。

【0064】

さらに、マスクピラーMの硬化処理は、必要に応じてマスクピラーMをポストベーク温度以上に加熱する熱処理を行なうものとしても良い。この熱処理は、例えば300℃〜450℃の温度で10分間程度行なう。これにより、非常に耐熱性、耐薬品性に優れたマスクピラーとすることができ、各種の液体成膜材料の使用が可能となる。なお、紫外線照射雰囲気は、減圧状態以外にも、例えば酸素及び水分が実質的に存在しない雰囲気(例えば窒素雰囲気)であっても良い。本例では、マスクピラーMに上述のような硬化処理を行ない、後述のポリシラザンゲート絶縁膜のプリベーク及び本焼成を連続して行なえるようにしている。

【0065】

(保護材形成の工程)

基板10の側面に、保護材3を形成する。ここでは、図1(b)を用いて説明した、保護材3の形成方法を適用する。すなわち、図2(a)で示した液体定量吐出装置Dまたは図2(b)で示した保護材の形成材料を含浸させた塗布部材Pを用いて、保護材3を基板10の側面に塗布する。保護材3としては、例えばレジスト材料または樹脂材料を用いる。保護材3の塗布後に、例えば90℃で10〜30分のアニールを行い、保護材3を乾燥させる。

【0066】

(ゲート絶縁膜の形成工程)

次に、図3(c)に示すように、液相法を用いてマスクピラーMの周囲、即ち、マスクピラーMを除いた基板の全面に酸化シリコン等からなるゲート絶縁膜12を形成する。ここではまず、ポリシラザンをキシレンに混合した塗布液(ポリシラザンを含む液体材料)を基板上にスピンコートし、処理温度を100℃〜150℃として5分間、プリベークを行なう。続いて、処理温度を350℃としてWET O2雰囲気下で260分間、熱処理を行なう(本焼成)。このように熱処理をWET O2雰囲気下で行なうことで、分極の原因となる絶縁膜中の窒素成分を少なくすることができる。本工程では、前工程でマスクピラーMの耐熱性を高めているため、ポリシラザンの本焼成時を行なうに際してマスクピラーMを除去する必要がない。このため、ポリシラザンゲート絶縁膜への熱処理(プリベークと本焼成)を一貫して行なうことができ、工程が容易となる。

【0067】

なお本工程では、マスクピラーMの上部に液体材料が付着するのを防ぐために、液体材料を塗布する前に、予めマスクピラーMに撥液処理を施しておくことが望ましい。このマスクピラーMの撥液処理は、四フッ化炭素などのフッ素原子を含むガスを大気圧プラズマによって分解して活性なフッ素単原子やイオンを生成し、この活性なフッ素にマスクピラーを晒すことによって行なうことができる。ただし、マスクピラーMをフッ素原子を含む撥液性のフォトレジストによって形成した場合には、このような撥液処理は不要である。以上により、ゲート絶縁膜12が形成される。

【0068】

なお半導体膜の形成工程とゲート絶縁膜の形成工程との間には、必要に応じて洗浄工程を設けることができる。具体的には、半導体膜11のパターニングが終了したら、酸素含有ガス雰囲気下で、基板にUV光を照射し、基板表面に存在する汚染物(有機物など)を分解除去する。ここで、照射するUV光は、波長254nmにピーク強度を有する低圧水銀ランプや、波長172nmにピーク強度を有するエキシマランプを用いる。この波長領域の光は、酸素分子(O2)をオゾン(O3)に分解し、更に、このオゾンを酸素ラジカル(O*)に分解するので、ここで生成された活性度の高いオゾンや酸素ラジカルを利用することにより、基板表面に付着した有機物を効率的に除去することが可能となる。

【0069】

(保護材の剥離工程)

基板10の側面から、保護材3を剥離する。ここでは、図1(d)を用いて説明した、保護材3の剥離方法を適用する。すなわち、保護材3を備えた基板10を、例えばTMAH(水酸化テトラメチルアンモニウム)の剥離液に1〜2分程度浸漬し、保護材3を基板10から剥離させる。このとき、スピンコートにより基板10側面に回り込んだ塗布液も、保護材3とともに基板10から除去される。

【0070】

(マスク材の除去工程)

次に、図3(d)に示すように、マスクピラーMを剥離液等(例えば熱濃硫酸)を用いて除去する。これにより、ゲート絶縁膜12に、半導体膜11のソース領域となる領域に通じる開口部H1と、ドレイン領域となる領域に通じる開口部H2とが形成される。

なお本例では、開口部H1、H2の形成に上述のマスクピラーMを用いた方法を採用したが、係る開口部H1は通常のフォトエッチング工程を用いて形成することも可能である。

【0071】

(第1の不純物注入工程)

次に、図3(e)に示すように、ゲート絶縁膜12をマスクとして半導体膜11に低エネルギーの不純物イオン注入を行なう。イオンのエネルギーが小さい場合には、ゲート絶縁膜12の存在により、ゲート絶縁膜12が積層された開口部周辺の半導体膜には不純物イオンが注入されず、ゲート絶縁膜12の開口領域に位置する半導体膜にのみ不純物イオンが注入されることになる。この結果、半導体膜11の所定の領域(即ち、ゲート絶縁膜12の開口領域に対応する領域)に高濃度不純物領域であるソース領域11s及びドレイン領域11dが形成される。

【0072】

(ゲート配線の形成工程)

次に、図3(f)に示すように、ゲート絶縁膜12の上に、当該ゲート絶縁膜12の表面及び前記開口部H1、H2の内部を覆うゲート配線膜13を形成する。ゲート配線膜13の形成は、スパッタ法、CVD法、蒸着法など、適当な方法を選択して、タンタル、アルミニウム、チタンなどの適当な金属、金属窒化物、ポリシリコンなどを例えば300nm〜500nm程度の厚みに堆積あるいは積層することによって行なう。この工程では、不透明なゲート配線膜13が基板全面に形成されるが、ゲート絶縁膜12には、前述のように、半導体膜11に通じる開口部H1、H2が形成されているので、ゲート配線膜13の表面にも、この開口部H1、H2による凹凸形状を反映した形状の凹凸部13Aが形成されることになる。

【0073】

次に、図4(a)に示すように、ゲート配線膜13をパターニングして、ゲート電極を含むゲート配線13gと、ソース用中間電極13sと、ドレイン用中間電極13dとを形成する。前述のように本例では、ゲート配線膜13の表面に、前記開口部H1、H2による凹凸形状を反映した凹凸形状(凹凸部13A)が付与されているので、この凹凸部13Aをアライメントマークとして利用することで、ゲート配線膜13、中間電極13s、13dを下地の半導体膜11に対して高精度に位置決めした状態でパターニングすることができる。

ここで、ソース用中間電極13sは、半導体膜11のソース領域11sと後述のソース配線15sとの間を中継するためのものであり、ドレイン用中間電極13dは、半導体膜11のドレイン領域11dと後述のドレイン配線15dとの間を中継するためのものである。本例では、これらの中間電極13s、13dをそれぞれ開口部H1、H2の形状と略同じ形状に形成する。こうすることで、後述の第2の不純物注入工程において確実にLDD構造を形成できるようになる。

【0074】

(第2の不純物注入工程)

次に、図4(b)に示すように、ゲート配線13g、中間電極13s、13dをマスクとして半導体膜11に不純物イオン注入を行なう。これにより、ゲート配線13gと中間電極13s、13dとの間の領域を介して半導体膜11に不純物イオンが注入され、ソース領域11sの近傍及びドレイン領域11dの近傍に、当該ソース領域11s及びドレイン領域11dに対して相対的に不純物濃度の低い低濃度不純物領域が形成される。また、ゲート電極13gがイオン注入のマスクとなっているので、ゲート電極13gに対向する位置には、不純物を含まないチャネル領域11cが自己整合的に形成される。すなわち、上述の第1、第2の不純物注入工程により、半導体膜11にはLDD構造が形成される。なお、これらの不純物イオン注入は質量非分離型イオン注入装置を用いて注入不純物元素の水素化物と水素を注入するイオン・ドーピング法と、質量分離型イオン注入装置を用いて所望の不純物元索のみを注入するイオン打ち込み法の二種類を適用することができる。イオン・ドーピング法の原料ガスとしては水素中に希釈されたホスフィン(PH3)やジボラン(B2H6)等の注入不純物元素の水素化物を用いることができる。

【0075】

(保護材形成の工程)

次に、基板10の側面に、再び保護材3を形成する。ここでも、図1(b)を用いて説明した、保護材3の形成方法を適用することが出来る。すなわち、図2(a)で示した液体定量吐出装置Dまたは図2(b)で示した保護材3の形成材料を含浸させた塗布部材Pを用いて、保護材3を基板10の側面に塗布する。保護材3としては、例えばレジスト材料または樹脂材料を用いる。保護材3の塗布後に、例えば90℃で10〜30分のアニールを行い、保護材3を乾燥させる。

【0076】

(層間絶縁膜の形成工程、不純物の活性化工程)

次に、図4(c)に示すように、ゲート絶縁膜12,ゲート配線13g,中間電極13s,13dを覆うように基板全面に層間絶縁膜14(機能層)を形成する。この層間絶縁膜14の形成方法は、ゲート絶縁膜12の形成方法と同様である。すなわち、ポリシラザンをキシレンに混合した塗布液(ポリシラザンを含む液体材料)を基板上にスピンコートし、処理温度を100℃〜150℃として5分間、プリベークを行なう。その後、処理温度を300℃〜400℃としてWET O2雰囲気下で260分間、熱処理を行なう。なお本例では、最後の熱処理は、半導体膜11に注入された不純物の活性化を兼ねて行なわれるが、この不純物の活性化工程は、前述の不純物の注入工程に続けて行なうこともできる。この場合、活性化の方法としては、レーザ照射による方法や300℃以上の炉で加熱する(低温熱処理)方法、ランプによる高速熱処理法などがあるが、適当な方法を選択することができる。

【0077】

(保護材の剥離工程)

次に、基板10の側面から、保護材3を剥離する。ここでも、図1(d)を用いて説明した、保護材3の剥離方法を適用出来る。すなわち、保護材3を備えた基板10を、例えばTMAH(水酸化テトラメチルアンモニウム)の剥離液に1〜2分程度浸漬し、保護材3を基板10から剥離させる。このとき、スピンコートにより基板10側面に回り込んだ塗布液も、保護材3とともに基板10から除去される。

【0078】

(コンタクトホールの形成工程)

次に、図4(d)に示すように、層間絶縁膜14のソース部分、ドレイン部分に対応する位置に、それぞれ開口部(コンタクトホール)H3、H4を開孔する。本例では、この開口部H3、H4を、通常のフォトエッチング工程を使って形成しているが、これらの開口部H3、H4は、前述したマスクピラーを用いる方法によって形成することもできる。

【0079】

(ソース配線層、ドレイン配線層の形成工程)

次に、図4(e)に示すように、この層間絶縁膜14の表面及び開口部H1、H2の内部を覆うように、アルミニウム膜、クロム膜、タンタル膜などの金属膜15をスパッタ法やPVD法等によって形成し、パターニングにより、ソース電極を含むソース配線15s、及びドレイン電極を含むドレイン配線15dを形成する。この工程では、不透明な金属膜が基板全面に形成されるが、層間絶縁膜14には開口部H3、H4が形成されているので、金属膜の表面にも、これによる凹凸形状を反映した形状の凹凸部15Aが形成されることになる。

次に、この金属膜をパターニングしてソース電極を含むソース配線15s、及びドレイン電極を含むドレイン配線15dを形成する。上述のように本例では、金属膜の表面に下地の開口部H3、H4の形状を反映した凹凸形状(凹凸部15A)が付与されているので、この凹凸部15Aをアライメントマークとして利用することで、金属膜15を下地のゲート配線13g、中間電極13s、13dに対して高精度に位置決めした状態でパターニングすることができる。

なお、ソース電極15s、ドレイン電極15dの上には、必要に応じて、酸化シリコン、窒化シリコン、PSG等を堆積して保護膜を形成することができる。以上により、薄膜トランジスタ1が製造される。

【0080】

上述の薄膜トランジスタ(TFT)のように、製造工程に液体材料をスピンコートする工程を複数有するデバイスに対しても、本願発明を適用することが出来る。すなわちスピンコートする前に基板側面10に保護材3を塗布し、液体材料を成膜した後に基板側面10から保護材3を剥離することで、基板10側面に付着した異物を除去することが出来る。

【0081】

なお、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の趣旨から逸脱しない範囲において、設計要求等に基づき、種々の変更が可能である。

【符号の説明】

【0082】

10A、10B・・・基板、3・・・保護材、4A、4B・・・機能層

【特許請求の範囲】

【請求項1】

基板の側面に保護材を形成する工程と、

前記基板の少なくとも一方の主面に機能層を形成する工程と、

前記保護材を前記基板から剥離する工程と、

を有することを特徴とする、デバイスの製造方法。

【請求項2】

前記機能層を形成する工程が、

前記主面に液体材料を塗布する工程を含むことを特徴とする、

請求項1に記載のデバイスの製造方法。

【請求項3】

前記基板を加熱する工程をさらに含むことを特徴とする請求項2に記載のデバイスの製造方法。

【請求項4】

前記液体材料がシラン化合物であり、

前記シラン化合物を焼成して形成される前記機能層が、酸化シリコン膜であることを特徴とする、請求項1〜3のいずれか1項に記載のデバイスの製造方法。

【請求項5】

前記機能層を形成する工程が、

前記基板の少なくとも一方の主面に材料を蒸着する工程を含むことを特徴とする、請求項1に記載のデバイスの製造方法。

【請求項6】

前記保護材を前記基板から剥離させる工程が、

前記保護材を加熱して膨張させる工程を含むことを特徴とする、請求項1〜5のいずれか1項に記載のデバイスの製造方法。

【請求項7】

前記保護材を前記基板から剥離させる工程が、

前記基板を剥離液に浸漬し、前記保護材を前記基板から剥離させる工程を含むことを特徴とする、請求項1〜6のいずれか1項に記載のデバイスの製造方法。

【請求項8】

前記保護材が樹脂材料であることを特徴とする、

請求項1〜7のいずれか1項に記載のデバイスの製造方法。

【請求項9】

前記保護材がレジスト材料であることを特徴とする、

請求項1〜7のいずれか1項に記載のデバイスの製造方法。

【請求項10】

前記保護材を、前記基板の全周に形成することを特徴とする、請求項1〜9のいずれか1項に記載のデバイスの製造方法。

【請求項11】

前記基板の側面に前記保護材を形成する工程が、

液状の前記保護材を液体定量吐出装置から吐出し、前記基板の側面に塗布する工程を含むことを特徴とする、請求項1〜10のいずれか1項に記載のデバイスの製造方法。

【請求項12】

前記基板の側面に前記保護材を形成する工程が、

前記保護材を含浸する部材を前記基板の側面と接触させ、前記部材と前記基板とを相対的に移動させることで、前記保護材を前記基板の側面に塗布する工程を含むことを特徴とする、請求項1〜10のいずれか1項に記載のデバイスの製造方法。

【請求項1】

基板の側面に保護材を形成する工程と、

前記基板の少なくとも一方の主面に機能層を形成する工程と、

前記保護材を前記基板から剥離する工程と、

を有することを特徴とする、デバイスの製造方法。

【請求項2】

前記機能層を形成する工程が、

前記主面に液体材料を塗布する工程を含むことを特徴とする、

請求項1に記載のデバイスの製造方法。

【請求項3】

前記基板を加熱する工程をさらに含むことを特徴とする請求項2に記載のデバイスの製造方法。

【請求項4】

前記液体材料がシラン化合物であり、

前記シラン化合物を焼成して形成される前記機能層が、酸化シリコン膜であることを特徴とする、請求項1〜3のいずれか1項に記載のデバイスの製造方法。

【請求項5】

前記機能層を形成する工程が、

前記基板の少なくとも一方の主面に材料を蒸着する工程を含むことを特徴とする、請求項1に記載のデバイスの製造方法。

【請求項6】

前記保護材を前記基板から剥離させる工程が、

前記保護材を加熱して膨張させる工程を含むことを特徴とする、請求項1〜5のいずれか1項に記載のデバイスの製造方法。

【請求項7】

前記保護材を前記基板から剥離させる工程が、

前記基板を剥離液に浸漬し、前記保護材を前記基板から剥離させる工程を含むことを特徴とする、請求項1〜6のいずれか1項に記載のデバイスの製造方法。

【請求項8】

前記保護材が樹脂材料であることを特徴とする、

請求項1〜7のいずれか1項に記載のデバイスの製造方法。

【請求項9】

前記保護材がレジスト材料であることを特徴とする、

請求項1〜7のいずれか1項に記載のデバイスの製造方法。

【請求項10】

前記保護材を、前記基板の全周に形成することを特徴とする、請求項1〜9のいずれか1項に記載のデバイスの製造方法。

【請求項11】

前記基板の側面に前記保護材を形成する工程が、

液状の前記保護材を液体定量吐出装置から吐出し、前記基板の側面に塗布する工程を含むことを特徴とする、請求項1〜10のいずれか1項に記載のデバイスの製造方法。

【請求項12】

前記基板の側面に前記保護材を形成する工程が、

前記保護材を含浸する部材を前記基板の側面と接触させ、前記部材と前記基板とを相対的に移動させることで、前記保護材を前記基板の側面に塗布する工程を含むことを特徴とする、請求項1〜10のいずれか1項に記載のデバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−43878(P2012−43878A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−182115(P2010−182115)

【出願日】平成22年8月17日(2010.8.17)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月17日(2010.8.17)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]