デュアルインタフェースを有するカードの生産方法と同方法から得られたマイクロ回路カード

本発明はマイクロ回路カードを生産する方法に関し、この方法は、カード本体の厚さ内部の電子構成要素のための電子構成要素コネクタピンを有し、及び、底面を有しかつそのコネクタピンが上に配置されている斜面によってされているキャビティが備えられているカード本体の生産と、外側表面上の外側接点と内側表面上の内側接点とを有する基板薄膜を備えるモジュールの生産とを含む。その次に、柔軟性の異方性導電性接着剤がその基板薄膜の内側表面の周縁部に塗布され、その接着剤よりも硬質である樹脂がカード本体のキャビティの中に導入され、異方性接着剤がキャビティの斜面の周縁部の反対側に位置しているようにキャビティの中にモジュールが挿入され、及び、異方性接着剤が圧力下で熱活性化され、及び、樹脂が重合させられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマイクロ回路を有し、その厚み内で同マイクロ回路の内部接点に接続する部品に端子を接続するマイクロ回路カードに関する。具体的には、それに限定されるものではないが、デュアルインターフェースタイプのカードに関するものである。即ち、コンタクト(接点)を介して伝送されるデータ、及び、アンテナを介してコンタクトなしに伝送されるデータを扱うものである。このタイプのカードは“デュアルインターフェース”カード又は“Combi”カードと呼ばれる。

【背景技術】

【0002】

一つのマイクロ回路を使うこのタイプのカードは当業界において公知である。具体的にはFR-2716281(GEMPLUS)が知られている。

【0003】

マイクロ回路は内部表面にマイクロ回路を搭載する基板薄膜(support film)を有するモジュールの1部分を形成する。この基板薄膜は、外部表面に、マイクロ回路に接続する外部コンタクト、及び、マイクロ回路に接続し、カードの厚み範囲の端子に接続するアンテナと協働する内部コンタクトを有する。同モジュールは厚みの範囲でカード本体のキャビティ内に固定される。この厚み範囲で、アンテナが形成され、アンテナ端子がそのキャビティにおいてアクセス可能になる。

【0004】

デュアルインターフェースのカードには重大な信頼性の問題がある。これは、アンテナ端子とモジュールの内部コンタクト(同マイクロ回路のマイクロプロセッサの無線周波数の入出力に接続する)との間の電気的接続の破壊から起こるものである。

【0005】

これら接続は、一般的には、ペーストフォームの金属合金(通常、錫鉛、インジウムカドミウム又はインジウム錫)を使って溶接する、又は、導電性接着剤を使って接着する、又は、異方性導電接着剤を使ってマイクロ回路を固定することにより行われる。

【0006】

実際には、上記キャビティは、マイクロ回路に接続される端子がアクセス可能である段によって仕切られている。端子が上に配置されているその段は、単一の段であるか、または、第2の段によって仕切られてよい。単一の段である場合には、機械的保持および電気的接続を確保するために異方性導電性接着剤だけによる接続で十分であり、一方、第2の段によって仕切られている場合には、モジュールがそのモジュールの周縁部と第2の段との間で接着剤によって固定されてもよく、かつ、マイクロ回路と端子との間の電気的接続がハンダまたは導電性接着剤を使用して行われる(上述の説明を参照されたい)。マイクロ回路に関しては、このマイクロ回路は、保護するためにカプセル封入樹脂で被覆されることが多い。

【0007】

次に、そのカードの機械的曲げはその寿命中に必然的に起るが、この機械的曲げが発生する時に、様々な部分の接続部は大きな機械的応力を受ける。この機械的応力は、基板薄膜からマイクロ回路を引き離す。より重要なことであるが、この応力はカード本体からモジュールを引き離し、前記マイクロ回路とアンテナ端子との間の電気的接続部を破壊する傾向がある。

【0008】

モジュールとアンテナの間の接続部は、実際に、曲げサイクル(bending cycle)中にマイクロ回路を保持することと電気的接続を維持することの両方のために十分硬質でなければならない。さらに、この接続部は、十分柔軟であり、この接続部に及ぼされる大きな応力を破損せずに吸収することが望ましい。

【0009】

この点、ハンダまたは導電性接着剤を使った接続部は、過剰に硬質であり、頻繁に破損(凝集破壊:cohesive breaks)する傾向がある。

【0010】

導電性異方性接着剤の性質はその接着剤の柔軟性に応じて変化する。

【0011】

したがって、硬質の接着剤が高いヤング係数を有する場合、変形が小さい時にも大きな応力を受け、(その弾性限界を超えて)変形状態で留まるか又は壊れる傾向がある。

【0012】

これとは対照的に、柔軟な接着剤は容易に変形でき、これによってその応力を吸収することができる。しかし、異方性導電性接着剤を使用する電気的接続部は接着剤の塊の中に埋め込まれた導電性ボールによって形成されているので、この変形は、電気的接続部を保護するという点からは望ましくない。さらに、アンテナ端子を保持するカード本体自体が、プラスチック材料で形成されていることが多いので、曲げ時に、または、熱サイクルの結果として、恒久的または粘弾性的(visco-elastically)に変形することがある。したがって、非常に柔軟な接着剤の塊が導電性ボールの移動を生じさせる可能性があり、このために電気的接続部の不可逆的または断続的な破断が生じる可能性がある。

【0013】

異方性導電性接着剤の重要な特徴は、“導電性が実現されるのは、充分な数の導電性ボール(実際にはmm2当たり数十個のボール)が前記接着剤によって接続されている2つの導電性表面の間で「押し潰される」場合にだけである”ということである。

【0014】

したがって、プラスチックカード本体の残留変形またはマイクロ回路を保持するモジュールの残留変形と、接着剤の塊の大きな移動(伸張)とが、その導電性ボールを移動させ、または、その2つの表面の間の距離を増大させ、その結果、そのボールがこれらの表面の一方又は他方と接触しなくなり、電気的接続部に対して多大な悪影響を与える恐れがあることは明らかである。

【0015】

単一の材料によって柔軟性と剛性とを両立させることができない場合には、1つの選択肢として、モジュールとキャビティとの周縁部における材料の性質を変える(operate)方法がある。この場合、プラスチックの支持体に対する機械的接着を実現するために1つの材料を使用し、次に、電気的接続部を形成するために別の材料を使用する2つの段階を経る。しかし、キャビティの周縁部において現在使用されている材料の組合せ(一方では、絶縁性接着剤、他方では、はんだペーストまたは導電性接着剤)は、次の理由から不適切である。

・ この構成が、プラスチックカード本体および/またはマイクロ回路の残留変形を防止しない。

・ 2つの互いに異なる材料を互いの直近で使用することが困難である場合が多い(混合の危険性と相互汚染の危険性)。

・ 導電性材料に及ぼされる機械的応力が依然として大きすぎるということが、経験的に明らかである。

【0016】

上述の問題は、アンテナに関して生じるだけでなく、カード本体の厚さ内に位置した端子に接続され、埋め込まれている又は埋め込まれていない他の構成要素、特に、表示スクリーン、ヒートセンサ、電池、指紋センサ等に関しても生じる。

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明の目的は、製造プロセスを複雑化せず、電気的接続部に加えられるのは小さい応力だけであることを確実にすると同時に、キャビティの付近のカード本体の残留変形の危険性を低減させる構成によって、上述の欠点を克服することである。

【課題を解決するための手段】

【0018】

この目的のために、本発明は、マイクロ回路カードを製造する方法を提案する。この方法では、カード本体の厚さ内の電子構成要素のための接続端子を有し、および、底面を有しかつ前記接続端子が上に配置されている段によって縁取られているキャビティが備えられているカード本体が形成され、および、内側接点と外側表面上の外側接点とを有する基板薄膜と、その基板薄膜の内側表面上の前記内側接点に接続されているマイクロ回路とを備えるモジュールが形成され、および、その次に、

− 柔軟性の異方性導電性接着剤が前記基板薄膜の内側表面の周縁部に塗布され、

− 重合後はその接着剤よりも硬質である樹脂が、カード本体のキャビティの中に導入され、

− 異方性導電性接着剤がそのキャビティの段の周縁部に対して反対側に位置しているように、キャビティの中にモジュールが挿入され、

− 異方性導電性接着剤が圧力下で熱活性化され、および、樹脂が重合させられる。

【0019】

その構成要素がアンテナであることが有利である。

【0020】

言い換えると、本発明は、キャビティの周縁部における柔軟な異方性接着剤の使用と、キャビティの中にマイクロ回路を固定するための硬質の樹脂とを組み合わせることを提案する。

【0021】

この種の構成を使用すると、基板薄膜とキャビティ内のマイクロ回路との変形を著しく減少させると同時に、機械的曲げが生じる時に周縁部において接着剤が弾性変形することを可能にし、および、曲げ後にそのシステムをその初期状態に戻す。

【0022】

実際にはプラスチック材料のカード本体内のキャビティの中にマイクロ回路を固定するためにマイクロ回路保護樹脂を使用することが、実際には、特に本出願人の文献であるEP−0 519 564とEP−1 050 844とEP−1 050 845とFR−2833801とから当業者に公知である。モジュールが、マイクロ回路とこのマイクロ回路の接続導線とを被覆するカプセル封入樹脂によってキャビティ内に固定される。実際は、マイクロ回路とこのマイクロ回路の接続導線とをカプセル封入するために、この樹脂は、マイクロ回路の基板薄膜上に付着させられず、この代わりに、マイクロ回路を挿入する前にプラスチック支持体のキャビティ内に付着させられる。したがって、カプセル封入樹脂の体積を調整することが容易であり、この体積はキャビティによって必然的に限定される。

【0023】

文献EP−0 519 564は、中間レベルにおいてモジュールの周縁部とキャビティを縁取る段との間に接着剤を更に配置することを提案する。しかし、この接着剤と樹脂は同一の機械的接着機能を有する。

【0024】

さらに、上記文献は、埋め込まれた接続端子を備えたアンテナまたは構成要素を含まないので本発明のカードよりも単純なカードを扱っており、したがって、解決されるべき唯一の問題としては、モジュールとカード本体との間の電気的接続を同時に考慮せず、モジュールの機械的保持力とマイクロ回路の機械的保持力を確実にすることである。したがって、上述の文献には、キャビティの周縁部においてあらゆる端子を保護することについては言及されていない。

【0025】

モジュールとアンテナ端子との間に適切な電気的接続部を形成するという一般的な問題がある時、「デュアルインタフェース」カードの製造において標準的なプラクティスとしてそのモジュールをカード本体内のキャビティの中に取り付ける前にマイクロ回路をカプセル封入している。(語句「事前カプセル封入(pre-encapsulated)マイクロ回路」はこの慣行を示す)。

【0026】

なお、異方性導電性接着剤を使用することは、一般的に、機械的接着と電気的接続とを同時に実現することであった。しかし、機械的接着機能を提供する別の材料との協働のためではなかった。

【0027】

しかし、本発明はこれらの材料を組み合わせることを提案し、更には、カプセル封入樹脂よりも著しく異方性導電性接着剤の柔軟性が高くなるように、すなわち、その異方性導電性接着剤のヤング係数がカプセル封入樹脂のヤング係数よりも低くなるように、異方性導電性接着剤とカプセル封入樹脂とを互いに応じて選択することを提案する。

【0028】

カプセル封入樹脂と異方性導電性接着剤とが互いに完全に適合しており、したがって、これら2つの材料を混合しても危険でなく、かつ、キャビティの周縁部における導電性端子が劣化する危険性なく、カプセル封入樹脂と異方性導電性接着剤とが同時に使用できることが、現在では明らかになっている。さらに、現在では、最新の手順により、マイクロ回路をキャビティの中に固定すると同時に、マイクロ回路の接続接点とカード本体内のアンテナ端子との間に高信頼性の電気的接続部を形成することが可能である。

【0029】

本発明では、高い収縮係数(数%)を有するマイクロ回路カプセル封入樹脂を選択することが好ましい。

【0030】

カプセル封入樹脂の収縮又はこの樹脂が占める体積の縮小という現象が、このカプセル封入樹脂の重合中に発生する。したがって、例えばエポキシ樹脂が、重合した樹脂に特徴的な3次元分子配列の形成によって、粘性状態から固体状態に変化する。

【0031】

上述のメカニズムは、このカプセル封入樹脂で使用されるあらゆる溶媒が蒸発し、カプセル封入剤の体積の縮小を生じさせる。このことは、したがって、カード本体内のキャビティの表面(一般的は底面)と、マイクロ回路、および、さらに一般的にはモジュール全体との間に「戻り力(return force)」を及ぼすだろう。

【0032】

(数体積%の、典型的には1体積%から5体積%の)この現象が、その境界面における分離効果を防止し、これによって、キャビティの領域内(したがってアンテナ端子の領域内)においてカード本体/マイクロ回路アセンブリを剛化することに寄与し、これによって曲げ後の残留変形を著しく制限する。

【0033】

これによって、非常に柔軟性が高い異方性接着剤(例えばポリエステル基材を使用する異方性接着剤)が、機械的応力が(上述したように、導電性ボールの「押しつぶし」によって生じる)電気的接続部の不可逆的な劣化を生じさせることなしに、機械的応力により容易に耐えるので、こうした非常に柔軟性が高い異方性接着剤を選択することがますます適切なものとなる。

【0034】

例えば、本発明によって生産されたデュアルインタフェースカードと、一般的に使用される半硬質の異方性接着剤によって接着された事前カプセル封入マイクロ回路を使用して生産されたデュアルインタフェースカードとに対して、国際規格1SO 10373にしたがって機械的曲げサイクルを作用させてみた。本発明によって生産されたカードの全ては、4000回の曲げサイクル後に完全に機能したが、一方、「基準」カードの幾つかは、高々1250回のサイクルの後で既に機能しなくなり、4000回のサイクルの後では、基準カードの全てが故障した。

【0035】

これに加えて、この得られた構造が、圧力に対してより適切に耐えることが明らかであり、および、圧力がプラスチックカード本体に加えられる場合に、マイクロ回路をキャビティの底面に接着させる樹脂が、そのプラスチックカード本体に対する相対的なマイクロ回路の変形を防止した。

【0036】

本発明が、マイクロ回路とアンテナ(または関連の構成要素)との間の連結(connection)の強度に悪影響を与える可能性もある内側亀裂を発生させず、曲げに耐えるように最適化された機械的特性と熱的特性とを有するレイヤを交互に組合せたプラスチックカード本体の有利に使用できるということに留意されたい。

【0037】

本発明の別の有利な特徴によれば、アンテナ端子が複数であり、および、キャビティの周りの複数のエリアに(好ましくはカード本体の縦に対して縦方向かつ横断方向に)分割される。このことが、カードの短辺に対して平行であるかカードの長辺に対して平行であるかに関係なく、固定時にキャビティに対してモジュールを適切に位置決めするための要求条件を低減させ、かつ、曲げ時の切断の危険性を最小にする。

【0038】

したがって、必要に応じて互いに組み合わされてもよい本発明の有利な特徴によれば、

− 構成要素はアンテナであり、

− 樹脂は、重合時に約1%以上の収縮係数を有するように選択され、これによって、この樹脂によって占められた体積がその作業中に収縮し、

− この樹脂は、接着剤が熱活性化される温度よりも低い温度で重合させられ、

− その接着剤は、約150℃から約160℃の活性化温度において活性化され、および、その樹脂は、この活性化温度よりも著しく低い温度(例えば約60℃)で重合させられ、

− 少なくとも1つの接続端子が、互いに間隔を置いて位置している少なくとも2つのエリアに区分されるように、接続端子が適合化され、

− これら2つのエリアが、カード本体の基準方向に対して互いに異なる方向配置を有する段のエリア内に位置しているように、接続端子が適合化され、

− その各々の接続端子が、もう片方の接続端子の接続エリアに対して互いに異なる方向で対面する少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合化され、

− その各々の接続端子が、一方の接続エリアがカード本体に対して横断方向にキャビティを縁取り、かつ、他方の接続エリアがカード本体に対して縦方向にキャビティを縁取る、少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合させられ、

− その接続端子に対面するモジュールの内側接点は、複数の接触エリアとして形成され、

− その接触エリアは、互いに異なる方向においてキャビティを縁取るように配置され、

− カード本体は、ポリ塩化ビニル、アクリロニトリルブタジエンスチレン、ポリエチレンテレフタラート、および、ポリカーボネートから成るグループから選択された材料の層から形成され、

− カード本体は、こうした層の交互層の形で形成される。

【0039】

本発明は、さらに、この方法によって得られるようになっているマイクロ回路カード、すなわち、

構成要素にカード本体を接続するための端子をカード本体の厚さ内に有するカード本体と、

底面を有し、かつ、接続端子が上に配置されている段によって縁取られているキャビティと、

外側接点を保持する外側表面と内側接点を保持する内側表面とを有する基板薄膜と、上記内側接点に接続されているマイクロ回路とを含むモジュール

とを含むマイクロ回路を提案し、

このマイクロ回路カードでは、

− 内側接点は異方性導電性接着剤によって接続端子に接続されており、

− マイクロ回路は、その接着剤よりも硬質である樹脂の中にカプセル封入されており、かつ、キャビティの底面の一部分まで延びる。

【0040】

この方法に関する上述の有利な特徴が、ここに当てはまる。特にその構成要素がアンテナであることが有利である。

【0041】

本発明の目的と特徴と利点が、添付図面を参照しながら例示のために示されている以下の説明から明らかになる。

【0042】

添付図面は、本発明のマイクロチップカードの製造における様々な段階を示す。

【発明を実施するための最良の形態】

【0043】

図1は、インレイ(inlay)と一般的に呼ばれている薄膜11上に形成されたアンテナ10から成る構成要素を示す。この図では、このインレイは、このアンテナが一部分を形成するカード本体と実質的に同一の構成を有し、および、その巻線は実質的にそのインレイの各辺に沿って延びる。図示されていない異なる実施形態では、アンテナはこれよりも著しく小さい。

【0044】

アンテナは、典型的にはフォトエッチングされた銅である導電性巻線で形成されている。

【0045】

アンテナが複数のエリア(この図の場合には、各端子毎に2つのエリア)に区分された2つの接続端子を有することは有利である。より正確に述べると、アンテナは、インレイの縦方向に沿って互いに対面して配置されている2つの接続エリア12A,13Aと、これらのエリアの方向とは異なる方向(この図の場合には、インレイの横断方向)に互いに対面して配置されている2つの他の接続エリア12B、13Bとを有する。

【0046】

したがって、ここで考察されている例では、アンテナの各末端が、インレイの少なくとも2つの互いに異なる方向においてその他方の末端のエリアに対面する少なくとも2つのエリアに区分されている。

【0047】

実際には、例えば約200ミクロンの厚さを有するPVC薄膜から開始して、概ね同一のアンテナから構成されたアレイが、電気メッキされた銅層を約35ミクロンの厚さに化学エッチングすることによってトレースされる。

【0048】

アンテナの形状寸法が厳密な電気仕様(特に、各アンテナが協働することが意図されているプリント回路の特定の容量に対する同調周波数、Qの関数として選択された抵抗等)に準拠する。これは、当業者に公知である。この重要な形状パラメータは、アンテナの幅、巻線の幅と間隔、銅の厚さ等である。

【0049】

アンテナの末端を複数の接続エリアに区分することは、接続を生じさせる面積を増大させ(および、したがって接触抵抗を低下させ)、および、最終的な接続を確実なものにする。これは、(インレイの縦方向に配置されている)横方向のエリア12A、13Aが、長辺に沿った曲げ応力の影響をより受けやすく、一方、(インレイの横断方向に配置されている)垂直方向のエリア12B、13Bがインレイの短辺に沿った曲げ応力の影響をより受けやすいからである。したがって、このことが、受ける曲げのタイプに係わらず、アンテナとの接触を保持する確率を最適化する。

【0050】

図1は、下方のファイバの上と下に配置されている2つの端子14A、14Bを示す。この場合に、アンテナが不完全であることに留意されたい。これらの端子の間は、アンテナの巻線とは反対側に位置するインレイの面の上に形成されているブリッジ(図3では15)により接続されている。

【0051】

ホットプレス作業により、インレイを構成する材料の厚さ内に巻線とブリッジとを埋め込む。このことが巻線とブリッジとによって生じさせられる隆起パターンを最小限にするので有利である。

【0052】

次に、それ自体としては公知である仕方で積層ステップが実行され、その結果として、薄膜(アンテナアレイが上に形成されている)がカード本体のアレイの内側の他の薄膜の間にサンドイッチされる。その次に、各々のカード本体が従来の手法で切り取られる。

【0053】

積層されるこれらの薄膜の厚さは、所望の深さ、例えば、カード本体の上部表面から260ミクロンの深さに巻線を位置させるように選択される。この距離は、アンテナが協働する(co-operate)ことになっているモジュールの形状寸法に応じて決定される。

【0054】

積層された薄膜をマイクロチップカードの形状に切り取った後に、この積層薄膜は一体となってカード本体を形成する。

【0055】

上述の作業に平行して、各アンテナ毎に、外側接点22と、マイクロ回路23と、このマイクロ回路に導線23Aによって接続されている内側接点(上述の説明を参照されたい)とを基板薄膜21上に有する、モジュール20が準備される。

【0056】

この準備作業は、例えば、プリント回路を切断することと、その次に、このプリント回路を基板薄膜に接着することと、はんだ付けによって接続導線を固定することとを含む。好ましくは、デュアルインタフェースカード用のモジュールの生産には、基板薄膜を貫通する穴を有し、かつ、金属メッキされているかまたは金属メッキされていない導体の層をそのモジュールの各表面上に有する、モジュールを使用することが必要である。例えば、35ミクロン銅導体のより高いレベル(外側接点(IS Vcc、Vss等の接点)を有する従来通りのモジュール上の)と、マイクロ回路の入力にアンテナを電気的に接続するためのより低いレベルとが存在する。原理的には、アンテナは外側からはアクセス不可能である。

【0057】

外側接点22の形状は、本発明の一部分を形成しないので、本明細書では詳細には説明しない。

【0058】

図2は、(したがって、上述したより低いレベルにある)モジュールの内側接点の形状の一実施例を示す。アンテナの接続形状に関する上述の説明から類推して、モジュールの内側接点の各々は、少なくとも2つの方向において他方の接点のエリアに対面する少なくとも2つのエリアに区分される。

【0059】

より正確に述べると、この場合に、モジュール20は、別のエリア24Cにトラック(track)によって接続されている2つのエリア24A−24Bに再区分された第1の内側接点と、別のエリア25Cにトラックによって接続されている2つのエリア25A−25Bに区分された第2の内側接点とを含む。エリア24A−24Bとエリア25A−25Bは、カード本体の縦方向になる方向において互いに対面しており、および、エリア24C、25Cは、この第1の方向に対して垂直な方向において互いに対面している。この場合には、接触エリアは台形または長方形であり、および、ワイヤに対する接続のための円形のエリアに接続されている。当然、これらの接点エリア形状として、他の形状を採用することができる。

【0060】

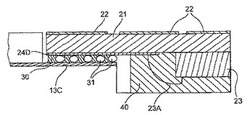

図3と図4はカード本体とモジュールとの組合せを示す。図3を理解し易くするために、幾つかの構成要素を示すに際し、それら構成要素を実際は覆い隠している構成要素をあたかも透明であるかのように示した。

【0061】

各々のカード本体は、モジュールを受け入れるためのキャビティを含む。

【0062】

このキャビティはアンテナの平面を横断し、および、アンテナの接続端子は、このキャビティを縁取る段の上に存在する。このキャビティは予め存在してもよいが、カード本体のアセンブリの終了時に形成されることが好ましい。このために、公知の任意の適切な手段を、アンテナの位置を検出するために使用してよく、その次に、巻線の銅が剥き出しになるまで、材料(例えばPVC)は取り除かれる。

【0063】

図3は、アンテナの巻線と、インレイ下で端子14A、14Bを接続するブリッジ15と、キャビティの輪郭(外側輪郭26と内側輪郭27)と、マイクロ回路23と、モジュールの接続エリアとを、これらを実際は覆い隠す構成要素があたかも透明であるかのように示す。エリア24A−24Cとエリア25A−25Cとがアンテナ接続端子に集合的に接触しているということに留意されたい。

【0064】

図4は、図3の構成のカード本体の中に固定されているモジュールの断面図である。

【0065】

接着剤30が、端子12B、13Bとエリア24C、25Cとの間の、図3の輪郭26、27によって限定された段の上に位置しているということ、及び、マイクロ回路23をカプセル封入する樹脂40のブロックが、アンテナの平面の下でキャビティの底面まで延びるということとに留意されたい。

【0066】

接着剤30は異方性導電性接着剤であり、及び、図式的に示されている導電性ボール31を含む(この導電性ボールは、当然であるが、一定の縮尺で描かれていないこの図に示されているものよりもはるかに小さい。

【0067】

この接着剤30と樹脂40は、接着剤30の柔軟性が樹脂40の柔軟性よりも高いように選択される。

【0068】

樹脂40が、例えばその樹脂の重合または溶媒の蒸発の結果として、縮小するようになっていることは有利である。

【0069】

このモジュールをカード本体の中にアセンブリする作業は、上述したように行われる。

【0070】

モジュールの準備ができた時に、そのモジュールの周縁部が接着剤30によって被覆される。この接着剤30は、「ホットメルト」接着剤(110℃から150℃の温度によって活性化することが可能な、基材の中に埋め込まれている約20ミクロンから約40ミクロンの直径を有する銀メッキボールを含む)であることが好ましい。十分な柔軟性を得るために、その基材(matrix)が例えばポリエステル基材である。

【0071】

さらに、樹脂40は、マイクロ回路をその樹脂の中にカプセル封入するために、および、接着剤30をアンテナ端子と接触させるために、モジュールよりも以前にカード本体のキャビティの中に配置される。

【0072】

樹脂40が、大きな収縮係数を有する高イオン純度のエポキシ樹脂であることと有利である。

【0073】

モジュールを配置した後に、電気的に接続するエリアに対する接着剤30の適切な接着を確実なものにするために、接着剤30が、約500ミリ秒から2秒の非常に短い時間に、かつ、適切な圧力において、160℃に近い温度で活性化される。その次に、樹脂が、(接着剤を脆弱化しないように)その温度よりも著しく低い温度で、典型的には約45℃から約60℃の温度で、重合させられる。

【0074】

接着剤はこの重合温度よりも著しく高い温度で活性化されるが、接着剤の活性化のために要する時間を考慮すると、これらの異なった材料の疑似同時(quasi-simultaneous)処理が、特定の実施上の問題点を全く生じさせないということが理解されるだろう。

【0075】

この例では、高い収縮係数を有する樹脂を使用することが、キャビティの底面に向かってモジュールを移動させる傾向がある力が常に存在することを確実なものにし、このことが、カード本体/モジュールアセンブリ、即ちこうして得られるスマートカードが曲げ力を受ける可能性がある場合に、モジュールの内側接点とアンテナ端子との間の電気的な接続切断の危険性を低下させることに役立つ。

【0076】

図5は、カード本体を得るための薄膜の積み重ねの一実施例を示す。

【0077】

この積層は、高温度かつ圧力下でインレイのそれぞれの両面にポリマー(PVC、PET等)薄膜を付着させるステップを含む。

【0078】

この例では、厚さ200ミクロンのインレイ11が、厚さが約100ミクロンの2つの補償層50、51の間にサンドイッチされている。この積み重ね50+11+51は、一方、典型的には厚さ140ミクロンの2つの印刷層52、53の間にサンドイッチされている。最後に、カバー層54,55によりカード本体の外側表面が形成される。

【0079】

例えば、カード本体が、ポリ塩化ビニル、アクリロニトリルブタジエンスチレン、ポリエチレンテレフタラート、および、ポリカーボネートから成るグループから選択された材料の層の積み重ねから形成されることが有利である。こうした層の交互配置が好ましい。

【0080】

図面を分かりやすくするために、これらの層が互いに引き離されているが、実際にはこれらの層が連続しているということが理解されなければならない。

【0081】

さらに、段がインレイの上部表面上に形成されているということと、キャビティがインレイと補償層(compensation layers)とを貫通してこの上部表面の平面の下に下降しているが、より下方の印刷層とカバー層はそのままの状態(intact)であるということとに留意されたい。

【0082】

したがって、本発明の流れ図が次のように定義されることが可能である。

・ 集積回路を切断し、

・ モジュールの中に接着し、

・ 接続導線をハンダ付けし、

・ 異方性導電性接着剤を付着させ、

・ キャビティを機械加工し、

・ 樹脂を付着させ、

・ モジュールをカード本体内に固定し、

・ プリパーソナリゼーション(pre-personalization)検査を行い、

・ グラフィカルパーソナリゼーション(graphical personalization)を行う。

【0083】

これがカードを物理的に完成させる。

【図面の簡単な説明】

【0084】

【図1】図1は、本発明の好ましい実施形態におけるアンテナとその接続端子の上面図である。

【図2】図2は、内側接点を示す、モジュールの底面図である。

【図3】図3は、アンテナと、モジュールの内側接点と接続端子との重なり合いとの両方を示す上面図である。

【図4】図4は、アンテナとモジュールとを一体化するマイクロチップカードの部分断面図である。

【図5】図5は、本発明の異なる実施形態における、図2からのモジュールと協働するようになっているカード本体を示す断面図である。

【技術分野】

【0001】

本発明はマイクロ回路を有し、その厚み内で同マイクロ回路の内部接点に接続する部品に端子を接続するマイクロ回路カードに関する。具体的には、それに限定されるものではないが、デュアルインターフェースタイプのカードに関するものである。即ち、コンタクト(接点)を介して伝送されるデータ、及び、アンテナを介してコンタクトなしに伝送されるデータを扱うものである。このタイプのカードは“デュアルインターフェース”カード又は“Combi”カードと呼ばれる。

【背景技術】

【0002】

一つのマイクロ回路を使うこのタイプのカードは当業界において公知である。具体的にはFR-2716281(GEMPLUS)が知られている。

【0003】

マイクロ回路は内部表面にマイクロ回路を搭載する基板薄膜(support film)を有するモジュールの1部分を形成する。この基板薄膜は、外部表面に、マイクロ回路に接続する外部コンタクト、及び、マイクロ回路に接続し、カードの厚み範囲の端子に接続するアンテナと協働する内部コンタクトを有する。同モジュールは厚みの範囲でカード本体のキャビティ内に固定される。この厚み範囲で、アンテナが形成され、アンテナ端子がそのキャビティにおいてアクセス可能になる。

【0004】

デュアルインターフェースのカードには重大な信頼性の問題がある。これは、アンテナ端子とモジュールの内部コンタクト(同マイクロ回路のマイクロプロセッサの無線周波数の入出力に接続する)との間の電気的接続の破壊から起こるものである。

【0005】

これら接続は、一般的には、ペーストフォームの金属合金(通常、錫鉛、インジウムカドミウム又はインジウム錫)を使って溶接する、又は、導電性接着剤を使って接着する、又は、異方性導電接着剤を使ってマイクロ回路を固定することにより行われる。

【0006】

実際には、上記キャビティは、マイクロ回路に接続される端子がアクセス可能である段によって仕切られている。端子が上に配置されているその段は、単一の段であるか、または、第2の段によって仕切られてよい。単一の段である場合には、機械的保持および電気的接続を確保するために異方性導電性接着剤だけによる接続で十分であり、一方、第2の段によって仕切られている場合には、モジュールがそのモジュールの周縁部と第2の段との間で接着剤によって固定されてもよく、かつ、マイクロ回路と端子との間の電気的接続がハンダまたは導電性接着剤を使用して行われる(上述の説明を参照されたい)。マイクロ回路に関しては、このマイクロ回路は、保護するためにカプセル封入樹脂で被覆されることが多い。

【0007】

次に、そのカードの機械的曲げはその寿命中に必然的に起るが、この機械的曲げが発生する時に、様々な部分の接続部は大きな機械的応力を受ける。この機械的応力は、基板薄膜からマイクロ回路を引き離す。より重要なことであるが、この応力はカード本体からモジュールを引き離し、前記マイクロ回路とアンテナ端子との間の電気的接続部を破壊する傾向がある。

【0008】

モジュールとアンテナの間の接続部は、実際に、曲げサイクル(bending cycle)中にマイクロ回路を保持することと電気的接続を維持することの両方のために十分硬質でなければならない。さらに、この接続部は、十分柔軟であり、この接続部に及ぼされる大きな応力を破損せずに吸収することが望ましい。

【0009】

この点、ハンダまたは導電性接着剤を使った接続部は、過剰に硬質であり、頻繁に破損(凝集破壊:cohesive breaks)する傾向がある。

【0010】

導電性異方性接着剤の性質はその接着剤の柔軟性に応じて変化する。

【0011】

したがって、硬質の接着剤が高いヤング係数を有する場合、変形が小さい時にも大きな応力を受け、(その弾性限界を超えて)変形状態で留まるか又は壊れる傾向がある。

【0012】

これとは対照的に、柔軟な接着剤は容易に変形でき、これによってその応力を吸収することができる。しかし、異方性導電性接着剤を使用する電気的接続部は接着剤の塊の中に埋め込まれた導電性ボールによって形成されているので、この変形は、電気的接続部を保護するという点からは望ましくない。さらに、アンテナ端子を保持するカード本体自体が、プラスチック材料で形成されていることが多いので、曲げ時に、または、熱サイクルの結果として、恒久的または粘弾性的(visco-elastically)に変形することがある。したがって、非常に柔軟な接着剤の塊が導電性ボールの移動を生じさせる可能性があり、このために電気的接続部の不可逆的または断続的な破断が生じる可能性がある。

【0013】

異方性導電性接着剤の重要な特徴は、“導電性が実現されるのは、充分な数の導電性ボール(実際にはmm2当たり数十個のボール)が前記接着剤によって接続されている2つの導電性表面の間で「押し潰される」場合にだけである”ということである。

【0014】

したがって、プラスチックカード本体の残留変形またはマイクロ回路を保持するモジュールの残留変形と、接着剤の塊の大きな移動(伸張)とが、その導電性ボールを移動させ、または、その2つの表面の間の距離を増大させ、その結果、そのボールがこれらの表面の一方又は他方と接触しなくなり、電気的接続部に対して多大な悪影響を与える恐れがあることは明らかである。

【0015】

単一の材料によって柔軟性と剛性とを両立させることができない場合には、1つの選択肢として、モジュールとキャビティとの周縁部における材料の性質を変える(operate)方法がある。この場合、プラスチックの支持体に対する機械的接着を実現するために1つの材料を使用し、次に、電気的接続部を形成するために別の材料を使用する2つの段階を経る。しかし、キャビティの周縁部において現在使用されている材料の組合せ(一方では、絶縁性接着剤、他方では、はんだペーストまたは導電性接着剤)は、次の理由から不適切である。

・ この構成が、プラスチックカード本体および/またはマイクロ回路の残留変形を防止しない。

・ 2つの互いに異なる材料を互いの直近で使用することが困難である場合が多い(混合の危険性と相互汚染の危険性)。

・ 導電性材料に及ぼされる機械的応力が依然として大きすぎるということが、経験的に明らかである。

【0016】

上述の問題は、アンテナに関して生じるだけでなく、カード本体の厚さ内に位置した端子に接続され、埋め込まれている又は埋め込まれていない他の構成要素、特に、表示スクリーン、ヒートセンサ、電池、指紋センサ等に関しても生じる。

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明の目的は、製造プロセスを複雑化せず、電気的接続部に加えられるのは小さい応力だけであることを確実にすると同時に、キャビティの付近のカード本体の残留変形の危険性を低減させる構成によって、上述の欠点を克服することである。

【課題を解決するための手段】

【0018】

この目的のために、本発明は、マイクロ回路カードを製造する方法を提案する。この方法では、カード本体の厚さ内の電子構成要素のための接続端子を有し、および、底面を有しかつ前記接続端子が上に配置されている段によって縁取られているキャビティが備えられているカード本体が形成され、および、内側接点と外側表面上の外側接点とを有する基板薄膜と、その基板薄膜の内側表面上の前記内側接点に接続されているマイクロ回路とを備えるモジュールが形成され、および、その次に、

− 柔軟性の異方性導電性接着剤が前記基板薄膜の内側表面の周縁部に塗布され、

− 重合後はその接着剤よりも硬質である樹脂が、カード本体のキャビティの中に導入され、

− 異方性導電性接着剤がそのキャビティの段の周縁部に対して反対側に位置しているように、キャビティの中にモジュールが挿入され、

− 異方性導電性接着剤が圧力下で熱活性化され、および、樹脂が重合させられる。

【0019】

その構成要素がアンテナであることが有利である。

【0020】

言い換えると、本発明は、キャビティの周縁部における柔軟な異方性接着剤の使用と、キャビティの中にマイクロ回路を固定するための硬質の樹脂とを組み合わせることを提案する。

【0021】

この種の構成を使用すると、基板薄膜とキャビティ内のマイクロ回路との変形を著しく減少させると同時に、機械的曲げが生じる時に周縁部において接着剤が弾性変形することを可能にし、および、曲げ後にそのシステムをその初期状態に戻す。

【0022】

実際にはプラスチック材料のカード本体内のキャビティの中にマイクロ回路を固定するためにマイクロ回路保護樹脂を使用することが、実際には、特に本出願人の文献であるEP−0 519 564とEP−1 050 844とEP−1 050 845とFR−2833801とから当業者に公知である。モジュールが、マイクロ回路とこのマイクロ回路の接続導線とを被覆するカプセル封入樹脂によってキャビティ内に固定される。実際は、マイクロ回路とこのマイクロ回路の接続導線とをカプセル封入するために、この樹脂は、マイクロ回路の基板薄膜上に付着させられず、この代わりに、マイクロ回路を挿入する前にプラスチック支持体のキャビティ内に付着させられる。したがって、カプセル封入樹脂の体積を調整することが容易であり、この体積はキャビティによって必然的に限定される。

【0023】

文献EP−0 519 564は、中間レベルにおいてモジュールの周縁部とキャビティを縁取る段との間に接着剤を更に配置することを提案する。しかし、この接着剤と樹脂は同一の機械的接着機能を有する。

【0024】

さらに、上記文献は、埋め込まれた接続端子を備えたアンテナまたは構成要素を含まないので本発明のカードよりも単純なカードを扱っており、したがって、解決されるべき唯一の問題としては、モジュールとカード本体との間の電気的接続を同時に考慮せず、モジュールの機械的保持力とマイクロ回路の機械的保持力を確実にすることである。したがって、上述の文献には、キャビティの周縁部においてあらゆる端子を保護することについては言及されていない。

【0025】

モジュールとアンテナ端子との間に適切な電気的接続部を形成するという一般的な問題がある時、「デュアルインタフェース」カードの製造において標準的なプラクティスとしてそのモジュールをカード本体内のキャビティの中に取り付ける前にマイクロ回路をカプセル封入している。(語句「事前カプセル封入(pre-encapsulated)マイクロ回路」はこの慣行を示す)。

【0026】

なお、異方性導電性接着剤を使用することは、一般的に、機械的接着と電気的接続とを同時に実現することであった。しかし、機械的接着機能を提供する別の材料との協働のためではなかった。

【0027】

しかし、本発明はこれらの材料を組み合わせることを提案し、更には、カプセル封入樹脂よりも著しく異方性導電性接着剤の柔軟性が高くなるように、すなわち、その異方性導電性接着剤のヤング係数がカプセル封入樹脂のヤング係数よりも低くなるように、異方性導電性接着剤とカプセル封入樹脂とを互いに応じて選択することを提案する。

【0028】

カプセル封入樹脂と異方性導電性接着剤とが互いに完全に適合しており、したがって、これら2つの材料を混合しても危険でなく、かつ、キャビティの周縁部における導電性端子が劣化する危険性なく、カプセル封入樹脂と異方性導電性接着剤とが同時に使用できることが、現在では明らかになっている。さらに、現在では、最新の手順により、マイクロ回路をキャビティの中に固定すると同時に、マイクロ回路の接続接点とカード本体内のアンテナ端子との間に高信頼性の電気的接続部を形成することが可能である。

【0029】

本発明では、高い収縮係数(数%)を有するマイクロ回路カプセル封入樹脂を選択することが好ましい。

【0030】

カプセル封入樹脂の収縮又はこの樹脂が占める体積の縮小という現象が、このカプセル封入樹脂の重合中に発生する。したがって、例えばエポキシ樹脂が、重合した樹脂に特徴的な3次元分子配列の形成によって、粘性状態から固体状態に変化する。

【0031】

上述のメカニズムは、このカプセル封入樹脂で使用されるあらゆる溶媒が蒸発し、カプセル封入剤の体積の縮小を生じさせる。このことは、したがって、カード本体内のキャビティの表面(一般的は底面)と、マイクロ回路、および、さらに一般的にはモジュール全体との間に「戻り力(return force)」を及ぼすだろう。

【0032】

(数体積%の、典型的には1体積%から5体積%の)この現象が、その境界面における分離効果を防止し、これによって、キャビティの領域内(したがってアンテナ端子の領域内)においてカード本体/マイクロ回路アセンブリを剛化することに寄与し、これによって曲げ後の残留変形を著しく制限する。

【0033】

これによって、非常に柔軟性が高い異方性接着剤(例えばポリエステル基材を使用する異方性接着剤)が、機械的応力が(上述したように、導電性ボールの「押しつぶし」によって生じる)電気的接続部の不可逆的な劣化を生じさせることなしに、機械的応力により容易に耐えるので、こうした非常に柔軟性が高い異方性接着剤を選択することがますます適切なものとなる。

【0034】

例えば、本発明によって生産されたデュアルインタフェースカードと、一般的に使用される半硬質の異方性接着剤によって接着された事前カプセル封入マイクロ回路を使用して生産されたデュアルインタフェースカードとに対して、国際規格1SO 10373にしたがって機械的曲げサイクルを作用させてみた。本発明によって生産されたカードの全ては、4000回の曲げサイクル後に完全に機能したが、一方、「基準」カードの幾つかは、高々1250回のサイクルの後で既に機能しなくなり、4000回のサイクルの後では、基準カードの全てが故障した。

【0035】

これに加えて、この得られた構造が、圧力に対してより適切に耐えることが明らかであり、および、圧力がプラスチックカード本体に加えられる場合に、マイクロ回路をキャビティの底面に接着させる樹脂が、そのプラスチックカード本体に対する相対的なマイクロ回路の変形を防止した。

【0036】

本発明が、マイクロ回路とアンテナ(または関連の構成要素)との間の連結(connection)の強度に悪影響を与える可能性もある内側亀裂を発生させず、曲げに耐えるように最適化された機械的特性と熱的特性とを有するレイヤを交互に組合せたプラスチックカード本体の有利に使用できるということに留意されたい。

【0037】

本発明の別の有利な特徴によれば、アンテナ端子が複数であり、および、キャビティの周りの複数のエリアに(好ましくはカード本体の縦に対して縦方向かつ横断方向に)分割される。このことが、カードの短辺に対して平行であるかカードの長辺に対して平行であるかに関係なく、固定時にキャビティに対してモジュールを適切に位置決めするための要求条件を低減させ、かつ、曲げ時の切断の危険性を最小にする。

【0038】

したがって、必要に応じて互いに組み合わされてもよい本発明の有利な特徴によれば、

− 構成要素はアンテナであり、

− 樹脂は、重合時に約1%以上の収縮係数を有するように選択され、これによって、この樹脂によって占められた体積がその作業中に収縮し、

− この樹脂は、接着剤が熱活性化される温度よりも低い温度で重合させられ、

− その接着剤は、約150℃から約160℃の活性化温度において活性化され、および、その樹脂は、この活性化温度よりも著しく低い温度(例えば約60℃)で重合させられ、

− 少なくとも1つの接続端子が、互いに間隔を置いて位置している少なくとも2つのエリアに区分されるように、接続端子が適合化され、

− これら2つのエリアが、カード本体の基準方向に対して互いに異なる方向配置を有する段のエリア内に位置しているように、接続端子が適合化され、

− その各々の接続端子が、もう片方の接続端子の接続エリアに対して互いに異なる方向で対面する少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合化され、

− その各々の接続端子が、一方の接続エリアがカード本体に対して横断方向にキャビティを縁取り、かつ、他方の接続エリアがカード本体に対して縦方向にキャビティを縁取る、少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合させられ、

− その接続端子に対面するモジュールの内側接点は、複数の接触エリアとして形成され、

− その接触エリアは、互いに異なる方向においてキャビティを縁取るように配置され、

− カード本体は、ポリ塩化ビニル、アクリロニトリルブタジエンスチレン、ポリエチレンテレフタラート、および、ポリカーボネートから成るグループから選択された材料の層から形成され、

− カード本体は、こうした層の交互層の形で形成される。

【0039】

本発明は、さらに、この方法によって得られるようになっているマイクロ回路カード、すなわち、

構成要素にカード本体を接続するための端子をカード本体の厚さ内に有するカード本体と、

底面を有し、かつ、接続端子が上に配置されている段によって縁取られているキャビティと、

外側接点を保持する外側表面と内側接点を保持する内側表面とを有する基板薄膜と、上記内側接点に接続されているマイクロ回路とを含むモジュール

とを含むマイクロ回路を提案し、

このマイクロ回路カードでは、

− 内側接点は異方性導電性接着剤によって接続端子に接続されており、

− マイクロ回路は、その接着剤よりも硬質である樹脂の中にカプセル封入されており、かつ、キャビティの底面の一部分まで延びる。

【0040】

この方法に関する上述の有利な特徴が、ここに当てはまる。特にその構成要素がアンテナであることが有利である。

【0041】

本発明の目的と特徴と利点が、添付図面を参照しながら例示のために示されている以下の説明から明らかになる。

【0042】

添付図面は、本発明のマイクロチップカードの製造における様々な段階を示す。

【発明を実施するための最良の形態】

【0043】

図1は、インレイ(inlay)と一般的に呼ばれている薄膜11上に形成されたアンテナ10から成る構成要素を示す。この図では、このインレイは、このアンテナが一部分を形成するカード本体と実質的に同一の構成を有し、および、その巻線は実質的にそのインレイの各辺に沿って延びる。図示されていない異なる実施形態では、アンテナはこれよりも著しく小さい。

【0044】

アンテナは、典型的にはフォトエッチングされた銅である導電性巻線で形成されている。

【0045】

アンテナが複数のエリア(この図の場合には、各端子毎に2つのエリア)に区分された2つの接続端子を有することは有利である。より正確に述べると、アンテナは、インレイの縦方向に沿って互いに対面して配置されている2つの接続エリア12A,13Aと、これらのエリアの方向とは異なる方向(この図の場合には、インレイの横断方向)に互いに対面して配置されている2つの他の接続エリア12B、13Bとを有する。

【0046】

したがって、ここで考察されている例では、アンテナの各末端が、インレイの少なくとも2つの互いに異なる方向においてその他方の末端のエリアに対面する少なくとも2つのエリアに区分されている。

【0047】

実際には、例えば約200ミクロンの厚さを有するPVC薄膜から開始して、概ね同一のアンテナから構成されたアレイが、電気メッキされた銅層を約35ミクロンの厚さに化学エッチングすることによってトレースされる。

【0048】

アンテナの形状寸法が厳密な電気仕様(特に、各アンテナが協働することが意図されているプリント回路の特定の容量に対する同調周波数、Qの関数として選択された抵抗等)に準拠する。これは、当業者に公知である。この重要な形状パラメータは、アンテナの幅、巻線の幅と間隔、銅の厚さ等である。

【0049】

アンテナの末端を複数の接続エリアに区分することは、接続を生じさせる面積を増大させ(および、したがって接触抵抗を低下させ)、および、最終的な接続を確実なものにする。これは、(インレイの縦方向に配置されている)横方向のエリア12A、13Aが、長辺に沿った曲げ応力の影響をより受けやすく、一方、(インレイの横断方向に配置されている)垂直方向のエリア12B、13Bがインレイの短辺に沿った曲げ応力の影響をより受けやすいからである。したがって、このことが、受ける曲げのタイプに係わらず、アンテナとの接触を保持する確率を最適化する。

【0050】

図1は、下方のファイバの上と下に配置されている2つの端子14A、14Bを示す。この場合に、アンテナが不完全であることに留意されたい。これらの端子の間は、アンテナの巻線とは反対側に位置するインレイの面の上に形成されているブリッジ(図3では15)により接続されている。

【0051】

ホットプレス作業により、インレイを構成する材料の厚さ内に巻線とブリッジとを埋め込む。このことが巻線とブリッジとによって生じさせられる隆起パターンを最小限にするので有利である。

【0052】

次に、それ自体としては公知である仕方で積層ステップが実行され、その結果として、薄膜(アンテナアレイが上に形成されている)がカード本体のアレイの内側の他の薄膜の間にサンドイッチされる。その次に、各々のカード本体が従来の手法で切り取られる。

【0053】

積層されるこれらの薄膜の厚さは、所望の深さ、例えば、カード本体の上部表面から260ミクロンの深さに巻線を位置させるように選択される。この距離は、アンテナが協働する(co-operate)ことになっているモジュールの形状寸法に応じて決定される。

【0054】

積層された薄膜をマイクロチップカードの形状に切り取った後に、この積層薄膜は一体となってカード本体を形成する。

【0055】

上述の作業に平行して、各アンテナ毎に、外側接点22と、マイクロ回路23と、このマイクロ回路に導線23Aによって接続されている内側接点(上述の説明を参照されたい)とを基板薄膜21上に有する、モジュール20が準備される。

【0056】

この準備作業は、例えば、プリント回路を切断することと、その次に、このプリント回路を基板薄膜に接着することと、はんだ付けによって接続導線を固定することとを含む。好ましくは、デュアルインタフェースカード用のモジュールの生産には、基板薄膜を貫通する穴を有し、かつ、金属メッキされているかまたは金属メッキされていない導体の層をそのモジュールの各表面上に有する、モジュールを使用することが必要である。例えば、35ミクロン銅導体のより高いレベル(外側接点(IS Vcc、Vss等の接点)を有する従来通りのモジュール上の)と、マイクロ回路の入力にアンテナを電気的に接続するためのより低いレベルとが存在する。原理的には、アンテナは外側からはアクセス不可能である。

【0057】

外側接点22の形状は、本発明の一部分を形成しないので、本明細書では詳細には説明しない。

【0058】

図2は、(したがって、上述したより低いレベルにある)モジュールの内側接点の形状の一実施例を示す。アンテナの接続形状に関する上述の説明から類推して、モジュールの内側接点の各々は、少なくとも2つの方向において他方の接点のエリアに対面する少なくとも2つのエリアに区分される。

【0059】

より正確に述べると、この場合に、モジュール20は、別のエリア24Cにトラック(track)によって接続されている2つのエリア24A−24Bに再区分された第1の内側接点と、別のエリア25Cにトラックによって接続されている2つのエリア25A−25Bに区分された第2の内側接点とを含む。エリア24A−24Bとエリア25A−25Bは、カード本体の縦方向になる方向において互いに対面しており、および、エリア24C、25Cは、この第1の方向に対して垂直な方向において互いに対面している。この場合には、接触エリアは台形または長方形であり、および、ワイヤに対する接続のための円形のエリアに接続されている。当然、これらの接点エリア形状として、他の形状を採用することができる。

【0060】

図3と図4はカード本体とモジュールとの組合せを示す。図3を理解し易くするために、幾つかの構成要素を示すに際し、それら構成要素を実際は覆い隠している構成要素をあたかも透明であるかのように示した。

【0061】

各々のカード本体は、モジュールを受け入れるためのキャビティを含む。

【0062】

このキャビティはアンテナの平面を横断し、および、アンテナの接続端子は、このキャビティを縁取る段の上に存在する。このキャビティは予め存在してもよいが、カード本体のアセンブリの終了時に形成されることが好ましい。このために、公知の任意の適切な手段を、アンテナの位置を検出するために使用してよく、その次に、巻線の銅が剥き出しになるまで、材料(例えばPVC)は取り除かれる。

【0063】

図3は、アンテナの巻線と、インレイ下で端子14A、14Bを接続するブリッジ15と、キャビティの輪郭(外側輪郭26と内側輪郭27)と、マイクロ回路23と、モジュールの接続エリアとを、これらを実際は覆い隠す構成要素があたかも透明であるかのように示す。エリア24A−24Cとエリア25A−25Cとがアンテナ接続端子に集合的に接触しているということに留意されたい。

【0064】

図4は、図3の構成のカード本体の中に固定されているモジュールの断面図である。

【0065】

接着剤30が、端子12B、13Bとエリア24C、25Cとの間の、図3の輪郭26、27によって限定された段の上に位置しているということ、及び、マイクロ回路23をカプセル封入する樹脂40のブロックが、アンテナの平面の下でキャビティの底面まで延びるということとに留意されたい。

【0066】

接着剤30は異方性導電性接着剤であり、及び、図式的に示されている導電性ボール31を含む(この導電性ボールは、当然であるが、一定の縮尺で描かれていないこの図に示されているものよりもはるかに小さい。

【0067】

この接着剤30と樹脂40は、接着剤30の柔軟性が樹脂40の柔軟性よりも高いように選択される。

【0068】

樹脂40が、例えばその樹脂の重合または溶媒の蒸発の結果として、縮小するようになっていることは有利である。

【0069】

このモジュールをカード本体の中にアセンブリする作業は、上述したように行われる。

【0070】

モジュールの準備ができた時に、そのモジュールの周縁部が接着剤30によって被覆される。この接着剤30は、「ホットメルト」接着剤(110℃から150℃の温度によって活性化することが可能な、基材の中に埋め込まれている約20ミクロンから約40ミクロンの直径を有する銀メッキボールを含む)であることが好ましい。十分な柔軟性を得るために、その基材(matrix)が例えばポリエステル基材である。

【0071】

さらに、樹脂40は、マイクロ回路をその樹脂の中にカプセル封入するために、および、接着剤30をアンテナ端子と接触させるために、モジュールよりも以前にカード本体のキャビティの中に配置される。

【0072】

樹脂40が、大きな収縮係数を有する高イオン純度のエポキシ樹脂であることと有利である。

【0073】

モジュールを配置した後に、電気的に接続するエリアに対する接着剤30の適切な接着を確実なものにするために、接着剤30が、約500ミリ秒から2秒の非常に短い時間に、かつ、適切な圧力において、160℃に近い温度で活性化される。その次に、樹脂が、(接着剤を脆弱化しないように)その温度よりも著しく低い温度で、典型的には約45℃から約60℃の温度で、重合させられる。

【0074】

接着剤はこの重合温度よりも著しく高い温度で活性化されるが、接着剤の活性化のために要する時間を考慮すると、これらの異なった材料の疑似同時(quasi-simultaneous)処理が、特定の実施上の問題点を全く生じさせないということが理解されるだろう。

【0075】

この例では、高い収縮係数を有する樹脂を使用することが、キャビティの底面に向かってモジュールを移動させる傾向がある力が常に存在することを確実なものにし、このことが、カード本体/モジュールアセンブリ、即ちこうして得られるスマートカードが曲げ力を受ける可能性がある場合に、モジュールの内側接点とアンテナ端子との間の電気的な接続切断の危険性を低下させることに役立つ。

【0076】

図5は、カード本体を得るための薄膜の積み重ねの一実施例を示す。

【0077】

この積層は、高温度かつ圧力下でインレイのそれぞれの両面にポリマー(PVC、PET等)薄膜を付着させるステップを含む。

【0078】

この例では、厚さ200ミクロンのインレイ11が、厚さが約100ミクロンの2つの補償層50、51の間にサンドイッチされている。この積み重ね50+11+51は、一方、典型的には厚さ140ミクロンの2つの印刷層52、53の間にサンドイッチされている。最後に、カバー層54,55によりカード本体の外側表面が形成される。

【0079】

例えば、カード本体が、ポリ塩化ビニル、アクリロニトリルブタジエンスチレン、ポリエチレンテレフタラート、および、ポリカーボネートから成るグループから選択された材料の層の積み重ねから形成されることが有利である。こうした層の交互配置が好ましい。

【0080】

図面を分かりやすくするために、これらの層が互いに引き離されているが、実際にはこれらの層が連続しているということが理解されなければならない。

【0081】

さらに、段がインレイの上部表面上に形成されているということと、キャビティがインレイと補償層(compensation layers)とを貫通してこの上部表面の平面の下に下降しているが、より下方の印刷層とカバー層はそのままの状態(intact)であるということとに留意されたい。

【0082】

したがって、本発明の流れ図が次のように定義されることが可能である。

・ 集積回路を切断し、

・ モジュールの中に接着し、

・ 接続導線をハンダ付けし、

・ 異方性導電性接着剤を付着させ、

・ キャビティを機械加工し、

・ 樹脂を付着させ、

・ モジュールをカード本体内に固定し、

・ プリパーソナリゼーション(pre-personalization)検査を行い、

・ グラフィカルパーソナリゼーション(graphical personalization)を行う。

【0083】

これがカードを物理的に完成させる。

【図面の簡単な説明】

【0084】

【図1】図1は、本発明の好ましい実施形態におけるアンテナとその接続端子の上面図である。

【図2】図2は、内側接点を示す、モジュールの底面図である。

【図3】図3は、アンテナと、モジュールの内側接点と接続端子との重なり合いとの両方を示す上面図である。

【図4】図4は、アンテナとモジュールとを一体化するマイクロチップカードの部分断面図である。

【図5】図5は、本発明の異なる実施形態における、図2からのモジュールと協働するようになっているカード本体を示す断面図である。

【特許請求の範囲】

【請求項1】

マイクロ回路を製造する方法であって、カード本体の厚さ内の電子的構成要素のための接続端子を有し、および、底面を有しかつ前記接続端子が上に配置されている段によって縁取られているキャビティが備えられているカード本体が形成され、および、内側接点と外側表面上の外側接点とを有する基板薄膜と、前記基板薄膜の内側表面上の前記内側接点に接続されているマイクロ回路とを備えるモジュールが形成され、および、その次に、

− 柔軟性の異方性導電性接着剤が前記基板薄膜の前記内側表面の周縁部に塗布され、

− 重合後は前記接着剤よりも硬質である樹脂が、前記カード本体の前記キャビティの中に導入され、

− 前記異方性接着剤が前記キャビティの前記段の前記周縁部の反対側に位置しているように前記キャビティの中に前記モジュールが挿入され、

− 前記異方性接着剤が圧力下で熱活性化され、および、前記樹脂が重合させられる

方法。

【請求項2】

前記構成要素はアンテナであることを特徴とする請求項1に記載の方法。

【請求項3】

前記樹脂は、重合時に約1%以上の収縮係数を有するように選択され、これによって前記樹脂によって占められた体積がその作業中に収縮することを特徴とする請求項1または2に記載の方法。

【請求項4】

前記樹脂は、前記接着剤が熱活性化される温度よりも低い温度で重合させられることを特徴とする請求項1から3のいずれか一項に記載の方法。

【請求項5】

前記接着剤は、約150℃から約160℃の活性化温度において活性化され、および、前記樹脂は、この活性化温度よりも著しく低い温度(例えば約60℃)で重合させられることを特徴とする請求項4に記載の方法。

【請求項6】

少なくとも1つの前記接続端子が、互いに間隔を置いて位置している少なくとも2つのエリアに区分されるように、前記接続端子が適合化されることを特徴とする請求項1から5のいずれか一項に記載の方法。

【請求項7】

これら2つのエリアが、前記カード本体の基準方向に対して互いに異なる方向配置を有する前記段の前記エリア内に位置しているように、前記接続端子が適合化されることを特徴とする請求項6に記載の方法。

【請求項8】

各々の接続端子が、もう片方の接続端子の前記接続エリアに対して互いに異なる方向で対面する少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合化されることを特徴とする請求項6または7に記載の方法。

【請求項9】

各々の接続端子が、一方の接続エリアが前記カード本体に対して横断方向において前記キャビティを縁取り、かつ、他方の接続エリアが前記カード本体に対して縦方向において前記キャビティを縁取る、少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合化されることを特徴とする請求項6から8のいずれか一項に記載の方法。

【請求項10】

前記接続端子に対面する前記モジュールの前記内側接点は、複数の接触エリアとして形成されることを特徴とする請求項1から9のいずれか一項に記載の方法。

【請求項11】

前記接触エリアは、互いに異なる方向において前記キャビティを縁取るように配置されることを特徴とする請求項10に記載の方法。

【請求項12】

前記カード本体は、ポリ塩化ビニル、アクリロニトリルブタジエンスチレン、ポリエチレンテレフタラート、及び、ポリカーボネートから成るグループから選択された材料の層から形成されることを特徴とする請求項1から11のいずれか一項に記載の方法。

【請求項13】

前記カード本体はこうした層の交互配置の形に形成されることを特徴とする請求項12に記載の方法。

【請求項14】

マイクロ回路カードであって、

構成要素にカード本体を接続するための接続端子をそのカード本体の厚さ内に有するカード本体と、

底面を有し、かつ、前記接続端子が上に配置されている段によって縁取られているキャビティと、

外側接点を保持する外側表面と内側接点を保持する内側表面とを有する基板薄膜と、前記内側接点に接続されているマイクロ回路とを含むモジュール

とを含み、および、

− 前記内側接点は異方性導電性接着剤によって前記接続端子に接続されており、

− 前記マイクロ回路は、前記接着剤よりも硬質である樹脂の中にカプセル封入されており、かつ、前記キャビティの底面の一部分まで延びる

カード。

【請求項15】

前記構成要素はアンテナであることを特徴とする請求項14に記載のカード。

【請求項16】

前記樹脂は、重合時に約1%以上の収縮係数を有するように選択され、これによって前記樹脂によって占められた体積がその作業後に張力がかかった状態にあることを特徴とする請求項14または15に記載のカード。

【請求項17】

前記樹脂は、前記接着剤が活性化される温度よりも低い温度で重合させられることを特徴とする請求項14から16のいずれか一項に記載のカード。

【請求項18】

前記接着剤は、約150℃から約160℃の活性化温度において活性化され、および、前記樹脂は、この活性化温度よりも著しく低い温度(例えば約60℃)で重合させられることを特徴とする請求項17に記載のカード。

【請求項19】

少なくとも1つの前記接続端子が、互いに間隔を置いて位置している少なくとも2つエリアに区分されるように、前記接続端子が適合化されることを特徴とする請求項14から18のいずれか一項に記載のカード。

【請求項20】

これら2つのエリアが、前記カード本体の基準方向に対して異なる方向配置を有する前記段のエリア内に位置しているように、前記接続端子が適合化されることを特徴とする請求項19に記載のカード。

【請求項21】

各々の接続端子が、もう片方の接続端子の前記接続エリアに対して互いに異なる方向で対面する少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合化されることを特徴とする請求項19または20に記載のカード。

【請求項22】

各々の接続端子が、一方の接続エリアが前記カード本体に対して横断方向において前記キャビティを縁取り、かつ、他方の接続エリアが前記カード本体に対して縦方向において前記キャビティを縁取る、少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合化されることを特徴とする請求項19から21のいずれか一項に記載のカード。

【請求項23】

前記接続端子に対面する前記モジュールの前記内側接点は、複数の接触エリアとして形成されることを特徴とする請求項14から22のいずれか一項に記載のカード。

【請求項24】

前記接触エリアは、互いに異なる方向において前記キャビティを縁取るように配置されることを特徴とする請求項23に記載のカード。

【請求項25】

前記カード本体は、ポリ塩化ビニル、アクリロニトリルブタジエンスチレン、ポリエチレンテレフタラート、および、ポリカーボネートから成るグループから選択された材料の層から形成されることを特徴とする請求項14から24のいずれか一項に記載のカード。

【請求項26】

前記カード本体は前記層の交互配列の形に形成されていることを特徴とする請求項25に記載のカード。

【請求項1】

マイクロ回路を製造する方法であって、カード本体の厚さ内の電子的構成要素のための接続端子を有し、および、底面を有しかつ前記接続端子が上に配置されている段によって縁取られているキャビティが備えられているカード本体が形成され、および、内側接点と外側表面上の外側接点とを有する基板薄膜と、前記基板薄膜の内側表面上の前記内側接点に接続されているマイクロ回路とを備えるモジュールが形成され、および、その次に、

− 柔軟性の異方性導電性接着剤が前記基板薄膜の前記内側表面の周縁部に塗布され、

− 重合後は前記接着剤よりも硬質である樹脂が、前記カード本体の前記キャビティの中に導入され、

− 前記異方性接着剤が前記キャビティの前記段の前記周縁部の反対側に位置しているように前記キャビティの中に前記モジュールが挿入され、

− 前記異方性接着剤が圧力下で熱活性化され、および、前記樹脂が重合させられる

方法。

【請求項2】

前記構成要素はアンテナであることを特徴とする請求項1に記載の方法。

【請求項3】

前記樹脂は、重合時に約1%以上の収縮係数を有するように選択され、これによって前記樹脂によって占められた体積がその作業中に収縮することを特徴とする請求項1または2に記載の方法。

【請求項4】

前記樹脂は、前記接着剤が熱活性化される温度よりも低い温度で重合させられることを特徴とする請求項1から3のいずれか一項に記載の方法。

【請求項5】

前記接着剤は、約150℃から約160℃の活性化温度において活性化され、および、前記樹脂は、この活性化温度よりも著しく低い温度(例えば約60℃)で重合させられることを特徴とする請求項4に記載の方法。

【請求項6】

少なくとも1つの前記接続端子が、互いに間隔を置いて位置している少なくとも2つのエリアに区分されるように、前記接続端子が適合化されることを特徴とする請求項1から5のいずれか一項に記載の方法。

【請求項7】

これら2つのエリアが、前記カード本体の基準方向に対して互いに異なる方向配置を有する前記段の前記エリア内に位置しているように、前記接続端子が適合化されることを特徴とする請求項6に記載の方法。

【請求項8】

各々の接続端子が、もう片方の接続端子の前記接続エリアに対して互いに異なる方向で対面する少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合化されることを特徴とする請求項6または7に記載の方法。

【請求項9】

各々の接続端子が、一方の接続エリアが前記カード本体に対して横断方向において前記キャビティを縁取り、かつ、他方の接続エリアが前記カード本体に対して縦方向において前記キャビティを縁取る、少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合化されることを特徴とする請求項6から8のいずれか一項に記載の方法。

【請求項10】

前記接続端子に対面する前記モジュールの前記内側接点は、複数の接触エリアとして形成されることを特徴とする請求項1から9のいずれか一項に記載の方法。

【請求項11】

前記接触エリアは、互いに異なる方向において前記キャビティを縁取るように配置されることを特徴とする請求項10に記載の方法。

【請求項12】

前記カード本体は、ポリ塩化ビニル、アクリロニトリルブタジエンスチレン、ポリエチレンテレフタラート、及び、ポリカーボネートから成るグループから選択された材料の層から形成されることを特徴とする請求項1から11のいずれか一項に記載の方法。

【請求項13】

前記カード本体はこうした層の交互配置の形に形成されることを特徴とする請求項12に記載の方法。

【請求項14】

マイクロ回路カードであって、

構成要素にカード本体を接続するための接続端子をそのカード本体の厚さ内に有するカード本体と、

底面を有し、かつ、前記接続端子が上に配置されている段によって縁取られているキャビティと、

外側接点を保持する外側表面と内側接点を保持する内側表面とを有する基板薄膜と、前記内側接点に接続されているマイクロ回路とを含むモジュール

とを含み、および、

− 前記内側接点は異方性導電性接着剤によって前記接続端子に接続されており、

− 前記マイクロ回路は、前記接着剤よりも硬質である樹脂の中にカプセル封入されており、かつ、前記キャビティの底面の一部分まで延びる

カード。

【請求項15】

前記構成要素はアンテナであることを特徴とする請求項14に記載のカード。

【請求項16】

前記樹脂は、重合時に約1%以上の収縮係数を有するように選択され、これによって前記樹脂によって占められた体積がその作業後に張力がかかった状態にあることを特徴とする請求項14または15に記載のカード。

【請求項17】

前記樹脂は、前記接着剤が活性化される温度よりも低い温度で重合させられることを特徴とする請求項14から16のいずれか一項に記載のカード。

【請求項18】

前記接着剤は、約150℃から約160℃の活性化温度において活性化され、および、前記樹脂は、この活性化温度よりも著しく低い温度(例えば約60℃)で重合させられることを特徴とする請求項17に記載のカード。

【請求項19】

少なくとも1つの前記接続端子が、互いに間隔を置いて位置している少なくとも2つエリアに区分されるように、前記接続端子が適合化されることを特徴とする請求項14から18のいずれか一項に記載のカード。

【請求項20】

これら2つのエリアが、前記カード本体の基準方向に対して異なる方向配置を有する前記段のエリア内に位置しているように、前記接続端子が適合化されることを特徴とする請求項19に記載のカード。

【請求項21】

各々の接続端子が、もう片方の接続端子の前記接続エリアに対して互いに異なる方向で対面する少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合化されることを特徴とする請求項19または20に記載のカード。

【請求項22】

各々の接続端子が、一方の接続エリアが前記カード本体に対して横断方向において前記キャビティを縁取り、かつ、他方の接続エリアが前記カード本体に対して縦方向において前記キャビティを縁取る、少なくとも2つの接続エリアに区分されるように、各々の接続端子が適合化されることを特徴とする請求項19から21のいずれか一項に記載のカード。

【請求項23】

前記接続端子に対面する前記モジュールの前記内側接点は、複数の接触エリアとして形成されることを特徴とする請求項14から22のいずれか一項に記載のカード。

【請求項24】

前記接触エリアは、互いに異なる方向において前記キャビティを縁取るように配置されることを特徴とする請求項23に記載のカード。

【請求項25】

前記カード本体は、ポリ塩化ビニル、アクリロニトリルブタジエンスチレン、ポリエチレンテレフタラート、および、ポリカーボネートから成るグループから選択された材料の層から形成されることを特徴とする請求項14から24のいずれか一項に記載のカード。

【請求項26】

前記カード本体は前記層の交互配列の形に形成されていることを特徴とする請求項25に記載のカード。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2007−508630(P2007−508630A)

【公表日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2006−534786(P2006−534786)

【出願日】平成16年10月12日(2004.10.12)

【国際出願番号】PCT/FR2004/002582

【国際公開番号】WO2005/038702

【国際公開日】平成17年4月28日(2005.4.28)

【出願人】(501094410)オベルトゥル カード システムズ ソシエテ アノニム (9)

【Fターム(参考)】

【公表日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成16年10月12日(2004.10.12)

【国際出願番号】PCT/FR2004/002582

【国際公開番号】WO2005/038702

【国際公開日】平成17年4月28日(2005.4.28)

【出願人】(501094410)オベルトゥル カード システムズ ソシエテ アノニム (9)

【Fターム(参考)】

[ Back to top ]