データ記憶装置、リード回路及びデータ記憶装置の製造方法。

【課題】ディスク媒体のサーボ信号の等化のためのサーボパラメータを調整する方法に関し、短時間で精度の高いパラメータ調整を行う。

【解決手段】記憶媒体(19)にサーボ情報(30)とサーボパラメータ調整用信号(32)を記録し、ヘッド(25)により媒体(19)からリードされたサーボパラメータ調整用信号(32)のエラーレートで、等化回路(5)のサーボパラメータを調整する。本来のサーボ領域(30)を使って、サーボにオントラック、シーク動作をさせて、パラメータ調整する。パラメータ調整領域で変化させているパラメータが、本来のサーボ動作に影響せず、安定した状態でパラメータ調整をおこなうことができる。

【解決手段】記憶媒体(19)にサーボ情報(30)とサーボパラメータ調整用信号(32)を記録し、ヘッド(25)により媒体(19)からリードされたサーボパラメータ調整用信号(32)のエラーレートで、等化回路(5)のサーボパラメータを調整する。本来のサーボ領域(30)を使って、サーボにオントラック、シーク動作をさせて、パラメータ調整する。パラメータ調整領域で変化させているパラメータが、本来のサーボ動作に影響せず、安定した状態でパラメータ調整をおこなうことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ヘッドにより記憶媒体からデータを読み出すデータ記憶装置、リード回路及びデータ記憶装置の製造方法に関し、特に、ヘッドから出力されるアナログ信号の等化・復調処理を行うデータ記憶装置、リード回路及びデータ記憶装置の製造方法に関する。

【背景技術】

【0002】

近年のデータ電子化処理の要求により、データを記憶する磁気ディスク装置や光ディスク装置の媒体記憶装置に、大容量化が要求されている。このため、ディスク媒体は、益々トラック密度や記録密度が高くなっている。

【0003】

HDD(Hard Disk Drive)等の磁気記憶装置では、ヘッドの位置制御情報を示すサーボ情報が、媒体に記録されている。図16に示すように、1トラックにおいて、データ領域200間に、サーボ情報202を埋め込むEmbedded方式が主流である。

【0004】

ヘッドにより媒体から読み出された信号から、サーボゲート信号SGで、サーボ信号202は抽出される。サーボ信号202は、RDC(リードチャネル回路:Read Channel Combo)により、信号等化処理され、サーボ制御に必要なサーボデータとして、出力される。

【0005】

このRDCでは、サーボ信号を正しく処理するために、信号等化を最適化する必要がある。この最適化のため、RDC内部にあるフィルタ(CTF(Continuous Time Filter)、FIR(Finite Impulse Response)等)のパラメータ値や、ゲイン調整するVGA(Variable Gain Amplifier)のパラメータ値や、その他の種々の回路パラメータ値を調整する。通常、サーボ信号に対するこれらのパラメータは、設計時に決定したパラメータを、全HDD製品に適用するか、或いは、製造時、HDD製品毎に、最適化したパラメータが適用される。

【0006】

このようなパラメータの自動調整方法として、データ領域のパラメータを最適化する方法が、提案されている(例えば、特許文献1参照)。

【特許文献1】特開2004−14090号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

通常、データ領域は、データビット数が多い(例えば、4000ビット/セクタ 以上)ため、データエラーレートを指標に、パラメータ調整や品質のモニタを比較的容易におこうことができる。しかしながら、サーボ領域は、データ領域に比べ、領域が小さく、サーボビット数が少ないため、復調したサーボビットのサーボエラーレート(例えば、サーボ情報の始まりを示すServo Sync Mark(SSM)の検出率等)を指標に、パラメータ調整を行うためには、多大な時間を必要とする。

【0008】

そのため、サーボ信号に対するパラメータ調整は、設計、開発期間や製造工程時間との兼ね合いとなってしまい、十分な調整ができない問題がある。特に、近年の記録密度の向上に伴い、信号間干渉が大きくなり、且つ信号帯域が広くなっているおり、ディスクの回転速度も高速化しているため、十分な調整が、困難である。

【0009】

また、サーボ信号に対するパラメータ調整時に、調整値によっては、サーボエラーが多発して、サーボオントラックができなくなり、サーボエラーレートの測定自体が不可能になってしまう問題もある。

【0010】

更に、サーボ情報のグレイコード情報は、位置情報を含むため、通常、1のサーボフレームは、半径方向に隣接する他のサーボフレームのグレイコードと1ビット異なる、構成を採用している。そのため、図17及び図18に示すように、媒体の半径方向に、ヘッド210が、いくつものサーボフレームを横切るシーク動作中は、いくつものグレイコードパターンGCをリードすることになる。このため、パターン期待値が一定でないため、グレイコード領域でのシークエラーレート測定は困難である。

【0011】

例えば、図17のように、ヘッド210が、サーボ情報のグレイコードを横切るシーク動作では、ヘッド210からのサーボ信号により、グレイコードは、「0010」と読める。一方、図18のように、ヘッド210が、サーボ情報のグレイコードを横切るシーク動作では、ヘッド210からのサーボ信号により、グレイコードは、「0011」と読める。

【0012】

本来、グレイコード情報は、おおまかな位置情報を得ることが目的なので、シーク中は、図17のように、「0010」、または、図18のように、「0011」のどちらが読めても、HDDとしては、正しい動作となる。

【0013】

しかし、この様な条件下では、正しい(期待する)パターンが一意でないため、グレイコードのビットの誤り率を算出することが難しい。そのため、従来は、先頭位置マーク(SSM)等の検出率のみを用いて、シークエラーレートを測定しなければならず、測定に多大な時間を要している。

【0014】

従って、本発明の目的は、アナログのサーボ信号を等化処理するための回路パラメータの調整を精度良く行うためのデータ記憶装置、リード回路及びデータ記憶装置の製造方法を提供することにある。

【0015】

又、本発明の他の目的は、サーボ信号を等化処理するための回路パラメータの調整を、短時間で行うためのデータ記憶装置、リード回路及びデータ記憶装置の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

この目的の達成のため、データ記憶装置の製造方法は、記憶媒体のトラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体の前記サーボ信号を、ヘッドにより読み取るステップと、前記ヘッドにより読み取ったサーボ信号を等化・復調回路で、復調処理し、前記記憶媒体のサーボ信号を用いて、前記ヘッドを前記記憶媒体にオントラック又はシークするステップと、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを設定し、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取り、前記読み取ったサーボパラメータ調整用信号を等化・復調回路で、復調処理し、復調処理結果からエラーを測定するステップと、前記サーボパラメータを変更して、前記測定ステップを繰り返すステップと、複数回の前記測定結果から、前記サーボパラメータの最適値を決定するステップとを有する。

【0017】

又、データ記憶装置は、記憶媒体のトラックの信号を読み取るヘッドと、前記ヘッドを前記記憶媒体のトラック横断方向に移動するアクチュエータと、前記ヘッドにより読み取った信号を等化、復調する等化・復調回路と、前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果を用いて、前記ヘッドを前記記憶媒体にオントラック又はシーク制御するコントローラと、前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有し、前記制御回路は、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取らせ、前記測定回路で、読み取ったサーボパラメータ調整用信号の復調処理結果からエラーを測定させ、複数回の前記測定結果から、前記サーボパラメータの最適値を決定する。

【0018】

更に、リード回路は、記憶媒体のトラックの信号を読み取るヘッドにより読み取った信号を等化、復調する等化・復調回路と、前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果から位置情報を復調する回路と、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有する。

【発明の効果】

【0019】

記憶媒体にサーボ情報とサーボパラメータ調整用信号を記録し、ヘッドにより媒体からリードされたサーボパラメータ調整用信号でサーボパラメータを調整するため、短時間で精度の高いパラメータ調整ができる。また、本来のサーボ領域を使って、サーボにオントラック、シーク動作をさせているため、パラメータ調整領域で変化させているパラメータが、本来のサーボ動作に影響せず、安定した状態でパラメータ調整をおこなうことができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を、データ記憶装置、リード回路の第1の実施の形態、サーボパラメータの調整処理、リード回路の第2の実施の形態、他の実施の形態の順で説明する。

【0021】

(データ記憶装置)

図1は、本発明の一実施の形態のデータ記憶装置の構成図、図2は、図1のディスクとサーボ情報との説明図、図3は、図1の構成のディスクのサーボ調整情報と調整処理の説明図、図4は、図1の構成のサーボパラメータ調整処理フロー図である。図1は、データ記憶装置として、磁気ディスクにデータをリード/ライトする磁気ディスク装置(HDD)を例に示す。

【0022】

図1に示すように、磁気ディスク装置10は、パーソナルコンピュータに内蔵され、パーソナルコンピュータのホスト(図示せず)と、SAS、ATA(AT Attachment)規格等のインターフェースのケーブル9で接続される。

【0023】

磁気ディスク装置10は、磁気ディスク19と、磁気ディスク19を回転するスピンドルモータ20と、磁気ディスク19にデータをリード/ライトする磁気ヘッド25と、磁気ヘッド25を磁気ディスク19の半径方向(トラック横断方向)に移動するアクチュエータ(VCM)22とを備える。

【0024】

又、制御部として、HDC(Hard Disk Controller)26と、データバッファ14と、MPU11と、メモリ(RAM)13と、リードチャネル回路(RDC)24と、ヘッドIC18と、スピンドルモータドライバ21と、VCMドライバ23と、ショックセンサー(振動センサ)28と、これらを接続するバス17とを備える。

【0025】

HDC26は、ホストからタスクをセットするタスクファイル12Aを有するインターフェース制御回路12と、データバッファ14を制御するデータバッファ制御回路15と、記録データのフォーマット変換し、リードデータの逆フォーマット変換を行うフォーマット変換回路16とを有する。リードチャネル回路24は、磁気ヘッド25のリード信号を等化し、且つデータの復調を行うとともに、リードゲート、ライトゲート、リードクロック、ライトクロックの生成を行う。

【0026】

データバッファ14は、キャッシュメモリの役目を果たし、ホストからのライトデータをリングバッファ14−1に保存し、磁気ディスク19からのリードデータを保存する。そして、ライトバック時には、データバッファ14のライトデータを、磁気ディスクにライトし、リード時には、データバッファ14のリードデータを、ホストへ転送する。

【0027】

ヘッドIC18は、ライト時は、ライトデータに従い、磁気ヘッド25に記録電流を流し、リード時は、磁気ヘッド25からの読取信号を増幅して、リードチャネル回路16に出力する。スピンドルドライバ21は、スピンドルモータ20を回転駆動する。VCMドライバ23は、磁気ヘッド25を移動するVCM22を駆動する。

【0028】

MPU(Micro Processor)11は、磁気ヘッド25の位置検出及び位置制御、リード/ライト制御、リトライ制御を行う。メモリ(ROM/RAM)13は、MPU11の処理に必要なデータを格納する。ショックセンサー28は、振動を検出し、検出信号を、バス17を介し、MPU11に出力する。

【0029】

MPU11は、ヘッドIC18、リードチャネル回路24からの磁気ディスク19のサーボ信号から位置を検出し、VCM22をシーク、オントラック制御するとともに、検出位置からオフトラック検出する。ライト時に、オフトラック検出すると、ライトエラーと判定し、そのセクターのライトゲート発生を停止する。

【0030】

図2に示すように、磁気ディスク19は、外周から内周に渡り、各トラックにサーボ信号(位置信号)30が、円周方向に、等間隔に配置される。各トラックは、複数のセクタで構成され、図2の実線は、サーボ信号30の記録位置を示す。

【0031】

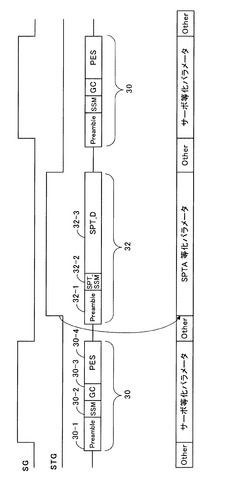

図3に示すように、位置制御用サーボ信号30のフォーマットは、例えば、位相を引き込むためのPreamble領域30−1、データの始まりを示す先頭位置マークのServo Sync Mark(SSM)30−2、位置情報を表すGray Code(GC)30−3、オントラック調整するためのPosition Error Signal(PES)30−4から構成される。

【0032】

この位置制御用サーボ信号30を、磁気ヘッド25の出力から抽出するためのゲート信号として、SG(サーボゲート)信号が生成される。SG信号は、位置制御用サーボ信号30のPreamble30−1の途中でアサートされ、サーボデータの終端でデアサートされる。

【0033】

本実施の形態では、この位置制御用サーボ信号30の間のデータ領域に、サーボパターン調整信号32を記録する。このサーボパターン調整信号(以下、SPTAという)32は、信号振幅や周波数、位相を引き込むためのPreamble領域32−1と、サーボパラメータ調整用データ(SPT_D)32−3と、SPT_D32−3の始まりを示す先頭位置マーク(SPT_SSM)32−2とで構成される。

【0034】

このSPTA32を、磁気ヘッド25の出力から抽出するためのゲート信号として、サーボ調整ゲート(STG)信号を生成する。STG信号のゲートタイミングは、SG信号と同様に、Preamble32−1の途中でアサートされ、SPT_Dの終端でデアサートされる。

【0035】

このSTG信号により、RDC24内部の各等化回路(後述する)に、SPTA用(サーボパラメータ調整用)のパラメータが、後述するレジスタから、設定(反映)される。図3では、STG信号のアサート区間で、RDC24内部の各等化回路に、SPTA用のパラメータが設定される。

【0036】

このパラメータが、RDC24内部の各等化回路に設定され、磁気ヘッド25からのSPTA信号が等化され、後段の検出器やデコーダにおいて、「0」、「1」のデジタル値として出力される。出力されたデジタル値は、RDC内部、又は上位のHDC(Hard Disk Controller)において、エラー数がカウントされ、最終的に、ファーム等でエラーレートとして評価され、その時点のSPTAパラメータの良し悪しが判定され、最適値に調整される。

【0037】

このSPTA32のPreamble32−1は、位置制御用サーボ領域30で使用しているフォーマットと同じものが好ましく、通常は、2T周期のパターンを使用する。SPT_SSM32−2は、位置制御用サーボ30で使用しているSSMパターン30−2と異なり、SSMパターン30−2とは、ハミング距離が大きいものを使用することが望ましい。

【0038】

その理由は、HDDを起動して、最初に、位置制御用サーボ30を使用して、オントラックする時は、位置制御用サーボ30の位置を認識できないため、通常より長い、サーボゲートSGをアサートし、位置制御用サーボ30のSSM30−2を見つけて、位置を確定できた後、通常のサーボゲートSGをアサートして、オントラック動作をする。これを、Start up modeという。

【0039】

ここで、もし、調整用のSPT_SSM32−2が、位置制御用サーボ30で使用しているSSMパターン30−2と同じ場合、SPTA32のSSM32−2を、SSM30−2と、誤検出してしまう可能性がある。このため、位置制御用サーボ30で使用しているSSMパターン30−2とは、大きく異なるパターンが望ましい。

【0040】

SPT_D32−3は、SPTA32の大半を占め、この領域が、位置制御用サーボ30の長さより十分長くとれるため、サーボパラメータチューニングの時間短縮が可能となる。また、SPTA32をリードする時は、位置制御用サーボ領域30でサーボ制御をしているため、SPT_D32−3のパターンは、位置制御用サーボ30のGCパターン30−3の様に、パターンの制約はない。

【0041】

そのため、例えば、SPT_D32−3を、全SPTAフレーム32で同じパターンにすることにより、シーク中のエラーレートも測定可能となり、短時間でパラメータ調整等を可能にする。ただし、SPT_Dパターン32−3も、Start up modeで、誤検出されないように、位置制御用サーボ30のSSM30−2とは、ハミング距離が大きいパターンを選定することが望ましい。

【0042】

図3の例では、位置制御用サーボ信号30間に、1つのSPTA32が存在しているが、2つ以上のSPTA領域を設ける方法も採用できる。この方法の利点としては、各SPTA32のPreamble32−1で、周波数の再引き込みをするため、磁気ディスクの偏心などによる、位置制御用サーボ領域30間での周波数変動に対する耐性が増す。

【0043】

図4は、図3のSPTAを使用した磁気ディスク装置の製造工程の流れを示したものである。

【0044】

(S10)磁気ディスク媒体19に、サーボ領域のデータ30を書込む。ここでは、サーボトラックライタ(STW)に、磁気ディスク媒体19をセットして、磁気ディスク媒体19の各トラックに、図2に示したように、予めサーボ領域のデータ30を書込む。このサーボ領域のデータは、図3で説明したものである。これと同時に、STWは、磁気ディスク媒体19に、SPTA(サーボパラメータ調整領域)32のデータをライトする。即ち、図3で説明したように、磁気ディスク19の各トラックには、通常の位置制御用サーボ信号30間に、サーボパラメータ調整信号32が、書き込まれる。このサーボパラメータ調整信号32は、いわゆる、ユーザー使用領域に書き込まれる。

【0045】

このように、STWにより、通常の位置制御用サーボ信号30間に、サーボパラメータ調整信号32が書き込まれた磁気ディスク媒体19を作成する。

【0046】

(S12)次に、このように作成された磁気ディスク媒体19を、図1のように、HDD10に組込む。即ち、HDD10のスピンドルモータ20に取り付ける。そして、アクチュエータ22を取り付け、HDD10を組み立てる。HDDの電源をオンとして、磁気ヘッド25で読み取った位置制御サーボ信号30により、指定トラックに、オントラック制御し、オントラック可能な状態にする。この時のサーボパラメータは、RDC24のチューニング前なので、ある程度のエラーは許容する。

【0047】

(S14)次に、オントラック状態で、後述するように、RDC24の各回路のパラメータを設定し、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、検出率やエラーレートを測定する。このRDC24の各回路のパラメータを変更し、同様に、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、検出率やエラーレートを測定し、SPTAを使ったサーボパラメータの調整をおこなう。即ち、検出率やエラーレートが最少となるパラメータを見つける。

【0048】

(S16)調整したサーボパラメータを、位置決め用サーボ信号のパラメータに決定し、格納する。

【0049】

(S18)そして、格納したパラメータを、RDC24の各回路に設定し、磁気ヘッド25からの位置制御用サーボ信号30を等化、復調する。その位置情報により、アクチュエータ22を、オントラック制御する。この時、磁気ヘッド25は、位置制御用サーボ信号30でオントラックしているため、磁気ヘッド25は、そのトラックのSPTA32をオーバーライトして、消去し、データ領域として使用できるようにする。

【0050】

このような調整は、全トラックで行っても良いが、磁気ディスクを、半径方向に複数のゾーンに分割し、各ゾーンが、複数のトラックで構成されたものでは、各ゾーンの代表トラックでサーボパラメータの調整を行い、その調整したパラメータ値を、そのゾーンの各トラックの調整値に使用しても良い。

【0051】

同様に、ゾーン内でシーク動作を行い、シーク時のサーボパラメータの調整を行い、その調整したパラメータ値を、そのゾーンのシーク時の調整値に使用しても良い。

【0052】

このように、ヘッドにより媒体からリードされたサーボパラメータ調整用信号情報から、短時間で精度の高いパラメータ調整ができる。また、本来のサーボ領域を使って、オントラック、シーク動作をさせているため、パラメータ調整領域で変化させているパラメータは、本来のサーボ動作に影響せず、安定した状態でパラメータ調整をおこなうことができる。

【0053】

更に、サーボパラメータ調整領域を全て同一パターンで形成することで、半径方向にいくつものサーボフレームを横切るシーク動作中なども、エラーレート測定が可能となり、測定時間の短縮が図れる。

【0054】

(リード回路の第1の実施の形態)

図5は、図1のリード回路(リードチャネル)の第1の実施の形態のブロック図、図6は、図5のリード回路におけるパラメータ調整動作の説明図である。

【0055】

図5は、リードチャネルのサーボ復調ブロックのみを示す。図5に示すように、等化・復調回路5は、磁気ヘッド(リードヘッド)25からのアナログ電圧(読み出し信号)を、読み出しデータに、等化・復調する。等化・復調回路5は、例えば、ハイパスフィルタ40、可変利得アンプ(VGA)42、CTF(Continuous Time Filter)46、A/Dコンバータ48、FIRフィルタ50、タイミングリカバリー回路52、AGC(Automatic Gain Control)回路54とで構成される。

【0056】

ハイパスフィルタ40が、再生信号(読み出し信号)の低周波成分をカットし、可変利得アンプ42が、読み出し信号を振幅調整し、CTF46が、振幅調整されたリード信号の高周波数域をカットし、A/Dコンバータ(ADC)48が、そのアナログ出力をデジタル信号へ変換する。その後、FIR(Finite Impulse Response)フィルタ50が、PR(Partial Response)波形等化を行う。

【0057】

タイミングリカバリー回路52は、ADC48の出力に従い、ADC48のサンプルタイミングを調整する。AGC回路54は、ADC48の出力値に応じて、VGA42のゲインを自動調整する。

【0058】

SSM検出回路80は、位置制御用サーボ信号30のSSMを検出する。グレイコード・デコーダ82は、位置制御用サーボ信号30のグレイコードと、PESをデコードする。SVDフォーマッタ回路84は、デコード結果を、サーボデータ(位置データ)のフォーマットに直し、出力する。サーボゲート発生器100は、磁気ディスク19の回転に同期して、サーボゲート信号SGを発生する。

【0059】

又、各等化パラメータとして、位置制御用サーボ波形の等化で使用するサーボパラメータを格納するレジスタ102と、SPTA波形等化で使用するSPTAパラメータを格納するレジスタ98と、データ部の波形等化で使用する他のパラメータを格納するレジスタ106とを有する。それぞれ、SGアサート区間、STGアサート区間、SG&STGデアサート区間で有効となる。

【0060】

これらのパラメータは、各等化回路に対しそれぞれの値を持つものであり、図3で示したように、調整中に、これらのパラメータが、SG,STGに応じて、等化回路に設定される。

【0061】

本実施の形態では、SPTA32を抽出するためのSTGを生成するSTG生成回路7と、SPTA32のエラーを検出する回路6とを設ける。

【0062】

先ず、サーボ調整ゲートSTGの生成を説明する。この例では、Disk Synchronous Write(DSW)機能の一部を拡張利用して実現する。即ち、DSWは、自走カウンター(Modulo Counter)86、ラッチ回路90、SFG(Servo Frequency Generator)88,タイムスタンプ回路92を有する。

【0063】

図6のDSWの一部動作及びSTG生成タイミングの説明図を参照して、説明する。DSW機能は、各位置制御用サーボ信号30内のSSM30−2を検出した時に、自走カウンター(Modulo Counter)86の値を、ラッチ回路90でラッチする機能を有する。このSSM30−2を検出した時に、ラッチする、SFG(Servo Frequency Generator)を基準としたカウンター値を、ここでは、タイムスタンプ(TS)値と呼ぶ。

【0064】

図6では、理想のTS間隔(SSM間隔)を、1000カウンター値として、TSn−1=1000,TSn=2000,TSn+1=2000,TSn+1=3001,TSn+2=4002である例を示す。途中、TSn+1から、間隔が、「+1001」となっているのは、磁気ディスク19の偏心などを起因とした誤差が、カウントのズレとして見えることを意味している。

【0065】

DSWは、図示しないファームウェアで、図6中の(TSn−TSn−1)と、理想のSSM間隔とのズレ量を元に、周波数ズレを計算し、この値を、リードチャネル24の内部の周波数修正回路や、HDCのセクターパルス発生器(Sector Pulse Generator)にフィードバックすることで、周波数のズレを補正する仕組みである。

【0066】

この実施の形態では、このタイムスタンプ値TSを元に、サーボ調整ゲートSTGを生成する。以下にその方法を説明する。図6に示すように、位置制御用サーボ信号30のSSMが安定して検出できる様になったことを確認後、ファームウェアで、SPTAリード処理を開始させる。

【0067】

次に、SSMの検出位置(TSn)から、SPTA波形の開始付近となるSTGアサート位置(STGA)までの自走カウンター値を、「a」とし、また、STGをアサートしている時間長を定めるカウンター値を、「b」と定める。これらから、STGのアサート位置(STGA)、デアサート位置(STGB)は、次の様に求めることができる。

【0068】

STGA=TSn+a

STGB=STGA+b=TSn+a+b

図5に示すように、STGをアサート/デアサートさせたい位置a,bを格納するレジスタ94を設け、STG発生器96に、レジスタ94の位置データa,bを予め設定しておく。そして、STG発生器96は、タイムスタンプレジスタ92からタイムスタンプ値(TSn)を読み出し、前述の計算により、STGのアサート位置(STGA)、デアサート位置(STGB)を計算し、図6のように、STG信号をアサート、デアサートする。

【0069】

このSTG信号は、図5のパラメータ切り替え回路104に入力する。パラメータ切り替え回路104は、SG信号のアサート区間では、レジスタ102の位置制御用サーボ波形の等化で使用するサーボパラメータを、各等化回路40〜50に出力し、設定する。又、パラメータ切り替え回路104は、STG信号アサート区間では、レジスタ98のSPTA波形等化で使用するSPTAパラメータを、各等化回路40〜50に出力し、設定する。

【0070】

更に、パラメータ切り替え回路104は、SG信号とSTG信号のデアサート区間では、レジスタ106のデータ部の波形等化で使用する他のパラメータを、各等化回路40〜50に出力し、設定する。この様子は、図3に示してある。

【0071】

次に、SPTAエラーレート測定回路6を説明する。SPT_SSM検出回路60は、図3のSPTA32のSSM32−2を検出する。SPT_Dデコード回路62は、SSM32−2が検出された場合、後続信号を、SPT_D32−3と見なし、デコードする。理想SPT_Dパターンレジスタ64は、理想SPT_Dパターンを格納する。

【0072】

比較器66は、デコード回路62でデコードされたパターンと、レジスタ64の理想SPT_Dパターンとを比較し、ビット毎に、一致、不一致のいずれかを出力する。エラーカウンタ68は、不一致ビット数をカウントする。SPT_SSMカウンタ70は、SPT_SSM検出回路60のSPT_SSM検出数をカウントする。レジスタ72は、エラーカウンタ68の不一致ビット数と、SPT_SSMカウンタ70のSSM検出数を格納する。

【0073】

次に、切り替え回路61は、SG信号のアサート区間は、FIRフィルタ50の出力を、SSM検出器80に出力する。一方、切り替え回路61は、STG信号のアサート区間は、FIRフィルタ50の出力を、SPTAエラーレート測定回路6のSPT_SSM検出器60に出力する。従って、切り替え回路61は、STG信号により、FIR出力を、通常のサーボ処理経路(SSM検出回路80以降)と、SPTA処理経路(SPTAエラーレート測定回路6)に切替える。

【0074】

このSPTAエラーレート測定回路6の動作を説明する。切り替え回路61が、STG信号のアサートで、SPTA処理経路を選択すると、SPT_SSM検出回路60は、SPT_SSM32−2の検出を開始する。

【0075】

SPT_SSM検出回路60が、SPT_SSMパターンを検出すると、SPT_SSMを検出した旨(SPT_SSM found)を、検出しなかった場合は、SPT_SSMを検出しなかった旨(SPT_SSM NOT found)を、SPT_SSMカウンタ70に通知する。SPT_SSMカウンタ70は、SPT_SSM検出数をカウントする。

【0076】

SPT_Dデコーダ62は、SPT_SSMを検出した場合は、SPT_SSMの後続信号をSPT_Dと見なし、デコードする。デコードされたデータは、レジスタ64に、予め格納された理想SPT_Dパターンと、比較器66で比較される。

【0077】

比較器66の比較結果により、理想SPT_Dパターンと不一致のビットは、エラーカウンタ68でカウントされ、カウント値は、レジスタ72に記録される。HDC26(又は、MPU11)のファームウェア11−1は、レジスタ72のSPT_SSM検出数や、SPT_Dのエラービット数を元に、エラーレートを算出する。このファームウェアは、後述する。

【0078】

なお、上記レジスタ72は、毎STGごとに値をリセット、または値を累積するモードを選択でき、ファーム処理に柔軟に対応できる。

【0079】

このようにして、サーボ信号間に、サーボパラメータ調整信号を記録しても、サーボ信号からサーボパラメータゲート信号STGを生成して、サーボパラメータ調整信号のリード信号を抽出でき、サーボパラメータ調整信号のSSM検出率やエラーレートを測定できる。

【0080】

(サーボパラメータの調整処理)

次に、図5のHDC26又はMPU11のファームウェア11−1によるサーボパラメータ調整処理を説明する。図7及び図8は、本発明の一実施の形態のサーボパラメータ調整処理フロー図、図9及び図10は、サーボパラメータの調整例の説明図である。

【0081】

以下、図9及び図10を参照して、図7及び図8のサーボパラメータ調整処理を説明する。

【0082】

(S30)HDDの起動時に、磁気ヘッド25で読み取った位置制御サーボ信号30により、指定トラックに、オントラック制御し、オントラック可能な状態にする。即ち、最初に、位置制御用サーボ30を使用して、オントラックする時は、位置制御用サーボ30の位置を認識できないため、通常より長いサーボゲートSGをアサートし(Start up mode)、位置制御用サーボ30のSSM30−2を見つける。

【0083】

HDC26又はMPU11のファームウェア11−1は、SSM検出器80のSSM検出信号から、SSM30−2を、連続してm(m>1)回検出したかを判定する。SSM30−2を、連続してm(m>1)回検出しなかった時は、位置を確定できないため、Start up modeによるSSMの検出を継続する。

【0084】

上述の通り、Start up modeは、最初に、サーボゲートSGを任意の場所でアサートするため、信号が無い部分や他の信号をリードすることがある。そのため、その様な意図しない信号をリードしても、RDC24の復調回路のタイミングループ等に異常をきたさない様なモードである点が、以下のNormal modeと異なる。

【0085】

(S32)SSM30−2を、連続してm(m>1)回検出した場合には、位置を確定できたため、通常のサーボゲートSGをアサートして、オントラック動作をする。これを、Normal modeという。HDC26又はMPU11のファームウェア11−1は、SSM検出器80のSSM検出信号から、SSM30−2を、連続してn(n>1)回検出したかを判定する。

【0086】

SSM30−2を、連続してn(n>1)回検出しなかった時は、Normal modeで、位置を確定できないため、Normal modeによるSSMの検出を継続する。尚、この時のサーボパラメータは、RDC24のチューニング前なので、ある程度のエラーは許容する。

【0087】

(S34)次に、オントラック状態で、RDC24の各回路のパラメータを設定し、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、SPTAエラーレート測定回路6により、検出率やエラーレートを測定する。このRDC24の各回路のパラメータを変更し、同様に、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、検出率やエラーレートを測定する。

【0088】

調整パラメータの例としては、CTF46のfc(カットオフ周波数)値や、Boost(ブースト)値、FIR50のTAP値などである。例えば、図9は、等化回路5のCTF46のパラメータ調整の例を示し、サーボパラメータとして、CTF46のブースト設定値と、fc設定値を示す。図9のように、設定したブースト値に対し、fc設定値を変更し、変更毎に、エラーレートを測定し、測定値を格納する。同様に、ブースト値を変更し、変更したブースト値に対し、fc設定値を変更し、変更毎に、エラーレートを測定し、測定値を格納する。

【0089】

即ち、CTF46のfc、Boost設定値を変化させ、各々の設定で,SPT_Dのエラーレートを測定したものを、図9に示す。尚、図9の測定値は、Log表示(Log10(SPT_Dエラービット数÷SPT_D総リード数)を示している。

【0090】

(S36)このように測定した結果から、SPTAを使ったサーボパラメータの最適値を決定する。即ち、検出率やエラーレートが最少となるパラメータを見つける。図9の測定結果を、図示すると、図10のようになり、最小の測定エラーレート=−6.2に対応するブースト設定値が、「2」、fc設定値が「4」を、CTF46の最適パラメータとして、決定する。

【0091】

(S38)同様に、オントラック状態で、RDC24の他の等化回路(例えば、FIR)のパラメータを設定し、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、SPTAエラーレート測定回路6により、検出率やエラーレートを測定する。この回路のパラメータを変更し、同様に、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、検出率やエラーレートを測定する。

【0092】

(S40)このように測定した結果から、同様に、SPTAを使ったサーボパラメータの最適値を決定する。即ち、検出率やエラーレートが最少となる最適パラメータを見つける。

【0093】

(S42)このように決定した等化回路のサーボパラメータを、位置制御用サーボ信号のパラメータとして、設定する。例えば、図5のサーボパラメータレジスタ102に格納する。

【0094】

以上の説明は、図11のように、ヘッド25を指定トラックにオントラックして、サーボパラメータを調整した例で説明した。図12のように、シーク動作する場合には、サーボパラメータの最適値が、オントラックの場合と異なることがある。

【0095】

即ち、図11のオントラック時には、同一シリンダのサーボをリードするため、サーボ信号をリードした時に、大きな位相変動は比較的生じない。しかし、図12のシーク時では、複数シリンダに渡ってサーボ信号をリードするため、STW時のジッター等で生じたサーボ信号の書き継ぎのズレの影響が見えてくる。

【0096】

この様に、オントラック時とシーク時でサーボ信号特性に違いがあるため、サーボパラメータ等の調整に差異が生じる場合がある。特に、図11のように、サーボ信号30が、トラックでずれて、書き込まれた場合には、図12に示す、シーク動作した場合の再生波形を、図13に示す。図13において、実線が、オントラック時の再生波形、点線が、シーク時の再生波形を示す。図13から明らかなように、隣接シリンダ(トラック)で、シーク時と、オントラック時で、再生波形の位相がずれる。このため、図7、図8と同様の処理で、シーク時のサーボパラメータを測定し、調整する。

【0097】

このように、本来のサーボ領域で、オントラック、又は、シーク処理をさせた状態で、本来のサーボ領域とは別に十分に広い領域に、調整用サーボデータをライトした領域(サーボパラメータ調整領域)を用いる。そして、そのサーボパラメータ調整領域をリード処理するためのゲートを生成し、そのゲート間でのみ有効な復調用パラメータをもとに復調処理をおこない、復調されたデータのエラー数を出力、算出し、それらをもとにパラメータの最適化を図ることができる。

【0098】

(リード回路の第2の実施の形態)

図14は、図1のリード回路(リードチャネル)の第2の実施の形態のブロック図、図15は、図14のリード回路におけるパラメータ調整動作の説明図である。図14において、図5で示したものと同一のものは、同一の記号で示してある。

【0099】

図14に示すように、等化・復調回路5は、図5と同様に、磁気ヘッド(リードヘッド)25からのアナログ電圧(読み出し信号)を、読み出しデータに、等化・復調する。等化・復調回路5は、例えば、ハイパスフィルタ40、可変利得アンプ(VGA)42、CTF(Continuous Time Filter)46、A/Dコンバータ48、FIRフィルタ50、タイミングリカバリー回路52、AGC(Automatic Gain Control)回路54とで構成される。

【0100】

SSM検出回路80は、位置制御用サーボ信号30のSSMを検出する。グレイコード・デコーダ82は、位置制御用サーボ信号30のグレイコードと、PESをデコードする。SVDフォーマッタ回路84は、デコード結果を、サーボデータ(位置データ)のフォーマットに直し、出力する。

【0101】

サーボゲート発生器100は、磁気ディスク19の回転に同期して、サーボゲート信号SGを発生する。又、各等化パラメータとして、位置制御用サーボ波形の等化で使用するサーボパラメータを格納するレジスタ102と、SPTA波形等化で使用するSPTAパラメータを格納するレジスタ98と、データ部の波形等化で使用する他のパラメータを格納するレジスタ106とを有する。

【0102】

又、DSW機能として、自走カウンター(Modulo Counter)86、ラッチ回路90、SFG(Servo Frequency Generator)88,タイムスタンプ回路92を有する。

【0103】

SPTAエラーレート測定回路6では、SPT_SSM検出回路60は、図3のSPTA32のSSM32−2を検出する。SPT_Dデコード回路62は、SSM32−2が検出された場合、後続信号を、SPT_D32−3と見なし、デコードする。理想SPT_Dパターンレジスタ64は、理想SPT_Dパターンを格納する。

【0104】

比較器66は、デコード回路62でデコードされたパターンと、レジスタ64の理想SPT_Dパターンとを比較し、ビット毎に、一致、不一致のいずれかを出力する。エラーカウンタ68は、不一致ビット数をカウントする。SPT_SSMカウンタ70は、SPT_SSM検出回路60のSPT_SSM検出数をカウントする。レジスタ72は、エラーカウンタ68の不一致ビット数と、SPT_SSMカウンタ70のSSM検出数を格納する。

【0105】

次に、切り替え回路61は、SG信号のアサート期間は、FIRフィルタ50の出力を、SSM検出器80に出力する。一方、切り替え回路61は、STG信号のアサート区間は、FIRフィルタ50の出力を、SPTAエラーレート測定回路6のSPT_SSM検出器60に出力する。

【0106】

図5の例では、RDC24内部でSTGを生成する方法を示したが、この実施の形態では、STG生成の回路94,96を、HDC26に設け、仲介レジスタ108を介しタイムスタンプ値TCを受け、HDC26からRDC24へSTG信号を入力する。

【0107】

また、切り替え回路104は、STG信号の他に、SPT_SSM検出器60のSPT_SSMfound信号が、入力される。これにより、図15に示すように、STGゲートのアサートからサーボパラメータ調整領域のデータ先頭位置マークSPT_SSMの検出までは、位置制御用サーボ等化パラメータが設定され、先頭位置マークSPT_SSM検出後から、上記STGゲートのデアサートまでは、その区間のみ有効となる復調用パラメータへ切替える。

【0108】

この方法の利点は、SPTA等化パラメータ調整時に、最適値から外れた値を設定しても、位置制御用パラメータで復調するSPT_SSMは検出でき、SPT_Dのエラーレートを測定することが可能となることである。この例でも、SPT_SSMが見つからないと、そのSPTAのSPT_Dをリードすることができない。

【0109】

(他の実施の形態)

図3、図15の例では、位置制御用サーボ領域間に、1つのSPTA領域を設ける場合に、STGを生成する例を示した。同様に、位置制御用サーボ領域間に、2つ以上のSPTA領域を設けることができる。この方法でのSTG生成方法は、レジスタ94の設定値を拡張することで実現できる。例えば、第1のSPTAに対しては、前述ように、STG信号を「a」、「b」を用いて、生成する。第2のSPTAに対しては、時間c(c>a+b)、dを用いて、同様にSTG信号のアサート、デアサートを制御する。

【0110】

又、前述の実施の形態では、データ記憶装置を磁気ディスク装置で説明したが、光ディスク、光磁気ディスク、セクタ単位に記録する他の記憶媒体を使用した記憶装置にも適用できる。更に、インターフェースは、ATAに限らず、他のインターフェースにも適用できる。

【0111】

以上、本発明を実施の形態により説明したが、本発明の趣旨の範囲内において、本発明は、種々の変形が可能であり、本発明の範囲からこれらを排除するものではない。

【0112】

(付記1)

記憶媒体のトラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体の前記サーボ信号を、ヘッドにより読み取るステップと、前記ヘッドにより読み取ったサーボ信号を等化・復調回路で、復調処理し、前記記憶媒体のサーボ信号を用いて、前記ヘッドを前記記憶媒体にオントラック又はシークするステップと、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを設定し、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取り、前記読み取ったサーボパラメータ調整用信号を等化・復調回路で、復調処理し、復調処理結果からエラーを測定するステップと、前記サーボパラメータを変更して、前記測定ステップを繰り返すステップと、複数回の前記測定結果から、前記サーボパラメータの最適値を決定するステップとを有することを特徴とするデータ記憶装置の製造方法。

【0113】

(付記2)

測定ステップは、復調した前記サーボ信号からサーボパラメータ処理のためのゲート信号を作成するステップと、前記サーボパラメータのゲート信号により、前記復調された信号から前記サーボパラメータ調整用信号を抽出し、前記エラーを測定するステップとを有することを特徴とする付記1のデータ記憶装置の製造方法。

【0114】

(付記3)

前記記憶媒体に、前記サーボ信号と、前記サーボパラメータ調整用信号を記録するステップを更に有することを特徴とする付記1のデータ記憶装置の製造方法。

【0115】

(付記4)

前記ゲート信号を作成するステップは、前記サーボ信号のサーボマークを検出した時刻であるタイムスタンプ値を測定し、前記タイムスタンプ値から予め設定したアサート位置までのカウント値と、デアサート位置までのカウント値を用いて、前記ゲート信号を作成することを特徴とする付記2のデータ記憶装置の製造方法。

【0116】

(付記5)

前記サーボパラメータ調整用信号は、サーボマークと調整用信号パターンからなることを特徴とする付記1のデータ記憶装置の製造方法。

【0117】

(付記6)

前記測定ステップは、前記サーボパラメータ調整用信号のサーボマークの検出率又は前記サーボパラメータ調整用信号の信号パターンのエラーレートを測定するステップからなることを特徴とする付記1のデータ記憶装置の製造方法。

【0118】

(付記7)

記憶媒体のトラックの信号を読み取るヘッドと、前記ヘッドを前記記憶媒体のトラック横断方向に移動するアクチュエータと、前記ヘッドにより読み取った信号を等化、復調する等化・復調回路と、前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果を用いて、前記ヘッドを前記記憶媒体にオントラック又はシーク制御するコントローラと、前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有し、前記制御回路は、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取らせ、前記測定回路で、読み取ったサーボパラメータ調整用信号の復調処理結果からエラーを測定させ、複数回の前記測定結果から、前記サーボパラメータの最適値を決定することを特徴とするデータ記憶装置。

【0119】

(付記8)

前記復調した前記サーボ信号からサーボパラメータ処理のためのゲート信号を作成するゲート作成回路と、前記サーボパラメータのゲート信号により、前記復調された信号から前記サーボパラメータ調整用信号を、前記測定回路に出力するゲート回路とを有することを特徴とする付記7のデータ記憶装置。

【0120】

(付記9)

前記制御回路は、前記決定後、前記ヘッドにより、前記記憶媒体の前記サーボパラメータ調整用信号を消去することを特徴とする付記7のデータ記憶装置。

【0121】

(付記10)

前記ゲート作成回路は、前記サーボ信号のサーボマークを検出した時刻であるタイムスタンプ値の測定値と、前記タイムスタンプ値から予め設定したアサート位置までのカウント値と、デアサート位置までのカウント値を用いて、前記ゲート信号を作成する回路を有することを特徴とする付記8のデータ記憶装置。

【0122】

(付記11)

前記測定回路は、前記サーボパラメータ調整用信号のサーボマークの検出率又は前記サーボパラメータ調整用信号の信号パターンのエラーレートを測定する回路を有することを特徴とする付記7のデータ記憶装置。

【0123】

(付記12)

前記サーボ信号の復調結果から位置情報を作成する回路を有し、前記ゲート回路は、ゲート信号により、前記復調結果を、前記作成回路又は前記測定回路に選択的に出力することを特徴とする付記7のデータ記憶装置。

【0124】

(付記13)

前記等化・復調回路は、前記ヘッドのアナログ信号の帯域、レベルを制限する回路と、前記制限された信号を等化する等化回路とを有することを特徴とする付記7のデータ記憶装置。

【0125】

(付記14)

記憶媒体のトラックの信号を読み取るヘッドにより読み取った信号を等化、復調する等化・復調回路と、前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果から位置情報を復調する回路と、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有することを特徴とするリード回路。

【0126】

(付記15)

前記復調した前記サーボ信号からサーボパラメータ処理のためのゲート信号を作成するゲート作成回路と、前記サーボパラメータのゲート信号により、前記復調された信号から前記サーボパラメータ調整用信号を、前記測定回路に出力するゲート回路とを有することを特徴とする付記14のリード回路。

【0127】

(付記16)

前記ゲート作成回路は、前記サーボ信号のサーボマークを検出した時刻であるタイムスタンプ値の測定値と、前記タイムスタンプ値から予め設定したアサート位置までのカウント値と、デアサート位置までのカウント値を用いて、前記ゲート信号を作成する回路を有することを特徴とする付記15のリード回路。

【0128】

(付記17)

前記測定回路は、前記サーボパラメータ調整用信号のサーボマークの検出率又は前記サーボパラメータ調整用信号の信号パターンのエラーレートを測定する回路を有することを特徴とする付記14のリード回路。

【0129】

(付記18)

前記ゲート回路は、ゲート信号により、前記復調結果を、前記復調回路又は前記測定回路に選択的に出力することを特徴とする付記14のリード回路。

【0130】

(付記19)

前記等化・復調回路は、前記ヘッドのアナログ信号の帯域、レベルを制限する回路と、前記制限された信号を等化する等化回路とを有することを特徴とする付記14のリード回路。

【産業上の利用可能性】

【0131】

記憶媒体にサーボ情報とサーボパラメータ調整用信号を記録し、ヘッドにより媒体からリードされたサーボパラメータ調整用信号でサーボパラメータを調整するため、短時間で精度の高いパラメータ調整ができる。また、本来のサーボ領域を使って、サーボにオントラック、シーク動作をさせているため、パラメータ調整領域で変化させているパラメータが、本来のサーボ動作に影響せず、安定した状態でパラメータ調整をおこなうことができる。

【図面の簡単な説明】

【0132】

【図1】本発明の一実施の形態のデータ記憶装置の構成図である。

【図2】図1のディスク媒体とサーボ情報の説明図である。

【図3】本発明の第1の実施の形態の媒体フォーマットの説明図である。

【図4】本発明の第1の実施の形態の磁気ディスク装置の製造方法の説明図である。

【図5】本発明の第1の実施の形態のリード回路のブロック図である。

【図6】図5のサーボ調整パラメータゲート生成の説明図である。

【図7】本発明の一実施の形態のサーボパラメータ調整処理フロー図(その1)である。

【図8】本発明の一実施の形態のサーボパラメータ調整処理フロー図(その2)である。

【図9】図7及び図8のサーボパラメータの一例の説明図である。

【図10】図9によるサーボパラメータ最適化決定の説明図である。

【図11】図7及び図8のオントラック時の動作説明図である。

【図12】図7及び図8のシーク時の動作説明図である。

【図13】図11のオントラック時と、図12のシーク時との再生波形の説明図である。

【図14】本発明の第2の実施の形態のリード回路のブロック図である。

【図15】図14のサーボ調整パラメータによる調整動作の説明図である。

【図16】従来のサーボフォーマットの説明図である。

【図17】従来のシーク動作時の調整処理の説明図である。

【図18】従来のシーク動作の調整処理の他の説明図である。

【符号の説明】

【0133】

5 等化回路

6 SPTAエラーレート測定回路

7 STG生成回路

10 ディスク装置

11 MPU(処理ユニット)

26 HDC

13 メモリ(ROM/RAM)

14 データバッファ

15 データバッファ制御回路

24 リードチャネル回路

17 バス

18 ヘッドIC

19 記憶媒体(磁気ディスク)

20 スピンドルモータ

22 アクチュエータ(VCM)

25 ヘッド(磁気ヘッド)

30 サーボ領域(信号)

32 サーボパラメータ調整領域(信号)

【技術分野】

【0001】

本発明は、ヘッドにより記憶媒体からデータを読み出すデータ記憶装置、リード回路及びデータ記憶装置の製造方法に関し、特に、ヘッドから出力されるアナログ信号の等化・復調処理を行うデータ記憶装置、リード回路及びデータ記憶装置の製造方法に関する。

【背景技術】

【0002】

近年のデータ電子化処理の要求により、データを記憶する磁気ディスク装置や光ディスク装置の媒体記憶装置に、大容量化が要求されている。このため、ディスク媒体は、益々トラック密度や記録密度が高くなっている。

【0003】

HDD(Hard Disk Drive)等の磁気記憶装置では、ヘッドの位置制御情報を示すサーボ情報が、媒体に記録されている。図16に示すように、1トラックにおいて、データ領域200間に、サーボ情報202を埋め込むEmbedded方式が主流である。

【0004】

ヘッドにより媒体から読み出された信号から、サーボゲート信号SGで、サーボ信号202は抽出される。サーボ信号202は、RDC(リードチャネル回路:Read Channel Combo)により、信号等化処理され、サーボ制御に必要なサーボデータとして、出力される。

【0005】

このRDCでは、サーボ信号を正しく処理するために、信号等化を最適化する必要がある。この最適化のため、RDC内部にあるフィルタ(CTF(Continuous Time Filter)、FIR(Finite Impulse Response)等)のパラメータ値や、ゲイン調整するVGA(Variable Gain Amplifier)のパラメータ値や、その他の種々の回路パラメータ値を調整する。通常、サーボ信号に対するこれらのパラメータは、設計時に決定したパラメータを、全HDD製品に適用するか、或いは、製造時、HDD製品毎に、最適化したパラメータが適用される。

【0006】

このようなパラメータの自動調整方法として、データ領域のパラメータを最適化する方法が、提案されている(例えば、特許文献1参照)。

【特許文献1】特開2004−14090号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

通常、データ領域は、データビット数が多い(例えば、4000ビット/セクタ 以上)ため、データエラーレートを指標に、パラメータ調整や品質のモニタを比較的容易におこうことができる。しかしながら、サーボ領域は、データ領域に比べ、領域が小さく、サーボビット数が少ないため、復調したサーボビットのサーボエラーレート(例えば、サーボ情報の始まりを示すServo Sync Mark(SSM)の検出率等)を指標に、パラメータ調整を行うためには、多大な時間を必要とする。

【0008】

そのため、サーボ信号に対するパラメータ調整は、設計、開発期間や製造工程時間との兼ね合いとなってしまい、十分な調整ができない問題がある。特に、近年の記録密度の向上に伴い、信号間干渉が大きくなり、且つ信号帯域が広くなっているおり、ディスクの回転速度も高速化しているため、十分な調整が、困難である。

【0009】

また、サーボ信号に対するパラメータ調整時に、調整値によっては、サーボエラーが多発して、サーボオントラックができなくなり、サーボエラーレートの測定自体が不可能になってしまう問題もある。

【0010】

更に、サーボ情報のグレイコード情報は、位置情報を含むため、通常、1のサーボフレームは、半径方向に隣接する他のサーボフレームのグレイコードと1ビット異なる、構成を採用している。そのため、図17及び図18に示すように、媒体の半径方向に、ヘッド210が、いくつものサーボフレームを横切るシーク動作中は、いくつものグレイコードパターンGCをリードすることになる。このため、パターン期待値が一定でないため、グレイコード領域でのシークエラーレート測定は困難である。

【0011】

例えば、図17のように、ヘッド210が、サーボ情報のグレイコードを横切るシーク動作では、ヘッド210からのサーボ信号により、グレイコードは、「0010」と読める。一方、図18のように、ヘッド210が、サーボ情報のグレイコードを横切るシーク動作では、ヘッド210からのサーボ信号により、グレイコードは、「0011」と読める。

【0012】

本来、グレイコード情報は、おおまかな位置情報を得ることが目的なので、シーク中は、図17のように、「0010」、または、図18のように、「0011」のどちらが読めても、HDDとしては、正しい動作となる。

【0013】

しかし、この様な条件下では、正しい(期待する)パターンが一意でないため、グレイコードのビットの誤り率を算出することが難しい。そのため、従来は、先頭位置マーク(SSM)等の検出率のみを用いて、シークエラーレートを測定しなければならず、測定に多大な時間を要している。

【0014】

従って、本発明の目的は、アナログのサーボ信号を等化処理するための回路パラメータの調整を精度良く行うためのデータ記憶装置、リード回路及びデータ記憶装置の製造方法を提供することにある。

【0015】

又、本発明の他の目的は、サーボ信号を等化処理するための回路パラメータの調整を、短時間で行うためのデータ記憶装置、リード回路及びデータ記憶装置の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

この目的の達成のため、データ記憶装置の製造方法は、記憶媒体のトラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体の前記サーボ信号を、ヘッドにより読み取るステップと、前記ヘッドにより読み取ったサーボ信号を等化・復調回路で、復調処理し、前記記憶媒体のサーボ信号を用いて、前記ヘッドを前記記憶媒体にオントラック又はシークするステップと、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを設定し、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取り、前記読み取ったサーボパラメータ調整用信号を等化・復調回路で、復調処理し、復調処理結果からエラーを測定するステップと、前記サーボパラメータを変更して、前記測定ステップを繰り返すステップと、複数回の前記測定結果から、前記サーボパラメータの最適値を決定するステップとを有する。

【0017】

又、データ記憶装置は、記憶媒体のトラックの信号を読み取るヘッドと、前記ヘッドを前記記憶媒体のトラック横断方向に移動するアクチュエータと、前記ヘッドにより読み取った信号を等化、復調する等化・復調回路と、前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果を用いて、前記ヘッドを前記記憶媒体にオントラック又はシーク制御するコントローラと、前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有し、前記制御回路は、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取らせ、前記測定回路で、読み取ったサーボパラメータ調整用信号の復調処理結果からエラーを測定させ、複数回の前記測定結果から、前記サーボパラメータの最適値を決定する。

【0018】

更に、リード回路は、記憶媒体のトラックの信号を読み取るヘッドにより読み取った信号を等化、復調する等化・復調回路と、前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果から位置情報を復調する回路と、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有する。

【発明の効果】

【0019】

記憶媒体にサーボ情報とサーボパラメータ調整用信号を記録し、ヘッドにより媒体からリードされたサーボパラメータ調整用信号でサーボパラメータを調整するため、短時間で精度の高いパラメータ調整ができる。また、本来のサーボ領域を使って、サーボにオントラック、シーク動作をさせているため、パラメータ調整領域で変化させているパラメータが、本来のサーボ動作に影響せず、安定した状態でパラメータ調整をおこなうことができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を、データ記憶装置、リード回路の第1の実施の形態、サーボパラメータの調整処理、リード回路の第2の実施の形態、他の実施の形態の順で説明する。

【0021】

(データ記憶装置)

図1は、本発明の一実施の形態のデータ記憶装置の構成図、図2は、図1のディスクとサーボ情報との説明図、図3は、図1の構成のディスクのサーボ調整情報と調整処理の説明図、図4は、図1の構成のサーボパラメータ調整処理フロー図である。図1は、データ記憶装置として、磁気ディスクにデータをリード/ライトする磁気ディスク装置(HDD)を例に示す。

【0022】

図1に示すように、磁気ディスク装置10は、パーソナルコンピュータに内蔵され、パーソナルコンピュータのホスト(図示せず)と、SAS、ATA(AT Attachment)規格等のインターフェースのケーブル9で接続される。

【0023】

磁気ディスク装置10は、磁気ディスク19と、磁気ディスク19を回転するスピンドルモータ20と、磁気ディスク19にデータをリード/ライトする磁気ヘッド25と、磁気ヘッド25を磁気ディスク19の半径方向(トラック横断方向)に移動するアクチュエータ(VCM)22とを備える。

【0024】

又、制御部として、HDC(Hard Disk Controller)26と、データバッファ14と、MPU11と、メモリ(RAM)13と、リードチャネル回路(RDC)24と、ヘッドIC18と、スピンドルモータドライバ21と、VCMドライバ23と、ショックセンサー(振動センサ)28と、これらを接続するバス17とを備える。

【0025】

HDC26は、ホストからタスクをセットするタスクファイル12Aを有するインターフェース制御回路12と、データバッファ14を制御するデータバッファ制御回路15と、記録データのフォーマット変換し、リードデータの逆フォーマット変換を行うフォーマット変換回路16とを有する。リードチャネル回路24は、磁気ヘッド25のリード信号を等化し、且つデータの復調を行うとともに、リードゲート、ライトゲート、リードクロック、ライトクロックの生成を行う。

【0026】

データバッファ14は、キャッシュメモリの役目を果たし、ホストからのライトデータをリングバッファ14−1に保存し、磁気ディスク19からのリードデータを保存する。そして、ライトバック時には、データバッファ14のライトデータを、磁気ディスクにライトし、リード時には、データバッファ14のリードデータを、ホストへ転送する。

【0027】

ヘッドIC18は、ライト時は、ライトデータに従い、磁気ヘッド25に記録電流を流し、リード時は、磁気ヘッド25からの読取信号を増幅して、リードチャネル回路16に出力する。スピンドルドライバ21は、スピンドルモータ20を回転駆動する。VCMドライバ23は、磁気ヘッド25を移動するVCM22を駆動する。

【0028】

MPU(Micro Processor)11は、磁気ヘッド25の位置検出及び位置制御、リード/ライト制御、リトライ制御を行う。メモリ(ROM/RAM)13は、MPU11の処理に必要なデータを格納する。ショックセンサー28は、振動を検出し、検出信号を、バス17を介し、MPU11に出力する。

【0029】

MPU11は、ヘッドIC18、リードチャネル回路24からの磁気ディスク19のサーボ信号から位置を検出し、VCM22をシーク、オントラック制御するとともに、検出位置からオフトラック検出する。ライト時に、オフトラック検出すると、ライトエラーと判定し、そのセクターのライトゲート発生を停止する。

【0030】

図2に示すように、磁気ディスク19は、外周から内周に渡り、各トラックにサーボ信号(位置信号)30が、円周方向に、等間隔に配置される。各トラックは、複数のセクタで構成され、図2の実線は、サーボ信号30の記録位置を示す。

【0031】

図3に示すように、位置制御用サーボ信号30のフォーマットは、例えば、位相を引き込むためのPreamble領域30−1、データの始まりを示す先頭位置マークのServo Sync Mark(SSM)30−2、位置情報を表すGray Code(GC)30−3、オントラック調整するためのPosition Error Signal(PES)30−4から構成される。

【0032】

この位置制御用サーボ信号30を、磁気ヘッド25の出力から抽出するためのゲート信号として、SG(サーボゲート)信号が生成される。SG信号は、位置制御用サーボ信号30のPreamble30−1の途中でアサートされ、サーボデータの終端でデアサートされる。

【0033】

本実施の形態では、この位置制御用サーボ信号30の間のデータ領域に、サーボパターン調整信号32を記録する。このサーボパターン調整信号(以下、SPTAという)32は、信号振幅や周波数、位相を引き込むためのPreamble領域32−1と、サーボパラメータ調整用データ(SPT_D)32−3と、SPT_D32−3の始まりを示す先頭位置マーク(SPT_SSM)32−2とで構成される。

【0034】

このSPTA32を、磁気ヘッド25の出力から抽出するためのゲート信号として、サーボ調整ゲート(STG)信号を生成する。STG信号のゲートタイミングは、SG信号と同様に、Preamble32−1の途中でアサートされ、SPT_Dの終端でデアサートされる。

【0035】

このSTG信号により、RDC24内部の各等化回路(後述する)に、SPTA用(サーボパラメータ調整用)のパラメータが、後述するレジスタから、設定(反映)される。図3では、STG信号のアサート区間で、RDC24内部の各等化回路に、SPTA用のパラメータが設定される。

【0036】

このパラメータが、RDC24内部の各等化回路に設定され、磁気ヘッド25からのSPTA信号が等化され、後段の検出器やデコーダにおいて、「0」、「1」のデジタル値として出力される。出力されたデジタル値は、RDC内部、又は上位のHDC(Hard Disk Controller)において、エラー数がカウントされ、最終的に、ファーム等でエラーレートとして評価され、その時点のSPTAパラメータの良し悪しが判定され、最適値に調整される。

【0037】

このSPTA32のPreamble32−1は、位置制御用サーボ領域30で使用しているフォーマットと同じものが好ましく、通常は、2T周期のパターンを使用する。SPT_SSM32−2は、位置制御用サーボ30で使用しているSSMパターン30−2と異なり、SSMパターン30−2とは、ハミング距離が大きいものを使用することが望ましい。

【0038】

その理由は、HDDを起動して、最初に、位置制御用サーボ30を使用して、オントラックする時は、位置制御用サーボ30の位置を認識できないため、通常より長い、サーボゲートSGをアサートし、位置制御用サーボ30のSSM30−2を見つけて、位置を確定できた後、通常のサーボゲートSGをアサートして、オントラック動作をする。これを、Start up modeという。

【0039】

ここで、もし、調整用のSPT_SSM32−2が、位置制御用サーボ30で使用しているSSMパターン30−2と同じ場合、SPTA32のSSM32−2を、SSM30−2と、誤検出してしまう可能性がある。このため、位置制御用サーボ30で使用しているSSMパターン30−2とは、大きく異なるパターンが望ましい。

【0040】

SPT_D32−3は、SPTA32の大半を占め、この領域が、位置制御用サーボ30の長さより十分長くとれるため、サーボパラメータチューニングの時間短縮が可能となる。また、SPTA32をリードする時は、位置制御用サーボ領域30でサーボ制御をしているため、SPT_D32−3のパターンは、位置制御用サーボ30のGCパターン30−3の様に、パターンの制約はない。

【0041】

そのため、例えば、SPT_D32−3を、全SPTAフレーム32で同じパターンにすることにより、シーク中のエラーレートも測定可能となり、短時間でパラメータ調整等を可能にする。ただし、SPT_Dパターン32−3も、Start up modeで、誤検出されないように、位置制御用サーボ30のSSM30−2とは、ハミング距離が大きいパターンを選定することが望ましい。

【0042】

図3の例では、位置制御用サーボ信号30間に、1つのSPTA32が存在しているが、2つ以上のSPTA領域を設ける方法も採用できる。この方法の利点としては、各SPTA32のPreamble32−1で、周波数の再引き込みをするため、磁気ディスクの偏心などによる、位置制御用サーボ領域30間での周波数変動に対する耐性が増す。

【0043】

図4は、図3のSPTAを使用した磁気ディスク装置の製造工程の流れを示したものである。

【0044】

(S10)磁気ディスク媒体19に、サーボ領域のデータ30を書込む。ここでは、サーボトラックライタ(STW)に、磁気ディスク媒体19をセットして、磁気ディスク媒体19の各トラックに、図2に示したように、予めサーボ領域のデータ30を書込む。このサーボ領域のデータは、図3で説明したものである。これと同時に、STWは、磁気ディスク媒体19に、SPTA(サーボパラメータ調整領域)32のデータをライトする。即ち、図3で説明したように、磁気ディスク19の各トラックには、通常の位置制御用サーボ信号30間に、サーボパラメータ調整信号32が、書き込まれる。このサーボパラメータ調整信号32は、いわゆる、ユーザー使用領域に書き込まれる。

【0045】

このように、STWにより、通常の位置制御用サーボ信号30間に、サーボパラメータ調整信号32が書き込まれた磁気ディスク媒体19を作成する。

【0046】

(S12)次に、このように作成された磁気ディスク媒体19を、図1のように、HDD10に組込む。即ち、HDD10のスピンドルモータ20に取り付ける。そして、アクチュエータ22を取り付け、HDD10を組み立てる。HDDの電源をオンとして、磁気ヘッド25で読み取った位置制御サーボ信号30により、指定トラックに、オントラック制御し、オントラック可能な状態にする。この時のサーボパラメータは、RDC24のチューニング前なので、ある程度のエラーは許容する。

【0047】

(S14)次に、オントラック状態で、後述するように、RDC24の各回路のパラメータを設定し、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、検出率やエラーレートを測定する。このRDC24の各回路のパラメータを変更し、同様に、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、検出率やエラーレートを測定し、SPTAを使ったサーボパラメータの調整をおこなう。即ち、検出率やエラーレートが最少となるパラメータを見つける。

【0048】

(S16)調整したサーボパラメータを、位置決め用サーボ信号のパラメータに決定し、格納する。

【0049】

(S18)そして、格納したパラメータを、RDC24の各回路に設定し、磁気ヘッド25からの位置制御用サーボ信号30を等化、復調する。その位置情報により、アクチュエータ22を、オントラック制御する。この時、磁気ヘッド25は、位置制御用サーボ信号30でオントラックしているため、磁気ヘッド25は、そのトラックのSPTA32をオーバーライトして、消去し、データ領域として使用できるようにする。

【0050】

このような調整は、全トラックで行っても良いが、磁気ディスクを、半径方向に複数のゾーンに分割し、各ゾーンが、複数のトラックで構成されたものでは、各ゾーンの代表トラックでサーボパラメータの調整を行い、その調整したパラメータ値を、そのゾーンの各トラックの調整値に使用しても良い。

【0051】

同様に、ゾーン内でシーク動作を行い、シーク時のサーボパラメータの調整を行い、その調整したパラメータ値を、そのゾーンのシーク時の調整値に使用しても良い。

【0052】

このように、ヘッドにより媒体からリードされたサーボパラメータ調整用信号情報から、短時間で精度の高いパラメータ調整ができる。また、本来のサーボ領域を使って、オントラック、シーク動作をさせているため、パラメータ調整領域で変化させているパラメータは、本来のサーボ動作に影響せず、安定した状態でパラメータ調整をおこなうことができる。

【0053】

更に、サーボパラメータ調整領域を全て同一パターンで形成することで、半径方向にいくつものサーボフレームを横切るシーク動作中なども、エラーレート測定が可能となり、測定時間の短縮が図れる。

【0054】

(リード回路の第1の実施の形態)

図5は、図1のリード回路(リードチャネル)の第1の実施の形態のブロック図、図6は、図5のリード回路におけるパラメータ調整動作の説明図である。

【0055】

図5は、リードチャネルのサーボ復調ブロックのみを示す。図5に示すように、等化・復調回路5は、磁気ヘッド(リードヘッド)25からのアナログ電圧(読み出し信号)を、読み出しデータに、等化・復調する。等化・復調回路5は、例えば、ハイパスフィルタ40、可変利得アンプ(VGA)42、CTF(Continuous Time Filter)46、A/Dコンバータ48、FIRフィルタ50、タイミングリカバリー回路52、AGC(Automatic Gain Control)回路54とで構成される。

【0056】

ハイパスフィルタ40が、再生信号(読み出し信号)の低周波成分をカットし、可変利得アンプ42が、読み出し信号を振幅調整し、CTF46が、振幅調整されたリード信号の高周波数域をカットし、A/Dコンバータ(ADC)48が、そのアナログ出力をデジタル信号へ変換する。その後、FIR(Finite Impulse Response)フィルタ50が、PR(Partial Response)波形等化を行う。

【0057】

タイミングリカバリー回路52は、ADC48の出力に従い、ADC48のサンプルタイミングを調整する。AGC回路54は、ADC48の出力値に応じて、VGA42のゲインを自動調整する。

【0058】

SSM検出回路80は、位置制御用サーボ信号30のSSMを検出する。グレイコード・デコーダ82は、位置制御用サーボ信号30のグレイコードと、PESをデコードする。SVDフォーマッタ回路84は、デコード結果を、サーボデータ(位置データ)のフォーマットに直し、出力する。サーボゲート発生器100は、磁気ディスク19の回転に同期して、サーボゲート信号SGを発生する。

【0059】

又、各等化パラメータとして、位置制御用サーボ波形の等化で使用するサーボパラメータを格納するレジスタ102と、SPTA波形等化で使用するSPTAパラメータを格納するレジスタ98と、データ部の波形等化で使用する他のパラメータを格納するレジスタ106とを有する。それぞれ、SGアサート区間、STGアサート区間、SG&STGデアサート区間で有効となる。

【0060】

これらのパラメータは、各等化回路に対しそれぞれの値を持つものであり、図3で示したように、調整中に、これらのパラメータが、SG,STGに応じて、等化回路に設定される。

【0061】

本実施の形態では、SPTA32を抽出するためのSTGを生成するSTG生成回路7と、SPTA32のエラーを検出する回路6とを設ける。

【0062】

先ず、サーボ調整ゲートSTGの生成を説明する。この例では、Disk Synchronous Write(DSW)機能の一部を拡張利用して実現する。即ち、DSWは、自走カウンター(Modulo Counter)86、ラッチ回路90、SFG(Servo Frequency Generator)88,タイムスタンプ回路92を有する。

【0063】

図6のDSWの一部動作及びSTG生成タイミングの説明図を参照して、説明する。DSW機能は、各位置制御用サーボ信号30内のSSM30−2を検出した時に、自走カウンター(Modulo Counter)86の値を、ラッチ回路90でラッチする機能を有する。このSSM30−2を検出した時に、ラッチする、SFG(Servo Frequency Generator)を基準としたカウンター値を、ここでは、タイムスタンプ(TS)値と呼ぶ。

【0064】

図6では、理想のTS間隔(SSM間隔)を、1000カウンター値として、TSn−1=1000,TSn=2000,TSn+1=2000,TSn+1=3001,TSn+2=4002である例を示す。途中、TSn+1から、間隔が、「+1001」となっているのは、磁気ディスク19の偏心などを起因とした誤差が、カウントのズレとして見えることを意味している。

【0065】

DSWは、図示しないファームウェアで、図6中の(TSn−TSn−1)と、理想のSSM間隔とのズレ量を元に、周波数ズレを計算し、この値を、リードチャネル24の内部の周波数修正回路や、HDCのセクターパルス発生器(Sector Pulse Generator)にフィードバックすることで、周波数のズレを補正する仕組みである。

【0066】

この実施の形態では、このタイムスタンプ値TSを元に、サーボ調整ゲートSTGを生成する。以下にその方法を説明する。図6に示すように、位置制御用サーボ信号30のSSMが安定して検出できる様になったことを確認後、ファームウェアで、SPTAリード処理を開始させる。

【0067】

次に、SSMの検出位置(TSn)から、SPTA波形の開始付近となるSTGアサート位置(STGA)までの自走カウンター値を、「a」とし、また、STGをアサートしている時間長を定めるカウンター値を、「b」と定める。これらから、STGのアサート位置(STGA)、デアサート位置(STGB)は、次の様に求めることができる。

【0068】

STGA=TSn+a

STGB=STGA+b=TSn+a+b

図5に示すように、STGをアサート/デアサートさせたい位置a,bを格納するレジスタ94を設け、STG発生器96に、レジスタ94の位置データa,bを予め設定しておく。そして、STG発生器96は、タイムスタンプレジスタ92からタイムスタンプ値(TSn)を読み出し、前述の計算により、STGのアサート位置(STGA)、デアサート位置(STGB)を計算し、図6のように、STG信号をアサート、デアサートする。

【0069】

このSTG信号は、図5のパラメータ切り替え回路104に入力する。パラメータ切り替え回路104は、SG信号のアサート区間では、レジスタ102の位置制御用サーボ波形の等化で使用するサーボパラメータを、各等化回路40〜50に出力し、設定する。又、パラメータ切り替え回路104は、STG信号アサート区間では、レジスタ98のSPTA波形等化で使用するSPTAパラメータを、各等化回路40〜50に出力し、設定する。

【0070】

更に、パラメータ切り替え回路104は、SG信号とSTG信号のデアサート区間では、レジスタ106のデータ部の波形等化で使用する他のパラメータを、各等化回路40〜50に出力し、設定する。この様子は、図3に示してある。

【0071】

次に、SPTAエラーレート測定回路6を説明する。SPT_SSM検出回路60は、図3のSPTA32のSSM32−2を検出する。SPT_Dデコード回路62は、SSM32−2が検出された場合、後続信号を、SPT_D32−3と見なし、デコードする。理想SPT_Dパターンレジスタ64は、理想SPT_Dパターンを格納する。

【0072】

比較器66は、デコード回路62でデコードされたパターンと、レジスタ64の理想SPT_Dパターンとを比較し、ビット毎に、一致、不一致のいずれかを出力する。エラーカウンタ68は、不一致ビット数をカウントする。SPT_SSMカウンタ70は、SPT_SSM検出回路60のSPT_SSM検出数をカウントする。レジスタ72は、エラーカウンタ68の不一致ビット数と、SPT_SSMカウンタ70のSSM検出数を格納する。

【0073】

次に、切り替え回路61は、SG信号のアサート区間は、FIRフィルタ50の出力を、SSM検出器80に出力する。一方、切り替え回路61は、STG信号のアサート区間は、FIRフィルタ50の出力を、SPTAエラーレート測定回路6のSPT_SSM検出器60に出力する。従って、切り替え回路61は、STG信号により、FIR出力を、通常のサーボ処理経路(SSM検出回路80以降)と、SPTA処理経路(SPTAエラーレート測定回路6)に切替える。

【0074】

このSPTAエラーレート測定回路6の動作を説明する。切り替え回路61が、STG信号のアサートで、SPTA処理経路を選択すると、SPT_SSM検出回路60は、SPT_SSM32−2の検出を開始する。

【0075】

SPT_SSM検出回路60が、SPT_SSMパターンを検出すると、SPT_SSMを検出した旨(SPT_SSM found)を、検出しなかった場合は、SPT_SSMを検出しなかった旨(SPT_SSM NOT found)を、SPT_SSMカウンタ70に通知する。SPT_SSMカウンタ70は、SPT_SSM検出数をカウントする。

【0076】

SPT_Dデコーダ62は、SPT_SSMを検出した場合は、SPT_SSMの後続信号をSPT_Dと見なし、デコードする。デコードされたデータは、レジスタ64に、予め格納された理想SPT_Dパターンと、比較器66で比較される。

【0077】

比較器66の比較結果により、理想SPT_Dパターンと不一致のビットは、エラーカウンタ68でカウントされ、カウント値は、レジスタ72に記録される。HDC26(又は、MPU11)のファームウェア11−1は、レジスタ72のSPT_SSM検出数や、SPT_Dのエラービット数を元に、エラーレートを算出する。このファームウェアは、後述する。

【0078】

なお、上記レジスタ72は、毎STGごとに値をリセット、または値を累積するモードを選択でき、ファーム処理に柔軟に対応できる。

【0079】

このようにして、サーボ信号間に、サーボパラメータ調整信号を記録しても、サーボ信号からサーボパラメータゲート信号STGを生成して、サーボパラメータ調整信号のリード信号を抽出でき、サーボパラメータ調整信号のSSM検出率やエラーレートを測定できる。

【0080】

(サーボパラメータの調整処理)

次に、図5のHDC26又はMPU11のファームウェア11−1によるサーボパラメータ調整処理を説明する。図7及び図8は、本発明の一実施の形態のサーボパラメータ調整処理フロー図、図9及び図10は、サーボパラメータの調整例の説明図である。

【0081】

以下、図9及び図10を参照して、図7及び図8のサーボパラメータ調整処理を説明する。

【0082】

(S30)HDDの起動時に、磁気ヘッド25で読み取った位置制御サーボ信号30により、指定トラックに、オントラック制御し、オントラック可能な状態にする。即ち、最初に、位置制御用サーボ30を使用して、オントラックする時は、位置制御用サーボ30の位置を認識できないため、通常より長いサーボゲートSGをアサートし(Start up mode)、位置制御用サーボ30のSSM30−2を見つける。

【0083】

HDC26又はMPU11のファームウェア11−1は、SSM検出器80のSSM検出信号から、SSM30−2を、連続してm(m>1)回検出したかを判定する。SSM30−2を、連続してm(m>1)回検出しなかった時は、位置を確定できないため、Start up modeによるSSMの検出を継続する。

【0084】

上述の通り、Start up modeは、最初に、サーボゲートSGを任意の場所でアサートするため、信号が無い部分や他の信号をリードすることがある。そのため、その様な意図しない信号をリードしても、RDC24の復調回路のタイミングループ等に異常をきたさない様なモードである点が、以下のNormal modeと異なる。

【0085】

(S32)SSM30−2を、連続してm(m>1)回検出した場合には、位置を確定できたため、通常のサーボゲートSGをアサートして、オントラック動作をする。これを、Normal modeという。HDC26又はMPU11のファームウェア11−1は、SSM検出器80のSSM検出信号から、SSM30−2を、連続してn(n>1)回検出したかを判定する。

【0086】

SSM30−2を、連続してn(n>1)回検出しなかった時は、Normal modeで、位置を確定できないため、Normal modeによるSSMの検出を継続する。尚、この時のサーボパラメータは、RDC24のチューニング前なので、ある程度のエラーは許容する。

【0087】

(S34)次に、オントラック状態で、RDC24の各回路のパラメータを設定し、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、SPTAエラーレート測定回路6により、検出率やエラーレートを測定する。このRDC24の各回路のパラメータを変更し、同様に、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、検出率やエラーレートを測定する。

【0088】

調整パラメータの例としては、CTF46のfc(カットオフ周波数)値や、Boost(ブースト)値、FIR50のTAP値などである。例えば、図9は、等化回路5のCTF46のパラメータ調整の例を示し、サーボパラメータとして、CTF46のブースト設定値と、fc設定値を示す。図9のように、設定したブースト値に対し、fc設定値を変更し、変更毎に、エラーレートを測定し、測定値を格納する。同様に、ブースト値を変更し、変更したブースト値に対し、fc設定値を変更し、変更毎に、エラーレートを測定し、測定値を格納する。

【0089】

即ち、CTF46のfc、Boost設定値を変化させ、各々の設定で,SPT_Dのエラーレートを測定したものを、図9に示す。尚、図9の測定値は、Log表示(Log10(SPT_Dエラービット数÷SPT_D総リード数)を示している。

【0090】

(S36)このように測定した結果から、SPTAを使ったサーボパラメータの最適値を決定する。即ち、検出率やエラーレートが最少となるパラメータを見つける。図9の測定結果を、図示すると、図10のようになり、最小の測定エラーレート=−6.2に対応するブースト設定値が、「2」、fc設定値が「4」を、CTF46の最適パラメータとして、決定する。

【0091】

(S38)同様に、オントラック状態で、RDC24の他の等化回路(例えば、FIR)のパラメータを設定し、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、SPTAエラーレート測定回路6により、検出率やエラーレートを測定する。この回路のパラメータを変更し、同様に、磁気ヘッド25により、磁気ディスク19のサーボパラメータ調整信号(SPTA)を読み出し、検出率やエラーレートを測定する。

【0092】

(S40)このように測定した結果から、同様に、SPTAを使ったサーボパラメータの最適値を決定する。即ち、検出率やエラーレートが最少となる最適パラメータを見つける。

【0093】

(S42)このように決定した等化回路のサーボパラメータを、位置制御用サーボ信号のパラメータとして、設定する。例えば、図5のサーボパラメータレジスタ102に格納する。

【0094】

以上の説明は、図11のように、ヘッド25を指定トラックにオントラックして、サーボパラメータを調整した例で説明した。図12のように、シーク動作する場合には、サーボパラメータの最適値が、オントラックの場合と異なることがある。

【0095】

即ち、図11のオントラック時には、同一シリンダのサーボをリードするため、サーボ信号をリードした時に、大きな位相変動は比較的生じない。しかし、図12のシーク時では、複数シリンダに渡ってサーボ信号をリードするため、STW時のジッター等で生じたサーボ信号の書き継ぎのズレの影響が見えてくる。

【0096】

この様に、オントラック時とシーク時でサーボ信号特性に違いがあるため、サーボパラメータ等の調整に差異が生じる場合がある。特に、図11のように、サーボ信号30が、トラックでずれて、書き込まれた場合には、図12に示す、シーク動作した場合の再生波形を、図13に示す。図13において、実線が、オントラック時の再生波形、点線が、シーク時の再生波形を示す。図13から明らかなように、隣接シリンダ(トラック)で、シーク時と、オントラック時で、再生波形の位相がずれる。このため、図7、図8と同様の処理で、シーク時のサーボパラメータを測定し、調整する。

【0097】

このように、本来のサーボ領域で、オントラック、又は、シーク処理をさせた状態で、本来のサーボ領域とは別に十分に広い領域に、調整用サーボデータをライトした領域(サーボパラメータ調整領域)を用いる。そして、そのサーボパラメータ調整領域をリード処理するためのゲートを生成し、そのゲート間でのみ有効な復調用パラメータをもとに復調処理をおこない、復調されたデータのエラー数を出力、算出し、それらをもとにパラメータの最適化を図ることができる。

【0098】

(リード回路の第2の実施の形態)

図14は、図1のリード回路(リードチャネル)の第2の実施の形態のブロック図、図15は、図14のリード回路におけるパラメータ調整動作の説明図である。図14において、図5で示したものと同一のものは、同一の記号で示してある。

【0099】

図14に示すように、等化・復調回路5は、図5と同様に、磁気ヘッド(リードヘッド)25からのアナログ電圧(読み出し信号)を、読み出しデータに、等化・復調する。等化・復調回路5は、例えば、ハイパスフィルタ40、可変利得アンプ(VGA)42、CTF(Continuous Time Filter)46、A/Dコンバータ48、FIRフィルタ50、タイミングリカバリー回路52、AGC(Automatic Gain Control)回路54とで構成される。

【0100】

SSM検出回路80は、位置制御用サーボ信号30のSSMを検出する。グレイコード・デコーダ82は、位置制御用サーボ信号30のグレイコードと、PESをデコードする。SVDフォーマッタ回路84は、デコード結果を、サーボデータ(位置データ)のフォーマットに直し、出力する。

【0101】

サーボゲート発生器100は、磁気ディスク19の回転に同期して、サーボゲート信号SGを発生する。又、各等化パラメータとして、位置制御用サーボ波形の等化で使用するサーボパラメータを格納するレジスタ102と、SPTA波形等化で使用するSPTAパラメータを格納するレジスタ98と、データ部の波形等化で使用する他のパラメータを格納するレジスタ106とを有する。

【0102】

又、DSW機能として、自走カウンター(Modulo Counter)86、ラッチ回路90、SFG(Servo Frequency Generator)88,タイムスタンプ回路92を有する。

【0103】

SPTAエラーレート測定回路6では、SPT_SSM検出回路60は、図3のSPTA32のSSM32−2を検出する。SPT_Dデコード回路62は、SSM32−2が検出された場合、後続信号を、SPT_D32−3と見なし、デコードする。理想SPT_Dパターンレジスタ64は、理想SPT_Dパターンを格納する。

【0104】

比較器66は、デコード回路62でデコードされたパターンと、レジスタ64の理想SPT_Dパターンとを比較し、ビット毎に、一致、不一致のいずれかを出力する。エラーカウンタ68は、不一致ビット数をカウントする。SPT_SSMカウンタ70は、SPT_SSM検出回路60のSPT_SSM検出数をカウントする。レジスタ72は、エラーカウンタ68の不一致ビット数と、SPT_SSMカウンタ70のSSM検出数を格納する。

【0105】

次に、切り替え回路61は、SG信号のアサート期間は、FIRフィルタ50の出力を、SSM検出器80に出力する。一方、切り替え回路61は、STG信号のアサート区間は、FIRフィルタ50の出力を、SPTAエラーレート測定回路6のSPT_SSM検出器60に出力する。

【0106】

図5の例では、RDC24内部でSTGを生成する方法を示したが、この実施の形態では、STG生成の回路94,96を、HDC26に設け、仲介レジスタ108を介しタイムスタンプ値TCを受け、HDC26からRDC24へSTG信号を入力する。

【0107】

また、切り替え回路104は、STG信号の他に、SPT_SSM検出器60のSPT_SSMfound信号が、入力される。これにより、図15に示すように、STGゲートのアサートからサーボパラメータ調整領域のデータ先頭位置マークSPT_SSMの検出までは、位置制御用サーボ等化パラメータが設定され、先頭位置マークSPT_SSM検出後から、上記STGゲートのデアサートまでは、その区間のみ有効となる復調用パラメータへ切替える。

【0108】

この方法の利点は、SPTA等化パラメータ調整時に、最適値から外れた値を設定しても、位置制御用パラメータで復調するSPT_SSMは検出でき、SPT_Dのエラーレートを測定することが可能となることである。この例でも、SPT_SSMが見つからないと、そのSPTAのSPT_Dをリードすることができない。

【0109】

(他の実施の形態)

図3、図15の例では、位置制御用サーボ領域間に、1つのSPTA領域を設ける場合に、STGを生成する例を示した。同様に、位置制御用サーボ領域間に、2つ以上のSPTA領域を設けることができる。この方法でのSTG生成方法は、レジスタ94の設定値を拡張することで実現できる。例えば、第1のSPTAに対しては、前述ように、STG信号を「a」、「b」を用いて、生成する。第2のSPTAに対しては、時間c(c>a+b)、dを用いて、同様にSTG信号のアサート、デアサートを制御する。

【0110】

又、前述の実施の形態では、データ記憶装置を磁気ディスク装置で説明したが、光ディスク、光磁気ディスク、セクタ単位に記録する他の記憶媒体を使用した記憶装置にも適用できる。更に、インターフェースは、ATAに限らず、他のインターフェースにも適用できる。

【0111】

以上、本発明を実施の形態により説明したが、本発明の趣旨の範囲内において、本発明は、種々の変形が可能であり、本発明の範囲からこれらを排除するものではない。

【0112】

(付記1)

記憶媒体のトラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体の前記サーボ信号を、ヘッドにより読み取るステップと、前記ヘッドにより読み取ったサーボ信号を等化・復調回路で、復調処理し、前記記憶媒体のサーボ信号を用いて、前記ヘッドを前記記憶媒体にオントラック又はシークするステップと、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを設定し、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取り、前記読み取ったサーボパラメータ調整用信号を等化・復調回路で、復調処理し、復調処理結果からエラーを測定するステップと、前記サーボパラメータを変更して、前記測定ステップを繰り返すステップと、複数回の前記測定結果から、前記サーボパラメータの最適値を決定するステップとを有することを特徴とするデータ記憶装置の製造方法。

【0113】

(付記2)

測定ステップは、復調した前記サーボ信号からサーボパラメータ処理のためのゲート信号を作成するステップと、前記サーボパラメータのゲート信号により、前記復調された信号から前記サーボパラメータ調整用信号を抽出し、前記エラーを測定するステップとを有することを特徴とする付記1のデータ記憶装置の製造方法。

【0114】

(付記3)

前記記憶媒体に、前記サーボ信号と、前記サーボパラメータ調整用信号を記録するステップを更に有することを特徴とする付記1のデータ記憶装置の製造方法。

【0115】

(付記4)

前記ゲート信号を作成するステップは、前記サーボ信号のサーボマークを検出した時刻であるタイムスタンプ値を測定し、前記タイムスタンプ値から予め設定したアサート位置までのカウント値と、デアサート位置までのカウント値を用いて、前記ゲート信号を作成することを特徴とする付記2のデータ記憶装置の製造方法。

【0116】

(付記5)

前記サーボパラメータ調整用信号は、サーボマークと調整用信号パターンからなることを特徴とする付記1のデータ記憶装置の製造方法。

【0117】

(付記6)

前記測定ステップは、前記サーボパラメータ調整用信号のサーボマークの検出率又は前記サーボパラメータ調整用信号の信号パターンのエラーレートを測定するステップからなることを特徴とする付記1のデータ記憶装置の製造方法。

【0118】

(付記7)

記憶媒体のトラックの信号を読み取るヘッドと、前記ヘッドを前記記憶媒体のトラック横断方向に移動するアクチュエータと、前記ヘッドにより読み取った信号を等化、復調する等化・復調回路と、前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果を用いて、前記ヘッドを前記記憶媒体にオントラック又はシーク制御するコントローラと、前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有し、前記制御回路は、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取らせ、前記測定回路で、読み取ったサーボパラメータ調整用信号の復調処理結果からエラーを測定させ、複数回の前記測定結果から、前記サーボパラメータの最適値を決定することを特徴とするデータ記憶装置。

【0119】

(付記8)

前記復調した前記サーボ信号からサーボパラメータ処理のためのゲート信号を作成するゲート作成回路と、前記サーボパラメータのゲート信号により、前記復調された信号から前記サーボパラメータ調整用信号を、前記測定回路に出力するゲート回路とを有することを特徴とする付記7のデータ記憶装置。

【0120】

(付記9)

前記制御回路は、前記決定後、前記ヘッドにより、前記記憶媒体の前記サーボパラメータ調整用信号を消去することを特徴とする付記7のデータ記憶装置。

【0121】

(付記10)

前記ゲート作成回路は、前記サーボ信号のサーボマークを検出した時刻であるタイムスタンプ値の測定値と、前記タイムスタンプ値から予め設定したアサート位置までのカウント値と、デアサート位置までのカウント値を用いて、前記ゲート信号を作成する回路を有することを特徴とする付記8のデータ記憶装置。

【0122】

(付記11)

前記測定回路は、前記サーボパラメータ調整用信号のサーボマークの検出率又は前記サーボパラメータ調整用信号の信号パターンのエラーレートを測定する回路を有することを特徴とする付記7のデータ記憶装置。

【0123】

(付記12)

前記サーボ信号の復調結果から位置情報を作成する回路を有し、前記ゲート回路は、ゲート信号により、前記復調結果を、前記作成回路又は前記測定回路に選択的に出力することを特徴とする付記7のデータ記憶装置。

【0124】

(付記13)

前記等化・復調回路は、前記ヘッドのアナログ信号の帯域、レベルを制限する回路と、前記制限された信号を等化する等化回路とを有することを特徴とする付記7のデータ記憶装置。

【0125】

(付記14)

記憶媒体のトラックの信号を読み取るヘッドにより読み取った信号を等化、復調する等化・復調回路と、前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果から位置情報を復調する回路と、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有することを特徴とするリード回路。

【0126】

(付記15)

前記復調した前記サーボ信号からサーボパラメータ処理のためのゲート信号を作成するゲート作成回路と、前記サーボパラメータのゲート信号により、前記復調された信号から前記サーボパラメータ調整用信号を、前記測定回路に出力するゲート回路とを有することを特徴とする付記14のリード回路。

【0127】

(付記16)

前記ゲート作成回路は、前記サーボ信号のサーボマークを検出した時刻であるタイムスタンプ値の測定値と、前記タイムスタンプ値から予め設定したアサート位置までのカウント値と、デアサート位置までのカウント値を用いて、前記ゲート信号を作成する回路を有することを特徴とする付記15のリード回路。

【0128】

(付記17)

前記測定回路は、前記サーボパラメータ調整用信号のサーボマークの検出率又は前記サーボパラメータ調整用信号の信号パターンのエラーレートを測定する回路を有することを特徴とする付記14のリード回路。

【0129】

(付記18)

前記ゲート回路は、ゲート信号により、前記復調結果を、前記復調回路又は前記測定回路に選択的に出力することを特徴とする付記14のリード回路。

【0130】

(付記19)

前記等化・復調回路は、前記ヘッドのアナログ信号の帯域、レベルを制限する回路と、前記制限された信号を等化する等化回路とを有することを特徴とする付記14のリード回路。

【産業上の利用可能性】

【0131】

記憶媒体にサーボ情報とサーボパラメータ調整用信号を記録し、ヘッドにより媒体からリードされたサーボパラメータ調整用信号でサーボパラメータを調整するため、短時間で精度の高いパラメータ調整ができる。また、本来のサーボ領域を使って、サーボにオントラック、シーク動作をさせているため、パラメータ調整領域で変化させているパラメータが、本来のサーボ動作に影響せず、安定した状態でパラメータ調整をおこなうことができる。

【図面の簡単な説明】

【0132】

【図1】本発明の一実施の形態のデータ記憶装置の構成図である。

【図2】図1のディスク媒体とサーボ情報の説明図である。

【図3】本発明の第1の実施の形態の媒体フォーマットの説明図である。

【図4】本発明の第1の実施の形態の磁気ディスク装置の製造方法の説明図である。

【図5】本発明の第1の実施の形態のリード回路のブロック図である。

【図6】図5のサーボ調整パラメータゲート生成の説明図である。

【図7】本発明の一実施の形態のサーボパラメータ調整処理フロー図(その1)である。

【図8】本発明の一実施の形態のサーボパラメータ調整処理フロー図(その2)である。

【図9】図7及び図8のサーボパラメータの一例の説明図である。

【図10】図9によるサーボパラメータ最適化決定の説明図である。

【図11】図7及び図8のオントラック時の動作説明図である。

【図12】図7及び図8のシーク時の動作説明図である。

【図13】図11のオントラック時と、図12のシーク時との再生波形の説明図である。

【図14】本発明の第2の実施の形態のリード回路のブロック図である。

【図15】図14のサーボ調整パラメータによる調整動作の説明図である。

【図16】従来のサーボフォーマットの説明図である。

【図17】従来のシーク動作時の調整処理の説明図である。

【図18】従来のシーク動作の調整処理の他の説明図である。

【符号の説明】

【0133】

5 等化回路

6 SPTAエラーレート測定回路

7 STG生成回路

10 ディスク装置

11 MPU(処理ユニット)

26 HDC

13 メモリ(ROM/RAM)

14 データバッファ

15 データバッファ制御回路

24 リードチャネル回路

17 バス

18 ヘッドIC

19 記憶媒体(磁気ディスク)

20 スピンドルモータ

22 アクチュエータ(VCM)

25 ヘッド(磁気ヘッド)

30 サーボ領域(信号)

32 サーボパラメータ調整領域(信号)

【特許請求の範囲】

【請求項1】

記憶媒体のトラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体の前記サーボ信号を、ヘッドにより読み取るステップと、

前記ヘッドにより読み取ったサーボ信号を等化・復調回路で、復調処理し、前記記憶媒体のサーボ信号を用いて、前記ヘッドを前記記憶媒体にオントラック又はシークするステップと、

前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを設定し、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取り、前記読み取ったサーボパラメータ調整用信号を等化・復調回路で、復調処理し、復調処理結果からエラーを測定するステップと、

前記サーボパラメータを変更して、前記測定ステップを繰り返すステップと、

複数回の前記測定結果から、前記サーボパラメータの最適値を決定するステップとを有する

ことを特徴とするデータ記憶装置の製造方法。

【請求項2】

測定ステップは、

復調した前記サーボ信号からサーボパラメータ処理のためのゲート信号を作成するステップと、

前記サーボパラメータのゲート信号により、前記復調された信号から前記サーボパラメータ調整用信号を抽出し、前記エラーを測定するステップとを有する

ことを特徴とする請求項1のデータ記憶装置の製造方法。

【請求項3】

記憶媒体のトラックの信号を読み取るヘッドと、

前記ヘッドを前記記憶媒体のトラック横断方向に移動するアクチュエータと、

前記ヘッドにより読み取った信号を等化、復調する等化・復調回路と、

前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果を用いて、前記ヘッドを前記記憶媒体にオントラック又はシーク制御する制御回路と、

前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有し、

前記制御回路は、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取らせ、前記測定回路で、読み取ったサーボパラメータ調整用信号の復調処理結果からエラーを測定させ、複数回の前記測定結果から、前記サーボパラメータの最適値を決定する

ことを特徴とするデータ記憶装置。

【請求項4】

前記復調した前記サーボ信号からサーボパラメータ処理のためのゲート信号を作成するゲート作成回路と、

前記サーボパラメータのゲート信号により、前記復調された信号から前記サーボパラメータ調整用信号を、前記測定回路に出力するゲート回路とを有する

ことを特徴とする請求項3のデータ記憶装置。

【請求項5】

記憶媒体のトラックの信号を読み取るヘッドにより読み取った信号を等化、復調する等化・復調回路と、

前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果から位置情報を復調する回路と、

前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有する

ことを特徴とするリード回路。

【請求項1】

記憶媒体のトラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体の前記サーボ信号を、ヘッドにより読み取るステップと、

前記ヘッドにより読み取ったサーボ信号を等化・復調回路で、復調処理し、前記記憶媒体のサーボ信号を用いて、前記ヘッドを前記記憶媒体にオントラック又はシークするステップと、

前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを設定し、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取り、前記読み取ったサーボパラメータ調整用信号を等化・復調回路で、復調処理し、復調処理結果からエラーを測定するステップと、

前記サーボパラメータを変更して、前記測定ステップを繰り返すステップと、

複数回の前記測定結果から、前記サーボパラメータの最適値を決定するステップとを有する

ことを特徴とするデータ記憶装置の製造方法。

【請求項2】

測定ステップは、

復調した前記サーボ信号からサーボパラメータ処理のためのゲート信号を作成するステップと、

前記サーボパラメータのゲート信号により、前記復調された信号から前記サーボパラメータ調整用信号を抽出し、前記エラーを測定するステップとを有する

ことを特徴とする請求項1のデータ記憶装置の製造方法。

【請求項3】

記憶媒体のトラックの信号を読み取るヘッドと、

前記ヘッドを前記記憶媒体のトラック横断方向に移動するアクチュエータと、

前記ヘッドにより読み取った信号を等化、復調する等化・復調回路と、

前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果を用いて、前記ヘッドを前記記憶媒体にオントラック又はシーク制御する制御回路と、

前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有し、

前記制御回路は、前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより、前記サーボパラメータ調整用信号を読み取らせ、前記測定回路で、読み取ったサーボパラメータ調整用信号の復調処理結果からエラーを測定させ、複数回の前記測定結果から、前記サーボパラメータの最適値を決定する

ことを特徴とするデータ記憶装置。

【請求項4】

前記復調した前記サーボ信号からサーボパラメータ処理のためのゲート信号を作成するゲート作成回路と、

前記サーボパラメータのゲート信号により、前記復調された信号から前記サーボパラメータ調整用信号を、前記測定回路に出力するゲート回路とを有する

ことを特徴とする請求項3のデータ記憶装置。

【請求項5】

記憶媒体のトラックの信号を読み取るヘッドにより読み取った信号を等化、復調する等化・復調回路と、

前記トラックに、所定の間隔で記録されたサーボ信号の間の領域に、サーボパラメータ調整用信号をライトした前記記憶媒体から前記ヘッドにより読み取ったサーボ信号の復調処理結果から位置情報を復調する回路と、

前記等化・復調回路にサーボ信号読み取り用のサーボパラメータを変更しながら、前記ヘッドにより読み取られた前記サーボパラメータ調整用信号の復調処理結果からエラーを測定する測定回路とを有する

ことを特徴とするリード回路。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図10】

【公開番号】特開2010−129136(P2010−129136A)

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願番号】特願2008−304276(P2008−304276)

【出願日】平成20年11月28日(2008.11.28)

【出願人】(309033264)東芝ストレージデバイス株式会社 (255)

【Fターム(参考)】

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願日】平成20年11月28日(2008.11.28)

【出願人】(309033264)東芝ストレージデバイス株式会社 (255)

【Fターム(参考)】

[ Back to top ]