トイレットロール製品の製造方法及びトイレットロール製品

【課題】薬液が付与されたトイレットロール製品を効率良く生産する。

【解決手段】

抄紙設備で製造した複数の一次原反ロールを、ワインダーにて、積層した後、薬液付与、エンボス付与、製品径への巻き取りを行ないログを製造することとし、その際に、薬液付与をロール転写にて行なうとともに、薬液付与に起因する汚物を除去しつつエンボス付与を行なう。

【解決手段】

抄紙設備で製造した複数の一次原反ロールを、ワインダーにて、積層した後、薬液付与、エンボス付与、製品径への巻き取りを行ないログを製造することとし、その際に、薬液付与をロール転写にて行なうとともに、薬液付与に起因する汚物を除去しつつエンボス付与を行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薬液が付与されたクレープを有するトイレットペーパーを巻取ってなるトイレットロール製品の製造方法及びその製造方法により得られるトイレットロール製品に関する。

【背景技術】

【0002】

トイレットペーパーは、一般的に、連続する帯状のものを紙管と称される管芯に巻取とったトイレットロールの形態とされ、これを複数個包装した状態のトイレットロール製品として市販に供されている。

【0003】

上記トイレットペーパーにおいては、需用者は、価格ととともに、保湿性(しっとり感)、柔軟性(柔らかさ感)、表面の滑らかさ性(滑らかさ感)といった点に関心があり、この点において高品質なトイレットペーパーを求める。

【0004】

また、痔疾患患者等においては、排泄後の清拭作業において強く擦るといった清拭が行ない難い。このためかかる痔疾患患者においては、拭取り性、嵩高性と保湿性、柔軟性、表面の滑らかさ性が高められたトイレットペーパーに極めて関心があり、それらの機能に優れる製品を求める。

【0005】

また、トイレットペーパーは、排便後のみならず特に女性においては排尿後の清拭用にも用いられ、この女性における排尿後の清拭は敏感な陰部への接触を伴うため、保湿性、柔らかさのあるトイレットペーパーの潜在的需要がある。

【0006】

ここで、トイレットペーパーの中には、保湿性(しっとり感)、柔軟性(柔らかさ感)、表面の滑らかさ性(滑らかさ感)を高めるべく、かかる各特性を向上させる薬液が付与されたものがある。

【0007】

しかし、従来の薬液が付与されたトイレットロールは、生産性が極めて悪く、高価でもあり、そのうえ各特性のすべてが十分に向上されたものではなく、需用者の要求を満足するものではなかった。このため従来の薬液が付与されたトイレットロール製品は広く普及するに至っていない。

【0008】

ここで、薬液が付与されたトイレットロールの製造方法は、例えば、下記特許文献1〜3に開示されている。

【0009】

特許文献1の技術は、ワインダーにセットした原反ロールからログを製造する際に、スチールラバー方式でシングルエンボスを付与することとし、その凸エンボスロールのエンボス凸部に薬液を付与して原反ロールから巻き出される連続シートに薬液を転写して付与する技術である。

【0010】

しかし、特許文献1の技術は、エンボス凸部の頂点にのみ薬液を付与して連続シートに薬液を付与することから薬液付与量が少なく、さらにエンボス凹面には薬液が付与されていない部分が生ずるおそれがあり、表面の滑らかさの向上、保湿性の向上が十分なものとならない。さらに、最も紙力が低下する薬液付与時と連続シートに所定圧で挟持するエンボス付与時とが同時に行なわれるため断紙が発生しやすく、低速で加工する必要があり生産性を高めがたい。

【0011】

特許文献2の技術は、ワインダーにセットした原反ロールからログを製造する際に、エンボスを付与した後、スプレー方式で薬液を付与する技術である。特許文献2では薬液付与直後に巻取ってログとするためログ製造後に紙中への薬液拡散が生じ、クレープの伸びによる紙の伸びによってログの巻きずれ型くずれがし易いという欠点がある。特にログは後に裁断してトイレットロールとなるものであるためログにおいて巻きずれ、型くずれが発生すると不良品のトイレットロールとなり歩留まりも悪化するため生産効率を極めて低下させる要因となる。

【0012】

また、薬液付与直後の紙力の安定しないシートで巻き取りを行なうため、テンションコントロールが難しく、ミシン目線を付与時の断紙が発生しやすく、連続シートのテンションを低くし、低速で加工せざるを得ず、生産性が高められない。

【0013】

また、特許文献2の技術では、エンボス後に特にスプレー塗布で薬液を付与するためエンボスの型くずれもしやすい。さらに、スプレー方式で薬液付与を行なう場合には吐出量が制限されるため、低速加工でないと連続シートへの薬液付与量が少なくなってしまい、生産性が高められない。

【0014】

特許文献3の技術は、トイレットペーパー製品用の原紙としてエンボス加工クレープ紙を得る技術であり、複数の原反ロールから連続シートを巻きだしそれらを重ね合わせた後にそれら積層連続シートに薬液を付与し、さらにスプレーで水を付与して湿紙にした後にエンボスを付与する。そして、再度巻き取りを行なう前に積層された各連続シートの分離を行なうという技術である。

【0015】

しかしながら、引用文献3の技術では、エンボス付与前にスプレーで水を付与するため、薬液或いは水が連続シートに対し十分に浸透する前にエンボス加工がされるため、連続シート表面の浸透していない薬液がエンボスを付与する凸エンボスロールおよび受けロールに付着してしまい、断紙や掃除によるライン停止の要因となり得るため、生産性を高めることができない。

【0016】

さらに、引用文献3の技術では、ワインダー以外の設備を要し、設備コストが極めて高いうえに、原反ロールの設備間の移送に時間がかかり、生産性を高めることが難しい。

【0017】

ここで、薬液付与時の紙力の低下の小さい薬液として油性の薬液が知られ、かかる油性の薬液を使用したトイレットロールも知られるが、かかるトイレットロールは表面の滑らかさの改善は十分であるものの保湿性については不十分であり、また、薬液の中でも紙層内に浸透し難い油性の薬液が用いられていることによる。また、このトイレットロールに必要な水解性の点でも難がある。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開平11−323787号公報

【特許文献2】特開2009−183411号公報

【特許文献3】特開2007−15379号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

そこで、本発明の主たる課題は、トイレットペーパーに必要な水解性等の性能を十分なものとしつつ、保湿性(しっとり感)、柔軟性(柔らかさ感)、表面の滑らかさ性(滑らかさ感)を十分に向上させ、さらにエンボスを付与する凸エンボスロールおよび受けロールに対する紙粉付着等を防止し、高速で生産性のよいトイレットロール製品の製造方法を提供することにある。また、上記生産性の向上、保湿性等の機能を向上とともに、エンボスによる意匠性、嵩高性等の機能をも向上させることができるトイレットロール製品の製造方法を提供する。

【課題を解決するための手段】

【0020】

上記課題を解決するための手段及びそれらの作用効果は次記のとおりである。

〔請求項1記載の発明〕

ワインダーにて、複数の一次原反ロールから連続シートの巻き出し、各連続シートを連続方向に沿って積層して積層連続シートとした後、薬液の付与と、エンボスの付与と、ミシン目線の形成とをこの順に行い、トイレットロールの製品径に巻き取るログ形成を行なうトイレットロールの製造方法であって、

前記一次原反ロールを抄紙設備により抄造され巻き取られた幅3.5m以上のものを用いるとともに、連続シートに対する薬液付与をロール転写方式にて行い、

かつ、薬液が付与された連続シートを凸エンボスロールと受けロールとに巻き掛けつつ後段に搬送する過程で、前記各ロールについて連続シートが接触していない部位にて各ロールの汚物を洗浄しつつ、各ロール間に連続シートを通して連続シートにエンボスを付与することとした、ことを特徴とするトイレットロールの製造方法。

【0021】

〔請求項2記載の発明〕

積層連続シートに薬液を付与した後、積層連続シートを各連続シートに剥離して、その剥離した各連続シートに対して別々にエンボスを付与し、その後に再積層し、ミシン目線の形成を行なう、請求項1記載のトイレットロールの製造方法。

【0022】

〔請求項3記載の発明〕

薬液の付与とエンボスの付与とを積層した状態の積層連続シートで行った後、積層連続シートを各連続シートに再剥離して、その各連続シートをミシン目線形成前に再度積層することにより、各連続シートのエンボス付与によって施された凹凸が重ならないようにする請求項1記載のトイレットロールの製造方法。

【0023】

〔請求項4記載の発明〕

プライエンボスを付与して積層一体化した状態でミシン目線を形成する請求項1〜3の何れか1項に記載のトイレットロールの製造方法。

【0024】

〔請求項5記載の発明〕

前記ロール転写方式の薬液付与がフレキソ印刷である請求項1〜4の何れか1項に記載のトイレットロールの製造方法。

【0025】

〔請求項6記載の発明〕

積層連続シートの搬送速度を500m/分以上とする請求項1〜5の何れか1項に記載のトイレットロールの製造方法。

【0026】

〔請求項7記載の発明〕

請求項1〜5の何れか1項に記載の製造方法により製造されたことを特徴とするトイレットロール製品。

【発明の効果】

【0027】

本発明は、抄紙設備で製造した幅3.5m以上の一次原反ロールを別途の印刷設備等を介さずに直接的にワインダーに供給して薬液を付与したログを製造するので、ワインダーと別途に薬液付与設備を設置する必要性や原反ロールを印刷設備等に移動する必要がなく、生産効率、設備設置コストに優れる。

【0028】

また、本発明は、ワインダーにおける工程手順として、薬液の付与後にエンボスの付与を行なうため、連続シートに付与されたエンボスが薬液付与によって伸ばされることがなく、またある程度湿った状態でエンボスが付与されるため、製造されるトイレットペーパーにおいてエンボスがしっかりと付与されたものとなり、見栄えのよいトイレットロールが製造できる。

【0029】

また、本発明では、薬液付与後、ミシン目線形成を行なう間にエンボス付与の工程があるため、薬液付与からミシン目線形成までの時間が確保される。また、薬液付与後の連続シートがエンボス付与時に押圧されることで、連続シートに付与された薬液がエンボス付与時になじみ、連続シート内における薬液の均質化が進む。これらの作用によって、薬液付与に起因する連続シートの部分的な強度差がミシン目線形成時に小さくなっており、ミシン目線形成時における断紙発生が低減される。よって、本発明では、加工速度(生産速度)を向上させることができる。

【0030】

他方、本発明では、薬液付与をロール転写方式によって行なうこととした。ロール転写方式とすることで、直接的に連続シートに薬液を付与するので薬液の無駄がないとともに、高速に多量の薬液を連続シートに付与することができる。

【0031】

他方、本発明では、薬液が付与された積層連続シートを凸エンボスロールと受けロールとに巻き掛けつつ後段に搬送する過程で、前記各ロールについて積層連続シートが接触していない部位にて各ロールの薬液起因の汚物を洗浄しつつ、各ロール間に積層連続シートを通して積層連続シートにエンボスを付与する。まず、凸エンボスロールと受けロールに連続シートを巻き掛けることで、連続シートのテンションコントロールが確実なものとなり、薬液が付与されて連続シートに対して、皺を発生させることなく、エンボスを付与することができる。そして、この連続シートが巻き掛けられていない部分において、凸エンボスロール及び受けロールの洗浄を行なうことで、凸エンボスロール等に薬液を前段で行なうことにより発生する薬液に起因する付着紙粉や余剰薬液などの汚物が好適に除去されるため、断紙の発生やエンボス不良がなく高速かつ安定的な生産が可能となる。

【0032】

以上のとおり、まず、本発明によれば、従来の薬液非付与の汎用のトイレットロールと差別化された、しっとり感、柔らかさ、滑らかさ、厚み感に優れた薬液付与タイプのトイレットロールが高速かつ安定的に生産することが可能となる。

【0033】

ここで、本発明においては、特に、積層連続シートに薬液を付与した後、積層連続シートを各連続シートに剥離して、その剥離した各連続シートに対して別々にエンボスを付与し、その後に再積層し、ミシン目線の形成を行なうようにすると、薬液付与後の剥離によって過度の薬液の発散が生じ、エンボス付与及びミシン目線形成が良好に行えるようになる。また、エンボスを各連続シートに別途に行なうことから、所謂各連続シートのエンボスがずれたものとなるダブルエンボスの形態となり、厚み感のあるより高級な印象を呈するトイレットロールが製造される。また、薬液の付与とエンボスの付与とを積層した状態の積層連続シートで行った後、積層連続シートを各連続シートに再剥離して、その各連続シートをミシン目線形成前に再度積層することでも、同様の効果が得られる。

【0034】

他方、プライエンボスを付与して積層一体化した状態でミシン目線を形成すると、各連続シートの積層一体化が良好なものとなり、ミシン目線の付与が確実に行えるようになるとともに、製品となった際に意図しないプライ剥離が生じがたいものとなる。なお、このプライエンボスは、特に薬液付与後或いはエンボス付与後に積層連続シートを剥離する態様において特に効果的である。

【0035】

次に、本発明ではロール転写方式による薬液付与は、薬液付与がフレキソ印刷であるのが望ましい。刷版の柔軟性、高速対応性、薬液の飛散防止、塗工量の調整が容易であり、高速かつ安定的な生産性をより効果的に達成可能にする。

【0036】

なお、本発明の構成を採ると、従来薬液付与のトイレットロールの生産では、極めて困難である積層連続シートの搬送速度を500m/分以上としても断紙や皺の発生なく、十分な量の薬液付与を行なうことができる。よって、本発明ではかかる速度以上で生産するのが望ましい。

【図面の簡単な説明】

【0037】

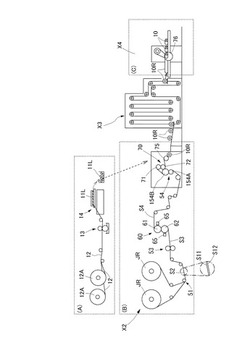

【図1】抄紙設備における一次原反ロールの製造方法を示す概略図である。

【図2】本発明の第1の実施の形態にかかるトイレットロールの製造方法例を示す概略図である。

【図3】紙管製造工程を示す概略図である。

【図4】トイレットロールを説明するための斜視図である。

【図5】トイレットロール製品の一例を示す斜視図である。

【図6】トイレットロール製品の他の例を示す斜視図である。

【図7】本発明の第2の実施の形態にかかるトイレットロールの製造方法例を示す概略図である。

【図8】コンタクトエンボス付与工程を示す概略図である。

【図9】本発明の第3の実施の形態にかかるトイレットロールの製造方法例を示す概略図である。

【図10】薬液付与手段の一例を説明するための概略図である。

【図11】ドクターチャンバー式フレキソ印刷装置の一例を示す概略図である。

【図12】薬液供給装置の導出部の例を説明するための概略図である。

【図13】薬液供給装置の他の導出部の例を説明するための概略図である。

【図14】薬液供給装置の別の導出部の例を説明するための概略図である。

【図15】薬液供給装置で用いられるドクターチャンバーの構造を説明する図であって、(A)は2つの導入部と1つの導出部を有する構造を示し、(B)は3つの導入部と2つの導出部を有する構造を示し、(C)は導入部及び導出部がそれぞれ同数存在する構造を示している。

【図16】2ロール式フレキソ印刷装置の一例を示す概略図である。

【図17】本発明に係る自動洗浄装置の概要を示す正面である。

【図18】本発明に係る自動洗浄装置を概要を示す側面図である。

【図19】本発明に係る自動洗浄装置の清掃ヘッドの上面図である。

【図20】本発明に係る自動洗浄装置の清掃ヘッドの断面を示す概略図である。

【発明を実施するための形態】

【0038】

以下、本発明の実施形態について図面を参照しながら詳説する。なお、本発明が実施形態に限定されるわけではない。

『第1の実施形態』

〔一次原反ロールの製造〕

本発明に係る一次原反ロールJR(ジャンボロールとも称される)は、図1に示す抄紙設備例X1により、以下のようにして製造することができる。

【0039】

まず、ヘッドボックス31からパルプスラリーに適宜の薬品を添加して予め調整した紙料をワイヤーパート32のワイヤ32w上に供給して湿紙Wを形成し(フォーミング工程)、次にこの湿紙Wをプレスパート33のフェルト33Fに移送したにのち対をなす脱水ロール34,35によって挟持して脱水する(脱水工程)。

【0040】

次いで、脱水された湿紙Wをヤンキードライヤー36の表面に付着させて乾燥させた後にドクターブレード37によって掻き剥がしてクレープを有する乾燥原紙S1(後述の一次連続シート)とする(乾燥工程)。

【0041】

そして、この乾燥原紙S1をワインディングドラム39を有する巻き取り手段38によって、前記乾燥原紙S1の裏面が一次原反ロールJRの軸側に対向するようにして(巻き取り内面となるようにして)巻き取り、一次原反ロールJRとする(一次原反巻き取り工程)。

【0042】

この一次原反ロールJRは、抄紙設備X1の性能によっても相違するが、概ね直径が1000〜5000mm、長さ(幅)が1500〜9200mm、巻き長さが5000〜80000mである。

【0043】

なお、一次原反巻き取り工程の前段にドクターブレード37により掻き剥がした乾燥原紙S1に対してカレンダー工程(図示せず)を設け表裏面の平滑化処理をしてもよい。

【0044】

ここで、乾燥原紙S1の裏面とは、ヤンキードライヤー36のシリンダと接していた面の反対側の面のことを意味する。なお、カレンダー工程の有無にもよるが一般には鏡面のヤンキードライヤーに接していた表面のほうが滑らかで表面性に優れる。

【0045】

ここで、一次原反ロールJRを構成する一次連続シートS1は、後にトイレットペーパー1に加工されるものであり、最終製品を構成するトイレットペーパーとほぼ同等の坪量となる。従って、これを考慮して一次連続シートS1は具体的にはJIS P 8124による坪量が、10〜25g/m2、好ましくは12〜20g/m2、より好ましくは13〜18g/m2とする。坪量が10g/m2未満であると、トイレットペーパーの柔らかさの点においては好ましいが、使用時の適正な強度の確保することが難しくなるとともに、後段のワインダーにおける巻き取り(ログ製造)が困難となる。他方、坪量が25g/m2を超えると、トイレットペーパーが硬くなりすぎて、肌触りが悪化する。

【0046】

また、紙厚(尾崎製作所製ダイヤルシックネスゲージにより測定)は80〜250μm、好ましくは100〜200μm、より好ましくは130〜180μmとするのが望ましい。

【0047】

また、一次連続シートS1は、クレープ率が10〜30%、好ましくは15〜28%、より好ましくは20〜25%である。クレープ率が10%未満であると、後段の加工時に断紙しやすいとともに伸びの少ないコシのないトイレットペーパーとなる。他方、クレープ率が30%超過であると、加工時のシートの張力コントロールが難しく断紙しやすくなり、また、製造後にはシワが発生して見栄えの悪いトイレットペーパーとなりやすくなる。

【0048】

ここで、クレープ率とは、下式で表わされるものとする。

クレープ率:{(製紙時のドライヤーの周速)−(巻き取り手段におけるリール装置のリール周速)}/(製紙時のドライヤーの周速)×100

【0049】

また、一次連続シートS1は、JIS P 8113に規定される乾燥引張強度(以下、乾燥紙力ともいう)の縦方向が、2プライで300〜900cN/25mm、好ましくは350〜800cN/25mm、特に好ましくは400〜700cN/25mmとし、他方、横方向が、2プライで100〜400cN/25mm、好ましくは130〜350cN/25mm、特に好ましくは150〜300cN/25mmとするのが望ましい。原紙である一次連続シートS1の乾燥引張強度が低すぎると、製造時及び使用時の断紙や伸び等のトラブルが発生し易くなり、高過ぎると使用時にごわごわした肌触りとなる。

【0050】

これらの紙力は公知の方法により調整でき、例えば、乾燥紙力増強剤を紙料或いは湿紙に内添する、紙料のフリーネスを低下(例えば30〜40ml程度低下)させる、原料パルプのNBKP配合率を増加(例えば50%以上に)する等の既知の手法を適宜組み合わせることができる。

【0051】

なお、乾燥紙力増強剤としては、澱粉、ポリアクリルアミド、CMC(カルボキシメチルセルロース)若しくはその塩であるカルボキシメチルセルロースナトリウム、カルボキシメチルセルロースカルシウム、カルボキシメチルセルロース亜鉛等を用いることができる。湿潤紙力剤としては、ポリアミドポリアミンエピクロルヒドリン樹脂、尿素樹脂、酸コロイド・メラミン樹脂、熱架橋性塗工PAM等を用いることができる。

【0052】

乾燥紙力増強剤を内添する場合、その添加量はパルプスラリーに対する重量比で0.5〜1.0kg/t程度とすることができる。

【0053】

湿潤紙力増強剤は、トイレットペーパーが水解性を要することから、添加しないか添加しても少量とするのが望ましい。但し、添加した場合には、後段のワインダーにおけるログ製造時において有利に作用することから、この点を考慮して、少量、具体的にはパルプスラリーに対する重量比で5kg/t以下とすることができる。

【0054】

ここで、一次原反ロール(一次原反シート)の原料となる紙料について説明すると、紙料は繊維原料としてパルプを主原料とするスラリー(パルプスラリー)に適宜の薬品を添加したものである。

【0055】

本発明においては、原料パルプは特に限定されず、トイレットペーパーに用いられる適宜の原料パルプを選択して使用することができる。

【0056】

好ましくは、原料パルプは、NBKPとLBKPとを配合したものが好ましい。また、古紙パルプが配合されていてもよいが、本発明にかかるローション薬液との相性がよく、ワインダーにおけるログ製造が好適に行えるともに、得られるティシュペーパーの風合いの点でも望ましいことから、バージンパルプのNBKPとLBKPのみから構成されているのがよい。その場合の配合割合(JIS P 8120)としては、NBKP:LBKP=20:80〜80:20がよく、特に、NBKP:LBKP=30:70〜60:40が望ましい。

【0057】

紙料に添加する薬品例としては、上記乾燥紙力増強剤、湿潤紙力増強剤のほか剥離剤、接着剤、苛性ソーダ等のpH調整剤、粘剤、消泡剤、防腐剤、スライムコントロール剤、染料、などが挙げられる、なお、これらの薬品は、適宜の工程で湿紙に塗工してもよい。

【0058】

〔ログの製造〕

上記のとおり抄紙設備にて一次原反ロールJRを製造した後には、これをワインダーX2に移送してログ10Rを製造する。図2には、ログ製造に用いる長尺の紙管11Lを製造する工程(A)、ログ製造工程(B)、裁断工程(C)を示す。(B)に示される部分がワインダーX2におけるログ製造工程である。ここでは、長尺紙管11Lの製造工程(A)も合わせて説明する。

【0059】

長尺の紙管11Lを製造する工程(図2中(A))は、図3にも示すように、二枚の帯状の紙管用原紙(板紙)12,12を原反ロール12A,12Aからそれぞれ繰り出しつつ、所定位置に糊付けロール13により糊を付与し、当該糊付けされた部分を重ねつつコアワインダー14によりシャフト15に螺旋状に巻付け、ワインダー或いは一次原反ロールJRの幅に合わせた所定長さにスリッター16にて切り揃えることで、円筒の長尺の紙管11Lを形成する。なお、各紙管用原紙12,12は、各々違う原反を使用してもよく、例えば、一方に印刷を施したり、各々の米坪を変えたりしてもよい。本発明においても、必ずしも紙管原紙12,12は、同様のものである必要はない。なお、紙管の直径は35〜50mmとするのが望ましい。

【0060】

本発明では、この長尺紙管11Lの製造と平行して又はその後において、ワインダーX2にてログ10Rを製造する。なお、ログ10Rとは、業界においての一般用語であり、トイレットロールの径と同径でありかつ幅がトイレットロールの複数個分ある中間製品である。

【0061】

ワインダーX2は、原反ロール支持部、薬液付与手段53、エンボス付与手段60、パーフォレーションロール71を有するミシン目線付与手段70、再巻き取り手段75をこの順で備える。本第1の実施形態におけるログ10Rの製造は、ワインダーX2の原反ロール支持部に複数セット(図示例では2セット)した一次原反ロールJR、JRから連続的に連続シートS11、S12を巻き出し、重ね合わせ部(積層手段)51にて積層して積層連続シートS2とした後、この積層連続シートS2に対して薬液の付与、エンボスの付与、及びミシン目線の形成をこの順に行ない、上記長尺の紙管11Lに積層状態の連続シートS4をトイレットロール10の製品径に巻き取ってログ10Rとする。

【0062】

(連続シートの積層)

前記重ね合わせ部51は一対のニップロールで構成され、各一次連続シートS11,S12を積層するとともにニップして各一次連続シートS11、S12を積層一体化ならしめる。なお、図示例では、各一次原反ロールJR,JRから繰り出される一次連続シートS11,S12の表面が、それぞれ積層連続シートS2の表面(ここで積層連続シートの「表面」とは積層外面である積層連続シートS2の表裏面のことである)となるようして重ね合わせ部51に供給されるようになっている。一次連続シートS11,S12の裏面がそれぞれ積層連続シートS2の表面となるよう構成してもよいし、一次連続シートS11,S12のどちらか一方の裏面が積層連続シートS2の表面となり、他方の表面が積層連続シートS2の表面となるようしてもよいが、一次原反シートS11,S12の表面は、乾燥時にヤンキードライヤーの表面に接していることから裏面と比較して毛羽立ちが少なく滑らかで肌触りが良いので、一次連続シート(乾燥原紙S1)の表面が積層連続シートS2の表裏面を構成するようにするのが望ましい。

【0063】

また、図示例では一次原反ロールJRを2つセットしていわゆる2プライの積層連続シートを巻き取る例であるが、3セット、4セットとして3プライ、4プライの積層連続シートを巻き取るようにすることも可能である。

【0064】

(薬液付与)

本第1の実施形態では、ワインダーX2の重ね合わせ部51の後段の薬液付与手段53にて積層連続シートS2に対して連続的に薬液を付与する。図示例では、積層連続シートS2の両外面に薬液を付与する態様を示している。

【0065】

ここで、本発明においては、薬液を塗工するにロール転写方式の塗布手段を用いる。ロール転写方式の薬液付与手段53としては、グラビア印刷、フレキソ印刷等の印刷機が例示できる。なかでも、刷版の柔軟性、薬液の飛散防止、塗工量の調整が容易である等の利点があり、特に高速に十分な量の薬液を付与することが可能なフレキソ印刷が適する。なお、スプレー塗布、インクジェット印刷等の非接触式の塗工は、薬液の均一塗布、塗工量の調整が困難であるとともに、本発明課題である高速性を達成することが極めて困難であり、本発明では採用できない。

【0066】

なお、薬液付与手段53は、単数或いは複数の印刷機から構成してもよい。印刷機を複数設置する場合、水平方向、上下方向、或いは斜め方向に並設しても良く、水平方向を含めたこれらの設置方向を組み合わせて配置しても良い。水平方向に並設すると抱き角度を小さくすることができるため、加工速度を高速とすることができ、上下方向に並設すると水平方向における設置スペースを小さくすることができる。

【0067】

ここで、本発明においては、薬液の塗布量は、両外面(トイレットペーパーの外面となる各面)の合計の薬液塗工量が0.3〜5.0g/m2であるのが望ましい。より好ましくは1.0〜3.9g/m2であり、より好ましくは2.0〜3.0g/m2である。5.0g/m2超過であると、エンボスの付与、非付与に係わらず紙力低下や伸びなどによる断紙の発生のおそれが高まり、また品質的にべたつき感が過ぎる場合も出てくる。また、0.3g/m2未満であると滑らかさやしっとり感など未塗工品との品質差を感じられなくなってしまう。より好ましく、2.0〜3.0g/m2とすると厚み感、しっとり感といった官能評価において極めて優れたものとなる。

【0068】

なお、本発明においては、トイレットペーパーの両外面となる部分への薬液付与の薬液付与量が異なるようにしてもよい。また、トイレットペーパーの外面となる各面の片面ののみに薬液を付与するようにしてもよい。

【0069】

他方、薬液については、その粘度が40℃で1〜700mPa・sであるのが望ましい。より好ましくは50〜400mPa・s(40℃)である。1mPa・sより小さいと特に、薬液が飛散しやすくなり、逆に700mPa・sより大きいと安定した付与量とするコントロールがしにくくなる。

【0070】

ここで、本発明に用いる薬液は、水系のローション薬液であり、その成分は、水及びポリオールを含むものである。特にポリオールを10〜90%、水分を1〜60%を含むのが望ましく、さらに機能性薬品を0.01〜30%含むものであるのがより望ましい。

【0071】

前記ポリオールとしては、グリセリン、ジグリセリン、プロピレングリコール、1,3−ブチレングリコール、ポリエチレングリコール、およびその誘導体等の多価アルコール、ソルビトール、グルコース、キシリトール、マルトース、マルチトール、マンニトール、トレハロース等の糖類が挙げられる。

【0072】

上記成分のうち、グリセリン、プロピレングリコール等の多価アルコールを主成分とすることが、滑らかさ、保湿性等の官能高価、及び薬液の粘度、付与量を安定させる上で好ましい。

【0073】

前記機能性薬剤としては、柔軟剤、界面活性剤、無機および有機の微粒子粉体、油性成分などがある。柔軟剤、界面活性剤はティシューに柔軟性を与えたり表面を滑らかにする効果があり、アニオン性界面活性剤、カチオン性界面活性剤及び両性イオン界面活性剤を適用する。無機および有機の微粒子粉体は表面を滑らかな肌触りとする。油性成分は滑性を高める働きがあり、流動パラフィン、セタノール、ステアリルアルコール、オレイルアルコール等の高級アルコールを用いることができる。

【0074】

また機能性薬剤としてポリオールの保湿性を助けたり、維持させる薬剤として親水性高分子ゲル化剤、コラーゲン、加水分解コラーゲン、加水分解ケラチン、加水分解シルク、ヒアルロン酸若しくはその塩、セラミド等の1種以上を任意の組合せ等の保湿剤を加えることができる。

【0075】

また機能性薬剤として各種天然エキス等のエモリエント剤、ビタミン類、配合成分を安定させる乳化剤、薬液の発泡を抑え付与を安定させるための消泡剤、防黴剤、有機酸などの消臭剤を適宜配合することができる。さらには、ビタミンC、ビタミンEの抗酸化剤を含有させてもよい。

【0076】

薬液付与時の温度は30℃〜60℃、好ましくは35℃〜55℃とすることが好ましい。

【0077】

ここで、薬液塗工タイプの製品に用いられる薬液は種々存在するが、大きく本発明にかかる水及びポリオールを含む水系薬液、主に非水溶性のワックス等を含み常温で半固形である油系薬液に大別される。水系薬液は取り扱い性に優れ安価であり水解性の低下がほとんどないという特徴がある。

【0078】

また、水系薬液はシートに塗工した場合にシートを構成するパルプ繊維との親和性に優れ、シートの厚み方向(Z方向とも称される)に含浸し、シート全体及びその表面性を改質するように作用する。これに対して油系薬液は主にその表面をコーティングするように作用し、表面の滑らかさを向上させるように作用し、水解性を悪化させる。他方で、水系薬液は、シートに含浸することから塗工後にシートに塗工されたクレープを伸ばす作用が大きく紙力低下を伴うが、油系薬液ではそのような作用が小さい。

【0079】

本発明はかかる水系の薬液を十分な量、用いつつも安定的かつ高速に生産することができ、保湿性(しっとり感)、柔軟性(柔らかさ感)、表面の滑らかさ性(滑らかさ感)の向上と生産性の向上が図られるのである。

【0080】

(エンボス付与)

上記のとおり連続シートS2(S11、S12)に薬液を付与した後には、エンボス付与手段60にて連続シートS2(S11、S12)に対してエンボスの付与を行なう。本第1の実施形態では、薬液付与手段53によって薬液が付与された後の積層状態の連続シートS3に対してエンボスを付与する。

【0081】

なお、ここでいうエンボスとは、主に層間剥離を防止するための上記コンタクトエンボスとは異なる、嵩高さ、意匠性、表面性の改善のために紙面全体に付与されるエンボスを意味し、マイクロエンボス、マクロエンボス、デザインエンボスなどと称されるものである。

【0082】

本発明においては、薬液が付与された連続シートS3を凸エンボスロール61と受けロール62とに巻き掛けつつ後段に搬送する過程で、前記各ロール61,62について連続シートS3が接触していない部位にて洗浄装置65により各ロール61,62の薬液起因の汚物を洗浄しつつ、各ロール間に連続シートS3を通して連続シートS3にエンボスを付与する。このようにすることで、エンボス付与時における連続シートS3のテンション変動による皺の発生、さらに薬液付与に起因する汚物による皺、連続シートの汚れが効果的に防止でき、しっかりとしたエンボス付与がなされ、トイレットロール10の美匠性が確保され、さらに断紙発生が効果的に防止される。

【0083】

ここで、各ロール61,62の洗浄を行なう、連続シートS3が接触していない部位に設けられる洗浄装置65は、ブラシやブレードをロールに接触させることにより掻きとる接触型の洗浄装置を採用することもできるが、かかる接触型の洗浄装置では除去した汚物の飛散による設備汚染や連続シートS3への再付着の問題、ブラシの毛の脱落の問題、ブレードの摩耗による設備コストの増加等の問題点があるため、好ましくは、高圧流体(例えば、空気及び水の混合物)をロール61,62へ噴射するとともに、除去した紙粉等の汚物を含む流体を吸引するようにした非接触型の洗浄装置を採用する。高圧流体を噴射する非接触型の洗浄装置とすることで表面に凹凸を有する凸エンボスロールの目詰まり等も効果的に防止される。かかる非接触型洗浄装置では、各ロールと洗浄装置が接触することがないため、摩耗が生じることはなく、また、除去された汚物等の多くは直ちに吸引手段により吸引除去されるため、紙粉の飛散を軽減することができる。なお、吸引される薬液量は、少量であるため、回収して薬液塗布手段に供することなく、廃棄処分することが望ましい。

【0084】

かかる非接触型の洗浄装置における噴射流体は、空気及び水の混合流体であるのが望ましい。空気のみでは粘着性を有する薬液を完全に除去することは難しい。また、水単独の場合と比して、空気と水の混合流体は、水中に圧縮された空気が噴出口から噴出されるときに大気圧下で膨張する効果があるため、その膨張力によりロール61,62に高速で当たる、という利点を有する。また、空気と水の比重差により、噴射されたロール61,62に微細な振動を与えることができ、より高い洗浄効果を奏することができる。ここで、水の代替として、溶剤、洗浄液等の使用は適さない。ロール61,62に残存した溶剤等がシートに混入することで付与した薬液の物性が変化し、塗布装置の操業性や、製造された製品の品質に影響を生じるおそれがあるためである。

【0085】

また、本発明における好適なエンボス付与手段60はスチールラバー方式とも称される凸エンボスロール61がエンボス付与凸部を有する金属製のものであり、受けロール62が少なくとも表面がゴム等の弾性部材で構成される弾性ニップロール62であるものである。かかるスチールラバー方式のエンボス手段60とすると高速処理に適する。

【0086】

さらに、スチールラバー式のエンボス付与手段を採用する場合、連続シートS3を凸エンボスロール61及び弾性ニップロール62に巻き掛けるにあたって、図示例の如く、まず、弾性ニップロール62に巻き掛けつつ連続シートS3を搬送し、その後に凸エンボスロール61との間に通してエンボスを付与し、そのまま凸エンボスロール61に巻き掛けて後段に搬送するように構成するのが望ましい。皺の入りやすい薬液付与後の連続シートS3が最初に表面平滑な弾性ニップロール62に巻きかけられることで皺の発生が効果的に防止された状態でエンボスの付与がなされる。さらに続けてエンボス付与後の凹凸が形成された連続シートS4が対応する凸部を有する凸エンボスロールに巻き掛けられて搬送されることによってもエンボス付与後の連続シートS4の皺の発生が効果的に防止される。

【0087】

また、連続シートS3の薬液付与に起因する付着紙粉や余剰薬液等の汚物は、前段のロールにより付着しやすい。表面に凹凸のある凸エンボスロール61より表面平滑な弾性ニップロール62のほうが表面の汚物除去がしやすく、また、汚物付着による問題は凸エンボスロールに汚物が付着した際に顕著となるため、前段のロールを弾性ニップロール62になるように構成することで、本発明におけるエンボス付与手段を構成するロールの洗浄が効果的に行なわれるようになり、もって、高速操業性、皺の発生等の上記汚物に起因する問題が効果的に解決される。

【0088】

ここで、前記弾性ニップロール62は、その表面のショア硬度(Shore hardness)が、40〜60度であるのが好ましい。ショア硬度が低すぎると、つまり弾性ロール表面がやわらかすぎると、シート又はシート地が破断するおそれがあるとともに洗浄がし難くなり、ワインダーX2の高速運転を妨げるおそれが生ずる。他方、ショア硬度が高すぎると、つまり弾性ロール表面が硬すぎると、エンボスが入らなくなるおそれがある。

【0089】

連続シートS3にエンボスを付与するにあたってのニップ圧(エンボス圧、線圧とも言われる)は、5〜30kgf/cm、好ましくは10〜25kgf/cmとなるように行う。ニップ圧が低すぎると、エンボスが鮮明になるとの効果が、十分に発揮されないおそれがある。他方、エンボス圧が高すぎると、連続シートがちぎれてしまうおそれがある。

【0090】

本発明においては、エンボス柄、エンボス深さ、エンボス密度、エンボスを構成する個々の単位エンボスの形状、エンボス付与面積は特に限定されないが、紙面全体に、エンボス密度30〜100個/cm2、エンボス深さ0.2〜2.0mmで付与された所謂マイクロエンボスの形態、エンボス密度で0.1〜10個/cm2、エンボス深さ0.3〜2.5mmで図柄を描くように付与されたデザインエンボスが例示できる。特に好ましいのは前記マイクロエンボスである。

【0091】

ここで、本第1の実施形態におけるエンボス付与態様は、積層状態の連続シートS3に対してエンボスを付与する所謂シングルエンボスの態様である。すなわち、積層連続シートS3の一方面からのみエンボス凸部を押し当てる態様であり、エンボス付与後の積層連続シートS4は、一方面にエンボス付与凸部に対応するエンボス凹のみが形成され、反対面には前記エンボス凹部に対応するエンボス凸部のみが存在する態様となっている。本形態のシングルエンボスの態様では、比較的紙力が強い積層された状態の積層連続シートS3に対してエンボスを付与するため高速に運転する点で優れる。また、積層連続シートS3を構成する各一次連続シートS11,S12の積層一体化が高まる。

【0092】

このため、本第1の実施形態とする場合には、コンタクトエンボスを行なわないようにすることができる(図示例ではコンタクトエンボスを付与する態様となっている)。この場合、ワインダーX2における生産速度をよりいっそう向上させることができる。

【0093】

(ミシン目線の付与)

上記のとおりエンボス付与手段60において連続シートS3にエンボスを付与した後には、ミシン目線付与手段70において連続シートS4にミシン目線を付与する。ミシン目線付与手段70は、周面に軸心方向に沿って多数の刃が配設された刃列を有する所謂パーフォレーションロール71とこのロールと対をなす受けロール72とで構成されており、パーフォレーションロール71と受けロール72との間に積層連続シートS4を通す際に、パーフォレーションロール71の鋸刃が積層連続シートS4に接触してミシン目線を付与する。パーフォレーションロール71の鋸刃は、周面に間隔を開けて複数列形成されており、パーフォレーションロール71の回転により、積層連続シートS4の流れ方向に所定間隔でミシン目線が形成される。

【0094】

ここで、本発明に係るトイレットロールでは、好適にはミシン目線における積層連続シートS4の長手方向の引張り強さが300〜700cN(好ましくは400〜600cN)であるのがよい。この範囲であると製造時にミシン目線で分断する事故のおそれが格段に小さくなるとともに、トイレットロールとして使用する際にミシン目線で確実に裁断することが好適に行えるようになる。ここで「ミシン目線における二次連続シートの長手方向の引張り強さ」とは、JIS P 8113に規定される引張り特性試験方法に準拠して測定される乾燥時引張り強さを意味し、シート自体、つまりミシン目線のないシートの引張り強さではなく、ミシン目線のあるシート(50mm幅)を対象とし、ミシン目線を跨いで測定した引張り強度を意味する。

【0095】

このミシン目線における長手方向の引張り強さの調節は、連続シートS11,S12の紙力、坪量等とともにミシン目線における接続部であるタイ長さと、同分断部であるカット長さとを調節することにより、あるいはこのタイ長さとカット長さとの比であるタイカット比を調節することにより、行うことができる。

【0096】

タイカット比の調整は、より具体的には、所望のタイカット長さ及びタイカット比の刃列を用いることで調節することができる。また、この引張り強さの調節は、パーフォレーションロールのシートへの押付け線圧(シート単位幅当たりのシートへの押付け力(kgf/cm))の調節や、ワインダー速度(巻き取り速度)の調節によっても調節することができる。

【0097】

なお、本発明におけるミシン目線の好適な構成は、カット長さを0.9〜37.5mmにするとともに、タイカット比(タイ:カット)を1:15〜1:1に設定するのが望ましい。

【0098】

(積層連続シートの巻き取り)

上記のとおりミシン目線を付与した積層連続シートS4は、上記長尺の紙管製造工程にて製造した長尺紙管11Lに巻き付けてログとする。積層連続シートS4の巻き取りは、既知の方法により行なうことができる。なお、ワインダーは、一般的に、巻き取り手段を具備するものであり、本発明も既知の巻き取り手段により連続シートの巻き取りを行なう。図示例のワインダーX2の巻き取り手段75は、長尺紙管11Lが挿入されるシャフト及びシャフトを回転させる駆動装置及び糊付け装置を有しており、長尺の紙管11L内にシャフトが挿入され、シャフトが挿入された紙管外面に適宜糊が付与される。その後に積層連続シートS4の先端縁が前記接着糊を介して長尺紙管11Lに接着され、その後にシャフトが回転駆動されて、長尺紙管11Lに積層連続シートS4が巻き掛けられる。

【0099】

そして、長尺紙管11Lに対してトイレットロール10に対応する所定長さの積層連続シートS4が巻き掛けられトイレットロールに対応する巻き径(直径)かつトイレットロール10の幅の複数倍幅以上のロールが形成された後、シャフトの回転駆動を停止し、後続の積層連続シートS4との間を切断して、ログ10Rとする。

【0100】

なお、後続の積層続シートとの切り離しによって自由端となる部分(テールとも称される)は既知のテールシーラー機構により巻き外面に接着糊などにより接着される。

【0101】

ここで、長尺紙管11L外面に積層連続シートS4を接着させるため、及びテールを巻き外面に接着させるための糊としては、クリル酸系樹脂、PVA(ポリビニールアルコール)、CMC(カルボキシルメチルセルロース)、デンプン、さらに単なる水などトイレットペーパーの水解性を妨げない水性の既知の糊が好適に利用できる。

【0102】

なお、ログは巻径が100〜120mm、巻長が20〜120mとなるようにすると、巻き取り時における巻きずれがし難く望ましい。

【0103】

(その他の加工)

ここで、本発明においてワインダーX2にて行なうことができる好ましい種々の加工及び手段の詳細について以下、さらに説明する。

【0104】

本発明では、ワインダーX2においてログ10Rを製造するにあたっては、加工速度を300〜900m/分、好ましくは500〜900m/分、より好ましくは700〜800m/分とするのが望ましい。300m/分未満だと十分な生産性とは言えない。他方、900m/分超過であると安定的に生産するのが困難となる。特に500m/分、より好ましく700m/分であると十分な高生産といえる。なお、800m/分以下とすると安定性がより優れる。

【0105】

なお、少なくとも速度は300m/分以上、通常は500m/分以上、好ましくは700m/分以上の加工速度は、従来の薬液付与タイプのトイレットロールの生産性からすると極めて高速な加工速度である。

【0106】

他方、ワインダーX2においては、図示はしないが薬液付与の前段にカレンダー部を一つ以上設けて連続シートS2に対してカレンダー加工をすることができる。カレンダー部におけるカレンダーの種別は、特に限定されないが、表面の平滑性向上と紙厚の調整の理由からソフトカレンダー又はチルドカレンダーとすることが好ましい。ソフトカレンダーとは、ウレタンゴム等の弾性材を被覆したロールを用いたカレンダーであり、チルドカレンダーとは金属ロールからなるカレンダーのことである。

【0107】

カレンダー部の数は、適宜変更することができる。複数設置すれば加工速度が速くとも十分に平滑化できるという利点を有する一方、一つであるとスペースが狭くとも設置可能であるという利点を有する。

【0108】

二つ以上のカレンダー部を設置する場合、水平方向、上下方向、或いは斜め方向に並設することができ、また、これらの設置方向を組み合わせて配置することができる。水平方向に並設すると、抱き角度を小さくなるため加工速度が高速とすることができ、上下方向に並設すると設置スペースを小さくすることができる。なお、ここで言う抱き角度とはロールの軸中心から見てシートが接している間(軸と直行する断面の円弧の一部)の角度を意味する(以下同じ)。

【0109】

カレンダー加工におけるカレンダー種別、ニップ線圧、ニップ数なども制御要因として抄紙を行うようにし、これらの制御要因は、求めるトイレットペーパーの品質すなわち紙厚や表面性によって適宜変更することが好ましい。

【0110】

〔トイレットロールの製造〕

上記のとおりワインダーX2にてログ10Rを製造した後には、これをログアキュームレーターX3に連続的或いは簡潔的に移送する。ログアキュームレーターX3は、ログ10Rを高さ方向、横方向に移動させつつ複数本ストックしつつ後段のログカッターX4に移送する既知の装置である。

【0111】

ログアキュームレーターX3から順次ログカッターX4に移送されたログは、必要に応じて幅方向両端部をトリム除去するとともに、トイレットロールの幅毎に裁断されて個々のトイレットロール10とされる。ログカッターX4は、ログ10R周面に接するように複数間隔を開けて配された回転する丸刃76を有し、かかる丸刃によってログ10Rをトイレットロール10の幅に裁断する。

【0112】

かくして、紙管11にトイレットペーパーS5が巻かれた個々のトイレットロール10が製造される。この製造されるトイレットロールは図4に示すとおり、長尺紙管11Lが裁断された紙管11に積層連続シートS4が裁断されたトイレットペーパーS5が巻かれて成るものである。

【0113】

ここで、本発明にかかるトイレットロール10の好適な例は、図4に示すとおり、幅L1が100〜115mm、直径L4が100〜120mm、巻き長さ(トイレットペーパーの全長)が18〜70m、紙管の直径が35〜50mmである。ミシン目線間隔L2は100〜300mmである。かかる構成のトイレットロール10は、ワインダーX2での薬液付与を行なって製造するとログの紙管に近い芯部分が飛び出す等の巻きずれが生ずる、薬液の浸透に伴うログの型くずれが生ずる、ミシン目線形成時に破断が生ずる等の問題点があり、製造することが極めて困難であるところ、本発明にかかる製造方法を採ることで、容易に製造できるようになる。

【0114】

また、本発明に係るトイレットペーパーS5は、少なくともJIS P 4501で規定される、ほぐれやすさの試験方法における水解性の結果が80秒以下を確保できる。通常は80秒を超えると、水解性が遅く、例えば水洗トイレ等に廃棄したときに排水管に詰まるおそれがある。特に、本発明にかかるトイレットペーパーは、従来の薬液付与タイプでは困難であった、35秒以下を達成することが可能である。すなわち、本発明は十分な水解性を有するトイレットペーパーからなるトイレットロールを高効率に生産できるのである。

【0115】

〔トイレットロールの収納〕

トイレットロール10が製造された後には、これらを適宜数、既知の包装技術により外装フィルム等により包装してトイレットロール製品Sとする。トイレットロール製品Sの形態例は、図5、図6に示す。

【0116】

包装については、筒状の外装フィルム基材を開き、その内側に所定の整列形態で適宜個数のトイレットロール10を押し込み、その状態で外装フィルム基材の適宜トイレットロールに係らない部分を熱融着、接着して、上記整列形態が動かないように外装フィルム20がほぼトイレットロールの周面に密着的に又はこれに近い状態で被覆するようにして、内部のトイレットロールの整列状態が崩れないように拘束して包装する。

【0117】

ここで、外装フィルム20の具体例としては、HDPE(高密度ポリエチレン)フィルム、LDPE(低密度ポリエチレン)フィルム、LLDPE(リニア低密度ポリエチレン)フィルム等のポリエチレンフィルム、ポリスチレンフィルム、ポリプロピレンフィルム等又はこれらの積層フィルムが挙げられる。安価であり適度な引裂き性を有し、しかも適度な強度を確保できることから、HDPEフィルム、LDPEフィルム、HDPEとLDPE配合フィルムが好適である。 また、これらの樹脂製のフィルムに対して、紙層や不織布層が積層された積層フィルムであってもよい。

【0118】

なお、具体的な包装態様は、既知のガセット包装、キャラメル包装、シュリンク包装などが採用さされる。図5に示すように、4個のトイレットロールを各周面が接するように配し、そのような4個セットが端面を付き合わせるようにして3段に重ねられた整列態様で4×3=12個のトイレットロールをガセット包装し、さらに上端部に持ち手25を形成した包装態様、図6に示すように、2個のトイレットロールを各周面が接するように配し、そのような2個セットが端面を付き合わせるようにして2段に重ねられた整列態様で2×2=4個のトイレットロールをキャラメル包装した包装態様が例示できる。

【0119】

以上の各工程を経て本第1の実施形態にかかるトイレットロール製品が製造される。

【0120】

『第2の実施形態』

次いで、本発明の第2の実施形態を図7を特に参照しながら説明する。なお、本形態は所謂ダブルエンボスを付与する形態である。ダブルエンボスを付与する構成及びかかる構成を採ることに関係する構成以外の他の構成については上記第1の実施形態と同様であり、上記説明の通りである。

【0121】

本第2の実施形態においては、重ね合わせ部51で積層した積層連続シートS2に対して薬液付与手段53にて薬液を付与した後、積層連続シートを各連続シートS3’,S3’に剥離して、それら各連続シートS3,S3に対して別途のエンボス付与手段60,60においてエンボスを付与する。そして、その後に再重ね合わせ部58において再積層して、後段のミシン目線付与手段70に搬送する。ここで、各連続シートS4’、S4’を再積層するにあたっては、凸エンボスロール61に接した面、すなわちエンボス凹が形成されている面同士が積層連続シートS4の外方となるようにし、エンボス凸面同士が対面するようにして積層するのが望ましい。この形態では、積層後に各連続シート間に空隙ができふっくらとした嵩高感のある積層連続シートS4が得られる利点がある。

【0122】

なお、本第2の実施形態としては、再積層後、ミシン目線を付与する前にコンタクトエンボスCEを付与して、各連続シートの積層一体化を高めるのが望ましい。

【0123】

コンタクトエンボスCEを付与するコンタクトエンボス手段54は、図8に示すように、金属ロール又は弾性ロールである受けロール154Bと表面に細かい凸部154Cを有する金属製で硬質のコロ154Aとが所定の圧力を有して相互に外周面同士を当接しつつ、それぞれ回転可能に設置したものである。そして、積層連続シートS4におけるトイレットロールの幅L1の幅方向中央に該当する部分に対して、左右各2つずつ存在する凸部154Cと、受けロール154Bとの間で積層連続シートS4を挟みつつ搬送することで、積層連続シートS4に対して、積層連続シートS4の連続方向に沿って層間剥離を防止するライン状のコンタクトエンボスCEを施すようになっている。

【0124】

尚、このコンタクトエンボスCEを施すコロ154Aと対向した側の面を外周側として後段の再巻き取り手段75において積層連続シートS4を巻き取りログ10Rとするのが望ましい。

【0125】

このようにコンタクトエンボスCEを付与することによって、複数の一次連続シート(S11、S12)を積層して成る二次連続シートS4の層間剥離が防止される。

【0126】

また、このコンタクトエンボス工程において、本実施形態ではコロ154Aとして表面に細かい凸部154Cを有した金属製で硬質のコロ154Aを用いたが、二次連続シートS4に対して層間剥離を防止するライン状の接合部分が形成できればよく、例えばコロ154Aの替りに、表面に細かい針状の部材を有したローラをコロとすることもできる。

【0127】

さらに、接合する為の手段としては上記例に限定されず、凸部の先端形状が、点状、正方形、長方形、円形、楕円形等の形状のものをコロとして用いても良く、凸部の先端形状が、細長い線状、細く斜めに伸びる線状等のものをコロとして用いても良い。

【0128】

他方、凸部の配列としては等間隔が考えられるが、千鳥状としたり、等間隔としなくとも良く、また、凸部を1列に配置してコンタクトエンボスを連続して付与する他に、凸部を2列以上の複数列配置することも考えられる。そして、コンタクトエンボスを緊密に複数列付与するように凸部が配置された群を複数並べて、複数のコンタクトエンボス群を付与するようにしても良い。尚、接合工程としては、上記のように機械的に圧力を加えて接合する他に、超音波等の他の手段により接合しても良い。

【0129】

『第3の実施形態』

次いで、本発明の第3の実施形態を図9を特に参照しながら説明する。なお、本形態は積層連続シートの状態でエンボスを付与するものの、エンボス付与後、ミシン目線形成までの間に、積層連続シートの剥離と再積層を行なう形態である。その他の構成については上記第1、第2の実施形態と同様であり、上記説明の通りである。

【0130】

本第3の実施形態では、エンボスの付与を積層連続シートS3の状態で付与するので高速なエンボス付与が可能であり、しかも、剥離、再積層を行なうことで、積層連続シートS4を構成する各連続シート間に空隙が形成されふっくらとした厚み感のある積層連続シートが得られる。なお、本形態においても第2の実施の形態と同様に再重ね合わせ部58の後段かつミシン目線付与手段70の前段にコンタクトエンボス手段54を設け、この段階でコンタクトエンボスを付与してプライ離れを防止するのが望ましい。

【0131】

『薬液付与手段の具体例』

次に、第1の実施形態から第3の実施形態に共通する薬液付与手段(薬液付与工程)53の具体例について以下詳述する。

【0132】

〔フレキソ印刷〕

薬液付与手段53としてフレキソ印刷機を採用した例を図10〜15に示す。フレキソ印刷は樹脂性の弾力性がある刷版を用いるため積層連続シートS2の表面にクレープの多少の凹凸があっても印圧で調整可でありムラのない塗工が可能であり、特に500m/分以上、更に700m/分の高速塗工を行なっても薬液付与後の積層連続シートS3にシワが入り難くなる。また、一つのロールで幅広い薬液の粘度に対応でき、管理、設備メンテナンスの点で利点があり、生産性向上の点でも優れる。

【0133】

ここで、上記高速に積層連続シートS2に薬液を塗工する場合、フレキソ刷版ロールの線数は5〜60線、好ましくは10〜40線、特に好ましくは15〜35線とする。線数が5線未満であると塗工ムラが多く生じてしまい、他方、線数が60線超過であると紙粉が詰まり易くなる。

【0134】

アニロックスロールの線数は、10〜300線とし、好ましくは25〜200線、特に好ましくは50〜100線とする。線数が10線未満であると高速塗工時に塗工ムラが多く生じてしまい、他方、線数が300線超過であると紙粉が詰まり易くなる。アニロックスロールのセル容量は、10〜100ccとし、好ましくは15〜70cc、特に好ましくは30〜60ccとする。セル容量が10cc未満であると所望の塗工量が得られず、他方、セル容量が100cc超過であると薬液の飛散量が多くなってしまう。

【0135】

ここで、本発明では、薬液付与工程において安定的に薬液の付与できることが重要であり、操業安定性に関わる上記刷版ロール及びアニロックロールの線数は重要である。なお、貯留タンクに貯留した薬液をアニロックスロールへ薬液を移行させる方式としては、ドクターチャンバー形式、タッチロール形式など適宜の方法が採られる。これらのフレキソ印刷の各方式を採用した形態例を以下、さらに詳述する。

【0136】

(ドクターチャンバー方式の実施形態例)

フキレソ印刷機におけるドクターチャンバー形式を本発明に適用した形態例を、特に図10〜図15を参照しながら説明する。

本例では、積層連続シートS2の表裏面に薬液を塗工すべく二つのフレキソ印刷機91A,91Bを用いている。

【0137】

各印刷機91A,91Bにおいては、薬液の入っているドクターチャンバー92A,92Bが回転可能なアニロックスロール93A,93Bと対向して配置されおり、ドクターチャンバー92A,92Bからアニロックスロール93A,93Bに薬液を受け渡すようになっている。また、このアニロックスロール93A,93Bと接し且つ積層連続シートS2等の一面とも接する刷版ロール94A,94Bが回転可能に設置されていて、このアニロックスロール93A,93Bから刷版ロール94A,94Bに薬液を受け渡すようになっている。そして、積層連続シートS2を挟んでこの刷版ロール94A,94Bと対向する弾性ロール95A,95Bとで積層連続シートS2に圧力を塗工しつつ、刷版ロール95A,95Bから積層連続シートS2に薬液を塗工する。

【0138】

各ドクターチャンバー92A,92Bは、供給ホース96及び返送ホース97を介して薬液Lを貯留する貯留タンク98と連結されており、薬液循環経路の一部を構成する(以下、各印刷機91A,91Bについて同様の構成を説明するについては、ドクターチャンバー91A(91B)のように一方を括弧書きで表記する場合がある)。なお、貯留タンク98は、各ドクターチャンバーで92A,92B共有することができる。図示はしないが、薬液循環経路を循環する薬液中に含まれる紙粉やエアーのろ過装置、ドクターチャンバー92A、92B等の塗工装置内で薬液の温度を監視・コントロールし、薬液粘度を安定させるための中間タンクや配管ヒーターを設置することができる。

【0139】

貯留タンク98からドクターチャンバー91A(91B)への薬液供給は、供給ポンプ99によって供給ホース96を介して加圧供給で行われ、薬液の押出量(流量)は、調整弁100の開閉により調整される。また、ドクターチャンバー91A(91B)から、貯留タンク98への薬液の返送は、吸引ポンプ101によって返送ホース97を介して行なわれる。

【0140】

また、ドクターチャンバー91A(91B)は、薬液が貯留されるチャンバー部102及びブレード103,104を具備する。チャンバー部102はアニロックスロール93A(93B)側の端部が開口しているとともに供給ホース96及び返送ホース97とが接続部105,106を介して連結されており、各ホース96,97を介して行なわれる薬液循環の際に薬液Lを貯留してアニロックスロール93A(93B)に供給する。他方、ブレード103,104は、アニロックスロール93A(93B)と当接するように設けられ、アニロックスロール93A(93B)に押しつけた状態で薬液Lの絞りを行い、アニロックスロール93A(93B)への薬液の供給量を一定とする。

【0141】

他方、図12に示すように、薬液Lの返送路となる返送ホース97とチャンバー部102との接続部106の上面には、所定径の開口部分である孔部106aが形成されており、この孔部106aにより接続部内の薬液Lが外気接触し、吸引ポンプ101による薬液Lの吸引を行っても、薬液Lが外気接触して、チャンバー部102内の内圧を外気圧に近づけることができるように構成されている。これによってドクターチャンバー内の内圧変動が抑えられている。なお、当該孔部106aは、チャンバー部102の内圧変動が抑えられればよいため、例えば、チャンバー部102の上面に連通するように形成してもよい。孔部106aは、チャンバー部102の薬液Lの液面より上方であれば、側面に設けてもよい。

【0142】

また、孔部106aにはチャンバー部102への薬液供給過多を判別するための判別手段が設けられる。判別手段は、例えば、孔部106a側を下端として、上方に延伸した透明又は半透明のチューブ状の部材106bが例示でき、薬液Lを循環する過程で、薬液Lが孔部を介して当該チューブ106b内に流入するか否かを目視により確認することができる。チューブ106b内への流入が確認された場合は、チャンバー部102に貯留される薬液量が過多になっている(アニロックスロール91A(91B)に対して薬液Lが過供給状態となっている)ことが把握できる。したがって、上記過多の状態を目視で確認した使用者は、例えば、調整弁100操作して薬液Lの押出量(流量)を調整することにより、当該過多の状態を解消することができる。なお、チューブ106bは、内部が空洞で上端側が外気に接触しているため、上記孔部106aの作用を相殺してしまうことはない。

【0143】

なお、チューブ106bの上端(自由端)を下向きにして設けることで、孔部106bへの紙粉等の異物の混入を防止することができる。また、チューブ106bの上端或いは孔部にエアーフィルタを設置して紙粉等の異物の混入を防止するように構成してもよい。

【0144】

なお、薬液Lのチャンバー部102への過供給状態は、これを自動的に判別し、使用者に判別結果を報知するように構成してもよい。

【0145】

この例は、図13に示すように孔部106aの周縁を上方向に延出させた円筒状部106cにセンサ106dを取付け、このセンサ106dからの信号を受けて報知部から判別結果を報知する。

【0146】

センサ106dは、例えば、被検知体に向けて発光する発光素子(図示省略)と、被検知体からの反射光を受光する受光素子(図示省略)と、を含み、受光素子からの反射光の受光量に基づいて、円筒状部106cに流入する薬液Lの高さが、当該センサ06dの設けられた高さ位置(図13に示すy1)に達したか否かを検知する。

【0147】

報知部106eは、例えば、スピーカ等であり、センサ106dにより、円筒状部106cに流入する薬液Lの高さが、上記センサ106dの設けられた高さ位置に達したと検知された場合に、音声により使用者への報知を行う。

【0148】

本例では、過多の状態に至った場合には、使用者は報知部106eによりその旨を知ることができ、調整弁100を操作して薬液Lの押出量(流量)を調整することにより、当該過多の状態を解消することが可能となる。

【0149】

さらに、図14に示すように、薬液Lのチャンバー部102への過供給状態の判別は、自動判別機能に加えて、円筒状部106cにニードルバルブ及びオリフィスを備えるニードルバルブ構造の調整部106fを設けて、孔部106bの外気と接触する部分の開口の量を調整するように構成することができる。このように調整部106fにより、孔部106bの実質的な開口量を調整することにで、チャンバー部102内の内圧変動量に応じて、孔部106bの開口量を適宜に調整することができる。従って、センサ103eにより、円筒状部106cに流入する薬液Lの高さが、検出位置に達したときに、薬液Lの押出量の調整で対処するだけでなく、調整部106fによる孔部106bの実質的な開口量の調整によって、孔部106bのエアー抜きの能力を高めて(外気との接触面積を拡張して)、チャンバー部102内の内圧変動を抑える対処が可能となる。これにより、内圧変動によるチャンバー部102内からの薬液Lの噴出や、アニロックスロール93A(93B)上の薬液Lのドクターチャンバー92A(92B)側への吸込み等も好適に防止され、薬液Lの循環が促進される。

【0150】

他方、ドクターチャンバー方式のフレキソ印刷機は、アニロックスロール93A(93B)は、ドクターチャンバー92A(92B)のブレード103,104と当接するように設けられ、ドクターチャンバー92A(92B)のチャンバー部102の開口より供給される薬液Lが周面に吸着されるように構成されている。

【0151】

刷版ロール94A(94B)は、周面がゴム材などの樹脂製材からなる円柱状をなし、左右端部の周面(図11に示す点P1,点P2)がアニロックスロール93A(93B)及び弾性ロール95A(95B)(に巻きつけられる積層連続シートS2等)の周面に当接するように設けられ、回動可能に構成されている。

【0152】

刷版ロール94A(94B)は、弾性ロール95A(95B)がr1方向に回動することでr2方向に回動するとともに、右端で当接するアニロックスロール93A(93B)をr1方向に回動させる。刷版ロール94A(94B)は、アニロックスロール93A(93B)の周面に吸着された薬液Lを点P2にて取得し、r2方向への回動により点P1まで搬送して積層連続シートS2等に転写する。アニロックスロール93A(93B)により吸着された薬液Lがアニロックスロール93A(93B)の周面上に層状に不均一に残ってしまう場合でも、刷版ロール94A(94B)の周面に移送させることで、積層連続シートS2に薬液Lを均一に転写することができる。

【0153】

弾性ロール95A(95B)は、刷版ロール94A(94B)に隣接して設けられ、図示しないモータ等より駆動力が塗工されることで回動する円柱状の部材であり、周面で積層連続シートS2を把持できるように構成されている。そのため、弾性ロール95A(95B)は、r1方向に回動することにより、供給される積層連続シートS2等を周面に巻き付けるとともに、刷版ロール94A(94B)及びアニロックスロール93A(93B)を回動させ、点P1位置まで搬送した時点で刷版ロール94A(94B)より薬液Lを転写させることができる。

【0154】

なお、弾性ロール95A(95B)の回動の向きは、図11においてr1方向としたが、r2方向に回動するように構成しても勿論良い。この場合、アニロックスロール93A(93B)及び刷版ロール94A(94B)は図11とは逆方向(つまり、アニロックスロール93A(93B):r2方向、刷版ロール94A(94B):r1方向)に回動する。

【0155】

ここで、図11に示す例では、チャンバー部102に供給ホース96及び返送ホース97が各一つのみ繋がる構成であるが、チャンバー部102内における幅方向の薬液Lを均質にすべく、好ましく図15(A)〜(C)に示す構造を例示できる。その図15(A)は、幅広に形成されて回転軸R0廻りに回転するアニロックスロール93A(93B)に沿って幅広の長方形状に外枠が形成されたドクターチャンバー92A(92B)の幅方向Dの左右端付近の箇所に、それぞれ供給ホース96が連結され、中央部に返送ホース97に繋がる構造例である。図15(B)は、幅方向Dに3つの供給ホース96と2つの返送ホース97とが交互に等間隔で繋がる構造例である。図15(C)は、チャンバー部102の上側寄りの複数箇所にそれぞれ供給ホース96が繋がり、下側寄りの複数箇所にそれぞれ返送ホース97繋がる構造例である。

【0156】

(2ロール転写方式の実施形態例)

次いで、フキレソ印刷における2ロール転写形式を適用した形態例を図16を参照しながら説明する。本形態例でも、積層連続シートS2等の表裏面に薬液Lを塗工すべく二つのフレキソ印刷機91C,91Dを用いている。各印刷機91C,91Dにおいては、薬液Lの入っている薬液タンク98C,98Dに回転可能な絞りロールでもあるディップロール92C,92Dが浸され、このディップロール92C,92Dが薬液タンク98C,98D外で回転可能なアニロックスロール93C,93Dに接しており、適当に薬液量が調整され量の薬液をアニロックスロール93C,93Dに受け渡す。薬液Lをアニロックスロール93C,93Dに受け渡すに、ディップロール92C,92Dを介することから2ロール転写方式と称される。ここで、ディップロール92C,92Dは薬液タンク98C,98Dから薬液Lを取り上げるとともに過剰な薬液をそのままアニロックスロール93C,93Dに受け渡さないようにする調整する役割を果たす。

【0157】

アニロックスロール93C,93Dは刷版ロール94C,94Dに接しており、ディップロール92C,92Dから転写された薬液Lを刷版ロール94C,94Dに受け渡す。刷版ロール94C,94Dは回転可能に設置され、アニロックスロール93C,93Dと接しているとともに、積層連続シートS2等の一面とも接しており、積層連続シートS2等を挟んで対向する弾性ロール95C,95Dとで積層連続シートS2等に圧力を塗工しつつ積層連続シートS2等に薬液Lを塗工する。

【0158】

この2ロール転写方式においては、アニロックスロール93C、93Dに対してドクターブレードを設けても良く、この場合、薬液Lを均一に塗工できる、アニロックスロール93C、93Dから薬液Lが飛散してしまうことを防止できるなどのメリットを享受できるが、この反面、高速塗工ではドクターブレードを手入れしたり交換したりする頻度が高まるというデメリットはある。

【0159】

なお、薬液タンク98C,98Dには、図示はしないが、薬液中に含まれる紙粉やエアーのろ過装置、薬液の温度を監視・コントロールし、薬液粘度を安定させるための配管ヒーター、積層連続シートS2等の幅方向の水分率で塗工量を管理するための赤外線の検査機等を用いた紙幅方向の水分量とバラツキを監視するセンサ等を設置することができる。

【0160】

(1ロール転写形式の実施形態)

次いで、フキレソ印刷における1ロール転写形式を本発明に適用した場合の形態例を説明する。この例は、前述の2ロール転写形式からディップロールを省略したものである(図面は省略する)。この場合、アニロックスロールが、それぞれ薬液タンクに浸されつつ回転可能に設置される。また、これらのアニロックスロールに対しては、アニロックスロール表面の薬液を掻き取るドクターブレードを設置する。このようなフレキソ1ロール転写形式は、メンテナンスが比較的容易であるという利点や、ブレードの摩耗や薬液中の紙粉等の異物の混入状態を容易に目視できるという利点を有している。

【0161】

『自動洗浄装置の具体例』

次に、第1の実施形態から第3の実施形態に共通するエンボスロールの洗浄装置の具体例について以下詳述する。

【0162】

本発明に係る洗浄装置65の一例を図17〜図19に示す。図示例では、凸エンボスロール61に設けた例で説明するが、受けロール(弾性ニップロール)62についても同様である。図示例の洗浄装置65は、レール102と清掃ヘッド部103を有し、前記清掃ヘッド部103がレール102上を凸エンボスロール61の回転軸方向に0.15〜1.00m/分の間の一定速度で往復移動する。清掃ヘッド部103の一部は駆動バンド104に固定され、気体圧モータ、液体圧モータ又は他の種類のモータによって駆動バンド104が移動することによって、清掃ヘッド部103が移動する。モータはレール102の一方端部に設置される(図示せず)。前記清掃ヘッド部103は、2本の流体供給チューブ105と1本の吸引チューブ106を有する。さらに、清掃ヘッド部103は、外部流体供給チューブ107と外部吸引チューブ108に連結される。流体供給チューブ105と外部流体供給チューブ107とは、清掃ヘッド部103の脚部103L内で接続されると共に、吸引チューブ106と外部吸引チューブ108とも、清掃ヘッド部103の脚部103L内で接続される。水と空気を混合して混合流体を作る混合室を備えた流体供給手段から供給された混合流体は、外部流体供給チューブ107、流体供給チューブ105を介して、清掃ヘッド109に送られる。

【0163】

凸エンボスロール61に接触せずに近接する、清掃ヘッド109表面の上面図を図19に示す。清掃ヘッド109は、表面に小さな多数の噴射口110を有し、当該開孔より流体供給チューブ105より供給された混合流体を高圧で版面に高圧で噴射し、凸エンボスロール61に付着した紙粉及び薬液を除去する。清掃ヘッド109は、同時に吸引口111を有し、噴射により飛散した紙粉、薬液、噴射された水分を真空により吸引し、刷面を吸引乾燥する。このように、洗浄後の凸エンボスロール61を直ちに乾燥させることにより、噴射した水分の残存がなく、後のエンボス付与を安定して行うことが可能となる。

【0164】

噴射口110は、凸エンボスロール61の周方向に垂直な列をなして形成され、かつ互いに周方向に離間した複数列、特に3列以上として設けられることが好ましい。噴射口110の大きさは0.1〜2.0mm2、特に0.3〜0.7mm2とすることが好ましい。噴射口110の形状は内壁の角が無く水分中の無機物が堆積し難い円形、楕円形が好ましく、特に円形が好ましい。また、吸引口111は、凸エンボスロール61の周方向に垂直な細長の構造とし、複数を周方向に互いに離間させて配することが好ましい。吸引口111の凸エンボスロール61の周方向の長さは、5〜20mm、特に7〜15mmにすることが好ましい。このように、凸エンボスロール61の周方向に対して複数の噴射口列、吸引口が配されることにより、1つの清掃ヘッド109で洗浄と吸引が複数回連続して行われ、より効果的な洗浄を行うことができる。

【0165】

清掃ヘッド109は、凸エンボスロール61の軸方向、図19中の左右方向に往復移動する。このようにすることで、軸方向である往復移動方向に沿って凸エンボスロール上に高圧混合流体が万遍なく噴出される。

【0166】

清掃ヘッド109の断面図を図20に示す。清掃ヘッド109内部には、流体路112と吸引路113がそれぞれ独立して配されている。また、噴射口110と吸引口111は、少なくとも2.0mm以上、特に3.0〜7.0mmの距離において離間している。流体路112と吸引路113を分離させ、かつ離間させて配することにより、噴射口110から噴出した流体が、刷面に到達する前に吸引されてしまうことを防止することができる。

【0167】

操業中の凸エンボスロール61の表面と洗浄装置の清掃ヘッド109との距離は、0.5〜3.0mm、より好ましくは1.0〜2.0mmとすることが好ましい。清掃ヘッド109と凸エンボスロール61の表面との距離が0.5mm未満であると、噴射流体の勢いが小さくなり所望の洗浄効果が得られない、あるいは清掃ヘッド109に紙粉が溜まりやすいなどの問題が生じる。清掃ヘッド109と凸エンボスロール61の表面との距離が3.0mm超であると吸引力が小さくなり、所望の洗浄効果が得られない。

【0168】

流体供給チューブ105及び外部流体供給チューブ107を介した清掃ヘッド109への高圧流体の供給は、図示しない流体供給手段よりなされる。ここで、流体供給手段に取り込まれる空気及び水の量は、それぞれ2.0〜10.0m3/分、0.1〜1.5L/分とすることが好ましい。空気及び水の噴射圧は、それぞれ4〜16Bar、3〜12Barとすることが好ましい。清掃ヘッド109において吸引された紙粉、薬液を含む混合流体は、吸引チューブ106及び外部吸引チューブ108を介して流体供給手段へ送られ、例えば付設のサイクロン装置等(図示せず)において、紙粉等を含む水分が排出される。サイクロン装置より取り出された空気は、再度外部より流体供給手段へ供給された水とともに混合流体を形成し、清掃ヘッド109へ送られる。サイクロン装置より排出された紙粉等を含む水分は、次いで遠心濾過装置等へ送られ、固液分離された後にいずれも廃棄する。

【符号の説明】

【0169】

X1…抄紙設備、JR…一次原反ロール(ジャンボロール)、W…湿紙、S1…乾燥原紙(一次連続シート)、31…ヘッドボックス、32…ワイヤーパート、32w…ワイヤ、333…プレスパート、33F…フェルト、34,35…脱水ロール、36…ヤンキードライヤー、37…ドクターブレード、38…巻き取り手段、39…ワインディングドラム、X2…ワインダー、10R…ログ、11L…長尺紙管、12…紙管原紙、12A…紙管原反ロール、13…糊付けロール、14…コアワインダー、15…コアシャフト、16…スリッター手段、53…薬液付与手段(薬液付与工程)、60…エンボス付与手段、70…ミシン目線付与手段、71…パーフォレーションロール、72…受けロール、S11,S12…一次連続シート、51…重ね合わせ部(積層手段)、S2…積層連続シート、S3…薬液付与後の(積層)連続シート、61…エンボスロール、62…受けロール、S4…エンボス付与後の(積層)連続シート、75…巻き取り手段、76…丸刃、L1…トイレットロール幅、X4…ログアキュームレーター、X5…ログカッター、10…トイレットロール、11…紙管、S…トイレットロール製品、20…外装フィルム、10…トイレットロール、S5…トイレットペーパー、20…外装(包装)フィルム、25…持ち手、58…再重ね合わせ部(積層手段)、54…コンタクトエンボス付与手段(コンタクトエンボス工程)、65…洗浄装置、102…レール、103…清掃ヘッド部、104…駆動バンド、105…流体供給チューブ、106…吸引チューブ、107…外部流体供給チューブ、108…外部吸引チューブ、109…清掃ヘッド、110…噴射口、111…吸引口、112…流体路、113…吸引路。

【技術分野】

【0001】

本発明は、薬液が付与されたクレープを有するトイレットペーパーを巻取ってなるトイレットロール製品の製造方法及びその製造方法により得られるトイレットロール製品に関する。

【背景技術】

【0002】

トイレットペーパーは、一般的に、連続する帯状のものを紙管と称される管芯に巻取とったトイレットロールの形態とされ、これを複数個包装した状態のトイレットロール製品として市販に供されている。

【0003】

上記トイレットペーパーにおいては、需用者は、価格ととともに、保湿性(しっとり感)、柔軟性(柔らかさ感)、表面の滑らかさ性(滑らかさ感)といった点に関心があり、この点において高品質なトイレットペーパーを求める。

【0004】

また、痔疾患患者等においては、排泄後の清拭作業において強く擦るといった清拭が行ない難い。このためかかる痔疾患患者においては、拭取り性、嵩高性と保湿性、柔軟性、表面の滑らかさ性が高められたトイレットペーパーに極めて関心があり、それらの機能に優れる製品を求める。

【0005】

また、トイレットペーパーは、排便後のみならず特に女性においては排尿後の清拭用にも用いられ、この女性における排尿後の清拭は敏感な陰部への接触を伴うため、保湿性、柔らかさのあるトイレットペーパーの潜在的需要がある。

【0006】

ここで、トイレットペーパーの中には、保湿性(しっとり感)、柔軟性(柔らかさ感)、表面の滑らかさ性(滑らかさ感)を高めるべく、かかる各特性を向上させる薬液が付与されたものがある。

【0007】

しかし、従来の薬液が付与されたトイレットロールは、生産性が極めて悪く、高価でもあり、そのうえ各特性のすべてが十分に向上されたものではなく、需用者の要求を満足するものではなかった。このため従来の薬液が付与されたトイレットロール製品は広く普及するに至っていない。

【0008】

ここで、薬液が付与されたトイレットロールの製造方法は、例えば、下記特許文献1〜3に開示されている。

【0009】

特許文献1の技術は、ワインダーにセットした原反ロールからログを製造する際に、スチールラバー方式でシングルエンボスを付与することとし、その凸エンボスロールのエンボス凸部に薬液を付与して原反ロールから巻き出される連続シートに薬液を転写して付与する技術である。

【0010】

しかし、特許文献1の技術は、エンボス凸部の頂点にのみ薬液を付与して連続シートに薬液を付与することから薬液付与量が少なく、さらにエンボス凹面には薬液が付与されていない部分が生ずるおそれがあり、表面の滑らかさの向上、保湿性の向上が十分なものとならない。さらに、最も紙力が低下する薬液付与時と連続シートに所定圧で挟持するエンボス付与時とが同時に行なわれるため断紙が発生しやすく、低速で加工する必要があり生産性を高めがたい。

【0011】

特許文献2の技術は、ワインダーにセットした原反ロールからログを製造する際に、エンボスを付与した後、スプレー方式で薬液を付与する技術である。特許文献2では薬液付与直後に巻取ってログとするためログ製造後に紙中への薬液拡散が生じ、クレープの伸びによる紙の伸びによってログの巻きずれ型くずれがし易いという欠点がある。特にログは後に裁断してトイレットロールとなるものであるためログにおいて巻きずれ、型くずれが発生すると不良品のトイレットロールとなり歩留まりも悪化するため生産効率を極めて低下させる要因となる。

【0012】

また、薬液付与直後の紙力の安定しないシートで巻き取りを行なうため、テンションコントロールが難しく、ミシン目線を付与時の断紙が発生しやすく、連続シートのテンションを低くし、低速で加工せざるを得ず、生産性が高められない。

【0013】

また、特許文献2の技術では、エンボス後に特にスプレー塗布で薬液を付与するためエンボスの型くずれもしやすい。さらに、スプレー方式で薬液付与を行なう場合には吐出量が制限されるため、低速加工でないと連続シートへの薬液付与量が少なくなってしまい、生産性が高められない。

【0014】

特許文献3の技術は、トイレットペーパー製品用の原紙としてエンボス加工クレープ紙を得る技術であり、複数の原反ロールから連続シートを巻きだしそれらを重ね合わせた後にそれら積層連続シートに薬液を付与し、さらにスプレーで水を付与して湿紙にした後にエンボスを付与する。そして、再度巻き取りを行なう前に積層された各連続シートの分離を行なうという技術である。

【0015】

しかしながら、引用文献3の技術では、エンボス付与前にスプレーで水を付与するため、薬液或いは水が連続シートに対し十分に浸透する前にエンボス加工がされるため、連続シート表面の浸透していない薬液がエンボスを付与する凸エンボスロールおよび受けロールに付着してしまい、断紙や掃除によるライン停止の要因となり得るため、生産性を高めることができない。

【0016】

さらに、引用文献3の技術では、ワインダー以外の設備を要し、設備コストが極めて高いうえに、原反ロールの設備間の移送に時間がかかり、生産性を高めることが難しい。

【0017】

ここで、薬液付与時の紙力の低下の小さい薬液として油性の薬液が知られ、かかる油性の薬液を使用したトイレットロールも知られるが、かかるトイレットロールは表面の滑らかさの改善は十分であるものの保湿性については不十分であり、また、薬液の中でも紙層内に浸透し難い油性の薬液が用いられていることによる。また、このトイレットロールに必要な水解性の点でも難がある。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開平11−323787号公報

【特許文献2】特開2009−183411号公報

【特許文献3】特開2007−15379号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

そこで、本発明の主たる課題は、トイレットペーパーに必要な水解性等の性能を十分なものとしつつ、保湿性(しっとり感)、柔軟性(柔らかさ感)、表面の滑らかさ性(滑らかさ感)を十分に向上させ、さらにエンボスを付与する凸エンボスロールおよび受けロールに対する紙粉付着等を防止し、高速で生産性のよいトイレットロール製品の製造方法を提供することにある。また、上記生産性の向上、保湿性等の機能を向上とともに、エンボスによる意匠性、嵩高性等の機能をも向上させることができるトイレットロール製品の製造方法を提供する。

【課題を解決するための手段】

【0020】

上記課題を解決するための手段及びそれらの作用効果は次記のとおりである。

〔請求項1記載の発明〕

ワインダーにて、複数の一次原反ロールから連続シートの巻き出し、各連続シートを連続方向に沿って積層して積層連続シートとした後、薬液の付与と、エンボスの付与と、ミシン目線の形成とをこの順に行い、トイレットロールの製品径に巻き取るログ形成を行なうトイレットロールの製造方法であって、

前記一次原反ロールを抄紙設備により抄造され巻き取られた幅3.5m以上のものを用いるとともに、連続シートに対する薬液付与をロール転写方式にて行い、

かつ、薬液が付与された連続シートを凸エンボスロールと受けロールとに巻き掛けつつ後段に搬送する過程で、前記各ロールについて連続シートが接触していない部位にて各ロールの汚物を洗浄しつつ、各ロール間に連続シートを通して連続シートにエンボスを付与することとした、ことを特徴とするトイレットロールの製造方法。

【0021】

〔請求項2記載の発明〕

積層連続シートに薬液を付与した後、積層連続シートを各連続シートに剥離して、その剥離した各連続シートに対して別々にエンボスを付与し、その後に再積層し、ミシン目線の形成を行なう、請求項1記載のトイレットロールの製造方法。

【0022】

〔請求項3記載の発明〕

薬液の付与とエンボスの付与とを積層した状態の積層連続シートで行った後、積層連続シートを各連続シートに再剥離して、その各連続シートをミシン目線形成前に再度積層することにより、各連続シートのエンボス付与によって施された凹凸が重ならないようにする請求項1記載のトイレットロールの製造方法。

【0023】

〔請求項4記載の発明〕

プライエンボスを付与して積層一体化した状態でミシン目線を形成する請求項1〜3の何れか1項に記載のトイレットロールの製造方法。

【0024】

〔請求項5記載の発明〕

前記ロール転写方式の薬液付与がフレキソ印刷である請求項1〜4の何れか1項に記載のトイレットロールの製造方法。

【0025】

〔請求項6記載の発明〕

積層連続シートの搬送速度を500m/分以上とする請求項1〜5の何れか1項に記載のトイレットロールの製造方法。

【0026】

〔請求項7記載の発明〕

請求項1〜5の何れか1項に記載の製造方法により製造されたことを特徴とするトイレットロール製品。

【発明の効果】

【0027】

本発明は、抄紙設備で製造した幅3.5m以上の一次原反ロールを別途の印刷設備等を介さずに直接的にワインダーに供給して薬液を付与したログを製造するので、ワインダーと別途に薬液付与設備を設置する必要性や原反ロールを印刷設備等に移動する必要がなく、生産効率、設備設置コストに優れる。

【0028】

また、本発明は、ワインダーにおける工程手順として、薬液の付与後にエンボスの付与を行なうため、連続シートに付与されたエンボスが薬液付与によって伸ばされることがなく、またある程度湿った状態でエンボスが付与されるため、製造されるトイレットペーパーにおいてエンボスがしっかりと付与されたものとなり、見栄えのよいトイレットロールが製造できる。

【0029】

また、本発明では、薬液付与後、ミシン目線形成を行なう間にエンボス付与の工程があるため、薬液付与からミシン目線形成までの時間が確保される。また、薬液付与後の連続シートがエンボス付与時に押圧されることで、連続シートに付与された薬液がエンボス付与時になじみ、連続シート内における薬液の均質化が進む。これらの作用によって、薬液付与に起因する連続シートの部分的な強度差がミシン目線形成時に小さくなっており、ミシン目線形成時における断紙発生が低減される。よって、本発明では、加工速度(生産速度)を向上させることができる。

【0030】

他方、本発明では、薬液付与をロール転写方式によって行なうこととした。ロール転写方式とすることで、直接的に連続シートに薬液を付与するので薬液の無駄がないとともに、高速に多量の薬液を連続シートに付与することができる。

【0031】

他方、本発明では、薬液が付与された積層連続シートを凸エンボスロールと受けロールとに巻き掛けつつ後段に搬送する過程で、前記各ロールについて積層連続シートが接触していない部位にて各ロールの薬液起因の汚物を洗浄しつつ、各ロール間に積層連続シートを通して積層連続シートにエンボスを付与する。まず、凸エンボスロールと受けロールに連続シートを巻き掛けることで、連続シートのテンションコントロールが確実なものとなり、薬液が付与されて連続シートに対して、皺を発生させることなく、エンボスを付与することができる。そして、この連続シートが巻き掛けられていない部分において、凸エンボスロール及び受けロールの洗浄を行なうことで、凸エンボスロール等に薬液を前段で行なうことにより発生する薬液に起因する付着紙粉や余剰薬液などの汚物が好適に除去されるため、断紙の発生やエンボス不良がなく高速かつ安定的な生産が可能となる。

【0032】

以上のとおり、まず、本発明によれば、従来の薬液非付与の汎用のトイレットロールと差別化された、しっとり感、柔らかさ、滑らかさ、厚み感に優れた薬液付与タイプのトイレットロールが高速かつ安定的に生産することが可能となる。

【0033】

ここで、本発明においては、特に、積層連続シートに薬液を付与した後、積層連続シートを各連続シートに剥離して、その剥離した各連続シートに対して別々にエンボスを付与し、その後に再積層し、ミシン目線の形成を行なうようにすると、薬液付与後の剥離によって過度の薬液の発散が生じ、エンボス付与及びミシン目線形成が良好に行えるようになる。また、エンボスを各連続シートに別途に行なうことから、所謂各連続シートのエンボスがずれたものとなるダブルエンボスの形態となり、厚み感のあるより高級な印象を呈するトイレットロールが製造される。また、薬液の付与とエンボスの付与とを積層した状態の積層連続シートで行った後、積層連続シートを各連続シートに再剥離して、その各連続シートをミシン目線形成前に再度積層することでも、同様の効果が得られる。

【0034】

他方、プライエンボスを付与して積層一体化した状態でミシン目線を形成すると、各連続シートの積層一体化が良好なものとなり、ミシン目線の付与が確実に行えるようになるとともに、製品となった際に意図しないプライ剥離が生じがたいものとなる。なお、このプライエンボスは、特に薬液付与後或いはエンボス付与後に積層連続シートを剥離する態様において特に効果的である。

【0035】

次に、本発明ではロール転写方式による薬液付与は、薬液付与がフレキソ印刷であるのが望ましい。刷版の柔軟性、高速対応性、薬液の飛散防止、塗工量の調整が容易であり、高速かつ安定的な生産性をより効果的に達成可能にする。

【0036】

なお、本発明の構成を採ると、従来薬液付与のトイレットロールの生産では、極めて困難である積層連続シートの搬送速度を500m/分以上としても断紙や皺の発生なく、十分な量の薬液付与を行なうことができる。よって、本発明ではかかる速度以上で生産するのが望ましい。

【図面の簡単な説明】

【0037】

【図1】抄紙設備における一次原反ロールの製造方法を示す概略図である。

【図2】本発明の第1の実施の形態にかかるトイレットロールの製造方法例を示す概略図である。

【図3】紙管製造工程を示す概略図である。

【図4】トイレットロールを説明するための斜視図である。

【図5】トイレットロール製品の一例を示す斜視図である。

【図6】トイレットロール製品の他の例を示す斜視図である。

【図7】本発明の第2の実施の形態にかかるトイレットロールの製造方法例を示す概略図である。

【図8】コンタクトエンボス付与工程を示す概略図である。

【図9】本発明の第3の実施の形態にかかるトイレットロールの製造方法例を示す概略図である。

【図10】薬液付与手段の一例を説明するための概略図である。

【図11】ドクターチャンバー式フレキソ印刷装置の一例を示す概略図である。

【図12】薬液供給装置の導出部の例を説明するための概略図である。

【図13】薬液供給装置の他の導出部の例を説明するための概略図である。

【図14】薬液供給装置の別の導出部の例を説明するための概略図である。

【図15】薬液供給装置で用いられるドクターチャンバーの構造を説明する図であって、(A)は2つの導入部と1つの導出部を有する構造を示し、(B)は3つの導入部と2つの導出部を有する構造を示し、(C)は導入部及び導出部がそれぞれ同数存在する構造を示している。

【図16】2ロール式フレキソ印刷装置の一例を示す概略図である。

【図17】本発明に係る自動洗浄装置の概要を示す正面である。

【図18】本発明に係る自動洗浄装置を概要を示す側面図である。

【図19】本発明に係る自動洗浄装置の清掃ヘッドの上面図である。

【図20】本発明に係る自動洗浄装置の清掃ヘッドの断面を示す概略図である。

【発明を実施するための形態】

【0038】

以下、本発明の実施形態について図面を参照しながら詳説する。なお、本発明が実施形態に限定されるわけではない。

『第1の実施形態』

〔一次原反ロールの製造〕

本発明に係る一次原反ロールJR(ジャンボロールとも称される)は、図1に示す抄紙設備例X1により、以下のようにして製造することができる。

【0039】

まず、ヘッドボックス31からパルプスラリーに適宜の薬品を添加して予め調整した紙料をワイヤーパート32のワイヤ32w上に供給して湿紙Wを形成し(フォーミング工程)、次にこの湿紙Wをプレスパート33のフェルト33Fに移送したにのち対をなす脱水ロール34,35によって挟持して脱水する(脱水工程)。

【0040】

次いで、脱水された湿紙Wをヤンキードライヤー36の表面に付着させて乾燥させた後にドクターブレード37によって掻き剥がしてクレープを有する乾燥原紙S1(後述の一次連続シート)とする(乾燥工程)。

【0041】

そして、この乾燥原紙S1をワインディングドラム39を有する巻き取り手段38によって、前記乾燥原紙S1の裏面が一次原反ロールJRの軸側に対向するようにして(巻き取り内面となるようにして)巻き取り、一次原反ロールJRとする(一次原反巻き取り工程)。

【0042】

この一次原反ロールJRは、抄紙設備X1の性能によっても相違するが、概ね直径が1000〜5000mm、長さ(幅)が1500〜9200mm、巻き長さが5000〜80000mである。

【0043】

なお、一次原反巻き取り工程の前段にドクターブレード37により掻き剥がした乾燥原紙S1に対してカレンダー工程(図示せず)を設け表裏面の平滑化処理をしてもよい。

【0044】

ここで、乾燥原紙S1の裏面とは、ヤンキードライヤー36のシリンダと接していた面の反対側の面のことを意味する。なお、カレンダー工程の有無にもよるが一般には鏡面のヤンキードライヤーに接していた表面のほうが滑らかで表面性に優れる。

【0045】

ここで、一次原反ロールJRを構成する一次連続シートS1は、後にトイレットペーパー1に加工されるものであり、最終製品を構成するトイレットペーパーとほぼ同等の坪量となる。従って、これを考慮して一次連続シートS1は具体的にはJIS P 8124による坪量が、10〜25g/m2、好ましくは12〜20g/m2、より好ましくは13〜18g/m2とする。坪量が10g/m2未満であると、トイレットペーパーの柔らかさの点においては好ましいが、使用時の適正な強度の確保することが難しくなるとともに、後段のワインダーにおける巻き取り(ログ製造)が困難となる。他方、坪量が25g/m2を超えると、トイレットペーパーが硬くなりすぎて、肌触りが悪化する。

【0046】

また、紙厚(尾崎製作所製ダイヤルシックネスゲージにより測定)は80〜250μm、好ましくは100〜200μm、より好ましくは130〜180μmとするのが望ましい。

【0047】

また、一次連続シートS1は、クレープ率が10〜30%、好ましくは15〜28%、より好ましくは20〜25%である。クレープ率が10%未満であると、後段の加工時に断紙しやすいとともに伸びの少ないコシのないトイレットペーパーとなる。他方、クレープ率が30%超過であると、加工時のシートの張力コントロールが難しく断紙しやすくなり、また、製造後にはシワが発生して見栄えの悪いトイレットペーパーとなりやすくなる。

【0048】

ここで、クレープ率とは、下式で表わされるものとする。

クレープ率:{(製紙時のドライヤーの周速)−(巻き取り手段におけるリール装置のリール周速)}/(製紙時のドライヤーの周速)×100

【0049】

また、一次連続シートS1は、JIS P 8113に規定される乾燥引張強度(以下、乾燥紙力ともいう)の縦方向が、2プライで300〜900cN/25mm、好ましくは350〜800cN/25mm、特に好ましくは400〜700cN/25mmとし、他方、横方向が、2プライで100〜400cN/25mm、好ましくは130〜350cN/25mm、特に好ましくは150〜300cN/25mmとするのが望ましい。原紙である一次連続シートS1の乾燥引張強度が低すぎると、製造時及び使用時の断紙や伸び等のトラブルが発生し易くなり、高過ぎると使用時にごわごわした肌触りとなる。

【0050】

これらの紙力は公知の方法により調整でき、例えば、乾燥紙力増強剤を紙料或いは湿紙に内添する、紙料のフリーネスを低下(例えば30〜40ml程度低下)させる、原料パルプのNBKP配合率を増加(例えば50%以上に)する等の既知の手法を適宜組み合わせることができる。

【0051】

なお、乾燥紙力増強剤としては、澱粉、ポリアクリルアミド、CMC(カルボキシメチルセルロース)若しくはその塩であるカルボキシメチルセルロースナトリウム、カルボキシメチルセルロースカルシウム、カルボキシメチルセルロース亜鉛等を用いることができる。湿潤紙力剤としては、ポリアミドポリアミンエピクロルヒドリン樹脂、尿素樹脂、酸コロイド・メラミン樹脂、熱架橋性塗工PAM等を用いることができる。

【0052】

乾燥紙力増強剤を内添する場合、その添加量はパルプスラリーに対する重量比で0.5〜1.0kg/t程度とすることができる。

【0053】

湿潤紙力増強剤は、トイレットペーパーが水解性を要することから、添加しないか添加しても少量とするのが望ましい。但し、添加した場合には、後段のワインダーにおけるログ製造時において有利に作用することから、この点を考慮して、少量、具体的にはパルプスラリーに対する重量比で5kg/t以下とすることができる。

【0054】

ここで、一次原反ロール(一次原反シート)の原料となる紙料について説明すると、紙料は繊維原料としてパルプを主原料とするスラリー(パルプスラリー)に適宜の薬品を添加したものである。

【0055】

本発明においては、原料パルプは特に限定されず、トイレットペーパーに用いられる適宜の原料パルプを選択して使用することができる。

【0056】

好ましくは、原料パルプは、NBKPとLBKPとを配合したものが好ましい。また、古紙パルプが配合されていてもよいが、本発明にかかるローション薬液との相性がよく、ワインダーにおけるログ製造が好適に行えるともに、得られるティシュペーパーの風合いの点でも望ましいことから、バージンパルプのNBKPとLBKPのみから構成されているのがよい。その場合の配合割合(JIS P 8120)としては、NBKP:LBKP=20:80〜80:20がよく、特に、NBKP:LBKP=30:70〜60:40が望ましい。

【0057】

紙料に添加する薬品例としては、上記乾燥紙力増強剤、湿潤紙力増強剤のほか剥離剤、接着剤、苛性ソーダ等のpH調整剤、粘剤、消泡剤、防腐剤、スライムコントロール剤、染料、などが挙げられる、なお、これらの薬品は、適宜の工程で湿紙に塗工してもよい。

【0058】

〔ログの製造〕

上記のとおり抄紙設備にて一次原反ロールJRを製造した後には、これをワインダーX2に移送してログ10Rを製造する。図2には、ログ製造に用いる長尺の紙管11Lを製造する工程(A)、ログ製造工程(B)、裁断工程(C)を示す。(B)に示される部分がワインダーX2におけるログ製造工程である。ここでは、長尺紙管11Lの製造工程(A)も合わせて説明する。

【0059】

長尺の紙管11Lを製造する工程(図2中(A))は、図3にも示すように、二枚の帯状の紙管用原紙(板紙)12,12を原反ロール12A,12Aからそれぞれ繰り出しつつ、所定位置に糊付けロール13により糊を付与し、当該糊付けされた部分を重ねつつコアワインダー14によりシャフト15に螺旋状に巻付け、ワインダー或いは一次原反ロールJRの幅に合わせた所定長さにスリッター16にて切り揃えることで、円筒の長尺の紙管11Lを形成する。なお、各紙管用原紙12,12は、各々違う原反を使用してもよく、例えば、一方に印刷を施したり、各々の米坪を変えたりしてもよい。本発明においても、必ずしも紙管原紙12,12は、同様のものである必要はない。なお、紙管の直径は35〜50mmとするのが望ましい。

【0060】

本発明では、この長尺紙管11Lの製造と平行して又はその後において、ワインダーX2にてログ10Rを製造する。なお、ログ10Rとは、業界においての一般用語であり、トイレットロールの径と同径でありかつ幅がトイレットロールの複数個分ある中間製品である。

【0061】

ワインダーX2は、原反ロール支持部、薬液付与手段53、エンボス付与手段60、パーフォレーションロール71を有するミシン目線付与手段70、再巻き取り手段75をこの順で備える。本第1の実施形態におけるログ10Rの製造は、ワインダーX2の原反ロール支持部に複数セット(図示例では2セット)した一次原反ロールJR、JRから連続的に連続シートS11、S12を巻き出し、重ね合わせ部(積層手段)51にて積層して積層連続シートS2とした後、この積層連続シートS2に対して薬液の付与、エンボスの付与、及びミシン目線の形成をこの順に行ない、上記長尺の紙管11Lに積層状態の連続シートS4をトイレットロール10の製品径に巻き取ってログ10Rとする。

【0062】

(連続シートの積層)

前記重ね合わせ部51は一対のニップロールで構成され、各一次連続シートS11,S12を積層するとともにニップして各一次連続シートS11、S12を積層一体化ならしめる。なお、図示例では、各一次原反ロールJR,JRから繰り出される一次連続シートS11,S12の表面が、それぞれ積層連続シートS2の表面(ここで積層連続シートの「表面」とは積層外面である積層連続シートS2の表裏面のことである)となるようして重ね合わせ部51に供給されるようになっている。一次連続シートS11,S12の裏面がそれぞれ積層連続シートS2の表面となるよう構成してもよいし、一次連続シートS11,S12のどちらか一方の裏面が積層連続シートS2の表面となり、他方の表面が積層連続シートS2の表面となるようしてもよいが、一次原反シートS11,S12の表面は、乾燥時にヤンキードライヤーの表面に接していることから裏面と比較して毛羽立ちが少なく滑らかで肌触りが良いので、一次連続シート(乾燥原紙S1)の表面が積層連続シートS2の表裏面を構成するようにするのが望ましい。

【0063】

また、図示例では一次原反ロールJRを2つセットしていわゆる2プライの積層連続シートを巻き取る例であるが、3セット、4セットとして3プライ、4プライの積層連続シートを巻き取るようにすることも可能である。

【0064】

(薬液付与)

本第1の実施形態では、ワインダーX2の重ね合わせ部51の後段の薬液付与手段53にて積層連続シートS2に対して連続的に薬液を付与する。図示例では、積層連続シートS2の両外面に薬液を付与する態様を示している。

【0065】

ここで、本発明においては、薬液を塗工するにロール転写方式の塗布手段を用いる。ロール転写方式の薬液付与手段53としては、グラビア印刷、フレキソ印刷等の印刷機が例示できる。なかでも、刷版の柔軟性、薬液の飛散防止、塗工量の調整が容易である等の利点があり、特に高速に十分な量の薬液を付与することが可能なフレキソ印刷が適する。なお、スプレー塗布、インクジェット印刷等の非接触式の塗工は、薬液の均一塗布、塗工量の調整が困難であるとともに、本発明課題である高速性を達成することが極めて困難であり、本発明では採用できない。

【0066】

なお、薬液付与手段53は、単数或いは複数の印刷機から構成してもよい。印刷機を複数設置する場合、水平方向、上下方向、或いは斜め方向に並設しても良く、水平方向を含めたこれらの設置方向を組み合わせて配置しても良い。水平方向に並設すると抱き角度を小さくすることができるため、加工速度を高速とすることができ、上下方向に並設すると水平方向における設置スペースを小さくすることができる。

【0067】

ここで、本発明においては、薬液の塗布量は、両外面(トイレットペーパーの外面となる各面)の合計の薬液塗工量が0.3〜5.0g/m2であるのが望ましい。より好ましくは1.0〜3.9g/m2であり、より好ましくは2.0〜3.0g/m2である。5.0g/m2超過であると、エンボスの付与、非付与に係わらず紙力低下や伸びなどによる断紙の発生のおそれが高まり、また品質的にべたつき感が過ぎる場合も出てくる。また、0.3g/m2未満であると滑らかさやしっとり感など未塗工品との品質差を感じられなくなってしまう。より好ましく、2.0〜3.0g/m2とすると厚み感、しっとり感といった官能評価において極めて優れたものとなる。

【0068】

なお、本発明においては、トイレットペーパーの両外面となる部分への薬液付与の薬液付与量が異なるようにしてもよい。また、トイレットペーパーの外面となる各面の片面ののみに薬液を付与するようにしてもよい。

【0069】

他方、薬液については、その粘度が40℃で1〜700mPa・sであるのが望ましい。より好ましくは50〜400mPa・s(40℃)である。1mPa・sより小さいと特に、薬液が飛散しやすくなり、逆に700mPa・sより大きいと安定した付与量とするコントロールがしにくくなる。

【0070】

ここで、本発明に用いる薬液は、水系のローション薬液であり、その成分は、水及びポリオールを含むものである。特にポリオールを10〜90%、水分を1〜60%を含むのが望ましく、さらに機能性薬品を0.01〜30%含むものであるのがより望ましい。

【0071】

前記ポリオールとしては、グリセリン、ジグリセリン、プロピレングリコール、1,3−ブチレングリコール、ポリエチレングリコール、およびその誘導体等の多価アルコール、ソルビトール、グルコース、キシリトール、マルトース、マルチトール、マンニトール、トレハロース等の糖類が挙げられる。

【0072】

上記成分のうち、グリセリン、プロピレングリコール等の多価アルコールを主成分とすることが、滑らかさ、保湿性等の官能高価、及び薬液の粘度、付与量を安定させる上で好ましい。

【0073】

前記機能性薬剤としては、柔軟剤、界面活性剤、無機および有機の微粒子粉体、油性成分などがある。柔軟剤、界面活性剤はティシューに柔軟性を与えたり表面を滑らかにする効果があり、アニオン性界面活性剤、カチオン性界面活性剤及び両性イオン界面活性剤を適用する。無機および有機の微粒子粉体は表面を滑らかな肌触りとする。油性成分は滑性を高める働きがあり、流動パラフィン、セタノール、ステアリルアルコール、オレイルアルコール等の高級アルコールを用いることができる。

【0074】

また機能性薬剤としてポリオールの保湿性を助けたり、維持させる薬剤として親水性高分子ゲル化剤、コラーゲン、加水分解コラーゲン、加水分解ケラチン、加水分解シルク、ヒアルロン酸若しくはその塩、セラミド等の1種以上を任意の組合せ等の保湿剤を加えることができる。

【0075】

また機能性薬剤として各種天然エキス等のエモリエント剤、ビタミン類、配合成分を安定させる乳化剤、薬液の発泡を抑え付与を安定させるための消泡剤、防黴剤、有機酸などの消臭剤を適宜配合することができる。さらには、ビタミンC、ビタミンEの抗酸化剤を含有させてもよい。

【0076】

薬液付与時の温度は30℃〜60℃、好ましくは35℃〜55℃とすることが好ましい。

【0077】

ここで、薬液塗工タイプの製品に用いられる薬液は種々存在するが、大きく本発明にかかる水及びポリオールを含む水系薬液、主に非水溶性のワックス等を含み常温で半固形である油系薬液に大別される。水系薬液は取り扱い性に優れ安価であり水解性の低下がほとんどないという特徴がある。

【0078】

また、水系薬液はシートに塗工した場合にシートを構成するパルプ繊維との親和性に優れ、シートの厚み方向(Z方向とも称される)に含浸し、シート全体及びその表面性を改質するように作用する。これに対して油系薬液は主にその表面をコーティングするように作用し、表面の滑らかさを向上させるように作用し、水解性を悪化させる。他方で、水系薬液は、シートに含浸することから塗工後にシートに塗工されたクレープを伸ばす作用が大きく紙力低下を伴うが、油系薬液ではそのような作用が小さい。

【0079】

本発明はかかる水系の薬液を十分な量、用いつつも安定的かつ高速に生産することができ、保湿性(しっとり感)、柔軟性(柔らかさ感)、表面の滑らかさ性(滑らかさ感)の向上と生産性の向上が図られるのである。

【0080】

(エンボス付与)

上記のとおり連続シートS2(S11、S12)に薬液を付与した後には、エンボス付与手段60にて連続シートS2(S11、S12)に対してエンボスの付与を行なう。本第1の実施形態では、薬液付与手段53によって薬液が付与された後の積層状態の連続シートS3に対してエンボスを付与する。

【0081】

なお、ここでいうエンボスとは、主に層間剥離を防止するための上記コンタクトエンボスとは異なる、嵩高さ、意匠性、表面性の改善のために紙面全体に付与されるエンボスを意味し、マイクロエンボス、マクロエンボス、デザインエンボスなどと称されるものである。

【0082】

本発明においては、薬液が付与された連続シートS3を凸エンボスロール61と受けロール62とに巻き掛けつつ後段に搬送する過程で、前記各ロール61,62について連続シートS3が接触していない部位にて洗浄装置65により各ロール61,62の薬液起因の汚物を洗浄しつつ、各ロール間に連続シートS3を通して連続シートS3にエンボスを付与する。このようにすることで、エンボス付与時における連続シートS3のテンション変動による皺の発生、さらに薬液付与に起因する汚物による皺、連続シートの汚れが効果的に防止でき、しっかりとしたエンボス付与がなされ、トイレットロール10の美匠性が確保され、さらに断紙発生が効果的に防止される。

【0083】

ここで、各ロール61,62の洗浄を行なう、連続シートS3が接触していない部位に設けられる洗浄装置65は、ブラシやブレードをロールに接触させることにより掻きとる接触型の洗浄装置を採用することもできるが、かかる接触型の洗浄装置では除去した汚物の飛散による設備汚染や連続シートS3への再付着の問題、ブラシの毛の脱落の問題、ブレードの摩耗による設備コストの増加等の問題点があるため、好ましくは、高圧流体(例えば、空気及び水の混合物)をロール61,62へ噴射するとともに、除去した紙粉等の汚物を含む流体を吸引するようにした非接触型の洗浄装置を採用する。高圧流体を噴射する非接触型の洗浄装置とすることで表面に凹凸を有する凸エンボスロールの目詰まり等も効果的に防止される。かかる非接触型洗浄装置では、各ロールと洗浄装置が接触することがないため、摩耗が生じることはなく、また、除去された汚物等の多くは直ちに吸引手段により吸引除去されるため、紙粉の飛散を軽減することができる。なお、吸引される薬液量は、少量であるため、回収して薬液塗布手段に供することなく、廃棄処分することが望ましい。

【0084】

かかる非接触型の洗浄装置における噴射流体は、空気及び水の混合流体であるのが望ましい。空気のみでは粘着性を有する薬液を完全に除去することは難しい。また、水単独の場合と比して、空気と水の混合流体は、水中に圧縮された空気が噴出口から噴出されるときに大気圧下で膨張する効果があるため、その膨張力によりロール61,62に高速で当たる、という利点を有する。また、空気と水の比重差により、噴射されたロール61,62に微細な振動を与えることができ、より高い洗浄効果を奏することができる。ここで、水の代替として、溶剤、洗浄液等の使用は適さない。ロール61,62に残存した溶剤等がシートに混入することで付与した薬液の物性が変化し、塗布装置の操業性や、製造された製品の品質に影響を生じるおそれがあるためである。

【0085】

また、本発明における好適なエンボス付与手段60はスチールラバー方式とも称される凸エンボスロール61がエンボス付与凸部を有する金属製のものであり、受けロール62が少なくとも表面がゴム等の弾性部材で構成される弾性ニップロール62であるものである。かかるスチールラバー方式のエンボス手段60とすると高速処理に適する。

【0086】

さらに、スチールラバー式のエンボス付与手段を採用する場合、連続シートS3を凸エンボスロール61及び弾性ニップロール62に巻き掛けるにあたって、図示例の如く、まず、弾性ニップロール62に巻き掛けつつ連続シートS3を搬送し、その後に凸エンボスロール61との間に通してエンボスを付与し、そのまま凸エンボスロール61に巻き掛けて後段に搬送するように構成するのが望ましい。皺の入りやすい薬液付与後の連続シートS3が最初に表面平滑な弾性ニップロール62に巻きかけられることで皺の発生が効果的に防止された状態でエンボスの付与がなされる。さらに続けてエンボス付与後の凹凸が形成された連続シートS4が対応する凸部を有する凸エンボスロールに巻き掛けられて搬送されることによってもエンボス付与後の連続シートS4の皺の発生が効果的に防止される。

【0087】

また、連続シートS3の薬液付与に起因する付着紙粉や余剰薬液等の汚物は、前段のロールにより付着しやすい。表面に凹凸のある凸エンボスロール61より表面平滑な弾性ニップロール62のほうが表面の汚物除去がしやすく、また、汚物付着による問題は凸エンボスロールに汚物が付着した際に顕著となるため、前段のロールを弾性ニップロール62になるように構成することで、本発明におけるエンボス付与手段を構成するロールの洗浄が効果的に行なわれるようになり、もって、高速操業性、皺の発生等の上記汚物に起因する問題が効果的に解決される。

【0088】

ここで、前記弾性ニップロール62は、その表面のショア硬度(Shore hardness)が、40〜60度であるのが好ましい。ショア硬度が低すぎると、つまり弾性ロール表面がやわらかすぎると、シート又はシート地が破断するおそれがあるとともに洗浄がし難くなり、ワインダーX2の高速運転を妨げるおそれが生ずる。他方、ショア硬度が高すぎると、つまり弾性ロール表面が硬すぎると、エンボスが入らなくなるおそれがある。

【0089】

連続シートS3にエンボスを付与するにあたってのニップ圧(エンボス圧、線圧とも言われる)は、5〜30kgf/cm、好ましくは10〜25kgf/cmとなるように行う。ニップ圧が低すぎると、エンボスが鮮明になるとの効果が、十分に発揮されないおそれがある。他方、エンボス圧が高すぎると、連続シートがちぎれてしまうおそれがある。

【0090】

本発明においては、エンボス柄、エンボス深さ、エンボス密度、エンボスを構成する個々の単位エンボスの形状、エンボス付与面積は特に限定されないが、紙面全体に、エンボス密度30〜100個/cm2、エンボス深さ0.2〜2.0mmで付与された所謂マイクロエンボスの形態、エンボス密度で0.1〜10個/cm2、エンボス深さ0.3〜2.5mmで図柄を描くように付与されたデザインエンボスが例示できる。特に好ましいのは前記マイクロエンボスである。

【0091】

ここで、本第1の実施形態におけるエンボス付与態様は、積層状態の連続シートS3に対してエンボスを付与する所謂シングルエンボスの態様である。すなわち、積層連続シートS3の一方面からのみエンボス凸部を押し当てる態様であり、エンボス付与後の積層連続シートS4は、一方面にエンボス付与凸部に対応するエンボス凹のみが形成され、反対面には前記エンボス凹部に対応するエンボス凸部のみが存在する態様となっている。本形態のシングルエンボスの態様では、比較的紙力が強い積層された状態の積層連続シートS3に対してエンボスを付与するため高速に運転する点で優れる。また、積層連続シートS3を構成する各一次連続シートS11,S12の積層一体化が高まる。

【0092】

このため、本第1の実施形態とする場合には、コンタクトエンボスを行なわないようにすることができる(図示例ではコンタクトエンボスを付与する態様となっている)。この場合、ワインダーX2における生産速度をよりいっそう向上させることができる。

【0093】

(ミシン目線の付与)

上記のとおりエンボス付与手段60において連続シートS3にエンボスを付与した後には、ミシン目線付与手段70において連続シートS4にミシン目線を付与する。ミシン目線付与手段70は、周面に軸心方向に沿って多数の刃が配設された刃列を有する所謂パーフォレーションロール71とこのロールと対をなす受けロール72とで構成されており、パーフォレーションロール71と受けロール72との間に積層連続シートS4を通す際に、パーフォレーションロール71の鋸刃が積層連続シートS4に接触してミシン目線を付与する。パーフォレーションロール71の鋸刃は、周面に間隔を開けて複数列形成されており、パーフォレーションロール71の回転により、積層連続シートS4の流れ方向に所定間隔でミシン目線が形成される。

【0094】

ここで、本発明に係るトイレットロールでは、好適にはミシン目線における積層連続シートS4の長手方向の引張り強さが300〜700cN(好ましくは400〜600cN)であるのがよい。この範囲であると製造時にミシン目線で分断する事故のおそれが格段に小さくなるとともに、トイレットロールとして使用する際にミシン目線で確実に裁断することが好適に行えるようになる。ここで「ミシン目線における二次連続シートの長手方向の引張り強さ」とは、JIS P 8113に規定される引張り特性試験方法に準拠して測定される乾燥時引張り強さを意味し、シート自体、つまりミシン目線のないシートの引張り強さではなく、ミシン目線のあるシート(50mm幅)を対象とし、ミシン目線を跨いで測定した引張り強度を意味する。

【0095】

このミシン目線における長手方向の引張り強さの調節は、連続シートS11,S12の紙力、坪量等とともにミシン目線における接続部であるタイ長さと、同分断部であるカット長さとを調節することにより、あるいはこのタイ長さとカット長さとの比であるタイカット比を調節することにより、行うことができる。

【0096】

タイカット比の調整は、より具体的には、所望のタイカット長さ及びタイカット比の刃列を用いることで調節することができる。また、この引張り強さの調節は、パーフォレーションロールのシートへの押付け線圧(シート単位幅当たりのシートへの押付け力(kgf/cm))の調節や、ワインダー速度(巻き取り速度)の調節によっても調節することができる。

【0097】

なお、本発明におけるミシン目線の好適な構成は、カット長さを0.9〜37.5mmにするとともに、タイカット比(タイ:カット)を1:15〜1:1に設定するのが望ましい。

【0098】

(積層連続シートの巻き取り)

上記のとおりミシン目線を付与した積層連続シートS4は、上記長尺の紙管製造工程にて製造した長尺紙管11Lに巻き付けてログとする。積層連続シートS4の巻き取りは、既知の方法により行なうことができる。なお、ワインダーは、一般的に、巻き取り手段を具備するものであり、本発明も既知の巻き取り手段により連続シートの巻き取りを行なう。図示例のワインダーX2の巻き取り手段75は、長尺紙管11Lが挿入されるシャフト及びシャフトを回転させる駆動装置及び糊付け装置を有しており、長尺の紙管11L内にシャフトが挿入され、シャフトが挿入された紙管外面に適宜糊が付与される。その後に積層連続シートS4の先端縁が前記接着糊を介して長尺紙管11Lに接着され、その後にシャフトが回転駆動されて、長尺紙管11Lに積層連続シートS4が巻き掛けられる。

【0099】

そして、長尺紙管11Lに対してトイレットロール10に対応する所定長さの積層連続シートS4が巻き掛けられトイレットロールに対応する巻き径(直径)かつトイレットロール10の幅の複数倍幅以上のロールが形成された後、シャフトの回転駆動を停止し、後続の積層連続シートS4との間を切断して、ログ10Rとする。

【0100】

なお、後続の積層続シートとの切り離しによって自由端となる部分(テールとも称される)は既知のテールシーラー機構により巻き外面に接着糊などにより接着される。

【0101】

ここで、長尺紙管11L外面に積層連続シートS4を接着させるため、及びテールを巻き外面に接着させるための糊としては、クリル酸系樹脂、PVA(ポリビニールアルコール)、CMC(カルボキシルメチルセルロース)、デンプン、さらに単なる水などトイレットペーパーの水解性を妨げない水性の既知の糊が好適に利用できる。

【0102】

なお、ログは巻径が100〜120mm、巻長が20〜120mとなるようにすると、巻き取り時における巻きずれがし難く望ましい。

【0103】

(その他の加工)

ここで、本発明においてワインダーX2にて行なうことができる好ましい種々の加工及び手段の詳細について以下、さらに説明する。

【0104】

本発明では、ワインダーX2においてログ10Rを製造するにあたっては、加工速度を300〜900m/分、好ましくは500〜900m/分、より好ましくは700〜800m/分とするのが望ましい。300m/分未満だと十分な生産性とは言えない。他方、900m/分超過であると安定的に生産するのが困難となる。特に500m/分、より好ましく700m/分であると十分な高生産といえる。なお、800m/分以下とすると安定性がより優れる。

【0105】

なお、少なくとも速度は300m/分以上、通常は500m/分以上、好ましくは700m/分以上の加工速度は、従来の薬液付与タイプのトイレットロールの生産性からすると極めて高速な加工速度である。

【0106】

他方、ワインダーX2においては、図示はしないが薬液付与の前段にカレンダー部を一つ以上設けて連続シートS2に対してカレンダー加工をすることができる。カレンダー部におけるカレンダーの種別は、特に限定されないが、表面の平滑性向上と紙厚の調整の理由からソフトカレンダー又はチルドカレンダーとすることが好ましい。ソフトカレンダーとは、ウレタンゴム等の弾性材を被覆したロールを用いたカレンダーであり、チルドカレンダーとは金属ロールからなるカレンダーのことである。

【0107】

カレンダー部の数は、適宜変更することができる。複数設置すれば加工速度が速くとも十分に平滑化できるという利点を有する一方、一つであるとスペースが狭くとも設置可能であるという利点を有する。

【0108】

二つ以上のカレンダー部を設置する場合、水平方向、上下方向、或いは斜め方向に並設することができ、また、これらの設置方向を組み合わせて配置することができる。水平方向に並設すると、抱き角度を小さくなるため加工速度が高速とすることができ、上下方向に並設すると設置スペースを小さくすることができる。なお、ここで言う抱き角度とはロールの軸中心から見てシートが接している間(軸と直行する断面の円弧の一部)の角度を意味する(以下同じ)。

【0109】

カレンダー加工におけるカレンダー種別、ニップ線圧、ニップ数なども制御要因として抄紙を行うようにし、これらの制御要因は、求めるトイレットペーパーの品質すなわち紙厚や表面性によって適宜変更することが好ましい。

【0110】

〔トイレットロールの製造〕

上記のとおりワインダーX2にてログ10Rを製造した後には、これをログアキュームレーターX3に連続的或いは簡潔的に移送する。ログアキュームレーターX3は、ログ10Rを高さ方向、横方向に移動させつつ複数本ストックしつつ後段のログカッターX4に移送する既知の装置である。

【0111】

ログアキュームレーターX3から順次ログカッターX4に移送されたログは、必要に応じて幅方向両端部をトリム除去するとともに、トイレットロールの幅毎に裁断されて個々のトイレットロール10とされる。ログカッターX4は、ログ10R周面に接するように複数間隔を開けて配された回転する丸刃76を有し、かかる丸刃によってログ10Rをトイレットロール10の幅に裁断する。

【0112】

かくして、紙管11にトイレットペーパーS5が巻かれた個々のトイレットロール10が製造される。この製造されるトイレットロールは図4に示すとおり、長尺紙管11Lが裁断された紙管11に積層連続シートS4が裁断されたトイレットペーパーS5が巻かれて成るものである。

【0113】

ここで、本発明にかかるトイレットロール10の好適な例は、図4に示すとおり、幅L1が100〜115mm、直径L4が100〜120mm、巻き長さ(トイレットペーパーの全長)が18〜70m、紙管の直径が35〜50mmである。ミシン目線間隔L2は100〜300mmである。かかる構成のトイレットロール10は、ワインダーX2での薬液付与を行なって製造するとログの紙管に近い芯部分が飛び出す等の巻きずれが生ずる、薬液の浸透に伴うログの型くずれが生ずる、ミシン目線形成時に破断が生ずる等の問題点があり、製造することが極めて困難であるところ、本発明にかかる製造方法を採ることで、容易に製造できるようになる。

【0114】

また、本発明に係るトイレットペーパーS5は、少なくともJIS P 4501で規定される、ほぐれやすさの試験方法における水解性の結果が80秒以下を確保できる。通常は80秒を超えると、水解性が遅く、例えば水洗トイレ等に廃棄したときに排水管に詰まるおそれがある。特に、本発明にかかるトイレットペーパーは、従来の薬液付与タイプでは困難であった、35秒以下を達成することが可能である。すなわち、本発明は十分な水解性を有するトイレットペーパーからなるトイレットロールを高効率に生産できるのである。

【0115】

〔トイレットロールの収納〕

トイレットロール10が製造された後には、これらを適宜数、既知の包装技術により外装フィルム等により包装してトイレットロール製品Sとする。トイレットロール製品Sの形態例は、図5、図6に示す。

【0116】

包装については、筒状の外装フィルム基材を開き、その内側に所定の整列形態で適宜個数のトイレットロール10を押し込み、その状態で外装フィルム基材の適宜トイレットロールに係らない部分を熱融着、接着して、上記整列形態が動かないように外装フィルム20がほぼトイレットロールの周面に密着的に又はこれに近い状態で被覆するようにして、内部のトイレットロールの整列状態が崩れないように拘束して包装する。

【0117】

ここで、外装フィルム20の具体例としては、HDPE(高密度ポリエチレン)フィルム、LDPE(低密度ポリエチレン)フィルム、LLDPE(リニア低密度ポリエチレン)フィルム等のポリエチレンフィルム、ポリスチレンフィルム、ポリプロピレンフィルム等又はこれらの積層フィルムが挙げられる。安価であり適度な引裂き性を有し、しかも適度な強度を確保できることから、HDPEフィルム、LDPEフィルム、HDPEとLDPE配合フィルムが好適である。 また、これらの樹脂製のフィルムに対して、紙層や不織布層が積層された積層フィルムであってもよい。

【0118】

なお、具体的な包装態様は、既知のガセット包装、キャラメル包装、シュリンク包装などが採用さされる。図5に示すように、4個のトイレットロールを各周面が接するように配し、そのような4個セットが端面を付き合わせるようにして3段に重ねられた整列態様で4×3=12個のトイレットロールをガセット包装し、さらに上端部に持ち手25を形成した包装態様、図6に示すように、2個のトイレットロールを各周面が接するように配し、そのような2個セットが端面を付き合わせるようにして2段に重ねられた整列態様で2×2=4個のトイレットロールをキャラメル包装した包装態様が例示できる。

【0119】

以上の各工程を経て本第1の実施形態にかかるトイレットロール製品が製造される。

【0120】

『第2の実施形態』

次いで、本発明の第2の実施形態を図7を特に参照しながら説明する。なお、本形態は所謂ダブルエンボスを付与する形態である。ダブルエンボスを付与する構成及びかかる構成を採ることに関係する構成以外の他の構成については上記第1の実施形態と同様であり、上記説明の通りである。

【0121】

本第2の実施形態においては、重ね合わせ部51で積層した積層連続シートS2に対して薬液付与手段53にて薬液を付与した後、積層連続シートを各連続シートS3’,S3’に剥離して、それら各連続シートS3,S3に対して別途のエンボス付与手段60,60においてエンボスを付与する。そして、その後に再重ね合わせ部58において再積層して、後段のミシン目線付与手段70に搬送する。ここで、各連続シートS4’、S4’を再積層するにあたっては、凸エンボスロール61に接した面、すなわちエンボス凹が形成されている面同士が積層連続シートS4の外方となるようにし、エンボス凸面同士が対面するようにして積層するのが望ましい。この形態では、積層後に各連続シート間に空隙ができふっくらとした嵩高感のある積層連続シートS4が得られる利点がある。

【0122】

なお、本第2の実施形態としては、再積層後、ミシン目線を付与する前にコンタクトエンボスCEを付与して、各連続シートの積層一体化を高めるのが望ましい。

【0123】

コンタクトエンボスCEを付与するコンタクトエンボス手段54は、図8に示すように、金属ロール又は弾性ロールである受けロール154Bと表面に細かい凸部154Cを有する金属製で硬質のコロ154Aとが所定の圧力を有して相互に外周面同士を当接しつつ、それぞれ回転可能に設置したものである。そして、積層連続シートS4におけるトイレットロールの幅L1の幅方向中央に該当する部分に対して、左右各2つずつ存在する凸部154Cと、受けロール154Bとの間で積層連続シートS4を挟みつつ搬送することで、積層連続シートS4に対して、積層連続シートS4の連続方向に沿って層間剥離を防止するライン状のコンタクトエンボスCEを施すようになっている。

【0124】

尚、このコンタクトエンボスCEを施すコロ154Aと対向した側の面を外周側として後段の再巻き取り手段75において積層連続シートS4を巻き取りログ10Rとするのが望ましい。

【0125】

このようにコンタクトエンボスCEを付与することによって、複数の一次連続シート(S11、S12)を積層して成る二次連続シートS4の層間剥離が防止される。

【0126】

また、このコンタクトエンボス工程において、本実施形態ではコロ154Aとして表面に細かい凸部154Cを有した金属製で硬質のコロ154Aを用いたが、二次連続シートS4に対して層間剥離を防止するライン状の接合部分が形成できればよく、例えばコロ154Aの替りに、表面に細かい針状の部材を有したローラをコロとすることもできる。

【0127】

さらに、接合する為の手段としては上記例に限定されず、凸部の先端形状が、点状、正方形、長方形、円形、楕円形等の形状のものをコロとして用いても良く、凸部の先端形状が、細長い線状、細く斜めに伸びる線状等のものをコロとして用いても良い。

【0128】

他方、凸部の配列としては等間隔が考えられるが、千鳥状としたり、等間隔としなくとも良く、また、凸部を1列に配置してコンタクトエンボスを連続して付与する他に、凸部を2列以上の複数列配置することも考えられる。そして、コンタクトエンボスを緊密に複数列付与するように凸部が配置された群を複数並べて、複数のコンタクトエンボス群を付与するようにしても良い。尚、接合工程としては、上記のように機械的に圧力を加えて接合する他に、超音波等の他の手段により接合しても良い。

【0129】

『第3の実施形態』

次いで、本発明の第3の実施形態を図9を特に参照しながら説明する。なお、本形態は積層連続シートの状態でエンボスを付与するものの、エンボス付与後、ミシン目線形成までの間に、積層連続シートの剥離と再積層を行なう形態である。その他の構成については上記第1、第2の実施形態と同様であり、上記説明の通りである。

【0130】

本第3の実施形態では、エンボスの付与を積層連続シートS3の状態で付与するので高速なエンボス付与が可能であり、しかも、剥離、再積層を行なうことで、積層連続シートS4を構成する各連続シート間に空隙が形成されふっくらとした厚み感のある積層連続シートが得られる。なお、本形態においても第2の実施の形態と同様に再重ね合わせ部58の後段かつミシン目線付与手段70の前段にコンタクトエンボス手段54を設け、この段階でコンタクトエンボスを付与してプライ離れを防止するのが望ましい。

【0131】

『薬液付与手段の具体例』

次に、第1の実施形態から第3の実施形態に共通する薬液付与手段(薬液付与工程)53の具体例について以下詳述する。

【0132】

〔フレキソ印刷〕

薬液付与手段53としてフレキソ印刷機を採用した例を図10〜15に示す。フレキソ印刷は樹脂性の弾力性がある刷版を用いるため積層連続シートS2の表面にクレープの多少の凹凸があっても印圧で調整可でありムラのない塗工が可能であり、特に500m/分以上、更に700m/分の高速塗工を行なっても薬液付与後の積層連続シートS3にシワが入り難くなる。また、一つのロールで幅広い薬液の粘度に対応でき、管理、設備メンテナンスの点で利点があり、生産性向上の点でも優れる。

【0133】

ここで、上記高速に積層連続シートS2に薬液を塗工する場合、フレキソ刷版ロールの線数は5〜60線、好ましくは10〜40線、特に好ましくは15〜35線とする。線数が5線未満であると塗工ムラが多く生じてしまい、他方、線数が60線超過であると紙粉が詰まり易くなる。

【0134】

アニロックスロールの線数は、10〜300線とし、好ましくは25〜200線、特に好ましくは50〜100線とする。線数が10線未満であると高速塗工時に塗工ムラが多く生じてしまい、他方、線数が300線超過であると紙粉が詰まり易くなる。アニロックスロールのセル容量は、10〜100ccとし、好ましくは15〜70cc、特に好ましくは30〜60ccとする。セル容量が10cc未満であると所望の塗工量が得られず、他方、セル容量が100cc超過であると薬液の飛散量が多くなってしまう。

【0135】

ここで、本発明では、薬液付与工程において安定的に薬液の付与できることが重要であり、操業安定性に関わる上記刷版ロール及びアニロックロールの線数は重要である。なお、貯留タンクに貯留した薬液をアニロックスロールへ薬液を移行させる方式としては、ドクターチャンバー形式、タッチロール形式など適宜の方法が採られる。これらのフレキソ印刷の各方式を採用した形態例を以下、さらに詳述する。

【0136】

(ドクターチャンバー方式の実施形態例)

フキレソ印刷機におけるドクターチャンバー形式を本発明に適用した形態例を、特に図10〜図15を参照しながら説明する。

本例では、積層連続シートS2の表裏面に薬液を塗工すべく二つのフレキソ印刷機91A,91Bを用いている。

【0137】

各印刷機91A,91Bにおいては、薬液の入っているドクターチャンバー92A,92Bが回転可能なアニロックスロール93A,93Bと対向して配置されおり、ドクターチャンバー92A,92Bからアニロックスロール93A,93Bに薬液を受け渡すようになっている。また、このアニロックスロール93A,93Bと接し且つ積層連続シートS2等の一面とも接する刷版ロール94A,94Bが回転可能に設置されていて、このアニロックスロール93A,93Bから刷版ロール94A,94Bに薬液を受け渡すようになっている。そして、積層連続シートS2を挟んでこの刷版ロール94A,94Bと対向する弾性ロール95A,95Bとで積層連続シートS2に圧力を塗工しつつ、刷版ロール95A,95Bから積層連続シートS2に薬液を塗工する。

【0138】

各ドクターチャンバー92A,92Bは、供給ホース96及び返送ホース97を介して薬液Lを貯留する貯留タンク98と連結されており、薬液循環経路の一部を構成する(以下、各印刷機91A,91Bについて同様の構成を説明するについては、ドクターチャンバー91A(91B)のように一方を括弧書きで表記する場合がある)。なお、貯留タンク98は、各ドクターチャンバーで92A,92B共有することができる。図示はしないが、薬液循環経路を循環する薬液中に含まれる紙粉やエアーのろ過装置、ドクターチャンバー92A、92B等の塗工装置内で薬液の温度を監視・コントロールし、薬液粘度を安定させるための中間タンクや配管ヒーターを設置することができる。

【0139】

貯留タンク98からドクターチャンバー91A(91B)への薬液供給は、供給ポンプ99によって供給ホース96を介して加圧供給で行われ、薬液の押出量(流量)は、調整弁100の開閉により調整される。また、ドクターチャンバー91A(91B)から、貯留タンク98への薬液の返送は、吸引ポンプ101によって返送ホース97を介して行なわれる。

【0140】

また、ドクターチャンバー91A(91B)は、薬液が貯留されるチャンバー部102及びブレード103,104を具備する。チャンバー部102はアニロックスロール93A(93B)側の端部が開口しているとともに供給ホース96及び返送ホース97とが接続部105,106を介して連結されており、各ホース96,97を介して行なわれる薬液循環の際に薬液Lを貯留してアニロックスロール93A(93B)に供給する。他方、ブレード103,104は、アニロックスロール93A(93B)と当接するように設けられ、アニロックスロール93A(93B)に押しつけた状態で薬液Lの絞りを行い、アニロックスロール93A(93B)への薬液の供給量を一定とする。

【0141】

他方、図12に示すように、薬液Lの返送路となる返送ホース97とチャンバー部102との接続部106の上面には、所定径の開口部分である孔部106aが形成されており、この孔部106aにより接続部内の薬液Lが外気接触し、吸引ポンプ101による薬液Lの吸引を行っても、薬液Lが外気接触して、チャンバー部102内の内圧を外気圧に近づけることができるように構成されている。これによってドクターチャンバー内の内圧変動が抑えられている。なお、当該孔部106aは、チャンバー部102の内圧変動が抑えられればよいため、例えば、チャンバー部102の上面に連通するように形成してもよい。孔部106aは、チャンバー部102の薬液Lの液面より上方であれば、側面に設けてもよい。

【0142】

また、孔部106aにはチャンバー部102への薬液供給過多を判別するための判別手段が設けられる。判別手段は、例えば、孔部106a側を下端として、上方に延伸した透明又は半透明のチューブ状の部材106bが例示でき、薬液Lを循環する過程で、薬液Lが孔部を介して当該チューブ106b内に流入するか否かを目視により確認することができる。チューブ106b内への流入が確認された場合は、チャンバー部102に貯留される薬液量が過多になっている(アニロックスロール91A(91B)に対して薬液Lが過供給状態となっている)ことが把握できる。したがって、上記過多の状態を目視で確認した使用者は、例えば、調整弁100操作して薬液Lの押出量(流量)を調整することにより、当該過多の状態を解消することができる。なお、チューブ106bは、内部が空洞で上端側が外気に接触しているため、上記孔部106aの作用を相殺してしまうことはない。

【0143】

なお、チューブ106bの上端(自由端)を下向きにして設けることで、孔部106bへの紙粉等の異物の混入を防止することができる。また、チューブ106bの上端或いは孔部にエアーフィルタを設置して紙粉等の異物の混入を防止するように構成してもよい。

【0144】

なお、薬液Lのチャンバー部102への過供給状態は、これを自動的に判別し、使用者に判別結果を報知するように構成してもよい。

【0145】

この例は、図13に示すように孔部106aの周縁を上方向に延出させた円筒状部106cにセンサ106dを取付け、このセンサ106dからの信号を受けて報知部から判別結果を報知する。

【0146】

センサ106dは、例えば、被検知体に向けて発光する発光素子(図示省略)と、被検知体からの反射光を受光する受光素子(図示省略)と、を含み、受光素子からの反射光の受光量に基づいて、円筒状部106cに流入する薬液Lの高さが、当該センサ06dの設けられた高さ位置(図13に示すy1)に達したか否かを検知する。

【0147】

報知部106eは、例えば、スピーカ等であり、センサ106dにより、円筒状部106cに流入する薬液Lの高さが、上記センサ106dの設けられた高さ位置に達したと検知された場合に、音声により使用者への報知を行う。

【0148】

本例では、過多の状態に至った場合には、使用者は報知部106eによりその旨を知ることができ、調整弁100を操作して薬液Lの押出量(流量)を調整することにより、当該過多の状態を解消することが可能となる。

【0149】

さらに、図14に示すように、薬液Lのチャンバー部102への過供給状態の判別は、自動判別機能に加えて、円筒状部106cにニードルバルブ及びオリフィスを備えるニードルバルブ構造の調整部106fを設けて、孔部106bの外気と接触する部分の開口の量を調整するように構成することができる。このように調整部106fにより、孔部106bの実質的な開口量を調整することにで、チャンバー部102内の内圧変動量に応じて、孔部106bの開口量を適宜に調整することができる。従って、センサ103eにより、円筒状部106cに流入する薬液Lの高さが、検出位置に達したときに、薬液Lの押出量の調整で対処するだけでなく、調整部106fによる孔部106bの実質的な開口量の調整によって、孔部106bのエアー抜きの能力を高めて(外気との接触面積を拡張して)、チャンバー部102内の内圧変動を抑える対処が可能となる。これにより、内圧変動によるチャンバー部102内からの薬液Lの噴出や、アニロックスロール93A(93B)上の薬液Lのドクターチャンバー92A(92B)側への吸込み等も好適に防止され、薬液Lの循環が促進される。

【0150】

他方、ドクターチャンバー方式のフレキソ印刷機は、アニロックスロール93A(93B)は、ドクターチャンバー92A(92B)のブレード103,104と当接するように設けられ、ドクターチャンバー92A(92B)のチャンバー部102の開口より供給される薬液Lが周面に吸着されるように構成されている。

【0151】

刷版ロール94A(94B)は、周面がゴム材などの樹脂製材からなる円柱状をなし、左右端部の周面(図11に示す点P1,点P2)がアニロックスロール93A(93B)及び弾性ロール95A(95B)(に巻きつけられる積層連続シートS2等)の周面に当接するように設けられ、回動可能に構成されている。

【0152】

刷版ロール94A(94B)は、弾性ロール95A(95B)がr1方向に回動することでr2方向に回動するとともに、右端で当接するアニロックスロール93A(93B)をr1方向に回動させる。刷版ロール94A(94B)は、アニロックスロール93A(93B)の周面に吸着された薬液Lを点P2にて取得し、r2方向への回動により点P1まで搬送して積層連続シートS2等に転写する。アニロックスロール93A(93B)により吸着された薬液Lがアニロックスロール93A(93B)の周面上に層状に不均一に残ってしまう場合でも、刷版ロール94A(94B)の周面に移送させることで、積層連続シートS2に薬液Lを均一に転写することができる。

【0153】

弾性ロール95A(95B)は、刷版ロール94A(94B)に隣接して設けられ、図示しないモータ等より駆動力が塗工されることで回動する円柱状の部材であり、周面で積層連続シートS2を把持できるように構成されている。そのため、弾性ロール95A(95B)は、r1方向に回動することにより、供給される積層連続シートS2等を周面に巻き付けるとともに、刷版ロール94A(94B)及びアニロックスロール93A(93B)を回動させ、点P1位置まで搬送した時点で刷版ロール94A(94B)より薬液Lを転写させることができる。

【0154】

なお、弾性ロール95A(95B)の回動の向きは、図11においてr1方向としたが、r2方向に回動するように構成しても勿論良い。この場合、アニロックスロール93A(93B)及び刷版ロール94A(94B)は図11とは逆方向(つまり、アニロックスロール93A(93B):r2方向、刷版ロール94A(94B):r1方向)に回動する。

【0155】

ここで、図11に示す例では、チャンバー部102に供給ホース96及び返送ホース97が各一つのみ繋がる構成であるが、チャンバー部102内における幅方向の薬液Lを均質にすべく、好ましく図15(A)〜(C)に示す構造を例示できる。その図15(A)は、幅広に形成されて回転軸R0廻りに回転するアニロックスロール93A(93B)に沿って幅広の長方形状に外枠が形成されたドクターチャンバー92A(92B)の幅方向Dの左右端付近の箇所に、それぞれ供給ホース96が連結され、中央部に返送ホース97に繋がる構造例である。図15(B)は、幅方向Dに3つの供給ホース96と2つの返送ホース97とが交互に等間隔で繋がる構造例である。図15(C)は、チャンバー部102の上側寄りの複数箇所にそれぞれ供給ホース96が繋がり、下側寄りの複数箇所にそれぞれ返送ホース97繋がる構造例である。

【0156】

(2ロール転写方式の実施形態例)

次いで、フキレソ印刷における2ロール転写形式を適用した形態例を図16を参照しながら説明する。本形態例でも、積層連続シートS2等の表裏面に薬液Lを塗工すべく二つのフレキソ印刷機91C,91Dを用いている。各印刷機91C,91Dにおいては、薬液Lの入っている薬液タンク98C,98Dに回転可能な絞りロールでもあるディップロール92C,92Dが浸され、このディップロール92C,92Dが薬液タンク98C,98D外で回転可能なアニロックスロール93C,93Dに接しており、適当に薬液量が調整され量の薬液をアニロックスロール93C,93Dに受け渡す。薬液Lをアニロックスロール93C,93Dに受け渡すに、ディップロール92C,92Dを介することから2ロール転写方式と称される。ここで、ディップロール92C,92Dは薬液タンク98C,98Dから薬液Lを取り上げるとともに過剰な薬液をそのままアニロックスロール93C,93Dに受け渡さないようにする調整する役割を果たす。

【0157】

アニロックスロール93C,93Dは刷版ロール94C,94Dに接しており、ディップロール92C,92Dから転写された薬液Lを刷版ロール94C,94Dに受け渡す。刷版ロール94C,94Dは回転可能に設置され、アニロックスロール93C,93Dと接しているとともに、積層連続シートS2等の一面とも接しており、積層連続シートS2等を挟んで対向する弾性ロール95C,95Dとで積層連続シートS2等に圧力を塗工しつつ積層連続シートS2等に薬液Lを塗工する。

【0158】

この2ロール転写方式においては、アニロックスロール93C、93Dに対してドクターブレードを設けても良く、この場合、薬液Lを均一に塗工できる、アニロックスロール93C、93Dから薬液Lが飛散してしまうことを防止できるなどのメリットを享受できるが、この反面、高速塗工ではドクターブレードを手入れしたり交換したりする頻度が高まるというデメリットはある。

【0159】

なお、薬液タンク98C,98Dには、図示はしないが、薬液中に含まれる紙粉やエアーのろ過装置、薬液の温度を監視・コントロールし、薬液粘度を安定させるための配管ヒーター、積層連続シートS2等の幅方向の水分率で塗工量を管理するための赤外線の検査機等を用いた紙幅方向の水分量とバラツキを監視するセンサ等を設置することができる。

【0160】

(1ロール転写形式の実施形態)

次いで、フキレソ印刷における1ロール転写形式を本発明に適用した場合の形態例を説明する。この例は、前述の2ロール転写形式からディップロールを省略したものである(図面は省略する)。この場合、アニロックスロールが、それぞれ薬液タンクに浸されつつ回転可能に設置される。また、これらのアニロックスロールに対しては、アニロックスロール表面の薬液を掻き取るドクターブレードを設置する。このようなフレキソ1ロール転写形式は、メンテナンスが比較的容易であるという利点や、ブレードの摩耗や薬液中の紙粉等の異物の混入状態を容易に目視できるという利点を有している。

【0161】

『自動洗浄装置の具体例』

次に、第1の実施形態から第3の実施形態に共通するエンボスロールの洗浄装置の具体例について以下詳述する。

【0162】

本発明に係る洗浄装置65の一例を図17〜図19に示す。図示例では、凸エンボスロール61に設けた例で説明するが、受けロール(弾性ニップロール)62についても同様である。図示例の洗浄装置65は、レール102と清掃ヘッド部103を有し、前記清掃ヘッド部103がレール102上を凸エンボスロール61の回転軸方向に0.15〜1.00m/分の間の一定速度で往復移動する。清掃ヘッド部103の一部は駆動バンド104に固定され、気体圧モータ、液体圧モータ又は他の種類のモータによって駆動バンド104が移動することによって、清掃ヘッド部103が移動する。モータはレール102の一方端部に設置される(図示せず)。前記清掃ヘッド部103は、2本の流体供給チューブ105と1本の吸引チューブ106を有する。さらに、清掃ヘッド部103は、外部流体供給チューブ107と外部吸引チューブ108に連結される。流体供給チューブ105と外部流体供給チューブ107とは、清掃ヘッド部103の脚部103L内で接続されると共に、吸引チューブ106と外部吸引チューブ108とも、清掃ヘッド部103の脚部103L内で接続される。水と空気を混合して混合流体を作る混合室を備えた流体供給手段から供給された混合流体は、外部流体供給チューブ107、流体供給チューブ105を介して、清掃ヘッド109に送られる。

【0163】

凸エンボスロール61に接触せずに近接する、清掃ヘッド109表面の上面図を図19に示す。清掃ヘッド109は、表面に小さな多数の噴射口110を有し、当該開孔より流体供給チューブ105より供給された混合流体を高圧で版面に高圧で噴射し、凸エンボスロール61に付着した紙粉及び薬液を除去する。清掃ヘッド109は、同時に吸引口111を有し、噴射により飛散した紙粉、薬液、噴射された水分を真空により吸引し、刷面を吸引乾燥する。このように、洗浄後の凸エンボスロール61を直ちに乾燥させることにより、噴射した水分の残存がなく、後のエンボス付与を安定して行うことが可能となる。

【0164】

噴射口110は、凸エンボスロール61の周方向に垂直な列をなして形成され、かつ互いに周方向に離間した複数列、特に3列以上として設けられることが好ましい。噴射口110の大きさは0.1〜2.0mm2、特に0.3〜0.7mm2とすることが好ましい。噴射口110の形状は内壁の角が無く水分中の無機物が堆積し難い円形、楕円形が好ましく、特に円形が好ましい。また、吸引口111は、凸エンボスロール61の周方向に垂直な細長の構造とし、複数を周方向に互いに離間させて配することが好ましい。吸引口111の凸エンボスロール61の周方向の長さは、5〜20mm、特に7〜15mmにすることが好ましい。このように、凸エンボスロール61の周方向に対して複数の噴射口列、吸引口が配されることにより、1つの清掃ヘッド109で洗浄と吸引が複数回連続して行われ、より効果的な洗浄を行うことができる。

【0165】

清掃ヘッド109は、凸エンボスロール61の軸方向、図19中の左右方向に往復移動する。このようにすることで、軸方向である往復移動方向に沿って凸エンボスロール上に高圧混合流体が万遍なく噴出される。

【0166】

清掃ヘッド109の断面図を図20に示す。清掃ヘッド109内部には、流体路112と吸引路113がそれぞれ独立して配されている。また、噴射口110と吸引口111は、少なくとも2.0mm以上、特に3.0〜7.0mmの距離において離間している。流体路112と吸引路113を分離させ、かつ離間させて配することにより、噴射口110から噴出した流体が、刷面に到達する前に吸引されてしまうことを防止することができる。

【0167】

操業中の凸エンボスロール61の表面と洗浄装置の清掃ヘッド109との距離は、0.5〜3.0mm、より好ましくは1.0〜2.0mmとすることが好ましい。清掃ヘッド109と凸エンボスロール61の表面との距離が0.5mm未満であると、噴射流体の勢いが小さくなり所望の洗浄効果が得られない、あるいは清掃ヘッド109に紙粉が溜まりやすいなどの問題が生じる。清掃ヘッド109と凸エンボスロール61の表面との距離が3.0mm超であると吸引力が小さくなり、所望の洗浄効果が得られない。

【0168】

流体供給チューブ105及び外部流体供給チューブ107を介した清掃ヘッド109への高圧流体の供給は、図示しない流体供給手段よりなされる。ここで、流体供給手段に取り込まれる空気及び水の量は、それぞれ2.0〜10.0m3/分、0.1〜1.5L/分とすることが好ましい。空気及び水の噴射圧は、それぞれ4〜16Bar、3〜12Barとすることが好ましい。清掃ヘッド109において吸引された紙粉、薬液を含む混合流体は、吸引チューブ106及び外部吸引チューブ108を介して流体供給手段へ送られ、例えば付設のサイクロン装置等(図示せず)において、紙粉等を含む水分が排出される。サイクロン装置より取り出された空気は、再度外部より流体供給手段へ供給された水とともに混合流体を形成し、清掃ヘッド109へ送られる。サイクロン装置より排出された紙粉等を含む水分は、次いで遠心濾過装置等へ送られ、固液分離された後にいずれも廃棄する。

【符号の説明】

【0169】

X1…抄紙設備、JR…一次原反ロール(ジャンボロール)、W…湿紙、S1…乾燥原紙(一次連続シート)、31…ヘッドボックス、32…ワイヤーパート、32w…ワイヤ、333…プレスパート、33F…フェルト、34,35…脱水ロール、36…ヤンキードライヤー、37…ドクターブレード、38…巻き取り手段、39…ワインディングドラム、X2…ワインダー、10R…ログ、11L…長尺紙管、12…紙管原紙、12A…紙管原反ロール、13…糊付けロール、14…コアワインダー、15…コアシャフト、16…スリッター手段、53…薬液付与手段(薬液付与工程)、60…エンボス付与手段、70…ミシン目線付与手段、71…パーフォレーションロール、72…受けロール、S11,S12…一次連続シート、51…重ね合わせ部(積層手段)、S2…積層連続シート、S3…薬液付与後の(積層)連続シート、61…エンボスロール、62…受けロール、S4…エンボス付与後の(積層)連続シート、75…巻き取り手段、76…丸刃、L1…トイレットロール幅、X4…ログアキュームレーター、X5…ログカッター、10…トイレットロール、11…紙管、S…トイレットロール製品、20…外装フィルム、10…トイレットロール、S5…トイレットペーパー、20…外装(包装)フィルム、25…持ち手、58…再重ね合わせ部(積層手段)、54…コンタクトエンボス付与手段(コンタクトエンボス工程)、65…洗浄装置、102…レール、103…清掃ヘッド部、104…駆動バンド、105…流体供給チューブ、106…吸引チューブ、107…外部流体供給チューブ、108…外部吸引チューブ、109…清掃ヘッド、110…噴射口、111…吸引口、112…流体路、113…吸引路。

【特許請求の範囲】

【請求項1】

ワインダーにて、複数の一次原反ロールから連続シートの巻き出し、各連続シートを連続方向に沿って積層して積層連続シートとした後、薬液の付与と、エンボスの付与と、ミシン目線の形成とをこの順に行い、トイレットロールの製品径に巻き取るログ形成を行なうトイレットロールの製造方法であって、

前記一次原反ロールを抄紙設備により抄造され巻き取られた幅3.5m以上のものを用いるとともに、連続シートに対する薬液付与をロール転写方式にて行い、

かつ、薬液が付与された連続シートを凸エンボスロールと受けロールとに巻き掛けつつ後段に搬送する過程で、前記各ロールについて連続シートが接触していない部位にて各ロールの汚物を洗浄しつつ、各ロール間に連続シートを通して連続シートにエンボスを付与することとした、ことを特徴とするトイレットロールの製造方法。

【請求項2】

積層連続シートに薬液を付与した後、積層連続シートを各連続シートに剥離して、その剥離した各連続シートに対して別々にエンボスを付与し、その後に再積層し、ミシン目線の形成を行なう、請求項1記載のトイレットロールの製造方法。

【請求項3】

薬液の付与とエンボスの付与とを積層した状態の積層連続シートで行った後、積層連続シートを各連続シートに再剥離して、その各連続シートをミシン目線形成前に再度積層することにより、各連続シートのエンボス付与によって施された凹凸が重ならないようにする請求項1記載のトイレットロールの製造方法。

【請求項4】

プライエンボスを付与して積層一体化した状態でミシン目線を形成する請求項1〜3の何れか1項に記載のトイレットロールの製造方法。

【請求項5】

前記ロール転写方式の薬液付与がフレキソ印刷である請求項1〜4の何れか1項に記載のトイレットロールの製造方法。

【請求項6】

積層連続シートの搬送速度を500m/分以上とする請求項1〜5の何れか1項に記載のトイレットロールの製造方法。

【請求項7】

請求項1〜5の何れか1項に記載の製造方法により製造されたことを特徴とするトイレットロール製品。

【請求項1】

ワインダーにて、複数の一次原反ロールから連続シートの巻き出し、各連続シートを連続方向に沿って積層して積層連続シートとした後、薬液の付与と、エンボスの付与と、ミシン目線の形成とをこの順に行い、トイレットロールの製品径に巻き取るログ形成を行なうトイレットロールの製造方法であって、

前記一次原反ロールを抄紙設備により抄造され巻き取られた幅3.5m以上のものを用いるとともに、連続シートに対する薬液付与をロール転写方式にて行い、

かつ、薬液が付与された連続シートを凸エンボスロールと受けロールとに巻き掛けつつ後段に搬送する過程で、前記各ロールについて連続シートが接触していない部位にて各ロールの汚物を洗浄しつつ、各ロール間に連続シートを通して連続シートにエンボスを付与することとした、ことを特徴とするトイレットロールの製造方法。

【請求項2】

積層連続シートに薬液を付与した後、積層連続シートを各連続シートに剥離して、その剥離した各連続シートに対して別々にエンボスを付与し、その後に再積層し、ミシン目線の形成を行なう、請求項1記載のトイレットロールの製造方法。

【請求項3】

薬液の付与とエンボスの付与とを積層した状態の積層連続シートで行った後、積層連続シートを各連続シートに再剥離して、その各連続シートをミシン目線形成前に再度積層することにより、各連続シートのエンボス付与によって施された凹凸が重ならないようにする請求項1記載のトイレットロールの製造方法。

【請求項4】

プライエンボスを付与して積層一体化した状態でミシン目線を形成する請求項1〜3の何れか1項に記載のトイレットロールの製造方法。

【請求項5】

前記ロール転写方式の薬液付与がフレキソ印刷である請求項1〜4の何れか1項に記載のトイレットロールの製造方法。

【請求項6】

積層連続シートの搬送速度を500m/分以上とする請求項1〜5の何れか1項に記載のトイレットロールの製造方法。

【請求項7】

請求項1〜5の何れか1項に記載の製造方法により製造されたことを特徴とするトイレットロール製品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−13433(P2013−13433A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−146139(P2011−146139)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

[ Back to top ]