トップエミッション型有機エレクトロルミネッセンス素子

【課題】有機EL素子基材と、封止基材とを貼り合わせてなる有機エレクトロルミネッセンス素子において、表示特性に優れ、製造コストの安いトップエミッション型有機EL素子を提供することを目的とする。

【解決手段】本発明によれば、本発明によれば、第二隔壁を設け、第二隔壁間にゲッター層をインクジエット法により形成することにより、取り出し側である封止基板上の透明なゲッター層を均一に出来、透明なゲッター層の膜厚コントロールを容易に行うことが出来る。また、封止容器に凹部を設けるよりも、封止基板に第二隔壁を設ける方がコストを低く抑えることが出来る。また、ゲッター層を透明なものとすることでトップエミッション型に使用することが出来る。

【解決手段】本発明によれば、本発明によれば、第二隔壁を設け、第二隔壁間にゲッター層をインクジエット法により形成することにより、取り出し側である封止基板上の透明なゲッター層を均一に出来、透明なゲッター層の膜厚コントロールを容易に行うことが出来る。また、封止容器に凹部を設けるよりも、封止基板に第二隔壁を設ける方がコストを低く抑えることが出来る。また、ゲッター層を透明なものとすることでトップエミッション型に使用することが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、情報表示端末などのディスプレイや面発光光源として幅広い用途が期待されるトップエミッション型有機エレクトロルミネッセンス素子(以下、トップエミッション型有機EL素子と称す)に関する。

【背景技術】

【0002】

従来、携帯電話やPDA等の携帯機器やパーソナルコンピューター等の表示部に、エレクトロルミネッセンス(以下、単にELともいう)表示装置を用いたものが開発されている。

【0003】

EL表示装置は、EL層(発光層)を有する発光部を基板面内に複数備えて構成され、各発光部を独立に駆動することで所望の表示を行っている。このEL表示装置は、発光層からの光の取り出し方向の違いにより、例えば素子基板側から光を取り出すボトムエミッション型と、封止部材側から光を取り出すトップエミッション型のものとに分類できるが、材料選択の自由度等の理由から、これまで主にボトムエミッション型の構造について研究されてきた。

【0004】

一方、表示装置の分野では、大型化、高精細化、高輝度化に対するニーズが高く、EL表示装置についても大型化を目指した研究が盛んに行われている。

【0005】

しかし、上述のボトムエミッション型のEL表示装置を大型化にした場合、電極に信号を供給する配線電極を制御するかトランジスタを太くする必要があり、これにより画素の開口率が低下するという問題があった。また、このように開口率が低下した場合、画素の輝度を確保するために発光層に大きな電流を流す結果、製品寿命が短くなるという問題も生じる。このため、近年、画素の開口率が配線等の構造に影響されないトップエミッション型の構造が注目され、盛んに研究されている。

【0006】

有機EL素子は、どちらか一方が透光性を有する2枚の電極(陽極と陰極)の間に、発光層を含む機能層を挟持した構造であり、両電極間に電流を流すことにより発光層で発光が生じる自発光型の表示素子である。機能層は、通常機能分離された複数の層から構成され、その典型的な例としては、正孔注入層に銅フタロシアニン、正孔輸送層にN、N’−ジ(1−ナフチル)−N、N’−ジフェニル−1、1’−ビフェニル−4、4’−ジアミン、発光層にトリス(8−キノリノール)アルミニウムをそれぞれ積層した低分子型EL素子や、正孔輸送層にポリチオフェン誘導体、発光層にポリアルキルフルオレン誘導体を積層した高分子型EL素子がある。有機EL素子は、機能層や陰極層を大気暴露させた状態で放置すると、大気中の水分や酸素により劣化することが知られている。具体的な代表例として、ダークスポットと呼ばれる非発光領域が発生し、時間の経過と共に拡大するといった現象がある。

【0007】

この問題を解決する方法として、封止容器の中に吸着剤としてゲッター層を形成する方法が提案されており、透明のゲッター層を用いればトップエミッション型として利用することが出来る。(特許文献1参照)。

【0008】

しかしながら、前述の方法では封止容器に凹部を設け、ゲッター層を形成しているため封止容器にコストがかかるという問題を有している。また、封止容器にゲッター層を塗布する方法としては、一般にディスペンス法による注入法が採用されているが、この方法では複数の凹部内に形成される乾燥剤に均一な膜厚とすることが困難であるという問題も有している。

【特許文献1】特開2003−142256号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記問題点に鑑み考案されたもので、光の取り出し側である封止基板上の透明なゲッター層を均一に出来、透明なゲッター層の膜厚コントロールを容易に行うことが出来るトップエミッション型有機EL素子を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の本発明は、少なくとも支持基板と当該基板上に発光領域と第一隔壁とを備えた有機EL素子基材と、少なくとも封止基板と当該封止基板にゲッター層を備えた封止基材とを貼り合わせてなるトップエミッション型有機エレクトロルミネッセンス素子であって、封止基板上に第二隔壁を設け、第二隔壁間に透明なゲッター層をインクジェット法により形成することを特徴とするトップエミッション型有機エレクトロルミネッセンス素子である。

【0011】

請求項2に記載の本発明は、請求項1に記載のトップエミッション型有機エレクトロルミネッセンス素子において、第二隔壁は、有機EL素子基材と封止基材とを対向配置させたとき、有機EL素子基材の発光領域外に対応する位置に形成されていることを特徴とするトップエミッション型有機エレクトロルミネッセンス素子である。

【発明の効果】

【0012】

請求項1に記載の本発明によれば、封止基板上に第二隔壁を設け、第二隔壁間にゲッター層をインクジェット法により形成することにより、光の取り出し側である封止基板上の透明なゲッター層を均一に出来、透明なゲッター層の膜厚コントロールを容易に行うことが出来る。また、封止容器に凹部を設けるよりも、封止基板に第二隔壁を設ける方がコストを低く抑えることが出来る。また、ゲッター層を透明なものとすることでトップエミッション型に使用することが出来る。

【0013】

請求項2に記載の本発明によれば、第二隔壁は、有機EL素子基材と封止基材とを対向配置させたとき、有機EL素子基材の発光領域外に相当する位置に形成されていることにより、第二隔壁が発光領域から発せられる光を阻害することを抑制出来る。

【0014】

本発明によれば、第二隔壁を設け、第二隔壁間にゲッター層をインクジェット法により形成することにより、取り出し側である封止基板上の透明なゲッター層を均一に出来、透明なゲッター層の膜厚コントロールを容易に行うことが出来る。また、封止容器に凹部を設けるよりも、封止基板に第二隔壁を設ける方がコストを低く抑えることが出来る。また、ゲッター層を透明なものとすることでトップエミッション型に使用することが出来る。

【0015】

また、第二隔壁は、有機EL素子基材と封止基材とを対向配置させたとき、有機EL素子基材の発光領域外に相当する位置に形成されている。よって、第二隔壁が発光領域から発せられる光を阻害することを抑制でき、第二隔壁によって表示特性が低下することを防止することが可能である。このため、表示特性に優れたトップエミッション型有機EL素子を提供することが可能となる。

【発明を実施するための最良の形態】

【0016】

以下に、本発明の実施の形態を詳細に説明する。

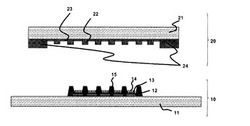

図1は、本発明のトップエミッション型有機EL素子の一実施例を示す部分模式構成断面図である。

【0017】

本発明のトップエミッション型有機EL素子30は、

図2(b)に示す支持基板11上に第一電極12と、発光層を含む機能層13と、透明な第二電極14とからなる発光領域と、第一隔壁15とから形成された有機EL素子基材10と、

図2(a)に示す封止基板21上に、第二隔壁22と、ゲッター層23と、接着層24とが形成された透明性かつ平面性を有する封止基材20と

を貼り合わせ、接着封止して一体構造としたものである。なお、機能層13は電圧の印加によって発光する発光層を必ず備える。さらに発光を補助する正孔輸送層等の層を備える多層膜であってもよい。

発光領域は、支持基板11上に形成された第一電極12と、機能層13と、透明な第2電極14とからなり、第一隔壁15にて区画されている。

【0018】

以下、有機EL素子基材10の作製法について説明する。

まず、支持基板11上に第一電極12を形成する。

【0019】

支持基板11としては、ガラスや石英、プラスチックシート等の透光性基材の他に、アルミニウムやステンレスなどの金属箔やシート、シリコン基板、前記プラスチックフィルムやシートにアルミニウム、銅、ニッケル、ステンレスなどの金属膜を積層させた非透光性基材などを用いることができる。

【0020】

また、支持基板11上には必要に応じて、薄膜トランジスタ(TFT)を形成し、駆動用基板として用いても良い。該TFTの材料としては、ポリチオフェンやポリアニリン、銅フタロシアニンやペリレン誘導体等の有機TFTを用いてもよく、アモルファスシリコンやポリシリコンTFTを用いても良い。

【0021】

第一電極12を陽極とする場合には、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物や、金、白金などの金属材料を用いることができる。

【0022】

第一電極12の形成法としては、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法などの乾式成膜法や、金属酸化物や金属材料の微粒子をエポキシ樹脂やアクリル樹脂などに分散した微粒子分散液を用いたグラビア印刷法、スクリーン印刷法などの湿式成膜法などが挙げられる。

【0023】

次に、第一電極12が形成された支持基板11上に第一隔壁15を形成する。

【0024】

第一隔壁15としては、アクリル樹脂あるいはポリイミド樹脂をベース樹脂とした感光性樹脂などを用いることができる。

【0025】

また、第一隔壁15は、前記感光性樹脂の溶液をロールコート、スピンコート、スクリーン印刷、スプレーコート等のコーティング法を用いて、所定厚の感光層を形成し、パターン露光、現像等のパターニング処理を行って、第一電極12間の所定位置に形成される。このとき、第一隔壁15の高さは例えば、1μm前後である。

【0026】

また、第一隔壁15は支持基板11上に形成される。このとき、第一隔壁15は、一定のパターンをもって形成されるため、支持基板11を均等に区画することが出来る。このため、第一隔壁15に囲まれた区分に形成される機能層13を一定の膜厚にすることが可能となる。

【0027】

次に、発光物質を含む単層膜、あるいは多層膜を形成して機能層13を形成する。

【0028】

機能層13を多層膜で形成する場合の構成例としては、正孔注入輸送層、電子輸送性発光層または正孔輸送性発光層、電子輸送層からなる2層構成や正孔注入輸送層、発光層、電子注入輸送層からなる3層構成、さらには、注入層と輸送層を分けたり、電子ブロック層や正孔ブロック層などを挿入したりすることにより、さらに多層で形成することも可能である。

【0029】

次に機能層13上に第二電極14を形成して、有機EL素子基材10を得る。

【0030】

第二電極14を陰極とする場合、材料としては電子注入効率の高い物質を用いる。具体的にはMg、Al、Yb等の金属単体を用いたり、機能層13と接する界面にLiや酸化Li、LiF等の化合物を1nm程度挟んで、安定性・導電性の高いAlやCuを積層して用いたりすることができる。また、電子注入効率と安定性を両立させるため、仕事関数が低いLi、Mg、Ca、Sr、La、Ce、Er、Eu、Sc、Y、Yb等の金属1種以上と、安定なAg、Al、Cu等の金属元素との合金系を用いてもよい。具体的にはMg、Ag、Al、Li、Cu等の合金が挙げられる。

【0031】

第二電極14の形成法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法を用いることができる。このとき、第二電極14の厚さは、透明性電極として用いるため、これら金属材料を1〜10nm程度の薄膜として積層した後に、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物を10〜150nm積層し、電子注入性と透光性の両立を図ることが好ましい。

【0032】

以下、封止基材20の作製法について説明する。

まず、封止基板21上に第二隔壁22を形成する。

【0033】

封止基板21としては、透明性かつ平面性を有する透光性の基板を用いる必要があり、例えば、ガラスや石英、ポリプロピレン、ポリエーテルサルフォン、ポリカーボネート、シクロオレフィンポリマー、ポリアリレート、ポリアミド、ポリメチルメタクリレート、ポリエチレンテレフタレート、ポリエチレンナフタレート等のプラスチックフィルムやシート、または、これらプラスチックフィルムやシートに酸化珪素、酸化アルミニウム等の金属酸化物や、弗化アルミニウム、弗化マグネシウム等の金属弗化物、窒化珪素、窒化アルミニウムなどの金属窒化物、酸窒化珪素などの金属酸窒化物、アクリル樹脂やエポキシ樹脂、シリコン樹脂、ポリエステル樹脂などの高分子樹脂膜を単層もしくは積層させた透光性基板を用いることができる。

【0034】

第二隔壁22としては、アクリル樹脂あるいはポリイミド樹脂をベース樹脂とした感光性樹脂を用いることができる。

【0035】

また、第二隔壁22は、前記感光性樹脂の溶液をロールコート、スピンコート、スクリーン印刷、スプレーコート等のコーティング法を用いて、所定厚の感光層を封止基板21上に形成し、次いで、パターン露光、現像等のパターニング処理を行って形成する。これらの方法は容易かつ大量に封止基板に第二隔壁22の形成を行うことが出来るため、封止容器に凹部を設けるよりも、コストを低く抑えることが出来る。このとき、第二隔壁22の高さは1〜50μmの範囲が望ましい。

【0036】

また、第二隔壁22は封止基材20上に形成される。このとき、第二隔壁22は、有機EL素子基材10と封止基材20とを対向配置させたとき、有機EL素子基材10の発光領域外に対応する位置に形成されていることが望ましい。有機EL素子基材10の発光領域外としては、第一隔壁15の部位や、EL素子部分以外の部位などが挙げられる。これにより、トップエミッション型有機EL素子30において、発光領域から発せられる光が遮蔽されることなく、ゲッター層23を平滑に形成できる程度に第二隔壁22を配置することが出来る。このため、第二隔壁によって表示特性が低下することを防止することが可能となる。

【0037】

ただし、第二隔壁22はあくまでゲッター層23を一定に区切り保持できれば良いものである。このため、必ずしも第二隔壁22は、有機EL素子基材10の発光領域外に相当する封止基材20上に形成する必要はない。

【0038】

次に、封止基板21上の第二隔壁22間にゲッター層23を形成する。

【0039】

ゲッター層23とは、酸素または水分を吸着または除去する効果を得るために設けられる層である。光の取り出し側である封止基板21上にゲッター層23は形成されるため、ゲッター層23は透明であることが求められる。

【0040】

ゲッター層23としては、アルカリ金属、アルカリ土類金属、アルカリ土類金属の酸化物、アルカリ金属又はアルカリ土類金属の水酸化物、シリカゲル、ゼオライト系化合物などから一つまたは複数を組み合わせたものを用いることが出来、溶媒に分散または溶解させ使用する。

【0041】

ゲッター層23に用いるゲッター材を分散、溶解させる溶媒としては、炭化水素系有機溶媒を用いることが出来、例えばトルエンなどが挙げられる。溶媒に対してゲッター材を分散、溶解させるとき、ゲッター材の濃度が0.01wt%〜10wt%の範囲であることが望ましい。また、粘度としては1〜20cpの範囲であることが望ましい。

【0042】

本発明において、ゲッター層23の形成にはインクジェット法を用いる。

【0043】

従来、ゲッター層23を形成する方法としては、ディスペンス法、スピンコート法、印刷法などが挙げられる。しかし、ディスペンス法の場合、エアパルス方式のため吐出精度が低い。このため、封止基板21上に形成されるゲッター層23を均一な膜厚とすることが困難である。また、スピンコート法の場合、封止基板21の表面全面にゲッター材を塗布した後、不所望の領域に塗布された乾燥剤を除去する工程が必要である。このため、コストの面で好ましくない。また、印刷法の場合、ブランケット又は版などを使用するため、装置の規模が大きくなる。ゲッター層23の形成はゲッター材が水分を吸湿しないよう−50℃以下の低露点環境にて行うことが望ましいが、装置の規模が大きいと、人為的に調節された環境下での取り回しが困難である。

【0044】

インクジェット法の場合、ピエゾ方式を用いているため、ピコリットルスケールの精度で吐出量を制御することが出来る。このため、ディスペンス法よりも、ゲッター層23を封止基板21上に均一に形成でき、ゲッター層23の膜厚コントロールも容易に行うことが出来る。また、インクジェット法にて用いる装置は印刷法と比して規模が小さい。このため、−50℃以下の低露点環境のように、人為的に調節された環境下でも、取り回しが容易である。以上の点からインクジェット法は他の方法に比べ優位であり、光の取り出し側である封止基板21上のゲッター層23を均一に出来、ゲッター層23の膜厚コントロールを容易に行うことが出来る。

【0045】

インクジェット法を用いてゲッター層23の形成を行うとき、ゲッター層23に用いるゲッター材が水分を吸湿しないよう−50℃以下の低露点環境で行うことが好ましい。

【0046】

このとき、ゲッター層23の膜厚は0.1〜50μmの範囲が好ましく、1〜20μmの範囲がより好ましい。

【0047】

次に、封止基板21の端部に接着層24を形成して、封止基材20を得る。

【0048】

接着層24として用いる接着剤としては、エポキシ系樹脂、アクリル系樹脂、シリコン樹脂などからなる紫外線硬化樹脂、熱硬化型接着性樹脂、2液硬化型接着性樹脂や、ポリエチレン、ポリプロピレンなどの酸変性物からなる熱可塑性接着性樹脂などを単層もしくは積層して用いることができる。また、接着層24内部の含有水分を除去するために、酸化バリウムや酸化カルシウムなどの乾燥剤を混入したり、接着層24の厚みをコントロールするために数%程度の無機フィラーを混入したりしても良い。

【0049】

接着層24の形成方法としては、印刷法、ノズル塗布法などを用いることが出来る。または予め別の基材上に接着層24を形成しておいて転写する転写法などを用いてもよい。接着層24の形成は、封止基板21上でなくとも、支持基板11上でも構わない。

【0050】

以下、トップエミッション型有機エレクトロルミネッセンス素子30の作製法について説明する。

【0051】

前記有機EL素子基材10と前記封止基材20を貼り合わせ、接着層24の硬化を行い、有機エレクトロルミネッセンス素子30を得る。

【0052】

接着層24の硬化は減圧された環境で行ってもよい。また、用いた接着剤に合わせて、紫外線照射や加熱などを行なってもよく、これらを同時に行ってもよい。

【実施例】

【0053】

ガラスからなる支持基板上にインジウム・錫合金酸化物をスパッタリングして150nm厚のITO膜を成膜し、パターニング処理して第一電極を形成した。

【0054】

次に、第一電極が形成された基板上にポリイミド樹脂からなる感光性樹脂溶液をスピンコーターにて塗布して感光層を形成し、パターン露光、現像等の一連のパターニング処理を行って、1μm厚の第一隔壁を形成した。

【0055】

次に、第1電極上にポリ(3、4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物からなる20nmの正孔輸送層と、ポリ[2−メトキシ−5−(2’−エチルヘキシロキシ)−1、4−フェニレンビニレン](MEHPPV)からなる80nm厚の発光体層とからなる2層構成の100nm厚の機能層を形成した。

【0056】

次に、インジウム・錫合金化合物を機能層上にスパッタリングして、60nm厚のITO膜を成膜し、パターニング処理して機能層上に第二電極を形成し、有機EL素子基材を作製した。

【0057】

次に、ガラスからなる封止基板上にポリイミド樹脂からなる感光性樹脂溶液をスリットコーターにて塗布して感光層を形成し、パターン露光、現像等の一連のパターニング処理を行って、封止基板上に第二隔壁壁を形成した。第二隔壁の厚さは20μm厚であった。

【0058】

次に、ゲッター材としてアルミニウム金属錯体(双葉電子社製、商品名:Oredry)を濃度が5wt%になるようにトルエンに溶解させ、溶液を調整した。

【0059】

次に、前記溶液を−70℃の露点雰囲気下でインクジェット法により、封止基板上の第二隔壁によって区画された領域に塗布し、180℃で乾燥し、膜厚5μmのゲッター層を形成した。

【0060】

次に、封止基板に紫外線硬化型エポキシ系接着剤を塗布し、有機EL素子基材と封止基材とを貼り合わせた。

【0061】

次に、UV硬化及び熱硬化で接着封止して、トップエミッション型有機エレクトロルミネッセンス素子を得た。

【0062】

得られたトップエミッション型有機エレクトロルミネッセンス素子には、透明なゲッター層のムラを視認することは出来なかった。よって、表示特性に優れたトップエミッション型有機EL素子を得ることが出来た。

【図面の簡単な説明】

【0063】

【図1】本発明のトップエミッション型有機エレクトロルミネッセンス素子の一実施例を示す模式構成断面図である。

【図2】(a)は、封止基材の一実施例を示す模式断面図である。(b)は、有機EL素子基材の一実施例を示す模式断面図である。

【符号の説明】

【0064】

10……有機EL素子基材

11……支持基板

12……第一電極

13……機能層

14……第二電極

15……第一隔壁

20……封止基材

21……封止基板

22……第二隔壁

23……ゲッター層

24……接着層

30……トップエミッション型有機EL素子

【技術分野】

【0001】

本発明は、情報表示端末などのディスプレイや面発光光源として幅広い用途が期待されるトップエミッション型有機エレクトロルミネッセンス素子(以下、トップエミッション型有機EL素子と称す)に関する。

【背景技術】

【0002】

従来、携帯電話やPDA等の携帯機器やパーソナルコンピューター等の表示部に、エレクトロルミネッセンス(以下、単にELともいう)表示装置を用いたものが開発されている。

【0003】

EL表示装置は、EL層(発光層)を有する発光部を基板面内に複数備えて構成され、各発光部を独立に駆動することで所望の表示を行っている。このEL表示装置は、発光層からの光の取り出し方向の違いにより、例えば素子基板側から光を取り出すボトムエミッション型と、封止部材側から光を取り出すトップエミッション型のものとに分類できるが、材料選択の自由度等の理由から、これまで主にボトムエミッション型の構造について研究されてきた。

【0004】

一方、表示装置の分野では、大型化、高精細化、高輝度化に対するニーズが高く、EL表示装置についても大型化を目指した研究が盛んに行われている。

【0005】

しかし、上述のボトムエミッション型のEL表示装置を大型化にした場合、電極に信号を供給する配線電極を制御するかトランジスタを太くする必要があり、これにより画素の開口率が低下するという問題があった。また、このように開口率が低下した場合、画素の輝度を確保するために発光層に大きな電流を流す結果、製品寿命が短くなるという問題も生じる。このため、近年、画素の開口率が配線等の構造に影響されないトップエミッション型の構造が注目され、盛んに研究されている。

【0006】

有機EL素子は、どちらか一方が透光性を有する2枚の電極(陽極と陰極)の間に、発光層を含む機能層を挟持した構造であり、両電極間に電流を流すことにより発光層で発光が生じる自発光型の表示素子である。機能層は、通常機能分離された複数の層から構成され、その典型的な例としては、正孔注入層に銅フタロシアニン、正孔輸送層にN、N’−ジ(1−ナフチル)−N、N’−ジフェニル−1、1’−ビフェニル−4、4’−ジアミン、発光層にトリス(8−キノリノール)アルミニウムをそれぞれ積層した低分子型EL素子や、正孔輸送層にポリチオフェン誘導体、発光層にポリアルキルフルオレン誘導体を積層した高分子型EL素子がある。有機EL素子は、機能層や陰極層を大気暴露させた状態で放置すると、大気中の水分や酸素により劣化することが知られている。具体的な代表例として、ダークスポットと呼ばれる非発光領域が発生し、時間の経過と共に拡大するといった現象がある。

【0007】

この問題を解決する方法として、封止容器の中に吸着剤としてゲッター層を形成する方法が提案されており、透明のゲッター層を用いればトップエミッション型として利用することが出来る。(特許文献1参照)。

【0008】

しかしながら、前述の方法では封止容器に凹部を設け、ゲッター層を形成しているため封止容器にコストがかかるという問題を有している。また、封止容器にゲッター層を塗布する方法としては、一般にディスペンス法による注入法が採用されているが、この方法では複数の凹部内に形成される乾燥剤に均一な膜厚とすることが困難であるという問題も有している。

【特許文献1】特開2003−142256号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記問題点に鑑み考案されたもので、光の取り出し側である封止基板上の透明なゲッター層を均一に出来、透明なゲッター層の膜厚コントロールを容易に行うことが出来るトップエミッション型有機EL素子を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の本発明は、少なくとも支持基板と当該基板上に発光領域と第一隔壁とを備えた有機EL素子基材と、少なくとも封止基板と当該封止基板にゲッター層を備えた封止基材とを貼り合わせてなるトップエミッション型有機エレクトロルミネッセンス素子であって、封止基板上に第二隔壁を設け、第二隔壁間に透明なゲッター層をインクジェット法により形成することを特徴とするトップエミッション型有機エレクトロルミネッセンス素子である。

【0011】

請求項2に記載の本発明は、請求項1に記載のトップエミッション型有機エレクトロルミネッセンス素子において、第二隔壁は、有機EL素子基材と封止基材とを対向配置させたとき、有機EL素子基材の発光領域外に対応する位置に形成されていることを特徴とするトップエミッション型有機エレクトロルミネッセンス素子である。

【発明の効果】

【0012】

請求項1に記載の本発明によれば、封止基板上に第二隔壁を設け、第二隔壁間にゲッター層をインクジェット法により形成することにより、光の取り出し側である封止基板上の透明なゲッター層を均一に出来、透明なゲッター層の膜厚コントロールを容易に行うことが出来る。また、封止容器に凹部を設けるよりも、封止基板に第二隔壁を設ける方がコストを低く抑えることが出来る。また、ゲッター層を透明なものとすることでトップエミッション型に使用することが出来る。

【0013】

請求項2に記載の本発明によれば、第二隔壁は、有機EL素子基材と封止基材とを対向配置させたとき、有機EL素子基材の発光領域外に相当する位置に形成されていることにより、第二隔壁が発光領域から発せられる光を阻害することを抑制出来る。

【0014】

本発明によれば、第二隔壁を設け、第二隔壁間にゲッター層をインクジェット法により形成することにより、取り出し側である封止基板上の透明なゲッター層を均一に出来、透明なゲッター層の膜厚コントロールを容易に行うことが出来る。また、封止容器に凹部を設けるよりも、封止基板に第二隔壁を設ける方がコストを低く抑えることが出来る。また、ゲッター層を透明なものとすることでトップエミッション型に使用することが出来る。

【0015】

また、第二隔壁は、有機EL素子基材と封止基材とを対向配置させたとき、有機EL素子基材の発光領域外に相当する位置に形成されている。よって、第二隔壁が発光領域から発せられる光を阻害することを抑制でき、第二隔壁によって表示特性が低下することを防止することが可能である。このため、表示特性に優れたトップエミッション型有機EL素子を提供することが可能となる。

【発明を実施するための最良の形態】

【0016】

以下に、本発明の実施の形態を詳細に説明する。

図1は、本発明のトップエミッション型有機EL素子の一実施例を示す部分模式構成断面図である。

【0017】

本発明のトップエミッション型有機EL素子30は、

図2(b)に示す支持基板11上に第一電極12と、発光層を含む機能層13と、透明な第二電極14とからなる発光領域と、第一隔壁15とから形成された有機EL素子基材10と、

図2(a)に示す封止基板21上に、第二隔壁22と、ゲッター層23と、接着層24とが形成された透明性かつ平面性を有する封止基材20と

を貼り合わせ、接着封止して一体構造としたものである。なお、機能層13は電圧の印加によって発光する発光層を必ず備える。さらに発光を補助する正孔輸送層等の層を備える多層膜であってもよい。

発光領域は、支持基板11上に形成された第一電極12と、機能層13と、透明な第2電極14とからなり、第一隔壁15にて区画されている。

【0018】

以下、有機EL素子基材10の作製法について説明する。

まず、支持基板11上に第一電極12を形成する。

【0019】

支持基板11としては、ガラスや石英、プラスチックシート等の透光性基材の他に、アルミニウムやステンレスなどの金属箔やシート、シリコン基板、前記プラスチックフィルムやシートにアルミニウム、銅、ニッケル、ステンレスなどの金属膜を積層させた非透光性基材などを用いることができる。

【0020】

また、支持基板11上には必要に応じて、薄膜トランジスタ(TFT)を形成し、駆動用基板として用いても良い。該TFTの材料としては、ポリチオフェンやポリアニリン、銅フタロシアニンやペリレン誘導体等の有機TFTを用いてもよく、アモルファスシリコンやポリシリコンTFTを用いても良い。

【0021】

第一電極12を陽極とする場合には、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物や、金、白金などの金属材料を用いることができる。

【0022】

第一電極12の形成法としては、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法などの乾式成膜法や、金属酸化物や金属材料の微粒子をエポキシ樹脂やアクリル樹脂などに分散した微粒子分散液を用いたグラビア印刷法、スクリーン印刷法などの湿式成膜法などが挙げられる。

【0023】

次に、第一電極12が形成された支持基板11上に第一隔壁15を形成する。

【0024】

第一隔壁15としては、アクリル樹脂あるいはポリイミド樹脂をベース樹脂とした感光性樹脂などを用いることができる。

【0025】

また、第一隔壁15は、前記感光性樹脂の溶液をロールコート、スピンコート、スクリーン印刷、スプレーコート等のコーティング法を用いて、所定厚の感光層を形成し、パターン露光、現像等のパターニング処理を行って、第一電極12間の所定位置に形成される。このとき、第一隔壁15の高さは例えば、1μm前後である。

【0026】

また、第一隔壁15は支持基板11上に形成される。このとき、第一隔壁15は、一定のパターンをもって形成されるため、支持基板11を均等に区画することが出来る。このため、第一隔壁15に囲まれた区分に形成される機能層13を一定の膜厚にすることが可能となる。

【0027】

次に、発光物質を含む単層膜、あるいは多層膜を形成して機能層13を形成する。

【0028】

機能層13を多層膜で形成する場合の構成例としては、正孔注入輸送層、電子輸送性発光層または正孔輸送性発光層、電子輸送層からなる2層構成や正孔注入輸送層、発光層、電子注入輸送層からなる3層構成、さらには、注入層と輸送層を分けたり、電子ブロック層や正孔ブロック層などを挿入したりすることにより、さらに多層で形成することも可能である。

【0029】

次に機能層13上に第二電極14を形成して、有機EL素子基材10を得る。

【0030】

第二電極14を陰極とする場合、材料としては電子注入効率の高い物質を用いる。具体的にはMg、Al、Yb等の金属単体を用いたり、機能層13と接する界面にLiや酸化Li、LiF等の化合物を1nm程度挟んで、安定性・導電性の高いAlやCuを積層して用いたりすることができる。また、電子注入効率と安定性を両立させるため、仕事関数が低いLi、Mg、Ca、Sr、La、Ce、Er、Eu、Sc、Y、Yb等の金属1種以上と、安定なAg、Al、Cu等の金属元素との合金系を用いてもよい。具体的にはMg、Ag、Al、Li、Cu等の合金が挙げられる。

【0031】

第二電極14の形成法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法を用いることができる。このとき、第二電極14の厚さは、透明性電極として用いるため、これら金属材料を1〜10nm程度の薄膜として積層した後に、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物を10〜150nm積層し、電子注入性と透光性の両立を図ることが好ましい。

【0032】

以下、封止基材20の作製法について説明する。

まず、封止基板21上に第二隔壁22を形成する。

【0033】

封止基板21としては、透明性かつ平面性を有する透光性の基板を用いる必要があり、例えば、ガラスや石英、ポリプロピレン、ポリエーテルサルフォン、ポリカーボネート、シクロオレフィンポリマー、ポリアリレート、ポリアミド、ポリメチルメタクリレート、ポリエチレンテレフタレート、ポリエチレンナフタレート等のプラスチックフィルムやシート、または、これらプラスチックフィルムやシートに酸化珪素、酸化アルミニウム等の金属酸化物や、弗化アルミニウム、弗化マグネシウム等の金属弗化物、窒化珪素、窒化アルミニウムなどの金属窒化物、酸窒化珪素などの金属酸窒化物、アクリル樹脂やエポキシ樹脂、シリコン樹脂、ポリエステル樹脂などの高分子樹脂膜を単層もしくは積層させた透光性基板を用いることができる。

【0034】

第二隔壁22としては、アクリル樹脂あるいはポリイミド樹脂をベース樹脂とした感光性樹脂を用いることができる。

【0035】

また、第二隔壁22は、前記感光性樹脂の溶液をロールコート、スピンコート、スクリーン印刷、スプレーコート等のコーティング法を用いて、所定厚の感光層を封止基板21上に形成し、次いで、パターン露光、現像等のパターニング処理を行って形成する。これらの方法は容易かつ大量に封止基板に第二隔壁22の形成を行うことが出来るため、封止容器に凹部を設けるよりも、コストを低く抑えることが出来る。このとき、第二隔壁22の高さは1〜50μmの範囲が望ましい。

【0036】

また、第二隔壁22は封止基材20上に形成される。このとき、第二隔壁22は、有機EL素子基材10と封止基材20とを対向配置させたとき、有機EL素子基材10の発光領域外に対応する位置に形成されていることが望ましい。有機EL素子基材10の発光領域外としては、第一隔壁15の部位や、EL素子部分以外の部位などが挙げられる。これにより、トップエミッション型有機EL素子30において、発光領域から発せられる光が遮蔽されることなく、ゲッター層23を平滑に形成できる程度に第二隔壁22を配置することが出来る。このため、第二隔壁によって表示特性が低下することを防止することが可能となる。

【0037】

ただし、第二隔壁22はあくまでゲッター層23を一定に区切り保持できれば良いものである。このため、必ずしも第二隔壁22は、有機EL素子基材10の発光領域外に相当する封止基材20上に形成する必要はない。

【0038】

次に、封止基板21上の第二隔壁22間にゲッター層23を形成する。

【0039】

ゲッター層23とは、酸素または水分を吸着または除去する効果を得るために設けられる層である。光の取り出し側である封止基板21上にゲッター層23は形成されるため、ゲッター層23は透明であることが求められる。

【0040】

ゲッター層23としては、アルカリ金属、アルカリ土類金属、アルカリ土類金属の酸化物、アルカリ金属又はアルカリ土類金属の水酸化物、シリカゲル、ゼオライト系化合物などから一つまたは複数を組み合わせたものを用いることが出来、溶媒に分散または溶解させ使用する。

【0041】

ゲッター層23に用いるゲッター材を分散、溶解させる溶媒としては、炭化水素系有機溶媒を用いることが出来、例えばトルエンなどが挙げられる。溶媒に対してゲッター材を分散、溶解させるとき、ゲッター材の濃度が0.01wt%〜10wt%の範囲であることが望ましい。また、粘度としては1〜20cpの範囲であることが望ましい。

【0042】

本発明において、ゲッター層23の形成にはインクジェット法を用いる。

【0043】

従来、ゲッター層23を形成する方法としては、ディスペンス法、スピンコート法、印刷法などが挙げられる。しかし、ディスペンス法の場合、エアパルス方式のため吐出精度が低い。このため、封止基板21上に形成されるゲッター層23を均一な膜厚とすることが困難である。また、スピンコート法の場合、封止基板21の表面全面にゲッター材を塗布した後、不所望の領域に塗布された乾燥剤を除去する工程が必要である。このため、コストの面で好ましくない。また、印刷法の場合、ブランケット又は版などを使用するため、装置の規模が大きくなる。ゲッター層23の形成はゲッター材が水分を吸湿しないよう−50℃以下の低露点環境にて行うことが望ましいが、装置の規模が大きいと、人為的に調節された環境下での取り回しが困難である。

【0044】

インクジェット法の場合、ピエゾ方式を用いているため、ピコリットルスケールの精度で吐出量を制御することが出来る。このため、ディスペンス法よりも、ゲッター層23を封止基板21上に均一に形成でき、ゲッター層23の膜厚コントロールも容易に行うことが出来る。また、インクジェット法にて用いる装置は印刷法と比して規模が小さい。このため、−50℃以下の低露点環境のように、人為的に調節された環境下でも、取り回しが容易である。以上の点からインクジェット法は他の方法に比べ優位であり、光の取り出し側である封止基板21上のゲッター層23を均一に出来、ゲッター層23の膜厚コントロールを容易に行うことが出来る。

【0045】

インクジェット法を用いてゲッター層23の形成を行うとき、ゲッター層23に用いるゲッター材が水分を吸湿しないよう−50℃以下の低露点環境で行うことが好ましい。

【0046】

このとき、ゲッター層23の膜厚は0.1〜50μmの範囲が好ましく、1〜20μmの範囲がより好ましい。

【0047】

次に、封止基板21の端部に接着層24を形成して、封止基材20を得る。

【0048】

接着層24として用いる接着剤としては、エポキシ系樹脂、アクリル系樹脂、シリコン樹脂などからなる紫外線硬化樹脂、熱硬化型接着性樹脂、2液硬化型接着性樹脂や、ポリエチレン、ポリプロピレンなどの酸変性物からなる熱可塑性接着性樹脂などを単層もしくは積層して用いることができる。また、接着層24内部の含有水分を除去するために、酸化バリウムや酸化カルシウムなどの乾燥剤を混入したり、接着層24の厚みをコントロールするために数%程度の無機フィラーを混入したりしても良い。

【0049】

接着層24の形成方法としては、印刷法、ノズル塗布法などを用いることが出来る。または予め別の基材上に接着層24を形成しておいて転写する転写法などを用いてもよい。接着層24の形成は、封止基板21上でなくとも、支持基板11上でも構わない。

【0050】

以下、トップエミッション型有機エレクトロルミネッセンス素子30の作製法について説明する。

【0051】

前記有機EL素子基材10と前記封止基材20を貼り合わせ、接着層24の硬化を行い、有機エレクトロルミネッセンス素子30を得る。

【0052】

接着層24の硬化は減圧された環境で行ってもよい。また、用いた接着剤に合わせて、紫外線照射や加熱などを行なってもよく、これらを同時に行ってもよい。

【実施例】

【0053】

ガラスからなる支持基板上にインジウム・錫合金酸化物をスパッタリングして150nm厚のITO膜を成膜し、パターニング処理して第一電極を形成した。

【0054】

次に、第一電極が形成された基板上にポリイミド樹脂からなる感光性樹脂溶液をスピンコーターにて塗布して感光層を形成し、パターン露光、現像等の一連のパターニング処理を行って、1μm厚の第一隔壁を形成した。

【0055】

次に、第1電極上にポリ(3、4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物からなる20nmの正孔輸送層と、ポリ[2−メトキシ−5−(2’−エチルヘキシロキシ)−1、4−フェニレンビニレン](MEHPPV)からなる80nm厚の発光体層とからなる2層構成の100nm厚の機能層を形成した。

【0056】

次に、インジウム・錫合金化合物を機能層上にスパッタリングして、60nm厚のITO膜を成膜し、パターニング処理して機能層上に第二電極を形成し、有機EL素子基材を作製した。

【0057】

次に、ガラスからなる封止基板上にポリイミド樹脂からなる感光性樹脂溶液をスリットコーターにて塗布して感光層を形成し、パターン露光、現像等の一連のパターニング処理を行って、封止基板上に第二隔壁壁を形成した。第二隔壁の厚さは20μm厚であった。

【0058】

次に、ゲッター材としてアルミニウム金属錯体(双葉電子社製、商品名:Oredry)を濃度が5wt%になるようにトルエンに溶解させ、溶液を調整した。

【0059】

次に、前記溶液を−70℃の露点雰囲気下でインクジェット法により、封止基板上の第二隔壁によって区画された領域に塗布し、180℃で乾燥し、膜厚5μmのゲッター層を形成した。

【0060】

次に、封止基板に紫外線硬化型エポキシ系接着剤を塗布し、有機EL素子基材と封止基材とを貼り合わせた。

【0061】

次に、UV硬化及び熱硬化で接着封止して、トップエミッション型有機エレクトロルミネッセンス素子を得た。

【0062】

得られたトップエミッション型有機エレクトロルミネッセンス素子には、透明なゲッター層のムラを視認することは出来なかった。よって、表示特性に優れたトップエミッション型有機EL素子を得ることが出来た。

【図面の簡単な説明】

【0063】

【図1】本発明のトップエミッション型有機エレクトロルミネッセンス素子の一実施例を示す模式構成断面図である。

【図2】(a)は、封止基材の一実施例を示す模式断面図である。(b)は、有機EL素子基材の一実施例を示す模式断面図である。

【符号の説明】

【0064】

10……有機EL素子基材

11……支持基板

12……第一電極

13……機能層

14……第二電極

15……第一隔壁

20……封止基材

21……封止基板

22……第二隔壁

23……ゲッター層

24……接着層

30……トップエミッション型有機EL素子

【特許請求の範囲】

【請求項1】

少なくとも支持基板と当該基板上に発光領域と第一隔壁とを備えた有機EL素子基材と、

少なくとも封止基板と当該封止基板に透明なゲッター層を備えた封止基材と

を貼り合わせてなるトップエミッション型有機エレクトロルミネッセンス素子であって、

封止基板上に封止基板を複数領域に区画する第二隔壁を有し、ゲッター層は当該第二隔壁によって区画された領域にインクジェット法により形成されていることを特徴とするトップエミッション型有機エレクトロルミネッセンス素子。

【請求項2】

請求項1に記載のトップエミッション型有機エレクトロルミネッセンス素子であって、第二隔壁は、有機EL素子基材と封止基材とを対向配置させたとき、有機EL素子基材の発光領域外に対応する位置に形成されていることを特徴とするトップエミッション型有機エレクトロルミネッセンス素子。

【請求項1】

少なくとも支持基板と当該基板上に発光領域と第一隔壁とを備えた有機EL素子基材と、

少なくとも封止基板と当該封止基板に透明なゲッター層を備えた封止基材と

を貼り合わせてなるトップエミッション型有機エレクトロルミネッセンス素子であって、

封止基板上に封止基板を複数領域に区画する第二隔壁を有し、ゲッター層は当該第二隔壁によって区画された領域にインクジェット法により形成されていることを特徴とするトップエミッション型有機エレクトロルミネッセンス素子。

【請求項2】

請求項1に記載のトップエミッション型有機エレクトロルミネッセンス素子であって、第二隔壁は、有機EL素子基材と封止基材とを対向配置させたとき、有機EL素子基材の発光領域外に対応する位置に形成されていることを特徴とするトップエミッション型有機エレクトロルミネッセンス素子。

【図1】

【図2】

【図2】

【公開番号】特開2007−200801(P2007−200801A)

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願番号】特願2006−20368(P2006−20368)

【出願日】平成18年1月30日(2006.1.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願日】平成18年1月30日(2006.1.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]