トップエミッション型有機ELディスプレイ及びその製造方法

【課題】色フィルターを具備する有機ELディスプレイの作製においても、外部環境からの水分等の侵入を長期にわたって防ぐことの可能なトップエミッション型有機ELディスプレイ及びその製造法を提供すること。

【解決手段】複数の有機EL素子が形成された有機EL素子基板と、色フィルター層、ブラックマトリスク層を有する色フィルター基板とを光硬化型シール剤を介して貼り合わせ、(a)有機EL素子基板の外周部に相当する色フィルター基板上のブラックマトリスク層領域内に導光部を形成することと、(b)該導光部の位置に相当する有機EL素子基板と色フィルター基板の間に、少なくとも光散乱部材を有することを特徴とするトップエミッション型有機ELディスプレイ及びその製造方法。

【解決手段】複数の有機EL素子が形成された有機EL素子基板と、色フィルター層、ブラックマトリスク層を有する色フィルター基板とを光硬化型シール剤を介して貼り合わせ、(a)有機EL素子基板の外周部に相当する色フィルター基板上のブラックマトリスク層領域内に導光部を形成することと、(b)該導光部の位置に相当する有機EL素子基板と色フィルター基板の間に、少なくとも光散乱部材を有することを特徴とするトップエミッション型有機ELディスプレイ及びその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トップエミッション型有機ELディスプレイおよびその製造方法に関する。より詳細には、色フィルタを具備する有機ELディスプレイの作製において、外部環境からの水分等の侵入を長期にわたって防ぐことの可能なトップエミッション型有機ELディスプレイおよびその製造方法とそれに用いる色フィルタに関するものである。

【背景技術】

【0002】

近年、情報機器の多様化に伴い、一般に使用されているCRT(陰極線管)に比べて消費電力が少ない平面表示素子に対するニーズが高まってきている。このような平面表示素子の一つとして、高効率・薄型・軽量・低視野角依存性等の特徴を有する有機エレクトロルミネッセンス(以下、有機ELと略す)素子が注目され、この有機EL素子を用いたディスプレイの開発が進められている。

【0003】

有機EL素子の中でも、発光層として有機材料を用いた有機EL素子は、発光材料である蛍光物質を選択することにより発光色を変化させることができ、マルチカラー、フルカラー等の表示装置への応用に対する期待が高まっている。また、有機EL素子は低電圧で面発光できるため、液晶表示装置等のバックライトとして利用することも可能である。

【0004】

上記の有機EL素子は、現在のところ、デジタルカメラや携帯電話等の小型ディスプレイへの応用が進んでいる段階である。

【0005】

有機EL素子は、薄膜トランジスタ(TFT)を設けた基板上に、第一電極、ホール注入層、ホール輸送層、発光層、電子輸送層、電子注入層などの有機層と第二電極が順に積層されたものが知られている。発光層で発光した光は、TFT基板側から取出される場合と第2電極側から取出される場合がある。後者の場合、TFT基板上の配線に関係なく光が取出すことができるので、開口率を上げることが可能である。また、さらに開口率を上げる為に、画素サイズを大きくとると、フルカラーの有機EL表示装置を作成する時、RGBの塗り分け方式では、蒸着マスクの精度に限界があり困難である。そこで、塗り分けマスクを用いないで単色発光層を作製し、カラーフィルタまたは色変換層(Color changing mediams;CCM)を用いてRGBの発光色に変換する手法が有望である。

【0006】

特許文献1では、基板上に蛍光物質を含む蛍光変換層及び/又はカラーフィルタ層と有機層とバリア層と有機EL構造体とを順次有し、有機層が熱硬化樹脂または紫外線硬化樹脂であることを特徴とした素子構造が提案されている。しかし、このような構造では熱硬化樹脂を使用した場合、有機EL基板と基板上に形成したカラーフィルタもしくは蛍光変換層との位置合せが困難となる。なぜなら、熱硬化時に、熱硬化樹脂の粘度が低下するため、基板同士が動きやすくなるからである。また、紫外線硬化樹脂を使用した場合においても、カラーフィルタを通して紫外線を照射して硬化させるが、カラーフィルタの透過率が紫外線の波長365nm域においてはほぼゼロに近い為に、紫外線硬化樹脂を硬化せせることは困難であった。

【0007】

上記問題を解決する為に、特許文献2では、カラーフィルタ層または色変換層の画素と画素の間の境界領域に設けられるブラックマトリクス層に紫外線を導入するための開口部(導光部)を設ける構造を提案している。しかし、色フィルタ層の外周にあるブラックマトリクス層では配線・端子部の写り込みやコントラスト低下のおそれがあるので、導光部を充分な広さで形成することが出来ない。また、導光部を形成していない外周のブラック

マトリクス層直下のシール剤は硬化されていないので、外部から透湿しやすくなり、早期に有機EL素子が劣化してしまう。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−260562

【特許文献2】特開2007−103027

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記問題を鑑みてなされたもので、色フィルタを具備する有機ELディスプレイの作製において、外部環境からの水分等の侵入を長期にわたって防ぐことの可能なトップエミッション型有機ELディスプレイを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の請求項1に係る発明は、複数の有機EL素子が形成された有機EL素子基板と、色フィルタ層、ブラックマトリクス層を有する色フィルタ基板とを光硬化型シール剤を介して貼り合わせ、前記光硬化型シール剤に対して、少なくとも前記色フィルタ基板側から光を照射することにより、前記光硬化型シール剤を硬化させることで形成されるトップエミッション型有機ELディスプレイであって、

(a)有機EL素子基板の外周部に相当する色フィルタ基板上のブラックマトリクス層領域内に導光部を形成することと、

(b)該導光部の位置に相当する有機EL素子基板と色フィルタ基板の間に、少なくとも光散乱部材を有することを特徴とするトップエミッション型有機ELディスプレイの製造方法としたものである。

【0011】

本発明の請求項2に係る発明は、前記光散乱部材は少なくとも光散乱粒子を含有することを特徴とする請求項1に記載のトップエミッション型有機ELディスプレイの製造方法としたものである。

【0012】

本発明の請求項3に係る発明は、前記有機EL素子基板は、保護膜を有することを特徴とする請求項1及び2のいずれかに記載のトップエミッション型有機ELディスプレイの製造方法としたものである。

【0013】

本発明の請求項4に係る発明は、請求項1〜3のいずれかに記載の製造方法を用いて製造されたことを特徴とする有機ELディスプレイとしたものである。

【発明の効果】

【0014】

本発明によれば、有機EL素子基板の外周部に相当する色フィルタ基板上のブラックマトリクス層領域内に光を導入するための複数の導光部を設け、かつ導光部の位置に相当する有機EL素子基板と色フィルタ基板の間に光散乱部材を設けることで導光部を入射した光は拡散し、ブラックマトリクス直下の光硬化型シール剤も硬化させることが出来る。したがって、外部からの透湿を抑制することが出来、封止寿命を延ばすことができる。

【0015】

なお、さらに封止性能を向上させるために、色フィルタ基板にガスバリア層を設けることや、有機EL素子を覆うようにガスバリア性を有する保護膜を設けることにより、長寿命なトップエミッション型有機ELディスプレイを作製することが出来る。

【0016】

よって、本発明によれば、色フィルタを具備した有機ELディスプレイにおいて外部環境からの水分等の侵入を長期にわたって防ぐことが可能であり、ダークスポットの割合が

低く、素子劣化を生じさせず、封止性能の良好なトップエミッション型有機ELディスプレイを提供することが出来る。

【図面の簡単な説明】

【0017】

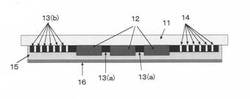

【図1】本発明の一実施形態に係るトップエミッション型有機ELディスプレイの色フィルタ基板を示す断面図である。

【図2】本発明の一実施形態に係るトップエミッション型有機ELディスプレイの色フィルタ基板を示す断面図である。

【図3】本発明の一実施形態に係るトップエミッション型有機ELディスプレイの有機EL素子基板を示す断面図である。

【図4】本発明の一実施形態に係るトップエミッション型有機ELディスプレイを示す断面図である。

【図5】本発明の一実施形態に係るトップエミッション型有機ELディスプレイを示す断面図である。

【図6】従来技術によるトップエミッション型有機ELディスプレイの一実施形態を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明に係る実施の形態について図面を参照して説明する。なお、以下の実施の形態の説明において参照する図面は、本発明の構成を説明するためのものであり、図示される各部の大きさや厚さ、寸法等は、実際のものとは異なる。また、本発明はこれらに限定されるものではない。

【0019】

本発明の有機ELディスプレイを、図1乃至図5を参照して説明する。

【0020】

図1は、本発明の一実施形態に係る色フィルタ基板の断面図であり、色フィルタ基板は、図1に示したように、透明基板11、色フィルタ層12、ブラックマトリクス13、導光部14、平坦化膜層15及びガスバリア層16を含む。

【0021】

図2は、本発明の一実施形態に係る色フィルタ基板の断面図であり、色フィルタ基板は、図1に示したように、透明基板11、色フィルタ層12、ブラックマトリクス13、導光部14、平坦化膜層15及びガスバリア層16、光散乱部材21を有する隔壁17を含む。

【0022】

図3は、本発明の一実施形態に係る有機EL素子基板の断面図であり、有機EL素子基板は、図3に示したように、基板1、TFT2、平坦化膜3、第一電極4、有機EL層5、第二電極6、及び保護膜7を含む。

【0023】

図4は、本発明の一実施形態に係る有機ELディスプレイの断面図であり、図4に示したように、有機ELディスプレイは、図1に示された色フィルタ基板と、図3に示された有機EL素子基板とを、光散乱部材21を有するシール剤22を介して貼り合せることにより形成される。

【0024】

図5は、本発明の一実施形態に係る有機ELディスプレイの断面図であり、図5に示したように、有機ELディスプレイは、図2に示された色フィルタ基板と、図3に示された有機EL素子基板とを、シール剤22を介して貼り合せることにより形成される。

【0025】

以下、有機EL素子基板を構成する各部の材料について説明する。

【0026】

(1)基板1

基板1として、ガラスやプラスチックなどからなる絶縁性基板、または、半導電性や導電性基板に絶縁性の薄膜を形成した基板を用いることができる。

【0027】

(2)TFT2

TFT2は、基板1上にマトリックス状に配置され、各画素に対応した陽極にソース電極が接続される。好ましくは、TFT2は、ゲート電極をゲート絶縁膜の下に設けたボトムゲートタイプで、能動層として多結晶シリコン膜を用いた構造である。TFT2のドレイン電極およびゲート電極に対する配線部、並びにTFT自身の構造は、所望される耐圧性、オフ電流特性、オン電流特性を達成するように、当該技術において知られている方法により作製することができる。また、トップエミッション方式を用いる本発明の有機ELディスプレイにおいてはTFT部を光が通過しないので、開口率を増加させるためにTFTを小さくする必要がなく、TFT設計の自由度が高く、上記の特性を達成するために有利である。

【0028】

(3)平坦化絶縁膜3

平坦化絶縁膜3が、TFT2の上部に形成される。平坦化絶縁膜3は、TFT2のソース電極またはドレイン電極と第1電極4との接続およびその他の回路の接続に必要な部分以外に設けられ、基板表面を平坦化して引き続く層の高精細なパターン形成を容易にする。平坦化絶縁膜3は、当該技術に知られている任意の材料により形成することができる。好ましくは、ポリイミドまたはアクリル樹脂から形成される。

【0029】

(4)第1電極4

第1電極4は、TFT2それぞれに対応して、平坦化絶縁膜3上に形成され、TFT2のソース電極またはドレイン電極と接続される。ソース電極と接続される場合は陽極として機能し、ドレイン電極と接続される場合は陰極として機能する。

【0030】

TFT2と第1電極4とは、平坦化絶縁膜内に設けられたコンタクトホールに充填された導電性プラグによって接続される。導電性プラグは、第1電極4と一体に形成されてもよいし、あるいは金、銀、銅、アルミニウム、モリブデン、タングステンなどの低抵抗の金属類を用いて形成されてもよい。

【0031】

第1電極4を陽極として用いる場合、正孔の注入を効率よく行うために、仕事関数が大きい材料が用いられる。特に通常の有機EL素子では、陽極を通して光が放出されるために陽極が透明であることが要求され、ITO等の導電性金属酸化物が用いられる。本発明のトップエミッション方式では透明であることは必要ではないが、ITO、IZOなどの導電性金属酸化物を用いて第1電極4を形成することができる。さらに、ITOなどの導電性金属酸化物を用いる場合、その下に反射率の高いメタル電極(Al,Ag,Mo,Wなど)を用いることが好ましい。このメタル電極は、導電性金属酸化物より抵抗率が低いので補助電極として機能すると同時に、有機EL層5にて発光される光を色フィルタ層12側に反射して光の有効利用を図ることが可能となる。

【0032】

第1電極4を陰極として用いる場合、仕事関数が小さい材料であるリチウム、ナトリウム等のアルカリ金属、カリウム、カルシウム、マグネシウム、ストロンチウムなどのアルカリ土類金属、またはこれらのフッ化物等からなる電子注入性の金属、その他の金属との合金や化合物を用いられる。前述と同様に、その下に反射率の高いメタル電極(Al,Ag,Mo,Wなど)を用いてもよく、その場合には低抵抗化および反射による有機EL層5の発光の有効利用を図ることができる。

【0033】

(5)有機EL層5

本発明における有機EL層5としては、発光物質を含む単層膜、あるいは多層膜で形成す

ることができる。多層膜で形成する場合の構成例としては、正孔輸送層、電子輸送性発光層または正孔輸送性発光層、電子輸送層からなる2層構成や正孔輸送層、発光層、電子輸送層からなる3層構成、さらには、必要に応じて正孔(電子)注入機能と正孔(電子)輸送機能を分けたり、正孔(電子)の輸送をプロックする層などを挿入することにより、さらに多層形成することがより好ましい。

【0034】

正孔注入層の例としては、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類及び無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン、N,N’−ジ(1−ナフチル)−N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン等の芳香族アミン系材料や、ポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物などの高分子正孔輸送材料、ポリチオフェンオリゴマー材料、その他既存の正孔輸送材料の中から選ぶことができる。

【0035】

発光材料としては、9,10−ジアリールアントラセン誘導体、ピレン、コロネン、ペリレン、ルブレン、1,1,4,4−テトラフェニルブタジエン、トリス(8−キノリノラート)アルミニウム錯体、トリス(4−メチル−8−キノリノラート)アルミニウム錯体、ビス(8−キノリノラート)亜鉛錯体、トリス(4−メチル−5−トリフルオロメチル−8−キノリノラート)アルミニウム錯体、トリス(4−メチル−5−シアノ−8−キノリノラート)アルミニウム錯体、ビス(2−メチル−5−トリフルオロメチル−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、ビス(2−メチル−5−シアノ−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、トリス(8−キノリノラート)スカンジウム錯体、ビス〔8−(パラ−トシル)アミノキノリン〕亜鉛錯体及びカドミウム錯体、1,2,3,4−テトラフェニルシクロペンタジエン、ペンタフェニルシクロペンタジエン、ポリ−2,5−ジヘプチルオキシ−パラ−フェニレンビニレン、クマリン系蛍光体、ペリレン系蛍光体、ピラン系蛍光体、アンスロン系蛍光体、ポルフィリン系蛍光体、キナクリドン系蛍光体、N,N’−ジアルキル置換キナクリドン系蛍光体、ナフタルイミド系蛍光体、N,N’−ジアリール置換ピロロピロール系蛍光体等、Ir錯体等の燐光性発光体などの低分子系発光材料や、ポリフルオレン、ポリパラフェニレンビニレン、ポリチオフェン、ポリスピロなどの高分子材料や、これら高分子材料に前記低分子材料の分散または共重合した材料や、その他既存の発光材料を用いることができる。

【0036】

電子輸送材料の例としては、2−(4−ビフィニルイル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール、オキサジアゾール誘導体やビス(10−ヒドロキシベンゾ[h]キノリノラート)ベリリウム錯体、トリアゾール化合物等を用いることができる。

【0037】

電子注入層としてはアルミニウムのキノリノール錯体などを用いることができる。さらに、アルカリ金属、アルカリ土類金属またはそれらを含む合金、アルカリ金属フッ化物などを、電子注入層として用いてもよい。

【0038】

有機EL層5の膜厚は、単層または積層により形成する場合においても1000nm以下であり、好ましくは50〜150nmである。特に、高分子EL素子の正孔輸送材料は、基材や陽極層の表面突起を覆う効果が大きく、50〜100nm程度厚い膜を成膜することがより好ましい。

【0039】

有機EL層5の形成方法としては、材料に応じて、真空蒸着法や、スピンコート、スプ

レーコート、フレキソ、グラビア、マイクログラビア、凹版オフセットなどのコーティング法、印刷法やインクジェット法などを用いることができる。高分子発光媒体層を溶液化する際には、形成方法に応じて、溶剤の蒸気圧、固形分比、粘度などを制御することが好ましい。溶剤としては、水、キシレン、アニソール、シクロヘキサノン、メシチレン、テトラリン、シクロヘキシルベンゼン、安息香酸メチル、安息香酸エチル、トルエン、エタノール、アセトン、メチルエチルケトン、メチルイソブチルケトン、メタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチルなどの単独溶媒でも、混合溶媒でも良い。また、塗工性向上のために、必要に応じて界面活性剤、酸化防止剤、粘度調整剤、紫外線吸収剤などの添加剤を適量混合することがより好ましい。塗布液の乾燥方法としては、EL特性に支障のない程度に溶剤を取り除ければ良く、加熱しても、減圧しても、加熱減圧しても良い。

【0040】

(6)第2電極6

第2電極6は、有機EL層5に対して効率よく電子または正孔を注入することとともに、有機EL層5の発光波長域において透明であることが求められる。第2電極6は、波長400〜800nmの光に対して50%以上の透過率を有することが好ましい。

【0041】

第2電極6を陰極として用いる場合、その材料は、電子を効率よく注入するために仕事関数が小さいことが求められる。さらに、有機EL層の発する光の波長域において透明であることが必要とされる。これら2つの特性を両立するために、本発明において陰極を複数層からなる積層構造とすることが好ましい。なぜなら、仕事関数の小さい材料は、一般的に透明性が低いからである。すなわち、有機EL層5と接触する部位に、リチウム、ナトリウム等のアルカリ金属、カリウム、カルシウム、マグネシウム、ストロンチウムなどのアルカリ土類金属、またはこれらのフッ化物等からなる電子注入性の金属、その他の金属との合金や化合物の極薄膜(10mm以下)を用いる。これらの仕事関数の小さい材料を用いることにより効率のよい電子注入を可能とし、さらに極薄膜とすることによりこれら材料による透明性低下を最低限とすることが可能となる。該極薄膜の上には、ITOまたはIZOなどの透明導電膜を形成する。これらの導電膜は補助電極として機能し、陰極全体の抵抗値を減少させ有機EL層に対して充分な電流を供給することを可能にする。

【0042】

第2電極6を陽極として用いる場合、正孔注入効率を高めるために仕事関数の大きな材料を用いる必要がある。また、有機EL層からの発光が第2電極を通過するために透明性の高い材料を用いる必要がある。したがって、この場合にはITOまたはIZOのような透明導電性材料を用いることが好ましい。

【0043】

(7)保護膜7

第2電極6以下の各層を覆って保護膜7が設けられる。保護層7は、外部環境からの酸素、低分子成分および水分の透過を防止し、それらによる有機EL層5の機能低下を防止することに有効である。保護膜7は、有機EL層5の発光を色フィルタ層12へと透過させるために、その発光波長域(400nm〜800nmの範囲)において透過率が50%以上であることが好ましい。また、保護膜7は、電気絶縁性を有し、水分、酸素および低分子成分に対するバリア性を有し、好ましくは2H以上の膜硬度を有する材料で形成される。例えば、SiOx、SiNx、SiNxOy、AlOx、TiOx、TaOx、ZnOx等の無機酸化物、無機窒化物等の材料を使用できる。該第1保護層の形成方法としては特に制約はなく、スパッタ法、CVD法、真空蒸着法、ディップ法、ゾル−ゲル法等の慣用の手法により形成できる。保護膜7は、単層であっても、複数の層が積層されたものであっても良い。保護膜7の厚さは、500nm〜10μmであることが好ましい。

【0044】

次にフロントパネルである色フィルタについて説明する。光散乱部材21をシール剤22に含有して使用する場合、図2のように透明基板11、色フィルタ層12、ブラックマトリクス13、導光部14で構成される。一方、光散乱部材21をシール剤22に含有せずに使用する場合、図3のように隔壁17も構成する。なお、隔壁17は光散乱部材21を含有して使用する。

【0045】

ここでいう色フィルタとは、カラーフィルタのように有機EL素子からの発光波長の内、特定の波長を選択するもの、色変換フィルタのように有機EL素子からの発光波長を波長変換するもの等、有機EL素子からの発光を透過して特定の色を得ることができるものを総称している。また、この色フィルタは、特定の種類の色フィルタからなる単層であってもよいし、異なる種類の色フィルタを積層したものであってもよい。

【0046】

(8)透明基板11

透明基板11は、色フィルタ層12によって変換された光に対して透明である事が必要である。また、透明基板11は、色フィルタ層および平坦化層の形成に用いられる条件(溶媒、温度等)に耐えるものであり、さらに寸法安定性に優れている事が好ましい。透明基板11は、波長400〜800nmの光に対して50%以上の透過率を有する事が好ましい。透明基板11の材料としてガラス、ジアセチルセルロース、トリアセチルセルロース(TAC)、プロピオニルセルロース、ブチリルセルロース、アセチルプロピオニルセルロース、ニトロセルロース等のセルロースエステル;ポリアミド;ポリカーボネート;ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート、ポリ−1,4−シクロヘキサンジメチレンテレフタレート、ポリエチレン−1,2−ジフェノキシエタン−4,4‘−ジカルボキシレート、ポリブチレンテレフタレート等のポリエステル;ポリスチレン;ポリエチレン、ポリプロピレン、ポリメチルペンテン等のポリオレフィン;ポリメチルメタクリレート等のアクリル系樹脂;ポリカーボネート;ポリスルホン;ポリエーテルスルホン;ポリエーテルケトン;ポリエーテルイミド;ポリオキシエチレン;ノルボルネン樹脂などの高分子材料を使用することが出来る。高分子材料を用いる場合、透明基板1は剛直であっても可撓性であってもよい。

【0047】

(9)色フィルタ層12

ここでいう色フィルタ層12は、カラーフィルタ層及び色変換層の総称である。カラーフィルタ層は、発光された光の波長を選択的に吸収または透過させることによって出射される光の色純度を向上させる機能を有するフィルタである。例えば3原色を用いたフルカラーディスプレイ等では、青色であれば400nm〜550nm、緑色であれば500nm〜600nm、赤色であれば600nm以上の波長を透過させて色純度を高めている。製法としては、感光性樹脂層に染料や顔料を分散させた着色感材を材料として、これを塗布、露光、現像と繰り返してパターンを形成させる方法が一般的であり、特に最近では耐性面から染料よりも顔料を分散させたカラーフィルタが多くなっている。

【0048】

前記着色感材に用いられる代表的な顔料としては、アゾレーキ系、不溶性アゾ系、縮合アゾ系、フタロシアニン系、キナクリドン系、ジオキサジン系、イソインドリノン系、アントラキノン系、ベリノン系、チオイン系、ベリレン系、これらの混合系等がある。

【0049】

前記色変換層は、有機発光層から発光された近紫外領域ないし可視領域の光を蛍光色素が吸収して異なる波長の可視光を発する機能を有する層である。これは蛍光色素と入射させる光の組み合わせによって、様々な波長領域の蛍光を発することができる。また、例えば、青色に発光された光を吸収して赤色領域の蛍光を発することによって、波長を選択的に透過させて赤色領域の光を出射するよりも強い光を出力することも可能であり、これらは色変換方式の有機EL素子に応用されている。

【0050】

製法としては、感光性樹脂層に蛍光色素を分散させた着色感材を材料として、これを塗布、露光、現像と繰り返してパターンを形成させる方法が一般的である。青色ないし青緑

色領域の光を吸収して、緑色領域の蛍光を発する蛍光色素としては、例えば3−(2’−ベンゾチアゾリル)−7−ジエチルアミノ−クマリン(クマリン6)、3−(2’−ベンゾイミダゾリル)−7−ジエチルアミノ−クマリン(クマリン7)、3−(2’−N−メチルベンゾイミダゾリル)−7−ジエチルアミノ−クマリン(クマリン30)、2,3,5,6−1H,4H−テトラヒドロ−8−トリフルオロメチルキノリジン(9,9a,1−gh)クマリン(クマリン153)等のクマリン系色素、あるいはクマリン色素系染料である、ベーシックイエロー51、さらにはソルベントイエロー11、ソルベントイエロー116等のナフタルイミド系色素等が挙げられる。さらに、各種染料(直接染料、酸性染料、塩基性染料、分散染料等)も蛍光性があれば使用することができる。

【0051】

また、青色から青緑色領域の光を吸収して、赤色領域の蛍光を発する蛍光色素としては、例えばローダミンB、ローダミン6G、ローダミン3B、ローダミン101、ローダミン110、スルホローダミン、ベーシックバイオレット11、ベーシックレッド2等のローダミン系色素、シアニン系色素、1−エチル−2−[4−(p−ジメチルアミノフェニル)−1,3−ブタジエニル]−ピリジニウムパークロレート(ピリジン1)等のピリジン系色素、あるいはオキサジン系色素等が挙げられる。さらに、各種染料(直接染料、酸性染料、塩基性染料、分散染料等)も蛍光性があれば使用することができる。

【0052】

色フィルタ層12の色の種類は、2色以上の複数色であれば特に限定されるものではない。R,G,Bの3原色表示を採用することで、フルカラー表示を行うことができるが、2色又は4色のマルチカラー表示であってもよい。また、複数色毎の単位領域の表示面積,表示形状,配列等は特に限定されるものではなく、適宜設計変更可能である。

【0053】

(10)ブラックマトリクス13(a)

各色に対応する色フィルタ層12の間の領域には、ブラックマトリクス13(a)を形成する。ブラックマトリクス13(a)を設けることによって、隣接するサブピクセルの色フィルタ層への光の漏れを防止して、にじみのない所望される変換色のみを得る事が可能となる。可視光をよく吸収し、発光部および色フィルタ層へ悪影響を与えないものであれば特に限定されない。本発明では、黒色顔料または黒色染料や金属酸化物などの遮光性微粒子を分散させた感光性樹脂を用いることができ、通常のフォトリソグラフィー法によって形成する方法などが知られている。また、染色方式により樹脂を黒化する方法も可能である。黒色顔料としては、カーボンブラック、黒鉛、アニリンブラックおよびシアニンブラックなどの有機顔料、遮光性微粒子としては酸化チタン、酸化鉄などの金属酸化物が挙げられる。この中でも、安価で遮光性に優れたカーボンブラックが特に好ましい。ブラックマトリクスの光反射率は、40%以下、好ましくは30%以下、より好ましくは10%以下である。これ以上の反射率であると、外部からの入射光を反射し、コントラストを低下させる原因となる。

【0054】

(11)ブラックマトリクス13(b)

また、各々の色フィルタ層12の間の領域に留まらず、透明基板11上の色フィルタ層12が設けられていない領域にブラックマトリクス13(b)を設ける。ブラックマトリクス13(b)はフロントパネル側から見た際、基板1上に形成した配線・端子部が写り込み防止や、コントラスト向上等の役割を果たす。材料はブラックマトリクス13(a)と同様な材料を用いることができる。

【0055】

(12)導光部14

導光部14は、ブラックマトリクス13(b)領域内に光を導入させるために形成され、有機EL素子基板と色フィルタとを光硬化型シール剤を介して貼り合せた後、ブラックマトリクス13(b)層の導光部から内部に光を導入することができ、光硬化型接着剤を充分に硬化させることができる。導光部の単位領域の面積は、0.000025mm2〜0.

01mm2であることが好ましい。より好ましくは0.0001mm2〜0.0025mm2である。導光部の面積が指定の範囲以上大きいと配線・端子部が写り込みや、コントラスト低下が問題となる。導光部の形状、配列等は特に限定されるものではないが、導光部の開口率は、ブラックマトリクス領域に対して1〜20%が好ましい。20%以上だと導光部面積がブラックマトリクス13(b)領域内で相対的に大きくなり、配線・端子部が写り込み、コントラスト低下を招く。一方、1%以下であると光が導入する面積が少なくなり、ブラックマトリクス13(b)直下の光硬化型シール剤で未硬化な箇所が存在してしまい、封止性能の劣化が懸念される。

【0056】

(13)隔壁17

光散乱部材21をシール剤22に含有せずに使用する場合に隔壁17を形成する。なお、隔壁17は後で述べる光散乱部材21を添加して使用する。光散乱部材21の添加量としては1〜40質量%が好ましい。該添加量は、1質量%以上であると光拡散性が充分であり、40質量%以下にすると接着力が確保される。隔壁材料としては、絶縁性、透明性を有する材料が使用できる。例えば、FVR(富士薬品工業製)や、フォトニース(東レ製)などの紫外線硬化型レジストが挙げられる。光散乱部材21を含有させた隔壁材料は、導光部14領域、導光部14を含んだブラックマトリクス13(b)領域にフォトリソグラフィー法等によりパターンニング形成する。パターニング形成によって得られた隔壁の厚みは、1〜20μmであることが望ましい。

【0057】

(14)平滑化膜層 15

平滑化膜層15は、色フィルタ層側面の凹凸を平滑化し、色フィルタ基板の各要素を密閉し、外部の有害なガスや水分などから、色フィルタ層、ブラックマトリクスなどを保護するために用いる。本発明の平滑化膜層15に使用できる材料は、色フィルタ層表面の凹凸が平坦となるように塗膜を形成でき、色フィルタ層の機能を低下させず、発光部へ悪影響を与えない材料であればよい。また、平坦化膜層15は可視域における透過率が50%以上(400nm〜800nmの範囲)であることが望ましい。例えば、イミド変性シリコーン樹脂、無機金属化合物(TiO、AL2O3、SiO2等)をアクリル樹脂、ポリイミド樹脂、シリコーン樹脂等の中に分散したもの、紫外線硬化型樹脂としてのエポキシ変性アクリレート樹脂などが挙げられる。

【0058】

(15)ガスバリア層16

なお、色フィルタは、上記構成に加え、ガスバリア層を設けてもよい。ガスバリア層は、外部環境からの酸素、低分子成分および水分の透過を防止することができるものである。ガスバリア層は、可視域における透明性が高く(400〜800nmの範囲で透過率50%以上)、電気絶縁性を有し、水分、酸素および低分子成分に対するバリア性を有し、好ましくは鉛筆硬度2H以上の膜硬度を有する材料で形成される。例えば、SiOx、SiNx、SiNxOy、AlOx、TiOx、TaOx、ZnOx等の無機酸化物、無機窒化物等の材料を使用できる。ガスバリア層は、0.1〜3μm程度の厚さを有することができる。

【0059】

次に有機EL素子基板と色フィルタを貼り合わせるためのシール剤22について説明する。

【0060】

(16)シール剤22

シール剤22は、有機EL素子と色フィルタを接着するとともに、内部の各構成要素を外部環境の酸素・水分などから保護する為に設けられる。シール剤22としては、低透湿性であることが望ましく、有機ELディスプレイの作製途中で劣化原因となるガスを発生しない(または発生量が少ない)ことや、周囲の温度や経時的に変形・収縮・膨張などの変化がほとんどないものが望ましい。

【0061】

本発明の色フィルタ基板では、光を導入させる為の導光部を複数設けたブラックマトリクスを形成しているため、色フィルタ外周部に形成されたブラックマトリクスの直下に光硬化型接着剤を形成しても硬化させることが出来る。そのためシール剤22の材料としては光硬化型接着剤が好適に用いられる。

【0062】

シール剤22としては例えば、エステルアクリレート、ウレタンアクリレート、エポキシアクリレート、メラミンアクリレート、アクリル樹脂アクリレート等の各種アクリレート、ウレタンポリエステル等の樹脂を用いたラジカル系シール剤や、エポキシ、ビニルエーテル等の樹脂を用いたシール剤、チオール・エン付加型樹脂系シール剤などの紫外線硬化型接着剤などを用いることが出来る。硬化に用いる光源や光の波長は、光硬化型接着剤が封止性良く硬化できるものであれば好適に用いることができる。

【0063】

色フィルタ基板上に光散乱部材21を含有した隔壁17を形成した色フィルタを使用する場合、シール剤22を基板全面に形成する(図5参照)。シール剤22を基板全面に形成する方法としてはディスペンス方式、スクリーン印刷方式、印刷方式、ラミネート方式などを用いる事ができ、シール剤22の厚みは1〜30μmであることが望ましい。

【0064】

色フィルタ基板上に光散乱部材21を含有した隔壁17を形成しない色フィルタを使用する場合、シール剤22を外周部のみに使用する場合(図4参照)、シール剤22に光散乱部材21を添加して用いる事が好適である。光散乱部材21を含有したシール剤22は有機EL層が形成された領域より外側の有機EL素子基板、もしくは対向配置する色フィルタ(ブラックマトリクス13(b)の領域)上にディスペンス方式、スクリーン印刷方式などにより形成する。基板内部には充填剤を形成することが望ましい。有機EL層5の発光の内部空間界面における反射を抑制し、該発光を色フィルタ層へと効率よく透過させるために用いられる。

【0065】

充填剤は波長400〜800nmの光に対して50%以上の可視光透過率と、1.3〜2.5の屈折率とを有する材料から形成される。また、充填剤はシール剤22と同様に低透湿性であることが望ましく、有機ELディスプレイの作製途中で劣化原因となるガスを発生しない(または発生量が少ない)ことや、周囲の温度や経時的に変形・収縮・膨張などの変化がほとんどないものが望ましい。また、充填剤はシール剤22より粘性が低く、1000mPa・s以下であると充填しやすくなり好ましい。材料としては、シール剤22と同様な紫外線硬化型接着剤あるいは熱硬化型接着剤、不活性液体、不活性なゲルなどを使用する事ができる。

【0066】

充填剤は、2つの基板を貼り合せる前に、有機EL素子あるいは色フィルタ上に塗布または分散されても良いし、それらが貼り合わされた後に、シール剤22に設けられた注入口を通して、基板間の間隙に充填されてもよい。充填剤は外周部に形成したシール剤22の内部にインクジェット方式、ディスペンス方式などにより形成することができる。

【0067】

(17)光散乱部材21

隔壁17やシール剤22に含有させる光散乱部材には光散乱粒子、屈折率調整用に屈折率を有するモノマー、高屈折率を有する金属酸化物超微粒子、低屈折率を有する超微粒子及びこれらの混合物等を用いることができる。光散乱粒子には、種類の限定はなく、有機微粒子であっても無機微粒子であってもよい。

【0068】

有機微粒子としては、ポリメチルメタクリレートビーズ、アクリル−スチレン共重合体ビーズ、メラミンビーズ、ポリカーボネートビーズ、スチレンビーズ、架橋ポリスチレンビーズ、ポリ塩化ビニルビーズ、ベンゾグアナミン−メラミンホルムアルデヒドビーズ等

が用いられる。

【0069】

無機微粒子としては、SiO2、ZrO2、TiO2、Al2O3、In2O3、ZnO、SnO2、Sb2O3、等が用いられる。高屈折率モノマーの例には、ビス(4−メタクリロイルチオフェニル)スルフィド、ビニルナフタレン、ビニルフェニルスルフィド、4−メタクリロキシフェニル−4’−メトキシフェニルチオエーテル等が含まれる。高屈折率を有する金属酸化物超微粒子の例には、ジルコニウム、チタン、アルミニウム、インジウム、亜鉛、錫、及びアンチモンから選ばれる少なくとも1つの酸化物からなる粒径100nm以下、好ましくは50nm以下の微粒子を含有することが好ましい。高屈折率を有する金属酸化物超微粒子としては、Al、Zr、Zn、Ti、In及びSnから選ばれる少なくとも1種の金属の酸化物超微粒子が好ましく、具体例としては、ZrO2、TiO2、Al2O3、In2O3、ZnO、SnO2、Sb2O3、ITO等が挙げられる。低屈折率を有する超微粒子の例には、粒径100nm以下、好ましくは50nm以下のシリカ微粒子を含有することが好ましい。また、粒子中に空気を含有してより低屈折率を発現する中空シリカを用いてもよい。

【実施例】

【0070】

以下に、本発明の具体的実施例について説明する。

【0071】

(実施例1)

従来から知られた手法により、ガラス基板上にTFT、平坦化絶縁層をパターン形成した。下部電極であるAl/ITO(Al:反射電極)を真空蒸着及びスパッタリングにて100nm積層した。次にレジスト材料(DL1000(東レ社製))をスピンコート法により塗布し、フォトリソグラフィー法により高さ1.5μmの隔壁を設けた。次に、正孔輸送層にポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物(PEDOT-PSS)をPEDOT-PSS:IPA:水=2:1:1でスピンコートし、50nmの膜を得た。次に発光層として、PVK(ポリビニルカルバゾール)に発光中心形成化合物であるBu−PBD(2−(4'−tert−ブチルフェニル)−5−(4''−ビフェニル)−1,3,4−オキサジアゾール)30wt%を含有させたうえに、3モル%のTPB(テトラフェニルブタジエン)、0.04モル%のクマリン6、0.02%の4?(ジシアノメチレン)−2−メチル−6−(p−ジメチルアミノスチリル)−4Hピラン(DCM1)、0.015モル%のナイルレッドよりなる他の4つの発光中心形成化合物をクロロホルムに溶解し、スピンコートし、膜厚80nmの膜を得た。この後、真空蒸着法にてCaを5nm、スパッタリングにて100nmのIZOを積層して、第2電極を形成した。さらに、形成した各層を覆うように、CVD法によりSiNxとSiNxOyの積層膜を2μm積んで保護膜を形成した。

【0072】

次に、色フィルタ基板を作製した。コーニングガラス(50×50×1.1mm)上にブラックマトリクス材料(新日鐵化学、NSBK)をスピンコート法により塗布し、フォトリソグラフィー法によりパターンニングを実施してブラックマトリクスを得た。次に、赤色フィルタ材料(富士フィルムエレクトロニクスマテリアルズ製、カラーモザイクCR−7001)、緑色フィルタ材料(富士フィルムエレクトロニクスマテリアルズ製、カラーモザイクCG−7001)、青色フィルタ(富士フィルムエレクトロニクスマテリアルズ製、カラーモザイクCB−7001)を順次フォトリソグラフィー法によりパターンニング形成し、色フィルタ基板を得た。その際、色フィルタ層の外周にあるブラックマトリクス領域(4mm)には、光を導入するための導光部を設けた。導光部の面積は0.001mm2であり、色フィルタ層の外周にあるブラックマトリクス領域に対して5%の開口率でマトリクス状に設けた。

【0073】

次に、透明フォトレジスト(FVR:富士薬品製)に50nmのZrO2ナノ粒子を1

0wt%含有させたもの溶液をスリットコート法で塗布し、フォトリソグラフィー法により色フィルタ層の外周にあるブラックマトリクス領域(4mm)に高さ2μmの隔壁を得た。

【0074】

[平坦化膜層およびガスバリア膜層の形成]

上記の工程で作製された色フィルタ基板上に、紫外線硬化型樹脂(エポキシ変性アクリレート)をスピンコート法により塗布し、高圧水銀灯で照射して膜厚4μmの平坦化膜層を形成した後、ガスバリア膜層として、DCスパッタ法により、室温において、膜厚500nmのSiOx膜を形成した。スパッタターゲットにはSiを用い、スパッタガスとしてArおよび酸素の混合ガス(Ar:酸素=5:1)を使用した。

【0075】

[シール剤塗布工程]

上述のように形成された色フィルタ基板上に紫外線硬化型接着剤(ナガセケムテックス社製、T−470/UR7502L)をスクリーン印刷法で10μm厚のシール剤を全面に形成した。

【0076】

[貼り合わせ工程]

最後に上述のように形成された有機EL素子基板と色フィルタ基板を、窒素雰囲気下(酸素および水分ともに10ppm以下)のグローブボックス内に配置し、貼り合わせを行った。そして、色フィルタ基板側から照度100mW/cm2、60秒の条件で照射し、80℃、1時間で熱キュアを行い、図5のようなトップエミッション型有機ELディスプレイを得た。

【0077】

(実施例2)

実施例1からの変更点としては、色フィルタ基板上に光散乱部材を有する隔壁を設けず、又、シール剤塗布はディスペンス方式を用いてシール剤(ナガセケムテックス社製、T−470/UR7153)をブラックマトリクス(b)の外周領域に3.5mm幅で枠状に形成し、フィルタの内部空間にはディスペンサーで熱硬化型接着剤(ADEKA社製KRX−300−1)を滴下し、充填した。なお、使用したシール剤には光散乱部材を10μm径のSiO2粒子を1wt%、50nm径のZrO2微粒子を8wt%の割合で添加した。これらの変更点を除いて、実施例1の手順を繰り返して、図4のようなトップエミッション型有機ELディスプレイを得た。

【0078】

(比較例1)

ZrO2(光散乱部材)を含有した隔壁を形成しなかったことを除いて、実施例1の手順を繰り返して、トップエミッション型有機ELディスプレイを得た。

【0079】

(比較例2)

ZrO2(光散乱部材)を含有した隔壁及び導光部を形成しなかったことを除いて、実施例1の手順を繰り返して、図6のようなトップエミッション型有機ELディスプレイを得た。

【0080】

(評価)

実施例1,2及び比較例1,2で得られた有機ELディスプレイを、60℃90%RHの恒温恒湿槽に放置し、発光表面を光学顕微鏡で観察した。1500時間後のダークスポット(非発光部)が存在する画素の割合を表1に示す。

【0081】

【表1】

表1:ダークスポットが存在する割合

【0082】

(比較結果)

以下に、実施例と比較例との比較的結果について説明する。表1から分かるように、実施例1,2の有機ELディスプレイでは、比較例1,2の有機ELディスプレイと比較して著しくダークスポットの割合が低く、素子劣化が生じていなく、封止性能が良好な結果を示した。

【符号の説明】

【0083】

1・・・・・・基板

2・・・・・・TFT

3・・・・・・平坦化膜

4・・・・・・第一電極

5・・・・・・有機EL層

6・・・・・・第二電極

7・・・・・・保護膜

11・・・・・透明基板

12・・・・・色フィルタ層

13・・・・・ブラックマトリクス

13(a)・・ 色フィルタ層の間にあるブラックマトリクス

13(b)・・ 色フィルタ層の外周にあるブラックマトリクス

14・・・・・導光部

15・・・・・平坦化膜層

16・・・・・ガスバリア層

17・・・・・隔壁

21・・・・・光散乱部材

22・・・・・シール剤

【技術分野】

【0001】

本発明は、トップエミッション型有機ELディスプレイおよびその製造方法に関する。より詳細には、色フィルタを具備する有機ELディスプレイの作製において、外部環境からの水分等の侵入を長期にわたって防ぐことの可能なトップエミッション型有機ELディスプレイおよびその製造方法とそれに用いる色フィルタに関するものである。

【背景技術】

【0002】

近年、情報機器の多様化に伴い、一般に使用されているCRT(陰極線管)に比べて消費電力が少ない平面表示素子に対するニーズが高まってきている。このような平面表示素子の一つとして、高効率・薄型・軽量・低視野角依存性等の特徴を有する有機エレクトロルミネッセンス(以下、有機ELと略す)素子が注目され、この有機EL素子を用いたディスプレイの開発が進められている。

【0003】

有機EL素子の中でも、発光層として有機材料を用いた有機EL素子は、発光材料である蛍光物質を選択することにより発光色を変化させることができ、マルチカラー、フルカラー等の表示装置への応用に対する期待が高まっている。また、有機EL素子は低電圧で面発光できるため、液晶表示装置等のバックライトとして利用することも可能である。

【0004】

上記の有機EL素子は、現在のところ、デジタルカメラや携帯電話等の小型ディスプレイへの応用が進んでいる段階である。

【0005】

有機EL素子は、薄膜トランジスタ(TFT)を設けた基板上に、第一電極、ホール注入層、ホール輸送層、発光層、電子輸送層、電子注入層などの有機層と第二電極が順に積層されたものが知られている。発光層で発光した光は、TFT基板側から取出される場合と第2電極側から取出される場合がある。後者の場合、TFT基板上の配線に関係なく光が取出すことができるので、開口率を上げることが可能である。また、さらに開口率を上げる為に、画素サイズを大きくとると、フルカラーの有機EL表示装置を作成する時、RGBの塗り分け方式では、蒸着マスクの精度に限界があり困難である。そこで、塗り分けマスクを用いないで単色発光層を作製し、カラーフィルタまたは色変換層(Color changing mediams;CCM)を用いてRGBの発光色に変換する手法が有望である。

【0006】

特許文献1では、基板上に蛍光物質を含む蛍光変換層及び/又はカラーフィルタ層と有機層とバリア層と有機EL構造体とを順次有し、有機層が熱硬化樹脂または紫外線硬化樹脂であることを特徴とした素子構造が提案されている。しかし、このような構造では熱硬化樹脂を使用した場合、有機EL基板と基板上に形成したカラーフィルタもしくは蛍光変換層との位置合せが困難となる。なぜなら、熱硬化時に、熱硬化樹脂の粘度が低下するため、基板同士が動きやすくなるからである。また、紫外線硬化樹脂を使用した場合においても、カラーフィルタを通して紫外線を照射して硬化させるが、カラーフィルタの透過率が紫外線の波長365nm域においてはほぼゼロに近い為に、紫外線硬化樹脂を硬化せせることは困難であった。

【0007】

上記問題を解決する為に、特許文献2では、カラーフィルタ層または色変換層の画素と画素の間の境界領域に設けられるブラックマトリクス層に紫外線を導入するための開口部(導光部)を設ける構造を提案している。しかし、色フィルタ層の外周にあるブラックマトリクス層では配線・端子部の写り込みやコントラスト低下のおそれがあるので、導光部を充分な広さで形成することが出来ない。また、導光部を形成していない外周のブラック

マトリクス層直下のシール剤は硬化されていないので、外部から透湿しやすくなり、早期に有機EL素子が劣化してしまう。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−260562

【特許文献2】特開2007−103027

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記問題を鑑みてなされたもので、色フィルタを具備する有機ELディスプレイの作製において、外部環境からの水分等の侵入を長期にわたって防ぐことの可能なトップエミッション型有機ELディスプレイを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の請求項1に係る発明は、複数の有機EL素子が形成された有機EL素子基板と、色フィルタ層、ブラックマトリクス層を有する色フィルタ基板とを光硬化型シール剤を介して貼り合わせ、前記光硬化型シール剤に対して、少なくとも前記色フィルタ基板側から光を照射することにより、前記光硬化型シール剤を硬化させることで形成されるトップエミッション型有機ELディスプレイであって、

(a)有機EL素子基板の外周部に相当する色フィルタ基板上のブラックマトリクス層領域内に導光部を形成することと、

(b)該導光部の位置に相当する有機EL素子基板と色フィルタ基板の間に、少なくとも光散乱部材を有することを特徴とするトップエミッション型有機ELディスプレイの製造方法としたものである。

【0011】

本発明の請求項2に係る発明は、前記光散乱部材は少なくとも光散乱粒子を含有することを特徴とする請求項1に記載のトップエミッション型有機ELディスプレイの製造方法としたものである。

【0012】

本発明の請求項3に係る発明は、前記有機EL素子基板は、保護膜を有することを特徴とする請求項1及び2のいずれかに記載のトップエミッション型有機ELディスプレイの製造方法としたものである。

【0013】

本発明の請求項4に係る発明は、請求項1〜3のいずれかに記載の製造方法を用いて製造されたことを特徴とする有機ELディスプレイとしたものである。

【発明の効果】

【0014】

本発明によれば、有機EL素子基板の外周部に相当する色フィルタ基板上のブラックマトリクス層領域内に光を導入するための複数の導光部を設け、かつ導光部の位置に相当する有機EL素子基板と色フィルタ基板の間に光散乱部材を設けることで導光部を入射した光は拡散し、ブラックマトリクス直下の光硬化型シール剤も硬化させることが出来る。したがって、外部からの透湿を抑制することが出来、封止寿命を延ばすことができる。

【0015】

なお、さらに封止性能を向上させるために、色フィルタ基板にガスバリア層を設けることや、有機EL素子を覆うようにガスバリア性を有する保護膜を設けることにより、長寿命なトップエミッション型有機ELディスプレイを作製することが出来る。

【0016】

よって、本発明によれば、色フィルタを具備した有機ELディスプレイにおいて外部環境からの水分等の侵入を長期にわたって防ぐことが可能であり、ダークスポットの割合が

低く、素子劣化を生じさせず、封止性能の良好なトップエミッション型有機ELディスプレイを提供することが出来る。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係るトップエミッション型有機ELディスプレイの色フィルタ基板を示す断面図である。

【図2】本発明の一実施形態に係るトップエミッション型有機ELディスプレイの色フィルタ基板を示す断面図である。

【図3】本発明の一実施形態に係るトップエミッション型有機ELディスプレイの有機EL素子基板を示す断面図である。

【図4】本発明の一実施形態に係るトップエミッション型有機ELディスプレイを示す断面図である。

【図5】本発明の一実施形態に係るトップエミッション型有機ELディスプレイを示す断面図である。

【図6】従来技術によるトップエミッション型有機ELディスプレイの一実施形態を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明に係る実施の形態について図面を参照して説明する。なお、以下の実施の形態の説明において参照する図面は、本発明の構成を説明するためのものであり、図示される各部の大きさや厚さ、寸法等は、実際のものとは異なる。また、本発明はこれらに限定されるものではない。

【0019】

本発明の有機ELディスプレイを、図1乃至図5を参照して説明する。

【0020】

図1は、本発明の一実施形態に係る色フィルタ基板の断面図であり、色フィルタ基板は、図1に示したように、透明基板11、色フィルタ層12、ブラックマトリクス13、導光部14、平坦化膜層15及びガスバリア層16を含む。

【0021】

図2は、本発明の一実施形態に係る色フィルタ基板の断面図であり、色フィルタ基板は、図1に示したように、透明基板11、色フィルタ層12、ブラックマトリクス13、導光部14、平坦化膜層15及びガスバリア層16、光散乱部材21を有する隔壁17を含む。

【0022】

図3は、本発明の一実施形態に係る有機EL素子基板の断面図であり、有機EL素子基板は、図3に示したように、基板1、TFT2、平坦化膜3、第一電極4、有機EL層5、第二電極6、及び保護膜7を含む。

【0023】

図4は、本発明の一実施形態に係る有機ELディスプレイの断面図であり、図4に示したように、有機ELディスプレイは、図1に示された色フィルタ基板と、図3に示された有機EL素子基板とを、光散乱部材21を有するシール剤22を介して貼り合せることにより形成される。

【0024】

図5は、本発明の一実施形態に係る有機ELディスプレイの断面図であり、図5に示したように、有機ELディスプレイは、図2に示された色フィルタ基板と、図3に示された有機EL素子基板とを、シール剤22を介して貼り合せることにより形成される。

【0025】

以下、有機EL素子基板を構成する各部の材料について説明する。

【0026】

(1)基板1

基板1として、ガラスやプラスチックなどからなる絶縁性基板、または、半導電性や導電性基板に絶縁性の薄膜を形成した基板を用いることができる。

【0027】

(2)TFT2

TFT2は、基板1上にマトリックス状に配置され、各画素に対応した陽極にソース電極が接続される。好ましくは、TFT2は、ゲート電極をゲート絶縁膜の下に設けたボトムゲートタイプで、能動層として多結晶シリコン膜を用いた構造である。TFT2のドレイン電極およびゲート電極に対する配線部、並びにTFT自身の構造は、所望される耐圧性、オフ電流特性、オン電流特性を達成するように、当該技術において知られている方法により作製することができる。また、トップエミッション方式を用いる本発明の有機ELディスプレイにおいてはTFT部を光が通過しないので、開口率を増加させるためにTFTを小さくする必要がなく、TFT設計の自由度が高く、上記の特性を達成するために有利である。

【0028】

(3)平坦化絶縁膜3

平坦化絶縁膜3が、TFT2の上部に形成される。平坦化絶縁膜3は、TFT2のソース電極またはドレイン電極と第1電極4との接続およびその他の回路の接続に必要な部分以外に設けられ、基板表面を平坦化して引き続く層の高精細なパターン形成を容易にする。平坦化絶縁膜3は、当該技術に知られている任意の材料により形成することができる。好ましくは、ポリイミドまたはアクリル樹脂から形成される。

【0029】

(4)第1電極4

第1電極4は、TFT2それぞれに対応して、平坦化絶縁膜3上に形成され、TFT2のソース電極またはドレイン電極と接続される。ソース電極と接続される場合は陽極として機能し、ドレイン電極と接続される場合は陰極として機能する。

【0030】

TFT2と第1電極4とは、平坦化絶縁膜内に設けられたコンタクトホールに充填された導電性プラグによって接続される。導電性プラグは、第1電極4と一体に形成されてもよいし、あるいは金、銀、銅、アルミニウム、モリブデン、タングステンなどの低抵抗の金属類を用いて形成されてもよい。

【0031】

第1電極4を陽極として用いる場合、正孔の注入を効率よく行うために、仕事関数が大きい材料が用いられる。特に通常の有機EL素子では、陽極を通して光が放出されるために陽極が透明であることが要求され、ITO等の導電性金属酸化物が用いられる。本発明のトップエミッション方式では透明であることは必要ではないが、ITO、IZOなどの導電性金属酸化物を用いて第1電極4を形成することができる。さらに、ITOなどの導電性金属酸化物を用いる場合、その下に反射率の高いメタル電極(Al,Ag,Mo,Wなど)を用いることが好ましい。このメタル電極は、導電性金属酸化物より抵抗率が低いので補助電極として機能すると同時に、有機EL層5にて発光される光を色フィルタ層12側に反射して光の有効利用を図ることが可能となる。

【0032】

第1電極4を陰極として用いる場合、仕事関数が小さい材料であるリチウム、ナトリウム等のアルカリ金属、カリウム、カルシウム、マグネシウム、ストロンチウムなどのアルカリ土類金属、またはこれらのフッ化物等からなる電子注入性の金属、その他の金属との合金や化合物を用いられる。前述と同様に、その下に反射率の高いメタル電極(Al,Ag,Mo,Wなど)を用いてもよく、その場合には低抵抗化および反射による有機EL層5の発光の有効利用を図ることができる。

【0033】

(5)有機EL層5

本発明における有機EL層5としては、発光物質を含む単層膜、あるいは多層膜で形成す

ることができる。多層膜で形成する場合の構成例としては、正孔輸送層、電子輸送性発光層または正孔輸送性発光層、電子輸送層からなる2層構成や正孔輸送層、発光層、電子輸送層からなる3層構成、さらには、必要に応じて正孔(電子)注入機能と正孔(電子)輸送機能を分けたり、正孔(電子)の輸送をプロックする層などを挿入することにより、さらに多層形成することがより好ましい。

【0034】

正孔注入層の例としては、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類及び無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン、N,N’−ジ(1−ナフチル)−N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン等の芳香族アミン系材料や、ポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物などの高分子正孔輸送材料、ポリチオフェンオリゴマー材料、その他既存の正孔輸送材料の中から選ぶことができる。

【0035】

発光材料としては、9,10−ジアリールアントラセン誘導体、ピレン、コロネン、ペリレン、ルブレン、1,1,4,4−テトラフェニルブタジエン、トリス(8−キノリノラート)アルミニウム錯体、トリス(4−メチル−8−キノリノラート)アルミニウム錯体、ビス(8−キノリノラート)亜鉛錯体、トリス(4−メチル−5−トリフルオロメチル−8−キノリノラート)アルミニウム錯体、トリス(4−メチル−5−シアノ−8−キノリノラート)アルミニウム錯体、ビス(2−メチル−5−トリフルオロメチル−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、ビス(2−メチル−5−シアノ−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、トリス(8−キノリノラート)スカンジウム錯体、ビス〔8−(パラ−トシル)アミノキノリン〕亜鉛錯体及びカドミウム錯体、1,2,3,4−テトラフェニルシクロペンタジエン、ペンタフェニルシクロペンタジエン、ポリ−2,5−ジヘプチルオキシ−パラ−フェニレンビニレン、クマリン系蛍光体、ペリレン系蛍光体、ピラン系蛍光体、アンスロン系蛍光体、ポルフィリン系蛍光体、キナクリドン系蛍光体、N,N’−ジアルキル置換キナクリドン系蛍光体、ナフタルイミド系蛍光体、N,N’−ジアリール置換ピロロピロール系蛍光体等、Ir錯体等の燐光性発光体などの低分子系発光材料や、ポリフルオレン、ポリパラフェニレンビニレン、ポリチオフェン、ポリスピロなどの高分子材料や、これら高分子材料に前記低分子材料の分散または共重合した材料や、その他既存の発光材料を用いることができる。

【0036】

電子輸送材料の例としては、2−(4−ビフィニルイル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール、オキサジアゾール誘導体やビス(10−ヒドロキシベンゾ[h]キノリノラート)ベリリウム錯体、トリアゾール化合物等を用いることができる。

【0037】

電子注入層としてはアルミニウムのキノリノール錯体などを用いることができる。さらに、アルカリ金属、アルカリ土類金属またはそれらを含む合金、アルカリ金属フッ化物などを、電子注入層として用いてもよい。

【0038】

有機EL層5の膜厚は、単層または積層により形成する場合においても1000nm以下であり、好ましくは50〜150nmである。特に、高分子EL素子の正孔輸送材料は、基材や陽極層の表面突起を覆う効果が大きく、50〜100nm程度厚い膜を成膜することがより好ましい。

【0039】

有機EL層5の形成方法としては、材料に応じて、真空蒸着法や、スピンコート、スプ

レーコート、フレキソ、グラビア、マイクログラビア、凹版オフセットなどのコーティング法、印刷法やインクジェット法などを用いることができる。高分子発光媒体層を溶液化する際には、形成方法に応じて、溶剤の蒸気圧、固形分比、粘度などを制御することが好ましい。溶剤としては、水、キシレン、アニソール、シクロヘキサノン、メシチレン、テトラリン、シクロヘキシルベンゼン、安息香酸メチル、安息香酸エチル、トルエン、エタノール、アセトン、メチルエチルケトン、メチルイソブチルケトン、メタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチルなどの単独溶媒でも、混合溶媒でも良い。また、塗工性向上のために、必要に応じて界面活性剤、酸化防止剤、粘度調整剤、紫外線吸収剤などの添加剤を適量混合することがより好ましい。塗布液の乾燥方法としては、EL特性に支障のない程度に溶剤を取り除ければ良く、加熱しても、減圧しても、加熱減圧しても良い。

【0040】

(6)第2電極6

第2電極6は、有機EL層5に対して効率よく電子または正孔を注入することとともに、有機EL層5の発光波長域において透明であることが求められる。第2電極6は、波長400〜800nmの光に対して50%以上の透過率を有することが好ましい。

【0041】

第2電極6を陰極として用いる場合、その材料は、電子を効率よく注入するために仕事関数が小さいことが求められる。さらに、有機EL層の発する光の波長域において透明であることが必要とされる。これら2つの特性を両立するために、本発明において陰極を複数層からなる積層構造とすることが好ましい。なぜなら、仕事関数の小さい材料は、一般的に透明性が低いからである。すなわち、有機EL層5と接触する部位に、リチウム、ナトリウム等のアルカリ金属、カリウム、カルシウム、マグネシウム、ストロンチウムなどのアルカリ土類金属、またはこれらのフッ化物等からなる電子注入性の金属、その他の金属との合金や化合物の極薄膜(10mm以下)を用いる。これらの仕事関数の小さい材料を用いることにより効率のよい電子注入を可能とし、さらに極薄膜とすることによりこれら材料による透明性低下を最低限とすることが可能となる。該極薄膜の上には、ITOまたはIZOなどの透明導電膜を形成する。これらの導電膜は補助電極として機能し、陰極全体の抵抗値を減少させ有機EL層に対して充分な電流を供給することを可能にする。

【0042】

第2電極6を陽極として用いる場合、正孔注入効率を高めるために仕事関数の大きな材料を用いる必要がある。また、有機EL層からの発光が第2電極を通過するために透明性の高い材料を用いる必要がある。したがって、この場合にはITOまたはIZOのような透明導電性材料を用いることが好ましい。

【0043】

(7)保護膜7

第2電極6以下の各層を覆って保護膜7が設けられる。保護層7は、外部環境からの酸素、低分子成分および水分の透過を防止し、それらによる有機EL層5の機能低下を防止することに有効である。保護膜7は、有機EL層5の発光を色フィルタ層12へと透過させるために、その発光波長域(400nm〜800nmの範囲)において透過率が50%以上であることが好ましい。また、保護膜7は、電気絶縁性を有し、水分、酸素および低分子成分に対するバリア性を有し、好ましくは2H以上の膜硬度を有する材料で形成される。例えば、SiOx、SiNx、SiNxOy、AlOx、TiOx、TaOx、ZnOx等の無機酸化物、無機窒化物等の材料を使用できる。該第1保護層の形成方法としては特に制約はなく、スパッタ法、CVD法、真空蒸着法、ディップ法、ゾル−ゲル法等の慣用の手法により形成できる。保護膜7は、単層であっても、複数の層が積層されたものであっても良い。保護膜7の厚さは、500nm〜10μmであることが好ましい。

【0044】

次にフロントパネルである色フィルタについて説明する。光散乱部材21をシール剤22に含有して使用する場合、図2のように透明基板11、色フィルタ層12、ブラックマトリクス13、導光部14で構成される。一方、光散乱部材21をシール剤22に含有せずに使用する場合、図3のように隔壁17も構成する。なお、隔壁17は光散乱部材21を含有して使用する。

【0045】

ここでいう色フィルタとは、カラーフィルタのように有機EL素子からの発光波長の内、特定の波長を選択するもの、色変換フィルタのように有機EL素子からの発光波長を波長変換するもの等、有機EL素子からの発光を透過して特定の色を得ることができるものを総称している。また、この色フィルタは、特定の種類の色フィルタからなる単層であってもよいし、異なる種類の色フィルタを積層したものであってもよい。

【0046】

(8)透明基板11

透明基板11は、色フィルタ層12によって変換された光に対して透明である事が必要である。また、透明基板11は、色フィルタ層および平坦化層の形成に用いられる条件(溶媒、温度等)に耐えるものであり、さらに寸法安定性に優れている事が好ましい。透明基板11は、波長400〜800nmの光に対して50%以上の透過率を有する事が好ましい。透明基板11の材料としてガラス、ジアセチルセルロース、トリアセチルセルロース(TAC)、プロピオニルセルロース、ブチリルセルロース、アセチルプロピオニルセルロース、ニトロセルロース等のセルロースエステル;ポリアミド;ポリカーボネート;ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート、ポリ−1,4−シクロヘキサンジメチレンテレフタレート、ポリエチレン−1,2−ジフェノキシエタン−4,4‘−ジカルボキシレート、ポリブチレンテレフタレート等のポリエステル;ポリスチレン;ポリエチレン、ポリプロピレン、ポリメチルペンテン等のポリオレフィン;ポリメチルメタクリレート等のアクリル系樹脂;ポリカーボネート;ポリスルホン;ポリエーテルスルホン;ポリエーテルケトン;ポリエーテルイミド;ポリオキシエチレン;ノルボルネン樹脂などの高分子材料を使用することが出来る。高分子材料を用いる場合、透明基板1は剛直であっても可撓性であってもよい。

【0047】

(9)色フィルタ層12

ここでいう色フィルタ層12は、カラーフィルタ層及び色変換層の総称である。カラーフィルタ層は、発光された光の波長を選択的に吸収または透過させることによって出射される光の色純度を向上させる機能を有するフィルタである。例えば3原色を用いたフルカラーディスプレイ等では、青色であれば400nm〜550nm、緑色であれば500nm〜600nm、赤色であれば600nm以上の波長を透過させて色純度を高めている。製法としては、感光性樹脂層に染料や顔料を分散させた着色感材を材料として、これを塗布、露光、現像と繰り返してパターンを形成させる方法が一般的であり、特に最近では耐性面から染料よりも顔料を分散させたカラーフィルタが多くなっている。

【0048】

前記着色感材に用いられる代表的な顔料としては、アゾレーキ系、不溶性アゾ系、縮合アゾ系、フタロシアニン系、キナクリドン系、ジオキサジン系、イソインドリノン系、アントラキノン系、ベリノン系、チオイン系、ベリレン系、これらの混合系等がある。

【0049】

前記色変換層は、有機発光層から発光された近紫外領域ないし可視領域の光を蛍光色素が吸収して異なる波長の可視光を発する機能を有する層である。これは蛍光色素と入射させる光の組み合わせによって、様々な波長領域の蛍光を発することができる。また、例えば、青色に発光された光を吸収して赤色領域の蛍光を発することによって、波長を選択的に透過させて赤色領域の光を出射するよりも強い光を出力することも可能であり、これらは色変換方式の有機EL素子に応用されている。

【0050】

製法としては、感光性樹脂層に蛍光色素を分散させた着色感材を材料として、これを塗布、露光、現像と繰り返してパターンを形成させる方法が一般的である。青色ないし青緑

色領域の光を吸収して、緑色領域の蛍光を発する蛍光色素としては、例えば3−(2’−ベンゾチアゾリル)−7−ジエチルアミノ−クマリン(クマリン6)、3−(2’−ベンゾイミダゾリル)−7−ジエチルアミノ−クマリン(クマリン7)、3−(2’−N−メチルベンゾイミダゾリル)−7−ジエチルアミノ−クマリン(クマリン30)、2,3,5,6−1H,4H−テトラヒドロ−8−トリフルオロメチルキノリジン(9,9a,1−gh)クマリン(クマリン153)等のクマリン系色素、あるいはクマリン色素系染料である、ベーシックイエロー51、さらにはソルベントイエロー11、ソルベントイエロー116等のナフタルイミド系色素等が挙げられる。さらに、各種染料(直接染料、酸性染料、塩基性染料、分散染料等)も蛍光性があれば使用することができる。

【0051】

また、青色から青緑色領域の光を吸収して、赤色領域の蛍光を発する蛍光色素としては、例えばローダミンB、ローダミン6G、ローダミン3B、ローダミン101、ローダミン110、スルホローダミン、ベーシックバイオレット11、ベーシックレッド2等のローダミン系色素、シアニン系色素、1−エチル−2−[4−(p−ジメチルアミノフェニル)−1,3−ブタジエニル]−ピリジニウムパークロレート(ピリジン1)等のピリジン系色素、あるいはオキサジン系色素等が挙げられる。さらに、各種染料(直接染料、酸性染料、塩基性染料、分散染料等)も蛍光性があれば使用することができる。

【0052】

色フィルタ層12の色の種類は、2色以上の複数色であれば特に限定されるものではない。R,G,Bの3原色表示を採用することで、フルカラー表示を行うことができるが、2色又は4色のマルチカラー表示であってもよい。また、複数色毎の単位領域の表示面積,表示形状,配列等は特に限定されるものではなく、適宜設計変更可能である。

【0053】

(10)ブラックマトリクス13(a)

各色に対応する色フィルタ層12の間の領域には、ブラックマトリクス13(a)を形成する。ブラックマトリクス13(a)を設けることによって、隣接するサブピクセルの色フィルタ層への光の漏れを防止して、にじみのない所望される変換色のみを得る事が可能となる。可視光をよく吸収し、発光部および色フィルタ層へ悪影響を与えないものであれば特に限定されない。本発明では、黒色顔料または黒色染料や金属酸化物などの遮光性微粒子を分散させた感光性樹脂を用いることができ、通常のフォトリソグラフィー法によって形成する方法などが知られている。また、染色方式により樹脂を黒化する方法も可能である。黒色顔料としては、カーボンブラック、黒鉛、アニリンブラックおよびシアニンブラックなどの有機顔料、遮光性微粒子としては酸化チタン、酸化鉄などの金属酸化物が挙げられる。この中でも、安価で遮光性に優れたカーボンブラックが特に好ましい。ブラックマトリクスの光反射率は、40%以下、好ましくは30%以下、より好ましくは10%以下である。これ以上の反射率であると、外部からの入射光を反射し、コントラストを低下させる原因となる。

【0054】

(11)ブラックマトリクス13(b)

また、各々の色フィルタ層12の間の領域に留まらず、透明基板11上の色フィルタ層12が設けられていない領域にブラックマトリクス13(b)を設ける。ブラックマトリクス13(b)はフロントパネル側から見た際、基板1上に形成した配線・端子部が写り込み防止や、コントラスト向上等の役割を果たす。材料はブラックマトリクス13(a)と同様な材料を用いることができる。

【0055】

(12)導光部14

導光部14は、ブラックマトリクス13(b)領域内に光を導入させるために形成され、有機EL素子基板と色フィルタとを光硬化型シール剤を介して貼り合せた後、ブラックマトリクス13(b)層の導光部から内部に光を導入することができ、光硬化型接着剤を充分に硬化させることができる。導光部の単位領域の面積は、0.000025mm2〜0.

01mm2であることが好ましい。より好ましくは0.0001mm2〜0.0025mm2である。導光部の面積が指定の範囲以上大きいと配線・端子部が写り込みや、コントラスト低下が問題となる。導光部の形状、配列等は特に限定されるものではないが、導光部の開口率は、ブラックマトリクス領域に対して1〜20%が好ましい。20%以上だと導光部面積がブラックマトリクス13(b)領域内で相対的に大きくなり、配線・端子部が写り込み、コントラスト低下を招く。一方、1%以下であると光が導入する面積が少なくなり、ブラックマトリクス13(b)直下の光硬化型シール剤で未硬化な箇所が存在してしまい、封止性能の劣化が懸念される。

【0056】

(13)隔壁17

光散乱部材21をシール剤22に含有せずに使用する場合に隔壁17を形成する。なお、隔壁17は後で述べる光散乱部材21を添加して使用する。光散乱部材21の添加量としては1〜40質量%が好ましい。該添加量は、1質量%以上であると光拡散性が充分であり、40質量%以下にすると接着力が確保される。隔壁材料としては、絶縁性、透明性を有する材料が使用できる。例えば、FVR(富士薬品工業製)や、フォトニース(東レ製)などの紫外線硬化型レジストが挙げられる。光散乱部材21を含有させた隔壁材料は、導光部14領域、導光部14を含んだブラックマトリクス13(b)領域にフォトリソグラフィー法等によりパターンニング形成する。パターニング形成によって得られた隔壁の厚みは、1〜20μmであることが望ましい。

【0057】

(14)平滑化膜層 15

平滑化膜層15は、色フィルタ層側面の凹凸を平滑化し、色フィルタ基板の各要素を密閉し、外部の有害なガスや水分などから、色フィルタ層、ブラックマトリクスなどを保護するために用いる。本発明の平滑化膜層15に使用できる材料は、色フィルタ層表面の凹凸が平坦となるように塗膜を形成でき、色フィルタ層の機能を低下させず、発光部へ悪影響を与えない材料であればよい。また、平坦化膜層15は可視域における透過率が50%以上(400nm〜800nmの範囲)であることが望ましい。例えば、イミド変性シリコーン樹脂、無機金属化合物(TiO、AL2O3、SiO2等)をアクリル樹脂、ポリイミド樹脂、シリコーン樹脂等の中に分散したもの、紫外線硬化型樹脂としてのエポキシ変性アクリレート樹脂などが挙げられる。

【0058】

(15)ガスバリア層16

なお、色フィルタは、上記構成に加え、ガスバリア層を設けてもよい。ガスバリア層は、外部環境からの酸素、低分子成分および水分の透過を防止することができるものである。ガスバリア層は、可視域における透明性が高く(400〜800nmの範囲で透過率50%以上)、電気絶縁性を有し、水分、酸素および低分子成分に対するバリア性を有し、好ましくは鉛筆硬度2H以上の膜硬度を有する材料で形成される。例えば、SiOx、SiNx、SiNxOy、AlOx、TiOx、TaOx、ZnOx等の無機酸化物、無機窒化物等の材料を使用できる。ガスバリア層は、0.1〜3μm程度の厚さを有することができる。

【0059】

次に有機EL素子基板と色フィルタを貼り合わせるためのシール剤22について説明する。

【0060】

(16)シール剤22

シール剤22は、有機EL素子と色フィルタを接着するとともに、内部の各構成要素を外部環境の酸素・水分などから保護する為に設けられる。シール剤22としては、低透湿性であることが望ましく、有機ELディスプレイの作製途中で劣化原因となるガスを発生しない(または発生量が少ない)ことや、周囲の温度や経時的に変形・収縮・膨張などの変化がほとんどないものが望ましい。

【0061】

本発明の色フィルタ基板では、光を導入させる為の導光部を複数設けたブラックマトリクスを形成しているため、色フィルタ外周部に形成されたブラックマトリクスの直下に光硬化型接着剤を形成しても硬化させることが出来る。そのためシール剤22の材料としては光硬化型接着剤が好適に用いられる。

【0062】

シール剤22としては例えば、エステルアクリレート、ウレタンアクリレート、エポキシアクリレート、メラミンアクリレート、アクリル樹脂アクリレート等の各種アクリレート、ウレタンポリエステル等の樹脂を用いたラジカル系シール剤や、エポキシ、ビニルエーテル等の樹脂を用いたシール剤、チオール・エン付加型樹脂系シール剤などの紫外線硬化型接着剤などを用いることが出来る。硬化に用いる光源や光の波長は、光硬化型接着剤が封止性良く硬化できるものであれば好適に用いることができる。

【0063】

色フィルタ基板上に光散乱部材21を含有した隔壁17を形成した色フィルタを使用する場合、シール剤22を基板全面に形成する(図5参照)。シール剤22を基板全面に形成する方法としてはディスペンス方式、スクリーン印刷方式、印刷方式、ラミネート方式などを用いる事ができ、シール剤22の厚みは1〜30μmであることが望ましい。

【0064】

色フィルタ基板上に光散乱部材21を含有した隔壁17を形成しない色フィルタを使用する場合、シール剤22を外周部のみに使用する場合(図4参照)、シール剤22に光散乱部材21を添加して用いる事が好適である。光散乱部材21を含有したシール剤22は有機EL層が形成された領域より外側の有機EL素子基板、もしくは対向配置する色フィルタ(ブラックマトリクス13(b)の領域)上にディスペンス方式、スクリーン印刷方式などにより形成する。基板内部には充填剤を形成することが望ましい。有機EL層5の発光の内部空間界面における反射を抑制し、該発光を色フィルタ層へと効率よく透過させるために用いられる。

【0065】

充填剤は波長400〜800nmの光に対して50%以上の可視光透過率と、1.3〜2.5の屈折率とを有する材料から形成される。また、充填剤はシール剤22と同様に低透湿性であることが望ましく、有機ELディスプレイの作製途中で劣化原因となるガスを発生しない(または発生量が少ない)ことや、周囲の温度や経時的に変形・収縮・膨張などの変化がほとんどないものが望ましい。また、充填剤はシール剤22より粘性が低く、1000mPa・s以下であると充填しやすくなり好ましい。材料としては、シール剤22と同様な紫外線硬化型接着剤あるいは熱硬化型接着剤、不活性液体、不活性なゲルなどを使用する事ができる。

【0066】

充填剤は、2つの基板を貼り合せる前に、有機EL素子あるいは色フィルタ上に塗布または分散されても良いし、それらが貼り合わされた後に、シール剤22に設けられた注入口を通して、基板間の間隙に充填されてもよい。充填剤は外周部に形成したシール剤22の内部にインクジェット方式、ディスペンス方式などにより形成することができる。

【0067】

(17)光散乱部材21

隔壁17やシール剤22に含有させる光散乱部材には光散乱粒子、屈折率調整用に屈折率を有するモノマー、高屈折率を有する金属酸化物超微粒子、低屈折率を有する超微粒子及びこれらの混合物等を用いることができる。光散乱粒子には、種類の限定はなく、有機微粒子であっても無機微粒子であってもよい。

【0068】

有機微粒子としては、ポリメチルメタクリレートビーズ、アクリル−スチレン共重合体ビーズ、メラミンビーズ、ポリカーボネートビーズ、スチレンビーズ、架橋ポリスチレンビーズ、ポリ塩化ビニルビーズ、ベンゾグアナミン−メラミンホルムアルデヒドビーズ等

が用いられる。

【0069】

無機微粒子としては、SiO2、ZrO2、TiO2、Al2O3、In2O3、ZnO、SnO2、Sb2O3、等が用いられる。高屈折率モノマーの例には、ビス(4−メタクリロイルチオフェニル)スルフィド、ビニルナフタレン、ビニルフェニルスルフィド、4−メタクリロキシフェニル−4’−メトキシフェニルチオエーテル等が含まれる。高屈折率を有する金属酸化物超微粒子の例には、ジルコニウム、チタン、アルミニウム、インジウム、亜鉛、錫、及びアンチモンから選ばれる少なくとも1つの酸化物からなる粒径100nm以下、好ましくは50nm以下の微粒子を含有することが好ましい。高屈折率を有する金属酸化物超微粒子としては、Al、Zr、Zn、Ti、In及びSnから選ばれる少なくとも1種の金属の酸化物超微粒子が好ましく、具体例としては、ZrO2、TiO2、Al2O3、In2O3、ZnO、SnO2、Sb2O3、ITO等が挙げられる。低屈折率を有する超微粒子の例には、粒径100nm以下、好ましくは50nm以下のシリカ微粒子を含有することが好ましい。また、粒子中に空気を含有してより低屈折率を発現する中空シリカを用いてもよい。

【実施例】

【0070】

以下に、本発明の具体的実施例について説明する。

【0071】

(実施例1)

従来から知られた手法により、ガラス基板上にTFT、平坦化絶縁層をパターン形成した。下部電極であるAl/ITO(Al:反射電極)を真空蒸着及びスパッタリングにて100nm積層した。次にレジスト材料(DL1000(東レ社製))をスピンコート法により塗布し、フォトリソグラフィー法により高さ1.5μmの隔壁を設けた。次に、正孔輸送層にポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物(PEDOT-PSS)をPEDOT-PSS:IPA:水=2:1:1でスピンコートし、50nmの膜を得た。次に発光層として、PVK(ポリビニルカルバゾール)に発光中心形成化合物であるBu−PBD(2−(4'−tert−ブチルフェニル)−5−(4''−ビフェニル)−1,3,4−オキサジアゾール)30wt%を含有させたうえに、3モル%のTPB(テトラフェニルブタジエン)、0.04モル%のクマリン6、0.02%の4?(ジシアノメチレン)−2−メチル−6−(p−ジメチルアミノスチリル)−4Hピラン(DCM1)、0.015モル%のナイルレッドよりなる他の4つの発光中心形成化合物をクロロホルムに溶解し、スピンコートし、膜厚80nmの膜を得た。この後、真空蒸着法にてCaを5nm、スパッタリングにて100nmのIZOを積層して、第2電極を形成した。さらに、形成した各層を覆うように、CVD法によりSiNxとSiNxOyの積層膜を2μm積んで保護膜を形成した。

【0072】

次に、色フィルタ基板を作製した。コーニングガラス(50×50×1.1mm)上にブラックマトリクス材料(新日鐵化学、NSBK)をスピンコート法により塗布し、フォトリソグラフィー法によりパターンニングを実施してブラックマトリクスを得た。次に、赤色フィルタ材料(富士フィルムエレクトロニクスマテリアルズ製、カラーモザイクCR−7001)、緑色フィルタ材料(富士フィルムエレクトロニクスマテリアルズ製、カラーモザイクCG−7001)、青色フィルタ(富士フィルムエレクトロニクスマテリアルズ製、カラーモザイクCB−7001)を順次フォトリソグラフィー法によりパターンニング形成し、色フィルタ基板を得た。その際、色フィルタ層の外周にあるブラックマトリクス領域(4mm)には、光を導入するための導光部を設けた。導光部の面積は0.001mm2であり、色フィルタ層の外周にあるブラックマトリクス領域に対して5%の開口率でマトリクス状に設けた。

【0073】

次に、透明フォトレジスト(FVR:富士薬品製)に50nmのZrO2ナノ粒子を1

0wt%含有させたもの溶液をスリットコート法で塗布し、フォトリソグラフィー法により色フィルタ層の外周にあるブラックマトリクス領域(4mm)に高さ2μmの隔壁を得た。

【0074】

[平坦化膜層およびガスバリア膜層の形成]

上記の工程で作製された色フィルタ基板上に、紫外線硬化型樹脂(エポキシ変性アクリレート)をスピンコート法により塗布し、高圧水銀灯で照射して膜厚4μmの平坦化膜層を形成した後、ガスバリア膜層として、DCスパッタ法により、室温において、膜厚500nmのSiOx膜を形成した。スパッタターゲットにはSiを用い、スパッタガスとしてArおよび酸素の混合ガス(Ar:酸素=5:1)を使用した。

【0075】

[シール剤塗布工程]

上述のように形成された色フィルタ基板上に紫外線硬化型接着剤(ナガセケムテックス社製、T−470/UR7502L)をスクリーン印刷法で10μm厚のシール剤を全面に形成した。

【0076】

[貼り合わせ工程]

最後に上述のように形成された有機EL素子基板と色フィルタ基板を、窒素雰囲気下(酸素および水分ともに10ppm以下)のグローブボックス内に配置し、貼り合わせを行った。そして、色フィルタ基板側から照度100mW/cm2、60秒の条件で照射し、80℃、1時間で熱キュアを行い、図5のようなトップエミッション型有機ELディスプレイを得た。

【0077】

(実施例2)

実施例1からの変更点としては、色フィルタ基板上に光散乱部材を有する隔壁を設けず、又、シール剤塗布はディスペンス方式を用いてシール剤(ナガセケムテックス社製、T−470/UR7153)をブラックマトリクス(b)の外周領域に3.5mm幅で枠状に形成し、フィルタの内部空間にはディスペンサーで熱硬化型接着剤(ADEKA社製KRX−300−1)を滴下し、充填した。なお、使用したシール剤には光散乱部材を10μm径のSiO2粒子を1wt%、50nm径のZrO2微粒子を8wt%の割合で添加した。これらの変更点を除いて、実施例1の手順を繰り返して、図4のようなトップエミッション型有機ELディスプレイを得た。

【0078】

(比較例1)

ZrO2(光散乱部材)を含有した隔壁を形成しなかったことを除いて、実施例1の手順を繰り返して、トップエミッション型有機ELディスプレイを得た。

【0079】

(比較例2)

ZrO2(光散乱部材)を含有した隔壁及び導光部を形成しなかったことを除いて、実施例1の手順を繰り返して、図6のようなトップエミッション型有機ELディスプレイを得た。

【0080】

(評価)

実施例1,2及び比較例1,2で得られた有機ELディスプレイを、60℃90%RHの恒温恒湿槽に放置し、発光表面を光学顕微鏡で観察した。1500時間後のダークスポット(非発光部)が存在する画素の割合を表1に示す。

【0081】

【表1】

表1:ダークスポットが存在する割合

【0082】

(比較結果)

以下に、実施例と比較例との比較的結果について説明する。表1から分かるように、実施例1,2の有機ELディスプレイでは、比較例1,2の有機ELディスプレイと比較して著しくダークスポットの割合が低く、素子劣化が生じていなく、封止性能が良好な結果を示した。

【符号の説明】

【0083】

1・・・・・・基板

2・・・・・・TFT

3・・・・・・平坦化膜

4・・・・・・第一電極

5・・・・・・有機EL層

6・・・・・・第二電極

7・・・・・・保護膜

11・・・・・透明基板

12・・・・・色フィルタ層

13・・・・・ブラックマトリクス

13(a)・・ 色フィルタ層の間にあるブラックマトリクス

13(b)・・ 色フィルタ層の外周にあるブラックマトリクス

14・・・・・導光部

15・・・・・平坦化膜層

16・・・・・ガスバリア層

17・・・・・隔壁

21・・・・・光散乱部材

22・・・・・シール剤

【特許請求の範囲】

【請求項1】

複数の有機EL素子が形成された有機EL素子基板と、色フィルタ層、ブラックマトリクス層を有する色フィルタ基板とを光硬化型シール剤を介して貼り合わせ、前記光硬化型シール剤に対して、少なくとも前記色フィルタ基板側から光を照射することにより、前記光硬化型シール剤を硬化させることで形成されるトップエミッション型有機ELディスプレイの製造方法であって、

(a)有機EL素子基板の外周部に相当する色フィルタ基板上のブラックマトリクス層領域内に導光部を形成する工程と、

(b)該導光部の位置に相当する有機EL素子基板と色フィルタ基板の間に、少なくとも光散乱部材を形成する工程を特徴とするトップエミッション型有機ELディスプレイの製造方法。

【請求項2】

前記光散乱部材は少なくとも光散乱粒子を含有することを特徴とする請求項1に記載のトップエミッション型有機ELディスプレイの製造方法。

【請求項3】

前記有機EL素子基板は、保護膜を有することを特徴とする請求項1及び2のいずれかに記載のトップエミッション型有機ELディスプレイの製造方法。

【請求項4】

複数の有機EL素子が形成された有機EL素子基板と、色フィルタ層、ブラックマトリクス層を有する色フィルタ基板とを光硬化型シール剤を介して貼り合わせ、前記光硬化型シール剤に対して、少なくとも前記色フィルタ基板側から光を照射することにより、前記光硬化型シール剤を硬化させることで形成されるトップエミッション型有機ELディスプレイであって、前記色フィルタ基板上の最外周部のブラックマトリクス層領域内に導光部を有し、該導光部と有機EL素子基板との間に、少なくとも光散乱部材を有することを特徴とするトップエミッション型有機ELディスプレイ。

【請求項1】

複数の有機EL素子が形成された有機EL素子基板と、色フィルタ層、ブラックマトリクス層を有する色フィルタ基板とを光硬化型シール剤を介して貼り合わせ、前記光硬化型シール剤に対して、少なくとも前記色フィルタ基板側から光を照射することにより、前記光硬化型シール剤を硬化させることで形成されるトップエミッション型有機ELディスプレイの製造方法であって、

(a)有機EL素子基板の外周部に相当する色フィルタ基板上のブラックマトリクス層領域内に導光部を形成する工程と、

(b)該導光部の位置に相当する有機EL素子基板と色フィルタ基板の間に、少なくとも光散乱部材を形成する工程を特徴とするトップエミッション型有機ELディスプレイの製造方法。

【請求項2】

前記光散乱部材は少なくとも光散乱粒子を含有することを特徴とする請求項1に記載のトップエミッション型有機ELディスプレイの製造方法。

【請求項3】

前記有機EL素子基板は、保護膜を有することを特徴とする請求項1及び2のいずれかに記載のトップエミッション型有機ELディスプレイの製造方法。

【請求項4】

複数の有機EL素子が形成された有機EL素子基板と、色フィルタ層、ブラックマトリクス層を有する色フィルタ基板とを光硬化型シール剤を介して貼り合わせ、前記光硬化型シール剤に対して、少なくとも前記色フィルタ基板側から光を照射することにより、前記光硬化型シール剤を硬化させることで形成されるトップエミッション型有機ELディスプレイであって、前記色フィルタ基板上の最外周部のブラックマトリクス層領域内に導光部を有し、該導光部と有機EL素子基板との間に、少なくとも光散乱部材を有することを特徴とするトップエミッション型有機ELディスプレイ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−69256(P2012−69256A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−210592(P2010−210592)

【出願日】平成22年9月21日(2010.9.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月21日(2010.9.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]