トナー、トナーの製造方法、現像剤、現像装置および画像形成装置

【課題】 トナーと電荷付与材、たとえばキャリア、規制ブレードとの付着力の増大を抑えることによって、現像剤の流動性が低下することを防止し、高精細で高解像度の高画質画像を形成することができるトナー、現像剤、現像装置および画像形成装置を提供する。

【解決手段】 少なくとも、結着樹脂、着色剤および離型剤を含み、離型剤の酸価は、4mgKOH/g未満であり、トナー表面の離型剤の露出量は、トナー全量の0.5重量%以上2.5重量%以下であるトナーを含む現像剤を画像形成装置の現像装置の現像槽に充填し、画像を形成する。

【解決手段】 少なくとも、結着樹脂、着色剤および離型剤を含み、離型剤の酸価は、4mgKOH/g未満であり、トナー表面の離型剤の露出量は、トナー全量の0.5重量%以上2.5重量%以下であるトナーを含む現像剤を画像形成装置の現像装置の現像槽に充填し、画像を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トナー、トナーの製造方法、現像剤、現像装置およびそれを備える画像形成装置に関する。

【背景技術】

【0002】

潜像を顕像化するトナーは、種々の画像形成プロセスに用いられており、その一例として電子写真方式の画像形成プロセスに用いられることが知られている。

【0003】

電子写真法に基づいて画像を形成する電子写真方式の画像形成装置は、良好な画質品位を有する画像を容易に形成できることから、複写機、プリンタ、ファクシミリ装置、複合機などに広く利用される。

【0004】

電子写真方式の画像形成装置(以下単に「画像形成装置」という)は、たとえば感光体と、帯電手段と、露光手段と、現像手段と、転写手段と、定着手段と、徐電手段と、クリーニング手段とを含む。画像形成装置は、感光体およびこれらの手段を用いて、帯電工程、露光工程、現像工程、転写工程、定着工程、クリーニング工程および徐電工程を行い、記録媒体に画像を形成する装置である。

【0005】

帯電工程では、帯電手段によって感光体表面を均一に帯電させる。露光工程では、露光手段によって帯電した感光体を露光し、感光体の表面に静電潜像を形成する。現像工程では、現像剤に含まれるトナーで感光体表面に形成された静電潜像を現像し、可視像を形成する。具体的には、感光体表面に形成された静電潜像に、現像手段で電荷を付与させたトナーを付着させることによって、感光体表面に可視像を形成する。転写工程では、転写手段によって、感光体表面に形成された可視像を紙またはシートなどの記録媒体に転写する。定着工程では、定着手段による加熱、加圧などによって、転写された可視像を記録媒体に定着させる。クリーニング工程では、クリーニング手段によって、転写工程後の感光体表面に残留する転写残留トナーを除去する。徐電工程では、徐電手段によって、感光体表面の電荷を除去し、次の画像形成に備える。記録媒体への可視像の転写は、中間転写媒体を介して行われることもある。

【0006】

可視像を形成する現像剤には、キャリアとトナーとからなる2成分現像剤およびトナーのみからなる1成分現像剤がある。

【0007】

2成分現像剤は、トナーとキャリアとを混合することでトナーに電荷を付与するので、トナーとキャリアとを均一に混合するための攪拌機構を必要とし、現像装置が複雑になるという欠点がある。しかし、トナーの帯電安定性および高速機への適合性に優れている。そのため、高速画像形成装置およびカラー画像形成装置によく使用される。

【0008】

1成分現像剤はキャリアを使用しないことから、トナーとキャリアとを均一に混合するための攪拌機構を必要としない。したがって、現像手段である現像装置がシンプルになるといった利点を有する。しかし、金属または樹脂で構成される板状のブレードとトナーとを摩擦することでトナーに電荷を付与するので、トナーの帯電量が安定しにくいという欠点がある。

【0009】

画像形成装置によって形成される画像の高画質化を実現するために、たとえば、トナーを小粒径化すると同時にトナー粒子の形状を制御することが検討されているが、このようなトナーは、表面の粗い記録媒体を用いて画像を形成する場合の画質の低さが問題となる。

【0010】

定着工程において、記録媒体上のトナーが定着手段に付着するオフセット現象を防ぐため、たとえばトナーに離型剤を含有させるが、画像を形成する際には、現像槽内部の現像ローラが回転することによる現像槽内の温度上昇によって、トナー表面の離型剤が溶解しやすくなり、トナー表面に露出している離型剤を基点として、トナーと電荷付与材、たとえば2成分現像剤の場合にはキャリア、1成分現像剤の場合には規制ブレードとに付着力が発生する。また、定着装置による熱も、現像槽内部の温度を上昇させる。この付着力は、現像剤が高温にさらされる時間が長いほど大きくなり、またトナー表面に露出する離型剤と電荷付与材との接触面積が大きくなるほど大きくなる。

【0011】

前述のように、トナー粒子の形状を制御することによって、トナー表面に露出する離型剤の量が増えると、トナー表面に露出している離型剤を基点として、現像剤中のトナーとキャリアとが凝集して現像剤の流動性が低下する。または規制ブレードに離型剤が融着および固着する。そうなると、結果的にトナーの現像性が低下し、画質が低くなる。表面の粗い記録媒体は、表面の滑らかな記録媒体より転写が円滑に行われにくいので、表面の粗い記録媒体を用いて画像を形成する場合には、画質がより低下する。

【0012】

このような問題を解決するために、キャリアが、芯材上に窒素原子を含有するメラミン、グアナミン等の樹脂からなる樹脂微粒子を分散してなる樹脂被覆層を有してなり、トナーが、結着樹脂、着色剤およびワックスを含有してなり、トナー表面のワックス露出量が15〜40重量%であり、トナーに含有されるワックス量をYとした時に、トナー表面のワックス露出量X(重量%)との関係を、40≦X×Y≦240の範囲とする現像剤が特許文献1に開示されている。特許文献1によれば、キャリアへのトナーのスペント、トナーのブロッキング、規制ブレードへの融着を抑制でき、広い定着可能温度域を有し、現像剤の流動性が良好であり、環境依存の少ない、非常に寿命の長い静電潜像現像剤を得ることができる。

【0013】

また、結着樹脂および離型剤を含有するトナー母粒子と、1種以上の外添剤とを含み、X線光電子分光法(XPS)によって定量されるトナー母粒子表面の離型剤露出率が10〜40%の範囲であり、トナー母粒子表面のうち、離型剤部分における外添剤の存在率が15%以下であり、離型剤以外の部分における外添剤の存在率が20%以上100%以下である静電荷像現像用トナーが特許文献2に開示されている。特許文献2によれば、ホットオフセットなどの問題がない良好な定着性と良好な粉体流動性とを両立させた、静電荷像現像用トナーを得ることができる。

【0014】

【特許文献1】特開平9−319158号公報

【特許文献2】特開2008−20578号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかしながら、特許文献1に開示の静電潜像現像剤に含まれるトナーは、トナー表面のワックス露出量が多すぎるので、現像槽内部の温度の上昇によるトナーとキャリアとの付着力の増大を充分に抑えることができず、現像剤の流動性が低下することを充分に防ぐことは難しい。さらに近年、画像形成装置の小型化および高速化が進んでいるが、それによって、現像槽内の温度が一層上昇するので、現像剤の流動性の低下は、一層顕著になる。

【0016】

また、特許文献2に開示の静電荷像現像用トナーは、トナー母粒子表面の離型剤部分における外添剤の存在率を規定しても、トナー母粒子表面の離型剤露出率が高すぎるので、現像槽内部の温度の上昇によるトナーとキャリアとの付着力の増大を充分に抑えることができず、現像剤の流動性が低下することを充分に防ぐことは難しい。さらに近年、画像形成装置の小型化および高速化が進んでいるが、それによって、現像槽内の温度が一層上昇するので、現像剤の流動性の低下は、一層顕著になる。

【0017】

本発明の目的は、トナーと電荷付与材、たとえばキャリア、規制ブレードとの付着力の増大を抑えることによって、現像剤の流動性が低下することを防止し、高精細で高解像度の高画質画像を形成することができるトナー、トナーの製造方法、現像剤、現像装置および画像形成装置を提供することである。

【課題を解決するための手段】

【0018】

本発明は、少なくとも、結着樹脂、着色剤および離型剤を含むトナーであって、

離型剤の酸価は、4mgKOH/g未満であり、

トナー表面の離型剤の露出量は、トナー全量の0.5重量%以上2.5重量%以下であることを特徴とするトナーである。

【0019】

また本発明は、トナー表面の離型剤の分散径は、300nm未満であることを特徴とする。

【0020】

また本発明は、トナー表面の少なくとも一部が被覆されることを特徴とする。

また本発明は、トナー表面の少なくとも一部がカプセル化されることを特徴とする。

【0021】

また本発明は、結着樹脂の酸価は、5mgKOH/g以上30mgKOH/g以下であることを特徴とする。

【0022】

また本発明は、トナーは、さらに外添剤を含み、

外添剤は、トナー表面積の50%以上120%未満を被覆することを特徴とする。

【0023】

また本発明は、前記トナーの製造方法であって、

少なくとも、結着樹脂、着色剤および離型剤を含む樹脂組成物を粉砕して、第1粉砕物と、第1粉砕物より体積平均粒子径の大きい第2粉砕物とを作製する粉砕工程と、

第1粉砕物を分級して第1トナー粒子群を作製する第1分級工程と、

第2粉砕物を分級して、第1トナー粒子群より体積平均粒子径の大きい第2トナー粒子群を作製する第2分級工程と、

第1トナー粒子群と第2トナー粒子群とを混合する混合工程とを含み、

第1粉砕物および第2粉砕物、第1トナー粒子群および第2トナー粒子群、ならびに混合されたトナー粒子群のうち、少なくとも一部が球形化処理されることを特徴とするトナーの製造方法である。

【0024】

また本発明は、第1粉砕物および第1トナー粒子群は球形化処理されず、第2粉砕物および第2トナー粒子群の少なくともどちらか一方は球形化処理されることを特徴とする。

【0025】

また本発明は、混合工程において、第2トナー粒子群は、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合されることを特徴とする。

【0026】

また本発明は、混合工程において、第2トナー粒子群は、第1トナー粒子群100重量部に対して5重量部以上70重量部以下の重量比の範囲で混合されることを特徴とする。

【0027】

また本発明は、前記トナーを含むことを特徴とする現像剤である。

また本発明は、前記トナーとキャリアとを含む2成分現像剤であることを特徴とする。

【0028】

また本発明は、キャリアの体積平均粒子径は、30μm以上50μm以下であることを特徴とする。

【0029】

また本発明は、前記現像剤を用いて、像担持体に形成される潜像を現像してトナー像を形成することを特徴とする現像装置である。

【0030】

また本発明は、潜像が形成される像担持体と、

像担持体に潜像を形成する潜像形成手段と、

前記現像装置を備えることを特徴とする画像形成装置である。

【発明の効果】

【0031】

本発明によれば、トナーは、少なくとも、結着樹脂、着色剤および離型剤を含み、離型剤の酸価は、4mgKOH/g未満であり、トナー表面の離型剤の露出量は、トナー全量の0.5重量%以上2.5重量%以下である。

【0032】

離型剤の酸価が4mgKOH/g以上であると、離型剤の酸価が4mgKOH/g未満である場合と比較して、離型剤と結着樹脂との親和性が高くなるので、定着の際に離型剤がトナーから溶出しにくくなり、高温オフセットが発生しやすくなる。

【0033】

トナー表面の離型剤の露出量が0.5重量%未満であると、定着の際に、オフセットの発生を防止するために必要な量の離型剤がトナー表面に溶出されないので、定着不良として高温オフセットが発生する。トナー表面の離型剤の露出量が2.5重量%を超えると、現像槽内部の温度上昇によって、トナー表面の離型剤の露出量が2.5重量%以下の場合と比較して、現像剤中のトナーと電荷付与材、たとえばキャリアまたは規制ブレードとの付着力が大きくなるので、現像剤の流動性が低下し、トナー帯電量が低下する。

【0034】

離型剤の酸価が4mgKOH/g未満であり、トナー表面の離型剤の露出量がトナー全量の0.5重量%以上2.5重量%以下であることによって、トナー表面の離型剤の含有量を従来のトナー表面の離型剤の含有量より低減しても、定着の際に離型剤をトナー表面に溶出しやすくすることができ、かつ長期使用によるトナーと電荷付与材との付着力の増大を抑え、現像剤の流動性の低下を抑制することができるので、良好な定着性と良好な帯電安定性とを有するトナーを実現することができる。このようなトナーを用いて画像を形成することによって、長期間にわたって高精細で高解像度の高画質画像を安定して形成することができる。

【0035】

また本発明によれば、トナー表面の離型剤の分散径は、300nm未満である。トナー表面の離型剤の分散径が300nm未満であることによって、前記分散径が300nm以上である場合と比較して、トナー粒子に含まれる離型剤と電荷付与材との接触面積を小さくすることができ、現像槽内部の温度上昇によるトナーと電荷付与材との付着力の増大を一層抑えることができるので、現像剤の流動性が低下することを一層抑えることができる。したがって、トナー帯電量の低下を一層抑え、帯電安定性をより良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより安定して形成することができる。

【0036】

また本発明によれば、トナーは、トナー表面の少なくとも一部が被覆される。トナー表面の一部が被覆されることによって、被覆されない場合と比べて、トナー表面の離型剤と電荷付与材との接触面積を一層小さくすることができるので、現像槽内部の温度上昇によるトナーと電荷付与材との付着力の増大をより一層抑え、現像剤の流動性が低下することをより一層抑制することができる。したがって、たとえばトナー表面の離型剤の分散径が300nm以上である場合でも、トナー表面の離型剤の分散径が300nm未満である場合のように、離型剤と電荷付与材との接触面積を小さくすることができ、帯電安定性を良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0037】

また本発明によれば、トナーは、トナー表面の少なくとも一部がカプセル化される。トナー表面の一部がカプセル化、すなわち隙間なくコートされることによって、カプセル化されない場合と比べて、トナー表面の離型剤と電荷付与材との接触面積をより一層小さくすることができるので、現像槽内部の温度上昇によるトナーと電荷付与材との付着力の増大をより一層抑え、現像剤の流動性が低下することをより一層抑制するという効果をより確実に発現させることができる。したがって、たとえばトナー表面の離型剤の分散径が300nm以上である場合でも、トナー表面の離型剤の分散径が300nm未満である場合のように、離型剤と電荷付与材との接触面積を確実に小さくすることができるので、帯電安定性をより良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0038】

また本発明によれば、結着樹脂の酸価は、5mgKOH/g以上30mgKOH/g以下である。結着樹脂の酸価が5mgKOH/g未満であると、結着樹脂の酸価が5mgKOH/g以上である場合と比較して、結着樹脂と離型剤との親和性が大きくなるので、定着の際に離型剤がトナー表面に溶出しにくくなり、定着不良として高温オフセットが発生しやすくなる。結着樹脂の酸価が30mgKOH/gを超えると、結着樹脂の酸価が30mgKOH/g以下の場合より、トナー表面に残存する親水性の官能基が多くなり、水分を吸収しやすくなるので、高湿条件下においてトナー帯電量が低下し、帯電安定性が損なわれるおそれがある。また、結着樹脂中における離型剤の分散性が低下しやすくなるので、トナーの製造の際に混練が不充分である場合には、トナー表面の離型剤の分散径が大きくなる可能性がある。結着樹脂の酸価が5mgKOH/g以上30mgKOH/g以下であることによって、トナー粒子中での離型剤の分散性を所望の範囲にする、具体的には、トナー表面の離型剤の分散径を300nm未満に安定してすることができ、高湿条件下でのトナー帯電量の低下を抑えることができ、定着性が良好になるように結着樹脂と離型剤との親和性を制御することができる。したがって、帯電安定性をより一層良好にすることができ、かつ、より良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0039】

また本発明によれば、トナーは、さらに外添剤を含み、外添剤は、トナー表面積の50%以上120%未満を被覆する。外添剤の被覆率が50%未満であると、トナー表面を外添剤で充分に覆うことができず、被覆率が50%以上である場合と比較して、トナーと電荷付与材との接触機会が増えるので、トナーと電荷付与材との付着力が大きくなり、現像剤の流動性低下を招きやすい。外添剤の被覆率が120%以上であると、トナーから遊離する外添剤である遊離外添剤が増え、その遊離外添剤がキャリア汚染を引き起こすので、トナーの帯電不良を招きやすい。外添剤がトナー表面積の50%以上120%未満を被覆することによって、キャリア汚染がなく、また現像剤の流動性低下を抑制することができるので、帯電安定性をより一層良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0040】

また本発明によれば、本発明のトナーの製造方法は、少なくとも、結着樹脂、着色剤および離型剤を含む樹脂組成物を粉砕して、第1粉砕物と、第1粉砕物より体積平均粒子径の大きい第2粉砕物とを作製する粉砕工程と、第1粉砕物を分級して第1トナー粒子群を作製する第1分級工程と、第2粉砕物を分級して、第1トナー粒子群より体積平均粒子径の大きい第2トナー粒子群を作製する第2分級工程と、第1トナー粒子群と第2トナー粒子群とを混合する混合工程とを含み、第1粉砕物および第2粉砕物、第1トナー粒子群および第2トナー粒子群、ならびに混合されたトナー粒子群のうち、少なくとも一部が球形化処理される。第1粉砕物および第2粉砕物、第1トナー粒子群および第2トナー粒子群、ならびに混合されたトナー粒子群のうち、少なくとも一部が球形化処理されることによって、球形化処理が行われない場合と比較して、像担持体および中間転写媒体と、トナーとの接触面積が小さくなり、像担持体および中間転写媒体とトナーとの付着力を減少させることができるので、像担持体および中間転写媒体から記録媒体へトナーが円滑に転写され、トナーの転写効率を向上させることができる。また、定着工程において、記録媒体上にトナーが積層しているとき、球形化処理が行われない場合と比較して、トナー粒子表面の凹凸が少なくなり、トナー粒子間の空隙が小さくなるので、トナー粒子間の熱伝導性に優れ、低温定着性を良好にすることができる。また、トナー粒子表面の凹凸を制御できるので、トナー表面の帯電分布を均一にすることができる。したがって、表面が滑らかな記録媒体より高画質な画像を形成しにくい表面の粗い記録媒体を用いた場合でも、画像の抜け、がさつきが抑えられ、長期間にわたって高精細で高解像度の高画質画像を安定して形成することができるトナーを得ることができる。

【0041】

また本発明によれば、第1粉砕物および第1トナー粒子群は球形化処理されず、第2粉砕物および第2トナー粒子群の少なくともどちらか一方は球形化処理される。一般的に、トナーの粒子径が小さくなるほど、像担持体の転写残留トナーがクリーニングブレードで除去されにくくなるので、クリーニング性が低下する。トナーの粒子径が小さくなるほどクリーニング性が低下する傾向は、トナーの粒子形状が球形化されて粒子表面の凹凸が少なくなるほど顕著となる。また、トナーの粒子径が大きくなるほど、トナー粒子表面の凹凸が多くなるので、像担持体に対するトナー粒子間での物理的付着力のバランスが崩れやすくなる。第1粉砕物および第1トナー粒子群は球形化処理されず、第2粉砕物および第2トナー粒子群の少なくともどちらか一方が球形化処理されることによって、体積平均粒子径の小さいトナー粒子には凹凸を多くすることができ、体積平均粒子径の大きいトナー粒子には凹凸を少なくすることができるので、トナー粒子全体として良好なクリーニング性を得ることができる。したがって、かぶりがなく、長期間にわたって高精細で高解像度の高画質画像をより安定して形成することができるトナーを得ることができる。

【0042】

また本発明によれば、混合工程において、第2トナー粒子群は、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合される。第2トナー粒子群が第1トナー粒子群100重量部に対して5重量部未満の重量比で混合されると、第2トナー粒子群が5重量部以上の重量比で混合される場合と比較して、像担持体および中間転写媒体とトナーとの接触面積が増加し、トナーの転写効率が低下するので、表面の粗い記録媒体を用いて画像を形成すると、形成された画像に抜けなどが発生し、画像再現性が低下する。また定着工程においてトナー粒子間の空隙が大きくなるので、トナー像の熱伝導性が低下し、良好な低温定着性を有することができないおそれがある。またトナー粒子表面の凹凸が制御されず、トナー表面の帯電分布を均一にしにくい第1トナー粒子群の含有量が多くなるので、トナー飛散が発生しやすくなる。また体積平均粒子径の小さいトナー粒子の含有量が多くなるので、流動性が低下するおそれがある。第2トナー粒子群が第1粉砕物100重量部に対して120重量部以上の重量比で混合されると、第2トナー粒子群が120重量部未満の重量比で混合する場合と比較して、体積平均粒子径の大きいトナー粒子の含有量が多くなるので、高精細な画像を形成し難くなり、画像再現性が低下する。

【0043】

第2トナー粒子群が、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合されることによって、体積平均粒子径の小さいトナーで高精細な画像を形成することができるので、トナー飛散を抑制して画像劣化を少なくすることができ、良好な低温定着性を有し、優れた流動性を有することができ、長期間にわたって高精細で高解像度の高画質画像をより安定して形成することができるトナーを得ることができる。

【0044】

また本発明によれば、混合工程において、第2トナー粒子群は、第1トナー粒子群100重量部に対して5重量部以上70重量部以下の重量比の範囲で混合される。第2トナー粒子群が第1トナー粒子群100重量部に対して70重量部以下の重量比で混合されることによって、第2トナー粒子群が、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合される場合より、体積平均粒子径の大きいトナー粒子の含有量がより適正化されるので、長期間にわたって再現性よく高精細な画像を形成することができるという効果を顕著に発現させることができる。

【0045】

また本発明によれば、現像剤は、本発明のトナーを含む。これによって、良好な定着性と良好な帯電安定性とを有し、長期の使用にわたり特性の安定した現像剤とすることができるので、良好な現像性を維持することのできる現像剤が得られる。

【0046】

また本発明によれば、現像剤は、本発明のトナーとキャリアとからなる2成分現像剤である。本発明のトナーは、保存安定性に優れるので、現像剤の流動性低下を抑え、帯電安定性および現像性の良好な2成分現像剤が得られる。このような2成分現像剤を用いることによって、トナー飛散がなく、長期間にわたって高精細で高解像度の高画質画像を安定して形成することができる。

【0047】

また本発明によれば、2成分現像剤のキャリアの体積平均粒子径は、30μm以上50μm以下である。キャリアの体積平均粒子径が30μm未満であると、キャリアの体積平均粒子径が30μm以上である場合と比較して、キャリアと現像ローラとの間の磁力が弱くなるので、現像工程において、キャリアがトナーと一緒に現像されやすくなる。キャリアの体積平均粒子径が50μmを超えると、個々のトナー粒子を充分に帯電させることができないおそれがある。キャリアの体積平均粒子径が30μm以上50μm以下であることによって、キャリアの体積平均粒子径が50μmを超える場合と比較して、トナーとキャリアとの接触機会を増やすことができるので、個々のトナー粒子の帯電を制御し、充分なトナー帯電性を付与することができる。したがって、トナーの現像性が良好な2成分現像剤を得ることができる。

【0048】

また本発明によれば、現像装置は、本発明の現像剤を用いて潜像を現像するので、高精細で高解像度のトナー像を像担持体に安定して形成することができる。したがって、高画質の画像を安定して形成することができる。

【0049】

また本発明によれば、潜像が形成される像担持体と、像担持体に潜像を形成する潜像形成手段と、前述のように、高精細で高解像度のトナー像を像担持体に形成可能な本発明の現像装置とを備えて画像形成装置が実現される。このような画像形成装置で画像を形成することによって、高精細で高解像度の画像を安定して形成することができる。

【発明を実施するための最良の形態】

【0050】

1、トナー

本発明の第1の実施形態であるトナーは、少なくとも結着樹脂、着色剤および離型剤を含む。離型剤の酸価は、4mgKOH/g未満であり、トナー表面の離型剤の露出量は、トナー全量の0.5重量%以上2.5重量%以下である。

【0051】

[結着樹脂]

結着樹脂としては、特に限定されるものではなく、ブラックトナー用の結着樹脂またはカラートナー用の結着樹脂を使用することができ、たとえば、ポリエステル系樹脂、ポリスチレンおよびスチレン−アクリル酸エステル共重合樹脂などのスチレン系樹脂、ポリメチルメタクリレートなどのアクリル系樹脂、ポリエチレンなどのポリオレフィン系樹脂、ポリウレタン、ならびにエポキシ樹脂などが挙げられる。また、結着樹脂として、原料モノマー混合物に離型剤を混合し、重合反応させて得られる樹脂を用いてもよく、この場合、ポリエステル樹脂を含むことが好ましい。結着樹脂にポリエステル樹脂を含むことによって、離型剤の分散状態制御性を向上させ、より一層優れた定着性を有するトナーを得ることができる。またトナーに優れた耐久性と透明性とを付与することができる。結着樹脂は1種を単独で使用でき、または2種以上を併用できる。

【0052】

ポリエステル樹脂としては、特に制限されず公知のものを使用でき、たとえば、多塩基酸類と多価アルコール類との縮重合物が挙げられる。多塩基酸類とは、多塩基酸、および多塩基酸の誘導体たとえば多塩基酸の酸無水物またはエステル化物などのことである。多価アルコール類とは、ヒドロキシル基を2個以上含有する化合物のことであり、アルコール類およびフェノール類のいずれをも含む。

【0053】

多塩基酸類としては、ポリエステル樹脂のモノマーとして常用されるものを使用でき、たとえば、テレフタル酸、イソフタル酸、無水フタル酸、無水トリメリット酸、ピロメリット酸およびナフタレンジカルボン酸などの芳香族カルボン酸類、無水マレイン酸、フマル酸、コハク酸およびアジピン酸などの脂肪族カルボン酸類が挙げられる。多塩基酸類は、1種を単独で使用してもよく、また2種以上を併用して使用してもよい。

【0054】

多価アルコール類としてもポリエステル樹脂のモノマーとして常用されるものを使用でき、たとえば、エチレングリコール、プロピレングリコール、ブタンジオール、ヘキサンジオール、ネオペンチルグリコールおよびグリセリンなどの脂肪族多価アルコール類、シクロヘキサンジオール、シクロヘキサンジメタノールおよび水添ビスフェノールAなどの脂環式多価アルコール類、ビスフェノールAのエチレンオキサイド付加物およびビスフェノールAのプロピレンオキサイド付加物などの芳香族系ジオール類が挙げられる。「ビスフェノールA」とは、2,2−ビス(p−ヒドロキシフェニル)プロパンのことである。ビスフェノールAのエチレンオキサイド付加物としては、たとえばポリオキシエチレン−2,2−ビス(4−ヒドロキシフェニル)プロパンが挙げられる。ビスフェノールAのプロピレンオキサイド付加物としては、たとえばポリオキシプロピレン−2,2−ビス(4−

ヒドロキシフェニル)プロパンが挙げられる。多価アルコール類は、1種を単独で使用し

てもよく、また2種以上を併用して使用してもよい。

【0055】

ポリエステル樹脂は、縮重合反応によって合成することができる。たとえば、有機溶媒中または無溶媒下で、触媒の存在下に多塩基酸類と多価アルコール類とを重縮合反応、具体的には脱水縮合反応させることによって合成することができる。このとき、多塩基酸類の一部に、多塩基酸のメチルエステル化物を用い、脱メタノール重縮合反応を行なってもよい。多塩基酸類と多価アルコール類との重縮合反応は、生成するポリエステル樹脂の酸価および軟化点が、合成しようとするポリエステル樹脂における値となったところで終了させればよい。この重縮合反応において、多塩基酸類と多価アルコール類との配合比および反応率などの反応条件を適宜変更することによって、たとえば、得られるポリエステル樹脂の末端に結合するカルボキシル基の含有量、ひいては得られるポリエステル樹脂の酸価、軟化点、その他の物性値を調整することもできる。

【0056】

本実施形態において、結着樹脂の酸価は、5mgKOH/g以上30mgKOH/g以下であることが好ましい。結着樹脂の酸価が5mgKOH/g未満であると、結着樹脂の酸価が5mgKOH/g以上である場合と比較して、結着樹脂と離型剤との親和性が大きくなるので、定着の際に離型剤がトナー表面に溶出しにくくなり、定着不良として高温オフセットが発生しやすくなる。結着樹脂の酸価が30mgKOH/gを超えると、結着樹脂の酸価が30mgKOH/g未満の場合より、トナー表面に残存する官能基が多くなり、水分を吸収しやすくなるので、高湿条件下においてトナー帯電量が低下し、帯電安定性が損なわれるおそれがある。また、結着樹脂中における離型剤の分散性が低下しやすくなるので、トナーの製造の際に混練が不充分である場合には、トナー表面の離型剤の分散径が大きくなる可能性がある。結着樹脂の酸価が5mgKOH/g以上30mgKOH/g以下であることによって、トナー粒子中での離型剤の分散性を所望の範囲にする、具体的には、トナー表面の離型剤の分散径を300nm未満に安定してすることができ、高湿条件下でのトナー帯電量の低下を抑えることができ、定着性が良好になるように結着樹脂と離型剤との親和性を制御することができる。したがって、帯電安定性をより一層良好にすることができ、かつより良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0057】

結着樹脂の酸価は、結着樹脂の合成において、結着樹脂の原料モノマー混合物、たとえばポリエステル樹脂の場合には、多塩基酸類、多価アルコール類の配合比および反応率などの反応条件を適宜変更することによって、得られる結着樹脂の末端に結合するカルボキシル基の含有量、ひいては得られる結着樹脂の酸価を調整することができる。

【0058】

[着色剤]

着色剤としては、たとえば、イエロートナー用着色剤、マゼンタトナー用着色剤、シアントナー用着色剤およびブラックトナー用着色剤などが挙げられる。

【0059】

イエロートナー用着色剤としては、たとえば、カラーインデックスによって分類されるC.I.ピグメントイエロー1、C.I.ピグメントイエロー5、C.I.ピグメントイエロー12、C.I.ピグメントイエロー15、およびC.I.ピグメントイエロー17、C.I.ピグメントイエロー74、C.I.ピグメントイエロー93、C.I.ピグメントイエロー180、C.I.ピグメントイエロー185などの有機系顔料、黄色酸化鉄および黄土などの無機系顔料、C.I.アシッドイエロー1などのニトロ系染料、C.I.ソルベントイエロー2、C.I.ソルベントイエロー6、C.I.ソルベントイエロー14、C.I.ソルベントイエロー15、C.I.ソルベントイエロー19、およびC.I.ソルベントイエロー21などの油溶性染料などが挙げられる。

【0060】

マゼンタトナー用着色剤としては、たとえば、カラーインデックスによって分類されるC.I.ピグメントレッド49、C.I.ピグメントレッド57、C.I.ピグメントレッド81、C.I.ピグメントレッド122、C.I.ソルベントレッド19、C.I.ソルベントレッド49、C.I.ソルベントレッド52、C.I.ベーシックレッド10、およびC.I.ディスパーズレッド15などが挙げられる。

【0061】

シアントナー用着色剤としては、たとえば、カラーインデックスによって分類されるC.I.ピグメントブルー15、C.I.ピグメントブルー16、C.I.ソルベントブルー55、C.I.ソルベントブルー70、C.I.ダイレクトブルー25、およびC.I.ダイレクトブルー86などが挙げられる。

【0062】

ブラックトナー用着色剤としては、たとえば、チャンネルブラック、ローラーブラック、ディスクブラック、ガスファーネスブラック、オイルファーネスブラック、サーマルブラック、およびアセチレンブラックなどのカーボンブラックが挙げられる。これら各種カーボンブラックの中から、得ようとするトナーの設計特性に応じて、適切なカーボンブラックを適宜選択すればよい。

【0063】

これらの顔料以外にも、紅色顔料、緑色顔料などを使用できる。着色剤は1種を単独で使用できまたは2種以上を併用できる。また、同色系のものを2種以上用いることができ、異色系のものをそれぞれ1種または2種以上用いることもできる。

【0064】

本実施形態において、着色剤は、マスターバッチとして使用されることが好ましい。着色剤のマスターバッチは、たとえば、合成樹脂の溶融物と着色剤とを混練することによって製造することができる。合成樹脂としては、トナーの結着樹脂と同種の樹脂またはトナーの結着樹脂に対して良好な相溶性を有する樹脂が使用される。合成樹脂と着色剤との使用割合は特に制限されないけれども、好ましくは合成樹脂100重量部に対して30重量部以上100重量部以下である。マスターバッチは、たとえば粒径2〜3mm程度に造粒されて用いられる。

【0065】

本実施形態において、着色剤の含有量は特に制限されないけれども、好ましくは結着樹脂100重量部に対して4重量部以上20重量部以下である。マスターバッチを用いる場合、本発明のトナーにおける着色剤の含有量が前記範囲になるように、マスターバッチの使用量を調整することが好ましい。着色剤を前記範囲で用いることによって、充分な画像濃度を有し、発色性が高く画像品位に優れる良好な画像を形成することができる。

【0066】

[離型剤]

離型剤としては、特に限定されるものではなく、公知のものを使用することができ、たとえば、パラフィンワックスおよびその誘導体、ならびにマイクロクリスタリンワックスおよびその誘導体などの石油系ワックス、フィッシャートロプシュワックスおよびその誘導体、ポリオレフィンワックスおよびその誘導体、低分子ポリプロピレンワックスおよびその誘導体、ならびにポリオレフィン系重合体ワックスおよびその誘導体などの炭化水素系合成ワックス、カルナバワックスおよびその誘導体、エステル系ワックスなどが挙げられる。

【0067】

前述のように、本実施形態において、離型剤の酸価は、4mgKOH/g未満であり、トナー表面の離型剤の露出量は、トナー全量の0.5重量%以上2.5重量%以下である。トナー表面の離型剤の露出量は、トナー全量の0.7重量%以上1.8重量%以下であることがより好ましい。

【0068】

離型剤の酸価が4mgKOH/g以上であると、離型剤の酸価が4mgKOH/g未満である場合と比較して、離型剤と結着樹脂との親和性が高くなるので、定着の際に離型剤がトナーから溶出しにくくなり、高温オフセットが発生しやすくなる。

【0069】

トナー表面の離型剤の露出量が0.5重量%未満であると、定着の際に、オフセットの発生を防止するために必要な量の離型剤がトナー表面に溶出されないので、定着不良として高温オフセットが発生する。トナー表面の離型剤の露出量が2.5重量%を超えると、現像槽内部の温度上昇によって、トナー表面の離型剤の露出量が2.5重量%以下の場合と比較して、現像剤中のトナーと電荷付与材、たとえばキャリアまたは規制ブレードとの付着力が大きくなるので、現像剤の流動性が低下し、トナー帯電量が低下する。

【0070】

離型剤の酸価が4mgKOH/g未満であり、トナー表面の離型剤の露出量がトナー全量の0.5重量%以上2.5重量%以下であることによって、トナー表面の離型剤の含有量を従来のトナー表面の離型剤の含有量より低減しても、定着の際に離型剤をトナー表面に溶出しやすくすることができ、かつ長期使用によるトナーと電荷付与材との付着力の増大を抑え、現像剤の流動性の低下を抑制することができるので、良好な定着性と良好な帯電安定性とを有するトナーを実現することができる。このようなトナーを用いて画像を形成することによって、長期間にわたって高精細で高解像度の高画質画像を安定して形成することができる。

【0071】

本実施形態において、トナー表面の離型剤の露出量とは、トナー全量に対する、トナー表面からの深さが500nm以下の表層部領域に含まれる離型剤の含有量の割合である。トナー表面の離型剤の含有量は、以下の方法によって測定する。

【0072】

本実施形態において、トナー表面の離型剤の露出量は、離型剤のみが可溶(易溶)な溶媒によってトナー表面の離型剤を溶出処理したトナーと、溶出処理前のトナーとの熱容量の差から見積もる。トナーの熱容量、すなわちトナー中の離型剤の含有量は、示差走査熱量計(商品名:DSC220、セイコー電子工業株式会社製)によって測定する。具体的な測定方法としては、試料であるトナー1gを温度20℃から昇温速度毎分10℃で150℃まで昇温させ、次いで150℃から20℃までトナーを急冷させる操作を2回繰返し、DSC曲線を測定する。2回目の操作で測定されるDSC曲線の融解熱量によって、トナー中の離型剤の含有量を計算する。

【0073】

本実施形態において、トナー表面の離型剤の分散径は、300nm未満であることが好ましい。トナー表面の離型剤の分散径が300nm未満であることによって、前記分散径が300nm以上である場合と比較して、トナー粒子に含まれる離型剤と電荷付与材との接触面積を小さくすることができ、現像槽内部の温度上昇によるトナーと電荷付与材との付着力の増大を一層抑えることができるので、現像剤の流動性が低下することを一層抑えることができる。したがって、トナー帯電量の低下を一層抑え、帯電安定性をより良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより安定して形成することができる。

【0074】

トナー表面の離型剤の分散径は、トナー表面に露出している離型剤を有機溶媒中に溶出除去し、得られたトナー粒子の顕微鏡写真を画像解析することによって求める。

【0075】

[帯電制御剤]

本実施形態のトナーには、結着樹脂、着色剤、離型剤の他に、帯電制御剤などのその他のトナー添加成分を含有することが好ましい。帯電制御剤を含有させることによって、トナーに好ましい帯電性を付与することができる。帯電制御剤としては、正電荷制御用または負電荷制御用の帯電制御剤を使用できる。

【0076】

帯電制御剤としては、たとえば、ニグロシン染料、塩基性染料、四級アンモニウム塩、四級ホスホニウム塩、アミノピリン、ピリミジン化合物、多核ポリアミノ化合物、アミノシラン、ニグロシン染料およびその誘導体、トリフェニルメタン誘導体、グアニジン塩、およびアミジン塩などの正電荷制御用の帯電制御剤と、たとえば、オイルブラックおよびスピロンブラックなどの油溶性染料、含金属アゾ化合物、アゾ錯体染料、ナフテン酸金属塩、サリチル酸およびその誘導体の金属錯体および金属塩(金属はクロム、亜鉛、ジルコニウムなど)、ホウ素化合物、脂肪酸石鹸、長鎖アルキルカルボン酸塩、ならびに樹脂酸石鹸などの負電荷制御用の帯電制御剤が挙げられる。帯電制御剤は1種を単独で使用でき、または2種以上を併用できる。

【0077】

帯電制御剤の使用量は、好ましくは結着樹脂100重量部に対して0.5重量部以上5重量部以下であり、より好ましくは結着樹脂100重量部に対して0.5重量部以上3重量部以下である。帯電制御剤が5重量部よりも多く含まれると、キャリアが汚染されてしまい、トナー飛散が発生するおそれがある。帯電制御剤の含有量が0.5重量部未満であると、トナーに十分な帯電特性を付与することができない。

【0078】

[トナー]

本実施形態において、トナーの体積平均粒子径は5.0μm以上7.0μm以下であり、個数平均粒子径が5.0μm以下であるトナー粒子の含有率は、全トナー粒子の40個数%未満であることが好ましい。トナーの粒径分布および個数分布がこの範囲を満足することによって、トナー飛散を抑え、高精細で高解像度の高画質画像を形成することができる。体積平均粒子径が5.0μm未満では、流動性低下によるトナー飛散が発生し、7.0μmを超えると、充分に高精細で高解像度化された画像を形成することができない。個数平均粒子径が5.0μm以下であるトナー粒子の含有率が、全トナー粒子の40個数%以上では、流動性低下によるトナー飛散および転写効率の悪化によるかぶりを生じる。

【0079】

本実施形態において、トナーの体積平均粒径(D50V)および個数平均粒子径が5.0μm以下であるトナー粒子の含有率(体積%、個数%)は、ベックマン・コールター株式会社製粒度分布測定装置「Multisizer3」によって測定する。測定条件を以下に示す。

アパーチャ径:100μm

測定粒子数:50000カウント

解析ソフト:コールターマルチサイザーアキュコンプ バージョン1.19(ベックマン・コールター株式会社製)

電解液:ISOTON−II(ベックマン・コールター株式会社製)

分散剤:アルキルエーテル硫酸エステルナトリウム

【0080】

測定手順は、ビーカーに電解液50ml、試料であるトナー20mgおよび分散剤1mlを加え、超音波分散器にて3分間分散処理して測定用試料を調製し、測定装置「Multisizer3」により粒径の測定を行う。得られた測定結果から試料粒子の体積粒度分布および個数粒度分布を求め、体積粒度分布からトナーの体積平均粒径(D50V)を求める。また個数粒度分布から、個数平均粒子径が5.0μm以下であるトナー粒子の含有率(個数%)を求める。

【0081】

本実施形態において、トナーは、平均円形度(a)が0.950以上0.960以下であることが好ましい。トナーの平均円形度をこの範囲とすることで、トナー粒子の円形度が適正化され、かぶりの発生をより抑制し、クリーニング性を損なうことなく高画質な画像を達成することができる。

【0082】

本実施形態において、トナー粒子の円形度(ai)は、下記式(1)によって定義される。式(1)に定義されるような円形度(ai)は、たとえばシスメックス株式会社製フロー式粒子像分析装置「FPIA−3000」を用いることによって測定される。またm個のトナー粒子について測定した各円形度(ai)の総和を求め、総和をトナー粒子数mで除算する式(2)によって得られる算術平均値を平均円形度(a)と定義する。

円形度(ai)=(粒子像と同じ投影面積をもつ円の周囲長)

/(粒子の投影像の周囲の長さ) …(1)

【0083】

【数1】

【0084】

前記測定装置「FPIA−3000」では、各トナー粒子の円形度(ai)を算出後、得られた各トナー粒子の円形度(ai)を、0.40〜1.00まで0.01毎に61分割した各分割範囲に分けて頻度を求め、各分割範囲の中心値と頻度とを用いて平均円形度の算出を行うという簡易算出法を用いている。この簡易算出法で算出される平均円形度の値と、前記式(2)で与えられる平均円形度(a)の値との誤差は、非常に小さく実質的に無視出来る程度のものなので、本実施の形態では、簡易算出法による平均円形度を、前記式(2)で定義される平均円形度(a)として取扱う。

【0085】

円形度(ai)の具体的な測定方法は、以下のとおりである。界面活性剤を約0.1mg溶解している水10mLに、トナー5mgを分散させて分散液を調製し、周波数20kHz、出力50Wの超音波を分散液に5分間当て、トナー粒子濃度が5000〜20000個/μLである分散液を調整する。前記装置「FPIA−3000」において、トナー粒子を含む分散液を非常に薄い扁平なセル内に流し、ストロボ光を照射してCCD(

charge coupled device)カメラで撮像することによって一つ一つのトナー粒子について粒子径および形状などを計測し、円形度(ai)を求める。

【0086】

本実施形態において、トナーは、トナー表面の少なくとも一部が被覆されることが好ましい。トナー表面の一部が被覆されることによって、被覆されない場合と比べて、トナー表面の離型剤と電荷付与材との接触面積を一層小さくすることができるので、現像槽内部の温度上昇によるトナーと電荷付与材との付着力の増大をより一層抑え、現像剤の流動性が低下することをより一層抑制することができる。したがって、たとえばトナー表面の離型剤の分散径が300nm以上である場合でも、トナー表面の離型剤の分散径が300nm未満である場合のように、離型剤と電荷付与材との接触面積を小さくすることができ、帯電安定性を良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0087】

本実施形態において、トナーは、トナー表面の少なくとも一部がカプセル化によって被覆されることがより好ましい。トナー表面の一部がカプセル化、すなわち隙間なくコートされることによって、カプセル化されない場合と比べて、トナー表面の離型剤と電荷付与材との接触面積をより一層小さくすることができるので、現像槽内部の温度上昇によるトナーと電荷付与材との付着力増大をより一層抑え、現像剤の流動性低下をより一層抑制するという効果をより確実に発現させることができる。したがって、たとえばトナー表面の離型剤の分散径が300nm以上である場合でも、トナー表面の離型剤の分散径が300nm未満である場合のように、離型剤と電荷付与材との接触面積を確実に小さくすることができるので、帯電安定性をより良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0088】

[外添剤]

本発明のトナーには、たとえば、粉体流動性向上、摩擦帯電性向上、耐熱性、長期保存性改善、クリーニング特性改善および感光体表面磨耗特性制御などの機能を担う外添剤を混合してもよい。外添剤としては、たとえば、シリカ微粉末、酸化チタン微粉末およびアルミナ微粉末などが挙げられる。外添剤は、1種を単独で使用でき、または2種以上を併用できる。

【0089】

本実施形態において、外添剤は、トナー表面積の50%以上120%未満を被覆することが好ましい。外添剤の被覆率が50%未満であると、トナー表面を外添剤で充分に覆うことができず、被覆率が50%以上である場合と比較して、トナーと電荷付与材との接触機会が増えるので、トナーと電荷付与材との付着力が大きくなり、現像剤の流動性低下を招きやすい。外添剤の被覆率が120%以上であると、トナーから遊離する外添剤である遊離外添剤が増え、その遊離外添剤がキャリア汚染を引き起こすので、トナーの帯電不良を招きやすい。外添剤がトナー表面積の50%以上120%未満を被覆することによって、キャリア汚染がなく、また現像剤の流動性低下を抑制することができるので、帯電安定性をより一層良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0090】

トナー表面における外添剤の被覆率は、外添剤を含まないトナー(以下「トナー母体」ともいう)の表面積に対する、トナー表面に存在する外添剤の表面積の比率を表す。外添剤の被覆率は、トナー母体と外添剤とを混合する前におけるトナー母体の体積平均粒子径および真比重、外添剤の平均1次粒子径および真比重、ならびにトナー母体の重量に対する外添剤の重量の比率(外添剤の重量/トナー母体の重量)を下記式(3)に代入することで算出できる。

【0091】

【数2】

【0092】

式(3)において、fは外添剤の被覆率であり、Dはトナー母体の体積平均粒子径(μm)であり、dは外添剤の平均1次粒子径(μm)であり、ρtはトナー母体の真比重であり、ρiは外添剤の真比重であり、Cはトナー母体の重量に対する外添剤の重量の比率(外添剤の重量/トナー母体の重量)である。

【0093】

外添剤の添加量としては、トナーに必要な帯電量、外添剤を添加することによる感光体の摩耗に対する影響、トナーの環境特性などを考慮して、トナー粒子100重量部に対し0.1重量部以上10重量部以下が好適であり、2.0重量部以上4.0重量部未満がより好適である。外添剤を2.0重量部以上4.0重量部未満含むことにより、さらに流動性が良好で個々のトナー粒子の帯電を適正に制御できるために、定着性を損なうことなく、かぶりを発生せず、かつ高画質な画像を形成することができる。外添剤の含有量が2.0重量部未満であると、トナー(特に小粒径トナー)に十分な流動性を付与することができないため、個々のトナー粒子が十分帯電されずに非画像部でのかぶりが発生しやすくなり、4.0重量部以上であると、外添剤粒子同士が凝集しやすくなるため、トナー表面を効率よく覆うことができずに流動性を上げることができないため、個々のトナー粒子が十分帯電されずに非画像部でのかぶりが発生しやすい。

【0094】

2、トナーの製造方法

本発明の実施の一形態であるトナーの製造方法は、少なくとも、結着樹脂、着色剤および離型剤を含む樹脂組成物を粉砕して、第1粉砕物と、第1粉砕物より体積平均粒子径の大きい第2粉砕物とを作製する粉砕工程と、第1粉砕物を分級して第1トナー粒子群を作製する第1分級工程と、第2粉砕物を分級して、第1トナー粒子群より体積平均粒子径の大きい第2トナー粒子群を作製する第2分級工程と、第1トナー粒子群と第2トナー粒子群とを混合する混合工程とを含む。

【0095】

本実施形態において、第1粉砕物および第2粉砕物、第1トナー粒子群および第2トナー粒子群、ならびに混合されたトナー粒子群のうち、少なくとも一部が球形化処理されることが好ましい。第1粉砕物および第2粉砕物、第1トナー粒子群および第2トナー粒子群、ならびに混合されたトナー粒子群のうち、少なくとも一部が球形化処理されることによって、球形化処理が行われない場合と比較して、像担持体および中間転写媒体と、トナーとの接触面積が小さくなり、像担持体および中間転写媒体とトナーとの付着力を減少させることができるので、像担持体および中間転写媒体から記録媒体へトナーが円滑に転写され、トナーの転写効率を向上させることができる。また、定着工程において、記録媒体上にトナーが積層しているとき、球形化処理が行われない場合と比較して、トナー粒子表面の凹凸が少なくなり、トナー粒子間の空隙が小さくなるので、トナー粒子間の熱伝導性に優れ、低温定着性を良好にすることができる。また、トナー粒子表面の凹凸を制御することができるので、トナー表面の帯電分布を均一にすることができる。したがって、表面が滑らかな記録媒体より高画質な画像を形成しにくい表面の粗い記録媒体を用いた場合でも、画像の抜け、がさつきが抑えられ、長期間にわたって高精細で高解像度の高画質画像を安定して形成することができるトナーを得ることができる。

【0096】

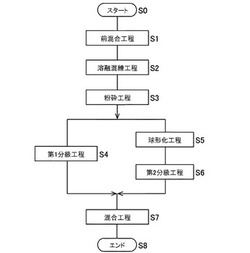

図1は、本発明の実施の一形態であるトナーの製造方法の一例を示すフローチャートである。本実施形態のトナーの製造方法は、少なくとも結着樹脂、着色剤、離型剤を混合して混合物を作製する前混合工程(ステップS1)と、混合物を溶融混練して、樹脂組成物である溶融混練物を作製する溶融混練工程(ステップS2)と、溶融混練物を粉砕して、第1粉砕物および第1粉砕物より体積平均粒子径の大きい第2粉砕物を作製する粉砕工程(ステップS3)と、第1粉砕物を分級して第1トナー粒子群を作製する第1分級工程(ステップS4)と、第2粉砕物を球形化する球形化工程(ステップS5)と、第2粉砕物の球形化物を分級して第1トナー粒子群よりも体積平均粒子径の大きい第2トナー粒子群を作製する第2分級工程(ステップS6)と、第1トナー粒子群と第2トナー粒子群とを混合する混合工程(ステップS7)とを含む。

【0097】

以下に、ステップS1〜ステップS7の各製造工程について詳細に説明する。なお、第1トナー粒子群を作製するためのステップS4の製造工程と、第2トナー粒子群を作製するためのステップS5からS6の製造工程とは同時進行で行われてもよいし、どちらかの製造工程が先に行われてもよい。ステップS0からステップS1に移行することで本実施形態のトナーの製造が開始される。

【0098】

[前混合工程]

ステップS1の前混合工程では、少なくとも結着樹脂、着色剤および離型剤を混合機により乾式混合して混合物を作製する。トナーには、結着樹脂、着色剤および離型剤の他に、その他のトナー添加成分が含有されていてもよい。その他のトナー添加成分としては、帯電制御剤などが挙げられる。これらの各原料およびその使用量においては、特に制限されるものではなく、公知のものを一般的な使用量で用いることができる。

【0099】

乾式混合に用いられる混合機としては、公知のものを使用でき、たとえば、ヘンシェルミキサ(商品名:FMミキサ、三井鉱山株式会社製)、スーパーミキサ(商品名、株式会社カワタ製)およびメカノミル(商品名、岡田精工株式会社製)などのヘンシェルタイプの混合装置、オングミル(商品名、ホソカワミクロン株式会社製)、ハイブリダイゼーションシステム(商品名、株式会社奈良機械製作所製)、ならびにコスモシステム(商品名、川崎重工業株式会社製)などが挙げられる。

【0100】

本実施形態において、トナー表面の離型剤の露出量を適切な範囲に調整するためには、前混合工程における離型剤の添加量を制御する必要がある。具体的には、トナー表面の離型剤量を0.5重量%以上2.5重量%以下とするために、前混合工程における離型剤の添加量を結着樹脂100重量部に対して2.5重量部以上6.0重量部以下とする。

【0101】

[溶融混練工程]

ステップS2の溶融混練工程では、前混合工程で作製された混合物を溶融混練して溶融混練物を作製する。混合物の溶融混練は、結着樹脂の軟化点以上、熱分解温度未満の温度に加熱して行われ、結着樹脂を溶融または軟化させて結着樹脂中に結着樹脂以外のトナー原料を分散させる。

【0102】

混練機としては公知のものを使用でき、たとえば、二軸押出し機、三本ロールおよびラボブラストミルなどの一般的な混練機を使用できる。さらに具体的には、たとえば、TEM−100B(商品名、東芝機械株式会社製)、PCM−65/87、PCM−30(以上いずれも商品名、株式会社池貝製)などの1軸または2軸のエクストルーダ、ニーデックス(商品名、三井鉱山株式会社製)などのオープンロール方式の混練機が挙げられる。これらの中でも、オープンロール方式の混練機が好ましい。トナー原料混合物は、複数の混練機を用いて溶融混練されても構わない。

【0103】

トナー表面の離型剤の分散径は、混練の際の攪拌速度、混練時間などを適宜変更することによって、適切な範囲、具体的には、300nm未満に制御することができる。

【0104】

[粉砕工程]

ステップS3の粉砕工程では、溶融混練工程で得られた溶融混練物を冷却して固化させた後、冷却固化させた溶融混練物を粉砕することによって、第1粉砕物、および第1粉砕物よりも体積平均粒子径の大きい第2粉砕物を作製する。

【0105】

冷却固化された溶融混練物は、まずハンマーミルまたはカッターミルなどによって、たとえば体積平均粒子径が100μm以上5mm以下程度である粗粉砕物にそれぞれ粉砕される。その後、得られた粗粉砕物は、所望の体積平均粒子径を有する第1粉砕物、および所望の体積平均粒子径を有する第2粉砕物にまでそれぞれ微粉砕される。

【0106】

粗粉砕物の微粉砕には、たとえば、超音速ジェット気流を利用して粉砕するジェット式粉砕機、高速で回転する回転子であるロータと固定子であるライナとの間に形成される空間に、粗粉砕物を導入して粉砕する衝撃式粉砕機などを用いることができる。

【0107】

冷却固化された溶融混練物は、ハンマーミルまたはカッティングミルなどによる粗粉砕を経ることなく、直接ジェット式粉砕機または衝撃式粉砕機などにより粉砕されてもよい。

【0108】

粉砕工程において、エアーを使用する粉砕機では供給エアー量を適宜調整し、ロータを使用する粉砕機ではロータ回転速度を適宜調整することによって、トナーの粒径分布および個数分布を制御することができる。これらを制御することによって、前述の好ましいトナーの粒径分布および個数分布を有するトナー、具体的には、トナー粒子の体積平均粒子径が5.0μm以上7.0μm以下であり、5.0μm以下のトナー粒子が40個数%未満であるトナーを実現することができる。

【0109】

[第1分級工程]

ステップS4の第1分級工程では、粉砕工程にて得られた第1粉砕物から、分級機で過粉砕トナー粒子および粗大トナー粒子を除去することによって、第1トナー粒子群を作製する。過粉砕トナー粒子および粗大トナー粒子は、回収し、他のトナーの製造に再利用するために使用できる。

【0110】

分級には、遠心力による分級または風力による分級によって過粉砕トナー粒子および粗大トナー粒子を除去できる公知の分級機を使用することができ、たとえば、旋回式風力分級機(ロータリー式風力分級機)などを使用することができる。

【0111】

第1分級工程では、分級条件を適宜調整することによって、分級後に得られるトナー粒子の体積平均粒子径が5.5μm以上6.5μm以下となるように分級を行うことが好ましい。トナー粒子の体積平均粒子径が5.5μm未満であると、トナー中の小粒径粒子の含有量が多くなりすぎるので、クリーニング性が低下するおそれがある。トナー粒子の体積平均粒子径が6.5μmを超えると、トナーの体積平均粒子径が大きくなりすぎるので、高精細な画像を得ることができないおそれがある。またトナー粒子の比表面積が減少し、トナーの帯電量が小さくなることによって、トナーが像担持体に安定して供給されず、トナー飛散による機内汚染が発生するおそれがある。

【0112】

上述の適宜調整する分級条件とは、たとえば、旋回式風力分級機(ロータリー式風力分級機)における分級ロータの回転速度などである。

【0113】

[球形化工程]

本実施形態において、ステップS5の球形化工程では、粉砕工程にて得られた第2粉砕物を機械的衝撃力や熱風によって球形化処理することによって、第2粉砕物の球形化物を作製する。本実施形態において、第1粉砕物および第1トナー粒子群は球形化処理されず、第2粉砕物および第2トナー粒子群の少なくとも一方は球形化処理されることが好ましい。

【0114】

一般的に、トナーの粒子径が小さくなるほど、像担持体の転写残留トナーがクリーニングブレードで除去されにくくなるので、クリーニング性が低下する。トナーの粒子径が小さくなるほどクリーニング性が低下する傾向は、トナーの粒子形状が球形化されて粒子表面の凹凸が少なくなるほど顕著となる。また、トナーの粒子径が大きくなるほど、トナー粒子表面の凹凸が多くなるので、像担持体に対するトナー粒子間での物理的付着力のバランスが崩れやすくなる。第1粉砕物および第1トナー粒子群は球形化処理されず、第2粉砕物および第2トナー粒子群の少なくともどちらか一方が球形化処理されることによって、体積平均粒子径の小さいトナー粒子には凹凸を多くすることができ、体積平均粒子径の大きいトナー粒子には凹凸を少なくすることができるので、トナー粒子全体として良好なクリーニング性を得ることができる。したがって、かぶりがなく、長期間にわたって高精細で高解像度の高画質画像をより安定して形成することができるトナーを得ることができる。

【0115】

球形化処理の方法としては、たとえば、機械的衝撃力によって球形化する方法や熱風によって球形化する方法などが挙げられるが、適度に凹凸を持たせながら球形化することが可能な、機械的衝撃力によるものが好ましい。熱による球形化処理ではトナー同士が融着し、トナー中に含有される離型剤がトナー表面にブリードすることでトナーの流動性が悪化するおそれがある。

【0116】

機械的衝撃力による球形化処理に用いられる衝撃式球形化装置としては、市販されているものを使用することができ、たとえば、ファカルティ(商品名、ホソカワミクロン株式会社製)などを用いることができる。熱風による球形化処理に用いられる熱風式球形化装置としては、市販されているものを使用することができ、たとえば、表面改質機メテオレインボー(商品名、日本ニューマチック工業株式会社製)などを用いることができる。

【0117】

球形化処理は、トナーの円形度が、前述の好ましいトナーの円形度の範囲、具体的には、0.950以上0.960以下となるように行われることが好ましい。

【0118】

本発明の他の実施形態においては、ステップS3の粉砕工程の後、第1粉砕物に球形化処理を行ってもよい。また、ステップS4の第1分級工程の後、第1トナー粒子群に球形化処理を行ってもよく、ステップS6の第2分級工程の後、第2トナー粒子群に球形化処理を行ってもよく、ステップS7の混合工程の後、トナーに球形化処理を行ってもよい。また球形化工程が行われなくてもよい。

【0119】

[第2分級工程]

ステップS6の第2分級工程では、球形化工程にて得られた第2粉砕物の球形化物から、分級機によって、過粉砕トナー粒子や粗大トナー粒子を除去することによって、第2トナー粒子群を作製する。過粉砕トナー粒子や粗大トナー粒子は、他のトナーの製造に再利用するために回収して使用できる。

【0120】

分級には、遠心力による分級や風力による分級によって過粉砕トナー粒子や粗大トナー粒子を除去できる公知の分級機を使用することができ、たとえば、旋回式風力分級機(ロータリー式風力分級機)などを使用することができる。

【0121】

分級工程では、分級条件を適宜調整して、分級後に得られるトナー粒子の体積平均粒子径が7.3μm以上8.3μm以下となるように行われることが好ましい。トナー粒子の体積平均粒子径が7.3μm未満であると、トナー中の小粒径粒子の含有量が多くなりすぎるため、クリーニング性が低下するおそれがある。8.3μmを超えると、トナーの体積平均粒子径が大きくなりすぎるため、高精細な画像を得ることができないおそれがある。またトナー粒子の比表面積が減少し、トナーの帯電量が小さくなることにより、トナーが潜像担持体に安定して供給されず、トナー飛散による機内汚染が発生するおそれがある。

【0122】

上述の調整すべき分級条件とは、たとえば、旋回式風力分級機(ロータリー式風力分級機)における分級ロータの回転速度などである。

【0123】

球形化工程において使用する装置の種類によっては、ステップS5の球形化工程とステップS6の第2分級工程とは同時に行われてもよいし、順番が入れ替わってもよい。

【0124】

[混合工程]

ステップS7の混合工程では、ステップS4の第1分級工程を経て作製された第1トナー粒子群とステップS5の球形化工程およびS6の第2分級工程を経て作製された第2トナー粒子群とを混合することによって、本実施形態のトナーを製造する。

【0125】

混合工程で用いられる混合機としては、たとえば、ヘンシェルミキサ(商品名:FMミキサ、三井鉱山株式会社製)、スーパーミキサ(商品名、株式会社カワタ製)、メカノミル(商品名、岡田精工株式会社製)などのヘンシェルタイプの混合装置、オングミル(商品名、ホソカワミクロン株式会社製)、ハイブリダイゼーションシステム(商品名、株式会社奈良機械製作所製)、コスモシステム(商品名、川崎重工業株式会社製)などが挙げられる。

【0126】

本実施形態において、第2トナー粒子群は、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合されることが好ましい。第2トナー粒子群が第1トナー粒子群100重量部に対して5重量部未満の重量比で混合されると、第2トナー粒子群が5重量部以上の重量比で混合される場合と比較して、像担持体および中間転写媒体とトナーとの接触面積が増加し、トナーの記録媒体への転写効率が低下するので、表面の粗い記録媒体を用いて画像を形成すると、形成された画像に抜けなどが発生し、画像再現性が低下する。また定着工程においてトナー粒子間の空隙が大きくなるので、トナー像の熱伝導性が低下し、良好な低温定着性を有することができないおそれがある。またトナー粒子表面の凹凸が制御されず、トナー表面の帯電分布を均一にしにくい第2トナー粒子群の含有量が多くなるので、トナー飛散が発生しやすくなる。また体積平均粒子径の小さいトナー粒子の含有量が多くなるので、流動性が低下するおそれがある。第2トナー粒子群が第1粉砕物100重量部に対して120重量部以上の重量比で混合されると、第2トナー粒子群が120重量部未満の重量比で混合する場合と比較して、体積平均粒子径が大きいトナー粒子の含有量が多くなるので、高精細な画像を形成し難くなり、画像再現性が低下する。

【0127】

第2トナー粒子群が、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合されることによって、体積平均粒子径の小さいトナーで高精細な画像を形成することができ、トナー飛散を抑制して画像劣化を少なくすることができ、良好な低温定着性を有し、優れた流動性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより安定して形成することができるトナーを得ることができる。

【0128】

混合工程において、第2トナー粒子群は、第1トナー粒子群100重量部に対して5重量部以上70重量部以下の重量比の範囲で混合されることがより好ましい。第2トナー粒子群が第1トナー粒子群100重量部に対して70重量部以下の重量比で混合されることによって、第2トナー粒子群が、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合される場合より、体積平均粒子径の大きいトナー粒子の含有量がより適正化されるので、長期間にわたって再現性よく高精細な画像を形成することができるという効果を顕著に発現させることができる。

【0129】

混合工程が終了すると、本実施形態のトナーの製造が終了する。本発明の他の実施形態では、混合工程の後に、トナーと外添剤とを混合する工程をし、トナーに外添剤を外添させる外添工程を設けてもよい。

【0130】

3、現像剤

上述のようにして製造される本発明のトナーは、そのまま1成分現像剤として使用することができ、またキャリアと混合して2成分現像剤として使用することができる。すなわち、本発明の実施の一形態である現像剤は、本発明のトナーを含む。これによって、良好な定着性と良好な帯電安定性とを有し、長期の使用にわたり特性の安定した現像剤とすることができるので、良好な現像性を維持することのできる現像剤が得られる。

【0131】

現像剤は、本発明のトナーとキャリアとからなる2成分現像剤であることが好ましい。本発明のトナーは、保存安定性に優れるので、現像剤の流動性低下を抑え、帯電安定性および現像性の良好な2成分現像剤が得られる。このような2成分現像剤を用いることによって、トナー飛散がなく、長期間にわたって高精細で高解像度の高画質画像を安定して形成することができる。

【0132】

[キャリア]

2成分現像剤を構成するキャリアとしては、磁性を有する粒子を使用することができる。磁性を有する粒子の具体例としては、たとえば、鉄、フェライトおよびマグネタイトなどの金属、これらの金属とアルミニウムまたは鉛などの金属との合金などが挙げられる。これらの中でも、フェライトが好ましい。

【0133】

また磁性を有する粒子に樹脂を被覆した樹脂被覆キャリア、または樹脂に磁性を有する粒子を分散させた樹脂分散型キャリアなどをキャリアとして用いてもよい。樹脂被覆キャリアに用いられる樹脂としては特に制限はないけれども、たとえば、オレフィン系樹脂、スチレン系樹脂、スチレン/アクリル系樹脂、シリコン系樹脂、エステル系樹脂、およびフッ素含有重合体系樹脂などが挙げられる。また樹脂分散型キャリアに用いられる樹脂としても特に制限されないけれども、たとえば、スチレンアクリル樹脂、ポリエステル樹脂、フッ素系樹脂、およびフェノール樹脂などが挙げられる。

【0134】

キャリアの形状は、球形または扁平形状が好ましい。

キャリアの体積平均粒子径は特に制限されないけれども、高画質化を考慮すると、10μm以上100μm以下であることが好ましく、30μm以上50μm以下であることがより好ましい。キャリアの体積平均粒子径が10μm未満であると、キャリアの体積平均粒子径が10μm以上である場合と比較して、キャリアと現像ローラとの間の磁力が弱くなるので、現像工程において、キャリアがトナーと一緒に現像されやすくなる。キャリアの体積平均粒子径が100μmを超えると、個々のトナー粒子を充分に帯電させることができないおそれがある。キャリアの体積平均粒子径が10μm以上100μm以下であることによって、キャリアの体積平均粒子径が100μmを超える場合と比較して、トナーとキャリアとの接触機会を増やすことができるので、個々のトナー粒子の帯電を制御し、充分なトナー帯電性を付与することができる。したがって、トナーの現像性が良好な2成分現像剤を得ることができる。キャリアの体積平均粒子径が30μm以上50μm以下であることによって、上記の効果をより安定して発揮することができる。

【0135】

本実施形態において、キャリアの体積平均粒子径は、レーザ回折、散乱式粒度分布測定装置マイクロトラック(商品名:マイクロトラックMT3000、日機装株式会社製)を用いて測定した。

【0136】

さらにキャリアの体積抵抗率は、好ましくは108Ω・cm以上、さらに好ましくは1012Ω・cm以上である。キャリアの体積抵抗率は、キャリアを0.50cm2の断面積を有する容器に入れてタッピングした後、容器内に詰められた粒子に1kg/cm2の荷重を掛け、荷重と底面電極との間に1000V/cmの電界が生ずる電圧を印加したときの電流値を読取ることから得られる値である。体積抵抗率が低いと、現像スリーブにバイアス電圧を印加した場合にキャリアに電荷が注入され、感光体にキャリア粒子が付着し易くなる。またバイアス電圧のブレークダウンが起こり易くなる。

【0137】

キャリアの磁化強さ(最大磁化)は、好ましくは10〜60emu/g、さらに好ましくは15〜40emu/gである。磁化強さは現像ローラの磁束密度にもよるけれども、現像ローラの一般的な磁束密度の条件下においては、10emu/g未満であると磁気的な束縛力が働かず、キャリア飛散の原因となるおそれがある。また磁化強さが60emu/gを超えると、キャリアの穂立ちが高くなり過ぎる非接触現像では、像担持体と非接触状態を保つことが困難になる。また接触現像ではトナー像に掃き目が現れ易くなるおそれがある。

【0138】

2成分現像剤におけるトナーとキャリアとの使用割合は特に制限されず、トナーおよびキャリアの種類に応じて適宜選択できるけれども、樹脂被覆キャリア(密度5〜8g/cm2)を例にとれば、現像剤中に、トナーが好ましくは現像剤全量の2重量%以上30重量%以下、より好ましくは2重量%以上20重量%以下含まれるように、トナーを用いればよい。また2成分現像剤において、トナーによるキャリアの被覆率は、40%以上80%以下であることが好ましい。

【0139】

4、画像形成装置

図2は、本発明の実施の一形態である画像形成装置100の構成を模式的に示す概略図である。画像形成装置100は、複写機能、プリンタ機能およびファクシミリ機能を併せ持つ複合機であり、伝達される画像情報に応じて、記録媒体にフルカラーまたはモノクロの画像を形成する。すなわち、画像形成装置100においては、コピアモード(複写モード)、プリンタモードおよびFAXモードという3種の印刷モードを有しており、図示しない操作部からの操作入力、パーソナルコンピュータ、携帯端末装置、情報記録記憶媒体またはメモリ装置を用いた外部機器からの印刷ジョブの受信などに応じて、図示しない制御部によって、印刷モードが選択される。

【0140】

画像形成装置100は、像担持体である感光体ドラム11と、画像形成部2と、転写手段3と、定着手段4と、記録媒体供給手段5と、排出手段6とを含む。画像形成部2を構成する各部材および転写手段3に含まれる一部の部材は、カラー画像情報に含まれるブラック(b)、シアン(c)、マゼンタ(m)およびイエロー(y)の各色の画像情報に対応するために、それぞれ4つずつ設けられる。ここでは、各色に応じて4つずつ設けられる各部材は、各色を表すアルファベットを参照符号の末尾に付して区別し、総称する場合は参照符号のみで表す。

【0141】

画像形成部2は、帯電手段12と、露光ユニット13と、現像装置14と、クリーニングユニット15とを含む。帯電手段12および露光ユニット13は、潜像形成手段として機能する。帯電手段12、現像装置14およびクリーニングユニット15は、感光体ドラム11まわりに、この順序で配置される。帯電手段12は、現像装置14およびクリーニングユニット15よりも鉛直方向下方に配置される。

【0142】

感光体ドラム11は、図示しない回転駆動手段によって、軸線回りに回転駆動可能に設けられ、その表面部に静電潜像が形成されるローラ状部材である。感光体ドラム11の回転駆動手段は、中央処理装置(Central Processing Unit;CPU)によって実現される

制御手段で制御される。感光体ドラム11は、図示しない導電性基体と、導電性基体の表面に形成される図示しない感光層とを含んで構成される。導電性基体は種々の形状を採ることができ、たとえば、円筒状、円柱状、薄膜シート状などが挙げられる。これらの中でも円筒状が好ましい。導電性基体は導電性材料によって形成される。

【0143】

導電性材料としては、この分野で常用されるものを使用でき、たとえば、アルミニウム、銅、真鍮、亜鉛、ニッケル、ステンレス鋼、クロム、モリブデン、バナジウム、インジウム、チタン、金、白金などの金属、これらの2種以上の合金、合成樹脂フィルム、金属フィルムまたは紙などのフィルム状基体にアルミニウム、アルミニウム合金、酸化錫、金および酸化インジウムなどの1種または2種以上からなる導電性層を形成してなる導電性フィルム、ならびに導電性粒子および/または導電性ポリマーを含有する樹脂組成物などが挙げられる。導電性フィルムに用いられるフィルム状基体としては、合成樹脂フィルムが好ましく、ポリエステルフィルムが特に好ましい。また、導電性フィルムにおける導電性層の形成方法としては、蒸着、塗布などが好ましい。

【0144】

感光層は、たとえば、電荷発生物質を含む電荷発生層と、電荷輸送物質を含む電荷輸送層とを積層することによって形成される。その際、導電性基体と電荷発生層または電荷輸送層との間には、下引き層を設けることが好ましい。下引き層を設けることによって、導電性基体の表面に存在する傷および凹凸を被覆して、感光層表面を平滑化でき、また、繰り返し使用時における感光層の帯電性の劣化を防止する、低温および/または低湿環境下において感光層の帯電特性を向上させるといった利点が得られる。また最上層に感光体表面保護層を設けた耐久性の大きい三層構造の積層感光体であっても良い。

【0145】

電荷発生層は、光照射によって電荷を発生する電荷発生物質を主成分とし、必要に応じて公知の結着樹脂、可塑剤、増感剤などを含有する。電荷発生物質としては、この分野で常用されるものを使用でき、たとえば、ペリレンイミド、ペリレン酸無水物などのペリレン系顔料、キナクリドン、アントラキノンなどの多環キノン系顔料、金属および無金属フタロシアニン、ハロゲン化無金属フタロシアニンなどのフタロシアニン系顔料、スクエアリウム色素、アズレニウム色素、チアピリリウム色素、ならびにカルバゾール骨格、スチリルスチルベン骨格、トリフェニルアミン骨格、ジベンゾチオフェン骨格、オキサジアゾール骨格、フルオレノン骨格、ビススチルベン骨格、ジスチリルオキサジアゾール骨格またはジスチリルカルバゾール骨格を有するアゾ顔料などが挙げられる。これらの中でも、無金属フタロシアニン顔料、オキソチタニルフタロシアニン顔料、フローレン環および/またはフルオレノン環を含有するビスアゾ顔料、芳香族アミンからなるビスアゾ顔料、トリスアゾ顔料などは高い電荷発生能を有し、高感度の感光層を得るのに適する。電荷発生物質は1種を単独で使用できまたは2種以上を併用できる。電荷発生物質の含有量は特に制限はないけれども、電荷発生層中の結着樹脂100重量部に対して好ましくは5重量部以上500重量部以下、さらに好ましくは10重量部以上200重量部以下である。電荷発生層用の結着樹脂としてもこの分野で常用されるものを使用でき、たとえば、メラミン樹脂、エポキシ樹脂、シリコン樹脂、ポリウレタン、アクリル樹脂、塩化ビニル−酢酸ビニル共重合樹脂、ポリカーボネート、フェノキシ樹脂、ポリビニルブチラール、ポリアリレート、ポリアミドおよびポリエステルなどが挙げられる。結着樹脂は1種を単独で使用できまたは必要に応じて2種以上を併用できる。

【0146】

電荷発生層は、電荷発生物質、結着樹脂および必要に応じて可塑剤、増感剤などのそれぞれ適量を、これらの成分を溶解または分散し得る適切な有機溶媒に溶解または分散して電荷発生層塗液を調製し、この電荷発生層塗液を導電性基体表面に塗布し、導電性基体表面を乾燥させることによって形成できる。このようにして得られる電荷発生層の膜厚は特に制限されないが、好ましくは0.05μm以上5μm以下、さらに好ましくは0.1μm以上2.5μm以下である。

【0147】

電荷発生層の上に積層される電荷輸送層は、電荷発生物質から発生する電荷を受け入れて輸送する能力を有する電荷輸送物質および電荷輸送層用の結着樹脂を必須成分とし、必要に応じて公知の酸化防止剤、可塑剤、増感剤、潤滑剤などを含有する。電荷輸送物質としてはこの分野で常用されるものを使用でき、たとえば、ポリ−N−ビニルカルバゾールおよびその誘導体、ポリ−γ−カルバゾリルエチルグルタメートおよびその誘導体、ピレン−ホルムアルデヒド縮合物およびその誘導体、ポリビニルピレン、ポリビニルフェナントレン、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、9−(p−ジエチルアミノスチリル)アントラセン、1,1−ビス(4−ジベンジルアミノフェニル)プロパン、スチリルアントラセン、スチリルピラゾリン、ピラゾリン誘導体、フェニルヒドラゾン類、ヒドラゾン誘導体、トリフェニルアミン系化合物、テトラフェニルジアミン系化合物、トリフェニルメタン系化合物、スチルベン系化合物、3−メチル−2−ベンゾチアゾリン環を有するアジン化合物などの電子供与性物質、フルオレノン誘導体、ジベンゾチオフェン誘導体、インデノチオフェン誘導体、フェナンスレンキノン誘導体、インデノピリジン誘導体、チオキサントン誘導体、ベンゾ[c]シンノリン誘導体、フェナジンオキサイド誘導体、テトラシアノエチレン、テトラシアノキノジメタン、プロマニル、クロラニル、ならびにベンゾキノンなどの電子受容性物質などが挙げられる。電荷輸送物質は1種を単独で使用できまたは2種以上を併用できる。電荷輸送物質の含有量は特に制限されないけれども、好ましくは電荷輸送物質中の結着樹脂100重量部に対して10重量部以上300重量部以下、さらに好ましくは30重量部以上150重量部以下である。

【0148】

電荷輸送層用の結着樹脂としては、この分野で常用されかつ電荷輸送物質を均一に分散できるものを使用でき、たとえば、ポリカーボネート、ポリアリレート、ポリビニルブチラール、ポリアミド、ポリエステル、ポリケトン、エポキシ樹脂、ポリウレタン、ポリビニルケトン、ポリスチレン、ポリアクリルアミド、フェノール樹脂、フェノキシ樹脂、ポリスルホン樹脂、およびこれらの共重合樹脂などが挙げられる。これらの中でも、成膜性、得られる電荷輸送層の耐摩耗性、電気特性などを考慮すると、ビスフェノールZをモノマー成分として含有するポリカーボネート(以後「ビスフェノールZ型ポリカーボネート」と称す)、ビスフェノールZ型ポリカーボネートと他のポリカーボネートとの混合物が好ましい。結着樹脂は1種を単独で使用できまたは2種以上を併用できる。

【0149】

電荷輸送層には、電荷輸送物質および電荷輸送層用の結着樹脂と共に、酸化防止剤が含まれるのが好ましい。酸化防止剤としてもこの分野で常用されるものを使用でき、たとえば、ビタミンE、ハイドロキノン、ヒンダードアミン、ヒンダードフェノール、パラフェニレンジアミン、アリールアルカンおよびその誘導体、有機硫黄化合物、ならびに有機燐化合物などが挙げられる。酸化防止剤は1種を単独で使用できまたは2種以上を併用できる。酸化防止剤の含有量は特に制限されないけれども、電荷輸送層を構成する成分の合計量の0.01重量%以上10重量%以下、好ましくは0.05重量%以上5重量%以下である。

【0150】

電荷輸送層は、電荷輸送物質、結着樹脂および必要に応じて酸化防止剤、可塑剤、増感剤などのそれぞれ適量を、これらの成分を溶解または分散し得る適切な有機溶媒に溶解または分散して電荷輸送層用塗液を調製し、この電荷輸送層用塗液を電荷発生層表面に塗布し、電荷発生層表面を乾燥させることによって形成できる。このようにして得られる電荷輸送層の膜厚は特に制限されないが、好ましくは10μm以上50μm以下、さらに好ましくは15μm以上40μm以下である。

【0151】

1つの層に、電荷発生物質と電荷輸送物質とが存在する感光層を形成することもできる。その場合、電荷発生物質および電荷輸送物質の種類、含有量、結着樹脂の種類、その他の添加剤などは、電荷発生層および電荷輸送層を別々に形成する場合と同様でよい。

【0152】

本実施の形態では、前述のような、電荷発生物質および電荷輸送物質を用いる有機感光層を形成してなる感光体ドラムを用いるけれども、それに代えて、シリコンなどを用いる無機感光層を形成してなる感光体ドラムを使用することもできる。

【0153】

帯電手段12は、感光体ドラム11を臨み、感光体ドラム11の長手方向に沿って感光体ドラム11表面から間隙を有して離隔するように配置され、感光体ドラム11表面を所定の極性および電位に帯電させる。帯電手段12には、帯電ブラシ型帯電器、チャージャ型帯電器、鋸歯型帯電器またはイオン発生装置などを使用できる。本実施の形態では、帯電手段12は感光体ドラム11表面から離隔するように設けられるけれども、それに限定されない。たとえば、帯電手段12として帯電ローラを用い、帯電ローラと感光体ドラムとが圧接するように帯電ローラを配置してもよく、帯電ブラシ、磁気ブラシなどの接触帯電方式の帯電器を用いてもよい。

【0154】

露光ユニット13は、露光ユニット13から出射される各色情報の光が、帯電手段12と現像装置14との間を通過して感光体ドラム11の表面に照射されるように配置される。露光ユニット13は、画像情報を該ユニット内でブラック、シアン、マゼンタおよびイエローの各色情報の光に分岐し、帯電手段12によって一様な電位に帯電された感光体ドラム11表面を各色情報の光で露光し、その表面に静電潜像を形成する。露光ユニット13には、たとえば、レーザ照射部および複数の反射ミラーを備えるレーザスキャニングユニットを使用できる。他にもLEDアレイ、または液晶シャッタと光源とを適宜組み合わせたユニットを用いてもよい。

【0155】

クリーニングユニット15は、現像装置14によって、感光体ドラム11表面に形成させたトナー像を記録媒体に転写した後に、感光体ドラム11の表面に残留するトナーを除去し、感光体ドラム11の表面を清浄化する。クリーニングユニット15には、たとえば、クリーニングブレードなどの板状部材が用いられる。本実施形態の画像形成装置においては、感光体ドラム11として、有機感光体ドラムが用いられ、有機感光体ドラムの表面は樹脂成分を主体とするものであるので、帯電装置によるコロナ放電によって発生するオゾンの化学的作用で有機感光体ドラムの表面の劣化が進行しやすい。ところが、劣化した表面部分はクリーニングユニット15よる擦過作用を受けて摩耗し、徐々にではあるが劣化した表面部分が確実に除去される。したがって、オゾンなどによる表面の劣化の問題が実際上解消され、長期間にわたって、帯電動作による帯電電位を安定に維持することができる。本実施の形態ではクリーニングユニット15を設けるけれども、それに限定されず、クリーニングユニット15を設けなくてもよい。

【0156】

画像形成部2によれば、帯電手段12によって均一な帯電状態にある感光体ドラム11の表面に、露光ユニット13から画像情報に応じた信号光を照射して静電潜像を形成し、これに現像装置14からトナーを供給してトナー像を形成し、このトナー像を中間転写ベルト25に転写した後に、感光体ドラム11表面に残留するトナーをクリーニングユニット15で除去する。この一連のトナー像形成動作が画像を形成するために繰り返し実行される。

【0157】

転写手段3は、感光体ドラム11の上方に配置され、中間転写ベルト25と、駆動ローラ26と、従動ローラ27と、ブラック、シアン、マゼンタおよびイエローの各色の画像情報にそれぞれ対応する4つの中間転写ローラ28と、転写ベルトクリーニングユニット29、転写ローラ30とを含む。中間転写ベルト25は、駆動ローラ26と従動ローラ27とに張架され、ループ状の移動経路を形成する無端ベルト状部材であり、矢符Bの方向に回転駆動する。駆動ローラ26は図示しない駆動手段によってその軸線回りに回転駆動可能に設けられ、その回転駆動によって、中間転写ベルト25を矢符B方向へ回転駆動させる。従動ローラ27は駆動ローラ26の回転駆動に従動回転可能に設けられ、中間転写ベルト25が弛まないように一定の張力を中間転写ベルト25に付与する。中間転写ローラ28は、中間転写ベルト25を介して感光体ドラム11に圧接し、かつ図示しない駆動手段によってその軸線回りに回転駆動可能に設けられる。中間転写ローラ28は、前述のように転写バイアスを印加する図示しない電源が接続され、感光体ドラム11表面のトナー像を中間転写ベルト25に転写する機能を有する。

【0158】

中間転写ベルト25が、感光体ドラム11に接しながら感光体ドラム11を通過する際、中間転写ベルト25を介して感光体ドラム11に対向配置する中間転写ローラ28から、感光体ドラム11表面のトナーの帯電極性とは逆極性の転写バイアスが印加され、感光体ドラム11の表面に形成されたトナー像が中間転写ベルト25へ転写される。フルカラー画像の場合、各感光体ドラム11で形成される各色のトナー画像が、中間転写ベルト25に順次重ねて転写されることによって、フルカラートナー像が形成される。

【0159】

転写ベルトクリーニングユニット29は、中間転写ベルト25を介して従動ローラ27に対向し、中間転写ベルト25の外周面に接触するように設けられる。感光体ドラム11との接触によって中間転写ベルト25に付着するトナーは、記録媒体を汚染する原因となるので、転写ベルトクリーニングユニット29が中間転写ベルト25表面のトナーを除去し回収する。

【0160】

転写ローラ30は、中間転写ベルト25を介して駆動ローラ26に圧接し、図示しない駆動手段によって軸線回りに回転駆動可能に設けられる。転写ローラ30と駆動ローラ26との圧接部、すなわち転写ニップ部において、中間転写ベルト25に担持され、搬送されるトナー像が、後述する記録媒体供給手段5から送給される記録媒体に転写される。トナー像を担持する記録媒体は、定着手段4に送給される。

【0161】

転写手段3によれば、感光体ドラム11と中間転写ローラ28との圧接部において感光体ドラム11から中間転写ベルト25に転写されるトナー像が、中間転写ベルト25の矢符B方向への回転駆動によって転写ニップ部に搬送され、そこで記録媒体に転写される。

【0162】

定着手段4は、転写手段3よりも記録媒体の搬送方向下流側に設けられ、定着ローラ31と加圧ローラ32とを含む。定着ローラ31は図示しない駆動手段によって回転駆動可能に設けられ、記録媒体に担持される未定着トナー像を、構成するトナーを加熱して溶融させることによって記録媒体に定着させる。定着ローラ31の内部には図示しない加熱手段が設けられる。加熱手段は、定着ローラ31表面が所定の温度(以後「加熱温度」ともいう)になるように定着ローラ31を加熱する。加熱手段には、たとえば、ヒータ、ハロゲンランプなどを使用できる。加熱手段は、後記する定着条件制御手段によって制御される。定着条件制御手段による加熱温度の制御については、後に詳述する。

【0163】

定着ローラ31表面近傍には図示しない温度検知センサが設けられ、温度検知センサは定着ローラ31の表面温度を検知する。温度検知センサによる検知結果は、後記する制御手段の記憶部に書き込まれる。加圧ローラ32は定着ローラ31に圧接するように設けられ、加圧ローラ32の回転駆動に従動回転可能に支持される。定着ローラ31からの熱によってトナーが溶融し、トナー像が記録媒体に定着する際に加圧ローラ32はトナーと記録媒体とを押圧することによって、トナー像の記録媒体への定着を補助する。定着ローラ31と加圧ローラ32との圧接部が定着ニップ部である。

【0164】

定着手段4によれば、転写手段3においてトナー像が転写された記録媒体が、定着ローラ31と加圧ローラ32とによって挟持され、定着ニップ部を通過する際に、トナー像が加熱下に記録媒体に押圧されることによって、トナー像が記録媒体に定着され、画像が形成される。

【0165】

記録媒体供給手段5は、自動給紙トレイ35と、ピックアップローラ36と、搬送ローラ37と、レジストローラ38、手差給紙トレイ39を含む。自動給紙トレイ35は画像形成装置100の鉛直方向下部に設けられ、記録媒体を貯留する容器状部材である。記録媒体には、たとえば普通紙、カラーコピー用紙、オーバーヘッドプロジェクタ用シート、葉書などがある。ピックアップローラ36は、自動給紙トレイ35に貯留される記録媒体を1枚ずつ取り出し、用紙搬送路S1に送給する。搬送ローラ37は互いに圧接するように設けられる一対のローラ部材であり、記録媒体をレジストローラ38に向けて搬送する。レジストローラ38は互いに圧接するように設けられる一対のローラ部材であり、搬送ローラ37から送給される記録媒体を、中間転写ベルト25に担持されるトナー像が転写ニップ部に搬送されるのに同期して、転写ニップ部に送給する。手差給紙トレイ39は、手動動作によって記録媒体を画像形成装置100内に取り込む装置であり、手差給紙トレイ39から取り込まれる記録媒体は、搬送ローラ37によって用紙搬送路S2内を通過し、レジストローラ38に送給される。記録媒体供給手段5によれば、自動給紙トレイ35または手差給紙トレイ39から1枚ずつ供給される記録媒体を、中間転写ベルト25に担持されるトナー像が転写ニップ部に搬送されるのに同期して、転写ニップ部に送給する。

【0166】

排出手段6は、搬送ローラ37と、排出ローラ40と、排出トレイ41とを含む。搬送ローラ37は、用紙搬送方向において定着ニップ部よりも下流側に設けられ、定着手段4によって画像が定着された記録媒体を排出ローラ40に向けて搬送する。排出ローラ40は、画像が定着された記録媒体を、画像形成装置100の鉛直方向上面に設けられる排出トレイ41に排出する。排出トレイ41は、画像が定着された記録媒体を貯留する。

【0167】

画像形成装置100は、図示しない制御手段を含む。制御手段は、たとえば、画像形成装置100の内部空間における上部に設けられ、記憶部と演算部と制御部とを含む。制御手段の記憶部には、画像形成装置100の上面に配置される図示しない操作パネルを介する各種設定値、画像形成装置100内部の各所に配置される図示しないセンサなどからの検知結果、および外部機器からの画像情報などが入力される。また、各種手段を実行するプログラムが書き込まれる。各種手段とは、たとえば、記録媒体判定手段、付着量制御手段、定着条件制御手段などである。記憶部には、この分野で常用されるものを使用でき、たとえば、リードオンリィメモリ(ROM)、ランダムアクセスメモリ(RAM)およびハードディスクドライブ(HDD)などが挙げられる。外部機器には、画像情報の形成または取得が可能であり、かつ画像形成装置100に電気的に接続可能な電気・電子機器を使用でき、たとえば、コンピュータ、デジタルカメラ、テレビ、ビデオレコーダ、DVDレコーダ、HD DVD、ブルーレイディスクレコーダ、ファクシミリ装置、携帯端末装置などが挙げられる。演算部は、記憶部に書き込まれる各種データ(画像形成命令、検知結果、画像情報など)および各種手段のプログラムを取り出し、各種判定を行う。制御部は、演算部の判定結果に応じて該当装置に制御信号を送付し、動作制御を行う。制御部および演算部は中央処理装置(CPU、Central Processing Unit)を備えるマイクロコン

ピュータ、マイクロプロセッサなどによって実現される処理回路を含む。制御手段は、前述の処理回路とともに主電源を含み、電源は制御手段だけでなく、画像形成装置100内部における各装置にも電力を供給する。

【0168】

5、現像装置

図3は、図2に示す画像形成装置100に備わる現像装置14を模式的に示す概略図である。現像装置14は、現像槽20とトナーホッパ21とを含む。現像槽20は感光体ドラム11表面を臨むように配置され、感光体ドラム11の表面に形成される静電潜像にトナーを供給して現像し、可視像であるトナー像を形成する容器状部材である。現像槽20は、その内部空間にトナーを収容しかつ現像ローラ50、供給ローラ51、撹拌ローラ52などのローラ部材を収容して回転自在に支持する。また、ローラ状部材の代わりにスクリュー部材を収容してもよい。本実施形態の現像装置14は、トナーとして、前述の本発明の実施の一形態であるトナーを現像槽20に収容する。

【0169】

現像槽20の感光体ドラム11を臨む側面には開口部53が形成され、この開口部53を介して感光体ドラム11に対向する位置に現像ローラ50が回転駆動可能に設けられる。現像ローラ50は、感光体ドラム11との圧接部または最近接部において感光体11表面の静電潜像にトナーを供給するローラ状部材である。トナーの供給に際しては、現像ローラ50表面にトナーの帯電電位とは逆極性の電位が現像バイアス電圧(以下、単に「現像バイアス」とする)として印加される。これによって、現像ローラ50表面のトナーが静電潜像に円滑に供給される。さらに、現像バイアス値を変更することによって、静電潜像に供給されるトナー量、すなわち静電潜像のトナー付着量を制御できる。

【0170】

供給ローラ51は現像ローラ50を臨んで回転駆動可能に設けられるローラ状部材であり、現像ローラ50周辺にトナーを供給する。

【0171】

攪拌ローラ52は供給ローラ51を臨んで回転駆動可能に設けられるローラ状部材であり、トナーホッパ21から現像槽20内に新たに供給されるトナーを供給ローラ51周辺に送給する。トナーホッパ21は、その鉛直方向下部に設けられるトナー補給口54と、現像槽20の鉛直方向上部に設けられるトナー受入口55とが連通するように設けられ、現像槽20のトナー消費状況に応じてトナーを補給する。またトナーホッパ21を用いず、各色トナーカートリッジから直接トナーを補給するよう構成してもよい。

【0172】

以上のように、現像装置は、本発明の現像剤を用いて潜像を現像することが好ましい。こうすることによって、像担持体に高精細で高解像度のトナー像を安定して形成することができる。したがって、高画質の画像を安定して形成することができる。

【0173】

また前述のように、像担持体に高精細で高解像度のトナー像を形成可能な本発明の現像装置を備えて画像形成装置が実現されることが好ましい。このような画像形成装置で画像を形成することによって、高精細で高解像度の画像を安定して形成することができる。

【0174】

本発明の画像形成装置を用いることにより、現像剤の流動性低下による画質劣化を招くことなく、高画質な画像を形成することができる

【実施例】

【0175】

実施例および比較例のトナーにおける各物性は、以下のようにして測定した。

〔結着樹脂のガラス転移温度(Tg)〕

示差走査熱量計(商品名:DSC220、セイコー電子工業株式会社製)を用い、日本工業規格(JIS)K7121−1987に準じ、試料1gを昇温速度毎分10℃で加熱してDSC曲線を測定した。得られたDSC曲線のガラス転移に相当する吸熱ピークの高温側のベースラインを低温側に延長した直線と、ピークの立ち上がり部分から頂点までの曲線に対して勾配が最大になるような点で引いた接線との交点の温度をガラス転移温度(Tg)として求めた。

【0176】

〔離型剤および結着樹脂の酸価〕

酸価は以下のようにして中和滴定法によって測定した。THF50mLに、試料5gを溶解させ、指示薬としてフェノールフタレインのエタノール溶液を数滴加えた後、0.1モル/Lの水酸化カリウム(KOH)水溶液で滴定を行なった。試料溶液の色が無色から紫色に変化した点を終点とし、終点に達するまでに要した水酸化カリウム水溶液の量と滴定に供した試料の重量とから、酸価(mgKOH/g)を算出した。

【0177】

〔離型剤の融点〕

示差走査熱量計(商品名:DSC220、セイコー電子工業株式会社製)を用い、試料1gを温度20℃から昇温速度毎分10℃で200℃まで昇温させ、次いで200℃から20℃に急冷させる操作を2回繰返し、DSC曲線を測定した。2回目の操作で測定されるDSC曲線の融解に相当する吸熱ピークの頂点の温度を離型剤の融点として求めた。

【0178】

〔トナーの体積平均粒径および変動係数(CV値)〕

前述の測定条件で、コールターマルチサイザーIII(ベックマン・コールター株式会社製)によって測定した粒径の粒度分布を求め、算出して得た。

【0179】

また、体積粒度分布における標準偏差(μm)を求めて、下記式(4)に基づいて変動係数(CV値、%)を算出した。変動係数は、その値が小さいほど、粒度分布幅が狭いことを意味する。

CV値(%)={体積粒度分布における標準偏差(μm)

/体積平均粒径(μm)}×100 …(4)

【0180】

〔トナー表面の離型剤の露出量〕

トナー1gをヘキサン20mlに分散させ、スターラーを入れて10分間攪拌してヘキサンでトナー表層の離型剤を溶出させた後に、ろ過して40℃設定の乾燥機に一晩入れて乾燥させた。ヘキサンにより溶出処理したトナー1gを温度20℃から昇温速度毎分10℃で150℃まで昇温させ、次いで150℃から20℃までトナーを急冷させる操作を2回繰返し、DSC曲線を測定した。2回目の操作で測定されるDSC曲線の融解熱量によって、トナー中の離型剤の熱容量を計算した。処理していないトナーについても、同様の方法で熱容量を計算した。これらの熱容量の差からトナー表層の離型剤の露出量を見積もった。

【0181】

〔トナー表面の離型剤の分散径〕

2Lビーカーにn−ヘキサン(キシダ化学株式会社製)100部と攪拌子とを入れ、スターラーで攪拌しながら、前記ビーカー内にトナー粒子5重量部を入れ、前記ビーカー内に超音波振動棒を浸して28kHzで振動させながら10秒間攪拌することによって、トナー粒子表面に露出している離型剤を除去した。その後、前記ビーカー内のトナー粒子が分散している分散液を吸引ろ過し、ろ紙上に残ったトナー粒子を35℃/5%RHの恒温恒湿槽内で乾燥させた。乾燥させたトナー粒子の表面に、スパッタ蒸着によって金属膜(Au膜、膜厚0.5μm)を形成した。走査型電子顕微鏡(商品名:VE9800、株式会社キーエンス製)を用い、加速電圧10kV、1000倍の倍率で、金属膜を形成した金属膜被覆トナーから無作為に200〜300個離型剤除去後の穴を抽出して、写真撮影を行った。この電子顕微鏡写真データを、画像解析ソフト(商品名:A像くん、旭化成エンジニアリング株式会社製)で画像解析することで、トナー表面の離型剤の分散径を求めた。

【0182】

〔トナー表面の外添剤の被覆率〕

トナー表面における外添剤の被覆率は、外添剤を含まないトナー(以下「トナー母体」ともいう)の表面積に対する、トナー表面に存在する外添剤の表面積の比率を表す。外添剤の被覆率は、トナー母体と外添剤とを混合する前におけるトナー母体の体積平均粒子径および真比重、外添剤の平均1次粒子径および真比重、ならびにトナー母体の重量に対する外添剤の重量の比率(外添剤の重量/トナー母体の重量)を下記式(3)に代入することで算出できる。

【0183】

【数3】

【0184】

式(3)において、fは外添剤の被覆率であり、Dはトナー母体の体積平均粒子径(μm)であり、dは外添剤の平均1次粒子径(μm)であり、ρtはトナー母体の真比重であり、ρiは外添剤の真比重であり、Cはトナー母体の重量に対する外添剤の重量の比率(外添剤の重量/トナー母体の重量)である。

【0185】

以下に実施例および比較例を挙げ、本発明を具体的に説明する。

結着樹脂として、表1に示すポリエステル樹脂A〜Eを用いた。

【0186】

【表1】

【0187】

(実施例1)

[前混合工程]

ポリエステル樹脂A、81.8重量部、マスターバッチ(C.I.Pigment Red57:1を40重量%含有)12重量部、パラフィンワックス(離型剤、商品名:HNP10、日本精鑞株式会社製、酸価0mgKOH/g、融点75℃)5.0重量部、アルキルサリチル酸金属塩(帯電制御剤、商品名:BONTRON E−84、オリエント化学株式会社製)1.5重量部を、ヘンシェルミキサで10分間混合することによって、混合物を作製した。

【0188】

[溶融混練工程]

前記混合物を、オープンロール型連続混練機(商品名:MOS320−1800、三井鉱山株式会社製)で溶融混練し、溶融混練物を作製した。

【0189】

[粉砕工程]

前記溶融混練物をカッティングミル(商品名:VM−16、菱興産業株式会社製)で粗粉砕して粗粉砕物を作製した後、粗粉砕物をカウンタジェットミルで微粉砕することで、第1粉砕物および第2粉砕物をそれぞれ作製した。

【0190】

[第1分級工程]

前記第1粉砕物において、ロータリー式分級機で過粉砕トナーを分級除去することによって、体積平均粒子径が約5.5μmである第1トナー粒子群を作製した。

【0191】

[球形化工程]

衝撃式球形化装置(商品名:ファカルティF−600型、ホソカワミクロン株式会社製)を用いて前記第2粉砕物を球形化処理し、第2粉砕物の球形化物を作製した。

【0192】

[第2分級工程]

前記第2粉砕物の球形化物において、ロータリー式分級機で過粉砕トナーを分級除去することによって、体積平均粒子径が約6.5μmである第2トナー粒子群を作製した。

【0193】

[混合工程]

前記第1トナー粒子群100重量部に対して、前記第2トナー粒子群を50重量部混合することによって、トナーを作製した。

【0194】

[外添工程]

トナー100重量部、および外添剤として疎水性シリカ(商品名:R−974、日本アエロジル株式会社製)2.2重量部と、疎水性チタン(商品名:T−805、日本アエロジル株式会社製)1.6重量部との合計3.8重量部をヘンシェルミキサ(商品名:FMミキサ、三井鉱山株式会社製)で混合することによってトナーに外添剤を外添し、実施例1のトナー(外添剤によるトナーの被覆率:80%)を作製した。この時の体積平均粒径は、5.9μmであり、個数平均粒子径が5.0μm以下であるトナー粒子は、37個数%であった。

【0195】

[2成分現像剤の作製]

キャリアとして、体積平均粒子径が45μmであるフェライトコアキャリアを用いて、キャリアに対するトナーの被覆率が60%となるようにV型混合器混合機(商品名:V−5、株式会社特寿工作所製)で20分間混合することによって、実施例1のトナーを含む2成分現像剤を作製した。

【0196】

(実施例2)

前混合工程において、離型剤の添加量を5.0重量部から5.8重量部に変更したこと以外は実施例1と同様にして実施例2のトナーおよびそれを含む2成分現像剤を得た。

【0197】

(実施例3)

前混合工程において、離型剤の添加量を5.0重量部から4.2重量部に変更したこと以外は実施例1と同様にして実施例3のトナーおよびそれを含む2成分現像剤を得た。

【0198】

(実施例4)

前混合工程において、離型剤の添加量を5.0重量部から3.0重量部に変更したこと以外は実施例1と同様にして実施例4のトナーおよびそれを含む2成分現像剤を得た。

【0199】

(実施例5)

前混合工程において、離型剤の添加量を5.0重量部から2.2重量部に変更したこと以外は実施例1と同様にして実施例5のトナーおよびそれを含む2成分現像剤を得た。

【0200】

(実施例6)

溶融混練工程において、オープンロール型連続混練機を二軸押出混練機(商品名:PCM65、株式会社池貝製)に変更して溶融混練を行ったこと以外は実施例1と同様にして実施例6のトナーおよびそれを含む2成分現像剤を得た。

【0201】

(実施例7)

粉砕工程において粉砕条件を変更し、第1分級工程および第2分級工程において分級条件を変更して、外添剤を外添したトナーの体積平均粒径が7.2μmであり、体積平均粒径が5.0μm以下の粒子が23個数%となるようにしたこと以外は実施例1と同様にして実施例7のトナーおよびそれを含む2成分現像剤を得た。

【0202】

(実施例8)

粉砕工程において粉砕条件を変更し、第1および第2分級工程において分級条件を変更して、外添剤を外添したトナーの体積平均粒径が4.8μmであり、5.0μm以下の粒子が42個数%となるようにしたこと以外は実施例1と同様にして実施例8のトナーおよびそれを含む2成分現像剤を得た。

【0203】

(実施例9)

前混合工程において、パラフィンワックスを化学変性ワックス(商品名:OX−0420、日本精鑞株式会社製、酸価2.7mgKOH/g、融点89℃)に変更したこと以外は実施例1と同様にして実施例9のトナーおよびそれを含む2成分現像剤を得た。

【0204】

(実施例10)

前混合工程において、融点が75℃であるパラフィンワックスを融点が62℃であるパラフィンワックス(商品名:HNP5、日本精鑞株式会社製、酸価0mgKOH/g、融点62℃)に変更したこと以外は実施例1と同様にして実施例10のトナーおよびそれを含む2成分現像剤を得た。

【0205】

(実施例11)

前混合工程において、ポリエステル樹脂Aをポリエステル樹脂Bに変更したこと以外は実施例1と同様にして実施例11のトナーおよびそれを含む2成分現像剤を得た。

【0206】

(実施例12)

前混合工程において、ポリエステル樹脂Aをポリエステル樹脂Cに変更したこと以外は実施例1と同様にして実施例12のトナーおよびそれを含む2成分現像剤を得た。

【0207】

(実施例13)

前混合工程において、ポリエステル樹脂Aをポリエステル樹脂Dに変更したこと以外は実施例1と同様にして実施例13のトナーおよびそれを含む2成分現像剤を得た。

【0208】

(実施例14)

前混合工程において、ポリエステル樹脂Aをポリエステル樹脂Eに変更したこと以外は実施例1と同様にして実施例14のトナーおよびそれを含む2成分現像剤を得た。

【0209】

(実施例15)

外添剤との混合において、外添剤である疎水性シリカ(商品名:R−974、日本アエロジル株式会社製)の添加量を2.2重量部から1.1重量部に変更し、疎水性チタン(商品名:T−805、日本アエロジル株式会社製)の添加量を1.6重量部から0.8重量部に変更し、疎水性シリカと疎水性チタンとを合計1.9重量部外添したこと以外は実施例1と同様にして実施例15のトナー(外添剤によるトナーの被覆率:40%)およびそれを含む2成分現像剤を得た。

【0210】

(実施例16)

外添剤との混合において、外添剤である疎水性シリカ(商品名:R−974、日本アエロジル株式会社製)の添加量を2.2重量部から1.4重量部に変更し、疎水性チタン(商品名:T−805、日本アエロジル株式会社製)の添加量を1.6重量部から1.0重量部に変更し、疎水性シリカと疎水性チタンとを合計2.4重量部外添したこと以外は実施例1と同様にして実施例16のトナー(外添剤によるトナーの被覆率:50%)およびそれを含む2成分現像剤を得た。

【0211】

(実施例17)

外添剤との混合において、外添剤である疎水性シリカ(商品名:R−974、日本アエロジル株式会社製)の添加量を2.2重量部から3.0重量部に変更し、疎水性チタン(商品名:T−805、日本アエロジル株式会社製)の添加量を1.6重量部から2.2重量部に変更し、疎水性シリカと疎水性チタンとを合計5.2重量部外添したこと以外は実施例1と同様にして実施例17のトナー(外添剤によるトナーの被覆率:110%)およびそれを含む2成分現像剤を得た。

【0212】

(実施例18)

外添剤との混合において、外添剤である疎水性シリカ(商品名:R−974、日本アエロジル株式会社製)の添加量を2.2重量部から3.3重量部に変更し、疎水性チタン(商品名:T−805、日本アエロジル株式会社製)の添加量を1.6重量部から2.4重量部に変更し、疎水性シリカと疎水性チタンとを合計5.7重量部外添したこと以外は実施例1と同様にして実施例18のトナー(外添剤によるトナーの被覆率:120%)およびそれを含む2成分現像剤を得た。

【0213】

(実施例19)

外添剤との混合において、外添剤である疎水性シリカ(商品名:R−974、日本アエロジル株式会社製)の添加量を2.2重量部から3.6重量部に変更し、疎水性チタン(商品名:T−805、日本アエロジル株式会社製)の添加量を1.6重量部から2.6重量部に変更し、疎水性シリカと疎水性チタンとを合計6.2重量部外添したこと以外は実施例1と同様にして実施例19のトナー(外添剤によるトナーの被覆率:130%)およびそれを含む2成分現像剤を得た。

【0214】

(実施例20)

第1粉砕物を第2粉砕物と同様に球形化処理したこと以外は実施例1と同様にして実施例20のトナーおよびそれを含む2成分現像剤を得た。

【0215】

(実施例21)

第2粉砕物を第1粉砕物と同様に球形化処理しない、すなわち球形化工程を行わなかったこと以外は実施例1と同様にして実施例21のトナーおよびそれを含む2成分現像剤を得た。

【0216】

(実施例22)

混合工程において、第2トナー粒子群の添加量を50重量部から65重量部に変更したこと以外は実施例1と同様にして実施例22のトナーおよびそれを含む2成分現像剤を得た。

【0217】

(実施例23)

混合工程において、第2トナー粒子群の添加量を50重量部から75重量部に変更したこと以外は実施例1と同様にして実施例23のトナーおよびそれを含む2成分現像剤を得た。

【0218】

(実施例24)

混合工程において、第2トナー粒子群の添加量を50重量部から95重量部に変更したこと以外は実施例1と同様にして実施例24のトナーおよびそれを含む2成分現像剤を得た。

【0219】

(実施例25)

混合工程において、第2トナー粒子群の添加量を50重量部から105重量部に変更したこと以外は実施例1と同様にして実施例25のトナーおよびそれを含む2成分現像剤を得た。

【0220】

(実施例26)

混合工程において、第2トナー粒子群の添加量を50重量部から115重量部に変更したこと以外は実施例1と同様にして実施例26のトナーおよびそれを含む2成分現像剤を得た。

【0221】

(実施例27)

混合工程において、第2トナー粒子群の添加量を50重量部から125重量部に変更したこと以外は実施例1と同様にして実施例27のトナーおよびそれを含む2成分現像剤を得た。

【0222】

(実施例28)

混合工程において、第2トナー粒子群の添加量を50重量部から6重量部に変更したこと以外は実施例1と同様にして実施例28のトナーおよびそれを含む2成分現像剤を得た。

【0223】

(実施例29)

混合工程において、第2トナー粒子群の添加量を50重量部から3重量部に変更したこと以外は実施例1と同様にして実施例29のトナーおよびそれを含む2成分現像剤を得た。

【0224】

(実施例30)

2成分現像剤の作製において、体積平均粒子径が45μmであるキャリアの代わりに体積平均粒子径が55μmであるキャリアを用いたこと以外は実施例1と同様にして実施例30のトナーおよびそれを含む2成分現像剤を得た。

【0225】

(実施例31)

[樹脂微粒子Aの作製]

カプセル化に用いる結着樹脂としてスチレンアクリル樹脂からなる樹脂微粒子Aを以下のようにして作製した。

【0226】

攪拌装置、温度計、窒素導入管および冷却管を備えた反応容器に、乳化剤としてドデシル硫酸ナトリウム20重量部および脱イオン水1680重量部を投入し、窒素雰囲気下で反応容器内の温度を70℃まで昇温させた。この溶液中に、温度を70℃に保持しながら、以下に示す組成のモノマー混合液(プレエマルション)4440重量部と重合開始剤溶液560重量部とを同時に90分間かけて滴下した。重合開始剤溶液は、ペルオキソ二硫酸アンモニウム5重量部を脱イオン水620重量部に溶解させることによって調製した。モノマー混合液(プレエマルション)および重合開始剤溶液の滴下速度は、各溶液がそれぞれ90分間かけて滴下されるように調整した。

【0227】

<モノマー混合液の組成>

ドデシル硫酸ナトリウム(乳化剤) 20重量部

脱イオン水 2520重量部

スチレン 500重量部

n−ブチルアクリレート 300重量部

メチルメタクリレート 1000重量部

エチレングリコールジメタクリレート 100重量部

【0228】

モノマー混合液および重合開始剤溶液の滴下後、反応容器内の反応液を、温度を100℃に保持しながら3時間攪拌して反応させ、数平均分子量Mnが3900であり、重量平均分子量Mwが31000であり、ガラス転移温度Tgが64℃であり、溶融温度Tmが130℃である樹脂微粒子Aを得た。得られた樹脂微粒子Aの体積平均粒径は0.3μmであった。

【0229】

実施例1の混合工程で得られたトナーをコア粒子とし、コア粒子100重量部と、樹脂微粒子A 4.0重量部とをヘンシェルミキサ(商品名:FM−20、三井鉱山株式会社製)に投入して10分間混合して、熱風処理装置(商品名:表面改質機メテオレインボーMR−10A型、日本ニューマチック工業株式会社製)を用いて混合物を熱風加熱処理することによって、樹脂微粒子Aを互いに融着させてコア粒子表面にシェル層を形成し、トナー表面の少なくとも一部がカプセル化された実施例31のトナーを得た。実施例31のトナーを用い、実施例1と同様にして実施例31のトナーを含む2成分現像剤を作製した。

【0230】

(比較例1)

前混合工程において、離型剤の添加量を5.0重量部から2.0重量部に変更したこと以外は実施例1と同様にして比較例1のトナーおよびそれを含む2成分現像剤を得た。

【0231】

(比較例2)

前混合工程において、離型剤の添加量を5.0重量部から6.3重量部に変更したこと以外は実施例1と同様にして比較例2のトナーおよびそれを含む2成分現像剤を得た。

【0232】

(比較例3)

前混合工程において、パラフィンワックスの代わりにアルコール変性ワックス(離型剤、商品名:PARACOHL5070、日本精蝋株式会社製、酸価4mgKOH/g、融点83℃)を用いたこと以外は実施例1と同様にして比較例3のトナーおよびそれを含む2成分現像剤を得た。

【0233】

(比較例4)

前混合工程において、離型剤として、パラフィンワックス5.0重量部の代わりにポリプロピレンワックス(離型剤、商品名:三洋化成工業製ビスコール660P、酸価0KOH/g、融点145℃)を7.0重量部添加し、着色剤として、マスターバッチ(C.I.Pigment Red57:1を40重量%含有)12重量部の代わりにカーボンブラック(キャボット製BPL)を6重量部添加し、溶融混練工程において、オープンロール型連続混練機の代わりに二軸押出混練機(商品名:PCM65、株式会社池貝製)を用いたこと以外は実施例1と同様にして比較例4のトナーおよびそれを含む2成分現像剤を得た。

【0234】

実施例1〜31および比較例1〜4で得られたトナーおよびそれを含む2成分現像剤の物性を表2にまとめた。

【0235】

表2において、トナーの体積平均粒子径および5.0μm以下のトナー粒子の割合は、外添剤を外添させる前のトナーの体積平均粒子径および個数平均粒子径が5.0μm以下であるトナー粒子の割合である。

【0236】

【表2】

【0237】

実施例1〜31および比較例1〜4で得られたトナーおよびそれを含む2成分現像剤を用いて、長期使用安定性、定着性、保存安定性、帯電安定性、1成分現像剤による耐久性、画像再現性を下記の方法によって評価した。

【0238】

〔長期使用安定性〕

市販複写機(商品名:MX-4500、シャープ株式会社製)に実施例1〜31および比較例1〜4で得られた2成分現像剤をそれぞれ充填し、感光体上にトナー付着量が0.4mg/cm2となるように調節して印字したときの初期の画像濃度(ID0)および10,000(以下「10k」と記す)枚印字後の画像濃度(ID10k)を測色色差計(商品名:X−Rite938、X−Rite社製)を用いて測定した。初期の画像濃度(ID0)と、10k枚印字後の画像濃度(ID10k)を比較し、画像濃度の変動が少ない2成分現像剤ほど、現像剤の長期間の使用安定性が良好であると判断した。画像濃度の変動における指標には、安定率(%)を用いた。

安定率(%)は下記式(5)によって算出した。

安定率(%)=(ID10k/ID0)×100 …(5)

【0239】

現像剤の長期間の使用安定性を以下の評価基準に基づいて評価した。

○:良好。安定率が90%以上である。

△:可。安定率が80%以上90%未満である。

×:不良。安定率が80%未満である。

【0240】

〔定着性〕

市販複写機(商品名:MX−4500、シャープ株式会社製)を改造したものに実施例1〜31および比較例1〜4で得られた2成分現像剤をそれぞれ充填し、記録媒体である記録用紙(商品名:PPC用紙SF−4AM3、シャープ株式会社製)に、縦20mm、横50mmの長方形状のべた画像部を含むサンプル画像を、べた画像部における未定着状態でのトナーの記録用紙への付着量が0.5mg/cm2になるように調整して未定着画像を形成し、カラー複合機の定着部を用いて作成した外部定着器を用いて定着画像を作成した。定着プロセス速度は124mm/秒とし、定着ローラの温度を130℃から5℃刻みで温度を上げ、低温オフセットおよび高温オフセットが発生しない温度域を定着非オフセット域(℃)とした。

【0241】

具体的には、定着非オフセット域は下記式(6)によって算出した。

(定着非オフセット域〔℃〕)=(高温オフセット発生温度〔℃〕)

−(低温オフセット発生温度〔℃〕)…(6)

【0242】

本実施形態において、高温オフセットおよび低温オフセットの発生とは、定着時にトナーが記録用紙に定着せずに、前記トナーが定着ローラに付着したまま定着ローラが一周した後に記録用紙に付着することと定義する。

【0243】

定着性を以下の評価基準に基づいて評価した。

○:良好。定着非オフセット域が45℃以上である。

△:可。定着非オフセット域が35℃以上45℃未満である。

×:不良。定着非オフセット域が35℃未満である。

【0244】

〔保存安定性〕

本実施形態において、トナーの保存安定性は、温度50℃、相対湿度10%で放置する前と放置した後でのトナーの嵩密度の変化で表わされる。たとえば、保存安定性が悪いトナーは、放置することでトナーとキャリアとの付着力が増大し、現像剤の流動性が悪くなる。現像剤の流動性が悪くなると、現像剤がブロッキングし、トナー粒子がトナー粒子間に流れ込みにくくなるので、嵩密度は低くなる。トナーの嵩密度は、以下の方法によって測定される。

【0245】

実施例1〜31および比較例1〜4で得られたトナーをそれぞれ50mlのポリ瓶に、28g〜30g入れる。ポリ瓶の蓋を閉めた状態で50℃/10%RHの恒温恒湿槽に入れ、72時間後に取り出し、嵩比重測定器(筒井理化学器械株式会社製)を用い、JIS

K−5101−12−1に従って、トナーの嵩密度を測定した。初期、すなわち放置する前のトナーの嵩密度と72時間後のトナーの嵩密度とを比較し、嵩密度の変動が少ないトナーほどトナーの保存安定性が良好であると判断した。嵩密度の変動における指標には、安定率(%)を用いた。

【0246】

安定率(%)は下記式(7)によって算出した。

安定率(%)={(72時間後の嵩密度)/(初期の嵩密度)}×100…(7)

【0247】

トナーの保存安定性を以下の評価基準に基づいて評価した。

○:良好。安定率が90%以上である。

△:可。安定率が80%以上90%未満である。

×:不良。安定率が80%未満である。

【0248】

〔帯電安定性〕

市販複写機(商品名:MX−4500、シャープ株式会社製)に実施例1〜31および比較例1〜4で得られた2成分現像剤を充填し、印字率6%のテキストチャートを10k枚印字した後に、前記複写機内のトナーの帯電量を測定した。そのときのトナー帯電量を10k枚印字後のトナー帯電量Q(μC/g)とした。現像剤の帯電安定性は、初期のトナー帯電量Qini(μC/g)と10k枚印字後のトナー帯電量Q(μC/g)とを比較することによって評価され、トナー帯電量の比較における指標には、帯電量減衰率(%)を用いた。帯電量減衰率(%)が低いほど帯電安定性に優れることを示す。

【0249】

トナー帯電量の測定は、帯電量測定装置(商品名:210HS−2A、トレック・ジャパン株式会社製)を用いて次のようにして行った。前記複写機内の現像層中の2成分現像剤を、底部に500メッシュの導電性スクリーンを具備した金属製の容器に入れ、吸引機によってトナーのみを吸引圧250mmHgで吸引し、吸引前の混合物の重量と吸引後の混合物の重量との重量差と、容器に接続されたコンデンサー極板間の電位差とからトナー帯電量を求めた。

【0250】

帯電量減衰率は下記式(8)のよって算出した。

帯電量減衰率(%)=100×|(Q−Qini)/Qini| …(8)

【0251】

トナーの帯電安定性を以下の評価基準に基づいて評価した。

○:良好。帯電量減衰率が10%未満である。

△:可。帯電量減衰率が10%以上20%未満である。

×:不良。帯電量減衰率が20%以上である。

【0252】

〔1成分現像剤による耐久性〕

市販の非磁性1成分現像装置を有する複写機(商品名:ARC260、シャープ株式会社製)に実施例1〜31および比較例1〜4で得られたトナーを充填し、常温常湿環境下において白色べた画像を20,000(以下「20k」という)枚印字した。白色べた画像とは、何も印字せずに給紙から定着までの動作をさせて得た画像である。

【0253】

20k枚印字後の該現像装置の規制ブレードにおいて、ブロアーで規制ブレード上のトナーを吹き飛ばした後、光学顕微鏡によって規制ブレードの表面の状態、すなわち規制ブレード部におけるトナーの固着および融着の状況を観察した。また、現像ローラの周面に透明テープを貼付し、その貼付した透明テープを白紙上に再度貼付することによって、白筋の有無等を目視した。

【0254】

1成分現像剤による耐久性を以下の評価基準に基づいて評価した。

○:良好。規制ブレードにおけるトナーの固着および融着が確認されず、かつ白筋が全く確認されない。

△:可。規制ブレードの両端における少量のトナーの融着が確認される、または現像ローラの両端に少量の白筋が確認される。

×:不良。規制ブレードの全面にトナーの融着が確認される、または白筋が観察される。

【0255】

〔画像再現性〕

カラー複写機(商品名:MX-4500、シャープ株式会社製)に実施例1〜31および比較例1〜4で得られた2成分現像剤を充填し、10k枚印字後において、画像濃度が0.3であり、直径が5mmであるハーフトーン画像を画像濃度0.3以上0.5以下で複写できる条件において、線幅が正確に100μmである細線のオリジナル画像が形成されている原稿をサイクル用紙(商品名:RP100、シャープドキュメントシステム株式会社製)に複写し、コピー画像を得た。画像濃度は、反射濃度計(商品名:RD−918、マクベス社製)によって測定される光学反射濃度である。

【0256】

画像処理ソフト(商品名:A像くん、株式会社旭化成エンジニアリング製)によって、得られたコピー画像に形成された細線を100倍に拡大し、100倍に拡大された細線が映し出されたモニタ画像から、インジケータによって、コピー画像に形成された細線の線幅を測定した。

【0257】

コピー画像に形成された細線には凹凸があり、その細線の線幅は測定位置によって異なるので、複数の測定位置において線幅を測定して、線幅の平均値を算出し、この線幅の平均値をコピー画像に形成された細線の線幅とした。コピー画像に形成された細線の線幅を、オリジナル画像の線幅である100μmで除し、得られた値を100倍したものを細線再現性の値とした。細線再現性の値が100に近いほど、細線の再現性がよく、画像再現性に優れ、解像性に優れるので、画像再現性が良好であることを示す。

【0258】

画像再現性を以下の評価基準に基づいて評価した。

○:良好。細線再現性の値が95以上110未満である。

△:可。細線再現性の値が110以上125未満、または90以上95未満である。

×:不良。細線再現性の値が125以上、または90未満である。

【0259】

〔総合評価〕

総合評価を以下の総合評価基準に基づいて評価した。

◎:良好。評価結果に△および×がない。

○:実使用上問題なし。評価結果に1つ△があり、×はない。

△:やや悪い。評価結果に△が2つ以上ある。

×:不良。評価結果に1つ以上×がある。

【0260】

実施例1〜31および比較例1〜4で得られたトナーおよびそれを含む2成分現像剤の評価結果および総合評価結果を表3に示す。

【0261】

【表3】

【0262】

以上の結果から、実施例1〜31は、長期使用に伴う現像剤の流動性低下を充分に防止し、かつ定着性をも維持し、高精細で高解像度の高画質画像を形成できることが明らかとなった。実施例15および19は、外添剤の被覆率が規定範囲外であるので、長期使用に伴い、現像剤の流動性が若干低下し、長期使用安定性および画像再現性が若干低下した。実施例6は、離型剤の分散径が規定範囲外であるので、現像剤の流動性が若干低下し、帯電安定性が若干低下した。実施例13は、結着樹脂の酸価が規定範囲外であるので、定着性が若干低下した。実施例14は、結着樹脂の酸価が規定範囲外であるので、帯電安定性が若干低下した。実施例20は、全て球形化処理を行ったので、帯電安定性が若干低下した。実施例21は、球形化処理を行わず、実施例23〜26は、第2トナー粒子群の添加量がより好ましい範囲より多いので、画像再現性が若干低下した。実施例27は、第2トナー粒子群の添加量が好ましい範囲より多いので、画像再現性が若干低下した。実施例29は、第2トナー粒子群の添加量が好ましい範囲より少ないので、帯電安定性が若干低下した。

【0263】

本実施例においては、トナーとして、マゼンタトナーを例示した。これは、着色剤として、マゼンタにかかるC.I.Pigment Red57:1を含ませているためであるが、その着色剤に代えて、前述の各種着色剤を含ませることで同様にして実施できる。

【図面の簡単な説明】

【0264】

【図1】本発明の実施の一形態であるトナーの製造方法の一例を示すフローチャートである。

【図2】本発明の実施の一形態である画像形成装置100の構成を模式的に示す概略図である。

【図3】図2に示す画像形成装置100に備わる現像装置14を模式的に示す概略図である。

【符号の説明】

【0265】

2 画像形成部

3 転写手段

4 定着手段

5 記録媒体供給手段

6 排出手段

11 感光体ドラム

12 帯電手段

13 露光ユニット

14 現像装置

15 クリーニングユニット

25 中間転写ベルト

26 駆動ローラ

27 従動ローラ

28 中間転写ローラ

29 転写ベルトクリーニングユニット

30 転写ローラ

31 定着ローラ

32 加圧ローラ

35 自動給紙トレイ

36 ピックアップローラ

37 搬送ローラ

38 レジストローラ

39 手差給紙トレイ

40 排出ローラ

41 排出トレイ

100 画像形成装置

【技術分野】

【0001】

本発明は、トナー、トナーの製造方法、現像剤、現像装置およびそれを備える画像形成装置に関する。

【背景技術】

【0002】

潜像を顕像化するトナーは、種々の画像形成プロセスに用いられており、その一例として電子写真方式の画像形成プロセスに用いられることが知られている。

【0003】

電子写真法に基づいて画像を形成する電子写真方式の画像形成装置は、良好な画質品位を有する画像を容易に形成できることから、複写機、プリンタ、ファクシミリ装置、複合機などに広く利用される。

【0004】

電子写真方式の画像形成装置(以下単に「画像形成装置」という)は、たとえば感光体と、帯電手段と、露光手段と、現像手段と、転写手段と、定着手段と、徐電手段と、クリーニング手段とを含む。画像形成装置は、感光体およびこれらの手段を用いて、帯電工程、露光工程、現像工程、転写工程、定着工程、クリーニング工程および徐電工程を行い、記録媒体に画像を形成する装置である。

【0005】

帯電工程では、帯電手段によって感光体表面を均一に帯電させる。露光工程では、露光手段によって帯電した感光体を露光し、感光体の表面に静電潜像を形成する。現像工程では、現像剤に含まれるトナーで感光体表面に形成された静電潜像を現像し、可視像を形成する。具体的には、感光体表面に形成された静電潜像に、現像手段で電荷を付与させたトナーを付着させることによって、感光体表面に可視像を形成する。転写工程では、転写手段によって、感光体表面に形成された可視像を紙またはシートなどの記録媒体に転写する。定着工程では、定着手段による加熱、加圧などによって、転写された可視像を記録媒体に定着させる。クリーニング工程では、クリーニング手段によって、転写工程後の感光体表面に残留する転写残留トナーを除去する。徐電工程では、徐電手段によって、感光体表面の電荷を除去し、次の画像形成に備える。記録媒体への可視像の転写は、中間転写媒体を介して行われることもある。

【0006】

可視像を形成する現像剤には、キャリアとトナーとからなる2成分現像剤およびトナーのみからなる1成分現像剤がある。

【0007】

2成分現像剤は、トナーとキャリアとを混合することでトナーに電荷を付与するので、トナーとキャリアとを均一に混合するための攪拌機構を必要とし、現像装置が複雑になるという欠点がある。しかし、トナーの帯電安定性および高速機への適合性に優れている。そのため、高速画像形成装置およびカラー画像形成装置によく使用される。

【0008】

1成分現像剤はキャリアを使用しないことから、トナーとキャリアとを均一に混合するための攪拌機構を必要としない。したがって、現像手段である現像装置がシンプルになるといった利点を有する。しかし、金属または樹脂で構成される板状のブレードとトナーとを摩擦することでトナーに電荷を付与するので、トナーの帯電量が安定しにくいという欠点がある。

【0009】

画像形成装置によって形成される画像の高画質化を実現するために、たとえば、トナーを小粒径化すると同時にトナー粒子の形状を制御することが検討されているが、このようなトナーは、表面の粗い記録媒体を用いて画像を形成する場合の画質の低さが問題となる。

【0010】

定着工程において、記録媒体上のトナーが定着手段に付着するオフセット現象を防ぐため、たとえばトナーに離型剤を含有させるが、画像を形成する際には、現像槽内部の現像ローラが回転することによる現像槽内の温度上昇によって、トナー表面の離型剤が溶解しやすくなり、トナー表面に露出している離型剤を基点として、トナーと電荷付与材、たとえば2成分現像剤の場合にはキャリア、1成分現像剤の場合には規制ブレードとに付着力が発生する。また、定着装置による熱も、現像槽内部の温度を上昇させる。この付着力は、現像剤が高温にさらされる時間が長いほど大きくなり、またトナー表面に露出する離型剤と電荷付与材との接触面積が大きくなるほど大きくなる。

【0011】

前述のように、トナー粒子の形状を制御することによって、トナー表面に露出する離型剤の量が増えると、トナー表面に露出している離型剤を基点として、現像剤中のトナーとキャリアとが凝集して現像剤の流動性が低下する。または規制ブレードに離型剤が融着および固着する。そうなると、結果的にトナーの現像性が低下し、画質が低くなる。表面の粗い記録媒体は、表面の滑らかな記録媒体より転写が円滑に行われにくいので、表面の粗い記録媒体を用いて画像を形成する場合には、画質がより低下する。

【0012】

このような問題を解決するために、キャリアが、芯材上に窒素原子を含有するメラミン、グアナミン等の樹脂からなる樹脂微粒子を分散してなる樹脂被覆層を有してなり、トナーが、結着樹脂、着色剤およびワックスを含有してなり、トナー表面のワックス露出量が15〜40重量%であり、トナーに含有されるワックス量をYとした時に、トナー表面のワックス露出量X(重量%)との関係を、40≦X×Y≦240の範囲とする現像剤が特許文献1に開示されている。特許文献1によれば、キャリアへのトナーのスペント、トナーのブロッキング、規制ブレードへの融着を抑制でき、広い定着可能温度域を有し、現像剤の流動性が良好であり、環境依存の少ない、非常に寿命の長い静電潜像現像剤を得ることができる。

【0013】

また、結着樹脂および離型剤を含有するトナー母粒子と、1種以上の外添剤とを含み、X線光電子分光法(XPS)によって定量されるトナー母粒子表面の離型剤露出率が10〜40%の範囲であり、トナー母粒子表面のうち、離型剤部分における外添剤の存在率が15%以下であり、離型剤以外の部分における外添剤の存在率が20%以上100%以下である静電荷像現像用トナーが特許文献2に開示されている。特許文献2によれば、ホットオフセットなどの問題がない良好な定着性と良好な粉体流動性とを両立させた、静電荷像現像用トナーを得ることができる。

【0014】

【特許文献1】特開平9−319158号公報

【特許文献2】特開2008−20578号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかしながら、特許文献1に開示の静電潜像現像剤に含まれるトナーは、トナー表面のワックス露出量が多すぎるので、現像槽内部の温度の上昇によるトナーとキャリアとの付着力の増大を充分に抑えることができず、現像剤の流動性が低下することを充分に防ぐことは難しい。さらに近年、画像形成装置の小型化および高速化が進んでいるが、それによって、現像槽内の温度が一層上昇するので、現像剤の流動性の低下は、一層顕著になる。

【0016】

また、特許文献2に開示の静電荷像現像用トナーは、トナー母粒子表面の離型剤部分における外添剤の存在率を規定しても、トナー母粒子表面の離型剤露出率が高すぎるので、現像槽内部の温度の上昇によるトナーとキャリアとの付着力の増大を充分に抑えることができず、現像剤の流動性が低下することを充分に防ぐことは難しい。さらに近年、画像形成装置の小型化および高速化が進んでいるが、それによって、現像槽内の温度が一層上昇するので、現像剤の流動性の低下は、一層顕著になる。

【0017】

本発明の目的は、トナーと電荷付与材、たとえばキャリア、規制ブレードとの付着力の増大を抑えることによって、現像剤の流動性が低下することを防止し、高精細で高解像度の高画質画像を形成することができるトナー、トナーの製造方法、現像剤、現像装置および画像形成装置を提供することである。

【課題を解決するための手段】

【0018】

本発明は、少なくとも、結着樹脂、着色剤および離型剤を含むトナーであって、

離型剤の酸価は、4mgKOH/g未満であり、

トナー表面の離型剤の露出量は、トナー全量の0.5重量%以上2.5重量%以下であることを特徴とするトナーである。

【0019】

また本発明は、トナー表面の離型剤の分散径は、300nm未満であることを特徴とする。

【0020】

また本発明は、トナー表面の少なくとも一部が被覆されることを特徴とする。

また本発明は、トナー表面の少なくとも一部がカプセル化されることを特徴とする。

【0021】

また本発明は、結着樹脂の酸価は、5mgKOH/g以上30mgKOH/g以下であることを特徴とする。

【0022】

また本発明は、トナーは、さらに外添剤を含み、

外添剤は、トナー表面積の50%以上120%未満を被覆することを特徴とする。

【0023】

また本発明は、前記トナーの製造方法であって、

少なくとも、結着樹脂、着色剤および離型剤を含む樹脂組成物を粉砕して、第1粉砕物と、第1粉砕物より体積平均粒子径の大きい第2粉砕物とを作製する粉砕工程と、

第1粉砕物を分級して第1トナー粒子群を作製する第1分級工程と、

第2粉砕物を分級して、第1トナー粒子群より体積平均粒子径の大きい第2トナー粒子群を作製する第2分級工程と、

第1トナー粒子群と第2トナー粒子群とを混合する混合工程とを含み、

第1粉砕物および第2粉砕物、第1トナー粒子群および第2トナー粒子群、ならびに混合されたトナー粒子群のうち、少なくとも一部が球形化処理されることを特徴とするトナーの製造方法である。

【0024】

また本発明は、第1粉砕物および第1トナー粒子群は球形化処理されず、第2粉砕物および第2トナー粒子群の少なくともどちらか一方は球形化処理されることを特徴とする。

【0025】

また本発明は、混合工程において、第2トナー粒子群は、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合されることを特徴とする。

【0026】

また本発明は、混合工程において、第2トナー粒子群は、第1トナー粒子群100重量部に対して5重量部以上70重量部以下の重量比の範囲で混合されることを特徴とする。

【0027】

また本発明は、前記トナーを含むことを特徴とする現像剤である。

また本発明は、前記トナーとキャリアとを含む2成分現像剤であることを特徴とする。

【0028】

また本発明は、キャリアの体積平均粒子径は、30μm以上50μm以下であることを特徴とする。

【0029】

また本発明は、前記現像剤を用いて、像担持体に形成される潜像を現像してトナー像を形成することを特徴とする現像装置である。

【0030】

また本発明は、潜像が形成される像担持体と、

像担持体に潜像を形成する潜像形成手段と、

前記現像装置を備えることを特徴とする画像形成装置である。

【発明の効果】

【0031】

本発明によれば、トナーは、少なくとも、結着樹脂、着色剤および離型剤を含み、離型剤の酸価は、4mgKOH/g未満であり、トナー表面の離型剤の露出量は、トナー全量の0.5重量%以上2.5重量%以下である。

【0032】

離型剤の酸価が4mgKOH/g以上であると、離型剤の酸価が4mgKOH/g未満である場合と比較して、離型剤と結着樹脂との親和性が高くなるので、定着の際に離型剤がトナーから溶出しにくくなり、高温オフセットが発生しやすくなる。

【0033】

トナー表面の離型剤の露出量が0.5重量%未満であると、定着の際に、オフセットの発生を防止するために必要な量の離型剤がトナー表面に溶出されないので、定着不良として高温オフセットが発生する。トナー表面の離型剤の露出量が2.5重量%を超えると、現像槽内部の温度上昇によって、トナー表面の離型剤の露出量が2.5重量%以下の場合と比較して、現像剤中のトナーと電荷付与材、たとえばキャリアまたは規制ブレードとの付着力が大きくなるので、現像剤の流動性が低下し、トナー帯電量が低下する。

【0034】

離型剤の酸価が4mgKOH/g未満であり、トナー表面の離型剤の露出量がトナー全量の0.5重量%以上2.5重量%以下であることによって、トナー表面の離型剤の含有量を従来のトナー表面の離型剤の含有量より低減しても、定着の際に離型剤をトナー表面に溶出しやすくすることができ、かつ長期使用によるトナーと電荷付与材との付着力の増大を抑え、現像剤の流動性の低下を抑制することができるので、良好な定着性と良好な帯電安定性とを有するトナーを実現することができる。このようなトナーを用いて画像を形成することによって、長期間にわたって高精細で高解像度の高画質画像を安定して形成することができる。

【0035】

また本発明によれば、トナー表面の離型剤の分散径は、300nm未満である。トナー表面の離型剤の分散径が300nm未満であることによって、前記分散径が300nm以上である場合と比較して、トナー粒子に含まれる離型剤と電荷付与材との接触面積を小さくすることができ、現像槽内部の温度上昇によるトナーと電荷付与材との付着力の増大を一層抑えることができるので、現像剤の流動性が低下することを一層抑えることができる。したがって、トナー帯電量の低下を一層抑え、帯電安定性をより良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより安定して形成することができる。

【0036】

また本発明によれば、トナーは、トナー表面の少なくとも一部が被覆される。トナー表面の一部が被覆されることによって、被覆されない場合と比べて、トナー表面の離型剤と電荷付与材との接触面積を一層小さくすることができるので、現像槽内部の温度上昇によるトナーと電荷付与材との付着力の増大をより一層抑え、現像剤の流動性が低下することをより一層抑制することができる。したがって、たとえばトナー表面の離型剤の分散径が300nm以上である場合でも、トナー表面の離型剤の分散径が300nm未満である場合のように、離型剤と電荷付与材との接触面積を小さくすることができ、帯電安定性を良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0037】

また本発明によれば、トナーは、トナー表面の少なくとも一部がカプセル化される。トナー表面の一部がカプセル化、すなわち隙間なくコートされることによって、カプセル化されない場合と比べて、トナー表面の離型剤と電荷付与材との接触面積をより一層小さくすることができるので、現像槽内部の温度上昇によるトナーと電荷付与材との付着力の増大をより一層抑え、現像剤の流動性が低下することをより一層抑制するという効果をより確実に発現させることができる。したがって、たとえばトナー表面の離型剤の分散径が300nm以上である場合でも、トナー表面の離型剤の分散径が300nm未満である場合のように、離型剤と電荷付与材との接触面積を確実に小さくすることができるので、帯電安定性をより良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0038】

また本発明によれば、結着樹脂の酸価は、5mgKOH/g以上30mgKOH/g以下である。結着樹脂の酸価が5mgKOH/g未満であると、結着樹脂の酸価が5mgKOH/g以上である場合と比較して、結着樹脂と離型剤との親和性が大きくなるので、定着の際に離型剤がトナー表面に溶出しにくくなり、定着不良として高温オフセットが発生しやすくなる。結着樹脂の酸価が30mgKOH/gを超えると、結着樹脂の酸価が30mgKOH/g以下の場合より、トナー表面に残存する親水性の官能基が多くなり、水分を吸収しやすくなるので、高湿条件下においてトナー帯電量が低下し、帯電安定性が損なわれるおそれがある。また、結着樹脂中における離型剤の分散性が低下しやすくなるので、トナーの製造の際に混練が不充分である場合には、トナー表面の離型剤の分散径が大きくなる可能性がある。結着樹脂の酸価が5mgKOH/g以上30mgKOH/g以下であることによって、トナー粒子中での離型剤の分散性を所望の範囲にする、具体的には、トナー表面の離型剤の分散径を300nm未満に安定してすることができ、高湿条件下でのトナー帯電量の低下を抑えることができ、定着性が良好になるように結着樹脂と離型剤との親和性を制御することができる。したがって、帯電安定性をより一層良好にすることができ、かつ、より良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0039】

また本発明によれば、トナーは、さらに外添剤を含み、外添剤は、トナー表面積の50%以上120%未満を被覆する。外添剤の被覆率が50%未満であると、トナー表面を外添剤で充分に覆うことができず、被覆率が50%以上である場合と比較して、トナーと電荷付与材との接触機会が増えるので、トナーと電荷付与材との付着力が大きくなり、現像剤の流動性低下を招きやすい。外添剤の被覆率が120%以上であると、トナーから遊離する外添剤である遊離外添剤が増え、その遊離外添剤がキャリア汚染を引き起こすので、トナーの帯電不良を招きやすい。外添剤がトナー表面積の50%以上120%未満を被覆することによって、キャリア汚染がなく、また現像剤の流動性低下を抑制することができるので、帯電安定性をより一層良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0040】

また本発明によれば、本発明のトナーの製造方法は、少なくとも、結着樹脂、着色剤および離型剤を含む樹脂組成物を粉砕して、第1粉砕物と、第1粉砕物より体積平均粒子径の大きい第2粉砕物とを作製する粉砕工程と、第1粉砕物を分級して第1トナー粒子群を作製する第1分級工程と、第2粉砕物を分級して、第1トナー粒子群より体積平均粒子径の大きい第2トナー粒子群を作製する第2分級工程と、第1トナー粒子群と第2トナー粒子群とを混合する混合工程とを含み、第1粉砕物および第2粉砕物、第1トナー粒子群および第2トナー粒子群、ならびに混合されたトナー粒子群のうち、少なくとも一部が球形化処理される。第1粉砕物および第2粉砕物、第1トナー粒子群および第2トナー粒子群、ならびに混合されたトナー粒子群のうち、少なくとも一部が球形化処理されることによって、球形化処理が行われない場合と比較して、像担持体および中間転写媒体と、トナーとの接触面積が小さくなり、像担持体および中間転写媒体とトナーとの付着力を減少させることができるので、像担持体および中間転写媒体から記録媒体へトナーが円滑に転写され、トナーの転写効率を向上させることができる。また、定着工程において、記録媒体上にトナーが積層しているとき、球形化処理が行われない場合と比較して、トナー粒子表面の凹凸が少なくなり、トナー粒子間の空隙が小さくなるので、トナー粒子間の熱伝導性に優れ、低温定着性を良好にすることができる。また、トナー粒子表面の凹凸を制御できるので、トナー表面の帯電分布を均一にすることができる。したがって、表面が滑らかな記録媒体より高画質な画像を形成しにくい表面の粗い記録媒体を用いた場合でも、画像の抜け、がさつきが抑えられ、長期間にわたって高精細で高解像度の高画質画像を安定して形成することができるトナーを得ることができる。

【0041】

また本発明によれば、第1粉砕物および第1トナー粒子群は球形化処理されず、第2粉砕物および第2トナー粒子群の少なくともどちらか一方は球形化処理される。一般的に、トナーの粒子径が小さくなるほど、像担持体の転写残留トナーがクリーニングブレードで除去されにくくなるので、クリーニング性が低下する。トナーの粒子径が小さくなるほどクリーニング性が低下する傾向は、トナーの粒子形状が球形化されて粒子表面の凹凸が少なくなるほど顕著となる。また、トナーの粒子径が大きくなるほど、トナー粒子表面の凹凸が多くなるので、像担持体に対するトナー粒子間での物理的付着力のバランスが崩れやすくなる。第1粉砕物および第1トナー粒子群は球形化処理されず、第2粉砕物および第2トナー粒子群の少なくともどちらか一方が球形化処理されることによって、体積平均粒子径の小さいトナー粒子には凹凸を多くすることができ、体積平均粒子径の大きいトナー粒子には凹凸を少なくすることができるので、トナー粒子全体として良好なクリーニング性を得ることができる。したがって、かぶりがなく、長期間にわたって高精細で高解像度の高画質画像をより安定して形成することができるトナーを得ることができる。

【0042】

また本発明によれば、混合工程において、第2トナー粒子群は、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合される。第2トナー粒子群が第1トナー粒子群100重量部に対して5重量部未満の重量比で混合されると、第2トナー粒子群が5重量部以上の重量比で混合される場合と比較して、像担持体および中間転写媒体とトナーとの接触面積が増加し、トナーの転写効率が低下するので、表面の粗い記録媒体を用いて画像を形成すると、形成された画像に抜けなどが発生し、画像再現性が低下する。また定着工程においてトナー粒子間の空隙が大きくなるので、トナー像の熱伝導性が低下し、良好な低温定着性を有することができないおそれがある。またトナー粒子表面の凹凸が制御されず、トナー表面の帯電分布を均一にしにくい第1トナー粒子群の含有量が多くなるので、トナー飛散が発生しやすくなる。また体積平均粒子径の小さいトナー粒子の含有量が多くなるので、流動性が低下するおそれがある。第2トナー粒子群が第1粉砕物100重量部に対して120重量部以上の重量比で混合されると、第2トナー粒子群が120重量部未満の重量比で混合する場合と比較して、体積平均粒子径の大きいトナー粒子の含有量が多くなるので、高精細な画像を形成し難くなり、画像再現性が低下する。

【0043】

第2トナー粒子群が、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合されることによって、体積平均粒子径の小さいトナーで高精細な画像を形成することができるので、トナー飛散を抑制して画像劣化を少なくすることができ、良好な低温定着性を有し、優れた流動性を有することができ、長期間にわたって高精細で高解像度の高画質画像をより安定して形成することができるトナーを得ることができる。

【0044】

また本発明によれば、混合工程において、第2トナー粒子群は、第1トナー粒子群100重量部に対して5重量部以上70重量部以下の重量比の範囲で混合される。第2トナー粒子群が第1トナー粒子群100重量部に対して70重量部以下の重量比で混合されることによって、第2トナー粒子群が、第1トナー粒子群100重量部に対して5重量部以上120重量部以下の重量比の範囲で混合される場合より、体積平均粒子径の大きいトナー粒子の含有量がより適正化されるので、長期間にわたって再現性よく高精細な画像を形成することができるという効果を顕著に発現させることができる。

【0045】

また本発明によれば、現像剤は、本発明のトナーを含む。これによって、良好な定着性と良好な帯電安定性とを有し、長期の使用にわたり特性の安定した現像剤とすることができるので、良好な現像性を維持することのできる現像剤が得られる。

【0046】

また本発明によれば、現像剤は、本発明のトナーとキャリアとからなる2成分現像剤である。本発明のトナーは、保存安定性に優れるので、現像剤の流動性低下を抑え、帯電安定性および現像性の良好な2成分現像剤が得られる。このような2成分現像剤を用いることによって、トナー飛散がなく、長期間にわたって高精細で高解像度の高画質画像を安定して形成することができる。

【0047】

また本発明によれば、2成分現像剤のキャリアの体積平均粒子径は、30μm以上50μm以下である。キャリアの体積平均粒子径が30μm未満であると、キャリアの体積平均粒子径が30μm以上である場合と比較して、キャリアと現像ローラとの間の磁力が弱くなるので、現像工程において、キャリアがトナーと一緒に現像されやすくなる。キャリアの体積平均粒子径が50μmを超えると、個々のトナー粒子を充分に帯電させることができないおそれがある。キャリアの体積平均粒子径が30μm以上50μm以下であることによって、キャリアの体積平均粒子径が50μmを超える場合と比較して、トナーとキャリアとの接触機会を増やすことができるので、個々のトナー粒子の帯電を制御し、充分なトナー帯電性を付与することができる。したがって、トナーの現像性が良好な2成分現像剤を得ることができる。

【0048】

また本発明によれば、現像装置は、本発明の現像剤を用いて潜像を現像するので、高精細で高解像度のトナー像を像担持体に安定して形成することができる。したがって、高画質の画像を安定して形成することができる。

【0049】

また本発明によれば、潜像が形成される像担持体と、像担持体に潜像を形成する潜像形成手段と、前述のように、高精細で高解像度のトナー像を像担持体に形成可能な本発明の現像装置とを備えて画像形成装置が実現される。このような画像形成装置で画像を形成することによって、高精細で高解像度の画像を安定して形成することができる。

【発明を実施するための最良の形態】

【0050】

1、トナー

本発明の第1の実施形態であるトナーは、少なくとも結着樹脂、着色剤および離型剤を含む。離型剤の酸価は、4mgKOH/g未満であり、トナー表面の離型剤の露出量は、トナー全量の0.5重量%以上2.5重量%以下である。

【0051】

[結着樹脂]

結着樹脂としては、特に限定されるものではなく、ブラックトナー用の結着樹脂またはカラートナー用の結着樹脂を使用することができ、たとえば、ポリエステル系樹脂、ポリスチレンおよびスチレン−アクリル酸エステル共重合樹脂などのスチレン系樹脂、ポリメチルメタクリレートなどのアクリル系樹脂、ポリエチレンなどのポリオレフィン系樹脂、ポリウレタン、ならびにエポキシ樹脂などが挙げられる。また、結着樹脂として、原料モノマー混合物に離型剤を混合し、重合反応させて得られる樹脂を用いてもよく、この場合、ポリエステル樹脂を含むことが好ましい。結着樹脂にポリエステル樹脂を含むことによって、離型剤の分散状態制御性を向上させ、より一層優れた定着性を有するトナーを得ることができる。またトナーに優れた耐久性と透明性とを付与することができる。結着樹脂は1種を単独で使用でき、または2種以上を併用できる。

【0052】

ポリエステル樹脂としては、特に制限されず公知のものを使用でき、たとえば、多塩基酸類と多価アルコール類との縮重合物が挙げられる。多塩基酸類とは、多塩基酸、および多塩基酸の誘導体たとえば多塩基酸の酸無水物またはエステル化物などのことである。多価アルコール類とは、ヒドロキシル基を2個以上含有する化合物のことであり、アルコール類およびフェノール類のいずれをも含む。

【0053】

多塩基酸類としては、ポリエステル樹脂のモノマーとして常用されるものを使用でき、たとえば、テレフタル酸、イソフタル酸、無水フタル酸、無水トリメリット酸、ピロメリット酸およびナフタレンジカルボン酸などの芳香族カルボン酸類、無水マレイン酸、フマル酸、コハク酸およびアジピン酸などの脂肪族カルボン酸類が挙げられる。多塩基酸類は、1種を単独で使用してもよく、また2種以上を併用して使用してもよい。

【0054】

多価アルコール類としてもポリエステル樹脂のモノマーとして常用されるものを使用でき、たとえば、エチレングリコール、プロピレングリコール、ブタンジオール、ヘキサンジオール、ネオペンチルグリコールおよびグリセリンなどの脂肪族多価アルコール類、シクロヘキサンジオール、シクロヘキサンジメタノールおよび水添ビスフェノールAなどの脂環式多価アルコール類、ビスフェノールAのエチレンオキサイド付加物およびビスフェノールAのプロピレンオキサイド付加物などの芳香族系ジオール類が挙げられる。「ビスフェノールA」とは、2,2−ビス(p−ヒドロキシフェニル)プロパンのことである。ビスフェノールAのエチレンオキサイド付加物としては、たとえばポリオキシエチレン−2,2−ビス(4−ヒドロキシフェニル)プロパンが挙げられる。ビスフェノールAのプロピレンオキサイド付加物としては、たとえばポリオキシプロピレン−2,2−ビス(4−

ヒドロキシフェニル)プロパンが挙げられる。多価アルコール類は、1種を単独で使用し

てもよく、また2種以上を併用して使用してもよい。

【0055】

ポリエステル樹脂は、縮重合反応によって合成することができる。たとえば、有機溶媒中または無溶媒下で、触媒の存在下に多塩基酸類と多価アルコール類とを重縮合反応、具体的には脱水縮合反応させることによって合成することができる。このとき、多塩基酸類の一部に、多塩基酸のメチルエステル化物を用い、脱メタノール重縮合反応を行なってもよい。多塩基酸類と多価アルコール類との重縮合反応は、生成するポリエステル樹脂の酸価および軟化点が、合成しようとするポリエステル樹脂における値となったところで終了させればよい。この重縮合反応において、多塩基酸類と多価アルコール類との配合比および反応率などの反応条件を適宜変更することによって、たとえば、得られるポリエステル樹脂の末端に結合するカルボキシル基の含有量、ひいては得られるポリエステル樹脂の酸価、軟化点、その他の物性値を調整することもできる。

【0056】

本実施形態において、結着樹脂の酸価は、5mgKOH/g以上30mgKOH/g以下であることが好ましい。結着樹脂の酸価が5mgKOH/g未満であると、結着樹脂の酸価が5mgKOH/g以上である場合と比較して、結着樹脂と離型剤との親和性が大きくなるので、定着の際に離型剤がトナー表面に溶出しにくくなり、定着不良として高温オフセットが発生しやすくなる。結着樹脂の酸価が30mgKOH/gを超えると、結着樹脂の酸価が30mgKOH/g未満の場合より、トナー表面に残存する官能基が多くなり、水分を吸収しやすくなるので、高湿条件下においてトナー帯電量が低下し、帯電安定性が損なわれるおそれがある。また、結着樹脂中における離型剤の分散性が低下しやすくなるので、トナーの製造の際に混練が不充分である場合には、トナー表面の離型剤の分散径が大きくなる可能性がある。結着樹脂の酸価が5mgKOH/g以上30mgKOH/g以下であることによって、トナー粒子中での離型剤の分散性を所望の範囲にする、具体的には、トナー表面の離型剤の分散径を300nm未満に安定してすることができ、高湿条件下でのトナー帯電量の低下を抑えることができ、定着性が良好になるように結着樹脂と離型剤との親和性を制御することができる。したがって、帯電安定性をより一層良好にすることができ、かつより良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより一層安定して形成することができる。

【0057】

結着樹脂の酸価は、結着樹脂の合成において、結着樹脂の原料モノマー混合物、たとえばポリエステル樹脂の場合には、多塩基酸類、多価アルコール類の配合比および反応率などの反応条件を適宜変更することによって、得られる結着樹脂の末端に結合するカルボキシル基の含有量、ひいては得られる結着樹脂の酸価を調整することができる。

【0058】

[着色剤]

着色剤としては、たとえば、イエロートナー用着色剤、マゼンタトナー用着色剤、シアントナー用着色剤およびブラックトナー用着色剤などが挙げられる。

【0059】

イエロートナー用着色剤としては、たとえば、カラーインデックスによって分類されるC.I.ピグメントイエロー1、C.I.ピグメントイエロー5、C.I.ピグメントイエロー12、C.I.ピグメントイエロー15、およびC.I.ピグメントイエロー17、C.I.ピグメントイエロー74、C.I.ピグメントイエロー93、C.I.ピグメントイエロー180、C.I.ピグメントイエロー185などの有機系顔料、黄色酸化鉄および黄土などの無機系顔料、C.I.アシッドイエロー1などのニトロ系染料、C.I.ソルベントイエロー2、C.I.ソルベントイエロー6、C.I.ソルベントイエロー14、C.I.ソルベントイエロー15、C.I.ソルベントイエロー19、およびC.I.ソルベントイエロー21などの油溶性染料などが挙げられる。

【0060】

マゼンタトナー用着色剤としては、たとえば、カラーインデックスによって分類されるC.I.ピグメントレッド49、C.I.ピグメントレッド57、C.I.ピグメントレッド81、C.I.ピグメントレッド122、C.I.ソルベントレッド19、C.I.ソルベントレッド49、C.I.ソルベントレッド52、C.I.ベーシックレッド10、およびC.I.ディスパーズレッド15などが挙げられる。

【0061】

シアントナー用着色剤としては、たとえば、カラーインデックスによって分類されるC.I.ピグメントブルー15、C.I.ピグメントブルー16、C.I.ソルベントブルー55、C.I.ソルベントブルー70、C.I.ダイレクトブルー25、およびC.I.ダイレクトブルー86などが挙げられる。

【0062】

ブラックトナー用着色剤としては、たとえば、チャンネルブラック、ローラーブラック、ディスクブラック、ガスファーネスブラック、オイルファーネスブラック、サーマルブラック、およびアセチレンブラックなどのカーボンブラックが挙げられる。これら各種カーボンブラックの中から、得ようとするトナーの設計特性に応じて、適切なカーボンブラックを適宜選択すればよい。

【0063】

これらの顔料以外にも、紅色顔料、緑色顔料などを使用できる。着色剤は1種を単独で使用できまたは2種以上を併用できる。また、同色系のものを2種以上用いることができ、異色系のものをそれぞれ1種または2種以上用いることもできる。

【0064】

本実施形態において、着色剤は、マスターバッチとして使用されることが好ましい。着色剤のマスターバッチは、たとえば、合成樹脂の溶融物と着色剤とを混練することによって製造することができる。合成樹脂としては、トナーの結着樹脂と同種の樹脂またはトナーの結着樹脂に対して良好な相溶性を有する樹脂が使用される。合成樹脂と着色剤との使用割合は特に制限されないけれども、好ましくは合成樹脂100重量部に対して30重量部以上100重量部以下である。マスターバッチは、たとえば粒径2〜3mm程度に造粒されて用いられる。

【0065】

本実施形態において、着色剤の含有量は特に制限されないけれども、好ましくは結着樹脂100重量部に対して4重量部以上20重量部以下である。マスターバッチを用いる場合、本発明のトナーにおける着色剤の含有量が前記範囲になるように、マスターバッチの使用量を調整することが好ましい。着色剤を前記範囲で用いることによって、充分な画像濃度を有し、発色性が高く画像品位に優れる良好な画像を形成することができる。

【0066】

[離型剤]

離型剤としては、特に限定されるものではなく、公知のものを使用することができ、たとえば、パラフィンワックスおよびその誘導体、ならびにマイクロクリスタリンワックスおよびその誘導体などの石油系ワックス、フィッシャートロプシュワックスおよびその誘導体、ポリオレフィンワックスおよびその誘導体、低分子ポリプロピレンワックスおよびその誘導体、ならびにポリオレフィン系重合体ワックスおよびその誘導体などの炭化水素系合成ワックス、カルナバワックスおよびその誘導体、エステル系ワックスなどが挙げられる。

【0067】

前述のように、本実施形態において、離型剤の酸価は、4mgKOH/g未満であり、トナー表面の離型剤の露出量は、トナー全量の0.5重量%以上2.5重量%以下である。トナー表面の離型剤の露出量は、トナー全量の0.7重量%以上1.8重量%以下であることがより好ましい。

【0068】

離型剤の酸価が4mgKOH/g以上であると、離型剤の酸価が4mgKOH/g未満である場合と比較して、離型剤と結着樹脂との親和性が高くなるので、定着の際に離型剤がトナーから溶出しにくくなり、高温オフセットが発生しやすくなる。

【0069】

トナー表面の離型剤の露出量が0.5重量%未満であると、定着の際に、オフセットの発生を防止するために必要な量の離型剤がトナー表面に溶出されないので、定着不良として高温オフセットが発生する。トナー表面の離型剤の露出量が2.5重量%を超えると、現像槽内部の温度上昇によって、トナー表面の離型剤の露出量が2.5重量%以下の場合と比較して、現像剤中のトナーと電荷付与材、たとえばキャリアまたは規制ブレードとの付着力が大きくなるので、現像剤の流動性が低下し、トナー帯電量が低下する。

【0070】

離型剤の酸価が4mgKOH/g未満であり、トナー表面の離型剤の露出量がトナー全量の0.5重量%以上2.5重量%以下であることによって、トナー表面の離型剤の含有量を従来のトナー表面の離型剤の含有量より低減しても、定着の際に離型剤をトナー表面に溶出しやすくすることができ、かつ長期使用によるトナーと電荷付与材との付着力の増大を抑え、現像剤の流動性の低下を抑制することができるので、良好な定着性と良好な帯電安定性とを有するトナーを実現することができる。このようなトナーを用いて画像を形成することによって、長期間にわたって高精細で高解像度の高画質画像を安定して形成することができる。

【0071】

本実施形態において、トナー表面の離型剤の露出量とは、トナー全量に対する、トナー表面からの深さが500nm以下の表層部領域に含まれる離型剤の含有量の割合である。トナー表面の離型剤の含有量は、以下の方法によって測定する。

【0072】

本実施形態において、トナー表面の離型剤の露出量は、離型剤のみが可溶(易溶)な溶媒によってトナー表面の離型剤を溶出処理したトナーと、溶出処理前のトナーとの熱容量の差から見積もる。トナーの熱容量、すなわちトナー中の離型剤の含有量は、示差走査熱量計(商品名:DSC220、セイコー電子工業株式会社製)によって測定する。具体的な測定方法としては、試料であるトナー1gを温度20℃から昇温速度毎分10℃で150℃まで昇温させ、次いで150℃から20℃までトナーを急冷させる操作を2回繰返し、DSC曲線を測定する。2回目の操作で測定されるDSC曲線の融解熱量によって、トナー中の離型剤の含有量を計算する。

【0073】

本実施形態において、トナー表面の離型剤の分散径は、300nm未満であることが好ましい。トナー表面の離型剤の分散径が300nm未満であることによって、前記分散径が300nm以上である場合と比較して、トナー粒子に含まれる離型剤と電荷付与材との接触面積を小さくすることができ、現像槽内部の温度上昇によるトナーと電荷付与材との付着力の増大を一層抑えることができるので、現像剤の流動性が低下することを一層抑えることができる。したがって、トナー帯電量の低下を一層抑え、帯電安定性をより良好にすることができ、かつ良好な定着性を有することができるので、長期間にわたって高精細で高解像度の高画質画像をより安定して形成することができる。

【0074】

トナー表面の離型剤の分散径は、トナー表面に露出している離型剤を有機溶媒中に溶出除去し、得られたトナー粒子の顕微鏡写真を画像解析することによって求める。

【0075】

[帯電制御剤]

本実施形態のトナーには、結着樹脂、着色剤、離型剤の他に、帯電制御剤などのその他のトナー添加成分を含有することが好ましい。帯電制御剤を含有させることによって、トナーに好ましい帯電性を付与することができる。帯電制御剤としては、正電荷制御用または負電荷制御用の帯電制御剤を使用できる。

【0076】

帯電制御剤としては、たとえば、ニグロシン染料、塩基性染料、四級アンモニウム塩、四級ホスホニウム塩、アミノピリン、ピリミジン化合物、多核ポリアミノ化合物、アミノシラン、ニグロシン染料およびその誘導体、トリフェニルメタン誘導体、グアニジン塩、およびアミジン塩などの正電荷制御用の帯電制御剤と、たとえば、オイルブラックおよびスピロンブラックなどの油溶性染料、含金属アゾ化合物、アゾ錯体染料、ナフテン酸金属塩、サリチル酸およびその誘導体の金属錯体および金属塩(金属はクロム、亜鉛、ジルコニウムなど)、ホウ素化合物、脂肪酸石鹸、長鎖アルキルカルボン酸塩、ならびに樹脂酸石鹸などの負電荷制御用の帯電制御剤が挙げられる。帯電制御剤は1種を単独で使用でき、または2種以上を併用できる。

【0077】

帯電制御剤の使用量は、好ましくは結着樹脂100重量部に対して0.5重量部以上5重量部以下であり、より好ましくは結着樹脂100重量部に対して0.5重量部以上3重量部以下である。帯電制御剤が5重量部よりも多く含まれると、キャリアが汚染されてしまい、トナー飛散が発生するおそれがある。帯電制御剤の含有量が0.5重量部未満であると、トナーに十分な帯電特性を付与することができない。

【0078】

[トナー]

本実施形態において、トナーの体積平均粒子径は5.0μm以上7.0μm以下であり、個数平均粒子径が5.0μm以下であるトナー粒子の含有率は、全トナー粒子の40個数%未満であることが好ましい。トナーの粒径分布および個数分布がこの範囲を満足することによって、トナー飛散を抑え、高精細で高解像度の高画質画像を形成することができる。体積平均粒子径が5.0μm未満では、流動性低下によるトナー飛散が発生し、7.0μmを超えると、充分に高精細で高解像度化された画像を形成することができない。個数平均粒子径が5.0μm以下であるトナー粒子の含有率が、全トナー粒子の40個数%以上では、流動性低下によるトナー飛散および転写効率の悪化によるかぶりを生じる。

【0079】

本実施形態において、トナーの体積平均粒径(D50V)および個数平均粒子径が5.0μm以下であるトナー粒子の含有率(体積%、個数%)は、ベックマン・コールター株式会社製粒度分布測定装置「Multisizer3」によって測定する。測定条件を以下に示す。

アパーチャ径:100μm

測定粒子数:50000カウント

解析ソフト:コールターマルチサイザーアキュコンプ バージョン1.19(ベックマン・コールター株式会社製)

電解液:ISOTON−II(ベックマン・コールター株式会社製)

分散剤:アルキルエーテル硫酸エステルナトリウム

【0080】

測定手順は、ビーカーに電解液50ml、試料であるトナー20mgおよび分散剤1mlを加え、超音波分散器にて3分間分散処理して測定用試料を調製し、測定装置「Multisizer3」により粒径の測定を行う。得られた測定結果から試料粒子の体積粒度分布および個数粒度分布を求め、体積粒度分布からトナーの体積平均粒径(D50V)を求める。また個数粒度分布から、個数平均粒子径が5.0μm以下であるトナー粒子の含有率(個数%)を求める。

【0081】

本実施形態において、トナーは、平均円形度(a)が0.950以上0.960以下であることが好ましい。トナーの平均円形度をこの範囲とすることで、トナー粒子の円形度が適正化され、かぶりの発生をより抑制し、クリーニング性を損なうことなく高画質な画像を達成することができる。

【0082】

本実施形態において、トナー粒子の円形度(ai)は、下記式(1)によって定義される。式(1)に定義されるような円形度(ai)は、たとえばシスメックス株式会社製フロー式粒子像分析装置「FPIA−3000」を用いることによって測定される。またm個のトナー粒子について測定した各円形度(ai)の総和を求め、総和をトナー粒子数mで除算する式(2)によって得られる算術平均値を平均円形度(a)と定義する。

円形度(ai)=(粒子像と同じ投影面積をもつ円の周囲長)

/(粒子の投影像の周囲の長さ) …(1)

【0083】

【数1】

【0084】