トナーの評価装置、トナー帯電特性の評価方法および前記評価方法を用いたトナーの製造方法

【課題】ローラ状規制部材を通過した後の現像ローラ上のトナー層の高さおよびそのトナーの電荷量を測定し、トナー帯電能を総合的に、しかも高精度に評価する評価装置、評価方法およびその評価方法を用いたトナーの製造方法の提供。

【解決手段】ローラ状規制部材5を通過したトナーにより形成される現像ローラ11上のトナー層のトナー層高さを、光を照射して測定するための測定手段3と、前記測定手段により光が照射されたトナー層のトナーを吸引して該トナーの電荷量を求めるための吸引手段2とを有する。

【解決手段】ローラ状規制部材5を通過したトナーにより形成される現像ローラ11上のトナー層のトナー層高さを、光を照射して測定するための測定手段3と、前記測定手段により光が照射されたトナー層のトナーを吸引して該トナーの電荷量を求めるための吸引手段2とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式の画像形成装置に用いられるトナーの特性を評価するためのトナーの評価装置、トナー帯電特性評価方法および前記評価方法を用いたトナー製造方法に関する。

【背景技術】

【0002】

複写機やプリンタなどの画質は、高画質化が進んでおり、最近では細かいドットの再現性が非常に重要になって来ている。このドットの再現性は、トナーや現像剤の流動性および帯電量が非常に重要になり、所定の電荷量をもつトナー層または現像剤層を、細かい潜像部に均一且つ安定して供給することが必要である。

また、高画質化が進むにつれて、それに用いられるトナーは、小粒径化、高機能化が進んでいる。そのため、トナーの構造が複雑になってきており、従来よりもトナー作製時の細かい制御が必要となってきている。また現像剤のうちの2成分現像剤を構成するキャリアにおいても、高画質化を達成するために小粒径化が進み、キャリア付着などの問題が生じないように、磁性材料やコート剤の検討が進んできている。特に現像剤の流動性はドット再現性をはじめ、全ての画像品質に影響を与えるため、トナーの評価方法として、個人差がなく精度の高い評価法が必要とされている。

【0003】

従来、このようなトナーの評価方法として、たとえば特許文献1に記載の発明を挙げることができる。

この特許文献1には、潜像保持体の感光体に代えて、導電性材料からなるトナー像形成体を現像ローラ表面に接触又は近接させて配置すると共に、該トナー像形成体の表面を現像ローラの線速と同一の線速で移動させて、トナーを現像ローラからこのトナー像形成体に付着させ、該トナー像形成体表面に担持されたトナーから、その帯電量及び/又は搬送量を測定することを特徴とするトナーの帯電量、搬送量の測定方法が記載されている。

そしてこの文献にはトナー像形成体(感光体)上のトナーの帯電量がそのトナー像形成体での位置毎に測定したトナー帯電量(q/m)をファラデーケージ法により求め、またファラデーケージ内にフィルターを配置して、その全体重量を測定した後、トナー像形成体表面からトナーを吸引して重量測定を行い、吸引前後の重量差によりトナーの搬送量を求めてトナーの帯電量、搬送量の測定することが記載されている。

【0004】

また、特許文献2には、平行な対向電極間の垂直通路内に下向きの気流を形成すると共に、対向電極板に電圧を印加し、キャリアと顕電性トナーとの混合物から成る現像剤を前記垂直通路内に供給し、該気流の流速をトナー粒子が電極板に付着しない範囲のものとし、電極板に付着したトナーパターンを、直接或いは転写した後、付着位置と反射濃度又は透過濃度との関係で評価することを特徴とするトナー帯電特性の評価方法の発明が記載されている。

【0005】

さらに、特許文献3には、平滑化処理した静電荷像現像用トナー粒子もしくは該静電荷像現像用トナー粒子を包埋し薄片状に切削して調製した切片を、平滑な導電性基板上に載せ被験試料を調製し、該被験試料を接触帯電処理し該接触帯電処理前後における該被験試料の静電荷像現像用トナー粒子表面もしくは断面の表面電位の変化を走査型プローブ顕微鏡の表面電位測定モードで測定する静電荷像現像用トナーの帯電性能の評価方法であって、該静電荷像現像用トナーを成分とする二成分現像剤において使用されるキャリアーまたはキャリアー構成材料を表面に付着したもしくは該キャリアー構成材料で表面を被覆されたキャリアーを用いて該被験試料を接触帯電処理することを特徴とする静電荷像現像用トナーの帯電性能の評価方法が提案されている。

【0006】

これらの公報に記載の評価方法は、電子写真プロセスにおける帯電条件をトナーに付与していないので、測定したトナー帯電量は実際の電子写真プロセスに対応した値にはならず、プロセス上での現象解析等には使用できない評価方法である。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記した従来技術の有する問題点に鑑みて成されたものであって、ローラ状規制部材を通過した後の現像ローラ上のトナー層の高さおよびそのトナーの電荷量を測定し、トナー帯電能を総合的に、しかも高精度に評価することを目的としている。さらに本発明は、ローラ状規制部材と現像ローラとの間の圧接力を変化させたトナー層の高さおよびその層のトナーの電荷量の変化から、トナー帯電能の安定性を高精度に調べ、画像濃度ムラや地肌汚れなどが無く、トナードット再現性の良い、長期安定性に優れているトナー、現像剤を提供するための評価装置、評価方法を提供することを目的としている。本発明の評価装置、評価方法を用いることにより、画像ムラのない粒状性の良い高画質が安定して得られるようなトナーのさらなる開発に拍車をかけるものと期待できる。

【課題を解決するための手段】

【0008】

本発明は、上記した課題を解決するために成されたものであって、以下の特徴を有する。

(1) ローラ状規制部材を通過したトナーにより形成される現像ローラ上のトナー層のトナー層高さを、光を照射して測定するための測定手段と、

前記測定手段により光が照射されたトナー層のトナーを吸引して該トナーの電荷量を求めるための吸引手段とを有するトナーの評価装置を特徴とする。

(2) 前記(1)に記載のトナーの評価装置において、さらに前記現像ローラにローラ状規制部材を押圧する圧接手段を有することを特徴とする。

(3) 前記(1)又は(2)に記載のトナーの評価装置において、前記測定手段と、前記吸引手段は、1〜20μmの移動精度で、任意の位置に駆動する駆動手段を有する高精度ステージ上に配設されていることを特徴とする。

(4) 前記(1)〜(3)のいずれかに記載のトナーの評価装置において、前記測定手段は、光源と、レンズ系と、光位置検出素子とを有して構成されることを特徴とする。

(5) 前記(1)〜(4)のいずれかに記載のトナーの評価装置において、前記光源はレーザダイオードであり、前記レーザダイオードのレーザパワーが1〜10mWの範囲にあることを特徴とする。

(6) 前記(1)〜(5)のいずれかに記載のトナーの評価装置において、前記吸引手段の吸引速度が10〜60[l/min]であることを特徴とする。

(7) 前記(1)〜(6)のいずれかに記載のトナーの評価装置において、前記吸引手段の吸込み口の面積は4〜20mm2であり、前記吸込み口の下流側に交換可能なフィルタを設け、吸引された前記フィルタ上のトナーの電荷量を測定することを特徴とする。

(8) ローラ状規制部材を通過したトナーにより形成される現像ローラ上のトナー層の表面に照射されたレーザ光の前記レーザ光のスポット光を用いて前記現像ローラ上のトナー層の高さを測定し、前記測定されたトナー層に係るトナーを吸引して該トナーの電荷量Qを求め、前記吸引されたトナーに係るトナー層の前記吸引前後の現像ローラ表面のトナー層の高さhを求め、前記電荷量Qと、前記トナー層の高さhとから、トナーの帯電特性Tを評価するトナー帯電特性の評価方法を特徴とする。

(9) 前記(8)に記載のトナー帯電特性の評価方法において、前記トナー電荷量Qと前記トナー層の高さhとを用いて下記式(1)式によりトナーの帯電能Tを評価することを特徴とする。

T=Q/h (1)

(10) 前記(9)に記載のトナー帯電特性の評価方法において、前記ローラ状規制部材と前記現像ローラとの間の圧接力を変化させて前記式(1)を用いることを特徴とする。

(11) 前記(8)〜(10)のいずれかに記載のトナー帯電特性の評価方法において、前記ローラ状規制部材と前記現像ローラとの圧接力が0.1〜50Nであることを特徴とする。

(12) 前記(8)〜(11)のいずれかに記載のトナー帯電特性の評価方法において、前記レーザ光のレーザ照射パワーが0.1〜10mWであることを特徴とする。

(13) 前記(8)〜(12)のいずれかに記載のトナー帯電特性の評価方法において、レーザ光のレーザスポット径が10〜500μmであることを特徴とする。

(14) 前記(8)〜(13)のいずれかに記載のトナー帯電特性の評価方法を用いて、トナーを製造するトナー製造方法を特徴とする。

【発明の効果】

【0009】

本発明は、ローラ状規制部材を通過した後の現像ローラ上のトナー層の高さおよび電荷量を測定し、トナー帯電能を総合的にしかも高精度に評価するトナーの評価方法および評価装置を提供できる。このような本発明のトナーの評価方法および評価装置により、規制部材と現像ローラとの間の圧接力を変化させてトナー層の高さおよび電荷量の変化からトナー帯電能の安定性を高精度に評価できる。この評価結果を用いて、画像濃度ムラや地肌汚れなどの無い、トナードット再現性の良い、長期安定性に優れているトナー、現像剤を提供するのに寄与できる。

【図面の簡単な説明】

【0010】

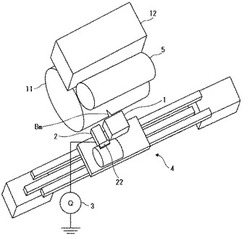

【図1】本発明の評価装置Aの基本構成を示す図である。

【図2】本発明の評価装置Aに用いられる測定手段1の構成を示す図である。

【図3】(A)は本発明の評価装置Aに用いられる吸引手段2の構成例を示す図であり、(B)は他の構成例を示す図である。

【図4】本発明の評価装置に用いられる圧接手段6の構成例を示す図である。

【図5】本発明の評価方法により現像ローラ上のトナー層に印加される圧接力とトナー帯電能との関係を示したグラフである。

【発明を実施するための形態】

【0011】

本発明は、現像装置の現像ローラ上のローラ状規制部材を通過した後に現像ローラ上に形成されるトナー層にレーザ光を照射し、その反射光の位置変化から現像ローラ上のトナー層の高さを測定する。次いでそのレーザ照射された場所のトナーを吸引し、その吸引されたトナーの電荷量を測定してトナー電荷量Qを評価する。さらに吸引後のレーザ照射場所の現像ローラ表面にレーザ光を照射し、その反射光の位置変化から、現像ローラ上で存在していたトナーの吸引前後の高さの違いにより現像ローラ上のトナー層の高さhを評価する。そして、本発明では前記したトナー電荷量Qと評価された現像ローラ上の前記トナー層の高さhを用いてトナーの帯電特性を評価する。

【0012】

本発明のトナー評価装置Aの全体構成を図1に示す。図1に示すように、本発明のトナー評価装置は、レーザ光学系を用いた測定手段1と、吸引手段2と、電荷量測定手段3と、高精度移動ステージ4とを有して構成される。

【0013】

まず、本発明のトナー評価装置に用いられる測定手段1について、図2を用いて詳細に説明する。

図2は、本発明のトナー評価装置に用いられる測定手段1の構成を示す図である。

図2に示すように、本発明のトナー評価装置Aに用いられる測定手段1は、光源Lとしての半導体レーザ1と、集光レンズL1と、光位置検出素子Dを含んで構成される。測定手段1に用いられる光源Lとしての半導体レーザの波長は光位置検出素子Dとして用いられるCCDなどの受光素子の感度との関係で決まる。本発明では、光源Lの半導体レーザの波長は、測定可能であって、好ましくは可視光域の波長が良い。またコンパクト性から、光源として、レーザダイオード(LD)が良い。光源Lからのレーザ光の照射により、測定対象物TAであるトナー層や現像剤層の表面状態が変化しないようにしながら測定することが望まれる。このため、光源Lのレーザパワーは0.1〜10mWであることが必要である。10mWより大きくなれば、トナーがその照射による熱の影響を受けて変質し、画像劣化を招く。またレーザパワーが0.1mWより小さければ、反射光量が小さくなり、信号を検出できなくなる。本発明ではトナー層の層高さhを評価して利用しているので、レーザスポット径がトナーの粒径より大きいことが必要になる。このためレーザスポット径の最適な範囲は、10μm〜500μmである。レーザスポット径が10μmより小さくなると層状態を部分的に観察していることになり、平均的なデータとして信頼性に乏しく採用できなくなり、フィードバックの状況が適切でなくなる。一方、スポット径が500μmより大きくなると、測定分解能が低下し、細かいローラ上のトナー高さの分布が不明になる。

【0014】

測定手段1に用いられる光位置検出素子DはCCDなどの受光素子が用いられ、レーザ波長に対応して光位置検出素子Dを、適宜選択する必要がある。光位置検出素子Dとして、前記したCCD以外に、ビジコン、MOS型イメージセンサなどが挙げられる。光位置検出素子Dとしては出来るだけコンパクトな受光素子が好ましい。また、光位置および光量の測定が出来るように集積化することが望ましい。光源Lとしてのレーザ波長と光位置検出素子Dとの関係は以下のようになる。可視域では光位置検出素子Dとして、Siフォトダイオード、GaAsPフォトダイオード、可視光導電素子、近赤外域ではSiフォトダイオード、Siフォトトランジスタ、InGaAsフォトダイオード、Geフォトダイオード、フォトIC、赤外域ではPbS素子、PbSe素子、MgCdTe素子などが挙げられる。

【0015】

図2に示すように、測定対象物TAであるトナー層に対して測定手段1の光位置検出素子Dを設ける方向は、入射角度に対して正反射方向でなくても良い。光位置検出素子Dは現像部のレイアウトに応じて最適な位置を選択できる。

【0016】

本発明では、図2に示すように、測定手段1において光源Lとしてレーザ光を用い、三角測量を用いる。具体的には次のようになる。光源Lの半導体レーザビームBmは集光レンズL1を用いて、測定対象物TAに集光して照射される。そして、測定対象物TAから拡散反射されたビームBmは受光レンズL2を通って測定手段1の光位置検出素子D上にスポットの焦点を結ぶようにしておく。次にこの光学的な位置条件で、測定対象物TAの高さ方向の変位Δが変化するとする。これに対応して、光位置検出素子D上のスポットの焦点位置が変化する。集光レンズL1と受光レンズL2の倍率は既知であるから光位置検出素子により反射光のそのスポットの焦点位置のずれと、集光レンズL1および受光レンズL2の倍率とから、高さの変位Δを求めることが出来る。本方式の高さ変位の分解能は0.05μm位である。このため測定対象物TAであるトナー層の高さを評価するには問題は生じない。また測定手段1の受光レンズL2の下面と測定対象物Tとの作動距離(ワークディスタンス)は5〜30mmが適している。作動距離が5mmより小さくなるとトナーの極近傍に本測定手段1が位置してしまい、測定対象物TAのトナーが光学系に接触したり、測定対象物TAの層状態の影響を強く受けるため測定に適さない。一方、作動距離が30mmより大きくなると、位置検出の精度が悪くなったり、測定手段1のサイズや評価装置全体が大きくなるためスペース的にも、評価装置のコストアップにもつながる。

【0017】

図1に示すように、本発明のトナー評価装置は、測定手段1により現像ローラ11上に形成される測定対象物TAであるトナー層の表面にレーザ光Bmを照射してその反射光を検出する。次いで本発明の評価装置Aでは、吸引手段2によりレーザ光Bmが照射された場所のトナーを吸引する。そのときの吸引されたトナーの電荷量を電荷量測定手段3により測定する。さらに吸引手段2による吸引後のレーザ照射場所である現像ローラ11の表面に、本発明のトナー評価装置における測定手段1の光源Lから、レーザ光Bmを照射し、その反射光を検出する(図2参照)。そして測定対象物TAの前記したレーザ光Bmが照射されたトナーが吸引された現像ローラの同じ位置におけるトナー層の高さを測定する。この測定はトナー層の吸引前後の反射光の違いを、測定手段1により測定することによって行われる。これにより、現像ローラ11上の測定対象物TAであるトナー層の高さの評価を行なうことができる。

【0018】

次に本発明の評価装置に用いられる吸引手段2について図3を参照しながら説明する。吸引手段2は、トナー吸引口21と、フィルタ22とを有して構成される。また他にトナーの吸引には図3(A)に示すように、吸引装置23と排気口24とを有する吸引手段2とすることができる。そして吸引手段2は、電荷量測定手段3(この図ではクーロンメータ31)と接続されている。トナーが接触する吸引手段2の内壁部分が導電性になっており、この内壁部分に接続されている。吸引手段2は他のものと電気的に独立しており、内壁部分にたまる電荷量をクーロンメータ31で測定できるようになっている。

たとえば図3(A)に示す吸引手段2を用いた場合、吸引装置23をONすることにより、トナー吸引口21から目的のエリア、すなわち前記したレーザ光Bmが照射されたエリア内のトナー層のトナーを吸引する。吸引されたトナーの電荷量は、吸引手段2と電気的に接続されているクーロンメータ31により、計測される。フィルタ22は使い捨て可能な紙やガラス繊維などの絶縁性材料でなっていることが好ましい。またフィルタ22をたとえばカーボンなどの導電性の材料を有するもので形成するようにしてもよい。この場合に、クーロンメータ31をフィルタ22に連結することもできる。なお図3に示す吸引手段2の構成は、単なる例示であり、吸引手段2には、図3(B)に示すように、真空ポンプなどの減圧手段と連結される連結部25を有して構成することもできる。

【0019】

トナーを吸引する吸引手段2による吸引速度は10〜60リットル/分(以下[l/min]と記載する)であるのが適している。なおこの吸引速度は、標準体積流量値を用いる。吸引手段2の吸引速度が10[l/min]未満の場合には現像ローラ11の表面にトナーが残り、正確な測定が出来ない。また、吸引速度が60[l/min]より大きい場合には、他の余分な場所のトナーを吸引してしまい、正確なトナー(トナーの分布状態)が評価出来ない。トナーを吸引する吸引手段2のトナー吸引口21の面積は4〜20mm2が適している。このトナー吸引口21の面積が4mm2未満では吸引するトナー量が少ないため、バラツキが大きくなり、正確な評価が難しくなる。一方、トナー吸引口21の面積が20mm2より大きいと局所的な評価が難しくなり、問題となる。また吸引手段2による吸引時の電荷量測定は電荷量測定手段3、より具体的にはクーロンメータ31を用いて行なう。測定には10−12C(クーロン)以上の電荷量が測定できるクーロンメータ31が用いられる。このクーロンメータ31は測定する前に放電させて、吸引前後の電荷量が正確に評価できるように、パーソナルコンピュータ(PC)にクーロンメータ31をI/Oポート等を介して接続し、このクーロンメータ31からのデータ取り込みを行なう。測定手段1と吸引手段2は、高精度移動ステージ4上に設置されている。この高精度ステージ4には、ボールネジ62を用いた圧接手段6が設けられている(図4参照)。また高精度ステージ4上には、測定手段1と吸引手段2とが設けられており、これらの測定手段1と吸引手段2とを、高精度にしかも任意の位置に移動できるように、高精度ステージには、図示しないスキャンにより制御可能な制御手段が設けられている。本発明の現像ローラ流動帯電特性評価装置Aではその高精度ステージ4の駆動精度は1〜20μmである。高精度ステージ4の駆動精度が1μm未満の場合、スキャン速度が遅くなり、測定時間がかかる。また高精度ステージ4の駆動精度が20μmより大きい場合には、スキャン方向の位置精度が悪くなり、測定対象物TAであるトナーの高さ評価を行う際の「同じ位置における吸引前後の反射光の違い」の正確度が低下する。

【0020】

現像ローラ11上でのトナーの流動性を考慮して、本発明の評価装置によるトナーの帯電特性の評価は、トナー吸引時のトナー電荷量Qと、吸引前後の高さの違いにより求めた現像ローラ上のトナー層の高さhとから、トナー帯電能Tを下記(1)式から算出して評価する。

T=Q/h (1)

トナーの帯電能Tが優れている場合には、トナー電荷量Qが大きくなり、トナー層高さhも大きくなり、高さhのバラツキが小さくなる。また、トナーの帯電能Tが劣っている場合には、トナー電荷量Qが小さくなり、トナー層高さhが小さくなり、高さバラツキが大きくなる。ところでトナーを用いた電子写真像はある程度のトナー高さが必要であるが、ある高さを超えると飽和し、画像の濃淡には影響しない飽和量が存在する。よってhに関しては少ない場合に画像の濃淡に影響を及ぼす。一方Qの量はそのばらつき範囲がhよりも小さい。すなわちΔQ/QとΔh/hとを比較すると、一般に、Δh/hのほうが大きい。よってトナーの帯電能Tを比較することによって、トナー評価が的確にできるものと考えられる。具体的には、実施例に述べる。しかし、これらの傾向は、測定条件により変化するので、この限りではない。

【0021】

図4は、本発明の評価装置に用いられる圧接手段6の構成例を示す図である。

本発明の評価装置は、図4に示すように、さらにローラ状規制部材5(ドクターローラと記載することがある)と現像ローラ11との間の圧接力を変化させてトナー電荷量Qおよびトナー高さhを測定する圧接手段6を有する。本発明では、この圧接手段6により、圧接力を変化させたトナー電荷量Qおよびトナー高さhを用いて前記(1)式を用いてトナーの帯電能Tを評価することができる。また帯電能Tの変化ΔTを評価し、高精度な評価を実現することができる。このようなローラ状規制部材5と現像ローラ11との間の圧接力を変化させて評価する圧接手段6を図4に示す。圧接手段6としては、ローラ状規制部材5を現像ローラ11上に圧接力を規定して現像ローラ11の軸方向に均一に押圧することができるものである。圧接手段6は、図4に示すように、少なくともステッピングモータ63と、ロードセル61とを用いて構成する。そして、ステッピングモータ63によりローラ状規制部材5と現像ローラ11間の圧接状態を制御し、ロードセル61により、そのときの圧接力を測定し、図示しないパーソナルコンピュータPCから、所望の圧接力に制御できるようにしている。本例ではステッピングモータ63による回転力をボールネジ62を用いて図4に矢印で示す上下方向の駆動力に変換し、梃子65を用い、この梃子65による梃子の原理を利用して、シャフト64の先端のローラ状規制部材5と、現像ローラ11との間に働く圧接力を制御できる構成とした。本発明では圧接手段6により、ローラ状規制部材5と、現像ローラ11との圧接力を、0.1〜50Nの範囲、あるいは現像ローラ11の長さで割った規制部材圧力値に換算すれば(1/8)×101〜(5/8)×103N/mに制御し、この範囲内においてトナー帯電能の評価を行なうようにしている。圧接手段6による圧接力が0.1Nより低い場合には、トナー帯電能Tが低くなり、実用的な測定条件とならない。一方、圧接力が50Nより高い場合には、トナー粒子の変形がおき、トナー帯電能Tの評価ができない。なお後述する図5の横軸において、規制部材圧接力とした単位(N)で示す目盛で示すとともに、この目盛の下に規制部材圧力値とする目盛の単位(×102N/m)も示す。

【0022】

上記したトナー帯電能Tの評価から、トナーの流動性や帯電性を評価した結果、トナーの現像ローラ11上の流動帯電性が劣っていると評価された場合には、トナーの製造方法の際の処方や作製条件を変化させる必要がある。特に、トナーに関してはトナーの表面処理との関係で粉体特性が敏感に変化し、その結果、トナー表面状態の変化に応じて粉体特性が大きく変化する。その粉体特性の変化に合わせて帯電性が大きく変化する。この大きく変化する帯電性を制御可能になるように、現像条件を変化させる必要がある。つまり、高画質の状態を維持するために、トナーや現像剤を安定して現像ローラ11上に搬送させ、帯電させる必要がある。トナー層や現像剤層の状態を変化させることが出来る条件としては、現像装置に設けられる規制板あるいは規制部材、たとえばローラ状規制部材5の条件を挙げることができる。例えばこのような条件として、規制板の圧力を変化させたり、感光体とのギャップを変化して現像剤層の状態を変化させる。また現像剤層の状態を変化させるのに上記した規制板を利用したりあるいは規制部材による規制が難しい場合には、現像剤の供給条件を変化させる。これにより、現像剤層の状態を変化させる。たとえば現像剤の供給用のローラがある場合には、供給ローラの回転数を変化させたり、供給ローラと現像ローラとのギャップを狭めたりすることによって現像剤層の状態を変化させることができる。他に、攪拌ローラの回転数を変化したり、2成分現像方式の場合にはトナー濃度を変化したりすることによって現像剤層の状態を変化させることも可能である。現像条件は微妙であるので、どの条件を変化させるにしても、微細な制御が必要である。そのため、今回のように、ローラ状規制部材5と現像ローラ11との間の圧接力を変化させてトナー特性を測定することにより、圧接力の変化に対してトナー帯電能Tがどのように変化するのかを正確に評価することができる。これにより本発明の評価装置、評価方法は現像剤の制御に関する評価を適切に行うことができる。また、1成分系現像剤の場合には圧接力を制御する上記した圧接手段6による機構を用いて、トナー帯電能Tの値によりローラ状規制部材5と現像ローラ11との間の圧接力を制御することにより、安定した現像を実現できるように、トナー特性の評価を行うことができる。

【0023】

本発明の評価装置の測定に用いるトナーとしては、高画質の現像を可能にするため、トナーの重量平均粒径が4〜10μmの範囲のものが用いられる。本トナーの重量平均粒径は4〜10μmであり、さらに好ましくは5〜7μmである。トナーの重量平均粒径4μm未満では長期間の使用でのトナー飛散による機内の汚れ、低湿環境下での画像濃度低下、感光体クリーニング不良等という問題が生じやすく、人体への影響も懸念される。一方、トナーの重量平均粒径が10μmを超える場合では100μm以下の微小スポットの解像度が充分でなく非画像部への飛び散りも多く画像品位が劣る傾向がある。

【0024】

本発明の評価法を用いて評価したトナーを使って2成分現像剤を作製することも可能である。このときに、キャリアの平均粒径が20〜65μmの範囲にあると、現像機内部のトナー濃度が2〜10重量%の範囲内において、トナーの帯電量をより均一にすることができる。キャリアの平均粒径が20μmより小さくなるとキャリア粒子の感光体上への付着等が生じやすく、さらにトナーとの撹拌効率が悪くなり、トナーの均一な帯電量が得られにくくなる。逆に、キャリアの平均粒径が65μmを超えると、細かい画像再現性が悪くなり、高画質は得られない。

【0025】

本発明の評価方法に用いられるトナーおよび現像剤を以下に詳細に説明する。

本発明の評価方法に用いられるトナーは、樹脂(結着樹脂)と、顔料とを少なくとも有する。

樹脂としては、ポリスチレン樹脂、エポキシ樹脂、ポリエステル樹脂、ポリアミド樹脂、スチレンアクリル樹脂、スチレンメタクリレート樹脂、ポリウレタン樹脂、ビニル樹脂、ポリオレフィン樹脂、スチレンブタジエン樹脂、フェノール樹脂、ブチラール樹脂、テルペン樹脂、ポリオール樹脂等が挙げられる。

【0026】

ビニル樹脂としては、ポリスチレン、ポリ−p−クロロスチレン、ポリビニルトルエンなどのスチレン及びその置換体の単重合体:スチレン−p−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−α−クロロメタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−アクリロニトリル−インデン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体などのスチレン系共重合体:ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ 酢酸ビニル等が挙げられる。

【0027】

ポリエステル樹脂としては以下のA群に示したような2価のアルコールと、B群に示したような二塩基酸塩から得られるものであり、さらにC群に示したような3価以上のアルコールあるいはカルボン酸を第三成分として加えて多価アルコールと多価カルボン酸との重縮合反応により得られた樹脂がよい。

【0028】

A群:エチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4ブタンジオール、ネオペンチルグリコール、1,4ブテンジオール、1,4−ビス(ヒドロキシメチル)シクロヘキサン、ビスフェノールA、水素添加ビスフェノールA、ポリオキシエチレン化ビスフェノールA、ポリオキシプロピレン(2,2)−2,2’−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(3,3)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン(2,0)−2,2−ビス(4−ヒドロキシフェ ニル)プロパン、ポリオキシプロピレン(2,0)−2,2’−ビス(4−ヒドロキシフェニル)プロパン等。

【0029】

B群:マレイン酸、フマール酸、メサコニン酸、シトラコン酸、イタコン酸、グルタコン酸、フタール酸、イソフタール酸、テレフタール酸、シクロヘキサンジカルボン酸、コハク酸、アジピン酸、セバチン酸、マロン酸、リノレイン酸、またはこれらの酸無水物または低級アルコールのエステル等。

【0030】

C群:グリセリン、トリメチロールプロパン、ペンタエリスリトール等の3価以上のアルコールと、トリメリット酸、ピロメリット酸等の3価以上のカルボン酸等。

【0031】

ポリオール樹脂としては、エポキシ樹脂と2価フェノールのアルキレンオキサイド付加物、もしくはそのグリシジルエーテルとエポキシ基と反応する活性水素を分子中に1個有する化合物と、エポキシ樹脂と反応する活性水素を分子中に2個以上有する化合物を反応してなるものなどが挙げられる。

【0032】

本発明で用いられるトナーに用いられる着色剤として顔料が挙げられる。このような顔料としては以下のものが挙げられる。

黒色顔料としては、カーボンブラック、オイルファーネスブラック、チャンネルブラック、ランプブラック、アセチレンブラック、アニリンブラック等のアジン系色素、金属塩アゾ色素、金属酸化物、複合金属酸化物が挙げられる。

黄色顔料としては、カドミウムイエロー、ミネラルファストイエロー、ニッケルチタンイエロー、ネーブルスイエロー、ナフトールイエローS、ハンザイエローG、ハンザイエロー10G、ベンジジンイエローGR、キノリンイエローレーキ、パーマネントイエローNCG、タートラジンレーキが挙げられる。

また、橙色顔料としては、モリブデンオレンジ、パーマネントオレンジGTR、ピラゾロンオレンジ、バルカンオレンジ、インダンスレンブリリアントオレンジRK、ベンジジンオレンジG、インダンスレンブリリアントオレンジGKが挙げられる。

赤色顔料としては、ベンガラ、カドミウムレッド、パーマネントレッド4R、リソールレッド、ピラゾロンレッド、ウォッチングレッドカルシウム塩、レーキレッドD、ブリリアントカーミン6B、エオシンレーキ、ローダミンレーキB、アリザリンレーキ、ブリリアントカーミン3Bが挙げられる。

紫色顔料としては、ファストバイオレットB、メチルバイオレットレーキが挙げられる。

青色顔料としては、コバルトブルー、アルカリブルー、ビクトリアブルーレーキ、フタロシアニンブルー、無金属フタロシアニンブルー、フタロシアニンブルー部分塩素化物、ファーストスカイブルー、インダンスレンブルーBCが挙げられる。

緑色顔料としては、クロムグリーン、酸化クロム、ピグメントグリーンB、マラカイトグリーンレーキ等がある。

これらは1種または2種以上を使用することができる。

【0033】

特にカラートナーにおいては、良好な顔料の均一分散が必須となり、顔料を直接大量の樹脂中に投入するのではなく、一度高濃度に顔料を分散させたマスターバッチを作製し、それを希釈するように投入するマスターバッチ方式で顔料を用いられることが好ましい。この場合、顔料の分散性を助けるために溶剤を使用せずに、本発明では水を使用して分散させた。水を使用する場合、マスターバッチ中の残水分が問題にならないように、温度コントロールが重要になる。

【0034】

本発明のトナーには好ましくは電荷制御剤をトナー粒子内部に配合(内添)している。しかし、トナー粒子と外添による電荷制御剤の混合により用いても良い。電荷制御剤によって、現像システムに応じた最適に電荷量をコントロールすることが可能となり、特に本発明では、粒度分布と電荷量とのバランスを更に安定することが可能である。

【0035】

トナーを正電荷性に制御するものとして、ニグロシンおよび四級アンモニウム塩、トリフェニルメタン系染料、イミダゾール金属錯体や塩類を、単独あるいは2種類以上組み合わせて用いることができる。また、トナーを負電荷性に制御するものとしてサリチル酸金属錯体や塩類、有機ホウ素塩類、カリックスアレン系化合物等が用いられる。

【0036】

また、本発明におけるトナーではオイルレス定着を実現し、定着時のオフセット防止のために、離型剤を内添する。

内添される離型剤としては、キャンデリラワックス、カルナウバワックス、ライスワックスなどの天然ワックス、モンタンワックス、パラフィンワックス、サゾールワックス、低分子量ポリエチレン、低分子量ポリプロピレン、アルキルリン酸エステル等がある。

これら離型剤の融点は65〜90℃であることが好ましい。この範囲より低い場合には、トナーの保存時のブロッキングが発生しやすくなり、この範囲より高い場合には定着ローラー温度が低い領域でオフセットが発生しやすくなる場合がある。

【0037】

また本発明に用いられるトナーには外添剤として、Si、Ti、Al、Mg、Ca、Sr、Ba、In、Ga、Ni、Mn、W、Fe、Co、Zn、Cr、Mo、Cu、Ag、V、Zr等の酸化物や複合酸化物が挙げられる。これらのうち二酸化珪素(シリカ)、二酸化チタン(チタニア)、アルミナの微粒子が好適に用いられる。

【0038】

本発明に用いられるトナーを作製する方法としては、粉砕法、重合法(懸濁重合、乳化重合分散重合、乳化凝集、乳化会合等)等があるが、これらの作製法に限るものではない。

たとえば粉砕法としては、まず、前述した樹脂、着色剤としての顔料または染料、電荷制御剤、離型剤、その他の添加剤等を混合機により充分に混合した後、混練機により混練する。圧延冷却後、混練物を粗粉砕し、更に微粉砕機により微粉砕し、分級機により所定の粒度に分級する。その後、粒子表面を表面処理して、トナーを得る。

【0039】

また、重合法の一例としては、モノマーに着色剤及び電荷制御剤等を添加したモノマー組成物を水系の媒体中で懸濁し重合させてトナー粒子を得る。得られたトナー粒子表面に、前記した外添剤を付着または固着させる。また、本発明に用いられるトナーとして、カプセル化したトナーでも良い。

【0040】

トナーを二成分現像剤として使用する場合、磁性キャリアと所定の混合比率で混合することによって二成分現像剤とする。キャリアとしては公知のものが使用可能であり、例えば鉄粉、フェライト粉、ニッケル粉、マグネタイト粉の如き磁性粒子あるいはこれら磁性粒子の表面をフッ素系樹脂、ビニル系樹脂、シリコーン系樹脂等で処理したもの、あるいは磁性粒子が樹脂中に分散されている磁性粒子分散樹脂粒子等が挙げられる。

また、磁性トナーとする場合には、トナー粒子の中に磁性体の微粒子を内添すれば良い。磁性体としては、フェライト、マグネタイト、鉄、ニッケル、コバルト、それらの合金などの強磁性体等が考えられる。

【0041】

トナーを1成分系現像方式に用いる場合には、接触または非接触現像方式に使用する1成分現像剤として用いる。接触または非接触現像方式は色々な公知のものが使用される。例えば,アルミスリーブを用いた接触現像法、導電性ゴムベルトを用いた接触現像法、アルミ素管の表面にカーボンブラック等を含む導電性樹脂層を形成した現像スリーブを用いる非接触現像法等がある。また、1成分現像方式において、トナー供給部の出口にトナー層を均一にするためのローラー状の規制部材を設けた現像方式を用いても良い。本方式の場合には、薄くて均一なトナー層の形成が可能である。また、1成分現像方式において、トナー供給部の中にトナーのくみ上げ量を安定化するための供給ローラを設けた現像方式を用いても良い。本方式の場合、安定した画像出力が可能である。

【0042】

本発明に係る評価法の特徴は、以下のようになり、評価法により抜取った試料をそのまま迅速に、簡単に測定、評価できるため、個人差の無い、精度の高い測定が出来る。

1.非破壊検査法である。

2.試料をそのまま測定できる。

3.短時間で測定できる。

4.誰にでも簡単に測定できる。

【0043】

そのため、製造ラインにおける測定、評価も可能であり、製造工程の中での各工程間に設置して、工程途中での品質評価ができる。例えば、混合工程を経た後、次工程へ粉体試料を搬送する途中に、試料抜取り・測定ゾーンを設けておき、あるタイミングでシャッターを開閉して、一定量の試料を測定装置のホッパー部へ搬送する。その後、そのまま本評価方法にて測定する。または、別の容器でトナーを採取し、別の場所にある本評価装置を用い、この評価装置の試料ステージへ載せて本評価方法により測定する。測定の終わったトナーは、元の試料の中に戻す。評価の結果、その数値が予め定められた設定範囲を外れていた場合、試料を充填工程へは回さず、トナーの再処理工程へ回すことができる。これらは、混合工程の後にある風篩工程後の検査、充填前の検査等でも適用できる。また、これらの機能をもったトナー評価装置を単独に開発段階の画像形成装置の評価装置としても使うことも可能である。

【実施例】

【0044】

以下、本発明を実施例により説明するが、本発明は、これら実施例によって、なんら限定されるものではない。

現像ローラ上での本発明の評価装置における測定手段1の光学条件、吸引手段2における吸引条件及び圧接手段6による圧接のための評価における駆動条件を以下のように設定して評価を行った。本発明の評価装置Aを用いて、トナーの種類およびローラ状規制部材5と現像ローラ11との間の圧接力を変えてトナー層高さh、トナー吸引電荷量Qおよびトナー帯電能Tを以下のようにして評価した。

【0045】

《測定手段1の光学条件》

・レーザ:λ=780nmのLD(レーザダイオード)

・レーザパワー:1mW

・レーザスポット径:20μm

・ワークディスタンス:10mm

【0046】

《吸引手段2における吸引条件》

・吸引速度:30(l/min)

・吸込み口の形:3mm×3mm

【0047】

《圧接手段6による圧接のための評価における駆動条件》

・駆動精度:10μm

・駆動範囲:2mm

・吸引場所:現像ローラ中央部(長さ方向)

・測定ステップ:10μm

【0048】

今回のトナー特性の評価は、以下のトナー層形成条件で現像ローラ11上にトナー層TAを形成し、トナー層の高さh、トナー吸引電荷量Qおよびトナー帯電能Tにより製造されたトナーを評価した。

【0049】

《トナー層形成条件》

・現像ローラ材質:メタル

・現像ローラ速度:100mm/s

・規制方式:ドクターローラ(ゴム材質、固定、80mm長)

・供給方式:供給ローラ(スポンジ材質)

・供給ローラ速度:100mm/s

なお、以下のトナー、現像剤の配合において、部は全て重量部である。

【0050】

(実施例1)

樹脂:ポリエステル樹脂(ビスフェノールAのプロピレンオキサイド付加物、テレフタル酸およびコハク酸誘導体から合成されたポリエステル)

100部

着色剤:マゼンタ顔料(C.I.ピグメントレッド122:Hostaperm Pink E;クラリアント社製) 4部

帯電制御剤:サリチル酸亜鉛塩(ボントロンE84、オリエント化学)

5部

離型剤:低分子量ポリエチレン 5部

【0051】

上記原材料をミキサーで十分に混合した後、2軸押出し機によりバレル温度100℃、混練機回転数100rpmで溶融混練した。混練物を圧延冷却後カッターミルで粗粉砕し、ジェット気流を用いた微粉砕機で粉砕後、旋回式風力分級装置を用いて、平均粒径が6.0μmの粒度分布に分級してトナー母体粒子Kを得た。さらに、トナー母体粒子K100部に対して、以下の混合条件にて添加剤を混合し、トナーAを作製した。

【0052】

外添剤:以下の2種類を用い、以下の混合条件でトナーに外添させた。

シリカ微粉末(R972;日本アエロジル社製) 1.5部

酸化チタン微粉末(MT−150A;テイカ社製) 0.3部

混合条件:

混合回転数 2200rpm

混合時間 120sec

混合機 Qミキサー

【0053】

作製したトナーAを、本評価法によりローラ状規制部材と現像ローラとの間の圧接力を変化させて、現像ローラ上トナー層高さhおよびトナー吸引電荷量Qを測定し、トナーAの帯電能Tを評価した。結果を、表1および図5に示す。これら表および図5から明らかなように、評価したトナーAの流動帯電特性が優れていることが分かった。

【0054】

(実施例2)

実施例1と同様の原材料、作製方法で混練、粉砕、分級を行ない、平均粒径が6.0μmの粒度分布に分級してトナー母体粒子Lを作製した。

さらに、トナー母体粒子L100部に対して、以下の混合条件にて下記の添加剤を混合し、トナーBを作製した。

添加剤:

シリカ微粉末(R972;日本アエロジル社製) 1.8部

酸化チタン微粉末(MT−150A;テイカ社製) 0.3部

混合条件:

混合回転数 2200rpm

混合時間 120sec

混合機 Qミキサー

【0055】

作製したトナーBを、本評価法によりローラ状規制部材と現像ローラとの間の圧接力を変化させて、現像ローラ上のトナー層高さhおよびトナー吸引電荷量Qを測定し、トナーBの帯電能Tを評価した。結果を、表1および図5に示す。これらの表および図5に示すように、評価したトナーBは流動帯電特性が優れていることが分かった。

【0056】

(実施例3)

実施例1と同様の原材料、作製方法で混練、粉砕、分級を行ない、平均粒径が6.0μmの粒度分布に分級してトナー母体粒子Mを得た。

さらに、トナー母体粒子M100部に対して、以下の混合条件にて添加剤を混合し、トナーCを作製した。

添加剤:以下のもの

シリカ微粉末(R972;日本アエロジル社製) 2.1部

酸化チタン微粉末(MT−150A;テイカ社製) 0.3部

混合条件:

混合回転数 2200rpm

混合時間 120sec

混合機 Qミキサー

【0057】

作製したトナーCを、本評価法によりローラ状規制部材と現像ローラとの間の圧接力を変化させて、現像ローラ上トナー層高さhおよびトナー吸引電荷量Qを測定し、トナーCの帯電能Tを評価した。結果を、表1および図5に示す。表1および図5に示すように、トナーCは流動帯電特性が優れていることが分かった。

【0058】

(実施例4)

実施例1と同様の原材料、作製方法で混練、粉砕、分級を行ない、平均粒径が6.0μmの粒度分布に分級してトナー母体粒子Nを得た。

さらに、トナー母体粒子N100部に対して、以下の混合条件にて添加剤を混合し、トナーDを作製した。

添加剤:以下のもの

シリカ微粉末(R972;日本アエロジル社製) 1.0部

酸化チタン微粉末(MT−150A;テイカ社製) 0.3部

混合条件:

混合回転数 2200rpm

混合時間 120sec

混合機 Qミキサー

【0059】

作製したトナーDを、本評価法によりローラ状規制部材と現像ローラとの間の圧接力を変化させて、現像ローラ上トナー層高さhおよびトナー吸引電荷量Qを測定し、トナーDの帯電能Tを評価した。結果を、表1および図5に示す。表1および図5に示すように、トナーDは流動帯電特性が優れていることが分かった。

【0060】

(比較例1)

実施例1と同様の原材料、作製方法で混練、粉砕、分級を行ない、平均粒径が6.0μmの粒度分布に分級してトナー母体粒子Oを得た。

さらに、トナー母体粒子O 100部に対して、以下の混合条件にて添加剤を混合し、トナーEを作製した。

添加剤:

シリカ微粉末(R972;日本アエロジル社製) 0.5部

酸化チタン微粉末(MT−150A;テイカ社製) 0.3部

混合条件:

混合回転数 2200rpm

混合時間 120sec

混合機 Qミキサー

【0061】

作製したトナーEを、本評価法によりローラ状規制部材と現像ローラとの間の圧接力を変化させて、現像ローラ上トナー層高さhおよびトナー吸引電荷量Qを測定し、トナー帯電能Tを評価した。結果を、表1および図5に示す。表1および図5に示すように、トナーEは流動帯電特性が劣っていることが分かった。

【0062】

【表1】

【符号の説明】

【0063】

L 光源(半導体レーザ)、L1 集光レンズ、TA 測定対象物(トナー層)、L2 受光レンズ、D 位置検出素子、Bm レーザビーム、1 測定手段、2 吸引手段、3 電荷量測定手段、4 高精度移動ステージ、5 ローラ状規制部材、6 圧接手段、11 現像ローラ、12 現像ホッパー、21 、22 フィルタ、23 吸引装置、24 排気口、25 連結部、31 クーロンメータ、61 ロードセル、62 ボールネジ、63 ステッピングモータ、64 シャフト、65 梃子

【先行技術文献】

【特許文献】

【0064】

【特許文献1】特開2002−189348

【特許文献2】特開2006−163149

【特許文献3】特公平05−052901

【特許文献4】特開2004−037971

【技術分野】

【0001】

本発明は、電子写真方式の画像形成装置に用いられるトナーの特性を評価するためのトナーの評価装置、トナー帯電特性評価方法および前記評価方法を用いたトナー製造方法に関する。

【背景技術】

【0002】

複写機やプリンタなどの画質は、高画質化が進んでおり、最近では細かいドットの再現性が非常に重要になって来ている。このドットの再現性は、トナーや現像剤の流動性および帯電量が非常に重要になり、所定の電荷量をもつトナー層または現像剤層を、細かい潜像部に均一且つ安定して供給することが必要である。

また、高画質化が進むにつれて、それに用いられるトナーは、小粒径化、高機能化が進んでいる。そのため、トナーの構造が複雑になってきており、従来よりもトナー作製時の細かい制御が必要となってきている。また現像剤のうちの2成分現像剤を構成するキャリアにおいても、高画質化を達成するために小粒径化が進み、キャリア付着などの問題が生じないように、磁性材料やコート剤の検討が進んできている。特に現像剤の流動性はドット再現性をはじめ、全ての画像品質に影響を与えるため、トナーの評価方法として、個人差がなく精度の高い評価法が必要とされている。

【0003】

従来、このようなトナーの評価方法として、たとえば特許文献1に記載の発明を挙げることができる。

この特許文献1には、潜像保持体の感光体に代えて、導電性材料からなるトナー像形成体を現像ローラ表面に接触又は近接させて配置すると共に、該トナー像形成体の表面を現像ローラの線速と同一の線速で移動させて、トナーを現像ローラからこのトナー像形成体に付着させ、該トナー像形成体表面に担持されたトナーから、その帯電量及び/又は搬送量を測定することを特徴とするトナーの帯電量、搬送量の測定方法が記載されている。

そしてこの文献にはトナー像形成体(感光体)上のトナーの帯電量がそのトナー像形成体での位置毎に測定したトナー帯電量(q/m)をファラデーケージ法により求め、またファラデーケージ内にフィルターを配置して、その全体重量を測定した後、トナー像形成体表面からトナーを吸引して重量測定を行い、吸引前後の重量差によりトナーの搬送量を求めてトナーの帯電量、搬送量の測定することが記載されている。

【0004】

また、特許文献2には、平行な対向電極間の垂直通路内に下向きの気流を形成すると共に、対向電極板に電圧を印加し、キャリアと顕電性トナーとの混合物から成る現像剤を前記垂直通路内に供給し、該気流の流速をトナー粒子が電極板に付着しない範囲のものとし、電極板に付着したトナーパターンを、直接或いは転写した後、付着位置と反射濃度又は透過濃度との関係で評価することを特徴とするトナー帯電特性の評価方法の発明が記載されている。

【0005】

さらに、特許文献3には、平滑化処理した静電荷像現像用トナー粒子もしくは該静電荷像現像用トナー粒子を包埋し薄片状に切削して調製した切片を、平滑な導電性基板上に載せ被験試料を調製し、該被験試料を接触帯電処理し該接触帯電処理前後における該被験試料の静電荷像現像用トナー粒子表面もしくは断面の表面電位の変化を走査型プローブ顕微鏡の表面電位測定モードで測定する静電荷像現像用トナーの帯電性能の評価方法であって、該静電荷像現像用トナーを成分とする二成分現像剤において使用されるキャリアーまたはキャリアー構成材料を表面に付着したもしくは該キャリアー構成材料で表面を被覆されたキャリアーを用いて該被験試料を接触帯電処理することを特徴とする静電荷像現像用トナーの帯電性能の評価方法が提案されている。

【0006】

これらの公報に記載の評価方法は、電子写真プロセスにおける帯電条件をトナーに付与していないので、測定したトナー帯電量は実際の電子写真プロセスに対応した値にはならず、プロセス上での現象解析等には使用できない評価方法である。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記した従来技術の有する問題点に鑑みて成されたものであって、ローラ状規制部材を通過した後の現像ローラ上のトナー層の高さおよびそのトナーの電荷量を測定し、トナー帯電能を総合的に、しかも高精度に評価することを目的としている。さらに本発明は、ローラ状規制部材と現像ローラとの間の圧接力を変化させたトナー層の高さおよびその層のトナーの電荷量の変化から、トナー帯電能の安定性を高精度に調べ、画像濃度ムラや地肌汚れなどが無く、トナードット再現性の良い、長期安定性に優れているトナー、現像剤を提供するための評価装置、評価方法を提供することを目的としている。本発明の評価装置、評価方法を用いることにより、画像ムラのない粒状性の良い高画質が安定して得られるようなトナーのさらなる開発に拍車をかけるものと期待できる。

【課題を解決するための手段】

【0008】

本発明は、上記した課題を解決するために成されたものであって、以下の特徴を有する。

(1) ローラ状規制部材を通過したトナーにより形成される現像ローラ上のトナー層のトナー層高さを、光を照射して測定するための測定手段と、

前記測定手段により光が照射されたトナー層のトナーを吸引して該トナーの電荷量を求めるための吸引手段とを有するトナーの評価装置を特徴とする。

(2) 前記(1)に記載のトナーの評価装置において、さらに前記現像ローラにローラ状規制部材を押圧する圧接手段を有することを特徴とする。

(3) 前記(1)又は(2)に記載のトナーの評価装置において、前記測定手段と、前記吸引手段は、1〜20μmの移動精度で、任意の位置に駆動する駆動手段を有する高精度ステージ上に配設されていることを特徴とする。

(4) 前記(1)〜(3)のいずれかに記載のトナーの評価装置において、前記測定手段は、光源と、レンズ系と、光位置検出素子とを有して構成されることを特徴とする。

(5) 前記(1)〜(4)のいずれかに記載のトナーの評価装置において、前記光源はレーザダイオードであり、前記レーザダイオードのレーザパワーが1〜10mWの範囲にあることを特徴とする。

(6) 前記(1)〜(5)のいずれかに記載のトナーの評価装置において、前記吸引手段の吸引速度が10〜60[l/min]であることを特徴とする。

(7) 前記(1)〜(6)のいずれかに記載のトナーの評価装置において、前記吸引手段の吸込み口の面積は4〜20mm2であり、前記吸込み口の下流側に交換可能なフィルタを設け、吸引された前記フィルタ上のトナーの電荷量を測定することを特徴とする。

(8) ローラ状規制部材を通過したトナーにより形成される現像ローラ上のトナー層の表面に照射されたレーザ光の前記レーザ光のスポット光を用いて前記現像ローラ上のトナー層の高さを測定し、前記測定されたトナー層に係るトナーを吸引して該トナーの電荷量Qを求め、前記吸引されたトナーに係るトナー層の前記吸引前後の現像ローラ表面のトナー層の高さhを求め、前記電荷量Qと、前記トナー層の高さhとから、トナーの帯電特性Tを評価するトナー帯電特性の評価方法を特徴とする。

(9) 前記(8)に記載のトナー帯電特性の評価方法において、前記トナー電荷量Qと前記トナー層の高さhとを用いて下記式(1)式によりトナーの帯電能Tを評価することを特徴とする。

T=Q/h (1)

(10) 前記(9)に記載のトナー帯電特性の評価方法において、前記ローラ状規制部材と前記現像ローラとの間の圧接力を変化させて前記式(1)を用いることを特徴とする。

(11) 前記(8)〜(10)のいずれかに記載のトナー帯電特性の評価方法において、前記ローラ状規制部材と前記現像ローラとの圧接力が0.1〜50Nであることを特徴とする。

(12) 前記(8)〜(11)のいずれかに記載のトナー帯電特性の評価方法において、前記レーザ光のレーザ照射パワーが0.1〜10mWであることを特徴とする。

(13) 前記(8)〜(12)のいずれかに記載のトナー帯電特性の評価方法において、レーザ光のレーザスポット径が10〜500μmであることを特徴とする。

(14) 前記(8)〜(13)のいずれかに記載のトナー帯電特性の評価方法を用いて、トナーを製造するトナー製造方法を特徴とする。

【発明の効果】

【0009】

本発明は、ローラ状規制部材を通過した後の現像ローラ上のトナー層の高さおよび電荷量を測定し、トナー帯電能を総合的にしかも高精度に評価するトナーの評価方法および評価装置を提供できる。このような本発明のトナーの評価方法および評価装置により、規制部材と現像ローラとの間の圧接力を変化させてトナー層の高さおよび電荷量の変化からトナー帯電能の安定性を高精度に評価できる。この評価結果を用いて、画像濃度ムラや地肌汚れなどの無い、トナードット再現性の良い、長期安定性に優れているトナー、現像剤を提供するのに寄与できる。

【図面の簡単な説明】

【0010】

【図1】本発明の評価装置Aの基本構成を示す図である。

【図2】本発明の評価装置Aに用いられる測定手段1の構成を示す図である。

【図3】(A)は本発明の評価装置Aに用いられる吸引手段2の構成例を示す図であり、(B)は他の構成例を示す図である。

【図4】本発明の評価装置に用いられる圧接手段6の構成例を示す図である。

【図5】本発明の評価方法により現像ローラ上のトナー層に印加される圧接力とトナー帯電能との関係を示したグラフである。

【発明を実施するための形態】

【0011】

本発明は、現像装置の現像ローラ上のローラ状規制部材を通過した後に現像ローラ上に形成されるトナー層にレーザ光を照射し、その反射光の位置変化から現像ローラ上のトナー層の高さを測定する。次いでそのレーザ照射された場所のトナーを吸引し、その吸引されたトナーの電荷量を測定してトナー電荷量Qを評価する。さらに吸引後のレーザ照射場所の現像ローラ表面にレーザ光を照射し、その反射光の位置変化から、現像ローラ上で存在していたトナーの吸引前後の高さの違いにより現像ローラ上のトナー層の高さhを評価する。そして、本発明では前記したトナー電荷量Qと評価された現像ローラ上の前記トナー層の高さhを用いてトナーの帯電特性を評価する。

【0012】

本発明のトナー評価装置Aの全体構成を図1に示す。図1に示すように、本発明のトナー評価装置は、レーザ光学系を用いた測定手段1と、吸引手段2と、電荷量測定手段3と、高精度移動ステージ4とを有して構成される。

【0013】

まず、本発明のトナー評価装置に用いられる測定手段1について、図2を用いて詳細に説明する。

図2は、本発明のトナー評価装置に用いられる測定手段1の構成を示す図である。

図2に示すように、本発明のトナー評価装置Aに用いられる測定手段1は、光源Lとしての半導体レーザ1と、集光レンズL1と、光位置検出素子Dを含んで構成される。測定手段1に用いられる光源Lとしての半導体レーザの波長は光位置検出素子Dとして用いられるCCDなどの受光素子の感度との関係で決まる。本発明では、光源Lの半導体レーザの波長は、測定可能であって、好ましくは可視光域の波長が良い。またコンパクト性から、光源として、レーザダイオード(LD)が良い。光源Lからのレーザ光の照射により、測定対象物TAであるトナー層や現像剤層の表面状態が変化しないようにしながら測定することが望まれる。このため、光源Lのレーザパワーは0.1〜10mWであることが必要である。10mWより大きくなれば、トナーがその照射による熱の影響を受けて変質し、画像劣化を招く。またレーザパワーが0.1mWより小さければ、反射光量が小さくなり、信号を検出できなくなる。本発明ではトナー層の層高さhを評価して利用しているので、レーザスポット径がトナーの粒径より大きいことが必要になる。このためレーザスポット径の最適な範囲は、10μm〜500μmである。レーザスポット径が10μmより小さくなると層状態を部分的に観察していることになり、平均的なデータとして信頼性に乏しく採用できなくなり、フィードバックの状況が適切でなくなる。一方、スポット径が500μmより大きくなると、測定分解能が低下し、細かいローラ上のトナー高さの分布が不明になる。

【0014】

測定手段1に用いられる光位置検出素子DはCCDなどの受光素子が用いられ、レーザ波長に対応して光位置検出素子Dを、適宜選択する必要がある。光位置検出素子Dとして、前記したCCD以外に、ビジコン、MOS型イメージセンサなどが挙げられる。光位置検出素子Dとしては出来るだけコンパクトな受光素子が好ましい。また、光位置および光量の測定が出来るように集積化することが望ましい。光源Lとしてのレーザ波長と光位置検出素子Dとの関係は以下のようになる。可視域では光位置検出素子Dとして、Siフォトダイオード、GaAsPフォトダイオード、可視光導電素子、近赤外域ではSiフォトダイオード、Siフォトトランジスタ、InGaAsフォトダイオード、Geフォトダイオード、フォトIC、赤外域ではPbS素子、PbSe素子、MgCdTe素子などが挙げられる。

【0015】

図2に示すように、測定対象物TAであるトナー層に対して測定手段1の光位置検出素子Dを設ける方向は、入射角度に対して正反射方向でなくても良い。光位置検出素子Dは現像部のレイアウトに応じて最適な位置を選択できる。

【0016】

本発明では、図2に示すように、測定手段1において光源Lとしてレーザ光を用い、三角測量を用いる。具体的には次のようになる。光源Lの半導体レーザビームBmは集光レンズL1を用いて、測定対象物TAに集光して照射される。そして、測定対象物TAから拡散反射されたビームBmは受光レンズL2を通って測定手段1の光位置検出素子D上にスポットの焦点を結ぶようにしておく。次にこの光学的な位置条件で、測定対象物TAの高さ方向の変位Δが変化するとする。これに対応して、光位置検出素子D上のスポットの焦点位置が変化する。集光レンズL1と受光レンズL2の倍率は既知であるから光位置検出素子により反射光のそのスポットの焦点位置のずれと、集光レンズL1および受光レンズL2の倍率とから、高さの変位Δを求めることが出来る。本方式の高さ変位の分解能は0.05μm位である。このため測定対象物TAであるトナー層の高さを評価するには問題は生じない。また測定手段1の受光レンズL2の下面と測定対象物Tとの作動距離(ワークディスタンス)は5〜30mmが適している。作動距離が5mmより小さくなるとトナーの極近傍に本測定手段1が位置してしまい、測定対象物TAのトナーが光学系に接触したり、測定対象物TAの層状態の影響を強く受けるため測定に適さない。一方、作動距離が30mmより大きくなると、位置検出の精度が悪くなったり、測定手段1のサイズや評価装置全体が大きくなるためスペース的にも、評価装置のコストアップにもつながる。

【0017】

図1に示すように、本発明のトナー評価装置は、測定手段1により現像ローラ11上に形成される測定対象物TAであるトナー層の表面にレーザ光Bmを照射してその反射光を検出する。次いで本発明の評価装置Aでは、吸引手段2によりレーザ光Bmが照射された場所のトナーを吸引する。そのときの吸引されたトナーの電荷量を電荷量測定手段3により測定する。さらに吸引手段2による吸引後のレーザ照射場所である現像ローラ11の表面に、本発明のトナー評価装置における測定手段1の光源Lから、レーザ光Bmを照射し、その反射光を検出する(図2参照)。そして測定対象物TAの前記したレーザ光Bmが照射されたトナーが吸引された現像ローラの同じ位置におけるトナー層の高さを測定する。この測定はトナー層の吸引前後の反射光の違いを、測定手段1により測定することによって行われる。これにより、現像ローラ11上の測定対象物TAであるトナー層の高さの評価を行なうことができる。

【0018】

次に本発明の評価装置に用いられる吸引手段2について図3を参照しながら説明する。吸引手段2は、トナー吸引口21と、フィルタ22とを有して構成される。また他にトナーの吸引には図3(A)に示すように、吸引装置23と排気口24とを有する吸引手段2とすることができる。そして吸引手段2は、電荷量測定手段3(この図ではクーロンメータ31)と接続されている。トナーが接触する吸引手段2の内壁部分が導電性になっており、この内壁部分に接続されている。吸引手段2は他のものと電気的に独立しており、内壁部分にたまる電荷量をクーロンメータ31で測定できるようになっている。

たとえば図3(A)に示す吸引手段2を用いた場合、吸引装置23をONすることにより、トナー吸引口21から目的のエリア、すなわち前記したレーザ光Bmが照射されたエリア内のトナー層のトナーを吸引する。吸引されたトナーの電荷量は、吸引手段2と電気的に接続されているクーロンメータ31により、計測される。フィルタ22は使い捨て可能な紙やガラス繊維などの絶縁性材料でなっていることが好ましい。またフィルタ22をたとえばカーボンなどの導電性の材料を有するもので形成するようにしてもよい。この場合に、クーロンメータ31をフィルタ22に連結することもできる。なお図3に示す吸引手段2の構成は、単なる例示であり、吸引手段2には、図3(B)に示すように、真空ポンプなどの減圧手段と連結される連結部25を有して構成することもできる。

【0019】

トナーを吸引する吸引手段2による吸引速度は10〜60リットル/分(以下[l/min]と記載する)であるのが適している。なおこの吸引速度は、標準体積流量値を用いる。吸引手段2の吸引速度が10[l/min]未満の場合には現像ローラ11の表面にトナーが残り、正確な測定が出来ない。また、吸引速度が60[l/min]より大きい場合には、他の余分な場所のトナーを吸引してしまい、正確なトナー(トナーの分布状態)が評価出来ない。トナーを吸引する吸引手段2のトナー吸引口21の面積は4〜20mm2が適している。このトナー吸引口21の面積が4mm2未満では吸引するトナー量が少ないため、バラツキが大きくなり、正確な評価が難しくなる。一方、トナー吸引口21の面積が20mm2より大きいと局所的な評価が難しくなり、問題となる。また吸引手段2による吸引時の電荷量測定は電荷量測定手段3、より具体的にはクーロンメータ31を用いて行なう。測定には10−12C(クーロン)以上の電荷量が測定できるクーロンメータ31が用いられる。このクーロンメータ31は測定する前に放電させて、吸引前後の電荷量が正確に評価できるように、パーソナルコンピュータ(PC)にクーロンメータ31をI/Oポート等を介して接続し、このクーロンメータ31からのデータ取り込みを行なう。測定手段1と吸引手段2は、高精度移動ステージ4上に設置されている。この高精度ステージ4には、ボールネジ62を用いた圧接手段6が設けられている(図4参照)。また高精度ステージ4上には、測定手段1と吸引手段2とが設けられており、これらの測定手段1と吸引手段2とを、高精度にしかも任意の位置に移動できるように、高精度ステージには、図示しないスキャンにより制御可能な制御手段が設けられている。本発明の現像ローラ流動帯電特性評価装置Aではその高精度ステージ4の駆動精度は1〜20μmである。高精度ステージ4の駆動精度が1μm未満の場合、スキャン速度が遅くなり、測定時間がかかる。また高精度ステージ4の駆動精度が20μmより大きい場合には、スキャン方向の位置精度が悪くなり、測定対象物TAであるトナーの高さ評価を行う際の「同じ位置における吸引前後の反射光の違い」の正確度が低下する。

【0020】

現像ローラ11上でのトナーの流動性を考慮して、本発明の評価装置によるトナーの帯電特性の評価は、トナー吸引時のトナー電荷量Qと、吸引前後の高さの違いにより求めた現像ローラ上のトナー層の高さhとから、トナー帯電能Tを下記(1)式から算出して評価する。

T=Q/h (1)

トナーの帯電能Tが優れている場合には、トナー電荷量Qが大きくなり、トナー層高さhも大きくなり、高さhのバラツキが小さくなる。また、トナーの帯電能Tが劣っている場合には、トナー電荷量Qが小さくなり、トナー層高さhが小さくなり、高さバラツキが大きくなる。ところでトナーを用いた電子写真像はある程度のトナー高さが必要であるが、ある高さを超えると飽和し、画像の濃淡には影響しない飽和量が存在する。よってhに関しては少ない場合に画像の濃淡に影響を及ぼす。一方Qの量はそのばらつき範囲がhよりも小さい。すなわちΔQ/QとΔh/hとを比較すると、一般に、Δh/hのほうが大きい。よってトナーの帯電能Tを比較することによって、トナー評価が的確にできるものと考えられる。具体的には、実施例に述べる。しかし、これらの傾向は、測定条件により変化するので、この限りではない。

【0021】

図4は、本発明の評価装置に用いられる圧接手段6の構成例を示す図である。

本発明の評価装置は、図4に示すように、さらにローラ状規制部材5(ドクターローラと記載することがある)と現像ローラ11との間の圧接力を変化させてトナー電荷量Qおよびトナー高さhを測定する圧接手段6を有する。本発明では、この圧接手段6により、圧接力を変化させたトナー電荷量Qおよびトナー高さhを用いて前記(1)式を用いてトナーの帯電能Tを評価することができる。また帯電能Tの変化ΔTを評価し、高精度な評価を実現することができる。このようなローラ状規制部材5と現像ローラ11との間の圧接力を変化させて評価する圧接手段6を図4に示す。圧接手段6としては、ローラ状規制部材5を現像ローラ11上に圧接力を規定して現像ローラ11の軸方向に均一に押圧することができるものである。圧接手段6は、図4に示すように、少なくともステッピングモータ63と、ロードセル61とを用いて構成する。そして、ステッピングモータ63によりローラ状規制部材5と現像ローラ11間の圧接状態を制御し、ロードセル61により、そのときの圧接力を測定し、図示しないパーソナルコンピュータPCから、所望の圧接力に制御できるようにしている。本例ではステッピングモータ63による回転力をボールネジ62を用いて図4に矢印で示す上下方向の駆動力に変換し、梃子65を用い、この梃子65による梃子の原理を利用して、シャフト64の先端のローラ状規制部材5と、現像ローラ11との間に働く圧接力を制御できる構成とした。本発明では圧接手段6により、ローラ状規制部材5と、現像ローラ11との圧接力を、0.1〜50Nの範囲、あるいは現像ローラ11の長さで割った規制部材圧力値に換算すれば(1/8)×101〜(5/8)×103N/mに制御し、この範囲内においてトナー帯電能の評価を行なうようにしている。圧接手段6による圧接力が0.1Nより低い場合には、トナー帯電能Tが低くなり、実用的な測定条件とならない。一方、圧接力が50Nより高い場合には、トナー粒子の変形がおき、トナー帯電能Tの評価ができない。なお後述する図5の横軸において、規制部材圧接力とした単位(N)で示す目盛で示すとともに、この目盛の下に規制部材圧力値とする目盛の単位(×102N/m)も示す。

【0022】

上記したトナー帯電能Tの評価から、トナーの流動性や帯電性を評価した結果、トナーの現像ローラ11上の流動帯電性が劣っていると評価された場合には、トナーの製造方法の際の処方や作製条件を変化させる必要がある。特に、トナーに関してはトナーの表面処理との関係で粉体特性が敏感に変化し、その結果、トナー表面状態の変化に応じて粉体特性が大きく変化する。その粉体特性の変化に合わせて帯電性が大きく変化する。この大きく変化する帯電性を制御可能になるように、現像条件を変化させる必要がある。つまり、高画質の状態を維持するために、トナーや現像剤を安定して現像ローラ11上に搬送させ、帯電させる必要がある。トナー層や現像剤層の状態を変化させることが出来る条件としては、現像装置に設けられる規制板あるいは規制部材、たとえばローラ状規制部材5の条件を挙げることができる。例えばこのような条件として、規制板の圧力を変化させたり、感光体とのギャップを変化して現像剤層の状態を変化させる。また現像剤層の状態を変化させるのに上記した規制板を利用したりあるいは規制部材による規制が難しい場合には、現像剤の供給条件を変化させる。これにより、現像剤層の状態を変化させる。たとえば現像剤の供給用のローラがある場合には、供給ローラの回転数を変化させたり、供給ローラと現像ローラとのギャップを狭めたりすることによって現像剤層の状態を変化させることができる。他に、攪拌ローラの回転数を変化したり、2成分現像方式の場合にはトナー濃度を変化したりすることによって現像剤層の状態を変化させることも可能である。現像条件は微妙であるので、どの条件を変化させるにしても、微細な制御が必要である。そのため、今回のように、ローラ状規制部材5と現像ローラ11との間の圧接力を変化させてトナー特性を測定することにより、圧接力の変化に対してトナー帯電能Tがどのように変化するのかを正確に評価することができる。これにより本発明の評価装置、評価方法は現像剤の制御に関する評価を適切に行うことができる。また、1成分系現像剤の場合には圧接力を制御する上記した圧接手段6による機構を用いて、トナー帯電能Tの値によりローラ状規制部材5と現像ローラ11との間の圧接力を制御することにより、安定した現像を実現できるように、トナー特性の評価を行うことができる。

【0023】

本発明の評価装置の測定に用いるトナーとしては、高画質の現像を可能にするため、トナーの重量平均粒径が4〜10μmの範囲のものが用いられる。本トナーの重量平均粒径は4〜10μmであり、さらに好ましくは5〜7μmである。トナーの重量平均粒径4μm未満では長期間の使用でのトナー飛散による機内の汚れ、低湿環境下での画像濃度低下、感光体クリーニング不良等という問題が生じやすく、人体への影響も懸念される。一方、トナーの重量平均粒径が10μmを超える場合では100μm以下の微小スポットの解像度が充分でなく非画像部への飛び散りも多く画像品位が劣る傾向がある。

【0024】

本発明の評価法を用いて評価したトナーを使って2成分現像剤を作製することも可能である。このときに、キャリアの平均粒径が20〜65μmの範囲にあると、現像機内部のトナー濃度が2〜10重量%の範囲内において、トナーの帯電量をより均一にすることができる。キャリアの平均粒径が20μmより小さくなるとキャリア粒子の感光体上への付着等が生じやすく、さらにトナーとの撹拌効率が悪くなり、トナーの均一な帯電量が得られにくくなる。逆に、キャリアの平均粒径が65μmを超えると、細かい画像再現性が悪くなり、高画質は得られない。

【0025】

本発明の評価方法に用いられるトナーおよび現像剤を以下に詳細に説明する。

本発明の評価方法に用いられるトナーは、樹脂(結着樹脂)と、顔料とを少なくとも有する。

樹脂としては、ポリスチレン樹脂、エポキシ樹脂、ポリエステル樹脂、ポリアミド樹脂、スチレンアクリル樹脂、スチレンメタクリレート樹脂、ポリウレタン樹脂、ビニル樹脂、ポリオレフィン樹脂、スチレンブタジエン樹脂、フェノール樹脂、ブチラール樹脂、テルペン樹脂、ポリオール樹脂等が挙げられる。

【0026】

ビニル樹脂としては、ポリスチレン、ポリ−p−クロロスチレン、ポリビニルトルエンなどのスチレン及びその置換体の単重合体:スチレン−p−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−α−クロロメタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−アクリロニトリル−インデン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体などのスチレン系共重合体:ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ 酢酸ビニル等が挙げられる。

【0027】

ポリエステル樹脂としては以下のA群に示したような2価のアルコールと、B群に示したような二塩基酸塩から得られるものであり、さらにC群に示したような3価以上のアルコールあるいはカルボン酸を第三成分として加えて多価アルコールと多価カルボン酸との重縮合反応により得られた樹脂がよい。

【0028】

A群:エチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4ブタンジオール、ネオペンチルグリコール、1,4ブテンジオール、1,4−ビス(ヒドロキシメチル)シクロヘキサン、ビスフェノールA、水素添加ビスフェノールA、ポリオキシエチレン化ビスフェノールA、ポリオキシプロピレン(2,2)−2,2’−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(3,3)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン(2,0)−2,2−ビス(4−ヒドロキシフェ ニル)プロパン、ポリオキシプロピレン(2,0)−2,2’−ビス(4−ヒドロキシフェニル)プロパン等。

【0029】

B群:マレイン酸、フマール酸、メサコニン酸、シトラコン酸、イタコン酸、グルタコン酸、フタール酸、イソフタール酸、テレフタール酸、シクロヘキサンジカルボン酸、コハク酸、アジピン酸、セバチン酸、マロン酸、リノレイン酸、またはこれらの酸無水物または低級アルコールのエステル等。

【0030】

C群:グリセリン、トリメチロールプロパン、ペンタエリスリトール等の3価以上のアルコールと、トリメリット酸、ピロメリット酸等の3価以上のカルボン酸等。

【0031】

ポリオール樹脂としては、エポキシ樹脂と2価フェノールのアルキレンオキサイド付加物、もしくはそのグリシジルエーテルとエポキシ基と反応する活性水素を分子中に1個有する化合物と、エポキシ樹脂と反応する活性水素を分子中に2個以上有する化合物を反応してなるものなどが挙げられる。

【0032】

本発明で用いられるトナーに用いられる着色剤として顔料が挙げられる。このような顔料としては以下のものが挙げられる。

黒色顔料としては、カーボンブラック、オイルファーネスブラック、チャンネルブラック、ランプブラック、アセチレンブラック、アニリンブラック等のアジン系色素、金属塩アゾ色素、金属酸化物、複合金属酸化物が挙げられる。

黄色顔料としては、カドミウムイエロー、ミネラルファストイエロー、ニッケルチタンイエロー、ネーブルスイエロー、ナフトールイエローS、ハンザイエローG、ハンザイエロー10G、ベンジジンイエローGR、キノリンイエローレーキ、パーマネントイエローNCG、タートラジンレーキが挙げられる。

また、橙色顔料としては、モリブデンオレンジ、パーマネントオレンジGTR、ピラゾロンオレンジ、バルカンオレンジ、インダンスレンブリリアントオレンジRK、ベンジジンオレンジG、インダンスレンブリリアントオレンジGKが挙げられる。

赤色顔料としては、ベンガラ、カドミウムレッド、パーマネントレッド4R、リソールレッド、ピラゾロンレッド、ウォッチングレッドカルシウム塩、レーキレッドD、ブリリアントカーミン6B、エオシンレーキ、ローダミンレーキB、アリザリンレーキ、ブリリアントカーミン3Bが挙げられる。

紫色顔料としては、ファストバイオレットB、メチルバイオレットレーキが挙げられる。

青色顔料としては、コバルトブルー、アルカリブルー、ビクトリアブルーレーキ、フタロシアニンブルー、無金属フタロシアニンブルー、フタロシアニンブルー部分塩素化物、ファーストスカイブルー、インダンスレンブルーBCが挙げられる。

緑色顔料としては、クロムグリーン、酸化クロム、ピグメントグリーンB、マラカイトグリーンレーキ等がある。

これらは1種または2種以上を使用することができる。

【0033】

特にカラートナーにおいては、良好な顔料の均一分散が必須となり、顔料を直接大量の樹脂中に投入するのではなく、一度高濃度に顔料を分散させたマスターバッチを作製し、それを希釈するように投入するマスターバッチ方式で顔料を用いられることが好ましい。この場合、顔料の分散性を助けるために溶剤を使用せずに、本発明では水を使用して分散させた。水を使用する場合、マスターバッチ中の残水分が問題にならないように、温度コントロールが重要になる。

【0034】

本発明のトナーには好ましくは電荷制御剤をトナー粒子内部に配合(内添)している。しかし、トナー粒子と外添による電荷制御剤の混合により用いても良い。電荷制御剤によって、現像システムに応じた最適に電荷量をコントロールすることが可能となり、特に本発明では、粒度分布と電荷量とのバランスを更に安定することが可能である。

【0035】

トナーを正電荷性に制御するものとして、ニグロシンおよび四級アンモニウム塩、トリフェニルメタン系染料、イミダゾール金属錯体や塩類を、単独あるいは2種類以上組み合わせて用いることができる。また、トナーを負電荷性に制御するものとしてサリチル酸金属錯体や塩類、有機ホウ素塩類、カリックスアレン系化合物等が用いられる。

【0036】

また、本発明におけるトナーではオイルレス定着を実現し、定着時のオフセット防止のために、離型剤を内添する。

内添される離型剤としては、キャンデリラワックス、カルナウバワックス、ライスワックスなどの天然ワックス、モンタンワックス、パラフィンワックス、サゾールワックス、低分子量ポリエチレン、低分子量ポリプロピレン、アルキルリン酸エステル等がある。

これら離型剤の融点は65〜90℃であることが好ましい。この範囲より低い場合には、トナーの保存時のブロッキングが発生しやすくなり、この範囲より高い場合には定着ローラー温度が低い領域でオフセットが発生しやすくなる場合がある。

【0037】

また本発明に用いられるトナーには外添剤として、Si、Ti、Al、Mg、Ca、Sr、Ba、In、Ga、Ni、Mn、W、Fe、Co、Zn、Cr、Mo、Cu、Ag、V、Zr等の酸化物や複合酸化物が挙げられる。これらのうち二酸化珪素(シリカ)、二酸化チタン(チタニア)、アルミナの微粒子が好適に用いられる。

【0038】

本発明に用いられるトナーを作製する方法としては、粉砕法、重合法(懸濁重合、乳化重合分散重合、乳化凝集、乳化会合等)等があるが、これらの作製法に限るものではない。

たとえば粉砕法としては、まず、前述した樹脂、着色剤としての顔料または染料、電荷制御剤、離型剤、その他の添加剤等を混合機により充分に混合した後、混練機により混練する。圧延冷却後、混練物を粗粉砕し、更に微粉砕機により微粉砕し、分級機により所定の粒度に分級する。その後、粒子表面を表面処理して、トナーを得る。

【0039】

また、重合法の一例としては、モノマーに着色剤及び電荷制御剤等を添加したモノマー組成物を水系の媒体中で懸濁し重合させてトナー粒子を得る。得られたトナー粒子表面に、前記した外添剤を付着または固着させる。また、本発明に用いられるトナーとして、カプセル化したトナーでも良い。

【0040】

トナーを二成分現像剤として使用する場合、磁性キャリアと所定の混合比率で混合することによって二成分現像剤とする。キャリアとしては公知のものが使用可能であり、例えば鉄粉、フェライト粉、ニッケル粉、マグネタイト粉の如き磁性粒子あるいはこれら磁性粒子の表面をフッ素系樹脂、ビニル系樹脂、シリコーン系樹脂等で処理したもの、あるいは磁性粒子が樹脂中に分散されている磁性粒子分散樹脂粒子等が挙げられる。

また、磁性トナーとする場合には、トナー粒子の中に磁性体の微粒子を内添すれば良い。磁性体としては、フェライト、マグネタイト、鉄、ニッケル、コバルト、それらの合金などの強磁性体等が考えられる。

【0041】

トナーを1成分系現像方式に用いる場合には、接触または非接触現像方式に使用する1成分現像剤として用いる。接触または非接触現像方式は色々な公知のものが使用される。例えば,アルミスリーブを用いた接触現像法、導電性ゴムベルトを用いた接触現像法、アルミ素管の表面にカーボンブラック等を含む導電性樹脂層を形成した現像スリーブを用いる非接触現像法等がある。また、1成分現像方式において、トナー供給部の出口にトナー層を均一にするためのローラー状の規制部材を設けた現像方式を用いても良い。本方式の場合には、薄くて均一なトナー層の形成が可能である。また、1成分現像方式において、トナー供給部の中にトナーのくみ上げ量を安定化するための供給ローラを設けた現像方式を用いても良い。本方式の場合、安定した画像出力が可能である。

【0042】

本発明に係る評価法の特徴は、以下のようになり、評価法により抜取った試料をそのまま迅速に、簡単に測定、評価できるため、個人差の無い、精度の高い測定が出来る。

1.非破壊検査法である。

2.試料をそのまま測定できる。

3.短時間で測定できる。

4.誰にでも簡単に測定できる。

【0043】

そのため、製造ラインにおける測定、評価も可能であり、製造工程の中での各工程間に設置して、工程途中での品質評価ができる。例えば、混合工程を経た後、次工程へ粉体試料を搬送する途中に、試料抜取り・測定ゾーンを設けておき、あるタイミングでシャッターを開閉して、一定量の試料を測定装置のホッパー部へ搬送する。その後、そのまま本評価方法にて測定する。または、別の容器でトナーを採取し、別の場所にある本評価装置を用い、この評価装置の試料ステージへ載せて本評価方法により測定する。測定の終わったトナーは、元の試料の中に戻す。評価の結果、その数値が予め定められた設定範囲を外れていた場合、試料を充填工程へは回さず、トナーの再処理工程へ回すことができる。これらは、混合工程の後にある風篩工程後の検査、充填前の検査等でも適用できる。また、これらの機能をもったトナー評価装置を単独に開発段階の画像形成装置の評価装置としても使うことも可能である。

【実施例】

【0044】

以下、本発明を実施例により説明するが、本発明は、これら実施例によって、なんら限定されるものではない。

現像ローラ上での本発明の評価装置における測定手段1の光学条件、吸引手段2における吸引条件及び圧接手段6による圧接のための評価における駆動条件を以下のように設定して評価を行った。本発明の評価装置Aを用いて、トナーの種類およびローラ状規制部材5と現像ローラ11との間の圧接力を変えてトナー層高さh、トナー吸引電荷量Qおよびトナー帯電能Tを以下のようにして評価した。

【0045】

《測定手段1の光学条件》

・レーザ:λ=780nmのLD(レーザダイオード)

・レーザパワー:1mW

・レーザスポット径:20μm

・ワークディスタンス:10mm

【0046】

《吸引手段2における吸引条件》

・吸引速度:30(l/min)

・吸込み口の形:3mm×3mm

【0047】

《圧接手段6による圧接のための評価における駆動条件》

・駆動精度:10μm

・駆動範囲:2mm

・吸引場所:現像ローラ中央部(長さ方向)

・測定ステップ:10μm

【0048】

今回のトナー特性の評価は、以下のトナー層形成条件で現像ローラ11上にトナー層TAを形成し、トナー層の高さh、トナー吸引電荷量Qおよびトナー帯電能Tにより製造されたトナーを評価した。

【0049】

《トナー層形成条件》

・現像ローラ材質:メタル

・現像ローラ速度:100mm/s

・規制方式:ドクターローラ(ゴム材質、固定、80mm長)

・供給方式:供給ローラ(スポンジ材質)

・供給ローラ速度:100mm/s

なお、以下のトナー、現像剤の配合において、部は全て重量部である。

【0050】

(実施例1)

樹脂:ポリエステル樹脂(ビスフェノールAのプロピレンオキサイド付加物、テレフタル酸およびコハク酸誘導体から合成されたポリエステル)

100部

着色剤:マゼンタ顔料(C.I.ピグメントレッド122:Hostaperm Pink E;クラリアント社製) 4部

帯電制御剤:サリチル酸亜鉛塩(ボントロンE84、オリエント化学)

5部

離型剤:低分子量ポリエチレン 5部

【0051】

上記原材料をミキサーで十分に混合した後、2軸押出し機によりバレル温度100℃、混練機回転数100rpmで溶融混練した。混練物を圧延冷却後カッターミルで粗粉砕し、ジェット気流を用いた微粉砕機で粉砕後、旋回式風力分級装置を用いて、平均粒径が6.0μmの粒度分布に分級してトナー母体粒子Kを得た。さらに、トナー母体粒子K100部に対して、以下の混合条件にて添加剤を混合し、トナーAを作製した。

【0052】

外添剤:以下の2種類を用い、以下の混合条件でトナーに外添させた。

シリカ微粉末(R972;日本アエロジル社製) 1.5部

酸化チタン微粉末(MT−150A;テイカ社製) 0.3部

混合条件:

混合回転数 2200rpm

混合時間 120sec

混合機 Qミキサー

【0053】

作製したトナーAを、本評価法によりローラ状規制部材と現像ローラとの間の圧接力を変化させて、現像ローラ上トナー層高さhおよびトナー吸引電荷量Qを測定し、トナーAの帯電能Tを評価した。結果を、表1および図5に示す。これら表および図5から明らかなように、評価したトナーAの流動帯電特性が優れていることが分かった。

【0054】

(実施例2)

実施例1と同様の原材料、作製方法で混練、粉砕、分級を行ない、平均粒径が6.0μmの粒度分布に分級してトナー母体粒子Lを作製した。

さらに、トナー母体粒子L100部に対して、以下の混合条件にて下記の添加剤を混合し、トナーBを作製した。

添加剤:

シリカ微粉末(R972;日本アエロジル社製) 1.8部

酸化チタン微粉末(MT−150A;テイカ社製) 0.3部

混合条件:

混合回転数 2200rpm

混合時間 120sec

混合機 Qミキサー

【0055】

作製したトナーBを、本評価法によりローラ状規制部材と現像ローラとの間の圧接力を変化させて、現像ローラ上のトナー層高さhおよびトナー吸引電荷量Qを測定し、トナーBの帯電能Tを評価した。結果を、表1および図5に示す。これらの表および図5に示すように、評価したトナーBは流動帯電特性が優れていることが分かった。

【0056】

(実施例3)

実施例1と同様の原材料、作製方法で混練、粉砕、分級を行ない、平均粒径が6.0μmの粒度分布に分級してトナー母体粒子Mを得た。

さらに、トナー母体粒子M100部に対して、以下の混合条件にて添加剤を混合し、トナーCを作製した。

添加剤:以下のもの

シリカ微粉末(R972;日本アエロジル社製) 2.1部

酸化チタン微粉末(MT−150A;テイカ社製) 0.3部

混合条件:

混合回転数 2200rpm

混合時間 120sec

混合機 Qミキサー

【0057】

作製したトナーCを、本評価法によりローラ状規制部材と現像ローラとの間の圧接力を変化させて、現像ローラ上トナー層高さhおよびトナー吸引電荷量Qを測定し、トナーCの帯電能Tを評価した。結果を、表1および図5に示す。表1および図5に示すように、トナーCは流動帯電特性が優れていることが分かった。

【0058】

(実施例4)

実施例1と同様の原材料、作製方法で混練、粉砕、分級を行ない、平均粒径が6.0μmの粒度分布に分級してトナー母体粒子Nを得た。

さらに、トナー母体粒子N100部に対して、以下の混合条件にて添加剤を混合し、トナーDを作製した。

添加剤:以下のもの

シリカ微粉末(R972;日本アエロジル社製) 1.0部

酸化チタン微粉末(MT−150A;テイカ社製) 0.3部

混合条件:

混合回転数 2200rpm

混合時間 120sec

混合機 Qミキサー

【0059】

作製したトナーDを、本評価法によりローラ状規制部材と現像ローラとの間の圧接力を変化させて、現像ローラ上トナー層高さhおよびトナー吸引電荷量Qを測定し、トナーDの帯電能Tを評価した。結果を、表1および図5に示す。表1および図5に示すように、トナーDは流動帯電特性が優れていることが分かった。

【0060】

(比較例1)

実施例1と同様の原材料、作製方法で混練、粉砕、分級を行ない、平均粒径が6.0μmの粒度分布に分級してトナー母体粒子Oを得た。

さらに、トナー母体粒子O 100部に対して、以下の混合条件にて添加剤を混合し、トナーEを作製した。

添加剤:

シリカ微粉末(R972;日本アエロジル社製) 0.5部

酸化チタン微粉末(MT−150A;テイカ社製) 0.3部

混合条件:

混合回転数 2200rpm

混合時間 120sec

混合機 Qミキサー

【0061】

作製したトナーEを、本評価法によりローラ状規制部材と現像ローラとの間の圧接力を変化させて、現像ローラ上トナー層高さhおよびトナー吸引電荷量Qを測定し、トナー帯電能Tを評価した。結果を、表1および図5に示す。表1および図5に示すように、トナーEは流動帯電特性が劣っていることが分かった。

【0062】

【表1】

【符号の説明】

【0063】

L 光源(半導体レーザ)、L1 集光レンズ、TA 測定対象物(トナー層)、L2 受光レンズ、D 位置検出素子、Bm レーザビーム、1 測定手段、2 吸引手段、3 電荷量測定手段、4 高精度移動ステージ、5 ローラ状規制部材、6 圧接手段、11 現像ローラ、12 現像ホッパー、21 、22 フィルタ、23 吸引装置、24 排気口、25 連結部、31 クーロンメータ、61 ロードセル、62 ボールネジ、63 ステッピングモータ、64 シャフト、65 梃子

【先行技術文献】

【特許文献】

【0064】

【特許文献1】特開2002−189348

【特許文献2】特開2006−163149

【特許文献3】特公平05−052901

【特許文献4】特開2004−037971

【特許請求の範囲】

【請求項1】

ローラ状規制部材を通過したトナーにより形成される現像ローラ上のトナー層のトナー層高さを、光を照射して測定するための測定手段と、

前記測定手段により光が照射されたトナー層のトナーを吸引して該トナーの電荷量を求めるための吸引手段とを有することを特徴とするトナーの評価装置。

【請求項2】

さらに前記現像ローラにローラ状規制部材を押圧する圧接手段を有することを特徴とする請求項1に記載のトナーの評価装置。

【請求項3】

前記測定手段と、前記吸引手段は、1〜20μmの移動精度で、任意の位置に駆動する駆動手段を有する高精度ステージ上に配設されていることを特徴とする請求項1又は2に記載のトナーの評価装置。

【請求項4】

前記測定手段は、光源と、レンズ系と、光位置検出素子とを有して構成されることを特徴とする請求項1〜3のいずれかに記載のトナーの評価装置。

【請求項5】

前記光源はレーザダイオードであり、前記レーザダイオードのレーザパワーが1〜10mWの範囲にあることを特徴とする請求項1〜4のいずれかに記載のトナーの評価装置。

【請求項6】

前記吸引手段の吸引速度が10〜60[l/min]であることを特徴とする請求項1〜5のいずれかに記載のトナーの評価装置。

【請求項7】

前記吸引手段の吸込み口の面積は4〜20mm2であり、前記吸込み口の下流側に交換可能なフィルタを設け、吸引された前記フィルタ上のトナーの電荷量を測定することを特徴とする請求項1〜6のいずれかに記載のトナーの評価装置。

【請求項8】

ローラ状規制部材を通過したトナーにより形成される現像ローラ上のトナー層の表面に照射されたレーザ光の前記レーザ光のスポット光を用いて前記現像ローラ上のトナー層の高さを測定し、前記測定されたトナー層に係るトナーを吸引して該トナーの電荷量Qを求め、前記吸引されたトナーに係るトナー層の前記吸引前後の現像ローラ表面のトナー層の高さhを求め、前記電荷量Qと、前記トナー層の高さhとから、トナーの帯電特性Tを評価することを特徴とするトナー帯電特性の評価方法。

【請求項9】

請求項8の評価方法において、前記トナー電荷量Qと前記トナー層の高さhとを用いて下記式(1)式によりトナーの帯電能Tを評価することを特徴とするトナー帯電特性の評価方法。

T=Q/h (1)

【請求項10】

請求項9に記載のトナー帯電特性の評価方法において、前記ローラ状規制部材と前記現像ローラとの間の圧接力を変化させて前記式(1)を用いることを特徴とするトナー帯電特性の評価方法。

【請求項11】

請求項8〜10のいずれかに記載のトナー帯電特性の評価方法において、前記ローラ状規制部材と前記現像ローラとの圧接力が0.1〜50Nであることを特徴とするトナー帯電特性の評価方法。

【請求項12】

請求項8〜11のいずれかに記載のトナー帯電特性の評価方法において、前記レーザ光のレーザ照射パワーが0.1〜10mWであることを特徴とするトナー帯電特性の評価方法。

【請求項13】

請求項8〜12のいずれかに記載のトナー帯電特性の評価方法において、レーザ光のレーザスポット径が10〜500μmであることを特徴とするトナー帯電特性の評価方法。

【請求項14】

請求項8〜13のいずれかに記載のトナー帯電特性の評価方法を用いて、トナーを製造することを特徴とするトナー製造方法。

【請求項1】

ローラ状規制部材を通過したトナーにより形成される現像ローラ上のトナー層のトナー層高さを、光を照射して測定するための測定手段と、

前記測定手段により光が照射されたトナー層のトナーを吸引して該トナーの電荷量を求めるための吸引手段とを有することを特徴とするトナーの評価装置。

【請求項2】

さらに前記現像ローラにローラ状規制部材を押圧する圧接手段を有することを特徴とする請求項1に記載のトナーの評価装置。

【請求項3】

前記測定手段と、前記吸引手段は、1〜20μmの移動精度で、任意の位置に駆動する駆動手段を有する高精度ステージ上に配設されていることを特徴とする請求項1又は2に記載のトナーの評価装置。

【請求項4】

前記測定手段は、光源と、レンズ系と、光位置検出素子とを有して構成されることを特徴とする請求項1〜3のいずれかに記載のトナーの評価装置。

【請求項5】

前記光源はレーザダイオードであり、前記レーザダイオードのレーザパワーが1〜10mWの範囲にあることを特徴とする請求項1〜4のいずれかに記載のトナーの評価装置。

【請求項6】

前記吸引手段の吸引速度が10〜60[l/min]であることを特徴とする請求項1〜5のいずれかに記載のトナーの評価装置。

【請求項7】

前記吸引手段の吸込み口の面積は4〜20mm2であり、前記吸込み口の下流側に交換可能なフィルタを設け、吸引された前記フィルタ上のトナーの電荷量を測定することを特徴とする請求項1〜6のいずれかに記載のトナーの評価装置。

【請求項8】

ローラ状規制部材を通過したトナーにより形成される現像ローラ上のトナー層の表面に照射されたレーザ光の前記レーザ光のスポット光を用いて前記現像ローラ上のトナー層の高さを測定し、前記測定されたトナー層に係るトナーを吸引して該トナーの電荷量Qを求め、前記吸引されたトナーに係るトナー層の前記吸引前後の現像ローラ表面のトナー層の高さhを求め、前記電荷量Qと、前記トナー層の高さhとから、トナーの帯電特性Tを評価することを特徴とするトナー帯電特性の評価方法。

【請求項9】

請求項8の評価方法において、前記トナー電荷量Qと前記トナー層の高さhとを用いて下記式(1)式によりトナーの帯電能Tを評価することを特徴とするトナー帯電特性の評価方法。

T=Q/h (1)

【請求項10】

請求項9に記載のトナー帯電特性の評価方法において、前記ローラ状規制部材と前記現像ローラとの間の圧接力を変化させて前記式(1)を用いることを特徴とするトナー帯電特性の評価方法。

【請求項11】

請求項8〜10のいずれかに記載のトナー帯電特性の評価方法において、前記ローラ状規制部材と前記現像ローラとの圧接力が0.1〜50Nであることを特徴とするトナー帯電特性の評価方法。

【請求項12】

請求項8〜11のいずれかに記載のトナー帯電特性の評価方法において、前記レーザ光のレーザ照射パワーが0.1〜10mWであることを特徴とするトナー帯電特性の評価方法。

【請求項13】

請求項8〜12のいずれかに記載のトナー帯電特性の評価方法において、レーザ光のレーザスポット径が10〜500μmであることを特徴とするトナー帯電特性の評価方法。

【請求項14】

請求項8〜13のいずれかに記載のトナー帯電特性の評価方法を用いて、トナーを製造することを特徴とするトナー製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−123183(P2011−123183A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−279511(P2009−279511)

【出願日】平成21年12月9日(2009.12.9)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月9日(2009.12.9)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]