トナー供給ローラ、現像装置および画像形成装置

【課題】トナー供給ローラの発泡層の性質を適切に設定することにより、トナーの劣化やトナーこぼれ等を防止する。

【解決手段】樹脂発泡体またはゴム発泡体からなる発泡層48を少なくとも外周に備えたトナー供給ローラ38において、通気性が5ml/cm2/s以下、密度が50kg/m3以上で且つ200kg/m3以下、ヒステリシスロス率が35%以上で且つ45%以下である発泡層48を用いる。供給ローラ38の電気抵抗値は103Ω以上109Ω以下であることが好ましい。

【解決手段】樹脂発泡体またはゴム発泡体からなる発泡層48を少なくとも外周に備えたトナー供給ローラ38において、通気性が5ml/cm2/s以下、密度が50kg/m3以上で且つ200kg/m3以下、ヒステリシスロス率が35%以上で且つ45%以下である発泡層48を用いる。供給ローラ38の電気抵抗値は103Ω以上109Ω以下であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、プリンタ、ファクシミリまたはこれらの機能を複合的に備えた複合機等の画像形成装置、これらの画像形成装置において静電潜像担持体の静電潜像を現像するために用いられる現像装置、および現像装置において現像剤担持体にトナーを供給するために用いられるトナー供給ローラに関する。

【背景技術】

【0002】

電子写真方式の画像形成装置に用いられる現像装置として、静電潜像担持体にトナーを付着させて現像を行う現像剤担持体と、その現像剤担持体に接触して設けられるとともに該接触部において現像剤担持体との間でトナーの供給・回収を行うトナー供給ローラを備えたものが提案されている。

【0003】

トナー供給ローラとしては、例えば特許文献1に開示されているように、芯金と該芯金の外周に形成された発泡層とからなるものが提案されている。

【特許文献1】特開2001−324865号公報

【0004】

発泡層の素材としては、ウレタンフォーム等の樹脂発泡体またはゴム発泡体が用いられ、発泡層の素材の性質によっては、様々な不具合が生じることが知られている。

【0005】

具体的に、通気性が高い素材からなる発泡層は、現像剤担持体からトナーを掻き取る掻き取り性が低い。発泡層の掻き取り性が低いと、現像剤担持体上のトナーの入れ替わりが起こりにくくなるため、トナーの劣化が進みやすくなる。劣化したトナーは、帯電量の低下により現像剤担持体への付着力が弱まることから、現像装置からのトナーこぼれが生じやすい。

【0006】

また、密度の小さな素材からなる発泡層は、現像剤担持体へ押し付けられる力が弱いため、掻き取り性が低くなる。したがって、上記と同様、現像剤担持体上のトナーの劣化を招きやすく、トナーこぼれが生じやすい。

【0007】

逆に、密度の大きな素材からなる発泡層は、現像剤担持体へ押し付けられる力が強いため、発泡層と現像剤担持体との摺擦により、トナーへの外添剤の埋め込みが進行しやすくなることから、外添剤の機能(トナーに流動性を付与する機能、トナーの荷電を制御する機能等。)が損なわれやすい。

【0008】

さらに、ヒステリシスロス率(変形及び回復の1サイクルにおける機械的エネルギーの損失率。詳細は後述する。)の小さな素材からなる発泡層は、現像剤担持体との接触に伴う変形から回復しやすく、現像剤担持体との密着力が強い。したがって、発泡層と現像剤担持体との摺擦によりトナーが劣化しやすく、トナーこぼれが発生しやすい。

【0009】

逆に、ヒステリシスロス率が大きな素材からなる発泡層は、現像剤担持体との密着力が弱く、トナーの掻き取り性が低いため、トナーの劣化が進行しやすく、やはりトナーこぼれが発生しやすい。

【発明の開示】

【発明が解決しようとする課題】

【0010】

以上のように、トナー供給ローラの発泡層の素材として、適切な通気性、密度およびヒステリシスロス率を有するものを用いなければ、上記のような不具合が生じてしまう。

【0011】

そこで、本発明は、トナー供給ローラの発泡層の性質を適切に設定することにより、トナーの劣化やトナーこぼれ等を防止することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明に係るトナー供給ローラは、

樹脂発泡体またはゴム発泡体からなる発泡層を少なくとも外周に備えたものであって、

上記発泡層は、通気性が5ml/cm2/s以下であり、

密度が50kg/m3以上で且つ200kg/m3以下であり、

ヒステリシスロス率が35%以上で且つ45%以下であることを特徴とする。

【0013】

本発明に係る現像装置は、上記のトナー供給ローラを備えたことを特徴とする。

【0014】

本発明に係る画像形成装置は、上記の現像装置を備えたことを特徴とする。

【発明の効果】

【0015】

本発明によれば、トナー供給ローラの発泡層の通気性、密度およびヒステリシスロス率の各値が適切に設定されているため、トナーの劣化やトナーこぼれ等の不具合を防止することができる。

【発明を実施するための最良の形態】

【0016】

以下、添付図面に基づいて本発明の実施形態を詳細に説明する。なお、以下の説明では、必要に応じて特定の方向や位置を示す用語(例えば、「上」、「下」、「右」、「左」及びそれらの用語を含む別の用語)を用いるが、それらの用語の使用は図面を参照した発明の理解を容易にするためであって、それらの用語の意味によって本発明の技術的範囲が限定されるものではない。

【0017】

図1は、本発明の一実施形態に係る画像形成装置2の概略構成を示す。ただし、本発明の特徴部分を明確にすることで発明の理解を容易にするために、画像形成装置の筺体は図面から除かれている。

【0018】

画像形成装置2は、複写機、プリンタ、ファクシミリ、又はそれらの機能を複合的に備えた複合機等の電子写真式画像形成装置である。現在、電子写真方式の画像形成装置として種々の形態のものが提案されているが、図示する画像形成装置は一つの現像装置しか備えていないモノクロ画像形成装置である。ただし、本発明は、この種の画像形成装置にのみ適用されるものではなく、他の形態の画像形成装置、例えば、所謂タンデム方式または4サイクル方式のカラー画像形成装置にも等しく適用できる。

【0019】

画像形成装置2は、静電潜像担持体として円筒状の感光体4を有する。感光体の周囲には、その回転方向(図上時計回り方向)に沿って順に、帯電器6、露光装置8、現像装置10、転写ローラ12、およびクリーニング部材14が配置されている。感光体4と転写ローラ12との接触部(ニップ部)は転写領域22を形成している。

【0020】

実施の形態では、クリーニング部材14として板状のブレードが使用されており、その一端側が感光体4の外周面に接触している。ただし、クリーニング部材14はブレードに限るものでなく、その他のクリーニング部材(例えば、固定ブラシ、回転ブラシ、ローラ)を使用することもできる。

【0021】

搬送路26は、図示しない給紙装置から、給紙ローラ対16のニップ部20、転写領域22、および定着ローラ対18のニップ部24を通って、図示しない排紙部まで延びている。

【0022】

画像形成動作の一例について簡単に説明する。先ず、所定の周速度で回転駆動されている感光体4の外周面が帯電器6により帯電される。次に、帯電された感光体4の外周面に、画像情報に応じた光が露光装置8から投射され、静電潜像が形成される。続いて、静電潜像は、現像装置10から供給される現像剤のトナーにより顕在化される。このようにして感光体4上に形成されたトナー像は、感光体4の回転により転写領域22に達する。

【0023】

一方、そのタイミングに合わせて、給紙装置に収容された用紙(記録媒体)が、給紙ローラ16の回転により搬送路26に送り出されて転写領域22に搬送される。そして、転写領域22において、感光体4上のトナー像が用紙に転写される。トナー像が転写された用紙は、搬送路26のさらに下流側へ搬送され、定着ローラ18によってトナー像が用紙に定着された後、排紙部に送り出される。

【0024】

用紙に転写されることなく感光体4上に残留しているトナーは、感光体4とクリーニング部材14との接触部に達すると、クリーニング部材14で掻き取られ、感光体4の外周面から除去される。

【0025】

次に、現像装置10の構成を詳細に説明する。

【0026】

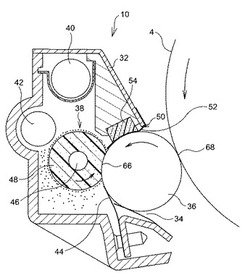

図2に示すように、現像装置10は、現像剤担持体としての現像ローラ36、トナー供給ローラ38、およびこれら現像ローラ36と供給ローラ38をトナーと共に収容するハウジング32を有する。

【0027】

トナーとしては、例えば一成分トナーが用いられ、必要に応じてチタン酸ストロンチウム等を含む外添剤が添加される。トナーの径は、特に限定されるものではないが、例えば6〜7μmである。

【0028】

現像ローラ36と供給ローラ38は、互いに平行な図示しない回転軸を中心として回転可能に、かつ、互いに接触した状態で設けられている。現像ローラ36と供給ローラ38は、図示しない駆動源に連結されており、その駆動源の駆動に基づいて図上反時計回り方向に回転するようになっている。供給ローラ38の具体的な構成は後述する。

【0029】

現像装置10はまた、スクリュウ等からなる2つの搬送部材40,42を有し、これら搬送部材40,42によって、ハウジング32内のトナーが循環されるようになっている。

【0030】

ハウジング32には、トナー供給用の開口部34が形成され、この開口部34に現像ローラ36が位置している。

【0031】

ハウジング32の開口部34近傍には、除電手段50が設けられている。除電手段50は、現像ローラ36に当接する導電部材52と、導電部材52を現像ローラ36へ押し当てるための押し当て部材54を有する。

【0032】

導電部材52は、シート状の部材であり、その一端部がハウジング32の開口部34周縁に固定されるとともに、自由端である他端側が現像ローラ36の外周面に沿って当接して設けられている。導電部材52の素材としては、トナーよりも帯電系列上同極側に偏るとともに導電性を有するものが用いられ、具体的には例えばテフロン(商標名)等のフッ素樹脂が用いられる。

【0033】

押し当て部材54は、現像ローラ36と共に導電部材52を挟持するようにしてハウジング32に保持されている。押し当て部材54の素材としては、樹脂発泡体、ゴム発泡体、フェルト等が用いられ、具体的には例えばウレタンフォームが用いられる。

【0034】

このような構成からなる現像装置10では、供給ローラ38の回転に基づいて、ハウジング32に収容されているトナー、特に供給ローラ38の周囲に存在するトナーが図上反時計回り方向に搬送され、現像ローラ36と供給ローラ38の対向する供給・回収領域66で現像ローラ36に担持される。この際、現像ローラ36に供給されるトナーは、現像ローラ36と供給ローラ38との摩擦により予備帯電される。現像ローラ36に担持されたトナーは、現像ローラ36の回転とともに、現像ローラ36の外周面に接触して配置されている規制部材44の対向部に達すると、規制部材44によって層厚が規制されるとともに、規制部材との摩擦接触により更に帯電される。このようにして所定の電荷が与えられたトナーは、現像ローラ36の回転と共に感光体4と現像ローラ36が対向する現像領域68に達する。現像領域68に達したトナーは、感光体4が担持する静電潜像(作像部分)に付着し、感光体4の外周面にトナー像を形成する。

【0035】

現像領域68を通過後、現像に供されずに現像ローラ36上に残されたトナーは、現像ローラ36の回転と共に現像ローラ36と導電部材52との接触部に達すると、導電部材52により除電されて現像ローラ36から剥離されやすい状態になった後、供給・回収領域66で供給ローラ38によって回収される。

【0036】

次に、供給ローラ38の構成を詳細に説明する。

【0037】

供給ローラ38は、円柱状の芯金46と、該芯金46の外周に形成された発泡層48から構成されている。

【0038】

芯金46の素材としては、例えば鉄、ステンレス、アルミニウム、樹脂等が用いられる。芯金46の表面には、腐食等を防止するためメッキ処理を行うようにしても良い。

【0039】

発泡層48の素材としては、樹脂発泡体またはゴム発泡体が用いられ、具体的には、耐久性に優れたポリウレタン発泡体を用いることが望ましい。発泡層48の素材としてポリウレタン発泡体以外に用いられる具体例としては、エポキシ樹脂、アクリル樹脂等の熱硬化性樹脂の発泡体、ポリエチレン、ポリスチレン等の熱可塑性樹脂の発泡体が挙げられる。

【0040】

発泡層48には、必要に応じて導電性付与物質を含有させるようにしても良い。導電性付与物質としては、導電性カーボン、酸化錫、酸化亜鉛等の電子導電性物質、または過塩素酸ナトリウム、過塩素酸リチウム、各種四級アンモニウム塩等のイオン導電性物質などがある。

【0041】

発泡層48に導電性を付与する方法としては、例えば、発泡体の原料に導電性付与物質を混合させた状態で発泡させる方法、または導電性付与物質を含む液中に発泡体を含浸させる方法が用いられる。

【0042】

ポリウレタン発泡体の原料にイオン導電剤を混合させた状態で発泡させることで、ポリウレタン発泡体からなる発泡層48に導電性を付与する方法の具体例を説明する。

【0043】

先ず、ポリオール成分をミキシングヘッドに連続的に流入させる。また、ミキシングヘッドに流入する直前のポリオール成分に、窒素ガスを所定の流量で混入させる。ポリオール成分としては、例えば、ポリマーポリオール(三井化学株式会社製、商品名「POP24−30」)20〜40質量部、ポリエーテルポリオール(三井化学株式会社製、商品名「ED−37」)40〜65質量部、ポリエステルポリオール(ダイセル化学株式会社製、商品名「PCL305」)7質量部、金属触媒としてのニッケルアセチルアセトネート(OSi社製、商品名「LC−5615」)2質量部、トリエチレンジアミンを主成分とするアミン系触媒(中京油脂株式会社製、商品名「LV33」)0.1質量部、整泡剤(日本ユニカー株式会社製、商品名「L520」)10質量部、及びイオン導電剤(トリメチルオクチルアンモニウム塩化物)0〜5質量部を含有するものが用いられる。上記3種類のポリオール、すなわちポリマーポリオール、ポリエーテルポリオール、及びポリエステルポリオールの合計量は100質量部とする。

【0044】

ポリオール成分の流入と同時に、ポリイソシアネート(日本ポリウレタン工業株式会社製、商品名「MTL」)をミキシングヘッドに流入させる。ポリイソシアネートの流入量は、ポリオールのOH基とポリイソシアネートのNCO基の当量比が0.9〜1.5となるように調整する。

【0045】

次に、ミキシングヘッドにおいて混合された発泡原料をオークスミキサに供給して撹拌することで、泡状体を調製した後、泡状体を成形型に流し込む

【0046】

続いて、泡状体が流し込まれた成形型を、例えば160℃に調温された加熱炉に収容し、例えば60分間加熱して硬化させる。これにより、導電性が付与された発泡体を得ることができる。

【0047】

導電性付与物質を含む液中に発泡体を含浸させることで発泡層48に導電性を付与する方法の具体例を説明する。

【0048】

先ず、ポリウレタン樹脂、アクリル樹脂、NBR、CR、ポリエステル樹脂等の固形の樹脂を水中に安定分散させてなるラテックス中、またはポリウレタンやシリコーン等の液状の樹脂中に、上記の導電性付与物質に相当する電子伝導性フィラー(例えば、カーボンブラックやグラファイト等の炭素粉、ニッケル、銅、銀等の金属粉、若しくは導電性金属酸化物)を分散させて液状の原料を得る。該液状原料にポリウレタンフォーム等の発泡体を含浸させ、乾燥させたり架橋したりすることによって、電子伝導性フィラーを発泡体に容易に分散させることができる。これにより、導電性が付与された発泡体を得ることができる。

【0049】

図3に示すように、発泡層48は、無数の微小セルが密集した状態(互いに隣接した状態)で構成されている。各セルとこれに隣接するセルとの間には隔膜72又は柱74が存在しており、通常、隔膜72に形成された開口部、柱74と柱74の間に形成された開口部、または隔膜72と柱74との間に形成された開口部を通じて連通している。

【0050】

各セルの平均有効径は、230μm以上であることが好ましい。このように、セルの平均有効径をトナー径(約6〜7μm)よりも遙かに大きく設定することにより、セル中にトナーを取り込みやすくして、供給ローラ38によるトナーの搬送量を十分に確保することができ、現像ローラ36と供給ローラ38の回転速度を大きくした場合や、ベタ画像を形成する場合でも、十分な濃度の画像を形成することができる。

【0051】

発泡層48の通気性は、JIS−L1096Aの試験方法による値が5ml/cm2/s以下であることが好ましい。これにより、現像ローラ36からトナーを掻き取る掻き取り性を十分に確保することができ、現像ローラ36上のトナーの入れ替わりを良好に行うことができる。したがって、トナーの劣化を防止でき、現像ローラ36へのトナーの付着力を十分に確保して、現像装置10からのトナーこぼれを防止できる。

【0052】

発泡層48の通気性は種々の方法により調整可能であるが、例えば、発泡後の発泡体に可燃性ガスを導入し、発泡体のセルを囲む隔膜を燃焼により除去することによって開口部を形成し、適切な通気性に調整することができる。

【0053】

発泡層48の密度は、50kg/m3以上で且つ200kg/m3以下であることが好ましい。

【0054】

発泡層48の密度を50kg/m3以上とすることで、発泡層48を現像ローラ36へ十分な力で押し付けることができ、トナーの掻き取り性を高めることができる。したがって、現像ローラ36上のトナーの劣化を防止でき、トナーの現像ローラ36への付着力を十分に確保できることから、トナーこぼれの発生を防止できる。

【0055】

また、発泡層48の密度を200kg/m3以下とすることで、発泡層48が必要以上に強い力で現像ローラ36へ押し付けられることを防止でき、トナーへの外添剤の埋め込みを防止できる。

【0056】

発泡層48の密度は種々の方法により調整可能であるが、例えば、発泡層48の素材の選定や、発泡剤の添加量の増減等により調整することができる。

【0057】

発泡層48のヒステリシスロス率は、JIS−K6400の試験方法による値が35%以上で且つ45%以下であることが好ましい。

【0058】

ここで、ヒステリシスロス率とは、変形及び回復の1サイクルにおける機械的エネルギーの損失率であり、圧縮により変形した状態から開放により形状が回復する際の回復し難さを示す。すなわち、ヒステリシスロス率が大きい発泡層48ほど、現像ローラ36との接触に伴う変形から回復し難いため、現像ローラ36との密着力が弱く、ヒステリシスロス率が小さい発泡層48ほど、現像ローラ36との接触に伴う変形から回復し易いため、現像ローラ36との密着力が強い。

【0059】

発泡層48のヒステリシスロス率を35%以上とすることで、現像ローラ36に対して必要以上に強い力で密着することを回避して、トナーの劣化を防止でき、トナーの劣化に伴うトナーこぼれの発生を防ぐことができる。

【0060】

また、発泡層48のヒステリシスロス率を45%以下とすることで、現像ローラ36との密着力を十分に確保でき、トナーの掻き取り性を良好にすることができる。したがって、現像ローラ36上のトナーの入れ替わりが良好に行われることから、トナーの劣化を防止でき、トナーこぼれの発生を防ぐことができる。

【0061】

発泡層48のヒステリシスロス率は種々の方法により調整可能である。例えば、発泡層48の素材の変更、素材の組成比の変更、または導電性付与物質の添加量の増減により調整することができる。また、発泡層48の表面に樹脂の皮膜をコーティングするようにしても良く、この場合、皮膜として用いる樹脂の種類や量を変更することで、ヒステリシスロス率の調整が可能である。

【0062】

供給ローラ38の電気抵抗値は、103Ω以上109Ω以下であることが好ましい。供給ローラ38の電気抵抗値を103Ω以上とすることで、現像ローラ36と供給ローラ38の間にバイアスを印加した際のリークの発生を防止できる。また、供給ローラ38の電気抵抗値を109Ω以下とすることで、現像ローラ36と供給ローラ38の間にバイアスを印加した際に、供給ローラ38から現像ローラ36へのトナーの搬送性を十分に確保することができる。

【実施例】

【0063】

供給ローラの発泡層のサンプルとして、素材の性質が異なる18種類のサンプル(実施例1〜実施例6、比較例1〜比較例12)を用意し、それぞれのサンプルの性能を評価する試験を行った。

【0064】

サンプルは、いずれもポリウレタンフォーム製のものを用いた。実施例1〜実施例4、実施例6、比較例1〜比較例10のサンプルにはイオン導電剤(トリメチルオクチルアンモニウム塩化物)を添加し、実施例5と比較例12のサンプルには導電剤としてカーボンブラックを添加した。比較例11のサンプルには導電剤を添加しなかった。

【0065】

実施例1〜実施例4、実施例6、比較例1〜比較例10のサンプルへのイオン導電剤の付与は、ポリウレタン発泡体の原料にイオン導電剤を混合させた状態で発泡させることで行った。実施例5と比較例12のサンプルへのカーボンブラックの付与は、カーボンブラックを含有したアクリルエマルジョンをポリウレタン発泡体に含浸させ、乾燥させることで行った。

【0066】

各サンプルを発泡層とするトナー供給ローラを製造した。

【0067】

各サンプルを発泡層とするトナー供給ローラの製造方法を説明する。先ず、サンプルを40×40×300mmの直方体にカットし、芯金を差し込むため直径6mmの穴を空けた。次に、予めホットメルト接着剤をロールコータにて塗布した直径8mmの鉄製芯金をサンプルの穴に通した後、電磁誘導加熱機にて芯金を加熱して接着剤を溶融し、サンプルと芯金を接着した。続いて、芯金の冷却により接着が完了した後、サンプルを外径が14.8mmとなるように切削加工した。

【0068】

各サンプルについて、通気性、密度、ヒステリシスロス率、抵抗およびセルの平均有効径をそれぞれ測定した。測定結果は、図5に示す通りである。

【0069】

通気性は、JIS−L1096Aの測定方法に基づき、フラジール型試験機を使用し、差圧125Pa時の通気度を測定した。

【0070】

密度は、サンプルの寸法から体積を求めるとともに、質量を測定し、体積と質量の値から算出した。

【0071】

ヒステリシスロス率は、JIS−K6400に準じた測定により求めた。具体的に、大きさが100×100×50mmである試料を用い、応力−歪測定器に取り付けた。直径200mmの円形加圧板で試料を元厚の75%(試料の厚みが元厚の25%になるまで)圧縮し、直ちに開放した。3〜5分間放置した後、加圧板を30mm/minの速度で試料へ押し込み、試料を元厚の25%(試料の厚みが元厚の75%になるまで)圧縮した後、加圧板を押し込み時と同じ速度で且つ逆方向へ移動させ、試料への荷重を取り除いた。この加圧板の往復時における荷重の大きさと試料のたわみ率を測定した。かかる測定により、図4に示す変形時の荷重−たわみ曲線と回復時の荷重−たわみ曲線が得られ、これら2つのたわみ曲線を用いて、下記の式によりヒステリシスロス率を求めた。

【数1】

【0072】

供給ローラの電気抵抗値は、銅製の平板上に供給ローラを載置するとともに供給ローラの芯金の両端部に0.98N(100gf)の荷重をかけた状態で、芯金と平板との間の電気抵抗を測定することで求めた。具体的に、芯金と平板との間に10Vの直流電圧を印加し、印加を開始した5秒後の電流値を計測することで、電気抵抗値を算出した。

【0073】

発泡層のセルの平均有効径は、サンプルを走査型電子顕微鏡(SEM)により、3視野、倍率35倍で観察・撮影した写真で、各視野で50個、すなわち合計150個のセルの有効径を読み取り、それらの有効径の平均値を算出した。

【0074】

各サンプルの性能評価は、トナーへの外添剤の埋め込み、掻き取り性、およびトナーこぼれの各項目について行った。また、各サンプルについて、現像を行う際に発生する問題点の有無を確認した。

【0075】

トナーへの外添剤の埋め込みの評価は、次の方法で行った。

【0076】

先ず、新品トナーに添加された外添剤の含有量Anew(%)を、蛍光X線分析機を用いて定量した。続いて、次に述べる方法により新品トナーの洗浄を行い、洗浄後の新品トナーに添加された外添剤の含有量Bnew(%)を定量した。具体的に、新品トナーを、トリトン溶液(ポリエチレングリコールアルキルフェニルエーテル水溶液)に入れた状態で超音波洗浄器により3分間洗浄した後、一晩静置した。この操作により、トナーに弱い力で付着していた外添剤が、トナーから離脱し溶液中に分散する。この溶液の上澄み液をデカンテーションし、沈殿物であるトナーを回収した。回収したトナーを真空乾燥機により約12時間乾燥させた後、蛍光X線分析機を用いて外添剤の含有量Bnew(%)を定量した。

【0077】

このようにして定量した外添剤の含有量Anew及びBnewの値を用いて、下記の式により新品トナーの付着強度C・new(%)を算出した。

【数2】

【0078】

続いて、使用開始後のトナーの付着強度C・oldを、次の方法により求めた。

【0079】

現像装置としてMagicolor7300用トナーカートリッジ(コニカミノルタ製)を用意するとともに、該現像装置を駆動するための外部駆動機を作成した。外部駆動機の設定は、現像ローラの回転数が140rpm、供給ローラの回転数が155rpmとなるように調整した。現像ローラと供給ローラとの間には電位バイアスを印加せずに同電位の状態とした。さらに、現像装置を分解して、供給ローラを上記のようにサンプルを用いて製造したものと交換した後、現像装置を組み立て直すとともに、ホッパー部に50gのトナーを入れた。トナーとしては、Magicolor7300用マゼンタトナーを使用した。そして、現像ローラと供給ローラを連続4時間駆動させた後、現像装置を分解して内部のトナーを取り出した。

【0080】

取り出した使用開始後のトナーについて、新品トナーと同様に、洗浄前の外添剤の含有量Aold(%)と洗浄後の外添剤の含有量Bold(%)を定量するとともに、下記の式により使用開始後のトナーの付着強度C・old(%)を算出した。

【数3】

【0081】

こうして得られた付着強度C・new及びC・oldの値を用いて、下記の式により付着強度の増加量(%)を算出した。トナーへの外添剤の埋め込みの評価結果を、付着強度の増加量が、5%以下のものを「○」、5%を超えるとともに10%以下であるものを「△」、10%を超えるものを「×」で表した(図5参照)。

【数4】

【0082】

掻き取り性の評価は次の方法で行った。

【0083】

現像装置としてMagicolor7300用トナーカートリッジ(コニカミノルタ製)を用いるとともに、該現像装置を駆動するための外部駆動機を作成した。外部駆動機の設定は、現像ローラの回転数が140rpm、供給ローラの回転数が155rpmとなるように調整した。現像ローラと供給ローラとの間には電位バイアスを印加せずに同電位の状態にした。さらに、現像装置を分解して、供給ローラを上記のようにサンプルを用いて製造したものと交換した後、現像装置を組み立て直した。この際、現像ローラ上のトナーをエアーやウエス等により取り除いた。また、ホッパー部に50gのトナーを入れた。トナーとしては、Magicolor7300用マゼンタトナーを使用した。

【0084】

先ず、現像ローラと供給ローラを回転させるためのスイッチをオンにして、直ちにオフにした。これにより停止した現像ローラ上のトナー(以下、「1回転目のトナー」という。)を採取した。次に、上記スイッチを再びオンにして30秒後にオフにした。これにより停止した現像ローラ上のトナー(以下、「30秒後のトナー」という。)を採取した。

【0085】

採取した1回転目のトナーと30秒後のトナーのそれぞれについて、FPIA−2100(シスメックス株式会社製)で体積粒度分布を測定した。粒度分布とは、どのような粒径の粒子がどのような割合(全体を100%とする相対粒子量)で含まれているかを示す指標である。また、体積粒度分布とは、粒子量の基準として体積を用いた粒度分布である。

【0086】

1回転目のトナーの粒度分布、および30秒後のトナーの粒度分布をそれぞれ累積分布に置き換えた。累積分布とは、特定の粒径以上の粒子量が全体の何%であるかを表したものである。

【0087】

粒径水準を10個作成し、小さいものから順に第1番目〜第10番目とした。第1番目の粒径水準において、1回転目の粒度分布値をX1、30秒後の粒度分布値をY1とし、第n番目の粒径水準において、1回転目の粒度分布値をXn、30秒後の粒度分布値をYnとした。これにより得られる点Pn(Xn、Yn)、すなわちP1〜P10について、標準SN比を求めるための公知の計算式を用いて、標準SN比を計算した。

【0088】

標準SN比は、信号(S:シグナル)と誤差(N:ノイズ)の比をデシベル値で表したものであり、標準SN比の値が大きいほど誤差が小さいことを示す。すなわち、上記のように求めた標準SN比の値が大きいほど、1回転目の粒度分布と30秒後の粒度分布の変化が小さいこととなる。

【0089】

供給ローラの掻き取り性が悪いと、現像ローラ上のトナーの入れ替わりが起こりにくく、特にトナーの小径粒子が現像ローラ上に付着したまま残りやすくなる。したがって、トナー全体に占める小径粒子の割合が増加するため、1回転目と30秒後の粒度分布が大きく変化し、SN比の値が小さくなる。逆に、供給ローラの掻き取り性が良好である場合、1回転目と30秒後の粒度分布の変化が小さく、SN比の値が大きくなる。

【0090】

このような観点から、掻き取り性の評価結果を、標準SN比の値が27db以上のものを「○」、25db以上27db未満のものを「△」、25db未満のものを「×」で表した(図5参照)。

【0091】

トナーこぼれの評価は次の方法で行った。

【0092】

現像装置として4つのMagicolor7300用トナーカートリッジ(コニカミノルタ製)を用いた。4つの現像装置を分解して、それぞれ供給ローラを上記のようにサンプルを用いて製造したものと交換した後、現像装置を組み立て直すとともに、各現像装置に対応する色(イエロー、マゼンタ、シアン、ブラック)のトナーをホッパー部に200g入れた。トナーとしては、Magicolor7300用のトナーを使用した。

【0093】

その後、現像装置を画像形成装置にセットして、LL環境(雰囲気温度10℃、湿度15%)の下で白紙画像の印字を10000枚行った。この印字によりトナーこぼれが発生した枚数をカウントし、トナーこぼれの評価結果を、トナーこぼれの発生枚数が500枚以下のものを「◎」、500枚を超えるとともに1000枚以下であるものを「○」、1000枚を超えるとともに1500枚以下であるものを「△」、1500枚を超えるものを「×」で表した(図5参照)。

【0094】

現像を行う際に発生する問題点を、次の方法により確認した。

【0095】

現像装置として4つのMagicolor7300用トナーカートリッジ(コニカミノルタ製)を用いた。4つの現像装置を分解して、それぞれ供給ローラを上記のようにサンプルを用いて製造したものと交換した後、現像装置を組み立て直すとともに、各現像装置に対応する色(イエロー、マゼンタ、シアン、ブラック)のトナーをホッパー部に200g入れた。トナーとしては、Magicolor7300用のトナーを使用した。

【0096】

その後、現像装置を画像形成装置にセットして印字を行った。印字された画像を目視して、画像の濃度不足、かすれの発生、ノイズの発生(現像ローラと供給ローラの間のリークに起因するもの)などといった現像時に発生する問題点の有無を確認した。

【0097】

図5に示す試験結果より、次のことを確認することができた。

【0098】

通気性が5ml/cm2/sを超える比較例1、比較例4、比較例6、比較例7のサンプルは、いずれもトナーこぼれが発生した。

【0099】

なお、実施例6では通気性が0.32ml/cm2/s未満でもトナーこぼれは発生しなかった。換言すれば、通気性の最適範囲の下限値は高くとも0.32ml/cm2/sとなる。

【0100】

密度が50kg/m3未満である比較例1、比較例2のサンプルは、掻き取り性が悪く、トナーこぼれが発生した。他方、密度が200kg/m3を超える比較例3、比較例4、比較例8のサンプルは、トナーへの外添剤の埋め込みが発生した。

【0101】

ヒステリシスロス率35%未満の比較例5、比較例7のサンプルは、トナーこぼれが発生した。他方、ヒステリシスロス率が45%を超える比較例3、比較例4、比較例9のサンプルは、掻き取り性が悪く、トナーこぼれが発生した。

【0102】

なお、通気性と密度が適切に設定された比較例5のサンプルは、トナーこぼれ評価が△であり、トナーこぼれの発生率は比較的低かった。これは、トナーこぼれの発生が、発泡層のヒステリシスロス率に起因する度合いよりも、発泡層の通気性や密度に起因する度合いの方が大きいためであると考えられる。

【0103】

供給ローラの電気抵抗値が103Ω未満である比較例12のサンプルは、印字した画像にノイズが発生した。これは、現像時において現像ローラと供給ローラの間にリークが発生したためであると考えられる。他方、供給ローラの電気抵抗値が109Ωを超える比較例11のサンプルは、印字した画像に濃度不足やかすれが発生した。

【0104】

発泡層のセルの平均有効径が230μm未満である比較例3、比較例4、比較例7、比較例8、比較例10のサンプルは、印字した画像に濃度不足が発生した。

【0105】

これに対して、実施例1〜実施例6のサンプルは、いずれの項目においても良好な性能を示すことを確認できた。

【0106】

以上より、供給ローラの発泡層は、通気性が5ml/cm2/s以下、密度が50kg/m3以上で且つ200kg/m3以下、ヒステリシスロス率が35%以上で且つ45%以下であることが好ましいことを確認できた。さらに、供給ローラの電気抵抗値が103Ω以上で且つ109Ω以下であり、発泡層のセルの平均有効径が230μm以上であることが好ましいことを確認できた。

【図面の簡単な説明】

【0107】

【図1】本発明の一実施形態に係る画像形成装置の概略構成を示す図である。

【図2】本発明の一実施形態に係る現像装置を示す断面図である。

【図3】発泡層のセル構造を示す図である。

【図4】ヒステリシスロス率を算出するための荷重−たわみ曲線を示すグラフである。

【図5】発泡層の性能評価試験の試験結果を示す表である。

【符号の説明】

【0108】

2 画像形成装置、

10 現像装置、

38 トナー供給ローラ、

46 芯金、

48 発泡層。

【技術分野】

【0001】

本発明は、複写機、プリンタ、ファクシミリまたはこれらの機能を複合的に備えた複合機等の画像形成装置、これらの画像形成装置において静電潜像担持体の静電潜像を現像するために用いられる現像装置、および現像装置において現像剤担持体にトナーを供給するために用いられるトナー供給ローラに関する。

【背景技術】

【0002】

電子写真方式の画像形成装置に用いられる現像装置として、静電潜像担持体にトナーを付着させて現像を行う現像剤担持体と、その現像剤担持体に接触して設けられるとともに該接触部において現像剤担持体との間でトナーの供給・回収を行うトナー供給ローラを備えたものが提案されている。

【0003】

トナー供給ローラとしては、例えば特許文献1に開示されているように、芯金と該芯金の外周に形成された発泡層とからなるものが提案されている。

【特許文献1】特開2001−324865号公報

【0004】

発泡層の素材としては、ウレタンフォーム等の樹脂発泡体またはゴム発泡体が用いられ、発泡層の素材の性質によっては、様々な不具合が生じることが知られている。

【0005】

具体的に、通気性が高い素材からなる発泡層は、現像剤担持体からトナーを掻き取る掻き取り性が低い。発泡層の掻き取り性が低いと、現像剤担持体上のトナーの入れ替わりが起こりにくくなるため、トナーの劣化が進みやすくなる。劣化したトナーは、帯電量の低下により現像剤担持体への付着力が弱まることから、現像装置からのトナーこぼれが生じやすい。

【0006】

また、密度の小さな素材からなる発泡層は、現像剤担持体へ押し付けられる力が弱いため、掻き取り性が低くなる。したがって、上記と同様、現像剤担持体上のトナーの劣化を招きやすく、トナーこぼれが生じやすい。

【0007】

逆に、密度の大きな素材からなる発泡層は、現像剤担持体へ押し付けられる力が強いため、発泡層と現像剤担持体との摺擦により、トナーへの外添剤の埋め込みが進行しやすくなることから、外添剤の機能(トナーに流動性を付与する機能、トナーの荷電を制御する機能等。)が損なわれやすい。

【0008】

さらに、ヒステリシスロス率(変形及び回復の1サイクルにおける機械的エネルギーの損失率。詳細は後述する。)の小さな素材からなる発泡層は、現像剤担持体との接触に伴う変形から回復しやすく、現像剤担持体との密着力が強い。したがって、発泡層と現像剤担持体との摺擦によりトナーが劣化しやすく、トナーこぼれが発生しやすい。

【0009】

逆に、ヒステリシスロス率が大きな素材からなる発泡層は、現像剤担持体との密着力が弱く、トナーの掻き取り性が低いため、トナーの劣化が進行しやすく、やはりトナーこぼれが発生しやすい。

【発明の開示】

【発明が解決しようとする課題】

【0010】

以上のように、トナー供給ローラの発泡層の素材として、適切な通気性、密度およびヒステリシスロス率を有するものを用いなければ、上記のような不具合が生じてしまう。

【0011】

そこで、本発明は、トナー供給ローラの発泡層の性質を適切に設定することにより、トナーの劣化やトナーこぼれ等を防止することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明に係るトナー供給ローラは、

樹脂発泡体またはゴム発泡体からなる発泡層を少なくとも外周に備えたものであって、

上記発泡層は、通気性が5ml/cm2/s以下であり、

密度が50kg/m3以上で且つ200kg/m3以下であり、

ヒステリシスロス率が35%以上で且つ45%以下であることを特徴とする。

【0013】

本発明に係る現像装置は、上記のトナー供給ローラを備えたことを特徴とする。

【0014】

本発明に係る画像形成装置は、上記の現像装置を備えたことを特徴とする。

【発明の効果】

【0015】

本発明によれば、トナー供給ローラの発泡層の通気性、密度およびヒステリシスロス率の各値が適切に設定されているため、トナーの劣化やトナーこぼれ等の不具合を防止することができる。

【発明を実施するための最良の形態】

【0016】

以下、添付図面に基づいて本発明の実施形態を詳細に説明する。なお、以下の説明では、必要に応じて特定の方向や位置を示す用語(例えば、「上」、「下」、「右」、「左」及びそれらの用語を含む別の用語)を用いるが、それらの用語の使用は図面を参照した発明の理解を容易にするためであって、それらの用語の意味によって本発明の技術的範囲が限定されるものではない。

【0017】

図1は、本発明の一実施形態に係る画像形成装置2の概略構成を示す。ただし、本発明の特徴部分を明確にすることで発明の理解を容易にするために、画像形成装置の筺体は図面から除かれている。

【0018】

画像形成装置2は、複写機、プリンタ、ファクシミリ、又はそれらの機能を複合的に備えた複合機等の電子写真式画像形成装置である。現在、電子写真方式の画像形成装置として種々の形態のものが提案されているが、図示する画像形成装置は一つの現像装置しか備えていないモノクロ画像形成装置である。ただし、本発明は、この種の画像形成装置にのみ適用されるものではなく、他の形態の画像形成装置、例えば、所謂タンデム方式または4サイクル方式のカラー画像形成装置にも等しく適用できる。

【0019】

画像形成装置2は、静電潜像担持体として円筒状の感光体4を有する。感光体の周囲には、その回転方向(図上時計回り方向)に沿って順に、帯電器6、露光装置8、現像装置10、転写ローラ12、およびクリーニング部材14が配置されている。感光体4と転写ローラ12との接触部(ニップ部)は転写領域22を形成している。

【0020】

実施の形態では、クリーニング部材14として板状のブレードが使用されており、その一端側が感光体4の外周面に接触している。ただし、クリーニング部材14はブレードに限るものでなく、その他のクリーニング部材(例えば、固定ブラシ、回転ブラシ、ローラ)を使用することもできる。

【0021】

搬送路26は、図示しない給紙装置から、給紙ローラ対16のニップ部20、転写領域22、および定着ローラ対18のニップ部24を通って、図示しない排紙部まで延びている。

【0022】

画像形成動作の一例について簡単に説明する。先ず、所定の周速度で回転駆動されている感光体4の外周面が帯電器6により帯電される。次に、帯電された感光体4の外周面に、画像情報に応じた光が露光装置8から投射され、静電潜像が形成される。続いて、静電潜像は、現像装置10から供給される現像剤のトナーにより顕在化される。このようにして感光体4上に形成されたトナー像は、感光体4の回転により転写領域22に達する。

【0023】

一方、そのタイミングに合わせて、給紙装置に収容された用紙(記録媒体)が、給紙ローラ16の回転により搬送路26に送り出されて転写領域22に搬送される。そして、転写領域22において、感光体4上のトナー像が用紙に転写される。トナー像が転写された用紙は、搬送路26のさらに下流側へ搬送され、定着ローラ18によってトナー像が用紙に定着された後、排紙部に送り出される。

【0024】

用紙に転写されることなく感光体4上に残留しているトナーは、感光体4とクリーニング部材14との接触部に達すると、クリーニング部材14で掻き取られ、感光体4の外周面から除去される。

【0025】

次に、現像装置10の構成を詳細に説明する。

【0026】

図2に示すように、現像装置10は、現像剤担持体としての現像ローラ36、トナー供給ローラ38、およびこれら現像ローラ36と供給ローラ38をトナーと共に収容するハウジング32を有する。

【0027】

トナーとしては、例えば一成分トナーが用いられ、必要に応じてチタン酸ストロンチウム等を含む外添剤が添加される。トナーの径は、特に限定されるものではないが、例えば6〜7μmである。

【0028】

現像ローラ36と供給ローラ38は、互いに平行な図示しない回転軸を中心として回転可能に、かつ、互いに接触した状態で設けられている。現像ローラ36と供給ローラ38は、図示しない駆動源に連結されており、その駆動源の駆動に基づいて図上反時計回り方向に回転するようになっている。供給ローラ38の具体的な構成は後述する。

【0029】

現像装置10はまた、スクリュウ等からなる2つの搬送部材40,42を有し、これら搬送部材40,42によって、ハウジング32内のトナーが循環されるようになっている。

【0030】

ハウジング32には、トナー供給用の開口部34が形成され、この開口部34に現像ローラ36が位置している。

【0031】

ハウジング32の開口部34近傍には、除電手段50が設けられている。除電手段50は、現像ローラ36に当接する導電部材52と、導電部材52を現像ローラ36へ押し当てるための押し当て部材54を有する。

【0032】

導電部材52は、シート状の部材であり、その一端部がハウジング32の開口部34周縁に固定されるとともに、自由端である他端側が現像ローラ36の外周面に沿って当接して設けられている。導電部材52の素材としては、トナーよりも帯電系列上同極側に偏るとともに導電性を有するものが用いられ、具体的には例えばテフロン(商標名)等のフッ素樹脂が用いられる。

【0033】

押し当て部材54は、現像ローラ36と共に導電部材52を挟持するようにしてハウジング32に保持されている。押し当て部材54の素材としては、樹脂発泡体、ゴム発泡体、フェルト等が用いられ、具体的には例えばウレタンフォームが用いられる。

【0034】

このような構成からなる現像装置10では、供給ローラ38の回転に基づいて、ハウジング32に収容されているトナー、特に供給ローラ38の周囲に存在するトナーが図上反時計回り方向に搬送され、現像ローラ36と供給ローラ38の対向する供給・回収領域66で現像ローラ36に担持される。この際、現像ローラ36に供給されるトナーは、現像ローラ36と供給ローラ38との摩擦により予備帯電される。現像ローラ36に担持されたトナーは、現像ローラ36の回転とともに、現像ローラ36の外周面に接触して配置されている規制部材44の対向部に達すると、規制部材44によって層厚が規制されるとともに、規制部材との摩擦接触により更に帯電される。このようにして所定の電荷が与えられたトナーは、現像ローラ36の回転と共に感光体4と現像ローラ36が対向する現像領域68に達する。現像領域68に達したトナーは、感光体4が担持する静電潜像(作像部分)に付着し、感光体4の外周面にトナー像を形成する。

【0035】

現像領域68を通過後、現像に供されずに現像ローラ36上に残されたトナーは、現像ローラ36の回転と共に現像ローラ36と導電部材52との接触部に達すると、導電部材52により除電されて現像ローラ36から剥離されやすい状態になった後、供給・回収領域66で供給ローラ38によって回収される。

【0036】

次に、供給ローラ38の構成を詳細に説明する。

【0037】

供給ローラ38は、円柱状の芯金46と、該芯金46の外周に形成された発泡層48から構成されている。

【0038】

芯金46の素材としては、例えば鉄、ステンレス、アルミニウム、樹脂等が用いられる。芯金46の表面には、腐食等を防止するためメッキ処理を行うようにしても良い。

【0039】

発泡層48の素材としては、樹脂発泡体またはゴム発泡体が用いられ、具体的には、耐久性に優れたポリウレタン発泡体を用いることが望ましい。発泡層48の素材としてポリウレタン発泡体以外に用いられる具体例としては、エポキシ樹脂、アクリル樹脂等の熱硬化性樹脂の発泡体、ポリエチレン、ポリスチレン等の熱可塑性樹脂の発泡体が挙げられる。

【0040】

発泡層48には、必要に応じて導電性付与物質を含有させるようにしても良い。導電性付与物質としては、導電性カーボン、酸化錫、酸化亜鉛等の電子導電性物質、または過塩素酸ナトリウム、過塩素酸リチウム、各種四級アンモニウム塩等のイオン導電性物質などがある。

【0041】

発泡層48に導電性を付与する方法としては、例えば、発泡体の原料に導電性付与物質を混合させた状態で発泡させる方法、または導電性付与物質を含む液中に発泡体を含浸させる方法が用いられる。

【0042】

ポリウレタン発泡体の原料にイオン導電剤を混合させた状態で発泡させることで、ポリウレタン発泡体からなる発泡層48に導電性を付与する方法の具体例を説明する。

【0043】

先ず、ポリオール成分をミキシングヘッドに連続的に流入させる。また、ミキシングヘッドに流入する直前のポリオール成分に、窒素ガスを所定の流量で混入させる。ポリオール成分としては、例えば、ポリマーポリオール(三井化学株式会社製、商品名「POP24−30」)20〜40質量部、ポリエーテルポリオール(三井化学株式会社製、商品名「ED−37」)40〜65質量部、ポリエステルポリオール(ダイセル化学株式会社製、商品名「PCL305」)7質量部、金属触媒としてのニッケルアセチルアセトネート(OSi社製、商品名「LC−5615」)2質量部、トリエチレンジアミンを主成分とするアミン系触媒(中京油脂株式会社製、商品名「LV33」)0.1質量部、整泡剤(日本ユニカー株式会社製、商品名「L520」)10質量部、及びイオン導電剤(トリメチルオクチルアンモニウム塩化物)0〜5質量部を含有するものが用いられる。上記3種類のポリオール、すなわちポリマーポリオール、ポリエーテルポリオール、及びポリエステルポリオールの合計量は100質量部とする。

【0044】

ポリオール成分の流入と同時に、ポリイソシアネート(日本ポリウレタン工業株式会社製、商品名「MTL」)をミキシングヘッドに流入させる。ポリイソシアネートの流入量は、ポリオールのOH基とポリイソシアネートのNCO基の当量比が0.9〜1.5となるように調整する。

【0045】

次に、ミキシングヘッドにおいて混合された発泡原料をオークスミキサに供給して撹拌することで、泡状体を調製した後、泡状体を成形型に流し込む

【0046】

続いて、泡状体が流し込まれた成形型を、例えば160℃に調温された加熱炉に収容し、例えば60分間加熱して硬化させる。これにより、導電性が付与された発泡体を得ることができる。

【0047】

導電性付与物質を含む液中に発泡体を含浸させることで発泡層48に導電性を付与する方法の具体例を説明する。

【0048】

先ず、ポリウレタン樹脂、アクリル樹脂、NBR、CR、ポリエステル樹脂等の固形の樹脂を水中に安定分散させてなるラテックス中、またはポリウレタンやシリコーン等の液状の樹脂中に、上記の導電性付与物質に相当する電子伝導性フィラー(例えば、カーボンブラックやグラファイト等の炭素粉、ニッケル、銅、銀等の金属粉、若しくは導電性金属酸化物)を分散させて液状の原料を得る。該液状原料にポリウレタンフォーム等の発泡体を含浸させ、乾燥させたり架橋したりすることによって、電子伝導性フィラーを発泡体に容易に分散させることができる。これにより、導電性が付与された発泡体を得ることができる。

【0049】

図3に示すように、発泡層48は、無数の微小セルが密集した状態(互いに隣接した状態)で構成されている。各セルとこれに隣接するセルとの間には隔膜72又は柱74が存在しており、通常、隔膜72に形成された開口部、柱74と柱74の間に形成された開口部、または隔膜72と柱74との間に形成された開口部を通じて連通している。

【0050】

各セルの平均有効径は、230μm以上であることが好ましい。このように、セルの平均有効径をトナー径(約6〜7μm)よりも遙かに大きく設定することにより、セル中にトナーを取り込みやすくして、供給ローラ38によるトナーの搬送量を十分に確保することができ、現像ローラ36と供給ローラ38の回転速度を大きくした場合や、ベタ画像を形成する場合でも、十分な濃度の画像を形成することができる。

【0051】

発泡層48の通気性は、JIS−L1096Aの試験方法による値が5ml/cm2/s以下であることが好ましい。これにより、現像ローラ36からトナーを掻き取る掻き取り性を十分に確保することができ、現像ローラ36上のトナーの入れ替わりを良好に行うことができる。したがって、トナーの劣化を防止でき、現像ローラ36へのトナーの付着力を十分に確保して、現像装置10からのトナーこぼれを防止できる。

【0052】

発泡層48の通気性は種々の方法により調整可能であるが、例えば、発泡後の発泡体に可燃性ガスを導入し、発泡体のセルを囲む隔膜を燃焼により除去することによって開口部を形成し、適切な通気性に調整することができる。

【0053】

発泡層48の密度は、50kg/m3以上で且つ200kg/m3以下であることが好ましい。

【0054】

発泡層48の密度を50kg/m3以上とすることで、発泡層48を現像ローラ36へ十分な力で押し付けることができ、トナーの掻き取り性を高めることができる。したがって、現像ローラ36上のトナーの劣化を防止でき、トナーの現像ローラ36への付着力を十分に確保できることから、トナーこぼれの発生を防止できる。

【0055】

また、発泡層48の密度を200kg/m3以下とすることで、発泡層48が必要以上に強い力で現像ローラ36へ押し付けられることを防止でき、トナーへの外添剤の埋め込みを防止できる。

【0056】

発泡層48の密度は種々の方法により調整可能であるが、例えば、発泡層48の素材の選定や、発泡剤の添加量の増減等により調整することができる。

【0057】

発泡層48のヒステリシスロス率は、JIS−K6400の試験方法による値が35%以上で且つ45%以下であることが好ましい。

【0058】

ここで、ヒステリシスロス率とは、変形及び回復の1サイクルにおける機械的エネルギーの損失率であり、圧縮により変形した状態から開放により形状が回復する際の回復し難さを示す。すなわち、ヒステリシスロス率が大きい発泡層48ほど、現像ローラ36との接触に伴う変形から回復し難いため、現像ローラ36との密着力が弱く、ヒステリシスロス率が小さい発泡層48ほど、現像ローラ36との接触に伴う変形から回復し易いため、現像ローラ36との密着力が強い。

【0059】

発泡層48のヒステリシスロス率を35%以上とすることで、現像ローラ36に対して必要以上に強い力で密着することを回避して、トナーの劣化を防止でき、トナーの劣化に伴うトナーこぼれの発生を防ぐことができる。

【0060】

また、発泡層48のヒステリシスロス率を45%以下とすることで、現像ローラ36との密着力を十分に確保でき、トナーの掻き取り性を良好にすることができる。したがって、現像ローラ36上のトナーの入れ替わりが良好に行われることから、トナーの劣化を防止でき、トナーこぼれの発生を防ぐことができる。

【0061】

発泡層48のヒステリシスロス率は種々の方法により調整可能である。例えば、発泡層48の素材の変更、素材の組成比の変更、または導電性付与物質の添加量の増減により調整することができる。また、発泡層48の表面に樹脂の皮膜をコーティングするようにしても良く、この場合、皮膜として用いる樹脂の種類や量を変更することで、ヒステリシスロス率の調整が可能である。

【0062】

供給ローラ38の電気抵抗値は、103Ω以上109Ω以下であることが好ましい。供給ローラ38の電気抵抗値を103Ω以上とすることで、現像ローラ36と供給ローラ38の間にバイアスを印加した際のリークの発生を防止できる。また、供給ローラ38の電気抵抗値を109Ω以下とすることで、現像ローラ36と供給ローラ38の間にバイアスを印加した際に、供給ローラ38から現像ローラ36へのトナーの搬送性を十分に確保することができる。

【実施例】

【0063】

供給ローラの発泡層のサンプルとして、素材の性質が異なる18種類のサンプル(実施例1〜実施例6、比較例1〜比較例12)を用意し、それぞれのサンプルの性能を評価する試験を行った。

【0064】

サンプルは、いずれもポリウレタンフォーム製のものを用いた。実施例1〜実施例4、実施例6、比較例1〜比較例10のサンプルにはイオン導電剤(トリメチルオクチルアンモニウム塩化物)を添加し、実施例5と比較例12のサンプルには導電剤としてカーボンブラックを添加した。比較例11のサンプルには導電剤を添加しなかった。

【0065】

実施例1〜実施例4、実施例6、比較例1〜比較例10のサンプルへのイオン導電剤の付与は、ポリウレタン発泡体の原料にイオン導電剤を混合させた状態で発泡させることで行った。実施例5と比較例12のサンプルへのカーボンブラックの付与は、カーボンブラックを含有したアクリルエマルジョンをポリウレタン発泡体に含浸させ、乾燥させることで行った。

【0066】

各サンプルを発泡層とするトナー供給ローラを製造した。

【0067】

各サンプルを発泡層とするトナー供給ローラの製造方法を説明する。先ず、サンプルを40×40×300mmの直方体にカットし、芯金を差し込むため直径6mmの穴を空けた。次に、予めホットメルト接着剤をロールコータにて塗布した直径8mmの鉄製芯金をサンプルの穴に通した後、電磁誘導加熱機にて芯金を加熱して接着剤を溶融し、サンプルと芯金を接着した。続いて、芯金の冷却により接着が完了した後、サンプルを外径が14.8mmとなるように切削加工した。

【0068】

各サンプルについて、通気性、密度、ヒステリシスロス率、抵抗およびセルの平均有効径をそれぞれ測定した。測定結果は、図5に示す通りである。

【0069】

通気性は、JIS−L1096Aの測定方法に基づき、フラジール型試験機を使用し、差圧125Pa時の通気度を測定した。

【0070】

密度は、サンプルの寸法から体積を求めるとともに、質量を測定し、体積と質量の値から算出した。

【0071】

ヒステリシスロス率は、JIS−K6400に準じた測定により求めた。具体的に、大きさが100×100×50mmである試料を用い、応力−歪測定器に取り付けた。直径200mmの円形加圧板で試料を元厚の75%(試料の厚みが元厚の25%になるまで)圧縮し、直ちに開放した。3〜5分間放置した後、加圧板を30mm/minの速度で試料へ押し込み、試料を元厚の25%(試料の厚みが元厚の75%になるまで)圧縮した後、加圧板を押し込み時と同じ速度で且つ逆方向へ移動させ、試料への荷重を取り除いた。この加圧板の往復時における荷重の大きさと試料のたわみ率を測定した。かかる測定により、図4に示す変形時の荷重−たわみ曲線と回復時の荷重−たわみ曲線が得られ、これら2つのたわみ曲線を用いて、下記の式によりヒステリシスロス率を求めた。

【数1】

【0072】

供給ローラの電気抵抗値は、銅製の平板上に供給ローラを載置するとともに供給ローラの芯金の両端部に0.98N(100gf)の荷重をかけた状態で、芯金と平板との間の電気抵抗を測定することで求めた。具体的に、芯金と平板との間に10Vの直流電圧を印加し、印加を開始した5秒後の電流値を計測することで、電気抵抗値を算出した。

【0073】

発泡層のセルの平均有効径は、サンプルを走査型電子顕微鏡(SEM)により、3視野、倍率35倍で観察・撮影した写真で、各視野で50個、すなわち合計150個のセルの有効径を読み取り、それらの有効径の平均値を算出した。

【0074】

各サンプルの性能評価は、トナーへの外添剤の埋め込み、掻き取り性、およびトナーこぼれの各項目について行った。また、各サンプルについて、現像を行う際に発生する問題点の有無を確認した。

【0075】

トナーへの外添剤の埋め込みの評価は、次の方法で行った。

【0076】

先ず、新品トナーに添加された外添剤の含有量Anew(%)を、蛍光X線分析機を用いて定量した。続いて、次に述べる方法により新品トナーの洗浄を行い、洗浄後の新品トナーに添加された外添剤の含有量Bnew(%)を定量した。具体的に、新品トナーを、トリトン溶液(ポリエチレングリコールアルキルフェニルエーテル水溶液)に入れた状態で超音波洗浄器により3分間洗浄した後、一晩静置した。この操作により、トナーに弱い力で付着していた外添剤が、トナーから離脱し溶液中に分散する。この溶液の上澄み液をデカンテーションし、沈殿物であるトナーを回収した。回収したトナーを真空乾燥機により約12時間乾燥させた後、蛍光X線分析機を用いて外添剤の含有量Bnew(%)を定量した。

【0077】

このようにして定量した外添剤の含有量Anew及びBnewの値を用いて、下記の式により新品トナーの付着強度C・new(%)を算出した。

【数2】

【0078】

続いて、使用開始後のトナーの付着強度C・oldを、次の方法により求めた。

【0079】

現像装置としてMagicolor7300用トナーカートリッジ(コニカミノルタ製)を用意するとともに、該現像装置を駆動するための外部駆動機を作成した。外部駆動機の設定は、現像ローラの回転数が140rpm、供給ローラの回転数が155rpmとなるように調整した。現像ローラと供給ローラとの間には電位バイアスを印加せずに同電位の状態とした。さらに、現像装置を分解して、供給ローラを上記のようにサンプルを用いて製造したものと交換した後、現像装置を組み立て直すとともに、ホッパー部に50gのトナーを入れた。トナーとしては、Magicolor7300用マゼンタトナーを使用した。そして、現像ローラと供給ローラを連続4時間駆動させた後、現像装置を分解して内部のトナーを取り出した。

【0080】

取り出した使用開始後のトナーについて、新品トナーと同様に、洗浄前の外添剤の含有量Aold(%)と洗浄後の外添剤の含有量Bold(%)を定量するとともに、下記の式により使用開始後のトナーの付着強度C・old(%)を算出した。

【数3】

【0081】

こうして得られた付着強度C・new及びC・oldの値を用いて、下記の式により付着強度の増加量(%)を算出した。トナーへの外添剤の埋め込みの評価結果を、付着強度の増加量が、5%以下のものを「○」、5%を超えるとともに10%以下であるものを「△」、10%を超えるものを「×」で表した(図5参照)。

【数4】

【0082】

掻き取り性の評価は次の方法で行った。

【0083】

現像装置としてMagicolor7300用トナーカートリッジ(コニカミノルタ製)を用いるとともに、該現像装置を駆動するための外部駆動機を作成した。外部駆動機の設定は、現像ローラの回転数が140rpm、供給ローラの回転数が155rpmとなるように調整した。現像ローラと供給ローラとの間には電位バイアスを印加せずに同電位の状態にした。さらに、現像装置を分解して、供給ローラを上記のようにサンプルを用いて製造したものと交換した後、現像装置を組み立て直した。この際、現像ローラ上のトナーをエアーやウエス等により取り除いた。また、ホッパー部に50gのトナーを入れた。トナーとしては、Magicolor7300用マゼンタトナーを使用した。

【0084】

先ず、現像ローラと供給ローラを回転させるためのスイッチをオンにして、直ちにオフにした。これにより停止した現像ローラ上のトナー(以下、「1回転目のトナー」という。)を採取した。次に、上記スイッチを再びオンにして30秒後にオフにした。これにより停止した現像ローラ上のトナー(以下、「30秒後のトナー」という。)を採取した。

【0085】

採取した1回転目のトナーと30秒後のトナーのそれぞれについて、FPIA−2100(シスメックス株式会社製)で体積粒度分布を測定した。粒度分布とは、どのような粒径の粒子がどのような割合(全体を100%とする相対粒子量)で含まれているかを示す指標である。また、体積粒度分布とは、粒子量の基準として体積を用いた粒度分布である。

【0086】

1回転目のトナーの粒度分布、および30秒後のトナーの粒度分布をそれぞれ累積分布に置き換えた。累積分布とは、特定の粒径以上の粒子量が全体の何%であるかを表したものである。

【0087】

粒径水準を10個作成し、小さいものから順に第1番目〜第10番目とした。第1番目の粒径水準において、1回転目の粒度分布値をX1、30秒後の粒度分布値をY1とし、第n番目の粒径水準において、1回転目の粒度分布値をXn、30秒後の粒度分布値をYnとした。これにより得られる点Pn(Xn、Yn)、すなわちP1〜P10について、標準SN比を求めるための公知の計算式を用いて、標準SN比を計算した。

【0088】

標準SN比は、信号(S:シグナル)と誤差(N:ノイズ)の比をデシベル値で表したものであり、標準SN比の値が大きいほど誤差が小さいことを示す。すなわち、上記のように求めた標準SN比の値が大きいほど、1回転目の粒度分布と30秒後の粒度分布の変化が小さいこととなる。

【0089】

供給ローラの掻き取り性が悪いと、現像ローラ上のトナーの入れ替わりが起こりにくく、特にトナーの小径粒子が現像ローラ上に付着したまま残りやすくなる。したがって、トナー全体に占める小径粒子の割合が増加するため、1回転目と30秒後の粒度分布が大きく変化し、SN比の値が小さくなる。逆に、供給ローラの掻き取り性が良好である場合、1回転目と30秒後の粒度分布の変化が小さく、SN比の値が大きくなる。

【0090】

このような観点から、掻き取り性の評価結果を、標準SN比の値が27db以上のものを「○」、25db以上27db未満のものを「△」、25db未満のものを「×」で表した(図5参照)。

【0091】

トナーこぼれの評価は次の方法で行った。

【0092】

現像装置として4つのMagicolor7300用トナーカートリッジ(コニカミノルタ製)を用いた。4つの現像装置を分解して、それぞれ供給ローラを上記のようにサンプルを用いて製造したものと交換した後、現像装置を組み立て直すとともに、各現像装置に対応する色(イエロー、マゼンタ、シアン、ブラック)のトナーをホッパー部に200g入れた。トナーとしては、Magicolor7300用のトナーを使用した。

【0093】

その後、現像装置を画像形成装置にセットして、LL環境(雰囲気温度10℃、湿度15%)の下で白紙画像の印字を10000枚行った。この印字によりトナーこぼれが発生した枚数をカウントし、トナーこぼれの評価結果を、トナーこぼれの発生枚数が500枚以下のものを「◎」、500枚を超えるとともに1000枚以下であるものを「○」、1000枚を超えるとともに1500枚以下であるものを「△」、1500枚を超えるものを「×」で表した(図5参照)。

【0094】

現像を行う際に発生する問題点を、次の方法により確認した。

【0095】

現像装置として4つのMagicolor7300用トナーカートリッジ(コニカミノルタ製)を用いた。4つの現像装置を分解して、それぞれ供給ローラを上記のようにサンプルを用いて製造したものと交換した後、現像装置を組み立て直すとともに、各現像装置に対応する色(イエロー、マゼンタ、シアン、ブラック)のトナーをホッパー部に200g入れた。トナーとしては、Magicolor7300用のトナーを使用した。

【0096】

その後、現像装置を画像形成装置にセットして印字を行った。印字された画像を目視して、画像の濃度不足、かすれの発生、ノイズの発生(現像ローラと供給ローラの間のリークに起因するもの)などといった現像時に発生する問題点の有無を確認した。

【0097】

図5に示す試験結果より、次のことを確認することができた。

【0098】

通気性が5ml/cm2/sを超える比較例1、比較例4、比較例6、比較例7のサンプルは、いずれもトナーこぼれが発生した。

【0099】

なお、実施例6では通気性が0.32ml/cm2/s未満でもトナーこぼれは発生しなかった。換言すれば、通気性の最適範囲の下限値は高くとも0.32ml/cm2/sとなる。

【0100】

密度が50kg/m3未満である比較例1、比較例2のサンプルは、掻き取り性が悪く、トナーこぼれが発生した。他方、密度が200kg/m3を超える比較例3、比較例4、比較例8のサンプルは、トナーへの外添剤の埋め込みが発生した。

【0101】

ヒステリシスロス率35%未満の比較例5、比較例7のサンプルは、トナーこぼれが発生した。他方、ヒステリシスロス率が45%を超える比較例3、比較例4、比較例9のサンプルは、掻き取り性が悪く、トナーこぼれが発生した。

【0102】

なお、通気性と密度が適切に設定された比較例5のサンプルは、トナーこぼれ評価が△であり、トナーこぼれの発生率は比較的低かった。これは、トナーこぼれの発生が、発泡層のヒステリシスロス率に起因する度合いよりも、発泡層の通気性や密度に起因する度合いの方が大きいためであると考えられる。

【0103】

供給ローラの電気抵抗値が103Ω未満である比較例12のサンプルは、印字した画像にノイズが発生した。これは、現像時において現像ローラと供給ローラの間にリークが発生したためであると考えられる。他方、供給ローラの電気抵抗値が109Ωを超える比較例11のサンプルは、印字した画像に濃度不足やかすれが発生した。

【0104】

発泡層のセルの平均有効径が230μm未満である比較例3、比較例4、比較例7、比較例8、比較例10のサンプルは、印字した画像に濃度不足が発生した。

【0105】

これに対して、実施例1〜実施例6のサンプルは、いずれの項目においても良好な性能を示すことを確認できた。

【0106】

以上より、供給ローラの発泡層は、通気性が5ml/cm2/s以下、密度が50kg/m3以上で且つ200kg/m3以下、ヒステリシスロス率が35%以上で且つ45%以下であることが好ましいことを確認できた。さらに、供給ローラの電気抵抗値が103Ω以上で且つ109Ω以下であり、発泡層のセルの平均有効径が230μm以上であることが好ましいことを確認できた。

【図面の簡単な説明】

【0107】

【図1】本発明の一実施形態に係る画像形成装置の概略構成を示す図である。

【図2】本発明の一実施形態に係る現像装置を示す断面図である。

【図3】発泡層のセル構造を示す図である。

【図4】ヒステリシスロス率を算出するための荷重−たわみ曲線を示すグラフである。

【図5】発泡層の性能評価試験の試験結果を示す表である。

【符号の説明】

【0108】

2 画像形成装置、

10 現像装置、

38 トナー供給ローラ、

46 芯金、

48 発泡層。

【特許請求の範囲】

【請求項1】

樹脂発泡体またはゴム発泡体からなる発泡層を少なくとも外周に備えたトナー供給ローラであって、

上記発泡層は、通気性が5ml/cm2/s以下であり、

密度が50kg/m3以上で且つ200kg/m3以下であり、

ヒステリシスロス率が35%以上で且つ45%以下であることを特徴とするトナー供給ローラ。

【請求項2】

電気抵抗値が103Ω以上109Ω以下であることを特徴とする請求項1に記載のトナー供給ローラ。

【請求項3】

上記発泡層のセルの平均有効径が230μm以上であることを特徴とする請求項1または2のいずれかに記載のトナー供給ローラ。

【請求項4】

請求項1〜3のいずれかに記載のトナー供給ローラを備えたことを特徴とする現像装置。

【請求項5】

請求項4に記載の現像装置を備えたことを特徴とする画像形成装置。

【請求項1】

樹脂発泡体またはゴム発泡体からなる発泡層を少なくとも外周に備えたトナー供給ローラであって、

上記発泡層は、通気性が5ml/cm2/s以下であり、

密度が50kg/m3以上で且つ200kg/m3以下であり、

ヒステリシスロス率が35%以上で且つ45%以下であることを特徴とするトナー供給ローラ。

【請求項2】

電気抵抗値が103Ω以上109Ω以下であることを特徴とする請求項1に記載のトナー供給ローラ。

【請求項3】

上記発泡層のセルの平均有効径が230μm以上であることを特徴とする請求項1または2のいずれかに記載のトナー供給ローラ。

【請求項4】

請求項1〜3のいずれかに記載のトナー供給ローラを備えたことを特徴とする現像装置。

【請求項5】

請求項4に記載の現像装置を備えたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−333830(P2007−333830A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−163057(P2006−163057)

【出願日】平成18年6月13日(2006.6.13)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月13日(2006.6.13)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

[ Back to top ]