トナー供給ローラおよびその検査方法

【課題】横白スジ画像不良を発生させることのないトナー供給ローラを提供する。

【解決手段】このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力をローラ通気抵抗と呼び、パイプ20Aの内径を弾性層の外径と同じにしたときのローラ通気抵抗を非圧縮時通気抵抗P1とし、パイプ20Bの内径を、弾性層の外径から、前記現像ローラとの押圧部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗を圧縮時通気抵抗P2としたとき、このトナー供給ローラ10は、P1とP2との差が5kPa以下である。

【解決手段】このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力をローラ通気抵抗と呼び、パイプ20Aの内径を弾性層の外径と同じにしたときのローラ通気抵抗を非圧縮時通気抵抗P1とし、パイプ20Bの内径を、弾性層の外径から、前記現像ローラとの押圧部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗を圧縮時通気抵抗P2としたとき、このトナー供給ローラ10は、P1とP2との差が5kPa以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機やプリンタ等の画像形成装置において、感光体や紙等の画像形成体にトナー(現像剤)を供給してその表面に可視画像を形成する現像ローラに対しトナーを供給するために用いるトナー供給ローラおよびそれを検査する方法に関し、特に、トナーの帯電性を最適化し、前記可視画像の横白スジ入り不良を防止することのできるものに関する。

【背景技術】

【0002】

複写機やプリンタ等の電子写真方式を用いた画像形成装置においては、感光体や紙等の画像形成体にトナー(現像剤)を供給してその表面に可視画像を形成する現像ローラに対しトナーを供給するため、トナー供給ローラが用いられる。

【0003】

図1は、このようなトナー供給ローラを示す側面図、図2は、その弾性層の外周面を半径方向外側からみた展開図、図3は、弾性層の外周面近傍を示す断面図であり、トナー供給ローラ10は、シャフト1の周囲に形成されたポリウレタン製の弾性層2を具えており、弾性層2の外周面2aには、そこに開口するセル3が多数形成され、また、外周面に開口しないセル4も弾性層2の内部には多数形成されており、これらのセル4の多くは、直接的に、もしくは、他のセル4を介して、外周面2aに開口するセル3に連通する。

【0004】

図4は、トナー供給ローラ10を、画像形成装置へ装着された状態において示す模式図であり、トナー供給ローラ10は、現像ローラ11に対して、相互に押圧しながら回転するとともに、ホッパー14から所定の帯電量を有するよう調整された新しいトナー12を汲み上げ、汲み上げたトナー12を外周面2a上に保持して現像ローラを押圧する押圧部分15まで運び、押圧部分15で、現像ローラ11に新しいトナー12を供給するとともに、現像ローラ11から古いトナー13を掻き取り、掻き取ったトナー13を外周面2a上に保持してホッパー14まで運びそこで古いトナー13を放出して回収するよう機能する。

【0005】

トナー供給ローラ10にこのような機能を付与するため、その弾性層2には、その外周面2aに、トナーを保持することのできるセル3を多数個、開口させる必要があり、また、トナーの貯蔵量を増加させるため、内部にも、それらの表面に開口するセル3に連通するセル4を多数具えた連通セル構造のポリウレタン製のものが用いられている。

【0006】

そして、このようなトナー供給ローラ10を形成するため、金型内でポリウレタン材料を発泡硬化させて弾性層を形成し、脱型後直ちに、弾性層に負荷応力を与えながらローラを1〜10回回転させることで、ローラの外周面および内部に良好な連通セル構造を形成する技術が提案されている(例えば特許文献1参照。)。

【0007】

また、特許文献1には、セル同士の連通の度合いを表す通気度を測定し、測定された通気度の適合範囲を定めて連通セル構造の良否を判定することも提案されており、この場合の通気度として、例えば、図5において概念図で示すように、トナー供給ローラ10を、その弾性層2の外径と同じ内径を有するパイプ95に挿入し、弾性層2の長手方向一端10aを大気に開放するとともに、長さ方向他端10bから真空ポンプ96により真空引きし、長さ方向他端10bを所定の負圧状態に保ったときの流量を通気度としており、したがって、ここで定義されている通気度は、非圧縮状態における弾性層2全体の長さ方向に沿ったセルの連通の程度を表していることになる。なお、図5において、符合96は流量計を、符合98は真空計をそれぞれ表す。

【特許文献1】特開2006−312661号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記の測定方法による通気度は、連通セル構造の良否を判定するには不十分であり、特に、横白スジ画像不良と言われる不良に関しては、これを十分に防止することができず、上記提案に規定される連通度を有するトナー供給ローラを画像形成装置に取り付けて可視画像を作成した場合でも、画像形成装置をしばらく停止したあと再始動したときトナー供給ローラの1回転分の周長を1ピッチとする横白スジが可視画像に現れてしまうことが判った。

【0009】

そして、この横白スジ画像不良は、以下のようにして発生することも判った。すなわち、画像形成装置をしばらく停止させていると、トナー供給ローラ10の前記押圧部分15に含まれるセル3内のトナーは、時間の経過とともに周囲の電界の影響を受けて帯電過多となってゆき、装置を再稼働させたとき、装置の停止中に押圧されていた部分のトナーだけが帯電過多となっているため、その部分に対応する可視画像上のトナー濃度が他の部分より低くなり、トナー供給ローラの周長を1ピッチとする横白スジ入りが発生することが判った。

【0010】

もちろん、装置を再稼働したあと、連続して使用していると、時間の経過とともに、トナー供給ローラ10の外周面2aに開口するセルに収容されているトナーは次第に入れ替わって行き、周方向に不均一だったトナーの帯電分布は均一化されてゆくが、可視画像上で横白スジとして顕在化させないためには、長時間空運転を継続する必要があり、その帯電分布の短時間での均一化が求められていた。

【0011】

本発明は、このような問題に鑑みてなされたものであり、横白スジ画像不良を発生させることのないトナー供給ローラ、および、それを検査する方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

<1>は、シャフトの周囲に、外周面に開口するセルを多数含有した弾性層を配置してなり、画像形成装置内に設けられた現像ローラに周面同士を押圧させながら回転してトナーを供給するトナー供給ローラにおいて、

両端が閉じたパイプの内周面で前記弾性層の外周面を覆い、このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力をローラ通気抵抗と定義したとき、

前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗と、前記パイプの内径を、弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗との差が、5kPa以下であることを特徴とするトナー供給ローラである。

【0013】

<2>は、<1>において、前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗が25kPa以下であることを特徴とするトナー供給ローラである。

【0014】

<3>は、シャフトの周囲に、外周面に開口するセルを多数含有した弾性層を配置してなり、画像形成装置内に設けられた現像ローラに周面同士を押圧させながら回転してトナーを供給するトナー供給ローラを検査する方法において、

両端が閉じたパイプの内周面で前記弾性層の外周面を覆い、このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力をローラ通気抵抗と定義したとき、

内径を、検査対象とする弾性ローラの弾性層の外径と同じにした第一のパイプと、内径をその弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法とした第二のパイプとを用いて、それぞれ、前記ローラ通気抵抗を測定し、第一のパイプを用いて測定した通気抵抗と第二のパイプを用いて測定した通気抵抗との差によってトナー供給ローラの良否を判定するトナー供給ローラの検査方法である。

【0015】

<4>は、<3>において、前記通気抵抗の差が5kPaを越えた場合、そのトナー供給ローラを不合格品と判定するトナー供給ローラの検査方法である。

【0016】

<5>は、<3>もしくは<4>において、前記通気抵抗の差の他、第一のパイプを用いた通気抵抗の絶対値によってもトナー供給ローラの良否を判定するトナー供給ローラの検査方法である。

【発明の効果】

【0017】

<1>によれば、前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗と、前記パイプの内径を、弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗との差が、5kPa以下となるようにしたので、弾性層の、装置の停止中に現像ローラによって押圧されていた部分に含まれるセル内のトナーの、入れ替わりを短時間で行わせることができ、装置の再稼働の後すぐに、トナー帯電性の周方向の均一性をすぐに回復させることができる。

【0018】

発明者らは、前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗と、前記パイプの内径を、弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗との差は、詳細を後述するように、弾性層の表層部分に限定したセル同士の半径方向の連通度合いを表す指標とすることができ、この指標は前記押圧部分に含まれるトナーの入れ替わりの難しさを的確に表す物理量であることを見出し、そして、その差が5kPa以下にすることにより、横白スジ入り不良の発生を抑制することを実験的に確認し、本発明に至ったものである。

【0019】

<2>によれば、前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗を25kPa以下としたので、ローラ全体の半径方向におけるセル同士の通気性をよくして、通常運転時のトナーの入れ替えもしやすくすることができ、画像濃度やゴースト画像の点でも良好な可視画像を形成することができる。

【0020】

<3>によれば、内径を、検査対象とする弾性ローラの弾性層の外径と同じにした前記第一のパイプと、内径をその弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法とした前記第二のパイプとを用いて、それぞれ、前記ローラ通気抵抗を測定し、第一のパイプを用いて測定した通気抵抗と第二のパイプを用いて測定した通気抵抗との差によってトナー供給ローラの良否を判定するので、トナー帯電性の周方向の均一性の回復能力に応じた選別を行うことができる。

【0021】

<4>によれば、前記通気抵抗の差を5kPaを越えるものを不合格とするので、装置の再稼働の後すぐに、トナー帯電性の周方向の均一性をすぐに回復させるトナー供給ローラだけを選別することができる。

【0022】

<5>によれば、前記通気抵抗の差の他、第一のパイプを用いた通気抵抗の絶対値によってもトナー供給ローラの良否を判定するので、より一層的確な選別を行うことができる。

【発明を実施するための最良の形態】

【0023】

本発明の実施形態について、図に基づいて説明する。トナー供給ローラ10は、先に、図1〜図3を参照して説明したように、シャフト1の周囲に形成されたポリウレタン製の弾性層2を具えて構成され、そして、弾性層2の外周面2aには、そこに開口するセル3が多数形成される。また、外周面に開口しないセル4も弾性層内部には多数形成されており、これらのセル3および4の多くは、互いに、連通していて連通セル構造を形成している。

【0024】

本発明のトナー供給ローラ10は、ローラ通気抵抗というパラメータを用いて、現像ローラを押圧している部分のトナーの入れ替わりを容易にして横白スジ不良を抑制することのできる連通セル構造を規定するものであるが、まず、本明細書において定義するローラ通気抵抗について説明する。

【0025】

本明細書では、両端が閉じたパイプの内周面で前記弾性層の外周面を覆い、このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力を、ローラ通気抵抗と呼び、このパイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗を非圧縮時通気抵抗P1と定義し、前記パイプの内径を、弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗を圧縮時通気抵抗P2と定義する。

【0026】

そして、本発明のトナー供給ローラ10は、このように定義したときのP1とP2との差が、5kPa以下であることを特徴としている。以下、図を参照してより具体的に説明する。

【0027】

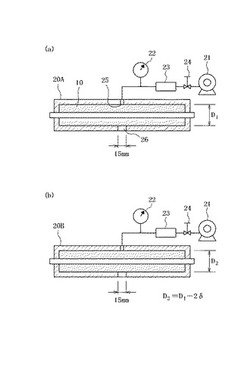

図6は、ローラ通気抵抗を測定する方法を示す概念図であり、図6(a)に示すように、コンプレッサ21、圧力計22、および、流量計23を準備し、測定の対象となるトナー供給ローラ10の外径D1と同じ内径の、長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴25と、この穴25の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分26とを有するパイプ20Aに、トナー供給ローラ10をその長さ方向中央が、パイプ20Aの長さ方向中央と一致するまで挿入する。なお、パイプ20Aの両端は、トナー供給ローラ10を収容したあとシャフト1の部分を除いて閉止する。

【0028】

そして、コンプレッサ21から圧縮空気を送り、穴25から切欠部分26までの流路を通過する空気の流量を流量計23でモニターしこの流量が5L/minとなるよう流量調整バルブ24の開度を調整し、これが一定流量となったときの穴25の手前における圧力を記録し、この圧力P1を、非圧縮時通気抵抗とする。

【0029】

同様にして、パイプ20Aの代わりに、トナー供給ローラ10の外径D1から、画像形成装置に、現像ローラ11に押圧された状態で装着された状態における、押圧部分における半径方向の凹み代δ(図4参照)の2倍を差し引いた内径を有するパイプ20Bを用い、この中にトナー供給ローラを、長さ方向中央位置が合致するまで挿入する。パイプ20Bには、パイプ20Aと同様に、長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴25と、この穴25の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分26とが設けられている。

【0030】

そして、図6(b)に示すように、コンプレッサ21から圧縮空気を送り、流量計23の流量が5L/minとなるよう流量調整バルブ24の開度を調整し、このときの圧力P2を、圧縮時通気抵抗とする。

【0031】

図7は、非圧縮時通気抵抗を測定する際の、トナー供給ローラ10の軸に直交する面の断面図であり、給気穴25から流入したエアAは、厚さδの表層6を、弾性層2の厚さ方向(すなわち半径方向)に通過して弾性層内部7に入ったあと、切欠部分26から排出される。

【0032】

先に説明した測定の原理から、非圧縮時通気抵抗P1は、穴25から切欠部分26までの圧損に相当し、また、圧縮時通気抵抗P2は、測定に用いるパイプ20Bの内径がD1であることから、厚さδの表層を除く弾性層内部7の圧損にほぼ相当し、したがって、非圧縮時通気抵抗P1と圧縮時通気抵抗P2との差ΔPは、厚さδの表層6をエアAが通過する際の圧損に当たることになり、表層6に含まれるセルの相互の連通度合いを表すパラメータであることがわかる。

【0033】

一方、画像形成装置が一旦停止した後、再稼働した際の、停止中に押圧部分に含まれていたトナーの入れ替わりの速さは、弾性層2全体のセルの連通度合いではなく、厚さδの表層に含まれるセルの連通度合いに大きく依存する。

【0034】

したがって、非圧縮時通気抵抗P1と圧縮時通気抵抗P2との差ΔPを小さくすることがトナーの帯電特性を早期に均一化するために重要であり、そして、本発明のトナー供給ローラ10は、この差を、実験より求めた5kPa以下とすることによって、横白スジ不良を防止するものである。

【0035】

なお、通常運転におけるトナーの入れ替え容易性能も考慮する必要があり、その点については、弾性層全体としての通気性を上げること、すなわち、非圧縮時の通気抵抗を低く抑えることが重要であり、その点で、非圧縮時通気抵抗P1を25kPa以下とするのが好ましい。

【0036】

また、上記のような条件を満足するトナー供給ローラを製造するためには、これを検査することが重要であり、本発明は、このような検査方法に関し、この検査方法は、ローラ通気抵抗を前述のように定義したとき、内径を、検査対象とする弾性ローラの弾性層の外径と同じにした第一のパイプ20Aと、内径をその弾性層の外径から前記現像ローラに押圧される部分の凹み代δの2倍を差し引いた寸法とした第二のパイプ20Bとを用いて、それぞれについて、前記ローラ通気抵抗を測定し、第一のパイプを用いて測定した通気抵抗P1と第二のパイプを用いて測定した通気抵抗P2との差ΔPによってトナー供給ローラの良否を判定するトナー供給ローラの検査方法であり、この検査方法において、通気抵抗の差ΔPが5kPaを越えた場合、そのトナー供給ローラを不合格品と判定するのがよい。

【0037】

また、通気抵抗の差ΔPの他、第一のパイプ20Aを用いた通気抵抗の絶対値P1によってもトナー供給ローラの良否を判定することもできる。また、このような検査は、各製品について行っても良いし、ロットごとに行ってもよい。

【実施例】

【0038】

圧縮時と非圧縮時との通気抵抗の差ΔPが小さいトナー供給ローラを形成してこれを実施例とし、また、のプロセスでその差ΔPの大きなトナー供給ローラを作成し比較例とした。

【0039】

そして、これらのトナー供給ローラについて通気抵抗を測定し、合わせて、これらのローラをこれに対応するプリンタに装着して画像出しテストを行った。連続運転後、一端、装置を、8時間停止したあと、稼働を再開し、再開直後の横白スジの有無を目視で判定した。結果を表1に示す。

【0040】

【表1】

【図面の簡単な説明】

【0041】

【図1】トナー供給ローラを示す側面図である。

【図2】トナー供給ローラの弾性層の外周面を半径方向外側からみた展開図である。

【図3】トナー供給ローラの弾性層の外周面近傍を示す断面図である。

【図4】画像形成装置への装着下にあるトナー供給ローラを示す模式図である。

【図5】従来の通気性の測定方法を示す概念図である。

【図6】本発明に係るローラ通気抵抗を測定する方法を示す概念図である。

【図7】ローラ通気抵抗を測定する際の弾性層を示す断面図である。

【符号の説明】

【0042】

1 シャフト

2 弾性層

2a 弾性層の外周面

3 表面に開口するセル

4 内部のセル

6 表層

7 弾性層内部

10 トナー供給ローラ

11 現像ローラ

12 新しいトナー

13 古いトナー

14 ホッパー

20 パイプ

21 コンプレッサ

22 圧力計

23 流量計

24 流量調節バルブ

25 給気穴

26 排気穴

【技術分野】

【0001】

本発明は、複写機やプリンタ等の画像形成装置において、感光体や紙等の画像形成体にトナー(現像剤)を供給してその表面に可視画像を形成する現像ローラに対しトナーを供給するために用いるトナー供給ローラおよびそれを検査する方法に関し、特に、トナーの帯電性を最適化し、前記可視画像の横白スジ入り不良を防止することのできるものに関する。

【背景技術】

【0002】

複写機やプリンタ等の電子写真方式を用いた画像形成装置においては、感光体や紙等の画像形成体にトナー(現像剤)を供給してその表面に可視画像を形成する現像ローラに対しトナーを供給するため、トナー供給ローラが用いられる。

【0003】

図1は、このようなトナー供給ローラを示す側面図、図2は、その弾性層の外周面を半径方向外側からみた展開図、図3は、弾性層の外周面近傍を示す断面図であり、トナー供給ローラ10は、シャフト1の周囲に形成されたポリウレタン製の弾性層2を具えており、弾性層2の外周面2aには、そこに開口するセル3が多数形成され、また、外周面に開口しないセル4も弾性層2の内部には多数形成されており、これらのセル4の多くは、直接的に、もしくは、他のセル4を介して、外周面2aに開口するセル3に連通する。

【0004】

図4は、トナー供給ローラ10を、画像形成装置へ装着された状態において示す模式図であり、トナー供給ローラ10は、現像ローラ11に対して、相互に押圧しながら回転するとともに、ホッパー14から所定の帯電量を有するよう調整された新しいトナー12を汲み上げ、汲み上げたトナー12を外周面2a上に保持して現像ローラを押圧する押圧部分15まで運び、押圧部分15で、現像ローラ11に新しいトナー12を供給するとともに、現像ローラ11から古いトナー13を掻き取り、掻き取ったトナー13を外周面2a上に保持してホッパー14まで運びそこで古いトナー13を放出して回収するよう機能する。

【0005】

トナー供給ローラ10にこのような機能を付与するため、その弾性層2には、その外周面2aに、トナーを保持することのできるセル3を多数個、開口させる必要があり、また、トナーの貯蔵量を増加させるため、内部にも、それらの表面に開口するセル3に連通するセル4を多数具えた連通セル構造のポリウレタン製のものが用いられている。

【0006】

そして、このようなトナー供給ローラ10を形成するため、金型内でポリウレタン材料を発泡硬化させて弾性層を形成し、脱型後直ちに、弾性層に負荷応力を与えながらローラを1〜10回回転させることで、ローラの外周面および内部に良好な連通セル構造を形成する技術が提案されている(例えば特許文献1参照。)。

【0007】

また、特許文献1には、セル同士の連通の度合いを表す通気度を測定し、測定された通気度の適合範囲を定めて連通セル構造の良否を判定することも提案されており、この場合の通気度として、例えば、図5において概念図で示すように、トナー供給ローラ10を、その弾性層2の外径と同じ内径を有するパイプ95に挿入し、弾性層2の長手方向一端10aを大気に開放するとともに、長さ方向他端10bから真空ポンプ96により真空引きし、長さ方向他端10bを所定の負圧状態に保ったときの流量を通気度としており、したがって、ここで定義されている通気度は、非圧縮状態における弾性層2全体の長さ方向に沿ったセルの連通の程度を表していることになる。なお、図5において、符合96は流量計を、符合98は真空計をそれぞれ表す。

【特許文献1】特開2006−312661号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記の測定方法による通気度は、連通セル構造の良否を判定するには不十分であり、特に、横白スジ画像不良と言われる不良に関しては、これを十分に防止することができず、上記提案に規定される連通度を有するトナー供給ローラを画像形成装置に取り付けて可視画像を作成した場合でも、画像形成装置をしばらく停止したあと再始動したときトナー供給ローラの1回転分の周長を1ピッチとする横白スジが可視画像に現れてしまうことが判った。

【0009】

そして、この横白スジ画像不良は、以下のようにして発生することも判った。すなわち、画像形成装置をしばらく停止させていると、トナー供給ローラ10の前記押圧部分15に含まれるセル3内のトナーは、時間の経過とともに周囲の電界の影響を受けて帯電過多となってゆき、装置を再稼働させたとき、装置の停止中に押圧されていた部分のトナーだけが帯電過多となっているため、その部分に対応する可視画像上のトナー濃度が他の部分より低くなり、トナー供給ローラの周長を1ピッチとする横白スジ入りが発生することが判った。

【0010】

もちろん、装置を再稼働したあと、連続して使用していると、時間の経過とともに、トナー供給ローラ10の外周面2aに開口するセルに収容されているトナーは次第に入れ替わって行き、周方向に不均一だったトナーの帯電分布は均一化されてゆくが、可視画像上で横白スジとして顕在化させないためには、長時間空運転を継続する必要があり、その帯電分布の短時間での均一化が求められていた。

【0011】

本発明は、このような問題に鑑みてなされたものであり、横白スジ画像不良を発生させることのないトナー供給ローラ、および、それを検査する方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

<1>は、シャフトの周囲に、外周面に開口するセルを多数含有した弾性層を配置してなり、画像形成装置内に設けられた現像ローラに周面同士を押圧させながら回転してトナーを供給するトナー供給ローラにおいて、

両端が閉じたパイプの内周面で前記弾性層の外周面を覆い、このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力をローラ通気抵抗と定義したとき、

前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗と、前記パイプの内径を、弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗との差が、5kPa以下であることを特徴とするトナー供給ローラである。

【0013】

<2>は、<1>において、前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗が25kPa以下であることを特徴とするトナー供給ローラである。

【0014】

<3>は、シャフトの周囲に、外周面に開口するセルを多数含有した弾性層を配置してなり、画像形成装置内に設けられた現像ローラに周面同士を押圧させながら回転してトナーを供給するトナー供給ローラを検査する方法において、

両端が閉じたパイプの内周面で前記弾性層の外周面を覆い、このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力をローラ通気抵抗と定義したとき、

内径を、検査対象とする弾性ローラの弾性層の外径と同じにした第一のパイプと、内径をその弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法とした第二のパイプとを用いて、それぞれ、前記ローラ通気抵抗を測定し、第一のパイプを用いて測定した通気抵抗と第二のパイプを用いて測定した通気抵抗との差によってトナー供給ローラの良否を判定するトナー供給ローラの検査方法である。

【0015】

<4>は、<3>において、前記通気抵抗の差が5kPaを越えた場合、そのトナー供給ローラを不合格品と判定するトナー供給ローラの検査方法である。

【0016】

<5>は、<3>もしくは<4>において、前記通気抵抗の差の他、第一のパイプを用いた通気抵抗の絶対値によってもトナー供給ローラの良否を判定するトナー供給ローラの検査方法である。

【発明の効果】

【0017】

<1>によれば、前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗と、前記パイプの内径を、弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗との差が、5kPa以下となるようにしたので、弾性層の、装置の停止中に現像ローラによって押圧されていた部分に含まれるセル内のトナーの、入れ替わりを短時間で行わせることができ、装置の再稼働の後すぐに、トナー帯電性の周方向の均一性をすぐに回復させることができる。

【0018】

発明者らは、前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗と、前記パイプの内径を、弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗との差は、詳細を後述するように、弾性層の表層部分に限定したセル同士の半径方向の連通度合いを表す指標とすることができ、この指標は前記押圧部分に含まれるトナーの入れ替わりの難しさを的確に表す物理量であることを見出し、そして、その差が5kPa以下にすることにより、横白スジ入り不良の発生を抑制することを実験的に確認し、本発明に至ったものである。

【0019】

<2>によれば、前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗を25kPa以下としたので、ローラ全体の半径方向におけるセル同士の通気性をよくして、通常運転時のトナーの入れ替えもしやすくすることができ、画像濃度やゴースト画像の点でも良好な可視画像を形成することができる。

【0020】

<3>によれば、内径を、検査対象とする弾性ローラの弾性層の外径と同じにした前記第一のパイプと、内径をその弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法とした前記第二のパイプとを用いて、それぞれ、前記ローラ通気抵抗を測定し、第一のパイプを用いて測定した通気抵抗と第二のパイプを用いて測定した通気抵抗との差によってトナー供給ローラの良否を判定するので、トナー帯電性の周方向の均一性の回復能力に応じた選別を行うことができる。

【0021】

<4>によれば、前記通気抵抗の差を5kPaを越えるものを不合格とするので、装置の再稼働の後すぐに、トナー帯電性の周方向の均一性をすぐに回復させるトナー供給ローラだけを選別することができる。

【0022】

<5>によれば、前記通気抵抗の差の他、第一のパイプを用いた通気抵抗の絶対値によってもトナー供給ローラの良否を判定するので、より一層的確な選別を行うことができる。

【発明を実施するための最良の形態】

【0023】

本発明の実施形態について、図に基づいて説明する。トナー供給ローラ10は、先に、図1〜図3を参照して説明したように、シャフト1の周囲に形成されたポリウレタン製の弾性層2を具えて構成され、そして、弾性層2の外周面2aには、そこに開口するセル3が多数形成される。また、外周面に開口しないセル4も弾性層内部には多数形成されており、これらのセル3および4の多くは、互いに、連通していて連通セル構造を形成している。

【0024】

本発明のトナー供給ローラ10は、ローラ通気抵抗というパラメータを用いて、現像ローラを押圧している部分のトナーの入れ替わりを容易にして横白スジ不良を抑制することのできる連通セル構造を規定するものであるが、まず、本明細書において定義するローラ通気抵抗について説明する。

【0025】

本明細書では、両端が閉じたパイプの内周面で前記弾性層の外周面を覆い、このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力を、ローラ通気抵抗と呼び、このパイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗を非圧縮時通気抵抗P1と定義し、前記パイプの内径を、弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗を圧縮時通気抵抗P2と定義する。

【0026】

そして、本発明のトナー供給ローラ10は、このように定義したときのP1とP2との差が、5kPa以下であることを特徴としている。以下、図を参照してより具体的に説明する。

【0027】

図6は、ローラ通気抵抗を測定する方法を示す概念図であり、図6(a)に示すように、コンプレッサ21、圧力計22、および、流量計23を準備し、測定の対象となるトナー供給ローラ10の外径D1と同じ内径の、長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴25と、この穴25の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分26とを有するパイプ20Aに、トナー供給ローラ10をその長さ方向中央が、パイプ20Aの長さ方向中央と一致するまで挿入する。なお、パイプ20Aの両端は、トナー供給ローラ10を収容したあとシャフト1の部分を除いて閉止する。

【0028】

そして、コンプレッサ21から圧縮空気を送り、穴25から切欠部分26までの流路を通過する空気の流量を流量計23でモニターしこの流量が5L/minとなるよう流量調整バルブ24の開度を調整し、これが一定流量となったときの穴25の手前における圧力を記録し、この圧力P1を、非圧縮時通気抵抗とする。

【0029】

同様にして、パイプ20Aの代わりに、トナー供給ローラ10の外径D1から、画像形成装置に、現像ローラ11に押圧された状態で装着された状態における、押圧部分における半径方向の凹み代δ(図4参照)の2倍を差し引いた内径を有するパイプ20Bを用い、この中にトナー供給ローラを、長さ方向中央位置が合致するまで挿入する。パイプ20Bには、パイプ20Aと同様に、長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴25と、この穴25の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分26とが設けられている。

【0030】

そして、図6(b)に示すように、コンプレッサ21から圧縮空気を送り、流量計23の流量が5L/minとなるよう流量調整バルブ24の開度を調整し、このときの圧力P2を、圧縮時通気抵抗とする。

【0031】

図7は、非圧縮時通気抵抗を測定する際の、トナー供給ローラ10の軸に直交する面の断面図であり、給気穴25から流入したエアAは、厚さδの表層6を、弾性層2の厚さ方向(すなわち半径方向)に通過して弾性層内部7に入ったあと、切欠部分26から排出される。

【0032】

先に説明した測定の原理から、非圧縮時通気抵抗P1は、穴25から切欠部分26までの圧損に相当し、また、圧縮時通気抵抗P2は、測定に用いるパイプ20Bの内径がD1であることから、厚さδの表層を除く弾性層内部7の圧損にほぼ相当し、したがって、非圧縮時通気抵抗P1と圧縮時通気抵抗P2との差ΔPは、厚さδの表層6をエアAが通過する際の圧損に当たることになり、表層6に含まれるセルの相互の連通度合いを表すパラメータであることがわかる。

【0033】

一方、画像形成装置が一旦停止した後、再稼働した際の、停止中に押圧部分に含まれていたトナーの入れ替わりの速さは、弾性層2全体のセルの連通度合いではなく、厚さδの表層に含まれるセルの連通度合いに大きく依存する。

【0034】

したがって、非圧縮時通気抵抗P1と圧縮時通気抵抗P2との差ΔPを小さくすることがトナーの帯電特性を早期に均一化するために重要であり、そして、本発明のトナー供給ローラ10は、この差を、実験より求めた5kPa以下とすることによって、横白スジ不良を防止するものである。

【0035】

なお、通常運転におけるトナーの入れ替え容易性能も考慮する必要があり、その点については、弾性層全体としての通気性を上げること、すなわち、非圧縮時の通気抵抗を低く抑えることが重要であり、その点で、非圧縮時通気抵抗P1を25kPa以下とするのが好ましい。

【0036】

また、上記のような条件を満足するトナー供給ローラを製造するためには、これを検査することが重要であり、本発明は、このような検査方法に関し、この検査方法は、ローラ通気抵抗を前述のように定義したとき、内径を、検査対象とする弾性ローラの弾性層の外径と同じにした第一のパイプ20Aと、内径をその弾性層の外径から前記現像ローラに押圧される部分の凹み代δの2倍を差し引いた寸法とした第二のパイプ20Bとを用いて、それぞれについて、前記ローラ通気抵抗を測定し、第一のパイプを用いて測定した通気抵抗P1と第二のパイプを用いて測定した通気抵抗P2との差ΔPによってトナー供給ローラの良否を判定するトナー供給ローラの検査方法であり、この検査方法において、通気抵抗の差ΔPが5kPaを越えた場合、そのトナー供給ローラを不合格品と判定するのがよい。

【0037】

また、通気抵抗の差ΔPの他、第一のパイプ20Aを用いた通気抵抗の絶対値P1によってもトナー供給ローラの良否を判定することもできる。また、このような検査は、各製品について行っても良いし、ロットごとに行ってもよい。

【実施例】

【0038】

圧縮時と非圧縮時との通気抵抗の差ΔPが小さいトナー供給ローラを形成してこれを実施例とし、また、のプロセスでその差ΔPの大きなトナー供給ローラを作成し比較例とした。

【0039】

そして、これらのトナー供給ローラについて通気抵抗を測定し、合わせて、これらのローラをこれに対応するプリンタに装着して画像出しテストを行った。連続運転後、一端、装置を、8時間停止したあと、稼働を再開し、再開直後の横白スジの有無を目視で判定した。結果を表1に示す。

【0040】

【表1】

【図面の簡単な説明】

【0041】

【図1】トナー供給ローラを示す側面図である。

【図2】トナー供給ローラの弾性層の外周面を半径方向外側からみた展開図である。

【図3】トナー供給ローラの弾性層の外周面近傍を示す断面図である。

【図4】画像形成装置への装着下にあるトナー供給ローラを示す模式図である。

【図5】従来の通気性の測定方法を示す概念図である。

【図6】本発明に係るローラ通気抵抗を測定する方法を示す概念図である。

【図7】ローラ通気抵抗を測定する際の弾性層を示す断面図である。

【符号の説明】

【0042】

1 シャフト

2 弾性層

2a 弾性層の外周面

3 表面に開口するセル

4 内部のセル

6 表層

7 弾性層内部

10 トナー供給ローラ

11 現像ローラ

12 新しいトナー

13 古いトナー

14 ホッパー

20 パイプ

21 コンプレッサ

22 圧力計

23 流量計

24 流量調節バルブ

25 給気穴

26 排気穴

【特許請求の範囲】

【請求項1】

シャフトの周囲に、外周面に開口するセルを多数含有した弾性層を配置してなり、画像形成装置内に設けられた現像ローラに周面同士を押圧させながら回転してトナーを供給するトナー供給ローラにおいて、

両端が閉じたパイプの内周面で前記弾性層の外周面を覆い、このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力をローラ通気抵抗と定義したとき、

前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗と、前記パイプの内径を、弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗との差が、5kPa以下であることを特徴とするトナー供給ローラ。

【請求項2】

前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗が25kPa以下であることを特徴とする請求項1に記載のトナー供給ローラ。

【請求項3】

シャフトの周囲に、外周面に開口するセルを多数含有した弾性層を配置してなり、画像形成装置内に設けられた現像ローラに周面同士を押圧させながら回転してトナーを供給するトナー供給ローラを検査する方法において、

両端が閉じたパイプの内周面で前記弾性層の外周面を覆い、このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力をローラ通気抵抗と定義したとき、

内径を、検査対象とする弾性ローラの弾性層の外径と同じにした第一のパイプと、内径をその弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法とした第二のパイプとを用いて、それぞれ、前記ローラ通気抵抗を測定し、第一のパイプを用いて測定した通気抵抗と第二のパイプを用いて測定した通気抵抗との差によってトナー供給ローラの良否を判定するトナー供給ローラの検査方法。

【請求項4】

前記通気抵抗の差が5kPaを越えた場合、そのトナー供給ローラを不合格品と判定する請求項3に記載のトナー供給ローラの検査方法。

【請求項5】

前記通気抵抗の差の他、第一のパイプを用いた通気抵抗の絶対値によってもトナー供給ローラの良否を判定する請求項3もしくは4に記載のトナー供給ローラの検査方法。

【請求項1】

シャフトの周囲に、外周面に開口するセルを多数含有した弾性層を配置してなり、画像形成装置内に設けられた現像ローラに周面同士を押圧させながら回転してトナーを供給するトナー供給ローラにおいて、

両端が閉じたパイプの内周面で前記弾性層の外周面を覆い、このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力をローラ通気抵抗と定義したとき、

前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗と、前記パイプの内径を、弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法としたときのローラ通気抵抗との差が、5kPa以下であることを特徴とするトナー供給ローラ。

【請求項2】

前記パイプの内径を弾性層の外径と同じにしたときのローラ通気抵抗が25kPa以下であることを特徴とする請求項1に記載のトナー供給ローラ。

【請求項3】

シャフトの周囲に、外周面に開口するセルを多数含有した弾性層を配置してなり、画像形成装置内に設けられた現像ローラに周面同士を押圧させながら回転してトナーを供給するトナー供給ローラを検査する方法において、

両端が閉じたパイプの内周面で前記弾性層の外周面を覆い、このパイプの長さ方向中央位置の周上の一点に形成された開口面積1.2mm2の穴から、この穴の真反対の周方向位置に半周分の角度にわたって切り欠かれた幅15mmの切欠部分までの流路を、5L/minの流量の空気を通過させるのに要する給気圧力をローラ通気抵抗と定義したとき、

内径を、検査対象とする弾性ローラの弾性層の外径と同じにした第一のパイプと、内径をその弾性層の外径から前記現像ローラに押圧される部分の凹み代の2倍を差し引いた寸法とした第二のパイプとを用いて、それぞれ、前記ローラ通気抵抗を測定し、第一のパイプを用いて測定した通気抵抗と第二のパイプを用いて測定した通気抵抗との差によってトナー供給ローラの良否を判定するトナー供給ローラの検査方法。

【請求項4】

前記通気抵抗の差が5kPaを越えた場合、そのトナー供給ローラを不合格品と判定する請求項3に記載のトナー供給ローラの検査方法。

【請求項5】

前記通気抵抗の差の他、第一のパイプを用いた通気抵抗の絶対値によってもトナー供給ローラの良否を判定する請求項3もしくは4に記載のトナー供給ローラの検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−310150(P2008−310150A)

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願番号】特願2007−159018(P2007−159018)

【出願日】平成19年6月15日(2007.6.15)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願日】平成19年6月15日(2007.6.15)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]