トナー供給ローラおよびその製造方法

【課題】トナー搬送機能とトナー掻き取り機能との両機能をバランスよく併有すると共に、トナーの流動性を向上し得るトナー供給ローラと、このトナー供給ローラの製造方法を提供する。

【解決手段】各種高分子物質の発泡体を材質とする円筒状弾性体22と、この円筒状弾性体22の中心軸方向に延在する軸部材24とからなり、ローラやベルト等の摺接対象物に回転自在に摺接させられるトナー供給ローラにおいて、前記円筒状弾性体22の外周面22aに線状体26を存在させることにより、その外周面22aにトナーの攪拌を許容する空間Sを形成するようにした。

【解決手段】各種高分子物質の発泡体を材質とする円筒状弾性体22と、この円筒状弾性体22の中心軸方向に延在する軸部材24とからなり、ローラやベルト等の摺接対象物に回転自在に摺接させられるトナー供給ローラにおいて、前記円筒状弾性体22の外周面22aに線状体26を存在させることにより、その外周面22aにトナーの攪拌を許容する空間Sを形成するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はトナー供給ローラおよびその製造方法に関し、更に詳細には、複写装置、画像記録装置、プリンタまたはファクシミリ等の画像形成装置の現像装置をなす感光体の如き像担持体表面に、所要のトナー像を形成する際に使用されるトナー供給ローラと、このトナー供給ローラの製造方法に関するものである。

【背景技術】

【0002】

一般に複写装置、画像記録装置、プリンタまたはファクシミリ等の画像形成装置は、電子写真感光体や静電記録誘電体等の像担持体上に形成した静電潜像を、現像装置の現像ローラから供給される現像剤としてのトナーによりトナー像として可視化することでなされている。このような現像装置には、トナーを収容するカートリッジと、このトナーを現像ローラに適量供給するトナー供給ローラとが備えられている。従来技術に係る電子写真方式の一例である画像形成装置100は、図12に示す如く、トナー供給ローラ10およびカートリッジ10aを備える現像装置102と、静電潜像を保持した画像形成体104との間に現像ローラ106が、その外周面を画像形成体104の表面に近接させた状態で配設され、かつ画像形成体104に紙等の記録媒体108を介して転写ローラ110を当接させるように構成されている。そして各部材10、106および104を回転させることにより、現像ローラ106表面にトナーが供給され、層規制ブレード106aによって均一な薄層に整えられたのち、画像形成体104上の潜像に付着して潜像が可視化される。

【0003】

一般にトナー供給ローラ10等の、所謂トナー搬送をなすローラは、トナー搬送機能とトナー掻き取り機能との両機能が要求される。このような機能が要求されるトナー供給ローラ10は、表面にセルを多数有する発泡体構造とすることでトナー搬送機能を向上させると共に、現像ローラ106に対する当接力を高めることでトナー掻き取り機能を向上させていた。このようなローラ10の好適な例として、下記の[特許文献1]に示す、ポリウレタンまたはシリコーンのフォームからなる軟質弾性ローラが挙げられる。

【特許文献1】特開平3−155575号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで近年更なる高画質化を図るために、画像形成装置100に用いられるトナーは、その粒径が10μm程度と非常に微小になっており、またカートリッジ1台当たりの印刷可能枚数も多く設定されている。このため従来のトナーに比較して、殊に前述した掻き取り機能が低下し易く、その結果、供給されるトナーに対する帯電が不充分となり、得られる画像において、例えば先端が濃く、終端が薄くなるといった、印刷濃度の差違等の不良が問題となる。またトナーは、トナー供給ローラ10によってカートリッジ内で機械的に攪拌されているが、この攪拌や、両ローラ10,106の間の摺擦により多大な機械的ストレスを受け、更には使用する部材や放電生成物による化学的汚染も複合して受けて劣化する問題もある。このトナーの劣化は、適切かつ均一な摩擦帯電を妨げ、流動性を低下による凝集・固着を引き起こし、例えば画像がすじ状となる等の印刷品質の著しい劣化の原因となる。なおトナーの劣化は、現像ローラ106からカートリッジ10aへの、所謂トナー回収時に生じ易いことが経験的に分かっている。

【0005】

一方トナー搬送機能は、トナー供給ローラ10から現像ローラ106へ移行するトナー量で評価され、トナーの流動性が高い場合には、例えば発泡体構造のようにトナー供給ローラ10の表面近傍の凹部構造の容積和が大きい程、多くのトナー供給をなし得る。そして、この量が多過ぎる場合には廃トナーの増加やトナー漏れを起こし易くなり、少な過ぎる場合には画像濃度が低くなることが知られている。そしてトナー供給ローラ10の近接領域におけるトナー供給量の均一性が高い程、画像(殊にハーフトーン画像)は濃度が全領域に亘って良好なものとなる。しかし前述のトナー劣化によって流動性が低下した場合、凹部構造内から現像ローラ106への移動が困難となり、トナー搬送機能は低下する。また発泡体構造においては、その表面の開口セルに必然的にトナーが入り込んで補足されるが、これがトナー供給ローラ10の回転進行により更に進行すると、捕捉されたトナーが発泡体内部に堆積し、凝集・固化してしまう。このような状態となったトナーは、もはや現像剤として機能しないばかりか、入り込んだトナー供給ローラ10表面を硬くしてしまう。トナー供給ローラ10表面が硬くなると、ローラ10と現像ローラ106との間の摺擦の度合いは更に強まり、前述の機械的ストレス等によるトナー劣化も進行させる。更に劣化の進んだトナーは微粉化するため、セル内により入り込み易く、前述のトナー劣化が更に進行する。

【0006】

トナーの劣化は、摺擦時の機械的ストレスを下げれば抑制可能であり、例えば上記の[特許文献1]や、トナー供給ローラ10を硬度の低い軟質ポリウレタンフォームから構成する、または発泡倍率の増大による低密度化で対応が可能である。しかし硬度や密度の低下は、トナー掻き取り機能も低下させてしまう。これらの問題を解決するため図13に示す如く、トナー供給ローラ120の外周面122に中心軸方向に沿って複数の切込み124を設けることで、前述したトナー搬送機能とトナー掻き取り機能との両機能を安定的に発現し得るローラも案出されている([特許文献2]参照)。トナー供給ローラ120を図12に係る画像形成装置100に組み込んだ場合、そのトナー掻き取り機能は、図14に示す如く、トナー供給ローラ120が現像ローラ106に押圧された際に切込み124の側面126が、所謂「エッジ」として作用することで好適なものとなる(図14(a)参照)。しかしこのような構造では、使用継続によりトナーまたは機械的ストレスによって劣化した微細なトナーが切込み124の中に入り込み、更に一旦入り込んだトナーは切込み124の内部から外に排出されることが殆どなくなり(図14(b)参照)、セル内に入り込んで排出が困難なトナーによって、ローラ120表面硬化→トナー劣化の悪循環が発生し、問題の根本的な解決にはならない。

【特許文献2】特開2002−196579号公報

【0007】

この他、外周面にローラの中心軸方向に延びるように設けられた、20〜3000μmの高さと、300〜3000μmのピッチを有する凸条によって、凹凸表面構造が設けられた軟質ポリウレタンフォーム層を有するトナー供給ローラも案出されている([特許文献3]参照)。この発明に係るローラは、凸構造を有する側面が、[特許文献2]のエッジとして作用すると共に、凹部の空間でトナーが流動して掻き取ったトナーと新しいトナーの攪拌が行なわれ、かつトナー搬送機能が維持される優れた特性を持つ。しかしこのようなローラはモールド成形で製造されるため、ウレタンフォームの硬度を一定値以下に小さくすることが困難である。このため前述のトナー搬送機能とトナー掻き取り機能を併有する一方で、低硬度を達成できないために発現する高い当接圧により、トナー劣化の抑制が困難となってしまう問題がある。

【特許文献3】特開平11−38749号公報

【課題を解決するための手段】

【0008】

前記課題を克服し、所期の目的を達成するため、本発明に係るトナー供給ローラは、

各種高分子物質の発泡体を材質とする円筒状弾性体と、この円筒状弾性体の中心軸方向に延在する軸部材とからなり、ローラやベルト等の摺接対象物に回転自在に摺接させられるトナー供給ローラにおいて、

前記円筒状弾性体の外周面に線状体を存在させることにより、その外周面にトナーの攪拌を許容する空間を形成するようにしたことを特徴とする。

【0009】

前記課題を克服し、所期の目的を達成するため、本願の別の発明に係るトナー供給ローラの製造方法は、

各種高分子物質の発泡体を材質とする円筒状弾性体と、その中心軸方向に延在して各軸端部を該円筒状弾性体の両端面から突出させた軸部材とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体の中心軸線に合致させて軸部材を挿入・固定し、

前記軸部材の一方の突出軸部に、端部を固定した線状体を前記円筒状弾性体の外周面において軸方向に延在させた後、該軸部材の他方の突出軸部に巻き掛け、

次いで前記線状体を、円筒状弾性体の周方向へ所要角度だけ変位させた後、再び前記外周面へ折り返して軸方向に延在させ、前記一方の突出軸部に巻き掛ける手順を反復することで、

前記線状体を、前記外周面の軸方向に所定の間隔をもって位置させるようにしたことを特徴とする。

【0010】

前記課題を克服し、所期の目的を達成するため、本願の更に別の発明に係るトナー供給ローラの製造方法は、

各種高分子物質の発泡体を材質とする円筒状弾性体と、その中心軸方向に延在して各軸端部を該円筒状弾性体の両端面から突出させた軸部材とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体の中心軸線と合致させて軸部材を挿入・固定し、

前記軸部材の一方の突出軸部に、端部を固定した線状体を、前記円筒状弾性体の外周面に対し、螺旋状に巻回させた後、他方の突出軸部に固定することで、

前記線状体を前記円筒状弾性体の外周面の軸方向へ所定の間隔をもって螺旋状に位置させるようにしたことを特徴とする。

【0011】

前記課題を克服し、所期の目的を達成するため、本願の更に別の発明に係るトナー供給ローラの製造方法は、

各種高分子物質の発泡体を材質とする円筒状弾性体と、その中心軸方向に延在する軸部材とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体の中心軸線と合致させて軸部材を挿入・固定すると共に、複数の線状体が多様なパターンで絡み合って形成される中空筒状の網状体を準備し、

前記網状体の内部に前記円筒状弾性体を挿入することで、その外周面に前記線状体を網状に配設するようにしたことを特徴とする。

【発明の効果】

【0012】

本発明に係るトナー供給ローラおよびその製造方法によれば、円筒状弾性体の外周面に線状体を多種のパターンで存在させることにより、その外周面と摺接対象物との間にトナーの攪拌を許容する空間が画成されるようにしたから、トナーの流動性が向上するのでトナーの詰まりに起因する各種弊害を効率的に回避し得る。また、トナー供給ローラの外周面に露出する円筒状弾性体をなす発泡体による良好なトナー搬送機能と、円筒状弾性体の外周面に存在する線状体またはこの線状体により圧縮された発泡体の高弾性化に由来する良好なトナー掻き取り機能とをバランスよく両立し得る。

【発明を実施するための最良の形態】

【0013】

次に、本発明に係るトナー供給ローラにつき、好適な実施例を挙げて説明すると共に、このトナー供給ローラの好適な製造方法の一例についても併せて説明する。なお、図12を参照して説明した従来技術で既出の同一部材については、同じ符号を付して示し、その詳細説明は省略する。そして本発明に係るトナー供給ローラは、従来技術と同じくローラやベルト等の摺接対象物に対して、現像ローラに当接して回転するように使用されるものとする。

【実施例1】

【0014】

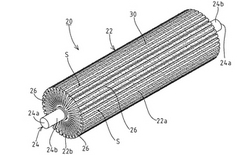

本願の好適な実施例に係るトナー供給ローラ20は、図1または図2に示す如く、各種高分子物質の発泡体を材質とする円筒状弾性体22と、この円筒状弾性体22の中心軸となる軸部材24と、円筒状弾性体22の外周面22aに多種のパターンで、突出してまたは埋設した状態(実施例1においては埋設状態)で存在する線状体26とから構成される。また円筒状弾性体22の外周面22aおよび線状体26の表面には、この線状体26を外周面22aに対して強固に固定する固定層30が必要に応じて形成される。円筒状弾性体22の材質としては、ウレタン系発泡体またはシリコーン系発泡体等の各種高分子物質が使用され、メカニカルフロス法による発泡体であっても、または化学的発泡法による発泡体であってもよい。そして円筒状弾性体22をなす発泡体は、その表面にセルが開口していれば、連通気泡構造であっても独立気泡構造の何れであっても採用し得る。軸部材24は、円筒状弾性体22の夫々の端面22bから各軸端部24aを突出した状態で、円筒状弾性体22の中心軸線に合致させて挿入・固定されている。軸部材24の材質としては、例えば鉄系金属等の一定以上の機械的強度を有する素材であれば如何なるものでも採用可能である。

【0015】

線状体26は、円筒状弾性体22の外周面22aにおいて、軸部材24に略平行に沿って延在すると共に、この外周面22aの円周方向に所定の間隔Pで存在するよう配設されている。この線状体26は、その一端である端部26aを後述([0025])する如く、軸部材24において円筒状弾性体22から突出した部分である各突出軸部24bに巻き掛けることで固定して、円筒状弾性体22の外周面22aにおいて軸方向に亘って両突出軸部24b,24b間に張架されている。この線状体26は、外周面22aに延在する部位が食い込んだ埋設状態で設けられ、円筒状弾性体22の本来設定された外径より半径方向内側に位置している。すなわち、円筒状弾性体22の外周面22aにおいて線状体26が当接する部分は、半径方向内側へ向けて圧縮されると共に、食い込みにより窪んだ溝部28が形成されている。そして円筒状弾性体22に食い込んで埋設状態となった線状体26の近傍は、円筒状弾性体22をなす発泡体が線状体26により半径方向内側へ向けて圧縮されているため、本来設定された円筒状弾性体22をなす発泡体の弾性よりも高くなっている。

【0016】

一方、円筒状弾性体22の外周面22aにおける線状体26が当接していない部分は、この円筒状弾性体22が本来設定された外径を維持し、トナー供給ローラ20の外周面をなしている。従ってトナー供給ローラ20の外周面には、軸部材24の軸方向に沿って延在する溝部28が線状体26の配設間隔Pに合わせて円周方向に複数形成され、この溝部28は半径方向外側へ向かって開放した空間Sを形成する。この空間Sは、外周面22aと現像ローラ106とが当接した際に、その両者の間でトナー攪拌も許容する。なお溝部28は、円筒状弾性体22の外周面22aにおける軸方向に亘って略同じ深さになるように、線状体26の埋設深さFを設定してある。なお、ここで一端部26aは突出軸部24bに巻き掛けることで固定されているが、接着剤等を利用して接着固定するようにしてもよい。

【0017】

実施例1の線状体26としては、例えばポリエステル糸等の円筒状弾性体22の弾性より高い弾性を有するものが採用される。この線状体26の材質は、ポリエチレンテレフタレートやポリアミド等の熱可塑性樹脂またはその他合成樹脂を単一または組合わせた化学繊維、綿や絹等の動植物に由来する繊維、またはこれらの組合わせ、これらの短繊維または長繊維を紡いだものであってもよい。ここで、線状体26の弾性が円筒状弾性体22の弾性より低い場合、線状体26が円筒状弾性体22の弾性に負けて、形成される溝部28の深さを一定にすることができず、得られたトナー供給ローラ20の軸方向におけるトナー掻き取り機能等の性能が異なってしまう。なお線状体26の断面形状は、円形や楕円形またはその他の各種形状を採用し得る。

【0018】

線状体26の太さは、断面形状が円形の場合は直径で、断面形状が楕円形の場合は長軸長さで0.01〜0.5mmの範囲に設定される。この値が0.01mm未満であると、外周面22aに線状体26を食い込ませて埋設した際に、円筒状弾性体22がせん断される虞れがあり、また線状体26により形成される溝部28から掻き取ったトナーの排出が困難となる問題がある。また線状体26が0.5mmを越えると、隣り合う線状体26,26同士の間隔Pとの関係で、溝部28を形成するのが困難になり、また得られたトナー供給ローラ20における円筒状弾性体22の露出領域が少なくなり、トナー搬送機能を阻害することになってしまう。

【0019】

そして外周面22aにおいて隣り合う線状体26,26は、その間隔Pが円筒状弾性体22の円周方向に0.1〜1.0mmの範囲に設定される。この間隔Pが0.1mm未満になると、一定間隔で巻き掛けるのが困難になると共に、好適に溝部28が形成されない不都合が指摘される。またトナー供給ローラ20において、円筒状弾性体22の外周面22aの露出部分が少なくなってしまうため、トナー搬送機能が阻害されてしまう。一方、間隔Pが1.0mmより大きくなると、トナー掻き取り機能の向上が期待できなくなる。

【0020】

前述したように、トナー供給ローラ20は、図3に示す如く、現像ローラ106と押圧的に当接した状態で配設され、このとき所定のニップ幅Nが維持されるよう設定されている。ここで線状体26の埋設深さFは、少なくとも円筒状弾性体22が摺接対象物としての現像ローラ106に当接した際のニップ幅Nより大きくなるよう設定されている。このように線状体26の埋設深さFは、トナー供給ローラ20と現像ローラ106とのニップ幅Nを鑑みて設定され、例えば実施例1では、1.0mmに設定されたニップ幅Nに対して線状体26の埋設深さFを1.2mmに設定してある。すなわち線状体26は、トナー供給ローラ20の外周面となっている円筒状弾性体22の外周面22aからニップ幅Nより深く半径方向内側に埋設した状態で位置し、現像ローラ106の表面に線状体26が接触せずに溝部28のみが摺接するようになっている。なお線状体26の埋設深さFは、この線状体26を配設する際の張力を調節することで任意に設定することができ、埋設深さFを小さく、すなわち浅く食い込ませることで線状体26と溝部28との両方を制御下に現像ローラ106に摺接させることもできる。

【0021】

トナー供給ローラ20においては、現像ローラ106の表面に対して円筒形弾性体22に形成された溝部28が摺接するので、線状体26により圧縮されて高弾性となった発泡体により良好なトナー掻き取り機能が発現することになる。その一方で線状体26の埋設により形成された溝部28は、半径方向外側に開放する一定の空間Sを備える構造となっているため、前述の掻き取りにより掻き取られたトナーは、空間Sに攪拌可能な状態、すなわち流動自在な状態で一時的に保持され、円筒状弾性体22の回転運動等により容易に空間Sの外に排出されることになる。すなわち、空間Sに補足され続けることがないため、トナーの凝集・固化に伴ってトナー供給ローラ20表面が硬くなる事態を回避し得る。また空間Sにおいては、トナーの攪拌も好適になされるため流動性も向上する。しかも、トナーの搬送部位となるトナー供給ローラ20の外周面は、円筒状弾性体22をなす発泡体が露出しているので、この円筒状弾性体22をなす発泡体に設定された柔軟性等の物性を好適に発現し得るから、トナー搬送機能が線状体26の配設により阻害されることはない。従って、トナー供給ローラ20は、良好なトナーの掻き取り機能およびトナー搬送機能の両機能を優れたバランスで併有することができる。なお、溝部28の高弾性に由来するトナー掻き取り機能を良好に発現させるには、現像ローラ106の表面とトナー供給ローラ20が当接する際に、この溝部28における線状体26に近接する部位(空間Sの閉塞端側)が摺接するよう設定するとよい。

【0022】

溝部28については、線状体26の埋設深さFをトナー供給ローラ20における軸方向の両端部近傍と、中央部近傍とで異なるようにすることも可能である。すなわち、線状体26を円筒状弾性体22の外周面22aに配設する際の張力を緩く調節することで、線状体26の埋設深さFをトナー供給ローラ20における軸方向の両端部近傍を中央部近傍より深く設定することができる。この場合、現像ローラ106と直接的に当接する部分と、それ以外の部分とで当接力や摺接性を変化させることが可能となるため、使用されるシステム等に合致したトナー供給ローラの設計が可能となる。

【0023】

また実施例1に係るトナー供給ローラ20では、隣り合う線状体26,26の間隔Pを一定間隔としているが、例えば所要の領域において疎密とする等、不規則にしてもよい。例えばスラブ発泡で得られた発泡体は、セルが発泡方向に沿って配向性を備え、この発泡体から形成された円筒状弾性体22はその裁断方向によって発泡方向とこの方向に直交する方向とについて物性の差(異方性)が生じる場合がある。すなわち円筒状弾性体22の外周面22aについて、発泡方向と直交する方向の領域に線状体26を密に配設して線状体26の圧縮による弾性を向上させた部位を多く発現させて、異方性を呈する外周面22aの構造的な強度を補償することができる。また線状体26の埋設深さFを、部位によって変化させる構成も採用し得る。具体的には、ニップ幅Nに対して線状体26の埋設深さFを深く設定することで、線状体26の押圧による圧縮の影響が少ない部位(圧縮が少なく比較的柔らかい部分)が現像ローラ106の表面に当接することとなり、外周面22aの円周方向における弾性を調節することができる。このように線状体26の配設間隔Pまたは埋設深さFを調節することで、外周面22aの円周方向に硬度変動がある場合、これを抑制して周方向および軸方向におけるトナー搬送機能およびトナー掻き取り機能を均一にして、トナー供給ローラ20の印刷に際してより安定性を高めることができる。

【0024】

(実施例1の製造方法の一例)

以下に、実施例1に係るトナー供給ローラ20の製造方法を説明する。基本的にトナー供給ローラ20の製造方法は、図4に示す如く、円筒状弾性体準備工程S11、線状体配設工程S12および固定層付与工程S13からなる。円筒状弾性体準備工程S11は、通常のスラブ発泡法、スキ加工およびタチ加工等を実施することで、その中心軸方向に延在する軸部材24を備える円筒状弾性体22を製造する工程であり、公知の方法によってなされる。

【0025】

次に、線状体26を外周面22aに配設する線状体配設工程S12に移行する。本線状体配設工程S12は、図5に示す如く、先ず円筒状弾性体22の一端面22bから突き出た軸部材24の一方の突出軸部24bに、線状体26の一端部26aを巻き掛けることで固定する。そしてこの線状体26を一端面22bに沿って半径方向外側に配設した後、円筒状弾性体22の外周面22aにおいて軸方向に沿って他端面22bへ向けて延在させる(図5(a)参照)。その後、他端面22bから突出している軸部材24における他方の突出軸部24bに所要の張力を掛けつつ巻き掛けて固定することで、線状体26が外周面22aから半径方向内側へ所定の埋設深さFで食い込んだ状態で、軸部材24の両突出軸部24b,24b間に張架される(図5(b)参照)。そして線状体26を折り返して前に配設した線状体26と円周方向へ所要角度だけ変位させて他端面22bに沿って半径方向外側に配設した後、外周面22aの軸方向に沿って一端面22bへ向けて再び延在させる(図5(c)参照)。しかる後、線状体26を一方の端部24aに所要の張力をかけつつ巻き掛けて固定することで、線状体26が外周面22aから半径方向内側へ所定深さFで食い込んだ状態で、前に配設した線状体26に平行に線状体26が両突出軸部24b,24b間に更に張架される(図5(d)参照)。この手順を反復して実施することで、円周方向に隣り合う線状体26,26が所定の間隔Pで位置した状態で配設される。

【0026】

すなわち1本の長尺な線状体26を、円筒状弾性体22の各端面22bから突出した軸部材24の突出軸部24bに巻き掛けて固定すると共に、両突出軸部24b,24b間において、円周方向に角度を変えつつ反復的に折り返し延在させることで、線状体26が外周面22aに所定間隔Pで配設される(図5(e)参照)。最後に、接着剤を円筒状弾性体22の表面(外周面22a、溝部28および線状体26の表面)に塗布して、所定温度で加熱した後、一定時間乾燥することで、外周面22aおよび線状体26の表面に、線状体26を外周面22aに対して強固に固定する皮膜状の固定層30が形成され、その外周面22aと現像ローラ106との間にトナーの攪拌を許容する空間Sが画成されたトナー供給ローラ20が製造される。

【0027】

そして固定層付与工程S13は、また円筒状弾性体22の外周面22aおよび線状体26の表面に対して、スプレー塗布等の方法で熱硬化性樹脂等を付与し、これに加熱等の処理を施すことで固定層30を形成する工程である。この固定層30は、前述([0014])する如く、線状体26を外周面22aに対して強固に固定するためのものであり、線状体26が外周面22aに対して食い込んで埋設状態にある等してその固定が強固な場合、実施しなくてもよい。

【0028】

なおトナー供給ローラ20の主体をなす円筒状弾性体22の製造方法としてスラブ発泡工法を挙げたが、前述したように発泡法は限定されず、モールド成形法等でもよく、発泡体の物性を任意に調節することで円筒状弾性体22に必要とする物性を得ることができるため、製造方法により円筒状弾性体22の物性が限定されることがない。すなわち、現像ローラ106に対するトナー供給ローラ20の当接圧を好適に設定し得るため、トナーの劣化を回避し得る。また、線状体26を円筒状弾性体22の外周面22aに配設する際に、線状体26の間隔Pおよび埋設深さFを任意に調節することができるので、使用されるシステム等に合致したトナー供給ローラ20の設計を好適に実施し得る。

【0029】

実施例1の製造方法では、長尺な線状体26を一方の突出軸部24bに巻き掛けて固定した後、他方の突出軸部24bへ向けて折り返す手順を反復することで、外周面22aに対して線状体26を連続的に配設したが、短尺な線状体26を複数準備して、この線状体26の各端部26a,26aを夫々突出軸部24b,24bに巻き掛けて固定することでも線状体26を円筒状弾性体22の外周面22aに配設することができる。

【0030】

また線状体26の固定方法としては、軸部材24の突出軸部24bに巻き掛けて固定する態様だけでなく、線状体26を保持固定し得る態様であれば、突出軸部24bに接着剤等で固定する態様や、円筒状弾性体22の端面22bに接着剤等で固定する態様等であってもよい。線状体26における軸部材24の突出軸部24bまたは円筒状弾性体22の端面22bへの固定を、線状体26を配設した円筒状弾性体22の表面に固定層30を形成して固定されるまでの仮固定として、クリップ等で留める等の簡易な態様の採用も可能である。

【0031】

(実施例1の変更例)

図6は、実施例1の変更例に係るトナー供給ローラ60を示す側面図である。このトナー供給ローラ60は、線状体26が外周面22aにおいて、螺旋状に存在するように配設されている。この線状体26は、外周面22aに食い込んだ埋設状態で設けられ、この食い込みにより溝部28が形成されて外周面22aにトナーの攪拌を許容する空間Sが形成され、実施例1と同様に良好なトナーの攪拌性・流動性等を確保している。ここで円筒形弾性体22、軸部材24および線状体26の材質、線状体26の埋設深さF、隣り合う線状体26,26の間隔P、線状体26の太さや固定層30等の諸条件は、実施例1と同様に設定される。

【0032】

実施例1の変更例に係るトナー供給ローラ60の製造方法は、実施例1と同様に、先ず中心軸線と合致させて軸部材24を挿入・固定し、各軸端部24a,24aが円筒状弾性体22の端面22b,22bから突出させた円筒状弾性体22を準備する。そして、円筒状弾性体22の一端面22bから突き出た軸部材24の一方の突出軸部24bに、線状体26の一端部26aを巻き掛けることで固定する。そして、この線状体26を一端面22bに沿って半径方向外側に配設した後、円筒状弾性体22の外周面22aに対して線状体26を食い込ませながら螺旋状に巻回し、他端面22bから突出している軸部材24における他方の突出軸部24bに巻き掛けて固定することで、線状体26が外周面22aから半径方向内側へ所定の埋設深さFで食い込んだ状態で、軸部材24の両突出軸部24b,24b間に螺旋状に張架される。このようにして、円筒状弾性体22の外周面22aの軸方向に対して斜交する線状体26が、軸方向へ所定の間隔Pをもって略平行に位置したトナー供給ローラ60が製造される。

【0033】

また、軸部材24における他方の突出軸部24bに巻き掛けて固定した線状体26を折り返して、前に配設した線状体26と円周方向へ所要角度だけ変位させた後、線状体26を折り返して、他端面22bに沿って半径方向外側に配設し、外周面22aにおいて前に配設した線状体26に対して平行なるよう食い込ませながら螺旋状に巻回し、一方の突出軸部24bに巻き掛けることで、外周面22aから半径方向内側へ所定深さFで食い込ませた状態で軸部材24の両突出軸部24b,24b間に線状体26が再び張架させた態様も採用し得る。この手順を反復して実施することで、円周方向に隣り合う線状体26,26の間隔Pが、密になっていく。更に、軸部材24における他方の突出軸部24bに巻き掛けて固定した線状体26を折り返して、前に配設した線状体26と円周方向へ所要角度だけ変位させた後、外周面22aにおいて前に配設した線状体26に対して交差して斜交するよう食い込ませながら螺旋状に巻回し、一方の突出軸部24bに巻き掛けることで、外周面22aから半径方向内側へ所定深さFで食い込ませた状態で、軸部材24の両突出軸部24b,24b間に線状体26が再び張架される態様も採用し得る。このように、線状体26を配設することで、円筒状弾性体22の外周面22aに線状体26を交差した綾状に存在させた態様も採用し得る。

【実施例2】

【0034】

図7および図8は、実施例2に係るトナー供給ローラ40を示す側面図およびその断面図である。実施例2に係るトナー供給ローラ40は、基本的に実施例1に係るトナー供給ローラ10と同様に円筒状弾性体22、軸部材24および円筒状弾性体22の外周面22aに中空筒状の網状体42を被覆することで設けられる線状体26から構成されている。また外周面22aおよび網状体42の表面には、この網状体42を外周面22aに対して強固に固定する固定層(図示せず:[0014]参照)が必要に応じて形成される。

【0035】

網状体42は、線状体26を多様なパターン(実施例2では菱形)で継目なく絡み合わせて押出成形において一体形成されたものであって、円筒状弾性体22の直径より若干内径を小さく設定した中空筒状に形成されている。また網状体42のマス目がなす菱形パターンは、この網状体42を構成する線状体26が軸部材24の軸方向に対して斜交するよう位置している。ここで網状体42の内径は、円筒状弾性体22の直径より若干小さく設定されているので、この網状体42を構成する線状体26は、外周面22aに押圧的に食い込んだ埋設状態で設けられ、円筒状弾性体22の本来の外形より半径方向内側に位置している。すなわち外周面22aにおいて線状体26が当接する部分には、半径方向内側へ向けて圧縮されて窪んで溝部28が形成され、この溝部28は半径方向外側へ向かって開放した空間Sを形成している。一方、外周面22aにおける線状体26が当接していない部分は、この円筒状弾性体22が本来設定された外径寸法を維持し、トナー供給ローラ40の外周面となっている。このようにトナー供給ローラ40の外周面には、網状体42における線状体26がなすパターンに合わせて溝部28が形成され、線状体26の埋設深さFは同一になるよう設定されている。この空間Sは、円筒状弾性体22の外周面22aと現像ローラ106との間にトナーの攪拌を許容するため、好適なトナーの流動性を確保することができる。

【0036】

また溝部28における線状体26の配設部位近傍は、実施例1と同様に円筒状弾性体22をなす発泡体が線状体26により圧縮されるため、本来設定された発泡体比較して弾性が高くなっている。ここで実施例2では、1.0mmに設定されたニップ幅Nに対して線状体26の埋設深さFを0.5mmに設定してある。すなわち実施例2のトナー供給ローラ40は、図9に示す如く、現像ローラ106の表面に網状体42を構成する線状体26および溝部28を当接させることで、この線状体26の硬さおよび線状体26により圧縮された発泡体の高弾性を利用して良好なトナー掻き取り機能を発現するものである。しかもトナーの搬送部位となるトナー供給ローラ40の外周面は、円筒状弾性体22をなす発泡体が露出し、この発泡体に設定された柔軟性等の物性を好適に発現し得るから、トナー搬送機能が好適に発現される。従ってトナー供給ローラ40は、良好なトナーの掻き取り機能およびトナー搬送機能をバランスよく併有することができる。

【0037】

網状体42は、各種樹脂を押出成形することで、各線状体26が所定のパターンで一体的に組合わせられて形成され、その材質として具体的にはポリエチレンテレフタレート等の熱可塑性樹脂を採用し得る。網状体42は、現像ローラ106の表面を疵付けない程度であって、円筒状弾性体22の弾性より高い弾性を有するものが好適である。また網状体42は、現像ローラ106に直接当接してトナー掻き取り機能を発現するものであるから、網状体42を構成する線状体26が均一に現像ローラ106に摺接する必要があり、網状体42を構成する線状体26は継目がないように形成されている。

【0038】

また線状体26の太さは、断面形状が円形の場合は直径で、断面形状が楕円形の場合は長軸長さで0.01〜0.5mmの範囲に設定される。この線状体26が0.01mmより細いと、後述する網状体42の配設作業において、網状体42を拡開した際に耐え得る充分な引張り強度等の物性を確保することが困難になる問題が生じる。一方、線状体26が0.5mmより太いと、得られたトナー供給ローラ20における円筒状弾性体22の露出領域が少なくなり、トナー搬送機能を阻害してしまう。そして隣り合う線状体26,26の間隔Pは、0.1〜1.0mm程度の一定間隔に設定される。この間隔Pが0.1mm未満になると外周面22aの露出部分が少なくなり、トナーの搬送機能が阻害される。一方、間隔Pが1.0mmより大きくなると、トナー掻き取り機能の向上効果が低下する。

【0039】

実施例2では、網状体42を構成する線状体26が現像ローラ106に直接当接する構成であるが、実施例1の如く、線状体26の埋設深さFを深く埋設することで、溝部28でトナーの掻き取りを実施するように構成してもよい。すなわち、網状体42の内径を円筒状弾性体22の直径より小さく設定する程、外周面22aに線状体26が押圧的に食い込んで外周面22aから半径方向内側に位置し、この線状体26により溝部28が深く形成される。この線状体26の埋設深さFを、ニップ幅Nより大きく設定することで、現像ローラ106に線状体26は直接摺接することなく、実施例1と同様の作用効果を奏して、更にトナーの流動性を向上させ得る。

【0040】

(実施例2の製造方法の一例)

以下に、実施例2に係るトナー供給ローラ40の製造方法を説明する。基本的にトナー供給ローラ40の製造方法は、図10に示す如く、円筒状弾性体準備工程S21、網状体準備工程S22および網状体配設工程S23からなる。また必要に応じて固定層を付与する場合には、実施例1と同様に固定層付与工程([0027]参照)が実施される。円筒状弾性体準備工程S21は、通常のスラブ発泡法、スキ加工およびタチ加工等を実施することで、その中心軸方向に延在する軸部材24を備える円筒状弾性体22を製造する工程であり、実施例1と同様に公知の方法によってなされる。

【0041】

網状体42は、網状体準備工程S22において予め押出成形によって無端の円筒状に形成されたものとして用意される。この網状体42の押出成形法としては、円形ダイ法とフラットダイ法の何れであってもよい。例えば円形ダイ法では、互いに反対方向に回転する一対の円形ダイにおける摺動面に開設されたノズルを回転または移動しながら合成樹脂原料を押し出した後、硬化させることでマス目が菱形をなす網状体42が成形される。なお円筒状弾性体22の準備工程S21と、網状体42の準備工程S22とは、夫々別工程として同時に実施し得る。

【0042】

網状体配設工程S23は、軸部材24が同軸的に挿入・固定された円筒状弾性体22の外周面22aに接着剤等の固定手段を塗布した後、網状体42を半径方向外側に拡開しつつ、固定手段が付与されている円筒状弾性体22を網状体42の内部に挿入し、網状体42に覆われた円筒状弾性体22を、所定温度で加熱して一定時間乾燥することで円筒状弾性体22の外周面22aに網状体42が被覆固定されたトナー供給ローラ40を製造する工程である。本製造方法において円筒状弾性体22は、網状体42を拡開させ、その内部に挿入するようにしているが、円筒状弾性体22を半径方向内方に圧縮して縮径させた状態で、網状体42の内部に挿入してもよい。この他、円筒状弾性体22への網状体42の配設は、円筒状弾性体22の外径より大きく設定された内径を有する網状体42内に円筒状弾性体22を挿入した後、網状体42を緊縮させることでもなされる。これは例えば、熱等により収縮性を発現する樹脂からなる網状体42を使用し、円筒状弾性体22を被覆した後に熱を付与することで、半径方向内側へ向けて収縮する物性を付与することで達成される。従って、網状体42を拡開または円筒状弾性体22を縮径する必要がなくなり、円筒状弾性体22を網状体42に対して容易に挿入し得る利点がある。また前段の製造方法における網状体42の拡開量または円筒状弾性体22を半径方向内方への縮径量や、後段の製造方法における網状体42の収縮量を調節することで、線状体26を外周面22aに埋設させた状態で配設することも可能である。なおこのように網状体42が円筒状弾性体22に対して食い込んで埋設された状態となり、充分な固定が達成される状態においては、円筒状弾性体22の外周面22aに対して塗布される接着剤等の固定手段は殊に必要とされない。

【0043】

トナー供給ローラ40の主体をなす円筒状弾性体22は、実施例1と同様に発泡法等の製法が限定されず、現像ローラ106に対する当接圧を好適に設定し得るから、トナーの劣化等を回避し得る。また、網状体42の内径と円筒状弾性体22の直径との関係および網状体42を構成する線状体26を多様なパターンで形成し得るので、トナー供給ローラ40に発現させる特性を調節でき、使用されるシステム等に合致したトナー供給ローラ20の設計を好適に実施し得る。

【0044】

(変更例)

図11は、変更例に係るトナー供給ローラ70を示す断面図である。前述した如く実施例1または実施例2では、線状体26は円筒状弾性体22の外周面22aに食い込んだ埋設状態で設けられ、この食い込みにより外周面22aにトナーの攪拌を許容する空間Sが形成される態様であるが、本発明はこれに限定されるものではない。変更例に係るトナー供給ローラ70は、線状体26が外周面22aに突出状態で設けられ、この突出した線状体26により外周面22aに空間Sが形成されるようになっている。すなわちトナー供給ローラ70では、外周面22aに突出状態に設けられた線状体26が現像ローラ106に摺接して、この線状体26の硬さにより好適なトナー掻き取り機能を示すものである。またトナー供給ローラ70と現像ローラ106とは、所定のニップ幅Nをもって当接するため、突出した線状体26の間から外方に臨む外周面22aによりトナー供給機能を示すことになる。そして空間Sが形成されるから、実施例1または実施例2と同様にトナーの流動性等の作用効果を示すことになる。

【0045】

なおトナー供給ローラ70において、円筒状弾性体22の外周面22aに対する線状体26の配設は、実施例1の如く、線状体26を外周面22aに配設する態様であっても、実施例2の如く網状体42を外周面22aに被覆することで線状体26を配設する態様の何れであっても採用できる。なお変更例では、円筒形弾性体22、軸部材24および線状体26の材質、線状体26の埋設深さF、隣り合う線状体26,26の間隔Pや線状体26の太さ等の諸条件は、実施例1または実施例2と同様に設定することができる。

【0046】

(実験)

次に、線状体が配設された本発明に係るトナー供給ローラおよび従来例に係るトナー供給ローラを夫々、図11に示す画像形成装置100に組み込み、設定印刷枚数の間要求される画像品質が実現されるような、トナー劣化の抑制、トナー搬送機能およびトナー掻き取り機能を目視で観察した。これらの評価には耐久印刷パターンを所定枚数印刷する毎に評価画像を印刷し、その画像品質の変化を比較観察することで行なう。なお、印刷に現れた画像から各要求特性を独立して評価することは困難であるが、本実験例においてはトナー供給ローラのパラメータを系統的に変化させて得られる画像の挙動から評価するようにしている。

【0047】

(トナー供給ローラの製造について)

本実験例で使用した実施例1および実施例2に係るトナー供給ローラは、以下に記載の方法により夫々4本製造した。

・実施例1:エーテル系ポリウレタンスラブフォーム(株式会社イノアックコーポレーション製(密度50kg/m3、セル数50/25.4mm))の直方体ブロックの略中心部分に直径4mmの軸部材を挿入し得る通孔を穿設して所定長さに切断し、通孔に対してホットメルト接着剤を外周面に塗布した軸部材を挿入し、更にこの軸部材を加熱し冷却して接着した後、切削加工を実施して直径14mm、長さ225mmの円筒状弾性体とした。この円筒状弾性体の外周面に、線状体として直径0.2mmのポリエステル糸を、円周方向に0.5mmの間隔で、円筒状弾性体の軸方向と平行に延在させると共に、食い込み量が1.2mmになるように軸部材に巻き付けて固定しながら配設した。そして、アクリル樹脂エマルジョン(商品名 NIPOL852;日本ゼオン社製(固形分45%))70重量%に、カーボンブラック分散液(山陽色素社製(固形分36%))30重量%を配合して充分に攪拌して得た導電性水系接着剤を、線状体を配設した円筒状弾性体の表面に10g塗布し、90℃で1時間乾燥させることで、線状体が円筒状弾性体の外周面に固定された実施例1に係るトナー供給ローラを製造した。

・実施例2:エーテル系ポリウレタンスラブフォーム(株式会社イノアックコーポレーション製(密度50kg/m3、セル数50/25.4mm))の直方体ブロックの略中心部分に直径4mmの軸部材を挿入し得る通孔を穿設して所定長さに切断し、通孔に対してホットメルト接着剤を外周面に塗布した軸部材を挿入し、更にこの軸部材を加熱し冷却して接着した後、切削加工を実施して直径14mm、長さ225mmの円筒状弾性体とした。また、押出成形によりポリエチレンテレフタレートからなる網状体を別途形成する。なお網状体を構成する線状体の直径は0.2mmで、隣り合う線状体の間隔を0.5mmに設定すると共に、網状体を内径13.5mmで、円筒状弾性体と同じ長さである225mmに設定した。そして、アクリル樹脂エマルジョン(商品名 NIPOL852;日本ゼオン社製(固形分45%))70重量%に、カーボンブラック分散液(山陽色素社製(固形分36%))30重量%を配合して充分に攪拌して得た導電性水系接着剤を、円筒状弾性体の表面に10g塗布した後、網状体の内部に円筒状弾性体を挿入して90℃で1時間乾燥させることで、外周面を網状体で被覆された実施例2に係るトナー供給ローラを製造した。

【0048】

また比較例に係るトナー供給ローラは、以下に記載の方法により夫々4本製造した。

・比較例1:エーテル系ポリウレタンスラブフォーム(株式会社イノアックコーポレーション製(密度50kg/m3;セル数50/25.4mm))の直方体ブロックの略中心部分に直径4mmの軸部材を挿入し得る通孔を穿設して所定長さに切断し、通孔に対してホットメルト接着剤を外周面に塗布した軸部材を挿入し、更にこの軸部材を加熱し冷却して接着した後、切削加工を実施して直径14mmの比較例1に係るトナー供給ローラとした。

・比較例2:比較例1で得たローラの軸心に沿った全長に亘って、軸部材に平行であり、深さが2mmの切込み、この切込み同士の間隔が1.5mmとなるように形成して、直径14mmの比較例2に係るトナー供給ローラとした。

・比較例3:市販プリンタに使用されている特開平11−38749号公報([特許文献3])開示のローラ(外径直径14mm、凸条高さ500μm、ピッチ1500μm、幅800μm)をそのまま比較例3に係るトナー供給ローラとした。

【0049】

(評価の具体的方法)

実施例および比較例1〜3に係るトナー供給ローラを、市販プリンタの現像装置に組み付け、トナー濃度が5%となる程度の文字列を10,000枚まで出力した。その間、初期(20枚程度印刷後)および1,000枚印刷する毎に100%濃度の黒べた印刷の評価画像と、50%濃度のハーフトーン画像とを夫々2枚ずつ連続して出力し、マクベス濃度計(商品名 RD−918;サカタインクス製)で画像濃度測定を実施し、その夫々4本製造したローラの平均を算出した。測定した条件等は、(1)たてすじ(◎:なし、○:僅かにあり、△:ややあり、×:顕著にある)、(2)100%濃度画像の先端20mm位置の画像濃度と、終端から20mm位置の画像濃度との濃度差(夫々の画像濃度含む)、および(3)50%濃度ハーフトーンにおける出力の鮮明度(官能評価)の4つである。なおここで、(1)はトナー劣化の度合いの評価指標として、(2)はトナー掻き取り機能の評価指標として、(3)はトナー搬送機能の評価指標として夫々使用されている。殊に(3)の官能評価については、前述のマクベス濃度計が平均5mm四方の範囲におけるの画像濃度の平均値として出力するものであり、ハーフトーン等の評価には不適であると考え、○:良好、○△:薄い濃度差、所謂もやもやが少しある、△:薄い濃度差、所謂もやもやがある、△×:薄い濃度差、所謂もやもやが強い、×:濃い濃度差がある、所謂がさつきがあるの五段階で評価した。また、表2については、各印刷枚数毎の濃度の中の最大値と最小値との差、すなわち発現された濃度の存在幅を補足的に附記した。

【0050】

【表1】

【表2】

【表3】

【0051】

(結果)

画像評価についての結果を、上記の表1〜3に併記する。これらの表1〜3から、本発明に係るトナー供給ローラは、トナー劣化の抑制、トナー搬送機能およびトナー掻き取り機能が何れも従来技術に係るローラよりも良好な結果を示し、夫々が高い水準を達成していることが確認された。

【図面の簡単な説明】

【0052】

【図1】本発明の好適な実施例1に係るトナー供給ローラを示す概略斜視図である。

【図2】実施例1のトナー供給ローラを示す断面図である。

【図3】実施例1のトナー供給ローラの使用状態を示す断面図である。

【図4】実施例1のトナー供給ローラを製造する製造工程を示す工程図である。

【図5】実施例1のトナー供給ローラにおいて、線状体の配設工程(a)〜(e)を示す概略斜視図である。

【図6】実施例1の変更例に係るトナー供給ローラを示す側面図である。

【図7】本発明の好適な実施例2のトナー供給ローラを示す側面図である。

【図8】実施例2のトナー供給ローラを示す断面図である。

【図9】実施例2のトナー供給ローラの使用状態を示す断面図である。

【図10】実施例2のトナー供給ローラを製造する製造工程を示す工程図である。

【図11】変更例に係るトナー供給ローラを示す断面図である。

【図12】トナー供給ローラを使用する画像形成装置の内部構造を示す概略図である。

【図13】従来技術に係るトナー供給ローラの構造を示す概略図である。

【図14】図13で示すトナー供給ローラを、図12で示す画像形成装置に組み込んで使用した際の様子を示す状態図である。

【符号の説明】

【0053】

22 円筒状弾性体

22a 外周面

22b 端面

24 軸部材

24a 軸端部

24b 突出軸部

26 線状体

26a 端部

30 固定層

42 網状体

106 現像ローラ(摺接対象物)

F 埋設深さ

N ニップ幅

P 間隔

S 空間

【技術分野】

【0001】

この発明はトナー供給ローラおよびその製造方法に関し、更に詳細には、複写装置、画像記録装置、プリンタまたはファクシミリ等の画像形成装置の現像装置をなす感光体の如き像担持体表面に、所要のトナー像を形成する際に使用されるトナー供給ローラと、このトナー供給ローラの製造方法に関するものである。

【背景技術】

【0002】

一般に複写装置、画像記録装置、プリンタまたはファクシミリ等の画像形成装置は、電子写真感光体や静電記録誘電体等の像担持体上に形成した静電潜像を、現像装置の現像ローラから供給される現像剤としてのトナーによりトナー像として可視化することでなされている。このような現像装置には、トナーを収容するカートリッジと、このトナーを現像ローラに適量供給するトナー供給ローラとが備えられている。従来技術に係る電子写真方式の一例である画像形成装置100は、図12に示す如く、トナー供給ローラ10およびカートリッジ10aを備える現像装置102と、静電潜像を保持した画像形成体104との間に現像ローラ106が、その外周面を画像形成体104の表面に近接させた状態で配設され、かつ画像形成体104に紙等の記録媒体108を介して転写ローラ110を当接させるように構成されている。そして各部材10、106および104を回転させることにより、現像ローラ106表面にトナーが供給され、層規制ブレード106aによって均一な薄層に整えられたのち、画像形成体104上の潜像に付着して潜像が可視化される。

【0003】

一般にトナー供給ローラ10等の、所謂トナー搬送をなすローラは、トナー搬送機能とトナー掻き取り機能との両機能が要求される。このような機能が要求されるトナー供給ローラ10は、表面にセルを多数有する発泡体構造とすることでトナー搬送機能を向上させると共に、現像ローラ106に対する当接力を高めることでトナー掻き取り機能を向上させていた。このようなローラ10の好適な例として、下記の[特許文献1]に示す、ポリウレタンまたはシリコーンのフォームからなる軟質弾性ローラが挙げられる。

【特許文献1】特開平3−155575号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで近年更なる高画質化を図るために、画像形成装置100に用いられるトナーは、その粒径が10μm程度と非常に微小になっており、またカートリッジ1台当たりの印刷可能枚数も多く設定されている。このため従来のトナーに比較して、殊に前述した掻き取り機能が低下し易く、その結果、供給されるトナーに対する帯電が不充分となり、得られる画像において、例えば先端が濃く、終端が薄くなるといった、印刷濃度の差違等の不良が問題となる。またトナーは、トナー供給ローラ10によってカートリッジ内で機械的に攪拌されているが、この攪拌や、両ローラ10,106の間の摺擦により多大な機械的ストレスを受け、更には使用する部材や放電生成物による化学的汚染も複合して受けて劣化する問題もある。このトナーの劣化は、適切かつ均一な摩擦帯電を妨げ、流動性を低下による凝集・固着を引き起こし、例えば画像がすじ状となる等の印刷品質の著しい劣化の原因となる。なおトナーの劣化は、現像ローラ106からカートリッジ10aへの、所謂トナー回収時に生じ易いことが経験的に分かっている。

【0005】

一方トナー搬送機能は、トナー供給ローラ10から現像ローラ106へ移行するトナー量で評価され、トナーの流動性が高い場合には、例えば発泡体構造のようにトナー供給ローラ10の表面近傍の凹部構造の容積和が大きい程、多くのトナー供給をなし得る。そして、この量が多過ぎる場合には廃トナーの増加やトナー漏れを起こし易くなり、少な過ぎる場合には画像濃度が低くなることが知られている。そしてトナー供給ローラ10の近接領域におけるトナー供給量の均一性が高い程、画像(殊にハーフトーン画像)は濃度が全領域に亘って良好なものとなる。しかし前述のトナー劣化によって流動性が低下した場合、凹部構造内から現像ローラ106への移動が困難となり、トナー搬送機能は低下する。また発泡体構造においては、その表面の開口セルに必然的にトナーが入り込んで補足されるが、これがトナー供給ローラ10の回転進行により更に進行すると、捕捉されたトナーが発泡体内部に堆積し、凝集・固化してしまう。このような状態となったトナーは、もはや現像剤として機能しないばかりか、入り込んだトナー供給ローラ10表面を硬くしてしまう。トナー供給ローラ10表面が硬くなると、ローラ10と現像ローラ106との間の摺擦の度合いは更に強まり、前述の機械的ストレス等によるトナー劣化も進行させる。更に劣化の進んだトナーは微粉化するため、セル内により入り込み易く、前述のトナー劣化が更に進行する。

【0006】

トナーの劣化は、摺擦時の機械的ストレスを下げれば抑制可能であり、例えば上記の[特許文献1]や、トナー供給ローラ10を硬度の低い軟質ポリウレタンフォームから構成する、または発泡倍率の増大による低密度化で対応が可能である。しかし硬度や密度の低下は、トナー掻き取り機能も低下させてしまう。これらの問題を解決するため図13に示す如く、トナー供給ローラ120の外周面122に中心軸方向に沿って複数の切込み124を設けることで、前述したトナー搬送機能とトナー掻き取り機能との両機能を安定的に発現し得るローラも案出されている([特許文献2]参照)。トナー供給ローラ120を図12に係る画像形成装置100に組み込んだ場合、そのトナー掻き取り機能は、図14に示す如く、トナー供給ローラ120が現像ローラ106に押圧された際に切込み124の側面126が、所謂「エッジ」として作用することで好適なものとなる(図14(a)参照)。しかしこのような構造では、使用継続によりトナーまたは機械的ストレスによって劣化した微細なトナーが切込み124の中に入り込み、更に一旦入り込んだトナーは切込み124の内部から外に排出されることが殆どなくなり(図14(b)参照)、セル内に入り込んで排出が困難なトナーによって、ローラ120表面硬化→トナー劣化の悪循環が発生し、問題の根本的な解決にはならない。

【特許文献2】特開2002−196579号公報

【0007】

この他、外周面にローラの中心軸方向に延びるように設けられた、20〜3000μmの高さと、300〜3000μmのピッチを有する凸条によって、凹凸表面構造が設けられた軟質ポリウレタンフォーム層を有するトナー供給ローラも案出されている([特許文献3]参照)。この発明に係るローラは、凸構造を有する側面が、[特許文献2]のエッジとして作用すると共に、凹部の空間でトナーが流動して掻き取ったトナーと新しいトナーの攪拌が行なわれ、かつトナー搬送機能が維持される優れた特性を持つ。しかしこのようなローラはモールド成形で製造されるため、ウレタンフォームの硬度を一定値以下に小さくすることが困難である。このため前述のトナー搬送機能とトナー掻き取り機能を併有する一方で、低硬度を達成できないために発現する高い当接圧により、トナー劣化の抑制が困難となってしまう問題がある。

【特許文献3】特開平11−38749号公報

【課題を解決するための手段】

【0008】

前記課題を克服し、所期の目的を達成するため、本発明に係るトナー供給ローラは、

各種高分子物質の発泡体を材質とする円筒状弾性体と、この円筒状弾性体の中心軸方向に延在する軸部材とからなり、ローラやベルト等の摺接対象物に回転自在に摺接させられるトナー供給ローラにおいて、

前記円筒状弾性体の外周面に線状体を存在させることにより、その外周面にトナーの攪拌を許容する空間を形成するようにしたことを特徴とする。

【0009】

前記課題を克服し、所期の目的を達成するため、本願の別の発明に係るトナー供給ローラの製造方法は、

各種高分子物質の発泡体を材質とする円筒状弾性体と、その中心軸方向に延在して各軸端部を該円筒状弾性体の両端面から突出させた軸部材とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体の中心軸線に合致させて軸部材を挿入・固定し、

前記軸部材の一方の突出軸部に、端部を固定した線状体を前記円筒状弾性体の外周面において軸方向に延在させた後、該軸部材の他方の突出軸部に巻き掛け、

次いで前記線状体を、円筒状弾性体の周方向へ所要角度だけ変位させた後、再び前記外周面へ折り返して軸方向に延在させ、前記一方の突出軸部に巻き掛ける手順を反復することで、

前記線状体を、前記外周面の軸方向に所定の間隔をもって位置させるようにしたことを特徴とする。

【0010】

前記課題を克服し、所期の目的を達成するため、本願の更に別の発明に係るトナー供給ローラの製造方法は、

各種高分子物質の発泡体を材質とする円筒状弾性体と、その中心軸方向に延在して各軸端部を該円筒状弾性体の両端面から突出させた軸部材とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体の中心軸線と合致させて軸部材を挿入・固定し、

前記軸部材の一方の突出軸部に、端部を固定した線状体を、前記円筒状弾性体の外周面に対し、螺旋状に巻回させた後、他方の突出軸部に固定することで、

前記線状体を前記円筒状弾性体の外周面の軸方向へ所定の間隔をもって螺旋状に位置させるようにしたことを特徴とする。

【0011】

前記課題を克服し、所期の目的を達成するため、本願の更に別の発明に係るトナー供給ローラの製造方法は、

各種高分子物質の発泡体を材質とする円筒状弾性体と、その中心軸方向に延在する軸部材とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体の中心軸線と合致させて軸部材を挿入・固定すると共に、複数の線状体が多様なパターンで絡み合って形成される中空筒状の網状体を準備し、

前記網状体の内部に前記円筒状弾性体を挿入することで、その外周面に前記線状体を網状に配設するようにしたことを特徴とする。

【発明の効果】

【0012】

本発明に係るトナー供給ローラおよびその製造方法によれば、円筒状弾性体の外周面に線状体を多種のパターンで存在させることにより、その外周面と摺接対象物との間にトナーの攪拌を許容する空間が画成されるようにしたから、トナーの流動性が向上するのでトナーの詰まりに起因する各種弊害を効率的に回避し得る。また、トナー供給ローラの外周面に露出する円筒状弾性体をなす発泡体による良好なトナー搬送機能と、円筒状弾性体の外周面に存在する線状体またはこの線状体により圧縮された発泡体の高弾性化に由来する良好なトナー掻き取り機能とをバランスよく両立し得る。

【発明を実施するための最良の形態】

【0013】

次に、本発明に係るトナー供給ローラにつき、好適な実施例を挙げて説明すると共に、このトナー供給ローラの好適な製造方法の一例についても併せて説明する。なお、図12を参照して説明した従来技術で既出の同一部材については、同じ符号を付して示し、その詳細説明は省略する。そして本発明に係るトナー供給ローラは、従来技術と同じくローラやベルト等の摺接対象物に対して、現像ローラに当接して回転するように使用されるものとする。

【実施例1】

【0014】

本願の好適な実施例に係るトナー供給ローラ20は、図1または図2に示す如く、各種高分子物質の発泡体を材質とする円筒状弾性体22と、この円筒状弾性体22の中心軸となる軸部材24と、円筒状弾性体22の外周面22aに多種のパターンで、突出してまたは埋設した状態(実施例1においては埋設状態)で存在する線状体26とから構成される。また円筒状弾性体22の外周面22aおよび線状体26の表面には、この線状体26を外周面22aに対して強固に固定する固定層30が必要に応じて形成される。円筒状弾性体22の材質としては、ウレタン系発泡体またはシリコーン系発泡体等の各種高分子物質が使用され、メカニカルフロス法による発泡体であっても、または化学的発泡法による発泡体であってもよい。そして円筒状弾性体22をなす発泡体は、その表面にセルが開口していれば、連通気泡構造であっても独立気泡構造の何れであっても採用し得る。軸部材24は、円筒状弾性体22の夫々の端面22bから各軸端部24aを突出した状態で、円筒状弾性体22の中心軸線に合致させて挿入・固定されている。軸部材24の材質としては、例えば鉄系金属等の一定以上の機械的強度を有する素材であれば如何なるものでも採用可能である。

【0015】

線状体26は、円筒状弾性体22の外周面22aにおいて、軸部材24に略平行に沿って延在すると共に、この外周面22aの円周方向に所定の間隔Pで存在するよう配設されている。この線状体26は、その一端である端部26aを後述([0025])する如く、軸部材24において円筒状弾性体22から突出した部分である各突出軸部24bに巻き掛けることで固定して、円筒状弾性体22の外周面22aにおいて軸方向に亘って両突出軸部24b,24b間に張架されている。この線状体26は、外周面22aに延在する部位が食い込んだ埋設状態で設けられ、円筒状弾性体22の本来設定された外径より半径方向内側に位置している。すなわち、円筒状弾性体22の外周面22aにおいて線状体26が当接する部分は、半径方向内側へ向けて圧縮されると共に、食い込みにより窪んだ溝部28が形成されている。そして円筒状弾性体22に食い込んで埋設状態となった線状体26の近傍は、円筒状弾性体22をなす発泡体が線状体26により半径方向内側へ向けて圧縮されているため、本来設定された円筒状弾性体22をなす発泡体の弾性よりも高くなっている。

【0016】

一方、円筒状弾性体22の外周面22aにおける線状体26が当接していない部分は、この円筒状弾性体22が本来設定された外径を維持し、トナー供給ローラ20の外周面をなしている。従ってトナー供給ローラ20の外周面には、軸部材24の軸方向に沿って延在する溝部28が線状体26の配設間隔Pに合わせて円周方向に複数形成され、この溝部28は半径方向外側へ向かって開放した空間Sを形成する。この空間Sは、外周面22aと現像ローラ106とが当接した際に、その両者の間でトナー攪拌も許容する。なお溝部28は、円筒状弾性体22の外周面22aにおける軸方向に亘って略同じ深さになるように、線状体26の埋設深さFを設定してある。なお、ここで一端部26aは突出軸部24bに巻き掛けることで固定されているが、接着剤等を利用して接着固定するようにしてもよい。

【0017】

実施例1の線状体26としては、例えばポリエステル糸等の円筒状弾性体22の弾性より高い弾性を有するものが採用される。この線状体26の材質は、ポリエチレンテレフタレートやポリアミド等の熱可塑性樹脂またはその他合成樹脂を単一または組合わせた化学繊維、綿や絹等の動植物に由来する繊維、またはこれらの組合わせ、これらの短繊維または長繊維を紡いだものであってもよい。ここで、線状体26の弾性が円筒状弾性体22の弾性より低い場合、線状体26が円筒状弾性体22の弾性に負けて、形成される溝部28の深さを一定にすることができず、得られたトナー供給ローラ20の軸方向におけるトナー掻き取り機能等の性能が異なってしまう。なお線状体26の断面形状は、円形や楕円形またはその他の各種形状を採用し得る。

【0018】

線状体26の太さは、断面形状が円形の場合は直径で、断面形状が楕円形の場合は長軸長さで0.01〜0.5mmの範囲に設定される。この値が0.01mm未満であると、外周面22aに線状体26を食い込ませて埋設した際に、円筒状弾性体22がせん断される虞れがあり、また線状体26により形成される溝部28から掻き取ったトナーの排出が困難となる問題がある。また線状体26が0.5mmを越えると、隣り合う線状体26,26同士の間隔Pとの関係で、溝部28を形成するのが困難になり、また得られたトナー供給ローラ20における円筒状弾性体22の露出領域が少なくなり、トナー搬送機能を阻害することになってしまう。

【0019】

そして外周面22aにおいて隣り合う線状体26,26は、その間隔Pが円筒状弾性体22の円周方向に0.1〜1.0mmの範囲に設定される。この間隔Pが0.1mm未満になると、一定間隔で巻き掛けるのが困難になると共に、好適に溝部28が形成されない不都合が指摘される。またトナー供給ローラ20において、円筒状弾性体22の外周面22aの露出部分が少なくなってしまうため、トナー搬送機能が阻害されてしまう。一方、間隔Pが1.0mmより大きくなると、トナー掻き取り機能の向上が期待できなくなる。

【0020】

前述したように、トナー供給ローラ20は、図3に示す如く、現像ローラ106と押圧的に当接した状態で配設され、このとき所定のニップ幅Nが維持されるよう設定されている。ここで線状体26の埋設深さFは、少なくとも円筒状弾性体22が摺接対象物としての現像ローラ106に当接した際のニップ幅Nより大きくなるよう設定されている。このように線状体26の埋設深さFは、トナー供給ローラ20と現像ローラ106とのニップ幅Nを鑑みて設定され、例えば実施例1では、1.0mmに設定されたニップ幅Nに対して線状体26の埋設深さFを1.2mmに設定してある。すなわち線状体26は、トナー供給ローラ20の外周面となっている円筒状弾性体22の外周面22aからニップ幅Nより深く半径方向内側に埋設した状態で位置し、現像ローラ106の表面に線状体26が接触せずに溝部28のみが摺接するようになっている。なお線状体26の埋設深さFは、この線状体26を配設する際の張力を調節することで任意に設定することができ、埋設深さFを小さく、すなわち浅く食い込ませることで線状体26と溝部28との両方を制御下に現像ローラ106に摺接させることもできる。

【0021】

トナー供給ローラ20においては、現像ローラ106の表面に対して円筒形弾性体22に形成された溝部28が摺接するので、線状体26により圧縮されて高弾性となった発泡体により良好なトナー掻き取り機能が発現することになる。その一方で線状体26の埋設により形成された溝部28は、半径方向外側に開放する一定の空間Sを備える構造となっているため、前述の掻き取りにより掻き取られたトナーは、空間Sに攪拌可能な状態、すなわち流動自在な状態で一時的に保持され、円筒状弾性体22の回転運動等により容易に空間Sの外に排出されることになる。すなわち、空間Sに補足され続けることがないため、トナーの凝集・固化に伴ってトナー供給ローラ20表面が硬くなる事態を回避し得る。また空間Sにおいては、トナーの攪拌も好適になされるため流動性も向上する。しかも、トナーの搬送部位となるトナー供給ローラ20の外周面は、円筒状弾性体22をなす発泡体が露出しているので、この円筒状弾性体22をなす発泡体に設定された柔軟性等の物性を好適に発現し得るから、トナー搬送機能が線状体26の配設により阻害されることはない。従って、トナー供給ローラ20は、良好なトナーの掻き取り機能およびトナー搬送機能の両機能を優れたバランスで併有することができる。なお、溝部28の高弾性に由来するトナー掻き取り機能を良好に発現させるには、現像ローラ106の表面とトナー供給ローラ20が当接する際に、この溝部28における線状体26に近接する部位(空間Sの閉塞端側)が摺接するよう設定するとよい。

【0022】

溝部28については、線状体26の埋設深さFをトナー供給ローラ20における軸方向の両端部近傍と、中央部近傍とで異なるようにすることも可能である。すなわち、線状体26を円筒状弾性体22の外周面22aに配設する際の張力を緩く調節することで、線状体26の埋設深さFをトナー供給ローラ20における軸方向の両端部近傍を中央部近傍より深く設定することができる。この場合、現像ローラ106と直接的に当接する部分と、それ以外の部分とで当接力や摺接性を変化させることが可能となるため、使用されるシステム等に合致したトナー供給ローラの設計が可能となる。

【0023】

また実施例1に係るトナー供給ローラ20では、隣り合う線状体26,26の間隔Pを一定間隔としているが、例えば所要の領域において疎密とする等、不規則にしてもよい。例えばスラブ発泡で得られた発泡体は、セルが発泡方向に沿って配向性を備え、この発泡体から形成された円筒状弾性体22はその裁断方向によって発泡方向とこの方向に直交する方向とについて物性の差(異方性)が生じる場合がある。すなわち円筒状弾性体22の外周面22aについて、発泡方向と直交する方向の領域に線状体26を密に配設して線状体26の圧縮による弾性を向上させた部位を多く発現させて、異方性を呈する外周面22aの構造的な強度を補償することができる。また線状体26の埋設深さFを、部位によって変化させる構成も採用し得る。具体的には、ニップ幅Nに対して線状体26の埋設深さFを深く設定することで、線状体26の押圧による圧縮の影響が少ない部位(圧縮が少なく比較的柔らかい部分)が現像ローラ106の表面に当接することとなり、外周面22aの円周方向における弾性を調節することができる。このように線状体26の配設間隔Pまたは埋設深さFを調節することで、外周面22aの円周方向に硬度変動がある場合、これを抑制して周方向および軸方向におけるトナー搬送機能およびトナー掻き取り機能を均一にして、トナー供給ローラ20の印刷に際してより安定性を高めることができる。

【0024】

(実施例1の製造方法の一例)

以下に、実施例1に係るトナー供給ローラ20の製造方法を説明する。基本的にトナー供給ローラ20の製造方法は、図4に示す如く、円筒状弾性体準備工程S11、線状体配設工程S12および固定層付与工程S13からなる。円筒状弾性体準備工程S11は、通常のスラブ発泡法、スキ加工およびタチ加工等を実施することで、その中心軸方向に延在する軸部材24を備える円筒状弾性体22を製造する工程であり、公知の方法によってなされる。

【0025】

次に、線状体26を外周面22aに配設する線状体配設工程S12に移行する。本線状体配設工程S12は、図5に示す如く、先ず円筒状弾性体22の一端面22bから突き出た軸部材24の一方の突出軸部24bに、線状体26の一端部26aを巻き掛けることで固定する。そしてこの線状体26を一端面22bに沿って半径方向外側に配設した後、円筒状弾性体22の外周面22aにおいて軸方向に沿って他端面22bへ向けて延在させる(図5(a)参照)。その後、他端面22bから突出している軸部材24における他方の突出軸部24bに所要の張力を掛けつつ巻き掛けて固定することで、線状体26が外周面22aから半径方向内側へ所定の埋設深さFで食い込んだ状態で、軸部材24の両突出軸部24b,24b間に張架される(図5(b)参照)。そして線状体26を折り返して前に配設した線状体26と円周方向へ所要角度だけ変位させて他端面22bに沿って半径方向外側に配設した後、外周面22aの軸方向に沿って一端面22bへ向けて再び延在させる(図5(c)参照)。しかる後、線状体26を一方の端部24aに所要の張力をかけつつ巻き掛けて固定することで、線状体26が外周面22aから半径方向内側へ所定深さFで食い込んだ状態で、前に配設した線状体26に平行に線状体26が両突出軸部24b,24b間に更に張架される(図5(d)参照)。この手順を反復して実施することで、円周方向に隣り合う線状体26,26が所定の間隔Pで位置した状態で配設される。

【0026】

すなわち1本の長尺な線状体26を、円筒状弾性体22の各端面22bから突出した軸部材24の突出軸部24bに巻き掛けて固定すると共に、両突出軸部24b,24b間において、円周方向に角度を変えつつ反復的に折り返し延在させることで、線状体26が外周面22aに所定間隔Pで配設される(図5(e)参照)。最後に、接着剤を円筒状弾性体22の表面(外周面22a、溝部28および線状体26の表面)に塗布して、所定温度で加熱した後、一定時間乾燥することで、外周面22aおよび線状体26の表面に、線状体26を外周面22aに対して強固に固定する皮膜状の固定層30が形成され、その外周面22aと現像ローラ106との間にトナーの攪拌を許容する空間Sが画成されたトナー供給ローラ20が製造される。

【0027】

そして固定層付与工程S13は、また円筒状弾性体22の外周面22aおよび線状体26の表面に対して、スプレー塗布等の方法で熱硬化性樹脂等を付与し、これに加熱等の処理を施すことで固定層30を形成する工程である。この固定層30は、前述([0014])する如く、線状体26を外周面22aに対して強固に固定するためのものであり、線状体26が外周面22aに対して食い込んで埋設状態にある等してその固定が強固な場合、実施しなくてもよい。

【0028】

なおトナー供給ローラ20の主体をなす円筒状弾性体22の製造方法としてスラブ発泡工法を挙げたが、前述したように発泡法は限定されず、モールド成形法等でもよく、発泡体の物性を任意に調節することで円筒状弾性体22に必要とする物性を得ることができるため、製造方法により円筒状弾性体22の物性が限定されることがない。すなわち、現像ローラ106に対するトナー供給ローラ20の当接圧を好適に設定し得るため、トナーの劣化を回避し得る。また、線状体26を円筒状弾性体22の外周面22aに配設する際に、線状体26の間隔Pおよび埋設深さFを任意に調節することができるので、使用されるシステム等に合致したトナー供給ローラ20の設計を好適に実施し得る。

【0029】

実施例1の製造方法では、長尺な線状体26を一方の突出軸部24bに巻き掛けて固定した後、他方の突出軸部24bへ向けて折り返す手順を反復することで、外周面22aに対して線状体26を連続的に配設したが、短尺な線状体26を複数準備して、この線状体26の各端部26a,26aを夫々突出軸部24b,24bに巻き掛けて固定することでも線状体26を円筒状弾性体22の外周面22aに配設することができる。

【0030】

また線状体26の固定方法としては、軸部材24の突出軸部24bに巻き掛けて固定する態様だけでなく、線状体26を保持固定し得る態様であれば、突出軸部24bに接着剤等で固定する態様や、円筒状弾性体22の端面22bに接着剤等で固定する態様等であってもよい。線状体26における軸部材24の突出軸部24bまたは円筒状弾性体22の端面22bへの固定を、線状体26を配設した円筒状弾性体22の表面に固定層30を形成して固定されるまでの仮固定として、クリップ等で留める等の簡易な態様の採用も可能である。

【0031】

(実施例1の変更例)

図6は、実施例1の変更例に係るトナー供給ローラ60を示す側面図である。このトナー供給ローラ60は、線状体26が外周面22aにおいて、螺旋状に存在するように配設されている。この線状体26は、外周面22aに食い込んだ埋設状態で設けられ、この食い込みにより溝部28が形成されて外周面22aにトナーの攪拌を許容する空間Sが形成され、実施例1と同様に良好なトナーの攪拌性・流動性等を確保している。ここで円筒形弾性体22、軸部材24および線状体26の材質、線状体26の埋設深さF、隣り合う線状体26,26の間隔P、線状体26の太さや固定層30等の諸条件は、実施例1と同様に設定される。

【0032】

実施例1の変更例に係るトナー供給ローラ60の製造方法は、実施例1と同様に、先ず中心軸線と合致させて軸部材24を挿入・固定し、各軸端部24a,24aが円筒状弾性体22の端面22b,22bから突出させた円筒状弾性体22を準備する。そして、円筒状弾性体22の一端面22bから突き出た軸部材24の一方の突出軸部24bに、線状体26の一端部26aを巻き掛けることで固定する。そして、この線状体26を一端面22bに沿って半径方向外側に配設した後、円筒状弾性体22の外周面22aに対して線状体26を食い込ませながら螺旋状に巻回し、他端面22bから突出している軸部材24における他方の突出軸部24bに巻き掛けて固定することで、線状体26が外周面22aから半径方向内側へ所定の埋設深さFで食い込んだ状態で、軸部材24の両突出軸部24b,24b間に螺旋状に張架される。このようにして、円筒状弾性体22の外周面22aの軸方向に対して斜交する線状体26が、軸方向へ所定の間隔Pをもって略平行に位置したトナー供給ローラ60が製造される。

【0033】

また、軸部材24における他方の突出軸部24bに巻き掛けて固定した線状体26を折り返して、前に配設した線状体26と円周方向へ所要角度だけ変位させた後、線状体26を折り返して、他端面22bに沿って半径方向外側に配設し、外周面22aにおいて前に配設した線状体26に対して平行なるよう食い込ませながら螺旋状に巻回し、一方の突出軸部24bに巻き掛けることで、外周面22aから半径方向内側へ所定深さFで食い込ませた状態で軸部材24の両突出軸部24b,24b間に線状体26が再び張架させた態様も採用し得る。この手順を反復して実施することで、円周方向に隣り合う線状体26,26の間隔Pが、密になっていく。更に、軸部材24における他方の突出軸部24bに巻き掛けて固定した線状体26を折り返して、前に配設した線状体26と円周方向へ所要角度だけ変位させた後、外周面22aにおいて前に配設した線状体26に対して交差して斜交するよう食い込ませながら螺旋状に巻回し、一方の突出軸部24bに巻き掛けることで、外周面22aから半径方向内側へ所定深さFで食い込ませた状態で、軸部材24の両突出軸部24b,24b間に線状体26が再び張架される態様も採用し得る。このように、線状体26を配設することで、円筒状弾性体22の外周面22aに線状体26を交差した綾状に存在させた態様も採用し得る。

【実施例2】

【0034】

図7および図8は、実施例2に係るトナー供給ローラ40を示す側面図およびその断面図である。実施例2に係るトナー供給ローラ40は、基本的に実施例1に係るトナー供給ローラ10と同様に円筒状弾性体22、軸部材24および円筒状弾性体22の外周面22aに中空筒状の網状体42を被覆することで設けられる線状体26から構成されている。また外周面22aおよび網状体42の表面には、この網状体42を外周面22aに対して強固に固定する固定層(図示せず:[0014]参照)が必要に応じて形成される。

【0035】

網状体42は、線状体26を多様なパターン(実施例2では菱形)で継目なく絡み合わせて押出成形において一体形成されたものであって、円筒状弾性体22の直径より若干内径を小さく設定した中空筒状に形成されている。また網状体42のマス目がなす菱形パターンは、この網状体42を構成する線状体26が軸部材24の軸方向に対して斜交するよう位置している。ここで網状体42の内径は、円筒状弾性体22の直径より若干小さく設定されているので、この網状体42を構成する線状体26は、外周面22aに押圧的に食い込んだ埋設状態で設けられ、円筒状弾性体22の本来の外形より半径方向内側に位置している。すなわち外周面22aにおいて線状体26が当接する部分には、半径方向内側へ向けて圧縮されて窪んで溝部28が形成され、この溝部28は半径方向外側へ向かって開放した空間Sを形成している。一方、外周面22aにおける線状体26が当接していない部分は、この円筒状弾性体22が本来設定された外径寸法を維持し、トナー供給ローラ40の外周面となっている。このようにトナー供給ローラ40の外周面には、網状体42における線状体26がなすパターンに合わせて溝部28が形成され、線状体26の埋設深さFは同一になるよう設定されている。この空間Sは、円筒状弾性体22の外周面22aと現像ローラ106との間にトナーの攪拌を許容するため、好適なトナーの流動性を確保することができる。

【0036】

また溝部28における線状体26の配設部位近傍は、実施例1と同様に円筒状弾性体22をなす発泡体が線状体26により圧縮されるため、本来設定された発泡体比較して弾性が高くなっている。ここで実施例2では、1.0mmに設定されたニップ幅Nに対して線状体26の埋設深さFを0.5mmに設定してある。すなわち実施例2のトナー供給ローラ40は、図9に示す如く、現像ローラ106の表面に網状体42を構成する線状体26および溝部28を当接させることで、この線状体26の硬さおよび線状体26により圧縮された発泡体の高弾性を利用して良好なトナー掻き取り機能を発現するものである。しかもトナーの搬送部位となるトナー供給ローラ40の外周面は、円筒状弾性体22をなす発泡体が露出し、この発泡体に設定された柔軟性等の物性を好適に発現し得るから、トナー搬送機能が好適に発現される。従ってトナー供給ローラ40は、良好なトナーの掻き取り機能およびトナー搬送機能をバランスよく併有することができる。

【0037】

網状体42は、各種樹脂を押出成形することで、各線状体26が所定のパターンで一体的に組合わせられて形成され、その材質として具体的にはポリエチレンテレフタレート等の熱可塑性樹脂を採用し得る。網状体42は、現像ローラ106の表面を疵付けない程度であって、円筒状弾性体22の弾性より高い弾性を有するものが好適である。また網状体42は、現像ローラ106に直接当接してトナー掻き取り機能を発現するものであるから、網状体42を構成する線状体26が均一に現像ローラ106に摺接する必要があり、網状体42を構成する線状体26は継目がないように形成されている。

【0038】

また線状体26の太さは、断面形状が円形の場合は直径で、断面形状が楕円形の場合は長軸長さで0.01〜0.5mmの範囲に設定される。この線状体26が0.01mmより細いと、後述する網状体42の配設作業において、網状体42を拡開した際に耐え得る充分な引張り強度等の物性を確保することが困難になる問題が生じる。一方、線状体26が0.5mmより太いと、得られたトナー供給ローラ20における円筒状弾性体22の露出領域が少なくなり、トナー搬送機能を阻害してしまう。そして隣り合う線状体26,26の間隔Pは、0.1〜1.0mm程度の一定間隔に設定される。この間隔Pが0.1mm未満になると外周面22aの露出部分が少なくなり、トナーの搬送機能が阻害される。一方、間隔Pが1.0mmより大きくなると、トナー掻き取り機能の向上効果が低下する。

【0039】

実施例2では、網状体42を構成する線状体26が現像ローラ106に直接当接する構成であるが、実施例1の如く、線状体26の埋設深さFを深く埋設することで、溝部28でトナーの掻き取りを実施するように構成してもよい。すなわち、網状体42の内径を円筒状弾性体22の直径より小さく設定する程、外周面22aに線状体26が押圧的に食い込んで外周面22aから半径方向内側に位置し、この線状体26により溝部28が深く形成される。この線状体26の埋設深さFを、ニップ幅Nより大きく設定することで、現像ローラ106に線状体26は直接摺接することなく、実施例1と同様の作用効果を奏して、更にトナーの流動性を向上させ得る。

【0040】

(実施例2の製造方法の一例)

以下に、実施例2に係るトナー供給ローラ40の製造方法を説明する。基本的にトナー供給ローラ40の製造方法は、図10に示す如く、円筒状弾性体準備工程S21、網状体準備工程S22および網状体配設工程S23からなる。また必要に応じて固定層を付与する場合には、実施例1と同様に固定層付与工程([0027]参照)が実施される。円筒状弾性体準備工程S21は、通常のスラブ発泡法、スキ加工およびタチ加工等を実施することで、その中心軸方向に延在する軸部材24を備える円筒状弾性体22を製造する工程であり、実施例1と同様に公知の方法によってなされる。

【0041】

網状体42は、網状体準備工程S22において予め押出成形によって無端の円筒状に形成されたものとして用意される。この網状体42の押出成形法としては、円形ダイ法とフラットダイ法の何れであってもよい。例えば円形ダイ法では、互いに反対方向に回転する一対の円形ダイにおける摺動面に開設されたノズルを回転または移動しながら合成樹脂原料を押し出した後、硬化させることでマス目が菱形をなす網状体42が成形される。なお円筒状弾性体22の準備工程S21と、網状体42の準備工程S22とは、夫々別工程として同時に実施し得る。

【0042】

網状体配設工程S23は、軸部材24が同軸的に挿入・固定された円筒状弾性体22の外周面22aに接着剤等の固定手段を塗布した後、網状体42を半径方向外側に拡開しつつ、固定手段が付与されている円筒状弾性体22を網状体42の内部に挿入し、網状体42に覆われた円筒状弾性体22を、所定温度で加熱して一定時間乾燥することで円筒状弾性体22の外周面22aに網状体42が被覆固定されたトナー供給ローラ40を製造する工程である。本製造方法において円筒状弾性体22は、網状体42を拡開させ、その内部に挿入するようにしているが、円筒状弾性体22を半径方向内方に圧縮して縮径させた状態で、網状体42の内部に挿入してもよい。この他、円筒状弾性体22への網状体42の配設は、円筒状弾性体22の外径より大きく設定された内径を有する網状体42内に円筒状弾性体22を挿入した後、網状体42を緊縮させることでもなされる。これは例えば、熱等により収縮性を発現する樹脂からなる網状体42を使用し、円筒状弾性体22を被覆した後に熱を付与することで、半径方向内側へ向けて収縮する物性を付与することで達成される。従って、網状体42を拡開または円筒状弾性体22を縮径する必要がなくなり、円筒状弾性体22を網状体42に対して容易に挿入し得る利点がある。また前段の製造方法における網状体42の拡開量または円筒状弾性体22を半径方向内方への縮径量や、後段の製造方法における網状体42の収縮量を調節することで、線状体26を外周面22aに埋設させた状態で配設することも可能である。なおこのように網状体42が円筒状弾性体22に対して食い込んで埋設された状態となり、充分な固定が達成される状態においては、円筒状弾性体22の外周面22aに対して塗布される接着剤等の固定手段は殊に必要とされない。

【0043】

トナー供給ローラ40の主体をなす円筒状弾性体22は、実施例1と同様に発泡法等の製法が限定されず、現像ローラ106に対する当接圧を好適に設定し得るから、トナーの劣化等を回避し得る。また、網状体42の内径と円筒状弾性体22の直径との関係および網状体42を構成する線状体26を多様なパターンで形成し得るので、トナー供給ローラ40に発現させる特性を調節でき、使用されるシステム等に合致したトナー供給ローラ20の設計を好適に実施し得る。

【0044】

(変更例)

図11は、変更例に係るトナー供給ローラ70を示す断面図である。前述した如く実施例1または実施例2では、線状体26は円筒状弾性体22の外周面22aに食い込んだ埋設状態で設けられ、この食い込みにより外周面22aにトナーの攪拌を許容する空間Sが形成される態様であるが、本発明はこれに限定されるものではない。変更例に係るトナー供給ローラ70は、線状体26が外周面22aに突出状態で設けられ、この突出した線状体26により外周面22aに空間Sが形成されるようになっている。すなわちトナー供給ローラ70では、外周面22aに突出状態に設けられた線状体26が現像ローラ106に摺接して、この線状体26の硬さにより好適なトナー掻き取り機能を示すものである。またトナー供給ローラ70と現像ローラ106とは、所定のニップ幅Nをもって当接するため、突出した線状体26の間から外方に臨む外周面22aによりトナー供給機能を示すことになる。そして空間Sが形成されるから、実施例1または実施例2と同様にトナーの流動性等の作用効果を示すことになる。

【0045】

なおトナー供給ローラ70において、円筒状弾性体22の外周面22aに対する線状体26の配設は、実施例1の如く、線状体26を外周面22aに配設する態様であっても、実施例2の如く網状体42を外周面22aに被覆することで線状体26を配設する態様の何れであっても採用できる。なお変更例では、円筒形弾性体22、軸部材24および線状体26の材質、線状体26の埋設深さF、隣り合う線状体26,26の間隔Pや線状体26の太さ等の諸条件は、実施例1または実施例2と同様に設定することができる。

【0046】

(実験)

次に、線状体が配設された本発明に係るトナー供給ローラおよび従来例に係るトナー供給ローラを夫々、図11に示す画像形成装置100に組み込み、設定印刷枚数の間要求される画像品質が実現されるような、トナー劣化の抑制、トナー搬送機能およびトナー掻き取り機能を目視で観察した。これらの評価には耐久印刷パターンを所定枚数印刷する毎に評価画像を印刷し、その画像品質の変化を比較観察することで行なう。なお、印刷に現れた画像から各要求特性を独立して評価することは困難であるが、本実験例においてはトナー供給ローラのパラメータを系統的に変化させて得られる画像の挙動から評価するようにしている。

【0047】

(トナー供給ローラの製造について)

本実験例で使用した実施例1および実施例2に係るトナー供給ローラは、以下に記載の方法により夫々4本製造した。

・実施例1:エーテル系ポリウレタンスラブフォーム(株式会社イノアックコーポレーション製(密度50kg/m3、セル数50/25.4mm))の直方体ブロックの略中心部分に直径4mmの軸部材を挿入し得る通孔を穿設して所定長さに切断し、通孔に対してホットメルト接着剤を外周面に塗布した軸部材を挿入し、更にこの軸部材を加熱し冷却して接着した後、切削加工を実施して直径14mm、長さ225mmの円筒状弾性体とした。この円筒状弾性体の外周面に、線状体として直径0.2mmのポリエステル糸を、円周方向に0.5mmの間隔で、円筒状弾性体の軸方向と平行に延在させると共に、食い込み量が1.2mmになるように軸部材に巻き付けて固定しながら配設した。そして、アクリル樹脂エマルジョン(商品名 NIPOL852;日本ゼオン社製(固形分45%))70重量%に、カーボンブラック分散液(山陽色素社製(固形分36%))30重量%を配合して充分に攪拌して得た導電性水系接着剤を、線状体を配設した円筒状弾性体の表面に10g塗布し、90℃で1時間乾燥させることで、線状体が円筒状弾性体の外周面に固定された実施例1に係るトナー供給ローラを製造した。

・実施例2:エーテル系ポリウレタンスラブフォーム(株式会社イノアックコーポレーション製(密度50kg/m3、セル数50/25.4mm))の直方体ブロックの略中心部分に直径4mmの軸部材を挿入し得る通孔を穿設して所定長さに切断し、通孔に対してホットメルト接着剤を外周面に塗布した軸部材を挿入し、更にこの軸部材を加熱し冷却して接着した後、切削加工を実施して直径14mm、長さ225mmの円筒状弾性体とした。また、押出成形によりポリエチレンテレフタレートからなる網状体を別途形成する。なお網状体を構成する線状体の直径は0.2mmで、隣り合う線状体の間隔を0.5mmに設定すると共に、網状体を内径13.5mmで、円筒状弾性体と同じ長さである225mmに設定した。そして、アクリル樹脂エマルジョン(商品名 NIPOL852;日本ゼオン社製(固形分45%))70重量%に、カーボンブラック分散液(山陽色素社製(固形分36%))30重量%を配合して充分に攪拌して得た導電性水系接着剤を、円筒状弾性体の表面に10g塗布した後、網状体の内部に円筒状弾性体を挿入して90℃で1時間乾燥させることで、外周面を網状体で被覆された実施例2に係るトナー供給ローラを製造した。

【0048】

また比較例に係るトナー供給ローラは、以下に記載の方法により夫々4本製造した。

・比較例1:エーテル系ポリウレタンスラブフォーム(株式会社イノアックコーポレーション製(密度50kg/m3;セル数50/25.4mm))の直方体ブロックの略中心部分に直径4mmの軸部材を挿入し得る通孔を穿設して所定長さに切断し、通孔に対してホットメルト接着剤を外周面に塗布した軸部材を挿入し、更にこの軸部材を加熱し冷却して接着した後、切削加工を実施して直径14mmの比較例1に係るトナー供給ローラとした。

・比較例2:比較例1で得たローラの軸心に沿った全長に亘って、軸部材に平行であり、深さが2mmの切込み、この切込み同士の間隔が1.5mmとなるように形成して、直径14mmの比較例2に係るトナー供給ローラとした。

・比較例3:市販プリンタに使用されている特開平11−38749号公報([特許文献3])開示のローラ(外径直径14mm、凸条高さ500μm、ピッチ1500μm、幅800μm)をそのまま比較例3に係るトナー供給ローラとした。

【0049】

(評価の具体的方法)

実施例および比較例1〜3に係るトナー供給ローラを、市販プリンタの現像装置に組み付け、トナー濃度が5%となる程度の文字列を10,000枚まで出力した。その間、初期(20枚程度印刷後)および1,000枚印刷する毎に100%濃度の黒べた印刷の評価画像と、50%濃度のハーフトーン画像とを夫々2枚ずつ連続して出力し、マクベス濃度計(商品名 RD−918;サカタインクス製)で画像濃度測定を実施し、その夫々4本製造したローラの平均を算出した。測定した条件等は、(1)たてすじ(◎:なし、○:僅かにあり、△:ややあり、×:顕著にある)、(2)100%濃度画像の先端20mm位置の画像濃度と、終端から20mm位置の画像濃度との濃度差(夫々の画像濃度含む)、および(3)50%濃度ハーフトーンにおける出力の鮮明度(官能評価)の4つである。なおここで、(1)はトナー劣化の度合いの評価指標として、(2)はトナー掻き取り機能の評価指標として、(3)はトナー搬送機能の評価指標として夫々使用されている。殊に(3)の官能評価については、前述のマクベス濃度計が平均5mm四方の範囲におけるの画像濃度の平均値として出力するものであり、ハーフトーン等の評価には不適であると考え、○:良好、○△:薄い濃度差、所謂もやもやが少しある、△:薄い濃度差、所謂もやもやがある、△×:薄い濃度差、所謂もやもやが強い、×:濃い濃度差がある、所謂がさつきがあるの五段階で評価した。また、表2については、各印刷枚数毎の濃度の中の最大値と最小値との差、すなわち発現された濃度の存在幅を補足的に附記した。

【0050】

【表1】

【表2】

【表3】

【0051】

(結果)

画像評価についての結果を、上記の表1〜3に併記する。これらの表1〜3から、本発明に係るトナー供給ローラは、トナー劣化の抑制、トナー搬送機能およびトナー掻き取り機能が何れも従来技術に係るローラよりも良好な結果を示し、夫々が高い水準を達成していることが確認された。

【図面の簡単な説明】

【0052】

【図1】本発明の好適な実施例1に係るトナー供給ローラを示す概略斜視図である。

【図2】実施例1のトナー供給ローラを示す断面図である。

【図3】実施例1のトナー供給ローラの使用状態を示す断面図である。

【図4】実施例1のトナー供給ローラを製造する製造工程を示す工程図である。

【図5】実施例1のトナー供給ローラにおいて、線状体の配設工程(a)〜(e)を示す概略斜視図である。

【図6】実施例1の変更例に係るトナー供給ローラを示す側面図である。

【図7】本発明の好適な実施例2のトナー供給ローラを示す側面図である。

【図8】実施例2のトナー供給ローラを示す断面図である。

【図9】実施例2のトナー供給ローラの使用状態を示す断面図である。

【図10】実施例2のトナー供給ローラを製造する製造工程を示す工程図である。

【図11】変更例に係るトナー供給ローラを示す断面図である。

【図12】トナー供給ローラを使用する画像形成装置の内部構造を示す概略図である。

【図13】従来技術に係るトナー供給ローラの構造を示す概略図である。

【図14】図13で示すトナー供給ローラを、図12で示す画像形成装置に組み込んで使用した際の様子を示す状態図である。

【符号の説明】

【0053】

22 円筒状弾性体

22a 外周面

22b 端面

24 軸部材

24a 軸端部

24b 突出軸部

26 線状体

26a 端部

30 固定層

42 網状体

106 現像ローラ(摺接対象物)

F 埋設深さ

N ニップ幅

P 間隔

S 空間

【特許請求の範囲】

【請求項1】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、この円筒状弾性体(22)の中心軸方向に延在する軸部材(24)とからなり、ローラやベルト等の摺接対象物(106)に回転自在に摺接させられるトナー供給ローラにおいて、

前記円筒状弾性体(22)の外周面(22a)に線状体(26)を存在させることにより、その外周面(22a)にトナーの攪拌を許容する空間(S)を形成するようにした

ことを特徴とするトナー供給ローラ。

【請求項2】

前記線状体(26)は外周面(22a)に食い込んだ埋設状態で設けられ、この食い込みにより該外周面(22a)にトナーの攪拌を許容する空間(S)を形成するようにした請求項1記載のトナー供給ローラ。

【請求項3】

前記線状体(26)の埋設深さ(F)は、少なくとも前記円筒状弾性体(22)が摺接対象物(106)に当接した際のニップ幅(N)より大きく設定される請求項2記載のトナー供給ローラ。

【請求項4】

前記線状体(26)は外周面(22a)に突出状態で設けられ、この突出した線状体(26)により該外周面(22a)にトナーの攪拌を許容する空間(S)を形成するようにした請求項1記載のトナー供給ローラ。

【請求項5】

前記線状体(26)は、前記軸部材(24)に略平行に沿ってかつ所定の間隔(P)で存在するように配設される請求項1〜4の何れかに記載のトナー供給ローラ。

【請求項6】

前記外周面(22a)で隣り合う線状体(26)の間隔(P)は、0.1〜1.0mmの範囲に設定される請求項5記載のトナー供給ローラ。

【請求項7】

前記線状体(26)は、前記円筒状弾性体(22)の外周面(22a)に少なくとも軸方向へ所定の間隔をもって螺旋状に存在するように配設される請求項1〜4の何れかに記載のトナー供給ローラ。

【請求項8】

前記線状体(26)は、中空筒状の網状体(42)を前記外周面(22a)に被覆することで設けられる請求項1〜4の何れかに記載のトナー供給ローラ。

【請求項9】

前記線状体(26)の太さは、0.01〜0.5mmの範囲に設定される請求項1〜8の何れかに記載のトナー供給ローラ。

【請求項10】

前記線状体(26)の材質として、所要の温度で溶融し得る熱可塑性樹脂が採用される請求項1〜9の何れかに記載のトナー供給ローラ。

【請求項11】

前記外周面(22a)および線状体(26)の表面には、該線状体(26)を該外周面(22a)に対して強固に固定する固定層(30)が形成されている請求項1〜10の何れかに記載のトナー供給ローラ。

【請求項12】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、その中心軸方向に延在して各軸端部(24a,24a)を該円筒状弾性体(22)の両端面(22b,22b)から突出させた軸部材(24)とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体(22)の中心軸線に合致させて軸部材(24)を挿入・固定し、

前記軸部材(24)の一方の突出軸部(24b)に、端部(26a)を固定した線状体(26)を前記円筒状弾性体(22)の外周面(22a)において軸方向に延在させた後、該軸部材(24)の他方の突出軸部(24b)に巻き掛け、

次いで前記線状体(26)を、円筒状弾性体(22)の周方向へ所要角度だけ変位させた後、再び前記外周面(22a)へ折り返して軸方向に延在させ、前記一方の突出軸部(24b)に巻き掛ける手順を反復することで、

前記線状体(26)を、前記外周面(22a)の軸方向に所定の間隔(P)をもって位置させるようにした

ことを特徴とするトナー供給ローラの製造方法。

【請求項13】

前記線状体(26)の配設は、該線状体(26)が前記外周面(22a)に埋設して食い込むようになされる請求項12記載のトナー供給ローラの製造方法。

【請求項14】

前記線状体(26)の配設は、隣り合う該線状体(26)の間隔(P)が0.1〜1.0mmの範囲になるようになされる請求項12または13記載のトナー供給ローラの製造方法。

【請求項15】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、その中心軸方向に延在して各軸端部(24a,24a)を該円筒状弾性体(22)の両端面(22b,22b)から突出させた軸部材(24)とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体(22)の中心軸線と合致させて軸部材(24)を挿入・固定し、

前記軸部材(24)の一方の突出軸部(24b)に、端部(26a)を固定した線状体(26)を、前記円筒状弾性体(22)の外周面(22a)に対し、螺旋状に巻回させた後、他方の突出軸部(24b)に固定することで、

前記線状体(26)を前記円筒状弾性体(22)の外周面(22a)の軸方向へ所定の間隔をもって螺旋状に位置させるようにした

ことを特徴とするトナー供給ローラの製造方法。

【請求項16】

前記線状体(26)の配設は、該線状体(26)が前記外周面(22a)に埋設して食い込むようになされる請求項15記載のトナー供給ローラの製造方法。

【請求項17】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、その中心軸方向に延在する軸部材(24)とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体(22)の中心軸線と合致させて軸部材(24)を挿入・固定すると共に、複数の線状体(26)が多様なパターンで絡み合って形成される中空筒状の網状体(42)を準備し、

前記網状体(42)の内部に前記円筒状弾性体(22)を挿入することで、その外周面(22a)に前記線状体(26)を網状に配設するようにした

ことを特徴とするトナー供給ローラの製造方法。

【請求項18】

前記網状体(42)による配設は、前記外周面(22a)に埋設して食い込むようになされる請求項17記載のトナー供給ローラの製造方法。

【請求項19】

前記円筒状弾性体(22)への網状体(42)の配設は、該円筒状弾性体(22)の外径より大きく設定された内径を有する該網状体(42)内に該円筒状弾性体(22)を挿入した後、該網状体(42)を緊縮させることでなされる請求項17または18記載のトナー供給ローラの製造方法。

【請求項20】

前記円筒状弾性体(22)への網状体(42)の配設は、該円筒状弾性体(22)の外径より小さく設定された内径を有する該網状体(42)を拡開させた状態で、その内部に該円筒状弾性体(22)を挿入することでなされる請求項17または18記載のトナー供給ローラの製造方法。

【請求項21】

前記網状体(42)をなす複数の線状体(26)は、押出によって成形される請求項17〜20の何れかに記載のトナー供給ローラの製造方法。

【請求項1】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、この円筒状弾性体(22)の中心軸方向に延在する軸部材(24)とからなり、ローラやベルト等の摺接対象物(106)に回転自在に摺接させられるトナー供給ローラにおいて、

前記円筒状弾性体(22)の外周面(22a)に線状体(26)を存在させることにより、その外周面(22a)にトナーの攪拌を許容する空間(S)を形成するようにした

ことを特徴とするトナー供給ローラ。

【請求項2】

前記線状体(26)は外周面(22a)に食い込んだ埋設状態で設けられ、この食い込みにより該外周面(22a)にトナーの攪拌を許容する空間(S)を形成するようにした請求項1記載のトナー供給ローラ。

【請求項3】

前記線状体(26)の埋設深さ(F)は、少なくとも前記円筒状弾性体(22)が摺接対象物(106)に当接した際のニップ幅(N)より大きく設定される請求項2記載のトナー供給ローラ。

【請求項4】

前記線状体(26)は外周面(22a)に突出状態で設けられ、この突出した線状体(26)により該外周面(22a)にトナーの攪拌を許容する空間(S)を形成するようにした請求項1記載のトナー供給ローラ。

【請求項5】

前記線状体(26)は、前記軸部材(24)に略平行に沿ってかつ所定の間隔(P)で存在するように配設される請求項1〜4の何れかに記載のトナー供給ローラ。

【請求項6】

前記外周面(22a)で隣り合う線状体(26)の間隔(P)は、0.1〜1.0mmの範囲に設定される請求項5記載のトナー供給ローラ。

【請求項7】

前記線状体(26)は、前記円筒状弾性体(22)の外周面(22a)に少なくとも軸方向へ所定の間隔をもって螺旋状に存在するように配設される請求項1〜4の何れかに記載のトナー供給ローラ。

【請求項8】

前記線状体(26)は、中空筒状の網状体(42)を前記外周面(22a)に被覆することで設けられる請求項1〜4の何れかに記載のトナー供給ローラ。

【請求項9】

前記線状体(26)の太さは、0.01〜0.5mmの範囲に設定される請求項1〜8の何れかに記載のトナー供給ローラ。

【請求項10】

前記線状体(26)の材質として、所要の温度で溶融し得る熱可塑性樹脂が採用される請求項1〜9の何れかに記載のトナー供給ローラ。

【請求項11】

前記外周面(22a)および線状体(26)の表面には、該線状体(26)を該外周面(22a)に対して強固に固定する固定層(30)が形成されている請求項1〜10の何れかに記載のトナー供給ローラ。

【請求項12】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、その中心軸方向に延在して各軸端部(24a,24a)を該円筒状弾性体(22)の両端面(22b,22b)から突出させた軸部材(24)とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体(22)の中心軸線に合致させて軸部材(24)を挿入・固定し、

前記軸部材(24)の一方の突出軸部(24b)に、端部(26a)を固定した線状体(26)を前記円筒状弾性体(22)の外周面(22a)において軸方向に延在させた後、該軸部材(24)の他方の突出軸部(24b)に巻き掛け、

次いで前記線状体(26)を、円筒状弾性体(22)の周方向へ所要角度だけ変位させた後、再び前記外周面(22a)へ折り返して軸方向に延在させ、前記一方の突出軸部(24b)に巻き掛ける手順を反復することで、

前記線状体(26)を、前記外周面(22a)の軸方向に所定の間隔(P)をもって位置させるようにした

ことを特徴とするトナー供給ローラの製造方法。

【請求項13】

前記線状体(26)の配設は、該線状体(26)が前記外周面(22a)に埋設して食い込むようになされる請求項12記載のトナー供給ローラの製造方法。

【請求項14】

前記線状体(26)の配設は、隣り合う該線状体(26)の間隔(P)が0.1〜1.0mmの範囲になるようになされる請求項12または13記載のトナー供給ローラの製造方法。

【請求項15】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、その中心軸方向に延在して各軸端部(24a,24a)を該円筒状弾性体(22)の両端面(22b,22b)から突出させた軸部材(24)とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体(22)の中心軸線と合致させて軸部材(24)を挿入・固定し、

前記軸部材(24)の一方の突出軸部(24b)に、端部(26a)を固定した線状体(26)を、前記円筒状弾性体(22)の外周面(22a)に対し、螺旋状に巻回させた後、他方の突出軸部(24b)に固定することで、

前記線状体(26)を前記円筒状弾性体(22)の外周面(22a)の軸方向へ所定の間隔をもって螺旋状に位置させるようにした

ことを特徴とするトナー供給ローラの製造方法。

【請求項16】

前記線状体(26)の配設は、該線状体(26)が前記外周面(22a)に埋設して食い込むようになされる請求項15記載のトナー供給ローラの製造方法。

【請求項17】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、その中心軸方向に延在する軸部材(24)とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体(22)の中心軸線と合致させて軸部材(24)を挿入・固定すると共に、複数の線状体(26)が多様なパターンで絡み合って形成される中空筒状の網状体(42)を準備し、

前記網状体(42)の内部に前記円筒状弾性体(22)を挿入することで、その外周面(22a)に前記線状体(26)を網状に配設するようにした

ことを特徴とするトナー供給ローラの製造方法。

【請求項18】

前記網状体(42)による配設は、前記外周面(22a)に埋設して食い込むようになされる請求項17記載のトナー供給ローラの製造方法。

【請求項19】

前記円筒状弾性体(22)への網状体(42)の配設は、該円筒状弾性体(22)の外径より大きく設定された内径を有する該網状体(42)内に該円筒状弾性体(22)を挿入した後、該網状体(42)を緊縮させることでなされる請求項17または18記載のトナー供給ローラの製造方法。

【請求項20】

前記円筒状弾性体(22)への網状体(42)の配設は、該円筒状弾性体(22)の外径より小さく設定された内径を有する該網状体(42)を拡開させた状態で、その内部に該円筒状弾性体(22)を挿入することでなされる請求項17または18記載のトナー供給ローラの製造方法。

【請求項21】

前記網状体(42)をなす複数の線状体(26)は、押出によって成形される請求項17〜20の何れかに記載のトナー供給ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2006−64773(P2006−64773A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−244268(P2004−244268)

【出願日】平成16年8月24日(2004.8.24)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月24日(2004.8.24)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]